鉄道車輌用の連結装置及び該連結装置に用いられる球面すべり軸受の製造方法

【課題】フレッチング現象に起因するスティックスリップを生じることのない鉄道車輌用の連結装置及び該連結装置に用いられる球面軸受の製造方法を提供すること。

【解決手段】鉄道車輌用の連結装置10は、車体床下Fの下面に取付けられるボールヘッド11aを具備した支持部材11と、内面に半凹球面部12aを有すると共に半凹球面部12aに半球帯状凹面部12bを備えた尾杆12と、内面に尾杆12の半凹球面部12aと連続する半凹球面部13aを有すると共に尾杆12の半球帯状凹面部12bと連続する半球帯状凹面部13bを備え、かつ尾杆12と一体的に接合される尾杆蓋13と、ボールヘッド11aを支承すると共に尾杆12及び尾杆蓋13の半球帯状凹面部12b及び13bに嵌合固定される二つ割りの半球面すべり軸受14及び14とを備えている。

【解決手段】鉄道車輌用の連結装置10は、車体床下Fの下面に取付けられるボールヘッド11aを具備した支持部材11と、内面に半凹球面部12aを有すると共に半凹球面部12aに半球帯状凹面部12bを備えた尾杆12と、内面に尾杆12の半凹球面部12aと連続する半凹球面部13aを有すると共に尾杆12の半球帯状凹面部12bと連続する半球帯状凹面部13bを備え、かつ尾杆12と一体的に接合される尾杆蓋13と、ボールヘッド11aを支承すると共に尾杆12及び尾杆蓋13の半球帯状凹面部12b及び13bに嵌合固定される二つ割りの半球面すべり軸受14及び14とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄道車輌用の連結装置及び該連結装置に用いられる球面すべり軸受の製造方法に関する。

【背景技術】

【0002】

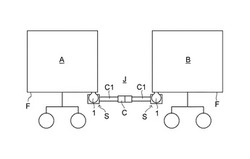

鉄道車輌用の連結装置Jは、図1に示すように車輌A及び車輌B同士を結合し、牽引時の引張力、推進時の圧縮力を伝達する装置である。鉄道車輌が勾配線や曲線を通過する時には、各車両の連結装置Jは、上下あるいは左右方向の偏倚に追従する必要がある。従って、この偏倚の追従を可能にするため、従来の連結装置は、例えば図1及び図15に示すように、車体床下Fに取付けられる球頭1を具備した球頭胴支え2と、球頭1を包囲する尾杆3及び尾杆蓋4とで構成された球面継手Sを有している。

【0003】

上記した球面継手Sにおいて、球頭1は、球頭1の外面1aと該球頭1を包囲する尾杆3の内面3a及び尾杆蓋4の内面4aとの間に設けられている隙間δ分だけ遊動し、その遊動により前記隙間δでポンプ作用が誘発され、隙間δに充填されている潤滑油は、球頭胴支え2の球頭首部2aから外部へ飛散し、鉄道車両の走行距離に伴って次第に減少して球頭1の外面1aと尾杆3の内面3a及び尾杆蓋4の内面4aとの摺動面に潤滑油切れを生じると共に潤滑油切れに起因して、摺動面に焼付きやかじり等を生じ、球面継手Sは使用不能となる。したがって、摺動面の潤滑油切れを防止するため、潤滑油量の点検及び給油を定期的に実施する必要があるが、球面継手Sは車体床下Fの狭い場所に取付けられているため、点検及び給油作業は困難を極め、多大の時間を要している。

【0004】

上記問題点を解決するべく、例えば特許文献1及び特許文献2において、連結器球頭部を構成する球面継手Sの球頭1の外面1aと該球頭1を包囲する尾杆3の内面3a及び尾杆蓋4の内面4aとの間に、滑動する球面軸受5を装着し、該球面軸受5の外面5aを尾杆3の内面3a及び尾杆蓋4の内面4aへ接着あるいは非接着の状態で取付けると共に、該球面軸受5を尾杆3及び尾杆蓋4に止着された軸受押え環6及び軸受固定部材7で固定し、球頭首部2aと軸受押え環6との間に、シール8を装着した鉄道用車輌の連結装置が提案されている(図16及び図17参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開昭58−12714号公報

【特許文献2】特開平11−245812号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記した連結装置Jの球面継手Sにおいては、球面軸受5をオイルレスメタル、耐摩レジン、ふっ素樹脂等の耐摩耗材料で形成し、球頭1の外面1aと該球頭1を包囲する尾杆3の内面3a及び尾杆蓋4の内面4aとの摩擦抵抗を抑制するように構成することにより、定期的に潤滑油を点検したり、給油を行ったりする必要がなく、また、連結装置Jから潤滑油が飛散、漏出することはないため、周辺機器を汚すこともなく、油切れが原因で連結装置が折損するおそれもない、という利点を有するものである。

【0007】

しかしながら、上記球面継手Sにおいては、球頭1の外面1aと該球頭1を包囲する尾杆3の内面3a及び尾杆蓋4の内面4aとの摩擦抵抗を抑制するために、球頭1の外周面1aと球面軸受5との摺動面に潤滑グリースが封入され、該潤滑グリースの摺動面間への介在によって摩擦抵抗を抑制する構成であり、球面継手Sの構造上、潤滑グリースは球頭1の外面1aと尾杆3の内面3a及び尾杆蓋4の内面4aの下部に流れ落ちて留まるため、摺動面に潤滑グリース切れが生じる虞があり、潤滑グリース切れにより、当該部位に鉄道車輌の走行時の振動に起因するフレッチング現象を生じ、当該フレッチング現象に起因するスティックスリップ(付着−すべり)に基づく摩擦異音を生じるという問題がある。

【0008】

本発明は上記実情に鑑みなされたもので、その目的とするところは、フレッチング現象に起因するスティックスリップを生じることのない鉄道車輌用の連結装置及び該連結装置に用いられる球面軸受の製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明の鉄道車輌用の連結装置は、車体床下面に取付けられるボールヘッドを具備した支持部材と、内面に半凹球面部を有すると共に該半凹球面部の半球帯状凹面部を備えた尾杆と、内面に該尾杆の半凹球面部に連続する半凹球面部を有すると共に該尾杆の半球帯状凹面部に連続する半球帯状凹面部を備え、かつ尾杆と一体的に結合される尾杆蓋と、ボールヘッドを支承すると共に該尾杆及び尾杆蓋の半球帯状凹面部に固定される二つ割りの球面すべり軸受とを備えており、該球面すべり軸受は、内面に半球帯状凹面部を備えると共に固体潤滑剤及びフェノール樹脂を含浸した綿布からなる補強基材からなる積層すべり層と、該積層すべり層の外面に一体的に接合されており、該尾杆及び尾杆蓋の半球帯状凹面部に固定される半球帯状凸面部を備えると共にフェノール樹脂を含浸した綿布からなる補強基材からなる積層裏金とから形成されてなる。

【0010】

本発明の鉄道車輌用の連結装置によれば、ボールヘッドを摺動自在に支承する球面すべり軸受における積層すべり層中の固体潤滑剤は、摩擦係数の低減及び静止摩擦係数と動摩擦係数との差の縮小などの効果を発揮するほか、すべり速度に対する摩擦抵抗が負性抵抗を示さないので、摺動面に潤滑グリース切れが生じた場合であってもスティックスリップに基づく自励振動の発生を抑え、摩擦異音の発生を防止することができる。

【0011】

本発明の鉄道車輌用の連結装置において、ボールヘッドを摺動自在に支承する球面すべり軸受の積層すべり層は、綿布からなる補強基材25〜35質量%、固体潤滑剤10〜30質量%及びフェノール樹脂35〜55質量%から形成されていることが好ましく、該積層すべり層に一体的に接合される積層裏金は、綿布からなる補強基材35〜50質量%及びフェノール樹脂50〜65質量%から形成されていることが好ましく、固体潤滑剤には、好適には、四ふっ化エチレン樹脂及びワックスのうちの少なくとも一つが使用される。

【0012】

本発明の製造方法は、(a)綿布からなる補強基材に固体潤滑剤を分散含有したフェノール樹脂ワニスを塗工してプリプレグを作製する工程と、(b)該プリプレグに打ち抜き加工を施し、幅方向の中央部に延びる帯状連結部と、該帯状連結部を挟んで幅方向に延び、両側面にタイコ状湾曲面部を有して該帯状連結部の長手方向に沿って形成された複数個の短冊状片と、該帯状連結部の両端に一方の側面にタイコ状湾曲面部を有し、他方の側面に垂直面を有する略半短冊状片とを有する第一のすべり層基材を形成する工程と、(c)該プリプレグに打ち抜き加工を施し、幅方向の中央部に延びる帯状連結部と、該帯状連結部を挟んで幅方向に延び、両側面にタイコ状湾曲面部を有して該帯状連結部の長手方向に沿って形成された複数個の短冊状片と、該帯状連結部の両端に、一方の側面にタイコ状湾曲面部を有し、他方の側面に垂直面を有する略短冊状片とを有する第二のすべり層基材を形成する工程と、(d)第一のすべり層基材の半短冊状片の垂直面を第二のすべり層基材の略短冊状片の垂直面に合致させるようにして第一のすべり層基材と第二のすべり層基材とを交互に複数枚重ね合わせてすべり層重合体を形成する工程と、(e)綿布からなる補強基材にフェノール樹脂ワニスを塗工してプリプレグを作製する工程と、(f)該プリプレグに打ち抜き加工を施し、幅方向の中央部に延びる帯状連結部と、該帯状連結部を挟んで幅方向に延び、両側面にタイコ状湾曲面部を有して該帯状連結部の長手方向に沿って形成された複数個の短冊状片と、該帯状連結部の両端に一方の側面にタイコ状湾曲面部を有し、他方の側面に垂直面を有する略半短冊状片とを有する第一の裏金基材を形成する工程と、(g)該プリプレグに打ち抜き加工を施し、幅方向の中央部に延びる帯状連結部と、該帯状連結部を挟んで幅方向に延び、両側面にタイコ状湾曲面部を有して該帯状連結部の長手方向に沿って形成された複数個の短冊状片と、該帯状連結部の両端に、一方の側面にタイコ状湾曲面部を有し、他方の側面に垂直面を有する略短冊状片とを有する第二の裏金基材を形成する工程と、(h)第一の裏金基材の半短冊状片の垂直面を第二の裏金基材の略短冊状片の垂直面に合致させるようにして、第一の裏金基材と第二の裏金基材とを交互に複数枚重ね合わせて裏金重合体を形成する工程と、(i)前記裏金重合体に前記すべり層重合体を重ね合わせて軸受基材を形成する工程と、(j)内面に略半球帯状凹面部を有する雌型と球面部を有する雄型とを準備し、該雌型の略半球帯状凹面部に前記軸受基材を、該すべり層重合体を表側にして該略半球帯状凹面部に沿って配置する工程と、(k)該軸受基材が配置された雌型を乾燥炉内に配置すると共に該軸受基材に雄型の球面部を押し付け、成形圧力50〜100kgf/cm2、成形温度150〜200℃及び成形時間10〜20分間の条件で圧縮成形し、内面に半球帯状凹面部を備えた積層すべり層と該積層すべり層の外面に半球帯状凸面部を備えた積層裏金とが一体的に接合された一方の半球面すべり軸受を形成する工程と、(l)前記(a)乃至(k)と同様の工程を経て他方の半球面すべり軸受を形成する工程とを具備しており、該一方及び他方の半球面すべり軸受を組み合わせることにより内面に積層すべり層の球帯状凹面部を備え、外面に積層裏金の球帯状凸面部を備え、積層すべり層の表面が平滑な面からなっていると共に鉄道車輌用の連結装置に用いられる球面すべり軸受の製造方法である。

【0013】

本発明の鉄道車輌の連結装置に用いられる球面すべり軸受の製造方法において、すべり層基材を形成するフェノール樹脂ワニスは、比重が概ね1.08、固形分が概ね35〜55質量%で、粘度が概ね450〜700センチポアズ(cp)であって、該固体潤滑剤を分散含有すると共にすべり層基材を形成するフェノール樹脂ワニスの粘度は概ね800〜5000センチポアズ(cp)であることが好ましく、裏金基材を形成するフェノール樹脂ワニスは、比重が概ね1.1、固形分が概ね40〜60質量%で、粘度が概ね80〜200センチポアズ(cp)であることが好ましく、固体潤滑剤には、好適には、四ふっ化エチレン樹脂及びワックスのうちの少なくとも一つが使用される。

【発明の効果】

【0014】

本発明によれば、フレッチング現象に起因するスティックスリップを生じることがなく、摩擦異音の発生を防止することができる鉄道車輌の連結装置及び該連結装置に用いられる球面軸受の製造方法を提供することができる。

【図面の簡単な説明】

【0015】

【図1】図1は、本発明の鉄道車輌用の連結装置を示す説明図である。

【図2】図2は、本発明の鉄道車輌用の連結装置における球面継手を示す断面図である。

【図3】図3は、尾杆を示す平面図である。

【図4】図4は、尾杆蓋を示す平面図である。

【図5】図5は、尾杆の半球帯状凹面部に嵌着された半球面すべり軸受と軸受押えリングとを示す正面図である。

【図6】図6は、本発明の鉄道車輌用の連結装置における半球面すべり軸受の正面図である。

【図7】図7は、プリプレグ(樹脂加工基材)の製造工程を示す説明図である。

【図8】図8は、プリプレグを示す斜視図である。

【図9】図9は、第一の裏金基材及び第一のすべり層基材を示す平面図である。

【図10】図10は、第二の裏金基材及び第二のすべり層基材を示す平面図である。

【図11】図11は、裏金重合体及びすべり層重合体を示す平面図である。

【図12】図12は、軸受基材を示す説明図である。

【図13】図13は、金型を示す断面図である。

【図14】図14は、軸受押え部材を示す平面図である。

【図15】図15は、従来の鉄道車輌用の連結装置を示す断面図である。

【図16】図16は、従来の鉄道車輌用の連結装置を示す断面図である。

【図17】図17は、従来の鉄道車輌用の連結装置を示す断面図である。

【発明を実施するための形態】

【0016】

次に本発明を、図に示す好ましい実施の形態の例に基づいて更に詳細に説明する。なお、本発明はこれらの例に何等限定されない。

【0017】

図1から図6において、本発明の鉄道車輌用の連結装置10は、車体床下Fの下面に取付けられるボールヘッド11aを具備した支持部材11と、内面に半凹球面部12aを有すると共に該半凹球面部12aに半球帯状凹面部12bを備えた尾杆12と、内面に該尾杆12の半凹球面部12aと連続する半凹球面部13aを有すると共に該尾杆12の半球帯状凹面部12bと連続する半球帯状凹面部13bを備え、かつ該尾杆12と一体的に接合される尾杆蓋13と、該ボールヘッド11aを支承すると共に該尾杆12及び尾杆蓋13の半球帯状凹面部12b及び13bに嵌合固定される二つ割りの半球面すべり軸受14及び14とを備えている。

【0018】

前記内面に半凹球面部12aを有すると共に該半凹球面部12aに半球帯状凹面部12bを備えた尾杆12は、該半凹球面部12aの開口部12cの周縁に該開口部12cと面一のリング状平坦面部12dを備えていると共に、該リング状平坦面部12dはリング状段部12eを介して突出する尾杆12の端面12fに連なっている。該リング状平坦面部12dにはねじ穴12g・・12gが形成されていると共に、該端面12fには、該半凹球面部12aを挟む四隅に貫通孔12h・・12hが形成されている。

【0019】

該尾杆12の内面の半凹球面部12aの裏面には、連結杆12iが該尾杆12と一体的に形成されており、該連結杆12iの端部の内面には雌ねじ部12jが形成されている。該連結杆12iの内面の雌ねじ部12jには、緩衝器(図示せず)を含む連結部Cを形成する連結杆C1の雄ねじ部(図示せず)が螺合固定される。

【0020】

前記内面に尾杆12の半凹球面部12aと連続する半凹球面部13aを有すると共に該尾杆12の半球帯状凹面部12bと連続する球半帯状凹面部13bを備えた尾杆蓋13は、該半凹球面部13aの開口部13cの周縁に該開口部13cと面一のリング状平坦面部13dを備えていると共に、該リング状平坦面部13dはリング状段部13eを介して凹む尾杆蓋13の端面13fに連なっている。該リング状平坦部13dにはねじ穴13g・・13gが形成されていると共に、該端面13fには、該半凹球面部13aを挟む四隅に貫通孔13h・・13hが形成されている。

【0021】

該尾杆12及び尾杆蓋13の半球帯状凹面部12b及び13bに嵌合固定される二つ割りの半球面すべり軸受14及び14は、内面に半球帯状凹面部15aを備えると共に固体潤滑剤及びフェノール樹脂を含浸した綿布からなる補強基材からなる積層すべり層15と、該積層すべり層15の外面に一体的に接合されており、該尾杆12及び尾杆蓋13の半球帯状凹面部12b及び13bに嵌合固定される半球帯状凸面部16aを備えると共にフェノール樹脂を含浸した綿布からなる補強基材からなる積層裏金16とから形成されている(図6参照)。

【0022】

ここで、上記した二つ割りの半球面すべり軸受14及び14について、その製造工程に基づき説明する。

【0023】

(第一工程の1)

図7に示すプリプレグ(樹脂加工基材)の製造装置において、アンコイラ17に巻かれた綿布からなる長尺の補強基材18は、送りローラ19によってフェノール樹脂ワニス20(フェノール樹脂及び水溶性有機溶剤)を貯えた容器21に送られ、容器21内に設けられた案内ローラ22及び23によって容器21内に貯えられたフェノール樹脂ワニス20内を通過せしめられることにより、補強基材18の表面にフェノール樹脂ワニス20が塗工される。ついで、フェノール樹脂ワニス20が塗工された補強基材18は、送りローラ24によって圧縮ローラ25及び26に送られ、該圧縮ローラ25及び26によって補強基材18の表面に塗工されたフェノール樹脂ワニス20が補強基材18の繊維組織間隙にまで含浸せしめられる。そして、フェノール樹脂ワニス20が含浸塗工された補強基材18に対して乾燥炉27内で溶剤を飛ばすと同時にフェノール樹脂の反応が進められ、これにより図8に示す成形可能な裏金用のプリプレグ(樹脂加工基材)28が作製される。

【0024】

補強基材18に用いられる綿布としては、綿20番手の細糸布(タテ糸及びヨコ糸に20sを使用し、打ち込み本数がタテ糸及びヨコ糸それぞれ60本/インチの平織)又は綿40番手の細糸布(タテ糸及びヨコ糸に40sを使用し、打ち込み本数がタテ糸68本/インチ、ヨコ糸60本/インチの平織)が使用されて好適である。また、フェノール樹脂ワニス20は、フェノール樹脂とメタノール、アセトンなどの水溶性有機溶剤からなり、比重が概ね1.1、固形分が概ね40〜60質量%で、粘度が概ね80〜200センチポアズ(cp)のものが好ましく使用される。

【0025】

(第一工程の2)

前記と同様のプリプレグの製造装置において、アンコイラ17に巻かれた綿布からなる長尺の補強基材18は、送りローラ19によって固体潤滑剤粉末とフェノール樹脂ワニスとの混合液29(固体潤滑剤、フェノール樹脂、界面活性剤及び水溶性有機溶剤)を貯えた容器21に送られ、容器21内に設けられた案内ローラ22及び23によって容器21内に貯えられた混合液29内を通過せしめられることにより、補強基材18の表面に該混合液29が塗工される。ついで、混合液29が塗工された補強基材18は、送りローラ24によって圧縮ローラ25及び26に送られ、該圧縮ローラ25及び26によって補強基材18の表面に塗工された混合液29が補強基材18の繊維組織間隙にまで含浸せしめられる。そして、混合液29が含浸塗工された補強基材18に対して乾燥炉27内で溶剤を飛ばすと同時にフェノール樹脂の反応が進められ、これにより図8に示す成形可能なすべり層用のプリプレグ30が作製される。

【0026】

補強基材18に用いられる綿布としては、前記裏金用のプリプレグ28に使用した綿布と同様、綿20番手又は綿40番手の細糸布が使用されて好適である。また、フェノール樹脂ワニスは、フェノール樹脂とメタノール、アセトンなどの水溶性有機溶剤からなり、比重が概ね1.08、固形分が概ね35〜55質量%で、粘度が概ね450〜700センチポアズ(cp)のものであって、該フェノール樹脂ワニスに固体潤滑剤を分散含有した混合液29の粘度が概ね800〜5000センチポアズ(cp)のものが好ましく使用される。

【0027】

固体潤滑剤としては、四ふっ化エチレン樹脂及びワックスのうちの少なくとも一つが使用される。四ふっ化エチレン樹脂は、成形用又は固体潤滑用の粉末が使用されるが、フェノール樹脂への均一分散性の観点からは固体潤滑用の粉末が好ましく、その平均粒径はおおよそ1〜50μm、好ましくは1〜30μmである。このような四ふっ化エチレン樹脂の具体例としては、三井・デュポンフロロケミカル社製の「テフロン7J、TLP−10(いずれも商品名)」、旭硝子社製の「フルオンG163(商品名)」、ダイキン工業社製の「ポリフロンM15、ルブロンL5(いずれも商品名)」、喜多村社製の「KTL610、KTL350、KTL8N(いずれも商品名)」などが挙げられる。

【0028】

ワックスとしては、炭素数がおおむね24以上のパラフィン系ワックス、炭素数が26以上のオレフィン系ワックス、炭素数が28以上のアルキルベンゼン及び結晶質のマイクロクリスタリンワックスなどの炭化水素系ワックスを使用し得る。

【0029】

固体潤滑剤、フェノール樹脂、界面活性剤及び水溶性有機溶剤からなる混合液29の成分組成としては、フェノール樹脂32〜44質量%、固体潤滑剤3〜16質量%、界面活性剤0.1〜0.2質量%及び水溶性有機溶剤46〜60質量%からなるものが好ましく使用される。

【0030】

(第二工程の1)

前記裏金用の長尺のプリプレグ28を所定の幅及び長さの長方形状のプリプレグ28に切断する。この長方形状のプリプレグ28に打ち抜き加工を施し、図9に示すように、幅方向Xの中央部に長手方向Yに延びる帯状連結部31aと、該帯状連結部31aを挟んで幅方向Xの両側に延び、両側面にタイコ状湾曲面部31b及び31bを有して該帯状連結部31aの長手方向Yに沿って形成された複数個の短冊状片31c・・31cと、該帯状連結部31aの長手方向Yの両側に一方の側面にタイコ状湾曲面部31b及び31bを有し、他方の側面に垂直面部31d及び31dを有する略半短冊状片31e及び31eを有する第一の裏金用基材31を複数個作製する。

【0031】

前記長方形状のプリプレグ28と同様の長方形状のプリプレグ28を準備すると共に該プリプレグ28に打ち抜き加工を施し、図10に示すように、幅方向Xの中央部に長手方向Yに延びる帯状連結部32aと、該帯状連結部32aを挟んで幅方向Xの両側に延び、両側面にタイコ状湾曲面部32b及び32bを有して該帯状連結部32aの長手方向Yに沿って形成された複数個の短冊状片32c・・32cと、該帯状連結部32aの長手方向Yの両側に一方の側面にタイコ状湾曲面部32b及び32bを有し、他方の側面に垂直面部32d及び32dを有する略短冊状片32e及び32eを有する第二の裏金用基材32を複数個作製する。

【0032】

第一の裏金用基材31の長手方向Yの両側の略半短冊状片31e及び31eの垂直面部31d及び31dを、第二の裏金用基材32の長手方向Yの両側の略短冊状片32e及び32eの垂直面部32d及び32dに合致させると共に、第一の裏金用基材31と第二の裏金用基材32とを交互に複数枚重ね合わせて裏金用重合体33を形成する(図11及び図12参照)。

【0033】

(第二工程の2)

前記すべり層用の長尺のプリプレグ30を所定の幅及び長さの長方形状のプリプレグ30に切断する。この長方形状のプリプレグ30に打ち抜き加工を施し、図9に示すように、幅方向Xの中央部に長手方向Yに延びる帯状連結部34aと、該帯状連結部34aを挟んで幅方向Xの両側に延び、両側面にタイコ状湾曲面部34b及び34bを有して該帯状連結部34aの長手方向Yに沿って形成された複数個の短冊状片34c・・34cと、該帯状連結部34aの長手方向Yの両側に一方の側面にタイコ状湾曲面部34b及び34bを有し、他方の側面に垂直面部34d及び34dを有する略半短冊状片34e及び34eを有する第一のすべり層用基材34を複数個作製する。

【0034】

前記長方形状のプリプレグ30と同様の長方形状のプリプレグ30を準備すると共に該プリプレグ30に打ち抜き加工を施し、図10に示すように、幅方向Xの中央部に長手方向Yに延びる帯状連結部35aと、該帯状連結部35aを挟んで幅方向Xの両側に延び、両側面にタイコ状湾曲面部35b及び35bを有して該帯状連結部35aの長手方向Yに沿って形成された複数個の短冊状片35c・・35cと、該帯状連結部35aの長手方向Yの両側に一方の側面にタイコ状湾曲面部35b及び35bを有し、他方の側面に垂直面部35d及び35dを有する略短冊状片35e及び35eを有する第二のすべり層用基材35を複数個作製する。

【0035】

第一のすべり層用基材34の長手方向Yの両側の略半短冊状片34e及び34eの垂直面部34d及び34dを、第二のすべり層用基材35の長手方向Yの両側の略短冊状片35e及び35eの垂直面部35d及び35dに合致させると共に、第一のすべり層用基材34と第二のすべり層用基材35とを交互に複数枚重ね合わせてすべり層用重合体36を形成する(図11及び図12参照)。

【0036】

(第三工程)

前記裏金用重合体33に、前記すべり層用重合体36を重ね合わせて図12に示す軸受用基材37を形成する。

【0037】

(第四工程の1)

内面に半球帯状凹面部38aを有する雌型38と、球頭部39aを有する雄型39からなる金型40(図13参照)を準備し、該雌型38の半球帯状凹面部38aに前記軸受用基材37を、該すべり層用重合体36側を表側にして配置すると共に雌型38を乾燥炉内に配置し、該軸受用基材37に雄型39の球頭部39aを押し付け、所望の成形圧力、成形温度及び成形時間で圧縮成形し、内面に半球帯状凹面部15aを備えると共に固体潤滑剤及びフェノール樹脂を含浸した綿布からなる補強基材の積層すべり層15と、該積層すべり層15の外面に一体的に接合されており、外面に半球帯状凸面部16aを備えると共にフェノール樹脂を含浸した綿布からなる補強基材の積層裏金16とからなる半球面すべり軸受14(図6参照)を形成する。

【0038】

金型40による成形圧力は50〜100kgf/cm2、成形温度は150〜200℃、成形時間10〜20分間であることが好ましい。

【0039】

(第四工程の2)

同様にして内面に半球帯状凹面部15aを備えると共に固体潤滑剤及びフェノール樹脂を含浸した綿布からなる補強基材の積層すべり層15と、該積層すべり層15の外面に一体的に接合されており、外面に半球帯状凸面部16aを備えると共にフェノール樹脂を含浸した綿布からなる補強基材の積層裏金16とからなる半球面すべり軸受14を形成する。

【0040】

半球面すべり軸受14を作製するにあたり、積層裏金用の第一及び第二の裏金用基材31及び32並びにすべり層用の第一及び第二のすべり層用基材34及び35を使用し、これらの基材から裏金用重合体33及びすべり層用重合体36を作製すると共にこれら重合体から軸受用基材37を作製し、この軸受用基材37を圧縮成形することにより該軸受用基材37中の空所を補強基材及びフェノール樹脂が雌型38の半球帯状凹面部38aに沿って流動して埋めることにより、成形しわ等の不具合を生じることなく肉厚の一様な半球面すべり軸受14を形成することが可能となる。

【0041】

上記第一工程乃至第四工程を経て作製された半球面すべり軸受14及び14において、積層すべり層15は、綿布からなる補強基材25〜35質量%、固体潤滑剤10〜30質量%及びフェノール樹脂35〜55質量%から形成されているのが好ましく、該積層すべり層15に一体的に接合される積層裏金16は、綿布からなる補強基材35〜50質量%及びフェノール樹脂50〜65質量%から形成されていることが好ましい。

【0042】

このように形成された半球面すべり軸受14及び14のうちの一方の半球面すべり軸受14は、前記尾杆12の半凹球面部12aに形成された半球帯状凹面部12bに嵌合されると共に、該半球面すべり軸受14の端面14aは、該尾杆12のリング状平坦面部12dに配置され、かつねじ穴12g・・・12gに螺合された複数個のねじ41・・41によってリング状平坦面部12dに固定された軸受押え部材42に当接し、回転方向の移動が規制されている(図2、図5及び図14参照)。

【0043】

他方の半球面すべり軸受14は、前記尾杆蓋13の半凹球面部13aに形成された半球帯状凹面部13bに嵌合されると共に、該半球面すべり軸受14の端面14aは、該尾杆蓋13のリング状平坦面部13dに配置され、かつねじ穴13g・・・13gに螺合された複数個のねじ41・・41によってリング状平坦面部13dに固定された軸受押え部材42に当接し、回転方向の移動が規制されている(図2及び図14参照)。

【0044】

軸受押え部材42は、図14に示すように、上端部が切欠かれたリング状を呈し、その板面42aに複数個の貫通孔42b・・42bが形成されており、該複数個の貫通孔42b・・42bの夫々にねじ41・・41が挿通されており、内面42cは半球面すべり軸受14の半球帯状凹球面部15aの曲率半径よりも大きな曲率半径の円弧凹面42dを有し、外面42eは、尾杆12及び尾杆蓋13のリング状平坦面部12d及び13dの外周縁の曲率半径と同じ曲率半径の円弧凸面42fを有しており、該軸受押え部材42の外面42eの円弧凸面42fは、尾杆12のリング状平坦面部12dの外周縁に連続するリング状段部12eに当接する。

【0045】

内面に半球面すべり軸受14を固定した尾杆蓋13は、その端面13fをパッキン43を介して尾杆12の端面12fに当接させ、リング状平坦面部13dに固定された軸受押え部材42を尾杆12のリング状平坦面部12dに固定された軸受押え部材42に当接させ、さらに四隅の貫通孔13hを尾杆12の貫通孔12hに合致させると共に該貫通孔13h及び12hを挿通するボルト44及び該ボルト44に螺合するナット45によって、尾杆12に一体的に締結固定される。

【0046】

図2に示す継手部位における尾杆12及び尾杆蓋13の開口部周縁には、ボールヘッド11aの外周面に弾性的に接触するゴム弾性体からなるシール部材46がねじ47を介して固定されている。

【0047】

ここで、(1)積層すべり層15が綿20番手の細糸布からなる補強基材35質量%と四ふっ化エチレン樹脂(喜多村社製の「KTL8N」)15質量%及びフェノール樹脂50質量%からなり、積層裏金16が綿20番手の綿糸布からなる補強基材45質量%及びフェノール樹脂55質量%からなる球面すべり軸受、(2)積層すべり層15が綿40番手の細糸布からなる補強基材35質量%と四ふっ化エチレン樹脂(喜多村社製の「KTL8N」)15質量%及びフェノール樹脂50質量%からなり、積層裏金16が綿40番手の細糸布からなる補強基材45質量%及びフェノール樹脂55質量%からなる球面すべり軸受について、次の試験条件により摺動試験を行い、軸受摩耗量を測定した。その結果について説明する。

【0048】

試験条件

軸受面圧:50kgf/cm2から450kgf/cm2まで、試験時間20分間経過毎に面圧50kgf/cm2を累積負荷

試験速度:0.29m/min

揺動角度:±12°

サイクル数:23cpm

相手材:S45C(機械構造用炭素鋼)調質

潤滑条件:無潤滑

運動形態:球面すべり軸受側を固定し、相手軸側を連続的に揺動運動させる。

【0049】

試験後の球面すべり軸受(1)の摩耗量は0.029mm、球面すべり軸受(2)の摩耗量は0.027mmであり、球面すべり軸受(1)及び(2)ともにスティックスリップに基づく摩擦異音の発生は認められなかった。

【0050】

以上説明したように、本発明に係る鉄道車輌用の連結装置10によれば、車輌床下面Fに固定される支持部材11のボールヘッド11aを摺動自在に支承する球面すべり軸受を、摺動性に優れた積層すべり層15と、該積層すべり層15と一体的に接合されて該積層すべり層15を支持する積層裏金16との二層構造とすることにより、耐荷重性を高めることができるので、鉄道車輌の牽引時の引張力及び推進時の圧縮力に対し、軸受部位に変形等を生じることなく当該力を伝達することができる。また、積層すべり層15には固体潤滑剤が含有されているので、ボールヘッド11aとの摺動面に潤滑グリース切れを生じた場合でも、スティックスリップに基づく摩擦異音を生じることはない。

【0051】

また製造方法においては、積層裏金用の第一及び第二の裏金用基材31及び32並びにすべり層用の第一及び第二のすべり層用基材34及び35を使用し、これらの基材から裏金用重合体33及びすべり層用重合体36を作製すると共にこれら重合体から軸受用基材37を作製し、この軸受用基材37を圧縮成形することにより該軸受用基材37中の空所を補強基材18及びフェノール樹脂が雌型の半球帯状凹面部38aに沿って流動して埋めることにより、成形しわ等の不具合を生じることなく肉厚の一様な半球面すべり軸受14を形成することが可能となる。

【符号の説明】

【0052】

10 連結装置

11 支持部材

11a ボールヘッド

12 尾杆

12a 半凹球面部

12b 半球帯状凹面部

13 尾杆蓋

13a 半凹球面部

13b 半球帯状凹面部

14 半球面すべり軸受

15 積層すべり層

16 積層裏金

28 裏金用のプリプレグ

31 第一の裏金用基材

32 第二の裏金用基材

30 すべり層用のプリプレグ

33 裏金用重合体

34 第一のすべり層用基材

35 第二のすべり層用基材

36 すべり層用重合体

37 軸受用基材

【技術分野】

【0001】

本発明は、鉄道車輌用の連結装置及び該連結装置に用いられる球面すべり軸受の製造方法に関する。

【背景技術】

【0002】

鉄道車輌用の連結装置Jは、図1に示すように車輌A及び車輌B同士を結合し、牽引時の引張力、推進時の圧縮力を伝達する装置である。鉄道車輌が勾配線や曲線を通過する時には、各車両の連結装置Jは、上下あるいは左右方向の偏倚に追従する必要がある。従って、この偏倚の追従を可能にするため、従来の連結装置は、例えば図1及び図15に示すように、車体床下Fに取付けられる球頭1を具備した球頭胴支え2と、球頭1を包囲する尾杆3及び尾杆蓋4とで構成された球面継手Sを有している。

【0003】

上記した球面継手Sにおいて、球頭1は、球頭1の外面1aと該球頭1を包囲する尾杆3の内面3a及び尾杆蓋4の内面4aとの間に設けられている隙間δ分だけ遊動し、その遊動により前記隙間δでポンプ作用が誘発され、隙間δに充填されている潤滑油は、球頭胴支え2の球頭首部2aから外部へ飛散し、鉄道車両の走行距離に伴って次第に減少して球頭1の外面1aと尾杆3の内面3a及び尾杆蓋4の内面4aとの摺動面に潤滑油切れを生じると共に潤滑油切れに起因して、摺動面に焼付きやかじり等を生じ、球面継手Sは使用不能となる。したがって、摺動面の潤滑油切れを防止するため、潤滑油量の点検及び給油を定期的に実施する必要があるが、球面継手Sは車体床下Fの狭い場所に取付けられているため、点検及び給油作業は困難を極め、多大の時間を要している。

【0004】

上記問題点を解決するべく、例えば特許文献1及び特許文献2において、連結器球頭部を構成する球面継手Sの球頭1の外面1aと該球頭1を包囲する尾杆3の内面3a及び尾杆蓋4の内面4aとの間に、滑動する球面軸受5を装着し、該球面軸受5の外面5aを尾杆3の内面3a及び尾杆蓋4の内面4aへ接着あるいは非接着の状態で取付けると共に、該球面軸受5を尾杆3及び尾杆蓋4に止着された軸受押え環6及び軸受固定部材7で固定し、球頭首部2aと軸受押え環6との間に、シール8を装着した鉄道用車輌の連結装置が提案されている(図16及び図17参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開昭58−12714号公報

【特許文献2】特開平11−245812号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記した連結装置Jの球面継手Sにおいては、球面軸受5をオイルレスメタル、耐摩レジン、ふっ素樹脂等の耐摩耗材料で形成し、球頭1の外面1aと該球頭1を包囲する尾杆3の内面3a及び尾杆蓋4の内面4aとの摩擦抵抗を抑制するように構成することにより、定期的に潤滑油を点検したり、給油を行ったりする必要がなく、また、連結装置Jから潤滑油が飛散、漏出することはないため、周辺機器を汚すこともなく、油切れが原因で連結装置が折損するおそれもない、という利点を有するものである。

【0007】

しかしながら、上記球面継手Sにおいては、球頭1の外面1aと該球頭1を包囲する尾杆3の内面3a及び尾杆蓋4の内面4aとの摩擦抵抗を抑制するために、球頭1の外周面1aと球面軸受5との摺動面に潤滑グリースが封入され、該潤滑グリースの摺動面間への介在によって摩擦抵抗を抑制する構成であり、球面継手Sの構造上、潤滑グリースは球頭1の外面1aと尾杆3の内面3a及び尾杆蓋4の内面4aの下部に流れ落ちて留まるため、摺動面に潤滑グリース切れが生じる虞があり、潤滑グリース切れにより、当該部位に鉄道車輌の走行時の振動に起因するフレッチング現象を生じ、当該フレッチング現象に起因するスティックスリップ(付着−すべり)に基づく摩擦異音を生じるという問題がある。

【0008】

本発明は上記実情に鑑みなされたもので、その目的とするところは、フレッチング現象に起因するスティックスリップを生じることのない鉄道車輌用の連結装置及び該連結装置に用いられる球面軸受の製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明の鉄道車輌用の連結装置は、車体床下面に取付けられるボールヘッドを具備した支持部材と、内面に半凹球面部を有すると共に該半凹球面部の半球帯状凹面部を備えた尾杆と、内面に該尾杆の半凹球面部に連続する半凹球面部を有すると共に該尾杆の半球帯状凹面部に連続する半球帯状凹面部を備え、かつ尾杆と一体的に結合される尾杆蓋と、ボールヘッドを支承すると共に該尾杆及び尾杆蓋の半球帯状凹面部に固定される二つ割りの球面すべり軸受とを備えており、該球面すべり軸受は、内面に半球帯状凹面部を備えると共に固体潤滑剤及びフェノール樹脂を含浸した綿布からなる補強基材からなる積層すべり層と、該積層すべり層の外面に一体的に接合されており、該尾杆及び尾杆蓋の半球帯状凹面部に固定される半球帯状凸面部を備えると共にフェノール樹脂を含浸した綿布からなる補強基材からなる積層裏金とから形成されてなる。

【0010】

本発明の鉄道車輌用の連結装置によれば、ボールヘッドを摺動自在に支承する球面すべり軸受における積層すべり層中の固体潤滑剤は、摩擦係数の低減及び静止摩擦係数と動摩擦係数との差の縮小などの効果を発揮するほか、すべり速度に対する摩擦抵抗が負性抵抗を示さないので、摺動面に潤滑グリース切れが生じた場合であってもスティックスリップに基づく自励振動の発生を抑え、摩擦異音の発生を防止することができる。

【0011】

本発明の鉄道車輌用の連結装置において、ボールヘッドを摺動自在に支承する球面すべり軸受の積層すべり層は、綿布からなる補強基材25〜35質量%、固体潤滑剤10〜30質量%及びフェノール樹脂35〜55質量%から形成されていることが好ましく、該積層すべり層に一体的に接合される積層裏金は、綿布からなる補強基材35〜50質量%及びフェノール樹脂50〜65質量%から形成されていることが好ましく、固体潤滑剤には、好適には、四ふっ化エチレン樹脂及びワックスのうちの少なくとも一つが使用される。

【0012】

本発明の製造方法は、(a)綿布からなる補強基材に固体潤滑剤を分散含有したフェノール樹脂ワニスを塗工してプリプレグを作製する工程と、(b)該プリプレグに打ち抜き加工を施し、幅方向の中央部に延びる帯状連結部と、該帯状連結部を挟んで幅方向に延び、両側面にタイコ状湾曲面部を有して該帯状連結部の長手方向に沿って形成された複数個の短冊状片と、該帯状連結部の両端に一方の側面にタイコ状湾曲面部を有し、他方の側面に垂直面を有する略半短冊状片とを有する第一のすべり層基材を形成する工程と、(c)該プリプレグに打ち抜き加工を施し、幅方向の中央部に延びる帯状連結部と、該帯状連結部を挟んで幅方向に延び、両側面にタイコ状湾曲面部を有して該帯状連結部の長手方向に沿って形成された複数個の短冊状片と、該帯状連結部の両端に、一方の側面にタイコ状湾曲面部を有し、他方の側面に垂直面を有する略短冊状片とを有する第二のすべり層基材を形成する工程と、(d)第一のすべり層基材の半短冊状片の垂直面を第二のすべり層基材の略短冊状片の垂直面に合致させるようにして第一のすべり層基材と第二のすべり層基材とを交互に複数枚重ね合わせてすべり層重合体を形成する工程と、(e)綿布からなる補強基材にフェノール樹脂ワニスを塗工してプリプレグを作製する工程と、(f)該プリプレグに打ち抜き加工を施し、幅方向の中央部に延びる帯状連結部と、該帯状連結部を挟んで幅方向に延び、両側面にタイコ状湾曲面部を有して該帯状連結部の長手方向に沿って形成された複数個の短冊状片と、該帯状連結部の両端に一方の側面にタイコ状湾曲面部を有し、他方の側面に垂直面を有する略半短冊状片とを有する第一の裏金基材を形成する工程と、(g)該プリプレグに打ち抜き加工を施し、幅方向の中央部に延びる帯状連結部と、該帯状連結部を挟んで幅方向に延び、両側面にタイコ状湾曲面部を有して該帯状連結部の長手方向に沿って形成された複数個の短冊状片と、該帯状連結部の両端に、一方の側面にタイコ状湾曲面部を有し、他方の側面に垂直面を有する略短冊状片とを有する第二の裏金基材を形成する工程と、(h)第一の裏金基材の半短冊状片の垂直面を第二の裏金基材の略短冊状片の垂直面に合致させるようにして、第一の裏金基材と第二の裏金基材とを交互に複数枚重ね合わせて裏金重合体を形成する工程と、(i)前記裏金重合体に前記すべり層重合体を重ね合わせて軸受基材を形成する工程と、(j)内面に略半球帯状凹面部を有する雌型と球面部を有する雄型とを準備し、該雌型の略半球帯状凹面部に前記軸受基材を、該すべり層重合体を表側にして該略半球帯状凹面部に沿って配置する工程と、(k)該軸受基材が配置された雌型を乾燥炉内に配置すると共に該軸受基材に雄型の球面部を押し付け、成形圧力50〜100kgf/cm2、成形温度150〜200℃及び成形時間10〜20分間の条件で圧縮成形し、内面に半球帯状凹面部を備えた積層すべり層と該積層すべり層の外面に半球帯状凸面部を備えた積層裏金とが一体的に接合された一方の半球面すべり軸受を形成する工程と、(l)前記(a)乃至(k)と同様の工程を経て他方の半球面すべり軸受を形成する工程とを具備しており、該一方及び他方の半球面すべり軸受を組み合わせることにより内面に積層すべり層の球帯状凹面部を備え、外面に積層裏金の球帯状凸面部を備え、積層すべり層の表面が平滑な面からなっていると共に鉄道車輌用の連結装置に用いられる球面すべり軸受の製造方法である。

【0013】

本発明の鉄道車輌の連結装置に用いられる球面すべり軸受の製造方法において、すべり層基材を形成するフェノール樹脂ワニスは、比重が概ね1.08、固形分が概ね35〜55質量%で、粘度が概ね450〜700センチポアズ(cp)であって、該固体潤滑剤を分散含有すると共にすべり層基材を形成するフェノール樹脂ワニスの粘度は概ね800〜5000センチポアズ(cp)であることが好ましく、裏金基材を形成するフェノール樹脂ワニスは、比重が概ね1.1、固形分が概ね40〜60質量%で、粘度が概ね80〜200センチポアズ(cp)であることが好ましく、固体潤滑剤には、好適には、四ふっ化エチレン樹脂及びワックスのうちの少なくとも一つが使用される。

【発明の効果】

【0014】

本発明によれば、フレッチング現象に起因するスティックスリップを生じることがなく、摩擦異音の発生を防止することができる鉄道車輌の連結装置及び該連結装置に用いられる球面軸受の製造方法を提供することができる。

【図面の簡単な説明】

【0015】

【図1】図1は、本発明の鉄道車輌用の連結装置を示す説明図である。

【図2】図2は、本発明の鉄道車輌用の連結装置における球面継手を示す断面図である。

【図3】図3は、尾杆を示す平面図である。

【図4】図4は、尾杆蓋を示す平面図である。

【図5】図5は、尾杆の半球帯状凹面部に嵌着された半球面すべり軸受と軸受押えリングとを示す正面図である。

【図6】図6は、本発明の鉄道車輌用の連結装置における半球面すべり軸受の正面図である。

【図7】図7は、プリプレグ(樹脂加工基材)の製造工程を示す説明図である。

【図8】図8は、プリプレグを示す斜視図である。

【図9】図9は、第一の裏金基材及び第一のすべり層基材を示す平面図である。

【図10】図10は、第二の裏金基材及び第二のすべり層基材を示す平面図である。

【図11】図11は、裏金重合体及びすべり層重合体を示す平面図である。

【図12】図12は、軸受基材を示す説明図である。

【図13】図13は、金型を示す断面図である。

【図14】図14は、軸受押え部材を示す平面図である。

【図15】図15は、従来の鉄道車輌用の連結装置を示す断面図である。

【図16】図16は、従来の鉄道車輌用の連結装置を示す断面図である。

【図17】図17は、従来の鉄道車輌用の連結装置を示す断面図である。

【発明を実施するための形態】

【0016】

次に本発明を、図に示す好ましい実施の形態の例に基づいて更に詳細に説明する。なお、本発明はこれらの例に何等限定されない。

【0017】

図1から図6において、本発明の鉄道車輌用の連結装置10は、車体床下Fの下面に取付けられるボールヘッド11aを具備した支持部材11と、内面に半凹球面部12aを有すると共に該半凹球面部12aに半球帯状凹面部12bを備えた尾杆12と、内面に該尾杆12の半凹球面部12aと連続する半凹球面部13aを有すると共に該尾杆12の半球帯状凹面部12bと連続する半球帯状凹面部13bを備え、かつ該尾杆12と一体的に接合される尾杆蓋13と、該ボールヘッド11aを支承すると共に該尾杆12及び尾杆蓋13の半球帯状凹面部12b及び13bに嵌合固定される二つ割りの半球面すべり軸受14及び14とを備えている。

【0018】

前記内面に半凹球面部12aを有すると共に該半凹球面部12aに半球帯状凹面部12bを備えた尾杆12は、該半凹球面部12aの開口部12cの周縁に該開口部12cと面一のリング状平坦面部12dを備えていると共に、該リング状平坦面部12dはリング状段部12eを介して突出する尾杆12の端面12fに連なっている。該リング状平坦面部12dにはねじ穴12g・・12gが形成されていると共に、該端面12fには、該半凹球面部12aを挟む四隅に貫通孔12h・・12hが形成されている。

【0019】

該尾杆12の内面の半凹球面部12aの裏面には、連結杆12iが該尾杆12と一体的に形成されており、該連結杆12iの端部の内面には雌ねじ部12jが形成されている。該連結杆12iの内面の雌ねじ部12jには、緩衝器(図示せず)を含む連結部Cを形成する連結杆C1の雄ねじ部(図示せず)が螺合固定される。

【0020】

前記内面に尾杆12の半凹球面部12aと連続する半凹球面部13aを有すると共に該尾杆12の半球帯状凹面部12bと連続する球半帯状凹面部13bを備えた尾杆蓋13は、該半凹球面部13aの開口部13cの周縁に該開口部13cと面一のリング状平坦面部13dを備えていると共に、該リング状平坦面部13dはリング状段部13eを介して凹む尾杆蓋13の端面13fに連なっている。該リング状平坦部13dにはねじ穴13g・・13gが形成されていると共に、該端面13fには、該半凹球面部13aを挟む四隅に貫通孔13h・・13hが形成されている。

【0021】

該尾杆12及び尾杆蓋13の半球帯状凹面部12b及び13bに嵌合固定される二つ割りの半球面すべり軸受14及び14は、内面に半球帯状凹面部15aを備えると共に固体潤滑剤及びフェノール樹脂を含浸した綿布からなる補強基材からなる積層すべり層15と、該積層すべり層15の外面に一体的に接合されており、該尾杆12及び尾杆蓋13の半球帯状凹面部12b及び13bに嵌合固定される半球帯状凸面部16aを備えると共にフェノール樹脂を含浸した綿布からなる補強基材からなる積層裏金16とから形成されている(図6参照)。

【0022】

ここで、上記した二つ割りの半球面すべり軸受14及び14について、その製造工程に基づき説明する。

【0023】

(第一工程の1)

図7に示すプリプレグ(樹脂加工基材)の製造装置において、アンコイラ17に巻かれた綿布からなる長尺の補強基材18は、送りローラ19によってフェノール樹脂ワニス20(フェノール樹脂及び水溶性有機溶剤)を貯えた容器21に送られ、容器21内に設けられた案内ローラ22及び23によって容器21内に貯えられたフェノール樹脂ワニス20内を通過せしめられることにより、補強基材18の表面にフェノール樹脂ワニス20が塗工される。ついで、フェノール樹脂ワニス20が塗工された補強基材18は、送りローラ24によって圧縮ローラ25及び26に送られ、該圧縮ローラ25及び26によって補強基材18の表面に塗工されたフェノール樹脂ワニス20が補強基材18の繊維組織間隙にまで含浸せしめられる。そして、フェノール樹脂ワニス20が含浸塗工された補強基材18に対して乾燥炉27内で溶剤を飛ばすと同時にフェノール樹脂の反応が進められ、これにより図8に示す成形可能な裏金用のプリプレグ(樹脂加工基材)28が作製される。

【0024】

補強基材18に用いられる綿布としては、綿20番手の細糸布(タテ糸及びヨコ糸に20sを使用し、打ち込み本数がタテ糸及びヨコ糸それぞれ60本/インチの平織)又は綿40番手の細糸布(タテ糸及びヨコ糸に40sを使用し、打ち込み本数がタテ糸68本/インチ、ヨコ糸60本/インチの平織)が使用されて好適である。また、フェノール樹脂ワニス20は、フェノール樹脂とメタノール、アセトンなどの水溶性有機溶剤からなり、比重が概ね1.1、固形分が概ね40〜60質量%で、粘度が概ね80〜200センチポアズ(cp)のものが好ましく使用される。

【0025】

(第一工程の2)

前記と同様のプリプレグの製造装置において、アンコイラ17に巻かれた綿布からなる長尺の補強基材18は、送りローラ19によって固体潤滑剤粉末とフェノール樹脂ワニスとの混合液29(固体潤滑剤、フェノール樹脂、界面活性剤及び水溶性有機溶剤)を貯えた容器21に送られ、容器21内に設けられた案内ローラ22及び23によって容器21内に貯えられた混合液29内を通過せしめられることにより、補強基材18の表面に該混合液29が塗工される。ついで、混合液29が塗工された補強基材18は、送りローラ24によって圧縮ローラ25及び26に送られ、該圧縮ローラ25及び26によって補強基材18の表面に塗工された混合液29が補強基材18の繊維組織間隙にまで含浸せしめられる。そして、混合液29が含浸塗工された補強基材18に対して乾燥炉27内で溶剤を飛ばすと同時にフェノール樹脂の反応が進められ、これにより図8に示す成形可能なすべり層用のプリプレグ30が作製される。

【0026】

補強基材18に用いられる綿布としては、前記裏金用のプリプレグ28に使用した綿布と同様、綿20番手又は綿40番手の細糸布が使用されて好適である。また、フェノール樹脂ワニスは、フェノール樹脂とメタノール、アセトンなどの水溶性有機溶剤からなり、比重が概ね1.08、固形分が概ね35〜55質量%で、粘度が概ね450〜700センチポアズ(cp)のものであって、該フェノール樹脂ワニスに固体潤滑剤を分散含有した混合液29の粘度が概ね800〜5000センチポアズ(cp)のものが好ましく使用される。

【0027】

固体潤滑剤としては、四ふっ化エチレン樹脂及びワックスのうちの少なくとも一つが使用される。四ふっ化エチレン樹脂は、成形用又は固体潤滑用の粉末が使用されるが、フェノール樹脂への均一分散性の観点からは固体潤滑用の粉末が好ましく、その平均粒径はおおよそ1〜50μm、好ましくは1〜30μmである。このような四ふっ化エチレン樹脂の具体例としては、三井・デュポンフロロケミカル社製の「テフロン7J、TLP−10(いずれも商品名)」、旭硝子社製の「フルオンG163(商品名)」、ダイキン工業社製の「ポリフロンM15、ルブロンL5(いずれも商品名)」、喜多村社製の「KTL610、KTL350、KTL8N(いずれも商品名)」などが挙げられる。

【0028】

ワックスとしては、炭素数がおおむね24以上のパラフィン系ワックス、炭素数が26以上のオレフィン系ワックス、炭素数が28以上のアルキルベンゼン及び結晶質のマイクロクリスタリンワックスなどの炭化水素系ワックスを使用し得る。

【0029】

固体潤滑剤、フェノール樹脂、界面活性剤及び水溶性有機溶剤からなる混合液29の成分組成としては、フェノール樹脂32〜44質量%、固体潤滑剤3〜16質量%、界面活性剤0.1〜0.2質量%及び水溶性有機溶剤46〜60質量%からなるものが好ましく使用される。

【0030】

(第二工程の1)

前記裏金用の長尺のプリプレグ28を所定の幅及び長さの長方形状のプリプレグ28に切断する。この長方形状のプリプレグ28に打ち抜き加工を施し、図9に示すように、幅方向Xの中央部に長手方向Yに延びる帯状連結部31aと、該帯状連結部31aを挟んで幅方向Xの両側に延び、両側面にタイコ状湾曲面部31b及び31bを有して該帯状連結部31aの長手方向Yに沿って形成された複数個の短冊状片31c・・31cと、該帯状連結部31aの長手方向Yの両側に一方の側面にタイコ状湾曲面部31b及び31bを有し、他方の側面に垂直面部31d及び31dを有する略半短冊状片31e及び31eを有する第一の裏金用基材31を複数個作製する。

【0031】

前記長方形状のプリプレグ28と同様の長方形状のプリプレグ28を準備すると共に該プリプレグ28に打ち抜き加工を施し、図10に示すように、幅方向Xの中央部に長手方向Yに延びる帯状連結部32aと、該帯状連結部32aを挟んで幅方向Xの両側に延び、両側面にタイコ状湾曲面部32b及び32bを有して該帯状連結部32aの長手方向Yに沿って形成された複数個の短冊状片32c・・32cと、該帯状連結部32aの長手方向Yの両側に一方の側面にタイコ状湾曲面部32b及び32bを有し、他方の側面に垂直面部32d及び32dを有する略短冊状片32e及び32eを有する第二の裏金用基材32を複数個作製する。

【0032】

第一の裏金用基材31の長手方向Yの両側の略半短冊状片31e及び31eの垂直面部31d及び31dを、第二の裏金用基材32の長手方向Yの両側の略短冊状片32e及び32eの垂直面部32d及び32dに合致させると共に、第一の裏金用基材31と第二の裏金用基材32とを交互に複数枚重ね合わせて裏金用重合体33を形成する(図11及び図12参照)。

【0033】

(第二工程の2)

前記すべり層用の長尺のプリプレグ30を所定の幅及び長さの長方形状のプリプレグ30に切断する。この長方形状のプリプレグ30に打ち抜き加工を施し、図9に示すように、幅方向Xの中央部に長手方向Yに延びる帯状連結部34aと、該帯状連結部34aを挟んで幅方向Xの両側に延び、両側面にタイコ状湾曲面部34b及び34bを有して該帯状連結部34aの長手方向Yに沿って形成された複数個の短冊状片34c・・34cと、該帯状連結部34aの長手方向Yの両側に一方の側面にタイコ状湾曲面部34b及び34bを有し、他方の側面に垂直面部34d及び34dを有する略半短冊状片34e及び34eを有する第一のすべり層用基材34を複数個作製する。

【0034】

前記長方形状のプリプレグ30と同様の長方形状のプリプレグ30を準備すると共に該プリプレグ30に打ち抜き加工を施し、図10に示すように、幅方向Xの中央部に長手方向Yに延びる帯状連結部35aと、該帯状連結部35aを挟んで幅方向Xの両側に延び、両側面にタイコ状湾曲面部35b及び35bを有して該帯状連結部35aの長手方向Yに沿って形成された複数個の短冊状片35c・・35cと、該帯状連結部35aの長手方向Yの両側に一方の側面にタイコ状湾曲面部35b及び35bを有し、他方の側面に垂直面部35d及び35dを有する略短冊状片35e及び35eを有する第二のすべり層用基材35を複数個作製する。

【0035】

第一のすべり層用基材34の長手方向Yの両側の略半短冊状片34e及び34eの垂直面部34d及び34dを、第二のすべり層用基材35の長手方向Yの両側の略短冊状片35e及び35eの垂直面部35d及び35dに合致させると共に、第一のすべり層用基材34と第二のすべり層用基材35とを交互に複数枚重ね合わせてすべり層用重合体36を形成する(図11及び図12参照)。

【0036】

(第三工程)

前記裏金用重合体33に、前記すべり層用重合体36を重ね合わせて図12に示す軸受用基材37を形成する。

【0037】

(第四工程の1)

内面に半球帯状凹面部38aを有する雌型38と、球頭部39aを有する雄型39からなる金型40(図13参照)を準備し、該雌型38の半球帯状凹面部38aに前記軸受用基材37を、該すべり層用重合体36側を表側にして配置すると共に雌型38を乾燥炉内に配置し、該軸受用基材37に雄型39の球頭部39aを押し付け、所望の成形圧力、成形温度及び成形時間で圧縮成形し、内面に半球帯状凹面部15aを備えると共に固体潤滑剤及びフェノール樹脂を含浸した綿布からなる補強基材の積層すべり層15と、該積層すべり層15の外面に一体的に接合されており、外面に半球帯状凸面部16aを備えると共にフェノール樹脂を含浸した綿布からなる補強基材の積層裏金16とからなる半球面すべり軸受14(図6参照)を形成する。

【0038】

金型40による成形圧力は50〜100kgf/cm2、成形温度は150〜200℃、成形時間10〜20分間であることが好ましい。

【0039】

(第四工程の2)

同様にして内面に半球帯状凹面部15aを備えると共に固体潤滑剤及びフェノール樹脂を含浸した綿布からなる補強基材の積層すべり層15と、該積層すべり層15の外面に一体的に接合されており、外面に半球帯状凸面部16aを備えると共にフェノール樹脂を含浸した綿布からなる補強基材の積層裏金16とからなる半球面すべり軸受14を形成する。

【0040】

半球面すべり軸受14を作製するにあたり、積層裏金用の第一及び第二の裏金用基材31及び32並びにすべり層用の第一及び第二のすべり層用基材34及び35を使用し、これらの基材から裏金用重合体33及びすべり層用重合体36を作製すると共にこれら重合体から軸受用基材37を作製し、この軸受用基材37を圧縮成形することにより該軸受用基材37中の空所を補強基材及びフェノール樹脂が雌型38の半球帯状凹面部38aに沿って流動して埋めることにより、成形しわ等の不具合を生じることなく肉厚の一様な半球面すべり軸受14を形成することが可能となる。

【0041】

上記第一工程乃至第四工程を経て作製された半球面すべり軸受14及び14において、積層すべり層15は、綿布からなる補強基材25〜35質量%、固体潤滑剤10〜30質量%及びフェノール樹脂35〜55質量%から形成されているのが好ましく、該積層すべり層15に一体的に接合される積層裏金16は、綿布からなる補強基材35〜50質量%及びフェノール樹脂50〜65質量%から形成されていることが好ましい。

【0042】

このように形成された半球面すべり軸受14及び14のうちの一方の半球面すべり軸受14は、前記尾杆12の半凹球面部12aに形成された半球帯状凹面部12bに嵌合されると共に、該半球面すべり軸受14の端面14aは、該尾杆12のリング状平坦面部12dに配置され、かつねじ穴12g・・・12gに螺合された複数個のねじ41・・41によってリング状平坦面部12dに固定された軸受押え部材42に当接し、回転方向の移動が規制されている(図2、図5及び図14参照)。

【0043】

他方の半球面すべり軸受14は、前記尾杆蓋13の半凹球面部13aに形成された半球帯状凹面部13bに嵌合されると共に、該半球面すべり軸受14の端面14aは、該尾杆蓋13のリング状平坦面部13dに配置され、かつねじ穴13g・・・13gに螺合された複数個のねじ41・・41によってリング状平坦面部13dに固定された軸受押え部材42に当接し、回転方向の移動が規制されている(図2及び図14参照)。

【0044】

軸受押え部材42は、図14に示すように、上端部が切欠かれたリング状を呈し、その板面42aに複数個の貫通孔42b・・42bが形成されており、該複数個の貫通孔42b・・42bの夫々にねじ41・・41が挿通されており、内面42cは半球面すべり軸受14の半球帯状凹球面部15aの曲率半径よりも大きな曲率半径の円弧凹面42dを有し、外面42eは、尾杆12及び尾杆蓋13のリング状平坦面部12d及び13dの外周縁の曲率半径と同じ曲率半径の円弧凸面42fを有しており、該軸受押え部材42の外面42eの円弧凸面42fは、尾杆12のリング状平坦面部12dの外周縁に連続するリング状段部12eに当接する。

【0045】

内面に半球面すべり軸受14を固定した尾杆蓋13は、その端面13fをパッキン43を介して尾杆12の端面12fに当接させ、リング状平坦面部13dに固定された軸受押え部材42を尾杆12のリング状平坦面部12dに固定された軸受押え部材42に当接させ、さらに四隅の貫通孔13hを尾杆12の貫通孔12hに合致させると共に該貫通孔13h及び12hを挿通するボルト44及び該ボルト44に螺合するナット45によって、尾杆12に一体的に締結固定される。

【0046】

図2に示す継手部位における尾杆12及び尾杆蓋13の開口部周縁には、ボールヘッド11aの外周面に弾性的に接触するゴム弾性体からなるシール部材46がねじ47を介して固定されている。

【0047】

ここで、(1)積層すべり層15が綿20番手の細糸布からなる補強基材35質量%と四ふっ化エチレン樹脂(喜多村社製の「KTL8N」)15質量%及びフェノール樹脂50質量%からなり、積層裏金16が綿20番手の綿糸布からなる補強基材45質量%及びフェノール樹脂55質量%からなる球面すべり軸受、(2)積層すべり層15が綿40番手の細糸布からなる補強基材35質量%と四ふっ化エチレン樹脂(喜多村社製の「KTL8N」)15質量%及びフェノール樹脂50質量%からなり、積層裏金16が綿40番手の細糸布からなる補強基材45質量%及びフェノール樹脂55質量%からなる球面すべり軸受について、次の試験条件により摺動試験を行い、軸受摩耗量を測定した。その結果について説明する。

【0048】

試験条件

軸受面圧:50kgf/cm2から450kgf/cm2まで、試験時間20分間経過毎に面圧50kgf/cm2を累積負荷

試験速度:0.29m/min

揺動角度:±12°

サイクル数:23cpm

相手材:S45C(機械構造用炭素鋼)調質

潤滑条件:無潤滑

運動形態:球面すべり軸受側を固定し、相手軸側を連続的に揺動運動させる。

【0049】

試験後の球面すべり軸受(1)の摩耗量は0.029mm、球面すべり軸受(2)の摩耗量は0.027mmであり、球面すべり軸受(1)及び(2)ともにスティックスリップに基づく摩擦異音の発生は認められなかった。

【0050】

以上説明したように、本発明に係る鉄道車輌用の連結装置10によれば、車輌床下面Fに固定される支持部材11のボールヘッド11aを摺動自在に支承する球面すべり軸受を、摺動性に優れた積層すべり層15と、該積層すべり層15と一体的に接合されて該積層すべり層15を支持する積層裏金16との二層構造とすることにより、耐荷重性を高めることができるので、鉄道車輌の牽引時の引張力及び推進時の圧縮力に対し、軸受部位に変形等を生じることなく当該力を伝達することができる。また、積層すべり層15には固体潤滑剤が含有されているので、ボールヘッド11aとの摺動面に潤滑グリース切れを生じた場合でも、スティックスリップに基づく摩擦異音を生じることはない。

【0051】

また製造方法においては、積層裏金用の第一及び第二の裏金用基材31及び32並びにすべり層用の第一及び第二のすべり層用基材34及び35を使用し、これらの基材から裏金用重合体33及びすべり層用重合体36を作製すると共にこれら重合体から軸受用基材37を作製し、この軸受用基材37を圧縮成形することにより該軸受用基材37中の空所を補強基材18及びフェノール樹脂が雌型の半球帯状凹面部38aに沿って流動して埋めることにより、成形しわ等の不具合を生じることなく肉厚の一様な半球面すべり軸受14を形成することが可能となる。

【符号の説明】

【0052】

10 連結装置

11 支持部材

11a ボールヘッド

12 尾杆

12a 半凹球面部

12b 半球帯状凹面部

13 尾杆蓋

13a 半凹球面部

13b 半球帯状凹面部

14 半球面すべり軸受

15 積層すべり層

16 積層裏金

28 裏金用のプリプレグ

31 第一の裏金用基材

32 第二の裏金用基材

30 すべり層用のプリプレグ

33 裏金用重合体

34 第一のすべり層用基材

35 第二のすべり層用基材

36 すべり層用重合体

37 軸受用基材

【特許請求の範囲】

【請求項1】

車体床下面に取付けられるボールヘッドを具備した支持部材と、内面に凹球面部を有すると共に該凹球面部に球帯状凹部を備えた尾杆と、内面に該尾杆の凹球面部と連続する凹球面部を有すると共に当該凹球面部に該尾杆の球帯状凹部と連続する球帯状凹部を備え、かつ該尾杆と一体的に接合される尾杆蓋と、該ボールヘッドを支承すると共に該尾杆及び尾杆蓋の球帯状凹部に固定される二つ割りの球面すべり軸受とを備えた鉄道車輌の連結装置であって、球面すべり軸受は、内面に球帯状凹面部を備えると共に固体潤滑剤及びフェノール樹脂を含浸した綿布からなる補強基材からなる積層すべり層と、該積層すべり層の外面に一体的に接合されており、該尾杆及び尾杆蓋の球帯状凹部に固定される球帯状凸面部を備えると共にフェノール樹脂を含浸した綿布からなる補強基材からなる積層裏金とから形成されていることを特徴とする鉄道車輌用の連結装置。

【請求項2】

積層すべり層は、綿布からなる補強基材25〜35質量%、固体潤滑剤10〜30質量%及びフェノール樹脂35〜55質量%からなる請求項1に記載の鉄道車輌用の連結装置。

【請求項3】

固体潤滑剤には、四ふっ化エチレン樹脂及びワックスのうちの少なくとも一つが使用される請求項1又は2に記載の鉄道車輌用の連結装置。

【請求項4】

積層裏金は、綿布からなる補強基材35〜50質量%及びフェノール樹脂50〜65質量%からなる請求項1から3のいずれか一項に記載の鉄道車輌用の連結装置。

【請求項5】

鉄道車輌の連結装置における球面すべり軸受の製造方法であって、

(a)綿布からなる補強基材に固体潤滑剤を分散含有したフェノール樹脂ワニスを塗工してプリプレグを作製する工程と、

(b)該プリプレグに打ち抜き加工を施し、幅方向の中央部に延びる帯状連結部と、該帯状連結部を挟んで幅方向に延び、両側面にタイコ状湾曲面部を有して該帯状連結部の長手方向に沿って形成された複数個の短冊状片と、該帯状連結部の両端に一方の側面にタイコ状湾曲面部を有し、他方の側面に垂直面を有する略半短冊状片とを有する第一のすべり層基材を形成する工程と、

(c)該プリプレグに打ち抜き加工を施し、幅方向の中央部に延びる帯状連結部と、該帯状連結部を挟んで幅方向に延び、両側面にタイコ状湾曲面部を有して該帯状連結部の長手方向に沿って形成された複数個の短冊状片と、該帯状連結部の両端に、一方の側面にタイコ状湾曲面部を有し、他方の側面に垂直面を有する略短冊状片とを有する第二のすべり層基材を形成する工程と、

(d)第一のすべり層基材の半短冊状片の垂直面を第二のすべり層基材の略短冊状片の垂直面に合致させるようにして、第一のすべり層基材と第二のすべり層基材とを交互に複数枚重ね合わせてすべり層重合体を形成する工程と、

(e)綿布からなる補強基材にフェノール樹脂ワニスを塗工してプリプレグを作製する工程と、

(f)該プリプレグに打ち抜き加工を施し、幅方向の中央部に延びる帯状連結部と、該帯状連結部を挟んで幅方向に延び、両側面にタイコ状湾曲面部を有して該帯状連結部の長手方向に沿って形成された複数個の短冊状片と、該帯状連結部の両端に一方の側面にタイコ状湾曲面部を有し、他方の側面に垂直面を有する略半短冊状片とを有する第一の裏金基材を形成する工程と、

(g)該プリプレグに打ち抜き加工を施し、幅方向の中央部に延びる帯状連結部と、該帯状連結部を挟んで幅方向に延び、両側面にタイコ状湾曲面部を有して該帯状連結部の長手方向に沿って形成された複数個の短冊状片と、該帯状連結部の両端に、一方の側面にタイコ状湾曲面部を有し、他方の側面に垂直面を有する略短冊状片とを有する第二の裏金基材を形成する工程と、

(h)第一の裏金基材の半短冊状片の垂直面を第二の裏金基材の略短冊状片の垂直面に合致させるようにして、第一の裏金基材と第二の裏金基材とを交互に複数枚重ね合わせて裏金重合体を形成する工程と、

(i)前記裏金重合体に前記摺動層重合体を重ね合わせて軸受基材を形成する工程と、

(j)内面に略半凹球面部を有する雌型と球面部を有する雄型とを準備し、該雌型の略凹球面部に前記軸受基材を、該摺動層重合体を表側にして該略凹球面部に沿って配置する工程と、

(k)該軸受基材が配置された雌型を乾燥炉内に配置すると共に該軸受基材に雄型の球面部を押し付け、成形圧力50〜100kgf/cm2、成形温度150〜200℃及び成形時間10〜20分間の条件で圧縮成形し、内面に球帯状凹面を備えた積層すべり層と該積層すべり層の外面に球帯状凸面を備えた積層裏金とが一体的に接合された一方の半球面すべり軸受を形成する工程と、

(l)前記(a)乃至(k)と同様に工程を経て他方の半球面すべり軸受を形成する工程と、

を具備しており、該一方及び他方の半球面すべり軸受を組み合わせることにより内面に積層滑り層の球帯状凹面を備え、外面に積層裏金の球帯状凸面を備え、積層滑り層の表面は平滑な面からなっていることを特徴とする鉄道車輌用の連結装置における球面すべり軸受の製造方法。

【請求項6】

すべり層基材を形成するフェノール樹脂ワニスは、比重が概ね1.08、固形分が概ね35〜55質量%で、粘度が概ね450〜700センチポアズ(cp)であって、該固体潤滑剤粉末を分散含有すると共にすべり層基材を形成するフェノール樹脂ワニスの粘度は、概ね800〜5000cpである請求項5に記載の鉄道車輌用の連結装置における球面すべり軸受の製造方法。

【請求項7】

固体潤滑剤には、四ふっ化エチレン樹脂及びワックスのうちの少なくとも一つが使用される請求項5又は6に記載の鉄道車輌用の連結装置における球面すべり軸受の製造方法。

【請求項8】

裏金基材を形成するフェノール樹脂ワニスは、比重が概ね1.1、固形分が概ね40〜60質量%で、粘度が概ね80〜200センチポアズ(cp)である請求項5に記載の鉄道車輌用の連結装置における球面すべり軸受の製造方法。

【請求項1】

車体床下面に取付けられるボールヘッドを具備した支持部材と、内面に凹球面部を有すると共に該凹球面部に球帯状凹部を備えた尾杆と、内面に該尾杆の凹球面部と連続する凹球面部を有すると共に当該凹球面部に該尾杆の球帯状凹部と連続する球帯状凹部を備え、かつ該尾杆と一体的に接合される尾杆蓋と、該ボールヘッドを支承すると共に該尾杆及び尾杆蓋の球帯状凹部に固定される二つ割りの球面すべり軸受とを備えた鉄道車輌の連結装置であって、球面すべり軸受は、内面に球帯状凹面部を備えると共に固体潤滑剤及びフェノール樹脂を含浸した綿布からなる補強基材からなる積層すべり層と、該積層すべり層の外面に一体的に接合されており、該尾杆及び尾杆蓋の球帯状凹部に固定される球帯状凸面部を備えると共にフェノール樹脂を含浸した綿布からなる補強基材からなる積層裏金とから形成されていることを特徴とする鉄道車輌用の連結装置。

【請求項2】

積層すべり層は、綿布からなる補強基材25〜35質量%、固体潤滑剤10〜30質量%及びフェノール樹脂35〜55質量%からなる請求項1に記載の鉄道車輌用の連結装置。

【請求項3】

固体潤滑剤には、四ふっ化エチレン樹脂及びワックスのうちの少なくとも一つが使用される請求項1又は2に記載の鉄道車輌用の連結装置。

【請求項4】

積層裏金は、綿布からなる補強基材35〜50質量%及びフェノール樹脂50〜65質量%からなる請求項1から3のいずれか一項に記載の鉄道車輌用の連結装置。

【請求項5】

鉄道車輌の連結装置における球面すべり軸受の製造方法であって、

(a)綿布からなる補強基材に固体潤滑剤を分散含有したフェノール樹脂ワニスを塗工してプリプレグを作製する工程と、

(b)該プリプレグに打ち抜き加工を施し、幅方向の中央部に延びる帯状連結部と、該帯状連結部を挟んで幅方向に延び、両側面にタイコ状湾曲面部を有して該帯状連結部の長手方向に沿って形成された複数個の短冊状片と、該帯状連結部の両端に一方の側面にタイコ状湾曲面部を有し、他方の側面に垂直面を有する略半短冊状片とを有する第一のすべり層基材を形成する工程と、

(c)該プリプレグに打ち抜き加工を施し、幅方向の中央部に延びる帯状連結部と、該帯状連結部を挟んで幅方向に延び、両側面にタイコ状湾曲面部を有して該帯状連結部の長手方向に沿って形成された複数個の短冊状片と、該帯状連結部の両端に、一方の側面にタイコ状湾曲面部を有し、他方の側面に垂直面を有する略短冊状片とを有する第二のすべり層基材を形成する工程と、

(d)第一のすべり層基材の半短冊状片の垂直面を第二のすべり層基材の略短冊状片の垂直面に合致させるようにして、第一のすべり層基材と第二のすべり層基材とを交互に複数枚重ね合わせてすべり層重合体を形成する工程と、

(e)綿布からなる補強基材にフェノール樹脂ワニスを塗工してプリプレグを作製する工程と、

(f)該プリプレグに打ち抜き加工を施し、幅方向の中央部に延びる帯状連結部と、該帯状連結部を挟んで幅方向に延び、両側面にタイコ状湾曲面部を有して該帯状連結部の長手方向に沿って形成された複数個の短冊状片と、該帯状連結部の両端に一方の側面にタイコ状湾曲面部を有し、他方の側面に垂直面を有する略半短冊状片とを有する第一の裏金基材を形成する工程と、

(g)該プリプレグに打ち抜き加工を施し、幅方向の中央部に延びる帯状連結部と、該帯状連結部を挟んで幅方向に延び、両側面にタイコ状湾曲面部を有して該帯状連結部の長手方向に沿って形成された複数個の短冊状片と、該帯状連結部の両端に、一方の側面にタイコ状湾曲面部を有し、他方の側面に垂直面を有する略短冊状片とを有する第二の裏金基材を形成する工程と、

(h)第一の裏金基材の半短冊状片の垂直面を第二の裏金基材の略短冊状片の垂直面に合致させるようにして、第一の裏金基材と第二の裏金基材とを交互に複数枚重ね合わせて裏金重合体を形成する工程と、

(i)前記裏金重合体に前記摺動層重合体を重ね合わせて軸受基材を形成する工程と、

(j)内面に略半凹球面部を有する雌型と球面部を有する雄型とを準備し、該雌型の略凹球面部に前記軸受基材を、該摺動層重合体を表側にして該略凹球面部に沿って配置する工程と、

(k)該軸受基材が配置された雌型を乾燥炉内に配置すると共に該軸受基材に雄型の球面部を押し付け、成形圧力50〜100kgf/cm2、成形温度150〜200℃及び成形時間10〜20分間の条件で圧縮成形し、内面に球帯状凹面を備えた積層すべり層と該積層すべり層の外面に球帯状凸面を備えた積層裏金とが一体的に接合された一方の半球面すべり軸受を形成する工程と、

(l)前記(a)乃至(k)と同様に工程を経て他方の半球面すべり軸受を形成する工程と、

を具備しており、該一方及び他方の半球面すべり軸受を組み合わせることにより内面に積層滑り層の球帯状凹面を備え、外面に積層裏金の球帯状凸面を備え、積層滑り層の表面は平滑な面からなっていることを特徴とする鉄道車輌用の連結装置における球面すべり軸受の製造方法。

【請求項6】

すべり層基材を形成するフェノール樹脂ワニスは、比重が概ね1.08、固形分が概ね35〜55質量%で、粘度が概ね450〜700センチポアズ(cp)であって、該固体潤滑剤粉末を分散含有すると共にすべり層基材を形成するフェノール樹脂ワニスの粘度は、概ね800〜5000cpである請求項5に記載の鉄道車輌用の連結装置における球面すべり軸受の製造方法。

【請求項7】

固体潤滑剤には、四ふっ化エチレン樹脂及びワックスのうちの少なくとも一つが使用される請求項5又は6に記載の鉄道車輌用の連結装置における球面すべり軸受の製造方法。

【請求項8】

裏金基材を形成するフェノール樹脂ワニスは、比重が概ね1.1、固形分が概ね40〜60質量%で、粘度が概ね80〜200センチポアズ(cp)である請求項5に記載の鉄道車輌用の連結装置における球面すべり軸受の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2012−82874(P2012−82874A)

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願番号】特願2010−227969(P2010−227969)

【出願日】平成22年10月7日(2010.10.7)

【出願人】(000103644)オイレス工業株式会社 (384)

【Fターム(参考)】

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願日】平成22年10月7日(2010.10.7)

【出願人】(000103644)オイレス工業株式会社 (384)

【Fターム(参考)】

[ Back to top ]