鉄部材とアルミニウム部材の接合方法及び鉄−アルミニウム接合体

【課題】鉄部材とアルミニウム部材とを良好に接合可能な接合方法、及び、これらが良好に接合した接合体を提供する。

【解決手段】鉄部材とアルミニウム部材とを接合する際、少なくともアルミニウムクラッド板20との接合側にめっき層12を有する鋼板10(鉄部材)と、アルミニウムを主成分とするアルミニウム芯材21と、鋼板10との接合側に、アルミニウム芯材21よりも低融点のアルミニウム合金層22とを有したアルミニウムクラッド板20(アルミニウムクラッド材)からなるアルミニウム部材とを重ね合わせて接合する。

【解決手段】鉄部材とアルミニウム部材とを接合する際、少なくともアルミニウムクラッド板20との接合側にめっき層12を有する鋼板10(鉄部材)と、アルミニウムを主成分とするアルミニウム芯材21と、鋼板10との接合側に、アルミニウム芯材21よりも低融点のアルミニウム合金層22とを有したアルミニウムクラッド板20(アルミニウムクラッド材)からなるアルミニウム部材とを重ね合わせて接合する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄部材とアルミニウム部材の接合方法及び鉄−アルミニウム接合体に関するものである。

【背景技術】

【0002】

一般に、自動車の車体には、鋼板(鉄部材)が使用されている。一方、燃費の向上のため、車体の軽量化が望まれており、鋼板と軽量なアルミニウム板(アルミニウム部材)とを接合してなるハイブリッドボディの開発が進められている。

【0003】

ところが、鋼板とアルミニウム板とは接合しにくいため、例えば、インサート材を介して、鋼板とアルミニウム板とを接合する技術が提案されている(特許文献1)。その他、鋼板の接合側表面に亜鉛めっき層を形成した後、接合する技術が提案されている(特許文献2)。

【特許文献1】特開平9−155561号公報(図3)

【特許文献2】WO/2006/046608号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

このような鋼板とアルミニウム板の接合については、さらに、接合強度を高めることができる接合方法の開発が望まれている。

そこで、本発明は、鉄部材とアルミニウム部材とを良好に接合可能な接合方法、及び、これらが良好に接合した接合体を提供することを課題とする。

【課題を解決するための手段】

【0005】

前記課題を解決するための手段として、本発明は、鉄部材とアルミニウム部材とを接合する方法であって、前記鉄部材は、少なくとも前記アルミニウム部材との接合側にめっき層を有しており、前記アルミニウム部材は、アルミニウムを主成分とするアルミニウム芯材と、前記鉄部材との接合側に、前記アルミニウム芯材よりも低融点のアルミニウム合金層を有したアルミニウムクラッド材からなり、前記鉄部材と前記アルミニウム部材とを重ね合わせて接合することを特徴とする鉄部材とアルミニウム部材の接合方法である。

【0006】

このような鉄部材とアルミニウム部材の接合方法によれば、入熱による温度上昇が大きい接合の中心領域では、鉄部材表面に形成された低融点なめっき層が溶融し、鉄部材の新生面が露出する。一方、アルミニウムクラッド材からなるアルミニウム部材は、アルミニウム芯材及びその芯材よりも低融点のアルミニウム合金層がともに溶融し、アルミニウム部材の表面に形成された強固な酸化皮膜が破壊される。そして、鉄部材と溶融したアルミニウム部材との界面に金属間化合物が生成し、後記する第1接合部が形成される。

【0007】

これに対し、前記中心領域の周縁に位置し、入熱による温度上昇が小さく、アルミニウム芯材の融点よりも低い周縁領域では、鉄部材は、前記中心領域と同様に、低融点なめっき層が溶融し、鉄部材の新生面が露出する。一方、アルミニウムクラッド材からなるアルミニウム部材は、アルミニウム芯材よりも低融点なアルミニウム合金層のみが溶融し、アルミニウム部材の表面に形成された強固な酸化皮膜が破壊される。そして、前記第1接合部周囲の周縁領域にも、鉄部材と溶融したアルミニウム合金層の間に金属間化合物が生成し、後記する第2接合部が形成される。

【0008】

このような鉄部材とアルミニウム部材の接合方法によれば、第1接合部と第2接合部とによって、鉄部材とアルミニウム部材とが良好に接合される。すなわち、従来の第1接合部に加え、新たに第2接合部によっても接合されるため、総接合面積が大きくなり、これらが接合してなる鉄−アルミニウム接合体において、せん断強度、剥離強度等の接合強度を従来よりも大きくできる。

【0009】

また、前記鉄部材のめっき層は、前記アルミニウムクラッド材よりなるアルミニウム部材のアルミニウム合金層よりも低融点であることを特徴とする。

【0010】

このような鉄部材とアルミニウム部材の接合方法によれば、接合部における鉄部材表面のめっき層は、接合部のアルミニウム合金層よりも低融点であるので、低温の周辺領域においても、鉄部材の新生面を露出することができ、前記溶融したアルミニウム合金層と第2接合部を形成できる。

【0011】

また、前記アルミニウム合金層の厚さは0.02mm以上0.28mm以下であると共に、前記アルミニウム部材の全体厚さに対する前記アルミニウム合金層の厚さの割合は、1.7%以上20%以下であることを特徴とする。

【0012】

このような鉄部材とアルミニウム部材の接合方法によれば、アルミニウム合金層の厚さが0.02mm以上0.28mm以下であり、アルミニウム部材の全体厚さに対する前記アルミニウム合金層の厚さの割合(クラッド率)が1.7%以上20%以下であることにより、第2接合部において、液体(溶融状態)で存在するアルミニウム合金層の時間が短縮され、Al−Fe系金属間化合物の成長を抑制することができ、接合強度を高めることができる。

【0013】

また、前記アルミニウム合金層は、Al−Si系合金、又は、Al−Cu系合金から形成されていることを特徴とする。

【0014】

このような鉄部材とアルミニウム部材の接合方法によれば、アルミニウム合金層が、Al−Si系合金、又は、Al−Cu系合金から形成されることで、アルミニウム芯材よりも融点が低くなり、第2接合部が形成されやすくなる。

【0015】

また、前記接合は、抵抗溶接、MIG溶接、レーザ溶接、及び、電子ビーム溶接、のいずれかであることを特徴とする。

【0016】

このような鉄部材とアルミニウム部材の接合方法によれば、スポット溶接やプロジェクション溶接等の抵抗溶接、MIG(Metal Inert Gas)溶接、レーザ溶接、及び、電子ビーム溶接のいずれかを利用して、鉄部材とアルミニウム部材とを接合することができる。

【0017】

また、本発明は、前記した鉄部材とアルミニウム部材の接合方法によって接合された鉄−アルミニウム接合体であって、前記鉄部材と前記アルミニウム芯材とが接合してなる第1接合部と、当該第1接合部の周縁に、前記鉄部材と前記アルミニウム合金層のみとが接合してなる第2接合部と、を有することを特徴とする鉄−アルミニウム接合体である。

【0018】

このような鉄−アルミニウム接合体によれば、鉄部材とアルミニウム部材とは、第1接合部及び第2接合部によって、相互に接合されている。これにより、従来よりも、高い接合強度を発揮することができる。よって、このような鉄−アルミニウム接合体によって、例えば、自動車用のハイブリッドボディを好適に構成することができる。

【発明の効果】

【0019】

本発明によれば、鉄部材とアルミニウム部材とを良好に接合可能な接合方法、及び、これらが良好に接合した接合体を提供することができる。

【発明を実施するための最良の形態】

【0020】

次に、本発明の一実施形態について、図1及び図2を参照して説明する。

【0021】

≪鉄部材とアルミニウム部材の接合方法≫

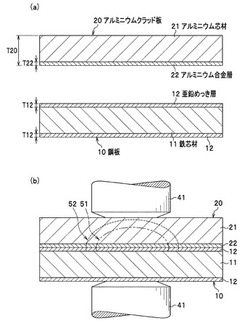

図1(a)に示すように、本実施形態に係る鋼板10(鉄部材)とアルミニウムクラッド板20(アルミニウム部材、アルミニウムクラッド材)の接合方法は、鋼板10がその接合側に亜鉛めっき層12を有しており、アルミニウムクラッド板20がその接合側にアルミニウム合金層22を有しており、亜鉛めっき層12とアルミニウム合金層22とを向かい合わせるようにして、鋼板10とアルミニウムクラッド板20とを重ね合わせて、スポット溶接(抵抗溶接)することを特徴とする。

【0022】

<鋼板>

鋼板10は、本実施形態では、溶融亜鉛めっき鋼板であって、鉄を主成分とする薄板状の鉄芯材11と、鉄芯材11の両側(少なくとも接合側)の表面に形成され、亜鉛を主成分とする亜鉛めっき層12、12と、を有している。このような鋼板10は、溶融状態の亜鉛を鉄芯材11の表面へ付着させる方法によって、鉄芯材11に亜鉛めっき層12を形成することにより得ることができる。この他、電解反応を利用して亜鉛を鉄芯材11の表面に付着させる方法、塗布方法、吹き付け方法等によっても得ることができる。

なお、鉄芯材11は、特に限定されず、いわゆる軟鋼板や、高張力鋼板を使用することができる。

【0023】

[亜鉛めっき層]

亜鉛めっき層12は、亜鉛(融点、約419.5℃)を主成分とする層からなり、Al−Si系、Al−Cu系等のアルミニウム合金から形成されるアルミニウム合金層22よりも低融点であることを特徴とする。その結果として、後記するように、スポット溶接された際に、温度上昇の低い周縁領域52においても、亜鉛めっき層12が溶融し、鉄芯材11の新生面が露出し、アルミニウムクラッド板20との界面に第2接合部J2が形成される。

【0024】

亜鉛めっき層12の厚さT12は、例えば、接合後の鉄−アルミニウム接合体30(図2参照)が自動車用部材として使用される場合、自動車用部材における成形性、溶接性および耐食性の観点から、3.0μm以上45.0μm以下であることが好ましい。言い換えると、片面における亜鉛めっき層12の目付量は、20g/m2以上300g/m2以下であることが好ましい。

【0025】

<アルミニウムクラッド板>

アルミニウムクラッド板20は、アルミニウムを主成分とする薄板状のアルミニウム芯材21と、アルミニウム芯材21の少なくとも接合側の表面に形成されると共に、アルミニウム芯材21よりも低融点のアルミニウム合金層22と、を有している。このようなアルミニウムクラッド板20は、アルミニウム芯材21と、アルミニウム合金層22となるクラッド材とを重ねて圧延し、熱処理すること等により得ることができるが、アルミニウムクラッド板20の製造方法はこれに限定されず、種々の製造方法を利用してよい。なお、アルミニウム芯材21は、アルミニウム又はアルミニウム合金から形成され、例えば、3000系(A3003、A3004等)、5000系(A5052、A5454、A5754、A5182等)、6000系(A6016、A6022、A6111等)のものを使用できる。

【0026】

[アルミニウム合金層]

アルミニウム合金層22は、アルミニウム芯材21(融点、約660℃)よりも低融点であることを特徴とする。このような低融点のアルミニウム合金層22は、例えばAl−Si系合金(4000系合金、融点、577℃)や、Al−Cu系合金(融点、548℃)からなる。

アルミニウム合金層22がAl−Si系合金から形成される場合、アルミニウム合金層22中のSiの量は、4.0質量%以上11.6質量%以下であることが好ましい。これは、AlとSiの共晶点が、Siの11.7質量%であるためである。

一方、アルミニウム合金層22がAl−Cu系合金から形成される場合、アルミニウム合金層22中のCuの量は、5.7質量%以上33.2質量%以下であることが好ましい。これは、AlとCuの共晶点が、Cuの33.2質量%であるためである。

【0027】

アルミニウム合金層22の厚さT22は、0.02mm以上0.28mm以下であり、そして、アルミニウムクラッド板20の全体厚さT20対してのアルミニウム合金層22の厚さT22の割合であるクラッド率(T22/T20(%))は、1.7%以上20%以下であることを特徴とする。これにより、後記する第2接合部J2に形成される金属間化合物34の成長を抑制することができる。

【0028】

<重ね合わせ、通電>

そして、図1(b)に示すように、亜鉛めっき層12とアルミニウム合金層22とを向かい合わせ、鋼板10とアルミニウムクラッド板20とを重ね合わせる。次いで、重ね合わせた被接合体を、一対のスポット溶接用の電極41、41によって所定の荷重で加圧し、外部の直流又は交流電源から、所定の電流を、所定の時間、通電させる。

なお、このように鋼板10とアルミニウムクラッド板20とを重ねる際に、電食を防止するための構造用接着剤や、密閉性を高めるためのシール剤等を挟むようにしてもよい。

【0029】

このような手法により通電させると、電極41の中心軸線上の近傍では、通電による入熱の大きい中心領域51が形成される。一方、中心領域51の周縁には、中心領域51に対して相対的に入熱の小さい周縁領域52が形成される。

【0030】

そうすると、このような接合過程において、図2に示すように、入熱の大きい中心領域51における鋼板10は、亜鉛めっき層12が溶融し、鉄芯材11の新生面が露出する。これと同時に、中心領域51におけるアルミニウムクラッド板20は、アルミニウム合金層22及びアルミニウム芯材21がともに溶融する領域31が形成され、アルミニウムクラッド板20の表面の強固な酸化皮膜が破壊される。

そして、露出した鉄芯材11の新生面と、アルミニウムクラッド板20中の溶融した領域31と界面に、層状のFe−Al系金属間化合物32(Fe2Al5、Fe4Al13等)が生成し、図2に示すような第1接合部J1が形成される。

なお、中心領域51におけるアルミニウムクラッド板20中の溶融した領域31には、溶融した亜鉛めっき層12の一部が固溶する。

【0031】

また、このような接合過程において、入熱の小さい周縁領域52における鋼板10は、中心領域51同様、表面の亜鉛めっき層12が溶融し、鉄芯材11の新生面が露出する。一方、周縁領域52におけるアルミニウムクラッド板20は、アルミニウム合金層22のみが溶融する領域33が形成され、アルミニウムクラッド板20の表面の強固な酸化皮膜が破壊される。

そして、露出した鉄芯材11の新生面と、アルミニウムクラッド板20中のアルミニウム合金層22のみが溶融した領域33との界面に、粒状のFe−Al系金属間化合物34(Fe4Al13等)が生成し、図2に示すようなリング状の第2接合部J2が形成される。

【0032】

ここで、前記したように、アルミニウム合金層22の厚さが0.02mm以上0.28mm以下であり、クラッド率が1.7%以上20%以下であれば、アルミニウム合金層22のみが溶融した領域33の溶融時間を短くすることができる。これにより、金属間化合物34の成長を抑制でき、これにより特に剥離方向の接合強度の増加が図られる。

【0033】

なお、周縁領域52の外側のアルミニウム合金層22は、溶接熱によって溶融しておらず、アルミニウムクラッド板20の表面の強固な酸化膜が破壊されていないので、鋼板10とアルミニウムクラッド板20との界面にはFe−Al系金属間化合物が生成していない。すなわち、リング状の第2接合部J2の径方向外側は、接合されていない非接合部J0となっている。

【0034】

≪鉄−アルミニウム接合体≫

このようにして、本実施形態に係る鋼板10とアルミニウムクラッド板20の接合方法によって得られた鉄−アルミニウム接合体30によれば、鋼板10とアルミニウムクラッド板20とは、第1接合部J1と、第1接合部J1の周縁の第2接合部J2とによって、接合されている。これにより、第1接合部J1のみで接合される従来よりも、高い接合強度を奏することができる。よって、常時に振動が発生し、大きな衝撃を受ける車両用のハイブリッドボディに好適にも適用することができる。

【0035】

以上、本発明の好適な実施形態について一例を説明したが、本発明は前記実施形態に限定されず、本発明の趣旨を逸脱しない範囲で、例えば以下のような変更をすることができる。

【0036】

前記した実施形態では、一抵抗溶接であるスポット溶接により、鋼板10とアルミニウムクラッド板20とを接合する場合について説明したが、抵抗溶接として、シーム溶接、プロジェクション溶接を利用してもよい。

また、抵抗溶接に限らず、その他に例えば、MIG溶接、レーザ溶接、電子ビーム溶接、アーク溶接を利用してもよい。

【0037】

前記した実施形態では、その片面側にアルミニウム合金層22が形成されたアルミニウムクラッド板20について説明したが、その他に、両面側にアルミニウム合金層22が形成されたアルミニウムクラッド板20であってもよい。

【0038】

前記した実施形態では、1層のアルミニウム合金層22が形成されたアルミニウムクラッド板20について説明したが、アルミニウム合金層22が多層で形成されたアルミニウムクラッド板20であってもよい。

【実施例】

【0039】

以下、実施例に基づいて、本発明をさらに具体的に説明する。

【0040】

(1)アルミニウム合金層22の有無(実施例1〜4、比較例1〜4)

まず、アルミニウム合金層22の効果について検討した。

表1に示すように、亜鉛めっき層12を有する鋼板10とアルミニウム合金層22を有するアルミニウムクラッド板20とをスポット溶接し、鉄−アルミニウム接合体30を作製した(実施例1〜4)。また、亜鉛めっき12を有する鋼板10とアルミニウム合金層22を有しないアルミニウム板とをスポット溶接し、鉄−アルミニウム接合体30を作製した(比較例1〜4)。使用した鋼板10及びアルミニウムクラッド板20の仕様、溶接条件を表1に示す。

なお、アルミニウム合金層22の厚さT22は0.12mmとし、クラッド率は10%とした。

【0041】

【表1】

【0042】

そして、作製した鉄−アルミニウム接合体30について、せん断接合強度(JISZ3136準拠)、剥離接合強度(JISZ3137準拠)をそれぞれ測定した。測定結果を表1、図3に示す。

なお、図3における「(実1)」は、実施例1についての測定結果を示す。その他についても同様である。

【0043】

表1、図3に示すように、アルミニウム合金層22を介して接合した実施例1〜4に係るせん断接合強度、剥離接合強度は、アルミニウム合金層22が無い比較例1〜4よりも、大きかった。これにより、アルミニウム芯材21の接合側にアルミニウム合金層22を形成し、アルミニウム合金層22と亜鉛めっき層12とを重ね合わせるようにして、鋼板10とアルミニウムクラッド板20とを接合することにより、接合強度が大きくなることが確認された。

【0044】

また、実施例1に係る鉄−アルミニウム接合体30の接合断面を透過型電子顕微鏡(TEM)観察した。その結果、図4から図6に示すように、周縁領域52に係る第2接合部J2において、比較例1(図7、図8参照)に対して、鉄とアルミニウムとのFe−Al金属間化合物(IMC)の大きさが、1/10程度に抑えられつつ、接合されていることが確認された。これにより、接合強度(特に剥離方向の接合強度)が増加したと考えられる。

【0045】

(2)アルミニウム合金層22の厚さ、クラッド率(実施例1、5〜10、比較例1、5)

次に、アルミニウム合金層22の厚さと、クラッド率について検討した。

表2に示す仕様の鋼板10とアルミニウムクラッド板20を接合し、鉄−アルミニウム接合体30を作製した。次いで、鉄−アルミニウム接合体30について、せん断接合強度、剥離接合強度を測定した。測定結果を、表2、図9、図10に示す。

【0046】

【表2】

【0047】

図9、図10から明らかなように、アルミニウム合金層22の厚さT22が0.02mm以上0.28mm以下の範囲であって、クラッド率が1.7%以上20%以下の範囲である実施例1、5〜10は、鋼板10とアルミニウム合金層22を有しないアルミニウムクラッド板20とを接合した比較例1に係る剥離接合強度(1.46kN)以上となることが確認された。

【0048】

(3)アルミニウム合金層22中のSi量(実施例1、2、6、比較例1、6)

次に、アルミニウム合金層22中のSi量について検討した。

表3に示す仕様の鋼板10とアルミニウムクラッド板20とを接合し、鉄−アルミニウム接合体30を作製した。次いで、鉄−アルミニウム接合体30について、せん断接合強度、剥離接合強度を測定した。測定結果を、表3、図11に示す。

【0049】

【表3】

【0050】

図11から明らかなように、アルミニウム合金層22中のSiの量が、4.0質量%以上11.6質量%以下の範囲である実施例1、2、6は、鋼板10とアルミニウム合金層22を有しないアルミニウムクラッド板20とを接合した比較例1に係る剥離接合強度(1.46kN)以上となることが確認された。

【図面の簡単な説明】

【0051】

【図1】本実施形態に係る鋼板とアルミニウム板との接合方法を示す断面図であり、(a)は鋼板とアルミニウム板の重ね合わせ前、(b)スポット溶接時である。

【図2】本実施形態に係る鉄−アルミニウム接合体である。

【図3】アルミニウム合金層の有無と剥離接合強度との関係を示すグラフである。

【図4】実施例1に係る接合断面の透過型電子顕微鏡(TEM)写真である。

【図5】実施例1に係る第2接合部の径方向内側位置における透過型電子顕微鏡(TEM)写真である。

【図6】実施例1に係る第2接合部の径方向外側位置における透過型電子顕微鏡(TEM)写真である。

【図7】比較例1に係る接合断面の透過型電子顕微鏡(TEM)写真である。

【図8】比較例1のアルミニウム溶融領域端部の透過型電子顕微鏡(TEM)写真である。

【図9】アルミニウム合金層の厚さと剥離接合強度との関係を示すグラフである。

【図10】クラッド率と剥離接合強度との関係を示すグラフである。

【図11】アルミニウム合金層中のSi量と剥離接合強度との関係を示すグラフである。

【符号の説明】

【0052】

10 鋼板(鉄部材)

11 鉄芯材

12 亜鉛めっき層

20 アルミニウムクラッド板(アルミニウム部材、アルミニウムクラッド材)

21 アルミニウム芯材

22 アルミニウム合金層

30 鉄−アルミニウム接合体

31 アルミニウム合金層22及びアルミニウム芯材21がともに溶融した領域

32 層状のFe−Al系金属間化合物

33 アルミニウム合金層22のみが溶融した領域

34 粒状のFe−Al系金属間化合物

41 電極

51 中心領域(高温領域)

52 周縁領域(低温領域)

J0 非接合部

J1 第1接合部

J2 第2接合部

【技術分野】

【0001】

本発明は、鉄部材とアルミニウム部材の接合方法及び鉄−アルミニウム接合体に関するものである。

【背景技術】

【0002】

一般に、自動車の車体には、鋼板(鉄部材)が使用されている。一方、燃費の向上のため、車体の軽量化が望まれており、鋼板と軽量なアルミニウム板(アルミニウム部材)とを接合してなるハイブリッドボディの開発が進められている。

【0003】

ところが、鋼板とアルミニウム板とは接合しにくいため、例えば、インサート材を介して、鋼板とアルミニウム板とを接合する技術が提案されている(特許文献1)。その他、鋼板の接合側表面に亜鉛めっき層を形成した後、接合する技術が提案されている(特許文献2)。

【特許文献1】特開平9−155561号公報(図3)

【特許文献2】WO/2006/046608号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

このような鋼板とアルミニウム板の接合については、さらに、接合強度を高めることができる接合方法の開発が望まれている。

そこで、本発明は、鉄部材とアルミニウム部材とを良好に接合可能な接合方法、及び、これらが良好に接合した接合体を提供することを課題とする。

【課題を解決するための手段】

【0005】

前記課題を解決するための手段として、本発明は、鉄部材とアルミニウム部材とを接合する方法であって、前記鉄部材は、少なくとも前記アルミニウム部材との接合側にめっき層を有しており、前記アルミニウム部材は、アルミニウムを主成分とするアルミニウム芯材と、前記鉄部材との接合側に、前記アルミニウム芯材よりも低融点のアルミニウム合金層を有したアルミニウムクラッド材からなり、前記鉄部材と前記アルミニウム部材とを重ね合わせて接合することを特徴とする鉄部材とアルミニウム部材の接合方法である。

【0006】

このような鉄部材とアルミニウム部材の接合方法によれば、入熱による温度上昇が大きい接合の中心領域では、鉄部材表面に形成された低融点なめっき層が溶融し、鉄部材の新生面が露出する。一方、アルミニウムクラッド材からなるアルミニウム部材は、アルミニウム芯材及びその芯材よりも低融点のアルミニウム合金層がともに溶融し、アルミニウム部材の表面に形成された強固な酸化皮膜が破壊される。そして、鉄部材と溶融したアルミニウム部材との界面に金属間化合物が生成し、後記する第1接合部が形成される。

【0007】

これに対し、前記中心領域の周縁に位置し、入熱による温度上昇が小さく、アルミニウム芯材の融点よりも低い周縁領域では、鉄部材は、前記中心領域と同様に、低融点なめっき層が溶融し、鉄部材の新生面が露出する。一方、アルミニウムクラッド材からなるアルミニウム部材は、アルミニウム芯材よりも低融点なアルミニウム合金層のみが溶融し、アルミニウム部材の表面に形成された強固な酸化皮膜が破壊される。そして、前記第1接合部周囲の周縁領域にも、鉄部材と溶融したアルミニウム合金層の間に金属間化合物が生成し、後記する第2接合部が形成される。

【0008】

このような鉄部材とアルミニウム部材の接合方法によれば、第1接合部と第2接合部とによって、鉄部材とアルミニウム部材とが良好に接合される。すなわち、従来の第1接合部に加え、新たに第2接合部によっても接合されるため、総接合面積が大きくなり、これらが接合してなる鉄−アルミニウム接合体において、せん断強度、剥離強度等の接合強度を従来よりも大きくできる。

【0009】

また、前記鉄部材のめっき層は、前記アルミニウムクラッド材よりなるアルミニウム部材のアルミニウム合金層よりも低融点であることを特徴とする。

【0010】

このような鉄部材とアルミニウム部材の接合方法によれば、接合部における鉄部材表面のめっき層は、接合部のアルミニウム合金層よりも低融点であるので、低温の周辺領域においても、鉄部材の新生面を露出することができ、前記溶融したアルミニウム合金層と第2接合部を形成できる。

【0011】

また、前記アルミニウム合金層の厚さは0.02mm以上0.28mm以下であると共に、前記アルミニウム部材の全体厚さに対する前記アルミニウム合金層の厚さの割合は、1.7%以上20%以下であることを特徴とする。

【0012】

このような鉄部材とアルミニウム部材の接合方法によれば、アルミニウム合金層の厚さが0.02mm以上0.28mm以下であり、アルミニウム部材の全体厚さに対する前記アルミニウム合金層の厚さの割合(クラッド率)が1.7%以上20%以下であることにより、第2接合部において、液体(溶融状態)で存在するアルミニウム合金層の時間が短縮され、Al−Fe系金属間化合物の成長を抑制することができ、接合強度を高めることができる。

【0013】

また、前記アルミニウム合金層は、Al−Si系合金、又は、Al−Cu系合金から形成されていることを特徴とする。

【0014】

このような鉄部材とアルミニウム部材の接合方法によれば、アルミニウム合金層が、Al−Si系合金、又は、Al−Cu系合金から形成されることで、アルミニウム芯材よりも融点が低くなり、第2接合部が形成されやすくなる。

【0015】

また、前記接合は、抵抗溶接、MIG溶接、レーザ溶接、及び、電子ビーム溶接、のいずれかであることを特徴とする。

【0016】

このような鉄部材とアルミニウム部材の接合方法によれば、スポット溶接やプロジェクション溶接等の抵抗溶接、MIG(Metal Inert Gas)溶接、レーザ溶接、及び、電子ビーム溶接のいずれかを利用して、鉄部材とアルミニウム部材とを接合することができる。

【0017】

また、本発明は、前記した鉄部材とアルミニウム部材の接合方法によって接合された鉄−アルミニウム接合体であって、前記鉄部材と前記アルミニウム芯材とが接合してなる第1接合部と、当該第1接合部の周縁に、前記鉄部材と前記アルミニウム合金層のみとが接合してなる第2接合部と、を有することを特徴とする鉄−アルミニウム接合体である。

【0018】

このような鉄−アルミニウム接合体によれば、鉄部材とアルミニウム部材とは、第1接合部及び第2接合部によって、相互に接合されている。これにより、従来よりも、高い接合強度を発揮することができる。よって、このような鉄−アルミニウム接合体によって、例えば、自動車用のハイブリッドボディを好適に構成することができる。

【発明の効果】

【0019】

本発明によれば、鉄部材とアルミニウム部材とを良好に接合可能な接合方法、及び、これらが良好に接合した接合体を提供することができる。

【発明を実施するための最良の形態】

【0020】

次に、本発明の一実施形態について、図1及び図2を参照して説明する。

【0021】

≪鉄部材とアルミニウム部材の接合方法≫

図1(a)に示すように、本実施形態に係る鋼板10(鉄部材)とアルミニウムクラッド板20(アルミニウム部材、アルミニウムクラッド材)の接合方法は、鋼板10がその接合側に亜鉛めっき層12を有しており、アルミニウムクラッド板20がその接合側にアルミニウム合金層22を有しており、亜鉛めっき層12とアルミニウム合金層22とを向かい合わせるようにして、鋼板10とアルミニウムクラッド板20とを重ね合わせて、スポット溶接(抵抗溶接)することを特徴とする。

【0022】

<鋼板>

鋼板10は、本実施形態では、溶融亜鉛めっき鋼板であって、鉄を主成分とする薄板状の鉄芯材11と、鉄芯材11の両側(少なくとも接合側)の表面に形成され、亜鉛を主成分とする亜鉛めっき層12、12と、を有している。このような鋼板10は、溶融状態の亜鉛を鉄芯材11の表面へ付着させる方法によって、鉄芯材11に亜鉛めっき層12を形成することにより得ることができる。この他、電解反応を利用して亜鉛を鉄芯材11の表面に付着させる方法、塗布方法、吹き付け方法等によっても得ることができる。

なお、鉄芯材11は、特に限定されず、いわゆる軟鋼板や、高張力鋼板を使用することができる。

【0023】

[亜鉛めっき層]

亜鉛めっき層12は、亜鉛(融点、約419.5℃)を主成分とする層からなり、Al−Si系、Al−Cu系等のアルミニウム合金から形成されるアルミニウム合金層22よりも低融点であることを特徴とする。その結果として、後記するように、スポット溶接された際に、温度上昇の低い周縁領域52においても、亜鉛めっき層12が溶融し、鉄芯材11の新生面が露出し、アルミニウムクラッド板20との界面に第2接合部J2が形成される。

【0024】

亜鉛めっき層12の厚さT12は、例えば、接合後の鉄−アルミニウム接合体30(図2参照)が自動車用部材として使用される場合、自動車用部材における成形性、溶接性および耐食性の観点から、3.0μm以上45.0μm以下であることが好ましい。言い換えると、片面における亜鉛めっき層12の目付量は、20g/m2以上300g/m2以下であることが好ましい。

【0025】

<アルミニウムクラッド板>

アルミニウムクラッド板20は、アルミニウムを主成分とする薄板状のアルミニウム芯材21と、アルミニウム芯材21の少なくとも接合側の表面に形成されると共に、アルミニウム芯材21よりも低融点のアルミニウム合金層22と、を有している。このようなアルミニウムクラッド板20は、アルミニウム芯材21と、アルミニウム合金層22となるクラッド材とを重ねて圧延し、熱処理すること等により得ることができるが、アルミニウムクラッド板20の製造方法はこれに限定されず、種々の製造方法を利用してよい。なお、アルミニウム芯材21は、アルミニウム又はアルミニウム合金から形成され、例えば、3000系(A3003、A3004等)、5000系(A5052、A5454、A5754、A5182等)、6000系(A6016、A6022、A6111等)のものを使用できる。

【0026】

[アルミニウム合金層]

アルミニウム合金層22は、アルミニウム芯材21(融点、約660℃)よりも低融点であることを特徴とする。このような低融点のアルミニウム合金層22は、例えばAl−Si系合金(4000系合金、融点、577℃)や、Al−Cu系合金(融点、548℃)からなる。

アルミニウム合金層22がAl−Si系合金から形成される場合、アルミニウム合金層22中のSiの量は、4.0質量%以上11.6質量%以下であることが好ましい。これは、AlとSiの共晶点が、Siの11.7質量%であるためである。

一方、アルミニウム合金層22がAl−Cu系合金から形成される場合、アルミニウム合金層22中のCuの量は、5.7質量%以上33.2質量%以下であることが好ましい。これは、AlとCuの共晶点が、Cuの33.2質量%であるためである。

【0027】

アルミニウム合金層22の厚さT22は、0.02mm以上0.28mm以下であり、そして、アルミニウムクラッド板20の全体厚さT20対してのアルミニウム合金層22の厚さT22の割合であるクラッド率(T22/T20(%))は、1.7%以上20%以下であることを特徴とする。これにより、後記する第2接合部J2に形成される金属間化合物34の成長を抑制することができる。

【0028】

<重ね合わせ、通電>

そして、図1(b)に示すように、亜鉛めっき層12とアルミニウム合金層22とを向かい合わせ、鋼板10とアルミニウムクラッド板20とを重ね合わせる。次いで、重ね合わせた被接合体を、一対のスポット溶接用の電極41、41によって所定の荷重で加圧し、外部の直流又は交流電源から、所定の電流を、所定の時間、通電させる。

なお、このように鋼板10とアルミニウムクラッド板20とを重ねる際に、電食を防止するための構造用接着剤や、密閉性を高めるためのシール剤等を挟むようにしてもよい。

【0029】

このような手法により通電させると、電極41の中心軸線上の近傍では、通電による入熱の大きい中心領域51が形成される。一方、中心領域51の周縁には、中心領域51に対して相対的に入熱の小さい周縁領域52が形成される。

【0030】

そうすると、このような接合過程において、図2に示すように、入熱の大きい中心領域51における鋼板10は、亜鉛めっき層12が溶融し、鉄芯材11の新生面が露出する。これと同時に、中心領域51におけるアルミニウムクラッド板20は、アルミニウム合金層22及びアルミニウム芯材21がともに溶融する領域31が形成され、アルミニウムクラッド板20の表面の強固な酸化皮膜が破壊される。

そして、露出した鉄芯材11の新生面と、アルミニウムクラッド板20中の溶融した領域31と界面に、層状のFe−Al系金属間化合物32(Fe2Al5、Fe4Al13等)が生成し、図2に示すような第1接合部J1が形成される。

なお、中心領域51におけるアルミニウムクラッド板20中の溶融した領域31には、溶融した亜鉛めっき層12の一部が固溶する。

【0031】

また、このような接合過程において、入熱の小さい周縁領域52における鋼板10は、中心領域51同様、表面の亜鉛めっき層12が溶融し、鉄芯材11の新生面が露出する。一方、周縁領域52におけるアルミニウムクラッド板20は、アルミニウム合金層22のみが溶融する領域33が形成され、アルミニウムクラッド板20の表面の強固な酸化皮膜が破壊される。

そして、露出した鉄芯材11の新生面と、アルミニウムクラッド板20中のアルミニウム合金層22のみが溶融した領域33との界面に、粒状のFe−Al系金属間化合物34(Fe4Al13等)が生成し、図2に示すようなリング状の第2接合部J2が形成される。

【0032】

ここで、前記したように、アルミニウム合金層22の厚さが0.02mm以上0.28mm以下であり、クラッド率が1.7%以上20%以下であれば、アルミニウム合金層22のみが溶融した領域33の溶融時間を短くすることができる。これにより、金属間化合物34の成長を抑制でき、これにより特に剥離方向の接合強度の増加が図られる。

【0033】

なお、周縁領域52の外側のアルミニウム合金層22は、溶接熱によって溶融しておらず、アルミニウムクラッド板20の表面の強固な酸化膜が破壊されていないので、鋼板10とアルミニウムクラッド板20との界面にはFe−Al系金属間化合物が生成していない。すなわち、リング状の第2接合部J2の径方向外側は、接合されていない非接合部J0となっている。

【0034】

≪鉄−アルミニウム接合体≫

このようにして、本実施形態に係る鋼板10とアルミニウムクラッド板20の接合方法によって得られた鉄−アルミニウム接合体30によれば、鋼板10とアルミニウムクラッド板20とは、第1接合部J1と、第1接合部J1の周縁の第2接合部J2とによって、接合されている。これにより、第1接合部J1のみで接合される従来よりも、高い接合強度を奏することができる。よって、常時に振動が発生し、大きな衝撃を受ける車両用のハイブリッドボディに好適にも適用することができる。

【0035】

以上、本発明の好適な実施形態について一例を説明したが、本発明は前記実施形態に限定されず、本発明の趣旨を逸脱しない範囲で、例えば以下のような変更をすることができる。

【0036】

前記した実施形態では、一抵抗溶接であるスポット溶接により、鋼板10とアルミニウムクラッド板20とを接合する場合について説明したが、抵抗溶接として、シーム溶接、プロジェクション溶接を利用してもよい。

また、抵抗溶接に限らず、その他に例えば、MIG溶接、レーザ溶接、電子ビーム溶接、アーク溶接を利用してもよい。

【0037】

前記した実施形態では、その片面側にアルミニウム合金層22が形成されたアルミニウムクラッド板20について説明したが、その他に、両面側にアルミニウム合金層22が形成されたアルミニウムクラッド板20であってもよい。

【0038】

前記した実施形態では、1層のアルミニウム合金層22が形成されたアルミニウムクラッド板20について説明したが、アルミニウム合金層22が多層で形成されたアルミニウムクラッド板20であってもよい。

【実施例】

【0039】

以下、実施例に基づいて、本発明をさらに具体的に説明する。

【0040】

(1)アルミニウム合金層22の有無(実施例1〜4、比較例1〜4)

まず、アルミニウム合金層22の効果について検討した。

表1に示すように、亜鉛めっき層12を有する鋼板10とアルミニウム合金層22を有するアルミニウムクラッド板20とをスポット溶接し、鉄−アルミニウム接合体30を作製した(実施例1〜4)。また、亜鉛めっき12を有する鋼板10とアルミニウム合金層22を有しないアルミニウム板とをスポット溶接し、鉄−アルミニウム接合体30を作製した(比較例1〜4)。使用した鋼板10及びアルミニウムクラッド板20の仕様、溶接条件を表1に示す。

なお、アルミニウム合金層22の厚さT22は0.12mmとし、クラッド率は10%とした。

【0041】

【表1】

【0042】

そして、作製した鉄−アルミニウム接合体30について、せん断接合強度(JISZ3136準拠)、剥離接合強度(JISZ3137準拠)をそれぞれ測定した。測定結果を表1、図3に示す。

なお、図3における「(実1)」は、実施例1についての測定結果を示す。その他についても同様である。

【0043】

表1、図3に示すように、アルミニウム合金層22を介して接合した実施例1〜4に係るせん断接合強度、剥離接合強度は、アルミニウム合金層22が無い比較例1〜4よりも、大きかった。これにより、アルミニウム芯材21の接合側にアルミニウム合金層22を形成し、アルミニウム合金層22と亜鉛めっき層12とを重ね合わせるようにして、鋼板10とアルミニウムクラッド板20とを接合することにより、接合強度が大きくなることが確認された。

【0044】

また、実施例1に係る鉄−アルミニウム接合体30の接合断面を透過型電子顕微鏡(TEM)観察した。その結果、図4から図6に示すように、周縁領域52に係る第2接合部J2において、比較例1(図7、図8参照)に対して、鉄とアルミニウムとのFe−Al金属間化合物(IMC)の大きさが、1/10程度に抑えられつつ、接合されていることが確認された。これにより、接合強度(特に剥離方向の接合強度)が増加したと考えられる。

【0045】

(2)アルミニウム合金層22の厚さ、クラッド率(実施例1、5〜10、比較例1、5)

次に、アルミニウム合金層22の厚さと、クラッド率について検討した。

表2に示す仕様の鋼板10とアルミニウムクラッド板20を接合し、鉄−アルミニウム接合体30を作製した。次いで、鉄−アルミニウム接合体30について、せん断接合強度、剥離接合強度を測定した。測定結果を、表2、図9、図10に示す。

【0046】

【表2】

【0047】

図9、図10から明らかなように、アルミニウム合金層22の厚さT22が0.02mm以上0.28mm以下の範囲であって、クラッド率が1.7%以上20%以下の範囲である実施例1、5〜10は、鋼板10とアルミニウム合金層22を有しないアルミニウムクラッド板20とを接合した比較例1に係る剥離接合強度(1.46kN)以上となることが確認された。

【0048】

(3)アルミニウム合金層22中のSi量(実施例1、2、6、比較例1、6)

次に、アルミニウム合金層22中のSi量について検討した。

表3に示す仕様の鋼板10とアルミニウムクラッド板20とを接合し、鉄−アルミニウム接合体30を作製した。次いで、鉄−アルミニウム接合体30について、せん断接合強度、剥離接合強度を測定した。測定結果を、表3、図11に示す。

【0049】

【表3】

【0050】

図11から明らかなように、アルミニウム合金層22中のSiの量が、4.0質量%以上11.6質量%以下の範囲である実施例1、2、6は、鋼板10とアルミニウム合金層22を有しないアルミニウムクラッド板20とを接合した比較例1に係る剥離接合強度(1.46kN)以上となることが確認された。

【図面の簡単な説明】

【0051】

【図1】本実施形態に係る鋼板とアルミニウム板との接合方法を示す断面図であり、(a)は鋼板とアルミニウム板の重ね合わせ前、(b)スポット溶接時である。

【図2】本実施形態に係る鉄−アルミニウム接合体である。

【図3】アルミニウム合金層の有無と剥離接合強度との関係を示すグラフである。

【図4】実施例1に係る接合断面の透過型電子顕微鏡(TEM)写真である。

【図5】実施例1に係る第2接合部の径方向内側位置における透過型電子顕微鏡(TEM)写真である。

【図6】実施例1に係る第2接合部の径方向外側位置における透過型電子顕微鏡(TEM)写真である。

【図7】比較例1に係る接合断面の透過型電子顕微鏡(TEM)写真である。

【図8】比較例1のアルミニウム溶融領域端部の透過型電子顕微鏡(TEM)写真である。

【図9】アルミニウム合金層の厚さと剥離接合強度との関係を示すグラフである。

【図10】クラッド率と剥離接合強度との関係を示すグラフである。

【図11】アルミニウム合金層中のSi量と剥離接合強度との関係を示すグラフである。

【符号の説明】

【0052】

10 鋼板(鉄部材)

11 鉄芯材

12 亜鉛めっき層

20 アルミニウムクラッド板(アルミニウム部材、アルミニウムクラッド材)

21 アルミニウム芯材

22 アルミニウム合金層

30 鉄−アルミニウム接合体

31 アルミニウム合金層22及びアルミニウム芯材21がともに溶融した領域

32 層状のFe−Al系金属間化合物

33 アルミニウム合金層22のみが溶融した領域

34 粒状のFe−Al系金属間化合物

41 電極

51 中心領域(高温領域)

52 周縁領域(低温領域)

J0 非接合部

J1 第1接合部

J2 第2接合部

【特許請求の範囲】

【請求項1】

鉄部材とアルミニウム部材とを接合する方法であって、

前記鉄部材は、少なくとも前記アルミニウム部材との接合側にめっき層を有しており、

前記アルミニウム部材は、アルミニウムを主成分とするアルミニウム芯材と、前記鉄部材との接合側に、前記アルミニウム芯材よりも低融点のアルミニウム合金層を有したアルミニウムクラッド材からなり、

前記鉄部材と前記アルミニウム部材とを重ね合わせて接合することを特徴とする鉄部材とアルミニウム部材の接合方法。

【請求項2】

前記めっき層は、前記アルミニウム合金層よりも低融点であることを特徴とする請求項1に記載の鉄部材とアルミニウム部材の接合方法。

【請求項3】

前記アルミニウム合金層の厚さは0.02mm以上0.28mm以下であると共に、

前記アルミニウム部材の全体厚さに対する前記アルミニウム合金層の厚さの割合は、1.7%以上20%以下であることを特徴とする請求項1又は請求項2に記載の鉄部材とアルミニウム部材の接合方法。

【請求項4】

前記アルミニウム合金層は、Al−Si系合金、又は、Al−Cu系合金から形成されていることを特徴とする請求項1から請求項3のいずれか1項に記載の鉄部材とアルミニウム部材の接合方法。

【請求項5】

前記接合は、抵抗溶接、MIG溶接、レーザ溶接、及び、電子ビーム溶接、のいずれかであることを特徴とする請求項1から請求項4のいずれか1項に記載の鉄部材とアルミニウム部材の接合方法。

【請求項6】

請求項1から請求項5のいずれか1項に記載の鉄部材とアルミニウム部材の接合方法によって接合された鉄−アルミニウム接合体であって、

前記鉄部材と前記アルミニウム芯材とが接合してなる第1接合部と、

当該第1接合部の周縁に、前記鉄部材と前記アルミニウム合金層とが接合してなる第2接合部と、

を有することを特徴とする鉄−アルミニウム接合体。

【請求項1】

鉄部材とアルミニウム部材とを接合する方法であって、

前記鉄部材は、少なくとも前記アルミニウム部材との接合側にめっき層を有しており、

前記アルミニウム部材は、アルミニウムを主成分とするアルミニウム芯材と、前記鉄部材との接合側に、前記アルミニウム芯材よりも低融点のアルミニウム合金層を有したアルミニウムクラッド材からなり、

前記鉄部材と前記アルミニウム部材とを重ね合わせて接合することを特徴とする鉄部材とアルミニウム部材の接合方法。

【請求項2】

前記めっき層は、前記アルミニウム合金層よりも低融点であることを特徴とする請求項1に記載の鉄部材とアルミニウム部材の接合方法。

【請求項3】

前記アルミニウム合金層の厚さは0.02mm以上0.28mm以下であると共に、

前記アルミニウム部材の全体厚さに対する前記アルミニウム合金層の厚さの割合は、1.7%以上20%以下であることを特徴とする請求項1又は請求項2に記載の鉄部材とアルミニウム部材の接合方法。

【請求項4】

前記アルミニウム合金層は、Al−Si系合金、又は、Al−Cu系合金から形成されていることを特徴とする請求項1から請求項3のいずれか1項に記載の鉄部材とアルミニウム部材の接合方法。

【請求項5】

前記接合は、抵抗溶接、MIG溶接、レーザ溶接、及び、電子ビーム溶接、のいずれかであることを特徴とする請求項1から請求項4のいずれか1項に記載の鉄部材とアルミニウム部材の接合方法。

【請求項6】

請求項1から請求項5のいずれか1項に記載の鉄部材とアルミニウム部材の接合方法によって接合された鉄−アルミニウム接合体であって、

前記鉄部材と前記アルミニウム芯材とが接合してなる第1接合部と、

当該第1接合部の周縁に、前記鉄部材と前記アルミニウム合金層とが接合してなる第2接合部と、

を有することを特徴とする鉄−アルミニウム接合体。

【図1】

【図2】

【図3】

【図9】

【図10】

【図11】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図9】

【図10】

【図11】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−105087(P2008−105087A)

【公開日】平成20年5月8日(2008.5.8)

【国際特許分類】

【出願番号】特願2006−292444(P2006−292444)

【出願日】平成18年10月27日(2006.10.27)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成20年5月8日(2008.5.8)

【国際特許分類】

【出願日】平成18年10月27日(2006.10.27)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]