鉄鋼材料中炭素の形態別定量法

【課題】本発明は、鉄鋼材料中の炭素を固溶炭素と析出炭素の形態別に精度良く定量する方法を提供する。

【解決手段】鋼中の析出物炭素量は、鋼のマトリックスを溶解し、無機フィルタ上にろ過捕集した鋼中析出物抽出残渣を酸素気流中で加熱して一酸化炭素と二酸化炭素の量を測定して求め、固溶炭素量は、予め求めておいた鋼中の全炭素量から前記析出物炭素量を減じて求めて鋼中炭素を形態別に定量する際、前記鋼中析出物抽出残渣を予備加熱、好ましくは300℃〜320℃以下に加熱し、混入した固溶炭素を燃焼除去した後、酸素気流中で加熱して前記析出物炭素量を定量する。

【解決手段】鋼中の析出物炭素量は、鋼のマトリックスを溶解し、無機フィルタ上にろ過捕集した鋼中析出物抽出残渣を酸素気流中で加熱して一酸化炭素と二酸化炭素の量を測定して求め、固溶炭素量は、予め求めておいた鋼中の全炭素量から前記析出物炭素量を減じて求めて鋼中炭素を形態別に定量する際、前記鋼中析出物抽出残渣を予備加熱、好ましくは300℃〜320℃以下に加熱し、混入した固溶炭素を燃焼除去した後、酸素気流中で加熱して前記析出物炭素量を定量する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄鋼材料中の炭素濃度定量法に関し、更に詳しくは、鉄鋼材料中の炭素を固溶炭素と析出炭素の形態別に定量する方法に関する。

【背景技術】

【0002】

鉄鋼材料中の炭素の一部は、鋼を構成する成分や、熱処理条件により炭化物を析出形成し(析出炭化物)、その量や形態は鋼の性質に著しい影響を与える。炭化物を形成せず固溶炭素として鋼中に存在する炭素も鋼の特性に影響を与えるため、析出炭化物量と固溶炭素量を定量化することが必要とされている。

【0003】

非特許文献1は鋼中の全炭素量を定量する方法に関し、鋼試料を酸素気流中にて高温で燃焼させ、鋼中の炭素を一酸化炭素もしくは二酸化炭素に変換し、変換された一酸化炭素もしくは二酸化炭素を赤外線吸収法で測定して鋼中の全炭素量を定量する。固溶炭素量(S)は、鋼中の全炭素量(T)と鋼中の炭化物として存在する析出炭素量(M)の差(T−M)として求めることができ、鋼中炭素の形態別定量法が可能となる。

【0004】

上記のような鋼中炭素の形態別定量法としては非特許文献2に報告されているように、炭化物を電解抽出法によりマトリックスから抽出分離した後、炭化物を形成する金属を定量し、その値から、炭化物型炭素量を算出する方法が多く用いられている。

【0005】

例えば、非特許文献3は、Ti添加型極低炭素鋼について、各析出物の化学的溶解挙動の違いを利用して、析出物を形成する金属元素の分離定量を行い、さらにTiCについてEELS−プラズモン法で実際の組成を決定して、炭化物中の炭素量を高精度に計算する方法を提案している。

【0006】

また、特許文献1は、鋼の電解抽出残渣を酸素気流中で燃焼し、発生したCO2を測定する方法を提案している。特許文献1記載の方法では、電解抽出によって固溶炭素を除去した後に、残渣中に含まれる炭化物の燃焼温度の違いを利用して炭化物型炭素を形態別に定量する。

【0007】

一方、特許文献2は鋼試料を直接分析する方法に関し、鋼試料を水蒸気流中で加熱して、鋼中炭素をCH4として抽出し、更に加熱炉終端にて水素ガスと共に燃焼し、イオン化した炭素を定量することにより鋼中炭素を形態別に定量する方法を提案している。

【非特許文献1】JIS G1211 1995「鉄及び鋼−炭素定量方法」

【非特許文献2】日本鉄鋼業における分析技術(日本鉄鋼協会編、(1982)P166〜167

【非特許文献3】鉄と鋼、(83(1997)、479)

【特許文献1】特開昭61−280564号公報

【特許文献2】特開昭56−10251号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、マトリックスから電解抽出した炭化物について、その炭化物を形成する金属元素を定量し、その値から炭化物型炭素を算出する前記の方法では、抽出した残渣中の金属元素には炭化物だけでなく酸化物、硫化物及び窒化物などを形成するものも存在するため、金属元素の定量値からは炭化物型炭素量を求めることができない場合が多い。

【0009】

また、実際の鋼中では、炭化物が量論組成を取らないことは例外でなく、正確な炭化物型炭素量を求めることはできない。前述したTi添加型極低炭素鋼においても量論組成と実際の組成の差に左右されることや、電解後の抽出残渣をハロゲンー有機溶媒などによって二次処理を行うため非常に煩雑で時間がかかるなどの問題がある。

【0010】

特許文献1記載の方法では、電解抽出によって固溶炭素を除去した後に、残渣中に含まれる炭化物の燃焼温度の違いを利用して炭化物型炭素を形態別に定量する。しかしながら、実際の電解抽出においては、固溶炭素の一部は残渣中に混入することが確認されており、この分析法では固溶炭素と炭化物型炭素とを形態別に定量することができない。

【0011】

さらに、この方法では、初めに測定試料の抽出残渣、若しくは残渣中に含まれる炭化物と同じ標準物質を用いて各炭化物の燃焼開始温度を求め、装置条件を決定し、測定を行う必要がある。

【0012】

しかし、鋼中の炭化物は鋼種や熱処理条件によって、粒径、組成、形態が変化するため、同じ炭化物でも燃焼開始温度が常に同じであることは少なく、標準物質が入手困難な炭化物の場合は燃焼温度を決定することが困難となり、実際の測定試料から燃焼温度を解析しなければならず、時間を要し操作も煩雑となる。

【0013】

特許文献2記載の方法は鋼試料のサイズにより鋼中炭素の抽出開始温度が変化するため、実際の定量操作では試料サイズを厳密に規制する必要がある。したがって、試料の切削作業が必要となるが、切削作業からの炭素の汚染は免れず、微量域の定量の際は精度悪化をもたらすことになる。その上、この方法は分析時間が非常に長く、定常的な分析には不向きである。

【0014】

本発明は、鉄鋼材料中の固溶炭素と炭化物型炭素(以下析出炭素)との形態別定量を確実に、迅速且つ簡便に行うことができる分析法を提供することを目的とする。

【課題を解決するための手段】

【0015】

本発明の課題は、以下の手段により解決される。

1 鋼中炭素量を形態別に求める際、鋼中の析出物炭素量は、鋼のマトリックスを溶解し、捕集した鋼中析出物抽出残渣を酸素気流中で加熱して一酸化炭素と二酸化炭素の量を測定して求め、

固溶炭素量は、予め求めておいた鋼中の全炭素量から前記析出物炭素量を減じて求める、鋼中炭素の形態別定量法において、

前記鋼中析出物抽出残渣を予備加熱し、混入した固溶炭素を燃焼除去した後、酸素気流中で加熱して前記析出物炭素量を定量することを特徴とする鋼中炭素の形態別定量法。

【0016】

2 前記鋼中析出物抽出残渣を酸素気流中で加熱するまえに、予備加熱する温度が300℃〜320℃以下であることを特徴とする1記載の鋼中炭素の形態別定量法。

【発明の効果】

【0017】

本発明によれば 鋼中炭素における析出炭素を正確に定量することができるので、鋼中炭素を析出炭素と固溶炭素の形態別に正確に定量することができ、産業上極めて有用である。

【発明を実施するための最良の形態】

【0018】

本発明は、鋼中析出物抽出残渣に混入する固溶炭素を燃焼除去した後、析出物炭素量を定量することを特徴とする。

【0019】

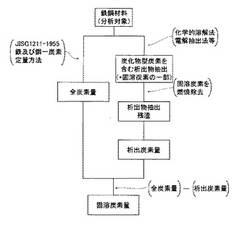

図1に、本発明に係る分析方法の手順の一例を示す。本発明では、最初に、分析対象とする鉄鋼材料のマトリックスから炭化物型炭素を含む析出物を抽出する。抽出方法は特に限定せず公知の化学的溶解法や電解抽出法を適用することが可能である。

【0020】

いずれかの方法により抽出した析出物を濾過捕集するために用いるフィルタは、内部炭素量の少ないガラス繊維濾紙を用いることが望ましく、フィルタ表面の付着炭素を除去するため、使用前に電気炉内で450℃で30分以上加熱したものが望ましい。

【0021】

次に得られた析出物抽出残渣を電気炉などで加熱して、析出物抽出残渣中に混入した固溶炭素を燃焼除去する(以下、予備加熱)。電気炉などによる加熱温度は、300℃より低いと固溶炭素の燃焼除去に長時間要し、320℃を超えると加熱時間によっては析出炭素の一部が酸化されるようになるため、300℃〜320℃とすることが好ましく、予備加熱として最も好ましい加熱条件は加熱温度300℃で30〜60分間加熱した場合に得られる。

【0022】

鉄鋼材料(分析試料)としてフェライト系ステンレス鋼JIS409Lを用い、析出物抽出残渣について行う予備加熱における加熱温度と時間が、予備加熱後の析出物抽出残渣から定量される析出炭素量に及ぼす影響を調査した。

【0023】

表1に試料の成分を示す。分析試料は20mm×50mm×1.5mmの短冊状とし、10mass%アセチルアセトンー1mass%テトラメチルアンモニウムクロライドーメタノール溶液中で残渣を約1.0g電解抽出してフィルタ上に捕捉した。

【0024】

【表1】

【0025】

図2に結果を示す。図より加熱温度が320℃以上では加熱時間が長くなるのに伴い、抽出残渣中炭素量が徐々に低下し、加熱温度が280℃では処理時間が長くなっても加熱前から抽出残渣中炭素量は変化しない。

【0026】

炭化物系析出物として、300℃以下で燃焼する物質はほとんど存在しないことから、300℃で10分間加熱すると予備加熱前の析出物抽出残渣中に混入した固溶炭素が燃焼し、30分加熱後には燃焼除去されたものと推測される。従って、最も好ましい予備加熱条件は300℃で30〜60分間加熱した場合に得られる。

【0027】

その後、混入した固溶炭素が燃焼除去された析出物抽出残渣について析出物炭素量を定量する。析出物炭素量の定量法は特に限定しない。赤外線吸収法の分析法を適用する場合は、燃焼ボートに予備加熱後のフィルタを乗せ、1250〜1350℃で酸素気流中で燃焼させ、析出炭素を定量する。

【0028】

本発明では上述した手順により求めた析出炭素量を、非特許文献1などの方法により予め求めておいた鋼中全炭素量から減じて、固溶炭素量を求める。尚、本発明では分析対象とする鉄鋼材料を特に限定しない。炭素量が高い軸受鋼、肌焼き鋼から、炭素量が低い極低炭素鋼(IF鋼、BH鋼など)、電磁鋼板に適用可能である。

【実施例】

【0029】

フェライト系ステンレス鋼409Lの鋼中炭素を、熱延まま(試料A)と溶体化処理(析出炭素を固溶炭素に変化させる)後(試料B)について形態別に定量した。フェライト系ステンレス鋼409Lは上述した表1に示す成分組成のものとし,溶体化処理は1100℃加熱後急冷する条件とした。

【0030】

試料A、Bを10mass%アセチルアセトンー1mass%テトラメチルアンモニウムクロライドーメタノール溶液中で約1.0g電解抽出し、電気炉内で450℃×30分加熱したガラス繊維濾紙であるフィルタ上に析出物を捕捉し析出物抽出残渣とし、予備加熱(300℃で30分間加熱)を行い、混入した固溶炭素を除去したのち1250℃で燃焼させて析出炭素を定量した。

【0031】

表2に定量結果を示す。溶体化処理した試料Bの固溶炭素量は熱延ままの試料Aよりも増加していることが確認でき、本発明により鋼中炭素を形態別に定量できることが確認できた。

【0032】

【表2】

【図面の簡単な説明】

【0033】

【図1】本発明例。

【図2】予備加熱における加熱温度と時間が、予備加熱後の析出物抽出残渣から定量される析出炭素量に及ぼす影響を示す図。

【技術分野】

【0001】

本発明は、鉄鋼材料中の炭素濃度定量法に関し、更に詳しくは、鉄鋼材料中の炭素を固溶炭素と析出炭素の形態別に定量する方法に関する。

【背景技術】

【0002】

鉄鋼材料中の炭素の一部は、鋼を構成する成分や、熱処理条件により炭化物を析出形成し(析出炭化物)、その量や形態は鋼の性質に著しい影響を与える。炭化物を形成せず固溶炭素として鋼中に存在する炭素も鋼の特性に影響を与えるため、析出炭化物量と固溶炭素量を定量化することが必要とされている。

【0003】

非特許文献1は鋼中の全炭素量を定量する方法に関し、鋼試料を酸素気流中にて高温で燃焼させ、鋼中の炭素を一酸化炭素もしくは二酸化炭素に変換し、変換された一酸化炭素もしくは二酸化炭素を赤外線吸収法で測定して鋼中の全炭素量を定量する。固溶炭素量(S)は、鋼中の全炭素量(T)と鋼中の炭化物として存在する析出炭素量(M)の差(T−M)として求めることができ、鋼中炭素の形態別定量法が可能となる。

【0004】

上記のような鋼中炭素の形態別定量法としては非特許文献2に報告されているように、炭化物を電解抽出法によりマトリックスから抽出分離した後、炭化物を形成する金属を定量し、その値から、炭化物型炭素量を算出する方法が多く用いられている。

【0005】

例えば、非特許文献3は、Ti添加型極低炭素鋼について、各析出物の化学的溶解挙動の違いを利用して、析出物を形成する金属元素の分離定量を行い、さらにTiCについてEELS−プラズモン法で実際の組成を決定して、炭化物中の炭素量を高精度に計算する方法を提案している。

【0006】

また、特許文献1は、鋼の電解抽出残渣を酸素気流中で燃焼し、発生したCO2を測定する方法を提案している。特許文献1記載の方法では、電解抽出によって固溶炭素を除去した後に、残渣中に含まれる炭化物の燃焼温度の違いを利用して炭化物型炭素を形態別に定量する。

【0007】

一方、特許文献2は鋼試料を直接分析する方法に関し、鋼試料を水蒸気流中で加熱して、鋼中炭素をCH4として抽出し、更に加熱炉終端にて水素ガスと共に燃焼し、イオン化した炭素を定量することにより鋼中炭素を形態別に定量する方法を提案している。

【非特許文献1】JIS G1211 1995「鉄及び鋼−炭素定量方法」

【非特許文献2】日本鉄鋼業における分析技術(日本鉄鋼協会編、(1982)P166〜167

【非特許文献3】鉄と鋼、(83(1997)、479)

【特許文献1】特開昭61−280564号公報

【特許文献2】特開昭56−10251号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、マトリックスから電解抽出した炭化物について、その炭化物を形成する金属元素を定量し、その値から炭化物型炭素を算出する前記の方法では、抽出した残渣中の金属元素には炭化物だけでなく酸化物、硫化物及び窒化物などを形成するものも存在するため、金属元素の定量値からは炭化物型炭素量を求めることができない場合が多い。

【0009】

また、実際の鋼中では、炭化物が量論組成を取らないことは例外でなく、正確な炭化物型炭素量を求めることはできない。前述したTi添加型極低炭素鋼においても量論組成と実際の組成の差に左右されることや、電解後の抽出残渣をハロゲンー有機溶媒などによって二次処理を行うため非常に煩雑で時間がかかるなどの問題がある。

【0010】

特許文献1記載の方法では、電解抽出によって固溶炭素を除去した後に、残渣中に含まれる炭化物の燃焼温度の違いを利用して炭化物型炭素を形態別に定量する。しかしながら、実際の電解抽出においては、固溶炭素の一部は残渣中に混入することが確認されており、この分析法では固溶炭素と炭化物型炭素とを形態別に定量することができない。

【0011】

さらに、この方法では、初めに測定試料の抽出残渣、若しくは残渣中に含まれる炭化物と同じ標準物質を用いて各炭化物の燃焼開始温度を求め、装置条件を決定し、測定を行う必要がある。

【0012】

しかし、鋼中の炭化物は鋼種や熱処理条件によって、粒径、組成、形態が変化するため、同じ炭化物でも燃焼開始温度が常に同じであることは少なく、標準物質が入手困難な炭化物の場合は燃焼温度を決定することが困難となり、実際の測定試料から燃焼温度を解析しなければならず、時間を要し操作も煩雑となる。

【0013】

特許文献2記載の方法は鋼試料のサイズにより鋼中炭素の抽出開始温度が変化するため、実際の定量操作では試料サイズを厳密に規制する必要がある。したがって、試料の切削作業が必要となるが、切削作業からの炭素の汚染は免れず、微量域の定量の際は精度悪化をもたらすことになる。その上、この方法は分析時間が非常に長く、定常的な分析には不向きである。

【0014】

本発明は、鉄鋼材料中の固溶炭素と炭化物型炭素(以下析出炭素)との形態別定量を確実に、迅速且つ簡便に行うことができる分析法を提供することを目的とする。

【課題を解決するための手段】

【0015】

本発明の課題は、以下の手段により解決される。

1 鋼中炭素量を形態別に求める際、鋼中の析出物炭素量は、鋼のマトリックスを溶解し、捕集した鋼中析出物抽出残渣を酸素気流中で加熱して一酸化炭素と二酸化炭素の量を測定して求め、

固溶炭素量は、予め求めておいた鋼中の全炭素量から前記析出物炭素量を減じて求める、鋼中炭素の形態別定量法において、

前記鋼中析出物抽出残渣を予備加熱し、混入した固溶炭素を燃焼除去した後、酸素気流中で加熱して前記析出物炭素量を定量することを特徴とする鋼中炭素の形態別定量法。

【0016】

2 前記鋼中析出物抽出残渣を酸素気流中で加熱するまえに、予備加熱する温度が300℃〜320℃以下であることを特徴とする1記載の鋼中炭素の形態別定量法。

【発明の効果】

【0017】

本発明によれば 鋼中炭素における析出炭素を正確に定量することができるので、鋼中炭素を析出炭素と固溶炭素の形態別に正確に定量することができ、産業上極めて有用である。

【発明を実施するための最良の形態】

【0018】

本発明は、鋼中析出物抽出残渣に混入する固溶炭素を燃焼除去した後、析出物炭素量を定量することを特徴とする。

【0019】

図1に、本発明に係る分析方法の手順の一例を示す。本発明では、最初に、分析対象とする鉄鋼材料のマトリックスから炭化物型炭素を含む析出物を抽出する。抽出方法は特に限定せず公知の化学的溶解法や電解抽出法を適用することが可能である。

【0020】

いずれかの方法により抽出した析出物を濾過捕集するために用いるフィルタは、内部炭素量の少ないガラス繊維濾紙を用いることが望ましく、フィルタ表面の付着炭素を除去するため、使用前に電気炉内で450℃で30分以上加熱したものが望ましい。

【0021】

次に得られた析出物抽出残渣を電気炉などで加熱して、析出物抽出残渣中に混入した固溶炭素を燃焼除去する(以下、予備加熱)。電気炉などによる加熱温度は、300℃より低いと固溶炭素の燃焼除去に長時間要し、320℃を超えると加熱時間によっては析出炭素の一部が酸化されるようになるため、300℃〜320℃とすることが好ましく、予備加熱として最も好ましい加熱条件は加熱温度300℃で30〜60分間加熱した場合に得られる。

【0022】

鉄鋼材料(分析試料)としてフェライト系ステンレス鋼JIS409Lを用い、析出物抽出残渣について行う予備加熱における加熱温度と時間が、予備加熱後の析出物抽出残渣から定量される析出炭素量に及ぼす影響を調査した。

【0023】

表1に試料の成分を示す。分析試料は20mm×50mm×1.5mmの短冊状とし、10mass%アセチルアセトンー1mass%テトラメチルアンモニウムクロライドーメタノール溶液中で残渣を約1.0g電解抽出してフィルタ上に捕捉した。

【0024】

【表1】

【0025】

図2に結果を示す。図より加熱温度が320℃以上では加熱時間が長くなるのに伴い、抽出残渣中炭素量が徐々に低下し、加熱温度が280℃では処理時間が長くなっても加熱前から抽出残渣中炭素量は変化しない。

【0026】

炭化物系析出物として、300℃以下で燃焼する物質はほとんど存在しないことから、300℃で10分間加熱すると予備加熱前の析出物抽出残渣中に混入した固溶炭素が燃焼し、30分加熱後には燃焼除去されたものと推測される。従って、最も好ましい予備加熱条件は300℃で30〜60分間加熱した場合に得られる。

【0027】

その後、混入した固溶炭素が燃焼除去された析出物抽出残渣について析出物炭素量を定量する。析出物炭素量の定量法は特に限定しない。赤外線吸収法の分析法を適用する場合は、燃焼ボートに予備加熱後のフィルタを乗せ、1250〜1350℃で酸素気流中で燃焼させ、析出炭素を定量する。

【0028】

本発明では上述した手順により求めた析出炭素量を、非特許文献1などの方法により予め求めておいた鋼中全炭素量から減じて、固溶炭素量を求める。尚、本発明では分析対象とする鉄鋼材料を特に限定しない。炭素量が高い軸受鋼、肌焼き鋼から、炭素量が低い極低炭素鋼(IF鋼、BH鋼など)、電磁鋼板に適用可能である。

【実施例】

【0029】

フェライト系ステンレス鋼409Lの鋼中炭素を、熱延まま(試料A)と溶体化処理(析出炭素を固溶炭素に変化させる)後(試料B)について形態別に定量した。フェライト系ステンレス鋼409Lは上述した表1に示す成分組成のものとし,溶体化処理は1100℃加熱後急冷する条件とした。

【0030】

試料A、Bを10mass%アセチルアセトンー1mass%テトラメチルアンモニウムクロライドーメタノール溶液中で約1.0g電解抽出し、電気炉内で450℃×30分加熱したガラス繊維濾紙であるフィルタ上に析出物を捕捉し析出物抽出残渣とし、予備加熱(300℃で30分間加熱)を行い、混入した固溶炭素を除去したのち1250℃で燃焼させて析出炭素を定量した。

【0031】

表2に定量結果を示す。溶体化処理した試料Bの固溶炭素量は熱延ままの試料Aよりも増加していることが確認でき、本発明により鋼中炭素を形態別に定量できることが確認できた。

【0032】

【表2】

【図面の簡単な説明】

【0033】

【図1】本発明例。

【図2】予備加熱における加熱温度と時間が、予備加熱後の析出物抽出残渣から定量される析出炭素量に及ぼす影響を示す図。

【特許請求の範囲】

【請求項1】

鋼中炭素量を形態別に求める際、鋼中の析出物炭素量は、鋼のマトリックスを溶解し、捕集した鋼中析出物抽出残渣を酸素気流中で加熱して一酸化炭素と二酸化炭素の量を測定して求め、

固溶炭素量は、予め求めておいた鋼中の全炭素量から前記析出物炭素量を減じて求める、鋼中炭素の形態別定量法において、

前記鋼中析出物抽出残渣を予備加熱し、混入した固溶炭素を燃焼除去した後、酸素気流中で加熱して前記析出物炭素量を定量することを特徴とする鋼中炭素の形態別定量法。

【請求項2】

前記鋼中析出物抽出残渣を酸素気流中で加熱するまえに、予備加熱する温度が300℃〜320℃以下であることを特徴とする請求項1記載の鋼中炭素の形態別定量法。

【請求項1】

鋼中炭素量を形態別に求める際、鋼中の析出物炭素量は、鋼のマトリックスを溶解し、捕集した鋼中析出物抽出残渣を酸素気流中で加熱して一酸化炭素と二酸化炭素の量を測定して求め、

固溶炭素量は、予め求めておいた鋼中の全炭素量から前記析出物炭素量を減じて求める、鋼中炭素の形態別定量法において、

前記鋼中析出物抽出残渣を予備加熱し、混入した固溶炭素を燃焼除去した後、酸素気流中で加熱して前記析出物炭素量を定量することを特徴とする鋼中炭素の形態別定量法。

【請求項2】

前記鋼中析出物抽出残渣を酸素気流中で加熱するまえに、予備加熱する温度が300℃〜320℃以下であることを特徴とする請求項1記載の鋼中炭素の形態別定量法。

【図1】

【図2】

【図2】

【公開番号】特開2006−250598(P2006−250598A)

【公開日】平成18年9月21日(2006.9.21)

【国際特許分類】

【出願番号】特願2005−64922(P2005−64922)

【出願日】平成17年3月9日(2005.3.9)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成18年9月21日(2006.9.21)

【国際特許分類】

【出願日】平成17年3月9日(2005.3.9)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]