鉛蓄電池用ペースト状正極活物質の製造法及び鉛蓄電池用正極板

【課題】 化成時の極板の伸びを抑え、且つ活物質利用率を高くすることができる鉛電池用ペースト状正極活物質の製造法を提供する。

【解決手段】 鉛丹と、鉛と酸化鉛を主成分とする鉛粉とを必須成分とする混合物を準備する第1工程、希硫酸に鉛丹を分散させたスラリを準備する第2工程、第1工程で準備した混合物に第2工程で準備したスラリを加えて混練する第3工程を経る鉛蓄電池用ペースト状正極活物質の製造法である。ここで、第1工程と第2工程における鉛丹の合計質量に対して、第1工程における鉛丹質量を30〜75質量%とし、第1工程における鉛丹及び鉛粉と第2工程における鉛丹の合計質量に対し、第1工程と第2工程における鉛丹の合計質量を5〜13質量%とする。

【解決手段】 鉛丹と、鉛と酸化鉛を主成分とする鉛粉とを必須成分とする混合物を準備する第1工程、希硫酸に鉛丹を分散させたスラリを準備する第2工程、第1工程で準備した混合物に第2工程で準備したスラリを加えて混練する第3工程を経る鉛蓄電池用ペースト状正極活物質の製造法である。ここで、第1工程と第2工程における鉛丹の合計質量に対して、第1工程における鉛丹質量を30〜75質量%とし、第1工程における鉛丹及び鉛粉と第2工程における鉛丹の合計質量に対し、第1工程と第2工程における鉛丹の合計質量を5〜13質量%とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉛蓄電池用ペースト状正極活物質の製造法とこの製造法による正極活物質を用いた鉛蓄電池用正極板に関するものである。

【背景技術】

【0002】

鉛蓄電池は、安価で信頼性が高いという特徴を有するために、自動車用のバッテリ、ゴルフカート等の電動車両の動力源、更には無停電電源装置等の産業機器用の蓄電池として広く使用をされている。

【0003】

鉛蓄電池の構造について述べると、鉛蓄電池は、複数の正極板と負極板を、セパレータを介して交互に積層し構成されている。使用される正極板及び負極板の製造方法は、各種あるが、ペースト状に調製した鉛化合物(ペースト状活物質)を鉛合金製の集電体に充填して保持させ熟成・乾燥の工程を経て製造する、いわゆるペースト式極板が、主に自動車用で多く用いられている。熟成・乾燥の工程を経た極板は化成工程を経ることなく電池に組み立てられ、その後に、電解液を注入して化成を実施している。

【0004】

ここで、ペースト状正極活物質は、鉛丹と、鉛と酸化鉛を主成分とする鉛粉とを必須成分とする混合物に、水と希硫酸を加えて混練して調製される。

前記調製にはいくつかの手段があり、主に希硫酸に鉛丹を分散させ予め反応させておいたスラリを鉛粉と混合し混練する手段(特許文献2参照)と、前記スラリにするような操作を行わずに、鉛丹を鉛粉と直接混合し水と希硫酸を加え混練する手段(特許文献1参照)がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−55417号公報

【特許文献2】特開2005−285597号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載される手段(特に、特許文献1の図3参照)は、鉛丹を鉛粉と直接混合し水と希硫酸を加え混練する手段(以下、「鉛丹同時練り」と言う。)であって、熟成・乾燥後の未化成極板中に鉛丹(Pb3O4)が残存しており、このPb3O4が、化成のための電解液注液後に硫酸と反応して硫酸鉛(PbSO4)になる。そのPbSO4は、酸化鉛(PbO)と硫酸が反応して生じるPbSO4に比べ、結晶の大きさが非常に大きいため、活物質の体積膨張が大きくなる。その結果、活物質の多孔度が増加し活物質利用率が向上するものの、前記体積膨張に伴って化成時に極板が伸びやすいという問題点が存在していた。

【0007】

また、特許文献2に記載される手段(特に、特許文献2の図1参照)は、鉛丹に希硫酸を加え予め反応させておいたスラリを、鉛粉と混合し混練する手段(以下、「鉛丹先練り」と言う。)であって、鉛丹は希硫酸と反応して二酸化鉛(PbO2)と硫酸鉛(PbSO4)と水(H2O)を生成するため、未化成極板中にPb3O4は残存しない。化成時に電解液と反応してできるPbSO4は、全てPbOと硫酸が反応して生じるPbSO4であり、体積膨張が小さいため多孔度は増加しない。そのため、鉛丹先練りのペースト状正極活物質を使用した場合、活物質利用率が低くなるという問題点が存在していた。

【0008】

即ち、鉛丹同時練り又は鉛丹先練りの混練手段でペースト状正極活物質を調製した場合は、鉛丹同時練りでは活物質利用率が向上するが正極板伸びが大きく、鉛丹先練りでは活物質利用率は向上しないが極板伸びが少なくなり、各混練手段によって利点と欠点とを共存させている。

【0009】

本発明は、前述の相反する利点と欠点を両立させるべく、化成時の正極板の伸びを抑えつつ、活物質利用率を高くすることができる鉛蓄電池用ペースト状正極活物質の製造法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、以下のものに関する。

(1)鉛丹と、鉛と酸化鉛を主成分とする鉛粉とを必須成分とする混合物を準備する第1工程、希硫酸に鉛丹を分散させたスラリを準備する第2工程、第1工程で準備した混合物に第2工程で準備したスラリを加えて混練する第3工程を経る鉛蓄電池用ペースト状正極活物質の製造法である。ここで、第1工程と第2工程における鉛丹の合計質量に対して、第1工程における鉛丹質量を30〜75質量%とし、第1工程における鉛丹及び鉛粉と第2工程における鉛丹の合計質量に対し、第1工程と第2工程における鉛丹の合計質量を5〜13質量%とする。

(2)項(1)において、好ましくは、第1工程における混合物は、これに水を加えて混練した後、第3工程に供される。

(3)項(1)又は(2)により製造されたペースト状正極活物質を集電体に保持させた鉛蓄電池用正極板。

【発明の効果】

【0011】

本発明によれば、鉛丹を第1工程と第2工程に、特定割合に分けて混合することにより、鉛丹先練りの利点である正極板伸びの抑制効果を得つつ、鉛丹同時練りの利点である活物質利用率向上効果を併存することができ、化成時の正極板の伸びを抑え活物質利用率が高い鉛蓄電池を得ることができる。

【図面の簡単な説明】

【0012】

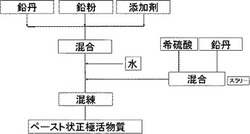

【図1】本発明の実施例におけるペースト状正極活物質の製造工程図である。

【図2】正極板伸びの測定箇所を示す説明図である。

【発明を実施するための形態】

【0013】

<鉛粉>

本発明にて述べる鉛粉は、ボールミル式又はバートンポット式の何れかの鉛粉製造機を用いて製造したものを用いることができる。

【0014】

ボールミル式は、回転しているドラム内に多数の鉛塊を投入し、空気を供給しながら前記鉛塊同士を擦り合せ、鉛塊表面から剥離して生成する鉛粉の酸化を促進するものである。一方、バートンポット式は、溶融鉛を撹拌翼によって激しく撹拌し、飛散して生成する鉛粉の酸化を促進するものある。

【0015】

上記鉛粉は、その製法の違いから、ボールミル式にて製造された鉛粉の方が、粒径が小さなものとなる。活物質に用いる鉛粉は、この粒径の小さなものを用いることで、活物質の比表面積が向上し、充放電特性が向上することから、ボールミル式にて製造されたものが好ましい。

【0016】

鉛粉の酸化度は、特に制限されるものではないが、60〜80%であることが好ましい。

【0017】

鉛粉の粒径は、特に制限されるものではないが、平均粒径として0.4〜0.8μmであることが好ましい。

【0018】

尚、本明細書にて述べる平均粒径は、粒子集合物の全体積を100%として粒径による累積度数分布曲線を求めた際に、体積50%に相当する点の粒径(D50)のことであり、レーザ回折散乱法を用いた粒度分布測定装置等で測定することができる。

【0019】

<鉛丹>

本発明にて述べる鉛丹は、鉛丹化率(鉛丹含有量)の高いものを用いることが好ましく、特に鉛丹化率が98質量%以上の高鉛丹化率鉛丹を用いることが好ましい。鉛丹化率の高いものを用いることにより、鉛蓄電池として用いた際に活物質利用率が高くなる。

【0020】

鉛丹の粒径は、特に制限されるものではないが、平均粒径として1.5〜1.9μmであることが好ましい。

【0021】

<スラリ>

希硫酸に鉛丹を分散させたスラリを調製するに当り、用いる希硫酸は、特に制限されるものではないが、比重1.27〜1.29(20℃換算)であることが好ましい。

【0022】

また、鉛丹と硫酸の配合比率を限定するものではないが、質量比にて、鉛丹:硫酸=1:5〜3:5とすることが好ましく、この範囲にて混合することで、活物質の利用率を高くするのに有利であり、化成時の正極板の伸び抑制に有利に働く。

【0023】

<ペースト状正極活物質>

活物質は、後述する集電体に充填し易いように、ペースト状に調製したものを用いる。

【0024】

ペースト状正極活物質の製造は、図1に示すように、鉛丹と、鉛と酸化鉛を主成分とする鉛粉とを必須成分とする混合物を準備する第1工程、希硫酸に鉛丹を分散させたスラリを準備する第2工程、第1工程で準備した混合物に第2工程で準備したスラリを加えて混練する第3工程を経る。ここで、第1工程と第2工程における鉛丹の合計質量に対して、第1工程における鉛丹質量を30〜75質量%とし、第1工程における鉛丹及び鉛粉と第2工程における鉛丹の合計質量に対し、第1工程と第2工程における鉛丹の合計質量を5〜13質量%とする。

【0025】

前記第1工程と第2工程における鉛丹の合計質量に対して、第1工程における鉛丹質量が30質量%未満であると活物質利用率が低くなり、75質量%を超えると化成時の正極板の伸びが大きくなる。

【0026】

更に、第1工程における鉛丹及び鉛粉と第2工程における鉛丹の合計質量に対し、第1工程と第2工程における鉛丹の合計質量が5質量%未満であると活物質利用率が低くなり、13質量%を超えると化成時の正極板の伸びが大きくなる。

【0027】

第1工程における鉛丹及び鉛粉と第2工程における鉛丹の合計質量に対し、第1工程と第2工程における鉛丹の合計質量は、より好ましくは11質量%以下である。

【0028】

<水>

上記ペースト状正極活物質の調製において、第1工程における混合物に水を加えて混練した後、第3工程に供することが好ましい。水を添加するのは、ペースト状正極活物質を適度に軟らかくし、集電体に充填するときの充填しやすさを確保するためである。水の添加量は、第1工程における鉛丹及び鉛粉と第2工程における鉛丹の合計質量に対し、12〜18質量%とすることが好ましい。尚、添加する水は、イオン交換による精製水が好ましい。

【0029】

<添加剤>

ペースト状活物質の調製に際しては、必要に応じて、各種添加剤を加えることができる。添加は、鉛粉に混合することにより行われる。

【0030】

より具体的には、ペースト状正極活物質には、カットファイバ、炭素粉末等が適宜加えられる。また、ペースト状負極活物質には、カットファイバ、炭素粉末、リグニン、硫酸バリウム等が適宜加えられる。

【0031】

<集電体>

本発明にて述べる集電体は、鋳造格子体又はエキスパンド格子体を用いることができる。

【0032】

集電体は、鉛を主原料とし、これにスズ、カルシウム、アンチモン等を適宜添加した鉛合金製とすることができる。特に、カルシウム及びスズを添加した合金を用いることが好ましい。これは、カルシウムを添加すると、自己放電の割合を減少させることができ、更にこのカルシウムを添加した際の課題である、集電体の腐食の起こり易さをスズの添加により抑制することができるためである。

【0033】

<極板の製造>

正極板は、先に述べた集電体にペースト状正極活物質を充填し、乾燥・熟成の工程を経て製造する。より詳細に述べると、例えば、鉛丹と鉛粉とポリエチレン製カットファイバを自動乳鉢に投入し、1分間乾式で混合する。次に、精製水を4分間かけて徐々に注ぎ混練する。次に、希硫酸に鉛丹を分散させたスラリを20分間かけて徐々に投入し混練する。投入後、6分間仕上げ練りをしてペースト状正極活物質を調製する。

【0034】

上記のペースト状正極活物質を、Pb−Ca−Sn合金からなるエキスパンド格子体に充填し、熟成・乾燥の工程を経て未化成の正極板とする。

【0035】

負極板は、先に述べた集電体にペースト状負極活物質を充填し、乾燥・熟成の工程を経て製造する。より詳細に述べると、例えば、鉛粉、ポリエチレン製カットファイバ、炭素粉末、リグニン及び硫酸バリウムの混合物に希硫酸と水を加えて混練して負極活物質ペーストを調製する。そして、前記ペースト状負極活物質をPb−Ca−Sn合金からなるエキスパンド格子体に充填し、熟成・乾燥の工程を経て未化成の負極板とする。

【0036】

<鉛蓄電池>

本発明にて述べる鉛蓄電池は、先に述べた正極板を用いたものであれば、他に制限されるものはない。

【0037】

鉛蓄電池は、正極板と負極板とを、セパレータを介して積層構成した極板群を、電槽内に収容したものである。セパレータとしては、正負極性一方の極板を包むような袋状のものでも、正負極板の間に介在させるシート状のものでも用いることができる。電槽内で遊離した電解液が存在する液式鉛蓄電池に用いるセパレータは、正極板と負極板との電気的な直接接触を阻止し、電解液の硫酸イオンを透過させるものであれば、特に限定されるものではない。

【0038】

具体的には、ポリエチレン製のセパレータを好適に用いることができる。セパレータは、負極板の長さに対応して、所定寸法に裁断し、2つ折りにした内側に正極板または負極板を挟み込み、2つ折にしたセパレータの両側部を圧着することで、極板を包み込んだ袋状の形状にすることができる。

【0039】

セパレータの厚みは、任意に設定することができるが、自動車用鉛蓄電池ではセパレータ1枚の厚みは、約1mm前後のものを用いることができる。正極板と負極板を、セパレータを介して積層していくことで、目的の枚数の極板を積層した極板群になるようにしていく。

【実施例】

【0040】

以下、図面を参照して本発明の実施例を詳細に説明する。

【0041】

(実施例1)

(ペースト状正極活物質の調製)

鉛粉1425質量部、鉛丹22.5質量部及びポリエチレン製カットファイバ3.2質量部を自動乳鉢に投入し、1分間乾式で混合する(第1工程)。前記混合物に、精製水143質量部を徐々に注ぎながら混練し、ペースト状にする(第1工程付加工程)。

【0042】

一方、鉛丹52.5質量部、希硫酸(20℃換算比重1.280)219質量を調製槽に投入して攪拌し、スラリを得る(第2工程)。

【0043】

第1工程付加工程におけるペースト状物に、第2工程におけるスラリを徐々に投入しながら混練し、投入後、6分間仕上げ混練をしてペースト状正極活物質を調製した。

【0044】

ここで調製したペースト状正極活物質は、第1工程と第2工程における鉛丹の合計質量に対して、第1工程における鉛丹質量を30質量%としている。また、第1工程における鉛丹及び鉛粉と第2工程における鉛丹の合計質量に対し、第1工程と第2工程における鉛丹の合計質量を5質量%としている。

【0045】

(正極板の作製)

上記調製したペースト状正極活物質を、Pb−Ca−Sn合金からなるエキスパンド格子体(縦128.5mm×横100mm×厚み1mm)に61.5g/枚の量で充填し、温度40℃、相対湿度98%の雰囲気下で48時間熟成し、50℃の雰囲気温度で16時間乾燥して、未化成正極板とした。

【0046】

(電池の作製)

前記未化成正極板と、常法で作製した未化成負極板とを、セパレータを介して交互に積層し、正極板4枚/負極板5枚構成とし、正極板の耳部同士、負極板の耳部同士を各々溶接して極板群を作製する。この極板群をポリプロピレン製の電槽に挿入し、蓋を電槽に溶着し、鉛蓄電池を組み立てた。尚、負極板を、ポリエチレン製の袋状セパレータに収容した。

【0047】

上記鉛蓄電池に、希硫酸(20℃換算比重1.225)420ミリリットル/セル注入し、40℃の恒温水槽に静置した。次に、正極活物質の理論電気量に対して2.3倍の電気量となるように電流を計算して12時間通電して電槽化成(以下、「化成」と言う。)した。

【0048】

尚、化成の通電電気量を正極活物質を元にして計算するのは、液式鉛蓄電池の場合、正極活物質の量によって電池の容量が規制されるためである。

【0049】

化成後の鉛蓄電池の20℃換算電解液比重を1.280に調整し、JISD5301に準拠する34B19形電池とした。

【0050】

(正極板の伸び率測定)

上記化成後の鉛蓄電池を解体して電槽内から正極板を取り出し、水洗・乾燥した。図2に示すように、正極板1の耳部2を挟んで狭い側で1箇所(イ)、広い側で2箇所(ロ)(ハ)の計3箇所において、極板の高さ方向寸法を測定した。正極板1の幅をWとして、(イ)(ハ)は極板の側部からそれぞれ0.2Wの位置、(ロ)は極板の幅方向中央の位置である。

【0051】

正極板の伸び率は、以下のようにして求める。

【0052】

伸び率(%)=(L1/L0)×100−100

L1:化成後正極板の(イ)(ロ)(ハ)における高さ方向寸法の平均値

L0:未化成正極板の(イ)(ロ)(ハ)における高さ方向寸法の平均値

(電池容量の測定)

鉛蓄電池を、JISD5301に準拠する5時間率容量試験に供する。具体的には、鉛蓄電池を25℃の恒温水槽に静置し、5.4Aの定電流で電池電圧が1.75V/セルになるまで放電し、電流と放電持続時間の積から電池容量(Ah)を求める。

【0053】

(活物質利用率の計算)

正極の活物質量を、「未化成極板質量−集電体質量」から求める。正極の活物質量から理論容量(Ah)を計算する。これらから、正極の活物質量によって規制される活物質利用率を以下のようにして求める。

【0054】

活物質利用率(%)=電池容量(Ah)/理論容量(Ah)×100

(実施例2〜20、比較例1〜20、参考例1、2)

実施例1において、第1工程と第2工程における鉛丹の合計質量に対する第1工程における鉛丹質量%(第1鉛丹質量%)と、第1工程における鉛丹及び鉛粉と第2工程における鉛丹の合計質量に対する第1工程と第2工程における鉛丹の合計質量%(第2鉛丹質量%)を、表1、表2に示すように変化させること以外は実施例1と同様にして、鉛蓄電池を作製し、正極板の伸び率と活物質利用率を測定した。

【0055】

伸び率は、

0.54%未満:○

0.54〜1.08%未満:△

1.08%以上:×

と評価を表示した。

【0056】

活物質利用率は、

54%以上:○

51〜54%未満:△

51%未満:×

と評価を表示した。

【0057】

総合評価は、

伸び率と活物質利用率双方の評価が○:◎

伸び率と活物質利用率いずれかの評価が×:×

上記以外:○

と評価を表示した。

【0058】

【表1】

【0059】

【表2】

【0060】

(伸びの評価)

参考例1は、特許文献2の図1に示す混練方法、即ち鉛丹先練りでの結果である。

【0061】

本発明の伸び評価の基準は、参考例1の伸び量が0.54%であったため、これを基準として極板の伸びが0.54%未満の場合は評価「○」とした。

【0062】

また、極板の伸びが1.08%を超えると、自動車搭載の実車使用時に、正極が負極に当たりショートしてしまう問題や、極板が湾曲するなどの変形が生じ負極を包んでいるセパレータを突き破ってしまう問題が発生する可能性が高くなること、また、活物質と格子の密着性が悪化し、実車使用時に活物質が脱落してしまい、短寿命になる可能性が高くなるため、極板の伸びが1.08%以上の場合は評価「×」とした。0.54%〜1.08%のものを「△」とした。

(利用率の評価)

参考例2は、特許文献1の図3に示す混練方法、即ち鉛丹同時練りでの結果である。

【0063】

本発明の利用率評価の基準は、参考例1の利用率が50%であり、参考例2の利用率が54%であることから、これらを基準として利用率が50%未満のものは評価「×」とし、51%以上54%未満のものを評価「△」、54%以上のものは評価「○」とした。

(総合評価)

総合評価は、表1に示す伸び及び利用率の判定がどちらも○のものを評価「◎」、利用率及び伸びの判定が、どちらか一方でも×の場合は評価「×」とした。それ以外は評価「○」とした。

【0064】

表1に示す通り、極板の伸びに関しては鉛丹量を減らすこと、且つ、同時練り比率を下げることによって極板の伸びが少なくなる傾向となった。

【0065】

これは前述の通り、鉛丹同時練り混練時に残った鉛丹が、未化板に硫酸を注液した際、鉛丹と硫酸が反応し大きな硫酸鉛に体積変化するためであり、鉛丹量を減らすことで極板の伸びは小さくなる。利用率に関しては鉛丹量を増やすこと、且つ、同時練り比率を上げることによって利用率が高くなる傾向となった。これは鉛丹同時練りをすると未化板中に存在する鉛丹の影響で、化成後の体積変化が大きいことで極板の多孔度、細孔径が大きくなり多孔質な活物質構造になるためである。

【0066】

表1の結果から、化成時の正極板の伸びを抑え、且つ高利用率である正極用ペースト状活物質を作製するためには、鉛丹同時練り比率を30%〜75%且つ、添加する鉛丹量を5質量%〜13質量%とすることで、伸びが少なく且つ利用率の高いものとすることができる。更に、鉛丹割合(a+c/a+b+c)を5〜11質量%にすることでより一層の効果が得られる。

【0067】

これは、同時練り鉛丹量と先練り鉛丹量の比率が、前述の同時練り時に極板が伸びる条件と、利用率が低くなる条件が重ならない比率であり、この結果により、上記の範囲が本発明の練合方法の有効範囲であると言える。

【0068】

以上により、本発明によれば、公知の混練方法では困難であった、化成時の正極板の伸びを抑え、且つ高利用率である正極ペースト状活物質を得ることができる。

【符号の説明】

【0069】

1…正極板、2…集電部

【技術分野】

【0001】

本発明は、鉛蓄電池用ペースト状正極活物質の製造法とこの製造法による正極活物質を用いた鉛蓄電池用正極板に関するものである。

【背景技術】

【0002】

鉛蓄電池は、安価で信頼性が高いという特徴を有するために、自動車用のバッテリ、ゴルフカート等の電動車両の動力源、更には無停電電源装置等の産業機器用の蓄電池として広く使用をされている。

【0003】

鉛蓄電池の構造について述べると、鉛蓄電池は、複数の正極板と負極板を、セパレータを介して交互に積層し構成されている。使用される正極板及び負極板の製造方法は、各種あるが、ペースト状に調製した鉛化合物(ペースト状活物質)を鉛合金製の集電体に充填して保持させ熟成・乾燥の工程を経て製造する、いわゆるペースト式極板が、主に自動車用で多く用いられている。熟成・乾燥の工程を経た極板は化成工程を経ることなく電池に組み立てられ、その後に、電解液を注入して化成を実施している。

【0004】

ここで、ペースト状正極活物質は、鉛丹と、鉛と酸化鉛を主成分とする鉛粉とを必須成分とする混合物に、水と希硫酸を加えて混練して調製される。

前記調製にはいくつかの手段があり、主に希硫酸に鉛丹を分散させ予め反応させておいたスラリを鉛粉と混合し混練する手段(特許文献2参照)と、前記スラリにするような操作を行わずに、鉛丹を鉛粉と直接混合し水と希硫酸を加え混練する手段(特許文献1参照)がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−55417号公報

【特許文献2】特開2005−285597号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載される手段(特に、特許文献1の図3参照)は、鉛丹を鉛粉と直接混合し水と希硫酸を加え混練する手段(以下、「鉛丹同時練り」と言う。)であって、熟成・乾燥後の未化成極板中に鉛丹(Pb3O4)が残存しており、このPb3O4が、化成のための電解液注液後に硫酸と反応して硫酸鉛(PbSO4)になる。そのPbSO4は、酸化鉛(PbO)と硫酸が反応して生じるPbSO4に比べ、結晶の大きさが非常に大きいため、活物質の体積膨張が大きくなる。その結果、活物質の多孔度が増加し活物質利用率が向上するものの、前記体積膨張に伴って化成時に極板が伸びやすいという問題点が存在していた。

【0007】

また、特許文献2に記載される手段(特に、特許文献2の図1参照)は、鉛丹に希硫酸を加え予め反応させておいたスラリを、鉛粉と混合し混練する手段(以下、「鉛丹先練り」と言う。)であって、鉛丹は希硫酸と反応して二酸化鉛(PbO2)と硫酸鉛(PbSO4)と水(H2O)を生成するため、未化成極板中にPb3O4は残存しない。化成時に電解液と反応してできるPbSO4は、全てPbOと硫酸が反応して生じるPbSO4であり、体積膨張が小さいため多孔度は増加しない。そのため、鉛丹先練りのペースト状正極活物質を使用した場合、活物質利用率が低くなるという問題点が存在していた。

【0008】

即ち、鉛丹同時練り又は鉛丹先練りの混練手段でペースト状正極活物質を調製した場合は、鉛丹同時練りでは活物質利用率が向上するが正極板伸びが大きく、鉛丹先練りでは活物質利用率は向上しないが極板伸びが少なくなり、各混練手段によって利点と欠点とを共存させている。

【0009】

本発明は、前述の相反する利点と欠点を両立させるべく、化成時の正極板の伸びを抑えつつ、活物質利用率を高くすることができる鉛蓄電池用ペースト状正極活物質の製造法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、以下のものに関する。

(1)鉛丹と、鉛と酸化鉛を主成分とする鉛粉とを必須成分とする混合物を準備する第1工程、希硫酸に鉛丹を分散させたスラリを準備する第2工程、第1工程で準備した混合物に第2工程で準備したスラリを加えて混練する第3工程を経る鉛蓄電池用ペースト状正極活物質の製造法である。ここで、第1工程と第2工程における鉛丹の合計質量に対して、第1工程における鉛丹質量を30〜75質量%とし、第1工程における鉛丹及び鉛粉と第2工程における鉛丹の合計質量に対し、第1工程と第2工程における鉛丹の合計質量を5〜13質量%とする。

(2)項(1)において、好ましくは、第1工程における混合物は、これに水を加えて混練した後、第3工程に供される。

(3)項(1)又は(2)により製造されたペースト状正極活物質を集電体に保持させた鉛蓄電池用正極板。

【発明の効果】

【0011】

本発明によれば、鉛丹を第1工程と第2工程に、特定割合に分けて混合することにより、鉛丹先練りの利点である正極板伸びの抑制効果を得つつ、鉛丹同時練りの利点である活物質利用率向上効果を併存することができ、化成時の正極板の伸びを抑え活物質利用率が高い鉛蓄電池を得ることができる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施例におけるペースト状正極活物質の製造工程図である。

【図2】正極板伸びの測定箇所を示す説明図である。

【発明を実施するための形態】

【0013】

<鉛粉>

本発明にて述べる鉛粉は、ボールミル式又はバートンポット式の何れかの鉛粉製造機を用いて製造したものを用いることができる。

【0014】

ボールミル式は、回転しているドラム内に多数の鉛塊を投入し、空気を供給しながら前記鉛塊同士を擦り合せ、鉛塊表面から剥離して生成する鉛粉の酸化を促進するものである。一方、バートンポット式は、溶融鉛を撹拌翼によって激しく撹拌し、飛散して生成する鉛粉の酸化を促進するものある。

【0015】

上記鉛粉は、その製法の違いから、ボールミル式にて製造された鉛粉の方が、粒径が小さなものとなる。活物質に用いる鉛粉は、この粒径の小さなものを用いることで、活物質の比表面積が向上し、充放電特性が向上することから、ボールミル式にて製造されたものが好ましい。

【0016】

鉛粉の酸化度は、特に制限されるものではないが、60〜80%であることが好ましい。

【0017】

鉛粉の粒径は、特に制限されるものではないが、平均粒径として0.4〜0.8μmであることが好ましい。

【0018】

尚、本明細書にて述べる平均粒径は、粒子集合物の全体積を100%として粒径による累積度数分布曲線を求めた際に、体積50%に相当する点の粒径(D50)のことであり、レーザ回折散乱法を用いた粒度分布測定装置等で測定することができる。

【0019】

<鉛丹>

本発明にて述べる鉛丹は、鉛丹化率(鉛丹含有量)の高いものを用いることが好ましく、特に鉛丹化率が98質量%以上の高鉛丹化率鉛丹を用いることが好ましい。鉛丹化率の高いものを用いることにより、鉛蓄電池として用いた際に活物質利用率が高くなる。

【0020】

鉛丹の粒径は、特に制限されるものではないが、平均粒径として1.5〜1.9μmであることが好ましい。

【0021】

<スラリ>

希硫酸に鉛丹を分散させたスラリを調製するに当り、用いる希硫酸は、特に制限されるものではないが、比重1.27〜1.29(20℃換算)であることが好ましい。

【0022】

また、鉛丹と硫酸の配合比率を限定するものではないが、質量比にて、鉛丹:硫酸=1:5〜3:5とすることが好ましく、この範囲にて混合することで、活物質の利用率を高くするのに有利であり、化成時の正極板の伸び抑制に有利に働く。

【0023】

<ペースト状正極活物質>

活物質は、後述する集電体に充填し易いように、ペースト状に調製したものを用いる。

【0024】

ペースト状正極活物質の製造は、図1に示すように、鉛丹と、鉛と酸化鉛を主成分とする鉛粉とを必須成分とする混合物を準備する第1工程、希硫酸に鉛丹を分散させたスラリを準備する第2工程、第1工程で準備した混合物に第2工程で準備したスラリを加えて混練する第3工程を経る。ここで、第1工程と第2工程における鉛丹の合計質量に対して、第1工程における鉛丹質量を30〜75質量%とし、第1工程における鉛丹及び鉛粉と第2工程における鉛丹の合計質量に対し、第1工程と第2工程における鉛丹の合計質量を5〜13質量%とする。

【0025】

前記第1工程と第2工程における鉛丹の合計質量に対して、第1工程における鉛丹質量が30質量%未満であると活物質利用率が低くなり、75質量%を超えると化成時の正極板の伸びが大きくなる。

【0026】

更に、第1工程における鉛丹及び鉛粉と第2工程における鉛丹の合計質量に対し、第1工程と第2工程における鉛丹の合計質量が5質量%未満であると活物質利用率が低くなり、13質量%を超えると化成時の正極板の伸びが大きくなる。

【0027】

第1工程における鉛丹及び鉛粉と第2工程における鉛丹の合計質量に対し、第1工程と第2工程における鉛丹の合計質量は、より好ましくは11質量%以下である。

【0028】

<水>

上記ペースト状正極活物質の調製において、第1工程における混合物に水を加えて混練した後、第3工程に供することが好ましい。水を添加するのは、ペースト状正極活物質を適度に軟らかくし、集電体に充填するときの充填しやすさを確保するためである。水の添加量は、第1工程における鉛丹及び鉛粉と第2工程における鉛丹の合計質量に対し、12〜18質量%とすることが好ましい。尚、添加する水は、イオン交換による精製水が好ましい。

【0029】

<添加剤>

ペースト状活物質の調製に際しては、必要に応じて、各種添加剤を加えることができる。添加は、鉛粉に混合することにより行われる。

【0030】

より具体的には、ペースト状正極活物質には、カットファイバ、炭素粉末等が適宜加えられる。また、ペースト状負極活物質には、カットファイバ、炭素粉末、リグニン、硫酸バリウム等が適宜加えられる。

【0031】

<集電体>

本発明にて述べる集電体は、鋳造格子体又はエキスパンド格子体を用いることができる。

【0032】

集電体は、鉛を主原料とし、これにスズ、カルシウム、アンチモン等を適宜添加した鉛合金製とすることができる。特に、カルシウム及びスズを添加した合金を用いることが好ましい。これは、カルシウムを添加すると、自己放電の割合を減少させることができ、更にこのカルシウムを添加した際の課題である、集電体の腐食の起こり易さをスズの添加により抑制することができるためである。

【0033】

<極板の製造>

正極板は、先に述べた集電体にペースト状正極活物質を充填し、乾燥・熟成の工程を経て製造する。より詳細に述べると、例えば、鉛丹と鉛粉とポリエチレン製カットファイバを自動乳鉢に投入し、1分間乾式で混合する。次に、精製水を4分間かけて徐々に注ぎ混練する。次に、希硫酸に鉛丹を分散させたスラリを20分間かけて徐々に投入し混練する。投入後、6分間仕上げ練りをしてペースト状正極活物質を調製する。

【0034】

上記のペースト状正極活物質を、Pb−Ca−Sn合金からなるエキスパンド格子体に充填し、熟成・乾燥の工程を経て未化成の正極板とする。

【0035】

負極板は、先に述べた集電体にペースト状負極活物質を充填し、乾燥・熟成の工程を経て製造する。より詳細に述べると、例えば、鉛粉、ポリエチレン製カットファイバ、炭素粉末、リグニン及び硫酸バリウムの混合物に希硫酸と水を加えて混練して負極活物質ペーストを調製する。そして、前記ペースト状負極活物質をPb−Ca−Sn合金からなるエキスパンド格子体に充填し、熟成・乾燥の工程を経て未化成の負極板とする。

【0036】

<鉛蓄電池>

本発明にて述べる鉛蓄電池は、先に述べた正極板を用いたものであれば、他に制限されるものはない。

【0037】

鉛蓄電池は、正極板と負極板とを、セパレータを介して積層構成した極板群を、電槽内に収容したものである。セパレータとしては、正負極性一方の極板を包むような袋状のものでも、正負極板の間に介在させるシート状のものでも用いることができる。電槽内で遊離した電解液が存在する液式鉛蓄電池に用いるセパレータは、正極板と負極板との電気的な直接接触を阻止し、電解液の硫酸イオンを透過させるものであれば、特に限定されるものではない。

【0038】

具体的には、ポリエチレン製のセパレータを好適に用いることができる。セパレータは、負極板の長さに対応して、所定寸法に裁断し、2つ折りにした内側に正極板または負極板を挟み込み、2つ折にしたセパレータの両側部を圧着することで、極板を包み込んだ袋状の形状にすることができる。

【0039】

セパレータの厚みは、任意に設定することができるが、自動車用鉛蓄電池ではセパレータ1枚の厚みは、約1mm前後のものを用いることができる。正極板と負極板を、セパレータを介して積層していくことで、目的の枚数の極板を積層した極板群になるようにしていく。

【実施例】

【0040】

以下、図面を参照して本発明の実施例を詳細に説明する。

【0041】

(実施例1)

(ペースト状正極活物質の調製)

鉛粉1425質量部、鉛丹22.5質量部及びポリエチレン製カットファイバ3.2質量部を自動乳鉢に投入し、1分間乾式で混合する(第1工程)。前記混合物に、精製水143質量部を徐々に注ぎながら混練し、ペースト状にする(第1工程付加工程)。

【0042】

一方、鉛丹52.5質量部、希硫酸(20℃換算比重1.280)219質量を調製槽に投入して攪拌し、スラリを得る(第2工程)。

【0043】

第1工程付加工程におけるペースト状物に、第2工程におけるスラリを徐々に投入しながら混練し、投入後、6分間仕上げ混練をしてペースト状正極活物質を調製した。

【0044】

ここで調製したペースト状正極活物質は、第1工程と第2工程における鉛丹の合計質量に対して、第1工程における鉛丹質量を30質量%としている。また、第1工程における鉛丹及び鉛粉と第2工程における鉛丹の合計質量に対し、第1工程と第2工程における鉛丹の合計質量を5質量%としている。

【0045】

(正極板の作製)

上記調製したペースト状正極活物質を、Pb−Ca−Sn合金からなるエキスパンド格子体(縦128.5mm×横100mm×厚み1mm)に61.5g/枚の量で充填し、温度40℃、相対湿度98%の雰囲気下で48時間熟成し、50℃の雰囲気温度で16時間乾燥して、未化成正極板とした。

【0046】

(電池の作製)

前記未化成正極板と、常法で作製した未化成負極板とを、セパレータを介して交互に積層し、正極板4枚/負極板5枚構成とし、正極板の耳部同士、負極板の耳部同士を各々溶接して極板群を作製する。この極板群をポリプロピレン製の電槽に挿入し、蓋を電槽に溶着し、鉛蓄電池を組み立てた。尚、負極板を、ポリエチレン製の袋状セパレータに収容した。

【0047】

上記鉛蓄電池に、希硫酸(20℃換算比重1.225)420ミリリットル/セル注入し、40℃の恒温水槽に静置した。次に、正極活物質の理論電気量に対して2.3倍の電気量となるように電流を計算して12時間通電して電槽化成(以下、「化成」と言う。)した。

【0048】

尚、化成の通電電気量を正極活物質を元にして計算するのは、液式鉛蓄電池の場合、正極活物質の量によって電池の容量が規制されるためである。

【0049】

化成後の鉛蓄電池の20℃換算電解液比重を1.280に調整し、JISD5301に準拠する34B19形電池とした。

【0050】

(正極板の伸び率測定)

上記化成後の鉛蓄電池を解体して電槽内から正極板を取り出し、水洗・乾燥した。図2に示すように、正極板1の耳部2を挟んで狭い側で1箇所(イ)、広い側で2箇所(ロ)(ハ)の計3箇所において、極板の高さ方向寸法を測定した。正極板1の幅をWとして、(イ)(ハ)は極板の側部からそれぞれ0.2Wの位置、(ロ)は極板の幅方向中央の位置である。

【0051】

正極板の伸び率は、以下のようにして求める。

【0052】

伸び率(%)=(L1/L0)×100−100

L1:化成後正極板の(イ)(ロ)(ハ)における高さ方向寸法の平均値

L0:未化成正極板の(イ)(ロ)(ハ)における高さ方向寸法の平均値

(電池容量の測定)

鉛蓄電池を、JISD5301に準拠する5時間率容量試験に供する。具体的には、鉛蓄電池を25℃の恒温水槽に静置し、5.4Aの定電流で電池電圧が1.75V/セルになるまで放電し、電流と放電持続時間の積から電池容量(Ah)を求める。

【0053】

(活物質利用率の計算)

正極の活物質量を、「未化成極板質量−集電体質量」から求める。正極の活物質量から理論容量(Ah)を計算する。これらから、正極の活物質量によって規制される活物質利用率を以下のようにして求める。

【0054】

活物質利用率(%)=電池容量(Ah)/理論容量(Ah)×100

(実施例2〜20、比較例1〜20、参考例1、2)

実施例1において、第1工程と第2工程における鉛丹の合計質量に対する第1工程における鉛丹質量%(第1鉛丹質量%)と、第1工程における鉛丹及び鉛粉と第2工程における鉛丹の合計質量に対する第1工程と第2工程における鉛丹の合計質量%(第2鉛丹質量%)を、表1、表2に示すように変化させること以外は実施例1と同様にして、鉛蓄電池を作製し、正極板の伸び率と活物質利用率を測定した。

【0055】

伸び率は、

0.54%未満:○

0.54〜1.08%未満:△

1.08%以上:×

と評価を表示した。

【0056】

活物質利用率は、

54%以上:○

51〜54%未満:△

51%未満:×

と評価を表示した。

【0057】

総合評価は、

伸び率と活物質利用率双方の評価が○:◎

伸び率と活物質利用率いずれかの評価が×:×

上記以外:○

と評価を表示した。

【0058】

【表1】

【0059】

【表2】

【0060】

(伸びの評価)

参考例1は、特許文献2の図1に示す混練方法、即ち鉛丹先練りでの結果である。

【0061】

本発明の伸び評価の基準は、参考例1の伸び量が0.54%であったため、これを基準として極板の伸びが0.54%未満の場合は評価「○」とした。

【0062】

また、極板の伸びが1.08%を超えると、自動車搭載の実車使用時に、正極が負極に当たりショートしてしまう問題や、極板が湾曲するなどの変形が生じ負極を包んでいるセパレータを突き破ってしまう問題が発生する可能性が高くなること、また、活物質と格子の密着性が悪化し、実車使用時に活物質が脱落してしまい、短寿命になる可能性が高くなるため、極板の伸びが1.08%以上の場合は評価「×」とした。0.54%〜1.08%のものを「△」とした。

(利用率の評価)

参考例2は、特許文献1の図3に示す混練方法、即ち鉛丹同時練りでの結果である。

【0063】

本発明の利用率評価の基準は、参考例1の利用率が50%であり、参考例2の利用率が54%であることから、これらを基準として利用率が50%未満のものは評価「×」とし、51%以上54%未満のものを評価「△」、54%以上のものは評価「○」とした。

(総合評価)

総合評価は、表1に示す伸び及び利用率の判定がどちらも○のものを評価「◎」、利用率及び伸びの判定が、どちらか一方でも×の場合は評価「×」とした。それ以外は評価「○」とした。

【0064】

表1に示す通り、極板の伸びに関しては鉛丹量を減らすこと、且つ、同時練り比率を下げることによって極板の伸びが少なくなる傾向となった。

【0065】

これは前述の通り、鉛丹同時練り混練時に残った鉛丹が、未化板に硫酸を注液した際、鉛丹と硫酸が反応し大きな硫酸鉛に体積変化するためであり、鉛丹量を減らすことで極板の伸びは小さくなる。利用率に関しては鉛丹量を増やすこと、且つ、同時練り比率を上げることによって利用率が高くなる傾向となった。これは鉛丹同時練りをすると未化板中に存在する鉛丹の影響で、化成後の体積変化が大きいことで極板の多孔度、細孔径が大きくなり多孔質な活物質構造になるためである。

【0066】

表1の結果から、化成時の正極板の伸びを抑え、且つ高利用率である正極用ペースト状活物質を作製するためには、鉛丹同時練り比率を30%〜75%且つ、添加する鉛丹量を5質量%〜13質量%とすることで、伸びが少なく且つ利用率の高いものとすることができる。更に、鉛丹割合(a+c/a+b+c)を5〜11質量%にすることでより一層の効果が得られる。

【0067】

これは、同時練り鉛丹量と先練り鉛丹量の比率が、前述の同時練り時に極板が伸びる条件と、利用率が低くなる条件が重ならない比率であり、この結果により、上記の範囲が本発明の練合方法の有効範囲であると言える。

【0068】

以上により、本発明によれば、公知の混練方法では困難であった、化成時の正極板の伸びを抑え、且つ高利用率である正極ペースト状活物質を得ることができる。

【符号の説明】

【0069】

1…正極板、2…集電部

【特許請求の範囲】

【請求項1】

鉛丹と、鉛と酸化鉛を主成分とする鉛粉とを必須成分とする混合物を準備する第1工程、

希硫酸に鉛丹を分散させたスラリを準備する第2工程、

第1工程で準備した混合物に第2工程で準備したスラリを加えて混練する第3工程を経るものであり、

第1工程と第2工程における鉛丹の合計質量に対して、第1工程における鉛丹質量を30〜75質量%とし、

第1工程における鉛丹及び鉛粉と第2工程における鉛丹の合計質量に対し、第1工程と第2工程における鉛丹の合計質量を5〜13質量%とすることを特徴とする鉛蓄電池用ペースト状正極活物質の製造法。

【請求項2】

第1工程における混合物に水を加えて混練した後、第3工程に供されることを特徴とする請求項1記載の鉛蓄電池用ペースト状正極活物質の製造法。

【請求項3】

請求項1又は2により製造されたペースト状正極活物質を集電体に保持させた鉛蓄電池用正極板。

【請求項1】

鉛丹と、鉛と酸化鉛を主成分とする鉛粉とを必須成分とする混合物を準備する第1工程、

希硫酸に鉛丹を分散させたスラリを準備する第2工程、

第1工程で準備した混合物に第2工程で準備したスラリを加えて混練する第3工程を経るものであり、

第1工程と第2工程における鉛丹の合計質量に対して、第1工程における鉛丹質量を30〜75質量%とし、

第1工程における鉛丹及び鉛粉と第2工程における鉛丹の合計質量に対し、第1工程と第2工程における鉛丹の合計質量を5〜13質量%とすることを特徴とする鉛蓄電池用ペースト状正極活物質の製造法。

【請求項2】

第1工程における混合物に水を加えて混練した後、第3工程に供されることを特徴とする請求項1記載の鉛蓄電池用ペースト状正極活物質の製造法。

【請求項3】

請求項1又は2により製造されたペースト状正極活物質を集電体に保持させた鉛蓄電池用正極板。

【図1】

【図2】

【図2】

【公開番号】特開2013−84463(P2013−84463A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−224036(P2011−224036)

【出願日】平成23年10月11日(2011.10.11)

【出願人】(000001203)新神戸電機株式会社 (518)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月11日(2011.10.11)

【出願人】(000001203)新神戸電機株式会社 (518)

【Fターム(参考)】

[ Back to top ]