鉛蓄電池用正極板、鉛蓄電池及び鉛蓄電池用正極板の製造方法

【課題】外的な圧迫手段を必要とすることなく、チタン又はチタン合金からなる基材の表面に二酸化錫膜を形成した正極集電体を用いた正極板において、正極活物質と正極集電体との密着性を改善することにより、鉛蓄電池の寿命性能を向上させるとともに放電容量の低下を防止する。

【解決手段】チタン又はチタン合金からなる集電体基材21の表面に二酸化錫膜22を形成した正極集電体2及びこの正極集電体2に保持される正極活物質3を有するものであり、二酸化錫膜22中にアンチモンがドープされており、正極集電体2における正極活物質保持面の面積S(cm2)と正極活物質3の質量P(g)との比S/P(cm2/g)を0.6以上とした。

【解決手段】チタン又はチタン合金からなる集電体基材21の表面に二酸化錫膜22を形成した正極集電体2及びこの正極集電体2に保持される正極活物質3を有するものであり、二酸化錫膜22中にアンチモンがドープされており、正極集電体2における正極活物質保持面の面積S(cm2)と正極活物質3の質量P(g)との比S/P(cm2/g)を0.6以上とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉛蓄電池用正極板、この正極板を用いた鉛蓄電池及び鉛蓄電池用正極板の製造方法に関するものである。

【背景技術】

【0002】

鉛蓄電池は、ニッケル水素電池やリチウムイオン電池等に比べてエネルギー密度が低い。その原因の一つは、正極集電体として用いられる鉛又は鉛合金は、使用期間に伴って徐々に腐食して劣化するので、寿命性能を十分に確保するために鉛の量を多くする必要があり、これにより極板が厚くなり質量も重くなることにある。

【0003】

そこでこれらの課題を解決する手段として、特許文献1や特許文献2に示すように、正極集電体の基材にチタン又はチタン合金(以下、チタン等という。)を使用して正極集電体の軽量化を図るとともに、当該チタン等からなる基材を二酸化錫等の導電性セラミックで被覆して正極集電体の耐食性を向上させたものが考えられている。

【0004】

しかしながら、このように構成した集電体は、充放電による正極活物質の膨張収縮により、正極活物質と正極集電体との密着性が乏しくなり、正極活物質との密着性という面で、従来の鉛又は鉛合金を用いた正極格子よりも劣ってしまう。そのため、正極集電体と正極活物質との導通を充放電中に安定に維持するためには、50kPa〜100kPa以上の圧迫力により正極活物質を正極集電体に圧迫して、これを運用期間中に常に保持する必要がある。

【0005】

例えば、特許文献3には、圧迫力が40kPa未満では正極活物質が正極集電体から剥離して、鉛蓄電池のサイクル性能が劣ることが示されている。また特許文献4には、100kPa以上の圧迫力にて鉛蓄電池の寿命性能が安定することが示されている。さらに特許文献5には、圧迫力が100kPa〜400kPaの範囲にて鉛蓄電池の性能が安定することが示されている。

【0006】

そして、このような圧迫力を正極板に付与して維持するためには、特許文献4に示すように、圧迫用プレートが必要であり、100kPaといった強い圧迫力を加えるために必要な強度を確保するため、金属製の重い圧迫板及び固定用のボルト及びナット等が必要となり、それによって鉛蓄電池の質量が10〜20%程度増加してしまうという問題がある。また、コスト面においても20〜30%程度増加してしまうという問題がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭55−64377号公報

【特許文献2】特許第3482605号公報

【特許文献3】国際公開WO2000/070696号公報

【特許文献4】特開2005−26134号公報

【特許文献5】国際公開2007/037382号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

そこで本発明は、上記問題点を一挙に解決すべくなされたものであって、チタン又はチタン合金からなる基材の表面に二酸化錫膜を形成した正極集電体を用いた正極板において、外的な圧迫手段を必要とすることなく、正極活物質と正極集電体との密着性を改善することにより、放電容量の低下を防止するとともに寿命性能を向上させることをその主たる所期課題とするものである。

【課題を解決するための手段】

【0009】

すなわち本発明に係る鉛蓄電池用正極板は、チタン又はチタン合金からなる基材の表面に二酸化錫膜を形成した正極集電体及びこの正極集電体に保持される正極活物質を有するものであり、前記二酸化錫膜中にアンチモンがドープされており、前記正極集電体における正極活物質保持面の面積S(cm2)と前記正極活物質の質量P(g)との比S/P(cm2/g)を0.6以上としたことを特徴とする。

【0010】

このようなものであれば、S/Pを0.6以上とするとともに二酸化錫膜中にアンチモンをドープさせているので、外的な圧迫手段を必要とすることなく、充放電中に、正極活物質と正極集電体との密着性を十分に保つことができる。これにより放電容量の低下を防止して、放電容量を長期にわたって維持することができる。また、正極集電体に高耐食性を有するチタン又はチタン合金の基材に二酸化錫膜を形成したものを用いているので、薄型化しても従来の鉛又は鉛合金製の正極格子の腐食又は早期容量低下といった劣化が生じず、フロート寿命性能及びサイクル寿命性能を向上させることができる。

【0011】

ここでS/P(cm2/g)が0.6未満の場合には鉛蓄電池の充電時に生じるガッシングによって、正極活物質が正極集電体から剥離又は脱落してしまう。このように本発明は正極活物質保持面の単位面積当たりの保持活物質質量を制限している。言い換えれば、正極集電体に保持される正極活物質の単位質量当たりの正極活物質保持面の面積を所定面積以上としている。

【0012】

なお、チタン又はチタン合金からなる基材に形成される二酸化錫膜は、酸化防止層として設けられることから耐食性に優れたものが望ましく、特にX線回折における半値幅が、1度以下の結晶性の高い二酸化錫膜が良い。

【0013】

また一方、鉛蓄電池を高率放電すると、正極活物質の表面層の放電が多くなり、膨張による応力で正極集電体と正極活物質との界面が剥離してしまう。そこで、本願発明者が鋭意検討の結果、鉛蓄電池用正極板の厚さから正極集電体の厚さを差し引いた値が2.0mm以下であれば、正極集電体と正極活物質との界面の剥離が抑制されることが分かった。則ち、前記鉛蓄電池用正極板の厚さから前記正極集電体の最大厚さを差し引いた値が2.0mm以下であることが望ましい。このように正極集電体に対して正極活物質を薄く設けることで、正極活物質に対する電解液の拡散が良くなり、正極活物質のほぼ全体から均一に放電されるため、膨張による応力を低減することができる。

【0014】

さらに、前記基材においては、パンチング加工が施してあり、このパンチング加工を施した基材の開口率が15%以上40%以下であることが望ましい。これならば、パンチング孔を介して、正極集電体を正極活物質で表裏から包み込むような構造とすることにより、正極集電体と正極活物質との密着性を改善して脱落又は剥離をより一層防止することができるためである。ここで開口率が15%未満であると、その開口面積が小さすぎて、平板と比較してさほど効果が認められず、また開口率が40%よりも大きいと、表裏の正極活物質同士が接合する面積が増える一方で正極集電体と正極活物質との接触面積が低下してしまうため、平板と比較して放電性能が下がってしまう。

【0015】

なお、前記二酸化錫膜中には、錫元素に対してアンチモンが1質量%以上10質量%以下の濃度でドープされていることがさらに望ましい。これならば、正極集電体に対する正極活物質の密着性が更に向上して剥離を抑制することができるとともに、正極板の放電性能の低下を防止することができる。

【0016】

また、前記正極集電体の表面にβ型(ルチル型の正方晶)の二酸化鉛膜をさらに電解メッキ法によって形成したものであることが望ましい。これならば、二酸化錫膜上に、剥離を生じない均一なβ型二酸化鉛膜を形成することによって、二酸化錫膜と正極活物質との結合が良好となり、その密着性をより一層向上させることができる。

【発明の効果】

【0017】

このように構成した本発明によれば、チタン又はチタン合金からなる基材の表面に二酸化錫膜を形成した正極集電体を用いた正極板において、正極活物質と正極集電体との密着性を改善することにより、鉛蓄電池の寿命性能を向上させるとともに放電容量の低下を防止することができる。

【図面の簡単な説明】

【0018】

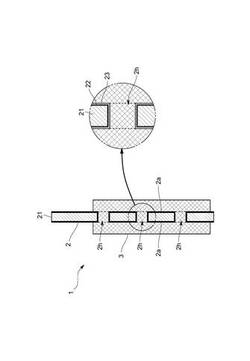

【図1】本実施形態の正極板の構成を示す断面図。

【図2】本実施形態の正極板の構成を示す模式図。

【発明を実施するための形態】

【0019】

以下に本発明の一実施形態について図面を参照して説明する。

【0020】

本実施形態に係る正極板1は、鉛蓄電池に用いられるものであり、図1に示すように、チタン又はチタン合金からなる集電体基材21の表面に二酸化錫(SnO2)膜22を形成した正極集電体2及びこの正極集電体2に保持される二酸化鉛(PbO2)からなる正極活物質3を有する。

【0021】

なお、鉛蓄電池は、前記正極板1と、鉛からなる負極活物質及び鉛又は鉛合金からなる負極集電体から構成される負極板とをセパレータを介して積層して構成される電極群を希硫酸からなる電解液内に浸漬したものである。また、鉛合金としては、例えばPb−0.05質量%Ca−0.5質量%Snの鉛合金である。

【0022】

正極集電体2は、図1に示すように、複数のパンチング孔2hを有するチタン又はチタン合金からなる集電体基材21と、当該集電体基材21の表面及び裏面(パンチング孔2hの内面を含む)に形成されたSnO2膜22と、場合によってはさらに当該SnO2膜22上に形成されたβ型二酸化鉛(β−PbO2)膜23とを有する。なお、詳細は後述するがSnO2膜22中にはアンチモンが所定量ドープされている。このように構成された正極集電体2の厚さW2は例えば0.2mmである。

【0023】

集電体基材21にチタンを用いる場合には、チタン(JIS1種)又はチタン(JIS2種)等を用いることができ、チタン合金を用いる場合には、Ti−5Al−2.5V、Ti−3Al−2.5V、又はTi−6Al−4V等を用いることができる。SnO2膜22の膜厚は100nmであり、β−PbO2膜23の膜厚は10μm以下(本実施形態では3μm)である。

【0024】

しかして本実施形態の正極板1は、正極集電体2における正極活物質保持面2aの面積S(cm2)と、正極集電体2に保持される正極活物質3の質量P(g)との比S/P(cm2/g)を0.6以上としている。

【0025】

ここで、正極活物質保持面2aの面積は、図2に示すように、正極集電体2の一方の面(表面)における保持面の平面視面積s及び他方の面(裏面)の保持面の平面視面積sの合計でありS=s×2である。また、正極活物質3の質量Pは、正極集電体2のパンチング孔2h以外の部分に保持されたものとパンチング孔2h内に充填されたものとの合計である。

【0026】

また本実施形態においては、正極板1の厚さW1から正極集電体2の最大厚さW2を差し引いた値を2.0mm以下としている。このようにW1−W2≦2.0mmとすることで、鉛蓄電池を高率放電した場合であっても、正極集電体2と正極活物質3との界面の剥離を抑制することができる。

【0027】

次に正極板1の製造方法の一例について説明する。

まず平板状の圧延シートである集電体基材21にパンチング加工を施して、集電体基材21にパンチング孔2hを形成する。このとき、集電体基材21におけるパンチング孔2hの開口率を15%以上40%以下とする。また、パンチング孔2hは正極活物質保持面2aの範囲内に形成する。パンチング孔2hの開口形状は円形であり、正極活物質3の放電/充電時の膨張収縮による各膜22、23に及ぼす応力を好適に緩和できるようにしているが、他の形状であっても本発明の効果を発揮することができる。

【0028】

次に集電体基材21(Ti集電体)の表面にSnO2膜22を形成する。このSnO2膜22の形成は、スプレー熱分解(Spray Pyrolysis Deposition:SPD)法を用いており、錫化合物を溶媒中に溶解した原料液を、加熱した集電体基材21の表面に間欠的に噴霧することにより行う。この方法により集電体基材21の表面に結晶性の高いSnO2膜を形成することができる。この場合、錫化合物としては、例えばジブチル錫ジアセテートやトリブトキシ錫などの有機錫化合物、又は四塩化錫などの無機錫化合物を用い、溶媒としては、エタノールやブタノール等の有機溶媒を用いることが考えられる。その他、ディップコーティング法やスピンコーティング法を用いることもできる。

【0029】

次に正極集電体2(Ti/SnO2集電体)の表面にさらにβ−PbO2膜23を形成する。このβ−PbO2膜23の形成は、電解メッキ法を用いており、例えば硝酸鉛含有電解液中で正極集電体2を陽極として電解することによりβ−PbO2膜23を電着させる。ここでβ−PbO2膜23を備える正極集電体2を形成する際には、SnO2膜22とβ−PbO2膜23との密着性を考慮して、β−PbO2膜に含まれるβ−PbO2の結晶性を、溶液の濃度やメッキ速度を調整することにより制御する。すなわち、メッキ条件をSnO2膜に含まれるSnO2の結晶と、β−PbO2の結晶との格子定数の際によって生じるミスフィットが緩和されることを考慮して定めるのが良い。

【0030】

そしてこのように構成された正極集電体2(Ti/SnO2/β−PbO2集電体)に、PbO2を主体とした正極活物質3を保持させることによって鉛蓄電池用正極板1が製造される。

【0031】

次に本発明に係る鉛蓄電池用正極板に関する実験例を示す。

<実験1>

活物質ペーストを水、希硫酸及び鉛粉を混ぜ合せて、少量のバインダー(ここではSBR(スチレン・ブタジエン系ポリマー))を添加して練り合わせることにより調製した。

【0032】

以下、正極活物質量P(g)とは、充填した活物質ペースト中のPbが全てPbO2に化学変化した場合における質量値を指す。また、充填面積S(cm2)とは、正極集電体表面積中の、活物質ペーストが充填され、活物質を保持する正極活物質保持面の面積のことを指す。

【0033】

そして、正極集電体の両面にほぼ均等の質量となるようにそれぞれ、以下の表1のS/Pとなる条件で正極活物質を充填し、従来の熟成・乾燥工程を経て、未化成正極板を作製した。また、負極板は通常の鉛蓄電池用の負極板(化成済みのもの)を用いた。

【0034】

正極板と負極板との間が、約1cm離れるように対向配置し、透明樹脂を箱形に組み立てた電槽中に入れて化成を行った。正極活物質を外的な力で正極集電体に押し付けていないので、この状態を本発明においては「無圧迫な状態」と定義する。

【0035】

正極板のそれぞれの充填面に対向するように負極板を配置したので、電池構成は、正極板1枚、負極板2枚の構成である。

【0036】

そして、正極板及び負極板の設置後、電解液である希硫酸を注液し、以下の条件で化成を行った。

化成温度:25℃水槽中(電槽の周囲の温度)

化成電流:正極板の正極理論容量(アンペア・アワー)を0.025倍した値を、化成電流値とした。なお、正極理論容量とは、充填した正極活物質のPbO2が全てPbSO4に化学変化した場合に取り出し得る電気容量(アンペア・アワー)値である。

化成時間:40時間

【0037】

この化成後に、1時間休止後、化成電流と同じ絶対値の放電電流で、終止電圧1.7V/セルまで放電を行った。

【0038】

そして、放電後に、化成電流値と同じ充電電流値で放電量の150%の電気容量の充電を行った後、正極板を取り出し、水洗・乾燥した。乾燥後の正極板の質量を測定し、正極板にまだ保持されている正極活物質の質量を測定した。

【0039】

剥離量は、(1−正極板に残った正極活物質の質量(g)/正極板に充填した正極活物質量P(g))×100で定義した。

【0040】

また、放電時に取り出すことのできた放電電気量から、正極利用率を算出した。ここで、正極利用率は、放電電気量(Ah)×100/正極理論容量(Ah)である。

【0041】

【表1】

【0042】

上記の表1に示す剥離量及び正極利用率を見ると、S/Pが0.6を下回ると、すなわち保持する正極活物質の質量Pに対して充填面積Sが一定値を下回ると、化成充電中に発生するガッシングにより、正極活物質が剥離・脱落して、正極板としての機能が十分に発揮されないことが分かった。なお、透明電槽のため、充電終期にガッシングが始まるとともに、正極活物質が剥離・脱落するのが、目視でも確認された。

【0043】

また、充填面積Sの単位面積当たりに保持される正極活物質の質量Pを制限することで、正極活物質が剥離・脱落を克服でき、無圧迫な状態でも使用できることが分かった。よって、別途重くて高価な外部の圧迫手段を必要とせず、軽量・安価な鉛蓄電池が提供可能となる。

【0044】

また、S/Pの上限値は性能面での規定はされないが、S/Pがおよそ30を上回ると、鉛又は鉛合金からなる正極格子に比べて、薄形のチタン板を正極集電体にして軽量化したことの効果が見出せなくなる。

【0045】

次に、上記の表1と同じ条件で、SnO2膜にSbをドープしないものも評価した。このとき、以下の表2に示すように、いずれのS/P条件でも剥離量が80以上、正極利用率が20以下という結果になった。したがって、本発明においてはSnO2膜中にSbがドーパントとして含まれていることが望ましい。この理由は、接触点が少なくてもSbが含まれることでSnO2の比抵抗が低減し、接触抵抗が増加しにくくなること、又は電気化学48巻7号(1980)p.384−p.388「DSA-Type Positive Grids Mainly Composed of SnO2 in Lead-Acid

Batteries」にて報告されているように、Sbがドープされることで、正極活物質であるβ−PbO2と耐食性皮膜であるSnO2との密着性を向上せしめる効果が働いていると考えられる。

【0046】

【表2】

【0047】

一例としてS/Pが0.6の条件でSnO2膜中のSn元素に対するSb元素の含有量を0質量%〜10質量%の範囲内で変えた場合の実験結果を以下の表3に示す。この実験結果から、SnO2膜中のSn元素に対するSb元素の含有量は、1質量%以上必要であり、1質量%〜10質量%の範囲内で剥離の抑制効果が確認できた。特に5質量%のときに剥離の抑制効果が顕著に表れた。一方で、Sbを入れ過ぎると、SnO2膜の比抵抗は逆に増加してしまう。本実験においても10質量%では剥離量が少なかったが、正極利用率の低下が認められた。

【0048】

【表3】

【0049】

<実験2>

上述した実験1と同じ要領で、正極活物質の厚みを以下の表4のようにした正極板をそれぞれ作製した。ここでいう正極活物質の厚みとは、化成後の正極板の厚みから、正極集電体の厚みを差し引いた値である。

【0050】

これらの正極板を用いて制御弁式鉛蓄電池を作製し、実験を行った。

負極板は、従来の鉛蓄電池用負極板(未化成のもの)を用いた。また、セパレータは、通常の鉛蓄電池用のガラス繊維の不織布からなるリテーナ・マットを用いた。

【0051】

正極板、セパレータ及び負極板を積層し、電槽に挿入した際に、ゲージ圧で40kPa〜60kPaの圧迫力にて、正極活物質が正極集電体に押しつけられるようにセパレータの厚みを調節した。なお、電池構成は、正極板1枚、負極板2枚の構成である。

【0052】

電池組立後に希硫酸を注液し、電槽化成を行った。ここで化成温度、化成電流及び化成時間は、実験1と同じ条件とした。

【0053】

サイクル寿命試験の放電電流は、正極理論容量(アンペア・アワー)を0.1倍した値とし、実験1よりも大きな放電電流値とした。寿命試験中は、毎サイクル2.1時間放電し、充電は2.42V/セルの定電圧で、5.8時間の充電を行った。なお、最大充電電流は、放電電流の絶対値と同じ電流値とした。また、寿命試験中の周囲温度は40℃とした。そして、上記の放電と充電とを繰り返し、50サイクル毎に次の容量試験を行った。

【0054】

放電電流は、正極理論容量(アンペア・アワー)を0.1倍した値を、放電電流値とした。終止電圧が1.65V/セルとなるまで放電した。充電は2.42V/セルの定電圧で、8時間充電した。なお、最大充電電流は、放電電流の絶対値と同じ電流値とした。容量試験中の周囲温度は30℃とした。そして、容量試験の放電容量が、初期値の50%未満になった時点で寿命と判定した。なお、比較のため、S/Pが0.5の電池も作製したが、初期容量が規定値を満足しなかったため、寿命試験は実施できなかった。

【0055】

【表4】

【0056】

正極活物質であるPbO2は、PbSO4に化学変化すると、モル体積が1.9倍になる。放電時にはこの体積膨張が、充電時には体積収縮がそれぞれ起こる。この正極活物質の膨張収縮によって、膨張収縮しない正極集電体との界面には当然ながら応力が生じて、正極活物質の剥離が生じ易くなる。

【0057】

一方で、正極活物質には多数の細孔があり、放電量を制限してやれば、体積膨張した正極活物質は、まずこの細孔内の空隙に回避するので、上述の応力の発生を抑制することができる。しかしながら、正極活物質の厚みが厚いと、電解液の拡散が起こりにくいため、セパレータ当接面付近のバルクに近いところの正極活物質ばかりが放電されてしまい、空隙が詰まってしまい、さらに膨張しようとするために、この応力が抑制できない状態となる。また、電流が大きいと、負極板に近いほうが放電しやすくなり、この現象がより顕著となる。

【0058】

その結果、充放電中の膨張収縮が繰り返されることによって、正極活物質の剥離現象が起こり、寿命性能が悪くなる。

【0059】

正極活物質厚を2mm以下としていることから、均一に放電反応を生じさせる効果が顕著となり、その状態が安定して続くため、この膨張収縮による応力が生じにくくなって、寿命性能が向上したと思われる。

【0060】

正極活物質厚の下限は、性能面から特に規定はされないが、0.4mmを下回ると、現実的に鉛又は鉛合金からなる正極格子に比べて軽量化の効果が見出し難くなる。なお、制御弁式鉛電池では、電池解体時にセパレータを剥がすときに、正極活物質の一部がセパレータに付着するため、剥がし方によっても影響されるので、正確な剥離量を測定することが難しく、あくまで参考として測定した寿命後の剥離量は大体40〜60程度であった。

【0061】

<実験3>

実験3における電池設計の基本的内容は、上記の実験2のNo.4と同じである。

正極集電体に直径3mmのパンチング加工を規則的に施して、パンチング孔の間隔を調整して開口率を変化させた(表5参照)。

【0062】

ここで開口率は、パンチング加工部の総面積×100/(充填面積S×0.5)で定義した。分母の充填面積Sを半分(0.5倍)としているのは、充填面積Sが表面と裏面の両面分(2面分)であるのに対し、パンチング孔の面積は貫通孔なので、1面分しかないからである。

【0063】

正極集電体の両面から充填した正極活物質がパンチング孔を介して結合し、正極集電体を包み込むような形状とした。また、Ti/SnO2集電体にβ−PbO2メッキを施したものも実験した。この実験3での寿命試験の試験方法は、実験2と同じである。

【0064】

【表5】

【0065】

正極集電体の両面から挟み込んだ正極活物質同士が、熟成・化成後に一体化し、正極集電体を包み込むことによって、充放電時の正極活物質の膨張収縮による応力で、正極活物質が正極集電体から離れようとすることを抑え、サイクル寿命性能を向上したと考えられる。

【0066】

15%未満では包み込む効果が弱く、40%を超える開口率では、正極集電体と正極活物質との接触面積が減り過ぎることになり、逆に寿命性能が悪くなったと思われる。

【0067】

パンチング孔の直径は1mm以上が望ましい。それよりも小さいと、正極活物質がパンチング孔に入りにくくなるからである。また逆に直径が10mm以下が望ましい。それよりも大きいと、充填した正極活物質が組立工程中に抜け落ちやすくなるからである。

【0068】

SnO2膜にさらにβ−PbO2膜を形成することで、充填塗布した正極活物質よりも、より強固に正極集電体と密着し、さらに正極活物質とも充放電中の溶解析出反応を経て、一体化していくことで正極集電体/正極活物質の密着性を向上する作用があるものと思われる。これによって、充放電中の正極活物質の膨張収縮による剥離が抑制され、サイクル寿命性能が向上したと考えられる。

【0069】

2mm厚の鉛又は鉛合金からなる正極格子を用いた正極板を従来品とした場合、本発明に係る正極板の質量は従来比で60%に軽量化でき、10minR高率放電における正極活物質の利用率は、従来比で200%に向上できた。本発明によって、このような効果が得られる薄形・軽量のTi/SnO2集電体が、鉛蓄電池に適用可能となった。

【符号の説明】

【0070】

1 ・・・鉛蓄電池用正極板

2 ・・・正極集電体

21・・・集電体基材

22・・・二酸化錫膜

23・・・β型二酸化鉛膜

3 ・・・正極活物質

S ・・・正極活物質保持面

W1・・・鉛蓄電池用正極板の厚さ

W2・・・正極集電体の最大厚さ

【技術分野】

【0001】

本発明は、鉛蓄電池用正極板、この正極板を用いた鉛蓄電池及び鉛蓄電池用正極板の製造方法に関するものである。

【背景技術】

【0002】

鉛蓄電池は、ニッケル水素電池やリチウムイオン電池等に比べてエネルギー密度が低い。その原因の一つは、正極集電体として用いられる鉛又は鉛合金は、使用期間に伴って徐々に腐食して劣化するので、寿命性能を十分に確保するために鉛の量を多くする必要があり、これにより極板が厚くなり質量も重くなることにある。

【0003】

そこでこれらの課題を解決する手段として、特許文献1や特許文献2に示すように、正極集電体の基材にチタン又はチタン合金(以下、チタン等という。)を使用して正極集電体の軽量化を図るとともに、当該チタン等からなる基材を二酸化錫等の導電性セラミックで被覆して正極集電体の耐食性を向上させたものが考えられている。

【0004】

しかしながら、このように構成した集電体は、充放電による正極活物質の膨張収縮により、正極活物質と正極集電体との密着性が乏しくなり、正極活物質との密着性という面で、従来の鉛又は鉛合金を用いた正極格子よりも劣ってしまう。そのため、正極集電体と正極活物質との導通を充放電中に安定に維持するためには、50kPa〜100kPa以上の圧迫力により正極活物質を正極集電体に圧迫して、これを運用期間中に常に保持する必要がある。

【0005】

例えば、特許文献3には、圧迫力が40kPa未満では正極活物質が正極集電体から剥離して、鉛蓄電池のサイクル性能が劣ることが示されている。また特許文献4には、100kPa以上の圧迫力にて鉛蓄電池の寿命性能が安定することが示されている。さらに特許文献5には、圧迫力が100kPa〜400kPaの範囲にて鉛蓄電池の性能が安定することが示されている。

【0006】

そして、このような圧迫力を正極板に付与して維持するためには、特許文献4に示すように、圧迫用プレートが必要であり、100kPaといった強い圧迫力を加えるために必要な強度を確保するため、金属製の重い圧迫板及び固定用のボルト及びナット等が必要となり、それによって鉛蓄電池の質量が10〜20%程度増加してしまうという問題がある。また、コスト面においても20〜30%程度増加してしまうという問題がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭55−64377号公報

【特許文献2】特許第3482605号公報

【特許文献3】国際公開WO2000/070696号公報

【特許文献4】特開2005−26134号公報

【特許文献5】国際公開2007/037382号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

そこで本発明は、上記問題点を一挙に解決すべくなされたものであって、チタン又はチタン合金からなる基材の表面に二酸化錫膜を形成した正極集電体を用いた正極板において、外的な圧迫手段を必要とすることなく、正極活物質と正極集電体との密着性を改善することにより、放電容量の低下を防止するとともに寿命性能を向上させることをその主たる所期課題とするものである。

【課題を解決するための手段】

【0009】

すなわち本発明に係る鉛蓄電池用正極板は、チタン又はチタン合金からなる基材の表面に二酸化錫膜を形成した正極集電体及びこの正極集電体に保持される正極活物質を有するものであり、前記二酸化錫膜中にアンチモンがドープされており、前記正極集電体における正極活物質保持面の面積S(cm2)と前記正極活物質の質量P(g)との比S/P(cm2/g)を0.6以上としたことを特徴とする。

【0010】

このようなものであれば、S/Pを0.6以上とするとともに二酸化錫膜中にアンチモンをドープさせているので、外的な圧迫手段を必要とすることなく、充放電中に、正極活物質と正極集電体との密着性を十分に保つことができる。これにより放電容量の低下を防止して、放電容量を長期にわたって維持することができる。また、正極集電体に高耐食性を有するチタン又はチタン合金の基材に二酸化錫膜を形成したものを用いているので、薄型化しても従来の鉛又は鉛合金製の正極格子の腐食又は早期容量低下といった劣化が生じず、フロート寿命性能及びサイクル寿命性能を向上させることができる。

【0011】

ここでS/P(cm2/g)が0.6未満の場合には鉛蓄電池の充電時に生じるガッシングによって、正極活物質が正極集電体から剥離又は脱落してしまう。このように本発明は正極活物質保持面の単位面積当たりの保持活物質質量を制限している。言い換えれば、正極集電体に保持される正極活物質の単位質量当たりの正極活物質保持面の面積を所定面積以上としている。

【0012】

なお、チタン又はチタン合金からなる基材に形成される二酸化錫膜は、酸化防止層として設けられることから耐食性に優れたものが望ましく、特にX線回折における半値幅が、1度以下の結晶性の高い二酸化錫膜が良い。

【0013】

また一方、鉛蓄電池を高率放電すると、正極活物質の表面層の放電が多くなり、膨張による応力で正極集電体と正極活物質との界面が剥離してしまう。そこで、本願発明者が鋭意検討の結果、鉛蓄電池用正極板の厚さから正極集電体の厚さを差し引いた値が2.0mm以下であれば、正極集電体と正極活物質との界面の剥離が抑制されることが分かった。則ち、前記鉛蓄電池用正極板の厚さから前記正極集電体の最大厚さを差し引いた値が2.0mm以下であることが望ましい。このように正極集電体に対して正極活物質を薄く設けることで、正極活物質に対する電解液の拡散が良くなり、正極活物質のほぼ全体から均一に放電されるため、膨張による応力を低減することができる。

【0014】

さらに、前記基材においては、パンチング加工が施してあり、このパンチング加工を施した基材の開口率が15%以上40%以下であることが望ましい。これならば、パンチング孔を介して、正極集電体を正極活物質で表裏から包み込むような構造とすることにより、正極集電体と正極活物質との密着性を改善して脱落又は剥離をより一層防止することができるためである。ここで開口率が15%未満であると、その開口面積が小さすぎて、平板と比較してさほど効果が認められず、また開口率が40%よりも大きいと、表裏の正極活物質同士が接合する面積が増える一方で正極集電体と正極活物質との接触面積が低下してしまうため、平板と比較して放電性能が下がってしまう。

【0015】

なお、前記二酸化錫膜中には、錫元素に対してアンチモンが1質量%以上10質量%以下の濃度でドープされていることがさらに望ましい。これならば、正極集電体に対する正極活物質の密着性が更に向上して剥離を抑制することができるとともに、正極板の放電性能の低下を防止することができる。

【0016】

また、前記正極集電体の表面にβ型(ルチル型の正方晶)の二酸化鉛膜をさらに電解メッキ法によって形成したものであることが望ましい。これならば、二酸化錫膜上に、剥離を生じない均一なβ型二酸化鉛膜を形成することによって、二酸化錫膜と正極活物質との結合が良好となり、その密着性をより一層向上させることができる。

【発明の効果】

【0017】

このように構成した本発明によれば、チタン又はチタン合金からなる基材の表面に二酸化錫膜を形成した正極集電体を用いた正極板において、正極活物質と正極集電体との密着性を改善することにより、鉛蓄電池の寿命性能を向上させるとともに放電容量の低下を防止することができる。

【図面の簡単な説明】

【0018】

【図1】本実施形態の正極板の構成を示す断面図。

【図2】本実施形態の正極板の構成を示す模式図。

【発明を実施するための形態】

【0019】

以下に本発明の一実施形態について図面を参照して説明する。

【0020】

本実施形態に係る正極板1は、鉛蓄電池に用いられるものであり、図1に示すように、チタン又はチタン合金からなる集電体基材21の表面に二酸化錫(SnO2)膜22を形成した正極集電体2及びこの正極集電体2に保持される二酸化鉛(PbO2)からなる正極活物質3を有する。

【0021】

なお、鉛蓄電池は、前記正極板1と、鉛からなる負極活物質及び鉛又は鉛合金からなる負極集電体から構成される負極板とをセパレータを介して積層して構成される電極群を希硫酸からなる電解液内に浸漬したものである。また、鉛合金としては、例えばPb−0.05質量%Ca−0.5質量%Snの鉛合金である。

【0022】

正極集電体2は、図1に示すように、複数のパンチング孔2hを有するチタン又はチタン合金からなる集電体基材21と、当該集電体基材21の表面及び裏面(パンチング孔2hの内面を含む)に形成されたSnO2膜22と、場合によってはさらに当該SnO2膜22上に形成されたβ型二酸化鉛(β−PbO2)膜23とを有する。なお、詳細は後述するがSnO2膜22中にはアンチモンが所定量ドープされている。このように構成された正極集電体2の厚さW2は例えば0.2mmである。

【0023】

集電体基材21にチタンを用いる場合には、チタン(JIS1種)又はチタン(JIS2種)等を用いることができ、チタン合金を用いる場合には、Ti−5Al−2.5V、Ti−3Al−2.5V、又はTi−6Al−4V等を用いることができる。SnO2膜22の膜厚は100nmであり、β−PbO2膜23の膜厚は10μm以下(本実施形態では3μm)である。

【0024】

しかして本実施形態の正極板1は、正極集電体2における正極活物質保持面2aの面積S(cm2)と、正極集電体2に保持される正極活物質3の質量P(g)との比S/P(cm2/g)を0.6以上としている。

【0025】

ここで、正極活物質保持面2aの面積は、図2に示すように、正極集電体2の一方の面(表面)における保持面の平面視面積s及び他方の面(裏面)の保持面の平面視面積sの合計でありS=s×2である。また、正極活物質3の質量Pは、正極集電体2のパンチング孔2h以外の部分に保持されたものとパンチング孔2h内に充填されたものとの合計である。

【0026】

また本実施形態においては、正極板1の厚さW1から正極集電体2の最大厚さW2を差し引いた値を2.0mm以下としている。このようにW1−W2≦2.0mmとすることで、鉛蓄電池を高率放電した場合であっても、正極集電体2と正極活物質3との界面の剥離を抑制することができる。

【0027】

次に正極板1の製造方法の一例について説明する。

まず平板状の圧延シートである集電体基材21にパンチング加工を施して、集電体基材21にパンチング孔2hを形成する。このとき、集電体基材21におけるパンチング孔2hの開口率を15%以上40%以下とする。また、パンチング孔2hは正極活物質保持面2aの範囲内に形成する。パンチング孔2hの開口形状は円形であり、正極活物質3の放電/充電時の膨張収縮による各膜22、23に及ぼす応力を好適に緩和できるようにしているが、他の形状であっても本発明の効果を発揮することができる。

【0028】

次に集電体基材21(Ti集電体)の表面にSnO2膜22を形成する。このSnO2膜22の形成は、スプレー熱分解(Spray Pyrolysis Deposition:SPD)法を用いており、錫化合物を溶媒中に溶解した原料液を、加熱した集電体基材21の表面に間欠的に噴霧することにより行う。この方法により集電体基材21の表面に結晶性の高いSnO2膜を形成することができる。この場合、錫化合物としては、例えばジブチル錫ジアセテートやトリブトキシ錫などの有機錫化合物、又は四塩化錫などの無機錫化合物を用い、溶媒としては、エタノールやブタノール等の有機溶媒を用いることが考えられる。その他、ディップコーティング法やスピンコーティング法を用いることもできる。

【0029】

次に正極集電体2(Ti/SnO2集電体)の表面にさらにβ−PbO2膜23を形成する。このβ−PbO2膜23の形成は、電解メッキ法を用いており、例えば硝酸鉛含有電解液中で正極集電体2を陽極として電解することによりβ−PbO2膜23を電着させる。ここでβ−PbO2膜23を備える正極集電体2を形成する際には、SnO2膜22とβ−PbO2膜23との密着性を考慮して、β−PbO2膜に含まれるβ−PbO2の結晶性を、溶液の濃度やメッキ速度を調整することにより制御する。すなわち、メッキ条件をSnO2膜に含まれるSnO2の結晶と、β−PbO2の結晶との格子定数の際によって生じるミスフィットが緩和されることを考慮して定めるのが良い。

【0030】

そしてこのように構成された正極集電体2(Ti/SnO2/β−PbO2集電体)に、PbO2を主体とした正極活物質3を保持させることによって鉛蓄電池用正極板1が製造される。

【0031】

次に本発明に係る鉛蓄電池用正極板に関する実験例を示す。

<実験1>

活物質ペーストを水、希硫酸及び鉛粉を混ぜ合せて、少量のバインダー(ここではSBR(スチレン・ブタジエン系ポリマー))を添加して練り合わせることにより調製した。

【0032】

以下、正極活物質量P(g)とは、充填した活物質ペースト中のPbが全てPbO2に化学変化した場合における質量値を指す。また、充填面積S(cm2)とは、正極集電体表面積中の、活物質ペーストが充填され、活物質を保持する正極活物質保持面の面積のことを指す。

【0033】

そして、正極集電体の両面にほぼ均等の質量となるようにそれぞれ、以下の表1のS/Pとなる条件で正極活物質を充填し、従来の熟成・乾燥工程を経て、未化成正極板を作製した。また、負極板は通常の鉛蓄電池用の負極板(化成済みのもの)を用いた。

【0034】

正極板と負極板との間が、約1cm離れるように対向配置し、透明樹脂を箱形に組み立てた電槽中に入れて化成を行った。正極活物質を外的な力で正極集電体に押し付けていないので、この状態を本発明においては「無圧迫な状態」と定義する。

【0035】

正極板のそれぞれの充填面に対向するように負極板を配置したので、電池構成は、正極板1枚、負極板2枚の構成である。

【0036】

そして、正極板及び負極板の設置後、電解液である希硫酸を注液し、以下の条件で化成を行った。

化成温度:25℃水槽中(電槽の周囲の温度)

化成電流:正極板の正極理論容量(アンペア・アワー)を0.025倍した値を、化成電流値とした。なお、正極理論容量とは、充填した正極活物質のPbO2が全てPbSO4に化学変化した場合に取り出し得る電気容量(アンペア・アワー)値である。

化成時間:40時間

【0037】

この化成後に、1時間休止後、化成電流と同じ絶対値の放電電流で、終止電圧1.7V/セルまで放電を行った。

【0038】

そして、放電後に、化成電流値と同じ充電電流値で放電量の150%の電気容量の充電を行った後、正極板を取り出し、水洗・乾燥した。乾燥後の正極板の質量を測定し、正極板にまだ保持されている正極活物質の質量を測定した。

【0039】

剥離量は、(1−正極板に残った正極活物質の質量(g)/正極板に充填した正極活物質量P(g))×100で定義した。

【0040】

また、放電時に取り出すことのできた放電電気量から、正極利用率を算出した。ここで、正極利用率は、放電電気量(Ah)×100/正極理論容量(Ah)である。

【0041】

【表1】

【0042】

上記の表1に示す剥離量及び正極利用率を見ると、S/Pが0.6を下回ると、すなわち保持する正極活物質の質量Pに対して充填面積Sが一定値を下回ると、化成充電中に発生するガッシングにより、正極活物質が剥離・脱落して、正極板としての機能が十分に発揮されないことが分かった。なお、透明電槽のため、充電終期にガッシングが始まるとともに、正極活物質が剥離・脱落するのが、目視でも確認された。

【0043】

また、充填面積Sの単位面積当たりに保持される正極活物質の質量Pを制限することで、正極活物質が剥離・脱落を克服でき、無圧迫な状態でも使用できることが分かった。よって、別途重くて高価な外部の圧迫手段を必要とせず、軽量・安価な鉛蓄電池が提供可能となる。

【0044】

また、S/Pの上限値は性能面での規定はされないが、S/Pがおよそ30を上回ると、鉛又は鉛合金からなる正極格子に比べて、薄形のチタン板を正極集電体にして軽量化したことの効果が見出せなくなる。

【0045】

次に、上記の表1と同じ条件で、SnO2膜にSbをドープしないものも評価した。このとき、以下の表2に示すように、いずれのS/P条件でも剥離量が80以上、正極利用率が20以下という結果になった。したがって、本発明においてはSnO2膜中にSbがドーパントとして含まれていることが望ましい。この理由は、接触点が少なくてもSbが含まれることでSnO2の比抵抗が低減し、接触抵抗が増加しにくくなること、又は電気化学48巻7号(1980)p.384−p.388「DSA-Type Positive Grids Mainly Composed of SnO2 in Lead-Acid

Batteries」にて報告されているように、Sbがドープされることで、正極活物質であるβ−PbO2と耐食性皮膜であるSnO2との密着性を向上せしめる効果が働いていると考えられる。

【0046】

【表2】

【0047】

一例としてS/Pが0.6の条件でSnO2膜中のSn元素に対するSb元素の含有量を0質量%〜10質量%の範囲内で変えた場合の実験結果を以下の表3に示す。この実験結果から、SnO2膜中のSn元素に対するSb元素の含有量は、1質量%以上必要であり、1質量%〜10質量%の範囲内で剥離の抑制効果が確認できた。特に5質量%のときに剥離の抑制効果が顕著に表れた。一方で、Sbを入れ過ぎると、SnO2膜の比抵抗は逆に増加してしまう。本実験においても10質量%では剥離量が少なかったが、正極利用率の低下が認められた。

【0048】

【表3】

【0049】

<実験2>

上述した実験1と同じ要領で、正極活物質の厚みを以下の表4のようにした正極板をそれぞれ作製した。ここでいう正極活物質の厚みとは、化成後の正極板の厚みから、正極集電体の厚みを差し引いた値である。

【0050】

これらの正極板を用いて制御弁式鉛蓄電池を作製し、実験を行った。

負極板は、従来の鉛蓄電池用負極板(未化成のもの)を用いた。また、セパレータは、通常の鉛蓄電池用のガラス繊維の不織布からなるリテーナ・マットを用いた。

【0051】

正極板、セパレータ及び負極板を積層し、電槽に挿入した際に、ゲージ圧で40kPa〜60kPaの圧迫力にて、正極活物質が正極集電体に押しつけられるようにセパレータの厚みを調節した。なお、電池構成は、正極板1枚、負極板2枚の構成である。

【0052】

電池組立後に希硫酸を注液し、電槽化成を行った。ここで化成温度、化成電流及び化成時間は、実験1と同じ条件とした。

【0053】

サイクル寿命試験の放電電流は、正極理論容量(アンペア・アワー)を0.1倍した値とし、実験1よりも大きな放電電流値とした。寿命試験中は、毎サイクル2.1時間放電し、充電は2.42V/セルの定電圧で、5.8時間の充電を行った。なお、最大充電電流は、放電電流の絶対値と同じ電流値とした。また、寿命試験中の周囲温度は40℃とした。そして、上記の放電と充電とを繰り返し、50サイクル毎に次の容量試験を行った。

【0054】

放電電流は、正極理論容量(アンペア・アワー)を0.1倍した値を、放電電流値とした。終止電圧が1.65V/セルとなるまで放電した。充電は2.42V/セルの定電圧で、8時間充電した。なお、最大充電電流は、放電電流の絶対値と同じ電流値とした。容量試験中の周囲温度は30℃とした。そして、容量試験の放電容量が、初期値の50%未満になった時点で寿命と判定した。なお、比較のため、S/Pが0.5の電池も作製したが、初期容量が規定値を満足しなかったため、寿命試験は実施できなかった。

【0055】

【表4】

【0056】

正極活物質であるPbO2は、PbSO4に化学変化すると、モル体積が1.9倍になる。放電時にはこの体積膨張が、充電時には体積収縮がそれぞれ起こる。この正極活物質の膨張収縮によって、膨張収縮しない正極集電体との界面には当然ながら応力が生じて、正極活物質の剥離が生じ易くなる。

【0057】

一方で、正極活物質には多数の細孔があり、放電量を制限してやれば、体積膨張した正極活物質は、まずこの細孔内の空隙に回避するので、上述の応力の発生を抑制することができる。しかしながら、正極活物質の厚みが厚いと、電解液の拡散が起こりにくいため、セパレータ当接面付近のバルクに近いところの正極活物質ばかりが放電されてしまい、空隙が詰まってしまい、さらに膨張しようとするために、この応力が抑制できない状態となる。また、電流が大きいと、負極板に近いほうが放電しやすくなり、この現象がより顕著となる。

【0058】

その結果、充放電中の膨張収縮が繰り返されることによって、正極活物質の剥離現象が起こり、寿命性能が悪くなる。

【0059】

正極活物質厚を2mm以下としていることから、均一に放電反応を生じさせる効果が顕著となり、その状態が安定して続くため、この膨張収縮による応力が生じにくくなって、寿命性能が向上したと思われる。

【0060】

正極活物質厚の下限は、性能面から特に規定はされないが、0.4mmを下回ると、現実的に鉛又は鉛合金からなる正極格子に比べて軽量化の効果が見出し難くなる。なお、制御弁式鉛電池では、電池解体時にセパレータを剥がすときに、正極活物質の一部がセパレータに付着するため、剥がし方によっても影響されるので、正確な剥離量を測定することが難しく、あくまで参考として測定した寿命後の剥離量は大体40〜60程度であった。

【0061】

<実験3>

実験3における電池設計の基本的内容は、上記の実験2のNo.4と同じである。

正極集電体に直径3mmのパンチング加工を規則的に施して、パンチング孔の間隔を調整して開口率を変化させた(表5参照)。

【0062】

ここで開口率は、パンチング加工部の総面積×100/(充填面積S×0.5)で定義した。分母の充填面積Sを半分(0.5倍)としているのは、充填面積Sが表面と裏面の両面分(2面分)であるのに対し、パンチング孔の面積は貫通孔なので、1面分しかないからである。

【0063】

正極集電体の両面から充填した正極活物質がパンチング孔を介して結合し、正極集電体を包み込むような形状とした。また、Ti/SnO2集電体にβ−PbO2メッキを施したものも実験した。この実験3での寿命試験の試験方法は、実験2と同じである。

【0064】

【表5】

【0065】

正極集電体の両面から挟み込んだ正極活物質同士が、熟成・化成後に一体化し、正極集電体を包み込むことによって、充放電時の正極活物質の膨張収縮による応力で、正極活物質が正極集電体から離れようとすることを抑え、サイクル寿命性能を向上したと考えられる。

【0066】

15%未満では包み込む効果が弱く、40%を超える開口率では、正極集電体と正極活物質との接触面積が減り過ぎることになり、逆に寿命性能が悪くなったと思われる。

【0067】

パンチング孔の直径は1mm以上が望ましい。それよりも小さいと、正極活物質がパンチング孔に入りにくくなるからである。また逆に直径が10mm以下が望ましい。それよりも大きいと、充填した正極活物質が組立工程中に抜け落ちやすくなるからである。

【0068】

SnO2膜にさらにβ−PbO2膜を形成することで、充填塗布した正極活物質よりも、より強固に正極集電体と密着し、さらに正極活物質とも充放電中の溶解析出反応を経て、一体化していくことで正極集電体/正極活物質の密着性を向上する作用があるものと思われる。これによって、充放電中の正極活物質の膨張収縮による剥離が抑制され、サイクル寿命性能が向上したと考えられる。

【0069】

2mm厚の鉛又は鉛合金からなる正極格子を用いた正極板を従来品とした場合、本発明に係る正極板の質量は従来比で60%に軽量化でき、10minR高率放電における正極活物質の利用率は、従来比で200%に向上できた。本発明によって、このような効果が得られる薄形・軽量のTi/SnO2集電体が、鉛蓄電池に適用可能となった。

【符号の説明】

【0070】

1 ・・・鉛蓄電池用正極板

2 ・・・正極集電体

21・・・集電体基材

22・・・二酸化錫膜

23・・・β型二酸化鉛膜

3 ・・・正極活物質

S ・・・正極活物質保持面

W1・・・鉛蓄電池用正極板の厚さ

W2・・・正極集電体の最大厚さ

【特許請求の範囲】

【請求項1】

チタン又はチタン合金からなる集電体基材の表面に二酸化錫膜を形成した正極集電体及びこの正極集電体に保持される正極活物質を有するものであり、

前記二酸化錫膜中にアンチモンがドープされており、前記正極集電体における正極活物質保持面の面積S(cm2)と前記正極活物質の質量P(g)との比S/P(cm2/g)を0.6以上としたことを特徴とする鉛蓄電池用正極板。

【請求項2】

前記鉛蓄電池用正極板の厚さから前記正極集電体の最大厚さを差し引いた値が2.0mm以下であることを特徴とする請求項1記載の鉛蓄電池用正極板。

【請求項3】

前記集電体基材にパンチング加工が施してあり、このパンチング加工を施した基材の開口率が15%以上40%以下であることを特徴とする請求項1又は2記載の鉛蓄電池用正極板。

【請求項4】

前記二酸化錫膜中に錫元素に対してアンチモンが1質量%以上10質量%以下の濃度でドープされている請求項1、2又は3記載の鉛蓄電池用正極板。

【請求項5】

前記正極集電体の表面にβ型二酸化鉛膜をさらに形成したものである請求項1、2、3又は4記載の鉛蓄電池用正極板。

【請求項6】

請求項1乃至5の何れかに記載の鉛蓄電池用正極板を有する鉛蓄電池。

【請求項7】

チタン又はチタン合金からなる集電体基材の表面に二酸化錫膜を形成した正極集電体に正極活物質を保持させる鉛蓄電池用正極板の製造方法であって、

前記正極集電体における正極活物質保持面の面積S(cm2)と前記正極活物質の質量P(g)との比S/P(cm2/g)を0.6以上とすることを特徴とする鉛蓄電池用正極板の製造方法。

【請求項1】

チタン又はチタン合金からなる集電体基材の表面に二酸化錫膜を形成した正極集電体及びこの正極集電体に保持される正極活物質を有するものであり、

前記二酸化錫膜中にアンチモンがドープされており、前記正極集電体における正極活物質保持面の面積S(cm2)と前記正極活物質の質量P(g)との比S/P(cm2/g)を0.6以上としたことを特徴とする鉛蓄電池用正極板。

【請求項2】

前記鉛蓄電池用正極板の厚さから前記正極集電体の最大厚さを差し引いた値が2.0mm以下であることを特徴とする請求項1記載の鉛蓄電池用正極板。

【請求項3】

前記集電体基材にパンチング加工が施してあり、このパンチング加工を施した基材の開口率が15%以上40%以下であることを特徴とする請求項1又は2記載の鉛蓄電池用正極板。

【請求項4】

前記二酸化錫膜中に錫元素に対してアンチモンが1質量%以上10質量%以下の濃度でドープされている請求項1、2又は3記載の鉛蓄電池用正極板。

【請求項5】

前記正極集電体の表面にβ型二酸化鉛膜をさらに形成したものである請求項1、2、3又は4記載の鉛蓄電池用正極板。

【請求項6】

請求項1乃至5の何れかに記載の鉛蓄電池用正極板を有する鉛蓄電池。

【請求項7】

チタン又はチタン合金からなる集電体基材の表面に二酸化錫膜を形成した正極集電体に正極活物質を保持させる鉛蓄電池用正極板の製造方法であって、

前記正極集電体における正極活物質保持面の面積S(cm2)と前記正極活物質の質量P(g)との比S/P(cm2/g)を0.6以上とすることを特徴とする鉛蓄電池用正極板の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−230838(P2012−230838A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2011−98887(P2011−98887)

【出願日】平成23年4月27日(2011.4.27)

【出願人】(507151526)株式会社GSユアサ (375)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成23年4月27日(2011.4.27)

【出願人】(507151526)株式会社GSユアサ (375)

【Fターム(参考)】

[ Back to top ]