鉛蓄電池用電槽蓋

【課題】簡単にヒケの発生を防止できる鉛蓄電池用電槽蓋を提供すること。

【解決手段】金型によって成形される電槽蓋3において、金型の抜き方向に沿って延びる電槽蓋3の第1側面部34の内面34Aに間隔Lをあけて複数の突部45,45を一体に成形した。

【解決手段】金型によって成形される電槽蓋3において、金型の抜き方向に沿って延びる電槽蓋3の第1側面部34の内面34Aに間隔Lをあけて複数の突部45,45を一体に成形した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金型によって成形される鉛蓄電池用電槽蓋に関する。

【背景技術】

【0002】

一般に、鉛蓄電池の電槽及び電槽用の蓋等の樹脂成形品は、金型に充填された樹脂材料を硬化させることによって成形されている。この種の樹脂成形品では、樹脂材料が硬化する際に樹脂材料の表面に収縮力が生じ、樹脂成形品にヒケが生じることがある。この場合、ヒケは肉厚の薄い部分に生じることが多い。

このため、従来、外壁の内面に、外壁に直交する向きで中壁が一体に設けられている樹脂成形品において、中壁の両側で外壁の内面に連続的に凹陥溝を設けることで、この部分の樹脂の冷却を早め、ヒケの発生を防止する技術が提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平6−270206公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、上記した従来の技術は、外壁及び中壁を有する樹脂成形品に対しては有効であるが、例えば、中壁を有していない樹脂成形品には適用することができず、簡単にヒケの発生を防止することが望まれる。

本発明は、上述した事情に鑑みてなされたものであり、樹脂成形品、特に、鉛蓄電池用電槽蓋において、簡単にヒケの発生を防止できるようにすることを目的とする。

【課題を解決するための手段】

【0005】

上記目的を達成するために、本発明は、鉛蓄電池用電槽蓋の外側面を形成するキャビティ型と内側面を形成するコア型からなる金型によって成形される鉛蓄電池用電槽蓋において、前記金型の抜き方向に沿った鉛蓄電池用電槽蓋の側面の内面に、所定間隔をあけて複数の突部を一体に成形したことを特徴とする。

【0006】

また、上記構成において、前記突部は、前記側面部における肉厚の薄い部分に形成することが好ましい。また、上記構成において、前記突部の高さは、肉厚の0.02倍以下とすることが好ましい。

【発明の効果】

【0007】

本発明によれば、金型によって成形される鉛蓄電池用電槽蓋において、前記金型の抜き方向に沿った面に、所定間隔をあけて複数の突部を一体に成形することで、この突部が樹脂成形面にかかる樹脂材料の収縮力を緩和することができ、当該樹脂成形面に発生するヒケを簡単に防止することができる。

【図面の簡単な説明】

【0008】

【図1】鉛蓄電池の側面図である。

【図2】Aは電槽蓋の上面図であり、Bは電池蓋の下面図であり、CはAのC−C断面図であり、DはAの側面図である。

【図3】電槽蓋を金型で成形する際の断面図である。

【図4】金型を開いた状態を示す断面図である。

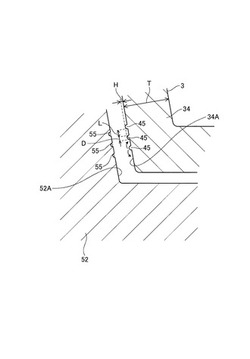

【図5】金型に形成された凹部と、電槽蓋に形成された突部とを示す断面模式図である。

【発明を実施するための形態】

【0009】

以下、本発明の実施の形態に係る電槽蓋について図面を参照して説明する。

図1は、本実施形態にかかる電槽蓋を有する鉛蓄電池の側面図である。この鉛蓄電池10は、小型の制御弁式鉛蓄電池であり、電槽1と電槽蓋3とを備える。電槽1は、略矩形の底面と、この底面の各縁部から上方に延びる4つの側面とを備え、上面が開口した有底中空状に成形金型を用いて一体形成されている。

電槽1の内部は隔壁(不図示)により複数(6つ)のセル室(不図示)に区画形成されている。各セル室には極板群(不図示)が挿入されている。極板群は、セパレータを挟んで正極板と負極板が交互に積層され、一定温度に制御された金型内に鉛合金の溶湯を注入し、この溶湯内に前記極板群を逆さにしてその耳部を挿入し、この状態で金型内の溶湯を凝固させてそれぞれ同極性極板の耳部同士を溶接し、セル間接続用の極柱を一体に有するストラップが成形される。そして、各セル室に配置されたストラップは、それぞれ接続部を有しており、この接続部が隣接するセル室の極柱と互いに直列にセル間接続され、電槽1の側面の上部に配置された端子部11と接続されている。この端子部11には、正極端子と負極端子とが並設され、各端子に配線を接続して使用される。そして、電槽1の上面開口には電槽蓋3が溶着又は接着されて塞がれる。

【0010】

電槽蓋3は、図2A及び図2Dに示すように、略矩形に形成された上面部31と、この上面部31の短手方向の各縁部から下方に延びる短側面部32,32と、上面部31の長手方向の各縁部から下方に階段状に延びる長側面部33,33とを備え、下面が開口したトレー形状に形成されている。長手方向に延びる長側面部33は、それぞれ上面部31の縁部から下方に延びる第1側面部34と、この第1側面部34の下端から上記した上面部31と略平行に外側に延びる水平面部35と、この水平面部35の先端から下方に延びる第2側面部36とを備える。

電槽蓋3の上面部31には、図2Aに示すように、この上面部31の外面よりも低い凹部37が形成され、この凹部37には、各セル室に対応して設けられた注液口を兼ねる排気口38が設けられている。これら排気口38には、それぞれ極群(又は、極板)から発生したガスを外部に排出する排気弁(不図示)が取り付けられている。また、電槽蓋3の上面部31には、上記した凹部37に配置されて排気口38及び排気弁を覆う上蓋(不図示)が設けられている。この上蓋は、電槽蓋3の上面部31と面一に設けられる。

【0011】

電槽蓋3の内面側には、図2B及び図2Cに示すように、第1側面部34と第2側面部36との間に段部40が形成されている。この段部40は、電槽1の側面の上端が当接して接着または溶着される部分である。また、図2Bにおいて、符号34Aは、第1側面部34の内面を示し、符号36Aは、第2側面部36の内面を示す。また、電槽蓋3の上面部31の内面には、図2Cに示すように、当該内面に略中央部から下方に延びる中板41が連続して形成されている。

【0012】

図3は、電槽蓋3を成形する金型50を示す断面図である。

金型50は、図3に示すように、電槽蓋3の外面側を成形するキャビティ型51と、電槽蓋3の内面側を成形するコア型52とに分割して構成されている。これらキャビティ型51とコア型52との間には、成形用空間53が形成されており、この成形用空間53に樹脂材料(例えば、ポリプロピレンやABS樹脂)54を射出(充填)した後、冷却して樹脂材料54を硬化させる。

そして、図4に示すように、キャビティ型51及びコア型52を硬化した樹脂材料から離型することにより電槽蓋3が成形される。

ところで、この種の樹脂成形において、樹脂材料が金型50内で硬化する際に当該樹脂材料の表面に作用する収縮力によりヒケまたは反り等の成形不良が生じることがある。このヒケまたは反りは、特に、キャビティ型51及びコア型52の抜き方向X1,X2に沿って延びる面であって、他よりも肉厚の薄い部分に発生しやすいことが出願人の実験及び経験則により判明した。

【0013】

本実施形態では、ヒケまたは反りは、コア型52の抜き方向X2に沿って延びる面である第1側面部34の内面34Aに多く発生することが確認された。この第1側面部34は、他の部分(例えば、第2側面部36)よりも厚さ(肉厚)Tが薄く形成されているため、ヒケまたは反りが発生しやすいと考えられる。

このため、本構成では、図4及び図5に示すように、第1側面部34の内面34Aに対向するコア型52の成形面52Aに、半球状の複数の凹部55を設けておき、この凹部55を備えたコア型52を用いて樹脂成形することにより、第1側面部34の内面34Aに複数の突部(ポンチング)45を一体に成形している。これら突部45は、所定間隔をあけて第1側面部34の内面34Aの長手方向にも一体に成形されている。

ヒケは、樹脂材料が硬化する際に、成形品(電槽蓋3)表面に位置する硬化し始めた樹脂材料が、内部の溶融状態にある樹脂材料の体積収縮に伴う引張り力(収縮力)によって生じるものである。

本実施形態では、ヒケの生じやすい第1側面部34の内面34Aに複数の突部45を一体に成形することにより、この突部45が第1側面部34の内面34Aに作用する樹脂材料の収縮力を緩和することにより、当該内面34Aへのヒケの発生を簡単に防止できる。

【0014】

一方、第1側面部34の内面34Aに複数の突部45を形成すると、電槽蓋3をコア型52から抜く際の離形性に影響を与えると考えられる。本実施形態では、突部45の高さHを第1側面部34の厚さT(本実施形態では、0.9mm)の0.005倍以上で0.02倍以下(0.005T≦H≦0.02T)と設定したことから、突部45が離形性に影響を与えることなく、樹脂材料の収縮力を緩和することができる。

【0015】

また、本実施形態では、突部45の直径Dは、当該突部45の高さHの2倍(D=2H)となるように設定され、さらに、突部45,45の間隔Lは、第1側面部34の厚さTと同一から2.5倍(T≦L≦2.5T)となるように設定されている。

突部45,45の間隔Lが2.5Tよりも大きい場合には、突部45,45同士の距離が遠く、第1側面部34の内面34Aに作用する樹脂収縮力を緩和できないため、ヒケの発生を十分に防止することはできない。

一方、突部45,45の間隔LがTよりも小さい場合には、突部45,45同士が干渉し、冷却硬化の際に熱が逃げず、樹脂収縮を緩和することができないため、ヒケが発生してしまう。

このため、本実施形態では、突部45,45の間隔Lは、第1側面部34の厚さTと同一から2.5倍(T≦L≦2.5T)となるように設定したことにより、ヒケの発生を効果的に防止することができる。

【0016】

突部45,45は、第1側面部34の内面34Aの下部に形成した方が望ましい。一般に、樹脂成形する場合には、金型の抜き方向に沿って延びる面には、抜き勾配が形成されているため、第1側面部34の内面34Aの下部に形成することにより、突部45,45の高さHを、抜き勾配を加味した高さに設定することができ、より効果的にヒケの発生を防止できる。

【0017】

以上、説明したように、本実施の形態によれば、金型50によって成形される電槽蓋3において、金型50の抜き方向に沿って延びる電槽蓋3の第1側面部34の内面34Aに所定間隔Lをあけて複数の突部45,45を一体に成形したため、この突部45が第1側面部34の内面34Aに作用する樹脂材料の収縮力を緩和することにより、当該内面34Aへのヒケの発生を簡単に防止できる。

【0018】

また、本実施形態によれば、金型50は、電槽蓋3の外面側を成形するキャビティ型51と、電槽蓋3の内面側を成形するコア型52とに分割して構成され、コア型52には、第1側面部34の内面34Aに対向する成形面52Aに突部45,45を成形する凹部55,55が形成されているため、コア型52に凹部55,55を追加工するだけで第1側面部34の内面34Aへのヒケの発生を簡単に防止できる。さらに、コア型52の成形面52Aに凹部55,55を形成したため、電槽蓋3の外面に突部が露出することはなく、製品の外観の向上を図ることができる。

【0019】

また、本実施形態によれば、突部45,45は、第1側面部34の内面34Aにおける厚さTが他の部分よりも薄い部分に形成されるため、この肉厚の薄い部分に作用する樹脂材料の収縮力を積極的に緩和することができ、当該肉厚の薄い部分へのヒケの発生を防止できる。

【0020】

また、本実施形態によれば、突部45,45の高さHは、第1側面部34の内面34Aの厚さTの0.02倍以下であるため、突部45が離形性に影響を与えることなく、樹脂材料の収縮力を緩和することができる。

【0021】

なお、上記した実施形態は本発明を適用した一態様を示すものであって、本発明は上記した実施形態に限定されるものではない。例えば、本実施形態では、第1側面部34の内面34Aに突部45を形成したが、これに限るものではなく、第2側面部36の内面36Aや、短側面部32の内面、第1側面部34の内面34Aと水平面部35が直交する角に突部を形成しても良い。

【符号の説明】

【0022】

1 電槽

3 電槽蓋

10 鉛蓄電池

31 上面部

32 短側面部

33 長側面部

34 第1側面部

34A 第1側面部内面

35 水平面部

36 第2側面部

36A 第2側面部内面

45 突部

50 金型

51 キャビティ型

52 コア型

52A 成形面

53 成形用空間

54 樹脂材料

55 凹部

D 直径

H 高さ

L 間隔(所定間隔)

T 厚さ(肉厚)

【技術分野】

【0001】

本発明は、金型によって成形される鉛蓄電池用電槽蓋に関する。

【背景技術】

【0002】

一般に、鉛蓄電池の電槽及び電槽用の蓋等の樹脂成形品は、金型に充填された樹脂材料を硬化させることによって成形されている。この種の樹脂成形品では、樹脂材料が硬化する際に樹脂材料の表面に収縮力が生じ、樹脂成形品にヒケが生じることがある。この場合、ヒケは肉厚の薄い部分に生じることが多い。

このため、従来、外壁の内面に、外壁に直交する向きで中壁が一体に設けられている樹脂成形品において、中壁の両側で外壁の内面に連続的に凹陥溝を設けることで、この部分の樹脂の冷却を早め、ヒケの発生を防止する技術が提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平6−270206公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、上記した従来の技術は、外壁及び中壁を有する樹脂成形品に対しては有効であるが、例えば、中壁を有していない樹脂成形品には適用することができず、簡単にヒケの発生を防止することが望まれる。

本発明は、上述した事情に鑑みてなされたものであり、樹脂成形品、特に、鉛蓄電池用電槽蓋において、簡単にヒケの発生を防止できるようにすることを目的とする。

【課題を解決するための手段】

【0005】

上記目的を達成するために、本発明は、鉛蓄電池用電槽蓋の外側面を形成するキャビティ型と内側面を形成するコア型からなる金型によって成形される鉛蓄電池用電槽蓋において、前記金型の抜き方向に沿った鉛蓄電池用電槽蓋の側面の内面に、所定間隔をあけて複数の突部を一体に成形したことを特徴とする。

【0006】

また、上記構成において、前記突部は、前記側面部における肉厚の薄い部分に形成することが好ましい。また、上記構成において、前記突部の高さは、肉厚の0.02倍以下とすることが好ましい。

【発明の効果】

【0007】

本発明によれば、金型によって成形される鉛蓄電池用電槽蓋において、前記金型の抜き方向に沿った面に、所定間隔をあけて複数の突部を一体に成形することで、この突部が樹脂成形面にかかる樹脂材料の収縮力を緩和することができ、当該樹脂成形面に発生するヒケを簡単に防止することができる。

【図面の簡単な説明】

【0008】

【図1】鉛蓄電池の側面図である。

【図2】Aは電槽蓋の上面図であり、Bは電池蓋の下面図であり、CはAのC−C断面図であり、DはAの側面図である。

【図3】電槽蓋を金型で成形する際の断面図である。

【図4】金型を開いた状態を示す断面図である。

【図5】金型に形成された凹部と、電槽蓋に形成された突部とを示す断面模式図である。

【発明を実施するための形態】

【0009】

以下、本発明の実施の形態に係る電槽蓋について図面を参照して説明する。

図1は、本実施形態にかかる電槽蓋を有する鉛蓄電池の側面図である。この鉛蓄電池10は、小型の制御弁式鉛蓄電池であり、電槽1と電槽蓋3とを備える。電槽1は、略矩形の底面と、この底面の各縁部から上方に延びる4つの側面とを備え、上面が開口した有底中空状に成形金型を用いて一体形成されている。

電槽1の内部は隔壁(不図示)により複数(6つ)のセル室(不図示)に区画形成されている。各セル室には極板群(不図示)が挿入されている。極板群は、セパレータを挟んで正極板と負極板が交互に積層され、一定温度に制御された金型内に鉛合金の溶湯を注入し、この溶湯内に前記極板群を逆さにしてその耳部を挿入し、この状態で金型内の溶湯を凝固させてそれぞれ同極性極板の耳部同士を溶接し、セル間接続用の極柱を一体に有するストラップが成形される。そして、各セル室に配置されたストラップは、それぞれ接続部を有しており、この接続部が隣接するセル室の極柱と互いに直列にセル間接続され、電槽1の側面の上部に配置された端子部11と接続されている。この端子部11には、正極端子と負極端子とが並設され、各端子に配線を接続して使用される。そして、電槽1の上面開口には電槽蓋3が溶着又は接着されて塞がれる。

【0010】

電槽蓋3は、図2A及び図2Dに示すように、略矩形に形成された上面部31と、この上面部31の短手方向の各縁部から下方に延びる短側面部32,32と、上面部31の長手方向の各縁部から下方に階段状に延びる長側面部33,33とを備え、下面が開口したトレー形状に形成されている。長手方向に延びる長側面部33は、それぞれ上面部31の縁部から下方に延びる第1側面部34と、この第1側面部34の下端から上記した上面部31と略平行に外側に延びる水平面部35と、この水平面部35の先端から下方に延びる第2側面部36とを備える。

電槽蓋3の上面部31には、図2Aに示すように、この上面部31の外面よりも低い凹部37が形成され、この凹部37には、各セル室に対応して設けられた注液口を兼ねる排気口38が設けられている。これら排気口38には、それぞれ極群(又は、極板)から発生したガスを外部に排出する排気弁(不図示)が取り付けられている。また、電槽蓋3の上面部31には、上記した凹部37に配置されて排気口38及び排気弁を覆う上蓋(不図示)が設けられている。この上蓋は、電槽蓋3の上面部31と面一に設けられる。

【0011】

電槽蓋3の内面側には、図2B及び図2Cに示すように、第1側面部34と第2側面部36との間に段部40が形成されている。この段部40は、電槽1の側面の上端が当接して接着または溶着される部分である。また、図2Bにおいて、符号34Aは、第1側面部34の内面を示し、符号36Aは、第2側面部36の内面を示す。また、電槽蓋3の上面部31の内面には、図2Cに示すように、当該内面に略中央部から下方に延びる中板41が連続して形成されている。

【0012】

図3は、電槽蓋3を成形する金型50を示す断面図である。

金型50は、図3に示すように、電槽蓋3の外面側を成形するキャビティ型51と、電槽蓋3の内面側を成形するコア型52とに分割して構成されている。これらキャビティ型51とコア型52との間には、成形用空間53が形成されており、この成形用空間53に樹脂材料(例えば、ポリプロピレンやABS樹脂)54を射出(充填)した後、冷却して樹脂材料54を硬化させる。

そして、図4に示すように、キャビティ型51及びコア型52を硬化した樹脂材料から離型することにより電槽蓋3が成形される。

ところで、この種の樹脂成形において、樹脂材料が金型50内で硬化する際に当該樹脂材料の表面に作用する収縮力によりヒケまたは反り等の成形不良が生じることがある。このヒケまたは反りは、特に、キャビティ型51及びコア型52の抜き方向X1,X2に沿って延びる面であって、他よりも肉厚の薄い部分に発生しやすいことが出願人の実験及び経験則により判明した。

【0013】

本実施形態では、ヒケまたは反りは、コア型52の抜き方向X2に沿って延びる面である第1側面部34の内面34Aに多く発生することが確認された。この第1側面部34は、他の部分(例えば、第2側面部36)よりも厚さ(肉厚)Tが薄く形成されているため、ヒケまたは反りが発生しやすいと考えられる。

このため、本構成では、図4及び図5に示すように、第1側面部34の内面34Aに対向するコア型52の成形面52Aに、半球状の複数の凹部55を設けておき、この凹部55を備えたコア型52を用いて樹脂成形することにより、第1側面部34の内面34Aに複数の突部(ポンチング)45を一体に成形している。これら突部45は、所定間隔をあけて第1側面部34の内面34Aの長手方向にも一体に成形されている。

ヒケは、樹脂材料が硬化する際に、成形品(電槽蓋3)表面に位置する硬化し始めた樹脂材料が、内部の溶融状態にある樹脂材料の体積収縮に伴う引張り力(収縮力)によって生じるものである。

本実施形態では、ヒケの生じやすい第1側面部34の内面34Aに複数の突部45を一体に成形することにより、この突部45が第1側面部34の内面34Aに作用する樹脂材料の収縮力を緩和することにより、当該内面34Aへのヒケの発生を簡単に防止できる。

【0014】

一方、第1側面部34の内面34Aに複数の突部45を形成すると、電槽蓋3をコア型52から抜く際の離形性に影響を与えると考えられる。本実施形態では、突部45の高さHを第1側面部34の厚さT(本実施形態では、0.9mm)の0.005倍以上で0.02倍以下(0.005T≦H≦0.02T)と設定したことから、突部45が離形性に影響を与えることなく、樹脂材料の収縮力を緩和することができる。

【0015】

また、本実施形態では、突部45の直径Dは、当該突部45の高さHの2倍(D=2H)となるように設定され、さらに、突部45,45の間隔Lは、第1側面部34の厚さTと同一から2.5倍(T≦L≦2.5T)となるように設定されている。

突部45,45の間隔Lが2.5Tよりも大きい場合には、突部45,45同士の距離が遠く、第1側面部34の内面34Aに作用する樹脂収縮力を緩和できないため、ヒケの発生を十分に防止することはできない。

一方、突部45,45の間隔LがTよりも小さい場合には、突部45,45同士が干渉し、冷却硬化の際に熱が逃げず、樹脂収縮を緩和することができないため、ヒケが発生してしまう。

このため、本実施形態では、突部45,45の間隔Lは、第1側面部34の厚さTと同一から2.5倍(T≦L≦2.5T)となるように設定したことにより、ヒケの発生を効果的に防止することができる。

【0016】

突部45,45は、第1側面部34の内面34Aの下部に形成した方が望ましい。一般に、樹脂成形する場合には、金型の抜き方向に沿って延びる面には、抜き勾配が形成されているため、第1側面部34の内面34Aの下部に形成することにより、突部45,45の高さHを、抜き勾配を加味した高さに設定することができ、より効果的にヒケの発生を防止できる。

【0017】

以上、説明したように、本実施の形態によれば、金型50によって成形される電槽蓋3において、金型50の抜き方向に沿って延びる電槽蓋3の第1側面部34の内面34Aに所定間隔Lをあけて複数の突部45,45を一体に成形したため、この突部45が第1側面部34の内面34Aに作用する樹脂材料の収縮力を緩和することにより、当該内面34Aへのヒケの発生を簡単に防止できる。

【0018】

また、本実施形態によれば、金型50は、電槽蓋3の外面側を成形するキャビティ型51と、電槽蓋3の内面側を成形するコア型52とに分割して構成され、コア型52には、第1側面部34の内面34Aに対向する成形面52Aに突部45,45を成形する凹部55,55が形成されているため、コア型52に凹部55,55を追加工するだけで第1側面部34の内面34Aへのヒケの発生を簡単に防止できる。さらに、コア型52の成形面52Aに凹部55,55を形成したため、電槽蓋3の外面に突部が露出することはなく、製品の外観の向上を図ることができる。

【0019】

また、本実施形態によれば、突部45,45は、第1側面部34の内面34Aにおける厚さTが他の部分よりも薄い部分に形成されるため、この肉厚の薄い部分に作用する樹脂材料の収縮力を積極的に緩和することができ、当該肉厚の薄い部分へのヒケの発生を防止できる。

【0020】

また、本実施形態によれば、突部45,45の高さHは、第1側面部34の内面34Aの厚さTの0.02倍以下であるため、突部45が離形性に影響を与えることなく、樹脂材料の収縮力を緩和することができる。

【0021】

なお、上記した実施形態は本発明を適用した一態様を示すものであって、本発明は上記した実施形態に限定されるものではない。例えば、本実施形態では、第1側面部34の内面34Aに突部45を形成したが、これに限るものではなく、第2側面部36の内面36Aや、短側面部32の内面、第1側面部34の内面34Aと水平面部35が直交する角に突部を形成しても良い。

【符号の説明】

【0022】

1 電槽

3 電槽蓋

10 鉛蓄電池

31 上面部

32 短側面部

33 長側面部

34 第1側面部

34A 第1側面部内面

35 水平面部

36 第2側面部

36A 第2側面部内面

45 突部

50 金型

51 キャビティ型

52 コア型

52A 成形面

53 成形用空間

54 樹脂材料

55 凹部

D 直径

H 高さ

L 間隔(所定間隔)

T 厚さ(肉厚)

【特許請求の範囲】

【請求項1】

鉛蓄電池用電槽蓋の外側面を形成するキャビティ型と内側面を形成するコア型からなる金型によって成形される鉛蓄電池用電槽蓋において、

前記金型の抜き方向に沿った鉛蓄電池用電槽蓋の側面の内面に、所定間隔をあけて複数の突部を一体に成形したことを特徴とする鉛蓄電池用電槽蓋。

【請求項2】

前記突部は、前記側面部における肉厚の薄い部分に形成されることを特徴とする請求項1記載の鉛蓄電池用電槽蓋。

【請求項3】

前記突部の高さは、肉厚の0.02倍以下であることを特徴とする請求項1または2に記載の鉛蓄電池用電槽蓋。

【請求項1】

鉛蓄電池用電槽蓋の外側面を形成するキャビティ型と内側面を形成するコア型からなる金型によって成形される鉛蓄電池用電槽蓋において、

前記金型の抜き方向に沿った鉛蓄電池用電槽蓋の側面の内面に、所定間隔をあけて複数の突部を一体に成形したことを特徴とする鉛蓄電池用電槽蓋。

【請求項2】

前記突部は、前記側面部における肉厚の薄い部分に形成されることを特徴とする請求項1記載の鉛蓄電池用電槽蓋。

【請求項3】

前記突部の高さは、肉厚の0.02倍以下であることを特徴とする請求項1または2に記載の鉛蓄電池用電槽蓋。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−62109(P2013−62109A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−199170(P2011−199170)

【出願日】平成23年9月13日(2011.9.13)

【出願人】(000005382)古河電池株式会社 (314)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月13日(2011.9.13)

【出願人】(000005382)古河電池株式会社 (314)

【Fターム(参考)】

[ Back to top ]