鉛蓄電池

【構成】

蓄電池は、Pb-Ca系合金からなる正極格子を有する正極板と、Pb-Ca系合金からなる負極格子を有する負極板と、硫酸とアルミニウムイオンとリチウムイオンとを含む電解液とを備えている。正極格子の桟の縦横比が0.6以上0.85以下、または負極格子の桟の縦横比が0.5以上0.75以下で、電解液はアルミニウムイオンを0.02mol/L以上0.2molL以下、リチウムイオンを0.02mol/L以上0.2molL以下含有している。

【効果】 格子が軽量で、低温ハイレート放電性能とアイドリングストップ寿命性能とに優れた鉛蓄電池が得られる。

蓄電池は、Pb-Ca系合金からなる正極格子を有する正極板と、Pb-Ca系合金からなる負極格子を有する負極板と、硫酸とアルミニウムイオンとリチウムイオンとを含む電解液とを備えている。正極格子の桟の縦横比が0.6以上0.85以下、または負極格子の桟の縦横比が0.5以上0.75以下で、電解液はアルミニウムイオンを0.02mol/L以上0.2molL以下、リチウムイオンを0.02mol/L以上0.2molL以下含有している。

【効果】 格子が軽量で、低温ハイレート放電性能とアイドリングストップ寿命性能とに優れた鉛蓄電池が得られる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は鉛蓄電池に関する。

【背景技術】

【0002】

アイドリングストップ車、充電制御車等では、鉛蓄電池は従来よりも充電不足な状態で動作するため、負極に硫酸鉛が蓄積することにより早期に寿命を迎えることがある。負極への硫酸鉛の蓄積はサルフェーションと呼ばれる。この一方で、エンジン始動時の性能等のために、低温HR(高率)放電性能が求められる。さらに電装品が増加し、オールタネータからの電力ではなく鉛蓄電池からの電力を用いる機会が増しているため、鉛蓄電池の高容量化が求められ、この結果、電池の質量が増す傾向にある。

【0003】

鉛蓄電池の正極板と負極板の格子のマス目は桟により囲まれている。そして格子の桟について、特許文献1(JP2007-123105A)は、桟の縦横比を格子の上部で大きく、下部で小さくすることを提案している。これは、格子の上部では桟を流れる電流が大きく、下部では小さいことに対応している。また特許文献2(WO2007/36979A)は、鉛蓄電池の電解液にアルミニウムイオンとリチウムイオンとを含有させることを提案している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】JP2007-123105A

【特許文献2】WO2007/36979A

【発明の概要】

【発明が解決しようとする課題】

【0005】

この発明の課題は、軽量の格子を備え、かつ低温ハイレート放電性能とアイドリングストップ寿命性能とに優れた鉛蓄電池を提供することにある。

【課題を解決するための手段】

【0006】

この発明は、Pb-Ca系合金からなる正極格子を有する正極板と、Pb-Ca系合金からなる格子を有する負極板と、硫酸とアルミニウムイオンとリチウムイオンとを含む電解液とを備えている鉛蓄電池において、

前記正極格子の桟の縦横比が0.6以上0.85以下、または前記負極格子の桟の縦横比が0.5以上0.75以下で、

前記電解液はアルミニウムイオンを0.02mol/L以上0.2molL以下、リチウムイオンを0.02mol/L以上0.2molL以下含有していることを特徴とする。

【0007】

好ましくは、前記正極格子の桟の縦横比が0.6以上0.85以下で、かつ前記負極格子の桟の縦横比が0.5以上0.75以下である。

特に好ましくは、前記正極格子の桟の縦横比が0.65以上0.8以下、前記負極格子の桟の縦横比が0.55以上0.7以下である。

【0008】

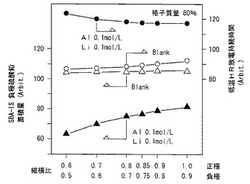

図4,図5は、アルミニウムイオンとリチウムイオンとを各0.1mol/L含有する電解液を用いた鉛蓄電池に対して、正極格子と負極格子の桟の縦横比を1.0よりも小さくした際の結果を示している。図4,図5から明らかなように、桟の縦横比を小さくすると、アイドリングストップモードでの負極への硫酸鉛の蓄積量(▲)が小さくなり、低温HR放電性能(●)も向上する。図4,図5の試料Blankはアルミニウムイオンもリチウムイオンも含有しない電解液での結果を示し、(▲)と(△)との差は各0.1mol/Lのアルミニウムイオンとリチウムイオンとによる硫酸鉛の蓄積量の低下を、(●)と(○)の差は低温HR放電性能の差を表している。そして桟の縦横比を小さくすると、アルミニウムイオンとリチウムイオンの効果が大きくなることが分かる。また他の条件が同じである場合、格子の質量は桟の縦横比に比例するので、縦横比を小さくすると格子も軽量化し、図4では格子の質量は標準格子の80%で、図5では60%である。

【0009】

図4,図5から、縦横比の効果は正極格子では0.85以下で増し、特に0.8以下で大きくなり、負極格子では0.75以下で増し、特に0.7以下で大きくなることが分かる。一方正極格子で桟の縦横比を0.55以下とすると格子展開時に桟が切れることがあり、負極格子では0.45以下で桟が切れることがあった。また正極格子の桟の縦横比が0.65未満では、格子展開時に格子が曲がることがあった。同様に負極格子の桟の縦横比が0.55未満では、格子が曲がることがあった。しかし、正極格子または負極格子が曲がっても製造上の問題はなかった。これらのことから、桟の縦横比は正極格子では0.6以上、好ましくは0.65以上とし、負極格子では0.5以上、好ましくは0.55以上とする。

【0010】

正極格子または負極格子のいずれかが所定の縦横比の桟を備えていれば良いが、好ましくは正極格子の桟の縦横比を0.6以上0.85以下とし、かつ負極格子の桟の縦横比を0.5以上0.75以下とする。特に好ましくは、正極格子の桟の縦横比を0.65以上0.8以下とし、かつ負極格子の桟の縦横比を0.55以上0.7以下とする。

【0011】

実施例でのアルミニウムイオンとリチウムイオンの濃度の影響を表1に示す。アルミニウムイオンの濃度が0.01mol/Lと0.02mol/Lとでは、アイドリングストップ寿命試験での負極への硫酸鉛の蓄積量に大差があるので、アルミニウムイオンの濃度は0.02mol/L以上とする。またアルミニウムイオンの濃度を0.2mol/Lから0.3mol/Lへ増すと、低温HR放電性能が急激に低下する。従ってアルミニウムイオンの濃度は0.02mol/L以上0.2mol/L以下とする。

【0012】

リチウムイオンの濃度を0.01mol/Lから0.02mol/Lへ増すと、低温HR放電性能が急激に向上する。またリチウムイオンの濃度を0.2mol/Lを越えて増しても、さらなる性能の向上は見られない。従ってリチウムイオンの濃度は0.02mol/L以上0.2mol/L以下とする。

【図面の簡単な説明】

【0013】

【図1】実施例での格子の平面図

【図2】実施例での極板の要部断面図

【図3】実施例の格子のマス目を示す平面図

【図4】格子の質量を従来例の80%とした際の、桟の縦横比とアルミニウムイオン及びリチウムイオンの影響を示す特性図

【図5】格子の質量を従来例の60%とした際の、桟の縦横比とアルミニウムイオン及びリチウムイオンの影響を示す特性図

【発明を実施するための形態】

【0014】

以下に、本願発明の最適実施例を示す。本願発明の実施に際しては、当業者の常識及び先行技術の開示に従い、実施例を適宜に変更できる。

【実施例】

【0015】

厚さ1.0mmのPb-Ca系合金(Ca:0.07mass%,Sn:1.5mass%,残余はAg,Al等の不純物とPb)を、ロータリーエキスパンド法により正極エキスパンド格子へと加工した。ここで桟の縦横比を0.55〜1.0の範囲で変化させ、格子の質量は標準品(縦横比1.0)の80%,60%の2段階に変化させた。他に桟の縦横比が1.0の標準品(従来例)の格子を作製した。以下桟の縦横比を単に縦横比と呼ぶ。Ca含有量が0.05mass%〜1.0mass%の範囲で、Sn含有量が1.0mass%〜2.0mass%の範囲で、シート厚が0.6mm〜1.2mmの範囲であれば、桟の縦横比、電解液のアルミニウムイオン含有量とリチウムイオン含有量とが同じであることを条件に、正極板の性能は実施例と同等になる。また桟の縦横比を同じにすると、正極格子の質量はほぼシート厚の2乗に比例し、シート厚を増すと格子の質量が増す。

【0016】

厚さ0.8mmのPb-Ca系合金(Ca:0.09mass%,Sn:0.35mass%,残余はAg,Al等の不純物とPb)を、ロータリーエキスパンド法により負極エキスパンド格子へと加工した。桟の縦横比は0.45〜0.9の範囲で変化させ、格子の質量は標準品(縦横比0.9)の80%,60%の2段階に変化させ、他に桟の縦横比が0.9の標準品(従来例)の格子を作製した。Ca含有量が0.05mass%〜1.0mass%の範囲で、Sn含有量が0.3mass%〜1.0mass%の範囲で、シート厚が0.6mm〜1.2mmの範囲であれば、桟の縦横比、電解液のアルミニウムイオン含有量とリチウムイオン含有量とが同じであることを条件に、負極板の性能は実施例と同等になる。また桟の縦横比が同じ場合、負極格子の質量はほぼシート厚の2乗に比例する。

【0017】

正極格子、負極格子はレシプロエキスパンド法により作製しても良い。さらに格子表面層にPb-Sb系合金層、Pb-Sn系合金層等を設けても良く、特に正極格子の片面もしくは両面にPb-Sb系合金層を設けても良い。また正極格子、負極格子共に、シート厚を0.5mm未満とすると、格子展開時に桟が切れることがあった。

【0018】

ボールミル法で製造した鉛粉に合成樹脂繊維を定法に従って加え、水と希硫酸とでペースト化し、正極格子に充填後、熟成と乾燥とを施して未化成の正極板とした。同様にボールミル法で製造した鉛粉に合成樹脂繊維とリグニンとカーボンブラックと硫酸バリウムとを定法に従って加え、同様に水と希硫酸とでペースト化した。このペーストを負極格子に充填後、熟成と乾燥とを施して未化成の負極板とした。なお鉛粉の種類と含有量、活物質への添加物等は任意である。

【0019】

未化成の負極板を微孔質のポリエチレンのセパレータで包み、未化成の正極板と未化成の負極板とを互い違いに積層して、同じ極性の極板の耳をストラップで接続し、未化成の極板群とした。未化成の極板群を電槽に複数セット収容し、極板群の間をセル間接続導体で接続し、電解液を注入した。電解液は20℃で比重が1.230の希硫酸にアルミニウムイオン濃度を0〜0.3mol/L、リチウムイオン濃度を0〜0.3mol/Lの範囲で変化させたものを用いた。これらのイオンは硫酸アルミニウムと硫酸リチウムの形態で添加したが、希硫酸に可溶な塩,酸化物,水酸化物等であれば添加時の形態は任意である。電解液の注入後に、定法に従い電槽化成を行い、Q-55サイズで出力12Vの鉛蓄電池とした。各試料の蓄電池は、桟の縦横比と格子の質量、アルミニウムイオン含有量、及びリチウムイオン含有量が異なる他は、共通の材料を同じ条件で処理して作製した。

【0020】

図1〜図3に正極格子と負極格子の構造を示し、格子の構造を正極か負極かを区別せずに説明する。図1において、2は格子で、4はメッシュ部でありマス目6とその周囲の桟8とから成る。10は上縁で、12は耳であり極板群が互いに溶接される部分で、14は下縁である。

【0021】

図2は桟の縦横比を示し、xは桟の横サイズでPb-Ca系合金シートの厚さに等しく、yは桟の縦サイズで、縦横比Aは A=y/x で与えられ、桟の長さ当たりの質量はxyに比例するので、A×x2に比例する。16は活物質で、桟8は活物質16の内部に埋設されている。

【0022】

図3にマス目6と桟8とを示し、Lはマス目6の1辺に沿った桟8の長さで、pはマス目の上下のピッチ、θは桟8が格子の横方向の基線と成す角である。マス目6の面積Sは S=4×1/2×Lsinθ×LcosSθ=L2sin2θ で与えられ、マス目6の周囲の桟8の長さは4Lなので、面積当たりの格子の質量は 4L/S に比例し、 4L/S=4L/L2sin2θなので、 4L/S=4/Lsin2θ となる。ここで p=2Lsinθ なので、 4L/S=8/p である。格子の質量は桟の長さ当たりの質量に比例し、これはA×x2に比例するので、面積当たりの格子の質量は Ax2/Lsin2θ あるいは Ax2/pcosθに比例する。また格子の縦方向の段数は 1/p、即ち 1/Lsinθに比例し、横方向の段数は 1/Lcosθに比例する。

【0023】

縦横比Aを変えても格子の質量を一定に保つため、実施例ではピッチpを縦横比Aに比例させθを固定したが、ピッチpとθの双方を変化させても良い。実施例ではθを37度としたが、例えば30度〜40度としても良い。

【0024】

各蓄電池を3個ずつ作製し、最初にJIS D 5301:2006の9.5.3b)に規定される低温HR放電試験を行い、蓄電池の端子電圧が6Vに低下するまでの時間を測定した。次いで電池工業会規格SBA S 0101:2006の9.4.5に規定されるアイドリングストップ寿命試験を18,000サイクル行った後、蓄電池を解体して負極への硫酸鉛の蓄積量を測定した。結果は各3個の蓄電池の平均で表し、かつ標準品(表1の試料A1)での結果を100%とする相対値で表す。標準品は、桟の縦横比が正極格子で1.0、負極格子で0.9で、電解液にはアルミニウムイオンもリチウムイオンも含まない。

【0025】

表1は正極と負極の双方で桟の縦横比を標準品から変化させた際の結果を示し、表2は正極または負極で桟の縦横比を標準品から変化させた際の結果を示す。また表1中の、アルミニウムイオンとリチウムイオンとを各0.1mol/L含有する試料での結果を図4、図5に示す。図4では格子の質量は標準格子の80%で、図5では60%である。

【0026】

【表1】

【0027】

アルミニウムイオンもリチウムイオンも含有させずに格子を軽量化すると、桟の縦横比にかかわらず、低温HR放電性能が低下し、負極への硫酸鉛の蓄積量が増す。これらの現象は、桟と活物質との接触面積が低下したことに対応するものと考えられる。これに対してアルミニウムイオンとリチウムイオンとを含有させ、縦横比を標準品よりも小さくすると、格子を軽量化しても、低温HR放電性能を向上させ、かつ負極への硫酸鉛の蓄積量を少なくできる。

【0028】

アルミニウムイオンとリチウムイオンを含有する系で桟の縦横比を小さくすると、図4,図5から明らかなように、アイドリングストップモードでの負極への硫酸鉛の蓄積量(▲)が小さくなり、低温HR放電性能(●)も向上する。図4,図5の試料Blankはアルミニウムイオンもリチウムイオンも含有しない試料の結果を示し、(▲)と(△)との差は各0.1mol/Lのアルミニウムイオンとリチウムイオンとによる硫酸鉛の蓄積量の低下を、(●)と(○)の差は低温HR放電性能の差を表している。桟の縦横比の効果は正極板では0.85以下で増し、特に0.8以下で大きくなり、負極板では0.75以下で増し、特に0.7以下で大きくなる。

【0029】

アルミニウムイオンの濃度が0.01mol/L(試料A9)と0.02mol/L(試料A10)とでは、負極への硫酸鉛の蓄積量に大差がある。またアルミニウムイオンの濃度を0.2mol/L(試料A12)から0.3mol/L(試料A13)へ増すと、低温HR放電性能が急激に低下する。リチウムイオンの濃度を0.01mol/L(試料A14)から0.02mol/L(試料A15)へ増すと、低温HR放電性能が著しく向上する。またリチウムイオンの濃度を0.2mol/L以上にしても(試料A16,A17)性能は向上しない。さらに標準品に対する格子の質量を80%としても60%としても、縦横比が同じでアルミニウムイオン濃度とリチウムイオン濃度が同じであれば、性能は類似である。

【0030】

正極格子と負極格子の一方のみの縦横比を標準品から変化させた際の結果を、表2に示す。試料B1,B2はいずれも実施例で、電解液はいずれもアルミニウムイオンとリチウムイオンを各0.1mol/L含有する。

【0031】

【表2】

【0032】

実施例では桟の縦横比は格子内で一定であるが、格子の上部で大きく、下部で小さくしても良い。また電解液は硫酸とアルミニウムイオンとリチウムイオン以外に、ナトリウムイオン等を含んでいても良い。

【符号の説明】

【0033】

2 格子

4 メッシュ部

6 マス目

8 桟

10 上縁

12 耳

14 下縁

16 活物質

【技術分野】

【0001】

この発明は鉛蓄電池に関する。

【背景技術】

【0002】

アイドリングストップ車、充電制御車等では、鉛蓄電池は従来よりも充電不足な状態で動作するため、負極に硫酸鉛が蓄積することにより早期に寿命を迎えることがある。負極への硫酸鉛の蓄積はサルフェーションと呼ばれる。この一方で、エンジン始動時の性能等のために、低温HR(高率)放電性能が求められる。さらに電装品が増加し、オールタネータからの電力ではなく鉛蓄電池からの電力を用いる機会が増しているため、鉛蓄電池の高容量化が求められ、この結果、電池の質量が増す傾向にある。

【0003】

鉛蓄電池の正極板と負極板の格子のマス目は桟により囲まれている。そして格子の桟について、特許文献1(JP2007-123105A)は、桟の縦横比を格子の上部で大きく、下部で小さくすることを提案している。これは、格子の上部では桟を流れる電流が大きく、下部では小さいことに対応している。また特許文献2(WO2007/36979A)は、鉛蓄電池の電解液にアルミニウムイオンとリチウムイオンとを含有させることを提案している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】JP2007-123105A

【特許文献2】WO2007/36979A

【発明の概要】

【発明が解決しようとする課題】

【0005】

この発明の課題は、軽量の格子を備え、かつ低温ハイレート放電性能とアイドリングストップ寿命性能とに優れた鉛蓄電池を提供することにある。

【課題を解決するための手段】

【0006】

この発明は、Pb-Ca系合金からなる正極格子を有する正極板と、Pb-Ca系合金からなる格子を有する負極板と、硫酸とアルミニウムイオンとリチウムイオンとを含む電解液とを備えている鉛蓄電池において、

前記正極格子の桟の縦横比が0.6以上0.85以下、または前記負極格子の桟の縦横比が0.5以上0.75以下で、

前記電解液はアルミニウムイオンを0.02mol/L以上0.2molL以下、リチウムイオンを0.02mol/L以上0.2molL以下含有していることを特徴とする。

【0007】

好ましくは、前記正極格子の桟の縦横比が0.6以上0.85以下で、かつ前記負極格子の桟の縦横比が0.5以上0.75以下である。

特に好ましくは、前記正極格子の桟の縦横比が0.65以上0.8以下、前記負極格子の桟の縦横比が0.55以上0.7以下である。

【0008】

図4,図5は、アルミニウムイオンとリチウムイオンとを各0.1mol/L含有する電解液を用いた鉛蓄電池に対して、正極格子と負極格子の桟の縦横比を1.0よりも小さくした際の結果を示している。図4,図5から明らかなように、桟の縦横比を小さくすると、アイドリングストップモードでの負極への硫酸鉛の蓄積量(▲)が小さくなり、低温HR放電性能(●)も向上する。図4,図5の試料Blankはアルミニウムイオンもリチウムイオンも含有しない電解液での結果を示し、(▲)と(△)との差は各0.1mol/Lのアルミニウムイオンとリチウムイオンとによる硫酸鉛の蓄積量の低下を、(●)と(○)の差は低温HR放電性能の差を表している。そして桟の縦横比を小さくすると、アルミニウムイオンとリチウムイオンの効果が大きくなることが分かる。また他の条件が同じである場合、格子の質量は桟の縦横比に比例するので、縦横比を小さくすると格子も軽量化し、図4では格子の質量は標準格子の80%で、図5では60%である。

【0009】

図4,図5から、縦横比の効果は正極格子では0.85以下で増し、特に0.8以下で大きくなり、負極格子では0.75以下で増し、特に0.7以下で大きくなることが分かる。一方正極格子で桟の縦横比を0.55以下とすると格子展開時に桟が切れることがあり、負極格子では0.45以下で桟が切れることがあった。また正極格子の桟の縦横比が0.65未満では、格子展開時に格子が曲がることがあった。同様に負極格子の桟の縦横比が0.55未満では、格子が曲がることがあった。しかし、正極格子または負極格子が曲がっても製造上の問題はなかった。これらのことから、桟の縦横比は正極格子では0.6以上、好ましくは0.65以上とし、負極格子では0.5以上、好ましくは0.55以上とする。

【0010】

正極格子または負極格子のいずれかが所定の縦横比の桟を備えていれば良いが、好ましくは正極格子の桟の縦横比を0.6以上0.85以下とし、かつ負極格子の桟の縦横比を0.5以上0.75以下とする。特に好ましくは、正極格子の桟の縦横比を0.65以上0.8以下とし、かつ負極格子の桟の縦横比を0.55以上0.7以下とする。

【0011】

実施例でのアルミニウムイオンとリチウムイオンの濃度の影響を表1に示す。アルミニウムイオンの濃度が0.01mol/Lと0.02mol/Lとでは、アイドリングストップ寿命試験での負極への硫酸鉛の蓄積量に大差があるので、アルミニウムイオンの濃度は0.02mol/L以上とする。またアルミニウムイオンの濃度を0.2mol/Lから0.3mol/Lへ増すと、低温HR放電性能が急激に低下する。従ってアルミニウムイオンの濃度は0.02mol/L以上0.2mol/L以下とする。

【0012】

リチウムイオンの濃度を0.01mol/Lから0.02mol/Lへ増すと、低温HR放電性能が急激に向上する。またリチウムイオンの濃度を0.2mol/Lを越えて増しても、さらなる性能の向上は見られない。従ってリチウムイオンの濃度は0.02mol/L以上0.2mol/L以下とする。

【図面の簡単な説明】

【0013】

【図1】実施例での格子の平面図

【図2】実施例での極板の要部断面図

【図3】実施例の格子のマス目を示す平面図

【図4】格子の質量を従来例の80%とした際の、桟の縦横比とアルミニウムイオン及びリチウムイオンの影響を示す特性図

【図5】格子の質量を従来例の60%とした際の、桟の縦横比とアルミニウムイオン及びリチウムイオンの影響を示す特性図

【発明を実施するための形態】

【0014】

以下に、本願発明の最適実施例を示す。本願発明の実施に際しては、当業者の常識及び先行技術の開示に従い、実施例を適宜に変更できる。

【実施例】

【0015】

厚さ1.0mmのPb-Ca系合金(Ca:0.07mass%,Sn:1.5mass%,残余はAg,Al等の不純物とPb)を、ロータリーエキスパンド法により正極エキスパンド格子へと加工した。ここで桟の縦横比を0.55〜1.0の範囲で変化させ、格子の質量は標準品(縦横比1.0)の80%,60%の2段階に変化させた。他に桟の縦横比が1.0の標準品(従来例)の格子を作製した。以下桟の縦横比を単に縦横比と呼ぶ。Ca含有量が0.05mass%〜1.0mass%の範囲で、Sn含有量が1.0mass%〜2.0mass%の範囲で、シート厚が0.6mm〜1.2mmの範囲であれば、桟の縦横比、電解液のアルミニウムイオン含有量とリチウムイオン含有量とが同じであることを条件に、正極板の性能は実施例と同等になる。また桟の縦横比を同じにすると、正極格子の質量はほぼシート厚の2乗に比例し、シート厚を増すと格子の質量が増す。

【0016】

厚さ0.8mmのPb-Ca系合金(Ca:0.09mass%,Sn:0.35mass%,残余はAg,Al等の不純物とPb)を、ロータリーエキスパンド法により負極エキスパンド格子へと加工した。桟の縦横比は0.45〜0.9の範囲で変化させ、格子の質量は標準品(縦横比0.9)の80%,60%の2段階に変化させ、他に桟の縦横比が0.9の標準品(従来例)の格子を作製した。Ca含有量が0.05mass%〜1.0mass%の範囲で、Sn含有量が0.3mass%〜1.0mass%の範囲で、シート厚が0.6mm〜1.2mmの範囲であれば、桟の縦横比、電解液のアルミニウムイオン含有量とリチウムイオン含有量とが同じであることを条件に、負極板の性能は実施例と同等になる。また桟の縦横比が同じ場合、負極格子の質量はほぼシート厚の2乗に比例する。

【0017】

正極格子、負極格子はレシプロエキスパンド法により作製しても良い。さらに格子表面層にPb-Sb系合金層、Pb-Sn系合金層等を設けても良く、特に正極格子の片面もしくは両面にPb-Sb系合金層を設けても良い。また正極格子、負極格子共に、シート厚を0.5mm未満とすると、格子展開時に桟が切れることがあった。

【0018】

ボールミル法で製造した鉛粉に合成樹脂繊維を定法に従って加え、水と希硫酸とでペースト化し、正極格子に充填後、熟成と乾燥とを施して未化成の正極板とした。同様にボールミル法で製造した鉛粉に合成樹脂繊維とリグニンとカーボンブラックと硫酸バリウムとを定法に従って加え、同様に水と希硫酸とでペースト化した。このペーストを負極格子に充填後、熟成と乾燥とを施して未化成の負極板とした。なお鉛粉の種類と含有量、活物質への添加物等は任意である。

【0019】

未化成の負極板を微孔質のポリエチレンのセパレータで包み、未化成の正極板と未化成の負極板とを互い違いに積層して、同じ極性の極板の耳をストラップで接続し、未化成の極板群とした。未化成の極板群を電槽に複数セット収容し、極板群の間をセル間接続導体で接続し、電解液を注入した。電解液は20℃で比重が1.230の希硫酸にアルミニウムイオン濃度を0〜0.3mol/L、リチウムイオン濃度を0〜0.3mol/Lの範囲で変化させたものを用いた。これらのイオンは硫酸アルミニウムと硫酸リチウムの形態で添加したが、希硫酸に可溶な塩,酸化物,水酸化物等であれば添加時の形態は任意である。電解液の注入後に、定法に従い電槽化成を行い、Q-55サイズで出力12Vの鉛蓄電池とした。各試料の蓄電池は、桟の縦横比と格子の質量、アルミニウムイオン含有量、及びリチウムイオン含有量が異なる他は、共通の材料を同じ条件で処理して作製した。

【0020】

図1〜図3に正極格子と負極格子の構造を示し、格子の構造を正極か負極かを区別せずに説明する。図1において、2は格子で、4はメッシュ部でありマス目6とその周囲の桟8とから成る。10は上縁で、12は耳であり極板群が互いに溶接される部分で、14は下縁である。

【0021】

図2は桟の縦横比を示し、xは桟の横サイズでPb-Ca系合金シートの厚さに等しく、yは桟の縦サイズで、縦横比Aは A=y/x で与えられ、桟の長さ当たりの質量はxyに比例するので、A×x2に比例する。16は活物質で、桟8は活物質16の内部に埋設されている。

【0022】

図3にマス目6と桟8とを示し、Lはマス目6の1辺に沿った桟8の長さで、pはマス目の上下のピッチ、θは桟8が格子の横方向の基線と成す角である。マス目6の面積Sは S=4×1/2×Lsinθ×LcosSθ=L2sin2θ で与えられ、マス目6の周囲の桟8の長さは4Lなので、面積当たりの格子の質量は 4L/S に比例し、 4L/S=4L/L2sin2θなので、 4L/S=4/Lsin2θ となる。ここで p=2Lsinθ なので、 4L/S=8/p である。格子の質量は桟の長さ当たりの質量に比例し、これはA×x2に比例するので、面積当たりの格子の質量は Ax2/Lsin2θ あるいは Ax2/pcosθに比例する。また格子の縦方向の段数は 1/p、即ち 1/Lsinθに比例し、横方向の段数は 1/Lcosθに比例する。

【0023】

縦横比Aを変えても格子の質量を一定に保つため、実施例ではピッチpを縦横比Aに比例させθを固定したが、ピッチpとθの双方を変化させても良い。実施例ではθを37度としたが、例えば30度〜40度としても良い。

【0024】

各蓄電池を3個ずつ作製し、最初にJIS D 5301:2006の9.5.3b)に規定される低温HR放電試験を行い、蓄電池の端子電圧が6Vに低下するまでの時間を測定した。次いで電池工業会規格SBA S 0101:2006の9.4.5に規定されるアイドリングストップ寿命試験を18,000サイクル行った後、蓄電池を解体して負極への硫酸鉛の蓄積量を測定した。結果は各3個の蓄電池の平均で表し、かつ標準品(表1の試料A1)での結果を100%とする相対値で表す。標準品は、桟の縦横比が正極格子で1.0、負極格子で0.9で、電解液にはアルミニウムイオンもリチウムイオンも含まない。

【0025】

表1は正極と負極の双方で桟の縦横比を標準品から変化させた際の結果を示し、表2は正極または負極で桟の縦横比を標準品から変化させた際の結果を示す。また表1中の、アルミニウムイオンとリチウムイオンとを各0.1mol/L含有する試料での結果を図4、図5に示す。図4では格子の質量は標準格子の80%で、図5では60%である。

【0026】

【表1】

【0027】

アルミニウムイオンもリチウムイオンも含有させずに格子を軽量化すると、桟の縦横比にかかわらず、低温HR放電性能が低下し、負極への硫酸鉛の蓄積量が増す。これらの現象は、桟と活物質との接触面積が低下したことに対応するものと考えられる。これに対してアルミニウムイオンとリチウムイオンとを含有させ、縦横比を標準品よりも小さくすると、格子を軽量化しても、低温HR放電性能を向上させ、かつ負極への硫酸鉛の蓄積量を少なくできる。

【0028】

アルミニウムイオンとリチウムイオンを含有する系で桟の縦横比を小さくすると、図4,図5から明らかなように、アイドリングストップモードでの負極への硫酸鉛の蓄積量(▲)が小さくなり、低温HR放電性能(●)も向上する。図4,図5の試料Blankはアルミニウムイオンもリチウムイオンも含有しない試料の結果を示し、(▲)と(△)との差は各0.1mol/Lのアルミニウムイオンとリチウムイオンとによる硫酸鉛の蓄積量の低下を、(●)と(○)の差は低温HR放電性能の差を表している。桟の縦横比の効果は正極板では0.85以下で増し、特に0.8以下で大きくなり、負極板では0.75以下で増し、特に0.7以下で大きくなる。

【0029】

アルミニウムイオンの濃度が0.01mol/L(試料A9)と0.02mol/L(試料A10)とでは、負極への硫酸鉛の蓄積量に大差がある。またアルミニウムイオンの濃度を0.2mol/L(試料A12)から0.3mol/L(試料A13)へ増すと、低温HR放電性能が急激に低下する。リチウムイオンの濃度を0.01mol/L(試料A14)から0.02mol/L(試料A15)へ増すと、低温HR放電性能が著しく向上する。またリチウムイオンの濃度を0.2mol/L以上にしても(試料A16,A17)性能は向上しない。さらに標準品に対する格子の質量を80%としても60%としても、縦横比が同じでアルミニウムイオン濃度とリチウムイオン濃度が同じであれば、性能は類似である。

【0030】

正極格子と負極格子の一方のみの縦横比を標準品から変化させた際の結果を、表2に示す。試料B1,B2はいずれも実施例で、電解液はいずれもアルミニウムイオンとリチウムイオンを各0.1mol/L含有する。

【0031】

【表2】

【0032】

実施例では桟の縦横比は格子内で一定であるが、格子の上部で大きく、下部で小さくしても良い。また電解液は硫酸とアルミニウムイオンとリチウムイオン以外に、ナトリウムイオン等を含んでいても良い。

【符号の説明】

【0033】

2 格子

4 メッシュ部

6 マス目

8 桟

10 上縁

12 耳

14 下縁

16 活物質

【特許請求の範囲】

【請求項1】

Pb-Ca系合金からなる正極格子を有する正極板と、Pb-Ca系合金からなる負極格子を有する負極板と、硫酸とアルミニウムイオンとリチウムイオンとを含む電解液とを備えている鉛蓄電池において、

前記正極格子の桟の縦横比が0.6以上0.85以下、または前記負極格子の桟の縦横比が0.5以上0.75以下で、

前記電解液はアルミニウムイオンを0.02mol/L以上0.2molL以下、リチウムイオンを0.02mol/L以上0.2molL以下含有していることを特徴とする、鉛蓄電池。

【請求項2】

前記正極格子の桟の縦横比が0.6以上0.85以下、前記負極格子の桟の縦横比が0.5以上0.75以下であることを特徴とする、請求項1の鉛蓄電池。

【請求項3】

前記正極格子の桟の縦横比が0.65以上0.8以下、前記負極格子の桟の縦横比が0.55以上0.7以下であることを特徴とする、請求項2の鉛蓄電池。

【請求項1】

Pb-Ca系合金からなる正極格子を有する正極板と、Pb-Ca系合金からなる負極格子を有する負極板と、硫酸とアルミニウムイオンとリチウムイオンとを含む電解液とを備えている鉛蓄電池において、

前記正極格子の桟の縦横比が0.6以上0.85以下、または前記負極格子の桟の縦横比が0.5以上0.75以下で、

前記電解液はアルミニウムイオンを0.02mol/L以上0.2molL以下、リチウムイオンを0.02mol/L以上0.2molL以下含有していることを特徴とする、鉛蓄電池。

【請求項2】

前記正極格子の桟の縦横比が0.6以上0.85以下、前記負極格子の桟の縦横比が0.5以上0.75以下であることを特徴とする、請求項1の鉛蓄電池。

【請求項3】

前記正極格子の桟の縦横比が0.65以上0.8以下、前記負極格子の桟の縦横比が0.55以上0.7以下であることを特徴とする、請求項2の鉛蓄電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−69472(P2013−69472A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−205826(P2011−205826)

【出願日】平成23年9月21日(2011.9.21)

【出願人】(507151526)株式会社GSユアサ (375)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月21日(2011.9.21)

【出願人】(507151526)株式会社GSユアサ (375)

【Fターム(参考)】

[ Back to top ]