銀めっきが施された銅又は銅合金屑のリサイクル方法及び銀めっき剥離装置

【課題】銀めっきが全面的或いは部分的に施された銅又は銅合金屑から安全に効率良く銀を剥離し、銀を回収し、銀めっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用するリサイクル方法を提供する。

【解決手段】電解槽2中に濾布から構成される一つ或いは複数個の隔壁3を設け、表面に全面的或いは部分的に銀めっきが施された銅又は銅合金屑Cを含有するドラム籠25が浸漬される電解剥離槽4と、カソード部6が浸漬される一つ或いは複数個の剥離回収槽5とに区分けし、剥離回収槽5中の剥離された銀を含む電解剥離液を分離装置11に導入し、銀粉Sと再生電解剥離液Rとに分離し、銀粉Sを回収し、再生電解剥離液Rを電解剥離槽4に戻すことを特徴とする。

【解決手段】電解槽2中に濾布から構成される一つ或いは複数個の隔壁3を設け、表面に全面的或いは部分的に銀めっきが施された銅又は銅合金屑Cを含有するドラム籠25が浸漬される電解剥離槽4と、カソード部6が浸漬される一つ或いは複数個の剥離回収槽5とに区分けし、剥離回収槽5中の剥離された銀を含む電解剥離液を分離装置11に導入し、銀粉Sと再生電解剥離液Rとに分離し、銀粉Sを回収し、再生電解剥離液Rを電解剥離槽4に戻すことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、全面的或いは部分的に銀めっきが施された銅又は銅合金屑から効率良く銀を剥離回収し、銀めっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用するリサイクル方法及びそのリサイクル方法に用いられる及び銀めっき剥離装置に関するものである。

【背景技術】

【0002】

従来、ICやLSIなどの半導体装置、各種電子・電気部品に用いられるリードフレーム、端子、コネクタ等に、銅又は銅合金からなる銅条材の表面にニッケル、錫、銅などのめっき層が形成されためっき付銅条材が広く使用されており、半導体チップ搭載部には部分的に銀めっきが施されることが多い。

この様なめっき付銅条材は打抜き成形にて加工して使用されることが多く、打抜き成形時に発生する多量の油が付着した屑は回収され、表面のめっきを剥離して銅又は銅合金の製造用原料として使用することが資源リサイクルの観点から重要となっている。

特に、銀めっきが施された銅又は銅合金屑からの銀の剥離時にはシアン化合物を使用することが多く、取り扱い面において大きな問題となっている。

【0003】

特許文献1では、脂肪族有機酸及びその塩の少なくとも一種を含有し、必要に応じて補助成分としてノニオン性界面活性剤を含有する銀の電解剥離剤、該電解剥離剤を含有する水溶液からなる銀の電解剥離液並びに該電解剥離液をpH4〜14とし、これに剥離対象物を浸漬し、該剥離対象物を陽極として、液温10〜80℃、電流密度0.5〜10A/dm2の操作範囲で電解することを特徴とするシアン化合物を使用しない銀の電解剥離方法を提供している。

【0004】

特許文献2では、分子中にカルボキシル基(−COOH)1個及び水酸基(−OH)1個以上持つオキシ酸又その塩を主成分とし、特に、サリチル酸、没食子酸、マンデル酸、トロバ酸、グリコール酸、乳酸、ヒドロアクリル酸、オキシ酪酸、グリセリン酸、グルコン酸の群から選択した1種以上の酸又はこれらの塩を主成分とする銀の電解剥離剤を使用し、剥離液が安定し浴寿命が長く、高電流密度(高速)での銀の剥離が可能であり、またボンディング特性に悪影響を及ぼすことはなく、電解剥離剤を使用した場合に、被処理物である銅または銅合金等の素材の変色あるいは腐食が発生せず、特にレジストアタックが発生せず、素材及び残存する銀めっきの外観が損なわれない電解剥離方法が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−88399号公報

【特許文献2】特開2000−345400号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に開示の方法では、必要部分の銀めっき部分を痛めることなく、不要部分の薄い銀皮膜を剥離することを目的としており、剥離浴もそれに最適な条件とされており、全面的或いは部分的に厚く銀めっきが施された油の付着した多量の銅又は銅合金屑から完全に銀めっきを剥離し、銀を回収し、銀めっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用するリサイクル方法には適していない。

特許文献2に開示の方法は、半導体リードフレームやコネクタピンなどの電子部品に対して、銀の部分めっきが行われることが多く、通常めっき不要部分にマスキング処理を施した後めっきされるが、マスキングがすべて完全に行われるとは限らず、めっき不要部分に銀めっき皮膜がはみ出す場合があり、このような場合に、はみ出した不要部分の銀めっき皮膜を剥離する方法であり、全面的或いは部分的に厚く銀めっきが施された油の付着した多量の銅又は銅合金屑から完全に銀めっきを剥離し、銀を回収し、銀めっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用するリサイクル方法には適していない。

【0007】

本発明はこの様な事情に鑑みてなされたものであり、銀めっきが全面的或いは部分的に施された銅又は銅合金屑から安全に効率良く銀を剥離回収し、銀めっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用するリサイクル方法及びそのリサイクル方法に用いられる及び銀めっき剥離装置を提供するものである。

【課題を解決するための手段】

【0008】

本発明者らは鋭意研究の結果、銀めっき(通常1〜10μm厚)が部分的或いは全面的に施された銅又は銅合金屑からシアン化合物を使用せずに完全に効率良く銀めっきを剥離するには、銅又は銅合金屑を脂肪族有機酸及びその塩の中から選ばれる少なくとも一種を含有する電解剥離液が入った電解槽中に浸漬し、銅又は銅合金屑に電位を負荷して銀めっきを電解剥離して銀を回収し、更に、銀めっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用するリサイクル方法において、電解槽中に濾布からなる隔壁を設けて、電解槽を電解剥離槽と剥離回収槽とに分離し、剥離回収槽中の銀が剥離された電解液を分離装置に導入し、銀と再生電解液とに分離して銀を回収し、再生電解液を電解剥離槽に戻すことが最も効率的であることを見出した。

【0009】

電解槽中の電解反応により、銅又は銅合金屑表面の銀めっきは、銀イオンの形態にて剥離されて微細銀粒子となり、電解槽中のカソード上に堆積するか、或いは、電解剥離液中に浮遊する。基本的には微細銀粒子はカソード上に堆積されるが、微細粒子であり付着力が弱く、電解剥離液中に浮遊し、特に、銀の供給源となるドラム籠(銀めっきされた銅又は銅合金屑が入っている)周辺は銀イオンの濃度が高く、銀微細粒子の浮遊濃度も大となる傾向がある。

このドラム籠周辺の浮遊銀微細粒子はドラム籠の表面に付着し、ドラム籠の引き上げに伴い銀めっきが剥離された後の銅又は銅合金屑と共に電解槽外に持出され、銀の回収効率が落ちるという欠点がある。

【0010】

この様な欠点を解決し、更に、剥離効率を上げる為には、下記の方策が最良であることを本発明者らは見出した。

(1)電解槽中に濾布の隔壁を設け、電解槽を電解剥離槽と剥離回収槽とに分ける。

電解剥離槽はアノード部を含む。剥離回収槽はカソード部を含む、一つ或いは複数個とする。

(2)剥離回収槽の銀微細粒子が浮遊した電解液を抜出して、分離装置にて、銀と再生電解液に分離し、銀は回収し、再生電解液を電解剥離槽に戻す。

(3)再生電解液が電解剥離槽に供給されることにより、槽内での電解液中への銀イオンの拡散が増大し、銀の剥離が促進される。

(4)銀イオンが大となった電解剥離槽の電解液の一部はオーバーフローして剥離回収槽に供給される。

(5)(2)、(3)、(4)をこの順で繰返す

これにより、ドラム籠周辺の浮遊銀微細粒子がドラム籠の表面に付着することなく、効率的に銀の剥離が促進されることになる。

【0011】

本発明の銀めっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用するリサイクル方法は、表面に全面的或いは部分的に銀めっきが施された銅又は銅合金屑を、脂肪族有機酸及びその塩の中から選ばれる少なくとも一種を含有する電解剥離液が入った電解槽中に浸漬し、前記銀めっきが施された銅又は銅合金屑に電位を負荷して前記銀めっきを電解剥離し、銀を回収し、更に、前記銀めっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用するリサイクル方法において、前記電解槽中に濾布から構成される一つ或いは複数個の隔壁を設け、前記表面に全面的或いは部分的に銀めっきが施された銅又は銅合金屑を含有するドラム籠が浸漬される電解剥離槽と、カソードが浸漬される一つ或いは複数個の剥離回収槽とに区分けし、前記剥離回収槽中の剥離された銀を含む電解剥離液を分離装置に導入し、銀と再生電解剥離液とに分離し、前記銀を回収し、前記再生電解剥離液を前記電解剥離槽に戻すことを特徴とする。

【0012】

前記再生電解液を一度貯蔵槽に入れ、必要に応じて最適量を貯蔵槽から抜き出して、電解剥離槽に戻すことが好ましい。

隔壁を構成する濾布の材質は通常の高分子合成繊維でかまわないが、テトロン系のものが電解剥離液の濾過性能の面から好ましい。

【0013】

また、本発明の銀めっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用するリサイクル方法は、前記銀めっきが施された銅又は銅合金屑に塩化銀標準電極に対して300〜1100mVの電位を負荷するように制御することを特徴とする。

電解剥離液が入った電解槽中の銀めっきが施された銅又は銅合金屑の電位を300〜1100mVに制御することにより、銀めっきが効率良く剥離され、対極であるカソード上に堆積、或いは、電解槽中に電解される。

【0014】

この場合、電解剥離液の脂肪族有機酸又はその塩の含有量を10〜300g/lとし、電解剥離液のpHを4〜14とし、液温を10〜80℃にて電解剥離を行うことが好適である。

電解剥離液の脂肪族有機酸又はその塩の含有量がその含有量が10g/l未満では剥離速度が低くて完全に剥離するまでに時間がかかり、一方、300g/lを超えても飽和して効果の増大は期待できず、不経済である。より好ましい含有量としては100〜200g/lの範囲とされる。

電解剥離液のpHを4以上とすることにより、素材の銅又は銅合金をエッチングすることなく安定した剥離を得ることができる。このpHの調整剤として、必要に応じて、水酸化ナトリウム、水酸化カリウム等のアルカリ金属等を添加してもよい。

液温が10℃未満であると、温度が低過ぎることから、剥離速度が遅くなり、一方、80℃を超えると、浴が不安定になり易い。

【0015】

また、本発明の銀めっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用するリサイクル方法は、前記電解剥離液中に1.0〜3.0重量%の凝集剤を添加することを特徴とする。

凝集剤を1.0〜3.0重量%添加することにより、微細銀粒子が粗大化して、分離装置での銀粒子と再生電解液との分離が容易になり、銀の回収効率が上がる。

凝集剤が1.0重量%未満では効果は得られず、3.0重量%を超えると、微細銀粒子が粗大化し過ぎて電解剥離に悪影響を及ぼす。

凝集剤は、硫酸バンド、ポリアクリルアミドなどの通常に市販されている凝集剤でかまわない。

【0016】

さらに、本発明のリサイクル方法は、前記電解剥離槽から前記剥離回収槽へ前記隔壁を超えて前記電解剥離液をオーバーフローさせることを特徴とする。

ドラム籠周辺の浮遊銀微細粒子がオーバーフローする電解剥離液とともに剥離回収槽に流れ、一方、剥離回収槽と電解剥離槽とは隔壁が介在しているので、剥離回収槽内の浮遊銀微細粒子が電解剥離槽に逆戻りすることなく、効果的に剥離回収槽に集められる。

【0017】

また、本発明の銀めっき剥離装置は、表面に全面的或いは部分的に銀めっきが施された銅又は銅合金屑を、脂肪族有機酸及びその塩の中から選ばれる少なくとも一種を含有する電解剥離液が入った電解槽中に浸漬し、前記銀めっきが施された銅又は銅合金屑に電位を負荷して前記銀めっきを電解剥離することにより、銀を回収し、更に、前記銀めっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用するリサイクル方法に用いられる銀めっき剥離装置において、前記電解槽中に濾布から構成される一つ或いは複数個の隔壁を設け、前記表面に全面的或いは部分的に銀めっきが施された銅又は銅合金屑を含有するドラム籠が浸漬される電解剥離槽と、カソード部が浸漬される一つ或いは複数個の剥離回収槽とに区分けし、前記剥離回収槽に、剥離された銀を含む電解剥離液を銀と再生電解剥離液とに分離する分離装置が接続され、前記分離装置に、前記銀の回収系と、前記再生電解剥離液を前記電解剥離槽に戻す液戻し管とが接続されていることを特徴とする。

【発明の効果】

【0018】

本発明のリサイクル方法により、銀めっきが全面的或いは部分的に施された銅又は銅合金屑から安全に効率良く銀を剥離回収し、銀めっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用することが可能となる。

【図面の簡単な説明】

【0019】

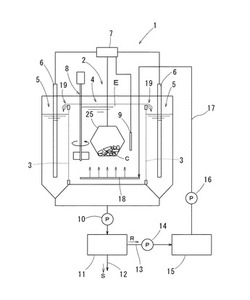

【図1】図1は、本発明の銀めっきが施された銅又は銅合金屑からの銀剥離方法を実施するための装置全体の縦断面図である。

【図2】図1における電解槽の平面図である。

【発明を実施するための形態】

【0020】

以下に、本発明のリサイクル方法の一実施形態を図面に基づいて説明する。

図1は銀めっき剥離装置の全体構成を示しており、この銀めっき剥離装置1は、電解剥離液Eを貯留した電解槽2を備えており、この電解槽2内には、濾布からなる隔壁3が設けられ、電解剥離槽4と剥離回収槽5とに分離される。この実施形態では、図2に示すように電解剥離槽4が平面視五角形に形成され、その五つの辺に隣接して五つの剥離回収槽5が設けられている。電解剥離槽4内には、リサイクル対象の銅又は銅合金屑Cを入れるSUS等により形成されたドラム籠25が浸漬される。

隔壁3にて仕切られた各剥離回収槽5内には、SUS、Cu等の金属から形成されたカソード6が浸漬され、ドラム籠25と各カソード6との間に、ポテンシオスタット7を介して電源(図示略)が接続されている。電解槽4内には、電解剥離液Eを攪拌するための攪拌機8が設けられている。

また、ポテンシオスタット7はドラム籠25とカソード6に接続され、ポテンシオスタット7からの参照電極8が電位センサーとして電解剥離液E中に設置されている。参照電極8としては、塩化銀標準電極が用いられる。

なお、電解剥離液Eとドラム籠25内の銅及び銅合金屑Cとの接触面積を増すため、電解剥離槽4内でドラム籠25を回転させても良い。

【0021】

剥離回収槽5内の剥離された銀を含有する電解剥離液Eは、ポンプ10により、剥離回収槽5の底部から抜かれて分離装置11に供給される。分離装置11は効率よく固液分離されるフィルタープレス、或いは遠心分離装置であることが好ましい。

分離装置11内にて、剥離された銀を含有する電解剥離液Eは、回収銀Sと再生電解剥離液Rとに分離され、回収銀Sは銀回収系12から抜かれて、更なる精製手段により銀として回収され(図示略)、再生電解剥離液Rは、連絡管13を介してポンプ14により、貯蔵槽15に供給される。

貯蔵槽15中の所定量の再生電解剥離液Rは、ポンプ16により、液戻し管17を経由して電解剥離槽4に戻される。その液戻し管17の先端には、電解剥離槽4の下部(ドラム籠25が浸漬される位置の下方)に水平に配置される供給管18が接続されており、その供給管18には、長さ方向に間隔をおいて複数の噴出口が上方に向けて形成されている。そして、ポンプ16により送られる再生電解剥離液Rは、電解剥離槽4の下部の供給管18より戻されてフレッシュな電解剥離液Eとなり、銀を剥離して一部が隔壁3をオーバーフローして、剥離回収槽5に供給される。符号19は隔壁3を超えて流れるオーバーフロー部を示す。

電解剥離槽4内は、フレッシュな電解剥離液Eが下部の供給管18からドラム籠25に向けて供給されることにより、ドラム籠25の周辺にて電解剥離液Eが循環されて、電解剥離液Eの滞留がなく、銀が剥離されて銀イオン濃度が大となった電解液Eは、オーバーフローして剥離回収槽5に供給される。

貯蔵槽15はなくても構わないが、銀めっき剥離装置1の運転を安定化し、再生電解剥離液Rを所定量に制御する為に設置されることが好ましい。

【0022】

電解剥離液Eは、脂肪族有機酸及びその塩の中から選ばれる少なくとも一種を含有する水溶液であり、具体的には、酢酸、乳酸、コハク酸、酒石酸、リンゴ酸、クエン酸、グルコン酸及びグリコール酸並びにそれらのアルカリ金属塩の中から選択でき、酢酸、酒石酸、クエン酸が特に好適である。電解剥離液Eの脂肪族有機酸又はその塩の含有量は10〜300g/lとし、電解剥離液EのpHを4〜14とし、液温を10〜80℃にて電解剥離を行うことが好適である。電解剥離液Eの脂肪族有機酸又はその塩の含有量が10g/l未満では剥離速度が低くて完全に剥離するまでに時間がかかり、一方、300g/lを超えても飽和して効果の増大は期待できず、不経済である。より好ましい含有量としては100〜200g/lの範囲とされる。電解剥離液EのpHを4以上とすることにより、素材の銅又は銅合金をエッチングすることなく安定した剥離を得ることができる。このpHの調整剤として、必要に応じて、水酸化ナトリウム、水酸化カリウム等のアルカリ金属等を添加してもよい。液温が10℃未満であると、温度が低過ぎることから、剥離速度が遅くなり、一方、80℃を超えると、浴が不安定になり易い。

【0023】

また、この電解剥離液中には1.0〜3.0重量%の凝集剤が添加される。

凝集剤を1.0〜3.0重量%添加することにより、微細銀粒子が粗大化して、分離装置での銀粒子と再生電解液との分離が容易になり、銀の回収効率があがる。

凝集剤が1.0重量%未満では効果は得られず、3.0重量%を超えると、微細銀粒子が粗大化し過ぎて電解剥離に悪影響を及ぼす。

【0024】

次に、このような組成の電解剥離液Eを使用して、銅又は銅合金屑Cから銀めっきを剥離する方法について説明する。

電解剥離槽4、剥離回収槽5内に、脂肪族有機酸及びその塩の中から選ばれる少なくとも1種の含有量が10〜300g/l、pHが4〜14に調整され、かつ1.5重量%の凝集剤が添加された電解剥離液Eを貯留し、液温を10〜80℃とする。攪拌機7を駆動して電解剥離液Eを攪拌しておく。電解剥離槽4の液面を剥離回収槽5の液面よりも高く保っておき、隔壁3を電解剥離液Eがオーバーフローし易い状態にしておく。

また、リサイクル処理される銅又は銅合金屑Cは、そのほとんどがプレス加工による打ち抜き屑であり、加工油が付着しているので、電解剥離液Eに浸漬する前に、界面活性剤が添加された水溶液中に浸漬して脱脂処理されるのが好ましい。

【0025】

そして、脱脂処理された銅又は銅合金屑Cをドラム籠25内に収容し、電解剥離槽4内にドラム籠25、各剥離回収槽5内にカソード6を浸漬した状態でこれらの間に電源から参照電極9を電位センサーとしてポテンシオスタット7を介して電流を流すことにより、ドラム籠25に接触している銅又は銅合金屑Cから銀を溶解して剥離する。

即ち、ドラム籠25内の脱脂処理された銅又は銅合金屑Cを作用電極とし、カソード6を対極とし、参照電極9を電位センサーとし、ポテンシオスタット7を使用して、作用電極に塩化銀標準電極に対して300〜1100mVの定電位を負荷することにより、副産物となる銅又は銅合金の電解を最小限とし、目的とする銀めっきを短時間にて効率よく対極上に堆積、或いは、電解槽中に電解するのである。

負荷電位が300mV未満では、銅又は銅合金屑の電解がメインとなり、銀の電解剥離は殆んど起こらず、電位が1100mVを超えると、銅又は銅合金屑の電解が増加し、銀の電解剥離の妨げとなる。

なお、電解剥離槽4で銅又は銅合金屑Cから溶解した銀イオンは、カソード6表面で銀となって付着するが、その付着力は比較的弱い。このため、カソード6から離脱して銀が浮遊することがあるが、剥離回収槽5と電解剥離槽4との間に濾布からなる隔壁3が設けられているとともに、電解剥離槽4から剥離回収槽5に電解剥離液Eがオーバーフローしているので、剥離回収槽5で生じた銀粉が電解剥離槽4に流れ込むことはない。

【0026】

以上のようにして、ドラム籠25を電解剥離槽4内の電解剥離液Eに浸漬し、ポンプ10を運転して、電解剥離液Eを各剥離回収槽5の底部から抜いて分離装置11に供給する。

分離装置11は効率よく固液分離されるフィルタープレス、或いは、遠心分離装置であることが好ましく、70%の分離効率で回収銀粉Sと再生電解剥離液Rとを分離することが好ましい。回収銀粉Sは更なる精製手段により銀として回収され(図示略)、再生電解剥離液Rは、ポンプ14により、貯蔵槽15に供給される。

貯蔵槽15中の所定量の再生電解剥離液Rは、ポンプ16により、電解剥離槽4の下部供給管18に戻され、フレッシュな電解剥離液Eとなり、一部が隔壁3をオーバーフローして、剥離回収槽5に供給される。

電解剥離槽4内は、フレッシュな電解剥離液Eの供給により、ドラム籠25の周辺にて電解剥離液Eが循環されて、電解剥離液Eの滞留がなく、銀が剥離されて銀イオン濃度が大となった電解液Eは、オーバーフローして剥離回収槽5に供給される。

再生電解剥離液R中にわずかな銀が混入して電解剥離槽4に供給されることが考えられるが、電解剥離槽4から剥離回収槽5へのオーバーフローにより剥離回収槽5に流される。一方、電解剥離槽4と剥離回収槽5との間には隔壁3が設けられているので、剥離回収槽5中に浮遊する銀が電解剥離槽4に流れ出ることはない。なお、この隔壁3は濾布により形成され、銀粉は通さないが、銀イオンは通過し、電解剥離槽4で銅又は銅合金屑Cから溶解した銀イオンが剥離回収槽5のカソード6表面に移動することを妨げることはない。

【0027】

この様に銀めっき剥離装置1を運転してから、所定時間後にドラム籠25とカソード6との間のポテンシオスタット7の通電を中止すると、ドラム籠25内の銅又は銅合金屑Cの銀めっきは溶解して剥離された後に回収されて銀粉Sとなり、好ましくは、銀精錬工場へ送られ、銀精錬の原料として利用される。

また、ドラム籠25には剥離された銀の付着が皆無となる。

この銀めっきが剥離された銅又は銅合金屑は、その後、エッチング処理等を経ることなく、銅又は銅合金の溶解鋳造等の原料としてそのまま使用することができる。

この一連のリサイクル処理において、毒性の強いシアン化合物を使用せずに、全面的或いは部分的な比較的厚肉(1〜10μm)の銀めっきを下地の銅又は銅合金から短時間にて完全に剥離し、その銅又は銅合金と、貴金属である銀とをそれぞれ回収して新たな原料として利用することが可能となる。

【実施例】

【0028】

本発明の方法による効果の検証を行った。

図1及び図2に示すものと同様の剥離装置1を用い、電解剥離液Eとして、酒石酸を150g/l、ポリエチレングリコールを15g/l含有し、pHを8に調整したものを用いた。浴温は50℃に設定した。凝集剤として硫酸バンドを電解剥離液Eに対して1.5重量%添加した。

銅又は銅合金屑Cのサンプルとして5μmの厚さの銀めっきが両面に施された銅合金屑を用い、これを2kgドラム籠25に入れて、電解剥離槽4の電解剥離液Eに浸漬した。

【0029】

参照電極9を電解剥離液E中に設置し、ポテンシオスタット7にて、参照電極9に対してドラム籠25に700mVの電位を印加し、ドラム籠25とカソード6の間に通電した。ドラム籠25は、SUS製のものを使用し、カソード6にもSUS電極を用いた。ドラム籠25は電解剥離液E中にて所定速度で回転させた。ポテンシオスタット5は、Solartron社製インピーダンスアナライザー/ポテンシオ−ガルバノスタットを使用した。

ポンプ10,14,16を稼動して、剥離回収槽5の電解剥離液Eを分離装置11に供給して銀粉Sを回収すると共に、再生電解剥離液Rを貯蔵槽15に供給し、その適量を電解剥離槽4に戻した。電解剥離槽4の電解剥離液Eの一部は、隔壁3を超えて剥離回収槽5内にオーバーフローした。

ドラム籠25を電解剥離液E内に浸漬してから6分後にドラム籠25とカソード6との間のポテンシオスタット7の通電を中止し、サンプルをドラム籠25内より取り出し、SEMにて銅又は銅合金屑Cの表面を観察したところ、銀が完全に剥離されているのを確認した。

【0030】

更に、ドラム籠25を電解剥離槽4から引き上げ、目視にて観察したところ、銀の付着は見られず、その表面の一部をSEMにて観察したところ、銀は検出されなかった。

また、銀めっきが剥離された銅又は銅合金屑表面をEPMAにて分析したところ、硫黄(S)等の残存によるコンタミも無かった。この銀めっきが剥離された銅又は銅合金屑を銅合金製造用原料の一部として溶解鋳造に使用し、熱間圧延後の銅合金板を目視にて調べたところ割れは生じていなかった。

一方、45gの回収銀粉が得られ、IPCで分析したところ、Cu含有量100ppm以下で、他の金属元素は検出されなかった。

【0031】

以上のように、本発明の方法によると、銀めっきが施された銅又は銅合金屑から銀めっきを短時間にて効率的に剥離し、剥離後にエッチング処理する必要はなく、銀めっきが剥離された銅又は銅合金屑を溶解鋳造等の原料としてそのままリサイクル可能であることがわかる。また、電解剥離液から銀粒子を短時間にて効果的に分離採取することができ、有価物としてリサイクル可能であることが確認された。

なお、本発明は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることは可能である。

【符号の説明】

【0032】

1 銀めっき剥離装置

2 電解槽

3 隔壁

4 電解剥離槽

5 剥離回収槽

6 カソード

7 ポテンシオスタット

8 攪拌器

9 参照電極

10 ポンプ

11 分離装置

12 銀回収系

13 連絡管

14 ポンプ

15 貯蔵槽

16 ポンプ

17 液戻し管

18 下部供給管

19 オーバーフロー部

25 ドラム籠

E 電解剥離液

S 回収銀

R 再生電解剥離液

【技術分野】

【0001】

本発明は、全面的或いは部分的に銀めっきが施された銅又は銅合金屑から効率良く銀を剥離回収し、銀めっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用するリサイクル方法及びそのリサイクル方法に用いられる及び銀めっき剥離装置に関するものである。

【背景技術】

【0002】

従来、ICやLSIなどの半導体装置、各種電子・電気部品に用いられるリードフレーム、端子、コネクタ等に、銅又は銅合金からなる銅条材の表面にニッケル、錫、銅などのめっき層が形成されためっき付銅条材が広く使用されており、半導体チップ搭載部には部分的に銀めっきが施されることが多い。

この様なめっき付銅条材は打抜き成形にて加工して使用されることが多く、打抜き成形時に発生する多量の油が付着した屑は回収され、表面のめっきを剥離して銅又は銅合金の製造用原料として使用することが資源リサイクルの観点から重要となっている。

特に、銀めっきが施された銅又は銅合金屑からの銀の剥離時にはシアン化合物を使用することが多く、取り扱い面において大きな問題となっている。

【0003】

特許文献1では、脂肪族有機酸及びその塩の少なくとも一種を含有し、必要に応じて補助成分としてノニオン性界面活性剤を含有する銀の電解剥離剤、該電解剥離剤を含有する水溶液からなる銀の電解剥離液並びに該電解剥離液をpH4〜14とし、これに剥離対象物を浸漬し、該剥離対象物を陽極として、液温10〜80℃、電流密度0.5〜10A/dm2の操作範囲で電解することを特徴とするシアン化合物を使用しない銀の電解剥離方法を提供している。

【0004】

特許文献2では、分子中にカルボキシル基(−COOH)1個及び水酸基(−OH)1個以上持つオキシ酸又その塩を主成分とし、特に、サリチル酸、没食子酸、マンデル酸、トロバ酸、グリコール酸、乳酸、ヒドロアクリル酸、オキシ酪酸、グリセリン酸、グルコン酸の群から選択した1種以上の酸又はこれらの塩を主成分とする銀の電解剥離剤を使用し、剥離液が安定し浴寿命が長く、高電流密度(高速)での銀の剥離が可能であり、またボンディング特性に悪影響を及ぼすことはなく、電解剥離剤を使用した場合に、被処理物である銅または銅合金等の素材の変色あるいは腐食が発生せず、特にレジストアタックが発生せず、素材及び残存する銀めっきの外観が損なわれない電解剥離方法が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−88399号公報

【特許文献2】特開2000−345400号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に開示の方法では、必要部分の銀めっき部分を痛めることなく、不要部分の薄い銀皮膜を剥離することを目的としており、剥離浴もそれに最適な条件とされており、全面的或いは部分的に厚く銀めっきが施された油の付着した多量の銅又は銅合金屑から完全に銀めっきを剥離し、銀を回収し、銀めっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用するリサイクル方法には適していない。

特許文献2に開示の方法は、半導体リードフレームやコネクタピンなどの電子部品に対して、銀の部分めっきが行われることが多く、通常めっき不要部分にマスキング処理を施した後めっきされるが、マスキングがすべて完全に行われるとは限らず、めっき不要部分に銀めっき皮膜がはみ出す場合があり、このような場合に、はみ出した不要部分の銀めっき皮膜を剥離する方法であり、全面的或いは部分的に厚く銀めっきが施された油の付着した多量の銅又は銅合金屑から完全に銀めっきを剥離し、銀を回収し、銀めっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用するリサイクル方法には適していない。

【0007】

本発明はこの様な事情に鑑みてなされたものであり、銀めっきが全面的或いは部分的に施された銅又は銅合金屑から安全に効率良く銀を剥離回収し、銀めっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用するリサイクル方法及びそのリサイクル方法に用いられる及び銀めっき剥離装置を提供するものである。

【課題を解決するための手段】

【0008】

本発明者らは鋭意研究の結果、銀めっき(通常1〜10μm厚)が部分的或いは全面的に施された銅又は銅合金屑からシアン化合物を使用せずに完全に効率良く銀めっきを剥離するには、銅又は銅合金屑を脂肪族有機酸及びその塩の中から選ばれる少なくとも一種を含有する電解剥離液が入った電解槽中に浸漬し、銅又は銅合金屑に電位を負荷して銀めっきを電解剥離して銀を回収し、更に、銀めっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用するリサイクル方法において、電解槽中に濾布からなる隔壁を設けて、電解槽を電解剥離槽と剥離回収槽とに分離し、剥離回収槽中の銀が剥離された電解液を分離装置に導入し、銀と再生電解液とに分離して銀を回収し、再生電解液を電解剥離槽に戻すことが最も効率的であることを見出した。

【0009】

電解槽中の電解反応により、銅又は銅合金屑表面の銀めっきは、銀イオンの形態にて剥離されて微細銀粒子となり、電解槽中のカソード上に堆積するか、或いは、電解剥離液中に浮遊する。基本的には微細銀粒子はカソード上に堆積されるが、微細粒子であり付着力が弱く、電解剥離液中に浮遊し、特に、銀の供給源となるドラム籠(銀めっきされた銅又は銅合金屑が入っている)周辺は銀イオンの濃度が高く、銀微細粒子の浮遊濃度も大となる傾向がある。

このドラム籠周辺の浮遊銀微細粒子はドラム籠の表面に付着し、ドラム籠の引き上げに伴い銀めっきが剥離された後の銅又は銅合金屑と共に電解槽外に持出され、銀の回収効率が落ちるという欠点がある。

【0010】

この様な欠点を解決し、更に、剥離効率を上げる為には、下記の方策が最良であることを本発明者らは見出した。

(1)電解槽中に濾布の隔壁を設け、電解槽を電解剥離槽と剥離回収槽とに分ける。

電解剥離槽はアノード部を含む。剥離回収槽はカソード部を含む、一つ或いは複数個とする。

(2)剥離回収槽の銀微細粒子が浮遊した電解液を抜出して、分離装置にて、銀と再生電解液に分離し、銀は回収し、再生電解液を電解剥離槽に戻す。

(3)再生電解液が電解剥離槽に供給されることにより、槽内での電解液中への銀イオンの拡散が増大し、銀の剥離が促進される。

(4)銀イオンが大となった電解剥離槽の電解液の一部はオーバーフローして剥離回収槽に供給される。

(5)(2)、(3)、(4)をこの順で繰返す

これにより、ドラム籠周辺の浮遊銀微細粒子がドラム籠の表面に付着することなく、効率的に銀の剥離が促進されることになる。

【0011】

本発明の銀めっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用するリサイクル方法は、表面に全面的或いは部分的に銀めっきが施された銅又は銅合金屑を、脂肪族有機酸及びその塩の中から選ばれる少なくとも一種を含有する電解剥離液が入った電解槽中に浸漬し、前記銀めっきが施された銅又は銅合金屑に電位を負荷して前記銀めっきを電解剥離し、銀を回収し、更に、前記銀めっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用するリサイクル方法において、前記電解槽中に濾布から構成される一つ或いは複数個の隔壁を設け、前記表面に全面的或いは部分的に銀めっきが施された銅又は銅合金屑を含有するドラム籠が浸漬される電解剥離槽と、カソードが浸漬される一つ或いは複数個の剥離回収槽とに区分けし、前記剥離回収槽中の剥離された銀を含む電解剥離液を分離装置に導入し、銀と再生電解剥離液とに分離し、前記銀を回収し、前記再生電解剥離液を前記電解剥離槽に戻すことを特徴とする。

【0012】

前記再生電解液を一度貯蔵槽に入れ、必要に応じて最適量を貯蔵槽から抜き出して、電解剥離槽に戻すことが好ましい。

隔壁を構成する濾布の材質は通常の高分子合成繊維でかまわないが、テトロン系のものが電解剥離液の濾過性能の面から好ましい。

【0013】

また、本発明の銀めっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用するリサイクル方法は、前記銀めっきが施された銅又は銅合金屑に塩化銀標準電極に対して300〜1100mVの電位を負荷するように制御することを特徴とする。

電解剥離液が入った電解槽中の銀めっきが施された銅又は銅合金屑の電位を300〜1100mVに制御することにより、銀めっきが効率良く剥離され、対極であるカソード上に堆積、或いは、電解槽中に電解される。

【0014】

この場合、電解剥離液の脂肪族有機酸又はその塩の含有量を10〜300g/lとし、電解剥離液のpHを4〜14とし、液温を10〜80℃にて電解剥離を行うことが好適である。

電解剥離液の脂肪族有機酸又はその塩の含有量がその含有量が10g/l未満では剥離速度が低くて完全に剥離するまでに時間がかかり、一方、300g/lを超えても飽和して効果の増大は期待できず、不経済である。より好ましい含有量としては100〜200g/lの範囲とされる。

電解剥離液のpHを4以上とすることにより、素材の銅又は銅合金をエッチングすることなく安定した剥離を得ることができる。このpHの調整剤として、必要に応じて、水酸化ナトリウム、水酸化カリウム等のアルカリ金属等を添加してもよい。

液温が10℃未満であると、温度が低過ぎることから、剥離速度が遅くなり、一方、80℃を超えると、浴が不安定になり易い。

【0015】

また、本発明の銀めっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用するリサイクル方法は、前記電解剥離液中に1.0〜3.0重量%の凝集剤を添加することを特徴とする。

凝集剤を1.0〜3.0重量%添加することにより、微細銀粒子が粗大化して、分離装置での銀粒子と再生電解液との分離が容易になり、銀の回収効率が上がる。

凝集剤が1.0重量%未満では効果は得られず、3.0重量%を超えると、微細銀粒子が粗大化し過ぎて電解剥離に悪影響を及ぼす。

凝集剤は、硫酸バンド、ポリアクリルアミドなどの通常に市販されている凝集剤でかまわない。

【0016】

さらに、本発明のリサイクル方法は、前記電解剥離槽から前記剥離回収槽へ前記隔壁を超えて前記電解剥離液をオーバーフローさせることを特徴とする。

ドラム籠周辺の浮遊銀微細粒子がオーバーフローする電解剥離液とともに剥離回収槽に流れ、一方、剥離回収槽と電解剥離槽とは隔壁が介在しているので、剥離回収槽内の浮遊銀微細粒子が電解剥離槽に逆戻りすることなく、効果的に剥離回収槽に集められる。

【0017】

また、本発明の銀めっき剥離装置は、表面に全面的或いは部分的に銀めっきが施された銅又は銅合金屑を、脂肪族有機酸及びその塩の中から選ばれる少なくとも一種を含有する電解剥離液が入った電解槽中に浸漬し、前記銀めっきが施された銅又は銅合金屑に電位を負荷して前記銀めっきを電解剥離することにより、銀を回収し、更に、前記銀めっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用するリサイクル方法に用いられる銀めっき剥離装置において、前記電解槽中に濾布から構成される一つ或いは複数個の隔壁を設け、前記表面に全面的或いは部分的に銀めっきが施された銅又は銅合金屑を含有するドラム籠が浸漬される電解剥離槽と、カソード部が浸漬される一つ或いは複数個の剥離回収槽とに区分けし、前記剥離回収槽に、剥離された銀を含む電解剥離液を銀と再生電解剥離液とに分離する分離装置が接続され、前記分離装置に、前記銀の回収系と、前記再生電解剥離液を前記電解剥離槽に戻す液戻し管とが接続されていることを特徴とする。

【発明の効果】

【0018】

本発明のリサイクル方法により、銀めっきが全面的或いは部分的に施された銅又は銅合金屑から安全に効率良く銀を剥離回収し、銀めっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用することが可能となる。

【図面の簡単な説明】

【0019】

【図1】図1は、本発明の銀めっきが施された銅又は銅合金屑からの銀剥離方法を実施するための装置全体の縦断面図である。

【図2】図1における電解槽の平面図である。

【発明を実施するための形態】

【0020】

以下に、本発明のリサイクル方法の一実施形態を図面に基づいて説明する。

図1は銀めっき剥離装置の全体構成を示しており、この銀めっき剥離装置1は、電解剥離液Eを貯留した電解槽2を備えており、この電解槽2内には、濾布からなる隔壁3が設けられ、電解剥離槽4と剥離回収槽5とに分離される。この実施形態では、図2に示すように電解剥離槽4が平面視五角形に形成され、その五つの辺に隣接して五つの剥離回収槽5が設けられている。電解剥離槽4内には、リサイクル対象の銅又は銅合金屑Cを入れるSUS等により形成されたドラム籠25が浸漬される。

隔壁3にて仕切られた各剥離回収槽5内には、SUS、Cu等の金属から形成されたカソード6が浸漬され、ドラム籠25と各カソード6との間に、ポテンシオスタット7を介して電源(図示略)が接続されている。電解槽4内には、電解剥離液Eを攪拌するための攪拌機8が設けられている。

また、ポテンシオスタット7はドラム籠25とカソード6に接続され、ポテンシオスタット7からの参照電極8が電位センサーとして電解剥離液E中に設置されている。参照電極8としては、塩化銀標準電極が用いられる。

なお、電解剥離液Eとドラム籠25内の銅及び銅合金屑Cとの接触面積を増すため、電解剥離槽4内でドラム籠25を回転させても良い。

【0021】

剥離回収槽5内の剥離された銀を含有する電解剥離液Eは、ポンプ10により、剥離回収槽5の底部から抜かれて分離装置11に供給される。分離装置11は効率よく固液分離されるフィルタープレス、或いは遠心分離装置であることが好ましい。

分離装置11内にて、剥離された銀を含有する電解剥離液Eは、回収銀Sと再生電解剥離液Rとに分離され、回収銀Sは銀回収系12から抜かれて、更なる精製手段により銀として回収され(図示略)、再生電解剥離液Rは、連絡管13を介してポンプ14により、貯蔵槽15に供給される。

貯蔵槽15中の所定量の再生電解剥離液Rは、ポンプ16により、液戻し管17を経由して電解剥離槽4に戻される。その液戻し管17の先端には、電解剥離槽4の下部(ドラム籠25が浸漬される位置の下方)に水平に配置される供給管18が接続されており、その供給管18には、長さ方向に間隔をおいて複数の噴出口が上方に向けて形成されている。そして、ポンプ16により送られる再生電解剥離液Rは、電解剥離槽4の下部の供給管18より戻されてフレッシュな電解剥離液Eとなり、銀を剥離して一部が隔壁3をオーバーフローして、剥離回収槽5に供給される。符号19は隔壁3を超えて流れるオーバーフロー部を示す。

電解剥離槽4内は、フレッシュな電解剥離液Eが下部の供給管18からドラム籠25に向けて供給されることにより、ドラム籠25の周辺にて電解剥離液Eが循環されて、電解剥離液Eの滞留がなく、銀が剥離されて銀イオン濃度が大となった電解液Eは、オーバーフローして剥離回収槽5に供給される。

貯蔵槽15はなくても構わないが、銀めっき剥離装置1の運転を安定化し、再生電解剥離液Rを所定量に制御する為に設置されることが好ましい。

【0022】

電解剥離液Eは、脂肪族有機酸及びその塩の中から選ばれる少なくとも一種を含有する水溶液であり、具体的には、酢酸、乳酸、コハク酸、酒石酸、リンゴ酸、クエン酸、グルコン酸及びグリコール酸並びにそれらのアルカリ金属塩の中から選択でき、酢酸、酒石酸、クエン酸が特に好適である。電解剥離液Eの脂肪族有機酸又はその塩の含有量は10〜300g/lとし、電解剥離液EのpHを4〜14とし、液温を10〜80℃にて電解剥離を行うことが好適である。電解剥離液Eの脂肪族有機酸又はその塩の含有量が10g/l未満では剥離速度が低くて完全に剥離するまでに時間がかかり、一方、300g/lを超えても飽和して効果の増大は期待できず、不経済である。より好ましい含有量としては100〜200g/lの範囲とされる。電解剥離液EのpHを4以上とすることにより、素材の銅又は銅合金をエッチングすることなく安定した剥離を得ることができる。このpHの調整剤として、必要に応じて、水酸化ナトリウム、水酸化カリウム等のアルカリ金属等を添加してもよい。液温が10℃未満であると、温度が低過ぎることから、剥離速度が遅くなり、一方、80℃を超えると、浴が不安定になり易い。

【0023】

また、この電解剥離液中には1.0〜3.0重量%の凝集剤が添加される。

凝集剤を1.0〜3.0重量%添加することにより、微細銀粒子が粗大化して、分離装置での銀粒子と再生電解液との分離が容易になり、銀の回収効率があがる。

凝集剤が1.0重量%未満では効果は得られず、3.0重量%を超えると、微細銀粒子が粗大化し過ぎて電解剥離に悪影響を及ぼす。

【0024】

次に、このような組成の電解剥離液Eを使用して、銅又は銅合金屑Cから銀めっきを剥離する方法について説明する。

電解剥離槽4、剥離回収槽5内に、脂肪族有機酸及びその塩の中から選ばれる少なくとも1種の含有量が10〜300g/l、pHが4〜14に調整され、かつ1.5重量%の凝集剤が添加された電解剥離液Eを貯留し、液温を10〜80℃とする。攪拌機7を駆動して電解剥離液Eを攪拌しておく。電解剥離槽4の液面を剥離回収槽5の液面よりも高く保っておき、隔壁3を電解剥離液Eがオーバーフローし易い状態にしておく。

また、リサイクル処理される銅又は銅合金屑Cは、そのほとんどがプレス加工による打ち抜き屑であり、加工油が付着しているので、電解剥離液Eに浸漬する前に、界面活性剤が添加された水溶液中に浸漬して脱脂処理されるのが好ましい。

【0025】

そして、脱脂処理された銅又は銅合金屑Cをドラム籠25内に収容し、電解剥離槽4内にドラム籠25、各剥離回収槽5内にカソード6を浸漬した状態でこれらの間に電源から参照電極9を電位センサーとしてポテンシオスタット7を介して電流を流すことにより、ドラム籠25に接触している銅又は銅合金屑Cから銀を溶解して剥離する。

即ち、ドラム籠25内の脱脂処理された銅又は銅合金屑Cを作用電極とし、カソード6を対極とし、参照電極9を電位センサーとし、ポテンシオスタット7を使用して、作用電極に塩化銀標準電極に対して300〜1100mVの定電位を負荷することにより、副産物となる銅又は銅合金の電解を最小限とし、目的とする銀めっきを短時間にて効率よく対極上に堆積、或いは、電解槽中に電解するのである。

負荷電位が300mV未満では、銅又は銅合金屑の電解がメインとなり、銀の電解剥離は殆んど起こらず、電位が1100mVを超えると、銅又は銅合金屑の電解が増加し、銀の電解剥離の妨げとなる。

なお、電解剥離槽4で銅又は銅合金屑Cから溶解した銀イオンは、カソード6表面で銀となって付着するが、その付着力は比較的弱い。このため、カソード6から離脱して銀が浮遊することがあるが、剥離回収槽5と電解剥離槽4との間に濾布からなる隔壁3が設けられているとともに、電解剥離槽4から剥離回収槽5に電解剥離液Eがオーバーフローしているので、剥離回収槽5で生じた銀粉が電解剥離槽4に流れ込むことはない。

【0026】

以上のようにして、ドラム籠25を電解剥離槽4内の電解剥離液Eに浸漬し、ポンプ10を運転して、電解剥離液Eを各剥離回収槽5の底部から抜いて分離装置11に供給する。

分離装置11は効率よく固液分離されるフィルタープレス、或いは、遠心分離装置であることが好ましく、70%の分離効率で回収銀粉Sと再生電解剥離液Rとを分離することが好ましい。回収銀粉Sは更なる精製手段により銀として回収され(図示略)、再生電解剥離液Rは、ポンプ14により、貯蔵槽15に供給される。

貯蔵槽15中の所定量の再生電解剥離液Rは、ポンプ16により、電解剥離槽4の下部供給管18に戻され、フレッシュな電解剥離液Eとなり、一部が隔壁3をオーバーフローして、剥離回収槽5に供給される。

電解剥離槽4内は、フレッシュな電解剥離液Eの供給により、ドラム籠25の周辺にて電解剥離液Eが循環されて、電解剥離液Eの滞留がなく、銀が剥離されて銀イオン濃度が大となった電解液Eは、オーバーフローして剥離回収槽5に供給される。

再生電解剥離液R中にわずかな銀が混入して電解剥離槽4に供給されることが考えられるが、電解剥離槽4から剥離回収槽5へのオーバーフローにより剥離回収槽5に流される。一方、電解剥離槽4と剥離回収槽5との間には隔壁3が設けられているので、剥離回収槽5中に浮遊する銀が電解剥離槽4に流れ出ることはない。なお、この隔壁3は濾布により形成され、銀粉は通さないが、銀イオンは通過し、電解剥離槽4で銅又は銅合金屑Cから溶解した銀イオンが剥離回収槽5のカソード6表面に移動することを妨げることはない。

【0027】

この様に銀めっき剥離装置1を運転してから、所定時間後にドラム籠25とカソード6との間のポテンシオスタット7の通電を中止すると、ドラム籠25内の銅又は銅合金屑Cの銀めっきは溶解して剥離された後に回収されて銀粉Sとなり、好ましくは、銀精錬工場へ送られ、銀精錬の原料として利用される。

また、ドラム籠25には剥離された銀の付着が皆無となる。

この銀めっきが剥離された銅又は銅合金屑は、その後、エッチング処理等を経ることなく、銅又は銅合金の溶解鋳造等の原料としてそのまま使用することができる。

この一連のリサイクル処理において、毒性の強いシアン化合物を使用せずに、全面的或いは部分的な比較的厚肉(1〜10μm)の銀めっきを下地の銅又は銅合金から短時間にて完全に剥離し、その銅又は銅合金と、貴金属である銀とをそれぞれ回収して新たな原料として利用することが可能となる。

【実施例】

【0028】

本発明の方法による効果の検証を行った。

図1及び図2に示すものと同様の剥離装置1を用い、電解剥離液Eとして、酒石酸を150g/l、ポリエチレングリコールを15g/l含有し、pHを8に調整したものを用いた。浴温は50℃に設定した。凝集剤として硫酸バンドを電解剥離液Eに対して1.5重量%添加した。

銅又は銅合金屑Cのサンプルとして5μmの厚さの銀めっきが両面に施された銅合金屑を用い、これを2kgドラム籠25に入れて、電解剥離槽4の電解剥離液Eに浸漬した。

【0029】

参照電極9を電解剥離液E中に設置し、ポテンシオスタット7にて、参照電極9に対してドラム籠25に700mVの電位を印加し、ドラム籠25とカソード6の間に通電した。ドラム籠25は、SUS製のものを使用し、カソード6にもSUS電極を用いた。ドラム籠25は電解剥離液E中にて所定速度で回転させた。ポテンシオスタット5は、Solartron社製インピーダンスアナライザー/ポテンシオ−ガルバノスタットを使用した。

ポンプ10,14,16を稼動して、剥離回収槽5の電解剥離液Eを分離装置11に供給して銀粉Sを回収すると共に、再生電解剥離液Rを貯蔵槽15に供給し、その適量を電解剥離槽4に戻した。電解剥離槽4の電解剥離液Eの一部は、隔壁3を超えて剥離回収槽5内にオーバーフローした。

ドラム籠25を電解剥離液E内に浸漬してから6分後にドラム籠25とカソード6との間のポテンシオスタット7の通電を中止し、サンプルをドラム籠25内より取り出し、SEMにて銅又は銅合金屑Cの表面を観察したところ、銀が完全に剥離されているのを確認した。

【0030】

更に、ドラム籠25を電解剥離槽4から引き上げ、目視にて観察したところ、銀の付着は見られず、その表面の一部をSEMにて観察したところ、銀は検出されなかった。

また、銀めっきが剥離された銅又は銅合金屑表面をEPMAにて分析したところ、硫黄(S)等の残存によるコンタミも無かった。この銀めっきが剥離された銅又は銅合金屑を銅合金製造用原料の一部として溶解鋳造に使用し、熱間圧延後の銅合金板を目視にて調べたところ割れは生じていなかった。

一方、45gの回収銀粉が得られ、IPCで分析したところ、Cu含有量100ppm以下で、他の金属元素は検出されなかった。

【0031】

以上のように、本発明の方法によると、銀めっきが施された銅又は銅合金屑から銀めっきを短時間にて効率的に剥離し、剥離後にエッチング処理する必要はなく、銀めっきが剥離された銅又は銅合金屑を溶解鋳造等の原料としてそのままリサイクル可能であることがわかる。また、電解剥離液から銀粒子を短時間にて効果的に分離採取することができ、有価物としてリサイクル可能であることが確認された。

なお、本発明は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることは可能である。

【符号の説明】

【0032】

1 銀めっき剥離装置

2 電解槽

3 隔壁

4 電解剥離槽

5 剥離回収槽

6 カソード

7 ポテンシオスタット

8 攪拌器

9 参照電極

10 ポンプ

11 分離装置

12 銀回収系

13 連絡管

14 ポンプ

15 貯蔵槽

16 ポンプ

17 液戻し管

18 下部供給管

19 オーバーフロー部

25 ドラム籠

E 電解剥離液

S 回収銀

R 再生電解剥離液

【特許請求の範囲】

【請求項1】

表面に全面的或いは部分的に銀めっきが施された銅又は銅合金屑を、脂肪族有機酸及びその塩の中から選ばれる少なくとも一種を含有する電解剥離液が入った電解槽中に浸漬し、前記銀めっきが施された銅又は銅合金屑に電位を負荷して前記銀めっきを電解剥離し、銀を回収し、更に、前記銀めっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用するリサイクル方法において、

前記電解槽中に濾布から構成される一つ或いは複数個の隔壁を設け、前記表面に全面的或いは部分的に銀めっきが施された銅又は銅合金屑を含有するドラム籠が浸漬される電解剥離槽と、カソード部が浸漬される一つ或いは複数個の剥離回収槽とに区分けし、前記剥離回収槽中の剥離された銀を含む電解剥離液を分離装置に導入し、銀と再生電解剥離液とに分離し、前記銀を回収し、前記再生電解剥離液を前記電解剥離槽に戻すことを特徴とする、銀めっきが施された銅又は銅合金屑のリサイクル方法。

【請求項2】

前記銀めっきが施された銅又は銅合金屑に塩化銀標準電極に対して300〜1100mVの電位を負荷するように制御することを特徴とする請求項1に記載の銀めっきが施された銅又は銅合金屑のリサイクル方法。

【請求項3】

前記電解剥離液中に1.0〜3.0重量%の凝集剤が添加されたことを特徴とする請求項1〜2の何れか1項に記載の銀めっきが施された銅又は銅合金屑のリサイクル方法。

【請求項4】

前記電解剥離槽から前記剥離回収槽へ前記隔壁を超えて前記電解剥離液をオーバーフローさせることを特徴とする請求項1〜3の何れか1項に記載の銀めっきが施された銅又は銅合金屑のリサイクル方法。

【請求項5】

表面に全面的或いは部分的に銀めっきが施された銅又は銅合金屑を、脂肪族有機酸及びその塩の中から選ばれる少なくとも一種を含有する電解剥離液が入った電解槽中に浸漬し、前記銀めっきが施された銅又は銅合金屑に電位を負荷して前記銀めっきを電解剥離することにより、銀を回収し、更に、前記銀めっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用するリサイクル方法に用いられる銀めっき剥離装置において、

前記電解槽中に濾布から構成される一つ或いは複数個の隔壁を設け、前記表面に全面的或いは部分的に銀めっきが施された銅又は銅合金屑を含有するドラム籠が浸漬される電解剥離槽と、カソード部が浸漬される一つ或いは複数個の剥離回収槽とに区分けし、前記剥離回収槽に、剥離された銀を含む電解剥離液を銀と再生電解剥離液とに分離する分離装置が接続され、前記分離装置に、前記銀の回収系と、前記再生電解剥離液を前記電解剥離槽に戻す液戻し管とが接続されていることを特徴とする銀めっき剥離装置。

【請求項1】

表面に全面的或いは部分的に銀めっきが施された銅又は銅合金屑を、脂肪族有機酸及びその塩の中から選ばれる少なくとも一種を含有する電解剥離液が入った電解槽中に浸漬し、前記銀めっきが施された銅又は銅合金屑に電位を負荷して前記銀めっきを電解剥離し、銀を回収し、更に、前記銀めっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用するリサイクル方法において、

前記電解槽中に濾布から構成される一つ或いは複数個の隔壁を設け、前記表面に全面的或いは部分的に銀めっきが施された銅又は銅合金屑を含有するドラム籠が浸漬される電解剥離槽と、カソード部が浸漬される一つ或いは複数個の剥離回収槽とに区分けし、前記剥離回収槽中の剥離された銀を含む電解剥離液を分離装置に導入し、銀と再生電解剥離液とに分離し、前記銀を回収し、前記再生電解剥離液を前記電解剥離槽に戻すことを特徴とする、銀めっきが施された銅又は銅合金屑のリサイクル方法。

【請求項2】

前記銀めっきが施された銅又は銅合金屑に塩化銀標準電極に対して300〜1100mVの電位を負荷するように制御することを特徴とする請求項1に記載の銀めっきが施された銅又は銅合金屑のリサイクル方法。

【請求項3】

前記電解剥離液中に1.0〜3.0重量%の凝集剤が添加されたことを特徴とする請求項1〜2の何れか1項に記載の銀めっきが施された銅又は銅合金屑のリサイクル方法。

【請求項4】

前記電解剥離槽から前記剥離回収槽へ前記隔壁を超えて前記電解剥離液をオーバーフローさせることを特徴とする請求項1〜3の何れか1項に記載の銀めっきが施された銅又は銅合金屑のリサイクル方法。

【請求項5】

表面に全面的或いは部分的に銀めっきが施された銅又は銅合金屑を、脂肪族有機酸及びその塩の中から選ばれる少なくとも一種を含有する電解剥離液が入った電解槽中に浸漬し、前記銀めっきが施された銅又は銅合金屑に電位を負荷して前記銀めっきを電解剥離することにより、銀を回収し、更に、前記銀めっきが剥離された銅又は銅合金屑を銅又は銅合金の製造用原料として使用するリサイクル方法に用いられる銀めっき剥離装置において、

前記電解槽中に濾布から構成される一つ或いは複数個の隔壁を設け、前記表面に全面的或いは部分的に銀めっきが施された銅又は銅合金屑を含有するドラム籠が浸漬される電解剥離槽と、カソード部が浸漬される一つ或いは複数個の剥離回収槽とに区分けし、前記剥離回収槽に、剥離された銀を含む電解剥離液を銀と再生電解剥離液とに分離する分離装置が接続され、前記分離装置に、前記銀の回収系と、前記再生電解剥離液を前記電解剥離槽に戻す液戻し管とが接続されていることを特徴とする銀めっき剥離装置。

【図1】

【図2】

【図2】

【公開番号】特開2011−184784(P2011−184784A)

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願番号】特願2010−54159(P2010−54159)

【出願日】平成22年3月11日(2010.3.11)

【出願人】(000176822)三菱伸銅株式会社 (116)

【Fターム(参考)】

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願日】平成22年3月11日(2010.3.11)

【出願人】(000176822)三菱伸銅株式会社 (116)

【Fターム(参考)】

[ Back to top ]