銀導電膜の製造方法

【課題】シランカップリング剤や熱硬化性樹脂を加えることなく、200℃以下の比較的低温で焼成しても、基板との密着性が良好な銀導電膜の製造方法を提供する。

【解決手段】銀導電膜の製造方法は、反応媒体および還元剤としてのアルコールまたはポリオール中において、第1の有機保護材の存在下で加熱して銀化合物を還元処理することにより、第1の有機保護材で被覆された銀粒子を析出させる工程と、生成した銀粒子を液状有機媒体中に分散させて銀粒子分散液を作製する工程と、作製した銀粒子分散液と第2の有機保護材を混合して、第1の有機保護材と第2の有機保護材からなる複合有機保護材で被覆された銀粒子を沈降させる工程と、複合有機保護材で被覆された銀粒子を有機媒体と混合して得られた銀塗料を基板に塗布した後に焼成して基板上に銀導電膜を形成する工程と、基板上に形成された銀導電膜を圧縮処理する工程とを備えている。

【解決手段】銀導電膜の製造方法は、反応媒体および還元剤としてのアルコールまたはポリオール中において、第1の有機保護材の存在下で加熱して銀化合物を還元処理することにより、第1の有機保護材で被覆された銀粒子を析出させる工程と、生成した銀粒子を液状有機媒体中に分散させて銀粒子分散液を作製する工程と、作製した銀粒子分散液と第2の有機保護材を混合して、第1の有機保護材と第2の有機保護材からなる複合有機保護材で被覆された銀粒子を沈降させる工程と、複合有機保護材で被覆された銀粒子を有機媒体と混合して得られた銀塗料を基板に塗布した後に焼成して基板上に銀導電膜を形成する工程と、基板上に形成された銀導電膜を圧縮処理する工程とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、銀導電膜の製造方法に関し、特に、基板上に銀塗料を塗布して焼成することにより形成される銀導電膜の製造方法に関する。

【背景技術】

【0002】

従来、電子部品などの電極や回路を形成する方法として、銀粉などの金属粉末をガラスフリットや無機酸化物とともに有機ビヒクル中に分散させたペーストを印刷やディッピングなどによって基板上に所定のパターンに形成した後、500℃以上の温度で加熱することによって、有機成分を除去し、銀粒子などの金属粒子同士を焼結させて銀導電膜などの導電膜を形成する所謂ペースト法が広く用いられている。このような厚膜ぺースト法によって形成された導電膜と基板の密着性は、焼成工程において軟化して流動したガラスフリットが基板を濡らすことによって、また、導電膜を形成する金属の焼結膜中にも軟化して流動したガラスフリットが浸透すること(ガラスボンド)によって確保されている。

【0003】

また、金属粒子の粒径が数nm程度になると、比表面積が非常に大きくなって、融点が劇的に低下するため、200℃以下の低温で焼成しても金属粒子同士を焼結させることができる。

【0004】

しかし、200℃以下の低い温度で焼成する場合には、従来の厚膜ペースト法と同様にガラスフリット添加しても、ガラスフリットの軟化点より低い温度であるため、ガラスフリットが軟化・流動しないので、基板を濡らすことがなく、基板に対する導電膜の密着性が悪くなるという問題がある。特に、ガラス基板やポリイミドフィルムなどの樹脂基板との金属薄膜の密着性が悪くなる。

【0005】

このように比較的低温で焼成した場合の金属薄膜と基板との密着性を向上させる方法として、有機溶剤に金属微粒子が分散した金属微粒子分散液およびシランカップリング剤を含むペーストをガラス基板上に塗布して、250〜300℃の温度で焼成することによってガラス基板上に金属薄膜を形成する方法(例えば、特許文献1参照)、平均粒径0.5〜20μmの金属フィラーと平均粒径1〜100nmの金属微粒子を熱硬化性樹脂中に分散させて導電性金属ペーストを形成する方法(例えば、特許文献2参照)などが提案されている。

【0006】

【特許文献1】特開2004-179125号公報(段落番号0013)

【特許文献2】WO2002/035554号公報(第6−10頁)

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、特許文献1の方法では、ペーストにシランカップリング剤を添加しているので、ペーストの粘度が経時変化するという問題がある。また、特許文献2の方法では、ペーストに熱硬化性樹脂を使用しているので、このペーストを使用して形成した導電膜上に有機物が残存して誘電体層を形成すると、この導電膜を真空雰囲気中に配置した場合に、有機成分の脱離による誘電体層の膨れや真空雰囲気の環境汚染などによる回路の信頼性が低下することが懸念され、また、ペーストが樹脂を含んでいるために、ペーストの粘度を低くすることが困難になるという問題がある。

【0008】

したがって、本発明は、このような従来の問題点に鑑み、シランカップリング剤や熱硬化性樹脂を加えることなく、200℃以下の比較的低温で焼成しても、基板との密着性が良好な銀導電膜の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決するために鋭意研究した結果、アルコールまたはポリオール中において第1の有機保護材の存在下で銀化合物を還元処理して銀粒子を生成し、生成した銀粒子を液状有機媒体中に分散させて銀粒子分散液を作製し、作製した銀粒子分散液に第2の有機保護材を混合して銀粒子を沈降させ、沈降した銀粒子を有機媒体と混合して得られた銀塗料を基板上に塗布した後に焼成して基板上に銀導電膜を形成し、基板上に形成された銀導電膜を圧縮処理することにより、シランカップリング剤や熱硬化性樹脂を加えることなく、200℃以下の低温で焼成しても、基板との密着性が良好な銀導電膜を製造することができることを見出し、本発明を完成するに至った。

【0010】

すなわち、本発明による銀導電膜の製造方法は、アルコールまたはポリオール中において第1の有機保護材の存在下で銀化合物を還元処理して銀粒子を生成する工程と、生成した銀粒子を液状有機媒体中に分散させて銀粒子分散液を作製する工程と、作製した銀粒子分散液に第2の有機保護材を混合して銀粒子を沈降させる工程と、沈降した銀粒子を有機媒体と混合して得られた銀塗料を基板上に塗布した後に焼成して基板上に銀導電膜を形成する工程と、基板上に形成された銀導電膜を圧縮処理する工程とを備えたことを特徴とする。

【0011】

この銀導電膜の製造方法において、第1の有機保護材が不飽和結合を有する分子量200以上の第1級アミンであり、第2の有機保護材が炭素数6〜12の第1級アミンであるのが好ましい。また、還元処理が50〜200℃の温度で行われるのが好ましく、銀粒子を沈降させる際に5〜30℃の温度に維持するのが好ましい。さらに、圧縮処理がカレンダーロールを用いて行われるのが好ましく、銀粒子の平均粒径(DTEM)が20nm以下であるのが好ましい。

【発明の効果】

【0012】

本発明によれば、シランカップリング剤や熱硬化性樹脂を加えることなく、200℃以下の低温で焼成しても、基板との密着性が良好な銀導電膜を製造することができる。

【発明を実施するための最良の形態】

【0013】

本発明による銀導電膜の製造方法の実施の形態は、(1)反応媒体および還元剤としてのアルコールまたはポリオール中において、第1の有機保護材の存在下で加熱して銀化合物を還元処理することにより、第1の有機保護材で被覆された銀粒子を析出させる工程(銀粒子生成工程)と、(2)生成した銀粒子を液状有機媒体中に分散させて銀粒子分散液を作製する工程(銀粒子分散液作製工程)と、(3)作製した銀粒子分散液と第2の有機保護材を混合して、第1の有機保護材と第2の有機保護材からなる複合有機保護材で被覆された銀粒子を沈降させる工程(銀粒子沈降工程)と、(4)複合有機保護材で被覆された銀粒子を有機媒体と混合して得られた銀塗料を基板に塗布した後に焼成して基板上に銀導電膜を形成する工程(銀導電膜形成工程)と、(5)基板上に形成された銀導電膜を圧縮処理する工程(圧縮処理工程)とを備えている。以下、これらの各工程について説明する。

【0014】

(1)銀粒子生成工程

まず、反応媒体および還元剤としてのアルコールまたはポリオール中において、第1の有機保護材の存在下で加熱して銀化合物を還元処理することにより、第1の有機保護材で被覆された銀粒子を析出させる。

【0015】

アルコールまたはポリオールは、銀化合物の還元剤として機能するとともに、反応系の液状有機媒体としても機能する。このように反応媒体および還元剤としてアルコールまたはポリオールを使用することによって、不純物の混入の少ない銀ナノ粒子(粒径20nm程度以下の銀微粒子)を得ることができる。

【0016】

銀化合物の還元反応は、加熱によって反応媒体および還元剤としてのアルコールまたはポリオールの蒸発と凝縮を繰り返す還流条件下で(蒸発したアルコールまたはポリオールを液相に還流させながら)行われるのが好ましい。このように還元反応を還流条件下で行うことにより、不純物の混入を防ぎ、例えば、銀ナノ粒子を配線材料として使用とした場合に抵抗値を小さくすることができる。

【0017】

そのため、アルコールまたはポリオールの沸点は、低い方がよく、80〜300℃であるのが好ましく、80〜200℃であるのがさらに好ましく、80〜150℃であるのが最も好ましい。また、アルコールの場合、炭素鎖ができるだけ長い方が還元性の観点から好ましい。

【0018】

アルコールとしては、プロピルアルコール、n−ブタノール、イソブタノール、sec−ブチルアルコール、ヘキシルアルコール、ヘプチルアルコール、1−オクチルアルコール、2−オクチルアルコール、アリルアルコール、クロチルアルコール、シクロペンタノールなどを使用することができ、ポリオールとしては、エチレングリコール、ジエチレングリコール、トリエチレングリコール、テトラエチレングリコールなどを使用することができ、特に、イソブタノールまたはn−ブタノールを使用するのが好ましい。

【0019】

還元反応の際に溶媒(反応媒体および還元剤)中に共存する第1の有機保護材として機能する有機化合物としては、不飽和結合を有する第1級アミンを使用することができる。このように不飽和結合を有する第1級アミンを使用すると、この第1級アミンによって表面が保護された銀ナノ粒子を合成することができる。このように不飽和結合を有する第1級アミンを使用すると、不飽和結合の影響によって、析出した銀粒子の表面を第1級アミンの分子が取り囲み、第1級アミンが、銀の還元がある程度以上に進行しないようにするバリアとして機能し、その結果、銀の粒成長を抑制し、比較的粒径が揃った銀ナノ粒子を形成することができると考えられる。この不飽和結合は、第1級アミンの1分子中に少なくとも1個あればよい。また、2種以上の第1級アミンを使用してもよい。なお、不飽和結合数を増やすことによって、銀粒子の表面に存在する有機保護材中の炭素数を調整することができるので、必要に応じて不飽和結合数が異なる有機化合物を添加すればよい。

【0020】

また、第1の有機保護材としての第1級アミンは、分子量200以上の第1級アミンであるのが好ましく、分子量200〜400程度の第1級アミンであるのがさらに好ましい。分子量が小さい第1級アミンでは、液状有機媒体中において銀粒子が凝集および沈降し易く、均一な還元反応を妨げる場合があり、粒径分布を均一化するなどの品質管理面の制御が難しくなる。また、液状有機媒体中に銀粒子を単分散させ難くなる。一方、分子量が過剰に大きい第1級アミンを使用すると、凝集抑制効果を高めることができるが、銀粒子の表面を覆う第1の有機保護材としての第1級アミンの一部または大部分を、後の工程(後述する銀粒子沈降工程)において第2の有機保護材としての第1級アミンに置き換え難くなるおそれがある。なお、第1の有機保護材としての第1級アミンとして、オレイルアミンを使用することができる。

【0021】

還元反応の際に溶媒(反応媒体および還元剤)中に共存させる第1の有機保護材としての第1級アミンの量は、銀に対して0.1〜20当量であるのが好ましく、1.0〜15当量であるのがさらに好ましく、2.0〜10当量であるのが最も好ましい。なお、第1級アミンの場合、銀1モルに対してアミン1モルが1当量に相当する。第1の有機保護材としての第1級アミンの使用量が少な過ぎると、銀粒子の表面の有機保護材の量が不足して、液中で銀粒子を単分散させることができなくなる。一方、第1の有機保護材としての第1級アミンの量が多過ぎると、第1級アミンの一部または大部分を、後の工程(後述する銀粒子沈降工程)において第2の有機保護材としての第1級アミンに置き換える反応の効率が悪くなるおそれがある。

【0022】

また、還元処理を促進させるために還元補助剤を使用してもよい。この還元補助剤は、還元反応の終了近くで添加するのが好ましく、Agに対するモル比(還元補助剤/Ag)が0.1〜20になるように添加するのが好ましい。還元補助剤として、分子量100〜1000のアミン化合物を使用するのが好ましく、第2級アミンおよび第3級アミンの少なくとも一方を使用するのがさらに好ましい。例えば、還元補助剤として、ジイソプロピルアミン、ジエチレントリアミン、N−(2−アミノエチル)エタノールアミン、ジエタノールアミン、ビス(2−シアノエチル)アミン、イミノビス(プロピルアミン)、N−nブチルアニリン、ジフェニルアミン、ジ−2−エチルヘキシルアミン、ジオクチルアミン、トリメチルアミン、ジメチルエチルアミン、N−ニトロソジメチルアミン、2−ジメチルアミノエタノール、ジメチルアミノエタノール、トリエチルアミン、テトラメチルエチレンジアミン、ジエチルエタノールアミン、メチルジエタノールアミン、トリアリルアミン、N−メチル−3、3’−イミノビス(プロピルアミン)、トリエタノールアミン、N,N−ジブチルエタノールアミン、3−(ジブチルアミン)プロピルアミン、N−ニトロソジフェニルアミン、トリフェニルアミン、トリ−n−オクチルアミンなどを使用することができ、特に、ジエタノールアミン、トリエタノールアミンなどを使用するのが好ましい。

【0023】

銀の供給源である銀化合物としては、溶媒(反応媒体および還元剤)に溶解することができれば種々の銀化合物を使用することができ、塩化銀、硝酸銀、酸化銀、炭酸銀などを使用することができるが、工業的観点から硝酸銀を使用するのが好ましい。銀化合物の量は、反応時の液中のAgイオン濃度が、好ましくは0.05モル/L以上、さらに好ましくは0.05〜5.0モル/Lになる量であり、第1の有機保護材としての第1級アミンのAgに対するモル比(第1の有機保護材/Ag)が、0.05〜5.0になるのが好ましい。

【0024】

第1の有機保護材としての第1級アミンで覆われた銀粒子は、銀粒子と第1の有機保護材の合計に対する第1の有機保護材の存在割合(以下、「第1の有機保護材割合」という)が0.05〜25質量%であるのが好ましい。第1の有機保護材割合が低過ぎると、銀粒子が凝集し易く、一方、第1の有機保護材割合が高くなると、第1の有機保護材としての第1級アミンの一部または大部分を後の工程(後述する銀粒子沈降工程)において第2の有機保護材としての第1級アミンに置き換える反応の効率が悪くなるおそれがある。

【0025】

還元反応の温度は、50〜200℃であることが好ましい。反応温度が低過ぎると、アルコール類の還元作用を発揮し難く、反応が進み難いとともに、還元不良を生じるおそれがある。一方、反応温度が高過ぎると、還元の進み過ぎや液中における焼結が起こり易く、粒子の粗大化や粒径のばらつきが大きくなるおそれがある。特に、インクやペーストとして微細配線を形成するためには、平均粒径DTEMが20nm以下の銀微粒子を使用するのが好ましいので、反応温度を50〜150℃にするのが好ましく、60〜140℃にするのがさらに好ましく、80〜130℃にするのが最も好ましい。

【0026】

なお、還元を多段に分けて行ってもよい。すなわち、還元が急激に進行すると、粒子が著しく成長し過ぎる場合があるので、粒径の制御を効果的に行うために、最初に低温で還元を行った後に高温に切り替えて還元を行ってもよいし、あるいは、徐々に温度を高めながら還元を進行させてもよい。この場合、温度の差が大きいと粒度分布に著しい変化が生じるおそれがあるので、最も低い温度と最も高い温度の差を20℃以内にするのが好ましく、15℃以内にするのがさらに好ましく、10℃以内に厳密に制御するのが最も好ましい。

【0027】

(2)銀粒子分散液作製工程

次に、銀粒子生成工程(湿式プロセスによる還元反応)において生成した銀粒子(第1の有機保護材で被覆された銀粒子)を固液分離および洗浄した後、銀粒子を液状有機媒体中に分散させて銀粒子分散液を作製する。

【0028】

液状有機媒体としては、第1の有機保護材としての第1級アミンで被覆された銀粒子が良好に分散(単分散)することができる液状有機媒体を選択すればよい。例えば、炭化水素系の液状有機媒体を使用することができ、イソオクタン、n−デカン、イソドデカン、イソヘキサン、n−ウンデカン、n−テトラデカン、n−ドデカン、トリデカン、ヘキサン、ヘプタンなどの脂肪族炭化水素や、ベンゼン、トルエン、キシレン、エチルベンゼン、デカリン、テトラリンなどの芳香族炭化水素などの1種以上を使用して液状有機媒体とするのが好ましい。なお、「銀粒子が単分散すること」とは、液状媒体中に個々の銀粒子が互いに凝集することなく独立して動くことができる状態で存在していることをいい、銀粒子を含む液を遠心分離によって固液分離したときに液中に銀粒子が分散したまま残っている状態の液(上澄み液)を銀粒子分散液とすることができる。

【0029】

(3)銀粒子沈降工程

次に、作製した銀粒子分散液(第1の有機保護材としての第1級アミンで被覆されている銀粒子が液状有機媒体中に単分散している銀粒子分散液)と第2の有機保護材を混合して、第1の有機保護材と第2の有機保護材からなる複合有機保護材で銀粒子を被覆する。

【0030】

作製した銀粒子分散液と第2の有機保護材としての炭素数6〜12の第1級アミンを混合すると、個々の銀粒子の周囲に第2の有機保護材としての第1級アミンが存在する状態、すなわち、銀粒子が液中で第2の有機保護材としての第1級アミンに包囲されている状態にすることができる。この状態をしばらく維持すると、第1の有機保護材としての第1級アミンの一部が銀粒子から外れて、第2の有機保護材としての第1級アミンに置き換えられる。この置き換え(以下「置き換え反応」という)は、撹拌しないで静置しても進行する。この置き換え反応によって、第1の有機保護材としての第1級アミンと第2の有機保護材としての第1級アミンによって構成される複合有機保護材で被覆された銀ナノ粒子を得ることができる。なお、複合有機保護材中に残留する第1の有機保護材としての第1級アミンは、分子量が200以上と比較的大きいので、銀粒子の周囲に付着して、液中で銀粒子を浮遊させるように作用する。

【0031】

この置き換え反応は、主に第1の有機保護材としての第1級アミンと第2の有機保護材としての第1級アミンの疎水基の大きさの相違に起因する、金属銀と第1級アミンとの親和力の差によって進行すると考えられる。また、第1の有機保護材として不飽和結合を有する第1級アミンを使用することによって、第1級アミンが金属銀から脱離するのを容易にして、第2の有機保護材としての第1級アミンとの置き換え反応の進行に寄与していると考えられる。

【0032】

この置き換え反応は、常温で進行するが、温度が高くなり過ぎると不用意な焼結が生じるおそれがあるので、5〜30℃程度で行うのが好ましく、10〜20℃程度で行うのがさらに好ましい。また、銀粒子が液中で第2の有機保護材としての第1級アミンに包囲されている状態にすると、時間とともに第2の有機保護材としての第1級アミンによる置き換え量が増えていくが、静置した場合と撹拌した場合のいずれの場合でも、30分間以上の置き換え反応時間を確保することが望ましい。但し、反応時間が24時間を超えても、それ以上の置き換え反応はあまり進行しないので、24時間以内で置き換え反応を終了させるのが実用的である。

【0033】

第2の有機保護材としての第1級アミンの混合量は、銀粒子が液中で第2の有機保護材としての第1級アミンに包囲されている状態にすることができる量にするのが好ましく、混合前に存在する第1の有機保護材としての第1級アミンの量に対してかなり多い量(高いモル比)にするのが好ましい。具体的には、混合前に存在する第1の有機保護材としての第1級アミンに対して、少なくとも2倍以上のモル比になるように、第2の有機保護材としての第1級アミンを混合するのが好ましい。

【0034】

なお、置き換え反応が進行した銀粒子は液中に沈降する。これは、第1の有機保護材としての第1級アミンが第2の有機保護材としての第1級アミンにある程度置き換わると、有機保護材が液中で銀粒子を浮遊させる能力が低下してくるためである。沈降が生じるときの置き換え量は、粒子の大きさによって変動する。また、沈降した銀粒子でも置き換え反応がさらに進行し得ると考えられる。沈降した銀粒子において置き換え反応を持続させるためには、撹拌により沈降した銀粒子も第2の有機保護材としての第1級アミンに包囲されている状態が維持されるようにするのが好ましい。また、収率を向上させるためには、置き換え反応を十分に進行させた後にアルコールを添加してしばらく撹拌するのが好ましい。

【0035】

上述したように、置き換え反応が進行した銀粒子は沈降するので、反応終了後(あるいは置き換え反応が進行し得る状態で反応の進行を終了させた後)、遠心分離などによる固液分離によって、置き換え反応が進行した銀粒子を固形分として回収することができる。回収した固形分は、第1の有機保護材と第2の有機保護材からなる複合有機保護材で被覆された銀ナノ粒子を主体とする。また、回収した固形分はアルコールなどの溶媒を用いて洗浄し、1回以上の洗浄操作を行った後に最終的に固液分離することによって回収した固形分を銀塗料に使用するのが好ましい。

【0036】

(4)銀導電膜形成工程

次に、洗浄後の固形分(洗浄後の複合有機保護材で被覆された銀粒子)を有機媒体と混合して得られた銀塗料を基板に塗布した後、焼成して銀導電膜を作製する。

【0037】

有機媒体としては、120℃程度で揮発して除去し易い媒体を使用するのが好ましい。また、基板としては、ロール・ツー・ロール方式に対応可能な強度を有し且つ高耐熱性を有するフィルム状の有機高分子基板を使用するのが好ましく、ポリイミド、ポリエチレンテレテレフタレート、ポリエチレンナフタレート、ポリイミド、アラミド、ポリカーボネイトなどの基板を使用することができる。

【0038】

銀塗料を基板に塗布する方法としては、アプリケータ法、スピンコート法、ディップ法、ロールコート法、インクジェット法などの各種の塗布方法を使用することができるが、焼成後に銀導電膜を形成することができる方法であればよい。

【0039】

塗膜を焼成して銀粒子を焼結させることによって銀導電膜を得るための焼成雰囲気は、大気雰囲気のような常圧の酸化雰囲気でよい。塗膜中の銀粒子は極めて低温で焼結するので、焼成温度は100〜300℃でよいが、使用可能な基板の種類を広げるとともに省エネルギーの観点から200℃以下であるのが好ましい。塗膜を上記の温度領域で保持する焼成時間は、10分間以上であるのが好ましく、60分間以上であるのがさらに好ましい。また、生産性を考慮すると、バッチ式でなく、大量生産に適したロール・ツー・ロール方式に対応した連続焼成可能な装置を使用するのが好ましく、例えば、熱風循環式乾燥器、ベルト式焼成炉、IR焼成炉などを使用することができる。

【0040】

銀導電膜は、低抵抗であるほど効率的に電気を流すことができるので、比抵抗が低い方がよい。銀導電膜の比抵抗は、5.0μΩ・cm以下であるのが好ましく、4.0μΩ・cm以下であるのがさらに好ましく、3.0μΩ・cm以下であるのがさらに好ましく、2.0μΩ・cm以下であるのが最も好ましい。また、銀導電膜の膜厚は、0.1〜3.0μmであるのが好ましく、0.2〜1.0μmであるのがさらに好ましい。

【0041】

(5)圧縮処理工程

次に、基板上に形成した銀導電膜を圧縮処理する。この圧縮処理を行う装置は、焼成後の銀導電膜を均一に圧縮可能な装置であればよいが、生産性を考慮すると、バッチ式のプレス装置よりも、大量生産に適したロール・ツー・ロール方式に対応した連続圧縮可能な圧縮装置を使用するのが好ましく、例えば、カレンダーロールを使用することができる。ロールによって圧縮処理する場合、ロール間に加えられる圧力は、ロールによって負荷される荷重をロール幅で除することにより得られた線圧によって定められる。この圧力は、線圧500kN/mまで適宜設定することができる。また、圧縮処理時には、室温(25℃程度)からフィルム状基板のガラス転移温度以下の温度まで適宜設定することができる。

【実施例】

【0042】

以下、本発明による銀導電膜の製造方法の実施例について詳細に説明する。

【0043】

[実施例1]

反応媒体および還元剤としてのイソブタノール(和光純薬株式会社製の特級)3218.27gと、第1の有機保護材(第1級アミン)としてのオレイルアミン(和光純薬株式会社製、分子量267)5532.91gと、銀化合物としての硝酸銀結晶(関東化学株式会社製)688.54gを混合し、マグネットスターラーで撹拌して、硝酸銀を溶解させた。

【0044】

次に、この溶液を還流器付の容器に移し、この容器をオイルバスに載せ、容器内に不活性ガスとして窒素ガスを2L/分の流量で吹き込んでマグネットスターラーにより溶液を撹拌しながら、昇温速度1℃/分で88℃まで昇温させた後、0.5℃/分で108℃まで昇温させた。

【0045】

100℃で5時間還流を行なった後、還元補助剤として第2級アミンであるジエタノールアミン(和光純薬株式会社製、分子量106)430.35g(Agに対するモル比1.0)を添加し、1時間保持して反応を終了した。

【0046】

反応終了後のスラリーを遠心分離機で固液分離し、分離された液を廃棄して固形分を回収した。その後、固形分の洗浄操作として、固形分をメタノールと混合した後、遠心分離機で固液分離し、分離された液を廃棄して固形分を回収した。この洗浄操作は2回行った。

【0047】

次に、洗浄後の固形分を、液状有機媒体としてのテトラデカンに混合して分散させ、遠心分離機により30分間固液分離し、分離された液を回収した。この液には第1の有機保護材(第1級アミン)で覆われた銀粒子が単分散していた。

【0048】

このようにして得られた銀粒子分散液を透過型電子顕微鏡(TEM)(日本電子株式会社製JEM−2010)により観察して、60万倍に拡大した画像から、重なっていない独立した300個の銀粒子を無作為に選択して、その粒径(画像上の長径)を計測し、個々の銀粒子の粒径を算術平均することによって平均粒径DTEMを求めたところ、銀粒子の平均粒径DTEMは8.7nmであった。

【0049】

また、TG−DTA装置(示差熱・熱重量同時測定装置)を用いて、銀粒子とその表面を覆っている第1の有機保護材(第1級アミン)としてのオレイルアミンの合計に対する第1の有機保護材の存在割合(以下「第1の有機保護材被覆量」という)を求めた。第1の有機保護材被覆量を算出するために、図1に示すように、室温から200℃まで10℃/分で昇温し(ステージI)、200℃で60分間維持して(ステージII)、銀粒子分散液に含まれる有機媒体(テトラデカン)を揮発させた後、200℃から700℃まで10℃/分で昇温し(ステージIII)、700℃で再度60分間維持する(ステージIV)ヒートパターンを採用した。ステージI〜IIでは、有機媒体が全部揮発するとともに第1の有機保護材(第1級アミン)が残留し、ステージIII〜IVでは、第1の有機保護材(第1級アミン)が全部揮発するとみなすことができる。TG−DTA装置を用いて図1のヒートパターンによって測定される重量変化をモニターし、ステージIIが終了(この時点では重量変化がほぼゼロになる)するまでに減少した重量分W1を有機媒体(分散媒)の重量とし、ステージIII〜IVの間(ステージIII開始後に再び重量が減少してステージIVの終了時に重量変化がほぼゼロになる)に新たに減少した重量分W2を第1の有機保護材(第1級アミン)の重量とし、残りの重量W3を銀の正味の重量として、第1の有機保護材被覆量(%)を、W2/(W2+W3)×100から算出したところ、銀粒子分散液中の銀粒子の第1の有機保護材被覆量は8.0質量%であった。

【0050】

なお、上述したTG−DTA装置による測定は、第1の有機保護材被覆量を調べるために特殊なヒートパターンを用いて行ったが、得られた銀粒子分散液について通常の昇温(昇温速度10℃/分)による示差熱分析(DTA)も行ったところ、DTA曲線は200〜300℃の間に大きな山と300〜330℃の間にピークを有していた。このピークは、第1の有機保護材(第1級アミン)であるオレイルアミンに起因するものであると考えられる。

【0051】

また、FT−IR(フーリエ変換赤外分光光度計)を用いて、銀粒子分散液中の粒子と試薬のオレイルアミンについて、有機化合物のスペクトルを測定したところ、銀粒子を被覆する有機保護材がオレイルアミンのみからなることが確認された。

【0052】

次に、得られた銀粒子分散液(第1の有機保護材被覆量8.0質量%、銀濃度約60質量%)223.76gに、第2の有機保護材(第1級アミン)としての試薬のオクチルアミン(C8H17−NH2、和光純薬株式会社製の特級)1195.55g(銀に対して10当量に相当する量)を添加し、液温を15℃に保持しながら400rpmで5時間攪拌して、沈降粒子を生成させた。

【0053】

次に、沈降粒子が生成した液を5分間遠心分離して固液分離し、得られた固形分を回収した。その後、この固形分の洗浄操作として、固形分にメタノール889.71gを添加して400rpmで30分間攪拌した後、5分間遠心分離して固液分離することにより固形分を回収した。

【0054】

洗浄後の固形分について、通常の昇温(昇温速度10℃/分)による示差熱分析(DTA)測定を行ったところ、DTA曲線の100〜200℃の間と300〜330℃の間にピークが観察された。前者のピークは第2の有機保護材としての第1級アミンであるオクチルアミンに起因するものであると考えられ、後者のピークは第1の有機保護材としての第1級アミンであるオレイルアミンに起因するものであると考えられる。

【0055】

また、洗浄後の固形分についてFT−IR測定を行ったところ、有機保護材がオレイルアミン(第1の有機保護材としての第1級アミン)とオクチルアミン(第2の有機保護材としての第1級アミン)で構成される複合有機保護材であることが確認された。

【0056】

また、洗浄後の固形分(第1の有機保護材と第2の有機保護材の複合有機保護材で被覆された洗浄後のウエット状態の固形分)について、TEM(日本電子株式会社製JEM−2010)により観察し、60万倍に拡大した画像から、重なっていない独立した300個の銀粒子を無作為に選択して、その粒径(画像上の長径)を計測し、個々の銀粒子の粒径を算術平均することによって平均粒径DTEMを求めたところ、銀粒子の平均粒径DTEMは9.41nmであった。

【0057】

また、洗浄後の固形分(第1の有機保護材と第2の有機保護材の複合有機保護材で被覆された洗浄後のウエット状態の固形分)をガラス製セルに塗布してX線回折装置にセットし、Ag(111)面の回折ピークを用いて、下記のScherrerの式(1)によりX線結晶粒径DXを求めたところ、X線結晶粒径DXは5.50nmであった。なお、X線にはCu−Kαを用いた。

DX=K・λ/(β・cosθ) (1)

但し、KはScherrer定数で0.94を採用し、λはCu−Kα線のX線波長、βは回折ピークの半価幅、θは回折線のブラッグ角である。

【0058】

次に、洗浄後の固形分(第1の有機保護材と第2の有機保護材の複合有機保護材で被覆された洗浄後のウエット状態の固形分)にテトラデカンを少量加えた後、混練脱泡器によって混練および脱泡してペースト状の銀塗料を得た。

【0059】

次に、得られた銀塗料を、アプリケータを用いて、厚さ25μmのポリイミドフィルム(宇部興産株式会社製の型番UPILEX25S)からなる基板上に塗布した。

【0060】

このようにして塗膜を形成したポリイミドフィルムを、大気中においてホットプレート上で60℃で30分間予備焼成した後、そのホットプレート上で温度180℃で1時間保持することによって焼成膜(180℃焼成膜)を得た。

【0061】

このようにして得られた焼成膜を基板(ポリイミドフィルム)とともに、カレンダー装置(由利ロール機械株式会社製の高温カレンダー装置)の2対のクロム溶射樹脂ロールからなるカレンダーロール間に、線圧500kN/m、速度1m/分、ロール表面温度100℃として通過させることによって、カレンダー処理による圧縮処理を行った。

【0062】

このようにして圧縮処理した焼成膜について、表面抵抗測定装置(三菱化学製のLoresta

HP)により表面抵抗を測定するとともに、蛍光X線膜厚測定器(SII製のSTF9200)により膜厚を測定し、表面抵抗と膜厚から算出した体積抵抗値を焼成膜の比抵抗とした。その結果、焼成膜の表面抵抗は0.12Ω/□、膜厚は0.36μmであり、比抵抗は4.28μΩ・cmであった。

【0063】

また、基板上に形成された焼成膜の密着力として、JIS C6481の引き離し強さに準じて、引張試験機のクロスヘッド速度を約50mm/分に維持して、基板から焼成膜を引き剥がす際の力を測定したところ、焼成膜の密着力は10.19N/cmであった。

【0064】

さらに、焼成膜が形成された基板をX線回折装置にセットしてX線結晶粒径DXを求めたところ、X線結晶粒径DXは38.22nmであった。

【0065】

[実施例2〜5]

ロール表面温度をそれぞれ120℃(実施例2)、150℃(実施例3)、180℃(実施例4)および200℃(実施例5)とした以外は実施例1と同様の方法によって基板上に形成された焼成膜について、実施例1と同様の方法により、表面抵抗および膜厚を測定し、比抵抗を求め、密着力を測定し、X線結晶粒径DXを求めた。その結果、実施例2では、焼成膜の表面抵抗0.05Ω/□、膜厚0.52μm、比抵抗2.86μΩ・cm、密着力10.45N/cm、X線結晶粒径DX43.98nmであり、実施例3では、焼成膜の表面抵抗0.02Ω/□、膜厚1.42μm、比抵抗3.08μΩ・cm、密着力10.09N/cm、X線結晶粒径DX33.47nmであった。また、実施例4では、焼成膜の表面抵抗0.03Ω/□、膜厚1.01μm、比抵抗3.30μΩ・cm、密着力9.28N/cm、X線結晶粒径DX41.76nmであり、実施例5では、焼成膜の表面抵抗0.05Ω/□、膜厚0.73μm、比抵抗3.99μΩ・cm、密着力4.77N/cm、X線結晶粒径DX34.71nmであった。

【0066】

[比較例1]

カレンダー処理を行わなかった以外は、実施例1と同様の方法によって基板上に形成された焼成膜について、実施例1と同様の方法により、表面抵抗および膜厚を測定し、比抵抗を求め、密着力を測定し、X線結晶粒径DXを求めた。その結果、焼成膜の表面抵抗0.15Ω/□、膜厚0.27μm、比抵抗4.16μΩ・cm、密着力0.26N/cm、X線結晶粒径DX28.92nmであった。

【0067】

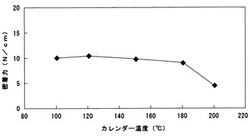

実施例1〜5および比較例1の焼成およびカレンダー処理条件を表1に示し、実施例1〜5および比較例1の焼成膜の特性を表2に示す。また、実施例1〜5の焼成膜の比抵抗および密着力をそれぞれ図2および図3に示す。

【0068】

【表1】

【0069】

【表2】

【0070】

実施例1〜5と比較例1の比較から、カレンダー処理によって焼成膜の密着力が18から40倍強くなることがわかった。

【図面の簡単な説明】

【0071】

【図1】TG−DTA装置を用いて銀粒子を被覆する有機保護材の量を求めるためのヒートパターンを模式的に示す図である。

【図2】実施例1〜5の焼成膜のカレンダー温度(ロール表面温度)に対する比抵抗を示す図である。

【図3】実施例1〜5の焼成膜のカレンダー温度(ロール表面温度)に対する密着力を示す図である。

【技術分野】

【0001】

本発明は、銀導電膜の製造方法に関し、特に、基板上に銀塗料を塗布して焼成することにより形成される銀導電膜の製造方法に関する。

【背景技術】

【0002】

従来、電子部品などの電極や回路を形成する方法として、銀粉などの金属粉末をガラスフリットや無機酸化物とともに有機ビヒクル中に分散させたペーストを印刷やディッピングなどによって基板上に所定のパターンに形成した後、500℃以上の温度で加熱することによって、有機成分を除去し、銀粒子などの金属粒子同士を焼結させて銀導電膜などの導電膜を形成する所謂ペースト法が広く用いられている。このような厚膜ぺースト法によって形成された導電膜と基板の密着性は、焼成工程において軟化して流動したガラスフリットが基板を濡らすことによって、また、導電膜を形成する金属の焼結膜中にも軟化して流動したガラスフリットが浸透すること(ガラスボンド)によって確保されている。

【0003】

また、金属粒子の粒径が数nm程度になると、比表面積が非常に大きくなって、融点が劇的に低下するため、200℃以下の低温で焼成しても金属粒子同士を焼結させることができる。

【0004】

しかし、200℃以下の低い温度で焼成する場合には、従来の厚膜ペースト法と同様にガラスフリット添加しても、ガラスフリットの軟化点より低い温度であるため、ガラスフリットが軟化・流動しないので、基板を濡らすことがなく、基板に対する導電膜の密着性が悪くなるという問題がある。特に、ガラス基板やポリイミドフィルムなどの樹脂基板との金属薄膜の密着性が悪くなる。

【0005】

このように比較的低温で焼成した場合の金属薄膜と基板との密着性を向上させる方法として、有機溶剤に金属微粒子が分散した金属微粒子分散液およびシランカップリング剤を含むペーストをガラス基板上に塗布して、250〜300℃の温度で焼成することによってガラス基板上に金属薄膜を形成する方法(例えば、特許文献1参照)、平均粒径0.5〜20μmの金属フィラーと平均粒径1〜100nmの金属微粒子を熱硬化性樹脂中に分散させて導電性金属ペーストを形成する方法(例えば、特許文献2参照)などが提案されている。

【0006】

【特許文献1】特開2004-179125号公報(段落番号0013)

【特許文献2】WO2002/035554号公報(第6−10頁)

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、特許文献1の方法では、ペーストにシランカップリング剤を添加しているので、ペーストの粘度が経時変化するという問題がある。また、特許文献2の方法では、ペーストに熱硬化性樹脂を使用しているので、このペーストを使用して形成した導電膜上に有機物が残存して誘電体層を形成すると、この導電膜を真空雰囲気中に配置した場合に、有機成分の脱離による誘電体層の膨れや真空雰囲気の環境汚染などによる回路の信頼性が低下することが懸念され、また、ペーストが樹脂を含んでいるために、ペーストの粘度を低くすることが困難になるという問題がある。

【0008】

したがって、本発明は、このような従来の問題点に鑑み、シランカップリング剤や熱硬化性樹脂を加えることなく、200℃以下の比較的低温で焼成しても、基板との密着性が良好な銀導電膜の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決するために鋭意研究した結果、アルコールまたはポリオール中において第1の有機保護材の存在下で銀化合物を還元処理して銀粒子を生成し、生成した銀粒子を液状有機媒体中に分散させて銀粒子分散液を作製し、作製した銀粒子分散液に第2の有機保護材を混合して銀粒子を沈降させ、沈降した銀粒子を有機媒体と混合して得られた銀塗料を基板上に塗布した後に焼成して基板上に銀導電膜を形成し、基板上に形成された銀導電膜を圧縮処理することにより、シランカップリング剤や熱硬化性樹脂を加えることなく、200℃以下の低温で焼成しても、基板との密着性が良好な銀導電膜を製造することができることを見出し、本発明を完成するに至った。

【0010】

すなわち、本発明による銀導電膜の製造方法は、アルコールまたはポリオール中において第1の有機保護材の存在下で銀化合物を還元処理して銀粒子を生成する工程と、生成した銀粒子を液状有機媒体中に分散させて銀粒子分散液を作製する工程と、作製した銀粒子分散液に第2の有機保護材を混合して銀粒子を沈降させる工程と、沈降した銀粒子を有機媒体と混合して得られた銀塗料を基板上に塗布した後に焼成して基板上に銀導電膜を形成する工程と、基板上に形成された銀導電膜を圧縮処理する工程とを備えたことを特徴とする。

【0011】

この銀導電膜の製造方法において、第1の有機保護材が不飽和結合を有する分子量200以上の第1級アミンであり、第2の有機保護材が炭素数6〜12の第1級アミンであるのが好ましい。また、還元処理が50〜200℃の温度で行われるのが好ましく、銀粒子を沈降させる際に5〜30℃の温度に維持するのが好ましい。さらに、圧縮処理がカレンダーロールを用いて行われるのが好ましく、銀粒子の平均粒径(DTEM)が20nm以下であるのが好ましい。

【発明の効果】

【0012】

本発明によれば、シランカップリング剤や熱硬化性樹脂を加えることなく、200℃以下の低温で焼成しても、基板との密着性が良好な銀導電膜を製造することができる。

【発明を実施するための最良の形態】

【0013】

本発明による銀導電膜の製造方法の実施の形態は、(1)反応媒体および還元剤としてのアルコールまたはポリオール中において、第1の有機保護材の存在下で加熱して銀化合物を還元処理することにより、第1の有機保護材で被覆された銀粒子を析出させる工程(銀粒子生成工程)と、(2)生成した銀粒子を液状有機媒体中に分散させて銀粒子分散液を作製する工程(銀粒子分散液作製工程)と、(3)作製した銀粒子分散液と第2の有機保護材を混合して、第1の有機保護材と第2の有機保護材からなる複合有機保護材で被覆された銀粒子を沈降させる工程(銀粒子沈降工程)と、(4)複合有機保護材で被覆された銀粒子を有機媒体と混合して得られた銀塗料を基板に塗布した後に焼成して基板上に銀導電膜を形成する工程(銀導電膜形成工程)と、(5)基板上に形成された銀導電膜を圧縮処理する工程(圧縮処理工程)とを備えている。以下、これらの各工程について説明する。

【0014】

(1)銀粒子生成工程

まず、反応媒体および還元剤としてのアルコールまたはポリオール中において、第1の有機保護材の存在下で加熱して銀化合物を還元処理することにより、第1の有機保護材で被覆された銀粒子を析出させる。

【0015】

アルコールまたはポリオールは、銀化合物の還元剤として機能するとともに、反応系の液状有機媒体としても機能する。このように反応媒体および還元剤としてアルコールまたはポリオールを使用することによって、不純物の混入の少ない銀ナノ粒子(粒径20nm程度以下の銀微粒子)を得ることができる。

【0016】

銀化合物の還元反応は、加熱によって反応媒体および還元剤としてのアルコールまたはポリオールの蒸発と凝縮を繰り返す還流条件下で(蒸発したアルコールまたはポリオールを液相に還流させながら)行われるのが好ましい。このように還元反応を還流条件下で行うことにより、不純物の混入を防ぎ、例えば、銀ナノ粒子を配線材料として使用とした場合に抵抗値を小さくすることができる。

【0017】

そのため、アルコールまたはポリオールの沸点は、低い方がよく、80〜300℃であるのが好ましく、80〜200℃であるのがさらに好ましく、80〜150℃であるのが最も好ましい。また、アルコールの場合、炭素鎖ができるだけ長い方が還元性の観点から好ましい。

【0018】

アルコールとしては、プロピルアルコール、n−ブタノール、イソブタノール、sec−ブチルアルコール、ヘキシルアルコール、ヘプチルアルコール、1−オクチルアルコール、2−オクチルアルコール、アリルアルコール、クロチルアルコール、シクロペンタノールなどを使用することができ、ポリオールとしては、エチレングリコール、ジエチレングリコール、トリエチレングリコール、テトラエチレングリコールなどを使用することができ、特に、イソブタノールまたはn−ブタノールを使用するのが好ましい。

【0019】

還元反応の際に溶媒(反応媒体および還元剤)中に共存する第1の有機保護材として機能する有機化合物としては、不飽和結合を有する第1級アミンを使用することができる。このように不飽和結合を有する第1級アミンを使用すると、この第1級アミンによって表面が保護された銀ナノ粒子を合成することができる。このように不飽和結合を有する第1級アミンを使用すると、不飽和結合の影響によって、析出した銀粒子の表面を第1級アミンの分子が取り囲み、第1級アミンが、銀の還元がある程度以上に進行しないようにするバリアとして機能し、その結果、銀の粒成長を抑制し、比較的粒径が揃った銀ナノ粒子を形成することができると考えられる。この不飽和結合は、第1級アミンの1分子中に少なくとも1個あればよい。また、2種以上の第1級アミンを使用してもよい。なお、不飽和結合数を増やすことによって、銀粒子の表面に存在する有機保護材中の炭素数を調整することができるので、必要に応じて不飽和結合数が異なる有機化合物を添加すればよい。

【0020】

また、第1の有機保護材としての第1級アミンは、分子量200以上の第1級アミンであるのが好ましく、分子量200〜400程度の第1級アミンであるのがさらに好ましい。分子量が小さい第1級アミンでは、液状有機媒体中において銀粒子が凝集および沈降し易く、均一な還元反応を妨げる場合があり、粒径分布を均一化するなどの品質管理面の制御が難しくなる。また、液状有機媒体中に銀粒子を単分散させ難くなる。一方、分子量が過剰に大きい第1級アミンを使用すると、凝集抑制効果を高めることができるが、銀粒子の表面を覆う第1の有機保護材としての第1級アミンの一部または大部分を、後の工程(後述する銀粒子沈降工程)において第2の有機保護材としての第1級アミンに置き換え難くなるおそれがある。なお、第1の有機保護材としての第1級アミンとして、オレイルアミンを使用することができる。

【0021】

還元反応の際に溶媒(反応媒体および還元剤)中に共存させる第1の有機保護材としての第1級アミンの量は、銀に対して0.1〜20当量であるのが好ましく、1.0〜15当量であるのがさらに好ましく、2.0〜10当量であるのが最も好ましい。なお、第1級アミンの場合、銀1モルに対してアミン1モルが1当量に相当する。第1の有機保護材としての第1級アミンの使用量が少な過ぎると、銀粒子の表面の有機保護材の量が不足して、液中で銀粒子を単分散させることができなくなる。一方、第1の有機保護材としての第1級アミンの量が多過ぎると、第1級アミンの一部または大部分を、後の工程(後述する銀粒子沈降工程)において第2の有機保護材としての第1級アミンに置き換える反応の効率が悪くなるおそれがある。

【0022】

また、還元処理を促進させるために還元補助剤を使用してもよい。この還元補助剤は、還元反応の終了近くで添加するのが好ましく、Agに対するモル比(還元補助剤/Ag)が0.1〜20になるように添加するのが好ましい。還元補助剤として、分子量100〜1000のアミン化合物を使用するのが好ましく、第2級アミンおよび第3級アミンの少なくとも一方を使用するのがさらに好ましい。例えば、還元補助剤として、ジイソプロピルアミン、ジエチレントリアミン、N−(2−アミノエチル)エタノールアミン、ジエタノールアミン、ビス(2−シアノエチル)アミン、イミノビス(プロピルアミン)、N−nブチルアニリン、ジフェニルアミン、ジ−2−エチルヘキシルアミン、ジオクチルアミン、トリメチルアミン、ジメチルエチルアミン、N−ニトロソジメチルアミン、2−ジメチルアミノエタノール、ジメチルアミノエタノール、トリエチルアミン、テトラメチルエチレンジアミン、ジエチルエタノールアミン、メチルジエタノールアミン、トリアリルアミン、N−メチル−3、3’−イミノビス(プロピルアミン)、トリエタノールアミン、N,N−ジブチルエタノールアミン、3−(ジブチルアミン)プロピルアミン、N−ニトロソジフェニルアミン、トリフェニルアミン、トリ−n−オクチルアミンなどを使用することができ、特に、ジエタノールアミン、トリエタノールアミンなどを使用するのが好ましい。

【0023】

銀の供給源である銀化合物としては、溶媒(反応媒体および還元剤)に溶解することができれば種々の銀化合物を使用することができ、塩化銀、硝酸銀、酸化銀、炭酸銀などを使用することができるが、工業的観点から硝酸銀を使用するのが好ましい。銀化合物の量は、反応時の液中のAgイオン濃度が、好ましくは0.05モル/L以上、さらに好ましくは0.05〜5.0モル/Lになる量であり、第1の有機保護材としての第1級アミンのAgに対するモル比(第1の有機保護材/Ag)が、0.05〜5.0になるのが好ましい。

【0024】

第1の有機保護材としての第1級アミンで覆われた銀粒子は、銀粒子と第1の有機保護材の合計に対する第1の有機保護材の存在割合(以下、「第1の有機保護材割合」という)が0.05〜25質量%であるのが好ましい。第1の有機保護材割合が低過ぎると、銀粒子が凝集し易く、一方、第1の有機保護材割合が高くなると、第1の有機保護材としての第1級アミンの一部または大部分を後の工程(後述する銀粒子沈降工程)において第2の有機保護材としての第1級アミンに置き換える反応の効率が悪くなるおそれがある。

【0025】

還元反応の温度は、50〜200℃であることが好ましい。反応温度が低過ぎると、アルコール類の還元作用を発揮し難く、反応が進み難いとともに、還元不良を生じるおそれがある。一方、反応温度が高過ぎると、還元の進み過ぎや液中における焼結が起こり易く、粒子の粗大化や粒径のばらつきが大きくなるおそれがある。特に、インクやペーストとして微細配線を形成するためには、平均粒径DTEMが20nm以下の銀微粒子を使用するのが好ましいので、反応温度を50〜150℃にするのが好ましく、60〜140℃にするのがさらに好ましく、80〜130℃にするのが最も好ましい。

【0026】

なお、還元を多段に分けて行ってもよい。すなわち、還元が急激に進行すると、粒子が著しく成長し過ぎる場合があるので、粒径の制御を効果的に行うために、最初に低温で還元を行った後に高温に切り替えて還元を行ってもよいし、あるいは、徐々に温度を高めながら還元を進行させてもよい。この場合、温度の差が大きいと粒度分布に著しい変化が生じるおそれがあるので、最も低い温度と最も高い温度の差を20℃以内にするのが好ましく、15℃以内にするのがさらに好ましく、10℃以内に厳密に制御するのが最も好ましい。

【0027】

(2)銀粒子分散液作製工程

次に、銀粒子生成工程(湿式プロセスによる還元反応)において生成した銀粒子(第1の有機保護材で被覆された銀粒子)を固液分離および洗浄した後、銀粒子を液状有機媒体中に分散させて銀粒子分散液を作製する。

【0028】

液状有機媒体としては、第1の有機保護材としての第1級アミンで被覆された銀粒子が良好に分散(単分散)することができる液状有機媒体を選択すればよい。例えば、炭化水素系の液状有機媒体を使用することができ、イソオクタン、n−デカン、イソドデカン、イソヘキサン、n−ウンデカン、n−テトラデカン、n−ドデカン、トリデカン、ヘキサン、ヘプタンなどの脂肪族炭化水素や、ベンゼン、トルエン、キシレン、エチルベンゼン、デカリン、テトラリンなどの芳香族炭化水素などの1種以上を使用して液状有機媒体とするのが好ましい。なお、「銀粒子が単分散すること」とは、液状媒体中に個々の銀粒子が互いに凝集することなく独立して動くことができる状態で存在していることをいい、銀粒子を含む液を遠心分離によって固液分離したときに液中に銀粒子が分散したまま残っている状態の液(上澄み液)を銀粒子分散液とすることができる。

【0029】

(3)銀粒子沈降工程

次に、作製した銀粒子分散液(第1の有機保護材としての第1級アミンで被覆されている銀粒子が液状有機媒体中に単分散している銀粒子分散液)と第2の有機保護材を混合して、第1の有機保護材と第2の有機保護材からなる複合有機保護材で銀粒子を被覆する。

【0030】

作製した銀粒子分散液と第2の有機保護材としての炭素数6〜12の第1級アミンを混合すると、個々の銀粒子の周囲に第2の有機保護材としての第1級アミンが存在する状態、すなわち、銀粒子が液中で第2の有機保護材としての第1級アミンに包囲されている状態にすることができる。この状態をしばらく維持すると、第1の有機保護材としての第1級アミンの一部が銀粒子から外れて、第2の有機保護材としての第1級アミンに置き換えられる。この置き換え(以下「置き換え反応」という)は、撹拌しないで静置しても進行する。この置き換え反応によって、第1の有機保護材としての第1級アミンと第2の有機保護材としての第1級アミンによって構成される複合有機保護材で被覆された銀ナノ粒子を得ることができる。なお、複合有機保護材中に残留する第1の有機保護材としての第1級アミンは、分子量が200以上と比較的大きいので、銀粒子の周囲に付着して、液中で銀粒子を浮遊させるように作用する。

【0031】

この置き換え反応は、主に第1の有機保護材としての第1級アミンと第2の有機保護材としての第1級アミンの疎水基の大きさの相違に起因する、金属銀と第1級アミンとの親和力の差によって進行すると考えられる。また、第1の有機保護材として不飽和結合を有する第1級アミンを使用することによって、第1級アミンが金属銀から脱離するのを容易にして、第2の有機保護材としての第1級アミンとの置き換え反応の進行に寄与していると考えられる。

【0032】

この置き換え反応は、常温で進行するが、温度が高くなり過ぎると不用意な焼結が生じるおそれがあるので、5〜30℃程度で行うのが好ましく、10〜20℃程度で行うのがさらに好ましい。また、銀粒子が液中で第2の有機保護材としての第1級アミンに包囲されている状態にすると、時間とともに第2の有機保護材としての第1級アミンによる置き換え量が増えていくが、静置した場合と撹拌した場合のいずれの場合でも、30分間以上の置き換え反応時間を確保することが望ましい。但し、反応時間が24時間を超えても、それ以上の置き換え反応はあまり進行しないので、24時間以内で置き換え反応を終了させるのが実用的である。

【0033】

第2の有機保護材としての第1級アミンの混合量は、銀粒子が液中で第2の有機保護材としての第1級アミンに包囲されている状態にすることができる量にするのが好ましく、混合前に存在する第1の有機保護材としての第1級アミンの量に対してかなり多い量(高いモル比)にするのが好ましい。具体的には、混合前に存在する第1の有機保護材としての第1級アミンに対して、少なくとも2倍以上のモル比になるように、第2の有機保護材としての第1級アミンを混合するのが好ましい。

【0034】

なお、置き換え反応が進行した銀粒子は液中に沈降する。これは、第1の有機保護材としての第1級アミンが第2の有機保護材としての第1級アミンにある程度置き換わると、有機保護材が液中で銀粒子を浮遊させる能力が低下してくるためである。沈降が生じるときの置き換え量は、粒子の大きさによって変動する。また、沈降した銀粒子でも置き換え反応がさらに進行し得ると考えられる。沈降した銀粒子において置き換え反応を持続させるためには、撹拌により沈降した銀粒子も第2の有機保護材としての第1級アミンに包囲されている状態が維持されるようにするのが好ましい。また、収率を向上させるためには、置き換え反応を十分に進行させた後にアルコールを添加してしばらく撹拌するのが好ましい。

【0035】

上述したように、置き換え反応が進行した銀粒子は沈降するので、反応終了後(あるいは置き換え反応が進行し得る状態で反応の進行を終了させた後)、遠心分離などによる固液分離によって、置き換え反応が進行した銀粒子を固形分として回収することができる。回収した固形分は、第1の有機保護材と第2の有機保護材からなる複合有機保護材で被覆された銀ナノ粒子を主体とする。また、回収した固形分はアルコールなどの溶媒を用いて洗浄し、1回以上の洗浄操作を行った後に最終的に固液分離することによって回収した固形分を銀塗料に使用するのが好ましい。

【0036】

(4)銀導電膜形成工程

次に、洗浄後の固形分(洗浄後の複合有機保護材で被覆された銀粒子)を有機媒体と混合して得られた銀塗料を基板に塗布した後、焼成して銀導電膜を作製する。

【0037】

有機媒体としては、120℃程度で揮発して除去し易い媒体を使用するのが好ましい。また、基板としては、ロール・ツー・ロール方式に対応可能な強度を有し且つ高耐熱性を有するフィルム状の有機高分子基板を使用するのが好ましく、ポリイミド、ポリエチレンテレテレフタレート、ポリエチレンナフタレート、ポリイミド、アラミド、ポリカーボネイトなどの基板を使用することができる。

【0038】

銀塗料を基板に塗布する方法としては、アプリケータ法、スピンコート法、ディップ法、ロールコート法、インクジェット法などの各種の塗布方法を使用することができるが、焼成後に銀導電膜を形成することができる方法であればよい。

【0039】

塗膜を焼成して銀粒子を焼結させることによって銀導電膜を得るための焼成雰囲気は、大気雰囲気のような常圧の酸化雰囲気でよい。塗膜中の銀粒子は極めて低温で焼結するので、焼成温度は100〜300℃でよいが、使用可能な基板の種類を広げるとともに省エネルギーの観点から200℃以下であるのが好ましい。塗膜を上記の温度領域で保持する焼成時間は、10分間以上であるのが好ましく、60分間以上であるのがさらに好ましい。また、生産性を考慮すると、バッチ式でなく、大量生産に適したロール・ツー・ロール方式に対応した連続焼成可能な装置を使用するのが好ましく、例えば、熱風循環式乾燥器、ベルト式焼成炉、IR焼成炉などを使用することができる。

【0040】

銀導電膜は、低抵抗であるほど効率的に電気を流すことができるので、比抵抗が低い方がよい。銀導電膜の比抵抗は、5.0μΩ・cm以下であるのが好ましく、4.0μΩ・cm以下であるのがさらに好ましく、3.0μΩ・cm以下であるのがさらに好ましく、2.0μΩ・cm以下であるのが最も好ましい。また、銀導電膜の膜厚は、0.1〜3.0μmであるのが好ましく、0.2〜1.0μmであるのがさらに好ましい。

【0041】

(5)圧縮処理工程

次に、基板上に形成した銀導電膜を圧縮処理する。この圧縮処理を行う装置は、焼成後の銀導電膜を均一に圧縮可能な装置であればよいが、生産性を考慮すると、バッチ式のプレス装置よりも、大量生産に適したロール・ツー・ロール方式に対応した連続圧縮可能な圧縮装置を使用するのが好ましく、例えば、カレンダーロールを使用することができる。ロールによって圧縮処理する場合、ロール間に加えられる圧力は、ロールによって負荷される荷重をロール幅で除することにより得られた線圧によって定められる。この圧力は、線圧500kN/mまで適宜設定することができる。また、圧縮処理時には、室温(25℃程度)からフィルム状基板のガラス転移温度以下の温度まで適宜設定することができる。

【実施例】

【0042】

以下、本発明による銀導電膜の製造方法の実施例について詳細に説明する。

【0043】

[実施例1]

反応媒体および還元剤としてのイソブタノール(和光純薬株式会社製の特級)3218.27gと、第1の有機保護材(第1級アミン)としてのオレイルアミン(和光純薬株式会社製、分子量267)5532.91gと、銀化合物としての硝酸銀結晶(関東化学株式会社製)688.54gを混合し、マグネットスターラーで撹拌して、硝酸銀を溶解させた。

【0044】

次に、この溶液を還流器付の容器に移し、この容器をオイルバスに載せ、容器内に不活性ガスとして窒素ガスを2L/分の流量で吹き込んでマグネットスターラーにより溶液を撹拌しながら、昇温速度1℃/分で88℃まで昇温させた後、0.5℃/分で108℃まで昇温させた。

【0045】

100℃で5時間還流を行なった後、還元補助剤として第2級アミンであるジエタノールアミン(和光純薬株式会社製、分子量106)430.35g(Agに対するモル比1.0)を添加し、1時間保持して反応を終了した。

【0046】

反応終了後のスラリーを遠心分離機で固液分離し、分離された液を廃棄して固形分を回収した。その後、固形分の洗浄操作として、固形分をメタノールと混合した後、遠心分離機で固液分離し、分離された液を廃棄して固形分を回収した。この洗浄操作は2回行った。

【0047】

次に、洗浄後の固形分を、液状有機媒体としてのテトラデカンに混合して分散させ、遠心分離機により30分間固液分離し、分離された液を回収した。この液には第1の有機保護材(第1級アミン)で覆われた銀粒子が単分散していた。

【0048】

このようにして得られた銀粒子分散液を透過型電子顕微鏡(TEM)(日本電子株式会社製JEM−2010)により観察して、60万倍に拡大した画像から、重なっていない独立した300個の銀粒子を無作為に選択して、その粒径(画像上の長径)を計測し、個々の銀粒子の粒径を算術平均することによって平均粒径DTEMを求めたところ、銀粒子の平均粒径DTEMは8.7nmであった。

【0049】

また、TG−DTA装置(示差熱・熱重量同時測定装置)を用いて、銀粒子とその表面を覆っている第1の有機保護材(第1級アミン)としてのオレイルアミンの合計に対する第1の有機保護材の存在割合(以下「第1の有機保護材被覆量」という)を求めた。第1の有機保護材被覆量を算出するために、図1に示すように、室温から200℃まで10℃/分で昇温し(ステージI)、200℃で60分間維持して(ステージII)、銀粒子分散液に含まれる有機媒体(テトラデカン)を揮発させた後、200℃から700℃まで10℃/分で昇温し(ステージIII)、700℃で再度60分間維持する(ステージIV)ヒートパターンを採用した。ステージI〜IIでは、有機媒体が全部揮発するとともに第1の有機保護材(第1級アミン)が残留し、ステージIII〜IVでは、第1の有機保護材(第1級アミン)が全部揮発するとみなすことができる。TG−DTA装置を用いて図1のヒートパターンによって測定される重量変化をモニターし、ステージIIが終了(この時点では重量変化がほぼゼロになる)するまでに減少した重量分W1を有機媒体(分散媒)の重量とし、ステージIII〜IVの間(ステージIII開始後に再び重量が減少してステージIVの終了時に重量変化がほぼゼロになる)に新たに減少した重量分W2を第1の有機保護材(第1級アミン)の重量とし、残りの重量W3を銀の正味の重量として、第1の有機保護材被覆量(%)を、W2/(W2+W3)×100から算出したところ、銀粒子分散液中の銀粒子の第1の有機保護材被覆量は8.0質量%であった。

【0050】

なお、上述したTG−DTA装置による測定は、第1の有機保護材被覆量を調べるために特殊なヒートパターンを用いて行ったが、得られた銀粒子分散液について通常の昇温(昇温速度10℃/分)による示差熱分析(DTA)も行ったところ、DTA曲線は200〜300℃の間に大きな山と300〜330℃の間にピークを有していた。このピークは、第1の有機保護材(第1級アミン)であるオレイルアミンに起因するものであると考えられる。

【0051】

また、FT−IR(フーリエ変換赤外分光光度計)を用いて、銀粒子分散液中の粒子と試薬のオレイルアミンについて、有機化合物のスペクトルを測定したところ、銀粒子を被覆する有機保護材がオレイルアミンのみからなることが確認された。

【0052】

次に、得られた銀粒子分散液(第1の有機保護材被覆量8.0質量%、銀濃度約60質量%)223.76gに、第2の有機保護材(第1級アミン)としての試薬のオクチルアミン(C8H17−NH2、和光純薬株式会社製の特級)1195.55g(銀に対して10当量に相当する量)を添加し、液温を15℃に保持しながら400rpmで5時間攪拌して、沈降粒子を生成させた。

【0053】

次に、沈降粒子が生成した液を5分間遠心分離して固液分離し、得られた固形分を回収した。その後、この固形分の洗浄操作として、固形分にメタノール889.71gを添加して400rpmで30分間攪拌した後、5分間遠心分離して固液分離することにより固形分を回収した。

【0054】

洗浄後の固形分について、通常の昇温(昇温速度10℃/分)による示差熱分析(DTA)測定を行ったところ、DTA曲線の100〜200℃の間と300〜330℃の間にピークが観察された。前者のピークは第2の有機保護材としての第1級アミンであるオクチルアミンに起因するものであると考えられ、後者のピークは第1の有機保護材としての第1級アミンであるオレイルアミンに起因するものであると考えられる。

【0055】

また、洗浄後の固形分についてFT−IR測定を行ったところ、有機保護材がオレイルアミン(第1の有機保護材としての第1級アミン)とオクチルアミン(第2の有機保護材としての第1級アミン)で構成される複合有機保護材であることが確認された。

【0056】

また、洗浄後の固形分(第1の有機保護材と第2の有機保護材の複合有機保護材で被覆された洗浄後のウエット状態の固形分)について、TEM(日本電子株式会社製JEM−2010)により観察し、60万倍に拡大した画像から、重なっていない独立した300個の銀粒子を無作為に選択して、その粒径(画像上の長径)を計測し、個々の銀粒子の粒径を算術平均することによって平均粒径DTEMを求めたところ、銀粒子の平均粒径DTEMは9.41nmであった。

【0057】

また、洗浄後の固形分(第1の有機保護材と第2の有機保護材の複合有機保護材で被覆された洗浄後のウエット状態の固形分)をガラス製セルに塗布してX線回折装置にセットし、Ag(111)面の回折ピークを用いて、下記のScherrerの式(1)によりX線結晶粒径DXを求めたところ、X線結晶粒径DXは5.50nmであった。なお、X線にはCu−Kαを用いた。

DX=K・λ/(β・cosθ) (1)

但し、KはScherrer定数で0.94を採用し、λはCu−Kα線のX線波長、βは回折ピークの半価幅、θは回折線のブラッグ角である。

【0058】

次に、洗浄後の固形分(第1の有機保護材と第2の有機保護材の複合有機保護材で被覆された洗浄後のウエット状態の固形分)にテトラデカンを少量加えた後、混練脱泡器によって混練および脱泡してペースト状の銀塗料を得た。

【0059】

次に、得られた銀塗料を、アプリケータを用いて、厚さ25μmのポリイミドフィルム(宇部興産株式会社製の型番UPILEX25S)からなる基板上に塗布した。

【0060】

このようにして塗膜を形成したポリイミドフィルムを、大気中においてホットプレート上で60℃で30分間予備焼成した後、そのホットプレート上で温度180℃で1時間保持することによって焼成膜(180℃焼成膜)を得た。

【0061】

このようにして得られた焼成膜を基板(ポリイミドフィルム)とともに、カレンダー装置(由利ロール機械株式会社製の高温カレンダー装置)の2対のクロム溶射樹脂ロールからなるカレンダーロール間に、線圧500kN/m、速度1m/分、ロール表面温度100℃として通過させることによって、カレンダー処理による圧縮処理を行った。

【0062】

このようにして圧縮処理した焼成膜について、表面抵抗測定装置(三菱化学製のLoresta

HP)により表面抵抗を測定するとともに、蛍光X線膜厚測定器(SII製のSTF9200)により膜厚を測定し、表面抵抗と膜厚から算出した体積抵抗値を焼成膜の比抵抗とした。その結果、焼成膜の表面抵抗は0.12Ω/□、膜厚は0.36μmであり、比抵抗は4.28μΩ・cmであった。

【0063】

また、基板上に形成された焼成膜の密着力として、JIS C6481の引き離し強さに準じて、引張試験機のクロスヘッド速度を約50mm/分に維持して、基板から焼成膜を引き剥がす際の力を測定したところ、焼成膜の密着力は10.19N/cmであった。

【0064】

さらに、焼成膜が形成された基板をX線回折装置にセットしてX線結晶粒径DXを求めたところ、X線結晶粒径DXは38.22nmであった。

【0065】

[実施例2〜5]

ロール表面温度をそれぞれ120℃(実施例2)、150℃(実施例3)、180℃(実施例4)および200℃(実施例5)とした以外は実施例1と同様の方法によって基板上に形成された焼成膜について、実施例1と同様の方法により、表面抵抗および膜厚を測定し、比抵抗を求め、密着力を測定し、X線結晶粒径DXを求めた。その結果、実施例2では、焼成膜の表面抵抗0.05Ω/□、膜厚0.52μm、比抵抗2.86μΩ・cm、密着力10.45N/cm、X線結晶粒径DX43.98nmであり、実施例3では、焼成膜の表面抵抗0.02Ω/□、膜厚1.42μm、比抵抗3.08μΩ・cm、密着力10.09N/cm、X線結晶粒径DX33.47nmであった。また、実施例4では、焼成膜の表面抵抗0.03Ω/□、膜厚1.01μm、比抵抗3.30μΩ・cm、密着力9.28N/cm、X線結晶粒径DX41.76nmであり、実施例5では、焼成膜の表面抵抗0.05Ω/□、膜厚0.73μm、比抵抗3.99μΩ・cm、密着力4.77N/cm、X線結晶粒径DX34.71nmであった。

【0066】

[比較例1]

カレンダー処理を行わなかった以外は、実施例1と同様の方法によって基板上に形成された焼成膜について、実施例1と同様の方法により、表面抵抗および膜厚を測定し、比抵抗を求め、密着力を測定し、X線結晶粒径DXを求めた。その結果、焼成膜の表面抵抗0.15Ω/□、膜厚0.27μm、比抵抗4.16μΩ・cm、密着力0.26N/cm、X線結晶粒径DX28.92nmであった。

【0067】

実施例1〜5および比較例1の焼成およびカレンダー処理条件を表1に示し、実施例1〜5および比較例1の焼成膜の特性を表2に示す。また、実施例1〜5の焼成膜の比抵抗および密着力をそれぞれ図2および図3に示す。

【0068】

【表1】

【0069】

【表2】

【0070】

実施例1〜5と比較例1の比較から、カレンダー処理によって焼成膜の密着力が18から40倍強くなることがわかった。

【図面の簡単な説明】

【0071】

【図1】TG−DTA装置を用いて銀粒子を被覆する有機保護材の量を求めるためのヒートパターンを模式的に示す図である。

【図2】実施例1〜5の焼成膜のカレンダー温度(ロール表面温度)に対する比抵抗を示す図である。

【図3】実施例1〜5の焼成膜のカレンダー温度(ロール表面温度)に対する密着力を示す図である。

【特許請求の範囲】

【請求項1】

アルコールまたはポリオール中において第1の有機保護材の存在下で銀化合物を還元処理して銀粒子を生成する工程と、生成した銀粒子を液状有機媒体中に分散させて銀粒子分散液を作製する工程と、作製した銀粒子分散液に第2の有機保護材を混合して銀粒子を沈降させる工程と、沈降した銀粒子を有機媒体と混合して得られた銀塗料を基板上に塗布した後に焼成して基板上に銀導電膜を形成する工程と、基板上に形成された銀導電膜を圧縮処理する工程とを備えたことを特徴とする、銀導電膜の製造方法。

【請求項2】

前記第1の有機保護材が不飽和結合を有する分子量200以上の第1級アミンであり、前記第2の有機保護材が炭素数6〜12の第1級アミンであることを特徴とする、請求項1に記載の銀導電膜の製造方法。

【請求項3】

前記還元処理が50〜200℃の温度で行われることを特徴とする、請求項1または2に記載の銀導電膜の製造方法。

【請求項4】

前記銀粒子を沈降させる際に5〜30℃の温度に維持することを特徴とする、請求項1乃至3のいずれかに記載の銀導電膜の製造方法。

【請求項5】

前記圧縮処理がカレンダーロールを用いて行われることを特徴とする、請求項1乃至4のいずれかに記載の銀導電膜の製造方法。

【請求項6】

前記銀粒子の平均粒径(DTEM)が20nm以下であることを特徴とする、請求項1乃至5のいずれかに記載の銀導電膜の製造方法。

【請求項1】

アルコールまたはポリオール中において第1の有機保護材の存在下で銀化合物を還元処理して銀粒子を生成する工程と、生成した銀粒子を液状有機媒体中に分散させて銀粒子分散液を作製する工程と、作製した銀粒子分散液に第2の有機保護材を混合して銀粒子を沈降させる工程と、沈降した銀粒子を有機媒体と混合して得られた銀塗料を基板上に塗布した後に焼成して基板上に銀導電膜を形成する工程と、基板上に形成された銀導電膜を圧縮処理する工程とを備えたことを特徴とする、銀導電膜の製造方法。

【請求項2】

前記第1の有機保護材が不飽和結合を有する分子量200以上の第1級アミンであり、前記第2の有機保護材が炭素数6〜12の第1級アミンであることを特徴とする、請求項1に記載の銀導電膜の製造方法。

【請求項3】

前記還元処理が50〜200℃の温度で行われることを特徴とする、請求項1または2に記載の銀導電膜の製造方法。

【請求項4】

前記銀粒子を沈降させる際に5〜30℃の温度に維持することを特徴とする、請求項1乃至3のいずれかに記載の銀導電膜の製造方法。

【請求項5】

前記圧縮処理がカレンダーロールを用いて行われることを特徴とする、請求項1乃至4のいずれかに記載の銀導電膜の製造方法。

【請求項6】

前記銀粒子の平均粒径(DTEM)が20nm以下であることを特徴とする、請求項1乃至5のいずれかに記載の銀導電膜の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−158129(P2009−158129A)

【公開日】平成21年7月16日(2009.7.16)

【国際特許分類】

【出願番号】特願2007−331744(P2007−331744)

【出願日】平成19年12月25日(2007.12.25)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

【公開日】平成21年7月16日(2009.7.16)

【国際特許分類】

【出願日】平成19年12月25日(2007.12.25)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

[ Back to top ]