銀微粉の製造方法

【課題】還元補助剤を添加することなく、極めて分散性の良い銀ナノ粒子のみを選別した銀微粉を高い収率で得ることができる技術を提供する。

【解決手段】 工程A; 不飽和結合を持つ分子量200〜400の1級アミンXと2−オクタノールとの混合溶媒中に銀化合物が溶解している溶液を、130〜180℃に保持することにより2−オクタノールの還元力を利用して銀粒子を析出させ、有機物質(保護材)に被覆された銀粒子が存在するスラリーを得る工程、

工程B; 前記スラリーを固液分離して固形分を回収する工程、

工程C; 前記固形分を洗浄したのち固液分離して、洗浄された固形分を回収する工程、

を有する銀微粉の製造方法。

【解決手段】 工程A; 不飽和結合を持つ分子量200〜400の1級アミンXと2−オクタノールとの混合溶媒中に銀化合物が溶解している溶液を、130〜180℃に保持することにより2−オクタノールの還元力を利用して銀粒子を析出させ、有機物質(保護材)に被覆された銀粒子が存在するスラリーを得る工程、

工程B; 前記スラリーを固液分離して固形分を回収する工程、

工程C; 前記固形分を洗浄したのち固液分離して、洗浄された固形分を回収する工程、

を有する銀微粉の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は微細な銀の粒子粉末の製造方法であって、特にインクジェット法による微細配線描画用のインクや、各種回路パターンの形成等に使用する銀ペーストに好適な銀微粉の製造方法に関する。本明細書では平均粒子径が20nm以下の粒子を「ナノ粒子」と呼び、銀ナノ粒子で構成される粉末を「銀微粉」と呼んでいる。

【背景技術】

【0002】

金属ナノ粒子は活性が高く、低温でも焼結が進むため、耐熱性の低い素材に対するパターニング材料として着目されて久しい。なかでも銀ナノ粒子は、銀の有する良好な導電性と耐食性を活かすことができ、微細配線形成用の素材として種々の用途への適用が期待されている。

【0003】

銀ナノ粒子の合成法としては気相法と液相法が知られている。気相法の例は特許文献1に開示がある。これはガス中での蒸着法により銀ナノ粒子を合成するものである。これによると粒子径10nm以下の銀粒子を得ることができる。しかし、粒径の揃った(すなわち粒度分布が良い)粉末を得ることは必ずしも容易ではない。銀インクを用いた微細配線の描画においては、粒度分布はできるだけ良好であることが望まれる。また、気相法を実施するには高真空が実現できる特殊な装置が必要であり、液相法に比べるとコストが高くなる。

【0004】

一方、液相法を用いた銀ナノ粒子の合成法として、本出願人は有機保護材存在下のアルコール中で銀塩をアルコールによって還元する方法を特許文献1、2などに開示した。これによると粒度分布が良くかつ液中分散性に優れた銀ナノ粒子を合成することができる。これらの文献には、還元に使用するアルコールとして、イソブタノール、1−ブタノール、2−プロパノール、1−ヘキサノール、エタノール等が比較的好適な還元剤になりうると教示されている。

【0005】

【特許文献1】特開2006−213955号公報

【特許文献2】特開2007−39718号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明者らのその後の検討によれば、特許文献1、2に開示されるアルコールを還元剤として使用した場合、銀ナノ粒子の製造を実用化する上でいくつかの問題点が浮上した。例えば、特許文献1に示されている手法では安定して高い還元率(ひいては収率)を実現することは必ずしも容易ではないことがわかってきた。特に、比較的容量の大きい反応容器を使用した場合などでは高い還元率を得ることが難しくなる。また、還元率を向上させるには長い反応時間を確保することが必要である。特許文献2に示される手法は、還元反応の後期においてアルコールよりも還元力の高い2級アミン等を還元補助剤として添加するので、還元率の向上や反応時間の短縮には比較的有利である。しかし、還元補助剤を添加すると、還元反応の急激な進行による温度上昇や突沸が起こりやすく、粗大な粒子が生じやすい。このため、還元補助剤を添加する手法は粒子径の揃った銀微粉を安定して製造する上では必ずしも満足できるものではない。

【0007】

また、特許文献1、2に開示される手法では、反応液の撹拌強度を大きくすると粗大な銀粒子が生成しやすくなるという問題があることもわかってきた。ビーカー程度のサイズの反応容器であれば撹拌はあまり必要ないが、大ロットでの工業生産を行う際、ある程度の強度で撹拌することは必須となる。

【0008】

本発明は、還元補助剤を添加することなく安定して高い還元率が得られ、かつ極めて分散性の良い銀ナノ粒子のみを選別した銀微粉を高い収率で得ることができ、大ロットでの生産にも適した銀微粉の製造方法を提供しようというものである。

【課題を解決するための手段】

【0009】

上記目的を達成するために、本発明では、還元剤として2−オクタノール;CH3−CHOH−(CH2)5−CH3を使用する。

すなわち本発明では、不飽和結合を持つ分子量200〜400の1級アミンXと2−オクタノールとの混合溶媒中に銀化合物が溶解している溶液を、大気圧下120〜180℃に保持することにより2−オクタノールの還元力を利用して銀粒子を析出させる銀微粉の製造方法が提供される。

【0010】

より具体的には、

工程A; 不飽和結合を持つ分子量200〜400の1級アミンXと2−オクタノールとの混合溶媒中に銀化合物が溶解している溶液を、120〜180℃に保持することにより2−オクタノールの還元力を利用して銀粒子を析出させ、有機物質(保護材)に被覆された銀粒子が存在するスラリーを得る工程、

工程B; 前記スラリーを固液分離して固形分を回収する工程、

工程C; 前記固形分を洗浄したのち固液分離して、洗浄された固形分を回収する工程、

を有する銀微粉の製造方法が提供される。特に、このプロセスの工程Aにおいて撹拌状態で銀粒子を析出させる場合、下記(1)式で定義される還元率が85%以上となり、かつ工程Aで合成される銀粒子の平均粒子径DTEMが15nm以下となるようにるように工程Aでの撹拌強度をコントロールすることが好ましい。また、この方法は工程Aの液量を10L以上の大ロットとした場合に特に効果的である。

還元率(%)=[工程Cで回収された銀粒子(保護材を含む)の乾燥質量]/[工程Aに使用した銀化合物に含まれる銀の質量]×100 ……(1)

【0011】

上記において、120〜180℃に保持する時間を0.5〜3時間の範囲とすることができる。また、前記アミンXとしてはオレイルアミン(C9H18=C9H17−NH2;分子量267.49)が挙げられる。銀粒子の析出反応に供する液の配合は例えば以下の(i)〜(iii)を満たすようにすればよい。

(i)アミンX/銀のモル比:1〜5、

(ii)2−オクタノール/銀のモル比:0.5〜3、

(iii)2−オクタノール/アミンXのモル比:0.5〜2

【発明の効果】

【0012】

本発明には下のようなメリットがある。

(1)還元補助剤を使用しなくても、液中分散性に極めて優れる銀微粉を高い収率で得ることができる。

(2)反応容器のサイズを大きくしたときの粒径のバラツキや還元率のバラツキが抑制される。

(3)還元反応時間の短縮化が可能になる。

したがって本発明は、銀ナノ粒子の工業的普及に寄与するものである。

【発明を実施するための最良の形態】

【0013】

本発明に従えば、「還元工程(工程A)」、「固液分離工程(工程B)」、「洗浄工程(工程C)」を有するプロセスにより銀微粉を製造することができる。

以下、各工程について説明する。

【0014】

《還元工程(工程A)》

本発明では、銀化合物を1級アミンXと2−オクタノール中に溶解させ、これを120〜180℃に保持することにより2−オクタノールの還元力を利用して銀粒子を析出させる。

【0015】

〔銀化合物〕

銀イオン供給源である銀化合物としては、1級アミンXと2−オクタノールの混合溶媒中に可溶な塩化銀、硝酸銀、酸化銀、炭酸銀などが使用でき、工業的に入手しやすく比較的安価な硝酸銀が好適である。

【0016】

〔1級アミンX〕

1級アミンXは、析出した銀粒子の保護材として機能する。2−オクタノールよりも還元力が弱いことが必要であり、不飽和結合を持つ分子量200〜400の1級アミンを適用する。

【0017】

1級アミンXの分子量があまり小さいと、保護材として銀粒子を被覆したとき、液状媒体中でのいわゆる「浮き輪」としての能力が不足することがあり、その場合は極めて良好な液中分散性を実現し得る液状媒体の選択自由度が減少する。種々検討の結果、分子量200以上のものが適している。分子量が大きくなりすぎると、この有機保護材で被覆した銀粒子を成分とするインクで薄膜を描画し、これを焼成して導電膜を作るときに、有機保護材の揮発が生じにくくなるので、昨今要求が厳しくなっている「低温焼成」のニーズに十分応えられない場合がある。分子量は400以下であることが望まれる。

【0018】

この1級アミンXは1個以上の不飽和結合を有していることが重要である。不飽和結合の存在によって、銀粒子の表面に吸着している状態からの脱着が起こりやすくなると考えられ、「低温焼成」にとって有利となる。銀粒子表面の有機保護材を低温焼結性に優れる低分子量の化合物に付け替える場合にも、脱着が起こりやすいことは極めて有利である。

このような1級アミンXとして、例えばオレイルアミンが好適な対象として挙げられる。

【0019】

〔2−オクタノール〕

2−オクタノールは溶媒成分であるともに還元剤として機能する。銀イオンを還元可能なアルコールとしては特許文献1、2に示されるように種々のものがある。しかし、還元補助剤を添加せずに、溶媒のアルコールの還元力によって銀粒子を析出させる場合、後述の「還元率」と「インク化効率」の間にはトレードオフの関係が見られ、最終的に満足できる収率(=還元率×インク化効率)を安定して得ることは極めて困難であった。ところが、発明者らの詳細な検討の結果、2−オクタノールを使用した場合には、「還元率」と「インク化効率」のトレードオフの関係が解消され、共に高い値となることが明らかになった。オクタノールではあっても1−オクタノールの場合には「インク化効率」が低下してしまう。

【0020】

2−オクタノールが「還元率」と「インク化効率」のトレードオフの関係を断ち切るに至るメカニズムについては未だ解明されていないが、2−オクタノールは、不飽和結合を持つ分子量200〜400の1級アミンXとのマッチングによって、(a)強い還元力を発揮するとともに、(b)析出した銀粒子へのアミンXによる安定な被覆の形成を阻害しないものと考えられる。(a)は還元率の向上をもたらし、(b)はインク化効率の向上をもたらす。推測ではあるが、特に(b)については2−オクタノールが還元剤として作用するときに生じる金属銀以外の反応生成物(不純物)の性質が、何らかの影響を及ぼしている可能性も否定できない。

【0021】

また発明者らの検討によれば、2−オクタノールを還元剤として使用する場合、還元反応時の液の撹拌をある程度強くしても粗大な銀粒子が生成しにくいことがわかった。このことは大ロットでの工業生産を行う上で極めて有利となる。

【0022】

〔溶液の組成〕

銀の合成反応に供する溶液の還元反応開始時の組成は、例えば下記(i)〜(iii)を同時に満たす範囲とすることが好適である。

(i)アミンX/銀のモル比:1〜5、

(ii)2−オクタノール/銀のモル比:0.5〜3、

(iii)2−オクタノール/アミンXのモル比:0.5〜2

ここで、アミンXとして2種以上の1級アミンを混合して用いる場合は、上記(i)および(iii)において、それらの合計量(モル数)を適用する。2−オクタノールを還元反応進行中に追加投入する場合は、(ii)、(iii)においてトータルの2−オクタノール添加量を適用する。

【0023】

〔還元工程の手順〕

所定量の1級アミンX、2−オクタノールおよび銀化合物を混合して、アミンXと2−オクタノールとの混合溶媒中に銀化合物が溶解している溶液を作成する。液の昇温を開始して120〜180℃の温度範囲で保持する。120℃を下回る温度では還元反応の進行が進みにくいので高い還元率を安定して得ることが難しくなる。ただし、沸点を大きく超えないようにすることが肝要である。2−オクタノールの沸点は約178℃である。検討の結果、180℃程度までは許容できる。125〜178℃の範囲とすることがより好ましい。大気圧下で実施することができ、反応容器の気相部を窒素ガス等の不活性ガスでパージしながら還流状態とすることが好ましい。撹拌は、あまり強く行わなくても銀ナノ粒子を析出させることができるが、反応容器のサイズが大きくなると、ある程度の撹拌は必要となる。2−オクタノールの場合、イソブタノール等の場合と比べ、DTEMが15nm程度以下の粒径の揃った銀粒子を合成する上で、撹拌強度の自由度が拡がることがわかった。なお、2−オクタノールは初めから必要な全量を混合しておいてもよいし、昇温途中または昇温後に混合してもよい。還元反応開始後に2−オクタノールを適宜添加(追加投入)しても構わない。ただし、本発明では2−オクタノールよりも還元力の強い2級アミンや3級アミンを還元補助剤として添加する必要はない。高い還元率(例えば85%以上)を得るためには上記温度範囲での保持時間を0.5時間以上確保することが望ましいが、上記(i)〜(iii)を満たす液組成の場合だと1時間程度で反応はほとんど終了に近づくものと考えられ、それ以上保持時間を長くしても還元率に大きな変化は見られない。通常、3時間以下の保持時間を設定すれば十分である。還元反応が進行して銀粒子が析出すると、アミンXで被覆された銀ナノ粒子が存在するスラリーが得られる。

【0024】

《固液分離工程(工程B)》

上記のスラリーを固液分離して、1級アミンXに被覆された銀粒子を固形分として回収する。固液分離手段としてはデカンテーションや遠心分離が適用できるが、遠心分離が効率的である。回収された固形分は、1級アミンXを成分とする保護材に被覆された銀ナノ粒子を主体とするものである。

【0025】

《洗浄工程(工程C)》

上記の固形分には不純物が付着している。ここでは不純物をできる限り除去し、凝集し難い性質を備えた銀粒子を得る。

【0026】

〔洗浄工程の手順〕

例えば、分離回収された固形分に洗浄液(例えばメタノールやイソプロパノール)を添加して超音波分散を加えた後、液を遠心分離して固形分を回収する、という操作を数回繰り返すことにより、付着している不純物を洗浄除去することができる。

【0027】

〔還元率〕

本発明でいう還元率は、以下のように定義される。

還元率(%)=[工程Cで回収された銀粒子(保護材を含む)の乾燥質量]/[工程Aに使用した銀化合物に含まれる銀の質量]×100 ……(1)

この還元率の値は、銀が反応生成物として回収できている割合を示すものであるが、液中の銀イオンが完全に還元されていれば、工程Cで回収される銀粒子の質量には表面を被覆している有機物質(保護材)の質量も含まれるので100%よりも高い還元率を示すこともある。現在までの発明者らの知見では、本方法に従う銀微粉ではおおよそ85〜120%の還元率となることが確認されている。

【0028】

還元率は、以下の方法で求めることができる。

[1]工程Cを終えて得られた固形分の質量を測定し、これを質量値aとする。

[2]工程Cを終えて得られた固形分からサンプルを分取してその質量を測定し、これを質量値bとする。

[3]上記サンプルを質量既知の容器に入れた後、240℃で12時間真空乾燥させる。得られた乾燥物の質量を測定し、これを質量値cとする。

[4]c×(a/b)の値を計算し、これを上記(1)式の[工程Cで回収された銀粒子(保護材を含む)の乾燥質量]として、(1)式により還元率を算出する。

【0029】

あるいは、工程Aを終えた段階のスラリーをサンプリングすることによって、以下の方法により還元率を求めることもできる。

[1’]工程Aを終えて得られた反応後のスラリーの質量を測定し、これを質量値a’とする。

[2’]このスラリーからサンプル(例えば40mL)を分取してその質量を測定し、これを質量値b’とする。

[3’]分取したスラリー(例えば40mL)を遠心分離して固形分を回収する。

[4’]分離回収された固形分にメタノールを添加して超音波分散を加えた後、液を遠心分離して固形分を回収する、という操作を数回繰り返し、付着している不純物を洗浄除去する。

[5’]洗浄後の固形分を質量既知の容器に入れた後、240℃で12時間真空乾燥させる。得られた乾燥物の質量を測定し、これを質量値c’とする。

[6’]c’×(a’/b’)の値を計算し、これを上記(1)式の[工程Cで回収された銀粒子(保護材を含む)の乾燥質量]として、(1)式により還元率を算出する。

【0030】

《分散工程》

工程Cで得られた固形分の中には、保護材付着量のバラツキなどによって、極めて分散性の良い銀粒子と若干分散性に劣る銀粒子が混在している。インクやペーストに配合させる段階の銀微粉は、極めて分散性の良い銀ナノ粒子のみで構成されていることが望ましい。そこで、「分散工程」を経ることにより、極めて分散性の良い銀ナノ粒子だけを選りすぐることができる。本明細書では、工程Cによって得られた洗浄後の固形分の中に、極めて分散性の良い銀ナノ粒子がどの程度存在しているかを評価する指標として、後述の「インク化効率」を採用している。そして、極めて分散性の良い粒子のみで構成される銀微粉が最終的にどの程度の歩留として得られるかを評価する指標として、前述の「還元率」と後述の「インク化効率」の積で表される「収率」を採用している。

【0031】

〔分散工程の手順〕

例えば以下のようにして、極めて分散性の良い銀ナノ粒子のみで構成される銀微粉を得ることができる。

[1]工程Cで得られた固形分を、以下に示すような液状媒体と混合する。

液状媒体;

有機化合物を主体とした非極性または極性の小さい液状媒体であって、具体的には25℃で比誘電率が15以下である液状媒体である。例えば、イソオクタン、n−デカン、n−ウンデカン、n−テトラデカン、n−ドデカン、トリデカン、ヘキサン、ヘプタンなどの脂肪族炭化水素、ベンゼン等の芳香族炭化水素等の1種以上が好適に使用できる。ケロシンのような石油成分を使用することもできる。この液状媒体には、極性を上記のように小さく維持できる範囲で、アミン族など別種の分散補助剤を添加することも可能である。

【0032】

[2]次いで超音波分散にかけ、固形分を液状媒体中に分散させる。

[3]その液状媒体を遠心分離(例えばラボ実験規模のものでは3000rpm30分程度)して、上澄みと沈降物質を分離する。このようにして得られる上澄みには極めて分散性の良い銀粒子だけが分散している。したがって、この上澄み液を回収することによって極めて分散性の良い銀粒子のみ選択して分散させた分散液を得ることができる。

【0033】

〔インク化効率〕

上記の上澄みに含まれる銀と、沈降物の質量比を、ここでは「インク化効率」と呼び、下記(2)式で定義される。

インク化効率(%)=([工程Cで得られた銀微粉の質量(上記a)]−[遠心分離後、容器壁面に付着した物質の質量])/[工程Cで得られた銀微粉の質量(上記a)]×100 ……(2)

ここで、容器壁面に付着した物質の質量は、上澄み液の回収後に、240℃で6時間真空乾燥させることによって測定可能である。インク化効率が高いほど粒子の分散コロイドとしての分散性が高いことを意味する。その値は60%以上であることが望ましく、70%以上であることがより好ましく、80%以上であることが一層好ましい。

【0034】

〔収率〕

最終的に上記分散液中に銀がどの程度回収されたかを示す指標として、「収率」を定める。収率は下記(3)以下の式で定義される。

収率(%)=([還元率(%)]/100)×([インク化効率(%)]/100)×100 ……(3)

収率が高い場合には、極めて分散性の高い銀微粉が、原料として使用した銀化合物中の銀量に対して歩留良く得られたことを意味する。

【実施例1】

【0035】

還元補助剤を添加しない銀粒子合成法において、還元剤に使用するアルコールの種類によってどのような結果になるかを比較した実験例を示す。

1級アミンXとして、オレイルアミン(和光純薬株式会社製特級試薬)を用意した。

アルコールとして、イソブタノール、1−ヘキサノール、2−オクタノール、1−オクタノール、1−デカノール(いずれも和光純薬株式会社製特級試薬)を用意し、各例において、このうち1種を選択して使用した。

銀化合物として、硝酸銀結晶(関東化学株式会社製特級試薬)を用意した。

【0036】

アルコールと、オレイルアミンと、硝酸銀結晶を混合して、硝酸銀が完全に溶解した液を作成した。各例とも、以下の配合となるようにした。

・オレイルアミン/銀のモル比=2.5

・アルコール/銀のモル比=2.0

・アルコール/オレイルアミンのモル比=2.0/2.5=0.8

【0037】

各例とも、上記配合の液300mLを準備し、還流器の付いた容器に移してオイルバスに載せ、表1に示す保持温度まで昇温速度0.5℃/minで昇温した。その後、マグネットスターラーにより100rpmで撹拌し、容器の気相部に窒素ガスを400mL/minの流量で供給してパージしながら、還流状態で上記保持温度に5時間保持した。その後、加熱を止め、冷却した。このようにして還元工程(工程A)を終えた。

【0038】

反応後のスラリーを3000rpm30分の遠心分離により固液分離し、上澄みを廃棄して固形分を回収した(工程B)。その後、「固液分離された固形分にメタノールを加えて超音波分散させたのち、3000rpm30分の遠心分離により固液分離して固形分を回収する」、という洗浄操作を3回行った(工程C)。洗浄後の固形分からサンプルを採取し、前述の方法で還元率を求めた。

【0039】

次いで、洗浄後の固形分に液状媒体としてn−テトラデカンを加えて超音波分散させたのち、3000rpm30分の遠心分離により固液分離して、ここでは液(上澄み液)を回収した。この液中にはオレイルアミンに被覆された極めて分散性の良い銀粒子が存在している。前述の方法にてインク化効率および収率を求めた。なお、遠心分離はいずれも日立工機製CF7D2を用いて行った。

【0040】

上記の分散液についてTEM観察を行い、平均粒子径DTEM、粒子径の標準偏差σDを求め、CV値を算出した。また、X線結晶粒子径DXを求めた。その方法は以下のとおりである。

【0041】

〔平均粒子径DTEM、CV値〕

TEM(日本電子株式会社製JEM−2010)により倍率60万倍で観察される銀粒子のうち、重なっていない独立した300個の銀粒子を無作為に選択して、粒子径(画像上での長径)を計測した。個々の粒子についての粒子径を算術平均することにより平均粒子径DTEMを求めた。また、そのときの個々の粒子の粒子径について標準偏差σDを計算した。CV=σD/DTEM×100によりCV値を算出した。

【0042】

〔X線結晶粒子径DX〕

銀粒子が分散した試料液にアセトンを体積で3倍量添加し、上記遠心分離機を用いて3000rpm30分遠心分離を実施する。これにより試料液中の粒子が沈降する。沈降した粒子を、ガラス製セルに塗り、X線回折装置にセットし、Ag(111)面の回折ピークを用いて、下記(1)式に示すScherrerの式によりX線結晶粒径DXを求めた。X線にはCu−Kαを用いた。

DX=K・λ/(β・cosθ) ……(1)

ただし、KはScherrer定数で、0.94を採用した。λはCu−Kα線のX線波長、βは上記回折ピークの半価幅、θは回折線のブラッグ角である。

【0043】

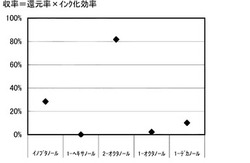

実験結果を表1に示す。また、各例の還元率、インク化効率および収率をプロットしたグラフをそれぞれ図1、図2および図3に示す。参考のため、各例で得られた銀粒子についてのTEM写真を図4〜図8に示す。

【0044】

表1および図1〜3からわかるように、還元剤としてイソブタノールを用いた場合には還元率は悪いがインク化効率は良好である。一方、1−ヘキサノール、1−オクタノール、1−デカノールを用いた場合には還元率は良好であるがインク化効率が悪い。したがって、これらはいずれも結果的に良好な収率を得ることができていない。これに対し、2−オクタノールを用いた場合には、還元率、インク化効率とも良好になり、高い収率が得られた。

なお、表1に示したDTEMは上記分散液中の銀粒子の平均粒子径であるが、工程Aで合成された銀粒子の平均粒子径DTEMは、いずれも15nm以下であることが確認されている(以下の実施例6までの各例において同じ)。

【実施例2】

【0045】

還元補助剤を添加しない銀粒子合成法において、還元剤として2−オクタノールを用い、反応温度の影響を調べた実験例を示す。

保持温度を表1に示すように変更した以外、実施例1の例No.1−3と同様の条件で実験を行った。結果を表1に示す。

表1からわかるように、108℃では反応の進行は極めて悪い。しかし、140℃では還元率90%以上が実現できている。

【実施例3】

【0046】

還元補助剤を添加しない銀粒子合成法において、還元剤として2−オクタノールを用い、反応時間の影響を調べた実験例を示す。

保持時間を表1に示すように変更した以外、実施例2の例No.2−2と同様の条件で実験を行った。結果を表1に示す。

表1からわかるように、140℃と比較的低めの反応温度であっても、1時間で既に還元率90%以上が実現できている。

【実施例4】

【0047】

還元補助剤を添加しない銀粒子合成法において、還元剤として2−オクタノールを用い、反応に供する液中における銀濃度の影響を調べた実験例を示す。

仕込み時の配合を表1に示すように変更した以外、実施例2の例No.2−2と同様の条件で実験を行った。結果を表1に示す。

表1からわかるように、銀濃度を高めると平均粒子径が少し大きくなったが、高い還元率およびインク化効率が得られた。

【実施例5】

【0048】

実施例1の例No.1−3において、2−オクタノールを昇温前に混合するのではなく、保持温度まで昇温した時点で混合するように変更したこと、および保持温度を130℃としたことを除き、例No.1−3と同様の条件で実験を行った。すなわち、オレイルアミンと硝酸銀結晶を混合して、硝酸銀が完全に溶解した液を作成した。このときのオレイルアミンと硝酸銀の仕込み量は例No.1−3と同じである。これを昇温速度0.5℃/secで130℃まで昇温させ、130℃になった時点で、常温の2−オクタノールを例No.1−3の仕込み量と同じ量だけ添加した。この添加により若干液温が低下したが、すぐに130℃まで回復した。2−オクタノールの添加開始時点から5時間保持した。窒素ガスでパージしたことや、還流状態としたことも例No.1−3と同じである。結果を表1に示す。

表1からわかるように、2−オクタノールを昇温後に添加し、また保持温度を130℃と比較的低くした場合でも良好な結果が得られた。

【0049】

【表1】

【実施例6】

【0050】

実施例1の例No.1−1および1−3と同様の実験を、工程Aでの液量を300mLから10Lに変更し、撹拌をマグネットスターラーによる100rpmからプロペラによる30rpmに変更した条件で行うことを試みた(例No.6−1および6−2)。このプロペラによる撹拌は10Lの液量を容器内で均一に循環させるに足る撹拌力を付与したものである。還元条件および結果を表2に示す。

【0051】

【表2】

【0052】

アルコールとしてイソブタノールを使った比較例No.6−1では、10Lの液量を容器内で均一に循環させるに足る撹拌力を付与し反応を実施したが、300mLの液量では同条件で還元率が28.9%であったのものが、10Lでは還元率が5%と極端に低く、言い換えると、95%は未還元でのままであった。すなわち、反応容器の規模が10L程度に大きくなると、工業的な安定した銀粒子の合成が難しくなることがわかった。これに対し2−オクタノールを使った本発明例No.6−2では、液量10Lでも高い還元率で銀粒子の合成が可能であり、インク化効率および収率も高い値が得られることが確認された。この実験での撹拌条件で安定した銀ナノ粒子の合成が可能であることから、工程Aで300L規模、あるいは1000L規模の液量としても十分に安定した銀ナノ粒子の合成が可能であると考えられる。

【図面の簡単な説明】

【0053】

【図1】還元剤の種類と還元率の関係をプロットしたグラフ。

【図2】還元剤の種類とインク化効率の関係をプロットしたグラフ。

【図3】還元剤の種類と収率の関係をプロットしたグラフ。

【図4】実施例1でイソブタノールを用いた場合に得られた銀粒子のTEM写真。

【図5】実施例1で1−ヘキサノールを用いた場合に得られた銀粒子のTEM写真。

【図6】実施例1で2−オクタノールを用いた場合に得られた銀粒子のTEM写真。

【図7】実施例1で1−オクタノールを用いた場合に得られた銀粒子のTEM写真。

【図8】実施例1で1−デカノールを用いた場合に得られた銀粒子のTEM写真。

【図9】実施例5で2−オクタノールを用いた場合に得られた銀粒子のTEM写真。

【技術分野】

【0001】

本発明は微細な銀の粒子粉末の製造方法であって、特にインクジェット法による微細配線描画用のインクや、各種回路パターンの形成等に使用する銀ペーストに好適な銀微粉の製造方法に関する。本明細書では平均粒子径が20nm以下の粒子を「ナノ粒子」と呼び、銀ナノ粒子で構成される粉末を「銀微粉」と呼んでいる。

【背景技術】

【0002】

金属ナノ粒子は活性が高く、低温でも焼結が進むため、耐熱性の低い素材に対するパターニング材料として着目されて久しい。なかでも銀ナノ粒子は、銀の有する良好な導電性と耐食性を活かすことができ、微細配線形成用の素材として種々の用途への適用が期待されている。

【0003】

銀ナノ粒子の合成法としては気相法と液相法が知られている。気相法の例は特許文献1に開示がある。これはガス中での蒸着法により銀ナノ粒子を合成するものである。これによると粒子径10nm以下の銀粒子を得ることができる。しかし、粒径の揃った(すなわち粒度分布が良い)粉末を得ることは必ずしも容易ではない。銀インクを用いた微細配線の描画においては、粒度分布はできるだけ良好であることが望まれる。また、気相法を実施するには高真空が実現できる特殊な装置が必要であり、液相法に比べるとコストが高くなる。

【0004】

一方、液相法を用いた銀ナノ粒子の合成法として、本出願人は有機保護材存在下のアルコール中で銀塩をアルコールによって還元する方法を特許文献1、2などに開示した。これによると粒度分布が良くかつ液中分散性に優れた銀ナノ粒子を合成することができる。これらの文献には、還元に使用するアルコールとして、イソブタノール、1−ブタノール、2−プロパノール、1−ヘキサノール、エタノール等が比較的好適な還元剤になりうると教示されている。

【0005】

【特許文献1】特開2006−213955号公報

【特許文献2】特開2007−39718号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明者らのその後の検討によれば、特許文献1、2に開示されるアルコールを還元剤として使用した場合、銀ナノ粒子の製造を実用化する上でいくつかの問題点が浮上した。例えば、特許文献1に示されている手法では安定して高い還元率(ひいては収率)を実現することは必ずしも容易ではないことがわかってきた。特に、比較的容量の大きい反応容器を使用した場合などでは高い還元率を得ることが難しくなる。また、還元率を向上させるには長い反応時間を確保することが必要である。特許文献2に示される手法は、還元反応の後期においてアルコールよりも還元力の高い2級アミン等を還元補助剤として添加するので、還元率の向上や反応時間の短縮には比較的有利である。しかし、還元補助剤を添加すると、還元反応の急激な進行による温度上昇や突沸が起こりやすく、粗大な粒子が生じやすい。このため、還元補助剤を添加する手法は粒子径の揃った銀微粉を安定して製造する上では必ずしも満足できるものではない。

【0007】

また、特許文献1、2に開示される手法では、反応液の撹拌強度を大きくすると粗大な銀粒子が生成しやすくなるという問題があることもわかってきた。ビーカー程度のサイズの反応容器であれば撹拌はあまり必要ないが、大ロットでの工業生産を行う際、ある程度の強度で撹拌することは必須となる。

【0008】

本発明は、還元補助剤を添加することなく安定して高い還元率が得られ、かつ極めて分散性の良い銀ナノ粒子のみを選別した銀微粉を高い収率で得ることができ、大ロットでの生産にも適した銀微粉の製造方法を提供しようというものである。

【課題を解決するための手段】

【0009】

上記目的を達成するために、本発明では、還元剤として2−オクタノール;CH3−CHOH−(CH2)5−CH3を使用する。

すなわち本発明では、不飽和結合を持つ分子量200〜400の1級アミンXと2−オクタノールとの混合溶媒中に銀化合物が溶解している溶液を、大気圧下120〜180℃に保持することにより2−オクタノールの還元力を利用して銀粒子を析出させる銀微粉の製造方法が提供される。

【0010】

より具体的には、

工程A; 不飽和結合を持つ分子量200〜400の1級アミンXと2−オクタノールとの混合溶媒中に銀化合物が溶解している溶液を、120〜180℃に保持することにより2−オクタノールの還元力を利用して銀粒子を析出させ、有機物質(保護材)に被覆された銀粒子が存在するスラリーを得る工程、

工程B; 前記スラリーを固液分離して固形分を回収する工程、

工程C; 前記固形分を洗浄したのち固液分離して、洗浄された固形分を回収する工程、

を有する銀微粉の製造方法が提供される。特に、このプロセスの工程Aにおいて撹拌状態で銀粒子を析出させる場合、下記(1)式で定義される還元率が85%以上となり、かつ工程Aで合成される銀粒子の平均粒子径DTEMが15nm以下となるようにるように工程Aでの撹拌強度をコントロールすることが好ましい。また、この方法は工程Aの液量を10L以上の大ロットとした場合に特に効果的である。

還元率(%)=[工程Cで回収された銀粒子(保護材を含む)の乾燥質量]/[工程Aに使用した銀化合物に含まれる銀の質量]×100 ……(1)

【0011】

上記において、120〜180℃に保持する時間を0.5〜3時間の範囲とすることができる。また、前記アミンXとしてはオレイルアミン(C9H18=C9H17−NH2;分子量267.49)が挙げられる。銀粒子の析出反応に供する液の配合は例えば以下の(i)〜(iii)を満たすようにすればよい。

(i)アミンX/銀のモル比:1〜5、

(ii)2−オクタノール/銀のモル比:0.5〜3、

(iii)2−オクタノール/アミンXのモル比:0.5〜2

【発明の効果】

【0012】

本発明には下のようなメリットがある。

(1)還元補助剤を使用しなくても、液中分散性に極めて優れる銀微粉を高い収率で得ることができる。

(2)反応容器のサイズを大きくしたときの粒径のバラツキや還元率のバラツキが抑制される。

(3)還元反応時間の短縮化が可能になる。

したがって本発明は、銀ナノ粒子の工業的普及に寄与するものである。

【発明を実施するための最良の形態】

【0013】

本発明に従えば、「還元工程(工程A)」、「固液分離工程(工程B)」、「洗浄工程(工程C)」を有するプロセスにより銀微粉を製造することができる。

以下、各工程について説明する。

【0014】

《還元工程(工程A)》

本発明では、銀化合物を1級アミンXと2−オクタノール中に溶解させ、これを120〜180℃に保持することにより2−オクタノールの還元力を利用して銀粒子を析出させる。

【0015】

〔銀化合物〕

銀イオン供給源である銀化合物としては、1級アミンXと2−オクタノールの混合溶媒中に可溶な塩化銀、硝酸銀、酸化銀、炭酸銀などが使用でき、工業的に入手しやすく比較的安価な硝酸銀が好適である。

【0016】

〔1級アミンX〕

1級アミンXは、析出した銀粒子の保護材として機能する。2−オクタノールよりも還元力が弱いことが必要であり、不飽和結合を持つ分子量200〜400の1級アミンを適用する。

【0017】

1級アミンXの分子量があまり小さいと、保護材として銀粒子を被覆したとき、液状媒体中でのいわゆる「浮き輪」としての能力が不足することがあり、その場合は極めて良好な液中分散性を実現し得る液状媒体の選択自由度が減少する。種々検討の結果、分子量200以上のものが適している。分子量が大きくなりすぎると、この有機保護材で被覆した銀粒子を成分とするインクで薄膜を描画し、これを焼成して導電膜を作るときに、有機保護材の揮発が生じにくくなるので、昨今要求が厳しくなっている「低温焼成」のニーズに十分応えられない場合がある。分子量は400以下であることが望まれる。

【0018】

この1級アミンXは1個以上の不飽和結合を有していることが重要である。不飽和結合の存在によって、銀粒子の表面に吸着している状態からの脱着が起こりやすくなると考えられ、「低温焼成」にとって有利となる。銀粒子表面の有機保護材を低温焼結性に優れる低分子量の化合物に付け替える場合にも、脱着が起こりやすいことは極めて有利である。

このような1級アミンXとして、例えばオレイルアミンが好適な対象として挙げられる。

【0019】

〔2−オクタノール〕

2−オクタノールは溶媒成分であるともに還元剤として機能する。銀イオンを還元可能なアルコールとしては特許文献1、2に示されるように種々のものがある。しかし、還元補助剤を添加せずに、溶媒のアルコールの還元力によって銀粒子を析出させる場合、後述の「還元率」と「インク化効率」の間にはトレードオフの関係が見られ、最終的に満足できる収率(=還元率×インク化効率)を安定して得ることは極めて困難であった。ところが、発明者らの詳細な検討の結果、2−オクタノールを使用した場合には、「還元率」と「インク化効率」のトレードオフの関係が解消され、共に高い値となることが明らかになった。オクタノールではあっても1−オクタノールの場合には「インク化効率」が低下してしまう。

【0020】

2−オクタノールが「還元率」と「インク化効率」のトレードオフの関係を断ち切るに至るメカニズムについては未だ解明されていないが、2−オクタノールは、不飽和結合を持つ分子量200〜400の1級アミンXとのマッチングによって、(a)強い還元力を発揮するとともに、(b)析出した銀粒子へのアミンXによる安定な被覆の形成を阻害しないものと考えられる。(a)は還元率の向上をもたらし、(b)はインク化効率の向上をもたらす。推測ではあるが、特に(b)については2−オクタノールが還元剤として作用するときに生じる金属銀以外の反応生成物(不純物)の性質が、何らかの影響を及ぼしている可能性も否定できない。

【0021】

また発明者らの検討によれば、2−オクタノールを還元剤として使用する場合、還元反応時の液の撹拌をある程度強くしても粗大な銀粒子が生成しにくいことがわかった。このことは大ロットでの工業生産を行う上で極めて有利となる。

【0022】

〔溶液の組成〕

銀の合成反応に供する溶液の還元反応開始時の組成は、例えば下記(i)〜(iii)を同時に満たす範囲とすることが好適である。

(i)アミンX/銀のモル比:1〜5、

(ii)2−オクタノール/銀のモル比:0.5〜3、

(iii)2−オクタノール/アミンXのモル比:0.5〜2

ここで、アミンXとして2種以上の1級アミンを混合して用いる場合は、上記(i)および(iii)において、それらの合計量(モル数)を適用する。2−オクタノールを還元反応進行中に追加投入する場合は、(ii)、(iii)においてトータルの2−オクタノール添加量を適用する。

【0023】

〔還元工程の手順〕

所定量の1級アミンX、2−オクタノールおよび銀化合物を混合して、アミンXと2−オクタノールとの混合溶媒中に銀化合物が溶解している溶液を作成する。液の昇温を開始して120〜180℃の温度範囲で保持する。120℃を下回る温度では還元反応の進行が進みにくいので高い還元率を安定して得ることが難しくなる。ただし、沸点を大きく超えないようにすることが肝要である。2−オクタノールの沸点は約178℃である。検討の結果、180℃程度までは許容できる。125〜178℃の範囲とすることがより好ましい。大気圧下で実施することができ、反応容器の気相部を窒素ガス等の不活性ガスでパージしながら還流状態とすることが好ましい。撹拌は、あまり強く行わなくても銀ナノ粒子を析出させることができるが、反応容器のサイズが大きくなると、ある程度の撹拌は必要となる。2−オクタノールの場合、イソブタノール等の場合と比べ、DTEMが15nm程度以下の粒径の揃った銀粒子を合成する上で、撹拌強度の自由度が拡がることがわかった。なお、2−オクタノールは初めから必要な全量を混合しておいてもよいし、昇温途中または昇温後に混合してもよい。還元反応開始後に2−オクタノールを適宜添加(追加投入)しても構わない。ただし、本発明では2−オクタノールよりも還元力の強い2級アミンや3級アミンを還元補助剤として添加する必要はない。高い還元率(例えば85%以上)を得るためには上記温度範囲での保持時間を0.5時間以上確保することが望ましいが、上記(i)〜(iii)を満たす液組成の場合だと1時間程度で反応はほとんど終了に近づくものと考えられ、それ以上保持時間を長くしても還元率に大きな変化は見られない。通常、3時間以下の保持時間を設定すれば十分である。還元反応が進行して銀粒子が析出すると、アミンXで被覆された銀ナノ粒子が存在するスラリーが得られる。

【0024】

《固液分離工程(工程B)》

上記のスラリーを固液分離して、1級アミンXに被覆された銀粒子を固形分として回収する。固液分離手段としてはデカンテーションや遠心分離が適用できるが、遠心分離が効率的である。回収された固形分は、1級アミンXを成分とする保護材に被覆された銀ナノ粒子を主体とするものである。

【0025】

《洗浄工程(工程C)》

上記の固形分には不純物が付着している。ここでは不純物をできる限り除去し、凝集し難い性質を備えた銀粒子を得る。

【0026】

〔洗浄工程の手順〕

例えば、分離回収された固形分に洗浄液(例えばメタノールやイソプロパノール)を添加して超音波分散を加えた後、液を遠心分離して固形分を回収する、という操作を数回繰り返すことにより、付着している不純物を洗浄除去することができる。

【0027】

〔還元率〕

本発明でいう還元率は、以下のように定義される。

還元率(%)=[工程Cで回収された銀粒子(保護材を含む)の乾燥質量]/[工程Aに使用した銀化合物に含まれる銀の質量]×100 ……(1)

この還元率の値は、銀が反応生成物として回収できている割合を示すものであるが、液中の銀イオンが完全に還元されていれば、工程Cで回収される銀粒子の質量には表面を被覆している有機物質(保護材)の質量も含まれるので100%よりも高い還元率を示すこともある。現在までの発明者らの知見では、本方法に従う銀微粉ではおおよそ85〜120%の還元率となることが確認されている。

【0028】

還元率は、以下の方法で求めることができる。

[1]工程Cを終えて得られた固形分の質量を測定し、これを質量値aとする。

[2]工程Cを終えて得られた固形分からサンプルを分取してその質量を測定し、これを質量値bとする。

[3]上記サンプルを質量既知の容器に入れた後、240℃で12時間真空乾燥させる。得られた乾燥物の質量を測定し、これを質量値cとする。

[4]c×(a/b)の値を計算し、これを上記(1)式の[工程Cで回収された銀粒子(保護材を含む)の乾燥質量]として、(1)式により還元率を算出する。

【0029】

あるいは、工程Aを終えた段階のスラリーをサンプリングすることによって、以下の方法により還元率を求めることもできる。

[1’]工程Aを終えて得られた反応後のスラリーの質量を測定し、これを質量値a’とする。

[2’]このスラリーからサンプル(例えば40mL)を分取してその質量を測定し、これを質量値b’とする。

[3’]分取したスラリー(例えば40mL)を遠心分離して固形分を回収する。

[4’]分離回収された固形分にメタノールを添加して超音波分散を加えた後、液を遠心分離して固形分を回収する、という操作を数回繰り返し、付着している不純物を洗浄除去する。

[5’]洗浄後の固形分を質量既知の容器に入れた後、240℃で12時間真空乾燥させる。得られた乾燥物の質量を測定し、これを質量値c’とする。

[6’]c’×(a’/b’)の値を計算し、これを上記(1)式の[工程Cで回収された銀粒子(保護材を含む)の乾燥質量]として、(1)式により還元率を算出する。

【0030】

《分散工程》

工程Cで得られた固形分の中には、保護材付着量のバラツキなどによって、極めて分散性の良い銀粒子と若干分散性に劣る銀粒子が混在している。インクやペーストに配合させる段階の銀微粉は、極めて分散性の良い銀ナノ粒子のみで構成されていることが望ましい。そこで、「分散工程」を経ることにより、極めて分散性の良い銀ナノ粒子だけを選りすぐることができる。本明細書では、工程Cによって得られた洗浄後の固形分の中に、極めて分散性の良い銀ナノ粒子がどの程度存在しているかを評価する指標として、後述の「インク化効率」を採用している。そして、極めて分散性の良い粒子のみで構成される銀微粉が最終的にどの程度の歩留として得られるかを評価する指標として、前述の「還元率」と後述の「インク化効率」の積で表される「収率」を採用している。

【0031】

〔分散工程の手順〕

例えば以下のようにして、極めて分散性の良い銀ナノ粒子のみで構成される銀微粉を得ることができる。

[1]工程Cで得られた固形分を、以下に示すような液状媒体と混合する。

液状媒体;

有機化合物を主体とした非極性または極性の小さい液状媒体であって、具体的には25℃で比誘電率が15以下である液状媒体である。例えば、イソオクタン、n−デカン、n−ウンデカン、n−テトラデカン、n−ドデカン、トリデカン、ヘキサン、ヘプタンなどの脂肪族炭化水素、ベンゼン等の芳香族炭化水素等の1種以上が好適に使用できる。ケロシンのような石油成分を使用することもできる。この液状媒体には、極性を上記のように小さく維持できる範囲で、アミン族など別種の分散補助剤を添加することも可能である。

【0032】

[2]次いで超音波分散にかけ、固形分を液状媒体中に分散させる。

[3]その液状媒体を遠心分離(例えばラボ実験規模のものでは3000rpm30分程度)して、上澄みと沈降物質を分離する。このようにして得られる上澄みには極めて分散性の良い銀粒子だけが分散している。したがって、この上澄み液を回収することによって極めて分散性の良い銀粒子のみ選択して分散させた分散液を得ることができる。

【0033】

〔インク化効率〕

上記の上澄みに含まれる銀と、沈降物の質量比を、ここでは「インク化効率」と呼び、下記(2)式で定義される。

インク化効率(%)=([工程Cで得られた銀微粉の質量(上記a)]−[遠心分離後、容器壁面に付着した物質の質量])/[工程Cで得られた銀微粉の質量(上記a)]×100 ……(2)

ここで、容器壁面に付着した物質の質量は、上澄み液の回収後に、240℃で6時間真空乾燥させることによって測定可能である。インク化効率が高いほど粒子の分散コロイドとしての分散性が高いことを意味する。その値は60%以上であることが望ましく、70%以上であることがより好ましく、80%以上であることが一層好ましい。

【0034】

〔収率〕

最終的に上記分散液中に銀がどの程度回収されたかを示す指標として、「収率」を定める。収率は下記(3)以下の式で定義される。

収率(%)=([還元率(%)]/100)×([インク化効率(%)]/100)×100 ……(3)

収率が高い場合には、極めて分散性の高い銀微粉が、原料として使用した銀化合物中の銀量に対して歩留良く得られたことを意味する。

【実施例1】

【0035】

還元補助剤を添加しない銀粒子合成法において、還元剤に使用するアルコールの種類によってどのような結果になるかを比較した実験例を示す。

1級アミンXとして、オレイルアミン(和光純薬株式会社製特級試薬)を用意した。

アルコールとして、イソブタノール、1−ヘキサノール、2−オクタノール、1−オクタノール、1−デカノール(いずれも和光純薬株式会社製特級試薬)を用意し、各例において、このうち1種を選択して使用した。

銀化合物として、硝酸銀結晶(関東化学株式会社製特級試薬)を用意した。

【0036】

アルコールと、オレイルアミンと、硝酸銀結晶を混合して、硝酸銀が完全に溶解した液を作成した。各例とも、以下の配合となるようにした。

・オレイルアミン/銀のモル比=2.5

・アルコール/銀のモル比=2.0

・アルコール/オレイルアミンのモル比=2.0/2.5=0.8

【0037】

各例とも、上記配合の液300mLを準備し、還流器の付いた容器に移してオイルバスに載せ、表1に示す保持温度まで昇温速度0.5℃/minで昇温した。その後、マグネットスターラーにより100rpmで撹拌し、容器の気相部に窒素ガスを400mL/minの流量で供給してパージしながら、還流状態で上記保持温度に5時間保持した。その後、加熱を止め、冷却した。このようにして還元工程(工程A)を終えた。

【0038】

反応後のスラリーを3000rpm30分の遠心分離により固液分離し、上澄みを廃棄して固形分を回収した(工程B)。その後、「固液分離された固形分にメタノールを加えて超音波分散させたのち、3000rpm30分の遠心分離により固液分離して固形分を回収する」、という洗浄操作を3回行った(工程C)。洗浄後の固形分からサンプルを採取し、前述の方法で還元率を求めた。

【0039】

次いで、洗浄後の固形分に液状媒体としてn−テトラデカンを加えて超音波分散させたのち、3000rpm30分の遠心分離により固液分離して、ここでは液(上澄み液)を回収した。この液中にはオレイルアミンに被覆された極めて分散性の良い銀粒子が存在している。前述の方法にてインク化効率および収率を求めた。なお、遠心分離はいずれも日立工機製CF7D2を用いて行った。

【0040】

上記の分散液についてTEM観察を行い、平均粒子径DTEM、粒子径の標準偏差σDを求め、CV値を算出した。また、X線結晶粒子径DXを求めた。その方法は以下のとおりである。

【0041】

〔平均粒子径DTEM、CV値〕

TEM(日本電子株式会社製JEM−2010)により倍率60万倍で観察される銀粒子のうち、重なっていない独立した300個の銀粒子を無作為に選択して、粒子径(画像上での長径)を計測した。個々の粒子についての粒子径を算術平均することにより平均粒子径DTEMを求めた。また、そのときの個々の粒子の粒子径について標準偏差σDを計算した。CV=σD/DTEM×100によりCV値を算出した。

【0042】

〔X線結晶粒子径DX〕

銀粒子が分散した試料液にアセトンを体積で3倍量添加し、上記遠心分離機を用いて3000rpm30分遠心分離を実施する。これにより試料液中の粒子が沈降する。沈降した粒子を、ガラス製セルに塗り、X線回折装置にセットし、Ag(111)面の回折ピークを用いて、下記(1)式に示すScherrerの式によりX線結晶粒径DXを求めた。X線にはCu−Kαを用いた。

DX=K・λ/(β・cosθ) ……(1)

ただし、KはScherrer定数で、0.94を採用した。λはCu−Kα線のX線波長、βは上記回折ピークの半価幅、θは回折線のブラッグ角である。

【0043】

実験結果を表1に示す。また、各例の還元率、インク化効率および収率をプロットしたグラフをそれぞれ図1、図2および図3に示す。参考のため、各例で得られた銀粒子についてのTEM写真を図4〜図8に示す。

【0044】

表1および図1〜3からわかるように、還元剤としてイソブタノールを用いた場合には還元率は悪いがインク化効率は良好である。一方、1−ヘキサノール、1−オクタノール、1−デカノールを用いた場合には還元率は良好であるがインク化効率が悪い。したがって、これらはいずれも結果的に良好な収率を得ることができていない。これに対し、2−オクタノールを用いた場合には、還元率、インク化効率とも良好になり、高い収率が得られた。

なお、表1に示したDTEMは上記分散液中の銀粒子の平均粒子径であるが、工程Aで合成された銀粒子の平均粒子径DTEMは、いずれも15nm以下であることが確認されている(以下の実施例6までの各例において同じ)。

【実施例2】

【0045】

還元補助剤を添加しない銀粒子合成法において、還元剤として2−オクタノールを用い、反応温度の影響を調べた実験例を示す。

保持温度を表1に示すように変更した以外、実施例1の例No.1−3と同様の条件で実験を行った。結果を表1に示す。

表1からわかるように、108℃では反応の進行は極めて悪い。しかし、140℃では還元率90%以上が実現できている。

【実施例3】

【0046】

還元補助剤を添加しない銀粒子合成法において、還元剤として2−オクタノールを用い、反応時間の影響を調べた実験例を示す。

保持時間を表1に示すように変更した以外、実施例2の例No.2−2と同様の条件で実験を行った。結果を表1に示す。

表1からわかるように、140℃と比較的低めの反応温度であっても、1時間で既に還元率90%以上が実現できている。

【実施例4】

【0047】

還元補助剤を添加しない銀粒子合成法において、還元剤として2−オクタノールを用い、反応に供する液中における銀濃度の影響を調べた実験例を示す。

仕込み時の配合を表1に示すように変更した以外、実施例2の例No.2−2と同様の条件で実験を行った。結果を表1に示す。

表1からわかるように、銀濃度を高めると平均粒子径が少し大きくなったが、高い還元率およびインク化効率が得られた。

【実施例5】

【0048】

実施例1の例No.1−3において、2−オクタノールを昇温前に混合するのではなく、保持温度まで昇温した時点で混合するように変更したこと、および保持温度を130℃としたことを除き、例No.1−3と同様の条件で実験を行った。すなわち、オレイルアミンと硝酸銀結晶を混合して、硝酸銀が完全に溶解した液を作成した。このときのオレイルアミンと硝酸銀の仕込み量は例No.1−3と同じである。これを昇温速度0.5℃/secで130℃まで昇温させ、130℃になった時点で、常温の2−オクタノールを例No.1−3の仕込み量と同じ量だけ添加した。この添加により若干液温が低下したが、すぐに130℃まで回復した。2−オクタノールの添加開始時点から5時間保持した。窒素ガスでパージしたことや、還流状態としたことも例No.1−3と同じである。結果を表1に示す。

表1からわかるように、2−オクタノールを昇温後に添加し、また保持温度を130℃と比較的低くした場合でも良好な結果が得られた。

【0049】

【表1】

【実施例6】

【0050】

実施例1の例No.1−1および1−3と同様の実験を、工程Aでの液量を300mLから10Lに変更し、撹拌をマグネットスターラーによる100rpmからプロペラによる30rpmに変更した条件で行うことを試みた(例No.6−1および6−2)。このプロペラによる撹拌は10Lの液量を容器内で均一に循環させるに足る撹拌力を付与したものである。還元条件および結果を表2に示す。

【0051】

【表2】

【0052】

アルコールとしてイソブタノールを使った比較例No.6−1では、10Lの液量を容器内で均一に循環させるに足る撹拌力を付与し反応を実施したが、300mLの液量では同条件で還元率が28.9%であったのものが、10Lでは還元率が5%と極端に低く、言い換えると、95%は未還元でのままであった。すなわち、反応容器の規模が10L程度に大きくなると、工業的な安定した銀粒子の合成が難しくなることがわかった。これに対し2−オクタノールを使った本発明例No.6−2では、液量10Lでも高い還元率で銀粒子の合成が可能であり、インク化効率および収率も高い値が得られることが確認された。この実験での撹拌条件で安定した銀ナノ粒子の合成が可能であることから、工程Aで300L規模、あるいは1000L規模の液量としても十分に安定した銀ナノ粒子の合成が可能であると考えられる。

【図面の簡単な説明】

【0053】

【図1】還元剤の種類と還元率の関係をプロットしたグラフ。

【図2】還元剤の種類とインク化効率の関係をプロットしたグラフ。

【図3】還元剤の種類と収率の関係をプロットしたグラフ。

【図4】実施例1でイソブタノールを用いた場合に得られた銀粒子のTEM写真。

【図5】実施例1で1−ヘキサノールを用いた場合に得られた銀粒子のTEM写真。

【図6】実施例1で2−オクタノールを用いた場合に得られた銀粒子のTEM写真。

【図7】実施例1で1−オクタノールを用いた場合に得られた銀粒子のTEM写真。

【図8】実施例1で1−デカノールを用いた場合に得られた銀粒子のTEM写真。

【図9】実施例5で2−オクタノールを用いた場合に得られた銀粒子のTEM写真。

【特許請求の範囲】

【請求項1】

不飽和結合を持つ分子量200〜400の1級アミンXと2−オクタノールとの混合溶媒中に銀化合物が溶解している溶液を、120〜180℃に保持することにより2−オクタノールの還元力を利用して銀粒子を析出させる銀微粉の製造方法。

【請求項2】

工程A; 不飽和結合を持つ分子量200〜400の1級アミンXと2−オクタノールとの混合溶媒中に銀化合物が溶解している溶液を、120〜180℃に保持することにより2−オクタノールの還元力を利用して銀粒子を析出させ、有機物質(保護材)に被覆された銀粒子が存在するスラリーを得る工程、

工程B; 前記スラリーを固液分離して固形分を回収する工程、

工程C; 前記固形分を洗浄したのち固液分離して、洗浄された固形分を回収する工程、

を有する銀微粉の製造方法。

【請求項3】

工程A; 不飽和結合を持つ分子量200〜400の1級アミンXと2−オクタノールとの混合溶媒中に銀化合物が溶解している溶液を、撹拌状態で120〜180℃に保持することにより2−オクタノールの還元力を利用して銀粒子を析出させ、有機物質(保護材)に被覆された銀粒子が存在するスラリーを得る工程、

工程B; 前記スラリーを固液分離して固形分を回収する工程、

工程C; 前記固形分を洗浄したのち固液分離して、洗浄された固形分を回収する工程、

を有するプロセスにおいて、下記(1)式で定義される還元率が85%以上となり、かつ工程Aで合成される銀粒子の平均粒子径DTEMが15nm以下となるようにるように工程Aでの撹拌強度をコントロールする銀微粉の製造方法。

還元率(%)=[工程Cで回収された銀粒子(保護材を含む)の乾燥質量]/[工程Aに使用した銀化合物に含まれる銀の質量]×100 ……(1)

【請求項4】

工程A; 不飽和結合を持つ分子量200〜400の1級アミンXと2−オクタノールとの混合溶媒中に銀化合物が溶解している液量10L以上の溶液を、撹拌状態で120〜180℃に保持することにより2−オクタノールの還元力を利用して銀粒子を析出させ、有機物質(保護材)に被覆された銀粒子が存在するスラリーを得る工程、

工程B; 前記スラリーを固液分離して固形分を回収する工程、

工程C; 前記固形分を洗浄したのち固液分離して、洗浄された固形分を回収する工程、

を有するプロセスにおいて、下記(1)式で定義される還元率が85%以上となり、かつ工程Aで合成される銀粒子の平均粒子径DTEMが15nm以下となるようにるように工程Aでの撹拌強度をコントロールする銀微粉の製造方法。

還元率(%)=[工程Cで回収された銀粒子(保護材を含む)の乾燥質量]/[工程Aに使用した銀化合物に含まれる銀の質量]×100 ……(1)

【請求項5】

120〜180℃に保持する時間を0.5〜3時間の範囲とする請求項1〜4のいずれかに記載の銀微粉の製造方法。

【請求項6】

前記アミンXがオレイルアミンである請求項1〜5のいずれかに記載の銀微粉の製造方法。

【請求項7】

銀粒子の析出反応に供する液の配合を、

アミンX/銀のモル比:1〜5、

2−オクタノール/銀のモル比:0.5〜3、

2−オクタノール/アミンXのモル比:0.5〜2、

とする請求項1〜6のいずれかに記載の銀微粉の製造方法。

【請求項1】

不飽和結合を持つ分子量200〜400の1級アミンXと2−オクタノールとの混合溶媒中に銀化合物が溶解している溶液を、120〜180℃に保持することにより2−オクタノールの還元力を利用して銀粒子を析出させる銀微粉の製造方法。

【請求項2】

工程A; 不飽和結合を持つ分子量200〜400の1級アミンXと2−オクタノールとの混合溶媒中に銀化合物が溶解している溶液を、120〜180℃に保持することにより2−オクタノールの還元力を利用して銀粒子を析出させ、有機物質(保護材)に被覆された銀粒子が存在するスラリーを得る工程、

工程B; 前記スラリーを固液分離して固形分を回収する工程、

工程C; 前記固形分を洗浄したのち固液分離して、洗浄された固形分を回収する工程、

を有する銀微粉の製造方法。

【請求項3】

工程A; 不飽和結合を持つ分子量200〜400の1級アミンXと2−オクタノールとの混合溶媒中に銀化合物が溶解している溶液を、撹拌状態で120〜180℃に保持することにより2−オクタノールの還元力を利用して銀粒子を析出させ、有機物質(保護材)に被覆された銀粒子が存在するスラリーを得る工程、

工程B; 前記スラリーを固液分離して固形分を回収する工程、

工程C; 前記固形分を洗浄したのち固液分離して、洗浄された固形分を回収する工程、

を有するプロセスにおいて、下記(1)式で定義される還元率が85%以上となり、かつ工程Aで合成される銀粒子の平均粒子径DTEMが15nm以下となるようにるように工程Aでの撹拌強度をコントロールする銀微粉の製造方法。

還元率(%)=[工程Cで回収された銀粒子(保護材を含む)の乾燥質量]/[工程Aに使用した銀化合物に含まれる銀の質量]×100 ……(1)

【請求項4】

工程A; 不飽和結合を持つ分子量200〜400の1級アミンXと2−オクタノールとの混合溶媒中に銀化合物が溶解している液量10L以上の溶液を、撹拌状態で120〜180℃に保持することにより2−オクタノールの還元力を利用して銀粒子を析出させ、有機物質(保護材)に被覆された銀粒子が存在するスラリーを得る工程、

工程B; 前記スラリーを固液分離して固形分を回収する工程、

工程C; 前記固形分を洗浄したのち固液分離して、洗浄された固形分を回収する工程、

を有するプロセスにおいて、下記(1)式で定義される還元率が85%以上となり、かつ工程Aで合成される銀粒子の平均粒子径DTEMが15nm以下となるようにるように工程Aでの撹拌強度をコントロールする銀微粉の製造方法。

還元率(%)=[工程Cで回収された銀粒子(保護材を含む)の乾燥質量]/[工程Aに使用した銀化合物に含まれる銀の質量]×100 ……(1)

【請求項5】

120〜180℃に保持する時間を0.5〜3時間の範囲とする請求項1〜4のいずれかに記載の銀微粉の製造方法。

【請求項6】

前記アミンXがオレイルアミンである請求項1〜5のいずれかに記載の銀微粉の製造方法。

【請求項7】

銀粒子の析出反応に供する液の配合を、

アミンX/銀のモル比:1〜5、

2−オクタノール/銀のモル比:0.5〜3、

2−オクタノール/アミンXのモル比:0.5〜2、

とする請求項1〜6のいずれかに記載の銀微粉の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2009−91634(P2009−91634A)

【公開日】平成21年4月30日(2009.4.30)

【国際特許分類】

【出願番号】特願2007−264598(P2007−264598)

【出願日】平成19年10月10日(2007.10.10)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

【公開日】平成21年4月30日(2009.4.30)

【国際特許分類】

【出願日】平成19年10月10日(2007.10.10)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

[ Back to top ]