銀粉の製造方法および製造装置

【課題】凝集銀粉を生成させることなく、小粒径であり、粒度分布がシャープであり、分散性が高いという特性を有する銀粉を製造する銀粉の製造方法、および製造設備を提供する。

【解決手段】硝酸銀水溶液とアンモニア水とを混合して反応させて銀アンミン錯体水溶液を得、種になる粒子およびイミン化合物の存在下において、当該銀アンミン錯体水溶液と還元剤水溶液とを空中で混合して、銀粒子を還元析出させる銀粉の製造方法を提供する。

【解決手段】硝酸銀水溶液とアンモニア水とを混合して反応させて銀アンミン錯体水溶液を得、種になる粒子およびイミン化合物の存在下において、当該銀アンミン錯体水溶液と還元剤水溶液とを空中で混合して、銀粒子を還元析出させる銀粉の製造方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、銀粉の製造方法および製造装置に関する。

【背景技術】

【0002】

銀粉には、電極や回路などを形成するために用いられる導電ペーストのフィラーとしての用途が拡大している。さらに近年は、前記用途において電極や回路のファインライン化が進んだ結果、小粒径であり、粒度分布がシャープであり、分散性が高いという特性を有する銀粉が求められている。

【0003】

前記特性を有する銀粉の製造方法として、銀を含有する水溶液と、還元剤、分散剤とを混合して、銀粉を生成させる方法が提案されている。また、前記特性をさらに向上させる銀粉の製造方法として、2つの流路を準備し、一方の流路に銀を含有する溶液、他方の流路に還元剤を含む溶液を流し、当該2つの流路を合流させることにより、銀粉を生成する製造方法が提案されている(特許文献1参照)。

【0004】

当該製造方法は、従来の反応容器を用いたバッチ式の生産と異なり、連続的に銀粉を反応生成できることから、生産性の観点からも有利な製造方法である。

製造される銀粉の粒度分布をさらに向上させることを目的として、本出願人は、イミン化合物と核になる粒子とを添加することにより、粒度分布の優れた球状銀粉を得る方法を提案した(特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−48237号公報

【特許文献2】特願2008−238373号

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら本発明者等の検討によると、上述した2流路合流による銀粉製造方法には、流路を構成する流路壁に凝集した銀粉が付着する、という問題が見出された。

具体的には、一方の流路に銀を含有する溶液、他方の流路に還元剤を含む溶液を流し合流させる際、当該合流部および当該合流部の下流側の流路(通常は管の内壁)に凝集した銀粉が付着することを知見したものである。

【0007】

前記凝集銀粉の付着は、以下の問題を発生させた。

(1)凝集銀粉が剥離して、製造される銀粉に混入する。

製造される銀粉に凝集銀粉が混入すると、当該銀粉をファインライン化された配線パターン形成用途に用いた場合、配線の短絡等の不良の原因になる。

(2)凝集銀粉を除くために、定期的な流路の洗浄や交換が必要となり、設備生産性が低下する。

【0008】

本発明は、このような状況下でなされたものであり、その解決しようとする課題は、凝集銀粉を生成させることなく、小粒径であり、粒度分布がシャープであり、分散性が高いという特性を有する銀粉を製造出来る、銀粉の製造方法、および製造設備を提供することである。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解明するため鋭意研究した。そして、銀を含有する溶液と還元剤を含む溶液とを、空中で合流させて接触混合し、反応させて銀粉を生成させるという画期的な構成に想到し本発明を完成した。つまり、銀を含有する溶液と還元剤を含む溶液とは空中で反応する為、この際、生成する銀粉が流路壁に付着する現象は起こらない。

【0010】

即ち、上述の課題を解決する第1の発明は、

銀アンミン錯体水溶液と還元剤水溶液とを、空中で接触混合して、銀粒子を還元析出させることを特徴とする球状銀粉の製造方法である。

【0011】

第2の発明は、

前記銀アンミン錯体水溶液と前記還元剤水溶液とを、空中で合流する別々の流路に流し、

当該空中で合流した前記銀アンミン錯体水溶液と前記還元剤水溶液とを、接触混合させることを特徴とする第1の発明に記載の球状銀粉の製造方法である。

【0012】

第3の発明は、

前記空中で合流する別々の流路を、前記銀アンミン錯体水溶液と前記還元剤水溶液とが合流する合流部を中心として、10°以上、170°以下の角度をもって相対させることを特徴とする第2の発明に記載の球状銀粉の製造方法である。

【0013】

第4の発明は、

種になる粒子およびイミン化合物の存在下において、銀粒子を還元析出させることを特徴とする第1〜第3の発明のいずれかに記載の球状銀粉の製造方法である。

【0014】

第5の発明は、

前記イミン化合物が、ポリエチレンイミンであることを特徴とする第4の発明に記載の球状銀粉の製造方法である。

【0015】

第6の発明は、

前記種になる粒子が、金、銀、銅、白金族元素、鉄族元素から選択される1種以上の金属、または、金属化合物の粒子であることを特徴とする第4または第5の発明のいずれかに記載の球状銀粉の製造方法である。

【0016】

第7の発明は、

前記種になる粒子が、コロイダルシリカおよび/または酸化物ガラスの粒子であることを特徴とする第4または第5の発明のいずれかに記載の球状銀粉の製造方法である。

【0017】

第8の発明は、

前記銀粒子の還元析出前に、標準電極電位が銀より大きいイオン性物質を、前記銀アンミン錯体水溶液へ添加し、種粒子を生成させることを特徴とする第4〜第7の発明のいずれかに記載の球状銀粉の製造方法である。

【0018】

第9の発明は、

前記銀粒子の還元析出前に、前記銀アンミン錯体水溶液および/または前記還元剤水溶液に分散剤を存在させておくことを特徴とする第1〜第8の発明のいずれかに記載の球状銀粉の製造方法である。

【0019】

第10の発明は、

前記還元剤がヒドラジンであることを特徴とする第1〜第9の発明のいずれかに記載の球状銀粉の製造方法である。

【0020】

第11の発明は、

前記銀アンミン錯体水溶液と前記還元剤水溶液とを混合した混合溶液中の銀濃度が0.01〜0.15mol/L、且つ、還元剤量は、当該銀に対し1〜4当量である状態に維持して、銀粒子を還元析出させることを特徴とする第1〜第10の発明のいずれかに記載の球状銀粉の製造方法である。

【0021】

第12の発明は、

銀アンミン錯体水溶液と還元剤水溶液とを、空中で合流させる為の2以上の流路を有し、

当該空中で合流した前記銀アンミン錯体水溶液と前記還元剤水溶液とを、接触混合させることを特徴とする球状銀粉の製造装置である。

【0022】

第13の発明は、

前記2以上の流路が、前記銀アンミン錯体水溶液と前記還元剤水溶液とが合流する合流部を中心として、10°以上、170°以下で相対していることを特徴とする第12の発明に記載の球状銀粉の製造装置である。

【発明の効果】

【0023】

本発明によれば、生成する銀粉が流路壁に付着する現象を回避することで、凝集銀粉を生成させることなく、小粒径であり、粒度分布がシャープであり、分散性が高いという特性を有する銀粉を製造出来た。

【図面の簡単な説明】

【0024】

【図1】実施例1に係る流路部である。

【図2】実施例1に係る2個の流路部を示す模式的な側面図である。

【図3】実施例1に係る銀粉のSEM写真である。

【図4】実施例2に係る流路部である。

【図5】実施例2に係る銀粉のSEM写真である。

【図6】実施例3に係る流路部である。

【図7】実施例3に係る銀粉のSEM写真である。

【図8】実施例4に係る銀粉のSEM写真である。

【図9】実施例5に係る2個の流路部を示す模式的な側面図である。

【図10】実施例5に係る銀粉のSEM写真である。

【図11】実施例6に係る2個の流路部を示す模式的な側面図である。

【図12】実施例6に係る銀粉のSEM写真である。

【図13】比較例1に係るY字型管路の斜視図である。

【図14】比較例1に係る銀粉のSEM写真である。

【図15】比較例1に係る居着きのSEM写真である。

【図16】比較例1に係るY字型管路内における居着きのSEM写真である。

【図17】比較例2に係るY字型管路の斜視図である。

【図18】比較例2に係る銀粉のSEM写真である。

【図19】比較例2に係る居着きのSEM写真である。

【図20】比較例2に係るY字型管路内における居着きのSEM写真である。

【図21】実施例7に係る銀粉のSEM写真である。

【図22】比較例3に係る銀粉のSEM写真である。

【図23】実施例8に係る銀粉のSEM写真である。

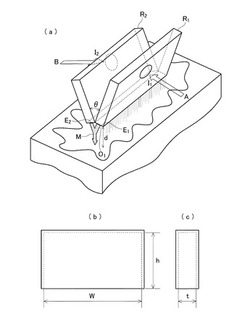

【図24】(a)本発明に係る銀粉製造装置の模式的な斜視図である。(b)当該銀粉製造装置の流路部の正面図である。(c)当該銀粉製造装置の流路部の側面図である。

【発明を実施するための最良の形態】

【0025】

本発明に係る銀粉の製造装置、銀粉の製造方法、および、製造された銀粉について説明する。

1.本発明に係る銀粉製造装置

図24(a)は、本発明に係る銀粉製造装置の一例における流路部、および当該流路部の終端である放出部の一例の模式的な斜視図である。

図24(a)に示す銀粉製造装置は、少なくとも2個の流路部R1、R2を有している。当該流路部が2個の流路部R1、R2からなるとき、流路部R1、R2の終端である放出部E1、E2は、後述する合流部を中心として角度θをもって互いに稜線を接している(尤も、放出部E1とE2とが互いに稜線を接していることは要件ではなく、所望により間隔を設けていても良い。)。ここで、流路部R1、R2の、正面図を(b)に、側面図を(c)に示す。

図24(b)(c)に示すように、流路部R1、R2は、幅w、厚みt、高さhの内寸を有している。 さらに、流路部R1、R2は、中央上部に液体の流入口I1、I2を有している。尚、流路部R1、R2における流入口I1、I2の位置は、所望により自由に設置可能である。

【0026】

本実施形態においては、銀イオンを含有する水溶液(A液)を、流入口I1を介して流路部R1に注ぐ。流路部R1に注がれた銀イオンを含有する水溶液(A液)は、放出部E1から外界へ放出される。

他方、還元剤を含有する水溶液(B液)は、流入口I2を介して流路部R2に注がれ放出部E2から外界へ放出される。

このとき、流路部R1とR2とは、後述する合流部を中心として、角度θをもって相対するように設置されているので、放出部E1から放出された銀イオンを含有する水溶液(A液)と、放出部E2から放出された還元剤を含有する水溶液(B液)とは空中で衝突し接触して、互いに混合した状態で落下する流れMとなる。この落下する流れMは、前記合流部の下部にある下方容器(図示せず)まで落下する。前記合流部から前記下方容器の液面までの間の落下距離をdとする。ここで、A液およびB液が空中で衝突する位置または面を、本発明において「合流部」と記載する場合がある。

【0027】

放流部E1、E2におけるtは、0.1mm〜20mm、wは、10mm〜10mが好ましい。tが大きいと生産性に優れ、小さいと銀イオンを含有する水溶液(A液)と還元剤を含有する水溶液(B液)との反応が十分に行われ、粒度分布のシャープな銀粉を生産することが出来る。

生産性と銀紛の品質とを両立させる観点からは、tは10mm以下、一層好ましくは、5mm以下とするのが良い。生産性も考慮すると0.3mm〜5mmであることがさらに好ましい。

【0028】

放流部E1、E2におけるwは、特に限定されないが、10mm以以上あれば生産性が確保出来る。また、10m以下であれば現実的な装置構成が可能である。

放流部E1、E2の形状は、単純な1個の長方形でも良いが、複数個の開口部を有する形状でも良く、この場合、前記複数個の開口部全体として、幅w、厚みtが、前記数値範囲となるようにすればよい。

【0029】

上述した合流部を中心として、流路部R1、R2のなす角度θは、10°〜170°であれば良い。さらに2種類の液の混合による反応をより均一、急速におこなう観点からは、当該θの値を30°〜90°とすることが好ましい。

【0030】

放出部E1、E2の開口部中央を基点とした液放出方向の交点(つまり、AB両液の合流部)から、混合液が落下する流れMの落下距離dは、50cm以上あることが好ましい

。dが50cm以上あれば、落下する流れM中において(B液)による(A液)の還元反応が十分に進む。

当該還元反応が落下する流れM中において完了すれば、放流部下部の容器または配管中にて還元反応が進み、当該容器や配管に銀粉の凝集物が付着することが回避できる。

また、激しく流動し落下する流れM中において還元反応を完了させることにより、粒径が小さく、粒度分布のシャープな銀粉を得ることが出来る。

当該観点から、流れMの落下距離dは1m以上あることがさらに好ましく、2m以上あることが一層好ましい。当該落下距離dの上限は特に無いが、10m以下であれば現実的な装置構成が可能である。

【0031】

銀イオンを含有する水溶液(A液)と還元剤を含有する水溶液(B液)との流速は、放出部E1、E2の開口部における流速が、30cm/sec〜10m/secとなるように設定することが好ましい。当該流速が30cm/sec以上あれば、液の混合・反応が十分に行えるからである。他方、10m/sec以下あれば現実的な装置構成が可能である。当該観点から、より好ましくは、50cm/sec〜5m/secの範囲である。

【0032】

本発明に係る銀粉製造装置は、以上説明した装置構成に限られず、様々なバリエーションが可能である。

まず、流路部は、2個に限られず3個以上設置しても良い。例えば、流路部を3個設置する場合、中央の流路部に(A液)を流し、両端の流路部に(B液)を流す等の構成も考えられる。

また、流路部を1個の箱形状とすることに限られず、複数パイプの集合体としても良い。この構成を採る場合、各パイプ毎に流す液の成分や濃度等を適宜変化させる等の構成も考えられる。

さらに、流路部を複数パイプの集合体とする場合、各パイプを放射状に配置し、各パイプの放出部Enから放出される液を、空中の1箇所の合流部に集中して衝突させる等の構成も考えられる。

【0033】

2.本発明に係る銀粉製造装置を用いた銀粉の製造方法

本発明に係る銀粉製造装置を用いた、銀粉製造方法の好ましい1例について詳細に説明する。

当該銀粉製造方法の好ましい1例は、硝酸銀水溶液とアンモニア水とを混合して反応させて銀イオンを含有する水溶液(A液)である銀アンミン錯体水溶液を得、当該銀アンミン錯体水溶液と、還元剤を含む水溶液(B液)とを空中で接触混合して、銀粒子を還元析出させるものである。

尚、前記還元析出は、種になる粒子およびイミン化合物の存在下においておこなうことがより好ましく、これにより、平均粒径が小さくかつ分散性の良好な銀粉をより容易に得ることができる。種になる粒子およびイミン化合物は、A液またはB液の少なくともどちらか一方に添加すればよい。

【0034】

ここで、銀アンミン錯体の配位数は2であるため、銀1モル当たりアンモニアを2モル(すなわち1当量)以上添加する。実際の製造においてはアンモニアの揮発等による濃度の変化を考慮し、1.5当量以上添加するのが望ましい。アンモニアの添加量の上限については特に規定されないが、添加量を増やすにつれ、コストアップにも繋がるため、銀アンミン錯体の適度な安定性を得るために必要な量を添加すればよい。

【0035】

また、銀イオンを含有する水溶液(A液)である銀アンミン錯体水溶液と、還元剤を含む水溶液(B液)とを接触混合させる際の反応温度は20℃以上が好ましく、より好ましくは30℃以上、さらに好ましくは40℃以上である。反応温度が20℃以上であると、理由は定かではないが、粒子同士が凝集せず粒度分布がシャープになるからである。反応

温度の上限については、この銀粉の還元反応が水溶性の反応系であることから100℃となるが、本反応系からの水の沸騰やアンモニアの揮発、ヒドラジンの分解等による濃度変化を考慮すると、その上限値は100℃よりも低い値が適当である。

【0036】

3.銀アンミン錯体水溶液を還元する還元剤

上述した、銀イオンを含有する水溶液(A液)である銀アンミン錯体水溶液を還元する還元剤を含む溶液(B液)としては、生成した排水が簡易な設備により処理が可能で、排水処理コストを引き上げないものであることが肝要である。例えば、エアーバブリング等の、簡便な排水処理で分解可能なものが望ましい。還元剤を含む水溶液(B液)の具体例としては、ヒドラジン水溶液を挙げることができる。尚、銀の反応収率を上げる観点から、還元剤量は、銀に対して1当量以上添加するのが望ましい。

【0037】

4.銀アンミン錯体水溶液と還元剤水溶液とを混合する際の銀濃度

上述した、銀イオンを含有する水溶液(A液)である銀アンミン錯体水溶液を還元する際の銀濃度は、還元析出後の銀濃度として0.15mol/L以下が好ましく、0.1mol/L以下がより好ましく、0.05mol/L以下がさらに好ましい。これは、銀濃度を0.15mol/L以下とすることで、還元生成後の銀粒子の粒子間距離を確保し、凝集が抑制されるからである。当該観点からは、銀濃度が低い方が分散した銀粒子を得る事が容易であるが、経済的な観点からは、銀濃度が0.01mol/L以上あることが好ましい。

【0038】

5.銀アンミン錯体水溶液と還元剤水溶液との混合方法

銀イオンを含有する水溶液(A液)である銀アンミン錯体水溶液と、還元剤を含む水溶液(B液)との混合は、種になる粒子を核として粒子を均一に成長させ、均一な一次粒径を得るという理由から、高速、且つ、十分に行うことが肝要である。

そこで、「1.本発明に係る銀粉製造装置」にて詳細に説明した製造装置を用いて、銀イオンを含有する水溶液(A液)と、還元剤を含む水溶液(B液)を前記の流速として、空中で接触混合することにより、前記混合を高速、且つ、十分に行うことができる。

【0039】

6.銀イオンを含有する水溶液である銀アンミン錯体水溶液と、還元剤を含む水溶液との混合の際、存在させるイミン化合物

銀イオンを含有する水溶液(A液)である銀アンミン錯体水溶液と、還元剤を含む水溶液(B液)との混合の際、存在させることが好ましいイミン化合物は、当該混合により生成する銀の粒子形状を球状に制御するのに効果を発揮する。当該効果の観点から、当該イミン化合物は高分子のイミン化合物があることが好ましく、中でもポリエチレンイミンが望ましい。

具体的には、銀の粒子形状を球状化し、表面を滑らかにする観点から、平均分子量1000以上のポリエチレンイミンが望ましい。一般に入手可能なポリエチレンイミンの平均分子量の上限値は70,000であるが、平均分子量70,000のものでも粒子形状を球状化し、表面を滑らかにする効果を発揮する。従って、銀イオンを含有する水性反応系に溶解可能な限り、ポリエチレンイミンの平均分子量の上限値は特に規定されない。

【0040】

当該イミン化合物の存在量は、銀の仕込量に対して0.05重量%以上あれば生成する銀の粒子形状を球状に制御することが出来る。一方、銀イオンを含有する水性反応系に溶解可能な限り、添加量の上限値は、特に規定されない。

イミン化合物を存在させる為の添加方法としては、上述した還元剤による還元前に、予め、銀イオンを含有する水溶液(A液)である銀イオン含有水性反応系へ添加しておいても良いし、予め、還元剤を含む水溶液(B液)へ添加しておいても良く、特に限定されない。

【0041】

7.種になる粒子

本発明において、種になる粒子とは、還元析出反応時に銀粒子の成長の核となる粒子のことをいう。

上述したように、本発明に係る銀粉の製造方法においては、生成する銀粒子を微粒子化するために、当該銀還元反応を種になる粒子の存在下で行うことが好ましい。そして、当該種になる粒子の添加量調整により、所望の平均粒径を有する銀粉を再現性よく得ることが可能である。

【0042】

当該種になる粒子は、本発明に係る還元析出反応とは異なる工程において、予め、微粒子を生成させ、この微粒子を本発明に係る銀還元反応系に添加して用いるものである。尤も、異なる態様として、予め、標準電極電位が銀より大きい物質のイオン化合物を、本発明に係る銀イオン含有水性反応系に添加することで、予め、イオンの状態から微粒子を生成させ、当該微粒子を銀還元反応の際の種になる粒子として生成させることも出来る。

【0043】

以下、まず、本発明に係る銀の還元析出反応とは異なる工程で微粒子を生成させ、この微粒子を当該銀還元反応系に添加する態様について説明し、次に、予め、標準電極電位が銀より大きいイオン性物質を、銀の還元析出前に銀イオン含有水性反応系に添加することで、当該銀イオン含有水性反応系において金属イオンの状態から微粒子を生成させる態様について説明する。

【0044】

(1)本発明に係る銀の還元析出反応とは異なる工程で生成させた微粒子を添加する態様

種になる粒子は、金属粒子に限られず非金属粒子でも良い。この理由は定かではないが、銀粒子の形状を制御する目的で添加しているイミン化合物が銀イオンと錯体を形成する一方で、種になる粒子とも結合するためであると考えられる。つまり、種になる粒子が非金属粒子であっても表面にイミン化合物が結合し、これを核として銀が、種になる粒子となる非金属粒子表面に析出するためと考えられる。したがって、種になる粒子として使用できる粒子は、水系に分散できるものであれば特に制限されない。例えば、金、銀、銅、白金族元素、鉄族元素の粒子、さらに、コロイダルシリカ(SiO2)や酸化物ガラス等の酸化物の粒子が好ましい様態である。

【0045】

種になる粒子の粒径は、平均粒径が1nm以上、50nm以下の微粒子であることが好ましい。平均粒径が1nm以上であれば、当該微粒子表面上に銀の析出する箇所を確保することが出来る。一方、平均粒径が50nm以下であれば、当該種になる粒子の粒径が製造される銀粉の粒径と比較して1/2以下となり、種になる粒子の形状によって、製造される銀粉の形状が球状にならなくなることを回避できるからである。

【0046】

また、種になる粒子に銀以外の材料を使用する場合には、製造される銀粉において、銀の含量が低下する。そこで、銀の含量をあまり下げないように保つ観点からは、平均粒径が小さい方が好ましい。これらの点を考慮すると、種になる粒子の平均粒径は、1nm以上、25nm以下がさらに好ましい。

【0047】

銀の還元析出反応は、上述した種になる粒子を核として開始するため、生成する銀粒子の平均粒径は、種になる粒子を添加しない場合と比較して、反応バッチごとに大きな変化を示さず、反応毎の再現性が向上する。また、生成する銀粒子の粒径のばらつきを低減することができる。そして、種になる粒子を構成する物質と添加量を一定にすることで、核の個数を一定とし、生成する銀粒子の粒径と粒度分布の再現性を向上することが出来る。

【0048】

(2)標準電極電位が銀より大きいイオン性物質を、予め、銀の還元析出前に銀イオン含有水性反応系に添加することで、当該銀イオン含有水性反応系において金属イオンの状態から微粒子を生成させる態様

標準電極電位が銀より大きいイオン性物質(例えば、イオン状態の金、白金属化合物)を、予め、銀の還元析出前に銀イオン含有水性反応系に添加することでも、本発明の目的とする効果を得ることができる。

これは、銀の還元析出反応前に、銀イオン含有水性反応系に添加されるイオンの状態の金、白金族元素等の標準電極電位が銀より大きいため、還元反応の初期に銀イオン含有水性反応系中において、金、白金族元素が還元析出して粒子を生成し、この粒子を核として銀粒子が生成する為であると考えられる。この結果、上記(1)で説明した、本発明に係る銀の還元析出反応とは異なる工程で生成させた粒子を添加する態様と、同様な効果が得られるのだと考えられる。

【0049】

結局、種粒子の添加方法は、予め、銀イオンを含有する水溶液(A液)である銀イオン含有水性反応系に添加しておいてもよいし、予め、還元剤を含む水溶液(B液)に添加しておいてもよい。また上述したように、当該種になる粒子は、銀還元反応系とは異なる系で生成させた粒子でもよいし、系内で生成させた粒子でもよい。

【0050】

8.分散剤

本発明の銀粉の製造方法において、生成する銀粒子の分散性を向上させるため、銀粒子の還元析出前の銀イオンを含有する水溶液(A液)である銀アンミン錯体水溶液、または、還元剤を含む水溶液(B液)、または、銀粒子の還元析出後のスラリー状の反応物に、分散剤を添加することも好ましい構成である。当該分散剤の添加により、表面が分散剤で被覆された銀粉を製造することができる。

【0051】

当該添加する分散剤としては、脂肪酸、脂肪酸塩、界面活性剤、有機金属、キレート剤、保護コロイド等が挙げられる。また、分散剤の量は、水性反応系に仕込まれる銀に対して0.05〜2%の間で必要とされる特性に合わせて調整される。

以下、添加する分散剤について、具体的に説明する。

【0052】

(1)脂肪酸

分散剤として脂肪酸を用いる場合の好ましい例としては、プロピオン酸、カプリル酸、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、ベヘン酸、アクリル酸、オレイン酸、リノール酸、アラキドン酸、等が挙げられる。

【0053】

(2)脂肪酸塩

分散剤として脂肪酸塩を用いる場合の好ましい例としては、リチウム、ナトリウム、カリウム、バリウム、マグネシウム、カルシウム、アルミニウム、鉄、コバルト、マンガン、鉛、亜鉛、スズ、ストロンチウム、ジルコニウム、銀、銅などの金属と、(1)で説明した脂肪酸とが塩を形成したものが挙げられる。

【0054】

(3)界面活性剤

分散剤として界面活性剤を用いる場合の好ましい例としては、アルキルベンゼンスルホン酸塩、及びポリオキシエチレンアルキルエーテルリン酸塩等の陰イオン界面活性剤、脂肪族4級アンモニウム塩等の陽イオン界面活性剤、イミダゾリニウムベタイン等の両性界面活性剤、ポリオキシエチレンアルキルエーテル、及びポリオキシエチレン脂肪酸エステル等の非イオン界面活性剤、等が挙げられる。

【0055】

(4)有機金属

分散剤として有機金属を用いる場合の好ましい例としては、アセチルアセトントリブトキシジルコニウム、クエン酸マグネシウム、ジエチル亜鉛、ジブチルスズオキサイド、ジメチル亜鉛、テトラ−n−ブトキシジルコニウム、トリエチルインジウム、トリエチルガリウム、トリメチルインジイウム、トリメチルガリウム、モノブチルスズオキサイド、テ

トライソシアネートシラン、テトラメチルシラン、テトラメトキシシラン、モノメチルトリイソシアネートシラン、シランカップリング剤、チタネート系カップリング剤、アルミニウム系カップリング剤、等が挙げられる。

【0056】

(5)キレート形成剤

分散剤としてキレート形成剤を用いる場合の好ましい例としては、イミダゾール、オキサゾール、チアゾール、セレナゾール、ピラゾール、イソオキサゾール、イソチアゾール、1H−1,2,3−トリアゾール、2H−1,2,3−トリアゾール、1H−1,2,4−トリアゾール、4H−1,2,4−トリアゾール、1,2,3−オキサジアゾール、1,2,4−オキサジアゾール、1,2,5−オキサジアゾール、1,3,4−オキサジアゾール、1,2,3−チアジアゾール、1,2,4−チアジアゾール、1,2,5−チアジアゾール、1,3,4−チアジアゾール、1H−1,2,3,4−テトラゾール、1,2,3,4−オキサトリアゾール、1,2,3,4−チアトリアゾール、2H−1,2,3,4−テトラゾール、1,2,3,5−オキサトリアゾール、1,2,3,5−チアトリアゾール、インダゾール、ベンゾイミダゾール、ベンゾトリアゾール、等、および、これらのキレート形成剤の塩、が挙げられる。

【0057】

(6)保護コロイド

分散剤として保護コロイドを用いる場合の好ましい例としては、ペプチド、ゼラチン、アルブミン、アラビアゴム、プロタルビン酸、リサルビン酸、膠、等が挙げられる。

【0058】

9.銀アンミン錯体水溶液と還元剤水溶液との混合操作の一例

A液として銀イオンを含有する水溶液である銀アンミン錯体水溶液を、B液として還元剤、種粒子およびイミン化合物を含む水溶液を、上述した「1.本発明に係る銀粉製造装置」で説明したように、空中にある合流部で合流する別々の流路R1、R2に流す。例えば、A液をR1に、B液をR2に流す。そして、空中にある合流部において、前記銀アンミン錯体水溶液と、前記還元剤、種粒子およびイミン化合物を含む水溶液とを、接触混合させて銀粉含有スラリーを得る。

【0059】

得られた銀粉含有スラリーを、濾過、水洗することによって、銀重量に対して1〜200質量%の水を含み、流動性がほとんどない塊状のケーキが得られる。

当該ケーキを、強制循環式大気乾燥機、真空乾燥機、気流乾燥装置等の乾燥機で乾燥することにより本発明に係る銀粉が得られる。また、当該ケーキの乾燥を早めるために、ケーキ中の水分を低級アルコール等で置換してもよい。さらに、必要に応じて当該ケーキに対し、乾式解砕処理や、特開2005−240092号公報に記載するような、高速攪拌機を使用して粒子同士を機械的に衝突させる表面平滑化処理を施した後、分級することで所定粒径より大きい銀粉の凝集体を除去する分級処理を行ってもよい。さらに、当該ケーキに対し、乾燥、解砕および分級を行なうことができる一体型の装置((株)ホソカワミクロン製のドライマイスタや、ミクロンドライヤなど)を用いて、乾燥、粉砕、分級を行ってもよい。

【0060】

上述の操作を行って得られた銀粉は、粒度分布がシャープでかつ高分散性の微粒であり、オフセット方式をはじめとしたPDP用途等に使用する導電性ペースト用の銀粉として適したものであった。

一方、還元剤として、ヒドラジンを使用した場合には、上述の銀粉含有スラリーを濾過、水洗することによって生成した排水は、流量1〜10L/min程度のエアーのバブリングを1〜5時間程度行うことで、ヒドラジン濃度が1ppm以下となり、容易に分解可能であった。なお、ヒドラジンの分解を促進させるため、エアーのバブリング時のpH調整や加温も有効である。

【0061】

10.製造された銀粉

製造された銀粉は、レーザー回折法により測定した平均粒径D50が0.1μm以上、1μm未満であるが、製造条件の制御により0.2μm〜0.6μmとすることが出来る。D50が0.1μm以上、好ましくは0.2μm以上あれば、ファインラインへの対応は可能であると同時に、粒子活性が過剰に高くならないので、400℃以上での焼成も可能になる。一方、D50が1μm未満、好ましくは0.6μm以下であれば、ファインライン化への対応は容易であり、ラインの直線性に優れた微細なパターンを形成することが出来る。

【0062】

ここで、平均粒径D50について説明する。

測定対象である銀紛全体の粒度分布が求められたとき、その銀紛全体積を100%として累積カーブを求めたとき、その累積カーブが、例えば、10%、50%、90%となる点の粒子径をそれぞれD10、D50、D90と表記した。そして、累積中位径(Median径)であるD50を、平均粒径としている。

【0063】

また、レーザー回折法による平均粒径D50と、走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMとの比である、D50/DSEMの値が1.4以下であるが、製造条件の制御により1.3以下、さらには1.2以下も可能である。

これは、レーザー回折法による粒径測定は、粒子の回折パターンから粒径を算出しているため凝集粒子は凝集粒子の粒径が測定されるのであって、その値は真の一次粒径の平均粒径を表わしていない。他方、走査型電子顕微鏡像の画像解析により得られる一次粒子の平均粒径は、一次粒子の粒径の平均値である。

従って、D50の値が、一次粒子の平均粒径DSEMの値に近いほど、一次粒子同士の凝集が少なく、粒子が分散していることを示す。理論上、サンプリング誤差等を考慮しなければ、D50の値が、DSEMの値以下になることはないため、D50/DSEMの最下限値はD50/DSEM=1となる。つまり、D50/DSEMの値が1に近いほど、高分散の状態であると言える。

そして、本発明で製造された銀粉のD50/DSEMの値は、従来の技術に係る製造方法で製造される銀粉のD50/DSEMの値と同レベルの値である。

【0064】

さらに、本発明で製造された銀粉の(D90−D10)/D50の値は1.1以下である。(D90−D10)/D50で表わされる値が小さいほど粒度分布の幅がシャープであり、粒度が揃っていることを示すからである。そして、当該粒度分布の幅がシャープな球状銀紛が、高精度パターンへの対応に好適である。

ここで、(D90−D10)/D50が1.0以下であると、銀粒子各々の粒径のばらつきが更に小さくなり、配線パターンを描いた際の直線性が更に優れるので、更に好ましい。

【実施例】

【0065】

以下、本発明の実施例について説明するが、本発明はこの実施例に何ら限定されるものではない。

(実施例1)

〈原料の準備〉

まず、種粒子としてパラジウムナノ粒子を準備した。

硝酸パラジウム(株式会社レアメタリック製)を純水に溶解し、パラジウムを0.4256g含む硝酸パラジウム水溶液250.92gを準備した。この水溶液を25℃とし、そこに0.5質量%のヒドラジン一水和物水溶液200.24g、および、0.20質量%のポリエチレンイミン水溶液(平均分子量10000)425.6gとを加え、生成したパラジウムナノ粒子を含有する水溶液を得た。

次に、銀を45.86g含む硝酸銀水溶液8374gへ、28質量%のアンモニア水103.21g(銀に対して2当量)と、0.312gのベンゾトリアゾールナトリウム塩を含むベンゾトリアゾールナトリウム塩水溶液50gとを添加し、0.05mol/Lの銀濃度の銀アンミン錯体水溶液を得、(A液)とした。

一方、80質量%のヒドラジン一水和物水溶液7.94gと、0.20質量%のポリエチレンイミン水溶液(平均分子量10000)17.52gと、前記パラジウムナノ粒子を含有する水溶液11.6gとを混合し、純水8379gで希釈して、ポリエチレンイミン(銀に対して0.13質量%)および種粒子を含んだ0.015mol/Lのヒドラジン水溶液を得、(B液)とした。

【0066】

〈製造装置および銀紛の生成〉

A液、B液のそれぞれの液温を40℃とした後、図1に示す内寸t=1mm、h=90mm、w=120mmである流路部R1、R2に流入させた。

ここで、流路部R1、R2は、合流部を中心としてθ=53°の角度で配置した。

それぞれの溶液を、放流部E1、E2から流量7.5L/min(流速139cm/sec)で、図2に示す様に1分間、空中に噴射した。当該空中に噴射されたA液、B液の2液は空中(合流部)で衝突し、接触混合して反応しながら落下して銀スラリー化した。この時、合流部と、反応液が放流部下方に落下して到達する液面との距離dを3mとした。

得られたスラリーを加圧濾過し、電気伝導度が0.2mS/m以下になるまで純水洗浄したのち、真空乾燥機で真空雰囲気75℃にて乾燥し、実施例1に係る銀粉を得た。得られた銀粉の特性を表1に示す。

【0067】

〈銀粉の評価〉

当該実施例1に係る銀粉の20000倍のSEM写真を図3に示す。

得られた実施例1に係る銀粉のBET比表面積は2.1m2/g、レーザー回折法による粒度分布は、D10=0.24μm、D50=0.32μm、D90=0.50μm、最大粒径Dmax=0.97μmであり、粒度分布のバラツキを表す(D90−D10)/D50は0.82であった。

走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEM

は0.26μmであったことから、レーザー回折法による平均径D50と走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMの比D50/DSEMは1.21であった。

【0068】

(実施例2)

〈原料の準備〉

種粒子として、実施例1と同様のパラジウムナノ粒子を準備した。

次に、実施例1と同様にして、0.05mol/Lの銀濃度の銀アンミン錯体水溶液を得、(A液)とした。

実施例1と同様にして、ポリエチレンイミン(銀に対して0.13質量%)および種粒子を含んだ0.015mol/Lのヒドラジン水溶液を得、(B液)とした。

【0069】

〈製造装置および銀紛の生成〉

A液、B液のそれぞれの液温を40℃とした後、図4に示す内寸t=0.5mm、h=90mm、w=120mmである流路部R1、R2に流入させた。

ここで、流路部R1、R2は、合流部を中心としてθ=53°の角度で配置した。

それぞれの溶液を、放流部E1、E2から流量3.75L/min(流速139cm/sec)で2分間、空中に噴射した。当該空中に噴射されたA液、B液の2液は空中(合流部)で衝突し、接触混合して反応しながら落下して銀スラリー化した。この時、合流部と、反応液が放流部下方に落下して到達する液面との距離dを3mとした。

得られたスラリーを加圧濾過し、電気伝導度が0.2mS/m以下になるまで純水洗浄したのち、真空乾燥機で真空雰囲気75℃にて乾燥し、実施例2に係る銀粉を得た。得られた銀粉の特性を表1に示す。

【0070】

〈銀粉の評価〉

当該実施例2に係る銀粉の20000倍のSEM写真を図5に示す。

得られた実施例2に係る銀粉のBET比表面積は2.0m2/g、レーザー回折法による粒度分布は、D10=0.26μm、D50=0.33μm、D90=0.50μm、最大粒径Dmax=0.97μmであり、粒度分布のバラツキを表す(D90−D10)/D50は0.72であった。

走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMは0.29μmであったことから、レーザー回折法による平均径D50と走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMの比D50/DSEMは1.16であった。

【0071】

(実施例3)

〈原料の準備〉

種粒子として実施例1と同様のパラジウムナノ粒子を準備した。

次に、銀を1619g含む硝酸銀水溶液293kgへ、28質量%のアンモニア水を3953g(銀に対して2当量)と、11.00gのベンゾトリアゾールナトリウム塩を含むベンゾトリアゾールナトリウム塩水溶液を234gを添加し、0.05mol/Lの銀濃度の銀アンミン錯体水溶液(A液)を得た。

一方、80質量%のヒドラジン一水加物水溶液280.6g、1.00質量%のポリエチレンイミン水溶液(平均分子量10000)141.13gおよび前記パラジウムナノ粒子を含有する水溶液4080gを、純水296kgで希釈し、ポリエチレンイミン(銀に対して0.13質量%)および種粒子を含んだ0.015mol/Lのヒドラジン水溶液(B液)を得た。

【0072】

〈製造装置および銀紛の生成〉

A液、B液のそれぞれの液温を40℃とした後、図6に示す内寸t=1mm、h=210mm、w=280mmである流路部R1、R2に流入させた。

ここで、流路部R1、R2は、合流部を中心としてθ=53°の角度で配置した。

それぞれの溶液を、放流部E1、E2から流量17.0L/min(流速135cm/sec)で2分間、空中に噴射した。当該空中に噴射されたA液、B液の2液は空中(合流部)で衝突し、接触混合して反応しながら落下して銀スラリー化した。この時、合流部と、反応液が放流部下方に落下して到達する液面との距離dを3mとした。

得られたスラリーを加圧濾過し、電気伝導度が0.2mS/m以下になるまで純水洗浄したのち、真空乾燥機で真空雰囲気75℃にて乾燥し、実施例3に係る銀粉を得た。得られた銀粉の特性を表1に示す。

【0073】

〈銀粉の評価〉

当該実施例3に係る銀粉の20000倍のSEM写真を図7に示す。

得られた実施例3に係る銀粉のBET比表面積は1.9m2/g、タップ密度は3.2g/mL、レーザー回折法による粒度分布は、D10=0.27μm、D50=0.36μm、D90=0.59μm、最大粒径Dmax=1.16μmであり、粒度分布のバラツキを表す(D90−D10)/D50は0.90であった。

走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMは0.28μmであったことから、レーザー回折法による平均径D50と走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMの比D50/DSEMは1.27であった。

【0074】

(実施例4)

〈原料の準備〉

種粒子として実施例1と同様のパラジウムナノ粒子を準備した。

A液、B液は実施例3で作製した溶液を使用した。

【0075】

〈製造装置および銀紛の生成〉

A液とB液とを、流量40.0L/min(流速317cm/sec)とした他は、すべて実施例3と同一条件で銀スラリーを作製した。

得られたスラリーを加圧濾過し、電気伝導度が0.2mS/m以下になるまで純水洗浄したのち、真空乾燥機で真空雰囲気75℃にて乾燥し、実施例4に係る銀粉を得た。得られた銀粉の特性を表1に示す。

【0076】

〈銀粉の評価〉

当該実施例4に係る銀粉の20000倍のSEM写真を図8に示す。

得られた実施例4に係る銀粉のBET比表面積は1.9m2/g、タップ密度は3.1g/mL、レーザー回折法による粒度分布は、D10=0.26μm、D50=0.34μm、D90=0.61μm、最大粒径Dmax=1.37μmであり、粒度分布のバラツキを表す(D90−D10)/D50は1.04であった。

走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMは0.28μmであったことから、レーザー回折法による平均径D50と走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMの比D50/DSEMは1.22であった。

【0077】

(実施例5)

〈原料の準備〉

種粒子として実施例1と同様のパラジウムナノ粒子を準備した。

A液、B液は実施例3で作製した溶液を使用した。

【0078】

〈製造装置および銀紛の生成〉

ここで、流路部R1、R2を、図9に示すように合流部を中心としてθ=30°の角度で配置した。他はすべて実施例3と同一条件で銀スラリーを作製した。

得られたスラリーを加圧濾過し、電気伝導度が0.2mS/m以下になるまで純水洗浄したのち、真空乾燥機で真空雰囲気75℃にて乾燥し、実施例5に係る銀粉を得た。得られた銀粉の特性を表1に示す。

【0079】

〈銀粉の評価〉

当該実施例5に係る銀粉の20000倍のSEM写真を図10に示す。

得られた実施例5に係る銀粉のBET比表面積は2.2m2/g、タップ密度は3.1g/mL、レーザー回折法による粒度分布は、D10=0.26μm、D50=0.35μm、D90=0.62μm、最大粒径Dmax=1.38μmであり、粒度分布のバラツキを表す(D90−D10)/D50は1.04であった。

走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMは0.28μmであったことから、レーザー回折法による平均径D50と走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMの比D50/DSEMは1.24であった。

【0080】

(実施例6)

〈原料の準備〉

種粒子として実施例1と同様のパラジウムナノ粒子を準備した。

A液、B液として実施例3と同様のA液とB液を準備した。

【0081】

〈製造装置および銀紛の生成〉

ここで、流路部R1、R2を、図11に示すように合流部を中心としてθ=90°の角度で配置した。他はすべて実施例3と同一条件で銀スラリーを作製した。

得られたスラリーを加圧濾過し、電気伝導度が0.2mS/m以下になるまで純水洗浄したのち、真空乾燥機で真空雰囲気75℃にて乾燥し、実施例5に係る銀粉を得た。得られた銀粉の特性を表1に示す。

【0082】

〈銀粉の評価〉

当該実施例6に係る銀粉の20000倍のSEM写真を図12に示す。

得られた実施例6に係る銀粉のBET比表面積は1.9m2/g、タップ密度は3.1g/mL、レーザー回折法による粒度分布は、D10=0.26μm、D50=0.36μm、D90=0.59μm、最大粒径Dmax=1.16μmであり、粒度分布のバラツキを表す(D90−D10)/D50は0.91であった。

走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMは0.27μmであったことから、レーザー回折法による平均径D50と走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMの比D50/DSEMは1.33であった。

【0083】

(比較例1)

〈原料の準備〉

種粒子として実施例1と同様のパラジウムナノ粒子を準備した。

A液、B液として実施例3と同様のA液とB液を準備した。

【0084】

〈製造装置および銀紛の生成〉

A液、B液のそれぞれの液温を40℃とした。次に、それぞれの溶液を、図13に示す内径13.3mmのY字型管路におけるa管、b管に、流量7.5L/min(流速90cm/sec)流した。そして、a管、b管の合流部で、A液、B液を接触混合させ、銀粒子を析出させながら内径13.3mmのc管より排出させてスラリーを得た。

得られたスラリーを加圧濾過し、電気伝導度が0.2mS/m以下になるまで純水洗浄したのち、真空乾燥機で真空雰囲気75℃にて乾燥し、比較例1に係る銀粉を得た。得られた銀粉の特性を表1に示す。

合流終了後、Y字型管のc管には、図15に示すような粗大粒子による居着きが図16に示す様に付着していた。

【0085】

〈銀粉の評価〉

当該比較例1に係る銀粉の20000倍のSEM写真を図14に示す。

得られた比較例1に係る銀粉のBET比表面積は2.1m2/g、タップ密度は3.3g/mL、レーザー回折法による粒度分布は、D10=0.24μm、D50=0.34μm、D90=0.66μm、最大粒径Dmax=1.64μmであり、粒度分布のバラツキを表す(D90−D10)/D50は1.70であった。

走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMは0.27μmであったことから、レーザー回折法による平均径D50と走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMの比D50/DSEMは1.26であった。

【0086】

(比較例2)

〈原料の準備〉

種粒子として実施例1と同様のパラジウムナノ粒子を準備した。

A液、B液として実施例3と同様のA液とB液を準備した。

【0087】

〈製造装置および銀紛の生成〉

A液、B液のそれぞれの液温を40℃とした。次に、それぞれの溶液を、図17に示す内径28mmのY字型管路におけるa管、b管に、33.3L/min(90cm/sec)で流した。そして、a管、b管の合流部で、A液、B液を接触混合させ銀粒子を析出させながら内径28mmのc管より排出させてスラリーを得た。

得られたスラリーを加圧濾過し、電気伝導度が0.2mS/m以下になるまで純水洗浄したのち、真空乾燥機で真空雰囲気75℃にて乾燥し、比較例2に係る銀粉を得た。得られた銀粉の特性を表1に示す。

合流終了後、Y字型管のc管には、図19に示すような粗大粒子による居着きが、図20に示す様に付着していた。

【0088】

〈銀粉の評価〉

当該比較例2に係る銀粉の20000倍のSEM写真を図18に示す。

得られた比較例2に係る銀粉のBET比表面積は2.1m2/g、タップ密度は3.2g/mL、レーザー回折法による粒度分布は、D10=0.24μm、D50=0.37μm、D90=0.80μm、最大粒径Dmax=2.31μmであり、粒度分布のバラツキを表す(D90−D10)/D50は1.53であった。

走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMは0.24μmであったことから、レーザー回折法による平均径D50と走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMの比D50/DSEMは1.49であった。

【0089】

(実施例7)

液の流量7.5L/min(流速139cm/sec)を、流量4.86L/min(流速90cm/sec)に変更した以外は、実施例1と同様の条件で銀粉を作製した。得られた銀粉の特性を表1に示す。

【0090】

〈銀粉の評価〉

当該実施例7に係る銀粉の20000倍のSEM写真を図21に示す。

得られた実施例7に係る銀粉のBET比表面積は1.9m2/g、レーザー回折法による粒度分布は、D10=0.25μm、D50=0.33μm、D90=0.58μm、最大粒径Dmax=1.38μmであり、粒度分布のバラツキを表す(D90−D10)/D50は0.99であった。

走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMは0.28μmであったことから、レーザー回折法による平均径D50と走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMの比D50/DSEMは1.21であった。

【0091】

(比較例3)

合流部と、反応液が放流部下方に落下して到達する液面との距離dを、50cmから30cmに変更した以外は、実施例8と同様の条件で銀粉を作製した。

すると、液が落下した後も還元が完了しておらず、凝集した銀粉が多数見られた。落下した後の液を水素化ホウ素ナトリウム溶液で還元したところ、銀が還元することにより凝集した銀粉が生成した。生成した銀粉の特性を表1に示す。

【0092】

〈銀粉の評価〉

当該比較例3に係る銀粉の20000倍のSEM写真を図22に示す。

得られた比較例3に係る銀粉のBET比表面積は2.5m2/g、レーザー回折法によ

る粒度分布は、D10=0.33μm、D50=1.28μm、D90=6.31μm、最大粒径Dmax=15.56μmであり、粒度分布のバラツキを表す(D90−D10)/D50は4.69であった。

走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMは0.16μmであったことから、レーザー回折法による平均径D50と走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMの比D50/DSEMは7.85であった。

【0093】

(実施例8)

合流部と、反応液が放流部下方に落下して到達する液面との距離dを、3mから1mに変更した以外は、実施例1と同様の条件で銀粉を作製した。得られた銀粉の特性を表1に示す。

【0094】

〈銀粉の評価〉

当該実施例8に係る銀粉の20000倍のSEM写真を図23に示す。

得られた実施例8に係る銀粉のBET比表面積は2.0m2/g、レーザー回折法による粒度分布は、D10=0.26μm、D50=0.35μm、D90=0.56μm、最大粒径Dmax=1.16μmであり、粒度分布のバラツキを表す(D90−D10)/D50は0.84であった。

走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMは0.28μmであったことから、レーザー回折法による平均径D50と走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMの比D50/DSEMは1.27であった。

【0095】

【表1】

【符号の説明】

【0096】

A液.銀イオンを含有する水溶液

B液.還元剤を含む水溶液

E1、E2.放出部

R1、R2.流路部

w.流路部R1またはR2の幅

t.流路部R1またはR2の厚み

h.流路部R1またはR2の高さ

I1、I2.液体の流入口

M.落下する液体の流れ

d.落下する液体の落下距離

θ.R1とR2とのなす角度

【技術分野】

【0001】

本発明は、銀粉の製造方法および製造装置に関する。

【背景技術】

【0002】

銀粉には、電極や回路などを形成するために用いられる導電ペーストのフィラーとしての用途が拡大している。さらに近年は、前記用途において電極や回路のファインライン化が進んだ結果、小粒径であり、粒度分布がシャープであり、分散性が高いという特性を有する銀粉が求められている。

【0003】

前記特性を有する銀粉の製造方法として、銀を含有する水溶液と、還元剤、分散剤とを混合して、銀粉を生成させる方法が提案されている。また、前記特性をさらに向上させる銀粉の製造方法として、2つの流路を準備し、一方の流路に銀を含有する溶液、他方の流路に還元剤を含む溶液を流し、当該2つの流路を合流させることにより、銀粉を生成する製造方法が提案されている(特許文献1参照)。

【0004】

当該製造方法は、従来の反応容器を用いたバッチ式の生産と異なり、連続的に銀粉を反応生成できることから、生産性の観点からも有利な製造方法である。

製造される銀粉の粒度分布をさらに向上させることを目的として、本出願人は、イミン化合物と核になる粒子とを添加することにより、粒度分布の優れた球状銀粉を得る方法を提案した(特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−48237号公報

【特許文献2】特願2008−238373号

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら本発明者等の検討によると、上述した2流路合流による銀粉製造方法には、流路を構成する流路壁に凝集した銀粉が付着する、という問題が見出された。

具体的には、一方の流路に銀を含有する溶液、他方の流路に還元剤を含む溶液を流し合流させる際、当該合流部および当該合流部の下流側の流路(通常は管の内壁)に凝集した銀粉が付着することを知見したものである。

【0007】

前記凝集銀粉の付着は、以下の問題を発生させた。

(1)凝集銀粉が剥離して、製造される銀粉に混入する。

製造される銀粉に凝集銀粉が混入すると、当該銀粉をファインライン化された配線パターン形成用途に用いた場合、配線の短絡等の不良の原因になる。

(2)凝集銀粉を除くために、定期的な流路の洗浄や交換が必要となり、設備生産性が低下する。

【0008】

本発明は、このような状況下でなされたものであり、その解決しようとする課題は、凝集銀粉を生成させることなく、小粒径であり、粒度分布がシャープであり、分散性が高いという特性を有する銀粉を製造出来る、銀粉の製造方法、および製造設備を提供することである。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解明するため鋭意研究した。そして、銀を含有する溶液と還元剤を含む溶液とを、空中で合流させて接触混合し、反応させて銀粉を生成させるという画期的な構成に想到し本発明を完成した。つまり、銀を含有する溶液と還元剤を含む溶液とは空中で反応する為、この際、生成する銀粉が流路壁に付着する現象は起こらない。

【0010】

即ち、上述の課題を解決する第1の発明は、

銀アンミン錯体水溶液と還元剤水溶液とを、空中で接触混合して、銀粒子を還元析出させることを特徴とする球状銀粉の製造方法である。

【0011】

第2の発明は、

前記銀アンミン錯体水溶液と前記還元剤水溶液とを、空中で合流する別々の流路に流し、

当該空中で合流した前記銀アンミン錯体水溶液と前記還元剤水溶液とを、接触混合させることを特徴とする第1の発明に記載の球状銀粉の製造方法である。

【0012】

第3の発明は、

前記空中で合流する別々の流路を、前記銀アンミン錯体水溶液と前記還元剤水溶液とが合流する合流部を中心として、10°以上、170°以下の角度をもって相対させることを特徴とする第2の発明に記載の球状銀粉の製造方法である。

【0013】

第4の発明は、

種になる粒子およびイミン化合物の存在下において、銀粒子を還元析出させることを特徴とする第1〜第3の発明のいずれかに記載の球状銀粉の製造方法である。

【0014】

第5の発明は、

前記イミン化合物が、ポリエチレンイミンであることを特徴とする第4の発明に記載の球状銀粉の製造方法である。

【0015】

第6の発明は、

前記種になる粒子が、金、銀、銅、白金族元素、鉄族元素から選択される1種以上の金属、または、金属化合物の粒子であることを特徴とする第4または第5の発明のいずれかに記載の球状銀粉の製造方法である。

【0016】

第7の発明は、

前記種になる粒子が、コロイダルシリカおよび/または酸化物ガラスの粒子であることを特徴とする第4または第5の発明のいずれかに記載の球状銀粉の製造方法である。

【0017】

第8の発明は、

前記銀粒子の還元析出前に、標準電極電位が銀より大きいイオン性物質を、前記銀アンミン錯体水溶液へ添加し、種粒子を生成させることを特徴とする第4〜第7の発明のいずれかに記載の球状銀粉の製造方法である。

【0018】

第9の発明は、

前記銀粒子の還元析出前に、前記銀アンミン錯体水溶液および/または前記還元剤水溶液に分散剤を存在させておくことを特徴とする第1〜第8の発明のいずれかに記載の球状銀粉の製造方法である。

【0019】

第10の発明は、

前記還元剤がヒドラジンであることを特徴とする第1〜第9の発明のいずれかに記載の球状銀粉の製造方法である。

【0020】

第11の発明は、

前記銀アンミン錯体水溶液と前記還元剤水溶液とを混合した混合溶液中の銀濃度が0.01〜0.15mol/L、且つ、還元剤量は、当該銀に対し1〜4当量である状態に維持して、銀粒子を還元析出させることを特徴とする第1〜第10の発明のいずれかに記載の球状銀粉の製造方法である。

【0021】

第12の発明は、

銀アンミン錯体水溶液と還元剤水溶液とを、空中で合流させる為の2以上の流路を有し、

当該空中で合流した前記銀アンミン錯体水溶液と前記還元剤水溶液とを、接触混合させることを特徴とする球状銀粉の製造装置である。

【0022】

第13の発明は、

前記2以上の流路が、前記銀アンミン錯体水溶液と前記還元剤水溶液とが合流する合流部を中心として、10°以上、170°以下で相対していることを特徴とする第12の発明に記載の球状銀粉の製造装置である。

【発明の効果】

【0023】

本発明によれば、生成する銀粉が流路壁に付着する現象を回避することで、凝集銀粉を生成させることなく、小粒径であり、粒度分布がシャープであり、分散性が高いという特性を有する銀粉を製造出来た。

【図面の簡単な説明】

【0024】

【図1】実施例1に係る流路部である。

【図2】実施例1に係る2個の流路部を示す模式的な側面図である。

【図3】実施例1に係る銀粉のSEM写真である。

【図4】実施例2に係る流路部である。

【図5】実施例2に係る銀粉のSEM写真である。

【図6】実施例3に係る流路部である。

【図7】実施例3に係る銀粉のSEM写真である。

【図8】実施例4に係る銀粉のSEM写真である。

【図9】実施例5に係る2個の流路部を示す模式的な側面図である。

【図10】実施例5に係る銀粉のSEM写真である。

【図11】実施例6に係る2個の流路部を示す模式的な側面図である。

【図12】実施例6に係る銀粉のSEM写真である。

【図13】比較例1に係るY字型管路の斜視図である。

【図14】比較例1に係る銀粉のSEM写真である。

【図15】比較例1に係る居着きのSEM写真である。

【図16】比較例1に係るY字型管路内における居着きのSEM写真である。

【図17】比較例2に係るY字型管路の斜視図である。

【図18】比較例2に係る銀粉のSEM写真である。

【図19】比較例2に係る居着きのSEM写真である。

【図20】比較例2に係るY字型管路内における居着きのSEM写真である。

【図21】実施例7に係る銀粉のSEM写真である。

【図22】比較例3に係る銀粉のSEM写真である。

【図23】実施例8に係る銀粉のSEM写真である。

【図24】(a)本発明に係る銀粉製造装置の模式的な斜視図である。(b)当該銀粉製造装置の流路部の正面図である。(c)当該銀粉製造装置の流路部の側面図である。

【発明を実施するための最良の形態】

【0025】

本発明に係る銀粉の製造装置、銀粉の製造方法、および、製造された銀粉について説明する。

1.本発明に係る銀粉製造装置

図24(a)は、本発明に係る銀粉製造装置の一例における流路部、および当該流路部の終端である放出部の一例の模式的な斜視図である。

図24(a)に示す銀粉製造装置は、少なくとも2個の流路部R1、R2を有している。当該流路部が2個の流路部R1、R2からなるとき、流路部R1、R2の終端である放出部E1、E2は、後述する合流部を中心として角度θをもって互いに稜線を接している(尤も、放出部E1とE2とが互いに稜線を接していることは要件ではなく、所望により間隔を設けていても良い。)。ここで、流路部R1、R2の、正面図を(b)に、側面図を(c)に示す。

図24(b)(c)に示すように、流路部R1、R2は、幅w、厚みt、高さhの内寸を有している。 さらに、流路部R1、R2は、中央上部に液体の流入口I1、I2を有している。尚、流路部R1、R2における流入口I1、I2の位置は、所望により自由に設置可能である。

【0026】

本実施形態においては、銀イオンを含有する水溶液(A液)を、流入口I1を介して流路部R1に注ぐ。流路部R1に注がれた銀イオンを含有する水溶液(A液)は、放出部E1から外界へ放出される。

他方、還元剤を含有する水溶液(B液)は、流入口I2を介して流路部R2に注がれ放出部E2から外界へ放出される。

このとき、流路部R1とR2とは、後述する合流部を中心として、角度θをもって相対するように設置されているので、放出部E1から放出された銀イオンを含有する水溶液(A液)と、放出部E2から放出された還元剤を含有する水溶液(B液)とは空中で衝突し接触して、互いに混合した状態で落下する流れMとなる。この落下する流れMは、前記合流部の下部にある下方容器(図示せず)まで落下する。前記合流部から前記下方容器の液面までの間の落下距離をdとする。ここで、A液およびB液が空中で衝突する位置または面を、本発明において「合流部」と記載する場合がある。

【0027】

放流部E1、E2におけるtは、0.1mm〜20mm、wは、10mm〜10mが好ましい。tが大きいと生産性に優れ、小さいと銀イオンを含有する水溶液(A液)と還元剤を含有する水溶液(B液)との反応が十分に行われ、粒度分布のシャープな銀粉を生産することが出来る。

生産性と銀紛の品質とを両立させる観点からは、tは10mm以下、一層好ましくは、5mm以下とするのが良い。生産性も考慮すると0.3mm〜5mmであることがさらに好ましい。

【0028】

放流部E1、E2におけるwは、特に限定されないが、10mm以以上あれば生産性が確保出来る。また、10m以下であれば現実的な装置構成が可能である。

放流部E1、E2の形状は、単純な1個の長方形でも良いが、複数個の開口部を有する形状でも良く、この場合、前記複数個の開口部全体として、幅w、厚みtが、前記数値範囲となるようにすればよい。

【0029】

上述した合流部を中心として、流路部R1、R2のなす角度θは、10°〜170°であれば良い。さらに2種類の液の混合による反応をより均一、急速におこなう観点からは、当該θの値を30°〜90°とすることが好ましい。

【0030】

放出部E1、E2の開口部中央を基点とした液放出方向の交点(つまり、AB両液の合流部)から、混合液が落下する流れMの落下距離dは、50cm以上あることが好ましい

。dが50cm以上あれば、落下する流れM中において(B液)による(A液)の還元反応が十分に進む。

当該還元反応が落下する流れM中において完了すれば、放流部下部の容器または配管中にて還元反応が進み、当該容器や配管に銀粉の凝集物が付着することが回避できる。

また、激しく流動し落下する流れM中において還元反応を完了させることにより、粒径が小さく、粒度分布のシャープな銀粉を得ることが出来る。

当該観点から、流れMの落下距離dは1m以上あることがさらに好ましく、2m以上あることが一層好ましい。当該落下距離dの上限は特に無いが、10m以下であれば現実的な装置構成が可能である。

【0031】

銀イオンを含有する水溶液(A液)と還元剤を含有する水溶液(B液)との流速は、放出部E1、E2の開口部における流速が、30cm/sec〜10m/secとなるように設定することが好ましい。当該流速が30cm/sec以上あれば、液の混合・反応が十分に行えるからである。他方、10m/sec以下あれば現実的な装置構成が可能である。当該観点から、より好ましくは、50cm/sec〜5m/secの範囲である。

【0032】

本発明に係る銀粉製造装置は、以上説明した装置構成に限られず、様々なバリエーションが可能である。

まず、流路部は、2個に限られず3個以上設置しても良い。例えば、流路部を3個設置する場合、中央の流路部に(A液)を流し、両端の流路部に(B液)を流す等の構成も考えられる。

また、流路部を1個の箱形状とすることに限られず、複数パイプの集合体としても良い。この構成を採る場合、各パイプ毎に流す液の成分や濃度等を適宜変化させる等の構成も考えられる。

さらに、流路部を複数パイプの集合体とする場合、各パイプを放射状に配置し、各パイプの放出部Enから放出される液を、空中の1箇所の合流部に集中して衝突させる等の構成も考えられる。

【0033】

2.本発明に係る銀粉製造装置を用いた銀粉の製造方法

本発明に係る銀粉製造装置を用いた、銀粉製造方法の好ましい1例について詳細に説明する。

当該銀粉製造方法の好ましい1例は、硝酸銀水溶液とアンモニア水とを混合して反応させて銀イオンを含有する水溶液(A液)である銀アンミン錯体水溶液を得、当該銀アンミン錯体水溶液と、還元剤を含む水溶液(B液)とを空中で接触混合して、銀粒子を還元析出させるものである。

尚、前記還元析出は、種になる粒子およびイミン化合物の存在下においておこなうことがより好ましく、これにより、平均粒径が小さくかつ分散性の良好な銀粉をより容易に得ることができる。種になる粒子およびイミン化合物は、A液またはB液の少なくともどちらか一方に添加すればよい。

【0034】

ここで、銀アンミン錯体の配位数は2であるため、銀1モル当たりアンモニアを2モル(すなわち1当量)以上添加する。実際の製造においてはアンモニアの揮発等による濃度の変化を考慮し、1.5当量以上添加するのが望ましい。アンモニアの添加量の上限については特に規定されないが、添加量を増やすにつれ、コストアップにも繋がるため、銀アンミン錯体の適度な安定性を得るために必要な量を添加すればよい。

【0035】

また、銀イオンを含有する水溶液(A液)である銀アンミン錯体水溶液と、還元剤を含む水溶液(B液)とを接触混合させる際の反応温度は20℃以上が好ましく、より好ましくは30℃以上、さらに好ましくは40℃以上である。反応温度が20℃以上であると、理由は定かではないが、粒子同士が凝集せず粒度分布がシャープになるからである。反応

温度の上限については、この銀粉の還元反応が水溶性の反応系であることから100℃となるが、本反応系からの水の沸騰やアンモニアの揮発、ヒドラジンの分解等による濃度変化を考慮すると、その上限値は100℃よりも低い値が適当である。

【0036】

3.銀アンミン錯体水溶液を還元する還元剤

上述した、銀イオンを含有する水溶液(A液)である銀アンミン錯体水溶液を還元する還元剤を含む溶液(B液)としては、生成した排水が簡易な設備により処理が可能で、排水処理コストを引き上げないものであることが肝要である。例えば、エアーバブリング等の、簡便な排水処理で分解可能なものが望ましい。還元剤を含む水溶液(B液)の具体例としては、ヒドラジン水溶液を挙げることができる。尚、銀の反応収率を上げる観点から、還元剤量は、銀に対して1当量以上添加するのが望ましい。

【0037】

4.銀アンミン錯体水溶液と還元剤水溶液とを混合する際の銀濃度

上述した、銀イオンを含有する水溶液(A液)である銀アンミン錯体水溶液を還元する際の銀濃度は、還元析出後の銀濃度として0.15mol/L以下が好ましく、0.1mol/L以下がより好ましく、0.05mol/L以下がさらに好ましい。これは、銀濃度を0.15mol/L以下とすることで、還元生成後の銀粒子の粒子間距離を確保し、凝集が抑制されるからである。当該観点からは、銀濃度が低い方が分散した銀粒子を得る事が容易であるが、経済的な観点からは、銀濃度が0.01mol/L以上あることが好ましい。

【0038】

5.銀アンミン錯体水溶液と還元剤水溶液との混合方法

銀イオンを含有する水溶液(A液)である銀アンミン錯体水溶液と、還元剤を含む水溶液(B液)との混合は、種になる粒子を核として粒子を均一に成長させ、均一な一次粒径を得るという理由から、高速、且つ、十分に行うことが肝要である。

そこで、「1.本発明に係る銀粉製造装置」にて詳細に説明した製造装置を用いて、銀イオンを含有する水溶液(A液)と、還元剤を含む水溶液(B液)を前記の流速として、空中で接触混合することにより、前記混合を高速、且つ、十分に行うことができる。

【0039】

6.銀イオンを含有する水溶液である銀アンミン錯体水溶液と、還元剤を含む水溶液との混合の際、存在させるイミン化合物

銀イオンを含有する水溶液(A液)である銀アンミン錯体水溶液と、還元剤を含む水溶液(B液)との混合の際、存在させることが好ましいイミン化合物は、当該混合により生成する銀の粒子形状を球状に制御するのに効果を発揮する。当該効果の観点から、当該イミン化合物は高分子のイミン化合物があることが好ましく、中でもポリエチレンイミンが望ましい。

具体的には、銀の粒子形状を球状化し、表面を滑らかにする観点から、平均分子量1000以上のポリエチレンイミンが望ましい。一般に入手可能なポリエチレンイミンの平均分子量の上限値は70,000であるが、平均分子量70,000のものでも粒子形状を球状化し、表面を滑らかにする効果を発揮する。従って、銀イオンを含有する水性反応系に溶解可能な限り、ポリエチレンイミンの平均分子量の上限値は特に規定されない。

【0040】

当該イミン化合物の存在量は、銀の仕込量に対して0.05重量%以上あれば生成する銀の粒子形状を球状に制御することが出来る。一方、銀イオンを含有する水性反応系に溶解可能な限り、添加量の上限値は、特に規定されない。

イミン化合物を存在させる為の添加方法としては、上述した還元剤による還元前に、予め、銀イオンを含有する水溶液(A液)である銀イオン含有水性反応系へ添加しておいても良いし、予め、還元剤を含む水溶液(B液)へ添加しておいても良く、特に限定されない。

【0041】

7.種になる粒子

本発明において、種になる粒子とは、還元析出反応時に銀粒子の成長の核となる粒子のことをいう。

上述したように、本発明に係る銀粉の製造方法においては、生成する銀粒子を微粒子化するために、当該銀還元反応を種になる粒子の存在下で行うことが好ましい。そして、当該種になる粒子の添加量調整により、所望の平均粒径を有する銀粉を再現性よく得ることが可能である。

【0042】

当該種になる粒子は、本発明に係る還元析出反応とは異なる工程において、予め、微粒子を生成させ、この微粒子を本発明に係る銀還元反応系に添加して用いるものである。尤も、異なる態様として、予め、標準電極電位が銀より大きい物質のイオン化合物を、本発明に係る銀イオン含有水性反応系に添加することで、予め、イオンの状態から微粒子を生成させ、当該微粒子を銀還元反応の際の種になる粒子として生成させることも出来る。

【0043】

以下、まず、本発明に係る銀の還元析出反応とは異なる工程で微粒子を生成させ、この微粒子を当該銀還元反応系に添加する態様について説明し、次に、予め、標準電極電位が銀より大きいイオン性物質を、銀の還元析出前に銀イオン含有水性反応系に添加することで、当該銀イオン含有水性反応系において金属イオンの状態から微粒子を生成させる態様について説明する。

【0044】

(1)本発明に係る銀の還元析出反応とは異なる工程で生成させた微粒子を添加する態様

種になる粒子は、金属粒子に限られず非金属粒子でも良い。この理由は定かではないが、銀粒子の形状を制御する目的で添加しているイミン化合物が銀イオンと錯体を形成する一方で、種になる粒子とも結合するためであると考えられる。つまり、種になる粒子が非金属粒子であっても表面にイミン化合物が結合し、これを核として銀が、種になる粒子となる非金属粒子表面に析出するためと考えられる。したがって、種になる粒子として使用できる粒子は、水系に分散できるものであれば特に制限されない。例えば、金、銀、銅、白金族元素、鉄族元素の粒子、さらに、コロイダルシリカ(SiO2)や酸化物ガラス等の酸化物の粒子が好ましい様態である。

【0045】

種になる粒子の粒径は、平均粒径が1nm以上、50nm以下の微粒子であることが好ましい。平均粒径が1nm以上であれば、当該微粒子表面上に銀の析出する箇所を確保することが出来る。一方、平均粒径が50nm以下であれば、当該種になる粒子の粒径が製造される銀粉の粒径と比較して1/2以下となり、種になる粒子の形状によって、製造される銀粉の形状が球状にならなくなることを回避できるからである。

【0046】

また、種になる粒子に銀以外の材料を使用する場合には、製造される銀粉において、銀の含量が低下する。そこで、銀の含量をあまり下げないように保つ観点からは、平均粒径が小さい方が好ましい。これらの点を考慮すると、種になる粒子の平均粒径は、1nm以上、25nm以下がさらに好ましい。

【0047】

銀の還元析出反応は、上述した種になる粒子を核として開始するため、生成する銀粒子の平均粒径は、種になる粒子を添加しない場合と比較して、反応バッチごとに大きな変化を示さず、反応毎の再現性が向上する。また、生成する銀粒子の粒径のばらつきを低減することができる。そして、種になる粒子を構成する物質と添加量を一定にすることで、核の個数を一定とし、生成する銀粒子の粒径と粒度分布の再現性を向上することが出来る。

【0048】

(2)標準電極電位が銀より大きいイオン性物質を、予め、銀の還元析出前に銀イオン含有水性反応系に添加することで、当該銀イオン含有水性反応系において金属イオンの状態から微粒子を生成させる態様

標準電極電位が銀より大きいイオン性物質(例えば、イオン状態の金、白金属化合物)を、予め、銀の還元析出前に銀イオン含有水性反応系に添加することでも、本発明の目的とする効果を得ることができる。

これは、銀の還元析出反応前に、銀イオン含有水性反応系に添加されるイオンの状態の金、白金族元素等の標準電極電位が銀より大きいため、還元反応の初期に銀イオン含有水性反応系中において、金、白金族元素が還元析出して粒子を生成し、この粒子を核として銀粒子が生成する為であると考えられる。この結果、上記(1)で説明した、本発明に係る銀の還元析出反応とは異なる工程で生成させた粒子を添加する態様と、同様な効果が得られるのだと考えられる。

【0049】

結局、種粒子の添加方法は、予め、銀イオンを含有する水溶液(A液)である銀イオン含有水性反応系に添加しておいてもよいし、予め、還元剤を含む水溶液(B液)に添加しておいてもよい。また上述したように、当該種になる粒子は、銀還元反応系とは異なる系で生成させた粒子でもよいし、系内で生成させた粒子でもよい。

【0050】

8.分散剤

本発明の銀粉の製造方法において、生成する銀粒子の分散性を向上させるため、銀粒子の還元析出前の銀イオンを含有する水溶液(A液)である銀アンミン錯体水溶液、または、還元剤を含む水溶液(B液)、または、銀粒子の還元析出後のスラリー状の反応物に、分散剤を添加することも好ましい構成である。当該分散剤の添加により、表面が分散剤で被覆された銀粉を製造することができる。

【0051】

当該添加する分散剤としては、脂肪酸、脂肪酸塩、界面活性剤、有機金属、キレート剤、保護コロイド等が挙げられる。また、分散剤の量は、水性反応系に仕込まれる銀に対して0.05〜2%の間で必要とされる特性に合わせて調整される。

以下、添加する分散剤について、具体的に説明する。

【0052】

(1)脂肪酸

分散剤として脂肪酸を用いる場合の好ましい例としては、プロピオン酸、カプリル酸、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、ベヘン酸、アクリル酸、オレイン酸、リノール酸、アラキドン酸、等が挙げられる。

【0053】

(2)脂肪酸塩

分散剤として脂肪酸塩を用いる場合の好ましい例としては、リチウム、ナトリウム、カリウム、バリウム、マグネシウム、カルシウム、アルミニウム、鉄、コバルト、マンガン、鉛、亜鉛、スズ、ストロンチウム、ジルコニウム、銀、銅などの金属と、(1)で説明した脂肪酸とが塩を形成したものが挙げられる。

【0054】

(3)界面活性剤

分散剤として界面活性剤を用いる場合の好ましい例としては、アルキルベンゼンスルホン酸塩、及びポリオキシエチレンアルキルエーテルリン酸塩等の陰イオン界面活性剤、脂肪族4級アンモニウム塩等の陽イオン界面活性剤、イミダゾリニウムベタイン等の両性界面活性剤、ポリオキシエチレンアルキルエーテル、及びポリオキシエチレン脂肪酸エステル等の非イオン界面活性剤、等が挙げられる。

【0055】

(4)有機金属

分散剤として有機金属を用いる場合の好ましい例としては、アセチルアセトントリブトキシジルコニウム、クエン酸マグネシウム、ジエチル亜鉛、ジブチルスズオキサイド、ジメチル亜鉛、テトラ−n−ブトキシジルコニウム、トリエチルインジウム、トリエチルガリウム、トリメチルインジイウム、トリメチルガリウム、モノブチルスズオキサイド、テ

トライソシアネートシラン、テトラメチルシラン、テトラメトキシシラン、モノメチルトリイソシアネートシラン、シランカップリング剤、チタネート系カップリング剤、アルミニウム系カップリング剤、等が挙げられる。

【0056】

(5)キレート形成剤

分散剤としてキレート形成剤を用いる場合の好ましい例としては、イミダゾール、オキサゾール、チアゾール、セレナゾール、ピラゾール、イソオキサゾール、イソチアゾール、1H−1,2,3−トリアゾール、2H−1,2,3−トリアゾール、1H−1,2,4−トリアゾール、4H−1,2,4−トリアゾール、1,2,3−オキサジアゾール、1,2,4−オキサジアゾール、1,2,5−オキサジアゾール、1,3,4−オキサジアゾール、1,2,3−チアジアゾール、1,2,4−チアジアゾール、1,2,5−チアジアゾール、1,3,4−チアジアゾール、1H−1,2,3,4−テトラゾール、1,2,3,4−オキサトリアゾール、1,2,3,4−チアトリアゾール、2H−1,2,3,4−テトラゾール、1,2,3,5−オキサトリアゾール、1,2,3,5−チアトリアゾール、インダゾール、ベンゾイミダゾール、ベンゾトリアゾール、等、および、これらのキレート形成剤の塩、が挙げられる。

【0057】

(6)保護コロイド

分散剤として保護コロイドを用いる場合の好ましい例としては、ペプチド、ゼラチン、アルブミン、アラビアゴム、プロタルビン酸、リサルビン酸、膠、等が挙げられる。

【0058】

9.銀アンミン錯体水溶液と還元剤水溶液との混合操作の一例

A液として銀イオンを含有する水溶液である銀アンミン錯体水溶液を、B液として還元剤、種粒子およびイミン化合物を含む水溶液を、上述した「1.本発明に係る銀粉製造装置」で説明したように、空中にある合流部で合流する別々の流路R1、R2に流す。例えば、A液をR1に、B液をR2に流す。そして、空中にある合流部において、前記銀アンミン錯体水溶液と、前記還元剤、種粒子およびイミン化合物を含む水溶液とを、接触混合させて銀粉含有スラリーを得る。

【0059】

得られた銀粉含有スラリーを、濾過、水洗することによって、銀重量に対して1〜200質量%の水を含み、流動性がほとんどない塊状のケーキが得られる。

当該ケーキを、強制循環式大気乾燥機、真空乾燥機、気流乾燥装置等の乾燥機で乾燥することにより本発明に係る銀粉が得られる。また、当該ケーキの乾燥を早めるために、ケーキ中の水分を低級アルコール等で置換してもよい。さらに、必要に応じて当該ケーキに対し、乾式解砕処理や、特開2005−240092号公報に記載するような、高速攪拌機を使用して粒子同士を機械的に衝突させる表面平滑化処理を施した後、分級することで所定粒径より大きい銀粉の凝集体を除去する分級処理を行ってもよい。さらに、当該ケーキに対し、乾燥、解砕および分級を行なうことができる一体型の装置((株)ホソカワミクロン製のドライマイスタや、ミクロンドライヤなど)を用いて、乾燥、粉砕、分級を行ってもよい。

【0060】

上述の操作を行って得られた銀粉は、粒度分布がシャープでかつ高分散性の微粒であり、オフセット方式をはじめとしたPDP用途等に使用する導電性ペースト用の銀粉として適したものであった。

一方、還元剤として、ヒドラジンを使用した場合には、上述の銀粉含有スラリーを濾過、水洗することによって生成した排水は、流量1〜10L/min程度のエアーのバブリングを1〜5時間程度行うことで、ヒドラジン濃度が1ppm以下となり、容易に分解可能であった。なお、ヒドラジンの分解を促進させるため、エアーのバブリング時のpH調整や加温も有効である。

【0061】

10.製造された銀粉

製造された銀粉は、レーザー回折法により測定した平均粒径D50が0.1μm以上、1μm未満であるが、製造条件の制御により0.2μm〜0.6μmとすることが出来る。D50が0.1μm以上、好ましくは0.2μm以上あれば、ファインラインへの対応は可能であると同時に、粒子活性が過剰に高くならないので、400℃以上での焼成も可能になる。一方、D50が1μm未満、好ましくは0.6μm以下であれば、ファインライン化への対応は容易であり、ラインの直線性に優れた微細なパターンを形成することが出来る。

【0062】

ここで、平均粒径D50について説明する。

測定対象である銀紛全体の粒度分布が求められたとき、その銀紛全体積を100%として累積カーブを求めたとき、その累積カーブが、例えば、10%、50%、90%となる点の粒子径をそれぞれD10、D50、D90と表記した。そして、累積中位径(Median径)であるD50を、平均粒径としている。

【0063】

また、レーザー回折法による平均粒径D50と、走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMとの比である、D50/DSEMの値が1.4以下であるが、製造条件の制御により1.3以下、さらには1.2以下も可能である。

これは、レーザー回折法による粒径測定は、粒子の回折パターンから粒径を算出しているため凝集粒子は凝集粒子の粒径が測定されるのであって、その値は真の一次粒径の平均粒径を表わしていない。他方、走査型電子顕微鏡像の画像解析により得られる一次粒子の平均粒径は、一次粒子の粒径の平均値である。

従って、D50の値が、一次粒子の平均粒径DSEMの値に近いほど、一次粒子同士の凝集が少なく、粒子が分散していることを示す。理論上、サンプリング誤差等を考慮しなければ、D50の値が、DSEMの値以下になることはないため、D50/DSEMの最下限値はD50/DSEM=1となる。つまり、D50/DSEMの値が1に近いほど、高分散の状態であると言える。

そして、本発明で製造された銀粉のD50/DSEMの値は、従来の技術に係る製造方法で製造される銀粉のD50/DSEMの値と同レベルの値である。

【0064】

さらに、本発明で製造された銀粉の(D90−D10)/D50の値は1.1以下である。(D90−D10)/D50で表わされる値が小さいほど粒度分布の幅がシャープであり、粒度が揃っていることを示すからである。そして、当該粒度分布の幅がシャープな球状銀紛が、高精度パターンへの対応に好適である。

ここで、(D90−D10)/D50が1.0以下であると、銀粒子各々の粒径のばらつきが更に小さくなり、配線パターンを描いた際の直線性が更に優れるので、更に好ましい。

【実施例】

【0065】

以下、本発明の実施例について説明するが、本発明はこの実施例に何ら限定されるものではない。

(実施例1)

〈原料の準備〉

まず、種粒子としてパラジウムナノ粒子を準備した。

硝酸パラジウム(株式会社レアメタリック製)を純水に溶解し、パラジウムを0.4256g含む硝酸パラジウム水溶液250.92gを準備した。この水溶液を25℃とし、そこに0.5質量%のヒドラジン一水和物水溶液200.24g、および、0.20質量%のポリエチレンイミン水溶液(平均分子量10000)425.6gとを加え、生成したパラジウムナノ粒子を含有する水溶液を得た。

次に、銀を45.86g含む硝酸銀水溶液8374gへ、28質量%のアンモニア水103.21g(銀に対して2当量)と、0.312gのベンゾトリアゾールナトリウム塩を含むベンゾトリアゾールナトリウム塩水溶液50gとを添加し、0.05mol/Lの銀濃度の銀アンミン錯体水溶液を得、(A液)とした。

一方、80質量%のヒドラジン一水和物水溶液7.94gと、0.20質量%のポリエチレンイミン水溶液(平均分子量10000)17.52gと、前記パラジウムナノ粒子を含有する水溶液11.6gとを混合し、純水8379gで希釈して、ポリエチレンイミン(銀に対して0.13質量%)および種粒子を含んだ0.015mol/Lのヒドラジン水溶液を得、(B液)とした。

【0066】

〈製造装置および銀紛の生成〉

A液、B液のそれぞれの液温を40℃とした後、図1に示す内寸t=1mm、h=90mm、w=120mmである流路部R1、R2に流入させた。

ここで、流路部R1、R2は、合流部を中心としてθ=53°の角度で配置した。

それぞれの溶液を、放流部E1、E2から流量7.5L/min(流速139cm/sec)で、図2に示す様に1分間、空中に噴射した。当該空中に噴射されたA液、B液の2液は空中(合流部)で衝突し、接触混合して反応しながら落下して銀スラリー化した。この時、合流部と、反応液が放流部下方に落下して到達する液面との距離dを3mとした。

得られたスラリーを加圧濾過し、電気伝導度が0.2mS/m以下になるまで純水洗浄したのち、真空乾燥機で真空雰囲気75℃にて乾燥し、実施例1に係る銀粉を得た。得られた銀粉の特性を表1に示す。

【0067】

〈銀粉の評価〉

当該実施例1に係る銀粉の20000倍のSEM写真を図3に示す。

得られた実施例1に係る銀粉のBET比表面積は2.1m2/g、レーザー回折法による粒度分布は、D10=0.24μm、D50=0.32μm、D90=0.50μm、最大粒径Dmax=0.97μmであり、粒度分布のバラツキを表す(D90−D10)/D50は0.82であった。

走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEM

は0.26μmであったことから、レーザー回折法による平均径D50と走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMの比D50/DSEMは1.21であった。

【0068】

(実施例2)

〈原料の準備〉

種粒子として、実施例1と同様のパラジウムナノ粒子を準備した。

次に、実施例1と同様にして、0.05mol/Lの銀濃度の銀アンミン錯体水溶液を得、(A液)とした。

実施例1と同様にして、ポリエチレンイミン(銀に対して0.13質量%)および種粒子を含んだ0.015mol/Lのヒドラジン水溶液を得、(B液)とした。

【0069】

〈製造装置および銀紛の生成〉

A液、B液のそれぞれの液温を40℃とした後、図4に示す内寸t=0.5mm、h=90mm、w=120mmである流路部R1、R2に流入させた。

ここで、流路部R1、R2は、合流部を中心としてθ=53°の角度で配置した。

それぞれの溶液を、放流部E1、E2から流量3.75L/min(流速139cm/sec)で2分間、空中に噴射した。当該空中に噴射されたA液、B液の2液は空中(合流部)で衝突し、接触混合して反応しながら落下して銀スラリー化した。この時、合流部と、反応液が放流部下方に落下して到達する液面との距離dを3mとした。

得られたスラリーを加圧濾過し、電気伝導度が0.2mS/m以下になるまで純水洗浄したのち、真空乾燥機で真空雰囲気75℃にて乾燥し、実施例2に係る銀粉を得た。得られた銀粉の特性を表1に示す。

【0070】

〈銀粉の評価〉

当該実施例2に係る銀粉の20000倍のSEM写真を図5に示す。

得られた実施例2に係る銀粉のBET比表面積は2.0m2/g、レーザー回折法による粒度分布は、D10=0.26μm、D50=0.33μm、D90=0.50μm、最大粒径Dmax=0.97μmであり、粒度分布のバラツキを表す(D90−D10)/D50は0.72であった。

走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMは0.29μmであったことから、レーザー回折法による平均径D50と走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMの比D50/DSEMは1.16であった。

【0071】

(実施例3)

〈原料の準備〉

種粒子として実施例1と同様のパラジウムナノ粒子を準備した。

次に、銀を1619g含む硝酸銀水溶液293kgへ、28質量%のアンモニア水を3953g(銀に対して2当量)と、11.00gのベンゾトリアゾールナトリウム塩を含むベンゾトリアゾールナトリウム塩水溶液を234gを添加し、0.05mol/Lの銀濃度の銀アンミン錯体水溶液(A液)を得た。

一方、80質量%のヒドラジン一水加物水溶液280.6g、1.00質量%のポリエチレンイミン水溶液(平均分子量10000)141.13gおよび前記パラジウムナノ粒子を含有する水溶液4080gを、純水296kgで希釈し、ポリエチレンイミン(銀に対して0.13質量%)および種粒子を含んだ0.015mol/Lのヒドラジン水溶液(B液)を得た。

【0072】

〈製造装置および銀紛の生成〉

A液、B液のそれぞれの液温を40℃とした後、図6に示す内寸t=1mm、h=210mm、w=280mmである流路部R1、R2に流入させた。

ここで、流路部R1、R2は、合流部を中心としてθ=53°の角度で配置した。

それぞれの溶液を、放流部E1、E2から流量17.0L/min(流速135cm/sec)で2分間、空中に噴射した。当該空中に噴射されたA液、B液の2液は空中(合流部)で衝突し、接触混合して反応しながら落下して銀スラリー化した。この時、合流部と、反応液が放流部下方に落下して到達する液面との距離dを3mとした。

得られたスラリーを加圧濾過し、電気伝導度が0.2mS/m以下になるまで純水洗浄したのち、真空乾燥機で真空雰囲気75℃にて乾燥し、実施例3に係る銀粉を得た。得られた銀粉の特性を表1に示す。

【0073】

〈銀粉の評価〉

当該実施例3に係る銀粉の20000倍のSEM写真を図7に示す。

得られた実施例3に係る銀粉のBET比表面積は1.9m2/g、タップ密度は3.2g/mL、レーザー回折法による粒度分布は、D10=0.27μm、D50=0.36μm、D90=0.59μm、最大粒径Dmax=1.16μmであり、粒度分布のバラツキを表す(D90−D10)/D50は0.90であった。

走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMは0.28μmであったことから、レーザー回折法による平均径D50と走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMの比D50/DSEMは1.27であった。

【0074】

(実施例4)

〈原料の準備〉

種粒子として実施例1と同様のパラジウムナノ粒子を準備した。

A液、B液は実施例3で作製した溶液を使用した。

【0075】

〈製造装置および銀紛の生成〉

A液とB液とを、流量40.0L/min(流速317cm/sec)とした他は、すべて実施例3と同一条件で銀スラリーを作製した。

得られたスラリーを加圧濾過し、電気伝導度が0.2mS/m以下になるまで純水洗浄したのち、真空乾燥機で真空雰囲気75℃にて乾燥し、実施例4に係る銀粉を得た。得られた銀粉の特性を表1に示す。

【0076】

〈銀粉の評価〉

当該実施例4に係る銀粉の20000倍のSEM写真を図8に示す。

得られた実施例4に係る銀粉のBET比表面積は1.9m2/g、タップ密度は3.1g/mL、レーザー回折法による粒度分布は、D10=0.26μm、D50=0.34μm、D90=0.61μm、最大粒径Dmax=1.37μmであり、粒度分布のバラツキを表す(D90−D10)/D50は1.04であった。

走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMは0.28μmであったことから、レーザー回折法による平均径D50と走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMの比D50/DSEMは1.22であった。

【0077】

(実施例5)

〈原料の準備〉

種粒子として実施例1と同様のパラジウムナノ粒子を準備した。

A液、B液は実施例3で作製した溶液を使用した。

【0078】

〈製造装置および銀紛の生成〉

ここで、流路部R1、R2を、図9に示すように合流部を中心としてθ=30°の角度で配置した。他はすべて実施例3と同一条件で銀スラリーを作製した。

得られたスラリーを加圧濾過し、電気伝導度が0.2mS/m以下になるまで純水洗浄したのち、真空乾燥機で真空雰囲気75℃にて乾燥し、実施例5に係る銀粉を得た。得られた銀粉の特性を表1に示す。

【0079】

〈銀粉の評価〉

当該実施例5に係る銀粉の20000倍のSEM写真を図10に示す。

得られた実施例5に係る銀粉のBET比表面積は2.2m2/g、タップ密度は3.1g/mL、レーザー回折法による粒度分布は、D10=0.26μm、D50=0.35μm、D90=0.62μm、最大粒径Dmax=1.38μmであり、粒度分布のバラツキを表す(D90−D10)/D50は1.04であった。

走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMは0.28μmであったことから、レーザー回折法による平均径D50と走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMの比D50/DSEMは1.24であった。

【0080】

(実施例6)

〈原料の準備〉

種粒子として実施例1と同様のパラジウムナノ粒子を準備した。

A液、B液として実施例3と同様のA液とB液を準備した。

【0081】

〈製造装置および銀紛の生成〉

ここで、流路部R1、R2を、図11に示すように合流部を中心としてθ=90°の角度で配置した。他はすべて実施例3と同一条件で銀スラリーを作製した。

得られたスラリーを加圧濾過し、電気伝導度が0.2mS/m以下になるまで純水洗浄したのち、真空乾燥機で真空雰囲気75℃にて乾燥し、実施例5に係る銀粉を得た。得られた銀粉の特性を表1に示す。

【0082】

〈銀粉の評価〉

当該実施例6に係る銀粉の20000倍のSEM写真を図12に示す。

得られた実施例6に係る銀粉のBET比表面積は1.9m2/g、タップ密度は3.1g/mL、レーザー回折法による粒度分布は、D10=0.26μm、D50=0.36μm、D90=0.59μm、最大粒径Dmax=1.16μmであり、粒度分布のバラツキを表す(D90−D10)/D50は0.91であった。

走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMは0.27μmであったことから、レーザー回折法による平均径D50と走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMの比D50/DSEMは1.33であった。

【0083】

(比較例1)

〈原料の準備〉

種粒子として実施例1と同様のパラジウムナノ粒子を準備した。

A液、B液として実施例3と同様のA液とB液を準備した。

【0084】

〈製造装置および銀紛の生成〉

A液、B液のそれぞれの液温を40℃とした。次に、それぞれの溶液を、図13に示す内径13.3mmのY字型管路におけるa管、b管に、流量7.5L/min(流速90cm/sec)流した。そして、a管、b管の合流部で、A液、B液を接触混合させ、銀粒子を析出させながら内径13.3mmのc管より排出させてスラリーを得た。

得られたスラリーを加圧濾過し、電気伝導度が0.2mS/m以下になるまで純水洗浄したのち、真空乾燥機で真空雰囲気75℃にて乾燥し、比較例1に係る銀粉を得た。得られた銀粉の特性を表1に示す。

合流終了後、Y字型管のc管には、図15に示すような粗大粒子による居着きが図16に示す様に付着していた。

【0085】

〈銀粉の評価〉

当該比較例1に係る銀粉の20000倍のSEM写真を図14に示す。

得られた比較例1に係る銀粉のBET比表面積は2.1m2/g、タップ密度は3.3g/mL、レーザー回折法による粒度分布は、D10=0.24μm、D50=0.34μm、D90=0.66μm、最大粒径Dmax=1.64μmであり、粒度分布のバラツキを表す(D90−D10)/D50は1.70であった。

走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMは0.27μmであったことから、レーザー回折法による平均径D50と走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMの比D50/DSEMは1.26であった。

【0086】

(比較例2)

〈原料の準備〉

種粒子として実施例1と同様のパラジウムナノ粒子を準備した。

A液、B液として実施例3と同様のA液とB液を準備した。

【0087】

〈製造装置および銀紛の生成〉

A液、B液のそれぞれの液温を40℃とした。次に、それぞれの溶液を、図17に示す内径28mmのY字型管路におけるa管、b管に、33.3L/min(90cm/sec)で流した。そして、a管、b管の合流部で、A液、B液を接触混合させ銀粒子を析出させながら内径28mmのc管より排出させてスラリーを得た。

得られたスラリーを加圧濾過し、電気伝導度が0.2mS/m以下になるまで純水洗浄したのち、真空乾燥機で真空雰囲気75℃にて乾燥し、比較例2に係る銀粉を得た。得られた銀粉の特性を表1に示す。

合流終了後、Y字型管のc管には、図19に示すような粗大粒子による居着きが、図20に示す様に付着していた。

【0088】

〈銀粉の評価〉

当該比較例2に係る銀粉の20000倍のSEM写真を図18に示す。

得られた比較例2に係る銀粉のBET比表面積は2.1m2/g、タップ密度は3.2g/mL、レーザー回折法による粒度分布は、D10=0.24μm、D50=0.37μm、D90=0.80μm、最大粒径Dmax=2.31μmであり、粒度分布のバラツキを表す(D90−D10)/D50は1.53であった。

走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMは0.24μmであったことから、レーザー回折法による平均径D50と走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMの比D50/DSEMは1.49であった。

【0089】

(実施例7)

液の流量7.5L/min(流速139cm/sec)を、流量4.86L/min(流速90cm/sec)に変更した以外は、実施例1と同様の条件で銀粉を作製した。得られた銀粉の特性を表1に示す。

【0090】

〈銀粉の評価〉

当該実施例7に係る銀粉の20000倍のSEM写真を図21に示す。

得られた実施例7に係る銀粉のBET比表面積は1.9m2/g、レーザー回折法による粒度分布は、D10=0.25μm、D50=0.33μm、D90=0.58μm、最大粒径Dmax=1.38μmであり、粒度分布のバラツキを表す(D90−D10)/D50は0.99であった。

走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMは0.28μmであったことから、レーザー回折法による平均径D50と走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMの比D50/DSEMは1.21であった。

【0091】

(比較例3)

合流部と、反応液が放流部下方に落下して到達する液面との距離dを、50cmから30cmに変更した以外は、実施例8と同様の条件で銀粉を作製した。

すると、液が落下した後も還元が完了しておらず、凝集した銀粉が多数見られた。落下した後の液を水素化ホウ素ナトリウム溶液で還元したところ、銀が還元することにより凝集した銀粉が生成した。生成した銀粉の特性を表1に示す。

【0092】

〈銀粉の評価〉

当該比較例3に係る銀粉の20000倍のSEM写真を図22に示す。

得られた比較例3に係る銀粉のBET比表面積は2.5m2/g、レーザー回折法によ

る粒度分布は、D10=0.33μm、D50=1.28μm、D90=6.31μm、最大粒径Dmax=15.56μmであり、粒度分布のバラツキを表す(D90−D10)/D50は4.69であった。

走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMは0.16μmであったことから、レーザー回折法による平均径D50と走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMの比D50/DSEMは7.85であった。

【0093】

(実施例8)

合流部と、反応液が放流部下方に落下して到達する液面との距離dを、3mから1mに変更した以外は、実施例1と同様の条件で銀粉を作製した。得られた銀粉の特性を表1に示す。

【0094】

〈銀粉の評価〉

当該実施例8に係る銀粉の20000倍のSEM写真を図23に示す。

得られた実施例8に係る銀粉のBET比表面積は2.0m2/g、レーザー回折法による粒度分布は、D10=0.26μm、D50=0.35μm、D90=0.56μm、最大粒径Dmax=1.16μmであり、粒度分布のバラツキを表す(D90−D10)/D50は0.84であった。

走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMは0.28μmであったことから、レーザー回折法による平均径D50と走査型電子顕微鏡像(SEM)の画像解析により得られる一次粒子の平均粒径DSEMの比D50/DSEMは1.27であった。

【0095】

【表1】

【符号の説明】

【0096】

A液.銀イオンを含有する水溶液

B液.還元剤を含む水溶液

E1、E2.放出部

R1、R2.流路部

w.流路部R1またはR2の幅

t.流路部R1またはR2の厚み

h.流路部R1またはR2の高さ

I1、I2.液体の流入口

M.落下する液体の流れ

d.落下する液体の落下距離

θ.R1とR2とのなす角度

【特許請求の範囲】

【請求項1】

銀アンミン錯体水溶液と還元剤水溶液とを、空中で接触混合して、銀粒子を還元析出させることを特徴とする球状銀粉の製造方法。

【請求項2】

前記銀アンミン錯体水溶液と前記還元剤水溶液とを、空中で合流する別々の流路に流し、

当該空中で合流した前記銀アンミン錯体水溶液と前記還元剤水溶液とを、接触混合させることを特徴とする請求項1に記載の球状銀粉の製造方法。

【請求項3】

前記空中で合流する別々の流路を、前記銀アンミン錯体水溶液と前記還元剤水溶液とが合流する合流部を中心として、10°以上、170°以下の角度をもって相対させることを特徴とする請求項2に記載の球状銀粉の製造方法。

【請求項4】

種になる粒子およびイミン化合物の存在下において、銀粒子を還元析出させることを特徴とする請求項1〜3のいずれかに記載の球状銀粉の製造方法。

【請求項5】

前記イミン化合物が、ポリエチレンイミンであることを特徴とする請求項4に記載の球状銀粉の製造方法。

【請求項6】

前記種になる粒子が、金、銀、銅、白金族元素、鉄族元素から選択される1種以上の金属、または、金属化合物の粒子であることを特徴とする請求項4または5のいずれかに記載の球状銀粉の製造方法。

【請求項7】

前記種になる粒子が、コロイダルシリカおよび/または酸化物ガラスの粒子であることを特徴とする請求項4または5のいずれかに記載の球状銀粉の製造方法。

【請求項8】

前記銀粒子の還元析出前に、標準電極電位が銀より大きいイオン性物質を、前記銀アンミン錯体水溶液へ添加し、種粒子を生成させることを特徴とする請求項4〜7のいずれかに記載の球状銀粉の製造方法。

【請求項9】

前記銀粒子の還元析出前に、前記銀アンミン錯体水溶液および/または前記還元剤水溶液に分散剤を存在させておくことを特徴とする請求項1〜8のいずれかに記載の球状銀粉の製造方法。

【請求項10】

前記還元剤がヒドラジンであることを特徴とする請求項1〜9のいずれかに記載の球状銀粉の製造方法。

【請求項11】

前記銀アンミン錯体水溶液と前記還元剤水溶液とを混合した混合溶液中の銀濃度が0.01〜0.15mol/L、且つ、還元剤量は、当該銀に対し1〜4当量である状態に維持して、銀粒子を還元析出させることを特徴とする請求項1〜10のいずれかに記載の球状銀粉の製造方法。

【請求項12】

銀アンミン錯体水溶液と還元剤水溶液とを、空中で合流させる為の2以上の流路を有し、

当該空中で合流した前記銀アンミン錯体水溶液と前記還元剤水溶液とを、接触混合させることを特徴とする球状銀粉の製造装置。

【請求項13】

前記2以上の流路が、前記銀アンミン錯体水溶液と前記還元剤水溶液とが合流する合流部を中心として、10°以上、170°以下で相対していることを特徴とする請求項12

に記載の球状銀粉の製造装置。

【請求項1】

銀アンミン錯体水溶液と還元剤水溶液とを、空中で接触混合して、銀粒子を還元析出させることを特徴とする球状銀粉の製造方法。

【請求項2】

前記銀アンミン錯体水溶液と前記還元剤水溶液とを、空中で合流する別々の流路に流し、

当該空中で合流した前記銀アンミン錯体水溶液と前記還元剤水溶液とを、接触混合させることを特徴とする請求項1に記載の球状銀粉の製造方法。

【請求項3】

前記空中で合流する別々の流路を、前記銀アンミン錯体水溶液と前記還元剤水溶液とが合流する合流部を中心として、10°以上、170°以下の角度をもって相対させることを特徴とする請求項2に記載の球状銀粉の製造方法。

【請求項4】

種になる粒子およびイミン化合物の存在下において、銀粒子を還元析出させることを特徴とする請求項1〜3のいずれかに記載の球状銀粉の製造方法。

【請求項5】

前記イミン化合物が、ポリエチレンイミンであることを特徴とする請求項4に記載の球状銀粉の製造方法。

【請求項6】

前記種になる粒子が、金、銀、銅、白金族元素、鉄族元素から選択される1種以上の金属、または、金属化合物の粒子であることを特徴とする請求項4または5のいずれかに記載の球状銀粉の製造方法。

【請求項7】

前記種になる粒子が、コロイダルシリカおよび/または酸化物ガラスの粒子であることを特徴とする請求項4または5のいずれかに記載の球状銀粉の製造方法。

【請求項8】

前記銀粒子の還元析出前に、標準電極電位が銀より大きいイオン性物質を、前記銀アンミン錯体水溶液へ添加し、種粒子を生成させることを特徴とする請求項4〜7のいずれかに記載の球状銀粉の製造方法。

【請求項9】

前記銀粒子の還元析出前に、前記銀アンミン錯体水溶液および/または前記還元剤水溶液に分散剤を存在させておくことを特徴とする請求項1〜8のいずれかに記載の球状銀粉の製造方法。

【請求項10】

前記還元剤がヒドラジンであることを特徴とする請求項1〜9のいずれかに記載の球状銀粉の製造方法。

【請求項11】

前記銀アンミン錯体水溶液と前記還元剤水溶液とを混合した混合溶液中の銀濃度が0.01〜0.15mol/L、且つ、還元剤量は、当該銀に対し1〜4当量である状態に維持して、銀粒子を還元析出させることを特徴とする請求項1〜10のいずれかに記載の球状銀粉の製造方法。

【請求項12】

銀アンミン錯体水溶液と還元剤水溶液とを、空中で合流させる為の2以上の流路を有し、

当該空中で合流した前記銀アンミン錯体水溶液と前記還元剤水溶液とを、接触混合させることを特徴とする球状銀粉の製造装置。

【請求項13】

前記2以上の流路が、前記銀アンミン錯体水溶液と前記還元剤水溶液とが合流する合流部を中心として、10°以上、170°以下で相対していることを特徴とする請求項12

に記載の球状銀粉の製造装置。

【図2】

【図9】

【図11】

【図13】

【図17】

【図24】

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図10】

【図12】

【図14】

【図15】

【図16】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図9】

【図11】

【図13】

【図17】

【図24】

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図10】

【図12】

【図14】

【図15】

【図16】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【公開番号】特開2011−42839(P2011−42839A)

【公開日】平成23年3月3日(2011.3.3)

【国際特許分類】

【出願番号】特願2009−192475(P2009−192475)

【出願日】平成21年8月21日(2009.8.21)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

【公開日】平成23年3月3日(2011.3.3)

【国際特許分類】

【出願日】平成21年8月21日(2009.8.21)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

[ Back to top ]