銀粉

【課題】還元前に反応液に分散剤を加える従来の銀粉製造方法のように、分散剤の添加量によって未還元反応が生じたり、分散剤の種類、量が限定されたりすることがなく、しかも分散性の優れた銀粉が得られる銀粉の製造方法とそれにより得られる銀粉の提供。

【解決手段】銀錯塩もしくは酸化銀の一方または両者を含有する水性反応系に還元剤を1当量/分以上の速度で添加して還元後、スラリーに分散剤を加えて製造された本発明の銀粉は、タップ密度2g/cm3以上、レーザー回折法平均粒径が0.1〜5μm、かつ比表面積が5m2/g以下という分散性に優れた特性を有しており、この銀粉をぺースト化後、例えばメンディングテープ2を貼った96%アルミナ基板1上にペースト3を盛り、ガラス棒4で引き延ばして印刷し、テープ剥離後、ペースト塗膜5を乾燥すると、表面あらさRa<2μm、塗膜密度4.5g/cm3以上の特性が得られる。

【解決手段】銀錯塩もしくは酸化銀の一方または両者を含有する水性反応系に還元剤を1当量/分以上の速度で添加して還元後、スラリーに分散剤を加えて製造された本発明の銀粉は、タップ密度2g/cm3以上、レーザー回折法平均粒径が0.1〜5μm、かつ比表面積が5m2/g以下という分散性に優れた特性を有しており、この銀粉をぺースト化後、例えばメンディングテープ2を貼った96%アルミナ基板1上にペースト3を盛り、ガラス棒4で引き延ばして印刷し、テープ剥離後、ペースト塗膜5を乾燥すると、表面あらさRa<2μm、塗膜密度4.5g/cm3以上の特性が得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、還元析出法により得られる銀粉の製造方法および当該方法により製造される銀粉に関する。詳しくは、コンデンサ用内部電極または回路導体パターンなどの電子部品に好適に使用される銀粉の製造方法および当該方法により製造される銀粉に関する。

【背景技術】

【0002】

従来、積層コンデンサの内部電極または回路導体パターンなどに、銀粉をガラスフリットとともに有機ビヒクル中に加え混練して製造される銀ペーストが使用されており、このようなペーストのための銀粉には、粒子径が適当に小さく、粒度が揃っていることが要求されている。

上記の銀粉の製造には、銀塩含有水溶液にアルカリを加え、酸化銀を生成させ、さらに還元剤を加えることで銀粉を製造する方法、もしくは銀塩含有水溶液に錯化剤を加え錯体を生成させ、さらに還元剤を加えることで銀粉を得る方法が用いられている。

【0003】

しかしながら、これらの方法で製造された銀粉は凝集が激しく、ファインライン化が進む導体パターンや積層セラミックコンデンサの内部電極の薄膜化に対応できないという欠点があった。

そのため、得られる銀粉をより凝集の少ないものとすべく改善が行われ、種々の改善方法が例えば特開昭49−113754号公報、特開昭54−121270号公報、特開昭61−243105号公報および特開昭63−213606号公報などに開示されている。

すなわち、特開昭49−113754号公報には、銀塩水溶液に苛性アルカリを加え、酸化銀を生成させ、界面活性剤を加えて酸化銀を分散させた後に還元する方法が開示され、酸化銀が生成したところで界面活性剤を加えることで特性のばらつきの少ない均質な銀粉が得られると記載されている。

【0004】

特開昭54−121270号公報には、硝酸銀溶液とホルマリンの混合水溶液に析出銀量に対して0.1〜5重量%の脂肪酸を添加攪拌し、これにアルカリ性溶液を添加して、銀粉を析出させる方法が開示され、還元反応により銀微粒子が析出した時点で、脂肪酸が銀微粒子を被覆することで微細で分酸した銀粉が得られると記載されている。

特開昭61−243105号公報には、疎水性反応槽内で還元剤を用いてアンモニア性硝酸銀錯体溶液を還元して、銀微粒子を製造する方法において、反応溶液中にカチオン系界面活性剤を添加することで、単分散した銀微粒子を得る方法が開示され、疎水性反応槽を使用する理由は、親水性の場合、析出反応が容器の壁面で起こるために凝集した粉度分布の幅の広い銀粒子しか得られないと記載している。また反応溶液中にカチオン界面活性剤を添加する理由は、アンモニア性硝酸銀錯体溶液を還元することによって、水溶液中に析出した銀微粒子が凝集しないで単分散状態を保つようにするためと記載されている。この方法と同様にして、特開昭61−276904号公報にはアニオン系界面活性剤を、特開昭61−276905号公報にはノニオン系界面活性剤を、特開昭61−276906号公報には両性界面活性剤を、特開昭61−276907号公報には保護コロイドを用いた方法が記載されている。

特開昭63−213606号公報には、アンモニア性硝酸銀水溶液に少量の分散剤とパラジウム可溶性塩の水溶液を加えた後、徐々に還元剤を添加することにより銀を析出させることを特徴とする銀微粉の製造方法が開示されている。この方法はパラジウムイオンと銀イオンとを共存させて還元剤を加えたときに、銀より貴なパラジウムが先に析出し、次いでこのパラジウムが核となり銀粒子へと成長することにより微細な銀粉となること、また分散剤は析出した金属粒子を溶液中に分散させ、安定な懸濁液を作る作用を示し、銀の結晶が溶液の各部分において同様に成長し粒径のばらつきを生じ難くすると記載されている。

【特許文献1】特開昭49−113754号公報

【特許文献2】特開昭54−121270号公報

【特許文献3】特開昭61−243105号公報

【特許文献4】特開昭63−213606号公報

【特許文献5】特開昭61−276904号公報

【特許文献6】特開昭61−276905号公報

【特許文献7】特開昭61−276906号公報

【特許文献8】特開昭61−276907号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、このような従来技術の方法は、界面活性剤や脂肪酸等の分散剤を反応溶液中に添加する方法であるため、例えば特開昭49−113754号公報、特開昭54−121270号公報、特開昭61−243105号公報および特開昭61−276904号公報〜特開昭61−276907号公報の方法では、添加量が多くなると銀の未還元部分が生じて歩留りが悪化してしまい、特開昭63−213606号公報の場合はパラジウムを使用するためコスト高になるなどの課題があった。

したがって本発明の目的は、還元前に反応液に分散剤を加える従来の分散剤の添加方法を含む銀粉の製造方法のように、添加量によって未還元反応が生じたり分散剤の種類、量が限定されたりすることがなく、しかも分散性の優れた銀粉が得られる銀粉製造方法とその銀粉を提供することにある。

【課題を解決するための手段】

【0006】

本発明者らは上記目的を達成するために鋭意研究した結果、銀イオンもしくは銀を含む錯イオンまたは酸化銀のうち少なくとも一つを含有する水性液に還元剤を加える際、還元された銀粒子の凝集を防ぐために還元剤水溶液の添加速度を速くして、還元剤1当量/分以上の速度で添加し、さらに、好ましくは還元後の銀粉含有スラリー溶液に分散剤を加えるようにすれば、前記課題が解消されて優れた分散性を有する銀粉が得られることを見いだし本発明に到達した。

【0007】

すなわち本発明は第1に、銀塩と酸化銀の少なくとも一方を含有する水性反応系に還元剤含有水溶液を添加し銀粒子を還元析出させる銀粉の製造方法において、該還元剤含有水溶液の添加速度が含有銀量に対し1当量/分以上であることを特徴とする銀粉の製造方法:第2に、前記銀粒子の還元析出後に分散剤を添加することを特徴とする前記第1記載の銀粉の製造方法:第3に、前記分散剤として、脂肪酸、脂肪酸塩、界面活性剤、有機金属、および保護コロイドのいずれか1種以上が選択使用されることを特徴とする前記第2記載の銀粉の製造方法:第4に、前記分散剤を銀粒子の還元析出後のスラリー状態の析出銀粒子含有水性反応系に添加することを特徴とする前記第2または第3のいずれかに記載の銀粉の製造方法:第5に、前記第1〜第4のいずれかに記載の方法で製造された銀粉であって、該銀粉のタップ密度が2g/cm3以上、レーザー回折法平均粒径が0.1〜5μm、かつ比表面積が5m2/g以下であることを特徴とする銀粉:第6に、前記銀粉がペースト化された際、セラミックス基板上に印刷された塗膜において、表面あらさRaが2μm以下、塗膜密度が4.5g/cm3以上であり、かつ該塗膜を大気中で焼成して得られる焼成膜において、表面あらさRaが2μm以下、焼成膜密度が10g/cm3以上の特性をもたらす前記第5記載の銀粉:第7に、前記第1〜第4のいずれかに記載の方法で製造された銀粉を用いたペーストであって、該ペーストのセラミックス基板上に印刷された塗膜において、表面あらさRaが2μmよりも小さく、塗膜密度が4.5g/cm3以上であり、かつ該塗膜を大気中で焼成して得られる焼成膜において、表面あらさRaが2μmよりも小さく、焼成膜密度が10g/cm3以上となることを特徴とするペースト:第8に、タップ密度が2g/cm3以上、レーザー回折法平均粒径が0.1〜5μm、かつ比表面積が5m2/g以下であることを特徴とする銀粉:第9に、前記銀粉がペースト化された際、セラミックス基板上に印刷された塗膜において、表面あらさRaが2μm以下、塗膜密度が4.5g/cm3以上であり、かつ該塗膜を大気中で焼成して得られる焼成膜において、表面あらさRaが2μm以下、焼成膜密度が10g/cm3以上の特性をもたらす前記第8記載の銀粉:第10に、ペーストのセラミックス基板上に印刷された塗膜において、表面あらさRaが2μm以下、塗膜密度が4.5g/cm3以上であり、かつ該塗膜を大気中で焼成して得られる焼成膜において、表面あらさRaが2μm以下、焼成膜密度が10g/cm3以上となることを特徴とするペースト:第11に、前記第8記載の銀粉を用いたことを特徴とするペースト:第12に、前記ペーストのセラミックス基板上に印刷された塗膜において、表面あらさRaが2μm以下、塗膜密度が4.5g/cm3以上であり、かつ該塗膜を大気中で焼成して得られる焼成膜において、表面あらさRaが2μm以下、焼成膜密度が10g/cm3以上となることを特徴とする前記第11記載のペースト、を提供するものである。

【発明の効果】

【0008】

還元前に反応液に分散剤を添加する従来法では添加量によって未還元反応を生じる場合があり、分散剤の種類、量が限定されてしまうのにの対し、本発明の方法では還元後の銀粉含有スラリーに分散剤を加えるので、任意に添加量を制御できる利点があり、また本発明によれば、還元前に分散剤を添加しなくても、還元剤含有水溶液を1当量/分以上の速度で添加するので、分散性の優れた銀粉が得られ、この銀粉をペースト化して積層コンデンサ用内部電極や回路導体パターンに好適な塗膜または焼成膜とすることができる。

【発明を実施するための最良の形態】

【0009】

本発明の製造方法の特徴は、還元工程において還元剤水溶液を1当量/分以上の速度で添加することおよび好ましくは還元析出した銀粉含有スラリーに分散剤を加えることにある。上記速度による還元剤の添加は通常、反応当量の還元剤を1分以内で添加することに相当する。ただし、還元反応が行われる水性反応系の大きさに応じて還元剤水溶液の添加速度が厳密に決定されなければならないというものではなく、水性反応系の大きさに関係なく1当量/分以上という添加速度が著しい分散性の向上をもたらすことが観察されている。

【0010】

本発明における製造方法で、銀粉に還元する前の銀の形態は特に限定するものではない。具体的には、銀錯塩含有水溶液の場合は硝酸銀水溶液に錯化剤を加えて得られるので錯化剤にはアンモニア水、アンモニウム塩、キレート化合物等が使用できる。一方酸化銀含有スラリーの場合は硝酸銀水溶液にアルカリ例えば水酸化ナトリウム、水酸化カリウムなどの水酸化物の添加により得ることができる。また、こうして得られた銀錯塩含有水溶液もしくは酸化銀含有スラリーを混合してから還元しても何ら差し支えない。

【0011】

次に還元剤であるが、水溶液中の酸化還元反応を利用して、銀粉を製造する公知の方法で用いる還元剤であれば何ら問題はない。具体例としては、ヒドラジン、ヒドラジン化合物、ホルマリン、ぶどう糖、水素化ほう酸ナトリウム、次亜りん酸ナトリウム、亜硫酸塩、ギ酸、ギ酸ナトリウム、無水亜硫酸ナトリウム、L(+)酒石酸、ギ酸アンモニウム、ロンガリット、L−アスコルビン酸のうちの1種またはこれらの混合物である。そしてこれらの還元剤のうち固体状のものは水溶液として使用する。したがって使用の際には水溶液とした際に分解してしまう物質については、溶液pHをアルカリ側にするなどの処理が必要である。

還元剤の添加方法については、銀粉の凝集を防ぐために、1当量/分以上の速さで添加する必要がある。この操作の理由は定かではないが、還元剤を短時間で添加することで、銀粒子への還元析出が一挙に生じ、短時間で還元反応が終了するために発生した核同士の凝集が生じにくいため、分散性が向上するものと考えられる。また還元の際には、より短時間で反応が終了するように反応液を撹拌することが好ましい。

【0012】

こうして得られた銀粉含有スラリーに分散剤を添加し銀粉の表面を被覆することで、さらに分散性が向上する。

分散剤の添加時期については、還元後であれば特に限定するものではない。使用する分散剤は数多くあるが、好適に用いることができるのは、脂肪酸、脂肪酸塩、脂肪酸または脂肪酸塩のエマルジョン、陽イオン界面活性剤、陰イオン界面活性剤、両性界面活性剤、非イオン性界面活性剤、有機金属、保護コロイドのいずれかであり、1種以上選択できる。

分散剤の添加量については特に限定するものではない。これは還元前に分散剤を添加する従来方法に比べ、本発明では還元後に添加するため、添加量が多くなっても未還元の銀イオンが残存するなどの問題は生じないことによる。

分散剤添加後10〜120分、好ましくは30分以上、銀粉含有スラリーを攪拌後、濾過、水洗し、銀粉ウエットケーキを得る。このウエットケーキを乾燥させ銀粉を得る。濾過水洗方法および乾燥方法については公知の方法および設備を用いれば良く、雰囲気も特に限定されるものではない。乾燥温度は80℃以下が好ましい。

【0013】

これら工程を通して製造された銀粉は、タップ密度が2g/cm3以上、レーザー回折法による平均粒径が0.1〜5μm、比表面積が5m2/g以下の物性を有するものである。

タップ密度はJIS K5101−1991の20.2のタップ法に準じた方法により測定した。タッピング回数は1,000回である。従来法により製造した銀粉は分散性が不十分であり、この方法で測定したタップ密度は2g/cm3未満であるのに対し、本発明により得られる銀粉は単分散により近い状態のためタップ密度は2g/cm3以上となる。

銀粉の平均粒径については、レーザー回折法により測定しており、装置は島津製作所製レーザー回折式粒度測定機SALD−1100を用いた。分散媒は、ヘキサメタリン酸ナトリウムを蒸留水に溶解し、0.2%水溶液として用いた。また測定時に分散媒50ml当り1滴の家庭用液体洗剤を加える。これは、分散剤を被覆した銀粉をヘキサメタリン酸ナトリウム水溶液のみの分散媒で測定すると、安定した測定値が得られないのに対し、家庭用液体洗剤1滴を加えることで安定した再現性ある平均粒径が得られるためである。測定時の屈折率はA3として平均径を測定する。

この方法で測定した場合、本発明により得られた銀粉は平均粒径0.1〜5μmとなるのに対し、従来法による銀粉は5μmを越える値となり分散性が劣っている。

比表面積はBET法で測定した。本発明法で製造した銀粉は5m2/g以下となる。

【0014】

上記特性を持つ銀粉を、その主用途であるペーストとして評価すると、その銀粉の優れた面を知ることができる。

ペースト化の方法については、公知の例に従って実施すれば、特に問題はない。ここではハイブリッドICなどの導体パターン形成に使用される厚膜銀ペーストを例とする。

まずペーストに使用するビヒクルであるが、一般的には各種セルロース、アクリル樹脂、フェノール樹脂、アルキッド樹脂などを、アルコール系、エステル系、エーテル系、炭化水素等の溶剤に溶解したものが用いられる。また導体パターンとアルミナ基板などのセラミック基板を結着するために、各種無機バインダーがペーストに添加される。無機バインダーとしては、酸化銅、酸化ビスマスといった金属酸化物やガラスを微細に粉砕したガラスフリットといわれるものが用いられる。

【0015】

評価のための試験においては、上記ペースト構成物の多くの組み合わせの中より、極く一般的な組成でペーストを調製し、銀粉の評価を行った。

ビヒクルは45cpのエチルセルロースをターピネオールに溶解し、10%溶液を調製した。このビヒクルと日本電気ガラス製GA−8ガラス粉および銀粉を次の組成となるように秤量する。

ビヒクルは37.4%、銀粉61%、6A−8ガラス粉1.6%

これらペースト構成物をビーカー中で予備混合後、3本ロールにて分散、ペーストを得る。

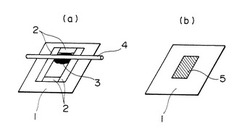

図1は銀粉のペースト化後の印刷方法を示した斜視図で、同図aはメンディングテープを貼った基板上にペーストを引き延ばしてED印刷する様子を同図bは基板上に印刷されたペースト塗膜を示す。

すなわち、このペースト3をメンディングテープ2を一定間隔で平行に貼った96%アルミナ基板1上に盛り、ガラス棒4でペーストを引き延ばして印刷し、テープ剥離後ペースト塗膜5を10分間のレべリング後、熱風循環乾燥機で150℃、10分の乾燥を行う。

【0016】

乾燥させた塗膜は次の方法により評価した。表面あらさは触針式表面あらさ計で測定できるが、ここでは(株)ミツトヨ製Surftest−501を用いて測定した。測定モードはRaとし、測定レンジ80μm、カットオフ値0.3mm、測定区間3とした。

塗膜密度は次の方法により測定した。塗膜の厚さは日本真空技術株式会社製DEKTAKIIA表面あらさ計により測定したが、同様の測定機構を持つ装置であれば問題はない。塗膜の幅と長さはノギスにより測定した。塗膜の重さは印刷前に基板の重さを測定しておき、ペーストを印刷、乾燥後の(基板+塗膜)の重さを測定し、それらの差から求めた。そして次式により塗膜密度を求めた。

D=(W2−W1)/A×B×T

ここではDは塗膜密度(g/cm3)、W1は基板の重さ(g)、W2は(基板+塗膜)の重さ(g)、Aは塗膜の幅(cm)、Bは塗膜の長さ(cm)、Tは塗膜の厚さ(cm)である。

【0017】

これらの方法により銀粉を評価したところ次のことを見いだした。

分散性の優れた銀粉を用いたペーストの塗膜はRaが2μm以下となり、特に優れた銀粉は0.7μm以下と小さい値を示し、かつ塗膜密度Dは4.5g/cm3以上の値を示し緻密な塗膜になるのである。このように緻密でしかも表面が滑らかな塗膜は、タップ密度2g/cm3以上、レーザー回折法による平均粒径0.1〜5μmで比表面積5m2/g以下の銀粉から得られることは言うまでもない。

また、このような特性を持つ塗膜は焼成により銀導体パターンとした際にも、優れた特性を示すことを見いだした。

この塗膜に、大気中でベルト炉により850℃、7分の焼成を施し、焼成膜を得る。そして塗膜と同様の方法により、焼成膜の表面あらさRa、焼成膜密度を測定した。その結果、焼成膜のRaは2μm以下で、特に分散性の優れた銀粉を用いた場合、0.8μm以下となった。また焼成膜密度においても10g/cm3以上の緻密な膜を得ることができる。

【0018】

このように、塗膜密度が高く、焼成膜密度も高くなる銀粉を用いることは、焼成によるパターンの収縮率の低減または各種基板や素材との収縮率の整合性を高め、その結果として得られる応用製品の歩留りの上昇と高特性化に大きく寄与することとなり、銀粉の分散剤の種類、添加量によりペースト塗膜の収縮率を制御できる点も本発明の製造方法の特徴であり銀粉の特徴でもある。

以下実施例により本発明をさらに詳細に説明する。しかし本発明の範囲は以下の実施例により制限されるものではない。

【実施例】

【0019】

[実施例1]銀イオンとして10g/lの硝酸銀水溶液2000mlに、25%アンモニア水175mlを加え、銀アンミン錯塩水溶液を得た。この水溶液を液温20℃とし、攪拌しながら37%ホルマリン水溶液23mlを30秒間で加え、銀粉を析出させ銀粉含有スラリーを得た。このスラリー中に、銀量に対して1重量%分のオレイン酸を加え10分間攪拌した。その後ブフナー漏斗で濾過、水洗し、60℃、24時間真空雰囲気で乾燥し銀粉を得た。

得られた銀粉はタップ密度3.5g/cm3、レーザー回折法平均粒径1.0μm、比表面積0.9m2/gであった。

さらにこの粉末をペースト化し、評価を行った。方法は前項「発明を実施するための最良の形態」の項で記述した方法である。その結果、塗膜密度は5.4g/cm3、塗膜Ra=0.5μm、焼成膜密度10.3g/cm3、焼成膜Ra=0.4μm、塗膜密度、焼成膜密度とも良好な結果が得られた。

【0020】

[実施例2]銀イオン濃度として20g/lの硝酸銀水溶液2000mlを温度25℃とした後に、攪拌しながら、200g/lの水酸化ナトリウム水溶液150mlを加え、酸化銀スラリーを得た。このスラリー溶液に37%ホルマリン溶液35mlを40秒間で添加して銀粒子へ還元し、銀粉含有スラリーを得た。次いであらかじめ銀量に対して0.5重量%分のミリスチン酸ナトリウムを温水50mlに溶解しておき、先のスラリー中に攪拌しながら添加する。そして10分間攪拌しながらブフナー漏斗で濾過、水洗し、80℃、24時間の乾燥を行った。

得られた銀粉はタップ密度2.1g/cm3、レーザー回折法平均粒径0.25μm、比表面積2.0m2/gであった。

さらにこの粉末をペースト化し評価を行った。方法は前項「発明を実施するための最良の形態」の項で記述した方法である。その結果、塗膜密度は4.6g/cm3、塗膜Ra=1.6μm、焼成膜密度10.1g/cm3、焼成膜Ra=1.0μmで良好な結果が得られた。

【0021】

[比較例]銀イオン濃度として60g/lの硝酸銀水溶液2000mlを温度25℃として、200g/lの水酸化ナトリウム600mlを加え、酸化銀スラリーを得た。さらに37%ホルマリン溶液140mlを14ml/分の添加速度で10分間加え酸化銀粒子を銀粒子へ還元した。その後、ブフナー漏斗で濾過、水洗し、70℃、24時間の乾燥を行い、銀粉を得た。

こうして得られた銀粉はタップ密度1.0g/cm3、レーザー回折法平均粒径15.0μm、比表面積0.9m2/gで分散性の劣るものであった。

この銀粉を実施例と同じ方法でペースト化し、評価したところ、塗膜密度は3.0g/cm3、塗膜Ra=2.5μm、焼成膜密度7.5g/cm3、焼成膜Ra=2.1μm、と緻密化の進んでいない状態であった。

【図面の簡単な説明】

【0022】

【図1】銀粉のペースト化後の印刷方法を示した斜視図で、同図aはメンディングテープを一定間隔で平行に貼った基板上にペーストを引き延ばして印刷する様子を、同図bは基板上に印刷された塗膜を示す図である。

【符号の説明】

【0023】

1 96%アルミナ基板

2 メンディングテープ

3 ペースト

4 ガラス棒

5 ペースト塗膜

【技術分野】

【0001】

本発明は、還元析出法により得られる銀粉の製造方法および当該方法により製造される銀粉に関する。詳しくは、コンデンサ用内部電極または回路導体パターンなどの電子部品に好適に使用される銀粉の製造方法および当該方法により製造される銀粉に関する。

【背景技術】

【0002】

従来、積層コンデンサの内部電極または回路導体パターンなどに、銀粉をガラスフリットとともに有機ビヒクル中に加え混練して製造される銀ペーストが使用されており、このようなペーストのための銀粉には、粒子径が適当に小さく、粒度が揃っていることが要求されている。

上記の銀粉の製造には、銀塩含有水溶液にアルカリを加え、酸化銀を生成させ、さらに還元剤を加えることで銀粉を製造する方法、もしくは銀塩含有水溶液に錯化剤を加え錯体を生成させ、さらに還元剤を加えることで銀粉を得る方法が用いられている。

【0003】

しかしながら、これらの方法で製造された銀粉は凝集が激しく、ファインライン化が進む導体パターンや積層セラミックコンデンサの内部電極の薄膜化に対応できないという欠点があった。

そのため、得られる銀粉をより凝集の少ないものとすべく改善が行われ、種々の改善方法が例えば特開昭49−113754号公報、特開昭54−121270号公報、特開昭61−243105号公報および特開昭63−213606号公報などに開示されている。

すなわち、特開昭49−113754号公報には、銀塩水溶液に苛性アルカリを加え、酸化銀を生成させ、界面活性剤を加えて酸化銀を分散させた後に還元する方法が開示され、酸化銀が生成したところで界面活性剤を加えることで特性のばらつきの少ない均質な銀粉が得られると記載されている。

【0004】

特開昭54−121270号公報には、硝酸銀溶液とホルマリンの混合水溶液に析出銀量に対して0.1〜5重量%の脂肪酸を添加攪拌し、これにアルカリ性溶液を添加して、銀粉を析出させる方法が開示され、還元反応により銀微粒子が析出した時点で、脂肪酸が銀微粒子を被覆することで微細で分酸した銀粉が得られると記載されている。

特開昭61−243105号公報には、疎水性反応槽内で還元剤を用いてアンモニア性硝酸銀錯体溶液を還元して、銀微粒子を製造する方法において、反応溶液中にカチオン系界面活性剤を添加することで、単分散した銀微粒子を得る方法が開示され、疎水性反応槽を使用する理由は、親水性の場合、析出反応が容器の壁面で起こるために凝集した粉度分布の幅の広い銀粒子しか得られないと記載している。また反応溶液中にカチオン界面活性剤を添加する理由は、アンモニア性硝酸銀錯体溶液を還元することによって、水溶液中に析出した銀微粒子が凝集しないで単分散状態を保つようにするためと記載されている。この方法と同様にして、特開昭61−276904号公報にはアニオン系界面活性剤を、特開昭61−276905号公報にはノニオン系界面活性剤を、特開昭61−276906号公報には両性界面活性剤を、特開昭61−276907号公報には保護コロイドを用いた方法が記載されている。

特開昭63−213606号公報には、アンモニア性硝酸銀水溶液に少量の分散剤とパラジウム可溶性塩の水溶液を加えた後、徐々に還元剤を添加することにより銀を析出させることを特徴とする銀微粉の製造方法が開示されている。この方法はパラジウムイオンと銀イオンとを共存させて還元剤を加えたときに、銀より貴なパラジウムが先に析出し、次いでこのパラジウムが核となり銀粒子へと成長することにより微細な銀粉となること、また分散剤は析出した金属粒子を溶液中に分散させ、安定な懸濁液を作る作用を示し、銀の結晶が溶液の各部分において同様に成長し粒径のばらつきを生じ難くすると記載されている。

【特許文献1】特開昭49−113754号公報

【特許文献2】特開昭54−121270号公報

【特許文献3】特開昭61−243105号公報

【特許文献4】特開昭63−213606号公報

【特許文献5】特開昭61−276904号公報

【特許文献6】特開昭61−276905号公報

【特許文献7】特開昭61−276906号公報

【特許文献8】特開昭61−276907号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、このような従来技術の方法は、界面活性剤や脂肪酸等の分散剤を反応溶液中に添加する方法であるため、例えば特開昭49−113754号公報、特開昭54−121270号公報、特開昭61−243105号公報および特開昭61−276904号公報〜特開昭61−276907号公報の方法では、添加量が多くなると銀の未還元部分が生じて歩留りが悪化してしまい、特開昭63−213606号公報の場合はパラジウムを使用するためコスト高になるなどの課題があった。

したがって本発明の目的は、還元前に反応液に分散剤を加える従来の分散剤の添加方法を含む銀粉の製造方法のように、添加量によって未還元反応が生じたり分散剤の種類、量が限定されたりすることがなく、しかも分散性の優れた銀粉が得られる銀粉製造方法とその銀粉を提供することにある。

【課題を解決するための手段】

【0006】

本発明者らは上記目的を達成するために鋭意研究した結果、銀イオンもしくは銀を含む錯イオンまたは酸化銀のうち少なくとも一つを含有する水性液に還元剤を加える際、還元された銀粒子の凝集を防ぐために還元剤水溶液の添加速度を速くして、還元剤1当量/分以上の速度で添加し、さらに、好ましくは還元後の銀粉含有スラリー溶液に分散剤を加えるようにすれば、前記課題が解消されて優れた分散性を有する銀粉が得られることを見いだし本発明に到達した。

【0007】

すなわち本発明は第1に、銀塩と酸化銀の少なくとも一方を含有する水性反応系に還元剤含有水溶液を添加し銀粒子を還元析出させる銀粉の製造方法において、該還元剤含有水溶液の添加速度が含有銀量に対し1当量/分以上であることを特徴とする銀粉の製造方法:第2に、前記銀粒子の還元析出後に分散剤を添加することを特徴とする前記第1記載の銀粉の製造方法:第3に、前記分散剤として、脂肪酸、脂肪酸塩、界面活性剤、有機金属、および保護コロイドのいずれか1種以上が選択使用されることを特徴とする前記第2記載の銀粉の製造方法:第4に、前記分散剤を銀粒子の還元析出後のスラリー状態の析出銀粒子含有水性反応系に添加することを特徴とする前記第2または第3のいずれかに記載の銀粉の製造方法:第5に、前記第1〜第4のいずれかに記載の方法で製造された銀粉であって、該銀粉のタップ密度が2g/cm3以上、レーザー回折法平均粒径が0.1〜5μm、かつ比表面積が5m2/g以下であることを特徴とする銀粉:第6に、前記銀粉がペースト化された際、セラミックス基板上に印刷された塗膜において、表面あらさRaが2μm以下、塗膜密度が4.5g/cm3以上であり、かつ該塗膜を大気中で焼成して得られる焼成膜において、表面あらさRaが2μm以下、焼成膜密度が10g/cm3以上の特性をもたらす前記第5記載の銀粉:第7に、前記第1〜第4のいずれかに記載の方法で製造された銀粉を用いたペーストであって、該ペーストのセラミックス基板上に印刷された塗膜において、表面あらさRaが2μmよりも小さく、塗膜密度が4.5g/cm3以上であり、かつ該塗膜を大気中で焼成して得られる焼成膜において、表面あらさRaが2μmよりも小さく、焼成膜密度が10g/cm3以上となることを特徴とするペースト:第8に、タップ密度が2g/cm3以上、レーザー回折法平均粒径が0.1〜5μm、かつ比表面積が5m2/g以下であることを特徴とする銀粉:第9に、前記銀粉がペースト化された際、セラミックス基板上に印刷された塗膜において、表面あらさRaが2μm以下、塗膜密度が4.5g/cm3以上であり、かつ該塗膜を大気中で焼成して得られる焼成膜において、表面あらさRaが2μm以下、焼成膜密度が10g/cm3以上の特性をもたらす前記第8記載の銀粉:第10に、ペーストのセラミックス基板上に印刷された塗膜において、表面あらさRaが2μm以下、塗膜密度が4.5g/cm3以上であり、かつ該塗膜を大気中で焼成して得られる焼成膜において、表面あらさRaが2μm以下、焼成膜密度が10g/cm3以上となることを特徴とするペースト:第11に、前記第8記載の銀粉を用いたことを特徴とするペースト:第12に、前記ペーストのセラミックス基板上に印刷された塗膜において、表面あらさRaが2μm以下、塗膜密度が4.5g/cm3以上であり、かつ該塗膜を大気中で焼成して得られる焼成膜において、表面あらさRaが2μm以下、焼成膜密度が10g/cm3以上となることを特徴とする前記第11記載のペースト、を提供するものである。

【発明の効果】

【0008】

還元前に反応液に分散剤を添加する従来法では添加量によって未還元反応を生じる場合があり、分散剤の種類、量が限定されてしまうのにの対し、本発明の方法では還元後の銀粉含有スラリーに分散剤を加えるので、任意に添加量を制御できる利点があり、また本発明によれば、還元前に分散剤を添加しなくても、還元剤含有水溶液を1当量/分以上の速度で添加するので、分散性の優れた銀粉が得られ、この銀粉をペースト化して積層コンデンサ用内部電極や回路導体パターンに好適な塗膜または焼成膜とすることができる。

【発明を実施するための最良の形態】

【0009】

本発明の製造方法の特徴は、還元工程において還元剤水溶液を1当量/分以上の速度で添加することおよび好ましくは還元析出した銀粉含有スラリーに分散剤を加えることにある。上記速度による還元剤の添加は通常、反応当量の還元剤を1分以内で添加することに相当する。ただし、還元反応が行われる水性反応系の大きさに応じて還元剤水溶液の添加速度が厳密に決定されなければならないというものではなく、水性反応系の大きさに関係なく1当量/分以上という添加速度が著しい分散性の向上をもたらすことが観察されている。

【0010】

本発明における製造方法で、銀粉に還元する前の銀の形態は特に限定するものではない。具体的には、銀錯塩含有水溶液の場合は硝酸銀水溶液に錯化剤を加えて得られるので錯化剤にはアンモニア水、アンモニウム塩、キレート化合物等が使用できる。一方酸化銀含有スラリーの場合は硝酸銀水溶液にアルカリ例えば水酸化ナトリウム、水酸化カリウムなどの水酸化物の添加により得ることができる。また、こうして得られた銀錯塩含有水溶液もしくは酸化銀含有スラリーを混合してから還元しても何ら差し支えない。

【0011】

次に還元剤であるが、水溶液中の酸化還元反応を利用して、銀粉を製造する公知の方法で用いる還元剤であれば何ら問題はない。具体例としては、ヒドラジン、ヒドラジン化合物、ホルマリン、ぶどう糖、水素化ほう酸ナトリウム、次亜りん酸ナトリウム、亜硫酸塩、ギ酸、ギ酸ナトリウム、無水亜硫酸ナトリウム、L(+)酒石酸、ギ酸アンモニウム、ロンガリット、L−アスコルビン酸のうちの1種またはこれらの混合物である。そしてこれらの還元剤のうち固体状のものは水溶液として使用する。したがって使用の際には水溶液とした際に分解してしまう物質については、溶液pHをアルカリ側にするなどの処理が必要である。

還元剤の添加方法については、銀粉の凝集を防ぐために、1当量/分以上の速さで添加する必要がある。この操作の理由は定かではないが、還元剤を短時間で添加することで、銀粒子への還元析出が一挙に生じ、短時間で還元反応が終了するために発生した核同士の凝集が生じにくいため、分散性が向上するものと考えられる。また還元の際には、より短時間で反応が終了するように反応液を撹拌することが好ましい。

【0012】

こうして得られた銀粉含有スラリーに分散剤を添加し銀粉の表面を被覆することで、さらに分散性が向上する。

分散剤の添加時期については、還元後であれば特に限定するものではない。使用する分散剤は数多くあるが、好適に用いることができるのは、脂肪酸、脂肪酸塩、脂肪酸または脂肪酸塩のエマルジョン、陽イオン界面活性剤、陰イオン界面活性剤、両性界面活性剤、非イオン性界面活性剤、有機金属、保護コロイドのいずれかであり、1種以上選択できる。

分散剤の添加量については特に限定するものではない。これは還元前に分散剤を添加する従来方法に比べ、本発明では還元後に添加するため、添加量が多くなっても未還元の銀イオンが残存するなどの問題は生じないことによる。

分散剤添加後10〜120分、好ましくは30分以上、銀粉含有スラリーを攪拌後、濾過、水洗し、銀粉ウエットケーキを得る。このウエットケーキを乾燥させ銀粉を得る。濾過水洗方法および乾燥方法については公知の方法および設備を用いれば良く、雰囲気も特に限定されるものではない。乾燥温度は80℃以下が好ましい。

【0013】

これら工程を通して製造された銀粉は、タップ密度が2g/cm3以上、レーザー回折法による平均粒径が0.1〜5μm、比表面積が5m2/g以下の物性を有するものである。

タップ密度はJIS K5101−1991の20.2のタップ法に準じた方法により測定した。タッピング回数は1,000回である。従来法により製造した銀粉は分散性が不十分であり、この方法で測定したタップ密度は2g/cm3未満であるのに対し、本発明により得られる銀粉は単分散により近い状態のためタップ密度は2g/cm3以上となる。

銀粉の平均粒径については、レーザー回折法により測定しており、装置は島津製作所製レーザー回折式粒度測定機SALD−1100を用いた。分散媒は、ヘキサメタリン酸ナトリウムを蒸留水に溶解し、0.2%水溶液として用いた。また測定時に分散媒50ml当り1滴の家庭用液体洗剤を加える。これは、分散剤を被覆した銀粉をヘキサメタリン酸ナトリウム水溶液のみの分散媒で測定すると、安定した測定値が得られないのに対し、家庭用液体洗剤1滴を加えることで安定した再現性ある平均粒径が得られるためである。測定時の屈折率はA3として平均径を測定する。

この方法で測定した場合、本発明により得られた銀粉は平均粒径0.1〜5μmとなるのに対し、従来法による銀粉は5μmを越える値となり分散性が劣っている。

比表面積はBET法で測定した。本発明法で製造した銀粉は5m2/g以下となる。

【0014】

上記特性を持つ銀粉を、その主用途であるペーストとして評価すると、その銀粉の優れた面を知ることができる。

ペースト化の方法については、公知の例に従って実施すれば、特に問題はない。ここではハイブリッドICなどの導体パターン形成に使用される厚膜銀ペーストを例とする。

まずペーストに使用するビヒクルであるが、一般的には各種セルロース、アクリル樹脂、フェノール樹脂、アルキッド樹脂などを、アルコール系、エステル系、エーテル系、炭化水素等の溶剤に溶解したものが用いられる。また導体パターンとアルミナ基板などのセラミック基板を結着するために、各種無機バインダーがペーストに添加される。無機バインダーとしては、酸化銅、酸化ビスマスといった金属酸化物やガラスを微細に粉砕したガラスフリットといわれるものが用いられる。

【0015】

評価のための試験においては、上記ペースト構成物の多くの組み合わせの中より、極く一般的な組成でペーストを調製し、銀粉の評価を行った。

ビヒクルは45cpのエチルセルロースをターピネオールに溶解し、10%溶液を調製した。このビヒクルと日本電気ガラス製GA−8ガラス粉および銀粉を次の組成となるように秤量する。

ビヒクルは37.4%、銀粉61%、6A−8ガラス粉1.6%

これらペースト構成物をビーカー中で予備混合後、3本ロールにて分散、ペーストを得る。

図1は銀粉のペースト化後の印刷方法を示した斜視図で、同図aはメンディングテープを貼った基板上にペーストを引き延ばしてED印刷する様子を同図bは基板上に印刷されたペースト塗膜を示す。

すなわち、このペースト3をメンディングテープ2を一定間隔で平行に貼った96%アルミナ基板1上に盛り、ガラス棒4でペーストを引き延ばして印刷し、テープ剥離後ペースト塗膜5を10分間のレべリング後、熱風循環乾燥機で150℃、10分の乾燥を行う。

【0016】

乾燥させた塗膜は次の方法により評価した。表面あらさは触針式表面あらさ計で測定できるが、ここでは(株)ミツトヨ製Surftest−501を用いて測定した。測定モードはRaとし、測定レンジ80μm、カットオフ値0.3mm、測定区間3とした。

塗膜密度は次の方法により測定した。塗膜の厚さは日本真空技術株式会社製DEKTAKIIA表面あらさ計により測定したが、同様の測定機構を持つ装置であれば問題はない。塗膜の幅と長さはノギスにより測定した。塗膜の重さは印刷前に基板の重さを測定しておき、ペーストを印刷、乾燥後の(基板+塗膜)の重さを測定し、それらの差から求めた。そして次式により塗膜密度を求めた。

D=(W2−W1)/A×B×T

ここではDは塗膜密度(g/cm3)、W1は基板の重さ(g)、W2は(基板+塗膜)の重さ(g)、Aは塗膜の幅(cm)、Bは塗膜の長さ(cm)、Tは塗膜の厚さ(cm)である。

【0017】

これらの方法により銀粉を評価したところ次のことを見いだした。

分散性の優れた銀粉を用いたペーストの塗膜はRaが2μm以下となり、特に優れた銀粉は0.7μm以下と小さい値を示し、かつ塗膜密度Dは4.5g/cm3以上の値を示し緻密な塗膜になるのである。このように緻密でしかも表面が滑らかな塗膜は、タップ密度2g/cm3以上、レーザー回折法による平均粒径0.1〜5μmで比表面積5m2/g以下の銀粉から得られることは言うまでもない。

また、このような特性を持つ塗膜は焼成により銀導体パターンとした際にも、優れた特性を示すことを見いだした。

この塗膜に、大気中でベルト炉により850℃、7分の焼成を施し、焼成膜を得る。そして塗膜と同様の方法により、焼成膜の表面あらさRa、焼成膜密度を測定した。その結果、焼成膜のRaは2μm以下で、特に分散性の優れた銀粉を用いた場合、0.8μm以下となった。また焼成膜密度においても10g/cm3以上の緻密な膜を得ることができる。

【0018】

このように、塗膜密度が高く、焼成膜密度も高くなる銀粉を用いることは、焼成によるパターンの収縮率の低減または各種基板や素材との収縮率の整合性を高め、その結果として得られる応用製品の歩留りの上昇と高特性化に大きく寄与することとなり、銀粉の分散剤の種類、添加量によりペースト塗膜の収縮率を制御できる点も本発明の製造方法の特徴であり銀粉の特徴でもある。

以下実施例により本発明をさらに詳細に説明する。しかし本発明の範囲は以下の実施例により制限されるものではない。

【実施例】

【0019】

[実施例1]銀イオンとして10g/lの硝酸銀水溶液2000mlに、25%アンモニア水175mlを加え、銀アンミン錯塩水溶液を得た。この水溶液を液温20℃とし、攪拌しながら37%ホルマリン水溶液23mlを30秒間で加え、銀粉を析出させ銀粉含有スラリーを得た。このスラリー中に、銀量に対して1重量%分のオレイン酸を加え10分間攪拌した。その後ブフナー漏斗で濾過、水洗し、60℃、24時間真空雰囲気で乾燥し銀粉を得た。

得られた銀粉はタップ密度3.5g/cm3、レーザー回折法平均粒径1.0μm、比表面積0.9m2/gであった。

さらにこの粉末をペースト化し、評価を行った。方法は前項「発明を実施するための最良の形態」の項で記述した方法である。その結果、塗膜密度は5.4g/cm3、塗膜Ra=0.5μm、焼成膜密度10.3g/cm3、焼成膜Ra=0.4μm、塗膜密度、焼成膜密度とも良好な結果が得られた。

【0020】

[実施例2]銀イオン濃度として20g/lの硝酸銀水溶液2000mlを温度25℃とした後に、攪拌しながら、200g/lの水酸化ナトリウム水溶液150mlを加え、酸化銀スラリーを得た。このスラリー溶液に37%ホルマリン溶液35mlを40秒間で添加して銀粒子へ還元し、銀粉含有スラリーを得た。次いであらかじめ銀量に対して0.5重量%分のミリスチン酸ナトリウムを温水50mlに溶解しておき、先のスラリー中に攪拌しながら添加する。そして10分間攪拌しながらブフナー漏斗で濾過、水洗し、80℃、24時間の乾燥を行った。

得られた銀粉はタップ密度2.1g/cm3、レーザー回折法平均粒径0.25μm、比表面積2.0m2/gであった。

さらにこの粉末をペースト化し評価を行った。方法は前項「発明を実施するための最良の形態」の項で記述した方法である。その結果、塗膜密度は4.6g/cm3、塗膜Ra=1.6μm、焼成膜密度10.1g/cm3、焼成膜Ra=1.0μmで良好な結果が得られた。

【0021】

[比較例]銀イオン濃度として60g/lの硝酸銀水溶液2000mlを温度25℃として、200g/lの水酸化ナトリウム600mlを加え、酸化銀スラリーを得た。さらに37%ホルマリン溶液140mlを14ml/分の添加速度で10分間加え酸化銀粒子を銀粒子へ還元した。その後、ブフナー漏斗で濾過、水洗し、70℃、24時間の乾燥を行い、銀粉を得た。

こうして得られた銀粉はタップ密度1.0g/cm3、レーザー回折法平均粒径15.0μm、比表面積0.9m2/gで分散性の劣るものであった。

この銀粉を実施例と同じ方法でペースト化し、評価したところ、塗膜密度は3.0g/cm3、塗膜Ra=2.5μm、焼成膜密度7.5g/cm3、焼成膜Ra=2.1μm、と緻密化の進んでいない状態であった。

【図面の簡単な説明】

【0022】

【図1】銀粉のペースト化後の印刷方法を示した斜視図で、同図aはメンディングテープを一定間隔で平行に貼った基板上にペーストを引き延ばして印刷する様子を、同図bは基板上に印刷された塗膜を示す図である。

【符号の説明】

【0023】

1 96%アルミナ基板

2 メンディングテープ

3 ペースト

4 ガラス棒

5 ペースト塗膜

【特許請求の範囲】

【請求項1】

分散剤で表面が被覆されてなり、タップ密度が2g/cm3以上、レーザー回折法平均粒径が0.1〜5μm、かつ比表面積が5m2/g以下であることを特徴とする銀粉。

【請求項2】

前記銀粉がペースト化された際、セラミックス基板上に印刷された塗膜において、表面あらさRaが2μm以下、塗膜密度が4.5g/cm3以上であり、かつ該塗膜を大気中で焼成して得られる焼成膜において、表面あらさRaが2μm以下、焼成膜密度が10g/cm3以上の特性をもたらす請求項1記載の銀粉。

【請求項3】

銀粉を用いたペーストのセラミックス基板上に印刷された塗膜において、表面あらさRaが2μm以下、塗膜密度が4.5g/cm3以上であり、かつ該塗膜を大気中で焼成して得られる焼成膜において、表面あらさRaが2μm以下、焼成膜密度が10g/cm3以上となることを特徴とするペースト。

【請求項4】

請求項1記載の銀粉を用いたことを特徴とするペースト。

【請求項5】

前記ペーストのセラミックス基板上に印刷された塗膜において、表面あらさRaが2μm以下、塗膜密度が4.5g/cm3以上であり、かつ該塗膜を大気中で焼成して得られる焼成膜において、表面あらさRaが2μm以下、焼成膜密度が10g/cm3以上となることを特徴とする請求項4記載のペースト。

【請求項1】

分散剤で表面が被覆されてなり、タップ密度が2g/cm3以上、レーザー回折法平均粒径が0.1〜5μm、かつ比表面積が5m2/g以下であることを特徴とする銀粉。

【請求項2】

前記銀粉がペースト化された際、セラミックス基板上に印刷された塗膜において、表面あらさRaが2μm以下、塗膜密度が4.5g/cm3以上であり、かつ該塗膜を大気中で焼成して得られる焼成膜において、表面あらさRaが2μm以下、焼成膜密度が10g/cm3以上の特性をもたらす請求項1記載の銀粉。

【請求項3】

銀粉を用いたペーストのセラミックス基板上に印刷された塗膜において、表面あらさRaが2μm以下、塗膜密度が4.5g/cm3以上であり、かつ該塗膜を大気中で焼成して得られる焼成膜において、表面あらさRaが2μm以下、焼成膜密度が10g/cm3以上となることを特徴とするペースト。

【請求項4】

請求項1記載の銀粉を用いたことを特徴とするペースト。

【請求項5】

前記ペーストのセラミックス基板上に印刷された塗膜において、表面あらさRaが2μm以下、塗膜密度が4.5g/cm3以上であり、かつ該塗膜を大気中で焼成して得られる焼成膜において、表面あらさRaが2μm以下、焼成膜密度が10g/cm3以上となることを特徴とする請求項4記載のペースト。

【図1】

【公開番号】特開2007−131950(P2007−131950A)

【公開日】平成19年5月31日(2007.5.31)

【国際特許分類】

【出願番号】特願2006−326875(P2006−326875)

【出願日】平成18年12月4日(2006.12.4)

【分割の表示】特願平8−263600の分割

【原出願日】平成8年9月12日(1996.9.12)

【出願人】(000224798)DOWAホールディングス株式会社 (550)

【出願人】(591203082)DOWAハイテック株式会社 (9)

【Fターム(参考)】

【公開日】平成19年5月31日(2007.5.31)

【国際特許分類】

【出願日】平成18年12月4日(2006.12.4)

【分割の表示】特願平8−263600の分割

【原出願日】平成8年9月12日(1996.9.12)

【出願人】(000224798)DOWAホールディングス株式会社 (550)

【出願人】(591203082)DOWAハイテック株式会社 (9)

【Fターム(参考)】

[ Back to top ]