銅の電着方法

【課題】特に半導体集積回路(IC)デバイス製造の分野において、約100nmより小さい、好適には約70nmより小さい、更に好適には約50nmより小さい、より好適には約35nmより小さい幅を有するトレンチ、バイアなどの開口部を充填する電着方法を提供する。

【解決手段】0.5mmol・l−1と50mmol・l−1との間に含まれる銅イオン濃度と、電着浴の体積あたり0.05%と10%との間に含まれる酸濃度とを有する電着浴中に基板を浸責し、銅の堆積物を電着する。

【解決手段】0.5mmol・l−1と50mmol・l−1との間に含まれる銅イオン濃度と、電着浴の体積あたり0.05%と10%との間に含まれる酸濃度とを有する電着浴中に基板を浸責し、銅の堆積物を電着する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は半導体プロセスの分野に関し、特に半導体集積回路(IC)デバイス製造の分野に関する。更に、本発明はサブ100nmの形状を有する基板上に銅を電着(electrodeposition)するための方法に関する。

【背景技術】

【0002】

高い回路速度、高い記録密度、および低い電力損失を有するコンピュータチップのような半導体集積回路(IC)デバイスの製造の要求は、超大規模集積(ULSI)および超大規模集積(VLSI)構造の形状の小型化を必要とする。より小さなチップサイズと増加した回路密度の傾向は、相互接続抵抗の増加とエレクトロマイグレーションのような信頼性の懸念のために、構造の全体の性能を非常に不利にする相互接続の形状の小型化を必要とする。

【0003】

伝統的に、そのような構造は、シリコンウエハ上のメタライゼーションとして、誘電体材料としての二酸化シリコンとともに、アルミニウムおよびアルミニウム合金が用いられた。一般に、相互接続を形成するために、メタライゼーション後に、開口部が、バイアやトレンチの形状で、誘電体層中に形成される。更なる小型化では、開口部がサブミクロンまで減らされ、サブ100nmサイズまでも減らされる。

【0004】

更なるデバイスの小型化を達成するために、金属としてアルミニウムの代わりに銅が導入され、チップ中に接続線と相互接続を形成する。銅はアルミニウムより低い抵抗率を有し、同じ抵抗の導線の厚さは、アルミニウム線の厚さより薄くなる。また、銅は優秀なエレクトロマイグレーション抵抗を有する。

【0005】

銅は(無電解または電解)メッキ、スパッタ、物理気相堆積(PVD)、および化学気相堆積(CVD)により基板上に堆積できる。高い堆積速度が一般に得られ、関連するツールのコストも最小にできるため、電気化学堆積が半導体デバイスに銅を適用するために最も好適な方法であることが一般に知られている。しかしながら、メッキ方法は、半導体産業の厳重な要求に適合すべきである。例の方法として、銅の堆積物は均一で、デバイスの極めて小さいトレンチやバイアを完全に充填する。

【0006】

酸性の銅浴からの銅の堆積物は、電子産業では、銅メッキ集積回路デバイスにとって最有力候補として知られている。IC製造プロセスへの銅の組み込みは、例えば電着が配線構造を作製するのに使用されるダマシンメッキ技術により実行される。この文脈では、配線構造への銅の連続した組み込みは、高抵抗バリアライナーの上に導電層として連続した銅シード層の堆積を必要とし、この高抵抗バリアライナーはパターニングされたウエハのような下方の基板を覆い、下方の基板中に銅が拡散するのを防止することを目的とする。銅のシード層は、拡散バリア層への良好な電気コンタクトと改良された接着を確実にするために堆積される。

【0007】

相互接続の形状サイズが減少しアスペクト比が増加するほど、銅の電着がより難題となる。寸法の縮小により、バリア/銅のシード層の厚さは、トレンチ/バイアの開口部に対して十分に大きくなる。この結果、銅の堆積のための有効な空間は大幅に減少し、形状の開口部のくびれ(pinch off)と、ちりばめたトレンチとバイアの形状中でのボイドの形成に繋がる。寸法の縮小を補うために、バリア層および銅シード層の膜厚が同様に小さくされなければならない。

【0008】

しかしながら、銅シード層の膜厚の小型化は、いわゆる末端効果(terminal effect)により厳格に制限される。非常に薄い銅シードでは特に厳しい端末効果は、(以下で述べるように)電気コンタクトが形成されるウエハの端部から短距離で、与えられた電流または電圧が急激に低下することに繋がる。この厳格な端末効果の結果、銅の堆積は基板の端部の近傍でのみ起こり、銅メッキは基板の端部でのみ発生する。多くても、処理されたウエハの中央のメッキの遅れが観察された。この「一瞬でないメッキ(non-instant plating)」の結果として、銅シードの腐食がウエハの中央で起きる。端末効果は、それゆえに、(一般には100nmより狭い幅を有する)非常に狭い相互接続形状を含むチップ半導体集積回路(IC)デバイスの製造において、(一般には20nmより薄い厚さを有する)非常に薄い銅シード上で行われる銅メッキの組み込みのためのキーとなる制限である。

【0009】

それらのシード層のための端末効果を克服するための従来の方法は、低メッキ電流、部分に別れたアノード配置、高い銅濃度、および低い伝導率(低い酸濃度)の銅メッキ浴を含み、これらは電流分散を改良し、より均一な膜厚となる。しかしながら、それらの技術は、一般には20nmより薄い膜厚を有する非常に薄いシード層や、非常に厳格な端末効果によるシード層の不存在中では適用できない。

【0010】

全ての処理されたウエハに対して非常に狭い形状の開口部(トレンチまたはバイア)の受け入れられる充填の達成の問題についての1つの部分的な解決は、US−A1−2004/0069648で申し立てられて、これは、基板上に配置されたメッキ可能な抵抗金属バリア層上への電気伝導性材料のメッキ方法を述べる。この方法は、メッキ浴に基板を接触させる工程と、メッキ金属の面積の関数として変化する電流または電圧を供給する工程を含み、この方法はシード層を予め堆積することを必要としない。

【0011】

標準の銅の電着堆積(ECD)技術を用いて非常に狭い形状を充填するための他の部分的な解決は、US−A1−2002/0153259で申し立てられ、これは基板上に銅含有層を形成する方法であって、この方法は、銅イオン源と、銅イオンを錯化するための特定の錯化剤を含む電着浴中で基板を電着する工程を含む。しかしながら、狭い形状の充填を可能にする示唆は全く記載されていない。

【0012】

US−A1−2003/0168343は、サブミクロンサイズの形状を有する半導体集積回路デバイス基板上に、欠陥が殆ど無く改良された表面モフォロジを有する銅の堆積物を電着するための方法を記載する。記載された方法は、イオン化銅と効果的な量の欠陥減少剤とを含む電着浴中に基板を浸責する工程を含む。

【0013】

技術の進歩にもかかわらず、(トレンチやバイアのような)非常に狭い形状の開口部、特にサブ100nmの形状の開口部を備えた基板上に銅メッキを集積するための効果的な方法が、なおも必要とされる。

【0014】

有利には、本発明の方法は、一般には20nmより薄い膜厚を有する非常に薄い銅シードを備えた基板上で行っても良い。

【0015】

なおも有利には、本発明の方法は、非常に狭い形状の開口部の直接的な(超)充填を有する直接(シードレス)銅メッキに適用される。

【0016】

本発明の他の利点は、以下の記載から当業者にすぐに明らかになるであろう。

【発明の概要】

【0017】

本発明の1の形態では、基板上に銅の堆積物を電着する方法が提供され、この方法は、

a)(約)0.5mmol・l−1と(約)50mmol・l−1との間に含まれる銅イオン濃度と、電着浴溶液の体積あたり(約)0.05%と(約)10%との間に含まれる酸濃度とを有する電着浴中に基板を浸責する工程と、

b)基板上に、電着浴から銅の堆積物を電着する工程と、

を含む(またはからなる)。

【0018】

好適には、上で述べた本発明の方法では、銅イオンは銅(II)カチオンである。

【0019】

好適には、上で述べた本発明の方法では、電着浴のpHは酸性である。好適にはpHは(約)6より低く、より好適には(約)4より低く、更に好適には(約)3より低く、更により好適には(約)2より低い。更に好適には、電着浴のpHは、(約)−0.3と(約)3.0との間に含まれ、より好適には(約)−0.25と(約)2.0との間に含まれ、更に好適には(約)−0.25と(約)2.0との間に含まれる。

【0020】

好適には、上で述べた本発明の方法では、電着浴は(約)0.1ppmと(約)10ppmとの間、好適には(約)0.5ppmと(約)8ppmとの間、より好適には(約)1ppmと(約)5ppmとの間、更に好適には(約)1ppmと(約)3ppmとの間、更に好適には(約)1.5ppmと(約)2.5ppmとの間、更に好適には(約)1.8ppmと(約)2.2ppmとの間に含まれる塩化物イオン濃度を有し、最も好適には電着浴は約2.0ppmの塩化物イオン濃度を有する。

【0021】

好適には、上で述べた本発明の方法では、電着浴中の塩化物イオン源は、塩化水素酸、塩化カリウム、塩化ナトリウム、およびそれらの組み合わせまたは混合物からなるグループから選択される。好適には、電着浴中の塩化物イオン源は、塩化水素酸を含む(からなる)ように選択される。

【0022】

好適には、上で述べた本発明の方法では、基板は、シリコン、ゲルマニウム、シリコンオンインシュレータ(SOI)、およびこれらの組み合わせまたは混合物からなるグループから選択される。更に好適には、本発明にかかる方法では、基板はシリコンウエハである。

【0023】

好適には、上で述べたように本発明の方法では、基板は少なくとも1つの形状の開口部、好適には、トレンチおよびバイアのグループから選択される開口部を備え、形状の開口部は(約)100nmより小さい、好適には(約)70nmより小さい、更に好適には(約)50nmより小さい、より好適には(約)35nmより小さい幅を有する。

【0024】

一の好適な形態では、上で述べたように本発明の方法では、基板は(約)60nmより薄い、より好適には(約)50nmより薄い、更に好適には(約)30nmより薄い、より好適には(約)20nmより薄い、より更に好適には(約)10nmより薄い、最も好適には(約)8nmより薄い膜厚を有する銅シードを備える。

【0025】

好適には、上で述べたように本発明の方法では、銅シード層は、少なくとも一部分が、形状の開口部の側壁および底部を覆う。更に好適いは、銅シード層は、形状の開口部を完全に充填することなく、形状の開口部の側壁および底部を完全に覆う。

【0026】

好適には、上で述べたように本発明の方法は、好適には(約)60nmより薄い、より好適には(約)50nmより薄い、更に好適には(約)20nmより薄い、より更に好適には(約)10nmより薄い、最も好適には(約)8nmより薄い膜厚を有する銅シード層を備えた基板を提供する工程を含む。好適には、銅シード層は、物理気相堆積(PVD)技術を用いて堆積される。

【0027】

好適には、上で述べたように本発明の方法では、基板は更に拡散バリア層を備え、これにより銅シード層は好適には拡散バリア層の上に堆積する。

【0028】

好適には、上で述べたように本発明の方法では、電着浴中の酸濃度源は、硫酸を含む(またはからなる)ように選択される。

【0029】

本発明の方法の1つの好適な形態では、基板が銅シード層を備えることにより、電着浴は、電着浴の体積あたり、好適には(約)0.05%と(約)1%との間、より好適には(約)0.05%と(約)0.7%との間、更に好適には(約)0.05%と(約)0.5%との間、より更に好適には(約)0.05%と(約)0.3%との間、より好適には(約)0.05%と(約)0.15%との間に含まれる酸濃度を有する。

【0030】

本発明の方法の好適な形態では、基板が銅シード層を備えることにより、電着浴は硫酸を含み、より好適には(約)10mmol・l−1と(約)200mmol・l−1との間の濃度、更に好適には(約)10mmol・l−1と(約)100mmol・l−1との間の濃度、より更に好適には(約)15mmol・l−1と(約)50mmol・l−1との間の濃度、より好適には(約)15mmol・l−1と(約)25mmol・l−1との間の濃度の硫酸を含む。

【0031】

本発明の方法の他の好適な形態では、基板は、銅を含まないシード材料から形成されたシード層を備える。好適な形態では、シード材料は、ルテニウム、タンタル、コバルト、およびそれらの組み合わせまたは混合物からなるグループから選択される金属を含む(またはからなる)。更に好適には、シード材料はルテニウムを含む(またはからなる)。

【0032】

本発明の他の形態では、銅を含まないシード層は更に拡散バリア層としても働く。

【0033】

本発明の方法の1つの好適な形態では、基板は、銅を含まないシード材料から形成されたシード層を備え、電着浴は好適には、電着浴の体積あたり、好適には(約)5%と(約)10%との間、より好適には(約)6%と(約)9.5%との間、更に好適には(約)7%と(約)9%との間、最も好適には(約)8%と(約)9%との間に含まれる酸濃度を有する。

【0034】

本発明の方法の更なる好適な形態では、基板は、銅を含まないシード材料から形成されたシード層を備え、電着浴は硫酸を含み、より好適には(約)1mol・l−1と(約)2mol・l−1との間の濃度、更に好適には(約)1.2mol・l−1と(約)1.9mol・l−1との間の濃度、より更に好適には(約)1.4mol・l−1と(約)1.8mol・l−1との間の濃度、より好適には(約)1.6mol・l−1と(約)1.8mol・l−1との間の濃度の硫酸を含む。

【0035】

好適には、上で述べたように本発明の方法では、電着浴は(約)0.5mmol・l−1と(約)30mmol・l−1との間の濃度、好適には(約)0.5mmol・l−1と(約)20mmol・l−1との間の濃度、より好適には(約)1.0mmol・l−1と(約)20mmol・l−1との間の濃度、更に好適には(約)1.0mmol・l−1と(約)10mmol・l−1との間に含まれる銅イオン濃度を有する。

【0036】

好適には、上で述べたように本発明の方法では、電着浴中の銅イオン濃度源は、硫酸銅、硝酸銅、炭酸銅、リン酸銅、およびこれらの組み合わせまたは混合物からなるグループから選択される。更に好適には、電着浴中の銅イオン濃度源は、硫酸銅を含む(またはからなる)ように選択される。

【0037】

好適には、上で述べたように本発明の方法では、電着浴は更に、銅の上への銅の堆積の抑制剤および銅の上への銅の堆積の促進剤を含む有機添加剤系を含んでも良い。

【0038】

好適には、上で述べたように本発明の方法では、銅の堆積の抑制剤は、ポリエチレングリコール、ポリプロピレングリコール、ポリエチレングリコール−ポリプロピレングリコール−ポリエチレングリコールのブロックコポリマー、およびこれらの組み合わせまたは混合物を含むグループから選択され、銅の堆積の促進剤は、ビス−ナトリウムスルホプロピル−ジスルフィドを含む(またはからなる)ように選択されることがこの好ましい。

【0039】

好適には、上で述べたように本発明の方法では、電着浴は、銅の堆積の抑制剤を含み、抑制剤は、好適には(約)20ppmと(約)500ppmとの間、より好適には(約)50ppmと(約)120ppmとの間、更に好適には(約)70ppmと(約)115ppmとの間、より更に好適には(約)90ppmと(約)110ppmとの間に含まれる濃度のポリエチレングリコールであり、最も好適には、電着剤は約100ppmの濃度の銅の堆積の抑制剤を含む。

【0040】

好適には、上で述べたように本発明の方法では、電着浴は更に銅の堆積の促進剤を含み、促進剤は好適には(約)0.02ppmと(約)2ppmとの間、より好適には(約)0.1ppmと(約)1.5ppmとの間、更に好適には(約)0.5ppmと(約)1.3ppmとの間、より更に好適には(約)0.7ppmと(約)1.0ppmとの間に含まれる濃度のビス−ナトリウムスルホプロピル−ジスルフィドである。

【0041】

更に好適には、本発明の方法は更に、銅の堆積物の電着工程の前に基板の表面前処理を行う工程を含み、より好適には、電着浴中に基板を浸責する工程の前に行われる。より好適には、表面の前処理は、電気化学洗浄からなる。

【0042】

他の形態では、本発明は、基板上に銅の堆積物を電着するのに適した電着浴の準備方法に関し、この方法は、

銅イオン源と酸源とを含む濃縮組成物を供給する工程と、

濃縮組成物を脱イオン水を含む溶液に希釈し、(約)0.5mmol・l−1と(約)50mmol・l−1との間に含まれる銅イオン濃度と、電着浴の体積あたり(約)0.05%と(約)10%との間に含まれる酸濃度とを有する電着浴を形成する工程と、を含む。

【0043】

更に他の形態では、本発明は、基板上に銅の堆積物を電着するのに適した電着浴の準備方法に関し、この方法は、

銅イオン源と酸源とを含む濃縮組成物を供給する工程と、

濃縮組成物を脱イオン水を含む溶液に希釈し、これにより上述の電着浴を形成する工程と、を含む。

【0044】

更に他の形態では、本発明は上述の濃縮組成物に関する。濃縮組成物は更に、塩化物イオン源を含み、濃縮組成物が脱イオン水を含む溶液に希釈された場合に、好適には(約)0.1ppmと(約)10ppmとの間、好適には(約)0.5ppmと(約)8ppmとの間、より好適には(約)1ppmと(約)5ppmとの間、更に好適には(約)1ppmと(約)3ppmとの間、更に好適には(約)1.5ppmと(約)2.5ppmとの間、更に好適には(約)1.8ppmと(約)2.2ppmとの間に含まれる、最も好適には約2.0ppmの、塩化物イオン濃度を有する電着浴を形成するような量の塩化物イオン源を含む。

【0045】

他の形態では、本発明は、半導体デバイス、好適には半導体集積回路(IC)デバイスの製造のための、上述のような方法の使用に関する。

【0046】

好適な形態では、本発明は、半導体デバイスの製造のための、好適には(約)100nmより小さい、更に好適には(約)70nmより小さい、より好適には(約)50nmより小さい、最も好適には(約)35nmより小さい幅を有する相互接続の製造のための、上述のような方法の使用に関する。

【0047】

このように、本発明は更に、基板に形成された形状の開口部の超充填のための方法に関し、この形状の開口部は、好適にはトレンチとバイアのグループから選択され、形状の開口部は、(約)70nmより小さい、より好適には(約)50nmより小さい、更に好適には(約)35nmより小さい幅を有する。

【図面の簡単な説明】

【0048】

全ての図面は、本発明の幾つかの形態および具体例を示すことを意図する。明確化のために、デバイスは単純化した方法で記載される。全ての代替えや選択肢が示されるものではなく、それゆえに本発明は所定の図面の内容に限定されない。

【0049】

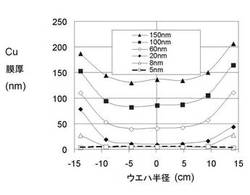

【図1】超高銅イオン濃度の電着浴を用いて5nm膜厚の銅シード上にメッキされた、膜厚が増加する銅の堆積物を含む基板の半径プロファイルを図示する。

【図2】i.高濃度の銅−酸電着浴(250mmol・l−1CuSO4)(■)(黒の四角形)、およびii.超低濃度の銅−酸電着浴(10mmol・l−1CuSO4)(▲)(黒の三角形)に関して、飽和した硫酸第一水銀電極(SMSE)に対して測定された、電流密度と測定されたサンプルの電位との片対数プロットを図示する。

【図3】超低濃度銅−酸電着浴(10mmol・l−1CuSO4+0.1%H2SO4)および高い銅イオンと酸の濃縮電着浴(160mmol・l−1CuSO4+0.5%H2SO4)を用いた、シミュレーションされたウエハ上での相対的電流分布を図示する。

【図4】異なる電流密度で、1.8MH2SO4、50ppmHClおよび異なる銅濃度(10mMから600mMCuSO4・5H2O)を含む溶液からRu系基板上に電着させた銅アイランドのSEM像を示す。

【図5】図4に示されたSEM像から得られたそれぞれのアイランド密度値を示す。

【図6】300ppmPEGの添加が有る場合と無い場合の、1.8mol・l−1H2SO4、50ppmHClおよび異なるCuSO4・5H2O濃度(50から600mM)を含む溶液から堆積された銅アイランドのトップダウンのSEM像を示す。堆積は、−2.5mAcm−2の電流密度で4秒間行う。

【図7】10mmol・l−1CuSO4・5H2O、1.8mol・l−1H2SO4、2ppmHClおよび異なるPEG濃度(0ppmから1000ppm)を含む溶液から、Ru系基板上に堆積した銅アイランドのトップダウンのSEM像を示す。

【図8】10mmol・l−1CuSO4・5H2O、1.8mol・l−1H2SO4、500ppmPEGおよび異なるHCl濃度(0ppmから50ppm)を含む溶液から、Ru系基板上に堆積した銅アイランドのトップダウンのSEM像を示す。

【図9】本発明にかかる、そして超低銅イオン濃度(10mmol・l−1CuSO4)、2ppmHCl、100ppmPEG4000、1pmmSRS、およびH2SO4を含む、2つの電着浴からCuシード層上に銅を堆積させた後に測定した電流密度に対するデータから計算された、標準化された電荷(Q/Q0)の関数として塩化物濃度を表す。(●)18mmol・l−1H2SO4と(◆)1.8mol・l−1H2SO4との間の比較が行われ、2つの電解液のそれぞれに対して最も適当な塩化物濃度がグラフ中に示される。最も小さい標準化された電荷は、最も強い抑制、従って最適動作条件を示す。

【図10】拡散バリア(1.5nmTaN/Ta)および銅シード層を有する、シリコン基板中のダマシン構造(トレンチ)の形状を模式的に表す。

【図11】様々な超低銅イオン濃度と調整された添加剤の濃度を含む電着浴を用いた、本発明の方法により銅が充填された、60nm膜厚の初期銅シード層を有する90nm幅のトレンチの断面SEM像である。

【発明の詳細な記載】

【0050】

本発明の1つの形態では、基板上に銅の堆積物を電着するための方法が提供され、この方法は、

a)0.5mmol・l−1と50mmol・l−1との間に含まれる銅イオン濃度と、電着浴溶液の体積あたり0.05%と10%との間に含まれる酸濃度とを有する電着浴の溶液中に基板を浸責する工程と、

b)基板上に、電着浴から銅の堆積物を電着する工程と、

を含む。

【0051】

本発明の文脈では、本発明の方法を実施した場合に、(例えばトレンチまたはバイアのような)非常に狭い形状の開口部を備えた基板上への、銅メッキの効果的な組み込みが達成できることが驚くべきことに発見された。更には、一般には100nmより狭い、好適には70nmより狭い、より好適には50nmより狭い、更に好適には35nmより狭い幅を有する狭い形状の開口部を(例えばボイド無しで)効果的に充填することが、予期せず達成できる。本発明の方法で使用するための電着浴の超低銅イオン濃度の観点からは、これは驚くべき結果である。

【0052】

理論に拘束されることを希望するわけではないが、電着浴の低銅イオン濃度は以下の効果を提供する。1)薄いシード層での相対的な電位低下は、堆積電流(および交換電流密度)を低下させることで大幅に低減される。2)銅メッキのための電位ウインドウは、拡散制限電流量域の存在により拡げられ、これは更に熱的効果に反対する。3)電着中の基板での電流分布が改良される。

【0053】

図1は、超高銅イオン濃度の電着浴を用いて5nm膜厚の銅シード上にメッキされた、膜厚が増加する銅の堆積物を含む(300mmウエハ上での)基板の半径プロファイルを図示し、これにより非常に薄い銅シードにより経験される厳格な熱的効果を示す。電着された銅の最初の10から20nmについて、メッキ速度は、中央ではゼロに近く、ウエハの端部周辺では速い。

【0054】

図2は、飽和した硫酸第一水銀電極(SMSE)に対して、

i) 高濃度の銅−酸電着浴(250mmol・l−1CuSO4)(■)(黒の四角形)、および

ii)超低濃度の銅−酸電着浴(10mmol・l−1CuSO4)(▲)(黒の三角形)に関して測定された、測定された電流密度とサンプルの電位との片対数プロットを図示する。

図2は明らかに、銅濃度を低くすることにより、堆積電流(および交換電流密度)が低下することにより薄いシード層での相対的な電位低下が大幅に低減されることを明確に示す。

【0055】

図3は、超低濃度銅−酸電着浴(10mmol・l−1CuSO4+0.1%H2SO4)および高い銅イオンと酸の濃縮電着浴(160mmol・l−1CuSO4+0.5%H2SO4)を用いた場合の、シミュレーションされたウエハ上での相対的電流分布を図示する。図3は、超低銅濃度に対して、電流分布が大幅に改良されていることを示す。

【0056】

有利で、それに驚くべきことに、本発明の方法は、20nmより小さい膜厚を一般に有する非常に薄い銅シードを備えた基板上でも行うことができる。

【0057】

好適には、上で述べたように本発明の方法では、銅イオンは銅(II)カチオンである。

【0058】

好適には、上で述べたように本発明の方法では、電着浴のpHは酸である。好適には、pHは6より低く、より好適には4より低く、更に好適には3より低く、より更に好適には2より低い。更に好適いは、電着浴のpHは、−0.3と3.0との間に含まれ、より好適には−0.25と2.0との間に含まれ、更に好適には−0.25と2.0との間に含まれる。

【0059】

好適には、上で述べたように本発明の方法では、電着浴は塩化物イオンを含み、その濃度は、好適には0.1ppmと10ppmとの間、より好適には0.5ppmと8ppmとの間、更に好適には1ppmと5ppmとの間、更に好適には1ppmと3ppmとの間、更に好適には(約)1.5ppmと(約)2.5ppmとの間、更に好適には(約)1.8ppmと(約)2.2ppmとの間に含まれ、最も好適には電着浴は約2.0ppmの塩化物イオン濃度を有する。

【0060】

本記載の観点から電気化学の分野の当業者には明らかなように、電着浴のpHおよび塩化物イオン濃度の最適値は、電着浴の特定の組成に依存する。

【0061】

好適には、上で述べた本発明の方法では、電着浴中の塩化物イオン源は、塩化水素酸、塩化カリウム、塩化ナトリウム、およびそれらの組み合わせまたは混合物からなるグループから選択される。好適には、電着浴中の塩化物イオン源は、塩化水素酸を含む(からなる)ように選択される。有利には、塩化水素酸が、電着浴中で塩化物イオン源として使用される場合、後者は一般には非常に低い濃度で使用され、塩化水素酸の添加は、結果の電着浴のpHに実質的に影響しない。

【0062】

好適には、上で述べた本発明の方法では、基板は、シリコン、ゲルマニウム、シリコンオンインシュレータ(SOI)、およびこれらの組み合わせまたは混合物からなるグループから選択される半導体材料を含む。更に好適には、本発明にかかる方法では、基板はシリコンウエハである。

【0063】

好適には、上で述べたように本発明の方法では、基板は少なくとも1つの形状の開口部、好適には、トレンチおよびバイアのグループから選択される開口部を備え、形状の開口部は100nmより小さい、好適には70nmより小さい、更に好適には50nmより小さい、より好適には35nmより小さい幅を有する。

【0064】

1の好適な形態では、上で述べたように本発明の方法では、基板は(約)60nmより薄い、好適には(約)50nmより薄い、更に好適には(約)30nmより薄い、より好適には(約)20nmより薄い、より更に好適には(約)10nmより薄い、最も好適には(約)8nmより薄い膜厚を有する銅シードを備える。

【0065】

好適には、上で述べたように本発明の方法では、銅シード層は、少なくとも一部分が、形状の開口部の側壁および底部を覆う。更に好適いは、銅シード層は、形状の開口部を完全に充填することなく、形状の開口部の側壁および底部を完全に覆う。

【0066】

好適には、上で述べたように本発明の方法は、好適には60nmより薄い、より好適には50nmより薄い、更に好適には20nmより薄い、より更に好適には10nmより薄い、更に好適には8nmより薄い膜厚を有する銅シードを備えた基板を提供する工程を含む。好適には、銅シード層は、物理気相堆積(PVD)技術を用いて堆積される。

【0067】

好適には、上で述べたように本発明の方法では、基板は更に拡散バリア層を備え、これにより銅シード層は好適には拡散バリア層の上に堆積する。

【0068】

好適には、上で述べたように本発明の方法では、電着浴中の酸濃度源は、硫酸を含むまたはからなるように選択される。しかしながら、本発明は他の適当な電着浴中の酸性濃度源として限定されるものではないことは、本発明の観点から当業者が容易に認識できるであろう。

【0069】

本発明の方法の1つの好適な形態では、基板が銅シード層を備えることにより、電着浴は、電着浴の体積あたり、好適には0.05%と1%との間、より好適には0.05%と0.7%との間、更に好適には0.05%と0.5%との間、より更に好適には0.05%と0.3%との間、より好適には0.05%と0.15%との間に含まれる酸濃度を有する。

【0070】

本発明の方法の好適な形態では、基板が銅シード層を備えることにより、電着浴は硫酸を含み、より好適には10mmol・l−1と200mmol・l−1との間の濃度、更に好適には10mmol・l−1と100mmol・l−1との間の濃度、より更に好適には15mmol・l−1と50mmol・l−1との間の濃度、より好適には15mmol・l−1と25mmol・l−1との間の濃度の硫酸を含む。

【0071】

本発明の方法の他の好適な形態では、基板は、銅を含まないシード材料から形成されたシード層を備える。好適な形態では、シード材料は、ルテニウム、タンタル、コバルト、およびそれらの組み合わせまたは混合物からなるグループから選択される金属を含む。更に好適には、シード材料はルテニウムを含む(またはからなる)。例えば、ここで使用されるシード層は、これらに限定されないが、例えばRuTaのようなRu含有合金を含む。

【0072】

本発明の文脈では、本発明の方法が、非常に狭い形状の開口部の直接的な(超)充填を用いて、直接(シードレス)銅メッキに有利に適用できることが、驚くべきことに発見された。本発明の文脈では、「シードレスまたは直接メッキ(seedless or direct plating)」の用語は、(記載を通じて代わりのシード層とも呼ばれる)銅を含まないシード材料上への銅メッキ(および充填)を言うことを意味する。この特別の形態では、銅シード層の必要性、および結果として、酸性銅電着浴中の末端効果による銅シード腐食の問題を有利に未然に防ぐことができる。

【0073】

本発明の他の形態では、銅を含まないシード層は、更に、拡散バリア層として働いても良い。本発明のこの特定の形態では、本発明の方法は、拡散バリア層の上に直接メッキ(および充填)するのに適用できることが引き出された。

【0074】

本発明の方法の1つの好適な形態では、これにより基板は銅を含まないシード材料から形成されたシード層を備え、電着浴は、電着浴の体積あたり、好適には5%と10%との間、より好適には6%と9.5%との間、更に好適には7%と9%との間、最も好適には8%と9%との間に含まれる酸濃度を有する。

【0075】

本発明の方法の更なる好適な形態では、基板は、銅を含まないシード材料から形成されたシード層を備え、電着浴は硫酸を含み、より好適には1mol・l−1と2mol・l−1との間の濃度、更に好適には1.2mol・l−1と1.9mol・l−1との間の濃度、より更に好適には1.4mol・l−1と1.8mol・l−1との間の濃度、より好適には1.6mol・l−1と1.8mol・l−1との間の濃度の硫酸を含む。

【0076】

銅の上の銅の電着は一般にはレイヤバイレイヤ型の成長に従うが、銅を含まないシード材料から形成されたシード層上への銅の電着は、核形成および特定の成長プロセスを通して進む。それゆえに、本発明の特定の形態の文脈では、これにより基板は銅を含まないシード材料から形成されたシード層を有し、核形成および成長のメカニズムの深い理解を達成するために、本発明は広大な実験を必要とする。文脈では、発明者は、連続した膜に合体するまで、3次元(3D)のアイランドの形成および成長を通して銅の成長プロセスが進むことを見出した。合体した膜厚はアイランドの密度で決定されるため、これはアイランドの形状(球から半球および円板)により変わる、即ち、疑似2D成長は、より薄い合体膜厚に繋がる。小さな形状を充填するために、合体は速く、好適には続いてボトムアップの超充填が行われ、これは、従来の銅シード層上への成長から見分けがつかない。小さな形状中で最初の銅の層を達成するために、高いアイランド密度が、その結果としての形状のサイズより小さな膜厚を有する形状の速い合体とともに達成されるべきである。本発明の文脈では、小さな形状の効果的な(即ち、ボイドや欠陥の無い)充填の達成を試みると共に、十分に高いアイランド密度を達成する臨界的な重要性が特定された。銅電着の高いアイランド密度を達成するために、核形成と成長のメカニズムが基本レベルで明確になり、電解浴のそれぞれの成分の影響広く研究された。

【0077】

好適には、上で述べた本発明の方法では、電着浴は0.5mmol・l−1と30mmol・l−1との間の濃度、好適には0.5mmol・l−1と20mmol・l−1との間の濃度、より好適には1.0mmol・l−1と20mmol・l−1との間の濃度、更に好適には1.0mmol・l−1と10mmol・l−1との間に含まれる銅イオン濃度を有する。

【0078】

本発明の文脈では、銅濃度の低いほど、銅のアイランド密度が直接増加することが、驚くべきことに発見された。また、供給される堆積電流が高いほど、銅のアイランド密度が直接増加することが同様に驚くべきことに発見された。

【0079】

図4は、異なる電流密度で、1.8MH2SO4、50ppmHClおよび異なる銅濃度(10mMから600mMCuSO4・5H2O)を含む溶液からRu系基板上に電着させた銅アイランドのSEM像を示す(実験は、同じ電荷Q=0.01Ccm−2で中断した)。

【0080】

図5は、図4に示されたSEM像から得られたそれぞれのアイランド密度値を示す。

【0081】

本発明の文脈では、銅濃度の減少とともに、銅のアイランドは速く合体することが期せずして見出された。

【0082】

好適には、上で述べたように本発明の方法では、電着浴中の銅イオン濃度源は、硫酸銅、硝酸銅、炭酸銅、リン酸銅、およびこれらの組み合わせまたは混合物からなるグループから選択される。更に好適には、電着浴中の銅イオン濃度源は、硫酸銅を含む(またはからなる)ように選択される。

【0083】

好適には、上で述べたように本発明の方法では、電着浴は更に、銅の上への銅の堆積の抑制剤および銅の上への銅の堆積の促進剤を含む有機添加剤系を含んでも良い。

【0084】

好適には、上で述べたように本発明の方法では、銅の堆積の抑制剤は、ポリエチレングリコール、ポリプロピレングリコール、ポリエチレングリコール−ポリプロピレングリコール−ポリエチレングリコールのブロックコポリマー、およびこれらの組み合わせまたは混合物を含むグループから選択され、銅の堆積の促進剤は、ビス−ナトリウムスルホプロピル−ジスルフィドを含む(またはからなる)ように選択されることがこの好ましい。更に好適には、ここで使用する銅の堆積の抑制剤は、PEG8000、PEG4000、EPE2000、およびそれらの組み合わせまたは混合物からなるグループから選択される。更に好適には、ここで使用される銅体積の抑制剤は、PEG4000を含み、またはからなるように選択される。

【0085】

好適には、上で述べたように本発明の方法では、電着浴は、銅の堆積の抑制剤を含み、抑制剤は、好適には(約)20ppmと(約)500ppmとの間、より好適には(約)50ppmと(約)120ppmとの間、更に好適には(約)70ppmと(約)115ppmとの間、より更に好適には(約)90ppmと(約)110ppmとの間に含まれる濃度のポリエチレングリコールであり、最も好適には、電着剤は約100ppmの濃度の銅の堆積の抑制剤を含む。

【0086】

本発明の文脈では、例えばポリエチレングリコールのような抑制剤を低い銅濃度を有する電着浴に添加すると、銅アイランド密度を増加させることが驚くべきことに発見された。

【0087】

図6は、300ppmPEGの添加が有る場合と無い場合の、1.8mol・l−1H2SO4、50ppmHClおよび異なるCuSO4・5H2O濃度(50から600mM)を含む溶液から堆積された銅アイランドのトップダウンのSEM像を示す。堆積は、−2.5mAcm−2の電流密度で4秒間行う。

【0088】

図7は、10mmol・l−1CuSO4・5H2O、1.8mol・l−1H2SO4、2ppmHClおよび異なるPEG濃度(0ppmから1000ppm)を含む溶液から、Ru系基板上に堆積した銅アイランドのトップダウンのSEM像を示す。堆積は、−0.5mAcm−2で20秒間行う。

【0089】

塩化物イオンの添加が(いくつかの選択された条件で)銅アイランド密度の増加に関係することも、発見された。

【0090】

図8は、10mmol・l−1CuSO4・5H2O、1.8mol・l−1H2SO4、500ppmPEGおよび異なるHCl濃度(0ppmから50ppm)を含む溶液から、Ru系基板上に堆積した銅アイランドのトップダウンのSEM像を示す。堆積は、−0.5mAcm−2で20秒間行う。

【0091】

図9は、本発明にかかる、そして超低銅イオン濃度(10mmol・l−1CuSO4)、2ppmHCl、100ppmPEG4000、1pmmSRS、およびH2SO4を含む、2つの異なる電着浴からCuシード層上に銅を堆積させた後に測定した電流密度に対するデータから計算された、標準化された電荷(Q/Q0)の関数として塩化物濃度を表す。(●)18mmol・l−1H2SO4と(◆)1.8mol・l−1H2SO4との間の比較が行われ、2つの電解液のそれぞれに対して最も適当な塩化物濃度がグラフ中に示される。最も小さい標準化された電荷は、最も強い抑制、従って最適動作条件を示す。

【0092】

他の好適な形態では、上で述べたように本発明の方法では、電着浴は更に銅の堆積の促進剤を含み、促進剤は好適には0.02ppmと2ppmとの間、より好適には0.1ppmと1.5ppmとの間、更に好適には0.5ppmと1.3ppmとの間、より更に好適には0.7ppmと1.0ppmとの間に含まれる濃度のビス−ナトリウムスルホプロピル−ジスルフィドである。

【0093】

他の好適な形態では、本発明の方法は更に、銅の堆積物の電着工程の前に、好適には基板を電着浴中に浸責する工程の前に、基板の表面前処理を行う工程を含む。より好適には、表面前処理は電気化学洗浄からなる。

【0094】

他の形態では、本発明は、基板上に銅の堆積物を電着するのに適した電着浴の準備方法に関し、この方法は、

銅イオン源と酸源とを含む濃縮組成物を供給する工程と、

濃縮組成物を脱イオン水を含む溶液に希釈し、0.5mmol・l−1と50mmol・l−1との間に含まれる銅イオン濃度と、電着浴の体積あたり0.05%と10%との間に含まれる酸濃度とを有する電着浴を形成する工程と、を含む。

【0095】

更に他の形態では、本発明は、基板上に銅の堆積物を電着するのに適した電着浴の準備方法に関し、この方法は、

銅イオン源と酸源とを含む濃縮組成物を供給する工程と、

濃縮組成物を脱イオン水を含む溶液に希釈し、これにより上述の電着浴を形成する工程と、を含む。

【0096】

更に他の形態では、本発明は上述の濃縮組成物に関する。好適には濃縮組成物は更に、塩化物イオン源を含み、濃縮組成物が脱イオン水を含む溶液に希釈された場合に、好適には0.1ppmと10ppmとの間、好適には0.5ppmと8ppmとの間、より好適には1ppmと5ppmとの間、更に好適には1ppmと3ppmとの間、更に好適には1.5ppmと2.5ppmとの間、更に好適には1.8ppmと2.2ppmとの間に含まれる、最も好適には2.0ppmの、塩化物イオン濃度を有する電着浴を形成するような量の塩化物イオン源を含む。

【0097】

本発明にかかる方法および濃縮組成物は、半導体デバイスの製造において特別な使用を見出すことができる。それゆえに、本発明は更に半導体デバイス、好適には半導体集積回路(IC)デバイスの製造のための、上述のような方法の使用に関する。

【0098】

好適な形態では、本発明は、半導体デバイスの製造のための、好適には100nmより小さい、更に好適には70nmより小さい、より好適には50nmより小さい、最も好適には35nmより小さい幅を有する相互接続の製造のための、上述のような方法の使用に関する。図10は、拡散バリア(1.5nmTaN/Ta)および銅シード層を有する、シリコン基板中のダマシン構造(トレンチ)の形状を模式的に表す。

【0099】

このように、本発明は更に、基板に形成された形状の開口部の(超)充填のための方法に関し、この形状の開口部は、好適にはトレンチとバイアのグループから選択され、形状の開口部は、70nmより小さい、より好適には50nmより小さい、更に好適には35nmより小さい幅を有する。

【0100】

図11は、本発明にかかる、以下のような超低銅イオン濃度(10mmol・l−1または1mmol・l−1のCuSO4)と調整された添加物濃度:

(a)10mmol・l−1CuSO4+18mmol・l−1H2SO4+2ppmHCl+100ppmPEG4000+1ppmSPS、ここでPEG4000は平均分子量MW=4000g・mol−1を有するポイエチレングリコール、

(b)10mmol・l−1CuSO4+18mmol・l−1H2SO4+2ppmHCl+200ppmEPE2000+0.04ppmSPS、ここでEPE2000は平均分子量MW=2000g・mol−1を有するポイエチレングリコール−ポイプロピレングリコール−ポイエチレングリコールのブロックコポリマー、

(c)1mmol・l−1CuSO4+18mmol・l−1H2SO4+0.7ppmHCl+200ppmEPE2000+0.02ppmSPS、

を含む電着浴からの銅を用いて充填された、60nm膜厚の初期銅シード層を有する90nm幅のトレンチの断面SEM像である。全ての3つの電着浴で、非常に高品質の、即ちボイド(欠陥)の無い、銅によるトレンチ充填が得られる。

【0101】

本発明は、特定の例となる具体例を参照しながら記載され説明されたが、本発明の精神や範囲から離れることなく、変化や変形が行えることは、当業者により認識されるであろう。添付された請求項およびその均等の範囲内に入るそのような全ての変化や変形は、本発明の中に含まれることを意図する。

【0102】

例

本発明の1つの例示的な方法について以下に詳細に示す。この例は本発明を例示することを意味し、必ずしも本発明の範囲を制限しまたはそうでなければ規定するために使用されるものではない。

【0103】

成分溶液の準備

成分溶液は、CuSO4・5H2O(>98%、Sigma Aldrich)、H2SO4(96%、Assay、Baker)および脱イオン水(DI水)から準備される。塩化物イオン濃度を0と10ppm(10ppm=10mg・l−1Cl−)との間で変えるためにHCl(Assay、Baker)が加えられる。抑制剤である分子量4000のポリエチレングリコール(PEG4000;Sigma Aldrich)が、10ppmと1000ppm(1000ppm=1000mg・l−1=1g・l−1PEG)との間の濃度で成分溶液に加えられる。促進剤としてビス−(3−ナトリウムスルフォプロピル)ジスルフィド(SPS)が、0.02ppmと2.0ppm(0.02ppm=20ppb=0.02mg・l−1SPS)との間の濃度で加えられる。

【0104】

10mmol・l−1CuSO4+18mmol・L−1H2SO4+2ppmCl−+300ppmPEG+1ppmSPSの組成を有する1.0リットルの銅メッキ溶液(電解液)を準備する工程は以下の通りである。

a)分析規模(analytical scale)でCuSO4・5H2Oの量の測定が必要とされる。必要な量が式:m(g)=c(mol・l−1)・Mm(g・mol−1)・V(l)により計算される。よって、m(g)=0.01(mol・l−1)・249.684(g・mol−1)・1(l)=2.4968gとなる。

b)分析規模で測定されたCuSO4・5H2Oの適当な量を、1リットルの正確な体積を有する測定ガラス中に定量的移動(quantitative transfer)する。定量的移動は、化学化合物の全ての量の移動が、少量の脱イオン水(DI水)の2−3の部分により援助されることを意味する。

c)量へのH2SO4の添加は以下の式により見出される:Vinitial(l)=Vneeded(l)・Cneeded(mol・l−1)/Cinitial(mol・l−1)。96%H2SO4は18mol・l−1に対応し、式は以下のように表される。Vinitial(l)=1(l)・0.018(mol・l−1)/18(mol・l−1)=1.10−4l=1000μl。

d)1リットルの体積が得られるまで、DI水で測定ガラスを満たす。

e)塩化物イオンが、先に準備された成分電解液に、0.14mol・l−1HClのマイクロリットルの量で加えられる。例えば、濃度が2ppmCl−の濃度を電解液中で得るために、0.14ml・l−1HClが400μl添加される。

f)分析規模でPEGが測定され、それぞれの実験に先立って必要な量だけ添加される。例えば、電解液中で300ppmPEGの濃度を得るために、0.3gのPEGが1lの電解液に加えられる。

g)SPS源として、100mlのDI水中の、1gのSPSの溶液(10000ppmSPS)が使用される。例えば、電解液中で1ppmSPSの濃度を得るために、100μlのSPS溶液(10000ppm)が1lの電解液に加えられた。

【0105】

テストされた異なる溶液組成を以下の表Iに示す。

【0106】

表I:テストされた成分溶液の組成

【0107】

基板

基板は、直径が300mmのパターニングされたウエハ(トレンチを有するウエハ)である。2つのタイプの構造(トレンチ)が実験され、即ち、幅90nm(深さは約208nm)のトレンチと、幅35nm(深さは約80nm)のトレンチとが実験された。

【0108】

アスペクト比(深さと幅の間の比)は双方の構造で2.3である。必要な形状および大きさのトレンチを達成するためにウエハをパターニングし、(低誘電率(low-k)誘電体材料から形成された)バリア層の堆積した後にアスペクト比が得られる。銅シードを用いたダマシン銅メッキの場合、バリア層は1.5μmのタンタル窒化物/タンタル(TaN/Ta)である。

【0109】

トレンチの間の表面と、トレンチの底と側壁の表面との双方を含むウエハの表面において、薄い銅のシード層が、図10に模式的に示されるように、物理気相堆積(PVD)の手段により先に堆積される。銅シード層の膜厚は、90nm幅のトレンチに対して60nm、35nm幅のトレンチに対して20nmである。2cm×2cmの大きさを有する一片が、ダイアモンドチップを用いてウエハから手で切り出される。

【0110】

代わりに、他のサンプルでは、(例えばRu、RuTa、Co等のような)代わりのシード層が、銅シード層に代えて堆積されても良い。

【0111】

電気化学工程

全てのテストは、3つの電極とメッキ浴が配置されたガラスの3電極の電気化学セルを用いて、室温で行われる。対電極は作用電極コンパートメントから多孔質のガラスフリット(glass frit)で分離される。作用電極は2cm×2cm程度の寸法のパターニングされたウエハ(サンプル)の一片であり、サンプルホルダーに配置される。メッキ浴に露出したサンプルの面積(作用面積)はそれゆえに1.54cm2であった。全てのテストは、作用電極を、500rpmの回転速度に保持して行われる。それぞれのテストの前に、作用サンプル面積(表部分)とサンプルの裏面の電気接合との間の電気接続を確実にするために、銅のテープがサンプルの表と裏面とを接続するサンプルの端部に配置される。

【0112】

参照電極として、飽和硫酸第一水銀電極(SMSE)が使用され、銀/塩化銀またはカロメル電極が用いられた場合の、塩化物イオンが電解液中に漏れるのを防止する。[Cl−]濃度は常に数ppmの範囲であるため、これは重要である。SMSEの電位は、5wt%H2SO4(0.94mol・l−1)と10vol%HCl(1.20mol・l−1)の溶液中の、銀/塩化銀の標準参照電極(3mol・l−1KCl、0.210V vs SHE)に対して測定される。SMSEの電位に対して安定で再現性のある0.485Vの値が観察された。銀/塩化銀の標準参照電極 vs SHEの電位を考慮すると、SMSE vs SHEの電位は0.695Vと計算される。

【0113】

SMSEは、作用電極から約0.5cmに配置されたメッキセルに、ラギン毛細管(Luggin capillary)を介して接続される。全ての電位がSMSEを参照する。プラチナ棒からなる対電極は、テスト前に、H2O2:H2SO4=1:3の過酸化水素と硫酸との溶液中で洗浄される。

【0114】

サイクリックボルタンメトリー測定(cyclic voltammetry measurement)が、0.001Vのステップ電位で、0.020V・s−1のスキャン速度で行われる。この場合、作用電極(ブランケット銅サンプル)と対電極(Pt)との間に電位が与えられる。この電位は、電着プロセスの駆動力である。銅の堆積が起きる範囲を得るために、与えられた電位は、0.001Vのステップで、(上述のように)より負の値に変えられる。作用電極(ブランケット銅サンプル)の電位の変化は、参照電極(SMSE)に対して測定され、作用電極(ブランケット銅サンプル)と対電極(Pt)との間に流れる、測定された電流に対して記録される。それらの測定の結果は、図2に示される電流−電圧カーブに表される。

【0115】

サイクリックボルタンメトリー測定とは別に、パターニングされたサンプル(パターニングされたウエハの一片)で電気化学的な銅の堆積が行われる。この目標に対して、電流−電圧曲線から選択された一定の電流または一定の電位が、Q=0.830Cの表面電荷を得るのに十分に時間与えられ、この表面電荷は約200nmの膜厚を有する銅の堆積に対応する。

【0116】

全ての電気化学的なステップは、Metrohm Ltdの定電位電解装置(potentiostat)を用いて行われる。この装置は、銅の電着の場合には供給する電流または電圧を制御し、またはサイクリックボルタンメトリー測定の場合には電位を供給し電流を測定する。

【0117】

堆積物の品質

銅の電気化学的な堆積後に操作電子顕微鏡(SEM)を用いてパターニングされたサンプルが試験される。この目的のために、Ga+イオンのビームを用いたFIBツールが最初に用いられて、トレンチの中央を通って均一にカットし、機械的な劈開中にトレンチから離脱しないことを確実にする。FIBカットの後、サンプルはSEMで実験され、異なる倍率のサンプルの像が記録される。ボイド(銅の堆積物中の欠陥)の外観や不存在が観察される。良好な品質の銅の堆積物は、ボイド(欠陥)の無い堆積物である。

【技術分野】

【0001】

本発明は半導体プロセスの分野に関し、特に半導体集積回路(IC)デバイス製造の分野に関する。更に、本発明はサブ100nmの形状を有する基板上に銅を電着(electrodeposition)するための方法に関する。

【背景技術】

【0002】

高い回路速度、高い記録密度、および低い電力損失を有するコンピュータチップのような半導体集積回路(IC)デバイスの製造の要求は、超大規模集積(ULSI)および超大規模集積(VLSI)構造の形状の小型化を必要とする。より小さなチップサイズと増加した回路密度の傾向は、相互接続抵抗の増加とエレクトロマイグレーションのような信頼性の懸念のために、構造の全体の性能を非常に不利にする相互接続の形状の小型化を必要とする。

【0003】

伝統的に、そのような構造は、シリコンウエハ上のメタライゼーションとして、誘電体材料としての二酸化シリコンとともに、アルミニウムおよびアルミニウム合金が用いられた。一般に、相互接続を形成するために、メタライゼーション後に、開口部が、バイアやトレンチの形状で、誘電体層中に形成される。更なる小型化では、開口部がサブミクロンまで減らされ、サブ100nmサイズまでも減らされる。

【0004】

更なるデバイスの小型化を達成するために、金属としてアルミニウムの代わりに銅が導入され、チップ中に接続線と相互接続を形成する。銅はアルミニウムより低い抵抗率を有し、同じ抵抗の導線の厚さは、アルミニウム線の厚さより薄くなる。また、銅は優秀なエレクトロマイグレーション抵抗を有する。

【0005】

銅は(無電解または電解)メッキ、スパッタ、物理気相堆積(PVD)、および化学気相堆積(CVD)により基板上に堆積できる。高い堆積速度が一般に得られ、関連するツールのコストも最小にできるため、電気化学堆積が半導体デバイスに銅を適用するために最も好適な方法であることが一般に知られている。しかしながら、メッキ方法は、半導体産業の厳重な要求に適合すべきである。例の方法として、銅の堆積物は均一で、デバイスの極めて小さいトレンチやバイアを完全に充填する。

【0006】

酸性の銅浴からの銅の堆積物は、電子産業では、銅メッキ集積回路デバイスにとって最有力候補として知られている。IC製造プロセスへの銅の組み込みは、例えば電着が配線構造を作製するのに使用されるダマシンメッキ技術により実行される。この文脈では、配線構造への銅の連続した組み込みは、高抵抗バリアライナーの上に導電層として連続した銅シード層の堆積を必要とし、この高抵抗バリアライナーはパターニングされたウエハのような下方の基板を覆い、下方の基板中に銅が拡散するのを防止することを目的とする。銅のシード層は、拡散バリア層への良好な電気コンタクトと改良された接着を確実にするために堆積される。

【0007】

相互接続の形状サイズが減少しアスペクト比が増加するほど、銅の電着がより難題となる。寸法の縮小により、バリア/銅のシード層の厚さは、トレンチ/バイアの開口部に対して十分に大きくなる。この結果、銅の堆積のための有効な空間は大幅に減少し、形状の開口部のくびれ(pinch off)と、ちりばめたトレンチとバイアの形状中でのボイドの形成に繋がる。寸法の縮小を補うために、バリア層および銅シード層の膜厚が同様に小さくされなければならない。

【0008】

しかしながら、銅シード層の膜厚の小型化は、いわゆる末端効果(terminal effect)により厳格に制限される。非常に薄い銅シードでは特に厳しい端末効果は、(以下で述べるように)電気コンタクトが形成されるウエハの端部から短距離で、与えられた電流または電圧が急激に低下することに繋がる。この厳格な端末効果の結果、銅の堆積は基板の端部の近傍でのみ起こり、銅メッキは基板の端部でのみ発生する。多くても、処理されたウエハの中央のメッキの遅れが観察された。この「一瞬でないメッキ(non-instant plating)」の結果として、銅シードの腐食がウエハの中央で起きる。端末効果は、それゆえに、(一般には100nmより狭い幅を有する)非常に狭い相互接続形状を含むチップ半導体集積回路(IC)デバイスの製造において、(一般には20nmより薄い厚さを有する)非常に薄い銅シード上で行われる銅メッキの組み込みのためのキーとなる制限である。

【0009】

それらのシード層のための端末効果を克服するための従来の方法は、低メッキ電流、部分に別れたアノード配置、高い銅濃度、および低い伝導率(低い酸濃度)の銅メッキ浴を含み、これらは電流分散を改良し、より均一な膜厚となる。しかしながら、それらの技術は、一般には20nmより薄い膜厚を有する非常に薄いシード層や、非常に厳格な端末効果によるシード層の不存在中では適用できない。

【0010】

全ての処理されたウエハに対して非常に狭い形状の開口部(トレンチまたはバイア)の受け入れられる充填の達成の問題についての1つの部分的な解決は、US−A1−2004/0069648で申し立てられて、これは、基板上に配置されたメッキ可能な抵抗金属バリア層上への電気伝導性材料のメッキ方法を述べる。この方法は、メッキ浴に基板を接触させる工程と、メッキ金属の面積の関数として変化する電流または電圧を供給する工程を含み、この方法はシード層を予め堆積することを必要としない。

【0011】

標準の銅の電着堆積(ECD)技術を用いて非常に狭い形状を充填するための他の部分的な解決は、US−A1−2002/0153259で申し立てられ、これは基板上に銅含有層を形成する方法であって、この方法は、銅イオン源と、銅イオンを錯化するための特定の錯化剤を含む電着浴中で基板を電着する工程を含む。しかしながら、狭い形状の充填を可能にする示唆は全く記載されていない。

【0012】

US−A1−2003/0168343は、サブミクロンサイズの形状を有する半導体集積回路デバイス基板上に、欠陥が殆ど無く改良された表面モフォロジを有する銅の堆積物を電着するための方法を記載する。記載された方法は、イオン化銅と効果的な量の欠陥減少剤とを含む電着浴中に基板を浸責する工程を含む。

【0013】

技術の進歩にもかかわらず、(トレンチやバイアのような)非常に狭い形状の開口部、特にサブ100nmの形状の開口部を備えた基板上に銅メッキを集積するための効果的な方法が、なおも必要とされる。

【0014】

有利には、本発明の方法は、一般には20nmより薄い膜厚を有する非常に薄い銅シードを備えた基板上で行っても良い。

【0015】

なおも有利には、本発明の方法は、非常に狭い形状の開口部の直接的な(超)充填を有する直接(シードレス)銅メッキに適用される。

【0016】

本発明の他の利点は、以下の記載から当業者にすぐに明らかになるであろう。

【発明の概要】

【0017】

本発明の1の形態では、基板上に銅の堆積物を電着する方法が提供され、この方法は、

a)(約)0.5mmol・l−1と(約)50mmol・l−1との間に含まれる銅イオン濃度と、電着浴溶液の体積あたり(約)0.05%と(約)10%との間に含まれる酸濃度とを有する電着浴中に基板を浸責する工程と、

b)基板上に、電着浴から銅の堆積物を電着する工程と、

を含む(またはからなる)。

【0018】

好適には、上で述べた本発明の方法では、銅イオンは銅(II)カチオンである。

【0019】

好適には、上で述べた本発明の方法では、電着浴のpHは酸性である。好適にはpHは(約)6より低く、より好適には(約)4より低く、更に好適には(約)3より低く、更により好適には(約)2より低い。更に好適には、電着浴のpHは、(約)−0.3と(約)3.0との間に含まれ、より好適には(約)−0.25と(約)2.0との間に含まれ、更に好適には(約)−0.25と(約)2.0との間に含まれる。

【0020】

好適には、上で述べた本発明の方法では、電着浴は(約)0.1ppmと(約)10ppmとの間、好適には(約)0.5ppmと(約)8ppmとの間、より好適には(約)1ppmと(約)5ppmとの間、更に好適には(約)1ppmと(約)3ppmとの間、更に好適には(約)1.5ppmと(約)2.5ppmとの間、更に好適には(約)1.8ppmと(約)2.2ppmとの間に含まれる塩化物イオン濃度を有し、最も好適には電着浴は約2.0ppmの塩化物イオン濃度を有する。

【0021】

好適には、上で述べた本発明の方法では、電着浴中の塩化物イオン源は、塩化水素酸、塩化カリウム、塩化ナトリウム、およびそれらの組み合わせまたは混合物からなるグループから選択される。好適には、電着浴中の塩化物イオン源は、塩化水素酸を含む(からなる)ように選択される。

【0022】

好適には、上で述べた本発明の方法では、基板は、シリコン、ゲルマニウム、シリコンオンインシュレータ(SOI)、およびこれらの組み合わせまたは混合物からなるグループから選択される。更に好適には、本発明にかかる方法では、基板はシリコンウエハである。

【0023】

好適には、上で述べたように本発明の方法では、基板は少なくとも1つの形状の開口部、好適には、トレンチおよびバイアのグループから選択される開口部を備え、形状の開口部は(約)100nmより小さい、好適には(約)70nmより小さい、更に好適には(約)50nmより小さい、より好適には(約)35nmより小さい幅を有する。

【0024】

一の好適な形態では、上で述べたように本発明の方法では、基板は(約)60nmより薄い、より好適には(約)50nmより薄い、更に好適には(約)30nmより薄い、より好適には(約)20nmより薄い、より更に好適には(約)10nmより薄い、最も好適には(約)8nmより薄い膜厚を有する銅シードを備える。

【0025】

好適には、上で述べたように本発明の方法では、銅シード層は、少なくとも一部分が、形状の開口部の側壁および底部を覆う。更に好適いは、銅シード層は、形状の開口部を完全に充填することなく、形状の開口部の側壁および底部を完全に覆う。

【0026】

好適には、上で述べたように本発明の方法は、好適には(約)60nmより薄い、より好適には(約)50nmより薄い、更に好適には(約)20nmより薄い、より更に好適には(約)10nmより薄い、最も好適には(約)8nmより薄い膜厚を有する銅シード層を備えた基板を提供する工程を含む。好適には、銅シード層は、物理気相堆積(PVD)技術を用いて堆積される。

【0027】

好適には、上で述べたように本発明の方法では、基板は更に拡散バリア層を備え、これにより銅シード層は好適には拡散バリア層の上に堆積する。

【0028】

好適には、上で述べたように本発明の方法では、電着浴中の酸濃度源は、硫酸を含む(またはからなる)ように選択される。

【0029】

本発明の方法の1つの好適な形態では、基板が銅シード層を備えることにより、電着浴は、電着浴の体積あたり、好適には(約)0.05%と(約)1%との間、より好適には(約)0.05%と(約)0.7%との間、更に好適には(約)0.05%と(約)0.5%との間、より更に好適には(約)0.05%と(約)0.3%との間、より好適には(約)0.05%と(約)0.15%との間に含まれる酸濃度を有する。

【0030】

本発明の方法の好適な形態では、基板が銅シード層を備えることにより、電着浴は硫酸を含み、より好適には(約)10mmol・l−1と(約)200mmol・l−1との間の濃度、更に好適には(約)10mmol・l−1と(約)100mmol・l−1との間の濃度、より更に好適には(約)15mmol・l−1と(約)50mmol・l−1との間の濃度、より好適には(約)15mmol・l−1と(約)25mmol・l−1との間の濃度の硫酸を含む。

【0031】

本発明の方法の他の好適な形態では、基板は、銅を含まないシード材料から形成されたシード層を備える。好適な形態では、シード材料は、ルテニウム、タンタル、コバルト、およびそれらの組み合わせまたは混合物からなるグループから選択される金属を含む(またはからなる)。更に好適には、シード材料はルテニウムを含む(またはからなる)。

【0032】

本発明の他の形態では、銅を含まないシード層は更に拡散バリア層としても働く。

【0033】

本発明の方法の1つの好適な形態では、基板は、銅を含まないシード材料から形成されたシード層を備え、電着浴は好適には、電着浴の体積あたり、好適には(約)5%と(約)10%との間、より好適には(約)6%と(約)9.5%との間、更に好適には(約)7%と(約)9%との間、最も好適には(約)8%と(約)9%との間に含まれる酸濃度を有する。

【0034】

本発明の方法の更なる好適な形態では、基板は、銅を含まないシード材料から形成されたシード層を備え、電着浴は硫酸を含み、より好適には(約)1mol・l−1と(約)2mol・l−1との間の濃度、更に好適には(約)1.2mol・l−1と(約)1.9mol・l−1との間の濃度、より更に好適には(約)1.4mol・l−1と(約)1.8mol・l−1との間の濃度、より好適には(約)1.6mol・l−1と(約)1.8mol・l−1との間の濃度の硫酸を含む。

【0035】

好適には、上で述べたように本発明の方法では、電着浴は(約)0.5mmol・l−1と(約)30mmol・l−1との間の濃度、好適には(約)0.5mmol・l−1と(約)20mmol・l−1との間の濃度、より好適には(約)1.0mmol・l−1と(約)20mmol・l−1との間の濃度、更に好適には(約)1.0mmol・l−1と(約)10mmol・l−1との間に含まれる銅イオン濃度を有する。

【0036】

好適には、上で述べたように本発明の方法では、電着浴中の銅イオン濃度源は、硫酸銅、硝酸銅、炭酸銅、リン酸銅、およびこれらの組み合わせまたは混合物からなるグループから選択される。更に好適には、電着浴中の銅イオン濃度源は、硫酸銅を含む(またはからなる)ように選択される。

【0037】

好適には、上で述べたように本発明の方法では、電着浴は更に、銅の上への銅の堆積の抑制剤および銅の上への銅の堆積の促進剤を含む有機添加剤系を含んでも良い。

【0038】

好適には、上で述べたように本発明の方法では、銅の堆積の抑制剤は、ポリエチレングリコール、ポリプロピレングリコール、ポリエチレングリコール−ポリプロピレングリコール−ポリエチレングリコールのブロックコポリマー、およびこれらの組み合わせまたは混合物を含むグループから選択され、銅の堆積の促進剤は、ビス−ナトリウムスルホプロピル−ジスルフィドを含む(またはからなる)ように選択されることがこの好ましい。

【0039】

好適には、上で述べたように本発明の方法では、電着浴は、銅の堆積の抑制剤を含み、抑制剤は、好適には(約)20ppmと(約)500ppmとの間、より好適には(約)50ppmと(約)120ppmとの間、更に好適には(約)70ppmと(約)115ppmとの間、より更に好適には(約)90ppmと(約)110ppmとの間に含まれる濃度のポリエチレングリコールであり、最も好適には、電着剤は約100ppmの濃度の銅の堆積の抑制剤を含む。

【0040】

好適には、上で述べたように本発明の方法では、電着浴は更に銅の堆積の促進剤を含み、促進剤は好適には(約)0.02ppmと(約)2ppmとの間、より好適には(約)0.1ppmと(約)1.5ppmとの間、更に好適には(約)0.5ppmと(約)1.3ppmとの間、より更に好適には(約)0.7ppmと(約)1.0ppmとの間に含まれる濃度のビス−ナトリウムスルホプロピル−ジスルフィドである。

【0041】

更に好適には、本発明の方法は更に、銅の堆積物の電着工程の前に基板の表面前処理を行う工程を含み、より好適には、電着浴中に基板を浸責する工程の前に行われる。より好適には、表面の前処理は、電気化学洗浄からなる。

【0042】

他の形態では、本発明は、基板上に銅の堆積物を電着するのに適した電着浴の準備方法に関し、この方法は、

銅イオン源と酸源とを含む濃縮組成物を供給する工程と、

濃縮組成物を脱イオン水を含む溶液に希釈し、(約)0.5mmol・l−1と(約)50mmol・l−1との間に含まれる銅イオン濃度と、電着浴の体積あたり(約)0.05%と(約)10%との間に含まれる酸濃度とを有する電着浴を形成する工程と、を含む。

【0043】

更に他の形態では、本発明は、基板上に銅の堆積物を電着するのに適した電着浴の準備方法に関し、この方法は、

銅イオン源と酸源とを含む濃縮組成物を供給する工程と、

濃縮組成物を脱イオン水を含む溶液に希釈し、これにより上述の電着浴を形成する工程と、を含む。

【0044】

更に他の形態では、本発明は上述の濃縮組成物に関する。濃縮組成物は更に、塩化物イオン源を含み、濃縮組成物が脱イオン水を含む溶液に希釈された場合に、好適には(約)0.1ppmと(約)10ppmとの間、好適には(約)0.5ppmと(約)8ppmとの間、より好適には(約)1ppmと(約)5ppmとの間、更に好適には(約)1ppmと(約)3ppmとの間、更に好適には(約)1.5ppmと(約)2.5ppmとの間、更に好適には(約)1.8ppmと(約)2.2ppmとの間に含まれる、最も好適には約2.0ppmの、塩化物イオン濃度を有する電着浴を形成するような量の塩化物イオン源を含む。

【0045】

他の形態では、本発明は、半導体デバイス、好適には半導体集積回路(IC)デバイスの製造のための、上述のような方法の使用に関する。

【0046】

好適な形態では、本発明は、半導体デバイスの製造のための、好適には(約)100nmより小さい、更に好適には(約)70nmより小さい、より好適には(約)50nmより小さい、最も好適には(約)35nmより小さい幅を有する相互接続の製造のための、上述のような方法の使用に関する。

【0047】

このように、本発明は更に、基板に形成された形状の開口部の超充填のための方法に関し、この形状の開口部は、好適にはトレンチとバイアのグループから選択され、形状の開口部は、(約)70nmより小さい、より好適には(約)50nmより小さい、更に好適には(約)35nmより小さい幅を有する。

【図面の簡単な説明】

【0048】

全ての図面は、本発明の幾つかの形態および具体例を示すことを意図する。明確化のために、デバイスは単純化した方法で記載される。全ての代替えや選択肢が示されるものではなく、それゆえに本発明は所定の図面の内容に限定されない。

【0049】

【図1】超高銅イオン濃度の電着浴を用いて5nm膜厚の銅シード上にメッキされた、膜厚が増加する銅の堆積物を含む基板の半径プロファイルを図示する。

【図2】i.高濃度の銅−酸電着浴(250mmol・l−1CuSO4)(■)(黒の四角形)、およびii.超低濃度の銅−酸電着浴(10mmol・l−1CuSO4)(▲)(黒の三角形)に関して、飽和した硫酸第一水銀電極(SMSE)に対して測定された、電流密度と測定されたサンプルの電位との片対数プロットを図示する。

【図3】超低濃度銅−酸電着浴(10mmol・l−1CuSO4+0.1%H2SO4)および高い銅イオンと酸の濃縮電着浴(160mmol・l−1CuSO4+0.5%H2SO4)を用いた、シミュレーションされたウエハ上での相対的電流分布を図示する。

【図4】異なる電流密度で、1.8MH2SO4、50ppmHClおよび異なる銅濃度(10mMから600mMCuSO4・5H2O)を含む溶液からRu系基板上に電着させた銅アイランドのSEM像を示す。

【図5】図4に示されたSEM像から得られたそれぞれのアイランド密度値を示す。

【図6】300ppmPEGの添加が有る場合と無い場合の、1.8mol・l−1H2SO4、50ppmHClおよび異なるCuSO4・5H2O濃度(50から600mM)を含む溶液から堆積された銅アイランドのトップダウンのSEM像を示す。堆積は、−2.5mAcm−2の電流密度で4秒間行う。

【図7】10mmol・l−1CuSO4・5H2O、1.8mol・l−1H2SO4、2ppmHClおよび異なるPEG濃度(0ppmから1000ppm)を含む溶液から、Ru系基板上に堆積した銅アイランドのトップダウンのSEM像を示す。

【図8】10mmol・l−1CuSO4・5H2O、1.8mol・l−1H2SO4、500ppmPEGおよび異なるHCl濃度(0ppmから50ppm)を含む溶液から、Ru系基板上に堆積した銅アイランドのトップダウンのSEM像を示す。

【図9】本発明にかかる、そして超低銅イオン濃度(10mmol・l−1CuSO4)、2ppmHCl、100ppmPEG4000、1pmmSRS、およびH2SO4を含む、2つの電着浴からCuシード層上に銅を堆積させた後に測定した電流密度に対するデータから計算された、標準化された電荷(Q/Q0)の関数として塩化物濃度を表す。(●)18mmol・l−1H2SO4と(◆)1.8mol・l−1H2SO4との間の比較が行われ、2つの電解液のそれぞれに対して最も適当な塩化物濃度がグラフ中に示される。最も小さい標準化された電荷は、最も強い抑制、従って最適動作条件を示す。

【図10】拡散バリア(1.5nmTaN/Ta)および銅シード層を有する、シリコン基板中のダマシン構造(トレンチ)の形状を模式的に表す。

【図11】様々な超低銅イオン濃度と調整された添加剤の濃度を含む電着浴を用いた、本発明の方法により銅が充填された、60nm膜厚の初期銅シード層を有する90nm幅のトレンチの断面SEM像である。

【発明の詳細な記載】

【0050】

本発明の1つの形態では、基板上に銅の堆積物を電着するための方法が提供され、この方法は、

a)0.5mmol・l−1と50mmol・l−1との間に含まれる銅イオン濃度と、電着浴溶液の体積あたり0.05%と10%との間に含まれる酸濃度とを有する電着浴の溶液中に基板を浸責する工程と、

b)基板上に、電着浴から銅の堆積物を電着する工程と、

を含む。

【0051】

本発明の文脈では、本発明の方法を実施した場合に、(例えばトレンチまたはバイアのような)非常に狭い形状の開口部を備えた基板上への、銅メッキの効果的な組み込みが達成できることが驚くべきことに発見された。更には、一般には100nmより狭い、好適には70nmより狭い、より好適には50nmより狭い、更に好適には35nmより狭い幅を有する狭い形状の開口部を(例えばボイド無しで)効果的に充填することが、予期せず達成できる。本発明の方法で使用するための電着浴の超低銅イオン濃度の観点からは、これは驚くべき結果である。

【0052】

理論に拘束されることを希望するわけではないが、電着浴の低銅イオン濃度は以下の効果を提供する。1)薄いシード層での相対的な電位低下は、堆積電流(および交換電流密度)を低下させることで大幅に低減される。2)銅メッキのための電位ウインドウは、拡散制限電流量域の存在により拡げられ、これは更に熱的効果に反対する。3)電着中の基板での電流分布が改良される。

【0053】

図1は、超高銅イオン濃度の電着浴を用いて5nm膜厚の銅シード上にメッキされた、膜厚が増加する銅の堆積物を含む(300mmウエハ上での)基板の半径プロファイルを図示し、これにより非常に薄い銅シードにより経験される厳格な熱的効果を示す。電着された銅の最初の10から20nmについて、メッキ速度は、中央ではゼロに近く、ウエハの端部周辺では速い。

【0054】

図2は、飽和した硫酸第一水銀電極(SMSE)に対して、

i) 高濃度の銅−酸電着浴(250mmol・l−1CuSO4)(■)(黒の四角形)、および

ii)超低濃度の銅−酸電着浴(10mmol・l−1CuSO4)(▲)(黒の三角形)に関して測定された、測定された電流密度とサンプルの電位との片対数プロットを図示する。

図2は明らかに、銅濃度を低くすることにより、堆積電流(および交換電流密度)が低下することにより薄いシード層での相対的な電位低下が大幅に低減されることを明確に示す。

【0055】

図3は、超低濃度銅−酸電着浴(10mmol・l−1CuSO4+0.1%H2SO4)および高い銅イオンと酸の濃縮電着浴(160mmol・l−1CuSO4+0.5%H2SO4)を用いた場合の、シミュレーションされたウエハ上での相対的電流分布を図示する。図3は、超低銅濃度に対して、電流分布が大幅に改良されていることを示す。

【0056】

有利で、それに驚くべきことに、本発明の方法は、20nmより小さい膜厚を一般に有する非常に薄い銅シードを備えた基板上でも行うことができる。

【0057】

好適には、上で述べたように本発明の方法では、銅イオンは銅(II)カチオンである。

【0058】

好適には、上で述べたように本発明の方法では、電着浴のpHは酸である。好適には、pHは6より低く、より好適には4より低く、更に好適には3より低く、より更に好適には2より低い。更に好適いは、電着浴のpHは、−0.3と3.0との間に含まれ、より好適には−0.25と2.0との間に含まれ、更に好適には−0.25と2.0との間に含まれる。

【0059】

好適には、上で述べたように本発明の方法では、電着浴は塩化物イオンを含み、その濃度は、好適には0.1ppmと10ppmとの間、より好適には0.5ppmと8ppmとの間、更に好適には1ppmと5ppmとの間、更に好適には1ppmと3ppmとの間、更に好適には(約)1.5ppmと(約)2.5ppmとの間、更に好適には(約)1.8ppmと(約)2.2ppmとの間に含まれ、最も好適には電着浴は約2.0ppmの塩化物イオン濃度を有する。

【0060】

本記載の観点から電気化学の分野の当業者には明らかなように、電着浴のpHおよび塩化物イオン濃度の最適値は、電着浴の特定の組成に依存する。

【0061】

好適には、上で述べた本発明の方法では、電着浴中の塩化物イオン源は、塩化水素酸、塩化カリウム、塩化ナトリウム、およびそれらの組み合わせまたは混合物からなるグループから選択される。好適には、電着浴中の塩化物イオン源は、塩化水素酸を含む(からなる)ように選択される。有利には、塩化水素酸が、電着浴中で塩化物イオン源として使用される場合、後者は一般には非常に低い濃度で使用され、塩化水素酸の添加は、結果の電着浴のpHに実質的に影響しない。

【0062】

好適には、上で述べた本発明の方法では、基板は、シリコン、ゲルマニウム、シリコンオンインシュレータ(SOI)、およびこれらの組み合わせまたは混合物からなるグループから選択される半導体材料を含む。更に好適には、本発明にかかる方法では、基板はシリコンウエハである。

【0063】

好適には、上で述べたように本発明の方法では、基板は少なくとも1つの形状の開口部、好適には、トレンチおよびバイアのグループから選択される開口部を備え、形状の開口部は100nmより小さい、好適には70nmより小さい、更に好適には50nmより小さい、より好適には35nmより小さい幅を有する。

【0064】

1の好適な形態では、上で述べたように本発明の方法では、基板は(約)60nmより薄い、好適には(約)50nmより薄い、更に好適には(約)30nmより薄い、より好適には(約)20nmより薄い、より更に好適には(約)10nmより薄い、最も好適には(約)8nmより薄い膜厚を有する銅シードを備える。

【0065】

好適には、上で述べたように本発明の方法では、銅シード層は、少なくとも一部分が、形状の開口部の側壁および底部を覆う。更に好適いは、銅シード層は、形状の開口部を完全に充填することなく、形状の開口部の側壁および底部を完全に覆う。

【0066】

好適には、上で述べたように本発明の方法は、好適には60nmより薄い、より好適には50nmより薄い、更に好適には20nmより薄い、より更に好適には10nmより薄い、更に好適には8nmより薄い膜厚を有する銅シードを備えた基板を提供する工程を含む。好適には、銅シード層は、物理気相堆積(PVD)技術を用いて堆積される。

【0067】

好適には、上で述べたように本発明の方法では、基板は更に拡散バリア層を備え、これにより銅シード層は好適には拡散バリア層の上に堆積する。

【0068】

好適には、上で述べたように本発明の方法では、電着浴中の酸濃度源は、硫酸を含むまたはからなるように選択される。しかしながら、本発明は他の適当な電着浴中の酸性濃度源として限定されるものではないことは、本発明の観点から当業者が容易に認識できるであろう。

【0069】

本発明の方法の1つの好適な形態では、基板が銅シード層を備えることにより、電着浴は、電着浴の体積あたり、好適には0.05%と1%との間、より好適には0.05%と0.7%との間、更に好適には0.05%と0.5%との間、より更に好適には0.05%と0.3%との間、より好適には0.05%と0.15%との間に含まれる酸濃度を有する。

【0070】

本発明の方法の好適な形態では、基板が銅シード層を備えることにより、電着浴は硫酸を含み、より好適には10mmol・l−1と200mmol・l−1との間の濃度、更に好適には10mmol・l−1と100mmol・l−1との間の濃度、より更に好適には15mmol・l−1と50mmol・l−1との間の濃度、より好適には15mmol・l−1と25mmol・l−1との間の濃度の硫酸を含む。

【0071】

本発明の方法の他の好適な形態では、基板は、銅を含まないシード材料から形成されたシード層を備える。好適な形態では、シード材料は、ルテニウム、タンタル、コバルト、およびそれらの組み合わせまたは混合物からなるグループから選択される金属を含む。更に好適には、シード材料はルテニウムを含む(またはからなる)。例えば、ここで使用されるシード層は、これらに限定されないが、例えばRuTaのようなRu含有合金を含む。

【0072】

本発明の文脈では、本発明の方法が、非常に狭い形状の開口部の直接的な(超)充填を用いて、直接(シードレス)銅メッキに有利に適用できることが、驚くべきことに発見された。本発明の文脈では、「シードレスまたは直接メッキ(seedless or direct plating)」の用語は、(記載を通じて代わりのシード層とも呼ばれる)銅を含まないシード材料上への銅メッキ(および充填)を言うことを意味する。この特別の形態では、銅シード層の必要性、および結果として、酸性銅電着浴中の末端効果による銅シード腐食の問題を有利に未然に防ぐことができる。

【0073】

本発明の他の形態では、銅を含まないシード層は、更に、拡散バリア層として働いても良い。本発明のこの特定の形態では、本発明の方法は、拡散バリア層の上に直接メッキ(および充填)するのに適用できることが引き出された。

【0074】

本発明の方法の1つの好適な形態では、これにより基板は銅を含まないシード材料から形成されたシード層を備え、電着浴は、電着浴の体積あたり、好適には5%と10%との間、より好適には6%と9.5%との間、更に好適には7%と9%との間、最も好適には8%と9%との間に含まれる酸濃度を有する。

【0075】

本発明の方法の更なる好適な形態では、基板は、銅を含まないシード材料から形成されたシード層を備え、電着浴は硫酸を含み、より好適には1mol・l−1と2mol・l−1との間の濃度、更に好適には1.2mol・l−1と1.9mol・l−1との間の濃度、より更に好適には1.4mol・l−1と1.8mol・l−1との間の濃度、より好適には1.6mol・l−1と1.8mol・l−1との間の濃度の硫酸を含む。

【0076】

銅の上の銅の電着は一般にはレイヤバイレイヤ型の成長に従うが、銅を含まないシード材料から形成されたシード層上への銅の電着は、核形成および特定の成長プロセスを通して進む。それゆえに、本発明の特定の形態の文脈では、これにより基板は銅を含まないシード材料から形成されたシード層を有し、核形成および成長のメカニズムの深い理解を達成するために、本発明は広大な実験を必要とする。文脈では、発明者は、連続した膜に合体するまで、3次元(3D)のアイランドの形成および成長を通して銅の成長プロセスが進むことを見出した。合体した膜厚はアイランドの密度で決定されるため、これはアイランドの形状(球から半球および円板)により変わる、即ち、疑似2D成長は、より薄い合体膜厚に繋がる。小さな形状を充填するために、合体は速く、好適には続いてボトムアップの超充填が行われ、これは、従来の銅シード層上への成長から見分けがつかない。小さな形状中で最初の銅の層を達成するために、高いアイランド密度が、その結果としての形状のサイズより小さな膜厚を有する形状の速い合体とともに達成されるべきである。本発明の文脈では、小さな形状の効果的な(即ち、ボイドや欠陥の無い)充填の達成を試みると共に、十分に高いアイランド密度を達成する臨界的な重要性が特定された。銅電着の高いアイランド密度を達成するために、核形成と成長のメカニズムが基本レベルで明確になり、電解浴のそれぞれの成分の影響広く研究された。

【0077】

好適には、上で述べた本発明の方法では、電着浴は0.5mmol・l−1と30mmol・l−1との間の濃度、好適には0.5mmol・l−1と20mmol・l−1との間の濃度、より好適には1.0mmol・l−1と20mmol・l−1との間の濃度、更に好適には1.0mmol・l−1と10mmol・l−1との間に含まれる銅イオン濃度を有する。

【0078】

本発明の文脈では、銅濃度の低いほど、銅のアイランド密度が直接増加することが、驚くべきことに発見された。また、供給される堆積電流が高いほど、銅のアイランド密度が直接増加することが同様に驚くべきことに発見された。

【0079】

図4は、異なる電流密度で、1.8MH2SO4、50ppmHClおよび異なる銅濃度(10mMから600mMCuSO4・5H2O)を含む溶液からRu系基板上に電着させた銅アイランドのSEM像を示す(実験は、同じ電荷Q=0.01Ccm−2で中断した)。

【0080】

図5は、図4に示されたSEM像から得られたそれぞれのアイランド密度値を示す。

【0081】

本発明の文脈では、銅濃度の減少とともに、銅のアイランドは速く合体することが期せずして見出された。

【0082】

好適には、上で述べたように本発明の方法では、電着浴中の銅イオン濃度源は、硫酸銅、硝酸銅、炭酸銅、リン酸銅、およびこれらの組み合わせまたは混合物からなるグループから選択される。更に好適には、電着浴中の銅イオン濃度源は、硫酸銅を含む(またはからなる)ように選択される。

【0083】

好適には、上で述べたように本発明の方法では、電着浴は更に、銅の上への銅の堆積の抑制剤および銅の上への銅の堆積の促進剤を含む有機添加剤系を含んでも良い。

【0084】

好適には、上で述べたように本発明の方法では、銅の堆積の抑制剤は、ポリエチレングリコール、ポリプロピレングリコール、ポリエチレングリコール−ポリプロピレングリコール−ポリエチレングリコールのブロックコポリマー、およびこれらの組み合わせまたは混合物を含むグループから選択され、銅の堆積の促進剤は、ビス−ナトリウムスルホプロピル−ジスルフィドを含む(またはからなる)ように選択されることがこの好ましい。更に好適には、ここで使用する銅の堆積の抑制剤は、PEG8000、PEG4000、EPE2000、およびそれらの組み合わせまたは混合物からなるグループから選択される。更に好適には、ここで使用される銅体積の抑制剤は、PEG4000を含み、またはからなるように選択される。

【0085】

好適には、上で述べたように本発明の方法では、電着浴は、銅の堆積の抑制剤を含み、抑制剤は、好適には(約)20ppmと(約)500ppmとの間、より好適には(約)50ppmと(約)120ppmとの間、更に好適には(約)70ppmと(約)115ppmとの間、より更に好適には(約)90ppmと(約)110ppmとの間に含まれる濃度のポリエチレングリコールであり、最も好適には、電着剤は約100ppmの濃度の銅の堆積の抑制剤を含む。

【0086】

本発明の文脈では、例えばポリエチレングリコールのような抑制剤を低い銅濃度を有する電着浴に添加すると、銅アイランド密度を増加させることが驚くべきことに発見された。

【0087】

図6は、300ppmPEGの添加が有る場合と無い場合の、1.8mol・l−1H2SO4、50ppmHClおよび異なるCuSO4・5H2O濃度(50から600mM)を含む溶液から堆積された銅アイランドのトップダウンのSEM像を示す。堆積は、−2.5mAcm−2の電流密度で4秒間行う。

【0088】

図7は、10mmol・l−1CuSO4・5H2O、1.8mol・l−1H2SO4、2ppmHClおよび異なるPEG濃度(0ppmから1000ppm)を含む溶液から、Ru系基板上に堆積した銅アイランドのトップダウンのSEM像を示す。堆積は、−0.5mAcm−2で20秒間行う。

【0089】

塩化物イオンの添加が(いくつかの選択された条件で)銅アイランド密度の増加に関係することも、発見された。

【0090】

図8は、10mmol・l−1CuSO4・5H2O、1.8mol・l−1H2SO4、500ppmPEGおよび異なるHCl濃度(0ppmから50ppm)を含む溶液から、Ru系基板上に堆積した銅アイランドのトップダウンのSEM像を示す。堆積は、−0.5mAcm−2で20秒間行う。

【0091】

図9は、本発明にかかる、そして超低銅イオン濃度(10mmol・l−1CuSO4)、2ppmHCl、100ppmPEG4000、1pmmSRS、およびH2SO4を含む、2つの異なる電着浴からCuシード層上に銅を堆積させた後に測定した電流密度に対するデータから計算された、標準化された電荷(Q/Q0)の関数として塩化物濃度を表す。(●)18mmol・l−1H2SO4と(◆)1.8mol・l−1H2SO4との間の比較が行われ、2つの電解液のそれぞれに対して最も適当な塩化物濃度がグラフ中に示される。最も小さい標準化された電荷は、最も強い抑制、従って最適動作条件を示す。

【0092】

他の好適な形態では、上で述べたように本発明の方法では、電着浴は更に銅の堆積の促進剤を含み、促進剤は好適には0.02ppmと2ppmとの間、より好適には0.1ppmと1.5ppmとの間、更に好適には0.5ppmと1.3ppmとの間、より更に好適には0.7ppmと1.0ppmとの間に含まれる濃度のビス−ナトリウムスルホプロピル−ジスルフィドである。

【0093】

他の好適な形態では、本発明の方法は更に、銅の堆積物の電着工程の前に、好適には基板を電着浴中に浸責する工程の前に、基板の表面前処理を行う工程を含む。より好適には、表面前処理は電気化学洗浄からなる。

【0094】

他の形態では、本発明は、基板上に銅の堆積物を電着するのに適した電着浴の準備方法に関し、この方法は、

銅イオン源と酸源とを含む濃縮組成物を供給する工程と、

濃縮組成物を脱イオン水を含む溶液に希釈し、0.5mmol・l−1と50mmol・l−1との間に含まれる銅イオン濃度と、電着浴の体積あたり0.05%と10%との間に含まれる酸濃度とを有する電着浴を形成する工程と、を含む。

【0095】

更に他の形態では、本発明は、基板上に銅の堆積物を電着するのに適した電着浴の準備方法に関し、この方法は、

銅イオン源と酸源とを含む濃縮組成物を供給する工程と、

濃縮組成物を脱イオン水を含む溶液に希釈し、これにより上述の電着浴を形成する工程と、を含む。

【0096】

更に他の形態では、本発明は上述の濃縮組成物に関する。好適には濃縮組成物は更に、塩化物イオン源を含み、濃縮組成物が脱イオン水を含む溶液に希釈された場合に、好適には0.1ppmと10ppmとの間、好適には0.5ppmと8ppmとの間、より好適には1ppmと5ppmとの間、更に好適には1ppmと3ppmとの間、更に好適には1.5ppmと2.5ppmとの間、更に好適には1.8ppmと2.2ppmとの間に含まれる、最も好適には2.0ppmの、塩化物イオン濃度を有する電着浴を形成するような量の塩化物イオン源を含む。

【0097】

本発明にかかる方法および濃縮組成物は、半導体デバイスの製造において特別な使用を見出すことができる。それゆえに、本発明は更に半導体デバイス、好適には半導体集積回路(IC)デバイスの製造のための、上述のような方法の使用に関する。

【0098】

好適な形態では、本発明は、半導体デバイスの製造のための、好適には100nmより小さい、更に好適には70nmより小さい、より好適には50nmより小さい、最も好適には35nmより小さい幅を有する相互接続の製造のための、上述のような方法の使用に関する。図10は、拡散バリア(1.5nmTaN/Ta)および銅シード層を有する、シリコン基板中のダマシン構造(トレンチ)の形状を模式的に表す。

【0099】

このように、本発明は更に、基板に形成された形状の開口部の(超)充填のための方法に関し、この形状の開口部は、好適にはトレンチとバイアのグループから選択され、形状の開口部は、70nmより小さい、より好適には50nmより小さい、更に好適には35nmより小さい幅を有する。

【0100】

図11は、本発明にかかる、以下のような超低銅イオン濃度(10mmol・l−1または1mmol・l−1のCuSO4)と調整された添加物濃度:

(a)10mmol・l−1CuSO4+18mmol・l−1H2SO4+2ppmHCl+100ppmPEG4000+1ppmSPS、ここでPEG4000は平均分子量MW=4000g・mol−1を有するポイエチレングリコール、

(b)10mmol・l−1CuSO4+18mmol・l−1H2SO4+2ppmHCl+200ppmEPE2000+0.04ppmSPS、ここでEPE2000は平均分子量MW=2000g・mol−1を有するポイエチレングリコール−ポイプロピレングリコール−ポイエチレングリコールのブロックコポリマー、

(c)1mmol・l−1CuSO4+18mmol・l−1H2SO4+0.7ppmHCl+200ppmEPE2000+0.02ppmSPS、

を含む電着浴からの銅を用いて充填された、60nm膜厚の初期銅シード層を有する90nm幅のトレンチの断面SEM像である。全ての3つの電着浴で、非常に高品質の、即ちボイド(欠陥)の無い、銅によるトレンチ充填が得られる。

【0101】

本発明は、特定の例となる具体例を参照しながら記載され説明されたが、本発明の精神や範囲から離れることなく、変化や変形が行えることは、当業者により認識されるであろう。添付された請求項およびその均等の範囲内に入るそのような全ての変化や変形は、本発明の中に含まれることを意図する。

【0102】

例

本発明の1つの例示的な方法について以下に詳細に示す。この例は本発明を例示することを意味し、必ずしも本発明の範囲を制限しまたはそうでなければ規定するために使用されるものではない。

【0103】

成分溶液の準備

成分溶液は、CuSO4・5H2O(>98%、Sigma Aldrich)、H2SO4(96%、Assay、Baker)および脱イオン水(DI水)から準備される。塩化物イオン濃度を0と10ppm(10ppm=10mg・l−1Cl−)との間で変えるためにHCl(Assay、Baker)が加えられる。抑制剤である分子量4000のポリエチレングリコール(PEG4000;Sigma Aldrich)が、10ppmと1000ppm(1000ppm=1000mg・l−1=1g・l−1PEG)との間の濃度で成分溶液に加えられる。促進剤としてビス−(3−ナトリウムスルフォプロピル)ジスルフィド(SPS)が、0.02ppmと2.0ppm(0.02ppm=20ppb=0.02mg・l−1SPS)との間の濃度で加えられる。

【0104】

10mmol・l−1CuSO4+18mmol・L−1H2SO4+2ppmCl−+300ppmPEG+1ppmSPSの組成を有する1.0リットルの銅メッキ溶液(電解液)を準備する工程は以下の通りである。

a)分析規模(analytical scale)でCuSO4・5H2Oの量の測定が必要とされる。必要な量が式:m(g)=c(mol・l−1)・Mm(g・mol−1)・V(l)により計算される。よって、m(g)=0.01(mol・l−1)・249.684(g・mol−1)・1(l)=2.4968gとなる。

b)分析規模で測定されたCuSO4・5H2Oの適当な量を、1リットルの正確な体積を有する測定ガラス中に定量的移動(quantitative transfer)する。定量的移動は、化学化合物の全ての量の移動が、少量の脱イオン水(DI水)の2−3の部分により援助されることを意味する。

c)量へのH2SO4の添加は以下の式により見出される:Vinitial(l)=Vneeded(l)・Cneeded(mol・l−1)/Cinitial(mol・l−1)。96%H2SO4は18mol・l−1に対応し、式は以下のように表される。Vinitial(l)=1(l)・0.018(mol・l−1)/18(mol・l−1)=1.10−4l=1000μl。

d)1リットルの体積が得られるまで、DI水で測定ガラスを満たす。

e)塩化物イオンが、先に準備された成分電解液に、0.14mol・l−1HClのマイクロリットルの量で加えられる。例えば、濃度が2ppmCl−の濃度を電解液中で得るために、0.14ml・l−1HClが400μl添加される。

f)分析規模でPEGが測定され、それぞれの実験に先立って必要な量だけ添加される。例えば、電解液中で300ppmPEGの濃度を得るために、0.3gのPEGが1lの電解液に加えられる。

g)SPS源として、100mlのDI水中の、1gのSPSの溶液(10000ppmSPS)が使用される。例えば、電解液中で1ppmSPSの濃度を得るために、100μlのSPS溶液(10000ppm)が1lの電解液に加えられた。

【0105】

テストされた異なる溶液組成を以下の表Iに示す。

【0106】

表I:テストされた成分溶液の組成

【0107】

基板

基板は、直径が300mmのパターニングされたウエハ(トレンチを有するウエハ)である。2つのタイプの構造(トレンチ)が実験され、即ち、幅90nm(深さは約208nm)のトレンチと、幅35nm(深さは約80nm)のトレンチとが実験された。

【0108】

アスペクト比(深さと幅の間の比)は双方の構造で2.3である。必要な形状および大きさのトレンチを達成するためにウエハをパターニングし、(低誘電率(low-k)誘電体材料から形成された)バリア層の堆積した後にアスペクト比が得られる。銅シードを用いたダマシン銅メッキの場合、バリア層は1.5μmのタンタル窒化物/タンタル(TaN/Ta)である。

【0109】

トレンチの間の表面と、トレンチの底と側壁の表面との双方を含むウエハの表面において、薄い銅のシード層が、図10に模式的に示されるように、物理気相堆積(PVD)の手段により先に堆積される。銅シード層の膜厚は、90nm幅のトレンチに対して60nm、35nm幅のトレンチに対して20nmである。2cm×2cmの大きさを有する一片が、ダイアモンドチップを用いてウエハから手で切り出される。

【0110】

代わりに、他のサンプルでは、(例えばRu、RuTa、Co等のような)代わりのシード層が、銅シード層に代えて堆積されても良い。

【0111】

電気化学工程

全てのテストは、3つの電極とメッキ浴が配置されたガラスの3電極の電気化学セルを用いて、室温で行われる。対電極は作用電極コンパートメントから多孔質のガラスフリット(glass frit)で分離される。作用電極は2cm×2cm程度の寸法のパターニングされたウエハ(サンプル)の一片であり、サンプルホルダーに配置される。メッキ浴に露出したサンプルの面積(作用面積)はそれゆえに1.54cm2であった。全てのテストは、作用電極を、500rpmの回転速度に保持して行われる。それぞれのテストの前に、作用サンプル面積(表部分)とサンプルの裏面の電気接合との間の電気接続を確実にするために、銅のテープがサンプルの表と裏面とを接続するサンプルの端部に配置される。

【0112】

参照電極として、飽和硫酸第一水銀電極(SMSE)が使用され、銀/塩化銀またはカロメル電極が用いられた場合の、塩化物イオンが電解液中に漏れるのを防止する。[Cl−]濃度は常に数ppmの範囲であるため、これは重要である。SMSEの電位は、5wt%H2SO4(0.94mol・l−1)と10vol%HCl(1.20mol・l−1)の溶液中の、銀/塩化銀の標準参照電極(3mol・l−1KCl、0.210V vs SHE)に対して測定される。SMSEの電位に対して安定で再現性のある0.485Vの値が観察された。銀/塩化銀の標準参照電極 vs SHEの電位を考慮すると、SMSE vs SHEの電位は0.695Vと計算される。

【0113】

SMSEは、作用電極から約0.5cmに配置されたメッキセルに、ラギン毛細管(Luggin capillary)を介して接続される。全ての電位がSMSEを参照する。プラチナ棒からなる対電極は、テスト前に、H2O2:H2SO4=1:3の過酸化水素と硫酸との溶液中で洗浄される。

【0114】

サイクリックボルタンメトリー測定(cyclic voltammetry measurement)が、0.001Vのステップ電位で、0.020V・s−1のスキャン速度で行われる。この場合、作用電極(ブランケット銅サンプル)と対電極(Pt)との間に電位が与えられる。この電位は、電着プロセスの駆動力である。銅の堆積が起きる範囲を得るために、与えられた電位は、0.001Vのステップで、(上述のように)より負の値に変えられる。作用電極(ブランケット銅サンプル)の電位の変化は、参照電極(SMSE)に対して測定され、作用電極(ブランケット銅サンプル)と対電極(Pt)との間に流れる、測定された電流に対して記録される。それらの測定の結果は、図2に示される電流−電圧カーブに表される。

【0115】

サイクリックボルタンメトリー測定とは別に、パターニングされたサンプル(パターニングされたウエハの一片)で電気化学的な銅の堆積が行われる。この目標に対して、電流−電圧曲線から選択された一定の電流または一定の電位が、Q=0.830Cの表面電荷を得るのに十分に時間与えられ、この表面電荷は約200nmの膜厚を有する銅の堆積に対応する。

【0116】

全ての電気化学的なステップは、Metrohm Ltdの定電位電解装置(potentiostat)を用いて行われる。この装置は、銅の電着の場合には供給する電流または電圧を制御し、またはサイクリックボルタンメトリー測定の場合には電位を供給し電流を測定する。

【0117】

堆積物の品質

銅の電気化学的な堆積後に操作電子顕微鏡(SEM)を用いてパターニングされたサンプルが試験される。この目的のために、Ga+イオンのビームを用いたFIBツールが最初に用いられて、トレンチの中央を通って均一にカットし、機械的な劈開中にトレンチから離脱しないことを確実にする。FIBカットの後、サンプルはSEMで実験され、異なる倍率のサンプルの像が記録される。ボイド(銅の堆積物中の欠陥)の外観や不存在が観察される。良好な品質の銅の堆積物は、ボイド(欠陥)の無い堆積物である。

【特許請求の範囲】

【請求項1】

基板上に銅の堆積物を電着する方法であって、

a)0.5mmol・l−1と50mmol・l−1との間に含まれる銅イオン濃度と、電着浴の体積あたり0.05%と10%との間に含まれる酸濃度とを有する電着浴中に基板を浸責する工程と、

b)基板上に、電着浴から銅の堆積物を電着する工程と、

を含む方法。

【請求項2】

電着浴のpHは酸性であり、好適にはpHは−0.3と3.0との間に含まれ、より好適には−0.2と2.0との間に含まれる請求項1に記載の方法。

【請求項3】

電着浴は0.1ppmと10ppmとの間、好適には0.5ppmと8ppmとの間、より好適には1ppmと5ppmとの間、更に好適には1ppmと3ppmとの間、更に好適には1.5ppmと2.5ppmとの間、最も好適には1.8ppmと2.2ppmとの間に含まれる塩化物イオン濃度を有する請求項1または2に記載の方法。

【請求項4】

基板は少なくとも1つの形状の開口部、好適には、トレンチおよびバイアのグループから選択される開口部を備え、形状の開口部は100nmより小さい、好適には70nmより小さい、更に好適には50nmより小さい、より好適には35nmより小さい幅を有する請求項1〜3のいずれかに記載の方法。

【請求項5】

基板は、60nmより薄い、好適には50nmより薄い、更に好適には30nmより薄い、より好適には20nmより薄い、より更に好適には10nmより薄い、最も好適には8nmより薄い膜厚を有する銅シードを備える請求項1〜4のいずれかに記載の方法。

【請求項6】

電着浴は、電着浴の体積あたり、0.05%と1%との間、好適には0.05%と0.7%との間、より好適には0.05%と0.5%との間、更に好適には0.05%と0.3%との間、最も好適には0.05%と0.15%との間に含まれる酸濃度を有する請求項5に記載の方法。

【請求項7】

電着浴は、10mmol・l−1と200mmol・l−1との間、好適には10mmol・l−1と100mmol・l−1との間、より好適には15mmol・l−1と50mmol・l−1との間、最も好適には15mmol・l−1と25mmol・l−1との間の濃度の硫酸を含む請求項5または6に記載の方法。

【請求項8】

基板は、銅を含まないシード材料から形成されたシード層を備え、シード材料は、好適にはルテニウムを含む請求項1〜4のいずれかに記載の方法。

【請求項9】

電着浴は、電着浴の体積あたり、5%と10%との間、好適には6%と9.5%との間、より好適には7%と9%との間、最も好適には8%と9%との間に含まれる酸濃度を有する請求項8に記載の方法。

【請求項10】

電着浴は、1mol・l−1と2mol・l−1との間、好適には1.2mol・l−1と1.9mol・l−1との間、より好適には1.4mol・l−1と1.8mol・l−1との間、最も好適には1.6mol・l−1と1.8mol・l−1との間の濃度の硫酸を含む請求項8はたは9に記載の方法。

【請求項11】

電着浴は、0.5mmol・l−1と30mmol・l−1との間、好適には0.5mmol・l−1と20mmol・l−1との間、より好適には1.0mmol・l−1と20mmol・l−1との間、更に好適には1.0mmol・l−1と10mmol・l−1との間に含まれる銅イオン濃度を有する請求項1〜10のいずれかに記載の方法。

【請求項12】

電着浴は、更に、銅の上への銅の堆積の抑制剤および/または銅の上への銅の堆積の促進剤を含む有機添加剤系を含む請求項1〜11のいずれかに記載の方法。

【請求項13】

電着浴は、銅の堆積の抑制剤を含み、抑制剤は、好適には20ppmと500ppmとの間に含まれる濃度のポリエチレングリコールであり、および

電着浴は、銅の堆積の促進剤を含み、促進剤は、0.02ppmと2ppmとの間、好適には0.1ppmと1.5ppmとの間、より好適には0.5ppmと1.3ppmとの間、最も好適には0.7ppmと1.0ppmとの間に含まれる濃度のビス−ナトリウムスルホプロピル−ジスルフィドである請求項12に記載の方法。

【請求項14】

基板上に銅の堆積物を電着するのに適した電着浴を準備する方法であって、

銅イオン源と酸源とを含む濃縮組成物を提供する工程と、

濃縮組成物を、脱イオン水を含む溶液に希釈し、請求項1〜13のいずれかに記載の電着浴を形成する工程と、

を含む方法。

【請求項15】

請求項14に規定された濃縮組成物。

【請求項16】

更に、濃縮組成物が脱イオン水を含む溶液に希釈された場合に、0.1ppmと10ppmとの間、好適には0.5ppmと8ppmとの間、より好適には1ppmと5ppmとの間、更に好適には1ppmと3ppmとの間、更に好適には1.5ppmと2.5ppmとの間、最も好適には1.8ppmと2.2ppmとの間に含まれる塩化物イオン濃度を有する電着浴を形成するような量の塩化物イオン源を含む請求項15に記載の濃縮組成物。

【請求項1】

基板上に銅の堆積物を電着する方法であって、

a)0.5mmol・l−1と50mmol・l−1との間に含まれる銅イオン濃度と、電着浴の体積あたり0.05%と10%との間に含まれる酸濃度とを有する電着浴中に基板を浸責する工程と、

b)基板上に、電着浴から銅の堆積物を電着する工程と、

を含む方法。

【請求項2】

電着浴のpHは酸性であり、好適にはpHは−0.3と3.0との間に含まれ、より好適には−0.2と2.0との間に含まれる請求項1に記載の方法。

【請求項3】

電着浴は0.1ppmと10ppmとの間、好適には0.5ppmと8ppmとの間、より好適には1ppmと5ppmとの間、更に好適には1ppmと3ppmとの間、更に好適には1.5ppmと2.5ppmとの間、最も好適には1.8ppmと2.2ppmとの間に含まれる塩化物イオン濃度を有する請求項1または2に記載の方法。

【請求項4】

基板は少なくとも1つの形状の開口部、好適には、トレンチおよびバイアのグループから選択される開口部を備え、形状の開口部は100nmより小さい、好適には70nmより小さい、更に好適には50nmより小さい、より好適には35nmより小さい幅を有する請求項1〜3のいずれかに記載の方法。

【請求項5】

基板は、60nmより薄い、好適には50nmより薄い、更に好適には30nmより薄い、より好適には20nmより薄い、より更に好適には10nmより薄い、最も好適には8nmより薄い膜厚を有する銅シードを備える請求項1〜4のいずれかに記載の方法。

【請求項6】

電着浴は、電着浴の体積あたり、0.05%と1%との間、好適には0.05%と0.7%との間、より好適には0.05%と0.5%との間、更に好適には0.05%と0.3%との間、最も好適には0.05%と0.15%との間に含まれる酸濃度を有する請求項5に記載の方法。

【請求項7】

電着浴は、10mmol・l−1と200mmol・l−1との間、好適には10mmol・l−1と100mmol・l−1との間、より好適には15mmol・l−1と50mmol・l−1との間、最も好適には15mmol・l−1と25mmol・l−1との間の濃度の硫酸を含む請求項5または6に記載の方法。

【請求項8】

基板は、銅を含まないシード材料から形成されたシード層を備え、シード材料は、好適にはルテニウムを含む請求項1〜4のいずれかに記載の方法。

【請求項9】

電着浴は、電着浴の体積あたり、5%と10%との間、好適には6%と9.5%との間、より好適には7%と9%との間、最も好適には8%と9%との間に含まれる酸濃度を有する請求項8に記載の方法。

【請求項10】

電着浴は、1mol・l−1と2mol・l−1との間、好適には1.2mol・l−1と1.9mol・l−1との間、より好適には1.4mol・l−1と1.8mol・l−1との間、最も好適には1.6mol・l−1と1.8mol・l−1との間の濃度の硫酸を含む請求項8はたは9に記載の方法。

【請求項11】

電着浴は、0.5mmol・l−1と30mmol・l−1との間、好適には0.5mmol・l−1と20mmol・l−1との間、より好適には1.0mmol・l−1と20mmol・l−1との間、更に好適には1.0mmol・l−1と10mmol・l−1との間に含まれる銅イオン濃度を有する請求項1〜10のいずれかに記載の方法。

【請求項12】

電着浴は、更に、銅の上への銅の堆積の抑制剤および/または銅の上への銅の堆積の促進剤を含む有機添加剤系を含む請求項1〜11のいずれかに記載の方法。

【請求項13】

電着浴は、銅の堆積の抑制剤を含み、抑制剤は、好適には20ppmと500ppmとの間に含まれる濃度のポリエチレングリコールであり、および

電着浴は、銅の堆積の促進剤を含み、促進剤は、0.02ppmと2ppmとの間、好適には0.1ppmと1.5ppmとの間、より好適には0.5ppmと1.3ppmとの間、最も好適には0.7ppmと1.0ppmとの間に含まれる濃度のビス−ナトリウムスルホプロピル−ジスルフィドである請求項12に記載の方法。

【請求項14】

基板上に銅の堆積物を電着するのに適した電着浴を準備する方法であって、

銅イオン源と酸源とを含む濃縮組成物を提供する工程と、

濃縮組成物を、脱イオン水を含む溶液に希釈し、請求項1〜13のいずれかに記載の電着浴を形成する工程と、

を含む方法。

【請求項15】

請求項14に規定された濃縮組成物。

【請求項16】

更に、濃縮組成物が脱イオン水を含む溶液に希釈された場合に、0.1ppmと10ppmとの間、好適には0.5ppmと8ppmとの間、より好適には1ppmと5ppmとの間、更に好適には1ppmと3ppmとの間、更に好適には1.5ppmと2.5ppmとの間、最も好適には1.8ppmと2.2ppmとの間に含まれる塩化物イオン濃度を有する電着浴を形成するような量の塩化物イオン源を含む請求項15に記載の濃縮組成物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−92366(P2012−92366A)

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【外国語出願】

【出願番号】特願2010−238428(P2010−238428)

【出願日】平成22年10月25日(2010.10.25)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成22年10月8日に、インターネットアドレス http://www.ecsdl.org/dbt/dbt.jsp?KEY=ECSTF8&Volume=28&Issue=29 に電気通信回線を通じて発表

【出願人】(591060898)アイメック (302)

【氏名又は名称原語表記】IMEC

【出願人】(510071792)ユニフェルジテイト・ヘント (2)

【氏名又は名称原語表記】Universiteit Gent

【Fターム(参考)】

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願番号】特願2010−238428(P2010−238428)

【出願日】平成22年10月25日(2010.10.25)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成22年10月8日に、インターネットアドレス http://www.ecsdl.org/dbt/dbt.jsp?KEY=ECSTF8&Volume=28&Issue=29 に電気通信回線を通じて発表

【出願人】(591060898)アイメック (302)

【氏名又は名称原語表記】IMEC

【出願人】(510071792)ユニフェルジテイト・ヘント (2)

【氏名又は名称原語表記】Universiteit Gent

【Fターム(参考)】

[ Back to top ]