銅ナノ粒子の低温還元焼結のための還元剤及びこれを用いた低温焼結方法

【課題】銅ナノ粒子の低温還元焼結のための還元剤及びこれを用いた低温焼結方法を提供する。本発明による還元剤を用いることにより、250℃未満の低い焼結温度で銅ナノ粒子の還元及び焼結が可能となり、このように焼結された銅ナノ粒子の焼結体は優れた電気的特性を有するため、実際に産業的に利用可能な銅ナノ粒子インクを用いた微細配線パターンを形成することができる。

【解決手段】本発明に係る還元剤は、ギ酸または酢酸と、炭素数1〜3のアルコールまたはエーテルとを含むことを特徴とする。

【解決手段】本発明に係る還元剤は、ギ酸または酢酸と、炭素数1〜3のアルコールまたはエーテルとを含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、銅ナノ粒子の低温還元焼結のための還元剤及びこれを用いた低温焼結方法に関する。

【背景技術】

【0002】

産業用インクジェット印刷技術は、ソフトウェア上の図のうち、必要な部分だけをインクで印刷することで、材料を無駄に使わずに微細パターンを形成でき、省エネルギー、低コスト、多層化、薄型化など多くの長所を有する。インクジェット印刷を用いて部品を製造する技術は、インク製造用粒子合成及びインク配合技術、所望の量のインクを吐出するヘッド技術、所望の位置に微細液滴を着弾させるシステム技術、微細配線形成のための印刷技術、表面処理技術、焼結技術などをすべて必要とする総合技術と言える。インクジェット印刷技術を適用できる材料分野も多様になり、最近では金属、セラミック、ポリマー、バイオインク、及びハイブリッドインクなどが続々と開発されている。

【0003】

金属ナノ粒子インクを用いて微細な配線パターンを形成する方法に関連して、金ナノ粒子及び銀ナノ粒子を用いる方法が確立されている。

【0004】

金ナノ粒子を用いる場合には、材料である金が高価で、金ナノ粒子の分散液の製造コストも高くなり、汎用品として広く普及するには経済的な困難さがあった。

【0005】

インクジェット印刷を用いた金属配線に関する主要研究には銀を用いた方式が最も活発に行われているが、これは、銀ナノ粒子インクが、印刷工程及び大気中での熱処理工程という2工程で容易に金属配線を形成し、配線の電気的特性を付与することができるからである。しかし、銀ナノ粒子は材料コストの側面から競争力が弱く、また配線幅及び配線間の空間が狭くなることからエレクトロマイグレーションによる断線が新たな問題点として浮上した。

【0006】

近年、このような問題点、すなわち、コスト低減及びエレクトロマイグレーションによる断線の問題を解決する方法として、銅を用いる方法に対する研究が活発に試みられている。しかし、貴金属の金や銀は、比較的酸化し難いという特性を有するため、ナノ粒子分散液を製造した場合、含有されるナノ粒子の表面に酸化被膜が形成されない状態で維持することが容易であるが、銅のナノ粒子を製造する場合には、酸化し易いという問題点がある。

【0007】

したがって、銅ナノ粒子インクの焼結は、大気中で銅が容易に酸化されてしまうため、還元雰囲気が必須に要求され、また、ポリマー基板に活用するためには、焼結温度をポリマー基板のTg(ガラス転移温度)以下に制限しなくてはならない。

【0008】

通常、水素ガスを用いた還元雰囲気下で焼結する方法が提示されているが、250℃以上で非常に長い時間加熱しないと焼結は進まず、また非常に高い比抵抗値を有するという問題があった。また、ポリマー基板のTgは約250℃未満であって、このような焼結温度は実際には適用できないという問題があった。

【0009】

したがって、銅ナノ粒子を250℃未満の温度で焼結でき、低い比抵抗値を有する銅ナノ粒子の低温還元焼結法の開発が求められている。

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上述した問題点を解決するためになされたものであって、銅ナノ粒子の低温還元焼結のための還元剤及びこれを用いた銅ナノ粒子の低温焼結方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上述した目的を達成するために、本発明の一実施形態によれば、ギ酸または酢酸と、炭素数1〜3のアルコールまたはエーテルとを含む銅ナノ粒子の低温焼結のための還元剤が提供される。

【0012】

本発明の一実施例によれば、上記ギ酸または酢酸と、上記アルコールまたはエーテルとは、好ましくは、3:7〜8:2の重量比で含まれることができ、より好ましくは、6:4〜7:3の重量比で含まれることができる。

【0013】

本発明の一実施例によれば、上記還元剤は銅ナノ粒子の焼結過程中に還元雰囲気ガスとして提供されることができる。

【0014】

本発明の一実施例によれば、上記アルコールは、メタノール、エタノール、及びイソプロピルアルコールから選択される化合物であることができる。

【0015】

本発明の一実施例によれば、上記還元剤は、ギ酸とメタノールとを、好ましくは、3:7〜8:2の重量比で、より好ましくは、6:4〜7:3の重量比で含み、銅ナノ粒子の焼結過程中に還元雰囲気ガスとして提供されることができる。

【0016】

本発明の他の実施形態によれば、上述した還元剤を銅ナノ粒子の還元剤として提供し、銅ナノ粒子を250℃未満の温度で加熱する工程を含む銅ナノ粒子の低温焼結方法が提供される。

【0017】

本発明の一実施例によれば、上記還元剤は銅ナノ粒子の焼結過程中に還元雰囲気ガスとして提供されることができる。

【0018】

本発明の一実施例によれば、上記還元雰囲気ガスの提供は、窒素をキャリアガスとして用いて、液状の上記還元剤内にバブルを発生させ還元焼結炉内部に注入することにより行われることができる。

【0019】

本発明の別の実施形態によれば、銅ナノ粒子分散液を用いて基板上に配線パターンを印刷する工程と、上述した還元剤を銅ナノ粒子の還元剤として提供し、銅ナノ粒子を250℃未満の温度で加熱して焼結させる工程とを含む基板上に銅配線パターンを形成する方法が提供される。

【発明の効果】

【0020】

本発明によれば、250℃未満の低い焼結温度で銅ナノ粒子の焼結が可能となり、また、このように焼結された銅ナノ粒子の焼結体は、優れた電気的特性を有するため、実際に産業的に利用可能な銅ナノ粒子インクを用いた微細配線パターンを形成することができる。

【図面の簡単な説明】

【0021】

【図1】多様な条件下で焼結された銅配線のX線回折パターンの分析データを示すグラフである。

【図2】ギ酸を還元剤として用いた場合の、焼結温度による銅配線の比抵抗値を示すグラフである。

【図3】ギ酸を還元剤として用いた場合の、焼結された基板のエッチング程度及び汚染程度を撮影した画像である。

【図4】ギ酸とメタノールとを混合した場合のギ酸の含量に対する比抵抗値を示すグラフである。

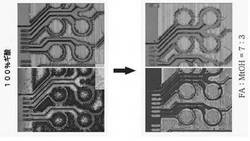

【図5】ギ酸とメタノールの割合を変化させた場合の、焼結された基板の状態を撮影した画像である。

【図6】ギ酸のみを用いた場合と、ギ酸とメタノールとを7:3の割合で混合した場合との、焼結された基板のエッチング程度及び汚染程度を比較撮影した画像である。

【図7】ギ酸とメタノールとを混合した場合の、焼結された銅配線の微細構造を撮影した画像である。

【発明を実施するための形態】

【0022】

以下、本発明による銅ナノ粒子の低温還元焼結のための還元剤、これを用いた銅ナノ粒子の低温還元焼結法、及び銅配線パターンの形成方法について詳細に説明する。

【0023】

銅ナノ粒子の低温焼結のための還元剤

本発明者らは、上述した課題を解決するために、銅ナノ粒子を基板に印刷した後、多様な有機化合物を単独であるいは組み合わせて、酸化された銅ナノ粒子を効果的に還元焼結させることができる還元剤を製造するための研究を続けてきた。その結果、ギ酸または酢酸と、炭素数1〜3のアルコールまたはエーテルとを含む混合物が、銅ナノ粒子の低温焼結のための還元剤として適切であることを見出した。

【0024】

焼結時の還元雰囲気ガスとして通常用いられる水素ガスは、高温及び長時間の焼結を必要とし、焼結された後の比抵抗が非常に高いため、印刷された銅ナノ粒子の焼結には不適であった。したがって、より適切な還元剤は、水素と酸化銅との還元反応のギブス自由エネルギー(△G(400℃)=−91kJ)より、さらに低いギブス自由エネルギーを還元反応において有することが必要である。このような還元剤としては、アルコール(△G(310℃)=−102kJ)、ギ酸(△G(310℃)=−161kJ)または酢酸(△G(310℃)=−99kJ)などがある。

【0025】

アルコール及び酢酸を用いる場合には還元反応速度が比較的遅いが、ギ酸を用いる場合には低い温度でも還元反応速度が速い。

【0026】

ギ酸を用いる場合、約150℃以上の温度から酸化銅の還元が始まり、焼結後の銅配線の比抵抗は約4μΩ・cmであって、これは、銅ナノ粒子の焼結時の温度を低下させ、優れた電気的特性を得るのに有用である(図2)。

【0027】

しかし、ギ酸または酢酸を還元剤として用いて焼結する場合、酸成分と還元された銅とが反応して銅がエッチングされ、これにより分離された銅粒子が再び基板に吸着して、基板の配線のない部分を汚染する結果をもたらすことがあった。

【0028】

これを改善するために、所定の割合で炭素数1〜3のアルコール(例えば、メタノール、エタノール、イソプロピルアルコール)、またはエーテルを添加する。これにより、ギ酸または酢酸の還元特性を保持しながらも銅のエッチング及び基板の汚染を低減することができる。

【0029】

ギ酸または酢酸と、アルコールまたはエーテルとを3:7〜8:2の重量比で混合する場合には、低温で焼結可能であり、約20μΩ・cm以下の比抵抗特性を有するとともに銅のエッチング及び基板の汚染を低減することができる。銅インクの濃度に応じて還元剤の重量比をある程度変化させることも可能である。20μΩ・cm以上の比抵抗を有する銅配線を製造する場合であれば、ギ酸または酢酸の割合をさらに減らすことも可能である。

【0030】

ギ酸または酢酸と、アルコールまたはエーテルとを6:4〜7:3の重量比で混合する場合には、低温で焼結可能であり、約10μΩ・cm以下の比抵抗特性を有するとともに銅のエッチング及び基板の汚染を低減することができる。

【0031】

最も好ましい還元剤はギ酸であって、ギ酸が40重量%以上用いられる場合には比抵抗が最小値を示す。また、エタノールまたはメタノールの割合が多い場合には、焼結された銅配線の微細構造がバイモーダル構造となって不均一であったが、ギ酸の量が増加すると、均一な結晶粒サイズを維持することが分かった(図7)。

【0032】

したがって、単に理論的に還元性に優れた酸系の還元剤を使用するのではなく、エッチング特性及び基板汚染特性を考慮した上で、溶媒を適切に混合して希釈した還元剤を使用することにより、最適の銅還元焼結を行うことができる。

【0033】

銅ナノ粒子の低温還元焼結方法

上述したギ酸または酢酸と、アルコールまたはエーテルとを混合した還元剤を銅ナノ粒子の還元剤として提供して銅ナノ粒子を加熱すれば、銅ナノ粒子の還元焼結が可能となる。

【0034】

焼結時の温度は、ポリマー基板のTg以下に制限されるため、約250℃未満が好ましい。通常、基板に用いられる有機化合物のTgは、130℃〜250℃程度であるが、これらの混合物を用いる場合には、ある程度の差があり得る。ポリエチレンやポリプロピレンのような包装材の表面に電極を形成する場合、これらのTgはより低いため、焼結温度はさらに低くなる。従って、場合によっては、焼結温度が約100℃になる場合もある。

【0035】

本発明の還元剤は、焼結炉内部の還元雰囲気ガスとして提供されることができる。還元雰囲気ガスとして提供する方法は多様であるが、一例として、窒素をキャリアガスにして液状の上記還元剤内にバブルを発生させて還元焼結炉内部に注入する方法で行うことができる。

【0036】

基板上に銅配線パターンを形成する方法

上述した銅ナノ粒子の低温還元焼結方法を用いて、基板上に銅配線パターンを形成することができる。

【0037】

具体的な一例として、銅ナノインクなどの銅ナノ粒子の分散液を用いて基板上に配線パターンを印刷する工程と、上述した還元剤を銅ナノ粒子の還元剤として提供し、銅ナノ粒子を250℃未満の温度で加熱して焼結する工程とを含む方法を用いることにより、基板上に銅配線パターンを形成することができる。ここで、上記印刷工程としては、インクジェット工程を用いることができる。

【0038】

本発明による還元剤を用いると、250℃未満の温度で、酸化された銅ナノ粒子を還元すると同時に銅ナノ粒子を焼結させることができ、これにより、銅ナノ粒子を用いた配線パターンの形成方法の産業的実施が可能となる。

【0039】

本発明による還元剤を用いて低温還元焼結工程を行う限り、銅配線パターンの形成方法を多様に変形できることを当業者は理解できよう。

【0040】

以下、実施例に基づいて本発明をさらに詳細に説明するが、以下の実施例は、単に説明するためのものであって、本発明を限定するものではない。

【実施例】

【0041】

比較例:多様な還元剤を単独で用いた銅ナノ粒子の還元焼結

(1)還元剤を添加しない場合における銅ナノ粒子の焼結

インクジェット用銅ナノインクを用いて、インクジェット工程により基板上に配線パターンを形成した後、還元剤を使用せずに、空気中で加熱して焼結工程を行った。X線回折分析の結果、印刷された銅インクがすべて酸化して酸化銅(Cu2O)になったことが分かる(図1(a))。

【0042】

(2)水素ガスを用いた銅ナノ粒子の還元焼結

上記比較例(1)に記載の方法で基板上に銅配線パターンを形成した後、水素ガスを還元雰囲気で提供し、基板を多様な温度で加熱して焼結工程を行った。250℃未満の温度では銅ナノ粒子の還元及び焼結は起こらなかった。250℃の温度で6時間以上加熱すると、銅ナノ粒子の焼結は起こったが、比抵抗を測定した結果、約10−5Ω・cmであって、非常に高い値を示した。

【0043】

(3)メタノールを用いた銅ナノ粒子の還元焼結

上記比較例(1)に記載の方法で基板上に銅配線パターンを形成した後、窒素をキャリアガスとして用い、液状のメタノール内でバブルを発生させ還元焼結炉内部に注入することにより、メタノールを還元雰囲気ガスとして提供し、多様な温度で焼結工程を行った。200℃の温度で還元が起こったが、相対的に長い焼結時間を要し、比抵抗も高かった。

【0044】

(4)酢酸を用いた銅ナノ粒子の還元焼結

上記比較例(1)に記載の方法で基板上に銅配線パターンを形成した後、窒素をキャリアガスとして用い、液状の酢酸内にバブルを発生させ還元焼結炉内部に注入することにより、酢酸を還元雰囲気ガスとして提供し、多様な温度で焼結工程を行った。200℃の温度で還元が起こったが、相対的に長い焼結時間を要し、比抵抗も高かった。また、酸成分による銅のエッチング及び配線のない部分での基板汚染が発生したことが分かった。

【0045】

(5)ギ酸を用いた銅ナノ粒子の還元焼結

上記比較例(1)に記載の方法で基板上に銅配線パターンを形成した後、窒素をキャリアガスとして用い、液状のギ酸内にバブルを発生させ還元焼結炉内部に注入することにより、ギ酸を還元雰囲気ガスとして提供し、多様な温度で焼結工程を行った。約150℃以上の温度から酸化銅の還元が始まることが分かった。

【0046】

印刷された銅配線のX線回折パターンを分析して、酸化銅が銅に還元されたか否かを分析し、これを図1に示す。図1で、(a)は還元剤を使用せずに空気中で焼結した場合であり、(b)はギ酸ガス下で150℃で焼結した場合であり、(c)はギ酸ガス下で230℃で焼結した場合であり、(d)はメタノールガス下で230℃で焼結した場合を示す。(a)を除くすべての場合において、酸化銅の還元が起こったことが分かる。

【0047】

ギ酸ガスを還元剤として用いた場合の、焼結温度による銅配線の比抵抗値を図2に示す。約200℃以上の温度から約4μΩ・cmの比抵抗を示すことが分かる。

【0048】

しかし、図3に示すように、酢酸を用いた場合と同様に、酸成分による銅のエッチング及び配線のない部分での基板汚染が発生したことが分かった。

【0049】

実施例:ギ酸と、アルコールまたはエーテルとの混合物を用いた銅ナノ粒子の還元焼結

(1)ギ酸とメタノールとの混合物を用いた銅ナノ粒子の還元焼結

上記比較例(1)に記載の方法で基板上に銅配線パターンを形成した後、窒素をキャリアガスとして用い、多様な重量比で混合したギ酸とメタノール内でバブルを発生させ還元焼結炉内部に注入することにより、ギ酸とメタノールとの混合物を還元雰囲気ガスとして提供し、多様な温度で焼結工程を行った。

【0050】

ギ酸とメタノールの重量比を、0:10(比較例(3))、1:9、2:8、3:7、4:6、5:5、6:4、7:3、8:2、9:1、及び10:0(比較例(5))で混合し、それぞれを還元雰囲気ガスとして提供した。

【0051】

図4にギ酸の含量に対する比抵抗値を示し、図5にギ酸とメタノールの割合を変化させた場合の、焼結された基板の状態を撮影した画像を示した。

【0052】

ギ酸とメタノールを8:2以下の重量比で混合すると、エッチング及び基板汚染を低減することができ、3:7以上で混合すると、充分に低い比抵抗を有することが分かった。最も好ましい混合の割合は、6:4〜7:3の範囲であった。図6に、ギ酸のみを使用した場合と、ギ酸とメタノールとを7:3の割合で混合した場合との、エッチング程度及び基板汚染程度を比較撮影した画像が示されている。

【0053】

図7を参照すると、焼結された銅配線の微細構造を撮影した結果、メタノールが多いと、結晶粒分布がバイモーダル構造となって不均一であったが、ギ酸の量が増加すると、均一な結晶粒サイズを維持することが分かった。

【0054】

(2)ギ酸とエタノールとの混合物を用いた銅ナノ粒子の還元焼結

上記比較例(1)に記載の方法で基板上に銅配線パターンを形成した後、窒素をキャリアガスとして用い、多様な重量比で混合したギ酸とエタノール内にバブルを発生させ還元焼結炉内部に注入することにより、ギ酸とエタノールとの混合物を還元雰囲気ガスとして提供し、多様な温度で焼結工程を行った。

【0055】

焼結された銅配線の比抵抗を測定した結果、上記実施例(1)におけるメタノールを混合した場合とほぼ同一の結果が得られた。また、ギ酸とエタノールを7:3の重量比で混合した還元雰囲気ガスを使用した場合には、200℃で1時間焼結した場合の比抵抗値は約4μΩ・cmであった。

【0056】

表面エッチング及び基板汚染の程度もメタノールの場合とほぼ同一であり、最適の混合割合も6:4〜7:3の範囲であった(データ省略)。

【0057】

(3)ギ酸とエーテルとの混合物を用いた銅ナノ粒子の還元焼結

上記比較例(1)に記載の方法で基板上に銅配線パターンを形成した後、窒素をキャリアガスとして用い、多様な重量比で混合したギ酸とエーテル内にバブルを発生させ還元焼結炉内部に注入することにより、ギ酸とヒドロキシ官能基を有するエーテルとの混合物を還元雰囲気ガスとして提供し、多様な温度で焼結工程を行った。

【0058】

比抵抗特性、ならびに表面エッチング及び基板汚染の程度が改善されたことが分かった(データ省略)。

【0059】

以上、本発明の好ましい実施例を参照して説明したが、当該技術分野で通常の知識を有する者であれば、特許請求の範囲に記載した本発明の思想及び領域から脱しない範囲内で本発明を多様に修正及び変更させることができることを理解できよう。

【技術分野】

【0001】

本発明は、銅ナノ粒子の低温還元焼結のための還元剤及びこれを用いた低温焼結方法に関する。

【背景技術】

【0002】

産業用インクジェット印刷技術は、ソフトウェア上の図のうち、必要な部分だけをインクで印刷することで、材料を無駄に使わずに微細パターンを形成でき、省エネルギー、低コスト、多層化、薄型化など多くの長所を有する。インクジェット印刷を用いて部品を製造する技術は、インク製造用粒子合成及びインク配合技術、所望の量のインクを吐出するヘッド技術、所望の位置に微細液滴を着弾させるシステム技術、微細配線形成のための印刷技術、表面処理技術、焼結技術などをすべて必要とする総合技術と言える。インクジェット印刷技術を適用できる材料分野も多様になり、最近では金属、セラミック、ポリマー、バイオインク、及びハイブリッドインクなどが続々と開発されている。

【0003】

金属ナノ粒子インクを用いて微細な配線パターンを形成する方法に関連して、金ナノ粒子及び銀ナノ粒子を用いる方法が確立されている。

【0004】

金ナノ粒子を用いる場合には、材料である金が高価で、金ナノ粒子の分散液の製造コストも高くなり、汎用品として広く普及するには経済的な困難さがあった。

【0005】

インクジェット印刷を用いた金属配線に関する主要研究には銀を用いた方式が最も活発に行われているが、これは、銀ナノ粒子インクが、印刷工程及び大気中での熱処理工程という2工程で容易に金属配線を形成し、配線の電気的特性を付与することができるからである。しかし、銀ナノ粒子は材料コストの側面から競争力が弱く、また配線幅及び配線間の空間が狭くなることからエレクトロマイグレーションによる断線が新たな問題点として浮上した。

【0006】

近年、このような問題点、すなわち、コスト低減及びエレクトロマイグレーションによる断線の問題を解決する方法として、銅を用いる方法に対する研究が活発に試みられている。しかし、貴金属の金や銀は、比較的酸化し難いという特性を有するため、ナノ粒子分散液を製造した場合、含有されるナノ粒子の表面に酸化被膜が形成されない状態で維持することが容易であるが、銅のナノ粒子を製造する場合には、酸化し易いという問題点がある。

【0007】

したがって、銅ナノ粒子インクの焼結は、大気中で銅が容易に酸化されてしまうため、還元雰囲気が必須に要求され、また、ポリマー基板に活用するためには、焼結温度をポリマー基板のTg(ガラス転移温度)以下に制限しなくてはならない。

【0008】

通常、水素ガスを用いた還元雰囲気下で焼結する方法が提示されているが、250℃以上で非常に長い時間加熱しないと焼結は進まず、また非常に高い比抵抗値を有するという問題があった。また、ポリマー基板のTgは約250℃未満であって、このような焼結温度は実際には適用できないという問題があった。

【0009】

したがって、銅ナノ粒子を250℃未満の温度で焼結でき、低い比抵抗値を有する銅ナノ粒子の低温還元焼結法の開発が求められている。

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上述した問題点を解決するためになされたものであって、銅ナノ粒子の低温還元焼結のための還元剤及びこれを用いた銅ナノ粒子の低温焼結方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上述した目的を達成するために、本発明の一実施形態によれば、ギ酸または酢酸と、炭素数1〜3のアルコールまたはエーテルとを含む銅ナノ粒子の低温焼結のための還元剤が提供される。

【0012】

本発明の一実施例によれば、上記ギ酸または酢酸と、上記アルコールまたはエーテルとは、好ましくは、3:7〜8:2の重量比で含まれることができ、より好ましくは、6:4〜7:3の重量比で含まれることができる。

【0013】

本発明の一実施例によれば、上記還元剤は銅ナノ粒子の焼結過程中に還元雰囲気ガスとして提供されることができる。

【0014】

本発明の一実施例によれば、上記アルコールは、メタノール、エタノール、及びイソプロピルアルコールから選択される化合物であることができる。

【0015】

本発明の一実施例によれば、上記還元剤は、ギ酸とメタノールとを、好ましくは、3:7〜8:2の重量比で、より好ましくは、6:4〜7:3の重量比で含み、銅ナノ粒子の焼結過程中に還元雰囲気ガスとして提供されることができる。

【0016】

本発明の他の実施形態によれば、上述した還元剤を銅ナノ粒子の還元剤として提供し、銅ナノ粒子を250℃未満の温度で加熱する工程を含む銅ナノ粒子の低温焼結方法が提供される。

【0017】

本発明の一実施例によれば、上記還元剤は銅ナノ粒子の焼結過程中に還元雰囲気ガスとして提供されることができる。

【0018】

本発明の一実施例によれば、上記還元雰囲気ガスの提供は、窒素をキャリアガスとして用いて、液状の上記還元剤内にバブルを発生させ還元焼結炉内部に注入することにより行われることができる。

【0019】

本発明の別の実施形態によれば、銅ナノ粒子分散液を用いて基板上に配線パターンを印刷する工程と、上述した還元剤を銅ナノ粒子の還元剤として提供し、銅ナノ粒子を250℃未満の温度で加熱して焼結させる工程とを含む基板上に銅配線パターンを形成する方法が提供される。

【発明の効果】

【0020】

本発明によれば、250℃未満の低い焼結温度で銅ナノ粒子の焼結が可能となり、また、このように焼結された銅ナノ粒子の焼結体は、優れた電気的特性を有するため、実際に産業的に利用可能な銅ナノ粒子インクを用いた微細配線パターンを形成することができる。

【図面の簡単な説明】

【0021】

【図1】多様な条件下で焼結された銅配線のX線回折パターンの分析データを示すグラフである。

【図2】ギ酸を還元剤として用いた場合の、焼結温度による銅配線の比抵抗値を示すグラフである。

【図3】ギ酸を還元剤として用いた場合の、焼結された基板のエッチング程度及び汚染程度を撮影した画像である。

【図4】ギ酸とメタノールとを混合した場合のギ酸の含量に対する比抵抗値を示すグラフである。

【図5】ギ酸とメタノールの割合を変化させた場合の、焼結された基板の状態を撮影した画像である。

【図6】ギ酸のみを用いた場合と、ギ酸とメタノールとを7:3の割合で混合した場合との、焼結された基板のエッチング程度及び汚染程度を比較撮影した画像である。

【図7】ギ酸とメタノールとを混合した場合の、焼結された銅配線の微細構造を撮影した画像である。

【発明を実施するための形態】

【0022】

以下、本発明による銅ナノ粒子の低温還元焼結のための還元剤、これを用いた銅ナノ粒子の低温還元焼結法、及び銅配線パターンの形成方法について詳細に説明する。

【0023】

銅ナノ粒子の低温焼結のための還元剤

本発明者らは、上述した課題を解決するために、銅ナノ粒子を基板に印刷した後、多様な有機化合物を単独であるいは組み合わせて、酸化された銅ナノ粒子を効果的に還元焼結させることができる還元剤を製造するための研究を続けてきた。その結果、ギ酸または酢酸と、炭素数1〜3のアルコールまたはエーテルとを含む混合物が、銅ナノ粒子の低温焼結のための還元剤として適切であることを見出した。

【0024】

焼結時の還元雰囲気ガスとして通常用いられる水素ガスは、高温及び長時間の焼結を必要とし、焼結された後の比抵抗が非常に高いため、印刷された銅ナノ粒子の焼結には不適であった。したがって、より適切な還元剤は、水素と酸化銅との還元反応のギブス自由エネルギー(△G(400℃)=−91kJ)より、さらに低いギブス自由エネルギーを還元反応において有することが必要である。このような還元剤としては、アルコール(△G(310℃)=−102kJ)、ギ酸(△G(310℃)=−161kJ)または酢酸(△G(310℃)=−99kJ)などがある。

【0025】

アルコール及び酢酸を用いる場合には還元反応速度が比較的遅いが、ギ酸を用いる場合には低い温度でも還元反応速度が速い。

【0026】

ギ酸を用いる場合、約150℃以上の温度から酸化銅の還元が始まり、焼結後の銅配線の比抵抗は約4μΩ・cmであって、これは、銅ナノ粒子の焼結時の温度を低下させ、優れた電気的特性を得るのに有用である(図2)。

【0027】

しかし、ギ酸または酢酸を還元剤として用いて焼結する場合、酸成分と還元された銅とが反応して銅がエッチングされ、これにより分離された銅粒子が再び基板に吸着して、基板の配線のない部分を汚染する結果をもたらすことがあった。

【0028】

これを改善するために、所定の割合で炭素数1〜3のアルコール(例えば、メタノール、エタノール、イソプロピルアルコール)、またはエーテルを添加する。これにより、ギ酸または酢酸の還元特性を保持しながらも銅のエッチング及び基板の汚染を低減することができる。

【0029】

ギ酸または酢酸と、アルコールまたはエーテルとを3:7〜8:2の重量比で混合する場合には、低温で焼結可能であり、約20μΩ・cm以下の比抵抗特性を有するとともに銅のエッチング及び基板の汚染を低減することができる。銅インクの濃度に応じて還元剤の重量比をある程度変化させることも可能である。20μΩ・cm以上の比抵抗を有する銅配線を製造する場合であれば、ギ酸または酢酸の割合をさらに減らすことも可能である。

【0030】

ギ酸または酢酸と、アルコールまたはエーテルとを6:4〜7:3の重量比で混合する場合には、低温で焼結可能であり、約10μΩ・cm以下の比抵抗特性を有するとともに銅のエッチング及び基板の汚染を低減することができる。

【0031】

最も好ましい還元剤はギ酸であって、ギ酸が40重量%以上用いられる場合には比抵抗が最小値を示す。また、エタノールまたはメタノールの割合が多い場合には、焼結された銅配線の微細構造がバイモーダル構造となって不均一であったが、ギ酸の量が増加すると、均一な結晶粒サイズを維持することが分かった(図7)。

【0032】

したがって、単に理論的に還元性に優れた酸系の還元剤を使用するのではなく、エッチング特性及び基板汚染特性を考慮した上で、溶媒を適切に混合して希釈した還元剤を使用することにより、最適の銅還元焼結を行うことができる。

【0033】

銅ナノ粒子の低温還元焼結方法

上述したギ酸または酢酸と、アルコールまたはエーテルとを混合した還元剤を銅ナノ粒子の還元剤として提供して銅ナノ粒子を加熱すれば、銅ナノ粒子の還元焼結が可能となる。

【0034】

焼結時の温度は、ポリマー基板のTg以下に制限されるため、約250℃未満が好ましい。通常、基板に用いられる有機化合物のTgは、130℃〜250℃程度であるが、これらの混合物を用いる場合には、ある程度の差があり得る。ポリエチレンやポリプロピレンのような包装材の表面に電極を形成する場合、これらのTgはより低いため、焼結温度はさらに低くなる。従って、場合によっては、焼結温度が約100℃になる場合もある。

【0035】

本発明の還元剤は、焼結炉内部の還元雰囲気ガスとして提供されることができる。還元雰囲気ガスとして提供する方法は多様であるが、一例として、窒素をキャリアガスにして液状の上記還元剤内にバブルを発生させて還元焼結炉内部に注入する方法で行うことができる。

【0036】

基板上に銅配線パターンを形成する方法

上述した銅ナノ粒子の低温還元焼結方法を用いて、基板上に銅配線パターンを形成することができる。

【0037】

具体的な一例として、銅ナノインクなどの銅ナノ粒子の分散液を用いて基板上に配線パターンを印刷する工程と、上述した還元剤を銅ナノ粒子の還元剤として提供し、銅ナノ粒子を250℃未満の温度で加熱して焼結する工程とを含む方法を用いることにより、基板上に銅配線パターンを形成することができる。ここで、上記印刷工程としては、インクジェット工程を用いることができる。

【0038】

本発明による還元剤を用いると、250℃未満の温度で、酸化された銅ナノ粒子を還元すると同時に銅ナノ粒子を焼結させることができ、これにより、銅ナノ粒子を用いた配線パターンの形成方法の産業的実施が可能となる。

【0039】

本発明による還元剤を用いて低温還元焼結工程を行う限り、銅配線パターンの形成方法を多様に変形できることを当業者は理解できよう。

【0040】

以下、実施例に基づいて本発明をさらに詳細に説明するが、以下の実施例は、単に説明するためのものであって、本発明を限定するものではない。

【実施例】

【0041】

比較例:多様な還元剤を単独で用いた銅ナノ粒子の還元焼結

(1)還元剤を添加しない場合における銅ナノ粒子の焼結

インクジェット用銅ナノインクを用いて、インクジェット工程により基板上に配線パターンを形成した後、還元剤を使用せずに、空気中で加熱して焼結工程を行った。X線回折分析の結果、印刷された銅インクがすべて酸化して酸化銅(Cu2O)になったことが分かる(図1(a))。

【0042】

(2)水素ガスを用いた銅ナノ粒子の還元焼結

上記比較例(1)に記載の方法で基板上に銅配線パターンを形成した後、水素ガスを還元雰囲気で提供し、基板を多様な温度で加熱して焼結工程を行った。250℃未満の温度では銅ナノ粒子の還元及び焼結は起こらなかった。250℃の温度で6時間以上加熱すると、銅ナノ粒子の焼結は起こったが、比抵抗を測定した結果、約10−5Ω・cmであって、非常に高い値を示した。

【0043】

(3)メタノールを用いた銅ナノ粒子の還元焼結

上記比較例(1)に記載の方法で基板上に銅配線パターンを形成した後、窒素をキャリアガスとして用い、液状のメタノール内でバブルを発生させ還元焼結炉内部に注入することにより、メタノールを還元雰囲気ガスとして提供し、多様な温度で焼結工程を行った。200℃の温度で還元が起こったが、相対的に長い焼結時間を要し、比抵抗も高かった。

【0044】

(4)酢酸を用いた銅ナノ粒子の還元焼結

上記比較例(1)に記載の方法で基板上に銅配線パターンを形成した後、窒素をキャリアガスとして用い、液状の酢酸内にバブルを発生させ還元焼結炉内部に注入することにより、酢酸を還元雰囲気ガスとして提供し、多様な温度で焼結工程を行った。200℃の温度で還元が起こったが、相対的に長い焼結時間を要し、比抵抗も高かった。また、酸成分による銅のエッチング及び配線のない部分での基板汚染が発生したことが分かった。

【0045】

(5)ギ酸を用いた銅ナノ粒子の還元焼結

上記比較例(1)に記載の方法で基板上に銅配線パターンを形成した後、窒素をキャリアガスとして用い、液状のギ酸内にバブルを発生させ還元焼結炉内部に注入することにより、ギ酸を還元雰囲気ガスとして提供し、多様な温度で焼結工程を行った。約150℃以上の温度から酸化銅の還元が始まることが分かった。

【0046】

印刷された銅配線のX線回折パターンを分析して、酸化銅が銅に還元されたか否かを分析し、これを図1に示す。図1で、(a)は還元剤を使用せずに空気中で焼結した場合であり、(b)はギ酸ガス下で150℃で焼結した場合であり、(c)はギ酸ガス下で230℃で焼結した場合であり、(d)はメタノールガス下で230℃で焼結した場合を示す。(a)を除くすべての場合において、酸化銅の還元が起こったことが分かる。

【0047】

ギ酸ガスを還元剤として用いた場合の、焼結温度による銅配線の比抵抗値を図2に示す。約200℃以上の温度から約4μΩ・cmの比抵抗を示すことが分かる。

【0048】

しかし、図3に示すように、酢酸を用いた場合と同様に、酸成分による銅のエッチング及び配線のない部分での基板汚染が発生したことが分かった。

【0049】

実施例:ギ酸と、アルコールまたはエーテルとの混合物を用いた銅ナノ粒子の還元焼結

(1)ギ酸とメタノールとの混合物を用いた銅ナノ粒子の還元焼結

上記比較例(1)に記載の方法で基板上に銅配線パターンを形成した後、窒素をキャリアガスとして用い、多様な重量比で混合したギ酸とメタノール内でバブルを発生させ還元焼結炉内部に注入することにより、ギ酸とメタノールとの混合物を還元雰囲気ガスとして提供し、多様な温度で焼結工程を行った。

【0050】

ギ酸とメタノールの重量比を、0:10(比較例(3))、1:9、2:8、3:7、4:6、5:5、6:4、7:3、8:2、9:1、及び10:0(比較例(5))で混合し、それぞれを還元雰囲気ガスとして提供した。

【0051】

図4にギ酸の含量に対する比抵抗値を示し、図5にギ酸とメタノールの割合を変化させた場合の、焼結された基板の状態を撮影した画像を示した。

【0052】

ギ酸とメタノールを8:2以下の重量比で混合すると、エッチング及び基板汚染を低減することができ、3:7以上で混合すると、充分に低い比抵抗を有することが分かった。最も好ましい混合の割合は、6:4〜7:3の範囲であった。図6に、ギ酸のみを使用した場合と、ギ酸とメタノールとを7:3の割合で混合した場合との、エッチング程度及び基板汚染程度を比較撮影した画像が示されている。

【0053】

図7を参照すると、焼結された銅配線の微細構造を撮影した結果、メタノールが多いと、結晶粒分布がバイモーダル構造となって不均一であったが、ギ酸の量が増加すると、均一な結晶粒サイズを維持することが分かった。

【0054】

(2)ギ酸とエタノールとの混合物を用いた銅ナノ粒子の還元焼結

上記比較例(1)に記載の方法で基板上に銅配線パターンを形成した後、窒素をキャリアガスとして用い、多様な重量比で混合したギ酸とエタノール内にバブルを発生させ還元焼結炉内部に注入することにより、ギ酸とエタノールとの混合物を還元雰囲気ガスとして提供し、多様な温度で焼結工程を行った。

【0055】

焼結された銅配線の比抵抗を測定した結果、上記実施例(1)におけるメタノールを混合した場合とほぼ同一の結果が得られた。また、ギ酸とエタノールを7:3の重量比で混合した還元雰囲気ガスを使用した場合には、200℃で1時間焼結した場合の比抵抗値は約4μΩ・cmであった。

【0056】

表面エッチング及び基板汚染の程度もメタノールの場合とほぼ同一であり、最適の混合割合も6:4〜7:3の範囲であった(データ省略)。

【0057】

(3)ギ酸とエーテルとの混合物を用いた銅ナノ粒子の還元焼結

上記比較例(1)に記載の方法で基板上に銅配線パターンを形成した後、窒素をキャリアガスとして用い、多様な重量比で混合したギ酸とエーテル内にバブルを発生させ還元焼結炉内部に注入することにより、ギ酸とヒドロキシ官能基を有するエーテルとの混合物を還元雰囲気ガスとして提供し、多様な温度で焼結工程を行った。

【0058】

比抵抗特性、ならびに表面エッチング及び基板汚染の程度が改善されたことが分かった(データ省略)。

【0059】

以上、本発明の好ましい実施例を参照して説明したが、当該技術分野で通常の知識を有する者であれば、特許請求の範囲に記載した本発明の思想及び領域から脱しない範囲内で本発明を多様に修正及び変更させることができることを理解できよう。

【特許請求の範囲】

【請求項1】

ギ酸または酢酸と、

炭素数1〜3のアルコールまたはエーテル

とを含む銅ナノ粒子の低温焼結のための還元剤。

【請求項2】

前記ギ酸または酢酸と、前記アルコールまたはエーテルとが、3:7〜8:2の重量比で含まれることを特徴とする請求項1に記載の銅ナノ粒子の低温焼結のための還元剤。

【請求項3】

前記ギ酸または酢酸と、前記アルコールまたはエーテルとが、6:4〜7:3の重量比で含まれることを特徴とする請求項1に記載の銅ナノ粒子の低温焼結のための還元剤。

【請求項4】

前記還元剤が、銅ナノ粒子の焼結過程中に還元雰囲気ガスとして提供されることを特徴とする請求項1に記載の銅ナノ粒子の低温焼結のための還元剤。

【請求項5】

前記アルコールが、メタノール、エタノール、及びイソプロピルアルコールから選択される化合物であることを特徴とする請求項1に記載の銅ナノ粒子の低温焼結のための還元剤。

【請求項6】

前記還元剤が、ギ酸とメタノールとを3:7〜8:2の重量比で含み、銅ナノ粒子の焼結過程中に還元雰囲気ガスとして提供されることを特徴とする請求項1に記載の銅ナノ粒子の低温焼結のための還元剤。

【請求項7】

前記還元剤が、ギ酸とメタノールとを6:4〜7:3の重量比で含み、銅ナノ粒子の焼結過程中に還元雰囲気ガスとして提供されることを特徴とする請求項1に記載の銅ナノ粒子の低温焼結のための還元剤。

【請求項8】

請求項1乃至請求項7に記載の還元剤を銅ナノ粒子の還元剤として提供し、銅ナノ粒子を250℃未満の温度で加熱する工程を含む銅ナノ粒子の低温焼結方法。

【請求項9】

前記還元剤が、銅ナノ粒子の焼結過程中に還元雰囲気ガスとして提供されることを特徴とする請求項8に記載の銅ナノ粒子の低温焼結方法。

【請求項10】

前記還元雰囲気ガスの提供が、窒素をキャリアガスとして用いて液状の前記還元剤内にバブルを発生させ還元焼結炉の内部に注入することにより行われることを特徴とする請求項9に記載の銅ナノ粒子の低温焼結方法。

【請求項11】

銅ナノ粒子分散液を用いて基板上に配線パターンを印刷する工程と、

請求項1乃至請求項7に記載の還元剤を銅ナノ粒子の還元剤として提供し、銅ナノ粒子を250℃未満の温度で加熱して焼結する工程

とを含む基板上に銅配線パターンを形成する方法。

【請求項1】

ギ酸または酢酸と、

炭素数1〜3のアルコールまたはエーテル

とを含む銅ナノ粒子の低温焼結のための還元剤。

【請求項2】

前記ギ酸または酢酸と、前記アルコールまたはエーテルとが、3:7〜8:2の重量比で含まれることを特徴とする請求項1に記載の銅ナノ粒子の低温焼結のための還元剤。

【請求項3】

前記ギ酸または酢酸と、前記アルコールまたはエーテルとが、6:4〜7:3の重量比で含まれることを特徴とする請求項1に記載の銅ナノ粒子の低温焼結のための還元剤。

【請求項4】

前記還元剤が、銅ナノ粒子の焼結過程中に還元雰囲気ガスとして提供されることを特徴とする請求項1に記載の銅ナノ粒子の低温焼結のための還元剤。

【請求項5】

前記アルコールが、メタノール、エタノール、及びイソプロピルアルコールから選択される化合物であることを特徴とする請求項1に記載の銅ナノ粒子の低温焼結のための還元剤。

【請求項6】

前記還元剤が、ギ酸とメタノールとを3:7〜8:2の重量比で含み、銅ナノ粒子の焼結過程中に還元雰囲気ガスとして提供されることを特徴とする請求項1に記載の銅ナノ粒子の低温焼結のための還元剤。

【請求項7】

前記還元剤が、ギ酸とメタノールとを6:4〜7:3の重量比で含み、銅ナノ粒子の焼結過程中に還元雰囲気ガスとして提供されることを特徴とする請求項1に記載の銅ナノ粒子の低温焼結のための還元剤。

【請求項8】

請求項1乃至請求項7に記載の還元剤を銅ナノ粒子の還元剤として提供し、銅ナノ粒子を250℃未満の温度で加熱する工程を含む銅ナノ粒子の低温焼結方法。

【請求項9】

前記還元剤が、銅ナノ粒子の焼結過程中に還元雰囲気ガスとして提供されることを特徴とする請求項8に記載の銅ナノ粒子の低温焼結方法。

【請求項10】

前記還元雰囲気ガスの提供が、窒素をキャリアガスとして用いて液状の前記還元剤内にバブルを発生させ還元焼結炉の内部に注入することにより行われることを特徴とする請求項9に記載の銅ナノ粒子の低温焼結方法。

【請求項11】

銅ナノ粒子分散液を用いて基板上に配線パターンを印刷する工程と、

請求項1乃至請求項7に記載の還元剤を銅ナノ粒子の還元剤として提供し、銅ナノ粒子を250℃未満の温度で加熱して焼結する工程

とを含む基板上に銅配線パターンを形成する方法。

【図1】

【図2】

【図4】

【図3】

【図5】

【図6】

【図7】

【図2】

【図4】

【図3】

【図5】

【図6】

【図7】

【公開番号】特開2010−59535(P2010−59535A)

【公開日】平成22年3月18日(2010.3.18)

【国際特許分類】

【出願番号】特願2009−118840(P2009−118840)

【出願日】平成21年5月15日(2009.5.15)

【出願人】(591003770)三星電機株式会社 (982)

【Fターム(参考)】

【公開日】平成22年3月18日(2010.3.18)

【国際特許分類】

【出願日】平成21年5月15日(2009.5.15)

【出願人】(591003770)三星電機株式会社 (982)

【Fターム(参考)】

[ Back to top ]