銅メタライゼーションのためのALD窒化タンタルの集積

窒化タンタル/タンタルバリア層を堆積させるための方法および装置が、集積処理ツールでの使用のために提供される。遠隔発生プラズマによる洗浄ステップの後、窒化タンタルは原子層堆積法で堆積され、タンタルはPVDで堆積される。窒化タンタル/タンタルは、堆積された窒化タンタルの下の導電性材料を露呈するために、誘電体層の部材の底部から除去される。場合によって、さらなるタンタル層が、除去ステップの後に物理気相堆積法で堆積されてもよい。場合によって、窒化タンタル堆積およびタンタル堆積は同一の処理チャンバで生じてもよい。シード層が最後に堆積される。

【発明の詳細な説明】

【発明の背景】

【0001】

発明の分野

[0001]本発明の実施形態は集積回路デバイスの製造方法に関する。より具体的には、本発明の実施形態は、金属配線構造の形成においてALD窒化タンタル層を利用するためのシステムおよびプロセスに関する。

【0002】

従来技術の説明

[0002]集積回路(IC)デバイスの構造サイズがサブクォーターミクロンの寸法までスケールダウンされるに従って、電気抵抗および電流密度は関心および改良の分野となった。多層配線技術はICデバイスにわたる導電性パスを提供し、また、コンタクト、プラグ、ビア、ライン、ワイヤおよび他の部材を含む高アスペクト比部材で形成される。基板上に配線を形成するための一般的なプロセスは、1つ以上の層を堆積させるステップと、(複数の)層の少なくとも1つをエッチングして1つ以上の部材を形成するステップと、該(複数の)部材にバリア層を堆積させるステップと、1つ以上の層を堆積させて該部材を充填するステップとを含む。一般的に、部材は、下部導電層と上部導電層との間に配置された誘電体材料内に形成される。配線は上部および下部導電層をリンクするために部材内に形成される。これらの配線部材の確実な形成は回路の生成、個々の基板の回路密度および品質を高めるための努力を継続するうえで重要である。

【0003】

[0003]銅およびその合金はアルミニウムよりも抵抗が低いために、銅はサブミクロンの高アスペクト比配線部材を充填するには最適な金属である。しかしながら、銅は周囲の材料により容易に拡散し、また隣接する層の電子デバイス特徴を変えてしまう恐れがある。拡散した銅は層間の導電性パスを形成することによって回路全体の信頼性を低下させる恐れがあり、またデバイスの不具合をもたらすことさえある。それ故に、バリア層は、銅原子の拡散を防止または妨げるために、銅メタライゼーション前に堆積される。バリア層は一般的に、タングステン、チタン、タンタルおよびその窒化物などの高融点金属であり、これらはすべて銅よりも抵抗が大きい。

【0004】

[0004]バリア層を部材内に堆積させるために、バリア層は一般的に部材の底部ならびにその側壁に堆積される。側壁上のバリア層の適切な堆積は一般的に、底部の過度の堆積となる。部材の底部の過剰なバリア層は部材の全抵抗を増加させるだけでなく、多層配線構造の高部および低部金属配線間に障害物を形成する。

【0005】

[0005]従って、配線の電気抵抗を最小化する金属配線構造を形成するための改良された方法の必要性がある。

【発明の概要】

【0006】

[0006]本発明の一実施形態は、半導体基板上に金属配線を形成するための方法であって、誘電体層に形成された部材を洗浄して、また遠隔プラズマソースにプラズマを発生させ、該プラズマから、該基板を含有する第1のプロセスチャンバにラジカルを供給して、バリア層の堆積前に該誘電体層に形成された該部材を該ラジカルに接触させることによって該誘電体層の下にある導電性材料を暴露するステップと、第2のプロセスチャンバにおいて、1〜10トールの圧力かつ200〜300℃の温度で該部材内に原子層堆積法によって窒化タンタル層を堆積させるステップと、第3のプロセスチャンバにおいて該窒化タンタル層上に物理気相堆積法によってタンタル層を堆積させるステップと、第4のプロセスチャンバにおいて該タンタル層および該窒化タンタルをプラズマエッチングして、該部材の底部の該タンタル層と該窒化タンタルの少なくとも一部を除去して該導電性材料を露呈させるステップと、該タンタル層上に物理気相堆積法によって追加タンタルまたは銅を任意的に堆積させるステップと、第5のプロセスチャンバにおいて該導電性材料および該タンタル層の上にシード層を堆積させるステップと、を備えており、該第1のプロセスチャンバと、該第2のプロセスチャンバと、該第3のプロセスチャンバと、該第4のプロセスチャンバと、該第5のプロセスチャンバは集積ツールに配置されている方法を提供する。

【0007】

[0007]半導体基板上に金属配線を形成するための装置であって、誘電体層に形成された部材を洗浄するための、かつ遠隔プラズマソースにプラズマを発生させ、該プラズマから、該基板を含有する第1のプロセスチャンバにラジカルを供給し、バリア層の堆積前に該誘電体層に形成された部材を接触させることによって、該誘電体層の下にある導電性材料を暴露するための第1のプロセスチャンバと、1〜10トールの圧力かつ200〜300℃の温度で該部材内に原子層堆積法によって窒化タンタル層を堆積させるための第2のプロセスチャンバと、該窒化タンタル層上に物理気相堆積法によってタンタル層を堆積させるための第3のプロセスチャンバと、該タンタル層および該窒化タンタルをプラズマエッチングして、該部材の底部の該タンタル層と該窒化タンタル層の少なくとも一部を除去して該導電性材料を露呈するための、かつ該タンタル層上に物理気相堆積法によって追加タンタルまたは銅を場合によって堆積させるための第4のプロセスチャンバと、該導電性材料および該タンタル層の上にシード層を堆積させるための第5のプロセスチャンバとを備えており、該第1のプロセスチャンバと、該第2のプロセスチャンバと、該第3のプロセスチャンバと、該第4のプロセスチャンバと、該第5のプロセスチャンバは集積ツールに配置されている装置。

【0008】

[0008]本発明の上記引用された特徴が詳細に理解されるように、上記簡潔に要約された本発明のより具体的な説明が実施形態を参照してなされてもよく、これらの一部は添付の図面に示されている。しかしながら、添付の図面は本発明の一般的な実施形態のみを示しており、本発明は他の等しく効果的な実施形態を許容してもよいためにその範囲を制限するものと捉えられるべきではないこと注意すべきである。

【好ましい実施形態の詳細な説明】

【0009】

バリア堆積プロセス

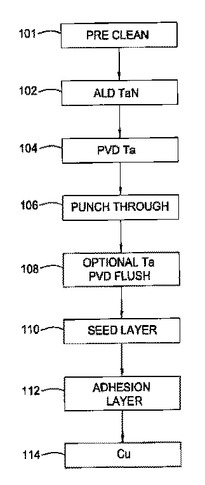

[0023]図1は、金属配線構造の形成においてALD窒化タンタル堆積を利用するプロセスの一実施形態を示している。ステップ101において、表面を準備して追加修正するために事前調整が生じる。事前調整オプションは、窒素プラズマ、水プラズマ、水素およびヘリウムプラズマ、低エネルギープラズマ、チタンまたはアルミニウムによるプレフラッシュ、あるいは他の前洗浄プロセスを含む。ステップ102において、窒化タンタルが原子層堆積法によって基板構造上に堆積される。ステップ104において、タンタル層が物理気相堆積法によって、ステップ102で形成された窒化タンタル上に堆積される。ステップ106において、ステップ102で堆積された窒化タンタルの一部を除去するために、かつステップ104で堆積されたタンタルの一部を除去するためにパンチスルーステップが実行される。ステップ108において、ステップ106で生じた基板構造上に物理気相堆積法によってタンタルを堆積させるために、任意のチタンフラッシュステップが実行されてもよい。ステップ110において、ステップ106またはステップ108で生じた基板構造上にシード層が形成される。ステップ110の後、任意の接着層堆積ステップ112、あるいは銅または他の堆積ステップ114が生じてもよい。

【0010】

堆積装置

[0024]図4は、ここに開示されているようなプロセスを実行するように適合されてもよい例示的マルチチャンバ処理システム600の概略上面図である。このような処理システム600は、カリフォルニア州サンタ・クララ(Santa Clara,California)のアプライド マテリアルズ社(Applied Materials,Inc.)から市販されているEndura(商標)システムであってもよい。類似のマルチチャンバ処理システムが、1993年2月16日に発行され、「ステージ真空ウェーハ処理システムおよび方法(Stage Vacuum Wafer Processing System and Method)」と題された、米国特許第5,186,718号に開示されており、これは参照してここに組み込まれている。

【0011】

[0025]システム400は概して、システム400に対して基板を転送するためのロードロックチャンバ402および404を含む。一般的に、システム400は真空であるため、ロードロックチャンバ402および404は、システム400に導入された基板を「ポンプダウン」してもよい。第1のロボット410は基板を、ロードロックチャンバ402および404と、第1のセットの1つ以上の基板処理チャンバ412、414、416および418(4個示されている)との間で転送してもよい。各処理チャンバ412、414、416および418は、原子層堆積法(ALD)、化学気相堆積法(CVD)、物理気相堆積法(PVD)、エッチング、前洗浄、ガス抜き、配向および他の基板プロセスを含むサイクル層堆積法などの多数の基板処理動作を実行するように装備されることが可能である。第1のロボット410はまた基板を1つ以上の転送チャンバ422および424に転送する。

【0012】

[0026]転送チャンバ422および424は、システム400内での基板の転送を許容しつつ極めて高い真空条件を維持するために使用される。第2のロボット430は基板を、転送チャンバ422および424と、第2のセットの1つ以上の処理チャンバ432、434、436および438との間で転送してもよい。処理チャンバ412、414、416および418と同様に、処理チャンバ432、434、436および438は、原子層堆積法(ALD)、化学気相堆積法(CVD)、物理気相堆積法(PVD)、エッチング、前洗浄、ガス抜きおよび配向を含むサイクル層堆積法などの種々の基板処理動作を実行するように装備されることが可能である。任意の基板処理チャンバ412、414、416、418、432、434、436および438が、システム400によって実行される具体的なプロセスのために、必要でないならばシステム400から除去されてもよい。

【0013】

[0027]図4を参照すると、処理システムは、バリア層を堆積させるように構成された1つ以上の原子層堆積(ALD)チャンバと、シード層を堆積させるように構成された1つ以上のPVDチャンバとを含む。システムの効率およびスループットを高めるために、一構成の処理システムは、バリア層を堆積させるように構成された2つのALDチャンバと、バックエンド中央転送チャンバと関連して配置された、シード層を堆積させるように構成された2つのPVDチャンバとを含む。一構成において、処理チャンバ434および436は窒化タンタルALDチャンバであってもよく、処理チャンバ432および438は銅またはタンタルPVDチャンバであってもよい。

【0014】

[0028]図1の方法を実行するための追加構成において、処理チャンバ434はステップ102を実行するための窒化タンタル原子層堆積チャンバであってもよく、処理チャンバ432はステップ104、106および108を実行するためのタンタル物理気相堆積チャンバであってもよく、処理チャンバ412はステップ110および可能ならばエッチングステップを実行するための銅物理気相堆積チャンバであってもよい。別の例において、チャンバ436、438および414は、2セットの基板が集積システムで処理されるように、それぞれミラーチャンバ434、432および412であってもよい。システム400のこれらの具体的な配置は本発明を示すために提供されるものであり、請求項において特に言及されない限り本発明の範囲を制限するために使用されるべきではない。

【0015】

前洗浄プロセス

[0029]本発明は、メタライゼーション前に汚染物を除去するために半導体基板上の部材を前洗浄するための方法を提供する。該方法は、シリコンにダメージを与えずにコンタクトも底部から二酸化シリコンを除去することと、側壁に金属を再堆積させずにビアの底部から酸化アルミニウムまたは酸化銅を除去することと、コンタクトホールの底部からシリコンの薄層を除去することと、部材の側壁から汚染物を除去することとを含む。

【0016】

[0030]本発明は、ビア、コンタクト、およびGe、Si、Al、CuまたはTiN副層などの導電または半導電副層上に堆積された二酸化シリコン層などの誘電体層にエッチングされた他の部材を前洗浄するための適切な方法を提供する。部材は一般的に、部材が誘電体層上に堆積される副層および後続の金属配線層を接続する導電性または半導電性材料で充填されるように、副層を暴露する。誘電体における部材のエッチングは一般的に、部材の充填を改良し、形成されたデバイスの完全性および信頼性を最終的に改良するために除去されるべき汚染物を残す。

【0017】

[0031]誘電体層のエッチングの後、部材は、誘電体層のオーバーエッチングによって部材内のシリコンまたは金属残渣にダメージを与えた可能性がある。部材はまた、フォトレジストストリップまたはアッシングプロセスによる残渣フォトレジストを部材表面に、あるいは誘電体エッチングステップによる残渣ポリマーを含有することもできる。部材はまた、スパッタリングエッチング前洗浄プロセスに続いて部材表面上に再堆積された材料を含有してもよい。これらの汚染物は誘電体層に移動したり、堆積金属の不均一な分布を促進することによってメタライゼーションの選択性と干渉したりすることがありうる。汚染物の存在はまた、部材の幅を実質的に狭くすることによって堆積された金属の抵抗を大きくし、これによってビア、コンタクトラインまたは他の導電性部材を形成する金属に狭い部分を作成することができる。

【0018】

[0032]本発明の前洗浄方法は、銅は従来のICPやスパッタリングエッチング系前洗浄チャンバの側壁に簡単にスパッタリングされるために、部材の底部に銅の副層を有するサブミクロン部材の洗浄について特に有用である。スパッタリングされた銅は誘電体材料に拡散し、デバイスの不具合を引き起こす。本発明はビアの基部をスパッタリングせずにビアを洗浄する。

【0019】

[0033]図5を参照すると、前洗浄チャンバ510で基板526を前洗浄するプロセスは、反応プロセスや、基板526をスパッタリングターゲットとして使用するスパッタリングエッチングプロセスを伴ってもよい。概して、反応前洗浄プロセス(ステップ101)は、ヘリウムや、水素(約10%未満)およびヘリウムを備える前洗浄ガス混合物をチャンバに導入して、RF電力(約1〜4MHzで約300W〜約600W)をプラズマ発生コイルに提供することによって基板上で実行されてもよい。基板サポートは約10〜100W間でバイアスされてもよい。チャンバ圧は前洗浄プロセス中、約40ミリトール〜200ミリトール間に維持されてもよい。反応前洗浄プロセスは約30秒〜約120秒間実施されてもよい。前洗浄の後、基板は、バリア層およびシード層を基板の表面に堆積させるために、チャンバに転送される。

【0020】

[0034]本発明の一実施形態において、反応前洗浄プロセス(ステップ101)は、水素5%およびヘリウム95%を備える前洗浄ガス混合物をチャンバに導入して、RF電力を約450Wかつ約2.0MHzでコイルに提供することによって基板上で実行される。基板サポートは約1〜200Wでバイアスされる。チャンバ圧は前洗浄プロセス中約80ミリトールに維持される。反応前洗浄プロセスは約60秒間実施される。前洗浄プロセスの後、基板は、バリア層およびシード層を基板の表面に堆積させるために、高密度プラズマ物理気相堆積チャンバに転送される。

【0021】

好ましい前洗浄装置

[0035]本発明の前洗浄プロセスは好ましくは、カリフォルニア州サンタ・クララ(Santa Clara,Calif.)のアプライド マテリアルズ社(Applied Materials,Inc.)より入手可能なEtch RPSチャンバなどの遠隔プラズマソース(RPS)チャンバ上で行われる。RPSチャンバにおいて、反応Hラジカルは遠隔プラズマソースによって形成されて、主要中性種として、つまり電荷を有していない、従ってイオンでないものとして処理領域に導入されることによって、自己バイアスの発生と、イオンによるウェーハ表面の衝撃とを防止する。RPSチャンバによる実験は、2.45GHzマイクロウェーブソースがより効率的であり、かつ低周波数RFソースよりも多くの水素ラジカルを発生可能であることを示している。

【0022】

バリア層堆積

[0036]ここで使用されているような「原子層堆積法」は、基板表面上に薄層を体積させるための2つ以上の化合物の順次導入を意味する。この2つ以上の化合物は処理チャンバの反応ゾーンに順次導入される。各化合物は時間遅延または中断によって分離されて、各化合物は基板表面に接着またはこれと反応することができる。一態様において、第1の化合物、化合物Aは第1の時間遅延または中断が続く反応ゾーンに投与/パルスされる。次に、第2の化合物、つまり化合物Bが第2の時間遅延が続く反応ゾーンに投与/パルスされる。時間遅延が続く反応化合物のパルスのこれらの順次タンデムは、所望の膜または膜厚が基板表面上に形成されるまで、無制限に反復されてもよい。

【0023】

[0037]図9A〜図9Fは、図1のプロセスにおける種々の段階の例示的基板構造の概略図である。図9Aは1つ以上の下地層902上に形成された誘電体層904を示している。誘電体層904は、現在知られている、あるいはさらに発見されるであろう低誘電率の誘電体材料(k<4.0)を含む任意の誘電体材料であってもよい。例えば、誘電体層904は酸化シリコンまたはカーボンドープ酸化シリコン材料であってもよい。誘電体層はパターニングおよびエッチングされて、従来の既知の技術を使用してアパーチャ905を形成している。アパーチャ905は、プラグ、ビア、コンタクト、ライン、ワイヤ(wore)あるいは他の配線コンポーネントを形成するために使用されてもよい。図2Aに示されるように、アパーチャ905は、二重ダマシン構造で配線コンポーネントを形成するために使用されてもよい。ここに開示されているようなプロセスは、約0.22μm以下のより小さい開口サイズ905Aを有し、かつ約4:1以上の、例えば約6:1のより小さなアスペクト比905Bを有するアパーチャ905に対してとりわけ利点を与えるように使用されてもよい。

【0024】

[0038]アパーチャ905は、プラグ、ビア、コンタクト、ライン、ワイヤ、金属ゲート電極などの低レベルの金属配線部材の一部の少なくとも導電性部分902Aを暴露させる。導電性部分902Aは、アルミニウム、銅、タングステンまたはこれらの組み合わせなどの任意の導電性材料を備えてもよい。ここに開示されているようなプロセスは、銅を備える導電性部分902Aに対して利点を与えるように実行されてもよく、これはここでより詳細に論じられる。

【0025】

[0039]図9Bは、ステップ102の後などに原子層堆積法によってコンフォーマルに堆積された窒化タンタル層912を示している。窒化タンタル層は、約50Å以下、好ましくは約5Å〜約20Åの厚さに堆積される。窒化タンタルの物理気相堆積法および化学気相堆積法などの他の従来の堆積技術に対する原子層堆積法の利点の1つは、配線構造の形成においてアパーチャ905などの、開口が小さく、アスペクト比が高く、かつ様々な形状のアパーチャ上に窒化タンタルのコンフォーマルな層を堆積できることである。基板サポートのヒーター温度は約100℃〜300℃の低温に維持される。一態様において、低堆積温度はよりコンフォーマルな窒化タンタル層の提供の助けとなると信じられている。誘電体層904上にALD窒化タンタル層912を形成することのもう1つの利点は、誘電体材料に対するALD窒化タンタルの良好な接着である。

【0026】

[0040]ここに説明された原子層堆積法に従って堆積された窒化タンタル層はエピタキシャル成長現象の証拠を示している。すなわち、バリア層は、下地層と同じ、または実質的に同じ結晶学的特徴を持つ。結果として、実質的に単結晶が、窒化タンタル層と下地層間のインタフェースにボイドが形成されないように成長される。同様に、タンタル層上に堆積された追加タンタル層が、単結晶の形成を継続する同じまたは実質的に同じエピタキシャル成長特徴を表している。従って、このインタフェースにはボイド形成は生成されない。単結晶に類似の得られた構造はボイド形成を排除することによって、デバイスの信頼性を実質的に高める。単結晶構造はまた、良好なバリア特性を依然として提供しつつ配線部材の全抵抗を低下させる。さらにまた、単結晶成長は、配線材料インタフェースにわたるコンフォーマルかつ均一な結晶配向によるエレクトロマイグレーションおよびストレスマイグレーションの影響を小さくすると信じられている。

【0027】

[0041]窒化タンタルは、約100sccm〜約3,000sccmの流量で約1.0秒以下の時間タンタル含有化合物の1つ以上のパルスと、約100sccm〜約3,000sccmの流量で約1.0秒以下の時間窒素含有化合物の1つ以上のパルスとを、その中に基板を配置している反応ゾーンに提供することによって、原子層堆積法で堆積されてもよい。

【0028】

[0042]例示的タンタル含有化合物は、t−ブチルイミノトリス(ジエチルアミノ)タンタル(TBTDET)、ペンタキス(エチルメチルアミフロ)タンタル(PEMAT)、ペンタキス(ジメチルアミノ)タンタル(PDMAT)、ペンタキス(ジエチルアミノ)タンタル(PDEAT)、t−ブチルイミノトリス(ジエチルメチルアミノ)タンタル(TBTMET)t−ブチルイミノトリス(ジメチルアミノ)タンタル(TBTDMT)、ビス(シクロペンタジエニル)タンタルトリハイドライド((Cp)2TaH3)、ビス(メチルシクロペンタジエフルYI)タンタルトリハイドライド((CpMe)2TaH3)、これらの誘導体およびこれらの組み合わせを含む。好ましくは、タンタル含有化合物はPDMATを備える。例示的窒素含有化合物は、アンモニア、ヒドラジン、メチルヒドラジン、ジメチルヒドラジン、t−ブチルヒドラジン、フェニルヒドラジン、アゾイソブタフルエチルアジド、これらの誘導体およびこれらの組み合わせを含む。好ましくは、窒素含有化合物はアンモニアを備える。

【0029】

[0043]これらの化合物や、上記に列挙されていない他の化合物は室温で個体、液体または気体であってもよいことが理解されるべきである。例えば、PDMATは室温で固体であり、TBTDETは室温で液体である。従って、非気相前駆物に、処理チャンバへの導入前に、両方とも当業において既知の昇華または気化ステップを施す。アルゴン、ヘリウム、窒素、水素またはこれらの混合物などのキャリアガスはまた、当業において一般に既知であるように、処理チャンバに化合物を供給するのを助けるために使用されてもよい。

【0030】

[0044]具体的な実施形態において、10〜30オングストロームの厚さを有する窒化タンタル層は、PDMATおよびアンモニアを基板表面に循環的に導入することによって、原子層堆積法で形成される。窒化タンタル層の堆積を開始するには、キャリア/不活性ガスが処理チャンバ600に導入されて、その中の圧力および温度を安定化させる。6000〜10000sccmの流量のアルゴンなどのキャリアガスは、アルゴンのみが各化合物のパルス間を流れるように、堆積プロセス中に連続的に流れることを許容される。PDMATの第1のパルスは、約400sccm〜約1000sccmの流量でガスソース613から提供され、チャンバの温度および圧力が約200℃〜約300℃かつ約1トール〜約5トールに安定化された後のパルス時間は約2.0秒以下である。そしてアンモニアのパルスは約1000sccm〜約2000sccmの流量で提供され、パルス時間は約2.0秒以下である。

【0031】

[0045]PDMATおよびアンモニアのパルス間の中断は約1.0秒以下であり、好ましくは0.5秒以下、より好ましくは0.1秒以下である。種々の態様において、パルス間の時間削減はより高いスループットを少なくとも提供する。結果として、アンモニアのパルス後の中断もまた約1.0秒以下、約0.5秒以下、あるいは約0.1秒以下である。約1,000sccm〜約10,000sccm、例えば約3,000sccm〜約6,000sccmで流れるアルゴンガスが連続的に提供される。一態様において、PDMATのパルスはアンモニアのパルスが入るときに依然としてチャンバにあってもよい。一般に、キャリアガスおよびポンプ排出の期間は、PDMATおよびアンモニアのパルスが反応ゾーンで混合しないように長くなければならない。

【0032】

[0046]ヒーター温度は、約1.0〜約5.0トールのチャンバ圧で約100℃〜約300℃に維持される。PDAMTのパルス、中断、アンモニアのパルスおよび中断からなる各サイクルは、サイクルあたり約0.3Å〜約1.0Åの厚さを有する窒化タンタル層を提供する。所望の厚さが達成されるまで交互シーケンスが反復されてもよい。

【0033】

[0047]ここで使用されているような「パルス/投与」は、処理チャンバの反応ゾーンに断続的または非連続的に導入される具体的な化合物の量を示すことを意図している。各パルス内の具体的な化合物の量は、パルスの期間に応じて経時的に変わってもよい。具体的な化合物は、単一の化合物、または2つ以上の化合物の組み合わせを含んでもよい。各パルス/投与の期間は変更可能であり、例えば、処理チャンバの容積容量ならびにこれに結合された真空システムの能力を収容するように適合されてもよい。さらに、化合物の投与時間は、化合物の流量、化合物の圧力、化合物の温度、投与バルブのタイプ、採用されている制御システムのタイプならびに基板表面上への化合物の吸着能力に従って変化してもよい。投与時間はまた、形成中の層のタイプ、および形成中のデバイスの幾何に基づいて変化してもよい。一般的に、各パルス/投与の期間、つまり「投与時間」は一般的に約1.0秒以下である。しかしながら、投与時間はマイクロ秒からミリ秒、秒、さらには分に至るまで及んでもよい。一般に、投与時間は、基板の表面全体で吸着または化学吸着し、その上に化合物の層を形成するのに十分な化合物量を提供する程度に長くなければならない。

【0034】

好ましい原子層堆積装置

[0048]図6は、本発明の実施形態に従った、バリア層を形成するための例示的処理チャンバ600の概略部分断面図を示している。このような処理チャンバ600はカリフォルニア州サンタ・クララ(Santa Clara,California)にあるアプライド マテリアルズ社(Applied Materials,Inc.)から入手可能であり、これについての簡単な説明が以下に続く。より詳細な説明は、2001年12月21日に提出された、「原子層堆積のためのガス供給装置および方法(Gas Delivery Apparatus and Method For Atomic Layer Deposition)」と題された、共に譲渡された米国特許出願第10/032,284号に見ることができ、これはここで請求された態様および開示と矛盾しない範囲で参照してここに組み込まれている。

【0035】

[0049]処理チャンバ600は、これもまたアプライド マテリアルズ社(Applied Materials,Inc.)から入手可能なEndura(商標)プラットフォームなどの集積処理プラットフォームに一体化されてもよい。Endura(商標)プラットフォームの詳細は、1999年11月30日に提出された、「集積モジュラー処理プラットフォーム(Integrated Modular Processing Platform)」と題された、共に譲渡された米国特許出願第09/451,628号に説明されており、これはここで請求された態様および開示と矛盾しない範囲で参照してここに組み込まれている。

【0036】

[0050]図6は、基板処理チャンバ610のチャンバ本体620の下に搭載された1つ以上のバルブアセンブリ600を含む基板処理チャンバ610の一実施形態の概略断面図である。バルブアセンブリ600はチャンバ本体620を通って垂直にされたガスライン655に結合されている。次にガスライン655はガス導管650に結合されて、1つ以上のガスをチャンバ本体620に提供する。バルブアセンブリはまた他の基板処理チャンバに搭載されてもよく、また他のチャンバコンポーネントに搭載されてもよい。

【0037】

[0051]図6を参照すると、各バルブアセンブリ600はバルブ本体610とダイアフラムアセンブリ630とを含む。バルブ本体610は、反応剤入口612、パージ入口614および出口616を含む3つのポートと流体連通しているバルブチャンバ611を含む。反応剤入口612は反応剤ソース613と流体連通しており、反応剤を、バルブチャンバ611を介して、出口616を介して、ガスライン655を介して、ガス導管650を介してチャンバ本体620に供給する。パージ入口614はパージガスソース615と流体連通しており、バルブチャンバ611を介して、出口616を介して、出口655を介して、ガス導管650を介してチャンバ本体620にパージガスを供給するように適合されている。基板処理チャンバ610が2つ以上のバルブアセンブリ600を含んでいれば、各バルブアセンブリ600のパージ入口614は個々のパージガスソース615に好ましく結合される。他の実施形態において、各バルブアセンブリ600のパージ入口614は共通のパージガスソースに結合されてもよい。

【0038】

[0052]図6を参照すると、ソレノイドバルブなどの電子制御バルブ652がダイアフラムアセンブリ630に搭載されて、空気や他の気体などの加圧ガスを、ガスライン651を介して電子制御バルブ652に結合された加圧ガス供給口650から選択的に提供してもよい。プログラマブル論理コントローラ(PLC)は、電子制御バルブ652への電気信号を制御するために電子制御バルブ652に結合される。プログラマブル論理コントローラは、プログラマブル論理コントローラを制御するメインコントローラに結合される。電子制御バルブは加圧ガスをダイアフラムアセンブリ630に提供するが、バルブアセンブリ600は空気圧で作動するバルブである。

【0039】

[0053]一実施形態において、アルゴンは流量500sccmでキャリアガスとして使用され、アンモニアは流量1500sccmでチャンバに入り、アルゴンパージ流は流量8000sccmである。

【0040】

後堆積処置オプション

[0054]誘電体堆積の後、基板は、プラズマ、シード層堆積、あるいはバルク金属堆積ステップ前の接着層堆積によって処置されてもよい。プラズマ処置はアルゴン、窒素または水素プラズマを備えてもよい。シード層堆積は銅、銅アルミニウム、銅錫、タンタル、タングステン、タリウム、コバルト、チタン、アルミニウム、別の金属または金属の組み合わせを備えてもよい。堆積方法は、ALD、CVD、PVD、電気メッキまたは無電解メッキを含む。接着層はルビジウム、タンタル、チタン、アルミニウムまたはタングステンを備えてもよい。

【0041】

任意のタンタル層

[0055]図9Cは、例えばステップ104の後に窒化タンタル層912上に堆積されたタンタル層922を示している。タンタル層922および窒化タンタル層912は共にバリア層924を作る。一態様において、タンタル層922は良好な接着をシード層942に提供する(図9F)。別の態様において、窒化タンタル912およびタンタル922は良好な接着を相互に有する。一実施形態において、基板サポートの温度は加熱されていない(つまり室温)。タンタル層の堆積の一実施形態において、アルゴンは12〜36sccmでPVD堆積チャンバに提供される。約100ワット〜約1000ワットのRF基板バイアスが、タンタル層922の堆積中に基板サポートに提供されてもよい。PVD堆積に供給されるDC電力は、任意のRF電力が2kWである40kWであってもよい。タンタル層は約75Å以下、好ましくは約40Å〜60Åの厚さに堆積される。

【0042】

[0056]請求項に明確に言及されない限り理論に縛られるつもりはないが、コンフォーマルなALD窒化タンタル層912は、物理気相堆積時に、少なくともアパーチャの底部やフィールドエリアの上の部分にわたって抵抗の小さなアルファ相タンタルの成長をもたらす助けとなると信じられている。物理気相堆積時のウェーハバイアスは抵抗の小さなアルファ相タンタルの形成の助けとなることも信じられている。

【0043】

パンチスルー

[0057]図9Dは、アパーチャ905の底部の少なくとも窒化タンタルとタンタルの一部を除去するために実行されたパンチスルーステップを示している。好ましくは、エッチングステップは、アパーチャ905の底部の窒化タンタルとタンタルとを除去して下地層902の導電性部分902Aを露呈するために実行される。一態様において、側壁に残っている窒化タンタルとタンタルは、銅の導電性部分などの導電性部分902Aから誘電体層904への、銅などのスパッタリングされた導電性材料の銅拡散を防止する。パンチスルーステップはまた、導電性部分902A上に形成されていたかもしれない酸化形成物、(パターニング残渣などの)残渣および他の汚染物を除去する。

【0044】

[0058]エッチングは好ましくはアルゴンプラズマエッチングを備える。方向性アルゴンプラズマエッチングは、プラズマエッチングがアパーチャ905の底部に達することを保証するために使用される。エッチングの条件はチャンバおよび基板サポートの設計パラメータに左右される。RFウェーハバイアスは約100ワット〜約1000ワットであり、除去される窒化タンタルおよびタンタルの所望の厚さに応じて約1秒〜約20間秒実行される。

【0045】

[0059]アルゴンプラズマエッチングの一実施形態において、アルゴンは12sccmの流量で提供される。システムに供給されたDC電力は0Wである。RF電力は2000Wであり、DCコイルは800Wの電力を有しており、ウェーハバイアスは600Wである。

【0046】

任意のタンタルフラッシュ

[0060]図9Eは任意のタンタル物理気相堆積フラッシュステップを示している。タンタル物理気相堆積フラッシュステップはベベルコーナー932にタンタルを堆積させて、パンチスルーステップ中にエッチングされたかもしれないタンタルをベベルコーナー932に作り上げる助けとなることが意図されている。タンタルフラッシュステップは好ましくは低ウェーハバイアスで実行されて、アパーチャ905の底部のタンタル堆積を少なくする。

【0047】

任意のシード層

[0061]図9Fは、図9Dまたは図9Eの基板構造上に堆積されたシード層942を示している。シード層942は銅シード層、銅合金シード層、別の金属シード層およびこれらの組み合わせを備えてもよい。好ましくは、シード層942は銅シード層、銅合金シード層あるいはこれらの組み合わせを備える。

【0048】

[0062]パンチスルーステップは、アパーチャ905の底部の窒化タンタル層912とタンタル層922の厚さを縮小または除去するために、配線構造の抵抗は削減される。一実施形態において、銅間インタフェースは、銅を備えるシード層942と銅を備える導電性部分902Aとの間に提供されてもよい。加えて、パンチスルーステップはアパーチャ905の底部の窒化タンタル層912とタンタル層922の厚さを縮小または除去するために、より厚い窒化タンタル層912が最初に堆積されてもよい。これらの理由およびここで論じられた他の理由により、デバイスの性能および信頼性は改良される。

【0049】

[0063]図1を参照すると、ステップ104のタンタルの物理気相堆積は、イオン化金属プラズマ(IMP)PVDチャンバなどのPVDチャンバで実行される。IMP PVDチャンバの例は、カリフォルニア州サンタ・クララ(Santa Clara,California)のアプライド マテリアルズ社(Applied Materials,Inc.)から入手可能なSelf−Ionized Plasma51p(商標)チャンバやEnCoRe(商標) Taチャンバを含む。パンチスルーステップ106は適切なプラズマ処理チャンバで実行されてもよい。タンタル物理気相堆積ステップ108は適切なPVDチャンバで実行されてもよい。スループットおよび粒子発生の問題について、ステップ104〜108は好ましくは同じ処理チャンバで実行される。

【0050】

[0064]図1を引き続き参照すると、シード層は、ステップ110に示されるように、バリア層上に少なくとも部分的に堆積される。シード層は、化学気相堆積法(CVD)、物理気相堆積法(PVD)、電気メッキまたは無電解メッキなどの任意の従来の堆積技術を使用して堆積されてもよい。例えば、シード層はIMP PVDチャンバで堆積されてもよい。一態様において、シード層は従来の銅シード層である。別の態様において、シード層は銅合金シード層である。さらに別の態様において、シード層は、同じまたは異なる金属および合金の多層シード層である。

【0051】

代替実施形態

[0065]図2は、金属配線構造の形成における一段階でALDタンタル層を利用するプロセスの別の実施形態を示している。ステップ202において、窒化タンタルが基板構造上に原子層堆積法によって堆積される。ステップ204において、パンチスルーステップが、ステップ202で堆積された窒化タンタルの一部を除去するために実行される。ステップ206において、タンタル層や適切な金属などの接着層が、ステップ204で得られた基板構造上に堆積される。ステップ208において、シード層が接着層上に形成される。ステップ202〜208の全部または一部が、図4のシステムなどの集積処理システム上で実行されてもよい。

【0052】

[0066]図10は、図2のステップ208の後に得られた基板構造の一例の概略図である。一態様において、窒化タンタル層1001がステップ202で、約50Å以下、好ましくは約5Å〜約30Åの厚さに堆積される。窒化タンタル層1001は誘電体層1002の側壁を、銅などのスパッタリング導電性材料1004から、また誘電体層1002の下の下地層1003の導電性部分から保護する。パンチスルーステップは好ましくは約10秒以下の時間実行される。本プロセスの一利点は、パンチスルーステップは、下地層の導電性部分を暴露させるために窒化タンタルの一部を除去するだけでよいという点である。

【0053】

追加代替実施形態

[0067]図3Aは、金属配線構造の形成における一段階でALD窒化タンタル層を利用するプロセスのさらに別の実施形態を示している。ステップ302において、窒化タンタルが基板構造上に原子層堆積法によって堆積される。ステップ304において、窒化タンタル層は非窒素プラズマに暴露される。好ましくは、非窒素プラズマは、アルゴンなどの希ガスを備える。非窒素プラズマは水素や他の非窒素ガスをさらに含んでもよい。場合によって、ステップ302および304が反復されてもよい。例えば、非窒素プラズマ処置は、所望の量の窒化タンタルが堆積されるまで、例えば20サイクルごとに、多数のサイクルの後に実行されてもよい。複数の非窒素プラズマ処置は、アパーチャの底部の窒化タンタルを処置する助けとなる。ステップ306において、任意のタンタル層がプラズマ処置された窒化タンタル層上に堆積されてもよい。ステップ308において、シード層が、ステップ304または306で得られた基板構造上に形成される。ステップ302〜308の全部または一部が、図4のシステムなどの集積処理システム上で実行されてもよい。

【0054】

[0068]図11は、図3Aのステップ308の後に得られた基板構造の一例の概略図である。一態様において、非窒素プラズマ処置はALD窒化タンタル層1101の窒素含有量を少なくすると信じられている。ALD窒化タンタル層1101の窒素含有量が削減されるため、その抵抗は縮小され、従ってコンタクト抵抗は縮小される。

【0055】

複数のALD TaN堆積ステップ

[0069]図3Bは、金属配線構造の形成における一段階でALD窒化タンタル層を利用するプロセスのさらに別の実施形態を示している。ステップ302において、窒化タンタルが基板構造上に原子層堆積法によって堆積される。ステップ305において、窒化タンタル層がパンチスルーステップに暴露される。追加窒化タンタル層がステップ305Aで堆積される。ステップ306において、任意のタンタル層が、プラズマ処置された窒化タンタル層上に堆積されてもよい。ステップ308において、シード層が、ステップ304または306で得られた基板構造上に形成される。ステップ302〜308の全部または一部が、図4のシステムなどの集積処理システム上で実行されてもよい。

【0056】

実験結果

[0070]図12は、銅アルミニウムシードによるALD窒化タンタルバリアと、銅シードによるPVDバリアに対する時間対不具合の関数として累積確率を示している。寿命分布は、ALD窒化タンタルバリアと共に使用された銅アルミニウム合金シードによって改良される。

【0057】

[0071]図13は、パンチスルーおよびALD窒化タンタル層によるALD窒化タンタルと、新たなパンチスルーALD窒化タンタル層およびアルゴン処置によるALD窒化タンタルと、窒化タンタル、タンタルおよびタンタルフラッシュによる基準とに対する時間対不具合の関数として累積確率を比較する。温度は350℃であった。1.5ma/cm2リンク電流密度があった。上流方向電流があった。流れは(μm)ビア/リンクサイズに比例した。古いパンチスルーは、150W未満のDC電力と、600Wのウェーハバイアスを有していた。新たなパンチスルーは3000WのDC電力と、800Wのウェーハバイアスを有していた。時間対不具合のこの動的増加は所望の改良特性を示している。

【0058】

最終ステップ

[0072]ステップ410、ステップ708またはステップ808のシード層形成に続いて図1、2、3Aまたは3Bを参照すると、バルク金属層がシード層上に少なくとも部分的に堆積される。金属層はまた、電気メッキ、無電解メッキ、化学気相堆積法(CVD)または物理気相堆積法(PVD)などの任意の従来の堆積技術を使用して堆積されてもよい。金属層は好ましくは、銅、アルミニウム、タングステンまたはこれらの組み合わせなどの任意の導電性材料を含む。金属層は好ましくはバルク銅層を備える。

【0059】

[0073]一実施形態において、好ましくは、バルク銅層は、カリフォルニア州サンタ・クララ(Santa Clara,California)のアプライド マテリアルズ社(Applied Materials,Inc.)から入手可能なElectra(商標) Cu ECPシステムなどの電気メッキセル内で形成される。銅電解溶液および銅電気メッキ技術は、「電気堆積化学(Electro−deposition Chemistry)」と題された、共に譲渡された米国特許第6,113,771号に説明されており、これは参照してここに組み込まれている。一般的に、電気メッキ浴は、約0.7Mより大きい銅濃度と、約0.85の硫酸銅濃度と、約1.75のpHとを有している。電気メッキ浴はまた、当業において既知であるように種々の添加剤を含有してもよい。浴の温度は約15℃〜約250℃である。バイアスは約15ボルトである。一態様において、正バイアスは約0.1ボルト〜約10ボルトに及び、負バイアスは約0.1〜約10ボルトに及ぶ。

【0060】

[0074]場合によって、アニーリング処置が、金属層堆積に続いて実行されてもよい。例えば、ウェーハは、約1分〜約1時間、約100℃〜約400℃の温度にさらされてもよい。ヘリウム、水素、窒素またはこれらの混合物などのキャリア/パージガスが約100sccm〜約10,000sccmの速度で導入される。チャンバ圧は約2トール〜約10トールに維持される。

【0061】

[0075]堆積に続いて、得られた構造の上部は平面化されてもよい。例えば、カリフォルニア州サンタ・クララ(Santa Clara,California)のアプライド マテリアルズ社(Applied Materials)から入手可能なMirra(商標) Systemなどの化学機械的研磨(CMP)装置が使用されてもよい。場合によって、構造の中間面が、上記の後続の層の堆積の間に平面化されてもよい。

【0062】

[0076]上記は本発明の実施形態を目的としているが、本発明の他のさらなる実施形態もその基本的範囲から逸脱することなく考案されてもよく、またその範囲は以下につづく請求項によって判断される。

【図面の簡単な説明】

【0063】

【図1】金属配線構造の形成における一段階でALD窒化タンタル層を利用するプロセスの一実施形態を示している。

【図2】金属配線構造の形成における一段階でALD窒化タンタル層を利用するプロセスの別の実施形態を示している。

【図3A】金属配線構造の形成における一段階でALD窒化タンタル層を利用するプロセスのさらに別の実施形態を示している。

【図3B】金属配線構造の形成において2つのALD窒化タンタル堆積ステップを利用するプロセスの実施形態を示している。

【図4】本明細書に説明された配線製作シーケンスを実行するのに適合可能な例示的集積クラスターツールの概略平面図を示している。

【図5】一般的な前洗浄チャンバを示している。

【図6】循環堆積技術に従って薄いバリア層を形成するための例示的処理チャンバの概略部分断面図を示している。

【図7】物理気相堆積技術に従って薄い金属層を形成するための例示的処理チャンバの概略部分断面図を示している。

【図8】薄いシード層または接着層を形成するための例示的処理チャンバの概略部分断面図を示している。

【図9A】図1のプロセスの種々の段階の例示的基板構造の概略図である。

【図9B】図1のプロセスの種々の段階の例示的基板構造の概略図である。

【図9C】図1のプロセスの種々の段階の例示的基板構造の概略図である。

【図9D】図1のプロセスの種々の段階の例示的基板構造の概略図である。

【図9E】図1のプロセスの種々の段階の例示的基板構造の概略図である。

【図9F】図1のプロセスの種々の段階の例示的基板構造の概略図である。

【図10】図2のプロセスのある段階の例示的基板構造の概略図である。

【図11】図3Aのプロセスのある段階の例示的基板構造の概略図である。

【図12】銅アルミニウムシードによるALD窒化タンタルと、銅シードによるPVDバリアに対する時間対不具合の関数として累積確率を比較する。

【図13】パンチスルーおよびALD窒化タンタル層によるALD窒化タンタルと、新たなパンチスルー、ALD窒化タンタル層およびアルゴン処置によるALD窒化タンタルと、窒化タンタル、タンタルおよびタンタルフラッシュによる基準とに対する時間対不具合の関数として累積確率を比較する。

【符号の説明】

【0064】

400…システム、402、404…ロードロックチャンバ、410…第1のロボット、412、414、416、418…基板処理チャンバ、422、424…転送チャンバ、432、434、436、438…処理チャンバ、600…マルチチャンバ処理システム、610…バルブ本体、611…バルブチャンバ、612…反応剤入口、614…パージ入口、616…出口、620…チャンバ本体、630…ダイアフラムアセンブリ、650…ガス導管、651…ガスライン、652…電子制御バルブ、655…ガスライン。

【発明の背景】

【0001】

発明の分野

[0001]本発明の実施形態は集積回路デバイスの製造方法に関する。より具体的には、本発明の実施形態は、金属配線構造の形成においてALD窒化タンタル層を利用するためのシステムおよびプロセスに関する。

【0002】

従来技術の説明

[0002]集積回路(IC)デバイスの構造サイズがサブクォーターミクロンの寸法までスケールダウンされるに従って、電気抵抗および電流密度は関心および改良の分野となった。多層配線技術はICデバイスにわたる導電性パスを提供し、また、コンタクト、プラグ、ビア、ライン、ワイヤおよび他の部材を含む高アスペクト比部材で形成される。基板上に配線を形成するための一般的なプロセスは、1つ以上の層を堆積させるステップと、(複数の)層の少なくとも1つをエッチングして1つ以上の部材を形成するステップと、該(複数の)部材にバリア層を堆積させるステップと、1つ以上の層を堆積させて該部材を充填するステップとを含む。一般的に、部材は、下部導電層と上部導電層との間に配置された誘電体材料内に形成される。配線は上部および下部導電層をリンクするために部材内に形成される。これらの配線部材の確実な形成は回路の生成、個々の基板の回路密度および品質を高めるための努力を継続するうえで重要である。

【0003】

[0003]銅およびその合金はアルミニウムよりも抵抗が低いために、銅はサブミクロンの高アスペクト比配線部材を充填するには最適な金属である。しかしながら、銅は周囲の材料により容易に拡散し、また隣接する層の電子デバイス特徴を変えてしまう恐れがある。拡散した銅は層間の導電性パスを形成することによって回路全体の信頼性を低下させる恐れがあり、またデバイスの不具合をもたらすことさえある。それ故に、バリア層は、銅原子の拡散を防止または妨げるために、銅メタライゼーション前に堆積される。バリア層は一般的に、タングステン、チタン、タンタルおよびその窒化物などの高融点金属であり、これらはすべて銅よりも抵抗が大きい。

【0004】

[0004]バリア層を部材内に堆積させるために、バリア層は一般的に部材の底部ならびにその側壁に堆積される。側壁上のバリア層の適切な堆積は一般的に、底部の過度の堆積となる。部材の底部の過剰なバリア層は部材の全抵抗を増加させるだけでなく、多層配線構造の高部および低部金属配線間に障害物を形成する。

【0005】

[0005]従って、配線の電気抵抗を最小化する金属配線構造を形成するための改良された方法の必要性がある。

【発明の概要】

【0006】

[0006]本発明の一実施形態は、半導体基板上に金属配線を形成するための方法であって、誘電体層に形成された部材を洗浄して、また遠隔プラズマソースにプラズマを発生させ、該プラズマから、該基板を含有する第1のプロセスチャンバにラジカルを供給して、バリア層の堆積前に該誘電体層に形成された該部材を該ラジカルに接触させることによって該誘電体層の下にある導電性材料を暴露するステップと、第2のプロセスチャンバにおいて、1〜10トールの圧力かつ200〜300℃の温度で該部材内に原子層堆積法によって窒化タンタル層を堆積させるステップと、第3のプロセスチャンバにおいて該窒化タンタル層上に物理気相堆積法によってタンタル層を堆積させるステップと、第4のプロセスチャンバにおいて該タンタル層および該窒化タンタルをプラズマエッチングして、該部材の底部の該タンタル層と該窒化タンタルの少なくとも一部を除去して該導電性材料を露呈させるステップと、該タンタル層上に物理気相堆積法によって追加タンタルまたは銅を任意的に堆積させるステップと、第5のプロセスチャンバにおいて該導電性材料および該タンタル層の上にシード層を堆積させるステップと、を備えており、該第1のプロセスチャンバと、該第2のプロセスチャンバと、該第3のプロセスチャンバと、該第4のプロセスチャンバと、該第5のプロセスチャンバは集積ツールに配置されている方法を提供する。

【0007】

[0007]半導体基板上に金属配線を形成するための装置であって、誘電体層に形成された部材を洗浄するための、かつ遠隔プラズマソースにプラズマを発生させ、該プラズマから、該基板を含有する第1のプロセスチャンバにラジカルを供給し、バリア層の堆積前に該誘電体層に形成された部材を接触させることによって、該誘電体層の下にある導電性材料を暴露するための第1のプロセスチャンバと、1〜10トールの圧力かつ200〜300℃の温度で該部材内に原子層堆積法によって窒化タンタル層を堆積させるための第2のプロセスチャンバと、該窒化タンタル層上に物理気相堆積法によってタンタル層を堆積させるための第3のプロセスチャンバと、該タンタル層および該窒化タンタルをプラズマエッチングして、該部材の底部の該タンタル層と該窒化タンタル層の少なくとも一部を除去して該導電性材料を露呈するための、かつ該タンタル層上に物理気相堆積法によって追加タンタルまたは銅を場合によって堆積させるための第4のプロセスチャンバと、該導電性材料および該タンタル層の上にシード層を堆積させるための第5のプロセスチャンバとを備えており、該第1のプロセスチャンバと、該第2のプロセスチャンバと、該第3のプロセスチャンバと、該第4のプロセスチャンバと、該第5のプロセスチャンバは集積ツールに配置されている装置。

【0008】

[0008]本発明の上記引用された特徴が詳細に理解されるように、上記簡潔に要約された本発明のより具体的な説明が実施形態を参照してなされてもよく、これらの一部は添付の図面に示されている。しかしながら、添付の図面は本発明の一般的な実施形態のみを示しており、本発明は他の等しく効果的な実施形態を許容してもよいためにその範囲を制限するものと捉えられるべきではないこと注意すべきである。

【好ましい実施形態の詳細な説明】

【0009】

バリア堆積プロセス

[0023]図1は、金属配線構造の形成においてALD窒化タンタル堆積を利用するプロセスの一実施形態を示している。ステップ101において、表面を準備して追加修正するために事前調整が生じる。事前調整オプションは、窒素プラズマ、水プラズマ、水素およびヘリウムプラズマ、低エネルギープラズマ、チタンまたはアルミニウムによるプレフラッシュ、あるいは他の前洗浄プロセスを含む。ステップ102において、窒化タンタルが原子層堆積法によって基板構造上に堆積される。ステップ104において、タンタル層が物理気相堆積法によって、ステップ102で形成された窒化タンタル上に堆積される。ステップ106において、ステップ102で堆積された窒化タンタルの一部を除去するために、かつステップ104で堆積されたタンタルの一部を除去するためにパンチスルーステップが実行される。ステップ108において、ステップ106で生じた基板構造上に物理気相堆積法によってタンタルを堆積させるために、任意のチタンフラッシュステップが実行されてもよい。ステップ110において、ステップ106またはステップ108で生じた基板構造上にシード層が形成される。ステップ110の後、任意の接着層堆積ステップ112、あるいは銅または他の堆積ステップ114が生じてもよい。

【0010】

堆積装置

[0024]図4は、ここに開示されているようなプロセスを実行するように適合されてもよい例示的マルチチャンバ処理システム600の概略上面図である。このような処理システム600は、カリフォルニア州サンタ・クララ(Santa Clara,California)のアプライド マテリアルズ社(Applied Materials,Inc.)から市販されているEndura(商標)システムであってもよい。類似のマルチチャンバ処理システムが、1993年2月16日に発行され、「ステージ真空ウェーハ処理システムおよび方法(Stage Vacuum Wafer Processing System and Method)」と題された、米国特許第5,186,718号に開示されており、これは参照してここに組み込まれている。

【0011】

[0025]システム400は概して、システム400に対して基板を転送するためのロードロックチャンバ402および404を含む。一般的に、システム400は真空であるため、ロードロックチャンバ402および404は、システム400に導入された基板を「ポンプダウン」してもよい。第1のロボット410は基板を、ロードロックチャンバ402および404と、第1のセットの1つ以上の基板処理チャンバ412、414、416および418(4個示されている)との間で転送してもよい。各処理チャンバ412、414、416および418は、原子層堆積法(ALD)、化学気相堆積法(CVD)、物理気相堆積法(PVD)、エッチング、前洗浄、ガス抜き、配向および他の基板プロセスを含むサイクル層堆積法などの多数の基板処理動作を実行するように装備されることが可能である。第1のロボット410はまた基板を1つ以上の転送チャンバ422および424に転送する。

【0012】

[0026]転送チャンバ422および424は、システム400内での基板の転送を許容しつつ極めて高い真空条件を維持するために使用される。第2のロボット430は基板を、転送チャンバ422および424と、第2のセットの1つ以上の処理チャンバ432、434、436および438との間で転送してもよい。処理チャンバ412、414、416および418と同様に、処理チャンバ432、434、436および438は、原子層堆積法(ALD)、化学気相堆積法(CVD)、物理気相堆積法(PVD)、エッチング、前洗浄、ガス抜きおよび配向を含むサイクル層堆積法などの種々の基板処理動作を実行するように装備されることが可能である。任意の基板処理チャンバ412、414、416、418、432、434、436および438が、システム400によって実行される具体的なプロセスのために、必要でないならばシステム400から除去されてもよい。

【0013】

[0027]図4を参照すると、処理システムは、バリア層を堆積させるように構成された1つ以上の原子層堆積(ALD)チャンバと、シード層を堆積させるように構成された1つ以上のPVDチャンバとを含む。システムの効率およびスループットを高めるために、一構成の処理システムは、バリア層を堆積させるように構成された2つのALDチャンバと、バックエンド中央転送チャンバと関連して配置された、シード層を堆積させるように構成された2つのPVDチャンバとを含む。一構成において、処理チャンバ434および436は窒化タンタルALDチャンバであってもよく、処理チャンバ432および438は銅またはタンタルPVDチャンバであってもよい。

【0014】

[0028]図1の方法を実行するための追加構成において、処理チャンバ434はステップ102を実行するための窒化タンタル原子層堆積チャンバであってもよく、処理チャンバ432はステップ104、106および108を実行するためのタンタル物理気相堆積チャンバであってもよく、処理チャンバ412はステップ110および可能ならばエッチングステップを実行するための銅物理気相堆積チャンバであってもよい。別の例において、チャンバ436、438および414は、2セットの基板が集積システムで処理されるように、それぞれミラーチャンバ434、432および412であってもよい。システム400のこれらの具体的な配置は本発明を示すために提供されるものであり、請求項において特に言及されない限り本発明の範囲を制限するために使用されるべきではない。

【0015】

前洗浄プロセス

[0029]本発明は、メタライゼーション前に汚染物を除去するために半導体基板上の部材を前洗浄するための方法を提供する。該方法は、シリコンにダメージを与えずにコンタクトも底部から二酸化シリコンを除去することと、側壁に金属を再堆積させずにビアの底部から酸化アルミニウムまたは酸化銅を除去することと、コンタクトホールの底部からシリコンの薄層を除去することと、部材の側壁から汚染物を除去することとを含む。

【0016】

[0030]本発明は、ビア、コンタクト、およびGe、Si、Al、CuまたはTiN副層などの導電または半導電副層上に堆積された二酸化シリコン層などの誘電体層にエッチングされた他の部材を前洗浄するための適切な方法を提供する。部材は一般的に、部材が誘電体層上に堆積される副層および後続の金属配線層を接続する導電性または半導電性材料で充填されるように、副層を暴露する。誘電体における部材のエッチングは一般的に、部材の充填を改良し、形成されたデバイスの完全性および信頼性を最終的に改良するために除去されるべき汚染物を残す。

【0017】

[0031]誘電体層のエッチングの後、部材は、誘電体層のオーバーエッチングによって部材内のシリコンまたは金属残渣にダメージを与えた可能性がある。部材はまた、フォトレジストストリップまたはアッシングプロセスによる残渣フォトレジストを部材表面に、あるいは誘電体エッチングステップによる残渣ポリマーを含有することもできる。部材はまた、スパッタリングエッチング前洗浄プロセスに続いて部材表面上に再堆積された材料を含有してもよい。これらの汚染物は誘電体層に移動したり、堆積金属の不均一な分布を促進することによってメタライゼーションの選択性と干渉したりすることがありうる。汚染物の存在はまた、部材の幅を実質的に狭くすることによって堆積された金属の抵抗を大きくし、これによってビア、コンタクトラインまたは他の導電性部材を形成する金属に狭い部分を作成することができる。

【0018】

[0032]本発明の前洗浄方法は、銅は従来のICPやスパッタリングエッチング系前洗浄チャンバの側壁に簡単にスパッタリングされるために、部材の底部に銅の副層を有するサブミクロン部材の洗浄について特に有用である。スパッタリングされた銅は誘電体材料に拡散し、デバイスの不具合を引き起こす。本発明はビアの基部をスパッタリングせずにビアを洗浄する。

【0019】

[0033]図5を参照すると、前洗浄チャンバ510で基板526を前洗浄するプロセスは、反応プロセスや、基板526をスパッタリングターゲットとして使用するスパッタリングエッチングプロセスを伴ってもよい。概して、反応前洗浄プロセス(ステップ101)は、ヘリウムや、水素(約10%未満)およびヘリウムを備える前洗浄ガス混合物をチャンバに導入して、RF電力(約1〜4MHzで約300W〜約600W)をプラズマ発生コイルに提供することによって基板上で実行されてもよい。基板サポートは約10〜100W間でバイアスされてもよい。チャンバ圧は前洗浄プロセス中、約40ミリトール〜200ミリトール間に維持されてもよい。反応前洗浄プロセスは約30秒〜約120秒間実施されてもよい。前洗浄の後、基板は、バリア層およびシード層を基板の表面に堆積させるために、チャンバに転送される。

【0020】

[0034]本発明の一実施形態において、反応前洗浄プロセス(ステップ101)は、水素5%およびヘリウム95%を備える前洗浄ガス混合物をチャンバに導入して、RF電力を約450Wかつ約2.0MHzでコイルに提供することによって基板上で実行される。基板サポートは約1〜200Wでバイアスされる。チャンバ圧は前洗浄プロセス中約80ミリトールに維持される。反応前洗浄プロセスは約60秒間実施される。前洗浄プロセスの後、基板は、バリア層およびシード層を基板の表面に堆積させるために、高密度プラズマ物理気相堆積チャンバに転送される。

【0021】

好ましい前洗浄装置

[0035]本発明の前洗浄プロセスは好ましくは、カリフォルニア州サンタ・クララ(Santa Clara,Calif.)のアプライド マテリアルズ社(Applied Materials,Inc.)より入手可能なEtch RPSチャンバなどの遠隔プラズマソース(RPS)チャンバ上で行われる。RPSチャンバにおいて、反応Hラジカルは遠隔プラズマソースによって形成されて、主要中性種として、つまり電荷を有していない、従ってイオンでないものとして処理領域に導入されることによって、自己バイアスの発生と、イオンによるウェーハ表面の衝撃とを防止する。RPSチャンバによる実験は、2.45GHzマイクロウェーブソースがより効率的であり、かつ低周波数RFソースよりも多くの水素ラジカルを発生可能であることを示している。

【0022】

バリア層堆積

[0036]ここで使用されているような「原子層堆積法」は、基板表面上に薄層を体積させるための2つ以上の化合物の順次導入を意味する。この2つ以上の化合物は処理チャンバの反応ゾーンに順次導入される。各化合物は時間遅延または中断によって分離されて、各化合物は基板表面に接着またはこれと反応することができる。一態様において、第1の化合物、化合物Aは第1の時間遅延または中断が続く反応ゾーンに投与/パルスされる。次に、第2の化合物、つまり化合物Bが第2の時間遅延が続く反応ゾーンに投与/パルスされる。時間遅延が続く反応化合物のパルスのこれらの順次タンデムは、所望の膜または膜厚が基板表面上に形成されるまで、無制限に反復されてもよい。

【0023】

[0037]図9A〜図9Fは、図1のプロセスにおける種々の段階の例示的基板構造の概略図である。図9Aは1つ以上の下地層902上に形成された誘電体層904を示している。誘電体層904は、現在知られている、あるいはさらに発見されるであろう低誘電率の誘電体材料(k<4.0)を含む任意の誘電体材料であってもよい。例えば、誘電体層904は酸化シリコンまたはカーボンドープ酸化シリコン材料であってもよい。誘電体層はパターニングおよびエッチングされて、従来の既知の技術を使用してアパーチャ905を形成している。アパーチャ905は、プラグ、ビア、コンタクト、ライン、ワイヤ(wore)あるいは他の配線コンポーネントを形成するために使用されてもよい。図2Aに示されるように、アパーチャ905は、二重ダマシン構造で配線コンポーネントを形成するために使用されてもよい。ここに開示されているようなプロセスは、約0.22μm以下のより小さい開口サイズ905Aを有し、かつ約4:1以上の、例えば約6:1のより小さなアスペクト比905Bを有するアパーチャ905に対してとりわけ利点を与えるように使用されてもよい。

【0024】

[0038]アパーチャ905は、プラグ、ビア、コンタクト、ライン、ワイヤ、金属ゲート電極などの低レベルの金属配線部材の一部の少なくとも導電性部分902Aを暴露させる。導電性部分902Aは、アルミニウム、銅、タングステンまたはこれらの組み合わせなどの任意の導電性材料を備えてもよい。ここに開示されているようなプロセスは、銅を備える導電性部分902Aに対して利点を与えるように実行されてもよく、これはここでより詳細に論じられる。

【0025】

[0039]図9Bは、ステップ102の後などに原子層堆積法によってコンフォーマルに堆積された窒化タンタル層912を示している。窒化タンタル層は、約50Å以下、好ましくは約5Å〜約20Åの厚さに堆積される。窒化タンタルの物理気相堆積法および化学気相堆積法などの他の従来の堆積技術に対する原子層堆積法の利点の1つは、配線構造の形成においてアパーチャ905などの、開口が小さく、アスペクト比が高く、かつ様々な形状のアパーチャ上に窒化タンタルのコンフォーマルな層を堆積できることである。基板サポートのヒーター温度は約100℃〜300℃の低温に維持される。一態様において、低堆積温度はよりコンフォーマルな窒化タンタル層の提供の助けとなると信じられている。誘電体層904上にALD窒化タンタル層912を形成することのもう1つの利点は、誘電体材料に対するALD窒化タンタルの良好な接着である。

【0026】

[0040]ここに説明された原子層堆積法に従って堆積された窒化タンタル層はエピタキシャル成長現象の証拠を示している。すなわち、バリア層は、下地層と同じ、または実質的に同じ結晶学的特徴を持つ。結果として、実質的に単結晶が、窒化タンタル層と下地層間のインタフェースにボイドが形成されないように成長される。同様に、タンタル層上に堆積された追加タンタル層が、単結晶の形成を継続する同じまたは実質的に同じエピタキシャル成長特徴を表している。従って、このインタフェースにはボイド形成は生成されない。単結晶に類似の得られた構造はボイド形成を排除することによって、デバイスの信頼性を実質的に高める。単結晶構造はまた、良好なバリア特性を依然として提供しつつ配線部材の全抵抗を低下させる。さらにまた、単結晶成長は、配線材料インタフェースにわたるコンフォーマルかつ均一な結晶配向によるエレクトロマイグレーションおよびストレスマイグレーションの影響を小さくすると信じられている。

【0027】

[0041]窒化タンタルは、約100sccm〜約3,000sccmの流量で約1.0秒以下の時間タンタル含有化合物の1つ以上のパルスと、約100sccm〜約3,000sccmの流量で約1.0秒以下の時間窒素含有化合物の1つ以上のパルスとを、その中に基板を配置している反応ゾーンに提供することによって、原子層堆積法で堆積されてもよい。

【0028】

[0042]例示的タンタル含有化合物は、t−ブチルイミノトリス(ジエチルアミノ)タンタル(TBTDET)、ペンタキス(エチルメチルアミフロ)タンタル(PEMAT)、ペンタキス(ジメチルアミノ)タンタル(PDMAT)、ペンタキス(ジエチルアミノ)タンタル(PDEAT)、t−ブチルイミノトリス(ジエチルメチルアミノ)タンタル(TBTMET)t−ブチルイミノトリス(ジメチルアミノ)タンタル(TBTDMT)、ビス(シクロペンタジエニル)タンタルトリハイドライド((Cp)2TaH3)、ビス(メチルシクロペンタジエフルYI)タンタルトリハイドライド((CpMe)2TaH3)、これらの誘導体およびこれらの組み合わせを含む。好ましくは、タンタル含有化合物はPDMATを備える。例示的窒素含有化合物は、アンモニア、ヒドラジン、メチルヒドラジン、ジメチルヒドラジン、t−ブチルヒドラジン、フェニルヒドラジン、アゾイソブタフルエチルアジド、これらの誘導体およびこれらの組み合わせを含む。好ましくは、窒素含有化合物はアンモニアを備える。

【0029】

[0043]これらの化合物や、上記に列挙されていない他の化合物は室温で個体、液体または気体であってもよいことが理解されるべきである。例えば、PDMATは室温で固体であり、TBTDETは室温で液体である。従って、非気相前駆物に、処理チャンバへの導入前に、両方とも当業において既知の昇華または気化ステップを施す。アルゴン、ヘリウム、窒素、水素またはこれらの混合物などのキャリアガスはまた、当業において一般に既知であるように、処理チャンバに化合物を供給するのを助けるために使用されてもよい。

【0030】

[0044]具体的な実施形態において、10〜30オングストロームの厚さを有する窒化タンタル層は、PDMATおよびアンモニアを基板表面に循環的に導入することによって、原子層堆積法で形成される。窒化タンタル層の堆積を開始するには、キャリア/不活性ガスが処理チャンバ600に導入されて、その中の圧力および温度を安定化させる。6000〜10000sccmの流量のアルゴンなどのキャリアガスは、アルゴンのみが各化合物のパルス間を流れるように、堆積プロセス中に連続的に流れることを許容される。PDMATの第1のパルスは、約400sccm〜約1000sccmの流量でガスソース613から提供され、チャンバの温度および圧力が約200℃〜約300℃かつ約1トール〜約5トールに安定化された後のパルス時間は約2.0秒以下である。そしてアンモニアのパルスは約1000sccm〜約2000sccmの流量で提供され、パルス時間は約2.0秒以下である。

【0031】

[0045]PDMATおよびアンモニアのパルス間の中断は約1.0秒以下であり、好ましくは0.5秒以下、より好ましくは0.1秒以下である。種々の態様において、パルス間の時間削減はより高いスループットを少なくとも提供する。結果として、アンモニアのパルス後の中断もまた約1.0秒以下、約0.5秒以下、あるいは約0.1秒以下である。約1,000sccm〜約10,000sccm、例えば約3,000sccm〜約6,000sccmで流れるアルゴンガスが連続的に提供される。一態様において、PDMATのパルスはアンモニアのパルスが入るときに依然としてチャンバにあってもよい。一般に、キャリアガスおよびポンプ排出の期間は、PDMATおよびアンモニアのパルスが反応ゾーンで混合しないように長くなければならない。

【0032】

[0046]ヒーター温度は、約1.0〜約5.0トールのチャンバ圧で約100℃〜約300℃に維持される。PDAMTのパルス、中断、アンモニアのパルスおよび中断からなる各サイクルは、サイクルあたり約0.3Å〜約1.0Åの厚さを有する窒化タンタル層を提供する。所望の厚さが達成されるまで交互シーケンスが反復されてもよい。

【0033】

[0047]ここで使用されているような「パルス/投与」は、処理チャンバの反応ゾーンに断続的または非連続的に導入される具体的な化合物の量を示すことを意図している。各パルス内の具体的な化合物の量は、パルスの期間に応じて経時的に変わってもよい。具体的な化合物は、単一の化合物、または2つ以上の化合物の組み合わせを含んでもよい。各パルス/投与の期間は変更可能であり、例えば、処理チャンバの容積容量ならびにこれに結合された真空システムの能力を収容するように適合されてもよい。さらに、化合物の投与時間は、化合物の流量、化合物の圧力、化合物の温度、投与バルブのタイプ、採用されている制御システムのタイプならびに基板表面上への化合物の吸着能力に従って変化してもよい。投与時間はまた、形成中の層のタイプ、および形成中のデバイスの幾何に基づいて変化してもよい。一般的に、各パルス/投与の期間、つまり「投与時間」は一般的に約1.0秒以下である。しかしながら、投与時間はマイクロ秒からミリ秒、秒、さらには分に至るまで及んでもよい。一般に、投与時間は、基板の表面全体で吸着または化学吸着し、その上に化合物の層を形成するのに十分な化合物量を提供する程度に長くなければならない。

【0034】

好ましい原子層堆積装置

[0048]図6は、本発明の実施形態に従った、バリア層を形成するための例示的処理チャンバ600の概略部分断面図を示している。このような処理チャンバ600はカリフォルニア州サンタ・クララ(Santa Clara,California)にあるアプライド マテリアルズ社(Applied Materials,Inc.)から入手可能であり、これについての簡単な説明が以下に続く。より詳細な説明は、2001年12月21日に提出された、「原子層堆積のためのガス供給装置および方法(Gas Delivery Apparatus and Method For Atomic Layer Deposition)」と題された、共に譲渡された米国特許出願第10/032,284号に見ることができ、これはここで請求された態様および開示と矛盾しない範囲で参照してここに組み込まれている。

【0035】

[0049]処理チャンバ600は、これもまたアプライド マテリアルズ社(Applied Materials,Inc.)から入手可能なEndura(商標)プラットフォームなどの集積処理プラットフォームに一体化されてもよい。Endura(商標)プラットフォームの詳細は、1999年11月30日に提出された、「集積モジュラー処理プラットフォーム(Integrated Modular Processing Platform)」と題された、共に譲渡された米国特許出願第09/451,628号に説明されており、これはここで請求された態様および開示と矛盾しない範囲で参照してここに組み込まれている。

【0036】

[0050]図6は、基板処理チャンバ610のチャンバ本体620の下に搭載された1つ以上のバルブアセンブリ600を含む基板処理チャンバ610の一実施形態の概略断面図である。バルブアセンブリ600はチャンバ本体620を通って垂直にされたガスライン655に結合されている。次にガスライン655はガス導管650に結合されて、1つ以上のガスをチャンバ本体620に提供する。バルブアセンブリはまた他の基板処理チャンバに搭載されてもよく、また他のチャンバコンポーネントに搭載されてもよい。

【0037】

[0051]図6を参照すると、各バルブアセンブリ600はバルブ本体610とダイアフラムアセンブリ630とを含む。バルブ本体610は、反応剤入口612、パージ入口614および出口616を含む3つのポートと流体連通しているバルブチャンバ611を含む。反応剤入口612は反応剤ソース613と流体連通しており、反応剤を、バルブチャンバ611を介して、出口616を介して、ガスライン655を介して、ガス導管650を介してチャンバ本体620に供給する。パージ入口614はパージガスソース615と流体連通しており、バルブチャンバ611を介して、出口616を介して、出口655を介して、ガス導管650を介してチャンバ本体620にパージガスを供給するように適合されている。基板処理チャンバ610が2つ以上のバルブアセンブリ600を含んでいれば、各バルブアセンブリ600のパージ入口614は個々のパージガスソース615に好ましく結合される。他の実施形態において、各バルブアセンブリ600のパージ入口614は共通のパージガスソースに結合されてもよい。

【0038】

[0052]図6を参照すると、ソレノイドバルブなどの電子制御バルブ652がダイアフラムアセンブリ630に搭載されて、空気や他の気体などの加圧ガスを、ガスライン651を介して電子制御バルブ652に結合された加圧ガス供給口650から選択的に提供してもよい。プログラマブル論理コントローラ(PLC)は、電子制御バルブ652への電気信号を制御するために電子制御バルブ652に結合される。プログラマブル論理コントローラは、プログラマブル論理コントローラを制御するメインコントローラに結合される。電子制御バルブは加圧ガスをダイアフラムアセンブリ630に提供するが、バルブアセンブリ600は空気圧で作動するバルブである。

【0039】

[0053]一実施形態において、アルゴンは流量500sccmでキャリアガスとして使用され、アンモニアは流量1500sccmでチャンバに入り、アルゴンパージ流は流量8000sccmである。

【0040】

後堆積処置オプション

[0054]誘電体堆積の後、基板は、プラズマ、シード層堆積、あるいはバルク金属堆積ステップ前の接着層堆積によって処置されてもよい。プラズマ処置はアルゴン、窒素または水素プラズマを備えてもよい。シード層堆積は銅、銅アルミニウム、銅錫、タンタル、タングステン、タリウム、コバルト、チタン、アルミニウム、別の金属または金属の組み合わせを備えてもよい。堆積方法は、ALD、CVD、PVD、電気メッキまたは無電解メッキを含む。接着層はルビジウム、タンタル、チタン、アルミニウムまたはタングステンを備えてもよい。

【0041】

任意のタンタル層

[0055]図9Cは、例えばステップ104の後に窒化タンタル層912上に堆積されたタンタル層922を示している。タンタル層922および窒化タンタル層912は共にバリア層924を作る。一態様において、タンタル層922は良好な接着をシード層942に提供する(図9F)。別の態様において、窒化タンタル912およびタンタル922は良好な接着を相互に有する。一実施形態において、基板サポートの温度は加熱されていない(つまり室温)。タンタル層の堆積の一実施形態において、アルゴンは12〜36sccmでPVD堆積チャンバに提供される。約100ワット〜約1000ワットのRF基板バイアスが、タンタル層922の堆積中に基板サポートに提供されてもよい。PVD堆積に供給されるDC電力は、任意のRF電力が2kWである40kWであってもよい。タンタル層は約75Å以下、好ましくは約40Å〜60Åの厚さに堆積される。

【0042】

[0056]請求項に明確に言及されない限り理論に縛られるつもりはないが、コンフォーマルなALD窒化タンタル層912は、物理気相堆積時に、少なくともアパーチャの底部やフィールドエリアの上の部分にわたって抵抗の小さなアルファ相タンタルの成長をもたらす助けとなると信じられている。物理気相堆積時のウェーハバイアスは抵抗の小さなアルファ相タンタルの形成の助けとなることも信じられている。

【0043】

パンチスルー

[0057]図9Dは、アパーチャ905の底部の少なくとも窒化タンタルとタンタルの一部を除去するために実行されたパンチスルーステップを示している。好ましくは、エッチングステップは、アパーチャ905の底部の窒化タンタルとタンタルとを除去して下地層902の導電性部分902Aを露呈するために実行される。一態様において、側壁に残っている窒化タンタルとタンタルは、銅の導電性部分などの導電性部分902Aから誘電体層904への、銅などのスパッタリングされた導電性材料の銅拡散を防止する。パンチスルーステップはまた、導電性部分902A上に形成されていたかもしれない酸化形成物、(パターニング残渣などの)残渣および他の汚染物を除去する。

【0044】

[0058]エッチングは好ましくはアルゴンプラズマエッチングを備える。方向性アルゴンプラズマエッチングは、プラズマエッチングがアパーチャ905の底部に達することを保証するために使用される。エッチングの条件はチャンバおよび基板サポートの設計パラメータに左右される。RFウェーハバイアスは約100ワット〜約1000ワットであり、除去される窒化タンタルおよびタンタルの所望の厚さに応じて約1秒〜約20間秒実行される。

【0045】

[0059]アルゴンプラズマエッチングの一実施形態において、アルゴンは12sccmの流量で提供される。システムに供給されたDC電力は0Wである。RF電力は2000Wであり、DCコイルは800Wの電力を有しており、ウェーハバイアスは600Wである。

【0046】

任意のタンタルフラッシュ

[0060]図9Eは任意のタンタル物理気相堆積フラッシュステップを示している。タンタル物理気相堆積フラッシュステップはベベルコーナー932にタンタルを堆積させて、パンチスルーステップ中にエッチングされたかもしれないタンタルをベベルコーナー932に作り上げる助けとなることが意図されている。タンタルフラッシュステップは好ましくは低ウェーハバイアスで実行されて、アパーチャ905の底部のタンタル堆積を少なくする。

【0047】

任意のシード層

[0061]図9Fは、図9Dまたは図9Eの基板構造上に堆積されたシード層942を示している。シード層942は銅シード層、銅合金シード層、別の金属シード層およびこれらの組み合わせを備えてもよい。好ましくは、シード層942は銅シード層、銅合金シード層あるいはこれらの組み合わせを備える。

【0048】

[0062]パンチスルーステップは、アパーチャ905の底部の窒化タンタル層912とタンタル層922の厚さを縮小または除去するために、配線構造の抵抗は削減される。一実施形態において、銅間インタフェースは、銅を備えるシード層942と銅を備える導電性部分902Aとの間に提供されてもよい。加えて、パンチスルーステップはアパーチャ905の底部の窒化タンタル層912とタンタル層922の厚さを縮小または除去するために、より厚い窒化タンタル層912が最初に堆積されてもよい。これらの理由およびここで論じられた他の理由により、デバイスの性能および信頼性は改良される。

【0049】

[0063]図1を参照すると、ステップ104のタンタルの物理気相堆積は、イオン化金属プラズマ(IMP)PVDチャンバなどのPVDチャンバで実行される。IMP PVDチャンバの例は、カリフォルニア州サンタ・クララ(Santa Clara,California)のアプライド マテリアルズ社(Applied Materials,Inc.)から入手可能なSelf−Ionized Plasma51p(商標)チャンバやEnCoRe(商標) Taチャンバを含む。パンチスルーステップ106は適切なプラズマ処理チャンバで実行されてもよい。タンタル物理気相堆積ステップ108は適切なPVDチャンバで実行されてもよい。スループットおよび粒子発生の問題について、ステップ104〜108は好ましくは同じ処理チャンバで実行される。

【0050】

[0064]図1を引き続き参照すると、シード層は、ステップ110に示されるように、バリア層上に少なくとも部分的に堆積される。シード層は、化学気相堆積法(CVD)、物理気相堆積法(PVD)、電気メッキまたは無電解メッキなどの任意の従来の堆積技術を使用して堆積されてもよい。例えば、シード層はIMP PVDチャンバで堆積されてもよい。一態様において、シード層は従来の銅シード層である。別の態様において、シード層は銅合金シード層である。さらに別の態様において、シード層は、同じまたは異なる金属および合金の多層シード層である。

【0051】

代替実施形態

[0065]図2は、金属配線構造の形成における一段階でALDタンタル層を利用するプロセスの別の実施形態を示している。ステップ202において、窒化タンタルが基板構造上に原子層堆積法によって堆積される。ステップ204において、パンチスルーステップが、ステップ202で堆積された窒化タンタルの一部を除去するために実行される。ステップ206において、タンタル層や適切な金属などの接着層が、ステップ204で得られた基板構造上に堆積される。ステップ208において、シード層が接着層上に形成される。ステップ202〜208の全部または一部が、図4のシステムなどの集積処理システム上で実行されてもよい。

【0052】

[0066]図10は、図2のステップ208の後に得られた基板構造の一例の概略図である。一態様において、窒化タンタル層1001がステップ202で、約50Å以下、好ましくは約5Å〜約30Åの厚さに堆積される。窒化タンタル層1001は誘電体層1002の側壁を、銅などのスパッタリング導電性材料1004から、また誘電体層1002の下の下地層1003の導電性部分から保護する。パンチスルーステップは好ましくは約10秒以下の時間実行される。本プロセスの一利点は、パンチスルーステップは、下地層の導電性部分を暴露させるために窒化タンタルの一部を除去するだけでよいという点である。

【0053】

追加代替実施形態

[0067]図3Aは、金属配線構造の形成における一段階でALD窒化タンタル層を利用するプロセスのさらに別の実施形態を示している。ステップ302において、窒化タンタルが基板構造上に原子層堆積法によって堆積される。ステップ304において、窒化タンタル層は非窒素プラズマに暴露される。好ましくは、非窒素プラズマは、アルゴンなどの希ガスを備える。非窒素プラズマは水素や他の非窒素ガスをさらに含んでもよい。場合によって、ステップ302および304が反復されてもよい。例えば、非窒素プラズマ処置は、所望の量の窒化タンタルが堆積されるまで、例えば20サイクルごとに、多数のサイクルの後に実行されてもよい。複数の非窒素プラズマ処置は、アパーチャの底部の窒化タンタルを処置する助けとなる。ステップ306において、任意のタンタル層がプラズマ処置された窒化タンタル層上に堆積されてもよい。ステップ308において、シード層が、ステップ304または306で得られた基板構造上に形成される。ステップ302〜308の全部または一部が、図4のシステムなどの集積処理システム上で実行されてもよい。

【0054】

[0068]図11は、図3Aのステップ308の後に得られた基板構造の一例の概略図である。一態様において、非窒素プラズマ処置はALD窒化タンタル層1101の窒素含有量を少なくすると信じられている。ALD窒化タンタル層1101の窒素含有量が削減されるため、その抵抗は縮小され、従ってコンタクト抵抗は縮小される。

【0055】

複数のALD TaN堆積ステップ

[0069]図3Bは、金属配線構造の形成における一段階でALD窒化タンタル層を利用するプロセスのさらに別の実施形態を示している。ステップ302において、窒化タンタルが基板構造上に原子層堆積法によって堆積される。ステップ305において、窒化タンタル層がパンチスルーステップに暴露される。追加窒化タンタル層がステップ305Aで堆積される。ステップ306において、任意のタンタル層が、プラズマ処置された窒化タンタル層上に堆積されてもよい。ステップ308において、シード層が、ステップ304または306で得られた基板構造上に形成される。ステップ302〜308の全部または一部が、図4のシステムなどの集積処理システム上で実行されてもよい。

【0056】

実験結果

[0070]図12は、銅アルミニウムシードによるALD窒化タンタルバリアと、銅シードによるPVDバリアに対する時間対不具合の関数として累積確率を示している。寿命分布は、ALD窒化タンタルバリアと共に使用された銅アルミニウム合金シードによって改良される。

【0057】

[0071]図13は、パンチスルーおよびALD窒化タンタル層によるALD窒化タンタルと、新たなパンチスルーALD窒化タンタル層およびアルゴン処置によるALD窒化タンタルと、窒化タンタル、タンタルおよびタンタルフラッシュによる基準とに対する時間対不具合の関数として累積確率を比較する。温度は350℃であった。1.5ma/cm2リンク電流密度があった。上流方向電流があった。流れは(μm)ビア/リンクサイズに比例した。古いパンチスルーは、150W未満のDC電力と、600Wのウェーハバイアスを有していた。新たなパンチスルーは3000WのDC電力と、800Wのウェーハバイアスを有していた。時間対不具合のこの動的増加は所望の改良特性を示している。

【0058】

最終ステップ

[0072]ステップ410、ステップ708またはステップ808のシード層形成に続いて図1、2、3Aまたは3Bを参照すると、バルク金属層がシード層上に少なくとも部分的に堆積される。金属層はまた、電気メッキ、無電解メッキ、化学気相堆積法(CVD)または物理気相堆積法(PVD)などの任意の従来の堆積技術を使用して堆積されてもよい。金属層は好ましくは、銅、アルミニウム、タングステンまたはこれらの組み合わせなどの任意の導電性材料を含む。金属層は好ましくはバルク銅層を備える。

【0059】

[0073]一実施形態において、好ましくは、バルク銅層は、カリフォルニア州サンタ・クララ(Santa Clara,California)のアプライド マテリアルズ社(Applied Materials,Inc.)から入手可能なElectra(商標) Cu ECPシステムなどの電気メッキセル内で形成される。銅電解溶液および銅電気メッキ技術は、「電気堆積化学(Electro−deposition Chemistry)」と題された、共に譲渡された米国特許第6,113,771号に説明されており、これは参照してここに組み込まれている。一般的に、電気メッキ浴は、約0.7Mより大きい銅濃度と、約0.85の硫酸銅濃度と、約1.75のpHとを有している。電気メッキ浴はまた、当業において既知であるように種々の添加剤を含有してもよい。浴の温度は約15℃〜約250℃である。バイアスは約15ボルトである。一態様において、正バイアスは約0.1ボルト〜約10ボルトに及び、負バイアスは約0.1〜約10ボルトに及ぶ。

【0060】

[0074]場合によって、アニーリング処置が、金属層堆積に続いて実行されてもよい。例えば、ウェーハは、約1分〜約1時間、約100℃〜約400℃の温度にさらされてもよい。ヘリウム、水素、窒素またはこれらの混合物などのキャリア/パージガスが約100sccm〜約10,000sccmの速度で導入される。チャンバ圧は約2トール〜約10トールに維持される。

【0061】

[0075]堆積に続いて、得られた構造の上部は平面化されてもよい。例えば、カリフォルニア州サンタ・クララ(Santa Clara,California)のアプライド マテリアルズ社(Applied Materials)から入手可能なMirra(商標) Systemなどの化学機械的研磨(CMP)装置が使用されてもよい。場合によって、構造の中間面が、上記の後続の層の堆積の間に平面化されてもよい。

【0062】

[0076]上記は本発明の実施形態を目的としているが、本発明の他のさらなる実施形態もその基本的範囲から逸脱することなく考案されてもよく、またその範囲は以下につづく請求項によって判断される。

【図面の簡単な説明】

【0063】

【図1】金属配線構造の形成における一段階でALD窒化タンタル層を利用するプロセスの一実施形態を示している。

【図2】金属配線構造の形成における一段階でALD窒化タンタル層を利用するプロセスの別の実施形態を示している。

【図3A】金属配線構造の形成における一段階でALD窒化タンタル層を利用するプロセスのさらに別の実施形態を示している。

【図3B】金属配線構造の形成において2つのALD窒化タンタル堆積ステップを利用するプロセスの実施形態を示している。

【図4】本明細書に説明された配線製作シーケンスを実行するのに適合可能な例示的集積クラスターツールの概略平面図を示している。

【図5】一般的な前洗浄チャンバを示している。

【図6】循環堆積技術に従って薄いバリア層を形成するための例示的処理チャンバの概略部分断面図を示している。

【図7】物理気相堆積技術に従って薄い金属層を形成するための例示的処理チャンバの概略部分断面図を示している。

【図8】薄いシード層または接着層を形成するための例示的処理チャンバの概略部分断面図を示している。

【図9A】図1のプロセスの種々の段階の例示的基板構造の概略図である。

【図9B】図1のプロセスの種々の段階の例示的基板構造の概略図である。

【図9C】図1のプロセスの種々の段階の例示的基板構造の概略図である。

【図9D】図1のプロセスの種々の段階の例示的基板構造の概略図である。

【図9E】図1のプロセスの種々の段階の例示的基板構造の概略図である。

【図9F】図1のプロセスの種々の段階の例示的基板構造の概略図である。

【図10】図2のプロセスのある段階の例示的基板構造の概略図である。

【図11】図3Aのプロセスのある段階の例示的基板構造の概略図である。

【図12】銅アルミニウムシードによるALD窒化タンタルと、銅シードによるPVDバリアに対する時間対不具合の関数として累積確率を比較する。

【図13】パンチスルーおよびALD窒化タンタル層によるALD窒化タンタルと、新たなパンチスルー、ALD窒化タンタル層およびアルゴン処置によるALD窒化タンタルと、窒化タンタル、タンタルおよびタンタルフラッシュによる基準とに対する時間対不具合の関数として累積確率を比較する。

【符号の説明】

【0064】

400…システム、402、404…ロードロックチャンバ、410…第1のロボット、412、414、416、418…基板処理チャンバ、422、424…転送チャンバ、432、434、436、438…処理チャンバ、600…マルチチャンバ処理システム、610…バルブ本体、611…バルブチャンバ、612…反応剤入口、614…パージ入口、616…出口、620…チャンバ本体、630…ダイアフラムアセンブリ、650…ガス導管、651…ガスライン、652…電子制御バルブ、655…ガスライン。

【特許請求の範囲】

【請求項1】

半導体基板上に金属配線を形成するための方法であって、

誘電体層に形成された部材を洗浄して、またプラズマを遠隔プラズマソースに発生させ、ラジカルを前記プラズマから、前記基板を含有する第1のプロセスチャンバに供給し、かつバリア層の堆積の前に、前記誘電体層に形成された前記部材を前記ラジカルに接触させることによって、前記誘電体層の下にある導電性材料を暴露するステップと、

第2のプロセスチャンバにおいて、1〜10トールの圧力かつ200〜300℃の温度で、窒化タンタル層を前記部材内に原子層堆積法で堆積させるステップと、

第3のプロセスチャンバにおいて、タンタル層を前記窒化タンタル層上に物理気相堆積法で堆積させるステップと、

前記部材の底部の前記タンタル層と前記窒化タンタル層の少なくとも一部とを除去して前記導電性材料を露呈させるために、第4のプロセスチャンバにおいて前記タンタル層および前記窒化タンタルをプラズマエッチングするステップと、

追加タンタルまたは銅を前記タンタル層上に物理気相堆積法で場合によって堆積させるステップと、

第5のプロセスチャンバにおいて、シード層を前記導電性材料および前記タンタル層の上に堆積させるステップと、

を備え、

前記第1プロセスチャンバと、前記第2のプロセスチャンバと、前記第3のプロセスチャンバと、前記第4のプロセスチャンバと、前記第5のプロセスチャンバが集積ツールに配置されている方法。

【請求項2】

前記洗浄が、40〜200ミリトールで30〜120秒間実行される、請求項1に記載の方法。

【請求項3】

前記洗浄が、1〜600WのRF電力を備えるプラズマによって実行され、ウェーハバイアスが10〜100Wであり、周波数が1〜4MHzである、請求項1に記載の方法。

【請求項4】

前記洗浄が、0〜約10%の水素と約90〜100%のヘリウムとからなる供給ガスによって実行される、請求項1に記載の方法。

【請求項5】

前記窒化タンタルの堆積が、100〜300℃のヒーター温度かつ1〜5トールで実行される、請求項1に記載の方法。

【請求項6】

前記窒化タンタルの堆積が1分以下の時間実行される、請求項1に記載の方法。

【請求項7】

前記窒化タンタルの堆積が、t−ブチルイミノトリス(ジエチルアミノ)タンタル、ペンタキス(エチルメチルアミフロ)タンタル、ペンタキス(ジメチルアミノ)タンタル、ペンタキス(ジエチルアミノ)タンタル、t−ブチルイミノトリス(ジエチルメチルアミノ)タンタル、t−ブチルイミノトリス(ジメチルアミノ)タンタル、ビス(シクロペンタジエニル)タンタルトリハイドライドおよびビス(メチルシクロペンタジエフリル)タンタルトリハイドライドを備える群から選択されたタンタル含有前駆物によって実行される、請求項1に記載の方法。

【請求項8】

前記窒化タンタルの堆積が、アンモニア、ヒドラジン、メチルヒドラジン、ジメチルヒドラジン、t−ブチルヒドラジン、フェニルヒドラジンおよびアゾイソブタフルエチルアジドを備える群から選択された窒素含有前駆物によって実行される、請求項1に記載の方法。

【請求項9】

前記窒化タンタルの堆積が、100〜3,000sccmで2.0秒以下、前記チャンバにパルスされた前記タンタル含有前駆物によって実行される、請求項1に記載の方法。

【請求項10】

前記窒化タンタルの堆積が、100〜3,000sccmで2.0秒以下、前記チャンバにパルスされた前記窒素含有前駆物によって実行される、請求項1に記載の方法。

【請求項11】

前記窒化タンタルの堆積が、1,000〜10,000scccmで前記チャンバに連続的に流れるアルゴンによって実行される、請求項1に記載の方法。

【請求項12】

前記タンタル層の堆積が10〜50℃で実行され、ウェーハバイアスが100〜1000Wである、請求項1に記載の方法。

【請求項13】

前記プラズマエッチングが、アルゴン、窒素または水素を備える群から選択されたガスによって実行される、請求項1に記載の方法。

【請求項14】

前記プラズマエッチングが、100〜1000WのRF電力で1〜20秒間実行される、請求項1に記載の方法。

【請求項15】

前記プラズマエッチングが方向性アルゴンプラズマによって実行される、請求項1に記載の方法。

【請求項16】

追加金属を前記タンタル層上に物理気相堆積法で堆積させるステップをさらに備える、請求項1に記載の方法。

【請求項17】

バルク金属層を堆積させるステップをさらに備える、請求項16に記載の方法。

【請求項18】

前記第3および第4のプロセスチャンバが同一のチャンバである、請求項1に記載の方法。

【請求項19】

前記第4および第5のプロセスチャンバが同一のチャンバである、請求項1に記載の方法。

【請求項20】

前記金属が、銅、銅アルミニウム、銅錫、タンタル、タングステン、タリウム、コバルト、チタンおよびアルミニウムを備える群から選択される、請求項16に記載の方法。

【請求項21】

前記堆積が10〜50℃で実行され、ウェーハバイアスが100〜1000Wである、請求項16に記載の方法。

【請求項22】

前記シード層が、化学気相堆積法、物理気相堆積法、電気メッキおよび無電解メッキを備える群から選択された方法で堆積される、請求項1に記載の方法。

【請求項23】

前記シード層が、銅、銅アルミニウム、銅錫、タンタル、タングステン、タリウム、コバルト、チタンおよびアルミニウムを備える群から選択された金属を備える、請求項1に記載の方法。

【請求項24】

誘電体層に形成された部材を洗浄する前に窒素によって基板表面を洗浄し、またプラズマを遠隔プラズマソースに発生させ、ラジカルを前記プラズマから、前記基板を含有する第1のプロセスチャンバに供給し、かつ前記誘電体層に形成された前記部材を、バリア層の堆積前に前記ラジカルに接触させることによって前記誘電体層の下にある導電性材料を暴露させるステップをさらに備える、請求項1に記載の方法。

【請求項25】

前記プラズマエッチングが希ガスによって実行される、請求項1に記載の方法。

【請求項26】

半導体基板上に金属配線を形成するための方法であって、

誘電体層に形成された部材を洗浄して、またプラズマを遠隔プラズマソースに発生させ、ラジカルを前記プラズマから、前記基板を含有する第1のプロセスチャンバに供給し、かつ前記誘電体層に形成された前記部材を、バリア層の堆積前に前記ラジカルに接触させることによって前記誘電体層の下にある導電性材料を暴露させるステップと、

第2のプロセスチャンバにおいて、1〜10トールの圧力かつ200〜300℃の温度で、窒化タンタル層を前記部材内に原子層堆積法で堆積させるステップと、

第3のプロセスチャンバにおいて、タンタル層を前記窒化タンタル層上に物理気相堆積法で堆積させるステップと、

前記部材の底部の前記タンタル層と前記窒化タンタル層の少なくとも一部を除去して前記導電性材料を露呈させるために、前記第3のプロセスチャンバにおいて前記タンタル層および前記窒化タンタルをプラズマエッチングするステップと、

追加タンタルまたは銅を前記タンタル層上に物理気相堆積法で場合によって堆積させるステップと、

第4のプロセスチャンバにおいて、前記導電性材料および前記タンタル層の上にシード層を堆積させるステップと、

を備え、

前記第1のプロセスチャンバと、前記第2のプロセスチャンバと、前記第3のプロセスチャンバと、前記第4のプロセスチャンバが集積ツールに配置されている方法。

【請求項27】

前記洗浄が、40〜200ミリトールで30〜120秒間実行される、請求項26に記載の方法。

【請求項28】

前記洗浄が1〜600WのRF電力を備えるプラズマによって実行され、ウェーハバイアスが10〜100Wであり、周波数が1〜4MHzである、請求項26に記載の方法。

【請求項29】

前記洗浄が、0〜約10%の水素と約90〜100%のヘリウムとから成る供給ガスによって実行される、請求項26に記載の方法。

【請求項30】

前記窒化タンタルの堆積が、100〜300℃のヒーター温度かつ1〜5トールで実行される、請求項26に記載の方法。

【請求項31】

前記窒化タンタルの堆積が1分以下の時間実行される、請求項26に記載の方法。

【請求項32】

前記窒化タンタルの堆積が、100〜3,000sccmで2.0秒以下、前記チャンバにパルスされた前記タンタル含有前駆物によって実行される、請求項26に記載の方法。

【請求項33】

前記窒化タンタルの堆積が、100〜3,000sccmで2.0秒以下、前記チャンバにパルスされた前記窒素含有前駆物によって実行される、請求項26に記載の方法。

【請求項34】

前記窒化タンタルの堆積が、1,000〜10,000sccmで前記チャンバに連続的に流れるアルゴンによって実行される、請求項26に記載の方法。

【請求項35】

前記タンタル層の堆積が10〜50℃で実行され、ウェーハバイアスが100〜1000Wである、請求項26に記載の方法。

【請求項36】

前記プラズマエッチングが100〜1000WのRF電力で1〜20秒間実行される、請求項26に記載の方法。

【請求項37】

前記プラズマエッチングが方向性アルゴンプラズマによって実行される、請求項26に記載の方法。

【請求項38】

追加金属を前記タンタル層上に物理気相堆積法で堆積させるステップをさらに備える、請求項26に記載の方法。

【請求項39】

前記第2および第3のプロセスチャンバが同一のチャンバである、請求項26に記載の方法。

【請求項40】

前記第3および第4のプロセスチャンバが同一のチャンバである、請求項26に記載の方法。

【請求項41】

前記シード層が、化学気相堆積法、物理気相堆積法、電気メッキおよび無電解メッキを備える群から選択された方法で堆積される、請求項26に記載の方法。

【請求項42】

追加金属を前記タンタル層上に物理気相堆積法で堆積させるステップをさらに備える、請求項26に記載の方法。

【請求項43】

バルク金属層を堆積させるステップをさらに備える、請求項42に記載の方法。

【請求項44】

半導体基板上に金属配線を形成するための装置であって、

誘電体層に形成された部材を洗浄するための前洗浄チャンバであって、遠隔プラズマソースを備える前洗浄チャンバと、

1〜10トールの圧力かつ200〜300℃の温度で窒化タンタル層を堆積させるための原子層堆積チャンバと、

タンタル層を堆積させるための物理気相堆積チャンバと、

前記タンタル層および前記窒化タンタルにおける部材をプラズマエッチングするためのプラズマエッチングチャンバと、

シード層を前記部材に堆積させるためのシード層堆積チャンバと、

を備え、

前記前洗浄チャンバと、前記原子層堆積チャンバと、前記物理気相堆積チャンバと、前記プラズマエッチングチャンバと、前記シード層堆積チャンバが集積ツールに配置されている装置。

【請求項45】

バルク金属層を前記タンタル層上に堆積させるための第2の物理気相堆積チャンバをさらに備える、請求項44に記載の装置。

【請求項1】

半導体基板上に金属配線を形成するための方法であって、

誘電体層に形成された部材を洗浄して、またプラズマを遠隔プラズマソースに発生させ、ラジカルを前記プラズマから、前記基板を含有する第1のプロセスチャンバに供給し、かつバリア層の堆積の前に、前記誘電体層に形成された前記部材を前記ラジカルに接触させることによって、前記誘電体層の下にある導電性材料を暴露するステップと、

第2のプロセスチャンバにおいて、1〜10トールの圧力かつ200〜300℃の温度で、窒化タンタル層を前記部材内に原子層堆積法で堆積させるステップと、

第3のプロセスチャンバにおいて、タンタル層を前記窒化タンタル層上に物理気相堆積法で堆積させるステップと、

前記部材の底部の前記タンタル層と前記窒化タンタル層の少なくとも一部とを除去して前記導電性材料を露呈させるために、第4のプロセスチャンバにおいて前記タンタル層および前記窒化タンタルをプラズマエッチングするステップと、

追加タンタルまたは銅を前記タンタル層上に物理気相堆積法で場合によって堆積させるステップと、

第5のプロセスチャンバにおいて、シード層を前記導電性材料および前記タンタル層の上に堆積させるステップと、

を備え、

前記第1プロセスチャンバと、前記第2のプロセスチャンバと、前記第3のプロセスチャンバと、前記第4のプロセスチャンバと、前記第5のプロセスチャンバが集積ツールに配置されている方法。

【請求項2】

前記洗浄が、40〜200ミリトールで30〜120秒間実行される、請求項1に記載の方法。

【請求項3】

前記洗浄が、1〜600WのRF電力を備えるプラズマによって実行され、ウェーハバイアスが10〜100Wであり、周波数が1〜4MHzである、請求項1に記載の方法。

【請求項4】

前記洗浄が、0〜約10%の水素と約90〜100%のヘリウムとからなる供給ガスによって実行される、請求項1に記載の方法。

【請求項5】

前記窒化タンタルの堆積が、100〜300℃のヒーター温度かつ1〜5トールで実行される、請求項1に記載の方法。

【請求項6】

前記窒化タンタルの堆積が1分以下の時間実行される、請求項1に記載の方法。

【請求項7】

前記窒化タンタルの堆積が、t−ブチルイミノトリス(ジエチルアミノ)タンタル、ペンタキス(エチルメチルアミフロ)タンタル、ペンタキス(ジメチルアミノ)タンタル、ペンタキス(ジエチルアミノ)タンタル、t−ブチルイミノトリス(ジエチルメチルアミノ)タンタル、t−ブチルイミノトリス(ジメチルアミノ)タンタル、ビス(シクロペンタジエニル)タンタルトリハイドライドおよびビス(メチルシクロペンタジエフリル)タンタルトリハイドライドを備える群から選択されたタンタル含有前駆物によって実行される、請求項1に記載の方法。

【請求項8】

前記窒化タンタルの堆積が、アンモニア、ヒドラジン、メチルヒドラジン、ジメチルヒドラジン、t−ブチルヒドラジン、フェニルヒドラジンおよびアゾイソブタフルエチルアジドを備える群から選択された窒素含有前駆物によって実行される、請求項1に記載の方法。

【請求項9】

前記窒化タンタルの堆積が、100〜3,000sccmで2.0秒以下、前記チャンバにパルスされた前記タンタル含有前駆物によって実行される、請求項1に記載の方法。

【請求項10】

前記窒化タンタルの堆積が、100〜3,000sccmで2.0秒以下、前記チャンバにパルスされた前記窒素含有前駆物によって実行される、請求項1に記載の方法。

【請求項11】

前記窒化タンタルの堆積が、1,000〜10,000scccmで前記チャンバに連続的に流れるアルゴンによって実行される、請求項1に記載の方法。

【請求項12】

前記タンタル層の堆積が10〜50℃で実行され、ウェーハバイアスが100〜1000Wである、請求項1に記載の方法。

【請求項13】

前記プラズマエッチングが、アルゴン、窒素または水素を備える群から選択されたガスによって実行される、請求項1に記載の方法。

【請求項14】

前記プラズマエッチングが、100〜1000WのRF電力で1〜20秒間実行される、請求項1に記載の方法。

【請求項15】

前記プラズマエッチングが方向性アルゴンプラズマによって実行される、請求項1に記載の方法。

【請求項16】

追加金属を前記タンタル層上に物理気相堆積法で堆積させるステップをさらに備える、請求項1に記載の方法。

【請求項17】

バルク金属層を堆積させるステップをさらに備える、請求項16に記載の方法。

【請求項18】

前記第3および第4のプロセスチャンバが同一のチャンバである、請求項1に記載の方法。

【請求項19】

前記第4および第5のプロセスチャンバが同一のチャンバである、請求項1に記載の方法。

【請求項20】

前記金属が、銅、銅アルミニウム、銅錫、タンタル、タングステン、タリウム、コバルト、チタンおよびアルミニウムを備える群から選択される、請求項16に記載の方法。

【請求項21】

前記堆積が10〜50℃で実行され、ウェーハバイアスが100〜1000Wである、請求項16に記載の方法。

【請求項22】

前記シード層が、化学気相堆積法、物理気相堆積法、電気メッキおよび無電解メッキを備える群から選択された方法で堆積される、請求項1に記載の方法。

【請求項23】

前記シード層が、銅、銅アルミニウム、銅錫、タンタル、タングステン、タリウム、コバルト、チタンおよびアルミニウムを備える群から選択された金属を備える、請求項1に記載の方法。

【請求項24】

誘電体層に形成された部材を洗浄する前に窒素によって基板表面を洗浄し、またプラズマを遠隔プラズマソースに発生させ、ラジカルを前記プラズマから、前記基板を含有する第1のプロセスチャンバに供給し、かつ前記誘電体層に形成された前記部材を、バリア層の堆積前に前記ラジカルに接触させることによって前記誘電体層の下にある導電性材料を暴露させるステップをさらに備える、請求項1に記載の方法。

【請求項25】

前記プラズマエッチングが希ガスによって実行される、請求項1に記載の方法。

【請求項26】

半導体基板上に金属配線を形成するための方法であって、

誘電体層に形成された部材を洗浄して、またプラズマを遠隔プラズマソースに発生させ、ラジカルを前記プラズマから、前記基板を含有する第1のプロセスチャンバに供給し、かつ前記誘電体層に形成された前記部材を、バリア層の堆積前に前記ラジカルに接触させることによって前記誘電体層の下にある導電性材料を暴露させるステップと、

第2のプロセスチャンバにおいて、1〜10トールの圧力かつ200〜300℃の温度で、窒化タンタル層を前記部材内に原子層堆積法で堆積させるステップと、

第3のプロセスチャンバにおいて、タンタル層を前記窒化タンタル層上に物理気相堆積法で堆積させるステップと、

前記部材の底部の前記タンタル層と前記窒化タンタル層の少なくとも一部を除去して前記導電性材料を露呈させるために、前記第3のプロセスチャンバにおいて前記タンタル層および前記窒化タンタルをプラズマエッチングするステップと、

追加タンタルまたは銅を前記タンタル層上に物理気相堆積法で場合によって堆積させるステップと、

第4のプロセスチャンバにおいて、前記導電性材料および前記タンタル層の上にシード層を堆積させるステップと、

を備え、

前記第1のプロセスチャンバと、前記第2のプロセスチャンバと、前記第3のプロセスチャンバと、前記第4のプロセスチャンバが集積ツールに配置されている方法。

【請求項27】

前記洗浄が、40〜200ミリトールで30〜120秒間実行される、請求項26に記載の方法。

【請求項28】

前記洗浄が1〜600WのRF電力を備えるプラズマによって実行され、ウェーハバイアスが10〜100Wであり、周波数が1〜4MHzである、請求項26に記載の方法。

【請求項29】

前記洗浄が、0〜約10%の水素と約90〜100%のヘリウムとから成る供給ガスによって実行される、請求項26に記載の方法。

【請求項30】

前記窒化タンタルの堆積が、100〜300℃のヒーター温度かつ1〜5トールで実行される、請求項26に記載の方法。

【請求項31】

前記窒化タンタルの堆積が1分以下の時間実行される、請求項26に記載の方法。

【請求項32】

前記窒化タンタルの堆積が、100〜3,000sccmで2.0秒以下、前記チャンバにパルスされた前記タンタル含有前駆物によって実行される、請求項26に記載の方法。

【請求項33】

前記窒化タンタルの堆積が、100〜3,000sccmで2.0秒以下、前記チャンバにパルスされた前記窒素含有前駆物によって実行される、請求項26に記載の方法。

【請求項34】

前記窒化タンタルの堆積が、1,000〜10,000sccmで前記チャンバに連続的に流れるアルゴンによって実行される、請求項26に記載の方法。

【請求項35】

前記タンタル層の堆積が10〜50℃で実行され、ウェーハバイアスが100〜1000Wである、請求項26に記載の方法。

【請求項36】

前記プラズマエッチングが100〜1000WのRF電力で1〜20秒間実行される、請求項26に記載の方法。

【請求項37】

前記プラズマエッチングが方向性アルゴンプラズマによって実行される、請求項26に記載の方法。

【請求項38】

追加金属を前記タンタル層上に物理気相堆積法で堆積させるステップをさらに備える、請求項26に記載の方法。

【請求項39】

前記第2および第3のプロセスチャンバが同一のチャンバである、請求項26に記載の方法。

【請求項40】

前記第3および第4のプロセスチャンバが同一のチャンバである、請求項26に記載の方法。

【請求項41】

前記シード層が、化学気相堆積法、物理気相堆積法、電気メッキおよび無電解メッキを備える群から選択された方法で堆積される、請求項26に記載の方法。

【請求項42】

追加金属を前記タンタル層上に物理気相堆積法で堆積させるステップをさらに備える、請求項26に記載の方法。

【請求項43】

バルク金属層を堆積させるステップをさらに備える、請求項42に記載の方法。

【請求項44】

半導体基板上に金属配線を形成するための装置であって、

誘電体層に形成された部材を洗浄するための前洗浄チャンバであって、遠隔プラズマソースを備える前洗浄チャンバと、

1〜10トールの圧力かつ200〜300℃の温度で窒化タンタル層を堆積させるための原子層堆積チャンバと、

タンタル層を堆積させるための物理気相堆積チャンバと、

前記タンタル層および前記窒化タンタルにおける部材をプラズマエッチングするためのプラズマエッチングチャンバと、

シード層を前記部材に堆積させるためのシード層堆積チャンバと、

を備え、

前記前洗浄チャンバと、前記原子層堆積チャンバと、前記物理気相堆積チャンバと、前記プラズマエッチングチャンバと、前記シード層堆積チャンバが集積ツールに配置されている装置。

【請求項45】

バルク金属層を前記タンタル層上に堆積させるための第2の物理気相堆積チャンバをさらに備える、請求項44に記載の装置。

【図1】

【図2】

【図3A】

【図3B】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9A】

【図9B】

【図9C】

【図9D】

【図9E】

【図9F】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3A】

【図3B】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9A】

【図9B】

【図9C】

【図9D】

【図9E】

【図9F】

【図10】

【図11】

【図12】

【図13】

【公表番号】特表2007−502551(P2007−502551A)

【公表日】平成19年2月8日(2007.2.8)

【国際特許分類】

【出願番号】特願2006−533817(P2006−533817)

【出願日】平成16年6月10日(2004.6.10)

【国際出願番号】PCT/US2004/020008

【国際公開番号】WO2004/114398

【国際公開日】平成16年12月29日(2004.12.29)

【出願人】(390040660)アプライド マテリアルズ インコーポレイテッド (1,346)

【氏名又は名称原語表記】APPLIED MATERIALS,INCORPORATED

【Fターム(参考)】

【公表日】平成19年2月8日(2007.2.8)

【国際特許分類】

【出願日】平成16年6月10日(2004.6.10)

【国際出願番号】PCT/US2004/020008

【国際公開番号】WO2004/114398

【国際公開日】平成16年12月29日(2004.12.29)

【出願人】(390040660)アプライド マテリアルズ インコーポレイテッド (1,346)

【氏名又は名称原語表記】APPLIED MATERIALS,INCORPORATED

【Fターム(参考)】

[ Back to top ]