銅メッキあり溶接ワイヤ

【課題】メッキ屑の発生が少なく、通電性が良好で送給性に優れる銅メッキあり溶接ワイヤを提供する。

【解決手段】鋼線の表面に銅メッキが施された溶接ワイヤにおいて、X線光電子分光法によりワイヤ表面の銅および酸化銅の濃度を測定し、銅に対する酸化銅の存在比率を酸化銅比率(原子%)として算出し、この酸化銅比率が6%以上である表面層部分を酸化銅濃化層と定義したとき、アルゴンビームを使用してワイヤ表面をスパッタリングした場合に、標準試料としてSiO2を使用したスパッタレート換算で、この酸化銅濃化層の深さがワイヤ表面から10nm以下とする。

【解決手段】鋼線の表面に銅メッキが施された溶接ワイヤにおいて、X線光電子分光法によりワイヤ表面の銅および酸化銅の濃度を測定し、銅に対する酸化銅の存在比率を酸化銅比率(原子%)として算出し、この酸化銅比率が6%以上である表面層部分を酸化銅濃化層と定義したとき、アルゴンビームを使用してワイヤ表面をスパッタリングした場合に、標準試料としてSiO2を使用したスパッタレート換算で、この酸化銅濃化層の深さがワイヤ表面から10nm以下とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両、鉄骨、橋梁などの溶接構造物のアーク溶接施工に広く使用される銅メッキあり溶接ワイヤに関する。

【背景技術】

【0002】

従来、アーク溶接時における溶接作業性を向上させるため、アーク溶接ワイヤのワイヤ表面の酸素量を規定することが試みられている。

【0003】

例えば、特許文献1に記載されているように、メッキなしのアーク溶接ワイヤのワイヤ表面から21.6〜43.2nmの深さにおいて、検出される酸素濃度の平均値を20原子%以下に規定する。この酸素量の規定により、溶滴の表面張力および粘性を最適化することでアーク溶接におけるスパッタ発生量を低減している。

【0004】

また、例えば、特許文献2に記載されているように、銅メッキを施した銅メッキありアーク溶接ワイヤのワイヤ表面から50μm深さまでの酸素量を所定範囲に規定し、銅メッキ厚を0.3μm以下に規定している。酸素量の規定により、溶滴の表面張力および粘性を最適化することでアークを安定化させることができ、銅メッキ厚を規定することでワイヤ酸素量を増加するのと同様の効果(アークの安定化)を得ている。

【0005】

【特許文献1】特開2003−236694号公報

【特許文献2】特開2002−239783号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1に記載された技術を銅メッキありアーク溶接ワイヤに適用することはできない。鋼と銅との酸素親和力の相違により、銅メッキにおける酸化皮膜の膜厚及び酸素量が全く異なるものとなるためである。また、特許文献1では、ワイヤ表面の酸素量を測定しているが、酸素源が何かを特定できておらず、そのため、ワイヤ表面汚染に起因する酸素量と酸素濃化層に起因する酸素量とを分離できていない。この結果、ワイヤ表面の酸素量の規定では、ワイヤ表面から20nmの深さまでの酸素濃化層に起因する酸素量を規定することとはならない。従って、銅メッキありアーク溶接ワイヤでは溶接作業性を十分に向上させることができない。

【0007】

また、特許文献2では、ワイヤ表面の酸素濃化層について、銅メッキ(0.3μm)部と鋼材部とを分離せず、主に鋼部分の酸素量を説明しており、銅メッキ部の酸素量を説明できていない。銅メッキ部の酸素量が高いと、絶縁性の高い酸化銅の生成により、ワイヤ表面の通電が滞り、溶接電流が安定せず、アークが不安定になるという問題がある。また、酸化銅は延性が低いので、溶接時に送給ローラやライナーとの接触において銅メッキが剥離し、その結果メッキ屑が発生して目詰まりし、アークが不安定になるという問題がある。

【0008】

本発明はかかる問題点に鑑みてなされたものであって、メッキ屑の発生が少なく、通電性が良好で送給性に優れた銅メッキあり溶接ワイヤを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る銅メッキあり溶接ワイヤは、鋼線の表面に銅メッキが施された溶接ワイヤにおいて、X線光電子分光法によりワイヤ表面の銅および酸化銅の濃度を測定し、銅に対する酸化銅の存在比率を酸化銅比率(原子%)として算出し、この酸化銅比率が6%以上である表面層部分を酸化銅濃化層と定義したとき、アルゴンビームを使用してワイヤ表面をスパッタリングした場合に、標準試料としてSiO2を使用したスパッタレート換算で、この酸化銅濃化層の深さがワイヤ表面から10nm以下であることを特徴とする。

【0010】

本発明においては、ワイヤ表面に、MoS2,WS2、ZnS、グラファイト、BNからなる群から選択された1種以上の物質が、ワイヤ10kg当たり0.01乃至0.80g存在してもよい。

【0011】

ワイヤ表面に、鉱物油、動物油、植物油及び合成油からなる群から選択された1種以上の油脂が、ワイヤ10kg当たり0.1乃至2.0g存在してもよい。

【発明の効果】

【0012】

本発明は、メッキ屑の発生が少なく、通電性が良好で、送給性が優れた銅メッキありアーク溶接ワイヤを提供することができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明について詳細に説明する。

【0014】

アーク溶接用ワイヤは、一般的に、酸洗処理、メッキ前伸線(以下、「1次伸線」という)、洗浄処理、メッキ処理及び仕上伸線(以下、「2次伸線」という)の工程を経て製造される。

【0015】

先ず、スケールが完全になくなるまで酸洗処理を行った素線を、所定の線径まで1次伸線する。続いて、1次伸線で線材表面に付着した伸線潤滑剤を除去するために洗浄処理した後、メッキ処理を行う。

【0016】

メッキ処理したワイヤにおいて、メッキは2次伸線工程における潤滑皮膜の役割を担っており、メッキの付着性が良好でないと2次伸線で潤滑不良が発生し、メッキの酸化を促進する危険がある。メッキが酸化しすぎると本発明の目的を達成できなくなる。従って、良好なメッキの付着性を得ることが、本発明を実施するための前提条件となる。

【0017】

メッキの付着性を良好にするには、1次伸線を行う前の洗浄処理が肝要である。即ち、洗浄処理が不十分であるとメッキ生成が阻害され、メッキの付着性が悪化する。そこで、本発明に係る溶接用ワイヤを製造するための1次伸線工程では、洗浄性に優れるK石鹸、Na石鹸、Ba石鹸を使用する。伸線潤滑性能に優れるCa石鹸などを適用することも可能であるが、その場合、アルカリ脱脂や、洗浄目的の焼鈍及び酸洗工程が必要となり、コスト面の問題があり好ましくない。一方、K石鹸、Na石鹸乃至Ba石鹸は、比較的潤滑性に富まない。そこで、極圧剤や軟化点調整剤を添加し、潤滑性と洗浄性を兼ね備えた潤滑剤とすることが好ましい。極圧剤としては、MoS2、WS、BN、ZnS、ポリテトラフルオロエチレン、ワックス乃至グラファイトを潤滑剤に適宜配合する。また、軟化点調整剤として燐酸Na、硼酸Na、硝酸Na、炭酸Na、燐酸K、硼酸K、硝酸K乃至炭酸Kから1種以上を使用する。

【0018】

続いて、ワイヤ表面温度やメッキ浴への浸漬時間等を調整して銅メッキ処理を行い、このようにメッキ処理した半製品を、最終製品径まで2次伸線する。製品の表面品質に最も影響するのは、この2次伸線であり、この工程でメッキの酸化を抑制することが本発明において、最も肝要である。

【0019】

発明者等は、銅の酸化が促進される温度に関して基礎調査を行い、2次伸線ワイヤの表面の酸化は、ワイヤ表面温度が70℃以上となると活性化を始め、本発明に規定する酸化銅濃化層が生成されにくいことを見出した。また、特にワイヤ表面温度が100℃を超えると、著しくワイヤ表面に酸化膜が生成され、本発明に規定する酸化銅濃化層を得ることができないことを見出した。

【0020】

従って、本発明に規定する酸化銅濃化層を生成させるためには、加工中のワイヤ表面温度を100℃以下、望ましくは70℃以下に維持することが必要である。

【0021】

ここで、ワイヤ表面温度を100℃以下に維持する手段として、発熱量を抑えることと、発熱後に冷却することが有効である。

【0022】

先ず、発熱量の抑制について記述する。加工中の発熱量は主に加工率が支配しているので、発熱量の抑制には加工率を抑えることが有効である。発熱量は、線材の変形抵抗により異なるが、一般軟鋼では、ダイスの加工減面率を34%以下、望ましくは18%以下とすることで、ワイヤ温度を所定の温度以下に維持することが可能となり、本発明において規定される酸化銅濃化層を得ることができる。特に、最終製品径付近の減面率が製品の表面品質に与える影響度は高い。従って、最終製品径付近の加工では、減面率を15%以下とすることが望ましい。

【0023】

また、メッキ処理を行う線径を細目にすることで、メッキ処理を施してから最終製品径に至るまでの総加工量を減らし、発熱量を抑制することもできる。メッキ処理において、必要なメッキ量を確保するには、メッキ浴中にある程度の時間ワイヤを浸漬させる必要がある。そのため、メッキ処理工程を通過するワイヤの速度には上限がある。メッキ処理を行う線径を余りに細目にすると、上限速度内で十分な量のワイヤを生産できず、著しく生産性がダウンする。従って、メッキ径は生産性と酸化状態とを共に満足する範囲を設定する必要がある。本発明では、メッキ処理を行う線径をφ1.7mm〜φ3.0mmとする。

【0024】

次に、発熱後の冷却について記述する。4個から10個のダイスブロックを連続的に配置した連続伸線機(以下、「連伸機」という)では、製品径付近になるにつれ、ワイヤ表面は高温になりやすい。これは、N番目のダイスブロックでの発熱が十分に冷却される前にN+1番目以降のダイスブロックでの発熱がワイヤに順次加算されるためである。製品径付近の温度こそ最も低温に維持すべきであるので、最終製品径付近の2次伸線は連伸機を使用せず、単一のダイスもしくはせいぜい3個までの限定的なダイスブロック数とした連伸機が望ましい。しかし、ダイスブロック数が少なすぎると、複数回の2次伸線を行う必要があり、極めて生産性が悪くなる。そこで、本発明では、ダイス引抜後の釜を十分に冷却し、更にダイス加工直後のワイヤ表面に冷却エアーを高速で吹き付けることで、所定の表面温度を維持させる。この方法により、4個から10個のダイスブロックを連続的に配置した連伸機でも本発明で規定する酸化銅濃化層を得ることができる。

【0025】

ここで、冷却液としては汎用的な機械油、水などの液体が使用できるが、揮発性があり、気化熱により高い冷却効果を得られる有機溶剤を使用することが望ましい。水溶液を使用する場合、工業用水等の一般的な水のままでは酸化を促進してしまい、逆効果となる。そこで、水のpH調整、還元剤の添加などを行い、酸化促進を抑制する必要がある。

【0026】

低合金鋼など、加工熱量が極めて大きい場合には、別の手法を検討する必要がある。即ち、仕上製品径付近まで加工した半製品を還元ガス雰囲気中で焼鈍する手法である。本手法は、焼鈍工程の追加によるコスト面の問題はあるが、2次伸線工程での発熱量を考慮する必要もなく、また、伸線に使用する潤滑剤の洗浄工程を省略できるなどの利点もあり、低合金鋼などで良好な酸化状態を得るには有効な手法である。

【0027】

次に、本発明の数値限定理由について説明する。

【0028】

「酸化銅濃化層の深さがワイヤ表面から10nm以下」

酸化銅は絶縁性が高いため、酸化銅濃化層の深さが10nmより大きいとアーク溶接中の通電を阻害する可能性が高くなり、送給性が低下する。また、酸化銅は延性が低いため、ライナーなどとの接触により剥離しやすくなり、詰まり性が低下する。

【0029】

「ワイヤ表面にMoS2、WS2、ZnS、グラファイト、BNからなる群から選択された1種以上の物質がワイヤ10kg当たり0.01乃至0.8g」

MoS2、WS2、ZnS、グラファイト、BNからなる群から選択された1種以上の物質が総量で0.01g/ワイヤ10kg未満では、ワイヤの滑り性が向上せず、送給性が劣る。また、当該物質が0.8gより多いと、ライナー内部に、これら固型潤滑剤が目詰まりする危険性がある。

【0030】

「ワイヤ表面に鉱物油、動物油、植物油及び合成油からなる群から選択された1種以上の油脂がワイヤ10kg当たり0.1乃至2.0g」

油脂が0.1g/ワイヤ10kg未満ではワイヤの滑り性が悪くなり、送給性が劣る。また、油脂が2.0gより多いと、ライナー内部に油脂類が目詰まりしたり、送給ローラーでワイヤがスリップするなどの問題が発生する。

【実施例】

【0031】

以下、本発明の実施例の効果について、本発明から外れる比較例と比較して説明する。

【0032】

先ず、試料の評価方法について説明する。下記表1はこの評価基準を示す。

【0033】

「溶接条件」

通電性及び送給性の評価には、6mの間で2箇所の曲がり部を有する、市販のアーク溶接用送給装置を使用した。CO2ガスシールド溶接機でのアーク溶接試験を行い、その実験結果の評価を行った。溶接条件は、下向きビードオンで、突き出し長さは25mmとし、溶接速度は30cpmで、アークタイムは15分とした。

【0034】

「通電性の評価」

電流域180Aと280Aとについて計測した。電流域180Aは、短絡移行領域であり、電圧は、常時一定の変動幅で変化する。溶接中に通電不安定が発生すると、電圧変動幅が安定溶接時と比較して著しく変動する。ここで、本発明では、電圧値が30V以下となった場合に通電不良が発生したと考え、15分間の溶接中に発生した通電不良の回数を計測した。そして、下記表1に示すように、通電不良の回数が0〜1回の場合は、通電性が非常に優れている(◎)、2〜5回の場合は通電性が優れている(○)、6〜12回の場合は通電性が基準レベル(△)、13回以上である場合は通電性が劣っている(×)と評価した。

【0035】

電流域280Aは、グロビュール移行形態であるために、時折、溶融プールと溶接ワイヤ間で短絡が発生し、瞬間的に電圧が下がることがある。そこで、本発明では、溶接電圧が5V以下となった場合に通電不良が発生したと考え、15分間の溶接中に通電不良の回数を計測した。そして、下記表1に示すように、通電不良の回数が0〜3回の場合は、通電性が非常に優れている(◎)、4〜10回の場合は通電性が優れている(○)、10〜20回の場合は通電性が基準レベル(△)、20回以上である場合は通電性が劣っている(×)と評価した。

【0036】

「送給性の評価」

送給ローラにロードセルを組み込み、送給ローラがワイヤから受ける送給抵抗を測定した。下記表1に示すように、電流域180Aにおいては、送給抵抗(kgf)が0.0〜1.5(kgf)の場合は、送給性が非常に優れている(◎)、1.5〜2.5(kgf)の場合は送給性が優れている(○)、2.5〜4.0(kgf)の場合は送給性が基準レベル(△)、4.0以上である場合は送給性が劣っている(×)と評価した。一方、電流域280Aにおいては、送給抵抗が0.0〜2.0(kgf)の場合は、送給性が非常に優れている(◎)、2.0〜4.0(kgf)の場合は送給性が優れている(○)、4.0〜6.0(kgf)の場合は送給性が基準レベル(△)、6.0以上である場合は送給性が劣っている(×)と評価した。

【0037】

「詰まり性の評価」

1.5mmライナーに直径300mmのループを2箇所つくり、8の字状に配置した送給経路に、ワイヤ10kgを送給した。この場合に発生するライナー重量の増加量を差分法で測定することにより、送給中にライナー内部で発生するメッキ屑やワイヤ表面の付着物が脱落し、ライナー内に詰まる物の量を測定した。この重量に基づいて、下記表1に示すように詰まり性を評価した。具体的には、ワイヤ10kgに対する当該詰まる物の量が0.0200(g)未満である場合は詰まり性が非常に優れている(◎)、当該詰まる物の量が0.0200〜0.0700(g)の場合は詰まり性が優れている(○)、0.0700〜0.1200(g)の場合は詰まり性が基準レベル(△)、0.1200(g)以上である場合は詰まり性が劣っている(×)と評価した。

【0038】

【表1】

【0039】

次に、試料の製造方法について説明する。先ず、スケールが完全になくなるまで塩酸により酸洗処理を行った素線を、総径1.8mmまで1次伸線した。使用した線材の化学組成は、JIS YGW11及びYGW12である。下記表2に、実際に試験評価に使用したソリッドワイヤの成分組成の具体例を示す。なお、単位は質量%であり、Trとは、微量(Trace)であることを示す。

【0040】

【表2】

【0041】

1次伸線では、K石鹸を使用した。この際、極圧剤として、MoS2、WS、BN、ZnS、ポリテトラフルオロエチレン、ワックス乃至グラファイトを適宜組み合わせて使用した。軟化点調整剤は、炭酸K及び硼酸Kを石鹸重量に対して10wt%配合した。

【0042】

続いて、40℃以上に保温した水により、ワイヤに付着する伸線潤滑剤を洗浄した後、ワイヤ表面温度やメッキ浴への浸漬時間等を調整して銅メッキ処理を行った。

【0043】

実施例の2次伸線においては、ワイヤ表面温度を90℃以下に維持した。

【0044】

具体的には、全てのダイスの加工減面率を25%以下、特に、最終製品径付近の加工では15%以下として、銅メッキ済みの半製品を、最終製品径まで2次伸線(仕上伸線)した。

【0045】

また、5℃以下に冷却した水を用いてダイス引抜後の釜を十分に冷却し、更にダイス加工直後のワイヤ表面に冷却エアーを高速で吹き付けることで、所定のワイヤ表面温度を維持した。

【0046】

比較例については、これらの冷却処理を行わず、加工中のワイヤを高温にしたまま伸線を行った。

【0047】

このように作製した試料1〜7についてCu Oxide Rateが6%以上となる深さを測定した結果を下記表3に記載する。さらに試料1〜7に施したMoS2、WS2、ZnS、グラファイト、BN、送給油について分類し、分類したワイヤそれぞれに対して通電性、送給性、詰まり性を評価したものをサンプル1−1〜7−4として記載する。また、本発明では、XPS(アルバック・ファイ社:Quantera SXM、X線源 Al単色線:1486.6eV)を使用し、深さ方向ついて、ワイヤ表面の酸素量および酸化銅濃化層の深さを測定した。測定条件は、X線プローブ径を100μm、Arスパッタ 1kV2×2(本測定前に、100nmのSiO2膜でスパッタレートを算出する)とし、光電子取り出し角45°でCuLMNおよびCu2p3を取得した。最表面のCuLMNスペクトルを酸化銅、最内部のCuLMNスペクトルを金属Cuとし、スペクトル面積比から原子%で存在比を算出した。

【0048】

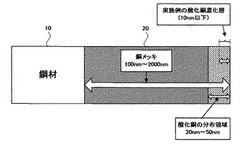

図1は、本発明に係るアーク溶接ワイヤ1の断面図である。同図に示すように、鋼材10の表面に銅メッキ20が施されている。

【0049】

図5に、縦軸を酸化銅比率(Cu Oxide Rate)(原子%)、横軸をワイヤ表面からの深さ(nm)として酸化銅比率(原子%)の測定結果を示す。同図に示すように、試料1〜7において、酸化銅比率(原子%)が6%以上となる深さ(nm)はそれぞれ、12.0nm(試料1)、10、5nm(試料2)、10.5nm(試料3)、7.0nm(試料4)、6.8nm(試料5)、6.0nm(試料6)、4.0nm(試料7)であった。試料1〜3は酸化銅比率(原子%)が6%以上となる深さ(nm)が10nmより大きく、本発明の範囲外の比較例である。試料4〜7は、酸化銅比率(原子%)が6%以上となる深さ(nm)が10nm以下であり、本発明の範囲内の実施例である。

【0050】

図2は、実施例(試料4〜7)の銅メッキ部分の拡大図である。同図に示すように、銅メッキは、100nm〜2000nmの深さに施され、酸化銅は、20nm〜50nmの深さに分布する。そして、酸化銅比率(原子%)が6%以上となる酸化銅濃化層の厚さは、10nm以下である。

【0051】

一方、図3は、比較例(試料1〜3)の銅メッキ部分の拡大図である。同図に示すように、銅メッキは、100nm〜2000nmの深さに施され、酸化銅は、20nm〜50nmの深さに分布する。そして、酸化銅比率(原子%)が6%以上となる酸化銅濃化層の厚さは、10nmより大きい。

【0052】

これらの試料1〜7にMoS2、WS2、ZnS、グラファイト、及びBNからなる群から選択された1種以上の物質を含有する潤滑剤を所定量塗布したものと、塗布しないものとを用意した。そして、これらの試料1〜7を使用して図4に示すように、アーク溶接を行い、通電性、送給性、詰まり性を評価した。なお、送給性についてはYGW11、YGW12の両方で評価した。

【0053】

下記表3に試験結果を示す。表3に示すように、サンプル1−1〜3−2(比較例)において、通電性、送給性、詰まり性は、全てに問題ないと評価できるものはなかった。全ての試料について、いずれかが基準レベル(△)又は劣る(×)評価であった。

【0054】

【表3】

【0055】

YGW12は、溶接速度が低く、求められる通電性、送給性は比較的過酷でないため、全ての試料が、通電性、送給性を満足することができた。特に、酸化銅濃化層が薄いサンプル7−1〜7−4は、塗布油中に固形潤滑剤を含ませることなく、通電性、送給性を満足することができた。サンプル7−1では、少量の固形潤滑剤を添加するだけで優れた送給性、通電性を満足することが可能となった。サンプル4−1は、酸化銅濃化層が特に薄く、また、少量の固形潤滑剤による滑り性が良いため、特に詰まり性が優れる結果となった。

【0056】

以上に示したように、通電性、送給性、詰まり性と酸化銅比率(原子%)との間には、良好な相関関係が認められた。

【0057】

酸化銅比率(原子%)との比較のため、酸素濃度と通電性、送給性、詰まり性との相関関係についても調べてみる。図6に、縦軸を酸素濃度(原子%)、横軸をワイヤ表面からの深さ(nm)とした、酸素濃度(原子%)の測定結果を示す。同図及び表3に示す実験結果から、酸素濃度と通電性、送給性、詰まり性との間にも大まかな相関関係が見られる。しかしながら、試料2及び試料4において、相関関係が崩れている。ここで、図5及び図6の実験結果から、試料2の酸素量は比較的低いが、酸化銅比率(原子%)は高いこと、及び試料4の酸素量は比較的高いが、酸化銅比率(原子%)は低いことがわかる。

【0058】

この試料2及び4に着目して、通電性、送給性、詰まり性との相関関係を向上させる酸素源を特定するため、ワイヤ表面の各元素の残留量をX線光電子分光法で測定した。図7及び図8に、試料2及び試料4の測定結果を示す。図7に示すように、試料2のワイヤ表面には、有機物が比較的少ないのに対し、図8に示すように、試料4のワイヤ表面には、有機物が比較的多い。図7及び図8の測定結果より、試料4の酸素量が試料2に比較して高いのは、油脂など有機物に含まれる酸素の影響である。そして、この試料4の酸素量が比較的高いのに対して、酸化銅比率(原子%)が比較的低いことより、通電性、送給性、詰まり性の向上に関係するのは、金属結合した酸素であることが言える。

【0059】

従って、酸素量の規定でなく、酸化銅比率(原子%)を規定することにより、通電性、送給性、詰まり性が良好なアーク溶接ワイヤを得ることができることが言える。

【図面の簡単な説明】

【0060】

【図1】本発明に係るアーク溶接ワイヤの断面図である。

【図2】本発明の実施例に係るアーク溶接ワイヤのメッキ部の拡大図である。

【図3】本発明の比較例に係るアーク溶接ワイヤのメッキ部の拡大図である。

【図4】本発明に係るアーク溶接ワイヤへの通電方法を示した図である。

【図5】本発明に係るアーク溶接ワイヤ表面の酸化銅比率(原子%)の測定結果を示した図である。

【図6】本発明に係るアーク溶接ワイヤ表面の酸素濃度(原子%)の測定結果を示した図である。

【図7】本発明に係る試料2のワイヤ表面の各元素の残留量の測定結果を示した図である。

【図8】本発明に係る試料4のワイヤ表面の各元素の残留量の測定結果を示した図である。

【符号の説明】

【0061】

1 アーク溶接ワイヤ

10 鋼材

20 銅メッキ

【技術分野】

【0001】

本発明は、車両、鉄骨、橋梁などの溶接構造物のアーク溶接施工に広く使用される銅メッキあり溶接ワイヤに関する。

【背景技術】

【0002】

従来、アーク溶接時における溶接作業性を向上させるため、アーク溶接ワイヤのワイヤ表面の酸素量を規定することが試みられている。

【0003】

例えば、特許文献1に記載されているように、メッキなしのアーク溶接ワイヤのワイヤ表面から21.6〜43.2nmの深さにおいて、検出される酸素濃度の平均値を20原子%以下に規定する。この酸素量の規定により、溶滴の表面張力および粘性を最適化することでアーク溶接におけるスパッタ発生量を低減している。

【0004】

また、例えば、特許文献2に記載されているように、銅メッキを施した銅メッキありアーク溶接ワイヤのワイヤ表面から50μm深さまでの酸素量を所定範囲に規定し、銅メッキ厚を0.3μm以下に規定している。酸素量の規定により、溶滴の表面張力および粘性を最適化することでアークを安定化させることができ、銅メッキ厚を規定することでワイヤ酸素量を増加するのと同様の効果(アークの安定化)を得ている。

【0005】

【特許文献1】特開2003−236694号公報

【特許文献2】特開2002−239783号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1に記載された技術を銅メッキありアーク溶接ワイヤに適用することはできない。鋼と銅との酸素親和力の相違により、銅メッキにおける酸化皮膜の膜厚及び酸素量が全く異なるものとなるためである。また、特許文献1では、ワイヤ表面の酸素量を測定しているが、酸素源が何かを特定できておらず、そのため、ワイヤ表面汚染に起因する酸素量と酸素濃化層に起因する酸素量とを分離できていない。この結果、ワイヤ表面の酸素量の規定では、ワイヤ表面から20nmの深さまでの酸素濃化層に起因する酸素量を規定することとはならない。従って、銅メッキありアーク溶接ワイヤでは溶接作業性を十分に向上させることができない。

【0007】

また、特許文献2では、ワイヤ表面の酸素濃化層について、銅メッキ(0.3μm)部と鋼材部とを分離せず、主に鋼部分の酸素量を説明しており、銅メッキ部の酸素量を説明できていない。銅メッキ部の酸素量が高いと、絶縁性の高い酸化銅の生成により、ワイヤ表面の通電が滞り、溶接電流が安定せず、アークが不安定になるという問題がある。また、酸化銅は延性が低いので、溶接時に送給ローラやライナーとの接触において銅メッキが剥離し、その結果メッキ屑が発生して目詰まりし、アークが不安定になるという問題がある。

【0008】

本発明はかかる問題点に鑑みてなされたものであって、メッキ屑の発生が少なく、通電性が良好で送給性に優れた銅メッキあり溶接ワイヤを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る銅メッキあり溶接ワイヤは、鋼線の表面に銅メッキが施された溶接ワイヤにおいて、X線光電子分光法によりワイヤ表面の銅および酸化銅の濃度を測定し、銅に対する酸化銅の存在比率を酸化銅比率(原子%)として算出し、この酸化銅比率が6%以上である表面層部分を酸化銅濃化層と定義したとき、アルゴンビームを使用してワイヤ表面をスパッタリングした場合に、標準試料としてSiO2を使用したスパッタレート換算で、この酸化銅濃化層の深さがワイヤ表面から10nm以下であることを特徴とする。

【0010】

本発明においては、ワイヤ表面に、MoS2,WS2、ZnS、グラファイト、BNからなる群から選択された1種以上の物質が、ワイヤ10kg当たり0.01乃至0.80g存在してもよい。

【0011】

ワイヤ表面に、鉱物油、動物油、植物油及び合成油からなる群から選択された1種以上の油脂が、ワイヤ10kg当たり0.1乃至2.0g存在してもよい。

【発明の効果】

【0012】

本発明は、メッキ屑の発生が少なく、通電性が良好で、送給性が優れた銅メッキありアーク溶接ワイヤを提供することができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明について詳細に説明する。

【0014】

アーク溶接用ワイヤは、一般的に、酸洗処理、メッキ前伸線(以下、「1次伸線」という)、洗浄処理、メッキ処理及び仕上伸線(以下、「2次伸線」という)の工程を経て製造される。

【0015】

先ず、スケールが完全になくなるまで酸洗処理を行った素線を、所定の線径まで1次伸線する。続いて、1次伸線で線材表面に付着した伸線潤滑剤を除去するために洗浄処理した後、メッキ処理を行う。

【0016】

メッキ処理したワイヤにおいて、メッキは2次伸線工程における潤滑皮膜の役割を担っており、メッキの付着性が良好でないと2次伸線で潤滑不良が発生し、メッキの酸化を促進する危険がある。メッキが酸化しすぎると本発明の目的を達成できなくなる。従って、良好なメッキの付着性を得ることが、本発明を実施するための前提条件となる。

【0017】

メッキの付着性を良好にするには、1次伸線を行う前の洗浄処理が肝要である。即ち、洗浄処理が不十分であるとメッキ生成が阻害され、メッキの付着性が悪化する。そこで、本発明に係る溶接用ワイヤを製造するための1次伸線工程では、洗浄性に優れるK石鹸、Na石鹸、Ba石鹸を使用する。伸線潤滑性能に優れるCa石鹸などを適用することも可能であるが、その場合、アルカリ脱脂や、洗浄目的の焼鈍及び酸洗工程が必要となり、コスト面の問題があり好ましくない。一方、K石鹸、Na石鹸乃至Ba石鹸は、比較的潤滑性に富まない。そこで、極圧剤や軟化点調整剤を添加し、潤滑性と洗浄性を兼ね備えた潤滑剤とすることが好ましい。極圧剤としては、MoS2、WS、BN、ZnS、ポリテトラフルオロエチレン、ワックス乃至グラファイトを潤滑剤に適宜配合する。また、軟化点調整剤として燐酸Na、硼酸Na、硝酸Na、炭酸Na、燐酸K、硼酸K、硝酸K乃至炭酸Kから1種以上を使用する。

【0018】

続いて、ワイヤ表面温度やメッキ浴への浸漬時間等を調整して銅メッキ処理を行い、このようにメッキ処理した半製品を、最終製品径まで2次伸線する。製品の表面品質に最も影響するのは、この2次伸線であり、この工程でメッキの酸化を抑制することが本発明において、最も肝要である。

【0019】

発明者等は、銅の酸化が促進される温度に関して基礎調査を行い、2次伸線ワイヤの表面の酸化は、ワイヤ表面温度が70℃以上となると活性化を始め、本発明に規定する酸化銅濃化層が生成されにくいことを見出した。また、特にワイヤ表面温度が100℃を超えると、著しくワイヤ表面に酸化膜が生成され、本発明に規定する酸化銅濃化層を得ることができないことを見出した。

【0020】

従って、本発明に規定する酸化銅濃化層を生成させるためには、加工中のワイヤ表面温度を100℃以下、望ましくは70℃以下に維持することが必要である。

【0021】

ここで、ワイヤ表面温度を100℃以下に維持する手段として、発熱量を抑えることと、発熱後に冷却することが有効である。

【0022】

先ず、発熱量の抑制について記述する。加工中の発熱量は主に加工率が支配しているので、発熱量の抑制には加工率を抑えることが有効である。発熱量は、線材の変形抵抗により異なるが、一般軟鋼では、ダイスの加工減面率を34%以下、望ましくは18%以下とすることで、ワイヤ温度を所定の温度以下に維持することが可能となり、本発明において規定される酸化銅濃化層を得ることができる。特に、最終製品径付近の減面率が製品の表面品質に与える影響度は高い。従って、最終製品径付近の加工では、減面率を15%以下とすることが望ましい。

【0023】

また、メッキ処理を行う線径を細目にすることで、メッキ処理を施してから最終製品径に至るまでの総加工量を減らし、発熱量を抑制することもできる。メッキ処理において、必要なメッキ量を確保するには、メッキ浴中にある程度の時間ワイヤを浸漬させる必要がある。そのため、メッキ処理工程を通過するワイヤの速度には上限がある。メッキ処理を行う線径を余りに細目にすると、上限速度内で十分な量のワイヤを生産できず、著しく生産性がダウンする。従って、メッキ径は生産性と酸化状態とを共に満足する範囲を設定する必要がある。本発明では、メッキ処理を行う線径をφ1.7mm〜φ3.0mmとする。

【0024】

次に、発熱後の冷却について記述する。4個から10個のダイスブロックを連続的に配置した連続伸線機(以下、「連伸機」という)では、製品径付近になるにつれ、ワイヤ表面は高温になりやすい。これは、N番目のダイスブロックでの発熱が十分に冷却される前にN+1番目以降のダイスブロックでの発熱がワイヤに順次加算されるためである。製品径付近の温度こそ最も低温に維持すべきであるので、最終製品径付近の2次伸線は連伸機を使用せず、単一のダイスもしくはせいぜい3個までの限定的なダイスブロック数とした連伸機が望ましい。しかし、ダイスブロック数が少なすぎると、複数回の2次伸線を行う必要があり、極めて生産性が悪くなる。そこで、本発明では、ダイス引抜後の釜を十分に冷却し、更にダイス加工直後のワイヤ表面に冷却エアーを高速で吹き付けることで、所定の表面温度を維持させる。この方法により、4個から10個のダイスブロックを連続的に配置した連伸機でも本発明で規定する酸化銅濃化層を得ることができる。

【0025】

ここで、冷却液としては汎用的な機械油、水などの液体が使用できるが、揮発性があり、気化熱により高い冷却効果を得られる有機溶剤を使用することが望ましい。水溶液を使用する場合、工業用水等の一般的な水のままでは酸化を促進してしまい、逆効果となる。そこで、水のpH調整、還元剤の添加などを行い、酸化促進を抑制する必要がある。

【0026】

低合金鋼など、加工熱量が極めて大きい場合には、別の手法を検討する必要がある。即ち、仕上製品径付近まで加工した半製品を還元ガス雰囲気中で焼鈍する手法である。本手法は、焼鈍工程の追加によるコスト面の問題はあるが、2次伸線工程での発熱量を考慮する必要もなく、また、伸線に使用する潤滑剤の洗浄工程を省略できるなどの利点もあり、低合金鋼などで良好な酸化状態を得るには有効な手法である。

【0027】

次に、本発明の数値限定理由について説明する。

【0028】

「酸化銅濃化層の深さがワイヤ表面から10nm以下」

酸化銅は絶縁性が高いため、酸化銅濃化層の深さが10nmより大きいとアーク溶接中の通電を阻害する可能性が高くなり、送給性が低下する。また、酸化銅は延性が低いため、ライナーなどとの接触により剥離しやすくなり、詰まり性が低下する。

【0029】

「ワイヤ表面にMoS2、WS2、ZnS、グラファイト、BNからなる群から選択された1種以上の物質がワイヤ10kg当たり0.01乃至0.8g」

MoS2、WS2、ZnS、グラファイト、BNからなる群から選択された1種以上の物質が総量で0.01g/ワイヤ10kg未満では、ワイヤの滑り性が向上せず、送給性が劣る。また、当該物質が0.8gより多いと、ライナー内部に、これら固型潤滑剤が目詰まりする危険性がある。

【0030】

「ワイヤ表面に鉱物油、動物油、植物油及び合成油からなる群から選択された1種以上の油脂がワイヤ10kg当たり0.1乃至2.0g」

油脂が0.1g/ワイヤ10kg未満ではワイヤの滑り性が悪くなり、送給性が劣る。また、油脂が2.0gより多いと、ライナー内部に油脂類が目詰まりしたり、送給ローラーでワイヤがスリップするなどの問題が発生する。

【実施例】

【0031】

以下、本発明の実施例の効果について、本発明から外れる比較例と比較して説明する。

【0032】

先ず、試料の評価方法について説明する。下記表1はこの評価基準を示す。

【0033】

「溶接条件」

通電性及び送給性の評価には、6mの間で2箇所の曲がり部を有する、市販のアーク溶接用送給装置を使用した。CO2ガスシールド溶接機でのアーク溶接試験を行い、その実験結果の評価を行った。溶接条件は、下向きビードオンで、突き出し長さは25mmとし、溶接速度は30cpmで、アークタイムは15分とした。

【0034】

「通電性の評価」

電流域180Aと280Aとについて計測した。電流域180Aは、短絡移行領域であり、電圧は、常時一定の変動幅で変化する。溶接中に通電不安定が発生すると、電圧変動幅が安定溶接時と比較して著しく変動する。ここで、本発明では、電圧値が30V以下となった場合に通電不良が発生したと考え、15分間の溶接中に発生した通電不良の回数を計測した。そして、下記表1に示すように、通電不良の回数が0〜1回の場合は、通電性が非常に優れている(◎)、2〜5回の場合は通電性が優れている(○)、6〜12回の場合は通電性が基準レベル(△)、13回以上である場合は通電性が劣っている(×)と評価した。

【0035】

電流域280Aは、グロビュール移行形態であるために、時折、溶融プールと溶接ワイヤ間で短絡が発生し、瞬間的に電圧が下がることがある。そこで、本発明では、溶接電圧が5V以下となった場合に通電不良が発生したと考え、15分間の溶接中に通電不良の回数を計測した。そして、下記表1に示すように、通電不良の回数が0〜3回の場合は、通電性が非常に優れている(◎)、4〜10回の場合は通電性が優れている(○)、10〜20回の場合は通電性が基準レベル(△)、20回以上である場合は通電性が劣っている(×)と評価した。

【0036】

「送給性の評価」

送給ローラにロードセルを組み込み、送給ローラがワイヤから受ける送給抵抗を測定した。下記表1に示すように、電流域180Aにおいては、送給抵抗(kgf)が0.0〜1.5(kgf)の場合は、送給性が非常に優れている(◎)、1.5〜2.5(kgf)の場合は送給性が優れている(○)、2.5〜4.0(kgf)の場合は送給性が基準レベル(△)、4.0以上である場合は送給性が劣っている(×)と評価した。一方、電流域280Aにおいては、送給抵抗が0.0〜2.0(kgf)の場合は、送給性が非常に優れている(◎)、2.0〜4.0(kgf)の場合は送給性が優れている(○)、4.0〜6.0(kgf)の場合は送給性が基準レベル(△)、6.0以上である場合は送給性が劣っている(×)と評価した。

【0037】

「詰まり性の評価」

1.5mmライナーに直径300mmのループを2箇所つくり、8の字状に配置した送給経路に、ワイヤ10kgを送給した。この場合に発生するライナー重量の増加量を差分法で測定することにより、送給中にライナー内部で発生するメッキ屑やワイヤ表面の付着物が脱落し、ライナー内に詰まる物の量を測定した。この重量に基づいて、下記表1に示すように詰まり性を評価した。具体的には、ワイヤ10kgに対する当該詰まる物の量が0.0200(g)未満である場合は詰まり性が非常に優れている(◎)、当該詰まる物の量が0.0200〜0.0700(g)の場合は詰まり性が優れている(○)、0.0700〜0.1200(g)の場合は詰まり性が基準レベル(△)、0.1200(g)以上である場合は詰まり性が劣っている(×)と評価した。

【0038】

【表1】

【0039】

次に、試料の製造方法について説明する。先ず、スケールが完全になくなるまで塩酸により酸洗処理を行った素線を、総径1.8mmまで1次伸線した。使用した線材の化学組成は、JIS YGW11及びYGW12である。下記表2に、実際に試験評価に使用したソリッドワイヤの成分組成の具体例を示す。なお、単位は質量%であり、Trとは、微量(Trace)であることを示す。

【0040】

【表2】

【0041】

1次伸線では、K石鹸を使用した。この際、極圧剤として、MoS2、WS、BN、ZnS、ポリテトラフルオロエチレン、ワックス乃至グラファイトを適宜組み合わせて使用した。軟化点調整剤は、炭酸K及び硼酸Kを石鹸重量に対して10wt%配合した。

【0042】

続いて、40℃以上に保温した水により、ワイヤに付着する伸線潤滑剤を洗浄した後、ワイヤ表面温度やメッキ浴への浸漬時間等を調整して銅メッキ処理を行った。

【0043】

実施例の2次伸線においては、ワイヤ表面温度を90℃以下に維持した。

【0044】

具体的には、全てのダイスの加工減面率を25%以下、特に、最終製品径付近の加工では15%以下として、銅メッキ済みの半製品を、最終製品径まで2次伸線(仕上伸線)した。

【0045】

また、5℃以下に冷却した水を用いてダイス引抜後の釜を十分に冷却し、更にダイス加工直後のワイヤ表面に冷却エアーを高速で吹き付けることで、所定のワイヤ表面温度を維持した。

【0046】

比較例については、これらの冷却処理を行わず、加工中のワイヤを高温にしたまま伸線を行った。

【0047】

このように作製した試料1〜7についてCu Oxide Rateが6%以上となる深さを測定した結果を下記表3に記載する。さらに試料1〜7に施したMoS2、WS2、ZnS、グラファイト、BN、送給油について分類し、分類したワイヤそれぞれに対して通電性、送給性、詰まり性を評価したものをサンプル1−1〜7−4として記載する。また、本発明では、XPS(アルバック・ファイ社:Quantera SXM、X線源 Al単色線:1486.6eV)を使用し、深さ方向ついて、ワイヤ表面の酸素量および酸化銅濃化層の深さを測定した。測定条件は、X線プローブ径を100μm、Arスパッタ 1kV2×2(本測定前に、100nmのSiO2膜でスパッタレートを算出する)とし、光電子取り出し角45°でCuLMNおよびCu2p3を取得した。最表面のCuLMNスペクトルを酸化銅、最内部のCuLMNスペクトルを金属Cuとし、スペクトル面積比から原子%で存在比を算出した。

【0048】

図1は、本発明に係るアーク溶接ワイヤ1の断面図である。同図に示すように、鋼材10の表面に銅メッキ20が施されている。

【0049】

図5に、縦軸を酸化銅比率(Cu Oxide Rate)(原子%)、横軸をワイヤ表面からの深さ(nm)として酸化銅比率(原子%)の測定結果を示す。同図に示すように、試料1〜7において、酸化銅比率(原子%)が6%以上となる深さ(nm)はそれぞれ、12.0nm(試料1)、10、5nm(試料2)、10.5nm(試料3)、7.0nm(試料4)、6.8nm(試料5)、6.0nm(試料6)、4.0nm(試料7)であった。試料1〜3は酸化銅比率(原子%)が6%以上となる深さ(nm)が10nmより大きく、本発明の範囲外の比較例である。試料4〜7は、酸化銅比率(原子%)が6%以上となる深さ(nm)が10nm以下であり、本発明の範囲内の実施例である。

【0050】

図2は、実施例(試料4〜7)の銅メッキ部分の拡大図である。同図に示すように、銅メッキは、100nm〜2000nmの深さに施され、酸化銅は、20nm〜50nmの深さに分布する。そして、酸化銅比率(原子%)が6%以上となる酸化銅濃化層の厚さは、10nm以下である。

【0051】

一方、図3は、比較例(試料1〜3)の銅メッキ部分の拡大図である。同図に示すように、銅メッキは、100nm〜2000nmの深さに施され、酸化銅は、20nm〜50nmの深さに分布する。そして、酸化銅比率(原子%)が6%以上となる酸化銅濃化層の厚さは、10nmより大きい。

【0052】

これらの試料1〜7にMoS2、WS2、ZnS、グラファイト、及びBNからなる群から選択された1種以上の物質を含有する潤滑剤を所定量塗布したものと、塗布しないものとを用意した。そして、これらの試料1〜7を使用して図4に示すように、アーク溶接を行い、通電性、送給性、詰まり性を評価した。なお、送給性についてはYGW11、YGW12の両方で評価した。

【0053】

下記表3に試験結果を示す。表3に示すように、サンプル1−1〜3−2(比較例)において、通電性、送給性、詰まり性は、全てに問題ないと評価できるものはなかった。全ての試料について、いずれかが基準レベル(△)又は劣る(×)評価であった。

【0054】

【表3】

【0055】

YGW12は、溶接速度が低く、求められる通電性、送給性は比較的過酷でないため、全ての試料が、通電性、送給性を満足することができた。特に、酸化銅濃化層が薄いサンプル7−1〜7−4は、塗布油中に固形潤滑剤を含ませることなく、通電性、送給性を満足することができた。サンプル7−1では、少量の固形潤滑剤を添加するだけで優れた送給性、通電性を満足することが可能となった。サンプル4−1は、酸化銅濃化層が特に薄く、また、少量の固形潤滑剤による滑り性が良いため、特に詰まり性が優れる結果となった。

【0056】

以上に示したように、通電性、送給性、詰まり性と酸化銅比率(原子%)との間には、良好な相関関係が認められた。

【0057】

酸化銅比率(原子%)との比較のため、酸素濃度と通電性、送給性、詰まり性との相関関係についても調べてみる。図6に、縦軸を酸素濃度(原子%)、横軸をワイヤ表面からの深さ(nm)とした、酸素濃度(原子%)の測定結果を示す。同図及び表3に示す実験結果から、酸素濃度と通電性、送給性、詰まり性との間にも大まかな相関関係が見られる。しかしながら、試料2及び試料4において、相関関係が崩れている。ここで、図5及び図6の実験結果から、試料2の酸素量は比較的低いが、酸化銅比率(原子%)は高いこと、及び試料4の酸素量は比較的高いが、酸化銅比率(原子%)は低いことがわかる。

【0058】

この試料2及び4に着目して、通電性、送給性、詰まり性との相関関係を向上させる酸素源を特定するため、ワイヤ表面の各元素の残留量をX線光電子分光法で測定した。図7及び図8に、試料2及び試料4の測定結果を示す。図7に示すように、試料2のワイヤ表面には、有機物が比較的少ないのに対し、図8に示すように、試料4のワイヤ表面には、有機物が比較的多い。図7及び図8の測定結果より、試料4の酸素量が試料2に比較して高いのは、油脂など有機物に含まれる酸素の影響である。そして、この試料4の酸素量が比較的高いのに対して、酸化銅比率(原子%)が比較的低いことより、通電性、送給性、詰まり性の向上に関係するのは、金属結合した酸素であることが言える。

【0059】

従って、酸素量の規定でなく、酸化銅比率(原子%)を規定することにより、通電性、送給性、詰まり性が良好なアーク溶接ワイヤを得ることができることが言える。

【図面の簡単な説明】

【0060】

【図1】本発明に係るアーク溶接ワイヤの断面図である。

【図2】本発明の実施例に係るアーク溶接ワイヤのメッキ部の拡大図である。

【図3】本発明の比較例に係るアーク溶接ワイヤのメッキ部の拡大図である。

【図4】本発明に係るアーク溶接ワイヤへの通電方法を示した図である。

【図5】本発明に係るアーク溶接ワイヤ表面の酸化銅比率(原子%)の測定結果を示した図である。

【図6】本発明に係るアーク溶接ワイヤ表面の酸素濃度(原子%)の測定結果を示した図である。

【図7】本発明に係る試料2のワイヤ表面の各元素の残留量の測定結果を示した図である。

【図8】本発明に係る試料4のワイヤ表面の各元素の残留量の測定結果を示した図である。

【符号の説明】

【0061】

1 アーク溶接ワイヤ

10 鋼材

20 銅メッキ

【特許請求の範囲】

【請求項1】

鋼線の表面に銅メッキが施された溶接ワイヤにおいて、X線光電子分光法によりワイヤ表面の銅および酸化銅の濃度を測定し、銅に対する酸化銅の存在比率を酸化銅比率(原子%)として算出し、この酸化銅比率が6%以上である表面層部分を酸化銅濃化層と定義したとき、アルゴンビームを使用してワイヤ表面をスパッタリングした場合に、標準試料としてSiO2を使用したスパッタレート換算で、この酸化銅濃化層の深さがワイヤ表面から10nm以下であることを特徴とする銅メッキあり溶接ワイヤ。

【請求項2】

ワイヤ表面に、MoS2,WS2、ZnS、グラファイト、BNからなる群から選択された1種以上の物質が、ワイヤ10kg当たり0.01乃至0.80g存在することを特徴とする請求項1の銅メッキあり溶接ワイヤ。

【請求項3】

ワイヤ表面に、鉱物油、動物油、植物油及び合成油からなる群から選択された1種以上の油脂が、ワイヤ10kg当たり0.1乃至2.0g存在することを特徴とする請求項1又は2に記載の銅メッキあり溶接ワイヤ。

【請求項1】

鋼線の表面に銅メッキが施された溶接ワイヤにおいて、X線光電子分光法によりワイヤ表面の銅および酸化銅の濃度を測定し、銅に対する酸化銅の存在比率を酸化銅比率(原子%)として算出し、この酸化銅比率が6%以上である表面層部分を酸化銅濃化層と定義したとき、アルゴンビームを使用してワイヤ表面をスパッタリングした場合に、標準試料としてSiO2を使用したスパッタレート換算で、この酸化銅濃化層の深さがワイヤ表面から10nm以下であることを特徴とする銅メッキあり溶接ワイヤ。

【請求項2】

ワイヤ表面に、MoS2,WS2、ZnS、グラファイト、BNからなる群から選択された1種以上の物質が、ワイヤ10kg当たり0.01乃至0.80g存在することを特徴とする請求項1の銅メッキあり溶接ワイヤ。

【請求項3】

ワイヤ表面に、鉱物油、動物油、植物油及び合成油からなる群から選択された1種以上の油脂が、ワイヤ10kg当たり0.1乃至2.0g存在することを特徴とする請求項1又は2に記載の銅メッキあり溶接ワイヤ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−101376(P2009−101376A)

【公開日】平成21年5月14日(2009.5.14)

【国際特許分類】

【出願番号】特願2007−274369(P2007−274369)

【出願日】平成19年10月22日(2007.10.22)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成21年5月14日(2009.5.14)

【国際特許分類】

【出願日】平成19年10月22日(2007.10.22)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]