銅又は銅合金板へのAg−Snめっき方法及びその方法により製造されたAg−Snめっきが施された銅或いは銅合金板

【課題】耐硫化性及び耐紫外線性に優れ、高い全反射率と優れた光の反射指向性を有する銅或いは銅合金板へのAg−Snめっき方法及びその方法により製造されたAg−Snめっきが施された銅或いは銅合金板が提供される。

【解決手段】銅又は銅合金板の表面に光沢Snめっき層を形成した後、前記Snめっき層の表面に形成された酸化膜をpH8〜10の弱アルカリ性の溶液中にて電解処理又は浸漬処理にて除去した後、Agを無電解めっき又は電気めっきした後、40〜60℃で30〜300秒間保持して完全に合金化したAg3Sn膜を形成した後、前記Ag3Sn膜を20〜30℃のリン酸系酸化処理剤中に30〜120秒間浸漬することにより、前記Ag3Sn膜上にSn酸化膜を形成する。

【解決手段】銅又は銅合金板の表面に光沢Snめっき層を形成した後、前記Snめっき層の表面に形成された酸化膜をpH8〜10の弱アルカリ性の溶液中にて電解処理又は浸漬処理にて除去した後、Agを無電解めっき又は電気めっきした後、40〜60℃で30〜300秒間保持して完全に合金化したAg3Sn膜を形成した後、前記Ag3Sn膜を20〜30℃のリン酸系酸化処理剤中に30〜120秒間浸漬することにより、前記Ag3Sn膜上にSn酸化膜を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、銅又は銅合金板へのAg−Snめっき方法及びその方法により製造されたAg−Snめっきが施された銅又は銅合金板に関し、特に詳しくは、耐硫化性及び耐紫外線性に優れ、高い全反射率と良好な光の反射指向性を有するAg−Snめっきが施された銅又は銅合金板に関する。

【背景技術】

【0002】

電子・電気部品として、銅合金等からなる導電性の基材の上にSnめっきが施されたSnめっき導電材料が使用されている。これらの電子・電気部品の信頼性を高めるため、耐ウィスカー性や耐熱性に優れ、環境問題の観点から、RoHs指令に伴い鉛フリーのSnめっき導電材料が求められていた。

これらの問題を解決する為に、特許文献1では、導電性の金属からなる基材の上に、Sn又はSn合金からなるSnめっき層を形成し、Snめっき層の表層部分にAg−Sn粒子が凝集したAg−Sn合金層が形成された材料が紹介されている。前記Ag−Sn粒子がSnめっき層の表層に凝集しているので、Agの使用量を少なくしても耐ウィスカー性と耐熱性の両方を向上させることができ、低コストで製作することが開示されている。

【0003】

また、自動車の電装化の進展から電子制御装置の多機能化が要求され、コネクタの端子数(ピン数)の増加と、環境配慮の面から小型化と軽量化が要求され、コネクタ端子の小型化が進められている。しかしながら、コネクタ端子を小型化すると、電気接点部の荷重が低下し、振動を受けやすくなり、微摺動磨耗が問題となっていた。そこで、特許文献2では、Snめっき層の上にAg層を形成し、拡散反応によってSnめっき層の表層にAg−Sn微粒子が凝集したAg−Sn合金層を形成することによって、微摺動磨耗による接触抵抗の上昇を抑制することを可能としている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−57630号公報

【特許文献2】特開2010−37629号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

前述のように、Ag−Sn合金めっきは、導電性、耐熱性、耐ウィスカー性、低接触性などにおいて、Snめっきに比べて優れた特性を有しているが、近年では、装飾品、照明器具、医療器具、防虫器具などの幅広い用途に適用が検討されており、これらの特性に加えて、外観の色合い、高い全反射率と良好な光の反射指向性(反射特性)、耐硫化性、耐紫外線性などの特性が求められている。

従来技術のAg−Sn合金めっき方法により製造されたAg−Sn合金めっき付き銅又は銅合金板を装飾品や照明器具の用途に使用すると、Ag−Sn微粒子がSn層表面に島状に凝集しているため、表面に露出しているAg3Sn粒子のAg元素がSやClと反応して変色し易く、金属表面の全反射率が使用環境にて低下する可能性が見られた。特に、LEDなどの反射板で使用すると、Ag−Sn合金の微粒子がSn層表面に島状に凝集しているため、光源から照射された光が凝集されたAg−Sn合金の微粒子によって拡散反射し、鏡のような反射が得られず、正反射率の全反射率に占める割合が低下するため、十分な光の反射指向性を得ることは難しかった。

【0006】

また、装飾品や照明器具の用途にて、樹脂モールドして使用される際には、使用される樹脂中のSに対するめっき表面の耐硫化性が充分とは言えなかった。

更に、医療器具や防虫器具の用途にて、紫外線が使われる環境下では、紫外線によってSやClとの反応が加速され、めっき表面の劣化が急速に進行する可能性があった。

本発明は、これらの事情に鑑みてなされたものであり、耐硫化性及び耐紫外線性に優れ、高い全反射率と良好な光の反射指向性を有するAg−Snめっきが施された銅又は銅合金板及び銅又は銅合金板へのAg−Snめっき方法を提供する。

【課題を解決するための手段】

【0007】

本発明の銅又は銅合金板へのAg−Snめっき方法は、銅又は銅合金板の表面に光沢Snめっき層を形成した後、前記Snめっき層の表面に形成された酸化膜をpH8〜10の弱アルカリ性の溶液中にて電解処理又は浸漬処理にて除去した後、Agを無電解めっき又は電気めっきした後、40〜60℃で30〜300秒間保持して完全に合金化したAg3Sn膜を形成した後、前記Ag3Sn膜を20〜30℃のリン酸系酸化処理剤中に30〜120秒間浸漬することにより、前記Ag3Sn膜上にSn酸化膜を形成することを特徴とする。

【0008】

Snめっき層の表面に形成された酸化膜の除去において、pH8〜10の弱アルカリ性の溶液中にて電解処理又は浸漬処理するのは、均一にAgめっきをするための下地をつくるためであり、pHが8未満であると、化学溶解能力と電気伝導率が不足し、Sn表面の酸化膜と有機吸着物の除去が不十分となる。また、pHが10を越えると、強い化学エッチングにより、Sn表面の平滑性を損なうことになり、Ag−Sn合金化処理後の全反射率が低下する。この酸化膜が除去されたSnめっき層の表面は、正反射率の全反射率に占める割合(光の指向性或いは直進性)が85%以上となる。

本発明において、全反射とは、幾何光学の反射の法則に従う正反射と巨視的にみて正反射が認められない反射による拡散反射との和を意味する。

【0009】

合金化処理してAg3Sn膜を形成するのは、AgやSnより化学的に安定なAg3Sn膜を均一な連続膜として形成するためであり、浸漬時間が30秒未満であると、Agが完全にAg3Snに合金化せずにAgとAg3Snの混在状態となり、残留したAgが使用環境において硫黄などと結合して変色し、全反射率を低下させてしまう。浸漬時間が300秒間を越えると、浸漬しても合金化の効果が飽和し、生産性が低下するので好ましくない。

処理液の温度が40℃未満であっても60℃を超えても、Ag3Snの結晶方位比率(002)/(111)が0.8未満となり、全反射率及び正反射率の全反射率に占める割合が小さくなるので好ましくない。

【0010】

Ag3Sn膜を20〜30℃のリン酸系酸化処理剤中に30〜120秒間浸漬するのは、Ag3Sn膜の上に強固なSn酸化膜の保護膜を形成するためであり、酸化処理時間が30秒未満では、Sn酸化物がAg−Sn合金層上に均一な膜として形成されず、保護膜としての効果が不十分となり、使用環境においてAg元素がSやClとの化学反応を抑制する充分な効果が得られない。酸化処理の時間が120秒を超えると、結晶質のSnO2が増加し、表面が乳白色もしくは黄色く変色し、全反射率が低下するので好ましくない。また、処理温度が20℃未満では、Sn酸化膜の生成が不完全となり、長時間の使用環境においてAg−Sn合金とSやCl元素との化学反応を抑制する効果が不十分となり、全反射率が低下する。処理温度が30℃を超えると、SnO2の形成が促進されるうえ、Ag−Sn合金層の表面が腐食され、全反射率が低下する。

【0011】

更に、本発明のAg−Snめっき方法にて製造されたAg−Snめっきが施された銅又は銅合金板は、前記Snめっき層の厚みが0.5〜10μmであり、前記Snめっき層の表面の正反射率の全反射率に占める割合が85%以上であり、前記Ag3Sn膜の厚さが0.02〜0.2μmであり、前記Ag3Sn膜の結晶方位比率(002)/(111)が0.8以上であり、前記Sn酸化膜の厚みが5〜50nmであり、前記Sn酸化膜のSnOの割合が70vol%以上であることを特徴とする。

【0012】

Sn層の厚さが0.5μm未満では、Agとの合金化に必要なSn量が不足し、Agが表面に残留することとなり、残留したAgは耐硫化性に劣るため、使用環境においてSと結合して黒く変色し、全反射率が低下してしまう。Sn層の厚さが10μmを越えると、表面硬さが低下して疵が付きやすくなり、コスト的にも無駄である。

Snめっき層形成後の正反射率の全反射率に占める割合が85%未満であると、Ag−Sn合金めっきを形成した後の全反射率及び正反射率の全反射率に占める割合が低下し、

光の反射指向性が悪くので好ましくない。

Ag3Sn膜の膜厚が0.02μm未満では、均一な連続膜のAg−Sn合金層が形成されないため、表面のAg3Sn粒子のAg元素がSやClと反応して変色しやすく、使用環境において全反射率が低下する。Ag3Snの膜厚が0.2μmを超えると効果が飽和し、Agの使用量増加による生産コストの増加となるので好ましくない。

【0013】

Ag3Sn膜の結晶方位比率(002)/(111)が0.8未満では、結晶面の方位の違いによる拡散反射の割合が増加し、正反射率の全反射率に占める割合が低下し、光の反射指向性が悪くなるので好ましくない。

Sn酸化膜の膜厚が5nm未満では、Ag−Sn合金層と外部環境を隔離する隔離効果が不十分で、SやClの進入をSn酸化膜で遮断する効果が弱く、Ag3Sn膜のAg元素がSやClと結合して変色し、全反射率が低下するので好ましくない。Sn酸化膜の膜厚が50nmを超えると、Sn酸化膜又はSnO2自体の色の影響が出て、表面が乳白色もしくは黄色く変色し、全反射率が低下するので好ましくない。

Sn酸化膜のSnOの割合が70vol%未満では、残りの成分であるSnO2が結晶化し易くなり、時間の経過とともに粒子状結晶となり、表面を乳白色もしくは黄色く変色して全反射率を低下させるので好ましくない。

【0014】

更に、本発明のAg−Snめっき方法にて製造されたAg−Snめっきが施された銅或いは銅合金板は、波長280〜740nmの光に対し、全反射率が35%以上であり、正反射率の全反射率に占める割合が90%以上であり、紫外線ランプのピーク波長が313nm、出力30

W/m2、温度60℃で200時間の紫外光加速試験を実施した後の全反射率の低下が5%未満であり、1時間の加速耐硫化試験後の全反射率の低下が5%未満であることを特徴とする。

【0015】

波長280〜740nmの光を対象としたのは、装飾品や照明器具では可視光領域が使用されており、医療器具は防虫器具などの特殊用途では紫外光が使用されており、それら全ての波長域で使用されることを想定したからである。

全反射率が35%未満、或いは、正反射率の全反射率に占める割合が90%未満では、

高い全反射率と良好な光の反射指向性が得られない。

【0016】

紫外線加速試験では、紫外線ランプのピーク波長が313nm、出力30

W/m2、温度60℃で50時間照射した時点で、同様にテストしたAgめっき付き銅又銅合金板の全反射率が波長480nmで20%以上低下しており、その4倍の200時間においても全反射率の低下が5%未満であることから、本発明のAg−Snめっきが施された銅或いは銅合金板は優れた耐紫外線性を有していることがわかる。

【0017】

加速耐硫化試験では、室温の0.2%多硫化アンモニウム溶液((NH4)2SX)に10分間浸漬させた時点で、同様にテストしたAgめっき付き銅又銅合金板の全反射率が波長480nmで80%以上低下しており、その6倍の1時間においても全反射率の低下が5%未満であることから、本発明のAg−Snめっきが施された銅或いは銅合金板は優れた耐硫化性を有していることがわかる。

【発明の効果】

【0018】

本発明により、耐硫化性及び耐紫外線性に優れた高い全反射率と良好な光の反射指向性を有する銅或いは銅合金板へのAg−Snめっき方法、及び、その方法により製造されたAg−Snめっきが施された銅或いは銅合金板が提供される。

【図面の簡単な説明】

【0019】

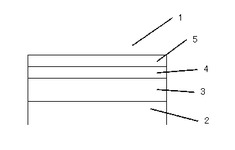

【図1】本発明の一実施形態のAg−Snめっきが施された銅又は銅合金板の概略図である。

【発明を実施するための形態】

【0020】

以下に、本発明のAg−Snめっきが施された銅又は銅合金板について、図1を参照に説明する。

本発明のめっき方法により製造されたAg−Snめっきが施された銅又は銅合金板1は、銅又は銅合金板2の表面に施されたSnめっき層3の厚みが0.5〜10μmであり、Snめっき層3の表面の正反射率の全反射率に占める割合が85%以上であり、Ag3Sn膜4の厚さが0.02〜0.2μmであり、Ag3Sn膜4の結晶方位比率(002)/(111)が0.8以上であり、Sn酸化膜5の厚みが5〜50nmであり、Sn酸化膜5のSnOの割合が70vol%以上である。

銅又は銅合金板2の組成は特に限定されることはなく、電子材料、装飾品、照明器具、医療器具、防虫器具などの用途に応じて適宜選択すれば良い。

【0021】

Sn層3の厚さが0.5μm未満では、Agとの合金化に必要なSn量が不足し、Agが表面に残留することとなり、残留したAgは耐硫化性に劣るため、使用環境においてSと結合して黒く変色し、全反射率が低下してしまう。Sn層3の厚さが10μmを越えると、表面硬さが低下して疵が付きやすくなり、コスト的にも無駄である。

Snめっき層3形成後の正反射率の全反射率に占める割合が85%未満であると、Ag−Sn合金めっきを形成した後の全反射率及び正反射率の全反射率に占める割合が低下し、

光の反射指向性が悪くので好ましくない。

【0022】

Ag3Sn膜4の膜厚が0.02μm未満では、均一な連続膜が形成されないため、表面のAg3Sn粒子のAg元素がSやClと反応して変色しやすく、使用環境において全反射率が低下する。Ag3Sn膜4の膜厚が0.2μmを超えると効果が飽和し、Agの使用量増加による生産コストの増加となるので好ましくない。

Ag3Sn膜4の結晶方位比率(002)/(111)が0.8未満では、結晶面の方位の違いによる拡散反射の割合が増加し、正反射率の全反射率に占める割合が低下し、光の反射指向性が悪くなるので好ましくない。

【0023】

Sn酸化膜5の膜厚が5nm未満では、Ag3Sn膜4と外部環境を隔離する隔離効果が不十分で、SやClの進入を遮断する効果が弱く、Ag3Sn膜4のAg元素がSやClと結合して変色し、全反射率が低下するので好ましくない。Sn酸化膜5の膜厚が50nmを超えると、Sn酸化膜5又はSnO2自体の色の影響が出て、表面が乳白色もしくは黄色く変色し、全反射率が低下するので好ましくない。

Sn酸化膜5は、SnOとSnO2とで構成され、SnOの割合が70vol%未満では、残りの成分であるSnO2が結晶化し易くなり、時間の経過とともに粒子状結晶となり、表面を乳白色もしくは黄色く変色して全反射率を低下させるので好ましくない。

【0024】

このAg−Snめっきが施された銅又は銅合金1は、波長280〜740nmの光に対し、全反射率が35%以上であり、正反射率の全反射率に占める割合が90%以上であり、紫外線ランプのピーク波長が313nm、出力30

W/m2、温度60℃で200時間の紫外線加速試験を実施した後の全反射率の低下が5%未満であり、1時間の加速耐硫化試験後の全反射率の低下が5%未満である。

波長280〜740nmの光を対象としたのは、装飾品や照明器具では可視光領域が使用されており、医療器具は防虫器具などの特殊用途では紫外光が使用されており、それら全ての波長域で使用されることを想定したからである。

全反射率が35%未満、或いは、正反射率の全反射率に占める割合が90%未満では、

高い全反射率と優れた光の反射指向性が得られない。

【0025】

紫外線加速試験では、紫外線ランプのピーク波長が313nm、出力30

W/m2、温度60℃で50時間照射した時点で、同様にテストしたAgめっき付き銅又銅合金板の全反射率が波長480nmで20%以上低下しており、その4倍の200時間においても全反射率の低下が5%未満であることからも、本発明のAg−Snめっきが施された銅或いは銅合金板1は優れた耐紫外線性を有していることがわかる。

【0026】

加速耐硫化試験では、室温の0.2%多硫化アンモニウム溶液((NH4)2SX)に10分間浸漬させた時点で、同様にテストしたAgめっき付き銅又銅合金板の全反射率が波長480nmで80%以上低下しており、その6倍の1時間においても全反射率の低下が5%未満であることからも、本発明のAg−Snめっきが施された銅或いは銅合金板1は優れた耐硫化性を有していることがわかる。

【0027】

次に、本発明のAg−Snめっき板1の製造方法について説明する。

本発明のAg−Snめっき板1の製造方法は、銅又は銅合金板2の表面に光沢Snめっき層を形成した後、Snめっき層3の表面に形成された酸化膜をpH8〜10の弱アルカリ性の溶液中にて電解処理又は浸漬処理にて除去した後、Agを無電解めっき又は電気めっきした後、40〜60℃で30〜300秒間保持して完全に合金化したAg3Sn膜4を形成した後、Ag3Sn膜4を20〜30℃のリン酸系酸化処理剤中に30〜120秒間浸漬することにより、Ag3Sn膜4上にSn酸化膜5を形成することを特徴とする。

【0028】

先ず、銅又は銅合金板2の表面に電気めっき又は無電解めっきから選択されるめっき法によって、厚さ0.5〜10μmのSnめっき層3を形成する。Snめっき液は市販の一般的なSnめっき液を用いて実施すればよいが、全反射率を高めるためにSnめっき表面が平滑で光沢性の高いSnめっきを形成しておくことが必要であり、波長480nmにおける正反射率の全反射率に占める割合が85%以上であることが好ましい。ここで、波長を480nmと限定したが、使用段階で最も必要とされる波長を選んでもよく、480nmに限るものではない。

【0029】

光沢性のあるSnめっき層3を形成する方法としては、光沢剤をSnめっき液に添加して光沢Snめっきする方法と、無光沢Snめっき後にSnが溶融する温度で熱処理を行うリフローSnめっき法があり、どちらも光沢のあるSnめっき膜を形成することができる。

光沢剤を用いたSnめっき法に関しては、正反射率の全反射率に占める割合が85%以上を満足すれば、有機系の光沢剤をできるだけ減らし、Snめっき層に有機物の取り込みを最大限に抑え、Snめっき層の黄変色を防ぐことが望ましい。リフローSnめっき法に関しては、溶融不足(皺表面)や溶融過剰(梨地表面)とならないように条件設定することが重要である。特に、溶融過剰によりSn表面に酸化膜が厚く形成されると、次工程でSn酸化膜を完全に除去できず、Agめっき膜の形成を阻害し、均一にAg−Sn合金化できず、表面にAg−Sn合金が島状に分散配置され、表面の島状の凹凸により正反射率の全反射率の割合が低下し、更に、表面に露出しているAg3Sn粒子のAg元素がSやClと反応して変色しやすく、金属表面の全反射率が使用環境において低下するので好ましくない。

【0030】

次に、Snめっき層3の上にAgを均一にめっきするため、Snめっき層3の表面にSnめっき工程で付着した有機吸着物やSn酸化膜を除去する。Snめっき層3を、pH8〜10の弱アルカリ性の溶液にて電解処理又は浸漬することにより、Sn表面の有機吸着物と酸化膜を除去し、同時にSn表面を強酸性から弱アルカリ性に変え、次のAgめっき液の水素イオン濃度に合わせておく。この有機物吸着とSn酸化膜の除去処理液は、基本的にpH8〜10であれば一般的な水溶液でよく、例えば、市販の電解脱脂処理剤を薄めて使用するか、又は工業用のアルカリ試薬を用いて弱アルカリ性の溶液を作ればよい。

【0031】

ここでpH8未満にすると、化学溶解能力と電気伝導率が不足し、Sn表面の酸化膜や有機吸着物の除去が不十分となる。また、pH10を越えると化学エッチングによりSn表面を腐食し、表面の平滑性を損なうことになり、Ag−Sn合金化処理後の全反射率が低下する。

このSn酸化膜除去では、Sn層表面にダメージを与えないことが原則である。例えば、電解処理法だとカソード電解法が好ましく、室温に近い温度で30秒以内の短時間で処理すればよい。この方法により、Sn表面の酸化膜が還元されると同時に、電解で生成する水素ガスによって有機吸着物を洗浄し、除去する効果も得られる。浸漬方法を利用する場合には、溶液温度を40〜70℃とし、20秒以内に適切に撹拌して行えばよい。

【0032】

次に、酸化膜を除去したSnめっき層3の上に電気めっき又は無電解めっきによりAgめっき層を形成した後、40〜60℃で30〜300秒間保持して完全に合金化したAg3Sn膜4を形成する。Agめっき浴としては、市販の一般的な弱アルカリ性のシアン系浴又は非シアン系浴を用いればよい。

【0033】

Agめっき層を合金化処理してAg3Sn膜4を形成するのは、AgやSnより化学的に安定なAg3Sn膜を均一な連続膜として形成するためであり、浸漬時間が30秒未満であると、Agが完全にAg3Snに合金化せずにAgとAg3Snの混在状態となり、残留したAgが使用環境において硫黄などと結合して変色し、全反射率を低下させてしまう。浸漬時間が300秒間を越えると、浸漬しても合金化の効果が飽和し、生産性が低下するので好ましくない。処理液の温度が40℃未満であっても60℃を超えても、Ag3Sn膜4の結晶方位比率(002)/(111)が0.8未満となり、全反射率及び正反射率の全反射率に占める割合が小さくなるので好ましくない。

【0034】

最後に、前記Ag−Sn合金層の耐硫化性と耐紫外線性を向上させるため、Ag3Sn膜4を20〜30℃のリン酸系酸化処理剤中に30〜120秒間浸漬し、Ag−Sn合金層の上に強固なSn酸化膜の保護膜5を形成する。Sn酸化膜5はSnOとSnO2から構成されるが、SnOの割合を70%以上にすることが好ましい。その理由としては、SnOはAg−Sn合金との密着性がよく、緻密で透明な均一膜を形成するが、SnO2は結晶化しやすく、時間の経過とともに粒子状結晶となり、表面を乳白色もしくは黄色く変色して全反射率を低下させる。酸化処理時間が30秒未満では、Sn酸化物がAg3Sn膜4上に均一な膜として形成されず、保護膜としての効果が不十分となり、使用環境においてAg元素がSやClとの化学反応を抑制する充分な効果が得られない。酸化処理の時間が120秒を超えると、結晶質のSnO2が増加し、表面が乳白色もしくは黄色く変色し、全反射率が低下するので好ましくない。また、処理温度が20℃未満では、Sn酸化膜の生成が不完全となり、長時間の使用環境においてAg−Sn合金とSやCl元素との化学反応を抑制する効果が不十分となり、全反射率が低下する。処理温度が30℃を超えると、SnO2の形成が促進されるうえ、Ag3Sn膜の表面が腐食され、全反射率が低下する。

【実施例】

【0035】

銅又は銅合金板として、電子材として一般的なリードフレーム用銅合金であるC19400を選択した。厚さが0.2mm、表面粗さRaが0.1μmの条材を幅40mm、長さ80mmの大きさに切断したものを用いた。

先ず、Snめっきの前処理として、試料表面を脱脂、酸洗、洗浄を実施した。

次に、硫酸第一錫50g/l、硫酸80g/l、クレゾールスルホン酸30g/lのめっき浴に、石原薬品製の光沢剤UTB−10を表1に示す量を添加しためっき浴に試料を投入し、Snめっきの厚さと光沢を変えたSnめっき材を作成した。

また、硫酸第一錫50g/l、硫酸80g/l、クレゾールスルホン酸30g/lのめっき浴に試料を投入し、Snめっきの厚さを変えた無光沢Snめっきを行い、さらにリフロー処理してSn表面に光沢を付与したリフローSnめっき材を作成した。

【0036】

次に、Sn層の表面の有機吸着物とSn酸化膜を除去するため、水素イオン指数を表1の条件に整えたヘンケルジャパン社製のアルカリ脱脂剤T6000を入れた溶液中でカソード電解処理を行った後、Agイオン濃度が2〜10g/lの日進化成社製のエコシルバーのAgめっき浴を用いて、表1のAg厚さになるように処理時間を調整して電気めっきを行った。

【0037】

さらに、Agめっき後、試料を酒石酸80g/lとチオナリド5g/lを含む合金化処理液に表1の条件で浸漬して低温合金化処理を行った。

次に、Ag−Sn合金層の表面にSn酸化膜を形成するため、リン酸水素亜鉛10g/L、過酸化水素5ml/lを含む処理液の中に表1の条件で浸漬し、Sn酸化膜を形成して、実施例1〜13、比較例1〜17に示すAg−Snめっきが施された銅合金板を作製した。

【0038】

【表1】

【0039】

Snめっき表面の正反射率の全反射率に占める割合については、試料のSnめっきの表面をミノルタ製の分光測色計(CM−2600d)を用いて360〜740nmの波長領域を測定し、代表値として波長480nmにおける正反射率の全反射率に占める割合を求めた。

全反射率、正反射率、拡散反射率は、全反射率=正反射率+拡散反射率の関係が成り立ち、全反射率と拡散反射率の差から正反射率を求め、正反射率を全反射率で割って、正反射率の全反射率に占める割合を算出した。

【0040】

Sn層、Ag層の厚さについては、蛍光X線膜厚計により測定した。Ag3Sn層についてはSn層との界面が凹凸状となるので、試料断面をSEM観察して厚さの平均値を膜厚とした。

Ag3Sn層のAg3Sn粒子の結晶方位比率(002)/(111)については、リガク製のX線回折装置(RINT2000)を用いて、粉末X線回折測定法(XRD)により同定した。測定条件は管電流30mA、管電圧35kVとし、各結晶方位のピークの積分強度から(002)/(111)の比率を算出した。

【0041】

Sn酸化膜の膜厚の測定とSn酸化膜中のSnOの割合については、定電流電解装置(HA−501)を用い、Ag/AgCl標準電極を参照電極とし、0.1NKCl電化液中に浸漬し、定電流連続電気化学還元法により、Sn酸化膜の厚さと、SnOとSnO2の比からSnOの割合を算出した。

【0042】

耐硫化性試験については、室温にて、0.2%多硫化アンモニウム溶液((NH4)2SX)に試料を1時間浸漬し、試験前後の全反射率の変化を確認した。耐硫化試験前後の全反射率はミノルタ製の分光測色計(CM−2600d)を用いて360〜740nmの波長領域を測定し、代表値として光波長480nm、740nmにおける全反射率の値を採用した。さらに、日立製作所製の自動式分光光度計(U−3410)を用いて、200〜360nmの波長領域を測定し、代表値として光波長280nmにおける全反射率を採用した。

【0043】

紫外線加速試験(耐候性試験)については、SUGA製の促進耐候性試験機(DPWL−5R)を用い、紫外線ランプのピーク波長313nm(270〜370

nm)、出力30 W/m2、温度60℃で200時間の紫外線照射の加速試験を行い、紫外線加速試験前後での全反射率の変化を測定した。全反射率はミノルタ製の分光測色計(CM−2600d)を用いて360〜740nmの波長領域を測定し、代表値として光波長480nm、740nmにおける全反射率の値を採用した。さらに、日立製作所製の自動式分光光度計(U−3410)を用いて、200〜400nmの波長領域を測定し、代表値として光波長280nmにおける全反射率を採用した。

これらの測定結果を表2に示す。

【0044】

【表2】

【0045】

表1及び表2の結果から、本発明のめっき方法により製造されたAg−Snめっきが施された銅或いは銅合金板は、耐硫化性及び耐紫外線性に優れ、高い全反射率と良好な光の反射指向性を有していることがわかる。

以上、本発明の実施形態の製造方法について説明したが、本発明はこの記載に限定されることはなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【符号の説明】

【0046】

1 Ag−Snめっきが施された銅又は銅合金板

2 銅又は銅合金板

3 Sn層

4 Ag3Sn膜

5 Sn酸化膜

【技術分野】

【0001】

本発明は、銅又は銅合金板へのAg−Snめっき方法及びその方法により製造されたAg−Snめっきが施された銅又は銅合金板に関し、特に詳しくは、耐硫化性及び耐紫外線性に優れ、高い全反射率と良好な光の反射指向性を有するAg−Snめっきが施された銅又は銅合金板に関する。

【背景技術】

【0002】

電子・電気部品として、銅合金等からなる導電性の基材の上にSnめっきが施されたSnめっき導電材料が使用されている。これらの電子・電気部品の信頼性を高めるため、耐ウィスカー性や耐熱性に優れ、環境問題の観点から、RoHs指令に伴い鉛フリーのSnめっき導電材料が求められていた。

これらの問題を解決する為に、特許文献1では、導電性の金属からなる基材の上に、Sn又はSn合金からなるSnめっき層を形成し、Snめっき層の表層部分にAg−Sn粒子が凝集したAg−Sn合金層が形成された材料が紹介されている。前記Ag−Sn粒子がSnめっき層の表層に凝集しているので、Agの使用量を少なくしても耐ウィスカー性と耐熱性の両方を向上させることができ、低コストで製作することが開示されている。

【0003】

また、自動車の電装化の進展から電子制御装置の多機能化が要求され、コネクタの端子数(ピン数)の増加と、環境配慮の面から小型化と軽量化が要求され、コネクタ端子の小型化が進められている。しかしながら、コネクタ端子を小型化すると、電気接点部の荷重が低下し、振動を受けやすくなり、微摺動磨耗が問題となっていた。そこで、特許文献2では、Snめっき層の上にAg層を形成し、拡散反応によってSnめっき層の表層にAg−Sn微粒子が凝集したAg−Sn合金層を形成することによって、微摺動磨耗による接触抵抗の上昇を抑制することを可能としている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−57630号公報

【特許文献2】特開2010−37629号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

前述のように、Ag−Sn合金めっきは、導電性、耐熱性、耐ウィスカー性、低接触性などにおいて、Snめっきに比べて優れた特性を有しているが、近年では、装飾品、照明器具、医療器具、防虫器具などの幅広い用途に適用が検討されており、これらの特性に加えて、外観の色合い、高い全反射率と良好な光の反射指向性(反射特性)、耐硫化性、耐紫外線性などの特性が求められている。

従来技術のAg−Sn合金めっき方法により製造されたAg−Sn合金めっき付き銅又は銅合金板を装飾品や照明器具の用途に使用すると、Ag−Sn微粒子がSn層表面に島状に凝集しているため、表面に露出しているAg3Sn粒子のAg元素がSやClと反応して変色し易く、金属表面の全反射率が使用環境にて低下する可能性が見られた。特に、LEDなどの反射板で使用すると、Ag−Sn合金の微粒子がSn層表面に島状に凝集しているため、光源から照射された光が凝集されたAg−Sn合金の微粒子によって拡散反射し、鏡のような反射が得られず、正反射率の全反射率に占める割合が低下するため、十分な光の反射指向性を得ることは難しかった。

【0006】

また、装飾品や照明器具の用途にて、樹脂モールドして使用される際には、使用される樹脂中のSに対するめっき表面の耐硫化性が充分とは言えなかった。

更に、医療器具や防虫器具の用途にて、紫外線が使われる環境下では、紫外線によってSやClとの反応が加速され、めっき表面の劣化が急速に進行する可能性があった。

本発明は、これらの事情に鑑みてなされたものであり、耐硫化性及び耐紫外線性に優れ、高い全反射率と良好な光の反射指向性を有するAg−Snめっきが施された銅又は銅合金板及び銅又は銅合金板へのAg−Snめっき方法を提供する。

【課題を解決するための手段】

【0007】

本発明の銅又は銅合金板へのAg−Snめっき方法は、銅又は銅合金板の表面に光沢Snめっき層を形成した後、前記Snめっき層の表面に形成された酸化膜をpH8〜10の弱アルカリ性の溶液中にて電解処理又は浸漬処理にて除去した後、Agを無電解めっき又は電気めっきした後、40〜60℃で30〜300秒間保持して完全に合金化したAg3Sn膜を形成した後、前記Ag3Sn膜を20〜30℃のリン酸系酸化処理剤中に30〜120秒間浸漬することにより、前記Ag3Sn膜上にSn酸化膜を形成することを特徴とする。

【0008】

Snめっき層の表面に形成された酸化膜の除去において、pH8〜10の弱アルカリ性の溶液中にて電解処理又は浸漬処理するのは、均一にAgめっきをするための下地をつくるためであり、pHが8未満であると、化学溶解能力と電気伝導率が不足し、Sn表面の酸化膜と有機吸着物の除去が不十分となる。また、pHが10を越えると、強い化学エッチングにより、Sn表面の平滑性を損なうことになり、Ag−Sn合金化処理後の全反射率が低下する。この酸化膜が除去されたSnめっき層の表面は、正反射率の全反射率に占める割合(光の指向性或いは直進性)が85%以上となる。

本発明において、全反射とは、幾何光学の反射の法則に従う正反射と巨視的にみて正反射が認められない反射による拡散反射との和を意味する。

【0009】

合金化処理してAg3Sn膜を形成するのは、AgやSnより化学的に安定なAg3Sn膜を均一な連続膜として形成するためであり、浸漬時間が30秒未満であると、Agが完全にAg3Snに合金化せずにAgとAg3Snの混在状態となり、残留したAgが使用環境において硫黄などと結合して変色し、全反射率を低下させてしまう。浸漬時間が300秒間を越えると、浸漬しても合金化の効果が飽和し、生産性が低下するので好ましくない。

処理液の温度が40℃未満であっても60℃を超えても、Ag3Snの結晶方位比率(002)/(111)が0.8未満となり、全反射率及び正反射率の全反射率に占める割合が小さくなるので好ましくない。

【0010】

Ag3Sn膜を20〜30℃のリン酸系酸化処理剤中に30〜120秒間浸漬するのは、Ag3Sn膜の上に強固なSn酸化膜の保護膜を形成するためであり、酸化処理時間が30秒未満では、Sn酸化物がAg−Sn合金層上に均一な膜として形成されず、保護膜としての効果が不十分となり、使用環境においてAg元素がSやClとの化学反応を抑制する充分な効果が得られない。酸化処理の時間が120秒を超えると、結晶質のSnO2が増加し、表面が乳白色もしくは黄色く変色し、全反射率が低下するので好ましくない。また、処理温度が20℃未満では、Sn酸化膜の生成が不完全となり、長時間の使用環境においてAg−Sn合金とSやCl元素との化学反応を抑制する効果が不十分となり、全反射率が低下する。処理温度が30℃を超えると、SnO2の形成が促進されるうえ、Ag−Sn合金層の表面が腐食され、全反射率が低下する。

【0011】

更に、本発明のAg−Snめっき方法にて製造されたAg−Snめっきが施された銅又は銅合金板は、前記Snめっき層の厚みが0.5〜10μmであり、前記Snめっき層の表面の正反射率の全反射率に占める割合が85%以上であり、前記Ag3Sn膜の厚さが0.02〜0.2μmであり、前記Ag3Sn膜の結晶方位比率(002)/(111)が0.8以上であり、前記Sn酸化膜の厚みが5〜50nmであり、前記Sn酸化膜のSnOの割合が70vol%以上であることを特徴とする。

【0012】

Sn層の厚さが0.5μm未満では、Agとの合金化に必要なSn量が不足し、Agが表面に残留することとなり、残留したAgは耐硫化性に劣るため、使用環境においてSと結合して黒く変色し、全反射率が低下してしまう。Sn層の厚さが10μmを越えると、表面硬さが低下して疵が付きやすくなり、コスト的にも無駄である。

Snめっき層形成後の正反射率の全反射率に占める割合が85%未満であると、Ag−Sn合金めっきを形成した後の全反射率及び正反射率の全反射率に占める割合が低下し、

光の反射指向性が悪くので好ましくない。

Ag3Sn膜の膜厚が0.02μm未満では、均一な連続膜のAg−Sn合金層が形成されないため、表面のAg3Sn粒子のAg元素がSやClと反応して変色しやすく、使用環境において全反射率が低下する。Ag3Snの膜厚が0.2μmを超えると効果が飽和し、Agの使用量増加による生産コストの増加となるので好ましくない。

【0013】

Ag3Sn膜の結晶方位比率(002)/(111)が0.8未満では、結晶面の方位の違いによる拡散反射の割合が増加し、正反射率の全反射率に占める割合が低下し、光の反射指向性が悪くなるので好ましくない。

Sn酸化膜の膜厚が5nm未満では、Ag−Sn合金層と外部環境を隔離する隔離効果が不十分で、SやClの進入をSn酸化膜で遮断する効果が弱く、Ag3Sn膜のAg元素がSやClと結合して変色し、全反射率が低下するので好ましくない。Sn酸化膜の膜厚が50nmを超えると、Sn酸化膜又はSnO2自体の色の影響が出て、表面が乳白色もしくは黄色く変色し、全反射率が低下するので好ましくない。

Sn酸化膜のSnOの割合が70vol%未満では、残りの成分であるSnO2が結晶化し易くなり、時間の経過とともに粒子状結晶となり、表面を乳白色もしくは黄色く変色して全反射率を低下させるので好ましくない。

【0014】

更に、本発明のAg−Snめっき方法にて製造されたAg−Snめっきが施された銅或いは銅合金板は、波長280〜740nmの光に対し、全反射率が35%以上であり、正反射率の全反射率に占める割合が90%以上であり、紫外線ランプのピーク波長が313nm、出力30

W/m2、温度60℃で200時間の紫外光加速試験を実施した後の全反射率の低下が5%未満であり、1時間の加速耐硫化試験後の全反射率の低下が5%未満であることを特徴とする。

【0015】

波長280〜740nmの光を対象としたのは、装飾品や照明器具では可視光領域が使用されており、医療器具は防虫器具などの特殊用途では紫外光が使用されており、それら全ての波長域で使用されることを想定したからである。

全反射率が35%未満、或いは、正反射率の全反射率に占める割合が90%未満では、

高い全反射率と良好な光の反射指向性が得られない。

【0016】

紫外線加速試験では、紫外線ランプのピーク波長が313nm、出力30

W/m2、温度60℃で50時間照射した時点で、同様にテストしたAgめっき付き銅又銅合金板の全反射率が波長480nmで20%以上低下しており、その4倍の200時間においても全反射率の低下が5%未満であることから、本発明のAg−Snめっきが施された銅或いは銅合金板は優れた耐紫外線性を有していることがわかる。

【0017】

加速耐硫化試験では、室温の0.2%多硫化アンモニウム溶液((NH4)2SX)に10分間浸漬させた時点で、同様にテストしたAgめっき付き銅又銅合金板の全反射率が波長480nmで80%以上低下しており、その6倍の1時間においても全反射率の低下が5%未満であることから、本発明のAg−Snめっきが施された銅或いは銅合金板は優れた耐硫化性を有していることがわかる。

【発明の効果】

【0018】

本発明により、耐硫化性及び耐紫外線性に優れた高い全反射率と良好な光の反射指向性を有する銅或いは銅合金板へのAg−Snめっき方法、及び、その方法により製造されたAg−Snめっきが施された銅或いは銅合金板が提供される。

【図面の簡単な説明】

【0019】

【図1】本発明の一実施形態のAg−Snめっきが施された銅又は銅合金板の概略図である。

【発明を実施するための形態】

【0020】

以下に、本発明のAg−Snめっきが施された銅又は銅合金板について、図1を参照に説明する。

本発明のめっき方法により製造されたAg−Snめっきが施された銅又は銅合金板1は、銅又は銅合金板2の表面に施されたSnめっき層3の厚みが0.5〜10μmであり、Snめっき層3の表面の正反射率の全反射率に占める割合が85%以上であり、Ag3Sn膜4の厚さが0.02〜0.2μmであり、Ag3Sn膜4の結晶方位比率(002)/(111)が0.8以上であり、Sn酸化膜5の厚みが5〜50nmであり、Sn酸化膜5のSnOの割合が70vol%以上である。

銅又は銅合金板2の組成は特に限定されることはなく、電子材料、装飾品、照明器具、医療器具、防虫器具などの用途に応じて適宜選択すれば良い。

【0021】

Sn層3の厚さが0.5μm未満では、Agとの合金化に必要なSn量が不足し、Agが表面に残留することとなり、残留したAgは耐硫化性に劣るため、使用環境においてSと結合して黒く変色し、全反射率が低下してしまう。Sn層3の厚さが10μmを越えると、表面硬さが低下して疵が付きやすくなり、コスト的にも無駄である。

Snめっき層3形成後の正反射率の全反射率に占める割合が85%未満であると、Ag−Sn合金めっきを形成した後の全反射率及び正反射率の全反射率に占める割合が低下し、

光の反射指向性が悪くので好ましくない。

【0022】

Ag3Sn膜4の膜厚が0.02μm未満では、均一な連続膜が形成されないため、表面のAg3Sn粒子のAg元素がSやClと反応して変色しやすく、使用環境において全反射率が低下する。Ag3Sn膜4の膜厚が0.2μmを超えると効果が飽和し、Agの使用量増加による生産コストの増加となるので好ましくない。

Ag3Sn膜4の結晶方位比率(002)/(111)が0.8未満では、結晶面の方位の違いによる拡散反射の割合が増加し、正反射率の全反射率に占める割合が低下し、光の反射指向性が悪くなるので好ましくない。

【0023】

Sn酸化膜5の膜厚が5nm未満では、Ag3Sn膜4と外部環境を隔離する隔離効果が不十分で、SやClの進入を遮断する効果が弱く、Ag3Sn膜4のAg元素がSやClと結合して変色し、全反射率が低下するので好ましくない。Sn酸化膜5の膜厚が50nmを超えると、Sn酸化膜5又はSnO2自体の色の影響が出て、表面が乳白色もしくは黄色く変色し、全反射率が低下するので好ましくない。

Sn酸化膜5は、SnOとSnO2とで構成され、SnOの割合が70vol%未満では、残りの成分であるSnO2が結晶化し易くなり、時間の経過とともに粒子状結晶となり、表面を乳白色もしくは黄色く変色して全反射率を低下させるので好ましくない。

【0024】

このAg−Snめっきが施された銅又は銅合金1は、波長280〜740nmの光に対し、全反射率が35%以上であり、正反射率の全反射率に占める割合が90%以上であり、紫外線ランプのピーク波長が313nm、出力30

W/m2、温度60℃で200時間の紫外線加速試験を実施した後の全反射率の低下が5%未満であり、1時間の加速耐硫化試験後の全反射率の低下が5%未満である。

波長280〜740nmの光を対象としたのは、装飾品や照明器具では可視光領域が使用されており、医療器具は防虫器具などの特殊用途では紫外光が使用されており、それら全ての波長域で使用されることを想定したからである。

全反射率が35%未満、或いは、正反射率の全反射率に占める割合が90%未満では、

高い全反射率と優れた光の反射指向性が得られない。

【0025】

紫外線加速試験では、紫外線ランプのピーク波長が313nm、出力30

W/m2、温度60℃で50時間照射した時点で、同様にテストしたAgめっき付き銅又銅合金板の全反射率が波長480nmで20%以上低下しており、その4倍の200時間においても全反射率の低下が5%未満であることからも、本発明のAg−Snめっきが施された銅或いは銅合金板1は優れた耐紫外線性を有していることがわかる。

【0026】

加速耐硫化試験では、室温の0.2%多硫化アンモニウム溶液((NH4)2SX)に10分間浸漬させた時点で、同様にテストしたAgめっき付き銅又銅合金板の全反射率が波長480nmで80%以上低下しており、その6倍の1時間においても全反射率の低下が5%未満であることからも、本発明のAg−Snめっきが施された銅或いは銅合金板1は優れた耐硫化性を有していることがわかる。

【0027】

次に、本発明のAg−Snめっき板1の製造方法について説明する。

本発明のAg−Snめっき板1の製造方法は、銅又は銅合金板2の表面に光沢Snめっき層を形成した後、Snめっき層3の表面に形成された酸化膜をpH8〜10の弱アルカリ性の溶液中にて電解処理又は浸漬処理にて除去した後、Agを無電解めっき又は電気めっきした後、40〜60℃で30〜300秒間保持して完全に合金化したAg3Sn膜4を形成した後、Ag3Sn膜4を20〜30℃のリン酸系酸化処理剤中に30〜120秒間浸漬することにより、Ag3Sn膜4上にSn酸化膜5を形成することを特徴とする。

【0028】

先ず、銅又は銅合金板2の表面に電気めっき又は無電解めっきから選択されるめっき法によって、厚さ0.5〜10μmのSnめっき層3を形成する。Snめっき液は市販の一般的なSnめっき液を用いて実施すればよいが、全反射率を高めるためにSnめっき表面が平滑で光沢性の高いSnめっきを形成しておくことが必要であり、波長480nmにおける正反射率の全反射率に占める割合が85%以上であることが好ましい。ここで、波長を480nmと限定したが、使用段階で最も必要とされる波長を選んでもよく、480nmに限るものではない。

【0029】

光沢性のあるSnめっき層3を形成する方法としては、光沢剤をSnめっき液に添加して光沢Snめっきする方法と、無光沢Snめっき後にSnが溶融する温度で熱処理を行うリフローSnめっき法があり、どちらも光沢のあるSnめっき膜を形成することができる。

光沢剤を用いたSnめっき法に関しては、正反射率の全反射率に占める割合が85%以上を満足すれば、有機系の光沢剤をできるだけ減らし、Snめっき層に有機物の取り込みを最大限に抑え、Snめっき層の黄変色を防ぐことが望ましい。リフローSnめっき法に関しては、溶融不足(皺表面)や溶融過剰(梨地表面)とならないように条件設定することが重要である。特に、溶融過剰によりSn表面に酸化膜が厚く形成されると、次工程でSn酸化膜を完全に除去できず、Agめっき膜の形成を阻害し、均一にAg−Sn合金化できず、表面にAg−Sn合金が島状に分散配置され、表面の島状の凹凸により正反射率の全反射率の割合が低下し、更に、表面に露出しているAg3Sn粒子のAg元素がSやClと反応して変色しやすく、金属表面の全反射率が使用環境において低下するので好ましくない。

【0030】

次に、Snめっき層3の上にAgを均一にめっきするため、Snめっき層3の表面にSnめっき工程で付着した有機吸着物やSn酸化膜を除去する。Snめっき層3を、pH8〜10の弱アルカリ性の溶液にて電解処理又は浸漬することにより、Sn表面の有機吸着物と酸化膜を除去し、同時にSn表面を強酸性から弱アルカリ性に変え、次のAgめっき液の水素イオン濃度に合わせておく。この有機物吸着とSn酸化膜の除去処理液は、基本的にpH8〜10であれば一般的な水溶液でよく、例えば、市販の電解脱脂処理剤を薄めて使用するか、又は工業用のアルカリ試薬を用いて弱アルカリ性の溶液を作ればよい。

【0031】

ここでpH8未満にすると、化学溶解能力と電気伝導率が不足し、Sn表面の酸化膜や有機吸着物の除去が不十分となる。また、pH10を越えると化学エッチングによりSn表面を腐食し、表面の平滑性を損なうことになり、Ag−Sn合金化処理後の全反射率が低下する。

このSn酸化膜除去では、Sn層表面にダメージを与えないことが原則である。例えば、電解処理法だとカソード電解法が好ましく、室温に近い温度で30秒以内の短時間で処理すればよい。この方法により、Sn表面の酸化膜が還元されると同時に、電解で生成する水素ガスによって有機吸着物を洗浄し、除去する効果も得られる。浸漬方法を利用する場合には、溶液温度を40〜70℃とし、20秒以内に適切に撹拌して行えばよい。

【0032】

次に、酸化膜を除去したSnめっき層3の上に電気めっき又は無電解めっきによりAgめっき層を形成した後、40〜60℃で30〜300秒間保持して完全に合金化したAg3Sn膜4を形成する。Agめっき浴としては、市販の一般的な弱アルカリ性のシアン系浴又は非シアン系浴を用いればよい。

【0033】

Agめっき層を合金化処理してAg3Sn膜4を形成するのは、AgやSnより化学的に安定なAg3Sn膜を均一な連続膜として形成するためであり、浸漬時間が30秒未満であると、Agが完全にAg3Snに合金化せずにAgとAg3Snの混在状態となり、残留したAgが使用環境において硫黄などと結合して変色し、全反射率を低下させてしまう。浸漬時間が300秒間を越えると、浸漬しても合金化の効果が飽和し、生産性が低下するので好ましくない。処理液の温度が40℃未満であっても60℃を超えても、Ag3Sn膜4の結晶方位比率(002)/(111)が0.8未満となり、全反射率及び正反射率の全反射率に占める割合が小さくなるので好ましくない。

【0034】

最後に、前記Ag−Sn合金層の耐硫化性と耐紫外線性を向上させるため、Ag3Sn膜4を20〜30℃のリン酸系酸化処理剤中に30〜120秒間浸漬し、Ag−Sn合金層の上に強固なSn酸化膜の保護膜5を形成する。Sn酸化膜5はSnOとSnO2から構成されるが、SnOの割合を70%以上にすることが好ましい。その理由としては、SnOはAg−Sn合金との密着性がよく、緻密で透明な均一膜を形成するが、SnO2は結晶化しやすく、時間の経過とともに粒子状結晶となり、表面を乳白色もしくは黄色く変色して全反射率を低下させる。酸化処理時間が30秒未満では、Sn酸化物がAg3Sn膜4上に均一な膜として形成されず、保護膜としての効果が不十分となり、使用環境においてAg元素がSやClとの化学反応を抑制する充分な効果が得られない。酸化処理の時間が120秒を超えると、結晶質のSnO2が増加し、表面が乳白色もしくは黄色く変色し、全反射率が低下するので好ましくない。また、処理温度が20℃未満では、Sn酸化膜の生成が不完全となり、長時間の使用環境においてAg−Sn合金とSやCl元素との化学反応を抑制する効果が不十分となり、全反射率が低下する。処理温度が30℃を超えると、SnO2の形成が促進されるうえ、Ag3Sn膜の表面が腐食され、全反射率が低下する。

【実施例】

【0035】

銅又は銅合金板として、電子材として一般的なリードフレーム用銅合金であるC19400を選択した。厚さが0.2mm、表面粗さRaが0.1μmの条材を幅40mm、長さ80mmの大きさに切断したものを用いた。

先ず、Snめっきの前処理として、試料表面を脱脂、酸洗、洗浄を実施した。

次に、硫酸第一錫50g/l、硫酸80g/l、クレゾールスルホン酸30g/lのめっき浴に、石原薬品製の光沢剤UTB−10を表1に示す量を添加しためっき浴に試料を投入し、Snめっきの厚さと光沢を変えたSnめっき材を作成した。

また、硫酸第一錫50g/l、硫酸80g/l、クレゾールスルホン酸30g/lのめっき浴に試料を投入し、Snめっきの厚さを変えた無光沢Snめっきを行い、さらにリフロー処理してSn表面に光沢を付与したリフローSnめっき材を作成した。

【0036】

次に、Sn層の表面の有機吸着物とSn酸化膜を除去するため、水素イオン指数を表1の条件に整えたヘンケルジャパン社製のアルカリ脱脂剤T6000を入れた溶液中でカソード電解処理を行った後、Agイオン濃度が2〜10g/lの日進化成社製のエコシルバーのAgめっき浴を用いて、表1のAg厚さになるように処理時間を調整して電気めっきを行った。

【0037】

さらに、Agめっき後、試料を酒石酸80g/lとチオナリド5g/lを含む合金化処理液に表1の条件で浸漬して低温合金化処理を行った。

次に、Ag−Sn合金層の表面にSn酸化膜を形成するため、リン酸水素亜鉛10g/L、過酸化水素5ml/lを含む処理液の中に表1の条件で浸漬し、Sn酸化膜を形成して、実施例1〜13、比較例1〜17に示すAg−Snめっきが施された銅合金板を作製した。

【0038】

【表1】

【0039】

Snめっき表面の正反射率の全反射率に占める割合については、試料のSnめっきの表面をミノルタ製の分光測色計(CM−2600d)を用いて360〜740nmの波長領域を測定し、代表値として波長480nmにおける正反射率の全反射率に占める割合を求めた。

全反射率、正反射率、拡散反射率は、全反射率=正反射率+拡散反射率の関係が成り立ち、全反射率と拡散反射率の差から正反射率を求め、正反射率を全反射率で割って、正反射率の全反射率に占める割合を算出した。

【0040】

Sn層、Ag層の厚さについては、蛍光X線膜厚計により測定した。Ag3Sn層についてはSn層との界面が凹凸状となるので、試料断面をSEM観察して厚さの平均値を膜厚とした。

Ag3Sn層のAg3Sn粒子の結晶方位比率(002)/(111)については、リガク製のX線回折装置(RINT2000)を用いて、粉末X線回折測定法(XRD)により同定した。測定条件は管電流30mA、管電圧35kVとし、各結晶方位のピークの積分強度から(002)/(111)の比率を算出した。

【0041】

Sn酸化膜の膜厚の測定とSn酸化膜中のSnOの割合については、定電流電解装置(HA−501)を用い、Ag/AgCl標準電極を参照電極とし、0.1NKCl電化液中に浸漬し、定電流連続電気化学還元法により、Sn酸化膜の厚さと、SnOとSnO2の比からSnOの割合を算出した。

【0042】

耐硫化性試験については、室温にて、0.2%多硫化アンモニウム溶液((NH4)2SX)に試料を1時間浸漬し、試験前後の全反射率の変化を確認した。耐硫化試験前後の全反射率はミノルタ製の分光測色計(CM−2600d)を用いて360〜740nmの波長領域を測定し、代表値として光波長480nm、740nmにおける全反射率の値を採用した。さらに、日立製作所製の自動式分光光度計(U−3410)を用いて、200〜360nmの波長領域を測定し、代表値として光波長280nmにおける全反射率を採用した。

【0043】

紫外線加速試験(耐候性試験)については、SUGA製の促進耐候性試験機(DPWL−5R)を用い、紫外線ランプのピーク波長313nm(270〜370

nm)、出力30 W/m2、温度60℃で200時間の紫外線照射の加速試験を行い、紫外線加速試験前後での全反射率の変化を測定した。全反射率はミノルタ製の分光測色計(CM−2600d)を用いて360〜740nmの波長領域を測定し、代表値として光波長480nm、740nmにおける全反射率の値を採用した。さらに、日立製作所製の自動式分光光度計(U−3410)を用いて、200〜400nmの波長領域を測定し、代表値として光波長280nmにおける全反射率を採用した。

これらの測定結果を表2に示す。

【0044】

【表2】

【0045】

表1及び表2の結果から、本発明のめっき方法により製造されたAg−Snめっきが施された銅或いは銅合金板は、耐硫化性及び耐紫外線性に優れ、高い全反射率と良好な光の反射指向性を有していることがわかる。

以上、本発明の実施形態の製造方法について説明したが、本発明はこの記載に限定されることはなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【符号の説明】

【0046】

1 Ag−Snめっきが施された銅又は銅合金板

2 銅又は銅合金板

3 Sn層

4 Ag3Sn膜

5 Sn酸化膜

【特許請求の範囲】

【請求項1】

銅又は銅合金板の表面に光沢Snめっき層を形成した後、前記Snめっき層の表面に形成された酸化膜をpH8〜10の弱アルカリ性の溶液中にて電解処理又は浸漬処理にて除去した後、Agを無電解めっき又は電気めっきした後、40〜60℃で30〜300秒間保持して完全に合金化したAg3Sn膜を形成した後、前記Ag3Sn膜を20〜30℃のリン酸系酸化処理剤中に30〜120秒間浸漬することにより、前記Ag3Sn膜上にSn酸化膜を形成することを特徴とする銅或いは銅合金板へのAg−Snめっき方法。

【請求項2】

前記Snめっき層の厚みが0.5〜10μmであり、前記Snめっき層の表面の正反射率の全反射率に占める割合が85%以上であり、前記Ag3Sn膜の厚さが0.02〜0.2μmであり、前記Ag3Sn膜の結晶方位比率(002)/(111)が0.8以上であり、前記Sn酸化膜の厚みが5〜50nmであり、前記Sn酸化膜のSnOの割合が70vol%以上であることを特徴とする請求項1の方法により製造されたAg−Snめっきが施された銅又は銅合金板。

【請求項3】

波長280〜740nmの光に対し、全反射率が35%以上であり、正反射率の全反射率に占める割合が90%以上であり、紫外線ランプのピーク波長が313nm、出力30

W/m2、温度60℃で200時間の紫外光加速試験を実施した後の全反射率の低下が5%未満であり、1時間の加速耐硫化試験後の全反射率の低下が5%未満であることを特徴とする請求項2に記載のAg−Snめっきが施された銅又は銅合金板。

【請求項1】

銅又は銅合金板の表面に光沢Snめっき層を形成した後、前記Snめっき層の表面に形成された酸化膜をpH8〜10の弱アルカリ性の溶液中にて電解処理又は浸漬処理にて除去した後、Agを無電解めっき又は電気めっきした後、40〜60℃で30〜300秒間保持して完全に合金化したAg3Sn膜を形成した後、前記Ag3Sn膜を20〜30℃のリン酸系酸化処理剤中に30〜120秒間浸漬することにより、前記Ag3Sn膜上にSn酸化膜を形成することを特徴とする銅或いは銅合金板へのAg−Snめっき方法。

【請求項2】

前記Snめっき層の厚みが0.5〜10μmであり、前記Snめっき層の表面の正反射率の全反射率に占める割合が85%以上であり、前記Ag3Sn膜の厚さが0.02〜0.2μmであり、前記Ag3Sn膜の結晶方位比率(002)/(111)が0.8以上であり、前記Sn酸化膜の厚みが5〜50nmであり、前記Sn酸化膜のSnOの割合が70vol%以上であることを特徴とする請求項1の方法により製造されたAg−Snめっきが施された銅又は銅合金板。

【請求項3】

波長280〜740nmの光に対し、全反射率が35%以上であり、正反射率の全反射率に占める割合が90%以上であり、紫外線ランプのピーク波長が313nm、出力30

W/m2、温度60℃で200時間の紫外光加速試験を実施した後の全反射率の低下が5%未満であり、1時間の加速耐硫化試験後の全反射率の低下が5%未満であることを特徴とする請求項2に記載のAg−Snめっきが施された銅又は銅合金板。

【図1】

【公開番号】特開2012−122115(P2012−122115A)

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願番号】特願2010−275544(P2010−275544)

【出願日】平成22年12月10日(2010.12.10)

【出願人】(000176822)三菱伸銅株式会社 (116)

【Fターム(参考)】

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願日】平成22年12月10日(2010.12.10)

【出願人】(000176822)三菱伸銅株式会社 (116)

【Fターム(参考)】

[ Back to top ]