銅又は銅合金部材の製造方法とその部材並びに半導体パッケージ

【課題】本発明の目的は、表面粗さが低く、ロールスクラッチのない表面特性を有し、めっきの密着性に優れた銅又は銅合金部材の製造方法とその部材並びにこれをリードフレーム材として備える半導体パッケージを提供する。

【解決手段】本発明は、フィルムラッピング処理された算術平均粗さ(Ra)が0.02μm以上0.05μm未満である表面粗さを有するロールを用いて、圧下量を10〜50μmの範囲内で仕上げ圧延を行う銅又は銅合金部材の製造方法にあり、その製法によって得られ、材料表面に長さが50μm以上及び幅が3μm以上である突起状のロールスクラッチが存在しないこと、更に、材料表面の算術平均粗さ(Ra)が0.05μm以下及び最大高さ(Rz)が0.08μm以下である銅又は銅合金部材にある。

【解決手段】本発明は、フィルムラッピング処理された算術平均粗さ(Ra)が0.02μm以上0.05μm未満である表面粗さを有するロールを用いて、圧下量を10〜50μmの範囲内で仕上げ圧延を行う銅又は銅合金部材の製造方法にあり、その製法によって得られ、材料表面に長さが50μm以上及び幅が3μm以上である突起状のロールスクラッチが存在しないこと、更に、材料表面の算術平均粗さ(Ra)が0.05μm以下及び最大高さ(Rz)が0.08μm以下である銅又は銅合金部材にある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、新規な銅又は銅合金部材の製造方法とその部材並びに半導体パッケージに係り、特にリードフレーム材に使用される密着性に優れた銅又は銅合金部材の製造方法とその部材並びに当該銅又は銅合金部材をリードフレーム材として備える半導体パッケージに関する。

【背景技術】

【0002】

半導体パッケージを構成するリードフレーム材は、半導体チップと共に重要な構成要素の1つである。このリードフレーム材は、半導体チップを搭載するダイパッド部、ワイヤボンディングによりチップに連結されるインナーリード部、基板等の回路と接続するためのアウターリード部から構成される。

【0003】

半導体パッケージの組み立て工程においては、半導体チップとインナーリードのワイヤボンディング特性やダイパッド部のはんだ付け特性を向上させるために、ダイパッド部とインナーリード部に銀などの金属めっきをする場合が多い。さらに、モールディング後には、基板等への実装時のはんだ付け特性を向上させるためにアウターリードにはんだめっきを行う。

【0004】

このアウターリードへのはんだめっき過程において、めっき液がインナーリードまで浸透することが多発するため、改善案が提案されている。これは、特許文献1に開示されている事前めっきリードフレーム(Pre−Plated Frame、以下PPFとする)方式である。

【0005】

このPPF方式は、半導体パッケージング工程の前にはんだ濡れ性に優れためっきを施すものであり、外層にパラジウムめっきを施すものである。当該パラジウムめっきを施す前に、リードフレーム材の表面にニッケルのような別の金属でめっきし、パラジウムの接着が一層良くなるようにするものである。

【0006】

最近においては、上記の2層めっき構造に加え、より長時間の熱処理を行っても、ワイヤボンディング特性やはんだ付け特性などが低下しないことが望まれるようになったことから、パラジウムめっき皮膜上にさらに金めっき等の金属を極薄くめっきする3層めっき構造が主流になっている。

【0007】

上記のようなめっきを施す場合、めっき層の剥げや、ピンホールの発生などのめっき不良の発生のリスクがある。このような不具合の原因としては、めっき工程の前処理工程の影響があることは言うまでもないが、リードフレーム材の表面状態も非常に大きく影響する。リードフレーム材の表面粗さが大きいと、めっき品質に悪影響があるリードフレーム材として使われる銅又は銅合金材の表面粗さを低く抑える改善案として、例えば特許文献2には、表面の中心線平均粗さ(Ra)を0.10μm以下に低く抑えた圧延ロールを用いて圧延を施すことにより、表面の中心線平均粗さ(Ra)を0.10μm以下で最大表面粗さ(Rmax)を1.0μm以下とする方法が記載されている。

【0008】

一方、リードフレーム材の表面にロールスクラッチが存在すると大きな問題となる。ここで、ロールスクラッチとは、ロール表面に存在する小さな傷が材料表面に転写されたものも指す。これはロールの研削の際に砥石から剥落した砥粒を巻き込んでしまうことにより出来る。具体的には、長さ500μm以下、幅が約10μm以下、深さが約10μm以下の小さな傷である。

【0009】

図1は、ロールスクラッチの一例を示す顕微鏡写真による図であり、図中央に丸印にて示した箇所に、長さ約350μm、幅約10μmのロールスクラッチが確認される。

【0010】

ロール表面に傷を有するロールを用いて圧延することでその傷の部位でロールスクラッチが発生し、材料表面に突起が出来てしまい、材料表面が平坦な面でなくなってしまう。このため、半導体パッケージ製造工程において重要なめっき工程でめっき不具合が発生し、品質の低下、歩留りの低下といった不具合が生じる。

【0011】

また、当初ロールの表面に傷が見当たらなくても圧延により摩耗し、その摩耗によって生じた他の研削表面よりも深く入っていた傷がロールスクラッチとして目立ってしまうこともある。

【0012】

リードフレーム表面へのロールスクラッチの発生を少なくする方法として、例えば特許文献3には、圧延に用いるワークロールと、該ワークロールに転接する中間ロールを備え、ワークロールの加工面の硬度よりも中間ロールの転接面の硬度を低く設定し、ワークロールに付着した異物を中間ロールに転写させて除去することにより、ロールマーク(ロールスクラッチ)が発生することを防ぐ多段圧延機が記載されている。

【0013】

更に、均一なロール研磨目を形成する方法により高光沢のステンレス鋼板を製造するために、低粗度のロール表面に圧延鋼板の表面に転写することにより平滑な鋼板表面を得る方法として、ロール表面をラッピングフィルムの研磨面に押し付けて研磨する方法が特許文献4に記載されている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開昭63−2358号公報

【特許文献2】特開平11−12714号公報

【特許文献3】特開2001−179312号公報

【特許文献4】特開平8−267109号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

リードフレーム表面への特許文献1に記載のめっきを施すにはその表面粗さが重要であり、その表面粗さを低くするために特許文献2〜4に示す圧延ロールの表面粗さを低く抑えるだけではロールスクラッチの発生を防ぐには十分ではない。

【0016】

リードフレーム材の圧延に用いられるロールは通常粉末ハイス鋼を用いて焼結によって製造されるため、仕上げ研削が出来ない工程となっている。このため、特許文献2に記載の方法は、銅又は銅合金材の表面粗さを低く抑えるのには有効であるが、ロールスクラッチの発生を防ぐ手段としては十分とは言い難い。

【0017】

又、特許文献3に記載の方法では、ワークロールの圧延加工面に付着した異物に起因するロールマーク(ロールスクラッチ)を防ぐ手段としては有効であるが、ワークロール自体に起因するロールスクラッチを防ぐ手段としては十分ではない。

【0018】

更に、特許文献4に記載のロール表面をラッピングフィルムの研磨面に押し付けて研磨する方法はステンレス鋼の高光沢化には有効であるが、ロール自体に起因するロールスクラッチを防ぐ手段としては十分ではない。

【0019】

本発明の目的は、上記問題点に鑑み、表面粗さの値が低く、且つ、ロールスクラッチの存在しない表面特性を有し、密着性に優れためっき層を形成できる銅又は銅合金部材の製造方法とその部材並びに当該銅又は銅合金部材をリードフレーム材として備える半導体パッケージを提供することにある。

【課題を解決するための手段】

【0020】

本発明は、仕上げ圧延として、フィルムラッピング処理した、算術平均粗さ(Ra)で0.02μm以上0.05μm未満の表面粗さを有するロールを用いて、圧下量を10〜50μmの範囲で圧延を行うことを特徴とする銅又は銅合金部材の製造方法にある。

【0021】

又、本発明の製造方法により製造された銅又は銅合金部材は、材料表面に長さが50μm以上及び幅が3μm以上である突起状のロールスクラッチが存在しないものであること、更に、表面粗さが算術平均粗さ(Ra)で0.05μm以下、最大高さ(Rz)で0.8μm以下であり、且つ、材料表面に長さが50μm以上及び幅が3μm以上である突起状のロールスクラッチが存在しないことを特徴とする。

【0022】

本発明は、前述の銅又は銅合金部材をリードフレーム材として備えた半導体パッケージにあり、そのリードフレームは、その表面に銀めっき、又は、ニッケルめっきとそのニッケル表面へのパラジウムめっき、又は、そのパラジウム表面への金めっきが施されていることが好ましい。

【0023】

なお、以下において、算術平均粗さ(Ra)を単にRa、最大高さ(Rz)を単にRz、銅又は銅合金の表面の算術平均粗さをRaC、ロール表面の算術平均粗さをRaR、フィルムラッピング処理したロールを単にフィルムラッピングロールと表すことがある。

【0024】

[銅又は銅合金部材の製造方法]

本発明に係る銅又は銅合金部材は、仕上げ圧延として、フィルムラッピング処理をした、算術平均粗さ(RaR)で0.02μm以上0.05μm未満の表面粗さを有するロールを用いて、圧下量を10〜50μmの範囲で圧延を行うことにより製造される。その表面粗さ(RaR)が0.02μm未満ではロールと材料との間で十分な摩擦が得られず滑リ易いので、圧延ができてもロールスクラッチが発生し易くなるので避けるべきである。また、0.05μm以上の表面粗さでは圧延材の表面粗さの最大高さ(Rz)が0.08μmを大きく越えてしまうため避けるべきである。

【0025】

フィルムラッピング処理とは、ロールに巻回された研磨紙を圧延ロール表面に加圧ロールを介して他のロールに巻取りながら移動させて連続的に一端側から他端側に行う研磨のことである。本発明においては、研磨紙としてダイヤモンドマイクロフィニッシングフィルムを用いることが好ましい。しかし、本発明はこれに限定されるものではなく、算術平均粗さ(RaR)で0.02μm以上0.05μm未満の表面粗さを達成できるフィルムであれば良い。

【0026】

[仕上げ圧延]

仕上げ前圧延を行った圧延材を用いて仕上げ圧延を実施する。仕上げ圧延の圧下量は10〜50μmの範囲内とする。圧下量とは仕上げ圧延にて加工される圧下の総量であり、パス数は規定しない。仕上げ圧延において圧下量が10μmより少ないとロールと材料との間で十分な摩擦が得られず滑ってしまい、圧延ができないし、圧延ができてもロールスクラッチが発生するため避けるべきである。また、圧下量が50μmより多いとパス数も増え、ロールスクラッチが発生してしまうし、更に、設備、ロール共に負荷がかかってしまうため避けるべきである。

【0027】

仕上げ圧延においては、積極的に表面を荒らしたフィルムラッピングしたロールを用いて圧延を行うと共に、そのロールの表面粗さを、算術平均粗さ(RaR)で0.02μm以上0.05μm未満とする。

[銅又は銅合金部材とその表面特性]

本発明に係る銅合金部材としては、前述の表面粗さを有し、その表面にロールスクラッチが存在しないことであり、その部材は本発明の製造法によって得られる。

【0028】

本発明に係る銅合金部材としては、リードフレーム材として一般的に使用される銅又は銅合金を用いることが望ましく、例えば、C194、C151、コルソン合金等が適している。

【0029】

表面粗さは、触針式表面粗さ測定器を用いて、JIS B0651−1996に基づきプロファイルを得る。得られたプロファイルを基に、算術平均粗さ(Ra)及び最大高さ(Rz)を算出する(JIS B0601−2001)。

【0030】

ロールスクラッチとは、長さが約500μm以下、幅が約10μm以下の傷であり、接触タイプの粗さ測定器では検出されない程度の大きさである。本発明においては、長さが50μm以上及び幅が3μm以上である突起状のロールスクラッチの数を金属顕微鏡により表面を拡大してカウントする。

【0031】

本発明に係るリードフレーム材として適した銅又は銅合金部材の表面粗さは、より望ましくは、RaCで0.04μm以下、Rzで0.5μm以下であり、前述のロールスクラッチが存在しないことである。

【発明の効果】

【0032】

本発明によれば、表面粗さの値が低く、表面にロールスクラッチが存在しない密着性に優れためっき層を形成できる銅又は銅合金部材製造方法とその部材並びに当該銅又は銅合金部材をリードフレーム材として備える半導体パッケージを提供することができる。

【図面の簡単な説明】

【0033】

【図1】ロールスクラッチの一例を示す顕微鏡写真による図である。

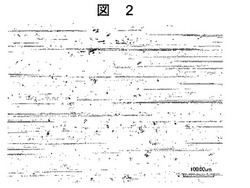

【図2】フィルムラッピングしたロールを用いて圧延したリードフレーム表面を示す顕微鏡写真による図である。

【発明を実施するための形態】

【0034】

以下、本発明を実施例に基づいて更に詳しく説明するが、本発明はこれらに限定されるものではない。

【実施例1】

【0035】

本発明の実施例として、以下のように試料No.1を製造した。

【0036】

リードフレーム材として一般的な鉄を少量含む銅合金であるC19400(CDA番号)に、熱間圧延、焼鈍及び冷間圧延の各工程を施した、幅600mm、厚み0.2mmのコイルを共試材として用いた。

【0037】

上記コイルを、RaRで0.1μmの粗さにフィルムラッピング加工した圧延ロールを用いて、厚み0.15mmまで圧延した。本実施例では、3M製ダイヤモンドマイクロフィニッシングフィルムを用いてフィルムラッピングを実施した。

【0038】

次いで、仕上げ圧延として、RaRで0.04μmの粗さになるようにフィルムラッピングしたロールを用いて、厚み0.127mmまで圧延した。このときの圧下量は23μmであった。

[比較例1〜8]

本比較例では、実施例と同じ組成の銅合金について、熱間圧延、焼鈍及び冷間圧延の各工程を施し、600mm、厚み0.2mmのコイルを共試材として用いた。

【0039】

上記コイルを、RaRで0.1μmの粗さにフィルムラッピング加工した圧延ロールを用いて、厚み0.15mmまで圧延した。

【0040】

上記圧延した共試材について、表1に示すフィルムラッピングしたロールの表面粗さRaR(μm)及び仕上げ圧延での圧下量(μm)の条件で仕上げ圧延を実施して、比較例1〜8に該当する試料No.2〜9を製造した。

【0041】

【表1】

【0042】

[評価結果]

得られた実施例及び比較例の各試料について、株式会社東京精密製の触針式表面粗さ測定器を用いて、JIS B0651−1996に基づき、表面粗さを測定した。得られたプロファイルを基に、算術平均粗さ(RaC)及び最大高さ(Rz)を (JIS B0601−2001)により算出した。

【0043】

本実施例においては、算出した算術平均粗さRaCがRaC≦0.05μm及び最大高さRzがRz≦0.8μmのものであり、本発明の範囲内のものである。

【0044】

また、各試料の表面の任意の20mm角エリア内を金属顕微鏡により表面状態を観察してロールスクラッチの有無を目視で確認した。ロールスクラッチについては、長さが50μm以上及び幅が3μm以上である突起状のロールスクラッチが確認されなければ○評価、確認されたら×評価とした。尚、本実施例においては、その大きさに関係なくその存在が全く確認できないものであった。

【0045】

このようにして評価した各試料の仕上げ圧延後の、算術平均粗さRaC、最大高さRz及び表面粗さ(ロールスクラッチの有無判定)を表2に示す。

【0046】

【表2】

【0047】

本発明の実施例である試料No.1は、RaCが0.04μm、Rzが0.5μmであり、いずれも本発明の範囲内であった。また、共試材表面にロールスクラッチの存在は確認されなかった。

【0048】

図2は、実施例である試料No.1のフィルムラッピングを施したロールを用いて圧延した直後の材料表面を顕微鏡にて観察した顕微鏡写真を示す。図2に示すように、本発明の実施例である試料No.1では、表面にロールスクラッチの存在は観察されない。

【0049】

これに対し、比較例の結果は以下の通りである。

【0050】

試料No.2及び3(比較例1及び2)は、仕上げ圧延での圧下量が本発明から外れた例である。圧下量が10μmより少ない5μmの比較例1の材料表面粗さは良好だが、圧延表面にロールスクラッチが見られる。圧下量が50μmより大きい60μmの比較例2ではロールは材料を上手く噛み込めず凹凸を平滑に圧延しきれないため、材料表面粗さが粗くなる。

【0051】

試料No.4、5及び6(比較例3、4及び5)は、フィルムラッピングしたロールの表面粗さが本発明より低い例である。いずれの圧下量でもロール粗さの通り低い材料粗さを示したが、十分な摩擦が得られず表面にロールスクラッチが見られた。

【0052】

試料No.7、8及び9(比較例6、7及び8)は、フィルムラッピングしたロールの表面粗さが規定より高い例である。いずれの圧下量でも表面にロールスクラッチが無く圧延できていたが、表面粗さが高い値を示した。

【0053】

本実施の形態によれば、以下の効果を奏する。

(1)本実施例に係る銅又は銅合金部材は、材料表面にロールスクラッチも無く、表面粗さも均一な良好な表面特性を有することから良好な密着性を持つため、リードフレーム材として好適に用いることができる。

(2)ロール表面を本発明の範囲内に荒らくしたフィルムラッピングしたロールを使用して圧延するため、材料のかみ込みが良く、圧延速度を上げることが可能となり、生産効率が向上する。1セットあたりのフィルムラッピング加工はそれほど高価ではないため、生産効率向上を考慮すればコストにおいて実用上の問題とはならない。

【実施例2】

【0054】

本実施例におけるリードフレーム材は、半導体チップを搭載するダイパッド部、ワイヤボンディングによりチップに連結されるインナーリード部、基板等の回路と接続するためのアウターリード部から構成される。

【0055】

本実施例では、実施例1にて得られた銅合金部材をリードフレームに加工され、その表面の半導体チップとインナーリードのワイヤボンディング特性やダイパッド部のはんだ付け特性を向上させるために、ダイパッド部とインナーリード部に銀めっき、又は、ニッケルめっきとそのニッケル表面へのパラジウムめっき、又は、そのパラジウム表面への金めっきを施した。

【0056】

本実施例においては、半導体パッケージ製造工程において重要なめっき工程で、リードフレーム表面へのめっきの接着性が改善されると共に、ピンホールの発生が低減されるめっき不具合の発生を抑え、安定した品質で信頼性の高い半導体パッケージを得ることができた。

【技術分野】

【0001】

本発明は、新規な銅又は銅合金部材の製造方法とその部材並びに半導体パッケージに係り、特にリードフレーム材に使用される密着性に優れた銅又は銅合金部材の製造方法とその部材並びに当該銅又は銅合金部材をリードフレーム材として備える半導体パッケージに関する。

【背景技術】

【0002】

半導体パッケージを構成するリードフレーム材は、半導体チップと共に重要な構成要素の1つである。このリードフレーム材は、半導体チップを搭載するダイパッド部、ワイヤボンディングによりチップに連結されるインナーリード部、基板等の回路と接続するためのアウターリード部から構成される。

【0003】

半導体パッケージの組み立て工程においては、半導体チップとインナーリードのワイヤボンディング特性やダイパッド部のはんだ付け特性を向上させるために、ダイパッド部とインナーリード部に銀などの金属めっきをする場合が多い。さらに、モールディング後には、基板等への実装時のはんだ付け特性を向上させるためにアウターリードにはんだめっきを行う。

【0004】

このアウターリードへのはんだめっき過程において、めっき液がインナーリードまで浸透することが多発するため、改善案が提案されている。これは、特許文献1に開示されている事前めっきリードフレーム(Pre−Plated Frame、以下PPFとする)方式である。

【0005】

このPPF方式は、半導体パッケージング工程の前にはんだ濡れ性に優れためっきを施すものであり、外層にパラジウムめっきを施すものである。当該パラジウムめっきを施す前に、リードフレーム材の表面にニッケルのような別の金属でめっきし、パラジウムの接着が一層良くなるようにするものである。

【0006】

最近においては、上記の2層めっき構造に加え、より長時間の熱処理を行っても、ワイヤボンディング特性やはんだ付け特性などが低下しないことが望まれるようになったことから、パラジウムめっき皮膜上にさらに金めっき等の金属を極薄くめっきする3層めっき構造が主流になっている。

【0007】

上記のようなめっきを施す場合、めっき層の剥げや、ピンホールの発生などのめっき不良の発生のリスクがある。このような不具合の原因としては、めっき工程の前処理工程の影響があることは言うまでもないが、リードフレーム材の表面状態も非常に大きく影響する。リードフレーム材の表面粗さが大きいと、めっき品質に悪影響があるリードフレーム材として使われる銅又は銅合金材の表面粗さを低く抑える改善案として、例えば特許文献2には、表面の中心線平均粗さ(Ra)を0.10μm以下に低く抑えた圧延ロールを用いて圧延を施すことにより、表面の中心線平均粗さ(Ra)を0.10μm以下で最大表面粗さ(Rmax)を1.0μm以下とする方法が記載されている。

【0008】

一方、リードフレーム材の表面にロールスクラッチが存在すると大きな問題となる。ここで、ロールスクラッチとは、ロール表面に存在する小さな傷が材料表面に転写されたものも指す。これはロールの研削の際に砥石から剥落した砥粒を巻き込んでしまうことにより出来る。具体的には、長さ500μm以下、幅が約10μm以下、深さが約10μm以下の小さな傷である。

【0009】

図1は、ロールスクラッチの一例を示す顕微鏡写真による図であり、図中央に丸印にて示した箇所に、長さ約350μm、幅約10μmのロールスクラッチが確認される。

【0010】

ロール表面に傷を有するロールを用いて圧延することでその傷の部位でロールスクラッチが発生し、材料表面に突起が出来てしまい、材料表面が平坦な面でなくなってしまう。このため、半導体パッケージ製造工程において重要なめっき工程でめっき不具合が発生し、品質の低下、歩留りの低下といった不具合が生じる。

【0011】

また、当初ロールの表面に傷が見当たらなくても圧延により摩耗し、その摩耗によって生じた他の研削表面よりも深く入っていた傷がロールスクラッチとして目立ってしまうこともある。

【0012】

リードフレーム表面へのロールスクラッチの発生を少なくする方法として、例えば特許文献3には、圧延に用いるワークロールと、該ワークロールに転接する中間ロールを備え、ワークロールの加工面の硬度よりも中間ロールの転接面の硬度を低く設定し、ワークロールに付着した異物を中間ロールに転写させて除去することにより、ロールマーク(ロールスクラッチ)が発生することを防ぐ多段圧延機が記載されている。

【0013】

更に、均一なロール研磨目を形成する方法により高光沢のステンレス鋼板を製造するために、低粗度のロール表面に圧延鋼板の表面に転写することにより平滑な鋼板表面を得る方法として、ロール表面をラッピングフィルムの研磨面に押し付けて研磨する方法が特許文献4に記載されている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開昭63−2358号公報

【特許文献2】特開平11−12714号公報

【特許文献3】特開2001−179312号公報

【特許文献4】特開平8−267109号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

リードフレーム表面への特許文献1に記載のめっきを施すにはその表面粗さが重要であり、その表面粗さを低くするために特許文献2〜4に示す圧延ロールの表面粗さを低く抑えるだけではロールスクラッチの発生を防ぐには十分ではない。

【0016】

リードフレーム材の圧延に用いられるロールは通常粉末ハイス鋼を用いて焼結によって製造されるため、仕上げ研削が出来ない工程となっている。このため、特許文献2に記載の方法は、銅又は銅合金材の表面粗さを低く抑えるのには有効であるが、ロールスクラッチの発生を防ぐ手段としては十分とは言い難い。

【0017】

又、特許文献3に記載の方法では、ワークロールの圧延加工面に付着した異物に起因するロールマーク(ロールスクラッチ)を防ぐ手段としては有効であるが、ワークロール自体に起因するロールスクラッチを防ぐ手段としては十分ではない。

【0018】

更に、特許文献4に記載のロール表面をラッピングフィルムの研磨面に押し付けて研磨する方法はステンレス鋼の高光沢化には有効であるが、ロール自体に起因するロールスクラッチを防ぐ手段としては十分ではない。

【0019】

本発明の目的は、上記問題点に鑑み、表面粗さの値が低く、且つ、ロールスクラッチの存在しない表面特性を有し、密着性に優れためっき層を形成できる銅又は銅合金部材の製造方法とその部材並びに当該銅又は銅合金部材をリードフレーム材として備える半導体パッケージを提供することにある。

【課題を解決するための手段】

【0020】

本発明は、仕上げ圧延として、フィルムラッピング処理した、算術平均粗さ(Ra)で0.02μm以上0.05μm未満の表面粗さを有するロールを用いて、圧下量を10〜50μmの範囲で圧延を行うことを特徴とする銅又は銅合金部材の製造方法にある。

【0021】

又、本発明の製造方法により製造された銅又は銅合金部材は、材料表面に長さが50μm以上及び幅が3μm以上である突起状のロールスクラッチが存在しないものであること、更に、表面粗さが算術平均粗さ(Ra)で0.05μm以下、最大高さ(Rz)で0.8μm以下であり、且つ、材料表面に長さが50μm以上及び幅が3μm以上である突起状のロールスクラッチが存在しないことを特徴とする。

【0022】

本発明は、前述の銅又は銅合金部材をリードフレーム材として備えた半導体パッケージにあり、そのリードフレームは、その表面に銀めっき、又は、ニッケルめっきとそのニッケル表面へのパラジウムめっき、又は、そのパラジウム表面への金めっきが施されていることが好ましい。

【0023】

なお、以下において、算術平均粗さ(Ra)を単にRa、最大高さ(Rz)を単にRz、銅又は銅合金の表面の算術平均粗さをRaC、ロール表面の算術平均粗さをRaR、フィルムラッピング処理したロールを単にフィルムラッピングロールと表すことがある。

【0024】

[銅又は銅合金部材の製造方法]

本発明に係る銅又は銅合金部材は、仕上げ圧延として、フィルムラッピング処理をした、算術平均粗さ(RaR)で0.02μm以上0.05μm未満の表面粗さを有するロールを用いて、圧下量を10〜50μmの範囲で圧延を行うことにより製造される。その表面粗さ(RaR)が0.02μm未満ではロールと材料との間で十分な摩擦が得られず滑リ易いので、圧延ができてもロールスクラッチが発生し易くなるので避けるべきである。また、0.05μm以上の表面粗さでは圧延材の表面粗さの最大高さ(Rz)が0.08μmを大きく越えてしまうため避けるべきである。

【0025】

フィルムラッピング処理とは、ロールに巻回された研磨紙を圧延ロール表面に加圧ロールを介して他のロールに巻取りながら移動させて連続的に一端側から他端側に行う研磨のことである。本発明においては、研磨紙としてダイヤモンドマイクロフィニッシングフィルムを用いることが好ましい。しかし、本発明はこれに限定されるものではなく、算術平均粗さ(RaR)で0.02μm以上0.05μm未満の表面粗さを達成できるフィルムであれば良い。

【0026】

[仕上げ圧延]

仕上げ前圧延を行った圧延材を用いて仕上げ圧延を実施する。仕上げ圧延の圧下量は10〜50μmの範囲内とする。圧下量とは仕上げ圧延にて加工される圧下の総量であり、パス数は規定しない。仕上げ圧延において圧下量が10μmより少ないとロールと材料との間で十分な摩擦が得られず滑ってしまい、圧延ができないし、圧延ができてもロールスクラッチが発生するため避けるべきである。また、圧下量が50μmより多いとパス数も増え、ロールスクラッチが発生してしまうし、更に、設備、ロール共に負荷がかかってしまうため避けるべきである。

【0027】

仕上げ圧延においては、積極的に表面を荒らしたフィルムラッピングしたロールを用いて圧延を行うと共に、そのロールの表面粗さを、算術平均粗さ(RaR)で0.02μm以上0.05μm未満とする。

[銅又は銅合金部材とその表面特性]

本発明に係る銅合金部材としては、前述の表面粗さを有し、その表面にロールスクラッチが存在しないことであり、その部材は本発明の製造法によって得られる。

【0028】

本発明に係る銅合金部材としては、リードフレーム材として一般的に使用される銅又は銅合金を用いることが望ましく、例えば、C194、C151、コルソン合金等が適している。

【0029】

表面粗さは、触針式表面粗さ測定器を用いて、JIS B0651−1996に基づきプロファイルを得る。得られたプロファイルを基に、算術平均粗さ(Ra)及び最大高さ(Rz)を算出する(JIS B0601−2001)。

【0030】

ロールスクラッチとは、長さが約500μm以下、幅が約10μm以下の傷であり、接触タイプの粗さ測定器では検出されない程度の大きさである。本発明においては、長さが50μm以上及び幅が3μm以上である突起状のロールスクラッチの数を金属顕微鏡により表面を拡大してカウントする。

【0031】

本発明に係るリードフレーム材として適した銅又は銅合金部材の表面粗さは、より望ましくは、RaCで0.04μm以下、Rzで0.5μm以下であり、前述のロールスクラッチが存在しないことである。

【発明の効果】

【0032】

本発明によれば、表面粗さの値が低く、表面にロールスクラッチが存在しない密着性に優れためっき層を形成できる銅又は銅合金部材製造方法とその部材並びに当該銅又は銅合金部材をリードフレーム材として備える半導体パッケージを提供することができる。

【図面の簡単な説明】

【0033】

【図1】ロールスクラッチの一例を示す顕微鏡写真による図である。

【図2】フィルムラッピングしたロールを用いて圧延したリードフレーム表面を示す顕微鏡写真による図である。

【発明を実施するための形態】

【0034】

以下、本発明を実施例に基づいて更に詳しく説明するが、本発明はこれらに限定されるものではない。

【実施例1】

【0035】

本発明の実施例として、以下のように試料No.1を製造した。

【0036】

リードフレーム材として一般的な鉄を少量含む銅合金であるC19400(CDA番号)に、熱間圧延、焼鈍及び冷間圧延の各工程を施した、幅600mm、厚み0.2mmのコイルを共試材として用いた。

【0037】

上記コイルを、RaRで0.1μmの粗さにフィルムラッピング加工した圧延ロールを用いて、厚み0.15mmまで圧延した。本実施例では、3M製ダイヤモンドマイクロフィニッシングフィルムを用いてフィルムラッピングを実施した。

【0038】

次いで、仕上げ圧延として、RaRで0.04μmの粗さになるようにフィルムラッピングしたロールを用いて、厚み0.127mmまで圧延した。このときの圧下量は23μmであった。

[比較例1〜8]

本比較例では、実施例と同じ組成の銅合金について、熱間圧延、焼鈍及び冷間圧延の各工程を施し、600mm、厚み0.2mmのコイルを共試材として用いた。

【0039】

上記コイルを、RaRで0.1μmの粗さにフィルムラッピング加工した圧延ロールを用いて、厚み0.15mmまで圧延した。

【0040】

上記圧延した共試材について、表1に示すフィルムラッピングしたロールの表面粗さRaR(μm)及び仕上げ圧延での圧下量(μm)の条件で仕上げ圧延を実施して、比較例1〜8に該当する試料No.2〜9を製造した。

【0041】

【表1】

【0042】

[評価結果]

得られた実施例及び比較例の各試料について、株式会社東京精密製の触針式表面粗さ測定器を用いて、JIS B0651−1996に基づき、表面粗さを測定した。得られたプロファイルを基に、算術平均粗さ(RaC)及び最大高さ(Rz)を (JIS B0601−2001)により算出した。

【0043】

本実施例においては、算出した算術平均粗さRaCがRaC≦0.05μm及び最大高さRzがRz≦0.8μmのものであり、本発明の範囲内のものである。

【0044】

また、各試料の表面の任意の20mm角エリア内を金属顕微鏡により表面状態を観察してロールスクラッチの有無を目視で確認した。ロールスクラッチについては、長さが50μm以上及び幅が3μm以上である突起状のロールスクラッチが確認されなければ○評価、確認されたら×評価とした。尚、本実施例においては、その大きさに関係なくその存在が全く確認できないものであった。

【0045】

このようにして評価した各試料の仕上げ圧延後の、算術平均粗さRaC、最大高さRz及び表面粗さ(ロールスクラッチの有無判定)を表2に示す。

【0046】

【表2】

【0047】

本発明の実施例である試料No.1は、RaCが0.04μm、Rzが0.5μmであり、いずれも本発明の範囲内であった。また、共試材表面にロールスクラッチの存在は確認されなかった。

【0048】

図2は、実施例である試料No.1のフィルムラッピングを施したロールを用いて圧延した直後の材料表面を顕微鏡にて観察した顕微鏡写真を示す。図2に示すように、本発明の実施例である試料No.1では、表面にロールスクラッチの存在は観察されない。

【0049】

これに対し、比較例の結果は以下の通りである。

【0050】

試料No.2及び3(比較例1及び2)は、仕上げ圧延での圧下量が本発明から外れた例である。圧下量が10μmより少ない5μmの比較例1の材料表面粗さは良好だが、圧延表面にロールスクラッチが見られる。圧下量が50μmより大きい60μmの比較例2ではロールは材料を上手く噛み込めず凹凸を平滑に圧延しきれないため、材料表面粗さが粗くなる。

【0051】

試料No.4、5及び6(比較例3、4及び5)は、フィルムラッピングしたロールの表面粗さが本発明より低い例である。いずれの圧下量でもロール粗さの通り低い材料粗さを示したが、十分な摩擦が得られず表面にロールスクラッチが見られた。

【0052】

試料No.7、8及び9(比較例6、7及び8)は、フィルムラッピングしたロールの表面粗さが規定より高い例である。いずれの圧下量でも表面にロールスクラッチが無く圧延できていたが、表面粗さが高い値を示した。

【0053】

本実施の形態によれば、以下の効果を奏する。

(1)本実施例に係る銅又は銅合金部材は、材料表面にロールスクラッチも無く、表面粗さも均一な良好な表面特性を有することから良好な密着性を持つため、リードフレーム材として好適に用いることができる。

(2)ロール表面を本発明の範囲内に荒らくしたフィルムラッピングしたロールを使用して圧延するため、材料のかみ込みが良く、圧延速度を上げることが可能となり、生産効率が向上する。1セットあたりのフィルムラッピング加工はそれほど高価ではないため、生産効率向上を考慮すればコストにおいて実用上の問題とはならない。

【実施例2】

【0054】

本実施例におけるリードフレーム材は、半導体チップを搭載するダイパッド部、ワイヤボンディングによりチップに連結されるインナーリード部、基板等の回路と接続するためのアウターリード部から構成される。

【0055】

本実施例では、実施例1にて得られた銅合金部材をリードフレームに加工され、その表面の半導体チップとインナーリードのワイヤボンディング特性やダイパッド部のはんだ付け特性を向上させるために、ダイパッド部とインナーリード部に銀めっき、又は、ニッケルめっきとそのニッケル表面へのパラジウムめっき、又は、そのパラジウム表面への金めっきを施した。

【0056】

本実施例においては、半導体パッケージ製造工程において重要なめっき工程で、リードフレーム表面へのめっきの接着性が改善されると共に、ピンホールの発生が低減されるめっき不具合の発生を抑え、安定した品質で信頼性の高い半導体パッケージを得ることができた。

【特許請求の範囲】

【請求項1】

フィルムラッピング処理された算術平均粗さ(Ra)が0.02μm以上0.05μm未満である表面粗さを有するロールを用いて、圧下量を10〜50μmの範囲内で仕上げ圧延を行うことを特徴とする銅又は銅合金部材の製造方法。

【請求項2】

請求項1に記載の製造方法により製造された銅又は銅合金部材であって、材料表面に長さが50μm以上及び幅が3μm以上である突起状のロールスクラッチが存在しないことを特徴とする銅又は銅合金部材。

【請求項3】

請求項1に記載の製造方法により製造された銅又は銅合金部材であって、材料表面の算術平均粗さ(Ra)が0.05μm以下及び最大高さ(Rz)が0.08μm以下であり、材料表面に長さが50μm以上及び幅が3μm以上である突起状のロールスクラッチが存在しないことを特徴とする銅又は銅合金部材。

【請求項4】

請求項2又は3に記載の銅又は銅合金部材をリードフレーム材として備えることを特徴とする半導体パッケージ。

【請求項5】

請求項4において、前記リードフレームは、その表面に銀めっき、又は、ニッケルめっきとそのニッケル表面へのパラジウムめっき、又は、そのパラジウム表面への金めっきが施されていることを特徴とする半導体パッケージ。

【請求項1】

フィルムラッピング処理された算術平均粗さ(Ra)が0.02μm以上0.05μm未満である表面粗さを有するロールを用いて、圧下量を10〜50μmの範囲内で仕上げ圧延を行うことを特徴とする銅又は銅合金部材の製造方法。

【請求項2】

請求項1に記載の製造方法により製造された銅又は銅合金部材であって、材料表面に長さが50μm以上及び幅が3μm以上である突起状のロールスクラッチが存在しないことを特徴とする銅又は銅合金部材。

【請求項3】

請求項1に記載の製造方法により製造された銅又は銅合金部材であって、材料表面の算術平均粗さ(Ra)が0.05μm以下及び最大高さ(Rz)が0.08μm以下であり、材料表面に長さが50μm以上及び幅が3μm以上である突起状のロールスクラッチが存在しないことを特徴とする銅又は銅合金部材。

【請求項4】

請求項2又は3に記載の銅又は銅合金部材をリードフレーム材として備えることを特徴とする半導体パッケージ。

【請求項5】

請求項4において、前記リードフレームは、その表面に銀めっき、又は、ニッケルめっきとそのニッケル表面へのパラジウムめっき、又は、そのパラジウム表面への金めっきが施されていることを特徴とする半導体パッケージ。

【図1】

【図2】

【図2】

【公開番号】特開2012−45613(P2012−45613A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2010−192434(P2010−192434)

【出願日】平成22年8月30日(2010.8.30)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成22年8月30日(2010.8.30)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]