銅及びアルカリ土類金属を担持したゼオライト

【課題】 窒素酸化物を還元除去する触媒として、銅のみが担持されているチャバザイト型ゼオライト触媒と比べ、水熱耐久処理後であっても低温における窒素酸化物浄化率が高い新規なチャバザイト型ゼオライトを提供する。

【解決手段】 銅及びアルカリ土類金属が担持されているチャバザイト型ゼオライト。アルカリ土類金属は、カルシウム、マグネシウム及びバリウムからなる群から選ばれる少なくとも1つであることが好ましい。さらには、SiO2/Al2O3モル比が10〜50であること、銅/アルミニウムの原子割合が0.15〜0.25であることが好ましい。このようなチャバザイト型ゼオライトは、水熱耐久処理の後に、従来の銅のみが担持されているチャバザイト型ゼオライト触媒と比べ、窒素酸化物浄化率が高い。

【解決手段】 銅及びアルカリ土類金属が担持されているチャバザイト型ゼオライト。アルカリ土類金属は、カルシウム、マグネシウム及びバリウムからなる群から選ばれる少なくとも1つであることが好ましい。さらには、SiO2/Al2O3モル比が10〜50であること、銅/アルミニウムの原子割合が0.15〜0.25であることが好ましい。このようなチャバザイト型ゼオライトは、水熱耐久処理の後に、従来の銅のみが担持されているチャバザイト型ゼオライト触媒と比べ、窒素酸化物浄化率が高い。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、銅及びアルカリ土類金属が担持されているチャバザイト型ゼオライト及びそれを用いた自動車排ガス中の窒素酸化物を還元除去する方法に関するものである。

【0002】

本願は、2010年12月28日に、日本に出願された特願2010−292585号に基づき優先権を主張し、その内容をここに援用する。

【背景技術】

【0003】

従来のチャバザイト型ゼオライトには、銅のアルミニウムに対する原子割合が約0.25を超える範囲で銅が担持されている触媒が知られている(特許文献1参照)。

【0004】

また、従来のチャバザイト型ゼオライトには、SiO2/Al2O3モル比が15〜50であって、平均粒子径が1.5μm以上である触媒が知られている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特表2010−519038号公報

【特許文献2】特開2010−168269号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、窒素酸化物を還元除去する触媒として、銅のみが担持されているチャバザイト型ゼオライト触媒と比べ、水熱耐久処理後であっても低温における窒素酸化物浄化率が高い新規なチャバザイト型ゼオライトを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の要旨は下記に存する。即ち、

(1)銅及びアルカリ土類金属が担持されているチャバザイト型ゼオライト。

【0008】

(2)アルカリ土類金属が、カルシウム、マグネシウム及びバリウムからなる群から選ばれる少なくとも1つである上記(1)に記載のチャバザイト型ゼオライト。

【0009】

(3)アルカリ土類金属がカルシウムである上記(2)に記載のチャバザイト型ゼオライト。

【0010】

(4)(銅+アルカリ土類金属)/アルミニウムの原子割合が1.0以下である上記(1)乃至(3)のいずれかに記載のチャバザイト型ゼオライト。

【0011】

(5)アルカリ土類金属/銅の原子割合が0.3以上2.0以下である上記(1)乃至(4)のいずれかに記載のチャバザイト型ゼオライト。

【0012】

(6)アルカリ土類金属/アルミニウムの原子割合が0.05以上である上記(1)乃至(5)のいずれかに記載のチャバザイト型ゼオライト。

【0013】

(7)銅/アルミニウムの原子割合が0.15以上である上記(1)乃至(6)のいずれかに記載のチャバザイト型ゼオライト。

【0014】

(8)イオン交換サイトが銅、アルカリ土類金属、プロトン(H+)で占有されている上記(1)乃至(7)のいずれかに記載のチャバザイト型ゼオライト。

【0015】

(9)上記(1)乃至(8)のいずれかに記載のチャバザイト型ゼオライトを含む窒素酸化物還元触媒。

【0016】

(10)上記(9)に記載の窒素酸化物還元触媒を使用する窒素酸化物の還元除去方法。

【発明の効果】

【0017】

本発明のチャバザイト型ゼオライトは、水熱耐久処理の後であっても、200℃以下、さらには150℃以下の温度においても高いNOx浄化率を示し、高い触媒活性、いわゆる高い低温活性、を有する。さらには、本発明のチャバサイト型ゼオライトは、400℃以上、例えば500℃以上の温度でも高いNOx浄化率を示し、高温においても高い触媒活性、いわゆる高い高温活性、を有する。

【図面の簡単な説明】

【0018】

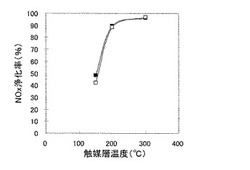

【図1】実施例1及び比較例1で得られたチャバザイト型ゼオライトNOx浄化率のグラフである。

【発明を実施するための形態】

【0019】

以下、本発明の銅及びアルカリ土類金属を担持したチャバザイト型ゼオライトについて説明する。

【0020】

チャバザイト型ゼオライトは、窒素酸化物(以下、「NOx」と記載する)還元触媒、特にアンモニアを還元剤として用いるNOx還元触媒(一般に「SCR触媒」といわれる、選択的接触還元“Selective catalytic reduction”の略)に用いられるゼオライトとして知られている。

【0021】

本発明のチャバザイト型ゼオライトは、銅及びアルカリ土類金属が担持されているチャバザイト型ゼオライトから構成される。これにより、チャバザイト型ゼオライトと銅及びアルカリ土類金属の相互作用が発現する。そのため、本発明のチャバザイト型ゼオライトは、SCR触媒などのNOx還元触媒として使用した場合に優れた触媒活性を有する。すなわち、本発明のチャバザイト型ゼオライトは、高いNOx浄化率を有するNOx還元触媒とすることができる。特に、本発明のチャバザイト型ゼオライトは、例えば200℃以下の比較的低い温度におけるNOx浄化率が高いNOx還元触媒、いわゆる低温活性が高いNOx還元触媒として特に優れた触媒活性を有する。

【0022】

本発明において、アルカリ土類金属はカルシウム(Ca)、マグネシウム(Mg)及びバリウム(Ba)からなる群から選ばれる少なくとも1つであることが好ましく、カルシウムであることがより好ましい。アルカリ土類金属としてこれらを使用することで、低温活性が優れるだけでなく、例えば、500℃以下の温度におけるNOx浄化率が高いNOx還元触媒、いわゆる高温活性が高いNOx還元触媒となる。

【0023】

本発明のチャバザイト型ゼオライトは、担持される銅及びアルカリ土類金属のアルミニウムに対する原子割合((銅+アルカリ土類金属)/アルミニウム)が1.0以下であることが好ましく、0.6以下であることがより好ましく、0.5以下であることが更に好ましく、0.4以下であることが更により好ましい。これにより、本発明のチャバサイト型ゼオライトが200℃以下の低温活性のみならず、150℃以下の温度における低温活性をも高くなる傾向にあり、いわゆる水熱耐久処理後の低温活性をも高くなる傾向にある。本発明のチャバザイト型ゼオライトは、より広い温度範囲において高いNOx浄化率を示すNOx還元触媒として使用することができる。一方、(銅+アルカリ土類金属)/アルミニウムが低すぎると実用的なNOx浄化率が得られない。したがって、(銅+アルカリ土類金属)/アルミニウムは0.24以上であることが好ましく、0.3以上であることがより好ましい。

【0024】

本発明のチャバザイト型ゼオライトは、アルカリ土類金属/銅の原子割合が0.3以上2.0以下であることが好ましく、0.5以上1.20以下であることがより好ましく、0.55以上、1.1以下であることが更に好ましい。アルカリ土類金属と銅の割合を上記範囲とすることにより耐久処理後においても200℃以下のNOx浄化率が高いNOx還元触媒となるだけでなく、500℃以上のNOx浄化率も高いNOx還元触媒となる傾向になる。本発明のチャバサイト型ゼオライトが、低温活性及び高温活性が高いNOx還元触媒となりやすい。

【0025】

本発明のチャバザイト型ゼオライトは、担持される銅のアルミニウムに対する原子割合(銅/アルミニウム)が0.15以上であることが好ましく、0.2以上であることがより好ましい。担持される銅のアルミニウムに対する原子割合(銅/アルミニウム)が以上であることで、十分なNOx浄化活性が得られやすくなる傾向にある。一方、高い耐久性及び高温活性を有するための担持される銅のアルミニウムに対する原子割合(銅/アルミニウム)として、0.4以下、好ましくは0.3以下を挙げることができる。

【0026】

また、本発明のチャバザイト型ゼオライトは、担持されるアルカリ土類金属のアルミニウムに対する原子割合(アルカリ土類金属/アルミニウム)が0.05以上であることが好ましく、0.1以上であることがより好ましい。アルカリ土類金属/アルミニウムは0.05以上であれば、チャバザイト型ゼオライトを高温高湿下で処理した前後のNOx浄化率の変化が小さくなる傾向、すなわち、耐久性が高くなる傾向にある。さらに、アルカリ土類金属/アルミニウム0.40以下、好ましくは0.3以下、さらに好ましくは0.25以下であれば触媒活性及び耐久性を兼ね備えたNOx還元触媒となりやすい。

【0027】

また、本発明のチャバザイト型ゼオライトは、イオン交換サイトが銅、アルカリ土類金属、及びプロトン(H+)で占有されていることが好ましく、銅及びアルカリ土類金属で占有されていることがより好ましい。イオン交換サイトが銅、アルカリ土類金属、及びプロトン(H+)で占有されることにより、本発明のチャバザイト型ゼオライトは高温高湿度の環境下で処理された状態、すなわち、水熱耐久処理の後の状態であっても、150℃以下の温度においても高い低温活性を有する。

【0028】

本発明のチャバザイト型ゼオライトは、SiO2/Al2O3モル比が10以上、50以下であることが好ましく、15以上、50以下であることがより好ましく、17以上、30以下であることが更に好ましい。このようなSiO2/Al2O3モル比を有するチャバザイト型ゼオライトに、銅及びアルカリ土類金属が担持されることにより、従来の銅のみが担持されているチャバザイト型ゼオライトと比べても、低温における高いNOx浄化率だけでなく、400℃以上の温度でも高いNOx浄化率を示すNOx還元触媒が得られるゼオライトとなる。

【0029】

本発明のチャバザイト型ゼオライトは、平均粒子径が1.5μm以上であることが好ましく、1.7μm以上であることがより好ましく、2.0μm以上であることが更に好ましい。平均粒子径が1.5μm以上であることで耐熱性がより高くなる傾向にある。平均粒子径は大きいほど耐熱性が高くなるが、例えば、平均粒子径が8.0μm以下、好ましくは5μm以下、より好ましくは3μm以下であれば、NOx還元触媒として実用的に使用できる触媒活性と耐熱性を得ることができる。

【0030】

なお、本発明における平均粒子径とは、結晶子が集合した一次粒子であり、一次粒子が凝集した粒子(いわゆる二次粒子)とは異なる。

【0031】

本発明のチャバザイト型ゼオライトは、900℃で加熱した時の重量減少(以下、「900℃加熱減量」)が20重量%以下であることが好ましく、18重量%以下であることがより好ましく、17%以下であることが更に好ましい。900℃加熱減量は、基材となるチャバザイト型ゼオライトの骨格の安定性を表す指標となる。900℃加熱減量が適度に小さいことで、チャバザイト型ゼオライトの骨格が安定したものとなる。また、900℃加熱減量が18重量%以下であれば、本発明のチャバザイト型ゼオライトを窒素酸化物還元触媒としての使用する際に十分な安定性を示す。

【0032】

次に、銅及びアルカリ土類金属が担持されているチャバザイト型ゼオライトの製造方法について説明する。

【0033】

本発明の銅及びアルカリ土類金属が担持されているチャバザイト型ゼオライトの製造方法は特に限定されない。好ましい製造方法として、チャバザイト型ゼオライトを製造し、これをプロトン型(H+型)またはアンモニア型(NH4+型)に変換した後に、銅を担持させ、その後アルカリ土類金属を担持させることにより製造する方法を挙げることができる。

【0034】

チャバザイト型ゼオライトは、シリカ原料、アルミナ原料、アルカリ成分、構造指向剤、及び水から構成される原料組成物から製造することができる。また、原料組成物には、種晶などの結晶化促進作用を有する成分を添加しても良い。

【0035】

シリカ原料として、コロイダルシリカ、無定型シリカ、珪酸ナトリウム、テトラエチルオルトシリケート及びアルミノシリケートゲルなどを使用することが好ましい。

【0036】

アルミナ原料として、硫酸アルミニウム、アルミン酸ナトリウム、水酸化アルミニウム、塩化アルミニウム、アルミノシリケートゲル及び金属アルミニウムなどを用いることが好ましい。シリカ源及びアルミナ源は、アルカリ源等の他の成分と十分均一に混合できる形態のものが好ましい。

【0037】

アルカリ成分として、水酸化ナトリウム、水酸化カリウム、水酸化ルビジウム、水酸化セシウム、アルミン酸塩及び珪酸塩中のアルカリ成分、アルミノシリケートゲル中のアルカリ成分などを用いることが好ましい。

【0038】

構造指向剤として、N,N,N−トリアルキルアダマンタンアンモニウムをカチオンとする水酸化物、ハロゲン化物、炭酸塩、メチルカーボネート塩及び硫酸塩;及びN,N,N−トリメチルベンジルアンモニウムイオン、N−アルキル−3−キヌクリジルアンモニアイオン、またはN,N,N−トリアルキルエキソアミノノルボルナンをカチオンとする水酸化物、ハロゲン化物、炭酸塩、メチルカーボネート塩及び硫酸塩からなる群から選ばれる少なくとも1種を用いることが好ましい。

【0039】

これらの中でも、N,N,N−トリメチルアダマンタンアンモニウム水酸化物、N,N,N−トリメチルアダマンタンアンモニウムハロゲン化物、N,N,N−トリメチルアダマンタンアンモニウム炭酸塩、N,N,N−トリメチルアダマンタンアンモニウムメチルカーボネート塩及びN,N,N−トリメチルアダマンタンアンモニウム硫酸塩から選ばれる少なくとも1種を構造指向剤として用いることがより好ましい。

【0040】

これらの各原料は、構造指向剤/SiO2モル比が0.05以上、H2O/SiO2モル比が5以上30未満となるように混合して原料組成物とすることが好ましい。構造指向剤/SiO2モル比を0.05以上とすることで、チャバザイト型ゼオライトの結晶化が進行しやすく、副生物(不純物)が生成しにくくなる。

【0041】

H2O/SiO2モル比が30未満であると、収量が高くなる傾向にあるため、工業的に有利である。一方、H2O/SiO2モル比が5以上では、原料組成物の粘度が工業的な製造に適したものとなる。また、いずれの場合にも副生物(不純物、未反応物の残存)が発生しにくくなる傾向になる。

【0042】

これらの原料を混合することで、チャバザイト型ゼオライトの原料組成物を製造することが好ましい

原料組成物のSiO2/Al2O3モル比としては、16以上100以下が好ましい。16以上100以下であることで、SiO2/Al2O3モル比が15以上50以下のチャバザイト型ゼオライトが得られやすい。

【0043】

原料組成物のOH/SiO2モル比は0.1以上0.9未満であることが好ましく、0.15以上0.5以下であることがより好ましい。OH/SiO2モル比は水酸イオン量の指標となる。そのため、OH/SiO2モル比が0.1以上であるとゼオライトの結晶化が進行しやすくなる傾向にある。また、OH/SiO2が0.9未満である場合はシリカ成分の溶解が抑制されやすい。そのため、これらを満たすことで、本発明の好ましいSiO2/Al2O3モル比と粒子径を有するチャバザイト型ゼオライトが得られやすくなる傾向になる。

【0044】

水、シリカ原料、アルミナ原料、アルカリ成分、及び構造指向剤から成る原料組成物を密閉式圧力容器中で、100〜200℃の任意の温度で、十分な時間をかけて結晶化させることによりチャバザイト型ゼオライトを製造することが好ましい。

【0045】

原料組成物の結晶化は、静置した状態で行なっても良い。しかしながら、原料組成物が攪拌混合された状態で原料組成物の結晶化を行なうことがより好ましい。

【0046】

結晶化終了後、十分放冷し、固液分離、十分量の純水で洗浄し、100〜150℃の任意の温度で乾燥してチャバザイト型ゼオライトを得ることができる。

【0047】

得られたチャバザイト型ゼオライトは細孔内に構造指向剤及びアルカリ金属の両方又はいずれか一方を含有している。そのため、必要に応じてこれらを除去することが好ましい。

【0048】

アルカリ金属等の除去処理は、酸性溶液や本発明に係る分解成分を含んだ薬液を用いた液相処理、レジンなどを用いた交換処理、熱分解処理、又はこれらの組み合わせを適宜採用することが好ましい。

【0049】

本発明のチャバザイト型ゼオライトは、この様にして得られたチャバザイト型ゼオライトに銅及びアルカリ土類金属を担持させて製造することが好ましい。

【0050】

銅及びアルカリ土類金属が担持されれば、その担持方法は特に限定されず、その担持方法として、イオン交換法、含浸担持法、蒸発乾固法、沈殿担持法、物理混合法等の方法を採用することができる。

【0051】

銅及びアルカリ土類金属を担持する前に、ゼオライトのイオン交換能を利用して、プロトン型(H+型)やアンモニア型(NH4+型)に変換したチャバザイト型ゼオライトを用いて、銅及びアルカリ土類金属の担持を行うことが好ましい。

【0052】

銅及びアルカリ土類金属の担持に用いる原料は、銅又はアルカリ土類金属、若しくはその両者を含む硝酸塩、硫酸塩、酢酸塩、塩化物、錯塩、酸化物、複合酸化物などを使用することができる。なおかつ、これらの原料として、可溶性及び不溶性のいずれのものも使用できる。

【0053】

銅及びアルカリ土類金属の担持方法の好ましい方法として、チャバザイト型ゼオライトに銅を担持させた後に、アルカリ土類金属を担持させることが例示できる。このような担持方法としては、チャバザイト型ゼオライトに対し、0.3当量倍以上0.6当量倍未満の割合の銅原料を用いてイオン交換法で銅を担持させ、その後、0.05当量倍以上0.6当量倍未満の割合のアルカリ土類金属原料を用い、含浸法によりチャバザイト型ゼオライトにアルカリ土類金属を担持させることが例示できる。

【0054】

また、銅及びアルカリ金属土類金属を担持する好ましい方法として、銅とアルカリ土類金属とを同時にチャバサイト型ゼオライトに担持方法を挙げることができる。

【0055】

このような担持方法としては、銅化合物とアルカリ土類化合物を含有する混合水溶液を作製し、これとチャバサイト型とゼオライトを混合することでチャバサイト型ゼオライトに銅とアルカリ土類金属とを同時に担持することができる。

【0056】

ここで、チャバザイト型ゼオライト中のアルミニウムに対する担持される銅の存在割合が、原子比で0.5に相当する量の銅を含む原料を1当量倍としている。また、チャバザイト型ゼオライト中のアルミニウムに対する担持されるアルカリ土類金属の存在割合が原子比で0.5に相当する量のアルカリ土類金属を含む原料を1当量倍としている。

【0057】

本発明のチャバザイト型ゼオライトは、排気ガス処理システムに組み込まれるNOx還元触媒として使用することができる。更には、酸素の存在下で、ガス流中に含まれるNOxを還元除去するNOx還元触媒、いわゆるSCR触媒として使用することができる。

【0058】

特に、本発明のチャバザイト型ゼオライトは水熱耐久処理後であっても、低温における窒素酸化物還元効率が高いNOx還元触媒、いわゆる低温活性に優れたSCR触媒として使用することができる。さらには本発明のチャバサイト型ゼオライトは低温活性に加え、高温における窒素酸化物還元効率が高いNOx還元触媒、いわゆる高温活性に優れたSCR触媒として使用することができる。

【0059】

なお、本発明でいう水熱耐久処理とは、水蒸気を10容量%含む空気流通下において温度900℃、1時間、ガス流量/ゼオライト容量比100倍/分で処理することをいう。

【0060】

SCR触媒は水熱耐久処理の性能で評価されることが一般的である。SCR触媒の水熱耐久処理として規格化されたものは特にない。なお、本発明の水熱耐久処理条件はSCR触媒の水熱耐久処理条件として一般的に用いられる条件の範疇である。したがって、一般に用いられる処理条件と比べても、本発明の水熱耐久処理条件は特に特殊な条件ではない。

【0061】

本発明のチャバザイト型ゼオライトの水熱耐久処理後のSCR触媒としての低温活性は、上記の水熱耐久処理をした後に、200℃以下の温度、若しくは、150℃以下の温度での窒素酸化物還元効率を測定することで判断することができる。

【0062】

また、本発明のチャバザイト型ゼオライトの水熱耐久処理後のSCR触媒としての高温活性は、上記の水熱耐久処理をした後に、400℃以上以下の温度、例えば500℃以上の温度での窒素酸化物還元効率を測定することで判断することができる。

【実施例】

【0063】

以下、実施例を用いてさらに本発明を詳細に説明する。しかしながら、本発明はこれらに限定されるものではない。なお、各物性及び特性の測定は以下に示した方法によって実施した。

【0064】

(平均粒子径の測定方法)

平均粒子径の測定は、二通りの方法で行った。

(1)チャバザイト型ゼオライトに純水を加え、固形分1%のスラリーとする。当該スラリーに超音波分散を2分間施した後、レーザー回折散乱法による粒子径分布測定を行うことにより求められる粒子径を「50%粒子径」として求める。

(2)5000倍の倍率で撮影したSEM写真から任意の50個の結晶粒子を選択し、その各粒子径を平均して粒子径(以降、「SEM径」と称する。)を求める。

【0065】

(銅、アルカリ土類金属及びアルミニウムの定量)

銅及びアルカリ土類金属のアルミニウムに対する原子割合はICP組成分析により求める。

【0066】

測定に際し、60%濃硝酸:フッ酸:純水=1:1:48として調製した溶液で測定試料を溶解し、ICP分析液とする。これをICP測定し、組成分析を行う。

【0067】

ICP組成分析を行って得られた銅(Cu)のモル濃度をアルミニウム(Al)のモル濃度で割り、銅のアルミニウムに対する原子割合とする。

【0068】

ICP組成分析を行って得られたアルカリ土類金属のモル濃度をAlのモル濃度で割り、アルカリ土類金属のアルミニウムに対する原子割合とする。

(窒素酸化物還元効率の測定方法)

以下の条件のガスを所定の温度で接触させた場合の窒素酸化物還元効率として、NOx浄化率を測定した。SCR触媒は一般的に還元分解するNOxガスと還元剤のアンモニアを1:1で含有するガスを用いて評価することが一般的である。本発明で用いたNOx浄化率の測定条件は、通常、SCR触媒のNOx浄化性を評価する一般的な条件の範疇に入るものであり、特に特殊な条件ではない。

【0069】

本発明の評価で採用したNOx浄化条件(SCR反応条件):

処理ガス組成 NO 200ppm

NH3 200ppm

O2 10容量%

H2O 3容量%

残り N2バランス

処理ガス流量 1.5リットル/分

処理ガス/触媒容量比 1000/分

(水和処理、及び、水和処理後の900℃加熱減量の測定)

塩化アンモニウムの飽和水溶液を下部に充填したデシケーター内に水和前の被測定物を置き、真空ポンプにて内部を15Torr以下まで減圧した後、減圧を止め、内部を閉鎖したまま、12時間以上静置して水和された被測定物を得た。

【0070】

900℃加熱減量は、上記水和処理を行なった被測定物をるつぼに入れ重量を測定した後、マッフル炉にて乾燥空気流通下で室温から900℃まで3時間かけて昇温を行い、900℃で5時間保持した後、シリカゲルを充填したデシケーター内で室温まで十分冷却を行い、その重量を測定することで求めた。

【0071】

即ち、加熱減量(重量%)=(加熱前の被測定物重量−加熱後の被測定物重量)/加熱前の被測定物重量×100で求めた。正確な加熱減量の測定のためには放置している間に水分吸着量が変わらないようにするため、水和処理後に速やかに加熱減量の測定を行った。

【0072】

実施例1

(チャバザイト型ゼオライトの製造)

銅を担持するゼオライトを、特開2010−168269号公報(US 2011/0251048 A1)の実施例3記載の方法に準じて合成した。すなわち、N,N,N−トリメチルアダマンタン水酸化物13%水溶液19.0g、純水21.4g、水酸化カリウム48%水溶液1.7g、及び、無定形のアルミノシリケートゲル7.9gを混合し、SiO2:0.036Al2O3:0.10TMADAOH:0.04Na2O:0.06K2O:18H2Oの組成を有する原料組成物を得た。得られた原料組成物をステンレス製オートクレーブに密閉し、150℃で158時間加熱した。加熱後の生成物を固液分離し、純水で洗浄した後、110℃で乾燥してゼオライトを合成した。

【0073】

得られたゼオライトを、NH4+交換することでNH4+型ゼオライトを得た後、これを500℃で1時間加熱し、H+型ゼオライトを得た。得られたH+型ゼオライトは、SiO2/Al2O3モル比が24.6、50%粒子径が6.1μm、及び、SEM径が2.28μmであった。

【0074】

得られた合成物のX線回折図からのX線回折パターンは、特開2010−168269号公報の表1のX線回折パターンと同様であった。これにより、当該ゼオライトはH+型チャバサイト型ゼオライトであることが確かめられた。

【0075】

(銅及びカルシウムの担持)

純水200gに酢酸銅一水和物1.1gを投入後、200rpmで10分攪拌し、酢酸銅水溶液を作製した。

【0076】

得られた酢酸銅水溶液に、SiO2/Al2O3モル比が24.6であって、50%粒子径が6.1μmであり、SEM径が2.28μmである上記の合成されたH+型チャバザイト型ゼオライト20.86g(600℃で1時間乾燥した時の重量;以下、「dry base」とする)を投入した。これを、30℃、2時間、200rpmで攪拌した後に固液分離した。

【0077】

固液分離後の固相を温純水400gで洗浄した後、110℃で一晩乾燥して銅担持ゼオライトを製造した。

【0078】

得られた銅担持ゼオライトはICP組成分析の結果、銅のアルミニウムに対する原子割合(銅/アルミニウム)が0.21であった。

【0079】

次いで、硝酸カルシウム四水和物0.58gを純水5.02gに溶解させた液を、得られた銅担持ゼオライト15.07gに滴下した。滴下後、乳鉢で10分混合し、110℃で一晩乾燥した後で、焼成炉にて空気雰囲気下500℃で1時間焼成して実施例1のゼオライトを製造した。

【0080】

得られたゼオライトはICP組成分析の結果、銅のアルミニウムに対する原子割合(銅/アルミニウム)が0.21、カルシウムのアルミニウムに対する原子割合(カルシウム/アルミニウム)が0.25であった。

【0081】

(水熱耐久処理)

得られた実施例1のゼオライトの乾燥粉末を加圧成形後、粉砕して12〜20メッシュに整粒した。整粒したゼオライト3mlを常圧固定床流通式反応管に充填し、水分を10体積%含有させた空気を当該反応管に300ml/minで流通しながら、900℃で1時間処理することで水熱耐久処理を実施した。

【0082】

(窒素酸化物還元効率の測定)

水熱耐久処理を施したゼオライトを定常状態の反応器に入れ、200ppmのNO、200ppmのNH3、10%O2、3%H2OのN2でバランスした供給ガス混合物を加えることにより、窒素酸化物還元効率を測定した。測定は150℃〜500℃の温度範囲にわたり、空間速度60,000hr−1で行った。その結果を表2に示す。また、NOx浄化率と温度との関係を図1に示す。

【0083】

実施例2

(チャバザイト型ゼオライトの製造)

特開2010−168269号公報(US 2011/0251048 A1)の実施例3記載の方法に準じて銅を担持するゼオライトを合成した。すなわち、N,N,N−トリメチルアダマンタン水酸化物13%水溶液19.0g、純水21.4g、水酸化カリウム48%水溶液1.7g、及び、無定形のアルミノシリケートゲル7.9gを混合し、SiO2:0.036Al2O3:0.10TMADAOH:0.04Na2O:0.06K2O:18H2Oの組成を有する原料組成物を得た。その原料組成物をステンレス製オートクレーブに密閉し、150℃で158時間加熱した。加熱後の生成物を固液分離し、純水で洗浄した後、110℃で乾燥してゼオライトを合成した。得られたゼオライトを、600℃で2時間加熱し、構造指向剤を除去した後、NH4+交換を行い、NH4+型ゼオライトを得た。得られたNH4+型ゼオライトは、SiO2/Al2O3モル比が23.8であって、SEM径が2.1μmであった。

【0084】

得られたゼオライトのX線回折図からのX線回折パターンは、特開2010−168269号公報(US 2011/0251048 A1)の表1のX線回折パターンと同様であった。これにより、当該ゼオライトはH+型チャバサイト型ゼオライトであることが確かめられた。得られたゼオライトのX線回折パターンを表1に示す。

【0085】

【表1】

(銅及びカルシウムの担持)

純水3gに硝酸銅四水和物0.61gと硝酸カルシウム四水和物0.37gを溶解し、硝酸銅硝酸カルシウム混合水溶液を作製した。

【0086】

硝酸銅硝酸カルシウム混合水溶液を、得られたNH4+型チャバザイト型ゼオライト8.0g(dry base)に滴下し、乳鉢にて10分間混練した。

【0087】

その後、110℃で一晩乾燥し、焼成炉にて空気雰囲気下500℃で1時間の焼成を行い、実施例2のチャバザイト型ゼオライトを製造した。

【0088】

得られたチャバザイト型ゼオライトは、銅のアルミニウムに対する原子割合が0.25、カルシウムのアルミニウムに対する割合が0.14であった。また、水和処理後の900℃加熱減量は17.1重量%であった。

【0089】

次に、実施例1と同様の方法で、得られたチャバザイト型ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表2に示す。

【0090】

実施例3

純水3gに硝酸銅四水和物0.52gと硝酸カルシウム四水和物0.43gを溶解して調製した硝酸銅硝酸カルシウム混合水溶液を使用したこと以外は実施例2と同様にして実施例3のチャバザイト型ゼオライトを作製した。

【0091】

得られたチャバザイト型ゼオライトは、銅のアルミニウムに対する原子割合が0.21、カルシウムのアルミニウムに対する割合が0.16であった。また、水和処理後の900℃加熱減量は16.6重量%であった。

【0092】

次に、実施例1と同様の方法で、チャバザイト型ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表2に示す。

【0093】

実施例4

銅及びカルシウムの担持において純水3gに硝酸銅四水和物0.55gと硝酸カルシウム四水和物0.30gを溶解して調製した硝酸銅硝酸カルシウム混合水溶液を使用したこと以外は実施例2と同様にして実施例4のチャバザイト型ゼオライトを作製した。

【0094】

得られたチャバザイト型ゼオライトは、銅のアルミニウムに対する原子割合が0.22、カルシウムのアルミニウムに対する割合が0.12であった。また、水和処理後の900℃加熱減量は17.6重量%であった。

【0095】

次に、実施例1と同様の方法で、チャバザイト型ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表2に示す。

【0096】

実施例5

純水3gに硝酸銅四水和物0.55gと硝酸カルシウム四水和物0.55gを溶解して調製した硝酸銅硝酸カルシウム混合水溶液を使用したこと以外は実施例2と同様にして実施例5のチャバザイト型ゼオライトを作製した。

【0097】

得られたチャバザイト型ゼオライトは、銅のアルミニウムに対する原子割合が0.22、カルシウムのアルミニウムに対する割合が0.23であった。また、水和処理後の900℃加熱減量は16.2重量%であった。

【0098】

次に、実施例1と同様の方法で、チャバザイト型ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表2に示す。

【0099】

実施例6

純水3gに硝酸銅四水和物0.55gと硝酸カルシウム四水和物0.91gを溶解して調製した硝酸銅硝酸カルシウム混合水溶液を使用したこと以外は実施例2と同様にして実施例6のチャバザイト型ゼオライトを作製した。

【0100】

得られたチャバザイト型ゼオライトは、銅のアルミニウムに対する原子割合が0.22、カルシウムのアルミニウムに対する割合が0.38であった。また、水和処理後の900℃加熱減量は18.4重量%であった。

【0101】

次に、実施例1と同様の方法で、チャバザイト型ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表2に示す。

【0102】

実施例7

純水3gに硝酸銅四水和物1.0gと硝酸カルシウム四水和物0.43gを溶解して調製した硝酸銅硝酸カルシウム混合水溶液を使用したこと以外は実施例2と同様にして実施例7のチャバザイト型ゼオライトを作製した。

【0103】

得られた銅担持ゼオライトは、銅のアルミニウムに対する原子割合が0.40、カルシウムのアルミニウムに対する割合が0.16であった。また、水和処理後の900℃加熱減量は18.8重量%であった。

【0104】

次に、実施例1と同様の方法で、チャバザイト型ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表2に示す。

【0105】

実施例8

(チャバザイト型ゼオライトの製造)

特開2010−168269号公報(US 2011/0251048 A1)の実施例1記載の方法に準じて銅を担持するゼオライトを合成した。すなわち、N,N,N−トリメチルアダマンタン水酸化物13%水溶液21.3g、純水17.4g、水酸化カリウム48%水溶液3.5g、及び、無定形のアルミノシリケートゲル7.7gを混合し、SiO2:0.038Al2O3:0.11TMADAOH:0.04Na2O:0.13K2O:18H2Oの組成を有する原料組成物を得た。その原料組成物をステンレス製オートクレーブに密閉し、150℃で158時間加熱した。加熱後の生成物を固液分離し、純水で洗浄した後、110℃で乾燥してゼオライトを合成した。得られたチャバザイト型ゼオライトを、600℃で2時間加熱し、構造指向剤を除去した後、NH4+交換を行い、NH4+型チャバザイト型ゼオライトを得た。得られたNH4+型チャバザイト型ゼオライトは、SiO2/Al2O3モル比が17.4、SEM径が1.7μmであった。

【0106】

得られたチャバザイト型ゼオライトを用いたこと、及び、純水3gに硝酸銅四水和物0.73gと硝酸カルシウム四水和物0.23gを溶解して調製した硝酸銅硝酸カルシウム混合水溶液を使用したこと以外は実施例2と同様にして実施例8のチャバザイト型ゼオライトを作製した。

【0107】

得られたチャバザイト型ゼオライトは、銅のアルミニウムに対する原子割合が0.22、カルシウムのアルミニウムに対する割合が0.07であった。また、水和処理後の900℃加熱減量は17.7重量%であった。

【0108】

次に、実施例1と同様の方法で、チャバザイト型ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表2に示す。

【0109】

実施例9

純水3gに硝酸銅四水和物0.73gと硝酸カルシウム四水和物0.39gを溶解して調製した硝酸銅硝酸カルシウム混合水溶液を使用したこと以外は実施例8と同様にして実施例9のチャバザイト型ゼオライトを作製した。

【0110】

得られた銅担持ゼオライトは、銅のアルミニウムに対する原子割合が0.22、カルシウムのアルミニウムに対する割合が0.12であった。また、水和処理後の900℃加熱減量は16.9重量%であった。

【0111】

次に、実施例1と同様の方法で、チャバザイト型ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表2に示す。

【0112】

実施例10

純水3gに硝酸銅四水和物0.55gと硝酸マグネシウム六水和物0.32gを溶解して硝酸銅硝酸マグネシウム混合水溶液を使用したこと以外は実施例2と同様にして実施例10のチャバザイト型ゼオライトを作製した。

【0113】

得られたチャバザイト型ゼオライトはICP組成分析の結果、銅のアルミニウムに対する原子割合が0.22、マグネシウムのアルミニウムに対する割合が0.12であった。また、水和処理後の900℃加熱減量は17.8重量%であった。

【0114】

次に、実施例1と同様の方法で、チャバザイト型オライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表3に示す。

【0115】

実施例11

純水9gに硝酸銅四水和物0.55gと硝酸バリウム0.39gを溶解して調製した硝酸銅硝酸バリウム混合水溶液を使用したこと以外は実施例2と同様にして実施例11のチャバザイト型ゼオライトを作製した。

【0116】

得られたチャバザイト型ゼオライトは、銅のアルミニウムに対する原子割合が0.22、バリウムのアルミニウムに対する割合が0.12であった。また、水和処理後の900℃加熱減量は18.0重量%であった。

【0117】

次に、実施例1と同様の方法で、チャバザイト型ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表3に示す。

実施例12

純水3gに硝酸銅四水和物0.60gと硝酸カルシウム四水和物0.52gを溶解して調製した硝酸銅硝酸カルシウム混合水溶液を使用したこと以外は実施例8と同様にして実施例12のチャバザイト型ゼオライトを作製した。

【0118】

得られた銅担持ゼオライトは、銅のアルミニウムに対する原子割合が0.18、カルシウムのアルミニウムに対する割合が0.16であった。また、水和処理後の900℃加熱減量は17.2重量%であった。

【0119】

次に、実施例1と同様の方法で、チャバザイト型ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表2に示す。

実施例13

純水3gに硝酸銅四水和物0.83gと硝酸カルシウム四水和物0.29gを溶解して調製した硝酸銅硝酸カルシウム混合水溶液を使用したこと以外は実施例8と同様にして実施例13のチャバザイト型ゼオライトを作製した。

【0120】

得られた銅担持ゼオライトは、銅のアルミニウムに対する原子割合が0.25、カルシウムのアルミニウムに対する割合が0.09であった。また、水和処理後の900℃加熱減量は18.0重量%であった。

【0121】

次に、実施例1と同様の方法で、チャバザイト型ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表2に示す。

【0122】

比較例1

純水200gに酢酸銅一水和物1.1gを投入後、200rpmで10分攪拌し、酢酸銅水溶液を作製した。酢酸銅水溶液に、実施例1で製造したH+型チャバザイト型ゼオライト20.86g(dry base)を投入し、200rpmで30℃において2時間攪拌した後に固液分離した。固液分離後、温純水400gで洗浄、110℃で一晩乾燥して銅を担持したチャバザイト型ゼオライトを製造した。

【0123】

得られたチャバザイト型ゼオライトは、銅のアルミニウムに対する原子割合が0.21であった。

【0124】

次に、実施例1と同様の方法で、銅担持ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx還元の効率測定を行った。その結果を表2に示す。

【0125】

比較例2

純水3gに硝酸銅四水和物0.55gを溶解して調製した硝酸銅水溶液を使用したこと以外は実施例2と同様な方法により、比較例2のチャバザイト型ゼオライトを作製した。

【0126】

得られたチャバザイト型ゼオライトは、銅のアルミニウムに対する原子割合が0.22、カルシウムのアルミニウムに対する割合が0であった。また、水和処理後の900℃加熱減量は20.4重量%であった。

【0127】

次に、実施例1と同様の方法で、チャバザイト型ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表2に示す。

【0128】

比較例3

純水3gに硝酸銅四水和物1.0gを溶解して調製した硝酸銅水溶液を使用したこと以外は実施例2と同様にして比較例3のチャバザイト型ゼオライトを作製した。

【0129】

得られたチャバザイト型ゼオライトは、銅のアルミニウムに対する原子割合が0.40、カルシウムのアルミニウムに対する割合が0であった。また、水和処理後の900℃加熱減量は18.6重量%であった。

【0130】

次に、実施例1と同様の方法で、チャバザイト型ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表2に示す。

【0131】

比較例4

純水3gに硝酸銅四水和物1.12gを溶解して調製した硝酸銅水溶液を使用したこと以外は実施例2と同様な方法により比較例3のチャバザイト型ゼオライトを作製した。

【0132】

得られたチャバザイト型ゼオライトは、銅のアルミニウムに対する原子割合が0.45、カルシウムのアルミニウムに対する割合が0であった。また、水和処理後の900℃加熱減量は18.8重量%であった。

【0133】

次に、実施例1と同様の方法で、チャバザイト型ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表2に示す。

【0134】

比較例5

純水3gに硝酸銅四水和物0.73gを溶解して調製した硝酸銅水溶液を使用したこと以外は実施例8と同様にして比較例5のチャバザイト型ゼオライトを作製した。

【0135】

得られたチャバザイト型ゼオライトは、銅のアルミニウムに対する原子割合が0.22、カルシウムのアルミニウムに対する割合が0であった。また、水和処理後の900℃加熱減量は20.9重量%であった。

【0136】

次に、実施例1と同様の方法で、チャバザイト型ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表2に示す。

【0137】

比較例6

純水3gに硝酸銅四水和物1.16gを溶解して調製した硝酸銅水溶液を使用したこと以外は実施例8と同様にして比較例6のチャバザイト型ゼオライトを作製した。

【0138】

得られたチャバザイト型ゼオライトは、銅のアルミニウムに対する原子割合が0.35、カルシウムのアルミニウムに対する割合が0であった。また、水和処理後の900℃加熱減量は18.9重量%であった。

【0139】

次に、実施例1と同様の方法で、チャバザイト型ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表2に示す。

【0140】

比較例7

純水3gに硝酸銅四水和物0.55gと硝酸亜鉛六水和物0.49gを溶解して調製した硝酸銅硝酸亜鉛混合水溶液を使用したこと以外は実施例2と同様にして比較例7のチャバザイト型ゼオライトを作製した。

【0141】

得られたチャバザイト型ゼオライトはICP組成分析の結果、銅のアルミニウムに対する原子割合が0.22、亜鉛のアルミニウムに対する割合が0.12であった。また、水和処理後の900℃加熱減量は18.7重量%であった。

【0142】

次に、実施例1と同様の方法で、チャバザイト型ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表3に示す。

【0143】

【表2】

【0144】

【表3】

表2より、実施例1が比較例1と比較すると、水熱耐久処理後のNOx浄化率が150℃の低温環境下において特に高く、低温活性が高いことがわかる。表3から、典型元素である2族の金属と相違して、遷移元素である12族の金属では、本発明の目的が達せられないことが分かる。

【産業上の利用可能性】

【0145】

本発明のチャバザイト型ゼオライトは、排気ガス処理システムに組み込まれる触媒として使用できる。更にはNOx還元触媒として、特にSCR触媒として、還元剤の存在下で自動車排ガス中の窒素酸化物の還元除去に利用できる。

【符号の説明】

【0146】

■:実施例1

□:比較例1

【技術分野】

【0001】

本発明は、銅及びアルカリ土類金属が担持されているチャバザイト型ゼオライト及びそれを用いた自動車排ガス中の窒素酸化物を還元除去する方法に関するものである。

【0002】

本願は、2010年12月28日に、日本に出願された特願2010−292585号に基づき優先権を主張し、その内容をここに援用する。

【背景技術】

【0003】

従来のチャバザイト型ゼオライトには、銅のアルミニウムに対する原子割合が約0.25を超える範囲で銅が担持されている触媒が知られている(特許文献1参照)。

【0004】

また、従来のチャバザイト型ゼオライトには、SiO2/Al2O3モル比が15〜50であって、平均粒子径が1.5μm以上である触媒が知られている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特表2010−519038号公報

【特許文献2】特開2010−168269号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、窒素酸化物を還元除去する触媒として、銅のみが担持されているチャバザイト型ゼオライト触媒と比べ、水熱耐久処理後であっても低温における窒素酸化物浄化率が高い新規なチャバザイト型ゼオライトを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の要旨は下記に存する。即ち、

(1)銅及びアルカリ土類金属が担持されているチャバザイト型ゼオライト。

【0008】

(2)アルカリ土類金属が、カルシウム、マグネシウム及びバリウムからなる群から選ばれる少なくとも1つである上記(1)に記載のチャバザイト型ゼオライト。

【0009】

(3)アルカリ土類金属がカルシウムである上記(2)に記載のチャバザイト型ゼオライト。

【0010】

(4)(銅+アルカリ土類金属)/アルミニウムの原子割合が1.0以下である上記(1)乃至(3)のいずれかに記載のチャバザイト型ゼオライト。

【0011】

(5)アルカリ土類金属/銅の原子割合が0.3以上2.0以下である上記(1)乃至(4)のいずれかに記載のチャバザイト型ゼオライト。

【0012】

(6)アルカリ土類金属/アルミニウムの原子割合が0.05以上である上記(1)乃至(5)のいずれかに記載のチャバザイト型ゼオライト。

【0013】

(7)銅/アルミニウムの原子割合が0.15以上である上記(1)乃至(6)のいずれかに記載のチャバザイト型ゼオライト。

【0014】

(8)イオン交換サイトが銅、アルカリ土類金属、プロトン(H+)で占有されている上記(1)乃至(7)のいずれかに記載のチャバザイト型ゼオライト。

【0015】

(9)上記(1)乃至(8)のいずれかに記載のチャバザイト型ゼオライトを含む窒素酸化物還元触媒。

【0016】

(10)上記(9)に記載の窒素酸化物還元触媒を使用する窒素酸化物の還元除去方法。

【発明の効果】

【0017】

本発明のチャバザイト型ゼオライトは、水熱耐久処理の後であっても、200℃以下、さらには150℃以下の温度においても高いNOx浄化率を示し、高い触媒活性、いわゆる高い低温活性、を有する。さらには、本発明のチャバサイト型ゼオライトは、400℃以上、例えば500℃以上の温度でも高いNOx浄化率を示し、高温においても高い触媒活性、いわゆる高い高温活性、を有する。

【図面の簡単な説明】

【0018】

【図1】実施例1及び比較例1で得られたチャバザイト型ゼオライトNOx浄化率のグラフである。

【発明を実施するための形態】

【0019】

以下、本発明の銅及びアルカリ土類金属を担持したチャバザイト型ゼオライトについて説明する。

【0020】

チャバザイト型ゼオライトは、窒素酸化物(以下、「NOx」と記載する)還元触媒、特にアンモニアを還元剤として用いるNOx還元触媒(一般に「SCR触媒」といわれる、選択的接触還元“Selective catalytic reduction”の略)に用いられるゼオライトとして知られている。

【0021】

本発明のチャバザイト型ゼオライトは、銅及びアルカリ土類金属が担持されているチャバザイト型ゼオライトから構成される。これにより、チャバザイト型ゼオライトと銅及びアルカリ土類金属の相互作用が発現する。そのため、本発明のチャバザイト型ゼオライトは、SCR触媒などのNOx還元触媒として使用した場合に優れた触媒活性を有する。すなわち、本発明のチャバザイト型ゼオライトは、高いNOx浄化率を有するNOx還元触媒とすることができる。特に、本発明のチャバザイト型ゼオライトは、例えば200℃以下の比較的低い温度におけるNOx浄化率が高いNOx還元触媒、いわゆる低温活性が高いNOx還元触媒として特に優れた触媒活性を有する。

【0022】

本発明において、アルカリ土類金属はカルシウム(Ca)、マグネシウム(Mg)及びバリウム(Ba)からなる群から選ばれる少なくとも1つであることが好ましく、カルシウムであることがより好ましい。アルカリ土類金属としてこれらを使用することで、低温活性が優れるだけでなく、例えば、500℃以下の温度におけるNOx浄化率が高いNOx還元触媒、いわゆる高温活性が高いNOx還元触媒となる。

【0023】

本発明のチャバザイト型ゼオライトは、担持される銅及びアルカリ土類金属のアルミニウムに対する原子割合((銅+アルカリ土類金属)/アルミニウム)が1.0以下であることが好ましく、0.6以下であることがより好ましく、0.5以下であることが更に好ましく、0.4以下であることが更により好ましい。これにより、本発明のチャバサイト型ゼオライトが200℃以下の低温活性のみならず、150℃以下の温度における低温活性をも高くなる傾向にあり、いわゆる水熱耐久処理後の低温活性をも高くなる傾向にある。本発明のチャバザイト型ゼオライトは、より広い温度範囲において高いNOx浄化率を示すNOx還元触媒として使用することができる。一方、(銅+アルカリ土類金属)/アルミニウムが低すぎると実用的なNOx浄化率が得られない。したがって、(銅+アルカリ土類金属)/アルミニウムは0.24以上であることが好ましく、0.3以上であることがより好ましい。

【0024】

本発明のチャバザイト型ゼオライトは、アルカリ土類金属/銅の原子割合が0.3以上2.0以下であることが好ましく、0.5以上1.20以下であることがより好ましく、0.55以上、1.1以下であることが更に好ましい。アルカリ土類金属と銅の割合を上記範囲とすることにより耐久処理後においても200℃以下のNOx浄化率が高いNOx還元触媒となるだけでなく、500℃以上のNOx浄化率も高いNOx還元触媒となる傾向になる。本発明のチャバサイト型ゼオライトが、低温活性及び高温活性が高いNOx還元触媒となりやすい。

【0025】

本発明のチャバザイト型ゼオライトは、担持される銅のアルミニウムに対する原子割合(銅/アルミニウム)が0.15以上であることが好ましく、0.2以上であることがより好ましい。担持される銅のアルミニウムに対する原子割合(銅/アルミニウム)が以上であることで、十分なNOx浄化活性が得られやすくなる傾向にある。一方、高い耐久性及び高温活性を有するための担持される銅のアルミニウムに対する原子割合(銅/アルミニウム)として、0.4以下、好ましくは0.3以下を挙げることができる。

【0026】

また、本発明のチャバザイト型ゼオライトは、担持されるアルカリ土類金属のアルミニウムに対する原子割合(アルカリ土類金属/アルミニウム)が0.05以上であることが好ましく、0.1以上であることがより好ましい。アルカリ土類金属/アルミニウムは0.05以上であれば、チャバザイト型ゼオライトを高温高湿下で処理した前後のNOx浄化率の変化が小さくなる傾向、すなわち、耐久性が高くなる傾向にある。さらに、アルカリ土類金属/アルミニウム0.40以下、好ましくは0.3以下、さらに好ましくは0.25以下であれば触媒活性及び耐久性を兼ね備えたNOx還元触媒となりやすい。

【0027】

また、本発明のチャバザイト型ゼオライトは、イオン交換サイトが銅、アルカリ土類金属、及びプロトン(H+)で占有されていることが好ましく、銅及びアルカリ土類金属で占有されていることがより好ましい。イオン交換サイトが銅、アルカリ土類金属、及びプロトン(H+)で占有されることにより、本発明のチャバザイト型ゼオライトは高温高湿度の環境下で処理された状態、すなわち、水熱耐久処理の後の状態であっても、150℃以下の温度においても高い低温活性を有する。

【0028】

本発明のチャバザイト型ゼオライトは、SiO2/Al2O3モル比が10以上、50以下であることが好ましく、15以上、50以下であることがより好ましく、17以上、30以下であることが更に好ましい。このようなSiO2/Al2O3モル比を有するチャバザイト型ゼオライトに、銅及びアルカリ土類金属が担持されることにより、従来の銅のみが担持されているチャバザイト型ゼオライトと比べても、低温における高いNOx浄化率だけでなく、400℃以上の温度でも高いNOx浄化率を示すNOx還元触媒が得られるゼオライトとなる。

【0029】

本発明のチャバザイト型ゼオライトは、平均粒子径が1.5μm以上であることが好ましく、1.7μm以上であることがより好ましく、2.0μm以上であることが更に好ましい。平均粒子径が1.5μm以上であることで耐熱性がより高くなる傾向にある。平均粒子径は大きいほど耐熱性が高くなるが、例えば、平均粒子径が8.0μm以下、好ましくは5μm以下、より好ましくは3μm以下であれば、NOx還元触媒として実用的に使用できる触媒活性と耐熱性を得ることができる。

【0030】

なお、本発明における平均粒子径とは、結晶子が集合した一次粒子であり、一次粒子が凝集した粒子(いわゆる二次粒子)とは異なる。

【0031】

本発明のチャバザイト型ゼオライトは、900℃で加熱した時の重量減少(以下、「900℃加熱減量」)が20重量%以下であることが好ましく、18重量%以下であることがより好ましく、17%以下であることが更に好ましい。900℃加熱減量は、基材となるチャバザイト型ゼオライトの骨格の安定性を表す指標となる。900℃加熱減量が適度に小さいことで、チャバザイト型ゼオライトの骨格が安定したものとなる。また、900℃加熱減量が18重量%以下であれば、本発明のチャバザイト型ゼオライトを窒素酸化物還元触媒としての使用する際に十分な安定性を示す。

【0032】

次に、銅及びアルカリ土類金属が担持されているチャバザイト型ゼオライトの製造方法について説明する。

【0033】

本発明の銅及びアルカリ土類金属が担持されているチャバザイト型ゼオライトの製造方法は特に限定されない。好ましい製造方法として、チャバザイト型ゼオライトを製造し、これをプロトン型(H+型)またはアンモニア型(NH4+型)に変換した後に、銅を担持させ、その後アルカリ土類金属を担持させることにより製造する方法を挙げることができる。

【0034】

チャバザイト型ゼオライトは、シリカ原料、アルミナ原料、アルカリ成分、構造指向剤、及び水から構成される原料組成物から製造することができる。また、原料組成物には、種晶などの結晶化促進作用を有する成分を添加しても良い。

【0035】

シリカ原料として、コロイダルシリカ、無定型シリカ、珪酸ナトリウム、テトラエチルオルトシリケート及びアルミノシリケートゲルなどを使用することが好ましい。

【0036】

アルミナ原料として、硫酸アルミニウム、アルミン酸ナトリウム、水酸化アルミニウム、塩化アルミニウム、アルミノシリケートゲル及び金属アルミニウムなどを用いることが好ましい。シリカ源及びアルミナ源は、アルカリ源等の他の成分と十分均一に混合できる形態のものが好ましい。

【0037】

アルカリ成分として、水酸化ナトリウム、水酸化カリウム、水酸化ルビジウム、水酸化セシウム、アルミン酸塩及び珪酸塩中のアルカリ成分、アルミノシリケートゲル中のアルカリ成分などを用いることが好ましい。

【0038】

構造指向剤として、N,N,N−トリアルキルアダマンタンアンモニウムをカチオンとする水酸化物、ハロゲン化物、炭酸塩、メチルカーボネート塩及び硫酸塩;及びN,N,N−トリメチルベンジルアンモニウムイオン、N−アルキル−3−キヌクリジルアンモニアイオン、またはN,N,N−トリアルキルエキソアミノノルボルナンをカチオンとする水酸化物、ハロゲン化物、炭酸塩、メチルカーボネート塩及び硫酸塩からなる群から選ばれる少なくとも1種を用いることが好ましい。

【0039】

これらの中でも、N,N,N−トリメチルアダマンタンアンモニウム水酸化物、N,N,N−トリメチルアダマンタンアンモニウムハロゲン化物、N,N,N−トリメチルアダマンタンアンモニウム炭酸塩、N,N,N−トリメチルアダマンタンアンモニウムメチルカーボネート塩及びN,N,N−トリメチルアダマンタンアンモニウム硫酸塩から選ばれる少なくとも1種を構造指向剤として用いることがより好ましい。

【0040】

これらの各原料は、構造指向剤/SiO2モル比が0.05以上、H2O/SiO2モル比が5以上30未満となるように混合して原料組成物とすることが好ましい。構造指向剤/SiO2モル比を0.05以上とすることで、チャバザイト型ゼオライトの結晶化が進行しやすく、副生物(不純物)が生成しにくくなる。

【0041】

H2O/SiO2モル比が30未満であると、収量が高くなる傾向にあるため、工業的に有利である。一方、H2O/SiO2モル比が5以上では、原料組成物の粘度が工業的な製造に適したものとなる。また、いずれの場合にも副生物(不純物、未反応物の残存)が発生しにくくなる傾向になる。

【0042】

これらの原料を混合することで、チャバザイト型ゼオライトの原料組成物を製造することが好ましい

原料組成物のSiO2/Al2O3モル比としては、16以上100以下が好ましい。16以上100以下であることで、SiO2/Al2O3モル比が15以上50以下のチャバザイト型ゼオライトが得られやすい。

【0043】

原料組成物のOH/SiO2モル比は0.1以上0.9未満であることが好ましく、0.15以上0.5以下であることがより好ましい。OH/SiO2モル比は水酸イオン量の指標となる。そのため、OH/SiO2モル比が0.1以上であるとゼオライトの結晶化が進行しやすくなる傾向にある。また、OH/SiO2が0.9未満である場合はシリカ成分の溶解が抑制されやすい。そのため、これらを満たすことで、本発明の好ましいSiO2/Al2O3モル比と粒子径を有するチャバザイト型ゼオライトが得られやすくなる傾向になる。

【0044】

水、シリカ原料、アルミナ原料、アルカリ成分、及び構造指向剤から成る原料組成物を密閉式圧力容器中で、100〜200℃の任意の温度で、十分な時間をかけて結晶化させることによりチャバザイト型ゼオライトを製造することが好ましい。

【0045】

原料組成物の結晶化は、静置した状態で行なっても良い。しかしながら、原料組成物が攪拌混合された状態で原料組成物の結晶化を行なうことがより好ましい。

【0046】

結晶化終了後、十分放冷し、固液分離、十分量の純水で洗浄し、100〜150℃の任意の温度で乾燥してチャバザイト型ゼオライトを得ることができる。

【0047】

得られたチャバザイト型ゼオライトは細孔内に構造指向剤及びアルカリ金属の両方又はいずれか一方を含有している。そのため、必要に応じてこれらを除去することが好ましい。

【0048】

アルカリ金属等の除去処理は、酸性溶液や本発明に係る分解成分を含んだ薬液を用いた液相処理、レジンなどを用いた交換処理、熱分解処理、又はこれらの組み合わせを適宜採用することが好ましい。

【0049】

本発明のチャバザイト型ゼオライトは、この様にして得られたチャバザイト型ゼオライトに銅及びアルカリ土類金属を担持させて製造することが好ましい。

【0050】

銅及びアルカリ土類金属が担持されれば、その担持方法は特に限定されず、その担持方法として、イオン交換法、含浸担持法、蒸発乾固法、沈殿担持法、物理混合法等の方法を採用することができる。

【0051】

銅及びアルカリ土類金属を担持する前に、ゼオライトのイオン交換能を利用して、プロトン型(H+型)やアンモニア型(NH4+型)に変換したチャバザイト型ゼオライトを用いて、銅及びアルカリ土類金属の担持を行うことが好ましい。

【0052】

銅及びアルカリ土類金属の担持に用いる原料は、銅又はアルカリ土類金属、若しくはその両者を含む硝酸塩、硫酸塩、酢酸塩、塩化物、錯塩、酸化物、複合酸化物などを使用することができる。なおかつ、これらの原料として、可溶性及び不溶性のいずれのものも使用できる。

【0053】

銅及びアルカリ土類金属の担持方法の好ましい方法として、チャバザイト型ゼオライトに銅を担持させた後に、アルカリ土類金属を担持させることが例示できる。このような担持方法としては、チャバザイト型ゼオライトに対し、0.3当量倍以上0.6当量倍未満の割合の銅原料を用いてイオン交換法で銅を担持させ、その後、0.05当量倍以上0.6当量倍未満の割合のアルカリ土類金属原料を用い、含浸法によりチャバザイト型ゼオライトにアルカリ土類金属を担持させることが例示できる。

【0054】

また、銅及びアルカリ金属土類金属を担持する好ましい方法として、銅とアルカリ土類金属とを同時にチャバサイト型ゼオライトに担持方法を挙げることができる。

【0055】

このような担持方法としては、銅化合物とアルカリ土類化合物を含有する混合水溶液を作製し、これとチャバサイト型とゼオライトを混合することでチャバサイト型ゼオライトに銅とアルカリ土類金属とを同時に担持することができる。

【0056】

ここで、チャバザイト型ゼオライト中のアルミニウムに対する担持される銅の存在割合が、原子比で0.5に相当する量の銅を含む原料を1当量倍としている。また、チャバザイト型ゼオライト中のアルミニウムに対する担持されるアルカリ土類金属の存在割合が原子比で0.5に相当する量のアルカリ土類金属を含む原料を1当量倍としている。

【0057】

本発明のチャバザイト型ゼオライトは、排気ガス処理システムに組み込まれるNOx還元触媒として使用することができる。更には、酸素の存在下で、ガス流中に含まれるNOxを還元除去するNOx還元触媒、いわゆるSCR触媒として使用することができる。

【0058】

特に、本発明のチャバザイト型ゼオライトは水熱耐久処理後であっても、低温における窒素酸化物還元効率が高いNOx還元触媒、いわゆる低温活性に優れたSCR触媒として使用することができる。さらには本発明のチャバサイト型ゼオライトは低温活性に加え、高温における窒素酸化物還元効率が高いNOx還元触媒、いわゆる高温活性に優れたSCR触媒として使用することができる。

【0059】

なお、本発明でいう水熱耐久処理とは、水蒸気を10容量%含む空気流通下において温度900℃、1時間、ガス流量/ゼオライト容量比100倍/分で処理することをいう。

【0060】

SCR触媒は水熱耐久処理の性能で評価されることが一般的である。SCR触媒の水熱耐久処理として規格化されたものは特にない。なお、本発明の水熱耐久処理条件はSCR触媒の水熱耐久処理条件として一般的に用いられる条件の範疇である。したがって、一般に用いられる処理条件と比べても、本発明の水熱耐久処理条件は特に特殊な条件ではない。

【0061】

本発明のチャバザイト型ゼオライトの水熱耐久処理後のSCR触媒としての低温活性は、上記の水熱耐久処理をした後に、200℃以下の温度、若しくは、150℃以下の温度での窒素酸化物還元効率を測定することで判断することができる。

【0062】

また、本発明のチャバザイト型ゼオライトの水熱耐久処理後のSCR触媒としての高温活性は、上記の水熱耐久処理をした後に、400℃以上以下の温度、例えば500℃以上の温度での窒素酸化物還元効率を測定することで判断することができる。

【実施例】

【0063】

以下、実施例を用いてさらに本発明を詳細に説明する。しかしながら、本発明はこれらに限定されるものではない。なお、各物性及び特性の測定は以下に示した方法によって実施した。

【0064】

(平均粒子径の測定方法)

平均粒子径の測定は、二通りの方法で行った。

(1)チャバザイト型ゼオライトに純水を加え、固形分1%のスラリーとする。当該スラリーに超音波分散を2分間施した後、レーザー回折散乱法による粒子径分布測定を行うことにより求められる粒子径を「50%粒子径」として求める。

(2)5000倍の倍率で撮影したSEM写真から任意の50個の結晶粒子を選択し、その各粒子径を平均して粒子径(以降、「SEM径」と称する。)を求める。

【0065】

(銅、アルカリ土類金属及びアルミニウムの定量)

銅及びアルカリ土類金属のアルミニウムに対する原子割合はICP組成分析により求める。

【0066】

測定に際し、60%濃硝酸:フッ酸:純水=1:1:48として調製した溶液で測定試料を溶解し、ICP分析液とする。これをICP測定し、組成分析を行う。

【0067】

ICP組成分析を行って得られた銅(Cu)のモル濃度をアルミニウム(Al)のモル濃度で割り、銅のアルミニウムに対する原子割合とする。

【0068】

ICP組成分析を行って得られたアルカリ土類金属のモル濃度をAlのモル濃度で割り、アルカリ土類金属のアルミニウムに対する原子割合とする。

(窒素酸化物還元効率の測定方法)

以下の条件のガスを所定の温度で接触させた場合の窒素酸化物還元効率として、NOx浄化率を測定した。SCR触媒は一般的に還元分解するNOxガスと還元剤のアンモニアを1:1で含有するガスを用いて評価することが一般的である。本発明で用いたNOx浄化率の測定条件は、通常、SCR触媒のNOx浄化性を評価する一般的な条件の範疇に入るものであり、特に特殊な条件ではない。

【0069】

本発明の評価で採用したNOx浄化条件(SCR反応条件):

処理ガス組成 NO 200ppm

NH3 200ppm

O2 10容量%

H2O 3容量%

残り N2バランス

処理ガス流量 1.5リットル/分

処理ガス/触媒容量比 1000/分

(水和処理、及び、水和処理後の900℃加熱減量の測定)

塩化アンモニウムの飽和水溶液を下部に充填したデシケーター内に水和前の被測定物を置き、真空ポンプにて内部を15Torr以下まで減圧した後、減圧を止め、内部を閉鎖したまま、12時間以上静置して水和された被測定物を得た。

【0070】

900℃加熱減量は、上記水和処理を行なった被測定物をるつぼに入れ重量を測定した後、マッフル炉にて乾燥空気流通下で室温から900℃まで3時間かけて昇温を行い、900℃で5時間保持した後、シリカゲルを充填したデシケーター内で室温まで十分冷却を行い、その重量を測定することで求めた。

【0071】

即ち、加熱減量(重量%)=(加熱前の被測定物重量−加熱後の被測定物重量)/加熱前の被測定物重量×100で求めた。正確な加熱減量の測定のためには放置している間に水分吸着量が変わらないようにするため、水和処理後に速やかに加熱減量の測定を行った。

【0072】

実施例1

(チャバザイト型ゼオライトの製造)

銅を担持するゼオライトを、特開2010−168269号公報(US 2011/0251048 A1)の実施例3記載の方法に準じて合成した。すなわち、N,N,N−トリメチルアダマンタン水酸化物13%水溶液19.0g、純水21.4g、水酸化カリウム48%水溶液1.7g、及び、無定形のアルミノシリケートゲル7.9gを混合し、SiO2:0.036Al2O3:0.10TMADAOH:0.04Na2O:0.06K2O:18H2Oの組成を有する原料組成物を得た。得られた原料組成物をステンレス製オートクレーブに密閉し、150℃で158時間加熱した。加熱後の生成物を固液分離し、純水で洗浄した後、110℃で乾燥してゼオライトを合成した。

【0073】

得られたゼオライトを、NH4+交換することでNH4+型ゼオライトを得た後、これを500℃で1時間加熱し、H+型ゼオライトを得た。得られたH+型ゼオライトは、SiO2/Al2O3モル比が24.6、50%粒子径が6.1μm、及び、SEM径が2.28μmであった。

【0074】

得られた合成物のX線回折図からのX線回折パターンは、特開2010−168269号公報の表1のX線回折パターンと同様であった。これにより、当該ゼオライトはH+型チャバサイト型ゼオライトであることが確かめられた。

【0075】

(銅及びカルシウムの担持)

純水200gに酢酸銅一水和物1.1gを投入後、200rpmで10分攪拌し、酢酸銅水溶液を作製した。

【0076】

得られた酢酸銅水溶液に、SiO2/Al2O3モル比が24.6であって、50%粒子径が6.1μmであり、SEM径が2.28μmである上記の合成されたH+型チャバザイト型ゼオライト20.86g(600℃で1時間乾燥した時の重量;以下、「dry base」とする)を投入した。これを、30℃、2時間、200rpmで攪拌した後に固液分離した。

【0077】

固液分離後の固相を温純水400gで洗浄した後、110℃で一晩乾燥して銅担持ゼオライトを製造した。

【0078】

得られた銅担持ゼオライトはICP組成分析の結果、銅のアルミニウムに対する原子割合(銅/アルミニウム)が0.21であった。

【0079】

次いで、硝酸カルシウム四水和物0.58gを純水5.02gに溶解させた液を、得られた銅担持ゼオライト15.07gに滴下した。滴下後、乳鉢で10分混合し、110℃で一晩乾燥した後で、焼成炉にて空気雰囲気下500℃で1時間焼成して実施例1のゼオライトを製造した。

【0080】

得られたゼオライトはICP組成分析の結果、銅のアルミニウムに対する原子割合(銅/アルミニウム)が0.21、カルシウムのアルミニウムに対する原子割合(カルシウム/アルミニウム)が0.25であった。

【0081】

(水熱耐久処理)

得られた実施例1のゼオライトの乾燥粉末を加圧成形後、粉砕して12〜20メッシュに整粒した。整粒したゼオライト3mlを常圧固定床流通式反応管に充填し、水分を10体積%含有させた空気を当該反応管に300ml/minで流通しながら、900℃で1時間処理することで水熱耐久処理を実施した。

【0082】

(窒素酸化物還元効率の測定)

水熱耐久処理を施したゼオライトを定常状態の反応器に入れ、200ppmのNO、200ppmのNH3、10%O2、3%H2OのN2でバランスした供給ガス混合物を加えることにより、窒素酸化物還元効率を測定した。測定は150℃〜500℃の温度範囲にわたり、空間速度60,000hr−1で行った。その結果を表2に示す。また、NOx浄化率と温度との関係を図1に示す。

【0083】

実施例2

(チャバザイト型ゼオライトの製造)

特開2010−168269号公報(US 2011/0251048 A1)の実施例3記載の方法に準じて銅を担持するゼオライトを合成した。すなわち、N,N,N−トリメチルアダマンタン水酸化物13%水溶液19.0g、純水21.4g、水酸化カリウム48%水溶液1.7g、及び、無定形のアルミノシリケートゲル7.9gを混合し、SiO2:0.036Al2O3:0.10TMADAOH:0.04Na2O:0.06K2O:18H2Oの組成を有する原料組成物を得た。その原料組成物をステンレス製オートクレーブに密閉し、150℃で158時間加熱した。加熱後の生成物を固液分離し、純水で洗浄した後、110℃で乾燥してゼオライトを合成した。得られたゼオライトを、600℃で2時間加熱し、構造指向剤を除去した後、NH4+交換を行い、NH4+型ゼオライトを得た。得られたNH4+型ゼオライトは、SiO2/Al2O3モル比が23.8であって、SEM径が2.1μmであった。

【0084】

得られたゼオライトのX線回折図からのX線回折パターンは、特開2010−168269号公報(US 2011/0251048 A1)の表1のX線回折パターンと同様であった。これにより、当該ゼオライトはH+型チャバサイト型ゼオライトであることが確かめられた。得られたゼオライトのX線回折パターンを表1に示す。

【0085】

【表1】

(銅及びカルシウムの担持)

純水3gに硝酸銅四水和物0.61gと硝酸カルシウム四水和物0.37gを溶解し、硝酸銅硝酸カルシウム混合水溶液を作製した。

【0086】

硝酸銅硝酸カルシウム混合水溶液を、得られたNH4+型チャバザイト型ゼオライト8.0g(dry base)に滴下し、乳鉢にて10分間混練した。

【0087】

その後、110℃で一晩乾燥し、焼成炉にて空気雰囲気下500℃で1時間の焼成を行い、実施例2のチャバザイト型ゼオライトを製造した。

【0088】

得られたチャバザイト型ゼオライトは、銅のアルミニウムに対する原子割合が0.25、カルシウムのアルミニウムに対する割合が0.14であった。また、水和処理後の900℃加熱減量は17.1重量%であった。

【0089】

次に、実施例1と同様の方法で、得られたチャバザイト型ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表2に示す。

【0090】

実施例3

純水3gに硝酸銅四水和物0.52gと硝酸カルシウム四水和物0.43gを溶解して調製した硝酸銅硝酸カルシウム混合水溶液を使用したこと以外は実施例2と同様にして実施例3のチャバザイト型ゼオライトを作製した。

【0091】

得られたチャバザイト型ゼオライトは、銅のアルミニウムに対する原子割合が0.21、カルシウムのアルミニウムに対する割合が0.16であった。また、水和処理後の900℃加熱減量は16.6重量%であった。

【0092】

次に、実施例1と同様の方法で、チャバザイト型ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表2に示す。

【0093】

実施例4

銅及びカルシウムの担持において純水3gに硝酸銅四水和物0.55gと硝酸カルシウム四水和物0.30gを溶解して調製した硝酸銅硝酸カルシウム混合水溶液を使用したこと以外は実施例2と同様にして実施例4のチャバザイト型ゼオライトを作製した。

【0094】

得られたチャバザイト型ゼオライトは、銅のアルミニウムに対する原子割合が0.22、カルシウムのアルミニウムに対する割合が0.12であった。また、水和処理後の900℃加熱減量は17.6重量%であった。

【0095】

次に、実施例1と同様の方法で、チャバザイト型ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表2に示す。

【0096】

実施例5

純水3gに硝酸銅四水和物0.55gと硝酸カルシウム四水和物0.55gを溶解して調製した硝酸銅硝酸カルシウム混合水溶液を使用したこと以外は実施例2と同様にして実施例5のチャバザイト型ゼオライトを作製した。

【0097】

得られたチャバザイト型ゼオライトは、銅のアルミニウムに対する原子割合が0.22、カルシウムのアルミニウムに対する割合が0.23であった。また、水和処理後の900℃加熱減量は16.2重量%であった。

【0098】

次に、実施例1と同様の方法で、チャバザイト型ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表2に示す。

【0099】

実施例6

純水3gに硝酸銅四水和物0.55gと硝酸カルシウム四水和物0.91gを溶解して調製した硝酸銅硝酸カルシウム混合水溶液を使用したこと以外は実施例2と同様にして実施例6のチャバザイト型ゼオライトを作製した。

【0100】

得られたチャバザイト型ゼオライトは、銅のアルミニウムに対する原子割合が0.22、カルシウムのアルミニウムに対する割合が0.38であった。また、水和処理後の900℃加熱減量は18.4重量%であった。

【0101】

次に、実施例1と同様の方法で、チャバザイト型ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表2に示す。

【0102】

実施例7

純水3gに硝酸銅四水和物1.0gと硝酸カルシウム四水和物0.43gを溶解して調製した硝酸銅硝酸カルシウム混合水溶液を使用したこと以外は実施例2と同様にして実施例7のチャバザイト型ゼオライトを作製した。

【0103】

得られた銅担持ゼオライトは、銅のアルミニウムに対する原子割合が0.40、カルシウムのアルミニウムに対する割合が0.16であった。また、水和処理後の900℃加熱減量は18.8重量%であった。

【0104】

次に、実施例1と同様の方法で、チャバザイト型ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表2に示す。

【0105】

実施例8

(チャバザイト型ゼオライトの製造)

特開2010−168269号公報(US 2011/0251048 A1)の実施例1記載の方法に準じて銅を担持するゼオライトを合成した。すなわち、N,N,N−トリメチルアダマンタン水酸化物13%水溶液21.3g、純水17.4g、水酸化カリウム48%水溶液3.5g、及び、無定形のアルミノシリケートゲル7.7gを混合し、SiO2:0.038Al2O3:0.11TMADAOH:0.04Na2O:0.13K2O:18H2Oの組成を有する原料組成物を得た。その原料組成物をステンレス製オートクレーブに密閉し、150℃で158時間加熱した。加熱後の生成物を固液分離し、純水で洗浄した後、110℃で乾燥してゼオライトを合成した。得られたチャバザイト型ゼオライトを、600℃で2時間加熱し、構造指向剤を除去した後、NH4+交換を行い、NH4+型チャバザイト型ゼオライトを得た。得られたNH4+型チャバザイト型ゼオライトは、SiO2/Al2O3モル比が17.4、SEM径が1.7μmであった。

【0106】

得られたチャバザイト型ゼオライトを用いたこと、及び、純水3gに硝酸銅四水和物0.73gと硝酸カルシウム四水和物0.23gを溶解して調製した硝酸銅硝酸カルシウム混合水溶液を使用したこと以外は実施例2と同様にして実施例8のチャバザイト型ゼオライトを作製した。

【0107】

得られたチャバザイト型ゼオライトは、銅のアルミニウムに対する原子割合が0.22、カルシウムのアルミニウムに対する割合が0.07であった。また、水和処理後の900℃加熱減量は17.7重量%であった。

【0108】

次に、実施例1と同様の方法で、チャバザイト型ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表2に示す。

【0109】

実施例9

純水3gに硝酸銅四水和物0.73gと硝酸カルシウム四水和物0.39gを溶解して調製した硝酸銅硝酸カルシウム混合水溶液を使用したこと以外は実施例8と同様にして実施例9のチャバザイト型ゼオライトを作製した。

【0110】

得られた銅担持ゼオライトは、銅のアルミニウムに対する原子割合が0.22、カルシウムのアルミニウムに対する割合が0.12であった。また、水和処理後の900℃加熱減量は16.9重量%であった。

【0111】

次に、実施例1と同様の方法で、チャバザイト型ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表2に示す。

【0112】

実施例10

純水3gに硝酸銅四水和物0.55gと硝酸マグネシウム六水和物0.32gを溶解して硝酸銅硝酸マグネシウム混合水溶液を使用したこと以外は実施例2と同様にして実施例10のチャバザイト型ゼオライトを作製した。

【0113】

得られたチャバザイト型ゼオライトはICP組成分析の結果、銅のアルミニウムに対する原子割合が0.22、マグネシウムのアルミニウムに対する割合が0.12であった。また、水和処理後の900℃加熱減量は17.8重量%であった。

【0114】

次に、実施例1と同様の方法で、チャバザイト型オライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表3に示す。

【0115】

実施例11

純水9gに硝酸銅四水和物0.55gと硝酸バリウム0.39gを溶解して調製した硝酸銅硝酸バリウム混合水溶液を使用したこと以外は実施例2と同様にして実施例11のチャバザイト型ゼオライトを作製した。

【0116】

得られたチャバザイト型ゼオライトは、銅のアルミニウムに対する原子割合が0.22、バリウムのアルミニウムに対する割合が0.12であった。また、水和処理後の900℃加熱減量は18.0重量%であった。

【0117】

次に、実施例1と同様の方法で、チャバザイト型ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表3に示す。

実施例12

純水3gに硝酸銅四水和物0.60gと硝酸カルシウム四水和物0.52gを溶解して調製した硝酸銅硝酸カルシウム混合水溶液を使用したこと以外は実施例8と同様にして実施例12のチャバザイト型ゼオライトを作製した。

【0118】

得られた銅担持ゼオライトは、銅のアルミニウムに対する原子割合が0.18、カルシウムのアルミニウムに対する割合が0.16であった。また、水和処理後の900℃加熱減量は17.2重量%であった。

【0119】

次に、実施例1と同様の方法で、チャバザイト型ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表2に示す。

実施例13

純水3gに硝酸銅四水和物0.83gと硝酸カルシウム四水和物0.29gを溶解して調製した硝酸銅硝酸カルシウム混合水溶液を使用したこと以外は実施例8と同様にして実施例13のチャバザイト型ゼオライトを作製した。

【0120】

得られた銅担持ゼオライトは、銅のアルミニウムに対する原子割合が0.25、カルシウムのアルミニウムに対する割合が0.09であった。また、水和処理後の900℃加熱減量は18.0重量%であった。

【0121】

次に、実施例1と同様の方法で、チャバザイト型ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表2に示す。

【0122】

比較例1

純水200gに酢酸銅一水和物1.1gを投入後、200rpmで10分攪拌し、酢酸銅水溶液を作製した。酢酸銅水溶液に、実施例1で製造したH+型チャバザイト型ゼオライト20.86g(dry base)を投入し、200rpmで30℃において2時間攪拌した後に固液分離した。固液分離後、温純水400gで洗浄、110℃で一晩乾燥して銅を担持したチャバザイト型ゼオライトを製造した。

【0123】

得られたチャバザイト型ゼオライトは、銅のアルミニウムに対する原子割合が0.21であった。

【0124】

次に、実施例1と同様の方法で、銅担持ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx還元の効率測定を行った。その結果を表2に示す。

【0125】

比較例2

純水3gに硝酸銅四水和物0.55gを溶解して調製した硝酸銅水溶液を使用したこと以外は実施例2と同様な方法により、比較例2のチャバザイト型ゼオライトを作製した。

【0126】

得られたチャバザイト型ゼオライトは、銅のアルミニウムに対する原子割合が0.22、カルシウムのアルミニウムに対する割合が0であった。また、水和処理後の900℃加熱減量は20.4重量%であった。

【0127】

次に、実施例1と同様の方法で、チャバザイト型ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表2に示す。

【0128】

比較例3

純水3gに硝酸銅四水和物1.0gを溶解して調製した硝酸銅水溶液を使用したこと以外は実施例2と同様にして比較例3のチャバザイト型ゼオライトを作製した。

【0129】

得られたチャバザイト型ゼオライトは、銅のアルミニウムに対する原子割合が0.40、カルシウムのアルミニウムに対する割合が0であった。また、水和処理後の900℃加熱減量は18.6重量%であった。

【0130】

次に、実施例1と同様の方法で、チャバザイト型ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表2に示す。

【0131】

比較例4

純水3gに硝酸銅四水和物1.12gを溶解して調製した硝酸銅水溶液を使用したこと以外は実施例2と同様な方法により比較例3のチャバザイト型ゼオライトを作製した。

【0132】

得られたチャバザイト型ゼオライトは、銅のアルミニウムに対する原子割合が0.45、カルシウムのアルミニウムに対する割合が0であった。また、水和処理後の900℃加熱減量は18.8重量%であった。

【0133】

次に、実施例1と同様の方法で、チャバザイト型ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表2に示す。

【0134】

比較例5

純水3gに硝酸銅四水和物0.73gを溶解して調製した硝酸銅水溶液を使用したこと以外は実施例8と同様にして比較例5のチャバザイト型ゼオライトを作製した。

【0135】

得られたチャバザイト型ゼオライトは、銅のアルミニウムに対する原子割合が0.22、カルシウムのアルミニウムに対する割合が0であった。また、水和処理後の900℃加熱減量は20.9重量%であった。

【0136】

次に、実施例1と同様の方法で、チャバザイト型ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表2に示す。

【0137】

比較例6

純水3gに硝酸銅四水和物1.16gを溶解して調製した硝酸銅水溶液を使用したこと以外は実施例8と同様にして比較例6のチャバザイト型ゼオライトを作製した。

【0138】

得られたチャバザイト型ゼオライトは、銅のアルミニウムに対する原子割合が0.35、カルシウムのアルミニウムに対する割合が0であった。また、水和処理後の900℃加熱減量は18.9重量%であった。

【0139】

次に、実施例1と同様の方法で、チャバザイト型ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表2に示す。

【0140】

比較例7

純水3gに硝酸銅四水和物0.55gと硝酸亜鉛六水和物0.49gを溶解して調製した硝酸銅硝酸亜鉛混合水溶液を使用したこと以外は実施例2と同様にして比較例7のチャバザイト型ゼオライトを作製した。

【0141】

得られたチャバザイト型ゼオライトはICP組成分析の結果、銅のアルミニウムに対する原子割合が0.22、亜鉛のアルミニウムに対する割合が0.12であった。また、水和処理後の900℃加熱減量は18.7重量%であった。

【0142】

次に、実施例1と同様の方法で、チャバザイト型ゼオライトを加圧成形し、整粒し、水熱耐久処理を実施した後で、NOx浄化率の測定を行った。その結果を表3に示す。

【0143】

【表2】

【0144】

【表3】

表2より、実施例1が比較例1と比較すると、水熱耐久処理後のNOx浄化率が150℃の低温環境下において特に高く、低温活性が高いことがわかる。表3から、典型元素である2族の金属と相違して、遷移元素である12族の金属では、本発明の目的が達せられないことが分かる。

【産業上の利用可能性】

【0145】

本発明のチャバザイト型ゼオライトは、排気ガス処理システムに組み込まれる触媒として使用できる。更にはNOx還元触媒として、特にSCR触媒として、還元剤の存在下で自動車排ガス中の窒素酸化物の還元除去に利用できる。

【符号の説明】

【0146】

■:実施例1

□:比較例1

【特許請求の範囲】

【請求項1】

銅及びアルカリ土類金属が担持されているチャバザイト型ゼオライト。

【請求項2】

アルカリ土類金属が、カルシウム、マグネシウム及びバリウムからなる群から選ばれる少なくとも1つである請求項1に記載のチャバザイト型ゼオライト。

【請求項3】

アルカリ土類金属がカルシウムである請求項2に記載のチャバザイト型ゼオライト。

【請求項4】

(銅+アルカリ土類金属)/アルミニウムの原子割合が1.0以下である請求項1乃至3のいずれかに記載のチャバザイト型ゼオライト。

【請求項5】

アルカリ土類金属/銅の原子割合が0.3以上2.0以下である請求項1乃至4のいずれかに記載のチャバザイト型ゼオライト。

【請求項6】

アルカリ土類金属/アルミニウムの原子割合が0.05以上である請求項1乃至5のいずれかに記載のチャバザイト型ゼオライト。

【請求項7】

銅/アルミニウムの原子割合が0.15以上である請求項1乃至6のいずれかに記載のチャバザイト型ゼオライト。

【請求項8】

イオン交換サイトが銅、アルカリ土類金属、及びプロトン(H+)で占有されている請求項1乃至7のいずれかに記載のチャバザイト型ゼオライト。

【請求項9】

請求項1乃至8のいずれかに記載のチャバザイト型ゼオライトを含む窒素酸化物還元触媒。

【請求項10】

請求項9に記載の窒素酸化物還元触媒を使用する窒素酸化物の還元除去方法。

【請求項1】

銅及びアルカリ土類金属が担持されているチャバザイト型ゼオライト。

【請求項2】

アルカリ土類金属が、カルシウム、マグネシウム及びバリウムからなる群から選ばれる少なくとも1つである請求項1に記載のチャバザイト型ゼオライト。

【請求項3】

アルカリ土類金属がカルシウムである請求項2に記載のチャバザイト型ゼオライト。

【請求項4】

(銅+アルカリ土類金属)/アルミニウムの原子割合が1.0以下である請求項1乃至3のいずれかに記載のチャバザイト型ゼオライト。

【請求項5】

アルカリ土類金属/銅の原子割合が0.3以上2.0以下である請求項1乃至4のいずれかに記載のチャバザイト型ゼオライト。

【請求項6】

アルカリ土類金属/アルミニウムの原子割合が0.05以上である請求項1乃至5のいずれかに記載のチャバザイト型ゼオライト。

【請求項7】

銅/アルミニウムの原子割合が0.15以上である請求項1乃至6のいずれかに記載のチャバザイト型ゼオライト。

【請求項8】

イオン交換サイトが銅、アルカリ土類金属、及びプロトン(H+)で占有されている請求項1乃至7のいずれかに記載のチャバザイト型ゼオライト。

【請求項9】

請求項1乃至8のいずれかに記載のチャバザイト型ゼオライトを含む窒素酸化物還元触媒。

【請求項10】

請求項9に記載の窒素酸化物還元触媒を使用する窒素酸化物の還元除去方法。

【図1】

【公開番号】特開2012−148968(P2012−148968A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2011−288380(P2011−288380)

【出願日】平成23年12月28日(2011.12.28)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願日】平成23年12月28日(2011.12.28)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

[ Back to top ]