銅及び鉄を含有する硫化鉱物から銅を回収する方法

【課題】銅と鉄とが共存する硫化鉱物から、効率良く且つ経済的に高品位の銅を回収する方法を提供すること。

【解決手段】本発明の銅及び鉄を含有する硫化鉱物から銅を回収する方法は、銅及び鉄を含有する硫化鉱物を微粉砕する粉砕工程S1と、この粉砕工程S1にて得られた硫化鉱物の粉末を溶液に懸濁した後、105〜180℃の温度にて、高圧下で酸素と接触させ、銅を浸出させる銅浸出工程S2と、この銅浸出工程S2にて得られた浸出液に中和剤を添加し、鉄を沈殿させる鉄沈殿工程S3と、この鉄沈殿工程S3にて得られたスラリーを固液分離処理し、銅を含有する溶液を得る固液分離工程S4と、上記銅を含有する溶液を電解始液として電解採取処理し、銅を回収する銅回収工程S5と、を有することを特徴とする。

【解決手段】本発明の銅及び鉄を含有する硫化鉱物から銅を回収する方法は、銅及び鉄を含有する硫化鉱物を微粉砕する粉砕工程S1と、この粉砕工程S1にて得られた硫化鉱物の粉末を溶液に懸濁した後、105〜180℃の温度にて、高圧下で酸素と接触させ、銅を浸出させる銅浸出工程S2と、この銅浸出工程S2にて得られた浸出液に中和剤を添加し、鉄を沈殿させる鉄沈殿工程S3と、この鉄沈殿工程S3にて得られたスラリーを固液分離処理し、銅を含有する溶液を得る固液分離工程S4と、上記銅を含有する溶液を電解始液として電解採取処理し、銅を回収する銅回収工程S5と、を有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、銅と鉄とが共存する硫化鉱物から効率良く且つ経済的に銅を回収する方法に関する。

【背景技術】

【0002】

銅及び鉄を含有する硫化鉱物から水溶液を介して銅を回収する湿式銅製錬は、塩素、塩化物、その他ハロゲン単体、ハロゲン化合物により銅を浸出する「塩化系プロセス」と、硫酸や硫酸鉄水溶液と酸素や空気による酸化との組み合わせ、又は、酸素や空気による酸化のみで銅を浸出する「硫酸系プロセス」に大別される。硫酸系プロセスでは、高温高圧下で、しばしば酸化触媒を併用し、酸素等で硫化銅鉱物を酸化することにより銅を浸出させ、同時に鉄を残渣として固定分離する。これによれば、銅浸出時における原料中の鉄の固定分離率が良好であり、特に、オキシム系抽出剤を用いた銅抽出工程を経ることにより、銅と鉄との相互分離性に優れ、薬剤使用量が少なく、且つ最終製品となる金属銅への不純物の混入が少ないというメリットがあることから、近年、商業的な湿式銅製錬は、主として硫酸系プロセスで行なわれる傾向がある。

【0003】

一般に、硫酸系プロセスでは、硫酸を含有する水溶液中に酸素又は空気を導入し、銅の硫化鉱物中の銅を硫酸により酸化浸出させるが、銅鉱物に含まれる硫黄の酸化程度により、硫酸消費型又は硫酸生成型の浸出反応が起こる。例えば、黄銅鉱の場合、下記の式(1)に示すように、鉱物中の硫黄が単体硫黄まで酸化した状態では、浸出反応は黄銅鉱が硫酸を消費する形で進行する。一方、下記の式(2)に示すように、鉱物中の硫黄の酸化がさらに進行すると、硫酸を生成し、総合的に浸出反応は硫酸を生成する形で進行する。硫黄の酸化速度は反応温度の影響を受け、低温では下記の式(1)の反応が、高温では下記の式(2)の反応が支配的になることが知られている。

【0004】

4CuFeS2+5O2+4H2SO4

→ 4CuSO4+2Fe2O3+4H2O+8S・・・(1)

【0005】

4CuFeS2+17O2+4H2O

→ 4CuSO4+2Fe2O3+4H2SO4・・・(2)

【0006】

例えば、特許文献1のように、浸出温度が中温領域の115〜175℃である場合には、上記の式(1)及び(2)の両反応が競合して起こる。また、特許文献2及び3のように、浸出温度がそれぞれ200〜220℃及び170〜235℃と高温領域である場合には、上記の式(2)の反応が主に起こる。その後、酸化鉄(III)は固液分離により除去され、下記の式(3)に示すように、オキシム型抽出剤(HA)により硫酸銅(II)から銅(II)イオンが抽出される。抽出された銅(II)イオンは、下記の式(4)に示すように、硫酸により逆抽出される。次いで、逆抽出により得られた硫酸銅(II)は、下記の式(5)に示すように、電解始液として電解採取処理されることにより、電気銅として金属銅が回収される。

【0007】

CuSO4+2HA → CuA2+H2SO4・・・(3)

【0008】

CuA2+H2SO4 → CuSO4+2HA・・・(4)

【0009】

CuSO4+2e−+2H+ → Cu+H2SO4・・・(5)

【0010】

しかしながら、特許文献1に記載された方法は、硫化鉱物中の硫黄の酸化が抑制され、硫黄の酸化により生じる硫酸の中和処理に手間とコストがかからないという利点を有するが、硫化鉱物の酸化速度がそれほど速くないため、銅を高浸出させるためには、長時間を要するという問題があった。また、特許文献2及び3に記載された方法では、高温で硫化鉱物を酸化するため、銅の浸出速度が速く、銅を高浸出させることができるが、硫黄は硫酸イオンとなるため、浸出液から銅を回収する前に中和剤を添加して過剰に副生した硫酸を中和処理する必要があり、中和剤のコストが増大するという問題があった。さらに、特許文献1〜3のような硫酸系湿式銅製錬法では、鉄等の不純物を除去する際に上記の式(3)〜(5)に示すような溶媒抽出法を用いるため、工程数が多くなり、設備に対する初期費用が増える傾向にある。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平10−510585号公報

【特許文献2】特許第3609421号公報

【特許文献3】特開2007−297717号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、上記事情に鑑みてなされたものであって、その目的とするところは、銅と鉄とが共存する硫化鉱物から、効率良く且つ経済的に高品位の銅を回収する方法を提供することである。

【課題を解決するための手段】

【0013】

本発明者らは、上記課題を解決するために鋭意研究を重ねていたところ、銅及び鉄を含有する硫化鉱物から硫酸により銅を加圧浸出させた後、中和により不純物を除去することにより、工程が簡素化できるとともに、中和剤の使用量が削減できることを見出し、本発明を完成するに至った。具体的には、以下のものを提供する。

【0014】

(1) 銅及び鉄を含有する硫化鉱物を微粉砕する粉砕工程と、前記粉砕工程にて得られた硫化鉱物懸濁スラリーを105〜180℃の温度にて高圧下で酸素と接触させ、銅を浸出させる銅浸出工程と、前記銅浸出工程にて得られた浸出液に中和剤を添加し、鉄を沈殿させる鉄沈殿工程と、前記鉄沈殿工程にて得られたスラリーを固液分離処理し、銅を含有する溶液を得る固液分離工程と、前記銅を含有する溶液を電解始液として電解採取処理し、銅を回収する銅回収工程と、を有することを特徴とする銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【0015】

(2) 前記銅浸出工程にて硫化鉱物を懸濁する溶液は、10g/L以上50g/L以下の硫酸第二鉄を含む(1)に記載の銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【0016】

(3) 上記銅浸出工程にて硫化鉱物の粉末を懸濁する溶液は、30g/L以下の硫酸を含む(1)又は(2)に記載の銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【0017】

(4) 上記銅浸出工程では、全圧が1.0〜3.0MPaの範囲内に維持された加圧容器内で銅を浸出させる(1)〜(3)いずれかに記載の銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【0018】

(5) 上記銅浸出工程では、硫化鉱物の懸濁液にリグニンスルホン酸塩を添加する(1)〜(4)いずれかに記載の銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【0019】

(6) 上記鉄沈殿工程では、中和剤としてアルカリ水溶液を用い、浸出液のpHを2.0〜2.5の範囲内に調整する(1)〜(5)いずれかに記載の銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【0020】

(7) 上記銅回収工程にて得られた電解終液を、上記銅浸出工程において硫化鉱物を懸濁する溶液として繰り返し用いる(1)〜(6)いずれかに記載の銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【0021】

(8) 上記銅回収工程にて得られた電解終液に中和剤を添加し、銅を沈殿させた後、得られた銅殿物を、上記鉄沈殿工程における中和剤として繰り返し用いる(1)〜(7)いずれかに記載の銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【0022】

(9) 上記電解終液に中和剤としてアルカリ水溶液を添加し、電解終液のpHを4.0〜5.0の範囲内に調整することにより、銅を沈殿回収する(7)又は(8)に記載の銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【発明の効果】

【0023】

本発明によれば、銅と鉄とが共存する硫化鉱物から、効率良く且つ経済的に高品位の銅を回収することができる。

【図面の簡単な説明】

【0024】

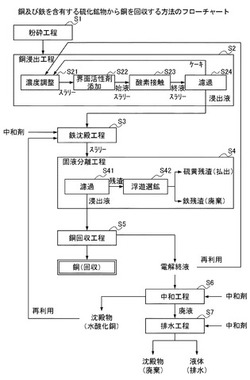

【図1】本発明に係る、銅及び鉄を含有する硫化鉱物から銅を回収する方法のフローチャートを示す図である。

【発明を実施するための形態】

【0025】

以下、本発明の具体的な実施形態について詳細に説明するが、本発明は、以下の実施形態に何ら限定されるものではなく、本発明の目的の範囲内において、適宜変更を加えて実施することができる。

【0026】

本発明の銅及び鉄を含有する硫化鉱物から銅を回収する方法(以下、銅の回収方法という)は、銅及び鉄を含有する硫化鉱物を微粉砕する粉砕工程と、上記粉砕工程にて得られた硫化鉱物懸濁スラリーを105〜180℃の温度にて高圧下で酸素と接触させ、銅を浸出させる銅浸出工程と、上記銅浸出工程にて得られた浸出液に中和剤を添加し、鉄を沈殿させる鉄沈殿工程と、上記鉄沈殿工程にて得られたスラリーを固液分離処理し、銅を含有する溶液を得る固液分離工程と、上記銅を含有する溶液を電解始液として電解採取処理し、銅を回収する銅回収工程と、を有することを特徴とする。本発明の銅の回収方法は、銅及び鉄を含有する硫化鉱物の粉末の懸濁液を、105〜180℃にて、高圧下で酸素と接触させることにより、不純物である鉄の溶出量を低く制御し、上記硫化鉱物から銅を浸出させる点に、特に意義を有する。これにより、鉄等の不純物の除去を、従来の工程数が多い溶媒抽出法から中和法に変更することができ、また、中和剤の使用量を最小限に低減させることができるので、ランニングコスト及び設備に必要な初期費用を安価なものとすることが可能となる。以下、本発明の銅の回収方法における各工程について、図1を参照しながら詳細に説明する。

【0027】

[粉砕工程S1]

粉砕工程S1は、銅及び鉄を含有する硫化鉱物を微粉砕する工程である。この工程では、銅及び鉄を含有する硫化鉱物を微粉砕することで、次工程において銅を浸出しやすくする。銅及び鉄を含有する硫化鉱物は、特に限定されるものではないが、例えば、黄銅鉱(キャルコパイライト:CuFeS2)、斑銅鉱(ボーナイト:Cu5FeS4)が挙げられる。その他、輝銅鉱(キャルコサイト:Cu2S)、銅藍(コベライト:CuS)等の銅を含有する硫化鉱物と、黄鉄鉱(パイライト:FeS2)等の鉄を含有する硫化鉱物とを含む鉱物、上記黄銅鉱、斑銅鉱等の銅及び鉄を含有する硫化鉱物と、輝銅鉱、銅藍等の銅を含有する硫化鉱物又は黄鉄鉱等の鉄を含有する硫化鉱物とを含む鉱物が挙げられる。また、これらの硫化鉱物を浮遊選鉱に付すことにより得られる銅精鉱であってもよい。これらの中でも、黄銅鉱及び黄鉄鉱を主鉱物とする硫化鉱物が、天然に存在する含銅硫化鉱物の主成分として知られている。

【0028】

硫化鉱物は、浮選処理等により銅成分を濃縮した精鉱であってもよいし、天然の鉱石であってもよい。精鉱を用いる場合、精鉱の粒径は数十μmであるため、これをビーズミル等により目的粒径まで粉砕する。粉砕は、例えば、平均粒子径が15μm以下の粒子の割合が80%以上となるように行なわれることが好ましい。一方、天然の鉱石を用いる場合、ボールミル、ロッドミル等で一次粉砕した後、ISA−MILL(Xstrata社製)、SAG−MILL(Outotec社製)等の高性能ボールミルで平均粒子径が100μm以下になるまで二次粉砕する。なお、硫化鉱物の種類にかかわらず、水と混合したスラリー状での湿式粉砕が行われる。

【0029】

[銅浸出工程S2]

銅浸出工程S2は、上記の粉砕工程S1にて得られた硫化鉱物懸濁スラリーを105〜180℃の温度にて高圧下で酸素と接触させ、銅を浸出させる工程である。この工程では、銅及び鉄を含有する硫化鉱物から銅を加圧浸出させる。

【0030】

<濃度調整処理S21>

まず、上記の粉砕工程S1にて得られた硫化鉱物懸濁スラリーの濃度を調整する濃度調整処理S21を行う。懸濁液は、工程内の液(電解液)を捨てずに有効的に繰り返し使用できるものであればどのようなものであってもよく、例えば、水が挙げられる。硫化鉱物スラリーの濃度を調整する溶液として、硫酸を選択した場合、懸濁液における硫酸濃度は、30g/L以下であることが好ましい。硫酸濃度が30g/Lを超えると、銅浸出時の鉄の溶出量が過大となる傾向があり、次工程の鉄沈殿工程S3における中和剤の使用量が増大する。

【0031】

後に説明する酸素接触処理S23に要する時間を短くするため、懸濁液に硫酸第二鉄を加えることが好ましい。懸濁液に含まれる硫酸第二鉄の濃度は、10g/L以上50g/L以下であることが好ましい。硫酸第二鉄の濃度が10g/L未満であると、硫酸第二鉄を加えない場合の酸素接触処理S23に要する時間に対し、きわめて反応が遅くなり、また塊状の硫黄が生成しやすくなって操業の障害となる等の点で好ましくない。一方、硫酸第二鉄の濃度が50g/Lを超えると、S23に要する時間に対し、有意な差が得られず、且つ、銅浸出工程S2を終えた後の浸出液に含まれる鉄イオンの濃度が多くなってしまい、浸出液から鉄を除くに際し、大量の薬剤を要する点で好ましくない。

【0032】

<界面活性剤添加処理S22>

続いて、界面活性剤を添加することは必須ではないが、銅の浸出を促すため、硫化鉱物を懸濁して得たスラリーに対し、界面活性剤を添加することが好ましい。界面活性剤によれば、硫化鉱物から溶融した硫黄が該硫化鉱物から剥離し易くなるので、該硫黄が硫化鉱物の表面を被覆することにより、銅の浸出が妨げられることを防止することが可能となる。界面活性剤は、上記浸出温度及び酸性条件下に耐え得るものであれば、特に限定されるものではないが、例えば、パルプ工場の二次製品であり、工業的に入手しやすい点でリグニンスルホン酸塩が好ましい。

【0033】

<酸素接触処理S23>

続いて、硫化鉱物の粉末を懸濁して得たスラリーを、高温高圧下で酸素に接触させ、上記硫化鉱物から銅を浸出させる酸素接触処理S23を行う。

【0034】

酸素接触処理S23における浸出初期の始液スラリー濃度、すなわち、始液スラリー中の上記硫化鉱物の濃度は、特に限定されるものではないが、好ましくは100〜500g/Lである。浸出初期の始液スラリー濃度が100g/L未満であると、浸出設備の単位面積あたりの銅の浸出量が低くなるため、浸出設備が巨大化したり、生産性が低下する点で好ましくない。500g/Lを超えると、スラリー搬送の操作性が低下し得る点で好ましくない。

【0035】

酸素接触処理S23では、硫化鉱物の懸濁液を高圧下で酸素と接触させる際に加圧容器を使用することが好ましい。加圧条件は、浸出反応の速度向上という観点では、より高圧であることが望ましいが、その圧力に耐え得る容器は高額であるため、工業生産上、好ましいとはいえない。好ましくは、加圧容器内の全圧が1.0〜3.0MPaの範囲内となるように、酸素ガスを送入して調節する。なお、加圧条件が1.0MPa未満では、浸出反応の速度が低下し、所望の銅浸出率が得られない場合があり、3.0MPaを超えると、加圧容器が高額なものとなる。

【0036】

浸出温度は、高い方が銅の浸出速度が速くなる。しかし、そうすると硫化鉱物から硫酸が過剰に副生し、該硫酸を中和するための中和剤の使用量が増大する。本発明の酸素接触処理S23によれば、浸出温度を若干、低めの105〜180℃とするかわりに、高圧下で酸素と接触させることにより、硫化鉱物に含まれる鉄が主にジャロサイト(MFe3(SO4)2(OH)6,M:一価の陽イオン)となる結果、不純物としての鉄の溶出を抑制しつつ、浸出反応の速度を高めて銅の浸出率を向上させることが可能となる。また、硫酸を中和するための中和剤の使用量を低減できるので、操業資材費の削減が可能となる。

【0037】

<濾過処理S24>

続いて、酸素接触処理S23によって得られた終液スラリーを濾過し、浸出液とケーキとに分離する濾過処理S24を行う。濾過の方法は、特に限定されるものではなく、例えば、タンクフィルターを用いる減圧濾過や、フィルタープレスを用いる加圧濾過等が挙げられ、これら濾過機による濾過の前に、デカンテーションによる分離を行なってもよい。

【0038】

濾過によって分離された浸出液は、次の鉄沈殿工程S3に用いられ、さらに精製される。

【0039】

[鉄沈殿工程S3]

鉄沈殿工程S3は、上記の銅浸出工程S2にて得られた浸出液に中和剤を添加し、鉄を沈殿させる工程である。従来の方法では、上記銅の浸出時における鉄の溶出量が比較的多いため、該鉄の除去には工程数の多い溶媒抽出法を採用していたが、本発明の銅の回収方法では、上記の銅浸出工程S2において鉄の溶出量を低く抑えることができるため、中和剤を使用する中和法により鉄の除去が可能となり、工程を簡素化することができ、ランニングコスト及び設備に必要な初期費用を安価なものとすることができる。

【0040】

鉄沈殿工程S3では、中和剤としてアルカリ水溶液を用いることが好ましい。アルカリ水溶液としては、例えば、水酸化カルシウム、水酸化ナトリウム、水酸化カリウム等の水酸化アルカリ水溶液、炭酸ナトリウム、炭酸アンモニウム、炭酸カリウム、炭酸リチウム等の炭酸アルカリ水溶液が挙げられる。これらは、単独又は2種以上を組み合わせて用いることができる。これらの中でも、炭酸ナトリウム、炭酸カルシウム、水酸化ナトリウム、水酸化カルシウム及び水酸化マグネシウムが、安価な点において好ましい。鉄沈殿工程S3では、浸出液のpHは、鉄の沈殿率と、銅の非沈殿率とを考慮して調整され、好ましくは、pH2.0〜2.5の範囲内に調整する。浸出液のpHが2.0未満であると、所望の濃度まで鉄を沈殿除去できない場合があり、pHが2.5を超えると、銅の沈殿割合が増加傾向を示すからである。中和処理の際の液温は、特に限定されるものではないが、鉄の沈殿率を高めるためには、60〜80℃であることが好ましい。液温が60℃未満であると、中和反応の速度が遅くなる傾向がある点で好ましくない。液温が80℃を超えると、設備に必要な費用が高額になる点で好ましくない。

【0041】

[固液分離工程S4]

固液分離工程S4は、上記の鉄沈殿工程S3にて得られたスラリーを固液分離処理し、銅を含有する溶液を得る工程である。

【0042】

<濾過処理S41>

まず、上記の鉄沈殿工程S3にて得られたスラリー、すなわち、鉄の沈殿物を含む溶液から銅を含有する溶液を濾過等の方法により分離回収する。固液分離の方法は、特に限定されるものではなく、例えば、タンクフィルターを用いる減圧濾過や、フィルタープレスを用いる加圧濾過等が挙げられ、これら濾過機による濾過の前に、デカンテーションによる分離を行なってもよい。濾過によって分離された浸出液は、次の銅回収工程S5に用いられ、さらに精製される。

【0043】

<浮遊選鉱処理S42>

上記の濾過処理S41で分離された残渣には、鉄だけでなく硫黄も含まれる。そこで、この残渣から鉄を主成分とする鉄残渣と、硫黄を主成分とする硫黄残渣とに分離される。残渣の分離は、浮遊選鉱法によって行われる。分離された鉄残渣は廃棄される一方、硫黄残渣は払い出され、貴金属原料として利用される。

【0044】

[銅回収工程S5]

銅回収工程S5は、上記銅を含有する溶液を電解始液として電解採取処理し、銅を回収する工程である。電解採取は、特に限定されるものではなく、ステンレス、チタン等をカソードとし、黒鉛、鉛等の不溶性アノードとして、これらの間に通電することによって、銅をカソードの表面上に電解析出させることによって行われる。電解槽内の液温は、40〜60℃であることが好ましい。液温が40℃未満であると、銅が結晶として析出され、その結果、配管等が閉塞し得る点で好ましくない。液温が60℃を超えると、硫酸ミストが発生され得る点で好ましくない。電解する際の電流の強さは、250〜300A/m2であることが好ましい。電流の強さが250A/m2未満であると、表面の性状が良好な銅を回収できるものの、生産性が悪化する点で好ましくない。電流の強さが300A/m2を超えると、表面の性状が良好でない銅が回収され得る点で好ましくない。また、電解槽がショートすることによって安定した操業を実施できない可能性がある点でも好ましくない。また、表面の性状が良好な銅を回収できるようにするため、電解液に対し、ニカワ、チオ尿素、塩酸等の添加剤を加えることが好ましい。

【0045】

電解終液の一部は、上記の銅浸出工程S2における、硫化鉱物を懸濁する懸濁液にも加えている。電解終液の添加量は、懸濁液の添加量に対して30体積%以下であることが好ましい。電解終液の添加量が30体積%を超えると、懸濁液の硫酸濃度が高くなり過ぎる点で好ましくない。

【0046】

[中和工程S6]

中和工程S6は、上記の銅回収工程S5にて得られた電解終液のうち、銅浸出工程S2で再利用することのできなかった電解終液に対して中和剤を添加し、電解終液に残存する銅を沈殿させる工程である。

【0047】

電解終液に添加する中和剤は、鉄沈殿工程S3と同じでよく、アルカリ水溶液が好ましい。特に、炭酸ナトリウム、炭酸カルシウム、水酸化ナトリウム、水酸化カルシウム及び水酸化マグネシウムが、安価な点において好ましい。電解終液のpHは、銅の沈殿率を考慮して調整され、好ましくは、pH4.0〜5.0の範囲内に調整する。電解終液のpHが4.0未満であると、電解終液に残存する銅が十分に沈殿しない可能性があり、pHが5.0を超えると、原料である硫化鉱物に由来する亜鉛の沈殿割合が増加傾向を示すからである。

【0048】

上記の電解終液に中和剤を添加して得られる沈殿物は、水酸化銅を主成分とする。この沈殿物は、未反応の中和剤を若干含み、また、水酸化銅が溶解する際に液中の酸を消費するため、上記の鉄沈殿工程S3における中和剤として好適に利用することができ、有効的に系内から回収した銅分を再び系内に繰り返すことができる。

【0049】

[排水工程S7]

排水工程S7は、上記の中和工程S6にて銅が取り除かれた電解終液(廃液)を排水する工程である。廃液には、原料である硫化鉱物に由来する亜鉛や砒素、鉄等、複数種類の金属元素が含まれる。また、中和工程S6を経た後の廃液のpHは4.0〜5.0の範囲内にある。そこで、廃液の中性化を図るとともに、廃液から金属元素を取り除くために、廃液に対する中和剤の添加が行われる。

【0050】

廃液に添加する中和剤は、鉄沈殿工程S3及び中和工程S6と同じく、アルカリ水溶液が好ましい。特に、炭酸ナトリウム、炭酸カルシウム、水酸化ナトリウム、水酸化カルシウム及び水酸化マグネシウムが、安価な点において好ましい。

【0051】

排水工程S7で生じた沈殿物は、廃棄物として廃棄される。そして、沈殿物を除いた廃液は、外部に排出される。

【実施例】

【0052】

以下、実施例により、本発明をさらに詳細に説明するが、本発明はこれらの記載に何ら制限を受けるものではない。なお、実施例における金属イオンの分析は、酸に溶解した後、ICP発光分析法により行なった。ICP発光分析法による測定は、SPS3000(装置名)(島津製作所社製)を用いて行った。また、鉱物種の同定は、光学顕微鏡を用いて行った。粒子の割合は、レーザー回折・散乱式粒度分布測定装置(マイクロトラック)(日機装社製)を用いて行った。さらに、硫酸濃度の測定は、水酸化ナトリウム水溶液を用いて中和滴定することにより行なった。

【0053】

<試験例1>

原料には、Cuを19質量%、Feを28質量%、及びSを30質量%含有する黄銅鉱と黄鉄鉱とを主鉱物とするチリ産の銅精鉱を用いた。

銅精鉱200gを15μm以下の粒子の割合が80%以上となるように、湿式ビーズミルNANO MILL(浅田鉄工社製)を用いて粉砕処理した。次いで、粉砕処理した銅精鉱200gに、スラリーの硫酸濃度が30g/Lとなるように64質量%硫酸を加え、200g/Lのスラリーを得た。このスラリー1Lに対し、界面活性剤としてリグニンスルホン酸ナトリウムを0.5g加え、始液スラリーを1000mL作成した。この始液スラリーを密閉した圧力容器中に装入し、撹拌しながら165℃まで昇温した後、圧力容器の内圧が1.3MPaとなるように流速0.5L/minにて酸素ガスを圧力容器内に導入した。その後、内圧が1.3MPaに保持されるように酸素ガスの供給を継続しながら、状態をそのまま5時間維持した。これによって得られた終液スラリーを濾過し、浸出液及びケーキに分離した。そして、浸出液について、銅イオン、鉄イオン、及び硫酸の濃度を分析した。

【0054】

その結果、銅イオン濃度は31g/L、鉄イオン濃度は1g/L未満、及び硫酸濃度は38g/Lであり、銅精鉱から鉄がほとんど溶出されないことが確認された。

【0055】

<試験例2>

原料には、Cuを16質量%、Feを24質量%、及びSを26質量%含有する黄銅鉱と黄鉄鉱とを主鉱物とするチリ産の銅精鉱を用いた。

銅精鉱200gを15μm以下の粒子の割合が80%以上となるように、上記湿式ビーズミルを用いて粉砕処理した。次いで、粉砕処理した銅精鉱200gに、硫酸第二鉄及び70質量%硫酸をそれぞれ、鉄濃度が6g/L、硫酸濃度が15g/Lとなるよう加え、200g/Lのスラリーを得た。このスラリー1Lに対し、界面活性剤としてリグニンスルホン酸ナトリウムを0.5g加え、始液スラリーを1000mL作成した。この始液スラリーを密閉した圧力容器中に装入し、撹拌しながら165℃まで昇温した後、圧力容器の内圧が1.3MPaとなるように流速0.5L/minにて酸素ガスを圧力容器内に導入した。その後、内圧が1.3MPaに保持されるように酸素ガスの供給を継続しながら、状態をそのまま5時間維持した。これによって得られた終液スラリーを濾過し、浸出液及びケーキに分離した。そして、浸出液について、銅イオン、鉄イオン、及び硫酸の濃度を分析した。

【0056】

その結果、銅イオン濃度は29g/L、鉄イオン濃度は1g/L未満、及び硫酸濃度は35g/Lであり、銅精鉱から鉄がほとんど溶出されないことが確認された。

【0057】

<試験例3>

原料には、Cuを20質量%、Feを27質量%、及びSを30質量%含有する黄銅鉱と黄鉄鉱とを主鉱物とするチリ産の銅精鉱を用いた。

まず、銅精鉱200gを15μm以下の粒子の割合が80%以上となるように、上記湿式ビーズミルを用いて粉砕処理した。次いで、粉砕処理した銅精鉱200gに、反応促進剤として硫酸第二鉄を鉄濃度が20g/Lとなるよう添加し、スラリー濃度が200g/Lのスラリーを得た。このスラリー1Lに対し、界面活性剤としてリグニンスルホン酸ナトリウムを0.5g加え、始液スラリーを1000mL作成した。この始液スラリーを密閉した圧力容器中に装入し、撹拌しながら165℃まで昇温した後、圧力容器の内圧が1.3MPaとなるように流速0.5L/minにて酸素ガスを圧力容器内に導入した。その後、内圧が1.3MPaに保持されるように酸素ガスの供給を継続しながら、状態をそのまま4時間維持した。これによって得られた終液スラリーを濾過し、浸出液及びケーキに分離した。そして、浸出液について、銅イオン、鉄イオン、及び硫酸の濃度を分析した。

【0058】

その結果、銅イオン濃度は27g/L、鉄イオン濃度は14g/L、及び硫酸濃度は25g/Lであった。試験例3では、粉砕処理した銅精鉱200gに、硫酸第二鉄を鉄濃度が20g/Lとなるよう添加している。そのため、浸出液の鉄イオン濃度は14g/Lであるが、これは、懸濁液として使用された硫酸第二鉄に起因するものであり、銅精鉱からの鉄の溶出に起因するものではないと考えられる。このことから、試験例3によっても、銅精鉱から鉄がほとんど溶出されないことが確認されたといえる。

【0059】

<試験例4>

原料には、Cuを16質量%、Feを24質量%、及びSを26質量%含有する黄銅鉱と黄鉄鉱とを主鉱物とするチリ産の銅精鉱を用いた。

まず、銅精鉱200gを15μm以下の粒子の割合が80%以上となるように、上記湿式ビーズミルを用いて粉砕処理した。次いで、粉砕処理した銅精鉱200gに、反応促進剤として硫酸第二鉄及び70質量%硫酸をそれぞれ、鉄濃度が25g/L、硫酸濃度が15g/Lとなるよう添加し、200g/Lのスラリーを得た。このスラリー1Lに対し、界面活性剤としてリグニンスルホン酸ナトリウムを0.5g/L添加し、始液スラリーを1000mL作成した。この始液スラリーを密閉した圧力容器中に装入し、撹拌しながら180℃まで昇温した後、圧力容器の内圧が1.75MPaとなるように流速0.5L/minにて酸素ガスを圧力容器内に導入した。その後、内圧が1.75MPaに保持されるように酸素ガスの供給を継続しながら、状態をそのまま2時間維持した。これによって得られた終液スラリーを濾過し、浸出液及びケーキに分離した。そして、浸出液について、銅イオン、鉄イオン、及び硫酸の濃度を分析した。

【0060】

その結果、銅イオン濃度は28g/L、鉄イオン濃度は30g/L、及び硫酸濃度は22g/Lであった。

【0061】

次いで、浸出液に、中和剤として水酸化カルシウム水溶液を添加し、温度を80℃に、且つ、pHを2.1に調整した。そして、中和後の鉄スラリーを冷却し、固液分離処理した後、得られた溶液について、銅イオン及び鉄イオンの濃度を分析した。

【0062】

その結果、銅イオン濃度は25g/Lであり、鉄イオン濃度は1.6g/Lであった。

【0063】

その後、上記得られた溶液に64%硫酸を添加し、これを電解始液として、Pbをアノード、ステンレス板をカソードとする電解槽にて、電流密度250A/m2で電解採取を行なった。

【0064】

その結果、得られた電気銅の品位は、Feが20ppm未満、Znが20ppm未満、及びPbが1ppm未満と良好なものであった。

【0065】

<試験例5>

原料には、試験例1と同様の銅精鉱を用いた。

まず、銅精鉱を15μm以下の粒子の割合が80%以上となるように、上記湿式ビーズミルを用いて粉砕処理した。次いで、粉砕処理した銅精鉱に、スラリーの硫酸濃度が67g/Lとなるように70質量%硫酸を加え、200g/Lのスラリーを得た。このスラリー1Lに対し、界面活性剤としてリグニンスルホン酸ナトリウムを0.5g加え、始液スラリーを1000mL作成した。この始液スラリーを密閉した圧力容器中に装入し、試験例1と同様の条件にて反応させた。これによって得られた終液スラリーを濾過し、浸出液及びケーキに分離した。そして、この浸出液について、銅イオン、鉄イオン、及び硫酸の濃度を分析した。

【0066】

その結果、銅イオン濃度は31g/L、鉄イオン濃度は9g/L、及び硫酸濃度は29g/Lであり、銅精鉱から鉄が多量に溶出したことが確認された。

【0067】

上記試験例1〜4の結果より、本発明の方法によれば、溶媒抽出等による特別な不純物除去を行なわずに、高品位の銅を回収できることが確認された。一方、上記試験例5の結果より、始液の硫酸濃度が高濃度であると、精鉱中の鉄の溶解が進行するため、銅浸出工程S2において銅精鉱から鉄が多量に溶出してしまい、銅の品質が劣る可能性があることが確認された。

【符号の説明】

【0068】

S1 粉砕工程

S2 銅浸出工程

S3 鉄沈殿工程

S4 固液分離工程

S5 銅回収工程

【技術分野】

【0001】

本発明は、銅と鉄とが共存する硫化鉱物から効率良く且つ経済的に銅を回収する方法に関する。

【背景技術】

【0002】

銅及び鉄を含有する硫化鉱物から水溶液を介して銅を回収する湿式銅製錬は、塩素、塩化物、その他ハロゲン単体、ハロゲン化合物により銅を浸出する「塩化系プロセス」と、硫酸や硫酸鉄水溶液と酸素や空気による酸化との組み合わせ、又は、酸素や空気による酸化のみで銅を浸出する「硫酸系プロセス」に大別される。硫酸系プロセスでは、高温高圧下で、しばしば酸化触媒を併用し、酸素等で硫化銅鉱物を酸化することにより銅を浸出させ、同時に鉄を残渣として固定分離する。これによれば、銅浸出時における原料中の鉄の固定分離率が良好であり、特に、オキシム系抽出剤を用いた銅抽出工程を経ることにより、銅と鉄との相互分離性に優れ、薬剤使用量が少なく、且つ最終製品となる金属銅への不純物の混入が少ないというメリットがあることから、近年、商業的な湿式銅製錬は、主として硫酸系プロセスで行なわれる傾向がある。

【0003】

一般に、硫酸系プロセスでは、硫酸を含有する水溶液中に酸素又は空気を導入し、銅の硫化鉱物中の銅を硫酸により酸化浸出させるが、銅鉱物に含まれる硫黄の酸化程度により、硫酸消費型又は硫酸生成型の浸出反応が起こる。例えば、黄銅鉱の場合、下記の式(1)に示すように、鉱物中の硫黄が単体硫黄まで酸化した状態では、浸出反応は黄銅鉱が硫酸を消費する形で進行する。一方、下記の式(2)に示すように、鉱物中の硫黄の酸化がさらに進行すると、硫酸を生成し、総合的に浸出反応は硫酸を生成する形で進行する。硫黄の酸化速度は反応温度の影響を受け、低温では下記の式(1)の反応が、高温では下記の式(2)の反応が支配的になることが知られている。

【0004】

4CuFeS2+5O2+4H2SO4

→ 4CuSO4+2Fe2O3+4H2O+8S・・・(1)

【0005】

4CuFeS2+17O2+4H2O

→ 4CuSO4+2Fe2O3+4H2SO4・・・(2)

【0006】

例えば、特許文献1のように、浸出温度が中温領域の115〜175℃である場合には、上記の式(1)及び(2)の両反応が競合して起こる。また、特許文献2及び3のように、浸出温度がそれぞれ200〜220℃及び170〜235℃と高温領域である場合には、上記の式(2)の反応が主に起こる。その後、酸化鉄(III)は固液分離により除去され、下記の式(3)に示すように、オキシム型抽出剤(HA)により硫酸銅(II)から銅(II)イオンが抽出される。抽出された銅(II)イオンは、下記の式(4)に示すように、硫酸により逆抽出される。次いで、逆抽出により得られた硫酸銅(II)は、下記の式(5)に示すように、電解始液として電解採取処理されることにより、電気銅として金属銅が回収される。

【0007】

CuSO4+2HA → CuA2+H2SO4・・・(3)

【0008】

CuA2+H2SO4 → CuSO4+2HA・・・(4)

【0009】

CuSO4+2e−+2H+ → Cu+H2SO4・・・(5)

【0010】

しかしながら、特許文献1に記載された方法は、硫化鉱物中の硫黄の酸化が抑制され、硫黄の酸化により生じる硫酸の中和処理に手間とコストがかからないという利点を有するが、硫化鉱物の酸化速度がそれほど速くないため、銅を高浸出させるためには、長時間を要するという問題があった。また、特許文献2及び3に記載された方法では、高温で硫化鉱物を酸化するため、銅の浸出速度が速く、銅を高浸出させることができるが、硫黄は硫酸イオンとなるため、浸出液から銅を回収する前に中和剤を添加して過剰に副生した硫酸を中和処理する必要があり、中和剤のコストが増大するという問題があった。さらに、特許文献1〜3のような硫酸系湿式銅製錬法では、鉄等の不純物を除去する際に上記の式(3)〜(5)に示すような溶媒抽出法を用いるため、工程数が多くなり、設備に対する初期費用が増える傾向にある。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平10−510585号公報

【特許文献2】特許第3609421号公報

【特許文献3】特開2007−297717号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、上記事情に鑑みてなされたものであって、その目的とするところは、銅と鉄とが共存する硫化鉱物から、効率良く且つ経済的に高品位の銅を回収する方法を提供することである。

【課題を解決するための手段】

【0013】

本発明者らは、上記課題を解決するために鋭意研究を重ねていたところ、銅及び鉄を含有する硫化鉱物から硫酸により銅を加圧浸出させた後、中和により不純物を除去することにより、工程が簡素化できるとともに、中和剤の使用量が削減できることを見出し、本発明を完成するに至った。具体的には、以下のものを提供する。

【0014】

(1) 銅及び鉄を含有する硫化鉱物を微粉砕する粉砕工程と、前記粉砕工程にて得られた硫化鉱物懸濁スラリーを105〜180℃の温度にて高圧下で酸素と接触させ、銅を浸出させる銅浸出工程と、前記銅浸出工程にて得られた浸出液に中和剤を添加し、鉄を沈殿させる鉄沈殿工程と、前記鉄沈殿工程にて得られたスラリーを固液分離処理し、銅を含有する溶液を得る固液分離工程と、前記銅を含有する溶液を電解始液として電解採取処理し、銅を回収する銅回収工程と、を有することを特徴とする銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【0015】

(2) 前記銅浸出工程にて硫化鉱物を懸濁する溶液は、10g/L以上50g/L以下の硫酸第二鉄を含む(1)に記載の銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【0016】

(3) 上記銅浸出工程にて硫化鉱物の粉末を懸濁する溶液は、30g/L以下の硫酸を含む(1)又は(2)に記載の銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【0017】

(4) 上記銅浸出工程では、全圧が1.0〜3.0MPaの範囲内に維持された加圧容器内で銅を浸出させる(1)〜(3)いずれかに記載の銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【0018】

(5) 上記銅浸出工程では、硫化鉱物の懸濁液にリグニンスルホン酸塩を添加する(1)〜(4)いずれかに記載の銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【0019】

(6) 上記鉄沈殿工程では、中和剤としてアルカリ水溶液を用い、浸出液のpHを2.0〜2.5の範囲内に調整する(1)〜(5)いずれかに記載の銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【0020】

(7) 上記銅回収工程にて得られた電解終液を、上記銅浸出工程において硫化鉱物を懸濁する溶液として繰り返し用いる(1)〜(6)いずれかに記載の銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【0021】

(8) 上記銅回収工程にて得られた電解終液に中和剤を添加し、銅を沈殿させた後、得られた銅殿物を、上記鉄沈殿工程における中和剤として繰り返し用いる(1)〜(7)いずれかに記載の銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【0022】

(9) 上記電解終液に中和剤としてアルカリ水溶液を添加し、電解終液のpHを4.0〜5.0の範囲内に調整することにより、銅を沈殿回収する(7)又は(8)に記載の銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【発明の効果】

【0023】

本発明によれば、銅と鉄とが共存する硫化鉱物から、効率良く且つ経済的に高品位の銅を回収することができる。

【図面の簡単な説明】

【0024】

【図1】本発明に係る、銅及び鉄を含有する硫化鉱物から銅を回収する方法のフローチャートを示す図である。

【発明を実施するための形態】

【0025】

以下、本発明の具体的な実施形態について詳細に説明するが、本発明は、以下の実施形態に何ら限定されるものではなく、本発明の目的の範囲内において、適宜変更を加えて実施することができる。

【0026】

本発明の銅及び鉄を含有する硫化鉱物から銅を回収する方法(以下、銅の回収方法という)は、銅及び鉄を含有する硫化鉱物を微粉砕する粉砕工程と、上記粉砕工程にて得られた硫化鉱物懸濁スラリーを105〜180℃の温度にて高圧下で酸素と接触させ、銅を浸出させる銅浸出工程と、上記銅浸出工程にて得られた浸出液に中和剤を添加し、鉄を沈殿させる鉄沈殿工程と、上記鉄沈殿工程にて得られたスラリーを固液分離処理し、銅を含有する溶液を得る固液分離工程と、上記銅を含有する溶液を電解始液として電解採取処理し、銅を回収する銅回収工程と、を有することを特徴とする。本発明の銅の回収方法は、銅及び鉄を含有する硫化鉱物の粉末の懸濁液を、105〜180℃にて、高圧下で酸素と接触させることにより、不純物である鉄の溶出量を低く制御し、上記硫化鉱物から銅を浸出させる点に、特に意義を有する。これにより、鉄等の不純物の除去を、従来の工程数が多い溶媒抽出法から中和法に変更することができ、また、中和剤の使用量を最小限に低減させることができるので、ランニングコスト及び設備に必要な初期費用を安価なものとすることが可能となる。以下、本発明の銅の回収方法における各工程について、図1を参照しながら詳細に説明する。

【0027】

[粉砕工程S1]

粉砕工程S1は、銅及び鉄を含有する硫化鉱物を微粉砕する工程である。この工程では、銅及び鉄を含有する硫化鉱物を微粉砕することで、次工程において銅を浸出しやすくする。銅及び鉄を含有する硫化鉱物は、特に限定されるものではないが、例えば、黄銅鉱(キャルコパイライト:CuFeS2)、斑銅鉱(ボーナイト:Cu5FeS4)が挙げられる。その他、輝銅鉱(キャルコサイト:Cu2S)、銅藍(コベライト:CuS)等の銅を含有する硫化鉱物と、黄鉄鉱(パイライト:FeS2)等の鉄を含有する硫化鉱物とを含む鉱物、上記黄銅鉱、斑銅鉱等の銅及び鉄を含有する硫化鉱物と、輝銅鉱、銅藍等の銅を含有する硫化鉱物又は黄鉄鉱等の鉄を含有する硫化鉱物とを含む鉱物が挙げられる。また、これらの硫化鉱物を浮遊選鉱に付すことにより得られる銅精鉱であってもよい。これらの中でも、黄銅鉱及び黄鉄鉱を主鉱物とする硫化鉱物が、天然に存在する含銅硫化鉱物の主成分として知られている。

【0028】

硫化鉱物は、浮選処理等により銅成分を濃縮した精鉱であってもよいし、天然の鉱石であってもよい。精鉱を用いる場合、精鉱の粒径は数十μmであるため、これをビーズミル等により目的粒径まで粉砕する。粉砕は、例えば、平均粒子径が15μm以下の粒子の割合が80%以上となるように行なわれることが好ましい。一方、天然の鉱石を用いる場合、ボールミル、ロッドミル等で一次粉砕した後、ISA−MILL(Xstrata社製)、SAG−MILL(Outotec社製)等の高性能ボールミルで平均粒子径が100μm以下になるまで二次粉砕する。なお、硫化鉱物の種類にかかわらず、水と混合したスラリー状での湿式粉砕が行われる。

【0029】

[銅浸出工程S2]

銅浸出工程S2は、上記の粉砕工程S1にて得られた硫化鉱物懸濁スラリーを105〜180℃の温度にて高圧下で酸素と接触させ、銅を浸出させる工程である。この工程では、銅及び鉄を含有する硫化鉱物から銅を加圧浸出させる。

【0030】

<濃度調整処理S21>

まず、上記の粉砕工程S1にて得られた硫化鉱物懸濁スラリーの濃度を調整する濃度調整処理S21を行う。懸濁液は、工程内の液(電解液)を捨てずに有効的に繰り返し使用できるものであればどのようなものであってもよく、例えば、水が挙げられる。硫化鉱物スラリーの濃度を調整する溶液として、硫酸を選択した場合、懸濁液における硫酸濃度は、30g/L以下であることが好ましい。硫酸濃度が30g/Lを超えると、銅浸出時の鉄の溶出量が過大となる傾向があり、次工程の鉄沈殿工程S3における中和剤の使用量が増大する。

【0031】

後に説明する酸素接触処理S23に要する時間を短くするため、懸濁液に硫酸第二鉄を加えることが好ましい。懸濁液に含まれる硫酸第二鉄の濃度は、10g/L以上50g/L以下であることが好ましい。硫酸第二鉄の濃度が10g/L未満であると、硫酸第二鉄を加えない場合の酸素接触処理S23に要する時間に対し、きわめて反応が遅くなり、また塊状の硫黄が生成しやすくなって操業の障害となる等の点で好ましくない。一方、硫酸第二鉄の濃度が50g/Lを超えると、S23に要する時間に対し、有意な差が得られず、且つ、銅浸出工程S2を終えた後の浸出液に含まれる鉄イオンの濃度が多くなってしまい、浸出液から鉄を除くに際し、大量の薬剤を要する点で好ましくない。

【0032】

<界面活性剤添加処理S22>

続いて、界面活性剤を添加することは必須ではないが、銅の浸出を促すため、硫化鉱物を懸濁して得たスラリーに対し、界面活性剤を添加することが好ましい。界面活性剤によれば、硫化鉱物から溶融した硫黄が該硫化鉱物から剥離し易くなるので、該硫黄が硫化鉱物の表面を被覆することにより、銅の浸出が妨げられることを防止することが可能となる。界面活性剤は、上記浸出温度及び酸性条件下に耐え得るものであれば、特に限定されるものではないが、例えば、パルプ工場の二次製品であり、工業的に入手しやすい点でリグニンスルホン酸塩が好ましい。

【0033】

<酸素接触処理S23>

続いて、硫化鉱物の粉末を懸濁して得たスラリーを、高温高圧下で酸素に接触させ、上記硫化鉱物から銅を浸出させる酸素接触処理S23を行う。

【0034】

酸素接触処理S23における浸出初期の始液スラリー濃度、すなわち、始液スラリー中の上記硫化鉱物の濃度は、特に限定されるものではないが、好ましくは100〜500g/Lである。浸出初期の始液スラリー濃度が100g/L未満であると、浸出設備の単位面積あたりの銅の浸出量が低くなるため、浸出設備が巨大化したり、生産性が低下する点で好ましくない。500g/Lを超えると、スラリー搬送の操作性が低下し得る点で好ましくない。

【0035】

酸素接触処理S23では、硫化鉱物の懸濁液を高圧下で酸素と接触させる際に加圧容器を使用することが好ましい。加圧条件は、浸出反応の速度向上という観点では、より高圧であることが望ましいが、その圧力に耐え得る容器は高額であるため、工業生産上、好ましいとはいえない。好ましくは、加圧容器内の全圧が1.0〜3.0MPaの範囲内となるように、酸素ガスを送入して調節する。なお、加圧条件が1.0MPa未満では、浸出反応の速度が低下し、所望の銅浸出率が得られない場合があり、3.0MPaを超えると、加圧容器が高額なものとなる。

【0036】

浸出温度は、高い方が銅の浸出速度が速くなる。しかし、そうすると硫化鉱物から硫酸が過剰に副生し、該硫酸を中和するための中和剤の使用量が増大する。本発明の酸素接触処理S23によれば、浸出温度を若干、低めの105〜180℃とするかわりに、高圧下で酸素と接触させることにより、硫化鉱物に含まれる鉄が主にジャロサイト(MFe3(SO4)2(OH)6,M:一価の陽イオン)となる結果、不純物としての鉄の溶出を抑制しつつ、浸出反応の速度を高めて銅の浸出率を向上させることが可能となる。また、硫酸を中和するための中和剤の使用量を低減できるので、操業資材費の削減が可能となる。

【0037】

<濾過処理S24>

続いて、酸素接触処理S23によって得られた終液スラリーを濾過し、浸出液とケーキとに分離する濾過処理S24を行う。濾過の方法は、特に限定されるものではなく、例えば、タンクフィルターを用いる減圧濾過や、フィルタープレスを用いる加圧濾過等が挙げられ、これら濾過機による濾過の前に、デカンテーションによる分離を行なってもよい。

【0038】

濾過によって分離された浸出液は、次の鉄沈殿工程S3に用いられ、さらに精製される。

【0039】

[鉄沈殿工程S3]

鉄沈殿工程S3は、上記の銅浸出工程S2にて得られた浸出液に中和剤を添加し、鉄を沈殿させる工程である。従来の方法では、上記銅の浸出時における鉄の溶出量が比較的多いため、該鉄の除去には工程数の多い溶媒抽出法を採用していたが、本発明の銅の回収方法では、上記の銅浸出工程S2において鉄の溶出量を低く抑えることができるため、中和剤を使用する中和法により鉄の除去が可能となり、工程を簡素化することができ、ランニングコスト及び設備に必要な初期費用を安価なものとすることができる。

【0040】

鉄沈殿工程S3では、中和剤としてアルカリ水溶液を用いることが好ましい。アルカリ水溶液としては、例えば、水酸化カルシウム、水酸化ナトリウム、水酸化カリウム等の水酸化アルカリ水溶液、炭酸ナトリウム、炭酸アンモニウム、炭酸カリウム、炭酸リチウム等の炭酸アルカリ水溶液が挙げられる。これらは、単独又は2種以上を組み合わせて用いることができる。これらの中でも、炭酸ナトリウム、炭酸カルシウム、水酸化ナトリウム、水酸化カルシウム及び水酸化マグネシウムが、安価な点において好ましい。鉄沈殿工程S3では、浸出液のpHは、鉄の沈殿率と、銅の非沈殿率とを考慮して調整され、好ましくは、pH2.0〜2.5の範囲内に調整する。浸出液のpHが2.0未満であると、所望の濃度まで鉄を沈殿除去できない場合があり、pHが2.5を超えると、銅の沈殿割合が増加傾向を示すからである。中和処理の際の液温は、特に限定されるものではないが、鉄の沈殿率を高めるためには、60〜80℃であることが好ましい。液温が60℃未満であると、中和反応の速度が遅くなる傾向がある点で好ましくない。液温が80℃を超えると、設備に必要な費用が高額になる点で好ましくない。

【0041】

[固液分離工程S4]

固液分離工程S4は、上記の鉄沈殿工程S3にて得られたスラリーを固液分離処理し、銅を含有する溶液を得る工程である。

【0042】

<濾過処理S41>

まず、上記の鉄沈殿工程S3にて得られたスラリー、すなわち、鉄の沈殿物を含む溶液から銅を含有する溶液を濾過等の方法により分離回収する。固液分離の方法は、特に限定されるものではなく、例えば、タンクフィルターを用いる減圧濾過や、フィルタープレスを用いる加圧濾過等が挙げられ、これら濾過機による濾過の前に、デカンテーションによる分離を行なってもよい。濾過によって分離された浸出液は、次の銅回収工程S5に用いられ、さらに精製される。

【0043】

<浮遊選鉱処理S42>

上記の濾過処理S41で分離された残渣には、鉄だけでなく硫黄も含まれる。そこで、この残渣から鉄を主成分とする鉄残渣と、硫黄を主成分とする硫黄残渣とに分離される。残渣の分離は、浮遊選鉱法によって行われる。分離された鉄残渣は廃棄される一方、硫黄残渣は払い出され、貴金属原料として利用される。

【0044】

[銅回収工程S5]

銅回収工程S5は、上記銅を含有する溶液を電解始液として電解採取処理し、銅を回収する工程である。電解採取は、特に限定されるものではなく、ステンレス、チタン等をカソードとし、黒鉛、鉛等の不溶性アノードとして、これらの間に通電することによって、銅をカソードの表面上に電解析出させることによって行われる。電解槽内の液温は、40〜60℃であることが好ましい。液温が40℃未満であると、銅が結晶として析出され、その結果、配管等が閉塞し得る点で好ましくない。液温が60℃を超えると、硫酸ミストが発生され得る点で好ましくない。電解する際の電流の強さは、250〜300A/m2であることが好ましい。電流の強さが250A/m2未満であると、表面の性状が良好な銅を回収できるものの、生産性が悪化する点で好ましくない。電流の強さが300A/m2を超えると、表面の性状が良好でない銅が回収され得る点で好ましくない。また、電解槽がショートすることによって安定した操業を実施できない可能性がある点でも好ましくない。また、表面の性状が良好な銅を回収できるようにするため、電解液に対し、ニカワ、チオ尿素、塩酸等の添加剤を加えることが好ましい。

【0045】

電解終液の一部は、上記の銅浸出工程S2における、硫化鉱物を懸濁する懸濁液にも加えている。電解終液の添加量は、懸濁液の添加量に対して30体積%以下であることが好ましい。電解終液の添加量が30体積%を超えると、懸濁液の硫酸濃度が高くなり過ぎる点で好ましくない。

【0046】

[中和工程S6]

中和工程S6は、上記の銅回収工程S5にて得られた電解終液のうち、銅浸出工程S2で再利用することのできなかった電解終液に対して中和剤を添加し、電解終液に残存する銅を沈殿させる工程である。

【0047】

電解終液に添加する中和剤は、鉄沈殿工程S3と同じでよく、アルカリ水溶液が好ましい。特に、炭酸ナトリウム、炭酸カルシウム、水酸化ナトリウム、水酸化カルシウム及び水酸化マグネシウムが、安価な点において好ましい。電解終液のpHは、銅の沈殿率を考慮して調整され、好ましくは、pH4.0〜5.0の範囲内に調整する。電解終液のpHが4.0未満であると、電解終液に残存する銅が十分に沈殿しない可能性があり、pHが5.0を超えると、原料である硫化鉱物に由来する亜鉛の沈殿割合が増加傾向を示すからである。

【0048】

上記の電解終液に中和剤を添加して得られる沈殿物は、水酸化銅を主成分とする。この沈殿物は、未反応の中和剤を若干含み、また、水酸化銅が溶解する際に液中の酸を消費するため、上記の鉄沈殿工程S3における中和剤として好適に利用することができ、有効的に系内から回収した銅分を再び系内に繰り返すことができる。

【0049】

[排水工程S7]

排水工程S7は、上記の中和工程S6にて銅が取り除かれた電解終液(廃液)を排水する工程である。廃液には、原料である硫化鉱物に由来する亜鉛や砒素、鉄等、複数種類の金属元素が含まれる。また、中和工程S6を経た後の廃液のpHは4.0〜5.0の範囲内にある。そこで、廃液の中性化を図るとともに、廃液から金属元素を取り除くために、廃液に対する中和剤の添加が行われる。

【0050】

廃液に添加する中和剤は、鉄沈殿工程S3及び中和工程S6と同じく、アルカリ水溶液が好ましい。特に、炭酸ナトリウム、炭酸カルシウム、水酸化ナトリウム、水酸化カルシウム及び水酸化マグネシウムが、安価な点において好ましい。

【0051】

排水工程S7で生じた沈殿物は、廃棄物として廃棄される。そして、沈殿物を除いた廃液は、外部に排出される。

【実施例】

【0052】

以下、実施例により、本発明をさらに詳細に説明するが、本発明はこれらの記載に何ら制限を受けるものではない。なお、実施例における金属イオンの分析は、酸に溶解した後、ICP発光分析法により行なった。ICP発光分析法による測定は、SPS3000(装置名)(島津製作所社製)を用いて行った。また、鉱物種の同定は、光学顕微鏡を用いて行った。粒子の割合は、レーザー回折・散乱式粒度分布測定装置(マイクロトラック)(日機装社製)を用いて行った。さらに、硫酸濃度の測定は、水酸化ナトリウム水溶液を用いて中和滴定することにより行なった。

【0053】

<試験例1>

原料には、Cuを19質量%、Feを28質量%、及びSを30質量%含有する黄銅鉱と黄鉄鉱とを主鉱物とするチリ産の銅精鉱を用いた。

銅精鉱200gを15μm以下の粒子の割合が80%以上となるように、湿式ビーズミルNANO MILL(浅田鉄工社製)を用いて粉砕処理した。次いで、粉砕処理した銅精鉱200gに、スラリーの硫酸濃度が30g/Lとなるように64質量%硫酸を加え、200g/Lのスラリーを得た。このスラリー1Lに対し、界面活性剤としてリグニンスルホン酸ナトリウムを0.5g加え、始液スラリーを1000mL作成した。この始液スラリーを密閉した圧力容器中に装入し、撹拌しながら165℃まで昇温した後、圧力容器の内圧が1.3MPaとなるように流速0.5L/minにて酸素ガスを圧力容器内に導入した。その後、内圧が1.3MPaに保持されるように酸素ガスの供給を継続しながら、状態をそのまま5時間維持した。これによって得られた終液スラリーを濾過し、浸出液及びケーキに分離した。そして、浸出液について、銅イオン、鉄イオン、及び硫酸の濃度を分析した。

【0054】

その結果、銅イオン濃度は31g/L、鉄イオン濃度は1g/L未満、及び硫酸濃度は38g/Lであり、銅精鉱から鉄がほとんど溶出されないことが確認された。

【0055】

<試験例2>

原料には、Cuを16質量%、Feを24質量%、及びSを26質量%含有する黄銅鉱と黄鉄鉱とを主鉱物とするチリ産の銅精鉱を用いた。

銅精鉱200gを15μm以下の粒子の割合が80%以上となるように、上記湿式ビーズミルを用いて粉砕処理した。次いで、粉砕処理した銅精鉱200gに、硫酸第二鉄及び70質量%硫酸をそれぞれ、鉄濃度が6g/L、硫酸濃度が15g/Lとなるよう加え、200g/Lのスラリーを得た。このスラリー1Lに対し、界面活性剤としてリグニンスルホン酸ナトリウムを0.5g加え、始液スラリーを1000mL作成した。この始液スラリーを密閉した圧力容器中に装入し、撹拌しながら165℃まで昇温した後、圧力容器の内圧が1.3MPaとなるように流速0.5L/minにて酸素ガスを圧力容器内に導入した。その後、内圧が1.3MPaに保持されるように酸素ガスの供給を継続しながら、状態をそのまま5時間維持した。これによって得られた終液スラリーを濾過し、浸出液及びケーキに分離した。そして、浸出液について、銅イオン、鉄イオン、及び硫酸の濃度を分析した。

【0056】

その結果、銅イオン濃度は29g/L、鉄イオン濃度は1g/L未満、及び硫酸濃度は35g/Lであり、銅精鉱から鉄がほとんど溶出されないことが確認された。

【0057】

<試験例3>

原料には、Cuを20質量%、Feを27質量%、及びSを30質量%含有する黄銅鉱と黄鉄鉱とを主鉱物とするチリ産の銅精鉱を用いた。

まず、銅精鉱200gを15μm以下の粒子の割合が80%以上となるように、上記湿式ビーズミルを用いて粉砕処理した。次いで、粉砕処理した銅精鉱200gに、反応促進剤として硫酸第二鉄を鉄濃度が20g/Lとなるよう添加し、スラリー濃度が200g/Lのスラリーを得た。このスラリー1Lに対し、界面活性剤としてリグニンスルホン酸ナトリウムを0.5g加え、始液スラリーを1000mL作成した。この始液スラリーを密閉した圧力容器中に装入し、撹拌しながら165℃まで昇温した後、圧力容器の内圧が1.3MPaとなるように流速0.5L/minにて酸素ガスを圧力容器内に導入した。その後、内圧が1.3MPaに保持されるように酸素ガスの供給を継続しながら、状態をそのまま4時間維持した。これによって得られた終液スラリーを濾過し、浸出液及びケーキに分離した。そして、浸出液について、銅イオン、鉄イオン、及び硫酸の濃度を分析した。

【0058】

その結果、銅イオン濃度は27g/L、鉄イオン濃度は14g/L、及び硫酸濃度は25g/Lであった。試験例3では、粉砕処理した銅精鉱200gに、硫酸第二鉄を鉄濃度が20g/Lとなるよう添加している。そのため、浸出液の鉄イオン濃度は14g/Lであるが、これは、懸濁液として使用された硫酸第二鉄に起因するものであり、銅精鉱からの鉄の溶出に起因するものではないと考えられる。このことから、試験例3によっても、銅精鉱から鉄がほとんど溶出されないことが確認されたといえる。

【0059】

<試験例4>

原料には、Cuを16質量%、Feを24質量%、及びSを26質量%含有する黄銅鉱と黄鉄鉱とを主鉱物とするチリ産の銅精鉱を用いた。

まず、銅精鉱200gを15μm以下の粒子の割合が80%以上となるように、上記湿式ビーズミルを用いて粉砕処理した。次いで、粉砕処理した銅精鉱200gに、反応促進剤として硫酸第二鉄及び70質量%硫酸をそれぞれ、鉄濃度が25g/L、硫酸濃度が15g/Lとなるよう添加し、200g/Lのスラリーを得た。このスラリー1Lに対し、界面活性剤としてリグニンスルホン酸ナトリウムを0.5g/L添加し、始液スラリーを1000mL作成した。この始液スラリーを密閉した圧力容器中に装入し、撹拌しながら180℃まで昇温した後、圧力容器の内圧が1.75MPaとなるように流速0.5L/minにて酸素ガスを圧力容器内に導入した。その後、内圧が1.75MPaに保持されるように酸素ガスの供給を継続しながら、状態をそのまま2時間維持した。これによって得られた終液スラリーを濾過し、浸出液及びケーキに分離した。そして、浸出液について、銅イオン、鉄イオン、及び硫酸の濃度を分析した。

【0060】

その結果、銅イオン濃度は28g/L、鉄イオン濃度は30g/L、及び硫酸濃度は22g/Lであった。

【0061】

次いで、浸出液に、中和剤として水酸化カルシウム水溶液を添加し、温度を80℃に、且つ、pHを2.1に調整した。そして、中和後の鉄スラリーを冷却し、固液分離処理した後、得られた溶液について、銅イオン及び鉄イオンの濃度を分析した。

【0062】

その結果、銅イオン濃度は25g/Lであり、鉄イオン濃度は1.6g/Lであった。

【0063】

その後、上記得られた溶液に64%硫酸を添加し、これを電解始液として、Pbをアノード、ステンレス板をカソードとする電解槽にて、電流密度250A/m2で電解採取を行なった。

【0064】

その結果、得られた電気銅の品位は、Feが20ppm未満、Znが20ppm未満、及びPbが1ppm未満と良好なものであった。

【0065】

<試験例5>

原料には、試験例1と同様の銅精鉱を用いた。

まず、銅精鉱を15μm以下の粒子の割合が80%以上となるように、上記湿式ビーズミルを用いて粉砕処理した。次いで、粉砕処理した銅精鉱に、スラリーの硫酸濃度が67g/Lとなるように70質量%硫酸を加え、200g/Lのスラリーを得た。このスラリー1Lに対し、界面活性剤としてリグニンスルホン酸ナトリウムを0.5g加え、始液スラリーを1000mL作成した。この始液スラリーを密閉した圧力容器中に装入し、試験例1と同様の条件にて反応させた。これによって得られた終液スラリーを濾過し、浸出液及びケーキに分離した。そして、この浸出液について、銅イオン、鉄イオン、及び硫酸の濃度を分析した。

【0066】

その結果、銅イオン濃度は31g/L、鉄イオン濃度は9g/L、及び硫酸濃度は29g/Lであり、銅精鉱から鉄が多量に溶出したことが確認された。

【0067】

上記試験例1〜4の結果より、本発明の方法によれば、溶媒抽出等による特別な不純物除去を行なわずに、高品位の銅を回収できることが確認された。一方、上記試験例5の結果より、始液の硫酸濃度が高濃度であると、精鉱中の鉄の溶解が進行するため、銅浸出工程S2において銅精鉱から鉄が多量に溶出してしまい、銅の品質が劣る可能性があることが確認された。

【符号の説明】

【0068】

S1 粉砕工程

S2 銅浸出工程

S3 鉄沈殿工程

S4 固液分離工程

S5 銅回収工程

【特許請求の範囲】

【請求項1】

銅及び鉄を含有する硫化鉱物を微粉砕する粉砕工程と、

前記粉砕工程にて得られた硫化鉱物懸濁スラリーを105〜180℃の温度にて高圧下で酸素と接触させ、銅を浸出させる銅浸出工程と、

前記銅浸出工程にて得られた浸出液に中和剤を添加し、鉄を沈殿させる鉄沈殿工程と、

前記鉄沈殿工程にて得られたスラリーを固液分離処理し、銅を含有する溶液を得る固液分離工程と、

前記銅を含有する溶液を電解始液として電解採取処理し、銅を回収する銅回収工程と、を有することを特徴とする銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【請求項2】

前記銅浸出工程にて硫化鉱物を懸濁する溶液は、10g/L以上50g/L以下の硫酸第二鉄を含む請求項1に記載の銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【請求項3】

前記銅浸出工程にて硫化鉱物の粉末を懸濁する溶液は、30g/L以下の硫酸を含む請求項1又は2に記載の銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【請求項4】

前記銅浸出工程では、全圧が1.0〜3.0MPaの範囲内に維持された加圧容器内で銅を浸出させる請求項1〜3いずれかに記載の銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【請求項5】

前記銅浸出工程では、硫化鉱物の懸濁液にリグニンスルホン酸塩を添加する請求項1〜4いずれかに記載の銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【請求項6】

前記鉄沈殿工程では、中和剤としてアルカリ水溶液を用い、浸出液のpHを2.0〜2.5の範囲内に調整する請求項1〜5いずれかに記載の銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【請求項7】

前記銅回収工程にて得られた電解終液を、前記銅浸出工程において硫化鉱物の粉末を懸濁する溶液として繰り返し用いる請求項1〜6いずれかに記載の銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【請求項8】

前記銅回収工程にて得られた電解終液に中和剤を添加し、銅を沈殿させた後、得られた銅殿物を、前記鉄沈殿工程における中和剤として繰り返し用いる請求項1〜7いずれかに記載の銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【請求項9】

前記電解終液に中和剤としてアルカリ水溶液を添加し、電解終液のpHを4.0〜5.0の範囲内に調整することにより、銅を沈殿回収する請求項7又は8に記載の銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【請求項1】

銅及び鉄を含有する硫化鉱物を微粉砕する粉砕工程と、

前記粉砕工程にて得られた硫化鉱物懸濁スラリーを105〜180℃の温度にて高圧下で酸素と接触させ、銅を浸出させる銅浸出工程と、

前記銅浸出工程にて得られた浸出液に中和剤を添加し、鉄を沈殿させる鉄沈殿工程と、

前記鉄沈殿工程にて得られたスラリーを固液分離処理し、銅を含有する溶液を得る固液分離工程と、

前記銅を含有する溶液を電解始液として電解採取処理し、銅を回収する銅回収工程と、を有することを特徴とする銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【請求項2】

前記銅浸出工程にて硫化鉱物を懸濁する溶液は、10g/L以上50g/L以下の硫酸第二鉄を含む請求項1に記載の銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【請求項3】

前記銅浸出工程にて硫化鉱物の粉末を懸濁する溶液は、30g/L以下の硫酸を含む請求項1又は2に記載の銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【請求項4】

前記銅浸出工程では、全圧が1.0〜3.0MPaの範囲内に維持された加圧容器内で銅を浸出させる請求項1〜3いずれかに記載の銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【請求項5】

前記銅浸出工程では、硫化鉱物の懸濁液にリグニンスルホン酸塩を添加する請求項1〜4いずれかに記載の銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【請求項6】

前記鉄沈殿工程では、中和剤としてアルカリ水溶液を用い、浸出液のpHを2.0〜2.5の範囲内に調整する請求項1〜5いずれかに記載の銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【請求項7】

前記銅回収工程にて得られた電解終液を、前記銅浸出工程において硫化鉱物の粉末を懸濁する溶液として繰り返し用いる請求項1〜6いずれかに記載の銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【請求項8】

前記銅回収工程にて得られた電解終液に中和剤を添加し、銅を沈殿させた後、得られた銅殿物を、前記鉄沈殿工程における中和剤として繰り返し用いる請求項1〜7いずれかに記載の銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【請求項9】

前記電解終液に中和剤としてアルカリ水溶液を添加し、電解終液のpHを4.0〜5.0の範囲内に調整することにより、銅を沈殿回収する請求項7又は8に記載の銅及び鉄を含有する硫化鉱物から銅を回収する方法。

【図1】

【公開番号】特開2013−95962(P2013−95962A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−239479(P2011−239479)

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000183303)住友金属鉱山株式会社 (2,015)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000183303)住友金属鉱山株式会社 (2,015)

【Fターム(参考)】

[ Back to top ]