銅合金材の耐応力緩和特性評価方法

【課題】実際の銅合金材の耐応力緩和特性によく相関し、測定時間にも時間を要さない効率的な耐応力緩和特性の評価方法を提供することを目的とする。

【解決手段】評価対象となる銅合金材の内部摩擦を、自由端横振動法における減衰曲線からの対数減衰率の値として求め、この測定された内部摩擦から塑性歪み(微小塑性歪み)を算出して、この塑性歪の大きさによって前記銅合金材の耐応力緩和特性を評価し、銅合金材の耐応力緩和特性の評価方法を効率化する。

【解決手段】評価対象となる銅合金材の内部摩擦を、自由端横振動法における減衰曲線からの対数減衰率の値として求め、この測定された内部摩擦から塑性歪み(微小塑性歪み)を算出して、この塑性歪の大きさによって前記銅合金材の耐応力緩和特性を評価し、銅合金材の耐応力緩和特性の評価方法を効率化する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は銅合金材の耐応力緩和特性評価方法に関するものである。ここで、銅合金材とは、主として銅合金の圧延板あるいはこれを使用形状乃至製品形状に加工した部品などのことを言うが、銅合金組成や製法あるいは形状は特に限定しない。

【背景技術】

【0002】

近年の自動車用端子・コネクタなどの銅合金製接続部品には、エンジンルームのような高温環境下で信頼性を確保できる性能が求められる。この高温環境下での信頼性において、最も重要な特性のひとつは、周知の通り、接点嵌合力の維持特性、いわゆる耐応力緩和特性である。この耐応力緩和特性とは、これら銅合金製接続部品が高温環境下に保持されても、ばね形状部品の接点嵌合力が大きく低下しない、高温に対する抵抗特性である。

【0003】

このような耐応力緩和特性の評価方法は、例えば、耐応力緩和特性に優れるCu−Ni−Sn−P系銅合金の発明としての特許文献1〜4などに記載されているような、共通の測定方法によって行われる。また、この測定方法はJCBA(日本伸銅協会)規格 T309−2001(仮)「銅及び銅合金薄板条の曲げによる応力緩和試験方法」にも、その測定装置とともに規定されている。

【0004】

具体的には、短冊状に切り出した銅合金試験片の一端を剛体試験台に固定し、前記試験片の他端を片持ち梁式に持ち上げて反らせ(反りの大きさd)、これを所定の温度に加熱して、長時間保持した後、室温下で除荷し、除荷後の反りの大きさ(永久歪みあるいは永久たわみ変位)をδとして求める。ここで、小さい値の方が耐応力緩和特性に優れているとする応力緩和率(RS)は、RS=(δ/d)×100で表される。

【0005】

ただ、このような耐応力緩和特性の測定方法では、試験片を例えば150℃のオーブン中に1000時間保持するなど、長時間保持しなければならず、試験結果(耐応力緩和特性の評価結果)が出るまでに長時間を要するという問題がある。また、応力緩和試験の条件数に対応する試験片を準備しなくてはならず、同じ試験片での再現性も評価できない。

【0006】

また、応力緩和自体は、一定の歪(ひずみ)の下で応力が低下する現象であり、比較的短距離の転位運動によって起こると考えられている。そのため、巨視的な降伏現象を評価する、通常の室温引張試験やビッカース硬さ試験では、耐応力緩和特性のような巨視的な降伏現象が起こる以前の転位運動に関わる特性を評価できない。このため、前記したJCBA規格の耐応力緩和特性の測定、評価方法を採用せざるを得ない。

【0007】

ここで、内部摩擦という、金属材料の特性や組織の評価パラメータが公知である。この内部摩擦(internal friction)とは、非特許文献1、2に開示される通り、金属材料に加わった力学的エネルギーの熱への転化による、物体の内部に起因する振動減衰の現象である。したがって、この内部摩擦は、有限要素法による振動解析方法につき発明された、特許文献5にも開示される通り、金属材料自身の振動吸収能力である。ちなみに、この特許文献5は、共振の防止措置を行うか、あるいは振動の減衰をはかる必要がある、タービン翼、往復機関のクランク軸、電線あるいは溶接構造物などの設計のための発明である。そして、このような内部摩擦はその測定が簡便である利点もある。

【0008】

したがって、このような内部摩擦特性を求める内部摩擦法は、材料内部の何らかの変化により生じる振動減衰を測定して、材料内部の変化を非破壊試験で調べられる方法である。このため、この内部摩擦を用いて金属材料の特性や組織を評価することが従来から種々提案されている。

【0009】

例えば、特許文献6では、タービン翼の共振を防ぐために、複雑な振動である共振のすべてを設計的な手段で避けるのは煩雑であるため、内部摩擦をデータとして用いた解析を行っている。すなわち、有限要素法による振動解析方法において、材料自身の固有の振動吸収能力である内部摩擦をパラメータとして振動解析に用い、さらに、内部摩擦のひずみ振幅依存性、ΔE効果を振動解析に反映させて、真の内部摩擦および真の内部摩擦から求めた動的ヤング率を用いている。

【0010】

また、特許文献7では、この内部摩擦を用いて、微細パーライト,疑似パーライト,ベイナイトから選ばれる組織の高炭素鋼線の、180〜220℃の温度範囲における内部摩擦値の最大値を8.00×10-4〜3.00×10-3と規定している。同文献では、元素のCが30℃前後で鋼組織中に拡散し、その際に振動減衰が起こることが知られており、内部摩擦特性変化の一例として挙げられ、内部摩擦を用いて鋼線内部の組織を制御することにより、鋼線を高強度で且つ高延性および高靱性にできるとしている。

【0011】

また、特許文献8では、立方晶から斜方晶へマルテンサイト変態を行うチタニウム、ニッケル、銅の3元系形状記憶合金の高い振動減衰性能を、内部摩擦をパラメータとして利用して得ることが提案されている。

【0012】

また、特許文献9では、張力とともに、内部摩擦の値(1/Q)を規定した防振金属または合金と、導電性材料とを複合させた防振性トロリー線が提案されている。

【0013】

さらに、非特許文献1では、表題を「内部摩擦の振幅依存性と微小塑性の現象論」として、金属材料の機械的性質のうち、強度や靭性、加工性は、材料内部における転位の増殖過程と長距離の集団運動によって支配されることが記載されている。これに対して、金属材料の振動のうちの転位に起因するものは、運動転位の密度と短距離往復運動の易動度によって決定され、この場合の減衰(制振)特性は、実験室において、内部摩擦の振幅依存性の測定から評価されることが記載されている。

【0014】

また、非特許文献2では、表題を「銅多結晶の内部摩擦の振幅依存性に及ぼす結晶粒径の影響」として、内部摩擦の振幅依存性に関して、従来の多くの研究は転位と溶質原子の相互作用を明らかにすることを目的として行われてきたことが記載されている。そして、この場合に、内部摩擦の振幅依存性に対するデータ解析は、Granato-Lucke理論にもとづいて行われるのが通例であったが、研究対象が単結晶に限られるうえに、内部摩擦については、通常は測定値の相対変化のみが解析されるにすぎないことが記載されている。そして、研究対象を銅などの多結晶まで広げ、内部摩擦の測定値の絶対量についてデータ解析を行うためには、微小塑性の現象論にもとづいて行うべきことが提案されている。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開2009−62592号公報

【特許文献2】特開2009−84594号公報

【特許文献3】特開2009−84595号公報

【特許文献4】特開2009−179864号公報

【特許文献5】特開2003−130754号公報

【特許文献6】特開2003−130754号公報

【特許文献7】特開平11−269557号公報

【特許文献8】特開2003−268468号公報

【特許文献9】特開平10−250419号公報

【非特許文献】

【0016】

【非特許文献1】浅野滋 他:日本金属学会誌、 第66巻、 第2号、(2002) 109-116.

【非特許文献2】後藤肇 他:日本金属学会誌、 第55巻、 第8号、(1991) 848-852.

【発明の概要】

【発明が解決しようとする課題】

【0017】

しかし、これら測定した内部摩擦値を直接パラメータとするだけでは、本発明が対象とする銅合金材の耐応力緩和特性評価にうまく適用できない。これは、測定した内部摩擦値を直接的に用いても、前記した巨視的な降伏現象に相関する、銅合金材の組織に対応乃至相関する評価となっており、前記した、巨視的な降伏現象が起こる以前の、比較的短距離の転位運動によって起こる応力緩和と、うまく対応していないものと推考される。

【0018】

したがって、測定した内部摩擦値を直接パラメータとするだけでは、本発明が対象とする銅合金材の耐応力緩和特性評価に適用できない。また、非特許文献2などで、内部摩擦の測定値の絶対量についてデータ解析を行うためには、微小塑性の現象論にもとづいて行うべきことが提案されているものの、これが銅合金の耐応力緩和特性と良く相関することまでは、知見されていなかった。

【0019】

本発明はかかる問題点に鑑みてなされたものであって、実際の銅合金材の耐応力緩和特性によく相関し、容易に再現性が確認でき、同じ試験片で異なる試験条件での評価ができ、測定時間にも時間を要さない効率的な耐応力緩和特性の評価方法を提供することを目的とする。

【課題を解決するための手段】

【0020】

上記目的のための、本発明の銅合金材の耐応力緩和特性評価方法の要旨は、評価対象となる銅合金材の内部摩擦を自由端横振動法によって測定し、この測定された内部摩擦と前記自由端横振動法における振動の振幅との関係から、塑性歪を応力の関数として算出し、この塑性歪の大きさによって、歪が負荷されたもとで応力が低下する現象である前記銅合金材の耐応力緩和特性を評価することである。

【発明の効果】

【0021】

本発明によれば、基本的には前記内部摩擦法を用い、評価対象となる銅合金材の内部摩擦の測定値によって耐応力緩和特性を評価する。但し、本発明では、従来のように、測定した内部摩擦値を直接パラメータとはしない。すなわち、前記非特許文献1あるいは2に記載されている、測定された内部摩擦から微小塑性の現象論にもとづいて算出できる、塑性歪(微小塑性歪)の方を、銅合金材の耐応力緩和特性の評価パラメータとする。

【0022】

この塑性歪(微小塑性歪)の大きさは、後述する通り、実際の銅合金材の応力緩和の機構に即しており、銅合金材の実際の応力緩和特性とよく相関する。このため、本発明によれば、再現性がよく、効率的な耐応力緩和特性の評価方法が提供できる。

【0023】

ちなみに、内部摩擦や塑性歪(微小塑性歪)自体は前記非特許文献1あるいは2自体で公知ではあるが、この内部摩擦や、さらに進んで塑性歪と、歪が負荷されたもとで応力が低下する現象である銅合金材の応力緩和との相関性を知見し、もって銅合金材の耐応力緩和特性の評価パラメータとした例は、これまでにない。

【図面の簡単な説明】

【0024】

【図1】内部摩擦の振幅依存性(振幅との相関)を示す説明図である。

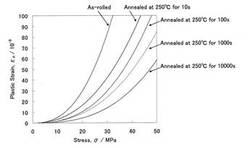

【図2】本発明における微小塑性歪みと応力との相関を示す説明図である。

【図3】本発明により算出した応力σと、従来の評価方法での応力緩和率との関係を示す説明図である。

【発明を実施するための形態】

【0025】

以下に、本発明の実施の形態につき具体的に説明する。

【0026】

内部摩擦:

周知の通り、一般に物体の弾性的振動は、その物体の振動のために負荷された外力を絶って放置すると、次第に勢いを失って減衰していく。このような減衰の原因のひとつは、力学的エネルギーの物体外部への散逸であるが、もうひとつの原因は力学的エネルギーが物体の内部で熱に転化することである。本発明でいう内部摩擦(internal friction)とは、前記非特許文献1あるいは2に記載されている通り、この力学的エネルギーの熱への転化による、物体の内部に起因する振動減衰の現象である。

【0027】

塑性歪み=微小塑性歪み:

この内部摩擦は、本発明が対象とする銅合金などの通常の金属では、弾性的振動の振幅に依存する。この弾性的振動の下で、金属は弾性変形から塑性変形へと移行するが、この移行過程は、微小な塑性変形である「微小塑性」(microplastity)の領域の問題となる。銅合金などで巨視的な降伏現象が起こる以前における転位運動は、この「微小塑性」に大きく関わっている。

【0028】

したがって、測定された銅合金材の内部摩擦(値)から、この「微小塑性」を算出できれば、前記した転位に関わる特性を評価できることとなり、一定の歪(ひずみ)の下で応力が低下し、比較的短距離の転位運動によって起こる応力緩和とよく相関することとなる。本発明で規定する塑性歪みとは、この微小塑性歪みを意味する。

【0029】

このように、微小塑性の現象論の立場から、内部摩擦の振幅依存性の測定値を解析して、微小塑性歪みを応力の関数として算出して、本発明で規定するごとく塑性歪みとして、耐応力緩和特性の評価パラメータとする。

【0030】

内部摩擦の測定方法:

内部摩擦の振幅依存性によって内部摩擦を測定するには、内部摩擦を自由端横振動法における減衰曲線からの対数減衰率の値として求める。この測定方法自体は前記特許文献5〜9、非特許文献1、2に記載されている公知の方法で測定すればよく、簡便かつ効率的、さらには再現性良く測定できるため、測定時間にも時間を要さず、効率的な耐応力緩和特性の評価が可能である。

【0031】

より具体的には、耐応力緩和特性の評価対象である銅合金材(板)の一部から、適当な大きさ、例えば、長さ:80mm、幅:10mmの短冊状の試料(板)を切り出した後、試験装置にセットする。そして、試料に磁力による振動(振動数:500〜2kHzから選択、本発明実施例では700Hz)を与えて、それ以降、自由振動させて曲げ振動(横振動)を励起する。この際、試験装置(試料)の雰囲気を真空(約4×10−5Torr)とし、試料乃至雰囲気温度は、評価したい温度に応じて自由に選択する。

【0032】

この測定中に、運動転位数が変化しないように、1回の自由減衰の全過程に着目して、その減衰曲線から対数減衰率を測定して、これを内部摩擦の値とする。前記試料は、例えば60秒以上一定振幅で振動させた後、励振(振動の励起)を止め、自由減衰の時間的な変化を(振動振幅の対数値を時間に対して記録した)減衰曲線として記録する。対数減衰率=内部摩擦の値は、この減衰曲線の振動振幅の接線の傾きとして算出される。

【0033】

測定された内部摩擦(値)δと振幅(値)εmaxとの関係=内部摩擦の振幅依存性を図1に示す(詳細は後述する実施例にて説明)。ここで、より正確に内部摩擦を求めるためには、前記非特許文献2の「II.2内部摩擦の測定」の850頁の左欄に記載されている方法(換算式)によって、この実測された内部摩擦δから、均一な歪分分布のもとで測定されるべき内部摩擦δ0を換算することが好ましい。

【0034】

塑性歪み(微小塑性歪み)の算出方法:

この内部摩擦δあるいはδ0から、塑性歪み(微小塑性歪み)を算出するには、前記非特許文献2の「III.2 微小塑性歪と応力の関係」の850頁の右欄に記載されている方法(換算方法)により行う。より具体的には、内部摩擦δを、弾性歪(応力σ/銅合金材のヤング率E)の逆数と、応力σ−歪ε曲線におけるヒステリシスループの面積として表せる歪ε(σ)とを相乗した下記式(数1)によって換算する。

【0035】

【数1】

【0036】

ここで、応力σの関数として表すことができる歪は、弾性歪(弾性成分)と塑性歪(塑性成分)とによって、ε(σ)=弾性歪(応力σ/銅合金材のヤング率E)+塑性歪εp(σ)で表される。このうち、弾性歪(応力σ/銅合金材のヤング率E)を除いた塑性歪εp(σ)のみを、微小塑性歪εpとして、前記数1を積分方程式と見なして、塑性歪εp(σ)について解く。これによって、微小塑性歪εpを、内部摩擦δから、応力σの関数として算出することができる。

【0037】

これによって算出した微小塑性歪εp(×10−9)と応力σ(Stress:MPa)との関係を図2に示す(詳細は後述する実施例にて説明)。この図2の微小塑性歪εpの大きさによって、歪εが負荷されたもとで、応力σが低下する現象である銅合金材の耐応力緩和特性を評価することができる。すなわち、この図2の縦軸の微小塑性歪εpの大きい(高い)ものほど、横軸の応力σ、すなわち銅合金材の抵抗力が大きく、耐応力緩和特性が優れていると評価できる。

【0038】

銅合金材:

本発明の評価対象となる銅合金材は、Cu−Fe−P系(代表的な成分はCu−0.1%Fe−0.03%P)、Cu−Ni−Si系(Cu−3.0%Ni−0.7%Si)、Cu−Ni−Sn−P系(Cu−1.0%Ni−0.9%Sn−0.05%P)、Cu−Ti系(Cu−3%Ti)、Cu−Cr系(Cu−0.7%Cr)など、JISに規格化されている純銅あるいは銅合金など、耐応力緩和特性を評価したい全銅合金が対象となる。また、内部摩擦や微小塑性歪の測定や算出はこれら銅乃至銅合金の組成の影響を受けないので、本発明の評価方法は、あらゆる銅合金材、圧延板・条、抽伸管などに適用可能であり、一般的な製造条件の選択で、内部摩擦や微小塑性歪の状態を制御できる。このように、微小塑性理論を用いて一定応力下の塑性歪を内部摩擦測定で評価することにより、銅合金の耐応力緩和特性を再現性よく、効率的に評価することができる。

【実施例】

【0039】

以下、本発明の実施例について説明する。耐応力緩和特性を種々変えた銅合金板につき、前記した従来の曲げによる応力緩和試験方法による評価結果と、内部摩擦の振幅依存性による耐応力緩和特性評価方法による評価結果とを対比した。

【0040】

銅合金材:

評価対象となる銅合金材は、Cu−Ni−P系銅合金組成の厚さ0.4mmの冷間圧延板とし、この板(採取した試験片)の焼鈍条件を種々変えて、耐応力緩和特性を各々変えた。銅合金組成は、0.4質量%Ni−0.1質量%P−残部Cuと全て同じとし、冷間圧延板から採取した試験片は、焼鈍しない圧延材例(冷延上がりまま)を含めて、焼鈍条件を、焼鈍温度を250℃と一定とし、焼鈍時間を10秒、100秒、1000秒、10000秒と種々変えた。

【0041】

従来の曲げによる応力緩和試験:

これらの銅合金板から採取した試験片の室温引張特性を各々実測するととともに、前記した従来の前記JCBA規格T309−2001(仮)「銅及び銅合金薄板条の曲げによる応力緩和試験方法」によって、150℃の比較的高温における応力緩和率を各々評価した。この結果を表1に示す。

【0042】

従来の曲げによる応力緩和試験は、前記JCBA規格T309−2001(仮)により行い、前記銅合金板から試験片を採取し、片持ち梁方式を用いて測定した。

【0043】

具体的には、幅10mmの短冊状試験片1(長さ方向が板材の圧延方向に対し直角方向になるもの)を切り出し、その一端を剛体試験台2に固定し、試験片1のスパン長Lの部分にd(=10mm)の大きさのたわみ量を与えた。このとき、材料耐力の80%に相当する表面応力が材料に負荷されるようにLを決めた。これを150℃のオーブン中で最長106秒保持した後に取り出し、たわみ量dを取り去ったときの永久歪みδを測定し、RS=(δ/d)×100で応力緩和率(RS)を計算した。

【0044】

室温引張試験:

前記銅合金板から試験片を採取し、試験片長手方向が板材の圧延方向に対し直角方向となるように、機械加工にてJIS5号引張試験片を作製した。そして、5882型インストロン社製万能試験機により、室温、試験速度10.0mm/min、GL=50mmの条件で、伸びを含めた、引張特性を測定した。

【0045】

引張特性と応力緩和率との関係:

ここで、応力緩和率(RS)が低い方が耐応力緩和特性に優れ、この表1における従来の評価方法では、耐応力緩和特性は、焼鈍条件の緩い順に、焼鈍しない圧延材例が最も劣り、以下、焼鈍時間が10秒、100秒、1000秒の順に劣っていき、10000秒のものが最も耐応力緩和特性に優れている。

【0046】

本発明の実施例として、銅合金材の実測した室温引張特性と、従来の評価方法での応力緩和率(150℃)との関係を表1に示す。表1において、引張強さや耐力が大きい方が、応力緩和率の値が大きく、小さい値の方が耐応力緩和特性に優れており、応力緩和率(RS)とは逆の傾向を示していることが分かる。

【0047】

本発明の内部摩擦−塑性歪評価法:

本発明の耐応力緩和特性評価方法は、前記銅合金板から、長さ:80mm、幅:10mmの短冊状の試料を採取して試験片とした。そして、この試験片の内部摩擦を、前記したように、前記自由端横振動法によって、内部摩擦(値)δと振幅(値)εmaxとの関係=内部摩擦の振幅依存性で測定した。

【0048】

測定された内部摩擦(値)δと振幅(値)εmaxとの関係=内部摩擦の振幅依存性を前記した図1に示す。図1において、縦軸が内部摩擦δ(Internal Friction)、横軸が振幅εmaxである。図1において、各グラフ(線)につき、各焼鈍しない圧延材例は白い菱形、焼鈍時間が10秒のもの(annealed at250℃for 10s)は白い四角、100秒のもの(annealed at250℃ for 100s)は白い三角、1000秒のもの(annealed at250℃for 1000s)は白い丸、10000秒のもの(annealed at250℃ for 10000s)はアスタリスク(*)で表記している。

【0049】

さらに、この測定された内部摩擦と振動の振幅との関係から、前記した換算方法にて、図2のように、微小塑性歪を応力の関数として算出した。これによって算出した微小塑性歪εp(×10−9)と応力σ(Stress:MPa)との関係を図2に示す。

【0050】

この図2において注意すべきは、一般的には縦軸で示す応力σが横軸となっており、この横軸方向に曲線の立ち上がりが遅く、傾きが緩やかなものほど、耐応力緩和特性が優れている。例えば、縦軸の微小塑性歪εpが30×10−9のレベルでみると、焼鈍しない圧延材は20MPa程度であるのに対して、10000秒の低温焼鈍材は40MPa程度であり、著しく高い。すなわち、横軸の応力σ(銅合金材の抵抗力)が大きく、耐応力緩和特性が優れている。したがって、本発明の評価方法でも、前記表1の従来の耐応力緩和特性の評価方法と同様に、耐応力緩和特性は、焼鈍条件の緩い順に、焼鈍しない圧延材例が最も劣り、以下、焼鈍時間が10秒、100秒、1000秒の順に劣っていき、10000秒のものが最も耐応力緩和特性に優れている。

【0051】

さらに、前記した従来の曲げによる応力緩和試験方法による評価結果と、本発明による耐応力緩和特性評価方法による評価結果との整合性を確認した。このために、表2のように、本発明による耐応力緩和特性評価方法によるデータのうち、歪εが20×10−9での応力σを各焼鈍材ごとに求めた。そして、この各焼鈍材ごとの本発明により算出した応力σを横軸にとる一方で、各焼鈍材ごとの前記従来の評価方法での応力緩和率(RS)を縦軸にとった結果を図3に示す。

【0052】

この図3の通り、本発明による耐応力緩和特性評価方法によるデータ(応力σ)と、前記従来の評価方法での応力緩和率(RS)のデータとは直線上にのっており、互いによく対応していることが分かる。したがって、本発明による耐応力緩和特性評価方法が、前記従来の評価方法に代わって、信頼性や再現性良く使用できることを意味している。

【0053】

【表1】

【0054】

【表2】

【産業上の利用可能性】

【0055】

以上説明したように、本発明によれば、実際の銅合金材の耐応力緩和特性によく相関し、測定時間にも時間を要さない効率的な耐応力緩和特性の評価方法を提供できる。この結果、新たな銅合金材の研究開発において、耐応力緩和特性の評価を迅速化でき、また、歪が負荷されたもとで応力が低下する現象である応力緩和の機構に即した評価方法であるために、新たな銅合金材自体の研究開発に資する可能性もある。

【技術分野】

【0001】

本発明は銅合金材の耐応力緩和特性評価方法に関するものである。ここで、銅合金材とは、主として銅合金の圧延板あるいはこれを使用形状乃至製品形状に加工した部品などのことを言うが、銅合金組成や製法あるいは形状は特に限定しない。

【背景技術】

【0002】

近年の自動車用端子・コネクタなどの銅合金製接続部品には、エンジンルームのような高温環境下で信頼性を確保できる性能が求められる。この高温環境下での信頼性において、最も重要な特性のひとつは、周知の通り、接点嵌合力の維持特性、いわゆる耐応力緩和特性である。この耐応力緩和特性とは、これら銅合金製接続部品が高温環境下に保持されても、ばね形状部品の接点嵌合力が大きく低下しない、高温に対する抵抗特性である。

【0003】

このような耐応力緩和特性の評価方法は、例えば、耐応力緩和特性に優れるCu−Ni−Sn−P系銅合金の発明としての特許文献1〜4などに記載されているような、共通の測定方法によって行われる。また、この測定方法はJCBA(日本伸銅協会)規格 T309−2001(仮)「銅及び銅合金薄板条の曲げによる応力緩和試験方法」にも、その測定装置とともに規定されている。

【0004】

具体的には、短冊状に切り出した銅合金試験片の一端を剛体試験台に固定し、前記試験片の他端を片持ち梁式に持ち上げて反らせ(反りの大きさd)、これを所定の温度に加熱して、長時間保持した後、室温下で除荷し、除荷後の反りの大きさ(永久歪みあるいは永久たわみ変位)をδとして求める。ここで、小さい値の方が耐応力緩和特性に優れているとする応力緩和率(RS)は、RS=(δ/d)×100で表される。

【0005】

ただ、このような耐応力緩和特性の測定方法では、試験片を例えば150℃のオーブン中に1000時間保持するなど、長時間保持しなければならず、試験結果(耐応力緩和特性の評価結果)が出るまでに長時間を要するという問題がある。また、応力緩和試験の条件数に対応する試験片を準備しなくてはならず、同じ試験片での再現性も評価できない。

【0006】

また、応力緩和自体は、一定の歪(ひずみ)の下で応力が低下する現象であり、比較的短距離の転位運動によって起こると考えられている。そのため、巨視的な降伏現象を評価する、通常の室温引張試験やビッカース硬さ試験では、耐応力緩和特性のような巨視的な降伏現象が起こる以前の転位運動に関わる特性を評価できない。このため、前記したJCBA規格の耐応力緩和特性の測定、評価方法を採用せざるを得ない。

【0007】

ここで、内部摩擦という、金属材料の特性や組織の評価パラメータが公知である。この内部摩擦(internal friction)とは、非特許文献1、2に開示される通り、金属材料に加わった力学的エネルギーの熱への転化による、物体の内部に起因する振動減衰の現象である。したがって、この内部摩擦は、有限要素法による振動解析方法につき発明された、特許文献5にも開示される通り、金属材料自身の振動吸収能力である。ちなみに、この特許文献5は、共振の防止措置を行うか、あるいは振動の減衰をはかる必要がある、タービン翼、往復機関のクランク軸、電線あるいは溶接構造物などの設計のための発明である。そして、このような内部摩擦はその測定が簡便である利点もある。

【0008】

したがって、このような内部摩擦特性を求める内部摩擦法は、材料内部の何らかの変化により生じる振動減衰を測定して、材料内部の変化を非破壊試験で調べられる方法である。このため、この内部摩擦を用いて金属材料の特性や組織を評価することが従来から種々提案されている。

【0009】

例えば、特許文献6では、タービン翼の共振を防ぐために、複雑な振動である共振のすべてを設計的な手段で避けるのは煩雑であるため、内部摩擦をデータとして用いた解析を行っている。すなわち、有限要素法による振動解析方法において、材料自身の固有の振動吸収能力である内部摩擦をパラメータとして振動解析に用い、さらに、内部摩擦のひずみ振幅依存性、ΔE効果を振動解析に反映させて、真の内部摩擦および真の内部摩擦から求めた動的ヤング率を用いている。

【0010】

また、特許文献7では、この内部摩擦を用いて、微細パーライト,疑似パーライト,ベイナイトから選ばれる組織の高炭素鋼線の、180〜220℃の温度範囲における内部摩擦値の最大値を8.00×10-4〜3.00×10-3と規定している。同文献では、元素のCが30℃前後で鋼組織中に拡散し、その際に振動減衰が起こることが知られており、内部摩擦特性変化の一例として挙げられ、内部摩擦を用いて鋼線内部の組織を制御することにより、鋼線を高強度で且つ高延性および高靱性にできるとしている。

【0011】

また、特許文献8では、立方晶から斜方晶へマルテンサイト変態を行うチタニウム、ニッケル、銅の3元系形状記憶合金の高い振動減衰性能を、内部摩擦をパラメータとして利用して得ることが提案されている。

【0012】

また、特許文献9では、張力とともに、内部摩擦の値(1/Q)を規定した防振金属または合金と、導電性材料とを複合させた防振性トロリー線が提案されている。

【0013】

さらに、非特許文献1では、表題を「内部摩擦の振幅依存性と微小塑性の現象論」として、金属材料の機械的性質のうち、強度や靭性、加工性は、材料内部における転位の増殖過程と長距離の集団運動によって支配されることが記載されている。これに対して、金属材料の振動のうちの転位に起因するものは、運動転位の密度と短距離往復運動の易動度によって決定され、この場合の減衰(制振)特性は、実験室において、内部摩擦の振幅依存性の測定から評価されることが記載されている。

【0014】

また、非特許文献2では、表題を「銅多結晶の内部摩擦の振幅依存性に及ぼす結晶粒径の影響」として、内部摩擦の振幅依存性に関して、従来の多くの研究は転位と溶質原子の相互作用を明らかにすることを目的として行われてきたことが記載されている。そして、この場合に、内部摩擦の振幅依存性に対するデータ解析は、Granato-Lucke理論にもとづいて行われるのが通例であったが、研究対象が単結晶に限られるうえに、内部摩擦については、通常は測定値の相対変化のみが解析されるにすぎないことが記載されている。そして、研究対象を銅などの多結晶まで広げ、内部摩擦の測定値の絶対量についてデータ解析を行うためには、微小塑性の現象論にもとづいて行うべきことが提案されている。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開2009−62592号公報

【特許文献2】特開2009−84594号公報

【特許文献3】特開2009−84595号公報

【特許文献4】特開2009−179864号公報

【特許文献5】特開2003−130754号公報

【特許文献6】特開2003−130754号公報

【特許文献7】特開平11−269557号公報

【特許文献8】特開2003−268468号公報

【特許文献9】特開平10−250419号公報

【非特許文献】

【0016】

【非特許文献1】浅野滋 他:日本金属学会誌、 第66巻、 第2号、(2002) 109-116.

【非特許文献2】後藤肇 他:日本金属学会誌、 第55巻、 第8号、(1991) 848-852.

【発明の概要】

【発明が解決しようとする課題】

【0017】

しかし、これら測定した内部摩擦値を直接パラメータとするだけでは、本発明が対象とする銅合金材の耐応力緩和特性評価にうまく適用できない。これは、測定した内部摩擦値を直接的に用いても、前記した巨視的な降伏現象に相関する、銅合金材の組織に対応乃至相関する評価となっており、前記した、巨視的な降伏現象が起こる以前の、比較的短距離の転位運動によって起こる応力緩和と、うまく対応していないものと推考される。

【0018】

したがって、測定した内部摩擦値を直接パラメータとするだけでは、本発明が対象とする銅合金材の耐応力緩和特性評価に適用できない。また、非特許文献2などで、内部摩擦の測定値の絶対量についてデータ解析を行うためには、微小塑性の現象論にもとづいて行うべきことが提案されているものの、これが銅合金の耐応力緩和特性と良く相関することまでは、知見されていなかった。

【0019】

本発明はかかる問題点に鑑みてなされたものであって、実際の銅合金材の耐応力緩和特性によく相関し、容易に再現性が確認でき、同じ試験片で異なる試験条件での評価ができ、測定時間にも時間を要さない効率的な耐応力緩和特性の評価方法を提供することを目的とする。

【課題を解決するための手段】

【0020】

上記目的のための、本発明の銅合金材の耐応力緩和特性評価方法の要旨は、評価対象となる銅合金材の内部摩擦を自由端横振動法によって測定し、この測定された内部摩擦と前記自由端横振動法における振動の振幅との関係から、塑性歪を応力の関数として算出し、この塑性歪の大きさによって、歪が負荷されたもとで応力が低下する現象である前記銅合金材の耐応力緩和特性を評価することである。

【発明の効果】

【0021】

本発明によれば、基本的には前記内部摩擦法を用い、評価対象となる銅合金材の内部摩擦の測定値によって耐応力緩和特性を評価する。但し、本発明では、従来のように、測定した内部摩擦値を直接パラメータとはしない。すなわち、前記非特許文献1あるいは2に記載されている、測定された内部摩擦から微小塑性の現象論にもとづいて算出できる、塑性歪(微小塑性歪)の方を、銅合金材の耐応力緩和特性の評価パラメータとする。

【0022】

この塑性歪(微小塑性歪)の大きさは、後述する通り、実際の銅合金材の応力緩和の機構に即しており、銅合金材の実際の応力緩和特性とよく相関する。このため、本発明によれば、再現性がよく、効率的な耐応力緩和特性の評価方法が提供できる。

【0023】

ちなみに、内部摩擦や塑性歪(微小塑性歪)自体は前記非特許文献1あるいは2自体で公知ではあるが、この内部摩擦や、さらに進んで塑性歪と、歪が負荷されたもとで応力が低下する現象である銅合金材の応力緩和との相関性を知見し、もって銅合金材の耐応力緩和特性の評価パラメータとした例は、これまでにない。

【図面の簡単な説明】

【0024】

【図1】内部摩擦の振幅依存性(振幅との相関)を示す説明図である。

【図2】本発明における微小塑性歪みと応力との相関を示す説明図である。

【図3】本発明により算出した応力σと、従来の評価方法での応力緩和率との関係を示す説明図である。

【発明を実施するための形態】

【0025】

以下に、本発明の実施の形態につき具体的に説明する。

【0026】

内部摩擦:

周知の通り、一般に物体の弾性的振動は、その物体の振動のために負荷された外力を絶って放置すると、次第に勢いを失って減衰していく。このような減衰の原因のひとつは、力学的エネルギーの物体外部への散逸であるが、もうひとつの原因は力学的エネルギーが物体の内部で熱に転化することである。本発明でいう内部摩擦(internal friction)とは、前記非特許文献1あるいは2に記載されている通り、この力学的エネルギーの熱への転化による、物体の内部に起因する振動減衰の現象である。

【0027】

塑性歪み=微小塑性歪み:

この内部摩擦は、本発明が対象とする銅合金などの通常の金属では、弾性的振動の振幅に依存する。この弾性的振動の下で、金属は弾性変形から塑性変形へと移行するが、この移行過程は、微小な塑性変形である「微小塑性」(microplastity)の領域の問題となる。銅合金などで巨視的な降伏現象が起こる以前における転位運動は、この「微小塑性」に大きく関わっている。

【0028】

したがって、測定された銅合金材の内部摩擦(値)から、この「微小塑性」を算出できれば、前記した転位に関わる特性を評価できることとなり、一定の歪(ひずみ)の下で応力が低下し、比較的短距離の転位運動によって起こる応力緩和とよく相関することとなる。本発明で規定する塑性歪みとは、この微小塑性歪みを意味する。

【0029】

このように、微小塑性の現象論の立場から、内部摩擦の振幅依存性の測定値を解析して、微小塑性歪みを応力の関数として算出して、本発明で規定するごとく塑性歪みとして、耐応力緩和特性の評価パラメータとする。

【0030】

内部摩擦の測定方法:

内部摩擦の振幅依存性によって内部摩擦を測定するには、内部摩擦を自由端横振動法における減衰曲線からの対数減衰率の値として求める。この測定方法自体は前記特許文献5〜9、非特許文献1、2に記載されている公知の方法で測定すればよく、簡便かつ効率的、さらには再現性良く測定できるため、測定時間にも時間を要さず、効率的な耐応力緩和特性の評価が可能である。

【0031】

より具体的には、耐応力緩和特性の評価対象である銅合金材(板)の一部から、適当な大きさ、例えば、長さ:80mm、幅:10mmの短冊状の試料(板)を切り出した後、試験装置にセットする。そして、試料に磁力による振動(振動数:500〜2kHzから選択、本発明実施例では700Hz)を与えて、それ以降、自由振動させて曲げ振動(横振動)を励起する。この際、試験装置(試料)の雰囲気を真空(約4×10−5Torr)とし、試料乃至雰囲気温度は、評価したい温度に応じて自由に選択する。

【0032】

この測定中に、運動転位数が変化しないように、1回の自由減衰の全過程に着目して、その減衰曲線から対数減衰率を測定して、これを内部摩擦の値とする。前記試料は、例えば60秒以上一定振幅で振動させた後、励振(振動の励起)を止め、自由減衰の時間的な変化を(振動振幅の対数値を時間に対して記録した)減衰曲線として記録する。対数減衰率=内部摩擦の値は、この減衰曲線の振動振幅の接線の傾きとして算出される。

【0033】

測定された内部摩擦(値)δと振幅(値)εmaxとの関係=内部摩擦の振幅依存性を図1に示す(詳細は後述する実施例にて説明)。ここで、より正確に内部摩擦を求めるためには、前記非特許文献2の「II.2内部摩擦の測定」の850頁の左欄に記載されている方法(換算式)によって、この実測された内部摩擦δから、均一な歪分分布のもとで測定されるべき内部摩擦δ0を換算することが好ましい。

【0034】

塑性歪み(微小塑性歪み)の算出方法:

この内部摩擦δあるいはδ0から、塑性歪み(微小塑性歪み)を算出するには、前記非特許文献2の「III.2 微小塑性歪と応力の関係」の850頁の右欄に記載されている方法(換算方法)により行う。より具体的には、内部摩擦δを、弾性歪(応力σ/銅合金材のヤング率E)の逆数と、応力σ−歪ε曲線におけるヒステリシスループの面積として表せる歪ε(σ)とを相乗した下記式(数1)によって換算する。

【0035】

【数1】

【0036】

ここで、応力σの関数として表すことができる歪は、弾性歪(弾性成分)と塑性歪(塑性成分)とによって、ε(σ)=弾性歪(応力σ/銅合金材のヤング率E)+塑性歪εp(σ)で表される。このうち、弾性歪(応力σ/銅合金材のヤング率E)を除いた塑性歪εp(σ)のみを、微小塑性歪εpとして、前記数1を積分方程式と見なして、塑性歪εp(σ)について解く。これによって、微小塑性歪εpを、内部摩擦δから、応力σの関数として算出することができる。

【0037】

これによって算出した微小塑性歪εp(×10−9)と応力σ(Stress:MPa)との関係を図2に示す(詳細は後述する実施例にて説明)。この図2の微小塑性歪εpの大きさによって、歪εが負荷されたもとで、応力σが低下する現象である銅合金材の耐応力緩和特性を評価することができる。すなわち、この図2の縦軸の微小塑性歪εpの大きい(高い)ものほど、横軸の応力σ、すなわち銅合金材の抵抗力が大きく、耐応力緩和特性が優れていると評価できる。

【0038】

銅合金材:

本発明の評価対象となる銅合金材は、Cu−Fe−P系(代表的な成分はCu−0.1%Fe−0.03%P)、Cu−Ni−Si系(Cu−3.0%Ni−0.7%Si)、Cu−Ni−Sn−P系(Cu−1.0%Ni−0.9%Sn−0.05%P)、Cu−Ti系(Cu−3%Ti)、Cu−Cr系(Cu−0.7%Cr)など、JISに規格化されている純銅あるいは銅合金など、耐応力緩和特性を評価したい全銅合金が対象となる。また、内部摩擦や微小塑性歪の測定や算出はこれら銅乃至銅合金の組成の影響を受けないので、本発明の評価方法は、あらゆる銅合金材、圧延板・条、抽伸管などに適用可能であり、一般的な製造条件の選択で、内部摩擦や微小塑性歪の状態を制御できる。このように、微小塑性理論を用いて一定応力下の塑性歪を内部摩擦測定で評価することにより、銅合金の耐応力緩和特性を再現性よく、効率的に評価することができる。

【実施例】

【0039】

以下、本発明の実施例について説明する。耐応力緩和特性を種々変えた銅合金板につき、前記した従来の曲げによる応力緩和試験方法による評価結果と、内部摩擦の振幅依存性による耐応力緩和特性評価方法による評価結果とを対比した。

【0040】

銅合金材:

評価対象となる銅合金材は、Cu−Ni−P系銅合金組成の厚さ0.4mmの冷間圧延板とし、この板(採取した試験片)の焼鈍条件を種々変えて、耐応力緩和特性を各々変えた。銅合金組成は、0.4質量%Ni−0.1質量%P−残部Cuと全て同じとし、冷間圧延板から採取した試験片は、焼鈍しない圧延材例(冷延上がりまま)を含めて、焼鈍条件を、焼鈍温度を250℃と一定とし、焼鈍時間を10秒、100秒、1000秒、10000秒と種々変えた。

【0041】

従来の曲げによる応力緩和試験:

これらの銅合金板から採取した試験片の室温引張特性を各々実測するととともに、前記した従来の前記JCBA規格T309−2001(仮)「銅及び銅合金薄板条の曲げによる応力緩和試験方法」によって、150℃の比較的高温における応力緩和率を各々評価した。この結果を表1に示す。

【0042】

従来の曲げによる応力緩和試験は、前記JCBA規格T309−2001(仮)により行い、前記銅合金板から試験片を採取し、片持ち梁方式を用いて測定した。

【0043】

具体的には、幅10mmの短冊状試験片1(長さ方向が板材の圧延方向に対し直角方向になるもの)を切り出し、その一端を剛体試験台2に固定し、試験片1のスパン長Lの部分にd(=10mm)の大きさのたわみ量を与えた。このとき、材料耐力の80%に相当する表面応力が材料に負荷されるようにLを決めた。これを150℃のオーブン中で最長106秒保持した後に取り出し、たわみ量dを取り去ったときの永久歪みδを測定し、RS=(δ/d)×100で応力緩和率(RS)を計算した。

【0044】

室温引張試験:

前記銅合金板から試験片を採取し、試験片長手方向が板材の圧延方向に対し直角方向となるように、機械加工にてJIS5号引張試験片を作製した。そして、5882型インストロン社製万能試験機により、室温、試験速度10.0mm/min、GL=50mmの条件で、伸びを含めた、引張特性を測定した。

【0045】

引張特性と応力緩和率との関係:

ここで、応力緩和率(RS)が低い方が耐応力緩和特性に優れ、この表1における従来の評価方法では、耐応力緩和特性は、焼鈍条件の緩い順に、焼鈍しない圧延材例が最も劣り、以下、焼鈍時間が10秒、100秒、1000秒の順に劣っていき、10000秒のものが最も耐応力緩和特性に優れている。

【0046】

本発明の実施例として、銅合金材の実測した室温引張特性と、従来の評価方法での応力緩和率(150℃)との関係を表1に示す。表1において、引張強さや耐力が大きい方が、応力緩和率の値が大きく、小さい値の方が耐応力緩和特性に優れており、応力緩和率(RS)とは逆の傾向を示していることが分かる。

【0047】

本発明の内部摩擦−塑性歪評価法:

本発明の耐応力緩和特性評価方法は、前記銅合金板から、長さ:80mm、幅:10mmの短冊状の試料を採取して試験片とした。そして、この試験片の内部摩擦を、前記したように、前記自由端横振動法によって、内部摩擦(値)δと振幅(値)εmaxとの関係=内部摩擦の振幅依存性で測定した。

【0048】

測定された内部摩擦(値)δと振幅(値)εmaxとの関係=内部摩擦の振幅依存性を前記した図1に示す。図1において、縦軸が内部摩擦δ(Internal Friction)、横軸が振幅εmaxである。図1において、各グラフ(線)につき、各焼鈍しない圧延材例は白い菱形、焼鈍時間が10秒のもの(annealed at250℃for 10s)は白い四角、100秒のもの(annealed at250℃ for 100s)は白い三角、1000秒のもの(annealed at250℃for 1000s)は白い丸、10000秒のもの(annealed at250℃ for 10000s)はアスタリスク(*)で表記している。

【0049】

さらに、この測定された内部摩擦と振動の振幅との関係から、前記した換算方法にて、図2のように、微小塑性歪を応力の関数として算出した。これによって算出した微小塑性歪εp(×10−9)と応力σ(Stress:MPa)との関係を図2に示す。

【0050】

この図2において注意すべきは、一般的には縦軸で示す応力σが横軸となっており、この横軸方向に曲線の立ち上がりが遅く、傾きが緩やかなものほど、耐応力緩和特性が優れている。例えば、縦軸の微小塑性歪εpが30×10−9のレベルでみると、焼鈍しない圧延材は20MPa程度であるのに対して、10000秒の低温焼鈍材は40MPa程度であり、著しく高い。すなわち、横軸の応力σ(銅合金材の抵抗力)が大きく、耐応力緩和特性が優れている。したがって、本発明の評価方法でも、前記表1の従来の耐応力緩和特性の評価方法と同様に、耐応力緩和特性は、焼鈍条件の緩い順に、焼鈍しない圧延材例が最も劣り、以下、焼鈍時間が10秒、100秒、1000秒の順に劣っていき、10000秒のものが最も耐応力緩和特性に優れている。

【0051】

さらに、前記した従来の曲げによる応力緩和試験方法による評価結果と、本発明による耐応力緩和特性評価方法による評価結果との整合性を確認した。このために、表2のように、本発明による耐応力緩和特性評価方法によるデータのうち、歪εが20×10−9での応力σを各焼鈍材ごとに求めた。そして、この各焼鈍材ごとの本発明により算出した応力σを横軸にとる一方で、各焼鈍材ごとの前記従来の評価方法での応力緩和率(RS)を縦軸にとった結果を図3に示す。

【0052】

この図3の通り、本発明による耐応力緩和特性評価方法によるデータ(応力σ)と、前記従来の評価方法での応力緩和率(RS)のデータとは直線上にのっており、互いによく対応していることが分かる。したがって、本発明による耐応力緩和特性評価方法が、前記従来の評価方法に代わって、信頼性や再現性良く使用できることを意味している。

【0053】

【表1】

【0054】

【表2】

【産業上の利用可能性】

【0055】

以上説明したように、本発明によれば、実際の銅合金材の耐応力緩和特性によく相関し、測定時間にも時間を要さない効率的な耐応力緩和特性の評価方法を提供できる。この結果、新たな銅合金材の研究開発において、耐応力緩和特性の評価を迅速化でき、また、歪が負荷されたもとで応力が低下する現象である応力緩和の機構に即した評価方法であるために、新たな銅合金材自体の研究開発に資する可能性もある。

【特許請求の範囲】

【請求項1】

評価対象となる銅合金材の内部摩擦を自由端横振動法によって測定し、この測定された内部摩擦と前記自由端横振動法における振動の振幅との関係から、塑性歪を応力の関数として算出し、この塑性歪の大きさによって前記銅合金材の耐応力緩和特性を評価する銅合金材の耐応力緩和特性評価方法。

【請求項1】

評価対象となる銅合金材の内部摩擦を自由端横振動法によって測定し、この測定された内部摩擦と前記自由端横振動法における振動の振幅との関係から、塑性歪を応力の関数として算出し、この塑性歪の大きさによって前記銅合金材の耐応力緩和特性を評価する銅合金材の耐応力緩和特性評価方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−189407(P2012−189407A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−52438(P2011−52438)

【出願日】平成23年3月10日(2011.3.10)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(304021277)国立大学法人 名古屋工業大学 (784)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月10日(2011.3.10)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(304021277)国立大学法人 名古屋工業大学 (784)

[ Back to top ]