銅合金条の製造方法

【課題】銅合金条の表面にNi/Cu/Snの3層めっきを施した後、リフロー処理を行う場合、リフロー後に最表面にSnまたはSn合金層が残存し、金属間化合物相が表面に露出することがない銅合金条の製造方法を提供する。

【解決手段】銅合金条の製造方法において、Cu合金母材1の表面にNi層2のめっきを施した後、続いてCu層3のCuめっき、Sn層4のSnめっきを、Snのめっき厚さ/Cuのめっき厚さ比が6以下となるように施した後、リフロー処理を行う。

【解決手段】銅合金条の製造方法において、Cu合金母材1の表面にNi層2のめっきを施した後、続いてCu層3のCuめっき、Sn層4のSnめっきを、Snのめっき厚さ/Cuのめっき厚さ比が6以下となるように施した後、リフロー処理を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車・民生機器等の電気配線の接続に使用されるかん合端子を有するコネクタおよびコネクタの材料となる表面処理された金属条およびその製造方法に関し、特に、低接触抵抗、耐食性、はんだ付け性以外に、高耐熱性および低挿入力を要求されるコネクタ用金属条に関する。

【背景技術】

【0002】

自動車・民生機器等の電気配線の接続に使用されるコネクタ用端子には、低レベルの信号電圧および電流に対して高い電気的接続の信頼性が求められる重要な電気回路の場合などを除き、Snめっき(はんだめっき等のSn合金めっきを含む)を施したCuまたはCu合金が用いられている。

【0003】

SnめっきはAuめっきや、他の表面処理に比べて低コストである。また、Snは軟らかく(ビッカース硬度Hv≒30)、表面に薄く安定な酸化皮膜があり、これは少しの力で破壊され、摺動動作を行うとSn自体が有する低い接触抵抗値(5mΩ以下)を示す。

【0004】

このような特徴からSnめっきは多く使われており、中でも、近年の環境負荷物質規制への対応から鉛を含まないSnめっき、特にウィスカの発生による回路ショート障害の報告のほとんどないリフローSnめっきが主流となっている。

【0005】

しかし、一方、Snはその軟らかさから、コネクタの接点においてオスとメスを凝着させるガスタイト(気密)構造となるため、金めっき等で構成されるコネクタに比べ、コネクタの挿入力が高い。近年、電気・電子部品の回路数増大により、回路に電気信号を供給するコネクタの多極化が進んでおり、これに伴うコネクタ挿入力の増大が問題となっている。

【0006】

例えば、自動車の組立ラインでは、コネクタを嵌合させる作業は、現在ほとんど人力で行われている。コネクタの挿入力が大きくなると、組立ラインで作業者に負担がかかり、作業効率の低下に直結する。このことから、Snめっき材の挿入力の低減が強く望まれている。

【0007】

リフローによってめっき層内部に形成される化合物層(例えばCu−Sn化合物)は硬いため、この化合物層の存在により、挿入力の低減が可能となる。挿入力低減の観点からは、化合物層は表面に露出していても最表面のSn層の直下に存在していてもよいが、前者の場合、高温で放置すると表面に露出したCu−Sn化合物のCuが酸化して酸化Cuができてしまうため、接触抵抗が大きく増大してしまう。すなわち高耐熱性を有さない。

【0008】

自動車においては安全性、環境性、快適性の追求から電装化が急速に進行している。これに伴い、回路数が増加するため、コネクタ用端子などの接続部品は省スペース化のためにエンジンルーム内への搭載が可能な高耐熱性が求められるようになってきている。よって、低挿入力と高耐熱性を両立させるためには、後者のようにCu−Sn化合物を表面に露出させることなく、Cu−Sn化合物の上のSn層の厚さを薄く制御する必要がある。

【0009】

Cu−Sn化合物の上のSn層の厚さが厚いと、Snは軟らかいので、挿入力が高くなってしまう。

【0010】

従来、CuまたはCu合金の母材金属の表面上にNiまたはNi合金、その上にCuとSnを主成分とする層、またはCuとNiとSnを主成分とする層が形成され、さらにその上にSnまたはSn合金層が形成されているCuまたはCu合金およびその製造方法が提案されている[特開2003−293187号公報(特許文献1)]。

【0011】

また、Cuベース母材の上に拡散バリア層を介して、その上にCu6Sn5を含む金属間化合物が形成されているCuベース材料が提案されている[(特開2005−251762号公報(特許文献2)、特開2006−269362号公報(特許文献3)]。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2003−293187号公報

【特許文献2】特開2005−251762号公報

【特許文献3】特開2006−269362号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、特許文献1に記載の構成では、Ni層とSnまたはSn合金層の中間に主にCu−Ni−Sn化合物層がある場合も含まれる。Cu−Ni−Sn化合物層は厚さ方向のアスペクト比が大きく、全体として化合物層の凹凸が非常に大きくなるため、一部、化合物層が表面に露出し、表面の耐食性を低下させたり、高温使用時の接触抵抗を非常に高くしてしまうという問題点がある。

【0014】

また、Cu−Ni−Sn化合物層が表面に露出しないように、元々のSnめっき厚さを厚くすると、最表面SnまたはSn合金層の平均厚さが厚くなってしまい、コネクタ用部材として使用する際のコネクタの挿入力が高くなってしまう。

【0015】

さらに、Cu−Ni−Sn化合物の凹部では高温使用時にSnとNiの固相拡散により下地のNi層を食ってしまい、Ni層を消失させ、母材のCu合金とSnまたはSn合金層の反応がおきて、化合物層が表面に露出し、同じく表面の耐食性を低下させたり、高温使用時の接触抵抗を非常に高くしてしまうという問題点が生じる。

【0016】

さらに、特許文献1では、リフロー温度を400〜900℃としているが、リフロー温度が高いほど、熱負荷(エネルギー負荷)が大きくなり、Sn/Cuの相互拡散がより進むため、リフロー温度が400〜900℃と高い場合、最表面に残存するSn(Sn−0.7Cu)層が薄く(または無く)なってしまう。

【0017】

また、特許文献2、3では、金属間化合物としてCu6Sn5層が形成された構造およびCu6Sn5を含む群から選ばれた金属間化合物層が形成された構造が開示されているが、どのような条件(めっき層構成、リフロー条件)でCu6Sn5相が選択的に形成されるかに関して明らかになっていない。すなわち、Cu6Sn5相を選択的に形成するためのリフローSnめっき付き銅合金条の製造方法が明らかになっていない。

【0018】

そこで、本発明の目的は、リフロー後に最表面にSnまたはSn合金層が残存し、金属間化合物相が表面に露出することがない銅合金条の製造方法を提供することにある。

【0019】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0020】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、次の通りである。

【0021】

すなわち、代表的なものの概要は、Cu合金母材の表面にNiめっきを施した後、続いてCuめっき、Snめっきを、Snのめっき厚さ/Cuのめっき厚さ比が6以下となるように施した後、リフロー処理を行うものである。

【発明の効果】

【0022】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば以下の通りである。

【0023】

すなわち、代表的なものによって得られる効果は、リフロー後に最表面にSnまたはSn合金層が残存し、金属間化合物相が表面に露出することがないので、高温使用時に露出した金属間化合物中のCuが酸化して、接触抵抗が非常に高くなってしまうようなことがおきず、高耐熱性が損なわれるようなことがない。

【図面の簡単な説明】

【0024】

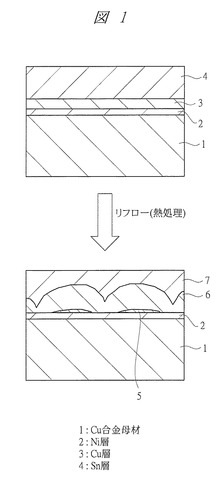

【図1】本発明の一実施の形態に係る銅合金条の製造方法を示す図である。

【図2】本発明の一実施の形態に係る銅合金条の製造方法で製造した銅合金条を高温放置した際の表面層断面構造の変化を示す図である。

【図3】従来の銅合金条の製造方法および高温放置後の表面層断面構造の変化を示す図である。

【図4】本発明の一実施の形態に係る銅合金条の製造方法を用いて製造した銅合金条の高温放置後のNi層残存状況、最表面Sn層残存状況、接触抵抗の結果を比較例と共に示す図である。

【図5】本発明の一実施の形態に係る銅合金条の製造方法を用いて製造した銅合金条のめっき後の断面写真である。

【図6】本発明の一実施の形態に係る銅合金条の製造方法を用いて製造した銅合金条のリフロー後の断面写真である。

【図7】本発明の一実施の形態に係る銅合金条の製造方法を用いて製造した銅合金条の高温放置後の断面写真である。

【図8】比較例の銅合金条の製造方法を用いて製造した銅合金条のめっき後の断面写真である。

【図9】比較例の銅合金条の製造方法を用いて製造した銅合金条のリフロー後の断面写真である。

【図10】比較例の銅合金条の製造方法を用いて製造した銅合金条の高温放置後の断面写真である。

【発明を実施するための形態】

【0025】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。なお、実施の形態を説明するための全図において、同一の部材には原則として同一の符号を付し、その繰り返しの説明は省略する。

【0026】

図1により、本発明の一実施の形態に係る銅合金条の製造方法について説明する。図1は本発明の一実施の形態に係る銅合金条の製造方法を示す図である。

【0027】

図1に示すように、まず、Cu合金母材1(金属条)の両面(図1には片面のみを示す)に電気めっきにより、Ni層2、Cu層3、Sn層4をこの順番に形成する。この時、Sn層4の厚さ/Cu層3の厚さ比を6以下となるようにする。

【0028】

これにより、リフロー(熱処理)後、Ni層2の上に断面形状が上に凸の緩やかな半円状のCu6Sn5層6が形成される。リフローはSnの融点232℃よりも高い温度で実施される。具体的には240℃以上400℃未満が望ましく、より望ましくは240〜260℃である。リフロー温度での保持時間は0〜5minが望ましい。

【0029】

リフロー(熱処理)後は、Cu6Sn5層6の上にSn−0.7Cu層7が形成される。これは、リフローによってSn層4が溶融し、溶融したSn層4がCu層3と反応することにより、元々のCu層3、Sn層4部分全体が溶融し(Ni層2の一部も溶融する場合あり)、リフロー後の冷却(凝固)時にNi層2の上にCu6Sn5層6が析出し、残部は、一旦Cu層3がSn層4に溶け込んでいるため、Sn−0.7Cu共晶相となる。

【0030】

また、Sn−0.7Cu層7が非常に薄い場合、Sn−0.7Cu共晶相中のCu6Sn5が全てCu6Sn5層6の直上に集まる場合もあり、この場合は、Sn−0.7Cu層7は純Sn層となる。

【0031】

また、リフロー(熱処理後)は、Ni層2とCu6Sn5層6の間にわずかであるが、Ni−Cu−Sn化合物5が析出する。

【0032】

なお、Sn層4の厚さ/Cu層3の厚さ比は4以上6以下がより望ましい。これにより、リフロー(熱処理)後および高温放置後、Sn−0.7Cu層7(場合によっては純Sn層)が最表面に残りやすくなる。

【0033】

また、Ni層2の厚さは0.4μm以上が望ましい。これにより、リフロー(熱処理)後および高温放置後にNi層2が消失しない。もし、Ni層2の厚さが0.4μm未満と薄いと、リフロー後、Cu6Sn5相が選択的に析出したとしても、Cu−Ni−Sn化合物が析出する場合と同様、Cu6Sn5の薄い部分で、高温使用時にSnとNiの固相拡散によりNi層2が食われ、Ni層2が消失し、Cu合金母材1とSn−0.7Cu層7(場合によっては純Sn層)の反応がおきて、金属間化合物相が異常成長して化合物層が表面に露出し、高温使用時の接触抵抗を非常に高くしてしまう。

【0034】

さらにNi層2、Cu層3、Sn層4の厚さの合計、すなわち、めっき総厚は、2.5μm以下が望ましい。総厚が2.5μmよりも厚いと、コネクタ用の部材として、折り曲げ加工する際に、表面層がひび割れしたり、ひどい場合には剥離してしまう。コネクタ用途なので、Cu合金母材1には、低電気抵抗、バネ性の観点から、リン青銅、コルソン合金のようなCu合金が望ましいが、他のCu合金材料でもよい。

【0035】

次に、図2により、本発明の一実施の形態に係る銅合金条の製造方法で製造した銅合金条を高温放置した際の表面層断面構造の変化について説明する。図2は本発明の一実施の形態に係る銅合金条の製造方法で製造した銅合金条を高温放置した際の表面層断面構造の変化を示す図である。

【0036】

図2に示すように、本発明の銅合金条の製造方法で製造(めっき、リフロー)した銅合金条は、150℃で1000hの高温放置後もNi層2が若干薄くなり、Ni−Cu−Sn化合物層5およびCu6Sn5層6が若干成長しているが、Ni層2は残存し、最表面にSn−0.7Cu層7も残存しており、Cu6Sn5層6は表面に露出していない。

【0037】

高温放置後に大きな変化が見られないのは、Sn層4の厚さ/Cu層3の厚さ比を4以上6以下となるようすることにより、高温放置後もSn−0.7Cu層7(場合によっては純Sn層)が最表面に残りやすくなったためである。

【0038】

また、Ni層2の厚さを0.4μm以上とすることにより、高温放置後もNi層2が消失しないようにしたためである。

【0039】

次に、図3により、比較例として、従来の銅合金条の製造方法および高温放置後の表面層断面構造の変化について説明する。図3は従来の銅合金条の製造方法および高温放置後の表面層断面構造の変化を示す図である。

【0040】

図3に示すように、従来の銅合金条の場合、Cu合金母材1の上にめっきにより形成されたNi層2の上にSn層4の厚さ/Cu層3の厚さ比が6より大きくなるように、もしくは規定せずに、Cu層3、Sn層4の順にめっきにより形成されている。

【0041】

Sn層4の厚さ/Cu層3の厚さ比が6より大きい場合、リフロー(熱処理)によって、金属間化合物相としてCu6Sn5相ではなく、厚さ方向のアスペクト比が大きく、凹凸が非常に大きいNi−Cu−Sn化合物5が析出し、Ni−Cu−Sn化合物5の一部が表面に露出してしまう。

【0042】

また、Ni層2の食われは大きく、かなり薄くなってしまう。これをさらに150℃で1000h高温放置すると、Ni層2の一部が消失することにより、Cu合金母材1とSn−0.7Cu層7が反応し、Ni−Cu−Sn化合物相5はさらに成長し、表面に露出する部分も多くなる。

【0043】

Ni−Cu−Sn化合物相5の表面に露出した部分では、Ni−Cu−Sn化合物相5の中のCuが酸化し、Cu酸化物層8が形成される。最表面にCu酸化物層8が形成されることにより、接触抵抗が著しく高くなってしまう。

【0044】

このように、本実施の形態では、金属間化合物相としてCu6Sn5相が選択的に析出し、Cu6Sn5化合物の断面形状は、上に凸の緩やかな半円状になるため、最表面に露出しにくい。また、Cu6Sn5相のCuの供給源は最初のCu層3のみなので、リフローによりCu層3が消失してCu6Sn5層6が形成されるとそれ以降Cu6Sn5層6は、Cuの一部がNiに置換されるのみで、固相ではCu6Sn5相は大きく成長しない。

【0045】

よって、最表面にSnまたはSn合金層が残存しやすい。また、Cu6Sn5相が選択的に析出する条件の中で、できる限りSnのめっき厚さを厚くすることにより、リフロー後、高温使用後も最表面にSnまたはSn合金層が残存しやすい。

【0046】

さらに、Ni層2のめっき厚さを0.4μm以上とすることにより、リフローおよび高温使用でNi層2の一部または全部が消失するようなことがない。これにより、母材のCu合金とSnまたはSn合金相が反応して、Cu−Sn化合物が異常成長して、表面に露出するようなことがない。

【0047】

以上により、リフロー後に最表面にSnまたはSn合金層が残存し、金属間化合物相が表面に露出することがないので、高温使用時に露出した金属間化合物中のCuが酸化して、接触抵抗が非常に高くなってしまうようなことがおきず、高耐熱性が損なわれるようなことがない。

【0048】

従来では、金属間化合物相としてCu6Sn5相が選択的に析出せず、厚さ方向のアスペクト比が大きく、凹凸が非常に大きいCu−Ni−Sn化合物を析出する場合も、Sn層のめっき厚さを厚くすれば、金属間化合物相が表面に露出しないが、その場合は、最表面SnまたはSn合金層の平均厚さが厚くなってしまい、コネクタ用部材として使用する際のコネクタの挿入力が高くなってしまう。

【0049】

これに対して、本実施の形態では、金属間化合物相としてCu6Sn5相を選択的に析出させることにより、最表面のSnまたはSn合金層の厚さを高精度に薄く制御することが可能となるため、高耐熱性と低挿入力を両立させることができる。

【実施例】

【0050】

次に、図4〜図10により、本発明の一実施の形態に係る銅合金条の製造方法の実施例について比較例と共に説明する。

【0051】

図4は本発明の一実施の形態に係る銅合金条の製造方法を用いて製造した銅合金条の高温放置後のNi層残存状況、最表面Sn層残存状況、接触抵抗の結果を比較例と共に示す図、図5は本発明の一実施の形態に係る銅合金条の製造方法を用いて製造した銅合金条のめっき後の断面写真、図6本発明の一実施の形態に係る銅合金条の製造方法を用いて製造した銅合金条のリフロー後の断面写真、図7は本発明の一実施の形態に係る銅合金条の製造方法を用いて製造した銅合金条の高温放置後の断面写真、図8は比較例の銅合金条の製造方法を用いて製造した銅合金条のめっき後の断面写真、図9は比較例の銅合金条の製造方法を用いて製造した銅合金条のリフロー後の断面写真、図10は比較例の銅合金条の製造方法を用いて製造した銅合金条の高温放置後の断面写真である。

【0052】

まず、Cu合金母材1としてコルソン合金を用い、種々のNi層2のNiめっき厚さ、Cu層3のCuめっき厚さ、Sn層4のSnめっき厚さの組合せでめっき層を形成後、Snめっきが溶融する温度でリフロー(熱処理)を行い、その後、150℃、1000hの条件で高温放置を行った。

【0053】

(実施例1)〜(実施例14)

Niめっき厚さ0.4〜0.7μm、Snめっき厚さ/Cuめっき厚さ比4.0〜6.0、めっき層総厚2.0〜2.5μmの種々の組合せでめっき層形成後、Snめっきが溶融する温度でリフロー(熱処理)を行い、その後、150℃、1000hの条件で高温放置を行った後のNi層の残存状況、最表面Sn層の残存状況、接触抵抗を評価した結果を図4に比較例と共に示す。

【0054】

図4に示すように、Niめっき厚さ0.4〜0.7μm、Snめっき厚さ/Cuめっき厚さ比4.0〜6.0の範囲の実施例1〜10では、何れも高温放置後にNi層が完全に消失した部位は見当たらなかった。

【0055】

また、最表面にはSn−0.7Cu(Sn)層が残存しており、金属間化合物相の表面露出は見られなかった。また接触抵抗は0.61〜0.68mΩと何れも低かった。

【0056】

図4に示す実施例1のめっき後の断面写真を図5に示す。図5に示すように、Cu合金1の上にNi層2、Ni層2の上にCu層3、Cu層3の上にSn層4がある。めっき後の固相の状態でも、SnへのCuの拡散は速いため、Cu層3の上にわずかではあるがCu6Sn5相が析出している。

【0057】

図4に示す実施例1のリフロー後の断面写真を図6に示す。図6に示すように、Cu合金母材1の上にNi層2が残存しており、その上に断面形状が上に凸の緩やかな半円状のCu6Sn5層6が形成されている。

【0058】

また、その上にはSn−0.7Cu層7が残存している。Ni層2とCu6Sn5層6の間には、Ni−Cu−Sn化合物5がわずかに析出している。

【0059】

図4に示す実施例1の高温放置後の断面写真を図7に示す。図7に示すように、Cu合金母材1の上にNi層2が残存しており、その上に断面形状が上に凸の緩やかな半円状のCu6Sn5層6が形成されている。また、その上にはSn−0.7Cu層7が残存している。Ni層2とCu6Sn5層6の間には、Ni−Cu−Sn化合物5がわずかに析出している。すなわち、リフロー後と大きな差は見られない。

【0060】

(比較例1)〜(比較例9)

Niめっき厚さ0.3〜0.7μm、Snめっき厚さ/Cuめっき厚さ比5.0〜9.0の範囲の比較例1〜7では、何れも高温放置後にNi層が部分的に消失していた。また最表面にはSn−0.7Cu(Sn)層が残存していない部分が多く、金属間化合物相の表面露出が多数見られた。また、接触抵抗は1.38〜1.82mΩと何れも実施例1〜14の2倍以上と高かった。

【0061】

また、Niめっき厚さ0.5μm、Snめっき厚さ/Cuめっき厚さ比5.3の比較例8、9では、何れも高温放置後にNi層が残存していたが、最表面にはSn−0.7Cu(Sn)層が残存していない部分が多く、金属間化合物相の表面露出が多数見られた。その結果、接触抵抗は1.73〜1.85mΩと何れも実施例1〜14の2倍以上と高かった。

【0062】

図4に示す比較例7のめっき後の断面写真を図8に示す。図8に示すように、図5と同様、Cu合金母材1の上にNi層2、Ni層2の上にCu層3、Cu層3の上にSn層4がある。

【0063】

めっき後の固相の状態でも、SnへのCuの拡散は速いため、Cu層の上にわずかではあるがCu6Sn5相が析出している。

【0064】

図4に示す比較例7のリフロー後の断面写真を図9に示す。図9に示すように、Cu合金母材1の上にNi層2がかろうじて残存しているが、かなり目減りしている。また、その上には、金属間化合物相として、厚さ方向のアスペクト比が大きく、凹凸が非常に大きいNi−Cu−Sn化合物5が析出している。さらに、その上にはSn−0.7Cu層7が残存している。Ni−Cu−Sn化合物5の表面露出は見られないが、一部はかなり表面近くまで成長している。

【0065】

図4に示す比較例7の高温放置後の断面写真を図10に示す。図10に示すように、Cu合金母材1の上のNi層2は大部分消失しており、それに伴い母材のCu合金とSn−0.7Cu相が反応して、Ni−Cu−Sn化合物5が大きく成長し、最表面まで到達してしまっている。

【0066】

以上、本発明者によってなされた発明を実施するための形態に基づき具体的に説明したが、本発明は前記実施するための形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

【産業上の利用可能性】

【0067】

本発明の金属条の主な利用形態はコネクタである。コネクタは電気・電子機器の組立てを簡便化するために、ケーブル同士、ケーブルと基板、基板同士を接続する際に使われるメス・オスが対となる接続器であり、かん合用端子を有する。一般的な要求特性は低接触抵抗、耐食性、はんだ付け性である。本発明の金属条は、特に、これらの要求特性以外に、高耐熱性および低挿入力も要求されるコネクタに対して利用できる。

【符号の説明】

【0068】

1…Cu合金母材、2…Ni層、3…Cu層、4…Sn層、5…Ni−Cu−Sn化合物、6…Cu6Sn5層、7…Sn−0.7Cu層、8…Cu酸化物層。

【技術分野】

【0001】

本発明は、自動車・民生機器等の電気配線の接続に使用されるかん合端子を有するコネクタおよびコネクタの材料となる表面処理された金属条およびその製造方法に関し、特に、低接触抵抗、耐食性、はんだ付け性以外に、高耐熱性および低挿入力を要求されるコネクタ用金属条に関する。

【背景技術】

【0002】

自動車・民生機器等の電気配線の接続に使用されるコネクタ用端子には、低レベルの信号電圧および電流に対して高い電気的接続の信頼性が求められる重要な電気回路の場合などを除き、Snめっき(はんだめっき等のSn合金めっきを含む)を施したCuまたはCu合金が用いられている。

【0003】

SnめっきはAuめっきや、他の表面処理に比べて低コストである。また、Snは軟らかく(ビッカース硬度Hv≒30)、表面に薄く安定な酸化皮膜があり、これは少しの力で破壊され、摺動動作を行うとSn自体が有する低い接触抵抗値(5mΩ以下)を示す。

【0004】

このような特徴からSnめっきは多く使われており、中でも、近年の環境負荷物質規制への対応から鉛を含まないSnめっき、特にウィスカの発生による回路ショート障害の報告のほとんどないリフローSnめっきが主流となっている。

【0005】

しかし、一方、Snはその軟らかさから、コネクタの接点においてオスとメスを凝着させるガスタイト(気密)構造となるため、金めっき等で構成されるコネクタに比べ、コネクタの挿入力が高い。近年、電気・電子部品の回路数増大により、回路に電気信号を供給するコネクタの多極化が進んでおり、これに伴うコネクタ挿入力の増大が問題となっている。

【0006】

例えば、自動車の組立ラインでは、コネクタを嵌合させる作業は、現在ほとんど人力で行われている。コネクタの挿入力が大きくなると、組立ラインで作業者に負担がかかり、作業効率の低下に直結する。このことから、Snめっき材の挿入力の低減が強く望まれている。

【0007】

リフローによってめっき層内部に形成される化合物層(例えばCu−Sn化合物)は硬いため、この化合物層の存在により、挿入力の低減が可能となる。挿入力低減の観点からは、化合物層は表面に露出していても最表面のSn層の直下に存在していてもよいが、前者の場合、高温で放置すると表面に露出したCu−Sn化合物のCuが酸化して酸化Cuができてしまうため、接触抵抗が大きく増大してしまう。すなわち高耐熱性を有さない。

【0008】

自動車においては安全性、環境性、快適性の追求から電装化が急速に進行している。これに伴い、回路数が増加するため、コネクタ用端子などの接続部品は省スペース化のためにエンジンルーム内への搭載が可能な高耐熱性が求められるようになってきている。よって、低挿入力と高耐熱性を両立させるためには、後者のようにCu−Sn化合物を表面に露出させることなく、Cu−Sn化合物の上のSn層の厚さを薄く制御する必要がある。

【0009】

Cu−Sn化合物の上のSn層の厚さが厚いと、Snは軟らかいので、挿入力が高くなってしまう。

【0010】

従来、CuまたはCu合金の母材金属の表面上にNiまたはNi合金、その上にCuとSnを主成分とする層、またはCuとNiとSnを主成分とする層が形成され、さらにその上にSnまたはSn合金層が形成されているCuまたはCu合金およびその製造方法が提案されている[特開2003−293187号公報(特許文献1)]。

【0011】

また、Cuベース母材の上に拡散バリア層を介して、その上にCu6Sn5を含む金属間化合物が形成されているCuベース材料が提案されている[(特開2005−251762号公報(特許文献2)、特開2006−269362号公報(特許文献3)]。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2003−293187号公報

【特許文献2】特開2005−251762号公報

【特許文献3】特開2006−269362号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、特許文献1に記載の構成では、Ni層とSnまたはSn合金層の中間に主にCu−Ni−Sn化合物層がある場合も含まれる。Cu−Ni−Sn化合物層は厚さ方向のアスペクト比が大きく、全体として化合物層の凹凸が非常に大きくなるため、一部、化合物層が表面に露出し、表面の耐食性を低下させたり、高温使用時の接触抵抗を非常に高くしてしまうという問題点がある。

【0014】

また、Cu−Ni−Sn化合物層が表面に露出しないように、元々のSnめっき厚さを厚くすると、最表面SnまたはSn合金層の平均厚さが厚くなってしまい、コネクタ用部材として使用する際のコネクタの挿入力が高くなってしまう。

【0015】

さらに、Cu−Ni−Sn化合物の凹部では高温使用時にSnとNiの固相拡散により下地のNi層を食ってしまい、Ni層を消失させ、母材のCu合金とSnまたはSn合金層の反応がおきて、化合物層が表面に露出し、同じく表面の耐食性を低下させたり、高温使用時の接触抵抗を非常に高くしてしまうという問題点が生じる。

【0016】

さらに、特許文献1では、リフロー温度を400〜900℃としているが、リフロー温度が高いほど、熱負荷(エネルギー負荷)が大きくなり、Sn/Cuの相互拡散がより進むため、リフロー温度が400〜900℃と高い場合、最表面に残存するSn(Sn−0.7Cu)層が薄く(または無く)なってしまう。

【0017】

また、特許文献2、3では、金属間化合物としてCu6Sn5層が形成された構造およびCu6Sn5を含む群から選ばれた金属間化合物層が形成された構造が開示されているが、どのような条件(めっき層構成、リフロー条件)でCu6Sn5相が選択的に形成されるかに関して明らかになっていない。すなわち、Cu6Sn5相を選択的に形成するためのリフローSnめっき付き銅合金条の製造方法が明らかになっていない。

【0018】

そこで、本発明の目的は、リフロー後に最表面にSnまたはSn合金層が残存し、金属間化合物相が表面に露出することがない銅合金条の製造方法を提供することにある。

【0019】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0020】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、次の通りである。

【0021】

すなわち、代表的なものの概要は、Cu合金母材の表面にNiめっきを施した後、続いてCuめっき、Snめっきを、Snのめっき厚さ/Cuのめっき厚さ比が6以下となるように施した後、リフロー処理を行うものである。

【発明の効果】

【0022】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば以下の通りである。

【0023】

すなわち、代表的なものによって得られる効果は、リフロー後に最表面にSnまたはSn合金層が残存し、金属間化合物相が表面に露出することがないので、高温使用時に露出した金属間化合物中のCuが酸化して、接触抵抗が非常に高くなってしまうようなことがおきず、高耐熱性が損なわれるようなことがない。

【図面の簡単な説明】

【0024】

【図1】本発明の一実施の形態に係る銅合金条の製造方法を示す図である。

【図2】本発明の一実施の形態に係る銅合金条の製造方法で製造した銅合金条を高温放置した際の表面層断面構造の変化を示す図である。

【図3】従来の銅合金条の製造方法および高温放置後の表面層断面構造の変化を示す図である。

【図4】本発明の一実施の形態に係る銅合金条の製造方法を用いて製造した銅合金条の高温放置後のNi層残存状況、最表面Sn層残存状況、接触抵抗の結果を比較例と共に示す図である。

【図5】本発明の一実施の形態に係る銅合金条の製造方法を用いて製造した銅合金条のめっき後の断面写真である。

【図6】本発明の一実施の形態に係る銅合金条の製造方法を用いて製造した銅合金条のリフロー後の断面写真である。

【図7】本発明の一実施の形態に係る銅合金条の製造方法を用いて製造した銅合金条の高温放置後の断面写真である。

【図8】比較例の銅合金条の製造方法を用いて製造した銅合金条のめっき後の断面写真である。

【図9】比較例の銅合金条の製造方法を用いて製造した銅合金条のリフロー後の断面写真である。

【図10】比較例の銅合金条の製造方法を用いて製造した銅合金条の高温放置後の断面写真である。

【発明を実施するための形態】

【0025】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。なお、実施の形態を説明するための全図において、同一の部材には原則として同一の符号を付し、その繰り返しの説明は省略する。

【0026】

図1により、本発明の一実施の形態に係る銅合金条の製造方法について説明する。図1は本発明の一実施の形態に係る銅合金条の製造方法を示す図である。

【0027】

図1に示すように、まず、Cu合金母材1(金属条)の両面(図1には片面のみを示す)に電気めっきにより、Ni層2、Cu層3、Sn層4をこの順番に形成する。この時、Sn層4の厚さ/Cu層3の厚さ比を6以下となるようにする。

【0028】

これにより、リフロー(熱処理)後、Ni層2の上に断面形状が上に凸の緩やかな半円状のCu6Sn5層6が形成される。リフローはSnの融点232℃よりも高い温度で実施される。具体的には240℃以上400℃未満が望ましく、より望ましくは240〜260℃である。リフロー温度での保持時間は0〜5minが望ましい。

【0029】

リフロー(熱処理)後は、Cu6Sn5層6の上にSn−0.7Cu層7が形成される。これは、リフローによってSn層4が溶融し、溶融したSn層4がCu層3と反応することにより、元々のCu層3、Sn層4部分全体が溶融し(Ni層2の一部も溶融する場合あり)、リフロー後の冷却(凝固)時にNi層2の上にCu6Sn5層6が析出し、残部は、一旦Cu層3がSn層4に溶け込んでいるため、Sn−0.7Cu共晶相となる。

【0030】

また、Sn−0.7Cu層7が非常に薄い場合、Sn−0.7Cu共晶相中のCu6Sn5が全てCu6Sn5層6の直上に集まる場合もあり、この場合は、Sn−0.7Cu層7は純Sn層となる。

【0031】

また、リフロー(熱処理後)は、Ni層2とCu6Sn5層6の間にわずかであるが、Ni−Cu−Sn化合物5が析出する。

【0032】

なお、Sn層4の厚さ/Cu層3の厚さ比は4以上6以下がより望ましい。これにより、リフロー(熱処理)後および高温放置後、Sn−0.7Cu層7(場合によっては純Sn層)が最表面に残りやすくなる。

【0033】

また、Ni層2の厚さは0.4μm以上が望ましい。これにより、リフロー(熱処理)後および高温放置後にNi層2が消失しない。もし、Ni層2の厚さが0.4μm未満と薄いと、リフロー後、Cu6Sn5相が選択的に析出したとしても、Cu−Ni−Sn化合物が析出する場合と同様、Cu6Sn5の薄い部分で、高温使用時にSnとNiの固相拡散によりNi層2が食われ、Ni層2が消失し、Cu合金母材1とSn−0.7Cu層7(場合によっては純Sn層)の反応がおきて、金属間化合物相が異常成長して化合物層が表面に露出し、高温使用時の接触抵抗を非常に高くしてしまう。

【0034】

さらにNi層2、Cu層3、Sn層4の厚さの合計、すなわち、めっき総厚は、2.5μm以下が望ましい。総厚が2.5μmよりも厚いと、コネクタ用の部材として、折り曲げ加工する際に、表面層がひび割れしたり、ひどい場合には剥離してしまう。コネクタ用途なので、Cu合金母材1には、低電気抵抗、バネ性の観点から、リン青銅、コルソン合金のようなCu合金が望ましいが、他のCu合金材料でもよい。

【0035】

次に、図2により、本発明の一実施の形態に係る銅合金条の製造方法で製造した銅合金条を高温放置した際の表面層断面構造の変化について説明する。図2は本発明の一実施の形態に係る銅合金条の製造方法で製造した銅合金条を高温放置した際の表面層断面構造の変化を示す図である。

【0036】

図2に示すように、本発明の銅合金条の製造方法で製造(めっき、リフロー)した銅合金条は、150℃で1000hの高温放置後もNi層2が若干薄くなり、Ni−Cu−Sn化合物層5およびCu6Sn5層6が若干成長しているが、Ni層2は残存し、最表面にSn−0.7Cu層7も残存しており、Cu6Sn5層6は表面に露出していない。

【0037】

高温放置後に大きな変化が見られないのは、Sn層4の厚さ/Cu層3の厚さ比を4以上6以下となるようすることにより、高温放置後もSn−0.7Cu層7(場合によっては純Sn層)が最表面に残りやすくなったためである。

【0038】

また、Ni層2の厚さを0.4μm以上とすることにより、高温放置後もNi層2が消失しないようにしたためである。

【0039】

次に、図3により、比較例として、従来の銅合金条の製造方法および高温放置後の表面層断面構造の変化について説明する。図3は従来の銅合金条の製造方法および高温放置後の表面層断面構造の変化を示す図である。

【0040】

図3に示すように、従来の銅合金条の場合、Cu合金母材1の上にめっきにより形成されたNi層2の上にSn層4の厚さ/Cu層3の厚さ比が6より大きくなるように、もしくは規定せずに、Cu層3、Sn層4の順にめっきにより形成されている。

【0041】

Sn層4の厚さ/Cu層3の厚さ比が6より大きい場合、リフロー(熱処理)によって、金属間化合物相としてCu6Sn5相ではなく、厚さ方向のアスペクト比が大きく、凹凸が非常に大きいNi−Cu−Sn化合物5が析出し、Ni−Cu−Sn化合物5の一部が表面に露出してしまう。

【0042】

また、Ni層2の食われは大きく、かなり薄くなってしまう。これをさらに150℃で1000h高温放置すると、Ni層2の一部が消失することにより、Cu合金母材1とSn−0.7Cu層7が反応し、Ni−Cu−Sn化合物相5はさらに成長し、表面に露出する部分も多くなる。

【0043】

Ni−Cu−Sn化合物相5の表面に露出した部分では、Ni−Cu−Sn化合物相5の中のCuが酸化し、Cu酸化物層8が形成される。最表面にCu酸化物層8が形成されることにより、接触抵抗が著しく高くなってしまう。

【0044】

このように、本実施の形態では、金属間化合物相としてCu6Sn5相が選択的に析出し、Cu6Sn5化合物の断面形状は、上に凸の緩やかな半円状になるため、最表面に露出しにくい。また、Cu6Sn5相のCuの供給源は最初のCu層3のみなので、リフローによりCu層3が消失してCu6Sn5層6が形成されるとそれ以降Cu6Sn5層6は、Cuの一部がNiに置換されるのみで、固相ではCu6Sn5相は大きく成長しない。

【0045】

よって、最表面にSnまたはSn合金層が残存しやすい。また、Cu6Sn5相が選択的に析出する条件の中で、できる限りSnのめっき厚さを厚くすることにより、リフロー後、高温使用後も最表面にSnまたはSn合金層が残存しやすい。

【0046】

さらに、Ni層2のめっき厚さを0.4μm以上とすることにより、リフローおよび高温使用でNi層2の一部または全部が消失するようなことがない。これにより、母材のCu合金とSnまたはSn合金相が反応して、Cu−Sn化合物が異常成長して、表面に露出するようなことがない。

【0047】

以上により、リフロー後に最表面にSnまたはSn合金層が残存し、金属間化合物相が表面に露出することがないので、高温使用時に露出した金属間化合物中のCuが酸化して、接触抵抗が非常に高くなってしまうようなことがおきず、高耐熱性が損なわれるようなことがない。

【0048】

従来では、金属間化合物相としてCu6Sn5相が選択的に析出せず、厚さ方向のアスペクト比が大きく、凹凸が非常に大きいCu−Ni−Sn化合物を析出する場合も、Sn層のめっき厚さを厚くすれば、金属間化合物相が表面に露出しないが、その場合は、最表面SnまたはSn合金層の平均厚さが厚くなってしまい、コネクタ用部材として使用する際のコネクタの挿入力が高くなってしまう。

【0049】

これに対して、本実施の形態では、金属間化合物相としてCu6Sn5相を選択的に析出させることにより、最表面のSnまたはSn合金層の厚さを高精度に薄く制御することが可能となるため、高耐熱性と低挿入力を両立させることができる。

【実施例】

【0050】

次に、図4〜図10により、本発明の一実施の形態に係る銅合金条の製造方法の実施例について比較例と共に説明する。

【0051】

図4は本発明の一実施の形態に係る銅合金条の製造方法を用いて製造した銅合金条の高温放置後のNi層残存状況、最表面Sn層残存状況、接触抵抗の結果を比較例と共に示す図、図5は本発明の一実施の形態に係る銅合金条の製造方法を用いて製造した銅合金条のめっき後の断面写真、図6本発明の一実施の形態に係る銅合金条の製造方法を用いて製造した銅合金条のリフロー後の断面写真、図7は本発明の一実施の形態に係る銅合金条の製造方法を用いて製造した銅合金条の高温放置後の断面写真、図8は比較例の銅合金条の製造方法を用いて製造した銅合金条のめっき後の断面写真、図9は比較例の銅合金条の製造方法を用いて製造した銅合金条のリフロー後の断面写真、図10は比較例の銅合金条の製造方法を用いて製造した銅合金条の高温放置後の断面写真である。

【0052】

まず、Cu合金母材1としてコルソン合金を用い、種々のNi層2のNiめっき厚さ、Cu層3のCuめっき厚さ、Sn層4のSnめっき厚さの組合せでめっき層を形成後、Snめっきが溶融する温度でリフロー(熱処理)を行い、その後、150℃、1000hの条件で高温放置を行った。

【0053】

(実施例1)〜(実施例14)

Niめっき厚さ0.4〜0.7μm、Snめっき厚さ/Cuめっき厚さ比4.0〜6.0、めっき層総厚2.0〜2.5μmの種々の組合せでめっき層形成後、Snめっきが溶融する温度でリフロー(熱処理)を行い、その後、150℃、1000hの条件で高温放置を行った後のNi層の残存状況、最表面Sn層の残存状況、接触抵抗を評価した結果を図4に比較例と共に示す。

【0054】

図4に示すように、Niめっき厚さ0.4〜0.7μm、Snめっき厚さ/Cuめっき厚さ比4.0〜6.0の範囲の実施例1〜10では、何れも高温放置後にNi層が完全に消失した部位は見当たらなかった。

【0055】

また、最表面にはSn−0.7Cu(Sn)層が残存しており、金属間化合物相の表面露出は見られなかった。また接触抵抗は0.61〜0.68mΩと何れも低かった。

【0056】

図4に示す実施例1のめっき後の断面写真を図5に示す。図5に示すように、Cu合金1の上にNi層2、Ni層2の上にCu層3、Cu層3の上にSn層4がある。めっき後の固相の状態でも、SnへのCuの拡散は速いため、Cu層3の上にわずかではあるがCu6Sn5相が析出している。

【0057】

図4に示す実施例1のリフロー後の断面写真を図6に示す。図6に示すように、Cu合金母材1の上にNi層2が残存しており、その上に断面形状が上に凸の緩やかな半円状のCu6Sn5層6が形成されている。

【0058】

また、その上にはSn−0.7Cu層7が残存している。Ni層2とCu6Sn5層6の間には、Ni−Cu−Sn化合物5がわずかに析出している。

【0059】

図4に示す実施例1の高温放置後の断面写真を図7に示す。図7に示すように、Cu合金母材1の上にNi層2が残存しており、その上に断面形状が上に凸の緩やかな半円状のCu6Sn5層6が形成されている。また、その上にはSn−0.7Cu層7が残存している。Ni層2とCu6Sn5層6の間には、Ni−Cu−Sn化合物5がわずかに析出している。すなわち、リフロー後と大きな差は見られない。

【0060】

(比較例1)〜(比較例9)

Niめっき厚さ0.3〜0.7μm、Snめっき厚さ/Cuめっき厚さ比5.0〜9.0の範囲の比較例1〜7では、何れも高温放置後にNi層が部分的に消失していた。また最表面にはSn−0.7Cu(Sn)層が残存していない部分が多く、金属間化合物相の表面露出が多数見られた。また、接触抵抗は1.38〜1.82mΩと何れも実施例1〜14の2倍以上と高かった。

【0061】

また、Niめっき厚さ0.5μm、Snめっき厚さ/Cuめっき厚さ比5.3の比較例8、9では、何れも高温放置後にNi層が残存していたが、最表面にはSn−0.7Cu(Sn)層が残存していない部分が多く、金属間化合物相の表面露出が多数見られた。その結果、接触抵抗は1.73〜1.85mΩと何れも実施例1〜14の2倍以上と高かった。

【0062】

図4に示す比較例7のめっき後の断面写真を図8に示す。図8に示すように、図5と同様、Cu合金母材1の上にNi層2、Ni層2の上にCu層3、Cu層3の上にSn層4がある。

【0063】

めっき後の固相の状態でも、SnへのCuの拡散は速いため、Cu層の上にわずかではあるがCu6Sn5相が析出している。

【0064】

図4に示す比較例7のリフロー後の断面写真を図9に示す。図9に示すように、Cu合金母材1の上にNi層2がかろうじて残存しているが、かなり目減りしている。また、その上には、金属間化合物相として、厚さ方向のアスペクト比が大きく、凹凸が非常に大きいNi−Cu−Sn化合物5が析出している。さらに、その上にはSn−0.7Cu層7が残存している。Ni−Cu−Sn化合物5の表面露出は見られないが、一部はかなり表面近くまで成長している。

【0065】

図4に示す比較例7の高温放置後の断面写真を図10に示す。図10に示すように、Cu合金母材1の上のNi層2は大部分消失しており、それに伴い母材のCu合金とSn−0.7Cu相が反応して、Ni−Cu−Sn化合物5が大きく成長し、最表面まで到達してしまっている。

【0066】

以上、本発明者によってなされた発明を実施するための形態に基づき具体的に説明したが、本発明は前記実施するための形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

【産業上の利用可能性】

【0067】

本発明の金属条の主な利用形態はコネクタである。コネクタは電気・電子機器の組立てを簡便化するために、ケーブル同士、ケーブルと基板、基板同士を接続する際に使われるメス・オスが対となる接続器であり、かん合用端子を有する。一般的な要求特性は低接触抵抗、耐食性、はんだ付け性である。本発明の金属条は、特に、これらの要求特性以外に、高耐熱性および低挿入力も要求されるコネクタに対して利用できる。

【符号の説明】

【0068】

1…Cu合金母材、2…Ni層、3…Cu層、4…Sn層、5…Ni−Cu−Sn化合物、6…Cu6Sn5層、7…Sn−0.7Cu層、8…Cu酸化物層。

【特許請求の範囲】

【請求項1】

銅合金母材の表面にNi、Cu、Snの順にめっきした後、リフロー処理を行う銅合金条の製造方法であって、

前記リフロー処理を240℃以上400℃未満の温度で行い、前記Snのめっき厚さ/前記Cuのめっき厚さ比が6以下であることを特徴とする銅合金条の製造方法。

【請求項2】

請求項1に記載の銅合金条の製造方法において、

前記Snのめっき厚さ/前記Cuのめっき厚さ比が4以上であることを特徴とする銅合金条の製造方法。

【請求項3】

請求項1または2に記載の銅合金条の製造方法において、

前記Niのめっき厚さが0.4μm以上であることを特徴とする銅合金条の製造方法。

【請求項4】

請求項1〜3のいずれか1項に記載の銅合金条の製造方法において、

前記Niのめっき厚さ、前記Cuのめっき厚さ、および前記Snのめっきの厚さの総和が2.5μm以下であることを特徴とする銅合金条の製造方法。

【請求項5】

請求項1〜4のいずれか1項に記載の銅合金条の製造方法において、

前記銅合金条がリン青銅またはコルソン合金であることを特徴とする銅合金条の製造方法。

【請求項1】

銅合金母材の表面にNi、Cu、Snの順にめっきした後、リフロー処理を行う銅合金条の製造方法であって、

前記リフロー処理を240℃以上400℃未満の温度で行い、前記Snのめっき厚さ/前記Cuのめっき厚さ比が6以下であることを特徴とする銅合金条の製造方法。

【請求項2】

請求項1に記載の銅合金条の製造方法において、

前記Snのめっき厚さ/前記Cuのめっき厚さ比が4以上であることを特徴とする銅合金条の製造方法。

【請求項3】

請求項1または2に記載の銅合金条の製造方法において、

前記Niのめっき厚さが0.4μm以上であることを特徴とする銅合金条の製造方法。

【請求項4】

請求項1〜3のいずれか1項に記載の銅合金条の製造方法において、

前記Niのめっき厚さ、前記Cuのめっき厚さ、および前記Snのめっきの厚さの総和が2.5μm以下であることを特徴とする銅合金条の製造方法。

【請求項5】

請求項1〜4のいずれか1項に記載の銅合金条の製造方法において、

前記銅合金条がリン青銅またはコルソン合金であることを特徴とする銅合金条の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−6760(P2011−6760A)

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願番号】特願2009−153243(P2009−153243)

【出願日】平成21年6月29日(2009.6.29)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願日】平成21年6月29日(2009.6.29)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]