銅合金条材の接合方法

【課題】溶接部の接合不良や銅合金条材の変形を防止し、且つ、溶接部の機械的強度を向上させることのできる銅合金条材の突合せ溶接による接合方法を提案する。

【解決手段】突合せ部10の両端部を含む両銅合金条材2,3の両側面部に、突合せ部10の長さの4〜20倍の長さを有する銅合金条材2,3と同等の材質からなる一対の補助接合部材20を面接触させ、この面接触状態で、突合せ部10を溶接ヘッド8により接合した後、一対の補助接合部材20を除去する。

【解決手段】突合せ部10の両端部を含む両銅合金条材2,3の両側面部に、突合せ部10の長さの4〜20倍の長さを有する銅合金条材2,3と同等の材質からなる一対の補助接合部材20を面接触させ、この面接触状態で、突合せ部10を溶接ヘッド8により接合した後、一対の補助接合部材20を除去する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スリッターにて所定幅に切断した後に巻き取られた最終製品となる銅合金条材のそれぞれの端末間を溶接機にて突合せ溶接する接合方法に関する。

【背景技術】

【0002】

一般に、銅合金条材は、先ず、銅合金鋳塊に対して圧延加工と熱処理を繰り返して所望の特性と厚みを有する、通常、条材幅が400〜600mm程度とされるコイル状に巻き取られる。次に、この銅合金条コイルは、必要に応じてめっき処理等の加工が施された後に、スリッターにて長手方向に所定幅に裁断されて巻き取られ、条材幅が9〜50mmであり最終製品となる小割スリット上がり銅合金条コイルとされる。

【0003】

銅合金条材の利用分野としてはリードフレームがあり、一般に、リードフレームはドラムに巻きとられたコイル状銅合金条材をリードフレーム打抜機(プレス機ともいう)に送り出し、所定の打ち抜き型で打ち抜くこと(スタンピングともいう)で製造されている。この際、銅合金条材を供給するドラムの交換による打ち抜き生産性の低下を防ぐために、ドラムに巻き取られたコイル状銅合金条材は、なるべく長尺であることが要求され、小割スリット上がり銅合金条材のそれぞれの端末間を突合せ溶接により接続して巻き取り、長尺のコイル状銅合金条材としてリードフレーム打抜機に使用される。

【0004】

このような銅合金条材のそれぞれの端末間の突合せ溶接による接合方法は、特許文献1及び特許文献2に開示されている。

特許文献1では、接続する一方側の条材の端末と接続する他方側の条材の端末とをそれぞれバリ面が上部側に位置するように突き合わせ、然る後その突合せ部を溶接装置により加熱溶融して溶接することを特徴とする条材の突合せ溶接方法であり、溶接時において溶接する条材同志の突合せ部からの熱の逃げが少なく、その結果優れた溶接性を発揮することができる条材の突合せ溶接方法を開示する。

【0005】

特許文献2には、ダイに載置された2枚の板材をクランプで固定し、打抜用パンチを押し下げ、板材の端部を同時に切断して平行な切断面を形成し、コイルの付勢によってプランジャーが突出し、クランプを打抜用パンチの幅に相当する距離だけ移動させて板材の切断面を突き合わせ、打抜用パンチ、ダイと溶接装置を切り替え、突き合わされた2つの板材をV字溝を有する支持台で支持し、TIG、プラズマあるいはレーザビーム溶接機等の溶接装置によって突合せ部を溶接する溶接方法がされており、溶接不良や接続部の機械的強度の低下をなくし、突合せ溶接の自動化を図ることを目的としている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−114669号公報

【特許文献2】特開平10−296490号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

リードフレーム等に使用される最終出荷製品となる銅合金条材の端末間の従来の突合せ溶接による接合方法では、突合せ溶接部の欠陥、特に溶接部両端の接合不良に起因する、その後の巻き取り時での破断、巻き取り保管時の熱膨張収縮による破断、プレス加工時の作業性の低下が散見され、また、突合せ溶接部の熱変形に起因する最終出荷製品の銅合金条材の変形、特に曲がりの問題も避けられなかった。

【0008】

本発明は、このような事情に鑑みてなされたもので、溶接部の接合不良や銅合金条材の変形を防止し、且つ、溶接部の機械的強度を向上させることのできる銅合金条材の突合せ溶接による接合方法を提案する。

【課題を解決するための手段】

【0009】

本発明者らは鋭意検討の結果、スリッターにて所定の幅に切断後の最終製品となる銅合金条材を溶接装置により加熱溶融して突合せ溶接する際に、その銅合金からなる突合せ部の4〜20倍の補助溶接部材、例えば、その銅合金条材の製造工程から出る不要な切断片等を、突合せ部の両方の端面部の、それぞれの銅合金条材が長手方向に接している面上に面接触させた後に、溶接装置により加熱溶融して溶接することにより、溶接時の熱応力により生じる溶接両端部の窪み状の欠陥部を、溶接時に突合せ部と同様な材質である補助溶接部材が充足することで、突合せ部の両端部の溶接欠陥部が皆無となることを見出した。

【0010】

また、同等な材質である補助溶接部材の長さを、条材幅の4〜20倍とすることにより、突合せ時の位置決めが容易になり、突合せ溶接時の熱応力も緩和されて突合せ溶接後の最終製品となる銅合金条材の曲がりが少なくなり、引張り強度も向上することがわかった。曲がりを少なくすることにより、ドラムへの巻き取り性が向上し、プレス使用時の位置ずれがなく、また、引張強度の向上により、巻き取り時での破断、巻き取り保管時の熱膨張吸収による破断がなくなる。

【0011】

すなわち、本発明の銅合金条材の接合方法は、接合する一方側の銅合金条材の端末と他方側の銅合金条材の端末とを突き合わせて、その突合せ部を溶接手段により加熱溶融して溶接する接合方法であって、前記突合せ部の両端部を含む前記両銅合金条材の両側面部に、突合せ部の長さの4〜20倍の長さを有する前記銅合金条材と同等の材質からなる一対の補助接合部材を面接触させ、この面接触状態で、前記突合せ部を前記溶接手段により接合した後、前記一対の補助接合部材を除去することを特徴とする。

【0012】

また、前記補助接合部材の厚みは、前記銅合金条材と同じ厚みに設けられているとよい。

補助接合部材の長さが突合せ部の長さの4倍未満では、突合せ溶接後の銅合金条材の曲がりが大きくなり、また、突合せ作業が面倒になる。補助接合部材の長さが突合せ部の長さの20倍を超えても、効果が飽和してコスト面で無駄である。

補助接合部材の幅は、特に限定されないが、突合せ溶接部の位置決めを容易にするためにも、突合せ溶接部の長さの50%以上であることが好ましい。補助接合部材の厚みは、突合せ溶接時の位置決めを容易にし、突合せ溶接の精度を上げるためにも、突合せ溶接される銅合金条材と同等の厚みを持っていることが好ましい。

【0013】

また、本発明の接合方法は、前記銅合金条材の幅寸法が8〜50mmであり、厚みが0.1〜0.8mmであるとよい。

銅合金条材の幅寸法が8mm未満では、突合せ溶接後の銅合金条材の曲がりの長さ1m当りの許容値を2.0mm以下にするのは難しくなり、幅寸法が50mmを超えても、効果が飽和してコスト面で無駄である。銅合金条材の厚みが0.1mm未満では突合せ溶接時の位置決めが困難であり、突合せ溶接後の銅合金条材の曲がりの許容値を2.0mm以下にするのも難しくなる。銅合金条材の厚みが0.8mmを超えると、溶接後の銅合金条材の接合部の引張り強度を、焼鈍後の銅合金条材の引張り強度の80%以上とすることが難しくなる。

【0014】

また、本発明の接合方法により接合された銅合金条材の接合部は、引張り強度が焼鈍後の銅合金条材の引張り強度の80%以上であり、長さ1m当りの曲がりの許容差が2.0mmであることを特徴とする。

本発明により接合される銅合金条材は、巻取り時の破断、巻取り保管時の熱膨張収縮による破断等を防止して、プレス加工時の作業性を向上させることができる。また、突合せ溶接部の熱変形に起因する曲がり変形が少なく、引張り強度が高いので、プレス打抜きされるリードフレーム等に用いられる銅合金条材に最適である。

【発明の効果】

【0015】

本発明によれば、突合せ溶接部の欠陥、特に溶接部両端の接合不良がなく、巻き取り時での破断、巻き取り保管時の熱膨張収縮による破断、プレス加工時の作業性の低下が見られず、また、突合せ溶接部の熱変形に起因する曲がり変形が少なく、引張り強度も高い、銅合金条材を得ることができる。

【図面の簡単な説明】

【0016】

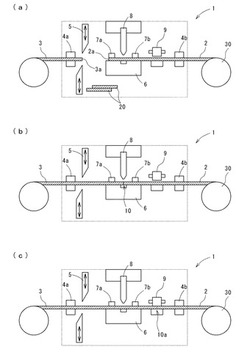

【図1】突合せ溶接を実施する接合装置の全体図であり、(a)は切刃による切断工程、(b)は突合せ部の溶接工程、(c)は接合部の平滑化工程を説明する図である。

【図2】本発明による突合せ部の詳細図であり、(a)は上面図、(b)は(a)に示すX−X線に沿う断面図である。

【図3】条材の曲がりを説明する図である。

【発明を実施するための形態】

【0017】

以下、本発明の銅合金条材の接合方法の実施形態を、図面を参照しながら説明する説明する。

この実施形態の接合方法は、一方の銅合金条材の端末と、他方の銅合金条材の端末とを突き合わせて、その突合せ部を溶接することにより、新たな長尺の銅合金条材を得るものである。

本実施形態により接合される一方の銅合金条材2及び他方の銅合金条材3は、例えば、Cu:99.0重量%以上、Mg:0.4〜0.9重量%、P:0.002〜0.04重量%の成分で構成される長尺の銅合金条材である。

これら銅合金条材2,3には、幅寸法が8〜50mm、厚みが0.1〜0.8mmのものを用いる。

【0018】

図1は、本発明の銅合金条材の接合方法が適用される接合装置を示す。図に示すように、接合装置1は、銅合金条材2,3を固定して保持するハンドクランプ4a,4bと、銅合金条材2,3の端部を切断する切刃5と、切刃5により切断された銅合金条材2,3の端末2a,3aを突き合わせて載置する支持台6と、支持台6上で銅合金条材2,3を保持するクランプ7a,7bと、銅合金条材2,3の突合せ部10を溶接する溶接ヘッド8と、溶接後の銅合金条材2,3を平滑にならす圧延ロール9とから構成されている。

【0019】

この接合装置1は、図1の左側から銅合金条材2,3を搬入し、右側から接合後の銅合金条材2,3を搬出してドラム30に巻き取り、コイル状の銅合金条材とする構成である。接合装置1の搬入口近傍(図1の左側)にハンドクランプ4a、搬出口近傍(図1の右側)にハンドクランプ4bが設けられており、中央部の支持台6上にクランプ7a,7bが設けられ、これらクランプ7a,7bの間に溶接ヘッド8が設けられている。

切刃5は、溶接ヘッド8より上流位置のハンドクランプ4aとクランプ7aとの間に設けられ、圧延ロール9は、溶接ヘッド8より下流位置のクランプ7bとハンドクランプ4bとの間に設けられる。また、圧延ロール9は、銅合金条材2,3の幅方向に沿って移動するように設けられている。

【0020】

次に、接合装置1により銅合金条材2,3の接合方法を説明する。

(切断工程)

先ず、図1(a)に示すように、銅合金条材2の終端部を切刃5により切断する。このとき、ハンドクランプ4aとクランプ7aとで銅合金条材2を固定しておき、切刃5を押し下げて終端部を切断し、長さ方向と直角な切断面2aを形成する。同様に、銅合金条材3の始端部を切断し、切断面3aを形成する。この際に得られる銅合金条材2の終端部及び銅合金条材3の始端部を切断した切断片は、後の溶接工程で補助溶接部材20として使用することができる。

【0021】

(溶接工程)

次に、図1(b)及び図2に示すように、銅合金条材2,3の切断面2a,3bを突合せて支持台6上に載置するとともに、図2に示すように、その突合せ部10の両端部を含む銅合金条材2,3の両側面部を一対の補助溶接部材20で挟み込む。この補助溶接部材20は、接合された銅合金条材2,3に曲がりが生じないようにするためのもので、長手方向の寸法は、その幅寸法(突合せ部10の長さ寸法)に対して4〜20倍であるとよい。補助接合部材20の長さが突合せ部10の長さの4倍未満では、溶接後の銅合金条材2,3の長さ1m当りの曲がりが大きくなるだけでなく、突合せ作業が面倒になる。また、補助接合部材20の長さが突合せ部10の長さの20倍を超えても、効果が飽和してコスト面で無駄である。

【0022】

補助溶接部材20は、支持台6に設けられるチャック部材70a,70bにより、銅合金条材2,3の両側面部に隙間なく密着して挟持される。そして、銅合金条材2,3及び一対の補助溶接部材20は、クランプ7a,7bによって支持台6上に密着させられる。これら銅合金条材2,3及び補助溶接部材20は同じ厚みであるので、表面が面一に保持される。この面一に保持された状態において、溶接ヘッド8により銅合金条材2,3の突合せ部10を加熱溶融して溶接する。この場合、溶接には、アーク溶接のうち、TIG、プラズマ等の電極が消耗しない形式の溶接やレーザ溶接等を用いるとよい。

【0023】

加熱溶融された突合せ部10の両端部は、補助接合部材20に挟持されているため、溶接時の熱応力により生じる突合せ部10の両端部の窪み状の欠陥部を補助溶接部材20により充足することができる。この際、突合せ部10の両側面部に密着して保持されている補助接合部材20が僅かに接合された状態となるが、突合せ部10の固化後に外部から軽い衝撃を与えることで、容易に取り外すことができる。ここでは、固化後に、補助接合部材20を保持したチャック部材70a,70bを下方に移動させることで、補助接合部材20を取り外す。以下、溶接後の突合せ部10を接合部10aと称する。

【0024】

(平滑化工程)

このように接合された銅合金条材2,3は、図1(c)に示すように、接合部10a上を圧延ロール9が押圧しながら移動することにより平滑にして表面を均一にした後、ドラム30に巻き取られて、新たな長尺の銅合金条材2となる。また、追加の銅合金条材3を用い、この追加の銅合金条材3と銅合金条材2とを接合することで、さらに長尺の銅合金条材2とすることができる。

【0025】

以上説明したように、本発明の銅合金条材の接合方法によれば、銅合金条材2,3の切断面2a,3bを突合せて、その突合せ部10の両端部を含む銅合金条材2,3の両側面部を一対の補助溶接部材20で狭持して溶接する構成とされているので、溶接時の熱応力により生じる突合せ部10の窪み状の欠陥部を、補助接合部材20により充足することができ、接合部10aの両端部に欠陥部が生じるのを防ぐことができる。

【0026】

また、銅合金条材2,3の幅寸法を8〜50mmとし、厚みを0.1〜0.8mmとしたので、銅合金条材の曲がり等の変形を防止し、且つ、接合部の引張り強度を、接合部を含まない部位の80%以上とすることができ、接合部の機械的強度を向上させることができる。

銅合金条材の幅寸法が8mm未満では、突合せ溶接後の銅合金条材の1m当りの曲がりの許容値を2.0mm以下にすることが難しくなり、幅寸法が50mmを超えても、効果が飽和してコスト面で無駄である。また、銅合金条材の厚みが0.1mm未満では突合せ溶接時の位置決めが困難であり、突合せ溶接後の銅合金条材の長さ1m当りの曲がりの許容値を2.0mm以下にすることが難しくなる。さらに、銅合金条材の厚みが0.8mmを超えると、溶接後の銅合金条材の接合部の引張り強度を、焼鈍後の銅合金条材の引張り強度の80%以上とすることが難しくなり、接合不良を引き起こし易くなる。

銅合金条材2,3を上述の構成としたことにより、銅合金条材2の巻き取り時での破断、巻き取り保管時の熱膨張収縮による破断、プレス加工時の作業性の低下を防止することができる。また、銅合金条材2,3及び補助接合部材20の厚みを同じとしたので、溶接時の位置決めを容易にし、突合せ溶接の精度を上げることができる。

【0027】

また、補助溶接部材20の長さを、銅合金条材2,3の幅寸法(突合せ部10)の4〜20倍とすることにより、突合せ部10の両端部を介して銅合金条材2,3の両側面部を確実に挟持することができるので、溶接時の熱応力を緩和して、溶接後の最終製品となる銅合金条材の曲がりを少なくでき、引張り強度を向上させることができる。そして、銅合金条材の曲がりを少なくすることにより、ドラム30への巻き取り性が向上し、プレス加工時の位置ずれを防止することができる。また、引張り強度の向上により、巻き取り時の破断、銅合金条材の保管時の熱膨張吸収による破断も防止することができる。

【実施例】

【0028】

次に、本発明の実施例について説明する。銅合金条材としては、三菱伸銅株式会社製のMAX251C(Cu:95重量%以上、Ni:2重量%、Si:0.5重量%、Sn:0.5重量%、Zn:1重量%)を使用し、表1に示す諸寸法とし、溶接条件としては、溶接電流は10〜300A、トーチ走行速度は0.5〜3m/min、トーチにはシールドカップを備え、ヘリウムガスとアルゴンガスを13:3の比率で混合したシールドガスを用いて接合した。MAX251Cの焼鈍状態における引張り強度は、320〜330MPaである。

【0029】

表1において、補助接合部材の長さ/幅とは、図2(a)に示す補助接合部材の長さ寸法Lと、銅合金条材の幅寸法Wとの比率(L/W)を示す。また、引張り強度は、銅合金条材の接合部を含まない試験片Aと、接合部を含む試験片Bを用意し、試験片Aには温度700℃で1時間保持して焼鈍を施しておく。試験片Aと試験片Bのそれぞれを引張り試験し、得られた引張り強度について(試験片Bの引張り強度)/(試験片Aの引張り強度)の比率を求めた。また、曲がりとは、銅合金条材の長さ1m当りの曲がりであり、図3に示すように、任意の箇所の規準長さS(1m)に対する幅寸法Wの条材Yの円弧の深さHをいう。なお、表1の比較例6,7,9および10は、補助接合部材を使用しなかった場合を示す。

【0030】

【表1】

【0031】

表1から明らかなように、実施例1〜5の試料では、銅合金条材2,3の幅寸法が8〜50mm、厚みが0.1〜0.8mm、補助接合部材20の長さを銅合金条材2,3の幅寸法(突合せ部10)の4〜20倍としたので、銅合金条材の曲がり等の変形が2.0mm以下であり、且つ、接合部の強度が、接合部を含まない部位の80%以上となった。

これに対して比較例6〜10の試料は曲がりが大きく、引張り強度も小さくなるものがあった。

【0032】

なお、本発明は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、上述の実施形態において、補助接合部材の幅寸法を、接合される銅合金条材と同じものとしたが、補助接合部材の幅寸法は、突合せ部の位置決めを容易にするため、突合せ部の長さの50%以上であればよい。

【符号の説明】

【0033】

1 接合装置

2,3 銅合金条材

4a,4b ハンドクランプ

5 切刃

6 支持台

7a,7b クランプ

8 アーク溶接ヘッド

9 圧延ロール

10 突合せ部

10a 接合部

20 補助接合部材

70a,70b チャック部材

【技術分野】

【0001】

本発明は、スリッターにて所定幅に切断した後に巻き取られた最終製品となる銅合金条材のそれぞれの端末間を溶接機にて突合せ溶接する接合方法に関する。

【背景技術】

【0002】

一般に、銅合金条材は、先ず、銅合金鋳塊に対して圧延加工と熱処理を繰り返して所望の特性と厚みを有する、通常、条材幅が400〜600mm程度とされるコイル状に巻き取られる。次に、この銅合金条コイルは、必要に応じてめっき処理等の加工が施された後に、スリッターにて長手方向に所定幅に裁断されて巻き取られ、条材幅が9〜50mmであり最終製品となる小割スリット上がり銅合金条コイルとされる。

【0003】

銅合金条材の利用分野としてはリードフレームがあり、一般に、リードフレームはドラムに巻きとられたコイル状銅合金条材をリードフレーム打抜機(プレス機ともいう)に送り出し、所定の打ち抜き型で打ち抜くこと(スタンピングともいう)で製造されている。この際、銅合金条材を供給するドラムの交換による打ち抜き生産性の低下を防ぐために、ドラムに巻き取られたコイル状銅合金条材は、なるべく長尺であることが要求され、小割スリット上がり銅合金条材のそれぞれの端末間を突合せ溶接により接続して巻き取り、長尺のコイル状銅合金条材としてリードフレーム打抜機に使用される。

【0004】

このような銅合金条材のそれぞれの端末間の突合せ溶接による接合方法は、特許文献1及び特許文献2に開示されている。

特許文献1では、接続する一方側の条材の端末と接続する他方側の条材の端末とをそれぞれバリ面が上部側に位置するように突き合わせ、然る後その突合せ部を溶接装置により加熱溶融して溶接することを特徴とする条材の突合せ溶接方法であり、溶接時において溶接する条材同志の突合せ部からの熱の逃げが少なく、その結果優れた溶接性を発揮することができる条材の突合せ溶接方法を開示する。

【0005】

特許文献2には、ダイに載置された2枚の板材をクランプで固定し、打抜用パンチを押し下げ、板材の端部を同時に切断して平行な切断面を形成し、コイルの付勢によってプランジャーが突出し、クランプを打抜用パンチの幅に相当する距離だけ移動させて板材の切断面を突き合わせ、打抜用パンチ、ダイと溶接装置を切り替え、突き合わされた2つの板材をV字溝を有する支持台で支持し、TIG、プラズマあるいはレーザビーム溶接機等の溶接装置によって突合せ部を溶接する溶接方法がされており、溶接不良や接続部の機械的強度の低下をなくし、突合せ溶接の自動化を図ることを目的としている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−114669号公報

【特許文献2】特開平10−296490号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

リードフレーム等に使用される最終出荷製品となる銅合金条材の端末間の従来の突合せ溶接による接合方法では、突合せ溶接部の欠陥、特に溶接部両端の接合不良に起因する、その後の巻き取り時での破断、巻き取り保管時の熱膨張収縮による破断、プレス加工時の作業性の低下が散見され、また、突合せ溶接部の熱変形に起因する最終出荷製品の銅合金条材の変形、特に曲がりの問題も避けられなかった。

【0008】

本発明は、このような事情に鑑みてなされたもので、溶接部の接合不良や銅合金条材の変形を防止し、且つ、溶接部の機械的強度を向上させることのできる銅合金条材の突合せ溶接による接合方法を提案する。

【課題を解決するための手段】

【0009】

本発明者らは鋭意検討の結果、スリッターにて所定の幅に切断後の最終製品となる銅合金条材を溶接装置により加熱溶融して突合せ溶接する際に、その銅合金からなる突合せ部の4〜20倍の補助溶接部材、例えば、その銅合金条材の製造工程から出る不要な切断片等を、突合せ部の両方の端面部の、それぞれの銅合金条材が長手方向に接している面上に面接触させた後に、溶接装置により加熱溶融して溶接することにより、溶接時の熱応力により生じる溶接両端部の窪み状の欠陥部を、溶接時に突合せ部と同様な材質である補助溶接部材が充足することで、突合せ部の両端部の溶接欠陥部が皆無となることを見出した。

【0010】

また、同等な材質である補助溶接部材の長さを、条材幅の4〜20倍とすることにより、突合せ時の位置決めが容易になり、突合せ溶接時の熱応力も緩和されて突合せ溶接後の最終製品となる銅合金条材の曲がりが少なくなり、引張り強度も向上することがわかった。曲がりを少なくすることにより、ドラムへの巻き取り性が向上し、プレス使用時の位置ずれがなく、また、引張強度の向上により、巻き取り時での破断、巻き取り保管時の熱膨張吸収による破断がなくなる。

【0011】

すなわち、本発明の銅合金条材の接合方法は、接合する一方側の銅合金条材の端末と他方側の銅合金条材の端末とを突き合わせて、その突合せ部を溶接手段により加熱溶融して溶接する接合方法であって、前記突合せ部の両端部を含む前記両銅合金条材の両側面部に、突合せ部の長さの4〜20倍の長さを有する前記銅合金条材と同等の材質からなる一対の補助接合部材を面接触させ、この面接触状態で、前記突合せ部を前記溶接手段により接合した後、前記一対の補助接合部材を除去することを特徴とする。

【0012】

また、前記補助接合部材の厚みは、前記銅合金条材と同じ厚みに設けられているとよい。

補助接合部材の長さが突合せ部の長さの4倍未満では、突合せ溶接後の銅合金条材の曲がりが大きくなり、また、突合せ作業が面倒になる。補助接合部材の長さが突合せ部の長さの20倍を超えても、効果が飽和してコスト面で無駄である。

補助接合部材の幅は、特に限定されないが、突合せ溶接部の位置決めを容易にするためにも、突合せ溶接部の長さの50%以上であることが好ましい。補助接合部材の厚みは、突合せ溶接時の位置決めを容易にし、突合せ溶接の精度を上げるためにも、突合せ溶接される銅合金条材と同等の厚みを持っていることが好ましい。

【0013】

また、本発明の接合方法は、前記銅合金条材の幅寸法が8〜50mmであり、厚みが0.1〜0.8mmであるとよい。

銅合金条材の幅寸法が8mm未満では、突合せ溶接後の銅合金条材の曲がりの長さ1m当りの許容値を2.0mm以下にするのは難しくなり、幅寸法が50mmを超えても、効果が飽和してコスト面で無駄である。銅合金条材の厚みが0.1mm未満では突合せ溶接時の位置決めが困難であり、突合せ溶接後の銅合金条材の曲がりの許容値を2.0mm以下にするのも難しくなる。銅合金条材の厚みが0.8mmを超えると、溶接後の銅合金条材の接合部の引張り強度を、焼鈍後の銅合金条材の引張り強度の80%以上とすることが難しくなる。

【0014】

また、本発明の接合方法により接合された銅合金条材の接合部は、引張り強度が焼鈍後の銅合金条材の引張り強度の80%以上であり、長さ1m当りの曲がりの許容差が2.0mmであることを特徴とする。

本発明により接合される銅合金条材は、巻取り時の破断、巻取り保管時の熱膨張収縮による破断等を防止して、プレス加工時の作業性を向上させることができる。また、突合せ溶接部の熱変形に起因する曲がり変形が少なく、引張り強度が高いので、プレス打抜きされるリードフレーム等に用いられる銅合金条材に最適である。

【発明の効果】

【0015】

本発明によれば、突合せ溶接部の欠陥、特に溶接部両端の接合不良がなく、巻き取り時での破断、巻き取り保管時の熱膨張収縮による破断、プレス加工時の作業性の低下が見られず、また、突合せ溶接部の熱変形に起因する曲がり変形が少なく、引張り強度も高い、銅合金条材を得ることができる。

【図面の簡単な説明】

【0016】

【図1】突合せ溶接を実施する接合装置の全体図であり、(a)は切刃による切断工程、(b)は突合せ部の溶接工程、(c)は接合部の平滑化工程を説明する図である。

【図2】本発明による突合せ部の詳細図であり、(a)は上面図、(b)は(a)に示すX−X線に沿う断面図である。

【図3】条材の曲がりを説明する図である。

【発明を実施するための形態】

【0017】

以下、本発明の銅合金条材の接合方法の実施形態を、図面を参照しながら説明する説明する。

この実施形態の接合方法は、一方の銅合金条材の端末と、他方の銅合金条材の端末とを突き合わせて、その突合せ部を溶接することにより、新たな長尺の銅合金条材を得るものである。

本実施形態により接合される一方の銅合金条材2及び他方の銅合金条材3は、例えば、Cu:99.0重量%以上、Mg:0.4〜0.9重量%、P:0.002〜0.04重量%の成分で構成される長尺の銅合金条材である。

これら銅合金条材2,3には、幅寸法が8〜50mm、厚みが0.1〜0.8mmのものを用いる。

【0018】

図1は、本発明の銅合金条材の接合方法が適用される接合装置を示す。図に示すように、接合装置1は、銅合金条材2,3を固定して保持するハンドクランプ4a,4bと、銅合金条材2,3の端部を切断する切刃5と、切刃5により切断された銅合金条材2,3の端末2a,3aを突き合わせて載置する支持台6と、支持台6上で銅合金条材2,3を保持するクランプ7a,7bと、銅合金条材2,3の突合せ部10を溶接する溶接ヘッド8と、溶接後の銅合金条材2,3を平滑にならす圧延ロール9とから構成されている。

【0019】

この接合装置1は、図1の左側から銅合金条材2,3を搬入し、右側から接合後の銅合金条材2,3を搬出してドラム30に巻き取り、コイル状の銅合金条材とする構成である。接合装置1の搬入口近傍(図1の左側)にハンドクランプ4a、搬出口近傍(図1の右側)にハンドクランプ4bが設けられており、中央部の支持台6上にクランプ7a,7bが設けられ、これらクランプ7a,7bの間に溶接ヘッド8が設けられている。

切刃5は、溶接ヘッド8より上流位置のハンドクランプ4aとクランプ7aとの間に設けられ、圧延ロール9は、溶接ヘッド8より下流位置のクランプ7bとハンドクランプ4bとの間に設けられる。また、圧延ロール9は、銅合金条材2,3の幅方向に沿って移動するように設けられている。

【0020】

次に、接合装置1により銅合金条材2,3の接合方法を説明する。

(切断工程)

先ず、図1(a)に示すように、銅合金条材2の終端部を切刃5により切断する。このとき、ハンドクランプ4aとクランプ7aとで銅合金条材2を固定しておき、切刃5を押し下げて終端部を切断し、長さ方向と直角な切断面2aを形成する。同様に、銅合金条材3の始端部を切断し、切断面3aを形成する。この際に得られる銅合金条材2の終端部及び銅合金条材3の始端部を切断した切断片は、後の溶接工程で補助溶接部材20として使用することができる。

【0021】

(溶接工程)

次に、図1(b)及び図2に示すように、銅合金条材2,3の切断面2a,3bを突合せて支持台6上に載置するとともに、図2に示すように、その突合せ部10の両端部を含む銅合金条材2,3の両側面部を一対の補助溶接部材20で挟み込む。この補助溶接部材20は、接合された銅合金条材2,3に曲がりが生じないようにするためのもので、長手方向の寸法は、その幅寸法(突合せ部10の長さ寸法)に対して4〜20倍であるとよい。補助接合部材20の長さが突合せ部10の長さの4倍未満では、溶接後の銅合金条材2,3の長さ1m当りの曲がりが大きくなるだけでなく、突合せ作業が面倒になる。また、補助接合部材20の長さが突合せ部10の長さの20倍を超えても、効果が飽和してコスト面で無駄である。

【0022】

補助溶接部材20は、支持台6に設けられるチャック部材70a,70bにより、銅合金条材2,3の両側面部に隙間なく密着して挟持される。そして、銅合金条材2,3及び一対の補助溶接部材20は、クランプ7a,7bによって支持台6上に密着させられる。これら銅合金条材2,3及び補助溶接部材20は同じ厚みであるので、表面が面一に保持される。この面一に保持された状態において、溶接ヘッド8により銅合金条材2,3の突合せ部10を加熱溶融して溶接する。この場合、溶接には、アーク溶接のうち、TIG、プラズマ等の電極が消耗しない形式の溶接やレーザ溶接等を用いるとよい。

【0023】

加熱溶融された突合せ部10の両端部は、補助接合部材20に挟持されているため、溶接時の熱応力により生じる突合せ部10の両端部の窪み状の欠陥部を補助溶接部材20により充足することができる。この際、突合せ部10の両側面部に密着して保持されている補助接合部材20が僅かに接合された状態となるが、突合せ部10の固化後に外部から軽い衝撃を与えることで、容易に取り外すことができる。ここでは、固化後に、補助接合部材20を保持したチャック部材70a,70bを下方に移動させることで、補助接合部材20を取り外す。以下、溶接後の突合せ部10を接合部10aと称する。

【0024】

(平滑化工程)

このように接合された銅合金条材2,3は、図1(c)に示すように、接合部10a上を圧延ロール9が押圧しながら移動することにより平滑にして表面を均一にした後、ドラム30に巻き取られて、新たな長尺の銅合金条材2となる。また、追加の銅合金条材3を用い、この追加の銅合金条材3と銅合金条材2とを接合することで、さらに長尺の銅合金条材2とすることができる。

【0025】

以上説明したように、本発明の銅合金条材の接合方法によれば、銅合金条材2,3の切断面2a,3bを突合せて、その突合せ部10の両端部を含む銅合金条材2,3の両側面部を一対の補助溶接部材20で狭持して溶接する構成とされているので、溶接時の熱応力により生じる突合せ部10の窪み状の欠陥部を、補助接合部材20により充足することができ、接合部10aの両端部に欠陥部が生じるのを防ぐことができる。

【0026】

また、銅合金条材2,3の幅寸法を8〜50mmとし、厚みを0.1〜0.8mmとしたので、銅合金条材の曲がり等の変形を防止し、且つ、接合部の引張り強度を、接合部を含まない部位の80%以上とすることができ、接合部の機械的強度を向上させることができる。

銅合金条材の幅寸法が8mm未満では、突合せ溶接後の銅合金条材の1m当りの曲がりの許容値を2.0mm以下にすることが難しくなり、幅寸法が50mmを超えても、効果が飽和してコスト面で無駄である。また、銅合金条材の厚みが0.1mm未満では突合せ溶接時の位置決めが困難であり、突合せ溶接後の銅合金条材の長さ1m当りの曲がりの許容値を2.0mm以下にすることが難しくなる。さらに、銅合金条材の厚みが0.8mmを超えると、溶接後の銅合金条材の接合部の引張り強度を、焼鈍後の銅合金条材の引張り強度の80%以上とすることが難しくなり、接合不良を引き起こし易くなる。

銅合金条材2,3を上述の構成としたことにより、銅合金条材2の巻き取り時での破断、巻き取り保管時の熱膨張収縮による破断、プレス加工時の作業性の低下を防止することができる。また、銅合金条材2,3及び補助接合部材20の厚みを同じとしたので、溶接時の位置決めを容易にし、突合せ溶接の精度を上げることができる。

【0027】

また、補助溶接部材20の長さを、銅合金条材2,3の幅寸法(突合せ部10)の4〜20倍とすることにより、突合せ部10の両端部を介して銅合金条材2,3の両側面部を確実に挟持することができるので、溶接時の熱応力を緩和して、溶接後の最終製品となる銅合金条材の曲がりを少なくでき、引張り強度を向上させることができる。そして、銅合金条材の曲がりを少なくすることにより、ドラム30への巻き取り性が向上し、プレス加工時の位置ずれを防止することができる。また、引張り強度の向上により、巻き取り時の破断、銅合金条材の保管時の熱膨張吸収による破断も防止することができる。

【実施例】

【0028】

次に、本発明の実施例について説明する。銅合金条材としては、三菱伸銅株式会社製のMAX251C(Cu:95重量%以上、Ni:2重量%、Si:0.5重量%、Sn:0.5重量%、Zn:1重量%)を使用し、表1に示す諸寸法とし、溶接条件としては、溶接電流は10〜300A、トーチ走行速度は0.5〜3m/min、トーチにはシールドカップを備え、ヘリウムガスとアルゴンガスを13:3の比率で混合したシールドガスを用いて接合した。MAX251Cの焼鈍状態における引張り強度は、320〜330MPaである。

【0029】

表1において、補助接合部材の長さ/幅とは、図2(a)に示す補助接合部材の長さ寸法Lと、銅合金条材の幅寸法Wとの比率(L/W)を示す。また、引張り強度は、銅合金条材の接合部を含まない試験片Aと、接合部を含む試験片Bを用意し、試験片Aには温度700℃で1時間保持して焼鈍を施しておく。試験片Aと試験片Bのそれぞれを引張り試験し、得られた引張り強度について(試験片Bの引張り強度)/(試験片Aの引張り強度)の比率を求めた。また、曲がりとは、銅合金条材の長さ1m当りの曲がりであり、図3に示すように、任意の箇所の規準長さS(1m)に対する幅寸法Wの条材Yの円弧の深さHをいう。なお、表1の比較例6,7,9および10は、補助接合部材を使用しなかった場合を示す。

【0030】

【表1】

【0031】

表1から明らかなように、実施例1〜5の試料では、銅合金条材2,3の幅寸法が8〜50mm、厚みが0.1〜0.8mm、補助接合部材20の長さを銅合金条材2,3の幅寸法(突合せ部10)の4〜20倍としたので、銅合金条材の曲がり等の変形が2.0mm以下であり、且つ、接合部の強度が、接合部を含まない部位の80%以上となった。

これに対して比較例6〜10の試料は曲がりが大きく、引張り強度も小さくなるものがあった。

【0032】

なお、本発明は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、上述の実施形態において、補助接合部材の幅寸法を、接合される銅合金条材と同じものとしたが、補助接合部材の幅寸法は、突合せ部の位置決めを容易にするため、突合せ部の長さの50%以上であればよい。

【符号の説明】

【0033】

1 接合装置

2,3 銅合金条材

4a,4b ハンドクランプ

5 切刃

6 支持台

7a,7b クランプ

8 アーク溶接ヘッド

9 圧延ロール

10 突合せ部

10a 接合部

20 補助接合部材

70a,70b チャック部材

【特許請求の範囲】

【請求項1】

接合する一方側の銅合金条材の端末と他方側の銅合金条材の端末とを突き合わせて、その突合せ部を溶接手段により加熱溶融して溶接する接合方法であって、前記突合せ部の両端部を含む前記両銅合金条材の両側面部に、突合せ部の長さの4〜20倍の長さを有する前記銅合金条材と同等の材質からなる一対の補助接合部材を面接触させ、この面接触状態で、前記突合せ部を前記溶接手段により接合した後、前記一対の補助接合部材を除去することを特徴とする銅合金条材の接合方法。

【請求項2】

前記補助接合部材の厚みは、前記銅合金条材と同じ厚みに設けられることを特徴とする請求項1記載の銅合金条材の接合方法。

【請求項3】

前記銅合金条材の幅寸法が8〜50mmであり、厚みが0.1〜0.8mmであることを特徴とする請求項1又は2に記載の銅合金条材の接合方法。

【請求項4】

請求項1から3のいずれか一項に記載の銅合金条材の接合方法を用いて接合された銅合金条材であって、その接合部の引張り強度が焼鈍後の前記銅合金条材の引張り強度の80%以上であり、長さ1m当りの曲がりの許容差が2.0mmであることを特徴とする銅合金条材。

【請求項1】

接合する一方側の銅合金条材の端末と他方側の銅合金条材の端末とを突き合わせて、その突合せ部を溶接手段により加熱溶融して溶接する接合方法であって、前記突合せ部の両端部を含む前記両銅合金条材の両側面部に、突合せ部の長さの4〜20倍の長さを有する前記銅合金条材と同等の材質からなる一対の補助接合部材を面接触させ、この面接触状態で、前記突合せ部を前記溶接手段により接合した後、前記一対の補助接合部材を除去することを特徴とする銅合金条材の接合方法。

【請求項2】

前記補助接合部材の厚みは、前記銅合金条材と同じ厚みに設けられることを特徴とする請求項1記載の銅合金条材の接合方法。

【請求項3】

前記銅合金条材の幅寸法が8〜50mmであり、厚みが0.1〜0.8mmであることを特徴とする請求項1又は2に記載の銅合金条材の接合方法。

【請求項4】

請求項1から3のいずれか一項に記載の銅合金条材の接合方法を用いて接合された銅合金条材であって、その接合部の引張り強度が焼鈍後の前記銅合金条材の引張り強度の80%以上であり、長さ1m当りの曲がりの許容差が2.0mmであることを特徴とする銅合金条材。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−167696(P2011−167696A)

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願番号】特願2010−31038(P2010−31038)

【出願日】平成22年2月16日(2010.2.16)

【出願人】(000176822)三菱伸銅株式会社 (116)

【Fターム(参考)】

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願日】平成22年2月16日(2010.2.16)

【出願人】(000176822)三菱伸銅株式会社 (116)

【Fターム(参考)】

[ Back to top ]