銅合金板材およびその製造方法

【課題】高強度を維持しながら、通常の曲げ加工性だけでなくノッチング後の曲げ加工性にも優れ、且つ耐応力緩和特性に優れた安価な銅合金板材およびその製造方法を提供する。

【解決手段】銅合金板材は、15〜37質量%のZnを含み、残部がCuおよび不可避不純物である組成を有し、銅合金板材の板面における{420}結晶面のX線回折強度をI{420}とし、純銅標準粉末の{420}結晶面のX線回折強度をI0{420}とすると、I{420}/I0{420}>0.8を満たし、銅合金板材の板面における{220}結晶面のX線回折強度をI{220}とし、純銅標準粉末の{220}結晶面のX線回折強度をI0{220}とすると、1.0≦I{220}/I0{220}≦3.5を満たす結晶配向を有する。

【解決手段】銅合金板材は、15〜37質量%のZnを含み、残部がCuおよび不可避不純物である組成を有し、銅合金板材の板面における{420}結晶面のX線回折強度をI{420}とし、純銅標準粉末の{420}結晶面のX線回折強度をI0{420}とすると、I{420}/I0{420}>0.8を満たし、銅合金板材の板面における{220}結晶面のX線回折強度をI{220}とし、純銅標準粉末の{220}結晶面のX線回折強度をI0{220}とすると、1.0≦I{220}/I0{220}≦3.5を満たす結晶配向を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、銅合金板材およびその製造方法に関し、特に、コネクタ、リードフレーム、リレー、スイッチなどの電気電子部品に使用するCu−Zn系銅合金板材およびその製造方法に関する。

【背景技術】

【0002】

コネクタ、リードフレーム、リレー、スイッチなどの電気電子部品に使用される材料には、通電によるジュール熱の発生を抑制するために良好な導電性が要求されるとともに、電気電子機器の組立時や作動時に付与される応力に耐えることができる高い強度が要求される。また、コネクタなどの電気電子部品は、一般に曲げ加工により成形されることから、優れた曲げ加工性も要求される。さらに、コネクタなどの電気電子部品間の接触信頼性を確保するために、接触圧力が時間とともに低下する現象(応力緩和)に対する耐久性、すなわち、耐応力緩和特性に優れていることも要求される。

【0003】

近年、コネクタなどの電気電子部品は、高集積化、小型化および軽量化が進む傾向にあり、それに伴って、素材である銅や銅合金の板材には、薄肉化の要求が高まっている。そのため、素材に要求される強度レベルは一層厳しくなっている。また、コネクタなどの電気電子部品の小型化や形状の複雑化に対応するために、曲げ加工品の形状や寸法精度を向上させることが求められている。そのため、最近では、素材の曲げ加工を施す部位にノッチを付ける加工(ノッチング)を施し、その後、そのノッチに沿って曲げ加工を行う所謂ノッチング後曲げ加工法を適用することが多くなっている。しかし、このノッチング後曲げ加工法では、ノッチングによってノッチ部の近傍が加工硬化されるため、その後の曲げ加工において割れを生じ易くなる。そのため、ノッチング後曲げ加工法は、材料にとって非常に厳しい曲げ加工である。

【0004】

また、コネクタなどの電気電子部品が過酷な環境で使用される場合が多くなるに従って、耐応力緩和特性に対する要求も厳しくなっている。例えば、自動車用コネクタのように高温に曝される環境下で使用される場合には、耐応力緩和特性が特に重要になる。なお、応力緩和とは、コネクタなどの電気電子部品を構成する素材のばね部の接触圧力が、常温では一定の状態に維持されても、比較的高温(例えば100〜200℃)の環境下では時間とともに低下するという、一種のクリープ現象である。すなわち、応力緩和とは、金属材料に応力が付与されている状態において、マトリックスを構成する原子の自己拡散や固溶原子の拡散によって転位が移動して、塑性変形が生じることにより、付与されている応力が緩和される現象である。

【0005】

また、近年、環境負荷の低減や、省資源・省エネルギー化が進む傾向にあり、それに伴って、素材である銅や銅合金の板材では、原料コストや製造コストの低減や、製品のリサイクル性などの要求がますます高まっている。

【0006】

しかし、板材の強度と導電性の間、強度と曲げ加工性の間、曲げ加工性と耐応力緩和特性の間には、それぞれトレードオフの関係があるので、従来、このようなコネクタなどの電気電子部品の板材として、用途に応じて、導電性、強度、曲げ加工性または耐応力緩和特性が良好で比較的コストの低い板材が適宜選択されて使用されている。

【0007】

また、従来、コネクタなどの電気電子部品用の汎用材料として、黄銅やりん青銅などが使用されている。りん青銅は、強度、耐食性、耐応力腐食割れ性および耐応力緩和特性のバランスが比較的に優れているが、例えば、りん青銅2種(C5191)の場合、導電率が15%IACS程度と小さく、また、熱間加工することができず、高価なSnを約6%含有し、コスト的にも不利である。

【0008】

一方、黄銅(Cu−Zn系銅合金)は、原料および製造コストが低く且つ製品のリサイクル性の優れた材料として、広範囲に使用されている。しかし、黄銅の強度は、りん青銅より低く、強度が最も高い黄銅の質別はEH(H06)であり、例えば、黄銅1種(C2600)の板条製品では、一般に引張強さが550N/mm2程度であり、この引張強さはりん青銅2種の質別H(H04)の引張強さに相当する。また、黄銅1種(C2600)の板条製品では、応力緩和率がりん青銅2種の質別H(H04)の約2倍程度であり、耐応力緩和特性も劣っている。

【0009】

また、黄銅の強度を向上させるためには、仕上げ圧延率の増大(質別増大)が必要であり、それに伴って、圧延方向に対して垂直な方向の曲げ加工性(すなわち、曲げ軸が圧延方向に対して平行な方向である曲げ加工性)が著しく悪化してしまう。そのため、強度レベルが高い黄銅でも、コネクタなどの電気電子部品に加工できなくなる場合がある。例えば、黄銅1種の仕上げ圧延率を上げて引張強さを570N/mm2より高くすると、小型部品にプレス成形することが困難になる。

【0010】

特に、CuとZnからなる単純な合金系の黄銅では、強度を維持しながら曲げ加工性を向上させることは容易ではない。そのため、黄銅に種々の元素を添加して強度レベルを引き上げる工夫がなされている。例えば、Sn、Ni、Mn、Siなどの第3元素を添加したCu−Zn系銅合金が提案されている(例えば、特許文献1〜3参照)。しかし、Snなどを添加することは、本来安価であるCu−Zn系銅合金の原料および製造コストを増大させ、製品のリサイクル性を低下させるので好ましくない。また、Snなどを添加しても、曲げ加工性を十分に向上させることができない場合もある。

【0011】

一般に、銅合金の曲げ加工性を向上させるために、結晶粒微細化が行われている。しかし、結晶粒径が小さい程、単位体積当たりに存在する結晶粒界の面積が大きくなるので、結晶粒微細化は、クリープ現象の一種である応力緩和を助長する要因になる。特に、車載用コネクタのように高温環境で使用される場合には、原子の粒界に沿った拡散速度が粒内より著しく速いので、結晶粒微細化による耐応力緩和特性の低下が重大な問題になり易い。

【0012】

また、Cu−Zn系銅合金には、多量の微細析出物が存在しないので、結晶粒微細化の制御が困難であり、最終再結晶処理条件およびその前の冷間圧延条件を厳格に制御しても、量産時の結晶粒径のバラツキが生じ易い。

【0013】

また、曲げ加工性を低下させずに強度を向上させる銅として、微細なα相とβ相からなる2相混合組織の黄銅が提案されている(例えば、特許文献4参照)。しかし、一般に広く使用されている端子用黄銅は、α相単相組織の黄銅であり、このような2相混合組織の黄銅に多量のZnを含有させると、耐食性などの性質が異なる場合がある。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開平5−33087号公報公報(段落番号0006−0008)

【特許文献2】特開2000−38628号公報(段落番号0009−0012)

【特許文献3】特開2001−164328号公報(段落番号0013、0022)

【特許文献4】特開2000−129376号公報(段落番号0007−0009)

【発明の概要】

【発明が解決しようとする課題】

【0015】

Cu−Zn系銅合金は、典型的な固溶強化型合金であり、強度を向上させるためには、仕上げ圧延率の増大(質別増大)が必要である。しかし、仕上げ圧延率の増大(質別増大)により、圧延方向に平行な方向の曲げ加工性(すなわち、曲げ軸が圧延方向に対して垂直な方向である曲げ加工性)は悪くないものの、圧延方向に対して垂直な方向の曲げ加工性(すなわち、曲げ軸が圧延方向に対して平行な方向である曲げ加工性)が著しく悪化してしまう。

【0016】

そのため、Cu−Zn系銅合金の曲げ加工性が要求される場合には、引張強さが500N/mm2以下の低質別(大体H以下)のCu−Zn系銅合金しか使用することができず、強度不足でばね性が低くなり易い。一方、引張強さが570N/mm2以上の高質別(大体EH以上)のCu−Zn系銅合金は、殆ど曲げ加工をしない平板状に近い部品にしか使用されていない。

【0017】

上述したように、強度を維持しながら曲げ加工性を向上させる一般的な方法としては、Snなどの元素を多量に添加する方法や、結晶粒微細化などの方法がある。しかし、Snなどの元素を多量に添加すると、原料および製造コストが増大し、製品のリサイクル性が低下し易く、また、曲げ加工性を十分に向上させることができない。また、結晶粒微細化の場合には、耐応力緩和特性が劣っているCu−Zn系銅合金の耐応力緩和特性をさらに低下させる場合がある。

【0018】

また、銅合金板材にノッチング後曲げ加工法を適用することは、曲げ加工品の形状や寸法精度を向上させるのに効果的であるが、Cu−Zn系銅合金は、一般に圧延方向に平行な方向の曲げ加工性が良好であっても、ノッチング後曲げ加工法のような厳しい曲げ加工に耐えるには十分ではない。

【0019】

したがって、本発明は、このような従来の問題点に鑑み、高強度を維持しながら、通常の曲げ加工性だけでなくノッチング後の曲げ加工性にも優れ、且つ耐応力緩和特性に優れた安価な銅合金板材およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0020】

本発明者らは、上記課題を解決するために鋭意研究した結果、15〜37質量%のZnを含み、残部がCuおよび不可避不純物である組成を有する銅合金板材において、銅合金板材の板面における{420}結晶面のX線回折強度をI{420}とし、純銅標準粉末の{420}結晶面のX線回折強度をI0{420}とすると、I{420}/I0{420}>0.8を満たす結晶配向を有するようにすれば、高強度を維持しながら、通常の曲げ加工性だけでなくノッチング後の曲げ加工性にも優れ、且つ耐応力緩和特性に優れた安価な銅合金板材を得ることができることを見出し、本発明を完成するに至った。

【0021】

すなわち、本発明による銅合金板材は、15〜37質量%のZnを含み、残部がCuおよび不可避不純物である組成を有する銅合金板材において、銅合金板材の板面における{420}結晶面のX線回折強度をI{420}とし、純銅標準粉末の{420}結晶面のX線回折強度をI0{420}とすると、I{420}/I0{420}>0.8を満たす結晶配向を有することを特徴とする。

【0022】

この銅合金板材において、銅合金板材の板面における{220}結晶面のX線回折強度をI{220}とし、純銅標準粉末の{220}結晶面のX線回折強度をI0{220}とすると、1.0≦I{220}/I0{220}≦3.5を満たす結晶配向を有するのが好ましい。また、銅合金板材の平均結晶粒径が10〜60μmであるのが好ましい。また、銅合金板材が、2.0質量%のSn、2.0質量%以下のNi、2.0質量%以下のFeおよび1.0質量%以下のSiからなる群から選ばれる1種以上の元素をさらに含む組成を有してもよい。さらに、銅合金板材が、Co、Cr、Mg、Al、B、P、Zr、Ti、MnおよびVからなる群から選ばれる1種以上の元素を合計3質量%以下の範囲でさらに含む組成を有してもよい。また、銅合金板材の引張強さが580MPa以上、導電率が20%IACS以上、応力緩和率が35%以下であるのが好ましい。

【0023】

また、本発明による銅合金板材の製造方法は、15〜37質量%のZnを含み、必要に応じて2.0質量%のSnと2.0質量%以下のNiと2.0質量%以下のFeと1.0質量%以下のSiからなる群から選ばれる1種以上の元素を含み、さらに必要に応じてCo、Cr、Mg、Al、B、P、Zr、Ti、MnおよびVからなる群から選ばれる1種以上の元素を合計3質量%以下の範囲で含み、残部がCuおよび不可避不純物である組成を有する銅合金の原料を溶解して鋳造した後、900℃〜300℃における熱間圧延として900℃〜600℃で最初の圧延パスを行った後に600℃未満〜300℃で圧延率40%以上の圧延を行い、次いで、圧延率85%以上で冷間圧延を行い、その後、350〜650℃における再結晶焼鈍と、圧延率30〜80%の仕上げ冷間圧延を順次行うことにより、銅合金板材を製造することを特徴とする。

【0024】

この銅合金板材の製造方法において、900℃〜600℃の圧延パスで圧延率60%以上の圧延を行うのが好ましい。また、再結晶焼鈍において、再結晶焼鈍後の平均結晶粒径が10〜60μmになるように、350〜650℃における保持時間および到達温度を設定して、熱処理を行うのが好ましい。さらに、仕上げ冷間圧延後に、150〜350℃で低温焼鈍を行うのが好ましい。

【0025】

また、本発明によるコネクタ端子は、上記の銅合金板材を材料として用いたことを特徴とする。

【発明の効果】

【0026】

本発明によれば、高強度を維持しながら、通常の曲げ加工性だけでなくノッチング後の曲げ加工性にも優れ、且つ耐応力緩和特性に優れた安価な銅合金板材およびその製造方法を提供することができる。

【図面の簡単な説明】

【0027】

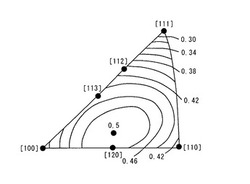

【図1】面心立方晶のシュミット因子の分布を表した標準逆極点図である。

【図2】ノッチ形成治具の断面形状を模式的に示す図である。

【図3】ノッチングの方法を説明する図である。

【図4】ノッチ付き曲げ試験片のノッチ形成部付近の断面形状を模式的に示す図である。

【図5】銅合金板材の条を連続プレス成形することによってコネクタ端子部分を形成した段階の中間製品の形状を模式的に示す図である。

【発明を実施するための形態】

【0028】

本発明による銅合金板材の実施の形態は、15〜37質量%のZnを含み、必要に応じて2.0質量%のSnと2.0質量%以下のNiと2.0質量%以下のFeと1.0質量%以下のSiからなる群から選ばれる1種以上の元素を含み、さらに必要に応じてCo、Cr、Mg、Al、B、P、Zr、Ti、MnおよびVからなる群から選ばれる1種以上の元素を合計3質量%以下の範囲で含み、残部がCuおよび不可避不純物である組成を有する銅合金板材において、銅合金板材の板面における{420}結晶面のX線回折強度をI{420}とし、純銅標準粉末の{420}結晶面のX線回折強度をI0{420}とすると、I{420}/I0{420}>0.8を満たし、銅合金板材の板面における{220}結晶面のX線回折強度をI{220}とし、純銅標準粉末の{220}結晶面のX線回折強度をI0{220}とすると、1.0≦I{220}/I0{220}≦3.5を満たす結晶配向を有する。以下、この銅合金板材およびその製造方法について詳細に説明する。

【0029】

[合金組成]

本発明による銅合金板材の実施の形態は、CuとZnを含むCu−Zn系銅合金からなる板材、好ましくは、Cu−Znの2元系銅合金からなる板材であり、必要に応じて、少量のSn、Ni、Si、Fe、その他の元素を含有してもよい。

【0030】

Znは、銅合金板材の強度やばね性を向上させる効果を有する。ZnはCuより安価であるため、Znを多量に添加するのが好ましい。しかし、Zn含有量が37質量%を超えると、β相の生成により、銅合金板材の冷間加工性が著しく低下するとともに、耐応力腐食割れ性も低下し、また、湿気や加熱によるめっき性やはんだ付け性も低下する。一方、Zn含有量が15質量%より少ないと、銅合金板材の0.2%耐力や引張強さなどの強度やばね性が不足し、ヤング率が大きくなり、また、銅合金板材の溶解時の水素ガス吸蔵量が多くなり、インゴットのブロ−ホ−ルが発生し易くなり、さらに、安価なZnの量が少なくて経済的にも不利になる。したがって、Zn含有量量は、15〜37質量%であるのが好ましく、20〜35質量%であるのがさらに好ましい。

【0031】

Snは、銅合金板材の強度、耐応力緩和特性および耐応力腐食割れ特性を向上させる効果を有する。SnめっきなどのSnで表面処理した材料を再利用するためにも、銅合金板材がSnを含有するのが好ましい。しかし、Sn含有量が2.0質量%を超えると、銅合金板材の導電率が急激に低下し、また、Znとの共存下で粒界偏析が激しくなり、熱間加工性が著しく低下する。一方、Sn含有量が0.1質量%より少ないと、銅合金板材の機械的特性を向上させる効果が少なくなり、また、Snめっきなどを施したプレス屑などを原料として利用し難くなる。したがって、銅合金板材がSnを含有する場合には、Sn含有量は、0.1〜2.0質量%であるのが好ましく、0.2〜1.0質量%であるのがさらに好ましい。

【0032】

Niは、銅合金板材の固溶強化効果と耐応力緩和特性を向上させる効果を有し、特に、Niの亜鉛当量はマイナス値であり、β相の生成を抑制することにより、量産時の特性のバラツキを抑制する効果がある。これらの効果を十分に発揮させるためには、Ni含有量が0.1質量%以上であるのが好ましい。一方、Ni含有量が2.0質量%を超えると、導電率が著しく低下してしまう。したがって、銅合金板材がNiを含有する場合には、Ni含有量は、0.1〜2.0質量%であるのが好ましく、0.2〜1.0質量%であるのがさらに好ましい。

【0033】

Siは、少量でも銅合金板材の耐応力腐食割れ性を向上させる効果がある。この効果を十分に得るためには、Si含有量は、0.01質量%以上であるのが好ましい。しかし、Si含有量が1.0質量%を超えると、導電性が低下し易く、また、Siは酸化し易い元素であり、鋳造性を低下させ易いので、Si含有量は多過ぎない方がよい。したがって、銅合金板材がSiを含有する場合には、Si含有量は、0.01〜1.0質量%であるのが好ましく、0.05〜0.5質量%であるのがさらに好ましい。

【0034】

Feは、銅合金板材の固溶強化効果、鋳造中の脱酸効果および鋳造組織微細化効果を有する。これらの効果を十分に発揮させるためには、Fe含有量を0.01質量%以上にするのが好ましい。しかし、Feは酸化され易い元素であり、Fe含有量が2.0質量%を超えると、鋳造性が著しく低下する。したがって、銅合金板材がFeを含有する場合には、Fe含有量は、0.01〜2.0質量%であるのが好ましく、0.01〜1.0質量%であるのがさらに好ましく、0.1〜0.5質量%であるのが最も好ましい。

【0035】

必要に応じて銅合金板材に添加するその他の元素として、Co、Cr、Mg、Al、B、P、Zr、Ti、Mn、Vなどがある。例えば、Co、Cr、B、P、Zr、Ti、Mn、Vは、合金強度をさらに高めるとともに、応力緩和を小さくする効果を有する。また、Cr、Zr、Ti、Mn、Vは、不可避的不純物として存在するSやPbなどと高融点化合物を形成し易く、また、B、P、Zr、Tiは、鋳造組織微細化効果を有し、熱間加工性を向上させる効果を有する。なお、銅合金板材がCo、Cr、Mg、Al、B、P、Zr、Ti、MnおよびVからなる群から選ばれる1種以上の元素を含有する場合には、各元素を添加した効果を十分に得るために、これらの総量が0.01質量%以上であるのが好ましい。しかし、これらの元素の含有量が多過ぎると、熱間加工性または冷間加工性に悪い影響を与え、コスト的にも不利になる。したがって、これらの元素の総量は、3質量%以下であるのが好ましく、2質量%以下であるのがさらに好ましく、1質量%以下であるのが最も好ましい。

【0036】

[集合組織]

Cu−Zn系銅合金の板面(圧延面)からのX線回折パターンは、一般に{111}、{200}、{220}、{311}の4つの結晶面の回折ピークで構成されており、他の結晶面からのX線回折強度は、これらの結晶面からのX線回折強度に比べて非常に小さい。また、通常の製造方法によって製造されたCu−Zn系銅合金の板材では、{420}面からのX線回折強度は、無視される程度に弱くなるが、本発明による銅合金板材の製造方法の実施の形態によれば、{420}を主方位成分とする集合組織を有するCu−Zn系銅合金板材を製造することができる。また、この集合組織が強く発達している程、以下のように、曲げ加工性の向上に有利になることがわかった。

【0037】

結晶のある方向に外力が加えられたときの塑性変形(すべり)の生じ易さを示す指標としてシュミット因子がある。結晶に加えられる外力の方向とすべり面の法線とのなす角度をφ、結晶に加えられる外力の方向とすべり方向とのなす角度をλとすると、シュミット因子はcosφ・cosλで表され、その値は0.5以下の範囲をとる。シュミット因子が大きい程(すなわち0.5に近い程)、すべり方向へのせん断応力が大きいことを意味する。したがって、ある結晶にある方向から外力を付与したとき、シュミット因子が大きい程(すなわち0.5に近い程)、その結晶は変形し易いことになる。Cu−Zn系銅合金の結晶構造は面心立方(fcc)であるが、面心立方晶のすべり系は、すべり面{111}、すべり方向<110>であり、実際の結晶においても、シュミット因子が大きい程、変形し易く、加工硬化の程度も小さくなることが知られている。

【0038】

面心立方晶のシュミット因子の分布を表した標準逆極点図を図1に示す。図1に示すように、<120>方向のシュミット因子は0.490であり、0.5に近い。すなわち、<120>方向に外力が付与されると、面心立方晶は非常に変形し易い。その他の方向のシュミット因子は、<100>方向が0.408、<113>方向が0.445、<110>方向が0.408、<112>方向が0.408、<111>方向が0.272である。

【0039】

Cu−Zn系銅合金の一般的な圧延集合組織における主方位面が{110}面である結晶の場合、LD(圧延方向)が<112>方向、TD(圧延方向および板厚方向に対して垂直な方向)が<111>方向であり、そのシュミット因子は、LDが0.408、TDが0.272である。したがって、仕上げ圧延率が高い程、圧延集合組織における主方位面である{110}面の密度が強くなり、強度(特にTDの強度)が高いが、TDの曲げ加工性が著しく悪くなる。

【0040】

また、{420}を主方位成分とする集合組織は、{420}面、すなわち{210}面が板面(圧延面)とほぼ平行である結晶の存在割合が多い集合組織を意味する。主方位面が{210}面である結晶の場合、板面内、すなわち{210}面内に、別の<120>方向と<100>方向があり、これらは互いに直交する。実際には、LDが<100>方向、TDが<120>方向であり、そのシュミット因子は、LDが0.408、TDが0.490である。

【0041】

このように、LDおよびTDのシュミット因子を見ると、{420}を主方位成分とする集合組織の場合、{220}を主方位成分とする圧延集合組織と比べて、LDの曲げ加工性がほぼ同等であるが、TDの曲げ加工性が格段に優れている。

【0042】

また、主方位面が{210}面である結晶では、板面に垂直な方向(ND)が<120>方向であり、そのシュミット因子は0.5に近いので、NDへの変形は非常に容易であり、加工硬化の程度も小さい。一方、Cu−Zn系銅合金の一般的な圧延集合組織は、{220}を主方位成分とし、この場合、{220}面、すなわち{110}面が板面(圧延面)とほぼ平行である結晶の存在割合が多い。主方位面が{110}面である結晶は、NDが<110>方向であり、そのシュミット因子は0.4程度であるから、主方位面が{210}面である結晶と比べて、NDへの変形に伴う加工硬化の程度が大きくなる。また、Cu−Zn系銅合金の一般的な再結晶集合組織は、{311}を主方位成分とする。主方位面が{311}面である結晶は、NDが<113>方向であり、そのシュミット因子は0.45程度であるので、主方位面が{210}面である結晶と比較すると、NDへの変形に伴う加工硬化の程度が大きくなる。

【0043】

ノッチング後曲げ加工法においては、NDへの変形における加工硬化の程度が極めて重要である。ノッチングはNDへの変形であり、ノッチングによって板厚が減少した部分の加工硬化の程度が、その後、ノッチに沿って曲げた場合の曲げ加工性を大きく支配するからである。銅合金板材の板面における{420}結晶面のX線回折強度をI{420}とし、純銅粉末の{420}結晶面のX線回折強度をI0{420}とすると、I{420}/I0{420}>0.8を満たすような{420}を主方位成分とする集合組織の場合、従来のCu−Zn系銅合金の圧延集合組織または再結晶集合組織と比べて、ノッチングによる加工硬化の程度が小さくなり、これによってノッチング後の曲げ加工性を顕著に向上させると考えられる。

【0044】

金属板の曲げ加工では、各結晶粒の結晶方位は異なるので、一様に変形するのではなく、曲げ加工時に変形し易い結晶粒と変形し難い結晶粒が存在する。曲げ加工の程度が増大するに伴って、変形し易い結晶粒が優先的に変形し、金属板の曲げ部の表面には、結晶粒間における不均一な変形に起因して微小の凹凸が生じ、これがしわに発展して、場合によっては割れ(破壊)に至る。上述したようにI{420}/I0{420}>0.8を満たすような集合組織を有する金属板は、従来の集合組織の金属板と比べて、各結晶粒がNDに変形し易く、板面内にも変形し易くなっている。これにより、特に結晶粒を微細化しなくても、ノッチング後の曲げ加工性および通常の曲げ加工性を顕著に向上させることができると考えられる。

【0045】

このような結晶配向は、銅合金板材の板面における{420}結晶面のX線回折強度をI{420}とし、純銅標準粉末の{420}結晶面のX線回折強度をI0{420}とすると、I{420}/I0{420}>0.8を満たす。面心立方晶のX線回折パターンでは、{420}面の反射は生じるが、{210}面の反射は生じないので、{210}面の結晶配向は、{420}面の反射によって評価される。また、I{420}/I0{420}>1.0を満たすのがさらに好ましい。

【0046】

また、{420}を主方位成分とする集合組織は、再結晶焼鈍による再結晶集合組織として形成される。しかし、銅合金板材を高強度化するためには、再結晶焼鈍後に冷間圧延することが必要である。この冷間圧延率の増加に伴って、{220}を主方位成分とする圧延集合組織が発達していく。{220}方位密度の増大に伴って、{420}方位密度が減少するが、I{420}/I0{420}>0.8、好ましくはI{420}/I0{420}>1.0を維持するように、冷間圧延率を調整すればよい。しかし、{220}を主方位成分とする集合組織が発達し過ぎると、加工性が低下する場合があるので、銅合金板材の板面における{220}結晶面のX線回折強度をI{220}とし、純銅標準粉末の{220}結晶面のX線回折強度をI0{220}とすると、1.0≦I{220}/I0{220}≦3.5を満たすのが好ましい。また、強度と曲げ加工性の両方をさらに向上させるためには、1.5≦I{220}/I0{220}≦3.0を満たすのが好ましい。

【0047】

[平均結晶粒径]

上述したように、平均結晶粒径が小さい程、曲げ加工性の向上に有利であるが、平均結晶粒径が小さ過ぎると、耐応力緩和特性が悪くなり易い。平均結晶粒径が10μm以上であれば、銅合金板材をコネクタに使用する場合でも、満足できるレベルの耐応力緩和特性を確保し易い。しかし、平均結晶粒径が大きくなり過ぎて60μmを超えると、曲げ部の表面が粗くなり易く、曲げ加工性を低下させる場合がある。したがって、平均結晶粒径は、10〜60μmであるのが好ましく、15〜30μmであるのがさらに好ましい。このような平均結晶粒径の制御は、再結晶焼鈍条件の調整によって行うことができる。

【0048】

[特性]

コネクタなどの電気電子部品をさらに小型化および薄肉化するためには、素材である銅合金板材の引張強さを580MPa以上にするのが好ましく、600MPa以上にするのがさらに好ましい。また、コネクタなどの電気電子部品の高集積化に伴って、通電によるジュ−ル熱の発生を抑えるために、銅合金板材の導電率が20%IACS以上であるのが好ましい。

【0049】

また、銅合金板材の曲げ加工性の評価として、銅合金板材から長手方向がLD(圧延方向)になるように切り出した曲げ加工試験片を曲げ軸をTD(圧延方向および板厚方向に対して垂直な方向)にして90°W曲げ試験を行うとともに、長手方向がTDになるように切り出した曲げ加工試験片を曲げ軸をLDにして90°W曲げ試験を行った場合に、LDとTDのいずれも90°W曲げ試験における最小曲げ半径Rと板厚tの比R/tが、1.0以下であるのが好ましく、0.5以下であるのがさらに好ましい。また、曲げ加工品の形状や寸法精度を向上させるために、LDのノッチング後の曲げ加工性の評価として、R/tが0であるのが好ましい。

【0050】

耐応力緩和特性については、銅合金板材を車載用コネクタなどに使用する場合には、TDの耐応力緩和特性が特に重要であるため、長手方向がTDである試験片を用いた応力緩和率により応力緩和特性を評価するのが好ましい。また、銅合金板材の表面の最大負荷応力が0.2%耐力の80%の大きさになるようにして150℃で1000時間保持した場合に、応力緩和率を従来の黄銅一種の半分以下(りん青銅2種程度)にするのが好ましく、35%以下にするのがさらに好ましく、30%以下にするのが最も好ましい。

【0051】

また、後述するように、図5に示す形状の雌型コネクタ端子100を連続プレスによって横連鎖方式で作製し、得られた雌型コネクタ端子100の箱曲げ部124の表面および断面を光学顕微鏡によって100倍の倍率で観察し、割れが認められないようなコネクタ端子成形性を有する銅合金板材であるのが好ましい。なお、雌型コネクタ端子100の箱曲げ部124では、曲げ加工前にノッチング(構付け)を行って、図4に示すような略台形の断面形状の深さ30μmのノッチ12’aを形成した後、曲げ加工を行った。

【0052】

[製造方法]

上述したような銅合金板材は、本発明による銅合金板材の製造方法の実施の形態によって製造することができる。本発明による銅合金板材の製造方法の実施の形態は、上述した組成を有する銅合金の原料を溶解して鋳造する溶解・鋳造工程と、この溶解・鋳造工程の後に、900℃〜600℃で最初の圧延パスを行い、次いで、600℃未満〜300℃で圧延率40%以上の圧延を行う熱間圧延工程と、この熱間圧延工程の後に、圧延率85%以上で冷間圧延を行う冷間圧延工程と、この冷間圧延工程の後に、350℃〜650℃において再結晶焼鈍を行う再結晶焼鈍工程と、この再結晶焼鈍工程の後に、圧延率30〜80%の仕上げ冷間圧延を行う仕上げ冷間圧延工程と、この仕上げ冷間圧延工程の後に、必要に応じて低温焼鈍を行う低温焼鈍工程とを備えている。以下、これらの工程について詳細に説明する。なお、熱間圧延後には、必要に応じて面削を行い、各熱処理後には、必要に応じて酸洗、研磨、脱脂を行ってもよい。

【0053】

(溶解・鋳造工程)

一般的な黄銅の溶製方法と同様の方法により、銅合金の原料を溶解した後、連続鋳造や半連続鋳造などにより鋳片を製造する。なお、原料を溶解する際の雰囲気は、大気雰囲気で十分である。

【0054】

(熱間圧延工程)

通常、Cu−Zn系銅合金の熱間圧延は、650℃以上または700℃以上の高温域で圧延し、圧延中および圧延パス間の再結晶により、鋳造組織の破壊および材料の軟化のために行われる。しかし、このような一般的な熱間圧延条件では、本発明による銅合金板材の実施の形態のように特異な集合組織を有する銅合金板材を製造することは困難である。すなわち、このような一般的な熱間圧延条件では、後工程の条件を広範囲に変化させても、{420}を主方位方向に有する銅合金板材を製造するのが困難である。そのため、本発明による銅合金板材の製造方法の実施の形態では、熱間圧延工程において、900℃〜600℃の温度域で最初の圧延パスを行い、600℃未満〜300℃の温度域で圧延率40%以上の圧延を行う(所謂熱間圧延と温間圧延の組み合わせを行う)。

【0055】

鋳片を熱間圧延する際に、再結晶が発生し易い600℃より高温域で最初の圧延パスを行うことによって、鋳造組織を破壊し、成分と組織の均一化を図ることができる。しかし、900℃を超える高温で圧延を行うと、合金成分の偏析部分など、融点が低下している部分で割れを生じるおそれがあるので好ましくない。したがって、熱間圧延工程中における完全再結晶が確実に生じるようにするためには、900℃〜600℃の温度域で圧延率60%以上の圧延を行うのが好ましく、これによって組織の均一化が一層促進される。なお、1パスで圧延率60%を得るためには大きな圧延荷重が必要であるので、多パスに分けてトータル60%以上の圧延率を確保してもよい。また、本発明による銅合金板材の製造方法の実施の形態では、圧延歪が生じ易い600℃未満〜300℃の温度域で40%以上の圧延率を確保する。このようにして、後工程の冷間圧延と再結晶焼鈍の組み合わせによって、{420}を主方位成分とする再結晶集合組織を形成し易くなる。なお、この際も600℃未満〜300℃の温度域で数パスの圧延を行うことができる。熱間圧延の最終パス温度は、500℃以下にするのが好ましく、熱間圧延におけるトータルの圧延率は80〜95%程度にすればよい。

【0056】

それぞれの温度域における圧延率ε(%)は、熱間圧延前の鋳片の板厚をt0、熱間圧延後の鋳片の板厚をt1とすると、ε=(t0−t1)/t0×100によって算出される。例えば、900〜600℃の間で行う最初の圧延パスに供する鋳片の板厚が120mmであり、600℃以上の温度域で圧延を行って、600℃以上の温度で行われた最後の圧延パス終了時に板厚が30mmになり、引き続いて圧延を継続して、熱間圧延の最終パスを600℃未満〜300℃の範囲で行い、最終的に板厚10mmの熱間圧延材を得たとする。この場合、900℃〜600℃の温度域で行われた圧延の圧延率は、(120−30)/120×100=75(%)になり、600℃未満〜300℃の温度域における圧延率は、(30−10)/30×100=66.7(%)になる。

【0057】

(冷間圧延工程)

再結晶焼鈍前に行う冷間圧延工程では、圧延率を85%以上にする必要があり、90%以上にするのが好ましい。このような高い圧延率で加工された材料に対し、次工程で再結晶焼鈍を行うことにより、{420}を主方位成分とする再結晶集合組織を形成することができる。特に、再結晶集合組織は、再結晶前の冷間圧延率に大きく依存する。具体的には、{420}を主方位成分とする結晶配向は、冷間圧延率が60%以下では殆ど生成せず、約60〜80%の領域では冷間圧延率の増加に伴って漸増し、冷間圧延率が約80%を超えると急激な増加に転じる。{420}方位が十分に優勢な結晶配向を得るためには、85%以上の冷間圧延率にする必要があり、90%以上にするのが好ましい。なお、冷間圧延率の上限は、ミルパワーなどにより必然的に制約を受けるので、特に規定する必要はないが、エッジ割れなどを防止する観点から、98%程度以下で良好な結果を得ることができる。

【0058】

なお、本発明による銅合金板材の製造方法の実施の形態では、通常の銅合金板材の製造方法で行われているように、熱間圧延後で再結晶焼鈍前に中間焼鈍が行われると、再結晶焼鈍によって形成される{420}を主方位成分とする再結晶集合組織が著しく弱化してしまうので、熱間圧延と再結晶焼鈍の間に中間焼鈍を行わない。

【0059】

(再結晶焼鈍工程)

従来の銅合金板材の製造方法では、再結晶焼鈍は再結晶化のために行われるが、本発明による銅合金板材の製造方法の実施の形態では、さらに集合組織を制御するために行われる。この再結晶焼鈍は、350〜650℃の炉温で行うのが好ましい。この温度が低過ぎると、再結晶が不完全になったり、再結晶粒が微細(例えば5μm以下)になり、{220}を主方位成分とする圧延集合組織が残留する。一方、温度が高過ぎると、結晶粒の粗大化とともに、{220}方位成分が強くなってしまう。これらのいずれの場合も、最終的に曲げ加工性の優れた高強度材を得ることが困難になる。

【0060】

また、この再結晶焼鈍は、再結晶粒の平均粒径(双晶境界を結晶粒界とみなさない)が10〜60μmになるように、好ましくは15〜40μmになるように、350〜650℃で保持時間および到達温度を設定して熱処理を行うのが好ましい。再結晶粒の粒径が微細になり過ぎると、{220}を主方位成分とする圧延集合組織が残留し、{420}を主方位成分とする再結晶集合組織が弱くなり、また、耐応力緩和特性が向上し難くなる。一方、再結晶粒の粒径が粗大になり過ぎると、曲げ加工部の表面が粗くなり易い。なお、再結晶粒の粒径は、再結晶焼鈍前の冷間圧延率や化学組成によって変動するが、各々の合金について予め実験により再結晶焼鈍ヒートパターンと平均結晶粒径との関係を求めておけば、350〜650℃で保持時間および到達温度を設定することができる。具体的には、本発明による銅合金板材の化学組成では、350〜650℃で数秒〜数時間保持する加熱条件において適正な条件を設定することができる。

【0061】

(仕上げ冷間圧延工程)

仕上げ冷間圧延は、強度レベルを向上させるために行われる。仕上げ冷間圧延率が低過ぎると強度が低いが、仕上げ冷間圧延率の増大に伴って{220}を主方位成分とする圧延集合組織が発達していく。一方、仕上げ冷間圧延率が高過ぎると、{220}方位の圧延集合組織が相対的に優勢になり過ぎ、強度と曲げ加工性の両方を向上させた結晶配向を実現することができない。そのため、仕上げ冷間圧延は、20〜70%にするのが好ましく、30〜60%にするのがさらに好ましい。このような仕上げ冷間圧延を行うことによって、I{420}/I0{420}>0.8を満たす結晶配向を維持することができる。なお、最終的な板厚は、0.05〜1.0mm程度にするのが好ましく、0.1〜0.8mmにするのがさらに好ましい。

【0062】

(低温焼鈍工程)

仕上げ冷間圧延後には、銅合金板材の残留応力の低減による耐応力腐食割れ特性や曲げ加工性を向上させ、空孔やすべり面上の転位の低減による耐応力緩和特性を向上させるために、低温焼鈍を行ってもよい。特に、Cu−Zn系銅合金の場合、150〜350℃の加熱温度で低温焼鈍を行うのが好ましい。この低温焼鈍により、強度、耐応力腐食割れ特性、曲げ加工性および耐応力緩和特性を同時に向上させることができ、また、導電率を上昇させることができる。この加熱温度が高過ぎると、短時間で軟化し、バッチ式でも連続式でも特性のバラツキが生じ易くなる。一方、加熱温度が低過ぎると、上記の特性を向上させる効果を十分に得ることができない。また、この加熱温度における保持時間は、5秒間以上であるのが好ましく、通常1時間以内で良好な結果を得ることができる。

【実施例】

【0063】

以下、本発明による銅合金板材およびその製造方法の実施例について詳細に説明する。

【0064】

[実施例1〜11]

16.1質量%のZnと0.14質量%のZrと0.12質量%のCoを含み、残部がCuからなる銅合金(実施例1)、19.8質量%のZnを含み、残部がCuからなる銅合金(実施例2)、25.2質量%のZnを含み、残部がCuからなる銅合金(実施例3)、30.4質量%のZnを含み、残部がCuからなる銅合金(実施例4)、34.8質量%のZnを含み、残部がCuからなる銅合金(実施例5)、36.7質量%のZnと0.44質量%のNiを含み、残部がCuからなる銅合金(実施例6)、29.8質量%のZnと0.12質量%のMgと0.03質量%のPを含み、残部がCuからなる銅合金(実施例7)、26.2質量%のZnと0.23質量%のFeと0.003質量%のBを含み、残部がCuからなる銅合金(実施例8)、24.6質量%のZnと0.52質量%のSnと0.04質量%のTiを含み、残部がCuからなる銅合金(実施例9)、28.3質量%のZnと0.34質量%のSiと0.04質量%のAlを含み、残部がCuからなる銅合金(実施例10)、28.9質量%のZnと0.07質量%のMnと0.11質量%のCrを含み、残部がCuからなる銅合金(実施例11)をそれぞれ溶製し、縦型の小型連続鋳造機を用いて鋳造して、それぞれ厚さ50mmの鋳片を得た。

【0065】

それぞれの鋳片を850℃に加熱した後に抽出し、熱間圧延を開始した。この熱間圧延では、850℃〜600℃の温度域における圧延率が60%以上になり且つ600℃未満の温度域でも圧延が行われるようにパススケジュールを設定した。なお、600℃未満〜300℃における熱間圧延率をそれぞれ45%(実施例1)、50%(実施例2)、42%(実施例3)、47%(実施例4)、43%(実施例5)、52%(実施例6)、45%(実施例7)、45%(実施例8)、52%(実施例9)、46%(実施例10)、42%(実施例11)とし、熱間圧延の最終パス温度は500℃〜300℃の間とした。また、鋳片からのトータルの熱間圧延率は約90%であった。熱間圧延後、表層の酸化層を機械研磨により除去(面削)した。

【0066】

次いで、それぞれ圧延率90%(実施例1)、92%(実施例2)、86%(実施例3)、95%(実施例4)、87%(実施例5)、85%(実施例6)、85%(実施例7)、90%(実施例8)、94%(実施例9)、91%(実施例10)、86%(実施例11)で冷間圧延を行った後、350〜650℃の炉温で再結晶焼鈍を行った。なお、試料表面に取り付けた熱電対により再結晶焼鈍時の温度変化をモニターした。再結晶焼鈍後の平均結晶粒径(双晶境界を結晶粒界とみなさない)が10〜40μmになるように、到達温度を合金組成に応じて350〜650℃の範囲内で調整し、350〜650℃の温度域における保持時間を10秒間〜10分間の範囲で調整した。

【0067】

次に、再結晶焼鈍後の板材に対して、それぞれ圧延率55%(実施例1)、50%(実施例2)、45%(実施例3)、50%(実施例4)、40%(実施例5)、45%(実施例6)、50%(実施例7)、35%(実施例8)、35%(実施例9)、45%(実施例10)、40%(実施例11)で仕上げ冷間圧延を行い、次いで、250℃の炉中に30分間装入する低温焼鈍を施した。

【0068】

このようにして実施例1〜11の銅合金板材を得た。なお、必要に応じて途中で面削を行い、銅合金板材の板厚を0.2mmに揃えた。

【0069】

次に、これらの実施例で得られた銅合金板材から試料を採取し、結晶粒組織の平均結晶粒径、X線回折強度、導電率、引張強さ、応力緩和率、通常の曲げ加工性、ノッチング後の曲げ加工性、コネクタ端子成形性を以下のように調べた。

【0070】

結晶粒組織の平均結晶粒径は、銅合金板材の板面(圧延面)を研磨した後にエッチングし、その面を光学顕微鏡で観察して、JIS

H0501の切断法により測定した。その結果、平均結晶粒径は、それぞれ22μm(実施例1)、18μm(実施例2)、16μm(実施例3)、24μm(実施例4)、18μm(実施例5)、15μm(実施例6)、24μm(実施例7)、18μm(実施例8)、25μm(実施例9)、20μm(実施例10)、12μm(実施例11)であった。

【0071】

X線回折強度(X線回折積分強度)の測定は、銅合金板材の板面(圧延面)を#1500耐水ペーパーで研磨仕上げした試料を用意し、X線回折装置(XRD)を用いて、Mo−Kα線、管電圧20kV、管電流2mAの条件で、試料の研磨仕上げ面について{420}面のX線回折強度I{420}と{220}面のX線回折強度I{220}を測定することによって行った。一方、同じX線回折装置を用いて、同じ測定条件で、純銅標準粉末の{420}面のX線回折強度I0{420}と{220}面のX線回折強度I0{220}も測定した。これらの測定値を用いて、X線回折強度比I{420}/I0{420}と、X線回折強度比I{220}/I0{220}を求めた。その結果、I{420}/I0{420}とI{220}/I0{220}は、それぞれ1.4と2.5(実施例1)、1.6と2.2(実施例2)、1.7と2.0(実施例3)、1.4と2.3(実施例4)、1.3と1.9(実施例5)、1.1と2.7(実施例6)、1.5と2.1(実施例7)、1.8と1.8(実施例8)、1.9と2.1(実施例9)、1.4と2.2(実施例10)、1.3と1.8(実施例11)であった。

【0072】

銅合金板材の導電率は、JIS

H0505の導電率測定方法に従って測定した。その結果、導電率は、それぞれ36.6%IACS(実施例1)、31.7%IACS(実施例2)、30.1%IACS(実施例3)、27.7%IACS(実施例4)、26.6%IACS(実施例5)、25.6%IACS(実施例6)、28.3%IACS(実施例7)、27.7%IACS(実施例8)、23.8%IACS(実施例9)、24.6%IACS(実施例10)、24.8%IACS(実施例11)であった。

【0073】

銅合金板材の機械的特性としての引張強さとして、銅合金板材のLD(圧延方向)およびTD(圧延方向および板厚方向に対して垂直な方向)の引張試験用の試験片(JIS

Z2201の5号試験片)をそれぞれ3個ずつ採取し、それぞれの試験片についてJIS Z2241に準拠した引張試験を行い、平均値によってLDおよびTDの引張強さを求めた。その結果、LDとTDの引張強さは、それぞれ586MPaと602MPa(実施例1)、603MPaと615MPa(実施例2)、614MPaと626MPa(実施例3)、619MPaと636MPa(実施例4)、624MPaと639MPa(実施例5)、635MPaと645MPa(実施例6)、624MPaと635MPa(実施例7)、598MPaと603MPa(実施例8)、617MPaと623MPa(実施例9)、626MPaと642MPa(実施例10)、617MPaと628MPa(実施例11)であった。

【0074】

銅合金板材の応力緩和特性を評価するために、銅合金板材から長手方向がTD(圧延方向および板厚方向に対して垂直な方向)の曲げ試験片(幅10mm)を採取し、試験片の長手方向中央部の表面応力が0.2%耐力の80%の大きさになるようにアーチ曲げした状態で固定した。なお、表面応力は、表面応力(MPa)=6Etδ/L02(但し、Eは弾性係数(MPa)、tは試料の厚さ(mm)、δは試料のたわみ高さ(mm))により定められる。この状態の試験片を大気中において150℃で1000時間保持した後の曲げ癖から、応力緩和率(%)=(L1−L2)/(L1−L0)×100(但し、L0は治具の長さ、すなわち、試験中に固定されている試料端間の水平距離(mm)、L1は試験開始時の試料長さ(mm)、L2は試験後の試料端間の水平距離(mm))を用いて、応力緩和率を算出した。その結果、応力緩和率は、それぞれ33.4%(実施例1)、32.8%(実施例2)、31.4%(実施例3)、30.9%(実施例4)、33.3%(実施例5)、32.5%(実施例6)、28.7%(実施例7)、30.4%(実施例8)、31.4%(実施例9)、31.7%(実施例10)、32.6%(実施例11)であった。

【0075】

銅合金板材の通常の曲げ加工性を評価するために、銅合金板材から長手方向がLD(圧延方向)の曲げ試験片と長手方向がTD(圧延方向および板厚方向に対して垂直な方向)の曲げ試験片(いずれも幅10mm)をそれぞれ3個ずつ採取し、それぞれの試験片についてJIS

H3110に準拠した90°W曲げ試験を行った。この試験後の試験片について、曲げ加工部の表面および断面を光学顕微鏡によって100倍の倍率で観察して、割れが発生しない最小曲げ半径Rを求め、この最小曲げ半径Rを銅合金板材の板厚tで除することによって、LDとTDのそれぞれのR/t値を求めた。LDおよびTDのそれぞれ3個の試験片のうち、それぞれ最も悪い結果の試験片の結果を採用してR/t値とした。その結果、LDとTDのR/tは、それぞれ0.0と0.5(実施例1、2、7〜9、11)、0.0と0.8(実施例3、4)、0.0と1.0(実施例5、6)、0.0と0.6(実施例10)であった。

【0076】

銅合金板材のノッチング後の曲げ加工性を評価するために、銅合金板材から長手方向がLD(圧延方向)の短冊形試料(幅10mm)を採取し、図2および図3に示すように略台形の断面形状の凸部が上面に形成されたノッチ形成治具(凸部先端のフラット面の幅0.1mm、両側面角度45°)10を用いて、図3に示すように矢印A方向に10kNの荷重を付与することにより、試料12の全幅にわたって延びるノッチを形成した。なお、ノッチの方向(すなわち溝に対して平行な方向)は、試料の長手方向(矢印B方向)に対して垂直な方向であった。このようにして用意した3個のノッチ付き曲げ試験片12’のそれぞれのノッチ12’aの深さを実測したところ、図4に模式的に示すノッチ12’aの深さδは、板厚tの1/4〜1/6程度であった。これらの3個のノッチ付き曲げ試験片12’について、それぞれJIS

H3110に準拠した90°W曲げ試験を行った。この90°W曲げ試験は、下型の中央突起部先端のRを0mmとした治具を用いて、ノッチ付き曲げ試験片12’を、ノッチ形成面が下向きになり、下型の中央突起部先端がノッチ部分に合致するようにセットして行った。この試験後の3個の試験片について、それぞれ曲げ加工部の表面および断面を光学顕微鏡によって100倍の倍率で観察して、割れの有無を判断することによって、最も悪い試験片の結果を採用して、銅合金板材のノッチング後の曲げ加工性を評価した。その結果、いずれの実施例でも、ノッチング後の曲げ加工部の表面および断面に割れが認められず、ノッチング後の曲げ加工性は良好であった。

【0077】

銅合金板材のコネクタ端子成形性を評価するために、銅合金板材から図5に示す形状の雌型コネクタ端子(口径0.64mm)100を連続プレスによって横連鎖方式で作製した。但し、雌型コネクタ端子100の箱曲げ部124では、曲げ加工前にノッチング(構付け)を行って図4に示すような略台形の断面形状で深さ30μmのノッチを形成した後、曲げ加工を行った。なお、図5において、参照符号110はパイロット部、120は箱部、122は圧着部、126はバネ部を示している。得られた雌型コネクタ端子100の箱曲げ部124の表面および断面を光学顕微鏡によって100倍の倍率で観察し、割れの有無を判断することによって、最も悪いコネクタ端子の結果を採用して、銅合金板材のコネクタ端子成形性を評価した。その結果、いずれの実施例でも、雌型コネクタ端子100の箱曲げ部124の表面および断面に割れが認められず、コネクタ端子成形性は良好であった。

【0078】

[比較例1〜5]

それぞれ実施例1〜5と同じ組成の銅合金を使用し、600℃未満〜300℃における熱間圧延率をそれぞれ15%(比較例1)、0%(比較例2)、0%(比較例3)、22%(比較例4)、22%(比較例5)とし、再結晶焼鈍前の冷間圧延率をいずれも90%、仕上げ冷間圧延率をそれぞれ25%(比較例1)、50%(比較例2)、15%(比較例3)、30%(比較例4)、25%(比較例5)とした以外は、実施例1〜11とほぼ同様の方法により、銅合金板材を得た。なお、これらの比較例では、通常の銅合金板材の製造方法として、熱間圧延後と再結晶焼鈍前の冷間圧延において、板厚が50%減少した時点で500℃で3時間中間焼鈍を施した。また、比較例2および3では、熱間圧延最終パス温度が600℃以上であった。

【0079】

それぞれの比較例で得られた銅合金板材から試料を採取し、結晶粒組織の平均結晶粒径、X線回折強度、導電率、引張強さ、応力緩和率、通常の曲げ加工性、ノッチング後の曲げ加工性、コネクタ端子成形性について、実施例1〜11と同様の方法により調べた。

【0080】

その結果、平均結晶粒径は、それぞれ6μm(比較例1)、5μm(比較例2)、3μm(比較例3)、5μm(比較例4)、4μm(比較例5)であった。また、X線回折強度比I{420}/I0{420}とI{220}/I0{220}は、それぞれ0.6と3.7(比較例1)、0.4と5.1(比較例2)、0.2と3.9(比較例3)、0.5と4.2(比較例4)、0.5と3.7(比較例5)であった。また、導電率は、それぞれ37.1%IACS(比較例1)、32.2%IACS(比較例2)、30.6%IACS(比較例3)、28.1%IACS(比較例4)、26.9%IACS(比較例5)であった。また、LDとTDの引張強さは、それぞれ502MPaと533MPa(比較例1)、621MPaと654MPa(比較例2)、555MPaと596MPa(比較例3)、556MPaと586MPa(比較例4)、562MPaと591MPa(比較例5)であった。さらに、応力緩和率は、それぞれ48.4%(比較例1)、57.4%(比較例2)、59.4%(比較例3)、52.9%(比較例4)、53.3%(比較例5)であった。また、通常の曲げ加工性の評価として、LDとTDのR/tは、それぞれ0.0と1.5(比較例1)、1.0と4.0(比較例2)、0.0と2.0(比較例3)、0.5と1.5(比較例4)、0.5と1.5(比較例5)であった。また、比較例1および3〜5では、ノッチング後の曲げ加工部の表面および断面に割れが認められ、比較例2では、曲げ加工部で破断した。さらに、比較例1および3〜5では、雌型コネクタ端子の箱曲げ部の表面および断面に割れが認められ、比較例2では、箱曲げ部で破断した。

【0081】

[比較例6]

溶製した銅合金を9.3質量%のZnを含み、残部がCuからなる銅合金とし、600℃未満〜300℃における熱間圧延率を45%、再結晶焼鈍前の冷間圧延率を85%、仕上げ冷間圧延率を80%とした以外は、実施例1〜11と同様の方法により、銅合金板材を得た。

【0082】

得られた銅合金板材から試料を採取し、結晶粒組織の平均結晶粒径、X線回折強度、導電率、引張強さ、応力緩和率、通常の曲げ加工性、ノッチング後の曲げ加工性、コネクタ端子成形性について、実施例1〜11と同様の方法により調べた。

【0083】

その結果、平均結晶粒径は15μmであり、X線回折強度比I{420}/I0{420}は0.5、I{220}/I0{220}は3.8であった。また、導電率は41.4%IACSであり、LDおよびTDの引張強さは、それぞれ518MPaおよび566MPaであった。また、応力緩和率は39.6%であり、通常の曲げ加工性の評価として、LDのR/tは0.0、TDのR/tは2.0であった。さらに、ノッチング後の曲げ加工部の表面および断面に割れが認められ、また、雌型コネクタ端子の箱曲げ部の表面および断面に割れが認められた。

【0084】

[比較例7]

溶製した銅合金を41.7質量%のZnと0.37質量%のCoを含み、残部がCuからなる銅合金とした以外は、実施例1〜11と同様の方法により、銅合金板材を得た。この比較例では、Zn含有量が多過ぎたので、β相の生成により、熱間圧延途中で割れが生じないものの、仕上げ圧延の後期に割れの発生が激しくて、評価できるサンプルを取ることができなかった。

【0085】

[比較例8〜12]

溶製した銅合金を30.4質量%のZnを含み、残部がCuからなる銅合金とし、600℃未満〜300℃における熱間圧延率をいずれも47%とし、再結晶焼鈍前の冷間圧延率をいずれも95%、仕上げ冷間圧延率をそれぞれ50%(比較例8)、50%(比較例9)、50%(比較例10)、10%(比較例11)、85%(比較例12)とした以外は、実施例1〜11とほぼ同様の方法により、銅合金板材を得た。なお、比較例8では、再結晶焼鈍温度を700℃と実施例1〜11よりも高い温度で行い、比較例9では、再結晶焼鈍温度を300℃と実施例1〜11よりも低い温度で行い、比較例10では、平均結晶粒径が3μm程度の微細な結晶粒になるように再結晶焼鈍時の保持時間を調整した。

【0086】

それぞれの比較例で得られた銅合金板材から試料を採取し、結晶粒組織の平均結晶粒径、X線回折強度、導電率、引張強さ、応力緩和率、通常の曲げ加工性、ノッチング後の曲げ加工性、コネクタ端子成形性について、実施例1〜11と同様の方法により調べた。

【0087】

その結果、平均結晶粒径は、それぞれ90μm(比較例8)、混粒(比較例9)、3μm(比較例10)、24μm(比較例11)、24μm(比較例12)であった。また、X線回折強度比I{420}/I0{420}とI{220}/I0{220}は、それぞれ0.7と3.8(比較例8)、0.2と4.5(比較例9)、0.5と4.0(比較例10)、2.1と1.6(比較例11)、0.6と4.4(比較例12)であった。また、導電率は、それぞれ27.4%IACS(比較例8)、28.9%IACS(比較例9)、28.1%IACS(比較例10)、28.6%IACS(比較例11)、27.1%IACS(比較例12)であった。また、LDとTDの引張強さは、それぞれ564MPaと601MPa(比較例8)、654MPaと697MPa(比較例9)、632MPaと661MPa(比較例10)、401MPaと423MPa(比較例11)、676MPaと721MPa(比較例12)であった。さらに、応力緩和率は、それぞれ26.4%(比較例8)、67.8%(比較例9)、59.5%(比較例10)、29.1%(比較例11)、39.6%(比較例12)であった。また、通常の曲げ加工性の評価として、LDとTDのR/tは、それぞれ1.0と2.5、1.5と4.0、0.5と3.0、0.0と0.0、1.0と3.0であった。また、比較例11では、ノッチング後の曲げ加工部の表面および断面に割れが認められなかったが、比較例8および10では、ノッチング後の曲げ加工部の表面および断面に割れが認められ、比較例9および12では、曲げ加工部で破断した。さらに、比較例11では、雌型コネクタ端子の箱曲げ部の表面および断面に割れが認められなかったが、比較例8では、雌型コネクタ端子の箱曲げ部の表面および断面に割れが認められ、比較例9、10および12では、箱曲げ部で破断した。

【0088】

[比較例13、14]

比較例13として市販の代表的な黄銅一種(C2600−H06、板厚0.2mm)の板材と、比較例14としてリン青銅2種(C5191−H06、板厚0.2mm)の板材を用意し、これらの銅合金板材から試料を採取し、結晶粒組織の平均結晶粒径、X線回折強度、導電率、引張強さ、応力緩和率、通常の曲げ加工性、ノッチング後の曲げ加工性、コネクタ端子成形性について、実施例1〜11と同様の方法により調べた。

【0089】

その結果、平均結晶粒径は、それぞれ6μm(比較例13)、4μm(比較例14)であった。また、X線回折強度比I{420}/I0{420}とI{220}/I0{220}は、それぞれ0.6と3.9(比較例13)、0.4と0.4(比較例14)であった。また、導電率は、それぞれ28.2%IACS(比較例13)、14.2%IACS(比較例14)であった。また、LDとTDの引張強さは、それぞれ544MPaと583MPa(比較例13)、628MPaと653MPa(比較例14)であった。さらに、応力緩和率は、それぞれ51.4%(比較例13)、37.6%(比較例14)であった。また、通常の曲げ加工性の評価として、LDとTDのR/tは、それぞれ0.5と1.2(比較例13)、0.5と1.5(比較例14)であった。さらに、ノッチング後の曲げ加工部の表面および断面に割れが認められ、また、雌型コネクタ端子の箱曲げ部の表面および断面に割れが認められた。

【0090】

これらの実施例および比較例の組成および製造条件をそれぞれ表1および表2に示し、組織および特性についての結果をそれぞれ表3および表4に示す。

【0091】

【表1】

【0092】

【表2】

【0093】

【表3】

【0094】

【表4】

【0095】

なお、表4の銅合金板材のノッチング後の曲げ加工性を評価の欄では、ノッチング後の曲げ加工部の表面および断面に割れが認められないものを「〇」、割れが認められたものを「×」、曲げ加工部で破断したものを「破」と表示し、それぞれ3個の試験片のうち、最も悪い試験片の結果を採用して、「○」、「×」、「破」の評価を行い、○評価のものを合格と判定した。また、表4の銅合金板材のコネクタ端子成形性を評価の欄では、雌型コネクタ端子の箱曲げ部の表面および断面に割れが認められないものを「〇」、割れが認められたものを「×」、箱曲げ部で破断したものを「破」と表示し、それぞれ3個のコネクタ端子のうち、最も悪いコネクタ端子の結果を採用して、「○」、「×」、「破」の評価を行い、○評価のものを合格と判定した。

【0096】

表3および表4からわかるように、実施例1〜11の銅合金板材ではいずれも、I{420}/I0{420}>0.8を満たす結晶配向を有し、導電率が20%IACS以上であり、引張強さが580MPa以上という高強度であるとともに、LDおよびTDのR/t値がいずれも1.0以下という優れた曲げ加工性を有する。また、実用的に重要なLDのノッチング後の曲げ加工性について、90°W曲げ試験においてR/t=0で厳しい曲げを行ったにもかかわらず、割れが生じなかった。また、車載用コネクタなどの用途において重要になるTDの応力緩和率が35%以下という従来の黄銅にない優れた特性を有する。さらに、箱曲げ部を有するコネクタ端子成形性も優れている。

【0097】

これに対し、比較例1〜5では、実施例1〜5と同じ組成の合金について、通常の製造方法により製造(比較例2および3では、熱間圧延最終パス温度を600℃以上とし、比較例1〜5では、熱間圧延後で再結晶焼鈍前に中間焼鈍工程を入れて製造)している。これらの比較例ではいずれも、{420}結晶面のX線回折強度が弱く、強度と曲げ加工性の間や、曲げ加工性と耐応力緩和特性の間にトレードオフ関係が見られた。また、これらの比較例ではいずれも、ノッチング後の曲げ加工性が悪かった。

【0098】

比較例6および7は、それぞれZn含有量が少な過ぎる例と多過ぎる例である。比較例6では、Zn含有量が少な過ぎたことにより、仕上げ冷間圧延率を80%以上に高くしても、強度レベルが低かった。また、{420}を主方位成分とする結晶配向が弱くなり、強度レベルが低かったにもかかわらず、ノッチング後の曲げ加工性を向上させることができなかった。比較例7では、Zn含有量が多過ぎたので、β相の生成により、熱間圧延途中で割れが生じないものの、仕上げ圧延の後期に割れの発生が激しくて、評価できるサンプルを取れなかった。

【0099】

比較例8では、再結晶焼鈍温度が700℃と高過ぎたので、結晶粒が粗大化し、良好な曲げ加工性が得られなかった。また、{420}を主方位成分とする結晶配向が弱くなり、ノッチング後の曲げ加工性も劣っていた。比較例9では、再結晶焼鈍温度が300℃と低過ぎたので、再結晶自体が十分に進行せずに混粒組織になり、引張強さ、曲げ加工性、耐応力緩和特性の全てが悪い結果となった。比較例10では、曲げ加工性の向上を図るために再結晶焼鈍時の保持温度を調整して平均結晶粒径を3μm程度の微細にしたが、通常の曲げ加工性は悪くないものの、{420}を主方位成分とする結晶配向が弱くなり、ノッチング後の曲げ加工性が劣っていた。また、結晶粒が微細になったために、耐応力緩和特性が悪化していた。

【0100】

比較例11では、仕上げ冷間圧延率が低かったので、良好な特性が得られなかった。比較例12では、仕上げ冷間圧延率が高過ぎたので、{420}を主方位成分とする結晶配向が弱くなり、強度は高いものの、曲げ加工性が著しく悪くなった。

【0101】

また、実施例4の銅合金板材は、従来の代表的なコネクタなどの電気電子用材料である黄銅(比較例13)と比べて、引張強さ、曲げ加工性、耐応力緩和特性などが向上していることがわかる。また、りん青銅(比較例14)と比べても、強度がほぼ同等であり、導電率に優れている。また、りん青銅は、高価なSnを6%も含有し、原料費が高騰し易く且つ熱間圧延することができないため、製法が限定され、製造費を含めたト−タルコスト面で劣っている。したがって、実施例4の銅合金は、従来の黄銅やりん青銅と比べて十分に優れている。

【符号の説明】

【0102】

10 ノッチ形成治具

12 試料

12’ ノッチ付き曲げ試験片

12’a ノッチ

100 コネクタ端子

110 パイロット部

120 箱部

122 圧着部

124 箱曲げ部

126 バネ部

【技術分野】

【0001】

本発明は、銅合金板材およびその製造方法に関し、特に、コネクタ、リードフレーム、リレー、スイッチなどの電気電子部品に使用するCu−Zn系銅合金板材およびその製造方法に関する。

【背景技術】

【0002】

コネクタ、リードフレーム、リレー、スイッチなどの電気電子部品に使用される材料には、通電によるジュール熱の発生を抑制するために良好な導電性が要求されるとともに、電気電子機器の組立時や作動時に付与される応力に耐えることができる高い強度が要求される。また、コネクタなどの電気電子部品は、一般に曲げ加工により成形されることから、優れた曲げ加工性も要求される。さらに、コネクタなどの電気電子部品間の接触信頼性を確保するために、接触圧力が時間とともに低下する現象(応力緩和)に対する耐久性、すなわち、耐応力緩和特性に優れていることも要求される。

【0003】

近年、コネクタなどの電気電子部品は、高集積化、小型化および軽量化が進む傾向にあり、それに伴って、素材である銅や銅合金の板材には、薄肉化の要求が高まっている。そのため、素材に要求される強度レベルは一層厳しくなっている。また、コネクタなどの電気電子部品の小型化や形状の複雑化に対応するために、曲げ加工品の形状や寸法精度を向上させることが求められている。そのため、最近では、素材の曲げ加工を施す部位にノッチを付ける加工(ノッチング)を施し、その後、そのノッチに沿って曲げ加工を行う所謂ノッチング後曲げ加工法を適用することが多くなっている。しかし、このノッチング後曲げ加工法では、ノッチングによってノッチ部の近傍が加工硬化されるため、その後の曲げ加工において割れを生じ易くなる。そのため、ノッチング後曲げ加工法は、材料にとって非常に厳しい曲げ加工である。

【0004】

また、コネクタなどの電気電子部品が過酷な環境で使用される場合が多くなるに従って、耐応力緩和特性に対する要求も厳しくなっている。例えば、自動車用コネクタのように高温に曝される環境下で使用される場合には、耐応力緩和特性が特に重要になる。なお、応力緩和とは、コネクタなどの電気電子部品を構成する素材のばね部の接触圧力が、常温では一定の状態に維持されても、比較的高温(例えば100〜200℃)の環境下では時間とともに低下するという、一種のクリープ現象である。すなわち、応力緩和とは、金属材料に応力が付与されている状態において、マトリックスを構成する原子の自己拡散や固溶原子の拡散によって転位が移動して、塑性変形が生じることにより、付与されている応力が緩和される現象である。

【0005】

また、近年、環境負荷の低減や、省資源・省エネルギー化が進む傾向にあり、それに伴って、素材である銅や銅合金の板材では、原料コストや製造コストの低減や、製品のリサイクル性などの要求がますます高まっている。

【0006】

しかし、板材の強度と導電性の間、強度と曲げ加工性の間、曲げ加工性と耐応力緩和特性の間には、それぞれトレードオフの関係があるので、従来、このようなコネクタなどの電気電子部品の板材として、用途に応じて、導電性、強度、曲げ加工性または耐応力緩和特性が良好で比較的コストの低い板材が適宜選択されて使用されている。

【0007】

また、従来、コネクタなどの電気電子部品用の汎用材料として、黄銅やりん青銅などが使用されている。りん青銅は、強度、耐食性、耐応力腐食割れ性および耐応力緩和特性のバランスが比較的に優れているが、例えば、りん青銅2種(C5191)の場合、導電率が15%IACS程度と小さく、また、熱間加工することができず、高価なSnを約6%含有し、コスト的にも不利である。

【0008】

一方、黄銅(Cu−Zn系銅合金)は、原料および製造コストが低く且つ製品のリサイクル性の優れた材料として、広範囲に使用されている。しかし、黄銅の強度は、りん青銅より低く、強度が最も高い黄銅の質別はEH(H06)であり、例えば、黄銅1種(C2600)の板条製品では、一般に引張強さが550N/mm2程度であり、この引張強さはりん青銅2種の質別H(H04)の引張強さに相当する。また、黄銅1種(C2600)の板条製品では、応力緩和率がりん青銅2種の質別H(H04)の約2倍程度であり、耐応力緩和特性も劣っている。

【0009】

また、黄銅の強度を向上させるためには、仕上げ圧延率の増大(質別増大)が必要であり、それに伴って、圧延方向に対して垂直な方向の曲げ加工性(すなわち、曲げ軸が圧延方向に対して平行な方向である曲げ加工性)が著しく悪化してしまう。そのため、強度レベルが高い黄銅でも、コネクタなどの電気電子部品に加工できなくなる場合がある。例えば、黄銅1種の仕上げ圧延率を上げて引張強さを570N/mm2より高くすると、小型部品にプレス成形することが困難になる。

【0010】

特に、CuとZnからなる単純な合金系の黄銅では、強度を維持しながら曲げ加工性を向上させることは容易ではない。そのため、黄銅に種々の元素を添加して強度レベルを引き上げる工夫がなされている。例えば、Sn、Ni、Mn、Siなどの第3元素を添加したCu−Zn系銅合金が提案されている(例えば、特許文献1〜3参照)。しかし、Snなどを添加することは、本来安価であるCu−Zn系銅合金の原料および製造コストを増大させ、製品のリサイクル性を低下させるので好ましくない。また、Snなどを添加しても、曲げ加工性を十分に向上させることができない場合もある。

【0011】

一般に、銅合金の曲げ加工性を向上させるために、結晶粒微細化が行われている。しかし、結晶粒径が小さい程、単位体積当たりに存在する結晶粒界の面積が大きくなるので、結晶粒微細化は、クリープ現象の一種である応力緩和を助長する要因になる。特に、車載用コネクタのように高温環境で使用される場合には、原子の粒界に沿った拡散速度が粒内より著しく速いので、結晶粒微細化による耐応力緩和特性の低下が重大な問題になり易い。

【0012】

また、Cu−Zn系銅合金には、多量の微細析出物が存在しないので、結晶粒微細化の制御が困難であり、最終再結晶処理条件およびその前の冷間圧延条件を厳格に制御しても、量産時の結晶粒径のバラツキが生じ易い。

【0013】

また、曲げ加工性を低下させずに強度を向上させる銅として、微細なα相とβ相からなる2相混合組織の黄銅が提案されている(例えば、特許文献4参照)。しかし、一般に広く使用されている端子用黄銅は、α相単相組織の黄銅であり、このような2相混合組織の黄銅に多量のZnを含有させると、耐食性などの性質が異なる場合がある。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開平5−33087号公報公報(段落番号0006−0008)

【特許文献2】特開2000−38628号公報(段落番号0009−0012)

【特許文献3】特開2001−164328号公報(段落番号0013、0022)

【特許文献4】特開2000−129376号公報(段落番号0007−0009)

【発明の概要】

【発明が解決しようとする課題】

【0015】

Cu−Zn系銅合金は、典型的な固溶強化型合金であり、強度を向上させるためには、仕上げ圧延率の増大(質別増大)が必要である。しかし、仕上げ圧延率の増大(質別増大)により、圧延方向に平行な方向の曲げ加工性(すなわち、曲げ軸が圧延方向に対して垂直な方向である曲げ加工性)は悪くないものの、圧延方向に対して垂直な方向の曲げ加工性(すなわち、曲げ軸が圧延方向に対して平行な方向である曲げ加工性)が著しく悪化してしまう。

【0016】

そのため、Cu−Zn系銅合金の曲げ加工性が要求される場合には、引張強さが500N/mm2以下の低質別(大体H以下)のCu−Zn系銅合金しか使用することができず、強度不足でばね性が低くなり易い。一方、引張強さが570N/mm2以上の高質別(大体EH以上)のCu−Zn系銅合金は、殆ど曲げ加工をしない平板状に近い部品にしか使用されていない。

【0017】

上述したように、強度を維持しながら曲げ加工性を向上させる一般的な方法としては、Snなどの元素を多量に添加する方法や、結晶粒微細化などの方法がある。しかし、Snなどの元素を多量に添加すると、原料および製造コストが増大し、製品のリサイクル性が低下し易く、また、曲げ加工性を十分に向上させることができない。また、結晶粒微細化の場合には、耐応力緩和特性が劣っているCu−Zn系銅合金の耐応力緩和特性をさらに低下させる場合がある。

【0018】

また、銅合金板材にノッチング後曲げ加工法を適用することは、曲げ加工品の形状や寸法精度を向上させるのに効果的であるが、Cu−Zn系銅合金は、一般に圧延方向に平行な方向の曲げ加工性が良好であっても、ノッチング後曲げ加工法のような厳しい曲げ加工に耐えるには十分ではない。

【0019】

したがって、本発明は、このような従来の問題点に鑑み、高強度を維持しながら、通常の曲げ加工性だけでなくノッチング後の曲げ加工性にも優れ、且つ耐応力緩和特性に優れた安価な銅合金板材およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0020】

本発明者らは、上記課題を解決するために鋭意研究した結果、15〜37質量%のZnを含み、残部がCuおよび不可避不純物である組成を有する銅合金板材において、銅合金板材の板面における{420}結晶面のX線回折強度をI{420}とし、純銅標準粉末の{420}結晶面のX線回折強度をI0{420}とすると、I{420}/I0{420}>0.8を満たす結晶配向を有するようにすれば、高強度を維持しながら、通常の曲げ加工性だけでなくノッチング後の曲げ加工性にも優れ、且つ耐応力緩和特性に優れた安価な銅合金板材を得ることができることを見出し、本発明を完成するに至った。

【0021】

すなわち、本発明による銅合金板材は、15〜37質量%のZnを含み、残部がCuおよび不可避不純物である組成を有する銅合金板材において、銅合金板材の板面における{420}結晶面のX線回折強度をI{420}とし、純銅標準粉末の{420}結晶面のX線回折強度をI0{420}とすると、I{420}/I0{420}>0.8を満たす結晶配向を有することを特徴とする。

【0022】

この銅合金板材において、銅合金板材の板面における{220}結晶面のX線回折強度をI{220}とし、純銅標準粉末の{220}結晶面のX線回折強度をI0{220}とすると、1.0≦I{220}/I0{220}≦3.5を満たす結晶配向を有するのが好ましい。また、銅合金板材の平均結晶粒径が10〜60μmであるのが好ましい。また、銅合金板材が、2.0質量%のSn、2.0質量%以下のNi、2.0質量%以下のFeおよび1.0質量%以下のSiからなる群から選ばれる1種以上の元素をさらに含む組成を有してもよい。さらに、銅合金板材が、Co、Cr、Mg、Al、B、P、Zr、Ti、MnおよびVからなる群から選ばれる1種以上の元素を合計3質量%以下の範囲でさらに含む組成を有してもよい。また、銅合金板材の引張強さが580MPa以上、導電率が20%IACS以上、応力緩和率が35%以下であるのが好ましい。

【0023】

また、本発明による銅合金板材の製造方法は、15〜37質量%のZnを含み、必要に応じて2.0質量%のSnと2.0質量%以下のNiと2.0質量%以下のFeと1.0質量%以下のSiからなる群から選ばれる1種以上の元素を含み、さらに必要に応じてCo、Cr、Mg、Al、B、P、Zr、Ti、MnおよびVからなる群から選ばれる1種以上の元素を合計3質量%以下の範囲で含み、残部がCuおよび不可避不純物である組成を有する銅合金の原料を溶解して鋳造した後、900℃〜300℃における熱間圧延として900℃〜600℃で最初の圧延パスを行った後に600℃未満〜300℃で圧延率40%以上の圧延を行い、次いで、圧延率85%以上で冷間圧延を行い、その後、350〜650℃における再結晶焼鈍と、圧延率30〜80%の仕上げ冷間圧延を順次行うことにより、銅合金板材を製造することを特徴とする。

【0024】

この銅合金板材の製造方法において、900℃〜600℃の圧延パスで圧延率60%以上の圧延を行うのが好ましい。また、再結晶焼鈍において、再結晶焼鈍後の平均結晶粒径が10〜60μmになるように、350〜650℃における保持時間および到達温度を設定して、熱処理を行うのが好ましい。さらに、仕上げ冷間圧延後に、150〜350℃で低温焼鈍を行うのが好ましい。

【0025】

また、本発明によるコネクタ端子は、上記の銅合金板材を材料として用いたことを特徴とする。

【発明の効果】

【0026】

本発明によれば、高強度を維持しながら、通常の曲げ加工性だけでなくノッチング後の曲げ加工性にも優れ、且つ耐応力緩和特性に優れた安価な銅合金板材およびその製造方法を提供することができる。

【図面の簡単な説明】

【0027】

【図1】面心立方晶のシュミット因子の分布を表した標準逆極点図である。

【図2】ノッチ形成治具の断面形状を模式的に示す図である。

【図3】ノッチングの方法を説明する図である。

【図4】ノッチ付き曲げ試験片のノッチ形成部付近の断面形状を模式的に示す図である。

【図5】銅合金板材の条を連続プレス成形することによってコネクタ端子部分を形成した段階の中間製品の形状を模式的に示す図である。

【発明を実施するための形態】

【0028】

本発明による銅合金板材の実施の形態は、15〜37質量%のZnを含み、必要に応じて2.0質量%のSnと2.0質量%以下のNiと2.0質量%以下のFeと1.0質量%以下のSiからなる群から選ばれる1種以上の元素を含み、さらに必要に応じてCo、Cr、Mg、Al、B、P、Zr、Ti、MnおよびVからなる群から選ばれる1種以上の元素を合計3質量%以下の範囲で含み、残部がCuおよび不可避不純物である組成を有する銅合金板材において、銅合金板材の板面における{420}結晶面のX線回折強度をI{420}とし、純銅標準粉末の{420}結晶面のX線回折強度をI0{420}とすると、I{420}/I0{420}>0.8を満たし、銅合金板材の板面における{220}結晶面のX線回折強度をI{220}とし、純銅標準粉末の{220}結晶面のX線回折強度をI0{220}とすると、1.0≦I{220}/I0{220}≦3.5を満たす結晶配向を有する。以下、この銅合金板材およびその製造方法について詳細に説明する。

【0029】

[合金組成]

本発明による銅合金板材の実施の形態は、CuとZnを含むCu−Zn系銅合金からなる板材、好ましくは、Cu−Znの2元系銅合金からなる板材であり、必要に応じて、少量のSn、Ni、Si、Fe、その他の元素を含有してもよい。

【0030】

Znは、銅合金板材の強度やばね性を向上させる効果を有する。ZnはCuより安価であるため、Znを多量に添加するのが好ましい。しかし、Zn含有量が37質量%を超えると、β相の生成により、銅合金板材の冷間加工性が著しく低下するとともに、耐応力腐食割れ性も低下し、また、湿気や加熱によるめっき性やはんだ付け性も低下する。一方、Zn含有量が15質量%より少ないと、銅合金板材の0.2%耐力や引張強さなどの強度やばね性が不足し、ヤング率が大きくなり、また、銅合金板材の溶解時の水素ガス吸蔵量が多くなり、インゴットのブロ−ホ−ルが発生し易くなり、さらに、安価なZnの量が少なくて経済的にも不利になる。したがって、Zn含有量量は、15〜37質量%であるのが好ましく、20〜35質量%であるのがさらに好ましい。

【0031】

Snは、銅合金板材の強度、耐応力緩和特性および耐応力腐食割れ特性を向上させる効果を有する。SnめっきなどのSnで表面処理した材料を再利用するためにも、銅合金板材がSnを含有するのが好ましい。しかし、Sn含有量が2.0質量%を超えると、銅合金板材の導電率が急激に低下し、また、Znとの共存下で粒界偏析が激しくなり、熱間加工性が著しく低下する。一方、Sn含有量が0.1質量%より少ないと、銅合金板材の機械的特性を向上させる効果が少なくなり、また、Snめっきなどを施したプレス屑などを原料として利用し難くなる。したがって、銅合金板材がSnを含有する場合には、Sn含有量は、0.1〜2.0質量%であるのが好ましく、0.2〜1.0質量%であるのがさらに好ましい。

【0032】

Niは、銅合金板材の固溶強化効果と耐応力緩和特性を向上させる効果を有し、特に、Niの亜鉛当量はマイナス値であり、β相の生成を抑制することにより、量産時の特性のバラツキを抑制する効果がある。これらの効果を十分に発揮させるためには、Ni含有量が0.1質量%以上であるのが好ましい。一方、Ni含有量が2.0質量%を超えると、導電率が著しく低下してしまう。したがって、銅合金板材がNiを含有する場合には、Ni含有量は、0.1〜2.0質量%であるのが好ましく、0.2〜1.0質量%であるのがさらに好ましい。

【0033】

Siは、少量でも銅合金板材の耐応力腐食割れ性を向上させる効果がある。この効果を十分に得るためには、Si含有量は、0.01質量%以上であるのが好ましい。しかし、Si含有量が1.0質量%を超えると、導電性が低下し易く、また、Siは酸化し易い元素であり、鋳造性を低下させ易いので、Si含有量は多過ぎない方がよい。したがって、銅合金板材がSiを含有する場合には、Si含有量は、0.01〜1.0質量%であるのが好ましく、0.05〜0.5質量%であるのがさらに好ましい。

【0034】

Feは、銅合金板材の固溶強化効果、鋳造中の脱酸効果および鋳造組織微細化効果を有する。これらの効果を十分に発揮させるためには、Fe含有量を0.01質量%以上にするのが好ましい。しかし、Feは酸化され易い元素であり、Fe含有量が2.0質量%を超えると、鋳造性が著しく低下する。したがって、銅合金板材がFeを含有する場合には、Fe含有量は、0.01〜2.0質量%であるのが好ましく、0.01〜1.0質量%であるのがさらに好ましく、0.1〜0.5質量%であるのが最も好ましい。

【0035】

必要に応じて銅合金板材に添加するその他の元素として、Co、Cr、Mg、Al、B、P、Zr、Ti、Mn、Vなどがある。例えば、Co、Cr、B、P、Zr、Ti、Mn、Vは、合金強度をさらに高めるとともに、応力緩和を小さくする効果を有する。また、Cr、Zr、Ti、Mn、Vは、不可避的不純物として存在するSやPbなどと高融点化合物を形成し易く、また、B、P、Zr、Tiは、鋳造組織微細化効果を有し、熱間加工性を向上させる効果を有する。なお、銅合金板材がCo、Cr、Mg、Al、B、P、Zr、Ti、MnおよびVからなる群から選ばれる1種以上の元素を含有する場合には、各元素を添加した効果を十分に得るために、これらの総量が0.01質量%以上であるのが好ましい。しかし、これらの元素の含有量が多過ぎると、熱間加工性または冷間加工性に悪い影響を与え、コスト的にも不利になる。したがって、これらの元素の総量は、3質量%以下であるのが好ましく、2質量%以下であるのがさらに好ましく、1質量%以下であるのが最も好ましい。

【0036】

[集合組織]

Cu−Zn系銅合金の板面(圧延面)からのX線回折パターンは、一般に{111}、{200}、{220}、{311}の4つの結晶面の回折ピークで構成されており、他の結晶面からのX線回折強度は、これらの結晶面からのX線回折強度に比べて非常に小さい。また、通常の製造方法によって製造されたCu−Zn系銅合金の板材では、{420}面からのX線回折強度は、無視される程度に弱くなるが、本発明による銅合金板材の製造方法の実施の形態によれば、{420}を主方位成分とする集合組織を有するCu−Zn系銅合金板材を製造することができる。また、この集合組織が強く発達している程、以下のように、曲げ加工性の向上に有利になることがわかった。

【0037】

結晶のある方向に外力が加えられたときの塑性変形(すべり)の生じ易さを示す指標としてシュミット因子がある。結晶に加えられる外力の方向とすべり面の法線とのなす角度をφ、結晶に加えられる外力の方向とすべり方向とのなす角度をλとすると、シュミット因子はcosφ・cosλで表され、その値は0.5以下の範囲をとる。シュミット因子が大きい程(すなわち0.5に近い程)、すべり方向へのせん断応力が大きいことを意味する。したがって、ある結晶にある方向から外力を付与したとき、シュミット因子が大きい程(すなわち0.5に近い程)、その結晶は変形し易いことになる。Cu−Zn系銅合金の結晶構造は面心立方(fcc)であるが、面心立方晶のすべり系は、すべり面{111}、すべり方向<110>であり、実際の結晶においても、シュミット因子が大きい程、変形し易く、加工硬化の程度も小さくなることが知られている。

【0038】

面心立方晶のシュミット因子の分布を表した標準逆極点図を図1に示す。図1に示すように、<120>方向のシュミット因子は0.490であり、0.5に近い。すなわち、<120>方向に外力が付与されると、面心立方晶は非常に変形し易い。その他の方向のシュミット因子は、<100>方向が0.408、<113>方向が0.445、<110>方向が0.408、<112>方向が0.408、<111>方向が0.272である。

【0039】

Cu−Zn系銅合金の一般的な圧延集合組織における主方位面が{110}面である結晶の場合、LD(圧延方向)が<112>方向、TD(圧延方向および板厚方向に対して垂直な方向)が<111>方向であり、そのシュミット因子は、LDが0.408、TDが0.272である。したがって、仕上げ圧延率が高い程、圧延集合組織における主方位面である{110}面の密度が強くなり、強度(特にTDの強度)が高いが、TDの曲げ加工性が著しく悪くなる。

【0040】

また、{420}を主方位成分とする集合組織は、{420}面、すなわち{210}面が板面(圧延面)とほぼ平行である結晶の存在割合が多い集合組織を意味する。主方位面が{210}面である結晶の場合、板面内、すなわち{210}面内に、別の<120>方向と<100>方向があり、これらは互いに直交する。実際には、LDが<100>方向、TDが<120>方向であり、そのシュミット因子は、LDが0.408、TDが0.490である。

【0041】

このように、LDおよびTDのシュミット因子を見ると、{420}を主方位成分とする集合組織の場合、{220}を主方位成分とする圧延集合組織と比べて、LDの曲げ加工性がほぼ同等であるが、TDの曲げ加工性が格段に優れている。

【0042】

また、主方位面が{210}面である結晶では、板面に垂直な方向(ND)が<120>方向であり、そのシュミット因子は0.5に近いので、NDへの変形は非常に容易であり、加工硬化の程度も小さい。一方、Cu−Zn系銅合金の一般的な圧延集合組織は、{220}を主方位成分とし、この場合、{220}面、すなわち{110}面が板面(圧延面)とほぼ平行である結晶の存在割合が多い。主方位面が{110}面である結晶は、NDが<110>方向であり、そのシュミット因子は0.4程度であるから、主方位面が{210}面である結晶と比べて、NDへの変形に伴う加工硬化の程度が大きくなる。また、Cu−Zn系銅合金の一般的な再結晶集合組織は、{311}を主方位成分とする。主方位面が{311}面である結晶は、NDが<113>方向であり、そのシュミット因子は0.45程度であるので、主方位面が{210}面である結晶と比較すると、NDへの変形に伴う加工硬化の程度が大きくなる。

【0043】

ノッチング後曲げ加工法においては、NDへの変形における加工硬化の程度が極めて重要である。ノッチングはNDへの変形であり、ノッチングによって板厚が減少した部分の加工硬化の程度が、その後、ノッチに沿って曲げた場合の曲げ加工性を大きく支配するからである。銅合金板材の板面における{420}結晶面のX線回折強度をI{420}とし、純銅粉末の{420}結晶面のX線回折強度をI0{420}とすると、I{420}/I0{420}>0.8を満たすような{420}を主方位成分とする集合組織の場合、従来のCu−Zn系銅合金の圧延集合組織または再結晶集合組織と比べて、ノッチングによる加工硬化の程度が小さくなり、これによってノッチング後の曲げ加工性を顕著に向上させると考えられる。

【0044】

金属板の曲げ加工では、各結晶粒の結晶方位は異なるので、一様に変形するのではなく、曲げ加工時に変形し易い結晶粒と変形し難い結晶粒が存在する。曲げ加工の程度が増大するに伴って、変形し易い結晶粒が優先的に変形し、金属板の曲げ部の表面には、結晶粒間における不均一な変形に起因して微小の凹凸が生じ、これがしわに発展して、場合によっては割れ(破壊)に至る。上述したようにI{420}/I0{420}>0.8を満たすような集合組織を有する金属板は、従来の集合組織の金属板と比べて、各結晶粒がNDに変形し易く、板面内にも変形し易くなっている。これにより、特に結晶粒を微細化しなくても、ノッチング後の曲げ加工性および通常の曲げ加工性を顕著に向上させることができると考えられる。

【0045】

このような結晶配向は、銅合金板材の板面における{420}結晶面のX線回折強度をI{420}とし、純銅標準粉末の{420}結晶面のX線回折強度をI0{420}とすると、I{420}/I0{420}>0.8を満たす。面心立方晶のX線回折パターンでは、{420}面の反射は生じるが、{210}面の反射は生じないので、{210}面の結晶配向は、{420}面の反射によって評価される。また、I{420}/I0{420}>1.0を満たすのがさらに好ましい。

【0046】

また、{420}を主方位成分とする集合組織は、再結晶焼鈍による再結晶集合組織として形成される。しかし、銅合金板材を高強度化するためには、再結晶焼鈍後に冷間圧延することが必要である。この冷間圧延率の増加に伴って、{220}を主方位成分とする圧延集合組織が発達していく。{220}方位密度の増大に伴って、{420}方位密度が減少するが、I{420}/I0{420}>0.8、好ましくはI{420}/I0{420}>1.0を維持するように、冷間圧延率を調整すればよい。しかし、{220}を主方位成分とする集合組織が発達し過ぎると、加工性が低下する場合があるので、銅合金板材の板面における{220}結晶面のX線回折強度をI{220}とし、純銅標準粉末の{220}結晶面のX線回折強度をI0{220}とすると、1.0≦I{220}/I0{220}≦3.5を満たすのが好ましい。また、強度と曲げ加工性の両方をさらに向上させるためには、1.5≦I{220}/I0{220}≦3.0を満たすのが好ましい。

【0047】

[平均結晶粒径]

上述したように、平均結晶粒径が小さい程、曲げ加工性の向上に有利であるが、平均結晶粒径が小さ過ぎると、耐応力緩和特性が悪くなり易い。平均結晶粒径が10μm以上であれば、銅合金板材をコネクタに使用する場合でも、満足できるレベルの耐応力緩和特性を確保し易い。しかし、平均結晶粒径が大きくなり過ぎて60μmを超えると、曲げ部の表面が粗くなり易く、曲げ加工性を低下させる場合がある。したがって、平均結晶粒径は、10〜60μmであるのが好ましく、15〜30μmであるのがさらに好ましい。このような平均結晶粒径の制御は、再結晶焼鈍条件の調整によって行うことができる。

【0048】

[特性]

コネクタなどの電気電子部品をさらに小型化および薄肉化するためには、素材である銅合金板材の引張強さを580MPa以上にするのが好ましく、600MPa以上にするのがさらに好ましい。また、コネクタなどの電気電子部品の高集積化に伴って、通電によるジュ−ル熱の発生を抑えるために、銅合金板材の導電率が20%IACS以上であるのが好ましい。

【0049】

また、銅合金板材の曲げ加工性の評価として、銅合金板材から長手方向がLD(圧延方向)になるように切り出した曲げ加工試験片を曲げ軸をTD(圧延方向および板厚方向に対して垂直な方向)にして90°W曲げ試験を行うとともに、長手方向がTDになるように切り出した曲げ加工試験片を曲げ軸をLDにして90°W曲げ試験を行った場合に、LDとTDのいずれも90°W曲げ試験における最小曲げ半径Rと板厚tの比R/tが、1.0以下であるのが好ましく、0.5以下であるのがさらに好ましい。また、曲げ加工品の形状や寸法精度を向上させるために、LDのノッチング後の曲げ加工性の評価として、R/tが0であるのが好ましい。

【0050】

耐応力緩和特性については、銅合金板材を車載用コネクタなどに使用する場合には、TDの耐応力緩和特性が特に重要であるため、長手方向がTDである試験片を用いた応力緩和率により応力緩和特性を評価するのが好ましい。また、銅合金板材の表面の最大負荷応力が0.2%耐力の80%の大きさになるようにして150℃で1000時間保持した場合に、応力緩和率を従来の黄銅一種の半分以下(りん青銅2種程度)にするのが好ましく、35%以下にするのがさらに好ましく、30%以下にするのが最も好ましい。

【0051】

また、後述するように、図5に示す形状の雌型コネクタ端子100を連続プレスによって横連鎖方式で作製し、得られた雌型コネクタ端子100の箱曲げ部124の表面および断面を光学顕微鏡によって100倍の倍率で観察し、割れが認められないようなコネクタ端子成形性を有する銅合金板材であるのが好ましい。なお、雌型コネクタ端子100の箱曲げ部124では、曲げ加工前にノッチング(構付け)を行って、図4に示すような略台形の断面形状の深さ30μmのノッチ12’aを形成した後、曲げ加工を行った。

【0052】

[製造方法]

上述したような銅合金板材は、本発明による銅合金板材の製造方法の実施の形態によって製造することができる。本発明による銅合金板材の製造方法の実施の形態は、上述した組成を有する銅合金の原料を溶解して鋳造する溶解・鋳造工程と、この溶解・鋳造工程の後に、900℃〜600℃で最初の圧延パスを行い、次いで、600℃未満〜300℃で圧延率40%以上の圧延を行う熱間圧延工程と、この熱間圧延工程の後に、圧延率85%以上で冷間圧延を行う冷間圧延工程と、この冷間圧延工程の後に、350℃〜650℃において再結晶焼鈍を行う再結晶焼鈍工程と、この再結晶焼鈍工程の後に、圧延率30〜80%の仕上げ冷間圧延を行う仕上げ冷間圧延工程と、この仕上げ冷間圧延工程の後に、必要に応じて低温焼鈍を行う低温焼鈍工程とを備えている。以下、これらの工程について詳細に説明する。なお、熱間圧延後には、必要に応じて面削を行い、各熱処理後には、必要に応じて酸洗、研磨、脱脂を行ってもよい。

【0053】

(溶解・鋳造工程)

一般的な黄銅の溶製方法と同様の方法により、銅合金の原料を溶解した後、連続鋳造や半連続鋳造などにより鋳片を製造する。なお、原料を溶解する際の雰囲気は、大気雰囲気で十分である。

【0054】

(熱間圧延工程)

通常、Cu−Zn系銅合金の熱間圧延は、650℃以上または700℃以上の高温域で圧延し、圧延中および圧延パス間の再結晶により、鋳造組織の破壊および材料の軟化のために行われる。しかし、このような一般的な熱間圧延条件では、本発明による銅合金板材の実施の形態のように特異な集合組織を有する銅合金板材を製造することは困難である。すなわち、このような一般的な熱間圧延条件では、後工程の条件を広範囲に変化させても、{420}を主方位方向に有する銅合金板材を製造するのが困難である。そのため、本発明による銅合金板材の製造方法の実施の形態では、熱間圧延工程において、900℃〜600℃の温度域で最初の圧延パスを行い、600℃未満〜300℃の温度域で圧延率40%以上の圧延を行う(所謂熱間圧延と温間圧延の組み合わせを行う)。

【0055】

鋳片を熱間圧延する際に、再結晶が発生し易い600℃より高温域で最初の圧延パスを行うことによって、鋳造組織を破壊し、成分と組織の均一化を図ることができる。しかし、900℃を超える高温で圧延を行うと、合金成分の偏析部分など、融点が低下している部分で割れを生じるおそれがあるので好ましくない。したがって、熱間圧延工程中における完全再結晶が確実に生じるようにするためには、900℃〜600℃の温度域で圧延率60%以上の圧延を行うのが好ましく、これによって組織の均一化が一層促進される。なお、1パスで圧延率60%を得るためには大きな圧延荷重が必要であるので、多パスに分けてトータル60%以上の圧延率を確保してもよい。また、本発明による銅合金板材の製造方法の実施の形態では、圧延歪が生じ易い600℃未満〜300℃の温度域で40%以上の圧延率を確保する。このようにして、後工程の冷間圧延と再結晶焼鈍の組み合わせによって、{420}を主方位成分とする再結晶集合組織を形成し易くなる。なお、この際も600℃未満〜300℃の温度域で数パスの圧延を行うことができる。熱間圧延の最終パス温度は、500℃以下にするのが好ましく、熱間圧延におけるトータルの圧延率は80〜95%程度にすればよい。

【0056】

それぞれの温度域における圧延率ε(%)は、熱間圧延前の鋳片の板厚をt0、熱間圧延後の鋳片の板厚をt1とすると、ε=(t0−t1)/t0×100によって算出される。例えば、900〜600℃の間で行う最初の圧延パスに供する鋳片の板厚が120mmであり、600℃以上の温度域で圧延を行って、600℃以上の温度で行われた最後の圧延パス終了時に板厚が30mmになり、引き続いて圧延を継続して、熱間圧延の最終パスを600℃未満〜300℃の範囲で行い、最終的に板厚10mmの熱間圧延材を得たとする。この場合、900℃〜600℃の温度域で行われた圧延の圧延率は、(120−30)/120×100=75(%)になり、600℃未満〜300℃の温度域における圧延率は、(30−10)/30×100=66.7(%)になる。

【0057】

(冷間圧延工程)

再結晶焼鈍前に行う冷間圧延工程では、圧延率を85%以上にする必要があり、90%以上にするのが好ましい。このような高い圧延率で加工された材料に対し、次工程で再結晶焼鈍を行うことにより、{420}を主方位成分とする再結晶集合組織を形成することができる。特に、再結晶集合組織は、再結晶前の冷間圧延率に大きく依存する。具体的には、{420}を主方位成分とする結晶配向は、冷間圧延率が60%以下では殆ど生成せず、約60〜80%の領域では冷間圧延率の増加に伴って漸増し、冷間圧延率が約80%を超えると急激な増加に転じる。{420}方位が十分に優勢な結晶配向を得るためには、85%以上の冷間圧延率にする必要があり、90%以上にするのが好ましい。なお、冷間圧延率の上限は、ミルパワーなどにより必然的に制約を受けるので、特に規定する必要はないが、エッジ割れなどを防止する観点から、98%程度以下で良好な結果を得ることができる。

【0058】

なお、本発明による銅合金板材の製造方法の実施の形態では、通常の銅合金板材の製造方法で行われているように、熱間圧延後で再結晶焼鈍前に中間焼鈍が行われると、再結晶焼鈍によって形成される{420}を主方位成分とする再結晶集合組織が著しく弱化してしまうので、熱間圧延と再結晶焼鈍の間に中間焼鈍を行わない。

【0059】

(再結晶焼鈍工程)

従来の銅合金板材の製造方法では、再結晶焼鈍は再結晶化のために行われるが、本発明による銅合金板材の製造方法の実施の形態では、さらに集合組織を制御するために行われる。この再結晶焼鈍は、350〜650℃の炉温で行うのが好ましい。この温度が低過ぎると、再結晶が不完全になったり、再結晶粒が微細(例えば5μm以下)になり、{220}を主方位成分とする圧延集合組織が残留する。一方、温度が高過ぎると、結晶粒の粗大化とともに、{220}方位成分が強くなってしまう。これらのいずれの場合も、最終的に曲げ加工性の優れた高強度材を得ることが困難になる。

【0060】

また、この再結晶焼鈍は、再結晶粒の平均粒径(双晶境界を結晶粒界とみなさない)が10〜60μmになるように、好ましくは15〜40μmになるように、350〜650℃で保持時間および到達温度を設定して熱処理を行うのが好ましい。再結晶粒の粒径が微細になり過ぎると、{220}を主方位成分とする圧延集合組織が残留し、{420}を主方位成分とする再結晶集合組織が弱くなり、また、耐応力緩和特性が向上し難くなる。一方、再結晶粒の粒径が粗大になり過ぎると、曲げ加工部の表面が粗くなり易い。なお、再結晶粒の粒径は、再結晶焼鈍前の冷間圧延率や化学組成によって変動するが、各々の合金について予め実験により再結晶焼鈍ヒートパターンと平均結晶粒径との関係を求めておけば、350〜650℃で保持時間および到達温度を設定することができる。具体的には、本発明による銅合金板材の化学組成では、350〜650℃で数秒〜数時間保持する加熱条件において適正な条件を設定することができる。

【0061】

(仕上げ冷間圧延工程)

仕上げ冷間圧延は、強度レベルを向上させるために行われる。仕上げ冷間圧延率が低過ぎると強度が低いが、仕上げ冷間圧延率の増大に伴って{220}を主方位成分とする圧延集合組織が発達していく。一方、仕上げ冷間圧延率が高過ぎると、{220}方位の圧延集合組織が相対的に優勢になり過ぎ、強度と曲げ加工性の両方を向上させた結晶配向を実現することができない。そのため、仕上げ冷間圧延は、20〜70%にするのが好ましく、30〜60%にするのがさらに好ましい。このような仕上げ冷間圧延を行うことによって、I{420}/I0{420}>0.8を満たす結晶配向を維持することができる。なお、最終的な板厚は、0.05〜1.0mm程度にするのが好ましく、0.1〜0.8mmにするのがさらに好ましい。

【0062】

(低温焼鈍工程)

仕上げ冷間圧延後には、銅合金板材の残留応力の低減による耐応力腐食割れ特性や曲げ加工性を向上させ、空孔やすべり面上の転位の低減による耐応力緩和特性を向上させるために、低温焼鈍を行ってもよい。特に、Cu−Zn系銅合金の場合、150〜350℃の加熱温度で低温焼鈍を行うのが好ましい。この低温焼鈍により、強度、耐応力腐食割れ特性、曲げ加工性および耐応力緩和特性を同時に向上させることができ、また、導電率を上昇させることができる。この加熱温度が高過ぎると、短時間で軟化し、バッチ式でも連続式でも特性のバラツキが生じ易くなる。一方、加熱温度が低過ぎると、上記の特性を向上させる効果を十分に得ることができない。また、この加熱温度における保持時間は、5秒間以上であるのが好ましく、通常1時間以内で良好な結果を得ることができる。

【実施例】

【0063】

以下、本発明による銅合金板材およびその製造方法の実施例について詳細に説明する。

【0064】

[実施例1〜11]

16.1質量%のZnと0.14質量%のZrと0.12質量%のCoを含み、残部がCuからなる銅合金(実施例1)、19.8質量%のZnを含み、残部がCuからなる銅合金(実施例2)、25.2質量%のZnを含み、残部がCuからなる銅合金(実施例3)、30.4質量%のZnを含み、残部がCuからなる銅合金(実施例4)、34.8質量%のZnを含み、残部がCuからなる銅合金(実施例5)、36.7質量%のZnと0.44質量%のNiを含み、残部がCuからなる銅合金(実施例6)、29.8質量%のZnと0.12質量%のMgと0.03質量%のPを含み、残部がCuからなる銅合金(実施例7)、26.2質量%のZnと0.23質量%のFeと0.003質量%のBを含み、残部がCuからなる銅合金(実施例8)、24.6質量%のZnと0.52質量%のSnと0.04質量%のTiを含み、残部がCuからなる銅合金(実施例9)、28.3質量%のZnと0.34質量%のSiと0.04質量%のAlを含み、残部がCuからなる銅合金(実施例10)、28.9質量%のZnと0.07質量%のMnと0.11質量%のCrを含み、残部がCuからなる銅合金(実施例11)をそれぞれ溶製し、縦型の小型連続鋳造機を用いて鋳造して、それぞれ厚さ50mmの鋳片を得た。

【0065】

それぞれの鋳片を850℃に加熱した後に抽出し、熱間圧延を開始した。この熱間圧延では、850℃〜600℃の温度域における圧延率が60%以上になり且つ600℃未満の温度域でも圧延が行われるようにパススケジュールを設定した。なお、600℃未満〜300℃における熱間圧延率をそれぞれ45%(実施例1)、50%(実施例2)、42%(実施例3)、47%(実施例4)、43%(実施例5)、52%(実施例6)、45%(実施例7)、45%(実施例8)、52%(実施例9)、46%(実施例10)、42%(実施例11)とし、熱間圧延の最終パス温度は500℃〜300℃の間とした。また、鋳片からのトータルの熱間圧延率は約90%であった。熱間圧延後、表層の酸化層を機械研磨により除去(面削)した。

【0066】

次いで、それぞれ圧延率90%(実施例1)、92%(実施例2)、86%(実施例3)、95%(実施例4)、87%(実施例5)、85%(実施例6)、85%(実施例7)、90%(実施例8)、94%(実施例9)、91%(実施例10)、86%(実施例11)で冷間圧延を行った後、350〜650℃の炉温で再結晶焼鈍を行った。なお、試料表面に取り付けた熱電対により再結晶焼鈍時の温度変化をモニターした。再結晶焼鈍後の平均結晶粒径(双晶境界を結晶粒界とみなさない)が10〜40μmになるように、到達温度を合金組成に応じて350〜650℃の範囲内で調整し、350〜650℃の温度域における保持時間を10秒間〜10分間の範囲で調整した。

【0067】

次に、再結晶焼鈍後の板材に対して、それぞれ圧延率55%(実施例1)、50%(実施例2)、45%(実施例3)、50%(実施例4)、40%(実施例5)、45%(実施例6)、50%(実施例7)、35%(実施例8)、35%(実施例9)、45%(実施例10)、40%(実施例11)で仕上げ冷間圧延を行い、次いで、250℃の炉中に30分間装入する低温焼鈍を施した。

【0068】

このようにして実施例1〜11の銅合金板材を得た。なお、必要に応じて途中で面削を行い、銅合金板材の板厚を0.2mmに揃えた。

【0069】

次に、これらの実施例で得られた銅合金板材から試料を採取し、結晶粒組織の平均結晶粒径、X線回折強度、導電率、引張強さ、応力緩和率、通常の曲げ加工性、ノッチング後の曲げ加工性、コネクタ端子成形性を以下のように調べた。

【0070】

結晶粒組織の平均結晶粒径は、銅合金板材の板面(圧延面)を研磨した後にエッチングし、その面を光学顕微鏡で観察して、JIS

H0501の切断法により測定した。その結果、平均結晶粒径は、それぞれ22μm(実施例1)、18μm(実施例2)、16μm(実施例3)、24μm(実施例4)、18μm(実施例5)、15μm(実施例6)、24μm(実施例7)、18μm(実施例8)、25μm(実施例9)、20μm(実施例10)、12μm(実施例11)であった。

【0071】

X線回折強度(X線回折積分強度)の測定は、銅合金板材の板面(圧延面)を#1500耐水ペーパーで研磨仕上げした試料を用意し、X線回折装置(XRD)を用いて、Mo−Kα線、管電圧20kV、管電流2mAの条件で、試料の研磨仕上げ面について{420}面のX線回折強度I{420}と{220}面のX線回折強度I{220}を測定することによって行った。一方、同じX線回折装置を用いて、同じ測定条件で、純銅標準粉末の{420}面のX線回折強度I0{420}と{220}面のX線回折強度I0{220}も測定した。これらの測定値を用いて、X線回折強度比I{420}/I0{420}と、X線回折強度比I{220}/I0{220}を求めた。その結果、I{420}/I0{420}とI{220}/I0{220}は、それぞれ1.4と2.5(実施例1)、1.6と2.2(実施例2)、1.7と2.0(実施例3)、1.4と2.3(実施例4)、1.3と1.9(実施例5)、1.1と2.7(実施例6)、1.5と2.1(実施例7)、1.8と1.8(実施例8)、1.9と2.1(実施例9)、1.4と2.2(実施例10)、1.3と1.8(実施例11)であった。

【0072】

銅合金板材の導電率は、JIS

H0505の導電率測定方法に従って測定した。その結果、導電率は、それぞれ36.6%IACS(実施例1)、31.7%IACS(実施例2)、30.1%IACS(実施例3)、27.7%IACS(実施例4)、26.6%IACS(実施例5)、25.6%IACS(実施例6)、28.3%IACS(実施例7)、27.7%IACS(実施例8)、23.8%IACS(実施例9)、24.6%IACS(実施例10)、24.8%IACS(実施例11)であった。

【0073】

銅合金板材の機械的特性としての引張強さとして、銅合金板材のLD(圧延方向)およびTD(圧延方向および板厚方向に対して垂直な方向)の引張試験用の試験片(JIS

Z2201の5号試験片)をそれぞれ3個ずつ採取し、それぞれの試験片についてJIS Z2241に準拠した引張試験を行い、平均値によってLDおよびTDの引張強さを求めた。その結果、LDとTDの引張強さは、それぞれ586MPaと602MPa(実施例1)、603MPaと615MPa(実施例2)、614MPaと626MPa(実施例3)、619MPaと636MPa(実施例4)、624MPaと639MPa(実施例5)、635MPaと645MPa(実施例6)、624MPaと635MPa(実施例7)、598MPaと603MPa(実施例8)、617MPaと623MPa(実施例9)、626MPaと642MPa(実施例10)、617MPaと628MPa(実施例11)であった。

【0074】

銅合金板材の応力緩和特性を評価するために、銅合金板材から長手方向がTD(圧延方向および板厚方向に対して垂直な方向)の曲げ試験片(幅10mm)を採取し、試験片の長手方向中央部の表面応力が0.2%耐力の80%の大きさになるようにアーチ曲げした状態で固定した。なお、表面応力は、表面応力(MPa)=6Etδ/L02(但し、Eは弾性係数(MPa)、tは試料の厚さ(mm)、δは試料のたわみ高さ(mm))により定められる。この状態の試験片を大気中において150℃で1000時間保持した後の曲げ癖から、応力緩和率(%)=(L1−L2)/(L1−L0)×100(但し、L0は治具の長さ、すなわち、試験中に固定されている試料端間の水平距離(mm)、L1は試験開始時の試料長さ(mm)、L2は試験後の試料端間の水平距離(mm))を用いて、応力緩和率を算出した。その結果、応力緩和率は、それぞれ33.4%(実施例1)、32.8%(実施例2)、31.4%(実施例3)、30.9%(実施例4)、33.3%(実施例5)、32.5%(実施例6)、28.7%(実施例7)、30.4%(実施例8)、31.4%(実施例9)、31.7%(実施例10)、32.6%(実施例11)であった。

【0075】

銅合金板材の通常の曲げ加工性を評価するために、銅合金板材から長手方向がLD(圧延方向)の曲げ試験片と長手方向がTD(圧延方向および板厚方向に対して垂直な方向)の曲げ試験片(いずれも幅10mm)をそれぞれ3個ずつ採取し、それぞれの試験片についてJIS

H3110に準拠した90°W曲げ試験を行った。この試験後の試験片について、曲げ加工部の表面および断面を光学顕微鏡によって100倍の倍率で観察して、割れが発生しない最小曲げ半径Rを求め、この最小曲げ半径Rを銅合金板材の板厚tで除することによって、LDとTDのそれぞれのR/t値を求めた。LDおよびTDのそれぞれ3個の試験片のうち、それぞれ最も悪い結果の試験片の結果を採用してR/t値とした。その結果、LDとTDのR/tは、それぞれ0.0と0.5(実施例1、2、7〜9、11)、0.0と0.8(実施例3、4)、0.0と1.0(実施例5、6)、0.0と0.6(実施例10)であった。

【0076】

銅合金板材のノッチング後の曲げ加工性を評価するために、銅合金板材から長手方向がLD(圧延方向)の短冊形試料(幅10mm)を採取し、図2および図3に示すように略台形の断面形状の凸部が上面に形成されたノッチ形成治具(凸部先端のフラット面の幅0.1mm、両側面角度45°)10を用いて、図3に示すように矢印A方向に10kNの荷重を付与することにより、試料12の全幅にわたって延びるノッチを形成した。なお、ノッチの方向(すなわち溝に対して平行な方向)は、試料の長手方向(矢印B方向)に対して垂直な方向であった。このようにして用意した3個のノッチ付き曲げ試験片12’のそれぞれのノッチ12’aの深さを実測したところ、図4に模式的に示すノッチ12’aの深さδは、板厚tの1/4〜1/6程度であった。これらの3個のノッチ付き曲げ試験片12’について、それぞれJIS

H3110に準拠した90°W曲げ試験を行った。この90°W曲げ試験は、下型の中央突起部先端のRを0mmとした治具を用いて、ノッチ付き曲げ試験片12’を、ノッチ形成面が下向きになり、下型の中央突起部先端がノッチ部分に合致するようにセットして行った。この試験後の3個の試験片について、それぞれ曲げ加工部の表面および断面を光学顕微鏡によって100倍の倍率で観察して、割れの有無を判断することによって、最も悪い試験片の結果を採用して、銅合金板材のノッチング後の曲げ加工性を評価した。その結果、いずれの実施例でも、ノッチング後の曲げ加工部の表面および断面に割れが認められず、ノッチング後の曲げ加工性は良好であった。

【0077】

銅合金板材のコネクタ端子成形性を評価するために、銅合金板材から図5に示す形状の雌型コネクタ端子(口径0.64mm)100を連続プレスによって横連鎖方式で作製した。但し、雌型コネクタ端子100の箱曲げ部124では、曲げ加工前にノッチング(構付け)を行って図4に示すような略台形の断面形状で深さ30μmのノッチを形成した後、曲げ加工を行った。なお、図5において、参照符号110はパイロット部、120は箱部、122は圧着部、126はバネ部を示している。得られた雌型コネクタ端子100の箱曲げ部124の表面および断面を光学顕微鏡によって100倍の倍率で観察し、割れの有無を判断することによって、最も悪いコネクタ端子の結果を採用して、銅合金板材のコネクタ端子成形性を評価した。その結果、いずれの実施例でも、雌型コネクタ端子100の箱曲げ部124の表面および断面に割れが認められず、コネクタ端子成形性は良好であった。

【0078】

[比較例1〜5]

それぞれ実施例1〜5と同じ組成の銅合金を使用し、600℃未満〜300℃における熱間圧延率をそれぞれ15%(比較例1)、0%(比較例2)、0%(比較例3)、22%(比較例4)、22%(比較例5)とし、再結晶焼鈍前の冷間圧延率をいずれも90%、仕上げ冷間圧延率をそれぞれ25%(比較例1)、50%(比較例2)、15%(比較例3)、30%(比較例4)、25%(比較例5)とした以外は、実施例1〜11とほぼ同様の方法により、銅合金板材を得た。なお、これらの比較例では、通常の銅合金板材の製造方法として、熱間圧延後と再結晶焼鈍前の冷間圧延において、板厚が50%減少した時点で500℃で3時間中間焼鈍を施した。また、比較例2および3では、熱間圧延最終パス温度が600℃以上であった。

【0079】

それぞれの比較例で得られた銅合金板材から試料を採取し、結晶粒組織の平均結晶粒径、X線回折強度、導電率、引張強さ、応力緩和率、通常の曲げ加工性、ノッチング後の曲げ加工性、コネクタ端子成形性について、実施例1〜11と同様の方法により調べた。

【0080】

その結果、平均結晶粒径は、それぞれ6μm(比較例1)、5μm(比較例2)、3μm(比較例3)、5μm(比較例4)、4μm(比較例5)であった。また、X線回折強度比I{420}/I0{420}とI{220}/I0{220}は、それぞれ0.6と3.7(比較例1)、0.4と5.1(比較例2)、0.2と3.9(比較例3)、0.5と4.2(比較例4)、0.5と3.7(比較例5)であった。また、導電率は、それぞれ37.1%IACS(比較例1)、32.2%IACS(比較例2)、30.6%IACS(比較例3)、28.1%IACS(比較例4)、26.9%IACS(比較例5)であった。また、LDとTDの引張強さは、それぞれ502MPaと533MPa(比較例1)、621MPaと654MPa(比較例2)、555MPaと596MPa(比較例3)、556MPaと586MPa(比較例4)、562MPaと591MPa(比較例5)であった。さらに、応力緩和率は、それぞれ48.4%(比較例1)、57.4%(比較例2)、59.4%(比較例3)、52.9%(比較例4)、53.3%(比較例5)であった。また、通常の曲げ加工性の評価として、LDとTDのR/tは、それぞれ0.0と1.5(比較例1)、1.0と4.0(比較例2)、0.0と2.0(比較例3)、0.5と1.5(比較例4)、0.5と1.5(比較例5)であった。また、比較例1および3〜5では、ノッチング後の曲げ加工部の表面および断面に割れが認められ、比較例2では、曲げ加工部で破断した。さらに、比較例1および3〜5では、雌型コネクタ端子の箱曲げ部の表面および断面に割れが認められ、比較例2では、箱曲げ部で破断した。

【0081】

[比較例6]

溶製した銅合金を9.3質量%のZnを含み、残部がCuからなる銅合金とし、600℃未満〜300℃における熱間圧延率を45%、再結晶焼鈍前の冷間圧延率を85%、仕上げ冷間圧延率を80%とした以外は、実施例1〜11と同様の方法により、銅合金板材を得た。

【0082】

得られた銅合金板材から試料を採取し、結晶粒組織の平均結晶粒径、X線回折強度、導電率、引張強さ、応力緩和率、通常の曲げ加工性、ノッチング後の曲げ加工性、コネクタ端子成形性について、実施例1〜11と同様の方法により調べた。

【0083】

その結果、平均結晶粒径は15μmであり、X線回折強度比I{420}/I0{420}は0.5、I{220}/I0{220}は3.8であった。また、導電率は41.4%IACSであり、LDおよびTDの引張強さは、それぞれ518MPaおよび566MPaであった。また、応力緩和率は39.6%であり、通常の曲げ加工性の評価として、LDのR/tは0.0、TDのR/tは2.0であった。さらに、ノッチング後の曲げ加工部の表面および断面に割れが認められ、また、雌型コネクタ端子の箱曲げ部の表面および断面に割れが認められた。

【0084】

[比較例7]

溶製した銅合金を41.7質量%のZnと0.37質量%のCoを含み、残部がCuからなる銅合金とした以外は、実施例1〜11と同様の方法により、銅合金板材を得た。この比較例では、Zn含有量が多過ぎたので、β相の生成により、熱間圧延途中で割れが生じないものの、仕上げ圧延の後期に割れの発生が激しくて、評価できるサンプルを取ることができなかった。

【0085】

[比較例8〜12]

溶製した銅合金を30.4質量%のZnを含み、残部がCuからなる銅合金とし、600℃未満〜300℃における熱間圧延率をいずれも47%とし、再結晶焼鈍前の冷間圧延率をいずれも95%、仕上げ冷間圧延率をそれぞれ50%(比較例8)、50%(比較例9)、50%(比較例10)、10%(比較例11)、85%(比較例12)とした以外は、実施例1〜11とほぼ同様の方法により、銅合金板材を得た。なお、比較例8では、再結晶焼鈍温度を700℃と実施例1〜11よりも高い温度で行い、比較例9では、再結晶焼鈍温度を300℃と実施例1〜11よりも低い温度で行い、比較例10では、平均結晶粒径が3μm程度の微細な結晶粒になるように再結晶焼鈍時の保持時間を調整した。

【0086】

それぞれの比較例で得られた銅合金板材から試料を採取し、結晶粒組織の平均結晶粒径、X線回折強度、導電率、引張強さ、応力緩和率、通常の曲げ加工性、ノッチング後の曲げ加工性、コネクタ端子成形性について、実施例1〜11と同様の方法により調べた。

【0087】

その結果、平均結晶粒径は、それぞれ90μm(比較例8)、混粒(比較例9)、3μm(比較例10)、24μm(比較例11)、24μm(比較例12)であった。また、X線回折強度比I{420}/I0{420}とI{220}/I0{220}は、それぞれ0.7と3.8(比較例8)、0.2と4.5(比較例9)、0.5と4.0(比較例10)、2.1と1.6(比較例11)、0.6と4.4(比較例12)であった。また、導電率は、それぞれ27.4%IACS(比較例8)、28.9%IACS(比較例9)、28.1%IACS(比較例10)、28.6%IACS(比較例11)、27.1%IACS(比較例12)であった。また、LDとTDの引張強さは、それぞれ564MPaと601MPa(比較例8)、654MPaと697MPa(比較例9)、632MPaと661MPa(比較例10)、401MPaと423MPa(比較例11)、676MPaと721MPa(比較例12)であった。さらに、応力緩和率は、それぞれ26.4%(比較例8)、67.8%(比較例9)、59.5%(比較例10)、29.1%(比較例11)、39.6%(比較例12)であった。また、通常の曲げ加工性の評価として、LDとTDのR/tは、それぞれ1.0と2.5、1.5と4.0、0.5と3.0、0.0と0.0、1.0と3.0であった。また、比較例11では、ノッチング後の曲げ加工部の表面および断面に割れが認められなかったが、比較例8および10では、ノッチング後の曲げ加工部の表面および断面に割れが認められ、比較例9および12では、曲げ加工部で破断した。さらに、比較例11では、雌型コネクタ端子の箱曲げ部の表面および断面に割れが認められなかったが、比較例8では、雌型コネクタ端子の箱曲げ部の表面および断面に割れが認められ、比較例9、10および12では、箱曲げ部で破断した。

【0088】

[比較例13、14]

比較例13として市販の代表的な黄銅一種(C2600−H06、板厚0.2mm)の板材と、比較例14としてリン青銅2種(C5191−H06、板厚0.2mm)の板材を用意し、これらの銅合金板材から試料を採取し、結晶粒組織の平均結晶粒径、X線回折強度、導電率、引張強さ、応力緩和率、通常の曲げ加工性、ノッチング後の曲げ加工性、コネクタ端子成形性について、実施例1〜11と同様の方法により調べた。

【0089】

その結果、平均結晶粒径は、それぞれ6μm(比較例13)、4μm(比較例14)であった。また、X線回折強度比I{420}/I0{420}とI{220}/I0{220}は、それぞれ0.6と3.9(比較例13)、0.4と0.4(比較例14)であった。また、導電率は、それぞれ28.2%IACS(比較例13)、14.2%IACS(比較例14)であった。また、LDとTDの引張強さは、それぞれ544MPaと583MPa(比較例13)、628MPaと653MPa(比較例14)であった。さらに、応力緩和率は、それぞれ51.4%(比較例13)、37.6%(比較例14)であった。また、通常の曲げ加工性の評価として、LDとTDのR/tは、それぞれ0.5と1.2(比較例13)、0.5と1.5(比較例14)であった。さらに、ノッチング後の曲げ加工部の表面および断面に割れが認められ、また、雌型コネクタ端子の箱曲げ部の表面および断面に割れが認められた。

【0090】

これらの実施例および比較例の組成および製造条件をそれぞれ表1および表2に示し、組織および特性についての結果をそれぞれ表3および表4に示す。

【0091】

【表1】

【0092】

【表2】

【0093】

【表3】

【0094】

【表4】

【0095】

なお、表4の銅合金板材のノッチング後の曲げ加工性を評価の欄では、ノッチング後の曲げ加工部の表面および断面に割れが認められないものを「〇」、割れが認められたものを「×」、曲げ加工部で破断したものを「破」と表示し、それぞれ3個の試験片のうち、最も悪い試験片の結果を採用して、「○」、「×」、「破」の評価を行い、○評価のものを合格と判定した。また、表4の銅合金板材のコネクタ端子成形性を評価の欄では、雌型コネクタ端子の箱曲げ部の表面および断面に割れが認められないものを「〇」、割れが認められたものを「×」、箱曲げ部で破断したものを「破」と表示し、それぞれ3個のコネクタ端子のうち、最も悪いコネクタ端子の結果を採用して、「○」、「×」、「破」の評価を行い、○評価のものを合格と判定した。

【0096】

表3および表4からわかるように、実施例1〜11の銅合金板材ではいずれも、I{420}/I0{420}>0.8を満たす結晶配向を有し、導電率が20%IACS以上であり、引張強さが580MPa以上という高強度であるとともに、LDおよびTDのR/t値がいずれも1.0以下という優れた曲げ加工性を有する。また、実用的に重要なLDのノッチング後の曲げ加工性について、90°W曲げ試験においてR/t=0で厳しい曲げを行ったにもかかわらず、割れが生じなかった。また、車載用コネクタなどの用途において重要になるTDの応力緩和率が35%以下という従来の黄銅にない優れた特性を有する。さらに、箱曲げ部を有するコネクタ端子成形性も優れている。

【0097】

これに対し、比較例1〜5では、実施例1〜5と同じ組成の合金について、通常の製造方法により製造(比較例2および3では、熱間圧延最終パス温度を600℃以上とし、比較例1〜5では、熱間圧延後で再結晶焼鈍前に中間焼鈍工程を入れて製造)している。これらの比較例ではいずれも、{420}結晶面のX線回折強度が弱く、強度と曲げ加工性の間や、曲げ加工性と耐応力緩和特性の間にトレードオフ関係が見られた。また、これらの比較例ではいずれも、ノッチング後の曲げ加工性が悪かった。

【0098】

比較例6および7は、それぞれZn含有量が少な過ぎる例と多過ぎる例である。比較例6では、Zn含有量が少な過ぎたことにより、仕上げ冷間圧延率を80%以上に高くしても、強度レベルが低かった。また、{420}を主方位成分とする結晶配向が弱くなり、強度レベルが低かったにもかかわらず、ノッチング後の曲げ加工性を向上させることができなかった。比較例7では、Zn含有量が多過ぎたので、β相の生成により、熱間圧延途中で割れが生じないものの、仕上げ圧延の後期に割れの発生が激しくて、評価できるサンプルを取れなかった。

【0099】

比較例8では、再結晶焼鈍温度が700℃と高過ぎたので、結晶粒が粗大化し、良好な曲げ加工性が得られなかった。また、{420}を主方位成分とする結晶配向が弱くなり、ノッチング後の曲げ加工性も劣っていた。比較例9では、再結晶焼鈍温度が300℃と低過ぎたので、再結晶自体が十分に進行せずに混粒組織になり、引張強さ、曲げ加工性、耐応力緩和特性の全てが悪い結果となった。比較例10では、曲げ加工性の向上を図るために再結晶焼鈍時の保持温度を調整して平均結晶粒径を3μm程度の微細にしたが、通常の曲げ加工性は悪くないものの、{420}を主方位成分とする結晶配向が弱くなり、ノッチング後の曲げ加工性が劣っていた。また、結晶粒が微細になったために、耐応力緩和特性が悪化していた。

【0100】

比較例11では、仕上げ冷間圧延率が低かったので、良好な特性が得られなかった。比較例12では、仕上げ冷間圧延率が高過ぎたので、{420}を主方位成分とする結晶配向が弱くなり、強度は高いものの、曲げ加工性が著しく悪くなった。

【0101】

また、実施例4の銅合金板材は、従来の代表的なコネクタなどの電気電子用材料である黄銅(比較例13)と比べて、引張強さ、曲げ加工性、耐応力緩和特性などが向上していることがわかる。また、りん青銅(比較例14)と比べても、強度がほぼ同等であり、導電率に優れている。また、りん青銅は、高価なSnを6%も含有し、原料費が高騰し易く且つ熱間圧延することができないため、製法が限定され、製造費を含めたト−タルコスト面で劣っている。したがって、実施例4の銅合金は、従来の黄銅やりん青銅と比べて十分に優れている。

【符号の説明】

【0102】

10 ノッチ形成治具

12 試料

12’ ノッチ付き曲げ試験片

12’a ノッチ

100 コネクタ端子

110 パイロット部

120 箱部

122 圧着部

124 箱曲げ部

126 バネ部

【特許請求の範囲】

【請求項1】

15〜37質量%のZnを含み、残部がCuおよび不可避不純物である組成を有する銅合金板材において、銅合金板材の板面における{420}結晶面のX線回折強度をI{420}とし、純銅標準粉末の{420}結晶面のX線回折強度をI0{420}とすると、I{420}/I0{420}>0.8を満たす結晶配向を有することを特徴とする、銅合金板材。

【請求項2】

前記銅合金板材の板面における{220}結晶面のX線回折強度をI{220}とし、純銅標準粉末の{220}結晶面のX線回折強度をI0{220}とすると、1.0≦I{220}/I0{220}≦3.5を満たす結晶配向を有することを特徴とする、請求項1に記載の銅合金板材。

【請求項3】

前記銅合金板材の平均結晶粒径が10〜60μmであることを特徴とする、請求項1または2に記載の銅合金板材。

【請求項4】

前記銅合金板材が、2.0質量%のSn、2.0質量%以下のNi、2.0質量%以下のFeおよび1.0質量%以下のSiからなる群から選ばれる1種以上の元素をさらに含む組成を有することを特徴とする、請求項1乃至3のいずれかに記載の銅合金板材。

【請求項5】

前記銅合金板材が、Co、Cr、Mg、Al、B、P、Zr、Ti、MnおよびVからなる群から選ばれる1種以上の元素を合計3質量%以下の範囲でさらに含む組成を有することを特徴とする、請求項1乃至4のいずれかに記載の銅合金板材。

【請求項6】

前記銅合金板材の引張強さが580MPa以上、導電率が20%IACS以上、応力緩和率が35%以下であることを特徴とする、請求項1乃至5のいずれかに記載の銅合金板材。

【請求項7】

15〜37質量%のZnを含み、必要に応じて2.0質量%のSnと2.0質量%以下のNiと2.0質量%以下のFeと1.0質量%以下のSiからなる群から選ばれる1種以上の元素を含み、さらに必要に応じてCo、Cr、Mg、Al、B、P、Zr、Ti、MnおよびVからなる群から選ばれる1種以上の元素を合計3質量%以下の範囲で含み、残部がCuおよび不可避不純物である組成を有する銅合金の原料を溶解して鋳造した後、900℃〜300℃における熱間圧延として900℃〜600℃で最初の圧延パスを行った後に600℃未満〜300℃で圧延率40%以上の圧延を行い、次いで、圧延率85%以上で冷間圧延を行い、その後、350〜650℃における再結晶焼鈍と、圧延率30〜80%の仕上げ冷間圧延を順次行うことにより、銅合金板材を製造することを特徴とする、銅合金板材の製造方法。

【請求項8】

前記900℃〜600℃の圧延パスで圧延率60%以上の圧延を行うことを特徴とする、請求項7に記載の銅合金板材の製造方法。

【請求項9】

前記再結晶焼鈍において、再結晶焼鈍後の平均結晶粒径が10〜60μmになるように、350〜650℃における保持時間および到達温度を設定して、熱処理を行うことを特徴とする、請求項7または8に記載の銅合金板材の製造方法。

【請求項10】

前記仕上げ冷間圧延後に、150〜350℃で低温焼鈍を行うことを特徴とする、請求項7乃至9のいずれかに記載の銅合金板材の製造方法。

【請求項11】

請求項1乃至6のいずれかに記載の銅合金板材を材料として用いたことを特徴とする、コネクタ端子。

【請求項1】

15〜37質量%のZnを含み、残部がCuおよび不可避不純物である組成を有する銅合金板材において、銅合金板材の板面における{420}結晶面のX線回折強度をI{420}とし、純銅標準粉末の{420}結晶面のX線回折強度をI0{420}とすると、I{420}/I0{420}>0.8を満たす結晶配向を有することを特徴とする、銅合金板材。

【請求項2】

前記銅合金板材の板面における{220}結晶面のX線回折強度をI{220}とし、純銅標準粉末の{220}結晶面のX線回折強度をI0{220}とすると、1.0≦I{220}/I0{220}≦3.5を満たす結晶配向を有することを特徴とする、請求項1に記載の銅合金板材。

【請求項3】

前記銅合金板材の平均結晶粒径が10〜60μmであることを特徴とする、請求項1または2に記載の銅合金板材。

【請求項4】

前記銅合金板材が、2.0質量%のSn、2.0質量%以下のNi、2.0質量%以下のFeおよび1.0質量%以下のSiからなる群から選ばれる1種以上の元素をさらに含む組成を有することを特徴とする、請求項1乃至3のいずれかに記載の銅合金板材。

【請求項5】

前記銅合金板材が、Co、Cr、Mg、Al、B、P、Zr、Ti、MnおよびVからなる群から選ばれる1種以上の元素を合計3質量%以下の範囲でさらに含む組成を有することを特徴とする、請求項1乃至4のいずれかに記載の銅合金板材。

【請求項6】

前記銅合金板材の引張強さが580MPa以上、導電率が20%IACS以上、応力緩和率が35%以下であることを特徴とする、請求項1乃至5のいずれかに記載の銅合金板材。

【請求項7】

15〜37質量%のZnを含み、必要に応じて2.0質量%のSnと2.0質量%以下のNiと2.0質量%以下のFeと1.0質量%以下のSiからなる群から選ばれる1種以上の元素を含み、さらに必要に応じてCo、Cr、Mg、Al、B、P、Zr、Ti、MnおよびVからなる群から選ばれる1種以上の元素を合計3質量%以下の範囲で含み、残部がCuおよび不可避不純物である組成を有する銅合金の原料を溶解して鋳造した後、900℃〜300℃における熱間圧延として900℃〜600℃で最初の圧延パスを行った後に600℃未満〜300℃で圧延率40%以上の圧延を行い、次いで、圧延率85%以上で冷間圧延を行い、その後、350〜650℃における再結晶焼鈍と、圧延率30〜80%の仕上げ冷間圧延を順次行うことにより、銅合金板材を製造することを特徴とする、銅合金板材の製造方法。

【請求項8】

前記900℃〜600℃の圧延パスで圧延率60%以上の圧延を行うことを特徴とする、請求項7に記載の銅合金板材の製造方法。

【請求項9】

前記再結晶焼鈍において、再結晶焼鈍後の平均結晶粒径が10〜60μmになるように、350〜650℃における保持時間および到達温度を設定して、熱処理を行うことを特徴とする、請求項7または8に記載の銅合金板材の製造方法。

【請求項10】

前記仕上げ冷間圧延後に、150〜350℃で低温焼鈍を行うことを特徴とする、請求項7乃至9のいずれかに記載の銅合金板材の製造方法。

【請求項11】

請求項1乃至6のいずれかに記載の銅合金板材を材料として用いたことを特徴とする、コネクタ端子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−255219(P2012−255219A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2012−194670(P2012−194670)

【出願日】平成24年9月5日(2012.9.5)

【分割の表示】特願2008−27150(P2008−27150)の分割

【原出願日】平成20年2月7日(2008.2.7)

【出願人】(506365131)DOWAメタルテック株式会社 (109)

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成24年9月5日(2012.9.5)

【分割の表示】特願2008−27150(P2008−27150)の分割

【原出願日】平成20年2月7日(2008.2.7)

【出願人】(506365131)DOWAメタルテック株式会社 (109)

【Fターム(参考)】

[ Back to top ]