銅合金製接液器材のニッケル溶出防止方法及び保護膜形成処理液の管理方法並びに水栓金具と水栓金具の製造方法

【課題】ニッケルを含むめっき処理が施された青銅、黄銅等の銅合金製の水道用バルブ、給水給湯用バルブ、管継手、ストレーナ、水栓金具、ポンプ用品、水道メーター、浄水器、給水給湯器、或いはその他の接液器材において、水道水などの流体が接液しても、ニッケルが溶出することのない銅合金製接液器材のニッケル溶出防止方法を提供すること。

【解決手段】銅合金製接液器材にニッケルを含むめっき処理を施したニッケルの溶出防止方法において、接液器材の少なくとも接液面に保護膜形成成分とこの保護膜形成成分を水に溶解させる溶剤成分を含んで成る保護膜形成剤を施して保護膜を形成し、この保護膜により、ニッケルの溶出を抑制するようにした銅合金製接液器材のニッケル溶出防止方法である。

【解決手段】銅合金製接液器材にニッケルを含むめっき処理を施したニッケルの溶出防止方法において、接液器材の少なくとも接液面に保護膜形成成分とこの保護膜形成成分を水に溶解させる溶剤成分を含んで成る保護膜形成剤を施して保護膜を形成し、この保護膜により、ニッケルの溶出を抑制するようにした銅合金製接液器材のニッケル溶出防止方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、銅合金製接液器材のニッケル溶出防止方法及び保護膜形成処理液の管理方法並びに水栓金具と水栓金具の製造方法に関する。

【背景技術】

【0002】

通常、水道用、給水給湯用の配管の途中や末端部位には、水道用バルブ、給水給湯用バルブ、管継手、ストレーナ、水栓金具、ポンプ用品、水道メーター、浄水器、給水給湯器、或いはその他の接液器材が設けられており、これらの接液器材は、鋳造性、機械加工性並びに経済性に優れた青銅や黄銅などの銅合金製のものが多く用いられている。特に、青銅や黄銅製のバルブや継手等は、青銅にあっては鋳造性や機械加工性を、黄銅にあっては切削性や熱間鍛造性等の特性を良好にするため、鉛を所定量添加した合金が使用されている。しかし、このような鉛を含有した青銅・黄銅製の接液器材に水道水などの流体を供給すると、接液部表面層に析出している鉛含有金属の鉛部分が水道水に溶出するおそれがある。

【0003】

そこで、飲用に供せられる水道水は、特定の方法によって行う評価検定方法によって、鉛溶出の水質基準が規定され、これに適合するものでなければならない。鉛は人体に有害な物質であることから、その浸出量は、極力少なくする必要があり、平成15年4月に鉛浸出基準の規制が強化されるに至っている。このような状況下において、現在では、素材から鉛を除去したいわゆる鉛レス材料を用いて製造された銅合金製接液器材や、鉛を含有した従来材に酸洗浄処理、又はアルカリ洗浄処理などの各種の表面処理を施すことで鉛溶出を低減した銅合金製接液器材が流通しており、例えば、鉛溶出低減技術としては、以下に示すものがある(例えば、特許文献1乃至3参照。)。

【0004】

特許第3345569号公報(特許文献1)に記載の鉛溶出防止方法は、本願出願人が開発したものであり、硝酸と、インヒビターとして塩酸を添加した洗浄液によって、鉛を含有する銅合金製配管器材の少なくとも接液面を洗浄し、前記塩酸で接液面に皮膜を形成した状態により、接液部表面層を脱鉛化するようにしたことを特徴としており、特に、インヒビターとしての塩酸の代替にベンゾトリアゾール(BTA)を用いることで、変色及び腐食を抑制している。

【0005】

特開2002−180267号公報(特許文献2)に記載の鉛溶出防止処理法は、給排水用金具をベンゾトリアゾール系各種化合物溶液に浸漬して、前記金具表面に強固な皮膜を形成し、鉛溶出を防止する技術として開示されている。

【0006】

また、特開2001−152369号公報(特許文献3)に記載の鉛溶出防止処理法は、給排水用金具を有機カルボン酸又はその塩を含有するエッチング処理液に浸漬して、前記金具表面の鉛を除去する技術として開示されている。

【0007】

さらに、現在、上述した鉛溶出の改善に加え、人体に影響を及ぼすニッケル溶出の改善が急務となりつつある。バルブ、管継手、ストレーナ、水栓金具、或いはその他の接液器材には、外部表面の美観、耐食性、及び耐摩耗性の向上等の目的でニッケルめっきをはじめとした各種めっき処理が施されている。例えば、ニッケルめっき、ニッケル合金めっき、ニッケルクロムめっき、或いはニッケルスズめっき等が挙げられるが、これらニッケルを含んだめっき処理が行われると、接液器材の口元部位にめっきが回り込んで付着する。

【0008】

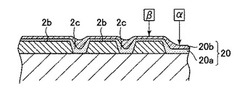

図1は、ニッケルクロムめっき処理が施されたJIS横水栓(CAC406製)の断面図であり、図2は、図1に示す口元部位の部分拡大断面図である。図2に示すように、めっき2が施された接液器材1の口元部位には、クロムめっき2aと複層状態にないニッケルめっき2bが存在している。これは電流密度範囲の違いによって、クロムめっき2aよりもニッケルめっき2bが口元内側に回り込むことによるものであるが、この状態において、これら接液器材1に水道水などの流体を供給すると、接液部1aに露出して付着したニッケルめっき2bが流体中に溶出するおそれがある。

【0009】

図3は、図2のB部拡大断面図であり、同図に示すように、腐食電位の高い金属である銅(接液部1a)と腐食電位の低い金属であるニッケル(ニッケルめっき2b)が接触した状態において、通電性の良い水道水などの流体が両者に接液すると電気的に導通となり、腐食電位の低いニッケル(ニッケルめっき2b)が腐食電位の高い銅(接液部1a)によりアノード分極を受けて腐食反応が起こり、ニッケルの酸化溶解が促進されるという異種金属接触腐食が発生する。さらに、ニッケルめっき2bには多数のピンホール2cが存在しており、なかにはニッケルめっき2bの下地である銅表面にまで達したものまで存在する。これに通電性の良い水道水などの流体が入り込み、この部位においても異種金属接触腐食が起こる。さらには、接液部1aに付着したニッケルめっき2bは、流体と接液することによってニッケルめっき2b自体からも溶出する。現在、ニッケル溶出低減技術としては、以下に示すものがある(特許文献4又は5参照。)。

【0010】

例えば、特開2002−155391号公報(特許文献4)に記載のニッケル溶出低減処理方法は、銅又は銅合金製給水器具に少なくともニッケルめっきを施した後にクロムめっきを施し、その後クロムめっきからはみ出しているニッケルめっきを除去する処理工程を有しており、この処理工程において、ニッケルめっきのみを溶解除去する硫酸等の酸化性薬品に給水器具を浸漬させて、ニッケルクロムめっきを施した際の口元に回り込んだニッケルめっき部分を溶解除去する技術として開示されている。

【0011】

また、特許第2836987号公報(特許文献5)には、電子部品を搭載するセラミック基体に施すニッケルめっきに、脂肪族不飽和カルボン酸による薄膜を形成して、ニッケル溶出を阻止する技術が開示されている。

【0012】

【特許文献1】特許第3345569号公報

【特許文献2】特開2002−180267号公報

【特許文献3】特開2001−152369号公報

【特許文献4】特開2002−155391号公報

【特許文献5】特許第2836987号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

しかしながら、先に上述した鉛溶出低減を目的とした特開2002−180267号公報(特許文献2)、特開2001−152369号公報(特許文献3)では、これら公報に記載されている鉛浸出試験は、JIS S3200−7(1997年)「水道用器具−浸出性能試験方法」によるものではなく、しかも、どのくらいの量の浸出液に浸出した実測値なのか不明であり、技術的効果を確認することはできない。

【0014】

また、ニッケル溶出低減を目的とした特開2002−155391号公報(特許文献4)では、クロムめっきからはみ出しているニッケルめっきを効果的に除去することはできず、接液部位にはニッケルめっきが常に残るため、水道水などの流体を介して電気的に導通となったこの部位の異種金属接触腐食によるニッケル成分の溶出と、ニッケルめっき自体からの溶出が発生するため、ニッケルの浸出基準を到底満たせるものではない。しかも、めっきが剥れたことで、銅である地金が露出し、表面層に偏析している鉛が溶出するという問題も有している。さらに、同公報に記載のニッケル浸出試験は、JIS S3200−7(1997年)「水道用器具−浸出性能試験方法」に基づくものではあるが、どのくらいの量の浸出液に浸出した実測値なのか不明であり、ニッケル除去の技術的効果は判定できない。

【0015】

また、本発明者らは、この種の分野における鉛溶出・ニッケル溶出の原因をさらに解明している。図4は、図1に示すニッケルクロムめっき処理が施されたJIS横水栓(CAC406製)呼び径25A・内容積40ml内面のEPMA(X線マイクロアナライザ)によるニッケル分布を示した写真であり、図5は、鉛分布を示した写真である。なお、図1中、符号3はEPMA(X線マイクロアナライザ)分析部である。EPMA(X線マイクロアナライザ)測定の加速電圧は30KV、照射電流は10nAで実施した。図4及び図5に示すように、ニッケルクロムめっき処理が施された供試品1の内面(CAC406面)1aにおいては、ニッケルと鉛が測定面の部分的、かつ、略同位置に存在することが確認され、また、図6の電子顕微鏡写真から明らかであるように、この両元素の存在位置は、金属表面の結晶粒界位置と一致している。

【0016】

図7は、給水器具などの外面にニッケルめっき等の処理が施された器具内面における鉛とニッケルの存在状況を示した説明図である。複雑な流路を有するバルブ、管継手、ストレーナ、水栓金具、或いはその他の給水器具は、銅合金材料による砂型鋳造などにより成形されている。このように鋳造された鋳造表面は凹凸が多くあり、その中のくぼみ部には凝固時に結晶粒界4などから表面層に移動した鉛5が偏析している。特に、表面加工を施さない給水器具の内表面層は顕著であり、その状態でめっき処理を施すと、このくぼみ部の鉛5の上にめっき液が残留して乾燥し、金属ニッケルとは異なるニッケル塩6が付着するものと考えられる。水栓金具等の給水器具は、複雑な流路を有しているがゆえに、内部に残留しためっき液を排除しにくいことから、ニッケル塩6の付着が顕著になったものと考えられる。この状態において、給水器具に水道水などの流体を供給すると、鉛5とニッケル塩6が溶出する。

【0017】

このことについては、上記特許文献をはじめ、従来技術には何ら考慮されておらず、例えば、特開2002−180267号公報(特許文献2)の技術を採用しても、図19に示すように、結晶粒界30に偏析した鉛31の上にベンゾトリアゾール33による皮膜が形成されたとしても、鉛溶出を防止するには不十分であり、しかも、同図に示すように、ベンゾトリアゾール33は金属ではないニッケル塩32には皮膜を形成しないので、結果として、ニッケル塩32の溶出が進行した後に、その下部にある偏析した大量の鉛31が溶出することになり、ニッケルの溶出は勿論、鉛の溶出も防止することはできない。

【0018】

特許第2836987号公報(特許文献5)で開示されている技術は、セラミック等の非金属にめっきを行ういわゆる無電解めっきに関する技術であるから、地金の上に金属めっきを行う技術手段とは異なり、そのまま技術を応用することはできない。

【0019】

本発明は、上述した実情に鑑み、鋭意検討の結果開発に至ったものであり、その目的とするところは、例えば、ニッケルを含むめっき処理が施された青銅、黄銅等の銅合金製の水道用バルブ、給水給湯用バルブ、管継手、ストレーナ、水栓金具、ポンプ用品、水道メーター、浄水器、給水給湯器、或いはその他の接液器材において、水道水などの流体が接液しても、ニッケルが溶出することのない銅合金製接液器材のニッケル溶出防止方法及びニッケル溶出防止用保護膜形成剤並びにニッケル溶出防止用洗浄剤を提供することにある。

【課題を解決するための手段】

【0020】

上記の目的を達成するため、請求項1に係る発明は、銅合金製接液器材にニッケルを含むめっき処理を施したニッケルの溶出防止方法において、前記接液器材の少なくとも接液面に保護膜形成成分とこの保護膜形成成分を水に溶解させる溶剤成分を含んで成る保護膜形成剤を施して保護膜を形成し、この保護膜により、ニッケルの溶出を抑制するようにした銅合金製接液器材のニッケル溶出防止方法である。

【0021】

請求項2に係る発明は、保護膜形成成分は、アミン物質と有機酸のうち少なくとも何れか1方を含み、溶剤成分は、水溶性有機溶剤とアミン溶剤のうち少なくとも何れか1方を含んだ成分である銅合金製接液器材のニッケル溶出防止方法である。

【0022】

請求項3に係る発明は、アミン物質は、五員環化合物、六員環化合物、多環化合物等の環式アミンである銅合金製接液器材のニッケル溶出防止方法である。

【0023】

請求項4に係る発明は、有機酸は、アミン物質をニッケルめっき面上に積層するための結晶列として、ニッケルめっき面に結合する成分を含んでなる銅合金製接液器材のニッケル溶出防止方法である。

【0024】

請求項5に係る発明は、有機酸の溶剤は、第3アミン物質である銅合金製接液器材のニッケル溶出防止方法である。

【0025】

請求項6に係る発明は、保護膜形成剤は、ベンゾトリアゾール、ベンゾトリアゾール誘導体、若しくは直鎖脂肪酸等の有機酸とから選ばれた少なくとも1種を含んで成る銅合金製接液器材のニッケル溶出防止方法である。

【0026】

請求項7に係る発明は、鉛又は/及びニッケルの除去工程で用いる処理液を洗浄する水洗工程の水が混入するアルカリ性処理液の保護膜形成工程にあって、濃度計により保護膜形成工程における保護膜形成成分の濃度管理を行う保護膜形成処理液の管理方法である。

【0027】

請求項8に係る発明は、有効濃度2%〜100%範囲の濃度管理を行う保護膜形成処理液の管理方法である。

【0028】

請求項9に係る発明は、鉛又は/及びニッケルの除去工程の酸性処理液が混入するアルカリ性処理液の保護膜形成工程にあって、pH計により保護膜形成工程における保護膜形成成分のpH管理を行う保護膜形成処理液の管理方法である。

【0029】

請求項10に係る発明は、酸性処理液の混入に応じてpH値が略平衡状態から変化点を経て急峻に酸性に変化する特性を有する、オレイン酸等の有機酸を含有するアルカリ性保護膜形成処理液にあって、所定の希釈倍率より低い希釈倍率で調整した処理液で保護膜形成を開始し、略平衡状態から変化点に至るまでの特性が所定の希釈倍率に相当するpH値になったことを条件に保護膜形成処理液を交換するpH管理に基づく水栓金具の製造方法である。

【0030】

請求項11に係る発明は、所定の希釈倍率は、変化点より上で、且つ、量産ワークに保護膜を形成するのに十分な実質的に最低限のpH値に対応させた希釈倍率である水栓金具の製造方法である。

【0031】

請求項12に係る発明は、変化点は、pH6で、所定の希釈倍率はpH6.5である水栓金具の製造方法である。

【0032】

請求項13に係る発明は、混合水栓の台座部分に、水栓流路と外部とを連通する逃がし穴を設けて保護膜形成処理し、処理後に残液を逃がし穴から排出した後に封止した混合水栓金具である。

【0033】

更に、グリコールエーテル類、アルコール類、及びアミン類から選ばれた少なくとも1種を含んで成る有機溶剤に上記保護膜形成成分を溶解させて、EN12471規格に基づくDMG試験に適合するようにしてもよい。グリコールエーテル類としては、例えば、3−メチル3−メトキシブタノール、ブチルセロソルブなど、アルコール類としては、ベンジルアルコールなど、アミン類としては、モルホリン、モノエタノールアミン、トリエタノールアミン、トリイソプロパノールアミンのようなISO形状を有するアルカノールアミン、シクロヘキシルアミン、ジシクロヘキシルアミンのようなシクロ形状を有するアミン、長鎖のアルコールアミンなどが挙げられる。

【0034】

前記有機溶剤としては、3−メチル3−メトキシブタノール10wt%とモルホリン0.03wt%以上を含んで成るもの、3−メチル3−メトキシブタノール10wt%とモノエタノールアミン0.02wt%以上を含んで成るもの、或いは3−メチル3−メトキシブタノール10wt%とトリエタノールアミン0.05wt%以上を含んで成るものが好ましい。

【発明の効果】

【0035】

請求項1に係る発明によると、めっき処理を施した銅合金製接液器材の口元部などの接液面にニッケルめっきが付着した状態にあっても、供給された水道水などの流体にニッケルめっきが溶け出すことはなく、安全で環境にも優しい銅合金製接液器材の提供が可能となった。銅合金製接液器材としては、給水管、配管途中に設置される給水用具、例えば、水道用バルブ、給水給湯用バルブ、管継手、ストレーナ等や、給水管末端に設置される給水用具、例えば、水栓、浄水器、給水給湯器などである。

【0036】

請求項2乃至請求項5に係る発明によると、保護膜形成剤を保護膜形成成分と溶剤成分とし、更に、保護膜形成において主要な成分である保護膜形成成分を様々な種類のアミン物質と有機酸の中から選択することができ、保護膜の性能や機能、形成時間やコスト等のあらゆるファクターに対応した性質の保護膜形成剤を使用することができる銅合金製接液器材のニッケル溶出防止方法を提供できる。

【0037】

請求項6に係る発明によると、ベンゾトリアゾール、ベンゾトリアゾール誘導体、若しくは直鎖脂肪酸等の有機酸とから選ばれた少なくとも1種を含んで成る保護膜形成剤によって、ニッケルめっき層の表面に、該表面と密に結合する強固な保護膜の形成が可能となり、水道水などの流体が接液しても、ニッケルが溶出することのない銅合金製接液器材のニッケル溶出防止方法の提供が可能となる。

【0038】

請求項7乃至請求項12に係る発明によると、pH管理と濃度管理により、前工程の混酸や水の混入を想定した管理を行うことができ、保護膜形成剤の機能低下の原因を特定し、その対策を講ずることにより、所定のニッケル溶出基準を満たす水栓金具等の銅合金製接液部材を継続的に量産に供することができ、特に、保護膜形成剤の交換頻度を抑制しつつ、合理的に交換することが可能になる。

【0039】

請求項13に係る発明によると、混合水栓などの複雑な形状を呈したワークの処理に際し、残液溜まりを防止することができるため、効率的にムラのない処理をすることが可能となる。

【0040】

更に、本発明によれば、有機溶剤に溶解させて成る保護膜形成剤を、ニッケルを含むめっき処理が施された銅合金製、ステンレス鋼製、ニッケル合金製、鋼製などの玩具、文房具、装飾品、食品加工機器、医療機器、医療品等に施して、これら製品・部品等に接触することに起因するニッケルアレルギーの発症を防ぐという優れた効果も発揮する。

【発明を実施するための最良の形態】

【0041】

本発明に係るニッケル溶出防止方法を青銅・黄銅製の接液器材に適用した実施形態として、図面に基づいて説明する。ここにいう接液器材とは、給水管、配管途中に設置される給水用具とその部品、例えば、水道用バルブ、給水給湯用バルブ、管継手、ストレーナ等や、給水管末端に設置される給水用具とその部品、例えば、水栓、浄水器、給水給湯器等、或いはその他、給水管、配管に直結する完成品等を含む。

【0042】

本発明におけるニッケル溶出防止処理にあたり、鋳造後、加工を終えた銅合金製接液器材(本例では、バルブ部品)は、搬送中にお互いがぶつかり、打跡やキズがつかない様、網目状で耐熱・耐薬品性を有する専用容器内に並べるとよい。ワークは、ボディ・ボンネット等の接液部品のN個分を1ユニットとして専用容器に並べ、1ユニット単位で後述する処理を行うことにより、各部品における処理のバラツキが少なくなり、品質を一定にすることができる。なお、バルブ1台単位でその構成部品をまとめて専用容器に並べ、処理を行うようにしてもよい。

【0043】

また、並べる際には、各ワーク内に気泡が留まってしまう部位となるエアーポケットができないよう、気泡がワークの上方や側方に排除される方向にワークを配置するのがよい。接液器材の形状は複雑であるため、各処理槽における浸漬時は、揺動、或いは超音波刺激を与え、わずかに残る気泡も完全に除去することで、接液器材の接液面全体に洗浄液が接するようにするとよい。本例では、接液器材は前記専用容器に入ったままで、後述するすべての工程を行い、処理後、専用容器より取り出して組立工程に入る。また、鋳造後、加工を終えた複数の部品で構成された完成品(本例では、バルブ)の状態で後述する酸洗浄処理など行うようにしてもよい。

【0044】

次に、本発明におけるニッケル溶出防止方法の各工程について説明する。図8は、本発明におけるニッケル溶出防止方法の処理工程の一例を示したフローチャートである。脱脂工程10は、加工時の切削油や防錆油の除去を行うものである。脱脂が不十分であると、後述する酸洗浄処理で十分に鉛を除去できないため重要である。なお、対象品(本例では、バルブ部品)の汚れがひどい場合は、脱脂工程10前に湯洗工程9を設け、付着物を除去しておくと効果的である。脱脂工程10の一例を表1に示す。このうち、塩素系有機溶剤による環境への影響、及びエマルジョン洗剤によるBOD増加を防ぐため、アルカリキレート洗剤を採用するのが好ましい。

【0045】

【表1】

【0046】

脱脂工程10でアルカリ洗剤を用いた場合は、脱脂工程10後の水洗工程11にてよく洗い落とす。また、例えば、水洗槽は複数設けて最後の水洗槽を硝酸7wt%、塩酸0.7wt%の混酸とし、容器7の移動によって持ち込まれたアルカリ洗剤成分を完全に中和除去してもよい。中和工程12では中和のために設けた本槽のPH(水素イオン指数)管理を行うことにより、水洗工程11で残存した微量なアルカリ成分を確実に除去でき、本例のように、中和工程12後に混酸から成る洗浄液を用いた鉛除去工程13が行われる場合、酸の中和による劣化を防止して確実に鉛除去を促進させるのに有効である。

【0047】

次に、鉛除去工程13について説明する。本例における鉛除去工程13では、硝酸(濃度0.5wt%〜7wt%)と塩酸(濃度0.05wt%〜0.7wt%)から成る洗浄液が入った処理槽に接液器材を浸漬して、接液部表面層に析出している鉛を効果的に除去する。特にCAC406等、鉛の含有量の多い材料の場合に、めっき工程15前に本工程13を設けているので、めっきが想定される領域の銅表面層に偏析している鉛を予め除去するので効果的である。本例の鉛除去工程13で用いている洗浄液は、硝酸と、インヒビターとして塩酸を添加した混酸から成るが、この洗浄液は硝酸等の酸を水道水或いは純水に混入したものを使用したり、又は、硝酸にインヒビター効果をもつ塩酸を混合した混酸を水道水或いは純水に混入したものを使用する。この場合、塩酸のCl-イオンが銅表面に均一に膜を作りながら鉛を浸食するので、光沢面を保持しながら鉛を浸食する。このとき鉛部分では、塩酸鉛、硝酸鉛が形成され、そしてこれらの塩はともに混酸に溶解性であるから、浸食が持続する。

【0048】

前記洗浄液に含まれる酸について詳述すると、一般に酸は、鉛を腐食(酸化)させることが知られているが、鉛は酸との反応で酸化被膜を形成し易いため、連続的な腐食をおこしにくい。しかし、硝酸、塩酸、及び酢酸等の低級な有機酸は鉛を連続的に腐食し、中でも硝酸(HNO3)の腐食速度が最も高い値を示す。一方、塩酸(HCl)は、硝酸に比して鉛の腐食速度は遅いものの、銅との化合力が高いため、硝酸との混酸で酸洗した場合、硝酸と銅が化学反応して酸化銅(Cu2O又はCuO)を形成する以前に、接液器材の表面に塩化銅(CuCl)皮膜を形成し、硝酸による銅の腐食を抑制するいわゆるインヒビター効果を奏する。したがって、塩酸が含まれることで、接液器材表面の銅の酸化が無くなり、黒く変色するといった不具合を防止して、金属の光沢を維持できる。

【0049】

また、処理槽内で超音波洗浄、或いは揺動を行って、鉛の浸食を促進させてもよい。超音波洗浄、或いは接液器材の揺動による鉛の溶出の促進作用について説明すると、超音波洗浄は、洗浄液中の接液器材に超音波を当ることにより、洗浄液中の反応で生じた種々の鉛化合物を接液器材から速やかに除去させる効果があり、揺動は、洗浄液中の接液器材自体を揺らすことにより、鉛化合物を接液器材から除去したり、浸漬した器材中に生じた空気溜りをなくす効果がある。特に、洗浄液中の液の攪拌を高めることで、鉛との化合物を形成して鉛が溶出し易くなる。この超音波洗浄と揺動とは並用すると良い。

【0050】

本例の鉛除去工程13の洗浄液は、上記に限定されるものではなく、上述した混酸以外の酸洗浄処理でもよく、或いはアルカリ洗浄処理であってもよい。また、めっきと同時に脱鉛処理を行った後、後述するニッケル除去工程16にてニッケルを除去するようにしてもよい。勿論、鉛の含有量の少ない材料の場合には、本工程13を省略して、後述するニッケル除去工程16において、鉛及びニッケルの双方を除去することもできる。

【0051】

めっき工程15は既知のものであり、本例では、汎用性のある電解ニッケルクロムめっき処理を採用するが、勿論、これに限定するものではなく、例えば、ニッケルめっき、ニッケル合金めっき、ニッケルスズめっきなど、実施に応じて任意である。なお、本発明で対象としているめっきは、超臨界めっき等の特殊めっきではなく、市販されている水栓やバルブ等の給水器具などに施されるめっきを対象としている。

【0052】

ここで、ニッケルを含んだめっき処理が施された接液器材におけるニッケル溶出について説明する。例えば、電気めっきであるニッケルクロムめっきでは、接液器材をめっき液中に浸漬し、電極と対向する接液器材の外面に、ニッケルをバインダーとしてクロムの層を形成する。一方、接液器材の内面(接液面等)は電極と対向しないため、めっき層は形成されないものの、接液面のうち、図1において一点斜線で囲まれた口元部位Aにはニッケルめっきが付着している。図2に示すように、めっき2が施された接液器材1の接液面1aにあたる口元部位には、クロムめっき2aと複層状態にないニッケルめっき2bが存在している。これは電流密度範囲の違いによって、クロムめっき2aよりもニッケルめっき2bが口元内側に回り込むことによる。

【0053】

上述したが、図3に示すように、腐食電位の高い金属である銅(接液部1a)と腐食電位の低い金属であるニッケル(ニッケルめっき2b)が接触した状態において、通電性の良い水道水などの流体が両者に接液すると電気的に導通となり、腐食電位の低いニッケル(ニッケルめっき2b)が腐食電位の高い銅(接液部1a)によりアノード分極を受けて腐食反応が起こり、ニッケルの酸化溶解が促進されるという異種金属接触腐食が発生する。さらに、ニッケルめっき2b層には多数のピンホール2cが存在しており、なかにはニッケルめっき2b層の下地である銅表面にまで達したものまで存在する。これに通電性の良い水道水などの流体が入り込んで、この部位においても異種金属接触腐食が起こる。さらに、接液部1aに付着したニッケルめっき2bは、流体と接液することによってニッケルめっき自体からも溶出する。

【0054】

図4〜図6に示すように、接液器材の奥深い内部について、EPMA(X線マイクロアナライザ)による分析を行った結果、ニッケル成分の存在が確認された。このニッケル成分は、めっきによる金属ニッケルではなく、めっき液中のニッケル塩(硫酸ニッケル、塩化ニッケル、水酸化ニッケル)がめっき処理後も接液器材内部に留まり、乾燥して内面に付着したものである。複雑な流路を有するバルブ、管継手、ストレーナ、水栓金具、或いはその他の給水器具は、銅合金材料による砂型鋳造などにより成形されている。このように鋳造された鋳造表面は凹凸が多くあり、その中のくぼみ部には凝固時に結晶粒界などから表面層に移動した鉛が偏析している。特に、表面加工を施さない給水器具の内表面層は顕著であり、その状態でめっき処理を施すと、このくぼみ部の鉛の上にめっき液が残留して乾燥し、金属ニッケルとは異なるニッケル塩が付着するものと考えられる。水栓金具等の給水器具は、複雑な流路を有しているがゆえに、内部に残留しためっき液を排除しにくいことから、ニッケル塩の付着が顕著になったものと考えられる。この状態において給水器具に水道水などの流体を供給すると、鉛とニッケル塩が溶出する。なお、上記のようなくぼみ部は、とりわけ形状が入り組んだ混合栓等の接液面において、鋳造成形の際にいわゆる湯じわが生ずることによっても形成され易く、ニッケル塩が付着し易い。

【0055】

次に、ニッケル除去工程16(表面活性化処理)について説明する。

ここで、一般に、銅合金製接液器材に施されるめっきはニッケルクロムめっきが多く、この際のニッケルめっきは、クロムめっきの付きまわり良くするための下地めっきとして作用すると同時に、やわらかい銅合金素地がキズ等により露出することを防ぐ目的があるため、その膜厚は数μm〜十数μmと厚く、クロムめっきが付着し難い接液器材の内面にまでニッケルめっきがまわりこんでいる。接液器材に施されるニッケルクロムめっきの用途には、主に接液器材の部品であるボールバルブのボールのような流体封止機能を求めるものと、水栓金具のような装飾性を求める用途がある。

よって、ニッケル除去工程において、表面活性化処理に用いる薬液は、クロムめっきを侵さないものであると共に、変色等めっきの装飾性を損なわないものでなければならない。

【0056】

ニッケルは、耐食性に富んだ金属であり、様々な種類の酸に対して耐食性を有している。一方、クロムめっきは、めっき表面の酸化クロム不動態皮膜により耐食性を有するようにしているため、この不動態皮膜を侵す処理成分を使用することはできない。このため、本例においては、ニッケル塩の除去成分として、無機酸や有機酸からなる混酸を処理液としている。

【0057】

無機酸は、硝酸、硫酸、ホウフッ化水素酸、フッ化ケイ酸、メタンスルフォン酸のうちの少なくとも何れか1種を含んだものとする。

また、有機酸は、酢酸、蟻酸、アクリル酸、酪酸、クエン酸、プロピオン酸のうちの少なくとも何れか1種を含んだものとし、この処理液が入った処理槽に接液器材1を浸漬して、内部に残渣として付着したニッケル塩を除去する。ここで、酸の解離度がほぼ1である無機酸については、濃度を高める必要はなく、薄い濃度で使用することができる。一方、有機酸については、解離度が小さいため、高い濃度で使用する必要がある。

【0058】

このうち、特に、硝酸と、インヒビターとして塩酸を添加した洗浄液とした場合、硝酸がニッケルに作用して、硝酸ニッケルの状態で接液部表面層からニッケル塩を効果的に除去できるが、このように無機酸のうち硝酸を選択した場合には注意が必要になる。つまり、銅合金製の接液器材はその内面が銅合金素地であり、この内面を変色させたり腐食させる成分は洗浄液としては不向きであるが、硝酸を単体で使用した場合には銅合金を黒く変色させることがある。

このため、硝酸を処理液として使用する場合には、ハロゲン酸(フッ化水素酸、塩酸、及び臭化水素酸)との混酸を用いるようにすればよい。この場合、硝酸の濃度範囲としては、JIS K8541における67%硝酸0.5〜7wt%、ハロゲン酸の濃度範囲としては、JIS K8819における46%フッ化水素酸0.05〜0.7wt%、又は、JIS K8180における36%塩酸0.05〜0.7wt%、或は、JIS K8509における48%臭化水素酸0.05〜0.7wt%とするのがよい。

【0059】

この洗浄液は、給水器具の口元部位に付着したニッケルにも作用し、後述する保護膜形成の前処理として、ニッケル表面を活性化する作用も有しており、これによりニッケル表面と保護膜との結合が強化される。

ここで、一般的に、金属表面は、何らかのガス体、又は有機分子が表面に吸着しており、金属元素がむき出しの状態で大気中に存在することはない。このような金属に吸着する成分の種類や膜厚は様々であるが、例えば、クロムやアルミニウムなどの金属は、表面にガス体や有機分子が吸着したとしても、吸着した酸素との間に安定して均一の透明の酸化皮膜が形成され、金属光沢を目視することができる。また、これらの金属は、傷等によって表面が現れた場合でも、酸素との結合が強固なために比較的修復するのが早いことから、不動体皮膜とも呼ばれている。

【0060】

一方、ニッケルは、耐食性に富んだ金属であるが、上記クロムやアルミニウムとは異なり酸素との間に安定した透明の酸化皮膜が形成されないため、くすんだ金属光沢を帯びている。これは、ニッケル表面に吸着した物質が不ぞろいで存在し、光源が乱反射することも一因になっている。このニッケルの金属表面に吸着する物質は、ニッケルと強く結合しているわけでは無く、いわゆる錆のような金属表面のニッケルと化合物を形成している部分のように、機械的、又は化学的に除去する必要はない。

【0061】

金属に有機分子、ガス体が付着した場合には、表面活性化処理で除去できるが、金属は、大気中においては、表面に存在している無数の自由電子がガス体と結合して安定化した状態になりやすくなっている。これにより、後述の保護膜形成工程において、保護膜形成剤は、ニッケルと結合して保護膜を形成し、金属と結合する側鎖を持っているものの、ニッケル表面にガス体が結合して安定化した状態になっている場合、この保護膜形成剤が結合しにくくなる。

このため、ニッケル除去工程においては、表面活性化処理を行ってニッケル表面を活性化させ、更に、その後水洗工程を経ることにより、結合性に富んだ表面にし、後述の保護膜形成工程においてニッケル表面と保護膜形成剤との結合を強化できるようにしている。なお、有機分子は、アルカリ脱脂工程でも除去可能である。

【0062】

このように、本例に示すニッケル溶出防止法では、酸洗浄処理と後述する保護膜形成処理とを有機的に組み合わせた方法としている。このとき、上記洗浄液の成分濃度、とりわけ硝酸濃度が薄いと、給水器具内部からのニッケル塩の除去が不十分となったり、給水器具の口元部位に付着したニッケル表面の活性化が不十分となる。一方、濃すぎると、処理対象である給水器具の外表面に施されたニッケルめっきの光沢等に影響を与えてしまうことがある。本実施例の酸洗浄処理における好ましい成分濃度は、例えば、無機酸として塩酸、有機酸として塩酸を使用した場合、その濃度は、硝酸0.5wt%〜7wt%、塩酸0.05wt%〜0.7wt%とするのがよい。

【0063】

また、表面活性化処理に用いる酸の注意点としては、ニッケルクロムめっき成分のニッケルとクロムを侵すことがなく、銅合金素地の変色をさせない性質を有している必要があるが、有機酸であれば、ほとんどが適用可能となっている。しかし、上述した何れの有機酸の場合にも酸の解離度が低く、濃度を高めた状態で使用する必要があるためコストアップに繋がり、酸臭も激しくなって作業効率も悪くなる。

【0064】

また、無機酸は、解離度が高いため、5〜10wt%程度の濃度であっても非酸化性の酸である硫酸であれば、表面活性化処理液としては十分に機能する。しかし、硫酸は粘性の高い酸で、かつ水で希釈して使用する際には強い発熱反応を伴うことから扱いにくい酸であるといえる。酸化性である硝酸は、無機酸としての取り扱いやすさと、めっきの外観美化やめっき表層のクロムめっき不動態皮膜保護の見地から最も好ましいが、この硝酸は、前述したように銅合金を黒色に変色させるおそれがある。

【0065】

そこで、表面活性化処理液としては、硝酸に0.1wt%濃度のハロゲン酸を添加して銅合金の変色を防止するようにしたものが最も好ましく、これにより、マイナスイオン部分がF-、Cl-、Br-と一元素で構成されたハロゲン酸が原子団の硝酸イオンよりも小さく、また、イオン力も強くなり素早く銅合金表面に結合してすぐれたインヒビター効果を発揮することが可能になっている。

【0066】

また、鉛の含有量の少ない材料を対象とする場合など、鉛除去工程13を省略する場合には、本工程16において、鉛及びニッケルを除去する。洗浄液は、例えば、硝酸と、インヒビターとして塩酸を添加した混酸から成るものであればよく、図7に示すような場合には、硝酸が先ずニッケルに作用して、硝酸ニッケルの状態で接液部表面層からニッケル塩を除去し、その後、直ちにニッケル塩の下方に存在する鉛に作用してこれを除去する。従って、この場合には一度の酸洗浄処理によって鉛とニッケルを同時に除去することになる。なお、ニッケル除去工程16で用いている洗浄液については、鉛除去工程13で詳述しているので、その説明を省略する。また、ニッケルは、例えば、水酸化ナトリウム等のアルカリ及び硫酸に対する耐食材料であることから、これらの液では、その濃度や温度に係わらず、ニッケルを除去することができない。

【0067】

次いで、鉛除去工程13、又は鉛除去工程13を省略した本工程16、又は本工程16における好ましい処理温度と処理時間について説明すると、好ましい処理温度xは、10℃≦x≦50℃の温度域であり、常温域が好適である。常温域とは、洗浄液を加熱も冷却もしない状態の温度が取り得る範囲をいい、処理される接液器材の温度や、処理槽外部の雰囲気により変動し得る温度の範囲をいう。具体的には、10℃〜30℃の範囲であり、とりわけ、15℃〜30℃が好ましく、25℃が最適である。好ましい処理時間yは、5分≦y≦30分である。

【0068】

処理温度が50℃を上回ると、洗浄液中に沸騰による気泡が目立ち始め、被処理物である接液器材中にエアーポケットが生じ易くなり、洗浄液が接液器材表面に接液しない部分が発生する。また、水及び酸の蒸発が激しくなり、洗浄液等の濃度管理が難しくなると共に、酸の蒸発により処理作業の環境が悪くなるため、処理作業域や作業者の耐酸対策が必要となる。一方、冬期における処理等で処理温度が10℃を下回ると、冷えた接液器材が処理槽に入ってきた場合、洗浄液が0℃近くに下がって凍結するおそれがあることから、接液器材を量産処理しても洗浄液が凍結するおそれのない温度として10℃以上としている。また、処理時間が30分を超える場合は、処理時間をかけても鉛除去の効率はそれほど上がらず、また、処理時間がかかりすぎて量産処理には不向きである。一方、処理時間が5分を下回る場合は、処理温度を上げても鉛の溶出防止には不十分であることから5分以上としている。勿論、これに限定するものではない。

【0069】

また、既存する接液器材にも対応可能であり、その際、例えばバルブの場合、パッキン、ガスケット等金属以外の部品も洗浄液に浸漬されるため、洗浄時間、温度、濃度によっては前記部品の劣化も考慮され、その場合は、フッ素ゴム等の耐薬品性材質の部品を用いればよい。また、本例においては、酸洗浄処理の洗浄液のうち、インヒビターとして塩酸を用いたが、酢酸やスルファミン酸などの有機酸を用いて硝酸との混酸とし、鉛・ニッケルを除去するようにしてもよい。

【0070】

ここで、本発明適用後のニッケル、鉛の浸出試験を行い、その試験結果を説明する。上述したニッケル浸出源特定試験の供試品を用いて、ニッケル除去工程としての酸洗浄処理を行ったところ、給水器具の内部に残渣として付着したニッケル塩のほとんどが除去されることを確認した。この浸出試験における酸洗浄は、硝酸4wt%+塩酸0.4wt%の混酸で行い、その試験結果を表2(酸洗浄処理後のNi、Pb浸出量(mg/l))に示す。同表に示すように、Niの浸出量(配管末端器具としての補正値)は、0.001mg/lの浸出基準を満たすものであり、Pbの浸出量(同補正値)も、0.007mg/lの浸出基準を満たすものであった。

【0071】

【表2】

【0072】

ニッケル除去工程16後には、水洗工程17にて速やかに水洗し、接液器材表面から洗浄液を取り除くようにする。

【0073】

次いで、保護膜形成工程18にて保護膜形成処理を行う。保護膜形成工程18で用いられる保護膜形成剤は、少なくとも、保護膜形成成分とこの保護膜形成成分を水に溶解させる溶剤成分を含んでいる。

更に、保護膜形成成分は、アミン物質と有機酸のうち少なくとも何れか1方を含んでいる。また、溶剤成分は、水溶性有機溶剤とアミン溶剤のうち少なくとも何れか1方を含んでいる。

【0074】

このとき、保護膜形成成分に含まれる物質としてアミン物質を選択すると、溶剤成分として水溶性有機溶剤を選択する必要がある。また、保護膜形成成分に含まれる物質として有機酸を選択したときには、溶剤成分としては水溶性有機溶剤、或は、アミン溶剤の何れを選択してもよく、何れの場合でも溶剤として保護膜形成成分に作用するが、アミン溶剤を選択するのがより好ましい。

【0075】

ここで、保護膜形成成分は、ニッケルめっきにおけるニッケルと結合するため、窒素を有する成分が良く、また、撥水性を有する膜を形成するため、炭化水素を有する成分が好ましい。これらの条件を満たす成分がアミン物質であり、このうち、ニッケルと結合し得るのは、窒素が水素と結合している第1アミンと第2アミンである。更に、ニッケルめっきが施された接液器材に温水が流れる場合を考慮すると、保護膜形成成分として融点が高く(例えば、50℃以上)、安定した構造が好ましいことから、保護膜形成成分としては、アミン物質を含み、特に、環式構造を有する第2アミン(以下、「環式アミン」という。)を含むのがより好ましい。なお、環式構造を有する化合物であっても、窒素以外の元素、例えば、酸素や硫黄等を含んでいるフラン類やチオフェン類等は、ニッケルと結合し得ないので、対象外となる。

【0076】

以下に、保護膜形成成分に含有させる成分として適するアミン物質(環式アミン)を示す。この種のアミン物質としては、例えば、五員環化合物、六員環化合物、多環化合物の何れかであればよい。

五員環化合物は、炭化水素が五角の環式形状を呈する化合物である。この五員環化合物の類型と、主な化合物名としては、例えば、ピロール類(ピロール誘導体)、ピロリン類(ピロリン誘導体)、ピロリジン類(ピロリジン誘導体)、ピラゾール類(ピラゾール、ピラゾール誘導体)、イミダゾール類(イミダゾール、イミダゾール誘導体)、トリアゾール類(1H 1、2、4トリアゾール、トリアゾール誘導体)、テトラゾール類(テトラゾール、テトラゾール誘導体)、オキサチアゾール類(オキサチアゾール誘導体)、ジチアゾール類(ジチアゾール誘導体)などがある。ピロールやピロリン等、融点の低い化合物は、置換基を有する誘導体として融点を高くした構造により保護膜形成成分に適用する。

このうち、特に、構造がより安定している五員環化合物は、ピロール類、ピロリジン類、ピラゾール類、イミダゾール類、トリアゾール類、テトラゾール類であり、これらの中から適宜選択して使用するのがより好ましい。

【0077】

六員環化合物は、炭化水素が六角の環式形状を呈する化合物である。六員環化合物の類型と、主な化合物名としては、例えば、ピペラジン類(ピペラジン誘導体)、オキサジン類(オキサジン誘導体)、モルホリン類(モルホリン誘導体)、オキサトリアジン(オキサトリアジン誘導体)などがある。融点の低い化合物は、五員環化合物と同様に、置換基により融点を高くした誘導体として保護膜形成成分に適用する。

このうち、特に、構造がより安定している六員環化合物は、ピペラジン類、オキサジン類、モルホリン類であり、これらの中から適宜選択して使用するのがより好ましい。

【0078】

多環化合物は、五員と六員の環式構造を組み合わせた化合物である。多環化合物の類型と、主な化合物名としては、例えば、インドール類(インドール誘導体)、ベンズイミダゾール類(ベンズイミダゾール、ベンズイミダゾール誘導体)、ベンゾトリアゾール類(ベンゾトリアゾール、ベンゾトリアゾール誘導体)、ピラゾロピリジン類(ピラゾロピリジン、ピラゾロピリジン誘導体)、トリアゾロピリジン類(トリアゾロピリジン、トリアゾロピリジン誘導体)、ベンゾキサジン(ベンゾキサジン、ベンゾキサジン誘導体)、ベンゾチアジン類(ベンゾチアジン、ベンゾチアジン誘導体)、ベンゾキサジアジン類(ベンゾキサジアジン、ベンゾキサジアジン誘導体)、ベンゾキサトリアジン類(ベンゾキサトリアジン、ベンゾキサトリアジン誘導体)、カルバゾール類(カルバゾール、カルバゾール誘導体)、カルバリン類(カルバリン、カルバリン誘導体)、ペリミジン類(ペリミジン、ペリミジン誘導体)、フェノキサジン類(フェノキサジン、フェノキサジン誘導体)、フェノチアジン類(フェノチアジン、フェノチアジン誘導体)などがある。融点の低い化合物は、五員・六員環化合物と同様、置換基により融点を高くした誘電体として保護膜形成成分に適用する。なお、この多環化合物における誘導体には、異性体を含むものとする。

このうち、特に、構造がより安定している多環化合物は、インドール類、ベンズイミダゾール類、ベンゾトリアゾール類、カルバゾール類であり、これらの中から適宜選択して使用するのがより好ましい。

【0079】

また、ニッケルとの結合性が高い多環化合物として、何れか一方の端部に存在する環式構造に、窒素と水素との結合が外方に突出して配置されているものが好ましい。このうち、窒素と水素との結合が、多環式化合物の中心軸位置に配置されていると、ニッケルめっき面に垂直に結合させることができ、緻密な平面保護膜を形成する上で特に好ましく、具体的な化合物として、一対の五員・六員化合物である、2Hベンゾトリアゾールや2Hトリアゾロピリジンがある。

【0080】

一方、保護膜形成成分の成分として、有機酸を使用する場合、この有機酸は、上記のアミン物質をニッケルめっき面上に積層するための結晶列として、ニッケルめっき層に結合する成分を含んでいる。この有機酸の例としては、カルボン酸に属するステアリン酸のような直鎖飽和脂肪酸やオレイン酸のような直鎖不飽和脂肪酸であり、具体例として、例えば、デカン酸、ウンデカン酸、ドデカン酸、トリデカン酸、テトラデカン酸、ペンタデカン酸、ステアリン酸、ヘプタデカン酸、ヘキサデカン酸、オクタデカン酸、ノナデカン酸などが挙げられる。また、直鎖以外の脂肪酸(飽和、不飽和)や、ベンゼン環を有するカルボン酸、カルボン酸エステルなどであってもよい。

【0081】

本例の保護膜形成工程18で用いる保護膜形成剤は、特に、ベンゾトリアゾールを含んで成る保護膜形成剤が好ましい。その理由として、ニッケルとの優れた結合力にある。ベンゾトリアゾールは水を弾く効果(撥水性)を持ったベンゼン環を外側に向け、親水性の基を内側(めっき側)にしてめっき表面と結合する。このため、ニッケルめっきとの密な結合が実現される結果、強固な保護膜の形成が可能となる。有機酸も撥水性を持ったアルカン(CnH2n+2)を外側に向け、親水性の基を内側にしてめっき表面と結合することから、ニッケルめっきとの密な結合を得ることができる。めっき表面との結合力は、有機酸では、保護膜を構成する分子のうち、親水性基のみの非局在化(電子の移動)によって得られるのに対し、ベンゾトリアゾールでは、ベンゼン環も含めた分子全体の非局在化によって得られる。すなわち、ニッケルとの結合部分が高く非局在化される分子構造を有する保護膜形成剤を用いることにより、密な結合を行うことができる。従って、ベンゾトリアゾールを含んで成る保護膜形成剤が、前記酸洗浄処理による活性化と相まって、ニッケルとの結合がより強化される点で好ましい。また、ベンゾトリアゾール誘導体の例としては、トリルトリアゾールやカルボキシベンゾトリアゾールなども挙げられる。ベンゾトリアゾール及び有機酸の構造を示す。

【0082】

【化1】

【0083】

【化2】

【0084】

次に、これらの保護膜形成成分と組み合わせる溶剤成分の主成分としては、作業性、環境性、安全性(非引火性)を高める等の理由により水が好ましい。また、水以外の溶剤成分として、前記したように少なくとも水溶性有機溶剤、又はアミン溶剤の何れか一方を含むようにする。

水溶性有機溶剤は、水と混ざりやすく、かつ、アミン物質を溶解させやすいという特徴があり、このため、水に溶けにくいアミン物質を保護膜形成成分として用いた場合に組み合わせる成分として適用される。これにより、アミン物質を保護膜形成成分とし、水溶性有機溶剤を溶剤成分として含んだ保護膜形成剤が構成される。この場合の水溶性有機溶剤は、水と混ざりやすくアミン物質の溶解性に特に優れた低級アルコール(例えば、メタノール、エタノール、プロパノール、ベンジルアルコール)、低級ケトン(例えば、ブタノール)、アセトン、ジエチルケトン等の極性有機溶剤を適用するのが好ましい。

【0085】

更に、これ以外の水溶性有機溶剤としては、上記保護膜形成成分を水に溶解させるグリコールエーテル類などの有機溶剤がある。グリコールエーテル類としては、例えば、3−メチル3−メトキシブタノール、ブチルセロソルブ等が挙げられる。

【0086】

また、他種の溶剤成分であるアミン溶剤は、水と混ざりやすく、かつ、オレイン酸のような有機酸を溶解させやすいという特徴があり、このため、保護膜形成成分として、有機酸を使用した場合に主に適用される。これにより、ほとんど水に溶けない有機酸を溶かすことができ、有機酸を保護膜形成成分とし、アミン溶剤を溶剤成分として含有する保護膜形成剤が構成される。この場合、溶解を促進するためには、アミン溶剤を有機酸と同一モル(同一分子数)以上、保護膜形成剤中に含有するのが好ましい。

【0087】

アミン溶剤としては、例えば、モルホリン、モノエタノールアミン、トリエタノールアミン、トリイソプロパノールアミンのようなISO形状を有するアルカノールアミン、シクロヘキシルアミン、ジシクロヘキシルアミンのようなシクロ形状を有するアミン、長鎖のアルコールアミンなどがある。

【0088】

このとき、アミン溶剤を溶剤成分とする場合、H−N結合を有する第1アミンや第2アミンは、反応性に富むため、有機酸の溶剤としての機能を優先する場合には、第3アミンが最適である。具体例として、トリエタノールアミンでは、分子中にある窒素の3つの結合が全て水素以外の成分(エタノール)と結合しており、有機酸の溶剤として機能する。トリエタノールアミンにおける窒素原子は、化学結合形式に直接係らない残りの非結合電子対を有しており、この非結合電子対が共役系の構成要素となって、有機酸(例えば、オレイン酸)の電離によって発生する水素イオンを安定化させる。この水素の安定化作用により、オレイン酸の水溶液への溶解を促進している。

【0089】

保護膜形成剤は、水性であるため雑菌による腐敗を防ぐため、溶液を酸性、又はアルカリ性に保つことが必要であるが、アミン溶剤を溶剤成分とすることで保護膜形成剤全体をアルカリ性に保つことが可能になる。この場合のアミン溶剤としては、皮膜形成成分を侵さず、仮に希釈して薄めた場合でも保護膜形成剤全体のアルカリ性を保ち続け、かつ、化学的に安定した構造にできるという見地から、第3アミンが好適である。

【0090】

溶剤の主成分としての水は、軟化水である必要があり、この軟化水は、例えば、水道水、地下水、工業用水に含まれるミネラル分がオレイン酸と反応する基にもなりえるという理由から、ミネラル分を含まないことが望ましい。また、軟化水のpHは中性である必要があり、アルカリイオン水や酸イオン水などは避ける必要がある。

【0091】

保護膜形成時には、図10に示すように、保護膜形成剤に浸漬された接液器材1の少なくとも接液面1aには、保護膜20が形成される。これにより、接液部位1aに付着したニッケルめっき2b層の表面に保護膜20が形成され、しかも、この保護膜形成剤はニッケルめっき2b層の微小なピンホール2cに入り込む。従って、接液部1aとこの接液部1aに付着したニッケルめっき2bとを絶縁し、異種金属接触腐食によるニッケル溶出を防止すると共に、接液によるニッケルめっき2b自体からのニッケル溶出も防止する。

【0092】

上記保護膜形成剤による保護膜は、給水器具の口元における接液部位のみならず、内部の接液面にも形成される。従って、鉛除去工程13において接液部表面層に偏析した鉛を除去し、ニッケル除去工程16においてニッケル塩が除去された内部の接液面にも保護膜が形成される。保護膜形成剤がベンゾトリアゾールのみを主成分とする場合には、保護膜は一層の保護膜(図10において、保護膜20a)により形成される。一方、保護膜形成剤がベンゾトリアゾール+有機酸を主成分とする場合には、保護膜は二層の保護膜(図10において、保護膜20a+保護膜20b)から成り、或いは両者が複合的に適宜な層を成す保護膜から成る。図10に示すように、保護膜20が二層から成る場合、有機酸から成る保護膜20bはベンゾトリアゾールから成る保護膜20aの上に載る状態となる。これにより、保護膜20はより強固なものとなって、ニッケルの溶出を防ぐことができる。

【0093】

図8に示すように、保護膜形成工程18を経た後には、乾燥工程19にて乾燥する。この乾燥工程19により、保護膜形成剤に含まれる水分が蒸発し、ベンゾトリアゾールや有機酸による保護膜が銅合金やニッケルめっき層の表面に固着する。特に、酸洗浄処理と保護膜形成処理との有機的な組み合わせによって、上記洗浄液による相乗的機能が発揮されて、保護膜形成工程18で保護膜を形成した製品・部材では、極めて優れたニッケル溶出防止効果が示される。すべての工程を通過した容器は、組立工程に運ばれ、容器より接液器材(本例では、バルブ部品)を取り出し、組立・検査を行う。

【0094】

また、本例では環境問題、廃液処理コストにも配慮している。上述したように、本例の脱脂工程10ではアルカリ洗剤を用いており、本例の鉛除去工程13とニッケル除去工程16では硝酸(濃度0.5wt%〜7wt%)と塩酸(濃度0.05wt%〜0.7wt%)から成る混酸を用いており、図8に示すように、脱脂工程10で汚れたアルカリ洗剤と、鉛除去工程13及びニッケル除去工程16で重金属を含んだ混酸溶液を共に反応させて中和処理し、沈殿物・浮遊物を固体として取り除き、油分は分離して産廃処理することができるからである。その後、無害となった中和水は、工業用水としての活用も可能である。さらに、同図に示すように、脱脂工程10後の水洗工程11から排出される希薄なアルカリ性廃液と、鉛除去工程13後の水洗工程14及びニッケル除去工程16後の水洗工程17から排出される希薄な酸性廃液とを混合して中和処理し、沈殿物・浮遊物を固体として取り除き、油分は分離して産廃処理することができる。その後、無害となった中和水は、工業用水としての活用も可能である。

【0095】

更に、本発明における保護膜形成処理は、ニッケル除去工程を経ていない既存のバルブや水栓等の組立完成品に対しても行うことが可能で、この場合、組立完成品を脱脂した後、保護膜形成処理を行う。本発明の保護膜形成剤は腐食性がなく、バルブや水栓等に組み込まれている非金属のパッキンやガスケットを劣化させるおそれがないことから、完成品に対しても実施することができる。なお、保護膜は処理対象である接液部品や完成品を保護膜形成剤に浸漬処理することで形成されるが、浸漬処理ではエアーポケットを生じ易い内部形状を有する接液部品等には、スプレー等の噴霧処理を採用してもよい。

【0096】

次に、前記した保護膜形成工程において使用する保護膜形成剤を管理する場合について述べる。本発明においては、前述したように、処理ワークは、ニッケル除去工程(混酸処理工程)と水洗工程を経たのちに保護膜形成工程によって処理が行われる。このとき、通常、ワークには凹凸部分があるため、このワークを処理に従って移動する場合、ワークの凹みなどに液成分が入り込んで、ワークと共にこの液成分が次工程に持込まれるおそれがある。具体的には、水洗工程における水が次の保護膜形成処理工程に持ち込まれると、保護膜形成剤濃度が薄まってしまうことがあり、また、水洗工程前の混酸処理工程の酸成分が持ち込まれると、保護膜形成成分がこの酸成分と反応することがある。

このため、本実施形態では、これらの不具合を防いで保護膜形成処理工程を高い精度で実施するために、前工程の液成分を混入させないようにすることと、前工程の液成分が保護膜形成処理工程に混入した場合の対処を行うようにすることの観点から管理を行うようにした。

【0097】

前工程の液成分を混入させないようにする管理としては、処理ワークの残液溜まりを防止すること、処理ワークに付着した水滴の移動を防止すること、水洗工程における混酸成分を除去することが考えられる。一方、前工程の液成分が保護膜形成処理工程に混入した場合を想定した管理としては、保護膜形成剤の濃度管理とpH管理が考えられる。それぞれの管理を行う場合を説明する。

【0098】

先ず、液成分の混入を防ぐ管理として、処理ワークの残液溜まりを防止するためには、ワークを処理槽から取り出す際に、処理液がワークから抜けやすくする必要がある。例えば、特に、水栓金具の部品であるクランクや吐水口などでは、ワークを水平に設置すると、筒内に液溜まりしやすくなっている。これを防ぐため、残液溜まり防止管理として、ワークを傾斜させることで残液が溜まるのを防止する。

一方ワークが、いわゆる、おわん形状や急須形状などの形状の場合には、特に残液が溜まりやすくなっているため、ワークを傾斜させることだけでは不十分である。図23、図24において、例えば、特に急須形状をしているシングルレバー混合栓の胴部分には残液が溜まるのを確実に防ぐために、部品(ワーク)を設計する段階で逃がし穴41、44を部品に空けておき、処理中に処理液が逃げやすい構造にする必要がある。これにより、例えば、ワークが、シングルレバー混合水栓やツーハンドル混合水栓の胴部分のような急須形状である場合でも、残液溜まりを回避でき、前工程の液成分の持込みを防ぐことが可能になる。

なお、この逃がし穴41、44は、水栓金具の機能には関わらないため、図23、図24に示すように本処理後の水栓金具の組立時に塞いでしまえばよい。例えば、同図23のように台座40に逃がし穴41を上に向け、消費者から見えやすい場所に設置したほうが良い場合には、逃がし穴41にタップを切っておき、この穴41を塞ぐ際、装飾性の良いねじ43にOリング42を装着し締付ければデザイン性に優れつつ逃がし穴41を封止することができる。また、同図24に示すように消費者から見えない場所に設置した方が良い場合には、逃がし穴44を台座40の下面に設け、同様に逃がし穴44をOリング45を介してねじ46で封止すればワークをキッチン等に設置したときに外観上見えず、消費者に違和感を与えることがなくなる。

このように、シングルレバー混合水栓やツーハンドル混合水栓等の複雑な形状をした水栓金具の残液溜まりを防止するために、これらの水栓金具の台座40の部分に逃がし穴41、44を設けることで、残液溜まりを防止できるほか、効率的にムラのない処理をすることが可能となる。

【0099】

次に、処理ワークを処理槽から取り出す際には、ワークの内外面に多数の水滴が付着しており、そのままの状態で次の工程に移動すると、大量の液成分を持込んでしまう。このため、処理ワークに付着した水滴が移動するのを防ぐ必要がある。

処理ワークに付着した水滴の移動を防止するためには、ワークを処理槽から取り出した際、すぐに移動させずに残液が処理槽に落ち切るまで待つようにする。このとき、ワークに付着した残液を処理槽に戻すようにし、再利用できるようにするとよい。

また、ワークを処理槽から取出した後に、ワークの内外面に付着した水滴をエアーブローによって除去し、次の槽に移動させるようにしてもよい。この場合にも、ワークに付着した残液を処理槽に戻すのがよい。

【0100】

一方、混酸処理工程後に水洗工程で混酸成分を除去するには、混酸成分の除去が不十分であると、後工程である皮膜形成工程時に弱アルカリ性の保護膜形成剤と化学反応を起こしてしまうため、混酸成分を水洗工程において確実に除去する必要がある。従って、この混酸成分の除去するための管理としては、オーバーフロー能力の管理、攪拌能力の管理、揺動能力の管理、超音波振動能力の管理の何れか、又はこれらを組み合わせて行うようにするのがよい。

【0101】

オーバーフロー能力を管理する場合、水洗槽内に一定時間処理ワークが留まっている間に水洗槽内の処理水を全て入れ替えるようにするか、又は、処理水のpH管理を行うようにする。特に、pH管理を行う場合には、ワークが浸漬している間にオーバーフローによって混酸成分を除去して水洗槽内の処理水のpH7まで回復させるようにする。

【0102】

攪拌能力の管理は、処理ワークが浸漬した状態の水洗槽内でオーバーフロー処理による水流だけでは攪拌を十分にできない場合に行うようにする。攪拌を行う際には、攪拌機などで混酸成分が溶解した洗浄水が均一に混ざり合うようにする。特に、投入するワークの数が多いときには、水洗槽内にpHが低い領域が存在しやすくなるため、この攪拌処理は有効となる。

【0103】

揺動能力の管理は、例えば、ワークが急須形状などの液溜まり部分があり、攪拌しても内部に洗浄水を十分に循環させることが困難な形状のワークに対して行う。この場合、ワークを水洗槽内で揺動させて、ワーク内部の(混酸処理による酸の付着によって)pHの低くなっている洗浄水を循環させ、このワーク内部に留まっている混酸成分を取り除くようにする。

【0104】

超音波振動による管理は、例えば、対象となるワークの材質が鋳物の場合に行う。ワークは鋳物であることが多く、この場合、ワーク内部の鋳肌面の窪地に十分に洗浄水を循環させることが困難になっている。このため、超音波振動を与えてpHの低い水が窪地内に停滞するのを防いだり気泡に覆われた部分を洗い流して、細かい隙間に留まっている混酸成分を取り除くようにする。

以上の管理によって、混酸処理によってワークに付着した液成分が水洗工程の処理水に混入した場合でも、この混酸成分を除去し、処理水を一定以上のクオリティに保つことができ、混酸処理で付着した処理液を確実にワークから除去して、次工程である保護膜形成処理工程に送ることができるようにしている。

【0105】

続いて、前工程の液成分が保護膜形成処理工程に混入することを想定した管理を述べる。本実施形態では、保護膜形成工程時における保護膜形成剤の濃度とpHを測定し、これらを所定の範囲内に収めるように管理することで、保護膜形成剤の機能を維持するようにしている。本例における保護膜形成剤の主成分であるアミン物質は、弱アルカリ性を呈することから、前工程からの混酸成分の混入による保護膜形成機能の低下状況を監視するには、pHによる管理が有効である。しかし、本例における保護膜形成剤は、後述するように、希釈倍率が異なってもpHは一定であることから、pHの管理だけでは、略膜形成機能の低下原因の一つである、前工程からの水の混入による希釈の進行を監視することができない。そこで、本発明に関わる保護膜形成剤では、pHと共に濃度による管理を必要とする。

【0106】

先ず、保護膜形成剤の濃度を管理する場合について述べる。

保護膜形成剤の濃度は、濃度計で測定する。ここで、水溶液は、いかなるものであっても光の屈折率と濃度が比例関係にあり、濃度計は、一般的に用いられるものを使用し、光の屈折率からBrix濃度と呼ばれる濃度を測定できるようにしたものである。

濃度計は、通常は、果汁などの糖分濃度を測る用途が多く、Brix濃度の単位(%)は、砂糖水100g中に含まれる砂糖のグラム数の濃度となっている。よって、保護膜形成剤の濃度を測定する場合には、保護膜形成剤をBrix濃度計で測定したときに、この測定結果を保護膜形成剤の濃度に変換する必要がある。

Brix濃度を保護膜形成剤の濃度に変換するために、所定濃度の保護膜形成剤を準備し、これをBrix濃度計で測定した。このときの保護膜形成剤の濃度と濃度計で測定したBrix%の関係を表3に示す。

【0107】

【表3】

【0108】

ここで、水溶液のBrix濃度は、水溶液の濃さに比例し、また、表より、保護膜形成剤の濃度には所定の値のBrix濃度が対応している。よって、保護膜形成剤の濃度とBrix濃度は比例関係にある。

表3の結果より、保護膜形成剤の濃度とこれに対応するBrix濃度をプロットし、比例関係によりこれを直線で結んだグラフを図11に示す。保護膜形成剤の濃度を求める際には、保護膜形成剤の濃度をBrix濃度計で測定し、これを図11により保護膜形成剤の濃度に変換すればよい。

【0109】

保護膜形成剤の望ましい濃度(実用的な濃度)は、5〜10%(20倍希釈〜10倍希釈)であるため、Brix濃度計で測定した際には、これに対応する値である、1.6〜3.3%の表示範囲に収めるようにすればよく、これを管理することにより保護膜形成剤の濃度を望ましい値に維持することが可能になる。

濃度を測定する場合には、保護膜形成工程では所定の濃度の保護膜形成剤を用い、先ず、保護膜形成処理前にこの濃度を測定し、処理開始後に一定時間おきに濃度計にて測定する。保護膜形成剤に水が混入した場合、この薄まり具合は濃度計により数値で確認できるため、この数値が所定範囲から外れた場合に処理開始前の濃度値まで復帰させるように保護膜形成剤の原液などの濃い液を追加することで、常に望ましい保護膜形成剤の濃度にできる。

【0110】

次に、保護膜形成剤のpHの管理について述べる。

保護膜形成工程で使用する保護膜形成剤は、処理工程開始前において弱アルカリ性(pH7.5±0.3)である。pHを管理する際にはpH8〜pH6の範囲で行うため、この狭い範囲のpHの値を測定するためにpH計を用いる。pH計は一般に使用されるものも用いればよいが、このpH計は、機器ごとに若干の測定値のばらつきがあるため、pH管理を行う場合、同一のpH計を用いて測定するのが好ましい。

【0111】

ここで、保護膜形成剤のpHを変化させる要因を調べた。保護膜形成工程のpHに影響を与える要因としては、前処理である混酸処理工程、水洗工程が考えられるため、これを再現するため試験的に弱アルカリ性の保護膜形成剤に混酸成分、水をそれぞれ加えてpHの変化を測定した。

保護膜形成剤に混酸成分を加えた際のpHの変化を図12に示す。このときの条件としては、保護膜形成剤は10倍希釈(10%濃度)とし、混入する混酸成分は、67%濃硝酸4wt%、36%濃塩酸0.4wt%からなる混酸とした。

【0112】

ここで、保護膜形成剤の効果(機能)は、皮膜物質のベンゾトリアゾールとオレイン酸によるが、オレイン酸の水への溶解向上や水中のミネラル分との反応防止にトリエタノールアミンも重要な役割を担っている。保護膜形成剤の作用は、溶液中に溶解しているこれらのアミン化合物分子によるが、溶解分子のごくわずかな量がイオンの形に電離していることから弱アルカリ性となっている。

一方、混入する混酸成分は薄酸ではあるが、pH=1である。この酸成分の混入は、全体のpHを低下させるが、イオンの形に電離しているアミン化合物との中和反応により、まずpH7に近づこうとする。このとき、pH7になったとしても、すべてのアミン化合物は失われることはない。続けて、酸成分を混入すると、イオンの形に電離したアミン化合物分子が失われ、酸側に傾いてpH7を下回るが、新たにイオンの形に電離する分子が、アミン化合物の溶解分子の中から現れるためこの酸側への傾きは緩やかになる。しかし、最終的には、アミン化合物分子が大きく減少するので、急激にpHが酸側に傾くことになる。

図12の測定結果は、以上の状態を示しており、pH6以下になると、この変化点を越えると特性がそれまでの略平行状態から急激に酸側に傾く傾向を示したものである。

【0113】

一方で、保護膜形成剤に水が加わる場合として、保護膜形成剤に水を混ぜて各種の濃度に希釈し、各希釈剤のpHをそれぞれ測定した。この結果を表4に示す。

【0114】

【表4】

【0115】

表4より、本例における保護膜形成剤のpHは、濃度を変えてもほぼ一定の弱アルカリ性(pH:7.5±0.3)を呈する結果になった。このように、保護膜形成剤が水の混入によって影響を受けないことが分かった。この理由を述べる。

保護膜形成剤にはアミン化合物であるトリエタノールアミンとベンゾトリアゾールが含まれている。これらの物質は、アンモニアを基とする構造を有しているため弱アルカリ性である。

水溶液のアルカリ性の強弱は、水溶液に溶かした分子の電離が大きく関わっているが、アミン化合物の場合、イオンの形に電離する分子は全体分子の中でごくわずかなため、濃度に関わらず弱アルカリ性となる。さらに、本例のアミン化合物は、高濃度のときに分子の電離が極めて少なく、低濃度になるにつれて分子の電離が増えていくため、結果として電離した分子量が一定となり、pHも一定になる。

以上により、本例の保護膜形成剤は、濃度を変えても、pH7.5±0.3の一定の値となった。

【0116】

以上の結果より、保護膜形成剤は、水洗工程後の水の混入によってはpHの影響を受けることがないと考えられ、pHは、混酸処理工程による酸が混入することで低下するものと判断できる。

pHを管理する場合、このpHは、上記のように混酸が混じることによって低下するため、これに適した管理を行う必要がある。pHを管理する場合、管理範囲であるpH8〜pH6は狭い領域であるため、管理手順としては、処理開始前のpHを測定した後に、一定時間の間隔でpHを測定し、pHに低下傾向が見られた場合に、迅速に対策を処してpHを所定の領域範囲に戻すようにする。

【0117】

この場合、保護膜形成剤に対して水洗工程の水のみが混入する場合であれば、保護膜形成剤の原液を追加することで再び保護膜形成剤の機能を回復し、継続してワークの処理が可能になる。

このとき、保護膜形成剤は弱アルカリ性であるため、混酸処理工程の酸成分が微量に含まれていると化学反応を生じる。酸成分と反応した保護膜形成剤は、保護膜形成剤としての機能を果たしにくくなるばかりか、この反応によって浮遊物や沈殿物も同時に発生させる。このため、処理ワークを保護膜処理工程から取り出す際には、これらがワークに付着してムラやシミ等が生じて変色しやすくなる。

【0118】

また、保護膜形成剤のpHは、含有成分であるアミン化合物に依存したものであるため、仮に、アルカリ成分を加えてpHを上げたとしても酸成分と反応したアミン化合物は元の状態に戻らないばかりか、保護膜剤成分中のオレイン酸がアルカリ成分と反応して非溶解性物質を形成することで保護膜形成機能を失うという問題も生じる。

具体的には、本例では、図12において混酸混入量が0.6〜0.7wt%の間でpH6以下に急激に下がっており、このpH6以下になった場合には上記の現象が生じて保護膜形成剤の交換が必要になる。

【0119】

この理由としては、pH6以下の保護膜形成剤では、ほとんどのアミン化合物は、酸との化学反応によりアミン塩となることによる。例えば、保護膜形成成分として、ベンゾトリアゾールを使用すると、このベンゾトリアゾールはベンゾトリアゾール塩酸塩となり、皮膜物質としての機能を失ってしまう。また、トリエタノールアミンを使用した場合でも、このトリエタノールアミンが塩酸塩となり、オレイン酸の水への溶解向上や水中のミネラル分との反応防止機能を失うため、オレイン酸が保護膜形成剤から分離し油膜として表面に浮遊し始める。

【0120】

仮に、この状態でアルカリ成分(例えば、水酸化ナトリウム)を加えてpHをアルカリ側に回復したとしても、保護膜形成剤から分離して油膜として表面に浮遊し始めたオレイン酸とアルカリ成分との反応が新たに始まってしまうため、望ましい状態の保護膜形成剤に戻すことはできない。これにより、pHが酸側に大きく傾いて保護膜形成剤としての機能が失われる。

【0121】

このため、本例において、保護膜形成剤をpH管理する場合、図12において、pHが管理範囲であるpH8〜pH6内の間であるときに、混入した酸成分と反応して失われたpHを確認し、混酸混入量0.6wt%を超過した付近で保護膜形成剤の原液を交換するようにする。これにより、pH値を望ましい値まで復帰させることが可能になり、また、同時に酸成分との反応によって生じた浮遊物や沈殿物を取り除くようにすれば、保護膜形成剤としての機能を回復できる。

なお、本例においては、図12に基づいて、pH6付近に下がるときの混酸混入量を0.6〜0.7wt%としているが、これはあくまでも一例であり、実際のpH管理においては、上述したように、保護膜形成剤のpH管理をpH計によって行い、保護膜形成剤の能力を維持できるpH7(換言すれば、pH値が急激に低下する前の状態)を基準として、混入される酸によって保護膜形成剤が交換を要するpHの状態になる前に原液を加えるようにすれば、混酸混入量やこれに対応するpH値が異なる場合にも対応できるのは勿論である。これにより、異なる管理上のpH値と混酸混入慮量の組み合わせによる各種の態様に応じてpH管理でき、以って保護膜形成剤のクオリティを維持することができる。

【0122】

ここで、上記の例においては、混酸混入量とpHの関係は、保護膜形成剤が10%希釈、混酸が67%濃硝酸4wt%、36濃塩酸0.4wt%の条件を前提とするデータである。

従って、保護膜形成剤の希釈割合が高い場合や、混酸濃度が高い場合には、保護膜形成剤の交換基準となるpHに早く到達することとなる。

そこで、本発明の保護膜形成剤を、pHに加えて濃度も考慮して管理する例を、保護膜形成剤において弱アルカリ性を示すアミン類のmol量と、保護膜形成剤に混入する混酸のmol量との関係を用いて説明する。

【0123】

(1)アミン類のモル量

希釈倍率をv、処理に用いる保護膜形成剤の液量をw(l)とすると、w(l)中の総アミンmol量は次式にて表される。

(式1)1/v×「保護膜形成剤100%原液1l中に含まれるアミンmol量」×w

ここで、保護膜形成剤100%原液とは、表(希釈液、Brix)の原液をいい、以下の表5の成分にて構成されている。

【0124】

【表5】

【0125】

ここに、「保護膜形成剤100%原液1リットル中に含まれるアミンmol量」とは、以下の式2と式3の合計値をいう。

(式2)ベンゾトリアゾールのmol量=原液1リットル中に含まれるベンゾトリアゾー ル重量/ベンゾトリアゾール分子量

=50g/119.12

(式3)トリエタノールアミンのmol量=原液1リットル中に含まれるトリエタノール 重量/トリエタノール分子量

=5g/149.19

従って、希釈倍率v=10倍、処理に用いる保護膜形成剤の液量w=1リットルとすると、総アミンmol量は、(式1)−(式3)から次のように算出される。

総アミンmol量=1/10×(50/119.12+5/149.19)×1

=0.0453(mol)

【0126】

次に、図12より、保護膜形成剤の交換時期であるpH=6における混酸混入量は、0.7(wt%)=7mlである。

ここで、混酸は、濃硝酸(15.55mol/l)×4wt%=0.622mol/lと、濃塩酸(12.1mol/l)×0.4wt%=0.0484mol/lの和により構成されていることから、上記pH=6(混酸混入量(7ml))における総混酸mol量は、次のように算出される。

総混酸mol量=(0.622×0.007)+(0.0484×0.007)

=0.00469(mol)

【0127】

従って、保護膜形成剤の交換時期であるpH=6において、総アミンmol量と総混酸mol量の比は、

総アミンmol量:総混酸mol量=0.0453:0.00469

≒10:1

となり、すなわち、混酸の混入量が保護膜形成剤の総アミンmol量の約1/10に達した時期を保護膜形成剤の交換時期とするのがよい。

このように、弱アルカリ性であるアミンのmol量と、混入する混酸のmol量との関係から、保護膜形成剤の交換時期を定めることにより、pHと濃度の双方を考慮した保護膜形成剤の管理を行うことができる。

【0128】

以上のように、pHと濃度による管理により、前工程の混酸や水の混入を想定した管理を行うことができ、保護膜形成剤の機能低下の原因を特定し、その対策を講ずることにより、所定のニッケル溶出基準を満たす水栓器具等の銅合金製接液器材を、保護膜形成剤の交換頻度を抑制しつつ、継続的に量産することができる。

【0129】

例えば、pHの標準的な低下傾向に対し、pHが単位時間当りに早く低下する現象が生じた場合には、保護膜形成機能の低下原因が、混酸の混入割合の増加にあることを把握でき、水洗工程17における混酸成分を充分に取り除く等の対策を講ずることができる。

また、濃度の標準的な低下傾向に対し、濃度が早く低下する現象が生じた場合には、保護膜形成機能の低下原因が、水の混入割合の増加にあることを把握でき、水洗工程17と保護膜形成工程18との間にエアブロー手段などの水分除去工程を設けるなどの対策を講ずることができる。

また、異なる大きさや形状の水栓器具等の銅合金製接液器材を、同一設備を用いて処理する場合においても、上述の管理に基づき、混酸や水等の液成分の除去能力を、水栓器具等の大きさや形状に合わせて適宜調整することが容易になり、所定のニッケル溶出基準を満たす水栓器具等の銅合金製接液器材を、保護膜形成剤の交換頻度を抑制しつつ、継続的に量産することができる。

【0130】

本例における保護膜形成剤は、略透明な液体であるため、それ自体で保護膜形成機能の低下を処理後のワークを目視で確認することができないことから、pH等による数値管理が必須となる。しかし、pHの厳密な数値、例えば、図12において、pHが急激に低下するpH6を下限値として保護膜形成剤の交換値に設定しても、交換作業の着手まで時間を要する場合が想定される。このような場合には、pH6.2〜pH6.5付近を交換時期に設定するのがよい。なぜならば、量産工程にあっては、本例では保護膜形成剤の標準的な希釈倍率を10倍に設定しているので、10倍より低い、例えば5倍の希釈倍率で調整した保護膜形成剤を用いて処理を開始する。酸性分の混入により、5倍の希釈倍率で調整した保護膜形成剤のpH値が少なくともpH6.5に低下(酸側に傾く)していき、すなわち標準的な希釈倍率10倍に相当するアミンイオン量と等しいレベルにまで低下したところで保護膜形成剤の交換時期とするようにすれば量産品に対応でき実用的である。

【0131】

ところで、JIS S3200−7(2000年改正版)の規定について説明すると、この規定は、給水栓等のバルブや管及び継手等の水道用器具に対する浸出性能の試験方法及び分析結果の補正について規定しており、この浸出試験は、供試品となる水道用器具の内部にあらかじめ規定成分に調整された浸出液を満たして密封し、16時間放置した後の浸出液を試料液として、この試料液中の成分を分析するものである。

【0132】

浸出試験の対象となる水道用器具は、浸出液を満たす前にその内部を水道水並びにJIS K0050に規定の水により洗浄したり、更に必要に応じてコンディショニング(浸出液による洗浄・放置を繰り返す処理)を行う前処理が施される。これらの前処理は、浸出試験の対象となる水道用器具の種類、具体的には末端給水用具(例えば、水栓)、給水管、配管途中に設置される給水用具(例えば、バルブ)毎に規定されている。この前処理のうち、コンディショニングは、これを実施しなくても上記試料液が基準に満たすことが明らかな場合は省略が認められている。後述する実施例においては、コンディショニングは省略しており、本規定に基づき、水で3回洗浄処理を施したバルブ等を用いて試料液の分析を行った。

【0133】

また、試料液の分析結果(各成分の浸出量)は、本規定に基づき、上記給水用具別に補正計算して評価を行っている。末端給水器具である温水混合水栓において、評価対象器具における飲料水が接触する部分の内容積が1リットル以下の器具は、実際の浸出量を1リットルで除すと共に、評価対象器具における飲用に供する水の接触容積(本実施例における水栓では155ml)を乗じて補正値としている。配管途中に設置される給水用具であるバルブは、本規定に基づき、実際の浸出量を25で除して補正値としている。

【実施例1】

【0134】

本発明におけるニッケル溶出防止方法を適用した実施例を比較例と共に詳述する。地金材料がCAC406である板部材にニッケルめっきを施工したものを用いた。めっき方法は3種類あり、電解ニッケルめっき(めっき厚2〜3μm)、電解ニッケルクロムめっき(めっき厚Ni10μm、Cr0.1μm)、無電解ニッケルめっき(めっき厚約10μm)を施した試験片(全面めっき施工品:接液面積約5000mm2)を用意した。各試験片における接液面の形成方法及び試験方法は、上述した「口元からのニッケル浸出源特定試験」と同じである。試験結果を表6に示すと共に、グラフ化したものを図14に示す。

【0135】

【表6】

【0136】

酸洗浄処理と、ベンゾトリアゾール+ステアリン酸+オレイン酸による保護膜形成処理を施した供試品No.1,No.3のニッケル浸出量は0.0001〜0.0007mg/l(末端の給水器具における補正値)であり、末端の給水器具における浸出基準0.001mg/lを満たすものであった。また、前記保護膜形成処理のみ施した供試品No.2のニッケル浸出量は0.0027mg/l(配管途中の給水器具における補正値)であり、配管途中の給水器具における浸出基準0.01mg/lを満たすものであった。従って、前記保護膜形成の前に硝酸+塩酸から成る混酸による表面処理を施すことで保護膜がより強固となり、末端の給水器具におけるニッケル浸出基準0.001mg/lを満たすことが確認された。

【0137】

一方、比較例においては、供試品No.9のように硫酸+過酸化水素水による表面処理のみ施す場合や、供試品No.6,No.7のようにリン酸による保護膜形成処理のみ施す場合では、浸出基準を満たすことができず、かえってニッケルの浸出量が増えている。なお、硝酸+塩酸から成る混酸による表面処理を施した供試品No.5,No.8では、配管途中の給水器具における浸出基準を満たしている。

【0138】

鉛浸出量は、供試品が合金表面に鉛が偏析しにくい試験片であるため、比較例に属する供試品でも浸出基準0.01mg/lを満たすものであったが(供試品No.9を除く)、本発明の処理を行っても鉛浸出量を引き続き抑制することができ、No.1の供試品においては、鉛浸出量を更に低減することができる。なお、供試品No.2,No.6,No.7のように、保護膜を形成しても鉛の浸出量は大幅な低減には至っていないことから、鉛の上には保護膜は載らないと推察される。供試品No.9では、かえって鉛の浸出量が増えている。

【実施例2】

【0139】

地金材料がCAC406である板部材に電解ニッケルめっき(めっき厚2〜3μm)を施工し、上述した表6と同様のマスキングを行った上で、図13(b)に示すように、幅aにわたってめっきを除去し、この除去部位において地金材料が接液する試験片を用意した。各試験片は2枚用意し、総接液面積(約5000mm2)に占めるめっき面の割合が約半分となるように設定した(部分めっき施工品:めっき接液面積約2500mm2)。試験方法は、上述した「口元からのニッケル浸出源特定試験」と同じである。試験結果を表7に示すと共に、グラフ化したものを図15に示す。

【0140】

【表7】

【0141】

酸洗浄処理と、ベンゾトリアゾール+ステアリン酸+オレイン酸による保護膜形成処理を施した供試品No.11,No.12、及び酸洗浄処理と、ベンゾトリアゾールによる保護膜形成処理を施した供試品No.13のニッケル浸出量は0.0005〜0.0010mg/l(末端の給水器具における補正値)であり、末端の給水器具における浸出基準0.001mg/lを満たすものであった。また、ベンゾトリアゾール+ステアリン酸+オレイン酸による保護膜形成処理のみ施した供試品No.14のニッケル浸出量は0.0014mg/l(配管途中の給水器具における補正値)であり、配管途中の給水器具における浸出基準0.01mg/lを満たすものであった。従って、前記保護膜形成の前に硝酸+塩酸から成る混酸による表面処理を施すことで保護膜がより強固となり、末端の給水器具におけるニッケル浸出基準0.001mg/lを満たすことが確認された。

【0142】

一方、比較例においては、供試品No.17のように硫酸+過酸化水素水による表面処理のみ施した場合では、浸出基準を満たすことができなかった。なお、硝酸+塩酸から成る混酸による表面処理を施した供試品No.16では、配管途中の給水器具における浸出基準を満たした。

【0143】

鉛浸出量は、地金が接液する試験片を供試品としたことから、比較例に属する供試品では浸出基準0.007mg/lを満たすものはなかったが、本発明における処理を行うことで、上記基準を満たすことが確認された。

【実施例3】

【0144】

純ニッケル鋼(純度99.98%)の板部材を試験片として用意した(純ニッケル鋼:接液面積約5000mm2)。各試験片における接液面の形成方法及び試験方法は、上述した「口元からのニッケル浸出源特定試験」と同じである。試験結果を表8に示す。

【0145】

【表8】

【0146】

供試品No.20〜No.22にあっては、配管途中の給水器具における浸出基準0.01mg/lを満たすものの、末端の給水器具における浸出基準0.001mg/lを満たすことはできなかった。また、同表に示されるように、硝酸+塩酸から成る混酸による表面処理を施した供試品No.19のニッケル浸出量が、供試品No.18(リファレンス)のそれよりも上回っているのは、ニッケル(いわゆる金属ニッケル)が酸により溶かし出されたというよりも、ニッケルの表面が酸により活性化され、ニッケルが水分子と結び付き易くなったことが要因である。しかしこれは、ニッケルの表面が酸によって浸食されているということではない。これを実証すべく、以下の試験を行った。

【0147】

本試験では純ニッケル鋼の板部材(5mm×5mm×0.8mm角)を試験片として3枚用意した。脱脂剤(有機溶剤)にてこの試験片の表面を脱脂した後、精密電子天秤(0.1mg単位まで測定可能)を用いてその重量を測定し、次いで、硝酸4wt%+塩酸0.4wt%から成る混酸溶液に10分浸漬した後、これを乾燥させて同電子天秤にてその重量を測定し、混酸処理の前後で重量の変化が見られるかを確認した。測定結果を表9に示す。

【0148】

【表9】

【0149】

同表から明らかであるように、酸洗浄処理の前後で重量の変化は見られず、混酸溶液によってニッケルが浸食されていないことが確認できた。混酸処理のみで末端器具のニッケル浸出基準を満たすように、混酸の濃度を濃くしたり、他の酸成分を添加することも考えられるが、このような処理液に実際の水栓を浸漬してしまうと、内表面のニッケルはもとより、外表面のめっきまで剥れてしまうものとなる。本発明の処理によれば、浸漬処理という生産性のよい処理方法を用いつつ、外表面のめっきには影響を与えることなく、内表面のニッケルや鉛の溶出を所定の浸出基準を満たすレベルまで抑制することができる。

【実施例4】

【0150】

次に、ボール弁である実製品に対し、本発明におけるニッケル溶出防止方法を適用した実施例を比較例と共に詳述する。10Kボール弁(C3771製)呼び径1/2B、内容積25ml、接液面積はバルブボデーの内面やボール弁体の表面等、接液する全ての内表面積として3440mm2であるものを供試品とした。ニッケルクロムめっき処理後、ニッケル除去工程として酸洗浄処理を行う。酸洗浄の処理条件は、硝酸4wt%+塩酸0.4wt%、処理温度25℃、処理時間10分、供試品全体を浸漬処理し、ニッケルと共に鉛も除去する。酸洗浄処理後、保護膜形成工程にて、供試品の内面全面に保護膜を形成する。処理条件は、ベンゾトリアゾール0.5wt%+ステアリン酸+少量のオレイン酸、処理温度50℃、処理時間5分、供試品全体を浸漬処理する。浸出量は、JIS S3200−7「水道用器具における浸出性能試験方法」の規定に基づき、配管途中に設置される給水器具として、コンディショニングを行わず、浸出試験を実施した。試験結果を表10(ボールバルブ)に示す。

【0151】

【表10】

【0152】

リファレンス(未処理)である供試品No.27のニッケル浸出量が0.016mg/l(補正値)であるのに対し、酸洗浄処理と、ベンゾトリアゾール+ステアリン酸+少量のオレイン酸による保護膜形成処理を施した供試品No.23〜No.25、及びベンゾトリアゾールによる保護膜形成処理のみを施した供試品No.26においては、ニッケル浸出量は0.000〜0.008mg/l(補正値)であり、配管途中の給水器具における浸出基準0.01mg/lを満たすものであった。

【0153】

リファレンス(未処理)である供試品No.27でも、その鉛浸出量が0.006mg/l(補正値)であり、配管途中の給水器具における浸出基準0.01mg/lを満たすものであったが、酸洗浄処理と、ベンゾトリアゾール+ステアリン酸+少量のオレイン酸による保護膜形成処理を施した供試品No.23〜No.25、及びベンゾトリアゾールによる保護膜形成処理のみを施した供試品No.26においては、更に鉛の浸出量を低減するものであった。

【実施例5】

【0154】

次に、水栓である実製品に対し、本発明におけるニッケル溶出防止方法を適用した実施例を比較例と共に詳述する。上記した市販シングルレバー混合栓(図9参照:CAC406製)、内容積155ml、接液面積はニッケルめっきが回り込んだ部位(図9において、領域A1〜A3)の内表面積として約3000mm2であるものを供試品とした。ニッケルめっき処理後、ニッケル除去工程として酸洗浄処理を行う。酸洗浄の処理条件は、硝酸4wt%+塩酸0.4wt%、処理温度25℃、処理時間10分、供試品全体を浸漬処理し、ニッケルと共に鉛も除去する。酸洗浄処理後、保護膜形成工程にて、供試品の内面全面に保護膜を形成する。処理条件は、ベンゾトリアゾール0.5wt%+ステアリン酸+少量のオレイン酸、処理温度50℃、処理時間5分、供試品全体を浸漬処理する。浸出量は、JIS 3200−7「水道用器具における浸出性能試験方法」の規定に基づき、末端の給水器具として、コンディショニングを行わず、浸出試験を実施した。測定結果を表11(シングルレバー混合水栓)に示す。

【0155】

【表11】

【0156】

リファレンス(未処理)である供試品No.29のニッケル浸出量が0.0101mg/l(補正値)であるのに対し、酸洗浄処理と、ベンゾトリアゾール+ステアリン酸+少量のオレイン酸による保護膜形成処理を施した供試品No.28のニッケル浸出量は0.0009mg/l(補正値)と、末端の給水器具における浸出基準0.001mg/lを満たすものであった。

【0157】

リファレンス(未処理)である供試品No.29の鉛浸出量が0.0349mg/l(補正値)であるのに対し、酸洗浄処理と、ベンゾトリアゾール+ステアリン酸+少量のオレイン酸による保護膜形成処理を施した供試品No.28の鉛浸出量は0.0029mg/l(補正値)と、末端の給水器具における浸出基準0.007mg/lを満たすものであった。従って、本発明におけるニッケル溶出防止方法によれば、ニッケル浸出基準は勿論、鉛浸出基準も満たすことが確認された。

【0158】

実施例4、実施例5では、実際の製品が複雑な構造であり、その表面が平滑でないことを考慮し、保護膜を形成する処理条件を5分とした。そこで、供試品を実施例1と同様、地金材料がCAC406である板部材に電解ニッケルめっき(めっき厚2〜3μm)を施工した試験片X1にて実施し、ニッケル浸出量0.001mg/lを満足する保護膜形成に必要な処理時間について検証したところ、表12に示す結果を得た。この結果から、30秒以上浸漬させることで、良好な保護膜の形成が可能であることが判った。

【0159】

【表12】

【0160】

更にここで、保護膜形成成分であるステアリン酸とオレイン酸の有効濃度について検証した。供試品を実施例1と同様、地金材料がCAC406である板部材に電解ニッケルめっき(めっき厚2〜3μm)を施工した試験片X1を用いた。試験結果を表13並びに図15、図16に示す。更に、実製品による確認として、実施例4と同じボール弁を供試品とした。試験結果を表13並びに図17、図18に示す。更に、実製品による確認として、実施例4と同じボール弁を供試品とした。試験結果を表14に示す。

【0161】

【表13】

【0162】

【表14】

【0163】

本試験結果から、ステアリン酸は0.7wt%以上の含有で効果を示すことが判った。一方、オレイン酸は0.3wt%以下の含有で効果を示すことが判った。この有効濃度は、実製品においても優れた効果を示すことが実証された。

【0164】

また、C3771には脱亜鉛腐食を起こす欠点があるため、本願出願人が開発した銅基合金(特開平7−207387号)を用いることで、耐脱鉛及び耐脱亜鉛特性を有する接液器材を提供することができる。この銅基合金は、Cu59.0〜62.0%、Pb0.5〜4.5%、P0.05〜0.25%、Sn0.5〜2.0%、Ni0.05〜0.30%を含有し、残りがZnと不可避不純物から成る組成(以上重量%)を有することを特徴とする耐食性及び熱間加工性に優れた銅基合金であり、又は、Cu59.0〜62.0%、Pb0.5〜4.5%、P0.05〜0.25%、Sn0.5〜2.0%、Ni0.05〜0.30%、Ti0.02〜0.15%を含有し、残りがZnと不可避不純物から成る組成(以上重量%)を有し、α+β組織を均一に細分化することを特徴とする耐食性及び熱間加工性に優れた銅基合金である。

【0165】

更に、本願出願人が開発した銅基合金(特開平10−317078号)を用いれば、上記特性の他、熱間加工性及び耐応力腐食割れ特性を有する接液器材を提供することができる。この銅基合金の特徴は、Cu58.0〜63.0%、Pb0.5〜4.5%、P0.05〜0.25%、Sn0.5〜3.0%、Ni0.05〜0.30%を含有し、残部がZnと不可避不純物から成る組成(以上重量%)を有し、α+β組織を均一に細分化して耐食性及び熱間加工性に優れた銅基合金であり、更に、適切な抽伸加工及び熱処理を施すことにより、引張り強さ、耐力、伸び等の機械的性質を向上させ、かつ十分な内部応力を除去することにより、耐応力腐食割れ性にも優れた性質を有する合金であり、又は、Cu58.0〜63.0%、Pb0.5〜4.5%、P0.05〜0.25%、Sn0.5〜3.0%、Ni0.05〜0.30%、Ti0.02〜0.15%を含有し、残部がZnと不可避不純物から成る組成(以上重量%)を有し、α+β組織を均一に細分化して耐食性及び熱間加工性に優れた銅基合金であり、更に、適切な抽伸加工及び熱処理を施すことにより、引張り強さ、耐力、伸び等の機械的性質を向上させ、かつ十分な内部応力を除去することにより、耐応力腐食割れ性にも優れた性質を有する合金であることを特徴とする銅基合金であり、また、上記銅基合金でPとSnの組成比をP(%)×10=(2.8〜3.98)(%)−Sn(%)となるように配分した銅基合金である。

【0166】

更に、本願出願人が開発した銅基合金(特開2000−319736号)を用いれば、耐脱亜鉛性、切削加工性、熱間鍛造性等に優れたPbレスの銅基合金を提供することができる。この銅基合金の特徴は、α相、α+β相又はα+β+γ相から成るベース相より低融点の成分を含有した銅基合金において、ベース相と低融点成分を分散化させる成分を含有させて、軟質相(Bi)と硬質相(Se+Cu、Se+Zn、γ相)で均一分散させることにより切削加工性を向上させた銅基合金であり、熱間鍛造用黄銅の場合には、Cu59.0〜62.0%、Sn0.5〜1.5%、Bi1.0〜2.0%、Se0.03〜0.20%、Fe0.05〜0.20%、P0.05〜0.10%の成分範囲を含有し、切削加工用黄銅の場合には、Cu61.0〜63.0%、Sn0.3〜0.7%、Bi1.5〜2.5%、Se0.03〜0.20%、Fe0.1〜0.30%、P0.05〜0.10%の成分範囲を含有する鉛レス銅基合金である。

【0167】

更に、本願出願人が開発した銅基合金(特願2003−92217号)を用いれば、高温下での靭性の低下を改善して、機械的性質を更にCAC406に近づけたPbレスの銅基合金を提供することができる。この銅基合金の特徴は、少なくとも、Sn:2.8〜5.0重量%、Bi:0.4〜3.0重量%、0<Se≦0.35重量%を含有することにより、所定の切削性、及び鋳物の健全性を確保しつつ、機械的性質を向上させたものであり、具体的には、Bi:0.4〜3.0重量%、Se:0<Se≦0.35重量%、Sn:2.8〜5.0重量%、Zn:5.0〜10.0重量%、Ni:3.0重量%以下、P:0.5重量%未満、Pb:0.2重量%未満の成分範囲を含有する鉛レス銅基合金である。

【0168】

上記の例に代表される耐食性や熱間加工性、耐応力腐食割れ特性に優れた銅基合金に、本発明におけるニッケル溶出防止方法を適用すれば、各特性に加えてニッケルの溶出を防止した銅合金製接液器材を提供することができる。また、上記の例に代表される鉛レス銅基合金を用いることで、鉛の溶出が極めて少ない銅基合金を提供することができる。この場合、図8に示すニッケル溶出防止方法の処理工程において、中和工程12、鉛除去工程13、水洗工程14を省略することができ、めっき工程15にてニッケルを含むめっきを施した後、ニッケル除去工程16、保護膜形成工程18を経ることによって、鉛・ニッケルの溶出を防止した銅合金製接液器材を提供することができる。

【0169】

更に、グリコールエーテル類、アルコール類、及びアミン類から選ばれた少なくとも1種を含んで成る有機溶剤に上述した保護膜形成成分を溶解させて、EN12471規格に基づくDMG試験に適合するようにしてもよい。グリコールエーテル類としては、例えば、3−メチル3−メトキシブタノール、ブチルセロソルブなど、アルコール類としては、ベンジルアルコールなど、アミン類としては、モルホリン、モノエタノールアミン、トリエタノールアミン、トリイソプロパノールアミンのようなISO形状を有するアルカノールアミン、シクロヘキシルアミン、ジシクロヘキシルアミンのようなシクロ形状を有するアミン、長鎖のアルコールアミンなどが挙げられる。

【0170】

EN12471規格に基づくDMG試験は、汗の影響を模擬して表面を人工汗で腐食させる前処理及び加熱(50℃)が施され、その後、ニッケルイオンがアンモニアの存在下でジメチルグリオキシムに出会うと赤い反応を形成するという点に基づいている。これらの指示物質を綿棒に染み込ませ、対象物質上を強く磨耗させながら色の変化を見るもので、我々が直接ニッケル含有物質に触れることも想定した厳しいものとなっている。僅かな変色は0.0005mg/cm2/weekを超えたと判断されるため、変色無しのみが合格とされる。実施例1と同様、地金材料がCAC406である板材の全面に、電解ニッケルめっき(めっき厚2〜3μm)を施工した試験片X1を用い、硝酸(4wt%)+塩酸(0.4wt%)から成る混酸表面処理を行った後、表15に示す保護膜形成剤を用いてニッケル溶出防止処理を施し、EN12471規格に基づくDMG試験とJIS 3200−7浸出試験を行った。試験結果を表15に示す。

【0171】

【表15】

【0172】

表15中のNo.1は、ベンゾトリアゾールやオレイン酸から成る保護膜形成成分の水溶化に極めて有効である溶剤として、3−メチル3−メトキシブタノール33wt%やエタノール33wt%等を含有しているが、本試験結果は不合格であった。No.2では、揮発性を抑制する観点からエタノールは含有させず、3−メチル3−メトキシブタノールの濃度を50wt%に上げた溶剤としたことにより、本試験に合格したものの、溶剤成分が多いことから引火性が高くなり、また、強い薬品臭によって保護膜形成作業に支障が出るものであった。そこで、3−メチル3−メトキシブタノールの濃度を10wt%に留め、他の成分の調整により改善を試みた。

【0173】

その結果、No.3〜No.5に示すように、3−メチル3−メトキシブタノール10wt%とモルホリン0.03wt%以上を含んで成る有機溶剤、また、No.8及びNo.9に示すように、3−メチル3−メトキシブタノール10wt%とモノエタノールアミン0.02wt%以上を含んで成る有機溶剤、No.10及びNo.11に示すように、3−メチル3−メトキシブタノール10wt%とトリエタノールアミン0.05wt%以上を含んで成る有機溶剤に、保護膜形成成分を溶解させた場合で両試験とも合格となった。

【0174】

表15中のNo.1とNo.10は同じ保護膜形成成分でありながら、No.1はDMG試験に不合格であった。これを検証すべく、JIS Z2371キャス試験を実施した。腐食のメカニズムは、塩水噴霧と同様の塩水による腐食の他に、pHを下げることによる水素イオンによる腐食と、塩化銅に伴う銅イオンによる腐食効果が加わっている。更に腐食速度を高めるため、処理温度が50℃となっている。また、本来は純Ni鋼を用いて行うべきだが、純Niでは腐食した面でも変色(錆)が起こらないため判別できない。そこで、代替として純銅を用いたところ、No.1の保護膜形成剤を用いた場合では膜が剥離し全面が著しく腐食しているのに対し、No.10の保護膜形成剤を用いた場合では腐食はほとんど見られなかった。

【0175】

従って、前述の保護膜形成成分に加え、これらの成分を水に溶解させる溶剤を特定することにより、保護膜形成作業において引火性や薬品臭による影響を抑えつつ、EN12471規格に基づくDMG試験に合格し得る皮膜を、ニッケルを含むめっき処理面に形成することができ、ニッケルを含むめっき処理が施された銅合金等に接触することに起因するニッケルアレルギーの発症を防ぐことができる。

【0176】

更にここで、表15中のNo.1とNo.10を純Ni鋼に施し、有機薄膜の状態を紫外光電子分光法(UPS)とペニングイオン化電子分光法(PIES)にて分析した。有機薄膜のUPS、PIES分析とは、ビームをできるだけ細くし、対象ワークと平行にビームを照射して有機薄膜のみを観察する。

【0177】

図20及び図21に、紫外光電子分光法(UPS)とペニングイオン化電子分光法(PIES)による分析結果を示した。図20に示す保護膜形成剤No.1の分析結果から、ベンゾトリアゾール分子に存在するフェニル基のピークが見られる。分子の結晶成長とキャス試験の結果を考慮すると、結晶の成長が局在化し、膜構造が不均一になっているものと考えられ、UPS、PIES光線が盛り上がったベンゾトリアゾール結晶塊に当たり、フェニル基のピークを捉えたものと推察される。

【0178】

一方、図21に示す保護膜形成剤No.10の分析結果から、分子数が圧倒的に少ないオレイン酸分子に存在するアルキル基とC−O結合のピークを捉えている。キャス試験の結果も考慮すると、膜構造が均一なっているものと考えられ、UPS、PIES光線が背の高いオレイン酸の結晶束に当たり、アルキル基とC−O結合のピークを捉えたものと推察される。図22(a)に示すように、分子数の少ないオレイン酸の結晶列が基盤の目の如く細く網目状に成長し、その間のセル部分に碁石の如く、ベンゾトリアゾールが規則的に詰まっており、しかも、図22(b)に示すように、分析ピークから各結晶は垂直ではなく、少し傾いているものと考えられる。

【0179】

上記観察を踏まえ、保護膜の構造をその形成過程に沿って詳述する。ベンゾトリアゾール、オレイン酸、有機溶剤、及び水から成る保護膜形成剤を用いた場合、乾燥工程において、先ず、溶剤成分が先に蒸発し、水に溶けないオレイン酸が水から分離する。次に、オレイン酸がその親水基をニッケル側(内側)に向け、撥水性を有するアルキル基(アルカンを含む)を非ニッケル側(外側)に向けて、ニッケルめっき面に傾斜起立した碁盤目状の結晶列を作る。ベンゾトリアゾールを含む水溶液は、オレイン酸の結晶列に弾かれ、碁石の如く、オレイン酸の結晶列間に入れ込む。水溶液中のベンゾトリアゾールは、その親水基がオレイン酸の親水基に沿ってニッケル側(内側)に位置し、撥水部であるベンゼン環がオレイン酸の撥水部であるアルキル基に沿って外側に位置した状態、すなわち、オレイン酸と並行となる起立状態にて、オレイン酸の結晶列間のセルに詰まる。そして、水分が蒸発すると、ベンゾトリアゾールは前記セル位置にて凝縮され、保護膜の外表面には、オレイン酸の撥水部とベンゾトリアゾールの撥水部が並ぶものとなる。

【0180】

ベンゾトリアゾールのみから成る保護膜は、平面分子であるベンゾトリアゾールが単にニッケルめっき面に平行に積層される構造であり、保護膜が剥がれ易いが、本発明におけるベンゾトリアゾールと有機酸とを組み合わせた保護膜は、ベンゾトリアゾールが上記のようにめっき面に対して起立状態となり凝縮するので、保護膜自身がより強固なものとなる。なお、表15中に示した上記EN12471規格に基づくDMG試験に合格し得る保護膜形成剤のうち、溶剤としてトリエタノールを含有する保護膜形成剤が、上記キャス試験の結果が最もよく、有機酸(オレイン酸)による結晶列(格子)を密にすると考えられることから、より好ましい。

【0181】

本発明によれば、有機溶剤に溶解させて成る保護膜形成剤を、ニッケルを含むめっき処理が施された銅合金製、ステンレス鋼製、ニッケル合金製、鋼製等から成る、指輪、ネックレス、ピアス、イヤリング、時計(バンド)、めがね(フレーム)等の装身具、ミニカーや人形等の玩具、筆箱やクリップ等の文房具、メスや注射針等の医療機器、車椅子や松葉杖等の福祉介護機器、その他、装飾品、食品加工機器、医療品などに施して、これら製品・部品等に接触することに起因するニッケルアレルギーの発症を防ぐことができる。

【産業上の利用可能性】

【0182】

本発明に係るニッケル溶出防止方法及びニッケル溶出防止用保護膜形成剤並びにニッケル溶出防止用洗浄剤は、青銅・黄銅製などの銅合金製接液器材をはじめ、ステンレス鋼製、ニッケル合金製、鋼製など、その他の材料から成る各種の製品・部品等にも適用することができ、ニッケル溶出を確実に防止することは勿論、更には鉛溶出をも防止しうる処理方法として、各種分野に広く提供することが可能である。

【図面の簡単な説明】

【0183】

【図1】ニッケルクロムめっき処理が施されたJIS横水栓(CAC406製)の断面図である。

【図2】図1に示す口元部位Aの部分拡大断面図である。

【図3】図2のB部拡大断面図である。

【図4】ニッケルクロムめっき処理が施されたJIS横水栓(CAC406製)内面のEPMA(X線マイクロアナライザ)によるニッケル分布を示した写真である。

【図5】ニッケルクロムめっき処理が施されたJIS横水栓(CAC406製)内面のEPMA(X線マイクロアナライザ)による鉛分布を示した写真である。

【図6】ニッケルクロムめっき処理が施されたJIS横水栓(CAC406製)内面の電子顕微鏡写真である。

【図7】ニッケルめっき等の処理が施された接液器材内面の結晶粒界における鉛とニッケルの存在状況を示した説明図である。

【図8】本発明におけるニッケル溶出防止方法の処理工程の一例を示したフローチャートである。

【図9】供試品として用いた市販シングルレバー混合栓(CAC406製、内容量約155ml、ニッケルクロムめっき処理品)の断面図である。

【図10】本発明における保護膜形成処理を経た後の接液部表面層の状態を示した断面説明図である。

【図11】保護膜形成剤の濃度と濃度計のBrix%の関係を示したグラフである。

【図12】保護膜形成剤に酸を加えた際のpHの変化を示したグラフである。

【図13】(a)表裏両面に対し、4つの辺部をマスキングして矩形の接液領域を形成した供試品であり、(b)幅aにわたってめっきを除去し、この除去部位において地金材料が接液するようにした供試品の斜視図である。

【図14】表6のNi・Pb浸出試験結果を示したグラフである。

【図15】表7のNi・Pb浸出試験結果を示したグラフである。

【図16】ニッケル浸出量0.001mg/lを満足する保護膜形成に必要な処理時間についての検証結果を示したグラフである。

【図17】ステアリン酸の有効濃度についての検証結果を示したグラフである。

【図18】オレイン酸の有効濃度についての検証結果を示したグラフである。

【図19】従来技術による鉛溶出防止処理が施された接液器材内面の結晶粒界における状況を示した説明図である。

【図20】紫外光電子分光法(UPS)とペニングイオン化電子分光法(PIES)による分析結果を示したグラフである。

【図21】紫外光電子分光法(UPS)とペニングイオン化電子分光法(PIES)による分析結果を示したグラフである。

【図22】(a)保護膜を平面から見た場合の構造を示す説明図であり、(b)保護膜を断面にして見た場合の構造を示す説明図である。

【図23】水栓金具の一例を示す概略断面図である。

【図24】水栓金具の他例を示す概略断面図である。

【符号の説明】

【0184】

1 銅合金製接液器材

1a 接液部位(接液部、接液面)

2 めっき

2a クロムめっき

2b ニッケルめっき

2c ピンホール

5 鉛

6 ニッケル塩

13 鉛除去工程

15 めっき工程

16 ニッケル除去工程

18 保護膜形成工程

20 保護膜

20a 保護膜(ベンゾトリアゾール)

20b 保護膜(有機酸)

40 台座

41、44 逃がし穴

【技術分野】

【0001】

本発明は、銅合金製接液器材のニッケル溶出防止方法及び保護膜形成処理液の管理方法並びに水栓金具と水栓金具の製造方法に関する。

【背景技術】

【0002】

通常、水道用、給水給湯用の配管の途中や末端部位には、水道用バルブ、給水給湯用バルブ、管継手、ストレーナ、水栓金具、ポンプ用品、水道メーター、浄水器、給水給湯器、或いはその他の接液器材が設けられており、これらの接液器材は、鋳造性、機械加工性並びに経済性に優れた青銅や黄銅などの銅合金製のものが多く用いられている。特に、青銅や黄銅製のバルブや継手等は、青銅にあっては鋳造性や機械加工性を、黄銅にあっては切削性や熱間鍛造性等の特性を良好にするため、鉛を所定量添加した合金が使用されている。しかし、このような鉛を含有した青銅・黄銅製の接液器材に水道水などの流体を供給すると、接液部表面層に析出している鉛含有金属の鉛部分が水道水に溶出するおそれがある。

【0003】

そこで、飲用に供せられる水道水は、特定の方法によって行う評価検定方法によって、鉛溶出の水質基準が規定され、これに適合するものでなければならない。鉛は人体に有害な物質であることから、その浸出量は、極力少なくする必要があり、平成15年4月に鉛浸出基準の規制が強化されるに至っている。このような状況下において、現在では、素材から鉛を除去したいわゆる鉛レス材料を用いて製造された銅合金製接液器材や、鉛を含有した従来材に酸洗浄処理、又はアルカリ洗浄処理などの各種の表面処理を施すことで鉛溶出を低減した銅合金製接液器材が流通しており、例えば、鉛溶出低減技術としては、以下に示すものがある(例えば、特許文献1乃至3参照。)。

【0004】

特許第3345569号公報(特許文献1)に記載の鉛溶出防止方法は、本願出願人が開発したものであり、硝酸と、インヒビターとして塩酸を添加した洗浄液によって、鉛を含有する銅合金製配管器材の少なくとも接液面を洗浄し、前記塩酸で接液面に皮膜を形成した状態により、接液部表面層を脱鉛化するようにしたことを特徴としており、特に、インヒビターとしての塩酸の代替にベンゾトリアゾール(BTA)を用いることで、変色及び腐食を抑制している。

【0005】

特開2002−180267号公報(特許文献2)に記載の鉛溶出防止処理法は、給排水用金具をベンゾトリアゾール系各種化合物溶液に浸漬して、前記金具表面に強固な皮膜を形成し、鉛溶出を防止する技術として開示されている。

【0006】

また、特開2001−152369号公報(特許文献3)に記載の鉛溶出防止処理法は、給排水用金具を有機カルボン酸又はその塩を含有するエッチング処理液に浸漬して、前記金具表面の鉛を除去する技術として開示されている。

【0007】

さらに、現在、上述した鉛溶出の改善に加え、人体に影響を及ぼすニッケル溶出の改善が急務となりつつある。バルブ、管継手、ストレーナ、水栓金具、或いはその他の接液器材には、外部表面の美観、耐食性、及び耐摩耗性の向上等の目的でニッケルめっきをはじめとした各種めっき処理が施されている。例えば、ニッケルめっき、ニッケル合金めっき、ニッケルクロムめっき、或いはニッケルスズめっき等が挙げられるが、これらニッケルを含んだめっき処理が行われると、接液器材の口元部位にめっきが回り込んで付着する。

【0008】

図1は、ニッケルクロムめっき処理が施されたJIS横水栓(CAC406製)の断面図であり、図2は、図1に示す口元部位の部分拡大断面図である。図2に示すように、めっき2が施された接液器材1の口元部位には、クロムめっき2aと複層状態にないニッケルめっき2bが存在している。これは電流密度範囲の違いによって、クロムめっき2aよりもニッケルめっき2bが口元内側に回り込むことによるものであるが、この状態において、これら接液器材1に水道水などの流体を供給すると、接液部1aに露出して付着したニッケルめっき2bが流体中に溶出するおそれがある。

【0009】

図3は、図2のB部拡大断面図であり、同図に示すように、腐食電位の高い金属である銅(接液部1a)と腐食電位の低い金属であるニッケル(ニッケルめっき2b)が接触した状態において、通電性の良い水道水などの流体が両者に接液すると電気的に導通となり、腐食電位の低いニッケル(ニッケルめっき2b)が腐食電位の高い銅(接液部1a)によりアノード分極を受けて腐食反応が起こり、ニッケルの酸化溶解が促進されるという異種金属接触腐食が発生する。さらに、ニッケルめっき2bには多数のピンホール2cが存在しており、なかにはニッケルめっき2bの下地である銅表面にまで達したものまで存在する。これに通電性の良い水道水などの流体が入り込み、この部位においても異種金属接触腐食が起こる。さらには、接液部1aに付着したニッケルめっき2bは、流体と接液することによってニッケルめっき2b自体からも溶出する。現在、ニッケル溶出低減技術としては、以下に示すものがある(特許文献4又は5参照。)。

【0010】

例えば、特開2002−155391号公報(特許文献4)に記載のニッケル溶出低減処理方法は、銅又は銅合金製給水器具に少なくともニッケルめっきを施した後にクロムめっきを施し、その後クロムめっきからはみ出しているニッケルめっきを除去する処理工程を有しており、この処理工程において、ニッケルめっきのみを溶解除去する硫酸等の酸化性薬品に給水器具を浸漬させて、ニッケルクロムめっきを施した際の口元に回り込んだニッケルめっき部分を溶解除去する技術として開示されている。

【0011】

また、特許第2836987号公報(特許文献5)には、電子部品を搭載するセラミック基体に施すニッケルめっきに、脂肪族不飽和カルボン酸による薄膜を形成して、ニッケル溶出を阻止する技術が開示されている。

【0012】

【特許文献1】特許第3345569号公報

【特許文献2】特開2002−180267号公報

【特許文献3】特開2001−152369号公報

【特許文献4】特開2002−155391号公報

【特許文献5】特許第2836987号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

しかしながら、先に上述した鉛溶出低減を目的とした特開2002−180267号公報(特許文献2)、特開2001−152369号公報(特許文献3)では、これら公報に記載されている鉛浸出試験は、JIS S3200−7(1997年)「水道用器具−浸出性能試験方法」によるものではなく、しかも、どのくらいの量の浸出液に浸出した実測値なのか不明であり、技術的効果を確認することはできない。

【0014】

また、ニッケル溶出低減を目的とした特開2002−155391号公報(特許文献4)では、クロムめっきからはみ出しているニッケルめっきを効果的に除去することはできず、接液部位にはニッケルめっきが常に残るため、水道水などの流体を介して電気的に導通となったこの部位の異種金属接触腐食によるニッケル成分の溶出と、ニッケルめっき自体からの溶出が発生するため、ニッケルの浸出基準を到底満たせるものではない。しかも、めっきが剥れたことで、銅である地金が露出し、表面層に偏析している鉛が溶出するという問題も有している。さらに、同公報に記載のニッケル浸出試験は、JIS S3200−7(1997年)「水道用器具−浸出性能試験方法」に基づくものではあるが、どのくらいの量の浸出液に浸出した実測値なのか不明であり、ニッケル除去の技術的効果は判定できない。

【0015】

また、本発明者らは、この種の分野における鉛溶出・ニッケル溶出の原因をさらに解明している。図4は、図1に示すニッケルクロムめっき処理が施されたJIS横水栓(CAC406製)呼び径25A・内容積40ml内面のEPMA(X線マイクロアナライザ)によるニッケル分布を示した写真であり、図5は、鉛分布を示した写真である。なお、図1中、符号3はEPMA(X線マイクロアナライザ)分析部である。EPMA(X線マイクロアナライザ)測定の加速電圧は30KV、照射電流は10nAで実施した。図4及び図5に示すように、ニッケルクロムめっき処理が施された供試品1の内面(CAC406面)1aにおいては、ニッケルと鉛が測定面の部分的、かつ、略同位置に存在することが確認され、また、図6の電子顕微鏡写真から明らかであるように、この両元素の存在位置は、金属表面の結晶粒界位置と一致している。

【0016】

図7は、給水器具などの外面にニッケルめっき等の処理が施された器具内面における鉛とニッケルの存在状況を示した説明図である。複雑な流路を有するバルブ、管継手、ストレーナ、水栓金具、或いはその他の給水器具は、銅合金材料による砂型鋳造などにより成形されている。このように鋳造された鋳造表面は凹凸が多くあり、その中のくぼみ部には凝固時に結晶粒界4などから表面層に移動した鉛5が偏析している。特に、表面加工を施さない給水器具の内表面層は顕著であり、その状態でめっき処理を施すと、このくぼみ部の鉛5の上にめっき液が残留して乾燥し、金属ニッケルとは異なるニッケル塩6が付着するものと考えられる。水栓金具等の給水器具は、複雑な流路を有しているがゆえに、内部に残留しためっき液を排除しにくいことから、ニッケル塩6の付着が顕著になったものと考えられる。この状態において、給水器具に水道水などの流体を供給すると、鉛5とニッケル塩6が溶出する。

【0017】

このことについては、上記特許文献をはじめ、従来技術には何ら考慮されておらず、例えば、特開2002−180267号公報(特許文献2)の技術を採用しても、図19に示すように、結晶粒界30に偏析した鉛31の上にベンゾトリアゾール33による皮膜が形成されたとしても、鉛溶出を防止するには不十分であり、しかも、同図に示すように、ベンゾトリアゾール33は金属ではないニッケル塩32には皮膜を形成しないので、結果として、ニッケル塩32の溶出が進行した後に、その下部にある偏析した大量の鉛31が溶出することになり、ニッケルの溶出は勿論、鉛の溶出も防止することはできない。

【0018】

特許第2836987号公報(特許文献5)で開示されている技術は、セラミック等の非金属にめっきを行ういわゆる無電解めっきに関する技術であるから、地金の上に金属めっきを行う技術手段とは異なり、そのまま技術を応用することはできない。

【0019】

本発明は、上述した実情に鑑み、鋭意検討の結果開発に至ったものであり、その目的とするところは、例えば、ニッケルを含むめっき処理が施された青銅、黄銅等の銅合金製の水道用バルブ、給水給湯用バルブ、管継手、ストレーナ、水栓金具、ポンプ用品、水道メーター、浄水器、給水給湯器、或いはその他の接液器材において、水道水などの流体が接液しても、ニッケルが溶出することのない銅合金製接液器材のニッケル溶出防止方法及びニッケル溶出防止用保護膜形成剤並びにニッケル溶出防止用洗浄剤を提供することにある。

【課題を解決するための手段】

【0020】

上記の目的を達成するため、請求項1に係る発明は、銅合金製接液器材にニッケルを含むめっき処理を施したニッケルの溶出防止方法において、前記接液器材の少なくとも接液面に保護膜形成成分とこの保護膜形成成分を水に溶解させる溶剤成分を含んで成る保護膜形成剤を施して保護膜を形成し、この保護膜により、ニッケルの溶出を抑制するようにした銅合金製接液器材のニッケル溶出防止方法である。

【0021】

請求項2に係る発明は、保護膜形成成分は、アミン物質と有機酸のうち少なくとも何れか1方を含み、溶剤成分は、水溶性有機溶剤とアミン溶剤のうち少なくとも何れか1方を含んだ成分である銅合金製接液器材のニッケル溶出防止方法である。

【0022】

請求項3に係る発明は、アミン物質は、五員環化合物、六員環化合物、多環化合物等の環式アミンである銅合金製接液器材のニッケル溶出防止方法である。

【0023】

請求項4に係る発明は、有機酸は、アミン物質をニッケルめっき面上に積層するための結晶列として、ニッケルめっき面に結合する成分を含んでなる銅合金製接液器材のニッケル溶出防止方法である。

【0024】

請求項5に係る発明は、有機酸の溶剤は、第3アミン物質である銅合金製接液器材のニッケル溶出防止方法である。

【0025】

請求項6に係る発明は、保護膜形成剤は、ベンゾトリアゾール、ベンゾトリアゾール誘導体、若しくは直鎖脂肪酸等の有機酸とから選ばれた少なくとも1種を含んで成る銅合金製接液器材のニッケル溶出防止方法である。

【0026】

請求項7に係る発明は、鉛又は/及びニッケルの除去工程で用いる処理液を洗浄する水洗工程の水が混入するアルカリ性処理液の保護膜形成工程にあって、濃度計により保護膜形成工程における保護膜形成成分の濃度管理を行う保護膜形成処理液の管理方法である。

【0027】

請求項8に係る発明は、有効濃度2%〜100%範囲の濃度管理を行う保護膜形成処理液の管理方法である。

【0028】

請求項9に係る発明は、鉛又は/及びニッケルの除去工程の酸性処理液が混入するアルカリ性処理液の保護膜形成工程にあって、pH計により保護膜形成工程における保護膜形成成分のpH管理を行う保護膜形成処理液の管理方法である。

【0029】

請求項10に係る発明は、酸性処理液の混入に応じてpH値が略平衡状態から変化点を経て急峻に酸性に変化する特性を有する、オレイン酸等の有機酸を含有するアルカリ性保護膜形成処理液にあって、所定の希釈倍率より低い希釈倍率で調整した処理液で保護膜形成を開始し、略平衡状態から変化点に至るまでの特性が所定の希釈倍率に相当するpH値になったことを条件に保護膜形成処理液を交換するpH管理に基づく水栓金具の製造方法である。

【0030】

請求項11に係る発明は、所定の希釈倍率は、変化点より上で、且つ、量産ワークに保護膜を形成するのに十分な実質的に最低限のpH値に対応させた希釈倍率である水栓金具の製造方法である。

【0031】

請求項12に係る発明は、変化点は、pH6で、所定の希釈倍率はpH6.5である水栓金具の製造方法である。

【0032】

請求項13に係る発明は、混合水栓の台座部分に、水栓流路と外部とを連通する逃がし穴を設けて保護膜形成処理し、処理後に残液を逃がし穴から排出した後に封止した混合水栓金具である。

【0033】

更に、グリコールエーテル類、アルコール類、及びアミン類から選ばれた少なくとも1種を含んで成る有機溶剤に上記保護膜形成成分を溶解させて、EN12471規格に基づくDMG試験に適合するようにしてもよい。グリコールエーテル類としては、例えば、3−メチル3−メトキシブタノール、ブチルセロソルブなど、アルコール類としては、ベンジルアルコールなど、アミン類としては、モルホリン、モノエタノールアミン、トリエタノールアミン、トリイソプロパノールアミンのようなISO形状を有するアルカノールアミン、シクロヘキシルアミン、ジシクロヘキシルアミンのようなシクロ形状を有するアミン、長鎖のアルコールアミンなどが挙げられる。

【0034】

前記有機溶剤としては、3−メチル3−メトキシブタノール10wt%とモルホリン0.03wt%以上を含んで成るもの、3−メチル3−メトキシブタノール10wt%とモノエタノールアミン0.02wt%以上を含んで成るもの、或いは3−メチル3−メトキシブタノール10wt%とトリエタノールアミン0.05wt%以上を含んで成るものが好ましい。

【発明の効果】

【0035】

請求項1に係る発明によると、めっき処理を施した銅合金製接液器材の口元部などの接液面にニッケルめっきが付着した状態にあっても、供給された水道水などの流体にニッケルめっきが溶け出すことはなく、安全で環境にも優しい銅合金製接液器材の提供が可能となった。銅合金製接液器材としては、給水管、配管途中に設置される給水用具、例えば、水道用バルブ、給水給湯用バルブ、管継手、ストレーナ等や、給水管末端に設置される給水用具、例えば、水栓、浄水器、給水給湯器などである。

【0036】

請求項2乃至請求項5に係る発明によると、保護膜形成剤を保護膜形成成分と溶剤成分とし、更に、保護膜形成において主要な成分である保護膜形成成分を様々な種類のアミン物質と有機酸の中から選択することができ、保護膜の性能や機能、形成時間やコスト等のあらゆるファクターに対応した性質の保護膜形成剤を使用することができる銅合金製接液器材のニッケル溶出防止方法を提供できる。

【0037】

請求項6に係る発明によると、ベンゾトリアゾール、ベンゾトリアゾール誘導体、若しくは直鎖脂肪酸等の有機酸とから選ばれた少なくとも1種を含んで成る保護膜形成剤によって、ニッケルめっき層の表面に、該表面と密に結合する強固な保護膜の形成が可能となり、水道水などの流体が接液しても、ニッケルが溶出することのない銅合金製接液器材のニッケル溶出防止方法の提供が可能となる。

【0038】

請求項7乃至請求項12に係る発明によると、pH管理と濃度管理により、前工程の混酸や水の混入を想定した管理を行うことができ、保護膜形成剤の機能低下の原因を特定し、その対策を講ずることにより、所定のニッケル溶出基準を満たす水栓金具等の銅合金製接液部材を継続的に量産に供することができ、特に、保護膜形成剤の交換頻度を抑制しつつ、合理的に交換することが可能になる。

【0039】

請求項13に係る発明によると、混合水栓などの複雑な形状を呈したワークの処理に際し、残液溜まりを防止することができるため、効率的にムラのない処理をすることが可能となる。

【0040】

更に、本発明によれば、有機溶剤に溶解させて成る保護膜形成剤を、ニッケルを含むめっき処理が施された銅合金製、ステンレス鋼製、ニッケル合金製、鋼製などの玩具、文房具、装飾品、食品加工機器、医療機器、医療品等に施して、これら製品・部品等に接触することに起因するニッケルアレルギーの発症を防ぐという優れた効果も発揮する。

【発明を実施するための最良の形態】

【0041】

本発明に係るニッケル溶出防止方法を青銅・黄銅製の接液器材に適用した実施形態として、図面に基づいて説明する。ここにいう接液器材とは、給水管、配管途中に設置される給水用具とその部品、例えば、水道用バルブ、給水給湯用バルブ、管継手、ストレーナ等や、給水管末端に設置される給水用具とその部品、例えば、水栓、浄水器、給水給湯器等、或いはその他、給水管、配管に直結する完成品等を含む。

【0042】

本発明におけるニッケル溶出防止処理にあたり、鋳造後、加工を終えた銅合金製接液器材(本例では、バルブ部品)は、搬送中にお互いがぶつかり、打跡やキズがつかない様、網目状で耐熱・耐薬品性を有する専用容器内に並べるとよい。ワークは、ボディ・ボンネット等の接液部品のN個分を1ユニットとして専用容器に並べ、1ユニット単位で後述する処理を行うことにより、各部品における処理のバラツキが少なくなり、品質を一定にすることができる。なお、バルブ1台単位でその構成部品をまとめて専用容器に並べ、処理を行うようにしてもよい。

【0043】

また、並べる際には、各ワーク内に気泡が留まってしまう部位となるエアーポケットができないよう、気泡がワークの上方や側方に排除される方向にワークを配置するのがよい。接液器材の形状は複雑であるため、各処理槽における浸漬時は、揺動、或いは超音波刺激を与え、わずかに残る気泡も完全に除去することで、接液器材の接液面全体に洗浄液が接するようにするとよい。本例では、接液器材は前記専用容器に入ったままで、後述するすべての工程を行い、処理後、専用容器より取り出して組立工程に入る。また、鋳造後、加工を終えた複数の部品で構成された完成品(本例では、バルブ)の状態で後述する酸洗浄処理など行うようにしてもよい。

【0044】

次に、本発明におけるニッケル溶出防止方法の各工程について説明する。図8は、本発明におけるニッケル溶出防止方法の処理工程の一例を示したフローチャートである。脱脂工程10は、加工時の切削油や防錆油の除去を行うものである。脱脂が不十分であると、後述する酸洗浄処理で十分に鉛を除去できないため重要である。なお、対象品(本例では、バルブ部品)の汚れがひどい場合は、脱脂工程10前に湯洗工程9を設け、付着物を除去しておくと効果的である。脱脂工程10の一例を表1に示す。このうち、塩素系有機溶剤による環境への影響、及びエマルジョン洗剤によるBOD増加を防ぐため、アルカリキレート洗剤を採用するのが好ましい。

【0045】

【表1】

【0046】

脱脂工程10でアルカリ洗剤を用いた場合は、脱脂工程10後の水洗工程11にてよく洗い落とす。また、例えば、水洗槽は複数設けて最後の水洗槽を硝酸7wt%、塩酸0.7wt%の混酸とし、容器7の移動によって持ち込まれたアルカリ洗剤成分を完全に中和除去してもよい。中和工程12では中和のために設けた本槽のPH(水素イオン指数)管理を行うことにより、水洗工程11で残存した微量なアルカリ成分を確実に除去でき、本例のように、中和工程12後に混酸から成る洗浄液を用いた鉛除去工程13が行われる場合、酸の中和による劣化を防止して確実に鉛除去を促進させるのに有効である。

【0047】

次に、鉛除去工程13について説明する。本例における鉛除去工程13では、硝酸(濃度0.5wt%〜7wt%)と塩酸(濃度0.05wt%〜0.7wt%)から成る洗浄液が入った処理槽に接液器材を浸漬して、接液部表面層に析出している鉛を効果的に除去する。特にCAC406等、鉛の含有量の多い材料の場合に、めっき工程15前に本工程13を設けているので、めっきが想定される領域の銅表面層に偏析している鉛を予め除去するので効果的である。本例の鉛除去工程13で用いている洗浄液は、硝酸と、インヒビターとして塩酸を添加した混酸から成るが、この洗浄液は硝酸等の酸を水道水或いは純水に混入したものを使用したり、又は、硝酸にインヒビター効果をもつ塩酸を混合した混酸を水道水或いは純水に混入したものを使用する。この場合、塩酸のCl-イオンが銅表面に均一に膜を作りながら鉛を浸食するので、光沢面を保持しながら鉛を浸食する。このとき鉛部分では、塩酸鉛、硝酸鉛が形成され、そしてこれらの塩はともに混酸に溶解性であるから、浸食が持続する。

【0048】

前記洗浄液に含まれる酸について詳述すると、一般に酸は、鉛を腐食(酸化)させることが知られているが、鉛は酸との反応で酸化被膜を形成し易いため、連続的な腐食をおこしにくい。しかし、硝酸、塩酸、及び酢酸等の低級な有機酸は鉛を連続的に腐食し、中でも硝酸(HNO3)の腐食速度が最も高い値を示す。一方、塩酸(HCl)は、硝酸に比して鉛の腐食速度は遅いものの、銅との化合力が高いため、硝酸との混酸で酸洗した場合、硝酸と銅が化学反応して酸化銅(Cu2O又はCuO)を形成する以前に、接液器材の表面に塩化銅(CuCl)皮膜を形成し、硝酸による銅の腐食を抑制するいわゆるインヒビター効果を奏する。したがって、塩酸が含まれることで、接液器材表面の銅の酸化が無くなり、黒く変色するといった不具合を防止して、金属の光沢を維持できる。

【0049】

また、処理槽内で超音波洗浄、或いは揺動を行って、鉛の浸食を促進させてもよい。超音波洗浄、或いは接液器材の揺動による鉛の溶出の促進作用について説明すると、超音波洗浄は、洗浄液中の接液器材に超音波を当ることにより、洗浄液中の反応で生じた種々の鉛化合物を接液器材から速やかに除去させる効果があり、揺動は、洗浄液中の接液器材自体を揺らすことにより、鉛化合物を接液器材から除去したり、浸漬した器材中に生じた空気溜りをなくす効果がある。特に、洗浄液中の液の攪拌を高めることで、鉛との化合物を形成して鉛が溶出し易くなる。この超音波洗浄と揺動とは並用すると良い。

【0050】

本例の鉛除去工程13の洗浄液は、上記に限定されるものではなく、上述した混酸以外の酸洗浄処理でもよく、或いはアルカリ洗浄処理であってもよい。また、めっきと同時に脱鉛処理を行った後、後述するニッケル除去工程16にてニッケルを除去するようにしてもよい。勿論、鉛の含有量の少ない材料の場合には、本工程13を省略して、後述するニッケル除去工程16において、鉛及びニッケルの双方を除去することもできる。

【0051】

めっき工程15は既知のものであり、本例では、汎用性のある電解ニッケルクロムめっき処理を採用するが、勿論、これに限定するものではなく、例えば、ニッケルめっき、ニッケル合金めっき、ニッケルスズめっきなど、実施に応じて任意である。なお、本発明で対象としているめっきは、超臨界めっき等の特殊めっきではなく、市販されている水栓やバルブ等の給水器具などに施されるめっきを対象としている。

【0052】

ここで、ニッケルを含んだめっき処理が施された接液器材におけるニッケル溶出について説明する。例えば、電気めっきであるニッケルクロムめっきでは、接液器材をめっき液中に浸漬し、電極と対向する接液器材の外面に、ニッケルをバインダーとしてクロムの層を形成する。一方、接液器材の内面(接液面等)は電極と対向しないため、めっき層は形成されないものの、接液面のうち、図1において一点斜線で囲まれた口元部位Aにはニッケルめっきが付着している。図2に示すように、めっき2が施された接液器材1の接液面1aにあたる口元部位には、クロムめっき2aと複層状態にないニッケルめっき2bが存在している。これは電流密度範囲の違いによって、クロムめっき2aよりもニッケルめっき2bが口元内側に回り込むことによる。

【0053】

上述したが、図3に示すように、腐食電位の高い金属である銅(接液部1a)と腐食電位の低い金属であるニッケル(ニッケルめっき2b)が接触した状態において、通電性の良い水道水などの流体が両者に接液すると電気的に導通となり、腐食電位の低いニッケル(ニッケルめっき2b)が腐食電位の高い銅(接液部1a)によりアノード分極を受けて腐食反応が起こり、ニッケルの酸化溶解が促進されるという異種金属接触腐食が発生する。さらに、ニッケルめっき2b層には多数のピンホール2cが存在しており、なかにはニッケルめっき2b層の下地である銅表面にまで達したものまで存在する。これに通電性の良い水道水などの流体が入り込んで、この部位においても異種金属接触腐食が起こる。さらに、接液部1aに付着したニッケルめっき2bは、流体と接液することによってニッケルめっき自体からも溶出する。

【0054】

図4〜図6に示すように、接液器材の奥深い内部について、EPMA(X線マイクロアナライザ)による分析を行った結果、ニッケル成分の存在が確認された。このニッケル成分は、めっきによる金属ニッケルではなく、めっき液中のニッケル塩(硫酸ニッケル、塩化ニッケル、水酸化ニッケル)がめっき処理後も接液器材内部に留まり、乾燥して内面に付着したものである。複雑な流路を有するバルブ、管継手、ストレーナ、水栓金具、或いはその他の給水器具は、銅合金材料による砂型鋳造などにより成形されている。このように鋳造された鋳造表面は凹凸が多くあり、その中のくぼみ部には凝固時に結晶粒界などから表面層に移動した鉛が偏析している。特に、表面加工を施さない給水器具の内表面層は顕著であり、その状態でめっき処理を施すと、このくぼみ部の鉛の上にめっき液が残留して乾燥し、金属ニッケルとは異なるニッケル塩が付着するものと考えられる。水栓金具等の給水器具は、複雑な流路を有しているがゆえに、内部に残留しためっき液を排除しにくいことから、ニッケル塩の付着が顕著になったものと考えられる。この状態において給水器具に水道水などの流体を供給すると、鉛とニッケル塩が溶出する。なお、上記のようなくぼみ部は、とりわけ形状が入り組んだ混合栓等の接液面において、鋳造成形の際にいわゆる湯じわが生ずることによっても形成され易く、ニッケル塩が付着し易い。

【0055】

次に、ニッケル除去工程16(表面活性化処理)について説明する。

ここで、一般に、銅合金製接液器材に施されるめっきはニッケルクロムめっきが多く、この際のニッケルめっきは、クロムめっきの付きまわり良くするための下地めっきとして作用すると同時に、やわらかい銅合金素地がキズ等により露出することを防ぐ目的があるため、その膜厚は数μm〜十数μmと厚く、クロムめっきが付着し難い接液器材の内面にまでニッケルめっきがまわりこんでいる。接液器材に施されるニッケルクロムめっきの用途には、主に接液器材の部品であるボールバルブのボールのような流体封止機能を求めるものと、水栓金具のような装飾性を求める用途がある。

よって、ニッケル除去工程において、表面活性化処理に用いる薬液は、クロムめっきを侵さないものであると共に、変色等めっきの装飾性を損なわないものでなければならない。

【0056】

ニッケルは、耐食性に富んだ金属であり、様々な種類の酸に対して耐食性を有している。一方、クロムめっきは、めっき表面の酸化クロム不動態皮膜により耐食性を有するようにしているため、この不動態皮膜を侵す処理成分を使用することはできない。このため、本例においては、ニッケル塩の除去成分として、無機酸や有機酸からなる混酸を処理液としている。

【0057】

無機酸は、硝酸、硫酸、ホウフッ化水素酸、フッ化ケイ酸、メタンスルフォン酸のうちの少なくとも何れか1種を含んだものとする。

また、有機酸は、酢酸、蟻酸、アクリル酸、酪酸、クエン酸、プロピオン酸のうちの少なくとも何れか1種を含んだものとし、この処理液が入った処理槽に接液器材1を浸漬して、内部に残渣として付着したニッケル塩を除去する。ここで、酸の解離度がほぼ1である無機酸については、濃度を高める必要はなく、薄い濃度で使用することができる。一方、有機酸については、解離度が小さいため、高い濃度で使用する必要がある。

【0058】

このうち、特に、硝酸と、インヒビターとして塩酸を添加した洗浄液とした場合、硝酸がニッケルに作用して、硝酸ニッケルの状態で接液部表面層からニッケル塩を効果的に除去できるが、このように無機酸のうち硝酸を選択した場合には注意が必要になる。つまり、銅合金製の接液器材はその内面が銅合金素地であり、この内面を変色させたり腐食させる成分は洗浄液としては不向きであるが、硝酸を単体で使用した場合には銅合金を黒く変色させることがある。

このため、硝酸を処理液として使用する場合には、ハロゲン酸(フッ化水素酸、塩酸、及び臭化水素酸)との混酸を用いるようにすればよい。この場合、硝酸の濃度範囲としては、JIS K8541における67%硝酸0.5〜7wt%、ハロゲン酸の濃度範囲としては、JIS K8819における46%フッ化水素酸0.05〜0.7wt%、又は、JIS K8180における36%塩酸0.05〜0.7wt%、或は、JIS K8509における48%臭化水素酸0.05〜0.7wt%とするのがよい。

【0059】

この洗浄液は、給水器具の口元部位に付着したニッケルにも作用し、後述する保護膜形成の前処理として、ニッケル表面を活性化する作用も有しており、これによりニッケル表面と保護膜との結合が強化される。

ここで、一般的に、金属表面は、何らかのガス体、又は有機分子が表面に吸着しており、金属元素がむき出しの状態で大気中に存在することはない。このような金属に吸着する成分の種類や膜厚は様々であるが、例えば、クロムやアルミニウムなどの金属は、表面にガス体や有機分子が吸着したとしても、吸着した酸素との間に安定して均一の透明の酸化皮膜が形成され、金属光沢を目視することができる。また、これらの金属は、傷等によって表面が現れた場合でも、酸素との結合が強固なために比較的修復するのが早いことから、不動体皮膜とも呼ばれている。

【0060】

一方、ニッケルは、耐食性に富んだ金属であるが、上記クロムやアルミニウムとは異なり酸素との間に安定した透明の酸化皮膜が形成されないため、くすんだ金属光沢を帯びている。これは、ニッケル表面に吸着した物質が不ぞろいで存在し、光源が乱反射することも一因になっている。このニッケルの金属表面に吸着する物質は、ニッケルと強く結合しているわけでは無く、いわゆる錆のような金属表面のニッケルと化合物を形成している部分のように、機械的、又は化学的に除去する必要はない。

【0061】

金属に有機分子、ガス体が付着した場合には、表面活性化処理で除去できるが、金属は、大気中においては、表面に存在している無数の自由電子がガス体と結合して安定化した状態になりやすくなっている。これにより、後述の保護膜形成工程において、保護膜形成剤は、ニッケルと結合して保護膜を形成し、金属と結合する側鎖を持っているものの、ニッケル表面にガス体が結合して安定化した状態になっている場合、この保護膜形成剤が結合しにくくなる。

このため、ニッケル除去工程においては、表面活性化処理を行ってニッケル表面を活性化させ、更に、その後水洗工程を経ることにより、結合性に富んだ表面にし、後述の保護膜形成工程においてニッケル表面と保護膜形成剤との結合を強化できるようにしている。なお、有機分子は、アルカリ脱脂工程でも除去可能である。

【0062】

このように、本例に示すニッケル溶出防止法では、酸洗浄処理と後述する保護膜形成処理とを有機的に組み合わせた方法としている。このとき、上記洗浄液の成分濃度、とりわけ硝酸濃度が薄いと、給水器具内部からのニッケル塩の除去が不十分となったり、給水器具の口元部位に付着したニッケル表面の活性化が不十分となる。一方、濃すぎると、処理対象である給水器具の外表面に施されたニッケルめっきの光沢等に影響を与えてしまうことがある。本実施例の酸洗浄処理における好ましい成分濃度は、例えば、無機酸として塩酸、有機酸として塩酸を使用した場合、その濃度は、硝酸0.5wt%〜7wt%、塩酸0.05wt%〜0.7wt%とするのがよい。

【0063】

また、表面活性化処理に用いる酸の注意点としては、ニッケルクロムめっき成分のニッケルとクロムを侵すことがなく、銅合金素地の変色をさせない性質を有している必要があるが、有機酸であれば、ほとんどが適用可能となっている。しかし、上述した何れの有機酸の場合にも酸の解離度が低く、濃度を高めた状態で使用する必要があるためコストアップに繋がり、酸臭も激しくなって作業効率も悪くなる。

【0064】

また、無機酸は、解離度が高いため、5〜10wt%程度の濃度であっても非酸化性の酸である硫酸であれば、表面活性化処理液としては十分に機能する。しかし、硫酸は粘性の高い酸で、かつ水で希釈して使用する際には強い発熱反応を伴うことから扱いにくい酸であるといえる。酸化性である硝酸は、無機酸としての取り扱いやすさと、めっきの外観美化やめっき表層のクロムめっき不動態皮膜保護の見地から最も好ましいが、この硝酸は、前述したように銅合金を黒色に変色させるおそれがある。

【0065】

そこで、表面活性化処理液としては、硝酸に0.1wt%濃度のハロゲン酸を添加して銅合金の変色を防止するようにしたものが最も好ましく、これにより、マイナスイオン部分がF-、Cl-、Br-と一元素で構成されたハロゲン酸が原子団の硝酸イオンよりも小さく、また、イオン力も強くなり素早く銅合金表面に結合してすぐれたインヒビター効果を発揮することが可能になっている。

【0066】

また、鉛の含有量の少ない材料を対象とする場合など、鉛除去工程13を省略する場合には、本工程16において、鉛及びニッケルを除去する。洗浄液は、例えば、硝酸と、インヒビターとして塩酸を添加した混酸から成るものであればよく、図7に示すような場合には、硝酸が先ずニッケルに作用して、硝酸ニッケルの状態で接液部表面層からニッケル塩を除去し、その後、直ちにニッケル塩の下方に存在する鉛に作用してこれを除去する。従って、この場合には一度の酸洗浄処理によって鉛とニッケルを同時に除去することになる。なお、ニッケル除去工程16で用いている洗浄液については、鉛除去工程13で詳述しているので、その説明を省略する。また、ニッケルは、例えば、水酸化ナトリウム等のアルカリ及び硫酸に対する耐食材料であることから、これらの液では、その濃度や温度に係わらず、ニッケルを除去することができない。

【0067】

次いで、鉛除去工程13、又は鉛除去工程13を省略した本工程16、又は本工程16における好ましい処理温度と処理時間について説明すると、好ましい処理温度xは、10℃≦x≦50℃の温度域であり、常温域が好適である。常温域とは、洗浄液を加熱も冷却もしない状態の温度が取り得る範囲をいい、処理される接液器材の温度や、処理槽外部の雰囲気により変動し得る温度の範囲をいう。具体的には、10℃〜30℃の範囲であり、とりわけ、15℃〜30℃が好ましく、25℃が最適である。好ましい処理時間yは、5分≦y≦30分である。

【0068】

処理温度が50℃を上回ると、洗浄液中に沸騰による気泡が目立ち始め、被処理物である接液器材中にエアーポケットが生じ易くなり、洗浄液が接液器材表面に接液しない部分が発生する。また、水及び酸の蒸発が激しくなり、洗浄液等の濃度管理が難しくなると共に、酸の蒸発により処理作業の環境が悪くなるため、処理作業域や作業者の耐酸対策が必要となる。一方、冬期における処理等で処理温度が10℃を下回ると、冷えた接液器材が処理槽に入ってきた場合、洗浄液が0℃近くに下がって凍結するおそれがあることから、接液器材を量産処理しても洗浄液が凍結するおそれのない温度として10℃以上としている。また、処理時間が30分を超える場合は、処理時間をかけても鉛除去の効率はそれほど上がらず、また、処理時間がかかりすぎて量産処理には不向きである。一方、処理時間が5分を下回る場合は、処理温度を上げても鉛の溶出防止には不十分であることから5分以上としている。勿論、これに限定するものではない。

【0069】

また、既存する接液器材にも対応可能であり、その際、例えばバルブの場合、パッキン、ガスケット等金属以外の部品も洗浄液に浸漬されるため、洗浄時間、温度、濃度によっては前記部品の劣化も考慮され、その場合は、フッ素ゴム等の耐薬品性材質の部品を用いればよい。また、本例においては、酸洗浄処理の洗浄液のうち、インヒビターとして塩酸を用いたが、酢酸やスルファミン酸などの有機酸を用いて硝酸との混酸とし、鉛・ニッケルを除去するようにしてもよい。

【0070】

ここで、本発明適用後のニッケル、鉛の浸出試験を行い、その試験結果を説明する。上述したニッケル浸出源特定試験の供試品を用いて、ニッケル除去工程としての酸洗浄処理を行ったところ、給水器具の内部に残渣として付着したニッケル塩のほとんどが除去されることを確認した。この浸出試験における酸洗浄は、硝酸4wt%+塩酸0.4wt%の混酸で行い、その試験結果を表2(酸洗浄処理後のNi、Pb浸出量(mg/l))に示す。同表に示すように、Niの浸出量(配管末端器具としての補正値)は、0.001mg/lの浸出基準を満たすものであり、Pbの浸出量(同補正値)も、0.007mg/lの浸出基準を満たすものであった。

【0071】

【表2】

【0072】

ニッケル除去工程16後には、水洗工程17にて速やかに水洗し、接液器材表面から洗浄液を取り除くようにする。

【0073】

次いで、保護膜形成工程18にて保護膜形成処理を行う。保護膜形成工程18で用いられる保護膜形成剤は、少なくとも、保護膜形成成分とこの保護膜形成成分を水に溶解させる溶剤成分を含んでいる。

更に、保護膜形成成分は、アミン物質と有機酸のうち少なくとも何れか1方を含んでいる。また、溶剤成分は、水溶性有機溶剤とアミン溶剤のうち少なくとも何れか1方を含んでいる。

【0074】

このとき、保護膜形成成分に含まれる物質としてアミン物質を選択すると、溶剤成分として水溶性有機溶剤を選択する必要がある。また、保護膜形成成分に含まれる物質として有機酸を選択したときには、溶剤成分としては水溶性有機溶剤、或は、アミン溶剤の何れを選択してもよく、何れの場合でも溶剤として保護膜形成成分に作用するが、アミン溶剤を選択するのがより好ましい。

【0075】

ここで、保護膜形成成分は、ニッケルめっきにおけるニッケルと結合するため、窒素を有する成分が良く、また、撥水性を有する膜を形成するため、炭化水素を有する成分が好ましい。これらの条件を満たす成分がアミン物質であり、このうち、ニッケルと結合し得るのは、窒素が水素と結合している第1アミンと第2アミンである。更に、ニッケルめっきが施された接液器材に温水が流れる場合を考慮すると、保護膜形成成分として融点が高く(例えば、50℃以上)、安定した構造が好ましいことから、保護膜形成成分としては、アミン物質を含み、特に、環式構造を有する第2アミン(以下、「環式アミン」という。)を含むのがより好ましい。なお、環式構造を有する化合物であっても、窒素以外の元素、例えば、酸素や硫黄等を含んでいるフラン類やチオフェン類等は、ニッケルと結合し得ないので、対象外となる。

【0076】

以下に、保護膜形成成分に含有させる成分として適するアミン物質(環式アミン)を示す。この種のアミン物質としては、例えば、五員環化合物、六員環化合物、多環化合物の何れかであればよい。

五員環化合物は、炭化水素が五角の環式形状を呈する化合物である。この五員環化合物の類型と、主な化合物名としては、例えば、ピロール類(ピロール誘導体)、ピロリン類(ピロリン誘導体)、ピロリジン類(ピロリジン誘導体)、ピラゾール類(ピラゾール、ピラゾール誘導体)、イミダゾール類(イミダゾール、イミダゾール誘導体)、トリアゾール類(1H 1、2、4トリアゾール、トリアゾール誘導体)、テトラゾール類(テトラゾール、テトラゾール誘導体)、オキサチアゾール類(オキサチアゾール誘導体)、ジチアゾール類(ジチアゾール誘導体)などがある。ピロールやピロリン等、融点の低い化合物は、置換基を有する誘導体として融点を高くした構造により保護膜形成成分に適用する。

このうち、特に、構造がより安定している五員環化合物は、ピロール類、ピロリジン類、ピラゾール類、イミダゾール類、トリアゾール類、テトラゾール類であり、これらの中から適宜選択して使用するのがより好ましい。

【0077】

六員環化合物は、炭化水素が六角の環式形状を呈する化合物である。六員環化合物の類型と、主な化合物名としては、例えば、ピペラジン類(ピペラジン誘導体)、オキサジン類(オキサジン誘導体)、モルホリン類(モルホリン誘導体)、オキサトリアジン(オキサトリアジン誘導体)などがある。融点の低い化合物は、五員環化合物と同様に、置換基により融点を高くした誘導体として保護膜形成成分に適用する。

このうち、特に、構造がより安定している六員環化合物は、ピペラジン類、オキサジン類、モルホリン類であり、これらの中から適宜選択して使用するのがより好ましい。

【0078】

多環化合物は、五員と六員の環式構造を組み合わせた化合物である。多環化合物の類型と、主な化合物名としては、例えば、インドール類(インドール誘導体)、ベンズイミダゾール類(ベンズイミダゾール、ベンズイミダゾール誘導体)、ベンゾトリアゾール類(ベンゾトリアゾール、ベンゾトリアゾール誘導体)、ピラゾロピリジン類(ピラゾロピリジン、ピラゾロピリジン誘導体)、トリアゾロピリジン類(トリアゾロピリジン、トリアゾロピリジン誘導体)、ベンゾキサジン(ベンゾキサジン、ベンゾキサジン誘導体)、ベンゾチアジン類(ベンゾチアジン、ベンゾチアジン誘導体)、ベンゾキサジアジン類(ベンゾキサジアジン、ベンゾキサジアジン誘導体)、ベンゾキサトリアジン類(ベンゾキサトリアジン、ベンゾキサトリアジン誘導体)、カルバゾール類(カルバゾール、カルバゾール誘導体)、カルバリン類(カルバリン、カルバリン誘導体)、ペリミジン類(ペリミジン、ペリミジン誘導体)、フェノキサジン類(フェノキサジン、フェノキサジン誘導体)、フェノチアジン類(フェノチアジン、フェノチアジン誘導体)などがある。融点の低い化合物は、五員・六員環化合物と同様、置換基により融点を高くした誘電体として保護膜形成成分に適用する。なお、この多環化合物における誘導体には、異性体を含むものとする。

このうち、特に、構造がより安定している多環化合物は、インドール類、ベンズイミダゾール類、ベンゾトリアゾール類、カルバゾール類であり、これらの中から適宜選択して使用するのがより好ましい。

【0079】

また、ニッケルとの結合性が高い多環化合物として、何れか一方の端部に存在する環式構造に、窒素と水素との結合が外方に突出して配置されているものが好ましい。このうち、窒素と水素との結合が、多環式化合物の中心軸位置に配置されていると、ニッケルめっき面に垂直に結合させることができ、緻密な平面保護膜を形成する上で特に好ましく、具体的な化合物として、一対の五員・六員化合物である、2Hベンゾトリアゾールや2Hトリアゾロピリジンがある。

【0080】

一方、保護膜形成成分の成分として、有機酸を使用する場合、この有機酸は、上記のアミン物質をニッケルめっき面上に積層するための結晶列として、ニッケルめっき層に結合する成分を含んでいる。この有機酸の例としては、カルボン酸に属するステアリン酸のような直鎖飽和脂肪酸やオレイン酸のような直鎖不飽和脂肪酸であり、具体例として、例えば、デカン酸、ウンデカン酸、ドデカン酸、トリデカン酸、テトラデカン酸、ペンタデカン酸、ステアリン酸、ヘプタデカン酸、ヘキサデカン酸、オクタデカン酸、ノナデカン酸などが挙げられる。また、直鎖以外の脂肪酸(飽和、不飽和)や、ベンゼン環を有するカルボン酸、カルボン酸エステルなどであってもよい。

【0081】

本例の保護膜形成工程18で用いる保護膜形成剤は、特に、ベンゾトリアゾールを含んで成る保護膜形成剤が好ましい。その理由として、ニッケルとの優れた結合力にある。ベンゾトリアゾールは水を弾く効果(撥水性)を持ったベンゼン環を外側に向け、親水性の基を内側(めっき側)にしてめっき表面と結合する。このため、ニッケルめっきとの密な結合が実現される結果、強固な保護膜の形成が可能となる。有機酸も撥水性を持ったアルカン(CnH2n+2)を外側に向け、親水性の基を内側にしてめっき表面と結合することから、ニッケルめっきとの密な結合を得ることができる。めっき表面との結合力は、有機酸では、保護膜を構成する分子のうち、親水性基のみの非局在化(電子の移動)によって得られるのに対し、ベンゾトリアゾールでは、ベンゼン環も含めた分子全体の非局在化によって得られる。すなわち、ニッケルとの結合部分が高く非局在化される分子構造を有する保護膜形成剤を用いることにより、密な結合を行うことができる。従って、ベンゾトリアゾールを含んで成る保護膜形成剤が、前記酸洗浄処理による活性化と相まって、ニッケルとの結合がより強化される点で好ましい。また、ベンゾトリアゾール誘導体の例としては、トリルトリアゾールやカルボキシベンゾトリアゾールなども挙げられる。ベンゾトリアゾール及び有機酸の構造を示す。

【0082】

【化1】

【0083】

【化2】

【0084】

次に、これらの保護膜形成成分と組み合わせる溶剤成分の主成分としては、作業性、環境性、安全性(非引火性)を高める等の理由により水が好ましい。また、水以外の溶剤成分として、前記したように少なくとも水溶性有機溶剤、又はアミン溶剤の何れか一方を含むようにする。

水溶性有機溶剤は、水と混ざりやすく、かつ、アミン物質を溶解させやすいという特徴があり、このため、水に溶けにくいアミン物質を保護膜形成成分として用いた場合に組み合わせる成分として適用される。これにより、アミン物質を保護膜形成成分とし、水溶性有機溶剤を溶剤成分として含んだ保護膜形成剤が構成される。この場合の水溶性有機溶剤は、水と混ざりやすくアミン物質の溶解性に特に優れた低級アルコール(例えば、メタノール、エタノール、プロパノール、ベンジルアルコール)、低級ケトン(例えば、ブタノール)、アセトン、ジエチルケトン等の極性有機溶剤を適用するのが好ましい。

【0085】

更に、これ以外の水溶性有機溶剤としては、上記保護膜形成成分を水に溶解させるグリコールエーテル類などの有機溶剤がある。グリコールエーテル類としては、例えば、3−メチル3−メトキシブタノール、ブチルセロソルブ等が挙げられる。

【0086】

また、他種の溶剤成分であるアミン溶剤は、水と混ざりやすく、かつ、オレイン酸のような有機酸を溶解させやすいという特徴があり、このため、保護膜形成成分として、有機酸を使用した場合に主に適用される。これにより、ほとんど水に溶けない有機酸を溶かすことができ、有機酸を保護膜形成成分とし、アミン溶剤を溶剤成分として含有する保護膜形成剤が構成される。この場合、溶解を促進するためには、アミン溶剤を有機酸と同一モル(同一分子数)以上、保護膜形成剤中に含有するのが好ましい。

【0087】

アミン溶剤としては、例えば、モルホリン、モノエタノールアミン、トリエタノールアミン、トリイソプロパノールアミンのようなISO形状を有するアルカノールアミン、シクロヘキシルアミン、ジシクロヘキシルアミンのようなシクロ形状を有するアミン、長鎖のアルコールアミンなどがある。

【0088】

このとき、アミン溶剤を溶剤成分とする場合、H−N結合を有する第1アミンや第2アミンは、反応性に富むため、有機酸の溶剤としての機能を優先する場合には、第3アミンが最適である。具体例として、トリエタノールアミンでは、分子中にある窒素の3つの結合が全て水素以外の成分(エタノール)と結合しており、有機酸の溶剤として機能する。トリエタノールアミンにおける窒素原子は、化学結合形式に直接係らない残りの非結合電子対を有しており、この非結合電子対が共役系の構成要素となって、有機酸(例えば、オレイン酸)の電離によって発生する水素イオンを安定化させる。この水素の安定化作用により、オレイン酸の水溶液への溶解を促進している。

【0089】

保護膜形成剤は、水性であるため雑菌による腐敗を防ぐため、溶液を酸性、又はアルカリ性に保つことが必要であるが、アミン溶剤を溶剤成分とすることで保護膜形成剤全体をアルカリ性に保つことが可能になる。この場合のアミン溶剤としては、皮膜形成成分を侵さず、仮に希釈して薄めた場合でも保護膜形成剤全体のアルカリ性を保ち続け、かつ、化学的に安定した構造にできるという見地から、第3アミンが好適である。

【0090】

溶剤の主成分としての水は、軟化水である必要があり、この軟化水は、例えば、水道水、地下水、工業用水に含まれるミネラル分がオレイン酸と反応する基にもなりえるという理由から、ミネラル分を含まないことが望ましい。また、軟化水のpHは中性である必要があり、アルカリイオン水や酸イオン水などは避ける必要がある。

【0091】

保護膜形成時には、図10に示すように、保護膜形成剤に浸漬された接液器材1の少なくとも接液面1aには、保護膜20が形成される。これにより、接液部位1aに付着したニッケルめっき2b層の表面に保護膜20が形成され、しかも、この保護膜形成剤はニッケルめっき2b層の微小なピンホール2cに入り込む。従って、接液部1aとこの接液部1aに付着したニッケルめっき2bとを絶縁し、異種金属接触腐食によるニッケル溶出を防止すると共に、接液によるニッケルめっき2b自体からのニッケル溶出も防止する。

【0092】

上記保護膜形成剤による保護膜は、給水器具の口元における接液部位のみならず、内部の接液面にも形成される。従って、鉛除去工程13において接液部表面層に偏析した鉛を除去し、ニッケル除去工程16においてニッケル塩が除去された内部の接液面にも保護膜が形成される。保護膜形成剤がベンゾトリアゾールのみを主成分とする場合には、保護膜は一層の保護膜(図10において、保護膜20a)により形成される。一方、保護膜形成剤がベンゾトリアゾール+有機酸を主成分とする場合には、保護膜は二層の保護膜(図10において、保護膜20a+保護膜20b)から成り、或いは両者が複合的に適宜な層を成す保護膜から成る。図10に示すように、保護膜20が二層から成る場合、有機酸から成る保護膜20bはベンゾトリアゾールから成る保護膜20aの上に載る状態となる。これにより、保護膜20はより強固なものとなって、ニッケルの溶出を防ぐことができる。

【0093】

図8に示すように、保護膜形成工程18を経た後には、乾燥工程19にて乾燥する。この乾燥工程19により、保護膜形成剤に含まれる水分が蒸発し、ベンゾトリアゾールや有機酸による保護膜が銅合金やニッケルめっき層の表面に固着する。特に、酸洗浄処理と保護膜形成処理との有機的な組み合わせによって、上記洗浄液による相乗的機能が発揮されて、保護膜形成工程18で保護膜を形成した製品・部材では、極めて優れたニッケル溶出防止効果が示される。すべての工程を通過した容器は、組立工程に運ばれ、容器より接液器材(本例では、バルブ部品)を取り出し、組立・検査を行う。

【0094】

また、本例では環境問題、廃液処理コストにも配慮している。上述したように、本例の脱脂工程10ではアルカリ洗剤を用いており、本例の鉛除去工程13とニッケル除去工程16では硝酸(濃度0.5wt%〜7wt%)と塩酸(濃度0.05wt%〜0.7wt%)から成る混酸を用いており、図8に示すように、脱脂工程10で汚れたアルカリ洗剤と、鉛除去工程13及びニッケル除去工程16で重金属を含んだ混酸溶液を共に反応させて中和処理し、沈殿物・浮遊物を固体として取り除き、油分は分離して産廃処理することができるからである。その後、無害となった中和水は、工業用水としての活用も可能である。さらに、同図に示すように、脱脂工程10後の水洗工程11から排出される希薄なアルカリ性廃液と、鉛除去工程13後の水洗工程14及びニッケル除去工程16後の水洗工程17から排出される希薄な酸性廃液とを混合して中和処理し、沈殿物・浮遊物を固体として取り除き、油分は分離して産廃処理することができる。その後、無害となった中和水は、工業用水としての活用も可能である。

【0095】

更に、本発明における保護膜形成処理は、ニッケル除去工程を経ていない既存のバルブや水栓等の組立完成品に対しても行うことが可能で、この場合、組立完成品を脱脂した後、保護膜形成処理を行う。本発明の保護膜形成剤は腐食性がなく、バルブや水栓等に組み込まれている非金属のパッキンやガスケットを劣化させるおそれがないことから、完成品に対しても実施することができる。なお、保護膜は処理対象である接液部品や完成品を保護膜形成剤に浸漬処理することで形成されるが、浸漬処理ではエアーポケットを生じ易い内部形状を有する接液部品等には、スプレー等の噴霧処理を採用してもよい。

【0096】

次に、前記した保護膜形成工程において使用する保護膜形成剤を管理する場合について述べる。本発明においては、前述したように、処理ワークは、ニッケル除去工程(混酸処理工程)と水洗工程を経たのちに保護膜形成工程によって処理が行われる。このとき、通常、ワークには凹凸部分があるため、このワークを処理に従って移動する場合、ワークの凹みなどに液成分が入り込んで、ワークと共にこの液成分が次工程に持込まれるおそれがある。具体的には、水洗工程における水が次の保護膜形成処理工程に持ち込まれると、保護膜形成剤濃度が薄まってしまうことがあり、また、水洗工程前の混酸処理工程の酸成分が持ち込まれると、保護膜形成成分がこの酸成分と反応することがある。

このため、本実施形態では、これらの不具合を防いで保護膜形成処理工程を高い精度で実施するために、前工程の液成分を混入させないようにすることと、前工程の液成分が保護膜形成処理工程に混入した場合の対処を行うようにすることの観点から管理を行うようにした。

【0097】

前工程の液成分を混入させないようにする管理としては、処理ワークの残液溜まりを防止すること、処理ワークに付着した水滴の移動を防止すること、水洗工程における混酸成分を除去することが考えられる。一方、前工程の液成分が保護膜形成処理工程に混入した場合を想定した管理としては、保護膜形成剤の濃度管理とpH管理が考えられる。それぞれの管理を行う場合を説明する。

【0098】

先ず、液成分の混入を防ぐ管理として、処理ワークの残液溜まりを防止するためには、ワークを処理槽から取り出す際に、処理液がワークから抜けやすくする必要がある。例えば、特に、水栓金具の部品であるクランクや吐水口などでは、ワークを水平に設置すると、筒内に液溜まりしやすくなっている。これを防ぐため、残液溜まり防止管理として、ワークを傾斜させることで残液が溜まるのを防止する。

一方ワークが、いわゆる、おわん形状や急須形状などの形状の場合には、特に残液が溜まりやすくなっているため、ワークを傾斜させることだけでは不十分である。図23、図24において、例えば、特に急須形状をしているシングルレバー混合栓の胴部分には残液が溜まるのを確実に防ぐために、部品(ワーク)を設計する段階で逃がし穴41、44を部品に空けておき、処理中に処理液が逃げやすい構造にする必要がある。これにより、例えば、ワークが、シングルレバー混合水栓やツーハンドル混合水栓の胴部分のような急須形状である場合でも、残液溜まりを回避でき、前工程の液成分の持込みを防ぐことが可能になる。

なお、この逃がし穴41、44は、水栓金具の機能には関わらないため、図23、図24に示すように本処理後の水栓金具の組立時に塞いでしまえばよい。例えば、同図23のように台座40に逃がし穴41を上に向け、消費者から見えやすい場所に設置したほうが良い場合には、逃がし穴41にタップを切っておき、この穴41を塞ぐ際、装飾性の良いねじ43にOリング42を装着し締付ければデザイン性に優れつつ逃がし穴41を封止することができる。また、同図24に示すように消費者から見えない場所に設置した方が良い場合には、逃がし穴44を台座40の下面に設け、同様に逃がし穴44をOリング45を介してねじ46で封止すればワークをキッチン等に設置したときに外観上見えず、消費者に違和感を与えることがなくなる。

このように、シングルレバー混合水栓やツーハンドル混合水栓等の複雑な形状をした水栓金具の残液溜まりを防止するために、これらの水栓金具の台座40の部分に逃がし穴41、44を設けることで、残液溜まりを防止できるほか、効率的にムラのない処理をすることが可能となる。

【0099】

次に、処理ワークを処理槽から取り出す際には、ワークの内外面に多数の水滴が付着しており、そのままの状態で次の工程に移動すると、大量の液成分を持込んでしまう。このため、処理ワークに付着した水滴が移動するのを防ぐ必要がある。

処理ワークに付着した水滴の移動を防止するためには、ワークを処理槽から取り出した際、すぐに移動させずに残液が処理槽に落ち切るまで待つようにする。このとき、ワークに付着した残液を処理槽に戻すようにし、再利用できるようにするとよい。

また、ワークを処理槽から取出した後に、ワークの内外面に付着した水滴をエアーブローによって除去し、次の槽に移動させるようにしてもよい。この場合にも、ワークに付着した残液を処理槽に戻すのがよい。

【0100】

一方、混酸処理工程後に水洗工程で混酸成分を除去するには、混酸成分の除去が不十分であると、後工程である皮膜形成工程時に弱アルカリ性の保護膜形成剤と化学反応を起こしてしまうため、混酸成分を水洗工程において確実に除去する必要がある。従って、この混酸成分の除去するための管理としては、オーバーフロー能力の管理、攪拌能力の管理、揺動能力の管理、超音波振動能力の管理の何れか、又はこれらを組み合わせて行うようにするのがよい。

【0101】

オーバーフロー能力を管理する場合、水洗槽内に一定時間処理ワークが留まっている間に水洗槽内の処理水を全て入れ替えるようにするか、又は、処理水のpH管理を行うようにする。特に、pH管理を行う場合には、ワークが浸漬している間にオーバーフローによって混酸成分を除去して水洗槽内の処理水のpH7まで回復させるようにする。

【0102】

攪拌能力の管理は、処理ワークが浸漬した状態の水洗槽内でオーバーフロー処理による水流だけでは攪拌を十分にできない場合に行うようにする。攪拌を行う際には、攪拌機などで混酸成分が溶解した洗浄水が均一に混ざり合うようにする。特に、投入するワークの数が多いときには、水洗槽内にpHが低い領域が存在しやすくなるため、この攪拌処理は有効となる。

【0103】

揺動能力の管理は、例えば、ワークが急須形状などの液溜まり部分があり、攪拌しても内部に洗浄水を十分に循環させることが困難な形状のワークに対して行う。この場合、ワークを水洗槽内で揺動させて、ワーク内部の(混酸処理による酸の付着によって)pHの低くなっている洗浄水を循環させ、このワーク内部に留まっている混酸成分を取り除くようにする。

【0104】

超音波振動による管理は、例えば、対象となるワークの材質が鋳物の場合に行う。ワークは鋳物であることが多く、この場合、ワーク内部の鋳肌面の窪地に十分に洗浄水を循環させることが困難になっている。このため、超音波振動を与えてpHの低い水が窪地内に停滞するのを防いだり気泡に覆われた部分を洗い流して、細かい隙間に留まっている混酸成分を取り除くようにする。

以上の管理によって、混酸処理によってワークに付着した液成分が水洗工程の処理水に混入した場合でも、この混酸成分を除去し、処理水を一定以上のクオリティに保つことができ、混酸処理で付着した処理液を確実にワークから除去して、次工程である保護膜形成処理工程に送ることができるようにしている。

【0105】

続いて、前工程の液成分が保護膜形成処理工程に混入することを想定した管理を述べる。本実施形態では、保護膜形成工程時における保護膜形成剤の濃度とpHを測定し、これらを所定の範囲内に収めるように管理することで、保護膜形成剤の機能を維持するようにしている。本例における保護膜形成剤の主成分であるアミン物質は、弱アルカリ性を呈することから、前工程からの混酸成分の混入による保護膜形成機能の低下状況を監視するには、pHによる管理が有効である。しかし、本例における保護膜形成剤は、後述するように、希釈倍率が異なってもpHは一定であることから、pHの管理だけでは、略膜形成機能の低下原因の一つである、前工程からの水の混入による希釈の進行を監視することができない。そこで、本発明に関わる保護膜形成剤では、pHと共に濃度による管理を必要とする。

【0106】

先ず、保護膜形成剤の濃度を管理する場合について述べる。

保護膜形成剤の濃度は、濃度計で測定する。ここで、水溶液は、いかなるものであっても光の屈折率と濃度が比例関係にあり、濃度計は、一般的に用いられるものを使用し、光の屈折率からBrix濃度と呼ばれる濃度を測定できるようにしたものである。

濃度計は、通常は、果汁などの糖分濃度を測る用途が多く、Brix濃度の単位(%)は、砂糖水100g中に含まれる砂糖のグラム数の濃度となっている。よって、保護膜形成剤の濃度を測定する場合には、保護膜形成剤をBrix濃度計で測定したときに、この測定結果を保護膜形成剤の濃度に変換する必要がある。

Brix濃度を保護膜形成剤の濃度に変換するために、所定濃度の保護膜形成剤を準備し、これをBrix濃度計で測定した。このときの保護膜形成剤の濃度と濃度計で測定したBrix%の関係を表3に示す。

【0107】

【表3】

【0108】

ここで、水溶液のBrix濃度は、水溶液の濃さに比例し、また、表より、保護膜形成剤の濃度には所定の値のBrix濃度が対応している。よって、保護膜形成剤の濃度とBrix濃度は比例関係にある。

表3の結果より、保護膜形成剤の濃度とこれに対応するBrix濃度をプロットし、比例関係によりこれを直線で結んだグラフを図11に示す。保護膜形成剤の濃度を求める際には、保護膜形成剤の濃度をBrix濃度計で測定し、これを図11により保護膜形成剤の濃度に変換すればよい。

【0109】

保護膜形成剤の望ましい濃度(実用的な濃度)は、5〜10%(20倍希釈〜10倍希釈)であるため、Brix濃度計で測定した際には、これに対応する値である、1.6〜3.3%の表示範囲に収めるようにすればよく、これを管理することにより保護膜形成剤の濃度を望ましい値に維持することが可能になる。

濃度を測定する場合には、保護膜形成工程では所定の濃度の保護膜形成剤を用い、先ず、保護膜形成処理前にこの濃度を測定し、処理開始後に一定時間おきに濃度計にて測定する。保護膜形成剤に水が混入した場合、この薄まり具合は濃度計により数値で確認できるため、この数値が所定範囲から外れた場合に処理開始前の濃度値まで復帰させるように保護膜形成剤の原液などの濃い液を追加することで、常に望ましい保護膜形成剤の濃度にできる。

【0110】

次に、保護膜形成剤のpHの管理について述べる。

保護膜形成工程で使用する保護膜形成剤は、処理工程開始前において弱アルカリ性(pH7.5±0.3)である。pHを管理する際にはpH8〜pH6の範囲で行うため、この狭い範囲のpHの値を測定するためにpH計を用いる。pH計は一般に使用されるものも用いればよいが、このpH計は、機器ごとに若干の測定値のばらつきがあるため、pH管理を行う場合、同一のpH計を用いて測定するのが好ましい。

【0111】

ここで、保護膜形成剤のpHを変化させる要因を調べた。保護膜形成工程のpHに影響を与える要因としては、前処理である混酸処理工程、水洗工程が考えられるため、これを再現するため試験的に弱アルカリ性の保護膜形成剤に混酸成分、水をそれぞれ加えてpHの変化を測定した。

保護膜形成剤に混酸成分を加えた際のpHの変化を図12に示す。このときの条件としては、保護膜形成剤は10倍希釈(10%濃度)とし、混入する混酸成分は、67%濃硝酸4wt%、36%濃塩酸0.4wt%からなる混酸とした。

【0112】

ここで、保護膜形成剤の効果(機能)は、皮膜物質のベンゾトリアゾールとオレイン酸によるが、オレイン酸の水への溶解向上や水中のミネラル分との反応防止にトリエタノールアミンも重要な役割を担っている。保護膜形成剤の作用は、溶液中に溶解しているこれらのアミン化合物分子によるが、溶解分子のごくわずかな量がイオンの形に電離していることから弱アルカリ性となっている。

一方、混入する混酸成分は薄酸ではあるが、pH=1である。この酸成分の混入は、全体のpHを低下させるが、イオンの形に電離しているアミン化合物との中和反応により、まずpH7に近づこうとする。このとき、pH7になったとしても、すべてのアミン化合物は失われることはない。続けて、酸成分を混入すると、イオンの形に電離したアミン化合物分子が失われ、酸側に傾いてpH7を下回るが、新たにイオンの形に電離する分子が、アミン化合物の溶解分子の中から現れるためこの酸側への傾きは緩やかになる。しかし、最終的には、アミン化合物分子が大きく減少するので、急激にpHが酸側に傾くことになる。

図12の測定結果は、以上の状態を示しており、pH6以下になると、この変化点を越えると特性がそれまでの略平行状態から急激に酸側に傾く傾向を示したものである。