銅合金鋳塊、銅合金板及び銅合金鋳塊の製造方法

【課題】製品における欠陥を低減する。

【解決手段】Feを2.1重量%以上3.6重量%以下、Znを0.05重量%以上0.2重量%以下、Pを0.01重量%以上0.12重量%以下、Snを0.01重量%以上0.12重量%以下、Siを0.005重量%以上0.05重量%以下、Mnを0.005重量%以上0.06重量%以下含有し、残部がCuと不可避不純物からなる銅合金鋳塊11であって、連続鋳造を経た後の鋳造方向に垂直な断面において、結晶粒内および結晶粒界に存在する初晶鉄粒子の長径の平均値が5μm以下である。

【解決手段】Feを2.1重量%以上3.6重量%以下、Znを0.05重量%以上0.2重量%以下、Pを0.01重量%以上0.12重量%以下、Snを0.01重量%以上0.12重量%以下、Siを0.005重量%以上0.05重量%以下、Mnを0.005重量%以上0.06重量%以下含有し、残部がCuと不可避不純物からなる銅合金鋳塊11であって、連続鋳造を経た後の鋳造方向に垂直な断面において、結晶粒内および結晶粒界に存在する初晶鉄粒子の長径の平均値が5μm以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、銅合金鋳塊、銅合金板及び銅合金鋳塊の製造方法に関し、特に、鉄を含有する銅合金鋳塊、それを用いた銅合金板及び鉄を含有する銅合金鋳塊の製造方法に関する。

【背景技術】

【0002】

電子電気用部品の小型化に伴い、部品中に使用される通電部材に要求される品質も高くなっている。その中で、リードフレームなどに広く使われる鉄(Fe)を含有する銅合金材においては、素材となる銅合金鋳塊の製造の際に、10μm〜30μm程度の粗大な鉄の粒子が混在してしまうことがある。この鉄粒子は、その殆どが鋳造中に初晶鉄粒子として晶出する晶出物であるが、添加したFeが完全に溶解せずにそのまま凝固し、鉄粒子として生地中に存在する未固溶鉄粒子もある。このような初晶鉄粒子、未固溶鉄粒子等を含む銅合金材中の鉄粒子を、以下、総称して初晶鉄粒子という。

【0003】

初晶鉄粒子の成分としては、大きく分けて、Fe単体、Fe−炭素(C)系、Fe−リン(P)系、Fe−シリコン(Si)系等がある。これらの初晶鉄粒子は、鋳造後の銅合金鋳塊の段階から製品となった銅合金板の段階まで銅合金材中に存在する。初晶鉄粒子が銅合金材の表面近くに存在していた場合には、銅合金板に表面欠陥を発生させ、また、めっき性を低下させてしまう。また、初晶鉄粒子が銅合金材の内部に存在していた場合には、銅合金板の内部割れが誘発され、製品歩留まりを低下させたり、スタンピング性、エッチング性を低下させたり等、銅合金材としての性能を大きく低下させる要因となる。このため、初晶鉄粒子の晶出を抑制するべく、不純物の除去や、Fe添加材の改良等の試みがなされてきた。

【0004】

例えば、鋳造時に溶湯を凝固させて銅合金鋳塊を製造する際、C、P、Si、クロム(Cr)等の不純物が溶湯中に混入していると、初晶鉄粒子が晶出し易くなってしまうことが知られている。つまり、銅合金の溶湯中でこれらの不純物とFeとが包晶反応を起こすことにより、Cu母相が凝固する前に、Fe単体やFe−C系等の晶出物が凝固核として晶出する。この包晶反応は、添加するFeの濃度およびC、P、Si等の不純物の濃度に依存し、それぞれの元素の濃度が高いと反応が促進され、晶出物の粒子径や個数が増大する。そこで、例えば特許文献1,2には、上記の不純物を溶湯中から除去したり、濃度を厳密に制御したりすることで、初晶鉄粒子の晶出を制御する方法について開示されている。

【0005】

また、例えば特許文献2〜4には、Feを含有する銅合金の溶湯を溶製する際、Fe添加材として、Cu−Fe合金や純鉄線、純鉄帯等に替えて、粒度の細かい50μm〜2mmの粒子径の鉄粉(アトマイズ粉末)を添加する方法について開示されている。Fe添加材を鉄粉とすることで表面積を大きくすることができ、Feの溶解効率が向上する。よって、Feが完全溶解するまでの時間を短縮することができ、かつ、固溶しない10μm以上の鉄粒子の発生を抑えることができる。

【0006】

一方で、例えば特許文献2によれば、初晶鉄粒子の粒子径や個数は、銅合金鋳塊の冷却速度に依存する。初晶鉄粒子は、銅合金鋳塊の温度が下がるまでの間の所定の温度領域で晶出し、粗大化する。銅合金鋳塊を凝固させる際、この温度領域を早く通過させれば、すなわち、冷却速度を高めれば、初晶鉄粒子の晶出を抑制することができる。逆に、冷却速度が所定値より小さいと初晶鉄粒子の粒子径や個数が増大してしまう。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平03−013264号公報

【特許文献2】特開平05−311281号公報

【特許文献3】特開平05−104206号公報

【特許文献4】特開平05−105976号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、これまでに試みられてきた上記方法によっては、初晶鉄粒子の晶出を抑制し、製品となった銅合金板の欠陥等を充分に防ぐことは困難であった。

【0009】

例えば、特許文献1,2に開示されている不純物の除去については、いくつか弊害がある。ひとつには、上述のC、P、Si等の不純物を完全に排除することは、以下の点から非常に困難である。例えばCは、溶湯を被覆して保温したり酸化を抑制したりする木炭中に含まれる。溶湯の被覆のためには木炭が不可欠であり、木炭から溶湯中へのCの拡散や、拡散したCと溶湯中のFeとの反応を制御することは非常に困難である。また、例えばPやSiは、溶湯を脱酸する目的で添加されることが多く、大気炉でスクラップ等を用いて銅合金を溶製する場合、P若しくはSi等の酸化性の強い元素が溶湯中に含まれなければ、溶湯中のFeが酸化する等、溶解炉内でのFe成分の制御が困難になる。このように、実際の製造工程において、C、P、Si等の不純物を完全に排除することは現実的ではない。

【0010】

また、上述のように、不純物による初晶鉄粒子の晶出は、不純物とFeとの包晶反応により起こり、不純物濃度が増すと、初晶鉄粒子の粒子径が増大すると共にその個数も増加する。ここで、圧延工程等を経る銅合金板の製造工程においては、所定数量の初晶鉄粒子が銅合金中に含まれていることが必要である。銅合金は、鋳造組織が粗大なままでは熱間延性が非常に小さく、熱間圧延時に割れ等が発生して製品の歩留まりを大きく低下させてしまいかねない。初晶鉄粒子の個数が増加して凝固核が増えれば、鋳造組織が微細になり、熱間延性が大きく向上する。このように、包晶反応による初晶鉄粒子の晶出、及び鋳造組織の微細化は、銅合金板等の製品を製造するうえで重要な要素となっている。

【0011】

また、特許文献2〜4に開示されているFe添加材の改良についても、実際の製造工程への適用は困難である。上述のような微細な鉄粉は、酸化され易いほか、粉塵爆発への懸念もある。また、Fe添加材を鉄粉として添加する場合、実際の溶製時には、鉄粉を銅条に包んでまとめて溶湯中に添加したり、銅管で被覆して鉄粉と銅との複合線材として連続的に溶湯中に添加したりしなければならない。結果、塊で投入された鉄粉は、溶湯中で粒子同士が即座に凝集し、大きな鉄塊となってしまう。このような鉄塊は、完全溶解までに長時間を要することがあり、未固溶の成分が残留し易くなってしまう。

【0012】

また、特許文献2で言及のあった冷却速度の制御であるが、やはり実際の製造工程への適用にあたっては、種々の困難が伴う。実際の製造時には、生産性を考慮して大型の銅合金鋳塊を連続鋳造で鋳造することが多く、単純に表面の冷却速度を上げたとしても表面と中心部とで冷却速度が大きく異なり、冷却速度の遅い中心部で初晶鉄粒子が晶出し粗大化してしまう。また、急冷により、銅合金鋳塊の表面及び内部に割れが発生するおそれがある。

【0013】

このように、初晶鉄粒子の晶出を完全に抑制することは、事実上、略不可能であるほか、熱間延性向上の観点等から、初晶鉄粒子を銅合金中から完全に排除してしまうことは好ましくない。

【0014】

本発明の目的は、製品における欠陥を低減することが可能な銅合金鋳塊、銅合金板及び銅合金鋳塊の製造方法を提供することである。

【課題を解決するための手段】

【0015】

本発明の第1の態様によれば、Feを2.1重量%以上3.6重量%以下、Pを0.01重量%以上0.1重量%以下、Znを0.05重量%以上0.2重量%以下、Snを0.01重量%以上0.12重量%以下、Siを0.005重量%以上0.05重量%以下、Mnを0.005重量%以上0.06重量%以下含有し、残部がCuと不可避不純物からなる銅合金鋳塊であって、連続鋳造を経た後の鋳造方向に垂直な断面において、結晶粒内および結晶粒界に存在する初晶鉄粒子の長径の平均値が5μm以下である銅合金鋳塊が提供される。

【0016】

本発明の第2の態様によれば、前記鋳造方向に垂直な断面において、表面から20mm内側に入った部分の1cm2あたりの前記結晶粒内および前記結晶粒界の前記初晶鉄粒子の粒度分布は、前記初晶鉄粒子の長径が4μm以上6μm未満の範囲に、前記初晶鉄粒子の粒子数が200個/cm2以上500個/cm2以下のピークを持ち、中心部の1cm2あたりの前記結晶粒内および前記結晶粒界の前記初晶鉄粒子の粒度分布は、前記初晶鉄粒子の長径が6μm以上8μm未満の範囲に、前記初晶鉄粒子の粒子数が300個/cm2以上400個/cm2以下のピークを持ち、前記断面の全体に亘り、前記結晶粒内および前記結晶粒界に存在する前記初晶鉄粒子の長径が20μm未満であり、前記結晶粒内に存在する前記初晶鉄粒子の長径が12μm以下である第1の態様に記載の銅合金鋳塊が提供される。

【0017】

本発明の第3の態様によれば、第1又は第2の態様に記載の銅合金鋳塊が、圧延工程と熱処理工程とにより加工され、加工が終了した後の、圧延による主要な加工方向に5mm、前記加工方向に垂直な方向に1mmの大きさを超える表面欠陥数が0.003個/cm2以下である銅合金板が提供される。

【0018】

本発明の第4の態様によれば、Feを2.1重量%以上3.6重量%以下、Pを0.01重量%以上0.1重量%以下、Znを0.05重量%以上0.2重量%以下、Snを0.01重量%以上0.12重量%以下、Siを0.005重量%以上0.05重量%以下、Mnを0.005重量%以上0.06重量%以下含有し、残部がCuと不可避不純物からなる銅合金鋳塊の製造方法であって、鋳造方向に対して垂直な断面が長辺と短辺とを有する長方形となっている連続鋳造用鋳型で、前記銅合金鋳塊を鋳造する連続鋳造工程を有し、前記連続鋳造工程で連続鋳造中の凝固シェルの長辺の中央部の表面から中心部までの凝固速度を70mm/min以上に維持しつつ、前記凝固シェルの長辺の中央部および前記凝固シェルの短辺の中央部での冷却速度を、鋳造方向の上流側から下流側に向けて高まるよう変化させ、かつ、前記凝固シェルの長辺の中央部の前記冷却速度の変化量が、前記凝固シェルの短辺の中央部の前記冷却速度の変化量よりも大きくなるよう前記冷却速度を制御することにより、前記連続鋳造工程を経た後の前記銅合金鋳塊の鋳造方向に垂直な断面において、前記銅合金鋳塊の結晶粒内および結晶粒界に存在する初晶鉄粒子の長径の平均値を5μm以下とする銅合金鋳塊の製造方法が提供される。

【0019】

本発明の第5の態様によれば、前記連続鋳造工程では、前記凝固シェルの表面から20mm内側に入った部分の前記冷却速度の変化量を、前記凝固シェルの長辺の中央部で0.31℃/min・mm以上0.37℃/min・mm以下とし、前記凝固シェルの短辺の中央部で0.13℃/min・mm以上0、17℃/min・mm以下とする第4の態様に記載の銅合金鋳塊の製造方法が提供される。

【発明の効果】

【0020】

本発明によれば、製品における欠陥を低減することが可能となる。

【図面の簡単な説明】

【0021】

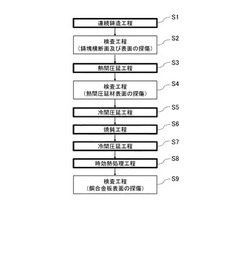

【図1】本発明の一実施形態に係る銅合金板の製造工程を示すフロー図である。

【図2】本発明の一実施形態に係る銅合金鋳塊を連続鋳造する様子を示す図であって、(a)は連続鋳造装置の縦断面図であり、(b)は連続鋳造中の凝固シェルの(a)におけるA−A断面図であり、(c)は連続鋳造装置から引き出された後の銅合金鋳塊の(a)におけるB−B断面図である。

【図3】銅合金鋳塊中の初晶鉄粒子の平均粒子径と、銅合金板の単位面積あたりの表面欠陥数との関係を示すグラフである。

【図4】凝固シェルの凝固速度と、銅合金鋳塊中の初晶鉄粒子の平均粒子径との関係を示すグラフである。

【図5】本発明の一実施形態に係る連続鋳造工程における連続鋳造用鋳型の所定位置での冷却速度を示すグラフである。

【図6】本発明の一実施形態に係る連続鋳造工程において、連続鋳造方向の冷却速度を変化させた場合のグラフであって、(a)は冷却速度の変化量と銅合金鋳塊の収縮量との関係を示すグラフであり、(b)は冷却速度の変化量と、凝固シェルの表面から20mm内側に入った部分および中心部の冷却速度差との関係を示すグラフであり、(c)は冷却速度の変化量と凝固シェルの凝固速度との関係を示すグラフである。

【図7】本発明の実施例1〜4に係る銅合金鋳塊の断面の観測により得られた代表的な電子顕微鏡写真である。

【図8】本発明の実施例1に係る銅合金鋳塊中の初晶鉄粒子の長径の粒度の分布図であって、(a)は銅合金鋳塊の表面から20mm内側に入った部分の分布図であり、(b)は銅合金鋳塊の表面から50mm内側に入った部分の分布図であり、(c)銅合金鋳塊の中心部の分布図である。

【図9】本発明の実施例2に係る銅合金鋳塊中の初晶鉄粒子の長径の粒度の分布図であって、(a)は銅合金鋳塊の表面から20mm内側に入った部分の分布図であり、(b)は銅合金鋳塊の表面から50mm内側に入った部分の分布図であり、(c)は銅合金鋳塊の中心部の分布図である。

【図10】本発明の実施例3に係る銅合金鋳塊中の初晶鉄粒子の長径の粒度の分布図であって、(a)は銅合金鋳塊の表面から20mm内側に入った部分の分布図であり、(b)は銅合金鋳塊の表面から50mm内側に入った部分の分布図であり、(c)は銅合金鋳塊の中心部の分布図である。

【図11】本発明の実施例4に係る銅合金鋳塊中の初晶鉄粒子の長径の粒度の分布図であって、(a)は銅合金鋳塊の表面から20mm内側に入った部分の分布図であり、(b)は銅合金鋳塊の表面から50mm内側に入った部分の分布図であり、(c)は銅合金鋳塊の中心部の分布図である。

【発明を実施するための形態】

【0022】

<本発明の一実施形態>

上述のように、鋳造中に晶出する晶出物や添加したFeが溶解しきれずに残留した未固溶鉄粒子等(これらを含め、初晶鉄粒子という)が銅合金鋳塊中に存在すると、製品となった銅合金板の表面に欠陥等が生じてしまう。

【0023】

しかしながら、上述の特許文献1〜4等に開示の手法によっては、初晶鉄粒子の晶出を完全に抑制することは非常に困難であった。一方で、熱間延性等を向上させるには、銅合金鋳塊中の初晶鉄粒子による鋳造組織の微細化が必要であり、所定数の初晶鉄粒子の晶出をある程度許容することが望ましい。

【0024】

そこで、本発明者等は、初晶鉄粒子の粒子径や個数等の状態を適正化できれば、銅合金

板の表面欠陥数を許容値以下に抑えられると考えた。この考えに基づき、本発明者等は、鋭意研究を重ね、銅合金板への影響を充分に低減できる初晶鉄粒子の状態を見いだすと共に、連続鋳造工程において係る状態を得る方法についての知見を得た。

【0025】

本発明は、発明者等が見いだした上記知見に基づくものである。

【0026】

(1)銅合金板の製造工程及び連続鋳造装置

【0027】

まずは、本発明の一実施形態に係る銅合金鋳塊および銅合金板の製造工程、並びに連続鋳造装置の概略について、図1および図2を用いて説明する。図1は、本実施形態に係る銅合金板の製造工程を示すフロー図である。図2は、本実施形態に係る銅合金鋳塊11を連続鋳造する様子を示す図であって、(a)は連続鋳造装置50の縦断面図であり、(b)は連続鋳造中の凝固シェル10の(a)におけるA−A断面図であり、(c)は連続鋳造装置50から引き出された後の銅合金鋳塊11の(a)におけるB−B断面図である。

【0028】

本実施形態に係る銅合金鋳塊11および銅合金板(図示せず)は、例えば鉄(Fe)を含有する銅(Cu)−鉄(Fe)基合金等からなり、例えば図1に示す製造工程を経て製造される。すなわち、Cu母相中にFe添加材を加えて連続的に銅合金鋳塊11を鋳造する連続鋳造工程S1、Feを含有する銅合金鋳塊11を圧延する熱間圧延工程S3および冷間圧延工程S5、圧延後の銅合金鋳塊11中の鋳造組織の再結晶化を図る焼鈍工程S6、製品となる銅合金板の板厚等を所定厚さに仕上げる冷間圧延工程S7、並びに銅合金板中の材料の更なる均質化を図る時効熱処理工程S8である。

【0029】

このように、連続鋳造工程S1により銅合金鋳塊11が製造され、熱間圧延工程S3、冷間圧延工程S5、冷間圧延工程S7の圧延工程と、焼鈍工程S6、時効熱処理工程S8の熱処理工程とにより銅合金板が製造される。なお、連続鋳造工程S1、熱間圧延工程S3、及び時効熱処理工程S8の後には、それぞれ銅合金鋳塊11、圧延材(図示せず)、製品となった銅合金板の断面や表面の探傷等を行う検査工程S2,S4,S9が行われる。

【0030】

連続鋳造工程S1は、例えば図2(a)に示す連続鋳造装置50を用いて行われる。連続鋳造装置50は、Feを含有する銅合金の溶湯が満たされた図示しない容器と、容器下方に配置され、容器から図示しないノズルが差しのべられ、溶湯が注湯されるよう構成された連続鋳造用鋳型51と、を備える。連続鋳造用鋳型51の周囲には、冷却水Wを循環可能に構成された冷却ブロック52が設けられている。冷却ブロック52を循環する冷却水Wにより連続鋳造用鋳型51を冷却しつつ、容器側(上流側)とは反対側の連続鋳造用鋳型51の下方(下流側)へと溶湯を通過させていくことで、例えば直方体等の所定形状の銅合金鋳塊11が鋳造される。

【0031】

すなわち、例えば連続鋳造用鋳型51は、上流側から下流側へと向かう鋳造方向に対して垂直な断面が、長辺51aと短辺51bとを有する長方形となっている。連続鋳造用鋳型51のサイズは、例えば長辺51aが350mm、短辺51bが130mm、長手方向が500mmである。連続鋳造用鋳型51を通過する際、溶湯は連続鋳造用鋳型51と接する表面から冷却され、内部が未凝固の状態で(10m)、長辺10aと短辺10bとからなる表層部分のみが固まった凝固シェル10が形成される。凝固シェル10は、周辺から次第に凝固していきつつ下流側へと移動を続け、連続鋳造用鋳型51の下方側に引き出され、長辺11aと短辺11bとを有する銅合金鋳塊11が得られる。

【0032】

なお、以下の説明において、連続鋳造工程S1等の鋳造中における銅合金材を主に「凝固シェル」と呼ぶ。但し、「凝固シェル」には、溶湯に近い状態、凝固シェルの状態、銅

合金鋳塊に近い状態等の種々の状態を含むものとする。同様に、鋳型から引き出された銅合金材を主に「銅合金鋳塊」と呼ぶが、完全に凝固していない状態を含むものとする。

【0033】

(2)実験室レベルの小規模実験

【0034】

(初晶鉄粒子の平均粒子径と銅合金板の表面欠陥数との相関)

まず、本発明者等は、銅合金鋳塊中の初晶鉄粒子の状態と、銅合金板の表面欠陥との相関について調査を行った。

【0035】

すなわち、実験室レベルの小規模な鋳造装置にて、所定の組成を有する銅合金材を鋳造した。具体的には、鋳造中の凝固シェルの表面と中心部との温度差が生じ難く、冷却条件を自在に変化させることができるよう、鋳造装置の鋳型には長辺が70mm、短辺が10mmの小型のものを用いた。

【0036】

また、溶湯としては、Feを2.3重量%、Pを0.04重量%、Znを0.2重量%、Snを0.01重量%、Siを0.023重量%、Mnを0.03重量%含有し、残部がCuと不可避不純物からなる銅合金の原材料を用い、溶湯の被覆には木炭を用いて、鋳型の周囲を循環する冷却水の流量変化により冷却速度を種々に変化させ、異なる冷却速度で銅合金鋳塊を複数製造した。なお、冷却速度とは、所定時間あたりの凝固シェルの温度の低下量(例えば、℃/min)であり、熱電対にて連続鋳造中の凝固シェルの温度の経時変化を測定して求めた。

【0037】

製造した銅合金鋳塊のうちのいくつかについて、鋳造方向に垂直な3断面に対してミクロエッチングを行った後、電子顕微鏡により係る断面をそれぞれ観測した。そして、銅合金鋳塊が有する結晶粒内および結晶粒界に存在する初晶鉄粒子の中から、1つの冷却速度につき200個〜300個程度の初晶鉄粒子の長径(最も長い径)を測定し、結晶粒内および結晶粒界に存在する初晶鉄粒子の長径の平均値(平均粒子径)を求めた。

【0038】

次に、それぞれ異なる冷却速度で鋳造した複数の銅合金鋳塊に対し、上述の熱間圧延工程S3から時効熱処理工程S8までに相当する工程を行って銅合金板を製造した。係る銅合金板の表面を目視にて観察し、長手方向(圧延による主要な加工方向)に5mm、長手方向に垂直な方向に1mmの大きさを超える表面欠陥について個数を計測した。そして、表面欠陥の個数を銅合金板表面の単位面積あたりの個数に換算した。係る測定結果を図3に示す。

【0039】

図3は、銅合金鋳塊中の初晶鉄粒子の平均粒子径と、銅合金板の単位面積あたりの表面欠陥数との関係を示すグラフである。図3の横軸は、銅合金鋳塊中の初晶鉄粒子の平均粒子径(μm)であり、縦軸は、銅合金板の表面欠陥数(個/cm2)である。

【0040】

図3に示すように、銅合金鋳塊中の初晶鉄粒子の平均粒子径が増大するにつれ、銅合金板の表面欠陥数も増加していく。経験上、表面欠陥数が0.003個/cm2を超えると、製品として使用できない不良材となってしまうことがわかっている。図3の結果から、表面欠陥数を0.003個/cm2以下とするには、銅合金鋳塊中、つまり、銅合金鋳塊が有する結晶粒内および結晶粒界に存在する初晶鉄粒子の平均粒子径が5μm以下となっていなければならない。また、このとき、銅合金鋳塊の有する結晶粒内および結晶粒界に存在する初晶鉄粒子の長径が20μm未満であり、結晶粒内に存在する初晶鉄粒子の長径が12μm以下であることが好ましい。

【0041】

以上のように、銅合金鋳塊中の初晶鉄粒子を適正な状態とすることで、銅合金板の単位面積あたりの表面欠陥数を製品としての許容値以下に抑えることができる。同様に、銅合

金板の内部割れも低減することができると予想される。

【0042】

(初晶鉄粒子の平均粒子径と凝固速度との相関)

上述したように、初晶鉄粒子は所定の温度領域にて晶出し易い。つまり、鋳造中の凝固シェルの温度が、例えば1160℃から1094℃までの温度領域にある間に初晶鉄粒子が晶出し易く、その粒子径及び個数が増大していく。したがって、鋳造時の冷却速度を充分に高めれば、上記温度領域を素早く通過することとなり、晶出する初晶鉄粒子の粒子径を所定値以下に抑えることができると考えられる。

【0043】

そこで、本発明者等は、初晶鉄粒子の平均粒子径を上記5μm以下に抑えることが可能な冷却速度の目安とするため、銅合金鋳塊中の初晶鉄粒子の平均粒子径と、鋳造中の凝固シェルの凝固量を時間変化で表した凝固速度との相関について調査を行った。

【0044】

具体的には、上記と同様の成分を含む銅合金の原材料2000gに対し、一方向凝固鋳造を行った。このとき、冷却ブロックを循環する冷却水の流量を変化させ、異なる凝固速度で鋳造した銅合金鋳塊を複数製造した。なお、凝固速度とは、凝固シェル内で所定時間あたりに凝固方向(ここでは、鋳型の下部から上部へと向かう方向)に凝固が進行する距離(例えば、mm/min)であり、熱電対にて連続鋳造中の凝固シェルの温度の経時変化を測定して求めた。

【0045】

異なる凝固速度で製造した銅合金鋳塊それぞれについて、凝固方向に垂直な断面に対して、上記と同様、電子顕微鏡による観測を行った。係る測定結果を図4に示す。

【0046】

図4は、凝固シェルの凝固速度と、銅合金鋳塊中の初晶鉄粒子の平均粒子径との関係を示すグラフである。図4の横軸は、凝固シェルの凝固速度(mm/min)であり、縦軸は、銅合金鋳塊中の初晶鉄粒子の平均粒子径(μm)である。

【0047】

図4に示すように、凝固シェルの凝固速度が高まるにつれ、銅合金鋳塊中の初晶鉄粒子の平均粒子径が縮小していく。上述のように、製品となった銅合金板の単位面積あたりの表面欠陥数が許容値内となるよう、初晶鉄粒子の平均粒子径を5μm以下に抑えるには、凝固シェルの凝固速度が70mm/min以上でなければならない。

【0048】

(3)連続鋳造工程への適用

次に、本発明者等は、上記により得られた結果を実際の製造工程に適用する方法について検討した。上記のように、小規模な連続鋳造装置や一方向凝固鋳造装置等を使用し、凝固シェルの冷却速度の制御がし易い鋳造方法を用いれば、鋳造時の凝固シェルは、表面付近から中心部まで略一様な冷却速度となり、鋳造組織も表面付近から中心部まで略同じ状態に形成される。

【0049】

しかしながら、実際の製造時には、生産性を考慮して大型の銅合金鋳塊を連続鋳造で鋳造しなければならないことが多い。このような場合、鋳型内冷却や、鋳型から引き出された後の下流側での二次冷却(直接冷却)等の冷却水量を上げるなどして、表面側で冷却速度を増大させても、その効果は凝固シェルや銅合金鋳塊の中心部には及ばず、表面と中心部との冷却速度が大きく異なってしまい、冷却速度の遅い中心部で初晶鉄粒子が粗大化してしまう。

【0050】

また、冷却水量を増やす等の単純な手法により凝固シェルや銅合金鋳塊を急激に冷却すると、銅合金鋳塊の表面及び内部に割れが発生するおそれがあり、製品となる銅合金板の歩留まりを大きく低下させてしまう。

【0051】

したがって、実際の製造工程等において大型の銅合金鋳塊を製造する際に、凝固シェルの冷却速度を増大しつつ、かつ健全な銅合金鋳塊を得るには、凝固シェルの表面と中心部との冷却速度の差を低減し、また、冷却速度の増大に伴う銅合金鋳塊の割れを制御することが重要となる。

【0052】

ところで、凝固シェルの表面と中心部との冷却速度の差を増大させる一因として、凝固シェルの収縮がある。上述のように、連続鋳造において鋳型に注湯された溶湯は、冷却された鋳型と接する表層部から凝固し始め、中心部では遅れて凝固する。鋳型との接触により瞬時に凝固した表層部は、凝固ひずみが大きくなって中心方向に大きく収縮する。これにより、収縮部分が鋳型から離れて冷却速度が低下すると、表層部は再び膨張して鋳型に密着する。よって、このような収縮は、所定周期で繰り返し発生し、結果、表面が波打った形状の銅合金鋳塊となる。

【0053】

本発明者等が、上記凝固シェルの周期的な収縮について検討した結果、強固な凝固シェルが形成されていない初期の状態での冷却速度が大きすぎると、周囲からの凝固ひずみが凝固シェルに蓄積されてしまい、その凝固ひずみによって大きな収縮が引き起こされることがわかった。そこで、本発明者等は、凝固の初期段階、つまり鋳型上部では、冷却速度を比較的低く設定して急激な冷却を抑え、凝固の最終段階、つまり鋳型下部に向けて、冷却速度が段階的に高まっていくよう、冷却速度を変化させることを考えた。

【0054】

本発明者等の上記考察に基づき、図2に示す連続鋳造装置50にて取得されたデータ及び係るデータから本発明者等が想到した本実施形態に係る銅合金鋳塊11の製造方法について、以下に説明する。

【0055】

(連続鋳造工程における冷却速度の制御)

まずは、図1の連続鋳造工程S1において冷却速度の変化量を変更できるよう連続鋳造装置50を構成した。すなわち、長辺51aが350mm、短辺51bが130mm、長手方向が500mmの連続鋳造用鋳型51において、長辺51aの中央部および短辺51bの中央部での冷却能力を、鋳造方向の上流側から下流側に向けて100mm間隔で変更可能に構成した。

【0056】

次に、上記連続鋳造装置50における冷却速度の変化量を実際に測定してみた。すなわち、下流側に向かって冷却速度が徐々に高まるよう連続鋳造用鋳型51の各所定位置での冷却能力を種々に変化させ、各所定位置での冷却速度を測定した。

【0057】

連続鋳造用鋳型51の各所定位置での冷却速度は、連続鋳造中の凝固シェル10の温度を測定することで求めた。具体的には、連続鋳造用鋳型51に注湯する溶湯を、上述の小規模実験と同様の成分を含む銅合金、すなわち、Feを2.3重量%、Pを0.04重量%、Znを0.2重量%、Snを0.01重量%、Siを0.023重量%、Mnを0.03重量%含有し、残部がCuと不可避不純物からなる銅合金の原材料を1200℃に熱して製作し、900℃の状態で連続鋳造用鋳型51に接触させた。このとき、熱電対にて連続鋳造中の凝固シェル10の表面から20mm内側に入った部分までの温度の経時変化を、長手方向に100mm間隔で測定して冷却速度を求めた。係る測定結果を図5に示す。

【0058】

図5は、本実施形態に係る連続鋳造工程S1における連続鋳造用鋳型51の所定位置での冷却速度を示すグラフである。図5の横軸は、連続鋳造用鋳型51の所定位置(mm)であり、縦軸は、各所定位置における冷却速度(℃/min)である。図中、四角印、菱形印、黒三角印で示すプロットは、凝固シェル10の長辺10aの中央部における冷却速度の変化量が異なる3条件のデータをそれぞれ表している。また、四角印、菱形印、黒三

角印のいずれの条件においても、凝固シェル10の短辺10bの中央部での冷却速度の変化量は、白三角印で示す値とした。なお、いずれの条件においても、連続鋳造用鋳型51の最上部の冷却速度は、長辺10a、短辺10bとも30℃/minで固定した。

【0059】

図5の各プロットから算出した、連続鋳造用鋳型51内を所定距離進んだときの冷却速度の変化量(℃/min・mm)の各条件における値を図中に示す。すなわち、長辺10aの冷却速度の変化量は、四角印の条件においては0.39℃/min・mm、菱形印の条件においては0.326℃/min・mm、黒三角印の条件においては0.256℃/min・mmである。また、短辺10bの冷却速度の変化量(白三角印)は、0.194℃/min・mmである。

【0060】

以上のように、連続鋳造装置50においては、冷却速度の変化量を種々に変更することが可能である。

【0061】

(冷却速度の変化量の適正化)

次に、連続鋳造工程S1における冷却速度の変化量の適正値を求めるため、所定間隔で冷却能力の変更が可能な上記連続鋳造装置50にて、凝固シェル10の長辺10a及び短辺10bのそれぞれの中央部における冷却速度の変化量を変更し、上記と同一成分の原材料を鋳造して、図6(a)〜(c)に示す各種データを取得した。

【0062】

このとき、長辺10aの中央部における冷却温度の変化量が、短辺10bの中央部における冷却速度の変化量よりも大きくなるよう各所定位置での冷却速度を設定した。凝固シェルは長辺の中央部にてより大きく収縮することがわかっており、長辺の中央部では上述の凝固ひずみの影響をより受け易いと考えられる。本発明者等によれば、これは、短辺側からの凝固ひずみが長辺の中央部に集中し易いためである。よって、短辺10bの中央部における冷却速度の変化量は比較的小さく抑えた方がよいと予想される。

【0063】

(銅合金鋳塊の収縮量の測定)

まずは、凝固シェル10の表面と中心部との冷却速度差の目安として、凝固シェル10の冷却速度の変化量に対する銅合金鋳塊11の長辺11aの収縮量を測定した。すなわち、銅合金鋳塊11の長辺11a側の表面に周期的に生じた収縮部分20個を測定し、その平均値を冷却速度の各変化量における収縮量とした。係る結果を図6(a)に示す。

【0064】

図6(a)は、本実施形態に係る連続鋳造工程S1における冷却速度の変化量と銅合金鋳塊11の収縮量との関係を示すグラフである。図6(a)の横軸は、凝固シェル10の長辺10aの中央部における冷却速度の変化量(℃/min・mm)であり、縦軸は、銅合金鋳塊11の長辺11a表面における収縮量(mm)である。図中、三角印、菱形印、四角印で示すプロットは、凝固シェル10の短辺10bの中央部における冷却速度の変化量が0.126℃/min・mm、0.156℃/min・mm、0.194℃/min・mmのデータをそれぞれ表している。

【0065】

図6(a)に示すように、凝固シェル10の長辺10aの中央部における冷却速度の変化量が大きくなるほど、銅合金鋳塊11の収縮量を小さくすることができる。凝固シェル10の短辺10bの中央部における冷却速度の変化量が変化しても、係る傾向は変わらない。但し、図中に示すように、長辺10aの冷却速度の変化量が大きい条件何点かにおいて、銅合金鋳塊11に表面割れが発生してしまった。

【0066】

また、凝固シェル10の長辺10aの中央部における冷却速度を一定(変化量がゼロ)とした場合には、図中に示すように、銅合金鋳塊11の収縮量が極度に増大した。すなわち、長辺10aの冷却速度が100℃/minのとき銅合金鋳塊11の収縮量は1.38

mmであり、長辺10aの冷却速度が200℃/minのとき銅合金鋳塊11の収縮量は1.63mmであった。このことから、銅合金鋳塊11の収縮量を低減するうえで、冷却速度を段階的に高めていくことは有用であるといえる。

【0067】

(凝固シェルの表面と中心部との冷却速度差の測定)

次に、凝固シェル10の冷却速度の変化量に対する凝固シェル10の表面と中心部との冷却速度差を測定した。すなわち、連続鋳造中の凝固シェル10の表面から20mm内側に入った部分と中心部とにそれぞれ熱電対を挿入し、各部位における温度の経時変化を測定してそれぞれの冷却速度、及び両者間の冷却速度差を求めた。係る結果を図6(b)に示す。

【0068】

図6(b)は、本実施形態に係る連続鋳造工程S1における冷却速度の変化量と、凝固シェル10の表面から20mm内側に入った部分および中心部の冷却速度差との関係を示すグラフである。図6(b)の横軸は、凝固シェル10の長辺10aの中央部における冷却速度の変化量(℃/min・mm)であり、縦軸は、凝固シェル10の表面から20mmの部分と中心部との冷却速度差(Δ℃/min)である。図中、三角印、菱形印、四角印で示すプロットは、凝固シェル10の短辺10bの中央部における冷却速度の変化量が0.126℃/min・mm、0.156℃/min・mm、0.194℃/min・mmのデータをそれぞれ表している。

【0069】

図6(b)に示すように、凝固シェル10の表面と中心部との冷却速度差の傾向は、本発明者等の予想通り、図6(a)に示す銅合金鋳塊11の収縮量の傾向と一致していた。すなわち、凝固シェル10の長辺10aの中央部における冷却速度の変化量が大きくなるほど、銅合金鋳塊11の収縮量が小さくなるのと同様、凝固シェル10の表面と中心部との冷却速度差も小さくなる。

【0070】

したがって、銅合金鋳塊11の収縮量の小さい凝固シェル10の長辺10aの冷却速度の変化量が増大する方向にて、凝固シェル10の表面と中心部との冷却速度差が低減され、ひいては、銅合金鋳塊11中の初晶鉄粒子の粒子径の増大を抑えて、製品の銅合金板における単位面積あたりの表面欠陥数が許容値以下となる粒子径が得られると期待される。

【0071】

また、凝固シェル10の長辺10aの中央部における冷却速度を100℃/min、及び200℃/minと、一定(変化量がゼロ)とした場合には、凝固シェル10中の冷却速度差はそれぞれ46℃/min、61℃/minとなった。このことから、凝固シェル10中の冷却速度差を低減するうえでも、冷却速度を段階的に高めていくことは有用であるといえる。

【0072】

(凝固シェルの凝固速度の測定)

続いて、冷却速度の変化量の異なる上記複数の条件のうち、銅合金鋳塊11中の初晶鉄粒子の平均粒子径が5μm以下となるよう、70mm/min以上の凝固速度が得られる条件を割り出した。すなわち、上記各条件にて定常状態における凝固線を計測し、凝固シェル10の長辺10aの表面から中心部までが凝固するのに必要な時間を算出して凝固速度を求めた。上述のように、凝固速度は、凝固シェル10内で所定時間あたりに凝固方向(ここでは、凝固シェル10の表面から中心部へと向かう方向)に凝固が進行する距離(例えば、mm/min)である。係る結果を図6(c)に示す。

【0073】

図6(c)は、本実施形態に係る連続鋳造工程S1における冷却速度の変化量と凝固シェル10の凝固速度との関係を示すグラフである。図6(c)の横軸は、凝固シェル10の長辺10aの中央部における冷却速度の変化量(℃/min・mm)であり、縦軸は、凝固シェル10の長辺10aの表面から中心部までの凝固速度(mm/min)である。

図中、三角印、菱形印、四角印で示すプロットは、凝固シェル10の短辺10bの中央部における冷却速度の変化量が0.126℃/min・mm、0.156℃/min・mm、0.194℃/min・mmのデータをそれぞれ表している。

【0074】

図6(c)に示すように、冷却速度の変化量の異なる上記複数の条件のうち、70mm/min以上の凝固速度が得られ、かつ、銅合金鋳塊11に表面割れが生じなかったのは、凝固シェル10の長辺10a及び短辺10bの中央部における冷却速度の変化量がそれぞれ0.326℃/min・mm、0.156℃/min・mmの条件であった。

【0075】

したがって、上記条件の近傍にて、初晶鉄粒子の平均粒子径が5μm以下となる銅合金鋳塊11が得られる。具体的には、後述するより詳細の実験データから、凝固シェル10の長辺10aの中央部で0.31℃/min・mm以上0.37℃/min・mm以下、凝固シェル10の短辺10bの中央部で0.13℃/min・mm以上0、17℃/min・mm以下の変化量において、所定値以上の凝固速度が得られ、初晶鉄粒子の平均粒子径が所定値以下となる。

【0076】

(本実施形態に係る銅合金鋳塊、銅合金板および銅合金鋳塊の製造方法)

以上、本実施形態に係る銅合金鋳塊11は、例えばFeを2.1重量%以上3.6重量%以下、Pを0.01重量%以上0.1重量%以下、Znを0.05重量%以上0.2重量%以下、Snを0.01重量%以上0.12重量%以下、Siを0.005重量%以上0.05重量%以下、Mnを0.005重量%以上0.06重量%以下含有し、残部がCuと不可避不純物からなる銅合金鋳塊であって、連続鋳造を経た後の鋳造方向に垂直な断面において、結晶粒内および結晶粒界に存在する初晶鉄粒子の長径の平均値が5μm以下となっている。

【0077】

また、本実施形態に係る銅合金板は、銅合金鋳塊11が、圧延工程と熱処理工程とにより加工されたものであり、加工が終了した後の、圧延による主要な加工方向に5mm、これと垂直な方向に1mmの大きさを超える表面欠陥数が0.003個/cm2以下となっている。

【0078】

また、本実施形態に係る銅合金鋳塊11は、以下の製造方法により製造することができる。すなわち、上記に挙げた成分を含む銅合金鋳塊11の製造方法であって、鋳造方向に対して垂直な断面が長辺11aと短辺11bとを有する長方形となっている連続鋳造用鋳型51で、銅合金鋳塊11を鋳造する連続鋳造工程S1を有し、連続鋳造工程S1では、連続鋳造中の凝固シェル10の長辺10aの中央部の表面から中心部までの凝固速度を70mm/min以上に維持しつつ、凝固シェル10の長辺10aの中央部および凝固シェル10の短辺10bの中央部での冷却速度を、鋳造方向の上流側から下流側に向けて高まるよう変化させ、かつ、凝固シェル10の長辺10aの中央部の冷却速度の変化量が、凝固シェル10の短辺10bの中央部の冷却速度の変化量よりも大きくなるよう冷却速度を制御する。

【0079】

以上により、銅合金鋳塊11中の初晶鉄粒子の平均粒子径を所定値以下とすることができる。また、これにより、銅合金鋳塊11から加工され、製品となった銅合金板において、表面欠陥数や内部割れ等を低減することができる。

【0080】

また、本実施形態では、上述の特許文献1,2等に記載のあったように、銅合金中のC、P、Si等の不純物の濃度等を厳しく制限する必要がない。むしろ、必要に応じてこれらの不純物を積極的に添加することにより、銅合金板に所望の特性や新規の特性を付与することができ、材料選定の自由度が増す。

【0081】

また、本実施形態では、上述の特許文献2〜4等に記載のあったような鉄粉等をFe添加材として用いる必要がない。よって、鉄粉の酸化や粉塵爆発を回避するための手法を確立したり煩雑な添加手順を踏んだりすることなく、従来通りの信頼性の高い添加方法を用いることができ、より現実的な手法で製品における欠陥を低減することが可能である。

【0082】

<本発明の他の実施形態>

以上、本発明の実施形態について具体的に説明したが、本発明は上述の実施形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能である。

【0083】

例えば、上述の実施形態においては、連続鋳造用鋳型51のサイズを350mm×130mm×500mmとしたが、連続鋳造用鋳型のサイズはこれに限定されない。図2に示した連続鋳造装置50の構造等についてもあくまで一例であって、これに限定されない。

【0084】

また、上述の実施形態においては、製品として長手方向を有する、つまり、直方体の銅合金板が製造されるものとしたが、製品の形状やサイズは特に限定されない。

【0085】

また、上述の実施形態においては、銅合金板は、図1に示す連続鋳造工程S1〜検査工程S9までの工程を経て製造されるものとしたが、銅合金板その他の製品を製造する工程の種類や順番はこれに限定されない。

【実施例】

【0086】

次に、本発明に係る実施例について比較例とともに説明する。

【0087】

以下の表1に示すように、上述の実施形態で得られた条件、つまり、凝固シェルの長辺の中央部及び短辺の中央部における冷却速度の変化量がそれぞれ0.326℃/min・mm、0.156℃/min・mmの条件を中心に、その周辺条件を振り、実施例1〜4及び比較例1〜3に係る銅合金鋳塊を製作した。このとき、実施例1〜4及び比較例1〜3において、それぞれ表1に示す成分を含む銅合金の原材料を約700kg用い、連続鋳造用鋳型のサイズは上述の実施形態と同様、長辺が350mm、短辺が130mm、長手方向が500mmとした。

【0088】

【表1】

【0089】

実施例1〜4及び比較例1〜3に係る銅合金鋳塊を連続鋳造中、凝固シェルの長辺の表面から中心部までの凝固速度を測定した。また、鋳造された銅合金鋳塊の表面割れの有無を確認した後、鋳造方向に垂直な断面で切断し、上述の実施形態と同様、電子顕微鏡での観測により、銅合金鋳塊の表面から20mm内側に入った部分、50mm内側に入った部分および中心部の単位面積(1cm2)あたりの初晶鉄粒子の粒子径と分布とを測定した。図7に、観測時に得られた代表的な電子顕微鏡写真を参考までに示す。図7に例示の写真中、銅合金鋳塊の母材を下地として写真中央に測定対象の初晶鉄粒子が観察できる。それ以外の粒子は初晶鉄粒子ではなく、測定対象外とした。

【0090】

次に、長手方向2m長さの実施例1〜4及び比較例1〜3に係る銅合金鋳塊に対し、上

述の実施形態と同様、熱間圧延工程から時効熱処理工程までの加工を行って、実施例1〜4及び比較例1〜3に係る銅合金板を製作した。係る銅合金板について、単位面積あたりの表面欠陥数を測定した。

【0091】

表1に示すように、実施例1〜4に係る条件においては、いずれも70mm/minの凝固速度が得られ、得られた銅合金鋳塊には表面割れはみられなかった。また、銅合金鋳塊中の初晶鉄粒子の平均粒子数はいずれも5μm以下となっていた。係る銅合金鋳塊を加工して得られた銅合金板においても、表面欠陥数は許容値の0.003個/cm2以下となっていた。

【0092】

一方、比較例1においては、凝固シェルの凝固速度および銅合金鋳塊中の初晶鉄粒子の平均粒子径は上記所定値を満たすものの、銅合金鋳塊の長辺の表面に鋳造方向に垂直な表面割れが発生してしまった。また、この表面割れが原因となって、比較例1に係る銅合金鋳塊を加工して得られた銅合金板において、表面欠陥数が0.0098個/cm2と、許容値を超えてしまった。このことから、比較例1においては、凝固シェルの長辺の冷却速度の変化量が大きすぎたものと考えられる。

【0093】

また、比較例2においては、凝固速度が所定値未満となり、初晶鉄粒子の平均粒子径は所定値を超えてしまった。また、この銅合金鋳塊から得られた銅合金板において、表面欠陥数が0.0045個/cm2と、許容値を超えてしまった。このことから、比較例2においては、凝固シェルの長辺および短辺ともに冷却速度の変化量が小さすぎたものと考えられる。

【0094】

また、比較例3においては、凝固シェルの凝固速度および銅合金鋳塊中の初晶鉄粒子の平均粒子径は上記所定値を満たすものの、銅合金鋳塊の長辺の表面に鋳造方向に平行な表面割れが発生してしまった。また、この表面割れが原因となって、比較例3に係る銅合金鋳塊を加工して得られた銅合金板において、表面欠陥数が0.014個/cm2と、許容値を超えてしまった。このことから、比較例3においては、凝固シェルの短辺の冷却速度の変化量が大きすぎたものと考えられる。

【0095】

以上により、銅合金鋳塊の製造方法に係る連続鋳造工程で、凝固シェルの表面から20mm内側に入った部分の鋳造方向の冷却速度の変化量が、凝固シェルの長辺の中央部で0.31℃/min・mm以上0.37℃/min・mm以下であり、凝固シェルの短辺中央部で0.13℃/min・mm以上0、17℃/min・mm以下であれば、凝固速度を所定値以上に保ち、初晶鉄粒子の平均粒子径を所定値以下に抑えることができると考えられる。

【0096】

また、図8〜11には、銅合金鋳塊の断面の観測による初晶鉄粒子の粒子径と分布とを示す。すなわち、図8〜11は、それぞれ実施例1〜4に係る結晶粒内および結晶粒界を含む銅合金鋳塊中の初晶鉄粒子の長径の粒度の分布図であって、(a)は銅合金鋳塊の表面から20mm内側に入った部分の分布図であり、(b)は銅合金鋳塊の表面から50mm内側に入った部分の分布図であり、(c)は銅合金鋳塊の中心部の分布図である。図8〜11の横軸は、初晶鉄粒子の長径の粒度(μm)であり、縦軸は、各粒度における初晶鉄粒子の単位面積あたりの個数(個/cm2)である。

【0097】

図8〜11に示すように、実施例1〜4に係る銅合金鋳塊においては、表面から20mm内側に入った部分及び50mm内側に入った部分の単位面積(1cm2)あたりの結晶粒内および結晶粒界の初晶鉄粒子の粒度分布は、初晶鉄粒子の長径が4μm以上6μm未満の範囲に、初晶鉄粒子の粒子数が200個/cm2以上500個/cm2以下のピークを持つ。また、中心部の単位面積あたりの結晶粒内および結晶粒界の初晶鉄粒子の粒度分

布は、初晶鉄粒子の長径が6μm以上8μm未満の範囲に、初晶鉄粒子の粒子数が300個/cm2以上400個/cm2以下のピークを持つ。

【0098】

また、銅合金鋳塊の断面の全体に亘り、結晶粒内および結晶粒界に存在する初晶鉄粒子の長径が20μm未満である。また、図中には示さないが、結晶粒内に存在する初晶鉄粒子の長径が12μm以下である。

【0099】

以上のように、銅合金鋳塊の状態での初晶鉄粒子の粒度分布を上記範囲内に抑えることで、銅合金鋳塊を加工して得られる銅合金板の表面欠陥数を0.003個/cm2以下にすることができる。

【符号の説明】

【0100】

10 凝固シェル

10a (凝固シェルの)長辺

10b (凝固シェルの)短辺

11 銅合金鋳塊

11a (銅合金鋳塊の)長辺

11b (銅合金鋳塊の)短辺

50 連続鋳造装置

51 連続鋳造用鋳型

51a (連続鋳造用鋳型の)長辺

51b (連続鋳造用鋳型の)短辺

52 冷却ブロック

W 冷却水

【技術分野】

【0001】

本発明は、銅合金鋳塊、銅合金板及び銅合金鋳塊の製造方法に関し、特に、鉄を含有する銅合金鋳塊、それを用いた銅合金板及び鉄を含有する銅合金鋳塊の製造方法に関する。

【背景技術】

【0002】

電子電気用部品の小型化に伴い、部品中に使用される通電部材に要求される品質も高くなっている。その中で、リードフレームなどに広く使われる鉄(Fe)を含有する銅合金材においては、素材となる銅合金鋳塊の製造の際に、10μm〜30μm程度の粗大な鉄の粒子が混在してしまうことがある。この鉄粒子は、その殆どが鋳造中に初晶鉄粒子として晶出する晶出物であるが、添加したFeが完全に溶解せずにそのまま凝固し、鉄粒子として生地中に存在する未固溶鉄粒子もある。このような初晶鉄粒子、未固溶鉄粒子等を含む銅合金材中の鉄粒子を、以下、総称して初晶鉄粒子という。

【0003】

初晶鉄粒子の成分としては、大きく分けて、Fe単体、Fe−炭素(C)系、Fe−リン(P)系、Fe−シリコン(Si)系等がある。これらの初晶鉄粒子は、鋳造後の銅合金鋳塊の段階から製品となった銅合金板の段階まで銅合金材中に存在する。初晶鉄粒子が銅合金材の表面近くに存在していた場合には、銅合金板に表面欠陥を発生させ、また、めっき性を低下させてしまう。また、初晶鉄粒子が銅合金材の内部に存在していた場合には、銅合金板の内部割れが誘発され、製品歩留まりを低下させたり、スタンピング性、エッチング性を低下させたり等、銅合金材としての性能を大きく低下させる要因となる。このため、初晶鉄粒子の晶出を抑制するべく、不純物の除去や、Fe添加材の改良等の試みがなされてきた。

【0004】

例えば、鋳造時に溶湯を凝固させて銅合金鋳塊を製造する際、C、P、Si、クロム(Cr)等の不純物が溶湯中に混入していると、初晶鉄粒子が晶出し易くなってしまうことが知られている。つまり、銅合金の溶湯中でこれらの不純物とFeとが包晶反応を起こすことにより、Cu母相が凝固する前に、Fe単体やFe−C系等の晶出物が凝固核として晶出する。この包晶反応は、添加するFeの濃度およびC、P、Si等の不純物の濃度に依存し、それぞれの元素の濃度が高いと反応が促進され、晶出物の粒子径や個数が増大する。そこで、例えば特許文献1,2には、上記の不純物を溶湯中から除去したり、濃度を厳密に制御したりすることで、初晶鉄粒子の晶出を制御する方法について開示されている。

【0005】

また、例えば特許文献2〜4には、Feを含有する銅合金の溶湯を溶製する際、Fe添加材として、Cu−Fe合金や純鉄線、純鉄帯等に替えて、粒度の細かい50μm〜2mmの粒子径の鉄粉(アトマイズ粉末)を添加する方法について開示されている。Fe添加材を鉄粉とすることで表面積を大きくすることができ、Feの溶解効率が向上する。よって、Feが完全溶解するまでの時間を短縮することができ、かつ、固溶しない10μm以上の鉄粒子の発生を抑えることができる。

【0006】

一方で、例えば特許文献2によれば、初晶鉄粒子の粒子径や個数は、銅合金鋳塊の冷却速度に依存する。初晶鉄粒子は、銅合金鋳塊の温度が下がるまでの間の所定の温度領域で晶出し、粗大化する。銅合金鋳塊を凝固させる際、この温度領域を早く通過させれば、すなわち、冷却速度を高めれば、初晶鉄粒子の晶出を抑制することができる。逆に、冷却速度が所定値より小さいと初晶鉄粒子の粒子径や個数が増大してしまう。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平03−013264号公報

【特許文献2】特開平05−311281号公報

【特許文献3】特開平05−104206号公報

【特許文献4】特開平05−105976号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、これまでに試みられてきた上記方法によっては、初晶鉄粒子の晶出を抑制し、製品となった銅合金板の欠陥等を充分に防ぐことは困難であった。

【0009】

例えば、特許文献1,2に開示されている不純物の除去については、いくつか弊害がある。ひとつには、上述のC、P、Si等の不純物を完全に排除することは、以下の点から非常に困難である。例えばCは、溶湯を被覆して保温したり酸化を抑制したりする木炭中に含まれる。溶湯の被覆のためには木炭が不可欠であり、木炭から溶湯中へのCの拡散や、拡散したCと溶湯中のFeとの反応を制御することは非常に困難である。また、例えばPやSiは、溶湯を脱酸する目的で添加されることが多く、大気炉でスクラップ等を用いて銅合金を溶製する場合、P若しくはSi等の酸化性の強い元素が溶湯中に含まれなければ、溶湯中のFeが酸化する等、溶解炉内でのFe成分の制御が困難になる。このように、実際の製造工程において、C、P、Si等の不純物を完全に排除することは現実的ではない。

【0010】

また、上述のように、不純物による初晶鉄粒子の晶出は、不純物とFeとの包晶反応により起こり、不純物濃度が増すと、初晶鉄粒子の粒子径が増大すると共にその個数も増加する。ここで、圧延工程等を経る銅合金板の製造工程においては、所定数量の初晶鉄粒子が銅合金中に含まれていることが必要である。銅合金は、鋳造組織が粗大なままでは熱間延性が非常に小さく、熱間圧延時に割れ等が発生して製品の歩留まりを大きく低下させてしまいかねない。初晶鉄粒子の個数が増加して凝固核が増えれば、鋳造組織が微細になり、熱間延性が大きく向上する。このように、包晶反応による初晶鉄粒子の晶出、及び鋳造組織の微細化は、銅合金板等の製品を製造するうえで重要な要素となっている。

【0011】

また、特許文献2〜4に開示されているFe添加材の改良についても、実際の製造工程への適用は困難である。上述のような微細な鉄粉は、酸化され易いほか、粉塵爆発への懸念もある。また、Fe添加材を鉄粉として添加する場合、実際の溶製時には、鉄粉を銅条に包んでまとめて溶湯中に添加したり、銅管で被覆して鉄粉と銅との複合線材として連続的に溶湯中に添加したりしなければならない。結果、塊で投入された鉄粉は、溶湯中で粒子同士が即座に凝集し、大きな鉄塊となってしまう。このような鉄塊は、完全溶解までに長時間を要することがあり、未固溶の成分が残留し易くなってしまう。

【0012】

また、特許文献2で言及のあった冷却速度の制御であるが、やはり実際の製造工程への適用にあたっては、種々の困難が伴う。実際の製造時には、生産性を考慮して大型の銅合金鋳塊を連続鋳造で鋳造することが多く、単純に表面の冷却速度を上げたとしても表面と中心部とで冷却速度が大きく異なり、冷却速度の遅い中心部で初晶鉄粒子が晶出し粗大化してしまう。また、急冷により、銅合金鋳塊の表面及び内部に割れが発生するおそれがある。

【0013】

このように、初晶鉄粒子の晶出を完全に抑制することは、事実上、略不可能であるほか、熱間延性向上の観点等から、初晶鉄粒子を銅合金中から完全に排除してしまうことは好ましくない。

【0014】

本発明の目的は、製品における欠陥を低減することが可能な銅合金鋳塊、銅合金板及び銅合金鋳塊の製造方法を提供することである。

【課題を解決するための手段】

【0015】

本発明の第1の態様によれば、Feを2.1重量%以上3.6重量%以下、Pを0.01重量%以上0.1重量%以下、Znを0.05重量%以上0.2重量%以下、Snを0.01重量%以上0.12重量%以下、Siを0.005重量%以上0.05重量%以下、Mnを0.005重量%以上0.06重量%以下含有し、残部がCuと不可避不純物からなる銅合金鋳塊であって、連続鋳造を経た後の鋳造方向に垂直な断面において、結晶粒内および結晶粒界に存在する初晶鉄粒子の長径の平均値が5μm以下である銅合金鋳塊が提供される。

【0016】

本発明の第2の態様によれば、前記鋳造方向に垂直な断面において、表面から20mm内側に入った部分の1cm2あたりの前記結晶粒内および前記結晶粒界の前記初晶鉄粒子の粒度分布は、前記初晶鉄粒子の長径が4μm以上6μm未満の範囲に、前記初晶鉄粒子の粒子数が200個/cm2以上500個/cm2以下のピークを持ち、中心部の1cm2あたりの前記結晶粒内および前記結晶粒界の前記初晶鉄粒子の粒度分布は、前記初晶鉄粒子の長径が6μm以上8μm未満の範囲に、前記初晶鉄粒子の粒子数が300個/cm2以上400個/cm2以下のピークを持ち、前記断面の全体に亘り、前記結晶粒内および前記結晶粒界に存在する前記初晶鉄粒子の長径が20μm未満であり、前記結晶粒内に存在する前記初晶鉄粒子の長径が12μm以下である第1の態様に記載の銅合金鋳塊が提供される。

【0017】

本発明の第3の態様によれば、第1又は第2の態様に記載の銅合金鋳塊が、圧延工程と熱処理工程とにより加工され、加工が終了した後の、圧延による主要な加工方向に5mm、前記加工方向に垂直な方向に1mmの大きさを超える表面欠陥数が0.003個/cm2以下である銅合金板が提供される。

【0018】

本発明の第4の態様によれば、Feを2.1重量%以上3.6重量%以下、Pを0.01重量%以上0.1重量%以下、Znを0.05重量%以上0.2重量%以下、Snを0.01重量%以上0.12重量%以下、Siを0.005重量%以上0.05重量%以下、Mnを0.005重量%以上0.06重量%以下含有し、残部がCuと不可避不純物からなる銅合金鋳塊の製造方法であって、鋳造方向に対して垂直な断面が長辺と短辺とを有する長方形となっている連続鋳造用鋳型で、前記銅合金鋳塊を鋳造する連続鋳造工程を有し、前記連続鋳造工程で連続鋳造中の凝固シェルの長辺の中央部の表面から中心部までの凝固速度を70mm/min以上に維持しつつ、前記凝固シェルの長辺の中央部および前記凝固シェルの短辺の中央部での冷却速度を、鋳造方向の上流側から下流側に向けて高まるよう変化させ、かつ、前記凝固シェルの長辺の中央部の前記冷却速度の変化量が、前記凝固シェルの短辺の中央部の前記冷却速度の変化量よりも大きくなるよう前記冷却速度を制御することにより、前記連続鋳造工程を経た後の前記銅合金鋳塊の鋳造方向に垂直な断面において、前記銅合金鋳塊の結晶粒内および結晶粒界に存在する初晶鉄粒子の長径の平均値を5μm以下とする銅合金鋳塊の製造方法が提供される。

【0019】

本発明の第5の態様によれば、前記連続鋳造工程では、前記凝固シェルの表面から20mm内側に入った部分の前記冷却速度の変化量を、前記凝固シェルの長辺の中央部で0.31℃/min・mm以上0.37℃/min・mm以下とし、前記凝固シェルの短辺の中央部で0.13℃/min・mm以上0、17℃/min・mm以下とする第4の態様に記載の銅合金鋳塊の製造方法が提供される。

【発明の効果】

【0020】

本発明によれば、製品における欠陥を低減することが可能となる。

【図面の簡単な説明】

【0021】

【図1】本発明の一実施形態に係る銅合金板の製造工程を示すフロー図である。

【図2】本発明の一実施形態に係る銅合金鋳塊を連続鋳造する様子を示す図であって、(a)は連続鋳造装置の縦断面図であり、(b)は連続鋳造中の凝固シェルの(a)におけるA−A断面図であり、(c)は連続鋳造装置から引き出された後の銅合金鋳塊の(a)におけるB−B断面図である。

【図3】銅合金鋳塊中の初晶鉄粒子の平均粒子径と、銅合金板の単位面積あたりの表面欠陥数との関係を示すグラフである。

【図4】凝固シェルの凝固速度と、銅合金鋳塊中の初晶鉄粒子の平均粒子径との関係を示すグラフである。

【図5】本発明の一実施形態に係る連続鋳造工程における連続鋳造用鋳型の所定位置での冷却速度を示すグラフである。

【図6】本発明の一実施形態に係る連続鋳造工程において、連続鋳造方向の冷却速度を変化させた場合のグラフであって、(a)は冷却速度の変化量と銅合金鋳塊の収縮量との関係を示すグラフであり、(b)は冷却速度の変化量と、凝固シェルの表面から20mm内側に入った部分および中心部の冷却速度差との関係を示すグラフであり、(c)は冷却速度の変化量と凝固シェルの凝固速度との関係を示すグラフである。

【図7】本発明の実施例1〜4に係る銅合金鋳塊の断面の観測により得られた代表的な電子顕微鏡写真である。

【図8】本発明の実施例1に係る銅合金鋳塊中の初晶鉄粒子の長径の粒度の分布図であって、(a)は銅合金鋳塊の表面から20mm内側に入った部分の分布図であり、(b)は銅合金鋳塊の表面から50mm内側に入った部分の分布図であり、(c)銅合金鋳塊の中心部の分布図である。

【図9】本発明の実施例2に係る銅合金鋳塊中の初晶鉄粒子の長径の粒度の分布図であって、(a)は銅合金鋳塊の表面から20mm内側に入った部分の分布図であり、(b)は銅合金鋳塊の表面から50mm内側に入った部分の分布図であり、(c)は銅合金鋳塊の中心部の分布図である。

【図10】本発明の実施例3に係る銅合金鋳塊中の初晶鉄粒子の長径の粒度の分布図であって、(a)は銅合金鋳塊の表面から20mm内側に入った部分の分布図であり、(b)は銅合金鋳塊の表面から50mm内側に入った部分の分布図であり、(c)は銅合金鋳塊の中心部の分布図である。

【図11】本発明の実施例4に係る銅合金鋳塊中の初晶鉄粒子の長径の粒度の分布図であって、(a)は銅合金鋳塊の表面から20mm内側に入った部分の分布図であり、(b)は銅合金鋳塊の表面から50mm内側に入った部分の分布図であり、(c)は銅合金鋳塊の中心部の分布図である。

【発明を実施するための形態】

【0022】

<本発明の一実施形態>

上述のように、鋳造中に晶出する晶出物や添加したFeが溶解しきれずに残留した未固溶鉄粒子等(これらを含め、初晶鉄粒子という)が銅合金鋳塊中に存在すると、製品となった銅合金板の表面に欠陥等が生じてしまう。

【0023】

しかしながら、上述の特許文献1〜4等に開示の手法によっては、初晶鉄粒子の晶出を完全に抑制することは非常に困難であった。一方で、熱間延性等を向上させるには、銅合金鋳塊中の初晶鉄粒子による鋳造組織の微細化が必要であり、所定数の初晶鉄粒子の晶出をある程度許容することが望ましい。

【0024】

そこで、本発明者等は、初晶鉄粒子の粒子径や個数等の状態を適正化できれば、銅合金

板の表面欠陥数を許容値以下に抑えられると考えた。この考えに基づき、本発明者等は、鋭意研究を重ね、銅合金板への影響を充分に低減できる初晶鉄粒子の状態を見いだすと共に、連続鋳造工程において係る状態を得る方法についての知見を得た。

【0025】

本発明は、発明者等が見いだした上記知見に基づくものである。

【0026】

(1)銅合金板の製造工程及び連続鋳造装置

【0027】

まずは、本発明の一実施形態に係る銅合金鋳塊および銅合金板の製造工程、並びに連続鋳造装置の概略について、図1および図2を用いて説明する。図1は、本実施形態に係る銅合金板の製造工程を示すフロー図である。図2は、本実施形態に係る銅合金鋳塊11を連続鋳造する様子を示す図であって、(a)は連続鋳造装置50の縦断面図であり、(b)は連続鋳造中の凝固シェル10の(a)におけるA−A断面図であり、(c)は連続鋳造装置50から引き出された後の銅合金鋳塊11の(a)におけるB−B断面図である。

【0028】

本実施形態に係る銅合金鋳塊11および銅合金板(図示せず)は、例えば鉄(Fe)を含有する銅(Cu)−鉄(Fe)基合金等からなり、例えば図1に示す製造工程を経て製造される。すなわち、Cu母相中にFe添加材を加えて連続的に銅合金鋳塊11を鋳造する連続鋳造工程S1、Feを含有する銅合金鋳塊11を圧延する熱間圧延工程S3および冷間圧延工程S5、圧延後の銅合金鋳塊11中の鋳造組織の再結晶化を図る焼鈍工程S6、製品となる銅合金板の板厚等を所定厚さに仕上げる冷間圧延工程S7、並びに銅合金板中の材料の更なる均質化を図る時効熱処理工程S8である。

【0029】

このように、連続鋳造工程S1により銅合金鋳塊11が製造され、熱間圧延工程S3、冷間圧延工程S5、冷間圧延工程S7の圧延工程と、焼鈍工程S6、時効熱処理工程S8の熱処理工程とにより銅合金板が製造される。なお、連続鋳造工程S1、熱間圧延工程S3、及び時効熱処理工程S8の後には、それぞれ銅合金鋳塊11、圧延材(図示せず)、製品となった銅合金板の断面や表面の探傷等を行う検査工程S2,S4,S9が行われる。

【0030】

連続鋳造工程S1は、例えば図2(a)に示す連続鋳造装置50を用いて行われる。連続鋳造装置50は、Feを含有する銅合金の溶湯が満たされた図示しない容器と、容器下方に配置され、容器から図示しないノズルが差しのべられ、溶湯が注湯されるよう構成された連続鋳造用鋳型51と、を備える。連続鋳造用鋳型51の周囲には、冷却水Wを循環可能に構成された冷却ブロック52が設けられている。冷却ブロック52を循環する冷却水Wにより連続鋳造用鋳型51を冷却しつつ、容器側(上流側)とは反対側の連続鋳造用鋳型51の下方(下流側)へと溶湯を通過させていくことで、例えば直方体等の所定形状の銅合金鋳塊11が鋳造される。

【0031】

すなわち、例えば連続鋳造用鋳型51は、上流側から下流側へと向かう鋳造方向に対して垂直な断面が、長辺51aと短辺51bとを有する長方形となっている。連続鋳造用鋳型51のサイズは、例えば長辺51aが350mm、短辺51bが130mm、長手方向が500mmである。連続鋳造用鋳型51を通過する際、溶湯は連続鋳造用鋳型51と接する表面から冷却され、内部が未凝固の状態で(10m)、長辺10aと短辺10bとからなる表層部分のみが固まった凝固シェル10が形成される。凝固シェル10は、周辺から次第に凝固していきつつ下流側へと移動を続け、連続鋳造用鋳型51の下方側に引き出され、長辺11aと短辺11bとを有する銅合金鋳塊11が得られる。

【0032】

なお、以下の説明において、連続鋳造工程S1等の鋳造中における銅合金材を主に「凝固シェル」と呼ぶ。但し、「凝固シェル」には、溶湯に近い状態、凝固シェルの状態、銅

合金鋳塊に近い状態等の種々の状態を含むものとする。同様に、鋳型から引き出された銅合金材を主に「銅合金鋳塊」と呼ぶが、完全に凝固していない状態を含むものとする。

【0033】

(2)実験室レベルの小規模実験

【0034】

(初晶鉄粒子の平均粒子径と銅合金板の表面欠陥数との相関)

まず、本発明者等は、銅合金鋳塊中の初晶鉄粒子の状態と、銅合金板の表面欠陥との相関について調査を行った。

【0035】

すなわち、実験室レベルの小規模な鋳造装置にて、所定の組成を有する銅合金材を鋳造した。具体的には、鋳造中の凝固シェルの表面と中心部との温度差が生じ難く、冷却条件を自在に変化させることができるよう、鋳造装置の鋳型には長辺が70mm、短辺が10mmの小型のものを用いた。

【0036】

また、溶湯としては、Feを2.3重量%、Pを0.04重量%、Znを0.2重量%、Snを0.01重量%、Siを0.023重量%、Mnを0.03重量%含有し、残部がCuと不可避不純物からなる銅合金の原材料を用い、溶湯の被覆には木炭を用いて、鋳型の周囲を循環する冷却水の流量変化により冷却速度を種々に変化させ、異なる冷却速度で銅合金鋳塊を複数製造した。なお、冷却速度とは、所定時間あたりの凝固シェルの温度の低下量(例えば、℃/min)であり、熱電対にて連続鋳造中の凝固シェルの温度の経時変化を測定して求めた。

【0037】

製造した銅合金鋳塊のうちのいくつかについて、鋳造方向に垂直な3断面に対してミクロエッチングを行った後、電子顕微鏡により係る断面をそれぞれ観測した。そして、銅合金鋳塊が有する結晶粒内および結晶粒界に存在する初晶鉄粒子の中から、1つの冷却速度につき200個〜300個程度の初晶鉄粒子の長径(最も長い径)を測定し、結晶粒内および結晶粒界に存在する初晶鉄粒子の長径の平均値(平均粒子径)を求めた。

【0038】

次に、それぞれ異なる冷却速度で鋳造した複数の銅合金鋳塊に対し、上述の熱間圧延工程S3から時効熱処理工程S8までに相当する工程を行って銅合金板を製造した。係る銅合金板の表面を目視にて観察し、長手方向(圧延による主要な加工方向)に5mm、長手方向に垂直な方向に1mmの大きさを超える表面欠陥について個数を計測した。そして、表面欠陥の個数を銅合金板表面の単位面積あたりの個数に換算した。係る測定結果を図3に示す。

【0039】

図3は、銅合金鋳塊中の初晶鉄粒子の平均粒子径と、銅合金板の単位面積あたりの表面欠陥数との関係を示すグラフである。図3の横軸は、銅合金鋳塊中の初晶鉄粒子の平均粒子径(μm)であり、縦軸は、銅合金板の表面欠陥数(個/cm2)である。

【0040】

図3に示すように、銅合金鋳塊中の初晶鉄粒子の平均粒子径が増大するにつれ、銅合金板の表面欠陥数も増加していく。経験上、表面欠陥数が0.003個/cm2を超えると、製品として使用できない不良材となってしまうことがわかっている。図3の結果から、表面欠陥数を0.003個/cm2以下とするには、銅合金鋳塊中、つまり、銅合金鋳塊が有する結晶粒内および結晶粒界に存在する初晶鉄粒子の平均粒子径が5μm以下となっていなければならない。また、このとき、銅合金鋳塊の有する結晶粒内および結晶粒界に存在する初晶鉄粒子の長径が20μm未満であり、結晶粒内に存在する初晶鉄粒子の長径が12μm以下であることが好ましい。

【0041】

以上のように、銅合金鋳塊中の初晶鉄粒子を適正な状態とすることで、銅合金板の単位面積あたりの表面欠陥数を製品としての許容値以下に抑えることができる。同様に、銅合

金板の内部割れも低減することができると予想される。

【0042】

(初晶鉄粒子の平均粒子径と凝固速度との相関)

上述したように、初晶鉄粒子は所定の温度領域にて晶出し易い。つまり、鋳造中の凝固シェルの温度が、例えば1160℃から1094℃までの温度領域にある間に初晶鉄粒子が晶出し易く、その粒子径及び個数が増大していく。したがって、鋳造時の冷却速度を充分に高めれば、上記温度領域を素早く通過することとなり、晶出する初晶鉄粒子の粒子径を所定値以下に抑えることができると考えられる。

【0043】

そこで、本発明者等は、初晶鉄粒子の平均粒子径を上記5μm以下に抑えることが可能な冷却速度の目安とするため、銅合金鋳塊中の初晶鉄粒子の平均粒子径と、鋳造中の凝固シェルの凝固量を時間変化で表した凝固速度との相関について調査を行った。

【0044】

具体的には、上記と同様の成分を含む銅合金の原材料2000gに対し、一方向凝固鋳造を行った。このとき、冷却ブロックを循環する冷却水の流量を変化させ、異なる凝固速度で鋳造した銅合金鋳塊を複数製造した。なお、凝固速度とは、凝固シェル内で所定時間あたりに凝固方向(ここでは、鋳型の下部から上部へと向かう方向)に凝固が進行する距離(例えば、mm/min)であり、熱電対にて連続鋳造中の凝固シェルの温度の経時変化を測定して求めた。

【0045】

異なる凝固速度で製造した銅合金鋳塊それぞれについて、凝固方向に垂直な断面に対して、上記と同様、電子顕微鏡による観測を行った。係る測定結果を図4に示す。

【0046】

図4は、凝固シェルの凝固速度と、銅合金鋳塊中の初晶鉄粒子の平均粒子径との関係を示すグラフである。図4の横軸は、凝固シェルの凝固速度(mm/min)であり、縦軸は、銅合金鋳塊中の初晶鉄粒子の平均粒子径(μm)である。

【0047】

図4に示すように、凝固シェルの凝固速度が高まるにつれ、銅合金鋳塊中の初晶鉄粒子の平均粒子径が縮小していく。上述のように、製品となった銅合金板の単位面積あたりの表面欠陥数が許容値内となるよう、初晶鉄粒子の平均粒子径を5μm以下に抑えるには、凝固シェルの凝固速度が70mm/min以上でなければならない。

【0048】

(3)連続鋳造工程への適用

次に、本発明者等は、上記により得られた結果を実際の製造工程に適用する方法について検討した。上記のように、小規模な連続鋳造装置や一方向凝固鋳造装置等を使用し、凝固シェルの冷却速度の制御がし易い鋳造方法を用いれば、鋳造時の凝固シェルは、表面付近から中心部まで略一様な冷却速度となり、鋳造組織も表面付近から中心部まで略同じ状態に形成される。

【0049】

しかしながら、実際の製造時には、生産性を考慮して大型の銅合金鋳塊を連続鋳造で鋳造しなければならないことが多い。このような場合、鋳型内冷却や、鋳型から引き出された後の下流側での二次冷却(直接冷却)等の冷却水量を上げるなどして、表面側で冷却速度を増大させても、その効果は凝固シェルや銅合金鋳塊の中心部には及ばず、表面と中心部との冷却速度が大きく異なってしまい、冷却速度の遅い中心部で初晶鉄粒子が粗大化してしまう。

【0050】

また、冷却水量を増やす等の単純な手法により凝固シェルや銅合金鋳塊を急激に冷却すると、銅合金鋳塊の表面及び内部に割れが発生するおそれがあり、製品となる銅合金板の歩留まりを大きく低下させてしまう。

【0051】

したがって、実際の製造工程等において大型の銅合金鋳塊を製造する際に、凝固シェルの冷却速度を増大しつつ、かつ健全な銅合金鋳塊を得るには、凝固シェルの表面と中心部との冷却速度の差を低減し、また、冷却速度の増大に伴う銅合金鋳塊の割れを制御することが重要となる。

【0052】

ところで、凝固シェルの表面と中心部との冷却速度の差を増大させる一因として、凝固シェルの収縮がある。上述のように、連続鋳造において鋳型に注湯された溶湯は、冷却された鋳型と接する表層部から凝固し始め、中心部では遅れて凝固する。鋳型との接触により瞬時に凝固した表層部は、凝固ひずみが大きくなって中心方向に大きく収縮する。これにより、収縮部分が鋳型から離れて冷却速度が低下すると、表層部は再び膨張して鋳型に密着する。よって、このような収縮は、所定周期で繰り返し発生し、結果、表面が波打った形状の銅合金鋳塊となる。

【0053】

本発明者等が、上記凝固シェルの周期的な収縮について検討した結果、強固な凝固シェルが形成されていない初期の状態での冷却速度が大きすぎると、周囲からの凝固ひずみが凝固シェルに蓄積されてしまい、その凝固ひずみによって大きな収縮が引き起こされることがわかった。そこで、本発明者等は、凝固の初期段階、つまり鋳型上部では、冷却速度を比較的低く設定して急激な冷却を抑え、凝固の最終段階、つまり鋳型下部に向けて、冷却速度が段階的に高まっていくよう、冷却速度を変化させることを考えた。

【0054】

本発明者等の上記考察に基づき、図2に示す連続鋳造装置50にて取得されたデータ及び係るデータから本発明者等が想到した本実施形態に係る銅合金鋳塊11の製造方法について、以下に説明する。

【0055】

(連続鋳造工程における冷却速度の制御)

まずは、図1の連続鋳造工程S1において冷却速度の変化量を変更できるよう連続鋳造装置50を構成した。すなわち、長辺51aが350mm、短辺51bが130mm、長手方向が500mmの連続鋳造用鋳型51において、長辺51aの中央部および短辺51bの中央部での冷却能力を、鋳造方向の上流側から下流側に向けて100mm間隔で変更可能に構成した。

【0056】

次に、上記連続鋳造装置50における冷却速度の変化量を実際に測定してみた。すなわち、下流側に向かって冷却速度が徐々に高まるよう連続鋳造用鋳型51の各所定位置での冷却能力を種々に変化させ、各所定位置での冷却速度を測定した。

【0057】

連続鋳造用鋳型51の各所定位置での冷却速度は、連続鋳造中の凝固シェル10の温度を測定することで求めた。具体的には、連続鋳造用鋳型51に注湯する溶湯を、上述の小規模実験と同様の成分を含む銅合金、すなわち、Feを2.3重量%、Pを0.04重量%、Znを0.2重量%、Snを0.01重量%、Siを0.023重量%、Mnを0.03重量%含有し、残部がCuと不可避不純物からなる銅合金の原材料を1200℃に熱して製作し、900℃の状態で連続鋳造用鋳型51に接触させた。このとき、熱電対にて連続鋳造中の凝固シェル10の表面から20mm内側に入った部分までの温度の経時変化を、長手方向に100mm間隔で測定して冷却速度を求めた。係る測定結果を図5に示す。

【0058】

図5は、本実施形態に係る連続鋳造工程S1における連続鋳造用鋳型51の所定位置での冷却速度を示すグラフである。図5の横軸は、連続鋳造用鋳型51の所定位置(mm)であり、縦軸は、各所定位置における冷却速度(℃/min)である。図中、四角印、菱形印、黒三角印で示すプロットは、凝固シェル10の長辺10aの中央部における冷却速度の変化量が異なる3条件のデータをそれぞれ表している。また、四角印、菱形印、黒三

角印のいずれの条件においても、凝固シェル10の短辺10bの中央部での冷却速度の変化量は、白三角印で示す値とした。なお、いずれの条件においても、連続鋳造用鋳型51の最上部の冷却速度は、長辺10a、短辺10bとも30℃/minで固定した。

【0059】

図5の各プロットから算出した、連続鋳造用鋳型51内を所定距離進んだときの冷却速度の変化量(℃/min・mm)の各条件における値を図中に示す。すなわち、長辺10aの冷却速度の変化量は、四角印の条件においては0.39℃/min・mm、菱形印の条件においては0.326℃/min・mm、黒三角印の条件においては0.256℃/min・mmである。また、短辺10bの冷却速度の変化量(白三角印)は、0.194℃/min・mmである。

【0060】

以上のように、連続鋳造装置50においては、冷却速度の変化量を種々に変更することが可能である。

【0061】

(冷却速度の変化量の適正化)

次に、連続鋳造工程S1における冷却速度の変化量の適正値を求めるため、所定間隔で冷却能力の変更が可能な上記連続鋳造装置50にて、凝固シェル10の長辺10a及び短辺10bのそれぞれの中央部における冷却速度の変化量を変更し、上記と同一成分の原材料を鋳造して、図6(a)〜(c)に示す各種データを取得した。

【0062】

このとき、長辺10aの中央部における冷却温度の変化量が、短辺10bの中央部における冷却速度の変化量よりも大きくなるよう各所定位置での冷却速度を設定した。凝固シェルは長辺の中央部にてより大きく収縮することがわかっており、長辺の中央部では上述の凝固ひずみの影響をより受け易いと考えられる。本発明者等によれば、これは、短辺側からの凝固ひずみが長辺の中央部に集中し易いためである。よって、短辺10bの中央部における冷却速度の変化量は比較的小さく抑えた方がよいと予想される。

【0063】

(銅合金鋳塊の収縮量の測定)

まずは、凝固シェル10の表面と中心部との冷却速度差の目安として、凝固シェル10の冷却速度の変化量に対する銅合金鋳塊11の長辺11aの収縮量を測定した。すなわち、銅合金鋳塊11の長辺11a側の表面に周期的に生じた収縮部分20個を測定し、その平均値を冷却速度の各変化量における収縮量とした。係る結果を図6(a)に示す。

【0064】

図6(a)は、本実施形態に係る連続鋳造工程S1における冷却速度の変化量と銅合金鋳塊11の収縮量との関係を示すグラフである。図6(a)の横軸は、凝固シェル10の長辺10aの中央部における冷却速度の変化量(℃/min・mm)であり、縦軸は、銅合金鋳塊11の長辺11a表面における収縮量(mm)である。図中、三角印、菱形印、四角印で示すプロットは、凝固シェル10の短辺10bの中央部における冷却速度の変化量が0.126℃/min・mm、0.156℃/min・mm、0.194℃/min・mmのデータをそれぞれ表している。

【0065】

図6(a)に示すように、凝固シェル10の長辺10aの中央部における冷却速度の変化量が大きくなるほど、銅合金鋳塊11の収縮量を小さくすることができる。凝固シェル10の短辺10bの中央部における冷却速度の変化量が変化しても、係る傾向は変わらない。但し、図中に示すように、長辺10aの冷却速度の変化量が大きい条件何点かにおいて、銅合金鋳塊11に表面割れが発生してしまった。

【0066】

また、凝固シェル10の長辺10aの中央部における冷却速度を一定(変化量がゼロ)とした場合には、図中に示すように、銅合金鋳塊11の収縮量が極度に増大した。すなわち、長辺10aの冷却速度が100℃/minのとき銅合金鋳塊11の収縮量は1.38

mmであり、長辺10aの冷却速度が200℃/minのとき銅合金鋳塊11の収縮量は1.63mmであった。このことから、銅合金鋳塊11の収縮量を低減するうえで、冷却速度を段階的に高めていくことは有用であるといえる。

【0067】

(凝固シェルの表面と中心部との冷却速度差の測定)

次に、凝固シェル10の冷却速度の変化量に対する凝固シェル10の表面と中心部との冷却速度差を測定した。すなわち、連続鋳造中の凝固シェル10の表面から20mm内側に入った部分と中心部とにそれぞれ熱電対を挿入し、各部位における温度の経時変化を測定してそれぞれの冷却速度、及び両者間の冷却速度差を求めた。係る結果を図6(b)に示す。

【0068】

図6(b)は、本実施形態に係る連続鋳造工程S1における冷却速度の変化量と、凝固シェル10の表面から20mm内側に入った部分および中心部の冷却速度差との関係を示すグラフである。図6(b)の横軸は、凝固シェル10の長辺10aの中央部における冷却速度の変化量(℃/min・mm)であり、縦軸は、凝固シェル10の表面から20mmの部分と中心部との冷却速度差(Δ℃/min)である。図中、三角印、菱形印、四角印で示すプロットは、凝固シェル10の短辺10bの中央部における冷却速度の変化量が0.126℃/min・mm、0.156℃/min・mm、0.194℃/min・mmのデータをそれぞれ表している。

【0069】

図6(b)に示すように、凝固シェル10の表面と中心部との冷却速度差の傾向は、本発明者等の予想通り、図6(a)に示す銅合金鋳塊11の収縮量の傾向と一致していた。すなわち、凝固シェル10の長辺10aの中央部における冷却速度の変化量が大きくなるほど、銅合金鋳塊11の収縮量が小さくなるのと同様、凝固シェル10の表面と中心部との冷却速度差も小さくなる。

【0070】

したがって、銅合金鋳塊11の収縮量の小さい凝固シェル10の長辺10aの冷却速度の変化量が増大する方向にて、凝固シェル10の表面と中心部との冷却速度差が低減され、ひいては、銅合金鋳塊11中の初晶鉄粒子の粒子径の増大を抑えて、製品の銅合金板における単位面積あたりの表面欠陥数が許容値以下となる粒子径が得られると期待される。

【0071】

また、凝固シェル10の長辺10aの中央部における冷却速度を100℃/min、及び200℃/minと、一定(変化量がゼロ)とした場合には、凝固シェル10中の冷却速度差はそれぞれ46℃/min、61℃/minとなった。このことから、凝固シェル10中の冷却速度差を低減するうえでも、冷却速度を段階的に高めていくことは有用であるといえる。

【0072】

(凝固シェルの凝固速度の測定)

続いて、冷却速度の変化量の異なる上記複数の条件のうち、銅合金鋳塊11中の初晶鉄粒子の平均粒子径が5μm以下となるよう、70mm/min以上の凝固速度が得られる条件を割り出した。すなわち、上記各条件にて定常状態における凝固線を計測し、凝固シェル10の長辺10aの表面から中心部までが凝固するのに必要な時間を算出して凝固速度を求めた。上述のように、凝固速度は、凝固シェル10内で所定時間あたりに凝固方向(ここでは、凝固シェル10の表面から中心部へと向かう方向)に凝固が進行する距離(例えば、mm/min)である。係る結果を図6(c)に示す。

【0073】

図6(c)は、本実施形態に係る連続鋳造工程S1における冷却速度の変化量と凝固シェル10の凝固速度との関係を示すグラフである。図6(c)の横軸は、凝固シェル10の長辺10aの中央部における冷却速度の変化量(℃/min・mm)であり、縦軸は、凝固シェル10の長辺10aの表面から中心部までの凝固速度(mm/min)である。

図中、三角印、菱形印、四角印で示すプロットは、凝固シェル10の短辺10bの中央部における冷却速度の変化量が0.126℃/min・mm、0.156℃/min・mm、0.194℃/min・mmのデータをそれぞれ表している。

【0074】

図6(c)に示すように、冷却速度の変化量の異なる上記複数の条件のうち、70mm/min以上の凝固速度が得られ、かつ、銅合金鋳塊11に表面割れが生じなかったのは、凝固シェル10の長辺10a及び短辺10bの中央部における冷却速度の変化量がそれぞれ0.326℃/min・mm、0.156℃/min・mmの条件であった。

【0075】

したがって、上記条件の近傍にて、初晶鉄粒子の平均粒子径が5μm以下となる銅合金鋳塊11が得られる。具体的には、後述するより詳細の実験データから、凝固シェル10の長辺10aの中央部で0.31℃/min・mm以上0.37℃/min・mm以下、凝固シェル10の短辺10bの中央部で0.13℃/min・mm以上0、17℃/min・mm以下の変化量において、所定値以上の凝固速度が得られ、初晶鉄粒子の平均粒子径が所定値以下となる。

【0076】

(本実施形態に係る銅合金鋳塊、銅合金板および銅合金鋳塊の製造方法)

以上、本実施形態に係る銅合金鋳塊11は、例えばFeを2.1重量%以上3.6重量%以下、Pを0.01重量%以上0.1重量%以下、Znを0.05重量%以上0.2重量%以下、Snを0.01重量%以上0.12重量%以下、Siを0.005重量%以上0.05重量%以下、Mnを0.005重量%以上0.06重量%以下含有し、残部がCuと不可避不純物からなる銅合金鋳塊であって、連続鋳造を経た後の鋳造方向に垂直な断面において、結晶粒内および結晶粒界に存在する初晶鉄粒子の長径の平均値が5μm以下となっている。

【0077】

また、本実施形態に係る銅合金板は、銅合金鋳塊11が、圧延工程と熱処理工程とにより加工されたものであり、加工が終了した後の、圧延による主要な加工方向に5mm、これと垂直な方向に1mmの大きさを超える表面欠陥数が0.003個/cm2以下となっている。

【0078】

また、本実施形態に係る銅合金鋳塊11は、以下の製造方法により製造することができる。すなわち、上記に挙げた成分を含む銅合金鋳塊11の製造方法であって、鋳造方向に対して垂直な断面が長辺11aと短辺11bとを有する長方形となっている連続鋳造用鋳型51で、銅合金鋳塊11を鋳造する連続鋳造工程S1を有し、連続鋳造工程S1では、連続鋳造中の凝固シェル10の長辺10aの中央部の表面から中心部までの凝固速度を70mm/min以上に維持しつつ、凝固シェル10の長辺10aの中央部および凝固シェル10の短辺10bの中央部での冷却速度を、鋳造方向の上流側から下流側に向けて高まるよう変化させ、かつ、凝固シェル10の長辺10aの中央部の冷却速度の変化量が、凝固シェル10の短辺10bの中央部の冷却速度の変化量よりも大きくなるよう冷却速度を制御する。

【0079】

以上により、銅合金鋳塊11中の初晶鉄粒子の平均粒子径を所定値以下とすることができる。また、これにより、銅合金鋳塊11から加工され、製品となった銅合金板において、表面欠陥数や内部割れ等を低減することができる。

【0080】

また、本実施形態では、上述の特許文献1,2等に記載のあったように、銅合金中のC、P、Si等の不純物の濃度等を厳しく制限する必要がない。むしろ、必要に応じてこれらの不純物を積極的に添加することにより、銅合金板に所望の特性や新規の特性を付与することができ、材料選定の自由度が増す。

【0081】

また、本実施形態では、上述の特許文献2〜4等に記載のあったような鉄粉等をFe添加材として用いる必要がない。よって、鉄粉の酸化や粉塵爆発を回避するための手法を確立したり煩雑な添加手順を踏んだりすることなく、従来通りの信頼性の高い添加方法を用いることができ、より現実的な手法で製品における欠陥を低減することが可能である。

【0082】

<本発明の他の実施形態>

以上、本発明の実施形態について具体的に説明したが、本発明は上述の実施形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能である。

【0083】

例えば、上述の実施形態においては、連続鋳造用鋳型51のサイズを350mm×130mm×500mmとしたが、連続鋳造用鋳型のサイズはこれに限定されない。図2に示した連続鋳造装置50の構造等についてもあくまで一例であって、これに限定されない。

【0084】

また、上述の実施形態においては、製品として長手方向を有する、つまり、直方体の銅合金板が製造されるものとしたが、製品の形状やサイズは特に限定されない。

【0085】

また、上述の実施形態においては、銅合金板は、図1に示す連続鋳造工程S1〜検査工程S9までの工程を経て製造されるものとしたが、銅合金板その他の製品を製造する工程の種類や順番はこれに限定されない。

【実施例】

【0086】

次に、本発明に係る実施例について比較例とともに説明する。

【0087】

以下の表1に示すように、上述の実施形態で得られた条件、つまり、凝固シェルの長辺の中央部及び短辺の中央部における冷却速度の変化量がそれぞれ0.326℃/min・mm、0.156℃/min・mmの条件を中心に、その周辺条件を振り、実施例1〜4及び比較例1〜3に係る銅合金鋳塊を製作した。このとき、実施例1〜4及び比較例1〜3において、それぞれ表1に示す成分を含む銅合金の原材料を約700kg用い、連続鋳造用鋳型のサイズは上述の実施形態と同様、長辺が350mm、短辺が130mm、長手方向が500mmとした。

【0088】

【表1】

【0089】

実施例1〜4及び比較例1〜3に係る銅合金鋳塊を連続鋳造中、凝固シェルの長辺の表面から中心部までの凝固速度を測定した。また、鋳造された銅合金鋳塊の表面割れの有無を確認した後、鋳造方向に垂直な断面で切断し、上述の実施形態と同様、電子顕微鏡での観測により、銅合金鋳塊の表面から20mm内側に入った部分、50mm内側に入った部分および中心部の単位面積(1cm2)あたりの初晶鉄粒子の粒子径と分布とを測定した。図7に、観測時に得られた代表的な電子顕微鏡写真を参考までに示す。図7に例示の写真中、銅合金鋳塊の母材を下地として写真中央に測定対象の初晶鉄粒子が観察できる。それ以外の粒子は初晶鉄粒子ではなく、測定対象外とした。

【0090】

次に、長手方向2m長さの実施例1〜4及び比較例1〜3に係る銅合金鋳塊に対し、上

述の実施形態と同様、熱間圧延工程から時効熱処理工程までの加工を行って、実施例1〜4及び比較例1〜3に係る銅合金板を製作した。係る銅合金板について、単位面積あたりの表面欠陥数を測定した。

【0091】

表1に示すように、実施例1〜4に係る条件においては、いずれも70mm/minの凝固速度が得られ、得られた銅合金鋳塊には表面割れはみられなかった。また、銅合金鋳塊中の初晶鉄粒子の平均粒子数はいずれも5μm以下となっていた。係る銅合金鋳塊を加工して得られた銅合金板においても、表面欠陥数は許容値の0.003個/cm2以下となっていた。

【0092】

一方、比較例1においては、凝固シェルの凝固速度および銅合金鋳塊中の初晶鉄粒子の平均粒子径は上記所定値を満たすものの、銅合金鋳塊の長辺の表面に鋳造方向に垂直な表面割れが発生してしまった。また、この表面割れが原因となって、比較例1に係る銅合金鋳塊を加工して得られた銅合金板において、表面欠陥数が0.0098個/cm2と、許容値を超えてしまった。このことから、比較例1においては、凝固シェルの長辺の冷却速度の変化量が大きすぎたものと考えられる。

【0093】

また、比較例2においては、凝固速度が所定値未満となり、初晶鉄粒子の平均粒子径は所定値を超えてしまった。また、この銅合金鋳塊から得られた銅合金板において、表面欠陥数が0.0045個/cm2と、許容値を超えてしまった。このことから、比較例2においては、凝固シェルの長辺および短辺ともに冷却速度の変化量が小さすぎたものと考えられる。

【0094】

また、比較例3においては、凝固シェルの凝固速度および銅合金鋳塊中の初晶鉄粒子の平均粒子径は上記所定値を満たすものの、銅合金鋳塊の長辺の表面に鋳造方向に平行な表面割れが発生してしまった。また、この表面割れが原因となって、比較例3に係る銅合金鋳塊を加工して得られた銅合金板において、表面欠陥数が0.014個/cm2と、許容値を超えてしまった。このことから、比較例3においては、凝固シェルの短辺の冷却速度の変化量が大きすぎたものと考えられる。

【0095】

以上により、銅合金鋳塊の製造方法に係る連続鋳造工程で、凝固シェルの表面から20mm内側に入った部分の鋳造方向の冷却速度の変化量が、凝固シェルの長辺の中央部で0.31℃/min・mm以上0.37℃/min・mm以下であり、凝固シェルの短辺中央部で0.13℃/min・mm以上0、17℃/min・mm以下であれば、凝固速度を所定値以上に保ち、初晶鉄粒子の平均粒子径を所定値以下に抑えることができると考えられる。

【0096】

また、図8〜11には、銅合金鋳塊の断面の観測による初晶鉄粒子の粒子径と分布とを示す。すなわち、図8〜11は、それぞれ実施例1〜4に係る結晶粒内および結晶粒界を含む銅合金鋳塊中の初晶鉄粒子の長径の粒度の分布図であって、(a)は銅合金鋳塊の表面から20mm内側に入った部分の分布図であり、(b)は銅合金鋳塊の表面から50mm内側に入った部分の分布図であり、(c)は銅合金鋳塊の中心部の分布図である。図8〜11の横軸は、初晶鉄粒子の長径の粒度(μm)であり、縦軸は、各粒度における初晶鉄粒子の単位面積あたりの個数(個/cm2)である。

【0097】

図8〜11に示すように、実施例1〜4に係る銅合金鋳塊においては、表面から20mm内側に入った部分及び50mm内側に入った部分の単位面積(1cm2)あたりの結晶粒内および結晶粒界の初晶鉄粒子の粒度分布は、初晶鉄粒子の長径が4μm以上6μm未満の範囲に、初晶鉄粒子の粒子数が200個/cm2以上500個/cm2以下のピークを持つ。また、中心部の単位面積あたりの結晶粒内および結晶粒界の初晶鉄粒子の粒度分

布は、初晶鉄粒子の長径が6μm以上8μm未満の範囲に、初晶鉄粒子の粒子数が300個/cm2以上400個/cm2以下のピークを持つ。

【0098】

また、銅合金鋳塊の断面の全体に亘り、結晶粒内および結晶粒界に存在する初晶鉄粒子の長径が20μm未満である。また、図中には示さないが、結晶粒内に存在する初晶鉄粒子の長径が12μm以下である。

【0099】

以上のように、銅合金鋳塊の状態での初晶鉄粒子の粒度分布を上記範囲内に抑えることで、銅合金鋳塊を加工して得られる銅合金板の表面欠陥数を0.003個/cm2以下にすることができる。

【符号の説明】

【0100】

10 凝固シェル

10a (凝固シェルの)長辺

10b (凝固シェルの)短辺

11 銅合金鋳塊

11a (銅合金鋳塊の)長辺

11b (銅合金鋳塊の)短辺

50 連続鋳造装置

51 連続鋳造用鋳型

51a (連続鋳造用鋳型の)長辺

51b (連続鋳造用鋳型の)短辺

52 冷却ブロック

W 冷却水

【特許請求の範囲】

【請求項1】

Feを2.1重量%以上3.6重量%以下、Pを0.01重量%以上0.1重量%以下、Znを0.05重量%以上0.2重量%以下、Snを0.01重量%以上0.12重量%以下、Siを0.005重量%以上0.05重量%以下、Mnを0.005重量%以上0.06重量%以下含有し、残部がCuと不可避不純物からなる銅合金鋳塊であって、

連続鋳造を経た後の鋳造方向に垂直な断面において、

結晶粒内および結晶粒界に存在する初晶鉄粒子の長径の平均値が5μm以下である

ことを特徴とする銅合金鋳塊。

【請求項2】

前記鋳造方向に垂直な断面において、

表面から20mm内側に入った部分の1cm2あたりの前記結晶粒内および前記結晶粒界の前記初晶鉄粒子の粒度分布は、

前記初晶鉄粒子の長径が4μm以上6μm未満の範囲に、前記初晶鉄粒子の粒子数が200個/cm2以上500個/cm2以下のピークを持ち、

中心部の1cm2あたりの前記結晶粒内および前記結晶粒界の前記初晶鉄粒子の粒度分布は、

前記初晶鉄粒子の長径が6μm以上8μm未満の範囲に、前記初晶鉄粒子の粒子数が300個/cm2以上400個/cm2以下のピークを持ち、

前記断面の全体に亘り、

前記結晶粒内および前記結晶粒界に存在する前記初晶鉄粒子の長径が20μm未満であり、

前記結晶粒内に存在する前記初晶鉄粒子の長径が12μm以下である

ことを特徴とする請求項1に記載の銅合金鋳塊。

【請求項3】

請求項1又は2に記載の銅合金鋳塊が、圧延工程と熱処理工程とにより加工され、

加工が終了した後の、

圧延による主要な加工方向に5mm、前記加工方向に垂直な方向に1mmの大きさを超える表面欠陥数が0.003個/cm2以下である

ことを特徴とする銅合金板。

【請求項4】

Feを2.1重量%以上3.6重量%以下、Pを0.01重量%以上0.1重量%以下、Znを0.05重量%以上0.2重量%以下、Snを0.01重量%以上0.12重量%以下、Siを0.005重量%以上0.05重量%以下、Mnを0.005重量%以上0.06重量%以下含有し、残部がCuと不可避不純物からなる銅合金鋳塊の製造方法であって、

鋳造方向に対して垂直な断面が長辺と短辺とを有する長方形となっている連続鋳造用鋳型で、前記銅合金鋳塊を鋳造する連続鋳造工程を有し、

前記連続鋳造工程では、

連続鋳造中の凝固シェルの長辺の中央部の表面から中心部までの凝固速度を70mm/min以上に維持しつつ、

前記凝固シェルの長辺の中央部および前記凝固シェルの短辺の中央部での冷却速度を、鋳造方向の上流側から下流側に向けて高まるよう変化させ、かつ、

前記凝固シェルの長辺の中央部の前記冷却速度の変化量が、前記凝固シェルの短辺の中央部の前記冷却速度の変化量よりも大きくなるよう前記冷却速度を制御することにより、

前記連続鋳造工程を経た後の前記銅合金鋳塊の鋳造方向に垂直な断面において、

前記銅合金鋳塊の結晶粒内および結晶粒界に存在する初晶鉄粒子の長径の平均値を5μm以下とする

ことを特徴とする銅合金鋳塊の製造方法。

【請求項5】

前記連続鋳造工程では、

前記凝固シェルの表面から20mm内側に入った部分の前記冷却速度の変化量を、

前記凝固シェルの長辺の中央部で0.31℃/min・mm以上0.37℃/min・mm以下とし、

前記凝固シェルの短辺の中央部で0.13℃/min・mm以上0.17℃/min・mm以下とする

ことを特徴とする請求項4に記載の銅合金鋳塊の製造方法。

【請求項1】

Feを2.1重量%以上3.6重量%以下、Pを0.01重量%以上0.1重量%以下、Znを0.05重量%以上0.2重量%以下、Snを0.01重量%以上0.12重量%以下、Siを0.005重量%以上0.05重量%以下、Mnを0.005重量%以上0.06重量%以下含有し、残部がCuと不可避不純物からなる銅合金鋳塊であって、

連続鋳造を経た後の鋳造方向に垂直な断面において、

結晶粒内および結晶粒界に存在する初晶鉄粒子の長径の平均値が5μm以下である

ことを特徴とする銅合金鋳塊。

【請求項2】

前記鋳造方向に垂直な断面において、

表面から20mm内側に入った部分の1cm2あたりの前記結晶粒内および前記結晶粒界の前記初晶鉄粒子の粒度分布は、

前記初晶鉄粒子の長径が4μm以上6μm未満の範囲に、前記初晶鉄粒子の粒子数が200個/cm2以上500個/cm2以下のピークを持ち、

中心部の1cm2あたりの前記結晶粒内および前記結晶粒界の前記初晶鉄粒子の粒度分布は、

前記初晶鉄粒子の長径が6μm以上8μm未満の範囲に、前記初晶鉄粒子の粒子数が300個/cm2以上400個/cm2以下のピークを持ち、

前記断面の全体に亘り、

前記結晶粒内および前記結晶粒界に存在する前記初晶鉄粒子の長径が20μm未満であり、

前記結晶粒内に存在する前記初晶鉄粒子の長径が12μm以下である

ことを特徴とする請求項1に記載の銅合金鋳塊。

【請求項3】

請求項1又は2に記載の銅合金鋳塊が、圧延工程と熱処理工程とにより加工され、

加工が終了した後の、

圧延による主要な加工方向に5mm、前記加工方向に垂直な方向に1mmの大きさを超える表面欠陥数が0.003個/cm2以下である

ことを特徴とする銅合金板。

【請求項4】

Feを2.1重量%以上3.6重量%以下、Pを0.01重量%以上0.1重量%以下、Znを0.05重量%以上0.2重量%以下、Snを0.01重量%以上0.12重量%以下、Siを0.005重量%以上0.05重量%以下、Mnを0.005重量%以上0.06重量%以下含有し、残部がCuと不可避不純物からなる銅合金鋳塊の製造方法であって、

鋳造方向に対して垂直な断面が長辺と短辺とを有する長方形となっている連続鋳造用鋳型で、前記銅合金鋳塊を鋳造する連続鋳造工程を有し、

前記連続鋳造工程では、

連続鋳造中の凝固シェルの長辺の中央部の表面から中心部までの凝固速度を70mm/min以上に維持しつつ、

前記凝固シェルの長辺の中央部および前記凝固シェルの短辺の中央部での冷却速度を、鋳造方向の上流側から下流側に向けて高まるよう変化させ、かつ、

前記凝固シェルの長辺の中央部の前記冷却速度の変化量が、前記凝固シェルの短辺の中央部の前記冷却速度の変化量よりも大きくなるよう前記冷却速度を制御することにより、

前記連続鋳造工程を経た後の前記銅合金鋳塊の鋳造方向に垂直な断面において、

前記銅合金鋳塊の結晶粒内および結晶粒界に存在する初晶鉄粒子の長径の平均値を5μm以下とする

ことを特徴とする銅合金鋳塊の製造方法。

【請求項5】

前記連続鋳造工程では、

前記凝固シェルの表面から20mm内側に入った部分の前記冷却速度の変化量を、

前記凝固シェルの長辺の中央部で0.31℃/min・mm以上0.37℃/min・mm以下とし、

前記凝固シェルの短辺の中央部で0.13℃/min・mm以上0.17℃/min・mm以下とする

ことを特徴とする請求項4に記載の銅合金鋳塊の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図9】

【図10】

【図11】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図9】

【図10】

【図11】

【図7】

【公開番号】特開2013−71155(P2013−71155A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−212008(P2011−212008)

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]