銅含有被処理物からの銅回収方法

【課題】銅含有被処理物から銅を容易に、かつ短時間で回収することができる方法を提供すること。

【解決手段】難溶性の酸素非含有銅化合物を含む被処理物を気相酸化して、該酸素非含有銅化合物から金属銅又は酸化銅若しくは亜酸化銅を生成させる。次いで気相酸化処理後の該被処理物に硫酸又はアンモニアを含む水溶液を作用させて、銅を可溶性塩の形態となして回収する。被処理物としては、例えば鉛製錬で生じる含銅ドロス若しくはマット、銅を含む鉛鉱石又は銅を含む硫化鉛などが用いられる。酸素非含有銅化合物は、Cuと、Sn、Sb、S及びSeから選択される少なくとも1種の元素との化合物であることが好適である。

【解決手段】難溶性の酸素非含有銅化合物を含む被処理物を気相酸化して、該酸素非含有銅化合物から金属銅又は酸化銅若しくは亜酸化銅を生成させる。次いで気相酸化処理後の該被処理物に硫酸又はアンモニアを含む水溶液を作用させて、銅を可溶性塩の形態となして回収する。被処理物としては、例えば鉛製錬で生じる含銅ドロス若しくはマット、銅を含む鉛鉱石又は銅を含む硫化鉛などが用いられる。酸素非含有銅化合物は、Cuと、Sn、Sb、S及びSeから選択される少なくとも1種の元素との化合物であることが好適である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、銅を含有する滓類等を処理して銅を回収する方法に関する。

【背景技術】

【0002】

鉛製錬で発生する含銅ドロスには、Cu−Sn系合金などの形態で存在している。この合金を始めとして含銅ドロスに含まれる物質は難溶性のものが多く処理が困難であった。しかし含銅ドロスにおける銅品位は約20%と高く、省資源や環境保全の観点から、含銅ドロスから銅を回収することが望まれている。

【0003】

含銅ドロスからの有価金属の回収方法としては、熱濃硫酸法やアルカリ溶融法が知られている。例えば熱濃硫酸法に関しては、特許文献1に、鉛製錬の乾式プロセスで発生した精製ドロスと濃度96%の濃硫酸とを混合して160℃に加熱してスラリーを得た後、これを冷却して水及び希硫酸水溶液をこのスラリーに加えて浸出処理を行うことが記載されている。この処理によってドロスに含まれていた銅のうちの89.2%が浸出されたと、同文献には記載されている。

【0004】

アルカリ溶融法に関しては、特許文献2に、銅と錫とを構成成分として含む化合物及び鉛を含有する混在物を水酸化アルカリ溶融浴と混合して、該混在物中の錫を該溶融浴中に抽出し水酸化アルカリ混合物を得る工程と;該混合物を水と混合し水酸化アルカリ濃度を低減して錫が溶解し、銅と鉛とを含有する残渣を含むスラリーを得る工程と;該スラリーを錫溶液と該残渣とに分別する工程とを有する金属回収方法が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−45588号公報

【特許文献2】特開2006−322031号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1に記載の熱濃硫酸法では、文字どおり濃硫酸を用いることから、腐食防止の対策やミスト発生の防止対策が必要になる。また加熱後に冷却を行ってから浸出・濾過をするので、工程全体に時間を要するとともに工程数が多くなってしまう。しかも、浸出工程自体にも時間を要する。

【0007】

特許文献2に記載のアルカリ溶融法では、水酸化ナトリウムや水酸化カリウムなどの水酸化アルカリが過剰に必要なので、コスト高となってしまう。

【0008】

本発明の目的は、前述した従来技術が有する種々の欠点を解消し得る銅含有被処理物からの銅回収方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明は、難溶性の酸素非含有銅化合物を含む被処理物を気相酸化して、該酸素非含有銅化合物から金属銅又は酸化銅若しくは亜酸化銅を生成させ、次いで気相酸化処理後の該被処理物に硫酸又はアンモニアを含む水溶液を作用させて、銅を可溶性塩の形態となして回収することを特徴とする銅含有被処理物からの銅回収方法を提供するものである。

【発明の効果】

【0010】

本発明によれば、銅含有被処理物から銅を容易に、かつ短時間で回収することができる。

【図面の簡単な説明】

【0011】

【図1】図1は、実施例及び比較例で用いられた含銅ドロスのXRD回折図である。

【図2】図2は、図1に示す含銅ドロスを、実施例1において気相酸化した後のXRD回折図である。

【図3】図3は、図1に示す含銅ドロスを、実施例3において気相酸化した後のXRD回折図である。

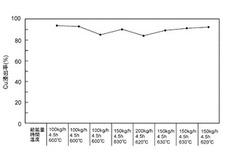

【図4】図4は、気相酸化の条件と銅の浸出率との関係を示すグラフである。

【発明を実施するための形態】

【0012】

以下本発明を、その好ましい実施形態に基づき説明する。本発明の銅回収方法の対象となる被処理物としては、例えば鉛製錬で発生する含銅ドロスやマットなどの滓類が挙げられる。また、場合によっては銅を含む鉛鉱石(例えば方鉛鉱)及び銅を含む硫化鉛を被処理物としてもよい。更に、難溶性の酸素非含有銅化合物を含む廃鉛バッテリー、金属くず、汚泥、製鋼ダスト、燃がら、廃酸、廃アルカリ及び煤塵等を被処理物としてもよい。

【0013】

前記の被処理物に含まれている酸素非含有銅化合物は難溶性のものである。ここで言う難溶性とは、(i)0.1N以下の酸に可溶でないことか、(ii)0.1N以下のアルカリに可溶でないことか、又は(iii)0.1mol/リットル以下のアンモニウムイオンを含む水溶液に可溶でないことである。そのような難溶性の酸素非含有銅化合物の例としては、Cuと、Sn、Sb、S及びSeから選択される少なくとも1種の元素との化合物が挙げられる。具体的には、Cu3Sn等のCuとSnを含む化合物、CuS等のCuとSを含む化合物、CuとSeを含む化合物、CuとSbとSnを含む化合物及びこれらの化合物の混合物などが挙げられる。

【0014】

本発明の方法においては、まず被処理物を気相酸化する。場合によっては、気相酸化に先立ち、被処理物を所定の大きさに粉砕して、気相酸化を促進させてもよい。気相酸化には、酸素そのものや空気等の含酸素雰囲気を用いる。経済性等の観点からは、空気を用いることが有利である。気相酸化は、コンベア焼成炉等の静置焼成炉や、ドラム炉やロータリーキルン等の回転焼成炉において行うことができる。

【0015】

気相酸化は、被処理物中に含まれる酸素非含有銅化合物の酸化を目的として行われる。酸素非含有銅化合物の気相酸化によって、金属銅、酸化銅(CuO)又は亜酸化銅(Cu2O)を生成させる。気相酸化の温度は、これらの物質が生成する温度に適切に設定される。気相酸化の具体的な温度は、酸素非含有銅化合物の種類等に応じて異なるが、例えば鉛製錬で生じたCu3Snを含有する含銅ドロスを大気雰囲気中で酸化処理する場合には、処理温度を400〜700℃、特に500〜700℃に設定することが好ましい。

【0016】

酸素非含有銅化合物の酸化を行う場合、該化合物の酸化の程度に応じて生成物が変化する。例えば鉛製錬で生じたCu3Snを含有する含銅ドロスを大気雰囲気中で酸化処理する場合、酸化の程度が低いときには、以下の反応式(1)及び(2)に従って金属銅又は亜酸化銅が生成する。

Cu3Sn+O2→SnO2+3Cu (1)

Cu3Sn+(7/4)O2→SnO2+(3/2)Cu2O (2)

一方、酸化の程度が高い場合には、以下の反応式(3)に従って酸化銅が生成する。

Cu3Sn+(5/2)O2→SnO2+3CuO (3)

【0017】

式(1)及び(2)の反応が起こるか、あるいは式(3)の反応が起こるかは、系内に供給する酸素の量等に依存する。一般に供給する酸素の量が少ない場合には、式(1)及び(2)の反応が優先的に起こる。供給する酸素の量が多い場合には、式(3)の反応が優先的に起こる。酸化処理の条件によっては、式(1)〜(3)の反応が同時に起こることもある。

【0018】

被処理物の気相酸化によって、該被処理物中に含まれている酸素非含有銅化合物は、硫酸又はアンモニアを含む水溶液(以下「アンモニア含有液」という。)に可溶な形態である金属銅又は酸化銅若しくは亜酸化銅に変化している。そこで、酸化処理の終了後の被処理物に硫酸又はアンモニア含有液を作用させて、これら金属銅等を水中に溶解させる。酸化処理前の被処理物に含まれている酸素非含有銅化合物は難溶性のものであり、これに直接硫酸やアンモニア含有液を作用させても溶解しないが、上述の酸化処理を行うことで溶解するようになる。

【0019】

酸化処理の終了後の被処理物に硫酸及びアンモニア含有液のうちのどちらを作用させるかは、被処理物の酸化の程度に応じて決定する。被処理物の酸化の程度が低く、酸化による生成物が主として銅及び/又は亜酸化銅である場合には、これらを容易に溶解させる物質であるアンモニア含有液を用いることが好ましい。一方、被処理物の酸化の程度が高く、酸化による生成物が主として酸化銅である場合には、これを容易に溶解させる物質である硫酸を用いることが好ましい。なお酸化銅は、アンモニア含有液によっても溶解するが、溶解に長時間を要するので、本発明においては酸化銅の溶解に硫酸を用いている。

【0020】

アンモニア含有液を用いる場合には、酸化処理の終了後の被処理物とアンモニア含有液とを混合攪拌すればよい。アンモニア含有液のアンモニアの濃度は、銅及び/又は亜酸化銅の効率的な溶解の点から、0.5〜10mol/リットル、特に2〜5mol/リットルとすることが好ましい。両者の混合攪拌は室温(20〜25℃)で行ってもよく、あるいは加熱下に行ってもよい。加熱する場合には、60〜80℃程度に加熱することが、溶解の促進の点から好ましい。アンモニア含有液と酸化処理の終了後の被処理物との混合比率は、アンモニア含有液のアンモニアの濃度が上述の範囲である場合には、酸化処理の終了後の被処理物1kgに対して、アンモニア含有液を1リットル〜50リットル、特に5リットル〜20リットルとすることが好ましい。アンモニア含有液を用いた溶解によって、水中には可溶性の化合物である銅アンミン錯体が生成する。

【0021】

アンモニア含有液としては、例えばアンモニア水を用いることができる。この場合には、酸化処理の終了後の被処理物をアンモニア水に懸濁させ、液を混合攪拌することで該被処理物を溶解させることができる。また、アンモニア水に代えて、水溶性アンモニウム塩の水溶液を用いることもできる。水溶性アンモニウム塩としては、例えば硫酸アンモニウム、塩化アンモニウム、硝酸アンモニウム、炭酸アンモニウムなどを用いることができる。アンモニア水を用いる場合及び水溶性アンモニウム塩の水溶液を用いる場合のいずれであっても、酸化処理の終了後の被処理物の銅の形態が金属銅又は亜酸化銅である場合には、空気、過マンガン酸カリウム、過酸化水素などの酸化剤を液中に混合し、該被処理物を溶解させることが、銅の浸出率を高める点から好ましい。

【0022】

別法として、酸化処理の終了後の被処理物をアンモニア水に懸濁させ、その懸濁液に、アンモニウム塩の形成が可能な酸を添加して該被処理物を溶解させる方法を採用することができる。この方法を採用することで、銅の浸出率を一層高めることができる。アンモニウム塩の形成が可能な酸としては、例えば硫酸、塩酸、硝酸などの鉱酸を用いることができる。これらの酸はその濃度が高いほど、設備が小型化できるので好ましい。この方法を採用する場合にも、酸化処理の終了後の被処理物の銅の形態が金属銅又は亜酸化銅の場合には、液中に空気過マンガン酸カリウム、過酸化水素などの酸化剤を混合し、被処理物を溶解させることが好ましい。

【0023】

前記の酸の添加速度に特に制限はないが、一括添加よりも逐次添加の方が、銅の浸出率が高くなる。逐次添加をする場合、アンモニウムイオンと当量の酸を、1〜6時間で添加することが好ましい。

【0024】

アンモニウム塩の形成が可能な酸を添加する方法に代えて、又はそれに加えて、酸化処理の終了後の被処理物をアンモニア水に懸濁した液に、炭酸ガスを吹き込んでもよい。この方法を採用することでも、銅の浸出率を一層高めることができる。炭酸ガスの吹き込み量は、被処理物がアンモニア水に懸濁した懸濁液1リットルに対して、0.01〜5リットル/分、特に0.1〜1.5リットル/分とすることが、銅の浸出率が一層高くなる点から好ましい。この方法を採用する場合にも、酸化処理の終了後の被処理物の銅の形態が金属銅又は亜酸化銅の場合には、炭酸ガスの吹き込みと同時に空気、過マンガン酸カリウム、過酸化水素などの酸化剤を混合することが好ましい。酸化剤として空気を用いる場合、その吹き込み量は、被処理物がアンモニア水に懸濁した懸濁液1リットルに対して、0.1〜10リットル/分、特に0.5〜5リットル/分とすることが好ましい。

【0025】

硫酸を用いる場合には、酸化処理の終了後の被処理物と希硫酸水溶液とを混合攪拌すればよい。希硫酸水溶液の濃度は、酸化銅の効率的な溶解の点から、0.05〜6mol/リットル、特に0.3〜3mol/リットルとすることが好ましい。両者の混合攪拌は室温(20〜25℃)で行ってもよく、あるいは加熱下に行ってもよい。加熱する場合には、40〜90℃程度に加熱することが、溶解の促進の点から好ましい。希硫酸水溶液と酸化処理の終了後の被処理物との混合比率は、希硫酸水溶液の濃度が上述の範囲である場合には、酸化処理の終了後の被処理物1kgに対して、希硫酸水溶液を1〜50リットル、特に5〜20リットルとすることが好ましい。希硫酸水溶液を用いた溶解によって、水中には可溶性の化合物である硫酸銅が生成する。

【0026】

上述したアンモニア含有液及び硫酸のうち、硫酸は酸化銅以外に、亜鉛や鉄の酸化物も同時に溶解させるので、水溶液中には銅イオン以外に亜鉛や鉄のイオンも存在することになり、溶解後に金属種ごとの分離が必要になる場合がある。一方、アンモニア含有液は銅及び亜酸化銅を選択的に溶解させるが、亜鉛や鉄等は溶解しないので、溶解後の銅の分離が容易である。したがって、被処理物を酸化処理して銅及び/又は亜酸化銅を生成させ、これらをアンモニア含有液で溶解することが工程上有利であると考えられる。しかしその反面、アンモニア含有液を用いた場合には、アンモニア含有液の揮発によるロスや、そのロスを抑制するために設備上の工夫が必要である等の理由によって、コスト的に不利になることがある。これらのことを総合的に勘案すると、被処理物中に含まれる銅以外の不純物の量が少ない場合には、被処理物の気相酸化によって酸化銅を優先的に生成させ、これを硫酸で溶解させることが好ましい。一方、被処理物中に含まれる銅以外の不純物の量が多い場合には、被処理物の気相酸化によって金属銅及び/又は亜酸化銅を優先的に生成させ、これをアンモニア含有液で溶解させることが好ましい。

【0027】

このようにして銅のイオン種が溶解した水溶液が得られる。この水溶液から常法に従い銅を回収する。そのような方法は当該技術分野において良く知られた方法である。例えば、銅イオンが溶解した液に、スクラップの鉄を投入し、セメンテーション法によって金属銅の粉を回収する方法(「非鉄金属製錬」日本金属学界、昭和39年2月20日発行、p170:Cu2+Fe→Cu+Fe2+)や、抽出剤「LIX−84I」(米国COGNIS社製)などの銅の抽出に特化した抽出剤を用いた溶媒抽出と電解採取法を組み合わせたSX−EW法(”溶媒抽出技術の現状、金属製錬および産業廃棄物からの有価物回収”、西村山治、「資源処理技術、VOL45、No1(1998)、p37〜45」)などによって銅を回収することができる。

【0028】

以上の方法によれば、これまでは廃棄処理されていた含銅ドロスやマット等から銅を始めとする有価金属を効率的に、容易に、かつ短時間で回収することができる。したがって、本発明の方法は省資源化や環境負荷の低減化に大きく寄与するものである。更に、鉛製錬において本発明の方法を採用することで、原料鉱石として銅、錫及びその他の貴金属元素等の不純物を多く含むものを用いても、廃棄物の処理が容易になるので、原料鉱石の選択の幅が広がるという利点がある。

【0029】

以上、本発明をその好ましい実施形態に基づき説明したが、本発明は前記の実施形態に制限されない。例えば前記の実施形態においては、気相酸化後の被処理物に硫酸又はアンモニア含有液のいずれか一方を作用させたが、これに代えて、硫酸及びアンモニア含有液の両方を逐次的に作用させてもよい。具体的には、気相酸化後の被処理物に金属銅、亜酸化銅及び酸化銅が同量程度含まれている場合には、該被処理物に硫酸を作用させた後にアンモニア含有液を作用させてもよく、あるいはその逆の順序で硫酸及びアンモニア含有液を作用させてもよい。

【実施例】

【0030】

以下、実施例により本発明を更に詳細に説明する。しかしながら本発明の範囲は、かかる実施例に制限されない。特に断らない限り、「%」は「重量%」を意味する。

【0031】

〔実施例1〕

鉛製錬で発生した含銅ドロスを被処理物として用いた。この含銅ドロスのXRD回折図は図1に示すとおりであり、PbS、SnO2、Pb及びCu3Snを含有していることが確認された。この含銅ドロス100kgをドラム炉に供給し、600℃で4時間かけて気相酸化した。ドラム炉には空気を供給した。空気の供給量は、空気の吹き込み管に取り付けられているバルブの開度によって調節した。本実施例では、バルブの開度を、全開に対して10%に設定した。酸化処理後の含銅ドロスのXRD回折図を図2に示す。同図から明らかなように、酸化処理後の含銅ドロスには、金属銅及び亜酸化銅が含まれていることが確認された。

【0032】

次いで、酸化処理後の含銅ドロス200gと、1.75mol/リットルの(NH4)2CO3水溶液2リットルとを混合してスラリーとなし、このスラリーに流量3リットル/分の空気を吹き込みながら3時間攪拌した。スラリーの温度は65℃に設定した。次いで、スラリーを固液分離し、濾液中に含まれている銅の量をICPによって測定した。酸化処理前の含銅ドロスに含まれていた銅の量に対する、濾液中に含まれている銅の量の割合(以下「浸出率」という)は、85%であった。

【0033】

〔実施例2〕

実施例1において、ドラム炉のバルブの開度を、全開に対して30%に設定した。それ以外は実施例1と同様にして含銅ドロスを気相酸化した。XRD測定の結果、酸化処理後の含銅ドロスには、金属銅及び亜酸化銅が含まれていることが確認された。その後は実施例1と同様にして、含銅ドロス中の銅を回収した。銅の浸出率は95%であった。

【0034】

〔実施例3〕

実施例1において、ドラム炉のバルブの開度を、全開に対して60%に設定した。それ以外は実施例1と同様にして含銅ドロスを気相酸化した。酸化処理後の含銅ドロスのXRD回折図を図3に示す。同図から明らかなように、酸化処理後の含銅ドロスには、酸化銅が含まれていることが確認された。

【0035】

次いで、酸化処理後の含銅ドロス200gと、1.5mol/リットル希硫酸水溶液2リットルとを混合してスラリーとなし、このスラリーを3時間攪拌した。スラリーの温度は60℃に設定した。次いで、スラリーを固液分離し、濾液中に含まれている銅の量を、実施例1と同様にして測定した。その結果、銅の浸出率95%であった。

【0036】

〔比較例1〕

気相酸化処理を行っていない含銅ドロスそのもの200gと、1.75mol/リットルの(NH4)2CO3水2リットルとを混合してスラリーとなし、このスラリーに流量3リットル/分の空気を吹き込みながら3時間攪拌した。スラリーの温度は65℃に設定した。次いで、スラリーを固液分離し、濾液中に含まれている銅の量を、実施例1と同様にして測定した。その結果、銅の浸出率30%であった。

【0037】

〔比較例2〕

気相酸化処理を行っていない含銅ドロスそのもの200gと、1.5mol/l希硫酸水溶液2リットルとを混合してスラリーとなし、このスラリーを3時間攪拌した。スラリーの温度は60℃に設定した。次いで、スラリーを固液分離し、濾液中に含まれている銅の量を、実施例1と同様にして測定した。その結果、銅の浸出率50%であった。

【0038】

〔実施例4〕

実施例1と同様の含銅ドロスを被処理物として用いた。この含銅ドロスをロータリーキルンで気相酸化した。ロータリーキルンへの含銅ドロスの供給量は100kg/hとした。ロータリーキルンに供給する空気の量は、空気の吹き込み管に取り付けられているバルブの開度によって調節した。本実施例では、バルブの開度を、全開に対して30%に設定した。酸化処理の時間及び温度は図4に示すとおりとした。XRD測定の結果、酸化処理後の含銅ドロスには、金属銅及び亜酸化銅が含まれていることが確認された。その後は実施例1と同様にして、(NH4)2CO3水溶液を用いて含銅ドロス中の銅を回収した。銅の浸出率を図4に示す。

【0039】

〔実施例5〕

実施例1と同一の酸化処理を施した含銅ドロス200gと、1.75mol/リットルの(NH4)2CO3水溶液2リットルとを混合してスラリーとなした。このスラリーに流量3リットル/分の空気と、0.3リットル/分のCO2ガスを吹き込みながら3時間攪拌した。スラリーの温度は65℃に設定した。次いで、スラリーを固液分離し、濾液中に含まれている銅の浸出率を、実施例1と同様にして測定した。その結果、銅の浸出率90%であった。

【0040】

以上の実施例の結果から明らかなように、本発明の方法を、鉛製錬で発生した含銅ドロスに適用することで、高い割合で銅を容易に回収できることが判る。これに対し、何も処理を施していない含銅ドロスにアンモニア含有液又は硫酸を作用させても銅を効率的に回収できないことが判る。

【技術分野】

【0001】

本発明は、銅を含有する滓類等を処理して銅を回収する方法に関する。

【背景技術】

【0002】

鉛製錬で発生する含銅ドロスには、Cu−Sn系合金などの形態で存在している。この合金を始めとして含銅ドロスに含まれる物質は難溶性のものが多く処理が困難であった。しかし含銅ドロスにおける銅品位は約20%と高く、省資源や環境保全の観点から、含銅ドロスから銅を回収することが望まれている。

【0003】

含銅ドロスからの有価金属の回収方法としては、熱濃硫酸法やアルカリ溶融法が知られている。例えば熱濃硫酸法に関しては、特許文献1に、鉛製錬の乾式プロセスで発生した精製ドロスと濃度96%の濃硫酸とを混合して160℃に加熱してスラリーを得た後、これを冷却して水及び希硫酸水溶液をこのスラリーに加えて浸出処理を行うことが記載されている。この処理によってドロスに含まれていた銅のうちの89.2%が浸出されたと、同文献には記載されている。

【0004】

アルカリ溶融法に関しては、特許文献2に、銅と錫とを構成成分として含む化合物及び鉛を含有する混在物を水酸化アルカリ溶融浴と混合して、該混在物中の錫を該溶融浴中に抽出し水酸化アルカリ混合物を得る工程と;該混合物を水と混合し水酸化アルカリ濃度を低減して錫が溶解し、銅と鉛とを含有する残渣を含むスラリーを得る工程と;該スラリーを錫溶液と該残渣とに分別する工程とを有する金属回収方法が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−45588号公報

【特許文献2】特開2006−322031号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1に記載の熱濃硫酸法では、文字どおり濃硫酸を用いることから、腐食防止の対策やミスト発生の防止対策が必要になる。また加熱後に冷却を行ってから浸出・濾過をするので、工程全体に時間を要するとともに工程数が多くなってしまう。しかも、浸出工程自体にも時間を要する。

【0007】

特許文献2に記載のアルカリ溶融法では、水酸化ナトリウムや水酸化カリウムなどの水酸化アルカリが過剰に必要なので、コスト高となってしまう。

【0008】

本発明の目的は、前述した従来技術が有する種々の欠点を解消し得る銅含有被処理物からの銅回収方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明は、難溶性の酸素非含有銅化合物を含む被処理物を気相酸化して、該酸素非含有銅化合物から金属銅又は酸化銅若しくは亜酸化銅を生成させ、次いで気相酸化処理後の該被処理物に硫酸又はアンモニアを含む水溶液を作用させて、銅を可溶性塩の形態となして回収することを特徴とする銅含有被処理物からの銅回収方法を提供するものである。

【発明の効果】

【0010】

本発明によれば、銅含有被処理物から銅を容易に、かつ短時間で回収することができる。

【図面の簡単な説明】

【0011】

【図1】図1は、実施例及び比較例で用いられた含銅ドロスのXRD回折図である。

【図2】図2は、図1に示す含銅ドロスを、実施例1において気相酸化した後のXRD回折図である。

【図3】図3は、図1に示す含銅ドロスを、実施例3において気相酸化した後のXRD回折図である。

【図4】図4は、気相酸化の条件と銅の浸出率との関係を示すグラフである。

【発明を実施するための形態】

【0012】

以下本発明を、その好ましい実施形態に基づき説明する。本発明の銅回収方法の対象となる被処理物としては、例えば鉛製錬で発生する含銅ドロスやマットなどの滓類が挙げられる。また、場合によっては銅を含む鉛鉱石(例えば方鉛鉱)及び銅を含む硫化鉛を被処理物としてもよい。更に、難溶性の酸素非含有銅化合物を含む廃鉛バッテリー、金属くず、汚泥、製鋼ダスト、燃がら、廃酸、廃アルカリ及び煤塵等を被処理物としてもよい。

【0013】

前記の被処理物に含まれている酸素非含有銅化合物は難溶性のものである。ここで言う難溶性とは、(i)0.1N以下の酸に可溶でないことか、(ii)0.1N以下のアルカリに可溶でないことか、又は(iii)0.1mol/リットル以下のアンモニウムイオンを含む水溶液に可溶でないことである。そのような難溶性の酸素非含有銅化合物の例としては、Cuと、Sn、Sb、S及びSeから選択される少なくとも1種の元素との化合物が挙げられる。具体的には、Cu3Sn等のCuとSnを含む化合物、CuS等のCuとSを含む化合物、CuとSeを含む化合物、CuとSbとSnを含む化合物及びこれらの化合物の混合物などが挙げられる。

【0014】

本発明の方法においては、まず被処理物を気相酸化する。場合によっては、気相酸化に先立ち、被処理物を所定の大きさに粉砕して、気相酸化を促進させてもよい。気相酸化には、酸素そのものや空気等の含酸素雰囲気を用いる。経済性等の観点からは、空気を用いることが有利である。気相酸化は、コンベア焼成炉等の静置焼成炉や、ドラム炉やロータリーキルン等の回転焼成炉において行うことができる。

【0015】

気相酸化は、被処理物中に含まれる酸素非含有銅化合物の酸化を目的として行われる。酸素非含有銅化合物の気相酸化によって、金属銅、酸化銅(CuO)又は亜酸化銅(Cu2O)を生成させる。気相酸化の温度は、これらの物質が生成する温度に適切に設定される。気相酸化の具体的な温度は、酸素非含有銅化合物の種類等に応じて異なるが、例えば鉛製錬で生じたCu3Snを含有する含銅ドロスを大気雰囲気中で酸化処理する場合には、処理温度を400〜700℃、特に500〜700℃に設定することが好ましい。

【0016】

酸素非含有銅化合物の酸化を行う場合、該化合物の酸化の程度に応じて生成物が変化する。例えば鉛製錬で生じたCu3Snを含有する含銅ドロスを大気雰囲気中で酸化処理する場合、酸化の程度が低いときには、以下の反応式(1)及び(2)に従って金属銅又は亜酸化銅が生成する。

Cu3Sn+O2→SnO2+3Cu (1)

Cu3Sn+(7/4)O2→SnO2+(3/2)Cu2O (2)

一方、酸化の程度が高い場合には、以下の反応式(3)に従って酸化銅が生成する。

Cu3Sn+(5/2)O2→SnO2+3CuO (3)

【0017】

式(1)及び(2)の反応が起こるか、あるいは式(3)の反応が起こるかは、系内に供給する酸素の量等に依存する。一般に供給する酸素の量が少ない場合には、式(1)及び(2)の反応が優先的に起こる。供給する酸素の量が多い場合には、式(3)の反応が優先的に起こる。酸化処理の条件によっては、式(1)〜(3)の反応が同時に起こることもある。

【0018】

被処理物の気相酸化によって、該被処理物中に含まれている酸素非含有銅化合物は、硫酸又はアンモニアを含む水溶液(以下「アンモニア含有液」という。)に可溶な形態である金属銅又は酸化銅若しくは亜酸化銅に変化している。そこで、酸化処理の終了後の被処理物に硫酸又はアンモニア含有液を作用させて、これら金属銅等を水中に溶解させる。酸化処理前の被処理物に含まれている酸素非含有銅化合物は難溶性のものであり、これに直接硫酸やアンモニア含有液を作用させても溶解しないが、上述の酸化処理を行うことで溶解するようになる。

【0019】

酸化処理の終了後の被処理物に硫酸及びアンモニア含有液のうちのどちらを作用させるかは、被処理物の酸化の程度に応じて決定する。被処理物の酸化の程度が低く、酸化による生成物が主として銅及び/又は亜酸化銅である場合には、これらを容易に溶解させる物質であるアンモニア含有液を用いることが好ましい。一方、被処理物の酸化の程度が高く、酸化による生成物が主として酸化銅である場合には、これを容易に溶解させる物質である硫酸を用いることが好ましい。なお酸化銅は、アンモニア含有液によっても溶解するが、溶解に長時間を要するので、本発明においては酸化銅の溶解に硫酸を用いている。

【0020】

アンモニア含有液を用いる場合には、酸化処理の終了後の被処理物とアンモニア含有液とを混合攪拌すればよい。アンモニア含有液のアンモニアの濃度は、銅及び/又は亜酸化銅の効率的な溶解の点から、0.5〜10mol/リットル、特に2〜5mol/リットルとすることが好ましい。両者の混合攪拌は室温(20〜25℃)で行ってもよく、あるいは加熱下に行ってもよい。加熱する場合には、60〜80℃程度に加熱することが、溶解の促進の点から好ましい。アンモニア含有液と酸化処理の終了後の被処理物との混合比率は、アンモニア含有液のアンモニアの濃度が上述の範囲である場合には、酸化処理の終了後の被処理物1kgに対して、アンモニア含有液を1リットル〜50リットル、特に5リットル〜20リットルとすることが好ましい。アンモニア含有液を用いた溶解によって、水中には可溶性の化合物である銅アンミン錯体が生成する。

【0021】

アンモニア含有液としては、例えばアンモニア水を用いることができる。この場合には、酸化処理の終了後の被処理物をアンモニア水に懸濁させ、液を混合攪拌することで該被処理物を溶解させることができる。また、アンモニア水に代えて、水溶性アンモニウム塩の水溶液を用いることもできる。水溶性アンモニウム塩としては、例えば硫酸アンモニウム、塩化アンモニウム、硝酸アンモニウム、炭酸アンモニウムなどを用いることができる。アンモニア水を用いる場合及び水溶性アンモニウム塩の水溶液を用いる場合のいずれであっても、酸化処理の終了後の被処理物の銅の形態が金属銅又は亜酸化銅である場合には、空気、過マンガン酸カリウム、過酸化水素などの酸化剤を液中に混合し、該被処理物を溶解させることが、銅の浸出率を高める点から好ましい。

【0022】

別法として、酸化処理の終了後の被処理物をアンモニア水に懸濁させ、その懸濁液に、アンモニウム塩の形成が可能な酸を添加して該被処理物を溶解させる方法を採用することができる。この方法を採用することで、銅の浸出率を一層高めることができる。アンモニウム塩の形成が可能な酸としては、例えば硫酸、塩酸、硝酸などの鉱酸を用いることができる。これらの酸はその濃度が高いほど、設備が小型化できるので好ましい。この方法を採用する場合にも、酸化処理の終了後の被処理物の銅の形態が金属銅又は亜酸化銅の場合には、液中に空気過マンガン酸カリウム、過酸化水素などの酸化剤を混合し、被処理物を溶解させることが好ましい。

【0023】

前記の酸の添加速度に特に制限はないが、一括添加よりも逐次添加の方が、銅の浸出率が高くなる。逐次添加をする場合、アンモニウムイオンと当量の酸を、1〜6時間で添加することが好ましい。

【0024】

アンモニウム塩の形成が可能な酸を添加する方法に代えて、又はそれに加えて、酸化処理の終了後の被処理物をアンモニア水に懸濁した液に、炭酸ガスを吹き込んでもよい。この方法を採用することでも、銅の浸出率を一層高めることができる。炭酸ガスの吹き込み量は、被処理物がアンモニア水に懸濁した懸濁液1リットルに対して、0.01〜5リットル/分、特に0.1〜1.5リットル/分とすることが、銅の浸出率が一層高くなる点から好ましい。この方法を採用する場合にも、酸化処理の終了後の被処理物の銅の形態が金属銅又は亜酸化銅の場合には、炭酸ガスの吹き込みと同時に空気、過マンガン酸カリウム、過酸化水素などの酸化剤を混合することが好ましい。酸化剤として空気を用いる場合、その吹き込み量は、被処理物がアンモニア水に懸濁した懸濁液1リットルに対して、0.1〜10リットル/分、特に0.5〜5リットル/分とすることが好ましい。

【0025】

硫酸を用いる場合には、酸化処理の終了後の被処理物と希硫酸水溶液とを混合攪拌すればよい。希硫酸水溶液の濃度は、酸化銅の効率的な溶解の点から、0.05〜6mol/リットル、特に0.3〜3mol/リットルとすることが好ましい。両者の混合攪拌は室温(20〜25℃)で行ってもよく、あるいは加熱下に行ってもよい。加熱する場合には、40〜90℃程度に加熱することが、溶解の促進の点から好ましい。希硫酸水溶液と酸化処理の終了後の被処理物との混合比率は、希硫酸水溶液の濃度が上述の範囲である場合には、酸化処理の終了後の被処理物1kgに対して、希硫酸水溶液を1〜50リットル、特に5〜20リットルとすることが好ましい。希硫酸水溶液を用いた溶解によって、水中には可溶性の化合物である硫酸銅が生成する。

【0026】

上述したアンモニア含有液及び硫酸のうち、硫酸は酸化銅以外に、亜鉛や鉄の酸化物も同時に溶解させるので、水溶液中には銅イオン以外に亜鉛や鉄のイオンも存在することになり、溶解後に金属種ごとの分離が必要になる場合がある。一方、アンモニア含有液は銅及び亜酸化銅を選択的に溶解させるが、亜鉛や鉄等は溶解しないので、溶解後の銅の分離が容易である。したがって、被処理物を酸化処理して銅及び/又は亜酸化銅を生成させ、これらをアンモニア含有液で溶解することが工程上有利であると考えられる。しかしその反面、アンモニア含有液を用いた場合には、アンモニア含有液の揮発によるロスや、そのロスを抑制するために設備上の工夫が必要である等の理由によって、コスト的に不利になることがある。これらのことを総合的に勘案すると、被処理物中に含まれる銅以外の不純物の量が少ない場合には、被処理物の気相酸化によって酸化銅を優先的に生成させ、これを硫酸で溶解させることが好ましい。一方、被処理物中に含まれる銅以外の不純物の量が多い場合には、被処理物の気相酸化によって金属銅及び/又は亜酸化銅を優先的に生成させ、これをアンモニア含有液で溶解させることが好ましい。

【0027】

このようにして銅のイオン種が溶解した水溶液が得られる。この水溶液から常法に従い銅を回収する。そのような方法は当該技術分野において良く知られた方法である。例えば、銅イオンが溶解した液に、スクラップの鉄を投入し、セメンテーション法によって金属銅の粉を回収する方法(「非鉄金属製錬」日本金属学界、昭和39年2月20日発行、p170:Cu2+Fe→Cu+Fe2+)や、抽出剤「LIX−84I」(米国COGNIS社製)などの銅の抽出に特化した抽出剤を用いた溶媒抽出と電解採取法を組み合わせたSX−EW法(”溶媒抽出技術の現状、金属製錬および産業廃棄物からの有価物回収”、西村山治、「資源処理技術、VOL45、No1(1998)、p37〜45」)などによって銅を回収することができる。

【0028】

以上の方法によれば、これまでは廃棄処理されていた含銅ドロスやマット等から銅を始めとする有価金属を効率的に、容易に、かつ短時間で回収することができる。したがって、本発明の方法は省資源化や環境負荷の低減化に大きく寄与するものである。更に、鉛製錬において本発明の方法を採用することで、原料鉱石として銅、錫及びその他の貴金属元素等の不純物を多く含むものを用いても、廃棄物の処理が容易になるので、原料鉱石の選択の幅が広がるという利点がある。

【0029】

以上、本発明をその好ましい実施形態に基づき説明したが、本発明は前記の実施形態に制限されない。例えば前記の実施形態においては、気相酸化後の被処理物に硫酸又はアンモニア含有液のいずれか一方を作用させたが、これに代えて、硫酸及びアンモニア含有液の両方を逐次的に作用させてもよい。具体的には、気相酸化後の被処理物に金属銅、亜酸化銅及び酸化銅が同量程度含まれている場合には、該被処理物に硫酸を作用させた後にアンモニア含有液を作用させてもよく、あるいはその逆の順序で硫酸及びアンモニア含有液を作用させてもよい。

【実施例】

【0030】

以下、実施例により本発明を更に詳細に説明する。しかしながら本発明の範囲は、かかる実施例に制限されない。特に断らない限り、「%」は「重量%」を意味する。

【0031】

〔実施例1〕

鉛製錬で発生した含銅ドロスを被処理物として用いた。この含銅ドロスのXRD回折図は図1に示すとおりであり、PbS、SnO2、Pb及びCu3Snを含有していることが確認された。この含銅ドロス100kgをドラム炉に供給し、600℃で4時間かけて気相酸化した。ドラム炉には空気を供給した。空気の供給量は、空気の吹き込み管に取り付けられているバルブの開度によって調節した。本実施例では、バルブの開度を、全開に対して10%に設定した。酸化処理後の含銅ドロスのXRD回折図を図2に示す。同図から明らかなように、酸化処理後の含銅ドロスには、金属銅及び亜酸化銅が含まれていることが確認された。

【0032】

次いで、酸化処理後の含銅ドロス200gと、1.75mol/リットルの(NH4)2CO3水溶液2リットルとを混合してスラリーとなし、このスラリーに流量3リットル/分の空気を吹き込みながら3時間攪拌した。スラリーの温度は65℃に設定した。次いで、スラリーを固液分離し、濾液中に含まれている銅の量をICPによって測定した。酸化処理前の含銅ドロスに含まれていた銅の量に対する、濾液中に含まれている銅の量の割合(以下「浸出率」という)は、85%であった。

【0033】

〔実施例2〕

実施例1において、ドラム炉のバルブの開度を、全開に対して30%に設定した。それ以外は実施例1と同様にして含銅ドロスを気相酸化した。XRD測定の結果、酸化処理後の含銅ドロスには、金属銅及び亜酸化銅が含まれていることが確認された。その後は実施例1と同様にして、含銅ドロス中の銅を回収した。銅の浸出率は95%であった。

【0034】

〔実施例3〕

実施例1において、ドラム炉のバルブの開度を、全開に対して60%に設定した。それ以外は実施例1と同様にして含銅ドロスを気相酸化した。酸化処理後の含銅ドロスのXRD回折図を図3に示す。同図から明らかなように、酸化処理後の含銅ドロスには、酸化銅が含まれていることが確認された。

【0035】

次いで、酸化処理後の含銅ドロス200gと、1.5mol/リットル希硫酸水溶液2リットルとを混合してスラリーとなし、このスラリーを3時間攪拌した。スラリーの温度は60℃に設定した。次いで、スラリーを固液分離し、濾液中に含まれている銅の量を、実施例1と同様にして測定した。その結果、銅の浸出率95%であった。

【0036】

〔比較例1〕

気相酸化処理を行っていない含銅ドロスそのもの200gと、1.75mol/リットルの(NH4)2CO3水2リットルとを混合してスラリーとなし、このスラリーに流量3リットル/分の空気を吹き込みながら3時間攪拌した。スラリーの温度は65℃に設定した。次いで、スラリーを固液分離し、濾液中に含まれている銅の量を、実施例1と同様にして測定した。その結果、銅の浸出率30%であった。

【0037】

〔比較例2〕

気相酸化処理を行っていない含銅ドロスそのもの200gと、1.5mol/l希硫酸水溶液2リットルとを混合してスラリーとなし、このスラリーを3時間攪拌した。スラリーの温度は60℃に設定した。次いで、スラリーを固液分離し、濾液中に含まれている銅の量を、実施例1と同様にして測定した。その結果、銅の浸出率50%であった。

【0038】

〔実施例4〕

実施例1と同様の含銅ドロスを被処理物として用いた。この含銅ドロスをロータリーキルンで気相酸化した。ロータリーキルンへの含銅ドロスの供給量は100kg/hとした。ロータリーキルンに供給する空気の量は、空気の吹き込み管に取り付けられているバルブの開度によって調節した。本実施例では、バルブの開度を、全開に対して30%に設定した。酸化処理の時間及び温度は図4に示すとおりとした。XRD測定の結果、酸化処理後の含銅ドロスには、金属銅及び亜酸化銅が含まれていることが確認された。その後は実施例1と同様にして、(NH4)2CO3水溶液を用いて含銅ドロス中の銅を回収した。銅の浸出率を図4に示す。

【0039】

〔実施例5〕

実施例1と同一の酸化処理を施した含銅ドロス200gと、1.75mol/リットルの(NH4)2CO3水溶液2リットルとを混合してスラリーとなした。このスラリーに流量3リットル/分の空気と、0.3リットル/分のCO2ガスを吹き込みながら3時間攪拌した。スラリーの温度は65℃に設定した。次いで、スラリーを固液分離し、濾液中に含まれている銅の浸出率を、実施例1と同様にして測定した。その結果、銅の浸出率90%であった。

【0040】

以上の実施例の結果から明らかなように、本発明の方法を、鉛製錬で発生した含銅ドロスに適用することで、高い割合で銅を容易に回収できることが判る。これに対し、何も処理を施していない含銅ドロスにアンモニア含有液又は硫酸を作用させても銅を効率的に回収できないことが判る。

【特許請求の範囲】

【請求項1】

難溶性の酸素非含有銅化合物を含む被処理物を気相酸化して、該酸素非含有銅化合物から金属銅又は酸化銅若しくは亜酸化銅を生成させ、次いで気相酸化処理後の該被処理物に硫酸又はアンモニアを含む水溶液を作用させて、銅を可溶性塩の形態となして回収することを特徴とする銅含有被処理物からの銅回収方法。

【請求項2】

前記被処理物が、鉛製錬で生じる含銅ドロス若しくはマット、銅を含む鉛鉱石又は銅を含む硫化鉛である請求項1記載の銅回収方法。

【請求項3】

前記酸素非含有銅化合物が、Cuと、Sn、Sb、S及びSeから選択される少なくとも1種の元素との化合物である請求項1又は2記載の銅回収方法。

【請求項4】

前記酸素非含有銅化合物が、Cu−Sb−Snを含む化合物である請求項3記載の銅回収方法。

【請求項5】

前記被処理物を気相酸化して銅又は亜酸化銅を生成させ、次いで気相酸化処理後の該被処理物に、アンモニア水又は水溶性アンモニウム塩の水溶液と酸化剤とを作用させて銅アンミン錯体を生成させる請求項1ないし4のいずれかに記載の銅回収方法。

【請求項6】

前記被処理物を気相酸化して銅又は亜酸化銅を生成させ、次いで気相酸化処理後の該被処理物をアンモニア水に懸濁させ、得られた懸濁液に、アンモニウム塩の形成が可能な酸を作用させて銅アンミン錯体を生成させる請求項1ないし4のいずれかに記載の銅回収方法。

【請求項7】

前記被処理物を気相酸化して銅又は亜酸化銅を生成させ、次いでアンモニア水で気相酸化処理後の該被処理物を懸濁させ、得られた懸濁液に、酸化剤と、炭酸ガス又はアンモニウム塩の形成が可能な酸とを作用させて銅アンミン錯体を生成させる請求項5記載の銅回収方法。

【請求項8】

前記被処理物を気相酸化して銅又は亜酸化銅を生成させ、次いでアンモニア水で気相酸化処理後の該被処理物を懸濁させ、得られた懸濁液に、空気と炭酸ガスとを作用させて銅アンミン錯体を生成させる請求項7記載の銅回収方法。

【請求項1】

難溶性の酸素非含有銅化合物を含む被処理物を気相酸化して、該酸素非含有銅化合物から金属銅又は酸化銅若しくは亜酸化銅を生成させ、次いで気相酸化処理後の該被処理物に硫酸又はアンモニアを含む水溶液を作用させて、銅を可溶性塩の形態となして回収することを特徴とする銅含有被処理物からの銅回収方法。

【請求項2】

前記被処理物が、鉛製錬で生じる含銅ドロス若しくはマット、銅を含む鉛鉱石又は銅を含む硫化鉛である請求項1記載の銅回収方法。

【請求項3】

前記酸素非含有銅化合物が、Cuと、Sn、Sb、S及びSeから選択される少なくとも1種の元素との化合物である請求項1又は2記載の銅回収方法。

【請求項4】

前記酸素非含有銅化合物が、Cu−Sb−Snを含む化合物である請求項3記載の銅回収方法。

【請求項5】

前記被処理物を気相酸化して銅又は亜酸化銅を生成させ、次いで気相酸化処理後の該被処理物に、アンモニア水又は水溶性アンモニウム塩の水溶液と酸化剤とを作用させて銅アンミン錯体を生成させる請求項1ないし4のいずれかに記載の銅回収方法。

【請求項6】

前記被処理物を気相酸化して銅又は亜酸化銅を生成させ、次いで気相酸化処理後の該被処理物をアンモニア水に懸濁させ、得られた懸濁液に、アンモニウム塩の形成が可能な酸を作用させて銅アンミン錯体を生成させる請求項1ないし4のいずれかに記載の銅回収方法。

【請求項7】

前記被処理物を気相酸化して銅又は亜酸化銅を生成させ、次いでアンモニア水で気相酸化処理後の該被処理物を懸濁させ、得られた懸濁液に、酸化剤と、炭酸ガス又はアンモニウム塩の形成が可能な酸とを作用させて銅アンミン錯体を生成させる請求項5記載の銅回収方法。

【請求項8】

前記被処理物を気相酸化して銅又は亜酸化銅を生成させ、次いでアンモニア水で気相酸化処理後の該被処理物を懸濁させ、得られた懸濁液に、空気と炭酸ガスとを作用させて銅アンミン錯体を生成させる請求項7記載の銅回収方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−149055(P2011−149055A)

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願番号】特願2010−11226(P2010−11226)

【出願日】平成22年1月21日(2010.1.21)

【出願人】(000006183)三井金属鉱業株式会社 (1,121)

【Fターム(参考)】

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願日】平成22年1月21日(2010.1.21)

【出願人】(000006183)三井金属鉱業株式会社 (1,121)

【Fターム(参考)】

[ Back to top ]