銅張積層板

【課題】銅張積層板を配線基板として機器内に組み込む際のハンドリング性に優れ、コネクタに接続される銅張積層板を提供する。

【解決手段】銅箔の片面に樹脂が積層され、樹脂と反対側の銅箔の表面の少なくとも一部にNi下地めっき層が形成され、Ni下地めっき層上であってコネクタ20を接続する部分にAuめっき層12が形成され、Auめっき層を外側として180度密着曲げを行った場合に、銅箔の導通が遮断されるまでの曲げ回数が3回以上である銅張積層板である。

【解決手段】銅箔の片面に樹脂が積層され、樹脂と反対側の銅箔の表面の少なくとも一部にNi下地めっき層が形成され、Ni下地めっき層上であってコネクタ20を接続する部分にAuめっき層12が形成され、Auめっき層を外側として180度密着曲げを行った場合に、銅箔の導通が遮断されるまでの曲げ回数が3回以上である銅張積層板である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばフレキシブル配線板(FPC:Flexible Printed Circuit)で、特には、銅箔を樹脂層の少なくとも片面に積層し、樹脂とは反対面に樹脂と反対面にNiめっきを施した銅張積層板に関する。

【背景技術】

【0002】

デジタルカメラや携帯電話などの電子機器を駆動させる回路として、フレキシブル配線板(FPC:Flexible Printed Circuit)やCOF(chip of flexible circuit)が用いられている。このFPCやCOFは、樹脂層の片面又は両面に銅箔を積層した銅張積層板(CCL)を用い、銅箔に回路パターンを形成してなる。

そして、このような銅張積層板と他の基板との接続にFPCコネクタが用いられる場合がある。なお、コネクタに装入される部分は、接触抵抗を小さくするために、Ni下地めっきが行われ、その上にAuめっきが施されるのが一般的である。

【0003】

しかしながら、コネクタにFPCを挿入する際にFPCに曲げ応力が加わり、コネクタ嵌合部付近で回路が断線する場合があった。

そこで、柱状の銅結晶粒子を含み、25℃における伸び率5%以上の電解銅箔からFPCを構成することで、配線パターンが破断し難いFPCが得られることが報告されている(特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−335541号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来、CCLの銅箔の曲げ加工性は銅箔の伸びと相関があると考えられており、そのため上記特許文献1に記載されているように、伸びの大きい電解銅箔が用いられている。

ところが、伸びの大きい圧延銅箔を用いても、上記のようなコネクタへの嵌合部付近で生じる破断が回避できない場合があることを本発明者らは見出した。

すなわち、本発明は上記の課題を解決するためになされたものであり、銅張積層板を配線基板として機器内に組み込む際のハンドリング性に優れ、コネクタに接続される銅張積層板の提供を目的とする。

【課題を解決するための手段】

【0006】

本発明者らは種々検討した結果、コネクタへの嵌合部付近で生じる破断が防止するためには、CCLにおける180度密着曲げを向上させることが重要であることを見出した。そして、Ni下地めっき層を施したCCLにおける180度密着曲げを向上させるためには、銅箔の伸びではなく加工硬化指数(n値)が重要であることを見出した。

上記の目的を達成するために、本発明の銅張積層板は、銅箔の片面に樹脂が積層され、前記樹脂と反対側の前記銅箔の表面の少なくとも一部にNi下地めっき層が形成され、該Ni下地めっき層上であってコネクタを接続する部分にAuめっき層が形成され、該Auめっき層を外側として180度密着曲げを行った場合に、前記銅箔の導通が遮断されるまでの曲げ回数が3回以上であることを特徴とする。

【0007】

本発明の銅張積層板は、厚み5〜30μm、圧延平行方向の表面粗さRa≦0.1μmで、かつ350℃で0.5時間焼鈍後の加工硬化指数が0.3以上0.45以下の銅箔の片面に樹脂を積層し、前記樹脂と反対側の前記銅箔の表面の少なくとも一部にNi下地めっき層を形成し、該Ni下地めっき層上であってコネクタを接続する部分にAuめっきを形成して製造されたものであってもよい。

本発明の銅張積層板は、半軟化温度が150℃以下である銅箔の片面に樹脂を積層し、前記樹脂と反対側の前記銅箔の表面の少なくとも一部にNi下地めっき層を形成し、該Ni下地めっき層上であってコネクタを接続する部分にAuめっきを形成して製造されたものであってもよい。

【0008】

前記銅箔は無酸素銅若しくはタフピッチ銅からなり、又は無酸素銅若しくはタフピッチ銅にAg及びSnの群からなる1種以上を合計500質量ppm以下含んでもよい。

前記銅箔は、最終冷間圧延時の総加工度が85%以上であり、かつ前記最終冷間圧延における最終3パスでの油膜当量を以下の条件として圧延してなってもよい。

但し、最終パスの2つ前の油膜当量;25000以下、最終パスの1つ前の油膜当量;30000以下、最終パスの油膜当量; 35000以下とする。ここで、インゴットを熱間圧延後、冷間圧延を経て銅箔を製造する際、冷間圧延において冷間圧延と焼鈍とを交互に行う。そして、最後の焼鈍後に最後に行う冷間圧延を「最終冷間圧延」とする。

【発明の効果】

【0009】

本発明によれば、コネクタに接続され、配線基板として機器内に組み込む際のハンドリング性に優れた銅張積層板が得られる。

【図面の簡単な説明】

【0010】

【図1】IPC摺動屈曲装置による摺動屈曲の方法を示す図である。

【図2】FPCをコネクタに挿入した状態を示す図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施形態に係る銅張積層板について説明する。なお、本発明において%とは、特に断らない限り、質量%を示すものとする。

本発明の実施形態に係る銅張積層板は、銅箔の片面に樹脂が積層され、樹脂と反対側の銅箔の表面の少なくとも一部にNi下地めっき層が形成され、該Ni下地めっき層上であってコネクタを接続する部分にAuめっき層が形成され、該Auめっき層を外側として180度密着曲げを行った場合に、前記銅箔の導通が遮断されるまでの曲げ回数が3回以上である。

本発明の銅張積層板を用いて作製したFPCは、コネクタに挿入しても断線し難い。なお、コネクタに挿入するFPCは、コネクタとの電気的接続部分に導電性を確保するAuめっきが施される。そして、Auが銅箔に拡散するのを防止するため、Auめっき層側となる銅張積層板の銅箔表面にはNiめっき層が形成されている。そして、FPCのうちコネクタへの挿入部分は所定厚みの補強板で強度が確保されている。従って、FPCをコネクタに挿入する際には、コネクタへの挿入部分以外のFPCが折れ易くなる。本発明の銅張積層板は、銅箔表面にNiめっき層を施しても、曲げ応力によって破断し難い。

【0012】

本発明の実施形態に係る銅張積層板において、樹脂と積層される面と反対側の銅箔の表面に、Ni下地めっき層が形成されている。

Ni下地めっきは、コネクタとの電気的接続部分であるAuめっき層が施される領域に形成されていればよいが、樹脂と積層される面と反対側の銅箔の表面全体にNi下地めっきが形成されてもよい。Ni下地めっきは、Auめっき層中のAuが銅箔へ拡散するのを防止できればよく、通常、3〜10μm程度の厚みとすることができる。

Ni下地めっき層は、例えば電気めっき又は無電解めっきによって形成することができる。電気めっきの場合、一般的な硫酸ニッケルと塩化ニッケルとの混合浴を用いることができる。

【0013】

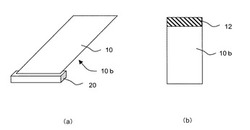

図2(a)は、FPC10をコネクタ20に挿入した状態を示す。FPC10の裏面10bの先端にはAuめっきが施され、コネクタ20と電気的に接続される。

図2(b)は、FPC10の裏面10bを示す。裏面10bに相当する銅張積層板の表面にNi下地めっき層が形成された後、コネクタ20との接続部分に相当するNi下地めっき層上にAuめっき層12が形成される。そして、Auめっき層12以外の銅張積層板の表面をカバーレイフィルムで覆ってFPC10が製造される。

【0014】

樹脂層としては、ポリイミド;PET(ポリエチレンテレフタレート);エポキシ樹脂、フェノール樹脂等の熱硬化性樹脂;飽和ポリエステル樹脂等の熱可塑性樹脂を用いることができるがこれらに限定されない。又、これら樹脂層の成分を溶剤に溶かしたワニス(例えば、ポリイミドの前駆体のポリアミック酸溶液)を銅箔の片面に塗布し、加熱することで溶媒を除去して反応(例えばイミド化反応)を進行させ、硬化させてもよい。

なお、銅箔の片面に樹脂層を積層した合計厚みが50μm以下であることが好ましい。ここで、合計厚みはNi下地めっき層及びAuめっき層の厚みを含まない。

【0015】

また、本発明の銅張積層板を、Auめっき層を外側として180度密着曲げを行った場合に、銅箔の導通が遮断されるまでの曲げ回数が3回以上である。180度密着曲げは、試料を、折り目が自身の幅方向に平行になるように折り返し、ハンドプレスで潰して重ねて行う。そして、テスターで曲げた状態での導通を測定する。破断がない、つまり、導通があれば、密着曲げ後の試料を開き、ハンドプレスを用いて平らに伸ばした後に、同じ場所でもう一度折り返してハンドプレスで潰す。このようにして、銅箔の導通が遮断されるまでの曲げ回数を求める。

なお、180度密着曲げを行う際、樹脂層を積層した銅張積層板合計厚みは限定されないが合計厚み50μm以下のものが一般的なFPCを再現するので好ましい。又、180度密着曲げを行う試料幅も限定されないが、幅3mm以上5mm以下の試料で測定を行うとよい。

【0016】

次に、本発明の実施形態に係る銅張積層板に用いられる銅箔の好ましい特性について説明する。

本発明の銅張積層板に用いられる銅箔は、厚み5〜30μm、圧延平行方向の表面粗さRa≦0.1μmで、かつ350℃で0.5時間焼鈍後の加工硬化指数が0.3以上0.45以下であることが好ましい。

加工硬化指数(n値)は、降伏点以上の塑性変形域における応力とひずみとの関係を、以下の式1(Hollomonの式)で近似した場合の指数nで表される。

[真応力]=[材料定数]×[真ひずみ]n (1)

加工硬化指数が大きいほど局所変形が起こりにくく、変形を行ったときに破断しにくい。又、加工硬化指数が高い材料は絞り加工性に優れ、プレス加工に適する。そして、銅箔を、樹脂層の少なくとも片面に積層して銅張積層板を製造し、この銅張積層板の曲げ加工性を評価した場合に、加工硬化指数が0.3以上の銅箔は局所変形が起こりにくく、曲げ部全体で変形を担うので、銅箔が破断しにくいと考えられる。但し、加工硬化指数が0.45を超える材料は、焼鈍後の強度が低く取り扱い性が悪化するため、銅張積層板用として適当でない。

【0017】

ここで、350℃で0.5時間焼鈍後の加工硬化指数を規定した理由は、銅張積層板を製造する際の加熱条件がこの程度であるためである。なお、銅張積層板の樹脂層が樹脂組成物を銅箔に塗布、硬化して得られる場合(樹脂層と銅箔との間に接着層が介在しない2層CCLの場合)、上記加熱条件で樹脂の硬化を行うことになる。

【0018】

なお、銅箔の曲げ加工性を向上させる因子として、銅箔の伸びではなく加工硬化指数(n値)が重要である理由は以下のとおりと考えられる。

まず、加工硬化指数は、材料の加工硬化挙動を示す値のひとつであり、この値が大きいほど、材料は加工硬化しやすい性質を持つ。ここで、材料は引張変形を受けると、局部的にくびれを起こして破断するが、加工硬化係数が大きい材料では、くびれを起こした部分が加工硬化し、くびれ部が変形しにくくなる。そのため、変形しにくいくびれ部に代わって、それ以外の部分が変形しはじめる。これを繰り返すことで、材料全体が均等に変形する。一方、伸びはそのような状況を考慮せずにマクロ的に捕らえた指標なので、伸びが大きいものでも加工硬化指数が大きいとは限らない。

【0019】

従来、このような材料全体の均等な変形のしやすさの指標として、厚みのある材料の絞り加工において、加工硬化指数が用いられる例はあるものの、銅箔のように薄い材料は絞り加工などの加工を行わないので、加工硬化指数を指標とすることはこれまでなかった。そこで、本発明においては、銅箔の加工硬化指数を大きくすれば、CCLの180度密着曲げにおいても、曲げ部全体が均等に変形することによって破断を起こさずに曲がると考えた。

【0020】

さらに、200℃で0.5時間焼鈍後の加工硬化指数も0.3以上0.45以下であることが好ましい。これは、樹脂層としてフィルムを用い、フィルムと銅箔とを接着層を介して積層した3層CCLの製造時のラミネート温度が200℃程度であるからである。加工硬化指数は加熱によって銅箔が再結晶することによって大きくなるため、350℃より低温の200℃で加工硬化指数が0.3以上であれば、350℃でも0.3以上の加工硬化指数が得られる。また、上記焼鈍で充分に再結晶組織を得るためには、銅箔の半軟化温度は150℃以下であることが好ましい。

【0021】

350℃で0.5時間焼鈍後の銅箔の加工硬化指数を0.3以上に管理する方法としては、最終冷間圧延時の総加工度を85%以上とすることが挙げられる。また再結晶組織を得る必要があることから、銅箔の半軟化温度を150℃以下に管理することが好ましい。一般に再結晶温度は、銅箔の組成と加工度によって決まるが、加工硬化指数を0.3以上とするためには、何れの手段によってもかまわない。

最終冷間圧延時の総加工度が85%未満であると、加工度が低くなって銅箔の軟化温度が高くなるため、CCL製造時の加熱による銅の再結晶が不十分になり、加工歪みが残って曲げ加工性が低下する傾向にある。

【0022】

ここで、加工硬化指数の大きさについては、「材料があとどれだけ加工硬化できるか」が重要な要素となる。そのため加工硬化指数を大きな値とするためには、初期段階では材料が加工硬化していない状態、つまり加工ひずみが除かれた状態であることが必要となる。CCL用銅箔においては、CCL製造工程の熱処理で銅箔が再結晶していることが必要となる。

そして、CCL製造工程の熱処理条件は樹脂の性質に依存するため、銅箔の再結晶温度を熱処理条件にあわせる必要がある。銅箔の再結晶温度は組成と加工度によって影響を受け、添加元素を多量に含む組成では軟化温度が高くなり過ぎる。また銅箔の組成が適正であっても、加工度が高過ぎれば常温軟化を招き、加工度が低過ぎれば軟化温度が高くなり過ぎる。

このような要因に加え、銅箔を銅張積層板に用いたときの曲げ加工性を向上させるためには、上記加工硬化指数に加え、表面粗さの影響を考慮する必要がある。表面粗さは、加工硬化指数とは別の要因で曲げ加工性に影響する。表面粗さが大きく、銅箔の材料表面に切り欠き状の凹凸があると、曲げを行った際に切り欠き先端に応力が集中し、破断の原因となる。

【0023】

このようなことから、本発明の銅張積層板に用いられる銅箔は、圧延平行方向の表面粗さRaが0.1μm以下であることが好ましい。この理由は、表面粗さRaが0.1μmを超えると、銅箔を曲げたときに、表面の凹凸が起点となって割れ(破断)が進行し易くなるためである。圧延によって銅箔表面に形成されるオイルピットと呼ばれるくぼみは、圧延直角方向に伸びた溝状に形成されることから、表面粗さは圧延平行方向で測定する。Raは、JIS-B0601に準拠して測定した算術平均粗さである。

【0024】

銅箔の圧延平行方向の表面粗さRaを0.1μm以下に調整する方法として、最終冷間圧延における最終3パスにおける油膜当量を調整することが挙げられる。具体的には、最終冷間圧延における最終パスの2つ前の油膜当量;25000以下、最終パスの1つ前の油膜当量;30000以下、最終パスの油膜当量; 35000以下とする。

なお、材料厚みが薄くなると油膜当量は大きくなる傾向にあるため、最終3パスにおける油膜当量の値は、徐々に大きくなる。そこで、それぞれ厚みの異なる最終3パスについて、適正な油膜当量を設定する必要がある。

最終冷間圧延において圧延油粘度と材料降伏応力が全パスで等しいとすると、油膜当量は、(圧延速度)/(噛み込み角)に比例する。材料厚みが薄くなると噛み込み角は小さくなるために、最終パスに近づくほど油膜当量は大きくなる傾向にある。また生産性を保つためには、材料長さの長い最終パスに近づくほど圧延速度を上げる必要があり、これによっても最終パスに近づくほど油膜当量は大きくなる傾向にある。

【0025】

そして、最終冷間圧延における中間パスでの材料表面粗さが粗いと、最終パスで油膜当量を低く抑えても材料表面を充分に平滑にすることができない。このようなことから、最終冷間圧延における最終3パスにおける油膜当量を管理している。

一方、最終冷間圧延における最終3パスにおいて、最終パスの2つ前の油膜当量;25000以下、最終パスの1つ前の油膜当量;30000以下、最終パスの油膜当量; 35000以下をすべて満たさないと(最終3パスのいずれかのパスで油膜当量が上記値を超えると)、銅箔の表面が粗くなり、圧延平行方向の表面粗さRaが0.1μmを超えて以下の不具合が生じる。

油膜当量を低減するために、最終パスの圧延加工度を25%以上にするのが良い。

【0026】

なお、上記油膜当量は下記式で表される。(油膜当量)={(圧延油粘度、40℃の動粘度;cSt)×(圧延速度;m/分)}/{(材料の降伏応力;kg/mm2)×(ロール噛込角;rad)}

圧延油粘度は4.0〜8.0cSt程度、圧延速度200〜600m/分、ロールの噛込角は例えば0.0005〜0.005rad、好ましくは0.001〜0.04radとすることができる。

【0027】

本発明の銅張積層板に用いられる銅箔において、銅箔を350℃×0.5時間で大気焼鈍した後,圧延面のX線回折を行ったとき、それぞれ(220)面及び(200)面の強度の積分値(I)の比I(220)/I(200)が0.11以下であると好ましい。この場合、銅箔中の(220)面の割合が多くなり、350℃×0.5時間の焼鈍で銅箔の再結晶が進行し、加工ひずみが減少して曲げ加工性が向上すると考えられる。

【0028】

銅箔の組成は、無酸素銅若しくはタフピッチ銅(いずれもJIS-H3100に規定)からなることが好ましい。又、上記無酸素銅若しくはタフピッチ銅にAg及びSnの群からなる1種以上を合計500質量ppm以下含むものであってもよい。本発明の実施形態に係る銅箔において、AgおよびSnの群からなる1種以上を合計500質量ppmを超えて添加すると、再結晶温度が過度に高くなり、CCL製造工程の熱処理での再結晶が不十分となる場合がある。

【0029】

本発明の銅張積層板は、上記した銅箔を、上記樹脂層の少なくとも片面に積層してなることが好ましい。上記した特性を有する銅箔は、樹脂との反対面にNiめっきを施しても曲げ加工性に優れるため、これを用いた銅張積層板は、配線基板として機器内に組み込む際の組み立て性に優れる。

【実施例】

【0030】

無酸素銅またはタフピッチ銅(JIS H3100)を溶解し、必要に応じてAg、Snを表1に示す量添加して鋳造し、インゴットを作製した。インゴットを熱間圧延後に冷間圧延と焼鈍を適宜繰り返して銅箔を作製した。軟化温度を調整するため、最終冷間圧延時の総加工度を85%以上とし、かつ表面粗さを低減するために、表面が平滑(ロール軸方向でRa≦0.1μm)なロールを用いて最終冷間圧延し、銅箔を製造した。圧延油粘度を4.0〜8.0cSt程度とし、圧延速度200〜600m/分、ロールの噛込角0.003〜0.3radの範囲で調整し、最終冷間圧延における最終3パスでの油膜当量を最終パスの2つ前の油膜当量;25000以下、最終パスの1つ前の油膜当量;30000以下、最終パスの油膜当量; 35000以下となるようにした。

【0031】

<加工硬化指数>

得られた銅箔を、それぞれ200℃×0.5時間、及び350℃×0.5時間で大気焼鈍した後に引張試験(JIS−Z2241に準拠)を行い、加工硬化指数を求めた。なお、加工硬化指数は、材料が降伏した後の均一伸びと応力とを用いて求める必要があるため、伸び2%から最大応力点までの値を用いた。そして、測定した伸び及び応力から求めた真ひずみと、真応力との両対数グラフを最小自乗法で近似し、グラフの傾きから加工硬化指数を求めた。真ひずみと真応力は以下の式で求めた。

[真ひずみ]=ln(1+[ひずみ])

[真応力]=(1+[真ひずみ])×[応力]

<半軟化温度>

得られた銅箔を、それぞれ100〜400℃×0.5時間で大気焼鈍した後に引張試験を行い、熱処理条件に対する強度(引張り強さ)を求めた。焼鈍後の強度TShが、圧延上がり(焼鈍前)の強度TSasrollと、完全に軟化した状態の強度TSannealとの平均値となる焼鈍温度を、半軟化温度とした。

【0032】

<銅張積層板>

次に、得られた銅箔の片面に、キャスト法で厚み約20μmのポリイミド層を製膜し、片面CCLを作製した。具体的には、得られた銅箔の片面を化学処理(めっき)し、この面にポリイミド樹脂の前駆体ワニス(宇部興産製U−ワニスA)を厚さ20μmになるように塗布した。この後、130℃に設定した熱風循環式高温槽で30分乾燥し、段階的に350℃まで2000秒かけて昇温して硬化(イミド化)して樹脂層(ポリイミド層)を形成し、片面CCLを作製した。

次に、樹脂と反対側の銅箔の表面に、以下に示すめっき条件で厚み4〜8μmのNi下地めっき層を形成した。

電解脱脂:脱脂浴として、パクナ#105(ユケン工業株式会社)40g/Lを用い、浴温60℃、電流密度:5A/dm2、電解時間:30秒で浴を攪拌しつつ電解脱脂した。

酸洗:酸洗浴として硫酸100g/Lを用い、浴温20℃で30秒浸漬した。浴の攪拌はしなかった。

Ni電解めっき:NIめっき浴組成として、硫酸ニッケル240g/L,塩化ニッケル45g/L,硼酸30g/Lを用い、浴温55℃、電流密度:5A/dm2、通電時間390秒で、浴を攪拌しつつめっきした。

Niめっきの厚みの測定は電解式膜厚測定法(コクール法)を用いて測定した。但し、蛍光X線膜厚計を用いて測定してもよいし、他の一般的に用いられる手法を用いても良い。

【0033】

180度密着曲げは以下の手順で行った。まず、この片面CCLを幅3.2mm、長さ30mmで試験片の長さ方向が圧延方向と平行になるように切り出して試験片とし、樹脂層面を内側にしてループ状にし、ハンドプレスで潰して180度密着曲げを行った。そして、テスターで曲げ他状態での導通の有無を調べた。破断がない、つまり導通があれば、密着曲げ後の試料を開き、ハンドプレスを用いて平らに伸ばした後に、同じ場所でもう一度折り返してハンドプレスで潰した。このようにして、銅箔の導通が遮断されるまでの曲げ回数を求めた。

【0034】

<I(220)/I(200)>

得られた銅箔を、350℃×0.5時間で大気焼鈍した後,圧延面のX線回折を行い、それぞれ(220)面及び(200)面の回折ピーク強度の積分値(I)を求めた。

【0035】

得られた結果を表1に示す。なお、表1の組成において、OFC及びTPCは、それぞれ無酸素銅及びタフピッチ銅(JIS H3100)を示し、Ag100ppmTPCは、タフピッチ銅にAgを100質量ppm添加したものを示す。

【0036】

【表1】

【0037】

表1から明らかなように、半軟化温度が150℃以下で、圧延平行方向の表面粗さRa≦0.1μmで、かつ350℃で0.5時間焼鈍後の加工硬化指数が0.3以上である銅箔を用いた実施例1〜8の場合、180度密着曲げを行ったときの曲げ回数が3回以上であり、曲げ加工性に優れたものとなった。

一方、最終冷間圧延時の総加工度を85%未満とした銅箔は350℃で0.5時間焼鈍後の加工硬化指数が0.3未満となり、その銅箔を用いた比較例3、6、7、8の場合、180度密着曲げを行ったときの曲げ回数が3回未満となって曲げ加工性が劣化した。なお、比較例1の場合、銅箔中のSnの添加量が500質量ppmを超えたために半軟化温度が150℃を超え、加工硬化指数が0.3未満となったものと考えられる。

また半軟化温度が150℃を超えて得られた銅箔は350℃で0.5時間焼鈍後の加工硬化指数が0.3未満となり、その銅箔を用いた比較例1、7、8の場合には、180度密着曲げを行ったときの曲げ回数が3回未満となって曲げ加工性が劣化した。

【0038】

最終冷間圧延における最終3パスでの油膜当量として、最終パスの2つ前の油膜当量;25000を超え、最終パスの1つ前の油膜当量;30000を超え、最終パスの油膜当量; 35000を超えてできた銅箔は、圧延平行方向の表面粗さRaが0.1μmを超え、その銅箔を用いた比較例2の場合には、180度密着曲げを行ったときの曲げ回数が3回未満となって曲げ加工性が劣化した。

最終冷間圧延における最終3パスでの油膜当量のうち、最終パスの1つ前の油膜当量が30000を超えてできた銅箔は、圧延平行方向の表面粗さRaが0.1μmを超え、その銅箔を用いた比較例4の場合、180度密着曲げを行ったときの曲げ回数が3回未満となって曲げ加工性が劣化した。

最終冷間圧延における最終3パスでの油膜当量のうち、最終パスの2つ前の油膜当量が25000を超えてできた銅箔は、圧延平行方向の表面粗さRaが0.1μmを超え、その銅箔を用いた比較例5の場合も、180度密着曲げを行ったときの曲げ回数が3回未満となって曲げ加工性が劣化した。

【符号の説明】

【0039】

10 FPC

12 Auめっき層

20 コネクタ

【技術分野】

【0001】

本発明は、例えばフレキシブル配線板(FPC:Flexible Printed Circuit)で、特には、銅箔を樹脂層の少なくとも片面に積層し、樹脂とは反対面に樹脂と反対面にNiめっきを施した銅張積層板に関する。

【背景技術】

【0002】

デジタルカメラや携帯電話などの電子機器を駆動させる回路として、フレキシブル配線板(FPC:Flexible Printed Circuit)やCOF(chip of flexible circuit)が用いられている。このFPCやCOFは、樹脂層の片面又は両面に銅箔を積層した銅張積層板(CCL)を用い、銅箔に回路パターンを形成してなる。

そして、このような銅張積層板と他の基板との接続にFPCコネクタが用いられる場合がある。なお、コネクタに装入される部分は、接触抵抗を小さくするために、Ni下地めっきが行われ、その上にAuめっきが施されるのが一般的である。

【0003】

しかしながら、コネクタにFPCを挿入する際にFPCに曲げ応力が加わり、コネクタ嵌合部付近で回路が断線する場合があった。

そこで、柱状の銅結晶粒子を含み、25℃における伸び率5%以上の電解銅箔からFPCを構成することで、配線パターンが破断し難いFPCが得られることが報告されている(特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−335541号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来、CCLの銅箔の曲げ加工性は銅箔の伸びと相関があると考えられており、そのため上記特許文献1に記載されているように、伸びの大きい電解銅箔が用いられている。

ところが、伸びの大きい圧延銅箔を用いても、上記のようなコネクタへの嵌合部付近で生じる破断が回避できない場合があることを本発明者らは見出した。

すなわち、本発明は上記の課題を解決するためになされたものであり、銅張積層板を配線基板として機器内に組み込む際のハンドリング性に優れ、コネクタに接続される銅張積層板の提供を目的とする。

【課題を解決するための手段】

【0006】

本発明者らは種々検討した結果、コネクタへの嵌合部付近で生じる破断が防止するためには、CCLにおける180度密着曲げを向上させることが重要であることを見出した。そして、Ni下地めっき層を施したCCLにおける180度密着曲げを向上させるためには、銅箔の伸びではなく加工硬化指数(n値)が重要であることを見出した。

上記の目的を達成するために、本発明の銅張積層板は、銅箔の片面に樹脂が積層され、前記樹脂と反対側の前記銅箔の表面の少なくとも一部にNi下地めっき層が形成され、該Ni下地めっき層上であってコネクタを接続する部分にAuめっき層が形成され、該Auめっき層を外側として180度密着曲げを行った場合に、前記銅箔の導通が遮断されるまでの曲げ回数が3回以上であることを特徴とする。

【0007】

本発明の銅張積層板は、厚み5〜30μm、圧延平行方向の表面粗さRa≦0.1μmで、かつ350℃で0.5時間焼鈍後の加工硬化指数が0.3以上0.45以下の銅箔の片面に樹脂を積層し、前記樹脂と反対側の前記銅箔の表面の少なくとも一部にNi下地めっき層を形成し、該Ni下地めっき層上であってコネクタを接続する部分にAuめっきを形成して製造されたものであってもよい。

本発明の銅張積層板は、半軟化温度が150℃以下である銅箔の片面に樹脂を積層し、前記樹脂と反対側の前記銅箔の表面の少なくとも一部にNi下地めっき層を形成し、該Ni下地めっき層上であってコネクタを接続する部分にAuめっきを形成して製造されたものであってもよい。

【0008】

前記銅箔は無酸素銅若しくはタフピッチ銅からなり、又は無酸素銅若しくはタフピッチ銅にAg及びSnの群からなる1種以上を合計500質量ppm以下含んでもよい。

前記銅箔は、最終冷間圧延時の総加工度が85%以上であり、かつ前記最終冷間圧延における最終3パスでの油膜当量を以下の条件として圧延してなってもよい。

但し、最終パスの2つ前の油膜当量;25000以下、最終パスの1つ前の油膜当量;30000以下、最終パスの油膜当量; 35000以下とする。ここで、インゴットを熱間圧延後、冷間圧延を経て銅箔を製造する際、冷間圧延において冷間圧延と焼鈍とを交互に行う。そして、最後の焼鈍後に最後に行う冷間圧延を「最終冷間圧延」とする。

【発明の効果】

【0009】

本発明によれば、コネクタに接続され、配線基板として機器内に組み込む際のハンドリング性に優れた銅張積層板が得られる。

【図面の簡単な説明】

【0010】

【図1】IPC摺動屈曲装置による摺動屈曲の方法を示す図である。

【図2】FPCをコネクタに挿入した状態を示す図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施形態に係る銅張積層板について説明する。なお、本発明において%とは、特に断らない限り、質量%を示すものとする。

本発明の実施形態に係る銅張積層板は、銅箔の片面に樹脂が積層され、樹脂と反対側の銅箔の表面の少なくとも一部にNi下地めっき層が形成され、該Ni下地めっき層上であってコネクタを接続する部分にAuめっき層が形成され、該Auめっき層を外側として180度密着曲げを行った場合に、前記銅箔の導通が遮断されるまでの曲げ回数が3回以上である。

本発明の銅張積層板を用いて作製したFPCは、コネクタに挿入しても断線し難い。なお、コネクタに挿入するFPCは、コネクタとの電気的接続部分に導電性を確保するAuめっきが施される。そして、Auが銅箔に拡散するのを防止するため、Auめっき層側となる銅張積層板の銅箔表面にはNiめっき層が形成されている。そして、FPCのうちコネクタへの挿入部分は所定厚みの補強板で強度が確保されている。従って、FPCをコネクタに挿入する際には、コネクタへの挿入部分以外のFPCが折れ易くなる。本発明の銅張積層板は、銅箔表面にNiめっき層を施しても、曲げ応力によって破断し難い。

【0012】

本発明の実施形態に係る銅張積層板において、樹脂と積層される面と反対側の銅箔の表面に、Ni下地めっき層が形成されている。

Ni下地めっきは、コネクタとの電気的接続部分であるAuめっき層が施される領域に形成されていればよいが、樹脂と積層される面と反対側の銅箔の表面全体にNi下地めっきが形成されてもよい。Ni下地めっきは、Auめっき層中のAuが銅箔へ拡散するのを防止できればよく、通常、3〜10μm程度の厚みとすることができる。

Ni下地めっき層は、例えば電気めっき又は無電解めっきによって形成することができる。電気めっきの場合、一般的な硫酸ニッケルと塩化ニッケルとの混合浴を用いることができる。

【0013】

図2(a)は、FPC10をコネクタ20に挿入した状態を示す。FPC10の裏面10bの先端にはAuめっきが施され、コネクタ20と電気的に接続される。

図2(b)は、FPC10の裏面10bを示す。裏面10bに相当する銅張積層板の表面にNi下地めっき層が形成された後、コネクタ20との接続部分に相当するNi下地めっき層上にAuめっき層12が形成される。そして、Auめっき層12以外の銅張積層板の表面をカバーレイフィルムで覆ってFPC10が製造される。

【0014】

樹脂層としては、ポリイミド;PET(ポリエチレンテレフタレート);エポキシ樹脂、フェノール樹脂等の熱硬化性樹脂;飽和ポリエステル樹脂等の熱可塑性樹脂を用いることができるがこれらに限定されない。又、これら樹脂層の成分を溶剤に溶かしたワニス(例えば、ポリイミドの前駆体のポリアミック酸溶液)を銅箔の片面に塗布し、加熱することで溶媒を除去して反応(例えばイミド化反応)を進行させ、硬化させてもよい。

なお、銅箔の片面に樹脂層を積層した合計厚みが50μm以下であることが好ましい。ここで、合計厚みはNi下地めっき層及びAuめっき層の厚みを含まない。

【0015】

また、本発明の銅張積層板を、Auめっき層を外側として180度密着曲げを行った場合に、銅箔の導通が遮断されるまでの曲げ回数が3回以上である。180度密着曲げは、試料を、折り目が自身の幅方向に平行になるように折り返し、ハンドプレスで潰して重ねて行う。そして、テスターで曲げた状態での導通を測定する。破断がない、つまり、導通があれば、密着曲げ後の試料を開き、ハンドプレスを用いて平らに伸ばした後に、同じ場所でもう一度折り返してハンドプレスで潰す。このようにして、銅箔の導通が遮断されるまでの曲げ回数を求める。

なお、180度密着曲げを行う際、樹脂層を積層した銅張積層板合計厚みは限定されないが合計厚み50μm以下のものが一般的なFPCを再現するので好ましい。又、180度密着曲げを行う試料幅も限定されないが、幅3mm以上5mm以下の試料で測定を行うとよい。

【0016】

次に、本発明の実施形態に係る銅張積層板に用いられる銅箔の好ましい特性について説明する。

本発明の銅張積層板に用いられる銅箔は、厚み5〜30μm、圧延平行方向の表面粗さRa≦0.1μmで、かつ350℃で0.5時間焼鈍後の加工硬化指数が0.3以上0.45以下であることが好ましい。

加工硬化指数(n値)は、降伏点以上の塑性変形域における応力とひずみとの関係を、以下の式1(Hollomonの式)で近似した場合の指数nで表される。

[真応力]=[材料定数]×[真ひずみ]n (1)

加工硬化指数が大きいほど局所変形が起こりにくく、変形を行ったときに破断しにくい。又、加工硬化指数が高い材料は絞り加工性に優れ、プレス加工に適する。そして、銅箔を、樹脂層の少なくとも片面に積層して銅張積層板を製造し、この銅張積層板の曲げ加工性を評価した場合に、加工硬化指数が0.3以上の銅箔は局所変形が起こりにくく、曲げ部全体で変形を担うので、銅箔が破断しにくいと考えられる。但し、加工硬化指数が0.45を超える材料は、焼鈍後の強度が低く取り扱い性が悪化するため、銅張積層板用として適当でない。

【0017】

ここで、350℃で0.5時間焼鈍後の加工硬化指数を規定した理由は、銅張積層板を製造する際の加熱条件がこの程度であるためである。なお、銅張積層板の樹脂層が樹脂組成物を銅箔に塗布、硬化して得られる場合(樹脂層と銅箔との間に接着層が介在しない2層CCLの場合)、上記加熱条件で樹脂の硬化を行うことになる。

【0018】

なお、銅箔の曲げ加工性を向上させる因子として、銅箔の伸びではなく加工硬化指数(n値)が重要である理由は以下のとおりと考えられる。

まず、加工硬化指数は、材料の加工硬化挙動を示す値のひとつであり、この値が大きいほど、材料は加工硬化しやすい性質を持つ。ここで、材料は引張変形を受けると、局部的にくびれを起こして破断するが、加工硬化係数が大きい材料では、くびれを起こした部分が加工硬化し、くびれ部が変形しにくくなる。そのため、変形しにくいくびれ部に代わって、それ以外の部分が変形しはじめる。これを繰り返すことで、材料全体が均等に変形する。一方、伸びはそのような状況を考慮せずにマクロ的に捕らえた指標なので、伸びが大きいものでも加工硬化指数が大きいとは限らない。

【0019】

従来、このような材料全体の均等な変形のしやすさの指標として、厚みのある材料の絞り加工において、加工硬化指数が用いられる例はあるものの、銅箔のように薄い材料は絞り加工などの加工を行わないので、加工硬化指数を指標とすることはこれまでなかった。そこで、本発明においては、銅箔の加工硬化指数を大きくすれば、CCLの180度密着曲げにおいても、曲げ部全体が均等に変形することによって破断を起こさずに曲がると考えた。

【0020】

さらに、200℃で0.5時間焼鈍後の加工硬化指数も0.3以上0.45以下であることが好ましい。これは、樹脂層としてフィルムを用い、フィルムと銅箔とを接着層を介して積層した3層CCLの製造時のラミネート温度が200℃程度であるからである。加工硬化指数は加熱によって銅箔が再結晶することによって大きくなるため、350℃より低温の200℃で加工硬化指数が0.3以上であれば、350℃でも0.3以上の加工硬化指数が得られる。また、上記焼鈍で充分に再結晶組織を得るためには、銅箔の半軟化温度は150℃以下であることが好ましい。

【0021】

350℃で0.5時間焼鈍後の銅箔の加工硬化指数を0.3以上に管理する方法としては、最終冷間圧延時の総加工度を85%以上とすることが挙げられる。また再結晶組織を得る必要があることから、銅箔の半軟化温度を150℃以下に管理することが好ましい。一般に再結晶温度は、銅箔の組成と加工度によって決まるが、加工硬化指数を0.3以上とするためには、何れの手段によってもかまわない。

最終冷間圧延時の総加工度が85%未満であると、加工度が低くなって銅箔の軟化温度が高くなるため、CCL製造時の加熱による銅の再結晶が不十分になり、加工歪みが残って曲げ加工性が低下する傾向にある。

【0022】

ここで、加工硬化指数の大きさについては、「材料があとどれだけ加工硬化できるか」が重要な要素となる。そのため加工硬化指数を大きな値とするためには、初期段階では材料が加工硬化していない状態、つまり加工ひずみが除かれた状態であることが必要となる。CCL用銅箔においては、CCL製造工程の熱処理で銅箔が再結晶していることが必要となる。

そして、CCL製造工程の熱処理条件は樹脂の性質に依存するため、銅箔の再結晶温度を熱処理条件にあわせる必要がある。銅箔の再結晶温度は組成と加工度によって影響を受け、添加元素を多量に含む組成では軟化温度が高くなり過ぎる。また銅箔の組成が適正であっても、加工度が高過ぎれば常温軟化を招き、加工度が低過ぎれば軟化温度が高くなり過ぎる。

このような要因に加え、銅箔を銅張積層板に用いたときの曲げ加工性を向上させるためには、上記加工硬化指数に加え、表面粗さの影響を考慮する必要がある。表面粗さは、加工硬化指数とは別の要因で曲げ加工性に影響する。表面粗さが大きく、銅箔の材料表面に切り欠き状の凹凸があると、曲げを行った際に切り欠き先端に応力が集中し、破断の原因となる。

【0023】

このようなことから、本発明の銅張積層板に用いられる銅箔は、圧延平行方向の表面粗さRaが0.1μm以下であることが好ましい。この理由は、表面粗さRaが0.1μmを超えると、銅箔を曲げたときに、表面の凹凸が起点となって割れ(破断)が進行し易くなるためである。圧延によって銅箔表面に形成されるオイルピットと呼ばれるくぼみは、圧延直角方向に伸びた溝状に形成されることから、表面粗さは圧延平行方向で測定する。Raは、JIS-B0601に準拠して測定した算術平均粗さである。

【0024】

銅箔の圧延平行方向の表面粗さRaを0.1μm以下に調整する方法として、最終冷間圧延における最終3パスにおける油膜当量を調整することが挙げられる。具体的には、最終冷間圧延における最終パスの2つ前の油膜当量;25000以下、最終パスの1つ前の油膜当量;30000以下、最終パスの油膜当量; 35000以下とする。

なお、材料厚みが薄くなると油膜当量は大きくなる傾向にあるため、最終3パスにおける油膜当量の値は、徐々に大きくなる。そこで、それぞれ厚みの異なる最終3パスについて、適正な油膜当量を設定する必要がある。

最終冷間圧延において圧延油粘度と材料降伏応力が全パスで等しいとすると、油膜当量は、(圧延速度)/(噛み込み角)に比例する。材料厚みが薄くなると噛み込み角は小さくなるために、最終パスに近づくほど油膜当量は大きくなる傾向にある。また生産性を保つためには、材料長さの長い最終パスに近づくほど圧延速度を上げる必要があり、これによっても最終パスに近づくほど油膜当量は大きくなる傾向にある。

【0025】

そして、最終冷間圧延における中間パスでの材料表面粗さが粗いと、最終パスで油膜当量を低く抑えても材料表面を充分に平滑にすることができない。このようなことから、最終冷間圧延における最終3パスにおける油膜当量を管理している。

一方、最終冷間圧延における最終3パスにおいて、最終パスの2つ前の油膜当量;25000以下、最終パスの1つ前の油膜当量;30000以下、最終パスの油膜当量; 35000以下をすべて満たさないと(最終3パスのいずれかのパスで油膜当量が上記値を超えると)、銅箔の表面が粗くなり、圧延平行方向の表面粗さRaが0.1μmを超えて以下の不具合が生じる。

油膜当量を低減するために、最終パスの圧延加工度を25%以上にするのが良い。

【0026】

なお、上記油膜当量は下記式で表される。(油膜当量)={(圧延油粘度、40℃の動粘度;cSt)×(圧延速度;m/分)}/{(材料の降伏応力;kg/mm2)×(ロール噛込角;rad)}

圧延油粘度は4.0〜8.0cSt程度、圧延速度200〜600m/分、ロールの噛込角は例えば0.0005〜0.005rad、好ましくは0.001〜0.04radとすることができる。

【0027】

本発明の銅張積層板に用いられる銅箔において、銅箔を350℃×0.5時間で大気焼鈍した後,圧延面のX線回折を行ったとき、それぞれ(220)面及び(200)面の強度の積分値(I)の比I(220)/I(200)が0.11以下であると好ましい。この場合、銅箔中の(220)面の割合が多くなり、350℃×0.5時間の焼鈍で銅箔の再結晶が進行し、加工ひずみが減少して曲げ加工性が向上すると考えられる。

【0028】

銅箔の組成は、無酸素銅若しくはタフピッチ銅(いずれもJIS-H3100に規定)からなることが好ましい。又、上記無酸素銅若しくはタフピッチ銅にAg及びSnの群からなる1種以上を合計500質量ppm以下含むものであってもよい。本発明の実施形態に係る銅箔において、AgおよびSnの群からなる1種以上を合計500質量ppmを超えて添加すると、再結晶温度が過度に高くなり、CCL製造工程の熱処理での再結晶が不十分となる場合がある。

【0029】

本発明の銅張積層板は、上記した銅箔を、上記樹脂層の少なくとも片面に積層してなることが好ましい。上記した特性を有する銅箔は、樹脂との反対面にNiめっきを施しても曲げ加工性に優れるため、これを用いた銅張積層板は、配線基板として機器内に組み込む際の組み立て性に優れる。

【実施例】

【0030】

無酸素銅またはタフピッチ銅(JIS H3100)を溶解し、必要に応じてAg、Snを表1に示す量添加して鋳造し、インゴットを作製した。インゴットを熱間圧延後に冷間圧延と焼鈍を適宜繰り返して銅箔を作製した。軟化温度を調整するため、最終冷間圧延時の総加工度を85%以上とし、かつ表面粗さを低減するために、表面が平滑(ロール軸方向でRa≦0.1μm)なロールを用いて最終冷間圧延し、銅箔を製造した。圧延油粘度を4.0〜8.0cSt程度とし、圧延速度200〜600m/分、ロールの噛込角0.003〜0.3radの範囲で調整し、最終冷間圧延における最終3パスでの油膜当量を最終パスの2つ前の油膜当量;25000以下、最終パスの1つ前の油膜当量;30000以下、最終パスの油膜当量; 35000以下となるようにした。

【0031】

<加工硬化指数>

得られた銅箔を、それぞれ200℃×0.5時間、及び350℃×0.5時間で大気焼鈍した後に引張試験(JIS−Z2241に準拠)を行い、加工硬化指数を求めた。なお、加工硬化指数は、材料が降伏した後の均一伸びと応力とを用いて求める必要があるため、伸び2%から最大応力点までの値を用いた。そして、測定した伸び及び応力から求めた真ひずみと、真応力との両対数グラフを最小自乗法で近似し、グラフの傾きから加工硬化指数を求めた。真ひずみと真応力は以下の式で求めた。

[真ひずみ]=ln(1+[ひずみ])

[真応力]=(1+[真ひずみ])×[応力]

<半軟化温度>

得られた銅箔を、それぞれ100〜400℃×0.5時間で大気焼鈍した後に引張試験を行い、熱処理条件に対する強度(引張り強さ)を求めた。焼鈍後の強度TShが、圧延上がり(焼鈍前)の強度TSasrollと、完全に軟化した状態の強度TSannealとの平均値となる焼鈍温度を、半軟化温度とした。

【0032】

<銅張積層板>

次に、得られた銅箔の片面に、キャスト法で厚み約20μmのポリイミド層を製膜し、片面CCLを作製した。具体的には、得られた銅箔の片面を化学処理(めっき)し、この面にポリイミド樹脂の前駆体ワニス(宇部興産製U−ワニスA)を厚さ20μmになるように塗布した。この後、130℃に設定した熱風循環式高温槽で30分乾燥し、段階的に350℃まで2000秒かけて昇温して硬化(イミド化)して樹脂層(ポリイミド層)を形成し、片面CCLを作製した。

次に、樹脂と反対側の銅箔の表面に、以下に示すめっき条件で厚み4〜8μmのNi下地めっき層を形成した。

電解脱脂:脱脂浴として、パクナ#105(ユケン工業株式会社)40g/Lを用い、浴温60℃、電流密度:5A/dm2、電解時間:30秒で浴を攪拌しつつ電解脱脂した。

酸洗:酸洗浴として硫酸100g/Lを用い、浴温20℃で30秒浸漬した。浴の攪拌はしなかった。

Ni電解めっき:NIめっき浴組成として、硫酸ニッケル240g/L,塩化ニッケル45g/L,硼酸30g/Lを用い、浴温55℃、電流密度:5A/dm2、通電時間390秒で、浴を攪拌しつつめっきした。

Niめっきの厚みの測定は電解式膜厚測定法(コクール法)を用いて測定した。但し、蛍光X線膜厚計を用いて測定してもよいし、他の一般的に用いられる手法を用いても良い。

【0033】

180度密着曲げは以下の手順で行った。まず、この片面CCLを幅3.2mm、長さ30mmで試験片の長さ方向が圧延方向と平行になるように切り出して試験片とし、樹脂層面を内側にしてループ状にし、ハンドプレスで潰して180度密着曲げを行った。そして、テスターで曲げ他状態での導通の有無を調べた。破断がない、つまり導通があれば、密着曲げ後の試料を開き、ハンドプレスを用いて平らに伸ばした後に、同じ場所でもう一度折り返してハンドプレスで潰した。このようにして、銅箔の導通が遮断されるまでの曲げ回数を求めた。

【0034】

<I(220)/I(200)>

得られた銅箔を、350℃×0.5時間で大気焼鈍した後,圧延面のX線回折を行い、それぞれ(220)面及び(200)面の回折ピーク強度の積分値(I)を求めた。

【0035】

得られた結果を表1に示す。なお、表1の組成において、OFC及びTPCは、それぞれ無酸素銅及びタフピッチ銅(JIS H3100)を示し、Ag100ppmTPCは、タフピッチ銅にAgを100質量ppm添加したものを示す。

【0036】

【表1】

【0037】

表1から明らかなように、半軟化温度が150℃以下で、圧延平行方向の表面粗さRa≦0.1μmで、かつ350℃で0.5時間焼鈍後の加工硬化指数が0.3以上である銅箔を用いた実施例1〜8の場合、180度密着曲げを行ったときの曲げ回数が3回以上であり、曲げ加工性に優れたものとなった。

一方、最終冷間圧延時の総加工度を85%未満とした銅箔は350℃で0.5時間焼鈍後の加工硬化指数が0.3未満となり、その銅箔を用いた比較例3、6、7、8の場合、180度密着曲げを行ったときの曲げ回数が3回未満となって曲げ加工性が劣化した。なお、比較例1の場合、銅箔中のSnの添加量が500質量ppmを超えたために半軟化温度が150℃を超え、加工硬化指数が0.3未満となったものと考えられる。

また半軟化温度が150℃を超えて得られた銅箔は350℃で0.5時間焼鈍後の加工硬化指数が0.3未満となり、その銅箔を用いた比較例1、7、8の場合には、180度密着曲げを行ったときの曲げ回数が3回未満となって曲げ加工性が劣化した。

【0038】

最終冷間圧延における最終3パスでの油膜当量として、最終パスの2つ前の油膜当量;25000を超え、最終パスの1つ前の油膜当量;30000を超え、最終パスの油膜当量; 35000を超えてできた銅箔は、圧延平行方向の表面粗さRaが0.1μmを超え、その銅箔を用いた比較例2の場合には、180度密着曲げを行ったときの曲げ回数が3回未満となって曲げ加工性が劣化した。

最終冷間圧延における最終3パスでの油膜当量のうち、最終パスの1つ前の油膜当量が30000を超えてできた銅箔は、圧延平行方向の表面粗さRaが0.1μmを超え、その銅箔を用いた比較例4の場合、180度密着曲げを行ったときの曲げ回数が3回未満となって曲げ加工性が劣化した。

最終冷間圧延における最終3パスでの油膜当量のうち、最終パスの2つ前の油膜当量が25000を超えてできた銅箔は、圧延平行方向の表面粗さRaが0.1μmを超え、その銅箔を用いた比較例5の場合も、180度密着曲げを行ったときの曲げ回数が3回未満となって曲げ加工性が劣化した。

【符号の説明】

【0039】

10 FPC

12 Auめっき層

20 コネクタ

【特許請求の範囲】

【請求項1】

銅箔の片面に樹脂が積層され、前記樹脂と反対側の前記銅箔の表面の少なくとも一部にNi下地めっき層が形成され、該Ni下地めっき層上であってコネクタを接続する部分にAuめっき層が形成され、該Auめっき層を外側として180度密着曲げを行った場合に、前記銅箔の導通が遮断されるまでの曲げ回数が3回以上であることを特徴とする銅張積層板。

【請求項2】

厚み5〜30μm、圧延平行方向の表面粗さRa≦0.1μmで、かつ350℃で0.5時間焼鈍後の加工硬化指数が0.3以上0.45以下の銅箔の片面に樹脂を積層し、前記樹脂と反対側の前記銅箔の表面の少なくとも一部にNi下地めっき層を形成し、該Ni下地めっき層上であってコネクタを接続する部分にAuめっきを形成して製造されたことを特徴とする請求項1に記載の銅張積層板。

【請求項3】

半軟化温度が150℃以下である銅箔の片面に樹脂を積層し、前記樹脂と反対側の前記銅箔の表面の少なくとも一部にNi下地めっき層を形成し、該Ni下地めっき層上であってコネクタを接続する部分にAuめっきを形成して製造されたことを特徴とする請求項1又は2に記載の銅張積層板。

【請求項4】

前記銅箔は無酸素銅若しくはタフピッチ銅からなり、又は無酸素銅若しくはタフピッチ銅にAg及びSnの群からなる1種以上を合計500質量ppm以下含む請求項1〜3のいずれかに記載の銅張積層板。

【請求項5】

前記銅箔は、最終冷間圧延時の総加工度が85%以上であり、かつ前記最終冷間圧延における最終3パスでの油膜当量を以下の条件として圧延してなることを特徴とする請求項1〜4のいずれかに記載の銅張積層板。

但し、最終パスの2つ前の油膜当量;25000以下、最終パスの1つ前の油膜当量;30000以下、最終パスの油膜当量; 35000以下

【請求項1】

銅箔の片面に樹脂が積層され、前記樹脂と反対側の前記銅箔の表面の少なくとも一部にNi下地めっき層が形成され、該Ni下地めっき層上であってコネクタを接続する部分にAuめっき層が形成され、該Auめっき層を外側として180度密着曲げを行った場合に、前記銅箔の導通が遮断されるまでの曲げ回数が3回以上であることを特徴とする銅張積層板。

【請求項2】

厚み5〜30μm、圧延平行方向の表面粗さRa≦0.1μmで、かつ350℃で0.5時間焼鈍後の加工硬化指数が0.3以上0.45以下の銅箔の片面に樹脂を積層し、前記樹脂と反対側の前記銅箔の表面の少なくとも一部にNi下地めっき層を形成し、該Ni下地めっき層上であってコネクタを接続する部分にAuめっきを形成して製造されたことを特徴とする請求項1に記載の銅張積層板。

【請求項3】

半軟化温度が150℃以下である銅箔の片面に樹脂を積層し、前記樹脂と反対側の前記銅箔の表面の少なくとも一部にNi下地めっき層を形成し、該Ni下地めっき層上であってコネクタを接続する部分にAuめっきを形成して製造されたことを特徴とする請求項1又は2に記載の銅張積層板。

【請求項4】

前記銅箔は無酸素銅若しくはタフピッチ銅からなり、又は無酸素銅若しくはタフピッチ銅にAg及びSnの群からなる1種以上を合計500質量ppm以下含む請求項1〜3のいずれかに記載の銅張積層板。

【請求項5】

前記銅箔は、最終冷間圧延時の総加工度が85%以上であり、かつ前記最終冷間圧延における最終3パスでの油膜当量を以下の条件として圧延してなることを特徴とする請求項1〜4のいずれかに記載の銅張積層板。

但し、最終パスの2つ前の油膜当量;25000以下、最終パスの1つ前の油膜当量;30000以下、最終パスの油膜当量; 35000以下

【図1】

【図2】

【図2】

【公開番号】特開2011−240625(P2011−240625A)

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願番号】特願2010−115337(P2010−115337)

【出願日】平成22年5月19日(2010.5.19)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願日】平成22年5月19日(2010.5.19)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

[ Back to top ]