銅微粉およびその分散液並びに銅微粉製造法

【課題】保護材としてポリマーを使用することなく、粒子径の均一性が高く、かつ溶媒中で良好な分散性を呈する銅ナノ粒子の微粉末を提供すること、およびその微粉末の分散液を提供する。

【解決手段】分子量200〜400の有機化合物からなる界面活性剤の分子が表面に付着している銅粒子で構成され、TEM観察により求まる平均粒子径DTEMが50nm以下、かつ下記(1)式で定義されるCV値が50%以下好ましくは25%以下である、粒子径の均一性に優れる銅微粉。

CV値=σD/DTEM×100 ……(1)

ここでσDはDTEMの測定対象とした個々の粒子の粒子径についての標準偏差である。

【解決手段】分子量200〜400の有機化合物からなる界面活性剤の分子が表面に付着している銅粒子で構成され、TEM観察により求まる平均粒子径DTEMが50nm以下、かつ下記(1)式で定義されるCV値が50%以下好ましくは25%以下である、粒子径の均一性に優れる銅微粉。

CV値=σD/DTEM×100 ……(1)

ここでσDはDTEMの測定対象とした個々の粒子の粒子径についての標準偏差である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微細な銅粒子からなる銅微粉であって、特に粒子径の均一性が高く、微細な回路パターンや電極を形成するための導電性インクのフィラーとして好適な銅微粉、およびその分散液、並びに前記銅微粉の製造方法に関する。

【背景技術】

【0002】

従来から回路パターンや電極の印刷方法として、生産性の良いスクリーン印刷法が広く利用されている。しかし、近年の電子機器の軽薄短小化に伴い、電子配線や電極等については一層の微細化が要求されるようになってきた。このような細線化のニーズに応えるためにはインクジェット法等の新たな印刷法に適用できる導電性フィラーが必要となる。

【0003】

これまで広く利用されてきた導電性ペースト用フィラーは、μmオーダーの粒径のものがほとんどであった。しかし、インクジェット法等の新しい印刷技術に適用するためには、粒子径50nm以下といった極めて微細な粒子(ナノ粒子)をフィラーに用いることが望まれる。また、回路パターンを描画した後に行う焼成をできるだけ低温で行うことが電子回路の工業生産においては極めて有利となる。焼成温度を大幅に低下させるためにもナノ粒子の採用が有効である。

【0004】

金属ナノ粒子のなかでも、銀ナノ粒子は既に実用化の段階にある。銀は比較的酸化されにくく耐候性に優れることから、ナノ粒子の工業的生産は比較的実施しやすいと考えられる。しかし、銀はエレクトロマイグレーションを起こしやすいという欠点がある。また高価である。このため、エレクトロマイグレーションが敬遠される用途や、より安価な部材が要求される用途では、銀ナノ粒子ではなく、銅ナノ粒子の適用が望まれるところである。銅ナノ粒子の製造技術についても種々検討がなされている(例えば特許文献1〜3)。

【0005】

【特許文献1】特開2002−121606号公報

【特許文献2】特開2005−330552号公報

【特許文献3】特開2007−56321号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

銅は、銀と比べ、安価でありエレクトロマイグレーションが生じにくいという特長を有する反面、酸化されやすいという欠点がある。特に比表面積が大きいナノ粒子では酸化されやすさが著しく増大する。このため、銅ナノ粒子を工業的に安定して製造することは意外と難しい。発明者らは種々研究の結果、表面酸化が極めて起こりにくい銅ナノ粒子の合成方法として、有機ポリマーに覆われた銅ナノ粒子を湿式工程により合成する手法を開発し、特願2007−313366号にて提案した。

【0007】

このような有機ポリマーに覆われて存在する銅ナノ粒子は耐酸化性に優れ、腐食が進行しにくいものである。しかしながら、個々の銅粒子は高分子に覆われていることから、この銅粒子を用いて描画した回路パターンに導電性を付与するためには、例えば500℃程度といった温度での焼成が必要となる。これでは、ナノ粒子のメリットである「焼結温度の低下」が十分に活かしきれない。

【0008】

一方、微細な回路パターンなどを工業的に効率良く描画するためには、単に粒子径が小さいだけではなく、粒子径の均一性が高いこと、すなわち銅微粉としての粒度分布がシャープであることが極めて有効である。粒子径の均一性が高いナノ粒子をフィラーに用いると、インクジェット条件(ノズル形状や吐出圧力等)を最適化しやすく、ノズル詰まりや描画むらの防止に有利となる。また、液状媒体中で粗大粒子が沈降分離するようなことがなく、分散状態を均一に保つうえでも有利である。さらに、ロット間での焼結温度の変動も小さく抑えることができ、焼成温度のコントロールがしやすくなる。しかしながら、本来酸化されやすい銅ナノ粒子について、有機ポリマーで保護されていないような、粒度分布のシャープな銅微粉を得ることは容易ではなく、しかも、個々の粒子の凝集を防ぎ、良好な分散性能(適切な溶媒に混合したときに粒子が分散する性質)を有した状態で銅微粉を回収することは一層難しい。

【0009】

本発明はこのような現状に鑑み、保護材としてポリマーを使用することなく、粒子径の均一性が高く、かつ溶媒中で良好な分散性を呈する銅ナノ粒子の微粉末を提供すること、およびその微粉末の分散液を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的は、分子量200〜400の有機化合物からなる界面活性剤の分子が表面に付着している銅粒子で構成され、TEM観察により求まる平均粒子径DTEMが50nm以下、かつ下記(1)式で定義されるCV値が50%以下好ましくは25%以下である、粒子径の均一性に優れる銅微粉によって達成される。前記銅粒子は例えば、アルコールと、界面活性剤である分子量200〜400の有機化合物が溶け合っている溶媒中に溶解している銅化合物を、前記アルコールの還元力を利用して金属銅に還元させるとともに、析出した金属銅を当該溶媒中において前記界面活性剤の分子で被覆する合成法により合成されたものである。

CV値=σD/DTEM×100 ……(1)

ここでσDはDTEMの測定対象とした個々の粒子の粒子径についての標準偏差である。

【0011】

平均粒子径DTEMは、TEM(透過型電子顕微鏡)により観察される銅微粉の観察画像において、粒子の全体形状が把握できる粒子100個以上(例えば300個)を無作為に選んで、個々の粒子の粒子径を測定し、それらの平均値を算出することによって求めることができる。個々の粒子の粒子径は、画像上で把握される最も径の大きい部分の長さ(長径)を採用する。

【0012】

また本発明では、上記の銅微粉が極性溶媒中に単分散している銅粒子分散液を提供する。

単分散とは、個々の粒子が液中において独立して動ける状態にあることをいう。

【0013】

このような銅微粉は、R−OH、ただしRは炭素数7〜8の直鎖アルキル基、で表される1種以上のアルコールAと、界面活性剤である分子量200〜400の有機化合物が溶け合っている溶媒中に、下記(a)のモル比で銅化合物が溶解している液を、下記(b)のモル比で水酸化物が混合された状態で、下記(c)の温度範囲に保持することにより、前記界面活性剤の分子が表面に付着しておりTEM観察により求まる平均粒子径DTEMが50nm以下の銅粒子を合成する工程(銅粒子合成工程)を有する銅微粉の製造方法によって得ることができる。

(a)[界面活性剤分子]/[銅イオン]のモル比:1〜20

(b)[水酸化物中の水酸化物イオン]/[アルコールA]のモル比:0.008〜0.5

(c)アルコールAを構成する最も沸点が低いアルコールの沸点をABP(℃)とするとき、(ABP−50℃)以上かつABP以下の温度範囲

【0014】

また、上記合成工程のあとに、

合成された銅粒子を含むスラリーを固液分離して、固形分を回収する工程(固液分離工程)、

前記固形分中に混在する不純物の有機化合物を有機溶媒で洗浄し、不純物の無機塩を有機溶媒と水の混合液で洗浄する工程(洗浄工程)、

を有する銅微粉の製造方法が提供される。

【0015】

上記の製造方法においては例えば、銅化合物として塩化銅(II)または酢酸銅(II)を使用し、水酸化物として水酸化ナトリウムまたは水酸化カリウムを使用することができる。また、前記界面活性剤としてはオレイルアミン(C9H18=C9H17−NH2、分子量約267)が例示できる。

【発明の効果】

【0016】

本発明によれば、粒子径の均一性が高い銅ナノ粒子で構成される銅微粉が提供可能となった。その個々の粒子は有機ポリマーに取り囲まれた状態ではなく、分子量が200〜400の界面活性剤の分子が付着することによって保護されており、液状媒体中で単分散することができる性質を具備している。このような銅微粉はインクジェット法等による細線印刷技術に適している。また、マイグレーションが生じやすい銀微粉の代替としても期待される。

【発明を実施するための最良の形態】

【0017】

本発明の銅微粉は、TEM観察により求まる平均粒子径DTEMが50nm以下の「銅ナノ粒子」によって構成される。しかも、下記(1)式で定義されるCV値が50%以下である。

CV値=σD/DTEM×100 ……(1)

CV値は、微粉末を構成する粒子の粒子径の均一性を表す指標である。発明者らの検討によれば、液状媒体中での分散性、インクジェット法等の細線印刷技術への適用性、焼結温度の安定性などを考慮すると、CV値が50%以下の銅微粉であることが極めて好都合である。25%以下であることがより好ましく、15%以下であることが一層好ましい。インクジェット法においては平均粒子径を大幅に下回る微小粒子径の粒子が多数存在するとノズル詰まり等のトラブルを招く要因となり、工業的な実施は困難である。(1)式からわかるように、同じCV値を実現するためには平均粒子径DTEMが小さくなるに伴って標準偏差σに対する制約もより厳しくなる。

【0018】

CV値が十分に小さくても、平均粒子径DTEMが50nmを超えると焼結温度の低減効果が薄れ、またインクジェット法への適用性についても優位性が薄れてしまう。DTEMは40nm以下であることがより好ましく、25nm以下、あるいはさらに20nm以下であることが一層好ましい。一方、DTEMが非常に小さいサイズの銅微粉において粒子径の均一性の高いものを工業的に製造することは必ずしも容易ではない。種々検討の結果、DTEMは4nm以上の範囲とすることが実用的であり、5nm以上あるいは7nm以上に管理しても構わない。

【0019】

また、CV値が小さいことに加え、個々の銅粒子はできるだけ角張った箇所が少なく、球形に近い形状であることが望ましい。例えばTEM画像上において粒子の最も長い部分の径(長径)と、その長径に対して直角方向の最も長い部分の径(短径)の比をアスペクト比と定義すると、個々の粒子のアスペクト比の平均値(平均アスペクト比)が1〜1.5であることが望ましく、1〜1.2であることがより好ましい。このようなCV値が小さくかつアスペクト比が1に近い銅微粉はインクジェットのノズル詰まりの防止、吐出条件の安定化、焼結温度の安定化にとって極めて有効である。

【0020】

本発明の銅微粉のもう1つの大きな特徴は、個々の粒子の表面に分子量200〜400の有機化合物からなる界面活性剤の分子が付着していることである。分子量が400を超える界面活性剤では、銅微粉の塗膜を焼成する際に、焼成温度を低くすると脱着・揮発が起こりにくく、金属ナノ粒子に特有の低温焼結性が十分に活かせない場合がある。一方、界面活性剤は液状媒体中において銅粒子に浮力を与える「浮き輪」としても機能する。平均粒子径50nm以下の銅ナノ粒子の液中分散性(特に単分散状態を長期間維持する特性)を十分に確保するためには、分子量200以上の界面活性剤の分子が付着していることが極めて有利となる。また、銀粒子と比べ、銅粒子は酸化されやすいことから、銅微粉の保存安定性を確保するためにも界面活性剤の有機化合物は分子量200以上のものであることが望まれる。

【0021】

発明者らの検討の結果、界面活性剤としては、特に不飽和結合を持つ1級アミンが好適である。分子量が200〜400と比較的大きい有機化合物の中でも、不飽和結合を持つ1級アミンは焼成時の加熱によって銅粒子から脱着しやすく、揮発除去が容易となる。また、用途によっては界面活性剤を別の種類のものに付け替える必要が生じる場合もあるが、不飽和結合を持つ1級アミンは銅粒子から適度に脱着しやすい性質を有しており、界面活性剤の付け替えにも有利である。そのようなアミンとして、オレイルアミン(C9H18=C9H17−NH2、分子量約267)を例示することができる。

【0022】

本発明の銅微粉は、アルコールと、界面活性剤である分子量200〜400の有機化合物が溶け合っている溶媒中に溶解している銅化合物を、前記アルコールの還元力を利用して金属銅に還元させるとともに、析出した金属銅を当該溶媒中において前記界面活性剤の分子で被覆するという湿式での合成法によって製造することができる。このようなアルコールの還元力を利用した金属ナノ粒子の合成法は、すでに銀微粉の製造法としては実用化の段階にある。しかしながら、銅のアルコールによる還元析出反応は、銀の場合と同じようには簡単に起こらないことがわかった。すなわち、銅ナノ粒子の湿式合成においては、粒子径、粒度分布の制御が難しく、反応を進行させるための工夫が必要となる。

【0023】

発明者らは詳細な検討の結果、アルコール溶媒中に、水酸化物イオンをある程度の濃度以上に存在させた場合に、アルコールの還元力を利用した銅の析出反応が円滑に進行することを見出した。水酸化物イオン(OH-)は、アルコール溶媒中に溶解するアルカリ金属水酸化物(例えばNaOH)などによって供給できる。この水酸化物イオンは、アルコール溶媒の変性および、より容易に還元可能な金属錯体の生成を促進する働きがあると考えられる。本発明で適用するアルコール系溶媒を用いた湿式反応においては、水酸化物イオン濃度により析出反応速度の制御が可能である。また、実験的には、粒子径の小さい銅ナノ粒子合成に適した水酸化物イオン濃度範囲が存在する。

【0024】

以下、本発明の銅微粉の製造方法についてより具体的に説明する。

〔銅粒子合成工程〕

銅原子の供給物質としては、後述の溶媒中に完全に溶解させることが可能な銅化合物を使用する。後述の水酸化物によって中性塩を形成するような銅塩を選択することが比較的望ましい。例えば塩化銅(II);CuCl2、酢酸銅(II);Cu2(CH3COO)4などが好適な対象として挙げられる。

還元剤となるアルコールAとしては、R−OH、ただしRは炭素数7〜8の直鎖アルキル基、で表される1種以上のアルコールが採用できる。具体的には、1−ヘプタノール;CH3(CH2)6OH、沸点176.8℃、および1−オクタノール;CH3(CH2)7OH、沸点194.5℃がこれに該当する。

界面活性剤は、上記のように分子量200〜400の有機化合物を採用する。例えばオレイルアミンのような不飽和結合を持つ1級アミンが好ましい。

水酸化物としては、上記アルコールAおよび界面活性剤によく溶ける水酸化ナトリウム;NaOH、水酸化カリウム;KOHなどが好適である。

【0025】

銅の析出反応を生じさせるためには、上記の各原料物質が均一によく溶けあっている状態を作ることが重要である。前述のように水酸化物の存在によってアルコールAの還元力による銅の析出反応が進行することから、まず、アルコールAと界面活性剤が溶けあっている溶媒中に銅化合物が溶解している液(反応元液)を用意し、昇温させ、所定温度になった後に水酸化物を混合するという手法を採ることが効率的である。

【0026】

反応温度は、アルコールAの沸点をABP(℃)とするとき、(ABP−50℃)以上かつABP以下の温度範囲とするのがよい。(ABP−50℃)より低温では反応が進行しにくい。一方、ABPを超える温度域では沸騰現象により反応環境が安定せず、CV値の小さい粒子を合成する上でもマイナス要因となる。アルコールAが2種以上のアルコールを混合したもの(1−ヘプタノールと1−オクタノール混合液)である場合は、アルコールAを構成する各アルコールのうち最も沸点が低いアルコールの沸点をABP(℃)として採用すればよい。ただし、沸点の最も低いアルコールの混合量が少量であり、反応中にそのアルコールが揮発除去されて沸点が上昇した後は、残りのアルコールによって改めて沸点ABP(℃)を定め、(ABP−50℃)以上かつABP以下の温度範囲で反応を進行させればよい。反応温度は(ABP−30℃)以上かつABP以下の温度範囲とすることがより好ましい。

【0027】

[アルコールA]/[銅イオン]のモル比は20以上とすることが好ましい。ただし、あまり溶媒の量が増えすぎると水酸化物の使用量が増大して不経済となるので[アルコールA]/[銅イオン]のモル比は概ね300以下の範囲とすればよい。

【0028】

[界面活性剤分子]/[銅イオン]のモル比は1〜20の範囲とすることが望ましい。このモル比が小さすぎると析出した銅の周囲を素早く界面活性剤の分子で取り囲むことが難しくなり、粒子が粗大化しやすい。また、銅粒子表面に付着する界面活性剤の量が不足して、銅粒子が凝集しやすくなる。種々検討の結果、[界面活性剤分子]/[銅イオン]のモル比は1以上とすることが望ましく、2.5以上とすることがより好ましく、5以上とすることが一層好ましい。一方、[界面活性剤分子]/[銅イオン]のモル比が過剰になると無駄が多く不経済である。したがって、[界面活性剤分子]/[銅イオン]のモル比は20以下の範囲とすることが効率的であり、15以下、あるいは10以下にコントロールしても構わない。

【0029】

上記の反応元液を、前述の反応温度まで昇温させた後、水酸化物を混合すると、アルコールAによる銅の還元反応が進行し、金属銅が液中に析出する。その際、析出した銅粒子は、周囲に存在する界面活性剤の分子により迅速に取り囲まれて粗大粒子への成長が抑止され、銅ナノ粒子が合成される。温度条件、撹拌条件を安定化させることにより、粒子径の揃った銅ナノ粒子を得ることが可能となる。

【0030】

[水酸化物中の水酸化物イオン]/[アルコールA]のモル比は0.008〜0.5の範囲とすることが望ましい。液中に存在する水酸化物イオンの濃度が低すぎると、アルコールによる銅の還元析出反応が進行する環境が実現できない。発明者らの検討によれば、水酸化物の混合量を銅に対するモル比で整理しても、好適な水酸化物の混合量を規定することは困難であることがわかった。これは、水酸化物は銅の析出反応自体には直接的に関与しないためであると考えられる。むしろ、主たる溶媒であるアルコールAに対するモル比によって、必要な水酸化物の量を規定することができた。これまでの検討では、[水酸化物中の水酸化物イオン]/[アルコールA]のモル比を0.008以上とすることによって、良好に銅ナノ粒子を合成することができる。[水酸化物中の水酸化物イオン]/[アルコールA]のモル比を0.01以上とすることがより好ましく、0.015以上とすることが一層好ましい。ただし、過剰に水酸化物を添加すると、反応液中にゲル状の生成物が生じ、粒子を回収することが難しくなる場合がある。[水酸化物中の水酸化物イオン]/[アルコールA]のモル比は0.5以下の範囲で調整することが望ましく、通常、0.2以下で十分であり、例えば0.1以下あるいは0.075以下にコントロールしても構わない。

【0031】

水酸化物を混合し始めてからの反応時間は、概ね1〜12時間の範囲で調整することができる。反応終了後は、固液分離操作が可能な温度まで冷却させるが、その冷却過程において液中に有機溶媒を添加しても構わない。これにより液が希釈されて温度低下に伴うスラリーの粘性増大が抑制され、後工程での固液分離操作がし易くなる。ただし、使用している界面活性剤がその希釈用有機溶媒に溶けやすい(溶解度が大きい)場合は、希釈量が多いと、銅粒子に付着している界面活性剤分子の脱着を招く恐れがある。それを防ぐためには、予め希釈用有機溶媒に当該界面活性剤を溶解させておくことが有効である。例えば界面活性剤としてオレイルアミンを使用し、希釈用溶媒としてメタノールを使用する場合だと、予めそのメタノール中にある程度のオレイルアミンを溶解させておき、これを添加することが有効である。なお、この希釈操作は必ずしも必要ではなく、固液分離の作業性等に応じて実施すればよい。

【0032】

〔固液分離工程〕

次に、上記のようにして合成された銅ナノ粒子を含むスラリーを固液分離して、固形分を回収する。固液分離方法は遠心分離が好適である。

【0033】

〔洗浄工程〕

回収された固形分には、界面活性剤が表面に付着した銅ナノ粒子が存在するが、それに混じって種々の反応生成物や残った原料物質が混在している。これらの混在物質(不純物)をできるだけ排除することが、分散性の良い銅微粉を得る上で重要である。アルコールと界面活性剤の混合溶媒中で銀ナノ粒子を合成する公知の方法においては、合成された銀ナノ粒子に混在する不純物は有機物質が主体であり、メタノールその他の有機溶媒を洗浄液に用いて、例えば「超音波洗浄→固液分離」の操作を1回または複数回行うことにより、分散性に優れた銀微粉を得ることが可能であった。ところが、本発明に従う上記合成法においては、反応を進行させるために水酸化物を共存させる。このため、水酸化物と銅化合物の反応生成物として、有機溶媒よりも、むしろ水に対する溶解度の方がかなり大きい無機化合物が生成することがある。この無機系の物質を効率良く除去することが、洗浄工程において大きな課題となってくる。

【0034】

もちろん、従来と同様に、有機溶媒を洗浄液とした洗浄操作によって、無機系の物質も除去することは可能である。しかし発明者らはさらに検討を進めたところ、より効率的に洗浄工程を終えるためには、固形分中に混在する不純物のうち、有機系の不純物を有機溶媒により洗浄・除去し、無機系の不純物を有機溶媒と水の混合液により洗浄・除去するという、多段階の洗浄工程を採用することが効果的であることを見出した。具体的には「有機溶媒を洗浄液とする超音波洗浄→有機溶媒と水の混合液を洗浄液とする超音波洗浄→固液分離」の操作を行えばよい。あるいは、「有機溶媒を洗浄液とする超音波洗浄→固液分離」の操作と、「有機溶媒と水の混合液を洗浄液とする超音波洗浄→固液分離」の操作を順次行ってもよい。

【0035】

例えば、銅化合物として塩化銅(II)を用い、水酸化物として水酸化ナトリウムを用いた場合、反応後のスラリーから回収された固形分中には不純物として塩化ナトリウムが混在しており、条件によっては肉眼で観測できるような粗大な塩化ナトリウム結晶が生じることもある。Naのようなアルカリ金属が銅微粉中に不純物として混在していると、その銅微粉を電子回路に使用した電子部品に悪影響を及ぼすことが懸念される。アルカリ金属塩は、有機溶媒と水の混合液を洗浄液として用いることにより、効率よく除去することができる。これは、アルカリ金属塩が水に対して非常に溶けやすい性質を有していることに起因すると考えられる。ただし、銅微粉は酸化されやすいため、水で洗浄することは困難である。すなわち、水を有機溶媒に添加・混合した洗浄液を用いることが肝要である。有機溶媒と水の混合液中に占める水の割合は20〜80質量%であることが望ましい。また、有機溶媒と水の混合液を洗浄液とする洗浄操作は、短時間で行うことが望ましい。例えば有機溶媒と水の混合液を洗浄液とする超音波洗浄は5〜20秒で終了させることが望ましい。

【0036】

このようにして洗浄された銅微粉は、界面活性剤分子が表面に付着しており、種々の極性溶媒中で良好な分散性を呈する。例えば、界面活性剤にオレイルアミンを使用した銅微粉は、トルエン、デカン、テトラデカン、イソパラフィン系溶剤等の炭化水素の液状媒体中で単分散することが確認された。また、この銅微粉の粒子に付着している界面活性剤を、他の種類の界面活性剤に付け替える操作を有機溶媒中で行うことによって、各種媒体に適した銅微粉を得ることが可能である。特に界面活性剤のオレイルアミンは、銅粒子に付着する性質を有している一方で、アルコール溶媒等への溶解が非常に起こりやすいので、オレイルアミンが付着した銅微粉と、目的とする別の界面活性剤が溶解している有機溶媒中に、オレイルアミンが溶解しやすいアルコール溶媒を多量に加えることで、比較的容易に界面活性剤を付け替えることが可能である。

【実施例】

【0037】

《実施例1》

還元剤であるアルコールAとして1−ヘプタノール(和光純薬工業株式会社製の特級)、銅化合物として無水塩化銅(II)(和光純薬工業株式会社製)、界面活性剤としてオレイルアミン(和光純薬工業株式会社製)、水酸化物として水酸化ナトリウム顆粒(和光純薬工業株式会社製)をそれぞれ用意した。

【0038】

〔銅粒子合成工程〕

無水塩化銅(II)2.5gとメタノール(和光純薬工業株式会社製)10gを混合して超音波分散機により塩化銅をメタノール中に完全に溶解させた後、オレイルアミン28.0gを添加して再度超音波分散機にかけて完全に溶け合う状態とし、さらにこの液に1−ヘプタノール70mLを添加した。この混合液を還流器の付いたセパブルフラスコに移し、マントルヒーターにセットした。

【0039】

別途、1−ヘプタノール50mLに水酸化ナトリウム顆粒1.4gを添加し、マグネットスターラーにより300rpmで撹拌しながら160℃で40分加熱し、水酸化ナトリウムを完全に溶解させた液を用意した。

【0040】

上記マントルヒーターにセットしたセパブルフラスコ内の液中に窒素ガスを流量500mL/minで吹き込みながら、液をプロペラにより回転速度200rpmで撹拌した。窒素ガスの吹き込みおよび撹拌を維持した状態で液温を昇温速度3.2℃/minで160℃まで上昇させ、160℃でそのまま30分保持したのち、前記の1−ヘプタノール中に水酸化ナトリウムが溶解している160℃の液を全量投入した。その後、撹拌は200rpmを維持し、窒素ガスはフラスコ内の気相部分に導入するように切り替えて、セパブルフラスコの液を160℃に保持しながら還流を1時間行った。すなわち、反応温度160℃で1時間保持することにより、銅の還元析出反応の進行を試みた。なお、反応開始時に液中に存在する1−ヘプタノールの総量は、体積70+50=120mLに相当する98.628gである。

【0041】

その後、200rpmの撹拌を維持しながら90℃まで約40分間かけて冷却し、その時点でオレイルアミン3.0gとメタノール50mLが溶け合った混合液を全量添加し、その後、降温させながら撹拌を10分間継続した。

なお、各原料の仕込み量および反応温度を表1に示してある(以下の各例において同じ)。

【0042】

〔固液分離工程〕

液温が50℃以下になった後、窒素雰囲気中にて、反応後のスラリーを遠沈管4本に分配し、遠心分離機(日立工機株式会社製;CF7D2)を用いて3000rpmで10分間遠心分離することにより固液分離し、上澄みを廃棄し、固形分を回収した。

【0043】

〔洗浄工程〕

得られた固形分を窒素雰囲気中において以下の手順で洗浄した。

1.エタノール(和光純薬工業株式会社製)100mLに無水マレイン酸(和光純薬工業株式会社製)1.0gを溶解させた液を洗浄液とし、前記の固形分が入っている遠沈管4本にこの洗浄液をそれぞれ10mLずつ添加し、5分間超音波洗浄を行った。

2.純水100mLに無水マレイン酸(和光純薬工業株式会社製)1.0gを溶解させた液を上記超音波洗浄後の遠沈管4本にそれぞれ10mLずつ加え、10秒間超音波洗浄を行った。

3.その後、上記の遠心分離機を用いて2400rpmで10分間遠心分離することにより固液分離し、上澄みを廃棄し、固形分を回収した。

4.前記の固形分を回収した遠沈管4本に、それぞれトルエン5mLとオレイルアミン0.25mLを添加し、5分間超音波洗浄し、次いで各遠沈管にメタノール10mLを加え、さらに5分間超音波洗浄した。

5.その後、上記の遠心分離機を用いて2400rpmで10分間遠心分離することにより固液分離し、上澄みを廃棄し、固形分を回収した。

【0044】

このようにして、洗浄されたペースト状の固形分を得た。この固形分をトルエンに分散させることにより分散液を得た。

【0045】

〔TEM観察〕

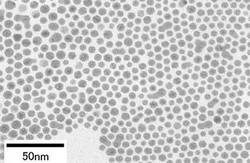

上記の分散液について、TEM(透過型電子顕微鏡)により粒子の観察を行った。そのTEM写真の一例を図1に示す。粒子が単分散していることがわかる。

倍率60万倍のTEM画像において、重なっていない独立した銅粒子300個を無作為に選んでその径(長径)を測定し、測定した全粒子の径の平均値を平均粒子径DTEMとした。

また、測定した全粒子の径について標準偏差σDを算出し、下記(1)によりCV値を求めた。

CV値=σD/DTEM×100 ……(1)

なお、粒子径の標準偏差σDは、マイクロソフト社の表計算ソフト「エクセル」に組み込まれているSTDEV関数を使って算出した。

【0046】

この例において、平均粒子径DTEMは10.5nm、CV値は13.0%であった。平均アスペクト比は1〜1.2の範囲にある。

この粒子についてX線回折を行った結果、金属銅が合成されていることが確認された。

【0047】

〔焼成膜の作製〕

上記分散液(銅粒子分散液)をガラス板に塗布した後、このガラス板を4体積%水素−窒素混合ガス雰囲気中において、昇温速度10℃/minで300℃まで昇温し、300℃で60分焼成することにより、焼成膜を作製した。表面粗さ・輪郭形状測定機(株式会社東京精密製;SURFCOM 1500DX)を用いた段差測定の結果、この焼成膜の膜厚は2.52μmであった。

【0048】

この焼成膜について、低抵抗率計(株式会社三菱化学アナリテック製;ロレスタGP MCP−T610)を用いて4端子4探針法にて体積固有抵抗を測定したところ、208μΩ・cmであった。すなわち、300℃の焼成温度で銅の導電膜が得られることが確認された。

【0049】

《実施例2》

無水塩化銅、1−ヘプタノール、オレイルアミン、水酸化ナトリウムの仕込み量を表1に示す通りとし、実施例1と同様の実験を行った。

得られた粒子の平均粒子径DTEMは6.7nm、CV値は24.28%であった。平均アスペクト比は1〜1.2の範囲にある。その粒子のTEM写真の一例を図2に示す。

X線回折の結果、この粒子は金属銅であることが確認された。

【0050】

《実施例3》

無水塩化銅、1−ヘプタノール、オレイルアミン、水酸化ナトリウムの仕込み量を表1に示す通りとし、実施例1と同様の実験を行った。

得られた粒子の平均粒子径DTEMは9.0nm、CV値は18.20%であった。平均アスペクト比は1〜1.2の範囲にある。その粒子のTEM写真の一例を図3に示す。

X線回折の結果、この粒子は金属銅であることが確認された。

【0051】

《実施例4》

無水塩化銅、1−ヘプタノール、オレイルアミン、水酸化ナトリウムの仕込み量を表1に示す通りとし、反応温度での保持時間を1時間から12時間に変更した以外は実施例1と同様の実験を行った。

得られた粒子の平均粒子径DTEMは9.4nm、CV値は14.50%であった。平均アスペクト比は1〜1.2の範囲にある。その粒子のTEM写真の一例を図4に示す。

X線回折の結果、この粒子は金属銅であることが確認された。

【0052】

《比較例1》

前記の無水塩化銅(II)、水酸化ナトリウム顆粒の他、還元剤であるアルコールAとしてイソヘプタノール(和光純薬工業株式会社製の特級)、保護材として1−ビニル−2−ピロリドンのポリマー(PVPポリマー;和光純薬工業株式会社製、PVP K30またはK15、数平均分子量約40000)を用意した。

【0053】

イソヘプタノール200mLに、無水塩化銅(II)1.0gおよびPVPポリマー8.48gを添加し、マグネットスターラーにより撹拌して常温で溶解させた。次いで水酸化ナトリウム顆粒1.75gを添加しマグネットスターラーで溶解させた。この容器を還流器の着いた容器に移してオイルバスに載せ、溶液中に窒素ガスを流量400mL/minで吹き込みながら液をマグネットスターラーにより回転速度200rpmで撹拌した。窒素ガスの吹き込みおよび撹拌を維持した状態で液温を昇温速度10℃/minで176℃まで上昇させ、176℃の沸騰状態で還流させながら1時間保持することにより、銅を還元析出させた。

【0054】

反応後のスラリーが50℃以下になった後、以下の手順で処理した。

1.反応後のスラリー5mLに、アセトン(和光純薬工業株式会社製)25mLを添加し、超音波分散機に10分間かけて分散させた。

2.この分散液を遠心分離機(日立工機株式会社製;CF7D2)を用いて3000rpmで10分間遠心分離することにより固液分離し、上澄みを廃棄し、固形分を回収した。

3.前記1〜2の工程を繰り返した。

4.得られたスラリーに、水8mL、アセトン32mLを添加し、超音波分散機に10分かけて分散させた。

5.この分散液を上記の遠心分離機を用いて3000rpmで20分間遠心分離することにより固液分離し、上澄みを廃棄し、固形分を回収した。

6.回収されたペースト状の固形分にメタノールを添加して分散液とし、その分散液を上記遠心分離機にかけることにより粗大粒子および凝集粒子を分離除去した分散液を得た。

なお、上記6の固形分についてX線回折を行った結果、金属銅が合成されていることが確認された。

【0055】

得られた分散液を用いて実施例1と同様に焼成温度300℃にて焼成膜を作製し、体積固有抵抗の測定を試みたが、抵抗値は測定不能であった。水素雰囲気中500℃で焼成した焼成膜(膜厚0.492μm)の場合でも、体積固有抵抗は4.48×104μΩ・cmと非常に高かった。このことから有機高分子で被覆された銅ナノ粒子は焼結しにくいことが確かめられた。

【0056】

《実施例5》

アルコールAを1−オクタノールとし、実施例2と同様の実験を行った。

得られた粒子のTEM写真の一例を図5に示す。X線回折の結果、この粒子は金属銅であることが確認された。平均粒子径DTEMが20nm以下、かつCV値が50%以下の銅微粉が得られた。

【0057】

《比較例2》

アルコールAを1−ブタノールとし、反応温度を120℃として、実施例2と同様の実験を行った。

得られた粒子のTEM写真の一例を図6に示す。粒子は粗大化している。

【0058】

《比較例3》

アルコールAを2−オクタノールとし、実施例2と同様の実験を行った。

得られた粒子のTEM写真の一例を図7に示す。粗大粒子と微細粒子が混在し、粒度分布が悪い。

【0059】

《比較例4》

アルコールAをエチレングリーコールとし、反応温度を120℃として、実施例2と同様の実験を行った。

得られた粒子のTEM写真の一例を図8に示す。粒子は粗大化している。

【0060】

《実施例6》

反応温度を140℃に下げて、実施例2と同様の実験を行った。

得られた粒子のTEM写真の一例を図9に示す。X線回折の結果、この粒子は金属銅であることが確認された。平均粒子径DTEMが20nm以下の銅微粉が得られた。

【0061】

《比較例5》

反応温度を100℃として、実施例2と同様の実験を行った。

得られた粒子のTEM写真の一例を図10に示す。X線回折の結果、金属銅はほとんど生成していなかった。

【0062】

《比較例6》

反応温度を120℃として、実施例2と同様の実験を行った。

得られた粒子のTEM写真の一例を図11に示す。粗大な銅粒子が生成した。

【0063】

《比較例7》

反応温度をアルコールAの沸点より高い180℃として、実施例2と同様の実験を行った。

得られた粒子のTEM写真の一例を図12に示す。不定形の粗大粒子が発生した。

【0064】

《実施例7》

オレイルアミンの仕込み量を2.8gとし、実施例2と同様の実験を行った。

得られた粒子のTEM写真の一例を図13に示す。X線回折の結果、この粒子は金属銅であることが確認された。平均粒子径DTEMが20nm以下、かつCV値が50%以下の銅微粉が得られた。

【0065】

《比較例8》

オレイルアミンの仕込み量を0.7gに低減し、実施例2と同様の実験を行った。

得られた粒子のTEM写真の一例を図14に示す。粒子の粗大化、凝集化が生じた。

【0066】

《比較例9》

オレイルアミンの仕込み量を0.0g(無添加)とし、実施例2と同様の実験を行った。

得られた粒子のTEM写真の一例を図15に示す。反応生成物は不定型な粗大な固まりとなった。

【0067】

《実施例8》

水酸化ナトリウムの投入量を0.45gに低減し、実施例2と同様の実験を行った。

得られた粒子のTEM写真の一例を図16に示す。X線回折の結果、この粒子は金属銅であることが確認された。平均粒子径DTEMが20nm以下、かつCV値が50%以下の銅微粉が得られた。

【0068】

《比較例10》

水酸化ナトリウムの投入量を0.15gに低減し、実施例2と同様の実験を行った。

得られた粒子のTEM写真の一例を図17に示す。X線回折の結果、金属銅の生成は認められなかった。

【0069】

《実施例9》

銅化合物として酢酸銅(II)(和光純薬工業株式会社製)を0.74g使用し、水酸化ナトリウムの投入量を0.30gとしたことを除き、実施例6と同様の実験を行った。

得られた粒子のTEM写真の一例を図18に示す。X線回折の結果、この粒子は金属銅であることが確認された。平均粒子径DTEMが50nm以下、かつCV値が50%以下の銅微粉が得られた。

【0070】

【表1】

【図面の簡単な説明】

【0071】

【図1】実施例1で得られた粒子のTEM写真。

【図2】実施例2で得られた粒子のTEM写真。

【図3】実施例3で得られた粒子のTEM写真。

【図4】実施例4で得られた粒子のTEM写真。

【図5】実施例5で得られた粒子のTEM写真。

【図6】比較例2で得られた粒子のTEM写真。

【図7】比較例3で得られた粒子のTEM写真。

【図8】比較例4で得られた粒子のTEM写真。

【図9】実施例6で得られた粒子のTEM写真。

【図10】比較例5で得られた粒子のTEM写真。

【図11】比較例6で得られた粒子のTEM写真。

【図12】比較例7で得られた粒子のTEM写真。

【図13】実施例7で得られた粒子のTEM写真。

【図14】比較例8で得られた粒子のTEM写真。

【図15】比較例9で得られた粒子のTEM写真。

【図16】実施例8で得られた粒子のTEM写真。

【図17】比較例10で得られた粒子のTEM写真。

【図18】実施例9で得られた粒子のTEM写真。

【技術分野】

【0001】

本発明は、微細な銅粒子からなる銅微粉であって、特に粒子径の均一性が高く、微細な回路パターンや電極を形成するための導電性インクのフィラーとして好適な銅微粉、およびその分散液、並びに前記銅微粉の製造方法に関する。

【背景技術】

【0002】

従来から回路パターンや電極の印刷方法として、生産性の良いスクリーン印刷法が広く利用されている。しかし、近年の電子機器の軽薄短小化に伴い、電子配線や電極等については一層の微細化が要求されるようになってきた。このような細線化のニーズに応えるためにはインクジェット法等の新たな印刷法に適用できる導電性フィラーが必要となる。

【0003】

これまで広く利用されてきた導電性ペースト用フィラーは、μmオーダーの粒径のものがほとんどであった。しかし、インクジェット法等の新しい印刷技術に適用するためには、粒子径50nm以下といった極めて微細な粒子(ナノ粒子)をフィラーに用いることが望まれる。また、回路パターンを描画した後に行う焼成をできるだけ低温で行うことが電子回路の工業生産においては極めて有利となる。焼成温度を大幅に低下させるためにもナノ粒子の採用が有効である。

【0004】

金属ナノ粒子のなかでも、銀ナノ粒子は既に実用化の段階にある。銀は比較的酸化されにくく耐候性に優れることから、ナノ粒子の工業的生産は比較的実施しやすいと考えられる。しかし、銀はエレクトロマイグレーションを起こしやすいという欠点がある。また高価である。このため、エレクトロマイグレーションが敬遠される用途や、より安価な部材が要求される用途では、銀ナノ粒子ではなく、銅ナノ粒子の適用が望まれるところである。銅ナノ粒子の製造技術についても種々検討がなされている(例えば特許文献1〜3)。

【0005】

【特許文献1】特開2002−121606号公報

【特許文献2】特開2005−330552号公報

【特許文献3】特開2007−56321号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

銅は、銀と比べ、安価でありエレクトロマイグレーションが生じにくいという特長を有する反面、酸化されやすいという欠点がある。特に比表面積が大きいナノ粒子では酸化されやすさが著しく増大する。このため、銅ナノ粒子を工業的に安定して製造することは意外と難しい。発明者らは種々研究の結果、表面酸化が極めて起こりにくい銅ナノ粒子の合成方法として、有機ポリマーに覆われた銅ナノ粒子を湿式工程により合成する手法を開発し、特願2007−313366号にて提案した。

【0007】

このような有機ポリマーに覆われて存在する銅ナノ粒子は耐酸化性に優れ、腐食が進行しにくいものである。しかしながら、個々の銅粒子は高分子に覆われていることから、この銅粒子を用いて描画した回路パターンに導電性を付与するためには、例えば500℃程度といった温度での焼成が必要となる。これでは、ナノ粒子のメリットである「焼結温度の低下」が十分に活かしきれない。

【0008】

一方、微細な回路パターンなどを工業的に効率良く描画するためには、単に粒子径が小さいだけではなく、粒子径の均一性が高いこと、すなわち銅微粉としての粒度分布がシャープであることが極めて有効である。粒子径の均一性が高いナノ粒子をフィラーに用いると、インクジェット条件(ノズル形状や吐出圧力等)を最適化しやすく、ノズル詰まりや描画むらの防止に有利となる。また、液状媒体中で粗大粒子が沈降分離するようなことがなく、分散状態を均一に保つうえでも有利である。さらに、ロット間での焼結温度の変動も小さく抑えることができ、焼成温度のコントロールがしやすくなる。しかしながら、本来酸化されやすい銅ナノ粒子について、有機ポリマーで保護されていないような、粒度分布のシャープな銅微粉を得ることは容易ではなく、しかも、個々の粒子の凝集を防ぎ、良好な分散性能(適切な溶媒に混合したときに粒子が分散する性質)を有した状態で銅微粉を回収することは一層難しい。

【0009】

本発明はこのような現状に鑑み、保護材としてポリマーを使用することなく、粒子径の均一性が高く、かつ溶媒中で良好な分散性を呈する銅ナノ粒子の微粉末を提供すること、およびその微粉末の分散液を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的は、分子量200〜400の有機化合物からなる界面活性剤の分子が表面に付着している銅粒子で構成され、TEM観察により求まる平均粒子径DTEMが50nm以下、かつ下記(1)式で定義されるCV値が50%以下好ましくは25%以下である、粒子径の均一性に優れる銅微粉によって達成される。前記銅粒子は例えば、アルコールと、界面活性剤である分子量200〜400の有機化合物が溶け合っている溶媒中に溶解している銅化合物を、前記アルコールの還元力を利用して金属銅に還元させるとともに、析出した金属銅を当該溶媒中において前記界面活性剤の分子で被覆する合成法により合成されたものである。

CV値=σD/DTEM×100 ……(1)

ここでσDはDTEMの測定対象とした個々の粒子の粒子径についての標準偏差である。

【0011】

平均粒子径DTEMは、TEM(透過型電子顕微鏡)により観察される銅微粉の観察画像において、粒子の全体形状が把握できる粒子100個以上(例えば300個)を無作為に選んで、個々の粒子の粒子径を測定し、それらの平均値を算出することによって求めることができる。個々の粒子の粒子径は、画像上で把握される最も径の大きい部分の長さ(長径)を採用する。

【0012】

また本発明では、上記の銅微粉が極性溶媒中に単分散している銅粒子分散液を提供する。

単分散とは、個々の粒子が液中において独立して動ける状態にあることをいう。

【0013】

このような銅微粉は、R−OH、ただしRは炭素数7〜8の直鎖アルキル基、で表される1種以上のアルコールAと、界面活性剤である分子量200〜400の有機化合物が溶け合っている溶媒中に、下記(a)のモル比で銅化合物が溶解している液を、下記(b)のモル比で水酸化物が混合された状態で、下記(c)の温度範囲に保持することにより、前記界面活性剤の分子が表面に付着しておりTEM観察により求まる平均粒子径DTEMが50nm以下の銅粒子を合成する工程(銅粒子合成工程)を有する銅微粉の製造方法によって得ることができる。

(a)[界面活性剤分子]/[銅イオン]のモル比:1〜20

(b)[水酸化物中の水酸化物イオン]/[アルコールA]のモル比:0.008〜0.5

(c)アルコールAを構成する最も沸点が低いアルコールの沸点をABP(℃)とするとき、(ABP−50℃)以上かつABP以下の温度範囲

【0014】

また、上記合成工程のあとに、

合成された銅粒子を含むスラリーを固液分離して、固形分を回収する工程(固液分離工程)、

前記固形分中に混在する不純物の有機化合物を有機溶媒で洗浄し、不純物の無機塩を有機溶媒と水の混合液で洗浄する工程(洗浄工程)、

を有する銅微粉の製造方法が提供される。

【0015】

上記の製造方法においては例えば、銅化合物として塩化銅(II)または酢酸銅(II)を使用し、水酸化物として水酸化ナトリウムまたは水酸化カリウムを使用することができる。また、前記界面活性剤としてはオレイルアミン(C9H18=C9H17−NH2、分子量約267)が例示できる。

【発明の効果】

【0016】

本発明によれば、粒子径の均一性が高い銅ナノ粒子で構成される銅微粉が提供可能となった。その個々の粒子は有機ポリマーに取り囲まれた状態ではなく、分子量が200〜400の界面活性剤の分子が付着することによって保護されており、液状媒体中で単分散することができる性質を具備している。このような銅微粉はインクジェット法等による細線印刷技術に適している。また、マイグレーションが生じやすい銀微粉の代替としても期待される。

【発明を実施するための最良の形態】

【0017】

本発明の銅微粉は、TEM観察により求まる平均粒子径DTEMが50nm以下の「銅ナノ粒子」によって構成される。しかも、下記(1)式で定義されるCV値が50%以下である。

CV値=σD/DTEM×100 ……(1)

CV値は、微粉末を構成する粒子の粒子径の均一性を表す指標である。発明者らの検討によれば、液状媒体中での分散性、インクジェット法等の細線印刷技術への適用性、焼結温度の安定性などを考慮すると、CV値が50%以下の銅微粉であることが極めて好都合である。25%以下であることがより好ましく、15%以下であることが一層好ましい。インクジェット法においては平均粒子径を大幅に下回る微小粒子径の粒子が多数存在するとノズル詰まり等のトラブルを招く要因となり、工業的な実施は困難である。(1)式からわかるように、同じCV値を実現するためには平均粒子径DTEMが小さくなるに伴って標準偏差σに対する制約もより厳しくなる。

【0018】

CV値が十分に小さくても、平均粒子径DTEMが50nmを超えると焼結温度の低減効果が薄れ、またインクジェット法への適用性についても優位性が薄れてしまう。DTEMは40nm以下であることがより好ましく、25nm以下、あるいはさらに20nm以下であることが一層好ましい。一方、DTEMが非常に小さいサイズの銅微粉において粒子径の均一性の高いものを工業的に製造することは必ずしも容易ではない。種々検討の結果、DTEMは4nm以上の範囲とすることが実用的であり、5nm以上あるいは7nm以上に管理しても構わない。

【0019】

また、CV値が小さいことに加え、個々の銅粒子はできるだけ角張った箇所が少なく、球形に近い形状であることが望ましい。例えばTEM画像上において粒子の最も長い部分の径(長径)と、その長径に対して直角方向の最も長い部分の径(短径)の比をアスペクト比と定義すると、個々の粒子のアスペクト比の平均値(平均アスペクト比)が1〜1.5であることが望ましく、1〜1.2であることがより好ましい。このようなCV値が小さくかつアスペクト比が1に近い銅微粉はインクジェットのノズル詰まりの防止、吐出条件の安定化、焼結温度の安定化にとって極めて有効である。

【0020】

本発明の銅微粉のもう1つの大きな特徴は、個々の粒子の表面に分子量200〜400の有機化合物からなる界面活性剤の分子が付着していることである。分子量が400を超える界面活性剤では、銅微粉の塗膜を焼成する際に、焼成温度を低くすると脱着・揮発が起こりにくく、金属ナノ粒子に特有の低温焼結性が十分に活かせない場合がある。一方、界面活性剤は液状媒体中において銅粒子に浮力を与える「浮き輪」としても機能する。平均粒子径50nm以下の銅ナノ粒子の液中分散性(特に単分散状態を長期間維持する特性)を十分に確保するためには、分子量200以上の界面活性剤の分子が付着していることが極めて有利となる。また、銀粒子と比べ、銅粒子は酸化されやすいことから、銅微粉の保存安定性を確保するためにも界面活性剤の有機化合物は分子量200以上のものであることが望まれる。

【0021】

発明者らの検討の結果、界面活性剤としては、特に不飽和結合を持つ1級アミンが好適である。分子量が200〜400と比較的大きい有機化合物の中でも、不飽和結合を持つ1級アミンは焼成時の加熱によって銅粒子から脱着しやすく、揮発除去が容易となる。また、用途によっては界面活性剤を別の種類のものに付け替える必要が生じる場合もあるが、不飽和結合を持つ1級アミンは銅粒子から適度に脱着しやすい性質を有しており、界面活性剤の付け替えにも有利である。そのようなアミンとして、オレイルアミン(C9H18=C9H17−NH2、分子量約267)を例示することができる。

【0022】

本発明の銅微粉は、アルコールと、界面活性剤である分子量200〜400の有機化合物が溶け合っている溶媒中に溶解している銅化合物を、前記アルコールの還元力を利用して金属銅に還元させるとともに、析出した金属銅を当該溶媒中において前記界面活性剤の分子で被覆するという湿式での合成法によって製造することができる。このようなアルコールの還元力を利用した金属ナノ粒子の合成法は、すでに銀微粉の製造法としては実用化の段階にある。しかしながら、銅のアルコールによる還元析出反応は、銀の場合と同じようには簡単に起こらないことがわかった。すなわち、銅ナノ粒子の湿式合成においては、粒子径、粒度分布の制御が難しく、反応を進行させるための工夫が必要となる。

【0023】

発明者らは詳細な検討の結果、アルコール溶媒中に、水酸化物イオンをある程度の濃度以上に存在させた場合に、アルコールの還元力を利用した銅の析出反応が円滑に進行することを見出した。水酸化物イオン(OH-)は、アルコール溶媒中に溶解するアルカリ金属水酸化物(例えばNaOH)などによって供給できる。この水酸化物イオンは、アルコール溶媒の変性および、より容易に還元可能な金属錯体の生成を促進する働きがあると考えられる。本発明で適用するアルコール系溶媒を用いた湿式反応においては、水酸化物イオン濃度により析出反応速度の制御が可能である。また、実験的には、粒子径の小さい銅ナノ粒子合成に適した水酸化物イオン濃度範囲が存在する。

【0024】

以下、本発明の銅微粉の製造方法についてより具体的に説明する。

〔銅粒子合成工程〕

銅原子の供給物質としては、後述の溶媒中に完全に溶解させることが可能な銅化合物を使用する。後述の水酸化物によって中性塩を形成するような銅塩を選択することが比較的望ましい。例えば塩化銅(II);CuCl2、酢酸銅(II);Cu2(CH3COO)4などが好適な対象として挙げられる。

還元剤となるアルコールAとしては、R−OH、ただしRは炭素数7〜8の直鎖アルキル基、で表される1種以上のアルコールが採用できる。具体的には、1−ヘプタノール;CH3(CH2)6OH、沸点176.8℃、および1−オクタノール;CH3(CH2)7OH、沸点194.5℃がこれに該当する。

界面活性剤は、上記のように分子量200〜400の有機化合物を採用する。例えばオレイルアミンのような不飽和結合を持つ1級アミンが好ましい。

水酸化物としては、上記アルコールAおよび界面活性剤によく溶ける水酸化ナトリウム;NaOH、水酸化カリウム;KOHなどが好適である。

【0025】

銅の析出反応を生じさせるためには、上記の各原料物質が均一によく溶けあっている状態を作ることが重要である。前述のように水酸化物の存在によってアルコールAの還元力による銅の析出反応が進行することから、まず、アルコールAと界面活性剤が溶けあっている溶媒中に銅化合物が溶解している液(反応元液)を用意し、昇温させ、所定温度になった後に水酸化物を混合するという手法を採ることが効率的である。

【0026】

反応温度は、アルコールAの沸点をABP(℃)とするとき、(ABP−50℃)以上かつABP以下の温度範囲とするのがよい。(ABP−50℃)より低温では反応が進行しにくい。一方、ABPを超える温度域では沸騰現象により反応環境が安定せず、CV値の小さい粒子を合成する上でもマイナス要因となる。アルコールAが2種以上のアルコールを混合したもの(1−ヘプタノールと1−オクタノール混合液)である場合は、アルコールAを構成する各アルコールのうち最も沸点が低いアルコールの沸点をABP(℃)として採用すればよい。ただし、沸点の最も低いアルコールの混合量が少量であり、反応中にそのアルコールが揮発除去されて沸点が上昇した後は、残りのアルコールによって改めて沸点ABP(℃)を定め、(ABP−50℃)以上かつABP以下の温度範囲で反応を進行させればよい。反応温度は(ABP−30℃)以上かつABP以下の温度範囲とすることがより好ましい。

【0027】

[アルコールA]/[銅イオン]のモル比は20以上とすることが好ましい。ただし、あまり溶媒の量が増えすぎると水酸化物の使用量が増大して不経済となるので[アルコールA]/[銅イオン]のモル比は概ね300以下の範囲とすればよい。

【0028】

[界面活性剤分子]/[銅イオン]のモル比は1〜20の範囲とすることが望ましい。このモル比が小さすぎると析出した銅の周囲を素早く界面活性剤の分子で取り囲むことが難しくなり、粒子が粗大化しやすい。また、銅粒子表面に付着する界面活性剤の量が不足して、銅粒子が凝集しやすくなる。種々検討の結果、[界面活性剤分子]/[銅イオン]のモル比は1以上とすることが望ましく、2.5以上とすることがより好ましく、5以上とすることが一層好ましい。一方、[界面活性剤分子]/[銅イオン]のモル比が過剰になると無駄が多く不経済である。したがって、[界面活性剤分子]/[銅イオン]のモル比は20以下の範囲とすることが効率的であり、15以下、あるいは10以下にコントロールしても構わない。

【0029】

上記の反応元液を、前述の反応温度まで昇温させた後、水酸化物を混合すると、アルコールAによる銅の還元反応が進行し、金属銅が液中に析出する。その際、析出した銅粒子は、周囲に存在する界面活性剤の分子により迅速に取り囲まれて粗大粒子への成長が抑止され、銅ナノ粒子が合成される。温度条件、撹拌条件を安定化させることにより、粒子径の揃った銅ナノ粒子を得ることが可能となる。

【0030】

[水酸化物中の水酸化物イオン]/[アルコールA]のモル比は0.008〜0.5の範囲とすることが望ましい。液中に存在する水酸化物イオンの濃度が低すぎると、アルコールによる銅の還元析出反応が進行する環境が実現できない。発明者らの検討によれば、水酸化物の混合量を銅に対するモル比で整理しても、好適な水酸化物の混合量を規定することは困難であることがわかった。これは、水酸化物は銅の析出反応自体には直接的に関与しないためであると考えられる。むしろ、主たる溶媒であるアルコールAに対するモル比によって、必要な水酸化物の量を規定することができた。これまでの検討では、[水酸化物中の水酸化物イオン]/[アルコールA]のモル比を0.008以上とすることによって、良好に銅ナノ粒子を合成することができる。[水酸化物中の水酸化物イオン]/[アルコールA]のモル比を0.01以上とすることがより好ましく、0.015以上とすることが一層好ましい。ただし、過剰に水酸化物を添加すると、反応液中にゲル状の生成物が生じ、粒子を回収することが難しくなる場合がある。[水酸化物中の水酸化物イオン]/[アルコールA]のモル比は0.5以下の範囲で調整することが望ましく、通常、0.2以下で十分であり、例えば0.1以下あるいは0.075以下にコントロールしても構わない。

【0031】

水酸化物を混合し始めてからの反応時間は、概ね1〜12時間の範囲で調整することができる。反応終了後は、固液分離操作が可能な温度まで冷却させるが、その冷却過程において液中に有機溶媒を添加しても構わない。これにより液が希釈されて温度低下に伴うスラリーの粘性増大が抑制され、後工程での固液分離操作がし易くなる。ただし、使用している界面活性剤がその希釈用有機溶媒に溶けやすい(溶解度が大きい)場合は、希釈量が多いと、銅粒子に付着している界面活性剤分子の脱着を招く恐れがある。それを防ぐためには、予め希釈用有機溶媒に当該界面活性剤を溶解させておくことが有効である。例えば界面活性剤としてオレイルアミンを使用し、希釈用溶媒としてメタノールを使用する場合だと、予めそのメタノール中にある程度のオレイルアミンを溶解させておき、これを添加することが有効である。なお、この希釈操作は必ずしも必要ではなく、固液分離の作業性等に応じて実施すればよい。

【0032】

〔固液分離工程〕

次に、上記のようにして合成された銅ナノ粒子を含むスラリーを固液分離して、固形分を回収する。固液分離方法は遠心分離が好適である。

【0033】

〔洗浄工程〕

回収された固形分には、界面活性剤が表面に付着した銅ナノ粒子が存在するが、それに混じって種々の反応生成物や残った原料物質が混在している。これらの混在物質(不純物)をできるだけ排除することが、分散性の良い銅微粉を得る上で重要である。アルコールと界面活性剤の混合溶媒中で銀ナノ粒子を合成する公知の方法においては、合成された銀ナノ粒子に混在する不純物は有機物質が主体であり、メタノールその他の有機溶媒を洗浄液に用いて、例えば「超音波洗浄→固液分離」の操作を1回または複数回行うことにより、分散性に優れた銀微粉を得ることが可能であった。ところが、本発明に従う上記合成法においては、反応を進行させるために水酸化物を共存させる。このため、水酸化物と銅化合物の反応生成物として、有機溶媒よりも、むしろ水に対する溶解度の方がかなり大きい無機化合物が生成することがある。この無機系の物質を効率良く除去することが、洗浄工程において大きな課題となってくる。

【0034】

もちろん、従来と同様に、有機溶媒を洗浄液とした洗浄操作によって、無機系の物質も除去することは可能である。しかし発明者らはさらに検討を進めたところ、より効率的に洗浄工程を終えるためには、固形分中に混在する不純物のうち、有機系の不純物を有機溶媒により洗浄・除去し、無機系の不純物を有機溶媒と水の混合液により洗浄・除去するという、多段階の洗浄工程を採用することが効果的であることを見出した。具体的には「有機溶媒を洗浄液とする超音波洗浄→有機溶媒と水の混合液を洗浄液とする超音波洗浄→固液分離」の操作を行えばよい。あるいは、「有機溶媒を洗浄液とする超音波洗浄→固液分離」の操作と、「有機溶媒と水の混合液を洗浄液とする超音波洗浄→固液分離」の操作を順次行ってもよい。

【0035】

例えば、銅化合物として塩化銅(II)を用い、水酸化物として水酸化ナトリウムを用いた場合、反応後のスラリーから回収された固形分中には不純物として塩化ナトリウムが混在しており、条件によっては肉眼で観測できるような粗大な塩化ナトリウム結晶が生じることもある。Naのようなアルカリ金属が銅微粉中に不純物として混在していると、その銅微粉を電子回路に使用した電子部品に悪影響を及ぼすことが懸念される。アルカリ金属塩は、有機溶媒と水の混合液を洗浄液として用いることにより、効率よく除去することができる。これは、アルカリ金属塩が水に対して非常に溶けやすい性質を有していることに起因すると考えられる。ただし、銅微粉は酸化されやすいため、水で洗浄することは困難である。すなわち、水を有機溶媒に添加・混合した洗浄液を用いることが肝要である。有機溶媒と水の混合液中に占める水の割合は20〜80質量%であることが望ましい。また、有機溶媒と水の混合液を洗浄液とする洗浄操作は、短時間で行うことが望ましい。例えば有機溶媒と水の混合液を洗浄液とする超音波洗浄は5〜20秒で終了させることが望ましい。

【0036】

このようにして洗浄された銅微粉は、界面活性剤分子が表面に付着しており、種々の極性溶媒中で良好な分散性を呈する。例えば、界面活性剤にオレイルアミンを使用した銅微粉は、トルエン、デカン、テトラデカン、イソパラフィン系溶剤等の炭化水素の液状媒体中で単分散することが確認された。また、この銅微粉の粒子に付着している界面活性剤を、他の種類の界面活性剤に付け替える操作を有機溶媒中で行うことによって、各種媒体に適した銅微粉を得ることが可能である。特に界面活性剤のオレイルアミンは、銅粒子に付着する性質を有している一方で、アルコール溶媒等への溶解が非常に起こりやすいので、オレイルアミンが付着した銅微粉と、目的とする別の界面活性剤が溶解している有機溶媒中に、オレイルアミンが溶解しやすいアルコール溶媒を多量に加えることで、比較的容易に界面活性剤を付け替えることが可能である。

【実施例】

【0037】

《実施例1》

還元剤であるアルコールAとして1−ヘプタノール(和光純薬工業株式会社製の特級)、銅化合物として無水塩化銅(II)(和光純薬工業株式会社製)、界面活性剤としてオレイルアミン(和光純薬工業株式会社製)、水酸化物として水酸化ナトリウム顆粒(和光純薬工業株式会社製)をそれぞれ用意した。

【0038】

〔銅粒子合成工程〕

無水塩化銅(II)2.5gとメタノール(和光純薬工業株式会社製)10gを混合して超音波分散機により塩化銅をメタノール中に完全に溶解させた後、オレイルアミン28.0gを添加して再度超音波分散機にかけて完全に溶け合う状態とし、さらにこの液に1−ヘプタノール70mLを添加した。この混合液を還流器の付いたセパブルフラスコに移し、マントルヒーターにセットした。

【0039】

別途、1−ヘプタノール50mLに水酸化ナトリウム顆粒1.4gを添加し、マグネットスターラーにより300rpmで撹拌しながら160℃で40分加熱し、水酸化ナトリウムを完全に溶解させた液を用意した。

【0040】

上記マントルヒーターにセットしたセパブルフラスコ内の液中に窒素ガスを流量500mL/minで吹き込みながら、液をプロペラにより回転速度200rpmで撹拌した。窒素ガスの吹き込みおよび撹拌を維持した状態で液温を昇温速度3.2℃/minで160℃まで上昇させ、160℃でそのまま30分保持したのち、前記の1−ヘプタノール中に水酸化ナトリウムが溶解している160℃の液を全量投入した。その後、撹拌は200rpmを維持し、窒素ガスはフラスコ内の気相部分に導入するように切り替えて、セパブルフラスコの液を160℃に保持しながら還流を1時間行った。すなわち、反応温度160℃で1時間保持することにより、銅の還元析出反応の進行を試みた。なお、反応開始時に液中に存在する1−ヘプタノールの総量は、体積70+50=120mLに相当する98.628gである。

【0041】

その後、200rpmの撹拌を維持しながら90℃まで約40分間かけて冷却し、その時点でオレイルアミン3.0gとメタノール50mLが溶け合った混合液を全量添加し、その後、降温させながら撹拌を10分間継続した。

なお、各原料の仕込み量および反応温度を表1に示してある(以下の各例において同じ)。

【0042】

〔固液分離工程〕

液温が50℃以下になった後、窒素雰囲気中にて、反応後のスラリーを遠沈管4本に分配し、遠心分離機(日立工機株式会社製;CF7D2)を用いて3000rpmで10分間遠心分離することにより固液分離し、上澄みを廃棄し、固形分を回収した。

【0043】

〔洗浄工程〕

得られた固形分を窒素雰囲気中において以下の手順で洗浄した。

1.エタノール(和光純薬工業株式会社製)100mLに無水マレイン酸(和光純薬工業株式会社製)1.0gを溶解させた液を洗浄液とし、前記の固形分が入っている遠沈管4本にこの洗浄液をそれぞれ10mLずつ添加し、5分間超音波洗浄を行った。

2.純水100mLに無水マレイン酸(和光純薬工業株式会社製)1.0gを溶解させた液を上記超音波洗浄後の遠沈管4本にそれぞれ10mLずつ加え、10秒間超音波洗浄を行った。

3.その後、上記の遠心分離機を用いて2400rpmで10分間遠心分離することにより固液分離し、上澄みを廃棄し、固形分を回収した。

4.前記の固形分を回収した遠沈管4本に、それぞれトルエン5mLとオレイルアミン0.25mLを添加し、5分間超音波洗浄し、次いで各遠沈管にメタノール10mLを加え、さらに5分間超音波洗浄した。

5.その後、上記の遠心分離機を用いて2400rpmで10分間遠心分離することにより固液分離し、上澄みを廃棄し、固形分を回収した。

【0044】

このようにして、洗浄されたペースト状の固形分を得た。この固形分をトルエンに分散させることにより分散液を得た。

【0045】

〔TEM観察〕

上記の分散液について、TEM(透過型電子顕微鏡)により粒子の観察を行った。そのTEM写真の一例を図1に示す。粒子が単分散していることがわかる。

倍率60万倍のTEM画像において、重なっていない独立した銅粒子300個を無作為に選んでその径(長径)を測定し、測定した全粒子の径の平均値を平均粒子径DTEMとした。

また、測定した全粒子の径について標準偏差σDを算出し、下記(1)によりCV値を求めた。

CV値=σD/DTEM×100 ……(1)

なお、粒子径の標準偏差σDは、マイクロソフト社の表計算ソフト「エクセル」に組み込まれているSTDEV関数を使って算出した。

【0046】

この例において、平均粒子径DTEMは10.5nm、CV値は13.0%であった。平均アスペクト比は1〜1.2の範囲にある。

この粒子についてX線回折を行った結果、金属銅が合成されていることが確認された。

【0047】

〔焼成膜の作製〕

上記分散液(銅粒子分散液)をガラス板に塗布した後、このガラス板を4体積%水素−窒素混合ガス雰囲気中において、昇温速度10℃/minで300℃まで昇温し、300℃で60分焼成することにより、焼成膜を作製した。表面粗さ・輪郭形状測定機(株式会社東京精密製;SURFCOM 1500DX)を用いた段差測定の結果、この焼成膜の膜厚は2.52μmであった。

【0048】

この焼成膜について、低抵抗率計(株式会社三菱化学アナリテック製;ロレスタGP MCP−T610)を用いて4端子4探針法にて体積固有抵抗を測定したところ、208μΩ・cmであった。すなわち、300℃の焼成温度で銅の導電膜が得られることが確認された。

【0049】

《実施例2》

無水塩化銅、1−ヘプタノール、オレイルアミン、水酸化ナトリウムの仕込み量を表1に示す通りとし、実施例1と同様の実験を行った。

得られた粒子の平均粒子径DTEMは6.7nm、CV値は24.28%であった。平均アスペクト比は1〜1.2の範囲にある。その粒子のTEM写真の一例を図2に示す。

X線回折の結果、この粒子は金属銅であることが確認された。

【0050】

《実施例3》

無水塩化銅、1−ヘプタノール、オレイルアミン、水酸化ナトリウムの仕込み量を表1に示す通りとし、実施例1と同様の実験を行った。

得られた粒子の平均粒子径DTEMは9.0nm、CV値は18.20%であった。平均アスペクト比は1〜1.2の範囲にある。その粒子のTEM写真の一例を図3に示す。

X線回折の結果、この粒子は金属銅であることが確認された。

【0051】

《実施例4》

無水塩化銅、1−ヘプタノール、オレイルアミン、水酸化ナトリウムの仕込み量を表1に示す通りとし、反応温度での保持時間を1時間から12時間に変更した以外は実施例1と同様の実験を行った。

得られた粒子の平均粒子径DTEMは9.4nm、CV値は14.50%であった。平均アスペクト比は1〜1.2の範囲にある。その粒子のTEM写真の一例を図4に示す。

X線回折の結果、この粒子は金属銅であることが確認された。

【0052】

《比較例1》

前記の無水塩化銅(II)、水酸化ナトリウム顆粒の他、還元剤であるアルコールAとしてイソヘプタノール(和光純薬工業株式会社製の特級)、保護材として1−ビニル−2−ピロリドンのポリマー(PVPポリマー;和光純薬工業株式会社製、PVP K30またはK15、数平均分子量約40000)を用意した。

【0053】

イソヘプタノール200mLに、無水塩化銅(II)1.0gおよびPVPポリマー8.48gを添加し、マグネットスターラーにより撹拌して常温で溶解させた。次いで水酸化ナトリウム顆粒1.75gを添加しマグネットスターラーで溶解させた。この容器を還流器の着いた容器に移してオイルバスに載せ、溶液中に窒素ガスを流量400mL/minで吹き込みながら液をマグネットスターラーにより回転速度200rpmで撹拌した。窒素ガスの吹き込みおよび撹拌を維持した状態で液温を昇温速度10℃/minで176℃まで上昇させ、176℃の沸騰状態で還流させながら1時間保持することにより、銅を還元析出させた。

【0054】

反応後のスラリーが50℃以下になった後、以下の手順で処理した。

1.反応後のスラリー5mLに、アセトン(和光純薬工業株式会社製)25mLを添加し、超音波分散機に10分間かけて分散させた。

2.この分散液を遠心分離機(日立工機株式会社製;CF7D2)を用いて3000rpmで10分間遠心分離することにより固液分離し、上澄みを廃棄し、固形分を回収した。

3.前記1〜2の工程を繰り返した。

4.得られたスラリーに、水8mL、アセトン32mLを添加し、超音波分散機に10分かけて分散させた。

5.この分散液を上記の遠心分離機を用いて3000rpmで20分間遠心分離することにより固液分離し、上澄みを廃棄し、固形分を回収した。

6.回収されたペースト状の固形分にメタノールを添加して分散液とし、その分散液を上記遠心分離機にかけることにより粗大粒子および凝集粒子を分離除去した分散液を得た。

なお、上記6の固形分についてX線回折を行った結果、金属銅が合成されていることが確認された。

【0055】

得られた分散液を用いて実施例1と同様に焼成温度300℃にて焼成膜を作製し、体積固有抵抗の測定を試みたが、抵抗値は測定不能であった。水素雰囲気中500℃で焼成した焼成膜(膜厚0.492μm)の場合でも、体積固有抵抗は4.48×104μΩ・cmと非常に高かった。このことから有機高分子で被覆された銅ナノ粒子は焼結しにくいことが確かめられた。

【0056】

《実施例5》

アルコールAを1−オクタノールとし、実施例2と同様の実験を行った。

得られた粒子のTEM写真の一例を図5に示す。X線回折の結果、この粒子は金属銅であることが確認された。平均粒子径DTEMが20nm以下、かつCV値が50%以下の銅微粉が得られた。

【0057】

《比較例2》

アルコールAを1−ブタノールとし、反応温度を120℃として、実施例2と同様の実験を行った。

得られた粒子のTEM写真の一例を図6に示す。粒子は粗大化している。

【0058】

《比較例3》

アルコールAを2−オクタノールとし、実施例2と同様の実験を行った。

得られた粒子のTEM写真の一例を図7に示す。粗大粒子と微細粒子が混在し、粒度分布が悪い。

【0059】

《比較例4》

アルコールAをエチレングリーコールとし、反応温度を120℃として、実施例2と同様の実験を行った。

得られた粒子のTEM写真の一例を図8に示す。粒子は粗大化している。

【0060】

《実施例6》

反応温度を140℃に下げて、実施例2と同様の実験を行った。

得られた粒子のTEM写真の一例を図9に示す。X線回折の結果、この粒子は金属銅であることが確認された。平均粒子径DTEMが20nm以下の銅微粉が得られた。

【0061】

《比較例5》

反応温度を100℃として、実施例2と同様の実験を行った。

得られた粒子のTEM写真の一例を図10に示す。X線回折の結果、金属銅はほとんど生成していなかった。

【0062】

《比較例6》

反応温度を120℃として、実施例2と同様の実験を行った。

得られた粒子のTEM写真の一例を図11に示す。粗大な銅粒子が生成した。

【0063】

《比較例7》

反応温度をアルコールAの沸点より高い180℃として、実施例2と同様の実験を行った。

得られた粒子のTEM写真の一例を図12に示す。不定形の粗大粒子が発生した。

【0064】

《実施例7》

オレイルアミンの仕込み量を2.8gとし、実施例2と同様の実験を行った。

得られた粒子のTEM写真の一例を図13に示す。X線回折の結果、この粒子は金属銅であることが確認された。平均粒子径DTEMが20nm以下、かつCV値が50%以下の銅微粉が得られた。

【0065】

《比較例8》

オレイルアミンの仕込み量を0.7gに低減し、実施例2と同様の実験を行った。

得られた粒子のTEM写真の一例を図14に示す。粒子の粗大化、凝集化が生じた。

【0066】

《比較例9》

オレイルアミンの仕込み量を0.0g(無添加)とし、実施例2と同様の実験を行った。

得られた粒子のTEM写真の一例を図15に示す。反応生成物は不定型な粗大な固まりとなった。

【0067】

《実施例8》

水酸化ナトリウムの投入量を0.45gに低減し、実施例2と同様の実験を行った。

得られた粒子のTEM写真の一例を図16に示す。X線回折の結果、この粒子は金属銅であることが確認された。平均粒子径DTEMが20nm以下、かつCV値が50%以下の銅微粉が得られた。

【0068】

《比較例10》

水酸化ナトリウムの投入量を0.15gに低減し、実施例2と同様の実験を行った。

得られた粒子のTEM写真の一例を図17に示す。X線回折の結果、金属銅の生成は認められなかった。

【0069】

《実施例9》

銅化合物として酢酸銅(II)(和光純薬工業株式会社製)を0.74g使用し、水酸化ナトリウムの投入量を0.30gとしたことを除き、実施例6と同様の実験を行った。

得られた粒子のTEM写真の一例を図18に示す。X線回折の結果、この粒子は金属銅であることが確認された。平均粒子径DTEMが50nm以下、かつCV値が50%以下の銅微粉が得られた。

【0070】

【表1】

【図面の簡単な説明】

【0071】

【図1】実施例1で得られた粒子のTEM写真。

【図2】実施例2で得られた粒子のTEM写真。

【図3】実施例3で得られた粒子のTEM写真。

【図4】実施例4で得られた粒子のTEM写真。

【図5】実施例5で得られた粒子のTEM写真。

【図6】比較例2で得られた粒子のTEM写真。

【図7】比較例3で得られた粒子のTEM写真。

【図8】比較例4で得られた粒子のTEM写真。

【図9】実施例6で得られた粒子のTEM写真。

【図10】比較例5で得られた粒子のTEM写真。

【図11】比較例6で得られた粒子のTEM写真。

【図12】比較例7で得られた粒子のTEM写真。

【図13】実施例7で得られた粒子のTEM写真。

【図14】比較例8で得られた粒子のTEM写真。

【図15】比較例9で得られた粒子のTEM写真。

【図16】実施例8で得られた粒子のTEM写真。

【図17】比較例10で得られた粒子のTEM写真。

【図18】実施例9で得られた粒子のTEM写真。

【特許請求の範囲】

【請求項1】

分子量200〜400の有機化合物からなる界面活性剤の分子が表面に付着している銅粒子で構成され、TEM観察により求まる平均粒子径DTEMが50nm以下、かつ下記(1)式で定義されるCV値が50%以下である銅微粉。

CV値=σD/DTEM×100 ……(1)

ここでσDはDTEMの測定対象とした個々の粒子の粒子径についての標準偏差である。

【請求項2】

前記銅粒子は、アルコールと、界面活性剤である分子量200〜400の有機化合物が溶け合っている溶媒中に溶解している銅化合物を、前記アルコールの還元力を利用して金属銅に還元させるとともに、析出した金属銅を当該溶媒中において前記界面活性剤の分子で被覆する合成法により合成されたものである請求項1に記載の銅微粉。

【請求項3】

CV値が25%以下である請求項1または2に記載の銅微粉。

【請求項4】

請求項1〜3のいずれかに記載の銅微粉が極性溶媒中に単分散している銅粒子分散液。

【請求項5】

R−OH、ただしRは炭素数7〜8の直鎖アルキル基、で表される1種以上のアルコールAと、界面活性剤である分子量200〜400の有機化合物が溶け合っている溶媒中に、下記(a)のモル比で銅化合物が溶解している液を、下記(b)のモル比で水酸化物が混合された状態で、下記(c)の温度範囲に保持することにより、前記界面活性剤の分子が表面に付着しておりTEM観察により求まる平均粒子径DTEMが50nm以下の銅粒子を合成する銅微粉の製造方法。

(a)[界面活性剤分子]/[銅イオン]のモル比:1〜20

(b)[水酸化物中の水酸化物イオン]/[アルコールA]のモル比:0.008〜0.5

(c)アルコールAを構成する最も沸点が低いアルコールの沸点をABP(℃)とするとき、(ABP−50℃)以上かつABP以下の温度範囲

【請求項6】

R−OH、ただしRは炭素数7〜8の直鎖アルキル基、で表される1種以上のアルコールAと、界面活性剤である分子量200〜400の有機化合物が溶け合っている溶媒中に、下記(a)のモル比で銅化合物が溶解している液を、下記(b)のモル比で水酸化物が混合された状態で、下記(c)の温度範囲に保持することにより、前記界面活性剤の分子が表面に付着しておりTEM観察により求まる平均粒子径DTEMが50nm以下の銅粒子を合成する工程、

合成された銅粒子を含むスラリーを固液分離して、固形分を回収する工程、

前記固形分中に混在する不純物の有機化合物を有機溶媒で洗浄し、不純物の無機塩を有機溶媒と水の混合液で洗浄する工程、

を有する銅微粉の製造方法。

(a)[界面活性剤分子]/[銅イオン]のモル比:1〜20

(b)[水酸化物中の水酸化物イオン]/[アルコールA]のモル比:0.008〜0.5

(c)アルコールAを構成する最も沸点が低いアルコールの沸点をABP(℃)とするとき、(ABP−50℃)以上かつABP以下の温度範囲

【請求項7】

前記銅化合物が塩化銅(II)または酢酸銅(II)であり、前記水酸化物が水酸化ナトリウムまたは水酸化カリウムである請求項5または6に記載の銅微粉の製造方法。

【請求項8】

前記界面活性剤がオレイルアミンである請求項5〜7のいずれかに記載の銅微粉の製造方法。

【請求項1】

分子量200〜400の有機化合物からなる界面活性剤の分子が表面に付着している銅粒子で構成され、TEM観察により求まる平均粒子径DTEMが50nm以下、かつ下記(1)式で定義されるCV値が50%以下である銅微粉。

CV値=σD/DTEM×100 ……(1)

ここでσDはDTEMの測定対象とした個々の粒子の粒子径についての標準偏差である。

【請求項2】

前記銅粒子は、アルコールと、界面活性剤である分子量200〜400の有機化合物が溶け合っている溶媒中に溶解している銅化合物を、前記アルコールの還元力を利用して金属銅に還元させるとともに、析出した金属銅を当該溶媒中において前記界面活性剤の分子で被覆する合成法により合成されたものである請求項1に記載の銅微粉。

【請求項3】

CV値が25%以下である請求項1または2に記載の銅微粉。

【請求項4】

請求項1〜3のいずれかに記載の銅微粉が極性溶媒中に単分散している銅粒子分散液。

【請求項5】

R−OH、ただしRは炭素数7〜8の直鎖アルキル基、で表される1種以上のアルコールAと、界面活性剤である分子量200〜400の有機化合物が溶け合っている溶媒中に、下記(a)のモル比で銅化合物が溶解している液を、下記(b)のモル比で水酸化物が混合された状態で、下記(c)の温度範囲に保持することにより、前記界面活性剤の分子が表面に付着しておりTEM観察により求まる平均粒子径DTEMが50nm以下の銅粒子を合成する銅微粉の製造方法。

(a)[界面活性剤分子]/[銅イオン]のモル比:1〜20

(b)[水酸化物中の水酸化物イオン]/[アルコールA]のモル比:0.008〜0.5

(c)アルコールAを構成する最も沸点が低いアルコールの沸点をABP(℃)とするとき、(ABP−50℃)以上かつABP以下の温度範囲

【請求項6】

R−OH、ただしRは炭素数7〜8の直鎖アルキル基、で表される1種以上のアルコールAと、界面活性剤である分子量200〜400の有機化合物が溶け合っている溶媒中に、下記(a)のモル比で銅化合物が溶解している液を、下記(b)のモル比で水酸化物が混合された状態で、下記(c)の温度範囲に保持することにより、前記界面活性剤の分子が表面に付着しておりTEM観察により求まる平均粒子径DTEMが50nm以下の銅粒子を合成する工程、

合成された銅粒子を含むスラリーを固液分離して、固形分を回収する工程、

前記固形分中に混在する不純物の有機化合物を有機溶媒で洗浄し、不純物の無機塩を有機溶媒と水の混合液で洗浄する工程、

を有する銅微粉の製造方法。

(a)[界面活性剤分子]/[銅イオン]のモル比:1〜20

(b)[水酸化物中の水酸化物イオン]/[アルコールA]のモル比:0.008〜0.5

(c)アルコールAを構成する最も沸点が低いアルコールの沸点をABP(℃)とするとき、(ABP−50℃)以上かつABP以下の温度範囲

【請求項7】

前記銅化合物が塩化銅(II)または酢酸銅(II)であり、前記水酸化物が水酸化ナトリウムまたは水酸化カリウムである請求項5または6に記載の銅微粉の製造方法。

【請求項8】

前記界面活性剤がオレイルアミンである請求項5〜7のいずれかに記載の銅微粉の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2010−59453(P2010−59453A)

【公開日】平成22年3月18日(2010.3.18)

【国際特許分類】

【出願番号】特願2008−224701(P2008−224701)

【出願日】平成20年9月2日(2008.9.2)

【出願人】(504157024)国立大学法人東北大学 (2,297)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

【公開日】平成22年3月18日(2010.3.18)

【国際特許分類】

【出願日】平成20年9月2日(2008.9.2)

【出願人】(504157024)国立大学法人東北大学 (2,297)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

[ Back to top ]