銅箔積層板及びその製造方法

【課題】耐電圧測定に十分な絶縁距離を確保することができ、耐電圧を所望の水準に上げて耐電圧測定を行うことができる銅箔積層板及びその製造方法を提供する。

【解決手段】本発明の銅箔積層板は、金属板と、金属板より広い平面積を有して金属板上に積層される絶縁層と、絶縁層上に積層される銅箔と、を有し、絶縁層は、側面が金属板の側面から外側に更に伸びて金属板の外側面と銅箔の外側面との間を絶縁させる絶縁距離を形成する。

【解決手段】本発明の銅箔積層板は、金属板と、金属板より広い平面積を有して金属板上に積層される絶縁層と、絶縁層上に積層される銅箔と、を有し、絶縁層は、側面が金属板の側面から外側に更に伸びて金属板の外側面と銅箔の外側面との間を絶縁させる絶縁距離を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、銅箔積層板及びその製造方法に関する。

【背景技術】

【0002】

発光ダイオード(LED)を用いた発光装置のように発熱量の大きい電子部品を基板に実装する場合、電子部品の発熱を、基板を介して効率的に放熱させるために金属基板(MCPCB)が一般的に用いられる。

【0003】

MCPCBは、通常のPCBに用いられる製造方法により銅箔(銅張)積層板(Metal Copper Clad Laminate:MCCL)の銅箔をエッチング加工して製作される。銅箔積層板は、回路部分の銅箔と放熱のための金属板の積層構造を有し、銅箔と金属板との電気的絶縁のために絶縁層が介在する。この絶縁層は、電気的絶縁性を有すると共に放熱効果を高めるために高熱伝導率材料で10μm程度の薄い層で形成され、電子部品が実装された銅箔から出る熱を効率的に金属板に伝導する。

【0004】

このような銅箔積層板の絶縁層は、高い絶縁性が要求されるが、厚さが非常に薄いため、絶縁性の確保が重要である。例えば、絶縁層内にピンホール(pin hole)や導電性異物が混入した場合、絶縁層が損傷して火災のような重大な事故が発生することがあるためである。

【0005】

従って、製造された銅箔積層板に対する厳重な製造管理が必要であり、耐電圧測定によって欠陥の有無等を調査する。しかし、絶縁層の厚さが非常に薄く、端部から銅箔と金属板が絶縁層の厚さの微小距離で露出しているため、絶縁耐圧が非常に低いという問題があった。従って、十分な耐電圧で耐電圧測定を行うのが事実上不可能であり、結局、低い耐電圧で耐電圧の測定を行わざるを得なかった。

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上記従来の問題点に鑑みてなされたものであって、本発明の目的は、耐電圧測定に十分な絶縁距離を確保することができ、耐電圧を所望の水準に上げて耐電圧測定を行うことができる銅箔積層板及びその製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するためになされた本発明の一態様による銅箔積層板は、金属板と、前記金属板より広い平面積を有して該金属板上に積層される絶縁層と、前記絶縁層上に積層される銅箔と、を有し、前記絶縁層は、側面が前記金属板の側面から外側に更に伸びて前記金属板の外側面と銅箔の外側面との間を絶縁させる絶縁距離を形成する。

【0008】

前記絶縁距離は、1mm以上15mm以下の範囲内で調節され得る。

前記絶縁層は、ポリイミド絶縁層を含み得る。

前記銅箔は、前記絶縁層と対応するサイズで形成されるか又は前記絶縁層より小さいサイズで形成されて縁に沿って前記絶縁層を露出させ得る。

前記金属板と前記絶縁層との間及び前記絶縁層と前記銅箔との間の少なくともいずれかに備えられるポリイミド接着層を更に含み得る。

【0009】

上記目的を達成するためになされた本発明の一態様による銅箔積層板の製造方法は、金属板、及び該金属板より広い平面積を有して該金属板上に積層される絶縁層と該絶縁層上に積層される銅箔とからなる積層体を準備する段階と、前記絶縁層の外側面が前記金属板の外側面から外側に更に伸びるように前記金属板上に前記積層体を積層する段階と、前記金属板と該金属板上に積層された前記積層体をホットプレスする段階と、を有し、前記絶縁層の外側面が前記金属板の外側面から伸びた距離だけ前記金属板の外側面と前記銅箔の外側面との間を絶縁させる絶縁距離を形成する。

【0010】

前記絶縁距離は、1mm以上15mm以下の範囲内で調節され得る。

前記銅箔は、前記絶縁層と対応するサイズで形成されるか又は前記絶縁層より小さいサイズで形成されて縁に沿って前記絶縁層を露出させ得る。

前記絶縁層は、ポリイミド絶縁層を含み得る。

【0011】

上記目的を達成するためになされた本発明の他の態様による銅箔積層板の製造方法は、金属板、及び該金属板より広い平面積を有して該金属板上に積層される絶縁層と該絶縁層上に積層される銅箔とからなる積層体を準備する段階と、前記絶縁層の外側面が前記金属板の外側面から外側に更に伸びるように前記金属板上に前記積層体を積層し、前記金属板と前記積層体との間に介在する接着層を介して仮接着させる段階と、前記接着層を高温硬化させて前記金属板と該金属板上に積層された前記積層体とを接着させる段階と、を有し、前記絶縁層の外側面が前記金属板の外側面から伸びた距離だけ前記金属板の外側面と前記銅箔の外側面との間を絶縁させる絶縁距離を形成する。

【0012】

前記絶縁距離は、1mm以上15mm以下の範囲内で調節され得る。

前記銅箔は、前記絶縁層と対応するサイズで形成されるか又は前記絶縁層より小さいサイズで形成されて縁に沿って前記絶縁層を露出させ得る。

前記積層体は、前記絶縁層と前記銅箔との間に接着層を更に備え得る。

前記接着層は、ポリイミド接着層を含み得る。

【発明の効果】

【0013】

本発明の銅箔積層板及びその製造方法によれば、耐電圧測定に必要な十分な絶縁距離を確保することができ、耐電圧を所望の水準に上げて耐電圧測定を行うことができる。

【図面の簡単な説明】

【0014】

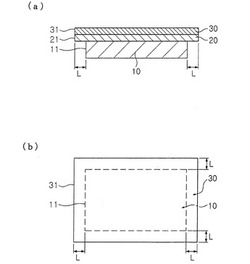

【図1】本発明の一実施形態による銅箔積層板を概略的に示し、(a)は断面図であり、(b)は平面図である。

【図2】(a)、(b)は図1の銅箔積層板の変形例を概略的に示す断面図である。

【図3】本発明の他の実施形態による銅箔積層板を概略的に示す断面図である。

【図4】本発明の一実施形態による銅箔積層板の製造方法を各段階別に概略的に示す図である。

【図5】本発明の一実施形態による銅箔積層板の製造方法を各段階別に概略的に示す図である。

【図6】本発明の一実施形態による銅箔積層板の製造方法を各段階別に概略的に示す図である。

【図7】本発明の他の実施形態による銅箔積層板の製造方法を各段階別に概略的に示す図である。

【図8】本発明の他の実施形態による銅箔積層板の製造方法を各段階別に概略的に示す図である。

【図9】本発明の他の実施形態による銅箔積層板の製造方法を各段階別に概略的に示す図である。

【図10】本発明の更に他の実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【図11】(a)、(b)は本発明の更に他の実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【図12】本発明の更に他の実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【図13】(a)、(b)は本発明の更に他の実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【図14】(a)、(b)は本発明の更に他の実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【図15】図10〜図14に示した実施形態による銅箔積層板の製造方法の変形例を概略的に示す図である。

【図16】(a)、(b)は図10〜図14に示した実施形態による銅箔積層板の製造方法の変形例を概略的に示す図である。

【図17】図10〜図14に示した実施形態による銅箔積層板の製造方法の変形例を概略的に示す図である。

【図18】図10〜図14に示した実施形態による銅箔積層板の製造方法の変形例を概略的に示す図である。

【図19】本発明の更に他の実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【図20】本発明の更に他の実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【図21】本発明の更に他の実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【図22】本発明の更に他の実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【図23】本発明の更に他の実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【図24】本発明の更に他の実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【図25】(a)、(b)は本発明の更に他の実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【図26】本発明の更に他の実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【図27】本発明の更に他の実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【図28】本発明の更に他の実施形態による銅箔積層板の構造を概略的に示す断面図である。

【図29】本発明の更に他の実施形態による銅箔積層板の構造を概略的に示す断面図である。

【図30】(a)〜(c)は本発明の多様な実施形態による銅箔積層板の構造を示す断面図である。

【図31】本発明の一実施形態による銅箔積層板の研削角度による絶縁距離を示すグラフである。

【発明を実施するための形態】

【0015】

以下、本発明の銅箔積層板及びその製造方法を実施するための形態の具体例を、図面を参照しながら詳細に説明する。しかし、本発明の実施形態は様々な他の形態に変形することができ、本発明の範囲が後述する実施形態に限定されるものではない。本発明の実施形態は、本発明の属する技術分野における通常の知識を有する者に本発明をより完全に説明するために提供するものである。

【0016】

従って、図面に示した構成要素の形状及びサイズ等はより明確な説明のために誇張することがあり、図面上において実質的に同一の構成と機能を有する構成要素には同一の参照符号を用いる。

【0017】

図1及び図2を参照して本発明の一実施形態による銅箔積層板について説明する。図1(a)及び(b)は、本発明の一実施形態による銅箔積層板を概略的に示す断面図及び平面図であり、図2(a)及び(b)は、図1の銅箔積層板の変形例を概略的に示す断面図である。

【0018】

図1及び図2を参照すると、本実施形態による銅箔積層板(又は銅張積層板)は、金属板10と、金属板10上に順次積層される絶縁層20と銅箔30とを含んで構成される。

【0019】

金属板10は、規定されたサイズ(通常500mm×600mm)の直方体構造を有し、熱伝導率に優れたアルミニウム(Al)等の金属材質からなる。金属板10のサイズと材質は、これに限定されず、多様に変更することができる。

【0020】

絶縁層20は、金属板10上に積層され、金属板10より広い平面積を有する。具体的に、絶縁層20は、金属板10と対応する形状を有し、金属板10より広いサイズを有する形態に設けられる。

【0021】

絶縁層20は、ポリイミド絶縁層を含む。従来のエポキシ系の樹脂からなる絶縁層の場合、熱伝導率の向上のために放熱フィラーを60〜80%程度含有しなければならず、絶縁層の厚さを80〜100μmに維持することにより耐電圧特性を確保することができた。しかし、従来のこのような構造は、衝撃に弱い特性を有しているため、プレス工程で絶縁層及びPSR(フォトソルダーレジスト)層が割れ易い問題があった。特に、金属コア基板を製造するためにパンチを用いて切断する場合、切断される部分は引張応力によって絶縁層等が破損して異物等が脱落するか又はバリ(burr)が発生する問題があった。従って、このような問題が発生することを考慮して、切断部分に該当する一部領域をスクラップ(scrap)として確保して廃棄したが、これにより、製品の生産性が低下して製造費用が上昇するという短所があった。

【0022】

本実施形態による銅箔積層板は、既存のエポキシ樹脂系列の絶縁層の代わりに脆性に強いポリイミド樹脂系の絶縁層20を用いることにより上述した従来の問題を解決することができる。また、ポリイミド絶縁層によって既存と等しいかそれ以上の熱伝導率を確保することができる上、脆性に強いことからプレス作業時に絶縁層が破損することを防止することができる効果を有する。

【0023】

絶縁層20は、縁である側面21が金属板10の外側面11から外側に更に伸びる構造で金属板10上に積層される。図示するように、絶縁層20は、金属板10の4個の側面11からそれぞれ外側に更に伸びる構造で積層され、金属板10の各側面11から伸びる距離はそれぞれ同一である。

【0024】

絶縁層20の延長距離、即ち金属板10の外側面11から絶縁層20の外側面21までの距離は、後述する銅箔30の外側面31と金属板10の外側面11との間を絶縁させる絶縁距離Lをなす。絶縁距離Lは、1mm以上15mm以下の範囲内で調節される。

【0025】

銅箔30は、絶縁層20上に積層され、絶縁層20と対応する形状及びサイズを有する。銅箔30は、以後、パターニング工程を経て回路配線(図示せず)を形成する。

【0026】

金属板10と絶縁層20との間にはポリイミド樹脂系からなるポリイミド接着層40が介在する。絶縁層20がポリイミド絶縁層からなる場合、金属板10との接着が容易でない可能性があるため、接着層40を金属板10と絶縁層20との間に介在させることにより、堅固な接着が可能になる。特に、接着層40が絶縁層20と同じポリイミド樹脂系列からなるため、プレス作業時に接着層40で破損が発生する問題を防止することができる長所がある。接着層40は、絶縁層20と銅箔30との間にも介在させることができる。

【0027】

このように、本実施形態による銅箔積層板は、金属板10と銅箔30との間に備えられる絶縁層20が金属板10の外側面から外側に更に長く伸びる構造で備えられることにより、伸びた距離だけ耐電圧試験に必要な十分な絶縁距離Lを確保することができる。即ち、絶縁層20内にピンホール(pin hole)や導電性異物等の欠陥があるかを検査するために耐電圧試験を行う場合、少なくとも1KV程度の電圧が必要である。従来の銅箔積層板では、銅箔30と金属板10が絶縁層20の厚さだけ微小距離(通常、数十μm程度)で露出しているため、絶縁耐圧が非常に低く、これにより、数百Voltの耐電圧試験では欠陥の検出が困難であるという問題があった。従って、本実施形態による銅箔積層板では、図示するように、銅箔30と金属板10との間に十分な絶縁距離を確保することにより、安定的に耐電圧試験を行うことが可能である。本実施形態では、絶縁距離の範囲を15mm以下に規定している。15mmを超えても耐電圧試験を行うには問題がないが、原資材損失が増加して価格が上昇するという短所がある。

【0028】

図3を参照して本発明の他の実施形態による銅箔積層板を説明する。図3に示す実施形態による銅箔積層板の構成は、図1、図2に示した実施形態と基本的な構造が実質的に同一である。但し、銅箔の構造が図1、図2に示した実施形態と異なるため、以下では上述した実施形態と重複する部分に関する説明は省略して銅箔に関する構成を主として説明する。

【0029】

図3は、本発明の他の実施形態による銅箔積層板を概略的に示す断面図である。

【0030】

図3に示すように、銅箔30は、絶縁層20より小さいサイズで形成されて縁に沿って絶縁層20を露出させる構造で備えられる。これにより、銅箔と金属板との間を絶縁させる絶縁層が有する絶縁距離は、金属板の側面から伸びた距離に銅箔から露出した距離が加えられて増加する。従って、耐電圧試験を行うための絶縁距離が十分に確保されるという長所がある。

【0031】

図4〜図6を参照して本発明の一実施形態による銅箔積層板の製造方法を説明する。図4〜図6は、本発明の一実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【0032】

先ず、図4に示すように、金属板10、及び金属板10より広い平面積を有して金属板10上に積層される絶縁層20と絶縁層20上に積層される銅箔30とからなる積層体を準備する。

【0033】

金属板10は、規定されたサイズ(通常500mm×600mm)の直方体構造を有し、熱伝導率に優れたアルミニウム(Al)等の金属材質からなる。そして、絶縁層20と銅箔30は、金属板10と対応する形状を有し、金属板10より広いサイズを有する形態に設けられる。

【0034】

絶縁層20は、ポリイミド絶縁層を含む。そして、銅箔30は、絶縁層20と対応するサイズで形成されるか又は絶縁層20より小さいサイズで形成されて縁に沿って絶縁層20を一部露出させる形態に設けられる。

【0035】

次に、図5に示すように、絶縁層20の外側面21が金属板10の外側面11から外側に更に伸びるように金属板10上に積層体を積層する。

【0036】

具体的に、絶縁層20は、縁である側面21が金属板10の外側面11から外側に更に伸びる構造で金属板10上に積層される。図示するように、絶縁層20は、金属板10の4個の側面11からそれぞれ外側に更に伸びる構造で積層される。そして、絶縁層20は、金属板10が絶縁層20の中央に位置するように金属板10上に積層され、金属板10の各側面11から伸びる絶縁層20の距離はそれぞれ同一である。

【0037】

絶縁層20の延長距離、即ち金属板10の外側面11から絶縁層20の外側面21までの距離は、銅箔30の外側面31と金属板10の外側面11との間を絶縁させる絶縁距離Lをなす。従って、絶縁層20は、金属板10の外側面11から伸びた距離だけ金属板10の側面11と銅箔30の側面31との間を絶縁させる絶縁距離Lを形成し、絶縁距離Lは、1mm以上15mm以下の範囲内で調節される。

【0038】

次に、図6に示すように、プレスを用いて金属板と金属板上に積層された積層体とをホットプレスして互いに接合させて絶縁距離が確保された銅箔積層板を製造する。

【0039】

図7〜図9を参照して本発明の他の実施形態による銅箔積層板の製造方法について説明する。図7〜図9は、本発明の他の実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【0040】

先ず、図7に示すように、金属板10、及び金属板10より広い平面積を有して金属板10上に積層される絶縁層20と絶縁層20上に積層される銅箔30とからなる積層体を準備する。

【0041】

金属板10は、規定されたサイズ(通常500mm×600mm)の直方体構造を有し、熱伝導率に優れたアルミニウム(Al)等の金属材質からなる。そして、絶縁層20と銅箔30は、金属板10と対応する形状を有し、金属板10より広いサイズを有する形態に設けられる。

【0042】

絶縁層20は、ポリイミド絶縁層を含む。そして、銅箔30は、絶縁層20と対応するサイズで形成されるか又は絶縁層20より小さいサイズで形成されて縁に沿って絶縁層20を一部露出させる形態に設けられる。

【0043】

図示していないが、絶縁層20と銅箔30との間には、ポリイミド樹脂系からなる接着層40が更に介在する。

【0044】

次に、図8に示すように、金属板10の上面にポリイミド樹脂系からなる接着層40を備えた後、絶縁層20の外側面21が金属板10の外側面11から外側に更に伸びるように上面に接着層40が備えられた金属板10上に積層体を積層し、金属板10と積層体との間に介在する接着層40を介して互いに仮接着させる。

【0045】

具体的に、絶縁層20は、縁である側面21が金属板10の外側面11から外側に更に伸びる構造で接着層40上に積層される。図示するように、絶縁層20は、金属板10の4個の側面11からそれぞれ外側に更に伸びる構造で積層される。そして、絶縁層20は、金属板10が絶縁層20の中央に位置するように金属板10上に積層され、金属板10の各側面11から伸びる絶縁層20の距離はそれぞれ同一である。

【0046】

絶縁層20の延長距離、即ち金属板10の外側面11から絶縁層20の外側面21までの距離は、銅箔30の外側面31と金属板10の外側面11との間を絶縁させる絶縁距離Lをなす。従って、絶縁層20は、金属板10の外側面11から伸びた距離だけ金属板10の側面11と銅箔30の側面31との間を絶縁させる絶縁距離Lを形成し、絶縁距離Lは、1mm以上15mm以下の範囲内で調節される。

【0047】

次に、図9に示すように、図示していない真空チャンバー内で接着層40を高温で硬化させて金属板10と金属板10上に積層された積層体とを堅固に接着させて絶縁距離が確保された銅箔積層板を製造する。

【0048】

図10〜図14を参照して本発明の更に他の実施形態による銅箔積層板の製造方法について説明する。図10〜図14は、本発明の更に他の実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【0049】

先ず、図10に示すように、金属板10と、金属板10のサイズより小さいサイズを有する銅箔30及び絶縁層20を準備する。

【0050】

金属板10は、規定されたサイズ(通常500mm×600mm)の四角形構造を有し、熱伝導率に優れたアルミニウム(Al)等の材質からなる。そして、銅箔30と絶縁層20は、金属板10と対応する形状に形成され、金属板10のサイズより小さいサイズを有する。銅箔30と絶縁層20は、別個に設けられるか又は図示するように積層体として設けられる。

【0051】

次に、図11に示すように、金属板10の外郭縁と積層体の外郭縁との間の距離に該当する絶縁領域Sだけ金属板10の上面の一部が露出するように銅箔30と絶縁層20とからなる積層体を金属板10上に積層する。この際、絶縁層20が銅箔30と金属板10との間に位置するようにする。

【0052】

具体的には、図示するように銅箔30と絶縁層20とからなる積層体を金属板10上に積層するが、金属板10の縁が全部露出するように金属板10の中心部に積層体を積層する。この場合、積層体の外郭縁に沿って露出する金属板10の露出部分は後述する絶縁領域Sに該当し、積層体の外郭縁と金属板10の外郭縁との間の距離は絶縁距離Lに該当する。

【0053】

次に、図12に示すように、金属板10と積層体とをホットプレス(hot pressing)して接合する。そして、図13に示すように、ホットプレスによって銅箔30と金属板10との間に位置する絶縁層20をオーバーフロー(overflow)させて金属板10の露出部分を覆う。即ち、高温によって半硬化状態に変わった絶縁層20に圧力を加えて絶縁層20が金属板10の表面に沿って流れるようにオーバーフローさせることにより金属板10の露出部分がカバーされるようにする。これにより、銅箔30の外郭縁を囲む絶縁領域Sを形成する。絶縁領域Sは、銅箔30の外郭縁と金属板10の外郭縁との間の距離だけ絶縁距離Lを有する。絶縁距離Lは、6mm以上10mm以下であることが好ましいが、これに限定されるものではない。

【0054】

本実施形態により製造された銅箔積層板は、図14(a)に示すように金属板の厚さが銅箔及び絶縁層の厚さより厚く、その端部から積層断面が露出した構造の段差構造を有することにより十分な絶縁距離(L+d)を形成して耐電圧試験が可能であるという特性を有する。即ち、絶縁層20内にピンホール(pin hole)や導電性異物等のような欠陥があるかを検査するために耐電圧試験を行う場合、少なくとも1KV程度の電圧が必要であり、図14(a)に示すように銅箔30と金属板10との間に十分な絶縁距離を確保するようになると、安定的に耐電圧試験を行うことができる。従って、図14(b)に示すように、従来の銅箔積層板の積層端部から銅箔30と金属板10が絶縁層20の厚さだけ微小距離dで露出しているために絶縁耐圧が非常に低く、これにより数百Voltの耐電圧試験では欠陥の検出が困難であるという問題を解決することができる。

【0055】

そして、本実施形態による銅箔積層板の製造方法は、エッチング(etching)によって銅箔30を除去する方式ではないため、通常のエッチング方式に必要なマスキング処理と現像処理が省略されて価格上昇要因がなく、量産において全数検査が可能であるという長所がある。

【0056】

図15〜図18を参照して図10〜図14に示した銅箔積層板の製造方法の変形例を説明する。図15〜図18は、図10〜図14に示した実施形態による銅箔積層板の製造方法の変形例を概略的に示す図である。図15〜図18に示す銅箔積層板の製造方法は、図10〜図14に示した製造方法と実質的に同一であるため、図10〜図14の実施形態と差異がある部分についてのみ具体的に説明する。

【0057】

先ず、図15に示すように、金属板10、及び金属板10のサイズより小さいサイズを有する銅箔30と絶縁層20とからなる積層体を準備する。

【0058】

次に、図16(a)、(b)に示すように、金属板10の露出する縁に沿って絶縁フィルム40を付着する。具体的には、金属板10の上面のうち、図10〜図14に示した金属板10の絶縁領域Sに該当する金属板10の縁をカバーするように絶縁フィルム40を付着する。絶縁フィルム40は、絶縁領域Sより多少広いサイズで付着されることが好ましいが、これに限定されるものではない。そして、絶縁フィルム40は、約200℃付近で作業が行われるホットプレスによって影響を受けないように耐熱フィルムからなる。

【0059】

次に、図17に示すように、金属板10の絶縁領域を覆う絶縁フィルム40が露出するように銅箔30と絶縁層20とからなる積層体を金属板10上に積層する。そして、金属板10と積層体とをホットプレス(hot pressing)して接合する。次に、図18に示すように、ホットプレスによって銅箔30と金属板10との間に位置する絶縁層20をオーバーフロー(overflow)させて絶縁フィルム40を覆う。

【0060】

このように、金属板10の露出部分上に予め絶縁フィルム40を付着する場合は、絶縁層20のオーバーフロー区間が足りずに金属板10の露出部分を完全にカバーすることができなくても、絶縁フィルム40によって露出部分が完全にカバーされることにより十分な絶縁領域Sを確保することが可能である。

【0061】

図19〜図24を参照して本発明の更に他の実施形態による銅箔積層板の製造方法について説明する。図19〜図24は、本発明の更に他の実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【0062】

先ず、図19に示すように、金属板10と、金属板10のサイズと対応するサイズを有する銅箔30及び絶縁層20を準備する。

【0063】

金属板10は、規定されたサイズ(通常500mm×600mm)の四角形構造を有し、熱伝導率に優れたアルミニウム(Al)からなる。そして、銅箔30と絶縁層20は、金属板10と対応する形状に形成され、金属板10のサイズと対応するサイズを有する。銅箔30と絶縁層20は、別個に設けられるか又は図示するように積層体として設けられる。

【0064】

次に、図20に示すように、銅箔30と絶縁層20とからなる積層体を金属板10上に積層する。そして、図21に示すように、金属板10と積層体とをホットプレスして互いに接合する。

【0065】

次に、図22に示すように、銅箔30の表面上に銅箔30の縁に沿ってその周縁から内側に向かって、設定されたサイズの絶縁領域Sを定義する。具体的に、本実施形態による絶縁領域Sを定義する段階は、図示するように、絶縁領域Sの内側面に沿って銅箔30の表面上にテープ50をテーピングする段階を含む。即ち、銅箔30の周縁から所定距離だけ内側に入って銅箔30の縁に沿ってテープ50を付着する。この場合、テーピングされたテープ50の外側面と銅箔30の外郭縁(周縁)との間の領域が絶縁領域Sとして定義される。そして、テープ50の外側面と銅箔30の外郭縁との間の距離が絶縁距離Lに該当する。

【0066】

次に、図23に示すように、定義された絶縁領域Sだけ銅箔30の縁を除去して絶縁層20の上面の一部を露出させる。具体的には、テープ50を基準として絶縁領域Sと接するテープ50の外側面に沿って銅箔30を剥がすことにより銅箔30の縁を除去する。従って、絶縁層20の上面の一部が銅箔30の除去された縁に沿って露出することにより絶縁領域Sを形成する。

【0067】

次に、図24に示すように、銅箔30の表面からテープ50を除去して端部に積層断面が露出した段差構造を有する銅箔積層板を製造する。

【0068】

図19〜図21及び図25〜図27を参照して本発明の更に他の実施形態による銅箔積層板の製造方法について説明する。

【0069】

図19〜図21で説明したように金属板10と絶縁層20及び銅箔30とを互いに積層してホットプレスする段階までは上述した製造方法と同一である。但し、その後に銅箔30の表面上に絶縁領域Sを定義する段階において差異があるため、本実施形態では実施形態と差異がある絶縁領域Sを定義する段階についてのみ具体的に説明する。

【0070】

図25(a)、(b)に示すように、銅箔30の表面上に銅箔30の縁に沿ってその周縁から内側に向かって、設定されたサイズの絶縁領域Sを定義する。具体的に、本実施形態による絶縁領域Sを定義する段階は、図示するように絶縁領域Sの内側面に沿って銅箔30の表面上に切断溝60を形成する段階を含む。即ち、銅箔30の周縁から所定距離だけ内側に入って銅箔30の縁に沿って金型パンチP等を用いてプレスパンチングして切断溝60を形成する。この場合、切断溝60と銅箔30の外郭縁(周縁)との間の領域が絶縁領域Sとして定義される。そして、切断溝60と銅箔30の外郭縁との間の距離が絶縁距離Lに該当する。

【0071】

このように銅箔30の表面上に切断溝60を形成した後に、図26に示すように、切断溝60に沿って絶縁領域Sに該当する銅箔30を剥がして銅箔30の縁を除去する。従って、図27に示すように、絶縁層20の上面の一部が銅箔30の除去された縁に沿って露出することにより耐電圧検査に必要な十分な絶縁領域Sを有する銅箔積層板を製造することができる。

【0072】

図28は、本発明の更に他の実施形態による銅箔積層板の構造を概略的に示す断面図である。図28を参照すると、本実施形態による銅箔積層板は、金属板10上に形成された絶縁層20と絶縁層20上に形成された銅箔30とを含む。銅箔積層板の少なくとも一側端部には、絶縁層20を上方に露出させる段差領域が形成される。

【0073】

金属板10は、発熱特性の良い材料で形成され、例えば、Al、Fe等の金属又は合金で形成され、単層又は多層構造で形成される。絶縁層20は、基本的に絶縁特性を有する材料で形成され、無機質又は有機質物質を用いて形成される。例えば、絶縁層20は、エポキシ系絶縁樹脂で形成され、熱伝導性を向上させるためにAl粉末等の金属粉末が含まれた形態で用いられる。銅箔30は、通常、Cu薄膜で形成される。

【0074】

図28に示すように、本実施形態による銅箔積層板は、絶縁層20の一側端部の露出した領域の距離、即ち絶縁距離が絶縁層20の厚さより大きく形成される。この場合、絶縁距離とは、金属板10と銅箔30との間の絶縁層が露出した領域の距離を意味する。そして、銅箔積層板の上方から観察した場合、絶縁層20の露出した領域の幅を露出幅W1とする。図28のA領域は銅箔積層板の製造過程で研削工程等によって除去された領域であり、銅箔30の表面から下方にhの深さだけ除去されて絶縁層20がW1の露出幅だけ露出する段差構造を示している。仮に、銅箔積層板の端部が除去されていない状態の場合、絶縁距離は絶縁層20の厚さ(h1+h2)であり、端部の一部分が除去されることにより約W1ほどの絶縁距離を更に確保することができる。これにより、銅箔積層板、即ちMCCLの耐電圧実験を行う場合に、端部での二つの金属層(金属板10、銅箔30)の接触可能性を最小化することができる構造を有する銅箔積層板を提供することができる。

【0075】

絶縁層20の厚さ(h1+h2)は数十〜数百マイクロメートルであり、除去される絶縁層20の厚さh1は選択的に定められ、仮に、除去される絶縁層20の厚さh1が薄すぎる場合は銅箔30が残留する可能性があり、除去される絶縁層20の厚さh1が厚すぎる場合は金属板10が露出する可能性があるため、適正な厚さを選択する。銅箔30は数マイクロメートルの厚さで形成され、絶縁層20及び銅箔30が除去される全厚さhは絶縁層20の厚さを考慮して定められる。

【0076】

本実施形態による銅箔積層板は、金属板10、絶縁層20及び銅箔30を順次積層して形成した後、その一側端部の一部を除去して形成する。金属板10上に絶縁層20及び銅箔30を積層する工程としては、通常に知られている印刷回路基板用MCCLの製造工程を用いることができる。但し、銅箔積層板の一側端部を除去する工程は、例えば、機械的加工工程、例えば、研削工程により行うことができ、具体的には、エンドミル(end mill)加工、ルーター(router)加工、又はグラインダー(grinder)加工等の機械的加工工程を用いて行うことができる。なお、銅箔30の端部をエッチング工程等の化学的工程により除去することを考慮することができるが、マスク処理及び現像工程等、手続きが複雑で費用的な問題があり、銅箔30の一部が残留する可能性があるため、機械的加工工程を用いる場合に比べて効率が落ちる。

【0077】

図29は、本発明の更に他の実施形態による銅箔積層板の構造を概略的に示す断面図である。図29を参照すると、本実施形態による銅箔積層板は、金属板10上に形成された絶縁層20と、絶縁層20上に形成された銅箔30とを含む。そして、絶縁層20及び銅箔30は所定の傾斜角度θ1で除去された領域を含んでおり、金属板10にも所定の傾斜角度θ1で除去された領域が含まれる。

【0078】

図28と図29とを比較すると、図28の銅箔積層板の場合、その一側端部に絶縁層20を上方に露出させる段差構造が形成されたものであり、図29の銅箔積層板の場合、絶縁層20を上方に露出させる傾斜面構造が形成されたものである。図28の銅箔積層板の場合、機械的加工工程により、厚さ方向、即ち、絶縁層20及び銅箔30の界面の垂直方向に銅箔30及び絶縁層20をhだけ除去した後、水平方向にW1だけ除去する工程により形成される。図29の銅箔積層板の場合、所定の傾斜角度θ1で絶縁層20及び銅箔30、そして選択的に金属板10の端部を除去することにより形成される。

【0079】

ここで、傾斜角度θ1は、絶縁層20及び銅箔30の界面と絶縁層20及び銅箔30の端部とがなす角度を示し、絶縁層20の厚さを考慮して所望の絶縁距離Lを確保することができるように選択される。傾斜角度θ1は、0<θ1<90(degree)の範囲で選択される。傾斜角度θ1が大きくなるほど絶縁距離L及び絶縁層20の露出領域の幅W2は減少し、傾斜角度θ1が小さくなるほど絶縁距離L及び絶縁層20の露出領域の幅W2は大きくなるため、より大きな絶縁距離を確保するために傾斜角度θ1は小さく選択され、例えば、0<θ1≦45の範囲で選択される。

【0080】

図30(a)〜(c)は、本発明の多様な実施形態による銅箔積層板の構造を示す断面図である。図30(a)〜(c)では段差構造と傾斜面構造を混合した端部形状を有する銅箔積層板を示す。

【0081】

図30(a)を参照すると、本実施形態による銅箔積層板は、絶縁層20に傾斜面が形成され、銅箔30は垂直下方に除去された構造を示す。図30(a)に示す銅箔積層板は、機械的加工工程により銅箔30を先に下方に除去して絶縁層20が露出されると、所定の傾斜角度θ2で絶縁層20を除去しながら形成される。

【0082】

図30(b)では、絶縁層20及び金属板10の端部が傾斜面を有し、絶縁層20の一部及び銅箔30は垂直下方に除去された構造を有する銅箔積層板を示す。図30(b)に示す銅箔積層板は、銅箔30を下方に除去する工程を行いながら絶縁層20の一部まで下方に除去した後に所定の角度で絶縁層20及び金属板10を除去して形成される。

【0083】

図30(c)では、傾斜面が金属板10、絶縁層20及び銅箔30の一部にも形成された構造を有する銅箔積層板を示す。図30(c)の銅箔積層板は、銅箔30の一部を下方に除去する工程を行って銅箔30の残りの領域及び絶縁層20を所定の角度で除去して形成された銅箔積層板を示す。

【0084】

図30(a)〜(c)に示す銅箔積層板の端部の形状は、機械的加工工程により銅箔積層板の一側端部を除去する工程を行いながら発生する可能性がある機械的加工工程の工程誤差、例えば研削誤差によって少しずつ異なるように形成される可能性もある。実質的に銅箔積層板がいずれの形状を有しても金属板10と銅箔30との間の絶縁距離を確保することができ、二つの金属層(10、30)の接触可能性を最小化することができる。

【0085】

図31は、本発明の一実施形態による銅箔積層板の研削角度による絶縁距離を示すグラフである。ここでは、本実施形態による銅箔積層板の一側端部の傾斜角度θ及び絶縁距離の関係を示し、金属層と銅箔との間の絶縁層の厚さを100マイクロメートルで形成した場合の銅箔積層板に対して測定した結果を示した。

【0086】

図31を参照すると、上述したように、傾斜角度θが大きくなるほど絶縁距離は減少し、傾斜角度θが小さくなるほど絶縁距離は大きくなることが分かる。具体的には、例えば、傾斜角度θが10°の場合、絶縁距離は0.6mmであり、絶縁層の厚さより格段に大きい絶縁距離を確保することができる。この際、放電電圧は約3000Vになるため、銅箔積層板に対する耐電圧実験を容易に行うことができる。

【0087】

なお、図29及び図31を参照すると、銅箔積層板の傾斜角度(θ、θ1)が一定に維持されると、銅箔積層板の絶縁層20の厚さに応じて露出幅W1及び絶縁距離Lが変化することが分かる。従って、傾斜角度を一定に維持する場合、製造された銅箔積層板を上方から観察して露出幅W1を測定することにより銅箔積層板の絶縁層20の厚さの分布を容易に管理することができる。

【0088】

以上のように、本発明の実施形態による銅箔積層板の製造方法は、金属板上にサイズがより大きい絶縁層を積層することにより絶縁距離を確保することができるため工程が単純になり、大量生産が容易であるため生産性が向上するという長所がある。

【0089】

また、従来のように絶縁距離を確保するためにエッチング(etching)によって銅箔30を一部除去する方式ではないため、通常のエッチング方式に必要なマスキング処理と現像処理が省略されて価格上昇要因がなく、量産において全数検査が可能であるという長所がある。

【0090】

以上、本発明の実施形態について図面を参照しながら説明したが、本発明は、上述の実施形態に限定されるものではなく、本発明の技術的範囲を逸脱しない範囲内で多様に変形実施することが可能である。

【符号の説明】

【0091】

10 金属板

11 金属板の外側面

20 絶縁層

21 絶縁層の外側面

30 銅箔

31 銅箔の外側面

40 接着層、絶縁フィルム

50 テープ

60 切断溝

L 絶縁距離

【技術分野】

【0001】

本発明は、銅箔積層板及びその製造方法に関する。

【背景技術】

【0002】

発光ダイオード(LED)を用いた発光装置のように発熱量の大きい電子部品を基板に実装する場合、電子部品の発熱を、基板を介して効率的に放熱させるために金属基板(MCPCB)が一般的に用いられる。

【0003】

MCPCBは、通常のPCBに用いられる製造方法により銅箔(銅張)積層板(Metal Copper Clad Laminate:MCCL)の銅箔をエッチング加工して製作される。銅箔積層板は、回路部分の銅箔と放熱のための金属板の積層構造を有し、銅箔と金属板との電気的絶縁のために絶縁層が介在する。この絶縁層は、電気的絶縁性を有すると共に放熱効果を高めるために高熱伝導率材料で10μm程度の薄い層で形成され、電子部品が実装された銅箔から出る熱を効率的に金属板に伝導する。

【0004】

このような銅箔積層板の絶縁層は、高い絶縁性が要求されるが、厚さが非常に薄いため、絶縁性の確保が重要である。例えば、絶縁層内にピンホール(pin hole)や導電性異物が混入した場合、絶縁層が損傷して火災のような重大な事故が発生することがあるためである。

【0005】

従って、製造された銅箔積層板に対する厳重な製造管理が必要であり、耐電圧測定によって欠陥の有無等を調査する。しかし、絶縁層の厚さが非常に薄く、端部から銅箔と金属板が絶縁層の厚さの微小距離で露出しているため、絶縁耐圧が非常に低いという問題があった。従って、十分な耐電圧で耐電圧測定を行うのが事実上不可能であり、結局、低い耐電圧で耐電圧の測定を行わざるを得なかった。

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上記従来の問題点に鑑みてなされたものであって、本発明の目的は、耐電圧測定に十分な絶縁距離を確保することができ、耐電圧を所望の水準に上げて耐電圧測定を行うことができる銅箔積層板及びその製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するためになされた本発明の一態様による銅箔積層板は、金属板と、前記金属板より広い平面積を有して該金属板上に積層される絶縁層と、前記絶縁層上に積層される銅箔と、を有し、前記絶縁層は、側面が前記金属板の側面から外側に更に伸びて前記金属板の外側面と銅箔の外側面との間を絶縁させる絶縁距離を形成する。

【0008】

前記絶縁距離は、1mm以上15mm以下の範囲内で調節され得る。

前記絶縁層は、ポリイミド絶縁層を含み得る。

前記銅箔は、前記絶縁層と対応するサイズで形成されるか又は前記絶縁層より小さいサイズで形成されて縁に沿って前記絶縁層を露出させ得る。

前記金属板と前記絶縁層との間及び前記絶縁層と前記銅箔との間の少なくともいずれかに備えられるポリイミド接着層を更に含み得る。

【0009】

上記目的を達成するためになされた本発明の一態様による銅箔積層板の製造方法は、金属板、及び該金属板より広い平面積を有して該金属板上に積層される絶縁層と該絶縁層上に積層される銅箔とからなる積層体を準備する段階と、前記絶縁層の外側面が前記金属板の外側面から外側に更に伸びるように前記金属板上に前記積層体を積層する段階と、前記金属板と該金属板上に積層された前記積層体をホットプレスする段階と、を有し、前記絶縁層の外側面が前記金属板の外側面から伸びた距離だけ前記金属板の外側面と前記銅箔の外側面との間を絶縁させる絶縁距離を形成する。

【0010】

前記絶縁距離は、1mm以上15mm以下の範囲内で調節され得る。

前記銅箔は、前記絶縁層と対応するサイズで形成されるか又は前記絶縁層より小さいサイズで形成されて縁に沿って前記絶縁層を露出させ得る。

前記絶縁層は、ポリイミド絶縁層を含み得る。

【0011】

上記目的を達成するためになされた本発明の他の態様による銅箔積層板の製造方法は、金属板、及び該金属板より広い平面積を有して該金属板上に積層される絶縁層と該絶縁層上に積層される銅箔とからなる積層体を準備する段階と、前記絶縁層の外側面が前記金属板の外側面から外側に更に伸びるように前記金属板上に前記積層体を積層し、前記金属板と前記積層体との間に介在する接着層を介して仮接着させる段階と、前記接着層を高温硬化させて前記金属板と該金属板上に積層された前記積層体とを接着させる段階と、を有し、前記絶縁層の外側面が前記金属板の外側面から伸びた距離だけ前記金属板の外側面と前記銅箔の外側面との間を絶縁させる絶縁距離を形成する。

【0012】

前記絶縁距離は、1mm以上15mm以下の範囲内で調節され得る。

前記銅箔は、前記絶縁層と対応するサイズで形成されるか又は前記絶縁層より小さいサイズで形成されて縁に沿って前記絶縁層を露出させ得る。

前記積層体は、前記絶縁層と前記銅箔との間に接着層を更に備え得る。

前記接着層は、ポリイミド接着層を含み得る。

【発明の効果】

【0013】

本発明の銅箔積層板及びその製造方法によれば、耐電圧測定に必要な十分な絶縁距離を確保することができ、耐電圧を所望の水準に上げて耐電圧測定を行うことができる。

【図面の簡単な説明】

【0014】

【図1】本発明の一実施形態による銅箔積層板を概略的に示し、(a)は断面図であり、(b)は平面図である。

【図2】(a)、(b)は図1の銅箔積層板の変形例を概略的に示す断面図である。

【図3】本発明の他の実施形態による銅箔積層板を概略的に示す断面図である。

【図4】本発明の一実施形態による銅箔積層板の製造方法を各段階別に概略的に示す図である。

【図5】本発明の一実施形態による銅箔積層板の製造方法を各段階別に概略的に示す図である。

【図6】本発明の一実施形態による銅箔積層板の製造方法を各段階別に概略的に示す図である。

【図7】本発明の他の実施形態による銅箔積層板の製造方法を各段階別に概略的に示す図である。

【図8】本発明の他の実施形態による銅箔積層板の製造方法を各段階別に概略的に示す図である。

【図9】本発明の他の実施形態による銅箔積層板の製造方法を各段階別に概略的に示す図である。

【図10】本発明の更に他の実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【図11】(a)、(b)は本発明の更に他の実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【図12】本発明の更に他の実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【図13】(a)、(b)は本発明の更に他の実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【図14】(a)、(b)は本発明の更に他の実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【図15】図10〜図14に示した実施形態による銅箔積層板の製造方法の変形例を概略的に示す図である。

【図16】(a)、(b)は図10〜図14に示した実施形態による銅箔積層板の製造方法の変形例を概略的に示す図である。

【図17】図10〜図14に示した実施形態による銅箔積層板の製造方法の変形例を概略的に示す図である。

【図18】図10〜図14に示した実施形態による銅箔積層板の製造方法の変形例を概略的に示す図である。

【図19】本発明の更に他の実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【図20】本発明の更に他の実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【図21】本発明の更に他の実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【図22】本発明の更に他の実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【図23】本発明の更に他の実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【図24】本発明の更に他の実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【図25】(a)、(b)は本発明の更に他の実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【図26】本発明の更に他の実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【図27】本発明の更に他の実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【図28】本発明の更に他の実施形態による銅箔積層板の構造を概略的に示す断面図である。

【図29】本発明の更に他の実施形態による銅箔積層板の構造を概略的に示す断面図である。

【図30】(a)〜(c)は本発明の多様な実施形態による銅箔積層板の構造を示す断面図である。

【図31】本発明の一実施形態による銅箔積層板の研削角度による絶縁距離を示すグラフである。

【発明を実施するための形態】

【0015】

以下、本発明の銅箔積層板及びその製造方法を実施するための形態の具体例を、図面を参照しながら詳細に説明する。しかし、本発明の実施形態は様々な他の形態に変形することができ、本発明の範囲が後述する実施形態に限定されるものではない。本発明の実施形態は、本発明の属する技術分野における通常の知識を有する者に本発明をより完全に説明するために提供するものである。

【0016】

従って、図面に示した構成要素の形状及びサイズ等はより明確な説明のために誇張することがあり、図面上において実質的に同一の構成と機能を有する構成要素には同一の参照符号を用いる。

【0017】

図1及び図2を参照して本発明の一実施形態による銅箔積層板について説明する。図1(a)及び(b)は、本発明の一実施形態による銅箔積層板を概略的に示す断面図及び平面図であり、図2(a)及び(b)は、図1の銅箔積層板の変形例を概略的に示す断面図である。

【0018】

図1及び図2を参照すると、本実施形態による銅箔積層板(又は銅張積層板)は、金属板10と、金属板10上に順次積層される絶縁層20と銅箔30とを含んで構成される。

【0019】

金属板10は、規定されたサイズ(通常500mm×600mm)の直方体構造を有し、熱伝導率に優れたアルミニウム(Al)等の金属材質からなる。金属板10のサイズと材質は、これに限定されず、多様に変更することができる。

【0020】

絶縁層20は、金属板10上に積層され、金属板10より広い平面積を有する。具体的に、絶縁層20は、金属板10と対応する形状を有し、金属板10より広いサイズを有する形態に設けられる。

【0021】

絶縁層20は、ポリイミド絶縁層を含む。従来のエポキシ系の樹脂からなる絶縁層の場合、熱伝導率の向上のために放熱フィラーを60〜80%程度含有しなければならず、絶縁層の厚さを80〜100μmに維持することにより耐電圧特性を確保することができた。しかし、従来のこのような構造は、衝撃に弱い特性を有しているため、プレス工程で絶縁層及びPSR(フォトソルダーレジスト)層が割れ易い問題があった。特に、金属コア基板を製造するためにパンチを用いて切断する場合、切断される部分は引張応力によって絶縁層等が破損して異物等が脱落するか又はバリ(burr)が発生する問題があった。従って、このような問題が発生することを考慮して、切断部分に該当する一部領域をスクラップ(scrap)として確保して廃棄したが、これにより、製品の生産性が低下して製造費用が上昇するという短所があった。

【0022】

本実施形態による銅箔積層板は、既存のエポキシ樹脂系列の絶縁層の代わりに脆性に強いポリイミド樹脂系の絶縁層20を用いることにより上述した従来の問題を解決することができる。また、ポリイミド絶縁層によって既存と等しいかそれ以上の熱伝導率を確保することができる上、脆性に強いことからプレス作業時に絶縁層が破損することを防止することができる効果を有する。

【0023】

絶縁層20は、縁である側面21が金属板10の外側面11から外側に更に伸びる構造で金属板10上に積層される。図示するように、絶縁層20は、金属板10の4個の側面11からそれぞれ外側に更に伸びる構造で積層され、金属板10の各側面11から伸びる距離はそれぞれ同一である。

【0024】

絶縁層20の延長距離、即ち金属板10の外側面11から絶縁層20の外側面21までの距離は、後述する銅箔30の外側面31と金属板10の外側面11との間を絶縁させる絶縁距離Lをなす。絶縁距離Lは、1mm以上15mm以下の範囲内で調節される。

【0025】

銅箔30は、絶縁層20上に積層され、絶縁層20と対応する形状及びサイズを有する。銅箔30は、以後、パターニング工程を経て回路配線(図示せず)を形成する。

【0026】

金属板10と絶縁層20との間にはポリイミド樹脂系からなるポリイミド接着層40が介在する。絶縁層20がポリイミド絶縁層からなる場合、金属板10との接着が容易でない可能性があるため、接着層40を金属板10と絶縁層20との間に介在させることにより、堅固な接着が可能になる。特に、接着層40が絶縁層20と同じポリイミド樹脂系列からなるため、プレス作業時に接着層40で破損が発生する問題を防止することができる長所がある。接着層40は、絶縁層20と銅箔30との間にも介在させることができる。

【0027】

このように、本実施形態による銅箔積層板は、金属板10と銅箔30との間に備えられる絶縁層20が金属板10の外側面から外側に更に長く伸びる構造で備えられることにより、伸びた距離だけ耐電圧試験に必要な十分な絶縁距離Lを確保することができる。即ち、絶縁層20内にピンホール(pin hole)や導電性異物等の欠陥があるかを検査するために耐電圧試験を行う場合、少なくとも1KV程度の電圧が必要である。従来の銅箔積層板では、銅箔30と金属板10が絶縁層20の厚さだけ微小距離(通常、数十μm程度)で露出しているため、絶縁耐圧が非常に低く、これにより、数百Voltの耐電圧試験では欠陥の検出が困難であるという問題があった。従って、本実施形態による銅箔積層板では、図示するように、銅箔30と金属板10との間に十分な絶縁距離を確保することにより、安定的に耐電圧試験を行うことが可能である。本実施形態では、絶縁距離の範囲を15mm以下に規定している。15mmを超えても耐電圧試験を行うには問題がないが、原資材損失が増加して価格が上昇するという短所がある。

【0028】

図3を参照して本発明の他の実施形態による銅箔積層板を説明する。図3に示す実施形態による銅箔積層板の構成は、図1、図2に示した実施形態と基本的な構造が実質的に同一である。但し、銅箔の構造が図1、図2に示した実施形態と異なるため、以下では上述した実施形態と重複する部分に関する説明は省略して銅箔に関する構成を主として説明する。

【0029】

図3は、本発明の他の実施形態による銅箔積層板を概略的に示す断面図である。

【0030】

図3に示すように、銅箔30は、絶縁層20より小さいサイズで形成されて縁に沿って絶縁層20を露出させる構造で備えられる。これにより、銅箔と金属板との間を絶縁させる絶縁層が有する絶縁距離は、金属板の側面から伸びた距離に銅箔から露出した距離が加えられて増加する。従って、耐電圧試験を行うための絶縁距離が十分に確保されるという長所がある。

【0031】

図4〜図6を参照して本発明の一実施形態による銅箔積層板の製造方法を説明する。図4〜図6は、本発明の一実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【0032】

先ず、図4に示すように、金属板10、及び金属板10より広い平面積を有して金属板10上に積層される絶縁層20と絶縁層20上に積層される銅箔30とからなる積層体を準備する。

【0033】

金属板10は、規定されたサイズ(通常500mm×600mm)の直方体構造を有し、熱伝導率に優れたアルミニウム(Al)等の金属材質からなる。そして、絶縁層20と銅箔30は、金属板10と対応する形状を有し、金属板10より広いサイズを有する形態に設けられる。

【0034】

絶縁層20は、ポリイミド絶縁層を含む。そして、銅箔30は、絶縁層20と対応するサイズで形成されるか又は絶縁層20より小さいサイズで形成されて縁に沿って絶縁層20を一部露出させる形態に設けられる。

【0035】

次に、図5に示すように、絶縁層20の外側面21が金属板10の外側面11から外側に更に伸びるように金属板10上に積層体を積層する。

【0036】

具体的に、絶縁層20は、縁である側面21が金属板10の外側面11から外側に更に伸びる構造で金属板10上に積層される。図示するように、絶縁層20は、金属板10の4個の側面11からそれぞれ外側に更に伸びる構造で積層される。そして、絶縁層20は、金属板10が絶縁層20の中央に位置するように金属板10上に積層され、金属板10の各側面11から伸びる絶縁層20の距離はそれぞれ同一である。

【0037】

絶縁層20の延長距離、即ち金属板10の外側面11から絶縁層20の外側面21までの距離は、銅箔30の外側面31と金属板10の外側面11との間を絶縁させる絶縁距離Lをなす。従って、絶縁層20は、金属板10の外側面11から伸びた距離だけ金属板10の側面11と銅箔30の側面31との間を絶縁させる絶縁距離Lを形成し、絶縁距離Lは、1mm以上15mm以下の範囲内で調節される。

【0038】

次に、図6に示すように、プレスを用いて金属板と金属板上に積層された積層体とをホットプレスして互いに接合させて絶縁距離が確保された銅箔積層板を製造する。

【0039】

図7〜図9を参照して本発明の他の実施形態による銅箔積層板の製造方法について説明する。図7〜図9は、本発明の他の実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【0040】

先ず、図7に示すように、金属板10、及び金属板10より広い平面積を有して金属板10上に積層される絶縁層20と絶縁層20上に積層される銅箔30とからなる積層体を準備する。

【0041】

金属板10は、規定されたサイズ(通常500mm×600mm)の直方体構造を有し、熱伝導率に優れたアルミニウム(Al)等の金属材質からなる。そして、絶縁層20と銅箔30は、金属板10と対応する形状を有し、金属板10より広いサイズを有する形態に設けられる。

【0042】

絶縁層20は、ポリイミド絶縁層を含む。そして、銅箔30は、絶縁層20と対応するサイズで形成されるか又は絶縁層20より小さいサイズで形成されて縁に沿って絶縁層20を一部露出させる形態に設けられる。

【0043】

図示していないが、絶縁層20と銅箔30との間には、ポリイミド樹脂系からなる接着層40が更に介在する。

【0044】

次に、図8に示すように、金属板10の上面にポリイミド樹脂系からなる接着層40を備えた後、絶縁層20の外側面21が金属板10の外側面11から外側に更に伸びるように上面に接着層40が備えられた金属板10上に積層体を積層し、金属板10と積層体との間に介在する接着層40を介して互いに仮接着させる。

【0045】

具体的に、絶縁層20は、縁である側面21が金属板10の外側面11から外側に更に伸びる構造で接着層40上に積層される。図示するように、絶縁層20は、金属板10の4個の側面11からそれぞれ外側に更に伸びる構造で積層される。そして、絶縁層20は、金属板10が絶縁層20の中央に位置するように金属板10上に積層され、金属板10の各側面11から伸びる絶縁層20の距離はそれぞれ同一である。

【0046】

絶縁層20の延長距離、即ち金属板10の外側面11から絶縁層20の外側面21までの距離は、銅箔30の外側面31と金属板10の外側面11との間を絶縁させる絶縁距離Lをなす。従って、絶縁層20は、金属板10の外側面11から伸びた距離だけ金属板10の側面11と銅箔30の側面31との間を絶縁させる絶縁距離Lを形成し、絶縁距離Lは、1mm以上15mm以下の範囲内で調節される。

【0047】

次に、図9に示すように、図示していない真空チャンバー内で接着層40を高温で硬化させて金属板10と金属板10上に積層された積層体とを堅固に接着させて絶縁距離が確保された銅箔積層板を製造する。

【0048】

図10〜図14を参照して本発明の更に他の実施形態による銅箔積層板の製造方法について説明する。図10〜図14は、本発明の更に他の実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【0049】

先ず、図10に示すように、金属板10と、金属板10のサイズより小さいサイズを有する銅箔30及び絶縁層20を準備する。

【0050】

金属板10は、規定されたサイズ(通常500mm×600mm)の四角形構造を有し、熱伝導率に優れたアルミニウム(Al)等の材質からなる。そして、銅箔30と絶縁層20は、金属板10と対応する形状に形成され、金属板10のサイズより小さいサイズを有する。銅箔30と絶縁層20は、別個に設けられるか又は図示するように積層体として設けられる。

【0051】

次に、図11に示すように、金属板10の外郭縁と積層体の外郭縁との間の距離に該当する絶縁領域Sだけ金属板10の上面の一部が露出するように銅箔30と絶縁層20とからなる積層体を金属板10上に積層する。この際、絶縁層20が銅箔30と金属板10との間に位置するようにする。

【0052】

具体的には、図示するように銅箔30と絶縁層20とからなる積層体を金属板10上に積層するが、金属板10の縁が全部露出するように金属板10の中心部に積層体を積層する。この場合、積層体の外郭縁に沿って露出する金属板10の露出部分は後述する絶縁領域Sに該当し、積層体の外郭縁と金属板10の外郭縁との間の距離は絶縁距離Lに該当する。

【0053】

次に、図12に示すように、金属板10と積層体とをホットプレス(hot pressing)して接合する。そして、図13に示すように、ホットプレスによって銅箔30と金属板10との間に位置する絶縁層20をオーバーフロー(overflow)させて金属板10の露出部分を覆う。即ち、高温によって半硬化状態に変わった絶縁層20に圧力を加えて絶縁層20が金属板10の表面に沿って流れるようにオーバーフローさせることにより金属板10の露出部分がカバーされるようにする。これにより、銅箔30の外郭縁を囲む絶縁領域Sを形成する。絶縁領域Sは、銅箔30の外郭縁と金属板10の外郭縁との間の距離だけ絶縁距離Lを有する。絶縁距離Lは、6mm以上10mm以下であることが好ましいが、これに限定されるものではない。

【0054】

本実施形態により製造された銅箔積層板は、図14(a)に示すように金属板の厚さが銅箔及び絶縁層の厚さより厚く、その端部から積層断面が露出した構造の段差構造を有することにより十分な絶縁距離(L+d)を形成して耐電圧試験が可能であるという特性を有する。即ち、絶縁層20内にピンホール(pin hole)や導電性異物等のような欠陥があるかを検査するために耐電圧試験を行う場合、少なくとも1KV程度の電圧が必要であり、図14(a)に示すように銅箔30と金属板10との間に十分な絶縁距離を確保するようになると、安定的に耐電圧試験を行うことができる。従って、図14(b)に示すように、従来の銅箔積層板の積層端部から銅箔30と金属板10が絶縁層20の厚さだけ微小距離dで露出しているために絶縁耐圧が非常に低く、これにより数百Voltの耐電圧試験では欠陥の検出が困難であるという問題を解決することができる。

【0055】

そして、本実施形態による銅箔積層板の製造方法は、エッチング(etching)によって銅箔30を除去する方式ではないため、通常のエッチング方式に必要なマスキング処理と現像処理が省略されて価格上昇要因がなく、量産において全数検査が可能であるという長所がある。

【0056】

図15〜図18を参照して図10〜図14に示した銅箔積層板の製造方法の変形例を説明する。図15〜図18は、図10〜図14に示した実施形態による銅箔積層板の製造方法の変形例を概略的に示す図である。図15〜図18に示す銅箔積層板の製造方法は、図10〜図14に示した製造方法と実質的に同一であるため、図10〜図14の実施形態と差異がある部分についてのみ具体的に説明する。

【0057】

先ず、図15に示すように、金属板10、及び金属板10のサイズより小さいサイズを有する銅箔30と絶縁層20とからなる積層体を準備する。

【0058】

次に、図16(a)、(b)に示すように、金属板10の露出する縁に沿って絶縁フィルム40を付着する。具体的には、金属板10の上面のうち、図10〜図14に示した金属板10の絶縁領域Sに該当する金属板10の縁をカバーするように絶縁フィルム40を付着する。絶縁フィルム40は、絶縁領域Sより多少広いサイズで付着されることが好ましいが、これに限定されるものではない。そして、絶縁フィルム40は、約200℃付近で作業が行われるホットプレスによって影響を受けないように耐熱フィルムからなる。

【0059】

次に、図17に示すように、金属板10の絶縁領域を覆う絶縁フィルム40が露出するように銅箔30と絶縁層20とからなる積層体を金属板10上に積層する。そして、金属板10と積層体とをホットプレス(hot pressing)して接合する。次に、図18に示すように、ホットプレスによって銅箔30と金属板10との間に位置する絶縁層20をオーバーフロー(overflow)させて絶縁フィルム40を覆う。

【0060】

このように、金属板10の露出部分上に予め絶縁フィルム40を付着する場合は、絶縁層20のオーバーフロー区間が足りずに金属板10の露出部分を完全にカバーすることができなくても、絶縁フィルム40によって露出部分が完全にカバーされることにより十分な絶縁領域Sを確保することが可能である。

【0061】

図19〜図24を参照して本発明の更に他の実施形態による銅箔積層板の製造方法について説明する。図19〜図24は、本発明の更に他の実施形態による銅箔積層板を製造する方法を各段階別に概略的に示す図である。

【0062】

先ず、図19に示すように、金属板10と、金属板10のサイズと対応するサイズを有する銅箔30及び絶縁層20を準備する。

【0063】

金属板10は、規定されたサイズ(通常500mm×600mm)の四角形構造を有し、熱伝導率に優れたアルミニウム(Al)からなる。そして、銅箔30と絶縁層20は、金属板10と対応する形状に形成され、金属板10のサイズと対応するサイズを有する。銅箔30と絶縁層20は、別個に設けられるか又は図示するように積層体として設けられる。

【0064】

次に、図20に示すように、銅箔30と絶縁層20とからなる積層体を金属板10上に積層する。そして、図21に示すように、金属板10と積層体とをホットプレスして互いに接合する。

【0065】

次に、図22に示すように、銅箔30の表面上に銅箔30の縁に沿ってその周縁から内側に向かって、設定されたサイズの絶縁領域Sを定義する。具体的に、本実施形態による絶縁領域Sを定義する段階は、図示するように、絶縁領域Sの内側面に沿って銅箔30の表面上にテープ50をテーピングする段階を含む。即ち、銅箔30の周縁から所定距離だけ内側に入って銅箔30の縁に沿ってテープ50を付着する。この場合、テーピングされたテープ50の外側面と銅箔30の外郭縁(周縁)との間の領域が絶縁領域Sとして定義される。そして、テープ50の外側面と銅箔30の外郭縁との間の距離が絶縁距離Lに該当する。

【0066】

次に、図23に示すように、定義された絶縁領域Sだけ銅箔30の縁を除去して絶縁層20の上面の一部を露出させる。具体的には、テープ50を基準として絶縁領域Sと接するテープ50の外側面に沿って銅箔30を剥がすことにより銅箔30の縁を除去する。従って、絶縁層20の上面の一部が銅箔30の除去された縁に沿って露出することにより絶縁領域Sを形成する。

【0067】

次に、図24に示すように、銅箔30の表面からテープ50を除去して端部に積層断面が露出した段差構造を有する銅箔積層板を製造する。

【0068】

図19〜図21及び図25〜図27を参照して本発明の更に他の実施形態による銅箔積層板の製造方法について説明する。

【0069】

図19〜図21で説明したように金属板10と絶縁層20及び銅箔30とを互いに積層してホットプレスする段階までは上述した製造方法と同一である。但し、その後に銅箔30の表面上に絶縁領域Sを定義する段階において差異があるため、本実施形態では実施形態と差異がある絶縁領域Sを定義する段階についてのみ具体的に説明する。

【0070】

図25(a)、(b)に示すように、銅箔30の表面上に銅箔30の縁に沿ってその周縁から内側に向かって、設定されたサイズの絶縁領域Sを定義する。具体的に、本実施形態による絶縁領域Sを定義する段階は、図示するように絶縁領域Sの内側面に沿って銅箔30の表面上に切断溝60を形成する段階を含む。即ち、銅箔30の周縁から所定距離だけ内側に入って銅箔30の縁に沿って金型パンチP等を用いてプレスパンチングして切断溝60を形成する。この場合、切断溝60と銅箔30の外郭縁(周縁)との間の領域が絶縁領域Sとして定義される。そして、切断溝60と銅箔30の外郭縁との間の距離が絶縁距離Lに該当する。

【0071】

このように銅箔30の表面上に切断溝60を形成した後に、図26に示すように、切断溝60に沿って絶縁領域Sに該当する銅箔30を剥がして銅箔30の縁を除去する。従って、図27に示すように、絶縁層20の上面の一部が銅箔30の除去された縁に沿って露出することにより耐電圧検査に必要な十分な絶縁領域Sを有する銅箔積層板を製造することができる。

【0072】

図28は、本発明の更に他の実施形態による銅箔積層板の構造を概略的に示す断面図である。図28を参照すると、本実施形態による銅箔積層板は、金属板10上に形成された絶縁層20と絶縁層20上に形成された銅箔30とを含む。銅箔積層板の少なくとも一側端部には、絶縁層20を上方に露出させる段差領域が形成される。

【0073】

金属板10は、発熱特性の良い材料で形成され、例えば、Al、Fe等の金属又は合金で形成され、単層又は多層構造で形成される。絶縁層20は、基本的に絶縁特性を有する材料で形成され、無機質又は有機質物質を用いて形成される。例えば、絶縁層20は、エポキシ系絶縁樹脂で形成され、熱伝導性を向上させるためにAl粉末等の金属粉末が含まれた形態で用いられる。銅箔30は、通常、Cu薄膜で形成される。

【0074】

図28に示すように、本実施形態による銅箔積層板は、絶縁層20の一側端部の露出した領域の距離、即ち絶縁距離が絶縁層20の厚さより大きく形成される。この場合、絶縁距離とは、金属板10と銅箔30との間の絶縁層が露出した領域の距離を意味する。そして、銅箔積層板の上方から観察した場合、絶縁層20の露出した領域の幅を露出幅W1とする。図28のA領域は銅箔積層板の製造過程で研削工程等によって除去された領域であり、銅箔30の表面から下方にhの深さだけ除去されて絶縁層20がW1の露出幅だけ露出する段差構造を示している。仮に、銅箔積層板の端部が除去されていない状態の場合、絶縁距離は絶縁層20の厚さ(h1+h2)であり、端部の一部分が除去されることにより約W1ほどの絶縁距離を更に確保することができる。これにより、銅箔積層板、即ちMCCLの耐電圧実験を行う場合に、端部での二つの金属層(金属板10、銅箔30)の接触可能性を最小化することができる構造を有する銅箔積層板を提供することができる。

【0075】

絶縁層20の厚さ(h1+h2)は数十〜数百マイクロメートルであり、除去される絶縁層20の厚さh1は選択的に定められ、仮に、除去される絶縁層20の厚さh1が薄すぎる場合は銅箔30が残留する可能性があり、除去される絶縁層20の厚さh1が厚すぎる場合は金属板10が露出する可能性があるため、適正な厚さを選択する。銅箔30は数マイクロメートルの厚さで形成され、絶縁層20及び銅箔30が除去される全厚さhは絶縁層20の厚さを考慮して定められる。

【0076】

本実施形態による銅箔積層板は、金属板10、絶縁層20及び銅箔30を順次積層して形成した後、その一側端部の一部を除去して形成する。金属板10上に絶縁層20及び銅箔30を積層する工程としては、通常に知られている印刷回路基板用MCCLの製造工程を用いることができる。但し、銅箔積層板の一側端部を除去する工程は、例えば、機械的加工工程、例えば、研削工程により行うことができ、具体的には、エンドミル(end mill)加工、ルーター(router)加工、又はグラインダー(grinder)加工等の機械的加工工程を用いて行うことができる。なお、銅箔30の端部をエッチング工程等の化学的工程により除去することを考慮することができるが、マスク処理及び現像工程等、手続きが複雑で費用的な問題があり、銅箔30の一部が残留する可能性があるため、機械的加工工程を用いる場合に比べて効率が落ちる。

【0077】

図29は、本発明の更に他の実施形態による銅箔積層板の構造を概略的に示す断面図である。図29を参照すると、本実施形態による銅箔積層板は、金属板10上に形成された絶縁層20と、絶縁層20上に形成された銅箔30とを含む。そして、絶縁層20及び銅箔30は所定の傾斜角度θ1で除去された領域を含んでおり、金属板10にも所定の傾斜角度θ1で除去された領域が含まれる。

【0078】

図28と図29とを比較すると、図28の銅箔積層板の場合、その一側端部に絶縁層20を上方に露出させる段差構造が形成されたものであり、図29の銅箔積層板の場合、絶縁層20を上方に露出させる傾斜面構造が形成されたものである。図28の銅箔積層板の場合、機械的加工工程により、厚さ方向、即ち、絶縁層20及び銅箔30の界面の垂直方向に銅箔30及び絶縁層20をhだけ除去した後、水平方向にW1だけ除去する工程により形成される。図29の銅箔積層板の場合、所定の傾斜角度θ1で絶縁層20及び銅箔30、そして選択的に金属板10の端部を除去することにより形成される。

【0079】

ここで、傾斜角度θ1は、絶縁層20及び銅箔30の界面と絶縁層20及び銅箔30の端部とがなす角度を示し、絶縁層20の厚さを考慮して所望の絶縁距離Lを確保することができるように選択される。傾斜角度θ1は、0<θ1<90(degree)の範囲で選択される。傾斜角度θ1が大きくなるほど絶縁距離L及び絶縁層20の露出領域の幅W2は減少し、傾斜角度θ1が小さくなるほど絶縁距離L及び絶縁層20の露出領域の幅W2は大きくなるため、より大きな絶縁距離を確保するために傾斜角度θ1は小さく選択され、例えば、0<θ1≦45の範囲で選択される。

【0080】

図30(a)〜(c)は、本発明の多様な実施形態による銅箔積層板の構造を示す断面図である。図30(a)〜(c)では段差構造と傾斜面構造を混合した端部形状を有する銅箔積層板を示す。

【0081】

図30(a)を参照すると、本実施形態による銅箔積層板は、絶縁層20に傾斜面が形成され、銅箔30は垂直下方に除去された構造を示す。図30(a)に示す銅箔積層板は、機械的加工工程により銅箔30を先に下方に除去して絶縁層20が露出されると、所定の傾斜角度θ2で絶縁層20を除去しながら形成される。

【0082】

図30(b)では、絶縁層20及び金属板10の端部が傾斜面を有し、絶縁層20の一部及び銅箔30は垂直下方に除去された構造を有する銅箔積層板を示す。図30(b)に示す銅箔積層板は、銅箔30を下方に除去する工程を行いながら絶縁層20の一部まで下方に除去した後に所定の角度で絶縁層20及び金属板10を除去して形成される。

【0083】

図30(c)では、傾斜面が金属板10、絶縁層20及び銅箔30の一部にも形成された構造を有する銅箔積層板を示す。図30(c)の銅箔積層板は、銅箔30の一部を下方に除去する工程を行って銅箔30の残りの領域及び絶縁層20を所定の角度で除去して形成された銅箔積層板を示す。

【0084】

図30(a)〜(c)に示す銅箔積層板の端部の形状は、機械的加工工程により銅箔積層板の一側端部を除去する工程を行いながら発生する可能性がある機械的加工工程の工程誤差、例えば研削誤差によって少しずつ異なるように形成される可能性もある。実質的に銅箔積層板がいずれの形状を有しても金属板10と銅箔30との間の絶縁距離を確保することができ、二つの金属層(10、30)の接触可能性を最小化することができる。

【0085】

図31は、本発明の一実施形態による銅箔積層板の研削角度による絶縁距離を示すグラフである。ここでは、本実施形態による銅箔積層板の一側端部の傾斜角度θ及び絶縁距離の関係を示し、金属層と銅箔との間の絶縁層の厚さを100マイクロメートルで形成した場合の銅箔積層板に対して測定した結果を示した。

【0086】

図31を参照すると、上述したように、傾斜角度θが大きくなるほど絶縁距離は減少し、傾斜角度θが小さくなるほど絶縁距離は大きくなることが分かる。具体的には、例えば、傾斜角度θが10°の場合、絶縁距離は0.6mmであり、絶縁層の厚さより格段に大きい絶縁距離を確保することができる。この際、放電電圧は約3000Vになるため、銅箔積層板に対する耐電圧実験を容易に行うことができる。

【0087】

なお、図29及び図31を参照すると、銅箔積層板の傾斜角度(θ、θ1)が一定に維持されると、銅箔積層板の絶縁層20の厚さに応じて露出幅W1及び絶縁距離Lが変化することが分かる。従って、傾斜角度を一定に維持する場合、製造された銅箔積層板を上方から観察して露出幅W1を測定することにより銅箔積層板の絶縁層20の厚さの分布を容易に管理することができる。

【0088】

以上のように、本発明の実施形態による銅箔積層板の製造方法は、金属板上にサイズがより大きい絶縁層を積層することにより絶縁距離を確保することができるため工程が単純になり、大量生産が容易であるため生産性が向上するという長所がある。

【0089】

また、従来のように絶縁距離を確保するためにエッチング(etching)によって銅箔30を一部除去する方式ではないため、通常のエッチング方式に必要なマスキング処理と現像処理が省略されて価格上昇要因がなく、量産において全数検査が可能であるという長所がある。

【0090】

以上、本発明の実施形態について図面を参照しながら説明したが、本発明は、上述の実施形態に限定されるものではなく、本発明の技術的範囲を逸脱しない範囲内で多様に変形実施することが可能である。

【符号の説明】

【0091】

10 金属板

11 金属板の外側面

20 絶縁層

21 絶縁層の外側面

30 銅箔

31 銅箔の外側面

40 接着層、絶縁フィルム

50 テープ

60 切断溝

L 絶縁距離

【特許請求の範囲】

【請求項1】

金属板と、

前記金属板より広い平面積を有して該金属板上に積層される絶縁層と、

前記絶縁層上に積層される銅箔と、を有し、

前記絶縁層は、側面が前記金属板の側面から外側に更に伸びて前記金属板の外側面と銅箔の外側面との間を絶縁させる絶縁距離を形成することを特徴とする銅箔積層板。

【請求項2】

前記絶縁距離は、1mm以上15mm以下の範囲内で調節されることを特徴とする請求項1に記載の銅箔積層板。

【請求項3】

前記絶縁層は、ポリイミド絶縁層を含むことを特徴とする請求項1に記載の銅箔積層板。

【請求項4】

前記銅箔は、前記絶縁層と対応するサイズで形成されるか又は前記絶縁層より小さいサイズで形成されて縁に沿って前記絶縁層を露出させることを特徴とする請求項1に記載の銅箔積層板。

【請求項5】

前記金属板と前記絶縁層との間及び前記絶縁層と前記銅箔との間の少なくともいずれかに備えられるポリイミド接着層を更に含むことを特徴とする請求項1に記載の銅箔積層板。

【請求項6】

金属板、及び該金属板より広い平面積を有して該金属板上に積層される絶縁層と該絶縁層上に積層される銅箔とからなる積層体を準備する段階と、

前記絶縁層の外側面が前記金属板の外側面から外側に更に伸びるように前記金属板上に前記積層体を積層する段階と、

前記金属板と該金属板上に積層された前記積層体とをホットプレスする段階と、を有し、

前記絶縁層の外側面が前記金属板の外側面から伸びた距離だけ前記金属板の外側面と前記銅箔の外側面との間を絶縁させる絶縁距離を形成することを特徴とする銅箔積層板の製造方法。

【請求項7】

前記絶縁距離は、1mm以上15mm以下の範囲内で調節されることを特徴とする請求項6に記載の銅箔積層板の製造方法。

【請求項8】

前記銅箔は、前記絶縁層と対応するサイズで形成されるか又は前記絶縁層より小さいサイズで形成されて縁に沿って前記絶縁層を露出させることを特徴とする請求項6に記載の銅箔積層板の製造方法。

【請求項9】

前記絶縁層は、ポリイミド絶縁層を含むことを特徴とする請求項6に記載の銅箔積層板の製造方法。

【請求項10】

金属板、及び該金属板より広い平面積を有して該金属板上に積層される絶縁層と該絶縁層上に積層される銅箔とからなる積層体を準備する段階と、

前記絶縁層の外側面が前記金属板の外側面から外側に更に伸びるように前記金属板上に前記積層体を積層し、前記金属板と前記積層体との間に介在する接着層を介して仮接着させる段階と、

前記接着層を高温硬化させて前記金属板と該金属板上に積層された前記積層体とを接着させる段階と、を有し、

前記絶縁層の外側面が前記金属板の外側面から伸びた距離だけ前記金属板の外側面と前記銅箔の外側面との間を絶縁させる絶縁距離を形成することを特徴とする銅箔積層板の製造方法。

【請求項11】

前記絶縁距離は、1mm以上15mm以下の範囲内で調節されることを特徴とする請求項10に記載の銅箔積層板の製造方法。

【請求項12】

前記銅箔は、前記絶縁層と対応するサイズで形成されるか又は前記絶縁層より小さいサイズで形成されて縁に沿って前記絶縁層を露出させることを特徴とする請求項10に記載の銅箔積層板の製造方法。

【請求項13】

前記積層体は、前記絶縁層と前記銅箔との間に接着層を更に備えることを特徴とする請求項10に記載の銅箔積層板の製造方法。

【請求項14】

前記接着層は、ポリイミド接着層を含むことを特徴とする請求項10又は13に記載の銅箔積層板の製造方法。

【請求項1】

金属板と、

前記金属板より広い平面積を有して該金属板上に積層される絶縁層と、

前記絶縁層上に積層される銅箔と、を有し、

前記絶縁層は、側面が前記金属板の側面から外側に更に伸びて前記金属板の外側面と銅箔の外側面との間を絶縁させる絶縁距離を形成することを特徴とする銅箔積層板。

【請求項2】

前記絶縁距離は、1mm以上15mm以下の範囲内で調節されることを特徴とする請求項1に記載の銅箔積層板。

【請求項3】

前記絶縁層は、ポリイミド絶縁層を含むことを特徴とする請求項1に記載の銅箔積層板。

【請求項4】

前記銅箔は、前記絶縁層と対応するサイズで形成されるか又は前記絶縁層より小さいサイズで形成されて縁に沿って前記絶縁層を露出させることを特徴とする請求項1に記載の銅箔積層板。

【請求項5】

前記金属板と前記絶縁層との間及び前記絶縁層と前記銅箔との間の少なくともいずれかに備えられるポリイミド接着層を更に含むことを特徴とする請求項1に記載の銅箔積層板。

【請求項6】

金属板、及び該金属板より広い平面積を有して該金属板上に積層される絶縁層と該絶縁層上に積層される銅箔とからなる積層体を準備する段階と、

前記絶縁層の外側面が前記金属板の外側面から外側に更に伸びるように前記金属板上に前記積層体を積層する段階と、

前記金属板と該金属板上に積層された前記積層体とをホットプレスする段階と、を有し、

前記絶縁層の外側面が前記金属板の外側面から伸びた距離だけ前記金属板の外側面と前記銅箔の外側面との間を絶縁させる絶縁距離を形成することを特徴とする銅箔積層板の製造方法。

【請求項7】

前記絶縁距離は、1mm以上15mm以下の範囲内で調節されることを特徴とする請求項6に記載の銅箔積層板の製造方法。

【請求項8】

前記銅箔は、前記絶縁層と対応するサイズで形成されるか又は前記絶縁層より小さいサイズで形成されて縁に沿って前記絶縁層を露出させることを特徴とする請求項6に記載の銅箔積層板の製造方法。

【請求項9】

前記絶縁層は、ポリイミド絶縁層を含むことを特徴とする請求項6に記載の銅箔積層板の製造方法。

【請求項10】

金属板、及び該金属板より広い平面積を有して該金属板上に積層される絶縁層と該絶縁層上に積層される銅箔とからなる積層体を準備する段階と、

前記絶縁層の外側面が前記金属板の外側面から外側に更に伸びるように前記金属板上に前記積層体を積層し、前記金属板と前記積層体との間に介在する接着層を介して仮接着させる段階と、

前記接着層を高温硬化させて前記金属板と該金属板上に積層された前記積層体とを接着させる段階と、を有し、

前記絶縁層の外側面が前記金属板の外側面から伸びた距離だけ前記金属板の外側面と前記銅箔の外側面との間を絶縁させる絶縁距離を形成することを特徴とする銅箔積層板の製造方法。

【請求項11】

前記絶縁距離は、1mm以上15mm以下の範囲内で調節されることを特徴とする請求項10に記載の銅箔積層板の製造方法。

【請求項12】

前記銅箔は、前記絶縁層と対応するサイズで形成されるか又は前記絶縁層より小さいサイズで形成されて縁に沿って前記絶縁層を露出させることを特徴とする請求項10に記載の銅箔積層板の製造方法。

【請求項13】

前記積層体は、前記絶縁層と前記銅箔との間に接着層を更に備えることを特徴とする請求項10に記載の銅箔積層板の製造方法。

【請求項14】

前記接着層は、ポリイミド接着層を含むことを特徴とする請求項10又は13に記載の銅箔積層板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【公開番号】特開2013−111980(P2013−111980A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2012−257455(P2012−257455)

【出願日】平成24年11月26日(2012.11.26)

【出願人】(390019839)三星電子株式会社 (8,520)

【氏名又は名称原語表記】Samsung Electronics Co.,Ltd.

【住所又は居所原語表記】129,Samsung−ro,Yeongtong−gu,Suwon−si,Gyeonggi−do,Republic of Korea

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成24年11月26日(2012.11.26)

【出願人】(390019839)三星電子株式会社 (8,520)

【氏名又は名称原語表記】Samsung Electronics Co.,Ltd.

【住所又は居所原語表記】129,Samsung−ro,Yeongtong−gu,Suwon−si,Gyeonggi−do,Republic of Korea

【Fターム(参考)】

[ Back to top ]