銅粒子

【課題】耐酸化性が高く、銅単体に近い導電性を有し、かつニッケル及びコバルトのうちの少なくとも一方を含有する銅粒子を提供すること。

【解決手段】中心域、表面域、及び該中心域と該表面域との間に位置する遷移域を有する。中心域は、主要構成元素が銅である。遷移域においては、粒子表面に向かうに連れてニッケル又はコバルトの割合が漸増しているとともに銅の割合が漸減している。表面域は、銀と、ニッケル及びコバルトのうちの少なくとも一方とを含んでいる。

【解決手段】中心域、表面域、及び該中心域と該表面域との間に位置する遷移域を有する。中心域は、主要構成元素が銅である。遷移域においては、粒子表面に向かうに連れてニッケル又はコバルトの割合が漸増しているとともに銅の割合が漸減している。表面域は、銀と、ニッケル及びコバルトのうちの少なくとも一方とを含んでいる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、銀とニッケル又はコバルトとを含有する銅粒子に関する。

【背景技術】

【0002】

スクリーン印刷、ディスペンシング、インクジェット印刷等での微細配線形成において、印刷性や配線の緻密性を高める観点から、粒子径の小さい金属粒子が求められている。そのような金属粒子としては、主に、導電性が高い金属である銀や銅の粒子が用いられている。しかし銀は高価な材料であり、かつマイグレーションが起こりやすい問題がある。銅は表面活性が高く、容易に酸化する傾向を有するので、経時変化や脱媒工程中の酸化による高抵抗化が起こりやすい問題がある。

【0003】

そこでこの問題を解決するために、従来、銅粒子の表面を有機物や無機物酸化物で被覆したり、金属めっきしたりすることで、銅粒子に耐酸化性を付与することが行われている(特許文献1ないし5参照)。しかし有機物は高温で分解しやすいため、脱媒工程での耐酸化性を維持できないという問題を有する。無機物酸化物を被覆すれば、有機物を被覆した場合に比べて高温域まで耐酸化性が向上するが、電気抵抗値が高くなるという問題がある。また金属めっきは高価な試薬を使うだけでなく、廃液による環境負荷等の問題がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−84069号公報

【特許文献2】特開2009−197317号公報

【特許文献3】特開2009−235556号公報

【特許文献4】特開2010−65260号公報

【特許文献5】特開2010−189681号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の課題は、前述した従来技術が有する種々の欠点を解消し得る銅粒子を提供することにある。

【課題を解決するための手段】

【0006】

本発明は、中心域、表面域、及び該中心域と該表面域との間に位置する遷移域を有し、主要構成元素が銅であり、更に銀と、ニッケル及びコバルトのうちの少なくとも一方とを含む銅粒子であって、

前記中心域は、主要構成元素が銅であり、

前記遷移域においては、粒子表面に向かうに連れてニッケル又はコバルトの割合が漸増しているとともに銅の割合が漸減しており、

前記表面域は、銀と、ニッケル及びコバルトのうちの少なくとも一方とを含んでいる銅粒子を提供するものである。

【0007】

また本発明は、前記の銅粒子の好ましい製造方法として、

亜酸化銅粒子と、ニッケル及びコバルトのうちの少なくとも一方との水溶性化合物を含む水性スラリーに、25℃での標準電極電位が0.34〜−0.36(E/V)である第1の還元剤を添加して、主要構成元素が銅である中心域を形成し、

25℃での標準電極電位が−0.36(E/V)未満である第2の還元剤を、第1の還元剤ととともに添加して、中心域の表面に、粒子表面に向かうに連れてニッケル又はコバルトの割合が漸増しているとともに銅の割合が漸減している遷移域を形成し、次いで、

前記遷移域までが形成された粒子と、銀イオンを含む水溶液とを接触させて、該遷移域に含まれる銅を溶解させるとともに該遷移域の表面に銀を還元析出させる置換めっきを行い、銀と、ニッケル及びコバルトのうちの少なくとも一方とを含む表面域を形成する工程を有する銅粒子の製造方法を提供するものである。

【0008】

更に本発明は、前記の銅粒子の別の好ましい製造方法として、

亜酸化銅粒子を含む水性スラリーに、25℃での標準電極電位が0.34〜−0.36(E/V)である第1の還元剤を添加して、主要構成元素が銅である中心域を形成し、

ニッケル及びコバルトのうちの少なくとも一方の水溶性化合物を添加し、次いで、

25℃での標準電極電位が−0.36(E/V)未満である第2の還元剤を、第1の還元剤ととともに添加して、中心域の表面に、粒子表面に向かうに連れてニッケル又はコバルトの割合が漸増しているとともに銅の割合が漸減している遷移域を形成し、次いで、

前記遷移域までが形成された粒子と、銀イオンを含む水溶液とを接触させて、該遷移域に含まれる銅を溶解させるとともに該遷移域の表面に銀を還元析出させる置換めっきを行い、銀と、ニッケル及びコバルトのうちの少なくとも一方とを含む表面域を形成する工程を有する銅粒子の製造方法を提供するものである。

【発明の効果】

【0009】

本発明によれば、耐酸化性が高く、かつ銅単体に近い導電性を有し、銀とニッケル又はコバルトとを含有する銅粒子が提供される。

【図面の簡単な説明】

【0010】

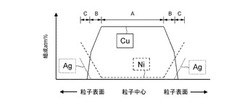

【図1】図1は、本発明の銅粒子における銅、銀及びニッケルの径方向の分布の一例を示すグラフである。

【図2】図2は、本発明の銅粒子の製造過程において、中心域の表面に遷移域が形成された時点における銅及びニッケルの径方向の分布の一例を示すグラフである。

【発明を実施するための形態】

【0011】

以下本発明を、その好ましい実施形態に基づき説明する。本発明の銅粒子は、銅を主要構成元素として含み、添加元素として少量の銀とニッケル又はコバルトとを含有するものである。銀とニッケル又はコバルトとは粒子の表面域に偏在している。以下の説明においては、ニッケル及びコバルトを総称して「ニッケル等」ともいう。「ニッケル等」というときには文脈に応じてニッケル及びコバルトの双方を意味する場合と、ニッケル又はコバルトを択一的に意味する場合とがある。

【0012】

本発明の銅粒子は、その径方向に沿って3つの部位に大別される。この3つの部位は、中心域、表面域、及び該中心域と該表面域との間に位置する遷移域である。中心域とは、これら3つの部位のうち、銅粒子の最も内側に位置している部位のことである。表面域とは、銅粒子の最表面を含み、かつ該最表面から所定の深さにわたる部位のことである。図1には、本発明の銅粒子における銅、銀及びニッケル等の径方向の分布と、中心域A、遷移域B及び表面域Cとの関係の一例が示されている。同図に示す銅粒子は、ニッケル等としてニッケルを含有するものである。以下、これら各域について説明する。

【0013】

本発明の銅粒子においては、主要構成元素である銅は、該銅粒子の主として中心域Aに多量に存在している。このことによって本発明の銅粒子は、銀及びニッケル等を含有するものでありながら、全体としては銅単体に近い性質を発現するものとなる。銅粒子の中心域Aは、銅のみから構成されているか、又は銅を主要構成元素として含み、かつ少量構成元素としてニッケル等を含んでいる部位である。主要構成元素とは、当該元素の存在割合が60atm%以上、特に70atm%以上である元素のことをいう。少量構成元素とは、当該元素の存在割合が40atm%以下、特に30atm%以下である元素のことをいう。なお、本発明における存在割合とはatm%(原子%)での割合のことである。

【0014】

中心域Aが銅のみから構成されている場合、該中心域Aとは、本発明の銅粒子における内部に位置し、かつ銅のみからなる部位のことである。中心域Aが銅を主要構成元素として含み、かつ少量構成元素としてニッケル等を含んでいる場合、該中心域Aとは、銅粒子における内部に位置し、かつ銅粒子の径方向での銅とニッケル等との比率が略一定になっている部位のことである。

【0015】

中心域Aに少量構成元素であるニッケル及びコバルトのうちの少なくとも一方が含まれている場合、これらの元素は、いずれか一方のみを用いてもよく、両方を併用してもよい。中心域Aが銅及びニッケル等を含有する場合、該中心域Aは銅とニッケル等との合金から構成されることが好ましい。

【0016】

銅に加えてニッケル等を含有する中心域Aを有する銅粒子は、銅のみからなる中心域Aを有する銅粒子に比べて、中心域Aと、後述する遷移域Bや表面域Cとが剥離しづらくなるという利点がある。

【0017】

中心域Aが、ニッケル等を含むか否かにかかわらず、該中心域Aにおける銅の割合は、銅とニッケル等との合計量に対して80atm%以上であることが好ましく、90atm%以上であることが更に好ましい。一方、ニッケル及びコバルトの合計量の割合は、銅とニッケル等との合計量に対して20atm%以下であることが好ましく、10atm%以下であることが更に好ましい。

【0018】

中心域Aが、銅に加えてニッケル等を含んでいる場合、銅とニッケル及びコバルトの合計量との比率がほぼ一定になっている該中心域Aにおける銅の割合は、銅とニッケル等との合計量に対して80〜99atm%であることが好ましく、90〜99atm%であることが更に好ましい。一方、ニッケル及びコバルトの合計量の割合は、銅とニッケル等との合計量に対して1〜20atm%であることが好ましく、1〜10atm%であることが更に好ましい。中心域Aにおける銅及びニッケル等の割合がこの範囲内であることによって、本発明の銅粒子は、銅よりも導電性の低い金属であるニッケル等を含有するものでありながら、全体としては銅単体に近い導電性を発現するものとなる。

【0019】

中心域Aが、銅に加えてニッケル等を含んでいる場合、銅とニッケル及びコバルトの合計量との比率がほぼ一定になっている該中心域Aの直径は、銅粒子の一次粒子径の45〜90%であることが好ましく、45〜75%であることが更に好ましい。中心域Aが銅のみからなる場合にも、銅粒子の一次粒子径に対する該中心域Aの直径はこの範囲内であることが好ましい。銅粒子の一次粒子径に対する該中心域Aの直径がこの範囲内であることによって、本発明の銅粒子は、銅よりも導電性の低い金属であるニッケル等を含有するものでありながら、全体としては銅単体に近い導電性を発現するものとなる。

【0020】

ニッケル等は、本発明の銅粒子の表面近傍、すなわち表面域C及び遷移域Bに偏在している。表面域C及び遷移域Bに偏在しているニッケル等は、本発明の銅粒子の耐酸化性を高める目的で用いられている。詳細には、ニッケル等は、銅よりも耐酸化性の高い元素である。このような元素が本発明の銅粒子の表面近傍に偏在していることによって、本発明の銅粒子の耐酸化性が高められる。そして、該銅粒子の中心域Aは、先に述べたとおり銅を主要構成元素として含んでいるので、本発明の銅粒子は、銅の有する高い導電性が維持される。これらの結果、本発明の銅粒子は、銅単体に近い導電性を有するものでありながら、銅単体よりも高い耐酸化性を有するものとなる。

【0021】

ニッケル等が偏在している遷移域Bとは、中心域Aと表面域Cとの間に位置する部位であり、一定の厚みを有する略球殻をなしている。遷移域Bには、ニッケル等に加えて銅が含まれている。しかし遷移域Bは銀を含有していない。ニッケル等と銅とは好ましくは合金を形成している。遷移域Bにおいては銅の割合がニッケル等の割合以上になっている。また、遷移域Bにおいては粒子表面に向かうに連れてニッケル等の割合が漸増している。これとともに遷移域Bにおいては、粒子表面に向かうに連れて銅の割合が漸減している。このように遷移域Bにおいては、銅及びニッケル等の割合が連続的に変化しており、銅のみの領域やニッケルのみの領域は存在していない。

【0022】

遷移域Bにおける中心域A寄りの部位においては、粒子内部に向かうに連れてニッケル等の存在割合が漸減しており、遷移域Bと中心域Aとの境界を挟んで、遷移域Bと中心域Aとでニッケル等の存在割合が連続的に変化している。銅に関しても同様に、遷移域Bにおける中心域A寄りの部位においては、粒子内部に向かうに連れて銅の存在割合が漸増しており、遷移域と中心域との境界を挟んで、遷移域Bと中心域Aとで銅の存在割合が連続的に変化している。これによって、遷移域Bと中心域Aとの一体性が高まり、両域の境界における剥離が起こりづらくなる。

【0023】

一方、遷移域Bにおける表面域C寄りの部位においては、粒子表面に向かうに連れてニッケル等の存在割合が漸増しており、遷移域Bと表面域Cとの境界を挟んで、遷移域Bと表面域Cとでニッケル等の存在割合が連続的に変化している。銅に関しても同様に、遷移域Bにおける表面域C寄りの部位においては、粒子表面に向かうに連れて銅の存在割合が漸減しており、遷移域Bと表面域Cとの境界を挟んで、遷移域Bと表面域Cとで銅の存在割合が連続的に変化している。これによって、遷移域Bと表面域Cとの一体性が高まり、両域の境界における剥離が起こりづらくなる。

【0024】

このように、遷移域Bにおいて、銅及びニッケル等の割合が連続的に変化していることで、中心域Aと表面域Cとが遷移域Bを介して連続体となるので、表面域Cの剥離が効果的に防止される。これとは対照的に、例えば銅の芯材粒子の表面にニッケル等をめっきによって被覆したり、銅の芯材粒子の表面に酸化物の微粒子を付着させたりすると、芯材粒子と、めっき部分又は酸化物の微粒子との剥離が起こりやすい。遷移域Bの機能を効果的に発現させる観点から、該遷移域Bの厚みを2倍した値は、本発明の銅粒子の一次粒子径の9.9〜54.9%であることが好ましく、21.5〜51.5%であることが更に好ましい。

【0025】

次に表面域Cについて説明する。表面域Cは、銀、ニッケル及びコバルトのうちの少なくとも一方及び銅を含んでいる。表面域Cとは、先に述べた遷移域Bよりも粒子の外側に位置し、かつ本発明の銅粒子の表面を含む領域である。表面域Cは一定の厚みを有する略球殻をなしている。表面域Cにおける銅の存在割合は、ニッケル及びコバルトの合計量の存在割合よりも低くなっている。表面域Cにおける最表面、すなわち本発明の銅粒子における最表面は、銀と、ニッケル及びコバルトのうちの少なくとも一方とのみから構成されており、銅は実質的に存在していないことが好ましい。尤も、本発明の効果を損なわない範囲で多少の銅が存在しても良い。一方、表面域Cにおける遷移域B寄りの部位には、銀及びニッケル及びコバルトのうちの少なくとも一方に加えて少量の銅が存在している。

【0026】

上述したとおり、表面域Cの最表面は銀及びニッケル等のみから構成されていることが好ましい。本発明の銅粒子耐酸化性を高める観点からは、表面域Cの最表面は、酸化されにくい元素であるニッケル等のみで構成されることが有利であるが、ニッケル等は銅に比べて導電性が低いことから、最表面をニッケル等のみで構成すると、本発明の銅粒子の導電性を十分に高めることが容易でなくなる。そこで、最表面にニッケル等に加えて銀を存在させることで、この銀と、遷移域B及び中心域Aに含まれる銅とが直接接するようになり、粒子全体の導電性を一層高めることができる。しかも銀は銅よりも酸化されにくい金属なので、銀を最表面に存在させることで、本発明の銅粒子の耐酸化性の低下も防止できる。このような理由によって、本発明の銅粒子によれば、耐酸化性を損なうことなく、導電性を維持することができる。

【0027】

なお図1においては、表面域Cにおける最表面は、ニッケル等の存在割合の方が銀の存在割合よりも高くなっている状態が示されているが、これは本発明の一例であって、両者の存在割合の大小は、本発明の銅粒子の具体的な用途に応じて適宜変更することができる。すなわち、最表面における銀の存在割合を、ニッケル等の存在割合よりも高くすることもでき、あるいは両者の存在割合を同じにすることもできる。例えば本発明の銅粒子からペーストを調製して、電気配線を形成する場合に、低めの焼成温度が要求される用途では、最表面における銀の存在割合をニッケル及びコバルトの合計量の存在割合よりも高くすることが有利である。逆に、高めの焼成温度が要求される用途では、最表面におけるニッケル及びコバルトの合計量の存在割合を銀の存在割合よりも高くすることが有利である。また、特に高い耐酸化性が要求される用途の場合も、最表面におけるニッケル及びコバルトの合計量の存在割合を銀の存在割合よりも高くすることが有利である。例えば最表面におけるニッケル及びコバルトの合計量の存在割合を51〜99atm%、特に60〜70atm%とすることが好ましく、銀の割合を1〜49atm%、特に30〜40atm%とすることが好ましい。

【0028】

表面域Cにおいて銀は、最表面における存在割合が最も高く、最表面から粒子内部に向かうに連れて存在割合が漸減している。また表面域Cにおいてニッケル等も、最表面における存在割合が最も高く、最表面から粒子内部に向かうに連れて存在割合が漸減している。このように、表面域Cにおいては、銀及びニッケル等の存在割合が、粒子の径方向に沿って連続的に変化しているので、本発明の銅粒子は、例えば銅の芯粒子の表面に銀を被覆して導電性を高めた従来の銅粒子に比べて、銀の剥離が起こりにくくなっている。

【0029】

また表面域Cにおける遷移域B寄りの部位においては、粒子内部に向かうに連れてニッケル等の存在割合が漸減しており、表面域と遷移域との境界を挟んで、表面域と遷移域とでニッケル等の存在割合が連続的に変化している。銅に関しても同様であり、表面域Cにおける遷移域寄りBの部位においては、粒子内部に向かうに連れて銅の存在割合が漸増しており、遷移域Bの説明に関して先に述べたとおり、表面域Cと遷移域Bとの境界を挟んで、表面域Cと遷移域Bとで銅の存在割合が連続的に変化している。これによって、表面域Cと遷移域Bとの一体性が高まり、両域の境界における剥離が起こりづらくなる。

【0030】

表面域Cはその厚みを2倍した値が、銅粒子の一次粒子径の0.1〜45.1%であることが好ましく、3.5〜33.5%であることが更に好ましい。銅粒子の一次粒子径に対する表面域の厚みがこの範囲内であることによって、本発明の銅粒子は、耐酸化性と導電性の双方が両立したものとなる。

【0031】

表面域Cにおける銀の割合は、銀とニッケル等と銅との合計量に対して5〜70atm%であることが好ましく、5〜65atm%であることが更に好ましく、5〜60atm%であることが一層好ましい。ニッケル及びコバルトの合計量の割合は、銀とニッケル等と銅との合計量に対して25〜60atm%であることが好ましく、30〜55atm%であることが更に好ましく、35〜50atm%であることが一層好ましい。更に銅の割合は、銀とニッケル等と銅との合計量に対して5〜70atm%であることが好ましく、5〜65atm%であることが更に好ましく、5〜60atm%であることが一層好ましい。表面域Cにおける銅及びニッケル等の割合がこの範囲内であることによって、本発明の銅粒子は、銅よりも導電性の低い金属であるニッケル等を含有するものでありながら、全体としては銅単体に近い導電性を発現するものとなる。

【0032】

表面域Cの厚みや該表面域Cでの銀、ニッケル等及び銅の割合、遷移域Bの厚みや該遷移域Bでのニッケル等及び銅の割合、並びに中心域Aの直径や該中心域Aでのニッケル等及び銅の割合は、FIBを用いて銅粒子の断面のサンプルを作製し、該断面をSEM−STEM−EDXを用いて元素分析することで求めることができる。

【0033】

本発明の銅粒子全体に占めるニッケル及びコバルトの合計量の割合は、導電性と耐酸化性とのバランスの点から、10〜40atm%であることが好ましく、10〜30atm%であることが更に好ましい。また、本発明の銅粒子全体に占める銀の割合は、導電性と経済性とのバランスの点から、0.1〜20atm%であることが好ましく、1〜15atm%であることが更に好ましい。これらの割合は、本発明の銅粒子を硝酸や硫酸等の溶媒に全溶解させて溶液を調製し、その溶液をICP発光分光分析装置によって分析することによって測定することができる。

【0034】

本発明の銅粒子は、その用途に応じて粒径を適宜調整できる。本発明の銅粒子を、例えばスクリーン印刷、ディスペンシング及びインクジェット印刷等の手段で微細電気配線形成に用いる場合には、一次粒子径を50nm〜2μmに設定することが好ましく、200nm〜1μmに設定することが更に好ましい。銅粒子の一次粒子径は、例えば画像解析式粒度分布測定ソフトウェアMacView(株式会社マウンテック製)によって測定することができる。

【0035】

本発明の銅粒子は、その用途に応じて形状を適宜調整できる。典型的には等方形状、例えば球状の形状を採用することができる。

【0036】

本発明の銅粒子は例えば導電性ペーストの原料として用いることができる。この導電性ペーストは、本発明の銅粒子と、有機ビヒクルと、ガラスフリットとを含有するものである。この有機ビヒクルは、樹脂成分と溶剤とを含む。樹脂成分としては、例えば、アクリル樹脂、エポキシ樹脂、エチルセルロース、カルボキシエチルセルロース等が挙げられる。溶剤としては、ターピネオール及びジヒドロターピネオール等のテルペン系溶剤や、エチルカルビトール及びブチルカルビトール等のエーテル系溶剤が挙げられる。ガラスフリットとしては、ホウケイ酸ガラス、ホウケイ酸バリウムガラス、ホウケイ酸亜鉛ガラス等が挙げられる。導電性ペーストにおける銅粒子の割合は例えば36〜97.5質量%とすることが好ましい。ガラスフリットの割合は例えば1.5〜14質量%とすることが好ましい。有機ビヒクルの割合は例えば1〜50質量%とすることが好ましい。

【0037】

このようにして得られた導電性ペーストは、例えば、プリント配線板の回路形成、セラミックコンデンサの外部電極等の電気的導通確保、EMI対策のために好適に使用される。

【0038】

次に、本発明の銅粒子の好適な製造方法について説明する。本発明の銅粒子は、主として、以下に述べる製造方法1及び製造方法2に従い好適に製造することができる。

【0039】

〔製造方法1〕

本製造方法においては、(1−1)亜酸化銅粒子と、ニッケル及びコバルトのうちの少なくとも一方の水溶性化合物とを含む水性スラリーに、25℃での標準電極電位が0.34〜−0.36(E/V)である第1の還元剤を添加して、主要構成元素が銅である中心域Aを形成し、(1−2)25℃での標準電極電位が−0.36(E/V)未満である第2の還元剤を、第1の還元剤ととともに添加して、中心域Aの表面に、粒子表面に向かうに連れてニッケル又はコバルトの割合が漸増しているとともに銅の割合が漸減している遷移域Bを形成し、次いで、(1−3)遷移域Bまでが形成された粒子と、銀イオンを含む水溶液とを接触させて、該遷移域Bに含まれる銅を溶解させるとともに該遷移域Bの表面に銀を還元析出させる置換めっきを行い、銀と、ニッケル及びコバルトのうちの少なくとも一方とを含む表面域Cを形成する。以下、本製造方法について詳細に説明する。

【0040】

(1−1)の工程においては、亜酸化銅粒子と、ニッケル及びコバルトのうちの少なくとも一方の水溶性化合物とを用意する。亜酸化銅粒子は、その粒径に制限はなく、該亜酸化銅粒子から銅が首尾よく還元する程度の粒径を有していればよい。ニッケル等の水溶性化合物としては、ニッケルに関しては例えば硫酸ニッケル、塩化ニッケル、硝酸ニッケル、炭酸ニッケル、酢酸ニッケル、水酸化ニッケル等が挙げられ、コバルトに関しては例えば、塩化コバルト、硫酸コバルト、炭酸コバルト、酢酸コバルト等が挙げられる。

【0041】

水性スラリー中における亜酸化銅粒子の濃度は、還元を首尾よく行う観点から、0.1〜20質量%とすることが好ましく、1〜10質量%とすることが更に好ましい。ニッケル等の水溶性化合物の濃度は、目的とする銅粒子に含まれるニッケル等の割合に応じて、亜酸化銅粒子の濃度との関係で決定される。

【0042】

亜酸化銅粒子及びニッケル等の水溶性化合物を水と混合して水性スラリーが得られたら、これに第1の還元剤を添加する。第1の還元剤は、先に述べたとおり25℃での標準電極電位が0.34〜−0.36(E/V)であるものである。このような標準電極電位を有する還元剤を用いることで、亜酸化銅を還元させることができ、かつニッケルイオン又はコバルトイオンの還元を可能な限り抑えることができる。そのような還元剤としては、例えばヒドラジン、グルコース、アスコルビン酸、ホルムアルデヒド、アルコールなどが挙げられる。これらの還元剤は、単独で用いてもよく、あるいは2種以上を組み合わせて用いてもよい。水性スラリーに第1の還元剤を添加するに際しては、該還元剤が所望の還元力を発現するようにするために、水性スラリー中の温度等を調整することが好ましい。例えば第1の還元剤としてヒドラジンを用いる場合には、水性スラリーを50〜80℃に加熱することが好ましい。第1の還元剤の添加は一括添加でもよく、あるいは一定時間にわたる逐次添加でもよい。還元のコントロールのしやすさの点からは、逐次添加を行うことが有利である。

【0043】

第1の還元剤の添加量は、該還元剤の添加完了後の水性スラリー中に、未還元の亜酸化銅粒子が残存する量とする。こうすることで、後述する(1−2)の工程においても、亜酸化銅粒子の還元が生じるからである。

【0044】

第1の還元剤の添加が完了した時点では、亜酸化銅粒子の還元によって生成した銅の粒子(この粒子を、目的とする銅粒子と区別する目的で「芯材粒子」という。)が水性スラリー中に含まれている。また、未還元の亜酸化銅粒子が残存している。第1の還元剤は消費されて、水性スラリー中には実質的に存在していない。更に、第1の還元剤によるニッケルイオン等の還元はほとんど生じておらず、イオンの状態で水性スラリー中に存在している。尤も、一部のニッケルイオン等が第1の還元剤によって還元されることがあり、その場合には、亜酸化銅粒子の還元によって生成した芯材粒子中に、ニッケル等が銅との合金を形成して少量含有された状態になっている。この状態の芯材粒子におけるニッケル等の分布は該粒子の径方向において略均一になっている。芯材粒子は、目的とする銅粒子における中心域Aにほぼ対応する。

【0045】

第1の還元剤の添加が完了したら、次いで前記の(1−2)の工程を行う。本工程においては、還元力の異なる2種の還元剤を用いる。これら2種の還元剤としては、先に述べた第1の還元剤と、25℃での標準電極電位が−0.36(E/V)未満である第2の還元剤とを用いる。本工程で用いる第1の還元剤は、先に述べた(1−1)の工程で用いた第1の還元剤と同種でもよく、あるいは異種でもよい。第2の還元剤を用いることで、亜酸化銅並びにニッケルイオン及びコバルトイオンを還元させることができる。そのような第2の還元剤としては、例えば水素化ホウ素ナトリウム、シアノ水素化ホウ素ナトリウム、水素化ホウ素リチウム、水素化ホウ素亜鉛、水素化アルミニウムリチウム、水素化ビスアルミニウムナトリウムなどが挙げられる。これら第2の還元剤は、単独で用いてもよく、あるいは2種以上を組み合わせて用いてもよい。第1の還元剤についても同様である。

【0046】

第1の還元剤と第2の還元剤の添加は、どちらか一方を先行して添加し、他方を後から添加してもよく、あるいは両還元剤を同時に添加してもよい。いずれの場合であっても、第1及び第2の還元剤の添加は一括添加でもよく、あるいは一定時間にわたる逐次添加でもよい。還元のコントロールのしやすさの点からは、逐次添加を行うことが有利である。

【0047】

第1及び第2の還元剤を水性スラリーに添加するに際しては、これらの還元剤が所望の還元力を発現するように、水性スラリー中の温度等を調整することが好ましい。例えば第1の還元剤としてヒドラジンを用い、かつ第2の還元剤として水素化ホウ素ナトリウムを用いる場合には、水性スラリーを50〜80℃に加熱することが好ましい。

【0048】

第1及び第2の還元剤の添加によって、芯材粒子の表面に、銅及びニッケル等が析出する。これによって目的とする銅粒子における遷移域Bが形成される。遷移域Bを首尾よく形成するためには、上述した水性スラリーの温度等を調整することが必要であるほかに、第1の還元剤と第2の還元剤との使用比率を適切に調整することも必要である。この観点から、第1の還元剤と第2の還元剤との使用比率(質量比)を、第1の還元剤:第2の還元剤=500:1〜50:1とすることが好ましい。こうすることで、本工程において、亜酸化銅粒子の還元の程度が時間の経過とともに徐々に低下し、それとは対照的にニッケルイオン等の還元の程度が徐々に高まる。その結果、芯材粒子の表面に遷移域Bが形成される。この時点での銅及びニッケルの径方向での分布の一例は図2に示すとおりとなる。

【0049】

遷移域Bまでが形成された粒子(以下、この粒子を「前駆体粒子」という。)に対して(1−3)の工程を行う。本工程においては、粒子と、銀イオンを含む水溶液とを接触させて、銀と銅との置換めっきを行う。例えば銀イオンを含む水溶液中に前駆体粒子を投入し、液を攪拌する。銀と銅とのイオン化傾向の違いに起因して、遷移域に含まれる銅が液中に溶解するとともに、液中の銀イオンが還元されて遷移域の表面に銀が析出する。遷移域Bに存在しているニッケル等には変化は生じない。その結果、前駆体粒子の表面において、銅と銀とが置換されて、銀の存在割合が増加し、かつ銅の存在割合が減少する。その結果、表面域Cが形成される。この場合、置換めっきの条件を適切に調整することで、粒子の最表面を、銀とニッケル等のみから構成することができる。

【0050】

銀イオンを含む水溶液は、前駆体粒子を含むスラリー中に一括添加することもでき、あるいは所定の時間にわたって逐次添加することもできる。置換めっきのコントロールのしやすさの観点からは、逐次添加を行うことが好ましい。

【0051】

置換めっきを行うために用いられる銀源としては、水溶性の銀化合物を用いることができる。そのような化合物としては、例えば硝酸銀、酢酸銀、ヨウ化銀、塩化銀、酸化銀、臭化銀、シアン化銀などが挙げられる。水溶液中における銀イオンの濃度は0.0013〜0.26モル/リットルとすることが好ましく、0.013〜0.18モル/リットルとすることが更に好ましい。投入する前駆体粒子の量は、水溶液中における銀イオンの濃度が前記の範囲内であることを条件として、水溶液1リットルあたり10〜600gとすることが好ましく、50〜300gとすることが更に好ましい。

【0052】

置換めっきを行うに際しては、液中にEDTA(エチレンジアミン四酢酸)、酒石酸、クエン酸、オキシカルボン酸等のカルボキシル化合物、アルコールアミン化合物又はアルキルアミン化合物などを共存させておいてもよい。こうすることで、安定的に粒子表面に存在する銅を錯体化させることができるからである。この目的のために、水溶液中におけるEDTA等の濃度は、9.5×10-4〜1.9×10-1モル/リットルとすることが好ましく、9.5×10-3〜1.4×10-1モル/リットルとすることが更に好ましい。

【0053】

置換めっきの温度は、銀と銅との置換の程度に応じて適宜設定することができる。置換めっきの時間についても同様である。置換量を多くして、目的とする銅粒子における銀の割合を高めたい場合には、比較的長時間にわたり置換めっきを行えばよく、逆に銀の割合をあまり高くしたくない場合には、置換めっきを比較的短時間で終了させればよい。

【0054】

このようにして目的とする銅粒子が得られる。この銅粒子の中心域Aにおける銅及びニッケル等の径方向の分布は、第1の還元剤の種類によっては、先に述べた図1に示すとおり、中心域が銅を主要構成元素とし、かつニッケル等が少量含有されたものとなる。もちろん、第1の還元剤の種類によっては、中心域が実質的に銅のみからなるものを得ることもできる。「実質的に」とは、意図せず不可避的に銅以外の元素が混入することを許容する趣旨である。

【0055】

〔製造方法2〕

本製造方法においては、(2−1)亜酸化銅粒子を含む水性スラリーに、25℃での標準電極電位が0.34〜−0.36(E/V)である第1の還元剤を添加して、主要構成元素が銅である中心域Aを形成し、(2−2)該水性スラリーにニッケル及びコバルトのうちの少なくとも一方の水溶性化合物を添加し、(2−3)25℃での標準電極電位が−0.36(E/V)未満である第2の還元剤を、第1の還元剤ととともに添加して、中心域Aの表面に、粒子表面に向かうに連れてニッケル又はコバルトの割合が漸増しているとともに銅の割合が漸減している遷移域Bを形成し、次いで、(2−4)遷移域Bまでが形成された粒子と、銀イオンを含む水溶液とを接触させて、該遷移域Bに含まれる銅を溶解させるとともに該遷移域の表面に銀を還元析出させる置換めっきを行い、銀とニッケル又はコバルトとを含む表面域Cを形成する。

【0056】

(2−1)の工程において用いられる亜酸化銅粒子及び第1の還元剤としては、製造方法1の工程(1−1)で用いたものと同様のものを用いることができる。水性スラリー中の亜酸化銅粒子の濃度や、水性スラリーの温度も工程(1−1)と同様とすることができる。また、水性スラリーに添加する第1の還元剤の量は、工程(1−1)と同様に、該還元剤の添加完了後の水性スラリー中に、未還元の亜酸化銅粒子が残存する量とする。

【0057】

(2−1)の工程において生成する芯材粒子は、目的とする銅粒子における中心域にほぼ対応する。この芯材粒子は、先に述べた製造方法1の(1−1)の工程で生成する芯材粒子と異なり、該粒子中にニッケル等を含有することはない。芯材粒子の生成時においては、反応系内にニッケルイオン等は存在していないからである。

【0058】

第1の還元剤の添加が完了した時点では、亜酸化銅粒子の還元によって生成した芯材粒子が水性スラリー中に含まれている。また、未還元の亜酸化銅粒子が残存している。第1の還元剤は消費されて、水性スラリー中には実質的に存在していない。この状態下に、(2−2)の工程を行い、水性スラリー中にニッケル及びコバルトのうちの少なくとも一方の水溶性化合物を添加する。該水溶性化合物としては、製造方法1の工程(1−1)で用いたものと同様のものを用いることができる。また、水性スラリー中における該水溶性化合物の濃度は、目的とする銅粒子に含まれるニッケル等の割合に応じて、仕込みの亜酸化銅粒子の濃度との関係で決定される。水性スラリー中にニッケル等の水溶性化合物を添加した時点では還元反応はほとんど生じず、該スラリー中には、前駆体粒子、亜酸化銅粒子及びニッケルイオン等が存在している。

【0059】

次いで(2−3)の工程を行い、引き続き(2−4)の工程を行う。本工程では、製造方法1の工程(1−2)及び(1−3)と同様の操作を行う。したがって、本工程の詳細については、製造方法1の工程(1−2)及び(1−3)に関する説明が適宜適用される。

【0060】

製造方法2を採用すると、中心域が実質的に銅のみからなる銅粒子を容易に得ることができる。「実質的に」とは、意図せず不可避的に銅以外の元素が混入することを許容する趣旨である。

【実施例】

【0061】

以下、実施例により本発明を更に詳細に説明する。しかしながら本発明の範囲は、かかる実施例に制限されない。

【0062】

〔実施例1〕

工程(1−1)

純水0.73リットルに、40.4gの亜酸化銅粒子及び67.1gの硫酸ニッケルを加えて70℃で混合して水性スラリーを得た。この温度条件下に、42.4gのヒドラジン(25℃における標準電極電位:0.11E/V)を30分間にわたり逐次添加した。これによって、亜酸化銅粒子に由来する芯材粒子が水性スラリー中に生成した。また、水性スラリーには、未還元の亜酸化銅粒子が残存し、かつニッケルイオンが存在していた。

【0063】

工程(1−2)

次に、水性スラリーの温度を上述の条件に調整した状態で、57.5gのヒドラジンと、0.1gの水素化ホウ素ナトリウム(25℃における標準電極電位:−1.241E/V)とを同時に、かつ1分間にわたり逐次添加した。このようにして、前駆体粒子を得た。

【0064】

工程(1−3)

得られた前駆体粒子を濾別して50.0gを計り取った。計り取った前駆体粒子を、2.1gのEDTA等とともに純水0.25リットルに投入し、5分間攪拌した。次に、硝酸銀2.4gを純水0.12リットルに溶解してなる硝酸銀水溶液を30分にわたり逐次添加して置換めっき反応を行った。硝酸銀水溶液の添加完了後、5分間熟成させて、目的とする銅粒子を得た。

【0065】

〔実施例2〕

実施例1において、硫酸ニッケルの使用量を22.3gに減量した。これ以外は実施例1と同様にして銅粒子を得た。

【0066】

〔比較例1〕

本比較例は銅のみからなる粒子の例である。この粒子は、特開2009−74152号公報の実施例1に準じて製造した。まず純水6.5Lに硫酸銅6000gを投入して撹拌し、その後、液温を50℃に保持しつつ、硫酸銅水溶液の液量が9リットルとなるように、更に水を添加して、濃度を調整した。当該硫酸銅水溶液に、アンモニア水溶液(濃度25質量%)2537ミリリットルを30分で添加して中和し、銅塩化合物スラリーを得た。そして、銅塩化合物スラリーを30分静置して熟成させた。ここまでは銅塩化合物スラリーの液温を50℃に保持したが、熟成後は液温を45℃に調整した。次に、銅塩化合物スラリーの銅濃度が2.0mol/リットルとなるように水を添加して液量を調整した。この銅塩化合物スラリーをpH6.3、液温50℃の条件に保ち、ここに、ヒドラジン1水和物450gとpH調整剤としてのアンモニア水溶液(濃度25質量%)591mリットルとを30分間かけて連続添加し、亜酸化銅スラリーとした。そして、還元反応を完全に行うため、更に30分間撹拌を続けた。その後、リパルプ洗浄のため、亜酸化銅スラリーに純水を加えて18リットルに液量調整した後、静置して亜酸化銅粒子を沈殿させ、静置後の上澄液を14リットル抜く操作を、pHが4.7になるまで繰り返した。そして、温めた純水8リットルを加えて全液量を12リットルにし、液温を45℃に維持して、銅濃度を2.0mol/リットルに調整し、これを洗浄亜酸化銅スラリーとした。銅濃度調整後の洗浄亜酸化銅スラリーに、次亜リン酸アンモニウム3.02gを添加し、5分間撹拌した。再び、洗浄亜酸化銅スラリーの銅濃度が2.0mol/リットルとなるように水を添加して液量を調整した。この洗浄亜酸化銅スラリーに、ヒドラジン一水和物1200gを30分間で添加した。次に、更に15分間撹拌を行い、還元反応を完全に行わせ銅粉を還元析出させた。析出した銅粒子を濾過して採取した。そして、洗浄後、当該銅粉に、オクタデシルアミン1.5gを溶解させたメタノール溶液5リットルに入れ有機表面処理を施し、濾別分離後、70℃、5時間の加熱乾燥を行い、更に解砕処理を施して銅粒子を得た。

【0067】

〔比較例2〕

本比較例は、銅のみからなる粒子の表面に二酸化ケイ素からなる微粒子を付着させてなる粒子の例である。この粒子は、特許文献1(特開2004−84069号公報)の〔0037〕〜〔0040〕に準じて製造した。具体的には銅粒子1kgと酸化ケイ素粒子0.05kgとを、ハイブリタイザーを用いて、回転数6000rpmで、5分間のメカノケミカルな固着処理を行い、酸化ケイ素コート銅粒子を製造した。

【0068】

〔参考例1及び2〕

本参考例は、実施例1及び2において、工程(1−2)までを行って得られた前駆体粒子である。この前駆体粒子は、銅及びニッケルのみからなるものであり、銀を含んでいない。

【0069】

〔評価〕

実施例及び比較例並びに参考例で得られた粒子について、その一次粒子径、及び粒子中に占めるニッケル及び銀の割合を、上述の方法で測定した。また、粒子断面における径方向での銅、ニッケル及び銀の元素マッピングから中心域の直径並びに遷移域及び表面域の厚みを測定した。更に、熱重量測定(TG)によって粒子の耐酸化性を以下の手順で評価した。また、粒子の導電性を以下の手順で測定した。それらの結果を以下の表1に示す。粒子の断面作製にはFIB(株式会社日立製作所製のFB−2100A)を用いた。また銅、ニッケル及び銀のマッピング並びに銅、ニッケル及び銀の量の分析には、SEM(Carl Zeiss製のSUPRA55VP)、EDX(EDAX製のPegasus System(GenesisXM4))を用いた。

【0070】

〔TGによる耐酸化性の評価〕

熱重量測定装置(セイコーインスツルメンツ株式会社製のTG/DTA6300)を用いた。試料の質量を13mgとし、大気雰囲気中、昇温速度10℃/minで試料を加熱し、質量変化を測定した。質量が1%増加した時点での温度を求め、耐酸化性の指標とした。この温度が高いほど耐酸化性が良好であることを意味する。

【0071】

〔粒子の導電性の測定〕

粒子の導電性は、圧粉抵抗測定による体積抵抗率で評価した。測定装置として三菱化学製のロレスタGP MCP−T600を用い、4端子4探針法に従い測定した。測定時の圧力負荷は1000kgf/cm2とした。

【0072】

【表1】

【0073】

表1に示す結果から明らかなように、各実施例の銅粒子は、各比較例の粒子に比べて耐酸化性が高いことが判る。また、各実施例の銅粒子は、銅のみからなる比較例1の粒子に近い実用的な導電性を有することが判る。また、表には示していないが、各実施例の銅粒子は、銅、銀及びニッケルに関し、図1に示す分布を有していた。また、各実施例と各参考例との対比から明らかなように、参考例で得られた前駆体粒子の表面を銀で置換めっきすることで、耐酸化性と導電性とが一層両立することが判る。

【技術分野】

【0001】

本発明は、銀とニッケル又はコバルトとを含有する銅粒子に関する。

【背景技術】

【0002】

スクリーン印刷、ディスペンシング、インクジェット印刷等での微細配線形成において、印刷性や配線の緻密性を高める観点から、粒子径の小さい金属粒子が求められている。そのような金属粒子としては、主に、導電性が高い金属である銀や銅の粒子が用いられている。しかし銀は高価な材料であり、かつマイグレーションが起こりやすい問題がある。銅は表面活性が高く、容易に酸化する傾向を有するので、経時変化や脱媒工程中の酸化による高抵抗化が起こりやすい問題がある。

【0003】

そこでこの問題を解決するために、従来、銅粒子の表面を有機物や無機物酸化物で被覆したり、金属めっきしたりすることで、銅粒子に耐酸化性を付与することが行われている(特許文献1ないし5参照)。しかし有機物は高温で分解しやすいため、脱媒工程での耐酸化性を維持できないという問題を有する。無機物酸化物を被覆すれば、有機物を被覆した場合に比べて高温域まで耐酸化性が向上するが、電気抵抗値が高くなるという問題がある。また金属めっきは高価な試薬を使うだけでなく、廃液による環境負荷等の問題がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−84069号公報

【特許文献2】特開2009−197317号公報

【特許文献3】特開2009−235556号公報

【特許文献4】特開2010−65260号公報

【特許文献5】特開2010−189681号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の課題は、前述した従来技術が有する種々の欠点を解消し得る銅粒子を提供することにある。

【課題を解決するための手段】

【0006】

本発明は、中心域、表面域、及び該中心域と該表面域との間に位置する遷移域を有し、主要構成元素が銅であり、更に銀と、ニッケル及びコバルトのうちの少なくとも一方とを含む銅粒子であって、

前記中心域は、主要構成元素が銅であり、

前記遷移域においては、粒子表面に向かうに連れてニッケル又はコバルトの割合が漸増しているとともに銅の割合が漸減しており、

前記表面域は、銀と、ニッケル及びコバルトのうちの少なくとも一方とを含んでいる銅粒子を提供するものである。

【0007】

また本発明は、前記の銅粒子の好ましい製造方法として、

亜酸化銅粒子と、ニッケル及びコバルトのうちの少なくとも一方との水溶性化合物を含む水性スラリーに、25℃での標準電極電位が0.34〜−0.36(E/V)である第1の還元剤を添加して、主要構成元素が銅である中心域を形成し、

25℃での標準電極電位が−0.36(E/V)未満である第2の還元剤を、第1の還元剤ととともに添加して、中心域の表面に、粒子表面に向かうに連れてニッケル又はコバルトの割合が漸増しているとともに銅の割合が漸減している遷移域を形成し、次いで、

前記遷移域までが形成された粒子と、銀イオンを含む水溶液とを接触させて、該遷移域に含まれる銅を溶解させるとともに該遷移域の表面に銀を還元析出させる置換めっきを行い、銀と、ニッケル及びコバルトのうちの少なくとも一方とを含む表面域を形成する工程を有する銅粒子の製造方法を提供するものである。

【0008】

更に本発明は、前記の銅粒子の別の好ましい製造方法として、

亜酸化銅粒子を含む水性スラリーに、25℃での標準電極電位が0.34〜−0.36(E/V)である第1の還元剤を添加して、主要構成元素が銅である中心域を形成し、

ニッケル及びコバルトのうちの少なくとも一方の水溶性化合物を添加し、次いで、

25℃での標準電極電位が−0.36(E/V)未満である第2の還元剤を、第1の還元剤ととともに添加して、中心域の表面に、粒子表面に向かうに連れてニッケル又はコバルトの割合が漸増しているとともに銅の割合が漸減している遷移域を形成し、次いで、

前記遷移域までが形成された粒子と、銀イオンを含む水溶液とを接触させて、該遷移域に含まれる銅を溶解させるとともに該遷移域の表面に銀を還元析出させる置換めっきを行い、銀と、ニッケル及びコバルトのうちの少なくとも一方とを含む表面域を形成する工程を有する銅粒子の製造方法を提供するものである。

【発明の効果】

【0009】

本発明によれば、耐酸化性が高く、かつ銅単体に近い導電性を有し、銀とニッケル又はコバルトとを含有する銅粒子が提供される。

【図面の簡単な説明】

【0010】

【図1】図1は、本発明の銅粒子における銅、銀及びニッケルの径方向の分布の一例を示すグラフである。

【図2】図2は、本発明の銅粒子の製造過程において、中心域の表面に遷移域が形成された時点における銅及びニッケルの径方向の分布の一例を示すグラフである。

【発明を実施するための形態】

【0011】

以下本発明を、その好ましい実施形態に基づき説明する。本発明の銅粒子は、銅を主要構成元素として含み、添加元素として少量の銀とニッケル又はコバルトとを含有するものである。銀とニッケル又はコバルトとは粒子の表面域に偏在している。以下の説明においては、ニッケル及びコバルトを総称して「ニッケル等」ともいう。「ニッケル等」というときには文脈に応じてニッケル及びコバルトの双方を意味する場合と、ニッケル又はコバルトを択一的に意味する場合とがある。

【0012】

本発明の銅粒子は、その径方向に沿って3つの部位に大別される。この3つの部位は、中心域、表面域、及び該中心域と該表面域との間に位置する遷移域である。中心域とは、これら3つの部位のうち、銅粒子の最も内側に位置している部位のことである。表面域とは、銅粒子の最表面を含み、かつ該最表面から所定の深さにわたる部位のことである。図1には、本発明の銅粒子における銅、銀及びニッケル等の径方向の分布と、中心域A、遷移域B及び表面域Cとの関係の一例が示されている。同図に示す銅粒子は、ニッケル等としてニッケルを含有するものである。以下、これら各域について説明する。

【0013】

本発明の銅粒子においては、主要構成元素である銅は、該銅粒子の主として中心域Aに多量に存在している。このことによって本発明の銅粒子は、銀及びニッケル等を含有するものでありながら、全体としては銅単体に近い性質を発現するものとなる。銅粒子の中心域Aは、銅のみから構成されているか、又は銅を主要構成元素として含み、かつ少量構成元素としてニッケル等を含んでいる部位である。主要構成元素とは、当該元素の存在割合が60atm%以上、特に70atm%以上である元素のことをいう。少量構成元素とは、当該元素の存在割合が40atm%以下、特に30atm%以下である元素のことをいう。なお、本発明における存在割合とはatm%(原子%)での割合のことである。

【0014】

中心域Aが銅のみから構成されている場合、該中心域Aとは、本発明の銅粒子における内部に位置し、かつ銅のみからなる部位のことである。中心域Aが銅を主要構成元素として含み、かつ少量構成元素としてニッケル等を含んでいる場合、該中心域Aとは、銅粒子における内部に位置し、かつ銅粒子の径方向での銅とニッケル等との比率が略一定になっている部位のことである。

【0015】

中心域Aに少量構成元素であるニッケル及びコバルトのうちの少なくとも一方が含まれている場合、これらの元素は、いずれか一方のみを用いてもよく、両方を併用してもよい。中心域Aが銅及びニッケル等を含有する場合、該中心域Aは銅とニッケル等との合金から構成されることが好ましい。

【0016】

銅に加えてニッケル等を含有する中心域Aを有する銅粒子は、銅のみからなる中心域Aを有する銅粒子に比べて、中心域Aと、後述する遷移域Bや表面域Cとが剥離しづらくなるという利点がある。

【0017】

中心域Aが、ニッケル等を含むか否かにかかわらず、該中心域Aにおける銅の割合は、銅とニッケル等との合計量に対して80atm%以上であることが好ましく、90atm%以上であることが更に好ましい。一方、ニッケル及びコバルトの合計量の割合は、銅とニッケル等との合計量に対して20atm%以下であることが好ましく、10atm%以下であることが更に好ましい。

【0018】

中心域Aが、銅に加えてニッケル等を含んでいる場合、銅とニッケル及びコバルトの合計量との比率がほぼ一定になっている該中心域Aにおける銅の割合は、銅とニッケル等との合計量に対して80〜99atm%であることが好ましく、90〜99atm%であることが更に好ましい。一方、ニッケル及びコバルトの合計量の割合は、銅とニッケル等との合計量に対して1〜20atm%であることが好ましく、1〜10atm%であることが更に好ましい。中心域Aにおける銅及びニッケル等の割合がこの範囲内であることによって、本発明の銅粒子は、銅よりも導電性の低い金属であるニッケル等を含有するものでありながら、全体としては銅単体に近い導電性を発現するものとなる。

【0019】

中心域Aが、銅に加えてニッケル等を含んでいる場合、銅とニッケル及びコバルトの合計量との比率がほぼ一定になっている該中心域Aの直径は、銅粒子の一次粒子径の45〜90%であることが好ましく、45〜75%であることが更に好ましい。中心域Aが銅のみからなる場合にも、銅粒子の一次粒子径に対する該中心域Aの直径はこの範囲内であることが好ましい。銅粒子の一次粒子径に対する該中心域Aの直径がこの範囲内であることによって、本発明の銅粒子は、銅よりも導電性の低い金属であるニッケル等を含有するものでありながら、全体としては銅単体に近い導電性を発現するものとなる。

【0020】

ニッケル等は、本発明の銅粒子の表面近傍、すなわち表面域C及び遷移域Bに偏在している。表面域C及び遷移域Bに偏在しているニッケル等は、本発明の銅粒子の耐酸化性を高める目的で用いられている。詳細には、ニッケル等は、銅よりも耐酸化性の高い元素である。このような元素が本発明の銅粒子の表面近傍に偏在していることによって、本発明の銅粒子の耐酸化性が高められる。そして、該銅粒子の中心域Aは、先に述べたとおり銅を主要構成元素として含んでいるので、本発明の銅粒子は、銅の有する高い導電性が維持される。これらの結果、本発明の銅粒子は、銅単体に近い導電性を有するものでありながら、銅単体よりも高い耐酸化性を有するものとなる。

【0021】

ニッケル等が偏在している遷移域Bとは、中心域Aと表面域Cとの間に位置する部位であり、一定の厚みを有する略球殻をなしている。遷移域Bには、ニッケル等に加えて銅が含まれている。しかし遷移域Bは銀を含有していない。ニッケル等と銅とは好ましくは合金を形成している。遷移域Bにおいては銅の割合がニッケル等の割合以上になっている。また、遷移域Bにおいては粒子表面に向かうに連れてニッケル等の割合が漸増している。これとともに遷移域Bにおいては、粒子表面に向かうに連れて銅の割合が漸減している。このように遷移域Bにおいては、銅及びニッケル等の割合が連続的に変化しており、銅のみの領域やニッケルのみの領域は存在していない。

【0022】

遷移域Bにおける中心域A寄りの部位においては、粒子内部に向かうに連れてニッケル等の存在割合が漸減しており、遷移域Bと中心域Aとの境界を挟んで、遷移域Bと中心域Aとでニッケル等の存在割合が連続的に変化している。銅に関しても同様に、遷移域Bにおける中心域A寄りの部位においては、粒子内部に向かうに連れて銅の存在割合が漸増しており、遷移域と中心域との境界を挟んで、遷移域Bと中心域Aとで銅の存在割合が連続的に変化している。これによって、遷移域Bと中心域Aとの一体性が高まり、両域の境界における剥離が起こりづらくなる。

【0023】

一方、遷移域Bにおける表面域C寄りの部位においては、粒子表面に向かうに連れてニッケル等の存在割合が漸増しており、遷移域Bと表面域Cとの境界を挟んで、遷移域Bと表面域Cとでニッケル等の存在割合が連続的に変化している。銅に関しても同様に、遷移域Bにおける表面域C寄りの部位においては、粒子表面に向かうに連れて銅の存在割合が漸減しており、遷移域Bと表面域Cとの境界を挟んで、遷移域Bと表面域Cとで銅の存在割合が連続的に変化している。これによって、遷移域Bと表面域Cとの一体性が高まり、両域の境界における剥離が起こりづらくなる。

【0024】

このように、遷移域Bにおいて、銅及びニッケル等の割合が連続的に変化していることで、中心域Aと表面域Cとが遷移域Bを介して連続体となるので、表面域Cの剥離が効果的に防止される。これとは対照的に、例えば銅の芯材粒子の表面にニッケル等をめっきによって被覆したり、銅の芯材粒子の表面に酸化物の微粒子を付着させたりすると、芯材粒子と、めっき部分又は酸化物の微粒子との剥離が起こりやすい。遷移域Bの機能を効果的に発現させる観点から、該遷移域Bの厚みを2倍した値は、本発明の銅粒子の一次粒子径の9.9〜54.9%であることが好ましく、21.5〜51.5%であることが更に好ましい。

【0025】

次に表面域Cについて説明する。表面域Cは、銀、ニッケル及びコバルトのうちの少なくとも一方及び銅を含んでいる。表面域Cとは、先に述べた遷移域Bよりも粒子の外側に位置し、かつ本発明の銅粒子の表面を含む領域である。表面域Cは一定の厚みを有する略球殻をなしている。表面域Cにおける銅の存在割合は、ニッケル及びコバルトの合計量の存在割合よりも低くなっている。表面域Cにおける最表面、すなわち本発明の銅粒子における最表面は、銀と、ニッケル及びコバルトのうちの少なくとも一方とのみから構成されており、銅は実質的に存在していないことが好ましい。尤も、本発明の効果を損なわない範囲で多少の銅が存在しても良い。一方、表面域Cにおける遷移域B寄りの部位には、銀及びニッケル及びコバルトのうちの少なくとも一方に加えて少量の銅が存在している。

【0026】

上述したとおり、表面域Cの最表面は銀及びニッケル等のみから構成されていることが好ましい。本発明の銅粒子耐酸化性を高める観点からは、表面域Cの最表面は、酸化されにくい元素であるニッケル等のみで構成されることが有利であるが、ニッケル等は銅に比べて導電性が低いことから、最表面をニッケル等のみで構成すると、本発明の銅粒子の導電性を十分に高めることが容易でなくなる。そこで、最表面にニッケル等に加えて銀を存在させることで、この銀と、遷移域B及び中心域Aに含まれる銅とが直接接するようになり、粒子全体の導電性を一層高めることができる。しかも銀は銅よりも酸化されにくい金属なので、銀を最表面に存在させることで、本発明の銅粒子の耐酸化性の低下も防止できる。このような理由によって、本発明の銅粒子によれば、耐酸化性を損なうことなく、導電性を維持することができる。

【0027】

なお図1においては、表面域Cにおける最表面は、ニッケル等の存在割合の方が銀の存在割合よりも高くなっている状態が示されているが、これは本発明の一例であって、両者の存在割合の大小は、本発明の銅粒子の具体的な用途に応じて適宜変更することができる。すなわち、最表面における銀の存在割合を、ニッケル等の存在割合よりも高くすることもでき、あるいは両者の存在割合を同じにすることもできる。例えば本発明の銅粒子からペーストを調製して、電気配線を形成する場合に、低めの焼成温度が要求される用途では、最表面における銀の存在割合をニッケル及びコバルトの合計量の存在割合よりも高くすることが有利である。逆に、高めの焼成温度が要求される用途では、最表面におけるニッケル及びコバルトの合計量の存在割合を銀の存在割合よりも高くすることが有利である。また、特に高い耐酸化性が要求される用途の場合も、最表面におけるニッケル及びコバルトの合計量の存在割合を銀の存在割合よりも高くすることが有利である。例えば最表面におけるニッケル及びコバルトの合計量の存在割合を51〜99atm%、特に60〜70atm%とすることが好ましく、銀の割合を1〜49atm%、特に30〜40atm%とすることが好ましい。

【0028】

表面域Cにおいて銀は、最表面における存在割合が最も高く、最表面から粒子内部に向かうに連れて存在割合が漸減している。また表面域Cにおいてニッケル等も、最表面における存在割合が最も高く、最表面から粒子内部に向かうに連れて存在割合が漸減している。このように、表面域Cにおいては、銀及びニッケル等の存在割合が、粒子の径方向に沿って連続的に変化しているので、本発明の銅粒子は、例えば銅の芯粒子の表面に銀を被覆して導電性を高めた従来の銅粒子に比べて、銀の剥離が起こりにくくなっている。

【0029】

また表面域Cにおける遷移域B寄りの部位においては、粒子内部に向かうに連れてニッケル等の存在割合が漸減しており、表面域と遷移域との境界を挟んで、表面域と遷移域とでニッケル等の存在割合が連続的に変化している。銅に関しても同様であり、表面域Cにおける遷移域寄りBの部位においては、粒子内部に向かうに連れて銅の存在割合が漸増しており、遷移域Bの説明に関して先に述べたとおり、表面域Cと遷移域Bとの境界を挟んで、表面域Cと遷移域Bとで銅の存在割合が連続的に変化している。これによって、表面域Cと遷移域Bとの一体性が高まり、両域の境界における剥離が起こりづらくなる。

【0030】

表面域Cはその厚みを2倍した値が、銅粒子の一次粒子径の0.1〜45.1%であることが好ましく、3.5〜33.5%であることが更に好ましい。銅粒子の一次粒子径に対する表面域の厚みがこの範囲内であることによって、本発明の銅粒子は、耐酸化性と導電性の双方が両立したものとなる。

【0031】

表面域Cにおける銀の割合は、銀とニッケル等と銅との合計量に対して5〜70atm%であることが好ましく、5〜65atm%であることが更に好ましく、5〜60atm%であることが一層好ましい。ニッケル及びコバルトの合計量の割合は、銀とニッケル等と銅との合計量に対して25〜60atm%であることが好ましく、30〜55atm%であることが更に好ましく、35〜50atm%であることが一層好ましい。更に銅の割合は、銀とニッケル等と銅との合計量に対して5〜70atm%であることが好ましく、5〜65atm%であることが更に好ましく、5〜60atm%であることが一層好ましい。表面域Cにおける銅及びニッケル等の割合がこの範囲内であることによって、本発明の銅粒子は、銅よりも導電性の低い金属であるニッケル等を含有するものでありながら、全体としては銅単体に近い導電性を発現するものとなる。

【0032】

表面域Cの厚みや該表面域Cでの銀、ニッケル等及び銅の割合、遷移域Bの厚みや該遷移域Bでのニッケル等及び銅の割合、並びに中心域Aの直径や該中心域Aでのニッケル等及び銅の割合は、FIBを用いて銅粒子の断面のサンプルを作製し、該断面をSEM−STEM−EDXを用いて元素分析することで求めることができる。

【0033】

本発明の銅粒子全体に占めるニッケル及びコバルトの合計量の割合は、導電性と耐酸化性とのバランスの点から、10〜40atm%であることが好ましく、10〜30atm%であることが更に好ましい。また、本発明の銅粒子全体に占める銀の割合は、導電性と経済性とのバランスの点から、0.1〜20atm%であることが好ましく、1〜15atm%であることが更に好ましい。これらの割合は、本発明の銅粒子を硝酸や硫酸等の溶媒に全溶解させて溶液を調製し、その溶液をICP発光分光分析装置によって分析することによって測定することができる。

【0034】

本発明の銅粒子は、その用途に応じて粒径を適宜調整できる。本発明の銅粒子を、例えばスクリーン印刷、ディスペンシング及びインクジェット印刷等の手段で微細電気配線形成に用いる場合には、一次粒子径を50nm〜2μmに設定することが好ましく、200nm〜1μmに設定することが更に好ましい。銅粒子の一次粒子径は、例えば画像解析式粒度分布測定ソフトウェアMacView(株式会社マウンテック製)によって測定することができる。

【0035】

本発明の銅粒子は、その用途に応じて形状を適宜調整できる。典型的には等方形状、例えば球状の形状を採用することができる。

【0036】

本発明の銅粒子は例えば導電性ペーストの原料として用いることができる。この導電性ペーストは、本発明の銅粒子と、有機ビヒクルと、ガラスフリットとを含有するものである。この有機ビヒクルは、樹脂成分と溶剤とを含む。樹脂成分としては、例えば、アクリル樹脂、エポキシ樹脂、エチルセルロース、カルボキシエチルセルロース等が挙げられる。溶剤としては、ターピネオール及びジヒドロターピネオール等のテルペン系溶剤や、エチルカルビトール及びブチルカルビトール等のエーテル系溶剤が挙げられる。ガラスフリットとしては、ホウケイ酸ガラス、ホウケイ酸バリウムガラス、ホウケイ酸亜鉛ガラス等が挙げられる。導電性ペーストにおける銅粒子の割合は例えば36〜97.5質量%とすることが好ましい。ガラスフリットの割合は例えば1.5〜14質量%とすることが好ましい。有機ビヒクルの割合は例えば1〜50質量%とすることが好ましい。

【0037】

このようにして得られた導電性ペーストは、例えば、プリント配線板の回路形成、セラミックコンデンサの外部電極等の電気的導通確保、EMI対策のために好適に使用される。

【0038】

次に、本発明の銅粒子の好適な製造方法について説明する。本発明の銅粒子は、主として、以下に述べる製造方法1及び製造方法2に従い好適に製造することができる。

【0039】

〔製造方法1〕

本製造方法においては、(1−1)亜酸化銅粒子と、ニッケル及びコバルトのうちの少なくとも一方の水溶性化合物とを含む水性スラリーに、25℃での標準電極電位が0.34〜−0.36(E/V)である第1の還元剤を添加して、主要構成元素が銅である中心域Aを形成し、(1−2)25℃での標準電極電位が−0.36(E/V)未満である第2の還元剤を、第1の還元剤ととともに添加して、中心域Aの表面に、粒子表面に向かうに連れてニッケル又はコバルトの割合が漸増しているとともに銅の割合が漸減している遷移域Bを形成し、次いで、(1−3)遷移域Bまでが形成された粒子と、銀イオンを含む水溶液とを接触させて、該遷移域Bに含まれる銅を溶解させるとともに該遷移域Bの表面に銀を還元析出させる置換めっきを行い、銀と、ニッケル及びコバルトのうちの少なくとも一方とを含む表面域Cを形成する。以下、本製造方法について詳細に説明する。

【0040】

(1−1)の工程においては、亜酸化銅粒子と、ニッケル及びコバルトのうちの少なくとも一方の水溶性化合物とを用意する。亜酸化銅粒子は、その粒径に制限はなく、該亜酸化銅粒子から銅が首尾よく還元する程度の粒径を有していればよい。ニッケル等の水溶性化合物としては、ニッケルに関しては例えば硫酸ニッケル、塩化ニッケル、硝酸ニッケル、炭酸ニッケル、酢酸ニッケル、水酸化ニッケル等が挙げられ、コバルトに関しては例えば、塩化コバルト、硫酸コバルト、炭酸コバルト、酢酸コバルト等が挙げられる。

【0041】

水性スラリー中における亜酸化銅粒子の濃度は、還元を首尾よく行う観点から、0.1〜20質量%とすることが好ましく、1〜10質量%とすることが更に好ましい。ニッケル等の水溶性化合物の濃度は、目的とする銅粒子に含まれるニッケル等の割合に応じて、亜酸化銅粒子の濃度との関係で決定される。

【0042】

亜酸化銅粒子及びニッケル等の水溶性化合物を水と混合して水性スラリーが得られたら、これに第1の還元剤を添加する。第1の還元剤は、先に述べたとおり25℃での標準電極電位が0.34〜−0.36(E/V)であるものである。このような標準電極電位を有する還元剤を用いることで、亜酸化銅を還元させることができ、かつニッケルイオン又はコバルトイオンの還元を可能な限り抑えることができる。そのような還元剤としては、例えばヒドラジン、グルコース、アスコルビン酸、ホルムアルデヒド、アルコールなどが挙げられる。これらの還元剤は、単独で用いてもよく、あるいは2種以上を組み合わせて用いてもよい。水性スラリーに第1の還元剤を添加するに際しては、該還元剤が所望の還元力を発現するようにするために、水性スラリー中の温度等を調整することが好ましい。例えば第1の還元剤としてヒドラジンを用いる場合には、水性スラリーを50〜80℃に加熱することが好ましい。第1の還元剤の添加は一括添加でもよく、あるいは一定時間にわたる逐次添加でもよい。還元のコントロールのしやすさの点からは、逐次添加を行うことが有利である。

【0043】

第1の還元剤の添加量は、該還元剤の添加完了後の水性スラリー中に、未還元の亜酸化銅粒子が残存する量とする。こうすることで、後述する(1−2)の工程においても、亜酸化銅粒子の還元が生じるからである。

【0044】

第1の還元剤の添加が完了した時点では、亜酸化銅粒子の還元によって生成した銅の粒子(この粒子を、目的とする銅粒子と区別する目的で「芯材粒子」という。)が水性スラリー中に含まれている。また、未還元の亜酸化銅粒子が残存している。第1の還元剤は消費されて、水性スラリー中には実質的に存在していない。更に、第1の還元剤によるニッケルイオン等の還元はほとんど生じておらず、イオンの状態で水性スラリー中に存在している。尤も、一部のニッケルイオン等が第1の還元剤によって還元されることがあり、その場合には、亜酸化銅粒子の還元によって生成した芯材粒子中に、ニッケル等が銅との合金を形成して少量含有された状態になっている。この状態の芯材粒子におけるニッケル等の分布は該粒子の径方向において略均一になっている。芯材粒子は、目的とする銅粒子における中心域Aにほぼ対応する。

【0045】

第1の還元剤の添加が完了したら、次いで前記の(1−2)の工程を行う。本工程においては、還元力の異なる2種の還元剤を用いる。これら2種の還元剤としては、先に述べた第1の還元剤と、25℃での標準電極電位が−0.36(E/V)未満である第2の還元剤とを用いる。本工程で用いる第1の還元剤は、先に述べた(1−1)の工程で用いた第1の還元剤と同種でもよく、あるいは異種でもよい。第2の還元剤を用いることで、亜酸化銅並びにニッケルイオン及びコバルトイオンを還元させることができる。そのような第2の還元剤としては、例えば水素化ホウ素ナトリウム、シアノ水素化ホウ素ナトリウム、水素化ホウ素リチウム、水素化ホウ素亜鉛、水素化アルミニウムリチウム、水素化ビスアルミニウムナトリウムなどが挙げられる。これら第2の還元剤は、単独で用いてもよく、あるいは2種以上を組み合わせて用いてもよい。第1の還元剤についても同様である。

【0046】

第1の還元剤と第2の還元剤の添加は、どちらか一方を先行して添加し、他方を後から添加してもよく、あるいは両還元剤を同時に添加してもよい。いずれの場合であっても、第1及び第2の還元剤の添加は一括添加でもよく、あるいは一定時間にわたる逐次添加でもよい。還元のコントロールのしやすさの点からは、逐次添加を行うことが有利である。

【0047】

第1及び第2の還元剤を水性スラリーに添加するに際しては、これらの還元剤が所望の還元力を発現するように、水性スラリー中の温度等を調整することが好ましい。例えば第1の還元剤としてヒドラジンを用い、かつ第2の還元剤として水素化ホウ素ナトリウムを用いる場合には、水性スラリーを50〜80℃に加熱することが好ましい。

【0048】

第1及び第2の還元剤の添加によって、芯材粒子の表面に、銅及びニッケル等が析出する。これによって目的とする銅粒子における遷移域Bが形成される。遷移域Bを首尾よく形成するためには、上述した水性スラリーの温度等を調整することが必要であるほかに、第1の還元剤と第2の還元剤との使用比率を適切に調整することも必要である。この観点から、第1の還元剤と第2の還元剤との使用比率(質量比)を、第1の還元剤:第2の還元剤=500:1〜50:1とすることが好ましい。こうすることで、本工程において、亜酸化銅粒子の還元の程度が時間の経過とともに徐々に低下し、それとは対照的にニッケルイオン等の還元の程度が徐々に高まる。その結果、芯材粒子の表面に遷移域Bが形成される。この時点での銅及びニッケルの径方向での分布の一例は図2に示すとおりとなる。

【0049】

遷移域Bまでが形成された粒子(以下、この粒子を「前駆体粒子」という。)に対して(1−3)の工程を行う。本工程においては、粒子と、銀イオンを含む水溶液とを接触させて、銀と銅との置換めっきを行う。例えば銀イオンを含む水溶液中に前駆体粒子を投入し、液を攪拌する。銀と銅とのイオン化傾向の違いに起因して、遷移域に含まれる銅が液中に溶解するとともに、液中の銀イオンが還元されて遷移域の表面に銀が析出する。遷移域Bに存在しているニッケル等には変化は生じない。その結果、前駆体粒子の表面において、銅と銀とが置換されて、銀の存在割合が増加し、かつ銅の存在割合が減少する。その結果、表面域Cが形成される。この場合、置換めっきの条件を適切に調整することで、粒子の最表面を、銀とニッケル等のみから構成することができる。

【0050】

銀イオンを含む水溶液は、前駆体粒子を含むスラリー中に一括添加することもでき、あるいは所定の時間にわたって逐次添加することもできる。置換めっきのコントロールのしやすさの観点からは、逐次添加を行うことが好ましい。

【0051】

置換めっきを行うために用いられる銀源としては、水溶性の銀化合物を用いることができる。そのような化合物としては、例えば硝酸銀、酢酸銀、ヨウ化銀、塩化銀、酸化銀、臭化銀、シアン化銀などが挙げられる。水溶液中における銀イオンの濃度は0.0013〜0.26モル/リットルとすることが好ましく、0.013〜0.18モル/リットルとすることが更に好ましい。投入する前駆体粒子の量は、水溶液中における銀イオンの濃度が前記の範囲内であることを条件として、水溶液1リットルあたり10〜600gとすることが好ましく、50〜300gとすることが更に好ましい。

【0052】

置換めっきを行うに際しては、液中にEDTA(エチレンジアミン四酢酸)、酒石酸、クエン酸、オキシカルボン酸等のカルボキシル化合物、アルコールアミン化合物又はアルキルアミン化合物などを共存させておいてもよい。こうすることで、安定的に粒子表面に存在する銅を錯体化させることができるからである。この目的のために、水溶液中におけるEDTA等の濃度は、9.5×10-4〜1.9×10-1モル/リットルとすることが好ましく、9.5×10-3〜1.4×10-1モル/リットルとすることが更に好ましい。

【0053】

置換めっきの温度は、銀と銅との置換の程度に応じて適宜設定することができる。置換めっきの時間についても同様である。置換量を多くして、目的とする銅粒子における銀の割合を高めたい場合には、比較的長時間にわたり置換めっきを行えばよく、逆に銀の割合をあまり高くしたくない場合には、置換めっきを比較的短時間で終了させればよい。

【0054】

このようにして目的とする銅粒子が得られる。この銅粒子の中心域Aにおける銅及びニッケル等の径方向の分布は、第1の還元剤の種類によっては、先に述べた図1に示すとおり、中心域が銅を主要構成元素とし、かつニッケル等が少量含有されたものとなる。もちろん、第1の還元剤の種類によっては、中心域が実質的に銅のみからなるものを得ることもできる。「実質的に」とは、意図せず不可避的に銅以外の元素が混入することを許容する趣旨である。

【0055】

〔製造方法2〕

本製造方法においては、(2−1)亜酸化銅粒子を含む水性スラリーに、25℃での標準電極電位が0.34〜−0.36(E/V)である第1の還元剤を添加して、主要構成元素が銅である中心域Aを形成し、(2−2)該水性スラリーにニッケル及びコバルトのうちの少なくとも一方の水溶性化合物を添加し、(2−3)25℃での標準電極電位が−0.36(E/V)未満である第2の還元剤を、第1の還元剤ととともに添加して、中心域Aの表面に、粒子表面に向かうに連れてニッケル又はコバルトの割合が漸増しているとともに銅の割合が漸減している遷移域Bを形成し、次いで、(2−4)遷移域Bまでが形成された粒子と、銀イオンを含む水溶液とを接触させて、該遷移域Bに含まれる銅を溶解させるとともに該遷移域の表面に銀を還元析出させる置換めっきを行い、銀とニッケル又はコバルトとを含む表面域Cを形成する。

【0056】

(2−1)の工程において用いられる亜酸化銅粒子及び第1の還元剤としては、製造方法1の工程(1−1)で用いたものと同様のものを用いることができる。水性スラリー中の亜酸化銅粒子の濃度や、水性スラリーの温度も工程(1−1)と同様とすることができる。また、水性スラリーに添加する第1の還元剤の量は、工程(1−1)と同様に、該還元剤の添加完了後の水性スラリー中に、未還元の亜酸化銅粒子が残存する量とする。

【0057】

(2−1)の工程において生成する芯材粒子は、目的とする銅粒子における中心域にほぼ対応する。この芯材粒子は、先に述べた製造方法1の(1−1)の工程で生成する芯材粒子と異なり、該粒子中にニッケル等を含有することはない。芯材粒子の生成時においては、反応系内にニッケルイオン等は存在していないからである。

【0058】

第1の還元剤の添加が完了した時点では、亜酸化銅粒子の還元によって生成した芯材粒子が水性スラリー中に含まれている。また、未還元の亜酸化銅粒子が残存している。第1の還元剤は消費されて、水性スラリー中には実質的に存在していない。この状態下に、(2−2)の工程を行い、水性スラリー中にニッケル及びコバルトのうちの少なくとも一方の水溶性化合物を添加する。該水溶性化合物としては、製造方法1の工程(1−1)で用いたものと同様のものを用いることができる。また、水性スラリー中における該水溶性化合物の濃度は、目的とする銅粒子に含まれるニッケル等の割合に応じて、仕込みの亜酸化銅粒子の濃度との関係で決定される。水性スラリー中にニッケル等の水溶性化合物を添加した時点では還元反応はほとんど生じず、該スラリー中には、前駆体粒子、亜酸化銅粒子及びニッケルイオン等が存在している。

【0059】

次いで(2−3)の工程を行い、引き続き(2−4)の工程を行う。本工程では、製造方法1の工程(1−2)及び(1−3)と同様の操作を行う。したがって、本工程の詳細については、製造方法1の工程(1−2)及び(1−3)に関する説明が適宜適用される。

【0060】

製造方法2を採用すると、中心域が実質的に銅のみからなる銅粒子を容易に得ることができる。「実質的に」とは、意図せず不可避的に銅以外の元素が混入することを許容する趣旨である。

【実施例】

【0061】

以下、実施例により本発明を更に詳細に説明する。しかしながら本発明の範囲は、かかる実施例に制限されない。

【0062】

〔実施例1〕

工程(1−1)

純水0.73リットルに、40.4gの亜酸化銅粒子及び67.1gの硫酸ニッケルを加えて70℃で混合して水性スラリーを得た。この温度条件下に、42.4gのヒドラジン(25℃における標準電極電位:0.11E/V)を30分間にわたり逐次添加した。これによって、亜酸化銅粒子に由来する芯材粒子が水性スラリー中に生成した。また、水性スラリーには、未還元の亜酸化銅粒子が残存し、かつニッケルイオンが存在していた。

【0063】

工程(1−2)

次に、水性スラリーの温度を上述の条件に調整した状態で、57.5gのヒドラジンと、0.1gの水素化ホウ素ナトリウム(25℃における標準電極電位:−1.241E/V)とを同時に、かつ1分間にわたり逐次添加した。このようにして、前駆体粒子を得た。

【0064】

工程(1−3)

得られた前駆体粒子を濾別して50.0gを計り取った。計り取った前駆体粒子を、2.1gのEDTA等とともに純水0.25リットルに投入し、5分間攪拌した。次に、硝酸銀2.4gを純水0.12リットルに溶解してなる硝酸銀水溶液を30分にわたり逐次添加して置換めっき反応を行った。硝酸銀水溶液の添加完了後、5分間熟成させて、目的とする銅粒子を得た。

【0065】

〔実施例2〕

実施例1において、硫酸ニッケルの使用量を22.3gに減量した。これ以外は実施例1と同様にして銅粒子を得た。

【0066】

〔比較例1〕

本比較例は銅のみからなる粒子の例である。この粒子は、特開2009−74152号公報の実施例1に準じて製造した。まず純水6.5Lに硫酸銅6000gを投入して撹拌し、その後、液温を50℃に保持しつつ、硫酸銅水溶液の液量が9リットルとなるように、更に水を添加して、濃度を調整した。当該硫酸銅水溶液に、アンモニア水溶液(濃度25質量%)2537ミリリットルを30分で添加して中和し、銅塩化合物スラリーを得た。そして、銅塩化合物スラリーを30分静置して熟成させた。ここまでは銅塩化合物スラリーの液温を50℃に保持したが、熟成後は液温を45℃に調整した。次に、銅塩化合物スラリーの銅濃度が2.0mol/リットルとなるように水を添加して液量を調整した。この銅塩化合物スラリーをpH6.3、液温50℃の条件に保ち、ここに、ヒドラジン1水和物450gとpH調整剤としてのアンモニア水溶液(濃度25質量%)591mリットルとを30分間かけて連続添加し、亜酸化銅スラリーとした。そして、還元反応を完全に行うため、更に30分間撹拌を続けた。その後、リパルプ洗浄のため、亜酸化銅スラリーに純水を加えて18リットルに液量調整した後、静置して亜酸化銅粒子を沈殿させ、静置後の上澄液を14リットル抜く操作を、pHが4.7になるまで繰り返した。そして、温めた純水8リットルを加えて全液量を12リットルにし、液温を45℃に維持して、銅濃度を2.0mol/リットルに調整し、これを洗浄亜酸化銅スラリーとした。銅濃度調整後の洗浄亜酸化銅スラリーに、次亜リン酸アンモニウム3.02gを添加し、5分間撹拌した。再び、洗浄亜酸化銅スラリーの銅濃度が2.0mol/リットルとなるように水を添加して液量を調整した。この洗浄亜酸化銅スラリーに、ヒドラジン一水和物1200gを30分間で添加した。次に、更に15分間撹拌を行い、還元反応を完全に行わせ銅粉を還元析出させた。析出した銅粒子を濾過して採取した。そして、洗浄後、当該銅粉に、オクタデシルアミン1.5gを溶解させたメタノール溶液5リットルに入れ有機表面処理を施し、濾別分離後、70℃、5時間の加熱乾燥を行い、更に解砕処理を施して銅粒子を得た。

【0067】

〔比較例2〕

本比較例は、銅のみからなる粒子の表面に二酸化ケイ素からなる微粒子を付着させてなる粒子の例である。この粒子は、特許文献1(特開2004−84069号公報)の〔0037〕〜〔0040〕に準じて製造した。具体的には銅粒子1kgと酸化ケイ素粒子0.05kgとを、ハイブリタイザーを用いて、回転数6000rpmで、5分間のメカノケミカルな固着処理を行い、酸化ケイ素コート銅粒子を製造した。

【0068】

〔参考例1及び2〕

本参考例は、実施例1及び2において、工程(1−2)までを行って得られた前駆体粒子である。この前駆体粒子は、銅及びニッケルのみからなるものであり、銀を含んでいない。

【0069】

〔評価〕

実施例及び比較例並びに参考例で得られた粒子について、その一次粒子径、及び粒子中に占めるニッケル及び銀の割合を、上述の方法で測定した。また、粒子断面における径方向での銅、ニッケル及び銀の元素マッピングから中心域の直径並びに遷移域及び表面域の厚みを測定した。更に、熱重量測定(TG)によって粒子の耐酸化性を以下の手順で評価した。また、粒子の導電性を以下の手順で測定した。それらの結果を以下の表1に示す。粒子の断面作製にはFIB(株式会社日立製作所製のFB−2100A)を用いた。また銅、ニッケル及び銀のマッピング並びに銅、ニッケル及び銀の量の分析には、SEM(Carl Zeiss製のSUPRA55VP)、EDX(EDAX製のPegasus System(GenesisXM4))を用いた。

【0070】

〔TGによる耐酸化性の評価〕

熱重量測定装置(セイコーインスツルメンツ株式会社製のTG/DTA6300)を用いた。試料の質量を13mgとし、大気雰囲気中、昇温速度10℃/minで試料を加熱し、質量変化を測定した。質量が1%増加した時点での温度を求め、耐酸化性の指標とした。この温度が高いほど耐酸化性が良好であることを意味する。

【0071】

〔粒子の導電性の測定〕

粒子の導電性は、圧粉抵抗測定による体積抵抗率で評価した。測定装置として三菱化学製のロレスタGP MCP−T600を用い、4端子4探針法に従い測定した。測定時の圧力負荷は1000kgf/cm2とした。

【0072】

【表1】

【0073】

表1に示す結果から明らかなように、各実施例の銅粒子は、各比較例の粒子に比べて耐酸化性が高いことが判る。また、各実施例の銅粒子は、銅のみからなる比較例1の粒子に近い実用的な導電性を有することが判る。また、表には示していないが、各実施例の銅粒子は、銅、銀及びニッケルに関し、図1に示す分布を有していた。また、各実施例と各参考例との対比から明らかなように、参考例で得られた前駆体粒子の表面を銀で置換めっきすることで、耐酸化性と導電性とが一層両立することが判る。

【特許請求の範囲】

【請求項1】

中心域、表面域、及び該中心域と該表面域との間に位置する遷移域を有し、主要構成元素が銅であり、更に銀と、ニッケル及びコバルトのうちの少なくとも一方とを含む銅粒子であって、

前記中心域は、主要構成元素が銅であり、

前記遷移域においては、粒子表面に向かうに連れてニッケル又はコバルトの割合が漸増しているとともに銅の割合が漸減しており、

前記表面域は、銀と、ニッケル及びコバルトのうちの少なくとも一方とを含んでいる銅粒子。

【請求項2】

中心域が、少量構成元素としてニッケル及びコバルトのうちの少なくとも一方を含む請求項1に記載の銅粒子。

【請求項3】

中心域においては、粒子の径方向での銅と、ニッケル及びコバルトの合計量との比率が略一定になっている請求項2に記載の銅粒子。

【請求項4】

一次粒子径が50nm〜2μmであり、

中心域の直径が一次粒子径の40〜90%である請求項3に記載の銅粒子。

【請求項5】

表面域の厚みが一次粒子径の0.1〜30%である請求項4に記載の銅粒子。

【請求項6】

中心域における銅の割合が80atm%以上であり、ニッケル及びコバルトの合計量の割合が20atm%以下である請求項2ないし5のいずれか一項に記載の銅粒子。

【請求項7】

最表面におけるニッケル及びコバルトの合計量の割合が51〜99atm%であり、銀の割合が1〜49atm%である請求項1ないし6のいずれか一項に記載の銅粒子。

【請求項8】

亜酸化銅粒子と、ニッケル及びコバルトのうちの少なくとも一方との水溶性化合物を含む水性スラリーに、25℃での標準電極電位が0.34〜−0.36(E/V)である第1の還元剤を添加して、主要構成元素が銅である中心域を形成し、

25℃での標準電極電位が−0.36(E/V)未満である第2の還元剤を、第1の還元剤ととともに添加して、中心域の表面に、粒子表面に向かうに連れてニッケル又はコバルトの割合が漸増しているとともに銅の割合が漸減している遷移域を形成し、次いで、

前記遷移域までが形成された粒子と、銀イオンを含む水溶液とを接触させて、該遷移域に含まれる銅を溶解させるとともに該遷移域の表面に銀を還元析出させる置換めっきを行い、銀と、ニッケル及びコバルトのうちの少なくとも一方とを含む表面域を形成する工程を有する銅粒子の製造方法。

【請求項9】

亜酸化銅粒子を含む水性スラリーに、25℃での標準電極電位が0.34〜−0.36(E/V)である第1の還元剤を添加して、主要構成元素が銅である中心域を形成し、

ニッケル及びコバルトのうちの少なくとも一方の水溶性化合物を添加し、次いで、

25℃での標準電極電位が−0.36(E/V)未満である第2の還元剤を、第1の還元剤ととともに添加して、中心域の表面に、粒子表面に向かうに連れてニッケル又はコバルトの割合が漸増しているとともに銅の割合が漸減している遷移域を形成し、次いで、

前記遷移域までが形成された粒子と、銀イオンを含む水溶液とを接触させて、該遷移域に含まれる銅を溶解させるとともに該遷移域の表面に銀を還元析出させる置換めっきを行い、銀と、ニッケル及びコバルトのうちの少なくとも一方とを含む表面域を形成する工程を有する銅粒子の製造方法。

【請求項10】

請求項1ないし7のいずれか一項に記載の銅粒子を含むことを特徴とする導電性ペースト。

【請求項1】

中心域、表面域、及び該中心域と該表面域との間に位置する遷移域を有し、主要構成元素が銅であり、更に銀と、ニッケル及びコバルトのうちの少なくとも一方とを含む銅粒子であって、

前記中心域は、主要構成元素が銅であり、

前記遷移域においては、粒子表面に向かうに連れてニッケル又はコバルトの割合が漸増しているとともに銅の割合が漸減しており、

前記表面域は、銀と、ニッケル及びコバルトのうちの少なくとも一方とを含んでいる銅粒子。

【請求項2】

中心域が、少量構成元素としてニッケル及びコバルトのうちの少なくとも一方を含む請求項1に記載の銅粒子。

【請求項3】

中心域においては、粒子の径方向での銅と、ニッケル及びコバルトの合計量との比率が略一定になっている請求項2に記載の銅粒子。

【請求項4】

一次粒子径が50nm〜2μmであり、

中心域の直径が一次粒子径の40〜90%である請求項3に記載の銅粒子。

【請求項5】

表面域の厚みが一次粒子径の0.1〜30%である請求項4に記載の銅粒子。

【請求項6】

中心域における銅の割合が80atm%以上であり、ニッケル及びコバルトの合計量の割合が20atm%以下である請求項2ないし5のいずれか一項に記載の銅粒子。

【請求項7】

最表面におけるニッケル及びコバルトの合計量の割合が51〜99atm%であり、銀の割合が1〜49atm%である請求項1ないし6のいずれか一項に記載の銅粒子。

【請求項8】

亜酸化銅粒子と、ニッケル及びコバルトのうちの少なくとも一方との水溶性化合物を含む水性スラリーに、25℃での標準電極電位が0.34〜−0.36(E/V)である第1の還元剤を添加して、主要構成元素が銅である中心域を形成し、

25℃での標準電極電位が−0.36(E/V)未満である第2の還元剤を、第1の還元剤ととともに添加して、中心域の表面に、粒子表面に向かうに連れてニッケル又はコバルトの割合が漸増しているとともに銅の割合が漸減している遷移域を形成し、次いで、

前記遷移域までが形成された粒子と、銀イオンを含む水溶液とを接触させて、該遷移域に含まれる銅を溶解させるとともに該遷移域の表面に銀を還元析出させる置換めっきを行い、銀と、ニッケル及びコバルトのうちの少なくとも一方とを含む表面域を形成する工程を有する銅粒子の製造方法。

【請求項9】

亜酸化銅粒子を含む水性スラリーに、25℃での標準電極電位が0.34〜−0.36(E/V)である第1の還元剤を添加して、主要構成元素が銅である中心域を形成し、

ニッケル及びコバルトのうちの少なくとも一方の水溶性化合物を添加し、次いで、

25℃での標準電極電位が−0.36(E/V)未満である第2の還元剤を、第1の還元剤ととともに添加して、中心域の表面に、粒子表面に向かうに連れてニッケル又はコバルトの割合が漸増しているとともに銅の割合が漸減している遷移域を形成し、次いで、

前記遷移域までが形成された粒子と、銀イオンを含む水溶液とを接触させて、該遷移域に含まれる銅を溶解させるとともに該遷移域の表面に銀を還元析出させる置換めっきを行い、銀と、ニッケル及びコバルトのうちの少なくとも一方とを含む表面域を形成する工程を有する銅粒子の製造方法。

【請求項10】

請求項1ないし7のいずれか一項に記載の銅粒子を含むことを特徴とする導電性ペースト。

【図1】

【図2】

【図2】

【公開番号】特開2012−180564(P2012−180564A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2011−44539(P2011−44539)

【出願日】平成23年3月1日(2011.3.1)

【出願人】(000006183)三井金属鉱業株式会社 (1,121)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成23年3月1日(2011.3.1)

【出願人】(000006183)三井金属鉱業株式会社 (1,121)

【Fターム(参考)】

[ Back to top ]