銅精鉱の処理方法

【課題】 Cuロスを抑制しつつ銅精鉱からFe濃縮尾鉱を効率良くかつ経済的に除去することができる銅精鉱の処理方法を提供する。

【解決手段】 銅精鉱の処理方法は、黄銅鉱(CuFeS2)を含む銅精鉱を硫化する硫化変換工程と、前記硫化変換工程によって得られる硫化変換粒子を、50%粒子径が15μm〜50μmになるように摩鉱する摩鉱工程と、前記摩鉱工程によって得られる摩鉱粒子に対して浮遊選鉱処理することによって、Cu品位の高い浮選精鉱とCu品位の低い浮選尾鉱とに分離する分離工程とを含む。

【解決手段】 銅精鉱の処理方法は、黄銅鉱(CuFeS2)を含む銅精鉱を硫化する硫化変換工程と、前記硫化変換工程によって得られる硫化変換粒子を、50%粒子径が15μm〜50μmになるように摩鉱する摩鉱工程と、前記摩鉱工程によって得られる摩鉱粒子に対して浮遊選鉱処理することによって、Cu品位の高い浮選精鉱とCu品位の低い浮選尾鉱とに分離する分離工程とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、銅精鉱の処理方法に関する。

【背景技術】

【0002】

銅鉱山で産出される銅鉱石は、主に硫化鉱である。硫化鉱を大別すると、輝銅鉱(Cu2S)、銅藍(CuS)などの鉱物を主体とした比較的高銅品位の二次硫化鉱と、黄銅鉱(CuFeS2)を主体とする初生硫化鉱とに分けられる。近年、銅鉱山で採取される銅鉱石は、後者主体となっている。その結果、鉄などの不純物が増加し、銅品位は低下傾向にある。このことは、鉱山で銅製錬向けに生産する銅精鉱の銅品位の低下、鉄分の増加などの要因となる。

【0003】

一般に、銅精鉱の製錬を経て、銅分は製品電気銅として、鉄分はスラグとして回収される。近年の銅精鉱の低品位化は、銅製錬プロセスにおける製造コストの上昇を招く。さらに国内の銅製錬業においては、銅製錬で生じるスラグの需給悪化に見舞われ、採算の合わない輸出に向けられており、事業収益を圧迫している。今後さらに銅精鉱の銅品位低下が進めば、銅精鉱に含まれる鉄分が増加し、スラグによる事業収益の悪化が考えられる。

【0004】

これらの問題を解決する一手段として、銅精鉱の予備処理法の応用がある。予備処理法とは、黄銅鉱(CuFeS2)を主体とする銅精鉱粒子を硫黄(S)とともに所定の温度で反応させ、銅藍(CuS)と黄鉄鉱(FeS2)とで構成される精鉱粒子に硫化変換する処理のことである。この硫化変換反応は、浸出が困難な黄銅鉱(CuFeS2)を比較的浸出が容易な形態にするという意味で湿式製錬の前処理法として知られているが、予備処理から湿式製錬までのトータルコストの観点から現状普及していないプロセスである。

【0005】

上記問題を解決する他の手段として、硫黄による硫化変換反応後の銅藍(CuS)と黄鉄鉱(FeS2)とを物理選別し、銅藍(CuS)主体の高銅品位精鉱として乾式製錬に供する方法がある(例えば、特許文献1参照)。特許文献1では、銅藍(CuS)と黄鉄鉱(FeS2)との選別において、静電的方法、重力的方法、磁気的方法、風力的方法、粒径的方法、ハイドロサイクロン法、浮遊選鉱あるいはこれらの組み合わせにより行うことが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】国際公開第2008/074805号

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1では、銅藍(CuS)と黄鉄鉱(FeS2)とを選別する具体的な方法については記述されていない。また、選別後に除去される鉄分を濃縮した尾鉱へのCuロスについても言及されていない。

【0008】

銅製錬所から発生する鉄分を濃縮したスラグのCu品位はおよそ0.6mass%〜0.8mass%であり、銅精鉱からスラグへのCuロスは1.5mass%程度である。銅精鉱からのCuロスは銅製錬所の収益を悪化するため、上記物理選別後に乾式製錬を行う方法において、物理選別におけるCuロスを上記のスラグへのCuロス以下に低減できることが好ましい。つまり、上記物理選別後に回収される鉄分を濃縮した尾鉱のCu品位およびCu回収率がスラグ以下であることが好ましい。

【0009】

本発明は上記の課題に鑑み、Cuロスを抑制しつつ銅精鉱からFe濃縮尾鉱を効率良くかつ経済的に除去することができる銅精鉱の処理方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明に係る銅精鉱の処理方法は、黄銅鉱(CuFeS2)を含む銅精鉱を硫化する硫化変換工程と、前記硫化変換工程によって得られる硫化変換粒子を、50%粒子径が15μm〜50μmになるように摩鉱する摩鉱工程と、前記摩鉱工程によって得られる摩鉱粒子に対して浮遊選鉱処理することによって、Cu品位の高い浮選精鉱とCu品位の低い浮選尾鉱とに分離する分離工程と、を含むことを特徴とする。本発明に係る銅精鉱の処理方法によれば、Cuロスを抑制しつつ銅精鉱からFe濃縮尾鉱を効率良くかつ経済的に除去することができる。

【0011】

前記硫化変換工程は、300℃〜450℃で行ってもよい。前記摩鉱工程において、湿式粉砕装置または乾式粉砕装置を用いてもよい。前記浮遊選鉱処理において、捕収剤としてザンセート系捕収剤を用いてもよい。前記浮遊選鉱処理において、浮遊選鉱処理の対象とする精鉱に対し、捕収剤添加量を100〜2000ppmの範囲としてもよい。

【0012】

前記浮遊選鉱処理において、浮遊選鉱処理に供する精鉱を含む溶液のpHを9〜13の範囲に維持してもよい。前記浮遊選鉱処理において、起泡剤としてメチルイソブチルカルビノールまたはパイン油を用いてもよい。前記浮遊選鉱処理において、空気供給式浮選機、空気吸込式浮選機、機械攪拌式浮選機、あるいはこれらを組み合わせて用いてもよい。前記分離工程において得られた前記Cu品位の高い浮遊精鉱に対して、再度浮遊選鉱処理を施してもよい。

【発明の効果】

【0013】

本発明によれば、Cuロスを抑制しつつ銅精鉱からFe濃縮尾鉱を効率良くかつ経済的に除去することができる銅精鉱の処理方法を提供することができる。

【図面の簡単な説明】

【0014】

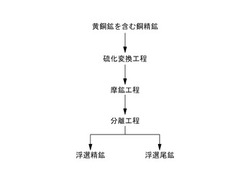

【図1】本実施形態に係る銅精鉱の処理方法の一例を示す工程図である。

【図2】EPMAで同定した銅藍(CuS)および黄鉄鉱(FeS2)のマッピングにより得られた硫化変換粒子である。

【図3】硫化変換工程前の銅精鉱のXRD解析結果である。

【図4】硫化変換工程後の変換粒子のXRD解析結果である。

【図5】摩鉱工程ボールミル5min後の摩鉱粒子の粒度分布測定結果である。

【図6】摩鉱工程ボールミル15min後の摩鉱粒子の粒度分布測定結果である。

【図7】摩鉱工程ボールミル30min後の摩鉱粒子の粒度分布測定結果である。

【図8】摩鉱工程ボールミル60min後の摩鉱粒子の粒度分布測定結果である。

【図9】摩鉱工程ボールミル90min後の摩鉱粒子の粒度分布測定結果である。

【図10】浮遊選鉱工程における浮選精鉱Cu品位とCu回収率の結果である。

【発明を実施するための形態】

【0015】

以下、本発明を実施するための実施形態について説明する。

【0016】

(実施形態)

本実施形態は、硫化変換した銅精鉱粒子を摩鉱し浮遊選鉱処理を施すことにより、Cuロスを抑制しつつFe濃縮尾鉱を除去することによって、銅精鉱に含まれる鉄量を低減し、スラグの発生量減少による事業採算の改善などを可能とするプロセスを供するものである。

【0017】

本実施形態に係る対象処理物は、一般に乾式銅製錬に供する銅精鉱であり、黄銅鉱(CuFeS2)を含む銅精鉱であり、銅精鉱にわずかでも黄銅鉱(CuFeS2)が存在すればよい。黄銅鉱(CuFeS2)の存在を確認するには、銅精鉱をサンプリングした後、XRDにより分析して確認してもよい。また、黄銅鉱(CuFeS2)を含む銅精鉱の品位の一例として、銅を20mass%から34mass%、鉄を20mass%から35mass%含有する。このような銅精鉱は、鉄を多く含むため、製錬工程において、多量のスラグ発生をもたらす。

【0018】

図1は、本実施形態に係る銅精鉱の処理方法の一例を示す工程図である。図1を参照して、まず、銅精鉱に対して、硫化変換工程を実施する。例えば、銅精鉱中の銅(Cu)に対して、硫黄(S)を1.0から1.2のモル比で添加する。硫黄は、一例として、単体硫黄の状態で添加し、よく混合する。混合した処理物に対して、不活性雰囲気において、所定の温度および所定の時間で熱処理を施す。この熱処理は、例えば、ロータリキルンなどを用いて行うことができる。例えば、不活性雰囲気として、窒素ガスを用いることができる。また、熱処理時間を30分〜60分とすることが好ましい。未反応黄銅鉱(CuFeS2)の残存量を低下させることができるからである。

【0019】

硫化変換工程における熱処理温度は、300℃〜450℃であることが好ましい。例えば300℃未満の275℃で硫化変換工程を実施した場合、硫化変換工程前の銅精鉱に含まれる化合物である黄銅鉱(CuFeS2)の残存量が多くなるため、銅藍(CuS)と黄鉄鉱(FeS2)としてCuとFeとを分離する本プロセスにそぐわない。また、450℃を上回る温度で処理した場合、銅藍(CuS)の状態が不安定となり、ハン銅鉱(Cu5FeS4)などが生成することによって、CuとFeとの分離が困難となるおそれがある。したがって、熱処理温度は、300℃〜450℃であることが好ましい。また、銅藍(CuS)と黄鉄鉱(FeS2)との分離の観点からすれば、当該熱処理温度は、400℃〜450℃であることがより好ましい。

【0020】

上記熱処理の結果、銅藍(CuS)と黄鉄鉱(FeS2)とで構成される硫化変換粒子が得られる。この硫化変換粒子は、内殻として黄鉄鉱(FeS2)が存在し、黄鉄鉱(FeS2)を銅藍(CuS)が外殻として覆って構成されている。図2は、電子線マイクロアナライザ(EPMA)で同定した銅藍(CuS)および黄鉄鉱(FeS2)のマッピングにより得られた硫化変換粒子である。図2を参照して、淡灰色の黄鉄鉱(FeS2)を濃灰色の銅藍(CuS)が覆っている。

【0021】

そこで、再度図1を参照して、硫化変換工程を経た硫化変換粒子に対して摩鉱工程を施す。摩鉱工程において、湿式粉砕装置または乾式粉砕装置を用いることができる。粉砕装置として、例えば、ボールミル、ジェットミル、アトリッションミル、チューブミルなどを用いることができ、種類は問わない。摩鉱工程の実施によって、硫化変化粒子を銅藍(CuS)と黄鉄鉱(FeS2)とに分離することができる。

【0022】

次に、摩鉱工程により得られた摩鉱粒子に対して浮遊選鉱処理を実施する(分離工程)。浮遊選鉱処理においては、空気供給式浮選機、空気吸込式浮選機、機械攪拌式浮選機、あるいはこれらの組み合わせを用いることができる。浮遊選鉱処理の実施によって、摩鉱粒子は、浮遊する浮選精鉱と沈降する浮選尾鉱とに分離する。捕収剤として銅藍(CuS)を優先的に捕収するブチルザンセート(BX)を用い、pH調整剤としてCa(OH)2を用いることで、捕収剤によって銅藍(CuS)が優先的に捕収され、浮選精鉱には銅藍(CuS)が比較的多く含まれる。また、溶液のpHをアルカリ側にすることで黄鉄鉱(FeS2)の浮遊を抑制し、浮選尾鉱には黄鉄鉱(FeS2)が比較的多く含まれる。すなわち、浮選精鉱にはCu品位の高い鉱物が比較的多く含まれ、浮選尾鉱にはFe品位の高い鉱物が比較的多く含まれる。したがって、浮遊選鉱処理によってCu品位の高い浮選精鉱とCu品位の低い浮選尾鉱とを回収できる。

【0023】

なお、浮遊選鉱処理におけるpH調整剤および捕収剤はこれに限られる訳ではない。捕収剤には、例えば、イソプロピルザンセート(IPX)やエチルザンセート(EX)などのザンセート系捕収剤を用いることもできる。ブチルザンセートの添加量は、特に限定されるものではないが、浮遊選鉱処理の対象となる精鉱1tに対して100g〜2000gであることが好ましい。pH調整剤は、例えば、NaOHを用いることもできる。また、浮遊選鉱処理の対象となる精鉱を含む溶液のpHは、特に限定されるものではないが、9〜13であることが好ましい。したがって、pH調整剤の添加量は、浮遊選鉱処理に供する溶液のpHを9〜13に維持するように決定されることが好ましい。また、浮遊選鉱処理における起泡剤は、特に限定されるものではない。起泡剤の一例として、メチルイソブチルカルビノール(MIBC)、パイン油などを用いることができる。

【0024】

上記摩鉱と浮遊選鉱において硫化変換粒子中の銅藍(CuS)と黄鉄鉱(FeS2)を選別する際には硫化変換粒子を摩鉱することによる両鉱物の単体分離が必要である。本発明者らが鋭意試験・調査した結果、銅藍(CuS)と黄鉄鉱(FeS2)とが単体に分離する粒径は、摩鉱粒子の50%粒子径が10μm以下であることがわかった。しかし、浮遊選鉱処理において一般的に10μm以下の粒子は浮上性が悪化し、浮選精鉱のCu回収率が低下する。また、これに伴い浮選尾鉱へのCuロスは増大する。このことから浮選尾鉱へのCuロスを低減するために、単体分離が不十分であるが、硫化変換粒子を50%粒子径が15μm〜50μmになるように摩鉱することにより、浮遊選鉱処理における粒子の浮上性の悪化を防止し、Cu品位の低いFe濃縮浮選尾鉱を回収することでCuロスを低減できる。得られた浮選精鉱を銅製錬精鉱として用いることによって、銅精鉱からのCuロスが低く、スラグ発生量の少ない銅製錬を行うことができる。

【0025】

浮遊選鉱処理の条件は、選別精鉱のCu品位、浮遊選鉱処理におけるCu回収率、処理コストなどに応じて、任意に変更可能である。また、浮選精鉱のCu品位のさらなる向上を狙う場合は、浮遊選鉱処理を多段にわたって実施すればよい。または一旦浮選精鉱と浮選尾鉱とに分けた後、浮選精鉱を必要な粒度まで再摩鉱して浮遊選鉱処理を再度実施すればよい。

【実施例】

【0026】

以下、上記実施形態に基づく実施例について説明する。

【0027】

硫化変換工程において、黄銅鉱(CuFeS2)を含む銅精鉱(Cu品位=33mass%、Fe品位=24mass%、50%粒子径=58μm)と単体硫黄とをモル比で銅精鉱中Cu:S=1.0:1.2で混合し、窒素雰囲気中において425℃で60分間熱処理することで黄銅鉱(CuFeS2)を銅藍(CuS)と黄鉄鉱(FeS2)とに変換した。なお、図3のXRDによる分析結果により銅精鉱中に黄銅鉱(CuFeS2)が存在することを確認した。図4のXRDによる分析結果の通り、硫化変換工程後によって得られた硫化変化粒子に銅藍(CuS)と黄鉄鉱(FeS2)とが生成していることがわかる。図3の縦軸は強度(Counts)である。

【0028】

次に、硫化変換粒子(Cu品位=31mass%、Fe品位=21mass%)に対して、湿式ボールミルにより摩鉱時間を変化させて摩鉱し、浮遊選鉱処理を実施した。得られた浮選精鉱と浮選尾鉱の重量割合、Cu回収率、Cu品位、Fe回収率、およびFe品位を調査した。このときのボールミルの摩鉱時間は5,15,30,60,90minであり、図5,6,7,8,9にそれぞれの摩鉱粒子の粒度分布を示す。50%粒子径は、摩鉱時間5minから順に42、19、16,8,6μmである。50%粒子径42μmを実施例1とし、50%粒子径19μmを実施例2とし、50%粒子径16μmを実施例3とする。また、50%粒子径8μmを比較例1とし、50%粒子径6μmを比較例2とし、摩鉱しなかった場合を比較例3とする。

【0029】

上記浮遊選鉱処理は、pH調整剤としてCa(OH)2を用いてpH12.5に調整した溶液に150gの摩鉱精鉱と500ppmに相当する捕収剤ブチルザンセートとを添加し、30分間のコンディショニングをした後、上記溶液に起泡剤としてMIBCを20μl(マイクロリットル)添加し、アジテア型浮選機において気泡を発生させることによって実施した。処理開始後、気泡に付着して上昇する粒子を回収し浮選精鉱とした。その後、BXを100ppmずつ添加して、その都度浮選精鉱を回収し、最終的にBXを1000ppmまで添加した。表1は、BXを1000ppmまで添加した各摩鉱時間の浮選尾鉱の結果である。図10は、BXを500ppmから1000ppmまで添加した各BX添加量までの浮選精鉱のCu品位とCu回収率の結果である。

【表1】

【0030】

図10に示すように、どの摩鉱粒径でも、硫化変換粒子よりCu品位の高い浮選精鉱が回収された。また、摩鉱粒径を小さくすることで浮選精鉱のCu品位が向上する。これは摩鉱粒径が小さくなることで、単体分離している銅藍(CuS)が増加するためである。しかしながら、表1に示すように、摩鉱粒子の50%粒子径が15μm未満の条件では浮選尾鉱のCu品位が高く、銅製錬で発生するスラグより高くなった。また、摩鉱粒子の50%粒子径が15〜50μmの条件に比べ、浮選尾鉱のCu回収率も高くなった。摩鉱粒子の50%粒子径が15μm未満である場合、浮選尾鉱へのCuロスが大きくなることがわかる。一方、摩鉱粒子の50%粒子径が15〜50μmの浮選尾鉱はCu品位、Cu回収率ともに低く、Cu回収率は1%未満である。以上のことから、Cuロスを抑制しつつ銅精鉱からFe濃縮尾鉱を効率良くかつ経済的に除去することができることがわかる。

【0031】

以上、本発明の実施例について詳述したが、本発明は係る特定の実施例に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内において、種々の変形・変更が可能である。

【技術分野】

【0001】

本発明は、銅精鉱の処理方法に関する。

【背景技術】

【0002】

銅鉱山で産出される銅鉱石は、主に硫化鉱である。硫化鉱を大別すると、輝銅鉱(Cu2S)、銅藍(CuS)などの鉱物を主体とした比較的高銅品位の二次硫化鉱と、黄銅鉱(CuFeS2)を主体とする初生硫化鉱とに分けられる。近年、銅鉱山で採取される銅鉱石は、後者主体となっている。その結果、鉄などの不純物が増加し、銅品位は低下傾向にある。このことは、鉱山で銅製錬向けに生産する銅精鉱の銅品位の低下、鉄分の増加などの要因となる。

【0003】

一般に、銅精鉱の製錬を経て、銅分は製品電気銅として、鉄分はスラグとして回収される。近年の銅精鉱の低品位化は、銅製錬プロセスにおける製造コストの上昇を招く。さらに国内の銅製錬業においては、銅製錬で生じるスラグの需給悪化に見舞われ、採算の合わない輸出に向けられており、事業収益を圧迫している。今後さらに銅精鉱の銅品位低下が進めば、銅精鉱に含まれる鉄分が増加し、スラグによる事業収益の悪化が考えられる。

【0004】

これらの問題を解決する一手段として、銅精鉱の予備処理法の応用がある。予備処理法とは、黄銅鉱(CuFeS2)を主体とする銅精鉱粒子を硫黄(S)とともに所定の温度で反応させ、銅藍(CuS)と黄鉄鉱(FeS2)とで構成される精鉱粒子に硫化変換する処理のことである。この硫化変換反応は、浸出が困難な黄銅鉱(CuFeS2)を比較的浸出が容易な形態にするという意味で湿式製錬の前処理法として知られているが、予備処理から湿式製錬までのトータルコストの観点から現状普及していないプロセスである。

【0005】

上記問題を解決する他の手段として、硫黄による硫化変換反応後の銅藍(CuS)と黄鉄鉱(FeS2)とを物理選別し、銅藍(CuS)主体の高銅品位精鉱として乾式製錬に供する方法がある(例えば、特許文献1参照)。特許文献1では、銅藍(CuS)と黄鉄鉱(FeS2)との選別において、静電的方法、重力的方法、磁気的方法、風力的方法、粒径的方法、ハイドロサイクロン法、浮遊選鉱あるいはこれらの組み合わせにより行うことが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】国際公開第2008/074805号

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1では、銅藍(CuS)と黄鉄鉱(FeS2)とを選別する具体的な方法については記述されていない。また、選別後に除去される鉄分を濃縮した尾鉱へのCuロスについても言及されていない。

【0008】

銅製錬所から発生する鉄分を濃縮したスラグのCu品位はおよそ0.6mass%〜0.8mass%であり、銅精鉱からスラグへのCuロスは1.5mass%程度である。銅精鉱からのCuロスは銅製錬所の収益を悪化するため、上記物理選別後に乾式製錬を行う方法において、物理選別におけるCuロスを上記のスラグへのCuロス以下に低減できることが好ましい。つまり、上記物理選別後に回収される鉄分を濃縮した尾鉱のCu品位およびCu回収率がスラグ以下であることが好ましい。

【0009】

本発明は上記の課題に鑑み、Cuロスを抑制しつつ銅精鉱からFe濃縮尾鉱を効率良くかつ経済的に除去することができる銅精鉱の処理方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明に係る銅精鉱の処理方法は、黄銅鉱(CuFeS2)を含む銅精鉱を硫化する硫化変換工程と、前記硫化変換工程によって得られる硫化変換粒子を、50%粒子径が15μm〜50μmになるように摩鉱する摩鉱工程と、前記摩鉱工程によって得られる摩鉱粒子に対して浮遊選鉱処理することによって、Cu品位の高い浮選精鉱とCu品位の低い浮選尾鉱とに分離する分離工程と、を含むことを特徴とする。本発明に係る銅精鉱の処理方法によれば、Cuロスを抑制しつつ銅精鉱からFe濃縮尾鉱を効率良くかつ経済的に除去することができる。

【0011】

前記硫化変換工程は、300℃〜450℃で行ってもよい。前記摩鉱工程において、湿式粉砕装置または乾式粉砕装置を用いてもよい。前記浮遊選鉱処理において、捕収剤としてザンセート系捕収剤を用いてもよい。前記浮遊選鉱処理において、浮遊選鉱処理の対象とする精鉱に対し、捕収剤添加量を100〜2000ppmの範囲としてもよい。

【0012】

前記浮遊選鉱処理において、浮遊選鉱処理に供する精鉱を含む溶液のpHを9〜13の範囲に維持してもよい。前記浮遊選鉱処理において、起泡剤としてメチルイソブチルカルビノールまたはパイン油を用いてもよい。前記浮遊選鉱処理において、空気供給式浮選機、空気吸込式浮選機、機械攪拌式浮選機、あるいはこれらを組み合わせて用いてもよい。前記分離工程において得られた前記Cu品位の高い浮遊精鉱に対して、再度浮遊選鉱処理を施してもよい。

【発明の効果】

【0013】

本発明によれば、Cuロスを抑制しつつ銅精鉱からFe濃縮尾鉱を効率良くかつ経済的に除去することができる銅精鉱の処理方法を提供することができる。

【図面の簡単な説明】

【0014】

【図1】本実施形態に係る銅精鉱の処理方法の一例を示す工程図である。

【図2】EPMAで同定した銅藍(CuS)および黄鉄鉱(FeS2)のマッピングにより得られた硫化変換粒子である。

【図3】硫化変換工程前の銅精鉱のXRD解析結果である。

【図4】硫化変換工程後の変換粒子のXRD解析結果である。

【図5】摩鉱工程ボールミル5min後の摩鉱粒子の粒度分布測定結果である。

【図6】摩鉱工程ボールミル15min後の摩鉱粒子の粒度分布測定結果である。

【図7】摩鉱工程ボールミル30min後の摩鉱粒子の粒度分布測定結果である。

【図8】摩鉱工程ボールミル60min後の摩鉱粒子の粒度分布測定結果である。

【図9】摩鉱工程ボールミル90min後の摩鉱粒子の粒度分布測定結果である。

【図10】浮遊選鉱工程における浮選精鉱Cu品位とCu回収率の結果である。

【発明を実施するための形態】

【0015】

以下、本発明を実施するための実施形態について説明する。

【0016】

(実施形態)

本実施形態は、硫化変換した銅精鉱粒子を摩鉱し浮遊選鉱処理を施すことにより、Cuロスを抑制しつつFe濃縮尾鉱を除去することによって、銅精鉱に含まれる鉄量を低減し、スラグの発生量減少による事業採算の改善などを可能とするプロセスを供するものである。

【0017】

本実施形態に係る対象処理物は、一般に乾式銅製錬に供する銅精鉱であり、黄銅鉱(CuFeS2)を含む銅精鉱であり、銅精鉱にわずかでも黄銅鉱(CuFeS2)が存在すればよい。黄銅鉱(CuFeS2)の存在を確認するには、銅精鉱をサンプリングした後、XRDにより分析して確認してもよい。また、黄銅鉱(CuFeS2)を含む銅精鉱の品位の一例として、銅を20mass%から34mass%、鉄を20mass%から35mass%含有する。このような銅精鉱は、鉄を多く含むため、製錬工程において、多量のスラグ発生をもたらす。

【0018】

図1は、本実施形態に係る銅精鉱の処理方法の一例を示す工程図である。図1を参照して、まず、銅精鉱に対して、硫化変換工程を実施する。例えば、銅精鉱中の銅(Cu)に対して、硫黄(S)を1.0から1.2のモル比で添加する。硫黄は、一例として、単体硫黄の状態で添加し、よく混合する。混合した処理物に対して、不活性雰囲気において、所定の温度および所定の時間で熱処理を施す。この熱処理は、例えば、ロータリキルンなどを用いて行うことができる。例えば、不活性雰囲気として、窒素ガスを用いることができる。また、熱処理時間を30分〜60分とすることが好ましい。未反応黄銅鉱(CuFeS2)の残存量を低下させることができるからである。

【0019】

硫化変換工程における熱処理温度は、300℃〜450℃であることが好ましい。例えば300℃未満の275℃で硫化変換工程を実施した場合、硫化変換工程前の銅精鉱に含まれる化合物である黄銅鉱(CuFeS2)の残存量が多くなるため、銅藍(CuS)と黄鉄鉱(FeS2)としてCuとFeとを分離する本プロセスにそぐわない。また、450℃を上回る温度で処理した場合、銅藍(CuS)の状態が不安定となり、ハン銅鉱(Cu5FeS4)などが生成することによって、CuとFeとの分離が困難となるおそれがある。したがって、熱処理温度は、300℃〜450℃であることが好ましい。また、銅藍(CuS)と黄鉄鉱(FeS2)との分離の観点からすれば、当該熱処理温度は、400℃〜450℃であることがより好ましい。

【0020】

上記熱処理の結果、銅藍(CuS)と黄鉄鉱(FeS2)とで構成される硫化変換粒子が得られる。この硫化変換粒子は、内殻として黄鉄鉱(FeS2)が存在し、黄鉄鉱(FeS2)を銅藍(CuS)が外殻として覆って構成されている。図2は、電子線マイクロアナライザ(EPMA)で同定した銅藍(CuS)および黄鉄鉱(FeS2)のマッピングにより得られた硫化変換粒子である。図2を参照して、淡灰色の黄鉄鉱(FeS2)を濃灰色の銅藍(CuS)が覆っている。

【0021】

そこで、再度図1を参照して、硫化変換工程を経た硫化変換粒子に対して摩鉱工程を施す。摩鉱工程において、湿式粉砕装置または乾式粉砕装置を用いることができる。粉砕装置として、例えば、ボールミル、ジェットミル、アトリッションミル、チューブミルなどを用いることができ、種類は問わない。摩鉱工程の実施によって、硫化変化粒子を銅藍(CuS)と黄鉄鉱(FeS2)とに分離することができる。

【0022】

次に、摩鉱工程により得られた摩鉱粒子に対して浮遊選鉱処理を実施する(分離工程)。浮遊選鉱処理においては、空気供給式浮選機、空気吸込式浮選機、機械攪拌式浮選機、あるいはこれらの組み合わせを用いることができる。浮遊選鉱処理の実施によって、摩鉱粒子は、浮遊する浮選精鉱と沈降する浮選尾鉱とに分離する。捕収剤として銅藍(CuS)を優先的に捕収するブチルザンセート(BX)を用い、pH調整剤としてCa(OH)2を用いることで、捕収剤によって銅藍(CuS)が優先的に捕収され、浮選精鉱には銅藍(CuS)が比較的多く含まれる。また、溶液のpHをアルカリ側にすることで黄鉄鉱(FeS2)の浮遊を抑制し、浮選尾鉱には黄鉄鉱(FeS2)が比較的多く含まれる。すなわち、浮選精鉱にはCu品位の高い鉱物が比較的多く含まれ、浮選尾鉱にはFe品位の高い鉱物が比較的多く含まれる。したがって、浮遊選鉱処理によってCu品位の高い浮選精鉱とCu品位の低い浮選尾鉱とを回収できる。

【0023】

なお、浮遊選鉱処理におけるpH調整剤および捕収剤はこれに限られる訳ではない。捕収剤には、例えば、イソプロピルザンセート(IPX)やエチルザンセート(EX)などのザンセート系捕収剤を用いることもできる。ブチルザンセートの添加量は、特に限定されるものではないが、浮遊選鉱処理の対象となる精鉱1tに対して100g〜2000gであることが好ましい。pH調整剤は、例えば、NaOHを用いることもできる。また、浮遊選鉱処理の対象となる精鉱を含む溶液のpHは、特に限定されるものではないが、9〜13であることが好ましい。したがって、pH調整剤の添加量は、浮遊選鉱処理に供する溶液のpHを9〜13に維持するように決定されることが好ましい。また、浮遊選鉱処理における起泡剤は、特に限定されるものではない。起泡剤の一例として、メチルイソブチルカルビノール(MIBC)、パイン油などを用いることができる。

【0024】

上記摩鉱と浮遊選鉱において硫化変換粒子中の銅藍(CuS)と黄鉄鉱(FeS2)を選別する際には硫化変換粒子を摩鉱することによる両鉱物の単体分離が必要である。本発明者らが鋭意試験・調査した結果、銅藍(CuS)と黄鉄鉱(FeS2)とが単体に分離する粒径は、摩鉱粒子の50%粒子径が10μm以下であることがわかった。しかし、浮遊選鉱処理において一般的に10μm以下の粒子は浮上性が悪化し、浮選精鉱のCu回収率が低下する。また、これに伴い浮選尾鉱へのCuロスは増大する。このことから浮選尾鉱へのCuロスを低減するために、単体分離が不十分であるが、硫化変換粒子を50%粒子径が15μm〜50μmになるように摩鉱することにより、浮遊選鉱処理における粒子の浮上性の悪化を防止し、Cu品位の低いFe濃縮浮選尾鉱を回収することでCuロスを低減できる。得られた浮選精鉱を銅製錬精鉱として用いることによって、銅精鉱からのCuロスが低く、スラグ発生量の少ない銅製錬を行うことができる。

【0025】

浮遊選鉱処理の条件は、選別精鉱のCu品位、浮遊選鉱処理におけるCu回収率、処理コストなどに応じて、任意に変更可能である。また、浮選精鉱のCu品位のさらなる向上を狙う場合は、浮遊選鉱処理を多段にわたって実施すればよい。または一旦浮選精鉱と浮選尾鉱とに分けた後、浮選精鉱を必要な粒度まで再摩鉱して浮遊選鉱処理を再度実施すればよい。

【実施例】

【0026】

以下、上記実施形態に基づく実施例について説明する。

【0027】

硫化変換工程において、黄銅鉱(CuFeS2)を含む銅精鉱(Cu品位=33mass%、Fe品位=24mass%、50%粒子径=58μm)と単体硫黄とをモル比で銅精鉱中Cu:S=1.0:1.2で混合し、窒素雰囲気中において425℃で60分間熱処理することで黄銅鉱(CuFeS2)を銅藍(CuS)と黄鉄鉱(FeS2)とに変換した。なお、図3のXRDによる分析結果により銅精鉱中に黄銅鉱(CuFeS2)が存在することを確認した。図4のXRDによる分析結果の通り、硫化変換工程後によって得られた硫化変化粒子に銅藍(CuS)と黄鉄鉱(FeS2)とが生成していることがわかる。図3の縦軸は強度(Counts)である。

【0028】

次に、硫化変換粒子(Cu品位=31mass%、Fe品位=21mass%)に対して、湿式ボールミルにより摩鉱時間を変化させて摩鉱し、浮遊選鉱処理を実施した。得られた浮選精鉱と浮選尾鉱の重量割合、Cu回収率、Cu品位、Fe回収率、およびFe品位を調査した。このときのボールミルの摩鉱時間は5,15,30,60,90minであり、図5,6,7,8,9にそれぞれの摩鉱粒子の粒度分布を示す。50%粒子径は、摩鉱時間5minから順に42、19、16,8,6μmである。50%粒子径42μmを実施例1とし、50%粒子径19μmを実施例2とし、50%粒子径16μmを実施例3とする。また、50%粒子径8μmを比較例1とし、50%粒子径6μmを比較例2とし、摩鉱しなかった場合を比較例3とする。

【0029】

上記浮遊選鉱処理は、pH調整剤としてCa(OH)2を用いてpH12.5に調整した溶液に150gの摩鉱精鉱と500ppmに相当する捕収剤ブチルザンセートとを添加し、30分間のコンディショニングをした後、上記溶液に起泡剤としてMIBCを20μl(マイクロリットル)添加し、アジテア型浮選機において気泡を発生させることによって実施した。処理開始後、気泡に付着して上昇する粒子を回収し浮選精鉱とした。その後、BXを100ppmずつ添加して、その都度浮選精鉱を回収し、最終的にBXを1000ppmまで添加した。表1は、BXを1000ppmまで添加した各摩鉱時間の浮選尾鉱の結果である。図10は、BXを500ppmから1000ppmまで添加した各BX添加量までの浮選精鉱のCu品位とCu回収率の結果である。

【表1】

【0030】

図10に示すように、どの摩鉱粒径でも、硫化変換粒子よりCu品位の高い浮選精鉱が回収された。また、摩鉱粒径を小さくすることで浮選精鉱のCu品位が向上する。これは摩鉱粒径が小さくなることで、単体分離している銅藍(CuS)が増加するためである。しかしながら、表1に示すように、摩鉱粒子の50%粒子径が15μm未満の条件では浮選尾鉱のCu品位が高く、銅製錬で発生するスラグより高くなった。また、摩鉱粒子の50%粒子径が15〜50μmの条件に比べ、浮選尾鉱のCu回収率も高くなった。摩鉱粒子の50%粒子径が15μm未満である場合、浮選尾鉱へのCuロスが大きくなることがわかる。一方、摩鉱粒子の50%粒子径が15〜50μmの浮選尾鉱はCu品位、Cu回収率ともに低く、Cu回収率は1%未満である。以上のことから、Cuロスを抑制しつつ銅精鉱からFe濃縮尾鉱を効率良くかつ経済的に除去することができることがわかる。

【0031】

以上、本発明の実施例について詳述したが、本発明は係る特定の実施例に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内において、種々の変形・変更が可能である。

【特許請求の範囲】

【請求項1】

黄銅鉱(CuFeS2)を含む銅精鉱を硫化する硫化変換工程と、

前記硫化変換工程によって得られる硫化変換粒子を、50%粒子径が15μm〜50μmになるように摩鉱する摩鉱工程と、

前記摩鉱工程によって得られる摩鉱粒子に対して浮遊選鉱処理することによって、Cu品位の高い浮選精鉱とCu品位が低い浮選尾鉱とに分離する分離工程と、を含むことを特徴とする銅精鉱の処理方法。

【請求項2】

前記硫化変換工程は、300℃〜450℃で行うことを特徴とする請求項1に記載の銅精鉱の処理方法。

【請求項3】

前記摩鉱工程において、湿式粉砕装置または乾式粉砕装置を用いることを特徴とする請求項1記載の銅精鉱の処理方法。

【請求項4】

前記浮遊選鉱処理において、捕収剤としてザンセート系捕収剤を用いることを特徴とする請求項1〜3のいずれかに記載の銅精鉱の処理方法。

【請求項5】

前記浮遊選鉱処理において、浮遊選鉱処理の対象とする精鉱に対し、捕収剤添加量を100〜2000ppmの範囲とすることを特徴とする請求項1〜4のいずれかに記載の銅精鉱の処理方法。

【請求項6】

前記浮遊選鉱処理において、浮遊選鉱処理に供する精鉱を含む溶液のpHを9〜13の範囲に維持することを特徴とする請求項1〜5のいずれかに記載の銅精鉱の処理方法。

【請求項7】

前記浮遊選鉱処理において、起泡剤としてメチルイソブチルカルビノールまたはパイン油を用いることを特徴とする請求項1〜6のいずれかに記載の銅精鉱の処理方法。

【請求項8】

前記浮遊選鉱処理において、空気供給式浮選機、空気吸込式浮選機、機械攪拌式浮選機、あるいはこれらを組み合わせて用いることを特徴とする請求項1〜7のいずれかに記載の銅精鉱の処理方法。

【請求項9】

前記分離工程において得られた前記Cu品位の高い浮遊精鉱に対して、再度浮遊選鉱処理を施すことを特徴とする請求項1〜8のいずれかに記載の銅精鉱の処理方法。

【請求項1】

黄銅鉱(CuFeS2)を含む銅精鉱を硫化する硫化変換工程と、

前記硫化変換工程によって得られる硫化変換粒子を、50%粒子径が15μm〜50μmになるように摩鉱する摩鉱工程と、

前記摩鉱工程によって得られる摩鉱粒子に対して浮遊選鉱処理することによって、Cu品位の高い浮選精鉱とCu品位が低い浮選尾鉱とに分離する分離工程と、を含むことを特徴とする銅精鉱の処理方法。

【請求項2】

前記硫化変換工程は、300℃〜450℃で行うことを特徴とする請求項1に記載の銅精鉱の処理方法。

【請求項3】

前記摩鉱工程において、湿式粉砕装置または乾式粉砕装置を用いることを特徴とする請求項1記載の銅精鉱の処理方法。

【請求項4】

前記浮遊選鉱処理において、捕収剤としてザンセート系捕収剤を用いることを特徴とする請求項1〜3のいずれかに記載の銅精鉱の処理方法。

【請求項5】

前記浮遊選鉱処理において、浮遊選鉱処理の対象とする精鉱に対し、捕収剤添加量を100〜2000ppmの範囲とすることを特徴とする請求項1〜4のいずれかに記載の銅精鉱の処理方法。

【請求項6】

前記浮遊選鉱処理において、浮遊選鉱処理に供する精鉱を含む溶液のpHを9〜13の範囲に維持することを特徴とする請求項1〜5のいずれかに記載の銅精鉱の処理方法。

【請求項7】

前記浮遊選鉱処理において、起泡剤としてメチルイソブチルカルビノールまたはパイン油を用いることを特徴とする請求項1〜6のいずれかに記載の銅精鉱の処理方法。

【請求項8】

前記浮遊選鉱処理において、空気供給式浮選機、空気吸込式浮選機、機械攪拌式浮選機、あるいはこれらを組み合わせて用いることを特徴とする請求項1〜7のいずれかに記載の銅精鉱の処理方法。

【請求項9】

前記分離工程において得られた前記Cu品位の高い浮遊精鉱に対して、再度浮遊選鉱処理を施すことを特徴とする請求項1〜8のいずれかに記載の銅精鉱の処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−87358(P2013−87358A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−232172(P2011−232172)

【出願日】平成23年10月21日(2011.10.21)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月21日(2011.10.21)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

[ Back to top ]