銅製錬における転炉スラグの乾式処理方法及びシステム

【課題】銅製錬において転炉から排出されるスラグを製鉄原料に変換するための処理方法を提供する。

【解決手段】 銅製錬過程で発生するCuを1質量%以上含む転炉スラグの処理方法であって、転炉スラグを還元炉に装入し、還元炉において、該スラグ中に含まれる亜鉛分及び銅分の加熱還元と、還元亜鉛の揮発除去とを行うことを含み、還元亜鉛の揮発除去を、還元剤投入量に対して空気吹き込み量を空燃比0.25〜1.0に制御しながら行う方法。

【解決手段】 銅製錬過程で発生するCuを1質量%以上含む転炉スラグの処理方法であって、転炉スラグを還元炉に装入し、還元炉において、該スラグ中に含まれる亜鉛分及び銅分の加熱還元と、還元亜鉛の揮発除去とを行うことを含み、還元亜鉛の揮発除去を、還元剤投入量に対して空気吹き込み量を空燃比0.25〜1.0に制御しながら行う方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、銅製錬において転炉から排出されるスラグを乾式処理する方法及びシステムに関する。とりわけ、本発明は、銅製錬において転炉から排出されるスラグを製鉄原料に変換するための乾式処理方法及びシステムに関する。

【背景技術】

【0002】

銅製錬の一般的手順は以下である。原料となる銅精鉱を自溶炉で酸化反応させ、銅品位約68%のマットと、酸化鉄及び珪酸を主成分とする自溶炉スラグとを生成させ、これらを分離する。その後、マットを転炉に装入し、銅品位約99%の粗銅と珪酸系酸化鉄を主成分とする転炉スラグとを生成させ、これらを分離する。粗銅は精製炉において更に銅純度を上げたアノードに鋳造し、このアノードを電解精製し、電気銅に仕上げる。

【0003】

一方、転炉スラグは、固化してから粉砕し、その後浮選により銅分を回収するスラグ選鉱法が主として採用されている(資源素材学会誌、「資源と素材」1993.12,Vol 109「非鉄製錬号」第954,965頁、「資源と素材」1997.12,Vol 113「リサイクリング大特集号」第996頁左欄、最終パラグラフ)。スラグ選鉱工程では、Cu品位の高いスラグ銅精鉱(約25%Cu)とCu品位の低い鉄精鉱(約0.6%Cu)に分離され、スラグ銅精鉱は自溶炉に繰り返して処理し、鉄精鉱は主にセメント原料として利用することができる。

【0004】

また、溶融状態の転炉スラグ中に含まれる酸化銅及びFe3O4をコークス、石炭等の固体還元剤または、気体、液体の還元剤をスラグ中に吹込んで還元し、銅品位1%以下の脱銅スラグと粗銅を得るスラグの処理法が特開昭53−22115号公報に記載されている。

【0005】

チリのCodelco社、Caletones製錬所では、溶融状態の転炉スラグ中に微粉炭を吹き込み、スラグ中のマグネタイトを還元してスラグ中の銅分を回収する方法が実用化されている(Rolando Campos and Luis Torres, CALETONES SMELTER:TWO DECADES OF TECHNOLOGICAL IMPROVEMENTS, The Paul E. Queneau International Symposium, Ontario, CANADA(1993))。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭53−22115号公報

【非特許文献】

【0007】

【非特許文献1】資源素材学会誌、「資源と素材」1993.12,Vol 109「非鉄製錬号」第954,965頁

【非特許文献2】資源素材学会誌、「資源と素材」1997.12,Vol 113「リサイクリング大特集号」第996頁左欄、最終パラグラフ

【非特許文献3】Rolando Campos and Luis Torres, CALETONES SMELTER:TWO DECADES OF TECHNOLOGICAL IMPROVEMENTS, The Paul E. Queneau International Symposium, Ontario, CANADA(1993)

【発明の概要】

【発明が解決しようとする課題】

【0008】

近年、我が国のセメント業界が縮小傾向にあり、転炉スラグを特許文献1に記載のようなスラグ選鉱法で処理して得られる鉄精鉱の利用先の確保が困難となりつつあることから、転炉スラグの新たな利用ルートが望まれる。この点、転炉スラグは鉄分を約50質量%含んでおり、製鉄原料として利用できる可能性があるが、転炉スラグは銅分を約4質量%、亜鉛分を約2質量%含んでおり、製鉄原料として利用するには銅品位及び亜鉛品位が高すぎる。スラグ選鉱法で処理して得られる鉄精鉱であっても、銅分を約0.6質量%、亜鉛分を約2.5質量%含んでおり、やはり製鉄原料として利用するには銅品位及び亜鉛品位が高い。製鉄原料として利用するためには銅分が0.3質量%以下、亜鉛分が1質量%以下とすることが望まれる。非特許文献1〜3に記載の方法で転炉スラグを処理した場合も、やはり銅分及び亜鉛分の品位が高く、製鉄原料としては不適である。

【0009】

そこで、本発明は銅製錬において転炉から排出されるスラグを製鉄原料に変換するための処理方法及びシステムを提供することを課題とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決するために鋭意検討した結果、亜鉛製錬に一般に適用されるスラグフューミング法を採用して還元炉で、還元剤の投入量を所定の範囲に規定して、スラグから亜鉛を揮発除去する一方で銅を還元し、次いで、還元炉内で、又は還元炉に直列配列されたセットリング炉にスラグを移行した上でセットリング炉内で、銅を沈降させて還元粗銅とスラグに分離するスラグの処理方法を創作した。本方法により、転炉スラグを、銅品位及び亜鉛品位が製鉄原料として利用可能なレベルにまで低下したスラグへ変換することが可能となる。また、銅の沈降分離を還元炉ではなくセットリング炉で別途行うことで、転炉スラグの連続処理が可能となる。

【0011】

一般に、スラグフューミング法は、溶融状態のスラグを加熱還元してスラグ中のZn、Pb、As等の金属を揮発させるもので、例えば、ガス吹き込み用のランス又は炉下部に羽口を備えた還元炉を用いる。炉内に装入したスラグにランス又は羽口の先端から還元剤(例:プロパンガスや重油)と燃焼用空気を噴出させることにより、スラグ中の金属を還元・揮発する処理である。処理後のスラグは炉底部から抜き出され、揮発金属は炉頂部から回収される。

【0012】

スラグフューミング法は亜鉛製錬におけるスラグ処理では一般的であるが、本発明のように銅製錬の転炉スラグ処理に適用されることは従来なかったし、その必要性もなかった。従って、本発明はスラグフューミング法を銅製錬の転炉スラグ処理に適用した点に大きな特徴がある。また、還元炉から抜き出されたスラグをセットリング炉に移送し、ここで還元銅の沈降分離及び銅回収を行う実施態様では、転炉スラグの連続処理が可能になり、実操業上極めて有利である。

【0013】

従って、本発明は一側面において、銅製錬過程で発生するCuを1質量%以上含む転炉スラグの処理方法であって、転炉スラグを還元炉に装入し、還元炉において、該スラグ中に含まれる亜鉛分及び銅分の加熱還元と、還元亜鉛の揮発除去とを行うことを含み、還元亜鉛の揮発除去を、還元剤投入量に対して空気吹き込み量を空気比0.25〜1.0に制御しながら行う方法である。

【0014】

本発明は別の一側面において、銅製錬過程で発生するCuを1質量%以上含む転炉スラグの処理方法であって、転炉スラグを還元炉に装入し、還元炉において、該スラグ中に含まれる亜鉛分及び銅分の加熱還元と、還元亜鉛の揮発除去と、還元銅のスラグからの沈降分離とを行うことを含み、還元亜鉛の揮発除去を、還元剤投入量に対して空気吹き込み量を空気比0.25〜1.0に制御しながら行う方法である。

【0015】

本発明は更に別の一側面において、銅製錬過程で発生するCuを1質量%以上含む転炉スラグの処理方法であって、転炉スラグを還元炉に装入し、還元炉において、該スラグ中に含まれる亜鉛分及び銅分の加熱還元と、還元亜鉛の揮発除去とを行い、次いで、還元銅をスラグと共に還元炉からセットリング炉へ移送し、セットリング炉内で還元銅のスラグからの沈降分離を行うことを含み、還元亜鉛の揮発除去を、還元剤投入量に対して空気吹き込み量を空気比0.25〜1.0に制御しながら行う方法である。

【0016】

本発明に係る方法の一実施態様においては、転炉スラグを溶融状態で保持し、還元炉へ供給する転炉スラグの供給量の調節を行うための保持炉から、転炉スラグが還元炉に装入される。

【0017】

本発明に係る方法の別の一実施態様においては、還元炉へ供給する前の転炉スラグを予備還元することを更に含む。

【0018】

本発明に係る方法の更に別の一実施態様においては、予備還元を保持炉で行う。

【0019】

本発明に係る方法の更に別の一実施態様においては、還元銅をスラグから沈降分離した後のスラグを破砕処理することを更に含む。

【0020】

本発明に係る方法の更に別の一実施態様においては、還元炉において、スラグ中に含まれるFe3O4をFeOまで加熱還元する。

【0021】

本発明に係る方法の更に別の一実施態様においては、保持炉から還元炉へ向かうスラグ内に還元剤を投入する。

【0022】

本発明に係る方法の更に別の一実施態様においては、転炉から保持炉へ向かうスラグ内に還元剤を投入する。

【0023】

本発明に係る方法の更に別の一実施態様においては、還元炉でスラグを還元するための還元剤が、該スラグの質量に対して1〜10質量%のコークスである。

【0024】

本発明は更に別の一側面において、

銅製錬過程で発生するCuを1質量%以上含む転炉スラグの処理システムであって、

転炉スラグ中に含まれる亜鉛分及び銅分を加熱還元するための還元炉と、

揮発した還元亜鉛を除去するために還元炉に設けられた排気手段と、

沈降分離した還元銅を還元炉から抜き取るための抜取手段と、

を備え、

還元亜鉛の揮発除去を、還元剤投入量に対して空気吹き込み量を空気比0.25〜1.0に制御しながら行うシステムである。

【0025】

本発明に係るシステムの一実施態様においては、スラグの破砕処理手段と、還元炉から排出されたスラグをスラグの破砕処理手段へ移送するための移送手段を更に備える。

【0026】

本発明は更に別の一側面において、

銅製錬過程で発生するCuを1質量%以上含む転炉スラグの処理システムであって、

転炉スラグ中に含まれる亜鉛分及び銅分を加熱還元するための還元炉と、

揮発した還元亜鉛を除去するために還元炉に設けられた排気手段と、

還元銅をスラグから沈降分離するためのセットリング炉と、

還元炉から排出されたスラグをセットリング炉へ移送するための移送手段と、

沈降分離した還元銅をセットリング炉から抜き取るための抜取手段と、

を備え、

還元亜鉛の揮発除去を、還元剤投入量に対して空気吹き込み量を空気比0.25〜1.0に制御しながら行うシステムである。

【0027】

本発明に係るシステムの一実施態様においては、スラグの破砕処理手段と、セットリング炉から排出されたスラグをスラグの破砕処理手段へ移送するための移送手段を更に備える。

【0028】

本発明に係るシステムの更に別の一実施態様においては、転炉スラグを溶融状態で保持し、還元炉へ供給する転炉スラグの供給量の調節を行うための保持炉と、保持炉から排出された転炉スラグを還元炉に移送するための移送手段とを更に備える。

【0029】

本発明に係るシステムの更に別の一実施態様においては、還元炉へ供給する前の転炉スラグを予備還元するための予備還元炉を更に備える。

【0030】

本発明に係るシステムの更に別の一実施態様においては、保持炉が予備還元炉を兼ねている。

【発明の効果】

【0031】

本発明によれば、転炉スラグを、銅品位及び亜鉛品位が製鉄原料として利用可能なレベルにまで低下したスラグへ連続的に変換することが可能となる。また、スラグからの銅回収効率を高めることも可能となる。

【図面の簡単な説明】

【0032】

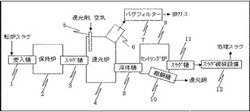

【図1】転炉スラグの連続処理システムの一発明例を示す。

【図2】転炉スラグのバッチ処理システムの一発明例を示す。

【発明を実施するための形態】

【0033】

以下に、本発明に係る転炉スラグの処理方法及びシステムの実施形態を、図1及び図2を参照しながら説明する。

【0034】

一般に、銅製錬工程において転炉から排出されるスラグの組成は、鉄分(主にFe3O4やFeOとして):50〜60質量%、ケイ素分(主にSiO2として):20〜25質量%、銅分(主にCuSあるいはCu2OやCuOとして):3〜10質量%、亜鉛分(主にZnOとして):3〜6質量%、アルミニウム分(主にAl2O3として):1〜3質量%である。また、このうち、Cu単独では、通常、1〜5質量%含まれている。

従って、本発明において、「転炉スラグ」とは、実際に銅製錬における転炉から排出されるスラグのみならず、銅製錬における転炉スラグと同様の組成を有するスラグも指す。例えば、銅製錬の自溶炉スラグ中には原料鉱石及び溶剤の珪酸鉱に由来するAl2O3が3〜5%程度含まれており、製鉄原料として利用するにはアルミナ(Al2O3)品位が高すぎる。しかしながら、原料鉱石及び珪酸鉱中のアルミナ品位が低く、自溶炉スラグ中のアルミナ品位が低い場合には本発明を適用することができる。

【0035】

(連続処理システム)

まず、転炉スラグを連続処理するシステムについて説明する。図1を参照すると、転炉(図示せず)から1200〜1330℃の溶融状態で受入樋1に流入したスラグは、溶融状態を保ったまま保持炉2へ導入される。保持炉2へのスラグの導入は溶融状態でなくてもよく、例えば、ホッパーで粒状のスラグを受け入れ、それを保持炉2に導入することもできる。保持炉2に導入されたスラグは溶融状態が維持される。保持炉2は還元炉4へのスラグの供給量を調節するための役割を果たす。例えば、還元炉4に常に一定流量のスラグを供給することでスラグ処理システムの安定的な連続操業を支援する。

【0036】

保持炉2を出たスラグは溶融状態でスラグ樋3を通って還元炉4に装入される。還元炉4では、スラグ中の亜鉛分及び銅分その他の金属成分が還元される。また、スラグ中にはマグネタイト(Fe3O4)もかなりの量で含まれるが、これがFeOに還元されることで、スラグの粘性を下げることができる。スラグの粘性が下がると、スラグ中に懸垂している還元銅が沈降分離しやすくなり、次工程での銅の回収率が高まる。

【0037】

還元剤としては、限定的ではないが、コークス及び石炭などの固体炭素質還元剤、水素及び炭化水素(メタン、エタン、プロパン、ブタンなど)などの気体還元剤、石油及び重油などの液体還元剤が挙げられる。典型的にはLPGを使用することができる。還元剤は、還元炉4内に装入したスラグに炉頂部から挿入したランス5の先端から燃焼用空気と共に噴出させる上吹き込み方法が好ましい。これにより、還元炉4内で溶融しているスラグが強攪拌され、スラグと還元剤の反応効率を高めることが可能となる。ランスの先端はスラグ内に浸漬してもよい。還元剤の供給は炉底部に設けた羽口を利用することもできる。また、還元剤の導入流量や還元時間を増大させることで、還元反応効率を高めることができる。すなわち、スラグ中の亜鉛品位や銅品位を低下させることができる。

【0038】

還元炉4では、例えば、還元剤としてプロパンを使用した場合、以下のような還元反応が起きる。

10Cu2O + C3H8 → 20Cu + 3CO2 + 4H2O

10ZnO + C3H8 → 10Zn + 3CO2 + 4H2O

10Fe3O4 + C3H8 → 30FeO + 3CO2 + 4H2O

【0039】

還元炉4でスラグを還元するための還元剤は、特に限定されないが、例えば、重油、LPG、コークスを用いることができる。コークスを用いる場合、その投入量は、スラグの質量に対して1〜10質量%であるのが好ましい。

【0040】

還元炉4への還元剤投入量に対して空気吹き込み量は、空気比0.25〜1.0に制御されている。還元反応は吸熱反応のため、還元が進行するとスラグ温度が低下する。スラグ温度が低下しないように還元と同時に熱補填する必要があるが、空気比が0.25未満であれば熱補填が足りず、スラグ温度が低下し、スラグの流動性悪化、メタルとの分離性悪化などの原因となる。また、例えば、空気比0.5の場合、還元剤の50%が空気と燃焼して熱補填に使われ、残りの50%がスラグの還元に使われるが、この空気比が1.0超であれば、還元剤が空気と全て燃焼してしまい、還元剤としての効力が無くなってしまう。

【0041】

還元炉4で用いる還元剤がコークスである場合は、保持炉2から還元炉へ向かうスラグ内に投入してもよい。具体的には、保持炉2から還元炉4へスラグを流すスラグ樋3において投入してもよく、また、還元炉4内へのスラグの落ち口に投入してもよい。これは、コークスは、還元炉4においてスラグ上に投入した場合はその還元効率が低いため、スラグ中に巻き込まれるように投入するのが好ましいためである。

【0042】

還元された亜鉛はスラグ相から揮発し、他の揮発成分あるいは微細なスラグ粒子と共にスラグフューミングとして煙道6から排出され、硫酸工場へ導入される。硫酸工場までの煙道の途中にはバグフィルター7が設置されており、これによって亜鉛は回収することができる。また、排ガス温度を低下させる目的で、煙道に冷却水を噴霧したり、水冷塔(図示せず)を設置したりすることもできる。還元亜鉛は煙道6への移動途中で空気等によって酸化し、酸化亜鉛としてバグフィルター7で回収することもできる。スラグフューミングダスト中には鉛も含まれるのが通常である。

【0043】

還元反応後、還元銅を含むスラグは還元炉4から排出されると溶体樋8を通って溶融状態のままセットリング炉9へ導入される。還元銅はここでスラグとの比重差によって沈降分離する。沈降分離を還元炉4で行わず、セットリング炉9を別に設けて行うことにより、連続操業が可能となる。沈降分離の時間を長くすることで沈降分離の効率を高め、スラグ中の銅品位を低下させることができる。逆に言えば、銅の回収効率を高めることができる。

【0044】

沈降分離後、還元銅は粗銅樋10を通って抜き出される。還元銅は40〜80質量%の銅品位を有することができ、転炉に繰り返すことができる。一方、還元銅が分離されたスラグはスラグ樋11を通ってスラグ破砕設備12へと移送され、利用しやすい適度な粒度に破砕される。破砕設備としては、限定的ではないが、例えば、水砕機、破砕機、摩砕機等の組み合わせなどが挙げられる。還元スラグの製鐵原料化を考える場合、高炉メーカーはZn品位の制約があるため、Zn品位の低減が必要となる。一方、電炉メーカーではZn品位は問題としておらず、Cu品位を0.n%まで低減することおよび形状を20〜30mm程度の塊状とすれば原料として使用できるという所もある。このような場合には、セットリング炉の後段は水砕設備でなく、塊状に凝固し、破砕処理が必要となる。

【0045】

以上の工程を経ることで、スラグ中の銅品位を0.3質量%以下に、亜鉛品位を1%以下に低下させることが可能である。そのため、本発明によって処理されたスラグは製鉄原料として利用可能である。

【0046】

本実施形態では、転炉スラグを連続処理することができる。そのため、システムの連続運転中は、炉内での還元反応及び還元亜鉛の揮発除去、セットリング炉での還元銅の沈降分離、スラグ破砕設備でのスラグの破砕処理は同時進行することができる。

【0047】

(バッチ処理システム)

次に、転炉スラグをバッチ処理するシステムについて説明する。図2を参照すると、転炉(図示せず)から1200〜1330℃の溶融状態で受入樋1に流入したスラグは、溶融状態を保ったまま還元炉4に装入される。還元炉4では、スラグ中の亜鉛分及び銅分その他の金属成分が還元される。使用可能な還元剤や還元炉4内での還元反応は連続処理システムの場合と同様である。還元された亜鉛の回収についても連続処理システムの場合と同様である。

【0048】

還元反応後、還元銅は還元炉4内で沈降分離する。沈降分離後、還元銅は粗銅樋10を通って抜き出される。一方、還元銅が分離されたスラグはスラグ樋11を通ってスラグ破砕設備12へと移送され、利用しやすい適度な粒度に破砕される。処理スラグは製鉄原料として利用可能である。還元炉は並列に複数基設置してもよい。

【0049】

また、本発明では、上述の還元炉4へ供給する前の転炉スラグを予備還元するための予備還元炉をさらに設けてもよい。このように、還元炉4へ供給する前の転炉スラグを予備還元すれば、スラグに含まれている酸化銅の一部も還元して分離回収することができる。このため、還元炉での還元剤の使用量を減らすことができ、さらにそれによって設備の縮小化が可能となる。すなわち、還元炉における負荷を低減することが可能となる。ここで、予備還元の程度は、特に限定されないが、例えば、転炉スラグにおいて銅を2.5質量%以下、亜鉛を1.5質量%以下まで低減させておくことが望ましい。また、予備還元は、1200〜1300℃で行う。予備還元炉は、保持炉2が兼ねていてもよい。この場合、既存の設備を効率的に用いることができるため、製造コストが良好となる。また、保持炉2によって予備還元を行うことで、転炉スラグのバッチ毎の組成のばらつきを小さくすることが可能となり、還元炉4へ装入するスラグの組成が安定することで、還元炉4への還元剤の投入量、及び、一次燃焼空気量の調整が容易となる。予備還元に用いる還元剤は、特に限定されないが、例えば、コークスや石炭等の固体還元剤を用いることができる。このような固体還元剤を用いると、保持炉2での予備還元が可能となる。ここで、保持炉2への還元剤の投入方法は、転炉からのスラグの移送に用いられる受入樋1からコークスや石炭を溶融されたスラグ中に投入するか、もしくは、保持炉2へのスラグの投入口付近で投入することで実施される。このようにして還元剤を溶融したスラグ中に投入することで、還元剤がスラグとよく攪拌されて保持炉2内に投入されるので、スラグの還元反応に有効に作用することになる。また、当該還元剤の投入量は、多すぎても還元効果がそれほど発揮されないため、例えば、転炉スラグの質量の1〜10%とするのが好ましい。なお、「一次燃焼空気量」は、スラグの還元反応による温度低下分を熱補償するために還元剤を燃焼させるための空気量を表す。

【実施例】

【0050】

以下、本発明の実施例を説明するが、実施例は例示目的であって発明が限定されることを意図しない。

【0051】

(実施例1)

図2に記載のシステムを用いて、以下の条件により銅製錬の転炉から排出されたスラグの処理を行った。

・転炉スラグ:10ton

・転炉スラグ組成:表1に示す。

・還元炉への重油(還元剤)投入量:1438L(原単位144L/ton−slag)

・一次燃焼空気量:5586Nm3(空気比0.39)

・スラグ還元温度:1270℃

・還元スラグ組成:表2に示す。

・セットリング時間:1時間

【0052】

【表1】

【0053】

【表2】

【0054】

(実施例2)

実施例2として、実施例1に係る転炉スラグと組成の異なるスラグを用い、空気比のみを変更して、実施例1と同様のスラグの処理を行った。

・転炉スラグ:7ton

・転炉スラグ組成:表3に示す。

・還元炉への重油(還元剤)投入量:842L(原単位120L/ton−slag)

・一次燃焼空気量:5539Nm3(空気比0.66)

・スラグ還元温度:1270℃

・還元スラグ組成:表4に示す。

・セットリング時間:1時間

【0055】

【表3】

【0056】

【表4】

【0057】

(実施例3)

図1に記載のシステムを用いて、以下の条件により銅製錬の転炉から排出されたスラグの処理を行った。また、保持炉において予備還元を行ってから、還元炉へ転炉スラグを装入した。

・転炉スラグ:165kg

・転炉スラグ組成:表5に示す。

・保持炉への炭材(予備還元剤)投入量:転炉スラグの質量に対して2.2%

・スラグ保持温度:1300℃

・保持後スラグ組成:表6に示す。

・還元炉への重油(還元剤)投入量:17L(原単位100L/ton−slag)

・一次燃焼空気量:60Nm3(空気比0.35)

・スラグ還元温度:1250℃

・還元スラグ組成:表7に示す。

・セットリング時間:1時間

【0058】

【表5】

【0059】

【表6】

【0060】

【表7】

【0061】

実施例1〜3で製造された還元スラグは、高炉メーカー向けの製鐵原料向けに適しており、最近の高炉メーカーの還元スラグに対するZn品位の要求に適用できる。特に、厳しいスペックを要求される高炉メーカーの場合、Zn品位が0.n%レベルとなってきており、本実施例による還元スラグはこのレベルを満たしている。

【符号の説明】

【0062】

1 受入樋

2 保持炉

3 スラグ樋

4 還元炉

5 ランス

6 煙道

7 バグフィルター

8 溶体樋

9 セットリング炉

10 粗銅樋

11 スラグ樋

12 スラグ破砕設備

【技術分野】

【0001】

本発明は、銅製錬において転炉から排出されるスラグを乾式処理する方法及びシステムに関する。とりわけ、本発明は、銅製錬において転炉から排出されるスラグを製鉄原料に変換するための乾式処理方法及びシステムに関する。

【背景技術】

【0002】

銅製錬の一般的手順は以下である。原料となる銅精鉱を自溶炉で酸化反応させ、銅品位約68%のマットと、酸化鉄及び珪酸を主成分とする自溶炉スラグとを生成させ、これらを分離する。その後、マットを転炉に装入し、銅品位約99%の粗銅と珪酸系酸化鉄を主成分とする転炉スラグとを生成させ、これらを分離する。粗銅は精製炉において更に銅純度を上げたアノードに鋳造し、このアノードを電解精製し、電気銅に仕上げる。

【0003】

一方、転炉スラグは、固化してから粉砕し、その後浮選により銅分を回収するスラグ選鉱法が主として採用されている(資源素材学会誌、「資源と素材」1993.12,Vol 109「非鉄製錬号」第954,965頁、「資源と素材」1997.12,Vol 113「リサイクリング大特集号」第996頁左欄、最終パラグラフ)。スラグ選鉱工程では、Cu品位の高いスラグ銅精鉱(約25%Cu)とCu品位の低い鉄精鉱(約0.6%Cu)に分離され、スラグ銅精鉱は自溶炉に繰り返して処理し、鉄精鉱は主にセメント原料として利用することができる。

【0004】

また、溶融状態の転炉スラグ中に含まれる酸化銅及びFe3O4をコークス、石炭等の固体還元剤または、気体、液体の還元剤をスラグ中に吹込んで還元し、銅品位1%以下の脱銅スラグと粗銅を得るスラグの処理法が特開昭53−22115号公報に記載されている。

【0005】

チリのCodelco社、Caletones製錬所では、溶融状態の転炉スラグ中に微粉炭を吹き込み、スラグ中のマグネタイトを還元してスラグ中の銅分を回収する方法が実用化されている(Rolando Campos and Luis Torres, CALETONES SMELTER:TWO DECADES OF TECHNOLOGICAL IMPROVEMENTS, The Paul E. Queneau International Symposium, Ontario, CANADA(1993))。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭53−22115号公報

【非特許文献】

【0007】

【非特許文献1】資源素材学会誌、「資源と素材」1993.12,Vol 109「非鉄製錬号」第954,965頁

【非特許文献2】資源素材学会誌、「資源と素材」1997.12,Vol 113「リサイクリング大特集号」第996頁左欄、最終パラグラフ

【非特許文献3】Rolando Campos and Luis Torres, CALETONES SMELTER:TWO DECADES OF TECHNOLOGICAL IMPROVEMENTS, The Paul E. Queneau International Symposium, Ontario, CANADA(1993)

【発明の概要】

【発明が解決しようとする課題】

【0008】

近年、我が国のセメント業界が縮小傾向にあり、転炉スラグを特許文献1に記載のようなスラグ選鉱法で処理して得られる鉄精鉱の利用先の確保が困難となりつつあることから、転炉スラグの新たな利用ルートが望まれる。この点、転炉スラグは鉄分を約50質量%含んでおり、製鉄原料として利用できる可能性があるが、転炉スラグは銅分を約4質量%、亜鉛分を約2質量%含んでおり、製鉄原料として利用するには銅品位及び亜鉛品位が高すぎる。スラグ選鉱法で処理して得られる鉄精鉱であっても、銅分を約0.6質量%、亜鉛分を約2.5質量%含んでおり、やはり製鉄原料として利用するには銅品位及び亜鉛品位が高い。製鉄原料として利用するためには銅分が0.3質量%以下、亜鉛分が1質量%以下とすることが望まれる。非特許文献1〜3に記載の方法で転炉スラグを処理した場合も、やはり銅分及び亜鉛分の品位が高く、製鉄原料としては不適である。

【0009】

そこで、本発明は銅製錬において転炉から排出されるスラグを製鉄原料に変換するための処理方法及びシステムを提供することを課題とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決するために鋭意検討した結果、亜鉛製錬に一般に適用されるスラグフューミング法を採用して還元炉で、還元剤の投入量を所定の範囲に規定して、スラグから亜鉛を揮発除去する一方で銅を還元し、次いで、還元炉内で、又は還元炉に直列配列されたセットリング炉にスラグを移行した上でセットリング炉内で、銅を沈降させて還元粗銅とスラグに分離するスラグの処理方法を創作した。本方法により、転炉スラグを、銅品位及び亜鉛品位が製鉄原料として利用可能なレベルにまで低下したスラグへ変換することが可能となる。また、銅の沈降分離を還元炉ではなくセットリング炉で別途行うことで、転炉スラグの連続処理が可能となる。

【0011】

一般に、スラグフューミング法は、溶融状態のスラグを加熱還元してスラグ中のZn、Pb、As等の金属を揮発させるもので、例えば、ガス吹き込み用のランス又は炉下部に羽口を備えた還元炉を用いる。炉内に装入したスラグにランス又は羽口の先端から還元剤(例:プロパンガスや重油)と燃焼用空気を噴出させることにより、スラグ中の金属を還元・揮発する処理である。処理後のスラグは炉底部から抜き出され、揮発金属は炉頂部から回収される。

【0012】

スラグフューミング法は亜鉛製錬におけるスラグ処理では一般的であるが、本発明のように銅製錬の転炉スラグ処理に適用されることは従来なかったし、その必要性もなかった。従って、本発明はスラグフューミング法を銅製錬の転炉スラグ処理に適用した点に大きな特徴がある。また、還元炉から抜き出されたスラグをセットリング炉に移送し、ここで還元銅の沈降分離及び銅回収を行う実施態様では、転炉スラグの連続処理が可能になり、実操業上極めて有利である。

【0013】

従って、本発明は一側面において、銅製錬過程で発生するCuを1質量%以上含む転炉スラグの処理方法であって、転炉スラグを還元炉に装入し、還元炉において、該スラグ中に含まれる亜鉛分及び銅分の加熱還元と、還元亜鉛の揮発除去とを行うことを含み、還元亜鉛の揮発除去を、還元剤投入量に対して空気吹き込み量を空気比0.25〜1.0に制御しながら行う方法である。

【0014】

本発明は別の一側面において、銅製錬過程で発生するCuを1質量%以上含む転炉スラグの処理方法であって、転炉スラグを還元炉に装入し、還元炉において、該スラグ中に含まれる亜鉛分及び銅分の加熱還元と、還元亜鉛の揮発除去と、還元銅のスラグからの沈降分離とを行うことを含み、還元亜鉛の揮発除去を、還元剤投入量に対して空気吹き込み量を空気比0.25〜1.0に制御しながら行う方法である。

【0015】

本発明は更に別の一側面において、銅製錬過程で発生するCuを1質量%以上含む転炉スラグの処理方法であって、転炉スラグを還元炉に装入し、還元炉において、該スラグ中に含まれる亜鉛分及び銅分の加熱還元と、還元亜鉛の揮発除去とを行い、次いで、還元銅をスラグと共に還元炉からセットリング炉へ移送し、セットリング炉内で還元銅のスラグからの沈降分離を行うことを含み、還元亜鉛の揮発除去を、還元剤投入量に対して空気吹き込み量を空気比0.25〜1.0に制御しながら行う方法である。

【0016】

本発明に係る方法の一実施態様においては、転炉スラグを溶融状態で保持し、還元炉へ供給する転炉スラグの供給量の調節を行うための保持炉から、転炉スラグが還元炉に装入される。

【0017】

本発明に係る方法の別の一実施態様においては、還元炉へ供給する前の転炉スラグを予備還元することを更に含む。

【0018】

本発明に係る方法の更に別の一実施態様においては、予備還元を保持炉で行う。

【0019】

本発明に係る方法の更に別の一実施態様においては、還元銅をスラグから沈降分離した後のスラグを破砕処理することを更に含む。

【0020】

本発明に係る方法の更に別の一実施態様においては、還元炉において、スラグ中に含まれるFe3O4をFeOまで加熱還元する。

【0021】

本発明に係る方法の更に別の一実施態様においては、保持炉から還元炉へ向かうスラグ内に還元剤を投入する。

【0022】

本発明に係る方法の更に別の一実施態様においては、転炉から保持炉へ向かうスラグ内に還元剤を投入する。

【0023】

本発明に係る方法の更に別の一実施態様においては、還元炉でスラグを還元するための還元剤が、該スラグの質量に対して1〜10質量%のコークスである。

【0024】

本発明は更に別の一側面において、

銅製錬過程で発生するCuを1質量%以上含む転炉スラグの処理システムであって、

転炉スラグ中に含まれる亜鉛分及び銅分を加熱還元するための還元炉と、

揮発した還元亜鉛を除去するために還元炉に設けられた排気手段と、

沈降分離した還元銅を還元炉から抜き取るための抜取手段と、

を備え、

還元亜鉛の揮発除去を、還元剤投入量に対して空気吹き込み量を空気比0.25〜1.0に制御しながら行うシステムである。

【0025】

本発明に係るシステムの一実施態様においては、スラグの破砕処理手段と、還元炉から排出されたスラグをスラグの破砕処理手段へ移送するための移送手段を更に備える。

【0026】

本発明は更に別の一側面において、

銅製錬過程で発生するCuを1質量%以上含む転炉スラグの処理システムであって、

転炉スラグ中に含まれる亜鉛分及び銅分を加熱還元するための還元炉と、

揮発した還元亜鉛を除去するために還元炉に設けられた排気手段と、

還元銅をスラグから沈降分離するためのセットリング炉と、

還元炉から排出されたスラグをセットリング炉へ移送するための移送手段と、

沈降分離した還元銅をセットリング炉から抜き取るための抜取手段と、

を備え、

還元亜鉛の揮発除去を、還元剤投入量に対して空気吹き込み量を空気比0.25〜1.0に制御しながら行うシステムである。

【0027】

本発明に係るシステムの一実施態様においては、スラグの破砕処理手段と、セットリング炉から排出されたスラグをスラグの破砕処理手段へ移送するための移送手段を更に備える。

【0028】

本発明に係るシステムの更に別の一実施態様においては、転炉スラグを溶融状態で保持し、還元炉へ供給する転炉スラグの供給量の調節を行うための保持炉と、保持炉から排出された転炉スラグを還元炉に移送するための移送手段とを更に備える。

【0029】

本発明に係るシステムの更に別の一実施態様においては、還元炉へ供給する前の転炉スラグを予備還元するための予備還元炉を更に備える。

【0030】

本発明に係るシステムの更に別の一実施態様においては、保持炉が予備還元炉を兼ねている。

【発明の効果】

【0031】

本発明によれば、転炉スラグを、銅品位及び亜鉛品位が製鉄原料として利用可能なレベルにまで低下したスラグへ連続的に変換することが可能となる。また、スラグからの銅回収効率を高めることも可能となる。

【図面の簡単な説明】

【0032】

【図1】転炉スラグの連続処理システムの一発明例を示す。

【図2】転炉スラグのバッチ処理システムの一発明例を示す。

【発明を実施するための形態】

【0033】

以下に、本発明に係る転炉スラグの処理方法及びシステムの実施形態を、図1及び図2を参照しながら説明する。

【0034】

一般に、銅製錬工程において転炉から排出されるスラグの組成は、鉄分(主にFe3O4やFeOとして):50〜60質量%、ケイ素分(主にSiO2として):20〜25質量%、銅分(主にCuSあるいはCu2OやCuOとして):3〜10質量%、亜鉛分(主にZnOとして):3〜6質量%、アルミニウム分(主にAl2O3として):1〜3質量%である。また、このうち、Cu単独では、通常、1〜5質量%含まれている。

従って、本発明において、「転炉スラグ」とは、実際に銅製錬における転炉から排出されるスラグのみならず、銅製錬における転炉スラグと同様の組成を有するスラグも指す。例えば、銅製錬の自溶炉スラグ中には原料鉱石及び溶剤の珪酸鉱に由来するAl2O3が3〜5%程度含まれており、製鉄原料として利用するにはアルミナ(Al2O3)品位が高すぎる。しかしながら、原料鉱石及び珪酸鉱中のアルミナ品位が低く、自溶炉スラグ中のアルミナ品位が低い場合には本発明を適用することができる。

【0035】

(連続処理システム)

まず、転炉スラグを連続処理するシステムについて説明する。図1を参照すると、転炉(図示せず)から1200〜1330℃の溶融状態で受入樋1に流入したスラグは、溶融状態を保ったまま保持炉2へ導入される。保持炉2へのスラグの導入は溶融状態でなくてもよく、例えば、ホッパーで粒状のスラグを受け入れ、それを保持炉2に導入することもできる。保持炉2に導入されたスラグは溶融状態が維持される。保持炉2は還元炉4へのスラグの供給量を調節するための役割を果たす。例えば、還元炉4に常に一定流量のスラグを供給することでスラグ処理システムの安定的な連続操業を支援する。

【0036】

保持炉2を出たスラグは溶融状態でスラグ樋3を通って還元炉4に装入される。還元炉4では、スラグ中の亜鉛分及び銅分その他の金属成分が還元される。また、スラグ中にはマグネタイト(Fe3O4)もかなりの量で含まれるが、これがFeOに還元されることで、スラグの粘性を下げることができる。スラグの粘性が下がると、スラグ中に懸垂している還元銅が沈降分離しやすくなり、次工程での銅の回収率が高まる。

【0037】

還元剤としては、限定的ではないが、コークス及び石炭などの固体炭素質還元剤、水素及び炭化水素(メタン、エタン、プロパン、ブタンなど)などの気体還元剤、石油及び重油などの液体還元剤が挙げられる。典型的にはLPGを使用することができる。還元剤は、還元炉4内に装入したスラグに炉頂部から挿入したランス5の先端から燃焼用空気と共に噴出させる上吹き込み方法が好ましい。これにより、還元炉4内で溶融しているスラグが強攪拌され、スラグと還元剤の反応効率を高めることが可能となる。ランスの先端はスラグ内に浸漬してもよい。還元剤の供給は炉底部に設けた羽口を利用することもできる。また、還元剤の導入流量や還元時間を増大させることで、還元反応効率を高めることができる。すなわち、スラグ中の亜鉛品位や銅品位を低下させることができる。

【0038】

還元炉4では、例えば、還元剤としてプロパンを使用した場合、以下のような還元反応が起きる。

10Cu2O + C3H8 → 20Cu + 3CO2 + 4H2O

10ZnO + C3H8 → 10Zn + 3CO2 + 4H2O

10Fe3O4 + C3H8 → 30FeO + 3CO2 + 4H2O

【0039】

還元炉4でスラグを還元するための還元剤は、特に限定されないが、例えば、重油、LPG、コークスを用いることができる。コークスを用いる場合、その投入量は、スラグの質量に対して1〜10質量%であるのが好ましい。

【0040】

還元炉4への還元剤投入量に対して空気吹き込み量は、空気比0.25〜1.0に制御されている。還元反応は吸熱反応のため、還元が進行するとスラグ温度が低下する。スラグ温度が低下しないように還元と同時に熱補填する必要があるが、空気比が0.25未満であれば熱補填が足りず、スラグ温度が低下し、スラグの流動性悪化、メタルとの分離性悪化などの原因となる。また、例えば、空気比0.5の場合、還元剤の50%が空気と燃焼して熱補填に使われ、残りの50%がスラグの還元に使われるが、この空気比が1.0超であれば、還元剤が空気と全て燃焼してしまい、還元剤としての効力が無くなってしまう。

【0041】

還元炉4で用いる還元剤がコークスである場合は、保持炉2から還元炉へ向かうスラグ内に投入してもよい。具体的には、保持炉2から還元炉4へスラグを流すスラグ樋3において投入してもよく、また、還元炉4内へのスラグの落ち口に投入してもよい。これは、コークスは、還元炉4においてスラグ上に投入した場合はその還元効率が低いため、スラグ中に巻き込まれるように投入するのが好ましいためである。

【0042】

還元された亜鉛はスラグ相から揮発し、他の揮発成分あるいは微細なスラグ粒子と共にスラグフューミングとして煙道6から排出され、硫酸工場へ導入される。硫酸工場までの煙道の途中にはバグフィルター7が設置されており、これによって亜鉛は回収することができる。また、排ガス温度を低下させる目的で、煙道に冷却水を噴霧したり、水冷塔(図示せず)を設置したりすることもできる。還元亜鉛は煙道6への移動途中で空気等によって酸化し、酸化亜鉛としてバグフィルター7で回収することもできる。スラグフューミングダスト中には鉛も含まれるのが通常である。

【0043】

還元反応後、還元銅を含むスラグは還元炉4から排出されると溶体樋8を通って溶融状態のままセットリング炉9へ導入される。還元銅はここでスラグとの比重差によって沈降分離する。沈降分離を還元炉4で行わず、セットリング炉9を別に設けて行うことにより、連続操業が可能となる。沈降分離の時間を長くすることで沈降分離の効率を高め、スラグ中の銅品位を低下させることができる。逆に言えば、銅の回収効率を高めることができる。

【0044】

沈降分離後、還元銅は粗銅樋10を通って抜き出される。還元銅は40〜80質量%の銅品位を有することができ、転炉に繰り返すことができる。一方、還元銅が分離されたスラグはスラグ樋11を通ってスラグ破砕設備12へと移送され、利用しやすい適度な粒度に破砕される。破砕設備としては、限定的ではないが、例えば、水砕機、破砕機、摩砕機等の組み合わせなどが挙げられる。還元スラグの製鐵原料化を考える場合、高炉メーカーはZn品位の制約があるため、Zn品位の低減が必要となる。一方、電炉メーカーではZn品位は問題としておらず、Cu品位を0.n%まで低減することおよび形状を20〜30mm程度の塊状とすれば原料として使用できるという所もある。このような場合には、セットリング炉の後段は水砕設備でなく、塊状に凝固し、破砕処理が必要となる。

【0045】

以上の工程を経ることで、スラグ中の銅品位を0.3質量%以下に、亜鉛品位を1%以下に低下させることが可能である。そのため、本発明によって処理されたスラグは製鉄原料として利用可能である。

【0046】

本実施形態では、転炉スラグを連続処理することができる。そのため、システムの連続運転中は、炉内での還元反応及び還元亜鉛の揮発除去、セットリング炉での還元銅の沈降分離、スラグ破砕設備でのスラグの破砕処理は同時進行することができる。

【0047】

(バッチ処理システム)

次に、転炉スラグをバッチ処理するシステムについて説明する。図2を参照すると、転炉(図示せず)から1200〜1330℃の溶融状態で受入樋1に流入したスラグは、溶融状態を保ったまま還元炉4に装入される。還元炉4では、スラグ中の亜鉛分及び銅分その他の金属成分が還元される。使用可能な還元剤や還元炉4内での還元反応は連続処理システムの場合と同様である。還元された亜鉛の回収についても連続処理システムの場合と同様である。

【0048】

還元反応後、還元銅は還元炉4内で沈降分離する。沈降分離後、還元銅は粗銅樋10を通って抜き出される。一方、還元銅が分離されたスラグはスラグ樋11を通ってスラグ破砕設備12へと移送され、利用しやすい適度な粒度に破砕される。処理スラグは製鉄原料として利用可能である。還元炉は並列に複数基設置してもよい。

【0049】

また、本発明では、上述の還元炉4へ供給する前の転炉スラグを予備還元するための予備還元炉をさらに設けてもよい。このように、還元炉4へ供給する前の転炉スラグを予備還元すれば、スラグに含まれている酸化銅の一部も還元して分離回収することができる。このため、還元炉での還元剤の使用量を減らすことができ、さらにそれによって設備の縮小化が可能となる。すなわち、還元炉における負荷を低減することが可能となる。ここで、予備還元の程度は、特に限定されないが、例えば、転炉スラグにおいて銅を2.5質量%以下、亜鉛を1.5質量%以下まで低減させておくことが望ましい。また、予備還元は、1200〜1300℃で行う。予備還元炉は、保持炉2が兼ねていてもよい。この場合、既存の設備を効率的に用いることができるため、製造コストが良好となる。また、保持炉2によって予備還元を行うことで、転炉スラグのバッチ毎の組成のばらつきを小さくすることが可能となり、還元炉4へ装入するスラグの組成が安定することで、還元炉4への還元剤の投入量、及び、一次燃焼空気量の調整が容易となる。予備還元に用いる還元剤は、特に限定されないが、例えば、コークスや石炭等の固体還元剤を用いることができる。このような固体還元剤を用いると、保持炉2での予備還元が可能となる。ここで、保持炉2への還元剤の投入方法は、転炉からのスラグの移送に用いられる受入樋1からコークスや石炭を溶融されたスラグ中に投入するか、もしくは、保持炉2へのスラグの投入口付近で投入することで実施される。このようにして還元剤を溶融したスラグ中に投入することで、還元剤がスラグとよく攪拌されて保持炉2内に投入されるので、スラグの還元反応に有効に作用することになる。また、当該還元剤の投入量は、多すぎても還元効果がそれほど発揮されないため、例えば、転炉スラグの質量の1〜10%とするのが好ましい。なお、「一次燃焼空気量」は、スラグの還元反応による温度低下分を熱補償するために還元剤を燃焼させるための空気量を表す。

【実施例】

【0050】

以下、本発明の実施例を説明するが、実施例は例示目的であって発明が限定されることを意図しない。

【0051】

(実施例1)

図2に記載のシステムを用いて、以下の条件により銅製錬の転炉から排出されたスラグの処理を行った。

・転炉スラグ:10ton

・転炉スラグ組成:表1に示す。

・還元炉への重油(還元剤)投入量:1438L(原単位144L/ton−slag)

・一次燃焼空気量:5586Nm3(空気比0.39)

・スラグ還元温度:1270℃

・還元スラグ組成:表2に示す。

・セットリング時間:1時間

【0052】

【表1】

【0053】

【表2】

【0054】

(実施例2)

実施例2として、実施例1に係る転炉スラグと組成の異なるスラグを用い、空気比のみを変更して、実施例1と同様のスラグの処理を行った。

・転炉スラグ:7ton

・転炉スラグ組成:表3に示す。

・還元炉への重油(還元剤)投入量:842L(原単位120L/ton−slag)

・一次燃焼空気量:5539Nm3(空気比0.66)

・スラグ還元温度:1270℃

・還元スラグ組成:表4に示す。

・セットリング時間:1時間

【0055】

【表3】

【0056】

【表4】

【0057】

(実施例3)

図1に記載のシステムを用いて、以下の条件により銅製錬の転炉から排出されたスラグの処理を行った。また、保持炉において予備還元を行ってから、還元炉へ転炉スラグを装入した。

・転炉スラグ:165kg

・転炉スラグ組成:表5に示す。

・保持炉への炭材(予備還元剤)投入量:転炉スラグの質量に対して2.2%

・スラグ保持温度:1300℃

・保持後スラグ組成:表6に示す。

・還元炉への重油(還元剤)投入量:17L(原単位100L/ton−slag)

・一次燃焼空気量:60Nm3(空気比0.35)

・スラグ還元温度:1250℃

・還元スラグ組成:表7に示す。

・セットリング時間:1時間

【0058】

【表5】

【0059】

【表6】

【0060】

【表7】

【0061】

実施例1〜3で製造された還元スラグは、高炉メーカー向けの製鐵原料向けに適しており、最近の高炉メーカーの還元スラグに対するZn品位の要求に適用できる。特に、厳しいスペックを要求される高炉メーカーの場合、Zn品位が0.n%レベルとなってきており、本実施例による還元スラグはこのレベルを満たしている。

【符号の説明】

【0062】

1 受入樋

2 保持炉

3 スラグ樋

4 還元炉

5 ランス

6 煙道

7 バグフィルター

8 溶体樋

9 セットリング炉

10 粗銅樋

11 スラグ樋

12 スラグ破砕設備

【特許請求の範囲】

【請求項1】

銅製錬過程で発生するCuを1質量%以上含む転炉スラグの処理方法であって、転炉スラグを還元炉に装入し、還元炉において、該スラグ中に含まれる亜鉛分及び銅分の加熱還元と、還元亜鉛の揮発除去とを行うことを含み、

還元亜鉛の揮発除去を、還元剤投入量に対して空気吹き込み量を空気比0.25〜1.0に制御しながら行う方法。

【請求項2】

銅製錬過程で発生するCuを1質量%以上含む転炉スラグの処理方法であって、転炉スラグを還元炉に装入し、還元炉において、該スラグ中に含まれる亜鉛分及び銅分の加熱還元と、還元亜鉛の揮発除去と、還元銅のスラグからの沈降分離とを行うことを含み、

還元亜鉛の揮発除去を、還元剤投入量に対して空気吹き込み量を空気比0.25〜1.0に制御しながら行う方法。

【請求項3】

銅製錬過程で発生するCuを1質量%以上含む転炉スラグの処理方法であって、転炉スラグを還元炉に装入し、還元炉において、該スラグ中に含まれる亜鉛分及び銅分の加熱還元と、還元亜鉛の揮発除去とを行い、次いで、還元銅をスラグと共に還元炉からセットリング炉へ移送し、セットリング炉内で還元銅のスラグからの沈降分離を行うことを含み、

還元亜鉛の揮発除去を、還元剤投入量に対して空気吹き込み量を空気比0.25〜1.0に制御しながら行う方法。

【請求項4】

転炉スラグを溶融状態で保持し、還元炉へ供給する転炉スラグの供給量の調節を行うための保持炉から、転炉スラグが還元炉に装入される請求項1〜3のいずれかに記載の方法。

【請求項5】

還元炉へ供給する前の転炉スラグを予備還元することを更に含む請求項1〜4のいずれかに記載の方法。

【請求項6】

予備還元を保持炉で行う請求項5に記載の方法。

【請求項7】

還元銅をスラグから沈降分離した後のスラグを破砕処理することを更に含む請求項1又は2に記載の方法。

【請求項8】

還元炉において、スラグ中に含まれるFe3O4をFeOまで加熱還元する請求項1〜3のいずれかに記載の方法。

【請求項9】

保持炉から還元炉へ向かうスラグ内に還元剤を投入する請求項4〜8のいずれかに記載の方法。

【請求項10】

転炉から保持炉へ向かうスラグ内に還元剤を投入する請求項4〜8のいずれかに記載の方法。

【請求項11】

還元炉でスラグを還元するための還元剤が、該スラグの質量に対して1〜10質量%のコークスである請求項1〜10のいずれかに記載の方法。

【請求項12】

銅製錬過程で発生するCuを1質量%以上含む転炉スラグの処理システムであって、

転炉スラグ中に含まれる亜鉛分及び銅分を加熱還元するための還元炉と、

揮発した還元亜鉛を除去するために還元炉に設けられた排気手段と、

沈降分離した還元銅を還元炉から抜き取るための抜取手段と、

を備え、

還元亜鉛の揮発除去を、還元剤投入量に対して空気吹き込み量を空気比0.25〜1.0に制御しながら行うシステム。

【請求項13】

スラグの破砕処理手段と、還元炉から排出されたスラグをスラグの破砕処理手段へ移送するための移送手段を更に備える請求項12に記載のシステム。

【請求項14】

銅製錬過程で発生するCuを1質量%以上含む転炉スラグの処理システムであって、

転炉スラグ中に含まれる亜鉛分及び銅分を加熱還元するための還元炉と、

揮発した還元亜鉛を除去するために還元炉に設けられた排気手段と、

還元銅をスラグから沈降分離するためのセットリング炉と、

還元炉から排出されたスラグをセットリング炉へ移送するための移送手段と、

沈降分離した還元銅をセットリング炉から抜き取るための抜取手段と、

を備え、

還元亜鉛の揮発除去を、還元剤投入量に対して空気吹き込み量を空気比0.25〜1.0に制御しながら行うシステム。

【請求項15】

スラグの破砕処理手段と、セットリング炉から排出されたスラグをスラグの破砕処理手段へ移送するための移送手段を更に備える請求項14に記載のシステム。

【請求項16】

転炉スラグを溶融状態で保持し、還元炉へ供給する転炉スラグの供給量の調節を行うための保持炉と、保持炉から排出された転炉スラグを還元炉に移送するための移送手段とを更に備える請求項12〜15のいずれかに記載のシステム。

【請求項17】

還元炉へ供給する前の転炉スラグを予備還元するための予備還元炉を更に備えた請求項12〜16のいずれかに記載のシステム。

【請求項18】

保持炉が予備還元炉を兼ねている請求項17に記載のシステム。

【請求項1】

銅製錬過程で発生するCuを1質量%以上含む転炉スラグの処理方法であって、転炉スラグを還元炉に装入し、還元炉において、該スラグ中に含まれる亜鉛分及び銅分の加熱還元と、還元亜鉛の揮発除去とを行うことを含み、

還元亜鉛の揮発除去を、還元剤投入量に対して空気吹き込み量を空気比0.25〜1.0に制御しながら行う方法。

【請求項2】

銅製錬過程で発生するCuを1質量%以上含む転炉スラグの処理方法であって、転炉スラグを還元炉に装入し、還元炉において、該スラグ中に含まれる亜鉛分及び銅分の加熱還元と、還元亜鉛の揮発除去と、還元銅のスラグからの沈降分離とを行うことを含み、

還元亜鉛の揮発除去を、還元剤投入量に対して空気吹き込み量を空気比0.25〜1.0に制御しながら行う方法。

【請求項3】

銅製錬過程で発生するCuを1質量%以上含む転炉スラグの処理方法であって、転炉スラグを還元炉に装入し、還元炉において、該スラグ中に含まれる亜鉛分及び銅分の加熱還元と、還元亜鉛の揮発除去とを行い、次いで、還元銅をスラグと共に還元炉からセットリング炉へ移送し、セットリング炉内で還元銅のスラグからの沈降分離を行うことを含み、

還元亜鉛の揮発除去を、還元剤投入量に対して空気吹き込み量を空気比0.25〜1.0に制御しながら行う方法。

【請求項4】

転炉スラグを溶融状態で保持し、還元炉へ供給する転炉スラグの供給量の調節を行うための保持炉から、転炉スラグが還元炉に装入される請求項1〜3のいずれかに記載の方法。

【請求項5】

還元炉へ供給する前の転炉スラグを予備還元することを更に含む請求項1〜4のいずれかに記載の方法。

【請求項6】

予備還元を保持炉で行う請求項5に記載の方法。

【請求項7】

還元銅をスラグから沈降分離した後のスラグを破砕処理することを更に含む請求項1又は2に記載の方法。

【請求項8】

還元炉において、スラグ中に含まれるFe3O4をFeOまで加熱還元する請求項1〜3のいずれかに記載の方法。

【請求項9】

保持炉から還元炉へ向かうスラグ内に還元剤を投入する請求項4〜8のいずれかに記載の方法。

【請求項10】

転炉から保持炉へ向かうスラグ内に還元剤を投入する請求項4〜8のいずれかに記載の方法。

【請求項11】

還元炉でスラグを還元するための還元剤が、該スラグの質量に対して1〜10質量%のコークスである請求項1〜10のいずれかに記載の方法。

【請求項12】

銅製錬過程で発生するCuを1質量%以上含む転炉スラグの処理システムであって、

転炉スラグ中に含まれる亜鉛分及び銅分を加熱還元するための還元炉と、

揮発した還元亜鉛を除去するために還元炉に設けられた排気手段と、

沈降分離した還元銅を還元炉から抜き取るための抜取手段と、

を備え、

還元亜鉛の揮発除去を、還元剤投入量に対して空気吹き込み量を空気比0.25〜1.0に制御しながら行うシステム。

【請求項13】

スラグの破砕処理手段と、還元炉から排出されたスラグをスラグの破砕処理手段へ移送するための移送手段を更に備える請求項12に記載のシステム。

【請求項14】

銅製錬過程で発生するCuを1質量%以上含む転炉スラグの処理システムであって、

転炉スラグ中に含まれる亜鉛分及び銅分を加熱還元するための還元炉と、

揮発した還元亜鉛を除去するために還元炉に設けられた排気手段と、

還元銅をスラグから沈降分離するためのセットリング炉と、

還元炉から排出されたスラグをセットリング炉へ移送するための移送手段と、

沈降分離した還元銅をセットリング炉から抜き取るための抜取手段と、

を備え、

還元亜鉛の揮発除去を、還元剤投入量に対して空気吹き込み量を空気比0.25〜1.0に制御しながら行うシステム。

【請求項15】

スラグの破砕処理手段と、セットリング炉から排出されたスラグをスラグの破砕処理手段へ移送するための移送手段を更に備える請求項14に記載のシステム。

【請求項16】

転炉スラグを溶融状態で保持し、還元炉へ供給する転炉スラグの供給量の調節を行うための保持炉と、保持炉から排出された転炉スラグを還元炉に移送するための移送手段とを更に備える請求項12〜15のいずれかに記載のシステム。

【請求項17】

還元炉へ供給する前の転炉スラグを予備還元するための予備還元炉を更に備えた請求項12〜16のいずれかに記載のシステム。

【請求項18】

保持炉が予備還元炉を兼ねている請求項17に記載のシステム。

【図1】

【図2】

【図2】

【公開番号】特開2012−67375(P2012−67375A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2010−215469(P2010−215469)

【出願日】平成22年9月27日(2010.9.27)

【出願人】(500483219)パンパシフィック・カッパー株式会社 (109)

【Fターム(参考)】

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願日】平成22年9月27日(2010.9.27)

【出願人】(500483219)パンパシフィック・カッパー株式会社 (109)

【Fターム(参考)】

[ Back to top ]