銅製錬自溶炉の操業方法

【課題】 燃料コストを抑制しつつ、原料供給装置の構造を大幅に変更することなく反応シャフトにおける反応を容易に改善することができる銅製錬自溶炉の操業方法を提供する。

【解決手段】 銅製錬の自溶炉操業方法は、自溶炉反応シャフトにおける銅精鉱と反応用ガスとの反応開始位置をシャフト天井から1.0m〜3.7mの範囲に設定し、反応フレーム径を1.2m〜1.9mの範囲に設定することを特徴とするものである。

【解決手段】 銅製錬の自溶炉操業方法は、自溶炉反応シャフトにおける銅精鉱と反応用ガスとの反応開始位置をシャフト天井から1.0m〜3.7mの範囲に設定し、反応フレーム径を1.2m〜1.9mの範囲に設定することを特徴とするものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体原料とその反応用ガスを炉内に供給する原料供給装置を用いた銅製錬自溶炉の操業方法に関する。

【背景技術】

【0002】

自溶製錬炉とは、銅、ニッケル等の非鉄金属酸化物の製錬、及び、マット処理製錬にも用いられる製錬炉をいい、自溶炉と略称される。銅製錬自溶炉において、固体原料および反応用ガスを反応シャフト内へ供給する原料供給装置は、自溶炉の性能を決定付ける重要部分である。この原料供給装置の性能が、反応シャフト内での固体原料と反応用ガスとの反応効率および反応進行度を左右し、自溶炉における能力及び採収率(メタルロス)に影響を及ぼす。

【0003】

一般的に、反応シャフト内での反応は、反応生成物が反応シャフト部出口(セットラ湯面上)に到達する時点で反応シャフト出口部半径方向において均一な酸化度に達していることが望ましい。また、反応用ガス中の酸素は、反応シャフト内で100%消費されることが望ましい。そこで、反応シャフト内での反応の改善を目的として、反応用ガスと固体原料との混合を改善する方法が開発されている。例えば、特許文献1では、酸素富化空気の流速調整という観点からの改善が提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−46121号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1の技術は、反応用ガスの条件のみを変更させ、固体原料と反応用ガスとの混合を改善する技術であり、固体原料流を制御することによる固体原料と反応用ガスとの混合の改善には言及されておらず、反応の改善としては不十分である。また、反応シャフトにおける反応を早期に完結させるために、反応シャフト内で燃料(重油、LPG等)を燃焼させ、固体原料への輻射伝熱および対流伝熱を増加させ、早期に固体原料温度を上昇させる方法も考えられる。しかしながら、余計な燃料コストが必要となる。また、化石燃料をあえて使用するのは環境負荷増大につながり、得策とはいえない。

【0006】

本発明は、上記課題に鑑み、燃料コストを抑制しつつ、原料供給装置の構造を大幅に変更することなく反応シャフトにおける反応を容易に改善することができる銅製錬自溶炉の操業方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係る銅製錬の自溶炉操業方法は、自溶炉反応シャフトにおける固体原料と反応用ガスとの反応開始位置をシャフト天井から1.0m〜3.7mの範囲に設定し、反応フレーム径を1.2m〜1.9mの範囲に設定することを特徴とするものである。さらに好ましくは、前記反応開始位置をシャフト天井から3.0m〜3.7mの範囲に設定し、前記反応フレーム径を1.2m〜1.7mの範囲に設定してもよい。本発明では、自熔製錬炉の反応熱流体シミュレーションの結果、炉内温度が1927〜2067℃と高温度になる領域を反応フレームの形状とし、その外径を反応フレーム径、反応フレームの上端の位置を反応開始位置と呼ぶ。本発明に係る銅製錬の自溶炉操業方法においては、燃料コストを抑制しつつ、原料供給装置の構造を大幅に変更することなく反応シャフトにおける反応を容易に改善することができる。

【0008】

自溶炉反応シャフトの頂部から前記固体原料および前記反応用ガスを供給する原料供給装置において、前固体原料と前記反応用ガスとの混合条件を設定することによって、前記反応開始位置および前記反応フレーム径の少なくともいずれかを設定してもよい。前記反応開始位置および前記反応フレーム径の設定に関しては、前記固体原料流のみを変化させてもよい。前記原料供給装置は、反応シャフトの中心部よりランスを備え、前記ランス径を変更することによって、前記反応開始位置および前記反応フレーム径の少なくともいずれかを設定してもよい。

【0009】

前記原料供給装置は、円管の内壁と前記ランスとの間の空間を前記固体原料が通り、さらに前記円管の外側に設けられた外筒と前記円管との間を前記反応用ガスが通る構造となっており、前記ランスの下端、固体原料円管の下端、および前記外筒の下端の3要素の設定により、前記反応開始位置および前記反応フレーム径の少なくともいずれかを設定してもよい。前記反応開始位置および前記反応フレーム径を熱流体解析により求めてもよい。

【発明の効果】

【0010】

本発明に係る銅製錬自溶炉の操業方法によれば、燃料コストを抑制しつつ、原料供給装置の構造を大幅に変更することなく反応シャフトにおける反応を容易に改善することができる。

【図面の簡単な説明】

【0011】

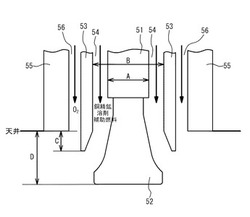

【図1】銅製錬自溶炉の概略図である。

【図2】原料供給装置の詳細を説明するための概略図である。

【図3】原料と反応用ガスとの混合について説明するための図である。

【図4】ランスの他の例を説明するための図である。

【図5】反応シャフト内における温度分布を示す図である。

【図6】反応シャフト内における温度分布を示す図である。

【発明を実施するための形態】

【0012】

以下、本発明を実施するための実施形態について説明する。

【0013】

(実施形態)

図1は、自熔製錬炉の一つである銅製錬用の自溶炉100の概略図である。図1に示すように、自溶炉100は、反応シャフト10、セットラ20、およびアップテイク30が順に配置された構造を有する。反応シャフト10の頂部には、原料供給装置50が設けられている。

【0014】

原料供給装置50を介して、銅精鉱(CuFeS2など)、溶剤、補助燃料、および反応用ガスが吹き込まれる。以下、銅精鉱、溶剤、および補助燃料を固体原料と称する。本実施形態においては、一例として、溶剤に珪酸鉱を用い、補助燃料にコークスを用いる。また、反応用ガスとして、酸素富化空気を用いる。また、銅精鉱の粒径は、50μm〜100μm程度である。

【0015】

下記反応式(1)に従って、銅精鉱が反応用ガスを利用して酸化反応を起こし、反応シャフト10の底部でマット60およびスラグ70に分離する。なお、下記反応式(1)で、Cu2S・FeSがマット60の主成分に相当し、FeO・SiO2がスラグ70の主成分に相当する。

4CuFeS2+2SiO2+5O2→2Cu2S・FeS+2FeO・SiO2+4SO2 + 反応熱 (1)

【0016】

酸素富化空気とは、自然の大気よりも高い酸素濃度を有する空気のことである。例えば、酸素富化空気は、60体積%〜74体積%の酸素濃度を有する。それにより、銅精鉱に十分な酸化反応を生じさせることができる。また、酸素富化空気の送風量は、銅精鉱1tあたり、酸素濃度68体積%で161Nm3/t程度である。

【0017】

図2は、原料供給装置50の詳細を説明するための概略図である。原料供給装置50は、反応シャフト10の外部から内部に延びるランス51を備える。ランス51は、内部に空洞を有する円柱形状を有する円管からなり、反応シャフト10側の先端(下端)に円錐台状のランス中央朝顔型形状部52を備えている。ランス中央朝顔型形状部52は、反応シャフト10の下方に向かって径が大きくなる形状を有している。ランス51の外側には、ランス51と離間して筒状の内筒53が配置されている。内筒53とランス51との間の空間は、固体原料通路54として機能する。内筒53の外側には、内筒53と離間して筒状の外筒55が配置されている。外筒55と内筒53との間の空間は、ガス通路56として機能する。内筒53および外筒55は、2重円管構造を有することになる。

【0018】

外筒55の反応シャフト10側の先端(下端)は、反応シャフト10の天井と同じ高さに位置する。内筒53の反応シャフト10側の先端(下端)は、反応シャフト10の天井よりも低い位置まで突出している。ランス51の下端に位置するランス中央朝顔型形状部52は、内筒53の下端よりも低い位置まで突出している。

【0019】

ここで、本発明は、図2における前記原料供給装置内のランス51の径をAとし、内筒54の内径をBと定義した場合において、AとBとの比率、ランス51の下端、内筒53の下端、外筒55の下端等の要素を設定することによって自溶炉反応シャフトにおける固体原料と反応用ガスとの混合条件を設定し、銅精鉱と反応用ガスとの反応フレームの形状を制御することとしたものである。なお、外筒55の下端と内筒53の下端との距離をCとし、外筒55の下端とランス51下端の距離をDと定義する。

【0020】

固体原料は(銅精鉱、溶剤、および補助燃料)は、固体原料通路54を通って反応シャフト10内に導入される。反応用ガスは、ガス通路56を通って反応シャフト10内に導入される。固体原料と反応ガスとは、内筒53の下端よりも低い位置で混合される。

【0021】

なお、現在の自熔炉での精鉱処理量は100t/hを上回っており、数多くの銅精鉱粒子がそれぞれ酸素富化空気と固気2相での上記式(1)に示す酸化反応を進行させ、自らの反応熱によって溶解し落下していく。なお、当該反応は、完全酸化に必要な酸素当量に対して供給する酸素量を制限することにより、全部のCu及び一部のFeを硫化物のままで残存させる反応であることから、反応が不均一な場合はフレーム内に、部分的に酸化反応が進行しすぎてFeの全てとCuの一部とが酸化物となるゾーンと、酸化反応が未進行で設定よりFeの酸化が進まないゾーンと、が共存する状況が現出しうる。このような反応不均一状態に至ると、酸化物となったCuがスラグに分配され、メタルロスが上昇する。さらに、酸化反応未進行のゾーンでは精鉱が未溶解のままガス流に乗って炉外にキャリーオーバーし、煙灰発生率が上昇する。したがって、フレーム内の銅精鉱粒子の酸化度を極力均一に維持することが、反応安定化の鍵となる。

【0022】

本発明者らは、鋭意研究の結果、実際の原料供給装置の改造を行う前に熱流体シミュレーションを行い、反応開始位置と反応フレーム径を予測した上で、実際の原料供給装置の改造を行い、操業におけるメタルロス及び煙灰発生率等の成績を評価するプロセスを繰り返すことによって、操業成績を良好に保つための適正反応フレームの形状を見出した。また、ランス51の径を変化させることによって固体原料流が制御でき、ランス中央朝顔型形状部52への固体原料の接触角度を変化させた結果、反応開始位置及び反応フレーム径を適正範囲内に保つことが可能となるとの結論を得た。図3(a)および図3(b)を参照しつつ、詳細について説明する。

【0023】

なお、自熔製錬炉の反応熱流体シミュレーションは、1980年頃より朝木ら(孫, 熊沢, 福中, 朝木(1991):資源と素材, vol.107, p.531-536)、Sohnら(Y.B.Hahn, H.Y.Sohn(1990), Metallurgical Transactions B, vol.21B, p.945-9584)によって進められてきたが、汎用熱流体解析ソフトウェアの普及により、近年では比較的容易に実施できる。本発明者らは、ANSYS社の汎用熱流体ソフトウェアFLUENTを用いた自熔炉反応熱流体シミュレーションモデルを作成した。モデルは、反応シャフトのみを対象とした軸対称の2Dモデルおよび自熔炉全体を評価する3Dモデルの2種類を作成し、用途別に使用している。なお、計算時間を短縮するため精鉱粒子の反応を簡略化したモデルで評価しており、実炉での温度等測定結果によりパラメータを合わせる方法で実操業との整合性を持たせている。当該モデルを用いて、本発明者らは原料供給装置形状と反応フレーム形状の関係を調査した。

【0024】

図3(a)に示すように、ランス51の径が小さいと、固体原料通路54部から反応シャフト10内に導入される部分において固体原料流がランス中央朝顔型形状部との接触後に水平方向に大きく広がって分散する。この場合、固体原料が酸化することによって生じる反応フレーム(炎)の水平方向の広がりも大きくなる。すなわち、反応フレーム径が拡大すると推定される。一方で、反応ガス中の酸素はより早期に消費されるため、鉛直方向の反応フレーム延長は短縮する。

【0025】

これに対して、図3(b)に示すように、ランス51の径を太くすることにより、固体原料通路54部から反応シャフト10内に導入される部分において、固体原料流がランス中央朝顔型形状部との接触後に、鉛直下方向に密になって分散する。この場合、反応フレームの径が小さくなると推定される。一方で、反応用ガス中の酸素消費には若干の時間を要し、反応フレーム延長は延長する。

【0026】

このように、本発明者らはランス51の径変化により反応フレーム径および反応フレーム延長が変化すること、ならびに熱流体シミュレーションにより反応フレーム形状変化を予測可能なことを見出した。

【0027】

また、本発明者らは、実自溶炉操業において、予め反応フレーム径及び反応フレーム延長を予測した上でランス51の径を変化させた結果、直径Aと直径Bとの比(A/B)を2/5以上かつ1よりも小さくするか、もしくは、距離Cと距離Dとを適切に組み合わせることによって、反応開始位置をシャフト天井より1.0m〜3.7mの位置に、反応フレーム径を1.2m〜1.9mの範囲に制御できることを見出した。

【0028】

なお、図2の例では、ランス51の直径は、ランス中央朝顔型形状部52の下端部との間で段階状に変化しているが、図4の例のように、ランス中央朝顔型形状部52に向けて連続して大きくなっていてもよい。

【0029】

また、本発明者らは、内筒53の下端と外筒55の下端との距離Cと、ランス51の下端と反応シャフト10の天井との距離Dも、上記式(1)の反応の改善に影響していることを見出した。図2を参照しつつ、その詳細について説明する。具体的には、反応開始位置を反応シャフト上方部から起こるように距離CおよびDを全体的に上方へ配置する構造や距離Cのみを上方へ配置する構造を検討した。その結果、反応開始位置を反応シャフト10の天井に近づけると、反応シャフト10の天井に鋳付きが生じるおそれがあることを見出した。この鋳付きは反応フレームを乱し、不均一反応を助長することからその生成を抑制する必要がある。そこで、内筒53の下端を反応シャフト10の天井から離すことによって、反応開始点を反応シャフト10の天井から離し、反応フレームを長くすることが固体原料の酸化反応をより均一化する方向に作用することを見出した。具体的には、反応開始位置をシャフト天井から1.0m〜1.3mの範囲に設定し、反応フレーム径を1.9mに設定することが好ましいことを見出した。

【実施例】

【0030】

以下、直径Aの寸法比率および直径Bの寸法比率をそれぞれ設定することによって、反応シャフト10内における反応について検証した。比較例においては、直径Bの寸法比率を1とし、直径Aの寸法比率を0.4とした。すなわち、比較例においては、固体原料通路54の寸法比率を0.6とした。実施例1においては、直径Bの寸法比率を1とし、直径Aの寸法比率を0.6とした。すなわち、実施例1においては、固体原料通路54の寸法比率を0.4とした。表1に、直径Aの寸法比率および直径Bの寸法比率の値を示す。

【0031】

また、距離Cおよび距離Dをそれぞれ設定することによって、反応シャフト10内における反応について検証した。比較例においては、距離Bの寸法比率を1とし、距離Cの寸法比率を0.3とし、距離Dの寸法比率を0.8とした。実施例2においては、距離Bの寸法比率を1とし、距離Cの寸法比率を0.2とし、距離Dの寸法比率を0.7とした。実施例2においては、距離Bの寸法比率を1とし、距離Cの寸法比率を0.2とし、距離Dの寸法比率を0.8とした。

【0032】

【表1】

【0033】

また、図5(a)は、図5(b)、図6(a)および図6(b)は、反応シャフト10内における温度分布を示す。各温度分布は、アンシス・ジャパン(株)のFLUENTを用いた熱流体シミュレーションによって得られたものである。表1に記載のメタルロスは、最小二乗法によって複数のサンプルから回帰直線を得て、マット品位62%の値を比較したものである。

【0034】

図5(a)に示すように、比較例では、高温域の幅が広くなった。これに対して、実施例1では、図5(b)に示すように、高温域の幅が狭くなった。これは、ランス径を拡大したことにより、固体原料流を内筒側へ制御することによって、上記式(1)の反応フレームの幅が狭くなったからであると考えられる。表1に示すように、実施例1においては、メタルロスが大幅に低下した。また、煙灰発生率が大幅に低下した。これは、反応フレームの幅低下に伴い、固体原料のシャフト内の横方向への余分な広がりが抑制され、固体原料と酸素富化空気との混合容積が限定され、未反応の固体原料がスラグ表面に落下してスラグ中へのメタルロスとなる確率が低減し、固体原料と反応用ガスとの反応が進行しやすくなったからであると考えられる。また、実施例1において、メタルロスが0.1%低減できている。本技術による銅の回収量の増加分を現状の操業条件で算出すると、銅の市場価格や銅精鉱の処理量等で変動するが、年間数億円レベルでの回収金額に相当している。

【0035】

また、図6(a)および図6(b)に示すように、実施例2および実施例3では、高温域が反応シャフト10内の上方にシフトした。これは、距離Cを小さくすることによって、上記式(1)の反応の開始点が上方にシフトしたからであると考えられる。

【0036】

表1に示すように、実施例2においては、煙灰発生率は0.1%小さくなった。これは、上記式(1)の反応開始点の上方へのシフトに伴い、固体原料と反応用ガスとの反応が進行したからであると考えられる。表1に示すように、実施例3においては、メタルロスが0.02%低下し改善された。これは、上記式(1)の反応開始点の上方へのシフトに伴い、未反応の固体原料がスラグ表面に落下してスラグ中へのメタルロスとなる確率が低減し、固体原料と反応用ガスとの反応が進行しやすくなり、さらに、反応シャフト10の天井における鋳付き量が実施例2の場合よりもさらに低下したからであると考えられる。実施例3による銅の回収量の増加分を現状の操業条件で算出すると、銅の市場価格や銅精鉱の処理量等で変動するが、年間数千万円レベルでの回収金額に相当している。

【符号の説明】

【0037】

10 反応シャフト

20 セットラ

30 アップテイク

50 原料供給装置

51 ランス

52 ランス中央朝顔型形状部

53 内筒

54 固体原料通路

55 外筒

56 ガス通路

60 マット

70 スラグ

100 自溶炉

【技術分野】

【0001】

本発明は、固体原料とその反応用ガスを炉内に供給する原料供給装置を用いた銅製錬自溶炉の操業方法に関する。

【背景技術】

【0002】

自溶製錬炉とは、銅、ニッケル等の非鉄金属酸化物の製錬、及び、マット処理製錬にも用いられる製錬炉をいい、自溶炉と略称される。銅製錬自溶炉において、固体原料および反応用ガスを反応シャフト内へ供給する原料供給装置は、自溶炉の性能を決定付ける重要部分である。この原料供給装置の性能が、反応シャフト内での固体原料と反応用ガスとの反応効率および反応進行度を左右し、自溶炉における能力及び採収率(メタルロス)に影響を及ぼす。

【0003】

一般的に、反応シャフト内での反応は、反応生成物が反応シャフト部出口(セットラ湯面上)に到達する時点で反応シャフト出口部半径方向において均一な酸化度に達していることが望ましい。また、反応用ガス中の酸素は、反応シャフト内で100%消費されることが望ましい。そこで、反応シャフト内での反応の改善を目的として、反応用ガスと固体原料との混合を改善する方法が開発されている。例えば、特許文献1では、酸素富化空気の流速調整という観点からの改善が提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−46121号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1の技術は、反応用ガスの条件のみを変更させ、固体原料と反応用ガスとの混合を改善する技術であり、固体原料流を制御することによる固体原料と反応用ガスとの混合の改善には言及されておらず、反応の改善としては不十分である。また、反応シャフトにおける反応を早期に完結させるために、反応シャフト内で燃料(重油、LPG等)を燃焼させ、固体原料への輻射伝熱および対流伝熱を増加させ、早期に固体原料温度を上昇させる方法も考えられる。しかしながら、余計な燃料コストが必要となる。また、化石燃料をあえて使用するのは環境負荷増大につながり、得策とはいえない。

【0006】

本発明は、上記課題に鑑み、燃料コストを抑制しつつ、原料供給装置の構造を大幅に変更することなく反応シャフトにおける反応を容易に改善することができる銅製錬自溶炉の操業方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係る銅製錬の自溶炉操業方法は、自溶炉反応シャフトにおける固体原料と反応用ガスとの反応開始位置をシャフト天井から1.0m〜3.7mの範囲に設定し、反応フレーム径を1.2m〜1.9mの範囲に設定することを特徴とするものである。さらに好ましくは、前記反応開始位置をシャフト天井から3.0m〜3.7mの範囲に設定し、前記反応フレーム径を1.2m〜1.7mの範囲に設定してもよい。本発明では、自熔製錬炉の反応熱流体シミュレーションの結果、炉内温度が1927〜2067℃と高温度になる領域を反応フレームの形状とし、その外径を反応フレーム径、反応フレームの上端の位置を反応開始位置と呼ぶ。本発明に係る銅製錬の自溶炉操業方法においては、燃料コストを抑制しつつ、原料供給装置の構造を大幅に変更することなく反応シャフトにおける反応を容易に改善することができる。

【0008】

自溶炉反応シャフトの頂部から前記固体原料および前記反応用ガスを供給する原料供給装置において、前固体原料と前記反応用ガスとの混合条件を設定することによって、前記反応開始位置および前記反応フレーム径の少なくともいずれかを設定してもよい。前記反応開始位置および前記反応フレーム径の設定に関しては、前記固体原料流のみを変化させてもよい。前記原料供給装置は、反応シャフトの中心部よりランスを備え、前記ランス径を変更することによって、前記反応開始位置および前記反応フレーム径の少なくともいずれかを設定してもよい。

【0009】

前記原料供給装置は、円管の内壁と前記ランスとの間の空間を前記固体原料が通り、さらに前記円管の外側に設けられた外筒と前記円管との間を前記反応用ガスが通る構造となっており、前記ランスの下端、固体原料円管の下端、および前記外筒の下端の3要素の設定により、前記反応開始位置および前記反応フレーム径の少なくともいずれかを設定してもよい。前記反応開始位置および前記反応フレーム径を熱流体解析により求めてもよい。

【発明の効果】

【0010】

本発明に係る銅製錬自溶炉の操業方法によれば、燃料コストを抑制しつつ、原料供給装置の構造を大幅に変更することなく反応シャフトにおける反応を容易に改善することができる。

【図面の簡単な説明】

【0011】

【図1】銅製錬自溶炉の概略図である。

【図2】原料供給装置の詳細を説明するための概略図である。

【図3】原料と反応用ガスとの混合について説明するための図である。

【図4】ランスの他の例を説明するための図である。

【図5】反応シャフト内における温度分布を示す図である。

【図6】反応シャフト内における温度分布を示す図である。

【発明を実施するための形態】

【0012】

以下、本発明を実施するための実施形態について説明する。

【0013】

(実施形態)

図1は、自熔製錬炉の一つである銅製錬用の自溶炉100の概略図である。図1に示すように、自溶炉100は、反応シャフト10、セットラ20、およびアップテイク30が順に配置された構造を有する。反応シャフト10の頂部には、原料供給装置50が設けられている。

【0014】

原料供給装置50を介して、銅精鉱(CuFeS2など)、溶剤、補助燃料、および反応用ガスが吹き込まれる。以下、銅精鉱、溶剤、および補助燃料を固体原料と称する。本実施形態においては、一例として、溶剤に珪酸鉱を用い、補助燃料にコークスを用いる。また、反応用ガスとして、酸素富化空気を用いる。また、銅精鉱の粒径は、50μm〜100μm程度である。

【0015】

下記反応式(1)に従って、銅精鉱が反応用ガスを利用して酸化反応を起こし、反応シャフト10の底部でマット60およびスラグ70に分離する。なお、下記反応式(1)で、Cu2S・FeSがマット60の主成分に相当し、FeO・SiO2がスラグ70の主成分に相当する。

4CuFeS2+2SiO2+5O2→2Cu2S・FeS+2FeO・SiO2+4SO2 + 反応熱 (1)

【0016】

酸素富化空気とは、自然の大気よりも高い酸素濃度を有する空気のことである。例えば、酸素富化空気は、60体積%〜74体積%の酸素濃度を有する。それにより、銅精鉱に十分な酸化反応を生じさせることができる。また、酸素富化空気の送風量は、銅精鉱1tあたり、酸素濃度68体積%で161Nm3/t程度である。

【0017】

図2は、原料供給装置50の詳細を説明するための概略図である。原料供給装置50は、反応シャフト10の外部から内部に延びるランス51を備える。ランス51は、内部に空洞を有する円柱形状を有する円管からなり、反応シャフト10側の先端(下端)に円錐台状のランス中央朝顔型形状部52を備えている。ランス中央朝顔型形状部52は、反応シャフト10の下方に向かって径が大きくなる形状を有している。ランス51の外側には、ランス51と離間して筒状の内筒53が配置されている。内筒53とランス51との間の空間は、固体原料通路54として機能する。内筒53の外側には、内筒53と離間して筒状の外筒55が配置されている。外筒55と内筒53との間の空間は、ガス通路56として機能する。内筒53および外筒55は、2重円管構造を有することになる。

【0018】

外筒55の反応シャフト10側の先端(下端)は、反応シャフト10の天井と同じ高さに位置する。内筒53の反応シャフト10側の先端(下端)は、反応シャフト10の天井よりも低い位置まで突出している。ランス51の下端に位置するランス中央朝顔型形状部52は、内筒53の下端よりも低い位置まで突出している。

【0019】

ここで、本発明は、図2における前記原料供給装置内のランス51の径をAとし、内筒54の内径をBと定義した場合において、AとBとの比率、ランス51の下端、内筒53の下端、外筒55の下端等の要素を設定することによって自溶炉反応シャフトにおける固体原料と反応用ガスとの混合条件を設定し、銅精鉱と反応用ガスとの反応フレームの形状を制御することとしたものである。なお、外筒55の下端と内筒53の下端との距離をCとし、外筒55の下端とランス51下端の距離をDと定義する。

【0020】

固体原料は(銅精鉱、溶剤、および補助燃料)は、固体原料通路54を通って反応シャフト10内に導入される。反応用ガスは、ガス通路56を通って反応シャフト10内に導入される。固体原料と反応ガスとは、内筒53の下端よりも低い位置で混合される。

【0021】

なお、現在の自熔炉での精鉱処理量は100t/hを上回っており、数多くの銅精鉱粒子がそれぞれ酸素富化空気と固気2相での上記式(1)に示す酸化反応を進行させ、自らの反応熱によって溶解し落下していく。なお、当該反応は、完全酸化に必要な酸素当量に対して供給する酸素量を制限することにより、全部のCu及び一部のFeを硫化物のままで残存させる反応であることから、反応が不均一な場合はフレーム内に、部分的に酸化反応が進行しすぎてFeの全てとCuの一部とが酸化物となるゾーンと、酸化反応が未進行で設定よりFeの酸化が進まないゾーンと、が共存する状況が現出しうる。このような反応不均一状態に至ると、酸化物となったCuがスラグに分配され、メタルロスが上昇する。さらに、酸化反応未進行のゾーンでは精鉱が未溶解のままガス流に乗って炉外にキャリーオーバーし、煙灰発生率が上昇する。したがって、フレーム内の銅精鉱粒子の酸化度を極力均一に維持することが、反応安定化の鍵となる。

【0022】

本発明者らは、鋭意研究の結果、実際の原料供給装置の改造を行う前に熱流体シミュレーションを行い、反応開始位置と反応フレーム径を予測した上で、実際の原料供給装置の改造を行い、操業におけるメタルロス及び煙灰発生率等の成績を評価するプロセスを繰り返すことによって、操業成績を良好に保つための適正反応フレームの形状を見出した。また、ランス51の径を変化させることによって固体原料流が制御でき、ランス中央朝顔型形状部52への固体原料の接触角度を変化させた結果、反応開始位置及び反応フレーム径を適正範囲内に保つことが可能となるとの結論を得た。図3(a)および図3(b)を参照しつつ、詳細について説明する。

【0023】

なお、自熔製錬炉の反応熱流体シミュレーションは、1980年頃より朝木ら(孫, 熊沢, 福中, 朝木(1991):資源と素材, vol.107, p.531-536)、Sohnら(Y.B.Hahn, H.Y.Sohn(1990), Metallurgical Transactions B, vol.21B, p.945-9584)によって進められてきたが、汎用熱流体解析ソフトウェアの普及により、近年では比較的容易に実施できる。本発明者らは、ANSYS社の汎用熱流体ソフトウェアFLUENTを用いた自熔炉反応熱流体シミュレーションモデルを作成した。モデルは、反応シャフトのみを対象とした軸対称の2Dモデルおよび自熔炉全体を評価する3Dモデルの2種類を作成し、用途別に使用している。なお、計算時間を短縮するため精鉱粒子の反応を簡略化したモデルで評価しており、実炉での温度等測定結果によりパラメータを合わせる方法で実操業との整合性を持たせている。当該モデルを用いて、本発明者らは原料供給装置形状と反応フレーム形状の関係を調査した。

【0024】

図3(a)に示すように、ランス51の径が小さいと、固体原料通路54部から反応シャフト10内に導入される部分において固体原料流がランス中央朝顔型形状部との接触後に水平方向に大きく広がって分散する。この場合、固体原料が酸化することによって生じる反応フレーム(炎)の水平方向の広がりも大きくなる。すなわち、反応フレーム径が拡大すると推定される。一方で、反応ガス中の酸素はより早期に消費されるため、鉛直方向の反応フレーム延長は短縮する。

【0025】

これに対して、図3(b)に示すように、ランス51の径を太くすることにより、固体原料通路54部から反応シャフト10内に導入される部分において、固体原料流がランス中央朝顔型形状部との接触後に、鉛直下方向に密になって分散する。この場合、反応フレームの径が小さくなると推定される。一方で、反応用ガス中の酸素消費には若干の時間を要し、反応フレーム延長は延長する。

【0026】

このように、本発明者らはランス51の径変化により反応フレーム径および反応フレーム延長が変化すること、ならびに熱流体シミュレーションにより反応フレーム形状変化を予測可能なことを見出した。

【0027】

また、本発明者らは、実自溶炉操業において、予め反応フレーム径及び反応フレーム延長を予測した上でランス51の径を変化させた結果、直径Aと直径Bとの比(A/B)を2/5以上かつ1よりも小さくするか、もしくは、距離Cと距離Dとを適切に組み合わせることによって、反応開始位置をシャフト天井より1.0m〜3.7mの位置に、反応フレーム径を1.2m〜1.9mの範囲に制御できることを見出した。

【0028】

なお、図2の例では、ランス51の直径は、ランス中央朝顔型形状部52の下端部との間で段階状に変化しているが、図4の例のように、ランス中央朝顔型形状部52に向けて連続して大きくなっていてもよい。

【0029】

また、本発明者らは、内筒53の下端と外筒55の下端との距離Cと、ランス51の下端と反応シャフト10の天井との距離Dも、上記式(1)の反応の改善に影響していることを見出した。図2を参照しつつ、その詳細について説明する。具体的には、反応開始位置を反応シャフト上方部から起こるように距離CおよびDを全体的に上方へ配置する構造や距離Cのみを上方へ配置する構造を検討した。その結果、反応開始位置を反応シャフト10の天井に近づけると、反応シャフト10の天井に鋳付きが生じるおそれがあることを見出した。この鋳付きは反応フレームを乱し、不均一反応を助長することからその生成を抑制する必要がある。そこで、内筒53の下端を反応シャフト10の天井から離すことによって、反応開始点を反応シャフト10の天井から離し、反応フレームを長くすることが固体原料の酸化反応をより均一化する方向に作用することを見出した。具体的には、反応開始位置をシャフト天井から1.0m〜1.3mの範囲に設定し、反応フレーム径を1.9mに設定することが好ましいことを見出した。

【実施例】

【0030】

以下、直径Aの寸法比率および直径Bの寸法比率をそれぞれ設定することによって、反応シャフト10内における反応について検証した。比較例においては、直径Bの寸法比率を1とし、直径Aの寸法比率を0.4とした。すなわち、比較例においては、固体原料通路54の寸法比率を0.6とした。実施例1においては、直径Bの寸法比率を1とし、直径Aの寸法比率を0.6とした。すなわち、実施例1においては、固体原料通路54の寸法比率を0.4とした。表1に、直径Aの寸法比率および直径Bの寸法比率の値を示す。

【0031】

また、距離Cおよび距離Dをそれぞれ設定することによって、反応シャフト10内における反応について検証した。比較例においては、距離Bの寸法比率を1とし、距離Cの寸法比率を0.3とし、距離Dの寸法比率を0.8とした。実施例2においては、距離Bの寸法比率を1とし、距離Cの寸法比率を0.2とし、距離Dの寸法比率を0.7とした。実施例2においては、距離Bの寸法比率を1とし、距離Cの寸法比率を0.2とし、距離Dの寸法比率を0.8とした。

【0032】

【表1】

【0033】

また、図5(a)は、図5(b)、図6(a)および図6(b)は、反応シャフト10内における温度分布を示す。各温度分布は、アンシス・ジャパン(株)のFLUENTを用いた熱流体シミュレーションによって得られたものである。表1に記載のメタルロスは、最小二乗法によって複数のサンプルから回帰直線を得て、マット品位62%の値を比較したものである。

【0034】

図5(a)に示すように、比較例では、高温域の幅が広くなった。これに対して、実施例1では、図5(b)に示すように、高温域の幅が狭くなった。これは、ランス径を拡大したことにより、固体原料流を内筒側へ制御することによって、上記式(1)の反応フレームの幅が狭くなったからであると考えられる。表1に示すように、実施例1においては、メタルロスが大幅に低下した。また、煙灰発生率が大幅に低下した。これは、反応フレームの幅低下に伴い、固体原料のシャフト内の横方向への余分な広がりが抑制され、固体原料と酸素富化空気との混合容積が限定され、未反応の固体原料がスラグ表面に落下してスラグ中へのメタルロスとなる確率が低減し、固体原料と反応用ガスとの反応が進行しやすくなったからであると考えられる。また、実施例1において、メタルロスが0.1%低減できている。本技術による銅の回収量の増加分を現状の操業条件で算出すると、銅の市場価格や銅精鉱の処理量等で変動するが、年間数億円レベルでの回収金額に相当している。

【0035】

また、図6(a)および図6(b)に示すように、実施例2および実施例3では、高温域が反応シャフト10内の上方にシフトした。これは、距離Cを小さくすることによって、上記式(1)の反応の開始点が上方にシフトしたからであると考えられる。

【0036】

表1に示すように、実施例2においては、煙灰発生率は0.1%小さくなった。これは、上記式(1)の反応開始点の上方へのシフトに伴い、固体原料と反応用ガスとの反応が進行したからであると考えられる。表1に示すように、実施例3においては、メタルロスが0.02%低下し改善された。これは、上記式(1)の反応開始点の上方へのシフトに伴い、未反応の固体原料がスラグ表面に落下してスラグ中へのメタルロスとなる確率が低減し、固体原料と反応用ガスとの反応が進行しやすくなり、さらに、反応シャフト10の天井における鋳付き量が実施例2の場合よりもさらに低下したからであると考えられる。実施例3による銅の回収量の増加分を現状の操業条件で算出すると、銅の市場価格や銅精鉱の処理量等で変動するが、年間数千万円レベルでの回収金額に相当している。

【符号の説明】

【0037】

10 反応シャフト

20 セットラ

30 アップテイク

50 原料供給装置

51 ランス

52 ランス中央朝顔型形状部

53 内筒

54 固体原料通路

55 外筒

56 ガス通路

60 マット

70 スラグ

100 自溶炉

【特許請求の範囲】

【請求項1】

自溶炉反応シャフトにおける固体原料と反応用ガスとの反応開始位置をシャフト天井から1.0m〜3.7mの範囲に設定し、反応フレーム径を1.2m〜1.9mの範囲に設定することを特徴とする銅製錬の自溶炉操業方法。

【請求項2】

自溶炉反応シャフトの頂部から前記固体原料および前記反応用ガスを供給する原料供給装置において、前固体原料と前記反応用ガスとの混合条件を設定することによって、前記反応開始位置および前記反応フレーム径の少なくともいずれかを設定することを特徴とする請求項1記載の銅製錬の自溶炉操業方法。

【請求項3】

前記反応開始位置および前記反応フレーム径の設定に関しては、前記固体原料流のみを変化させることを特徴とする請求項1または2に記載の銅製錬自溶炉操業方法。

【請求項4】

前記原料供給装置は、反応シャフトの中心部よりランスを備え、

前記ランス径を変更することによって、前記反応開始位置および前記反応フレーム径の少なくともいずれかを設定することを特徴とする請求項1〜3のいずれかに記載の銅製錬の自溶炉操業方法。

【請求項5】

前記原料供給装置は、円管の内壁と前記ランスとの間の空間を前記固体原料が通り、さらに前記円管の外側に設けられた外筒と前記円管前記との間を前記反応用ガスが通る構造となっており、前記ランスの下端、固体原料円管の下端、および前記外筒の下端の3要素の設定により、前記反応開始位置および前記反応フレーム径の少なくともいずれかを設定することを特徴とする請求項4記載の銅製錬の自溶炉操業方法。

【請求項6】

前記反応開始位置および前記反応フレーム径を熱流体解析により求めることを特徴とする請求項1〜5のいずれかに記載の銅製錬の自溶炉操業方法。

【請求項7】

前記反応開始位置をシャフト天井から3.0m〜3.7mの範囲に設定し、前記反応フレーム径を1.2m〜1.7mの範囲に設定することを特徴とする請求項1〜6のいずれかに記載の銅製錬の自溶炉操業方法。

【請求項1】

自溶炉反応シャフトにおける固体原料と反応用ガスとの反応開始位置をシャフト天井から1.0m〜3.7mの範囲に設定し、反応フレーム径を1.2m〜1.9mの範囲に設定することを特徴とする銅製錬の自溶炉操業方法。

【請求項2】

自溶炉反応シャフトの頂部から前記固体原料および前記反応用ガスを供給する原料供給装置において、前固体原料と前記反応用ガスとの混合条件を設定することによって、前記反応開始位置および前記反応フレーム径の少なくともいずれかを設定することを特徴とする請求項1記載の銅製錬の自溶炉操業方法。

【請求項3】

前記反応開始位置および前記反応フレーム径の設定に関しては、前記固体原料流のみを変化させることを特徴とする請求項1または2に記載の銅製錬自溶炉操業方法。

【請求項4】

前記原料供給装置は、反応シャフトの中心部よりランスを備え、

前記ランス径を変更することによって、前記反応開始位置および前記反応フレーム径の少なくともいずれかを設定することを特徴とする請求項1〜3のいずれかに記載の銅製錬の自溶炉操業方法。

【請求項5】

前記原料供給装置は、円管の内壁と前記ランスとの間の空間を前記固体原料が通り、さらに前記円管の外側に設けられた外筒と前記円管前記との間を前記反応用ガスが通る構造となっており、前記ランスの下端、固体原料円管の下端、および前記外筒の下端の3要素の設定により、前記反応開始位置および前記反応フレーム径の少なくともいずれかを設定することを特徴とする請求項4記載の銅製錬の自溶炉操業方法。

【請求項6】

前記反応開始位置および前記反応フレーム径を熱流体解析により求めることを特徴とする請求項1〜5のいずれかに記載の銅製錬の自溶炉操業方法。

【請求項7】

前記反応開始位置をシャフト天井から3.0m〜3.7mの範囲に設定し、前記反応フレーム径を1.2m〜1.7mの範囲に設定することを特徴とする請求項1〜6のいずれかに記載の銅製錬の自溶炉操業方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−76136(P2013−76136A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−217509(P2011−217509)

【出願日】平成23年9月30日(2011.9.30)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 発行者名 日本鉱業協会 刊行物名 全国鉱山・製錬所現場担当者会議−2011−製錬講演集 発行年月日 平成23年6月1日 研究集会名 全国鉱山・製錬所現場担当者会議−2011− 主催者名 日本鉱業協会 開催日 平成23年6月8日

【出願人】(500483219)パンパシフィック・カッパー株式会社 (109)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 発行者名 日本鉱業協会 刊行物名 全国鉱山・製錬所現場担当者会議−2011−製錬講演集 発行年月日 平成23年6月1日 研究集会名 全国鉱山・製錬所現場担当者会議−2011− 主催者名 日本鉱業協会 開催日 平成23年6月8日

【出願人】(500483219)パンパシフィック・カッパー株式会社 (109)

【Fターム(参考)】

[ Back to top ]