銅超微粒子分散ペーストおよび導電膜の形成方法

【課題】通常の還元性雰囲気焼成炉を用いて、300℃以下の低温でも容易に緻密な低抵抗の焼成膜が得られる銅超微粒子分散ペースト、および導電膜の形成方法を提供する。

【解決手段】銅超微粒子がグリコールで湿潤被覆したペーストであって、銅超微粒子100質量部に対して脂肪酸が3〜30質量部含有する低温焼成用銅超微粒子分散ペーストである。当該ペーストで樹脂基板上に配線パターンを印刷し、低温焼成することで緻密な低抵抗焼成膜が形成できる。

【解決手段】銅超微粒子がグリコールで湿潤被覆したペーストであって、銅超微粒子100質量部に対して脂肪酸が3〜30質量部含有する低温焼成用銅超微粒子分散ペーストである。当該ペーストで樹脂基板上に配線パターンを印刷し、低温焼成することで緻密な低抵抗焼成膜が形成できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、銅超微粒子を分散した低温焼成用導電ペーストおよび銅導電膜による配線パターン形成の分野に関するものである。

詳しくは、銅超微粒子の分散ペーストを用いてスクリーン印刷などで耐熱性樹脂基板上に配線パターンを形成し、低温焼成雰囲気で緻密な低抵抗焼成導電膜を形成する銅超微粒子分散ペーストおよびそれを利用した微細な焼成配線パターン形成方法に関するものである。

【背景技術】

【0002】

電子機器関連分野において、基板上の配線パターンの微細化が進んでいる。その中で、金属超微粒子を利用した微細配線パターン形成方法がある。すでに、金超微粒子、銀超微粒子を分散したペーストを用いて極めて微細な配線パターン描画と、その後の焼成で金属に近い導電性能が得られている。金超微粒子は非常に高価であるため、銀超微粒子による実用化が進められている。

【0003】

しかし、ファインパターン回路などで配線間スペースが狭くなると銀超微粒子の場合、エレクトロマイグレーション問題が浮上してきた。銅超微粒子はエレクトロマイグレーションも少なく、金や銀より素材が安価で、汎用性の高い材料として、近年注目されている。

【0004】

しかしながら、銅超微粒子は酸化し易く、焼成温度も300℃以上でないと焼成膜形成が難しく、樹脂の耐熱性の関係から樹脂基板への配線パターン形成ができなかった。そのため、低温で銅焼成膜を形成する方法として、種々の提案がなされている(例えば、特許文献1〜5)。

【0005】

特許文献1においては、塗膜をアルゴンやヘリウムなどのプラズマ励起雰囲気で還元処理する方法が記載されている。特許文献2においては、還元能を有するヒドロキシ基の有機化合物を分散したペーストを利用する方法が記載されている。特許文献3においては、パターン描画後、原子状水素により金属表面酸化膜を還元する方法が記載されている。特許文献4においては、配線パターン塗膜を、1.1気圧以上に加圧した水素ガス雰囲気で、150℃〜300℃に加熱して焼成する方法が記載されている。特許文献5においては、接触水素化反応機能を具える金属触媒粒子などを添加したペーストで、水素ガス雰囲気で焼成膜を形成する方法が記載されている。

【0006】

しかし、これらの方法はプラズマ発生装置、原子状水素発生装置や加圧チャンバーなどが必要であり、生産性やコストに多くの問題を有している。また、ペースト組成においても制約があり、通常の水素含有窒素ガス雰囲気で連続的に緻密な銅焼成膜が形成できるペーストや形成方法が望まれていた。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4205393号公報

【特許文献2】特許第3939735号公報

【特許文献3】特許第3870273号公報

【特許文献4】特開2008−146991号公報

【特許文献5】特開2008−146999号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

以上に述べたように、銅超微粒子を分散した低温焼成用導電ペーストは、素材が安価で、微細な配線パターン形成が可能で、エレクトロマイグレーション問題も回避でき、電極やプリント配線基板の導体層への応用などが検討されている。

【0009】

しかし、銅超微粒子は酸化しやすく、その表面酸化膜層を還元して、良好な導電性を有する焼結層を、連続的に安価に形成するのが困難であった。

【0010】

本発明は、銅超微粒子を分散した塗膜の焼結過程を誠意研究した結果、完成したもので、通常の還元性雰囲気の焼成炉を用いて、300℃以下の低温でも容易に緻密な低抵抗の焼成膜が得られるペースト、および銅導電膜の形成方法を提供するものである。

【課題を解決するための手段】

【0011】

本発明は、銅超微粒子をグリコールで湿潤被覆したペーストであって、銅超微粒子100質量部に対して3〜30質量部の脂肪酸を含有する低温焼成用導電ペーストである。

【0012】

銅超微粒子は平均粒子径が100nm以下であって、酸化膜が少なく、粗大凝集物のない超微粒子が好ましい。このような銅超微粒子は物理的気相法あるいは液相還元法で製造できる。

【0013】

銅超微粒子を湿潤被覆するグリコールとは、多価アルコールの一種で1分子中に水酸基を2個もつアルコールで、エチレングリコール、プロピレングリコール、ジエチレングリコールなどがある。グリコールで銅超微粒子を湿潤被覆することで、銅表面の酸化膜生成を防止すると共に、焼成時の温度上昇過程で銅超微粒子の表面酸化膜を還元して焼結を促進する効果がある。グリコールはポリオールとも呼ばれ、金属酸化物を加熱還元する溶媒として良く知られている(例えば特開昭59−173206号公報)。また、グリコールは印刷形成した配線パターン形状を焼成膜形成温度まで保持する効果もある。

【0014】

湿潤被覆するグリコールは銅超微粒子100質量部に対して20〜200質量部添加する。20質量部未満であると銅超微粒子を均一に被覆することができず、グリコールによる還元促進効果が得られなくなり均一な焼成膜ができなく、好ましくは50質量部以上である。グリコール量は印刷方法に対応した銅超微粒子分散ペーストの粘度調整剤としてペーストに一定量以上加えれば良く、加える上限量についての制限はない。

【0015】

しかし、グリコールを200質量部超えて加えるとペーストが極低粘度となり、印刷パターンの形状保持が難しくなり、好ましくない。さらに、ペースト中のグリコール量でペースト中の銅超微粒子含有量を調整して、目的とする銅焼成膜厚を調整する事も可能である。

【0016】

本発明のペーストの主溶媒であるグリコールに脂肪酸を加えるのは緻密な銅焼成膜を形成するために最も重要である。脂肪酸は飽和脂肪酸のカプリル酸、カプリン酸、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、ベヘン酸が良い。グリコールだけで銅超微粒子を湿潤したペーストはグリコールの還元促進作用により200℃の焼成温度でも還元され焼成膜が形成される。しかし、得られた焼成膜は銅超微粒子同士が焼結するときに生じる焼結収縮で膜に亀裂が多く発生し、凹凸の多いひび割れ膜となり、低抵抗焼成膜とならない。グリコールに脂肪酸を一定量以上加えることにより銅超微粒子が均一に焼結し、焼結収縮ワレの無い緻密な銅焼成膜が形成できる。また、脂肪酸添加は銅超微粒子を焼結過程で塗膜表面に並べる効果もあり、厚さの非常に薄い焼成膜でも緻密な低抵抗膜が得られる。

【0017】

脂肪酸の効果は銅100質量に対して3質量部から効果がある。30質量部超えて加えるとペーストの流動特性を阻害し、焼成膜の平滑性や導電性も悪くなり好ましくない。好ましい添加量は銅超微粒子100質量部に対して5〜20質量部である。

【0018】

本発明の銅超微粒子分散ペーストを用いて、樹脂基板上にスクリーン印刷などの印刷方法で配線パターンを形成し、還元性雰囲気焼成炉で300℃以下の温度で焼成することで、緻密な低抵抗の銅焼成膜が形成できる。還元性雰囲気は汎用の窒素水素混合ガスが利用でき、水素含有量5〜50%が好ましい。焼成温度は樹脂基板の耐熱性にもよるが、200〜250℃で緻密な銅焼成膜が形成できる。表面改質した樹脂基板を用い、少量の有機ビヒクルをペーストに添加することで目的の塗膜物性にすることも可能である。この場合の有機ビヒクルとしてはエチルセルローズ、メチルセルローズ、アクリル樹脂、アルキッド樹脂、ブチラール樹脂、エポキシ樹脂、フェノール樹脂、ロジン、ワックスなどを挙げることができる。

【発明の効果】

【0019】

本発明の銅超微粒子分散ペーストは通常の還元性雰囲気の焼成炉で、緻密な銅焼成膜が低温で容易に得られ、樹脂基板への配線パターン形成が可能となり、高密度低温焼成型導電回路が連続的に安価に提供できるようになった。

【図面の簡単な説明】

【0020】

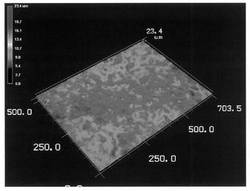

【図1】本発明に係る銅超微粒子分散ペーストの焼成膜のレーザ顕微鏡写真。

【図2】従来の銅超微粒子分散ペーストの焼成膜のレーザ顕微鏡写真。

【発明を実施するための形態】

【0021】

以下、本発明の実施の形態である実施例を説明する。

【実施例】

【0022】

(実施例1)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに50質量部のエチレングリコールと3質量部のミリスチン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.5L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、200℃で90分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が9×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0023】

(実施例2)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに55質量部のエチレングリコールと5質量部のミリスチン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.5L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、200℃で90分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が6×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0024】

(実施例3)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに60質量部のエチレングリコールと10質量部のミリスチン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.5L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、200℃で90分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が5×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0025】

(実施例4)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに70質量部のエチレングリコールと15質量部のミリスチン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.5L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、200℃で90分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が3×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0026】

(実施例5)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに80質量部のエチレングリコールと20質量部のミリスチン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.5L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、200℃で90分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が4×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0027】

(実施例6)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに90質量部のエチレングリコールと30質量部のミリスチン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.5L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、200℃で90分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が7×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0028】

(実施例7)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに60質量部のプロピレングリコールと3質量部のカプリン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.5L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、200℃で90分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が9×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0029】

(実施例8)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに60質量部のプロピレングリコールと5質量部のカプリン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.5L/min+窒素1L/minの混合ガス雰囲気中焼成炉にて、200℃で90分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が7×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0030】

(実施例9)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに65質量部のプロピレングリコールと10質量部のカプリン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.5L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、200℃で90分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が5×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0031】

(実施例10)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに70質量部のプロピレングリコールと15質量部のカプリン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.5L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、200℃で90分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が3×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0032】

(実施例11)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに80質量部のプロピレングリコールと20質量部のカプリン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.5L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、200℃で90分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が4×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0033】

(実施例12)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに90質量部のプロピレングリコールと30質量部のカプリン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.5L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、200℃で90分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が8×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0034】

(実施例13)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに40質量部のジエチレングリコールと15質量部のカプリル酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.2L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、220℃で60分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が4×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0035】

(実施例14)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに60質量部のジエチレングリコールと15質量部のカプリン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.2L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、220℃で60分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が3×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0036】

(実施例15)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに70質量部のジエチレングリコールと15質量部のラウリン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.2L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、220℃で60分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が3×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0037】

(実施例16)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに70質量部のジエチレングリコールと15質量部のミリスチン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.2L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、220℃で60分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が3×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0038】

(実施例17)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに80質量部のジエチレングリコールと15質量部のパルミチン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.2L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、220℃で60分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が3×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0039】

(実施例18)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに80質量部のジエチレングリコールと15質量部のステアリン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.2L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、220℃で60分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が5×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0040】

(実施例19)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに80質量部のジエチレングリコールと15質量部のべヘン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.2L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、220℃で60分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が5×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0041】

(実施例20)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに40質量部のエチレングリコールと30質量部のプロピレングリコールを加え混練加工した。その後、10質量部のミリスチン酸と5重量部のカプリン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.5L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、200℃で90分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が3×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0042】

(実施例21)

化学還元法で製造した平均粒子径54nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに50質量部のエチレングリコールと15質量部のミリスチン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.5L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、250℃で60分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が3×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0043】

(実施例22)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに200質量部のプロピレングリコールと15質量部のカプリン酸を加え低粘度ペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスピンコート印刷し、水素0.5L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、200℃で90分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が6×10−5Ω・cmの緻密で平滑な極薄導電性焼成膜が得られた。

【0044】

(比較例1)

実施例1と同じ方法で作製した銅超微粒子100質量部に対して、50質量部のエチレングリコールを加えペーストを作製し、実施例1と同じ焼成条件にて、200℃で焼成膜を形成した。その結果、銅超微粒子同士が焼結により粗大粒子化し、焼成膜には多くの亀裂が認められ、比抵抗も5×10−4Ω・cmと悪いものであった。

【0045】

(比較例2)

実施例7と同じ方法で作製した銅超微粒子100質量部に対して、60質量部のプロピレングリコールを加えペーストを作製し、実施例7と同じ焼成条件にて、200℃で焼成膜を形成した。その結果、銅超微粒子同士が焼結により粗大粒子化し、焼成膜には多くの亀裂が認められ、比抵抗も6×10−4Ω・cmと悪いものであった。

【0046】

(比較例3)

実施例13と同じ方法で作製した銅超微粒子100質量部に対して、50質量部のジエチレングリコールを加えペーストを作製し、実施例13と同じ焼成条件にて、220℃で焼成膜を形成した。その結果、焼成温度が高いので銅超微粒子同士の焼結が進み、焼成膜には多くの亀裂が認められ、しかも亀裂幅も200℃より大きく、比抵抗も7×10−4Ω・cmと悪いものであった。

【0047】

(比較例4)

化学還元法で製造した平均粒子径0.5μmのメタノールに湿潤した銅微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅微粒子100質量部に対して、直ちに25質量部のエチレングリコールと15質量部のミリスチン酸を加えペーストを作製した。このようにして作製した銅微粒子分散ペーストを、エポキシ樹脂基板上にスクリーン印刷し、水素0.5L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、300℃で60分間加熱焼成した結果、導電性を有する焼成膜が得られなかった。

【0048】

(比較例5)

実施例1と同じ方法で作製した銅超微粒子100質量部に対して、50質量部のエチレングリコールと1質量部のミリスチン酸を加えペーストを作製し、実施例1と同じ焼成条件にて、200℃で焼成膜を形成した。その結果、銅超微粒子同士が焼結により粗大粒子化し、焼成膜には多くの亀裂が認められ、比抵抗も5×10−4Ω・cmと悪いものであった。

【0049】

(比較例6)

実施例22と同じ方法で作製した銅超微粒子100質量部に対して、300質量部のプロピレングリコールと15質量部のカプリン酸を加え極低粘度ペーストを作製した。このようにして作製した銅超微粒子分散ペーストをエポキシ樹脂基板上にスピンコート印刷した結果、銅含有量が極めて少ない薄膜となり、水素0.5L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、200℃で90分間加熱焼成しても、比抵抗が測定できる銅焼成膜が形成できなかった。

【0050】

(比較例7)

実施例6と同じ方法で作製した銅超微粒子100質量部に対して、100質量部のエチレングリコールと40質量部のミリスチン酸を加えペーストを作製した。このようにして作製した銅超微粒子分散ペーストは粘度が安定せず粘度が増加し、エチレングリコール量を調整しても安定した印刷膜を得ることが難しかった。また、実施例6と同じ焼成条件にて、焼成膜を形成した結果、凹凸の多い焼成膜となり、比抵抗も5×10−4Ω・cmと悪いものであった。

【0051】

本発明の銅超微粒子分散ペーストの焼成膜が緻密で平滑な状態であることを、レーザ顕微鏡で撮影した焼成膜外観写真(三次元観察)として図1に示す。図2の従来の脂肪酸を加えない銅超微粒子分散ペーストの焼成膜と比較して、本発明による焼成膜は均一で平滑であることが判る。従来のペーストの焼成膜は大きな割れが膜表面にある。

【産業上の利用可能性】

【0052】

本発明の銅超微粒子分散ペーストは緻密な焼成膜が容易に得られ、しかも従来の焼成炉で連続生産が可能となった。本発明を応用した微細配線パターンは銅箔をエッチングして形成される厚膜回路より精細な回路導体の形成ができ、製造プロセスの簡素化によるコストダウンと共に、印刷技術を用いた多層厚膜回路形成も可能になってきた。

【技術分野】

【0001】

本発明は、銅超微粒子を分散した低温焼成用導電ペーストおよび銅導電膜による配線パターン形成の分野に関するものである。

詳しくは、銅超微粒子の分散ペーストを用いてスクリーン印刷などで耐熱性樹脂基板上に配線パターンを形成し、低温焼成雰囲気で緻密な低抵抗焼成導電膜を形成する銅超微粒子分散ペーストおよびそれを利用した微細な焼成配線パターン形成方法に関するものである。

【背景技術】

【0002】

電子機器関連分野において、基板上の配線パターンの微細化が進んでいる。その中で、金属超微粒子を利用した微細配線パターン形成方法がある。すでに、金超微粒子、銀超微粒子を分散したペーストを用いて極めて微細な配線パターン描画と、その後の焼成で金属に近い導電性能が得られている。金超微粒子は非常に高価であるため、銀超微粒子による実用化が進められている。

【0003】

しかし、ファインパターン回路などで配線間スペースが狭くなると銀超微粒子の場合、エレクトロマイグレーション問題が浮上してきた。銅超微粒子はエレクトロマイグレーションも少なく、金や銀より素材が安価で、汎用性の高い材料として、近年注目されている。

【0004】

しかしながら、銅超微粒子は酸化し易く、焼成温度も300℃以上でないと焼成膜形成が難しく、樹脂の耐熱性の関係から樹脂基板への配線パターン形成ができなかった。そのため、低温で銅焼成膜を形成する方法として、種々の提案がなされている(例えば、特許文献1〜5)。

【0005】

特許文献1においては、塗膜をアルゴンやヘリウムなどのプラズマ励起雰囲気で還元処理する方法が記載されている。特許文献2においては、還元能を有するヒドロキシ基の有機化合物を分散したペーストを利用する方法が記載されている。特許文献3においては、パターン描画後、原子状水素により金属表面酸化膜を還元する方法が記載されている。特許文献4においては、配線パターン塗膜を、1.1気圧以上に加圧した水素ガス雰囲気で、150℃〜300℃に加熱して焼成する方法が記載されている。特許文献5においては、接触水素化反応機能を具える金属触媒粒子などを添加したペーストで、水素ガス雰囲気で焼成膜を形成する方法が記載されている。

【0006】

しかし、これらの方法はプラズマ発生装置、原子状水素発生装置や加圧チャンバーなどが必要であり、生産性やコストに多くの問題を有している。また、ペースト組成においても制約があり、通常の水素含有窒素ガス雰囲気で連続的に緻密な銅焼成膜が形成できるペーストや形成方法が望まれていた。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4205393号公報

【特許文献2】特許第3939735号公報

【特許文献3】特許第3870273号公報

【特許文献4】特開2008−146991号公報

【特許文献5】特開2008−146999号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

以上に述べたように、銅超微粒子を分散した低温焼成用導電ペーストは、素材が安価で、微細な配線パターン形成が可能で、エレクトロマイグレーション問題も回避でき、電極やプリント配線基板の導体層への応用などが検討されている。

【0009】

しかし、銅超微粒子は酸化しやすく、その表面酸化膜層を還元して、良好な導電性を有する焼結層を、連続的に安価に形成するのが困難であった。

【0010】

本発明は、銅超微粒子を分散した塗膜の焼結過程を誠意研究した結果、完成したもので、通常の還元性雰囲気の焼成炉を用いて、300℃以下の低温でも容易に緻密な低抵抗の焼成膜が得られるペースト、および銅導電膜の形成方法を提供するものである。

【課題を解決するための手段】

【0011】

本発明は、銅超微粒子をグリコールで湿潤被覆したペーストであって、銅超微粒子100質量部に対して3〜30質量部の脂肪酸を含有する低温焼成用導電ペーストである。

【0012】

銅超微粒子は平均粒子径が100nm以下であって、酸化膜が少なく、粗大凝集物のない超微粒子が好ましい。このような銅超微粒子は物理的気相法あるいは液相還元法で製造できる。

【0013】

銅超微粒子を湿潤被覆するグリコールとは、多価アルコールの一種で1分子中に水酸基を2個もつアルコールで、エチレングリコール、プロピレングリコール、ジエチレングリコールなどがある。グリコールで銅超微粒子を湿潤被覆することで、銅表面の酸化膜生成を防止すると共に、焼成時の温度上昇過程で銅超微粒子の表面酸化膜を還元して焼結を促進する効果がある。グリコールはポリオールとも呼ばれ、金属酸化物を加熱還元する溶媒として良く知られている(例えば特開昭59−173206号公報)。また、グリコールは印刷形成した配線パターン形状を焼成膜形成温度まで保持する効果もある。

【0014】

湿潤被覆するグリコールは銅超微粒子100質量部に対して20〜200質量部添加する。20質量部未満であると銅超微粒子を均一に被覆することができず、グリコールによる還元促進効果が得られなくなり均一な焼成膜ができなく、好ましくは50質量部以上である。グリコール量は印刷方法に対応した銅超微粒子分散ペーストの粘度調整剤としてペーストに一定量以上加えれば良く、加える上限量についての制限はない。

【0015】

しかし、グリコールを200質量部超えて加えるとペーストが極低粘度となり、印刷パターンの形状保持が難しくなり、好ましくない。さらに、ペースト中のグリコール量でペースト中の銅超微粒子含有量を調整して、目的とする銅焼成膜厚を調整する事も可能である。

【0016】

本発明のペーストの主溶媒であるグリコールに脂肪酸を加えるのは緻密な銅焼成膜を形成するために最も重要である。脂肪酸は飽和脂肪酸のカプリル酸、カプリン酸、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、ベヘン酸が良い。グリコールだけで銅超微粒子を湿潤したペーストはグリコールの還元促進作用により200℃の焼成温度でも還元され焼成膜が形成される。しかし、得られた焼成膜は銅超微粒子同士が焼結するときに生じる焼結収縮で膜に亀裂が多く発生し、凹凸の多いひび割れ膜となり、低抵抗焼成膜とならない。グリコールに脂肪酸を一定量以上加えることにより銅超微粒子が均一に焼結し、焼結収縮ワレの無い緻密な銅焼成膜が形成できる。また、脂肪酸添加は銅超微粒子を焼結過程で塗膜表面に並べる効果もあり、厚さの非常に薄い焼成膜でも緻密な低抵抗膜が得られる。

【0017】

脂肪酸の効果は銅100質量に対して3質量部から効果がある。30質量部超えて加えるとペーストの流動特性を阻害し、焼成膜の平滑性や導電性も悪くなり好ましくない。好ましい添加量は銅超微粒子100質量部に対して5〜20質量部である。

【0018】

本発明の銅超微粒子分散ペーストを用いて、樹脂基板上にスクリーン印刷などの印刷方法で配線パターンを形成し、還元性雰囲気焼成炉で300℃以下の温度で焼成することで、緻密な低抵抗の銅焼成膜が形成できる。還元性雰囲気は汎用の窒素水素混合ガスが利用でき、水素含有量5〜50%が好ましい。焼成温度は樹脂基板の耐熱性にもよるが、200〜250℃で緻密な銅焼成膜が形成できる。表面改質した樹脂基板を用い、少量の有機ビヒクルをペーストに添加することで目的の塗膜物性にすることも可能である。この場合の有機ビヒクルとしてはエチルセルローズ、メチルセルローズ、アクリル樹脂、アルキッド樹脂、ブチラール樹脂、エポキシ樹脂、フェノール樹脂、ロジン、ワックスなどを挙げることができる。

【発明の効果】

【0019】

本発明の銅超微粒子分散ペーストは通常の還元性雰囲気の焼成炉で、緻密な銅焼成膜が低温で容易に得られ、樹脂基板への配線パターン形成が可能となり、高密度低温焼成型導電回路が連続的に安価に提供できるようになった。

【図面の簡単な説明】

【0020】

【図1】本発明に係る銅超微粒子分散ペーストの焼成膜のレーザ顕微鏡写真。

【図2】従来の銅超微粒子分散ペーストの焼成膜のレーザ顕微鏡写真。

【発明を実施するための形態】

【0021】

以下、本発明の実施の形態である実施例を説明する。

【実施例】

【0022】

(実施例1)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに50質量部のエチレングリコールと3質量部のミリスチン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.5L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、200℃で90分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が9×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0023】

(実施例2)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに55質量部のエチレングリコールと5質量部のミリスチン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.5L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、200℃で90分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が6×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0024】

(実施例3)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに60質量部のエチレングリコールと10質量部のミリスチン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.5L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、200℃で90分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が5×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0025】

(実施例4)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに70質量部のエチレングリコールと15質量部のミリスチン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.5L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、200℃で90分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が3×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0026】

(実施例5)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに80質量部のエチレングリコールと20質量部のミリスチン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.5L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、200℃で90分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が4×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0027】

(実施例6)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに90質量部のエチレングリコールと30質量部のミリスチン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.5L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、200℃で90分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が7×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0028】

(実施例7)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに60質量部のプロピレングリコールと3質量部のカプリン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.5L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、200℃で90分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が9×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0029】

(実施例8)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに60質量部のプロピレングリコールと5質量部のカプリン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.5L/min+窒素1L/minの混合ガス雰囲気中焼成炉にて、200℃で90分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が7×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0030】

(実施例9)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに65質量部のプロピレングリコールと10質量部のカプリン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.5L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、200℃で90分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が5×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0031】

(実施例10)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに70質量部のプロピレングリコールと15質量部のカプリン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.5L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、200℃で90分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が3×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0032】

(実施例11)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに80質量部のプロピレングリコールと20質量部のカプリン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.5L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、200℃で90分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が4×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0033】

(実施例12)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに90質量部のプロピレングリコールと30質量部のカプリン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.5L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、200℃で90分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が8×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0034】

(実施例13)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに40質量部のジエチレングリコールと15質量部のカプリル酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.2L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、220℃で60分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が4×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0035】

(実施例14)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに60質量部のジエチレングリコールと15質量部のカプリン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.2L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、220℃で60分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が3×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0036】

(実施例15)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに70質量部のジエチレングリコールと15質量部のラウリン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.2L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、220℃で60分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が3×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0037】

(実施例16)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに70質量部のジエチレングリコールと15質量部のミリスチン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.2L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、220℃で60分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が3×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0038】

(実施例17)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに80質量部のジエチレングリコールと15質量部のパルミチン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.2L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、220℃で60分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が3×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0039】

(実施例18)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに80質量部のジエチレングリコールと15質量部のステアリン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.2L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、220℃で60分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が5×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0040】

(実施例19)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに80質量部のジエチレングリコールと15質量部のべヘン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.2L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、220℃で60分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が5×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0041】

(実施例20)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに40質量部のエチレングリコールと30質量部のプロピレングリコールを加え混練加工した。その後、10質量部のミリスチン酸と5重量部のカプリン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.5L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、200℃で90分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が3×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0042】

(実施例21)

化学還元法で製造した平均粒子径54nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに50質量部のエチレングリコールと15質量部のミリスチン酸を加えペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスクリーン印刷し、水素0.5L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、250℃で60分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が3×10−5Ω・cmの緻密で平滑な低抵抗の導電性焼成膜が得られた。

【0043】

(実施例22)

化学還元法で製造した平均粒子径13nmのメタノールに湿潤した銅超微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅超微粒子100質量部に対して、直ちに200質量部のプロピレングリコールと15質量部のカプリン酸を加え低粘度ペーストを作製した。このようにして作製した本発明の銅超微粒子分散ペーストの性能評価を以下の方法で行った。エポキシ樹脂基板上にスピンコート印刷し、水素0.5L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、200℃で90分間加熱焼成し銅焼成膜を形成した。その結果、比抵抗が6×10−5Ω・cmの緻密で平滑な極薄導電性焼成膜が得られた。

【0044】

(比較例1)

実施例1と同じ方法で作製した銅超微粒子100質量部に対して、50質量部のエチレングリコールを加えペーストを作製し、実施例1と同じ焼成条件にて、200℃で焼成膜を形成した。その結果、銅超微粒子同士が焼結により粗大粒子化し、焼成膜には多くの亀裂が認められ、比抵抗も5×10−4Ω・cmと悪いものであった。

【0045】

(比較例2)

実施例7と同じ方法で作製した銅超微粒子100質量部に対して、60質量部のプロピレングリコールを加えペーストを作製し、実施例7と同じ焼成条件にて、200℃で焼成膜を形成した。その結果、銅超微粒子同士が焼結により粗大粒子化し、焼成膜には多くの亀裂が認められ、比抵抗も6×10−4Ω・cmと悪いものであった。

【0046】

(比較例3)

実施例13と同じ方法で作製した銅超微粒子100質量部に対して、50質量部のジエチレングリコールを加えペーストを作製し、実施例13と同じ焼成条件にて、220℃で焼成膜を形成した。その結果、焼成温度が高いので銅超微粒子同士の焼結が進み、焼成膜には多くの亀裂が認められ、しかも亀裂幅も200℃より大きく、比抵抗も7×10−4Ω・cmと悪いものであった。

【0047】

(比較例4)

化学還元法で製造した平均粒子径0.5μmのメタノールに湿潤した銅微粒子(福田金属箔粉工業(株)製)を利用する。メタノールを室温で蒸発した銅微粒子100質量部に対して、直ちに25質量部のエチレングリコールと15質量部のミリスチン酸を加えペーストを作製した。このようにして作製した銅微粒子分散ペーストを、エポキシ樹脂基板上にスクリーン印刷し、水素0.5L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、300℃で60分間加熱焼成した結果、導電性を有する焼成膜が得られなかった。

【0048】

(比較例5)

実施例1と同じ方法で作製した銅超微粒子100質量部に対して、50質量部のエチレングリコールと1質量部のミリスチン酸を加えペーストを作製し、実施例1と同じ焼成条件にて、200℃で焼成膜を形成した。その結果、銅超微粒子同士が焼結により粗大粒子化し、焼成膜には多くの亀裂が認められ、比抵抗も5×10−4Ω・cmと悪いものであった。

【0049】

(比較例6)

実施例22と同じ方法で作製した銅超微粒子100質量部に対して、300質量部のプロピレングリコールと15質量部のカプリン酸を加え極低粘度ペーストを作製した。このようにして作製した銅超微粒子分散ペーストをエポキシ樹脂基板上にスピンコート印刷した結果、銅含有量が極めて少ない薄膜となり、水素0.5L/min+窒素1L/minの混合ガス雰囲気の焼成炉にて、200℃で90分間加熱焼成しても、比抵抗が測定できる銅焼成膜が形成できなかった。

【0050】

(比較例7)

実施例6と同じ方法で作製した銅超微粒子100質量部に対して、100質量部のエチレングリコールと40質量部のミリスチン酸を加えペーストを作製した。このようにして作製した銅超微粒子分散ペーストは粘度が安定せず粘度が増加し、エチレングリコール量を調整しても安定した印刷膜を得ることが難しかった。また、実施例6と同じ焼成条件にて、焼成膜を形成した結果、凹凸の多い焼成膜となり、比抵抗も5×10−4Ω・cmと悪いものであった。

【0051】

本発明の銅超微粒子分散ペーストの焼成膜が緻密で平滑な状態であることを、レーザ顕微鏡で撮影した焼成膜外観写真(三次元観察)として図1に示す。図2の従来の脂肪酸を加えない銅超微粒子分散ペーストの焼成膜と比較して、本発明による焼成膜は均一で平滑であることが判る。従来のペーストの焼成膜は大きな割れが膜表面にある。

【産業上の利用可能性】

【0052】

本発明の銅超微粒子分散ペーストは緻密な焼成膜が容易に得られ、しかも従来の焼成炉で連続生産が可能となった。本発明を応用した微細配線パターンは銅箔をエッチングして形成される厚膜回路より精細な回路導体の形成ができ、製造プロセスの簡素化によるコストダウンと共に、印刷技術を用いた多層厚膜回路形成も可能になってきた。

【特許請求の範囲】

【請求項1】

銅超微粒子がグリコールで湿潤被覆したペーストであって、銅超微粒子100質量部に対して脂肪酸が3〜30重量部含有することを特徴とする低温焼成用銅超微粒子分散ペースト。

【請求項2】

銅超微粒子の平均粒子径が100nm以下であることを特徴とする請求項1記載の低温焼成用銅超微粒子分散ペースト。

【請求項3】

グリコールがエチレングリコール、プロピレングリコール、ジエチレングリコールより選ばれた1種以上であり、銅超微粒子100質量部に対して20〜200質量部含有することを特徴とする請求項1又は2記載の低温焼成用銅超微粒子分散ペースト。

【請求項4】

脂肪酸が飽和脂肪酸のカプリル酸、カプリン酸、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、ベヘン酸より選ばれた1種以上であることを特徴とする請求項1、2又は3記載の低温焼成用銅超微粒子分散ペースト。

【請求項5】

請求項1記載の低温焼成用銅超微粒子分散ペーストを用いて配線パターンを基板上に印刷し、その後、水素含有窒素雰囲気で300℃以下の温度で加熱焼成して、基板上に銅導電膜を形成する方法。

【請求項1】

銅超微粒子がグリコールで湿潤被覆したペーストであって、銅超微粒子100質量部に対して脂肪酸が3〜30重量部含有することを特徴とする低温焼成用銅超微粒子分散ペースト。

【請求項2】

銅超微粒子の平均粒子径が100nm以下であることを特徴とする請求項1記載の低温焼成用銅超微粒子分散ペースト。

【請求項3】

グリコールがエチレングリコール、プロピレングリコール、ジエチレングリコールより選ばれた1種以上であり、銅超微粒子100質量部に対して20〜200質量部含有することを特徴とする請求項1又は2記載の低温焼成用銅超微粒子分散ペースト。

【請求項4】

脂肪酸が飽和脂肪酸のカプリル酸、カプリン酸、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、ベヘン酸より選ばれた1種以上であることを特徴とする請求項1、2又は3記載の低温焼成用銅超微粒子分散ペースト。

【請求項5】

請求項1記載の低温焼成用銅超微粒子分散ペーストを用いて配線パターンを基板上に印刷し、その後、水素含有窒素雰囲気で300℃以下の温度で加熱焼成して、基板上に銅導電膜を形成する方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−226841(P2012−226841A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2011−90592(P2011−90592)

【出願日】平成23年4月15日(2011.4.15)

【出願人】(000239426)福田金属箔粉工業株式会社 (83)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成23年4月15日(2011.4.15)

【出願人】(000239426)福田金属箔粉工業株式会社 (83)

【Fターム(参考)】

[ Back to top ]