銅配線、半導体装置および銅配線形成方法

【課題】拡散バリア層と銅配線本体との密着性を大幅に改善することができるようにする。

【解決手段】この発明は、絶縁層に銅からなる配線本体を備えてなる銅配線において、上記絶縁層と、上記絶縁層に対向して設けられた拡散バリア層と、上記拡散バリア層上に形成された、銅(Cu)からなる配線本体と、を備え、上記拡散バリア層は、マンガン(Mn)に対する酸素(O)の組成比率(比率y/x)を2未満とするマンガン酸化物(組成式:MnxOy(比率y/x<2))を含むマンガン酸化物層を有する、ことを特徴としている。

【解決手段】この発明は、絶縁層に銅からなる配線本体を備えてなる銅配線において、上記絶縁層と、上記絶縁層に対向して設けられた拡散バリア層と、上記拡散バリア層上に形成された、銅(Cu)からなる配線本体と、を備え、上記拡散バリア層は、マンガン(Mn)に対する酸素(O)の組成比率(比率y/x)を2未満とするマンガン酸化物(組成式:MnxOy(比率y/x<2))を含むマンガン酸化物層を有する、ことを特徴としている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、絶縁層に銅からなる配線本体を備えてなる銅配線、その銅配線を絶縁層に回路配線として備えた半導体装置、および銅配線形成方法に関するものである。

【背景技術】

【0002】

アルミニウム(元素記号:Al)などに比較し、エレクトロマイグレーション(英略称:EM)耐性やストレスマイグレーション(英略称:SM)耐性が高く、また、電気的抵抗率の小さい銅(元素記号:Cu)は、システムLSIやフラッシュメモリー等のシリコン半導体装置や大型の液晶表示装置(略称:LCD)などの半導体装置のための配線の本体(配線本体)を構成するために用いられている(例えば、下記の特許文献1〜3参照)。例えば、中央演算処理装置(略称:CPU)などとして利用されるシリコンシステムLSIのための、ダマシン(damascene)構造の配線を、二酸化珪素(SiO2)膜などからなる層間絶縁膜に設けられたトレンチ(trench)溝又はビア(via)などの配線孔の内部に埋め込まれた銅を配線本体(銅配線本体)とする銅配線から形成する技術も開示されている(下記の非特許文献1参照)。

【特許文献1】特開2005−277390号公報

【特許文献2】WO/2006−025347 A1号国際公開公報

【特許文献3】WO/2007−100125 A1号国際公開公報

【非特許文献1】S.M.ジィー著、「半導体デバイス(第2版)−基礎理論とプロセス技術−」(ISBN4−7828−5550−8 C3055)、2005年10月5日、産業図書(株)発行第2版第3刷、355〜356頁

【0003】

例えば、シングル(single)或いはダブル(double)ダマシン構造の銅配線をなす銅配線本体は、銅の層間絶縁膜への侵入を防止して絶縁膜の電気的絶縁性の低下を防止する拡散バリア(diffusion barrier)層(単にバリア層と称されることもある。)を介して設けるのが一般的である(下記の特許文献4〜6参照)。バリア層は、例えば、窒化タングステン(WN)(下記の特許文献7参照)、タンタル(元素記号:Ta)やその窒化物或いは酸化物(下記の特許文献8参照)、或いは、レニウム(元素記号:Re)(下記の特許文献9参照)などを素材として形成した薄膜層から構成されている。

【特許文献4】特開平01−202841号公報

【特許文献5】特開平11−186273号公報

【特許文献6】特開2001−44156号公報

【特許文献7】特開2000−068269号公報

【特許文献8】特開2004−266178号公報

【特許文献9】特開2007−096241号公報

【0004】

最近では、銅の自己拡散係数よりも大きな拡散係数を有し、且つ、銅よりも酸化物の形成エネルギーの小さい金属元素を含む銅の固溶体又は合金からなる被膜を素材として拡散バリア層を形成する技術が知られている(例えば上記の特許文献1及び3参照)。また、銀(元素記号:Ag)、亜鉛(元素記号:Zn)、カドミウム(元素記号:Cd)、錫(元素記号:Sn)、アルミニウム(Al)、クロム(元素記号:Cr)、パラジウム(元素記号:Pd)の群から選択された少なくとも一つの金属元素を含む層上に、銅・マンガン合金を素材として二酸化マンガン(MnO2)などからなるバリア層を形成する技術も開示されている(下記の特許文献10参照)。

【特許文献10】特開2007−96241号公報

【0005】

例えば、マンガン(元素記号:Mn)を含む銅の被膜を素材として、加熱酸化処理に依り、酸化珪素マンガン(組成式MnSiO3又はMnSi3O5)からなる拡散バリア層を形成する技術が開示されている(上記の特許文献1参照)。従来の拡散バリア層を構成するマンガン酸化物の組成をみると、マンガンに対する酸素の組成比率(=酸素組成比/マンガン組成比)は、MnSiO3にあって3であり、MnSi3O5に至っては5である。また、配線本体をなす銅の上部表面に、銅の酸化を防止するためのバリア層として、酸化マンガン膜を設ける技術も知られている。酸化を防止するためのバリア層は、MnO2である(下記の特許文献11参照)。何れのバリア層にしても、マンガン酸化物のマンガンに対する酸素の組成比率は2以上となっている。

【特許文献11】特開平11−186273号公報

【0006】

銅の自己拡散係数よりも大きな拡散係数を有し、且つ、銅よりも酸化物の形成エネルギーの小さい金属元素を含む銅の固溶体又は合金からなる被膜などを素材とすれば、簡便に酸化物からなる拡散バリア層を形成できる利点がある。しかしながら、拡散バリア層上には、充分な密着性を有する銅配線本体を安定して形成できないことが問題となっている。

【0007】

そして、マンガン酸化物からなる拡散バリア層上に銅配線本体を形成した場合、そのマンガン酸化物のマンガンに対する酸素の組成比率が2以上であれば、銅配線本体との間に十分な密着性を確保できないことが分かった。その理由は、マンガンの結合に関与する4個の電子が全て酸素との結合に使われ、銅との相互作用に使われる電子がなくなるからである。

【発明の開示】

【発明が解決しようとする課題】

【0008】

この発明は上記に鑑み提案されたもので、拡散バリア層と銅配線本体との密着性を大幅に改善することができる銅配線、半導体装置、及び銅配線形成方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、拡散バリア層の表層部をなす酸化物の組成を特定することにより、拡散バリア層上に密着性の良い銅配線本体を備えるようにした。

【0010】

すなわち、上記目的を達成するために、(1)本発明の第1の発明は、絶縁層に銅からなる配線本体を備えてなる銅配線において、上記絶縁層と、上記絶縁層に対向して設けられた拡散バリア層と、上記拡散バリア層上に形成された、銅(Cu)からなる配線本体と、を備え、上記拡散バリア層は、マンガン(Mn)に対する酸素(O)の組成比率(比率y/x)を2未満とするマンガン酸化物(組成式:MnxOy(比率y/x<2))を含むマンガン酸化物層を有する、ことを特徴としている。

【0011】

(2)本発明の第2の発明は、上記の(1)項に記載の発明において、上記マンガン酸化物層は、マンガンとは別の金属元素(m)を含む膜上に設けられているものである。

【0012】

(3)本発明の第3の発明は、上記の(2)項に記載の発明において、上記金属元素(m)を含む膜を、金属元素(m)の酸化物膜または窒化物膜とするものである。

【0013】

(4)本発明の第4の発明は、上記の(2)または(3)項に記載の発明において、上記金属元素(m)を、銅よりも酸化物の形成エネルギーを小とする金属元素とするものである。

【0014】

(5)本発明の第5の発明は、上記の(4)項に記載の発明において、上記金属元素(m)を、珪素(Si)よりも酸化物の形成エネルギーを小とするものである。

【0015】

(6)本発明の第6の発明は、上記の(5)項に記載の発明において、上記金属元素(m)を、タンタル(Ta)またはチタン(Ti)とするものである。

【0016】

(7)本発明の第7の発明は、上記の(1)から(6)の何れか1項に記載の発明において、上記マンガン酸化物層は、組成Mn2O3(比率y/x=1.5)のマンガン酸化物を含む層からなるものである。

【0017】

(8)本発明の第8の発明は、上記の(1)から(6)の何れか1項に記載の発明において、上記マンガン酸化物層は、組成Mn3O4(比率y/x=1.3)のマンガン酸化物を含む層からなるものである。

【0018】

(9)本発明の第9の発明は、上記の(1)から(6)の何れか1項に記載の発明において、上記マンガン酸化物層は、組成MnO(比率y/x=1)のマンガン酸化物を含む層からなるものである。

【0019】

(10)本発明の第10の発明は、上記の(1)から(9)の何れか1項に記載の発明において、上記拡散バリア層に加えて、絶縁層と対向せずに開放されている銅配線本体の開放表面に、拡散バリア層をなす組成MnxOy(y/x<2)の組成比率y/xより大きな組成比率を有するマンガン酸化物Mnx1Oy1(比率y/x<比率y1/x1、1<比率y1/x1<2)からなる開放側マンガン酸化物層が備えられているものである。

【0020】

(11)本発明の第11の発明は、上記の(10)1項に記載の発明において、上記開放側マンガン酸化物層の内部における絶縁層を構成する金属系元素の濃度が、拡散バリア層の内部のそれより小さいものである。

【0021】

(12)本発明の第12の発明は、絶縁層に銅配線を回路配線として備えた半導体装置において、上記銅配線が上記の(1)から(11)の何れか1項に記載の銅配線である、ことを特徴とするものである。

【0022】

(13)本発明の第13の発明は、絶縁層に銅からなる配線本体を備えてなる銅配線を形成する銅配線形成方法において、シリコン(silicon)や層間絶縁膜などの基体上に絶縁層を形成する絶縁層形成工程と、上記絶縁層上に、マンガンを含む銅の被膜(銅被膜)を被着する銅被膜被着工程と、上記銅被膜を、圧力を0.1パスカル(Pa)以下とする真空中、または水素を体積百万分率(vol.ppm)で2vol.ppm以上30vol.ppm以下の割合で含む不活性ガス雰囲気内で、350℃以上550℃以下の温度で加熱して、マンガンに対する酸素(O)の組成比率(比率y/x)を2未満とするマンガン酸化物(組成式:MnxOy(比率y/x<2))を含むマンガン酸化物層を有する拡散バリア層を形成する拡散バリア層形成工程と、上記拡散バリア層上に配線本体をなす銅を被着させる配線本体形成工程と、を有することを特徴とするものである。

【0023】

(14)本発明の第14の発明は、上記の(13)項に記載の発明において、上記銅被膜被着工程において、銅被膜として、銅とマンガンとの合金膜を被着させるものである。

【0024】

(15)本発明の第15の発明は、上記の(13)項に記載の発明において、上記銅被膜被着工程において、銅被膜として、銅の薄膜と、マンガンを含む薄膜との重層膜を被着させるものである。

【0025】

(16)本発明の第16の発明は、上記の(15)項に記載の発明において、上記銅被膜被着工程において、銅被膜として、絶縁膜側にマンガンを含む薄膜を形成し、その上に銅の薄膜を積層させた重層膜を被着させるものである。

【0026】

(17)本発明の第17の発明は、上記の(13)から(16)の何れか1項に記載の発明において、上記銅被膜被着工程において、絶縁膜上にマンガンとは別の金属元素(m)を含む膜を形成した後、銅被膜を形成するものである。

【0027】

(18)本発明の第18の発明は、上記の(17)項に記載の発明において、上記金属元素(m)を含む膜を、金属元素(m)の酸化物膜または窒化物膜とするものである。

【0028】

(19)本発明の第19の発明は、上記の(17)または(18)項に記載の発明において、上記金属元素(m)を、銅よりも酸化物の形成エネルギーを小とするものである。

【0029】

(20)本発明の第20の発明は、上記の(19)項に記載の発明において、上記金属元素(m)は、珪素(Si)よりも酸化物の形成エネルギーを小とするものである。

【0030】

(21)本発明の第21の発明は、上記の(20)項に記載の発明において、上記金属元素(m)は、タンタル(Ta)またはチタン(Ti)とするものである。

【0031】

(22)本発明の第22の発明は、上記の(13)から(21)の何れか1項に記載の発明において、上記拡散バリア層形成工程において、圧力を0.05(=5×10-2)Pa以上0.1Pa以下とする真空環境下で、350℃以上420℃以下の温度で、5分間以上80分間以下の時間で、銅被膜を加熱することにより、組成Mn2O3(比率y/x=1.5)のマンガン酸化物を含むマンガン酸化物層を形成するものである。

【0032】

(23)本発明の第23の発明は、上記の(13)から(21)の何れか1項に記載の発明において、上記拡散バリア層形成工程において、2vol.ppm以上5vol.ppm以下の範囲の割合で水素を含む不活性ガス雰囲気内で、350℃以上420℃以下の温度で、5分間以上80分間以下の時間で、銅被膜を加熱することにより、組成式Mn2O3(比率y/x=1.5)のマンガン酸化物を含むマンガン酸化物層を形成するものである。

【0033】

(24)本発明の第24の発明は、上記の(13)から(21)の何れか1項に記載の発明において、上記拡散バリア層形成工程において、圧力を5×10-3Pa以上5×10-2Pa以下とする真空環境下で、450℃以上480℃以下の温度で、5分間以上80分間以下の時間で、銅被膜を加熱することにより、組成Mn3O4(比率y/x=1.3)のマンガン酸化物を含むマンガン酸化物層を形成するものである。

【0034】

(25)本発明の第25の発明は、上記の(13)から(21)の何れか1項に記載の発明において、上記拡散バリア層形成工程において、5vol.ppm以上15vol.ppm以下の範囲の割合で水素を含む不活性ガス雰囲気内で、450℃以上480℃以下の温度で、5分間以上80分間以下の時間で、銅被膜を加熱することにより、組成Mn3O4(比率y/x=1.3)のマンガン酸化物を含むマンガン酸化物層を形成するものである。

【0035】

(26)本発明の第26の発明は、上記の(13)から(21)の何れか1項に記載の発明において、上記拡散バリア層形成工程において、圧力が5×10-3Pa以下の高真空環境下で、500℃以上550℃以下の温度で、5分間以上80分間以下の時間で、銅被膜を加熱することにより、組成MnO(比率y/x=1)のマンガン酸化物を含むマンガン酸化物層を形成するものである。

【0036】

(27)本発明の第27の発明は、上記の(13)から(21)の何れか1項に記載の発明において、上記拡散バリア層形成工程において、15vol.ppm以上30vol.ppm以下の範囲の割合で水素を含む不活性ガス雰囲気内で、500℃以上550℃以下の範囲の温度で、5分間以上80分間以下の時間で、銅被膜を加熱することにより、組成式MnO(比率y/x=1)のマンガン酸化物を含むマンガン酸化物層を形成するものである。

【0037】

(28)本発明の第28の発明は、上記の(13)から(27)の何れか1項に記載の発明において、上記配線本体形成工程において、配線本体をなす銅を被着させた後、250℃以上550℃以下の温度で、絶縁層と対向せずに開放されている銅配線本体の開放表面に、酸素を0.5vol.ppm以上10vol.ppm以下の割合で含む不活性ガスを、5分間以上80分間以下の時間で供給して、当該開放表面に、拡散バリア層をなす組成MnxOy(y/x<2)の組成比率y/xより大きな組成比率のマンガン酸化物Mnx1Oy1(比率y/x<比率y1/x1、1<比率y1/x1<2)を含む開放側マンガン酸化物層を形成するものである。

【0038】

(29)本発明の第29の発明は、上記の(28)項に記載の発明において、上記開放側マンガン酸化物層は、絶縁層を構成する金属系元素の濃度が、絶縁層に対向して形成された拡散バリア層の内部のそれより小さいものである。

【発明の効果】

【0039】

本発明の第1および第13の発明によれば、拡散バリア層が、マンガン(Mn)に対する酸素(O)の組成比率(比率y/x)を2未満とするマンガン酸化物(組成式:MnxOy(比率y/x<2))を含むマンガン酸化物層を有し、このマンガン酸化物層に銅からなる配線本体を形成するようにしたので、拡散バリア層と銅配線本体との密着性を大幅に改善することができる。マンガンの結合に関与する4個の電子が全て酸素との結合に使われることなく、銅との相互作用に使われる電子があるからである。したがって、この銅配線を利用して構成した本発明の第12の発明では、この銅配線を、例えばソース(source)電極やドレイン(drain)電極、その電極のための配線として利用することにより、動作信頼性の高い、またRC遅延の少ない半導体装置を安定して提供することができる。

【0040】

本発明の第2および第17の発明では、組成式:MnxOy(比率y/x<2))を含むマンガン酸化物層を、マンガンとは別の金属元素(m)を含む膜上に設けるようにしたので、上記の第1の発明による効果に加えて、例えば珪素酸化物からなる絶縁層側から浸出してくる酸素が、別の金属元素(m)からなる膜の内部に捕獲され、マンガン酸化物層への拡散、侵入が抑制される。このため、組成MnxOy(比率y/x<2)のマンガン酸化物を含む拡散バリア層を安定して形成することができる。したがって、この銅配線を利用して半導体装置を構成するとする本発明の第12の発明によれば、動作信頼性の高いULSIなどの半導体装置を安定して提供することができる。

【0041】

本発明の第3および第18の発明では、組成式:MnxOy(比率y/x<2))を含むマンガン酸化物層を、別の金属元素(m)の酸化物膜又は窒化物膜上に設ける構成としたので、Mnが酸化物と反応して別の金属元素(m)との複合酸化物を形成したり、窒化物を一部分解して別の金属元素(m)との複合酸化物を形成するため、化学的な強い結合を形成する。その結果、その膜上に密着性に優れるマンガン酸化物(組成式:MnxOy(比率y/x<2))を含む拡散バリア層を設けることができる。したがって、この銅配線を利用して半導体装置を構成するとする本発明の第12の発明によれば、EM耐性などを兼ね備えた、動作信頼性の高いULSIなどの半導体装置を安定して提供することができる。

【0042】

本発明の第4および第19の発明では、組成式:MnxOy(比率y/x<2))を含むマンガン酸化物層を、銅よりも酸化物の形成エネルギーを小とする別の金属元素(m)を含む膜上に設ける構成としたので、例えば酸化物からなる絶縁層に含まれる酸素の、マンガン酸化物層へ拡散、侵入は、その金属元素(m)を含む膜で遮られる。このため、拡散バリア層をマンガン酸化物(組成式:MnxOy(比率y/x<2))を含む層からより安定して構成することができ、拡散バリア層上に、より密着性に優れる銅配線本体を形成することができる。したがって、この銅配線を利用して半導体装置を構成するとする本発明の第12の発明によれば、EM耐性などを兼ね備えた、動作信頼性の高いULSIなどの半導体装置を安定して提供することができる。

【0043】

本発明の第5および第20の発明では、組成式:MnxOy(比率y/x<2))を含むマンガン酸化物層を、珪素(Si)よりも酸化物の形成エネルギーを小とする別の金属元素(m)を含む膜上に設ける構成としたので、酸素は別の金属元素(m)を酸化するために主に消費されてマンガンが完全に酸化することがないために、組成MnxOy(比率y/x<2)のマンガン酸化物を含むマンガン酸化物層を更に安定して構成することができ、この拡散バリア層上には、更により密着性に優れる銅配線本体を形成することができる。したがって、この銅配線を利用して半導体装置を構成するとする本発明の第12の発明によれば、EM耐性などを兼ね備えた、動作信頼性の高いULSIなどの半導体装置を安定して提供することができる。

【0044】

本発明の第6および第21の発明では、組成式:MnxOy(比率y/x<2))を含むマンガン酸化物層を、タンタル(Ta)またはチタン(Ti)を含む膜上に設ける構成としたので、酸素はタンタルまたはチタンを酸化するために主に消費されてマンガンが完全に酸化することがないために、マンガン酸化物(組成式:MnxOy(比率y/x<2))を含むマンガン酸化物層を更に安定して構成することができ、この拡散バリア層上には、更により密着性に優れる銅配線本体を形成することができる。したがって、この銅配線を利用して半導体装置を構成するとする本発明の第12の発明によれば、EM耐性などを兼ね備えた、動作信頼性の高いULSIなどの半導体装置を安定して提供することができる。

【0045】

本発明の第7、第8、第9、第22、第23、第24、第25、第26および第27の発明では、拡散バリア層が、組成Mn2O3(比率y/x=1.5)のマンガン酸化物、組成Mn3O4(比率y/x=1.3)のマンガン酸化物、および組成MnO(比率y/x=1)のマンガン酸化物の何れかを含むマンガン酸化物層を有し、そのマンガン酸化物層に銅からなる配線本体を形成するようにした。このため、拡散バリア層と銅配線本体との密着性を大幅に改善することができる。それは、マンガンの結合に関与する電子が全て酸素に取られることがなく、銅との結合に関与することができるという理由によるものと考えられる。したがって、この銅配線を利用して構成した本発明の第12の発明では、EM耐性などを兼ね備えた、動作信頼性の高いULSIなどの半導体装置を安定して提供することができる。

【0046】

本発明の第10および第28の発明では、銅配線本体の開放表面に、拡散バリア層をなす組成MnxOy(y/x<2)の組成比率y/xより大きな組成比率を有するマンガン酸化物Mnx1Oy1(比率y/x<比率y1/x1、1<比率y1/x1<2)からなる開放側マンガン酸化物層を備えるようにしたので、配線本体をなす銅への外部からの不純物の混入による、銅配線本体の電気抵抗の増加を防止することができる。したがって、電気抵抗の小さなこの銅配線を利用して構成した本発明の第12の発明によれば、RC遅延の少ない、低消費電力の大型液晶表示装置などの半導体装置を提供することができる。

【0047】

本発明の第11および第29の発明では、開放側マンガン酸化物層の内部における絶縁層を構成する金属系元素の濃度が、拡散バリア層の内部のそれより小さくなるようにしたので、開放側マンガン酸化物層から銅配線本体に向けて銅の濃度が連続的に変化し、電気抵抗の小さな銅配線本体をもたらすのに貢献することができる。したがって、電気抵抗の小さなこの銅配線を利用して構成した本発明の第12の発明によれば、RC遅延の少ない、低消費電力の大型液晶表示装置などの半導体装置を提供することができる。

【0048】

本発明の第14の発明では、銅被膜被着工程において、銅被膜として、銅とマンガンとの合金膜を被着させることとしたので、マンガンが熱処理によって銅被膜中から容易に拡散して酸素と反応する。したがって、この銅被膜を素材として、組成MnxOy(比率y/x<2)のマンガン酸化物を含む拡散バリア層を簡便に形成することができる。

【0049】

本発明の第15の発明では、銅被膜被着工程において、銅被膜として、銅の薄膜と、マンガンを含む薄膜との重層膜を被着させることとしたので、この銅被膜を素材として、組成MnxOy(比率y/x<2)のマンガン酸化物を含む拡散バリア層を簡便に形成することができる。

【0050】

本発明の第16の発明では、銅被膜被着工程において、銅被膜として、絶縁膜側にマンガンを含む薄膜を形成し、その上に銅の薄膜を積層させた重層膜を被着させることとしたので、絶縁層との境界領域に組成MnxOy(比率y/x<2)のマンガン酸化物を含むマンガン酸化物層を有する拡散バリア層を優先的に形成することができる。

【0051】

本発明の第22、第23、第24、第25、第26および第27の発明では、組成Mn2O3(比率y/x=1.5)のマンガン酸化物、組成Mn3O4(比率y/x=1.3)のマンガン酸化物、および組成MnO(比率y/x=1)のマンガン酸化物の各々の最適な製造条件を明確にしたので、各組成のマンガン酸化物を含むマンガン酸化物層を有する拡散バリア層を安定して形成することができる。

【0052】

本発明の第28および第29の発明では、銅配線本体の開放表面に、開放側マンガン酸化物層を形成する際の最適な製造条件を明確にしたので、その開放側マンガン酸化物を安定して形成することができる。

【発明を実施するための最良の形態】

【0053】

本発明のマンガン酸化物を含む拡散バリア層は、電気的な絶縁膜(絶縁膜)などの上に形成する。酸素を含む絶縁膜とは、例えばダマシン型構造の配線にあって層間絶縁膜をなす、珪素(Si)に加えて、酸素(元素記号:O)や窒素(元素記号:N)や炭素(元素記号:C)やフッ素(元素記号:F)を含む含珪素無機化合物材料からなる膜である。具体的には、緻密な或いは多孔質(ポーラス)の窒化珪素(SiN)、炭化酸化珪素(SiOC)、窒化酸化珪素(SiNO)、弗化酸化珪素(SiFO)、ポリ(アリレンエーテル)、二酸化珪素(SiO2)、ポリイミドなどからなる電気的な絶縁膜である。

【0054】

また、本発明の拡散バリア層は、例えば、緻密な或いは多孔質(porous)の例えば、水素化シルセスキオキサン(略称:HSQ)やメチルシルセスオキサン(略称:MSQ)(上記のS.M.ジィー著、「半導体デバイス(第2版)−基礎理論とプロセス技術−」、346〜347頁参照)などの含酸素有機珪素化合物からなる電気的な絶縁膜上に設ける。例えば、空隙率(porosity)(物理学辞典編集委員会編著、「物理学辞典」、昭和59年9月30日、(株)培風館発行、初版、518頁参照)を、例えば約10%〜約40%とし、比誘電率を2.0〜2.5とするMSQからなる絶縁膜上に設ける。

【0055】

また、絶縁膜は、数的に単一の例えば、SiO2単層膜から構成してもよいし、また、異なる材料からなる膜、例えば、窒化珪素(Si3N4)膜とSiOC膜等の電気的絶縁膜とを重層させて構成しても構わない。また、例えば平均開口径を1ナノメーター:nm)程度とする微細孔を多数有する多孔質のHSQ(水素化シルセスキオキサン)膜や、メチルシルセスオキサン(MSQ)膜で構成してもよいし、ポーラスなSiOC膜などにプラズマ(plasma)加工を施した際に発生する損傷(ダメージ)を有機珪素化合物のガスを使用して修復した絶縁膜であっても構わない。

【0056】

また、本発明の拡散バリア層は、その拡散バリア層に含まれる酸化物を構成するマンガンとは別の金属元素(記号“m”で表す。)を含む膜上に設けることができる。金属元素(m)を含む膜とは、金属元素(m)からなる膜、又はその金属元素の酸化物或いは窒化物或いは炭化物を含む膜である。例えば、酸化アルミニウム、酸化コバルト、酸化ニオブ、酸化錫、酸化マグシウム、酸化タンタル、酸化チタン、酸化クロム、酸化バナジウム、酸化ルテニウムや酸化ハフニウムなどの金属元素(m)の酸化物(oxides)である。また、窒化タンタル、窒化チタン、窒化ジルコニウム、窒化バナジウム、窒化タングステンなどの金属元素(m)の窒化物(nitrides)である。例えば、炭化チタン、炭化ジルコニウム、炭化バナジウム、炭化タンタルや炭化タングステンなどのこれらの金属元素の侵入型固溶体からなる炭化物もあるが、炭化物と、本発明に係る拡散バリア層をなす金属酸化物との総じて密着性に乏しいため、好適には用いることが出来ない。

【0057】

膜を構成する金属元素(m)として好ましく用いることができるのは、銅より酸化されやすい金属元素である。銅の酸化物形成エンタルピーΔH293は、−167.5KJ/molであるから、好ましい金属元素(m)は、この値より酸化物の形成エンタルピーを小とする金属元素である。銅より易酸化性の金属元素であれば、即ち、銅より酸素との化学結合性が強ければ、例えば含珪素酸化物からなる絶縁膜から銅配線本体へ向けて移動しようとする酸素を的確に捉えることができる。これより、銅配線本体への酸素の侵入を抑止でき、従って、電気抵抗が小さく、混入不純物量の少ない高純度な銅から配線本体を構成できる利点がある。

【0058】

銅より酸化物の形成エンタルピーを小とする金属元素には、例えば、マグネシウム(ΔH293=−601.6KJ/mol)、チタン(ΔH293=−2457.2KJ/mol)、バナジウム(元素記号:V)(ΔH293=−1551.3KJ/mol)、クロム(元素記号:Cr)(ΔH293=−1130.4KJ/mol)、コバルト(元素記号:Co)(ΔH293=−905.6KJ/mol)、ニッケル(元素記号:Ni)(ΔH293=−240.7KJ/mol)、ジルコニウム(元素記号:Zr)(ΔH293=−1101.3KJ/mol)、ニオブ(元素記号:Nb)(ΔH293=−1900.8KJ/mol)、モリブデン(元素記号:Mo)(ΔH293=−746.1KJ/mol)、ルテニウム(元素記号:Ru)(ΔH293=−304.4KJ/mol)、ロジウム(元素記号:Rh)(ΔH293=−383.0KJ/mol)、ハフニウム(元素記号:Hf)(ΔH293=−1113.7KJ/mol)、タンタル(ΔH293=−2047.3KJ/mol)、タングステン(元素記号:W)(ΔH293=−838.6KJ/mol)などである。

【0059】

また、本発明の拡散バリア層は、銅より酸化物の形成エンタルピーを小とし、更に、珪素より酸化物の形成エンタルピーを小とする金属元素(m)からなる膜上に設けられるのが好ましい。珪素の酸化物形成エネルギー(ΔH293)は、−910.9KJ/molである。珪素より酸化され易い金属元素(m)は、例えば酸化物からなる絶縁膜をなす酸素と結合を形成し易いため、しいては、絶縁膜とも接合密着性に優れる拡散バリア層を形成するのに貢献できる。また、珪素より酸化され易い金属元素(m)は、銅より酸化され易い金属元素と同じく、酸化物からなる絶縁膜を構成する酸素が銅配線本体の内部へ侵入するのを抑止する作用を発揮する。

【0060】

銅より、更には珪素より酸化物の形成エンタルピーを小とする金属元素(m)の中で特に、タンタルとチタンは、本発明の拡散バリア層との密着性に優れる金属膜又は金属酸化物膜或いは金属窒化物膜を形成できるため好適である。拡散バリア層を設けるための膜は、タンタル膜或いは窒化又は酸化タンタル膜との重層構造から構成できる。また、チタン膜或いは窒化又は酸化チタン膜との重層構造から構成できる。拡散バリア層を例えば、タンタルと窒化タンタルとの重層構造上に設ける場合、絶縁膜側に例えば珪素酸化物からなる絶縁膜との接合密着性に優れる窒化タンタル膜を配置し、拡散バリア層及び銅配線本体を設ける側に銅などの拡散に対してバリア性を発揮するタンタル膜を配置する重層構造が好まれる。

【0061】

また、本発明に係る拡散バリア層は、LCDなどの半導体装置を構成する薄膜トランジスタ(英略称:TFT)或いは金属・酸化物・半導体(MOS)構造トランジスタのソース(source)又はドレイン(drain)オーミック(Ohmic)電極用途の、又はショットキー(Schottky)接合型のゲート(gate)電極用途の銅配線を形成するに際し、珪酸塩ガラスや硼珪酸ガラスなどの非晶質ガラスや石英ガラスなどの絶縁体の表面に、直接形成できる。

【0062】

絶縁膜或いは金属元素(m)を含む膜上には、銅の自己拡散係数(400℃での拡散係数(D400)は、5.51×10-21cm2/sである。)よりも大きな拡散係数を有し、且つ、銅よりも酸化物の形成エネルギーの小さい金属元素(<ΔH293=−167.5KJ/mol)を含む銅被膜を素材として酸化物からなる拡散バリア層を形成する。酸化物からなる拡散バリア層を構成するのに好適に利用できる金属元素には、マンガン(D400=1.97×10-20cm2/s、ΔH293=−1387.5KJ/mol)、チタン(D400=4.24×10-20cm2/s)、ゲルマニウム(元素記号:Ge)(D400=1.13×10-19cm2/s、ΔH293=−580.2KJ/mol)、錫(D400=2.08×10-19cm2/s、ΔH293=−580.7KJ/mol)、アンチモン(元素記号:Sb)(D400=5.51×10-19cm2/s、ΔH293=−1008.0KJ/mol)、ビスマス(元素記号:Bi)(D400=1.15×10-18cm2/s、ΔH293=−570.7KJ/mol)などを挙げられる。

【0063】

特に、マンガンは、珪素を含む酸化物からなる絶縁膜や無機ガラスなどの絶縁体の表面上に、拡散バリア層をなすマンガン酸化物の層を自己形成的に形成するため好適に利用できる。マンガン酸化物を含む拡散バリア層は、マンガンを含む銅被膜を素材として形成する。銅被膜とは、例えば、銅・マンガン合金からなる膜である。銅合金には、置換型や侵入型の銅の固溶体(solid solution)が含まれるものとする。マンガンを例にして説明すれば、マンガン原子を例えば、3%〜10%の割合で含む銅・マンガン固溶体である(日本国特許第4065959号参照)。銅・マンガン固溶体とは、銅の結晶の格子点で、銅原子がマンガン原子により置換されている固体を云い、またマンガン原子による置換が位置的に乱雑に行われている置換型固溶体(玉虫 文一監訳、「CBA化学」、1971年2月20日、(株)岩波書店発行、第2刷、284頁参照)を云う。

【0064】

また、マンガンを含む酸化物層は、銅膜とマンガン膜とを重層させた重層構造膜を素材として形成できる。絶縁体の表面側に銅膜を配置した、或いはマンガン膜を配置した重層構造の何れをも利用できる。重層構造をなすマンガン膜は高純度のマンガンを素に形成するのが望ましい。特に、リチウム(元素記号:Li)、ベリリウム(元素記号:Be)、カルシウム(元素記号:Ca)、硼素(元素記号:B)、鉄(元素記号:Fe)、パラジウム(元素記号:Pd)、白金(元素記号:Pt)、金(元素記号:Au)、トリウム(元素記号:Th)の含有量が原子濃度にして0.1%以下であるのが望ましい。併せて、銅膜も99.9999%(6N)以上の高純度の銅を素材に形成するのが望ましい。

【0065】

また、マンガンを含む酸化物層は、銅・マンガン合金膜と銅膜との重層構造を素材にして形成できる。例えば、マンガンを原子濃度にして10%含む銅合金膜と高純度の銅からなる膜との重層構造を素に形成できる。銅・マンガン合金膜と銅膜との重層構造からマンガンを含む酸化物層を形成する際の利点は、全体としてマンガンの原子濃度が相対的に小さくなるため、特にマンガンの原子濃度の小さい拡散バリア層を形成する際に優位となる。

【0066】

拡散バリア層をなすマンガンを含む酸化物層を形成するための素材としての銅・マンガン合金膜、マンガン膜と銅膜との重層膜、或いは銅膜と銅・マンガン合金膜との重層膜は、化学的気相堆積(英略称:CVD)法や、リアクティブスパッタリング法を含む高周波スパッタリング法、減圧方式などの化学的気相堆積(英略称:CVD)法、原子層エピタキシー(英略称:ALE)、電解メッキ(鍍金)法、イオンプレーティング法、レーザーアブレーション法などの手段により形成できる。重層膜を構成する各々の膜は、異なる手段で形成できる。銅・マンガン合金膜や、マンガン膜と銅膜の重層膜、或いは銅膜と銅・マンガン合金膜は、膜の積層構造を相違すると云えども、拡散バリア層の素材となる銅被膜であることに変わりはないため、本発明では、それらを一括して「銅被膜」として表す。

【0067】

拡散バリア層は、上記に例示した手段に依り作製した銅・マンガン合金膜などの銅被膜を加熱して形成する。本発明では、特に、真空中で、又は、化学的な還元性を有する気体、例えば、水素(分子式:H2)や一酸化炭素(分子式:CO)を含む不活性ガス中で加熱して形成する。塩素ガス(分子式:Cl2)などのハロゲン(hologen)ガスは、時として、拡散バリア層の粗雑に荒らすため、本発明では、好ましく使用することは出来ない。雰囲気を構成する不活性ガスとしては、ヘリウム(元素記号:He)、ネオン(元素記号:Ne)、アルゴン(元素記号:Ar)、クリプトン(元素記号:Kr)、キセノン(元素記号:Xe)などである。不活性ガスの中でも、原子半径が大きく、拡散バリア層の素材とする銅合金膜中に取り込み難い、アルゴンは好ましく用いることができる。

【0068】

銅・マンガン合金膜などを加熱することにより、全体に亘り、又は拡少なくとも表層部をマンガンの酸化物(組成式:MnxOy(比率y/x<2)層とする拡散バリア層を形成できる。銅被膜を加熱する温度は、200℃以上で600℃以下とするのが望ましく、350℃以上で500℃以下とするのが更に、好ましい。また、上記の好ましい温度範囲に於いて、加熱処理温度をより高温に設定すると、マンガン原子に対する酸素原子の組成的比率(比率y/x)がより小さいマンガン酸化物を形成するのに優位となる。また、加熱する時間(加熱時間)を長くする程、マンガン原子に対する酸素原子の組成的比率(比率y/x)のより小さなマンガンを形成するに有効となる。

【0069】

例えば、含珪素酸化物からなる絶縁膜上に形成した銅・マンガン合金膜を真空中或いは還元性気体を含む不活性ガス中で加熱すると、その絶縁膜を構成する元素を含むマンガンの酸化物層が形成される場合がある。例えば、ポーラス(porous)SiOC層上に被着した銅・マンガン合金膜を真空中で加熱すると、珪素を含むMnSiO3やMnSi2O5などが形成される場合がある。拡散バリア層を設ける膜を構成する元素(N)を含む本発明に係る酸化物の組成は、MxNzOy(z≧0、比率y/x<2)で表されるが、加熱条件に依っては構成元素(N)を含む酸化物はさして形成されないこともある。従って、本発明では、MxNzOy(z≧0、比率y/x<2)も一括して、MxOyで表すこととする。

【0070】

珪素酸化物からなる例えば、SiOC絶縁膜の表面に接して設けた銅・マンガン合金膜を、圧力を0.1Pa以上で0.05(=5×10-2)Pa以下とする真空環境下で加熱することに依り、組成Mn2O3(比率y/x=1.5)のマンガン酸化物を含む拡散バリア層を形成できる。その際、350℃以上で450℃以下の温度で、5分間以上、80分間以下の時間で加熱温度をすることにより、Mn2O3(比率y/x=1.5)を含む主体としてなる拡散バリア層を安定して形成できる。

【0071】

また、例えば、珪素酸化物からなるSiOC絶縁膜の表面に銅・マンガン合金膜を、圧力を更に低い5×10-2Pa以上で5×10-3Pa以下とする真空環境下で加熱することに依り、マンガン原子に対する酸素原子の組成的比率(量的比率)の小さい組成Mn3O4(比率y/x=1.3)のマンガン酸化物を含む拡散バリア層を形成できる。その際、450℃以上で500℃以下の温度で、5分間以上、80分間以下の時間で加熱温度をすることにより、Mn3O4(比率y/x=1.3)を含む拡散バリア層を安定して形成できる。

【0072】

また、例えば、珪素酸化物からなるSiOC絶縁膜の表面に銅・マンガン合金膜を、圧力を更に低い5×10-3Paを超える高真空環境下で加熱することに依り、マンガン原子に対し酸素原子の組成的比率の小さい組成MnO(比率y/x=1)のマンガン酸化物を含む拡散バリア層を形成できる。その際、500℃を超え、550℃以下の温度で、5分間以上、80分間以下の時間で加熱温度をすることにより、組成MnO(比率y/x=1)を含む拡散バリア層を安定して形成できる。

【0073】

一方、上記の如く加熱処理を真空中で行わずとも、還元性気体として水素を含む不活性ガスを雰囲気として利用して、銅・マンガン合金膜などの銅被膜を加熱しても、上記の真空中で加熱した場合と同様の組成からなるマンガン酸化物を含む拡散バリア層を形成できる。還元性ガスとして水素を含むアルゴン雰囲気を利用して銅被膜を加熱する場合、水素等の還元性の気体を体積濃度にして多く含む不活性ガス雰囲気中で加熱処理を施すほど、比率y/xの小さなMnxOy(比率y/x<2)を形成するのに好都合となる。加熱時間は、5分間以上、80分間以下とするのが適する。

【0074】

2vol.ppm以上で4vol.ppm未満の割合で水素を含むアルゴン雰囲気内で銅被膜を加熱すれば、組成Mn2O3(比率y/x=1.5)のマンガン酸化物を含む拡散バリア層を形成できる。加熱温度としては、350℃以上で420℃未満の範囲の温度が適する。加熱時間は5分間以上、80分間以下とするのが適する。

【0075】

また、5vol.ppm以上で、15vol.ppm未満の範囲の割合で水素を含むアルゴン雰囲気内で銅被膜を加熱すれば、組成式Mn3O4(比率y/x=1.3)のマンガン酸化物を含む拡散バリア層を形成できる。加熱温度としては、450℃以上で480℃未満の範囲の温度が適する。加熱時間は、5分間以上、80分間以下とするのが適する。

【0076】

また更に、水素の体積濃度を18vol.ppmを超え、30vol.ppm未満の範囲の割合で水素を含むアルゴン雰囲気内で銅被膜を加熱すれば、組成MnO(比率y/x=1)のマンガン酸化物を含む拡散バリア層を形成できる。加熱温度としては、500℃を超え、550℃以下の範囲の温度が適する。加熱時間は、5分間以上、80分間以下とするのが適する。

【0077】

以上、還元性ガスとしての水素を含む不活性ガスをアルゴンとして説明した。例えば、ヘリウムを不活性ガスとして利用した場合、水素ガスの混合量、また、加熱条件が同一であれば、アルゴンを用いた場合と同じ組成MnxOy(比率y/x<2)のマンガン酸化物を含む拡散バリア層を得ることができる。

【0078】

マンガンを含む銅合金膜などの銅被膜を、真空中或いは還元性気体を含む不活性ガス中で加熱する場合に拘わらず、拡散バリア層を構成するMn2O3(比率y/x=1.5)又はMn3O4(比率y/x=1.3)又はMnO(比率y/x=1)は、各々のマンガン酸化物からなる拡散バリア層を形成するのに適する上記の加熱温度の範囲に於いて、80分間を超えて、徒に長時間に亘り加熱を継続すると、比率y/xのより小さいマンガン酸化物が形成される確率が高くなる。特に、100分間を超える長時間に亘り加熱すると表面が粗雑となる。このため、密着性に優れる銅配線本体を安定してもたらせる表面を平坦とする拡散バリア層が安定して形成できなくなり不都合である。

【0079】

例えば、組成Mn2O3(比率y/x=1.5)のマンガン酸化物からなる拡散バリア層の形成を意図した場合、当該比率のマンガン酸化物を主体としてなる拡散バリア層を形成するのに適する350℃以上、420℃未満の範囲で80分間を超えて、長時間に亘り加熱すると、比率y/xのより小さい、例えば、組成Mn3O4(比率y/x=1.3)からなる拡散バリア層が形成される確率を増加させる。また、450℃以上、480℃未満の範囲で80分間を超えて、長時間に亘り加熱すると、比率y/xのより小さい、例えば、組成MnO(比率y/x=1)からなる拡散バリア層が形成される確率を増加させる。

【0080】

拡散バリア層を、真空中又は水素を含む不活性ガス雰囲気中で加熱して形成する場合に於いて、雰囲気の真空度又は若しくは雰囲気の水素含有量を経時的に一定とする必要は必ずしもない。換言すれば、拡散バリア層は、組成比率y/xを同一とするマンガン酸化物から構成する必要は必ずしもない。拡散バリア層を形成するための加熱処理の終了に向けて、漸次、或いは緩やかに、或いはまたステップ的に、雰囲気の真空度を上げれば(=圧力を下げれば)、表層部に向けて組成y/xのより小さいマンガン酸化物を割合的により多く含む拡散バリア層を形成できる。また、拡散バリア層の表層部が形成される加熱処理の終期に限り、例えば、雰囲気に水素ガスを添加すれば、比率y/xを2未満とするマンガン酸化物を表層部とする拡散バリア層が形成できる。

【0081】

しかしながら、縦しんば、マンガンに対する酸素の組成比率(比率y/x)が相違する比率δだけ酸素を量論的組成から不足とする、非化学量論的組成のマンガン酸化物が混合すると云えども、比率y/x<2の組成的条件を満足する非化学量論的組成のマンガン酸化物から拡散バリア層の全体が、或いは、拡散バリア層の少なくとも表層部が形成されている限り、その上には、接合密着性に優れる銅配線本体を形成できることに変わりはない。

【0082】

例えば、銅配線本体との接合密着に優れる拡散バリア層は、Mn2O3(比率比率y/x=1.5)とMn3O4(比率比率y/x=1.3)との混合物から構成される拡散バリア層であっても、銅配線本体との接合密着性は喪失されることはない。また、Mn2O3(比率比率y/x=1.5)とMn3O4(比率比率y/x=1.3)とMnO(比率比率y/x=1.0)との混合物から構成される拡散バリア層であっても、銅配線本体との接合密着性は、これまた、喪失されることはない。

【0083】

銅よりも酸化物の形成エネルギーを小とする金属元素を別の金属元素(m)として含む膜上には、MnxOy(y/x<2)からなる拡散バリア層を効率的に形成できる。例えば、珪素と酸素とを含む含珪素酸化物絶縁膜上に設けた、窒化タンタル(TaN)膜とタンタル(Ta)膜の順序で設けたタンタルを含む膜からなる重層膜上には、比率y/xを2未満とするMnxOy或いはMnxSizOy(z=2・xとは限らない。)などのマンガン系酸化物を容易に形成できる。

【0084】

タンタルは、珪素(Si)よりも酸化され易く(酸化物の形成エンタルピーがSiより小さくΔH293は−2047.3KJ/molである。)、このため、珪素と酸素とを含む絶縁膜からマンガンを含む拡散バリア層側へ拡散する酸素が重層膜を構成する金属元素(m)としてのタンタルなどに捕獲され易くなり、結局のところ、その重層膜の上方の拡散バリア層内に侵入する酸素の量が減少するため、マンガン原子に対する酸素原子の組成的比率(=y/x)を2未満とするマンガン酸化物が形成され易くなる。また、上記のタンタル系重層膜の場合と同様に、珪素より酸化され易いチタン(Ti)(ΔH293=−2457.2KJ/mol)の膜上にも、MnxOy(y/x<2)からなる拡散バリア層を形成され得る。例えば、チタンと窒化チタン(TiN)との重層膜上には、比率y/xを2未満とするMnxOy酸化物を含む拡散バリア層を容易に形成できる。

【0085】

45nm或いはそれ未満の32nm以下の幅の配線に対応する拡散バリア層を形成するとなると、その配線幅が狭まるにともない、拡散バリア層の幅も狭める必要がある。例えば、45nmの配線にあっては、拡散バリア層は、好ましくは、5nm以下の厚さであることが要求される。チタンや窒化チタンなどのチタン系材料からなる膜は、MnxOy(y/x<2)を形成するのに有効に作用する優位性はあるものの、極薄膜としなければならないが故に、往々にして不連続となり、不連続部では間隙が生じてしまう。間隙部では、チタン系材料からなる極薄膜の下地である例えば、層間絶縁膜の表面が露出することとなり、銅配線本体と層間絶縁膜とが直接接触してしまうため、層間絶縁膜の電気絶縁性が低下するなどの不都合な事態を生ずる。

【0086】

この不都合を解消するには、例えばタンタル系材料からなる極薄膜上に、マンガンを含む銅被膜を重層させることにより、MnxOy(y/x<2)を含む拡散バリア層を重層させて設ける構成とする。この構成に依り、例えば、タンタル系極薄膜の間隙部に露出している層間絶縁膜を構成する酸素との結合を求める様に拡散性の高いマンガンが移動し、しいては、間隙を埋め尽くす様にマンガン酸化物を含む層が形成され得る。このマンガン酸化物層は、タンタル系或いはチタン系薄膜材料のバリア性を補完する様に働く。従って、この様な重層構造とすれば、EM耐性や動作電流の漏洩の少ない銅配線本体をもたらすに好都合となる。

【0087】

MnxOy(y/x<2)マンガン酸化物を含む拡散バリア層は、密着性に優れる銅配線本体をもたらすのに格段に効果を発揮する。接合密着性に優れる銅配線本体を定常的に安定して形成するには、拡散バリア層の全体をMnxOy(y/x<2)から構成すれば良いのは勿論のこと、拡散バリア層の表層部をMnxOy(y/x<2)から構成すれば良い。拡散バリア層をなすMnxOy酸化物の組成(x、y)は、例えば、電子エネルギー損失分析法(英略称:EELS)、X線光電子分光法(英略称:XPS(ESCA))、X線エネルギー分散分光法(英略称:EDS)やオージェ電子分光法(英略称:AES)などで調査できる。

【0088】

MnxOy(y/x<2)からなる酸化物層上には、配線本体をなす銅を被着させる。単一或いは多重ダマシン構造の配線にあっては、配線溝の内部の空き空空間を埋め尽くす様に設ける。配線本体をなす銅は、例えば、電解メッキ(鍍金)法などで形成できる。また、配線本体をなす銅は、MnxOy(y/x<2)酸化物を形成するための銅被膜素材を形成した方法と同一の方法で形成する必要は必ずしもない。本発明に係る拡散バリア層は少なくとも表層部が、マンガンに対する酸素の組成比を2未満とするMnxOy(y/x<2)から構成されているため、拡散バリア層との密着性に優れる銅を被着できる。拡散バリア層と銅との密着強度は、JISクロスカットテープテスト(ASTM3359−87)などのピール(peel)試験法により測定できる。

【0089】

トレンチ溝やビア(via)孔などの配線溝の内部に配線本体をなす銅を埋め込んだ後に、今度は微量の酸素を含む雰囲気内で加熱処理すると、銅配線本体の開放された表面に、拡散バリア層をなす組成MnxOy(y/x<2)よりも組成比率y/xの大きな酸化マンガン(MnxOy:1<比率y/x<2)からなるマンガン酸化物膜を形成できる。銅配線本体の開放された表面とは、層間絶縁膜などの電気的な絶縁膜と対向しておらず、酸素を含む加熱処理雰囲気に直接曝される表面である。例えば、トレンチ溝に埋め込まれた配線本体をなす銅の天板の表面である。

【0090】

例えば層間絶縁膜と接触している領域に形成される本発明の拡散バリア層は、上述の如く、マンガンに対する酸素の組成的比率を2未満とするものである。換言すれば、例えば、酸化マンガン(IV)(組成式:MnO2)の組成に比較して、マンガンをより富裕に含むものである。MnxOy(y/x<2)を形成するのに過多となったマンガンは、銅配線本体の開放表面に吸着した加熱処理雰囲気に含まれる酸素に因り発生する電界の作用により拡散し、移動する。然る後、銅配線本体の開放表面に移動した過多なマンガンは、酸素を含む加熱処理雰囲気より十分に供給される酸素と結合して、酸化マンガン(組成式:MnxOy、1<比率y/x<2)を形成するのに寄与する。

【0091】

酸素を含む雰囲気内での加熱に依り、銅配線本体の開放表面に形成される酸化物膜は、還元性気体を含む不活性ガス中での加熱処理では安定して形成でき兼ねる酸化がより進行した酸化物である。即ち、銅配線本体の開放表面には、拡散バリア層をなすマンガン酸化物(MnxOy(y/x<2))よりも化学量論的に酸素を富裕に含む、例えば、酸化マンガンからなるマンガン酸化物層が形成される。銅配線本体の開放表面に形成された酸化物層は、配線本体をなす銅が酸化されるのを抑止するのに役立ち、電気抵抗の小さい銅配線をもたらすに貢献できる。

【0092】

また、開放表面のマンガン酸化物層は、拡散バリア層をなす酸化物層を形成する際には過剰であったマンガンを、銅配線本体の開放表面に引き寄せて形成するものである。従って、拡散バリア層が形成される領域に於いて、例えば、イオン(ion)などの電気伝導に寄与できる状態で存在するマンガンの濃度を低減できるため、動作電流の漏洩の少ない銅配線本体を形成できる。

【0093】

配線本体をなす銅を被着させた後、銅配線本体の開放表面に、拡散バリア層をなす組成MnxOy(y/x<2)よりも組成比率y/xの大きな酸化マンガン(MnxOy:1<比率y/x<2)からなるマンガン酸化物層を形成するのには、250℃以上、550℃以下の温度で、酸素を0.5vol.ppm以上、10vol.ppm以下の割合で含む不活性ガスを、5分間以上、80分間以下の時間、その開放表面に供給する手法が推奨される。加熱をする温度が高温である程、帰結されるマンガン酸化物層の層厚は厚くなる。また、酸素濃度がより高い程、より短期間に所望の層厚のマンガン酸化物層を得られる。加熱温度を異にする場合、又は、酸素濃度を相違する場合であっても、マンガン酸化物層の層厚は、加熱時間(酸素を含む不活性ガスの供給時間)の対数値に比例して増加する傾向が認められる。

【0094】

酸素の濃度を0.5vol.ppm未満とする不活性ガス中で、250℃以上、550℃以下の温度で加熱しても、銅配線本体の開放表面にマンガン酸化物層を形成できる。しかしながら、その層は概ね、1nmより薄く、銅配線本体の酸化を防止するのに十分な厚さ(大凡、2nm以上である。)のマンガン酸化物層を形成できない。加えて、上記の様な酸素が希薄な雰囲気では、銅配線本体の開放表面に形成されるマンガン酸化物層が、y/x比率を1よりもかけ離れて小さいMnxOy(y/x≪1)を含む層から形成されることとなってしまう。このため、電気的絶縁性に優れるマンガン酸化物層を安定して形成するのに至らない。

【0095】

逆に、酸素を10vol.ppmを超える濃度で含む不活性ガス中で、250℃以上、550℃以下の温度で加熱すると、酸化が促進される結果、二酸化マンガン(組成式:MnO2)が形成され易くなるため好ましくはない。二酸化マンガンは、ストック命名法に依れば、酸化マンガン(IV)である。酸化マンガン(IV)(MnO2)からは、電気敵絶縁性に優れるマンガン酸化物層を構成できるものの、配線本体をなす銅との密着性はy/xを1を超え2未満とする酸化マンガン(組成式MnxOy:1<y/x<2)より悪化してしまう不都合が生ずる。

【0096】

特に、配線本体をなす銅を被着させた後、250℃以上、450℃以下の温度で、絶縁膜と対向せずに開放されている銅配線本体の開放表面に、酸素を0.5vol.ppm以上、5vol.ppm以下の割合で含む不活性ガスを、5分間以上、60分間以下の時間で供給すると、絶縁膜を構成する金属系元素の濃度を、絶縁膜に対向して形成された拡散バリア層(MnxOy(y/x)の内部より少ない酸化マンガンからなるマンガン酸化物層を開放表面に安定して形成できる。

【0097】

絶縁膜を構成する金属系元素とは、例えばSiOC、SiOFやSiONなどの含珪素酸化物や酸化ルテニウム(RuO)や酸化ハフニウム(HfO)からなる絶縁膜にあって、半金属元素である珪素(Si)や金属元素のルテニウム(Ru)やハフニウム(Hf)である。酸素(O)や窒素(元素記号:N)やフッ素(元素記号:F)などの非金属元素は此処では含めない。マンガンの飽和酸化物(MnO2)層や拡散バリア層をなす酸化物(MnxOy:y/x<2)層の内部の金属系元素の濃度はEELS、SIMSやAESなどの分析法で定量できる。

【0098】

電気伝導性の金属元素又は半金属元素の金属系元素の含有量が少ない酸化マンガンは、電気絶縁性が高い。従って、絶縁性に優れる酸化マンガンからなるマンガン酸化物層を開放表面に備えた銅配線本体を用いれば、動作電流の漏洩の少ない銅配線本体を形成できる。しいては、低消費電力であり、また、動作信頼性の高い半導体装置を提供するのに貢献できる。

【実施例】

【0099】

(実施例1) 本発明の内容を、銅・マンガン合金膜を素材として形成した酸化マンガンを含む拡散バリア層を備えたダマシン構造型の銅配線を構成する場合を例にして、詳細に説明する。

【0100】

図1にシングルダマシン構造の配線の一部を模式的に示す。厚さを200ナノメーター(nm)とする炭化酸化珪素(SiOC)層からなる層間絶縁膜(絶縁層)10には、トレンチ形の配線溝11を形成した。配線溝11の横幅(開口幅)Wは32nmとした。配線溝11の内面を含めて層間絶縁膜10の表面上には、銅より酸化物の形成エネルギーを小とする金属元素としてマンガン(Mn)を含む銅・マンガン(Cu・Mn)合金膜12を被着させた(図1(a))。銅・マンガン合金膜12は、高純度(99.9999%(6N))の銅(Cu)と高純度(5N)のマンガンとを素材とした銅・マンガン合金をターゲットとして、一般的な高周波スパッタリング法で形成した。銅・マンガン合金ターゲットのマンガンの含有率は、原子濃度にして7%であった。被着させた銅・マンガン合金膜12のマンガンの原子濃度は4%と電子エネルギー損失分光(EELS)法で定量された。銅・マンガン合金膜12の厚さは4nmとした。

【0101】

次に、高周波スパッタ法で形成した銅・マンガン合金膜12を、水素を体積百万分率(vol.ppm)にして5vol.ppmの割合で含むアルゴン雰囲気内で、350℃で20分間、加熱した。加熱処理中は、水素の体積濃度は終始、一定の5vol.ppmに保持した。この加熱処理に因り、銅・マンガン合金膜12をなすマンガンをSiOC絶縁膜10と接合する領域に拡散、移動させた。これにより、図1(b)に模式的に示す様に、SiOC絶縁膜10をなす酸素と結合してなるマンガン酸化物を含む拡散バリア層13を形成した。加熱に伴う相分離に因り、拡散バリア層13の表面は、銅を主体とする層から形成されるものとなった。

【0102】

電界放射型透過電子顕微鏡(フィリップス(Phillips)社製FE−TEM CM200型)に付帯させたX線エネルギー分散分光(EDS)装置を利用して拡散バリア層13をなすマンガン酸化物の組成を分析した。EDS分析から、拡散バリア層13をなすマンガン酸化物は主にMn2O3(組成式MnxOyに於いて、y/x=1.5に相当する。)から構成されているのが示された。また、このEDS分析から、拡散バリア層13には、銅も少量ながら含まれているのが確認された。拡散バリア層13の内部の銅の原子濃度は、同層13の内部での極大のマンガンの原子濃度の約1/2程度であった。

【0103】

次に、電解メッキ法に依り、酸化マンガン(III)(組成式:Mn2O3)からなる拡散バリア層13の表面上に、配線溝11の内部を埋め込む様に配線本体14をなす銅を被着させた。その後、配線溝11の周囲の層間絶縁膜10上に残存する膜と、層間絶縁膜10の表面より余分に盛り上がった配線本体14の銅とを化学的機械的研磨(英略称:CMP)法により研磨して除去した。この研磨は、層間絶縁膜10の表面を露出させる迄行った。これにより、シングルダマシン構造型の銅配線1Aを形成した(図1(b))。別途、珪素(001)シリコン基板上に、SiOC膜(厚さ=120nm)、酸化マンガン(III)(Mn2O3)層、及び銅メッキ層(厚さ約200nm)を順次、堆積してなる構造体を試料として、密着強度を評価した。その結果、酸化マンガン(III)(Mn2O3)からなる拡散バリア層と配線本体14をなす銅との密着性は良好で、接着強度は、8キログラム(kg)/cm2と評価された。

【0104】

また、配線本体14をなす銅の電気抵抗率を直流四探針法により室温で測定した。電気抵抗率(ρ)は、次の(式1)により算出した。

ρ=(π/ln2)・t・(V/I)・f1・f2 (式1)

式1に於いて、tは配線本体14をなす銅の厚さであり、Vは測定用電流I(本願実施例では、50ミリアンペア(mA))を通流した際の電圧測定用端子間に発生する電圧である。また、f1・f2は、銅配線本体の形状に依る構造因子(F.M. Smits, The Bell System Technical Journal, 37(1958),711頁参照) である。配線本体14をなす銅の電気抵抗率は、2.2マイクロオーム・センチメートル(μΩ・cm)であり、純粋な銅の電気抵抗率(=1.66μΩ・cm:特開平1−202841号公報第(2)頁上段左欄参照)に近い小さな抵抗率の銅配線がもたらされる結果となった。

【0105】

(実施例2) 本発明の内容を、マンガン膜と銅膜とを順次、積層させた重層膜を素材として形成した酸化マンガンを含む拡散バリア層を備えたダマシン構造型の銅配線を例にして、図2を用いて詳細に説明する。

【0106】

厚さを200nmとするSiOC層からなる層間絶縁体膜(絶縁層)20にトレンチ形の配線溝21を形成した。配線溝21の横幅(開口幅)Wは、上記の実施例1と同じく、32nmとした。配線溝21の内面を含めて層間絶縁膜20の表面上には、銅より酸化物の形成エネルギーを小とする金属元素としてのマンガン(Mn)からなる薄膜(膜厚=2nm)22aと銅(Cu)の薄膜(膜厚=2nm)22bとを順次、積層して重層膜22を形成した。マンガン薄膜22aは、高純度(5N)のマンガンからなるターゲットを用いて、一般的な高周波スパッタリング法で形成した。銅薄膜22bは、高純度(6N)の無酸素銅をターゲットとして、同じく一般的な高周波スパッタリング法で形成した。図2(a)に、層間絶縁膜20上に重層膜22を形成した状態での断面構造を模式的に示す。

【0107】

次に、スパッタ法で形成した上記の重層膜22を、圧力を3×10-2パスカル(Pa)とした真空環境内で、450℃で、35分間に亘り加熱した。これより、SiOC層間絶縁膜20と重層膜22との接合領域に、重層膜22から層間絶縁膜20側へ移動するマンガン原子と、層間絶縁膜20をなす酸素原子との結合に因り、図2(b)に示すように、マンガン酸化物からなる拡散バリア層23を形成した。EELS法に依るマンガンの化学結合エネルギーの分析から、拡散バリア層23は主にMn3O4(組成式MnxOyに於いて、比率y/x=1.3)から形成されているのが示された。拡散バリア層23の表面部(層間絶縁膜20と接しているのとは反対の表面)は、EELS法に依り線(line)分析の結果から、銅を主体とした層となっているのが示された。

【0108】

次に、重層膜22の表面をなす銅を主体とする層をシード(seed)層として、電解メッキ法に依り、配線溝21の内部に高純度の銅を埋め込み、配線本体24を形成した(図2(b))。その後、配線溝21の周囲の層間絶縁膜20上に残存する膜と、層間絶縁膜20の表面より余分に盛り上がった配線本体24の銅とを化学的機械的研磨(英略称:CMP)法により研磨して除去した。この研磨は、層間絶縁膜20の表面を露出させる迄行った。これにより、シングルダマシン構造型の銅配線1Bを形成した(図2(b))。別途、珪素(001)シリコン基板上に、SiOC膜(厚さ=200nm)、酸化マンガン(Mn3O4)層、銅メッキ層(厚さ約200nm)を順次、堆積した構造体を試料として、密着性の良否を試験した。酸化マンガン(組成式:Mn3O4)からなる拡散バリア層23と配線本体24をなす銅との密着性は良好で、接着強度は、7キログラム(kg)/cm2と評価された。

【0109】

本実施例1の場合と同様に、直流四探針法に依り、銅配線1Bの配線本体24をなす銅の電気抵抗率を測定した、配線本体をなす銅の電気抵抗率は、室温で2.2μΩ・cmであり、純粋な銅の電気抵抗率(=1.7μΩ・cm)に近い小さな抵抗率の銅配線がもたらされた。

【0110】

(実施例3) 本発明の内容を、銅・マンガン膜と銅膜とを順次、積層させた重層膜を素材として形成した酸化マンガンを含む拡散バリア層を備えたダマシン構造型の銅配線を例にして、詳細に説明する。

【0111】

厚さを200nmとするSiOC層からなる層間絶縁体層にトレンチ形の配線溝を形成した。配線溝の横幅(開口幅)は、上記の実施例1及び2と同じく、32nmとした。配線溝の内面を含めて層間絶縁膜の表面上には、銅より酸化物の形成エネルギーを小とする金属元素としてマンガン(Mn)を含む銅・マンガン合金膜(膜厚=2nm)と銅(Cu)の薄膜(膜厚=2nm)とを順次、積層して重層膜を形成した。銅・マンガン合金膜は、マンガンを原子濃度にして8%含む銅・マンガン合金ターゲットを用いて、一般的な高周波スパッタリング法で形成した。銅薄膜は、高純度(6N)の無酸素銅をターゲットとして、同じく一般的な高周波スパッタリング法で形成した。被着させた銅・マンガン合金膜のマンガンの原子濃度は4%とEELS法に依り定量された。

【0112】

次に、スパッタ法で形成した上記の重層膜を、圧力を3×10-2パスカル(Pa)とした真空環境内で、450℃で、35分間に亘り加熱した。これより、SiOC層間絶縁膜と重層膜をなす銅・マンガン合金膜との接合領域に、絶縁膜側へ移動するマンガン原子と、層間絶縁膜をなす酸素原子との結合に因り、マンガン原子に対する酸素の量的比率が上記の実施例1より小さい、組成Mn3O4(比率y/x=1.3)の酸化マンガンを含む拡散バリア層を形成した。拡散バリア層をなす酸化マンガンの組成は、電界放射型透過電子顕微鏡を利用したEDS分析法により求めた。

【0113】

次に、配線溝の内部を埋め込む様に、電解メッキ法に依り、拡散バリア層上に銅を被着させて、銅からなる配線本体を形成した。別途、珪素(001)シリコン基板上に、SiOC膜(厚さ=200nm)、酸化マンガン(Mn3O4)層、銅メッキ層(厚さ約200nm)を順次、堆積してなる構造体を試料として、ピールテストをした。酸化マンガン(組成式:Mn3O4)からなる拡散バリア層と配線本体をなす銅との密着性は良好で、接着強度は、7キログラム(kg)/cm2と評価された。

【0114】

本実施例1及び2の場合と同様に、直流四探針法に依り、銅配線本体の電気抵抗率を測定した、配線本体をなす銅の電気抵抗率は、室温で2.2μΩ・cmであり、純粋な銅の電気抵抗率(=1.7μΩ・cm)に近い小さな抵抗率の銅配線がもたらされる結果となった。

【0115】

(実施例4) 本発明の内容を、タンタルを含む膜を介して設けたマンガン酸化物層を備えた重層構造から形成した、ダマシン構造型の銅配線を例にして、図3を用いて詳細に説明する。

【0116】

厚さを300nmとするSiOC層からなる層間絶縁体層(絶縁層)30にトレンチ形の配線溝31を形成した。配線溝の横幅(開口幅)Wは45nmとした。配線溝31の内面を含めて層間絶縁膜30の表面上には、先ず、窒素ガス(N2)を窒素源とした一般的なリアクティブイオンスパッタリング法により、窒化タンタル(TaN)薄膜(膜厚=3nm)32aを被着した。次に、TaN薄膜32a上に、一般的な高周波スパッタリング法により、タンタル薄膜(膜厚=2nm)32bを被着した。

【0117】

次に、タンタル薄膜32b上に、マンガンを原子濃度にして4%の割合で含む銅・マンガン合金膜(膜厚=2nm)32cを一般的な高周波スパッタリング法で被着した。この銅・マンガン合金膜32cは、高純度(6N)の無酸素銅と、高純度(5N)のマンガンとの合金からなり、リチウム(元素記号:Li)、ベリリウム(元素記号:Be)、ガリウム(元素記号:Ga)、珪素(Si)、クロム(元素記号:Cr)、コバルト(元素記号:Co)、ニオブ(元素記号:Nb)、白金(元素記号:Pt)、サマリウム(元素記号:Sm)やトリウム(元素記号:Th)などの不純物の合計の含有量を原子濃度にして0.1%以下とする合金ターゲット(日本国特許第4065019号参照)を用いて形成した。

【0118】

次に、スパッタ法で形成した上記の重層膜32を、圧力を2×10-3パスカル(Pa)とした真空環境内で、520℃で10分間に亘り加熱し、拡散バリア層33を形成した。この拡散バリア層33は、加熱処理後の窒化タンタル薄膜33a、タンタル薄膜33bおよびマンガン酸化物層33cとから構成される。マンガン酸化物層33cは、銅・マンガン合金膜32cを加熱処理して得られた層である。次に、拡散バリア層33の表面上に、配線溝31の内部を埋め尽くす様に電解メッキ法に依り銅を被着させ、ダマシン構造型の銅配線1Cを完成させた。

【0119】

加熱処理で得られたマンガン酸化物層33cは、タンタル薄膜33b側との接合領域に、マンガン原子に対する酸素の量的比率が上記の実施例1及び2より更に小さい、組成MnO(組成MnxOyに於いて、比率y/x=1.0)の酸化マンガン(II)を含んでいた。このマンガン酸化物層33cの酸化マンガンの組成はAES法に依り調査した。また、X線光電子分光(英略称:XPS)法に依るマンガンと酸素の化学結合エネルギーの分析では、酸化マンガン(II)(MnO)に加えて、マンガン酸化物層33c内での微量のMn3O4の存在が認められた。存在する酸化マンガン(Mn3O4)の量は、最大でも酸化マンガン(II)の量の約1/10と見積もられた。一方、加熱に伴う相分離に因り、マンガン酸化物層33cの表面側は、銅を主体として形成されるものとなった。

【0120】

また、一般的な断面TEM観察に依って、窒化タンタル薄膜33a及びタンタル薄膜33bが連続膜となるには十分な厚さを有していなかったために、加熱処理後に発生した不連続部にも、その間隙(不連続部)を埋め尽くす様に酸化マンガン(II)からなるマンガン酸化物層が形成されていた。また、酸化マンガン(II)からなるマンガン酸化物層が、間隙(不連続部)に露出しているSiOC層間絶縁膜30に直接接して形成されている領域も見受けられた。

【0121】

別途、珪素(001)シリコン基板上に、SiOC膜(厚さ=200nm)、窒化タンタル膜(膜厚=3nm)、タンタル膜(膜厚=2nm)、酸化マンガン(II)(MnO)層、銅メッキ層(厚さ約200nm)を順次、堆積してなる構造体を試料として、接着強度を調査した。酸化マンガン(II)(組成式:MnO)からなる拡散バリア層と配線本体をなす銅との密着性は良好で、接着強度は、8キログラム(kg)/cm2と評価された。

【0122】

本実施例1乃至3の場合と同様に、直流四探針法に依り、銅配線本体の電気抵抗率を測定した、配線本体をなす銅の電気抵抗率は、室温で2.2μΩ・cmであり、純粋な銅の電気抵抗率(=1.7μΩ・cm)に近い小さな抵抗率の銅配線がもたらされる結果となった。

【0123】

(実施例5) 本発明の内容を、チタンを含む膜を介して設けた酸化マンガンを含む拡散バリア層を備えたダマシン構造型の銅配線を例にして、詳細に説明する。

【0124】

厚さを200nmとするSiOC層からなる層間絶縁体層(絶縁層)にトレンチ形の配線溝を形成した。配線溝の横幅(開口幅)は上記の実施例4の場合と同じく、45nmとした。配線溝の内面を含めて層間絶縁膜の表面上には、上記の実施例4の場合のタンタル系材料に代替して、先ず、窒素ガス(N2)を窒素源とした一般的なリアクティブイオンスパッタリング法により、窒化チタン(TiN)薄膜(膜厚=3nm)を被着した。次に、TiN薄膜上に、一般的な高周波スパッタリング法により、チタン薄膜(膜厚=2nm)を被着した。

【0125】

次に、チタン薄膜上に、マンガンを原子濃度にして4%の割合で含む銅・マンガン合金膜(膜厚=2nm)を一般的な高周波スパッタリング法で被着した。この銅・マンガン合金膜は、アルミニウム(元素記号:Al)、アンチモン(元素記号:Sb)、バナジウム(元素記号:V)、イットリウム(元素記号:Y)、モリブデン(元素記号:Mo)、パラジウム(元素記号:Pd)、金(元素記号:Au)、レニウム(元素記号:Re)やイリジウム(元素記号:Ir)などの不純物の合計の含有量を原子濃度にして0.1%以下とする銅・マンガン合金ターゲット(日本国特許第4065019号参照)を用いて形成した。この銅・マンガン合金膜を被着させた時点での銅配線の断面構造は、図3の模式図と同様あり、図3に示した銅配線の構成要素の窒化タンタル薄膜32aは、本実施例5では窒化チタン薄膜であり、タンタル薄膜32bはチタン薄膜である。

【0126】

次に、スパッタ法で形成した上記の重層膜を、圧力を2×10-3パスカル(Pa)とした真空環境内で、520℃で、10分間に亘り加熱し、拡散バリア層を形成した。この拡散バリア層は、加熱処理後の窒化チタン薄膜、タンタル薄膜およびマンガン酸化物層とから構成される。マンガン酸化物層は、銅・マンガン合金膜を加熱処理して得られた層である。次に、拡散バリア層の表面上に、配線溝の内部を埋め尽くす様に電解メッキ法に依り銅を被着させ、ダマシン構造型の銅配線を完成させた。

【0127】

X線光電子分光(XPS)法に依る化学結合エネルギーの分析に依り、加熱処理で得られたマンガン酸化物層のタンタル薄膜側との接合領域は、酸化マンガン(II)(MnO)を主に含むマンガン酸化物層から構成されていることが示された。また、その領域には、微量ながらMn3O4の存在が示唆された。

【0128】

また、一般的な断面TEM観察では、図4に模式的に例示するように、加熱処理後の窒化チタン薄膜43aとチタン薄膜43bからなる積層構造部43mに、間隙部分G1〜G3が視認された。間隙は、窒化チタン薄膜43aとチタン薄膜43bの双方の層で発生している場合もあった(図4の間隙部分G1)。また、積層構造部43mの上層をなす、本実施例5では加熱処理前のチタン薄膜42bの不連続さに因る間隙部分G2もあった。また、積層構造部43mの下層をなす、本実施例5では加熱処理前の窒化チタン薄膜42aの不連続さに因る間隙部分G3も認められた。いずれの間隙部分G1〜G3にしても、窒化チタン薄膜42a及びチタン薄膜42bの膜厚を、狭い配線溝の開口幅にみあうように薄くしため(本実施例5では、窒化チタン薄膜42aの膜厚を3nmとし、チタン薄膜42bの膜厚は更に薄く2nmとしている。)、連続膜となるには十分な厚さを有していなかったことが、その発生の主たる原因であると推考された。

【0129】

窒化チタン薄膜43aとチタン薄膜43bとの積層構造部43mに発生した間隙部分G1〜G3の内、外部に開口している間隙G1、G2には、その間隙部分を埋める様に酸化マンガン(II)(MnO)を主体的に含むマンガン酸化物層43c(拡散バリア層43)が形成されていた。積層構造部43mの上層(本実施例5ではチタン薄膜43b)の不連続さに因る間隙部分G2では、露出した下層(本実施例5では窒化チタン薄膜43a)の表面を被覆する様に、酸化マンガン(II)からなるマンガン酸化物層43c(拡散バリア層43)が接して形成されていた。特に、窒化チタン薄膜43aとチタン薄膜43bの双方の層の不連続性に因り生じた間隙部分G1では、間隙部分G1に露出しているSiOC層間絶縁膜40に直接接して、酸化マンガン(II)からなるマンガン酸化物層43c(拡散バリア層43)が形成されていた。この様な間隙部分G1〜G3は、上記の実施例4に記載した窒化タンタル/タンタルから積層構造を構成した際にも視認され、間隙は本実施例5の場合と同様に酸化マンガン(II)を含むマンガン酸化物層で被覆されていた。

【0130】

別途、珪素(001)シリコン基板上に、SiOC膜(厚さ=200nm)、窒化チタン膜(膜厚=3nm)、チタン膜(膜厚=2nm)、酸化マンガン(II)(MnO)層、銅メッキ層(厚さ約200nm)を順次、堆積してなる構造体を試料として、密着性を評価した。酸化マンガン(II)(組成式:MnO)からなるマンガン酸化物層43c(図4)と配線本体44(図4)をなす銅との接着強度は、8キログラム(kg)/cm2と評価された。上述の如く、窒化チタン膜(膜厚=3nm)及びチタン膜(膜厚=2nm)からなる積層構造の間隙には、酸化マンガン(II)を主体とする拡散バリア層43が存在する。すなわち、たとえ、間隙が生じても、配線本体44をなす銅は、銅との密着性に優れるマンガン酸化物層(MnxOy:y/x<2)を下地層として形成することができる。

【0131】

間隙が存在しても直流四端子法により測定した、配線本体をなす銅の電気抵抗率は、2.2μΩ・cmであり、上記の実施例1に記載した銅・マンガン合金を素材として形成した拡散バリア層を備えた銅配線の場合と同等であった。上述の様に、窒化チタン薄膜とチタン薄膜との積層構造に間隙、特に、層間絶縁膜が露出している間隙(図4の符号G1)があっても、露出した層間絶縁膜の表面を覆う様に酸化マンガン(II)拡散バリア層が存在している。このため、層間絶縁膜(本実施例5では、SiOC膜)を構成する元素、特に金属系元素(本実施例5では、珪素(Si))の銅配線本体への混入が抑止され、純粋な銅に近い小さな電気抵抗率が帰結されたと考察された。

【0132】

(実施例6) 本発明の内容を、タンタルを含む膜を介して設けた拡散バリア層を備えたダマシン構造型の銅配線を例にして、図5を用いて詳細に説明する。

【0133】

上記の実施例4と同様に、厚さを300nmとするSiOC層間絶縁膜(絶縁層)50にトレンチ形の配線溝51を形成した。配線溝51の開口幅は45nmとした。配線溝51の内面を含めて層間絶縁膜50の表面上には、先ず、窒素ガス(N2)を窒素源とした一般的なリアクティブイオンスパッタリング法により、窒化タンタル(TaN)薄膜52a(膜厚=3nm)を被着した。次に、窒化タンタル薄膜52a上に、一般的な高周波スパッタリング法により、タンタル薄膜52b(膜厚=2nm)を被着した。

【0134】

次に、タンタル薄膜52bに、マンガンを原子濃度にして4%の割合で含む銅・マンガン合金膜52c(膜厚=2nm)を一般的な高周波スパッタリング法で被着した。この銅・マンガン合金膜52cは、高純度(6N)の無酸素銅と、高純度(5N)のマンガンとの合金からなり、リチウム(元素記号:Li)、カルシウム(元素記号:Ca)、マグネシウム(元素記号:Mg)、鉄(元素記号:Fe)、ニッケル(元素記号:Ni)、ランタン(元素記号:La)やセシウム(元素記号:Ce)などの不純物の合計の含有量を原子濃度にして0.1%以下とする合金ターゲット(日本国特許第4065019号参照)を用いて形成した。

【0135】

次に、スパッタ法で形成した上記の窒化タンタル薄膜/タンタル薄膜/銅・マンガン合金膜からなる重層膜52を、圧力を2×10-3パスカル(Pa)とした真空環境内で、520℃で、10分間に亘り加熱し、拡散バリア層53を形成した。この拡散バリア層53は、加熱処理後の窒化タンタル薄膜53a、タンタル薄膜53bおよびマンガン酸化物層53cとから構成される。マンガン酸化物層53cは、銅・マンガン合金膜52cを加熱処理して得られた層である。この加熱処理で得られたマンガン酸化物層53cの、タンタル薄膜33b側との接合領域は、主に組成MnOの酸化マンガン(II)から形成されていた。

【0136】

次に、拡散バリア層53の表面上に、配線溝51の内部を埋め尽くす様に電解メッキ法に依り、配線本体54をなす銅を被着させた。その後、配線溝51の周囲の層間絶縁膜50上に残存する重層膜と、層間絶縁膜50の表面より余分に盛り上がった配線本体54上の銅とを化学的機械的研磨(英略称:CMP)法により研磨して除去した。この研磨は、層間絶縁膜50の表面を露出させる迄行った。

【0137】

その後、銅配線本体54の開放表面にマンガン酸化物層を形成すべく、酸素(分子式:O2)を体積濃度にして2vol.ppmの割合で含むアルゴン(Ar)ガス雰囲気中で加熱した。加熱は、温度300℃に於いて、25分間に亘り実施した。これにより、銅配線本体54の開放表面に表面側マンガン酸化物層55が形成された。この加熱を終了して、ダマシン構造型の銅配線1Dを形成した。

【0138】

断面TEM観察に依って、拡散バリア層53の一部領域には、加熱処理前の窒化タンタル薄膜52a及びタンタル薄膜52bが連続膜となるには十分な厚さを有していなかったために発生した間隙(不連続部)の存在が認められた。その不連続部にも、間隙を埋め尽くす様に酸化マンガン(II)からなるマンガン酸化物層53cが形成されていた。また、酸化マンガン(II)からなるマンガン酸化物層53cが、間隙部に露出しているSiOC層間絶縁膜50に直接接して形成されている領域も見受けられた。

【0139】

X線光電子分光(XPS)分析法に依り、マンガン酸化物層53c(拡散バリア層53)及び表面側マンガン酸化物層55をなす酸化マンガンの組成を分析した。マンガン酸化物層53cは、組成MnO(組成式MnxOyに於いて、比率y/x=1.0)の酸化マンガン(II)から主に構成されているのが示された。また、表面側マンガン酸化物層55は、主に組成Mn2O3(組成式MnxOyに於いて、比率y/x=1.5)の酸化マンガン(III)から構成されているのが示された。即ち、開放表面側に形成した表面側マンガン酸化物層55は、拡散バリア層53をなすマンガン酸化物層53cの酸化マンガン(酸化マンガン(II))よりも、比率y/xが大きく、従って、結合価の大きな酸化マンガン(酸化マンガン(III))から構成されているのが認められた。

【0140】

また、一般的なSIMS分析法及びAES分析法を併用して、拡散バリア層53のマンガン酸化物層53cと、表面側マンガン酸化物層55の内部に混入している不純物量を対比した。層間絶縁膜50をなすSiOCから離脱して拡散バリア層53の内部へ侵入したと推察される半金属である珪素の原子濃度は、マンガン酸化物層53cにおいて、最大で2×1019cm-3であった。一方、表面側マンガン酸化物層55の内部の珪素の濃度は、最大でも7×1017cm-3であった。

【0141】

別途、珪素(001)シリコン基板上に、SiOC膜(厚さ=200nm)、窒化タンタル膜(膜厚=3nm)、タンタル膜(膜厚=2nm)、酸化マンガン(II)(MnO)層、銅メッキ層(厚さ約200nm)を順次、堆積してなる構造体を形成した。その後、その銅メッキ層の表面を上記と同一の条件下で酸化し、酸化マンガン(III)(Mn2O3)からなるマンガン酸化物層を形成した。これを試料として、接着強度を調査した。銅メッキ層の表面に、酸化マンガン(III)(組成式:Mn2O3)からなる表面側マンガン酸化物層を形成するための酸化処理を施しても、酸化マンガン(II)(MnO)からなるマンガン酸化物層と、配線本体をなす銅との密着性は良好であるのが確認された。接着強度は、7キログラム(kg)/cm2と評価された。

【0142】

本実施例1乃至3の場合と同様に、直流四探針法に依り、銅配線本体の電気抵抗率を測定した、配線本体をなす銅の電気抵抗率は、室温で2.0μΩ・cmであり、純粋な銅の電気抵抗率(=1.7μΩ・cm)に近い小さな抵抗率の銅配線がもたらされる結果となった。

【0143】

(実施例7) 厚さを200nmとする炭化酸化珪素(SiOC)層からなる層間絶縁膜に、トレンチ形の配線溝を形成した。配線溝の開口幅は32nmとした。上記の実施例1に記載の如く、トレンチ配線溝の側壁及び底面に、銅96%・マンガン4%合金膜を一般的な高周波スパッタリング法で被着させた。銅・マンガン合金膜は、高純度の銅及びマンガンからなる銅93%・マンガン7%合金をターゲットとして形成した。銅・マンガン4%合金膜の厚さは4nmとした。

【0144】

次に、高周波スパッタリング法で形成した銅・マンガン合金膜を、水素を含むアルゴン雰囲気内で、350℃で20分間、加熱した。加熱処理の開始後より、10分間は、アルゴン雰囲気中の水素の体積百万分率(vol.ppm)は、2vol.ppmとした。加熱処理の開始から10分を経過後は、加熱を終了する迄は水素の体積百万分率は、5vol.ppmと段階的に増加させた。これより、マンガン酸化物からなる拡散バリア層を形成した。

【0145】

次に、電解メッキ法に依り、拡散バリア層の表面上に、配線溝の内部を埋め込む様に配線本体をなす銅を被着させた。これより、シングルダマシン構造型の銅配線を形成した。

【0146】

電界放射型透過電子顕微鏡(フィリップス(Phillips)社製FE−TEM CM200型)に付帯させたX線エネルギー分散分光(EDS)装置を利用して拡散バリア層をなす酸化マンガンを同定した。この雰囲気内の水素の濃度を経時的に水素濃度を変化させた加熱処理に因り、拡散バリア層タンタル膜との接合する領域には、酸化マンガン(III)(Mn2O3)を多く含むマンガン酸化物層が形成されていた。また、銅・マンガン合金膜の表面側には、酸化マンガン(II)(MnO)を多く含むマンガン酸化物層が形成されていた。酸化マンガン(III)を多く含むマンガン酸化物層と、酸化マンガン(II)を多く含むマンガン酸化物層の厚さはほぼ、同等の2nmであった。

【0147】

別途、珪素(001)シリコン基板に形成したSiOC膜(厚さ=200nm)上に、窒化タンタル膜、タンタル膜及び上記のマンガンの原子濃度と厚さの銅・マンガン合金膜を被着させ、雰囲気内の水素の体積濃度を上記と同様に段階的に変化させて拡散バリア層を形成した後、次に銅メッキ層(厚さ約200nm)を形成した。この構造体を試料として、密着強度を評価した。その結果、内部が酸化マンガン(III)(Mn2O3)からなり、表面側が酸化マンガン(II)(MnO)から構成されている拡散バリア層と配線本体をなす銅との密着性は良好で、接着強度は、8キログラム(kg)/cm2と評価された。

【0148】

また、配線本体をなす銅の電気抵抗率を直流四探針法により室温で測定した。配線本体をなす銅の電気抵抗率は、2.2マイクロオーム・センチメートル(μΩ・cm)であり、純粋な銅の電気抵抗率に近い小さな抵抗率の銅配線がもたらされる結果となった。

【0149】

(比較例) 上記の実施例1に記載と全く同様に、SiOC層間絶縁膜上に、銅(96%)・マンガン(4%)合金膜(膜厚=2nm)を形成した。

【0150】

次に、上記の実施例1の場合とは異なり、真空中でもなく、また、還元性気体を含む不活性ガス雰囲気中でもなく、大気圧のアルゴン(Ar)雰囲気内で、350℃で20分間、加熱した。EELS分析からは、層間絶縁膜との接合領域に酸化マンガン(IV)(MnO2)を含む拡散バリア層が形成されているのが示された。

【0151】

次に、電解メッキ法に依り、拡散バリア層の表面上に、配線溝の内部を埋め込む様に銅を被着した。法により測定した、配線本体をなす銅の電気抵抗率は、2.2マイクロオーム・センチメートル(μΩ・cm)であり、実施例1の場合とさして差異は認められなかった。

【0152】

一方、別途、珪素(001)シリコン基板上に、SiOC膜(厚さ=200nm)、Mn2O3層、及び銅メッキ層(厚さ約250nm)を順次、堆積してなる構造体を試料として作製した。この試料のピールテスト試験結果では、拡散バリア層と銅配線本体との密着性は実施例1より弱い、6キログラム(kg)/cm2と測定された。

【産業上の利用可能性】

【0153】

本発明に依れば、Mnと酸素をCuやその他の不純物の原子拡散に対してバリア作用を発揮できるバリア層を、そのバリア層の素材たる銅合金被膜を加熱処理して形成するに際し、その加熱処理のための雰囲気に露出され、開放されているCu埋め込み層などの銅配線をなす材料の表面に、このため、そのバリア層を備えた銅配線の表面、側面に更に絶縁膜などを被着させるにしても、絶縁膜などから銅配線側へ向けての絶縁膜の構成物質や不純物の拡散、銅配線をなすCuの絶縁膜へむけての拡散の双方向の拡散を抑止できるため、電気抵抗の小さな銅配線を備えた例えば、低消費電力の液晶表示装置(LCD)、平面表示装置(略称:FDP)、有機エレクトロルミネッセンス(略称:EL)装置、無機EL装置などの半導体装置を構成できる。

【0154】

本発明のバリア層は、Cu埋め込み層などの銅配線を構成する材料の表面の平滑性を損なうことなく形成できため、例えば、このバリア層上に更に重ねて銅配線を形成することができるため、例えば、多重のタンデム構造型の銅配線を染めた配線幅を40nm以下と狭くするシリコン大規模システムLSIなどの半導体装置を構成できる。

【図面の簡単な説明】

【0155】

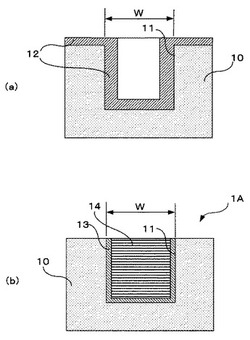

【図1】実施例1に記載の銅配線の断面模式図で、(a)は製造手順の前半を、(b)は製造された銅配線をそれぞれ示している。

【図2】実施例2に記載の銅配線の断面模式図で、(a)は製造手順の前半を、(b)は製造された銅配線をそれぞれ示している。

【図3】実施例4に記載の銅配線の断面模式図である。

【図4】実施例5に記載の銅配線において積層構造部に存在する間隙部分の説明図である。

【図5】実施例6に記載の銅配線の断面模式図である。

【符号の説明】

【0156】

1A 銅配線

1B 銅配線

1C 銅配線

1D 銅配線

10 層間絶縁膜(絶縁層)

11 配線溝

12 銅・マンガン合金膜

13 拡散バリア層

14 配線本体

20 層間絶縁膜

21 配線溝

22 重層膜

22a マンガン薄膜

22b 銅薄膜

23 拡散バリア層

24 配線本体

30 層間絶縁膜

31 配線溝

32 重層膜

32a 窒化タンタル薄膜

32b タンタル薄膜

32c 銅・マンガン合金膜

33 拡散バリア層

33a 窒化タンタル薄膜

33b タンタル薄膜

33c マンガン酸化物層

40 層間絶縁膜

42a 窒化チタン薄膜

42b チタン薄膜

43 拡散バリア層

43a 窒化チタン薄膜

43b チタン薄膜

43c マンガン酸化物層

43m 積層構造部

44 配線本体

50 層間絶縁膜

51 配線溝

52 重層膜

52a 窒化タンタル薄膜

52b タンタル薄膜

52c 銅・マンガン合金膜

53 拡散バリア層

53a 窒化タンタル薄膜

53b タンタル薄膜

53c マンガン酸化物層

54 配線本体

55 表面側マンガン酸化物層

G1,G2,G3 間隙部分

【技術分野】

【0001】

この発明は、絶縁層に銅からなる配線本体を備えてなる銅配線、その銅配線を絶縁層に回路配線として備えた半導体装置、および銅配線形成方法に関するものである。

【背景技術】

【0002】

アルミニウム(元素記号:Al)などに比較し、エレクトロマイグレーション(英略称:EM)耐性やストレスマイグレーション(英略称:SM)耐性が高く、また、電気的抵抗率の小さい銅(元素記号:Cu)は、システムLSIやフラッシュメモリー等のシリコン半導体装置や大型の液晶表示装置(略称:LCD)などの半導体装置のための配線の本体(配線本体)を構成するために用いられている(例えば、下記の特許文献1〜3参照)。例えば、中央演算処理装置(略称:CPU)などとして利用されるシリコンシステムLSIのための、ダマシン(damascene)構造の配線を、二酸化珪素(SiO2)膜などからなる層間絶縁膜に設けられたトレンチ(trench)溝又はビア(via)などの配線孔の内部に埋め込まれた銅を配線本体(銅配線本体)とする銅配線から形成する技術も開示されている(下記の非特許文献1参照)。

【特許文献1】特開2005−277390号公報

【特許文献2】WO/2006−025347 A1号国際公開公報

【特許文献3】WO/2007−100125 A1号国際公開公報

【非特許文献1】S.M.ジィー著、「半導体デバイス(第2版)−基礎理論とプロセス技術−」(ISBN4−7828−5550−8 C3055)、2005年10月5日、産業図書(株)発行第2版第3刷、355〜356頁

【0003】

例えば、シングル(single)或いはダブル(double)ダマシン構造の銅配線をなす銅配線本体は、銅の層間絶縁膜への侵入を防止して絶縁膜の電気的絶縁性の低下を防止する拡散バリア(diffusion barrier)層(単にバリア層と称されることもある。)を介して設けるのが一般的である(下記の特許文献4〜6参照)。バリア層は、例えば、窒化タングステン(WN)(下記の特許文献7参照)、タンタル(元素記号:Ta)やその窒化物或いは酸化物(下記の特許文献8参照)、或いは、レニウム(元素記号:Re)(下記の特許文献9参照)などを素材として形成した薄膜層から構成されている。

【特許文献4】特開平01−202841号公報

【特許文献5】特開平11−186273号公報

【特許文献6】特開2001−44156号公報

【特許文献7】特開2000−068269号公報

【特許文献8】特開2004−266178号公報

【特許文献9】特開2007−096241号公報

【0004】

最近では、銅の自己拡散係数よりも大きな拡散係数を有し、且つ、銅よりも酸化物の形成エネルギーの小さい金属元素を含む銅の固溶体又は合金からなる被膜を素材として拡散バリア層を形成する技術が知られている(例えば上記の特許文献1及び3参照)。また、銀(元素記号:Ag)、亜鉛(元素記号:Zn)、カドミウム(元素記号:Cd)、錫(元素記号:Sn)、アルミニウム(Al)、クロム(元素記号:Cr)、パラジウム(元素記号:Pd)の群から選択された少なくとも一つの金属元素を含む層上に、銅・マンガン合金を素材として二酸化マンガン(MnO2)などからなるバリア層を形成する技術も開示されている(下記の特許文献10参照)。

【特許文献10】特開2007−96241号公報

【0005】

例えば、マンガン(元素記号:Mn)を含む銅の被膜を素材として、加熱酸化処理に依り、酸化珪素マンガン(組成式MnSiO3又はMnSi3O5)からなる拡散バリア層を形成する技術が開示されている(上記の特許文献1参照)。従来の拡散バリア層を構成するマンガン酸化物の組成をみると、マンガンに対する酸素の組成比率(=酸素組成比/マンガン組成比)は、MnSiO3にあって3であり、MnSi3O5に至っては5である。また、配線本体をなす銅の上部表面に、銅の酸化を防止するためのバリア層として、酸化マンガン膜を設ける技術も知られている。酸化を防止するためのバリア層は、MnO2である(下記の特許文献11参照)。何れのバリア層にしても、マンガン酸化物のマンガンに対する酸素の組成比率は2以上となっている。

【特許文献11】特開平11−186273号公報

【0006】

銅の自己拡散係数よりも大きな拡散係数を有し、且つ、銅よりも酸化物の形成エネルギーの小さい金属元素を含む銅の固溶体又は合金からなる被膜などを素材とすれば、簡便に酸化物からなる拡散バリア層を形成できる利点がある。しかしながら、拡散バリア層上には、充分な密着性を有する銅配線本体を安定して形成できないことが問題となっている。

【0007】

そして、マンガン酸化物からなる拡散バリア層上に銅配線本体を形成した場合、そのマンガン酸化物のマンガンに対する酸素の組成比率が2以上であれば、銅配線本体との間に十分な密着性を確保できないことが分かった。その理由は、マンガンの結合に関与する4個の電子が全て酸素との結合に使われ、銅との相互作用に使われる電子がなくなるからである。

【発明の開示】

【発明が解決しようとする課題】

【0008】

この発明は上記に鑑み提案されたもので、拡散バリア層と銅配線本体との密着性を大幅に改善することができる銅配線、半導体装置、及び銅配線形成方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、拡散バリア層の表層部をなす酸化物の組成を特定することにより、拡散バリア層上に密着性の良い銅配線本体を備えるようにした。

【0010】

すなわち、上記目的を達成するために、(1)本発明の第1の発明は、絶縁層に銅からなる配線本体を備えてなる銅配線において、上記絶縁層と、上記絶縁層に対向して設けられた拡散バリア層と、上記拡散バリア層上に形成された、銅(Cu)からなる配線本体と、を備え、上記拡散バリア層は、マンガン(Mn)に対する酸素(O)の組成比率(比率y/x)を2未満とするマンガン酸化物(組成式:MnxOy(比率y/x<2))を含むマンガン酸化物層を有する、ことを特徴としている。

【0011】

(2)本発明の第2の発明は、上記の(1)項に記載の発明において、上記マンガン酸化物層は、マンガンとは別の金属元素(m)を含む膜上に設けられているものである。

【0012】

(3)本発明の第3の発明は、上記の(2)項に記載の発明において、上記金属元素(m)を含む膜を、金属元素(m)の酸化物膜または窒化物膜とするものである。

【0013】

(4)本発明の第4の発明は、上記の(2)または(3)項に記載の発明において、上記金属元素(m)を、銅よりも酸化物の形成エネルギーを小とする金属元素とするものである。

【0014】

(5)本発明の第5の発明は、上記の(4)項に記載の発明において、上記金属元素(m)を、珪素(Si)よりも酸化物の形成エネルギーを小とするものである。

【0015】

(6)本発明の第6の発明は、上記の(5)項に記載の発明において、上記金属元素(m)を、タンタル(Ta)またはチタン(Ti)とするものである。

【0016】

(7)本発明の第7の発明は、上記の(1)から(6)の何れか1項に記載の発明において、上記マンガン酸化物層は、組成Mn2O3(比率y/x=1.5)のマンガン酸化物を含む層からなるものである。

【0017】

(8)本発明の第8の発明は、上記の(1)から(6)の何れか1項に記載の発明において、上記マンガン酸化物層は、組成Mn3O4(比率y/x=1.3)のマンガン酸化物を含む層からなるものである。

【0018】

(9)本発明の第9の発明は、上記の(1)から(6)の何れか1項に記載の発明において、上記マンガン酸化物層は、組成MnO(比率y/x=1)のマンガン酸化物を含む層からなるものである。

【0019】

(10)本発明の第10の発明は、上記の(1)から(9)の何れか1項に記載の発明において、上記拡散バリア層に加えて、絶縁層と対向せずに開放されている銅配線本体の開放表面に、拡散バリア層をなす組成MnxOy(y/x<2)の組成比率y/xより大きな組成比率を有するマンガン酸化物Mnx1Oy1(比率y/x<比率y1/x1、1<比率y1/x1<2)からなる開放側マンガン酸化物層が備えられているものである。

【0020】

(11)本発明の第11の発明は、上記の(10)1項に記載の発明において、上記開放側マンガン酸化物層の内部における絶縁層を構成する金属系元素の濃度が、拡散バリア層の内部のそれより小さいものである。

【0021】

(12)本発明の第12の発明は、絶縁層に銅配線を回路配線として備えた半導体装置において、上記銅配線が上記の(1)から(11)の何れか1項に記載の銅配線である、ことを特徴とするものである。

【0022】

(13)本発明の第13の発明は、絶縁層に銅からなる配線本体を備えてなる銅配線を形成する銅配線形成方法において、シリコン(silicon)や層間絶縁膜などの基体上に絶縁層を形成する絶縁層形成工程と、上記絶縁層上に、マンガンを含む銅の被膜(銅被膜)を被着する銅被膜被着工程と、上記銅被膜を、圧力を0.1パスカル(Pa)以下とする真空中、または水素を体積百万分率(vol.ppm)で2vol.ppm以上30vol.ppm以下の割合で含む不活性ガス雰囲気内で、350℃以上550℃以下の温度で加熱して、マンガンに対する酸素(O)の組成比率(比率y/x)を2未満とするマンガン酸化物(組成式:MnxOy(比率y/x<2))を含むマンガン酸化物層を有する拡散バリア層を形成する拡散バリア層形成工程と、上記拡散バリア層上に配線本体をなす銅を被着させる配線本体形成工程と、を有することを特徴とするものである。

【0023】

(14)本発明の第14の発明は、上記の(13)項に記載の発明において、上記銅被膜被着工程において、銅被膜として、銅とマンガンとの合金膜を被着させるものである。

【0024】

(15)本発明の第15の発明は、上記の(13)項に記載の発明において、上記銅被膜被着工程において、銅被膜として、銅の薄膜と、マンガンを含む薄膜との重層膜を被着させるものである。

【0025】

(16)本発明の第16の発明は、上記の(15)項に記載の発明において、上記銅被膜被着工程において、銅被膜として、絶縁膜側にマンガンを含む薄膜を形成し、その上に銅の薄膜を積層させた重層膜を被着させるものである。

【0026】

(17)本発明の第17の発明は、上記の(13)から(16)の何れか1項に記載の発明において、上記銅被膜被着工程において、絶縁膜上にマンガンとは別の金属元素(m)を含む膜を形成した後、銅被膜を形成するものである。

【0027】

(18)本発明の第18の発明は、上記の(17)項に記載の発明において、上記金属元素(m)を含む膜を、金属元素(m)の酸化物膜または窒化物膜とするものである。

【0028】

(19)本発明の第19の発明は、上記の(17)または(18)項に記載の発明において、上記金属元素(m)を、銅よりも酸化物の形成エネルギーを小とするものである。

【0029】

(20)本発明の第20の発明は、上記の(19)項に記載の発明において、上記金属元素(m)は、珪素(Si)よりも酸化物の形成エネルギーを小とするものである。

【0030】

(21)本発明の第21の発明は、上記の(20)項に記載の発明において、上記金属元素(m)は、タンタル(Ta)またはチタン(Ti)とするものである。

【0031】

(22)本発明の第22の発明は、上記の(13)から(21)の何れか1項に記載の発明において、上記拡散バリア層形成工程において、圧力を0.05(=5×10-2)Pa以上0.1Pa以下とする真空環境下で、350℃以上420℃以下の温度で、5分間以上80分間以下の時間で、銅被膜を加熱することにより、組成Mn2O3(比率y/x=1.5)のマンガン酸化物を含むマンガン酸化物層を形成するものである。

【0032】

(23)本発明の第23の発明は、上記の(13)から(21)の何れか1項に記載の発明において、上記拡散バリア層形成工程において、2vol.ppm以上5vol.ppm以下の範囲の割合で水素を含む不活性ガス雰囲気内で、350℃以上420℃以下の温度で、5分間以上80分間以下の時間で、銅被膜を加熱することにより、組成式Mn2O3(比率y/x=1.5)のマンガン酸化物を含むマンガン酸化物層を形成するものである。

【0033】

(24)本発明の第24の発明は、上記の(13)から(21)の何れか1項に記載の発明において、上記拡散バリア層形成工程において、圧力を5×10-3Pa以上5×10-2Pa以下とする真空環境下で、450℃以上480℃以下の温度で、5分間以上80分間以下の時間で、銅被膜を加熱することにより、組成Mn3O4(比率y/x=1.3)のマンガン酸化物を含むマンガン酸化物層を形成するものである。

【0034】

(25)本発明の第25の発明は、上記の(13)から(21)の何れか1項に記載の発明において、上記拡散バリア層形成工程において、5vol.ppm以上15vol.ppm以下の範囲の割合で水素を含む不活性ガス雰囲気内で、450℃以上480℃以下の温度で、5分間以上80分間以下の時間で、銅被膜を加熱することにより、組成Mn3O4(比率y/x=1.3)のマンガン酸化物を含むマンガン酸化物層を形成するものである。

【0035】

(26)本発明の第26の発明は、上記の(13)から(21)の何れか1項に記載の発明において、上記拡散バリア層形成工程において、圧力が5×10-3Pa以下の高真空環境下で、500℃以上550℃以下の温度で、5分間以上80分間以下の時間で、銅被膜を加熱することにより、組成MnO(比率y/x=1)のマンガン酸化物を含むマンガン酸化物層を形成するものである。

【0036】

(27)本発明の第27の発明は、上記の(13)から(21)の何れか1項に記載の発明において、上記拡散バリア層形成工程において、15vol.ppm以上30vol.ppm以下の範囲の割合で水素を含む不活性ガス雰囲気内で、500℃以上550℃以下の範囲の温度で、5分間以上80分間以下の時間で、銅被膜を加熱することにより、組成式MnO(比率y/x=1)のマンガン酸化物を含むマンガン酸化物層を形成するものである。

【0037】

(28)本発明の第28の発明は、上記の(13)から(27)の何れか1項に記載の発明において、上記配線本体形成工程において、配線本体をなす銅を被着させた後、250℃以上550℃以下の温度で、絶縁層と対向せずに開放されている銅配線本体の開放表面に、酸素を0.5vol.ppm以上10vol.ppm以下の割合で含む不活性ガスを、5分間以上80分間以下の時間で供給して、当該開放表面に、拡散バリア層をなす組成MnxOy(y/x<2)の組成比率y/xより大きな組成比率のマンガン酸化物Mnx1Oy1(比率y/x<比率y1/x1、1<比率y1/x1<2)を含む開放側マンガン酸化物層を形成するものである。

【0038】

(29)本発明の第29の発明は、上記の(28)項に記載の発明において、上記開放側マンガン酸化物層は、絶縁層を構成する金属系元素の濃度が、絶縁層に対向して形成された拡散バリア層の内部のそれより小さいものである。

【発明の効果】

【0039】

本発明の第1および第13の発明によれば、拡散バリア層が、マンガン(Mn)に対する酸素(O)の組成比率(比率y/x)を2未満とするマンガン酸化物(組成式:MnxOy(比率y/x<2))を含むマンガン酸化物層を有し、このマンガン酸化物層に銅からなる配線本体を形成するようにしたので、拡散バリア層と銅配線本体との密着性を大幅に改善することができる。マンガンの結合に関与する4個の電子が全て酸素との結合に使われることなく、銅との相互作用に使われる電子があるからである。したがって、この銅配線を利用して構成した本発明の第12の発明では、この銅配線を、例えばソース(source)電極やドレイン(drain)電極、その電極のための配線として利用することにより、動作信頼性の高い、またRC遅延の少ない半導体装置を安定して提供することができる。

【0040】

本発明の第2および第17の発明では、組成式:MnxOy(比率y/x<2))を含むマンガン酸化物層を、マンガンとは別の金属元素(m)を含む膜上に設けるようにしたので、上記の第1の発明による効果に加えて、例えば珪素酸化物からなる絶縁層側から浸出してくる酸素が、別の金属元素(m)からなる膜の内部に捕獲され、マンガン酸化物層への拡散、侵入が抑制される。このため、組成MnxOy(比率y/x<2)のマンガン酸化物を含む拡散バリア層を安定して形成することができる。したがって、この銅配線を利用して半導体装置を構成するとする本発明の第12の発明によれば、動作信頼性の高いULSIなどの半導体装置を安定して提供することができる。

【0041】

本発明の第3および第18の発明では、組成式:MnxOy(比率y/x<2))を含むマンガン酸化物層を、別の金属元素(m)の酸化物膜又は窒化物膜上に設ける構成としたので、Mnが酸化物と反応して別の金属元素(m)との複合酸化物を形成したり、窒化物を一部分解して別の金属元素(m)との複合酸化物を形成するため、化学的な強い結合を形成する。その結果、その膜上に密着性に優れるマンガン酸化物(組成式:MnxOy(比率y/x<2))を含む拡散バリア層を設けることができる。したがって、この銅配線を利用して半導体装置を構成するとする本発明の第12の発明によれば、EM耐性などを兼ね備えた、動作信頼性の高いULSIなどの半導体装置を安定して提供することができる。

【0042】

本発明の第4および第19の発明では、組成式:MnxOy(比率y/x<2))を含むマンガン酸化物層を、銅よりも酸化物の形成エネルギーを小とする別の金属元素(m)を含む膜上に設ける構成としたので、例えば酸化物からなる絶縁層に含まれる酸素の、マンガン酸化物層へ拡散、侵入は、その金属元素(m)を含む膜で遮られる。このため、拡散バリア層をマンガン酸化物(組成式:MnxOy(比率y/x<2))を含む層からより安定して構成することができ、拡散バリア層上に、より密着性に優れる銅配線本体を形成することができる。したがって、この銅配線を利用して半導体装置を構成するとする本発明の第12の発明によれば、EM耐性などを兼ね備えた、動作信頼性の高いULSIなどの半導体装置を安定して提供することができる。

【0043】

本発明の第5および第20の発明では、組成式:MnxOy(比率y/x<2))を含むマンガン酸化物層を、珪素(Si)よりも酸化物の形成エネルギーを小とする別の金属元素(m)を含む膜上に設ける構成としたので、酸素は別の金属元素(m)を酸化するために主に消費されてマンガンが完全に酸化することがないために、組成MnxOy(比率y/x<2)のマンガン酸化物を含むマンガン酸化物層を更に安定して構成することができ、この拡散バリア層上には、更により密着性に優れる銅配線本体を形成することができる。したがって、この銅配線を利用して半導体装置を構成するとする本発明の第12の発明によれば、EM耐性などを兼ね備えた、動作信頼性の高いULSIなどの半導体装置を安定して提供することができる。

【0044】

本発明の第6および第21の発明では、組成式:MnxOy(比率y/x<2))を含むマンガン酸化物層を、タンタル(Ta)またはチタン(Ti)を含む膜上に設ける構成としたので、酸素はタンタルまたはチタンを酸化するために主に消費されてマンガンが完全に酸化することがないために、マンガン酸化物(組成式:MnxOy(比率y/x<2))を含むマンガン酸化物層を更に安定して構成することができ、この拡散バリア層上には、更により密着性に優れる銅配線本体を形成することができる。したがって、この銅配線を利用して半導体装置を構成するとする本発明の第12の発明によれば、EM耐性などを兼ね備えた、動作信頼性の高いULSIなどの半導体装置を安定して提供することができる。

【0045】

本発明の第7、第8、第9、第22、第23、第24、第25、第26および第27の発明では、拡散バリア層が、組成Mn2O3(比率y/x=1.5)のマンガン酸化物、組成Mn3O4(比率y/x=1.3)のマンガン酸化物、および組成MnO(比率y/x=1)のマンガン酸化物の何れかを含むマンガン酸化物層を有し、そのマンガン酸化物層に銅からなる配線本体を形成するようにした。このため、拡散バリア層と銅配線本体との密着性を大幅に改善することができる。それは、マンガンの結合に関与する電子が全て酸素に取られることがなく、銅との結合に関与することができるという理由によるものと考えられる。したがって、この銅配線を利用して構成した本発明の第12の発明では、EM耐性などを兼ね備えた、動作信頼性の高いULSIなどの半導体装置を安定して提供することができる。

【0046】

本発明の第10および第28の発明では、銅配線本体の開放表面に、拡散バリア層をなす組成MnxOy(y/x<2)の組成比率y/xより大きな組成比率を有するマンガン酸化物Mnx1Oy1(比率y/x<比率y1/x1、1<比率y1/x1<2)からなる開放側マンガン酸化物層を備えるようにしたので、配線本体をなす銅への外部からの不純物の混入による、銅配線本体の電気抵抗の増加を防止することができる。したがって、電気抵抗の小さなこの銅配線を利用して構成した本発明の第12の発明によれば、RC遅延の少ない、低消費電力の大型液晶表示装置などの半導体装置を提供することができる。

【0047】

本発明の第11および第29の発明では、開放側マンガン酸化物層の内部における絶縁層を構成する金属系元素の濃度が、拡散バリア層の内部のそれより小さくなるようにしたので、開放側マンガン酸化物層から銅配線本体に向けて銅の濃度が連続的に変化し、電気抵抗の小さな銅配線本体をもたらすのに貢献することができる。したがって、電気抵抗の小さなこの銅配線を利用して構成した本発明の第12の発明によれば、RC遅延の少ない、低消費電力の大型液晶表示装置などの半導体装置を提供することができる。

【0048】

本発明の第14の発明では、銅被膜被着工程において、銅被膜として、銅とマンガンとの合金膜を被着させることとしたので、マンガンが熱処理によって銅被膜中から容易に拡散して酸素と反応する。したがって、この銅被膜を素材として、組成MnxOy(比率y/x<2)のマンガン酸化物を含む拡散バリア層を簡便に形成することができる。

【0049】

本発明の第15の発明では、銅被膜被着工程において、銅被膜として、銅の薄膜と、マンガンを含む薄膜との重層膜を被着させることとしたので、この銅被膜を素材として、組成MnxOy(比率y/x<2)のマンガン酸化物を含む拡散バリア層を簡便に形成することができる。

【0050】

本発明の第16の発明では、銅被膜被着工程において、銅被膜として、絶縁膜側にマンガンを含む薄膜を形成し、その上に銅の薄膜を積層させた重層膜を被着させることとしたので、絶縁層との境界領域に組成MnxOy(比率y/x<2)のマンガン酸化物を含むマンガン酸化物層を有する拡散バリア層を優先的に形成することができる。

【0051】

本発明の第22、第23、第24、第25、第26および第27の発明では、組成Mn2O3(比率y/x=1.5)のマンガン酸化物、組成Mn3O4(比率y/x=1.3)のマンガン酸化物、および組成MnO(比率y/x=1)のマンガン酸化物の各々の最適な製造条件を明確にしたので、各組成のマンガン酸化物を含むマンガン酸化物層を有する拡散バリア層を安定して形成することができる。

【0052】

本発明の第28および第29の発明では、銅配線本体の開放表面に、開放側マンガン酸化物層を形成する際の最適な製造条件を明確にしたので、その開放側マンガン酸化物を安定して形成することができる。

【発明を実施するための最良の形態】

【0053】

本発明のマンガン酸化物を含む拡散バリア層は、電気的な絶縁膜(絶縁膜)などの上に形成する。酸素を含む絶縁膜とは、例えばダマシン型構造の配線にあって層間絶縁膜をなす、珪素(Si)に加えて、酸素(元素記号:O)や窒素(元素記号:N)や炭素(元素記号:C)やフッ素(元素記号:F)を含む含珪素無機化合物材料からなる膜である。具体的には、緻密な或いは多孔質(ポーラス)の窒化珪素(SiN)、炭化酸化珪素(SiOC)、窒化酸化珪素(SiNO)、弗化酸化珪素(SiFO)、ポリ(アリレンエーテル)、二酸化珪素(SiO2)、ポリイミドなどからなる電気的な絶縁膜である。

【0054】

また、本発明の拡散バリア層は、例えば、緻密な或いは多孔質(porous)の例えば、水素化シルセスキオキサン(略称:HSQ)やメチルシルセスオキサン(略称:MSQ)(上記のS.M.ジィー著、「半導体デバイス(第2版)−基礎理論とプロセス技術−」、346〜347頁参照)などの含酸素有機珪素化合物からなる電気的な絶縁膜上に設ける。例えば、空隙率(porosity)(物理学辞典編集委員会編著、「物理学辞典」、昭和59年9月30日、(株)培風館発行、初版、518頁参照)を、例えば約10%〜約40%とし、比誘電率を2.0〜2.5とするMSQからなる絶縁膜上に設ける。

【0055】

また、絶縁膜は、数的に単一の例えば、SiO2単層膜から構成してもよいし、また、異なる材料からなる膜、例えば、窒化珪素(Si3N4)膜とSiOC膜等の電気的絶縁膜とを重層させて構成しても構わない。また、例えば平均開口径を1ナノメーター:nm)程度とする微細孔を多数有する多孔質のHSQ(水素化シルセスキオキサン)膜や、メチルシルセスオキサン(MSQ)膜で構成してもよいし、ポーラスなSiOC膜などにプラズマ(plasma)加工を施した際に発生する損傷(ダメージ)を有機珪素化合物のガスを使用して修復した絶縁膜であっても構わない。

【0056】

また、本発明の拡散バリア層は、その拡散バリア層に含まれる酸化物を構成するマンガンとは別の金属元素(記号“m”で表す。)を含む膜上に設けることができる。金属元素(m)を含む膜とは、金属元素(m)からなる膜、又はその金属元素の酸化物或いは窒化物或いは炭化物を含む膜である。例えば、酸化アルミニウム、酸化コバルト、酸化ニオブ、酸化錫、酸化マグシウム、酸化タンタル、酸化チタン、酸化クロム、酸化バナジウム、酸化ルテニウムや酸化ハフニウムなどの金属元素(m)の酸化物(oxides)である。また、窒化タンタル、窒化チタン、窒化ジルコニウム、窒化バナジウム、窒化タングステンなどの金属元素(m)の窒化物(nitrides)である。例えば、炭化チタン、炭化ジルコニウム、炭化バナジウム、炭化タンタルや炭化タングステンなどのこれらの金属元素の侵入型固溶体からなる炭化物もあるが、炭化物と、本発明に係る拡散バリア層をなす金属酸化物との総じて密着性に乏しいため、好適には用いることが出来ない。

【0057】

膜を構成する金属元素(m)として好ましく用いることができるのは、銅より酸化されやすい金属元素である。銅の酸化物形成エンタルピーΔH293は、−167.5KJ/molであるから、好ましい金属元素(m)は、この値より酸化物の形成エンタルピーを小とする金属元素である。銅より易酸化性の金属元素であれば、即ち、銅より酸素との化学結合性が強ければ、例えば含珪素酸化物からなる絶縁膜から銅配線本体へ向けて移動しようとする酸素を的確に捉えることができる。これより、銅配線本体への酸素の侵入を抑止でき、従って、電気抵抗が小さく、混入不純物量の少ない高純度な銅から配線本体を構成できる利点がある。

【0058】

銅より酸化物の形成エンタルピーを小とする金属元素には、例えば、マグネシウム(ΔH293=−601.6KJ/mol)、チタン(ΔH293=−2457.2KJ/mol)、バナジウム(元素記号:V)(ΔH293=−1551.3KJ/mol)、クロム(元素記号:Cr)(ΔH293=−1130.4KJ/mol)、コバルト(元素記号:Co)(ΔH293=−905.6KJ/mol)、ニッケル(元素記号:Ni)(ΔH293=−240.7KJ/mol)、ジルコニウム(元素記号:Zr)(ΔH293=−1101.3KJ/mol)、ニオブ(元素記号:Nb)(ΔH293=−1900.8KJ/mol)、モリブデン(元素記号:Mo)(ΔH293=−746.1KJ/mol)、ルテニウム(元素記号:Ru)(ΔH293=−304.4KJ/mol)、ロジウム(元素記号:Rh)(ΔH293=−383.0KJ/mol)、ハフニウム(元素記号:Hf)(ΔH293=−1113.7KJ/mol)、タンタル(ΔH293=−2047.3KJ/mol)、タングステン(元素記号:W)(ΔH293=−838.6KJ/mol)などである。

【0059】

また、本発明の拡散バリア層は、銅より酸化物の形成エンタルピーを小とし、更に、珪素より酸化物の形成エンタルピーを小とする金属元素(m)からなる膜上に設けられるのが好ましい。珪素の酸化物形成エネルギー(ΔH293)は、−910.9KJ/molである。珪素より酸化され易い金属元素(m)は、例えば酸化物からなる絶縁膜をなす酸素と結合を形成し易いため、しいては、絶縁膜とも接合密着性に優れる拡散バリア層を形成するのに貢献できる。また、珪素より酸化され易い金属元素(m)は、銅より酸化され易い金属元素と同じく、酸化物からなる絶縁膜を構成する酸素が銅配線本体の内部へ侵入するのを抑止する作用を発揮する。

【0060】

銅より、更には珪素より酸化物の形成エンタルピーを小とする金属元素(m)の中で特に、タンタルとチタンは、本発明の拡散バリア層との密着性に優れる金属膜又は金属酸化物膜或いは金属窒化物膜を形成できるため好適である。拡散バリア層を設けるための膜は、タンタル膜或いは窒化又は酸化タンタル膜との重層構造から構成できる。また、チタン膜或いは窒化又は酸化チタン膜との重層構造から構成できる。拡散バリア層を例えば、タンタルと窒化タンタルとの重層構造上に設ける場合、絶縁膜側に例えば珪素酸化物からなる絶縁膜との接合密着性に優れる窒化タンタル膜を配置し、拡散バリア層及び銅配線本体を設ける側に銅などの拡散に対してバリア性を発揮するタンタル膜を配置する重層構造が好まれる。

【0061】

また、本発明に係る拡散バリア層は、LCDなどの半導体装置を構成する薄膜トランジスタ(英略称:TFT)或いは金属・酸化物・半導体(MOS)構造トランジスタのソース(source)又はドレイン(drain)オーミック(Ohmic)電極用途の、又はショットキー(Schottky)接合型のゲート(gate)電極用途の銅配線を形成するに際し、珪酸塩ガラスや硼珪酸ガラスなどの非晶質ガラスや石英ガラスなどの絶縁体の表面に、直接形成できる。

【0062】

絶縁膜或いは金属元素(m)を含む膜上には、銅の自己拡散係数(400℃での拡散係数(D400)は、5.51×10-21cm2/sである。)よりも大きな拡散係数を有し、且つ、銅よりも酸化物の形成エネルギーの小さい金属元素(<ΔH293=−167.5KJ/mol)を含む銅被膜を素材として酸化物からなる拡散バリア層を形成する。酸化物からなる拡散バリア層を構成するのに好適に利用できる金属元素には、マンガン(D400=1.97×10-20cm2/s、ΔH293=−1387.5KJ/mol)、チタン(D400=4.24×10-20cm2/s)、ゲルマニウム(元素記号:Ge)(D400=1.13×10-19cm2/s、ΔH293=−580.2KJ/mol)、錫(D400=2.08×10-19cm2/s、ΔH293=−580.7KJ/mol)、アンチモン(元素記号:Sb)(D400=5.51×10-19cm2/s、ΔH293=−1008.0KJ/mol)、ビスマス(元素記号:Bi)(D400=1.15×10-18cm2/s、ΔH293=−570.7KJ/mol)などを挙げられる。

【0063】

特に、マンガンは、珪素を含む酸化物からなる絶縁膜や無機ガラスなどの絶縁体の表面上に、拡散バリア層をなすマンガン酸化物の層を自己形成的に形成するため好適に利用できる。マンガン酸化物を含む拡散バリア層は、マンガンを含む銅被膜を素材として形成する。銅被膜とは、例えば、銅・マンガン合金からなる膜である。銅合金には、置換型や侵入型の銅の固溶体(solid solution)が含まれるものとする。マンガンを例にして説明すれば、マンガン原子を例えば、3%〜10%の割合で含む銅・マンガン固溶体である(日本国特許第4065959号参照)。銅・マンガン固溶体とは、銅の結晶の格子点で、銅原子がマンガン原子により置換されている固体を云い、またマンガン原子による置換が位置的に乱雑に行われている置換型固溶体(玉虫 文一監訳、「CBA化学」、1971年2月20日、(株)岩波書店発行、第2刷、284頁参照)を云う。

【0064】

また、マンガンを含む酸化物層は、銅膜とマンガン膜とを重層させた重層構造膜を素材として形成できる。絶縁体の表面側に銅膜を配置した、或いはマンガン膜を配置した重層構造の何れをも利用できる。重層構造をなすマンガン膜は高純度のマンガンを素に形成するのが望ましい。特に、リチウム(元素記号:Li)、ベリリウム(元素記号:Be)、カルシウム(元素記号:Ca)、硼素(元素記号:B)、鉄(元素記号:Fe)、パラジウム(元素記号:Pd)、白金(元素記号:Pt)、金(元素記号:Au)、トリウム(元素記号:Th)の含有量が原子濃度にして0.1%以下であるのが望ましい。併せて、銅膜も99.9999%(6N)以上の高純度の銅を素材に形成するのが望ましい。

【0065】

また、マンガンを含む酸化物層は、銅・マンガン合金膜と銅膜との重層構造を素材にして形成できる。例えば、マンガンを原子濃度にして10%含む銅合金膜と高純度の銅からなる膜との重層構造を素に形成できる。銅・マンガン合金膜と銅膜との重層構造からマンガンを含む酸化物層を形成する際の利点は、全体としてマンガンの原子濃度が相対的に小さくなるため、特にマンガンの原子濃度の小さい拡散バリア層を形成する際に優位となる。

【0066】

拡散バリア層をなすマンガンを含む酸化物層を形成するための素材としての銅・マンガン合金膜、マンガン膜と銅膜との重層膜、或いは銅膜と銅・マンガン合金膜との重層膜は、化学的気相堆積(英略称:CVD)法や、リアクティブスパッタリング法を含む高周波スパッタリング法、減圧方式などの化学的気相堆積(英略称:CVD)法、原子層エピタキシー(英略称:ALE)、電解メッキ(鍍金)法、イオンプレーティング法、レーザーアブレーション法などの手段により形成できる。重層膜を構成する各々の膜は、異なる手段で形成できる。銅・マンガン合金膜や、マンガン膜と銅膜の重層膜、或いは銅膜と銅・マンガン合金膜は、膜の積層構造を相違すると云えども、拡散バリア層の素材となる銅被膜であることに変わりはないため、本発明では、それらを一括して「銅被膜」として表す。

【0067】

拡散バリア層は、上記に例示した手段に依り作製した銅・マンガン合金膜などの銅被膜を加熱して形成する。本発明では、特に、真空中で、又は、化学的な還元性を有する気体、例えば、水素(分子式:H2)や一酸化炭素(分子式:CO)を含む不活性ガス中で加熱して形成する。塩素ガス(分子式:Cl2)などのハロゲン(hologen)ガスは、時として、拡散バリア層の粗雑に荒らすため、本発明では、好ましく使用することは出来ない。雰囲気を構成する不活性ガスとしては、ヘリウム(元素記号:He)、ネオン(元素記号:Ne)、アルゴン(元素記号:Ar)、クリプトン(元素記号:Kr)、キセノン(元素記号:Xe)などである。不活性ガスの中でも、原子半径が大きく、拡散バリア層の素材とする銅合金膜中に取り込み難い、アルゴンは好ましく用いることができる。

【0068】

銅・マンガン合金膜などを加熱することにより、全体に亘り、又は拡少なくとも表層部をマンガンの酸化物(組成式:MnxOy(比率y/x<2)層とする拡散バリア層を形成できる。銅被膜を加熱する温度は、200℃以上で600℃以下とするのが望ましく、350℃以上で500℃以下とするのが更に、好ましい。また、上記の好ましい温度範囲に於いて、加熱処理温度をより高温に設定すると、マンガン原子に対する酸素原子の組成的比率(比率y/x)がより小さいマンガン酸化物を形成するのに優位となる。また、加熱する時間(加熱時間)を長くする程、マンガン原子に対する酸素原子の組成的比率(比率y/x)のより小さなマンガンを形成するに有効となる。

【0069】

例えば、含珪素酸化物からなる絶縁膜上に形成した銅・マンガン合金膜を真空中或いは還元性気体を含む不活性ガス中で加熱すると、その絶縁膜を構成する元素を含むマンガンの酸化物層が形成される場合がある。例えば、ポーラス(porous)SiOC層上に被着した銅・マンガン合金膜を真空中で加熱すると、珪素を含むMnSiO3やMnSi2O5などが形成される場合がある。拡散バリア層を設ける膜を構成する元素(N)を含む本発明に係る酸化物の組成は、MxNzOy(z≧0、比率y/x<2)で表されるが、加熱条件に依っては構成元素(N)を含む酸化物はさして形成されないこともある。従って、本発明では、MxNzOy(z≧0、比率y/x<2)も一括して、MxOyで表すこととする。

【0070】

珪素酸化物からなる例えば、SiOC絶縁膜の表面に接して設けた銅・マンガン合金膜を、圧力を0.1Pa以上で0.05(=5×10-2)Pa以下とする真空環境下で加熱することに依り、組成Mn2O3(比率y/x=1.5)のマンガン酸化物を含む拡散バリア層を形成できる。その際、350℃以上で450℃以下の温度で、5分間以上、80分間以下の時間で加熱温度をすることにより、Mn2O3(比率y/x=1.5)を含む主体としてなる拡散バリア層を安定して形成できる。

【0071】

また、例えば、珪素酸化物からなるSiOC絶縁膜の表面に銅・マンガン合金膜を、圧力を更に低い5×10-2Pa以上で5×10-3Pa以下とする真空環境下で加熱することに依り、マンガン原子に対する酸素原子の組成的比率(量的比率)の小さい組成Mn3O4(比率y/x=1.3)のマンガン酸化物を含む拡散バリア層を形成できる。その際、450℃以上で500℃以下の温度で、5分間以上、80分間以下の時間で加熱温度をすることにより、Mn3O4(比率y/x=1.3)を含む拡散バリア層を安定して形成できる。

【0072】

また、例えば、珪素酸化物からなるSiOC絶縁膜の表面に銅・マンガン合金膜を、圧力を更に低い5×10-3Paを超える高真空環境下で加熱することに依り、マンガン原子に対し酸素原子の組成的比率の小さい組成MnO(比率y/x=1)のマンガン酸化物を含む拡散バリア層を形成できる。その際、500℃を超え、550℃以下の温度で、5分間以上、80分間以下の時間で加熱温度をすることにより、組成MnO(比率y/x=1)を含む拡散バリア層を安定して形成できる。

【0073】

一方、上記の如く加熱処理を真空中で行わずとも、還元性気体として水素を含む不活性ガスを雰囲気として利用して、銅・マンガン合金膜などの銅被膜を加熱しても、上記の真空中で加熱した場合と同様の組成からなるマンガン酸化物を含む拡散バリア層を形成できる。還元性ガスとして水素を含むアルゴン雰囲気を利用して銅被膜を加熱する場合、水素等の還元性の気体を体積濃度にして多く含む不活性ガス雰囲気中で加熱処理を施すほど、比率y/xの小さなMnxOy(比率y/x<2)を形成するのに好都合となる。加熱時間は、5分間以上、80分間以下とするのが適する。

【0074】

2vol.ppm以上で4vol.ppm未満の割合で水素を含むアルゴン雰囲気内で銅被膜を加熱すれば、組成Mn2O3(比率y/x=1.5)のマンガン酸化物を含む拡散バリア層を形成できる。加熱温度としては、350℃以上で420℃未満の範囲の温度が適する。加熱時間は5分間以上、80分間以下とするのが適する。

【0075】

また、5vol.ppm以上で、15vol.ppm未満の範囲の割合で水素を含むアルゴン雰囲気内で銅被膜を加熱すれば、組成式Mn3O4(比率y/x=1.3)のマンガン酸化物を含む拡散バリア層を形成できる。加熱温度としては、450℃以上で480℃未満の範囲の温度が適する。加熱時間は、5分間以上、80分間以下とするのが適する。

【0076】

また更に、水素の体積濃度を18vol.ppmを超え、30vol.ppm未満の範囲の割合で水素を含むアルゴン雰囲気内で銅被膜を加熱すれば、組成MnO(比率y/x=1)のマンガン酸化物を含む拡散バリア層を形成できる。加熱温度としては、500℃を超え、550℃以下の範囲の温度が適する。加熱時間は、5分間以上、80分間以下とするのが適する。

【0077】

以上、還元性ガスとしての水素を含む不活性ガスをアルゴンとして説明した。例えば、ヘリウムを不活性ガスとして利用した場合、水素ガスの混合量、また、加熱条件が同一であれば、アルゴンを用いた場合と同じ組成MnxOy(比率y/x<2)のマンガン酸化物を含む拡散バリア層を得ることができる。

【0078】

マンガンを含む銅合金膜などの銅被膜を、真空中或いは還元性気体を含む不活性ガス中で加熱する場合に拘わらず、拡散バリア層を構成するMn2O3(比率y/x=1.5)又はMn3O4(比率y/x=1.3)又はMnO(比率y/x=1)は、各々のマンガン酸化物からなる拡散バリア層を形成するのに適する上記の加熱温度の範囲に於いて、80分間を超えて、徒に長時間に亘り加熱を継続すると、比率y/xのより小さいマンガン酸化物が形成される確率が高くなる。特に、100分間を超える長時間に亘り加熱すると表面が粗雑となる。このため、密着性に優れる銅配線本体を安定してもたらせる表面を平坦とする拡散バリア層が安定して形成できなくなり不都合である。

【0079】

例えば、組成Mn2O3(比率y/x=1.5)のマンガン酸化物からなる拡散バリア層の形成を意図した場合、当該比率のマンガン酸化物を主体としてなる拡散バリア層を形成するのに適する350℃以上、420℃未満の範囲で80分間を超えて、長時間に亘り加熱すると、比率y/xのより小さい、例えば、組成Mn3O4(比率y/x=1.3)からなる拡散バリア層が形成される確率を増加させる。また、450℃以上、480℃未満の範囲で80分間を超えて、長時間に亘り加熱すると、比率y/xのより小さい、例えば、組成MnO(比率y/x=1)からなる拡散バリア層が形成される確率を増加させる。

【0080】

拡散バリア層を、真空中又は水素を含む不活性ガス雰囲気中で加熱して形成する場合に於いて、雰囲気の真空度又は若しくは雰囲気の水素含有量を経時的に一定とする必要は必ずしもない。換言すれば、拡散バリア層は、組成比率y/xを同一とするマンガン酸化物から構成する必要は必ずしもない。拡散バリア層を形成するための加熱処理の終了に向けて、漸次、或いは緩やかに、或いはまたステップ的に、雰囲気の真空度を上げれば(=圧力を下げれば)、表層部に向けて組成y/xのより小さいマンガン酸化物を割合的により多く含む拡散バリア層を形成できる。また、拡散バリア層の表層部が形成される加熱処理の終期に限り、例えば、雰囲気に水素ガスを添加すれば、比率y/xを2未満とするマンガン酸化物を表層部とする拡散バリア層が形成できる。

【0081】

しかしながら、縦しんば、マンガンに対する酸素の組成比率(比率y/x)が相違する比率δだけ酸素を量論的組成から不足とする、非化学量論的組成のマンガン酸化物が混合すると云えども、比率y/x<2の組成的条件を満足する非化学量論的組成のマンガン酸化物から拡散バリア層の全体が、或いは、拡散バリア層の少なくとも表層部が形成されている限り、その上には、接合密着性に優れる銅配線本体を形成できることに変わりはない。

【0082】

例えば、銅配線本体との接合密着に優れる拡散バリア層は、Mn2O3(比率比率y/x=1.5)とMn3O4(比率比率y/x=1.3)との混合物から構成される拡散バリア層であっても、銅配線本体との接合密着性は喪失されることはない。また、Mn2O3(比率比率y/x=1.5)とMn3O4(比率比率y/x=1.3)とMnO(比率比率y/x=1.0)との混合物から構成される拡散バリア層であっても、銅配線本体との接合密着性は、これまた、喪失されることはない。

【0083】

銅よりも酸化物の形成エネルギーを小とする金属元素を別の金属元素(m)として含む膜上には、MnxOy(y/x<2)からなる拡散バリア層を効率的に形成できる。例えば、珪素と酸素とを含む含珪素酸化物絶縁膜上に設けた、窒化タンタル(TaN)膜とタンタル(Ta)膜の順序で設けたタンタルを含む膜からなる重層膜上には、比率y/xを2未満とするMnxOy或いはMnxSizOy(z=2・xとは限らない。)などのマンガン系酸化物を容易に形成できる。

【0084】

タンタルは、珪素(Si)よりも酸化され易く(酸化物の形成エンタルピーがSiより小さくΔH293は−2047.3KJ/molである。)、このため、珪素と酸素とを含む絶縁膜からマンガンを含む拡散バリア層側へ拡散する酸素が重層膜を構成する金属元素(m)としてのタンタルなどに捕獲され易くなり、結局のところ、その重層膜の上方の拡散バリア層内に侵入する酸素の量が減少するため、マンガン原子に対する酸素原子の組成的比率(=y/x)を2未満とするマンガン酸化物が形成され易くなる。また、上記のタンタル系重層膜の場合と同様に、珪素より酸化され易いチタン(Ti)(ΔH293=−2457.2KJ/mol)の膜上にも、MnxOy(y/x<2)からなる拡散バリア層を形成され得る。例えば、チタンと窒化チタン(TiN)との重層膜上には、比率y/xを2未満とするMnxOy酸化物を含む拡散バリア層を容易に形成できる。

【0085】

45nm或いはそれ未満の32nm以下の幅の配線に対応する拡散バリア層を形成するとなると、その配線幅が狭まるにともない、拡散バリア層の幅も狭める必要がある。例えば、45nmの配線にあっては、拡散バリア層は、好ましくは、5nm以下の厚さであることが要求される。チタンや窒化チタンなどのチタン系材料からなる膜は、MnxOy(y/x<2)を形成するのに有効に作用する優位性はあるものの、極薄膜としなければならないが故に、往々にして不連続となり、不連続部では間隙が生じてしまう。間隙部では、チタン系材料からなる極薄膜の下地である例えば、層間絶縁膜の表面が露出することとなり、銅配線本体と層間絶縁膜とが直接接触してしまうため、層間絶縁膜の電気絶縁性が低下するなどの不都合な事態を生ずる。

【0086】

この不都合を解消するには、例えばタンタル系材料からなる極薄膜上に、マンガンを含む銅被膜を重層させることにより、MnxOy(y/x<2)を含む拡散バリア層を重層させて設ける構成とする。この構成に依り、例えば、タンタル系極薄膜の間隙部に露出している層間絶縁膜を構成する酸素との結合を求める様に拡散性の高いマンガンが移動し、しいては、間隙を埋め尽くす様にマンガン酸化物を含む層が形成され得る。このマンガン酸化物層は、タンタル系或いはチタン系薄膜材料のバリア性を補完する様に働く。従って、この様な重層構造とすれば、EM耐性や動作電流の漏洩の少ない銅配線本体をもたらすに好都合となる。

【0087】

MnxOy(y/x<2)マンガン酸化物を含む拡散バリア層は、密着性に優れる銅配線本体をもたらすのに格段に効果を発揮する。接合密着性に優れる銅配線本体を定常的に安定して形成するには、拡散バリア層の全体をMnxOy(y/x<2)から構成すれば良いのは勿論のこと、拡散バリア層の表層部をMnxOy(y/x<2)から構成すれば良い。拡散バリア層をなすMnxOy酸化物の組成(x、y)は、例えば、電子エネルギー損失分析法(英略称:EELS)、X線光電子分光法(英略称:XPS(ESCA))、X線エネルギー分散分光法(英略称:EDS)やオージェ電子分光法(英略称:AES)などで調査できる。

【0088】

MnxOy(y/x<2)からなる酸化物層上には、配線本体をなす銅を被着させる。単一或いは多重ダマシン構造の配線にあっては、配線溝の内部の空き空空間を埋め尽くす様に設ける。配線本体をなす銅は、例えば、電解メッキ(鍍金)法などで形成できる。また、配線本体をなす銅は、MnxOy(y/x<2)酸化物を形成するための銅被膜素材を形成した方法と同一の方法で形成する必要は必ずしもない。本発明に係る拡散バリア層は少なくとも表層部が、マンガンに対する酸素の組成比を2未満とするMnxOy(y/x<2)から構成されているため、拡散バリア層との密着性に優れる銅を被着できる。拡散バリア層と銅との密着強度は、JISクロスカットテープテスト(ASTM3359−87)などのピール(peel)試験法により測定できる。

【0089】

トレンチ溝やビア(via)孔などの配線溝の内部に配線本体をなす銅を埋め込んだ後に、今度は微量の酸素を含む雰囲気内で加熱処理すると、銅配線本体の開放された表面に、拡散バリア層をなす組成MnxOy(y/x<2)よりも組成比率y/xの大きな酸化マンガン(MnxOy:1<比率y/x<2)からなるマンガン酸化物膜を形成できる。銅配線本体の開放された表面とは、層間絶縁膜などの電気的な絶縁膜と対向しておらず、酸素を含む加熱処理雰囲気に直接曝される表面である。例えば、トレンチ溝に埋め込まれた配線本体をなす銅の天板の表面である。

【0090】

例えば層間絶縁膜と接触している領域に形成される本発明の拡散バリア層は、上述の如く、マンガンに対する酸素の組成的比率を2未満とするものである。換言すれば、例えば、酸化マンガン(IV)(組成式:MnO2)の組成に比較して、マンガンをより富裕に含むものである。MnxOy(y/x<2)を形成するのに過多となったマンガンは、銅配線本体の開放表面に吸着した加熱処理雰囲気に含まれる酸素に因り発生する電界の作用により拡散し、移動する。然る後、銅配線本体の開放表面に移動した過多なマンガンは、酸素を含む加熱処理雰囲気より十分に供給される酸素と結合して、酸化マンガン(組成式:MnxOy、1<比率y/x<2)を形成するのに寄与する。

【0091】

酸素を含む雰囲気内での加熱に依り、銅配線本体の開放表面に形成される酸化物膜は、還元性気体を含む不活性ガス中での加熱処理では安定して形成でき兼ねる酸化がより進行した酸化物である。即ち、銅配線本体の開放表面には、拡散バリア層をなすマンガン酸化物(MnxOy(y/x<2))よりも化学量論的に酸素を富裕に含む、例えば、酸化マンガンからなるマンガン酸化物層が形成される。銅配線本体の開放表面に形成された酸化物層は、配線本体をなす銅が酸化されるのを抑止するのに役立ち、電気抵抗の小さい銅配線をもたらすに貢献できる。

【0092】

また、開放表面のマンガン酸化物層は、拡散バリア層をなす酸化物層を形成する際には過剰であったマンガンを、銅配線本体の開放表面に引き寄せて形成するものである。従って、拡散バリア層が形成される領域に於いて、例えば、イオン(ion)などの電気伝導に寄与できる状態で存在するマンガンの濃度を低減できるため、動作電流の漏洩の少ない銅配線本体を形成できる。

【0093】

配線本体をなす銅を被着させた後、銅配線本体の開放表面に、拡散バリア層をなす組成MnxOy(y/x<2)よりも組成比率y/xの大きな酸化マンガン(MnxOy:1<比率y/x<2)からなるマンガン酸化物層を形成するのには、250℃以上、550℃以下の温度で、酸素を0.5vol.ppm以上、10vol.ppm以下の割合で含む不活性ガスを、5分間以上、80分間以下の時間、その開放表面に供給する手法が推奨される。加熱をする温度が高温である程、帰結されるマンガン酸化物層の層厚は厚くなる。また、酸素濃度がより高い程、より短期間に所望の層厚のマンガン酸化物層を得られる。加熱温度を異にする場合、又は、酸素濃度を相違する場合であっても、マンガン酸化物層の層厚は、加熱時間(酸素を含む不活性ガスの供給時間)の対数値に比例して増加する傾向が認められる。

【0094】

酸素の濃度を0.5vol.ppm未満とする不活性ガス中で、250℃以上、550℃以下の温度で加熱しても、銅配線本体の開放表面にマンガン酸化物層を形成できる。しかしながら、その層は概ね、1nmより薄く、銅配線本体の酸化を防止するのに十分な厚さ(大凡、2nm以上である。)のマンガン酸化物層を形成できない。加えて、上記の様な酸素が希薄な雰囲気では、銅配線本体の開放表面に形成されるマンガン酸化物層が、y/x比率を1よりもかけ離れて小さいMnxOy(y/x≪1)を含む層から形成されることとなってしまう。このため、電気的絶縁性に優れるマンガン酸化物層を安定して形成するのに至らない。

【0095】

逆に、酸素を10vol.ppmを超える濃度で含む不活性ガス中で、250℃以上、550℃以下の温度で加熱すると、酸化が促進される結果、二酸化マンガン(組成式:MnO2)が形成され易くなるため好ましくはない。二酸化マンガンは、ストック命名法に依れば、酸化マンガン(IV)である。酸化マンガン(IV)(MnO2)からは、電気敵絶縁性に優れるマンガン酸化物層を構成できるものの、配線本体をなす銅との密着性はy/xを1を超え2未満とする酸化マンガン(組成式MnxOy:1<y/x<2)より悪化してしまう不都合が生ずる。

【0096】

特に、配線本体をなす銅を被着させた後、250℃以上、450℃以下の温度で、絶縁膜と対向せずに開放されている銅配線本体の開放表面に、酸素を0.5vol.ppm以上、5vol.ppm以下の割合で含む不活性ガスを、5分間以上、60分間以下の時間で供給すると、絶縁膜を構成する金属系元素の濃度を、絶縁膜に対向して形成された拡散バリア層(MnxOy(y/x)の内部より少ない酸化マンガンからなるマンガン酸化物層を開放表面に安定して形成できる。

【0097】

絶縁膜を構成する金属系元素とは、例えばSiOC、SiOFやSiONなどの含珪素酸化物や酸化ルテニウム(RuO)や酸化ハフニウム(HfO)からなる絶縁膜にあって、半金属元素である珪素(Si)や金属元素のルテニウム(Ru)やハフニウム(Hf)である。酸素(O)や窒素(元素記号:N)やフッ素(元素記号:F)などの非金属元素は此処では含めない。マンガンの飽和酸化物(MnO2)層や拡散バリア層をなす酸化物(MnxOy:y/x<2)層の内部の金属系元素の濃度はEELS、SIMSやAESなどの分析法で定量できる。

【0098】

電気伝導性の金属元素又は半金属元素の金属系元素の含有量が少ない酸化マンガンは、電気絶縁性が高い。従って、絶縁性に優れる酸化マンガンからなるマンガン酸化物層を開放表面に備えた銅配線本体を用いれば、動作電流の漏洩の少ない銅配線本体を形成できる。しいては、低消費電力であり、また、動作信頼性の高い半導体装置を提供するのに貢献できる。

【実施例】

【0099】

(実施例1) 本発明の内容を、銅・マンガン合金膜を素材として形成した酸化マンガンを含む拡散バリア層を備えたダマシン構造型の銅配線を構成する場合を例にして、詳細に説明する。

【0100】

図1にシングルダマシン構造の配線の一部を模式的に示す。厚さを200ナノメーター(nm)とする炭化酸化珪素(SiOC)層からなる層間絶縁膜(絶縁層)10には、トレンチ形の配線溝11を形成した。配線溝11の横幅(開口幅)Wは32nmとした。配線溝11の内面を含めて層間絶縁膜10の表面上には、銅より酸化物の形成エネルギーを小とする金属元素としてマンガン(Mn)を含む銅・マンガン(Cu・Mn)合金膜12を被着させた(図1(a))。銅・マンガン合金膜12は、高純度(99.9999%(6N))の銅(Cu)と高純度(5N)のマンガンとを素材とした銅・マンガン合金をターゲットとして、一般的な高周波スパッタリング法で形成した。銅・マンガン合金ターゲットのマンガンの含有率は、原子濃度にして7%であった。被着させた銅・マンガン合金膜12のマンガンの原子濃度は4%と電子エネルギー損失分光(EELS)法で定量された。銅・マンガン合金膜12の厚さは4nmとした。

【0101】

次に、高周波スパッタ法で形成した銅・マンガン合金膜12を、水素を体積百万分率(vol.ppm)にして5vol.ppmの割合で含むアルゴン雰囲気内で、350℃で20分間、加熱した。加熱処理中は、水素の体積濃度は終始、一定の5vol.ppmに保持した。この加熱処理に因り、銅・マンガン合金膜12をなすマンガンをSiOC絶縁膜10と接合する領域に拡散、移動させた。これにより、図1(b)に模式的に示す様に、SiOC絶縁膜10をなす酸素と結合してなるマンガン酸化物を含む拡散バリア層13を形成した。加熱に伴う相分離に因り、拡散バリア層13の表面は、銅を主体とする層から形成されるものとなった。

【0102】

電界放射型透過電子顕微鏡(フィリップス(Phillips)社製FE−TEM CM200型)に付帯させたX線エネルギー分散分光(EDS)装置を利用して拡散バリア層13をなすマンガン酸化物の組成を分析した。EDS分析から、拡散バリア層13をなすマンガン酸化物は主にMn2O3(組成式MnxOyに於いて、y/x=1.5に相当する。)から構成されているのが示された。また、このEDS分析から、拡散バリア層13には、銅も少量ながら含まれているのが確認された。拡散バリア層13の内部の銅の原子濃度は、同層13の内部での極大のマンガンの原子濃度の約1/2程度であった。

【0103】

次に、電解メッキ法に依り、酸化マンガン(III)(組成式:Mn2O3)からなる拡散バリア層13の表面上に、配線溝11の内部を埋め込む様に配線本体14をなす銅を被着させた。その後、配線溝11の周囲の層間絶縁膜10上に残存する膜と、層間絶縁膜10の表面より余分に盛り上がった配線本体14の銅とを化学的機械的研磨(英略称:CMP)法により研磨して除去した。この研磨は、層間絶縁膜10の表面を露出させる迄行った。これにより、シングルダマシン構造型の銅配線1Aを形成した(図1(b))。別途、珪素(001)シリコン基板上に、SiOC膜(厚さ=120nm)、酸化マンガン(III)(Mn2O3)層、及び銅メッキ層(厚さ約200nm)を順次、堆積してなる構造体を試料として、密着強度を評価した。その結果、酸化マンガン(III)(Mn2O3)からなる拡散バリア層と配線本体14をなす銅との密着性は良好で、接着強度は、8キログラム(kg)/cm2と評価された。

【0104】

また、配線本体14をなす銅の電気抵抗率を直流四探針法により室温で測定した。電気抵抗率(ρ)は、次の(式1)により算出した。

ρ=(π/ln2)・t・(V/I)・f1・f2 (式1)

式1に於いて、tは配線本体14をなす銅の厚さであり、Vは測定用電流I(本願実施例では、50ミリアンペア(mA))を通流した際の電圧測定用端子間に発生する電圧である。また、f1・f2は、銅配線本体の形状に依る構造因子(F.M. Smits, The Bell System Technical Journal, 37(1958),711頁参照) である。配線本体14をなす銅の電気抵抗率は、2.2マイクロオーム・センチメートル(μΩ・cm)であり、純粋な銅の電気抵抗率(=1.66μΩ・cm:特開平1−202841号公報第(2)頁上段左欄参照)に近い小さな抵抗率の銅配線がもたらされる結果となった。

【0105】

(実施例2) 本発明の内容を、マンガン膜と銅膜とを順次、積層させた重層膜を素材として形成した酸化マンガンを含む拡散バリア層を備えたダマシン構造型の銅配線を例にして、図2を用いて詳細に説明する。

【0106】

厚さを200nmとするSiOC層からなる層間絶縁体膜(絶縁層)20にトレンチ形の配線溝21を形成した。配線溝21の横幅(開口幅)Wは、上記の実施例1と同じく、32nmとした。配線溝21の内面を含めて層間絶縁膜20の表面上には、銅より酸化物の形成エネルギーを小とする金属元素としてのマンガン(Mn)からなる薄膜(膜厚=2nm)22aと銅(Cu)の薄膜(膜厚=2nm)22bとを順次、積層して重層膜22を形成した。マンガン薄膜22aは、高純度(5N)のマンガンからなるターゲットを用いて、一般的な高周波スパッタリング法で形成した。銅薄膜22bは、高純度(6N)の無酸素銅をターゲットとして、同じく一般的な高周波スパッタリング法で形成した。図2(a)に、層間絶縁膜20上に重層膜22を形成した状態での断面構造を模式的に示す。

【0107】

次に、スパッタ法で形成した上記の重層膜22を、圧力を3×10-2パスカル(Pa)とした真空環境内で、450℃で、35分間に亘り加熱した。これより、SiOC層間絶縁膜20と重層膜22との接合領域に、重層膜22から層間絶縁膜20側へ移動するマンガン原子と、層間絶縁膜20をなす酸素原子との結合に因り、図2(b)に示すように、マンガン酸化物からなる拡散バリア層23を形成した。EELS法に依るマンガンの化学結合エネルギーの分析から、拡散バリア層23は主にMn3O4(組成式MnxOyに於いて、比率y/x=1.3)から形成されているのが示された。拡散バリア層23の表面部(層間絶縁膜20と接しているのとは反対の表面)は、EELS法に依り線(line)分析の結果から、銅を主体とした層となっているのが示された。

【0108】

次に、重層膜22の表面をなす銅を主体とする層をシード(seed)層として、電解メッキ法に依り、配線溝21の内部に高純度の銅を埋め込み、配線本体24を形成した(図2(b))。その後、配線溝21の周囲の層間絶縁膜20上に残存する膜と、層間絶縁膜20の表面より余分に盛り上がった配線本体24の銅とを化学的機械的研磨(英略称:CMP)法により研磨して除去した。この研磨は、層間絶縁膜20の表面を露出させる迄行った。これにより、シングルダマシン構造型の銅配線1Bを形成した(図2(b))。別途、珪素(001)シリコン基板上に、SiOC膜(厚さ=200nm)、酸化マンガン(Mn3O4)層、銅メッキ層(厚さ約200nm)を順次、堆積した構造体を試料として、密着性の良否を試験した。酸化マンガン(組成式:Mn3O4)からなる拡散バリア層23と配線本体24をなす銅との密着性は良好で、接着強度は、7キログラム(kg)/cm2と評価された。

【0109】

本実施例1の場合と同様に、直流四探針法に依り、銅配線1Bの配線本体24をなす銅の電気抵抗率を測定した、配線本体をなす銅の電気抵抗率は、室温で2.2μΩ・cmであり、純粋な銅の電気抵抗率(=1.7μΩ・cm)に近い小さな抵抗率の銅配線がもたらされた。

【0110】

(実施例3) 本発明の内容を、銅・マンガン膜と銅膜とを順次、積層させた重層膜を素材として形成した酸化マンガンを含む拡散バリア層を備えたダマシン構造型の銅配線を例にして、詳細に説明する。

【0111】

厚さを200nmとするSiOC層からなる層間絶縁体層にトレンチ形の配線溝を形成した。配線溝の横幅(開口幅)は、上記の実施例1及び2と同じく、32nmとした。配線溝の内面を含めて層間絶縁膜の表面上には、銅より酸化物の形成エネルギーを小とする金属元素としてマンガン(Mn)を含む銅・マンガン合金膜(膜厚=2nm)と銅(Cu)の薄膜(膜厚=2nm)とを順次、積層して重層膜を形成した。銅・マンガン合金膜は、マンガンを原子濃度にして8%含む銅・マンガン合金ターゲットを用いて、一般的な高周波スパッタリング法で形成した。銅薄膜は、高純度(6N)の無酸素銅をターゲットとして、同じく一般的な高周波スパッタリング法で形成した。被着させた銅・マンガン合金膜のマンガンの原子濃度は4%とEELS法に依り定量された。

【0112】

次に、スパッタ法で形成した上記の重層膜を、圧力を3×10-2パスカル(Pa)とした真空環境内で、450℃で、35分間に亘り加熱した。これより、SiOC層間絶縁膜と重層膜をなす銅・マンガン合金膜との接合領域に、絶縁膜側へ移動するマンガン原子と、層間絶縁膜をなす酸素原子との結合に因り、マンガン原子に対する酸素の量的比率が上記の実施例1より小さい、組成Mn3O4(比率y/x=1.3)の酸化マンガンを含む拡散バリア層を形成した。拡散バリア層をなす酸化マンガンの組成は、電界放射型透過電子顕微鏡を利用したEDS分析法により求めた。

【0113】

次に、配線溝の内部を埋め込む様に、電解メッキ法に依り、拡散バリア層上に銅を被着させて、銅からなる配線本体を形成した。別途、珪素(001)シリコン基板上に、SiOC膜(厚さ=200nm)、酸化マンガン(Mn3O4)層、銅メッキ層(厚さ約200nm)を順次、堆積してなる構造体を試料として、ピールテストをした。酸化マンガン(組成式:Mn3O4)からなる拡散バリア層と配線本体をなす銅との密着性は良好で、接着強度は、7キログラム(kg)/cm2と評価された。

【0114】

本実施例1及び2の場合と同様に、直流四探針法に依り、銅配線本体の電気抵抗率を測定した、配線本体をなす銅の電気抵抗率は、室温で2.2μΩ・cmであり、純粋な銅の電気抵抗率(=1.7μΩ・cm)に近い小さな抵抗率の銅配線がもたらされる結果となった。

【0115】

(実施例4) 本発明の内容を、タンタルを含む膜を介して設けたマンガン酸化物層を備えた重層構造から形成した、ダマシン構造型の銅配線を例にして、図3を用いて詳細に説明する。

【0116】

厚さを300nmとするSiOC層からなる層間絶縁体層(絶縁層)30にトレンチ形の配線溝31を形成した。配線溝の横幅(開口幅)Wは45nmとした。配線溝31の内面を含めて層間絶縁膜30の表面上には、先ず、窒素ガス(N2)を窒素源とした一般的なリアクティブイオンスパッタリング法により、窒化タンタル(TaN)薄膜(膜厚=3nm)32aを被着した。次に、TaN薄膜32a上に、一般的な高周波スパッタリング法により、タンタル薄膜(膜厚=2nm)32bを被着した。

【0117】

次に、タンタル薄膜32b上に、マンガンを原子濃度にして4%の割合で含む銅・マンガン合金膜(膜厚=2nm)32cを一般的な高周波スパッタリング法で被着した。この銅・マンガン合金膜32cは、高純度(6N)の無酸素銅と、高純度(5N)のマンガンとの合金からなり、リチウム(元素記号:Li)、ベリリウム(元素記号:Be)、ガリウム(元素記号:Ga)、珪素(Si)、クロム(元素記号:Cr)、コバルト(元素記号:Co)、ニオブ(元素記号:Nb)、白金(元素記号:Pt)、サマリウム(元素記号:Sm)やトリウム(元素記号:Th)などの不純物の合計の含有量を原子濃度にして0.1%以下とする合金ターゲット(日本国特許第4065019号参照)を用いて形成した。

【0118】

次に、スパッタ法で形成した上記の重層膜32を、圧力を2×10-3パスカル(Pa)とした真空環境内で、520℃で10分間に亘り加熱し、拡散バリア層33を形成した。この拡散バリア層33は、加熱処理後の窒化タンタル薄膜33a、タンタル薄膜33bおよびマンガン酸化物層33cとから構成される。マンガン酸化物層33cは、銅・マンガン合金膜32cを加熱処理して得られた層である。次に、拡散バリア層33の表面上に、配線溝31の内部を埋め尽くす様に電解メッキ法に依り銅を被着させ、ダマシン構造型の銅配線1Cを完成させた。

【0119】

加熱処理で得られたマンガン酸化物層33cは、タンタル薄膜33b側との接合領域に、マンガン原子に対する酸素の量的比率が上記の実施例1及び2より更に小さい、組成MnO(組成MnxOyに於いて、比率y/x=1.0)の酸化マンガン(II)を含んでいた。このマンガン酸化物層33cの酸化マンガンの組成はAES法に依り調査した。また、X線光電子分光(英略称:XPS)法に依るマンガンと酸素の化学結合エネルギーの分析では、酸化マンガン(II)(MnO)に加えて、マンガン酸化物層33c内での微量のMn3O4の存在が認められた。存在する酸化マンガン(Mn3O4)の量は、最大でも酸化マンガン(II)の量の約1/10と見積もられた。一方、加熱に伴う相分離に因り、マンガン酸化物層33cの表面側は、銅を主体として形成されるものとなった。

【0120】

また、一般的な断面TEM観察に依って、窒化タンタル薄膜33a及びタンタル薄膜33bが連続膜となるには十分な厚さを有していなかったために、加熱処理後に発生した不連続部にも、その間隙(不連続部)を埋め尽くす様に酸化マンガン(II)からなるマンガン酸化物層が形成されていた。また、酸化マンガン(II)からなるマンガン酸化物層が、間隙(不連続部)に露出しているSiOC層間絶縁膜30に直接接して形成されている領域も見受けられた。

【0121】

別途、珪素(001)シリコン基板上に、SiOC膜(厚さ=200nm)、窒化タンタル膜(膜厚=3nm)、タンタル膜(膜厚=2nm)、酸化マンガン(II)(MnO)層、銅メッキ層(厚さ約200nm)を順次、堆積してなる構造体を試料として、接着強度を調査した。酸化マンガン(II)(組成式:MnO)からなる拡散バリア層と配線本体をなす銅との密着性は良好で、接着強度は、8キログラム(kg)/cm2と評価された。

【0122】

本実施例1乃至3の場合と同様に、直流四探針法に依り、銅配線本体の電気抵抗率を測定した、配線本体をなす銅の電気抵抗率は、室温で2.2μΩ・cmであり、純粋な銅の電気抵抗率(=1.7μΩ・cm)に近い小さな抵抗率の銅配線がもたらされる結果となった。

【0123】

(実施例5) 本発明の内容を、チタンを含む膜を介して設けた酸化マンガンを含む拡散バリア層を備えたダマシン構造型の銅配線を例にして、詳細に説明する。

【0124】

厚さを200nmとするSiOC層からなる層間絶縁体層(絶縁層)にトレンチ形の配線溝を形成した。配線溝の横幅(開口幅)は上記の実施例4の場合と同じく、45nmとした。配線溝の内面を含めて層間絶縁膜の表面上には、上記の実施例4の場合のタンタル系材料に代替して、先ず、窒素ガス(N2)を窒素源とした一般的なリアクティブイオンスパッタリング法により、窒化チタン(TiN)薄膜(膜厚=3nm)を被着した。次に、TiN薄膜上に、一般的な高周波スパッタリング法により、チタン薄膜(膜厚=2nm)を被着した。

【0125】

次に、チタン薄膜上に、マンガンを原子濃度にして4%の割合で含む銅・マンガン合金膜(膜厚=2nm)を一般的な高周波スパッタリング法で被着した。この銅・マンガン合金膜は、アルミニウム(元素記号:Al)、アンチモン(元素記号:Sb)、バナジウム(元素記号:V)、イットリウム(元素記号:Y)、モリブデン(元素記号:Mo)、パラジウム(元素記号:Pd)、金(元素記号:Au)、レニウム(元素記号:Re)やイリジウム(元素記号:Ir)などの不純物の合計の含有量を原子濃度にして0.1%以下とする銅・マンガン合金ターゲット(日本国特許第4065019号参照)を用いて形成した。この銅・マンガン合金膜を被着させた時点での銅配線の断面構造は、図3の模式図と同様あり、図3に示した銅配線の構成要素の窒化タンタル薄膜32aは、本実施例5では窒化チタン薄膜であり、タンタル薄膜32bはチタン薄膜である。

【0126】

次に、スパッタ法で形成した上記の重層膜を、圧力を2×10-3パスカル(Pa)とした真空環境内で、520℃で、10分間に亘り加熱し、拡散バリア層を形成した。この拡散バリア層は、加熱処理後の窒化チタン薄膜、タンタル薄膜およびマンガン酸化物層とから構成される。マンガン酸化物層は、銅・マンガン合金膜を加熱処理して得られた層である。次に、拡散バリア層の表面上に、配線溝の内部を埋め尽くす様に電解メッキ法に依り銅を被着させ、ダマシン構造型の銅配線を完成させた。

【0127】

X線光電子分光(XPS)法に依る化学結合エネルギーの分析に依り、加熱処理で得られたマンガン酸化物層のタンタル薄膜側との接合領域は、酸化マンガン(II)(MnO)を主に含むマンガン酸化物層から構成されていることが示された。また、その領域には、微量ながらMn3O4の存在が示唆された。

【0128】

また、一般的な断面TEM観察では、図4に模式的に例示するように、加熱処理後の窒化チタン薄膜43aとチタン薄膜43bからなる積層構造部43mに、間隙部分G1〜G3が視認された。間隙は、窒化チタン薄膜43aとチタン薄膜43bの双方の層で発生している場合もあった(図4の間隙部分G1)。また、積層構造部43mの上層をなす、本実施例5では加熱処理前のチタン薄膜42bの不連続さに因る間隙部分G2もあった。また、積層構造部43mの下層をなす、本実施例5では加熱処理前の窒化チタン薄膜42aの不連続さに因る間隙部分G3も認められた。いずれの間隙部分G1〜G3にしても、窒化チタン薄膜42a及びチタン薄膜42bの膜厚を、狭い配線溝の開口幅にみあうように薄くしため(本実施例5では、窒化チタン薄膜42aの膜厚を3nmとし、チタン薄膜42bの膜厚は更に薄く2nmとしている。)、連続膜となるには十分な厚さを有していなかったことが、その発生の主たる原因であると推考された。

【0129】

窒化チタン薄膜43aとチタン薄膜43bとの積層構造部43mに発生した間隙部分G1〜G3の内、外部に開口している間隙G1、G2には、その間隙部分を埋める様に酸化マンガン(II)(MnO)を主体的に含むマンガン酸化物層43c(拡散バリア層43)が形成されていた。積層構造部43mの上層(本実施例5ではチタン薄膜43b)の不連続さに因る間隙部分G2では、露出した下層(本実施例5では窒化チタン薄膜43a)の表面を被覆する様に、酸化マンガン(II)からなるマンガン酸化物層43c(拡散バリア層43)が接して形成されていた。特に、窒化チタン薄膜43aとチタン薄膜43bの双方の層の不連続性に因り生じた間隙部分G1では、間隙部分G1に露出しているSiOC層間絶縁膜40に直接接して、酸化マンガン(II)からなるマンガン酸化物層43c(拡散バリア層43)が形成されていた。この様な間隙部分G1〜G3は、上記の実施例4に記載した窒化タンタル/タンタルから積層構造を構成した際にも視認され、間隙は本実施例5の場合と同様に酸化マンガン(II)を含むマンガン酸化物層で被覆されていた。

【0130】

別途、珪素(001)シリコン基板上に、SiOC膜(厚さ=200nm)、窒化チタン膜(膜厚=3nm)、チタン膜(膜厚=2nm)、酸化マンガン(II)(MnO)層、銅メッキ層(厚さ約200nm)を順次、堆積してなる構造体を試料として、密着性を評価した。酸化マンガン(II)(組成式:MnO)からなるマンガン酸化物層43c(図4)と配線本体44(図4)をなす銅との接着強度は、8キログラム(kg)/cm2と評価された。上述の如く、窒化チタン膜(膜厚=3nm)及びチタン膜(膜厚=2nm)からなる積層構造の間隙には、酸化マンガン(II)を主体とする拡散バリア層43が存在する。すなわち、たとえ、間隙が生じても、配線本体44をなす銅は、銅との密着性に優れるマンガン酸化物層(MnxOy:y/x<2)を下地層として形成することができる。

【0131】

間隙が存在しても直流四端子法により測定した、配線本体をなす銅の電気抵抗率は、2.2μΩ・cmであり、上記の実施例1に記載した銅・マンガン合金を素材として形成した拡散バリア層を備えた銅配線の場合と同等であった。上述の様に、窒化チタン薄膜とチタン薄膜との積層構造に間隙、特に、層間絶縁膜が露出している間隙(図4の符号G1)があっても、露出した層間絶縁膜の表面を覆う様に酸化マンガン(II)拡散バリア層が存在している。このため、層間絶縁膜(本実施例5では、SiOC膜)を構成する元素、特に金属系元素(本実施例5では、珪素(Si))の銅配線本体への混入が抑止され、純粋な銅に近い小さな電気抵抗率が帰結されたと考察された。

【0132】

(実施例6) 本発明の内容を、タンタルを含む膜を介して設けた拡散バリア層を備えたダマシン構造型の銅配線を例にして、図5を用いて詳細に説明する。

【0133】

上記の実施例4と同様に、厚さを300nmとするSiOC層間絶縁膜(絶縁層)50にトレンチ形の配線溝51を形成した。配線溝51の開口幅は45nmとした。配線溝51の内面を含めて層間絶縁膜50の表面上には、先ず、窒素ガス(N2)を窒素源とした一般的なリアクティブイオンスパッタリング法により、窒化タンタル(TaN)薄膜52a(膜厚=3nm)を被着した。次に、窒化タンタル薄膜52a上に、一般的な高周波スパッタリング法により、タンタル薄膜52b(膜厚=2nm)を被着した。

【0134】

次に、タンタル薄膜52bに、マンガンを原子濃度にして4%の割合で含む銅・マンガン合金膜52c(膜厚=2nm)を一般的な高周波スパッタリング法で被着した。この銅・マンガン合金膜52cは、高純度(6N)の無酸素銅と、高純度(5N)のマンガンとの合金からなり、リチウム(元素記号:Li)、カルシウム(元素記号:Ca)、マグネシウム(元素記号:Mg)、鉄(元素記号:Fe)、ニッケル(元素記号:Ni)、ランタン(元素記号:La)やセシウム(元素記号:Ce)などの不純物の合計の含有量を原子濃度にして0.1%以下とする合金ターゲット(日本国特許第4065019号参照)を用いて形成した。

【0135】

次に、スパッタ法で形成した上記の窒化タンタル薄膜/タンタル薄膜/銅・マンガン合金膜からなる重層膜52を、圧力を2×10-3パスカル(Pa)とした真空環境内で、520℃で、10分間に亘り加熱し、拡散バリア層53を形成した。この拡散バリア層53は、加熱処理後の窒化タンタル薄膜53a、タンタル薄膜53bおよびマンガン酸化物層53cとから構成される。マンガン酸化物層53cは、銅・マンガン合金膜52cを加熱処理して得られた層である。この加熱処理で得られたマンガン酸化物層53cの、タンタル薄膜33b側との接合領域は、主に組成MnOの酸化マンガン(II)から形成されていた。

【0136】

次に、拡散バリア層53の表面上に、配線溝51の内部を埋め尽くす様に電解メッキ法に依り、配線本体54をなす銅を被着させた。その後、配線溝51の周囲の層間絶縁膜50上に残存する重層膜と、層間絶縁膜50の表面より余分に盛り上がった配線本体54上の銅とを化学的機械的研磨(英略称:CMP)法により研磨して除去した。この研磨は、層間絶縁膜50の表面を露出させる迄行った。

【0137】

その後、銅配線本体54の開放表面にマンガン酸化物層を形成すべく、酸素(分子式:O2)を体積濃度にして2vol.ppmの割合で含むアルゴン(Ar)ガス雰囲気中で加熱した。加熱は、温度300℃に於いて、25分間に亘り実施した。これにより、銅配線本体54の開放表面に表面側マンガン酸化物層55が形成された。この加熱を終了して、ダマシン構造型の銅配線1Dを形成した。

【0138】

断面TEM観察に依って、拡散バリア層53の一部領域には、加熱処理前の窒化タンタル薄膜52a及びタンタル薄膜52bが連続膜となるには十分な厚さを有していなかったために発生した間隙(不連続部)の存在が認められた。その不連続部にも、間隙を埋め尽くす様に酸化マンガン(II)からなるマンガン酸化物層53cが形成されていた。また、酸化マンガン(II)からなるマンガン酸化物層53cが、間隙部に露出しているSiOC層間絶縁膜50に直接接して形成されている領域も見受けられた。

【0139】

X線光電子分光(XPS)分析法に依り、マンガン酸化物層53c(拡散バリア層53)及び表面側マンガン酸化物層55をなす酸化マンガンの組成を分析した。マンガン酸化物層53cは、組成MnO(組成式MnxOyに於いて、比率y/x=1.0)の酸化マンガン(II)から主に構成されているのが示された。また、表面側マンガン酸化物層55は、主に組成Mn2O3(組成式MnxOyに於いて、比率y/x=1.5)の酸化マンガン(III)から構成されているのが示された。即ち、開放表面側に形成した表面側マンガン酸化物層55は、拡散バリア層53をなすマンガン酸化物層53cの酸化マンガン(酸化マンガン(II))よりも、比率y/xが大きく、従って、結合価の大きな酸化マンガン(酸化マンガン(III))から構成されているのが認められた。

【0140】

また、一般的なSIMS分析法及びAES分析法を併用して、拡散バリア層53のマンガン酸化物層53cと、表面側マンガン酸化物層55の内部に混入している不純物量を対比した。層間絶縁膜50をなすSiOCから離脱して拡散バリア層53の内部へ侵入したと推察される半金属である珪素の原子濃度は、マンガン酸化物層53cにおいて、最大で2×1019cm-3であった。一方、表面側マンガン酸化物層55の内部の珪素の濃度は、最大でも7×1017cm-3であった。

【0141】

別途、珪素(001)シリコン基板上に、SiOC膜(厚さ=200nm)、窒化タンタル膜(膜厚=3nm)、タンタル膜(膜厚=2nm)、酸化マンガン(II)(MnO)層、銅メッキ層(厚さ約200nm)を順次、堆積してなる構造体を形成した。その後、その銅メッキ層の表面を上記と同一の条件下で酸化し、酸化マンガン(III)(Mn2O3)からなるマンガン酸化物層を形成した。これを試料として、接着強度を調査した。銅メッキ層の表面に、酸化マンガン(III)(組成式:Mn2O3)からなる表面側マンガン酸化物層を形成するための酸化処理を施しても、酸化マンガン(II)(MnO)からなるマンガン酸化物層と、配線本体をなす銅との密着性は良好であるのが確認された。接着強度は、7キログラム(kg)/cm2と評価された。

【0142】

本実施例1乃至3の場合と同様に、直流四探針法に依り、銅配線本体の電気抵抗率を測定した、配線本体をなす銅の電気抵抗率は、室温で2.0μΩ・cmであり、純粋な銅の電気抵抗率(=1.7μΩ・cm)に近い小さな抵抗率の銅配線がもたらされる結果となった。

【0143】

(実施例7) 厚さを200nmとする炭化酸化珪素(SiOC)層からなる層間絶縁膜に、トレンチ形の配線溝を形成した。配線溝の開口幅は32nmとした。上記の実施例1に記載の如く、トレンチ配線溝の側壁及び底面に、銅96%・マンガン4%合金膜を一般的な高周波スパッタリング法で被着させた。銅・マンガン合金膜は、高純度の銅及びマンガンからなる銅93%・マンガン7%合金をターゲットとして形成した。銅・マンガン4%合金膜の厚さは4nmとした。

【0144】

次に、高周波スパッタリング法で形成した銅・マンガン合金膜を、水素を含むアルゴン雰囲気内で、350℃で20分間、加熱した。加熱処理の開始後より、10分間は、アルゴン雰囲気中の水素の体積百万分率(vol.ppm)は、2vol.ppmとした。加熱処理の開始から10分を経過後は、加熱を終了する迄は水素の体積百万分率は、5vol.ppmと段階的に増加させた。これより、マンガン酸化物からなる拡散バリア層を形成した。

【0145】

次に、電解メッキ法に依り、拡散バリア層の表面上に、配線溝の内部を埋め込む様に配線本体をなす銅を被着させた。これより、シングルダマシン構造型の銅配線を形成した。

【0146】

電界放射型透過電子顕微鏡(フィリップス(Phillips)社製FE−TEM CM200型)に付帯させたX線エネルギー分散分光(EDS)装置を利用して拡散バリア層をなす酸化マンガンを同定した。この雰囲気内の水素の濃度を経時的に水素濃度を変化させた加熱処理に因り、拡散バリア層タンタル膜との接合する領域には、酸化マンガン(III)(Mn2O3)を多く含むマンガン酸化物層が形成されていた。また、銅・マンガン合金膜の表面側には、酸化マンガン(II)(MnO)を多く含むマンガン酸化物層が形成されていた。酸化マンガン(III)を多く含むマンガン酸化物層と、酸化マンガン(II)を多く含むマンガン酸化物層の厚さはほぼ、同等の2nmであった。

【0147】

別途、珪素(001)シリコン基板に形成したSiOC膜(厚さ=200nm)上に、窒化タンタル膜、タンタル膜及び上記のマンガンの原子濃度と厚さの銅・マンガン合金膜を被着させ、雰囲気内の水素の体積濃度を上記と同様に段階的に変化させて拡散バリア層を形成した後、次に銅メッキ層(厚さ約200nm)を形成した。この構造体を試料として、密着強度を評価した。その結果、内部が酸化マンガン(III)(Mn2O3)からなり、表面側が酸化マンガン(II)(MnO)から構成されている拡散バリア層と配線本体をなす銅との密着性は良好で、接着強度は、8キログラム(kg)/cm2と評価された。

【0148】

また、配線本体をなす銅の電気抵抗率を直流四探針法により室温で測定した。配線本体をなす銅の電気抵抗率は、2.2マイクロオーム・センチメートル(μΩ・cm)であり、純粋な銅の電気抵抗率に近い小さな抵抗率の銅配線がもたらされる結果となった。

【0149】

(比較例) 上記の実施例1に記載と全く同様に、SiOC層間絶縁膜上に、銅(96%)・マンガン(4%)合金膜(膜厚=2nm)を形成した。

【0150】

次に、上記の実施例1の場合とは異なり、真空中でもなく、また、還元性気体を含む不活性ガス雰囲気中でもなく、大気圧のアルゴン(Ar)雰囲気内で、350℃で20分間、加熱した。EELS分析からは、層間絶縁膜との接合領域に酸化マンガン(IV)(MnO2)を含む拡散バリア層が形成されているのが示された。

【0151】

次に、電解メッキ法に依り、拡散バリア層の表面上に、配線溝の内部を埋め込む様に銅を被着した。法により測定した、配線本体をなす銅の電気抵抗率は、2.2マイクロオーム・センチメートル(μΩ・cm)であり、実施例1の場合とさして差異は認められなかった。

【0152】

一方、別途、珪素(001)シリコン基板上に、SiOC膜(厚さ=200nm)、Mn2O3層、及び銅メッキ層(厚さ約250nm)を順次、堆積してなる構造体を試料として作製した。この試料のピールテスト試験結果では、拡散バリア層と銅配線本体との密着性は実施例1より弱い、6キログラム(kg)/cm2と測定された。

【産業上の利用可能性】

【0153】