銅配線の形成方法、配線基板の製造方法および配線基板

【課題】銅配線の導電性を向上させるとともに、経時変化による劣化を抑制することができる銅配線の形成方法、配線基板の製造方法および配線基板を提供することを目的とする。

【解決手段】粒子径が100nm以上の第1の銅粒子14を分散させた第1の分散液12を塗布し、基板10上に配線パターンを形成するパターン形成工程と、配線パターンを150℃未満の温度で乾燥を行う乾燥工程と、乾燥工程後の配線パターンと同じ位置に、第1の銅粒子14より粒子径の小さい第2の銅粒子18を分散させた第2の分散液16を塗布する塗布工程と、塗布工程後の配線パターンの第1の銅粒子14および第2の銅粒子16間の空隙を埋める緻密化工程と、緻密化工程後の配線パターンを加熱する加熱工程と、加熱工程後の配線パターンを還元処理する還元処理工程と、を有することを特徴とする銅配線の形成方法、配線基板の製造方法および配線基板である。

【解決手段】粒子径が100nm以上の第1の銅粒子14を分散させた第1の分散液12を塗布し、基板10上に配線パターンを形成するパターン形成工程と、配線パターンを150℃未満の温度で乾燥を行う乾燥工程と、乾燥工程後の配線パターンと同じ位置に、第1の銅粒子14より粒子径の小さい第2の銅粒子18を分散させた第2の分散液16を塗布する塗布工程と、塗布工程後の配線パターンの第1の銅粒子14および第2の銅粒子16間の空隙を埋める緻密化工程と、緻密化工程後の配線パターンを加熱する加熱工程と、加熱工程後の配線パターンを還元処理する還元処理工程と、を有することを特徴とする銅配線の形成方法、配線基板の製造方法および配線基板である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、銅配線の形成方法、配線基板の製造方法および配線基板に係り、特に、異なる粒子径の銅粒子を用いて銅配線を形成する銅配線の形成方法、配線基板の製造方法および配線基板に関する。

【背景技術】

【0002】

従来より絶縁性基板の表面に金属パターンによる配線を形成した金属配線基板が、電子部品や半導体素子に広く用いられている。

【0003】

銅粒子を用いて配線の形成を行う場合、大きい粒子(100nm以上の粒子径)が分散した液体を用いてパターン形成を行うと粒子間の隙間が大きくなり、経時安定性が良くないという問題があった。

【0004】

また、膜の緻密性を向上させるため、ナノ粒子(100nmより小さい粒子径)を用いると、燃焼の懸念があり、また、大気中で容易に酸化してしまうため、その後に還元処理を行っても粒子同士がつながらず導電性が発現しないという問題があった。また、粒子径の小さい粒子は、コストが高いため、コスト的にも大きな問題があった。

【0005】

銅粒子を用いて配線を形成する方法として、下記の特許文献1には、異なる粒子径の金属微粒子を用いて金属ペーストを焼成することが記載されている。特許文献2には、異なる溶媒を用いて導電性微粒子を吐出し、配線を形成する方法が記載されている。また、特許文献3には、異なる粒径を用いて配線を形成する方法が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平10−308120号公報

【特許文献2】特開2003−311196号公報

【特許文献3】特開平05−13412号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載の方法は、異なる粒子径の粒子を1つの分散液に混合させて塗布しており、特許文献2に記載の方法は、溶媒の物性が異なる2種類の分散液を用いているので、粒子間の隙間を充分に埋めることはできていなかった。また、特許文献3に記載の配線についても、第1の金属薄膜の上部に結晶粒径の小さい金属薄膜を形成しているので、粒子間の隙間を埋めることについての検討はされていなかった。

【0008】

本発明はこのような事情に鑑みてなされたものであり、銅粒子間の空隙を減らすことにより導電性を向上させ、経時変化による劣化を抑制することができる銅配線の形成方法、銅配線基板の製造方法および配線基板を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、粒子径が100nm以上の第1の銅粒子を分散させた第1の分散液を塗布し、基板上に配線パターンを形成するパターン形成工程と、前記配線パターンを150℃未満の温度で乾燥を行う乾燥工程と、前記乾燥工程後の前記配線パターンと同じ位置に、前記第1の銅粒子より粒子径の小さい第2の銅粒子を分散させた第2の分散液を塗布する塗布工程と、前記塗布工程後の配線パターンの第1の銅粒子および第2の銅粒子間の空隙を埋める緻密化工程と、前記緻密化工程後の配線パターンを加熱する加熱工程と、前記加熱工程後の配線パターンを還元処理する還元処理工程と、を有することを特徴とする銅配線の形成方法を提供する。

【0010】

本発明によれば、粒子径が100nm以上の第1の銅粒子で配線パターンを形成した後、第1の銅粒子より粒子径の小さい第2の銅粒子を塗布しているので、第1の銅粒子同士の隙間に、第2の銅粒子が入り込むことができる。したがって、配線パターンの空隙を減らすことができる。その後、配線パターンを緻密化させることで、さらに、各銅粒子同士が接触し、空隙を減らすことができ、この状態で、加熱により酸化させ各銅粒子をつなげているので、各銅粒子同士の接触面積を増やすことができ、導電性を向上させることができる。また、銅粒子同士間の空隙を小さくしているので、経時安定性も向上させることができる。

【0011】

本発明は、前記緻密化処理が加圧処理であることが好ましい。

【0012】

緻密化処理としては、例えば、加圧処理により緻密化処理を行うことができる。

【0013】

本発明は、前記パターン形成工程、および、前記塗布工程をインクジェットにより行うことが好ましい。

【0014】

本発明によれば、パターン形成工程、および、塗布工程をインクジェットにより行うことで、パターン形成を容易に行うことができる。また、パターンを形成する部分にのみ第1の分散液および第2の分散液を付与することができるので、分散液の使用量を低減することができ、コストを下げることができる。

【0015】

本発明は、前記インクジェットによる吐出時の、前記第1の分散液の液滴サイズが前記第2の分散液の液滴サイズより大きいことが好ましい。

【0016】

本発明は、第1の銅粒子の隙間に第2の銅粒子を入り込ませるため、インクジェットによる吐出時の液滴サイズを第1の分散液のサイズより第2の分散液のサイズより小さくすることで、第1の銅粒子間に第2の銅粒子を入り込み易くすることができる。

【0017】

本発明は、前記第1の分散液の塗布と前記第2の分散液の塗布とで、異なるインクジェットヘッドを用いることが好ましい。

【0018】

異なるインクジェットヘッドを用いることで、効率よく第1の分散液および第2の分散液の塗布を行うことができる。

【0019】

本発明は、前記第2の銅粒子の粒子径が前記第1の銅粒子の粒子径の1/10以下であることを特徴とする。

【0020】

本発明によれば、第2の銅粒子の粒子径を第1の銅粒子の粒子径の1/10以下とすることにより、第1の銅粒子の隙間に第2の銅粒子を入り込み易くすることができる。

【0021】

本発明は、前記第2の分散液の粘度が、前記第1の分散液の粘度より小さいことが好ましい。

【0022】

本発明によれば、第2の分散液の粘度を第1の分散液の粘度より小さくしているので、第2の分散液を塗布した際に、第1の銅粒子間に入り込みやすくすることができるので、第2の銅粒子で隙間を埋め易くすることができる。

【0023】

本発明は前記目的を達成するために、上記記載の銅配線の形成方法を用いることを特徴とする配線基板の製造方法を提供する。

【0024】

本発明は前記目的を達成するために、上記記載の銅配線の形成方法により得られた銅配線を備えることを特徴とする配線基板を提供する。

【0025】

本発明によれば、導電性、および、経時安定性を向上させた銅配線を形成することができるので、配線基板の製造方法、および、得られた銅配線を備える配線基板として好適に用いることができる。

【発明の効果】

【0026】

本発明の銅配線の形成方法によれば、粒子径の大きい銅粒子の隙間に粒子径の小さい銅粒子を入り込ませた後、緻密化処理を行うことで更に銅粒子間の隙間を埋めた後、加熱、酸化により銅粒子同士を接触させているので、接触面積を増やすことができる。したがって、導電性を向上させることができるとともに、経時変化による劣化も抑えることができる。

【図面の簡単な説明】

【0027】

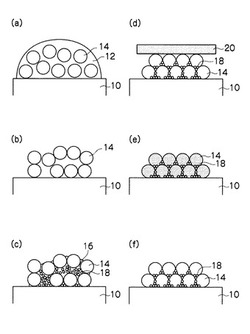

【図1】銅配線の形成方法を説明する図である。

【図2】先に小さい粒子を付与した場合(a)、および、同時に付与した場合(b)の銅配線の構造を説明する図である。

【発明を実施するための形態】

【0028】

以下、添付図面に従って本発明の好ましい実施の形態について説明する。

【0029】

[パターン形成工程]

パターン形成工程は、基板上に銅配線のパターンを形成する工程である(図1(a))。

【0030】

≪第1の分散液≫

まず、基板上に付与する第1の銅粒子14が分散している第1の分散液12について説明する。第1の分散液12は、第1の銅粒子14、分散剤、溶媒、焼結温度にて蒸発並びに分解する添加剤から構成される。なお、図1においては、第1の分散液12の構成材料として本発明に特に関係する第1の銅粒子14のみを図示して説明する。

【0031】

<第1の銅粒子>

第1の銅粒子14の粒子径としては100nm以上の銅粒子を用いることが好ましく、100〜300nmの粒子径の銅粒子を用いることが好ましい。ここで、粒径とはSEMにて観察した際の平均粒径のことを表している。粒子径を100nm以上とすることにより銅粒子が完全に酸化することを防止することができるので、その後の加熱工程で酸化させることで、第1の銅粒子14同士を溶融させ、つなげることができる。また、その後の還元処理工程により導電性を付与することができる。銅粒子の粒子径が100nmより小さいと、銅粒子の酸化の進行が進み、その後の酸化により銅粒子がつながらなくなるので、還元処理を行っても導電性が付与されにくくなる。したがって本発明においては、第1の銅粒子14として、100nm以上の銅粒子を用いることが好ましい。

【0032】

<分散剤>

分散剤としては、特に制限されずに用いることができるが、分散安定性が良好なものであることが好ましく、配線を形成した際に導電性に関与しないものであることが好ましい。

【0033】

<溶媒>

分散液中の溶媒としては、銅粒子が分散可能であれば特に制限されず用いることができる。例えば、シクロヘキサノンなどを用いることができる。

【0034】

<その他>

分散液には、他に、焼結温度にて蒸発並びに分解する添加剤を加えることができる。

【0035】

また、第1の分散液12は、非酸化雰囲気で調整することが好ましい。本発明においては、上述したように、粒子径が100nm以上の銅粒子を用いているので、パターン形成工程において銅粒子が完全に酸化することを防止することができる。しかしながら、銅粒子が酸化し、銅粒子同士がつながるまでは、酸化を抑えることにより、加熱工程において、銅粒子同士の接触面積を増やすことができるので、導電性を高くすることができる。したがって、第1の分散液12の調整を非酸化雰囲気で行うことにより、銅粒子の酸化を防止することができるので、加熱工程での銅粒子の接触面積を増やすことができる。

【0036】

このようにして調製された第1の分散液12の物性は、粘度が1〜20cP、表面張力が25〜40mN/mの範囲であることが好ましい。この範囲で調整することで、第2の分散液を塗布した際に、第2の銅粒子が第1の銅粒子間の隙間に入り易くすることができる。

【0037】

第1の分散液の処方としては、例えば、第1の銅粒子50wt%以上、シクロヘキサノン50wt%以下で混合することにより調整することができる。

【0038】

上記組成の第1の分散液12を基板10上に塗布し、配線のパターンを形成する。分散液の塗布方法は、特に制限なく、スピンコート、ディップコートなどの各種コーティング方法;インクジェットプリンティング、スクリーン印刷などの印刷法が挙げられる。これらの中でも、インクジェットプリンティングにより付与することで、所望のパターンを直接描画することが可能である。また、インクジェットプリンティングにより行うことで、第1の分散液12を配線パターンに沿って塗布できるので、分散液の量を低減することができ、コストを下げることができる。

【0039】

なお、パターン形成構成により形成される銅配線の幅は、特に限定されず形成することができるが、50μm以上100μm以下であることが好ましい。

【0040】

≪基板≫

本発明に用いられる基板10は特に限定されず用いることができる。

【0041】

[乾燥工程]

パターン形成工程終了後、第1の分散液12の乾燥を行い、溶媒の除去を行う(図1(b))。乾燥工程において、第1の分散液12中の溶媒を除去することで、次工程の塗布工程において、第2の分散液が第1の銅粒子14の隙間に入り易くすることができる。

【0042】

乾燥工程においても高い温度で加熱を行うと、銅粒子の酸化が促進し、後の加熱工程において酸化による銅粒子の接触面積が減少するので、乾燥工程は、150℃未満で行うことが好ましく、加熱を行わず乾燥することが好ましい。なお、乾燥のための送風は、適宜、行うことができる。また、減圧状態にして、乾燥を行なうこともできる。

【0043】

[塗布工程]

塗布工程は、パターン形成工程により形成された配線パターンと同じ位置に、第2の銅粒子を含む第2の分散液を塗布する工程である(図1(c))。

【0044】

≪第2の分散液≫

第2の分散液16は、第2の銅粒子18、分散剤、溶媒、焼結温度にて蒸発並びに分解する添加剤から構成される。なお、図1においては、第1の分散液12と同様に、第2の分散液16の構成材料として本発明に特に関係する第2の銅粒子18のみを図示して説明する。

【0045】

<第2の銅粒子>

第2の銅粒子18の粒子径としては、第1の銅粒子14の粒子径より小さい粒子径の銅粒子を用いる。第2の銅粒子18の粒子径を第1の銅粒子14の粒子径より小さくすることで、第1の銅粒子14同士の間にできた空隙に第2の銅粒子18を入り込ませることができるので、第1の銅粒子14間の空隙を減らすことができる。

【0046】

第2の銅粒子18の粒径としては、30nm以下であることが好ましく、より好ましくは第1の銅粒子14の1/10以下の粒子径であることが好ましい。粒子径をこの範囲とすることで、第1の銅粒子14間に第2の銅粒子18を入り込みやすくすることができる。ただし、粒子径が10nm以下まで小さくするとインクジェットヘッドによる吐出時に銅粒子が酸化してしまい、後の工程で銅粒子がつながらなくなるので、常温で酸化が進まない程度の粒子径であることが好ましく、10nm以上であることが好ましい。

【0047】

第2の分散液16に用いられる分散剤、溶媒、その他の成分としては。第1の分散液12と同様の材料を用いることができる。また、第2の分散液16も非酸化雰囲気で調整することが好ましい。

【0048】

このようにして調整された第2の分散液16の物性は、粘度が1〜20cPの範囲であり、第1の分散液12の粘度より小さくすることが好ましい。第2の分散液16の粘度を小さくすることにより、第1の銅粒子14間に第2の分散液16が入り込みやすくすることができる。また、表面張力が25〜40mN/mの範囲であることが好ましい。

【0049】

第2の分散液の処方としては、例えば、第2の銅粒子25wt%以上、シクロヘキサノン75wt%以下で混合することにより調整することができる。

【0050】

第2の分散液16の塗布方法についても特に限定されず、第1の分散液12と同様の方法により塗布することができる。また、インクジェットプリンティングにより第2の分散液16を塗布することで、第2の分散液16を配線パターンに沿って塗布できるので、分散液の量を低減することができコストを下げることができる。

【0051】

なお、インクジェットプリンティングにより塗布を行う場合は、第2の分散液16の液滴サイズを配線パターンの幅より短い粒径で行うことが好ましく、第1の分散液12もインクジェットプリンティングにより行う場合は、第1の分散液12の液滴サイズよりも第2の分散液16の液滴サイズを小さくすることが好ましい。第2の分散液16の液滴サイズを小さくすることで、配線パターンの第1の銅粒子14間の隙間に第2の銅粒子を入り易くすることができる。また、第1の分散液12および第2の分散液16をインクジェットプリンティングにより行う場合は、それぞれ異なるインクジェットヘッドにより行なうことが好ましい。

【0052】

なお、塗布工程後の乾燥は必要に応じて行うことができる。第2の分散液の溶媒が残っていることにより流動性が増し、第2の銅粒子18が第1の銅粒子14の隙間に入り易くすることができるので、乾燥を行わないことも可能である。乾燥を行わないことで、工程時間の短縮を行うことができる。あるいは、第2の銅粒子18が第1の銅粒子の隙間に入り込むまで充分な時間が経過した、後乾燥を行うことが好ましい。

【0053】

[緻密化工程]

緻密化工程は、第2の分散液を塗布した後の配線パターンの第1の銅粒子14および第2の銅粒子18の間の空隙を減らし緻密化を行う工程である(図1(d))。

【0054】

緻密化処理としては、例えば、図1に示すように加圧装置20を用いる加圧処理により緻密化を行うことができる。本発明においては、塗布工程により、第1の銅粒子14間の空隙を第2の銅粒子18で埋めることができるので、第2の銅粒子18を付与しない場合と比較して、より空隙の少ない膜を形成することができる。したがって、導電性を向上させることができるとともに、経時変化による導電性の低下も抑えることができる。また、すでに空隙が少ない状態で緻密化を行うことができるので、より低い圧力で加圧することができ、基板へのダメージを減らすことができる。

【0055】

また、緻密化処理を行うことで、第2の銅粒子18の付与量を少なくすることができるので、製造コストを下げることができる。

【0056】

加圧処理方法としては、カレンダー処理などにより行うことができる。加圧処理により行われえる加圧は、100MPa以上300MPa以下であることが好ましい。

【0057】

[加熱工程]

緻密化工程の後、加熱を行い、第1の銅粒子14および第2の銅粒子18を酸化させると同時に第1の銅粒子14及び第2の銅粒子18をつなげる(図1(e))。緻密化工程を行なった後に加熱工程を行うことにより、銅粒子を接触させた状態で酸化させることができるので、銅粒子同士の接触面積を増やすことができる。逆に加熱工程を先に行うと、空隙のある状態で酸化により銅粒子がつながってしまい、その後に緻密化処理を行っても空隙を埋める効果が得られない。また、緻密化と加熱を同時に行った場合も同様に、充分に緻密化が行なわれていない状態で銅粒子の接着が起きるため、充分な接触面積を得ることができない。したがって、緻密化工程と加熱工程は、緻密化工程を先に行い、その後、加熱工程を行うことが好ましい。

【0058】

加熱温度は、第1の銅粒子14の粒径により決定することができ、銅粒子の粒径が小さいほど、低温で導電性を付与することができる。例えば、銅粒子の粒径が100nm以上200nm以下の場合、加熱工程の加熱温度を150℃以上とすることで、導電性を付与することができ、粒径が200nmを超える場合は、200℃以上の温度で加熱することで、導電性を付与することができる。

【0059】

[還元処理工程]

還元処理工程は、加熱工程により、酸化した第1の銅粒子14および第2の銅粒子18の還元を行う工程である(図1(f))。酸化した第1の銅粒子14および第2の銅粒子18の還元を行なうことで、銅粒子同士に導電性を付与することができ、配線として機能させることができる。

【0060】

還元処理工程としては、通常、行なわれている方法で行うことができ、例えば、水素3%以上10%以下含むアルゴン雰囲気下で350℃以上400℃以下の温度で加熱することで行うことができる。

【0061】

図2(a)は、粒子径の小さい第2の銅粒子118を先に塗布した後に、粒子径の大きい第1の銅粒子114を塗布した図である。第2の銅粒子118を塗布した後、第1の銅粒子114を塗布すると、図2(a)に示すように、第2の銅粒子118の層の上に第1の銅粒子の層ができるので、第1の銅粒子114の空隙を埋める効果が得られない。

【0062】

また、図2(b)は、第1の銅粒子214と第2の銅粒子218を同じ分散液で塗布した場合の図である。同じ分散液で第1の銅粒子214および第2の銅粒子218を塗布すると、図2(b)に示すように、第1の銅粒子214間の空隙を第2の銅粒子218が埋めるが、第1の銅粒子214上にも残ってしまうので、粒子径の小さい第2の銅粒子を加える効果が充分に得られない。

【0063】

本発明においては、パターン形成工程で粒子径の大きい第1の銅粒子を用いて配線パターンの形成を行い、その後の塗布工程により、配線パターンと同じ位置に第1の銅粒子より粒子径の小さい第2の銅粒子を塗布しているので、第1の銅粒子間の隙間を埋めることができるので、空隙の少ない配線を形成することができる。したがって、導電性が向上するとともに、経時変化による耐久性を向上させることができる。また、異なる分散液で銅粒子を付与することにより、粒子径の異なる銅粒子を同じ分散液で付与する場合と比べて、インクジェットプリンティングによる塗布の物性の選択性を向上させることができる。

【0064】

このようにして形成された銅配線は、50μm以上100μm以下のピッチ幅を有する配線基板の配線として用いることができる。

【符号の説明】

【0065】

10…基板、12…第1の分散液、14…第1の銅粒子、16…第2の分散液、18…第2の銅粒子、20…加圧装置

【技術分野】

【0001】

本発明は、銅配線の形成方法、配線基板の製造方法および配線基板に係り、特に、異なる粒子径の銅粒子を用いて銅配線を形成する銅配線の形成方法、配線基板の製造方法および配線基板に関する。

【背景技術】

【0002】

従来より絶縁性基板の表面に金属パターンによる配線を形成した金属配線基板が、電子部品や半導体素子に広く用いられている。

【0003】

銅粒子を用いて配線の形成を行う場合、大きい粒子(100nm以上の粒子径)が分散した液体を用いてパターン形成を行うと粒子間の隙間が大きくなり、経時安定性が良くないという問題があった。

【0004】

また、膜の緻密性を向上させるため、ナノ粒子(100nmより小さい粒子径)を用いると、燃焼の懸念があり、また、大気中で容易に酸化してしまうため、その後に還元処理を行っても粒子同士がつながらず導電性が発現しないという問題があった。また、粒子径の小さい粒子は、コストが高いため、コスト的にも大きな問題があった。

【0005】

銅粒子を用いて配線を形成する方法として、下記の特許文献1には、異なる粒子径の金属微粒子を用いて金属ペーストを焼成することが記載されている。特許文献2には、異なる溶媒を用いて導電性微粒子を吐出し、配線を形成する方法が記載されている。また、特許文献3には、異なる粒径を用いて配線を形成する方法が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平10−308120号公報

【特許文献2】特開2003−311196号公報

【特許文献3】特開平05−13412号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載の方法は、異なる粒子径の粒子を1つの分散液に混合させて塗布しており、特許文献2に記載の方法は、溶媒の物性が異なる2種類の分散液を用いているので、粒子間の隙間を充分に埋めることはできていなかった。また、特許文献3に記載の配線についても、第1の金属薄膜の上部に結晶粒径の小さい金属薄膜を形成しているので、粒子間の隙間を埋めることについての検討はされていなかった。

【0008】

本発明はこのような事情に鑑みてなされたものであり、銅粒子間の空隙を減らすことにより導電性を向上させ、経時変化による劣化を抑制することができる銅配線の形成方法、銅配線基板の製造方法および配線基板を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、粒子径が100nm以上の第1の銅粒子を分散させた第1の分散液を塗布し、基板上に配線パターンを形成するパターン形成工程と、前記配線パターンを150℃未満の温度で乾燥を行う乾燥工程と、前記乾燥工程後の前記配線パターンと同じ位置に、前記第1の銅粒子より粒子径の小さい第2の銅粒子を分散させた第2の分散液を塗布する塗布工程と、前記塗布工程後の配線パターンの第1の銅粒子および第2の銅粒子間の空隙を埋める緻密化工程と、前記緻密化工程後の配線パターンを加熱する加熱工程と、前記加熱工程後の配線パターンを還元処理する還元処理工程と、を有することを特徴とする銅配線の形成方法を提供する。

【0010】

本発明によれば、粒子径が100nm以上の第1の銅粒子で配線パターンを形成した後、第1の銅粒子より粒子径の小さい第2の銅粒子を塗布しているので、第1の銅粒子同士の隙間に、第2の銅粒子が入り込むことができる。したがって、配線パターンの空隙を減らすことができる。その後、配線パターンを緻密化させることで、さらに、各銅粒子同士が接触し、空隙を減らすことができ、この状態で、加熱により酸化させ各銅粒子をつなげているので、各銅粒子同士の接触面積を増やすことができ、導電性を向上させることができる。また、銅粒子同士間の空隙を小さくしているので、経時安定性も向上させることができる。

【0011】

本発明は、前記緻密化処理が加圧処理であることが好ましい。

【0012】

緻密化処理としては、例えば、加圧処理により緻密化処理を行うことができる。

【0013】

本発明は、前記パターン形成工程、および、前記塗布工程をインクジェットにより行うことが好ましい。

【0014】

本発明によれば、パターン形成工程、および、塗布工程をインクジェットにより行うことで、パターン形成を容易に行うことができる。また、パターンを形成する部分にのみ第1の分散液および第2の分散液を付与することができるので、分散液の使用量を低減することができ、コストを下げることができる。

【0015】

本発明は、前記インクジェットによる吐出時の、前記第1の分散液の液滴サイズが前記第2の分散液の液滴サイズより大きいことが好ましい。

【0016】

本発明は、第1の銅粒子の隙間に第2の銅粒子を入り込ませるため、インクジェットによる吐出時の液滴サイズを第1の分散液のサイズより第2の分散液のサイズより小さくすることで、第1の銅粒子間に第2の銅粒子を入り込み易くすることができる。

【0017】

本発明は、前記第1の分散液の塗布と前記第2の分散液の塗布とで、異なるインクジェットヘッドを用いることが好ましい。

【0018】

異なるインクジェットヘッドを用いることで、効率よく第1の分散液および第2の分散液の塗布を行うことができる。

【0019】

本発明は、前記第2の銅粒子の粒子径が前記第1の銅粒子の粒子径の1/10以下であることを特徴とする。

【0020】

本発明によれば、第2の銅粒子の粒子径を第1の銅粒子の粒子径の1/10以下とすることにより、第1の銅粒子の隙間に第2の銅粒子を入り込み易くすることができる。

【0021】

本発明は、前記第2の分散液の粘度が、前記第1の分散液の粘度より小さいことが好ましい。

【0022】

本発明によれば、第2の分散液の粘度を第1の分散液の粘度より小さくしているので、第2の分散液を塗布した際に、第1の銅粒子間に入り込みやすくすることができるので、第2の銅粒子で隙間を埋め易くすることができる。

【0023】

本発明は前記目的を達成するために、上記記載の銅配線の形成方法を用いることを特徴とする配線基板の製造方法を提供する。

【0024】

本発明は前記目的を達成するために、上記記載の銅配線の形成方法により得られた銅配線を備えることを特徴とする配線基板を提供する。

【0025】

本発明によれば、導電性、および、経時安定性を向上させた銅配線を形成することができるので、配線基板の製造方法、および、得られた銅配線を備える配線基板として好適に用いることができる。

【発明の効果】

【0026】

本発明の銅配線の形成方法によれば、粒子径の大きい銅粒子の隙間に粒子径の小さい銅粒子を入り込ませた後、緻密化処理を行うことで更に銅粒子間の隙間を埋めた後、加熱、酸化により銅粒子同士を接触させているので、接触面積を増やすことができる。したがって、導電性を向上させることができるとともに、経時変化による劣化も抑えることができる。

【図面の簡単な説明】

【0027】

【図1】銅配線の形成方法を説明する図である。

【図2】先に小さい粒子を付与した場合(a)、および、同時に付与した場合(b)の銅配線の構造を説明する図である。

【発明を実施するための形態】

【0028】

以下、添付図面に従って本発明の好ましい実施の形態について説明する。

【0029】

[パターン形成工程]

パターン形成工程は、基板上に銅配線のパターンを形成する工程である(図1(a))。

【0030】

≪第1の分散液≫

まず、基板上に付与する第1の銅粒子14が分散している第1の分散液12について説明する。第1の分散液12は、第1の銅粒子14、分散剤、溶媒、焼結温度にて蒸発並びに分解する添加剤から構成される。なお、図1においては、第1の分散液12の構成材料として本発明に特に関係する第1の銅粒子14のみを図示して説明する。

【0031】

<第1の銅粒子>

第1の銅粒子14の粒子径としては100nm以上の銅粒子を用いることが好ましく、100〜300nmの粒子径の銅粒子を用いることが好ましい。ここで、粒径とはSEMにて観察した際の平均粒径のことを表している。粒子径を100nm以上とすることにより銅粒子が完全に酸化することを防止することができるので、その後の加熱工程で酸化させることで、第1の銅粒子14同士を溶融させ、つなげることができる。また、その後の還元処理工程により導電性を付与することができる。銅粒子の粒子径が100nmより小さいと、銅粒子の酸化の進行が進み、その後の酸化により銅粒子がつながらなくなるので、還元処理を行っても導電性が付与されにくくなる。したがって本発明においては、第1の銅粒子14として、100nm以上の銅粒子を用いることが好ましい。

【0032】

<分散剤>

分散剤としては、特に制限されずに用いることができるが、分散安定性が良好なものであることが好ましく、配線を形成した際に導電性に関与しないものであることが好ましい。

【0033】

<溶媒>

分散液中の溶媒としては、銅粒子が分散可能であれば特に制限されず用いることができる。例えば、シクロヘキサノンなどを用いることができる。

【0034】

<その他>

分散液には、他に、焼結温度にて蒸発並びに分解する添加剤を加えることができる。

【0035】

また、第1の分散液12は、非酸化雰囲気で調整することが好ましい。本発明においては、上述したように、粒子径が100nm以上の銅粒子を用いているので、パターン形成工程において銅粒子が完全に酸化することを防止することができる。しかしながら、銅粒子が酸化し、銅粒子同士がつながるまでは、酸化を抑えることにより、加熱工程において、銅粒子同士の接触面積を増やすことができるので、導電性を高くすることができる。したがって、第1の分散液12の調整を非酸化雰囲気で行うことにより、銅粒子の酸化を防止することができるので、加熱工程での銅粒子の接触面積を増やすことができる。

【0036】

このようにして調製された第1の分散液12の物性は、粘度が1〜20cP、表面張力が25〜40mN/mの範囲であることが好ましい。この範囲で調整することで、第2の分散液を塗布した際に、第2の銅粒子が第1の銅粒子間の隙間に入り易くすることができる。

【0037】

第1の分散液の処方としては、例えば、第1の銅粒子50wt%以上、シクロヘキサノン50wt%以下で混合することにより調整することができる。

【0038】

上記組成の第1の分散液12を基板10上に塗布し、配線のパターンを形成する。分散液の塗布方法は、特に制限なく、スピンコート、ディップコートなどの各種コーティング方法;インクジェットプリンティング、スクリーン印刷などの印刷法が挙げられる。これらの中でも、インクジェットプリンティングにより付与することで、所望のパターンを直接描画することが可能である。また、インクジェットプリンティングにより行うことで、第1の分散液12を配線パターンに沿って塗布できるので、分散液の量を低減することができ、コストを下げることができる。

【0039】

なお、パターン形成構成により形成される銅配線の幅は、特に限定されず形成することができるが、50μm以上100μm以下であることが好ましい。

【0040】

≪基板≫

本発明に用いられる基板10は特に限定されず用いることができる。

【0041】

[乾燥工程]

パターン形成工程終了後、第1の分散液12の乾燥を行い、溶媒の除去を行う(図1(b))。乾燥工程において、第1の分散液12中の溶媒を除去することで、次工程の塗布工程において、第2の分散液が第1の銅粒子14の隙間に入り易くすることができる。

【0042】

乾燥工程においても高い温度で加熱を行うと、銅粒子の酸化が促進し、後の加熱工程において酸化による銅粒子の接触面積が減少するので、乾燥工程は、150℃未満で行うことが好ましく、加熱を行わず乾燥することが好ましい。なお、乾燥のための送風は、適宜、行うことができる。また、減圧状態にして、乾燥を行なうこともできる。

【0043】

[塗布工程]

塗布工程は、パターン形成工程により形成された配線パターンと同じ位置に、第2の銅粒子を含む第2の分散液を塗布する工程である(図1(c))。

【0044】

≪第2の分散液≫

第2の分散液16は、第2の銅粒子18、分散剤、溶媒、焼結温度にて蒸発並びに分解する添加剤から構成される。なお、図1においては、第1の分散液12と同様に、第2の分散液16の構成材料として本発明に特に関係する第2の銅粒子18のみを図示して説明する。

【0045】

<第2の銅粒子>

第2の銅粒子18の粒子径としては、第1の銅粒子14の粒子径より小さい粒子径の銅粒子を用いる。第2の銅粒子18の粒子径を第1の銅粒子14の粒子径より小さくすることで、第1の銅粒子14同士の間にできた空隙に第2の銅粒子18を入り込ませることができるので、第1の銅粒子14間の空隙を減らすことができる。

【0046】

第2の銅粒子18の粒径としては、30nm以下であることが好ましく、より好ましくは第1の銅粒子14の1/10以下の粒子径であることが好ましい。粒子径をこの範囲とすることで、第1の銅粒子14間に第2の銅粒子18を入り込みやすくすることができる。ただし、粒子径が10nm以下まで小さくするとインクジェットヘッドによる吐出時に銅粒子が酸化してしまい、後の工程で銅粒子がつながらなくなるので、常温で酸化が進まない程度の粒子径であることが好ましく、10nm以上であることが好ましい。

【0047】

第2の分散液16に用いられる分散剤、溶媒、その他の成分としては。第1の分散液12と同様の材料を用いることができる。また、第2の分散液16も非酸化雰囲気で調整することが好ましい。

【0048】

このようにして調整された第2の分散液16の物性は、粘度が1〜20cPの範囲であり、第1の分散液12の粘度より小さくすることが好ましい。第2の分散液16の粘度を小さくすることにより、第1の銅粒子14間に第2の分散液16が入り込みやすくすることができる。また、表面張力が25〜40mN/mの範囲であることが好ましい。

【0049】

第2の分散液の処方としては、例えば、第2の銅粒子25wt%以上、シクロヘキサノン75wt%以下で混合することにより調整することができる。

【0050】

第2の分散液16の塗布方法についても特に限定されず、第1の分散液12と同様の方法により塗布することができる。また、インクジェットプリンティングにより第2の分散液16を塗布することで、第2の分散液16を配線パターンに沿って塗布できるので、分散液の量を低減することができコストを下げることができる。

【0051】

なお、インクジェットプリンティングにより塗布を行う場合は、第2の分散液16の液滴サイズを配線パターンの幅より短い粒径で行うことが好ましく、第1の分散液12もインクジェットプリンティングにより行う場合は、第1の分散液12の液滴サイズよりも第2の分散液16の液滴サイズを小さくすることが好ましい。第2の分散液16の液滴サイズを小さくすることで、配線パターンの第1の銅粒子14間の隙間に第2の銅粒子を入り易くすることができる。また、第1の分散液12および第2の分散液16をインクジェットプリンティングにより行う場合は、それぞれ異なるインクジェットヘッドにより行なうことが好ましい。

【0052】

なお、塗布工程後の乾燥は必要に応じて行うことができる。第2の分散液の溶媒が残っていることにより流動性が増し、第2の銅粒子18が第1の銅粒子14の隙間に入り易くすることができるので、乾燥を行わないことも可能である。乾燥を行わないことで、工程時間の短縮を行うことができる。あるいは、第2の銅粒子18が第1の銅粒子の隙間に入り込むまで充分な時間が経過した、後乾燥を行うことが好ましい。

【0053】

[緻密化工程]

緻密化工程は、第2の分散液を塗布した後の配線パターンの第1の銅粒子14および第2の銅粒子18の間の空隙を減らし緻密化を行う工程である(図1(d))。

【0054】

緻密化処理としては、例えば、図1に示すように加圧装置20を用いる加圧処理により緻密化を行うことができる。本発明においては、塗布工程により、第1の銅粒子14間の空隙を第2の銅粒子18で埋めることができるので、第2の銅粒子18を付与しない場合と比較して、より空隙の少ない膜を形成することができる。したがって、導電性を向上させることができるとともに、経時変化による導電性の低下も抑えることができる。また、すでに空隙が少ない状態で緻密化を行うことができるので、より低い圧力で加圧することができ、基板へのダメージを減らすことができる。

【0055】

また、緻密化処理を行うことで、第2の銅粒子18の付与量を少なくすることができるので、製造コストを下げることができる。

【0056】

加圧処理方法としては、カレンダー処理などにより行うことができる。加圧処理により行われえる加圧は、100MPa以上300MPa以下であることが好ましい。

【0057】

[加熱工程]

緻密化工程の後、加熱を行い、第1の銅粒子14および第2の銅粒子18を酸化させると同時に第1の銅粒子14及び第2の銅粒子18をつなげる(図1(e))。緻密化工程を行なった後に加熱工程を行うことにより、銅粒子を接触させた状態で酸化させることができるので、銅粒子同士の接触面積を増やすことができる。逆に加熱工程を先に行うと、空隙のある状態で酸化により銅粒子がつながってしまい、その後に緻密化処理を行っても空隙を埋める効果が得られない。また、緻密化と加熱を同時に行った場合も同様に、充分に緻密化が行なわれていない状態で銅粒子の接着が起きるため、充分な接触面積を得ることができない。したがって、緻密化工程と加熱工程は、緻密化工程を先に行い、その後、加熱工程を行うことが好ましい。

【0058】

加熱温度は、第1の銅粒子14の粒径により決定することができ、銅粒子の粒径が小さいほど、低温で導電性を付与することができる。例えば、銅粒子の粒径が100nm以上200nm以下の場合、加熱工程の加熱温度を150℃以上とすることで、導電性を付与することができ、粒径が200nmを超える場合は、200℃以上の温度で加熱することで、導電性を付与することができる。

【0059】

[還元処理工程]

還元処理工程は、加熱工程により、酸化した第1の銅粒子14および第2の銅粒子18の還元を行う工程である(図1(f))。酸化した第1の銅粒子14および第2の銅粒子18の還元を行なうことで、銅粒子同士に導電性を付与することができ、配線として機能させることができる。

【0060】

還元処理工程としては、通常、行なわれている方法で行うことができ、例えば、水素3%以上10%以下含むアルゴン雰囲気下で350℃以上400℃以下の温度で加熱することで行うことができる。

【0061】

図2(a)は、粒子径の小さい第2の銅粒子118を先に塗布した後に、粒子径の大きい第1の銅粒子114を塗布した図である。第2の銅粒子118を塗布した後、第1の銅粒子114を塗布すると、図2(a)に示すように、第2の銅粒子118の層の上に第1の銅粒子の層ができるので、第1の銅粒子114の空隙を埋める効果が得られない。

【0062】

また、図2(b)は、第1の銅粒子214と第2の銅粒子218を同じ分散液で塗布した場合の図である。同じ分散液で第1の銅粒子214および第2の銅粒子218を塗布すると、図2(b)に示すように、第1の銅粒子214間の空隙を第2の銅粒子218が埋めるが、第1の銅粒子214上にも残ってしまうので、粒子径の小さい第2の銅粒子を加える効果が充分に得られない。

【0063】

本発明においては、パターン形成工程で粒子径の大きい第1の銅粒子を用いて配線パターンの形成を行い、その後の塗布工程により、配線パターンと同じ位置に第1の銅粒子より粒子径の小さい第2の銅粒子を塗布しているので、第1の銅粒子間の隙間を埋めることができるので、空隙の少ない配線を形成することができる。したがって、導電性が向上するとともに、経時変化による耐久性を向上させることができる。また、異なる分散液で銅粒子を付与することにより、粒子径の異なる銅粒子を同じ分散液で付与する場合と比べて、インクジェットプリンティングによる塗布の物性の選択性を向上させることができる。

【0064】

このようにして形成された銅配線は、50μm以上100μm以下のピッチ幅を有する配線基板の配線として用いることができる。

【符号の説明】

【0065】

10…基板、12…第1の分散液、14…第1の銅粒子、16…第2の分散液、18…第2の銅粒子、20…加圧装置

【特許請求の範囲】

【請求項1】

粒子径が100nm以上の第1の銅粒子を分散させた第1の分散液を塗布し、基板上に配線パターンを形成するパターン形成工程と、

前記配線パターンを150℃未満の温度で乾燥を行う乾燥工程と、

前記乾燥工程後の前記配線パターンと同じ位置に、前記第1の銅粒子より粒子径の小さい第2の銅粒子を分散させた第2の分散液を塗布する塗布工程と、

前記塗布工程後の配線パターンの第1の銅粒子および第2の銅粒子間の空隙を埋める緻密化工程と、

前記緻密化工程後の配線パターンを加熱する加熱工程と、

前記加熱工程後の配線パターンを還元処理する還元処理工程と、を有することを特徴とする銅配線の形成方法。

【請求項2】

前記緻密化処理が加圧処理であることを特徴とする請求項1に記載の銅配線の形成方法。

【請求項3】

前記パターン形成工程、および、前記塗布工程をインクジェットにより行うことを特徴とする請求項1又は2に記載の銅配線の形成方法。

【請求項4】

前記インクジェットによる吐出時の、前記第1の分散液の液滴サイズが前記第2の分散液の液滴サイズより大きいことを特徴とする請求項3に記載の銅配線の形成方法。

【請求項5】

前記第1の分散液の塗布と前記第2の分散液の塗布とで、異なるインクジェットヘッドを用いることを特徴とする請求項3又は4に記載の銅配線の形成方法。

【請求項6】

前記第2の銅粒子の粒子径が前記第1の銅粒子の粒子径の1/10以下であることを特徴とする請求項1から5のいずれか1項に記載の銅配線の形成方法。

【請求項7】

前記第2の分散液の粘度が、前記第1の分散液の粘度より小さいことを特徴とする請求項1から6のいずれか1項に記載の銅配線の形成方法。

【請求項8】

請求項1から7のいずれか1項に記載の銅配線の形成方法を用いることを特徴とする配線基板の製造方法。

【請求項9】

請求項1から7のいずれか1項に記載の銅配線の形成方法により得られた銅配線を備えることを特徴とする配線基板。

【請求項1】

粒子径が100nm以上の第1の銅粒子を分散させた第1の分散液を塗布し、基板上に配線パターンを形成するパターン形成工程と、

前記配線パターンを150℃未満の温度で乾燥を行う乾燥工程と、

前記乾燥工程後の前記配線パターンと同じ位置に、前記第1の銅粒子より粒子径の小さい第2の銅粒子を分散させた第2の分散液を塗布する塗布工程と、

前記塗布工程後の配線パターンの第1の銅粒子および第2の銅粒子間の空隙を埋める緻密化工程と、

前記緻密化工程後の配線パターンを加熱する加熱工程と、

前記加熱工程後の配線パターンを還元処理する還元処理工程と、を有することを特徴とする銅配線の形成方法。

【請求項2】

前記緻密化処理が加圧処理であることを特徴とする請求項1に記載の銅配線の形成方法。

【請求項3】

前記パターン形成工程、および、前記塗布工程をインクジェットにより行うことを特徴とする請求項1又は2に記載の銅配線の形成方法。

【請求項4】

前記インクジェットによる吐出時の、前記第1の分散液の液滴サイズが前記第2の分散液の液滴サイズより大きいことを特徴とする請求項3に記載の銅配線の形成方法。

【請求項5】

前記第1の分散液の塗布と前記第2の分散液の塗布とで、異なるインクジェットヘッドを用いることを特徴とする請求項3又は4に記載の銅配線の形成方法。

【請求項6】

前記第2の銅粒子の粒子径が前記第1の銅粒子の粒子径の1/10以下であることを特徴とする請求項1から5のいずれか1項に記載の銅配線の形成方法。

【請求項7】

前記第2の分散液の粘度が、前記第1の分散液の粘度より小さいことを特徴とする請求項1から6のいずれか1項に記載の銅配線の形成方法。

【請求項8】

請求項1から7のいずれか1項に記載の銅配線の形成方法を用いることを特徴とする配線基板の製造方法。

【請求項9】

請求項1から7のいずれか1項に記載の銅配線の形成方法により得られた銅配線を備えることを特徴とする配線基板。

【図1】

【図2】

【図2】

【公開番号】特開2012−204467(P2012−204467A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−65885(P2011−65885)

【出願日】平成23年3月24日(2011.3.24)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月24日(2011.3.24)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]