銅配線基板およびその製造方法

【課題】絶縁基板に強固に結合した銅層を有する銅配線基板、多層配線板を提供すること。

【課題を解決する手段】樹脂成分を含む絶縁基板と、その表面に固定された1以上のウレタン結合層と、該ウレタン結合層に結合したアルコキシシリル基の層と、該アルコキシシリル基の層と化学的に結合した銅層を有することを特徴とする配線基板、多層配線板及びそれらの製造方法。

【課題を解決する手段】樹脂成分を含む絶縁基板と、その表面に固定された1以上のウレタン結合層と、該ウレタン結合層に結合したアルコキシシリル基の層と、該アルコキシシリル基の層と化学的に結合した銅層を有することを特徴とする配線基板、多層配線板及びそれらの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品に用いるのに好適な微細配線を有する銅配線基板とその製造方法に関し、特に絶縁樹脂膜層、配線層、そして再び絶縁樹脂膜層と積層するときなど、それらの層間の密着強度が高い回路基板を実現するための銅配線基板とその製造方法に関するものである。

【背景技術】

【0002】

近年、電子機器は例えば携帯電話に代表されるように、小型化、高機能化が進み、搭載する電子部品自身の小型化が行われ、これに伴い回路基板上の配線密度の向上が図られている。このため回路基板は多層化、微細配線化が進み、より高密度な実装を可能にする形状へと進行している。こういったプリント配線板への要請に対応して、ビルドアップ多層配線構造の適用が活発に進められている。

【0003】

ビルドアップ多層配線構造では、複数の配線層間に絶縁層が形成され、配線層間の導通のために絶縁層にレーザ照射による穴の形成方法などを用いビアホールが形成される。次に、銅などの無電解メッキ、そして電気メッキによって、この絶縁膜上に導体配線層を形成し、これをフォトリソグラフィ技術とエッチングなどにより銅などの導体の配線パターンを形成する。そして、必要に応じて、さらに上層への絶縁層の形成、その上への配線パターンの形成の工程を繰り返し、回路基板の多層化を行う。この配線形成方法と構造は、微細かつ高密度の多層配線回路基板の構成に適している。これに電子部品の実装を行うことによって、回路の実装密度を高めることが可能となる。

【0004】

このようなビルドアップ配線基板の配線については、専ら銅が用いられるが、絶縁層として用いられるビルドアップ用樹脂に対して無電解メッキにより形成した銅膜の密着性が低いことが従来から問題とされている。そのため、この密着性向上のために、これまで次のような作製処理方法が行われている。

【0005】

一つは、例えば、絶縁層用樹脂表面を膨潤工程・粗化工程・還元工程を含むデスミア処理によって表面を粗化し、10点平均表面粗さ測定で、例えば2μm以上の凹凸を絶縁樹脂表面に形成した後に、この表面上に無電解メッキ銅膜、さらに電気メッキ銅膜を順次形成することによって配線層である銅膜を成膜する作製方法である。こうして成膜された銅膜は凹凸のアンカー効果で絶縁樹脂に強く固定され、例えば0.8kgf/cm程度のピール強度(JIS−C−6481準拠の90度剥離強度試験による)が得られる(例えば、特許文献1)。

【0006】

しかしながら、このように粗化された表面を有する面に凹凸を有する配線が形成された構造では、例えば1GHzを超える高周波信号に対して、その表皮効果による伝送損失、特に導体損が増大するために高周波帯への適応性が困難であるという問題がある。

【0007】

これに対処する方法として、粗化面を用いた物理的アンカー効果を用いず、いわば、化学密着効果によって絶縁樹脂層の面と銅配線の密着性の確保を行う方法が検討されている(例えば、特許文献2)。また、紫外線照射による前処理後にメッキ処理を行う方法が開示されている(例えば、特許文献6、7)。

【0008】

一方で、銅と樹脂の密着性に関わる技術として、銅と樹脂中の構成成分として有機化合物を添加して化学密着効果を用いる方法が検討されている(例えば、特許文献3、4,5)。また、銅箔などの銅基材表面にカップリング処理を行う技術も開示されている(特許文献8)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平07−15139号公報

【特許文献2】特開平05−65466号公報

【特許文献3】特開平05−158240号公報

【特許文献4】特開2005−2334号公報

【特許文献5】特開2005−343968号公報

【特許文献6】特開平08−253869号公報

【特許文献7】特開平10−088361号公報

【特許文献8】特開2009−263790号公報

【特許文献9】特開2009−105152号公報

【特許文献10】特開2005−340635号公報

【特許文献11】特開2009−051965号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

ビルドアップ配線基板における、この物理的なアンカー効果による密着性の確保で得られる樹脂絶縁層に対する銅膜の密着性の強度は、一般に、業界においては、ビルドアップ配線基板における樹脂絶縁層に対する銅膜の密着性の強度は、上記試験で、凡そ1kN/m程度ないしそれ以上を有することが求められている。

【0011】

また、ビルドアップ配線基板も高周波信号が伝送される回路に適用されるようになっている。その際、特に1GHzを超える周波数領域においては、微細突起のある配線構造を用いた場合、その表皮効果による伝送損失、特に導体損が増大するという問題が生じることが解ってきた。

【0012】

銅配線と絶縁樹脂層の良好な密着性を得る方法としては、上記の物理的アンカー効果を用いる方法のほかに、銅と樹脂中の構成成分との間の化学密着効果を用いる方法が検討されている。

【0013】

関与する構成成分を分子レベルとするものでは、各種の有機化合物を適用する方法が提案されている。なかでも、チオール基を2個以上有する複素環状化合物は銅に対する密着性を高める材料として報告例が多い。例えば、その化合物として、1,3,5−トリメルカプトピリジン、2,5−ジメルカプト−1,3,4−チアジアゾール等の化合物が提案されている(特許文献3)。しかし、これらの化合物は反応基を有しない添加型の化合物であり、樹脂内でのこの化合物の密着性が低いため、銅との密着性の向上効果は高いものでは無いと考えられる。このため、これとは別の、6−ジブチルアミノ−1,3,5−トリアジン−2,4−ジチオール、6−フェニルアミノ−1,3,5−トリアジン−2,4−ジオチール等の化合物を銅害防止剤として使用することが提案されている(例えば、特許文献4)。トリアジンチオール化合物は、金属とキレートを形成する作用によって金属と化学的に結合するものである。また、熱可塑性ポリイミド樹脂の中に有機チオール化合物を添加したポリイミド樹脂組成物、あるいは、有機チオール化合物を溶解した溶媒に熱可塑性ポリイミド樹脂を含浸することによって、熱可塑性ポリイミド樹脂表面に有機チオール化合物を担持させる方法が提案されている(特許文献4)。さらに、トリアジン化合物の少なくとも一種と、このトリアジン化合物における官能基と反応可能な官能基(後者の官能基は、ヒドロキシル基、カルボキシル基など)を有するモノマーとを含む樹脂組成物が提案されている(特許文献5)。

【0014】

しかし、これらのトリアジン化合物等の密着付与剤を、樹脂に添加させたり、また樹脂内部で反応させて形成したり方法では、銅と接着する樹脂表面に均一にこの密着付与剤の層の形成を行うことは困難で、実際にはむらが生じてしまうといった問題があった。

【0015】

また、紫外線による前処理後にメッキ処理を行う方法は、無電解メッキ工程の前に、樹脂絶縁層表面に紫外線を照射することにより、樹脂表面にカルボキシル基(−COOH)、カルボニル基(C=O)、水酸基(OH)等の極性基が導入され、その表面エネルギーが増大して樹脂表面を活性化することができ、それにより、活性化された樹脂表面の極性基が、直接メッキ材料である活性な金属粒子と化学的な結合を生じ、樹脂表面上に形成される金属膜との密着性を強固なものとするものである。しかしながら、このような方法の場合、樹脂表面が平坦であることに加えて、樹脂表面の極性基とメッキ材料の金属粒子との化学的結合力も不充分なため、導体回路パターンや実装部品の衝撃耐性試験を満足できる導体層と樹脂絶縁層との密着強度が得られないという問題があった。

【0016】

一方で銅箔の表面にシランカップリング剤を用いて処理して、樹脂との化学密着効果を高める方法が提案されている。例えばその化合物として、3−メルカプトプロピルトリメトキシシランなどの化合物が提案されている(特許文献8)。しかしながら、この方法は樹脂表面に適用しても、メッキの反応と組合わせても化学的結合力が弱く、導体回路パターンや実装部品の衝撃耐性試験を満足できる導体層と樹脂絶縁層との密着強度が得られないという問題があった。

【0017】

銅側にカップリング剤処理した例として特許文献9,10,11が有り、特許文献9では銅箔上に防錆処理及びカップリング処理層が順次積層されているプリント配線板用銅箔が開示されている。特許文献10では、凹凸を有する圧延銅箔の表面に銅メッキ層が設けられているプリント配線基板用圧延銅箔が開示されている。また、特許文献11においては、イソシアネートシランで表面処理した球状シリカを含有するプリプレグようエポキシ樹脂組成物が開示されている。特許文献9〜11では銅箔面にカップリング剤処理を施しており、この場合シラノール基と銅は錯体或いは化学結合を形成することができないから、接着強度はあまり向上しない。

【0018】

本発明の目的は、各種電子装置に用いられる銅配線基板、多層配線板およびその製造方法を提供することであり、特に銅配線と絶縁基板との接着強度が高く、信頼性の高い銅配線板を提供することである。

【課題を解決するための手段】

【0019】

本発明は、樹脂成分を含む絶縁基板と、その表面に固定されたウレタン結合層と、該ウレタン結合層に結合したアルコキシシリル基の層と、該アルコキシシリル基の層と化学的に結合した銅層を有することを特徴とする配線基板を提供するものである。また、本発明は、 樹脂成分を含む絶縁基板の表面に官能基を含む改質層を形成する工程と、前記官能基とシアネート基とによりウレタン結合層を形成する工程と、該ウレタン結合層にアルコキシシリル基を固定する工程と、該アルコシシシリル基に結合した銅層を形成する工程とを有することと特徴とする配線基板の製造方法を提供するものである。

【発明の効果】

【0020】

本発明によれば、各種電子装置に用いられる銅配線基板、多層配線板およびその製造方法を提供することができ、特に銅配線と絶縁基板との接着強度が高く、信頼性の高い銅配線板を提供することができる。

【0021】

より具体的に言えば、ビルドアップ配線基板などの製造において、上記の解決手段である本発明の方法を用いることで、絶縁樹脂層の平滑な面上に、強固に密着した金属配線層を形成することが可能となる。特に絶縁樹脂層の表面にウレタン結合を介して固定したアルコキシシリル基を生成する工程を経ることが、金属層の密着強度の増大効果に大きく寄与する。また、平坦な面であるにも拘わらず、樹脂絶縁層と導体層との密着強度が高く、極めて微細な導体回路パターンの形成が可能となる。また、このように固定した極性基は樹脂の表面に高く存在するため、樹脂材料の絶縁信頼性を保つことができる。

【0022】

従って、本発明の方法を用いることで、熱硬化性樹脂組成物、その樹脂シート(ドライフィルム又はプリプレグ)を、導体回路層と絶縁層とを交互に積み上げるビルドアップ方式に用いることにより、メッキ導体層の密着強度が高く、耐熱性や電気絶縁性等に優れた層間絶縁層が形成された多層プリント配線板を製造することができる。

【図面の簡単な説明】

【0023】

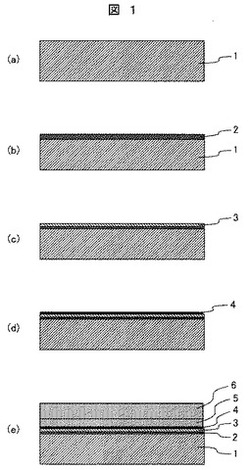

【図1】本発明の銅配線板の製造方法を説明するフロー図である。

【図2】本発明による銅配線板の基板を紫外線照射した後の樹脂表面を説明する模式図である。

【図3】本発明の1実施態様によりアルコキシシリル基を基板面に固定化した樹脂表面を説明する模式図である。

【図4】上記実施態様におけるメッキ初期の状態を説明する模式図である。

【図5】実施例1におけるアルコキシシリル基の固定方法を説明するフロー図である。

【図6】本発明の実施例2におけるメッキ工程を説明するフロー図である。

【図7】本発明による多層配線板の断面図である。

【発明を実施するための形態】

【0024】

本発明は特に、たとえば、内層回路板の導体層上に樹脂絶縁層と導体層を交互に積み上げていくビルドアップ方式のプリント配線板の製造における前記したような従来技術の問題を解決するためになされたものであり、メッキ処理により樹脂絶縁層の表面に導体層を形成する際に、従来の粗化を目的とした有害な過マンガン酸などの酸化剤を用いることなく、紫外線照射により前処理を行った樹脂表面に、化学的密着性の高いアルコキシシリル基を固定することにより、樹脂絶縁層の表面粗度を極めて小さく抑えることができ、且つ、樹脂絶縁層と導体層との密着性を向上させることによって、極めて微細な導体回路パターンの形成を可能とする絶縁層の処理方法およびメッキ方法、並びにこれらを用いて樹脂絶縁層が形成されてなる電気的特性に優れたプリント配線板を提供するものである。

【0025】

本発明の銅配線板は、絶縁基板上に金属配線層を有する配線基板であって、絶縁樹脂の表面にウレタン結合によりアルコキシシリル基が固定され、その上面に銅層が配線として形成されていることを特徴とする。

【0026】

また、前記ウレタン結合は絶縁樹脂内部の濃度と比較して表面の濃度の方が高く、前記絶縁樹脂はエポキシ樹脂からなることを特徴とする。

【0027】

そして、本発明の銅配線板の製造方法は、絶縁基板上に金属配線層を有する配線基板の製造方法であって、絶縁樹脂の表面に水酸基もしくはカルボキシル基を形成する工程と、前記水酸基もしくはカルボキシル基とシアネート基とによりウレタン結合を形成しアルコキシシリル基を固定する工程と、その上面に金属層を形成する工程と、を有することと特徴とする。

【0028】

本発明の実施態様を例示すれば以下のとおりである。

(1)樹脂成分を含む絶縁基板と、その表面に固定されたウレタン結合層と、該ウレタン結合層に結合したアルコキシシリル基の層と、該アルコキシシリル基の層と化学的に結合した銅層を有する配線基板。上記の構成は、樹脂成分を含む絶縁基板に固定したウレタン結合に結合したアルコシシシリル基を形成することによって可能となるものであり、したがってビルドアップ配線基板に特有の構成であると言える。これに対し、銅箔面にウレタン結合を固定したりすることは実際上不可能か極めて困難なので、銅箔を用いる方法には適用困難である。上記のとおり、本発明は銅配線を基板上に成長させるビルドアップ法の改良に関するものである。

(2)前記ウレタン結合は、前記基板面に形成された改質層に存在する官能基を介して前記絶縁基板と結合している配線基板。上記官能基は、樹脂成分を含む絶縁基板面を酸素プラズマ或いは紫外線によって処理することにより、表面が酸化され、水酸基OHやカルボキシル基COOHなどの官能基が形成される。これらの官能基とイソシアネート化合物を反応させてウレタン結合を絶縁基板表面に固定する。

(3)前記銅層が前記アルコキシシリル基の層と化学的に結合した第1の銅層と、該第1の銅層上に形成された第2の銅層を有する配線基板。第1の金属層は銅層が好ましく、基板表面に存在するアルコキシシリル基と化学メッキの触媒あるいは更に銅イオンとアルコキシシリル基が錯体などの化学結合を形成し、強固に結びつく。第2の銅層は電気メッキで成長させるのがメッキ速度の点から実用性が高い。もちろん第2の銅層を化学メッキとしてもよい。

(4)前記銅層が全て銅化学メッキ層である配線基板。

(5)前記第1の銅層が銅化学メッキ層であり、第2の銅層が銅電気メッキ層である配線基板。

(6)前記アルコキシシリル基が2つ以上のウレタン結合を介して前記金属層と結合している配線基板。1個のウレタン結合と結合したアルコキシシリル基は、確率的或いは条件によっては絶縁基板面側にねじれて配列することが有りうる。その結果、アルコキシシリル基に結合する銅原子が基板表面に一様に形成されないという現象が起こり得る。このような問題を解決するためには、2つ以上のウレタン結合を形成し、その先端にアルコキシシリル基を結合すれば、アルコキシシリル基の末端が反転して基板面に向かって配列するような現象を防止することができる。

(7)前記絶縁基板と前記ウレタン結合は、前記基板面に形成された改質層に存在する官能基と結合している配線基板。

(8)前記樹脂成分がエポキシ樹脂である配線基板。

(9)1層以上の内層銅配線と、樹脂成分を含む絶縁基板に形成された1以上のビアホールの内面に形成された銅導体層を介して該内層銅配線に接続した外層銅配線とを有し、上記外層銅配線が絶縁基板と、その表面に固定されたウレタン結合層と、該ウレタン結合層に結合したアルコキシシリル基の層と、該アルコキシシリル基の層と化学的に結合した銅層である配線基板。この構成は多層配線基板に関するものであり、本発明のビルドアップが適用されるのは、外層配線に対してである。内層配線は銅箔を用いるので、本発明は適用されない。

(10)前記内層銅配線が2以上積層された配線基板。

(11)前記外層銅配線が配線基板の両側に存在する配線基板。

(12)前記銅層が前記アルコキシシリル基の層と化学的に結合した第1の銅層と、該第1の銅層上に形成された第2の銅層を有する配線基板。

(13)前記第1の銅層が銅化学メッキ層であり、第2の銅層が銅電気メッキ層である配線基板。

(14)前記銅層が銅化学メッキ層とすること、前記アルコキシシリル基が2つ以上のウレタン結合を介して前記銅層と結合していること、前記ウレタン結合は、前記基板面に形成された改質層に存在する官能基を介して前記絶縁基板と結合していること、前記樹脂成分がエポキシ樹脂であること、は上記多層配線基板に対しても適用される。

(15)樹脂成分を含む絶縁基板の表面に官能基を含む改質層を形成する工程と、前記官能基とシアネート基とによりウレタン結合層を形成する工程と、該ウレタン結合層にアルコキシシリル基を固定する工程と、該アルコキシシリル基に結合した銅層を形成する工程とを有する配線基板の製造方法。

(16)前記改質層を、紫外線もしくは酸素プラズマの少なくとも一方を前記絶縁基板の表面に照射して形成する銅配線基板の製造方法。この改質処理によって、C=O、OH又はCOOHなどの官能基を有する改質層を基板表面に形成することができる。

(17)前記改質層は官能基として水酸基及びカルボキシル基又はそのいずれかを含む銅配線基板の製造方法。

(18)前記絶縁基材の表面に形成したウレタン結合層にイソシアネートトリプロピルトリアルキルシランを反応させて前記アルコキシシリル基を形成する銅配線基板の製造方法。

(19)上面に配線を形成する工程は無電解メッキによる薄膜形成工程と電気メッキによる厚膜形成工程とからなる銅配線基板の製造方法。

(20)上面に配線を形成する工程は無電解メッキによる薄膜形成工程とフォトレジストによる配線パターニング工程と電気メッキによる配線形成工程とからなる銅配線基板の製造方法。

(21)アルコキシシリル基を固定した表面にメッキ触媒を固定化し、銅化学メッキにより銅層を形成する銅配線基板の製造方法。

(22)銅配線が内層配線と外層配線とを含み、該外層配線が上記の方法により形成された銅配線基板の製造方法。

【0029】

本発明の実施態様において、絶縁樹脂基板上に該樹脂基板の表面にメッキ膜からなる配線層が形成され、少なくとも該配線層が形成されている部分の前記基板の中心線平均粗さが0.1μm以下、好ましくは0.01〜0.1μmである配線基板にある。このように平坦な基板面を用いることによりそれに形成される銅配線も厚さの変化化がなく、高周波域での使用に対して表皮効果による導体損を小さくすることができる、

本発明は、絶縁樹脂基板上に配線層を有し、該配線層は前記樹脂基板表面に形成されたウレタン結合によって固定されたアルコキシシリル基を含む層を介して形成されていることを特徴とする配線基板にある。本発明の銅配線基板は、絶縁基板上に金属配線層を有する配線基板であって、絶縁樹脂の表面にウレタン結合によりアルコキシシリル基が固定され、その上面に金属層が配線として形成されている。本発明の銅配線基板の製造方法は、絶縁樹脂の表面を(1)紫外線照射によって改質する工程と(2)表面に極性官能基を形成しウレタン結合を介してアルコキシシリル基を固定する工程と、(3)無電解メッキによって金属膜を形成する工程を有する工程を含む。

【0030】

以下に、本発明の実施の形態を、添付図を参照しつつ詳細に説明する。

【0031】

図1は、本発明の回路基板の製造方法を説明するための、各製造工程の基板断面を示す模式図である。(a)のような樹脂成分を含む絶縁性の基材の表面に紫外線を照射し、(b)のように表面に酸化された表面改質層2を形成し、(c)のようにイソシアネート化合物を表面改質層に存在する官能基(OH,COOH,C=Oなど)と反応させてウレタン結合を固定し、更にこのウレタン結合にアルコキシシリル基を反応させて密着層3を形成し、次いで、(d)のようにメッキの触媒層4を形成後に、(e)銅メッキ膜5,6を形成する。

【0032】

本発明の銅配線基板の製造方法における工程の(1)紫外線を照射することで絶縁樹脂の表面を改質する工程では、低圧水銀ランプまたはメタルハライドランプにより紫外線を照射することが望ましい。低圧水銀ランプは254nmの波長に強い紫外線を照射することができ、メタルハライドランプは367nmに強い紫外線を照射することができる。この紫外線は有機物の酸化することができるため、図2に模式図を示すように、絶縁基材の樹脂成分の極く表面のポリマー主鎖にカルボキシル基(−COOH)、カルボニル基(C=O)、水酸基(OH)等の極性基(官能基)が導入された酸化層又は改質層2が形成される。紫外線の照射時間によって酸化層の形成状態は変化することが分かっているが、例えば20nm程度の厚みで、形成される。絶縁基材として硬化したエポキシなどからなる熱硬化性樹脂を用いる場合には、表面には反応性のある官能基がほとんど存在しないため、(1)の工程によって、改質層を導入することが必要である。

【0033】

本発明の銅配線基板の製造方法における工程の(2)表面に極性基(官能基)を形成しアルコキシシリル基を固定する工程では、図3に模式図を示すように、まずウレタン結合12を樹脂表面に形成し、アルコキシシリル基を上向き(基板面から立ち上がるように)に形成することが肝要である。樹脂表面の酸化層などとウレタン結合が結合し、そのウレタン結合にアルコシキシリル基が固定されことによって、アルコキシシリル基とメッキ膜との密着性を向上させることができる。このような固定化工程は、イソシアネート基を有する炭化水素と樹脂とを反応させてウレタン結合を形成後にアルコキシシリル基を有する炭化水素を付加するように処理するとよい。

【0034】

イソシアネート基を有する炭化水素としては、ジイソシアン酸ヘキサメチレン、1,3−ビス(イソシアナトメチル)シクロヘキサン、トリイソシアネート、メタアクリル酸2−イソシアナトエチルエステル、イソシアン酸ブチルエステル、イソシアナト酢酸エチルエステル、イソシアヌル酸、ジイソシアン酸フェニレン、トルイジン2,4−ジイソシアネートなどを用いることができるが、これに限定されるものではない。アルキル骨格から構成されるイソシアネートは、毒性が低いため好ましい。イソシアネート基を用いたウレタン結合の形成を促進する目的で、例えばジラウリン酸ジブチルスズやトリエチルアミンなどの触媒を用いることも好ましい。アルコキシシリル基の導入は、アミノ基を有するモノアルコキシシランやビス(アルコキシシラン)を用いて処理することができる。3−アミノプロピルトリメトキシシラン、2−アミノエチルー3−アミノプロピルトリメトキシシランなどを好適に用いることができる。このような表面処理は、ウレタン結合の形成と、アルコキシシリル基の導入とを順次処理することで整然とした反応を行うことができ好ましい。また、一度に両方の処理を行うと工程短縮できるため、目的とする密着強度が得られる範囲で処理することが好ましい。更には、両端にイソシアネート基とアルコキシシリル基とを有する3−イソシアネートプロピルトリエトキシシラン、トリス−(3−トリメトキシシリルプロピル)イソシアヌレートなどの化合物も好適に用いることができる。

【0035】

図4に示すように、アルコキシシリル基とたとえば銅化学めっきの触媒であるパラジウム溶液を接触すると、アルコキシシリル基のシラノール基が加水分解して、パラジウムがアルコキシシリル基の末端に結合する。これによって、銅化学めっきの銅10が析出する。

【0036】

本発明の銅配線基板の製造方法における工程の(3)無電解メッキによって金属膜を形成する工程を有する工程は、図7に示すように、アルコキシシリル基が固定された樹脂表面に、コンディショナ処理などによってシラノール基とし、無電解銅メッキ触媒を付与し、無電解銅メッキすることによってメッキ膜を形成することが出来る。更に電気銅メッキによって所望の厚さまでメッキすることが好適である。無電解メッキ触媒としては、市販のコロイドタイプの触媒やイオン性の触媒などを用いることができる。無電解銅メッキとしては、市販のメッキ液を使うことができるが、メッキ膜の応力が低いと密着性が高くなるので好ましい。電気銅メッキ液も市販のメッキ液を用いることができる。メッキ後に金属とシラノール基との反応によって形成されるシリケート結合を安定化させると密着性が向上するため熱処理を加えることが望ましい。

【0037】

本発明で用いる絶縁性の樹脂は、樹脂とガラス織布又はガラス不織布からなる絶縁材料に用いられる樹脂は、熱硬化性樹脂で、そのガラス転移点温度が170℃以上であることが好ましい。熱硬化性樹脂とガラス織布又はガラス不織布からなる絶縁材料を用いた基板は加工性や経済性に優れており、さらに、電子部品の実装にはんだリフロー等が用いられるため、剥離や変質などを抑制するために高いガラス転移点を有する材料を用いると有利である。ガラス転移点温度が170℃以上である熱硬化性樹脂としては、例えば、エポキシ樹脂、変性ポリイミド樹脂、変性トリアジン樹脂、変性ポリフェニレンオキサイド樹脂、変性ポリフェニレンエーテル樹脂、変性シアネートエステル樹脂などを用いることができるが、制限するものではない。

【0038】

エポキシ樹脂を用いた絶縁材料としては、市販のものとして、MCL−E−679、MCL−E−679F(以上、日立化成工業株式会社製、商品名)、R−1755、R−1515(以上、パナソニック電工株式会社製、商品名)、ELC−4781(以上、住友ベークライト株式会社製、商品名)、CS−3665、CS−3365S、CS−3287(以上、利昌工業株式会社製、商品名)などを使用できる。また、変性ポリイミド樹脂を用いた銅張積層板としては、市販のものとして、MCL−I−671(日立化成工業株式会社製、商品名)、R−4705(パナソニック電工株式会社製、商品名)などを使用できる。また、変性トリアジン樹脂を用いた銅張積層板としては、市販のものとして、CCL−830、CCL−832、CCL−832HS(以上、三菱ガス化学株式会社製、商品名)などを使用できる。また、変性ポリフェニレンエーテル樹脂を用いた銅張積層板としては、CS−3376B(以上、利昌工業株式会社製、商品名)、TLC−W−596(京セラケミカル株式会社製、商品名)などを使用できる。上記の各々の銅張り積層板に対応する多層化絶縁材料(プリプレグ)も、各メーカから市販されており、用いることが可能である。

【0039】

以下、本発明を実施例により具体的に説明するが、本発明はこれらの記載に限定されるものではない。

【実施例1】

【0040】

図5は図1の本発明の実施形態における電極の製造工程を示すものである。100μmのフィラー入りガラスエポキシプリプレグ(日立化成工業株式会社製、GEA−679F)をキャリア付き銅箔(三井金属鉱業株式会社製、MT35S3)の順に重ね、温度170℃、圧力1.5MPa、加熱加圧時間60分のプレス条件で積層一体化した。ガラスエポキシプリプレグの表面粗さを触針式段差計を用いて測定した結果、中心線平均粗さが0.05μmであった。

【0041】

次に、上記複合材料の表面に、低圧水銀ランプ(センエンジニアリング製、PL21−200)によって紫外線を1.5J/cm2照射した(a)。紫外線照射後に、膨潤処理(アトテックジャパン株式会社製、セキュリガントP)を10分間施し、水洗後にアルコキシシリル基の固定化処理を行った。アルコキシシリル基の固定化は、まずウレタン誘導体表面に形成するために、ヘキサメチレンジイソシアネートとジラウリン酸ジブチルスズを1重量%溶解したトルエン溶液に10分間浸漬し乾燥し、ウレタン結合12を固定した(b)。その後3−アミノプロピルトリエトキシシラン(信越シリコーン製、KBE903)を1重量%含むトルエン溶液を用い5分間浸漬した後に、100℃で乾燥した(c)。この処理によって、ウレタン結合が2つ連結し、その先端にアルコキシシラン基7が結合した密着層3を得ることができた。このようにウレタン結合が2つ連続していると、ウレタン結合が1つの場合に比べて、アルコキシシリル基がねじれて基板面に接着してしまうような現象を防止することができ、確実に銅原子と結合した銅層を形成することができる。図6に示すように、表面改質層2及びウレタン結合を有する結合層3にアルコキシシリル基Si(OEt)3を結合し、アルコシシシリル基を加水分解してSi(OH)3とし、そのシラノール基に化学めっきの触媒Mを脱水縮合11により結合させる(c)。これによって、シラノール結合9に結合した金属層を得ることができる。

【0042】

次に、以下に示す無電解銅uメッキ方法によって金属膜を形成した。クリーナー溶液(日立化成工業株式会社製、CLC601)に室温において5分間浸漬を用いて表面を調整した。次に、純水で十分に洗浄し、触媒液の汚染を防止する目的でプレディップ溶液(アトテックジャパン株式会社製ネオガントB)に室温で1分間浸漬した。次に、触媒溶液(アトテックジャパン株式会社製ネオガント834)液に50℃において5分間浸漬することにより、複合材料表面にパラジウムを付与した。ここで用いた触媒はパラジウム錯体分子が溶液中に溶解したタイプであった。触媒付与後、純水に浸漬することにより洗浄し、アトテックジャパン株式会社製ネオガントW液を用いて付与したパラジウムを核として活性化した。最後に、純水で洗浄することにより、分子性触媒層を付与した複合材料を得た。なお、本実施例ではアトテックジャパン社製のパラジウム触媒プロセスを適用したが、用いる触媒は、特に本実施例で適用したものに限定するものではない。

【0043】

次に、触媒の付与を行った複合材料を無電解銅メッキ液(日立化成工業株式会社製、CUST201)に浸漬することにより、樹脂材料表面にCuを析出させた。水洗によって洗浄後、120℃で10分乾燥した。その後、電気銅メッキ液(奥野製薬工業製、トップルチナSF)を用いて20μmの銅膜を析出させ、洗浄後に180℃で1時間アニールした。

【0044】

このように形成した銅膜つき絶縁樹脂板の銅膜を5mm幅になるようにエッチングし、ピール強度の測定(JIS−C−6481準拠の90度剥離強度試験による。以下同じ)を90度剥離試験によって行った結果、1.1kN/mの密着強度が得られた。次に、180℃で24時間エージングした後にピール強度を測定した結果、0.8kN/mの密着強度が得られた。

【実施例2】

【0045】

本実施例では、実施例1のアルコキシシリル基の固定方法が異なる以外は実施例1と同様に実施した。

【0046】

実施例1と同じガラスエポキシプリプレグの表面に、低圧水銀ランプ(センエンジニアリング製、PL21−200)によって紫外線を1.5J/cm2照射した。照射後に、膨潤処理(アトテックジャパン株式会社製、セキュリガントP)を10分間施し、水洗後にアルコキシシリル固定化処理を行った。カップリング処理は3−イソシアネートプロピルトリエトキシシラン(信越シリコーン製、KBE9007)を1重量%含むトルエン溶液を用い5分間浸漬した後に、100℃で乾燥した。次に、実施例1と同様に無電解銅メッキと電気銅メッキを順次行い、乾燥した。

【0047】

このように形成した銅膜つき絶縁樹脂板の銅膜を5mm幅になるようにエッチングし、ピール強度の測定を90度剥離試験によって行った結果、1.1kN/mの密着強度が得られた。次に、180℃で24時間エージングした後にピール強度を測定した結果、0.8kN/mの密着強度が得られた。

【実施例3】

【0048】

本実施例では、実施例1のアルコキシシリル基の固定方法が異なる以外は実施例1と同様に実施した。

【0049】

実施例1と同じガラスエポキシプリプレグの表面に、低圧水銀ランプ(センエンジニアリング製、PL21−200)によって紫外線を1.5J/cm2照射した。照射後に、膨潤処理(アトテックジャパン株式会社製、セキュリガントP)を10分施し、水洗後にアルコキシシリル固定化処理を行った。ウレタン誘導体表面に形成するために、ヘキサメチレンジイソシアネートとジラウリン酸ジブチルスズを1重量%および3−アミノプロピルトリエトキシシラン(信越シリコーン製、KBE903)を1重量%含むトルエン溶液を用い20分間浸漬した後に、100℃で乾燥した。

【0050】

このように形成した銅膜つき絶縁樹脂板の銅膜を5mm幅になるようにエッチングし、ピール強度の測定を90度剥離試験によって行った結果、1.0kN/mの密着強度が得られた。次に、180℃で24時間エージングした後にピール強度を測定した結果、0.7kN/mの密着強度が得られた。

【実施例4】

【0051】

本実施例では、実施例2のアルコキシシリル基の固定方法が異なる以外は実施例2と同様に実施した。

【0052】

実施例1と同じガラスエポキシプリプレグの表面に、低圧水銀ランプ(センエンジニアリング製、PL21−200)によって紫外線を1.5J/cm2照射した。照射後に、膨潤処理(アトテックジャパン株式会社製、セキュリガントP)を10分施し、水洗後にアルコキシシリル固定化処理を行った。ウレタン誘導体表面に形成するために、トリス−(3−トリメトキシシリルプロピル)イソシアヌレート(信越シリコーン製、X12−965)を1重量%含むトルエン溶液を用い20分間浸漬した後に、100℃で乾燥した。

【0053】

このように形成した銅膜つき絶縁樹脂板の銅膜を5mm幅になるようにエッチングし、ピール強度の測定を90度剥離試験によって行った結果、1.0kN/mの密着強度が得られた。次に、180℃で24時間エージングした後にピール強度を測定した結果、0.7kN/mの密着強度が得られた。

【実施例5】

【0054】

本実施例では、実施例2の触媒付与方法が異なる以外は実施例2と同様に実施した。実施例2と同様に、アルコキシシランを固定化したガラスエポキシプリプレグの表面に、以下に示す無電解銅メッキ方法によって金属膜を形成した。クリーナー溶液(日立化成工業株式会社製、CLC601)に室温において5分間浸漬を用いて表面を調整した。次に、純水で十分に洗浄し、触媒液の汚染を防止する目的でプレディップ溶液(日立化成工業株式会社製PD201)に室温で1分間浸漬した。次に、触媒溶液(日立化成工業株式会社製HS202B)液に室温において5分間浸漬することにより、複合材料表面にパラジウムを付与した。ここで用いた触媒はコロイド状のSnPdが溶液中に分散したタイプであった。触媒付与後、純水に浸漬することにより洗浄し、日立化成工業株式会社製ADP601液を用いて付与したパラジウムを活性化した。最後に、純水で洗浄することにより、触媒層を付与した複合材料を得た。次に、触媒の付与を行った複合材料を無電解銅メッキ液(日立化成工業株式会社製、CUST201)に浸漬することにより、銅箔表面にCuを析出させた。水洗によって洗浄後、120℃で10分乾燥した。その後、電気銅メッキ液(奥野製薬工業製、トップルチナSF)を用いて20μmの銅膜を析出させ、洗浄後に180℃で1時間アニールした。

【0055】

このように形成した銅膜つき絶縁樹脂板の銅膜を5mm幅になるようにエッチングし、ピール強度の測定を90度剥離試験によって行った結果、1.0kN/mの密着強度が得られた。次に、180℃で24時間エージングした後にピール強度を測定した結果、0.7kN/mの密着強度が得られた。

【実施例6】

【0056】

本実施例では、実施例2の無電解メッキ方法が異なる以外は実施例2と同様に実施した。実施例2と同様に、アルコキシシランを固定化し触媒層を付与したガラスエポキシプリプレグの表面に、以下に示す無電解銅メッキ方法によって金属膜を形成した。触媒の付与を行った複合材料を無電解銅メッキ液(アトテック株式会社製、プリントガントMSK−DK)に30℃で20分浸漬することにより、樹脂表面にCuを析出させた。ここで用いた無電解銅メッキ液は、ニッケルをわずかに含むタイプのものであった。水洗によって洗浄後、120℃で10分乾燥した。その後、電気銅メッキ液(奥野製薬工業製、トップルチナSF)を用いて20μmの銅膜を析出させ、洗浄後に180℃で1時間アニールした。

【0057】

このように形成した銅膜つき絶縁樹脂板の銅膜を5mm幅になるようにエッチングし、ピール強度の測定を90度剥離試験によって行った結果、1.2kN/mの密着強度が得られた。次に、180℃で24時間エージングした後にピール強度を測定した結果、0.7kN/mの密着強度が得られた。

[比較例1]

本比較例としては、実施例1と比較して、樹脂表面への官能基の固定を3−アミノプロピルトリエトキシシランによって行った。銅膜つき絶縁樹脂板のピール強度を測定した結果、0.4kN/mの密着強度が得られたが、ピール強度が不十分であった。

[比較例2]

本比較例としては、実施例1と比較して、樹脂表面への官能基の固定を3−チオプロピルトリエトキシシランによって行った。銅膜つき絶縁樹脂板のピール強度を測定した結果、0.3kN/mの密着強度が得られたが、ピール強度が不十分であった。

【実施例7】

【0058】

図7は、本発明による多層印刷配線板の構造を示す断面図であり、図において、211はガラスクロス入り絶縁層(コア層)、212,213は内層配線層、214はソルダーレジスト、215は密着層(ウレタン結合に固定されたアルコシシシリル基を有し、ソノアルコキシシリル基に銅が結合している)、216はビア、217は2層目配線層、218は絶縁樹脂層(基板)、219は3層目配線像である。図から明らかなように、密着層215は内層配線層212,213が形成された側とは反対側の基板218上に形成されている。

【産業上の利用可能性】

【0059】

本発明は、各種電子装置に用いられる銅配線基板、多層配線板およびその製造方法に適用でき、特に銅配線と絶縁基板との接着強度が高く、信頼性の高い銅配線板の生産に適用できる。

【符号の説明】

【0060】

1…絶縁基材、2…表面改質層、3、3…密着層、4…触媒層、5…銅化学メッキ層、6…銅電気メッキ層、12.…ウレタン結合、7’…エトキシシリル基、8…アルコキシシリル基、9…シリケート結合、10…銅、11…縮合反応、211…ガラスクロス入り絶縁層(コア層)、212,213…内層配線層、214…ソルダーレジスト、215…密着層、216…ビア、217は2層目配線層、218…絶縁樹脂層、219…3層目配線像。

【技術分野】

【0001】

本発明は、電子部品に用いるのに好適な微細配線を有する銅配線基板とその製造方法に関し、特に絶縁樹脂膜層、配線層、そして再び絶縁樹脂膜層と積層するときなど、それらの層間の密着強度が高い回路基板を実現するための銅配線基板とその製造方法に関するものである。

【背景技術】

【0002】

近年、電子機器は例えば携帯電話に代表されるように、小型化、高機能化が進み、搭載する電子部品自身の小型化が行われ、これに伴い回路基板上の配線密度の向上が図られている。このため回路基板は多層化、微細配線化が進み、より高密度な実装を可能にする形状へと進行している。こういったプリント配線板への要請に対応して、ビルドアップ多層配線構造の適用が活発に進められている。

【0003】

ビルドアップ多層配線構造では、複数の配線層間に絶縁層が形成され、配線層間の導通のために絶縁層にレーザ照射による穴の形成方法などを用いビアホールが形成される。次に、銅などの無電解メッキ、そして電気メッキによって、この絶縁膜上に導体配線層を形成し、これをフォトリソグラフィ技術とエッチングなどにより銅などの導体の配線パターンを形成する。そして、必要に応じて、さらに上層への絶縁層の形成、その上への配線パターンの形成の工程を繰り返し、回路基板の多層化を行う。この配線形成方法と構造は、微細かつ高密度の多層配線回路基板の構成に適している。これに電子部品の実装を行うことによって、回路の実装密度を高めることが可能となる。

【0004】

このようなビルドアップ配線基板の配線については、専ら銅が用いられるが、絶縁層として用いられるビルドアップ用樹脂に対して無電解メッキにより形成した銅膜の密着性が低いことが従来から問題とされている。そのため、この密着性向上のために、これまで次のような作製処理方法が行われている。

【0005】

一つは、例えば、絶縁層用樹脂表面を膨潤工程・粗化工程・還元工程を含むデスミア処理によって表面を粗化し、10点平均表面粗さ測定で、例えば2μm以上の凹凸を絶縁樹脂表面に形成した後に、この表面上に無電解メッキ銅膜、さらに電気メッキ銅膜を順次形成することによって配線層である銅膜を成膜する作製方法である。こうして成膜された銅膜は凹凸のアンカー効果で絶縁樹脂に強く固定され、例えば0.8kgf/cm程度のピール強度(JIS−C−6481準拠の90度剥離強度試験による)が得られる(例えば、特許文献1)。

【0006】

しかしながら、このように粗化された表面を有する面に凹凸を有する配線が形成された構造では、例えば1GHzを超える高周波信号に対して、その表皮効果による伝送損失、特に導体損が増大するために高周波帯への適応性が困難であるという問題がある。

【0007】

これに対処する方法として、粗化面を用いた物理的アンカー効果を用いず、いわば、化学密着効果によって絶縁樹脂層の面と銅配線の密着性の確保を行う方法が検討されている(例えば、特許文献2)。また、紫外線照射による前処理後にメッキ処理を行う方法が開示されている(例えば、特許文献6、7)。

【0008】

一方で、銅と樹脂の密着性に関わる技術として、銅と樹脂中の構成成分として有機化合物を添加して化学密着効果を用いる方法が検討されている(例えば、特許文献3、4,5)。また、銅箔などの銅基材表面にカップリング処理を行う技術も開示されている(特許文献8)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平07−15139号公報

【特許文献2】特開平05−65466号公報

【特許文献3】特開平05−158240号公報

【特許文献4】特開2005−2334号公報

【特許文献5】特開2005−343968号公報

【特許文献6】特開平08−253869号公報

【特許文献7】特開平10−088361号公報

【特許文献8】特開2009−263790号公報

【特許文献9】特開2009−105152号公報

【特許文献10】特開2005−340635号公報

【特許文献11】特開2009−051965号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

ビルドアップ配線基板における、この物理的なアンカー効果による密着性の確保で得られる樹脂絶縁層に対する銅膜の密着性の強度は、一般に、業界においては、ビルドアップ配線基板における樹脂絶縁層に対する銅膜の密着性の強度は、上記試験で、凡そ1kN/m程度ないしそれ以上を有することが求められている。

【0011】

また、ビルドアップ配線基板も高周波信号が伝送される回路に適用されるようになっている。その際、特に1GHzを超える周波数領域においては、微細突起のある配線構造を用いた場合、その表皮効果による伝送損失、特に導体損が増大するという問題が生じることが解ってきた。

【0012】

銅配線と絶縁樹脂層の良好な密着性を得る方法としては、上記の物理的アンカー効果を用いる方法のほかに、銅と樹脂中の構成成分との間の化学密着効果を用いる方法が検討されている。

【0013】

関与する構成成分を分子レベルとするものでは、各種の有機化合物を適用する方法が提案されている。なかでも、チオール基を2個以上有する複素環状化合物は銅に対する密着性を高める材料として報告例が多い。例えば、その化合物として、1,3,5−トリメルカプトピリジン、2,5−ジメルカプト−1,3,4−チアジアゾール等の化合物が提案されている(特許文献3)。しかし、これらの化合物は反応基を有しない添加型の化合物であり、樹脂内でのこの化合物の密着性が低いため、銅との密着性の向上効果は高いものでは無いと考えられる。このため、これとは別の、6−ジブチルアミノ−1,3,5−トリアジン−2,4−ジチオール、6−フェニルアミノ−1,3,5−トリアジン−2,4−ジオチール等の化合物を銅害防止剤として使用することが提案されている(例えば、特許文献4)。トリアジンチオール化合物は、金属とキレートを形成する作用によって金属と化学的に結合するものである。また、熱可塑性ポリイミド樹脂の中に有機チオール化合物を添加したポリイミド樹脂組成物、あるいは、有機チオール化合物を溶解した溶媒に熱可塑性ポリイミド樹脂を含浸することによって、熱可塑性ポリイミド樹脂表面に有機チオール化合物を担持させる方法が提案されている(特許文献4)。さらに、トリアジン化合物の少なくとも一種と、このトリアジン化合物における官能基と反応可能な官能基(後者の官能基は、ヒドロキシル基、カルボキシル基など)を有するモノマーとを含む樹脂組成物が提案されている(特許文献5)。

【0014】

しかし、これらのトリアジン化合物等の密着付与剤を、樹脂に添加させたり、また樹脂内部で反応させて形成したり方法では、銅と接着する樹脂表面に均一にこの密着付与剤の層の形成を行うことは困難で、実際にはむらが生じてしまうといった問題があった。

【0015】

また、紫外線による前処理後にメッキ処理を行う方法は、無電解メッキ工程の前に、樹脂絶縁層表面に紫外線を照射することにより、樹脂表面にカルボキシル基(−COOH)、カルボニル基(C=O)、水酸基(OH)等の極性基が導入され、その表面エネルギーが増大して樹脂表面を活性化することができ、それにより、活性化された樹脂表面の極性基が、直接メッキ材料である活性な金属粒子と化学的な結合を生じ、樹脂表面上に形成される金属膜との密着性を強固なものとするものである。しかしながら、このような方法の場合、樹脂表面が平坦であることに加えて、樹脂表面の極性基とメッキ材料の金属粒子との化学的結合力も不充分なため、導体回路パターンや実装部品の衝撃耐性試験を満足できる導体層と樹脂絶縁層との密着強度が得られないという問題があった。

【0016】

一方で銅箔の表面にシランカップリング剤を用いて処理して、樹脂との化学密着効果を高める方法が提案されている。例えばその化合物として、3−メルカプトプロピルトリメトキシシランなどの化合物が提案されている(特許文献8)。しかしながら、この方法は樹脂表面に適用しても、メッキの反応と組合わせても化学的結合力が弱く、導体回路パターンや実装部品の衝撃耐性試験を満足できる導体層と樹脂絶縁層との密着強度が得られないという問題があった。

【0017】

銅側にカップリング剤処理した例として特許文献9,10,11が有り、特許文献9では銅箔上に防錆処理及びカップリング処理層が順次積層されているプリント配線板用銅箔が開示されている。特許文献10では、凹凸を有する圧延銅箔の表面に銅メッキ層が設けられているプリント配線基板用圧延銅箔が開示されている。また、特許文献11においては、イソシアネートシランで表面処理した球状シリカを含有するプリプレグようエポキシ樹脂組成物が開示されている。特許文献9〜11では銅箔面にカップリング剤処理を施しており、この場合シラノール基と銅は錯体或いは化学結合を形成することができないから、接着強度はあまり向上しない。

【0018】

本発明の目的は、各種電子装置に用いられる銅配線基板、多層配線板およびその製造方法を提供することであり、特に銅配線と絶縁基板との接着強度が高く、信頼性の高い銅配線板を提供することである。

【課題を解決するための手段】

【0019】

本発明は、樹脂成分を含む絶縁基板と、その表面に固定されたウレタン結合層と、該ウレタン結合層に結合したアルコキシシリル基の層と、該アルコキシシリル基の層と化学的に結合した銅層を有することを特徴とする配線基板を提供するものである。また、本発明は、 樹脂成分を含む絶縁基板の表面に官能基を含む改質層を形成する工程と、前記官能基とシアネート基とによりウレタン結合層を形成する工程と、該ウレタン結合層にアルコキシシリル基を固定する工程と、該アルコシシシリル基に結合した銅層を形成する工程とを有することと特徴とする配線基板の製造方法を提供するものである。

【発明の効果】

【0020】

本発明によれば、各種電子装置に用いられる銅配線基板、多層配線板およびその製造方法を提供することができ、特に銅配線と絶縁基板との接着強度が高く、信頼性の高い銅配線板を提供することができる。

【0021】

より具体的に言えば、ビルドアップ配線基板などの製造において、上記の解決手段である本発明の方法を用いることで、絶縁樹脂層の平滑な面上に、強固に密着した金属配線層を形成することが可能となる。特に絶縁樹脂層の表面にウレタン結合を介して固定したアルコキシシリル基を生成する工程を経ることが、金属層の密着強度の増大効果に大きく寄与する。また、平坦な面であるにも拘わらず、樹脂絶縁層と導体層との密着強度が高く、極めて微細な導体回路パターンの形成が可能となる。また、このように固定した極性基は樹脂の表面に高く存在するため、樹脂材料の絶縁信頼性を保つことができる。

【0022】

従って、本発明の方法を用いることで、熱硬化性樹脂組成物、その樹脂シート(ドライフィルム又はプリプレグ)を、導体回路層と絶縁層とを交互に積み上げるビルドアップ方式に用いることにより、メッキ導体層の密着強度が高く、耐熱性や電気絶縁性等に優れた層間絶縁層が形成された多層プリント配線板を製造することができる。

【図面の簡単な説明】

【0023】

【図1】本発明の銅配線板の製造方法を説明するフロー図である。

【図2】本発明による銅配線板の基板を紫外線照射した後の樹脂表面を説明する模式図である。

【図3】本発明の1実施態様によりアルコキシシリル基を基板面に固定化した樹脂表面を説明する模式図である。

【図4】上記実施態様におけるメッキ初期の状態を説明する模式図である。

【図5】実施例1におけるアルコキシシリル基の固定方法を説明するフロー図である。

【図6】本発明の実施例2におけるメッキ工程を説明するフロー図である。

【図7】本発明による多層配線板の断面図である。

【発明を実施するための形態】

【0024】

本発明は特に、たとえば、内層回路板の導体層上に樹脂絶縁層と導体層を交互に積み上げていくビルドアップ方式のプリント配線板の製造における前記したような従来技術の問題を解決するためになされたものであり、メッキ処理により樹脂絶縁層の表面に導体層を形成する際に、従来の粗化を目的とした有害な過マンガン酸などの酸化剤を用いることなく、紫外線照射により前処理を行った樹脂表面に、化学的密着性の高いアルコキシシリル基を固定することにより、樹脂絶縁層の表面粗度を極めて小さく抑えることができ、且つ、樹脂絶縁層と導体層との密着性を向上させることによって、極めて微細な導体回路パターンの形成を可能とする絶縁層の処理方法およびメッキ方法、並びにこれらを用いて樹脂絶縁層が形成されてなる電気的特性に優れたプリント配線板を提供するものである。

【0025】

本発明の銅配線板は、絶縁基板上に金属配線層を有する配線基板であって、絶縁樹脂の表面にウレタン結合によりアルコキシシリル基が固定され、その上面に銅層が配線として形成されていることを特徴とする。

【0026】

また、前記ウレタン結合は絶縁樹脂内部の濃度と比較して表面の濃度の方が高く、前記絶縁樹脂はエポキシ樹脂からなることを特徴とする。

【0027】

そして、本発明の銅配線板の製造方法は、絶縁基板上に金属配線層を有する配線基板の製造方法であって、絶縁樹脂の表面に水酸基もしくはカルボキシル基を形成する工程と、前記水酸基もしくはカルボキシル基とシアネート基とによりウレタン結合を形成しアルコキシシリル基を固定する工程と、その上面に金属層を形成する工程と、を有することと特徴とする。

【0028】

本発明の実施態様を例示すれば以下のとおりである。

(1)樹脂成分を含む絶縁基板と、その表面に固定されたウレタン結合層と、該ウレタン結合層に結合したアルコキシシリル基の層と、該アルコキシシリル基の層と化学的に結合した銅層を有する配線基板。上記の構成は、樹脂成分を含む絶縁基板に固定したウレタン結合に結合したアルコシシシリル基を形成することによって可能となるものであり、したがってビルドアップ配線基板に特有の構成であると言える。これに対し、銅箔面にウレタン結合を固定したりすることは実際上不可能か極めて困難なので、銅箔を用いる方法には適用困難である。上記のとおり、本発明は銅配線を基板上に成長させるビルドアップ法の改良に関するものである。

(2)前記ウレタン結合は、前記基板面に形成された改質層に存在する官能基を介して前記絶縁基板と結合している配線基板。上記官能基は、樹脂成分を含む絶縁基板面を酸素プラズマ或いは紫外線によって処理することにより、表面が酸化され、水酸基OHやカルボキシル基COOHなどの官能基が形成される。これらの官能基とイソシアネート化合物を反応させてウレタン結合を絶縁基板表面に固定する。

(3)前記銅層が前記アルコキシシリル基の層と化学的に結合した第1の銅層と、該第1の銅層上に形成された第2の銅層を有する配線基板。第1の金属層は銅層が好ましく、基板表面に存在するアルコキシシリル基と化学メッキの触媒あるいは更に銅イオンとアルコキシシリル基が錯体などの化学結合を形成し、強固に結びつく。第2の銅層は電気メッキで成長させるのがメッキ速度の点から実用性が高い。もちろん第2の銅層を化学メッキとしてもよい。

(4)前記銅層が全て銅化学メッキ層である配線基板。

(5)前記第1の銅層が銅化学メッキ層であり、第2の銅層が銅電気メッキ層である配線基板。

(6)前記アルコキシシリル基が2つ以上のウレタン結合を介して前記金属層と結合している配線基板。1個のウレタン結合と結合したアルコキシシリル基は、確率的或いは条件によっては絶縁基板面側にねじれて配列することが有りうる。その結果、アルコキシシリル基に結合する銅原子が基板表面に一様に形成されないという現象が起こり得る。このような問題を解決するためには、2つ以上のウレタン結合を形成し、その先端にアルコキシシリル基を結合すれば、アルコキシシリル基の末端が反転して基板面に向かって配列するような現象を防止することができる。

(7)前記絶縁基板と前記ウレタン結合は、前記基板面に形成された改質層に存在する官能基と結合している配線基板。

(8)前記樹脂成分がエポキシ樹脂である配線基板。

(9)1層以上の内層銅配線と、樹脂成分を含む絶縁基板に形成された1以上のビアホールの内面に形成された銅導体層を介して該内層銅配線に接続した外層銅配線とを有し、上記外層銅配線が絶縁基板と、その表面に固定されたウレタン結合層と、該ウレタン結合層に結合したアルコキシシリル基の層と、該アルコキシシリル基の層と化学的に結合した銅層である配線基板。この構成は多層配線基板に関するものであり、本発明のビルドアップが適用されるのは、外層配線に対してである。内層配線は銅箔を用いるので、本発明は適用されない。

(10)前記内層銅配線が2以上積層された配線基板。

(11)前記外層銅配線が配線基板の両側に存在する配線基板。

(12)前記銅層が前記アルコキシシリル基の層と化学的に結合した第1の銅層と、該第1の銅層上に形成された第2の銅層を有する配線基板。

(13)前記第1の銅層が銅化学メッキ層であり、第2の銅層が銅電気メッキ層である配線基板。

(14)前記銅層が銅化学メッキ層とすること、前記アルコキシシリル基が2つ以上のウレタン結合を介して前記銅層と結合していること、前記ウレタン結合は、前記基板面に形成された改質層に存在する官能基を介して前記絶縁基板と結合していること、前記樹脂成分がエポキシ樹脂であること、は上記多層配線基板に対しても適用される。

(15)樹脂成分を含む絶縁基板の表面に官能基を含む改質層を形成する工程と、前記官能基とシアネート基とによりウレタン結合層を形成する工程と、該ウレタン結合層にアルコキシシリル基を固定する工程と、該アルコキシシリル基に結合した銅層を形成する工程とを有する配線基板の製造方法。

(16)前記改質層を、紫外線もしくは酸素プラズマの少なくとも一方を前記絶縁基板の表面に照射して形成する銅配線基板の製造方法。この改質処理によって、C=O、OH又はCOOHなどの官能基を有する改質層を基板表面に形成することができる。

(17)前記改質層は官能基として水酸基及びカルボキシル基又はそのいずれかを含む銅配線基板の製造方法。

(18)前記絶縁基材の表面に形成したウレタン結合層にイソシアネートトリプロピルトリアルキルシランを反応させて前記アルコキシシリル基を形成する銅配線基板の製造方法。

(19)上面に配線を形成する工程は無電解メッキによる薄膜形成工程と電気メッキによる厚膜形成工程とからなる銅配線基板の製造方法。

(20)上面に配線を形成する工程は無電解メッキによる薄膜形成工程とフォトレジストによる配線パターニング工程と電気メッキによる配線形成工程とからなる銅配線基板の製造方法。

(21)アルコキシシリル基を固定した表面にメッキ触媒を固定化し、銅化学メッキにより銅層を形成する銅配線基板の製造方法。

(22)銅配線が内層配線と外層配線とを含み、該外層配線が上記の方法により形成された銅配線基板の製造方法。

【0029】

本発明の実施態様において、絶縁樹脂基板上に該樹脂基板の表面にメッキ膜からなる配線層が形成され、少なくとも該配線層が形成されている部分の前記基板の中心線平均粗さが0.1μm以下、好ましくは0.01〜0.1μmである配線基板にある。このように平坦な基板面を用いることによりそれに形成される銅配線も厚さの変化化がなく、高周波域での使用に対して表皮効果による導体損を小さくすることができる、

本発明は、絶縁樹脂基板上に配線層を有し、該配線層は前記樹脂基板表面に形成されたウレタン結合によって固定されたアルコキシシリル基を含む層を介して形成されていることを特徴とする配線基板にある。本発明の銅配線基板は、絶縁基板上に金属配線層を有する配線基板であって、絶縁樹脂の表面にウレタン結合によりアルコキシシリル基が固定され、その上面に金属層が配線として形成されている。本発明の銅配線基板の製造方法は、絶縁樹脂の表面を(1)紫外線照射によって改質する工程と(2)表面に極性官能基を形成しウレタン結合を介してアルコキシシリル基を固定する工程と、(3)無電解メッキによって金属膜を形成する工程を有する工程を含む。

【0030】

以下に、本発明の実施の形態を、添付図を参照しつつ詳細に説明する。

【0031】

図1は、本発明の回路基板の製造方法を説明するための、各製造工程の基板断面を示す模式図である。(a)のような樹脂成分を含む絶縁性の基材の表面に紫外線を照射し、(b)のように表面に酸化された表面改質層2を形成し、(c)のようにイソシアネート化合物を表面改質層に存在する官能基(OH,COOH,C=Oなど)と反応させてウレタン結合を固定し、更にこのウレタン結合にアルコキシシリル基を反応させて密着層3を形成し、次いで、(d)のようにメッキの触媒層4を形成後に、(e)銅メッキ膜5,6を形成する。

【0032】

本発明の銅配線基板の製造方法における工程の(1)紫外線を照射することで絶縁樹脂の表面を改質する工程では、低圧水銀ランプまたはメタルハライドランプにより紫外線を照射することが望ましい。低圧水銀ランプは254nmの波長に強い紫外線を照射することができ、メタルハライドランプは367nmに強い紫外線を照射することができる。この紫外線は有機物の酸化することができるため、図2に模式図を示すように、絶縁基材の樹脂成分の極く表面のポリマー主鎖にカルボキシル基(−COOH)、カルボニル基(C=O)、水酸基(OH)等の極性基(官能基)が導入された酸化層又は改質層2が形成される。紫外線の照射時間によって酸化層の形成状態は変化することが分かっているが、例えば20nm程度の厚みで、形成される。絶縁基材として硬化したエポキシなどからなる熱硬化性樹脂を用いる場合には、表面には反応性のある官能基がほとんど存在しないため、(1)の工程によって、改質層を導入することが必要である。

【0033】

本発明の銅配線基板の製造方法における工程の(2)表面に極性基(官能基)を形成しアルコキシシリル基を固定する工程では、図3に模式図を示すように、まずウレタン結合12を樹脂表面に形成し、アルコキシシリル基を上向き(基板面から立ち上がるように)に形成することが肝要である。樹脂表面の酸化層などとウレタン結合が結合し、そのウレタン結合にアルコシキシリル基が固定されことによって、アルコキシシリル基とメッキ膜との密着性を向上させることができる。このような固定化工程は、イソシアネート基を有する炭化水素と樹脂とを反応させてウレタン結合を形成後にアルコキシシリル基を有する炭化水素を付加するように処理するとよい。

【0034】

イソシアネート基を有する炭化水素としては、ジイソシアン酸ヘキサメチレン、1,3−ビス(イソシアナトメチル)シクロヘキサン、トリイソシアネート、メタアクリル酸2−イソシアナトエチルエステル、イソシアン酸ブチルエステル、イソシアナト酢酸エチルエステル、イソシアヌル酸、ジイソシアン酸フェニレン、トルイジン2,4−ジイソシアネートなどを用いることができるが、これに限定されるものではない。アルキル骨格から構成されるイソシアネートは、毒性が低いため好ましい。イソシアネート基を用いたウレタン結合の形成を促進する目的で、例えばジラウリン酸ジブチルスズやトリエチルアミンなどの触媒を用いることも好ましい。アルコキシシリル基の導入は、アミノ基を有するモノアルコキシシランやビス(アルコキシシラン)を用いて処理することができる。3−アミノプロピルトリメトキシシラン、2−アミノエチルー3−アミノプロピルトリメトキシシランなどを好適に用いることができる。このような表面処理は、ウレタン結合の形成と、アルコキシシリル基の導入とを順次処理することで整然とした反応を行うことができ好ましい。また、一度に両方の処理を行うと工程短縮できるため、目的とする密着強度が得られる範囲で処理することが好ましい。更には、両端にイソシアネート基とアルコキシシリル基とを有する3−イソシアネートプロピルトリエトキシシラン、トリス−(3−トリメトキシシリルプロピル)イソシアヌレートなどの化合物も好適に用いることができる。

【0035】

図4に示すように、アルコキシシリル基とたとえば銅化学めっきの触媒であるパラジウム溶液を接触すると、アルコキシシリル基のシラノール基が加水分解して、パラジウムがアルコキシシリル基の末端に結合する。これによって、銅化学めっきの銅10が析出する。

【0036】

本発明の銅配線基板の製造方法における工程の(3)無電解メッキによって金属膜を形成する工程を有する工程は、図7に示すように、アルコキシシリル基が固定された樹脂表面に、コンディショナ処理などによってシラノール基とし、無電解銅メッキ触媒を付与し、無電解銅メッキすることによってメッキ膜を形成することが出来る。更に電気銅メッキによって所望の厚さまでメッキすることが好適である。無電解メッキ触媒としては、市販のコロイドタイプの触媒やイオン性の触媒などを用いることができる。無電解銅メッキとしては、市販のメッキ液を使うことができるが、メッキ膜の応力が低いと密着性が高くなるので好ましい。電気銅メッキ液も市販のメッキ液を用いることができる。メッキ後に金属とシラノール基との反応によって形成されるシリケート結合を安定化させると密着性が向上するため熱処理を加えることが望ましい。

【0037】

本発明で用いる絶縁性の樹脂は、樹脂とガラス織布又はガラス不織布からなる絶縁材料に用いられる樹脂は、熱硬化性樹脂で、そのガラス転移点温度が170℃以上であることが好ましい。熱硬化性樹脂とガラス織布又はガラス不織布からなる絶縁材料を用いた基板は加工性や経済性に優れており、さらに、電子部品の実装にはんだリフロー等が用いられるため、剥離や変質などを抑制するために高いガラス転移点を有する材料を用いると有利である。ガラス転移点温度が170℃以上である熱硬化性樹脂としては、例えば、エポキシ樹脂、変性ポリイミド樹脂、変性トリアジン樹脂、変性ポリフェニレンオキサイド樹脂、変性ポリフェニレンエーテル樹脂、変性シアネートエステル樹脂などを用いることができるが、制限するものではない。

【0038】

エポキシ樹脂を用いた絶縁材料としては、市販のものとして、MCL−E−679、MCL−E−679F(以上、日立化成工業株式会社製、商品名)、R−1755、R−1515(以上、パナソニック電工株式会社製、商品名)、ELC−4781(以上、住友ベークライト株式会社製、商品名)、CS−3665、CS−3365S、CS−3287(以上、利昌工業株式会社製、商品名)などを使用できる。また、変性ポリイミド樹脂を用いた銅張積層板としては、市販のものとして、MCL−I−671(日立化成工業株式会社製、商品名)、R−4705(パナソニック電工株式会社製、商品名)などを使用できる。また、変性トリアジン樹脂を用いた銅張積層板としては、市販のものとして、CCL−830、CCL−832、CCL−832HS(以上、三菱ガス化学株式会社製、商品名)などを使用できる。また、変性ポリフェニレンエーテル樹脂を用いた銅張積層板としては、CS−3376B(以上、利昌工業株式会社製、商品名)、TLC−W−596(京セラケミカル株式会社製、商品名)などを使用できる。上記の各々の銅張り積層板に対応する多層化絶縁材料(プリプレグ)も、各メーカから市販されており、用いることが可能である。

【0039】

以下、本発明を実施例により具体的に説明するが、本発明はこれらの記載に限定されるものではない。

【実施例1】

【0040】

図5は図1の本発明の実施形態における電極の製造工程を示すものである。100μmのフィラー入りガラスエポキシプリプレグ(日立化成工業株式会社製、GEA−679F)をキャリア付き銅箔(三井金属鉱業株式会社製、MT35S3)の順に重ね、温度170℃、圧力1.5MPa、加熱加圧時間60分のプレス条件で積層一体化した。ガラスエポキシプリプレグの表面粗さを触針式段差計を用いて測定した結果、中心線平均粗さが0.05μmであった。

【0041】

次に、上記複合材料の表面に、低圧水銀ランプ(センエンジニアリング製、PL21−200)によって紫外線を1.5J/cm2照射した(a)。紫外線照射後に、膨潤処理(アトテックジャパン株式会社製、セキュリガントP)を10分間施し、水洗後にアルコキシシリル基の固定化処理を行った。アルコキシシリル基の固定化は、まずウレタン誘導体表面に形成するために、ヘキサメチレンジイソシアネートとジラウリン酸ジブチルスズを1重量%溶解したトルエン溶液に10分間浸漬し乾燥し、ウレタン結合12を固定した(b)。その後3−アミノプロピルトリエトキシシラン(信越シリコーン製、KBE903)を1重量%含むトルエン溶液を用い5分間浸漬した後に、100℃で乾燥した(c)。この処理によって、ウレタン結合が2つ連結し、その先端にアルコキシシラン基7が結合した密着層3を得ることができた。このようにウレタン結合が2つ連続していると、ウレタン結合が1つの場合に比べて、アルコキシシリル基がねじれて基板面に接着してしまうような現象を防止することができ、確実に銅原子と結合した銅層を形成することができる。図6に示すように、表面改質層2及びウレタン結合を有する結合層3にアルコキシシリル基Si(OEt)3を結合し、アルコシシシリル基を加水分解してSi(OH)3とし、そのシラノール基に化学めっきの触媒Mを脱水縮合11により結合させる(c)。これによって、シラノール結合9に結合した金属層を得ることができる。

【0042】

次に、以下に示す無電解銅uメッキ方法によって金属膜を形成した。クリーナー溶液(日立化成工業株式会社製、CLC601)に室温において5分間浸漬を用いて表面を調整した。次に、純水で十分に洗浄し、触媒液の汚染を防止する目的でプレディップ溶液(アトテックジャパン株式会社製ネオガントB)に室温で1分間浸漬した。次に、触媒溶液(アトテックジャパン株式会社製ネオガント834)液に50℃において5分間浸漬することにより、複合材料表面にパラジウムを付与した。ここで用いた触媒はパラジウム錯体分子が溶液中に溶解したタイプであった。触媒付与後、純水に浸漬することにより洗浄し、アトテックジャパン株式会社製ネオガントW液を用いて付与したパラジウムを核として活性化した。最後に、純水で洗浄することにより、分子性触媒層を付与した複合材料を得た。なお、本実施例ではアトテックジャパン社製のパラジウム触媒プロセスを適用したが、用いる触媒は、特に本実施例で適用したものに限定するものではない。

【0043】

次に、触媒の付与を行った複合材料を無電解銅メッキ液(日立化成工業株式会社製、CUST201)に浸漬することにより、樹脂材料表面にCuを析出させた。水洗によって洗浄後、120℃で10分乾燥した。その後、電気銅メッキ液(奥野製薬工業製、トップルチナSF)を用いて20μmの銅膜を析出させ、洗浄後に180℃で1時間アニールした。

【0044】

このように形成した銅膜つき絶縁樹脂板の銅膜を5mm幅になるようにエッチングし、ピール強度の測定(JIS−C−6481準拠の90度剥離強度試験による。以下同じ)を90度剥離試験によって行った結果、1.1kN/mの密着強度が得られた。次に、180℃で24時間エージングした後にピール強度を測定した結果、0.8kN/mの密着強度が得られた。

【実施例2】

【0045】

本実施例では、実施例1のアルコキシシリル基の固定方法が異なる以外は実施例1と同様に実施した。

【0046】

実施例1と同じガラスエポキシプリプレグの表面に、低圧水銀ランプ(センエンジニアリング製、PL21−200)によって紫外線を1.5J/cm2照射した。照射後に、膨潤処理(アトテックジャパン株式会社製、セキュリガントP)を10分間施し、水洗後にアルコキシシリル固定化処理を行った。カップリング処理は3−イソシアネートプロピルトリエトキシシラン(信越シリコーン製、KBE9007)を1重量%含むトルエン溶液を用い5分間浸漬した後に、100℃で乾燥した。次に、実施例1と同様に無電解銅メッキと電気銅メッキを順次行い、乾燥した。

【0047】

このように形成した銅膜つき絶縁樹脂板の銅膜を5mm幅になるようにエッチングし、ピール強度の測定を90度剥離試験によって行った結果、1.1kN/mの密着強度が得られた。次に、180℃で24時間エージングした後にピール強度を測定した結果、0.8kN/mの密着強度が得られた。

【実施例3】

【0048】

本実施例では、実施例1のアルコキシシリル基の固定方法が異なる以外は実施例1と同様に実施した。

【0049】

実施例1と同じガラスエポキシプリプレグの表面に、低圧水銀ランプ(センエンジニアリング製、PL21−200)によって紫外線を1.5J/cm2照射した。照射後に、膨潤処理(アトテックジャパン株式会社製、セキュリガントP)を10分施し、水洗後にアルコキシシリル固定化処理を行った。ウレタン誘導体表面に形成するために、ヘキサメチレンジイソシアネートとジラウリン酸ジブチルスズを1重量%および3−アミノプロピルトリエトキシシラン(信越シリコーン製、KBE903)を1重量%含むトルエン溶液を用い20分間浸漬した後に、100℃で乾燥した。

【0050】

このように形成した銅膜つき絶縁樹脂板の銅膜を5mm幅になるようにエッチングし、ピール強度の測定を90度剥離試験によって行った結果、1.0kN/mの密着強度が得られた。次に、180℃で24時間エージングした後にピール強度を測定した結果、0.7kN/mの密着強度が得られた。

【実施例4】

【0051】

本実施例では、実施例2のアルコキシシリル基の固定方法が異なる以外は実施例2と同様に実施した。

【0052】

実施例1と同じガラスエポキシプリプレグの表面に、低圧水銀ランプ(センエンジニアリング製、PL21−200)によって紫外線を1.5J/cm2照射した。照射後に、膨潤処理(アトテックジャパン株式会社製、セキュリガントP)を10分施し、水洗後にアルコキシシリル固定化処理を行った。ウレタン誘導体表面に形成するために、トリス−(3−トリメトキシシリルプロピル)イソシアヌレート(信越シリコーン製、X12−965)を1重量%含むトルエン溶液を用い20分間浸漬した後に、100℃で乾燥した。

【0053】

このように形成した銅膜つき絶縁樹脂板の銅膜を5mm幅になるようにエッチングし、ピール強度の測定を90度剥離試験によって行った結果、1.0kN/mの密着強度が得られた。次に、180℃で24時間エージングした後にピール強度を測定した結果、0.7kN/mの密着強度が得られた。

【実施例5】

【0054】

本実施例では、実施例2の触媒付与方法が異なる以外は実施例2と同様に実施した。実施例2と同様に、アルコキシシランを固定化したガラスエポキシプリプレグの表面に、以下に示す無電解銅メッキ方法によって金属膜を形成した。クリーナー溶液(日立化成工業株式会社製、CLC601)に室温において5分間浸漬を用いて表面を調整した。次に、純水で十分に洗浄し、触媒液の汚染を防止する目的でプレディップ溶液(日立化成工業株式会社製PD201)に室温で1分間浸漬した。次に、触媒溶液(日立化成工業株式会社製HS202B)液に室温において5分間浸漬することにより、複合材料表面にパラジウムを付与した。ここで用いた触媒はコロイド状のSnPdが溶液中に分散したタイプであった。触媒付与後、純水に浸漬することにより洗浄し、日立化成工業株式会社製ADP601液を用いて付与したパラジウムを活性化した。最後に、純水で洗浄することにより、触媒層を付与した複合材料を得た。次に、触媒の付与を行った複合材料を無電解銅メッキ液(日立化成工業株式会社製、CUST201)に浸漬することにより、銅箔表面にCuを析出させた。水洗によって洗浄後、120℃で10分乾燥した。その後、電気銅メッキ液(奥野製薬工業製、トップルチナSF)を用いて20μmの銅膜を析出させ、洗浄後に180℃で1時間アニールした。

【0055】

このように形成した銅膜つき絶縁樹脂板の銅膜を5mm幅になるようにエッチングし、ピール強度の測定を90度剥離試験によって行った結果、1.0kN/mの密着強度が得られた。次に、180℃で24時間エージングした後にピール強度を測定した結果、0.7kN/mの密着強度が得られた。

【実施例6】

【0056】

本実施例では、実施例2の無電解メッキ方法が異なる以外は実施例2と同様に実施した。実施例2と同様に、アルコキシシランを固定化し触媒層を付与したガラスエポキシプリプレグの表面に、以下に示す無電解銅メッキ方法によって金属膜を形成した。触媒の付与を行った複合材料を無電解銅メッキ液(アトテック株式会社製、プリントガントMSK−DK)に30℃で20分浸漬することにより、樹脂表面にCuを析出させた。ここで用いた無電解銅メッキ液は、ニッケルをわずかに含むタイプのものであった。水洗によって洗浄後、120℃で10分乾燥した。その後、電気銅メッキ液(奥野製薬工業製、トップルチナSF)を用いて20μmの銅膜を析出させ、洗浄後に180℃で1時間アニールした。

【0057】

このように形成した銅膜つき絶縁樹脂板の銅膜を5mm幅になるようにエッチングし、ピール強度の測定を90度剥離試験によって行った結果、1.2kN/mの密着強度が得られた。次に、180℃で24時間エージングした後にピール強度を測定した結果、0.7kN/mの密着強度が得られた。

[比較例1]

本比較例としては、実施例1と比較して、樹脂表面への官能基の固定を3−アミノプロピルトリエトキシシランによって行った。銅膜つき絶縁樹脂板のピール強度を測定した結果、0.4kN/mの密着強度が得られたが、ピール強度が不十分であった。

[比較例2]

本比較例としては、実施例1と比較して、樹脂表面への官能基の固定を3−チオプロピルトリエトキシシランによって行った。銅膜つき絶縁樹脂板のピール強度を測定した結果、0.3kN/mの密着強度が得られたが、ピール強度が不十分であった。

【実施例7】

【0058】

図7は、本発明による多層印刷配線板の構造を示す断面図であり、図において、211はガラスクロス入り絶縁層(コア層)、212,213は内層配線層、214はソルダーレジスト、215は密着層(ウレタン結合に固定されたアルコシシシリル基を有し、ソノアルコキシシリル基に銅が結合している)、216はビア、217は2層目配線層、218は絶縁樹脂層(基板)、219は3層目配線像である。図から明らかなように、密着層215は内層配線層212,213が形成された側とは反対側の基板218上に形成されている。

【産業上の利用可能性】

【0059】

本発明は、各種電子装置に用いられる銅配線基板、多層配線板およびその製造方法に適用でき、特に銅配線と絶縁基板との接着強度が高く、信頼性の高い銅配線板の生産に適用できる。

【符号の説明】

【0060】

1…絶縁基材、2…表面改質層、3、3…密着層、4…触媒層、5…銅化学メッキ層、6…銅電気メッキ層、12.…ウレタン結合、7’…エトキシシリル基、8…アルコキシシリル基、9…シリケート結合、10…銅、11…縮合反応、211…ガラスクロス入り絶縁層(コア層)、212,213…内層配線層、214…ソルダーレジスト、215…密着層、216…ビア、217は2層目配線層、218…絶縁樹脂層、219…3層目配線像。

【特許請求の範囲】

【請求項1】

樹脂成分を含む絶縁基板と、その表面に固定されたウレタン結合層と、該ウレタン結合層に結合したアルコキシシリル基の層と、該アルコキシシリル基の層と化学的に結合した銅層を有することを特徴とする配線基板。

【請求項2】

前記ウレタン結合は、前記基板面に形成された改質層に存在する官能基を介して前記絶縁基板と結合していることを特徴とする請求項1に記載の配線基板。

【請求項3】

前記銅層が前記アルコキシシリル基の層と化学的に結合した第1の銅層と、該第1の銅層上に形成された第2の銅層を有することを特徴とする請求項1又は2に記載の配線基板。

【請求項4】

前記銅層が銅化学メッキ層であることを特徴とする請求項1〜3のいずれかに記載の配線基板。

【請求項5】

前記第1の銅層が銅化学メッキ層であり、第2の銅層が銅電気メッキ層であることを特徴とする請求項1〜4のいずれかに記載の配線基板。

【請求項6】

前記アルコキシシリル基が2つ以上のウレタン結合を介して前記金属層と結合している特徴とする請求項1〜3のいずれかに記載の配線基板。

【請求項7】

前記絶縁基板と前記ウレタン結合は、前記基板面に形成された改質層に存在する官能基と結合していることを特徴とする請求項1〜6のいずれかに記載の配線基板。

【請求項8】

前記樹脂成分がエポキシ樹脂であることを特徴とする請求項1〜7のいずれかに記載の配線基板。

【請求項9】

1層以上の内層銅配線と、樹脂成分を含む絶縁基板に形成された1以上のバイアホールの内面に形成された銅導体層を介して該内層銅配線に接続した外層銅配線とを有し、上記外層銅配線が絶縁基板と、その表面に固定されたウレタン結合層と、該ウレタン結合層に結合したアルコキシシリル基の層と、該アルコキシシリル基の層と化学的に結合した銅層であることを特徴とする配線基板。

【請求項10】

前記内層銅配線が2以上積層されたことを特徴とする請求項9記載の配線基板。

【請求項11】

前記外層銅配線が配線基板の両側に存在することを特徴とする請求項9又は10記載の配線基板。

【請求項12】

前記銅層が前記アルコキシシリル基の層と化学的に結合した第1の銅層と、該第1の銅層上に形成された第2の銅層を有することを特徴とする請求項10記載の配線基板。

【請求項13】

前記第1の銅層が銅化学メッキ層であり、第2の銅層が銅電気メッキ層であることを特徴とする請求項12記載の配線基板。

【請求項14】

前記銅層が銅化学メッキ層であることを特徴とする請求項9記載の配線基板。

【請求項15】

前記アルコキシシリル基が2つ以上のウレタン結合を介して前記銅層と結合している特徴とする請求項9記載の配線基板。

【請求項16】

前記ウレタン結合は、前記基板面に形成された改質層に存在する官能基を介して前記絶縁基板と結合していることを特徴とする請求項9〜15のいずれかに記載の配線基板。

【請求項17】

前記樹脂成分がエポキシ樹脂であることを特徴とする請求項9〜16のいずれかに記載の配線基板。

【請求項18】

少なくとも銅配線層が形成されている部分の前記基板の中心線平均粗さが0.1μm以下、好ましくは0.01〜0.1μmである請求項1〜17のいずれかに記載の配線基板。

【請求項19】

樹脂成分を含む絶縁基板の表面に官能基を含む改質層を形成する工程と、前記官能基とシアネート基とによりウレタン結合層を形成する工程と、該ウレタン結合層にアルコキシシリル基を固定する工程と、該アルコシシシリル基に結合した銅層を形成する工程とを有することと特徴とする配線基板の製造方法。

【請求項20】

前記改質層を、紫外線もしくは酸素プラズマの少なくとも一方を前記絶縁基板の表面に照射して形成することを特徴とする請求項19記載の銅配線基板の製造方法。

【請求項21】

前記改質層は官能基として水酸基及びカルボキシル基又はそのいずれかを含むことを特徴とする請求項20記載の銅配線基板の製造方法。

【請求項22】

前記絶縁基材の表面に形成したウレタン結合層にイソシアネートトリプロピルトリアルキルシランを反応させて前記アルコキシシリル基を形成することを特徴とする請求項20又は21に記載の銅配線基板の製造方法。

【請求項23】

上面に配線を形成する工程は無電解メッキによる薄膜形成工程と電気メッキによる厚膜形成工程とからなることを特徴とする請求項20に記載の銅配線基板の製造方法。

【請求項24】

基板面に銅配線を形成する工程は、前記アルコキシシリル基の層上に無電解銅メッキによる薄膜を形成工程と、フォトレジストによる配線パターニング工程と、電気銅メッキによる配線形成工程とを含むことを特徴とする請求項20記載の銅配線基板の製造方法。

【請求項25】

アルコキシシリル基を固定した表面にメッキ触媒を固定化し、銅化学メッキにより銅層を形成することを特徴とする請求項20に記載の銅配線基板の製造方法。

【請求項26】

銅配線が内層配線と外層配線とを含み、該外層配線が請求項20記載の方法により形成されることを特徴とする銅配線基板の製造方法。

【請求項1】

樹脂成分を含む絶縁基板と、その表面に固定されたウレタン結合層と、該ウレタン結合層に結合したアルコキシシリル基の層と、該アルコキシシリル基の層と化学的に結合した銅層を有することを特徴とする配線基板。

【請求項2】

前記ウレタン結合は、前記基板面に形成された改質層に存在する官能基を介して前記絶縁基板と結合していることを特徴とする請求項1に記載の配線基板。

【請求項3】

前記銅層が前記アルコキシシリル基の層と化学的に結合した第1の銅層と、該第1の銅層上に形成された第2の銅層を有することを特徴とする請求項1又は2に記載の配線基板。

【請求項4】

前記銅層が銅化学メッキ層であることを特徴とする請求項1〜3のいずれかに記載の配線基板。

【請求項5】

前記第1の銅層が銅化学メッキ層であり、第2の銅層が銅電気メッキ層であることを特徴とする請求項1〜4のいずれかに記載の配線基板。

【請求項6】

前記アルコキシシリル基が2つ以上のウレタン結合を介して前記金属層と結合している特徴とする請求項1〜3のいずれかに記載の配線基板。

【請求項7】

前記絶縁基板と前記ウレタン結合は、前記基板面に形成された改質層に存在する官能基と結合していることを特徴とする請求項1〜6のいずれかに記載の配線基板。

【請求項8】

前記樹脂成分がエポキシ樹脂であることを特徴とする請求項1〜7のいずれかに記載の配線基板。

【請求項9】

1層以上の内層銅配線と、樹脂成分を含む絶縁基板に形成された1以上のバイアホールの内面に形成された銅導体層を介して該内層銅配線に接続した外層銅配線とを有し、上記外層銅配線が絶縁基板と、その表面に固定されたウレタン結合層と、該ウレタン結合層に結合したアルコキシシリル基の層と、該アルコキシシリル基の層と化学的に結合した銅層であることを特徴とする配線基板。

【請求項10】

前記内層銅配線が2以上積層されたことを特徴とする請求項9記載の配線基板。

【請求項11】

前記外層銅配線が配線基板の両側に存在することを特徴とする請求項9又は10記載の配線基板。

【請求項12】

前記銅層が前記アルコキシシリル基の層と化学的に結合した第1の銅層と、該第1の銅層上に形成された第2の銅層を有することを特徴とする請求項10記載の配線基板。

【請求項13】

前記第1の銅層が銅化学メッキ層であり、第2の銅層が銅電気メッキ層であることを特徴とする請求項12記載の配線基板。

【請求項14】

前記銅層が銅化学メッキ層であることを特徴とする請求項9記載の配線基板。

【請求項15】

前記アルコキシシリル基が2つ以上のウレタン結合を介して前記銅層と結合している特徴とする請求項9記載の配線基板。

【請求項16】

前記ウレタン結合は、前記基板面に形成された改質層に存在する官能基を介して前記絶縁基板と結合していることを特徴とする請求項9〜15のいずれかに記載の配線基板。

【請求項17】

前記樹脂成分がエポキシ樹脂であることを特徴とする請求項9〜16のいずれかに記載の配線基板。

【請求項18】

少なくとも銅配線層が形成されている部分の前記基板の中心線平均粗さが0.1μm以下、好ましくは0.01〜0.1μmである請求項1〜17のいずれかに記載の配線基板。

【請求項19】

樹脂成分を含む絶縁基板の表面に官能基を含む改質層を形成する工程と、前記官能基とシアネート基とによりウレタン結合層を形成する工程と、該ウレタン結合層にアルコキシシリル基を固定する工程と、該アルコシシシリル基に結合した銅層を形成する工程とを有することと特徴とする配線基板の製造方法。

【請求項20】

前記改質層を、紫外線もしくは酸素プラズマの少なくとも一方を前記絶縁基板の表面に照射して形成することを特徴とする請求項19記載の銅配線基板の製造方法。

【請求項21】

前記改質層は官能基として水酸基及びカルボキシル基又はそのいずれかを含むことを特徴とする請求項20記載の銅配線基板の製造方法。

【請求項22】

前記絶縁基材の表面に形成したウレタン結合層にイソシアネートトリプロピルトリアルキルシランを反応させて前記アルコキシシリル基を形成することを特徴とする請求項20又は21に記載の銅配線基板の製造方法。

【請求項23】

上面に配線を形成する工程は無電解メッキによる薄膜形成工程と電気メッキによる厚膜形成工程とからなることを特徴とする請求項20に記載の銅配線基板の製造方法。

【請求項24】

基板面に銅配線を形成する工程は、前記アルコキシシリル基の層上に無電解銅メッキによる薄膜を形成工程と、フォトレジストによる配線パターニング工程と、電気銅メッキによる配線形成工程とを含むことを特徴とする請求項20記載の銅配線基板の製造方法。

【請求項25】

アルコキシシリル基を固定した表面にメッキ触媒を固定化し、銅化学メッキにより銅層を形成することを特徴とする請求項20に記載の銅配線基板の製造方法。

【請求項26】

銅配線が内層配線と外層配線とを含み、該外層配線が請求項20記載の方法により形成されることを特徴とする銅配線基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−38802(P2012−38802A)

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願番号】特願2010−175352(P2010−175352)

【出願日】平成22年8月4日(2010.8.4)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願日】平成22年8月4日(2010.8.4)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]