銅配線基板の製造方法

【課題】 電気抵抗のさらなる低減化と基板表面に対する銅薄膜の密着性の確保との両方を高いレベルで達成することができ、かつスパッタリングプロセスで用いられる金属ターゲット材のコスト削減やそれを用いたスパッタリングプロセスを中心として全体的な製造プロセスのコスト低減を達成することを可能とした、銅配線基板の製造方法を提供する。

【解決手段】 本発明の銅配線基板の製造方法は、ガラスまたは石英からなる基板1の表面2に、例えばArガスのような不活性ガスのプラズマ4を照射することで、その表面2に改質を施して、その基板1の表面2自体における純Cuに対する密着性を向上させ、その基板1の表面2の直上に、銅薄膜3をスパッタリングによって形成することを特徴としている。

【解決手段】 本発明の銅配線基板の製造方法は、ガラスまたは石英からなる基板1の表面2に、例えばArガスのような不活性ガスのプラズマ4を照射することで、その表面2に改質を施して、その基板1の表面2自体における純Cuに対する密着性を向上させ、その基板1の表面2の直上に、銅薄膜3をスパッタリングによって形成することを特徴としている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば液晶パネルに用いられるTFTアレイ基板のようなガラス基板または石英基板の上に、スパッタリング法によって銅薄膜を形成してなる銅配線基板の製造方法に関するものである。

【背景技術】

【0002】

従来、液晶表示装置のようなディスプレイパネルに用いられるTFTアレイ基板における配線や各種電極等の形成材料としては、主としてスパッタリングプロセスによって形成されるアルミニウム(Al)合金からなる配線層が用いられていた。

【0003】

近年、ディスプレイパネルの大画面化に対応するために、配線や電極のさらなる低抵抗化が要求され、電気抵抗率がアルミニウムよりも低い銅(Cu)が使用され始めている。しかし、銅はガラス基板や石英基板との密着性が不十分である傾向が強いことから、下地層としてモリブデン(Mo)、クロム(Cr)、タンタル(Ta)、タングステン(W)またはそれらの合金等からなる薄膜を介在させた2層構造とすることが一般的であった。特許文献1には、TFT素子のゲート配線およびデータ配線に、より低抵抗な純Cu(純銅;以下、純Cuとも呼ぶ)からなる配線を使用するために、Cu/Mo合金の2層構造を採用するという技術が提案されている。

【0004】

最近では、下地層の省略によるコスト低減を目的として、純Cuに金属/非金属元素を添付したCu合金薄膜を用いることなども提案されている。このCu合金からなるスパッタ薄膜(Cu合金薄膜)は一般に、成膜まま材では、ほぼ均一な過飽和固溶体であるが、熱処理を施すことによって、添加元素がCu合金薄膜と基板との界面やCu合金薄膜の表層部に拡散・析出する。この特質を利用して、基板との密着性や、拡散バリア性を確保すると共に、母相の添加元素濃度低減による低抵抗化を同時に得ることができる。これについては、例えば特許文献2に、Cuを主成分としてMo等を添加したターゲット材を用いてCu合金からなるスパッタリング薄膜を形成するという技術が提案されている。また、特許文献3には、CuにMn(マンガン)等を添加したターゲット材を用いることなどが提案されている。

【0005】

ここで、液晶パネルなどに用いられるTFTアレイ基板においてCu/Mo下地層を用いた構造およびその製造方法は、Cu系だけでなくAl系の配線層の場合でも標準となっているが、これは配線の信頼性が高いため、および安定したプロセスが確立されているためと考えられる。

【0006】

このような従来提案されている技術におけるプロセス上の問題点としては、例えば特許文献1に、Cu/下地金属層という異なる材質の2層積層構造の膜をエッチング法などによってパターン加工する際の、プロセスの安定性および均一性の低下の虞が挙げられているが、それはMo合金を用いることで解決したという報告が開示されている。

また、電気抵抗率特性およびガラス基板との密着性については、我々の試験調査でも、加熱による電気抵抗率の上昇は見られず、純Cuの単層膜とほぼ同等の値を示し、密着性も粘着テープを膜面に貼り付けて剥がすという、いわゆるピール試験によっても、剥がれは全く生じないという結果が得られており、良好な特性であることが確認されている。

【0007】

【特許文献1】特開2004−163901号公報

【特許文献2】特許3754011号公報

【特許文献3】特開2007−72428号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、Cu/Mo下地層は、密着性や隣接層との拡散バリア性の点で重要な役割を果たすが、それとは裏腹に、配線の実効抵抗を増加させてしまうという問題がある。蓋しこれは、逆に言えば、このCu/Mo下地層の省略が可能であれば、そのターゲット材のコスト削減や、成膜工程の省略等により、最終製品である液晶パネルのさらなるコストダウンに、かなり高い効果が見込まれるということである。

また、Cu合金ターゲット等を用いて形成されたCu合金スパッタ薄膜の場合、ガラス基板界面との反応相生成により、密着性の向上の効果は得られるものの、熱処理による添加元素の析出によって電気抵抗率を純Cuレベルの2μΩcmまで低減することは極めて困難であり、大画面の液晶パネルの高画質化に必要な配線抵抗のさらなる低減化を実現するという観点からは、4μΩcm程度の電気抵抗値を有するAl系の配線技術に対するメリットは期待できないという問題がある。

【0009】

本発明は、このような問題に鑑みて成されたもので、その目的は、電気抵抗のさらなる低減化と基板表面に対する銅薄膜の密着性の確保との両方を高いレベルで達成することができ、かつスパッタリングプロセスで用いられる金属ターゲット材のコスト削減やそれを用いたスパッタリングプロセスを中心として全体的な製造プロセスのコスト低減を達成することを可能とした銅配線基板の製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明の銅配線基板の製造方法は、ガラスまたは石英からなる基板の表面に不活性ガスのプラズマを照射することで当該表面自体を改質して、当該表面における銅に対する密着性を向上せしめる工程と、前記基板の改質された表面直上に、ターゲット材を用いたスパッタリングによって銅薄膜を形成する工程とを含むことを特徴としている。

【発明の効果】

【0011】

本発明によれば、低コストで信頼性の高い配線構造を得ることができる。

【発明を実施するための最良の形態】

【0012】

以下、本実施の形態に係る銅配線基板の製造方法について、図面を参照して説明する。

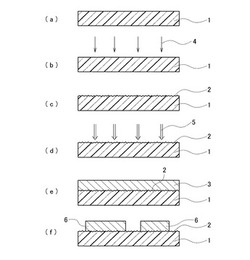

図1は、本発明の実施の形態に係る銅配線基板の主要な構成を示す図、図2は、その主な製造工程の流れを示す図である。

【0013】

この銅配線基板は、基板1と、その基板1の表面2の直上に、例えばCu/Mo合金層のような、基板1とは別体の下地層(改質層)等を全く介在させることなしに、銅薄膜3を設けてなる銅配線基板である。

【0014】

基板1は、ガラスまたは石英のような、例えばTFTアレイ基板として好適な透明性(光透過性)の高い珪素系の材質からなる、絶縁性基板である。この基板1における配線面側の表面2には、Arガスのような不活性ガスのプラズマの照射による改質が施されており、その表面2自体の純Cuに対する密着性が、極めて良好なものとなっている。

【0015】

銅薄膜3は、基板1の改質が施された表面2の直上に、純Cuのターゲット材を用いたスパッタリングプロセスによって形成されたものである。

すなわち、銅薄膜3は、Arガスのような不活性ガスのプラズマの照射によって純Cuに対する密着性が飛躍的に向上するように改質された基板1自体の表面2の直上に、例えばCu/Mo合金層のようないわゆる下地層(改質層)等を全く介在させることなしに、純Cuのターゲット材を用いたスパッタリングプロセスによって、良好な密着性を以て形

成されている。

【0016】

このような構成により、本発明の実施の形態に係る銅配線基板は、配線層の形成材料である銅薄膜3の電気抵抗のさらなる低減化と、その銅薄膜3の、基板1の表面2に対する密着性の確保との両方を、高いレベルで達成したものとなっている。しかも、Cu/Mo合金層のような下地層(改質層)等を全く介在させていないので、スパッタリングプロセスで用いられる金属ターゲット材のコスト削減やそれを用いたスパッタリングプロセスを中心とした全体的な製造プロセスのコスト低減化を達成可能なものとなっている。

【0017】

この銅配線基板の主要部は、図2に示したような製造プロセスによって製造される。

まず、図2(a)に示したように、例えば液晶パネル用のガラスまたは石英からなる基板1を用意する。

その基板1の表裏面のうちの配線面側に、図2(b)に示したように、例えばArガスのような不活性ガスのプラズマ4を、所定の放電パワー(放電密度)で照射することで、その表面2自体の改質を施す。これにより、基板1の表面2では、その基板1を構成しているガラスまたは石英の原子の一部が弾き飛ばされて、ダングリングボンド(結晶原子における電子のいわゆる未結合手の状態)が発生する。このようなダングリングボンドが基板1の表面2自体に発生することで、その表面2における、純Cuに対する密着性が、向上することとなる(図2(c))。

この工程では、プロセスガスとして、例えばアルゴン(Ar)ガスのような不活性ガスを好適に用いることができる。また、この工程では、プラズマ放電パワーを0.2W/cm2以上0.5W/cm2以下の放電密度に設定することが望ましい。また、プロセスガス中に、10%以下の少量の酸素(O2)または水素(H2)もしくは窒素(N2)を混合することも許容される。これらはいずれも、下記の実施例で詳述するような具体的な実験等によって、その有効性・好適性が確認されている。

このプラズマ4を基板1に照射する工程は、後の純Cuのスパッタリングが行われるチャンバと同一のチャンバを用いて行うようにすることが望ましい。

【0018】

そして、上記のArガスのような不活性ガスのプラズマ4を用いて基板1の表面2自体に改質を施すプロセスを実施した同一のチャンバ内で、引き続き、図2(d)に示したように、基板1の改質された表面2の直上に、純Cuのターゲット材(図示省略)を用いた純Cu5のスパッタリングによって、銅薄膜3を形成する(図2(e))。

この銅薄膜3の厚さは、80nm以上400nm以下とすることが望ましい。これは、このような厚さの銅薄膜3が、液晶パネル用のTFTアレイ基板における各種配線や電極を構成するための材料膜として、最も望ましいものだからである。

また、ターゲット材の材質は、3N以上の無酸素銅とすることが望ましい。これは、純度が3N未満に低いと、銅薄膜3の低抵抗化が阻害される虞が極めて高くなるためである。

このようにして、本発明の実施の形態に係る銅配線基板は製造される。

【0019】

そして、この銅配線基板は、例えばTFTアレイ基板として用いられて、図2(f)に示したように、銅薄膜3がエッチング法などによってパターン加工されて配線6となる。

【0020】

このように、本発明の実施の形態に係る銅配線基板の製造方法では、純Cuのターゲット材を用いたスパッタリングによる銅薄膜3の成膜を行う前に、ガラスまたは石英からなる基板1の表面2に、所定の放電パワー(放電密度)で、Arプラズマのような不活性ガスのプラズマを照射することにより、基板1の表面2における原子の一部が弾き飛ばされて、ダングリングボンドが形成される。そして、そのように基板1の表面2自体を改質した状態で、その表面2の直上に純Cuのスパッタリング成膜を行うことで、基板1の表面2におけるダングリングボンドと銅薄膜3の界面におけるCu原子とが強固に結合して、

純Cuからなる銅薄膜3と基板1の表面2との密着性の飛躍的な向上が達成される。

【0021】

ここで、上記のような銅薄膜3と基板1の表面2との密着性の飛躍的な向上を達成するために基板1の表面2にする不活性ガスのプラズマ照射は、下記の主に2つの条件を満たすことに留意して実施することで、より有効な結果を得ることが可能となる。すなわち、(1)Arガスのような不活性元素ベースのガスを用いるが、このプロセスで基板1が過度に酸化したり窒化したり還元されたりすることがないようにする。

(2)プラズマ照射により基板1は加熱されることとなるが、その熱に因る基板1の反りや許容範囲を逸脱した変形等が生じない範囲内の放電電力で、このときのプラズマ照射を行うようにする。具体的な数値態様としては、既述のように、Arガスを用いる場合、プラズマ放電パワーを0.2W/cm2以上0.5W/cm2以下の放電密度に設定することが望ましい。

(3)プロセスのタクトを考慮すると、数分以内の処理で上記のような表面2自体の改質の効果が得られるようにする。

【0022】

以上説明したように、本実施の形態に係る銅配線基板の製造方法によれば、ガラスまたは石英からなる基板1の表面2自体にダングリングボンドを発生させるような改質を施すことで、その基板1の表面2自体における、純Cuに対する密着性を向上させておき、その表面2の直上に(例えばCu/Mo下地層などは全く介在させることなく)、銅薄膜3をスパッタリングによって直接に形成するようにしたので、基板1の表面2自体の直上に、極めて低抵抗な純Cuからなる銅薄膜3を、極めて簡易で低コストなターゲット材料およびそれを用いたプロセスによって、その基板1の表面2に対する極めて良好な密着性を以て形成することが可能となる。そしてその結果、例えばTFTアレイ基板における配線6等の形成材料である銅薄膜3の電気抵抗のさらなる低減化と、その銅薄膜3の、基板1の表面2に対する密着性の確保との両方を、どちらも高いレベルで達成することが可能となる。

【0023】

また、その基板1の表面2自体における純Cuに対する密着性を向上させる工程を密閉チャンバ内で実施した後、引き続いて、それと同一の密閉チャンバ内で、その基板1の表面2の直上に銅薄膜3をスパッタリングによって形成することにより、その一連のプロセスのさらなる簡易化を達成できると共に、基板1の表面2自体に発生させたダングリングボンドが外気に触れて例えば大気中の多量な水素や酸素等で終端化されてしまうといった不都合な事態の発生を、ほぼ完全に回避して、基板1の表面2に対する銅薄膜3の極めて良好な密着性を確保することができる。

しかも、Cu/Mo下地層やCu合金を形成するための高価で煩雑なターゲット材の使用やそれを用いた2層構造の薄膜等の形成プロセスを、全く省略することができるので、スパッタリングプロセスで用いられる金属ターゲット材のコスト削減や、それを用いたスパッタリングプロセスを中心とした全体的な製造プロセスのコスト低減化・簡易化を、確実に達成することが可能となる。

なお、上記の実施の形態では、銅箔膜3を、高周波(RF)電源を用いたRFスパッタリング法によって形成する場合について説明したが、この他にも、直流電源(DC)電源を用いたDCスパッタリング法によって形成することも可能である。

また、図1および図2では、表面改質が施された基板1の表面2を凹凸状に(波線状に)描いてあるが、これは、本発明の実施の形態に係る基板1の表面2におけるダングリングボンド発生による改質を視覚的に強調して分かりやすく示すために、便宜上、斯様な凹凸状に描いたものであって、実際には、表面2にダングリングボンドを生じせしめるという改質は原子レベルでの改質なのであるから、基板1の表面2に微細な凹凸が形成されるというようなものではないことは勿論である。

【実施例】

【0024】

上記の実施の形態で説明したような銅配線基板を作製した。

図3は、本発明の実施例に係る銅配線基板のサンプルの一例を示す図、図4(a)は、後述する本発明の実施例1に係る銅配線基板のサンプルの、ピール試験後における表面の一部分を抽出し拡大撮影した写真の複写図、図4(b)は後述する比較例3に係る銅配線基板のサンプルの、ピール試験後における表面の一部分を抽出し拡大撮影した写真の複写図、図5は、本発明の実施例1に係る銅配線基板のサンプルの、400℃までの加熱温度と銅薄膜の電気抵抗率との関係をグラフで示した図である。

【0025】

基板1としては、TFTアレイ基板に使用されているホウ珪酸塩系の無アルカリガラス基板を使用した。

純Cuターゲット材としては、4Nの無酸素銅ターゲット材を使用した。

スパッタリング装置として高周波(RF;Radio Frequency)電源を備えたマグネトロ

ン方式のものを用いて、Arガスのプラズマ照射および純Cuのスパッタリングを同一チャンバ内で引き続き連続して行った。表1に、本実施例でのスパッタリング条件を纏めて示す。

【0026】

【表1】

【0027】

具体的には、ターゲット材および基板1をスパッタリング装置のチャンバ内にセットし、到達真空度6.7×10−4Paまで真空引きを行った。そして、Arガスをチャンバ内に導入し、チャンバ内圧力を1Paとした。

一般的なスパッタリングでは、成膜の対象となる基板1を支持する基板ホルダ側がアース電位(GND電位)に落ちているが、この基板1の表面2に対してArガスのプラズマ照射を行って表面改質を行うプロセスでは、逆スパッタリングの要領で、基板1の表面2の方をカソード電位(陰極側)に電気回路的に切り替えた。そして、RF電源によって電力を供給することで、基板1の表面2付近にArプラズマを発生させ、それを基板1の表面2に照射した。その照射時間は5分間とした。このRF電源の入カパワーの条件は、5種類の条件を設定し、そのそれぞれについてサンプルを作成する実験を行った。その条件設定は、具体的には、入力パワーの値を電極となる基板ホルダー面積で除した放電電力密度で表すものとした。また、比較例1として、敢えて入力パワーを0にして、放電を行わ

ないようにした。

【0028】

このようにして基板1の表面2付近にArプラズマを照射した後、RF電源の電力負荷を0に下げて、プラズマ発生を止めた。このとき、チャンバ内は1PaのArガス雰囲気を保ったままとし、基板ホルダ側を通常のアース側に切り替え、引き続いて、同一チャンバ内で、純Cuターゲットとして4Nの無酸素銅ターゲット材を用いたスパッタリングによる銅薄膜3の成膜工程に入った。この工程での成膜時のRF電源の入カパワーについても、入カパワーを電極となるターゲット面積で除した放電電力密度で表すものとした。

この工程で形成した銅薄膜3の膜厚は、スパッタリングの継続時間を調整することで、300nmとなるようにした。また、比較例のサンプルとして、上記のようなArプラズマの照射は敢えて実施せず、あるいは低い放電電力密度でのArプラズマの照射を行い、その他の条件については実施例のサンプルの場合と同様の設定で銅薄膜3をスパッタリング成膜したものを作製した。なお、上記のいずれのサンプルについても、基板1の前処理としてのアルカリ洗剤による洗浄は実施しなかった。

【0029】

上記の各実施例のサンプルおよび各比較例のサンプルには、図3に示したように、その各々のサンプルにおける銅薄膜3の膜面に、カッタにより1mm角のマス目線7を縦10本×横10本入れることで、合計100マスの切り込みを形成した後、それらの銅薄膜3の表面に粘着テープ(NICHIBAN製No.405)を貼り付けてから引き剥がすという、いわゆるピール試験を実施した。表2に、そのピール試験の結果を示す。

【0030】

【表2】

【0031】

比較例1のサンプルについては、ピール試験で膜全体がほぼ完全に剥がれてしまった。

また、Arガスのプラズマ照射を実施したサンプルのうち、放電電力密度が低い0.10W/cm2(比較例2)のサンプル、および0.16W/cm2(比較例3)のサンプルの場合には、図4(b)に一例を示したように、ピール試験で剥がれ8が生じた。この剥がれ8は、基板1にアルカリ洗浄を施した場合と同レベルの剥がれ具合であった。

他方、それとは対照的に、放電電力密度の高い0.2lW/cm2(実施例1)のサンプル、0.26W/cm2(実施例2)のサンプル、0.31W/cm2(実施例3)のサンプルの場合には、いずれも、図4(a)に示したように、ピール試験での剥がれは全く生じることがなかった。

【0032】

上記のようなピール試験結果の差異は、Arガスのプラズマ照射の放電電力密度の差に

よって生じたものと考えられる。

すなわち、放電電力密度が低い場合(比較例2、比較例3の場合)には、基板1の表面2に対する銅薄膜3の密着性は、アルカリ洗剤を用いて基板1の表面2を洗浄した場合と同程度であったが、これは表面2の油分等を除去するという程度の効果しかないものであったためと解せられる。他方、それとは対照的に、放電電力密度が高い場合(実施例1、2、3の場合)には、剥がれは全く生じなかったが、これは基板1の表面2に多数のダングリングボンドが発生して銅薄膜3と基板1の表面との結合が飛躍的に強くなったことによるものと解せられる。

【0033】

実施例1のサンプルについて、400℃までの加熱温度と銅薄膜3の電気抵抗率との関係を確認する実験を行った。その実験での加熱条件は、真空中で30分間、所定の加熱温度で保持するものとした。この実験の結果、図5に示したように、加熱を継続して400℃まで上昇させて行っても、銅薄膜3の電気抵抗率は、ほぼ2μΩcmのままで、ほとんど変化しなかった。この実験結果から、Arガスのプラズマ照射による基板1の表面2の電気抵抗に対する影響(特に、電気抵抗が増大するといった悪影響)は、実質的に全くないことが確認された。

また、上記の純Arガスの代りに、表3に示したような、Arに3%(つまり10%以下の少量の)O2、H2、N2を混合したガスを用い、その他の条件は上記の実施例1と同等の条件に設定してサンプルを作成したところ、そのいずれについても、ピール試験結果では、剥がれは全く発生しないという結果が得られた。

【0034】

【表3】

【0035】

このような本実施例による実験結果から、本発明によれば、以下のような効果が得られることが確認できた。

(1)従来のMo、Cr、Ta、W等の下地層を介在させた2層構造の場合と比較して、その下地層を形成するための工程および金属ターゲット材を全く省略することができるので、その分、大幅なコスト削減が図れる。

(2)銅薄膜を純Cuの単層で構成することができるので、その銅薄膜からなる配線層をエッチング法などによりパターニングする際のプロセス条件等が大幅に単純化する。

(3)従来のMo、Cr、Ta、W等の下地層を介在させた2層構造の場合と比較して、その下地層の厚さを完全になくすことができるので、この銅配線基板を用いてなるTFTアレイ配線板のようなデバイスの構造の設計マージンが増加する。

(4)アルミニウム系やCu合金系の配線よりも低電気抵抗率な純Cuからなる銅薄膜による配線が得られるので、この銅配線基板を用いてなるTFTアレイ配線板のようなデバイスのさらなる高性能化が実現できる。

【0036】

なお、上記の実施の形態および各実施例では、不活性ガスとしてArを用いる場合につ

いて説明したが、Ar以外の不活性元素ガスのプラズマを用いることも可能である。

また、上記の実施例では、スパッタリングターゲット材(純Cuターゲット材)として4N無酸素銅を用いた場合について説明したが、これは一例であって、斯様な4N無酸素銅のみには限定されないことは勿論である。純Cuターゲット材としては、上記の実施の形態で説明したように、3N以上の純度の無酸素銅を好適に用いることが可能である。

【0037】

以上のように、本発明によれば、ガラスまたは石英からなる基板自体の表面に例えばArガスのような不活性ガスのプラズマを照射することでその表面自体に改質を施して、その基板の表面自体における銅に対する密着性を向上させ、その基板の表面直上に、良好な密着性を有する銅薄膜をスパッタリングによって形成することができる。すなわち、基板表面に、逆スパッタクリーニングのような表面洗浄のみを施す構成とは全く異なり、基板表面にダングリングボンドを発生せしめるという、その基板表面自体の根本的な改質を施すことで、銅箔膜と基板表面との極めて良好な密着性を実現することができる。これにより、Cu/Mo下地層やCu合金のスパッタを行うことなく、基板の表面直上に、極めて低抵抗な銅薄膜を、その基板の表面に対する良好な密着性を以て、形成することが可能となる。その結果、配線層の形成材料である銅薄膜の電気抵抗のさらなる低減化と、基板表面に対する銅薄膜の密着性の確保との両方を、高いレベルで達成しつつ、かつスパッタリングプロセスで用いられる金属ターゲット材のコスト削減やそれを用いたスパッタリングプロセスを中心とした全体的な製造プロセスのコスト低減化を達成することができる。

【図面の簡単な説明】

【0038】

【図1】本発明の実施の形態に係る銅配線基板の主要な構成を示す図である。

【図2】本発明の実施の形態に係る銅配線基板の主な製造工程の流れを示す図である。

【図3】本発明の実施例に係る銅配線基板のサンプルの一例を示す図である。

【図4】本発明の実施例1に係る銅配線基板のサンプルの、ピール試験後における表面の一部分を抽出し拡大撮影した写真(図4(a))および比較例3に係る銅配線基板のサンプルの、ピール試験後における表面の一部分を抽出し拡大撮影した写真(図4(b))である。

【図5】本発明の実施例に係る銅配線基板のサンプルの、400℃までの加熱温度と銅薄膜の電気抵抗率との関係を表したグラフである。

【符号の説明】

【0039】

1 基板

2 基板における銅薄膜が形成される側の表面

3 銅薄膜

4 Arガスによるプラズマ

5 純Cuのスパッタリング

6 配線

7 カッタによる銅薄膜の切り込み線

9 銅薄膜の剥がれ

【技術分野】

【0001】

本発明は、例えば液晶パネルに用いられるTFTアレイ基板のようなガラス基板または石英基板の上に、スパッタリング法によって銅薄膜を形成してなる銅配線基板の製造方法に関するものである。

【背景技術】

【0002】

従来、液晶表示装置のようなディスプレイパネルに用いられるTFTアレイ基板における配線や各種電極等の形成材料としては、主としてスパッタリングプロセスによって形成されるアルミニウム(Al)合金からなる配線層が用いられていた。

【0003】

近年、ディスプレイパネルの大画面化に対応するために、配線や電極のさらなる低抵抗化が要求され、電気抵抗率がアルミニウムよりも低い銅(Cu)が使用され始めている。しかし、銅はガラス基板や石英基板との密着性が不十分である傾向が強いことから、下地層としてモリブデン(Mo)、クロム(Cr)、タンタル(Ta)、タングステン(W)またはそれらの合金等からなる薄膜を介在させた2層構造とすることが一般的であった。特許文献1には、TFT素子のゲート配線およびデータ配線に、より低抵抗な純Cu(純銅;以下、純Cuとも呼ぶ)からなる配線を使用するために、Cu/Mo合金の2層構造を採用するという技術が提案されている。

【0004】

最近では、下地層の省略によるコスト低減を目的として、純Cuに金属/非金属元素を添付したCu合金薄膜を用いることなども提案されている。このCu合金からなるスパッタ薄膜(Cu合金薄膜)は一般に、成膜まま材では、ほぼ均一な過飽和固溶体であるが、熱処理を施すことによって、添加元素がCu合金薄膜と基板との界面やCu合金薄膜の表層部に拡散・析出する。この特質を利用して、基板との密着性や、拡散バリア性を確保すると共に、母相の添加元素濃度低減による低抵抗化を同時に得ることができる。これについては、例えば特許文献2に、Cuを主成分としてMo等を添加したターゲット材を用いてCu合金からなるスパッタリング薄膜を形成するという技術が提案されている。また、特許文献3には、CuにMn(マンガン)等を添加したターゲット材を用いることなどが提案されている。

【0005】

ここで、液晶パネルなどに用いられるTFTアレイ基板においてCu/Mo下地層を用いた構造およびその製造方法は、Cu系だけでなくAl系の配線層の場合でも標準となっているが、これは配線の信頼性が高いため、および安定したプロセスが確立されているためと考えられる。

【0006】

このような従来提案されている技術におけるプロセス上の問題点としては、例えば特許文献1に、Cu/下地金属層という異なる材質の2層積層構造の膜をエッチング法などによってパターン加工する際の、プロセスの安定性および均一性の低下の虞が挙げられているが、それはMo合金を用いることで解決したという報告が開示されている。

また、電気抵抗率特性およびガラス基板との密着性については、我々の試験調査でも、加熱による電気抵抗率の上昇は見られず、純Cuの単層膜とほぼ同等の値を示し、密着性も粘着テープを膜面に貼り付けて剥がすという、いわゆるピール試験によっても、剥がれは全く生じないという結果が得られており、良好な特性であることが確認されている。

【0007】

【特許文献1】特開2004−163901号公報

【特許文献2】特許3754011号公報

【特許文献3】特開2007−72428号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、Cu/Mo下地層は、密着性や隣接層との拡散バリア性の点で重要な役割を果たすが、それとは裏腹に、配線の実効抵抗を増加させてしまうという問題がある。蓋しこれは、逆に言えば、このCu/Mo下地層の省略が可能であれば、そのターゲット材のコスト削減や、成膜工程の省略等により、最終製品である液晶パネルのさらなるコストダウンに、かなり高い効果が見込まれるということである。

また、Cu合金ターゲット等を用いて形成されたCu合金スパッタ薄膜の場合、ガラス基板界面との反応相生成により、密着性の向上の効果は得られるものの、熱処理による添加元素の析出によって電気抵抗率を純Cuレベルの2μΩcmまで低減することは極めて困難であり、大画面の液晶パネルの高画質化に必要な配線抵抗のさらなる低減化を実現するという観点からは、4μΩcm程度の電気抵抗値を有するAl系の配線技術に対するメリットは期待できないという問題がある。

【0009】

本発明は、このような問題に鑑みて成されたもので、その目的は、電気抵抗のさらなる低減化と基板表面に対する銅薄膜の密着性の確保との両方を高いレベルで達成することができ、かつスパッタリングプロセスで用いられる金属ターゲット材のコスト削減やそれを用いたスパッタリングプロセスを中心として全体的な製造プロセスのコスト低減を達成することを可能とした銅配線基板の製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明の銅配線基板の製造方法は、ガラスまたは石英からなる基板の表面に不活性ガスのプラズマを照射することで当該表面自体を改質して、当該表面における銅に対する密着性を向上せしめる工程と、前記基板の改質された表面直上に、ターゲット材を用いたスパッタリングによって銅薄膜を形成する工程とを含むことを特徴としている。

【発明の効果】

【0011】

本発明によれば、低コストで信頼性の高い配線構造を得ることができる。

【発明を実施するための最良の形態】

【0012】

以下、本実施の形態に係る銅配線基板の製造方法について、図面を参照して説明する。

図1は、本発明の実施の形態に係る銅配線基板の主要な構成を示す図、図2は、その主な製造工程の流れを示す図である。

【0013】

この銅配線基板は、基板1と、その基板1の表面2の直上に、例えばCu/Mo合金層のような、基板1とは別体の下地層(改質層)等を全く介在させることなしに、銅薄膜3を設けてなる銅配線基板である。

【0014】

基板1は、ガラスまたは石英のような、例えばTFTアレイ基板として好適な透明性(光透過性)の高い珪素系の材質からなる、絶縁性基板である。この基板1における配線面側の表面2には、Arガスのような不活性ガスのプラズマの照射による改質が施されており、その表面2自体の純Cuに対する密着性が、極めて良好なものとなっている。

【0015】

銅薄膜3は、基板1の改質が施された表面2の直上に、純Cuのターゲット材を用いたスパッタリングプロセスによって形成されたものである。

すなわち、銅薄膜3は、Arガスのような不活性ガスのプラズマの照射によって純Cuに対する密着性が飛躍的に向上するように改質された基板1自体の表面2の直上に、例えばCu/Mo合金層のようないわゆる下地層(改質層)等を全く介在させることなしに、純Cuのターゲット材を用いたスパッタリングプロセスによって、良好な密着性を以て形

成されている。

【0016】

このような構成により、本発明の実施の形態に係る銅配線基板は、配線層の形成材料である銅薄膜3の電気抵抗のさらなる低減化と、その銅薄膜3の、基板1の表面2に対する密着性の確保との両方を、高いレベルで達成したものとなっている。しかも、Cu/Mo合金層のような下地層(改質層)等を全く介在させていないので、スパッタリングプロセスで用いられる金属ターゲット材のコスト削減やそれを用いたスパッタリングプロセスを中心とした全体的な製造プロセスのコスト低減化を達成可能なものとなっている。

【0017】

この銅配線基板の主要部は、図2に示したような製造プロセスによって製造される。

まず、図2(a)に示したように、例えば液晶パネル用のガラスまたは石英からなる基板1を用意する。

その基板1の表裏面のうちの配線面側に、図2(b)に示したように、例えばArガスのような不活性ガスのプラズマ4を、所定の放電パワー(放電密度)で照射することで、その表面2自体の改質を施す。これにより、基板1の表面2では、その基板1を構成しているガラスまたは石英の原子の一部が弾き飛ばされて、ダングリングボンド(結晶原子における電子のいわゆる未結合手の状態)が発生する。このようなダングリングボンドが基板1の表面2自体に発生することで、その表面2における、純Cuに対する密着性が、向上することとなる(図2(c))。

この工程では、プロセスガスとして、例えばアルゴン(Ar)ガスのような不活性ガスを好適に用いることができる。また、この工程では、プラズマ放電パワーを0.2W/cm2以上0.5W/cm2以下の放電密度に設定することが望ましい。また、プロセスガス中に、10%以下の少量の酸素(O2)または水素(H2)もしくは窒素(N2)を混合することも許容される。これらはいずれも、下記の実施例で詳述するような具体的な実験等によって、その有効性・好適性が確認されている。

このプラズマ4を基板1に照射する工程は、後の純Cuのスパッタリングが行われるチャンバと同一のチャンバを用いて行うようにすることが望ましい。

【0018】

そして、上記のArガスのような不活性ガスのプラズマ4を用いて基板1の表面2自体に改質を施すプロセスを実施した同一のチャンバ内で、引き続き、図2(d)に示したように、基板1の改質された表面2の直上に、純Cuのターゲット材(図示省略)を用いた純Cu5のスパッタリングによって、銅薄膜3を形成する(図2(e))。

この銅薄膜3の厚さは、80nm以上400nm以下とすることが望ましい。これは、このような厚さの銅薄膜3が、液晶パネル用のTFTアレイ基板における各種配線や電極を構成するための材料膜として、最も望ましいものだからである。

また、ターゲット材の材質は、3N以上の無酸素銅とすることが望ましい。これは、純度が3N未満に低いと、銅薄膜3の低抵抗化が阻害される虞が極めて高くなるためである。

このようにして、本発明の実施の形態に係る銅配線基板は製造される。

【0019】

そして、この銅配線基板は、例えばTFTアレイ基板として用いられて、図2(f)に示したように、銅薄膜3がエッチング法などによってパターン加工されて配線6となる。

【0020】

このように、本発明の実施の形態に係る銅配線基板の製造方法では、純Cuのターゲット材を用いたスパッタリングによる銅薄膜3の成膜を行う前に、ガラスまたは石英からなる基板1の表面2に、所定の放電パワー(放電密度)で、Arプラズマのような不活性ガスのプラズマを照射することにより、基板1の表面2における原子の一部が弾き飛ばされて、ダングリングボンドが形成される。そして、そのように基板1の表面2自体を改質した状態で、その表面2の直上に純Cuのスパッタリング成膜を行うことで、基板1の表面2におけるダングリングボンドと銅薄膜3の界面におけるCu原子とが強固に結合して、

純Cuからなる銅薄膜3と基板1の表面2との密着性の飛躍的な向上が達成される。

【0021】

ここで、上記のような銅薄膜3と基板1の表面2との密着性の飛躍的な向上を達成するために基板1の表面2にする不活性ガスのプラズマ照射は、下記の主に2つの条件を満たすことに留意して実施することで、より有効な結果を得ることが可能となる。すなわち、(1)Arガスのような不活性元素ベースのガスを用いるが、このプロセスで基板1が過度に酸化したり窒化したり還元されたりすることがないようにする。

(2)プラズマ照射により基板1は加熱されることとなるが、その熱に因る基板1の反りや許容範囲を逸脱した変形等が生じない範囲内の放電電力で、このときのプラズマ照射を行うようにする。具体的な数値態様としては、既述のように、Arガスを用いる場合、プラズマ放電パワーを0.2W/cm2以上0.5W/cm2以下の放電密度に設定することが望ましい。

(3)プロセスのタクトを考慮すると、数分以内の処理で上記のような表面2自体の改質の効果が得られるようにする。

【0022】

以上説明したように、本実施の形態に係る銅配線基板の製造方法によれば、ガラスまたは石英からなる基板1の表面2自体にダングリングボンドを発生させるような改質を施すことで、その基板1の表面2自体における、純Cuに対する密着性を向上させておき、その表面2の直上に(例えばCu/Mo下地層などは全く介在させることなく)、銅薄膜3をスパッタリングによって直接に形成するようにしたので、基板1の表面2自体の直上に、極めて低抵抗な純Cuからなる銅薄膜3を、極めて簡易で低コストなターゲット材料およびそれを用いたプロセスによって、その基板1の表面2に対する極めて良好な密着性を以て形成することが可能となる。そしてその結果、例えばTFTアレイ基板における配線6等の形成材料である銅薄膜3の電気抵抗のさらなる低減化と、その銅薄膜3の、基板1の表面2に対する密着性の確保との両方を、どちらも高いレベルで達成することが可能となる。

【0023】

また、その基板1の表面2自体における純Cuに対する密着性を向上させる工程を密閉チャンバ内で実施した後、引き続いて、それと同一の密閉チャンバ内で、その基板1の表面2の直上に銅薄膜3をスパッタリングによって形成することにより、その一連のプロセスのさらなる簡易化を達成できると共に、基板1の表面2自体に発生させたダングリングボンドが外気に触れて例えば大気中の多量な水素や酸素等で終端化されてしまうといった不都合な事態の発生を、ほぼ完全に回避して、基板1の表面2に対する銅薄膜3の極めて良好な密着性を確保することができる。

しかも、Cu/Mo下地層やCu合金を形成するための高価で煩雑なターゲット材の使用やそれを用いた2層構造の薄膜等の形成プロセスを、全く省略することができるので、スパッタリングプロセスで用いられる金属ターゲット材のコスト削減や、それを用いたスパッタリングプロセスを中心とした全体的な製造プロセスのコスト低減化・簡易化を、確実に達成することが可能となる。

なお、上記の実施の形態では、銅箔膜3を、高周波(RF)電源を用いたRFスパッタリング法によって形成する場合について説明したが、この他にも、直流電源(DC)電源を用いたDCスパッタリング法によって形成することも可能である。

また、図1および図2では、表面改質が施された基板1の表面2を凹凸状に(波線状に)描いてあるが、これは、本発明の実施の形態に係る基板1の表面2におけるダングリングボンド発生による改質を視覚的に強調して分かりやすく示すために、便宜上、斯様な凹凸状に描いたものであって、実際には、表面2にダングリングボンドを生じせしめるという改質は原子レベルでの改質なのであるから、基板1の表面2に微細な凹凸が形成されるというようなものではないことは勿論である。

【実施例】

【0024】

上記の実施の形態で説明したような銅配線基板を作製した。

図3は、本発明の実施例に係る銅配線基板のサンプルの一例を示す図、図4(a)は、後述する本発明の実施例1に係る銅配線基板のサンプルの、ピール試験後における表面の一部分を抽出し拡大撮影した写真の複写図、図4(b)は後述する比較例3に係る銅配線基板のサンプルの、ピール試験後における表面の一部分を抽出し拡大撮影した写真の複写図、図5は、本発明の実施例1に係る銅配線基板のサンプルの、400℃までの加熱温度と銅薄膜の電気抵抗率との関係をグラフで示した図である。

【0025】

基板1としては、TFTアレイ基板に使用されているホウ珪酸塩系の無アルカリガラス基板を使用した。

純Cuターゲット材としては、4Nの無酸素銅ターゲット材を使用した。

スパッタリング装置として高周波(RF;Radio Frequency)電源を備えたマグネトロ

ン方式のものを用いて、Arガスのプラズマ照射および純Cuのスパッタリングを同一チャンバ内で引き続き連続して行った。表1に、本実施例でのスパッタリング条件を纏めて示す。

【0026】

【表1】

【0027】

具体的には、ターゲット材および基板1をスパッタリング装置のチャンバ内にセットし、到達真空度6.7×10−4Paまで真空引きを行った。そして、Arガスをチャンバ内に導入し、チャンバ内圧力を1Paとした。

一般的なスパッタリングでは、成膜の対象となる基板1を支持する基板ホルダ側がアース電位(GND電位)に落ちているが、この基板1の表面2に対してArガスのプラズマ照射を行って表面改質を行うプロセスでは、逆スパッタリングの要領で、基板1の表面2の方をカソード電位(陰極側)に電気回路的に切り替えた。そして、RF電源によって電力を供給することで、基板1の表面2付近にArプラズマを発生させ、それを基板1の表面2に照射した。その照射時間は5分間とした。このRF電源の入カパワーの条件は、5種類の条件を設定し、そのそれぞれについてサンプルを作成する実験を行った。その条件設定は、具体的には、入力パワーの値を電極となる基板ホルダー面積で除した放電電力密度で表すものとした。また、比較例1として、敢えて入力パワーを0にして、放電を行わ

ないようにした。

【0028】

このようにして基板1の表面2付近にArプラズマを照射した後、RF電源の電力負荷を0に下げて、プラズマ発生を止めた。このとき、チャンバ内は1PaのArガス雰囲気を保ったままとし、基板ホルダ側を通常のアース側に切り替え、引き続いて、同一チャンバ内で、純Cuターゲットとして4Nの無酸素銅ターゲット材を用いたスパッタリングによる銅薄膜3の成膜工程に入った。この工程での成膜時のRF電源の入カパワーについても、入カパワーを電極となるターゲット面積で除した放電電力密度で表すものとした。

この工程で形成した銅薄膜3の膜厚は、スパッタリングの継続時間を調整することで、300nmとなるようにした。また、比較例のサンプルとして、上記のようなArプラズマの照射は敢えて実施せず、あるいは低い放電電力密度でのArプラズマの照射を行い、その他の条件については実施例のサンプルの場合と同様の設定で銅薄膜3をスパッタリング成膜したものを作製した。なお、上記のいずれのサンプルについても、基板1の前処理としてのアルカリ洗剤による洗浄は実施しなかった。

【0029】

上記の各実施例のサンプルおよび各比較例のサンプルには、図3に示したように、その各々のサンプルにおける銅薄膜3の膜面に、カッタにより1mm角のマス目線7を縦10本×横10本入れることで、合計100マスの切り込みを形成した後、それらの銅薄膜3の表面に粘着テープ(NICHIBAN製No.405)を貼り付けてから引き剥がすという、いわゆるピール試験を実施した。表2に、そのピール試験の結果を示す。

【0030】

【表2】

【0031】

比較例1のサンプルについては、ピール試験で膜全体がほぼ完全に剥がれてしまった。

また、Arガスのプラズマ照射を実施したサンプルのうち、放電電力密度が低い0.10W/cm2(比較例2)のサンプル、および0.16W/cm2(比較例3)のサンプルの場合には、図4(b)に一例を示したように、ピール試験で剥がれ8が生じた。この剥がれ8は、基板1にアルカリ洗浄を施した場合と同レベルの剥がれ具合であった。

他方、それとは対照的に、放電電力密度の高い0.2lW/cm2(実施例1)のサンプル、0.26W/cm2(実施例2)のサンプル、0.31W/cm2(実施例3)のサンプルの場合には、いずれも、図4(a)に示したように、ピール試験での剥がれは全く生じることがなかった。

【0032】

上記のようなピール試験結果の差異は、Arガスのプラズマ照射の放電電力密度の差に

よって生じたものと考えられる。

すなわち、放電電力密度が低い場合(比較例2、比較例3の場合)には、基板1の表面2に対する銅薄膜3の密着性は、アルカリ洗剤を用いて基板1の表面2を洗浄した場合と同程度であったが、これは表面2の油分等を除去するという程度の効果しかないものであったためと解せられる。他方、それとは対照的に、放電電力密度が高い場合(実施例1、2、3の場合)には、剥がれは全く生じなかったが、これは基板1の表面2に多数のダングリングボンドが発生して銅薄膜3と基板1の表面との結合が飛躍的に強くなったことによるものと解せられる。

【0033】

実施例1のサンプルについて、400℃までの加熱温度と銅薄膜3の電気抵抗率との関係を確認する実験を行った。その実験での加熱条件は、真空中で30分間、所定の加熱温度で保持するものとした。この実験の結果、図5に示したように、加熱を継続して400℃まで上昇させて行っても、銅薄膜3の電気抵抗率は、ほぼ2μΩcmのままで、ほとんど変化しなかった。この実験結果から、Arガスのプラズマ照射による基板1の表面2の電気抵抗に対する影響(特に、電気抵抗が増大するといった悪影響)は、実質的に全くないことが確認された。

また、上記の純Arガスの代りに、表3に示したような、Arに3%(つまり10%以下の少量の)O2、H2、N2を混合したガスを用い、その他の条件は上記の実施例1と同等の条件に設定してサンプルを作成したところ、そのいずれについても、ピール試験結果では、剥がれは全く発生しないという結果が得られた。

【0034】

【表3】

【0035】

このような本実施例による実験結果から、本発明によれば、以下のような効果が得られることが確認できた。

(1)従来のMo、Cr、Ta、W等の下地層を介在させた2層構造の場合と比較して、その下地層を形成するための工程および金属ターゲット材を全く省略することができるので、その分、大幅なコスト削減が図れる。

(2)銅薄膜を純Cuの単層で構成することができるので、その銅薄膜からなる配線層をエッチング法などによりパターニングする際のプロセス条件等が大幅に単純化する。

(3)従来のMo、Cr、Ta、W等の下地層を介在させた2層構造の場合と比較して、その下地層の厚さを完全になくすことができるので、この銅配線基板を用いてなるTFTアレイ配線板のようなデバイスの構造の設計マージンが増加する。

(4)アルミニウム系やCu合金系の配線よりも低電気抵抗率な純Cuからなる銅薄膜による配線が得られるので、この銅配線基板を用いてなるTFTアレイ配線板のようなデバイスのさらなる高性能化が実現できる。

【0036】

なお、上記の実施の形態および各実施例では、不活性ガスとしてArを用いる場合につ

いて説明したが、Ar以外の不活性元素ガスのプラズマを用いることも可能である。

また、上記の実施例では、スパッタリングターゲット材(純Cuターゲット材)として4N無酸素銅を用いた場合について説明したが、これは一例であって、斯様な4N無酸素銅のみには限定されないことは勿論である。純Cuターゲット材としては、上記の実施の形態で説明したように、3N以上の純度の無酸素銅を好適に用いることが可能である。

【0037】

以上のように、本発明によれば、ガラスまたは石英からなる基板自体の表面に例えばArガスのような不活性ガスのプラズマを照射することでその表面自体に改質を施して、その基板の表面自体における銅に対する密着性を向上させ、その基板の表面直上に、良好な密着性を有する銅薄膜をスパッタリングによって形成することができる。すなわち、基板表面に、逆スパッタクリーニングのような表面洗浄のみを施す構成とは全く異なり、基板表面にダングリングボンドを発生せしめるという、その基板表面自体の根本的な改質を施すことで、銅箔膜と基板表面との極めて良好な密着性を実現することができる。これにより、Cu/Mo下地層やCu合金のスパッタを行うことなく、基板の表面直上に、極めて低抵抗な銅薄膜を、その基板の表面に対する良好な密着性を以て、形成することが可能となる。その結果、配線層の形成材料である銅薄膜の電気抵抗のさらなる低減化と、基板表面に対する銅薄膜の密着性の確保との両方を、高いレベルで達成しつつ、かつスパッタリングプロセスで用いられる金属ターゲット材のコスト削減やそれを用いたスパッタリングプロセスを中心とした全体的な製造プロセスのコスト低減化を達成することができる。

【図面の簡単な説明】

【0038】

【図1】本発明の実施の形態に係る銅配線基板の主要な構成を示す図である。

【図2】本発明の実施の形態に係る銅配線基板の主な製造工程の流れを示す図である。

【図3】本発明の実施例に係る銅配線基板のサンプルの一例を示す図である。

【図4】本発明の実施例1に係る銅配線基板のサンプルの、ピール試験後における表面の一部分を抽出し拡大撮影した写真(図4(a))および比較例3に係る銅配線基板のサンプルの、ピール試験後における表面の一部分を抽出し拡大撮影した写真(図4(b))である。

【図5】本発明の実施例に係る銅配線基板のサンプルの、400℃までの加熱温度と銅薄膜の電気抵抗率との関係を表したグラフである。

【符号の説明】

【0039】

1 基板

2 基板における銅薄膜が形成される側の表面

3 銅薄膜

4 Arガスによるプラズマ

5 純Cuのスパッタリング

6 配線

7 カッタによる銅薄膜の切り込み線

9 銅薄膜の剥がれ

【特許請求の範囲】

【請求項1】

ガラスまたは石英からなる基板の表面に不活性ガスのプラズマを照射することで当該表面自体を改質して、当該表面における銅に対する密着性を向上せしめる工程と、

前記基板の改質された表面直上に、ターゲット材を用いたスパッタリングによって銅薄膜を形成する工程と

を含むことを特徴とする銅配線基板の製造方法。

【請求項2】

請求項1記載の銅配線基板の製造方法において、

前記基板の表面における銅に対する密着性を向上せしめる工程では、プロセスガスとしてアルゴン(Ar)ガスを用い、プラズマ放電パワーを0.2W/cm2以上0.5W/cm2以下の放電密度に設定して前記プラズマを照射することで、前記基板の表面にダングリングボンドを発生せしめる

ことを特徴とする銅配線基板の製造方法。

【請求項3】

請求項2記載の銅配線基板の製造方法において、

前記プロセスガスは、当該ガス中に、10%以下の酸素(O2)または水素(H2)もしくは窒素(N2)の混合を許容するものである

ことを特徴とする銅配線基板の製造方法。

【請求項4】

請求項1ないし3のうちいずれか1つの項に記載の銅配線基板の製造方法において、

前記ターゲット材の材質を、3N以上の無酸素銅とする

ことを特徴とする銅配線基板の製造方法。

【請求項5】

請求項1ないし4のうちいずれか1つの項に記載の銅配線基板の製造方法において、

前記基板の表面に、密閉チャンバ内で、プロセスガスとしてアルゴン(Ar)ガスを用い、所定の放電密度でプラズマを照射して、前記基板の表面にダングリングボンドを発生せしめる表面改質工程と、

前記表面改質工程に引き続いて前記密閉チャンバ内で、前記ダングリングボンドが生じている基板の表面上に、3N以上の無酸素銅であるターゲット材を用いたスパッタリングによって、前記銅薄膜を形成する銅薄膜形成工程と

を含むことを特徴とする銅配線基板の製造方法。

【請求項1】

ガラスまたは石英からなる基板の表面に不活性ガスのプラズマを照射することで当該表面自体を改質して、当該表面における銅に対する密着性を向上せしめる工程と、

前記基板の改質された表面直上に、ターゲット材を用いたスパッタリングによって銅薄膜を形成する工程と

を含むことを特徴とする銅配線基板の製造方法。

【請求項2】

請求項1記載の銅配線基板の製造方法において、

前記基板の表面における銅に対する密着性を向上せしめる工程では、プロセスガスとしてアルゴン(Ar)ガスを用い、プラズマ放電パワーを0.2W/cm2以上0.5W/cm2以下の放電密度に設定して前記プラズマを照射することで、前記基板の表面にダングリングボンドを発生せしめる

ことを特徴とする銅配線基板の製造方法。

【請求項3】

請求項2記載の銅配線基板の製造方法において、

前記プロセスガスは、当該ガス中に、10%以下の酸素(O2)または水素(H2)もしくは窒素(N2)の混合を許容するものである

ことを特徴とする銅配線基板の製造方法。

【請求項4】

請求項1ないし3のうちいずれか1つの項に記載の銅配線基板の製造方法において、

前記ターゲット材の材質を、3N以上の無酸素銅とする

ことを特徴とする銅配線基板の製造方法。

【請求項5】

請求項1ないし4のうちいずれか1つの項に記載の銅配線基板の製造方法において、

前記基板の表面に、密閉チャンバ内で、プロセスガスとしてアルゴン(Ar)ガスを用い、所定の放電密度でプラズマを照射して、前記基板の表面にダングリングボンドを発生せしめる表面改質工程と、

前記表面改質工程に引き続いて前記密閉チャンバ内で、前記ダングリングボンドが生じている基板の表面上に、3N以上の無酸素銅であるターゲット材を用いたスパッタリングによって、前記銅薄膜を形成する銅薄膜形成工程と

を含むことを特徴とする銅配線基板の製造方法。

【図1】

【図2】

【図3】

【図5】

【図4】

【図2】

【図3】

【図5】

【図4】

【公開番号】特開2010−56258(P2010−56258A)

【公開日】平成22年3月11日(2010.3.11)

【国際特許分類】

【出願番号】特願2008−218960(P2008−218960)

【出願日】平成20年8月28日(2008.8.28)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成22年3月11日(2010.3.11)

【国際特許分類】

【出願日】平成20年8月28日(2008.8.28)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]