鋏、及びその製造方法

【課題】 カットに際しての作業性が良好で、かつ、カットを受けている者にとっては不快感を感じることが少なく、更にはこのような特長を奏するものの製造コストが高く付かない梳鋏を提供することである。

【解決手段】 第1の鋏半体と櫛状刃を有する第2の鋏半体とが組み合わされてなる鋏において、

前記第2の鋏半体は、

櫛状刃が設けられる基体と、

前記基体に櫛状に植設された断面が略D形状部を有する軸とを具備し、

前記軸の先端部に刃が構成されてなる。

【解決手段】 第1の鋏半体と櫛状刃を有する第2の鋏半体とが組み合わされてなる鋏において、

前記第2の鋏半体は、

櫛状刃が設けられる基体と、

前記基体に櫛状に植設された断面が略D形状部を有する軸とを具備し、

前記軸の先端部に刃が構成されてなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば美・理容用の鋏、特に梳鋏に関する。

【背景技術】

【0002】

従来より、各種の梳鋏が提案されている。そして、この種の梳鋏の基本的構造は、図2に示される通りのものである。すなわち、図2中、21は鋏、22は第1の鋏半体、23は第2の鋏半体、24は第1の鋏半体22と第2の鋏半体23とを螺着する螺子である。そして、第2の鋏半体23に形成されている刃25は、図2からも判る通り、櫛状に構成されたものである。

【特許文献1】特開2000−279654号公報

【特許文献2】特開2003−320180号公報

【特許文献3】特開2004−49349号公報

【特許文献4】特開2004−154303号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、上記した梳鋏を用いて髪の毛を梳いている時、その作業性がもう一つであると感じられている。すなわち、梳鋏で髪の毛をカットし、そして梳鋏を頭から離して一本一本の櫛状刃25の間に挟まれた髪の毛から抜き取ろうとした場合において、櫛状刃25から毛がスムーズに離れ難く、そこに多少の引抜力を加えなければならなかったのである。このことは、美容師・理容師側にすれば力を要することであり、それだけ作業性が悪いことを意味する。かつ、カットを受けている側の者にとっては、髪の毛が引き抜かれるような感覚を覚えることになり、不快感を感じる。

【0004】

上記問題点についての考察を鋭意押し進めている中で、その原因は、一つ一つの櫛状刃25の断面が角状であることに気付くに至った。すなわち、櫛状刃25の断面が角状であるが為に、髪の毛が櫛状刃25の角部に引っ掛かり、鋏を頭から遠ざけようとした時に、どうしても髪の毛を引っ張り抜くようになっていたのである。

【0005】

従って、櫛状刃25を丸状にすれば良いことが判った。つまり、櫛状刃25の角を無くせば良いことに気付いたのである。

【0006】

しかしながら、角を取る加工は不可能でないものの、一本一本の櫛状刃の全てにおいて角を取る加工を施すのは極めて大変であり、コストが極めて高く付く。

【0007】

よって、本発明が解決しようとする課題は、カットに際しての作業性が良好で、かつ、カットを受けている者にとっては不快感を感じることが少なく、更には製造コストが高く付かない梳鋏を提供することである。

【課題を解決するための手段】

【0008】

前記の課題は、第1の鋏半体と櫛状刃を有する第2の鋏半体とが組み合わされてなる鋏において、

前記第2の鋏半体は、

櫛状刃が設けられる基体と、

前記基体に櫛状に植設された断面が略D形状部を有する軸とを具備し、

前記軸の先端部に刃が構成されてなる

ことを特徴とする鋏によって解決される。

【0009】

特に、第1の鋏半体と櫛状刃を有する第2の鋏半体とが組み合わされてなる鋏において、

前記第2の鋏半体は、

櫛状刃が設けられる基体と、

前記基体に櫛状に植設された断面が略D形状部を有する軸とを具備し、

前記軸の先端部に刃が構成されてなり、

前記軸の断面略D形状部の平坦面が第1の鋏半体に対向・摺接するよう該軸が基体に植設されてなる

ことを特徴とする鋏によって解決される。

【0010】

又、第1の鋏半体と櫛状刃を有する第2の鋏半体とを組み付けて鋏を製造する方法において、

前記第1の鋏半体を得る第1の鋏半体製造工程と、

前記第2の鋏半体の櫛状刃を構成する軸を植設する前状態の基体を得る第2の鋏半体基体製造工程と、

前記櫛状刃を構成する軸を前記基体に植設する軸植設工程と、

前記櫛状刃を構成する軸を、少なくとも先端側の周側において平坦面を有し、該平坦面部以外の部分では周側が丸い軸とする加工工程と、

前記櫛状刃を構成する軸の先端側に刃を形成する刃形成工程

とを具備することを特徴とする鋏の製造方法によって解決される。

【0011】

又、第1の鋏半体と櫛状刃を有する第2の鋏半体とを組み付けて鋏を製造する方法において、

前記第1の鋏半体を得る第1の鋏半体製造工程と、

前記第2の鋏半体の櫛状刃を構成する軸を植設する前状態の基体を得る第2の鋏半体基体製造工程と、

前記櫛状刃を構成する断面略丸状の軸を前記基体に植設する軸植設工程と、

前記櫛状刃を構成する軸の少なくとも先端側の周側に平坦面を構成する平坦面化工程と、

前記櫛状刃を構成する軸の先端側に刃を形成する刃形成工程

とを具備することを特徴とする鋏の製造方法によって解決される。

【0012】

上記の鋏は、特に、鋏が完全に閉じられて第1の鋏半体の刃部と第2の鋏半体の櫛状刃部とが完全に重なり合った状態においては、前記第1の鋏半体の刃部と前記第2の鋏半体の櫛状刃部とは互いの刃部の先端部同士のみが重なり合うよう構成されたものである。或いは、鋏が完全に閉じられて前記第1の鋏半体の刃部と前記第2の鋏半体の櫛状刃部とが完全に重なり合った状態においては、前記櫛状刃部の該重合部分における長さが最長でも3mm(望ましくは0.1〜2mm)であるよう構成されたものである。若しくは、第1の鋏半体と刃の部分が櫛状に構成された第2の鋏半体とが枢支されてなり、前記枢支点を中心として回動させられて閉じられた場合には前記第2の鋏半体の櫛状刃部の先端が前記第1の鋏半体に重なり合うよう構成されてなる鋏において、前記第2の鋏半体の櫛状刃部の先端が、前記鋏の枢支点を通る該鋏の長手方向に沿った方向の仮想中心線を越えた1.5mm以内の領域(望ましくは略仮想中心線上)にあるよう構成されたものである。

【0013】

又、第2の鋏半体の櫛状刃部の先端が、鋏の長手方向における刃の長さの略半分の位置において最も突出した略円弧状の仮想線上にあるよう構成されたものである。

【発明の効果】

【0014】

本発明では、櫛状刃を、例えば断面略D形状のものとしたから、髪の毛を櫛状刃間から抜き取り易い。すなわち、髪の毛が櫛状刃に引っ掛かり難く、抵抗なくスムーズに抜き取れる。従って、美容師・理容師側からみると、小さな力でカット作業をスムーズに行え、作業性良くリズミカルに行える。かつ、カットを受けている側の者にとっては、髪の毛が引き抜かれるような感覚がなくなる。

【0015】

尚、断面略D形状の部分は櫛状刃の先端部のみでも良い。すなわち、櫛状刃を構成する為の軸の長手方向の全長に亘って断面が略D形状にされていても良いが、先端部のみでも良い。つまり、対向する第1の鋏半体と重なり合う箇所のみが断面が略D形状にされていても良い。すなわち、このように一部分のみとした場合には、それだけ加工が簡単であるからによる。

【0016】

そして、上記特長を奏する鋏が簡単に得られる。すなわち、櫛状刃における角を取るのは、櫛状刃植設前の段階において出来、つまり櫛状刃とした後で角取り加工しなくて済むから、特に、隣接して軸が設けられた状態での角取り加工で無く、隣に邪魔物が無いから、簡単である。従って、それだけ低コストで鋏が得られる。

【0017】

本発明にあっては、櫛状刃(軸)の長さが比較的短いことから、軸を植設して櫛状刃を構成するに際して大きな問題が起きない。すなわち、櫛状刃(軸)の長さが長いと、櫛状刃のブレの心配がそれだけ大きくなるものの、櫛状刃(軸)の長さが短い場合には、櫛状刃のブレを心配しなくても済む。つまり、前記第1の鋏半体の刃部と前記第2の鋏半体の櫛状刃部とは互いの刃部の先端部同士のみが重なり合うよう構成された場合には、櫛状刃(軸)の長さは短いことから、櫛状刃のブレの恐れが無く、高品質な鋏が低廉なコストで得られる。

【発明を実施するための最良の形態】

【0018】

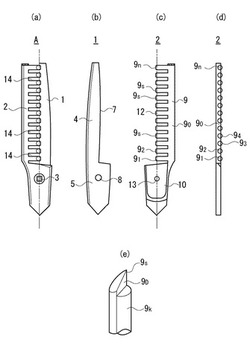

図1(a),(b),(c),(d),(e)は本発明になる鋏の一実施形態を示すもので、図1(a)は鋏の要部の正面図、図1(b)は第1の鋏半体の要部の正面図(図1(a)とは反対側から見た図)、図1(c)は櫛状刃を有する第2の鋏半体の要部の背面図、図1(d)は第2の鋏半体の要部の側面図(櫛状刃の先端側から見た図)、図1(e)は棒状の櫛状刃の要部の斜視図である。

【0019】

各図中、Aは、本実施形態になる梳鋏である。

【0020】

梳鋏Aは、第1の鋏半体(非櫛状刃)1と第2の鋏半体(櫛状刃)2とが螺子3によって螺着された構造のものである。

【0021】

第1の鋏半体(非櫛状刃)1は、上部(刃部)4と中部(螺着部)5と下部6(指通部:図示せず)とからなる。そして、図1(b)からも判る通り、刃部4の刃先7の全体形状がその真ん中辺りで多少凸状に膨出した円弧状に形成されている。すなわち、図1(b)にも示される通り、本実施形態における第1の鋏半体(非櫛状刃)1は、鋏Aの長手方向(図1中、上下方向)であって、かつ、螺子3が挿通される螺子孔8を通る中心線を多少(例えば、0.1〜2mm程度。本実施形態では、特に、1〜1.5mm程度。)越えた(図1(b)で説明すると、中心線よりも右側に多少越えた)位置に、円弧状の刃先7があるように構成されている。

【0022】

第1の鋏半体(非櫛状刃)1と対になる第2の鋏半体(櫛状刃)2は、上部(櫛状刃部)9と中部(螺着部)10と下部11(指通部:図示せず)とからなる。そして、図1(c)からも判る通り、櫛状刃部9の刃先12の形状が、その真ん中辺りで多少凸状に膨出した円弧状に形成されている。又、櫛状刃部9であることから、勿論、櫛状にも形成されている。

【0023】

本実施形態にあっては、刃先12の全体形状が円弧状に形成されていると言うだけで無く、一つ一つの櫛状刃91,92,……,9nの長さが従来の梳鋏における櫛状刃の長さよりも短い。すなわち、図2との対比からも判る通り、一つ一つの櫛状刃91,92,……,9nの長さが、従来の梳鋏の一つ一つの櫛状刃の長さの約2/3〜1/2程度の長さに設計されている。従って、図1(a)に示される如く、鋏Aが完全に閉じられた状態(第1の鋏半体1の刃部4と第2の鋏半体2の櫛状刃部9とが完全に重なり合った状態)において、第1の鋏半体1の刃部4と第2の鋏半体2の櫛状刃部9とは互いの刃部の先端部同士のみが重なり合っているに過ぎないと言える程度に設計されている。更に具体的に説明すると、図1(a)に示される如く、鋏Aが完全に閉じられた状態(第1の鋏半体1の刃部4と第2の鋏半体2の櫛状刃部9とが完全に重なり合った状態)において、櫛状刃部9と刃部4とが重なり合っている部分の長さが3mm以下(本実施形態の場合では、特に、1〜2mm)であるように櫛状刃91,92,……,9nの長さが設計されている。言い換えると、一つ一つの櫛状刃91,92,……,9nの先端が、螺子孔8,13を通る鋏Aの長手方向に沿った方向の仮想中心線を越えた1.5mm以内の領域(本実施形態の場合では、ほぼ仮想中心線上)にあるよう櫛状刃91,92,……,9nの長さが設計されている。

【0024】

尚、梳鋏であることから、図1(a)に示される如く、鋏Aが完全に閉じられた状態において、櫛状刃間には長手状の空隙14が形成されているものである。尚、この空隙14に髪の毛が入る。

【0025】

上記のように構成させた梳鋏Aは、その櫛状刃91,92,……,9nの長さが従来の梳鋏の櫛状刃の長さよりも短い。従って、櫛状刃に力が作用しても、ブレが起き難い。例えば、櫛状刃の長さが長いと、櫛状刃に力が作用した場合、例えば第1の鋏半体1側に押圧するような力が作用した場合には、櫛状刃91,92,……,9nの中の何れかの櫛状刃が第1の鋏半体1の刃部4側に押され、櫛状刃部9と刃部4とは必要以上に圧接するようになり、鋏の動作性が非常に低下する。逆に、第1の鋏半体1側から離間させる方向の力が作用した場合には、櫛状刃91,92,……,9nの中の何れかの櫛状刃が第1の鋏半体1の刃部4側から離れるようになり、櫛状刃部9と刃部4とは必要以上に離間するようになり、鋏の切れ味が非常に低下する。すなわち、何れにしても、櫛状刃91,92,……,9nがブレ易いことは決して好ましいことでは無い。そして、このブレ易さは、櫛状刃では無い刃部4には起き難いものであるのに対して、櫛状刃部9は櫛状刃であるが故に起き易いものである。しかしながら、ブレが起き易いと雖も、その長さが短い場合には、ブレは起き難い。つまり、本実施形態の梳鋏は、櫛状刃にブレが起き難く、従って梳鋏の動作性が良好であると共に切れ味にも優れたものである。

【0026】

又、櫛状刃の長さが短くて済むことは、それだけ櫛状刃を形成する作業性が良いことを意味する。かつ、材料も少なくて済むので、省資源の観点からも好ましい。

【0027】

又、櫛状刃91の長さ、櫛状刃92の長さ、……、櫛状刃9nの長さ、即ち、各櫛状刃の長さに変動が少なく、従来の梳鋏の如く、(一番長い櫛状刃の長さ)/(一番短い櫛状刃の長さ)が2倍以上にもなると言ったことが無く、1.1<(一番長い櫛状刃の長さ)/(一番短い櫛状刃の長さ)<1.5と言った如く、各櫛状刃の長さに大きな相違が無く、ほぼ一定の長さであることから、切り始めと切り終わりとの間における鋏の開閉角度は小さく、従ってカットに際しての動作性も良い。

【0028】

そして、上記の梳鋏(第2の鋏半体(櫛状刃)2)は、特に、次のような特徴も持っている。

【0029】

すなわち、第2の鋏半体(櫛状刃)2は、第2の鋏半体(櫛状刃)2の上部(櫛状刃部)9が、基部(一つ一つの棒状の櫛状刃91,92,……,9nが植設される部分)90と、櫛状刃91,92,……,9nとから構成されている点にも特徴がある。すなわち、棒状の櫛状刃91,92,……,9nの下端部(基端部)が基部90に形成された各々の断面が円形状(又は、180°を越えた角度の円弧状)の穴に挿入・植設されたものである。かつ、櫛状刃91,92,……,9nは、円柱状の軸(少なくとも、軸の先端側)が加工されて断面が略D形状のものとされると共に、先端側に刃が形成されたものである。つまり、図1(e)に示される通り、基部90の第k番目の穴に挿入・植設された丸棒9kの先端部9sが、第1の鋏半体1と重なり合った場合に第1の鋏半体1の面に摺接し得るようにする為、第1の鋏半体1対向面が断面略D形状面(平坦面)9Dに加工されている。かつ、丸棒9kの先端部9sが刃となるように加工されている。

【0030】

基部90側に近い部分は断面D形状では無く、断面が略円形であっても良い。すなわち、図1(a)のような鋏が閉じられた状態において、第1の鋏半体(非櫛状刃)1に摺接する部分のみが断面D形状になっていれば十分である。尚、棒状(丸棒状)の櫛状刃91,92,……,9nは、差し込まれる穴が円弧状(端部が開口状)の場合には、棒の端が図1(d)に示される通り、食み出している。従って、棒の上端を断面D形状に成形すれば、櫛状刃91,92,……,9nの刃と第1の鋏半体(非櫛状刃)1の刃とが摺接し得る。これに対して、棒状(丸棒状)の櫛状刃91,92,……,9nの差し込まれる穴が円形の場合には、この差込部の径が刃の形成される部分の径よりも小さな、即ち、大径部と小径部を有する凸状の棒を用いて櫛状刃91,92,……,9nを構成する必要が有る。つまり、このようにすることによって、上記の如きの食み出し部が得られ、断面D形状部を形成できるからである。

【0031】

上記特徴の第2の鋏半体(櫛状刃)2は次のようにして得られる。

先ず、櫛状刃91,92,……,9nは円柱状軸が植設されて構成されるのであるから、櫛状刃91,92,……,9nとなる円柱状軸が植設できるものとなる第2の鋏半体(櫛状刃)2の基体を製造する。

【0032】

この基体は、従来からの梳鋏において櫛状刃を除去した構造と同様な構造を基本的に持つものであるが、櫛状刃91,92,……,9nが構成される位置に対応して開口部を有する円弧状の穴が形成されたものである。

【0033】

すなわち、軸を植設し、次いで該軸を加工して刃とし、以って第2の鋏半体(櫛状刃)2とするのであるが、軸を植設する前段階の状態の基体を製造する。

【0034】

又、上記基体の基部90に形成された断面が円弧状の穴の径と同径の外径を持つ所定長さの断面が円形の軸を製造する。

【0035】

次に、上記軸を基部90の上面に穿たれた穴に差し込み、軸を植設する(図1(d)参照)。

【0036】

この後、図1(a),(c),(d),(e)に示される如く、軸の先端側9sに対して切削・研磨加工を施し、断面D形状9Dにする。すなわち、該軸の丸味が無い平坦面(前記D形状における平面部)9D側が第1の鋏半体(非櫛状刃)1の面に対向・摺接するよう加工される。

【0037】

次いで、上記軸の先端部(断面D形状部)先端9sを切削・研磨加工し、先端部に刃を形成する。

【0038】

このようにして第2の鋏半体(櫛状刃)2が得られるので、この第2の鋏半体(櫛状刃)2と通常の工程を経て得られた第1の鋏半体(非櫛状刃)1とを組み合わせ、螺子3によって螺着することで本発明の梳鋏が得られる。

【0039】

尚、上記実施形態にあっては、上記軸の先端部9sが断面D形状に形成された場合であるが、この平坦面に対向してもう一つの面が存在するような形態であっても良い。すなわち、上記軸の先端部9sが溝状に形成され、この溝内に第1の鋏半体(非櫛状刃)1が嵌り込むようになっていても良い。すなわち、このような場合でも、軸の先端部9sが断面D形状部を有するものである。

【図面の簡単な説明】

【0040】

【図1】本発明になる梳鋏の説明図

【図2】従来の梳鋏の要部の平面図

【符号の説明】

【0041】

A 梳鋏

1 第1の鋏半体(非櫛状刃)

2 第2の鋏半体(櫛状刃)

3 螺子

4 非櫛状刃における刃部

9 櫛状刃における櫛状刃部

91,92,……9n 櫛状刃

90 基部

代 理 人 宇 高 克 己

【技術分野】

【0001】

本発明は、例えば美・理容用の鋏、特に梳鋏に関する。

【背景技術】

【0002】

従来より、各種の梳鋏が提案されている。そして、この種の梳鋏の基本的構造は、図2に示される通りのものである。すなわち、図2中、21は鋏、22は第1の鋏半体、23は第2の鋏半体、24は第1の鋏半体22と第2の鋏半体23とを螺着する螺子である。そして、第2の鋏半体23に形成されている刃25は、図2からも判る通り、櫛状に構成されたものである。

【特許文献1】特開2000−279654号公報

【特許文献2】特開2003−320180号公報

【特許文献3】特開2004−49349号公報

【特許文献4】特開2004−154303号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、上記した梳鋏を用いて髪の毛を梳いている時、その作業性がもう一つであると感じられている。すなわち、梳鋏で髪の毛をカットし、そして梳鋏を頭から離して一本一本の櫛状刃25の間に挟まれた髪の毛から抜き取ろうとした場合において、櫛状刃25から毛がスムーズに離れ難く、そこに多少の引抜力を加えなければならなかったのである。このことは、美容師・理容師側にすれば力を要することであり、それだけ作業性が悪いことを意味する。かつ、カットを受けている側の者にとっては、髪の毛が引き抜かれるような感覚を覚えることになり、不快感を感じる。

【0004】

上記問題点についての考察を鋭意押し進めている中で、その原因は、一つ一つの櫛状刃25の断面が角状であることに気付くに至った。すなわち、櫛状刃25の断面が角状であるが為に、髪の毛が櫛状刃25の角部に引っ掛かり、鋏を頭から遠ざけようとした時に、どうしても髪の毛を引っ張り抜くようになっていたのである。

【0005】

従って、櫛状刃25を丸状にすれば良いことが判った。つまり、櫛状刃25の角を無くせば良いことに気付いたのである。

【0006】

しかしながら、角を取る加工は不可能でないものの、一本一本の櫛状刃の全てにおいて角を取る加工を施すのは極めて大変であり、コストが極めて高く付く。

【0007】

よって、本発明が解決しようとする課題は、カットに際しての作業性が良好で、かつ、カットを受けている者にとっては不快感を感じることが少なく、更には製造コストが高く付かない梳鋏を提供することである。

【課題を解決するための手段】

【0008】

前記の課題は、第1の鋏半体と櫛状刃を有する第2の鋏半体とが組み合わされてなる鋏において、

前記第2の鋏半体は、

櫛状刃が設けられる基体と、

前記基体に櫛状に植設された断面が略D形状部を有する軸とを具備し、

前記軸の先端部に刃が構成されてなる

ことを特徴とする鋏によって解決される。

【0009】

特に、第1の鋏半体と櫛状刃を有する第2の鋏半体とが組み合わされてなる鋏において、

前記第2の鋏半体は、

櫛状刃が設けられる基体と、

前記基体に櫛状に植設された断面が略D形状部を有する軸とを具備し、

前記軸の先端部に刃が構成されてなり、

前記軸の断面略D形状部の平坦面が第1の鋏半体に対向・摺接するよう該軸が基体に植設されてなる

ことを特徴とする鋏によって解決される。

【0010】

又、第1の鋏半体と櫛状刃を有する第2の鋏半体とを組み付けて鋏を製造する方法において、

前記第1の鋏半体を得る第1の鋏半体製造工程と、

前記第2の鋏半体の櫛状刃を構成する軸を植設する前状態の基体を得る第2の鋏半体基体製造工程と、

前記櫛状刃を構成する軸を前記基体に植設する軸植設工程と、

前記櫛状刃を構成する軸を、少なくとも先端側の周側において平坦面を有し、該平坦面部以外の部分では周側が丸い軸とする加工工程と、

前記櫛状刃を構成する軸の先端側に刃を形成する刃形成工程

とを具備することを特徴とする鋏の製造方法によって解決される。

【0011】

又、第1の鋏半体と櫛状刃を有する第2の鋏半体とを組み付けて鋏を製造する方法において、

前記第1の鋏半体を得る第1の鋏半体製造工程と、

前記第2の鋏半体の櫛状刃を構成する軸を植設する前状態の基体を得る第2の鋏半体基体製造工程と、

前記櫛状刃を構成する断面略丸状の軸を前記基体に植設する軸植設工程と、

前記櫛状刃を構成する軸の少なくとも先端側の周側に平坦面を構成する平坦面化工程と、

前記櫛状刃を構成する軸の先端側に刃を形成する刃形成工程

とを具備することを特徴とする鋏の製造方法によって解決される。

【0012】

上記の鋏は、特に、鋏が完全に閉じられて第1の鋏半体の刃部と第2の鋏半体の櫛状刃部とが完全に重なり合った状態においては、前記第1の鋏半体の刃部と前記第2の鋏半体の櫛状刃部とは互いの刃部の先端部同士のみが重なり合うよう構成されたものである。或いは、鋏が完全に閉じられて前記第1の鋏半体の刃部と前記第2の鋏半体の櫛状刃部とが完全に重なり合った状態においては、前記櫛状刃部の該重合部分における長さが最長でも3mm(望ましくは0.1〜2mm)であるよう構成されたものである。若しくは、第1の鋏半体と刃の部分が櫛状に構成された第2の鋏半体とが枢支されてなり、前記枢支点を中心として回動させられて閉じられた場合には前記第2の鋏半体の櫛状刃部の先端が前記第1の鋏半体に重なり合うよう構成されてなる鋏において、前記第2の鋏半体の櫛状刃部の先端が、前記鋏の枢支点を通る該鋏の長手方向に沿った方向の仮想中心線を越えた1.5mm以内の領域(望ましくは略仮想中心線上)にあるよう構成されたものである。

【0013】

又、第2の鋏半体の櫛状刃部の先端が、鋏の長手方向における刃の長さの略半分の位置において最も突出した略円弧状の仮想線上にあるよう構成されたものである。

【発明の効果】

【0014】

本発明では、櫛状刃を、例えば断面略D形状のものとしたから、髪の毛を櫛状刃間から抜き取り易い。すなわち、髪の毛が櫛状刃に引っ掛かり難く、抵抗なくスムーズに抜き取れる。従って、美容師・理容師側からみると、小さな力でカット作業をスムーズに行え、作業性良くリズミカルに行える。かつ、カットを受けている側の者にとっては、髪の毛が引き抜かれるような感覚がなくなる。

【0015】

尚、断面略D形状の部分は櫛状刃の先端部のみでも良い。すなわち、櫛状刃を構成する為の軸の長手方向の全長に亘って断面が略D形状にされていても良いが、先端部のみでも良い。つまり、対向する第1の鋏半体と重なり合う箇所のみが断面が略D形状にされていても良い。すなわち、このように一部分のみとした場合には、それだけ加工が簡単であるからによる。

【0016】

そして、上記特長を奏する鋏が簡単に得られる。すなわち、櫛状刃における角を取るのは、櫛状刃植設前の段階において出来、つまり櫛状刃とした後で角取り加工しなくて済むから、特に、隣接して軸が設けられた状態での角取り加工で無く、隣に邪魔物が無いから、簡単である。従って、それだけ低コストで鋏が得られる。

【0017】

本発明にあっては、櫛状刃(軸)の長さが比較的短いことから、軸を植設して櫛状刃を構成するに際して大きな問題が起きない。すなわち、櫛状刃(軸)の長さが長いと、櫛状刃のブレの心配がそれだけ大きくなるものの、櫛状刃(軸)の長さが短い場合には、櫛状刃のブレを心配しなくても済む。つまり、前記第1の鋏半体の刃部と前記第2の鋏半体の櫛状刃部とは互いの刃部の先端部同士のみが重なり合うよう構成された場合には、櫛状刃(軸)の長さは短いことから、櫛状刃のブレの恐れが無く、高品質な鋏が低廉なコストで得られる。

【発明を実施するための最良の形態】

【0018】

図1(a),(b),(c),(d),(e)は本発明になる鋏の一実施形態を示すもので、図1(a)は鋏の要部の正面図、図1(b)は第1の鋏半体の要部の正面図(図1(a)とは反対側から見た図)、図1(c)は櫛状刃を有する第2の鋏半体の要部の背面図、図1(d)は第2の鋏半体の要部の側面図(櫛状刃の先端側から見た図)、図1(e)は棒状の櫛状刃の要部の斜視図である。

【0019】

各図中、Aは、本実施形態になる梳鋏である。

【0020】

梳鋏Aは、第1の鋏半体(非櫛状刃)1と第2の鋏半体(櫛状刃)2とが螺子3によって螺着された構造のものである。

【0021】

第1の鋏半体(非櫛状刃)1は、上部(刃部)4と中部(螺着部)5と下部6(指通部:図示せず)とからなる。そして、図1(b)からも判る通り、刃部4の刃先7の全体形状がその真ん中辺りで多少凸状に膨出した円弧状に形成されている。すなわち、図1(b)にも示される通り、本実施形態における第1の鋏半体(非櫛状刃)1は、鋏Aの長手方向(図1中、上下方向)であって、かつ、螺子3が挿通される螺子孔8を通る中心線を多少(例えば、0.1〜2mm程度。本実施形態では、特に、1〜1.5mm程度。)越えた(図1(b)で説明すると、中心線よりも右側に多少越えた)位置に、円弧状の刃先7があるように構成されている。

【0022】

第1の鋏半体(非櫛状刃)1と対になる第2の鋏半体(櫛状刃)2は、上部(櫛状刃部)9と中部(螺着部)10と下部11(指通部:図示せず)とからなる。そして、図1(c)からも判る通り、櫛状刃部9の刃先12の形状が、その真ん中辺りで多少凸状に膨出した円弧状に形成されている。又、櫛状刃部9であることから、勿論、櫛状にも形成されている。

【0023】

本実施形態にあっては、刃先12の全体形状が円弧状に形成されていると言うだけで無く、一つ一つの櫛状刃91,92,……,9nの長さが従来の梳鋏における櫛状刃の長さよりも短い。すなわち、図2との対比からも判る通り、一つ一つの櫛状刃91,92,……,9nの長さが、従来の梳鋏の一つ一つの櫛状刃の長さの約2/3〜1/2程度の長さに設計されている。従って、図1(a)に示される如く、鋏Aが完全に閉じられた状態(第1の鋏半体1の刃部4と第2の鋏半体2の櫛状刃部9とが完全に重なり合った状態)において、第1の鋏半体1の刃部4と第2の鋏半体2の櫛状刃部9とは互いの刃部の先端部同士のみが重なり合っているに過ぎないと言える程度に設計されている。更に具体的に説明すると、図1(a)に示される如く、鋏Aが完全に閉じられた状態(第1の鋏半体1の刃部4と第2の鋏半体2の櫛状刃部9とが完全に重なり合った状態)において、櫛状刃部9と刃部4とが重なり合っている部分の長さが3mm以下(本実施形態の場合では、特に、1〜2mm)であるように櫛状刃91,92,……,9nの長さが設計されている。言い換えると、一つ一つの櫛状刃91,92,……,9nの先端が、螺子孔8,13を通る鋏Aの長手方向に沿った方向の仮想中心線を越えた1.5mm以内の領域(本実施形態の場合では、ほぼ仮想中心線上)にあるよう櫛状刃91,92,……,9nの長さが設計されている。

【0024】

尚、梳鋏であることから、図1(a)に示される如く、鋏Aが完全に閉じられた状態において、櫛状刃間には長手状の空隙14が形成されているものである。尚、この空隙14に髪の毛が入る。

【0025】

上記のように構成させた梳鋏Aは、その櫛状刃91,92,……,9nの長さが従来の梳鋏の櫛状刃の長さよりも短い。従って、櫛状刃に力が作用しても、ブレが起き難い。例えば、櫛状刃の長さが長いと、櫛状刃に力が作用した場合、例えば第1の鋏半体1側に押圧するような力が作用した場合には、櫛状刃91,92,……,9nの中の何れかの櫛状刃が第1の鋏半体1の刃部4側に押され、櫛状刃部9と刃部4とは必要以上に圧接するようになり、鋏の動作性が非常に低下する。逆に、第1の鋏半体1側から離間させる方向の力が作用した場合には、櫛状刃91,92,……,9nの中の何れかの櫛状刃が第1の鋏半体1の刃部4側から離れるようになり、櫛状刃部9と刃部4とは必要以上に離間するようになり、鋏の切れ味が非常に低下する。すなわち、何れにしても、櫛状刃91,92,……,9nがブレ易いことは決して好ましいことでは無い。そして、このブレ易さは、櫛状刃では無い刃部4には起き難いものであるのに対して、櫛状刃部9は櫛状刃であるが故に起き易いものである。しかしながら、ブレが起き易いと雖も、その長さが短い場合には、ブレは起き難い。つまり、本実施形態の梳鋏は、櫛状刃にブレが起き難く、従って梳鋏の動作性が良好であると共に切れ味にも優れたものである。

【0026】

又、櫛状刃の長さが短くて済むことは、それだけ櫛状刃を形成する作業性が良いことを意味する。かつ、材料も少なくて済むので、省資源の観点からも好ましい。

【0027】

又、櫛状刃91の長さ、櫛状刃92の長さ、……、櫛状刃9nの長さ、即ち、各櫛状刃の長さに変動が少なく、従来の梳鋏の如く、(一番長い櫛状刃の長さ)/(一番短い櫛状刃の長さ)が2倍以上にもなると言ったことが無く、1.1<(一番長い櫛状刃の長さ)/(一番短い櫛状刃の長さ)<1.5と言った如く、各櫛状刃の長さに大きな相違が無く、ほぼ一定の長さであることから、切り始めと切り終わりとの間における鋏の開閉角度は小さく、従ってカットに際しての動作性も良い。

【0028】

そして、上記の梳鋏(第2の鋏半体(櫛状刃)2)は、特に、次のような特徴も持っている。

【0029】

すなわち、第2の鋏半体(櫛状刃)2は、第2の鋏半体(櫛状刃)2の上部(櫛状刃部)9が、基部(一つ一つの棒状の櫛状刃91,92,……,9nが植設される部分)90と、櫛状刃91,92,……,9nとから構成されている点にも特徴がある。すなわち、棒状の櫛状刃91,92,……,9nの下端部(基端部)が基部90に形成された各々の断面が円形状(又は、180°を越えた角度の円弧状)の穴に挿入・植設されたものである。かつ、櫛状刃91,92,……,9nは、円柱状の軸(少なくとも、軸の先端側)が加工されて断面が略D形状のものとされると共に、先端側に刃が形成されたものである。つまり、図1(e)に示される通り、基部90の第k番目の穴に挿入・植設された丸棒9kの先端部9sが、第1の鋏半体1と重なり合った場合に第1の鋏半体1の面に摺接し得るようにする為、第1の鋏半体1対向面が断面略D形状面(平坦面)9Dに加工されている。かつ、丸棒9kの先端部9sが刃となるように加工されている。

【0030】

基部90側に近い部分は断面D形状では無く、断面が略円形であっても良い。すなわち、図1(a)のような鋏が閉じられた状態において、第1の鋏半体(非櫛状刃)1に摺接する部分のみが断面D形状になっていれば十分である。尚、棒状(丸棒状)の櫛状刃91,92,……,9nは、差し込まれる穴が円弧状(端部が開口状)の場合には、棒の端が図1(d)に示される通り、食み出している。従って、棒の上端を断面D形状に成形すれば、櫛状刃91,92,……,9nの刃と第1の鋏半体(非櫛状刃)1の刃とが摺接し得る。これに対して、棒状(丸棒状)の櫛状刃91,92,……,9nの差し込まれる穴が円形の場合には、この差込部の径が刃の形成される部分の径よりも小さな、即ち、大径部と小径部を有する凸状の棒を用いて櫛状刃91,92,……,9nを構成する必要が有る。つまり、このようにすることによって、上記の如きの食み出し部が得られ、断面D形状部を形成できるからである。

【0031】

上記特徴の第2の鋏半体(櫛状刃)2は次のようにして得られる。

先ず、櫛状刃91,92,……,9nは円柱状軸が植設されて構成されるのであるから、櫛状刃91,92,……,9nとなる円柱状軸が植設できるものとなる第2の鋏半体(櫛状刃)2の基体を製造する。

【0032】

この基体は、従来からの梳鋏において櫛状刃を除去した構造と同様な構造を基本的に持つものであるが、櫛状刃91,92,……,9nが構成される位置に対応して開口部を有する円弧状の穴が形成されたものである。

【0033】

すなわち、軸を植設し、次いで該軸を加工して刃とし、以って第2の鋏半体(櫛状刃)2とするのであるが、軸を植設する前段階の状態の基体を製造する。

【0034】

又、上記基体の基部90に形成された断面が円弧状の穴の径と同径の外径を持つ所定長さの断面が円形の軸を製造する。

【0035】

次に、上記軸を基部90の上面に穿たれた穴に差し込み、軸を植設する(図1(d)参照)。

【0036】

この後、図1(a),(c),(d),(e)に示される如く、軸の先端側9sに対して切削・研磨加工を施し、断面D形状9Dにする。すなわち、該軸の丸味が無い平坦面(前記D形状における平面部)9D側が第1の鋏半体(非櫛状刃)1の面に対向・摺接するよう加工される。

【0037】

次いで、上記軸の先端部(断面D形状部)先端9sを切削・研磨加工し、先端部に刃を形成する。

【0038】

このようにして第2の鋏半体(櫛状刃)2が得られるので、この第2の鋏半体(櫛状刃)2と通常の工程を経て得られた第1の鋏半体(非櫛状刃)1とを組み合わせ、螺子3によって螺着することで本発明の梳鋏が得られる。

【0039】

尚、上記実施形態にあっては、上記軸の先端部9sが断面D形状に形成された場合であるが、この平坦面に対向してもう一つの面が存在するような形態であっても良い。すなわち、上記軸の先端部9sが溝状に形成され、この溝内に第1の鋏半体(非櫛状刃)1が嵌り込むようになっていても良い。すなわち、このような場合でも、軸の先端部9sが断面D形状部を有するものである。

【図面の簡単な説明】

【0040】

【図1】本発明になる梳鋏の説明図

【図2】従来の梳鋏の要部の平面図

【符号の説明】

【0041】

A 梳鋏

1 第1の鋏半体(非櫛状刃)

2 第2の鋏半体(櫛状刃)

3 螺子

4 非櫛状刃における刃部

9 櫛状刃における櫛状刃部

91,92,……9n 櫛状刃

90 基部

代 理 人 宇 高 克 己

【特許請求の範囲】

【請求項1】

第1の鋏半体と櫛状刃を有する第2の鋏半体とが組み合わされてなる鋏において、

前記第2の鋏半体は、

櫛状刃が設けられる基体と、

前記基体に櫛状に植設された断面が略D形状部を有する軸とを具備し、

前記軸の先端部に刃が構成されてなる

ことを特徴とする鋏。

【請求項2】

軸の断面略D形状部の平坦面が第1の鋏半体に対向・摺接するよう該軸が基体に植設されてなることを特徴とする請求項1の鋏。

【請求項3】

鋏が完全に閉じられて第1の鋏半体の刃部と第2の鋏半体の櫛状刃部とが完全に重なり合った状態においては、前記第1の鋏半体の刃部と前記第2の鋏半体の櫛状刃部とは互いの刃部の先端部同士のみが重なり合うよう構成されてなることを特徴とする請求項1又は請求項2の鋏。

【請求項4】

第1の鋏半体と櫛状刃を有する第2の鋏半体とを組み付けて鋏を製造する方法において、

前記第1の鋏半体を得る第1の鋏半体製造工程と、

前記第2の鋏半体の櫛状刃を構成する軸を植設する前状態の基体を得る第2の鋏半体基体製造工程と、

前記櫛状刃を構成する軸を前記基体に植設する軸植設工程と、

前記櫛状刃を構成する軸を、少なくとも先端側の周側において平坦面を有し、該平坦面部以外の部分では周側が丸い軸とする加工工程と、

前記櫛状刃を構成する軸の先端側に刃を形成する刃形成工程

とを具備することを特徴とする鋏の製造方法。

【請求項5】

第1の鋏半体と櫛状刃を有する第2の鋏半体とを組み付けて鋏を製造する方法において、

前記第1の鋏半体を得る第1の鋏半体製造工程と、

前記第2の鋏半体の櫛状刃を構成する軸を植設する前状態の基体を得る第2の鋏半体基体製造工程と、

前記櫛状刃を構成する断面略丸状の軸を前記基体に植設する軸植設工程と、

前記櫛状刃を構成する軸の少なくとも先端側の周側に平坦面を構成する平坦面化工程と、

前記櫛状刃を構成する軸の先端側に刃を形成する刃形成工程

とを具備することを特徴とする鋏の製造方法。

【請求項1】

第1の鋏半体と櫛状刃を有する第2の鋏半体とが組み合わされてなる鋏において、

前記第2の鋏半体は、

櫛状刃が設けられる基体と、

前記基体に櫛状に植設された断面が略D形状部を有する軸とを具備し、

前記軸の先端部に刃が構成されてなる

ことを特徴とする鋏。

【請求項2】

軸の断面略D形状部の平坦面が第1の鋏半体に対向・摺接するよう該軸が基体に植設されてなることを特徴とする請求項1の鋏。

【請求項3】

鋏が完全に閉じられて第1の鋏半体の刃部と第2の鋏半体の櫛状刃部とが完全に重なり合った状態においては、前記第1の鋏半体の刃部と前記第2の鋏半体の櫛状刃部とは互いの刃部の先端部同士のみが重なり合うよう構成されてなることを特徴とする請求項1又は請求項2の鋏。

【請求項4】

第1の鋏半体と櫛状刃を有する第2の鋏半体とを組み付けて鋏を製造する方法において、

前記第1の鋏半体を得る第1の鋏半体製造工程と、

前記第2の鋏半体の櫛状刃を構成する軸を植設する前状態の基体を得る第2の鋏半体基体製造工程と、

前記櫛状刃を構成する軸を前記基体に植設する軸植設工程と、

前記櫛状刃を構成する軸を、少なくとも先端側の周側において平坦面を有し、該平坦面部以外の部分では周側が丸い軸とする加工工程と、

前記櫛状刃を構成する軸の先端側に刃を形成する刃形成工程

とを具備することを特徴とする鋏の製造方法。

【請求項5】

第1の鋏半体と櫛状刃を有する第2の鋏半体とを組み付けて鋏を製造する方法において、

前記第1の鋏半体を得る第1の鋏半体製造工程と、

前記第2の鋏半体の櫛状刃を構成する軸を植設する前状態の基体を得る第2の鋏半体基体製造工程と、

前記櫛状刃を構成する断面略丸状の軸を前記基体に植設する軸植設工程と、

前記櫛状刃を構成する軸の少なくとも先端側の周側に平坦面を構成する平坦面化工程と、

前記櫛状刃を構成する軸の先端側に刃を形成する刃形成工程

とを具備することを特徴とする鋏の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2008−104663(P2008−104663A)

【公開日】平成20年5月8日(2008.5.8)

【国際特許分類】

【出願番号】特願2006−290480(P2006−290480)

【出願日】平成18年10月25日(2006.10.25)

【出願人】(500174812)株式会社ヒカリ (7)

【Fターム(参考)】

【公開日】平成20年5月8日(2008.5.8)

【国際特許分類】

【出願日】平成18年10月25日(2006.10.25)

【出願人】(500174812)株式会社ヒカリ (7)

【Fターム(参考)】

[ Back to top ]