鋳包み用焼結部材およびその製造方法、並びに該鋳包み用焼結部材を用いた軽合金複合部材の鋳造方法

【課題】合金元素の添加量の少ない低合金の鉄系焼結部材としつつ、焼結部材自体の強度を高め、かつ軽金属との密着性および接合強度に優れる鋳包み用焼結部材、およびその製造方法を提供する。

【解決手段】軽金属合金に鋳包まれて使用される鋳包み用焼結部材であって、組成が、Cu:3〜5質量%、C:0.2〜1.2質量%、および残部がFeおよび不可避不純物からなり、鉄合金基地中に銅相と気孔が分布する金属組織を呈するとともに、気孔の気孔率は11〜22%であり、銅相は、焼結部材表面の銅相が、焼結部材内部の銅相よりも質量%で2.0倍以上多く分布する焼結合金からなるものとする。

【解決手段】軽金属合金に鋳包まれて使用される鋳包み用焼結部材であって、組成が、Cu:3〜5質量%、C:0.2〜1.2質量%、および残部がFeおよび不可避不純物からなり、鉄合金基地中に銅相と気孔が分布する金属組織を呈するとともに、気孔の気孔率は11〜22%であり、銅相は、焼結部材表面の銅相が、焼結部材内部の銅相よりも質量%で2.0倍以上多く分布する焼結合金からなるものとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軽金属合金に鋳包まれて使用される焼結部材に係り、特に、アルミニウム合金等の軽金属合金の鋳包み性に優れた焼結部材に関する。

【背景技術】

【0002】

自動車部品においては、部品を軽量化して燃費向上を図るため、軽金属合金の一種であるアルミニウム合金等の軽金属合金の適用が進められてきている。しかしながら、アルミニウム合金は、強度や剛性等の機械的特性が低いこと、また、耐摩耗性が低く摺動特性が低いことから、その適用が一部の自動車用構造部品にとどまっている。そのような自動車用構造部品においては、アルミニウム合金等の軽金属合金で構成された部品と、従来からの鋳鉄等で構成された部品とが互いに組み合わせて用いられることがあるが、その場合、一部の自動車用構造部品においては、これらの部品間で熱膨張量が異なることが障害となって適用が見送られている構造部材も存在する。

【0003】

上記のようなアルミニウム合金製部材においては、機械的特性や摺動特性の向上を目的とし、または周囲の部材と熱膨張量を調整することを目的として、異種材料を鋳包む方法が提案されている。しかしながら、高圧のダイカスト鋳造法を用いて、異種材料をアルミニウム合金製部品に鋳包む際に、所望の界面の接合強度を安定して確保することは難しく、特に、多孔質な焼結部材を軽金属合金で鋳包む場合には、焼結部材の気孔への軽金属合金溶湯の溶浸状態が、鋳包み後のアルミニウム合金複合部材の機械的特性や物理的特性に大きく影響することから、各種の鋳包み用焼結部材が提案されている(特許文献1、2等)。

【0004】

特許文献1には、質量%で、C:0.5〜2.5%、Cu:5〜40%を含み、残部Feおよび不可避的不純物からなる組成と、空孔と、基地中に遊離Cu相が分散した組織とを有し、前記空孔が、互いに独立または断続して存在する空孔であり、室温から200℃までの平均熱膨張係数が13.5×10−6/℃以下、表面にショットブラスト処理を施され、表面粗さがRzで10〜100μmとした軽合金鋳包み用焼結部材が提案されている。特許文献1において、Cuは、固溶して焼結体の強度を増加させるとともに、基地中に析出した遊離Cuがショットブラスト処理により表面に露出され、軽金属合金で鋳包まれる際に、遊離Cuが軽金属合金と反応して金属間化合物を形成し接合強度を増加させるため、密着性および接合強度に優れた部品を安定して製造できると記載されている。

【0005】

特許文献2には、銅系合金相と、鉄系合金相と、炭化物とを含み、かつピストン本体(軽金属部材)より硬度の高い焼結体により補強リング(焼結部材)を形成し、補強リングの少なくとも1つの外面に形成された金属めっき被膜を介して鋳包みにより補強リングをピストン本体に固着したアルミニウム合金製ピストン(軽金属複合部材)が提案されている。また、焼結体は、10〜40重量%の銅系合金と、0.05〜2.0重量%の炭素と、0.05〜1.0重量%の燐又は硼素の少なくとも1種の元素とを含み、残部が鉄の鉄系合金とすることを好ましい態様としている。この特許文献2においては、金属めっき被膜は、補強リングを予熱した金型にセットしてから注湯まで焼結体の表面酸化を防止する作用と、アルミニウム合金の溶湯との濡れ性を改善する作用と、鋳造時にアルミニウム合金の溶湯中に固溶して清浄な焼結体表面を露出させる作用を有する。そして、アルミニウム合金の溶湯とめっき処理した焼結体とを接触させることにより、金属めっき被膜がアルミニウム合金の溶湯に拡散・固溶して無垢の焼結体の表面が露出し、焼結体の表面に露出する銅系合金相とアルミニウム合金の溶湯とが反応し固着されると記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4115826号公報

【特許文献2】特開2000−202612号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

近年、自動車部品等においては、小型化、高出力化の要望の下、上記のようなアルミニウム合金製部材においては軽量化の要請とともに高強度化の要請も高まってきている。一方、各種合金元素の価格が高騰しており、合金元素の添加量の少ない低合金としつつ高強度化を達成することが望まれてきている。

【0008】

その点で特許文献1、2の鋳包み用焼結部材は、Cuの添加量が多く、高コストであるとともに、強度の低い銅相が多量に分布するため焼結部材自体の強度が低く、このため軽合金で鋳包んだ後の軽金属複合部材の強度も低い。また、特許文献1においてはショットブラスト処理、特許文献2においてはめっき処理が必須とされているが、これらの工程の追加は製造コストの増加につながる。

【0009】

また、焼結体を所定位置に配置した金型内に、アルミニウム合金溶湯等の軽合金溶湯を注入するダイカスト法により鋳包む場合に、鋳造圧力(溶湯を注入する圧力)を60〜80MPaと高くするとともに、金型を加温する等して凝固時間を長くして鋳包めば、焼結体の気孔中にアルミニウム合金溶湯等の軽合金溶湯が浸入し易い。特許文献1には、実施例で高圧ダイカストを行ったことが記載されている。

【0010】

しかしながら、鋳造圧力を高くするため大型のダイカスト装置が必要となり、装置が高価となる。また、凝固時間を長くすると、ダイカスト成形のサイクル時間が長くなり、製造コストが増加する。

【0011】

本発明は、上記事情に鑑みてなされたもので、合金元素の添加量の少ない低合金の鉄系焼結部材としつつ、焼結部材自体の強度を高めるとともに、鋳造圧力を30〜50MPa程度の低い圧力としても軽金属との密着性および接合強度に優れる鋳包み用焼結部材およびその製造方法を提供することを目的とする。

【0012】

また、本発明は、上記鋳包み用焼結部材を用いた安価な軽合金複合部材の鋳造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明は、軽金属合金に鋳包まれて使用される鋳包み用焼結部材であって、組成中に、Cu:3〜5質量%およびC:0.2〜1.2質量%を含み、鉄合金基地中に銅相と気孔が分布する金属組織を呈するとともに、前記気孔の気孔率は11〜22%であり、前記銅相は、前記焼結部材の表面と内部とに分布し、前記焼結部材表面の銅相が、前記焼結部材内部の銅相よりも質量%で2.0倍以上多く分布する焼結合金からなることを特徴とする。本発明の鋳包み用焼結部材においては、前記銅相は、25質量%以上がアスペクト比4.8以上の箔状もしくは扁平状を呈することを好ましい態様とする。

【0014】

また、本発明の鋳包み用焼結部材の製造方法は、鉄粉末または鉄合金粉末に、アスペクト比が4.8以上の箔状もしくは扁平状の粉末を25質量%以上含む銅粉末を3〜5質量%、および黒鉛粉末を0.2〜1.2質量%添加し、混合した原料粉末を、型孔を有するダイのダイキャビティに充填し、上下パンチにより押圧して圧粉成形し、得られた成形体を910℃以上、かつ1084℃未満の温度で焼結することを特徴とする。本発明の鋳包み用焼結部材の製造方法においては、前記鉄粉末または鉄合金粉末は、平均粒径が40〜100μmであり、前記アスペクト比が4.8以上の銅粉末の平均粒径が30〜60μmであることを好ましい態様とする。

【0015】

さらに、本発明の軽合金複合部材の鋳造方法は、上記の本発明の鋳包み用焼結部材を、予熱せずに、もしくは150℃以下の温度で予熱して鋳型内に配置し、軽合金の溶湯を型内に導き前記鋳包み用焼結部材を前記軽合金で鋳包みしつつ鋳造することを特徴とする。本発明の軽合金複合部材の鋳造方法においては、鋳造圧力を30〜50MPaで前記軽合金の溶湯を型内に導いて鋳造することを好ましい態様とする。

【発明の効果】

【0016】

本発明の鋳包み用焼結部材は、焼結部材の表面に分布する銅相の量を多くしたことにより、軽合金溶湯と反応するCu量が大きくなり、この銅相から軽合金溶湯中にCuが拡散することにより軽合金溶湯の凝固点が下がり、焼結部材の気孔中に軽合金溶湯が溶浸され易くなって、焼結部材と軽合金の溶浸深さが深くなって密着性が向上する。また、焼結部材内部に分布して焼結部材の強度低下の原因となる銅相の量を少なくすることにより、焼結部材の強度が向上する。さらに、このように銅相を焼結部材の表面と内部で分布する量を変えて与えたことにより、焼結部材全体として含有するCu量を低減でき、製造コストを低減することができる。さらに、本発明の鋳包み用焼結部材においては、特許文献1に記載されたショットブラスト処理や特許文献2に記載されためっき処理等の追加の工程を必要とせず、安価に供給できるという利点もある。

【0017】

加えて、本発明の鋳包み用焼結部材を用いて鋳造する場合に、鋳包み用焼結部材の予熱を廃止もしくは予熱温度を150℃以下として鋳造できるため、予熱に費やすエネルギーが削減できるとともに、鋳造圧力を30〜50MPaとして鋳造できるため、小型の安価なダイカスト装置を用いることができ、軽合金複合部材を安価に製造することができるという効果を奏する。

【図面の簡単な説明】

【0018】

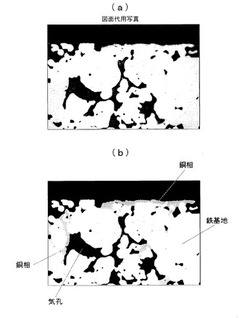

【図1】焼結部材の断面のモデル図であり、(a)は箔状銅粉末を用いて製造した本発明の例、(b)は通常の銅粉末を用いた例である。

【図2】本発明の焼結部材の断面を示すものであり、(a)は断面を鏡面研磨した写真、(b)は図1(a)における銅相の分布を示す模式図である。

【図3】本発明の鋳包み用焼結部材をアルミニウム合金で鋳包みした複合部材の断面のSEM像およびEPMAによるAl、CuおよびFeの各元素の分布像である。

【図4】(a)は本発明の実施例における複合部材の引張り試験片の作製手順を示す図であり、(b)は引張り試験方法を示す図である。

【発明を実施するための形態】

【0019】

[鋳包み用焼結部材の基地]

本発明の鋳包み用焼結部材は、安価でありかつ強度の高い鉄−炭素合金を基本の基地組織とする。Cは、基地のFeと結合しパーライト組織を生成し強度の向上に寄与する。C量は0.2質量%に満たないと生成するパーライトの量が乏しく、強度の低いフェライトが過多となって焼結部材の強度が低いものとなる。このためC量は0.2質量%以上が必要である。C量が増加するにつれて、生成するパーライト量が増加するとともに、これに比例してフェライト量が低下して、焼結部材の強度が増加する。C量が0.8質量%未満では、基地組織はパーライトとフェライトの混合組織となるが、C量を0.8質量%以上とするとパーライトの単一組織となり、焼結部材の強度が最大となるため好ましい。しかしながら、C量が過多となると、粒界に硬くかつ脆いセメンタイトが析出して焼結部材の強度が低下する。

【0020】

また、焼結部材は、要求される寸法精度を得るため焼結後にサイジングを行ったり、寸法精度の要求が厳しい場合に焼結後に機械加工を施す場合があるが、粒界にセメンタイトが過剰に析出すると、サイジングによる寸法矯正や、機械加工が難しくなる。このためC量の上限を1.2質量%とする。

【0021】

上記の基地組織とするため、原料粉末としては、Feに上記含有量のCを与えた鉄−炭素合金粉末とすると、粉末が硬くなって圧縮性が低下する。よって、軟質で、圧縮性に優れる鉄粉末に、上記含有量のCを全て黒鉛粉末の形態で添加し、その全量を焼結時に鉄基地に拡散させることで上記のような基地組織とする。したがって、鉄粉末に添加する黒鉛粉末の添加量は0.2〜1.2質量%とする。

【0022】

上記のように黒鉛粉末の形態で付与されるCは、焼結時に全量を鉄基地中に拡散させる必要があることから、焼結温度は910℃以上とする。また、黒鉛粉末としては、鉄基地に拡散し易いよう、細かい粉末が多いものが好ましい。一方、あまりに微細な粉末は高価となるため、黒鉛粉末としては、平均粒径が2〜22μm程度のものを用いることが好ましい。

【0023】

本発明の鋳包み用焼結部材においては、上記の鉄合金基地中に気孔と銅相が分布する金属組織とする。

【0024】

[鋳包み用焼結部材の気孔]

気孔は、成形体中の粉末間の隙間が焼結後に残留したものであり、焼結部材の基地中に分布するとともに、一部は焼結部材の表面に開口する。このような気孔は、焼結部材と軽合金部材の結合に寄与する。すなわち、アルミニウム合金等の軽合金溶湯が、焼結部材に表面に開口する気孔から焼結部材中の気孔に溶浸され、鋳包み後に強固な結合を果たす。気孔量が乏しいと、軽合金溶湯が気孔に溶浸(含浸)され難くなるとともに、気孔に溶浸される軽合金溶湯の量が乏しくなり、焼結部材と軽合金部材の結合強度が乏しくなる。このため、気孔の気孔率は11%以上とする。一方、気孔量が増加すると、軽合金溶湯が気孔に溶浸され易くなるとともに、気孔に溶浸される軽合金溶湯の量が増加して焼結部材と軽合金部材の結合強度が増加するが、気孔量が増加するに従い焼結部材の強度が低下するため、気孔の気孔率の上限を22%とする。なお、ここでいう気孔率は、焼結部材の外部に連通している気孔の率であり、開放気孔率のことである。

【0025】

気孔の量は、成形時の粉末間の隙間、すなわち成形時の加圧圧力により制御される。焼結後の焼結部材の気孔量を上記の範囲とするためには、成形時の加圧力を210〜561MPa程度として圧粉成形すればよい。

【0026】

気孔の形状および大きさについては特に制限はないが、あまりに微細な気孔には、反応して凝固点が低下しても軽合金溶湯を溶浸し難いことから、円相当径で5μm以下の気孔は、全気孔の内、10体積%以下とすることが好ましい。また、主原料粉末として用いる鉄粉末が微細であると、成形体中の粉末間の隙間が小さくなり、焼結後に形成される気孔が微細となるので、主原料粉末として用いる鉄粉末としては、平均粒径が40μm以上のものを用いることが好ましい。なお、鉄粉末としては篩分けして微粉を取り除いたり、粗粉のみ用いたりすると、コストが増加するため、このような操作は行わず、市販の鉄粉末のうちで、平均粒径が40〜100μmのものを用いればよい。

【0027】

[鋳包み用焼結部材の銅相]

焼結部材の表面に分布する銅相は、アルミニウム合金等の軽合金溶湯の凝固点を低下させ、上記の気孔の内部まで軽合金溶湯を導く作用を有する。すなわち、焼結部材の鋳包み時、アルミニウム合金等の軽合金溶湯は、焼結部材の表面に濡れて接触するとともに、上記のように気孔に溶浸され、焼結部材により冷却されて凝固して一体に結合する。このとき、FeよりCuの方がアルミニウム合金等の軽合金溶湯との濡れ性が良く、焼結部材の表面に分散する銅相とアルミニウム合金等の軽合金溶湯が良く濡れて接触する。このように、焼結部材の表面に分布する銅相に濡れて接触した軽合金溶湯に銅相からCuが拡散し、その部分で軽合金溶湯の凝固点を低下させる。このため、軽合金溶湯は、焼結部材に接触して冷却されても容易に凝固せず、焼結部材の気孔に溶浸される際に、焼結部材の内部まで導かれ、鋳包み後の焼結部材と軽合金部材の結合が強固となる。

【0028】

このような作用を得るため、焼結部材表面に分布する銅相は多い方が好ましい。一方、銅相は、上記の鉄合金基地に比して強度が低いため、焼結部材内部に分布する銅相が増加すると焼結部材の強度が低下する。したがって、銅相は焼結部材表面で多く、かつ焼結部材内部では少なく分布すると、上記のアルミニウム合金等の軽合金溶湯の凝固点を低下させ、上記の気孔の内部まで軽合金溶湯を導く作用を有効に得るとともに、焼結部材の強度の低下を抑制して強度を高めることができる。また、このように、銅相を選択的に配置することで、焼結部材全体として含有するCu量を低減することができ、焼結部材を安価に製造することができる。

【0029】

上記銅相は、原料粉末に銅粉末を添加するとともに、焼結時に銅粉末が鉄基地に完全には拡散せず、残留するように焼結して形成する。このとき銅粉末として箔状粉末もしくは扁平状粉末を用い、原料粉末に添加、混合して、型孔を有するダイのキャビティに充填すると、キャビティ内に原料粉末が落下する際に、型孔の壁面に銅粉末がまとわり付き、型孔壁面に、型孔に沿って扁平な銅粉末が張り付いた状態となる。この状態でキャビティ内に充填された原料粉末を上限パンチにより押圧して圧粉成形すると、得られる成形体は、表面に沿って扁平な銅粉末が配置され、表面に露出するCuの量を多くすることができる。

【0030】

図1は成形体断面のモデル図であり、図1(a)は本発明のように箔状銅粉末を用いた例、図1(b)は通常の銅粉末(粒状)を用いた例である。図1(a)、図1(b)ともに、鉄粉末および銅粉末の配置を等しくし、かつ銅粉末の面積を等しくしてある。図1のモデル図より明らかなように、同じ添加量(図中の銅粉末の面積)であっても、通常の銅粉末を用いた場合の表面に露出する銅相の面積(図中の銅相の表面積bの総和)に比して、箔状銅粉末を用いた場合の表面に露出する銅相の面積(図中の銅相の表面積aの総和)は大きくなっている。

【0031】

このような表面に露出する銅粉末が多い成形体を焼結することで、表面に分布する銅相を多くした焼結部材を得ることができる。また、焼結部材の表面では、Cuの一部が鉄基地中に固相拡散する量が多くなり、基地の固溶強化の作用が高まる。このため、表面に応力が集中する曲げ応力等に対する焼結部材の耐力が向上し、機械的強さが向上する。このCuの固相拡散は、添加した銅粉末の一部であり、残りのCuは残留し、鉄基地中に銅相を形成して分布する。このため、上記のように表面に露出する銅粉末が多い成形体を焼結すると、表面に露出する銅相の量が多い焼結体が得られ、この銅相が上記の軽合金溶湯との反応に寄与する。ただし、焼結温度がCuの凝固点(1084℃)を超えるとCuが溶けて液相を発生し、添加した銅粉末が全て鉄基地に拡散してしまって、銅相として残留させることができなくなるため、焼結温度は1084℃未満の温度で焼結する必要がある。焼結温度は、好ましくは1050℃以下である。

【0032】

上記の作用を得るため、銅粉末はアスペクト比が4.8以上のものとする。ここで云うアスペクト比とは、3次元形状の粉末の最小径に対する最大径の比(最大径/最小径)であり、扁平状粉末もしくは箔状粉末においては、最小径は粉末の厚さの幅、最大径は径方向の最大の幅となる。アスペクト比が16.0以上となるとより好ましい。アスペクト比が4.8を下回るものは、型孔の壁面に付着し難く、かつ付着したとしても、表面に露出するCuの面積が小さくなる。

【0033】

アスペクト比が4.8以上の箔状もしくは扁平状の銅粉末は、添加する銅粉末の全てとすることが好ましい。しかしながら、このような粉末は価格が高くなるため、銅粉末の一部をアスペクト比が4.8未満の通常の粉末としてもよい。すなわち、箔状もしくは扁平状の銅粉末は、型孔の壁面に付着し易いので、このような銅粉末がある程度型孔に付着できれば、表面に分布する銅相の多い焼結部材を得ることができる。この観点から、アスペクト比が4.8以上の箔状もしくは扁平状の銅粉末は、銅粉末全体の25質量%以上とすることができる。

【0034】

またアスペクト比が4.8以上の銅粉末は、箔状もしくは扁平状となるが、粉末の面の大きさが微細であると型孔の壁面に付着し難く、一方粗大であると、表面に露出する銅粉末の存在割合がばらつく。このため、アスペクト比が4.8以上の銅粉末は、粉末の面方向の粒子径の平均が30〜60μmのものを用いることが好ましい。ここで云う粒子径は一個の粉末粒子の面方向の粒子径における平均値ではなく、多数の粉末粒子からなる粉末の粒度分布における平均値である。

【0035】

このような粉末の面方向の粒子径の平均は、レーザー回折・散乱法による粒度分布測定において求めることができる。レーザー回折・散乱法による粒度分布測定は、粒子群にレーザ光を照射し、そこから発せられる回折・散乱光の強度分布パターンから計算によって粒度分布を求める方法であり、多数の粒子から構成される粒子群の粒度分布を測定するために好適な方法である。すなわち、粒子にレーザビームを照射すると、その粒子からは前後・上下・左右と様々な方向に、回折・散乱光と呼ばれる光が発せられるが、この回折・散乱光の強さは、光が発せられる方向に一定の空間パターンを描く。これが光強度分布パターンであり、粒子の大きさによって様々な形に変化することが知られている。この光強度分布パターンを検出することにより粒子の大きさを測定する。ここで、多数の粒子からなるとともに、大きさの異なる複数の粒子が混在する粒子群を測定すると、発せられる光強度分布パターンはそれぞれの粒子からの 回折・散乱光の重ね合わせとなる。この光強度分布パターンを検出して解析することで、どれくらいの大きさの粒子がどれくらいの割合で含まれているか(いわゆる粒度分布)を求めることができる。このようにして粒度分布測定を行う方法がレーザー回折・散乱法による粒度分布測定である。このようなレーザー回折・散乱法により測定した粒度分布から粉末の面方向の平均粒径を測定することができる。

【0036】

なお、銅粉末として添加したCuの一部は、鉄基地に拡散して銅相を鉄基地に固着するとともに、鉄基地の強化に寄与する。

【0037】

本発明の鋳包み用焼結部材においては、上記のようにして、表面に分布する銅相の量を多く構成するが、Cu量、すなわち銅粉末の添加量が3質量%に満たないと、表面に分布する銅相の量が乏しく、上記作用が得られない。一方、Cu量(銅粉末の添加量)が過多となると強度の低い銅相が増加する結果、焼結部材の強度が低下するとともに、コストも増大する。このためCu量(銅粉末の添加量)の上限を5質量%とする。

【0038】

上記のようにして構成される本発明の鋳包み用焼結部材においては、EPMA(電子線マイクロアナライザ)を用いて、焼結部材の表面と、焼結部材の内部断面とについて、加速電圧20kVの条件で、Cu量を分析すると、焼結部材表面で検出されるCuの質量が、焼結部材の内部断面で検出されるCuの質量の2.0倍以上となる。

【0039】

上記の鋳包み用焼結部材は、全体組成が、Cu:3〜5質量%、C:0.2〜1.2質量%、および残部がFeおよび不可避不純物からなるものを基本とするが、強度向上を望む場合には、Cr、Ni、Mo等の合金化元素を添加して、鉄基地を強化することができる。しかしながら、合金化元素を追加すると、その分原料コストが増加するため、合金化元素を添加する場合、合金化元素は合計で10質量%以下とすることが好ましい。また、上記のように鋳包み用焼結部材の焼結温度は910℃以上かつ1084℃未満であり、この焼結温度で合金化元素を基地中に拡散させる必要があることから、合金化元素は予め鉄粉末に固溶させ合金化した鉄合金粉末の形態で用いることが好ましい。

【0040】

[鋳造方法]

一般に、軽合金溶湯で焼結部材等の異種材料を鋳包む場合、異種材料を200〜250℃程度に予熱しておき、溶湯が異種材料に接触すると同時に冷却されて凝固することを防止しているが、本発明の鋳包み用焼結部材においては、上記のように軽合金溶湯の凝固点を低下させる作用を有していることから、予熱温度を150℃以下と低くして予熱に必要なエネルギーを節約したり、あるいは予熱工程自体を省略して、製造コストを低減することができる。また、予熱を行う場合の雰囲気は特に限定されず、空気、真空、不活性ガス雰囲気、還元性ガス等の雰囲気中で行うことができる。

【0041】

また、本発明の鋳包み用焼結部材においては、上記のように軽合金溶湯の凝固点を低下させる作用を有していることから、従来の鋳造圧力(60〜80MPa)よりも低い30〜50MPaの鋳造圧力としても焼結部材の気孔中に軽合金溶湯を溶浸することができ、大型のダイカスト装置を用いず、安価な小型のダイカスト装置を用いて鋳造を行うことができる。

【0042】

軽合金溶湯としては、Alを主成分とするものが好ましいが、Siを5.0〜12.0質量%含有するものとすると、鋳包み用焼結部材から拡散するCuと溶湯のAlおよびSiとの間で、Al−Cu−Siの三元共晶により溶湯の凝固点がさらに低下して、鋳包み用焼結部材の気孔に溶湯を溶浸し易くなるため特に好ましい。また、軽合金溶湯としては、予めCuを1.5〜5.0質量%含有すると、鋳包み用焼結部材から拡散するCu量による凝固点効果の作用がより早く得られることとなるため、これも好ましい形態である。このようなAl−Si−Cu系のアルミニウム合金としては、JIS H5302に規定されたADC8種、ADC10種やADC12種が該当する。また、このようなアルミニウム合金としては、Mg:0.3質量%以下、Zn:2.0質量%以下、Fe:1.3質量%以下、Mn:0.6質量%以下、Ni:0.5質量%以下、およびSn:0.3質量%以下の少なくとも1種以上を含んでいても差し支えない。

【実施例】

【0043】

[第1実施例]

鉄粉末としてアトマイズ鉄粉末(平均粒径:72μm)、銅粉末として電解銅粉末(アスペクト比:1.6、平均粒径:46μm)およびスタンプ粉末(アスペクト比:16.0、平均粒径:45μm)、黒鉛粉末として天然黒鉛粉末(平均粒径:10μm)を用意した。これらの粉末を表1に示す配合割合で添加、混合し、得られた原料粉末を、成形圧力263MPaで、幅:12.5mm、長さ:32mm、厚さ:5mmの板状成形体に圧粉成形した。得られた成形体を、アンモニア分解ガス中、1050℃で焼結し、試料番号01〜10の焼結部材を作製した。

【0044】

これらの焼結部材について、アルキメデス法により密度を測定し、理論密度から気孔率(開放気孔率)を求めた。また、3点曲げ試験を行い、焼結部材の曲げ強さを測定した。さらに、EPMAを用い、加速電圧20kVとして、焼結部材表面および焼結部材断面のCu量を分析した。これらの結果を表2に示す。

【0045】

次いで、これらの焼結部材を、大気雰囲気中で75℃に予熱した後、簡易金型の所定位置に装着し、次いで、鋳造圧力40MPaの下でダイキャスト法によりアルミ二ウム合金溶湯(JIS ADC12相当) を注湯して、焼結部材を鋳包みしつつ鋳造し、アルミニウム合金複合部材(以下、「複合部材」と略称する)の試料を作製した。

【0046】

これらの複合部材の試料について、断面を鏡面研磨し焼結部材の表面から内部の気孔中へのアルミニウム合金部材の溶浸深さを測定した。また、光学顕微鏡を用い、倍率500倍で焼結部材とアルミニウム合金部材の密着部の長さを測定し、(密着部の長さ/評価部の長さ)×100の計算式を適用して、密着率を評価した。さらに、複合部材試料から、図4(a)に示すように機械加工により試験片を作製した。すなわち、上記のようにして得た複合部材を、片側の中央部に焼結部材が残るように幅方向に切断するとともに、さらに直交する方向に切断して焼結部材とアルミニウム合金部材の部分が略正方形状をなして隣接する長方形状とし、焼結部材に穴開け加工を施して試験片とした。この試験片について図4(b)に示すように、アルミニウム合金部材の部分をチャックで把持するとともに焼結部材の孔にピンを挿入して引張り試験を行い、引張り強さを求めた。これらの結果を表2に併せて示す。

【0047】

【表1】

【0048】

【表2】

【0049】

表1および表2より、試料番号01〜07のアスペクト比の大きい銅粉末を用いた場合、EPMAによる焼結部材内部のCu量分析値は、銅粉末の添加量とほぼ等しい値となっている。一方、EPMAによる焼結部材表面のCu量分析値は、銅粉末の添加量よりも多く、しかも両者の差は銅粉末の添加量が増加するに従って増加している。この結果、焼結部材内部のCu量分析値に対する焼結部材表面のCu量分析値の比(表面/内部)は、銅粉末の添加量が増加するに従い増加する傾向を示しており、銅粉末の添加量が3.0質量%の試料番号02の試料で3.4倍となり、Cuの添加量がさらに増加すると、焼結部材内部のCu量分析値に対する焼結部材表面のCu量分析値は、さらに増加している。これに対して、試料番号08〜10のアスペクト比の小さい銅粉末を用いた場合は、EPMAによる焼結部材内部のCu量分析値と、焼結部材表面のCu量分析値がほぼ等しい値となっている。

【0050】

試料番号03の試料について、断面を鏡面研磨し観察した時の状態を図2に示す。図2(a)は鏡面研磨した焼結部材断面の表面部の拡大写真である。図2(b)は図2(a)の写真における銅相の分布状態を示した模式図であり、白色の部分は鉄合金基地、灰色の部分は銅相、黒色の部分は、気孔および焼結部材の外側である。図2より焼結部材の表面に、箔状粉末の形態で付与した銅粉末により形成された銅相が、表面に沿って形成され、銅粉末をアスペクト比の大きい銅粉末の形態で与えることにより、添加量の割に表面に分布(露出)する銅相が多くなっている。これらのことから、アスペクト比の大きい銅粉末を用いることにより、焼結部材の表面に分布する銅相の量を増加することができることが確認された。

【0051】

また、図3は、試料番号03の試料について、アルミニウム合金溶湯で鋳包みした複合部材の断面のSEM像、および同視野のAl、Cu、Feの元素の分布をEPMAにより分析した結果である。SEM像において、中央より上部の明灰色部分が焼結部材であり、焼結部材の表面および内部には気孔が形成され分布している。また、中央より下部の暗灰色部分がアルミニウム合金部材の部分である。

【0052】

Cuは焼結部材とアルミニウム合金部材の界面、すなわち焼結部材表面と、焼結部材の内部でリッチに分布していることがわかる。また、焼結部材表面に分布する銅相からCuがアルミニウム合金中に拡散しており、アルミニウム合金中にAlとCuの金属間化合物を形成して分布(図3のSEM像中アルミニウム合金部材中に分布する白色の粒)している。このことから、焼結部材の鋳包み時に、焼結部材表面に分布する銅相にアルミニウム合金溶湯が接触して濡れると、銅相からCuがアルミニウム合金溶湯中に拡散することがわかる。また、Alは焼結部材の表面の気孔部分のみでなく奥の方の気孔部分にまで分布している。したがって、上記のようにCuがアルミニウム合金溶湯中に拡散してアルミニウム合金溶湯の凝固点が低下して、アルミニウム合金溶湯が焼結部材の気孔の内部まで浸透し易くなったものと考えられる。一方、Feは気孔を除く焼結部材の部分にのみ分布しており、Alと反応している様子はない。

【0053】

焼結部材の曲げ強さについて、試料番号01の焼結部材はCuの含有量が3.0質量%に満たず、Cuによる基地強化の作用が乏しいことから、低い値となっている。また、添加するCu量が乏しいことから、焼結部材の表面に分布する銅相の量が乏しく、アルミニウム合金溶湯の凝固点を降下させる効果が乏しいため、溶浸深さおよび密着率が低くなり、このため複合部材の引張り強さも低い値となっている。

【0054】

一方、Cuの含有量が3.0質量%の試料番号02の焼結部材では、Cu量が増加して、Cuの基地強化の作用により焼結部材の曲げ強さが向上している。また、表面に分布する銅相が増加して、鋳造時に、銅相からアルミニウム合金溶湯に拡散するCuの量が増加することから、アルミニウム合金溶湯の凝固点が低下して、溶浸深さおよび密着率が向上し、その結果、複合部材の引張り強さが向上している。

【0055】

Cuの含有量が5.0質量%までの焼結部材(試料番号03〜06)では、Cuの含有量が増加するに従い、Cuの基地強化の作用が大きくなって、焼結部材の曲げ強さが向上する。これらの焼結部材においては、Cuの含有量が増加するに従い、焼結部材表面に分布する銅相が増加し、鋳造時にアルミニウム合金溶湯へ拡散するCu量が増加して、凝固点が低下したアルミニウム合金溶湯の量が増加するが、鋳造圧力が一定であるため、溶浸深さはほとんど変わらない。

【0056】

Cuの含有量が5.0質量%を超える試料(試料番号07)では、強度の低い銅相が増加する結果、曲げ強さが逆に低下している。また、焼結部材表面に分布する銅相が過多となって、鋳造時にアルミニウム合金溶湯に拡散するCuが過多となる結果、凝固点が降下したアルミニウム合金溶湯の量が気孔への溶浸量を超えて過多となって、焼結部材表面近傍で余剰に存在する。このため、Cuの拡散の乏しい部分が先に凝固収縮する際に、焼結部材の近傍のCuが拡散して凝固点が低下したアルミニウム合金溶湯を焼結部材から引きはがす圧力が加わり、密着率が低下する。

【0057】

アスペクト比の小さい銅粉末を用いた場合と、アスペクト比の大きい銅粉末を用いた場合の曲げ強さを比較すると、Cuの含有量が同一の場合(試料番号03と09の試料)を比較すると、アスペクト比の大きい銅粉末を用いた場合の曲げ強さの方が高くなっている。これは、アスペクト比の大きい銅粉末の方が表面積が大きく、鉄粉末へ接触する面積が大きいため、鉄基地へのCuの拡散量が多くなって基地強化に寄与したこと、およびアスペクト比の大きい銅粉末が焼結部材の表面に多く分布することにより、焼結部材の表面に拡散するCuの量が多く、曲げの応力が集中する焼結部材表面においてCuによる基地強化の作用が大きく得られたことによる。

【0058】

アルミニウム合金の溶浸深さは、アスペクト比の小さい銅粉末を用いた場合には、Cuの含有量が増加するに従い、深くなる傾向を示している。しかしながら、アスペクト比の大きい銅粉末を用いた場合は、アスペクト比の小さい銅粉末を用いた場合より、深くまで溶浸されており、焼結部材表面に分布するCu量との相関関係が認められる。すなわち、この現象は、焼結部材表面に分布する銅相からCuがアルミニウム合金溶湯中に拡散してアルミニウム合金溶湯の凝固点が低下するが、焼結部材表面に分布する銅相の量が多いものほど、この作用を得易く、このため、焼結部材の気孔の内部までアルミニウム合金溶湯が浸透し易くなったものと考えられる。なお、溶浸深さは15mmで一定となっているが、これは鋳造圧力が一定であるためであり、この鋳造圧力で溶浸できる最大限の溶浸深さが得られていることを証明するものである。

【0059】

一方、焼結部材とアルミニウム合金部材の密着率は、銅粉末の添加量が4〜4.5%で最大値をとり、焼結部材表面に分布する銅相の量が増加するに従い密着性が低下する傾向を示している。この現象は、上記の焼結部材表面に分布する銅相からのCuのアルミニウム合金溶湯中への拡散が促進された結果、焼結部材表面に濡れて接触するアルミニウム合金溶湯の凝固点が低下するとともに、Cuが拡散しないアルミニウム合金溶湯の凝固点とズレが生じ、Cuが拡散しないアルミニウム合金溶湯が凝固収縮する際に、未だ凝固していないCuが拡散したアルミニウム合金溶湯が凝固したアルミニウム合金に引っ張られて界面で剥離が生じることによると考えられる。しかしながら、Cuの含有量が5.0質量%の試料番号06の試料では、密着率が90%以上の値となっており、十分実用に耐えるものである。

【0060】

複合部材の引張り強さは、アスペクト比の小さい銅粉末を用いた場合、Cuの含有量の増加に従い向上するが、アスペクト比の大きい銅粉末を用いた場合は、密着率と同様の傾向を示し、Cu含有量が4〜5%で最大値をとる。アスペクト比の大きい銅粉末を用いた場合は、上記のようにアルミニウム合金の溶浸深さ、密着率が大きくなることにより、アスペクト比の小さい銅粉を用いた場合に比して、高い引張り強さが得られる。

【0061】

なお、気孔率はいずれの試料も19%程度で銅粉末の添加形態、Cuの含有量によらずほぼ一定の値となっている。

【0062】

以上より、アスペクト比の大きい銅粉末を用いるとともに、Cu含有量が3〜5質量%の範囲で、焼結部材の強度が向上するとともに、焼結部材をアルミニウム合金溶湯で鋳包みした複合部材において、溶浸深さが深く、また接合強度(引張り強さ)が高いことが確認された。

【0063】

[第2実施例]

アスペクト比の異なる銅粉末を用意し、第1実施例で用いたアトマイズ鉄粉末に、用意したアスペクト比の異なる銅粉末を4質量%、第1実施例で用いた黒鉛粉末を1.0質量%添加、混合し、得られた原料粉末を、第1実施例と同様にして成形、焼結して、表3に示す、試料番号11〜14の焼結部材を作製した。これらの焼結部材について、第1実施例と同様にして気孔率、曲げ強さ、焼結部材表面および焼結体断面のCu量を測定するとともに、第1実施例と同様にしてアルミニウム合金溶湯に鋳包みし、複合部材の溶浸深さ、密着率および引張り強さを求めた。これらの結果を表4に示す。なお、表3および表4には、第1実施例の試料番号03の試料の結果を併せて示した。

【0064】

【表3】

【0065】

【表4】

【0066】

表3および4より、銅粉末のアスペクト比によらず、EPMAによる焼結部材内部のCu量分析値は、銅粉末の添加量とほぼ等しい値となっている。一方、EPMAによる焼結部材表面のCu量分析値は、銅粉末のアスペクト比が増加するに従い、増加している。この結果、焼結部材内部のCu量分析値に対する焼結部材表面のCu量分析値の比は、銅粉末のアスペクト比が増加するに従い増加する傾向を示している。

【0067】

これは、銅粉末のアスペクト比を大きくすると、型孔壁面等に銅粉末が付着し易くなるとともに、型孔壁面に露出する面積が大きくなることによるものと考えられる。また、銅粉末のアスペクト比(径方向の長さ/厚さ)を大きくするということは、径方向の長さが一定であれば、厚さが小さくなるということであり、1個の銅粉末としては体積および重量が減少することとなる。したがって、銅粉末の添加量を一定にして、銅粉末のアスペクト比を大きくすると、添加に必要な銅粉末の数が増加する。このように、増加する銅粉末は、上記のように型孔壁面等に銅粉末が付着し易いという作用を有していることから、型孔壁面に露出する銅相の面積が、より一層大きくなることによる。

【0068】

焼結部材の曲げ強さは、銅粉末のアスペクト比が大きくなるに従い、増加する傾向を示している。これは、銅粉末のアスペクト比が大きくなるに従い、銅相が焼結部材の表面に分布する量が増加するとともに、焼結部材の表面に拡散するCuの量が増加し、曲げの応力が集中する焼結部材表面においてCuによる基地強化の作用が増加したことによる。

【0069】

焼結部材の気孔中へのアルミニウム合金の溶浸深さは、銅粉末のアスペクト比が大きくなるに従い、増加する傾向を示している。これは、銅粉末のアスペクト比が大きくなるに従い、銅相が焼結部材の表面に分布する量が増加するとともに、銅相からアルミニウム合金溶湯中に拡散するCu量が増加し、アルミニウム合金溶湯の凝固点を低下させて焼結部材の気孔の内部までアルミニウム合金溶湯が浸透し易くなったためである。

【0070】

焼結部材とアルミニウム合金部材の密着率は、Cu粉のアスペクト比が大きくなるに従い、密着率は増加する。これは、焼結部材表面に分布する銅相からアルミニウム合金溶湯中へ拡散するCu量が増加して、凝固点が低下したアルミニウム合金溶湯の量が増加し、焼結部材と融点降下したアルミニウム合金部材の濡れ性が向上したためである。

【0071】

複合部材の引張り強さは、銅粉末のアスペクト比が1.6の電解銅粉末を用いた試料番号09の焼結部材では、焼結部材の表面に分布する銅相の量と焼結部材の内部に分布する銅量がほぼ等しく、このため上記のアルミニウム合金溶湯中へのCuの拡散によるアルミニウム合金溶湯の凝固点低下の効果が乏しく、焼結部材中への溶浸深さが乏しい結果、引張り強さが5MPaを下回る低い値となっている。一方、アスペクト比が4.8の粉末では、焼結部材の表面に分布する銅相の量が増加して、焼結部材の内部に分布する銅相の量に対する焼結部材の表面に分布する銅量の比が2.0となり、複合部材の引張り強さが10MPa以上と向上している。また、銅粉末のアスペクト比が大きくなるに従い、焼結部材の表面に分布する銅相の量が増加するとともに、焼結部材の内部に分布する銅相の量に対する焼結部材の表面に分布する銅量の比がさらに増加し、上記の作用により溶浸深さ、密着率が向上した結果、複合部材の引張り強さがさらに向上する傾向を示している。

【0072】

なお、気孔率はいずれの試料も19%程度で銅粉末のアスペクト比によらずほぼ一定の値となっており、アスペクト比の影響は認められない

【0073】

以上より、銅粉末のアスペクト比を4.8以上とすることで、焼結部材の内部に分布する銅相の量に対する焼結部材の表面に分布する銅量の比を2.0以上として、焼結部材の表面に分布する銅相の量を多くすることができ、これにより焼結部材の曲げ強さ、および複合部材の引張り強さを向上させることが確認された。

【0074】

[第3実施例]

第1実施例で用いたアトマイズ鉄粉末、スタンプ銅粉末および黒鉛粉末を用い、アトマイズ鉄粉末に、銅粉末を4質量%添加するとともに、表5に示すように黒鉛粉末の添加量を変えて添加し、混合して、得られた原料粉末を、第1実施例と同様にして成形、焼結して、表5に示す試料番号15〜19の焼結部材を作製した。これらの焼結部材について、第1実施例と同様にして気孔率、曲げ強さ、焼結部材表面および焼結体断面のCu量を測定した。これらの結果を表6に示す。なお、表5および表6には、第1実施例の試料番号03の試料の結果を併せて示した。

【0075】

【表5】

【0076】

【表6】

【0077】

黒鉛粉末の添加量、すなわちCの含有量が、0.2質量%に満たない試料番号15の試料では、生成するパーライトの量が乏しく、強度の低いフェライトが過多となって焼結部材の曲げ強さが300MPaに満たない低い値となっている。一方、黒鉛粉末の添加量が0.2の試料番号16の試料では、パーライト量が増加しフェライト量が減少して、焼結部材の曲げ強さが向上し300MPa程度と実用上問題のない値となっている。また、黒鉛粉末の添加量が0.2〜1.0質量%の試料番号16、17、03の試料では、黒鉛粉末の添加量が増加するに従い、生成するパーライト量が増加するとともに、これに比例してフェライト量が低下して、焼結部材の曲げ強さが向上する。しかしながら、黒鉛粉末の添加量が1.2質量%の試料番号18の試料では、鉄基地の粒界に硬くかつ脆いセメンタイトが析出して焼結部材の曲げ強さが低下する傾向を示し、黒鉛粉末の添加量が1.2質量%を超える試料番号19の試料では、この曲げ強さの低下が顕著となっている。

【0078】

なお、焼結部材の表面および内部に分布する銅量は、黒鉛粉末の添加量によらず、ほぼ一定の値を示しており、銅相の分布に対するCの影響は認められない。

【0079】

気孔率は、黒鉛粉末の添加量が少ない方が大きく、黒鉛粉末の添加量が増加するに従い僅かに減少する傾向を示しているが、いずれの試料も11〜22%の範疇となっており、上記の黒鉛粉末の添加量の範囲で問題のないものである。

【0080】

以上より、黒鉛粉末の添加量を0.2〜1.2質量%とし、焼結部材が含有するC量を0.2〜1.2質量%とすることで焼結部材の曲げ強さを向上できることが確認された。

【0081】

[第4実施例]

第1実施例の試料番号03の試料の原料粉末を用いて、成形圧力のみ変えて成形し、第1実施例と同様に焼結して、表7に示す気孔率の異なる試料番号20〜25の焼結部材を作製した。これらの焼結部材について、第1実施例と同様にして気孔率、曲げ強さ、焼結部材表面および焼結体断面のCu量を測定するとともに、第1実施例と同様にしてアルミニウム合金溶湯に鋳包みし、複合部材の溶浸深さ、密着率および引張り強さを求めた。これらの結果を表7に示す。なお、表7には、第1実施例の試料番号03の試料の結果を併せて示した。

【0082】

【表7】

【0083】

焼結部材の表面のEPMAによるCu量分析値は、成形圧力を高くして、気孔率を小さくするに従い、若干増加する傾向を示す。これは、成形圧力を高くして成形体密度を高くする場合、成形体の高さを一定にして得ようとすると、型孔への原料粉末の充填量を増加させる必要があるが、このとき型孔に充填される箔状銅粉末の量が増加して、金型の型孔壁面に付着する量が増加したためである。

【0084】

焼結部材の曲げ強さは、成形圧力を180MPaとして成形し、焼結部材の気孔率を24%とした試料番号20の試料では、気孔量が過多となって、300MPaを下回る低い値となっている。しかしながら、成形圧力を213MPaとして成形し、焼結部材の気孔率を22%とした試料番号21の試料は、焼結部材の曲げ強さが384MPaと十分な強度となっている。また成形圧力を大きくして焼結部材の気孔率を減少させるに従い、曲げ強さは向上する傾向を示す。

【0085】

溶浸深さは、気孔率が低下するに従い、アルミニウム合金溶湯が気孔中に溶浸され難くなり、減少する傾向を示している。

【0086】

一方、密着率は気孔率によらずほぼ一定の値であるが、気孔率の小さい試料番号24および25の試料では、低下する傾向を示している。

【0087】

複合部材の引張り強さは、成形圧力を180MPaとして成形し、焼結部材の気孔率を24%とした試料番号21の試料で最も高く、成形圧力を大きくして気孔量を減少させてゆくに従い、気孔に溶浸されるアルミニウム合金の量が低下する結果、複合部材の引張り強さが低下する傾向を示しており、気孔率が11%を下回る試料番号25の試料では、焼結部材の気孔中へのアルミニウム合金の溶浸量が乏しくなり、引張り強さが5MPaを下回る値となってしまう。

【0088】

以上より、成形圧力を213〜561MPaとして、気孔率を11〜22%の範囲とすることで、実用上問題のない焼結部材の曲げ強さと、複合部材の引張り強さが得られることが確認された。

【0089】

[第5実施例]

第1実施例の試料番号03の試料の原料粉末を用いて、第1実施例と同様にして成形し、焼結温度を変えて焼結して、表8に示す試料番号26〜30の焼結部材を作製した。これらの焼結部材について、第1実施例と同様にして気孔率、曲げ強さを測定した。これらの結果を表8に併せて示す。なお、表8には、第1実施例の試料番号03の試料の結果を併せて示した。

【0090】

【表8】

【0091】

焼結温度が910℃に満たない試料番号26の試料では、焼結部材の曲げ強さが300MPaに満たない低い値となっている。この試料番号26の試料について金属組織観察を行ったところ、鉄基地のほとんどがフェライト相であり、一部にパーライト相が分布するとともに、気孔中に黒鉛粉末が残留する金属組織となっていた。このことから、焼結温度が910℃に満たない試料番号27の試料では、黒鉛粉末の形態で付与したCが鉄基地中に充分に拡散せず、基地強化の作用が乏しくなった結果、焼結部材の曲げ強さが低下したことが分かる。

【0092】

一方、焼結温度が910℃の試料番号27の試料では、焼結部材の曲げ強さが300MPaを超え、実用上問題のない値となっている。また、焼結温度が高くなるに従い、焼結部材28、03、29、30の曲げ強さは向上する傾向を示している。これらの焼結部材について金属組織観察を行ったところ、焼結温度が910℃を超える試料は全て、黒鉛粉末の形態で付与したCが全て鉄基地中に拡散し、気孔中に残留した黒鉛粉末は認められなかった。一方、銅相は、焼結温度が高くなるに従い、徐々に減少する傾向を示しており、Cuの凝固点を超える焼結温度が1100℃の試料番号30の試料では、Cuが全て鉄基地中に拡散して銅相が消失していた。

【0093】

以上より、焼結温度は、910℃以上とすることで黒鉛粉末の形態で付与したCが全て鉄基地中に拡散し、Cuの凝固点(1084℃)未満の温度とすることで銅相を消失させず、残留させることができることが確認された。

【0094】

[第6実施例]

第1実施例で用いたアトマイズ鉄粉末、電解銅粉末、スタンプ粉末(箔粉)および黒鉛粉末を用意し、鉄粉末に、1.0質量%の黒鉛粉末と、銅粉末の添加量が4.0質量%として、表9に示す割合で電解銅粉末とスタンプ粉末の割合を変えて添加、混合した原料粉末を、第1実施例と同様の条件で成形、焼結して、試料番号31〜34の焼結部材を作製した。これらの焼結部材について、第1実施例と同様にして気孔率、曲げ強さ、焼結部材表面および焼結体断面のCu量を測定するとともに、第1実施例と同様にしてアルミニウム合金溶湯に鋳包みし、複合部材の溶浸深さ、密着率および引張り強さを求めた。これらの結果を表10に示す。なお、表10には、第1実施例の試料番号03および09の試料の結果を併せて示した。

【0095】

【表9】

【0096】

【表10】

【0097】

アスペクト比の大きい銅粉末にアスペクト比の小さい粉末を添加して、アスペクト比の大きい銅粉末が銅粉末に占める割合を減少させてゆくと、アスペクト比の大きい銅粉末のみを用いた試料番号03の試料に比べて、EPMAによる焼結部材の表面のCu量分析値、すなわち焼結部材の表面に分布する銅相の量が減少して、焼結部材の内部に対する表面の銅量の比が減少する傾向を示す。

【0098】

焼結部材の曲げ強さ、および溶浸深さは、上記のように焼結部材表面に分布する銅相の量に比例することから、アスペクト比の大きい銅粉末のみを用いた試料番号03の試料に比して、アスペクト比の小さい銅粉末を添加し、アスペクト比の小さい銅粉末の割合を増加させてゆくに従い、低下する傾向を示す。

【0099】

一方、焼結部材とアルミニウム合金部材の密着率は、上記のように焼結部材表面に分布する銅相の量に比例することから、アスペクト比の大きい銅粉末のみを用いた試料番号03の試料に比して、アスペクト比の小さい銅粉末を添加し、アスペクト比の小さい銅粉末の割合を増加させてゆくに従い、低下する傾向を示す。

【0100】

複合部材の引張り強さは、上記のように焼結部材表面に分布する銅相の量に比例するものであり、アスペクト比の大きい銅粉末が銅粉末に占める割合が25%以上である試料番号03,31〜33の試料では、焼結部材の内部に分布する銅相の量に対する焼結部材の表面に分布する銅量の比が2.0以上であり、複合部材の引張り強さが10MPa以上となっている。一方、アスペクト比の大きい銅粉末が銅粉末に占める割合が25%に満たない試料番号34、09の試料では、焼結部材の表面に分布する銅相の量に対する焼結部材の内部に分布する銅量の比が2.0に満たなくなり、複合部材の引張り強さが5MPaに満たない値となっている。

【0101】

以上より、銅粉末として、アスペクト比の大きい銅粉末にアスペクト比の小さい粉末を添加して用いてもよいが、その場合に、アスペクト比の大きい銅粉末が銅粉末に占める割合を25%以上とすべきことが確認された。

【0102】

[第7実施例]

第1実施例の試料番号03の焼結部材を用い、焼結部材の予熱温度を変えるとともに、他の条件については第1実施例と同様にしてアルミニウム合金溶湯に鋳包みし、試料番号35〜39の焼結部材を作製した。これらの焼結部材について、第1実施例と同様にして、複合部材の溶浸深さ、密着率および引張り強さを求めた。これらの結果を表11に示す。なお、表11には、第1実施例の試料番号03の試料の結果を併せて示した。

【0103】

【表11】

【0104】

溶浸深さは、予熱温度の上昇にともない、増加する傾向にある。これは焼結部材に予熱を加えることにより、アルミニウム合金溶湯の温度低下が遅くなり、凝固するまでの時間が長くなったためと考える。なお、溶浸深さは15mmで一定となっているが、これは鋳造圧力が一定であるためであり、この鋳造圧力で溶浸できる最大限の溶浸深さが得られていることを証明するものである。

【0105】

本実施例における焼結部材のCuの含有量は4.0質量%であり、予熱温度の上昇に従い、密着率は低下する。すなわち、焼結部材の表面に分布する銅相が多いことから、アルミニウム合金溶湯が焼結部材表面に濡れて接触した際に、銅相からアルミニウム合金溶湯中に拡散するCu量が多くなり、Cuが拡散したアルミニウム合金溶湯は凝固点が低下する。しかしながら、Cuが拡散して凝固点が低下したアルミニウム合金溶湯は、焼結部材の近傍のみであって、焼結部材から遠い箇所のアルミニウム合金溶湯は、Cuが拡散していない。このようなCu拡散量の異なるアルミニウム合金溶湯が冷却されて凝固する際に、先に焼結部材から遠いCuが拡散していない溶湯が凝固し、次いで焼結部材近傍のCuが拡散した溶湯が凝固する。このため、先に凝固して収縮したアルミニウム合金溶湯に、焼結部材近傍のアルミニウム合金溶湯が引っ張られて焼結部材とアルミニウム合金の界面で剥離する応力が加わり密着性が低下する。このような場合に、焼結部材の予熱温度を低くするかまたは予熱を省略すると、アルミニウム合金溶湯中へのCuの拡散が抑制され、焼結部材近傍でCuが拡散して凝固点が低下したアルミニウム合金溶湯の量が低減される結果、アルミニウム合金溶湯中における凝固のタイミングのズレが抑制されて密着性が向上する。

【0106】

以上より、鋳造時において焼結部材の予熱温度を調整することで焼結部材とアルミニウム合金部材の密着率を向上することが確認された。

【0107】

[第8実施例]

第1実施例の試料番号03の焼結部材を用い、鋳造時の鋳造圧力を変えるとともに、他の条件については第1実施例と同様にしてアルミニウム合金溶湯に鋳包みし、試料番号40〜43の焼結部材を作製した。これらの焼結部材について、第1実施例と同様にして、複合部材の溶浸深さ、密着率および引張り強さを求めた。これらの結果を表12に示す。なお、表12には、第1実施例の試料番号03の試料の結果を併せて示した。

【0108】

【表12】

【0109】

表12より、鋳造圧力が増加するに従い、溶浸深さ、密着率は変わらないものの、複合部材の引張り強さは増加傾向を示す。この結果から、本発明の焼結部材を用いる場合、鋳造圧力を30〜50MPaまで低くしても良好な複合部材が得られることが確認された。

【産業上の利用可能性】

【0110】

本発明の鋳包み用焼結部材は、安価かつ機械的特性に優れるとともに、鋳包み性に優れたものであり、自動車用部品等の焼結部材を軽合金溶湯で鋳包みした各種軽合金複合部材に好適である。

【技術分野】

【0001】

本発明は、軽金属合金に鋳包まれて使用される焼結部材に係り、特に、アルミニウム合金等の軽金属合金の鋳包み性に優れた焼結部材に関する。

【背景技術】

【0002】

自動車部品においては、部品を軽量化して燃費向上を図るため、軽金属合金の一種であるアルミニウム合金等の軽金属合金の適用が進められてきている。しかしながら、アルミニウム合金は、強度や剛性等の機械的特性が低いこと、また、耐摩耗性が低く摺動特性が低いことから、その適用が一部の自動車用構造部品にとどまっている。そのような自動車用構造部品においては、アルミニウム合金等の軽金属合金で構成された部品と、従来からの鋳鉄等で構成された部品とが互いに組み合わせて用いられることがあるが、その場合、一部の自動車用構造部品においては、これらの部品間で熱膨張量が異なることが障害となって適用が見送られている構造部材も存在する。

【0003】

上記のようなアルミニウム合金製部材においては、機械的特性や摺動特性の向上を目的とし、または周囲の部材と熱膨張量を調整することを目的として、異種材料を鋳包む方法が提案されている。しかしながら、高圧のダイカスト鋳造法を用いて、異種材料をアルミニウム合金製部品に鋳包む際に、所望の界面の接合強度を安定して確保することは難しく、特に、多孔質な焼結部材を軽金属合金で鋳包む場合には、焼結部材の気孔への軽金属合金溶湯の溶浸状態が、鋳包み後のアルミニウム合金複合部材の機械的特性や物理的特性に大きく影響することから、各種の鋳包み用焼結部材が提案されている(特許文献1、2等)。

【0004】

特許文献1には、質量%で、C:0.5〜2.5%、Cu:5〜40%を含み、残部Feおよび不可避的不純物からなる組成と、空孔と、基地中に遊離Cu相が分散した組織とを有し、前記空孔が、互いに独立または断続して存在する空孔であり、室温から200℃までの平均熱膨張係数が13.5×10−6/℃以下、表面にショットブラスト処理を施され、表面粗さがRzで10〜100μmとした軽合金鋳包み用焼結部材が提案されている。特許文献1において、Cuは、固溶して焼結体の強度を増加させるとともに、基地中に析出した遊離Cuがショットブラスト処理により表面に露出され、軽金属合金で鋳包まれる際に、遊離Cuが軽金属合金と反応して金属間化合物を形成し接合強度を増加させるため、密着性および接合強度に優れた部品を安定して製造できると記載されている。

【0005】

特許文献2には、銅系合金相と、鉄系合金相と、炭化物とを含み、かつピストン本体(軽金属部材)より硬度の高い焼結体により補強リング(焼結部材)を形成し、補強リングの少なくとも1つの外面に形成された金属めっき被膜を介して鋳包みにより補強リングをピストン本体に固着したアルミニウム合金製ピストン(軽金属複合部材)が提案されている。また、焼結体は、10〜40重量%の銅系合金と、0.05〜2.0重量%の炭素と、0.05〜1.0重量%の燐又は硼素の少なくとも1種の元素とを含み、残部が鉄の鉄系合金とすることを好ましい態様としている。この特許文献2においては、金属めっき被膜は、補強リングを予熱した金型にセットしてから注湯まで焼結体の表面酸化を防止する作用と、アルミニウム合金の溶湯との濡れ性を改善する作用と、鋳造時にアルミニウム合金の溶湯中に固溶して清浄な焼結体表面を露出させる作用を有する。そして、アルミニウム合金の溶湯とめっき処理した焼結体とを接触させることにより、金属めっき被膜がアルミニウム合金の溶湯に拡散・固溶して無垢の焼結体の表面が露出し、焼結体の表面に露出する銅系合金相とアルミニウム合金の溶湯とが反応し固着されると記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4115826号公報

【特許文献2】特開2000−202612号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

近年、自動車部品等においては、小型化、高出力化の要望の下、上記のようなアルミニウム合金製部材においては軽量化の要請とともに高強度化の要請も高まってきている。一方、各種合金元素の価格が高騰しており、合金元素の添加量の少ない低合金としつつ高強度化を達成することが望まれてきている。

【0008】

その点で特許文献1、2の鋳包み用焼結部材は、Cuの添加量が多く、高コストであるとともに、強度の低い銅相が多量に分布するため焼結部材自体の強度が低く、このため軽合金で鋳包んだ後の軽金属複合部材の強度も低い。また、特許文献1においてはショットブラスト処理、特許文献2においてはめっき処理が必須とされているが、これらの工程の追加は製造コストの増加につながる。

【0009】

また、焼結体を所定位置に配置した金型内に、アルミニウム合金溶湯等の軽合金溶湯を注入するダイカスト法により鋳包む場合に、鋳造圧力(溶湯を注入する圧力)を60〜80MPaと高くするとともに、金型を加温する等して凝固時間を長くして鋳包めば、焼結体の気孔中にアルミニウム合金溶湯等の軽合金溶湯が浸入し易い。特許文献1には、実施例で高圧ダイカストを行ったことが記載されている。

【0010】

しかしながら、鋳造圧力を高くするため大型のダイカスト装置が必要となり、装置が高価となる。また、凝固時間を長くすると、ダイカスト成形のサイクル時間が長くなり、製造コストが増加する。

【0011】

本発明は、上記事情に鑑みてなされたもので、合金元素の添加量の少ない低合金の鉄系焼結部材としつつ、焼結部材自体の強度を高めるとともに、鋳造圧力を30〜50MPa程度の低い圧力としても軽金属との密着性および接合強度に優れる鋳包み用焼結部材およびその製造方法を提供することを目的とする。

【0012】

また、本発明は、上記鋳包み用焼結部材を用いた安価な軽合金複合部材の鋳造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明は、軽金属合金に鋳包まれて使用される鋳包み用焼結部材であって、組成中に、Cu:3〜5質量%およびC:0.2〜1.2質量%を含み、鉄合金基地中に銅相と気孔が分布する金属組織を呈するとともに、前記気孔の気孔率は11〜22%であり、前記銅相は、前記焼結部材の表面と内部とに分布し、前記焼結部材表面の銅相が、前記焼結部材内部の銅相よりも質量%で2.0倍以上多く分布する焼結合金からなることを特徴とする。本発明の鋳包み用焼結部材においては、前記銅相は、25質量%以上がアスペクト比4.8以上の箔状もしくは扁平状を呈することを好ましい態様とする。

【0014】

また、本発明の鋳包み用焼結部材の製造方法は、鉄粉末または鉄合金粉末に、アスペクト比が4.8以上の箔状もしくは扁平状の粉末を25質量%以上含む銅粉末を3〜5質量%、および黒鉛粉末を0.2〜1.2質量%添加し、混合した原料粉末を、型孔を有するダイのダイキャビティに充填し、上下パンチにより押圧して圧粉成形し、得られた成形体を910℃以上、かつ1084℃未満の温度で焼結することを特徴とする。本発明の鋳包み用焼結部材の製造方法においては、前記鉄粉末または鉄合金粉末は、平均粒径が40〜100μmであり、前記アスペクト比が4.8以上の銅粉末の平均粒径が30〜60μmであることを好ましい態様とする。

【0015】

さらに、本発明の軽合金複合部材の鋳造方法は、上記の本発明の鋳包み用焼結部材を、予熱せずに、もしくは150℃以下の温度で予熱して鋳型内に配置し、軽合金の溶湯を型内に導き前記鋳包み用焼結部材を前記軽合金で鋳包みしつつ鋳造することを特徴とする。本発明の軽合金複合部材の鋳造方法においては、鋳造圧力を30〜50MPaで前記軽合金の溶湯を型内に導いて鋳造することを好ましい態様とする。

【発明の効果】

【0016】

本発明の鋳包み用焼結部材は、焼結部材の表面に分布する銅相の量を多くしたことにより、軽合金溶湯と反応するCu量が大きくなり、この銅相から軽合金溶湯中にCuが拡散することにより軽合金溶湯の凝固点が下がり、焼結部材の気孔中に軽合金溶湯が溶浸され易くなって、焼結部材と軽合金の溶浸深さが深くなって密着性が向上する。また、焼結部材内部に分布して焼結部材の強度低下の原因となる銅相の量を少なくすることにより、焼結部材の強度が向上する。さらに、このように銅相を焼結部材の表面と内部で分布する量を変えて与えたことにより、焼結部材全体として含有するCu量を低減でき、製造コストを低減することができる。さらに、本発明の鋳包み用焼結部材においては、特許文献1に記載されたショットブラスト処理や特許文献2に記載されためっき処理等の追加の工程を必要とせず、安価に供給できるという利点もある。

【0017】

加えて、本発明の鋳包み用焼結部材を用いて鋳造する場合に、鋳包み用焼結部材の予熱を廃止もしくは予熱温度を150℃以下として鋳造できるため、予熱に費やすエネルギーが削減できるとともに、鋳造圧力を30〜50MPaとして鋳造できるため、小型の安価なダイカスト装置を用いることができ、軽合金複合部材を安価に製造することができるという効果を奏する。

【図面の簡単な説明】

【0018】

【図1】焼結部材の断面のモデル図であり、(a)は箔状銅粉末を用いて製造した本発明の例、(b)は通常の銅粉末を用いた例である。

【図2】本発明の焼結部材の断面を示すものであり、(a)は断面を鏡面研磨した写真、(b)は図1(a)における銅相の分布を示す模式図である。

【図3】本発明の鋳包み用焼結部材をアルミニウム合金で鋳包みした複合部材の断面のSEM像およびEPMAによるAl、CuおよびFeの各元素の分布像である。

【図4】(a)は本発明の実施例における複合部材の引張り試験片の作製手順を示す図であり、(b)は引張り試験方法を示す図である。

【発明を実施するための形態】

【0019】

[鋳包み用焼結部材の基地]

本発明の鋳包み用焼結部材は、安価でありかつ強度の高い鉄−炭素合金を基本の基地組織とする。Cは、基地のFeと結合しパーライト組織を生成し強度の向上に寄与する。C量は0.2質量%に満たないと生成するパーライトの量が乏しく、強度の低いフェライトが過多となって焼結部材の強度が低いものとなる。このためC量は0.2質量%以上が必要である。C量が増加するにつれて、生成するパーライト量が増加するとともに、これに比例してフェライト量が低下して、焼結部材の強度が増加する。C量が0.8質量%未満では、基地組織はパーライトとフェライトの混合組織となるが、C量を0.8質量%以上とするとパーライトの単一組織となり、焼結部材の強度が最大となるため好ましい。しかしながら、C量が過多となると、粒界に硬くかつ脆いセメンタイトが析出して焼結部材の強度が低下する。

【0020】

また、焼結部材は、要求される寸法精度を得るため焼結後にサイジングを行ったり、寸法精度の要求が厳しい場合に焼結後に機械加工を施す場合があるが、粒界にセメンタイトが過剰に析出すると、サイジングによる寸法矯正や、機械加工が難しくなる。このためC量の上限を1.2質量%とする。

【0021】

上記の基地組織とするため、原料粉末としては、Feに上記含有量のCを与えた鉄−炭素合金粉末とすると、粉末が硬くなって圧縮性が低下する。よって、軟質で、圧縮性に優れる鉄粉末に、上記含有量のCを全て黒鉛粉末の形態で添加し、その全量を焼結時に鉄基地に拡散させることで上記のような基地組織とする。したがって、鉄粉末に添加する黒鉛粉末の添加量は0.2〜1.2質量%とする。

【0022】

上記のように黒鉛粉末の形態で付与されるCは、焼結時に全量を鉄基地中に拡散させる必要があることから、焼結温度は910℃以上とする。また、黒鉛粉末としては、鉄基地に拡散し易いよう、細かい粉末が多いものが好ましい。一方、あまりに微細な粉末は高価となるため、黒鉛粉末としては、平均粒径が2〜22μm程度のものを用いることが好ましい。

【0023】

本発明の鋳包み用焼結部材においては、上記の鉄合金基地中に気孔と銅相が分布する金属組織とする。

【0024】

[鋳包み用焼結部材の気孔]

気孔は、成形体中の粉末間の隙間が焼結後に残留したものであり、焼結部材の基地中に分布するとともに、一部は焼結部材の表面に開口する。このような気孔は、焼結部材と軽合金部材の結合に寄与する。すなわち、アルミニウム合金等の軽合金溶湯が、焼結部材に表面に開口する気孔から焼結部材中の気孔に溶浸され、鋳包み後に強固な結合を果たす。気孔量が乏しいと、軽合金溶湯が気孔に溶浸(含浸)され難くなるとともに、気孔に溶浸される軽合金溶湯の量が乏しくなり、焼結部材と軽合金部材の結合強度が乏しくなる。このため、気孔の気孔率は11%以上とする。一方、気孔量が増加すると、軽合金溶湯が気孔に溶浸され易くなるとともに、気孔に溶浸される軽合金溶湯の量が増加して焼結部材と軽合金部材の結合強度が増加するが、気孔量が増加するに従い焼結部材の強度が低下するため、気孔の気孔率の上限を22%とする。なお、ここでいう気孔率は、焼結部材の外部に連通している気孔の率であり、開放気孔率のことである。

【0025】

気孔の量は、成形時の粉末間の隙間、すなわち成形時の加圧圧力により制御される。焼結後の焼結部材の気孔量を上記の範囲とするためには、成形時の加圧力を210〜561MPa程度として圧粉成形すればよい。

【0026】

気孔の形状および大きさについては特に制限はないが、あまりに微細な気孔には、反応して凝固点が低下しても軽合金溶湯を溶浸し難いことから、円相当径で5μm以下の気孔は、全気孔の内、10体積%以下とすることが好ましい。また、主原料粉末として用いる鉄粉末が微細であると、成形体中の粉末間の隙間が小さくなり、焼結後に形成される気孔が微細となるので、主原料粉末として用いる鉄粉末としては、平均粒径が40μm以上のものを用いることが好ましい。なお、鉄粉末としては篩分けして微粉を取り除いたり、粗粉のみ用いたりすると、コストが増加するため、このような操作は行わず、市販の鉄粉末のうちで、平均粒径が40〜100μmのものを用いればよい。

【0027】

[鋳包み用焼結部材の銅相]

焼結部材の表面に分布する銅相は、アルミニウム合金等の軽合金溶湯の凝固点を低下させ、上記の気孔の内部まで軽合金溶湯を導く作用を有する。すなわち、焼結部材の鋳包み時、アルミニウム合金等の軽合金溶湯は、焼結部材の表面に濡れて接触するとともに、上記のように気孔に溶浸され、焼結部材により冷却されて凝固して一体に結合する。このとき、FeよりCuの方がアルミニウム合金等の軽合金溶湯との濡れ性が良く、焼結部材の表面に分散する銅相とアルミニウム合金等の軽合金溶湯が良く濡れて接触する。このように、焼結部材の表面に分布する銅相に濡れて接触した軽合金溶湯に銅相からCuが拡散し、その部分で軽合金溶湯の凝固点を低下させる。このため、軽合金溶湯は、焼結部材に接触して冷却されても容易に凝固せず、焼結部材の気孔に溶浸される際に、焼結部材の内部まで導かれ、鋳包み後の焼結部材と軽合金部材の結合が強固となる。

【0028】

このような作用を得るため、焼結部材表面に分布する銅相は多い方が好ましい。一方、銅相は、上記の鉄合金基地に比して強度が低いため、焼結部材内部に分布する銅相が増加すると焼結部材の強度が低下する。したがって、銅相は焼結部材表面で多く、かつ焼結部材内部では少なく分布すると、上記のアルミニウム合金等の軽合金溶湯の凝固点を低下させ、上記の気孔の内部まで軽合金溶湯を導く作用を有効に得るとともに、焼結部材の強度の低下を抑制して強度を高めることができる。また、このように、銅相を選択的に配置することで、焼結部材全体として含有するCu量を低減することができ、焼結部材を安価に製造することができる。

【0029】

上記銅相は、原料粉末に銅粉末を添加するとともに、焼結時に銅粉末が鉄基地に完全には拡散せず、残留するように焼結して形成する。このとき銅粉末として箔状粉末もしくは扁平状粉末を用い、原料粉末に添加、混合して、型孔を有するダイのキャビティに充填すると、キャビティ内に原料粉末が落下する際に、型孔の壁面に銅粉末がまとわり付き、型孔壁面に、型孔に沿って扁平な銅粉末が張り付いた状態となる。この状態でキャビティ内に充填された原料粉末を上限パンチにより押圧して圧粉成形すると、得られる成形体は、表面に沿って扁平な銅粉末が配置され、表面に露出するCuの量を多くすることができる。

【0030】

図1は成形体断面のモデル図であり、図1(a)は本発明のように箔状銅粉末を用いた例、図1(b)は通常の銅粉末(粒状)を用いた例である。図1(a)、図1(b)ともに、鉄粉末および銅粉末の配置を等しくし、かつ銅粉末の面積を等しくしてある。図1のモデル図より明らかなように、同じ添加量(図中の銅粉末の面積)であっても、通常の銅粉末を用いた場合の表面に露出する銅相の面積(図中の銅相の表面積bの総和)に比して、箔状銅粉末を用いた場合の表面に露出する銅相の面積(図中の銅相の表面積aの総和)は大きくなっている。

【0031】

このような表面に露出する銅粉末が多い成形体を焼結することで、表面に分布する銅相を多くした焼結部材を得ることができる。また、焼結部材の表面では、Cuの一部が鉄基地中に固相拡散する量が多くなり、基地の固溶強化の作用が高まる。このため、表面に応力が集中する曲げ応力等に対する焼結部材の耐力が向上し、機械的強さが向上する。このCuの固相拡散は、添加した銅粉末の一部であり、残りのCuは残留し、鉄基地中に銅相を形成して分布する。このため、上記のように表面に露出する銅粉末が多い成形体を焼結すると、表面に露出する銅相の量が多い焼結体が得られ、この銅相が上記の軽合金溶湯との反応に寄与する。ただし、焼結温度がCuの凝固点(1084℃)を超えるとCuが溶けて液相を発生し、添加した銅粉末が全て鉄基地に拡散してしまって、銅相として残留させることができなくなるため、焼結温度は1084℃未満の温度で焼結する必要がある。焼結温度は、好ましくは1050℃以下である。

【0032】

上記の作用を得るため、銅粉末はアスペクト比が4.8以上のものとする。ここで云うアスペクト比とは、3次元形状の粉末の最小径に対する最大径の比(最大径/最小径)であり、扁平状粉末もしくは箔状粉末においては、最小径は粉末の厚さの幅、最大径は径方向の最大の幅となる。アスペクト比が16.0以上となるとより好ましい。アスペクト比が4.8を下回るものは、型孔の壁面に付着し難く、かつ付着したとしても、表面に露出するCuの面積が小さくなる。

【0033】

アスペクト比が4.8以上の箔状もしくは扁平状の銅粉末は、添加する銅粉末の全てとすることが好ましい。しかしながら、このような粉末は価格が高くなるため、銅粉末の一部をアスペクト比が4.8未満の通常の粉末としてもよい。すなわち、箔状もしくは扁平状の銅粉末は、型孔の壁面に付着し易いので、このような銅粉末がある程度型孔に付着できれば、表面に分布する銅相の多い焼結部材を得ることができる。この観点から、アスペクト比が4.8以上の箔状もしくは扁平状の銅粉末は、銅粉末全体の25質量%以上とすることができる。

【0034】

またアスペクト比が4.8以上の銅粉末は、箔状もしくは扁平状となるが、粉末の面の大きさが微細であると型孔の壁面に付着し難く、一方粗大であると、表面に露出する銅粉末の存在割合がばらつく。このため、アスペクト比が4.8以上の銅粉末は、粉末の面方向の粒子径の平均が30〜60μmのものを用いることが好ましい。ここで云う粒子径は一個の粉末粒子の面方向の粒子径における平均値ではなく、多数の粉末粒子からなる粉末の粒度分布における平均値である。

【0035】

このような粉末の面方向の粒子径の平均は、レーザー回折・散乱法による粒度分布測定において求めることができる。レーザー回折・散乱法による粒度分布測定は、粒子群にレーザ光を照射し、そこから発せられる回折・散乱光の強度分布パターンから計算によって粒度分布を求める方法であり、多数の粒子から構成される粒子群の粒度分布を測定するために好適な方法である。すなわち、粒子にレーザビームを照射すると、その粒子からは前後・上下・左右と様々な方向に、回折・散乱光と呼ばれる光が発せられるが、この回折・散乱光の強さは、光が発せられる方向に一定の空間パターンを描く。これが光強度分布パターンであり、粒子の大きさによって様々な形に変化することが知られている。この光強度分布パターンを検出することにより粒子の大きさを測定する。ここで、多数の粒子からなるとともに、大きさの異なる複数の粒子が混在する粒子群を測定すると、発せられる光強度分布パターンはそれぞれの粒子からの 回折・散乱光の重ね合わせとなる。この光強度分布パターンを検出して解析することで、どれくらいの大きさの粒子がどれくらいの割合で含まれているか(いわゆる粒度分布)を求めることができる。このようにして粒度分布測定を行う方法がレーザー回折・散乱法による粒度分布測定である。このようなレーザー回折・散乱法により測定した粒度分布から粉末の面方向の平均粒径を測定することができる。

【0036】

なお、銅粉末として添加したCuの一部は、鉄基地に拡散して銅相を鉄基地に固着するとともに、鉄基地の強化に寄与する。

【0037】

本発明の鋳包み用焼結部材においては、上記のようにして、表面に分布する銅相の量を多く構成するが、Cu量、すなわち銅粉末の添加量が3質量%に満たないと、表面に分布する銅相の量が乏しく、上記作用が得られない。一方、Cu量(銅粉末の添加量)が過多となると強度の低い銅相が増加する結果、焼結部材の強度が低下するとともに、コストも増大する。このためCu量(銅粉末の添加量)の上限を5質量%とする。

【0038】

上記のようにして構成される本発明の鋳包み用焼結部材においては、EPMA(電子線マイクロアナライザ)を用いて、焼結部材の表面と、焼結部材の内部断面とについて、加速電圧20kVの条件で、Cu量を分析すると、焼結部材表面で検出されるCuの質量が、焼結部材の内部断面で検出されるCuの質量の2.0倍以上となる。

【0039】

上記の鋳包み用焼結部材は、全体組成が、Cu:3〜5質量%、C:0.2〜1.2質量%、および残部がFeおよび不可避不純物からなるものを基本とするが、強度向上を望む場合には、Cr、Ni、Mo等の合金化元素を添加して、鉄基地を強化することができる。しかしながら、合金化元素を追加すると、その分原料コストが増加するため、合金化元素を添加する場合、合金化元素は合計で10質量%以下とすることが好ましい。また、上記のように鋳包み用焼結部材の焼結温度は910℃以上かつ1084℃未満であり、この焼結温度で合金化元素を基地中に拡散させる必要があることから、合金化元素は予め鉄粉末に固溶させ合金化した鉄合金粉末の形態で用いることが好ましい。

【0040】

[鋳造方法]

一般に、軽合金溶湯で焼結部材等の異種材料を鋳包む場合、異種材料を200〜250℃程度に予熱しておき、溶湯が異種材料に接触すると同時に冷却されて凝固することを防止しているが、本発明の鋳包み用焼結部材においては、上記のように軽合金溶湯の凝固点を低下させる作用を有していることから、予熱温度を150℃以下と低くして予熱に必要なエネルギーを節約したり、あるいは予熱工程自体を省略して、製造コストを低減することができる。また、予熱を行う場合の雰囲気は特に限定されず、空気、真空、不活性ガス雰囲気、還元性ガス等の雰囲気中で行うことができる。

【0041】

また、本発明の鋳包み用焼結部材においては、上記のように軽合金溶湯の凝固点を低下させる作用を有していることから、従来の鋳造圧力(60〜80MPa)よりも低い30〜50MPaの鋳造圧力としても焼結部材の気孔中に軽合金溶湯を溶浸することができ、大型のダイカスト装置を用いず、安価な小型のダイカスト装置を用いて鋳造を行うことができる。

【0042】

軽合金溶湯としては、Alを主成分とするものが好ましいが、Siを5.0〜12.0質量%含有するものとすると、鋳包み用焼結部材から拡散するCuと溶湯のAlおよびSiとの間で、Al−Cu−Siの三元共晶により溶湯の凝固点がさらに低下して、鋳包み用焼結部材の気孔に溶湯を溶浸し易くなるため特に好ましい。また、軽合金溶湯としては、予めCuを1.5〜5.0質量%含有すると、鋳包み用焼結部材から拡散するCu量による凝固点効果の作用がより早く得られることとなるため、これも好ましい形態である。このようなAl−Si−Cu系のアルミニウム合金としては、JIS H5302に規定されたADC8種、ADC10種やADC12種が該当する。また、このようなアルミニウム合金としては、Mg:0.3質量%以下、Zn:2.0質量%以下、Fe:1.3質量%以下、Mn:0.6質量%以下、Ni:0.5質量%以下、およびSn:0.3質量%以下の少なくとも1種以上を含んでいても差し支えない。

【実施例】

【0043】

[第1実施例]

鉄粉末としてアトマイズ鉄粉末(平均粒径:72μm)、銅粉末として電解銅粉末(アスペクト比:1.6、平均粒径:46μm)およびスタンプ粉末(アスペクト比:16.0、平均粒径:45μm)、黒鉛粉末として天然黒鉛粉末(平均粒径:10μm)を用意した。これらの粉末を表1に示す配合割合で添加、混合し、得られた原料粉末を、成形圧力263MPaで、幅:12.5mm、長さ:32mm、厚さ:5mmの板状成形体に圧粉成形した。得られた成形体を、アンモニア分解ガス中、1050℃で焼結し、試料番号01〜10の焼結部材を作製した。

【0044】

これらの焼結部材について、アルキメデス法により密度を測定し、理論密度から気孔率(開放気孔率)を求めた。また、3点曲げ試験を行い、焼結部材の曲げ強さを測定した。さらに、EPMAを用い、加速電圧20kVとして、焼結部材表面および焼結部材断面のCu量を分析した。これらの結果を表2に示す。

【0045】

次いで、これらの焼結部材を、大気雰囲気中で75℃に予熱した後、簡易金型の所定位置に装着し、次いで、鋳造圧力40MPaの下でダイキャスト法によりアルミ二ウム合金溶湯(JIS ADC12相当) を注湯して、焼結部材を鋳包みしつつ鋳造し、アルミニウム合金複合部材(以下、「複合部材」と略称する)の試料を作製した。

【0046】

これらの複合部材の試料について、断面を鏡面研磨し焼結部材の表面から内部の気孔中へのアルミニウム合金部材の溶浸深さを測定した。また、光学顕微鏡を用い、倍率500倍で焼結部材とアルミニウム合金部材の密着部の長さを測定し、(密着部の長さ/評価部の長さ)×100の計算式を適用して、密着率を評価した。さらに、複合部材試料から、図4(a)に示すように機械加工により試験片を作製した。すなわち、上記のようにして得た複合部材を、片側の中央部に焼結部材が残るように幅方向に切断するとともに、さらに直交する方向に切断して焼結部材とアルミニウム合金部材の部分が略正方形状をなして隣接する長方形状とし、焼結部材に穴開け加工を施して試験片とした。この試験片について図4(b)に示すように、アルミニウム合金部材の部分をチャックで把持するとともに焼結部材の孔にピンを挿入して引張り試験を行い、引張り強さを求めた。これらの結果を表2に併せて示す。

【0047】

【表1】

【0048】

【表2】

【0049】

表1および表2より、試料番号01〜07のアスペクト比の大きい銅粉末を用いた場合、EPMAによる焼結部材内部のCu量分析値は、銅粉末の添加量とほぼ等しい値となっている。一方、EPMAによる焼結部材表面のCu量分析値は、銅粉末の添加量よりも多く、しかも両者の差は銅粉末の添加量が増加するに従って増加している。この結果、焼結部材内部のCu量分析値に対する焼結部材表面のCu量分析値の比(表面/内部)は、銅粉末の添加量が増加するに従い増加する傾向を示しており、銅粉末の添加量が3.0質量%の試料番号02の試料で3.4倍となり、Cuの添加量がさらに増加すると、焼結部材内部のCu量分析値に対する焼結部材表面のCu量分析値は、さらに増加している。これに対して、試料番号08〜10のアスペクト比の小さい銅粉末を用いた場合は、EPMAによる焼結部材内部のCu量分析値と、焼結部材表面のCu量分析値がほぼ等しい値となっている。

【0050】

試料番号03の試料について、断面を鏡面研磨し観察した時の状態を図2に示す。図2(a)は鏡面研磨した焼結部材断面の表面部の拡大写真である。図2(b)は図2(a)の写真における銅相の分布状態を示した模式図であり、白色の部分は鉄合金基地、灰色の部分は銅相、黒色の部分は、気孔および焼結部材の外側である。図2より焼結部材の表面に、箔状粉末の形態で付与した銅粉末により形成された銅相が、表面に沿って形成され、銅粉末をアスペクト比の大きい銅粉末の形態で与えることにより、添加量の割に表面に分布(露出)する銅相が多くなっている。これらのことから、アスペクト比の大きい銅粉末を用いることにより、焼結部材の表面に分布する銅相の量を増加することができることが確認された。

【0051】

また、図3は、試料番号03の試料について、アルミニウム合金溶湯で鋳包みした複合部材の断面のSEM像、および同視野のAl、Cu、Feの元素の分布をEPMAにより分析した結果である。SEM像において、中央より上部の明灰色部分が焼結部材であり、焼結部材の表面および内部には気孔が形成され分布している。また、中央より下部の暗灰色部分がアルミニウム合金部材の部分である。

【0052】

Cuは焼結部材とアルミニウム合金部材の界面、すなわち焼結部材表面と、焼結部材の内部でリッチに分布していることがわかる。また、焼結部材表面に分布する銅相からCuがアルミニウム合金中に拡散しており、アルミニウム合金中にAlとCuの金属間化合物を形成して分布(図3のSEM像中アルミニウム合金部材中に分布する白色の粒)している。このことから、焼結部材の鋳包み時に、焼結部材表面に分布する銅相にアルミニウム合金溶湯が接触して濡れると、銅相からCuがアルミニウム合金溶湯中に拡散することがわかる。また、Alは焼結部材の表面の気孔部分のみでなく奥の方の気孔部分にまで分布している。したがって、上記のようにCuがアルミニウム合金溶湯中に拡散してアルミニウム合金溶湯の凝固点が低下して、アルミニウム合金溶湯が焼結部材の気孔の内部まで浸透し易くなったものと考えられる。一方、Feは気孔を除く焼結部材の部分にのみ分布しており、Alと反応している様子はない。

【0053】

焼結部材の曲げ強さについて、試料番号01の焼結部材はCuの含有量が3.0質量%に満たず、Cuによる基地強化の作用が乏しいことから、低い値となっている。また、添加するCu量が乏しいことから、焼結部材の表面に分布する銅相の量が乏しく、アルミニウム合金溶湯の凝固点を降下させる効果が乏しいため、溶浸深さおよび密着率が低くなり、このため複合部材の引張り強さも低い値となっている。

【0054】

一方、Cuの含有量が3.0質量%の試料番号02の焼結部材では、Cu量が増加して、Cuの基地強化の作用により焼結部材の曲げ強さが向上している。また、表面に分布する銅相が増加して、鋳造時に、銅相からアルミニウム合金溶湯に拡散するCuの量が増加することから、アルミニウム合金溶湯の凝固点が低下して、溶浸深さおよび密着率が向上し、その結果、複合部材の引張り強さが向上している。

【0055】

Cuの含有量が5.0質量%までの焼結部材(試料番号03〜06)では、Cuの含有量が増加するに従い、Cuの基地強化の作用が大きくなって、焼結部材の曲げ強さが向上する。これらの焼結部材においては、Cuの含有量が増加するに従い、焼結部材表面に分布する銅相が増加し、鋳造時にアルミニウム合金溶湯へ拡散するCu量が増加して、凝固点が低下したアルミニウム合金溶湯の量が増加するが、鋳造圧力が一定であるため、溶浸深さはほとんど変わらない。

【0056】

Cuの含有量が5.0質量%を超える試料(試料番号07)では、強度の低い銅相が増加する結果、曲げ強さが逆に低下している。また、焼結部材表面に分布する銅相が過多となって、鋳造時にアルミニウム合金溶湯に拡散するCuが過多となる結果、凝固点が降下したアルミニウム合金溶湯の量が気孔への溶浸量を超えて過多となって、焼結部材表面近傍で余剰に存在する。このため、Cuの拡散の乏しい部分が先に凝固収縮する際に、焼結部材の近傍のCuが拡散して凝固点が低下したアルミニウム合金溶湯を焼結部材から引きはがす圧力が加わり、密着率が低下する。

【0057】

アスペクト比の小さい銅粉末を用いた場合と、アスペクト比の大きい銅粉末を用いた場合の曲げ強さを比較すると、Cuの含有量が同一の場合(試料番号03と09の試料)を比較すると、アスペクト比の大きい銅粉末を用いた場合の曲げ強さの方が高くなっている。これは、アスペクト比の大きい銅粉末の方が表面積が大きく、鉄粉末へ接触する面積が大きいため、鉄基地へのCuの拡散量が多くなって基地強化に寄与したこと、およびアスペクト比の大きい銅粉末が焼結部材の表面に多く分布することにより、焼結部材の表面に拡散するCuの量が多く、曲げの応力が集中する焼結部材表面においてCuによる基地強化の作用が大きく得られたことによる。

【0058】

アルミニウム合金の溶浸深さは、アスペクト比の小さい銅粉末を用いた場合には、Cuの含有量が増加するに従い、深くなる傾向を示している。しかしながら、アスペクト比の大きい銅粉末を用いた場合は、アスペクト比の小さい銅粉末を用いた場合より、深くまで溶浸されており、焼結部材表面に分布するCu量との相関関係が認められる。すなわち、この現象は、焼結部材表面に分布する銅相からCuがアルミニウム合金溶湯中に拡散してアルミニウム合金溶湯の凝固点が低下するが、焼結部材表面に分布する銅相の量が多いものほど、この作用を得易く、このため、焼結部材の気孔の内部までアルミニウム合金溶湯が浸透し易くなったものと考えられる。なお、溶浸深さは15mmで一定となっているが、これは鋳造圧力が一定であるためであり、この鋳造圧力で溶浸できる最大限の溶浸深さが得られていることを証明するものである。

【0059】

一方、焼結部材とアルミニウム合金部材の密着率は、銅粉末の添加量が4〜4.5%で最大値をとり、焼結部材表面に分布する銅相の量が増加するに従い密着性が低下する傾向を示している。この現象は、上記の焼結部材表面に分布する銅相からのCuのアルミニウム合金溶湯中への拡散が促進された結果、焼結部材表面に濡れて接触するアルミニウム合金溶湯の凝固点が低下するとともに、Cuが拡散しないアルミニウム合金溶湯の凝固点とズレが生じ、Cuが拡散しないアルミニウム合金溶湯が凝固収縮する際に、未だ凝固していないCuが拡散したアルミニウム合金溶湯が凝固したアルミニウム合金に引っ張られて界面で剥離が生じることによると考えられる。しかしながら、Cuの含有量が5.0質量%の試料番号06の試料では、密着率が90%以上の値となっており、十分実用に耐えるものである。

【0060】

複合部材の引張り強さは、アスペクト比の小さい銅粉末を用いた場合、Cuの含有量の増加に従い向上するが、アスペクト比の大きい銅粉末を用いた場合は、密着率と同様の傾向を示し、Cu含有量が4〜5%で最大値をとる。アスペクト比の大きい銅粉末を用いた場合は、上記のようにアルミニウム合金の溶浸深さ、密着率が大きくなることにより、アスペクト比の小さい銅粉を用いた場合に比して、高い引張り強さが得られる。

【0061】

なお、気孔率はいずれの試料も19%程度で銅粉末の添加形態、Cuの含有量によらずほぼ一定の値となっている。

【0062】

以上より、アスペクト比の大きい銅粉末を用いるとともに、Cu含有量が3〜5質量%の範囲で、焼結部材の強度が向上するとともに、焼結部材をアルミニウム合金溶湯で鋳包みした複合部材において、溶浸深さが深く、また接合強度(引張り強さ)が高いことが確認された。

【0063】

[第2実施例]

アスペクト比の異なる銅粉末を用意し、第1実施例で用いたアトマイズ鉄粉末に、用意したアスペクト比の異なる銅粉末を4質量%、第1実施例で用いた黒鉛粉末を1.0質量%添加、混合し、得られた原料粉末を、第1実施例と同様にして成形、焼結して、表3に示す、試料番号11〜14の焼結部材を作製した。これらの焼結部材について、第1実施例と同様にして気孔率、曲げ強さ、焼結部材表面および焼結体断面のCu量を測定するとともに、第1実施例と同様にしてアルミニウム合金溶湯に鋳包みし、複合部材の溶浸深さ、密着率および引張り強さを求めた。これらの結果を表4に示す。なお、表3および表4には、第1実施例の試料番号03の試料の結果を併せて示した。

【0064】

【表3】

【0065】

【表4】

【0066】

表3および4より、銅粉末のアスペクト比によらず、EPMAによる焼結部材内部のCu量分析値は、銅粉末の添加量とほぼ等しい値となっている。一方、EPMAによる焼結部材表面のCu量分析値は、銅粉末のアスペクト比が増加するに従い、増加している。この結果、焼結部材内部のCu量分析値に対する焼結部材表面のCu量分析値の比は、銅粉末のアスペクト比が増加するに従い増加する傾向を示している。

【0067】

これは、銅粉末のアスペクト比を大きくすると、型孔壁面等に銅粉末が付着し易くなるとともに、型孔壁面に露出する面積が大きくなることによるものと考えられる。また、銅粉末のアスペクト比(径方向の長さ/厚さ)を大きくするということは、径方向の長さが一定であれば、厚さが小さくなるということであり、1個の銅粉末としては体積および重量が減少することとなる。したがって、銅粉末の添加量を一定にして、銅粉末のアスペクト比を大きくすると、添加に必要な銅粉末の数が増加する。このように、増加する銅粉末は、上記のように型孔壁面等に銅粉末が付着し易いという作用を有していることから、型孔壁面に露出する銅相の面積が、より一層大きくなることによる。

【0068】

焼結部材の曲げ強さは、銅粉末のアスペクト比が大きくなるに従い、増加する傾向を示している。これは、銅粉末のアスペクト比が大きくなるに従い、銅相が焼結部材の表面に分布する量が増加するとともに、焼結部材の表面に拡散するCuの量が増加し、曲げの応力が集中する焼結部材表面においてCuによる基地強化の作用が増加したことによる。

【0069】

焼結部材の気孔中へのアルミニウム合金の溶浸深さは、銅粉末のアスペクト比が大きくなるに従い、増加する傾向を示している。これは、銅粉末のアスペクト比が大きくなるに従い、銅相が焼結部材の表面に分布する量が増加するとともに、銅相からアルミニウム合金溶湯中に拡散するCu量が増加し、アルミニウム合金溶湯の凝固点を低下させて焼結部材の気孔の内部までアルミニウム合金溶湯が浸透し易くなったためである。

【0070】

焼結部材とアルミニウム合金部材の密着率は、Cu粉のアスペクト比が大きくなるに従い、密着率は増加する。これは、焼結部材表面に分布する銅相からアルミニウム合金溶湯中へ拡散するCu量が増加して、凝固点が低下したアルミニウム合金溶湯の量が増加し、焼結部材と融点降下したアルミニウム合金部材の濡れ性が向上したためである。

【0071】

複合部材の引張り強さは、銅粉末のアスペクト比が1.6の電解銅粉末を用いた試料番号09の焼結部材では、焼結部材の表面に分布する銅相の量と焼結部材の内部に分布する銅量がほぼ等しく、このため上記のアルミニウム合金溶湯中へのCuの拡散によるアルミニウム合金溶湯の凝固点低下の効果が乏しく、焼結部材中への溶浸深さが乏しい結果、引張り強さが5MPaを下回る低い値となっている。一方、アスペクト比が4.8の粉末では、焼結部材の表面に分布する銅相の量が増加して、焼結部材の内部に分布する銅相の量に対する焼結部材の表面に分布する銅量の比が2.0となり、複合部材の引張り強さが10MPa以上と向上している。また、銅粉末のアスペクト比が大きくなるに従い、焼結部材の表面に分布する銅相の量が増加するとともに、焼結部材の内部に分布する銅相の量に対する焼結部材の表面に分布する銅量の比がさらに増加し、上記の作用により溶浸深さ、密着率が向上した結果、複合部材の引張り強さがさらに向上する傾向を示している。

【0072】

なお、気孔率はいずれの試料も19%程度で銅粉末のアスペクト比によらずほぼ一定の値となっており、アスペクト比の影響は認められない

【0073】

以上より、銅粉末のアスペクト比を4.8以上とすることで、焼結部材の内部に分布する銅相の量に対する焼結部材の表面に分布する銅量の比を2.0以上として、焼結部材の表面に分布する銅相の量を多くすることができ、これにより焼結部材の曲げ強さ、および複合部材の引張り強さを向上させることが確認された。

【0074】

[第3実施例]

第1実施例で用いたアトマイズ鉄粉末、スタンプ銅粉末および黒鉛粉末を用い、アトマイズ鉄粉末に、銅粉末を4質量%添加するとともに、表5に示すように黒鉛粉末の添加量を変えて添加し、混合して、得られた原料粉末を、第1実施例と同様にして成形、焼結して、表5に示す試料番号15〜19の焼結部材を作製した。これらの焼結部材について、第1実施例と同様にして気孔率、曲げ強さ、焼結部材表面および焼結体断面のCu量を測定した。これらの結果を表6に示す。なお、表5および表6には、第1実施例の試料番号03の試料の結果を併せて示した。

【0075】

【表5】

【0076】

【表6】

【0077】

黒鉛粉末の添加量、すなわちCの含有量が、0.2質量%に満たない試料番号15の試料では、生成するパーライトの量が乏しく、強度の低いフェライトが過多となって焼結部材の曲げ強さが300MPaに満たない低い値となっている。一方、黒鉛粉末の添加量が0.2の試料番号16の試料では、パーライト量が増加しフェライト量が減少して、焼結部材の曲げ強さが向上し300MPa程度と実用上問題のない値となっている。また、黒鉛粉末の添加量が0.2〜1.0質量%の試料番号16、17、03の試料では、黒鉛粉末の添加量が増加するに従い、生成するパーライト量が増加するとともに、これに比例してフェライト量が低下して、焼結部材の曲げ強さが向上する。しかしながら、黒鉛粉末の添加量が1.2質量%の試料番号18の試料では、鉄基地の粒界に硬くかつ脆いセメンタイトが析出して焼結部材の曲げ強さが低下する傾向を示し、黒鉛粉末の添加量が1.2質量%を超える試料番号19の試料では、この曲げ強さの低下が顕著となっている。

【0078】

なお、焼結部材の表面および内部に分布する銅量は、黒鉛粉末の添加量によらず、ほぼ一定の値を示しており、銅相の分布に対するCの影響は認められない。

【0079】

気孔率は、黒鉛粉末の添加量が少ない方が大きく、黒鉛粉末の添加量が増加するに従い僅かに減少する傾向を示しているが、いずれの試料も11〜22%の範疇となっており、上記の黒鉛粉末の添加量の範囲で問題のないものである。

【0080】

以上より、黒鉛粉末の添加量を0.2〜1.2質量%とし、焼結部材が含有するC量を0.2〜1.2質量%とすることで焼結部材の曲げ強さを向上できることが確認された。

【0081】

[第4実施例]

第1実施例の試料番号03の試料の原料粉末を用いて、成形圧力のみ変えて成形し、第1実施例と同様に焼結して、表7に示す気孔率の異なる試料番号20〜25の焼結部材を作製した。これらの焼結部材について、第1実施例と同様にして気孔率、曲げ強さ、焼結部材表面および焼結体断面のCu量を測定するとともに、第1実施例と同様にしてアルミニウム合金溶湯に鋳包みし、複合部材の溶浸深さ、密着率および引張り強さを求めた。これらの結果を表7に示す。なお、表7には、第1実施例の試料番号03の試料の結果を併せて示した。

【0082】

【表7】

【0083】

焼結部材の表面のEPMAによるCu量分析値は、成形圧力を高くして、気孔率を小さくするに従い、若干増加する傾向を示す。これは、成形圧力を高くして成形体密度を高くする場合、成形体の高さを一定にして得ようとすると、型孔への原料粉末の充填量を増加させる必要があるが、このとき型孔に充填される箔状銅粉末の量が増加して、金型の型孔壁面に付着する量が増加したためである。

【0084】

焼結部材の曲げ強さは、成形圧力を180MPaとして成形し、焼結部材の気孔率を24%とした試料番号20の試料では、気孔量が過多となって、300MPaを下回る低い値となっている。しかしながら、成形圧力を213MPaとして成形し、焼結部材の気孔率を22%とした試料番号21の試料は、焼結部材の曲げ強さが384MPaと十分な強度となっている。また成形圧力を大きくして焼結部材の気孔率を減少させるに従い、曲げ強さは向上する傾向を示す。

【0085】

溶浸深さは、気孔率が低下するに従い、アルミニウム合金溶湯が気孔中に溶浸され難くなり、減少する傾向を示している。

【0086】

一方、密着率は気孔率によらずほぼ一定の値であるが、気孔率の小さい試料番号24および25の試料では、低下する傾向を示している。

【0087】

複合部材の引張り強さは、成形圧力を180MPaとして成形し、焼結部材の気孔率を24%とした試料番号21の試料で最も高く、成形圧力を大きくして気孔量を減少させてゆくに従い、気孔に溶浸されるアルミニウム合金の量が低下する結果、複合部材の引張り強さが低下する傾向を示しており、気孔率が11%を下回る試料番号25の試料では、焼結部材の気孔中へのアルミニウム合金の溶浸量が乏しくなり、引張り強さが5MPaを下回る値となってしまう。

【0088】

以上より、成形圧力を213〜561MPaとして、気孔率を11〜22%の範囲とすることで、実用上問題のない焼結部材の曲げ強さと、複合部材の引張り強さが得られることが確認された。

【0089】

[第5実施例]

第1実施例の試料番号03の試料の原料粉末を用いて、第1実施例と同様にして成形し、焼結温度を変えて焼結して、表8に示す試料番号26〜30の焼結部材を作製した。これらの焼結部材について、第1実施例と同様にして気孔率、曲げ強さを測定した。これらの結果を表8に併せて示す。なお、表8には、第1実施例の試料番号03の試料の結果を併せて示した。

【0090】

【表8】

【0091】

焼結温度が910℃に満たない試料番号26の試料では、焼結部材の曲げ強さが300MPaに満たない低い値となっている。この試料番号26の試料について金属組織観察を行ったところ、鉄基地のほとんどがフェライト相であり、一部にパーライト相が分布するとともに、気孔中に黒鉛粉末が残留する金属組織となっていた。このことから、焼結温度が910℃に満たない試料番号27の試料では、黒鉛粉末の形態で付与したCが鉄基地中に充分に拡散せず、基地強化の作用が乏しくなった結果、焼結部材の曲げ強さが低下したことが分かる。

【0092】

一方、焼結温度が910℃の試料番号27の試料では、焼結部材の曲げ強さが300MPaを超え、実用上問題のない値となっている。また、焼結温度が高くなるに従い、焼結部材28、03、29、30の曲げ強さは向上する傾向を示している。これらの焼結部材について金属組織観察を行ったところ、焼結温度が910℃を超える試料は全て、黒鉛粉末の形態で付与したCが全て鉄基地中に拡散し、気孔中に残留した黒鉛粉末は認められなかった。一方、銅相は、焼結温度が高くなるに従い、徐々に減少する傾向を示しており、Cuの凝固点を超える焼結温度が1100℃の試料番号30の試料では、Cuが全て鉄基地中に拡散して銅相が消失していた。

【0093】

以上より、焼結温度は、910℃以上とすることで黒鉛粉末の形態で付与したCが全て鉄基地中に拡散し、Cuの凝固点(1084℃)未満の温度とすることで銅相を消失させず、残留させることができることが確認された。

【0094】

[第6実施例]

第1実施例で用いたアトマイズ鉄粉末、電解銅粉末、スタンプ粉末(箔粉)および黒鉛粉末を用意し、鉄粉末に、1.0質量%の黒鉛粉末と、銅粉末の添加量が4.0質量%として、表9に示す割合で電解銅粉末とスタンプ粉末の割合を変えて添加、混合した原料粉末を、第1実施例と同様の条件で成形、焼結して、試料番号31〜34の焼結部材を作製した。これらの焼結部材について、第1実施例と同様にして気孔率、曲げ強さ、焼結部材表面および焼結体断面のCu量を測定するとともに、第1実施例と同様にしてアルミニウム合金溶湯に鋳包みし、複合部材の溶浸深さ、密着率および引張り強さを求めた。これらの結果を表10に示す。なお、表10には、第1実施例の試料番号03および09の試料の結果を併せて示した。

【0095】

【表9】

【0096】

【表10】

【0097】

アスペクト比の大きい銅粉末にアスペクト比の小さい粉末を添加して、アスペクト比の大きい銅粉末が銅粉末に占める割合を減少させてゆくと、アスペクト比の大きい銅粉末のみを用いた試料番号03の試料に比べて、EPMAによる焼結部材の表面のCu量分析値、すなわち焼結部材の表面に分布する銅相の量が減少して、焼結部材の内部に対する表面の銅量の比が減少する傾向を示す。

【0098】

焼結部材の曲げ強さ、および溶浸深さは、上記のように焼結部材表面に分布する銅相の量に比例することから、アスペクト比の大きい銅粉末のみを用いた試料番号03の試料に比して、アスペクト比の小さい銅粉末を添加し、アスペクト比の小さい銅粉末の割合を増加させてゆくに従い、低下する傾向を示す。

【0099】

一方、焼結部材とアルミニウム合金部材の密着率は、上記のように焼結部材表面に分布する銅相の量に比例することから、アスペクト比の大きい銅粉末のみを用いた試料番号03の試料に比して、アスペクト比の小さい銅粉末を添加し、アスペクト比の小さい銅粉末の割合を増加させてゆくに従い、低下する傾向を示す。

【0100】

複合部材の引張り強さは、上記のように焼結部材表面に分布する銅相の量に比例するものであり、アスペクト比の大きい銅粉末が銅粉末に占める割合が25%以上である試料番号03,31〜33の試料では、焼結部材の内部に分布する銅相の量に対する焼結部材の表面に分布する銅量の比が2.0以上であり、複合部材の引張り強さが10MPa以上となっている。一方、アスペクト比の大きい銅粉末が銅粉末に占める割合が25%に満たない試料番号34、09の試料では、焼結部材の表面に分布する銅相の量に対する焼結部材の内部に分布する銅量の比が2.0に満たなくなり、複合部材の引張り強さが5MPaに満たない値となっている。

【0101】

以上より、銅粉末として、アスペクト比の大きい銅粉末にアスペクト比の小さい粉末を添加して用いてもよいが、その場合に、アスペクト比の大きい銅粉末が銅粉末に占める割合を25%以上とすべきことが確認された。

【0102】

[第7実施例]

第1実施例の試料番号03の焼結部材を用い、焼結部材の予熱温度を変えるとともに、他の条件については第1実施例と同様にしてアルミニウム合金溶湯に鋳包みし、試料番号35〜39の焼結部材を作製した。これらの焼結部材について、第1実施例と同様にして、複合部材の溶浸深さ、密着率および引張り強さを求めた。これらの結果を表11に示す。なお、表11には、第1実施例の試料番号03の試料の結果を併せて示した。

【0103】

【表11】

【0104】

溶浸深さは、予熱温度の上昇にともない、増加する傾向にある。これは焼結部材に予熱を加えることにより、アルミニウム合金溶湯の温度低下が遅くなり、凝固するまでの時間が長くなったためと考える。なお、溶浸深さは15mmで一定となっているが、これは鋳造圧力が一定であるためであり、この鋳造圧力で溶浸できる最大限の溶浸深さが得られていることを証明するものである。

【0105】

本実施例における焼結部材のCuの含有量は4.0質量%であり、予熱温度の上昇に従い、密着率は低下する。すなわち、焼結部材の表面に分布する銅相が多いことから、アルミニウム合金溶湯が焼結部材表面に濡れて接触した際に、銅相からアルミニウム合金溶湯中に拡散するCu量が多くなり、Cuが拡散したアルミニウム合金溶湯は凝固点が低下する。しかしながら、Cuが拡散して凝固点が低下したアルミニウム合金溶湯は、焼結部材の近傍のみであって、焼結部材から遠い箇所のアルミニウム合金溶湯は、Cuが拡散していない。このようなCu拡散量の異なるアルミニウム合金溶湯が冷却されて凝固する際に、先に焼結部材から遠いCuが拡散していない溶湯が凝固し、次いで焼結部材近傍のCuが拡散した溶湯が凝固する。このため、先に凝固して収縮したアルミニウム合金溶湯に、焼結部材近傍のアルミニウム合金溶湯が引っ張られて焼結部材とアルミニウム合金の界面で剥離する応力が加わり密着性が低下する。このような場合に、焼結部材の予熱温度を低くするかまたは予熱を省略すると、アルミニウム合金溶湯中へのCuの拡散が抑制され、焼結部材近傍でCuが拡散して凝固点が低下したアルミニウム合金溶湯の量が低減される結果、アルミニウム合金溶湯中における凝固のタイミングのズレが抑制されて密着性が向上する。

【0106】

以上より、鋳造時において焼結部材の予熱温度を調整することで焼結部材とアルミニウム合金部材の密着率を向上することが確認された。

【0107】

[第8実施例]

第1実施例の試料番号03の焼結部材を用い、鋳造時の鋳造圧力を変えるとともに、他の条件については第1実施例と同様にしてアルミニウム合金溶湯に鋳包みし、試料番号40〜43の焼結部材を作製した。これらの焼結部材について、第1実施例と同様にして、複合部材の溶浸深さ、密着率および引張り強さを求めた。これらの結果を表12に示す。なお、表12には、第1実施例の試料番号03の試料の結果を併せて示した。

【0108】

【表12】

【0109】

表12より、鋳造圧力が増加するに従い、溶浸深さ、密着率は変わらないものの、複合部材の引張り強さは増加傾向を示す。この結果から、本発明の焼結部材を用いる場合、鋳造圧力を30〜50MPaまで低くしても良好な複合部材が得られることが確認された。

【産業上の利用可能性】

【0110】

本発明の鋳包み用焼結部材は、安価かつ機械的特性に優れるとともに、鋳包み性に優れたものであり、自動車用部品等の焼結部材を軽合金溶湯で鋳包みした各種軽合金複合部材に好適である。

【特許請求の範囲】

【請求項1】

軽金属合金に鋳包まれて使用される鋳包み用焼結部材であって、

組成中に、Cu:3〜5質量%およびC:0.2〜1.2質量%を含み、

鉄合金基地中に銅相と気孔が分布する金属組織を呈するとともに、

前記気孔の気孔率は11〜22%であり、

前記銅相は、前記焼結部材の表面と内部とに分布し、前記焼結部材表面の銅相が、前記焼結部材内部の銅相よりも質量%で2.0倍以上多く分布する焼結合金からなることを特徴とする鋳包み用焼結部材。

【請求項2】

前記銅相は、25質量%以上がアスペクト比4.8以上の箔状もしくは扁平状を呈することを特徴とする請求項1に記載の鋳包み用焼結部材。

【請求項3】

鉄粉末または鉄合金粉末に、アスペクト比が4.8以上の箔状もしくは扁平状の粉末を25質量%以上含む銅粉末を3〜5質量%、および黒鉛粉末を0.2〜1.2質量%添加し、混合した原料粉末を、型孔を有するダイのダイキャビティに充填し、上下パンチにより押圧して圧粉成形し、得られた成形体を910℃以上、かつ1084℃未満の温度で焼結することを特徴とする鋳包み用焼結部材の製造方法。

【請求項4】

前記原料粉末を、前記ダイキャビティに落下させて充填することを特徴とする請求項3に記載の鋳包み用焼結部材の製造方法。

【請求項5】

前記鉄粉末または鉄合金粉末は、平均粒径が40〜100μmであり、前記アスペクト比が4.8以上の銅粉末の面方向の粒子径の平均が30〜60μmであることを特徴とする請求項3または4に記載の鋳包み用焼結部材の製造方法。

【請求項6】

前記圧粉成形の圧力を213〜561MPaとして得られる成形体の気孔率を11〜22%とすることを特徴とする請求項3〜5のいずれかに記載の鋳包み用焼結部材の製造方法。

【請求項7】

請求項1または2に記載の鋳包み用焼結部材を、予熱せずに、もしくは150℃以下の温度で予熱して鋳型内に配置し、軽合金の溶湯を型内に導き前記鋳包み用焼結部材を前記軽合金で鋳包みしつつ鋳造することを特徴とする軽合金複合部材の鋳造方法。

【請求項8】

鋳造圧力を30〜50MPaで前記軽合金の溶湯を注湯して鋳造することを特徴とする請求項7に記載の軽合金複合部材の鋳造方法。

【請求項1】

軽金属合金に鋳包まれて使用される鋳包み用焼結部材であって、

組成中に、Cu:3〜5質量%およびC:0.2〜1.2質量%を含み、

鉄合金基地中に銅相と気孔が分布する金属組織を呈するとともに、

前記気孔の気孔率は11〜22%であり、

前記銅相は、前記焼結部材の表面と内部とに分布し、前記焼結部材表面の銅相が、前記焼結部材内部の銅相よりも質量%で2.0倍以上多く分布する焼結合金からなることを特徴とする鋳包み用焼結部材。

【請求項2】

前記銅相は、25質量%以上がアスペクト比4.8以上の箔状もしくは扁平状を呈することを特徴とする請求項1に記載の鋳包み用焼結部材。

【請求項3】

鉄粉末または鉄合金粉末に、アスペクト比が4.8以上の箔状もしくは扁平状の粉末を25質量%以上含む銅粉末を3〜5質量%、および黒鉛粉末を0.2〜1.2質量%添加し、混合した原料粉末を、型孔を有するダイのダイキャビティに充填し、上下パンチにより押圧して圧粉成形し、得られた成形体を910℃以上、かつ1084℃未満の温度で焼結することを特徴とする鋳包み用焼結部材の製造方法。

【請求項4】

前記原料粉末を、前記ダイキャビティに落下させて充填することを特徴とする請求項3に記載の鋳包み用焼結部材の製造方法。

【請求項5】

前記鉄粉末または鉄合金粉末は、平均粒径が40〜100μmであり、前記アスペクト比が4.8以上の銅粉末の面方向の粒子径の平均が30〜60μmであることを特徴とする請求項3または4に記載の鋳包み用焼結部材の製造方法。

【請求項6】

前記圧粉成形の圧力を213〜561MPaとして得られる成形体の気孔率を11〜22%とすることを特徴とする請求項3〜5のいずれかに記載の鋳包み用焼結部材の製造方法。

【請求項7】

請求項1または2に記載の鋳包み用焼結部材を、予熱せずに、もしくは150℃以下の温度で予熱して鋳型内に配置し、軽合金の溶湯を型内に導き前記鋳包み用焼結部材を前記軽合金で鋳包みしつつ鋳造することを特徴とする軽合金複合部材の鋳造方法。

【請求項8】

鋳造圧力を30〜50MPaで前記軽合金の溶湯を注湯して鋳造することを特徴とする請求項7に記載の軽合金複合部材の鋳造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−92399(P2012−92399A)

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願番号】特願2010−241113(P2010−241113)

【出願日】平成22年10月27日(2010.10.27)

【出願人】(000233572)日立粉末冶金株式会社 (272)

【出願人】(000005256)株式会社アーレスティ (44)

【Fターム(参考)】

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願日】平成22年10月27日(2010.10.27)

【出願人】(000233572)日立粉末冶金株式会社 (272)

【出願人】(000005256)株式会社アーレスティ (44)

【Fターム(参考)】

[ Back to top ]