鋳包み用袋ナット形成部材

【課題】袋ナット本体部から被脱離部を分断することによって袋ナット本体部の端面に形成されるバリの除去作業を必要とすることなく、該バリによって鋳造物への取付部品の適切な締結が阻害されるのを防止する。

【解決手段】袋ナット本体部10に端面12に被脱離部20を一体に連接した構造の鋳包み用袋ナット形成部材1において、被脱離部20の外周面には、被脱離部20の外径を、袋ナット本体部10の端面12に近づくに伴い縮径させるテーパ面23aが形成されており、袋ナット本体部10の端面12には、平坦面部12aと、平坦面部12aの内側で被脱離部20の袋ナット本体部10側の端部の外周を囲むように形成された環状凹部12bとが設けらる。被脱離部20のテーパ面23aは、環状凹部12bの内部で被脱離部20の外径が最小となるように形成される。

【解決手段】袋ナット本体部10に端面12に被脱離部20を一体に連接した構造の鋳包み用袋ナット形成部材1において、被脱離部20の外周面には、被脱離部20の外径を、袋ナット本体部10の端面12に近づくに伴い縮径させるテーパ面23aが形成されており、袋ナット本体部10の端面12には、平坦面部12aと、平坦面部12aの内側で被脱離部20の袋ナット本体部10側の端部の外周を囲むように形成された環状凹部12bとが設けらる。被脱離部20のテーパ面23aは、環状凹部12bの内部で被脱離部20の外径が最小となるように形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は鋳造物に鋳包みされる袋ナットを形成するための部材に関する。

【背景技術】

【0002】

鋳造物に他の取付部品を締結するためのねじ穴を形成する場合、袋ナットを鋳造物に鋳包みすることが従来より行なわれている。この鋳包みは、例えば特許文献1あるいは特許文献2に見られる技術によって行なわれる。

【0003】

この技術では、鋳造物に鋳包みされる袋ナット本体部の一端部(ねじ穴の開口側の一端部)に、袋ナット本体部のねじ穴に連通するねじ穴が貫設された被脱離部を一体に連接した構造の部材(以下、袋ナット形成部材ということがある)が用いられる。この袋ナット形成部材では、袋ナット本体部と被脱離部との境界部の外周面には環状の切欠きが設けられる。そして、袋ナット本体部を鋳造物に鋳包みした後に、該鋳造物の外部に突出する上記被脱離部に、ハンマ等によりせん断力を付与することにより、該被脱離部が袋ナット本体部から分断されて除去される。

【0004】

なお、袋ナット本体部を鋳造物に鋳包みする際には、被脱離部は砂型内に配置される。そして、袋ナット本体部のねじ穴に鋳造物の溶湯等が進入しないようにするために、袋ナット本体部のねじ穴が、これに連通する被脱離部のねじ穴に螺合されるボルトによって閉塞される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3668868号公報

【特許文献2】特許第4033165号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1、2に見られる技術では次のような不都合を生じる。

【0007】

すなわち、袋ナット本体部を鋳包みした袋ナット形成部材の被脱離部を、これに付与するせん断力により袋ナット本体部から分断した場合、該袋ナット本体部の端面の分断箇所には、一般に、袋ナット本体部の端面から不均一に突出するような形態のバリが発生することとなる。

【0008】

そして、特許文献1のものでは、袋ナット本体部と被脱離部との分断面が鋳造物の表面と面一になるように前記切欠きが形成されているため、被脱離部の分断によって袋ナット本体部の端面に形成される上記バリが鋳造物の表面よりも突き出るように形成されることとなる。

【0009】

また、前記特許文献2のものでは、袋ナット本体部と被脱離部との分断面が、袋ナット本体部の端面のうちの外周縁寄りの平坦面部と面一になるように前記切欠きが形成されているため、被脱離部の分断によって袋ナット本体部の端面に形成される上記バリが、袋ナット本体部の上記平坦面部よりも突き出るように形成されることとなる。

【0010】

このため、特許文献1及び特許文献2のいずれのものにおいても、袋ナット本体部に対するボルト締めによって鋳造物に他の取付部品を締結する場合、その取付部品が上記バリを押し潰すようにして、袋ナット本体部に押し付けられることとなる。その結果、袋ナット本体部あるいは鋳造物に対する部品の押し付け力のばらつきが生じやすく、該押し付け力を精度よく所要の適切な押し付け力に確保することが困難となり易い。

【0011】

さらに、このような不都合を防止するためには、上記バリを削り取る等の作業が必要となり、製造工数や製造コストの低減の妨げとなるという不都合がある。

【0012】

本発明は、かかる背景に鑑みてなされたものであり、袋ナット本体部から被脱離部を分断することによって袋ナット本体部の端面に形成されるバリの除去作業を必要とすることなく、該バリによって鋳造物への取付部品の適切な締結が阻害されるのを防止することを可能とする鋳包み用袋状ナット形成部材を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明の鋳包み用袋ナット形成部材は、かかる目的を達成するために、一端が開口するねじ穴を有し、鋳造物に埋設されるように鋳包みされる袋ナット本体部と、該袋ナット本体部の一端面から前記鋳造物の外部に突出するように該袋ナット本体部に一体に連接されており、せん断力を付与することにより該袋ナット本体部から分断可能に設けられた被脱離部と、前記袋ナット本体部のねじ穴に同軸心に連通して前記被脱離部に貫設されており、前記袋ナット本体部を前記鋳造物に鋳包みするときにねじ部材が螺合される被脱離部側ねじ穴とを備える鋳包み用袋ナット形成部材であって、

前記被脱離部の外周面のうちの少なくとも袋ナット本体部寄りの部分には、該被脱離部の外径を、袋ナット本体部の一端面に近づくに伴い該一端面の中央部に向かって縮径させるテーパ面が形成されており、

前記袋ナット本体部の一端面には、該袋ナット本体部のねじ穴の軸心方向に直交する平坦面となるように、前記被脱離部の袋ナット本体部側の端部の周囲で該端部の外周面と間隔を存して形成された平坦面部と、該平坦面部と前記被脱離部の袋ナット本体部側の端部との間で該端部の外周を囲むように形成された環状凹部とが設けられ、

前記被脱離部のテーパ面は、前記環状凹部の内部で該被脱離部の外径が最小となるように形成されていることを特徴とする。

【0014】

かかる本発明によれば、鋳包み用袋ナット形成部材の袋ナット本体部を鋳造物に鋳包みした状態では、前記被脱離部が袋ナット本体部の一端面から鋳造物の外部に突出する。なお、袋ナット本体部を鋳造物に鋳包みするときには、前記被脱離部側ねじ穴にねじ部材を螺合しておくことにより、袋ナット本体部のネジ穴に鋳造物の溶湯等が進入するのを防止できる。

【0015】

そして、鋳造物の外部に突出した前記被脱離部の外周面には前記テーパ面が形成されているので、該被脱離部にせん断力を付与することにより、該被脱離部の袋ナット本体側の端部で該被脱離部が袋ナット本体部から分断される。このとき、前記テーパ面は、前記環状凹部の内部で該被脱離部の外径が最小となるように形成されているので、袋ナット本体部と被脱離部との分断は、環状凹部の内部の分断面にて行なわれる。

【0016】

このため、この分断によって、袋ナット本体部の一端面にバリが形成されても、該バリを、環状凹部の内部に収めるか、あるいは、該環状凹部の開口端からの該バリの突出量を十分に微小なものに留めることができる。そして、袋ナット本体部の一端面の環状凹部の外側の箇所には前記平坦面部が形成されている。

【0017】

このため、取付部品を袋ナット本体部にねじ締めすることによって該取付部品を鋳造物に締結する場合に、該取付部品と袋ナット本体部の平坦面部との間にバリが介在したりすることなく、該取付部品を袋ナット本体部の平坦面部に押し付けることができる。この場合、前記バリの先端部が環状凹部から突出していても、その突出量は微小量となると共に、前記環状凹部が該バリに隣接して存在するので、取付部品の袋ナット本体部の平坦面部への押し付けによって、該バリの先端を環状凹部の内部に逃がすように変形させることができる。

【0018】

従って、本発明によれば、鋳包み用袋ナット形成部材の被脱離部を袋ナット本体部から分断することによって、該袋ナット本体部の一端面にバリが形成されても、そのバリを残したまま、取付部品を袋ナット本体部の平坦面部に所要の適切な押し付け力を押し付けるように、該取付部品を鋳造物に締結することができる。

【0019】

よって、本発明によれば、袋ナット本体部から被脱離部を分断することによって袋ナット本体部の端面に形成されるバリの除去作業を必要とすることなく、該バリによって鋳造物への取付部品の適切な締結が阻害されるのを防止することが可能となる。

【0020】

かかる本発明では、前記袋ナット本体部のねじ穴のうち、前記被脱離部寄りの部分の径は、該ねじ穴の他の部分の径よりも大径に形成されていることが好ましい。

【0021】

これによれば、前記バリの先端部が環状凹部から突出している場合において、取付部品を袋ナット本体部のねじ穴のうちの上記他の部分(小径部)に対応する径の雄ねじ部を有するねじ部材によってねじ締めして、該袋ナット本体部の平坦面部に押し付けたときに、前記バリの先端部が袋ナット本体部のねじ穴側に変形しても、上記ねじ部材の雄ねじ部に該バリの先端部が当たらないようにすることができる。その結果、取付部品を鋳造物に締結するためのねじ部材のねじ締めや、該取付部品を取外す際のねじ部材の抜脱を円滑に行うようにすることができる。

【0022】

また、本発明では、前記環状凹部の内周側の壁面は、前記被脱離部のテーパ面により形成されていることが好ましい。

【0023】

これによれば、前記被脱離部の外径は、前記環状凹部の底にて最小になるので、袋ナット本体部からの被脱離部の分断が環状凹部の底もしくはその近辺で行なわれることとなる。このため、前記バリが形成されても、該バリが環状凹部の開口端から突出するのを極力防止することができ、多くの場合、該バリが環状凹部の内部に収まるようにすることができる。その結果、取付部品の袋ナット本体部の平坦面部への押し付け力を所要の押し付け力に管理することを、より一層安定して行なうことができる。

【0024】

また、本発明では、前記環状凹部は、その内周側の壁面と外周側の壁面との間の幅が、該環状凹部の底側よりも開口端側の方が広くなるように形成されていることが好ましい。

【0025】

これによれば、前記バリの先端部が環状凹部から突出している場合において、取付部品を袋ナット本体部ねじ締めして、該袋ナット本体部の平坦面部に押し付けたときに、該バリの先端部が環状凹部の内部側に変形しやすくなると共に、その変形によって環状凹部の内部に収まり得るバリの先端部の突出量の上限が高まる。ひいては、袋ナット本体部の平坦面部に対する取付部品の押し付け力を所要の押し付け力にすることをより一層高い確実性で行なうことができる。

【0026】

また、本発明では、前記袋ナット本体部のねじ穴のうちの前記被脱離部寄りの部分の内周面と、前記被脱離部側ねじ穴のうちの前記袋ナット本体部寄りの部分の内周面とは、平滑な面に形成されていることが好ましい。

【0027】

これによれば、袋ナット本体部と被脱離部との分断面の近辺で、袋ナット本体部のねじ穴の内周面と、前記被脱離部側ねじ穴の内周面とが平滑な面となるので、袋ナット本体部からの被脱離部の分断が比較的円滑に行われる。このため、前記バリが形状のばらつきが生じにくくなり、該バリの大部分を、前記環状凹部内に収めるようにすることが可能となる。

【図面の簡単な説明】

【0028】

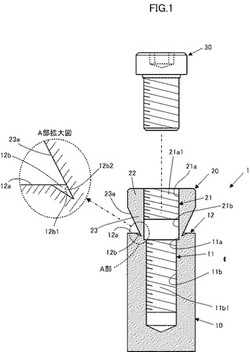

【図1】本発明の一実施形態の鋳包み用袋ナット形成部材の構造を示す断面図。

【図2】実施形態の鋳包み用袋ナット形成部材の袋ナット本体部を鋳造物に鋳包みした状態を示す図。

【図3】実施形態の鋳包み用袋ナット形成部材の袋ナット本体部から被脱離部を分断した状態を示す図。

【発明を実施するための形態】

【0029】

本発明の一実施形態を図1〜図3を参照して以下に説明する。図1を参照して、1は本実施形態の鋳包み用袋ナット形成部材(以下、単に袋ナット形成部材1という)であり、この袋ナット形成部材1は、袋ナット本体部10と被脱離部20とを一体に備える構造のものである。

【0030】

袋ナット本体部10は、その軸心部に、一端が開口するねじ穴11を有する。そして、被脱離部20は、袋ナット本体部10の両端面(ナット本体部10の軸心方向での両端面)のうち、該ねじ穴11の開口端側の端面12から該ねじ穴11の内奥側と反対側に突出するようにして袋ナット本体部10に一体に連接されている。また、被脱離部20の軸心部には、袋ナット本体部10のねじ穴11に同軸心に連通する被脱離部側ねじ穴21が貫設されている。

【0031】

被脱離部20は、その先端面(図1では上端面)寄りの部分22が、一定(もしくはほぼ一定)の外径を有する大径部となっており、該大径部22よりも袋ナット本体部10寄りの部分である基端側部分23の外周面23aは、該基端側部分23の外径を、袋ナット本体部10の端面12に近づくに伴い該端面12の中央部に向かって縮径させるように、該被脱離部20及び袋ナット本体部10の軸心に対して傾斜したテーパ面とされている。この場合、被脱離部20の基端(被脱離部20と袋ナット本体部10の境界)における外径が、被脱離部20の基端側部分23の最小外径となり、その外径は、袋ナット本体部10の端面12の外径よりも小さい径である。

【0032】

なお、本実施形態では、被脱離部20の先端面(図1では上端面)寄りの部分22を、一定(もしくはほぼ一定)の外径を有する大径部としたが、該大径部22を設けずに、被脱離部20の先端位置からテーパ面23aを形成するようにしてもよい。

【0033】

袋ナット本体部10の端面12には、被脱離部20の基端部(袋ナット本体部10側の端部)の外周面23a(テーパ面23a)と径方向に間隔を存して該被脱離部20の基端部の周囲に形成された環状の平坦面部12aと、該平坦面部12aの内側で被脱離部20の基端部の周囲を囲むように形成された環状凹部12bとが形成されている。

【0034】

より詳しくは、本実施形態では、袋ナット本体部10の端面12のうち、外周縁寄りの環状領域が平坦面部12aとなっており、該平坦面部12aは、袋ナット本体部10のねじ穴11の軸心方向に直交する平坦面(法線方向が該ねじ穴11の軸心方向と同方向となる平坦面)とされている。そして、袋ナット本体部10の端面12のうち、平坦面部12aと被脱離部20の基端部の外周面との間の箇所が環状凹部12bとなっており、該環状凹部12bは、その外周側の壁面12b1が平坦面部12aの内周縁に連続的に連なるようにして該平坦面部12aの内側に形成されている。

【0035】

この場合、環状凹部12bの内周側の壁面12b2は、被脱離部20の上記テーパ面23aにより形成されている。従って、被脱離部20は、その外径は、環状凹部12bの底位置にて最小となるように形成されている。そして、環状凹部12bの底位置での袋ナット形成部材1の横断面(袋ナット本体部10及び被脱離部20の軸心方向に直交する横断面)が被脱離部20と袋ナット本体部10との境界面となっている。

【0036】

また、環状凹部12bの外周側の壁面12b1は、本実施形態では、袋ナット本体部10及び被脱離部20の軸心方向に対する傾斜角度(鋭角側の傾斜角度)が被脱離部20のテーパ面23aよりも大きい角度を有するテーパ面(傾斜面)として形成され、環状凹部12bの底にて内周側の壁面12b2に鋭角に交差されている。従って、環状凹部12bは、その外周側の壁面12b1と内周側の壁面12b2との間の間隔(被脱離部20の径方向での間隔)が、環状凹部12bの底側から開口端側に向かって広がっていくように形成されている。

【0037】

なお、環状凹部12bの底に、平坦面部12aと平行もしくはほぼ平行な平坦面を形成するようにしてもよい。また、環状凹部12bの外周側の壁面12b1と内周側の壁面12b2との間の間隔は、環状凹部12bの底側から開口端側に向かって連続的に広がる必要はなく、例えば、環状凹部12bの底寄り側の部分における上記間隔が一定になるようにしてもよい。

【0038】

袋ナット本体部10のねじ穴11は、袋ナット本体部10を鋳包みする後述の鋳造物Wに取付部品41を締結するためのボルト等のねじ部材42(図3の仮想線を参照)をねじ締めするためのねじ穴である。この場合、このねじ穴11のうち、被脱離部20寄りの部分11aは、該部分11aよりも内奥側の部分11bよりも大径の部分とされている。そして、本実施形態では、袋ナット本体部10のねじ穴11の大径部分11aの内周面は、雌ねじが形成されていない平滑な面とされ、該大径部分11aよりも内奥側の部分11bの内周面に雌ねじ11b1が形成されている。

【0039】

被脱離部側ねじ穴21は、袋ナット本体部10の後述する鋳包みの際に、該袋ナット本体部10のねじ穴11を閉塞するためのボルト等のねじ部材30を螺合するためのねじ穴である。この被脱離部側ねじ穴21は、本実施形態では、袋ナット本体部10のねじ穴11の大径部分11bと同一もしくはほぼ同一の径に形成されている。そして、被脱離部側ねじ穴21のうち、被脱離部20の先端寄り側の部分21aの内周面に雌ねじ21a1が形成され、該部分21aよりも袋ナット本体部10側の部分21bの内周面は、袋ナット本体部10のねじ穴11の大径部分11aと同様に、雌ねじが形成されていない平滑な面とされている。

【0040】

なお、被脱離部側ねじ穴21の全体の径、又は被脱離部20の先端面寄りの部分の径は、袋ナット本体部10のねじ穴11の大径部分11aよりも大きい径であってもよい。また、被脱離部側ねじ穴21の内周面の全体に、あるいは、該被脱離部側ねじ穴21の内周面の全体と袋ナット本体部10のねじ穴11の大径部分11aの内周面とに雌ねじが形成されていてもよい。

【0041】

次に、以上説明した構造の袋ナット形成部材1の袋ナット本体部10を鋳造物に鋳包みする作業と、その鋳包み後に被脱離部20を袋ナット本体部10から分断する作業と、その分断後に袋ナット本体部10に対するねじ締めによって取付部品を鋳造物に締結する作業とについて説明する。

【0042】

まず、鋳造物に対する袋ナット本体部10の鋳包みは、前記特許文献1又は2に見られるものと同様に行なわれる。その作業を概略的に説明すると、袋ナット形成部材1の袋ナット本体部10が消失模型(図示省略)に形成された穴に挿着される。この場合、袋ナット本体部10の端面12の平坦面部12aが消失模型の表面とほぼ面一になるようにして袋ナット本体部10が消失模型に挿着され、被脱離部20が消失模型の外部に突出される。そして、被脱離部20の被脱離部側ねじ穴21に図2に示す如くボルト等のねじ部材30を螺合して、袋ナット本体部10のねじ穴11を閉塞した状態で、消失模型の周囲に砂型(図示省略)を造型することで、鋳型を作成する。この場合、消失模型から突出している被脱離部20及びこれに螺合されたねじ部材30は、砂型内に配置される。

【0043】

次いで、このように作成した鋳型に鋳造物の溶湯を注入することで、消失模型を溶湯に置換し、さらに、その溶湯の固化後に砂型をばらす。これにより、図2に示すように、袋ナット形成部材1の袋ナット本体部10を鋳包みしてなる鋳造物Wが得られる。

【0044】

なお、図2では、袋ナット本体部10の平坦面部12aが、鋳造物Wの表面と面一になるように、袋ナット本体部10が鋳造物Wに鋳包みされているが、袋ナット本体部10の平坦面部12aが、鋳造物Wの表面よりも若干外側に張り出すようにしてもよい。

【0045】

次に、袋ナット形成部材1の被脱離部20を袋ナット本体部10から分断する作業が行なわれる。具体的には、被脱離部20又はこれに螺合されたねじ部材30の頭部をハンマー等の工具によって横方向に叩くことによって、被脱離部20にせん断力を付与する。このとき、被脱離部20の外径は、その基端での外径が最小となっているので、その基端付近(被脱離部20と袋ナット本体部10と境界面付近)において、図3に示す如く被脱離部20が袋ナット本体部10から分断(脱離)される。これにより、袋ナット本体部10のみ、すなわち、袋ナットの単体を鋳包みした鋳造物Wが得られることとなる。

【0046】

そして、このとき、被脱離部20が分断された袋ナット本体部10の端面12には、通常、図3に示す如き、バリ14が形成される。

【0047】

この場合、本実施形態では、外径が最小となっている被脱離部20の基端は、袋ナット本体部10の端面12の環状凹部12bの底位置である。そして、被脱離部20は、その基端の近辺にて袋ナット本体部10から分断される。従って、上記バリ14は、基本的には、袋ナット本体部10の端面12の環状凹部12bの底もしくはその近辺位置から起立するような形態で袋ナット本体部10の端面12に形成される。

【0048】

このため、バリ14の全体もしくはその大部分は、環状凹部12bの内部側に収まるように形成され、袋ナット本体部10の端面12のうちの平坦面部12aの前方(環状凹部12bの開口端の外側)には突出しないものとなる。

【0049】

また、バリ14の一部が袋ナット本体部10の端面12のうちの平坦面部12aの前方に突出する場合であっても、その突出量は微小なものに留まる。

【0050】

また、本実施形態では、袋ナット本体部10のねじ穴11のうちの被脱離部20寄りの部分である大径部11aの内周面と、被脱離部側ねじ穴21の袋ナット本体部10寄りの部分21bの内周面とはいずれも袋ナット本体部10の軸心方向に平行な平滑な面に形成されている。このため、環状凹部12bの底位置(袋ナット本体部10と被脱離部20との間の境界位置)の近辺での被脱離部20の分断が比較的円滑に行なわれ、バリ14の突出量を極力少なくすることができる。

【0051】

なお、本実施形態では、環状凹部12bの深さは、上記の如く形成されるバリ14の全体が極力、環状凹部12bの内部側に収まるように、実験に基づいて設定されている。

【0052】

以上の如く袋ナット本体10が鋳包みされた鋳造物Wに取付部材41を締結する作業は次にように行なわれる。すなわち、図3を参照して、取付部材41を袋ナット本体部10の端面12に当接させて、ボルト等のねじ部材42を、取付部材41を介してねじ穴11にねじ締めする。これにより、取付部材41が袋ナット本体部10の端面12のうちの平坦面部12aに押し付けられるようにして、鋳造物Wに締結される。

【0053】

このとき、多くの場合、バリ14は、環状凹部12bの内部側に収まるように形成され、この場合には、取付部材41は、バリ14に当接することなく、袋ナット本体部10の平坦面部12aに押し付けられる。このため、ねじ部材42のねじ締めを既定のトルクで行なうことで、取付部材41を適切な押し付け力で袋ナット本体部10の平坦面部12aに押し付けることができ、該取付部材41の鋳造物Wへの締結を適切に行うことができる。

【0054】

また、バリ14の一部が袋ナット本体部10の平坦面部12aの前方に突出する場合であっても、その突出量は微小である。そして、この場合、バリ14の突出部分は、取付部材41が押し付けられることによって、環状凹部12bの内部に張り出すように変形するか、または、ねじ穴11の大径部11aに張り出すように変形することとなるものの、その変形量は微小なものとなる。このため、取付部材41が押し付けによって変形したバリ14が、取付部材41と、袋ナット本体部10の平坦面部12aとの間に入り込んだり、あるいは、ねじ穴11に挿入されるねじ部材42の雄ねじ部(この径は、大径部11aよりも小さい)に当接したりすることがない。

【0055】

従って、バリ14の一部が袋ナット本体部10の平坦面部12aの前方に突出するような場合であっても、袋ナット本体部10の平坦面部12aへの取付部材41の押し付けがバリ14によって阻害されることがない。ひいては、ねじ部材42のねじ締めを既定のトルクで行なうことで、取付部材41を適切な押し付け力で袋ナット本体部10の平坦面部12aに押し付けることができ、該取付部材41の鋳造物Wへの締結を適切に行うことができる。

【0056】

また、バリ14の突出部分がねじ穴11の大径部11aに張り出すように変形しても、その張り出し部分が該大径部11aの内周面とねじ部材42の雄ねじ部の外周面との間の隙間に収まって、ねじ部材42の雄ねじ部に当接しないので、ねじ穴10へのねじ部材42のねじ締めや、そのねじ部材42の抜脱が変形したバリ14によって阻害されることも防止できる。

【0057】

以上のように、本実施形態の袋ナット形成部材1によれば、被脱離部20を袋ナット本体部10から分断することによって形成されるバリ14の除去作業を必要とすることなく、取付部品41を袋ナット本体部10の端面12の平滑面部12aに所要の適切な押し付け力で押し付けるのが該バリ14によって阻害されるのを防止することができ、取付部品41の鋳造物Wへの締結を適切に行うことができる。また、バリ14の除去作業が不要であることから、袋ナット本体部10を鋳包みした鋳造物Wの製造工数や製造コストを低減することができる。

【0058】

なお、以上説明した実施形態では、袋ナット本体部10のねじ穴11の被脱離部20寄りの部分11aをねじ穴11の奥側の部分11bよりも大径にしたが、ねじ穴11を一定径にしてもよい。この場合であっても、環状凹部12bの深さを適切に設定しておくことで、バリ14が極力、環状凹部12bの開口端から突出しないようにすることができる。また、バリ14の一部が環状凹部12bの開口端から突出しても、その突出部分を環状凹部12b側に変形させることができる。

【符号の説明】

【0059】

1…鋳包み用袋ナット形成部材、10…袋ナット本体部、11…袋ナット本体部のねじ穴、12…袋ナット本体部の端面、12a…平坦面部、12b…環状凹部、20…被脱離部、21…被脱離部側ねじ穴、23a…テーパ面、30…ねじ部材。

【技術分野】

【0001】

本発明は鋳造物に鋳包みされる袋ナットを形成するための部材に関する。

【背景技術】

【0002】

鋳造物に他の取付部品を締結するためのねじ穴を形成する場合、袋ナットを鋳造物に鋳包みすることが従来より行なわれている。この鋳包みは、例えば特許文献1あるいは特許文献2に見られる技術によって行なわれる。

【0003】

この技術では、鋳造物に鋳包みされる袋ナット本体部の一端部(ねじ穴の開口側の一端部)に、袋ナット本体部のねじ穴に連通するねじ穴が貫設された被脱離部を一体に連接した構造の部材(以下、袋ナット形成部材ということがある)が用いられる。この袋ナット形成部材では、袋ナット本体部と被脱離部との境界部の外周面には環状の切欠きが設けられる。そして、袋ナット本体部を鋳造物に鋳包みした後に、該鋳造物の外部に突出する上記被脱離部に、ハンマ等によりせん断力を付与することにより、該被脱離部が袋ナット本体部から分断されて除去される。

【0004】

なお、袋ナット本体部を鋳造物に鋳包みする際には、被脱離部は砂型内に配置される。そして、袋ナット本体部のねじ穴に鋳造物の溶湯等が進入しないようにするために、袋ナット本体部のねじ穴が、これに連通する被脱離部のねじ穴に螺合されるボルトによって閉塞される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3668868号公報

【特許文献2】特許第4033165号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1、2に見られる技術では次のような不都合を生じる。

【0007】

すなわち、袋ナット本体部を鋳包みした袋ナット形成部材の被脱離部を、これに付与するせん断力により袋ナット本体部から分断した場合、該袋ナット本体部の端面の分断箇所には、一般に、袋ナット本体部の端面から不均一に突出するような形態のバリが発生することとなる。

【0008】

そして、特許文献1のものでは、袋ナット本体部と被脱離部との分断面が鋳造物の表面と面一になるように前記切欠きが形成されているため、被脱離部の分断によって袋ナット本体部の端面に形成される上記バリが鋳造物の表面よりも突き出るように形成されることとなる。

【0009】

また、前記特許文献2のものでは、袋ナット本体部と被脱離部との分断面が、袋ナット本体部の端面のうちの外周縁寄りの平坦面部と面一になるように前記切欠きが形成されているため、被脱離部の分断によって袋ナット本体部の端面に形成される上記バリが、袋ナット本体部の上記平坦面部よりも突き出るように形成されることとなる。

【0010】

このため、特許文献1及び特許文献2のいずれのものにおいても、袋ナット本体部に対するボルト締めによって鋳造物に他の取付部品を締結する場合、その取付部品が上記バリを押し潰すようにして、袋ナット本体部に押し付けられることとなる。その結果、袋ナット本体部あるいは鋳造物に対する部品の押し付け力のばらつきが生じやすく、該押し付け力を精度よく所要の適切な押し付け力に確保することが困難となり易い。

【0011】

さらに、このような不都合を防止するためには、上記バリを削り取る等の作業が必要となり、製造工数や製造コストの低減の妨げとなるという不都合がある。

【0012】

本発明は、かかる背景に鑑みてなされたものであり、袋ナット本体部から被脱離部を分断することによって袋ナット本体部の端面に形成されるバリの除去作業を必要とすることなく、該バリによって鋳造物への取付部品の適切な締結が阻害されるのを防止することを可能とする鋳包み用袋状ナット形成部材を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明の鋳包み用袋ナット形成部材は、かかる目的を達成するために、一端が開口するねじ穴を有し、鋳造物に埋設されるように鋳包みされる袋ナット本体部と、該袋ナット本体部の一端面から前記鋳造物の外部に突出するように該袋ナット本体部に一体に連接されており、せん断力を付与することにより該袋ナット本体部から分断可能に設けられた被脱離部と、前記袋ナット本体部のねじ穴に同軸心に連通して前記被脱離部に貫設されており、前記袋ナット本体部を前記鋳造物に鋳包みするときにねじ部材が螺合される被脱離部側ねじ穴とを備える鋳包み用袋ナット形成部材であって、

前記被脱離部の外周面のうちの少なくとも袋ナット本体部寄りの部分には、該被脱離部の外径を、袋ナット本体部の一端面に近づくに伴い該一端面の中央部に向かって縮径させるテーパ面が形成されており、

前記袋ナット本体部の一端面には、該袋ナット本体部のねじ穴の軸心方向に直交する平坦面となるように、前記被脱離部の袋ナット本体部側の端部の周囲で該端部の外周面と間隔を存して形成された平坦面部と、該平坦面部と前記被脱離部の袋ナット本体部側の端部との間で該端部の外周を囲むように形成された環状凹部とが設けられ、

前記被脱離部のテーパ面は、前記環状凹部の内部で該被脱離部の外径が最小となるように形成されていることを特徴とする。

【0014】

かかる本発明によれば、鋳包み用袋ナット形成部材の袋ナット本体部を鋳造物に鋳包みした状態では、前記被脱離部が袋ナット本体部の一端面から鋳造物の外部に突出する。なお、袋ナット本体部を鋳造物に鋳包みするときには、前記被脱離部側ねじ穴にねじ部材を螺合しておくことにより、袋ナット本体部のネジ穴に鋳造物の溶湯等が進入するのを防止できる。

【0015】

そして、鋳造物の外部に突出した前記被脱離部の外周面には前記テーパ面が形成されているので、該被脱離部にせん断力を付与することにより、該被脱離部の袋ナット本体側の端部で該被脱離部が袋ナット本体部から分断される。このとき、前記テーパ面は、前記環状凹部の内部で該被脱離部の外径が最小となるように形成されているので、袋ナット本体部と被脱離部との分断は、環状凹部の内部の分断面にて行なわれる。

【0016】

このため、この分断によって、袋ナット本体部の一端面にバリが形成されても、該バリを、環状凹部の内部に収めるか、あるいは、該環状凹部の開口端からの該バリの突出量を十分に微小なものに留めることができる。そして、袋ナット本体部の一端面の環状凹部の外側の箇所には前記平坦面部が形成されている。

【0017】

このため、取付部品を袋ナット本体部にねじ締めすることによって該取付部品を鋳造物に締結する場合に、該取付部品と袋ナット本体部の平坦面部との間にバリが介在したりすることなく、該取付部品を袋ナット本体部の平坦面部に押し付けることができる。この場合、前記バリの先端部が環状凹部から突出していても、その突出量は微小量となると共に、前記環状凹部が該バリに隣接して存在するので、取付部品の袋ナット本体部の平坦面部への押し付けによって、該バリの先端を環状凹部の内部に逃がすように変形させることができる。

【0018】

従って、本発明によれば、鋳包み用袋ナット形成部材の被脱離部を袋ナット本体部から分断することによって、該袋ナット本体部の一端面にバリが形成されても、そのバリを残したまま、取付部品を袋ナット本体部の平坦面部に所要の適切な押し付け力を押し付けるように、該取付部品を鋳造物に締結することができる。

【0019】

よって、本発明によれば、袋ナット本体部から被脱離部を分断することによって袋ナット本体部の端面に形成されるバリの除去作業を必要とすることなく、該バリによって鋳造物への取付部品の適切な締結が阻害されるのを防止することが可能となる。

【0020】

かかる本発明では、前記袋ナット本体部のねじ穴のうち、前記被脱離部寄りの部分の径は、該ねじ穴の他の部分の径よりも大径に形成されていることが好ましい。

【0021】

これによれば、前記バリの先端部が環状凹部から突出している場合において、取付部品を袋ナット本体部のねじ穴のうちの上記他の部分(小径部)に対応する径の雄ねじ部を有するねじ部材によってねじ締めして、該袋ナット本体部の平坦面部に押し付けたときに、前記バリの先端部が袋ナット本体部のねじ穴側に変形しても、上記ねじ部材の雄ねじ部に該バリの先端部が当たらないようにすることができる。その結果、取付部品を鋳造物に締結するためのねじ部材のねじ締めや、該取付部品を取外す際のねじ部材の抜脱を円滑に行うようにすることができる。

【0022】

また、本発明では、前記環状凹部の内周側の壁面は、前記被脱離部のテーパ面により形成されていることが好ましい。

【0023】

これによれば、前記被脱離部の外径は、前記環状凹部の底にて最小になるので、袋ナット本体部からの被脱離部の分断が環状凹部の底もしくはその近辺で行なわれることとなる。このため、前記バリが形成されても、該バリが環状凹部の開口端から突出するのを極力防止することができ、多くの場合、該バリが環状凹部の内部に収まるようにすることができる。その結果、取付部品の袋ナット本体部の平坦面部への押し付け力を所要の押し付け力に管理することを、より一層安定して行なうことができる。

【0024】

また、本発明では、前記環状凹部は、その内周側の壁面と外周側の壁面との間の幅が、該環状凹部の底側よりも開口端側の方が広くなるように形成されていることが好ましい。

【0025】

これによれば、前記バリの先端部が環状凹部から突出している場合において、取付部品を袋ナット本体部ねじ締めして、該袋ナット本体部の平坦面部に押し付けたときに、該バリの先端部が環状凹部の内部側に変形しやすくなると共に、その変形によって環状凹部の内部に収まり得るバリの先端部の突出量の上限が高まる。ひいては、袋ナット本体部の平坦面部に対する取付部品の押し付け力を所要の押し付け力にすることをより一層高い確実性で行なうことができる。

【0026】

また、本発明では、前記袋ナット本体部のねじ穴のうちの前記被脱離部寄りの部分の内周面と、前記被脱離部側ねじ穴のうちの前記袋ナット本体部寄りの部分の内周面とは、平滑な面に形成されていることが好ましい。

【0027】

これによれば、袋ナット本体部と被脱離部との分断面の近辺で、袋ナット本体部のねじ穴の内周面と、前記被脱離部側ねじ穴の内周面とが平滑な面となるので、袋ナット本体部からの被脱離部の分断が比較的円滑に行われる。このため、前記バリが形状のばらつきが生じにくくなり、該バリの大部分を、前記環状凹部内に収めるようにすることが可能となる。

【図面の簡単な説明】

【0028】

【図1】本発明の一実施形態の鋳包み用袋ナット形成部材の構造を示す断面図。

【図2】実施形態の鋳包み用袋ナット形成部材の袋ナット本体部を鋳造物に鋳包みした状態を示す図。

【図3】実施形態の鋳包み用袋ナット形成部材の袋ナット本体部から被脱離部を分断した状態を示す図。

【発明を実施するための形態】

【0029】

本発明の一実施形態を図1〜図3を参照して以下に説明する。図1を参照して、1は本実施形態の鋳包み用袋ナット形成部材(以下、単に袋ナット形成部材1という)であり、この袋ナット形成部材1は、袋ナット本体部10と被脱離部20とを一体に備える構造のものである。

【0030】

袋ナット本体部10は、その軸心部に、一端が開口するねじ穴11を有する。そして、被脱離部20は、袋ナット本体部10の両端面(ナット本体部10の軸心方向での両端面)のうち、該ねじ穴11の開口端側の端面12から該ねじ穴11の内奥側と反対側に突出するようにして袋ナット本体部10に一体に連接されている。また、被脱離部20の軸心部には、袋ナット本体部10のねじ穴11に同軸心に連通する被脱離部側ねじ穴21が貫設されている。

【0031】

被脱離部20は、その先端面(図1では上端面)寄りの部分22が、一定(もしくはほぼ一定)の外径を有する大径部となっており、該大径部22よりも袋ナット本体部10寄りの部分である基端側部分23の外周面23aは、該基端側部分23の外径を、袋ナット本体部10の端面12に近づくに伴い該端面12の中央部に向かって縮径させるように、該被脱離部20及び袋ナット本体部10の軸心に対して傾斜したテーパ面とされている。この場合、被脱離部20の基端(被脱離部20と袋ナット本体部10の境界)における外径が、被脱離部20の基端側部分23の最小外径となり、その外径は、袋ナット本体部10の端面12の外径よりも小さい径である。

【0032】

なお、本実施形態では、被脱離部20の先端面(図1では上端面)寄りの部分22を、一定(もしくはほぼ一定)の外径を有する大径部としたが、該大径部22を設けずに、被脱離部20の先端位置からテーパ面23aを形成するようにしてもよい。

【0033】

袋ナット本体部10の端面12には、被脱離部20の基端部(袋ナット本体部10側の端部)の外周面23a(テーパ面23a)と径方向に間隔を存して該被脱離部20の基端部の周囲に形成された環状の平坦面部12aと、該平坦面部12aの内側で被脱離部20の基端部の周囲を囲むように形成された環状凹部12bとが形成されている。

【0034】

より詳しくは、本実施形態では、袋ナット本体部10の端面12のうち、外周縁寄りの環状領域が平坦面部12aとなっており、該平坦面部12aは、袋ナット本体部10のねじ穴11の軸心方向に直交する平坦面(法線方向が該ねじ穴11の軸心方向と同方向となる平坦面)とされている。そして、袋ナット本体部10の端面12のうち、平坦面部12aと被脱離部20の基端部の外周面との間の箇所が環状凹部12bとなっており、該環状凹部12bは、その外周側の壁面12b1が平坦面部12aの内周縁に連続的に連なるようにして該平坦面部12aの内側に形成されている。

【0035】

この場合、環状凹部12bの内周側の壁面12b2は、被脱離部20の上記テーパ面23aにより形成されている。従って、被脱離部20は、その外径は、環状凹部12bの底位置にて最小となるように形成されている。そして、環状凹部12bの底位置での袋ナット形成部材1の横断面(袋ナット本体部10及び被脱離部20の軸心方向に直交する横断面)が被脱離部20と袋ナット本体部10との境界面となっている。

【0036】

また、環状凹部12bの外周側の壁面12b1は、本実施形態では、袋ナット本体部10及び被脱離部20の軸心方向に対する傾斜角度(鋭角側の傾斜角度)が被脱離部20のテーパ面23aよりも大きい角度を有するテーパ面(傾斜面)として形成され、環状凹部12bの底にて内周側の壁面12b2に鋭角に交差されている。従って、環状凹部12bは、その外周側の壁面12b1と内周側の壁面12b2との間の間隔(被脱離部20の径方向での間隔)が、環状凹部12bの底側から開口端側に向かって広がっていくように形成されている。

【0037】

なお、環状凹部12bの底に、平坦面部12aと平行もしくはほぼ平行な平坦面を形成するようにしてもよい。また、環状凹部12bの外周側の壁面12b1と内周側の壁面12b2との間の間隔は、環状凹部12bの底側から開口端側に向かって連続的に広がる必要はなく、例えば、環状凹部12bの底寄り側の部分における上記間隔が一定になるようにしてもよい。

【0038】

袋ナット本体部10のねじ穴11は、袋ナット本体部10を鋳包みする後述の鋳造物Wに取付部品41を締結するためのボルト等のねじ部材42(図3の仮想線を参照)をねじ締めするためのねじ穴である。この場合、このねじ穴11のうち、被脱離部20寄りの部分11aは、該部分11aよりも内奥側の部分11bよりも大径の部分とされている。そして、本実施形態では、袋ナット本体部10のねじ穴11の大径部分11aの内周面は、雌ねじが形成されていない平滑な面とされ、該大径部分11aよりも内奥側の部分11bの内周面に雌ねじ11b1が形成されている。

【0039】

被脱離部側ねじ穴21は、袋ナット本体部10の後述する鋳包みの際に、該袋ナット本体部10のねじ穴11を閉塞するためのボルト等のねじ部材30を螺合するためのねじ穴である。この被脱離部側ねじ穴21は、本実施形態では、袋ナット本体部10のねじ穴11の大径部分11bと同一もしくはほぼ同一の径に形成されている。そして、被脱離部側ねじ穴21のうち、被脱離部20の先端寄り側の部分21aの内周面に雌ねじ21a1が形成され、該部分21aよりも袋ナット本体部10側の部分21bの内周面は、袋ナット本体部10のねじ穴11の大径部分11aと同様に、雌ねじが形成されていない平滑な面とされている。

【0040】

なお、被脱離部側ねじ穴21の全体の径、又は被脱離部20の先端面寄りの部分の径は、袋ナット本体部10のねじ穴11の大径部分11aよりも大きい径であってもよい。また、被脱離部側ねじ穴21の内周面の全体に、あるいは、該被脱離部側ねじ穴21の内周面の全体と袋ナット本体部10のねじ穴11の大径部分11aの内周面とに雌ねじが形成されていてもよい。

【0041】

次に、以上説明した構造の袋ナット形成部材1の袋ナット本体部10を鋳造物に鋳包みする作業と、その鋳包み後に被脱離部20を袋ナット本体部10から分断する作業と、その分断後に袋ナット本体部10に対するねじ締めによって取付部品を鋳造物に締結する作業とについて説明する。

【0042】

まず、鋳造物に対する袋ナット本体部10の鋳包みは、前記特許文献1又は2に見られるものと同様に行なわれる。その作業を概略的に説明すると、袋ナット形成部材1の袋ナット本体部10が消失模型(図示省略)に形成された穴に挿着される。この場合、袋ナット本体部10の端面12の平坦面部12aが消失模型の表面とほぼ面一になるようにして袋ナット本体部10が消失模型に挿着され、被脱離部20が消失模型の外部に突出される。そして、被脱離部20の被脱離部側ねじ穴21に図2に示す如くボルト等のねじ部材30を螺合して、袋ナット本体部10のねじ穴11を閉塞した状態で、消失模型の周囲に砂型(図示省略)を造型することで、鋳型を作成する。この場合、消失模型から突出している被脱離部20及びこれに螺合されたねじ部材30は、砂型内に配置される。

【0043】

次いで、このように作成した鋳型に鋳造物の溶湯を注入することで、消失模型を溶湯に置換し、さらに、その溶湯の固化後に砂型をばらす。これにより、図2に示すように、袋ナット形成部材1の袋ナット本体部10を鋳包みしてなる鋳造物Wが得られる。

【0044】

なお、図2では、袋ナット本体部10の平坦面部12aが、鋳造物Wの表面と面一になるように、袋ナット本体部10が鋳造物Wに鋳包みされているが、袋ナット本体部10の平坦面部12aが、鋳造物Wの表面よりも若干外側に張り出すようにしてもよい。

【0045】

次に、袋ナット形成部材1の被脱離部20を袋ナット本体部10から分断する作業が行なわれる。具体的には、被脱離部20又はこれに螺合されたねじ部材30の頭部をハンマー等の工具によって横方向に叩くことによって、被脱離部20にせん断力を付与する。このとき、被脱離部20の外径は、その基端での外径が最小となっているので、その基端付近(被脱離部20と袋ナット本体部10と境界面付近)において、図3に示す如く被脱離部20が袋ナット本体部10から分断(脱離)される。これにより、袋ナット本体部10のみ、すなわち、袋ナットの単体を鋳包みした鋳造物Wが得られることとなる。

【0046】

そして、このとき、被脱離部20が分断された袋ナット本体部10の端面12には、通常、図3に示す如き、バリ14が形成される。

【0047】

この場合、本実施形態では、外径が最小となっている被脱離部20の基端は、袋ナット本体部10の端面12の環状凹部12bの底位置である。そして、被脱離部20は、その基端の近辺にて袋ナット本体部10から分断される。従って、上記バリ14は、基本的には、袋ナット本体部10の端面12の環状凹部12bの底もしくはその近辺位置から起立するような形態で袋ナット本体部10の端面12に形成される。

【0048】

このため、バリ14の全体もしくはその大部分は、環状凹部12bの内部側に収まるように形成され、袋ナット本体部10の端面12のうちの平坦面部12aの前方(環状凹部12bの開口端の外側)には突出しないものとなる。

【0049】

また、バリ14の一部が袋ナット本体部10の端面12のうちの平坦面部12aの前方に突出する場合であっても、その突出量は微小なものに留まる。

【0050】

また、本実施形態では、袋ナット本体部10のねじ穴11のうちの被脱離部20寄りの部分である大径部11aの内周面と、被脱離部側ねじ穴21の袋ナット本体部10寄りの部分21bの内周面とはいずれも袋ナット本体部10の軸心方向に平行な平滑な面に形成されている。このため、環状凹部12bの底位置(袋ナット本体部10と被脱離部20との間の境界位置)の近辺での被脱離部20の分断が比較的円滑に行なわれ、バリ14の突出量を極力少なくすることができる。

【0051】

なお、本実施形態では、環状凹部12bの深さは、上記の如く形成されるバリ14の全体が極力、環状凹部12bの内部側に収まるように、実験に基づいて設定されている。

【0052】

以上の如く袋ナット本体10が鋳包みされた鋳造物Wに取付部材41を締結する作業は次にように行なわれる。すなわち、図3を参照して、取付部材41を袋ナット本体部10の端面12に当接させて、ボルト等のねじ部材42を、取付部材41を介してねじ穴11にねじ締めする。これにより、取付部材41が袋ナット本体部10の端面12のうちの平坦面部12aに押し付けられるようにして、鋳造物Wに締結される。

【0053】

このとき、多くの場合、バリ14は、環状凹部12bの内部側に収まるように形成され、この場合には、取付部材41は、バリ14に当接することなく、袋ナット本体部10の平坦面部12aに押し付けられる。このため、ねじ部材42のねじ締めを既定のトルクで行なうことで、取付部材41を適切な押し付け力で袋ナット本体部10の平坦面部12aに押し付けることができ、該取付部材41の鋳造物Wへの締結を適切に行うことができる。

【0054】

また、バリ14の一部が袋ナット本体部10の平坦面部12aの前方に突出する場合であっても、その突出量は微小である。そして、この場合、バリ14の突出部分は、取付部材41が押し付けられることによって、環状凹部12bの内部に張り出すように変形するか、または、ねじ穴11の大径部11aに張り出すように変形することとなるものの、その変形量は微小なものとなる。このため、取付部材41が押し付けによって変形したバリ14が、取付部材41と、袋ナット本体部10の平坦面部12aとの間に入り込んだり、あるいは、ねじ穴11に挿入されるねじ部材42の雄ねじ部(この径は、大径部11aよりも小さい)に当接したりすることがない。

【0055】

従って、バリ14の一部が袋ナット本体部10の平坦面部12aの前方に突出するような場合であっても、袋ナット本体部10の平坦面部12aへの取付部材41の押し付けがバリ14によって阻害されることがない。ひいては、ねじ部材42のねじ締めを既定のトルクで行なうことで、取付部材41を適切な押し付け力で袋ナット本体部10の平坦面部12aに押し付けることができ、該取付部材41の鋳造物Wへの締結を適切に行うことができる。

【0056】

また、バリ14の突出部分がねじ穴11の大径部11aに張り出すように変形しても、その張り出し部分が該大径部11aの内周面とねじ部材42の雄ねじ部の外周面との間の隙間に収まって、ねじ部材42の雄ねじ部に当接しないので、ねじ穴10へのねじ部材42のねじ締めや、そのねじ部材42の抜脱が変形したバリ14によって阻害されることも防止できる。

【0057】

以上のように、本実施形態の袋ナット形成部材1によれば、被脱離部20を袋ナット本体部10から分断することによって形成されるバリ14の除去作業を必要とすることなく、取付部品41を袋ナット本体部10の端面12の平滑面部12aに所要の適切な押し付け力で押し付けるのが該バリ14によって阻害されるのを防止することができ、取付部品41の鋳造物Wへの締結を適切に行うことができる。また、バリ14の除去作業が不要であることから、袋ナット本体部10を鋳包みした鋳造物Wの製造工数や製造コストを低減することができる。

【0058】

なお、以上説明した実施形態では、袋ナット本体部10のねじ穴11の被脱離部20寄りの部分11aをねじ穴11の奥側の部分11bよりも大径にしたが、ねじ穴11を一定径にしてもよい。この場合であっても、環状凹部12bの深さを適切に設定しておくことで、バリ14が極力、環状凹部12bの開口端から突出しないようにすることができる。また、バリ14の一部が環状凹部12bの開口端から突出しても、その突出部分を環状凹部12b側に変形させることができる。

【符号の説明】

【0059】

1…鋳包み用袋ナット形成部材、10…袋ナット本体部、11…袋ナット本体部のねじ穴、12…袋ナット本体部の端面、12a…平坦面部、12b…環状凹部、20…被脱離部、21…被脱離部側ねじ穴、23a…テーパ面、30…ねじ部材。

【特許請求の範囲】

【請求項1】

一端が開口するねじ穴を有し、鋳造物に埋設されるように鋳包みされる袋ナット本体部と、該袋ナット本体部の一端面から前記鋳造物の外部に突出するように該袋ナット本体部に一体に連接されており、せん断力を付与することにより該袋ナット本体部から分断可能に設けられた被脱離部と、前記袋ナット本体部のねじ穴に同軸心に連通して前記被脱離部に貫設されており、前記袋ナット本体部を前記鋳造物に鋳包みするときにねじ部材が螺合される被脱離部側ねじ穴とを備える鋳包み用袋ナット形成部材であって、

前記被脱離部の外周面のうちの少なくとも袋ナット本体部寄りの部分には、該被脱離部の外径を、袋ナット本体部の一端面に近づくに伴い該一端面の中央部に向かって縮径させるテーパ面が形成されており、

前記袋ナット本体部の一端面には、該袋ナット本体部のねじ穴の軸心方向に直交する平坦面となるように、前記被脱離部の袋ナット本体部側の端部の周囲で該端部の外周面と間隔を存して形成された平坦面部と、該平坦面部と前記被脱離部の袋ナット本体部側の端部との間で該端部の外周を囲むように形成された環状凹部とが設けられ、

前記被脱離部のテーパ面は、前記環状凹部の内部で該被脱離部の外径が最小となるように形成されていることを特徴とする鋳包み用袋ナット形成部材。

【請求項2】

請求項1記載の鋳包み用袋ナット形成部材において、

前記袋ナット本体部のねじ穴のうち、前記被脱離部寄りの部分の径は、該ねじ穴の他の部分の径よりも大径に形成されていることを特徴とする鋳包み用袋ナット形成部材。

【請求項3】

請求項1又は2記載の鋳包み用袋ナット形成部材において、

前記環状凹部の内周側の壁面は、前記被脱離部のテーパ面により形成されていることを特徴とする鋳包み用袋ナット形成部材。

【請求項4】

請求項1〜3のいずれか1項に記載の鋳包み用袋ナット形成部材において、

前記環状凹部は、その内周側の壁面と外周側の壁面との間の幅が、該環状凹部の底側よりも開口端側の方が広くなるように形成されていることを特徴とする鋳包み用袋ナット形成部材。

【請求項5】

請求項1〜4のいずれか1項に記載の鋳包み用袋ナット形成部材において、

前記袋ナット本体部のねじ穴のうちの前記被脱離部寄りの部分の内周面と、前記被脱離部側ねじ穴のうちの前記袋ナット本体部寄りの部分の内周面とは、平滑な面に形成されていることを特徴とする鋳包み用ナット形成部材。

【請求項1】

一端が開口するねじ穴を有し、鋳造物に埋設されるように鋳包みされる袋ナット本体部と、該袋ナット本体部の一端面から前記鋳造物の外部に突出するように該袋ナット本体部に一体に連接されており、せん断力を付与することにより該袋ナット本体部から分断可能に設けられた被脱離部と、前記袋ナット本体部のねじ穴に同軸心に連通して前記被脱離部に貫設されており、前記袋ナット本体部を前記鋳造物に鋳包みするときにねじ部材が螺合される被脱離部側ねじ穴とを備える鋳包み用袋ナット形成部材であって、

前記被脱離部の外周面のうちの少なくとも袋ナット本体部寄りの部分には、該被脱離部の外径を、袋ナット本体部の一端面に近づくに伴い該一端面の中央部に向かって縮径させるテーパ面が形成されており、

前記袋ナット本体部の一端面には、該袋ナット本体部のねじ穴の軸心方向に直交する平坦面となるように、前記被脱離部の袋ナット本体部側の端部の周囲で該端部の外周面と間隔を存して形成された平坦面部と、該平坦面部と前記被脱離部の袋ナット本体部側の端部との間で該端部の外周を囲むように形成された環状凹部とが設けられ、

前記被脱離部のテーパ面は、前記環状凹部の内部で該被脱離部の外径が最小となるように形成されていることを特徴とする鋳包み用袋ナット形成部材。

【請求項2】

請求項1記載の鋳包み用袋ナット形成部材において、

前記袋ナット本体部のねじ穴のうち、前記被脱離部寄りの部分の径は、該ねじ穴の他の部分の径よりも大径に形成されていることを特徴とする鋳包み用袋ナット形成部材。

【請求項3】

請求項1又は2記載の鋳包み用袋ナット形成部材において、

前記環状凹部の内周側の壁面は、前記被脱離部のテーパ面により形成されていることを特徴とする鋳包み用袋ナット形成部材。

【請求項4】

請求項1〜3のいずれか1項に記載の鋳包み用袋ナット形成部材において、

前記環状凹部は、その内周側の壁面と外周側の壁面との間の幅が、該環状凹部の底側よりも開口端側の方が広くなるように形成されていることを特徴とする鋳包み用袋ナット形成部材。

【請求項5】

請求項1〜4のいずれか1項に記載の鋳包み用袋ナット形成部材において、

前記袋ナット本体部のねじ穴のうちの前記被脱離部寄りの部分の内周面と、前記被脱離部側ねじ穴のうちの前記袋ナット本体部寄りの部分の内周面とは、平滑な面に形成されていることを特徴とする鋳包み用ナット形成部材。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−110918(P2012−110918A)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2010−261278(P2010−261278)

【出願日】平成22年11月24日(2010.11.24)

【出願人】(505191168)株式会社ミスミ (16)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願日】平成22年11月24日(2010.11.24)

【出願人】(505191168)株式会社ミスミ (16)

[ Back to top ]