鋳型造型機

【課題】1台で、鋳型サイズが複数の鋳型を造型することができ、従って鋳型のサイズに対して鋳物製品が占める製品占有率が低いときであっても、鋳物砂を必要以上に枠内に装填せずとも良い鋳型造型機を提供する。

【解決手段】鋳型造型機1は、互いに重ね合わせ可能な複数の枠3,4,5を備える組枠2と、組枠2のうち単数の枠を造型位置11に設定する単数枠設定位置と、組枠2のうち複数の枠3,4,5を重ね合わせた状態で造型位置11に設定する複数枠設定位置とに切り替え可能な枠移動機構7と、単数枠設定位置に設定されている単数の枠の内部に収容されている鋳物砂89を加圧して単数枠使用鋳型を造型することと、複数枠設定位置に設定されている複数の枠3,4,5のうち内側の枠の内部に収容されている鋳物砂89を加圧して複数枠使用鋳型を造型することとが可能な鋳物砂加圧機構8とを備えている。

【解決手段】鋳型造型機1は、互いに重ね合わせ可能な複数の枠3,4,5を備える組枠2と、組枠2のうち単数の枠を造型位置11に設定する単数枠設定位置と、組枠2のうち複数の枠3,4,5を重ね合わせた状態で造型位置11に設定する複数枠設定位置とに切り替え可能な枠移動機構7と、単数枠設定位置に設定されている単数の枠の内部に収容されている鋳物砂89を加圧して単数枠使用鋳型を造型することと、複数枠設定位置に設定されている複数の枠3,4,5のうち内側の枠の内部に収容されている鋳物砂89を加圧して複数枠使用鋳型を造型することとが可能な鋳物砂加圧機構8とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は鋳物を形成するキャビティをもつ鋳型を造型する鋳型造型機に関する。

【背景技術】

【0002】

従来、鋳型造型機は、枠と、枠の内部に収容されている鋳物砂を加圧する鋳物砂加圧機構とを備えている(特許文献1等)。そして、枠の内部に収容されている鋳物砂を加圧体で加圧することにより、鋳型を造型している。

【特許文献1】特開2002−28752号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、鋳型のサイズに対して鋳物製品が占める製品占有率が低いときがある。このような場合であっても、枠内の全部に鋳物砂を装填して加圧していた。このため鋳型のサイズに対して鋳物製品が占める製品占有率が低いにもかかわらす、鋳物砂が必要以上に枠内に装填されていた。ここで、鋳物砂の処理コスト(混練コスト、後処理コスト等)は、鋳造ラインにおいてかなりの部分を占めるため、鋳物製品のコストのアップを誘発させていた。

【0004】

本発明は上記した実情に鑑みてなされたものであり、1台で、鋳型サイズが複数の鋳型を造型することができ、従って鋳型のサイズに対して鋳物製品が占める製品占有率が低いときであっても、鋳物砂を必要以上に枠内に装填せずとも良く、鋳物砂の処理コストを低減させるのに有利な鋳型造型機を提供することを課題とする。

【課題を解決するための手段】

【0005】

(1)様相1に係る鋳型造型機は、(i)厚み方向に互いに重ね合わせ可能な枠壁を有する複数の枠を備える組枠と、(ii)組枠のうち単数の枠を造型位置に設定する単数枠設定位置と、前記組枠のうち前記複数の枠の枠壁を厚み方向に重ね合わせた状態で前記複数の枠を前記造型位置に設定する複数枠設定位置とに切り替え可能な枠移動機構と、(iii)前記単数枠設定位置に設定されている場合には、前記単数枠設定位置に設定されている単数の前記枠の内部に収容されている鋳物砂を加圧して単数枠使用鋳型を造型し、前記複数枠設定位置に設定されている場合には、記複数枠設定位置に設定されている複数の枠のうち内側の前記枠の内部に収容されている鋳物砂を加圧して複数枠使用鋳型を造型する鋳物砂加圧機構とを具備していることを特徴とする。

【0006】

本様相によれば、枠移動機構は、組枠のうち単数の枠を造型位置に設定する単数枠設定位置と、組枠のうち複数の枠の枠壁をこれの厚み方向に重ね合わせた状態で造型位置に設定する複数枠設定位置とに切り替え可能である。

【0007】

鋳型造型機は、単数枠設定位置に設定されている場合には、単数枠設定位置に設定されている単数の枠の内部に鋳物砂を収容する。鋳物砂加圧機構は、単数枠設定位置に設定されている単数の枠の内部に収容されている鋳物砂を加圧して単数枠使用鋳型を造型する。

【0008】

また、鋳型造型機は、複数枠設定位置に設定されている場合には、複数枠設定位置に設定されている複数の枠のうち内側の枠の内部に鋳物砂を収容する。鋳物砂加圧機構は、複数枠設定位置に設定されている複数の枠の内部に収容されている鋳物砂を加圧して複数枠使用鋳型を造型する。複数枠使用鋳型と単数枠使用鋳型とは、鋳物砂が収容される枠のサイズが異なるため、鋳型サイズが異なる。

【0009】

(2)様相2に係る鋳型造型機は、第1分割鋳型を造型する第1鋳型造型機と、第1分割鋳型と組をなす第2分割鋳型を造型する第2鋳型造型機とを備える鋳型造型機であって、第1鋳型造型機および第2鋳型造型機のうちの一方または双方は、上記した様相1に係る鋳型造型機で構成されていることを特徴とする。

【0010】

本様相によれば、上記した様相1と同様の作用が得られる。第1分割鋳型および第2分割鋳型は、鋳物を区画するキャビティを形成するように組をなす。第1分割鋳型は上鋳型および下鋳型のうちの一方とすることができる。第2分割鋳型は上鋳型および下鋳型のうちの他方とすることができる。また、第1分割鋳型は左鋳型および右鋳型のうちの一方とすることができる。第2分割鋳型は左鋳型および右鋳型のうちの他方とすることができる。なお、第1鋳型造型機および第2鋳型造型機のうちの一方のみが、上記した様相1に係る鋳型造型機で構成されているときには、第1鋳型造型機および第2鋳型造型機のうちの他方は、公知の通常の鋳型造型機とすることができる。

【発明の効果】

【0011】

本発明によれば、1台の鋳型造型機により、鋳型サイズが複数の鋳型を造型することができる。更に、鋳型のサイズに対して鋳物製品が占める製品占有率が低いときには、組枠を構成する複数の枠のうち、サイズが相対的に小さな枠を用いれば、鋳物砂を必要以上に枠内に装填せずとも良い。従って、鋳型を造型するにあたり無駄な鋳物砂を低減することができ、ひいては鋳物砂の処理コスト(混練コスト、後処理コスト等)を低減でき、鋳物製品のコストの低減を図ることができる。

【発明を実施するための最良の形態】

【0012】

本発明によれば、次の形態が例示できる。

【0013】

・組枠は複数の枠で構成されている。枠は四角筒形状等の角筒形状でも、円筒形状でも良い。要するに、複数の枠は鋳物砂を収容可能であり、厚み方向に重ね合わせできるものであれば良い。鋳物砂としては鋳型を造型できるものであれば何でも良い。

【0014】

・枠移動機構は、造型位置に対して接近および離間可能な可動台と、可動台を造型位置に対して接近および離間させる可動台駆動部とを備えている。この場合、可動台には、各枠に連結され各枠を造型位置に対して接近および離間させる枠駆動部と、鋳物砂加圧機構とが保持されていることが好ましい。そして、可動台駆動部が駆動すると、可動台に保持されている枠駆動部および鋳物砂加圧機構を、可動台と同じ方向に移動させることができ、造型位置に対して接近および離間させることができる。

【0015】

・組枠を構成する各枠を造型位置に案内させる案内部が設けられている。案内部は、複数の枠を案内できるものであれば良く、案内軸でも良いし、各枠を案内させる案内面を有する他の構造でも良い。案内部は可動台を造型位置に対して接近および離間させる方向に案内させることができる。従って、可動台に保持されている枠駆動部および鋳物砂加圧機構を可動台と同じ方向に案内させることができ、造型位置に対して接近および離間させることができる。なお、造型位置は鋳型が造型される位置を意味する。

【実施例1】

【0016】

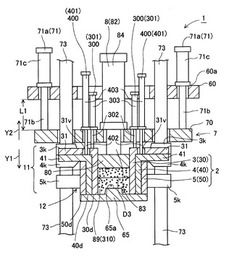

以下、本発明の実施例1について図1〜図5を参照しつつ説明する。図1に示すように、組枠2は、内枠壁30および内鍔壁31をもつ内枠3、中枠壁40および中鍔壁41をもつ中枠4、外枠壁50をもつ外枠5を備える。内枠壁30、中枠壁40、外枠壁50は、断面で四角形状とされており、互いに重ね合わせ可能(積層可能)とされている。内鍔壁31および中鍔壁41は、外方向に鍔状に延設されており、互いに重ね合わせ可能(積層可能)とされている。

【0017】

内枠壁30、中枠壁40および外枠壁50が重ね合わされているとき、内枠壁30の内貫通孔33、中枠壁40の中貫通孔43、外枠壁50の外貫通孔53は、互いに対面して同軸的に連通する。

【0018】

ここで、最も内側の内枠3で鋳型が造型されるとき(図2,図3参照)、互いに対面して連通する内貫通孔33、中貫通孔43および外貫通孔53を介して、外方から砂投入装置890により鋳物砂89が内枠3の内部に投入される。また、最も外側の外枠5で鋳型が造型されるとき(図5参照)、内枠3および中枠4は外枠5から退避するため、外貫通孔53を介して外方から鋳物砂89が外枠5の内部に投入される。また、中間側の中枠4で鋳型が造型されるとき(図4参照)、内枠3は中枠4から退避するため、互いに対面して連通する中貫通孔43および外貫通孔53を介して外方から鋳物砂89が中枠4の内部に投入される。鋳物砂89は、一般的には、水が混練されると粘結力を発生させる生砂とされている。

【0019】

図1から理解できるように、本実施例によれば、組枠2において、各枠3,4,5は内枠3→中枠4→外枠5の順に造型位置11から矢印Y2方向(離脱方向,上方向)に離脱することができる。従って、まず、最も内側の内枠3が造型位置11から矢印Y2方向に離脱しない限り、中枠4および外枠5を造型位置11から矢印Y2方向に離脱させることができない。また、組枠2において、各枠3,4,5が外枠5→中枠4→内枠3の順に矢印Y1方向(重ね合わせ方向,下方向)に移動することで造型位置11に設定することができる。従って、まず、最も外側の外枠5が矢印Y1方向に移動して造型位置11に設定されない限り、中枠4および内枠3を矢印Y1方向に移動させて造型位置11に設定することができない。

【0020】

図1に示すように、内枠3、中枠4、外枠5のそれぞれの外面には、被膜20が被覆されている。被膜20は、摩擦係数を低下させる機能、および/または、当接衝撃を緩和させる弾性に富む機能をもつ。矢印Aで指し示すように、内枠3、中枠4、外枠5が重ね合わされるとき、被膜20同士は互いに接触可能に対面することができる。あるいは、矢印Bで指し示すように、内枠3と中枠4との間に空間3xが形成され、中枠4と外枠5との間に空間4xが形成されていても良い。なお、被膜20は内枠3、中枠4、外枠5のうち互いに対向する面の片側にのみ形成されていても良い。場合によっては被膜20を廃止することもできる。

【0021】

図2〜図5に示すように、鋳型造型機1は、鋳型(一般的には生砂鋳型)を造型するための造型位置11から離れた上方の位置において基台60が固定されている。基台60は、水平方向に沿って平坦な保持面60aをもつ。枠移動機構7は、組枠2のうち外枠5、中枠4および内枠3を厚み方向に重ね合わせた状態で造型位置11に設定する三枠設定位置12(複数枠設定位置,図2,図3参照)と、組枠2のうち外枠5および中枠4を重ね合わせた状態で造型位置11に設定する二枠設定位置13(複数枠設定位置,図4参照)と、組枠2のうち単数の外枠5を造型位置11に設定する一枠設定位置14(単数枠設定位置,図5参照)と、に切り替え可能とされている。

【0022】

図2に示すように、枠移動機構7は基台60に搭載されており、基台60よりも重力方向の下方に配設された可動台70と、可動台70を造型位置11に対して接近および離間させる可動台駆動部71とを備えている。矢印Y1方向(下方向)は造型位置11に対して接近する方向をいう。矢印Y2方向(上方向)は造型位置11から離間する方向をいう。

【0023】

可動台駆動部71は、流体圧(油圧,空気圧)で駆動する2つの台用シリンダ装置71aで形成されている。台用シリンダ装置71aは、可動台70に繋がる台用ロッド71bと、台用ロッド71bを矢印Y1,Y2方向に沿って駆動させる台用シリンダ71cとを備えている。可動台70は、造型位置11に対して矢印Y1方向に接近および矢印Y2方向に離間可能とされている。即ち、可動台70は、基台60に対して矢印Y2方向に沿って移動して接近可能、矢印Y1方向に沿って移動して離間可能とされている。

【0024】

ここで、可動台駆動部71を構成する台用シリンダ装置71aは、基台60の保持面60aに保持されて固定されている。台用ロッド71bの先端部は図略の連結具により可動台70に連結されている。

【0025】

枠移動機構7は、内枠3を造型位置11に対して接近および離間させる内枠駆動部300と、中枠4を造型位置11に対して接近および離間させる中枠駆動部400と、外枠5を造型位置11に対して接近および離間させる外枠駆動部500(図3参照)とを備えている。内枠駆動部300、中枠駆動部400および外枠駆動部500は、それぞれ独立して駆動できる。

【0026】

内枠駆動部300は、流体圧(油圧または空気圧)で駆動する内枠用シリンダ装置301で形成されている。内枠用シリンダ装置301は、内枠3に繋がる内枠用ロッド302と、内枠用ロッド302を矢印Y1,Y2方向に移動させる内枠用シリンダ303とを備えている。中枠駆動部400は、流体圧で駆動する中枠用シリンダ装置401で形成されている。中枠用シリンダ装置401は、中枠4に繋がる中枠用ロッド402と、中枠用ロッド402を矢印Y1,Y2方向に移動させる中枠用シリンダ403とを備えている。外枠駆動部500(図3参照)は、流体圧で駆動する外枠用シリンダ装置501で形成されている。外枠用シリンダ装置501は、外枠5に繋がる外枠用ロッド502と、外枠用ロッド502を矢印Y1,Y2方向に移動させる外枠用シリンダ503とを備えている。

【0027】

図2に示すように、鋳物砂加圧機構8は可動台70に搭載されており、矢印Y1,Y2方向に移動可能な加圧盤80と、加圧盤80に連結された加圧用シリンダ装置82とをもつ。加圧用シリンダ装置82は、加圧盤80に繋がれた加圧用ロッド83と、加圧用ロッド83を矢印Y1,Y2方向に沿って移動させる加圧用シリンダ84とを備えている。図1に示すように、加圧盤80は、組枠2のうち内枠3の空間に嵌合できるサイズをもつ。パターン65は、外枠5の下端面である加圧面50d、中枠4の下端面である加圧面40d、内枠3の下端面である加圧面3dに対面できるサイズとされており、外枠5、中枠4、内枠3の3つの枠にそれぞれ対応できるように設定されている。

【0028】

図2に示すように、可動台70には、内枠駆動部300、中枠駆動部400、鋳物砂加圧機構8が保持されている。更に、図3に示すように、可動台70には、外枠駆動部500が保持されている。従って、可動台70が矢印Y1,Y2方向に沿って移動すると、可動台70と共に内枠駆動部300、中枠駆動部400、外枠駆動部500、鋳物砂加圧機構8は同方向に移動する。

【0029】

図2に示すように、組枠2を構成する内枠3、中枠4、外枠5、可動台70を案内させる案内部として機能する複数の案内軸73が平行に並設されている。複数の案内軸73間に造型位置11が設定されている。案内軸73は複数本(二本)鉛直方向(矢印Y1,Y2方向)に沿って延設されている。ここで、内枠3の被案内部3kは案内軸73に沿って移動できるように案内孔を備える。中枠4の被案内部4kは案内軸73に沿って移動できるように案内孔を備える。外枠5の被案内部5kは案内軸73に沿って移動できるように案内孔を備える。従って内枠3、中枠4、外枠5の位置は、矢印Y1,Y2方向と直交する方向において、案内軸73により規定される。ひいては内枠3、中枠4、外枠5が矢印Y1,Y2方向に移動しつつも、良好に嵌合される。従って、案内軸73の案内作用によって内枠3の内枠壁30、中枠4の中枠壁40、外枠5の外枠壁50を良好に重ね合わせることができる。

【0030】

前述したように可動台70には、内枠駆動部300、中枠駆動部400、外枠駆動部500、鋳物砂加圧機構8が保持されている。ここで、可動台駆動部71が一方向に駆動して台用ロッド71bが矢印Y1方向に移動して伸張すると、台用ロッド71bに連結されている可動台70は、内枠駆動部300、中枠駆動部400、外枠駆動部500、鋳物砂加圧機構8と共に造型位置11に向けて矢印Y1方向に移動される。このため、内枠駆動部300に連結されている内枠3、中枠駆動部400に連結されている中枠4、外枠駆動部500に連結されている外枠5は、造型位置11に設定されるように矢印Y1方向に移動できる。

【0031】

これに対して可動台駆動部71が逆方向に駆動して台用ロッド71bが矢印Y2方向に移動して収縮すると、台用ロッド71bに連結されている可動台70は造型位置11から離間するように同方向(矢印Y2方向)に移動されて基台60に接近する。ひいては可動台70に保持されている内枠駆動部300、中枠駆動部400、外枠駆動部500,鋳物砂加圧機構8は、矢印Y2方向に移動して造型位置11から離間され、基台60に接近する。同様に、内枠駆動部300に連結されている内枠3、中枠駆動部400に連結されている中枠4、外枠駆動部500に連結されている外枠5は、造型位置11から離間して退避でき、基台60に接近する。

【0032】

図2および図3は、組枠2のうち外枠5、中枠4および内枠3が三枠設定位置12に設定されている状態を示す。三枠設定位置12によれば、枠移動機構7は、組枠2のうち外枠5、中枠4および内枠3を重ね合わせた状態で造型位置11に設定する。この場合、可動台駆動部71の台用ロッド71bが矢印Y1方向に沿って伸張している。このため可動台70が基台60から距離L1離間されると共に、可動台70が造型位置11に向けて接近する方向つまり矢印Y1方向に移動される。この結果、図2および図3に示すように、内枠3の内枠壁30、中枠4の中枠壁40、外枠5の外枠壁50がこれらの厚み方向に重ね合わされた状態に設定されている。この場合、内枠3の下端面である加圧面30d、中枠4の下端面である加圧面40d、外枠5の下端面である加圧面50dは、同一高さとされており、面一状態とされている。この状態において、内枠3、中枠4、外枠5の下側に図略のパターン可動機構によりパターン65が着脱可能に組み付けられている。パターン65は、鋳型型面を転写する転写面65aをもつ。

【0033】

上記したように三枠設定位置12(図2,図3参照)では、可動台駆動部71の台用ロッド71bが矢印Y1方向に沿って伸張し、可動台70を内枠駆動部300、中枠駆動部400、外枠駆動部500と共に造型位置11に接近させている。このため、内枠駆動部300の内枠用ロッド302、中枠駆動部400の中枠用ロッド402、外枠駆動部500の外枠用ロッド502の伸張量を、できるだけ抑えることができる。

【0034】

上記したように図2および図3に示すごとく、内枠3の内枠壁30、中枠4の中枠壁40、外枠5の外枠壁50が重ね合わされて組枠2が形成されているため、組枠2は厚み方向において三重構造であり、最も強化されている。そして組枠2の内枠3の内部に鋳物砂89が所定量投入される。その後、鋳物砂加圧機構8が駆動して加圧盤80が加圧方向(矢印Y1方向)に移動され、内枠3内の鋳物砂89が加圧(スクィ−ズ)される。これにより内枠使用鋳型310が造型される。このように内枠使用鋳型310が造型された後、通常の無枠式造型機と同様に、内枠使用鋳型310からパターン65が分離される。その後、鋳物砂加圧機構8を加圧方向に駆動させて加圧用ロッド83を矢印Y1方向(鋳型抜き方向)に伸張させれば、内枠使用鋳型310(無枠式鋳型)が内枠3から抜き出される。抜き出された内枠使用鋳型310は図略の機構により搬送工程に送られる。

【0035】

図4は、組枠2のうち外枠5および中枠4の2つの枠を厚み方向に重ね合わせた状態で造型位置11に設定する二枠設定位置13を示す。図4に示すように、内枠3は矢印Y2方向に持ち上げられて、中枠4および外枠5から退避されているものの、中枠4の中枠壁40および外枠5の外枠壁50がこれの厚み方向に重ね合わされているため、組枠2は強化されている。ここで、持ち上げられている内枠3の下端面である加圧面30dが、加圧盤80の加圧面80cとほぼ同じ高さ位置となるように、内枠3は矢印Y2方向に持ち上げられて外枠5および中枠4に対して退避されている。この場合、可動台駆動部71の台用ロッド71bが収縮され、可動台70が矢印Y2方向に移動して基台60に距離L2で接近していると共に造型位置11から距離M2で離間している。

【0036】

ここで、可動台70は内枠駆動部300、中枠駆動部400、外枠駆動部500を一体的に搭載している。このため、可動台70が矢印Y2方向(造型位置11から離間する方向)に移動されると、本来的には、内枠3の他に中枠4及び外枠5も矢印Y2方向に持ち上げられるはずである。この点について本実施例によれば、中枠駆動部400が駆動してこれの中枠用ロッド402が矢印Y1方向の造型位置11に向けて伸張している。同様に、外枠駆動部500が駆動してこれの外枠用ロッド502が矢印Y1方向の造型位置11に向けて伸張している。この結果、内枠3は矢印Y1方向(退避方向)に持ち上げられて中枠4および外枠5から退避しているものの、中枠4および外枠5は造型位置11に設定されており、中枠4の中枠壁40および外枠5の外枠壁50は厚み方向において互いに重ね合わされて2重枠構造とされている。

【0037】

そして、外枠5および中枠4が重ね合わされた状態で、図略の機構によりパターン65が装備される。この状態で、中枠4の内部に鋳物砂89が必要量投入される。その後、鋳物砂加圧機構8が駆動して加圧盤80の加圧面80cで、中枠4内の鋳物砂89が加圧される。これにより中枠使用鋳型410が造型される。この場合、パターン65は移動しないように保持されている。

【0038】

ここで、場合によっては、内枠駆動部300を駆動させて内枠用ロッド302を矢印Y1方向(鋳物砂加圧方向)に移動させることにより、内枠3を加圧盤80と同じ加圧方向に移動させることも好ましい。この場合、鋳物砂89を収容している中枠4よりも内側に位置する内枠3の下端面である加圧面30dで、中枠4内の鋳物砂89を加圧させることができる。この加圧により、中枠使用鋳型410の周縁部が一層強化される。

【0039】

但し、場合によっては、内枠3の加圧面30dで鋳物砂89を加圧させずとも良い。上記したように造型された中枠使用鋳型410の幅サイズD4(図4参照)は、内枠使用鋳型310の幅サイズD3(図2,図3参照)よりも大きい。中枠使用鋳型410は、内枠3よりもサイズが大きな中枠4で造型されているためである。上記したように中枠使用鋳型410が造型された後、通常の無枠式造型機と同様に、図略の機構によりパターン65が移動し、中枠使用鋳型410からパターン65が分離される。その後、中枠使用鋳型410(無枠式鋳型)が中枠4から抜き出され、図略の機構により搬送工程に送られる。

【0040】

上記したように本実施例によれば、中枠使用鋳型410を中枠4から抜き出すとき、中枠4の中枠壁40の内面40iに沿って内枠3の加圧面30d(下端面)を移動させる。このため、内面40iに存在する鋳物砂を除去して清掃することができる。この場合、内面40iが清掃されるため、内枠3、中枠4、外枠5を重ね合わせるとき、重ね合わせ操作を良好に実施できる。

【0041】

上記したように中枠使用鋳型410を造型するときには、可動台70が造型位置11から離間すると共に基台60に距離L2で接近しているため、鋳物砂加圧機構8の加圧用ロッド83が造型位置11に向けて矢印Y1方向に伸張移動している量はM2と増加している。

【0042】

図5は、組枠2のうち外枠5のみ(単数の枠のみ)を造型位置11に設定する一枠設定位置14を示す。図5に示すように、内枠3および中枠4は矢印Y2方向(退避方向)に移動して持ち上げられ、造型位置11から退避されていると共に、外枠5のみが造型位置11に設定されている。この場合、可動台駆動部71の台用ロッド71bが矢印Y2方向に収縮しており、ひいては可動台70が矢印Y2方向に移動して基台60に距離L2で接近していると共に、造型位置11から距離M2で離間している。このため内枠3、中枠4及び外枠5が本来的には矢印Y2方向に持ち上げられているはずである。この点について本実施例によれば、外枠駆動部500(図3参照)が駆動して外枠用ロッド502が造型位置11に向けて矢印Y1方向に伸張している。この結果、内枠3および中枠4は矢印Y1方向に持ち上げられて外枠5から退避されているものの、外枠5のみが造型位置11に設定されている。

【0043】

そして、外枠5の下端開口にパターン65が取り付けられた状態で、外枠5の内部に鋳物砂89が必要量投入される。その後、鋳物砂加圧機構8が駆動して加圧盤80が加圧方向に移動し、加圧盤80の加圧面80cで鋳物砂89が加圧される。これにより外枠5のサイズに対応した外枠使用鋳型510(無枠式鋳型)が造型される。ここで、場合によっては、内枠駆動部300および/または中枠駆動部400を駆動させることにより、内枠3および/または中枠4を加圧盤80と同じ加圧方向(矢印Y1方向)に移動させることも好ましい。この場合、内枠3の加圧面30dおよび/または、中枠4の加圧面40dで鋳物砂89を加圧させることができる。但し、場合によっては、内枠3の加圧面30d、中枠4の加圧面40dで鋳物砂89を加圧させずとも良い。

【0044】

上記したように外枠5のみで外枠使用鋳型510を造型するときには、図5に示すように、可動台70が造型位置11から距離M2で離間すると共に、可動台70が基台60に距離L2で接近している。このため、鋳物砂加圧機構8の加圧用ロッド83が造型位置11に向けて矢印Y1方向に伸張移動している量はM2であり、図2,図3に示す場合よりも増加している。

【0045】

上記したように造型された外枠使用鋳型510は、組枠2のうち外枠5を使用するものの、内枠3および中枠4を使用しないため、外枠使用鋳型510の幅サイズD5は最も大きく、内枠使用鋳型310の幅サイズD3、中枠使用鋳型410の幅サイズD4よりも大きい。このように外枠使用鋳型510が造型された後、通常の無枠式造型機と同様に、図略の機構によりパターン65が移動され、外枠使用鋳型510からパターン65が分離される。その後、外枠使用鋳型510が外枠5から抜き出され、図略の機構により搬送工程に送られる。

【0046】

上記したように外枠使用鋳型510を外枠5から抜き出すとき、外枠5の外枠壁50の内面50iに沿って中枠4の加圧面40d(端面)を移動させる。このため、内面50iに存在する鋳物砂を除去して清掃することができる。このため内枠3、中枠4、外枠5を厚み方向に重ね合わせるとき、重ね合わせ操作を良好に実施できる。

【0047】

以上説明したように本実施例によれば、それぞれサイズがD5,D4,D3と相違する外枠使用鋳型510、中枠使用鋳型410、内枠使用鋳型310を、1台の鋳型造型機1によって造型することができる利点が得られる。このため鋳型のサイズに対して鋳物製品が占める製品占有率が低いときには、外枠5よりもサイズが相対的に小さな中枠4または内枠3を用いて、中枠4または内枠3の内部に鋳物砂を装填すれば、鋳物砂を必要以上に枠内に装填せずとも良い。従って、無駄な鋳物砂を低減でき、ひいては鋳物砂の処理コスト(混練コスト、後処理コスト等)を低減でき、結果として鋳物製品のコストの低減を図ることができる。

【0048】

もし内枠3、中枠4,外枠5が完全に分離してしまうと、内枠3、中枠4,外枠5を再び重ね合わせるとき、重ね合わせ操作に支障を来すおそれがある。この点について本実施例によれば、図5に示すように、外枠5のみを造型位置11に設定する一枠設定位置14においても、外枠5の一部50u(上端部)と中枠4の一部40p(下端部)とが移動方向(矢印Y1,Y2方向)にΔE1(図5参照)で重なり合っている。このため外枠5と中枠4とを重ね合わせる必要があるときには、重ね合わせ操作を迅速に実行することができる。

【0049】

同様に図4に示すように、外枠5および中枠4の2つの枠を造型位置11に設定する二枠設定位置13においても、中枠4の一部40u(上端部)と内枠3の一部30p(下端部)とが移動方向(矢印Y1,Y2方向)においてΔE2で重なり合っている。このため、中枠4と内枠3とを重ねる必要があるときには、重ね合わせ操作を迅速に実行することができる。但し、本実施例によれば、内枠3、中枠4,外枠5を完全に分離させても良い。この場合、内枠3、中枠4,外枠5の嵌合性を向上させるため、それぞれに円錐面状をなす案内面等を形成することが好ましい。

【0050】

更に本実施例によれば、内枠3は内鍔壁31をもち、中枠4は中鍔壁41をもつ。内鍔壁31および中鍔壁41は、鋳型造型装置1の可動方向(矢印Y1,Y2方向)に対してほぼ直角方向に沿って延設されている。このため内枠3の内枠壁30の肉厚が薄いときであっても、内枠駆動部300の内枠用ロッド302(連結部)を内枠3に容易に連結することができる。同様に、中枠4の中枠壁40の肉厚が薄いときであっても、中枠駆動部400の中枠用ロッド402(連結部)を中枠4に容易に連結することができる。同様に、外枠5についても外鍔壁を形成しても良い。この場合においても、外枠駆動部500の外枠用ロッド502(連結部)を外枠5に容易に連結することができる。

【0051】

なお図2に示すように、中枠用ロッド402の先端部は内枠3の内鍔壁31の孔31vを介して中枠4に連結されている。また図3に示すように、外枠用ロッド502の先端部は、内枠3の内枠壁31の孔31w、中枠4の中鍔壁41の孔41vを介して外枠5に連結されている。

【実施例2】

【0052】

図6は実施例2を示す。本実施例は実施例1と基本的には同様の構成および同様の作用効果を有する。本実施例の鋳型造型機1は、鉛直方向に沿って並設されている複数の案内軸73を共通としつつ、上側の第1鋳型造型機1Uと下側の第2鋳型造型機1Dとを併有して構成されている。第1鋳型造型機1Uおよび第2鋳型造型機1Dにおいて、共通する部位には実施例1と共通の符号を付する。

【0053】

上側の第1鋳型造型機1Uは、第1分割鋳型310U(上鋳型)を造型する。下側の第2鋳型造型機1Dは、第2分割鋳型310D(下鋳型)を造型する。上側の第1鋳型造型機1Uは実施例1と基本的には同様の構成であるため、図1〜図5を準用し、説明を省略する。下側の第2鋳型造型機1Dは、図1〜図5に示す鋳型造型機と基本的には同様の構成を有するものの、上下を逆にした構造となる。パターン65は、第1分割鋳型310Uを造型するための転写面65aと、第2分割鋳型310Dを造型するための転写面65cとをもつ。

【0054】

本実施例においても、加圧して第1分割鋳型310Uおよび第2分割鋳型310Dを造型した後、第1鋳型造型機1Uおよび第2鋳型造型機1Dを駆動させ、第1分割鋳型310Uおよび第2分割鋳型310Dを互いに分離させ、第1分割鋳型310Uおよび第2分割鋳型310Dからパターン65を分離除去させる。分離除去後、第1分割鋳型310Uおよび第2分割鋳型310Dを組枠2から抜いた後、合わせる。これにより注湯可能なキャビティをもつ鋳型とする。

【0055】

本実施例においても、前記した実施例1と同様に、サイズがそれぞれ相違する複数種類の鋳型を1台の鋳型造型機1によって造型することができる利点が得られる。このため、鋳型のサイズに対して鋳物製品が占める製品占有率が低いときには、外枠5よりもサイズが相対的に小さな中枠4や内枠3を用いれば、鋳物砂を必要以上に中枠4や内枠3内に装填せずとも良い利点が得られる。従って、無駄な鋳物砂を低減できる。ひいては鋳造コストのかなりを占める鋳物砂の処理コスト(混練コスト、後処理コスト等)を低減できる。結果として鋳物製品のコストの低減を図ることができる。

【実施例3】

【0056】

図7は実施例3を示す。本実施例は実施例2と基本的には同様の構成および同様の作用効果を有する。組枠2等の移動方向を水平方向としたものである。従って、矢印Y1,Y2方向は水平方向に沿った方向となる。図7に示すように、本実施例の鋳型造型機1は、複数並設されている水平方向に沿っている案内軸73を共通としつつ、右側の第1鋳型造型機1Uと、左側の第2鋳型造型機1Dとを併有して構成されている。第1鋳型造型機1Uおよび第2鋳型造型機1Dにおいて共通する部位には共通の符号を付する。第1鋳型造型機1Uは、第1分割鋳型310Uを造型する。第2鋳型造型機1Dは、第2分割鋳型310Dを造型する。

【0057】

第1鋳型造型機1Uは実施例2と基本的には同様の構成であるため、図1〜図6を準用し、説明を省略する。第2鋳型造型機1Dは、図1〜図6に示す鋳型造型機と基本的には同様の構成を有するものの、本実施例の第1鋳型造型機1Uに対して左右を逆にした構造を有する。パターン65は、第1分割鋳型310Uを造型するための転写面65aと、第2分割鋳型310Dを造型するための転写面65cとをもつ。

【0058】

本実施例においても、前記した実施例2と同様に、サイズが相違する複数の鋳型を、1台の鋳型造型機1によって造型することができる利点が得られる。このため鋳型のサイズに対して鋳物製品が占める製品占有率が低いときには、外枠5よりもサイズが相対的に小さな中枠4または内枠3を用いれば、鋳物砂を必要以上に枠内に装填せずとも良い。従って、無駄な鋳物砂を低減でき、ひいては鋳物砂の処理コスト(混練コスト、後処理コスト等)を低減でき、結果として鋳物製品のコストの低減を図ることができる。

【実施例4】

【0059】

図8は実施例4を示す。本実施例は実施例1と基本的には同様の構成および同様の作用効果を有する。図8に示すように、組枠2は、内枠壁30および内鍔壁31をもつ内枠3、中枠壁40および中鍔壁41をもつ中枠4、外枠壁50をもつ外枠5を備える。内枠壁30、中枠壁40、外枠壁50は、互いに重ね合わせ可能(積層可能)とされている。内枠3は、中枠4との間に空間3xを形成すると共に、加圧面30dを形成するように外方向に延設された鍔壁3rをもつ。中枠4は、外枠5との間に空間4xを形成すると共に、加圧面40dを形成するように外方向に延設された鍔壁4rをもつ。本実施例によれば、空間3x,4xが形成されているため、1台の鋳型造型機で造型できる鋳型のサイズD3,D4,D5の差を大きくすることができる。

【0060】

(他の実施例)

上記した実施例1によれば、内枠駆動部300、中枠駆動部400、外枠駆動部500は流体圧(油圧または空気圧)のシリンダ方式とされているが、これに限らず、電動モータで駆動するモータ機構としても良い。鋳物砂加圧機構8は流体圧(油圧または空気圧)のシリンダ方式とされているが、これに限らず、電動モータで駆動するモータ機構としても良い。上記した実施例1によれば、組枠2は、外枠5、中枠4、内枠3という3つの枠で構成されるが、これに限らず、重ね合わせが可能な2つの枠(外枠および内枠)で構成される方式でも良い。重ね合わせが可能な4つの枠で構成される方式でも良い。また、重ね合わせが可能な5つ以上の枠で構成される方式でも良い。

【0061】

上記した実施例1によれば、内枠3は内鍔壁31をもち、中枠4は中鍔壁41をもつが、これに限らず、内枠駆動部300の内枠用ロッド302(連結部)を内枠3に連結することができれば、内鍔壁31を廃止しても良い。同様に、中枠駆動部400の中枠用ロッド402(連結部)を中枠4に連結することができれば、中鍔壁41を廃止しても良い。

【0062】

更に内枠3、中枠4、外枠5に被覆されている被膜20を廃止しても良い。内枠3、中枠4および外枠5は四角筒形状でも良いし、円筒形状でも良いし、要するに、鋳物砂を収容できる枠状であれば良い。

【0063】

その他、本発明は上記し且つ図面に示した実施例のみに限定されるものではなく、要旨を逸脱しない範囲内で適宜変更して実施可能である。ある実施例に特有の構造および機能は他の実施例についても適用できる。

【図面の簡単な説明】

【0064】

【図1】実施例1に係り、内枠、中枠、外枠を積層するように重ね合わせた状態を示す断面図である。

【図2】実施例1に係り、内枠、中枠、外枠が重ね合わされた状態で造型する過程を示す断面図である。

【図3】実施例1に係り、内枠、中枠、外枠が重ね合わされた状態で鋳型を造型する過程を示す断面図である。

【図4】実施例1に係り、内枠が持ち上げられていると共に、中枠および外枠が重ね合わされている状態で鋳型を造型する状態を示す断面図である。

【図5】実施例1に係り、内枠および中枠が持ち上げられていると共に、外枠で鋳型を造型する状態を示す断面図である。

【図6】実施例2に係り、内枠、中枠、外枠を積層するように重ね合わせた状態で鋳型を造型している過程を示す断面図である。

【図7】実施例3に係り、内枠、中枠、外枠を積層するように重ね合わせた状態で鋳型を造型している過程を示す断面図である。

【図8】実施例4に係り、内枠、中枠、外枠を積層するように重ね合わせた状態で鋳型を造型している過程を示す部分断面図である。

【符号の説明】

【0065】

1は鋳型造型機、11は造型位置、12は三枠設定位置(複数枠設定位置)、13は二枠設定位置(複数枠設定位置)、14は一枠設定位置(単数枠設定位置)、2は組枠、3は内枠、4は中枠、5は外枠、310は内枠使用鋳型(複数枠使用鋳型)、410は中枠使用鋳型(複数枠使用鋳型)、510は外枠使用鋳型(単数枠使用鋳型)、60は基台、65はパターン、300は内枠駆動部、400は中枠駆動部、500は外枠駆動部、7は枠移動機構、70は可動台、71は可動台駆動部、73は案内軸(案内部)、8は鋳物砂加圧機構、80は加圧盤、82は加圧用シリンダ装置、83は加圧用ロッド、89は鋳物砂を示す。

【技術分野】

【0001】

本発明は鋳物を形成するキャビティをもつ鋳型を造型する鋳型造型機に関する。

【背景技術】

【0002】

従来、鋳型造型機は、枠と、枠の内部に収容されている鋳物砂を加圧する鋳物砂加圧機構とを備えている(特許文献1等)。そして、枠の内部に収容されている鋳物砂を加圧体で加圧することにより、鋳型を造型している。

【特許文献1】特開2002−28752号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、鋳型のサイズに対して鋳物製品が占める製品占有率が低いときがある。このような場合であっても、枠内の全部に鋳物砂を装填して加圧していた。このため鋳型のサイズに対して鋳物製品が占める製品占有率が低いにもかかわらす、鋳物砂が必要以上に枠内に装填されていた。ここで、鋳物砂の処理コスト(混練コスト、後処理コスト等)は、鋳造ラインにおいてかなりの部分を占めるため、鋳物製品のコストのアップを誘発させていた。

【0004】

本発明は上記した実情に鑑みてなされたものであり、1台で、鋳型サイズが複数の鋳型を造型することができ、従って鋳型のサイズに対して鋳物製品が占める製品占有率が低いときであっても、鋳物砂を必要以上に枠内に装填せずとも良く、鋳物砂の処理コストを低減させるのに有利な鋳型造型機を提供することを課題とする。

【課題を解決するための手段】

【0005】

(1)様相1に係る鋳型造型機は、(i)厚み方向に互いに重ね合わせ可能な枠壁を有する複数の枠を備える組枠と、(ii)組枠のうち単数の枠を造型位置に設定する単数枠設定位置と、前記組枠のうち前記複数の枠の枠壁を厚み方向に重ね合わせた状態で前記複数の枠を前記造型位置に設定する複数枠設定位置とに切り替え可能な枠移動機構と、(iii)前記単数枠設定位置に設定されている場合には、前記単数枠設定位置に設定されている単数の前記枠の内部に収容されている鋳物砂を加圧して単数枠使用鋳型を造型し、前記複数枠設定位置に設定されている場合には、記複数枠設定位置に設定されている複数の枠のうち内側の前記枠の内部に収容されている鋳物砂を加圧して複数枠使用鋳型を造型する鋳物砂加圧機構とを具備していることを特徴とする。

【0006】

本様相によれば、枠移動機構は、組枠のうち単数の枠を造型位置に設定する単数枠設定位置と、組枠のうち複数の枠の枠壁をこれの厚み方向に重ね合わせた状態で造型位置に設定する複数枠設定位置とに切り替え可能である。

【0007】

鋳型造型機は、単数枠設定位置に設定されている場合には、単数枠設定位置に設定されている単数の枠の内部に鋳物砂を収容する。鋳物砂加圧機構は、単数枠設定位置に設定されている単数の枠の内部に収容されている鋳物砂を加圧して単数枠使用鋳型を造型する。

【0008】

また、鋳型造型機は、複数枠設定位置に設定されている場合には、複数枠設定位置に設定されている複数の枠のうち内側の枠の内部に鋳物砂を収容する。鋳物砂加圧機構は、複数枠設定位置に設定されている複数の枠の内部に収容されている鋳物砂を加圧して複数枠使用鋳型を造型する。複数枠使用鋳型と単数枠使用鋳型とは、鋳物砂が収容される枠のサイズが異なるため、鋳型サイズが異なる。

【0009】

(2)様相2に係る鋳型造型機は、第1分割鋳型を造型する第1鋳型造型機と、第1分割鋳型と組をなす第2分割鋳型を造型する第2鋳型造型機とを備える鋳型造型機であって、第1鋳型造型機および第2鋳型造型機のうちの一方または双方は、上記した様相1に係る鋳型造型機で構成されていることを特徴とする。

【0010】

本様相によれば、上記した様相1と同様の作用が得られる。第1分割鋳型および第2分割鋳型は、鋳物を区画するキャビティを形成するように組をなす。第1分割鋳型は上鋳型および下鋳型のうちの一方とすることができる。第2分割鋳型は上鋳型および下鋳型のうちの他方とすることができる。また、第1分割鋳型は左鋳型および右鋳型のうちの一方とすることができる。第2分割鋳型は左鋳型および右鋳型のうちの他方とすることができる。なお、第1鋳型造型機および第2鋳型造型機のうちの一方のみが、上記した様相1に係る鋳型造型機で構成されているときには、第1鋳型造型機および第2鋳型造型機のうちの他方は、公知の通常の鋳型造型機とすることができる。

【発明の効果】

【0011】

本発明によれば、1台の鋳型造型機により、鋳型サイズが複数の鋳型を造型することができる。更に、鋳型のサイズに対して鋳物製品が占める製品占有率が低いときには、組枠を構成する複数の枠のうち、サイズが相対的に小さな枠を用いれば、鋳物砂を必要以上に枠内に装填せずとも良い。従って、鋳型を造型するにあたり無駄な鋳物砂を低減することができ、ひいては鋳物砂の処理コスト(混練コスト、後処理コスト等)を低減でき、鋳物製品のコストの低減を図ることができる。

【発明を実施するための最良の形態】

【0012】

本発明によれば、次の形態が例示できる。

【0013】

・組枠は複数の枠で構成されている。枠は四角筒形状等の角筒形状でも、円筒形状でも良い。要するに、複数の枠は鋳物砂を収容可能であり、厚み方向に重ね合わせできるものであれば良い。鋳物砂としては鋳型を造型できるものであれば何でも良い。

【0014】

・枠移動機構は、造型位置に対して接近および離間可能な可動台と、可動台を造型位置に対して接近および離間させる可動台駆動部とを備えている。この場合、可動台には、各枠に連結され各枠を造型位置に対して接近および離間させる枠駆動部と、鋳物砂加圧機構とが保持されていることが好ましい。そして、可動台駆動部が駆動すると、可動台に保持されている枠駆動部および鋳物砂加圧機構を、可動台と同じ方向に移動させることができ、造型位置に対して接近および離間させることができる。

【0015】

・組枠を構成する各枠を造型位置に案内させる案内部が設けられている。案内部は、複数の枠を案内できるものであれば良く、案内軸でも良いし、各枠を案内させる案内面を有する他の構造でも良い。案内部は可動台を造型位置に対して接近および離間させる方向に案内させることができる。従って、可動台に保持されている枠駆動部および鋳物砂加圧機構を可動台と同じ方向に案内させることができ、造型位置に対して接近および離間させることができる。なお、造型位置は鋳型が造型される位置を意味する。

【実施例1】

【0016】

以下、本発明の実施例1について図1〜図5を参照しつつ説明する。図1に示すように、組枠2は、内枠壁30および内鍔壁31をもつ内枠3、中枠壁40および中鍔壁41をもつ中枠4、外枠壁50をもつ外枠5を備える。内枠壁30、中枠壁40、外枠壁50は、断面で四角形状とされており、互いに重ね合わせ可能(積層可能)とされている。内鍔壁31および中鍔壁41は、外方向に鍔状に延設されており、互いに重ね合わせ可能(積層可能)とされている。

【0017】

内枠壁30、中枠壁40および外枠壁50が重ね合わされているとき、内枠壁30の内貫通孔33、中枠壁40の中貫通孔43、外枠壁50の外貫通孔53は、互いに対面して同軸的に連通する。

【0018】

ここで、最も内側の内枠3で鋳型が造型されるとき(図2,図3参照)、互いに対面して連通する内貫通孔33、中貫通孔43および外貫通孔53を介して、外方から砂投入装置890により鋳物砂89が内枠3の内部に投入される。また、最も外側の外枠5で鋳型が造型されるとき(図5参照)、内枠3および中枠4は外枠5から退避するため、外貫通孔53を介して外方から鋳物砂89が外枠5の内部に投入される。また、中間側の中枠4で鋳型が造型されるとき(図4参照)、内枠3は中枠4から退避するため、互いに対面して連通する中貫通孔43および外貫通孔53を介して外方から鋳物砂89が中枠4の内部に投入される。鋳物砂89は、一般的には、水が混練されると粘結力を発生させる生砂とされている。

【0019】

図1から理解できるように、本実施例によれば、組枠2において、各枠3,4,5は内枠3→中枠4→外枠5の順に造型位置11から矢印Y2方向(離脱方向,上方向)に離脱することができる。従って、まず、最も内側の内枠3が造型位置11から矢印Y2方向に離脱しない限り、中枠4および外枠5を造型位置11から矢印Y2方向に離脱させることができない。また、組枠2において、各枠3,4,5が外枠5→中枠4→内枠3の順に矢印Y1方向(重ね合わせ方向,下方向)に移動することで造型位置11に設定することができる。従って、まず、最も外側の外枠5が矢印Y1方向に移動して造型位置11に設定されない限り、中枠4および内枠3を矢印Y1方向に移動させて造型位置11に設定することができない。

【0020】

図1に示すように、内枠3、中枠4、外枠5のそれぞれの外面には、被膜20が被覆されている。被膜20は、摩擦係数を低下させる機能、および/または、当接衝撃を緩和させる弾性に富む機能をもつ。矢印Aで指し示すように、内枠3、中枠4、外枠5が重ね合わされるとき、被膜20同士は互いに接触可能に対面することができる。あるいは、矢印Bで指し示すように、内枠3と中枠4との間に空間3xが形成され、中枠4と外枠5との間に空間4xが形成されていても良い。なお、被膜20は内枠3、中枠4、外枠5のうち互いに対向する面の片側にのみ形成されていても良い。場合によっては被膜20を廃止することもできる。

【0021】

図2〜図5に示すように、鋳型造型機1は、鋳型(一般的には生砂鋳型)を造型するための造型位置11から離れた上方の位置において基台60が固定されている。基台60は、水平方向に沿って平坦な保持面60aをもつ。枠移動機構7は、組枠2のうち外枠5、中枠4および内枠3を厚み方向に重ね合わせた状態で造型位置11に設定する三枠設定位置12(複数枠設定位置,図2,図3参照)と、組枠2のうち外枠5および中枠4を重ね合わせた状態で造型位置11に設定する二枠設定位置13(複数枠設定位置,図4参照)と、組枠2のうち単数の外枠5を造型位置11に設定する一枠設定位置14(単数枠設定位置,図5参照)と、に切り替え可能とされている。

【0022】

図2に示すように、枠移動機構7は基台60に搭載されており、基台60よりも重力方向の下方に配設された可動台70と、可動台70を造型位置11に対して接近および離間させる可動台駆動部71とを備えている。矢印Y1方向(下方向)は造型位置11に対して接近する方向をいう。矢印Y2方向(上方向)は造型位置11から離間する方向をいう。

【0023】

可動台駆動部71は、流体圧(油圧,空気圧)で駆動する2つの台用シリンダ装置71aで形成されている。台用シリンダ装置71aは、可動台70に繋がる台用ロッド71bと、台用ロッド71bを矢印Y1,Y2方向に沿って駆動させる台用シリンダ71cとを備えている。可動台70は、造型位置11に対して矢印Y1方向に接近および矢印Y2方向に離間可能とされている。即ち、可動台70は、基台60に対して矢印Y2方向に沿って移動して接近可能、矢印Y1方向に沿って移動して離間可能とされている。

【0024】

ここで、可動台駆動部71を構成する台用シリンダ装置71aは、基台60の保持面60aに保持されて固定されている。台用ロッド71bの先端部は図略の連結具により可動台70に連結されている。

【0025】

枠移動機構7は、内枠3を造型位置11に対して接近および離間させる内枠駆動部300と、中枠4を造型位置11に対して接近および離間させる中枠駆動部400と、外枠5を造型位置11に対して接近および離間させる外枠駆動部500(図3参照)とを備えている。内枠駆動部300、中枠駆動部400および外枠駆動部500は、それぞれ独立して駆動できる。

【0026】

内枠駆動部300は、流体圧(油圧または空気圧)で駆動する内枠用シリンダ装置301で形成されている。内枠用シリンダ装置301は、内枠3に繋がる内枠用ロッド302と、内枠用ロッド302を矢印Y1,Y2方向に移動させる内枠用シリンダ303とを備えている。中枠駆動部400は、流体圧で駆動する中枠用シリンダ装置401で形成されている。中枠用シリンダ装置401は、中枠4に繋がる中枠用ロッド402と、中枠用ロッド402を矢印Y1,Y2方向に移動させる中枠用シリンダ403とを備えている。外枠駆動部500(図3参照)は、流体圧で駆動する外枠用シリンダ装置501で形成されている。外枠用シリンダ装置501は、外枠5に繋がる外枠用ロッド502と、外枠用ロッド502を矢印Y1,Y2方向に移動させる外枠用シリンダ503とを備えている。

【0027】

図2に示すように、鋳物砂加圧機構8は可動台70に搭載されており、矢印Y1,Y2方向に移動可能な加圧盤80と、加圧盤80に連結された加圧用シリンダ装置82とをもつ。加圧用シリンダ装置82は、加圧盤80に繋がれた加圧用ロッド83と、加圧用ロッド83を矢印Y1,Y2方向に沿って移動させる加圧用シリンダ84とを備えている。図1に示すように、加圧盤80は、組枠2のうち内枠3の空間に嵌合できるサイズをもつ。パターン65は、外枠5の下端面である加圧面50d、中枠4の下端面である加圧面40d、内枠3の下端面である加圧面3dに対面できるサイズとされており、外枠5、中枠4、内枠3の3つの枠にそれぞれ対応できるように設定されている。

【0028】

図2に示すように、可動台70には、内枠駆動部300、中枠駆動部400、鋳物砂加圧機構8が保持されている。更に、図3に示すように、可動台70には、外枠駆動部500が保持されている。従って、可動台70が矢印Y1,Y2方向に沿って移動すると、可動台70と共に内枠駆動部300、中枠駆動部400、外枠駆動部500、鋳物砂加圧機構8は同方向に移動する。

【0029】

図2に示すように、組枠2を構成する内枠3、中枠4、外枠5、可動台70を案内させる案内部として機能する複数の案内軸73が平行に並設されている。複数の案内軸73間に造型位置11が設定されている。案内軸73は複数本(二本)鉛直方向(矢印Y1,Y2方向)に沿って延設されている。ここで、内枠3の被案内部3kは案内軸73に沿って移動できるように案内孔を備える。中枠4の被案内部4kは案内軸73に沿って移動できるように案内孔を備える。外枠5の被案内部5kは案内軸73に沿って移動できるように案内孔を備える。従って内枠3、中枠4、外枠5の位置は、矢印Y1,Y2方向と直交する方向において、案内軸73により規定される。ひいては内枠3、中枠4、外枠5が矢印Y1,Y2方向に移動しつつも、良好に嵌合される。従って、案内軸73の案内作用によって内枠3の内枠壁30、中枠4の中枠壁40、外枠5の外枠壁50を良好に重ね合わせることができる。

【0030】

前述したように可動台70には、内枠駆動部300、中枠駆動部400、外枠駆動部500、鋳物砂加圧機構8が保持されている。ここで、可動台駆動部71が一方向に駆動して台用ロッド71bが矢印Y1方向に移動して伸張すると、台用ロッド71bに連結されている可動台70は、内枠駆動部300、中枠駆動部400、外枠駆動部500、鋳物砂加圧機構8と共に造型位置11に向けて矢印Y1方向に移動される。このため、内枠駆動部300に連結されている内枠3、中枠駆動部400に連結されている中枠4、外枠駆動部500に連結されている外枠5は、造型位置11に設定されるように矢印Y1方向に移動できる。

【0031】

これに対して可動台駆動部71が逆方向に駆動して台用ロッド71bが矢印Y2方向に移動して収縮すると、台用ロッド71bに連結されている可動台70は造型位置11から離間するように同方向(矢印Y2方向)に移動されて基台60に接近する。ひいては可動台70に保持されている内枠駆動部300、中枠駆動部400、外枠駆動部500,鋳物砂加圧機構8は、矢印Y2方向に移動して造型位置11から離間され、基台60に接近する。同様に、内枠駆動部300に連結されている内枠3、中枠駆動部400に連結されている中枠4、外枠駆動部500に連結されている外枠5は、造型位置11から離間して退避でき、基台60に接近する。

【0032】

図2および図3は、組枠2のうち外枠5、中枠4および内枠3が三枠設定位置12に設定されている状態を示す。三枠設定位置12によれば、枠移動機構7は、組枠2のうち外枠5、中枠4および内枠3を重ね合わせた状態で造型位置11に設定する。この場合、可動台駆動部71の台用ロッド71bが矢印Y1方向に沿って伸張している。このため可動台70が基台60から距離L1離間されると共に、可動台70が造型位置11に向けて接近する方向つまり矢印Y1方向に移動される。この結果、図2および図3に示すように、内枠3の内枠壁30、中枠4の中枠壁40、外枠5の外枠壁50がこれらの厚み方向に重ね合わされた状態に設定されている。この場合、内枠3の下端面である加圧面30d、中枠4の下端面である加圧面40d、外枠5の下端面である加圧面50dは、同一高さとされており、面一状態とされている。この状態において、内枠3、中枠4、外枠5の下側に図略のパターン可動機構によりパターン65が着脱可能に組み付けられている。パターン65は、鋳型型面を転写する転写面65aをもつ。

【0033】

上記したように三枠設定位置12(図2,図3参照)では、可動台駆動部71の台用ロッド71bが矢印Y1方向に沿って伸張し、可動台70を内枠駆動部300、中枠駆動部400、外枠駆動部500と共に造型位置11に接近させている。このため、内枠駆動部300の内枠用ロッド302、中枠駆動部400の中枠用ロッド402、外枠駆動部500の外枠用ロッド502の伸張量を、できるだけ抑えることができる。

【0034】

上記したように図2および図3に示すごとく、内枠3の内枠壁30、中枠4の中枠壁40、外枠5の外枠壁50が重ね合わされて組枠2が形成されているため、組枠2は厚み方向において三重構造であり、最も強化されている。そして組枠2の内枠3の内部に鋳物砂89が所定量投入される。その後、鋳物砂加圧機構8が駆動して加圧盤80が加圧方向(矢印Y1方向)に移動され、内枠3内の鋳物砂89が加圧(スクィ−ズ)される。これにより内枠使用鋳型310が造型される。このように内枠使用鋳型310が造型された後、通常の無枠式造型機と同様に、内枠使用鋳型310からパターン65が分離される。その後、鋳物砂加圧機構8を加圧方向に駆動させて加圧用ロッド83を矢印Y1方向(鋳型抜き方向)に伸張させれば、内枠使用鋳型310(無枠式鋳型)が内枠3から抜き出される。抜き出された内枠使用鋳型310は図略の機構により搬送工程に送られる。

【0035】

図4は、組枠2のうち外枠5および中枠4の2つの枠を厚み方向に重ね合わせた状態で造型位置11に設定する二枠設定位置13を示す。図4に示すように、内枠3は矢印Y2方向に持ち上げられて、中枠4および外枠5から退避されているものの、中枠4の中枠壁40および外枠5の外枠壁50がこれの厚み方向に重ね合わされているため、組枠2は強化されている。ここで、持ち上げられている内枠3の下端面である加圧面30dが、加圧盤80の加圧面80cとほぼ同じ高さ位置となるように、内枠3は矢印Y2方向に持ち上げられて外枠5および中枠4に対して退避されている。この場合、可動台駆動部71の台用ロッド71bが収縮され、可動台70が矢印Y2方向に移動して基台60に距離L2で接近していると共に造型位置11から距離M2で離間している。

【0036】

ここで、可動台70は内枠駆動部300、中枠駆動部400、外枠駆動部500を一体的に搭載している。このため、可動台70が矢印Y2方向(造型位置11から離間する方向)に移動されると、本来的には、内枠3の他に中枠4及び外枠5も矢印Y2方向に持ち上げられるはずである。この点について本実施例によれば、中枠駆動部400が駆動してこれの中枠用ロッド402が矢印Y1方向の造型位置11に向けて伸張している。同様に、外枠駆動部500が駆動してこれの外枠用ロッド502が矢印Y1方向の造型位置11に向けて伸張している。この結果、内枠3は矢印Y1方向(退避方向)に持ち上げられて中枠4および外枠5から退避しているものの、中枠4および外枠5は造型位置11に設定されており、中枠4の中枠壁40および外枠5の外枠壁50は厚み方向において互いに重ね合わされて2重枠構造とされている。

【0037】

そして、外枠5および中枠4が重ね合わされた状態で、図略の機構によりパターン65が装備される。この状態で、中枠4の内部に鋳物砂89が必要量投入される。その後、鋳物砂加圧機構8が駆動して加圧盤80の加圧面80cで、中枠4内の鋳物砂89が加圧される。これにより中枠使用鋳型410が造型される。この場合、パターン65は移動しないように保持されている。

【0038】

ここで、場合によっては、内枠駆動部300を駆動させて内枠用ロッド302を矢印Y1方向(鋳物砂加圧方向)に移動させることにより、内枠3を加圧盤80と同じ加圧方向に移動させることも好ましい。この場合、鋳物砂89を収容している中枠4よりも内側に位置する内枠3の下端面である加圧面30dで、中枠4内の鋳物砂89を加圧させることができる。この加圧により、中枠使用鋳型410の周縁部が一層強化される。

【0039】

但し、場合によっては、内枠3の加圧面30dで鋳物砂89を加圧させずとも良い。上記したように造型された中枠使用鋳型410の幅サイズD4(図4参照)は、内枠使用鋳型310の幅サイズD3(図2,図3参照)よりも大きい。中枠使用鋳型410は、内枠3よりもサイズが大きな中枠4で造型されているためである。上記したように中枠使用鋳型410が造型された後、通常の無枠式造型機と同様に、図略の機構によりパターン65が移動し、中枠使用鋳型410からパターン65が分離される。その後、中枠使用鋳型410(無枠式鋳型)が中枠4から抜き出され、図略の機構により搬送工程に送られる。

【0040】

上記したように本実施例によれば、中枠使用鋳型410を中枠4から抜き出すとき、中枠4の中枠壁40の内面40iに沿って内枠3の加圧面30d(下端面)を移動させる。このため、内面40iに存在する鋳物砂を除去して清掃することができる。この場合、内面40iが清掃されるため、内枠3、中枠4、外枠5を重ね合わせるとき、重ね合わせ操作を良好に実施できる。

【0041】

上記したように中枠使用鋳型410を造型するときには、可動台70が造型位置11から離間すると共に基台60に距離L2で接近しているため、鋳物砂加圧機構8の加圧用ロッド83が造型位置11に向けて矢印Y1方向に伸張移動している量はM2と増加している。

【0042】

図5は、組枠2のうち外枠5のみ(単数の枠のみ)を造型位置11に設定する一枠設定位置14を示す。図5に示すように、内枠3および中枠4は矢印Y2方向(退避方向)に移動して持ち上げられ、造型位置11から退避されていると共に、外枠5のみが造型位置11に設定されている。この場合、可動台駆動部71の台用ロッド71bが矢印Y2方向に収縮しており、ひいては可動台70が矢印Y2方向に移動して基台60に距離L2で接近していると共に、造型位置11から距離M2で離間している。このため内枠3、中枠4及び外枠5が本来的には矢印Y2方向に持ち上げられているはずである。この点について本実施例によれば、外枠駆動部500(図3参照)が駆動して外枠用ロッド502が造型位置11に向けて矢印Y1方向に伸張している。この結果、内枠3および中枠4は矢印Y1方向に持ち上げられて外枠5から退避されているものの、外枠5のみが造型位置11に設定されている。

【0043】

そして、外枠5の下端開口にパターン65が取り付けられた状態で、外枠5の内部に鋳物砂89が必要量投入される。その後、鋳物砂加圧機構8が駆動して加圧盤80が加圧方向に移動し、加圧盤80の加圧面80cで鋳物砂89が加圧される。これにより外枠5のサイズに対応した外枠使用鋳型510(無枠式鋳型)が造型される。ここで、場合によっては、内枠駆動部300および/または中枠駆動部400を駆動させることにより、内枠3および/または中枠4を加圧盤80と同じ加圧方向(矢印Y1方向)に移動させることも好ましい。この場合、内枠3の加圧面30dおよび/または、中枠4の加圧面40dで鋳物砂89を加圧させることができる。但し、場合によっては、内枠3の加圧面30d、中枠4の加圧面40dで鋳物砂89を加圧させずとも良い。

【0044】

上記したように外枠5のみで外枠使用鋳型510を造型するときには、図5に示すように、可動台70が造型位置11から距離M2で離間すると共に、可動台70が基台60に距離L2で接近している。このため、鋳物砂加圧機構8の加圧用ロッド83が造型位置11に向けて矢印Y1方向に伸張移動している量はM2であり、図2,図3に示す場合よりも増加している。

【0045】

上記したように造型された外枠使用鋳型510は、組枠2のうち外枠5を使用するものの、内枠3および中枠4を使用しないため、外枠使用鋳型510の幅サイズD5は最も大きく、内枠使用鋳型310の幅サイズD3、中枠使用鋳型410の幅サイズD4よりも大きい。このように外枠使用鋳型510が造型された後、通常の無枠式造型機と同様に、図略の機構によりパターン65が移動され、外枠使用鋳型510からパターン65が分離される。その後、外枠使用鋳型510が外枠5から抜き出され、図略の機構により搬送工程に送られる。

【0046】

上記したように外枠使用鋳型510を外枠5から抜き出すとき、外枠5の外枠壁50の内面50iに沿って中枠4の加圧面40d(端面)を移動させる。このため、内面50iに存在する鋳物砂を除去して清掃することができる。このため内枠3、中枠4、外枠5を厚み方向に重ね合わせるとき、重ね合わせ操作を良好に実施できる。

【0047】

以上説明したように本実施例によれば、それぞれサイズがD5,D4,D3と相違する外枠使用鋳型510、中枠使用鋳型410、内枠使用鋳型310を、1台の鋳型造型機1によって造型することができる利点が得られる。このため鋳型のサイズに対して鋳物製品が占める製品占有率が低いときには、外枠5よりもサイズが相対的に小さな中枠4または内枠3を用いて、中枠4または内枠3の内部に鋳物砂を装填すれば、鋳物砂を必要以上に枠内に装填せずとも良い。従って、無駄な鋳物砂を低減でき、ひいては鋳物砂の処理コスト(混練コスト、後処理コスト等)を低減でき、結果として鋳物製品のコストの低減を図ることができる。

【0048】

もし内枠3、中枠4,外枠5が完全に分離してしまうと、内枠3、中枠4,外枠5を再び重ね合わせるとき、重ね合わせ操作に支障を来すおそれがある。この点について本実施例によれば、図5に示すように、外枠5のみを造型位置11に設定する一枠設定位置14においても、外枠5の一部50u(上端部)と中枠4の一部40p(下端部)とが移動方向(矢印Y1,Y2方向)にΔE1(図5参照)で重なり合っている。このため外枠5と中枠4とを重ね合わせる必要があるときには、重ね合わせ操作を迅速に実行することができる。

【0049】

同様に図4に示すように、外枠5および中枠4の2つの枠を造型位置11に設定する二枠設定位置13においても、中枠4の一部40u(上端部)と内枠3の一部30p(下端部)とが移動方向(矢印Y1,Y2方向)においてΔE2で重なり合っている。このため、中枠4と内枠3とを重ねる必要があるときには、重ね合わせ操作を迅速に実行することができる。但し、本実施例によれば、内枠3、中枠4,外枠5を完全に分離させても良い。この場合、内枠3、中枠4,外枠5の嵌合性を向上させるため、それぞれに円錐面状をなす案内面等を形成することが好ましい。

【0050】

更に本実施例によれば、内枠3は内鍔壁31をもち、中枠4は中鍔壁41をもつ。内鍔壁31および中鍔壁41は、鋳型造型装置1の可動方向(矢印Y1,Y2方向)に対してほぼ直角方向に沿って延設されている。このため内枠3の内枠壁30の肉厚が薄いときであっても、内枠駆動部300の内枠用ロッド302(連結部)を内枠3に容易に連結することができる。同様に、中枠4の中枠壁40の肉厚が薄いときであっても、中枠駆動部400の中枠用ロッド402(連結部)を中枠4に容易に連結することができる。同様に、外枠5についても外鍔壁を形成しても良い。この場合においても、外枠駆動部500の外枠用ロッド502(連結部)を外枠5に容易に連結することができる。

【0051】

なお図2に示すように、中枠用ロッド402の先端部は内枠3の内鍔壁31の孔31vを介して中枠4に連結されている。また図3に示すように、外枠用ロッド502の先端部は、内枠3の内枠壁31の孔31w、中枠4の中鍔壁41の孔41vを介して外枠5に連結されている。

【実施例2】

【0052】

図6は実施例2を示す。本実施例は実施例1と基本的には同様の構成および同様の作用効果を有する。本実施例の鋳型造型機1は、鉛直方向に沿って並設されている複数の案内軸73を共通としつつ、上側の第1鋳型造型機1Uと下側の第2鋳型造型機1Dとを併有して構成されている。第1鋳型造型機1Uおよび第2鋳型造型機1Dにおいて、共通する部位には実施例1と共通の符号を付する。

【0053】

上側の第1鋳型造型機1Uは、第1分割鋳型310U(上鋳型)を造型する。下側の第2鋳型造型機1Dは、第2分割鋳型310D(下鋳型)を造型する。上側の第1鋳型造型機1Uは実施例1と基本的には同様の構成であるため、図1〜図5を準用し、説明を省略する。下側の第2鋳型造型機1Dは、図1〜図5に示す鋳型造型機と基本的には同様の構成を有するものの、上下を逆にした構造となる。パターン65は、第1分割鋳型310Uを造型するための転写面65aと、第2分割鋳型310Dを造型するための転写面65cとをもつ。

【0054】

本実施例においても、加圧して第1分割鋳型310Uおよび第2分割鋳型310Dを造型した後、第1鋳型造型機1Uおよび第2鋳型造型機1Dを駆動させ、第1分割鋳型310Uおよび第2分割鋳型310Dを互いに分離させ、第1分割鋳型310Uおよび第2分割鋳型310Dからパターン65を分離除去させる。分離除去後、第1分割鋳型310Uおよび第2分割鋳型310Dを組枠2から抜いた後、合わせる。これにより注湯可能なキャビティをもつ鋳型とする。

【0055】

本実施例においても、前記した実施例1と同様に、サイズがそれぞれ相違する複数種類の鋳型を1台の鋳型造型機1によって造型することができる利点が得られる。このため、鋳型のサイズに対して鋳物製品が占める製品占有率が低いときには、外枠5よりもサイズが相対的に小さな中枠4や内枠3を用いれば、鋳物砂を必要以上に中枠4や内枠3内に装填せずとも良い利点が得られる。従って、無駄な鋳物砂を低減できる。ひいては鋳造コストのかなりを占める鋳物砂の処理コスト(混練コスト、後処理コスト等)を低減できる。結果として鋳物製品のコストの低減を図ることができる。

【実施例3】

【0056】

図7は実施例3を示す。本実施例は実施例2と基本的には同様の構成および同様の作用効果を有する。組枠2等の移動方向を水平方向としたものである。従って、矢印Y1,Y2方向は水平方向に沿った方向となる。図7に示すように、本実施例の鋳型造型機1は、複数並設されている水平方向に沿っている案内軸73を共通としつつ、右側の第1鋳型造型機1Uと、左側の第2鋳型造型機1Dとを併有して構成されている。第1鋳型造型機1Uおよび第2鋳型造型機1Dにおいて共通する部位には共通の符号を付する。第1鋳型造型機1Uは、第1分割鋳型310Uを造型する。第2鋳型造型機1Dは、第2分割鋳型310Dを造型する。

【0057】

第1鋳型造型機1Uは実施例2と基本的には同様の構成であるため、図1〜図6を準用し、説明を省略する。第2鋳型造型機1Dは、図1〜図6に示す鋳型造型機と基本的には同様の構成を有するものの、本実施例の第1鋳型造型機1Uに対して左右を逆にした構造を有する。パターン65は、第1分割鋳型310Uを造型するための転写面65aと、第2分割鋳型310Dを造型するための転写面65cとをもつ。

【0058】

本実施例においても、前記した実施例2と同様に、サイズが相違する複数の鋳型を、1台の鋳型造型機1によって造型することができる利点が得られる。このため鋳型のサイズに対して鋳物製品が占める製品占有率が低いときには、外枠5よりもサイズが相対的に小さな中枠4または内枠3を用いれば、鋳物砂を必要以上に枠内に装填せずとも良い。従って、無駄な鋳物砂を低減でき、ひいては鋳物砂の処理コスト(混練コスト、後処理コスト等)を低減でき、結果として鋳物製品のコストの低減を図ることができる。

【実施例4】

【0059】

図8は実施例4を示す。本実施例は実施例1と基本的には同様の構成および同様の作用効果を有する。図8に示すように、組枠2は、内枠壁30および内鍔壁31をもつ内枠3、中枠壁40および中鍔壁41をもつ中枠4、外枠壁50をもつ外枠5を備える。内枠壁30、中枠壁40、外枠壁50は、互いに重ね合わせ可能(積層可能)とされている。内枠3は、中枠4との間に空間3xを形成すると共に、加圧面30dを形成するように外方向に延設された鍔壁3rをもつ。中枠4は、外枠5との間に空間4xを形成すると共に、加圧面40dを形成するように外方向に延設された鍔壁4rをもつ。本実施例によれば、空間3x,4xが形成されているため、1台の鋳型造型機で造型できる鋳型のサイズD3,D4,D5の差を大きくすることができる。

【0060】

(他の実施例)

上記した実施例1によれば、内枠駆動部300、中枠駆動部400、外枠駆動部500は流体圧(油圧または空気圧)のシリンダ方式とされているが、これに限らず、電動モータで駆動するモータ機構としても良い。鋳物砂加圧機構8は流体圧(油圧または空気圧)のシリンダ方式とされているが、これに限らず、電動モータで駆動するモータ機構としても良い。上記した実施例1によれば、組枠2は、外枠5、中枠4、内枠3という3つの枠で構成されるが、これに限らず、重ね合わせが可能な2つの枠(外枠および内枠)で構成される方式でも良い。重ね合わせが可能な4つの枠で構成される方式でも良い。また、重ね合わせが可能な5つ以上の枠で構成される方式でも良い。

【0061】

上記した実施例1によれば、内枠3は内鍔壁31をもち、中枠4は中鍔壁41をもつが、これに限らず、内枠駆動部300の内枠用ロッド302(連結部)を内枠3に連結することができれば、内鍔壁31を廃止しても良い。同様に、中枠駆動部400の中枠用ロッド402(連結部)を中枠4に連結することができれば、中鍔壁41を廃止しても良い。

【0062】

更に内枠3、中枠4、外枠5に被覆されている被膜20を廃止しても良い。内枠3、中枠4および外枠5は四角筒形状でも良いし、円筒形状でも良いし、要するに、鋳物砂を収容できる枠状であれば良い。

【0063】

その他、本発明は上記し且つ図面に示した実施例のみに限定されるものではなく、要旨を逸脱しない範囲内で適宜変更して実施可能である。ある実施例に特有の構造および機能は他の実施例についても適用できる。

【図面の簡単な説明】

【0064】

【図1】実施例1に係り、内枠、中枠、外枠を積層するように重ね合わせた状態を示す断面図である。

【図2】実施例1に係り、内枠、中枠、外枠が重ね合わされた状態で造型する過程を示す断面図である。

【図3】実施例1に係り、内枠、中枠、外枠が重ね合わされた状態で鋳型を造型する過程を示す断面図である。

【図4】実施例1に係り、内枠が持ち上げられていると共に、中枠および外枠が重ね合わされている状態で鋳型を造型する状態を示す断面図である。

【図5】実施例1に係り、内枠および中枠が持ち上げられていると共に、外枠で鋳型を造型する状態を示す断面図である。

【図6】実施例2に係り、内枠、中枠、外枠を積層するように重ね合わせた状態で鋳型を造型している過程を示す断面図である。

【図7】実施例3に係り、内枠、中枠、外枠を積層するように重ね合わせた状態で鋳型を造型している過程を示す断面図である。

【図8】実施例4に係り、内枠、中枠、外枠を積層するように重ね合わせた状態で鋳型を造型している過程を示す部分断面図である。

【符号の説明】

【0065】

1は鋳型造型機、11は造型位置、12は三枠設定位置(複数枠設定位置)、13は二枠設定位置(複数枠設定位置)、14は一枠設定位置(単数枠設定位置)、2は組枠、3は内枠、4は中枠、5は外枠、310は内枠使用鋳型(複数枠使用鋳型)、410は中枠使用鋳型(複数枠使用鋳型)、510は外枠使用鋳型(単数枠使用鋳型)、60は基台、65はパターン、300は内枠駆動部、400は中枠駆動部、500は外枠駆動部、7は枠移動機構、70は可動台、71は可動台駆動部、73は案内軸(案内部)、8は鋳物砂加圧機構、80は加圧盤、82は加圧用シリンダ装置、83は加圧用ロッド、89は鋳物砂を示す。

【特許請求の範囲】

【請求項1】

(i)厚み方向に互いに重ね合わせ可能な枠壁を有する複数の枠を備える組枠と、

(ii)前記組枠のうち単数の前記枠を造型位置に設定する単数枠設定位置と、前記組枠のうち複数の前記枠の前記枠壁を厚み方向に重ね合わせた状態で複数の前記枠を前記造型位置に設定する複数枠設定位置とに切り替え可能な枠移動機構と、

(iii)前記単数枠設定位置に設定されている場合には、前記単数枠設定位置に設定されている単数の前記枠の内部に収容されている鋳物砂を加圧して単数枠使用鋳型を造型し、前記複数枠設定位置に設定されている場合には、前記複数枠設定位置に設定されている複数の前記枠のうち内側の前記枠の内部に収容されている鋳物砂を加圧して複数枠使用鋳型を造型する鋳物砂加圧機構とを具備していることを特徴とする鋳型造型機。

【請求項2】

請求項1において、前記枠移動機構は、前記造型位置に対して接近および離間可能な可動台と、前記可動台を前記造型位置に対して接近および離間させる可動台駆動部とを備えており、

前記可動台には、各前記枠に連結され各前記枠を前記造型位置に対して接近および離間させる枠駆動部と、前記鋳物砂加圧機構とが保持されていることを特徴とする鋳型造型機。

【請求項3】

請求項1または2において、前記組枠を構成する各前記枠を前記造型位置に案内させる案内部が設けられていることを特徴とする鋳型造型機。

【請求項4】

請求項3において、前記案内部は前記可動台を前記造型位置に対して接近および離間させる方向に案内させることを特徴とする鋳型造型機。

【請求項5】

第1分割鋳型を造型する第1鋳型造型機と、前記第1分割鋳型と組をなす第2分割鋳型を造型する第2鋳型造型機とを備える鋳型造型機であって、

前記第1鋳型造型機および前記第2鋳型造型機のうちの一方または双方は、

請求項1〜4のうちの一項に係る前記鋳型造型機で構成されていることを特徴とする鋳型造型機。

【請求項1】

(i)厚み方向に互いに重ね合わせ可能な枠壁を有する複数の枠を備える組枠と、

(ii)前記組枠のうち単数の前記枠を造型位置に設定する単数枠設定位置と、前記組枠のうち複数の前記枠の前記枠壁を厚み方向に重ね合わせた状態で複数の前記枠を前記造型位置に設定する複数枠設定位置とに切り替え可能な枠移動機構と、

(iii)前記単数枠設定位置に設定されている場合には、前記単数枠設定位置に設定されている単数の前記枠の内部に収容されている鋳物砂を加圧して単数枠使用鋳型を造型し、前記複数枠設定位置に設定されている場合には、前記複数枠設定位置に設定されている複数の前記枠のうち内側の前記枠の内部に収容されている鋳物砂を加圧して複数枠使用鋳型を造型する鋳物砂加圧機構とを具備していることを特徴とする鋳型造型機。

【請求項2】

請求項1において、前記枠移動機構は、前記造型位置に対して接近および離間可能な可動台と、前記可動台を前記造型位置に対して接近および離間させる可動台駆動部とを備えており、

前記可動台には、各前記枠に連結され各前記枠を前記造型位置に対して接近および離間させる枠駆動部と、前記鋳物砂加圧機構とが保持されていることを特徴とする鋳型造型機。

【請求項3】

請求項1または2において、前記組枠を構成する各前記枠を前記造型位置に案内させる案内部が設けられていることを特徴とする鋳型造型機。

【請求項4】

請求項3において、前記案内部は前記可動台を前記造型位置に対して接近および離間させる方向に案内させることを特徴とする鋳型造型機。

【請求項5】

第1分割鋳型を造型する第1鋳型造型機と、前記第1分割鋳型と組をなす第2分割鋳型を造型する第2鋳型造型機とを備える鋳型造型機であって、

前記第1鋳型造型機および前記第2鋳型造型機のうちの一方または双方は、

請求項1〜4のうちの一項に係る前記鋳型造型機で構成されていることを特徴とする鋳型造型機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−131860(P2009−131860A)

【公開日】平成21年6月18日(2009.6.18)

【国際特許分類】

【出願番号】特願2007−308001(P2007−308001)

【出願日】平成19年11月28日(2007.11.28)

【出願人】(000100805)アイシン高丘株式会社 (202)

【Fターム(参考)】

【公開日】平成21年6月18日(2009.6.18)

【国際特許分類】

【出願日】平成19年11月28日(2007.11.28)

【出願人】(000100805)アイシン高丘株式会社 (202)

【Fターム(参考)】

[ Back to top ]