鋳巣計測方法

【課題】本発明の課題は、鋳造品のX線CT測定による鋳巣計測方法で、三次元鋳巣モデルにおける鋳巣の大きさや体積などの計測精度を評価することのできる鋳巣計測方法を提供することである。

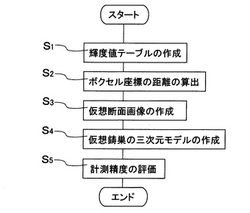

【解決手段】X線CT画像群における仮想ボクセル空間内に所定の大きさの複数の仮想鋳巣を三次元的に作成し、この仮想鋳巣に基づいて実測により得られた鋳巣の計測精度を評価する。仮想鋳巣は球形と仮定して、基準試料を用いて輝度値テーブルを作成し(S1)、仮想鋳巣の中心座標からのボクセル座標の距離を求め(S2)、仮想断面画像を作成し(S3)、三次元仮想鋳巣モデルを作成し(S4)、球形の仮想鋳巣を基準として三次元仮想モデルの計測精度を評価する(S5)。

【解決手段】X線CT画像群における仮想ボクセル空間内に所定の大きさの複数の仮想鋳巣を三次元的に作成し、この仮想鋳巣に基づいて実測により得られた鋳巣の計測精度を評価する。仮想鋳巣は球形と仮定して、基準試料を用いて輝度値テーブルを作成し(S1)、仮想鋳巣の中心座標からのボクセル座標の距離を求め(S2)、仮想断面画像を作成し(S3)、三次元仮想鋳巣モデルを作成し(S4)、球形の仮想鋳巣を基準として三次元仮想モデルの計測精度を評価する(S5)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋳造品の内部欠陥である鋳巣を計測する鋳巣計測方法に関する。より詳しくは、X線CTにより得られた鋳造品の鋳巣データの計測精度を評価することができる鋳巣の計測方法に関する。

【背景技術】

【0002】

X線CT(コンピュータ断層)により鋳造品内部の断面を画像化することで、引け巣やガス巣などの内部欠陥の状況を視覚的に捉える非破壊検査方法が知られている。この様なX線CTを用いた検査は、検査対象品の断面画像が得られるので、内部欠陥の有無や位置、大きさなどを視覚的に確認しやすいという利点がある。

【0003】

空気と鋳物金属(例えばアルミニウムや鋳鉄など)とでは、X線の吸収率が大きく異なるため、CT断層画像では両者の画素値(CT値)に大きい差が出る。従って、CT断層画像群からマーチング・キューブ法などの手法でポリゴンモデルを作成すると、鋳造金属部分と空気との境界面がポリゴンデータ化され、鋳造品と外部の境界面だけでなく、鋳造品内部の鋳巣などの内部欠陥による空洞部分の内面も表現され、鋳巣の分布や各鋳巣の大きさなどを知ることができる。

【0004】

近年、鋳造品における鋳巣などの内部欠陥の検査を容易にする鋳造品内部欠陥検査支援装置などが提案されている(特許文献1参照)。この検査支援装置は、検査対象の鋳造品を実測して形成した鋳造品の複数の断面の断層画像を受け取り、それら複数の断面画像に基づいて鋳造品の三次元形状モデルを形成する実測モデル形成手段と、形成された三次元形状モデルから、鋳造品内の空洞に該当する部分を識別する欠陥識別手段と、鋳造品内の空洞に該当する部分を三次元表示するための表示画像手段とを備えている。そして、この装置を用いて得られた内部欠陥の分布と、鋳造品の形状情報及び鋳造パラメータに基づき、所定の鋳造シミュレーションを実行して得られた内部欠陥分布とを比較してシミュレーションの良否を判定することができる。シミュレーションの良否は、例えば、予め判定基準として定めた内部欠陥についての量的評価値を用いることができる。内部欠陥についての量的評価値としては、例えば、内部欠陥の総数、総体積、総表面積、最大体積(全ての内部欠陥の中で体積が最大のものの体積)、最大表面積など様々なものが考えられる。

【0005】

ところが、これら内部欠陥の量的評価を実施するに当たって、三次元モデルから量的評価値を得ることはできるが、各評価値の計測精度を定量的に評価する方法は知られていなかった。例えば、二次元空間における鋳巣の大きさについては、基準となる大きさの分かった穴を有する人工欠陥試料(基準試料)をX線CT測定して断面画像を形成し、断面画像の穴径を基準試料の穴径と比較することにより計測精度を評価することができる。しかし、三次元空間におけるCT計測データの精度評価は、基準となる大きさの分かった空洞(鋳巣に対応)を含む基準試料の作成が困難なために、二次元空間における計測精度評価をもとに三次元空間の計測精度を予測していた。このため、検査対象の鋳造品の鋳巣などの内部欠陥の状態を適切に判断することができず、精度の高い効果的なシミュレーションを行うことができなかった

【特許文献1】特開2004−34144号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明はこの様な問題に鑑みてなされたものであり、鋳造品のX線CT測定による鋳巣計測方法で、三次元鋳巣モデルにおける鋳巣の大きさや体積などの計測精度を評価することのできる鋳巣計測方法を提供することである。

【課題を解決するための手段】

【0007】

本発明者らは、画像処理により仮想ボクセル空間内に大きさが既知の仮想鋳巣を形成してその断面画像を作成し、現状では作製困難な既知の大きさの空洞を含む基準試料の断面画像に代替すれば、三次元鋳巣モデルの体積や表面積などの計測精度を定量的に評価できることに想到し本発明を完成した。

【0008】

すなわち、本発明の鋳巣計測方法は、所定形状をもつ鋳造品をX線CTで実測し鋳造品の内部欠陥である鋳巣を計測する鋳巣計測方法であって、X線CTで実測して得られるX線CT画像群における仮想ボクセル空間内に所定の大きさの複数の仮想鋳巣を三次元的に作成し、この仮想鋳巣に基づいて実測により得られた鋳巣の計測精度を評価する工程を含むことを特徴とする。

【0009】

本発明の好適な態様では、仮想鋳巣の体積を基準体積として、実測により得られた鋳巣の体積と基準体積とを比較することにより、実測により得られた鋳巣の計測精度を評価することが望ましく、仮想鋳巣は球形であることが望ましい。

【0010】

また、本発明の好適な態様における仮想鋳巣の作成方法は、大きさが既知の複数の基準穴を有する鋳造品をX線CTで実測して各基準穴ごとの輝度値プロファイルを取得し、この輝度値プロファイルに基く輝度値テーブルを作成するステップと、仮想ボクセル空間内に仮想鋳巣の中心座標を決定し、仮想鋳巣に対応する全てのボクセル座標に対して中心座標からの距離を計算するステップと、得られた中心座標からの距離と輝度値テーブルとに基づいて各ボクセル座標の輝度値を算出し仮想鋳巣の断面画像を作成するステップと、この断面画像を用いて仮想鋳巣の三次元モデルを作成するステップと、を含むことが望ましい。ここで、各ボクセル座標に対する輝度値は、輝度値テーブルに基づいて線形補間して算出することが好ましい。

【発明の効果】

【0011】

本発明の鋳巣計測方法によれば、鋳造品の内部欠陥である鋳巣の体積や表面積などの計測誤差を鋳巣毎に定量的に評価することができる。従って、計測誤差を補正した三次元鋳巣モデルを用いることで、鋳造品の鋳造条件の検討やシミュレーションによる予測の精度を向上することができる。このため、開発品などの試作・検査・設計調整(鋳造パラメータや設計形状の調整・変更)などに要するサイクルの短縮と開発効率の向上に対して大きな貢献が期待できる。

【発明を実施するための最良の形態】

【0012】

本発明の鋳巣計測方法は、所定形状を有する鋳造品をX線CTで実測し、得られたCT断面画像を再構築して内部欠陥の三次元モデルを形成し、この三次元モデルに基づいて個々の内部欠陥の位置や体積あるいは表面積などを計測する方法であり、特許文献1で提案した鋳造品内部欠陥検査装置とその検査支援方法とを用いることができる。

【0013】

本発明は、所定形状をもつ鋳造品をX線CTで実測し鋳造品の内部欠陥である鋳巣を計測する鋳巣計測方法であって、X線CTで実測して得られるX線CT画像群における仮想ボクセル空間内に所定の大きさの複数の仮想鋳巣を三次元的に作成し、この仮想鋳巣に基づいて実測により得られた鋳巣の計測精度を評価する工程を含むことを特徴とする鋳巣の計測方法である。すなわち、画像処理で作成可能な既知の大きさをもつ仮想鋳巣を、実際には作製困難な大きさの分かった基準空洞に代替して、鋳巣の計測精度を評価する鋳巣計測方法である。

【0014】

このような本発明の好適な態様にける計測精度を評価する仮想鋳巣の作成方法を図に沿って説明する。

【0015】

図1は、仮想鋳巣の作成手順を示すフローチャートである。まず、ステップS1では、図2に示すような大きさが既知の複数の基準穴Hを有する鋳造品(以後基準試料という。)10をX線CTで実測して各基準穴Hごとの輝度値プロファイルを取得し、この輝度値プロファイルに基いて輝度値テーブル(基準穴の中心からの距離とその距離における輝度値とを示す表)を作成する。基準試料10の材質は対象とする鋳造品と同材質、例えばエンジンブロック用のアルミニウム(JIS AC4B)などであり、基準穴Hの径は、想定される鋳巣の大きさの範囲で(例えば、直径が0.8〜5mm)適宜に設定すればよい。

【0016】

これらの基準穴Hを有する基準試料10を所定のX線CTで測定してCTデータを採取し、各基準穴の中心を通過するように(例えば、図2の線Lに沿って)輝度値のプロファイルを取得する。その一例を図3に示す。図3は直径が5mmの基準穴における輝度値のプロファイルを例示しており、横軸は位置座標であり縦軸はその位置における輝度値である。輝度値は金属部分では約3500で一定であるが、穴部に接近するに従って低下し、基準穴の中心Pでは最低値(空気の輝度値約150)となっている。この様な輝度値のプロファイルは、基準穴の大きさによって異なり、輝度値の変化量(金属部分の輝度値−最低値)は基準穴の径が小さいほど小さく、大きければ大きくなる。この例ではボクセルのサイズが0.4(X)×0.4(Y)×0.5(Z)mmであるので中心Pから0.4mmの整数倍の位置でプロット(◆)されている。

【0017】

ある大きさの基準穴について輝度値のプロファイルを複数(例えばL方向とLに直交する方向などで)取得し、中心Pから等しい距離にある各輝度値を平均して表1のような輝度値テーブルを作成する。表1は直径5mmの基準穴に対する輝度値テーブルであり、このような輝度値テーブルを大きさの異なる各基準穴について作成する。

【0018】

【表1】

【0019】

次に、ステップS2では、X線CT画像群における仮想ボクセル空間内に仮想鋳巣の中心座標を決定し、仮想鋳巣に対応する全てのボクセル座標に対して中心座標からの距離を算出する。

【0020】

仮想ボクセル空間は図4の概念図に示すように、各辺がそれぞれa、b、cの長さを持つ直方体のボクセル(画素)が三次元的に配列された空間であり、各ボクセルに対応する輝度値を設定することで三次元画像を形成することができる。なお、O(x0,y0,z0)は仮想鋳巣の中心座標であり、B(x、y、z)はボクセルBのボクセル座標である。なお、ボクセル座標は各ボクセルの立体中心とすることが好ましい。

【0021】

図5に仮想鋳巣Cを半径r=2.5mmの球形と仮定して、中心Oを通る仮想ボクセル空間(ボクセルサイズ:0.4×0.4×0.5mm)の断面を模式的に示す。円で示される仮想鋳巣Cは、CT断面画像では太線で囲った多角形C’として表示される。つまり、各ボクセル、(例えば、B1、B2などの)輝度値を設定できれば、仮想鋳巣Cの断面画像C’を作成できるわけである。このため、仮想鋳巣Cの中心Oから全てのボクセルの立体中心までの距離d1,d2・・・dnを算出し、ステップS3でそれぞれの距離dに対応する輝度値Vdを輝度値テーブルに基づいて設定する。

【0022】

各ボクセル座標に対する輝度値Vdは、輝度値テーブルに基づいて線形補間して算出することができる。輝度値テーブルは前記のようにボクセルの大きさを単位として作成されているが、各ボクセル座標Bの仮想鋳巣Cの中心Oからの距離dは必ずしもボクセルサイズの整数倍とはならないので線形補間して求めるとよい。

【0023】

例えば、直径が5mmの仮想鋳巣において、中心からの距離dが2.1mmであるボクセル座標Bの輝度値Vdは、表1の輝度値テーブルを用いて以下のようにして求める。まず、2.0mm〜2.4mmにおける1mm当りの輝度値の変化量は、(1700−900)/(2.4−2.0)=2000となるので、d=2.1mmのボクセルの輝度値Vdは、900+(2.1−2.0)×2000=1100として得ることができる。このようにして、全てのボクセル座標の輝度値Vdを決定し、基準穴の大きさに対応する仮想鋳巣のCT断面画像群を作成する。なお、作成する断面画像の断面間隔は通常のX線CT測定と同様の間隔とすればよい。

【0024】

ステップS4では、得られたCT断面画像群に基づいて仮想鋳巣の三次元モデルを作成する。仮想鋳巣の三次元モデルは通常の方法を用いて基準穴の大きさごとに作成することがでる。

【0025】

ステップS5では、得られた各大きさの三次元仮想鋳巣モデルの体積を計測して対応する既知の大きさの球体である仮想鋳巣の体積(真値)と比較することでその誤差を算出し、鋳巣計測方法の精度を評価する。

【0026】

図6にその一例を示す。図6は仮想鋳巣の径に対する三次元仮想鋳巣モデルの体積誤差を示すグラフである。図中(○)は計測誤差を補正した場合の体積誤差の変化を示し、(◆)は補正しない場合の体積誤差の変化を示している。図6から計測誤差を補正した三次元仮想鋳巣モデルでは、比較的体積誤差が安定しているのに対し、計測誤差を補正しない三次元仮想鋳巣モデルでは、径が大きくなるに従って体積誤差が拡大することが分かる。

【0027】

以上のように本発明の鋳巣計測方法によれば、仮想鋳巣の径による体積誤差の変化を定量的に知ることができる。

【0028】

図6は、仮想鋳巣の径に対する三次元仮想鋳巣モデルの体積誤差を示すグラフであるが、本発明の方法によれば、計測値としては体積に限らず表面積についても同様にその誤差を鋳巣毎に定量的に評価することができる。従って、計測誤差を補正した三次元鋳巣モデルを用いることで精度の高い鋳巣解析を実施することができる。

【産業上の利用可能性】

【0029】

本発明の鋳巣計測方法は、エンジンブロックやミッションケースなどの鋳造品の鋳巣解析に用いて好適である。特に、鋳巣の大きさや体積の誤差を三次元空間で定量的に評価することできるので、シミュレーション結果と対比することにより、鋳造方案の検討、設計変更の検討などのシミュレーション精度を大幅に向上することができる。その結果、鋳造品の開発期間を短縮することができ、産業上極めて有益な方法である。

【図面の簡単な説明】

【0030】

【図1】本発明の鋳巣計測方法における仮想鋳巣の作成手順を説明するフローチャートである。

【図2】大きさの異なる複数の基準穴Hを有する基準試料の概略図である。

【図3】基準試料をCT測定して得られる輝度値プロファイルの一例を示すグラフである。

【図4】ボクセル空間を説明する概念図である。

【図5】仮想鋳巣とCT断面画像との関係を説明する説明図である。

【図6】仮想鋳巣の径に対する三次元仮想鋳巣モデルの体積誤差の変化を示すグラフの一例である。

【符号の説明】

【0031】

10:基準試料 H:基準穴 B:ボクセル座標 C:仮想鋳巣 C’:CT画像に表示される仮想鋳巣

【技術分野】

【0001】

本発明は、鋳造品の内部欠陥である鋳巣を計測する鋳巣計測方法に関する。より詳しくは、X線CTにより得られた鋳造品の鋳巣データの計測精度を評価することができる鋳巣の計測方法に関する。

【背景技術】

【0002】

X線CT(コンピュータ断層)により鋳造品内部の断面を画像化することで、引け巣やガス巣などの内部欠陥の状況を視覚的に捉える非破壊検査方法が知られている。この様なX線CTを用いた検査は、検査対象品の断面画像が得られるので、内部欠陥の有無や位置、大きさなどを視覚的に確認しやすいという利点がある。

【0003】

空気と鋳物金属(例えばアルミニウムや鋳鉄など)とでは、X線の吸収率が大きく異なるため、CT断層画像では両者の画素値(CT値)に大きい差が出る。従って、CT断層画像群からマーチング・キューブ法などの手法でポリゴンモデルを作成すると、鋳造金属部分と空気との境界面がポリゴンデータ化され、鋳造品と外部の境界面だけでなく、鋳造品内部の鋳巣などの内部欠陥による空洞部分の内面も表現され、鋳巣の分布や各鋳巣の大きさなどを知ることができる。

【0004】

近年、鋳造品における鋳巣などの内部欠陥の検査を容易にする鋳造品内部欠陥検査支援装置などが提案されている(特許文献1参照)。この検査支援装置は、検査対象の鋳造品を実測して形成した鋳造品の複数の断面の断層画像を受け取り、それら複数の断面画像に基づいて鋳造品の三次元形状モデルを形成する実測モデル形成手段と、形成された三次元形状モデルから、鋳造品内の空洞に該当する部分を識別する欠陥識別手段と、鋳造品内の空洞に該当する部分を三次元表示するための表示画像手段とを備えている。そして、この装置を用いて得られた内部欠陥の分布と、鋳造品の形状情報及び鋳造パラメータに基づき、所定の鋳造シミュレーションを実行して得られた内部欠陥分布とを比較してシミュレーションの良否を判定することができる。シミュレーションの良否は、例えば、予め判定基準として定めた内部欠陥についての量的評価値を用いることができる。内部欠陥についての量的評価値としては、例えば、内部欠陥の総数、総体積、総表面積、最大体積(全ての内部欠陥の中で体積が最大のものの体積)、最大表面積など様々なものが考えられる。

【0005】

ところが、これら内部欠陥の量的評価を実施するに当たって、三次元モデルから量的評価値を得ることはできるが、各評価値の計測精度を定量的に評価する方法は知られていなかった。例えば、二次元空間における鋳巣の大きさについては、基準となる大きさの分かった穴を有する人工欠陥試料(基準試料)をX線CT測定して断面画像を形成し、断面画像の穴径を基準試料の穴径と比較することにより計測精度を評価することができる。しかし、三次元空間におけるCT計測データの精度評価は、基準となる大きさの分かった空洞(鋳巣に対応)を含む基準試料の作成が困難なために、二次元空間における計測精度評価をもとに三次元空間の計測精度を予測していた。このため、検査対象の鋳造品の鋳巣などの内部欠陥の状態を適切に判断することができず、精度の高い効果的なシミュレーションを行うことができなかった

【特許文献1】特開2004−34144号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明はこの様な問題に鑑みてなされたものであり、鋳造品のX線CT測定による鋳巣計測方法で、三次元鋳巣モデルにおける鋳巣の大きさや体積などの計測精度を評価することのできる鋳巣計測方法を提供することである。

【課題を解決するための手段】

【0007】

本発明者らは、画像処理により仮想ボクセル空間内に大きさが既知の仮想鋳巣を形成してその断面画像を作成し、現状では作製困難な既知の大きさの空洞を含む基準試料の断面画像に代替すれば、三次元鋳巣モデルの体積や表面積などの計測精度を定量的に評価できることに想到し本発明を完成した。

【0008】

すなわち、本発明の鋳巣計測方法は、所定形状をもつ鋳造品をX線CTで実測し鋳造品の内部欠陥である鋳巣を計測する鋳巣計測方法であって、X線CTで実測して得られるX線CT画像群における仮想ボクセル空間内に所定の大きさの複数の仮想鋳巣を三次元的に作成し、この仮想鋳巣に基づいて実測により得られた鋳巣の計測精度を評価する工程を含むことを特徴とする。

【0009】

本発明の好適な態様では、仮想鋳巣の体積を基準体積として、実測により得られた鋳巣の体積と基準体積とを比較することにより、実測により得られた鋳巣の計測精度を評価することが望ましく、仮想鋳巣は球形であることが望ましい。

【0010】

また、本発明の好適な態様における仮想鋳巣の作成方法は、大きさが既知の複数の基準穴を有する鋳造品をX線CTで実測して各基準穴ごとの輝度値プロファイルを取得し、この輝度値プロファイルに基く輝度値テーブルを作成するステップと、仮想ボクセル空間内に仮想鋳巣の中心座標を決定し、仮想鋳巣に対応する全てのボクセル座標に対して中心座標からの距離を計算するステップと、得られた中心座標からの距離と輝度値テーブルとに基づいて各ボクセル座標の輝度値を算出し仮想鋳巣の断面画像を作成するステップと、この断面画像を用いて仮想鋳巣の三次元モデルを作成するステップと、を含むことが望ましい。ここで、各ボクセル座標に対する輝度値は、輝度値テーブルに基づいて線形補間して算出することが好ましい。

【発明の効果】

【0011】

本発明の鋳巣計測方法によれば、鋳造品の内部欠陥である鋳巣の体積や表面積などの計測誤差を鋳巣毎に定量的に評価することができる。従って、計測誤差を補正した三次元鋳巣モデルを用いることで、鋳造品の鋳造条件の検討やシミュレーションによる予測の精度を向上することができる。このため、開発品などの試作・検査・設計調整(鋳造パラメータや設計形状の調整・変更)などに要するサイクルの短縮と開発効率の向上に対して大きな貢献が期待できる。

【発明を実施するための最良の形態】

【0012】

本発明の鋳巣計測方法は、所定形状を有する鋳造品をX線CTで実測し、得られたCT断面画像を再構築して内部欠陥の三次元モデルを形成し、この三次元モデルに基づいて個々の内部欠陥の位置や体積あるいは表面積などを計測する方法であり、特許文献1で提案した鋳造品内部欠陥検査装置とその検査支援方法とを用いることができる。

【0013】

本発明は、所定形状をもつ鋳造品をX線CTで実測し鋳造品の内部欠陥である鋳巣を計測する鋳巣計測方法であって、X線CTで実測して得られるX線CT画像群における仮想ボクセル空間内に所定の大きさの複数の仮想鋳巣を三次元的に作成し、この仮想鋳巣に基づいて実測により得られた鋳巣の計測精度を評価する工程を含むことを特徴とする鋳巣の計測方法である。すなわち、画像処理で作成可能な既知の大きさをもつ仮想鋳巣を、実際には作製困難な大きさの分かった基準空洞に代替して、鋳巣の計測精度を評価する鋳巣計測方法である。

【0014】

このような本発明の好適な態様にける計測精度を評価する仮想鋳巣の作成方法を図に沿って説明する。

【0015】

図1は、仮想鋳巣の作成手順を示すフローチャートである。まず、ステップS1では、図2に示すような大きさが既知の複数の基準穴Hを有する鋳造品(以後基準試料という。)10をX線CTで実測して各基準穴Hごとの輝度値プロファイルを取得し、この輝度値プロファイルに基いて輝度値テーブル(基準穴の中心からの距離とその距離における輝度値とを示す表)を作成する。基準試料10の材質は対象とする鋳造品と同材質、例えばエンジンブロック用のアルミニウム(JIS AC4B)などであり、基準穴Hの径は、想定される鋳巣の大きさの範囲で(例えば、直径が0.8〜5mm)適宜に設定すればよい。

【0016】

これらの基準穴Hを有する基準試料10を所定のX線CTで測定してCTデータを採取し、各基準穴の中心を通過するように(例えば、図2の線Lに沿って)輝度値のプロファイルを取得する。その一例を図3に示す。図3は直径が5mmの基準穴における輝度値のプロファイルを例示しており、横軸は位置座標であり縦軸はその位置における輝度値である。輝度値は金属部分では約3500で一定であるが、穴部に接近するに従って低下し、基準穴の中心Pでは最低値(空気の輝度値約150)となっている。この様な輝度値のプロファイルは、基準穴の大きさによって異なり、輝度値の変化量(金属部分の輝度値−最低値)は基準穴の径が小さいほど小さく、大きければ大きくなる。この例ではボクセルのサイズが0.4(X)×0.4(Y)×0.5(Z)mmであるので中心Pから0.4mmの整数倍の位置でプロット(◆)されている。

【0017】

ある大きさの基準穴について輝度値のプロファイルを複数(例えばL方向とLに直交する方向などで)取得し、中心Pから等しい距離にある各輝度値を平均して表1のような輝度値テーブルを作成する。表1は直径5mmの基準穴に対する輝度値テーブルであり、このような輝度値テーブルを大きさの異なる各基準穴について作成する。

【0018】

【表1】

【0019】

次に、ステップS2では、X線CT画像群における仮想ボクセル空間内に仮想鋳巣の中心座標を決定し、仮想鋳巣に対応する全てのボクセル座標に対して中心座標からの距離を算出する。

【0020】

仮想ボクセル空間は図4の概念図に示すように、各辺がそれぞれa、b、cの長さを持つ直方体のボクセル(画素)が三次元的に配列された空間であり、各ボクセルに対応する輝度値を設定することで三次元画像を形成することができる。なお、O(x0,y0,z0)は仮想鋳巣の中心座標であり、B(x、y、z)はボクセルBのボクセル座標である。なお、ボクセル座標は各ボクセルの立体中心とすることが好ましい。

【0021】

図5に仮想鋳巣Cを半径r=2.5mmの球形と仮定して、中心Oを通る仮想ボクセル空間(ボクセルサイズ:0.4×0.4×0.5mm)の断面を模式的に示す。円で示される仮想鋳巣Cは、CT断面画像では太線で囲った多角形C’として表示される。つまり、各ボクセル、(例えば、B1、B2などの)輝度値を設定できれば、仮想鋳巣Cの断面画像C’を作成できるわけである。このため、仮想鋳巣Cの中心Oから全てのボクセルの立体中心までの距離d1,d2・・・dnを算出し、ステップS3でそれぞれの距離dに対応する輝度値Vdを輝度値テーブルに基づいて設定する。

【0022】

各ボクセル座標に対する輝度値Vdは、輝度値テーブルに基づいて線形補間して算出することができる。輝度値テーブルは前記のようにボクセルの大きさを単位として作成されているが、各ボクセル座標Bの仮想鋳巣Cの中心Oからの距離dは必ずしもボクセルサイズの整数倍とはならないので線形補間して求めるとよい。

【0023】

例えば、直径が5mmの仮想鋳巣において、中心からの距離dが2.1mmであるボクセル座標Bの輝度値Vdは、表1の輝度値テーブルを用いて以下のようにして求める。まず、2.0mm〜2.4mmにおける1mm当りの輝度値の変化量は、(1700−900)/(2.4−2.0)=2000となるので、d=2.1mmのボクセルの輝度値Vdは、900+(2.1−2.0)×2000=1100として得ることができる。このようにして、全てのボクセル座標の輝度値Vdを決定し、基準穴の大きさに対応する仮想鋳巣のCT断面画像群を作成する。なお、作成する断面画像の断面間隔は通常のX線CT測定と同様の間隔とすればよい。

【0024】

ステップS4では、得られたCT断面画像群に基づいて仮想鋳巣の三次元モデルを作成する。仮想鋳巣の三次元モデルは通常の方法を用いて基準穴の大きさごとに作成することがでる。

【0025】

ステップS5では、得られた各大きさの三次元仮想鋳巣モデルの体積を計測して対応する既知の大きさの球体である仮想鋳巣の体積(真値)と比較することでその誤差を算出し、鋳巣計測方法の精度を評価する。

【0026】

図6にその一例を示す。図6は仮想鋳巣の径に対する三次元仮想鋳巣モデルの体積誤差を示すグラフである。図中(○)は計測誤差を補正した場合の体積誤差の変化を示し、(◆)は補正しない場合の体積誤差の変化を示している。図6から計測誤差を補正した三次元仮想鋳巣モデルでは、比較的体積誤差が安定しているのに対し、計測誤差を補正しない三次元仮想鋳巣モデルでは、径が大きくなるに従って体積誤差が拡大することが分かる。

【0027】

以上のように本発明の鋳巣計測方法によれば、仮想鋳巣の径による体積誤差の変化を定量的に知ることができる。

【0028】

図6は、仮想鋳巣の径に対する三次元仮想鋳巣モデルの体積誤差を示すグラフであるが、本発明の方法によれば、計測値としては体積に限らず表面積についても同様にその誤差を鋳巣毎に定量的に評価することができる。従って、計測誤差を補正した三次元鋳巣モデルを用いることで精度の高い鋳巣解析を実施することができる。

【産業上の利用可能性】

【0029】

本発明の鋳巣計測方法は、エンジンブロックやミッションケースなどの鋳造品の鋳巣解析に用いて好適である。特に、鋳巣の大きさや体積の誤差を三次元空間で定量的に評価することできるので、シミュレーション結果と対比することにより、鋳造方案の検討、設計変更の検討などのシミュレーション精度を大幅に向上することができる。その結果、鋳造品の開発期間を短縮することができ、産業上極めて有益な方法である。

【図面の簡単な説明】

【0030】

【図1】本発明の鋳巣計測方法における仮想鋳巣の作成手順を説明するフローチャートである。

【図2】大きさの異なる複数の基準穴Hを有する基準試料の概略図である。

【図3】基準試料をCT測定して得られる輝度値プロファイルの一例を示すグラフである。

【図4】ボクセル空間を説明する概念図である。

【図5】仮想鋳巣とCT断面画像との関係を説明する説明図である。

【図6】仮想鋳巣の径に対する三次元仮想鋳巣モデルの体積誤差の変化を示すグラフの一例である。

【符号の説明】

【0031】

10:基準試料 H:基準穴 B:ボクセル座標 C:仮想鋳巣 C’:CT画像に表示される仮想鋳巣

【特許請求の範囲】

【請求項1】

所定形状をもつ鋳造品をX線CTで実測し鋳造品の内部欠陥である鋳巣を計測する鋳巣計測方法であって、

X線CTで実測して得られるX線CT画像群における仮想ボクセル空間内に所定の大きさの複数の仮想鋳巣を三次元的に作成し、該仮想鋳巣に基づいて実測により得られた前記鋳巣の計測精度を評価する工程を含むことを特徴とする鋳巣計測方法。

【請求項2】

前記仮想鋳巣の体積を基準体積として、実測により得られた鋳巣の体積と前記基準体積とを比較することにより、実測により得られた前記鋳巣の計測精度を評価する請求項1に記載の鋳巣計測方法。

【請求項3】

前記仮想鋳巣は球形である請求項1または2に記載の鋳巣計測方法。

【請求項4】

前記仮想鋳巣の作成方法は、

大きさが既知の複数の基準穴を有する鋳造品をX線CTで実測して各基準穴ごとの輝度値プロファイルを取得し、該輝度値プロファイルに基く輝度値テーブルを作成するステップと、

前記仮想ボクセル空間内に前記仮想鋳巣の中心座標を決定し、前記仮想鋳巣に対応する全てのボクセル座標に対して前記中心座標からの距離を計算するステップと、

得られた前記中心座標からの距離と前記輝度値テーブルとに基づいて前記各ボクセル座標の輝度値を算出し前記仮想鋳巣の断面画像を作成するステップと、

前記断面画像を用いて前記仮想鋳巣の三次元モデルを作成するステップと、を含む請求項1に記載の鋳巣計測方法。

【請求項5】

前記各ボクセル座標の輝度値は、前記輝度値テーブルに基づいて線形補間して算出する請求項4に記載の鋳巣計測方法。

【請求項1】

所定形状をもつ鋳造品をX線CTで実測し鋳造品の内部欠陥である鋳巣を計測する鋳巣計測方法であって、

X線CTで実測して得られるX線CT画像群における仮想ボクセル空間内に所定の大きさの複数の仮想鋳巣を三次元的に作成し、該仮想鋳巣に基づいて実測により得られた前記鋳巣の計測精度を評価する工程を含むことを特徴とする鋳巣計測方法。

【請求項2】

前記仮想鋳巣の体積を基準体積として、実測により得られた鋳巣の体積と前記基準体積とを比較することにより、実測により得られた前記鋳巣の計測精度を評価する請求項1に記載の鋳巣計測方法。

【請求項3】

前記仮想鋳巣は球形である請求項1または2に記載の鋳巣計測方法。

【請求項4】

前記仮想鋳巣の作成方法は、

大きさが既知の複数の基準穴を有する鋳造品をX線CTで実測して各基準穴ごとの輝度値プロファイルを取得し、該輝度値プロファイルに基く輝度値テーブルを作成するステップと、

前記仮想ボクセル空間内に前記仮想鋳巣の中心座標を決定し、前記仮想鋳巣に対応する全てのボクセル座標に対して前記中心座標からの距離を計算するステップと、

得られた前記中心座標からの距離と前記輝度値テーブルとに基づいて前記各ボクセル座標の輝度値を算出し前記仮想鋳巣の断面画像を作成するステップと、

前記断面画像を用いて前記仮想鋳巣の三次元モデルを作成するステップと、を含む請求項1に記載の鋳巣計測方法。

【請求項5】

前記各ボクセル座標の輝度値は、前記輝度値テーブルに基づいて線形補間して算出する請求項4に記載の鋳巣計測方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−38625(P2006−38625A)

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願番号】特願2004−218727(P2004−218727)

【出願日】平成16年7月27日(2004.7.27)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願日】平成16年7月27日(2004.7.27)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]