鋳枠無し上・下鋳型の造型方法

【課題】側壁に砂吹込み口をそれぞれ有する1対の上・下鋳枠とマッチプレートと上・下スクイズ手段とによって上・下2個の造型空間を画成して、垂直状態の造型空間に鋳物砂を吹き込み、その後、水平状態の造型空間内から鋳型を抜き出すように構成した鋳枠無し上・下鋳型の造型装置を用いて、重ね合せられた鋳枠無しの上・下鋳型を造型する方法において、所要の硬度を有する鋳型を容易にして確実に得ることができるようにする。

【解決手段】砂吹込み口から造型空間に鋳物砂を吹き込み充填したのち上・下スクイズ手段を所望距離後退させて造型空間を広くする工程と、広くした造型空間に砂吹込み口から鋳物砂を再び吹き込み充填したのち上・下スクイズ手段をそれぞれ前進させて造型空間内の鋳物砂をそれぞれスクイズする工程と、を含むことを特徴とする。

【解決手段】砂吹込み口から造型空間に鋳物砂を吹き込み充填したのち上・下スクイズ手段を所望距離後退させて造型空間を広くする工程と、広くした造型空間に砂吹込み口から鋳物砂を再び吹き込み充填したのち上・下スクイズ手段をそれぞれ前進させて造型空間内の鋳物砂をそれぞれスクイズする工程と、を含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、重ね合せられた鋳枠無しの上・下鋳型を造型するのに好適な方法に関する。

【背景技術】

【0002】

従来、重ね合せられた鋳枠無しの上・下鋳型を造型する装置の一つとして、基台の上方に位置し、床面に対して水平方向にスクイズを行う鋳物砂圧縮ステーションと、基台の床面近くに位置し床面に対して垂直方向に型合わせおよび鋳枠抜きを行う枠抜きステーションとの間を、上・下2対の鋳枠を交互にして間欠に往復運動させて、重ね合せられた鋳枠無しの上・下鋳型を造型するようにしたものがある。

【0003】

しかし、このように構成された従来の鋳枠無し上・下鋳型の造型装置では、鋳物砂の鋳枠内への充填が十分でない事態が時々発生し、その結果、造型された鋳型が所要の硬度を有しない弊害が生じるなどの問題があった。

【特許文献1】特公昭62−16736号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は、上記の事情に鑑みてなされたもので、その目的は、所要の硬度を有する鋳型を容易にして確実に得ることができる上・下鋳型の造型方法を提供することにある。

【課題を解決するための手段】

【0005】

上記の目的を達成するために本発明における鋳枠無し上・下鋳型の造型方法は、側壁に砂吹込み口をそれぞれ有する1対の上・下鋳枠とマッチプレートと上・下スクイズ手段とによって上・下2個の造型空間を画成して、垂直状態の前記造型空間に鋳物砂を吹き込み、その後、水平状態の前記造型空間内から鋳型を抜き出すように構成した鋳枠無し上・下鋳型の造型装置を用いて、重ね合せられた鋳枠無しの上・下鋳型を造型する方法において、前記砂吹込み口から前記造型空間に鋳物砂を吹き込み充填したのち前記上・下スクイズ手段を所望距離後退させて前記造型空間を広くする工程と、広くした前記造型空間に前記砂吹込み口から鋳物砂を再び吹き込み充填したのち前記上・下スクイズ手段をそれぞれ前進させて前記造型空間内の鋳物砂をそれぞれスクイズする工程と、を含むことを特徴とする鋳枠無し上・下鋳型の造型方法。

【発明の効果】

【0006】

上記の説明から明らかなように本発明は、側壁に砂吹込み口をそれぞれ有する1対の上・下鋳枠とマッチプレートと上・下スクイズ手段とによって上・下2個の造型空間を画成して、垂直状態の前記造型空間に鋳物砂を吹き込み、その後、水平状態の前記造型空間内から鋳型を抜き出すように構成した鋳枠無し上・下鋳型の造型装置を用いて、重ね合せられた鋳枠無しの上・下鋳型を造型する方法において、前記砂吹込み口から前記造型空間に鋳物砂を吹き込み充填したのち前記上・下スクイズ手段を所望距離後退させて前記造型空間を広くする工程と、広くした前記造型空間に前記砂吹込み口から鋳物砂を再び吹き込み充填したのち前記上・下スクイズ手段をそれぞれ前進させて前記造型空間内の鋳物砂をそれぞれスクイズする工程と、を含むから、従来のこの種の鋳型造型方法よりも所要の硬度を有する鋳型を容易して確実に得ることができるなどの優れた実用的効果を奏する。

【発明を実施するための最良の形態】

【0007】

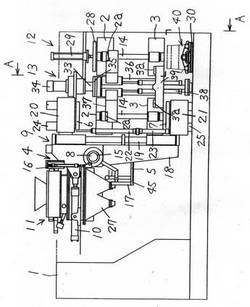

本発明を適用した鋳枠無し上・下鋳型の造型装置の一実施例について図1

〜図4に基づき詳細に説明する。図1〜図3に示すように、本鋳枠無し上・下鋳型の造型装置は、内部に空間を形成した直方体状の機台1と、側壁に砂吹込み口をそれぞれ有する2対の上・下鋳枠2・3・2・3と、これら2対の上・下鋳枠2・3・2・3のうち1対の上・下鋳枠2・3の間に搬入出機構4によって入出可能に配設されたマッチプレート5と、前記1対の上・下鋳枠2・3によって前記マッチプレート5を挟持し、前記上・下鋳枠2・3における前記マッチプレート5が無いそれぞれの開口部に上・下スクイズ手段としての上・下スクイズプレート6・7をそれぞれ入出可能に設け、かつ前記マッチプレート5を挟持した前記1対の上・下鋳枠2・3が垂直状態になる位置と水平状態になる位置の間を前記機台1に設けた支持軸8を中心にして垂直面内で正逆回転可能にして支持した鋳物砂スクイズ機構9と、この鋳物砂スクイズ機構9を正逆回転させる回転駆動機構としての横向きのシリンダ10と、このシリンダ10の伸長作動によって垂直状態にある前記1対の上・下鋳枠2・3に対して前記砂吹込み口から鋳物砂を吹き込む砂吹込み機構11と、重ね合わせられかつ水平状態にある上・下鋳型内在の前記1対の上・下鋳枠2・3から前記上・下鋳型を抜き出す鋳型抜出し機構12と、前記1対の上・下鋳枠2・3が水平状態にある前記鋳物砂スクイズ機構9と前記鋳型抜出し機構12の間を、1対ずつ上下に連なって水平に並ぶ水平状態の2対の前記上・下鋳枠2・3を交互にして間欠的に旋回させかつ前記上鋳枠2を掛止して昇降可能な鋳枠旋回機構13と、で構成してある。

【0008】

そして、前記2対の上・下鋳枠2・3・2・3のそれぞれの上・下鋳枠2・3においては、図1に示すように、前記下鋳枠3を、前記上鋳枠2の前後両外側面に垂設した一対の連結杆14・14間に摺動自在にして架装するとともに連結杆14・14の下端位置で掛止し、さらに、前記上鋳枠2の前後両外面の中央部および前記鋳物砂スクイズ機構9側の位置にある時における前記下鋳枠3の前後両外面の右寄り位置に突起部2a・2a、3a・3aをそれぞれ設けてある。

【0009】

また、前記マッチプレート5の搬入出機構4は、図1に示すように、前記鋳物砂スクイズ機構9の前記支持軸8に環装したリング部材15と、前記砂吹込み機構11に枢支しかつピストンロッドの先端を前記リング部材15の一部と回動自在に連接したシリンダ16と、基端が前記リング部材15に固着した片持ち構造の1対のアーム17・17と、前記マッチプレート5を載せて左右方向へ往復動自在な吊下げ型の台車45と、で構成してあって、前記シリンダ16の伸縮作動により前記1対のアーム17・17が上下回動して、前記台車45は、前記1対の上・下鋳枠2・3に設けられたレール(図示せず)を介して前記鋳物砂スクイズ機構9おける水平状態の前記1対の上・下鋳枠2・3間に前記マッチプレート5を搬入・搬出させることができるようになっている。また、前記上鋳枠2を介して台車45を短い所要長さ下降させながら前記シリンダ16の伸縮作動により前記1対のアーム17・17が上下回動することにより、アーム17・17を台車45に連結したり、連結状態を解いたりすることができるようになっている。

【0010】

また、前記鋳物砂スクイズ機構9においては、図1に示すように、前記機台1の上部の中央に装着した前記支持軸8に前記回転フレーム18を中心付近にて垂直面内で正逆回転自在に枢支して設けており、この回動フレーム18の右側面には上下方向へ延びる一対のガイドロッド19・19が前後方向へ所要の間隔をおいて装着してある。この一対のガイドロッド19・19間における上部には逆L字状の上昇降フレーム20が、また、前記一対のガイドロッド19・19間における下部にはL字状の下昇降フレーム21が、一体的に設けたホルダー部を介しそれぞれ摺動自在にして架装してあり、これら上・下昇降フレーム20・21は前記回転フレーム18に装着された上向きシリンダ22および下向きシリンダ23の伸縮作動によって相互に接近・離隔するようになっている。

【0011】

また、前記上昇降フレーム20には前記上スクイズプレート6を進退させる複数のシリンダ24・24が、また、前記下昇降フレーム21には前記下スクイズプレート7を進退させる複数のシリンダ25・25がそれぞれ装着してある。また、前記上・下昇降フレーム20・21のそれぞれの水平状の上面は前記上・下鋳枠2・3をそれぞれ押すことができる大きさを有している。

【0012】

また、前記砂充填機構11は、前記機台1の天井部の左寄り位置に装着してあり、さらに2個のエアレーションタンク27・27によって構成してあって前記上・下鋳枠2・3にそれぞれ独立して鋳物砂を低圧圧縮空気圧で充填(エアレーション充填)するようになっている。なお、低圧圧縮空気の圧力の大きさは0.05MPa〜0.18MPaが好ましい。さらに、図示していない減圧源と接続して大気圧より低い空気を合わせて用いることもできる。また、前記エアレーションタンク27・27はそれぞれ独自に作動させることなく同時に若しくは同一の制御により作動することもできる。

【0013】

また、前記鋳型抜出し機構12においては、上下に重なった水平状態の前記上・下鋳枠2・3内に進入可能な抜出し板28が、前記機台1の天井部に装着した下向きシリンダ29のピストンロットの下端に固着してあって、前記抜出し板28は前記シリンダ29の伸縮作動により昇降するようになっている。また、前記抜出し板28の真下には前記上・下鋳枠2・3から抜き出された上下鋳型を受ける鋳型受けテーブル30が昇降可能にして配設してあり、鋳型受けテーブル30はシリンダ31の伸縮作動により伸縮するパンダグラフ32によって昇降するようになっている。なお、このパンダグラフ32を用いることにより、ピットを設ける必要がなくなる(図2参照)。

【0014】

また、前記鋳枠旋回機構13においては、上下方向へ指向する回転軸33が前記機台1に水平回転自在にして装着してあり、前記回転軸33の上端には前記機台1の天井に装着したモータ34の出力軸が連結してあって、前記回転軸33は前記モータ34の駆動により180度正逆回転するようになっている。そして、前記回転軸33の上部には支持部材35が装着してあり、支持部材35には下方へ延びかつ前後方向へ所要の間隔をおいて対を成す2対のガイドロッド36・36が垂設してあり、これら2対のガイドロッド36・36は前記回転軸33を中心にして左右に対向している。また、

前記2対のガイドロッド36・36のそれぞれの対には、前記上鋳枠2の突起部2a・2aを掛止可能な上掛止部材37が上下摺動自在にして架装してあり、各上掛止部材37には前記回転軸33に装着した上向きシリンダ38のピストンロットの先端が固着してあって、各上掛止部材37はシリンダ38の伸縮作動によって昇降するようになっている。さらに、前記2対のガイドロッド36・36の下端には前記2個の下鋳枠3・3の突起部3a・3aを掛止可能な下掛止部材39が固着してある。

なお、図中符号40は前記上・下鋳枠2・3内から抜き出された上・下鋳型を鋳型受けテーブル30上から抜き出す鋳型排出装置である。

【0015】

次に、このように構成した鋳枠無し鋳型の造型装置を用いて図1で示す状態から鋳枠無し上・下鋳型を造型する手順について説明する。まず、搬入出機構4のシリンダ16を伸長作動して1対のアーム17・17によってマッチプレート5を水平状態の1対の上・下鋳枠2・3間に搬入し、続いて、シリンダ38の伸縮作動により上鋳枠2を短い長さ上下動させながら、搬入出機構4のシリンダ16の収縮作動により1対のアーム17・17を時計回り方向へ回動させて1対のアーム17・17の台車45への連結状態を解くとともにアーム17・17を元に戻す。

【0016】

次いで、鋳物砂スクイズ機構9の上向きシリンダ22および下向きシリンダ23を収縮作動して上・下昇降フレーム20・21を介して上・下鋳枠2・3を相互に接近させ、上・下鋳枠2・3によってマッチプレート5を挟持しながら、鋳物砂スクイズ機構10の複数のシリンダ24・24・25・25をそれぞれ所要長さ伸長作動して上スクイズプレート6および下スクイズプレート7を上・下鋳枠2・3内にそれぞれ挿入して上・下2個の造型空間を画成しながら、シリンダ10を伸長作動して鋳物砂スクイズ機構9を支持軸8を中心にして時計回り方向へ回転させて1対の上・下鋳枠2・3およびマッチプレート5を垂直状態にするとともに砂吹込み口を上方に移動させ、さらに、砂吹込み機構11の2個のエアレーションタンク27・27の下端にその砂吹込み口をそれぞれ当接させる(図4参照)。

【0017】

次いで、砂吹込み口から上・下2個の造型空間に砂吹込み機構11によって鋳物砂を吹込み充填し、続いて、複数のシリンダ24・24・25・25をそれぞれ所定長さ収縮作動して上・下スクイズプレート6・7を1対の上・下鋳枠の開口部付近までそれぞれ後退させる。次いで、砂吹込み口から上・下2個の造型空間に砂吹込み機構11によって鋳物砂を再び吹込み充填し、続いて、1対の上・下鋳枠2・3およびマッチプレート5を水平状態に戻しながら、複数のシリンダ24・24・25・25をそれぞれ伸長作動して上・下スクイズプレート6・7を前進させて上・下2個の造型空間内の鋳物砂をそれぞれスクイズする。

【0018】

なお、上述のように、鋳物砂を上・下2個の造型空間に二段階に分けて吹込み充填することにより、特に1対の上・下鋳枠2・3内における開口部付近の鋳型硬度を向上させることができる。

【0019】

次いで、上向きシリンダ22および下向きシリンダ23を伸長作動して上・下昇降フレーム20・21を相互に離隔し、続いて、鋳枠旋回機構13のシリンダ38を伸長作動して、鋳物砂をスクイズして成る鋳型を内在した上鋳枠2を上掛止部材37によって吊り上げるとともにマッチプレート5から分離し、下鋳枠3を鋳枠旋回機構13の下掛止部材39上にそれぞれ載せる。次いで、シリンダ16を収縮作動して1対のアーム17・17によってマッチプレート5を上・下鋳枠2・3間から搬出し、続いて、鋳枠旋回機構13のモータ34の駆動により回転軸33を所要角度回転させて鋳型内在の上・下鋳枠2・3を鋳型抜出し機構12まで旋回移動させる。次いで、必要なら鋳型に中子をセットした後、シリンダ38の収縮作動により鋳型内在の上鋳枠2を上掛止部材37を介して下降させて下鋳枠3に重ね合せる。

【0020】

次いで、鋳型抜出し機構12のシリンダ31の伸長作動により鋳型受けテーブル30を上昇させて鋳型受けテーブル30上に鋳型内在の上・下鋳枠2・3を載せ、続いて、鋳型抜出し機構12のシリンダ29を伸長作動して抜出し板28を上鋳枠2の鋳型上に当接した後、シリンダ31を収縮作動して抜出し板28および鋳型受けテーブル30を相互に連動させながら下降させて上・下鋳枠2・3から鋳型を抜き出し、続いて、鋳型排出装置40によって鋳型受けテーブル30上の上・下鋳型を押し出す。

【0021】

なお、上述の最良の形態では、前記上・下スクイズプレート6・7を前記1対の上・下鋳枠2・3にそれぞれ挿入して画成した上・下2個の造型空間に鋳物砂を吹き込んだのち、前記砂吹込み口側の前記上・下スクイズプレート6・7を所望距離後退させるようにしているが、前記上・下スクイズプレート6・7を前記1対の上・下鋳枠2・3にそれぞれ挿入して画成した上・下2個の造型空間に鋳物砂を吹き込みながら、前記上・下スクイズプレート6・7を所望距離後退させるようにしてもよい。

またなお、上述した工程のうち、鋳型内在の上・下鋳枠2・3を鋳型抜出し機構12まで旋回移動するまでに、先行して造型した鋳型に必要なら中子をセットした後、上述したと同様にして鋳型内在の1対の上・下鋳枠2・3を重ね合せ、鋳型を抜き出すようにする。

【0022】

またなお、上述の最良の形態では、上・下スクイズ手段として上・下スクイズプレート6・7を用いているが、これに限定されるものではなく、スクイズプレートを複数個に分割した形態を成しかつ複数の流体シリンダの伸縮作動によってそれぞれ往復動する複数の上・下スクイズフットを用いても同様の作用効果が得られる。

【図面の簡単な説明】

【0023】

【図1】本発明の一実施例を示す一部切り欠き正面図である。

【図2】図1のA-A矢視図であって、上・下鋳枠2・3によってマッチプレート5を挟持した状態である。

【図3】図1の平面図である。

【図4】図1に示す装置により鋳型を造型する工程の一部を示す動作説明図であって、上・下鋳枠に鋳物砂を吹き込む状態を示す。

【符号の説明】

【0024】

2 上鋳枠

3 下鋳枠

5 マッチプレート

9 鋳物砂スクイズ機構

10 シリンダ

11 砂吹込み機構

12 鋳型抜出し機構

13 鋳枠旋回機構

【技術分野】

【0001】

本発明は、重ね合せられた鋳枠無しの上・下鋳型を造型するのに好適な方法に関する。

【背景技術】

【0002】

従来、重ね合せられた鋳枠無しの上・下鋳型を造型する装置の一つとして、基台の上方に位置し、床面に対して水平方向にスクイズを行う鋳物砂圧縮ステーションと、基台の床面近くに位置し床面に対して垂直方向に型合わせおよび鋳枠抜きを行う枠抜きステーションとの間を、上・下2対の鋳枠を交互にして間欠に往復運動させて、重ね合せられた鋳枠無しの上・下鋳型を造型するようにしたものがある。

【0003】

しかし、このように構成された従来の鋳枠無し上・下鋳型の造型装置では、鋳物砂の鋳枠内への充填が十分でない事態が時々発生し、その結果、造型された鋳型が所要の硬度を有しない弊害が生じるなどの問題があった。

【特許文献1】特公昭62−16736号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は、上記の事情に鑑みてなされたもので、その目的は、所要の硬度を有する鋳型を容易にして確実に得ることができる上・下鋳型の造型方法を提供することにある。

【課題を解決するための手段】

【0005】

上記の目的を達成するために本発明における鋳枠無し上・下鋳型の造型方法は、側壁に砂吹込み口をそれぞれ有する1対の上・下鋳枠とマッチプレートと上・下スクイズ手段とによって上・下2個の造型空間を画成して、垂直状態の前記造型空間に鋳物砂を吹き込み、その後、水平状態の前記造型空間内から鋳型を抜き出すように構成した鋳枠無し上・下鋳型の造型装置を用いて、重ね合せられた鋳枠無しの上・下鋳型を造型する方法において、前記砂吹込み口から前記造型空間に鋳物砂を吹き込み充填したのち前記上・下スクイズ手段を所望距離後退させて前記造型空間を広くする工程と、広くした前記造型空間に前記砂吹込み口から鋳物砂を再び吹き込み充填したのち前記上・下スクイズ手段をそれぞれ前進させて前記造型空間内の鋳物砂をそれぞれスクイズする工程と、を含むことを特徴とする鋳枠無し上・下鋳型の造型方法。

【発明の効果】

【0006】

上記の説明から明らかなように本発明は、側壁に砂吹込み口をそれぞれ有する1対の上・下鋳枠とマッチプレートと上・下スクイズ手段とによって上・下2個の造型空間を画成して、垂直状態の前記造型空間に鋳物砂を吹き込み、その後、水平状態の前記造型空間内から鋳型を抜き出すように構成した鋳枠無し上・下鋳型の造型装置を用いて、重ね合せられた鋳枠無しの上・下鋳型を造型する方法において、前記砂吹込み口から前記造型空間に鋳物砂を吹き込み充填したのち前記上・下スクイズ手段を所望距離後退させて前記造型空間を広くする工程と、広くした前記造型空間に前記砂吹込み口から鋳物砂を再び吹き込み充填したのち前記上・下スクイズ手段をそれぞれ前進させて前記造型空間内の鋳物砂をそれぞれスクイズする工程と、を含むから、従来のこの種の鋳型造型方法よりも所要の硬度を有する鋳型を容易して確実に得ることができるなどの優れた実用的効果を奏する。

【発明を実施するための最良の形態】

【0007】

本発明を適用した鋳枠無し上・下鋳型の造型装置の一実施例について図1

〜図4に基づき詳細に説明する。図1〜図3に示すように、本鋳枠無し上・下鋳型の造型装置は、内部に空間を形成した直方体状の機台1と、側壁に砂吹込み口をそれぞれ有する2対の上・下鋳枠2・3・2・3と、これら2対の上・下鋳枠2・3・2・3のうち1対の上・下鋳枠2・3の間に搬入出機構4によって入出可能に配設されたマッチプレート5と、前記1対の上・下鋳枠2・3によって前記マッチプレート5を挟持し、前記上・下鋳枠2・3における前記マッチプレート5が無いそれぞれの開口部に上・下スクイズ手段としての上・下スクイズプレート6・7をそれぞれ入出可能に設け、かつ前記マッチプレート5を挟持した前記1対の上・下鋳枠2・3が垂直状態になる位置と水平状態になる位置の間を前記機台1に設けた支持軸8を中心にして垂直面内で正逆回転可能にして支持した鋳物砂スクイズ機構9と、この鋳物砂スクイズ機構9を正逆回転させる回転駆動機構としての横向きのシリンダ10と、このシリンダ10の伸長作動によって垂直状態にある前記1対の上・下鋳枠2・3に対して前記砂吹込み口から鋳物砂を吹き込む砂吹込み機構11と、重ね合わせられかつ水平状態にある上・下鋳型内在の前記1対の上・下鋳枠2・3から前記上・下鋳型を抜き出す鋳型抜出し機構12と、前記1対の上・下鋳枠2・3が水平状態にある前記鋳物砂スクイズ機構9と前記鋳型抜出し機構12の間を、1対ずつ上下に連なって水平に並ぶ水平状態の2対の前記上・下鋳枠2・3を交互にして間欠的に旋回させかつ前記上鋳枠2を掛止して昇降可能な鋳枠旋回機構13と、で構成してある。

【0008】

そして、前記2対の上・下鋳枠2・3・2・3のそれぞれの上・下鋳枠2・3においては、図1に示すように、前記下鋳枠3を、前記上鋳枠2の前後両外側面に垂設した一対の連結杆14・14間に摺動自在にして架装するとともに連結杆14・14の下端位置で掛止し、さらに、前記上鋳枠2の前後両外面の中央部および前記鋳物砂スクイズ機構9側の位置にある時における前記下鋳枠3の前後両外面の右寄り位置に突起部2a・2a、3a・3aをそれぞれ設けてある。

【0009】

また、前記マッチプレート5の搬入出機構4は、図1に示すように、前記鋳物砂スクイズ機構9の前記支持軸8に環装したリング部材15と、前記砂吹込み機構11に枢支しかつピストンロッドの先端を前記リング部材15の一部と回動自在に連接したシリンダ16と、基端が前記リング部材15に固着した片持ち構造の1対のアーム17・17と、前記マッチプレート5を載せて左右方向へ往復動自在な吊下げ型の台車45と、で構成してあって、前記シリンダ16の伸縮作動により前記1対のアーム17・17が上下回動して、前記台車45は、前記1対の上・下鋳枠2・3に設けられたレール(図示せず)を介して前記鋳物砂スクイズ機構9おける水平状態の前記1対の上・下鋳枠2・3間に前記マッチプレート5を搬入・搬出させることができるようになっている。また、前記上鋳枠2を介して台車45を短い所要長さ下降させながら前記シリンダ16の伸縮作動により前記1対のアーム17・17が上下回動することにより、アーム17・17を台車45に連結したり、連結状態を解いたりすることができるようになっている。

【0010】

また、前記鋳物砂スクイズ機構9においては、図1に示すように、前記機台1の上部の中央に装着した前記支持軸8に前記回転フレーム18を中心付近にて垂直面内で正逆回転自在に枢支して設けており、この回動フレーム18の右側面には上下方向へ延びる一対のガイドロッド19・19が前後方向へ所要の間隔をおいて装着してある。この一対のガイドロッド19・19間における上部には逆L字状の上昇降フレーム20が、また、前記一対のガイドロッド19・19間における下部にはL字状の下昇降フレーム21が、一体的に設けたホルダー部を介しそれぞれ摺動自在にして架装してあり、これら上・下昇降フレーム20・21は前記回転フレーム18に装着された上向きシリンダ22および下向きシリンダ23の伸縮作動によって相互に接近・離隔するようになっている。

【0011】

また、前記上昇降フレーム20には前記上スクイズプレート6を進退させる複数のシリンダ24・24が、また、前記下昇降フレーム21には前記下スクイズプレート7を進退させる複数のシリンダ25・25がそれぞれ装着してある。また、前記上・下昇降フレーム20・21のそれぞれの水平状の上面は前記上・下鋳枠2・3をそれぞれ押すことができる大きさを有している。

【0012】

また、前記砂充填機構11は、前記機台1の天井部の左寄り位置に装着してあり、さらに2個のエアレーションタンク27・27によって構成してあって前記上・下鋳枠2・3にそれぞれ独立して鋳物砂を低圧圧縮空気圧で充填(エアレーション充填)するようになっている。なお、低圧圧縮空気の圧力の大きさは0.05MPa〜0.18MPaが好ましい。さらに、図示していない減圧源と接続して大気圧より低い空気を合わせて用いることもできる。また、前記エアレーションタンク27・27はそれぞれ独自に作動させることなく同時に若しくは同一の制御により作動することもできる。

【0013】

また、前記鋳型抜出し機構12においては、上下に重なった水平状態の前記上・下鋳枠2・3内に進入可能な抜出し板28が、前記機台1の天井部に装着した下向きシリンダ29のピストンロットの下端に固着してあって、前記抜出し板28は前記シリンダ29の伸縮作動により昇降するようになっている。また、前記抜出し板28の真下には前記上・下鋳枠2・3から抜き出された上下鋳型を受ける鋳型受けテーブル30が昇降可能にして配設してあり、鋳型受けテーブル30はシリンダ31の伸縮作動により伸縮するパンダグラフ32によって昇降するようになっている。なお、このパンダグラフ32を用いることにより、ピットを設ける必要がなくなる(図2参照)。

【0014】

また、前記鋳枠旋回機構13においては、上下方向へ指向する回転軸33が前記機台1に水平回転自在にして装着してあり、前記回転軸33の上端には前記機台1の天井に装着したモータ34の出力軸が連結してあって、前記回転軸33は前記モータ34の駆動により180度正逆回転するようになっている。そして、前記回転軸33の上部には支持部材35が装着してあり、支持部材35には下方へ延びかつ前後方向へ所要の間隔をおいて対を成す2対のガイドロッド36・36が垂設してあり、これら2対のガイドロッド36・36は前記回転軸33を中心にして左右に対向している。また、

前記2対のガイドロッド36・36のそれぞれの対には、前記上鋳枠2の突起部2a・2aを掛止可能な上掛止部材37が上下摺動自在にして架装してあり、各上掛止部材37には前記回転軸33に装着した上向きシリンダ38のピストンロットの先端が固着してあって、各上掛止部材37はシリンダ38の伸縮作動によって昇降するようになっている。さらに、前記2対のガイドロッド36・36の下端には前記2個の下鋳枠3・3の突起部3a・3aを掛止可能な下掛止部材39が固着してある。

なお、図中符号40は前記上・下鋳枠2・3内から抜き出された上・下鋳型を鋳型受けテーブル30上から抜き出す鋳型排出装置である。

【0015】

次に、このように構成した鋳枠無し鋳型の造型装置を用いて図1で示す状態から鋳枠無し上・下鋳型を造型する手順について説明する。まず、搬入出機構4のシリンダ16を伸長作動して1対のアーム17・17によってマッチプレート5を水平状態の1対の上・下鋳枠2・3間に搬入し、続いて、シリンダ38の伸縮作動により上鋳枠2を短い長さ上下動させながら、搬入出機構4のシリンダ16の収縮作動により1対のアーム17・17を時計回り方向へ回動させて1対のアーム17・17の台車45への連結状態を解くとともにアーム17・17を元に戻す。

【0016】

次いで、鋳物砂スクイズ機構9の上向きシリンダ22および下向きシリンダ23を収縮作動して上・下昇降フレーム20・21を介して上・下鋳枠2・3を相互に接近させ、上・下鋳枠2・3によってマッチプレート5を挟持しながら、鋳物砂スクイズ機構10の複数のシリンダ24・24・25・25をそれぞれ所要長さ伸長作動して上スクイズプレート6および下スクイズプレート7を上・下鋳枠2・3内にそれぞれ挿入して上・下2個の造型空間を画成しながら、シリンダ10を伸長作動して鋳物砂スクイズ機構9を支持軸8を中心にして時計回り方向へ回転させて1対の上・下鋳枠2・3およびマッチプレート5を垂直状態にするとともに砂吹込み口を上方に移動させ、さらに、砂吹込み機構11の2個のエアレーションタンク27・27の下端にその砂吹込み口をそれぞれ当接させる(図4参照)。

【0017】

次いで、砂吹込み口から上・下2個の造型空間に砂吹込み機構11によって鋳物砂を吹込み充填し、続いて、複数のシリンダ24・24・25・25をそれぞれ所定長さ収縮作動して上・下スクイズプレート6・7を1対の上・下鋳枠の開口部付近までそれぞれ後退させる。次いで、砂吹込み口から上・下2個の造型空間に砂吹込み機構11によって鋳物砂を再び吹込み充填し、続いて、1対の上・下鋳枠2・3およびマッチプレート5を水平状態に戻しながら、複数のシリンダ24・24・25・25をそれぞれ伸長作動して上・下スクイズプレート6・7を前進させて上・下2個の造型空間内の鋳物砂をそれぞれスクイズする。

【0018】

なお、上述のように、鋳物砂を上・下2個の造型空間に二段階に分けて吹込み充填することにより、特に1対の上・下鋳枠2・3内における開口部付近の鋳型硬度を向上させることができる。

【0019】

次いで、上向きシリンダ22および下向きシリンダ23を伸長作動して上・下昇降フレーム20・21を相互に離隔し、続いて、鋳枠旋回機構13のシリンダ38を伸長作動して、鋳物砂をスクイズして成る鋳型を内在した上鋳枠2を上掛止部材37によって吊り上げるとともにマッチプレート5から分離し、下鋳枠3を鋳枠旋回機構13の下掛止部材39上にそれぞれ載せる。次いで、シリンダ16を収縮作動して1対のアーム17・17によってマッチプレート5を上・下鋳枠2・3間から搬出し、続いて、鋳枠旋回機構13のモータ34の駆動により回転軸33を所要角度回転させて鋳型内在の上・下鋳枠2・3を鋳型抜出し機構12まで旋回移動させる。次いで、必要なら鋳型に中子をセットした後、シリンダ38の収縮作動により鋳型内在の上鋳枠2を上掛止部材37を介して下降させて下鋳枠3に重ね合せる。

【0020】

次いで、鋳型抜出し機構12のシリンダ31の伸長作動により鋳型受けテーブル30を上昇させて鋳型受けテーブル30上に鋳型内在の上・下鋳枠2・3を載せ、続いて、鋳型抜出し機構12のシリンダ29を伸長作動して抜出し板28を上鋳枠2の鋳型上に当接した後、シリンダ31を収縮作動して抜出し板28および鋳型受けテーブル30を相互に連動させながら下降させて上・下鋳枠2・3から鋳型を抜き出し、続いて、鋳型排出装置40によって鋳型受けテーブル30上の上・下鋳型を押し出す。

【0021】

なお、上述の最良の形態では、前記上・下スクイズプレート6・7を前記1対の上・下鋳枠2・3にそれぞれ挿入して画成した上・下2個の造型空間に鋳物砂を吹き込んだのち、前記砂吹込み口側の前記上・下スクイズプレート6・7を所望距離後退させるようにしているが、前記上・下スクイズプレート6・7を前記1対の上・下鋳枠2・3にそれぞれ挿入して画成した上・下2個の造型空間に鋳物砂を吹き込みながら、前記上・下スクイズプレート6・7を所望距離後退させるようにしてもよい。

またなお、上述した工程のうち、鋳型内在の上・下鋳枠2・3を鋳型抜出し機構12まで旋回移動するまでに、先行して造型した鋳型に必要なら中子をセットした後、上述したと同様にして鋳型内在の1対の上・下鋳枠2・3を重ね合せ、鋳型を抜き出すようにする。

【0022】

またなお、上述の最良の形態では、上・下スクイズ手段として上・下スクイズプレート6・7を用いているが、これに限定されるものではなく、スクイズプレートを複数個に分割した形態を成しかつ複数の流体シリンダの伸縮作動によってそれぞれ往復動する複数の上・下スクイズフットを用いても同様の作用効果が得られる。

【図面の簡単な説明】

【0023】

【図1】本発明の一実施例を示す一部切り欠き正面図である。

【図2】図1のA-A矢視図であって、上・下鋳枠2・3によってマッチプレート5を挟持した状態である。

【図3】図1の平面図である。

【図4】図1に示す装置により鋳型を造型する工程の一部を示す動作説明図であって、上・下鋳枠に鋳物砂を吹き込む状態を示す。

【符号の説明】

【0024】

2 上鋳枠

3 下鋳枠

5 マッチプレート

9 鋳物砂スクイズ機構

10 シリンダ

11 砂吹込み機構

12 鋳型抜出し機構

13 鋳枠旋回機構

【特許請求の範囲】

【請求項1】

側壁に砂吹込み口をそれぞれ有する1対の上・下鋳枠とマッチプレートと上・下スクイズ手段とによって上・下2個の造型空間を画成して、垂直状態の前記造型空間に鋳物砂を吹き込み、その後、水平状態の前記造型空間内から鋳型を抜き出すように構成した鋳枠無し上・下鋳型の造型装置を用いて、重ね合せられた鋳枠無しの上・下鋳型を造型する方法において、

前記砂吹込み口から前記造型空間に鋳物砂を吹き込み充填したのち前記上・下スクイズ手段を所望距離後退させて前記造型空間を広くする工程と、

広くした前記造型空間に前記砂吹込み口から鋳物砂を再び吹き込み充填したのち前記上・下スクイズ手段をそれぞれ前進させて前記造型空間内の鋳物砂をそれぞれスクイズする工程と、

を含むことを特徴とする鋳枠無し上・下鋳型の造型方法。

【請求項2】

請求項1に記載の鋳枠無し上・下鋳型の造型方法において、

前記上・下スクイズ手段の所望距離の後退は前記造型空間に鋳物砂を吹き込みながら行うことを特徴とする鋳枠無し上・下鋳型の造型方法。

【請求項3】

請求項1または2に記載の鋳枠無し上・下鋳型の造型方法において、

鋳型の抜出しを完了した水平状態の前記造型空間を垂直状態に戻す動作は、前記上・下スクイズ手段を前記1対の上・下鋳枠に挿入して前記上・下2個の造型空間を画成しながら行うことを特徴とする鋳枠無し上・下鋳型の造型方法。

【請求項4】

重ね合せられた鋳枠無しの上・下鋳型を造型する方法であって、

側壁に砂吹込み口をそれぞれ有する水平状態の1対の上・下鋳枠によってマッチプレートを挟持する工程と、

これら1対の上・下鋳枠における前記マッチプレートの無いそれぞれの開口部に上・下スクイズ手段をそれぞれ挿入して上・下2個の造型空間を画成しながら、前記1対の上・下鋳枠およびマッチプレートを垂直状態にするとともに前記砂吹込み口を上方に移動させる工程と、

これら砂吹込み口から前記上・下2個の造型空間に鋳物砂を吹き込み充填する工程と、

前記上・下スクイズ手段を所望距離後退させる工程と、

これら上・下2個の造型空間に前記砂吹込み口から鋳物砂を吹き込み充填する工程と、

前記1対の上・下鋳枠およびマッチプレートを水平状態に戻しながら前記上・下スクイズ手段を進入して前記上・下2個の造型空間内の鋳物砂をそれぞれスクイズする工程と、

鋳型内在の前記1対の上・下鋳枠を前記マッチプレートから分離するとともにマッチプレートを前記1対の上・下鋳枠の間から搬出する工程と、

以上の工程を行っている間に先行して造型した鋳型に必要なら中子をセットした後鋳型内在の1対の上・下鋳枠を重ね合せる工程と、

重ね合せた前記鋳型内在の1対の上・下鋳枠から前記鋳型を抜き出す工程と、

を含むことを特徴とする鋳枠無し上・下鋳型の造型方法。

【請求項5】

請求項4に記載の鋳枠無し上・下鋳型の造型方法において、

前記上・下スクイズ手段を前記1対の上・下鋳枠にそれぞれ挿入して画成した上・下2個の造型空間に鋳物砂を吹き込みながら、上・下スクイズ手段を所望距離後退させることを特徴とする鋳枠無し上・下鋳型の造型方法。

【請求項6】

請求項5に記載の鋳枠無し上・下鋳型の造型方法において、

前記1対の上・下鋳枠における前記マッチプレートの無いそれぞれの開口部に上・下スクイズ手段を挿入して上・下2個の造型空間を画成したのち、回転させて、前記1対の上・下鋳枠およびマッチプレートを垂直状態にするとともに前記砂吹込み口を上方に移動させることを特徴とする鋳枠無し上・下鋳型の造型方法。

【請求項7】

請求項1〜6のうちいずれか1項に記載の鋳枠無し上・下鋳型の造型方法において、

前記上・下スクイズ手段として上・下スクイズプレートまたは上・下スクイズフットを用いることを特徴とする鋳枠無し上・下鋳型の造型方法。

【請求項1】

側壁に砂吹込み口をそれぞれ有する1対の上・下鋳枠とマッチプレートと上・下スクイズ手段とによって上・下2個の造型空間を画成して、垂直状態の前記造型空間に鋳物砂を吹き込み、その後、水平状態の前記造型空間内から鋳型を抜き出すように構成した鋳枠無し上・下鋳型の造型装置を用いて、重ね合せられた鋳枠無しの上・下鋳型を造型する方法において、

前記砂吹込み口から前記造型空間に鋳物砂を吹き込み充填したのち前記上・下スクイズ手段を所望距離後退させて前記造型空間を広くする工程と、

広くした前記造型空間に前記砂吹込み口から鋳物砂を再び吹き込み充填したのち前記上・下スクイズ手段をそれぞれ前進させて前記造型空間内の鋳物砂をそれぞれスクイズする工程と、

を含むことを特徴とする鋳枠無し上・下鋳型の造型方法。

【請求項2】

請求項1に記載の鋳枠無し上・下鋳型の造型方法において、

前記上・下スクイズ手段の所望距離の後退は前記造型空間に鋳物砂を吹き込みながら行うことを特徴とする鋳枠無し上・下鋳型の造型方法。

【請求項3】

請求項1または2に記載の鋳枠無し上・下鋳型の造型方法において、

鋳型の抜出しを完了した水平状態の前記造型空間を垂直状態に戻す動作は、前記上・下スクイズ手段を前記1対の上・下鋳枠に挿入して前記上・下2個の造型空間を画成しながら行うことを特徴とする鋳枠無し上・下鋳型の造型方法。

【請求項4】

重ね合せられた鋳枠無しの上・下鋳型を造型する方法であって、

側壁に砂吹込み口をそれぞれ有する水平状態の1対の上・下鋳枠によってマッチプレートを挟持する工程と、

これら1対の上・下鋳枠における前記マッチプレートの無いそれぞれの開口部に上・下スクイズ手段をそれぞれ挿入して上・下2個の造型空間を画成しながら、前記1対の上・下鋳枠およびマッチプレートを垂直状態にするとともに前記砂吹込み口を上方に移動させる工程と、

これら砂吹込み口から前記上・下2個の造型空間に鋳物砂を吹き込み充填する工程と、

前記上・下スクイズ手段を所望距離後退させる工程と、

これら上・下2個の造型空間に前記砂吹込み口から鋳物砂を吹き込み充填する工程と、

前記1対の上・下鋳枠およびマッチプレートを水平状態に戻しながら前記上・下スクイズ手段を進入して前記上・下2個の造型空間内の鋳物砂をそれぞれスクイズする工程と、

鋳型内在の前記1対の上・下鋳枠を前記マッチプレートから分離するとともにマッチプレートを前記1対の上・下鋳枠の間から搬出する工程と、

以上の工程を行っている間に先行して造型した鋳型に必要なら中子をセットした後鋳型内在の1対の上・下鋳枠を重ね合せる工程と、

重ね合せた前記鋳型内在の1対の上・下鋳枠から前記鋳型を抜き出す工程と、

を含むことを特徴とする鋳枠無し上・下鋳型の造型方法。

【請求項5】

請求項4に記載の鋳枠無し上・下鋳型の造型方法において、

前記上・下スクイズ手段を前記1対の上・下鋳枠にそれぞれ挿入して画成した上・下2個の造型空間に鋳物砂を吹き込みながら、上・下スクイズ手段を所望距離後退させることを特徴とする鋳枠無し上・下鋳型の造型方法。

【請求項6】

請求項5に記載の鋳枠無し上・下鋳型の造型方法において、

前記1対の上・下鋳枠における前記マッチプレートの無いそれぞれの開口部に上・下スクイズ手段を挿入して上・下2個の造型空間を画成したのち、回転させて、前記1対の上・下鋳枠およびマッチプレートを垂直状態にするとともに前記砂吹込み口を上方に移動させることを特徴とする鋳枠無し上・下鋳型の造型方法。

【請求項7】

請求項1〜6のうちいずれか1項に記載の鋳枠無し上・下鋳型の造型方法において、

前記上・下スクイズ手段として上・下スクイズプレートまたは上・下スクイズフットを用いることを特徴とする鋳枠無し上・下鋳型の造型方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−315012(P2006−315012A)

【公開日】平成18年11月24日(2006.11.24)

【国際特許分類】

【出願番号】特願2005−137127(P2005−137127)

【出願日】平成17年5月10日(2005.5.10)

【出願人】(000191009)新東工業株式会社 (474)

【Fターム(参考)】

【公開日】平成18年11月24日(2006.11.24)

【国際特許分類】

【出願日】平成17年5月10日(2005.5.10)

【出願人】(000191009)新東工業株式会社 (474)

【Fターム(参考)】

[ Back to top ]