鋳片の表面手入れ装置及び方法

【課題】溶削開始部の深掘れや、溶削後の鋳片表面に発生する鋳片幅方向の凹凸を低減し、ガススカーファの代替としても実用可能な鋳片の表面手入れ装置及び方法を提供する。

【解決手段】プラズマトーチ群14からプラズマアークを発生させることによって、移送される鋳片12の表面を溶削する。プラズマトーチ群14を平面図で見て、複数のプラズマトーチ14を平行に配列する。隣接する一対のプラズマトーチ14のうち、鋳片12の幅方向の一方側に位置するプラズマトーチ14の火口部14aを幅方向の他方側に位置するプラズマトーチ14の火口部14aよりも鋳片12の移動方向Dの前方に位置させる。そして、各プラズマトーチ14の火口部14aを鋳片12の移動方向Dの前方から幅方向の一方側に所定角度θ2傾ける。

【解決手段】プラズマトーチ群14からプラズマアークを発生させることによって、移送される鋳片12の表面を溶削する。プラズマトーチ群14を平面図で見て、複数のプラズマトーチ14を平行に配列する。隣接する一対のプラズマトーチ14のうち、鋳片12の幅方向の一方側に位置するプラズマトーチ14の火口部14aを幅方向の他方側に位置するプラズマトーチ14の火口部14aよりも鋳片12の移動方向Dの前方に位置させる。そして、各プラズマトーチ14の火口部14aを鋳片12の移動方向Dの前方から幅方向の一方側に所定角度θ2傾ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラズマトーチを用いて鋳片の表面を溶削する鋳片の表面手入れ装置及び方法に関する。

【背景技術】

【0002】

連続鋳造によって製造されるスラブやブルーム、ビレットなどの鋳片の表面には、表面割れ、オシレーションマークといった表面欠陥が生じることが少なくない。さらに、鋳片表面表層には、アルミナやモールドパウダーを主成分とする非金属介在物やガス気泡(Arガス、N2ガスなど)が集まり易く、連続鋳造鋳片をそのまま圧延し、鋼材を製造すると、鋳片表面欠陥に起因するヘゲ疵や鋳片表層の介在物に起因するスリーバー疵が発生する。

【0003】

上記の問題に対し、現在一般的には熱間圧延前に鋳片の表層(深さ2mmから4mm)を酸素ガスによるガススカーファにて溶削する表面手入れが行われている。ガススカーフィングでは、あらかじめ燃焼ガスにより被溶削部分を予熱した後、酸素ガスを吹き付けることによって生ずる鉄と酸素の酸化燃焼反応を利用している。

【0004】

図9及び図10は従来のガススカーファの一例を示す。図10に示すように、スカーファユニット1は幅約250mmであり、鋳片2の幅方向に約十個配置されている。図9に示すように、予熱炎3により鋳片の表面を予熱し、予熱された部分に酸素ガス4を吹き付けることによって、酸化燃焼反応を生じさせる。酸化鉄は燃焼反応により溶融し、酸素ガスの勢いにより吹き飛ばされ除去される。一度反応が開始すると反応熱により近辺が加熱されるため、溶削開始後はほぼ酸素ガス4のみの供給によって溶削が続行する。

【0005】

しかし、従来のガススカーフィングでは、長い予熱時間を要し、能率が悪いばかりでなく、溶削開始部に予熱による深掘れが発生したり、スカーファユニットの継ぎ目にガス流動干渉による幅方向の凹凸(図11参照)が発生する。鋳片表面の深掘れや幅方向の凹凸は熱間圧延・冷間圧延以降の表面欠陥の原因になるので、ガススカーファによる溶削後にグラインダーによって鋳片表面の凹凸を研削・除去しなければならなかった。

【0006】

こうした鋳片の表面手入れは、作業負荷の増大や製品歩留まりの低下を招くのみならず、直接圧延するHDR(Hot Direct Rolling)や、鋳片を高温のまま加熱炉に装入するDHCR(Direct Hot Charge Rolling)の阻害につながり、熱間圧延の燃料原単位の悪化を招く。

【0007】

この問題に対して、特許文献1には、燃料ガスと溶削酸素の比を制御することにより、溶削後の鋳片幅方向の凹凸を低減する方法が提案されているが、凹凸を完全に除去するには至っていない。

【0008】

特許文献2には、プラズマ炎を鋳片の幅方向に走査して鋳片表層部を溶削する鋳片の表面手入れ方法が提案されている。この方法では、プラズマトーチを用いているので、溶削開始部の予熱の必要がなく、また溶削後の鋳片幅方向の凹凸を低減することができる。しかし、鋳片の幅方向にプラズマトーチを走査しながら溶削するので、溶削速度が遅く(溶削速度約2m/min)、オフラインでのガススカーファ(溶削速度約15m/min)の代替としては用いることができない。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005−7404号公報

【特許文献2】特開平10−314908号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

すなわち、特許文献2に記載の溶削方法にあっては、プラズマトーチを用いることにより、ガススカーファを用いたときの予熱部の深掘れや溶削後に鋳片表面に発生する凹凸を低減することができる。しかし、オフラインでのガススカーファの代替として用いるには溶削速度が遅く、実用的でないという問題がある。

【0011】

そこで本発明は、溶削開始部の深掘れや、溶削後の鋳片表面に発生する鋳片幅方向の凹凸を低減し、ガススカーファの代替としても実用可能な鋳片の表面手入れ装置及び方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記課題を解決するために、本発明の一態様は、プラズマトーチ群からプラズマアークを発生させることによって、移送される鋳片の表面を溶削する鋳片の表面手入れ装置において、前記プラズマトーチ群を平面図で見て、複数のプラズマトーチを平行に配列し、隣接する一対のプラズマトーチのうち、鋳片の幅方向の一方側に位置するプラズマトーチの火口部を幅方向の他方側に位置するプラズマトーチの火口部よりも鋳片の移動方向の前方に位置させ、そして、各プラズマトーチの火口部を鋳片の移動方向の前方から前記幅方向の一方側に所定角度傾ける鋳片の表面手入れ装置である。

【0013】

本発明の他の態様は、プラズマトーチ群からプラズマアークを発生させることによって、移送される鋳片の表面を溶削する鋳片の表面手入れ方法において、前記プラズマトーチ群を平面図で見て、複数のプラズマトーチを平行に配列し、隣接する一対のプラズマトーチのうち、鋳片の幅方向の一方側に位置するプラズマトーチの火口部を幅方向の他方側に位置するプラズマトーチの火口部よりも鋳片の移動方向の前方に位置させ、そして、各プラズマトーチの火口部を鋳片の移動方向の前方から前記幅方向の一方側に所定角度傾ける鋳片の表面手入れ方法である。

【発明の効果】

【0014】

本発明によれば、隣接する一対のプラズマトーチのうち、幅方向の一方側のプラズマトーチによって発生する溶削ノロが他方側のプラズトーチのプラズマアークに干渉することなく、鋳片の全幅の溶削が可能である。また、プラズマトーチを鋳片の移動方向の前方から幅方向の一方側に所定角度傾けることにより、溶削後の凹凸の発生を低減できる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態の鋳片の表面手入れ装置の斜視図

【図2】プラズマトーチの火口部の断面図

【図3】プラズマトーチによる鋳片の表面手入れを示す模式図

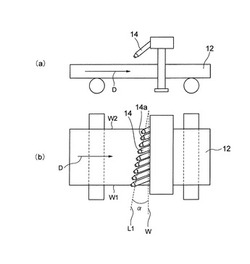

【図4】上記表面手入れ装置を示す図(図中(a)は側面図を示し、図中(b)は平面図を示す)

【図5】各プラズマトーチを示す図(図中(a)は側面図を示し、図中(b)は平面図を示す)

【図6】プラズマトーチ群によって手入れされた鋳片表面の断面図

【図7】傾斜角の最適範囲を示すグラフ(図中(a)は急峻度の定義図を示し、図中(b)は傾斜角の最適範囲を示す)

【図8】冷延コイルの表面欠陥発生比率(コイル単位)を比較したグラフ

【図9】従来のガススカーファの断面図

【図10】従来のガススカーファユニットを示す図(図中(a)はガススカーファユニットの断面図を示し、図中(b)はガススカーファユニットの平面図を示す)

【図11】従来のガススカーファによって手入れされた鋳片表面の断面図

【発明を実施するための形態】

【0016】

以下、添付図面に基づいて、本発明の一実施形態の鋳片の表面手入れ装置を詳細に説明する。図1は表面手入れ装置の斜視図を示す。表面手入れ装置は鋳片12の表面を溶削するためのプラズマアークを発生させるプラズマトーチ14を幅方向に複数具備している。複数のプラズマトーチ14は鋳片12の幅方向に伸びる門型の架台13に支持される。移送される鋳片12に向かってプラズマトーチ14群からプラズマアーク15を発生させることによって、鋳片12の表面を溶削することができる。

【0017】

図2はプラズマトーチ14の火口部14aの断面図を示す。火口部14aは、電極17及び先細ノズル18を備える。電極17と先細ノズル18の間の空間にプラズマガスを供給し、電極17と鋳片12との間、及び電極17と先細ノズル18との間に電圧を加えると、電極17と先細ノズル18との間にパイロットプラズマアークが発生する。これを口火にして電極17と鋳片12との間にメインプラズマアークが発生する。先細ノズル18の周囲には、先細ノズル18の外側面に沿ってシールドガスを噴射するシールドキャップ19が設けられる。プラズマ発生源は、最大出力200kw程度であり、鋳片12の表層2mmを従来のガススカーファと同等の溶削速度約15m/minで溶削するのに十分な能力を有している。

【0018】

図3に示すように、プラズマトーチ14からプラズマアークを発生させると、15000度以上の高速プラズマガスによって鋳片12の表面が一気に溶融・除去される。プラズマトーチ14の火口部の前方の鋳片12の表面には、溶融・除去された溶削ノロ21が溜まる。プラズマトーチ14を用いることで、鋳片12の熱影響部を小さくすることができ、鋳片表面12aの粒状酸化物もほとんど無くすことができる。

【0019】

図4(a)の側面図に示すように、各プラズマトーチ14は鋳片12の移動方向の前方、かつ斜め下方を向く。図5(a)の側面図に示すように、各プラズマトーチ14と鋳片12の移動方向Dとのなす角度(以降、傾斜角θ1という)は20度以上25度以下に設定される。

【0020】

図4(b)の平面図に示すように、複数のプラズマトーチ14は鋳片12の幅方向に対して一定の前進角αを持つように配列される。すなわち、複数のプラズマトーチ14は互いに平行に配列される。そして、隣接する一対のプラズマトーチ14のうち、鋳片12の幅方向の一方側W1に位置するプラズマトーチ14の火口部は、幅方向の他方側W2に位置するプラズマトーチ14の火口部よりも鋳片12の移動方向Dの前方に位置される。複数のプラズマトーチ14の火口部14aを結んだ線L1はほぼ直線であり、この直線L1と鋳片12の幅方向Wとのなす角度(以降、前進角αという)は30度以上60度以下に設定される。前進角αを30度以上に設定することによって、プラズマトーチ14から発生する溶削ノロが隣のプラズマトーチ14に干渉することなく、鋳片全幅の溶削が可能になる。前進角αが60度を超えると、幅方向で未溶削部が発生する。なお、プラズマトーチ14の間隔は約10mm〜20mmに設定される。下限はプラズマアークの大きさにより小さくすることは可能であるが10mmとし、上限は未溶削部の発生を防止するために20mm以下とする。鋳片12からプラズマトーチ14の火口部14aまでの高さは約15mmに設定される。

【0021】

図5(b)の平面図に示すように、各プラズマトーチ14は鋳片12の移動方向Dの前方から幅方向Wの一方側W1に所定角度傾けられる。鋳片12の移動方向Dと各プラズマトーチ14のなす角度(以降、傾斜角θ2という)は、40度以上45度以下に設定される。各プラズマトーチ14の傾斜角θ1、θ2を上述の範囲に設定することによって、図6に示すように、溶削後の鋳片12の表面の凹凸を低減することができる。なお、溶削深さは、鋳片表面温度に応じてプラズマ投入電力を変更することによって制御できる。

【0022】

図7(b)は、傾斜角θ1,θ2の最適範囲を示すグラフである。前進角αを30度に設定したとき、傾斜角θ1を20度以上25度以下、傾斜角θ2を40度以上45度以下に設定することによって、急峻度λAVを0.5以下にすることができる。ここで、図7(a)に示すように、急峻度λ(mm)は鋳片12の幅方向の変化量1mmあたりの高さの変化量である。急峻度λAVは鋳片幅方向(長手方向定常部)での平均値であり、急峻度λAVを溶削後の鋳片表面の平坦度の指標にする。従来のガススカーファによる溶削後の鋳片表面の急峻度λAVは約0.5mmであることから、0.5mm以下を合格基準とする。

【実施例】

【0023】

プラズマ発生源の出力を100kw(1トーチ当り)とし、プラズマガスをArとした。トーチを鋳片の幅方向に150個配置し、トーチ間隔を10mm、幅方向に対する前進角αを30度とした。トーチ傾斜角θ1を20度、トーチ傾斜角θ2を40度、トーチ高さを15mmとした。目標溶削深さを2mmとし、溶削速度を15m/minとした。

連続鋳造されたスラブ(幅1500mm、長さ9000mm、厚み230mm)を上記条件で溶削したところ、スラブはほぼ目標溶削深さ分だけ溶削され、溶削後の鋳片表面は凹凸がなく美麗であった。

【0024】

また、図8に示すように、従来のガススカーファにより表面手入れを施したスラブと本実施例の手入れ方法により手入れを施したスラブを圧延し、冷延コイルでの表面欠陥発生比率(コイル単位)を比較すると、従来のガススカーファにより手入れを施したスラブから得られたコイルは欠陥発生率が1.2%であったのに対し、本実施例の手入れ方法により手入れを施したスラブから得られたコイルは0.1%であった。また、従来のガススカーファによる手入れ方法では、溶削にかかる時間が平均90秒(予熱60秒、実溶削30秒)であったのに対し、本実施例の手入れ方法では平均30秒(予熱不要、実溶削30秒)であった。

【0025】

以上の実施例から明らかなように、本発明の中編の表面手入れ装置及び方法により、溶削後の鋳片表面の凹凸を低減でき、圧延工程以降の表面欠陥の発生しない鋳片が得られた。

【符号の説明】

【0026】

12…鋳片

14…プラズマトーチ

14a…火口部

15…プラズマアーク

L1…直線

W…幅方向

W1…幅方向の一方側

W2…幅方向の他方側

α…前進角

θ1,θ2…傾斜角

【技術分野】

【0001】

本発明は、プラズマトーチを用いて鋳片の表面を溶削する鋳片の表面手入れ装置及び方法に関する。

【背景技術】

【0002】

連続鋳造によって製造されるスラブやブルーム、ビレットなどの鋳片の表面には、表面割れ、オシレーションマークといった表面欠陥が生じることが少なくない。さらに、鋳片表面表層には、アルミナやモールドパウダーを主成分とする非金属介在物やガス気泡(Arガス、N2ガスなど)が集まり易く、連続鋳造鋳片をそのまま圧延し、鋼材を製造すると、鋳片表面欠陥に起因するヘゲ疵や鋳片表層の介在物に起因するスリーバー疵が発生する。

【0003】

上記の問題に対し、現在一般的には熱間圧延前に鋳片の表層(深さ2mmから4mm)を酸素ガスによるガススカーファにて溶削する表面手入れが行われている。ガススカーフィングでは、あらかじめ燃焼ガスにより被溶削部分を予熱した後、酸素ガスを吹き付けることによって生ずる鉄と酸素の酸化燃焼反応を利用している。

【0004】

図9及び図10は従来のガススカーファの一例を示す。図10に示すように、スカーファユニット1は幅約250mmであり、鋳片2の幅方向に約十個配置されている。図9に示すように、予熱炎3により鋳片の表面を予熱し、予熱された部分に酸素ガス4を吹き付けることによって、酸化燃焼反応を生じさせる。酸化鉄は燃焼反応により溶融し、酸素ガスの勢いにより吹き飛ばされ除去される。一度反応が開始すると反応熱により近辺が加熱されるため、溶削開始後はほぼ酸素ガス4のみの供給によって溶削が続行する。

【0005】

しかし、従来のガススカーフィングでは、長い予熱時間を要し、能率が悪いばかりでなく、溶削開始部に予熱による深掘れが発生したり、スカーファユニットの継ぎ目にガス流動干渉による幅方向の凹凸(図11参照)が発生する。鋳片表面の深掘れや幅方向の凹凸は熱間圧延・冷間圧延以降の表面欠陥の原因になるので、ガススカーファによる溶削後にグラインダーによって鋳片表面の凹凸を研削・除去しなければならなかった。

【0006】

こうした鋳片の表面手入れは、作業負荷の増大や製品歩留まりの低下を招くのみならず、直接圧延するHDR(Hot Direct Rolling)や、鋳片を高温のまま加熱炉に装入するDHCR(Direct Hot Charge Rolling)の阻害につながり、熱間圧延の燃料原単位の悪化を招く。

【0007】

この問題に対して、特許文献1には、燃料ガスと溶削酸素の比を制御することにより、溶削後の鋳片幅方向の凹凸を低減する方法が提案されているが、凹凸を完全に除去するには至っていない。

【0008】

特許文献2には、プラズマ炎を鋳片の幅方向に走査して鋳片表層部を溶削する鋳片の表面手入れ方法が提案されている。この方法では、プラズマトーチを用いているので、溶削開始部の予熱の必要がなく、また溶削後の鋳片幅方向の凹凸を低減することができる。しかし、鋳片の幅方向にプラズマトーチを走査しながら溶削するので、溶削速度が遅く(溶削速度約2m/min)、オフラインでのガススカーファ(溶削速度約15m/min)の代替としては用いることができない。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005−7404号公報

【特許文献2】特開平10−314908号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

すなわち、特許文献2に記載の溶削方法にあっては、プラズマトーチを用いることにより、ガススカーファを用いたときの予熱部の深掘れや溶削後に鋳片表面に発生する凹凸を低減することができる。しかし、オフラインでのガススカーファの代替として用いるには溶削速度が遅く、実用的でないという問題がある。

【0011】

そこで本発明は、溶削開始部の深掘れや、溶削後の鋳片表面に発生する鋳片幅方向の凹凸を低減し、ガススカーファの代替としても実用可能な鋳片の表面手入れ装置及び方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記課題を解決するために、本発明の一態様は、プラズマトーチ群からプラズマアークを発生させることによって、移送される鋳片の表面を溶削する鋳片の表面手入れ装置において、前記プラズマトーチ群を平面図で見て、複数のプラズマトーチを平行に配列し、隣接する一対のプラズマトーチのうち、鋳片の幅方向の一方側に位置するプラズマトーチの火口部を幅方向の他方側に位置するプラズマトーチの火口部よりも鋳片の移動方向の前方に位置させ、そして、各プラズマトーチの火口部を鋳片の移動方向の前方から前記幅方向の一方側に所定角度傾ける鋳片の表面手入れ装置である。

【0013】

本発明の他の態様は、プラズマトーチ群からプラズマアークを発生させることによって、移送される鋳片の表面を溶削する鋳片の表面手入れ方法において、前記プラズマトーチ群を平面図で見て、複数のプラズマトーチを平行に配列し、隣接する一対のプラズマトーチのうち、鋳片の幅方向の一方側に位置するプラズマトーチの火口部を幅方向の他方側に位置するプラズマトーチの火口部よりも鋳片の移動方向の前方に位置させ、そして、各プラズマトーチの火口部を鋳片の移動方向の前方から前記幅方向の一方側に所定角度傾ける鋳片の表面手入れ方法である。

【発明の効果】

【0014】

本発明によれば、隣接する一対のプラズマトーチのうち、幅方向の一方側のプラズマトーチによって発生する溶削ノロが他方側のプラズトーチのプラズマアークに干渉することなく、鋳片の全幅の溶削が可能である。また、プラズマトーチを鋳片の移動方向の前方から幅方向の一方側に所定角度傾けることにより、溶削後の凹凸の発生を低減できる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態の鋳片の表面手入れ装置の斜視図

【図2】プラズマトーチの火口部の断面図

【図3】プラズマトーチによる鋳片の表面手入れを示す模式図

【図4】上記表面手入れ装置を示す図(図中(a)は側面図を示し、図中(b)は平面図を示す)

【図5】各プラズマトーチを示す図(図中(a)は側面図を示し、図中(b)は平面図を示す)

【図6】プラズマトーチ群によって手入れされた鋳片表面の断面図

【図7】傾斜角の最適範囲を示すグラフ(図中(a)は急峻度の定義図を示し、図中(b)は傾斜角の最適範囲を示す)

【図8】冷延コイルの表面欠陥発生比率(コイル単位)を比較したグラフ

【図9】従来のガススカーファの断面図

【図10】従来のガススカーファユニットを示す図(図中(a)はガススカーファユニットの断面図を示し、図中(b)はガススカーファユニットの平面図を示す)

【図11】従来のガススカーファによって手入れされた鋳片表面の断面図

【発明を実施するための形態】

【0016】

以下、添付図面に基づいて、本発明の一実施形態の鋳片の表面手入れ装置を詳細に説明する。図1は表面手入れ装置の斜視図を示す。表面手入れ装置は鋳片12の表面を溶削するためのプラズマアークを発生させるプラズマトーチ14を幅方向に複数具備している。複数のプラズマトーチ14は鋳片12の幅方向に伸びる門型の架台13に支持される。移送される鋳片12に向かってプラズマトーチ14群からプラズマアーク15を発生させることによって、鋳片12の表面を溶削することができる。

【0017】

図2はプラズマトーチ14の火口部14aの断面図を示す。火口部14aは、電極17及び先細ノズル18を備える。電極17と先細ノズル18の間の空間にプラズマガスを供給し、電極17と鋳片12との間、及び電極17と先細ノズル18との間に電圧を加えると、電極17と先細ノズル18との間にパイロットプラズマアークが発生する。これを口火にして電極17と鋳片12との間にメインプラズマアークが発生する。先細ノズル18の周囲には、先細ノズル18の外側面に沿ってシールドガスを噴射するシールドキャップ19が設けられる。プラズマ発生源は、最大出力200kw程度であり、鋳片12の表層2mmを従来のガススカーファと同等の溶削速度約15m/minで溶削するのに十分な能力を有している。

【0018】

図3に示すように、プラズマトーチ14からプラズマアークを発生させると、15000度以上の高速プラズマガスによって鋳片12の表面が一気に溶融・除去される。プラズマトーチ14の火口部の前方の鋳片12の表面には、溶融・除去された溶削ノロ21が溜まる。プラズマトーチ14を用いることで、鋳片12の熱影響部を小さくすることができ、鋳片表面12aの粒状酸化物もほとんど無くすことができる。

【0019】

図4(a)の側面図に示すように、各プラズマトーチ14は鋳片12の移動方向の前方、かつ斜め下方を向く。図5(a)の側面図に示すように、各プラズマトーチ14と鋳片12の移動方向Dとのなす角度(以降、傾斜角θ1という)は20度以上25度以下に設定される。

【0020】

図4(b)の平面図に示すように、複数のプラズマトーチ14は鋳片12の幅方向に対して一定の前進角αを持つように配列される。すなわち、複数のプラズマトーチ14は互いに平行に配列される。そして、隣接する一対のプラズマトーチ14のうち、鋳片12の幅方向の一方側W1に位置するプラズマトーチ14の火口部は、幅方向の他方側W2に位置するプラズマトーチ14の火口部よりも鋳片12の移動方向Dの前方に位置される。複数のプラズマトーチ14の火口部14aを結んだ線L1はほぼ直線であり、この直線L1と鋳片12の幅方向Wとのなす角度(以降、前進角αという)は30度以上60度以下に設定される。前進角αを30度以上に設定することによって、プラズマトーチ14から発生する溶削ノロが隣のプラズマトーチ14に干渉することなく、鋳片全幅の溶削が可能になる。前進角αが60度を超えると、幅方向で未溶削部が発生する。なお、プラズマトーチ14の間隔は約10mm〜20mmに設定される。下限はプラズマアークの大きさにより小さくすることは可能であるが10mmとし、上限は未溶削部の発生を防止するために20mm以下とする。鋳片12からプラズマトーチ14の火口部14aまでの高さは約15mmに設定される。

【0021】

図5(b)の平面図に示すように、各プラズマトーチ14は鋳片12の移動方向Dの前方から幅方向Wの一方側W1に所定角度傾けられる。鋳片12の移動方向Dと各プラズマトーチ14のなす角度(以降、傾斜角θ2という)は、40度以上45度以下に設定される。各プラズマトーチ14の傾斜角θ1、θ2を上述の範囲に設定することによって、図6に示すように、溶削後の鋳片12の表面の凹凸を低減することができる。なお、溶削深さは、鋳片表面温度に応じてプラズマ投入電力を変更することによって制御できる。

【0022】

図7(b)は、傾斜角θ1,θ2の最適範囲を示すグラフである。前進角αを30度に設定したとき、傾斜角θ1を20度以上25度以下、傾斜角θ2を40度以上45度以下に設定することによって、急峻度λAVを0.5以下にすることができる。ここで、図7(a)に示すように、急峻度λ(mm)は鋳片12の幅方向の変化量1mmあたりの高さの変化量である。急峻度λAVは鋳片幅方向(長手方向定常部)での平均値であり、急峻度λAVを溶削後の鋳片表面の平坦度の指標にする。従来のガススカーファによる溶削後の鋳片表面の急峻度λAVは約0.5mmであることから、0.5mm以下を合格基準とする。

【実施例】

【0023】

プラズマ発生源の出力を100kw(1トーチ当り)とし、プラズマガスをArとした。トーチを鋳片の幅方向に150個配置し、トーチ間隔を10mm、幅方向に対する前進角αを30度とした。トーチ傾斜角θ1を20度、トーチ傾斜角θ2を40度、トーチ高さを15mmとした。目標溶削深さを2mmとし、溶削速度を15m/minとした。

連続鋳造されたスラブ(幅1500mm、長さ9000mm、厚み230mm)を上記条件で溶削したところ、スラブはほぼ目標溶削深さ分だけ溶削され、溶削後の鋳片表面は凹凸がなく美麗であった。

【0024】

また、図8に示すように、従来のガススカーファにより表面手入れを施したスラブと本実施例の手入れ方法により手入れを施したスラブを圧延し、冷延コイルでの表面欠陥発生比率(コイル単位)を比較すると、従来のガススカーファにより手入れを施したスラブから得られたコイルは欠陥発生率が1.2%であったのに対し、本実施例の手入れ方法により手入れを施したスラブから得られたコイルは0.1%であった。また、従来のガススカーファによる手入れ方法では、溶削にかかる時間が平均90秒(予熱60秒、実溶削30秒)であったのに対し、本実施例の手入れ方法では平均30秒(予熱不要、実溶削30秒)であった。

【0025】

以上の実施例から明らかなように、本発明の中編の表面手入れ装置及び方法により、溶削後の鋳片表面の凹凸を低減でき、圧延工程以降の表面欠陥の発生しない鋳片が得られた。

【符号の説明】

【0026】

12…鋳片

14…プラズマトーチ

14a…火口部

15…プラズマアーク

L1…直線

W…幅方向

W1…幅方向の一方側

W2…幅方向の他方側

α…前進角

θ1,θ2…傾斜角

【特許請求の範囲】

【請求項1】

プラズマトーチ群からプラズマアークを発生させることによって、移送される鋳片の表面を溶削する鋳片の表面手入れ装置において、

前記プラズマトーチ群を平面図で見て、

複数のプラズマトーチを平行に配列し、

隣接する一対のプラズマトーチのうち、鋳片の幅方向の一方側に位置するプラズマトーチの火口部を幅方向の他方側に位置するプラズマトーチの火口部よりも鋳片の移動方向の前方に位置させ、

そして、各プラズマトーチの火口部を鋳片の移動方向の前方から前記幅方向の一方側に所定角度傾ける鋳片の表面手入れ装置。

【請求項2】

前記プラズマトーチ群を平面図で見て、

前記複数のプラズマトーチの火口部を結んだ線がほぼ直線であり、

前記直線と鋳片の幅方向とのなす角度は30度以上60度以下であることを特徴とする請求項1に記載の鋳片の表面手入れ装置。

【請求項3】

前記プラズマトーチ群を側面図で見て、各プラズマトーチと鋳片の移動方向とのなす角度が20度以上25度以下であり、

前記プラズマトーチ群を平面図で見たときの前記所定角度が40度以上45度以下であることを特徴とする請求項2に記載の鋳片の表面手入れ装置。

【請求項4】

プラズマトーチ群からプラズマアークを発生させることによって、移送される鋳片の表面を溶削する鋳片の表面手入れ方法において、

前記プラズマトーチ群を平面図で見て、

複数のプラズマトーチを平行に配列し、

隣接する一対のプラズマトーチのうち、鋳片の幅方向の一方側に位置するプラズマトーチの火口部を幅方向の他方側に位置するプラズマトーチの火口部よりも鋳片の移動方向の前方に位置させ、

そして、各プラズマトーチの火口部を鋳片の移動方向の前方から前記幅方向の一方側に所定角度傾ける鋳片の表面手入れ方法。

【請求項1】

プラズマトーチ群からプラズマアークを発生させることによって、移送される鋳片の表面を溶削する鋳片の表面手入れ装置において、

前記プラズマトーチ群を平面図で見て、

複数のプラズマトーチを平行に配列し、

隣接する一対のプラズマトーチのうち、鋳片の幅方向の一方側に位置するプラズマトーチの火口部を幅方向の他方側に位置するプラズマトーチの火口部よりも鋳片の移動方向の前方に位置させ、

そして、各プラズマトーチの火口部を鋳片の移動方向の前方から前記幅方向の一方側に所定角度傾ける鋳片の表面手入れ装置。

【請求項2】

前記プラズマトーチ群を平面図で見て、

前記複数のプラズマトーチの火口部を結んだ線がほぼ直線であり、

前記直線と鋳片の幅方向とのなす角度は30度以上60度以下であることを特徴とする請求項1に記載の鋳片の表面手入れ装置。

【請求項3】

前記プラズマトーチ群を側面図で見て、各プラズマトーチと鋳片の移動方向とのなす角度が20度以上25度以下であり、

前記プラズマトーチ群を平面図で見たときの前記所定角度が40度以上45度以下であることを特徴とする請求項2に記載の鋳片の表面手入れ装置。

【請求項4】

プラズマトーチ群からプラズマアークを発生させることによって、移送される鋳片の表面を溶削する鋳片の表面手入れ方法において、

前記プラズマトーチ群を平面図で見て、

複数のプラズマトーチを平行に配列し、

隣接する一対のプラズマトーチのうち、鋳片の幅方向の一方側に位置するプラズマトーチの火口部を幅方向の他方側に位置するプラズマトーチの火口部よりも鋳片の移動方向の前方に位置させ、

そして、各プラズマトーチの火口部を鋳片の移動方向の前方から前記幅方向の一方側に所定角度傾ける鋳片の表面手入れ方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2010−284687(P2010−284687A)

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願番号】特願2009−140590(P2009−140590)

【出願日】平成21年6月11日(2009.6.11)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願日】平成21年6月11日(2009.6.11)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]