鋳物の冷却速度導出方法

【課題】遠心鋳造における冷却速度を導出する。

【解決手段】遠心鋳造にて製造した鋳物について遠心力方向に沿ってラメラ間隔および体積分率あるいは面積分率を測定し、予め求めておいた、冷却速度とラメラ間隔と体積分率あるいは面積分率の関係と、測定されたラメラ間隔および体積分率あるいは面積分率とに基づいて、鋳物の遠心力方向の位置ごとの冷却速度を導出する。

【解決手段】遠心鋳造にて製造した鋳物について遠心力方向に沿ってラメラ間隔および体積分率あるいは面積分率を測定し、予め求めておいた、冷却速度とラメラ間隔と体積分率あるいは面積分率の関係と、測定されたラメラ間隔および体積分率あるいは面積分率とに基づいて、鋳物の遠心力方向の位置ごとの冷却速度を導出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋳物の冷却速度導出方法に関するものである。

【背景技術】

【0002】

鋳造における冷却速度の制御は、健全な鋳物を製造するために必要であるのみならず、鋳物の機械的性質を決める材料組織にも関わっており、その測定は工業的に非常に重要である。通常は、熱電対などを挿入する手法や、非接触の温度計を用いるなどで測定がなされている。しかしながら、場合によっては温度計の挿入や非接触の温度計による測定が困難な部位も存在する。特に遠心鋳造の場合、鋳型が高速に回転するため、温度計の挿入は極めて困難である。また同時に、遠心鋳造法では、鋳型が高速回転しているため、熱伝達が複雑になり、非接触の温度計による測定や冷却速度の理論的解析も困難である。ここで遠心鋳造法とは高速回転する鋳型に溶湯を注入し、遠心力によって溶湯を鋳型の内壁に押しつけながら凝固させる方法であり、中子なしにパイプ形状の製品を製造できるという特徴を有する。

【0003】

この欠点を克服する技術として非特許文献1記載の理論的解析法や非特許文献2記載のブラシを装着した遠心鋳造装置を用いた遠心鋳造装置が報告されている。しかし、これらはすべての遠心鋳造装置に適用できるわけではなく、簡便な評価法が望まれていた。また、遠心鋳造を用いると、特許文献1、特許文献2、特許文献3、特許文献4および特許文献5記載のごとく、傾斜機能材料の製造が可能であるが、その組成傾斜形成過程には冷却速度分布が影響しており、その正確な評価が急務であった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−80972号公報

【特許文献2】特開2001−115224号公報

【特許文献3】特開2001−112263号公報

【特許文献4】特開2001−252753号公報

【特許文献5】特開2003−166028号公報

【非特許文献】

【0005】

【非特許文献1】巨東英,大鹿容祐,井上達雄; 材料, 40 (1991) 144.

【非特許文献2】村田清,原田博隆,中田毅,梅田高照; 鋳物, 66 (1994) 110.

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は上記問題点に鑑みて、特別な理論計算やコンピュータシミュレーションを使用せず、かつ鋳造装置の改造を行うことなく、簡便に鋳造時の冷却速度を導出することを目的とする。

【課題を解決するための手段】

【0007】

材料組織、例えば共晶合金のラメラ間隔(縞模様の縞間隔)は、冷却速度に依存することが知られている。それゆえ、ラメラ間隔などの材料組織と冷却速度との関係を予め調査し、その結果を数式化し、その数式化した推算式を冷却速度の測定が困難な鋳造時に適用することで、鋳造で作製した製品内部の冷却速度を推算することができると考えられる。さらに、遠心鋳造の場合では、特許文献1から5に記載されているように遠心力による組成の傾斜が起こるため、ラメラ間隔を含む組織に及ぼす組成の影響も考慮する必要がある。したがって、異なる組成、異なる冷却速度で製造した金属あるいは合金の材料の組織を詳細に調査し、その組織と組成(あるいは第2相の量)と冷却速度との関係式、すなわち数式化した推算式を導出する。冷却速度の測定が必要な鋳造装置にて、この金属あるいは合金を鋳造し、得られた鋳造組織に数式化した推算式を当てはめ、鋳造の各位置の冷却速度を導出する。

【0008】

本発明は上記検討を基になされたもので、請求項1に記載の発明は、鋳物の材料組織および第2相の量を測定し、予め求めておいた、冷却速度と材料組織と第2相の量の関係と、前記測定された材料組織および第2相の量とに基づいて、前記鋳物の冷却速度を導出することを特徴とする。

【0009】

請求項2に記載の発明は、遠心鋳造にて製造した鋳物について遠心力方向に沿って材料組織および第2相の量を測定し、予め求めておいた、冷却速度と材料組織と第2相の量の関係と、前記測定された材料組織および第2相の量とに基づいて、前記鋳物の遠心力方向の位置ごとの冷却速度を導出することを特徴とする。

【0010】

請求項3に記載の発明は、遠心鋳造にて製造した鋳物について遠心力方向に沿ってラメラ間隔および体積分率あるいは面積分率を測定し、予め求めておいた、冷却速度とラメラ間隔と体積分率あるいは面積分率の関係と、前記測定されたラメラ間隔および体積分率あるいは面積分率とに基づいて、前記鋳物の遠心力方向の位置ごとの冷却速度を導出することを特徴とする。

【0011】

請求項4に記載の発明は、請求項3に記載の鋳物の冷却速度導出方法において、前記鋳物はAl−Cu合金であることを特徴とする。

【図面の簡単な説明】

【0012】

【図1】室温の金型を用いて空冷で重力鋳造した(a)Al−20質量%Cu合金、(b)Al−33質量%Cu合金および(c)Al−40質量%Cu合金の組織写真を示す図である。

【図2】炉冷により重力鋳造した(a)Al−20質量%Cu合金、(b)Al−33質量%Cu合金および(c)Al−40質量%Cu合金の組織写真を示す図である。

【図3】Al−20質量%Cu合金、Al−33質量%Cu合金およびAl−40質量%Cu合金における冷却速度とラメラ間隔との関係を示す図である。

【図4】大気中遠心鋳造を行って製造した(a)パイプの内周部、(b)パイプ肉厚中央部および(c)パイプ外周部の組織写真を示す図である。

【図5】真空遠心鋳造を行って製造した(a)パイプの内周部、(b)パイプ肉厚中央部および(c)パイプ外周部の組織写真を示す図である。

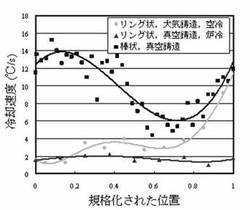

【図6】大気中遠心鋳造装置、真空遠心鋳造装置および小型真空遠心鋳造装置における冷却速度分布を示す図である。

【発明を実施するための形態】

【0013】

本実施形態は、Al−Cu合金の組織を利用して鋳造時における冷却速度を評価しようとするものであるが、対象はAl−Cu合金には限られず、他の金属や合金でもあっても構わない。また、組織として、ラメラ間隔の冷却速度による変化を利用して実施したが、ラメラ間隔以外の組織であってもいっこうに構わない。例えば、結晶粒の大きさを組織として用いることもできる。この場合、冷却速度が大きくなるほど結晶粒が小さくなることを利用する。また、針状組織(デンドライト)の枝間隔を組織として用いることもできる。冷却速度が大きくなるほど枝間隔が狭くなることを利用する。どの組織を利用するかは、鋳物の材料によって異なる。

【0014】

本実施形態による推算式の作成は、以下の手順でおこなわれる。

(1)亜共晶組成をもつAl−20質量%Cu合金、共晶組成であるAl−33質量%Cu合金および過共晶組成をもつAl−40質量%Cu合金を用いて重力場のもとで鋳造を行う。以降、この鋳造を重力鋳造と呼ぶ。鋳造時の冷却方法および金型温度を変化させることにより、冷却速度を4種類に変化させる。

(2)鋳造時の冷却速度を調べるため、熱電対にて溶湯の温度変化を測定する。測定で得られた冷却速度曲線を用いて、溶湯温度が650℃から600℃に下がるときの傾きを冷却速度とする。

(3)ラメラ間隔およびAl2Cu体積分率(あるいは面積分率、以下体積分率として説明する)測定のため、試料の熱電対先端近傍を切り出す。切り出した試料はエミリー紙で研磨し、アルミナ懸濁液によるバフ研磨を行う。研磨後、フッ化水素酸水溶液によりエッチングを行い、走査型電子顕微鏡により組織観察を行う。室温の金型を用いて空冷で重力鋳造したAl−20質量%Cu合金、Al−33質量%Cu合金およびAl−40質量%Cu合金の組織写真を図1(a)、(b)および(c)にそれぞれ示す。また、炉冷により重力鋳造したAl−20質量%Cu合金、Al−33質量%Cu合金およびAl−40質量%Cu合金の組織写真を図2(a)、(b)および(c)にそれぞれ示す。

(4)撮影した組織写真から、ラメラ間隔とAl2Cuの体積分率を測定する。なお、Al2CuはAlを母相とした場合の第2相であり、Al2Cuの体積分率は第2相の量に対応する。得たれた冷却速度とラメラ間隔の関係を図3に示す。ラメラ間隔は、冷却速度および組成に強く依存して変化することが分かる。

(5)測定した冷却速度、ラメラ間隔およびAl2Cuの体積分率の値から導出した冷却速度分布推算式は、数1となった。

【0015】

【数1】

【0016】

ここで、Vは冷却速度(℃/s)、λはラメラ間隔(μm)、VfはAl2Cuの体積分率(vol%)、K(℃/s)は両辺の次元を合わせるための係数である。

【0017】

次に、本実施形態により遠心鋳造時における冷却速度を行った。異なる3台の遠心鋳造装置を用いた。具体的には、大気中遠心鋳造装置、真空遠心鋳造装置および小型真空遠心鋳造装置を用いた。大気中遠心鋳造装置および真空遠心鋳造装置での遠心鋳造材はリングあるいはパイプ形状となる。これに対し、小型真空遠心鋳造装置での遠心鋳造材はロッド形状となる。

【0018】

これらの遠心鋳造装置を用い、初期組成がAl−33質量%Cu合金の材料を用いて遠心鋳造を行った。大気中遠心鋳造装置では、溶解温度750℃、金型予熱温度650℃、印加した重力倍数Gは120とし、遠心鋳造後は空冷に供した。また、真空遠心鋳造装置では、溶解温度750℃、金型予熱温度500℃、印加した重力倍数Gは1118とし、遠心鋳造後は炉冷に供した。さらに、小型真空遠心鋳造装置では、溶解温度900℃、金型予熱は行わず、印加した重力倍数Gは78とした。

【0019】

それぞれの試料に対し、重力鋳造で製造した試料と同様の研磨および腐食を行った。その後、走査型電子顕微鏡による組織観察を行い、遠心力方向に沿ってラメラ間隔およびAl2Cuの体積分率を測定した。大気中遠心鋳造を行って製造したパイプの内周部、パイプ肉厚中央部およびパイプ外周部の組織写真をそれぞれ図4(a)、(b)および(c)に示す。また、真空遠心鋳造を行って製造したパイプの内周部、パイプ肉厚中央部およびパイプ外周部の組織写真をそれぞれ図5(a)、(b)および(c)に示す。図のように、組織が位置によって異なり、これは遠心力印加による組成傾斜とともに冷却速度の違いによるものである。

【0020】

数1に示した推算式はコンピュータに記憶されており、上記測定されたラメラ間隔およびAl2Cuの体積分率をコンピュータに入力することにより、遠心鋳造にて製造した鋳物の遠心力方向の位置ごとの冷却速度が数1に示した推算式を用いて算出される。

【0021】

その結果を図6に示す。ここで、横軸は規格化した位置を示し、リング状試料では、内周部からの距離を試料厚さで規格化した値を用いてあり、最内周部を0.0、最外周部を1.0として定義してある。また、棒状試料では、遠心力方向に沿った内側部からの距離を試料長さで規格化し、最内側部を0.0、最外側部を1.0としてある。大気中で空冷することで製造したリング状鋳物の冷却速度は、内周部から外周部に向けて速くなっていることが分かる。これは、溶湯の熱が大気と接触している金型に向けて移動したためである。一方で、真空中で炉冷することにより製造したリング状鋳物では、冷却速度が一定になっていた。これは、真空の断熱効果が非常に高く、溶湯の内周部および外周部が断熱効果の高い領域に覆われたためである。また、真空中で製造した棒状試料の冷却速度は、遠心力方向の内側部および外側部において速くなっていた。以上の結果のように、本発明で得られた数1の推算式を用いることにより、従来困難であった遠心鋳造時の冷却速度分布を示すことが可能となった。

【0022】

また、遠心鋳造を用いた傾斜機能材料製造において、溶湯中における粒子の移動は、

【0023】

【数2】

【0024】

に示すストークスの式に従うことが知られている。ここで、ρpは粒子密度、ρmは液体密度、Dpは粒子径、Gは重力倍数、ηは粘度を示している。この式から、遠心鋳造を用いた傾斜機能材料製造中の組成傾斜に影響を及ぼすプロセスパラメータは、密度差、粒子径、重力倍数および粘度であることがわかる。プロセスパラメータのうち、密度差、重力倍数および粒子径は、既知の値であったが、本発明により、冷却速度値から時間を関数とした溶湯の温度を知ることができる。具体的には、溶解温度をTo、冷却速度値をRc、時間をt、溶湯の温度をTとすると、T=To−Rc・tから求めることができる。これにより、溶湯の粘度を求めることができる。これは、粘度が

【0025】

【数3】

【0026】

に示すように、サスペンジョンの粒子の体積分率V、および

【0027】

【数4】

【0028】

に示すように温度Tの関数で表されるためである。ここで、数3におけるη0は粒子の無い場合の粘度を、Vmaxは粒子の最大充てん率を示している。本発明により遠心鋳造における、全てのプロセスパラメータが既知となり、組成傾斜のシミュレーションを行うことが可能となった。

【0029】

なお、上記した実施形態では、冷却速度と材料組織と第2相の量の関係を示す数1の式によって冷却速度を求めるものを示したが、冷却速度と材料組織と第2相の量の関係をマップとして記憶しておき、そのマップを用いて冷却速度を求めるようにしてもよい。

【技術分野】

【0001】

本発明は、鋳物の冷却速度導出方法に関するものである。

【背景技術】

【0002】

鋳造における冷却速度の制御は、健全な鋳物を製造するために必要であるのみならず、鋳物の機械的性質を決める材料組織にも関わっており、その測定は工業的に非常に重要である。通常は、熱電対などを挿入する手法や、非接触の温度計を用いるなどで測定がなされている。しかしながら、場合によっては温度計の挿入や非接触の温度計による測定が困難な部位も存在する。特に遠心鋳造の場合、鋳型が高速に回転するため、温度計の挿入は極めて困難である。また同時に、遠心鋳造法では、鋳型が高速回転しているため、熱伝達が複雑になり、非接触の温度計による測定や冷却速度の理論的解析も困難である。ここで遠心鋳造法とは高速回転する鋳型に溶湯を注入し、遠心力によって溶湯を鋳型の内壁に押しつけながら凝固させる方法であり、中子なしにパイプ形状の製品を製造できるという特徴を有する。

【0003】

この欠点を克服する技術として非特許文献1記載の理論的解析法や非特許文献2記載のブラシを装着した遠心鋳造装置を用いた遠心鋳造装置が報告されている。しかし、これらはすべての遠心鋳造装置に適用できるわけではなく、簡便な評価法が望まれていた。また、遠心鋳造を用いると、特許文献1、特許文献2、特許文献3、特許文献4および特許文献5記載のごとく、傾斜機能材料の製造が可能であるが、その組成傾斜形成過程には冷却速度分布が影響しており、その正確な評価が急務であった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−80972号公報

【特許文献2】特開2001−115224号公報

【特許文献3】特開2001−112263号公報

【特許文献4】特開2001−252753号公報

【特許文献5】特開2003−166028号公報

【非特許文献】

【0005】

【非特許文献1】巨東英,大鹿容祐,井上達雄; 材料, 40 (1991) 144.

【非特許文献2】村田清,原田博隆,中田毅,梅田高照; 鋳物, 66 (1994) 110.

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は上記問題点に鑑みて、特別な理論計算やコンピュータシミュレーションを使用せず、かつ鋳造装置の改造を行うことなく、簡便に鋳造時の冷却速度を導出することを目的とする。

【課題を解決するための手段】

【0007】

材料組織、例えば共晶合金のラメラ間隔(縞模様の縞間隔)は、冷却速度に依存することが知られている。それゆえ、ラメラ間隔などの材料組織と冷却速度との関係を予め調査し、その結果を数式化し、その数式化した推算式を冷却速度の測定が困難な鋳造時に適用することで、鋳造で作製した製品内部の冷却速度を推算することができると考えられる。さらに、遠心鋳造の場合では、特許文献1から5に記載されているように遠心力による組成の傾斜が起こるため、ラメラ間隔を含む組織に及ぼす組成の影響も考慮する必要がある。したがって、異なる組成、異なる冷却速度で製造した金属あるいは合金の材料の組織を詳細に調査し、その組織と組成(あるいは第2相の量)と冷却速度との関係式、すなわち数式化した推算式を導出する。冷却速度の測定が必要な鋳造装置にて、この金属あるいは合金を鋳造し、得られた鋳造組織に数式化した推算式を当てはめ、鋳造の各位置の冷却速度を導出する。

【0008】

本発明は上記検討を基になされたもので、請求項1に記載の発明は、鋳物の材料組織および第2相の量を測定し、予め求めておいた、冷却速度と材料組織と第2相の量の関係と、前記測定された材料組織および第2相の量とに基づいて、前記鋳物の冷却速度を導出することを特徴とする。

【0009】

請求項2に記載の発明は、遠心鋳造にて製造した鋳物について遠心力方向に沿って材料組織および第2相の量を測定し、予め求めておいた、冷却速度と材料組織と第2相の量の関係と、前記測定された材料組織および第2相の量とに基づいて、前記鋳物の遠心力方向の位置ごとの冷却速度を導出することを特徴とする。

【0010】

請求項3に記載の発明は、遠心鋳造にて製造した鋳物について遠心力方向に沿ってラメラ間隔および体積分率あるいは面積分率を測定し、予め求めておいた、冷却速度とラメラ間隔と体積分率あるいは面積分率の関係と、前記測定されたラメラ間隔および体積分率あるいは面積分率とに基づいて、前記鋳物の遠心力方向の位置ごとの冷却速度を導出することを特徴とする。

【0011】

請求項4に記載の発明は、請求項3に記載の鋳物の冷却速度導出方法において、前記鋳物はAl−Cu合金であることを特徴とする。

【図面の簡単な説明】

【0012】

【図1】室温の金型を用いて空冷で重力鋳造した(a)Al−20質量%Cu合金、(b)Al−33質量%Cu合金および(c)Al−40質量%Cu合金の組織写真を示す図である。

【図2】炉冷により重力鋳造した(a)Al−20質量%Cu合金、(b)Al−33質量%Cu合金および(c)Al−40質量%Cu合金の組織写真を示す図である。

【図3】Al−20質量%Cu合金、Al−33質量%Cu合金およびAl−40質量%Cu合金における冷却速度とラメラ間隔との関係を示す図である。

【図4】大気中遠心鋳造を行って製造した(a)パイプの内周部、(b)パイプ肉厚中央部および(c)パイプ外周部の組織写真を示す図である。

【図5】真空遠心鋳造を行って製造した(a)パイプの内周部、(b)パイプ肉厚中央部および(c)パイプ外周部の組織写真を示す図である。

【図6】大気中遠心鋳造装置、真空遠心鋳造装置および小型真空遠心鋳造装置における冷却速度分布を示す図である。

【発明を実施するための形態】

【0013】

本実施形態は、Al−Cu合金の組織を利用して鋳造時における冷却速度を評価しようとするものであるが、対象はAl−Cu合金には限られず、他の金属や合金でもあっても構わない。また、組織として、ラメラ間隔の冷却速度による変化を利用して実施したが、ラメラ間隔以外の組織であってもいっこうに構わない。例えば、結晶粒の大きさを組織として用いることもできる。この場合、冷却速度が大きくなるほど結晶粒が小さくなることを利用する。また、針状組織(デンドライト)の枝間隔を組織として用いることもできる。冷却速度が大きくなるほど枝間隔が狭くなることを利用する。どの組織を利用するかは、鋳物の材料によって異なる。

【0014】

本実施形態による推算式の作成は、以下の手順でおこなわれる。

(1)亜共晶組成をもつAl−20質量%Cu合金、共晶組成であるAl−33質量%Cu合金および過共晶組成をもつAl−40質量%Cu合金を用いて重力場のもとで鋳造を行う。以降、この鋳造を重力鋳造と呼ぶ。鋳造時の冷却方法および金型温度を変化させることにより、冷却速度を4種類に変化させる。

(2)鋳造時の冷却速度を調べるため、熱電対にて溶湯の温度変化を測定する。測定で得られた冷却速度曲線を用いて、溶湯温度が650℃から600℃に下がるときの傾きを冷却速度とする。

(3)ラメラ間隔およびAl2Cu体積分率(あるいは面積分率、以下体積分率として説明する)測定のため、試料の熱電対先端近傍を切り出す。切り出した試料はエミリー紙で研磨し、アルミナ懸濁液によるバフ研磨を行う。研磨後、フッ化水素酸水溶液によりエッチングを行い、走査型電子顕微鏡により組織観察を行う。室温の金型を用いて空冷で重力鋳造したAl−20質量%Cu合金、Al−33質量%Cu合金およびAl−40質量%Cu合金の組織写真を図1(a)、(b)および(c)にそれぞれ示す。また、炉冷により重力鋳造したAl−20質量%Cu合金、Al−33質量%Cu合金およびAl−40質量%Cu合金の組織写真を図2(a)、(b)および(c)にそれぞれ示す。

(4)撮影した組織写真から、ラメラ間隔とAl2Cuの体積分率を測定する。なお、Al2CuはAlを母相とした場合の第2相であり、Al2Cuの体積分率は第2相の量に対応する。得たれた冷却速度とラメラ間隔の関係を図3に示す。ラメラ間隔は、冷却速度および組成に強く依存して変化することが分かる。

(5)測定した冷却速度、ラメラ間隔およびAl2Cuの体積分率の値から導出した冷却速度分布推算式は、数1となった。

【0015】

【数1】

【0016】

ここで、Vは冷却速度(℃/s)、λはラメラ間隔(μm)、VfはAl2Cuの体積分率(vol%)、K(℃/s)は両辺の次元を合わせるための係数である。

【0017】

次に、本実施形態により遠心鋳造時における冷却速度を行った。異なる3台の遠心鋳造装置を用いた。具体的には、大気中遠心鋳造装置、真空遠心鋳造装置および小型真空遠心鋳造装置を用いた。大気中遠心鋳造装置および真空遠心鋳造装置での遠心鋳造材はリングあるいはパイプ形状となる。これに対し、小型真空遠心鋳造装置での遠心鋳造材はロッド形状となる。

【0018】

これらの遠心鋳造装置を用い、初期組成がAl−33質量%Cu合金の材料を用いて遠心鋳造を行った。大気中遠心鋳造装置では、溶解温度750℃、金型予熱温度650℃、印加した重力倍数Gは120とし、遠心鋳造後は空冷に供した。また、真空遠心鋳造装置では、溶解温度750℃、金型予熱温度500℃、印加した重力倍数Gは1118とし、遠心鋳造後は炉冷に供した。さらに、小型真空遠心鋳造装置では、溶解温度900℃、金型予熱は行わず、印加した重力倍数Gは78とした。

【0019】

それぞれの試料に対し、重力鋳造で製造した試料と同様の研磨および腐食を行った。その後、走査型電子顕微鏡による組織観察を行い、遠心力方向に沿ってラメラ間隔およびAl2Cuの体積分率を測定した。大気中遠心鋳造を行って製造したパイプの内周部、パイプ肉厚中央部およびパイプ外周部の組織写真をそれぞれ図4(a)、(b)および(c)に示す。また、真空遠心鋳造を行って製造したパイプの内周部、パイプ肉厚中央部およびパイプ外周部の組織写真をそれぞれ図5(a)、(b)および(c)に示す。図のように、組織が位置によって異なり、これは遠心力印加による組成傾斜とともに冷却速度の違いによるものである。

【0020】

数1に示した推算式はコンピュータに記憶されており、上記測定されたラメラ間隔およびAl2Cuの体積分率をコンピュータに入力することにより、遠心鋳造にて製造した鋳物の遠心力方向の位置ごとの冷却速度が数1に示した推算式を用いて算出される。

【0021】

その結果を図6に示す。ここで、横軸は規格化した位置を示し、リング状試料では、内周部からの距離を試料厚さで規格化した値を用いてあり、最内周部を0.0、最外周部を1.0として定義してある。また、棒状試料では、遠心力方向に沿った内側部からの距離を試料長さで規格化し、最内側部を0.0、最外側部を1.0としてある。大気中で空冷することで製造したリング状鋳物の冷却速度は、内周部から外周部に向けて速くなっていることが分かる。これは、溶湯の熱が大気と接触している金型に向けて移動したためである。一方で、真空中で炉冷することにより製造したリング状鋳物では、冷却速度が一定になっていた。これは、真空の断熱効果が非常に高く、溶湯の内周部および外周部が断熱効果の高い領域に覆われたためである。また、真空中で製造した棒状試料の冷却速度は、遠心力方向の内側部および外側部において速くなっていた。以上の結果のように、本発明で得られた数1の推算式を用いることにより、従来困難であった遠心鋳造時の冷却速度分布を示すことが可能となった。

【0022】

また、遠心鋳造を用いた傾斜機能材料製造において、溶湯中における粒子の移動は、

【0023】

【数2】

【0024】

に示すストークスの式に従うことが知られている。ここで、ρpは粒子密度、ρmは液体密度、Dpは粒子径、Gは重力倍数、ηは粘度を示している。この式から、遠心鋳造を用いた傾斜機能材料製造中の組成傾斜に影響を及ぼすプロセスパラメータは、密度差、粒子径、重力倍数および粘度であることがわかる。プロセスパラメータのうち、密度差、重力倍数および粒子径は、既知の値であったが、本発明により、冷却速度値から時間を関数とした溶湯の温度を知ることができる。具体的には、溶解温度をTo、冷却速度値をRc、時間をt、溶湯の温度をTとすると、T=To−Rc・tから求めることができる。これにより、溶湯の粘度を求めることができる。これは、粘度が

【0025】

【数3】

【0026】

に示すように、サスペンジョンの粒子の体積分率V、および

【0027】

【数4】

【0028】

に示すように温度Tの関数で表されるためである。ここで、数3におけるη0は粒子の無い場合の粘度を、Vmaxは粒子の最大充てん率を示している。本発明により遠心鋳造における、全てのプロセスパラメータが既知となり、組成傾斜のシミュレーションを行うことが可能となった。

【0029】

なお、上記した実施形態では、冷却速度と材料組織と第2相の量の関係を示す数1の式によって冷却速度を求めるものを示したが、冷却速度と材料組織と第2相の量の関係をマップとして記憶しておき、そのマップを用いて冷却速度を求めるようにしてもよい。

【特許請求の範囲】

【請求項1】

鋳物の材料組織および第2相の量を測定し、

予め求めておいた、冷却速度と材料組織と第2相の量の関係と、前記測定された材料組織および第2相の量とに基づいて、前記鋳物の冷却速度を導出することを特徴とする鋳物の冷却速度導出方法。

【請求項2】

遠心鋳造にて製造した鋳物について遠心力方向に沿って材料組織および第2相の量を測定し、

予め求めておいた、冷却速度と材料組織と第2相の量の関係と、前記測定された材料組織および第2相の量とに基づいて、前記鋳物の遠心力方向の位置ごとの冷却速度を導出することを特徴とする鋳物の冷却速度導出方法。

【請求項3】

遠心鋳造にて製造した鋳物について遠心力方向に沿ってラメラ間隔および体積分率あるいは面積分率を測定し、

予め求めておいた、冷却速度とラメラ間隔と体積分率あるいは面積分率の関係と、前記測定されたラメラ間隔および体積分率あるいは面積分率とに基づいて、前記鋳物の遠心力方向の位置ごとの冷却速度を導出することを特徴とする鋳物の冷却速度導出方法。

【請求項4】

前記鋳物はAl−Cu合金であることを特徴とする請求項3に記載の鋳物の冷却速度導出方法。

【請求項1】

鋳物の材料組織および第2相の量を測定し、

予め求めておいた、冷却速度と材料組織と第2相の量の関係と、前記測定された材料組織および第2相の量とに基づいて、前記鋳物の冷却速度を導出することを特徴とする鋳物の冷却速度導出方法。

【請求項2】

遠心鋳造にて製造した鋳物について遠心力方向に沿って材料組織および第2相の量を測定し、

予め求めておいた、冷却速度と材料組織と第2相の量の関係と、前記測定された材料組織および第2相の量とに基づいて、前記鋳物の遠心力方向の位置ごとの冷却速度を導出することを特徴とする鋳物の冷却速度導出方法。

【請求項3】

遠心鋳造にて製造した鋳物について遠心力方向に沿ってラメラ間隔および体積分率あるいは面積分率を測定し、

予め求めておいた、冷却速度とラメラ間隔と体積分率あるいは面積分率の関係と、前記測定されたラメラ間隔および体積分率あるいは面積分率とに基づいて、前記鋳物の遠心力方向の位置ごとの冷却速度を導出することを特徴とする鋳物の冷却速度導出方法。

【請求項4】

前記鋳物はAl−Cu合金であることを特徴とする請求項3に記載の鋳物の冷却速度導出方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−192416(P2012−192416A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2011−56366(P2011−56366)

【出願日】平成23年3月15日(2011.3.15)

【出願人】(304021277)国立大学法人 名古屋工業大学 (784)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成23年3月15日(2011.3.15)

【出願人】(304021277)国立大学法人 名古屋工業大学 (784)

[ Back to top ]