鋳鉄製管継手

【課題】例えばステンレスワイヤーを編んで形成した外皮を有するホース等によるヤスリ作用に耐える耐摩耗性を備えた寿命の長い鋳鉄製管継手を提供する。

【解決手段】鋳鉄製本体に表面処理を行って形成した耐摩耗性皮膜を有する鋳鉄製管継手として、鋳鉄製本体11を窒素ガス雰囲気においてガス軟窒化処理することにより、鋳鉄製本体11の内表面に形成した窒素化合物から成る窒化層15と、上記鋳鉄製本体に亜鉛を用いて溶融亜鉛メッキ処理を施すことにより、上記窒化層の表面に形成した溶融亜鉛メッキ層16を有している。

【解決手段】鋳鉄製本体に表面処理を行って形成した耐摩耗性皮膜を有する鋳鉄製管継手として、鋳鉄製本体11を窒素ガス雰囲気においてガス軟窒化処理することにより、鋳鉄製本体11の内表面に形成した窒素化合物から成る窒化層15と、上記鋳鉄製本体に亜鉛を用いて溶融亜鉛メッキ処理を施すことにより、上記窒化層の表面に形成した溶融亜鉛メッキ層16を有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋳鉄製本体に表面処理を行って形成した耐摩耗性皮膜を有する鋳鉄製管継手に関するものである。

【背景技術】

【0002】

例えば厨房排水の排水管内壁には油脂分が多く付着しており、これを除去するために、従来は高圧洗浄が行われてきた。高圧洗浄には高圧に耐える高剛性のホースを用いるが、そのホースの多くは、ステンレスワイヤーを編んで形成した外皮を有するために、ホース挿入時の摩擦で排水管内壁、中でも曲率半径の小さいエルボなどの継手を加圧すると、上記の外皮がヤスリの機能を果たして内壁面の保護のために形成されている塗膜を破壊し、鋳鉄組織が露出して局部的な浸食を引き起こすこととなる。高圧洗浄は定期的に行われる結果、継手内壁面などにおける上記の浸食は毎回重なり、かつまた次の洗浄までの間に薬品洗浄の影響も受けるので化学的な腐食も進行する。このため、塗装及び組織が破壊された局部の浸食は加速される傾向となり、比較的短期間(3〜5年)でも孔が開き漏水に至ることがある。漏水に至れば営業停止或いは改修工事などのために莫大な損失が発生するが、現時点では効果的だが代償も高いステンレスワイヤー編織外皮を有するホースによる高圧洗浄を続けるか止めるか以外に選択の余地がない。

【0003】

このような実情に対して、継手の内壁面を、ステンレスワイヤー編織外皮のヤスリ作用に耐えるように改質することが考えられるが、そのような技術は未だ開示されていない。継手に関する改良技術としては特開2007−85432号において、黒心可鍛鋳鉄で形成された本体表面に溶融亜鉛メッキから成る皮膜とその上に形成したカチオン電着塗装から成る皮膜を有するという発明が開示されているが、防食程度であり耐摩耗性皮膜としての有効性は期待できない。また、特開2008−57626号は軸受装置用のブッシュについて、その表面を高硬度処理するために窒化処理することを開示しているが、軸受装置の給脂間隔延長という目的であり、ヤスリ作用に耐える耐摩耗技術へそのまま転用できるものではない。

【0004】

【特許文献1】特開2007−85432号

【特許文献2】特開2008−57626号

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は前記の点に着目してなされたもので、その課題は、例えばステンレスワイヤーを編んで形成した外皮を有するホース等によるヤスリ作用に耐える耐摩耗性を備えた寿命の長い鋳鉄製管継手を提供することである。

【課題を解決するための手段】

【0006】

前記の課題を解決するため、本発明は、鋳鉄製本体に表面処理を行って形成した耐摩耗性皮膜を有する鋳鉄製管継手として、

鋳鉄製本体を窒素ガス雰囲気においてガス軟窒化処理することにより、鋳鉄製本体の内表面に形成した窒素化合物から成る窒化層と、

上記鋳鉄製本体に亜鉛を用いて溶融亜鉛メッキ処理を施すことにより、上記窒化層の表面に形成した溶融亜鉛メッキ層を有するものとするという手段を講じたものである(請求項1)。

【0007】

上記の構成において鋳鉄製管継手は、ステンレスワイヤー編織外皮を有する高圧洗浄ホース等が擦るように接する箇所を有する、例えばエルボのような継手が主な対象となる。継手を構成している鋳鉄製本体については、どのような鋳鉄が対象となるかは問題ではなく全てが対象になり得る。しかし継手材質としては、ねずみ鋳鉄(FC)或いはダクタイル鋳鉄(FCD)が代表的なものであり(請求項2)、本発明ではこれらの鋳鉄について実験を行っている。

【0008】

本発明においては、鋳鉄製本体を窒素ガス雰囲気においてガス軟窒化処理することにより、鋳鉄製本体の内表面に形成した窒素化合物から成る窒化層を具備する。即ち、本発明では、鋳鉄製本体の表面を硬化させ、かつまた同時に耐食性を向上させる目的で、最初にガス軟窒化法により鋳鉄製本体の表面に窒化層を形成する。

【0009】

ガス軟窒化法は雰囲気中に拡散した窒素により、一般的に所謂ε相(Fe2−3N相)の最外層及びその表層内に混合層を形成し、鋳鉄製本体の組織中に窒化物の層(拡散層)を形成するもので、鋳鉄製本体の表面硬度を著しく高めることができる。ガス軟窒化法を行う処理方法として様々な方法が開発されており、シアンなどを使用せずにガス窒化を実施することができる。

【0010】

本発明においては、さらに、上記鋳鉄製本体に亜鉛を用いて溶融亜鉛メッキ処理を施すことにより、上記窒化層の表面に形成した溶融亜鉛メッキ層を具備する。溶融亜鉛メッキは局部的な腐食を回避する目的で具備するもので、樹脂系材料の塗装よりも硬く耐摩耗性に優れており、しかも鋳鉄の犠牲防食機能を果たすことから、局部的な浸食を遅らせる作用を発揮する。すなわち、溶融亜鉛メッキによって形成された層には伸展性があり、溶融亜鉛メッキ層表面の凹凸が洗浄ホースなどとの摩擦により擦られると、凸部が削られて凹部を埋める状態になり、表面密度が高まって耐摩耗性が向上するという利点がある。

【0011】

上記窒化層の厚さが3〜7μmであり、溶融亜鉛メッキ層の厚さが70〜100μmであることは望ましい範囲である(請求項3)。窒化層の厚さが3μmよりも小さければ耐摩耗性能力が不足し、一方、7μmよりも大きい場合処理時間が無駄になる。また溶融亜鉛メッキ層の厚さのばらつきが70μm以上でなければならないが、それは洗浄ホースなどとの摩擦による摩損に耐えるためである。なお、溶融亜鉛メッキ層については、JIS−H8641、HDZ55に定める550g/m2 以上の規定を適用しても良く、その場合の最低値550g/m2 は、ほぼ70μmに相当する。

【0012】

このように構成することにより、従来は比較的短期間(3〜5年)でも孔が開き漏水に至ることのあったものが、本発明によればその2倍以上にまで寿命を延ばすことが可能になる。本発明において想定するような大規模な修理では、少なくとも10年間程度は問題が発生してはならないというのが業界の通念であり、仮にそれよりも短期間で修理の必要な状態になってしまった場合には、修理の品質が問われ、管理部門は修理費用を支払わないこともあり得る。従って本発明は、少なくとも10年間の寿命が維持される継手の提供を目的とする。

【発明の効果】

【0013】

本発明は以上のように構成されかつ作用するものであるから、窒化層により鋳鉄製本体の表面硬度を著しく高められ、かつまた溶融亜鉛メッキにより局部的な腐食を回避することができるので、例えばステンレスワイヤーを編んで形成した外皮を有するホース等によるヤスリ作用に耐え得る耐摩耗性を備えた寿命の長い鋳鉄製管継手を提供することができる。

【発明を実施するための最良の形態】

【0014】

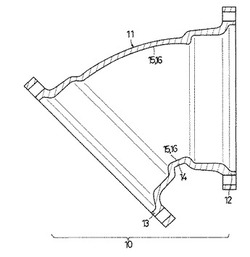

以下実施形態を参照して本発明をより詳細に説明する。図1は、鋳鉄製本体11に表面処理を行って形成した耐摩耗性皮膜を有する鋳鉄製管継手10を示している。例示の鋳鉄製管継手10は45度の角度に配置されたフランジ12、13を両端に有し、内側曲り部14に相当する部分の内壁面が突出部のようになって、前述したステンレスワイヤー編織外皮を有する高圧洗浄ホース等が擦るように接することとなる。

【0015】

このような構造を有する本発明の鋳鉄製本体11は、その内表面に形成した窒素化合物から成る窒化層15と、上記窒化層15の表面に、形成した溶融亜鉛メッキ層16を有している。窒化層15は鋳鉄製本体11を窒素ガス雰囲気においてガス軟窒化処理することによって形成したもので、鋳鉄製本体11がねずみ鋳鉄(FC)から成る場合には図2に示されるように、また鋳鉄製本体11がダクタイル鋳鉄(FCD)から成る場合には図3に示されるように形成されている。

【0016】

本実施形態においてねずみ鋳鉄(FC)から成る鋳鉄製本体11に形成された最外層、混合層、拡散層を含む窒化物の層の厚さは5〜6μmであり、ダクタイル鋳鉄(FCD)から成る鋳鉄製本体11に形成された窒化物の層の厚さは4〜5μmであった。また、溶融亜鉛メッキ層16は、ガス軟窒化処理が施されて形成された窒化層15の表面に亜鉛を用いて溶融亜鉛メッキ処理を施して形成されている(図4)。なお、図4に示したものの倍率は図2及び図3のそれよりも低い。

【0017】

上記本発明の鋳鉄製管継手10の窒化層15を形成しただけの段階のもの(図2又は、図3の段階のもの)を用いて腐食試験を実施し、鋳鉄製本体11の鋳肌そのままのものと比較した。試験内容は、濃度5%、液温37℃の塩水を72時間かけて噴霧したもので、鋳肌そのままのものは72時間で赤錆びにより全体が覆われたのに対して、本発明のものはほとんど腐食しておらず、溶融亜鉛メッキ層16が破壊された後でも耐食性を発揮することが分かる。

【0018】

また、上記本発明の鋳鉄製管継手10の窒化層15と溶融亜鉛メッキ層16とを形成したものを用いて同様に腐食試験を実施し、試験に掛けないものと比較した。試験内容は前記と同じく濃度5%、液温37℃の塩水を72時間かけて噴霧したもので、本発明については、試験に掛けないものと72時間経過後もほとんど変わらず、局部的な腐食も生じていないことが確認されている。

【0019】

さらに溶融亜鉛メッキを施すことによる耐摩耗性の確認のために、ステンレスワイヤー編織外皮を有する高圧洗浄ホースを用いて、本発明の鋳鉄製管継手10の窒化層15に重ねて形成されている溶融亜鉛メッキ層16を擦る試験を行った。図5はその試験の前後を示しており、図5Aでは溶融亜鉛メッキ層の表面の滑らかな形態が認められるのに対し、図5Bでは溶融亜鉛メッキの表面層を擦った結果、溶融亜鉛メッキ層の伸展性により、溶融亜鉛メッキ層表面の凹凸が洗浄ホースなどとの摩擦により擦られ、凸部が削られて凹部を埋める状態になり、擦った方向に平行な筋から成る全体に擦条痕17が認められる。このような擦条痕の部分では、表面密度が高められて耐摩耗性の向上することが確認されている。

このように本発明によれば、鋳鉄製本体11の表面に効果を生じさせ、同時に耐食性を上げる窒化を行って窒化層15を形成し、さらに局部的な腐食を回避するために溶融亜鉛メッキ層16を形成したものであるから、10年を超える寿命の長い鋳鉄製管継手を提供するという所期の目的を十分に達成することができる。

【図面の簡単な説明】

【0020】

【図1】本発明に係る鋳鉄製管継手の一例を示す断面説明図である。

【図2】FC製本体の内表面に窒化層を形成したものを示す顕微鏡写真である。

【図3】FCD製本体の内表面に窒化層を形成したものを示す顕微鏡写真である。

【図4】図3の窒化層の表面に溶融亜鉛メッキ層を形成したものを示す顕微鏡写真である。

【図5】図4の溶融亜鉛メッキ層表面を示すもので、それぞれ、Aは擦条痕形成前の、Bは擦条痕形成後の顕微鏡写真である。

【符号の説明】

【0021】

10 鋳鉄製管継手

11 鋳鉄製本体

12、13 フランジ

14 内側曲り部

15 窒化層

16 溶融亜鉛メッキ層

17 擦条痕

【技術分野】

【0001】

本発明は、鋳鉄製本体に表面処理を行って形成した耐摩耗性皮膜を有する鋳鉄製管継手に関するものである。

【背景技術】

【0002】

例えば厨房排水の排水管内壁には油脂分が多く付着しており、これを除去するために、従来は高圧洗浄が行われてきた。高圧洗浄には高圧に耐える高剛性のホースを用いるが、そのホースの多くは、ステンレスワイヤーを編んで形成した外皮を有するために、ホース挿入時の摩擦で排水管内壁、中でも曲率半径の小さいエルボなどの継手を加圧すると、上記の外皮がヤスリの機能を果たして内壁面の保護のために形成されている塗膜を破壊し、鋳鉄組織が露出して局部的な浸食を引き起こすこととなる。高圧洗浄は定期的に行われる結果、継手内壁面などにおける上記の浸食は毎回重なり、かつまた次の洗浄までの間に薬品洗浄の影響も受けるので化学的な腐食も進行する。このため、塗装及び組織が破壊された局部の浸食は加速される傾向となり、比較的短期間(3〜5年)でも孔が開き漏水に至ることがある。漏水に至れば営業停止或いは改修工事などのために莫大な損失が発生するが、現時点では効果的だが代償も高いステンレスワイヤー編織外皮を有するホースによる高圧洗浄を続けるか止めるか以外に選択の余地がない。

【0003】

このような実情に対して、継手の内壁面を、ステンレスワイヤー編織外皮のヤスリ作用に耐えるように改質することが考えられるが、そのような技術は未だ開示されていない。継手に関する改良技術としては特開2007−85432号において、黒心可鍛鋳鉄で形成された本体表面に溶融亜鉛メッキから成る皮膜とその上に形成したカチオン電着塗装から成る皮膜を有するという発明が開示されているが、防食程度であり耐摩耗性皮膜としての有効性は期待できない。また、特開2008−57626号は軸受装置用のブッシュについて、その表面を高硬度処理するために窒化処理することを開示しているが、軸受装置の給脂間隔延長という目的であり、ヤスリ作用に耐える耐摩耗技術へそのまま転用できるものではない。

【0004】

【特許文献1】特開2007−85432号

【特許文献2】特開2008−57626号

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は前記の点に着目してなされたもので、その課題は、例えばステンレスワイヤーを編んで形成した外皮を有するホース等によるヤスリ作用に耐える耐摩耗性を備えた寿命の長い鋳鉄製管継手を提供することである。

【課題を解決するための手段】

【0006】

前記の課題を解決するため、本発明は、鋳鉄製本体に表面処理を行って形成した耐摩耗性皮膜を有する鋳鉄製管継手として、

鋳鉄製本体を窒素ガス雰囲気においてガス軟窒化処理することにより、鋳鉄製本体の内表面に形成した窒素化合物から成る窒化層と、

上記鋳鉄製本体に亜鉛を用いて溶融亜鉛メッキ処理を施すことにより、上記窒化層の表面に形成した溶融亜鉛メッキ層を有するものとするという手段を講じたものである(請求項1)。

【0007】

上記の構成において鋳鉄製管継手は、ステンレスワイヤー編織外皮を有する高圧洗浄ホース等が擦るように接する箇所を有する、例えばエルボのような継手が主な対象となる。継手を構成している鋳鉄製本体については、どのような鋳鉄が対象となるかは問題ではなく全てが対象になり得る。しかし継手材質としては、ねずみ鋳鉄(FC)或いはダクタイル鋳鉄(FCD)が代表的なものであり(請求項2)、本発明ではこれらの鋳鉄について実験を行っている。

【0008】

本発明においては、鋳鉄製本体を窒素ガス雰囲気においてガス軟窒化処理することにより、鋳鉄製本体の内表面に形成した窒素化合物から成る窒化層を具備する。即ち、本発明では、鋳鉄製本体の表面を硬化させ、かつまた同時に耐食性を向上させる目的で、最初にガス軟窒化法により鋳鉄製本体の表面に窒化層を形成する。

【0009】

ガス軟窒化法は雰囲気中に拡散した窒素により、一般的に所謂ε相(Fe2−3N相)の最外層及びその表層内に混合層を形成し、鋳鉄製本体の組織中に窒化物の層(拡散層)を形成するもので、鋳鉄製本体の表面硬度を著しく高めることができる。ガス軟窒化法を行う処理方法として様々な方法が開発されており、シアンなどを使用せずにガス窒化を実施することができる。

【0010】

本発明においては、さらに、上記鋳鉄製本体に亜鉛を用いて溶融亜鉛メッキ処理を施すことにより、上記窒化層の表面に形成した溶融亜鉛メッキ層を具備する。溶融亜鉛メッキは局部的な腐食を回避する目的で具備するもので、樹脂系材料の塗装よりも硬く耐摩耗性に優れており、しかも鋳鉄の犠牲防食機能を果たすことから、局部的な浸食を遅らせる作用を発揮する。すなわち、溶融亜鉛メッキによって形成された層には伸展性があり、溶融亜鉛メッキ層表面の凹凸が洗浄ホースなどとの摩擦により擦られると、凸部が削られて凹部を埋める状態になり、表面密度が高まって耐摩耗性が向上するという利点がある。

【0011】

上記窒化層の厚さが3〜7μmであり、溶融亜鉛メッキ層の厚さが70〜100μmであることは望ましい範囲である(請求項3)。窒化層の厚さが3μmよりも小さければ耐摩耗性能力が不足し、一方、7μmよりも大きい場合処理時間が無駄になる。また溶融亜鉛メッキ層の厚さのばらつきが70μm以上でなければならないが、それは洗浄ホースなどとの摩擦による摩損に耐えるためである。なお、溶融亜鉛メッキ層については、JIS−H8641、HDZ55に定める550g/m2 以上の規定を適用しても良く、その場合の最低値550g/m2 は、ほぼ70μmに相当する。

【0012】

このように構成することにより、従来は比較的短期間(3〜5年)でも孔が開き漏水に至ることのあったものが、本発明によればその2倍以上にまで寿命を延ばすことが可能になる。本発明において想定するような大規模な修理では、少なくとも10年間程度は問題が発生してはならないというのが業界の通念であり、仮にそれよりも短期間で修理の必要な状態になってしまった場合には、修理の品質が問われ、管理部門は修理費用を支払わないこともあり得る。従って本発明は、少なくとも10年間の寿命が維持される継手の提供を目的とする。

【発明の効果】

【0013】

本発明は以上のように構成されかつ作用するものであるから、窒化層により鋳鉄製本体の表面硬度を著しく高められ、かつまた溶融亜鉛メッキにより局部的な腐食を回避することができるので、例えばステンレスワイヤーを編んで形成した外皮を有するホース等によるヤスリ作用に耐え得る耐摩耗性を備えた寿命の長い鋳鉄製管継手を提供することができる。

【発明を実施するための最良の形態】

【0014】

以下実施形態を参照して本発明をより詳細に説明する。図1は、鋳鉄製本体11に表面処理を行って形成した耐摩耗性皮膜を有する鋳鉄製管継手10を示している。例示の鋳鉄製管継手10は45度の角度に配置されたフランジ12、13を両端に有し、内側曲り部14に相当する部分の内壁面が突出部のようになって、前述したステンレスワイヤー編織外皮を有する高圧洗浄ホース等が擦るように接することとなる。

【0015】

このような構造を有する本発明の鋳鉄製本体11は、その内表面に形成した窒素化合物から成る窒化層15と、上記窒化層15の表面に、形成した溶融亜鉛メッキ層16を有している。窒化層15は鋳鉄製本体11を窒素ガス雰囲気においてガス軟窒化処理することによって形成したもので、鋳鉄製本体11がねずみ鋳鉄(FC)から成る場合には図2に示されるように、また鋳鉄製本体11がダクタイル鋳鉄(FCD)から成る場合には図3に示されるように形成されている。

【0016】

本実施形態においてねずみ鋳鉄(FC)から成る鋳鉄製本体11に形成された最外層、混合層、拡散層を含む窒化物の層の厚さは5〜6μmであり、ダクタイル鋳鉄(FCD)から成る鋳鉄製本体11に形成された窒化物の層の厚さは4〜5μmであった。また、溶融亜鉛メッキ層16は、ガス軟窒化処理が施されて形成された窒化層15の表面に亜鉛を用いて溶融亜鉛メッキ処理を施して形成されている(図4)。なお、図4に示したものの倍率は図2及び図3のそれよりも低い。

【0017】

上記本発明の鋳鉄製管継手10の窒化層15を形成しただけの段階のもの(図2又は、図3の段階のもの)を用いて腐食試験を実施し、鋳鉄製本体11の鋳肌そのままのものと比較した。試験内容は、濃度5%、液温37℃の塩水を72時間かけて噴霧したもので、鋳肌そのままのものは72時間で赤錆びにより全体が覆われたのに対して、本発明のものはほとんど腐食しておらず、溶融亜鉛メッキ層16が破壊された後でも耐食性を発揮することが分かる。

【0018】

また、上記本発明の鋳鉄製管継手10の窒化層15と溶融亜鉛メッキ層16とを形成したものを用いて同様に腐食試験を実施し、試験に掛けないものと比較した。試験内容は前記と同じく濃度5%、液温37℃の塩水を72時間かけて噴霧したもので、本発明については、試験に掛けないものと72時間経過後もほとんど変わらず、局部的な腐食も生じていないことが確認されている。

【0019】

さらに溶融亜鉛メッキを施すことによる耐摩耗性の確認のために、ステンレスワイヤー編織外皮を有する高圧洗浄ホースを用いて、本発明の鋳鉄製管継手10の窒化層15に重ねて形成されている溶融亜鉛メッキ層16を擦る試験を行った。図5はその試験の前後を示しており、図5Aでは溶融亜鉛メッキ層の表面の滑らかな形態が認められるのに対し、図5Bでは溶融亜鉛メッキの表面層を擦った結果、溶融亜鉛メッキ層の伸展性により、溶融亜鉛メッキ層表面の凹凸が洗浄ホースなどとの摩擦により擦られ、凸部が削られて凹部を埋める状態になり、擦った方向に平行な筋から成る全体に擦条痕17が認められる。このような擦条痕の部分では、表面密度が高められて耐摩耗性の向上することが確認されている。

このように本発明によれば、鋳鉄製本体11の表面に効果を生じさせ、同時に耐食性を上げる窒化を行って窒化層15を形成し、さらに局部的な腐食を回避するために溶融亜鉛メッキ層16を形成したものであるから、10年を超える寿命の長い鋳鉄製管継手を提供するという所期の目的を十分に達成することができる。

【図面の簡単な説明】

【0020】

【図1】本発明に係る鋳鉄製管継手の一例を示す断面説明図である。

【図2】FC製本体の内表面に窒化層を形成したものを示す顕微鏡写真である。

【図3】FCD製本体の内表面に窒化層を形成したものを示す顕微鏡写真である。

【図4】図3の窒化層の表面に溶融亜鉛メッキ層を形成したものを示す顕微鏡写真である。

【図5】図4の溶融亜鉛メッキ層表面を示すもので、それぞれ、Aは擦条痕形成前の、Bは擦条痕形成後の顕微鏡写真である。

【符号の説明】

【0021】

10 鋳鉄製管継手

11 鋳鉄製本体

12、13 フランジ

14 内側曲り部

15 窒化層

16 溶融亜鉛メッキ層

17 擦条痕

【特許請求の範囲】

【請求項1】

鋳鉄製本体に表面処理を行って形成した耐摩耗性皮膜を有する鋳鉄製管継手であって、

鋳鉄製本体を窒素ガス雰囲気においてガス軟窒化処理することにより、鋳鉄製本体の内表面に形成した窒素化合物から成る窒化層と、

上記鋳鉄製本体に亜鉛を用いて溶融亜鉛メッキ処理を施すことにより、上記窒化層の表面に形成した溶融亜鉛メッキ層を有していることを特徴とする

鋳鉄製管継手。

【請求項2】

鋳鉄製本体がFC又はFCDから成る請求項1記載の鋳鉄製管継手。

【請求項3】

窒化層の厚さが3〜7μmであり、溶融亜鉛メッキ層の厚さが70〜100μmである請求項1記載の鋳鉄製管継手。

【請求項1】

鋳鉄製本体に表面処理を行って形成した耐摩耗性皮膜を有する鋳鉄製管継手であって、

鋳鉄製本体を窒素ガス雰囲気においてガス軟窒化処理することにより、鋳鉄製本体の内表面に形成した窒素化合物から成る窒化層と、

上記鋳鉄製本体に亜鉛を用いて溶融亜鉛メッキ処理を施すことにより、上記窒化層の表面に形成した溶融亜鉛メッキ層を有していることを特徴とする

鋳鉄製管継手。

【請求項2】

鋳鉄製本体がFC又はFCDから成る請求項1記載の鋳鉄製管継手。

【請求項3】

窒化層の厚さが3〜7μmであり、溶融亜鉛メッキ層の厚さが70〜100μmである請求項1記載の鋳鉄製管継手。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−7840(P2010−7840A)

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願番号】特願2008−171173(P2008−171173)

【出願日】平成20年6月30日(2008.6.30)

【出願人】(000118590)伊藤鉄工株式会社 (13)

【Fターム(参考)】

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願日】平成20年6月30日(2008.6.30)

【出願人】(000118590)伊藤鉄工株式会社 (13)

【Fターム(参考)】

[ Back to top ]