鋳鋼注湯装置

【課題】鋳鋼の溶鋼を鋳型の湯口に鋳込む鋳込み時間を短縮させるのに貢献できる鋳鋼注湯装置1を提供する。

【解決手段】第1旋回軸3の第1軸線30は、炉体本体22の外周壁面28の第1仮想延長線P1よりも径内側に位置しており、且つ、炉体本体22の耐火ライニング材21の内周壁面29の第2仮想延長線P2よりも径外側に位置している。出鋼樋部24は炉体2から上方または斜め上外方に突出しつつ、出鋼樋部24の出鋼先端24eは、炉体本体22の外周壁面28の第1仮想延長線P1よりも径内側に位置しており、且つ、炉体本体22の耐火ライニング材21の内周壁面29の第2仮想延長線P2よりも径外側に位置している。

【解決手段】第1旋回軸3の第1軸線30は、炉体本体22の外周壁面28の第1仮想延長線P1よりも径内側に位置しており、且つ、炉体本体22の耐火ライニング材21の内周壁面29の第2仮想延長線P2よりも径外側に位置している。出鋼樋部24は炉体2から上方または斜め上外方に突出しつつ、出鋼樋部24の出鋼先端24eは、炉体本体22の外周壁面28の第1仮想延長線P1よりも径内側に位置しており、且つ、炉体本体22の耐火ライニング材21の内周壁面29の第2仮想延長線P2よりも径外側に位置している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、凝固開始温度が鋳鉄よりも高い鋳鋼の溶鋼を鋳型に鋳込むための鋳鋼注湯装置に関する。

【背景技術】

【0002】

炭素含有量が鋳鉄よりも少ない鋳鋼の溶鋼を鋳込み、良品状態の鋳鋼製品を不良率を低減させつつ製造するのは、必ずしも容易ではないと言われている。これは、炭素含有量が少ない鋳鋼の溶鋼は、鋳鉄と異なり、高い凝固開始温度をもつため、溶鋼の鋳込み温度が高いこと等に起因する。このような事情を考慮すると、鋳鋼の溶鋼はできるだけ短時間のうちに鋳込みが完了することが要請されている。

【0003】

特許文献1は、鋳鋼に限定されるものではないが、鋳造装置を開示する。この鋳造装置は、鋳鋼の溶鋼を保持する保持室を区画する耐火ライニング材をもつ炉体と、横方向に沿って配向する第1旋回軸と、第1旋回軸を旋回中心として縦方向に沿って炉体を旋回させる第1旋回駆動源とを有する。第1旋回駆動源が駆動すると、第1旋回軸を旋回中心として炉体を旋回させ、保持室に保持されている溶湯を炉体の開口から鋳型の湯口に向けて吐出させる。このものによれば、炉体から吐出される溶湯の落下位置が変化するため、これに対処すべく、鋳型を前後および左右方向に移動させることにしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平8−25024号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら特許文献1に係る技術では、炉体は溶湯を吐出させる出鋼樋部を有していないため、溶湯が落下する落下位置の特定が容易ではなく、鋳込み時間を短縮させるには限界がある。

【0006】

本発明は上記した実情に鑑みてなされたものであり、鋳鋼の溶鋼を鋳型の湯口に鋳込む鋳込み時間を短縮させるのに貢献できる鋳鋼注湯装置を提供することを課題とする。

【課題を解決するための手段】

【0007】

(1)様相1の鋳鋼注湯装置は、(i)鋳鋼の溶鋼を保持する保持室を区画する耐火ライニング材をもつ炉体本体と前記炉体本体から外方に向けて突出すると共に樋長が前記保持室の上面開口の内径の2/3以下に設定された出鋼樋部とをもつ炉体と、(ii)前記炉体を縦方向に沿って旋回させる横方向に沿って配向する第1軸線をもつ第1旋回軸と、(iii)前記第1旋回軸の前記第1軸線を旋回中心として縦方向に沿って前記炉体を旋回させ、旋回させた前記炉体の前記出鋼樋部から溶鋼を鋳型の湯口に対して吐出させる第1旋回駆動源とを具備しており、(iv)前記炉体の中心線が鉛直方向に沿って配向するように前記炉体が配置されている待機状態において、(v)前記第1旋回軸の前記軸線は、前記炉体本体の外周壁面の第1仮想延長線よりも径内側に位置しており、且つ、前記炉体本体の前記耐火ライニング材の内周壁面の第2仮想延長線よりも径外側に位置しており、且つ、(vi)前記出鋼樋部は前記炉体から上方または斜め上外方に突出しつつ、前記出鋼樋部の前記出鋼先端は、前記炉体本体の前記外周壁面の前記第1仮想延長線よりも径内側に位置しており、且つ、前記炉体本体の前記耐火ライニング材の前記内周壁面の前記第2仮想延長線よりも径外側に位置していることを特徴とする。第1旋回駆動源としてはモータ装置、流体圧シリンダ装置が例示される。

【0008】

本様相によれば、炉体の中心線が鉛直方向に沿って配向するように炉体が配置されている待機状態において、第1旋回軸の第1軸線は、炉体本体の外周壁面の第1仮想延長線よりも径内側に位置しており、且つ、炉体本体の耐火ライニング材の内周壁面の第2仮想延長線よりも径外側に位置している。

【0009】

更に、出鋼樋部は炉体から上方または斜め上外方に向けて突出している。上記待機状態において、出鋼樋部の出鋼先端は、炉体本体の外周壁面の第1仮想延長線よりも径内側に位置しており、且つ、炉体本体の耐火ライニング材の内周壁面の第2仮想延長線よりも径外側に位置している。

【0010】

本様相によれば、出鋼時には、第1旋回駆動源が駆動して第1旋回軸の第1軸線を旋回中心として炉体を出鋼方向に旋回させ、保持室の溶鋼を炉体の出鋼樋部の出鋼先端から吐出させる。吐出された溶鋼は鋳型(溶鋼受け部)の湯口に受けられる。このように出鋼させるにあたり、出鋼樋部の出鋼先端と第1旋回軸の第1軸線との間の距離を短縮でき、出鋼樋部の出鋼先端を旋回させる旋回半径を小さくできる。このため、炉体の保持室の溶鋼を短時間のうちに鋳型の湯口に対して狙い通りに効率良く吐出させることができる。これにより鋳鋼の溶鋼の鋳込み時間を短縮できる。出鋼樋部の出鋼先端を旋回させる旋回半径を小さくできるため、注湯速度のばらつきも低減できる。このため鋳型の湯口に鋳込むとき、炉体の保持室に保持されている溶鋼の保持温度を過剰に高温にせずとも良く、炉体の保持室に保持されている溶鋼の保持温度をできるだけ低めに設定できる。。

【0011】

(2)様相2の鋳鋼注湯装置によれば、上記様相において、炉体を縦方向に沿って旋回させる横方向に沿って配向する第2軸線をもつと共に旋回前期において保持室の溶鋼を吐出させずに炉体を出鋼方向に向けて旋回させる第2旋回軸が炉体本体に設けられており、

旋回前期において保持室の溶鋼を出鋼樋部から出鋼させることなく、第2旋回軸を旋回中心として炉体を出鋼方向に旋回させ、且つ、

旋回後期において第1旋回駆動源は第1旋回軸を旋回中心として炉体を旋回させつつ保持室の溶鋼を出鋼樋部から鋳型の湯口に向けて吐出させることを特徴とする。

【0012】

旋回前期において、第2旋回軸を中心として炉体を出鋼方向に旋回させる。この場合、モータ装置等の第2旋回駆動源を使用しても良いし、あるいは、クレーンなどで炉体を吊持させつつ炉体を出鋼方向に旋回させることにしても良い。但し、旋回前期においては保持室の溶鋼を吐出させない。旋回後期において、第1旋回駆動源は第1旋回軸を旋回中心として炉体を旋回させつつ、保持室の溶鋼を鋳型の湯口に向けて吐出させて鋳込みを行う。

【0013】

(3)様相3の鋳鋼注湯装置によれば、上記様相において、旋回前期において第2旋回軸の第2軸線を旋回中心として炉体を出鋼方向に旋回させる第2旋回駆動源が設けられていることを特徴とする。炉体を旋回させる旋回前期において、第2旋回駆動源が駆動すると、第2旋回軸を旋回中心として炉体を出鋼方向に旋回させることができる。第2旋回駆動源としてはモータ装置、流体圧シリンダ装置が例示される。

【0014】

(4)様相4の鋳鋼注湯装置によれば、上記様相において、固定部と、固定部に第2旋回軸を旋回中心として出鋼方向に旋回可能に支持された外枠と、外枠に第1旋回軸を旋回中心として出鋼方向に旋回可能に支持され炉体を保持する内枠とを有することを特徴とする。旋回前期では、第2旋回軸を旋回中心として外枠が出鋼方向に旋回する。次に旋回後期では、第1旋回軸を旋回中心として内枠が炉体と共に出鋼方向に旋回する。このようにして炉体の保持室に保持されている溶鋼が鋳型の湯口に注湯される。

【発明の効果】

【0015】

以上説明したように本発明によれば、出鋼時には、第1旋回駆動源が駆動して第1旋回軸の第1軸線を旋回中心として炉体を出鋼方向に旋回させ、保持室の溶鋼を炉体の出鋼樋部の出鋼先端から吐出させる。吐出された溶鋼は鋳型の湯口に受けられる。このように出鋼させるにあたり、出鋼樋部の出鋼先端と第1旋回軸の第1軸線との間の距離を短縮でき、出鋼樋部の出鋼先端を旋回させる旋回半径を小さくできる。

【0016】

このように出鋼樋部の出鋼先端の旋回半径を小さくできるため、鋳型に対して溶鋼を注湯させる注湯角度のばらつきも低減でき、単数の鋳型において溶鋼を鋳込むにあたり、溶鋼を短時間のうちに鋳型の湯口に対して狙い通りに効率良く吐出させることができる。更に、複数の鋳型に溶鋼を鋳込むときであっても、溶鋼を短時間のうちに各鋳型の湯口に対して狙い通りに効率良く吐出させることができる。これにより鋳型に対して溶鋼を鋳込むにあたり、更には、複数の鋳型へ鋳込むにあたり、鋳型に溶鋼を鋳込む鋳込み時間を短縮できるため、炉体の保持室に保持する溶鋼の保持温度をできるだけ低めに設定できる。ひいては溶鋼を溶解炉で溶解させるにあたり溶解温度をできるだけ低く設定でき、溶解コストの低減に貢献できる。更に、出鋼樋部の樋長の短縮も図り得るため、溶鋼の鋳込み速度のばらつきを低減させるのに貢献できる。

【0017】

上記したように本発明によれば、鋳鋼の溶湯の鋳込みにあたり、溶鋼の鋳込み温度をできるだけ低めにできるため、鋳型の鋳物砂等の材料と溶鋼との反応を抑えることができ、鋳物砂が鋳鋼の鋳肌に焼き付く焼き付き現象を抑制でき、鋳鋼の鋳肌の改善に貢献できる。更に、溶鋼の鋳込み温度をできるだけ低めにできるため、鋳鋼における引け不良を低減できる。

【図面の簡単な説明】

【0018】

【図1】実施形態1に係り、待機位置にある炉体を模式的に示す概念図である。

【図2】実施形態1に係り、鋳込み位置にある炉体から鋳型の湯口に注湯している状態を模式的に示す図である。

【図3】実施形態2に係り、待機位置にある炉体を異なる方向から模式的に示す概念図である。

【図4】実施形態2に係り、ピニオンとラック歯との噛み合いを模式的に示す概念図である。

【図5】実施形態2に係り、待機位置にある鋳鋼注湯装置を模式的に示す概念図である。

【図6】実施形態2に係り、旋回前期において、鋳鋼注湯装置を出鋼方向に旋回している状態を模式的に示す概念図である。

【図7】実施形態2に係り、旋回後期において、鋳鋼注湯装置の炉体から鋳型の湯口に出鋼している状態を模式的に示す概念図である。

【図8】実施形態3に係り、待機位置にある炉体を異なる方向から模式的に示す概念図である。

【図9】実施形態3に係り、待機位置にある炉体を模式的に示す概念図である。

【図10】実施形態4に係り、待機位置にある炉体を模式的に示す概念図である。

【図11】実施形態4に係り、鋳込み位置にある炉体から鋳型の湯口に注湯している状態を模式的に示す図である。

【図12】比較形態に係り、待機位置にある炉体を模式的に示す概念図である。

【図13】比較形態に係り、鋳込み位置にある炉体から鋳型の湯口に注湯している状態を模式的に示す図である。

【発明を実施するための形態】

【0019】

炉体の中心線が鉛直方向に沿って配向するように炉体が配置されている待機状態において、第1旋回軸の第1軸線は、炉体本体の外周壁面の第1仮想延長線よりも径内側に位置しており、且つ、炉体本体の耐火ライニング材の内周壁面の第2仮想延長線よりも径外側に位置している。更に、出鋼樋部の出鋼先端は、炉体本体の外周壁面の第1仮想延長線よりも径内側に位置しており、且つ、炉体本体の耐火ライニング材の内周壁面の第2仮想延長線よりも径外側に位置している。炉体は、誘導加熱コイルを有していても良いし、有していなくても良い。第1旋回駆動源および第2旋回駆動源としては、モータ装置でも良いし、炉体を旋回させ得る限り流体圧シリンダ装置でも良い。

【0020】

(実施形態1)

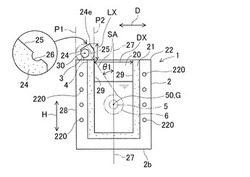

図1および図2は、本発明の請求項1および2に係る実施形態1の概念を示す。鋳鋼注湯装置1は、溶鋼を形成する溶解炉として機能できる炉体2と、第1旋回軸3と、第1旋回駆動源4と、第2旋回軸5と、第2旋回駆動源6とを有する。炉体2は、鋳鋼の溶鋼を保持する上面開口の保持室20を区画する耐火ライニング材21をもつ炉体本体22と、炉体本体22の上端部から外方の斜め上方に向けて突出する出鋼樋部24とをもつ。図1は、炉体2の中心線27に且つ鉛直方向に沿った断面図を示す。図1に示すように、炉体本体22の上端部から出鋼樋部24の出鋼先端24eまでの最短距離LXは、保持室20の上面開口の内径DXの2/3以下、あるいは、1/2以下、あるいは、1/3以下に設定されている。従って、出鋼樋部24の樋長は短縮されており、保持室20の上面開口の内径DXの2/3以下、あるいは、1/2以下、あるいは、1/3以下に設定されている。

【0021】

耐火ライニング材21および炉体本体22は、有底筒形状をなす。炉体本体22は、中心線27の回りに巻回された誘導加熱コイル220をもつ。出鋼樋部24は、溶鋼を吐出させるための出鋼通路25と、出鋼通路25の底壁面よりも深くなるように出鋼通路25の底壁面に設けられた凹状部26(図1参照)とを有する。注湯を完了して出鋼方向(矢印A方向)と逆方向に炉体2を旋回させて湯切れさせるとき、出鋼通路25の溶鋼が出鋼樋部24の凹状部26に溜まるため、湯切れ性が良い。

【0022】

図1に示すように、第1旋回軸3は、炉体2を縦方向に沿って出鋼方向(矢印A方向)に旋回させるために横方向(水平方向)に沿って配向する第1軸線30をもつ。図1に示す炉体2の待機位置においては、第1旋回軸3は、炉体2の上部側に設けられており、炉体2の重心Gの高さ位置よりも上方に位置するように設けられており、高さ方向(矢印H方向)において出鋼樋部24付近に設けられている。第1旋回駆動源4は、第1旋回軸3の第1軸線30を旋回中心として縦方向に沿って出鋼方向(矢印A方向)に炉体2を旋回させ、旋回させた炉体2の出鋼樋部24から溶鋼を鋳型100の湯口101に対して吐出させる。第1旋回駆動源4はモータ装置で形成されている。鋳型100としては、生砂型、シェルモールド型等が例示される。

【0023】

図1は、炉体2の中心線27が鉛直方向に沿って配向するように炉体2が待機されている状態を示す。この待機状態において、出鋼樋部24は、炉体2の上部から斜め上外方に向けて突出しており、従って、出鋼樋部24の出鋼通路25の底面の延長線SAは、炉体2の中心線27に対して角度θ1傾斜している。

【0024】

図1に示すように、炉体2の中心線27が鉛直方向に沿って配向するように炉体2が待機されて配置されている状態によれば、第1旋回軸3の第1軸線30は、保持室20の径方向(矢印D方向)において、炉体本体22の外周壁面28の第1仮想延長線P1よりも径内側に位置しており、且つ、炉体本体22の耐火ライニング材21の内周壁面29の第2仮想延長線P2よりも径外側に位置している。

【0025】

図1に示すように、炉体2の中心線27が鉛直方向に沿って配向するように炉体2が配置されている待機状態において、出鋼樋部24の出鋼先端24eは、径方向(矢印D方向)において、炉体本体22の外周壁面28の第1仮想延長線P1よりも径内側に位置しており、且つ、炉体本体22の耐火ライニング材21の内周壁面29の第2仮想延長線P2よりも径外側に位置している。このように出鋼樋部24の樋長は短く設定されており、保持室20の上面開口の内径DXよりも小さく設定されている。

【0026】

第2旋回軸5は、炉体2を縦方向に沿って旋回させるために横方向(水平方向)に沿って配向する第2軸線50をもつ。第2旋回軸5は、旋回前期において保持室20の溶鋼を吐出させずに、炉体2を出鋼方向(矢印A方向)に向けて旋回させるために炉体本体22に設けられている。第2旋回駆動源6は、第2旋回軸5の第2軸線50を旋回中心として炉体2を出鋼方向(矢印A方向)に旋回させる。第2旋回駆動源6は、モータ装置、減速機構付きのモータ装置で形成できる。

【0027】

鋳鋼の高温の溶鋼が保持室20に保持されている炉体2が待機している(図1参照)。溶鋼は、耐熱鋳鋼、ステンレス鋳鋼等の鋳鋼製品を形成する。この状態において、鋳込み時には、鋳鋼の高温の溶鋼が炉体2の保持室20に保持されている状態(図1参照)において、旋回前期において、第1旋回駆動源4の駆動が停止している状態で、第2旋回駆動源6が駆動する。すると、第2旋回軸5の第2軸線50を旋回中心として、炉体2が縦方向に沿って出鋼方向(矢印A方向)に向けて旋回する。この場合、第2旋回軸5の第2軸線50を旋回中心として、炉体2の底部2bが持ち上げられると共に出鋼樋部24が下降する。炉体2が目標旋回位置までに旋回されると、第2旋回駆動源6の回転駆動が停止し、旋回前期が終了する。

【0028】

次に旋回後期に移行する。すなわち、旋回後期では、第2旋回駆動源6の回転駆動が停止している状態において、第1旋回駆動源4が回転駆動し、第1旋回軸3の第1軸線30を旋回中心として、炉体2が縦方向に沿って出鋼方向(矢印A方向)に更に旋回する。これにより図2に示すように、炉体2の中心線27は更に傾斜し、炉体2の底部2bが更に持ち上げられると共に出鋼樋部24の出鋼先端24eが更に下降する。

【0029】

このように本実施形態によれば、出鋼時において、旋回前期には、第1旋回駆動源4の駆動を停止させつつ、第2旋回駆動源6を駆動させて第2旋回軸5の第2軸線50を旋回中心として炉体2を出鋼方向(矢印A方向)に旋回させる。炉体2が旋回前期の終了位置に到達したら、第2旋回駆動源6の駆動を停止させる。その後、旋回後期に移行し、第2旋回駆動源6の駆動を停止させた状態において、第1旋回駆動源4を駆動させて第1旋回軸3の第1軸線30を旋回中心として炉体2を出鋼方向(矢印A方向)に更に旋回させる。これにより炉体2の保持室20に保持されている溶鋼を、炉体2の出鋼樋部24の先端から吐出させる。吐出された溶鋼は鋳型100の湯口101に受けられる。

【0030】

このような本実施形態によれば、旋回後期において、炉体2の保持室20に保持されている溶鋼を出鋼させるにあたり、出鋼樋部24の出鋼先端24eが旋回する旋回半径を小さくできる。よって、鋳型に対して溶鋼を注湯させる注湯角度のばらつきも低減でき、出鋼した溶鋼を鋳型100の湯口101に鋳込むときにおいて、鋳型100の湯口101における溶鋼漏れが抑えられる。

【0031】

このため本実施形態によれば、注湯速度のばらつきを抑えつつ、出鋼樋部24の出鋼先端24eから吐出される溶鋼を、短時間のうちに目標位置、即ち、鋳型100の湯口101に対して狙い通りに効率良く吐出させることができる。これにより溶鋼を鋳型100の湯口101に鋳込む鋳込み時間を短縮できる。このため炉体2の保持室20に保持される溶鋼の温度をできるだけ低めにでき、ひいては溶鋼の溶解温度を低めにでき、溶解コストを低減できる。なお、湯口101をもつ鋳型100は炉体2に隣設されている(図2参照)。

【0032】

以上説明したように本実施形態によれば、出鋼時において、旋回後期には、第1旋回駆動源4が駆動して第1旋回軸3の第1軸線30を旋回中心として炉体2を出鋼方向(矢印A方向)に旋回させ、炉体2の保持室20に保持されている溶鋼を炉体2の出鋼樋部24の出鋼先端24eから矢印A1方向(吐出方向)に吐出させる。出鋼樋部24の出鋼先端24eから吐出された溶鋼は、これの目標位置、即ち、鋳型100の湯口101に受けられる。このように鋳型100の湯口101に炉体2の保持室20の溶鋼を出鋼させるにあたり、第2旋回軸5の第2軸線50ではなく、第2旋回軸5よりも出鋼樋部24に近い位置に設定されている第1旋回軸3の第1軸線30を旋回中心として出鋼方向(矢印A方向)に炉体2を旋回させるため、出鋼樋部24の出鋼先端24eが旋回する旋回半径を小さくできる。このように出鋼樋部24の出鋼先端24eの旋回半径を小さくできるため、鋳型100の湯口101に溶鋼を鋳込むにあたり、溶鋼を短時間のうちに鋳型100の湯口101に対して狙い通りに効率良く吐出させることができ、溶鋼の注湯速度のばらつきも低減できる。このため、複数の鋳型100に溶鋼を鋳込むときであっても、溶鋼を短時間のうちに各鋳型100の湯口101に対して狙い通りに効率良く吐出させることができる。これにより単数の鋳型100へ鋳込むにあたり、更には、複数の鋳型100へ鋳込むにあたり、鋳型100の湯口101に溶鋼を鋳込む鋳込み時間を短縮できるため、炉体2の保持室20に保持する溶鋼の保持温度をできるだけ低めに設定でき、ひいては溶鋼の溶解温度をできるだけ低めにでき、溶解コストを低減できる利点が得られる。

【0033】

上記した本実施形態によれば、溶鋼の鋳込みにあたり、溶鋼の鋳込み温度をできるだけ低めにできるため、鋳型100の鋳物砂等の材料と鋳型100内の溶鋼との反応を抑えることができ、鋳物砂が鋳鋼に焼き付く焼き付き現象を抑制できる。更に、溶鋼の鋳込み温度をできるだけ低めにできるため、鋳鋼における引け不良を低減できる。

【0034】

また本実施形態によれば、前述したように出鋼樋部24の樋長さも短縮できるため、注湯速度のばらつきを低減させるのに貢献できる。゛

更に本実施形態によれば、炉体2を縦方向に沿って旋回させる横方向(水平方向)に沿って配向する第2旋回軸5が炉体本体22に設けられている。第2旋回軸5は第2軸線50をもつと共に、旋回前期において保持室20の溶鋼を吐出させずに炉体2を出鋼方向(矢印A方向)に向けて旋回させる。そして、旋回後期に移行したら、第1旋回駆動源4は、旋回後期において第1旋回軸3の第1軸線30を旋回中心として炉体2を旋回させつつ保持室20の溶鋼を鋳型100の湯口101に向けて吐出させることができる。換言すると、旋回前期において、第1旋回軸3の第1軸線30ではなく、第2旋回駆動源6を駆動させて第2旋回軸5の第2軸線50(第1旋回軸3の第1軸線30よりも炉体2の重心Gに近い)を中心として炉体2を出鋼方向(矢印A方向)に旋回させる。このような旋回前期においては、炉体2の保持室20の溶鋼を鋳型100の湯口101に向けて吐出させない。そして、旋回後期に移行すると、第1旋回駆動源4は第1旋回軸3の第1軸線30を旋回中心として炉体2を出鋼方向(矢印A方向)に旋回させつつ、保持室20の溶鋼を鋳型100の湯口101に向けて吐出させて鋳込みを行う。

【0035】

仮に、炉体2の待機位置から炉体2の出鋼位置まで、すなわち、旋回前期の開始時期から旋回後期の終了時期まで、第1旋回駆動源4により第1旋回軸3の第1軸線30を旋回中心とさせて炉体2を旋回させることにより出鋼させることも考えられる。しかしこの場合には、炉体2の待機位置(旋回前期の開始時期)から炉体2の出鋼位置(旋回後期)まで炉体2を旋回させる間において、第1旋回軸3の第1軸線30と炉体2の質量中心までの距離r(図2参照)が増加するため、第1旋回軸3の第1軸線30を旋回中心として旋回させるモーメントが大きくなり、第1旋回駆動源4および第1旋回軸3にかかる荷重負荷が大きくなり、しかも第1旋回軸3に荷重負荷が負荷される時間が長くなるおそれがあり、第1旋回軸3の長寿命化には不利である。

【0036】

この点本実施形態によれば、図1に示すように、第2旋回軸5の第2軸線50は、溶鋼を保持する炉体2の質量中心に対して第1旋回軸3よりも近い位置に存在する。そして前述したように、旋回前期には、まず、第2旋回駆動源6を駆動させて第2旋回軸5の第2軸線50を旋回中心として炉体2を出鋼方向(矢印A方向)に旋回させる。その後、旋回後期に移行させ、第1旋回駆動源4を駆動させて第1旋回軸3の第1軸線30を旋回中心として炉体2を出鋼方向(矢印A方向)に向けて更に旋回させる。これにより旋回前期において、旋回に要するモーメントの増加をできるだけ抑制でき、第1旋回駆動源4および第1旋回軸3にかかる荷重負荷をできるだけ抑えることができ、第1旋回軸3の長寿命化に貢献できる。

【0037】

(比較形態)

図12および図13は比較形態に係る鋳鋼鋳込装置を示す。この装置は、鋳鋼の溶鋼を保持する保持室20をもつ炉体本体22と炉体本体22から外方の上方に向けて突出する出鋼樋部24とをもつ炉体2と、炉体2を縦方向に沿って旋回させる横方向に沿って配向する第1旋回軸3と、第1旋回軸3を旋回中心として縦方向に沿って炉体2を旋回させ、旋回させた炉体2の出鋼樋部24から溶鋼を鋳型100の湯口101に対して吐出させる第1旋回駆動源(図示せず)と、炉体2を縦方向に沿って旋回させる横方向に沿って配向する第2旋回軸5と、第2旋回軸5を旋回中心として縦方向に沿って炉体2を旋回させ、旋回させた炉体2の出鋼樋部24から溶鋼を鋳型100の湯口101に対して吐出させる第2旋回駆動源(図示せず)とを備えている。このものによれば、炉体2の中心線27が鉛直方向に沿って配向するように炉体2が配置されている待機状態(図12参照)において、出鋼樋部24は斜め上方に延設されている。

【0038】

図12に示す待機位置において、第1旋回軸3の第1軸線30は、炉体本体22の外周壁面28付近に位置しているものの、出鋼樋部24の出鋼先端24eは、炉体本体22の外周壁面28の第1仮想延長線P1よりも、水平方向において寸法D10ぶん外側に位置している。このため比較形態では、出鋼樋部24の長さが長い。具体的には、出鋼樋部24の出鋼先端24eと第1旋回軸3の第1軸線30との間の距離r5(図12参照)が大きい。このため、保持室20の溶鋼を鋳型100の湯口101に注湯する鋳込み時において、出鋼樋部24の出鋼先端24eの位置が旋回方向(図13に示す矢印W方向)において振れ、鋳型100の湯口101に対して狙い定めるのに時間を要する。このため比較形態によれば、溶鋼を鋳型100の湯口101に注湯する鋳込み時間が長くかかる不具合がある。更に、鋳型に対して溶鋼を注湯させる注湯角度のばらつきも増加し、注湯速度のばらつきも増加する。

【0039】

このため、炉体2の保持室20に保持する溶鋼の保持温度、ひいては溶鋼の溶解温度を過剰に高くしなければならない不具合があり、溶鋼の溶解コストが増加する。更に、溶鋼の注湯温度が高くなるため、鋳型100を構成している砂と溶鋼とが反応し、溶鋼が凝固した鋳鋼の製品の鋳肌を低下させるおそれがある。更には、溶鋼を高い位置から注湯することになり、鋳込み時の溶湯速度が過剰に速くなりやすく、鋳型100における溶鋼漏れの要因となり易い。

【0040】

(実施形態2)

図3〜図7は実施形態2の概念を模式的に示す。本実施形態は実施形態1と基本的には同様の構成、同様の作用効果を有するため、図1および図2を準用できる。第1旋回軸3の第1軸線30は、炉体本体22の外周壁面28の第1仮想延長線P1よりも炉体本体22の径方向において径内側に位置しており、且つ、炉体本体22の耐火ライニング材21の内周壁面29の第2仮想延長線P2よりも径外側に位置している。第1旋回軸3は、炉体2を縦方向に沿って出鋼方向(矢印A方向)に旋回させるために横方向(水平方向)に沿って配向する第1軸線30をもつ。第2旋回軸5は、炉体2を縦方向に沿って出鋼方向(矢印A方向)に旋回させるために横方向(水平方向)に沿って配向する第2軸線50をもつ。準用する図1および図2に示すように、出鋼樋部24は炉体2から斜め上外方に突出しつつ、出鋼樋部24の出鋼先端24eは、炉体本体22の外周壁面28の第1仮想延長線P1よりも径内側に位置しており、且つ、炉体本体22の耐火ライニング材21の内周壁面29の第2仮想延長線P2よりも径外側に位置している。

【0041】

本実施形態によれば、図3に示すように、鋳鋼注湯装置1は、設置面に設置された固定部70と、炉体2を一体的に保持する内枠71と、内枠71を一体的に保持する外枠72と、第1旋回駆動源4と、第2旋回駆動源6とを有する。固定部70は、炉体2の両側に設けられている。外枠72は底部72vを有しており、固定部70に第2旋回軸5を介して出鋼方向(矢印A方向)に旋回可能に支持されている。第2旋回駆動源6が回転駆動すると、図6に示すように、第2旋回軸5の第2軸線50を旋回中心として、外枠72は出鋼方向(矢印A方向)に旋回する。内枠71は底部71vを有しており、炉体2を保持しつつ、第1旋回軸3の第1軸線30を旋回中心として出鋼方向(矢印A方向)に旋回可能に外枠72に支持されている。第1旋回駆動源4はモータ装置または減速機構付きモータ装置で形成されており、外枠72に固定されており、第1ピニオンギヤ43をこれのギヤ中心線43c回りで回転させる。第2旋回駆動源6はモータ装置または減速機構付きモータ装置で形成されており、固定部70に固定されており、第2ピニオンギヤ63をギヤ中心線63c回りで回転させる。なお、第1旋回駆動源4が駆動すると、図略の伝達機構を介して第1ピニオンギヤ43がこれのギヤ中心線43cを中心として回転する。第2旋回駆動源6が駆動すると、図略の伝達機構を介して第2ピニオンギヤ63がこれのギヤ中心線63cを中心として回転する。

【0042】

図5は、炉体2の中心線27が鉛直方向に沿って配向するように炉体2が配置されている待機状態を示す。図5に示すように、第2旋回軸5は第1旋回軸3よりも下方に配置されている。そして、第2旋回体75が外枠72の側方に固定されている。第2旋回体75は辺75a,75b,75cをもつ。第2旋回体75は、第2旋回軸5を中心とする旋回軌跡に沿って円弧状に延設された第2ガイド溝77をもつ。更に図5に示すように、第1旋回体74が内枠71の側方に固定されている。第1旋回体74は第2旋回体75の上側に位置しており、辺74a,74b,74cをもつ。第1旋回体74は、第1旋回軸3を中心とする旋回軌跡に沿って円弧状に延設された第1ガイド溝76をもつ。

【0043】

なお、本実施形態によれば、図4に示すように、第1ガイド溝76の外周側の縁壁76wには、第1ピニオンギヤ43が回転しつつ噛み合うラック歯78が形成されている。第2ガイド溝77のうち外周側の縁壁77wには、第2ピニオンギヤ63が回転しつつ噛み合うラック歯78が形成されている。図4から理解できるように、ピニオンギヤ43,63がラック歯78に噛み合いつつ回転すると、ガイド溝76,77の上側の始端部76i,77iから下側の終端部76e,77eまでガイド溝76,77に沿って移動できる。ガイド溝76,77のうち外周側の縁壁76w,77wにラック歯78が形成されているため、ピニオンギヤ43,63の保持性を高め、動力伝達性を確保するのに貢献できる。

【0044】

次に、溶鋼の鋳込みについて説明を加える。まず、図5に示すように、炉体2の保持室20に溶鋼が保持された状態で、炉体2の中心線27が鉛直方向に沿って配向するように、炉体2は待機している。誘導加熱コイル220が給電されて保持室20の溶鋼が加熱されていても良いし、されていなくても良い。この場合、図5に示すように、第2ピニオンギヤ63は、第2ガイド溝77のラック歯78に噛み合いつつ第2ガイド溝77の上側の始端部77iに位置する。同様に、第1ピニオンギヤ43は、第1ガイド溝76のラック歯78に噛み合いつつ第1ガイド溝76の上側の始端部76iに位置する。

【0045】

装置1はこの待機状態から旋回前期に移行する。この場合、まず、上側の第1旋回駆動源4の駆動を停止させた状態で、下側の第2旋回駆動源6を回転駆動させて第2ピニオンギヤ63をこれのギヤ中心線63cの回りで回転させる。この場合、第2ピニオンギヤ63がその高さ位置に保持されている状態で、第2ガイド溝77の第2ラック歯78に噛み合いつつギヤ中心線63cの回りで回転する。このため、下側の第2旋回体75は、下側の第2旋回軸5の第2軸線50を旋回中心として出鋼方向(矢印A方向)に向けて上側に旋回する(図6参照)。この場合、第2ピニオンギヤ63は、定位置に維持された状態でギヤ中心線63cの回りでラック歯78と噛み合いつつ回転するため、第2ガイド溝77および第2旋回体75は、出鋼方向(矢印A方向)に向けて一体的に上側に旋回する(図6参照)。このように第2旋回体75は持ち上がるため、第2旋回体75のガイド溝77の終端部77eは第2ピニオンギヤ63に至る(図6参照)。

【0046】

このように旋回前期においては、図6に示すごとく、第2旋回体75が第2旋回軸5の第2軸線50を旋回中心として出鋼方向(矢印A方向)に旋回する。この場合、第2旋回体75を一体的に保持する外枠72も同方向に旋回する。同様に、図6から理解できるように、外枠72に保持されている内枠71も、更に、内枠71に保持されている炉体2も同方向に同旋回角度で旋回する。このように旋回前期の段階では、第2旋回駆動源6が回転駆動するものの、第1旋回駆動源4が回転駆動していないため、図6に示すように、第1ピニオンギヤ43は第1ガイド溝76の始端部77iに位置したままの状態とされている。

【0047】

次に、装置1は旋回前期から旋回後期に移行する。即ち、第2旋回駆動源6の回転駆動を停止させた状態で、第1旋回駆動源4を回転駆動させる。この結果、第1ピニオンギヤ43がこれのギヤ中心線43cの回りを第1ガイド溝76のラック歯78と噛み合いつつ回転する。この場合、図7に示すように、第1ガイド溝76をもつ第1旋回体74は、第1旋回軸3の第1軸線30を旋回中心として出鋼方向(矢印A方向)に更に上側に向けて旋回する。このため第1ガイド溝76の終端部76eは第1ピニオンギヤ43に至る(図7参照)。

【0048】

この結果、図7に示すように、第1旋回体74をもつ内枠71は、内枠71に保持されている炉体2と共に、第1旋回軸3の第1軸線30を旋回中心として出鋼方向(矢印A方向)に旋回する。この場合、第2旋回駆動源6の回転駆動は停止されているため、第2旋回体75を保持する外枠72は、旋回前期終了時点の旋回位置で停止したままである(図7参照)。このような旋回後期では、外枠72を旋回前期の終了位置に残留させたまま、内枠71の第1旋回体74、ひいては、内枠71に保持されている炉体2は出鋼方向(矢印A方向)に更に旋回する。この結果、炉体2の保持室20に保持されている溶鋼が鋳型100の湯口101に向けて注湯されて鋳込まれる(図7参照)。

【0049】

このような実施形態では、旋回駆動源4,6の駆動力はピニオンギヤ43,63に入力される。ここで、図5から理解できるように、ピニオンギヤ43のギヤ中心線43cと第1旋回軸3の第1軸線30との距離r1が確保される。同様に、ピニオンギヤ63のギヤ中心線63cと第2旋回軸5の第2軸線50との距離r2とが確保される。このように距離r1,r2が確保されるため、旋回モーメントを増加できる。よって、保持室20の溶鋼の重量が重いときであっても、旋回駆動源4,6の駆動力を過剰に増加させずとも良い利点が得られ、旋回駆動源4,6の小型化に貢献できる。

【0050】

図5〜図7に示すように、炉体2のうち鋳型100に対向する領域には凹状の退避部2xが形成されている。退避部2xは炉体2の中心線27に対して傾斜している。このような本実施形態によれば、炉体2を鋳型100に接近させつつ旋回させて出鋼させるときでも、炉体2(退避部2x)が鋳型100に干渉することが抑制される。従って、炉体2を鋳型100に接近させつつ出鋼するのに有利である。

【0051】

(実施形態3)

図8および図9は実施形態3の概念を模式的に示す。本実施形態は実施形態1,2と基本的には同様の構成、同様の作用効果を有するため、図1および図2を準用する。準用する図1および図2(炉体2の中心線27に且つ鉛直方向に沿った断面図)から理解できるように、第1旋回軸3の第1軸線30は、炉体本体22の外周壁面28の第1仮想延長線P1よりも炉体本体22の径方向(矢印D方向)において径内側に位置しており、且つ、炉体本体22の耐火ライニング材21の内周壁面29の第2仮想延長線P2よりも径外側に位置している。実施形態1と同様に、出鋼樋部24は炉体2から斜め上外方に突出しつつ、出鋼樋部24の出鋼先端24eは、炉体本体22の外周壁面28の第1仮想延長線P1よりも径内側に位置しており、且つ、炉体本体22の耐火ライニング材21の内周壁面29の第2仮想延長線P2よりも径外側に位置している。

【0052】

本実施形態によれば、図8および図9から理解できるように、第1旋回軸3の第1軸線30の延長線上には、第1旋回駆動源4が炉体2および外枠72の外側に位置するように設けられている。第2旋回軸5の第2軸線50の延長線上には、第2旋回駆動源6が炉体2および外枠72の外側に位置するように設けられている。第1旋回駆動源4および第2旋回駆動源6は、減速機構付きのモータ装置で形成されている。上記したように第1旋回軸3の第1軸線30の延長線上には第1旋回駆動源4が同軸的に設けられている。第2旋回軸5の第2軸線50の延長線上には第2旋回駆動源6が同軸的に設けられている。このため駆動力伝達のための構造が簡素化される。

【0053】

図9は、炉体2の中心線27が鉛直方向に沿って配向するように炉体2が待機している状態を示す。この場合、装置1はこの待機状態から旋回する。この場合、まず、旋回前期では、第1旋回駆動源4の駆動を停止させた状態で、第2旋回駆動源6を回転駆動させて装置1を旋回前期にさせる。次に装置1は旋回前期から旋回後期に移行する。即ち、第2旋回駆動源6の回転駆動を停止させた状態で、第1旋回駆動源4を回転駆動させる。このように第1旋回駆動源4が回転駆動すると、第1旋回軸3の第1軸線30を旋回中心として出鋼方向(矢印A方向)に旋回する。この場合、第2旋回駆動源6の回転駆動は停止されている。

【0054】

(実施形態4)

図10および図11は実施形態4を示す。本実施形態は実施形態1,2と基本的には同様の構成、同様の作用効果を有する。本実施形態は保持室20の容量が小さな場合に適する。実施形態1と同様に、待機位置を示す図10において、出鋼樋部24は炉体2の上部から斜め上外方に突出している。そして径方向(矢印D方向)において、第1旋回軸3の第1軸線30は、炉体本体22の外周壁面28の第1仮想延長線P1よりも径内側に位置しており、且つ、炉体本体22の耐火ライニング材21の内周壁面29の第2仮想延長線P2よりも径外側に位置している。更に、実施形態1と同様に、待機位置を示す図10によれば、径方向において、出鋼樋部24の出鋼先端24eは、炉体本体22の外周壁面28の第1仮想延長線P1よりも径内側に位置しており、且つ、炉体本体22の耐火ライニング材21の内周壁面29の第2仮想延長線P2よりも径外側に位置している。但し、第2旋回軸5および第2旋回駆動源6は搭載されていない。従って、待機位置から鋳込み位置まで、第1旋回駆動の回転駆動により実施される。尚、炉体2は、溶鋼を保持する保持室20を有する取鍋である。但し、炉体2は、誘導加熱コイルを有していないため、保持室20の溶鋼を積極的に加熱させる機能を有していない。

【0055】

(その他)本発明は上記し且つ図面に示した実施形態のみに限定されるものではなく、要旨を逸脱しない範囲内で適宜変更して実施できる。固定部70は設置面に固定されていても良いし、設置面に沿って搬送される可動式の固定部でも良い。

【符号の説明】

【0056】

1は鋳鋼注湯装置、2は炉体、20は保持室、21は耐火ライニング材、22は炉体本体、24は出鋼樋部、24eは出鋼先端、27は炉体の中心線、28は外周壁面、29は内周壁面、P2は第2仮想延長線、3は第1旋回軸、30は第1軸線、4は第1旋回駆動源、5は第2旋回軸、50は第2軸線、6は第2旋回駆動源、100は鋳型、101は湯口を示す。

【技術分野】

【0001】

本発明は、凝固開始温度が鋳鉄よりも高い鋳鋼の溶鋼を鋳型に鋳込むための鋳鋼注湯装置に関する。

【背景技術】

【0002】

炭素含有量が鋳鉄よりも少ない鋳鋼の溶鋼を鋳込み、良品状態の鋳鋼製品を不良率を低減させつつ製造するのは、必ずしも容易ではないと言われている。これは、炭素含有量が少ない鋳鋼の溶鋼は、鋳鉄と異なり、高い凝固開始温度をもつため、溶鋼の鋳込み温度が高いこと等に起因する。このような事情を考慮すると、鋳鋼の溶鋼はできるだけ短時間のうちに鋳込みが完了することが要請されている。

【0003】

特許文献1は、鋳鋼に限定されるものではないが、鋳造装置を開示する。この鋳造装置は、鋳鋼の溶鋼を保持する保持室を区画する耐火ライニング材をもつ炉体と、横方向に沿って配向する第1旋回軸と、第1旋回軸を旋回中心として縦方向に沿って炉体を旋回させる第1旋回駆動源とを有する。第1旋回駆動源が駆動すると、第1旋回軸を旋回中心として炉体を旋回させ、保持室に保持されている溶湯を炉体の開口から鋳型の湯口に向けて吐出させる。このものによれば、炉体から吐出される溶湯の落下位置が変化するため、これに対処すべく、鋳型を前後および左右方向に移動させることにしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平8−25024号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら特許文献1に係る技術では、炉体は溶湯を吐出させる出鋼樋部を有していないため、溶湯が落下する落下位置の特定が容易ではなく、鋳込み時間を短縮させるには限界がある。

【0006】

本発明は上記した実情に鑑みてなされたものであり、鋳鋼の溶鋼を鋳型の湯口に鋳込む鋳込み時間を短縮させるのに貢献できる鋳鋼注湯装置を提供することを課題とする。

【課題を解決するための手段】

【0007】

(1)様相1の鋳鋼注湯装置は、(i)鋳鋼の溶鋼を保持する保持室を区画する耐火ライニング材をもつ炉体本体と前記炉体本体から外方に向けて突出すると共に樋長が前記保持室の上面開口の内径の2/3以下に設定された出鋼樋部とをもつ炉体と、(ii)前記炉体を縦方向に沿って旋回させる横方向に沿って配向する第1軸線をもつ第1旋回軸と、(iii)前記第1旋回軸の前記第1軸線を旋回中心として縦方向に沿って前記炉体を旋回させ、旋回させた前記炉体の前記出鋼樋部から溶鋼を鋳型の湯口に対して吐出させる第1旋回駆動源とを具備しており、(iv)前記炉体の中心線が鉛直方向に沿って配向するように前記炉体が配置されている待機状態において、(v)前記第1旋回軸の前記軸線は、前記炉体本体の外周壁面の第1仮想延長線よりも径内側に位置しており、且つ、前記炉体本体の前記耐火ライニング材の内周壁面の第2仮想延長線よりも径外側に位置しており、且つ、(vi)前記出鋼樋部は前記炉体から上方または斜め上外方に突出しつつ、前記出鋼樋部の前記出鋼先端は、前記炉体本体の前記外周壁面の前記第1仮想延長線よりも径内側に位置しており、且つ、前記炉体本体の前記耐火ライニング材の前記内周壁面の前記第2仮想延長線よりも径外側に位置していることを特徴とする。第1旋回駆動源としてはモータ装置、流体圧シリンダ装置が例示される。

【0008】

本様相によれば、炉体の中心線が鉛直方向に沿って配向するように炉体が配置されている待機状態において、第1旋回軸の第1軸線は、炉体本体の外周壁面の第1仮想延長線よりも径内側に位置しており、且つ、炉体本体の耐火ライニング材の内周壁面の第2仮想延長線よりも径外側に位置している。

【0009】

更に、出鋼樋部は炉体から上方または斜め上外方に向けて突出している。上記待機状態において、出鋼樋部の出鋼先端は、炉体本体の外周壁面の第1仮想延長線よりも径内側に位置しており、且つ、炉体本体の耐火ライニング材の内周壁面の第2仮想延長線よりも径外側に位置している。

【0010】

本様相によれば、出鋼時には、第1旋回駆動源が駆動して第1旋回軸の第1軸線を旋回中心として炉体を出鋼方向に旋回させ、保持室の溶鋼を炉体の出鋼樋部の出鋼先端から吐出させる。吐出された溶鋼は鋳型(溶鋼受け部)の湯口に受けられる。このように出鋼させるにあたり、出鋼樋部の出鋼先端と第1旋回軸の第1軸線との間の距離を短縮でき、出鋼樋部の出鋼先端を旋回させる旋回半径を小さくできる。このため、炉体の保持室の溶鋼を短時間のうちに鋳型の湯口に対して狙い通りに効率良く吐出させることができる。これにより鋳鋼の溶鋼の鋳込み時間を短縮できる。出鋼樋部の出鋼先端を旋回させる旋回半径を小さくできるため、注湯速度のばらつきも低減できる。このため鋳型の湯口に鋳込むとき、炉体の保持室に保持されている溶鋼の保持温度を過剰に高温にせずとも良く、炉体の保持室に保持されている溶鋼の保持温度をできるだけ低めに設定できる。。

【0011】

(2)様相2の鋳鋼注湯装置によれば、上記様相において、炉体を縦方向に沿って旋回させる横方向に沿って配向する第2軸線をもつと共に旋回前期において保持室の溶鋼を吐出させずに炉体を出鋼方向に向けて旋回させる第2旋回軸が炉体本体に設けられており、

旋回前期において保持室の溶鋼を出鋼樋部から出鋼させることなく、第2旋回軸を旋回中心として炉体を出鋼方向に旋回させ、且つ、

旋回後期において第1旋回駆動源は第1旋回軸を旋回中心として炉体を旋回させつつ保持室の溶鋼を出鋼樋部から鋳型の湯口に向けて吐出させることを特徴とする。

【0012】

旋回前期において、第2旋回軸を中心として炉体を出鋼方向に旋回させる。この場合、モータ装置等の第2旋回駆動源を使用しても良いし、あるいは、クレーンなどで炉体を吊持させつつ炉体を出鋼方向に旋回させることにしても良い。但し、旋回前期においては保持室の溶鋼を吐出させない。旋回後期において、第1旋回駆動源は第1旋回軸を旋回中心として炉体を旋回させつつ、保持室の溶鋼を鋳型の湯口に向けて吐出させて鋳込みを行う。

【0013】

(3)様相3の鋳鋼注湯装置によれば、上記様相において、旋回前期において第2旋回軸の第2軸線を旋回中心として炉体を出鋼方向に旋回させる第2旋回駆動源が設けられていることを特徴とする。炉体を旋回させる旋回前期において、第2旋回駆動源が駆動すると、第2旋回軸を旋回中心として炉体を出鋼方向に旋回させることができる。第2旋回駆動源としてはモータ装置、流体圧シリンダ装置が例示される。

【0014】

(4)様相4の鋳鋼注湯装置によれば、上記様相において、固定部と、固定部に第2旋回軸を旋回中心として出鋼方向に旋回可能に支持された外枠と、外枠に第1旋回軸を旋回中心として出鋼方向に旋回可能に支持され炉体を保持する内枠とを有することを特徴とする。旋回前期では、第2旋回軸を旋回中心として外枠が出鋼方向に旋回する。次に旋回後期では、第1旋回軸を旋回中心として内枠が炉体と共に出鋼方向に旋回する。このようにして炉体の保持室に保持されている溶鋼が鋳型の湯口に注湯される。

【発明の効果】

【0015】

以上説明したように本発明によれば、出鋼時には、第1旋回駆動源が駆動して第1旋回軸の第1軸線を旋回中心として炉体を出鋼方向に旋回させ、保持室の溶鋼を炉体の出鋼樋部の出鋼先端から吐出させる。吐出された溶鋼は鋳型の湯口に受けられる。このように出鋼させるにあたり、出鋼樋部の出鋼先端と第1旋回軸の第1軸線との間の距離を短縮でき、出鋼樋部の出鋼先端を旋回させる旋回半径を小さくできる。

【0016】

このように出鋼樋部の出鋼先端の旋回半径を小さくできるため、鋳型に対して溶鋼を注湯させる注湯角度のばらつきも低減でき、単数の鋳型において溶鋼を鋳込むにあたり、溶鋼を短時間のうちに鋳型の湯口に対して狙い通りに効率良く吐出させることができる。更に、複数の鋳型に溶鋼を鋳込むときであっても、溶鋼を短時間のうちに各鋳型の湯口に対して狙い通りに効率良く吐出させることができる。これにより鋳型に対して溶鋼を鋳込むにあたり、更には、複数の鋳型へ鋳込むにあたり、鋳型に溶鋼を鋳込む鋳込み時間を短縮できるため、炉体の保持室に保持する溶鋼の保持温度をできるだけ低めに設定できる。ひいては溶鋼を溶解炉で溶解させるにあたり溶解温度をできるだけ低く設定でき、溶解コストの低減に貢献できる。更に、出鋼樋部の樋長の短縮も図り得るため、溶鋼の鋳込み速度のばらつきを低減させるのに貢献できる。

【0017】

上記したように本発明によれば、鋳鋼の溶湯の鋳込みにあたり、溶鋼の鋳込み温度をできるだけ低めにできるため、鋳型の鋳物砂等の材料と溶鋼との反応を抑えることができ、鋳物砂が鋳鋼の鋳肌に焼き付く焼き付き現象を抑制でき、鋳鋼の鋳肌の改善に貢献できる。更に、溶鋼の鋳込み温度をできるだけ低めにできるため、鋳鋼における引け不良を低減できる。

【図面の簡単な説明】

【0018】

【図1】実施形態1に係り、待機位置にある炉体を模式的に示す概念図である。

【図2】実施形態1に係り、鋳込み位置にある炉体から鋳型の湯口に注湯している状態を模式的に示す図である。

【図3】実施形態2に係り、待機位置にある炉体を異なる方向から模式的に示す概念図である。

【図4】実施形態2に係り、ピニオンとラック歯との噛み合いを模式的に示す概念図である。

【図5】実施形態2に係り、待機位置にある鋳鋼注湯装置を模式的に示す概念図である。

【図6】実施形態2に係り、旋回前期において、鋳鋼注湯装置を出鋼方向に旋回している状態を模式的に示す概念図である。

【図7】実施形態2に係り、旋回後期において、鋳鋼注湯装置の炉体から鋳型の湯口に出鋼している状態を模式的に示す概念図である。

【図8】実施形態3に係り、待機位置にある炉体を異なる方向から模式的に示す概念図である。

【図9】実施形態3に係り、待機位置にある炉体を模式的に示す概念図である。

【図10】実施形態4に係り、待機位置にある炉体を模式的に示す概念図である。

【図11】実施形態4に係り、鋳込み位置にある炉体から鋳型の湯口に注湯している状態を模式的に示す図である。

【図12】比較形態に係り、待機位置にある炉体を模式的に示す概念図である。

【図13】比較形態に係り、鋳込み位置にある炉体から鋳型の湯口に注湯している状態を模式的に示す図である。

【発明を実施するための形態】

【0019】

炉体の中心線が鉛直方向に沿って配向するように炉体が配置されている待機状態において、第1旋回軸の第1軸線は、炉体本体の外周壁面の第1仮想延長線よりも径内側に位置しており、且つ、炉体本体の耐火ライニング材の内周壁面の第2仮想延長線よりも径外側に位置している。更に、出鋼樋部の出鋼先端は、炉体本体の外周壁面の第1仮想延長線よりも径内側に位置しており、且つ、炉体本体の耐火ライニング材の内周壁面の第2仮想延長線よりも径外側に位置している。炉体は、誘導加熱コイルを有していても良いし、有していなくても良い。第1旋回駆動源および第2旋回駆動源としては、モータ装置でも良いし、炉体を旋回させ得る限り流体圧シリンダ装置でも良い。

【0020】

(実施形態1)

図1および図2は、本発明の請求項1および2に係る実施形態1の概念を示す。鋳鋼注湯装置1は、溶鋼を形成する溶解炉として機能できる炉体2と、第1旋回軸3と、第1旋回駆動源4と、第2旋回軸5と、第2旋回駆動源6とを有する。炉体2は、鋳鋼の溶鋼を保持する上面開口の保持室20を区画する耐火ライニング材21をもつ炉体本体22と、炉体本体22の上端部から外方の斜め上方に向けて突出する出鋼樋部24とをもつ。図1は、炉体2の中心線27に且つ鉛直方向に沿った断面図を示す。図1に示すように、炉体本体22の上端部から出鋼樋部24の出鋼先端24eまでの最短距離LXは、保持室20の上面開口の内径DXの2/3以下、あるいは、1/2以下、あるいは、1/3以下に設定されている。従って、出鋼樋部24の樋長は短縮されており、保持室20の上面開口の内径DXの2/3以下、あるいは、1/2以下、あるいは、1/3以下に設定されている。

【0021】

耐火ライニング材21および炉体本体22は、有底筒形状をなす。炉体本体22は、中心線27の回りに巻回された誘導加熱コイル220をもつ。出鋼樋部24は、溶鋼を吐出させるための出鋼通路25と、出鋼通路25の底壁面よりも深くなるように出鋼通路25の底壁面に設けられた凹状部26(図1参照)とを有する。注湯を完了して出鋼方向(矢印A方向)と逆方向に炉体2を旋回させて湯切れさせるとき、出鋼通路25の溶鋼が出鋼樋部24の凹状部26に溜まるため、湯切れ性が良い。

【0022】

図1に示すように、第1旋回軸3は、炉体2を縦方向に沿って出鋼方向(矢印A方向)に旋回させるために横方向(水平方向)に沿って配向する第1軸線30をもつ。図1に示す炉体2の待機位置においては、第1旋回軸3は、炉体2の上部側に設けられており、炉体2の重心Gの高さ位置よりも上方に位置するように設けられており、高さ方向(矢印H方向)において出鋼樋部24付近に設けられている。第1旋回駆動源4は、第1旋回軸3の第1軸線30を旋回中心として縦方向に沿って出鋼方向(矢印A方向)に炉体2を旋回させ、旋回させた炉体2の出鋼樋部24から溶鋼を鋳型100の湯口101に対して吐出させる。第1旋回駆動源4はモータ装置で形成されている。鋳型100としては、生砂型、シェルモールド型等が例示される。

【0023】

図1は、炉体2の中心線27が鉛直方向に沿って配向するように炉体2が待機されている状態を示す。この待機状態において、出鋼樋部24は、炉体2の上部から斜め上外方に向けて突出しており、従って、出鋼樋部24の出鋼通路25の底面の延長線SAは、炉体2の中心線27に対して角度θ1傾斜している。

【0024】

図1に示すように、炉体2の中心線27が鉛直方向に沿って配向するように炉体2が待機されて配置されている状態によれば、第1旋回軸3の第1軸線30は、保持室20の径方向(矢印D方向)において、炉体本体22の外周壁面28の第1仮想延長線P1よりも径内側に位置しており、且つ、炉体本体22の耐火ライニング材21の内周壁面29の第2仮想延長線P2よりも径外側に位置している。

【0025】

図1に示すように、炉体2の中心線27が鉛直方向に沿って配向するように炉体2が配置されている待機状態において、出鋼樋部24の出鋼先端24eは、径方向(矢印D方向)において、炉体本体22の外周壁面28の第1仮想延長線P1よりも径内側に位置しており、且つ、炉体本体22の耐火ライニング材21の内周壁面29の第2仮想延長線P2よりも径外側に位置している。このように出鋼樋部24の樋長は短く設定されており、保持室20の上面開口の内径DXよりも小さく設定されている。

【0026】

第2旋回軸5は、炉体2を縦方向に沿って旋回させるために横方向(水平方向)に沿って配向する第2軸線50をもつ。第2旋回軸5は、旋回前期において保持室20の溶鋼を吐出させずに、炉体2を出鋼方向(矢印A方向)に向けて旋回させるために炉体本体22に設けられている。第2旋回駆動源6は、第2旋回軸5の第2軸線50を旋回中心として炉体2を出鋼方向(矢印A方向)に旋回させる。第2旋回駆動源6は、モータ装置、減速機構付きのモータ装置で形成できる。

【0027】

鋳鋼の高温の溶鋼が保持室20に保持されている炉体2が待機している(図1参照)。溶鋼は、耐熱鋳鋼、ステンレス鋳鋼等の鋳鋼製品を形成する。この状態において、鋳込み時には、鋳鋼の高温の溶鋼が炉体2の保持室20に保持されている状態(図1参照)において、旋回前期において、第1旋回駆動源4の駆動が停止している状態で、第2旋回駆動源6が駆動する。すると、第2旋回軸5の第2軸線50を旋回中心として、炉体2が縦方向に沿って出鋼方向(矢印A方向)に向けて旋回する。この場合、第2旋回軸5の第2軸線50を旋回中心として、炉体2の底部2bが持ち上げられると共に出鋼樋部24が下降する。炉体2が目標旋回位置までに旋回されると、第2旋回駆動源6の回転駆動が停止し、旋回前期が終了する。

【0028】

次に旋回後期に移行する。すなわち、旋回後期では、第2旋回駆動源6の回転駆動が停止している状態において、第1旋回駆動源4が回転駆動し、第1旋回軸3の第1軸線30を旋回中心として、炉体2が縦方向に沿って出鋼方向(矢印A方向)に更に旋回する。これにより図2に示すように、炉体2の中心線27は更に傾斜し、炉体2の底部2bが更に持ち上げられると共に出鋼樋部24の出鋼先端24eが更に下降する。

【0029】

このように本実施形態によれば、出鋼時において、旋回前期には、第1旋回駆動源4の駆動を停止させつつ、第2旋回駆動源6を駆動させて第2旋回軸5の第2軸線50を旋回中心として炉体2を出鋼方向(矢印A方向)に旋回させる。炉体2が旋回前期の終了位置に到達したら、第2旋回駆動源6の駆動を停止させる。その後、旋回後期に移行し、第2旋回駆動源6の駆動を停止させた状態において、第1旋回駆動源4を駆動させて第1旋回軸3の第1軸線30を旋回中心として炉体2を出鋼方向(矢印A方向)に更に旋回させる。これにより炉体2の保持室20に保持されている溶鋼を、炉体2の出鋼樋部24の先端から吐出させる。吐出された溶鋼は鋳型100の湯口101に受けられる。

【0030】

このような本実施形態によれば、旋回後期において、炉体2の保持室20に保持されている溶鋼を出鋼させるにあたり、出鋼樋部24の出鋼先端24eが旋回する旋回半径を小さくできる。よって、鋳型に対して溶鋼を注湯させる注湯角度のばらつきも低減でき、出鋼した溶鋼を鋳型100の湯口101に鋳込むときにおいて、鋳型100の湯口101における溶鋼漏れが抑えられる。

【0031】

このため本実施形態によれば、注湯速度のばらつきを抑えつつ、出鋼樋部24の出鋼先端24eから吐出される溶鋼を、短時間のうちに目標位置、即ち、鋳型100の湯口101に対して狙い通りに効率良く吐出させることができる。これにより溶鋼を鋳型100の湯口101に鋳込む鋳込み時間を短縮できる。このため炉体2の保持室20に保持される溶鋼の温度をできるだけ低めにでき、ひいては溶鋼の溶解温度を低めにでき、溶解コストを低減できる。なお、湯口101をもつ鋳型100は炉体2に隣設されている(図2参照)。

【0032】

以上説明したように本実施形態によれば、出鋼時において、旋回後期には、第1旋回駆動源4が駆動して第1旋回軸3の第1軸線30を旋回中心として炉体2を出鋼方向(矢印A方向)に旋回させ、炉体2の保持室20に保持されている溶鋼を炉体2の出鋼樋部24の出鋼先端24eから矢印A1方向(吐出方向)に吐出させる。出鋼樋部24の出鋼先端24eから吐出された溶鋼は、これの目標位置、即ち、鋳型100の湯口101に受けられる。このように鋳型100の湯口101に炉体2の保持室20の溶鋼を出鋼させるにあたり、第2旋回軸5の第2軸線50ではなく、第2旋回軸5よりも出鋼樋部24に近い位置に設定されている第1旋回軸3の第1軸線30を旋回中心として出鋼方向(矢印A方向)に炉体2を旋回させるため、出鋼樋部24の出鋼先端24eが旋回する旋回半径を小さくできる。このように出鋼樋部24の出鋼先端24eの旋回半径を小さくできるため、鋳型100の湯口101に溶鋼を鋳込むにあたり、溶鋼を短時間のうちに鋳型100の湯口101に対して狙い通りに効率良く吐出させることができ、溶鋼の注湯速度のばらつきも低減できる。このため、複数の鋳型100に溶鋼を鋳込むときであっても、溶鋼を短時間のうちに各鋳型100の湯口101に対して狙い通りに効率良く吐出させることができる。これにより単数の鋳型100へ鋳込むにあたり、更には、複数の鋳型100へ鋳込むにあたり、鋳型100の湯口101に溶鋼を鋳込む鋳込み時間を短縮できるため、炉体2の保持室20に保持する溶鋼の保持温度をできるだけ低めに設定でき、ひいては溶鋼の溶解温度をできるだけ低めにでき、溶解コストを低減できる利点が得られる。

【0033】

上記した本実施形態によれば、溶鋼の鋳込みにあたり、溶鋼の鋳込み温度をできるだけ低めにできるため、鋳型100の鋳物砂等の材料と鋳型100内の溶鋼との反応を抑えることができ、鋳物砂が鋳鋼に焼き付く焼き付き現象を抑制できる。更に、溶鋼の鋳込み温度をできるだけ低めにできるため、鋳鋼における引け不良を低減できる。

【0034】

また本実施形態によれば、前述したように出鋼樋部24の樋長さも短縮できるため、注湯速度のばらつきを低減させるのに貢献できる。゛

更に本実施形態によれば、炉体2を縦方向に沿って旋回させる横方向(水平方向)に沿って配向する第2旋回軸5が炉体本体22に設けられている。第2旋回軸5は第2軸線50をもつと共に、旋回前期において保持室20の溶鋼を吐出させずに炉体2を出鋼方向(矢印A方向)に向けて旋回させる。そして、旋回後期に移行したら、第1旋回駆動源4は、旋回後期において第1旋回軸3の第1軸線30を旋回中心として炉体2を旋回させつつ保持室20の溶鋼を鋳型100の湯口101に向けて吐出させることができる。換言すると、旋回前期において、第1旋回軸3の第1軸線30ではなく、第2旋回駆動源6を駆動させて第2旋回軸5の第2軸線50(第1旋回軸3の第1軸線30よりも炉体2の重心Gに近い)を中心として炉体2を出鋼方向(矢印A方向)に旋回させる。このような旋回前期においては、炉体2の保持室20の溶鋼を鋳型100の湯口101に向けて吐出させない。そして、旋回後期に移行すると、第1旋回駆動源4は第1旋回軸3の第1軸線30を旋回中心として炉体2を出鋼方向(矢印A方向)に旋回させつつ、保持室20の溶鋼を鋳型100の湯口101に向けて吐出させて鋳込みを行う。

【0035】

仮に、炉体2の待機位置から炉体2の出鋼位置まで、すなわち、旋回前期の開始時期から旋回後期の終了時期まで、第1旋回駆動源4により第1旋回軸3の第1軸線30を旋回中心とさせて炉体2を旋回させることにより出鋼させることも考えられる。しかしこの場合には、炉体2の待機位置(旋回前期の開始時期)から炉体2の出鋼位置(旋回後期)まで炉体2を旋回させる間において、第1旋回軸3の第1軸線30と炉体2の質量中心までの距離r(図2参照)が増加するため、第1旋回軸3の第1軸線30を旋回中心として旋回させるモーメントが大きくなり、第1旋回駆動源4および第1旋回軸3にかかる荷重負荷が大きくなり、しかも第1旋回軸3に荷重負荷が負荷される時間が長くなるおそれがあり、第1旋回軸3の長寿命化には不利である。

【0036】

この点本実施形態によれば、図1に示すように、第2旋回軸5の第2軸線50は、溶鋼を保持する炉体2の質量中心に対して第1旋回軸3よりも近い位置に存在する。そして前述したように、旋回前期には、まず、第2旋回駆動源6を駆動させて第2旋回軸5の第2軸線50を旋回中心として炉体2を出鋼方向(矢印A方向)に旋回させる。その後、旋回後期に移行させ、第1旋回駆動源4を駆動させて第1旋回軸3の第1軸線30を旋回中心として炉体2を出鋼方向(矢印A方向)に向けて更に旋回させる。これにより旋回前期において、旋回に要するモーメントの増加をできるだけ抑制でき、第1旋回駆動源4および第1旋回軸3にかかる荷重負荷をできるだけ抑えることができ、第1旋回軸3の長寿命化に貢献できる。

【0037】

(比較形態)

図12および図13は比較形態に係る鋳鋼鋳込装置を示す。この装置は、鋳鋼の溶鋼を保持する保持室20をもつ炉体本体22と炉体本体22から外方の上方に向けて突出する出鋼樋部24とをもつ炉体2と、炉体2を縦方向に沿って旋回させる横方向に沿って配向する第1旋回軸3と、第1旋回軸3を旋回中心として縦方向に沿って炉体2を旋回させ、旋回させた炉体2の出鋼樋部24から溶鋼を鋳型100の湯口101に対して吐出させる第1旋回駆動源(図示せず)と、炉体2を縦方向に沿って旋回させる横方向に沿って配向する第2旋回軸5と、第2旋回軸5を旋回中心として縦方向に沿って炉体2を旋回させ、旋回させた炉体2の出鋼樋部24から溶鋼を鋳型100の湯口101に対して吐出させる第2旋回駆動源(図示せず)とを備えている。このものによれば、炉体2の中心線27が鉛直方向に沿って配向するように炉体2が配置されている待機状態(図12参照)において、出鋼樋部24は斜め上方に延設されている。

【0038】

図12に示す待機位置において、第1旋回軸3の第1軸線30は、炉体本体22の外周壁面28付近に位置しているものの、出鋼樋部24の出鋼先端24eは、炉体本体22の外周壁面28の第1仮想延長線P1よりも、水平方向において寸法D10ぶん外側に位置している。このため比較形態では、出鋼樋部24の長さが長い。具体的には、出鋼樋部24の出鋼先端24eと第1旋回軸3の第1軸線30との間の距離r5(図12参照)が大きい。このため、保持室20の溶鋼を鋳型100の湯口101に注湯する鋳込み時において、出鋼樋部24の出鋼先端24eの位置が旋回方向(図13に示す矢印W方向)において振れ、鋳型100の湯口101に対して狙い定めるのに時間を要する。このため比較形態によれば、溶鋼を鋳型100の湯口101に注湯する鋳込み時間が長くかかる不具合がある。更に、鋳型に対して溶鋼を注湯させる注湯角度のばらつきも増加し、注湯速度のばらつきも増加する。

【0039】

このため、炉体2の保持室20に保持する溶鋼の保持温度、ひいては溶鋼の溶解温度を過剰に高くしなければならない不具合があり、溶鋼の溶解コストが増加する。更に、溶鋼の注湯温度が高くなるため、鋳型100を構成している砂と溶鋼とが反応し、溶鋼が凝固した鋳鋼の製品の鋳肌を低下させるおそれがある。更には、溶鋼を高い位置から注湯することになり、鋳込み時の溶湯速度が過剰に速くなりやすく、鋳型100における溶鋼漏れの要因となり易い。

【0040】

(実施形態2)

図3〜図7は実施形態2の概念を模式的に示す。本実施形態は実施形態1と基本的には同様の構成、同様の作用効果を有するため、図1および図2を準用できる。第1旋回軸3の第1軸線30は、炉体本体22の外周壁面28の第1仮想延長線P1よりも炉体本体22の径方向において径内側に位置しており、且つ、炉体本体22の耐火ライニング材21の内周壁面29の第2仮想延長線P2よりも径外側に位置している。第1旋回軸3は、炉体2を縦方向に沿って出鋼方向(矢印A方向)に旋回させるために横方向(水平方向)に沿って配向する第1軸線30をもつ。第2旋回軸5は、炉体2を縦方向に沿って出鋼方向(矢印A方向)に旋回させるために横方向(水平方向)に沿って配向する第2軸線50をもつ。準用する図1および図2に示すように、出鋼樋部24は炉体2から斜め上外方に突出しつつ、出鋼樋部24の出鋼先端24eは、炉体本体22の外周壁面28の第1仮想延長線P1よりも径内側に位置しており、且つ、炉体本体22の耐火ライニング材21の内周壁面29の第2仮想延長線P2よりも径外側に位置している。

【0041】

本実施形態によれば、図3に示すように、鋳鋼注湯装置1は、設置面に設置された固定部70と、炉体2を一体的に保持する内枠71と、内枠71を一体的に保持する外枠72と、第1旋回駆動源4と、第2旋回駆動源6とを有する。固定部70は、炉体2の両側に設けられている。外枠72は底部72vを有しており、固定部70に第2旋回軸5を介して出鋼方向(矢印A方向)に旋回可能に支持されている。第2旋回駆動源6が回転駆動すると、図6に示すように、第2旋回軸5の第2軸線50を旋回中心として、外枠72は出鋼方向(矢印A方向)に旋回する。内枠71は底部71vを有しており、炉体2を保持しつつ、第1旋回軸3の第1軸線30を旋回中心として出鋼方向(矢印A方向)に旋回可能に外枠72に支持されている。第1旋回駆動源4はモータ装置または減速機構付きモータ装置で形成されており、外枠72に固定されており、第1ピニオンギヤ43をこれのギヤ中心線43c回りで回転させる。第2旋回駆動源6はモータ装置または減速機構付きモータ装置で形成されており、固定部70に固定されており、第2ピニオンギヤ63をギヤ中心線63c回りで回転させる。なお、第1旋回駆動源4が駆動すると、図略の伝達機構を介して第1ピニオンギヤ43がこれのギヤ中心線43cを中心として回転する。第2旋回駆動源6が駆動すると、図略の伝達機構を介して第2ピニオンギヤ63がこれのギヤ中心線63cを中心として回転する。

【0042】

図5は、炉体2の中心線27が鉛直方向に沿って配向するように炉体2が配置されている待機状態を示す。図5に示すように、第2旋回軸5は第1旋回軸3よりも下方に配置されている。そして、第2旋回体75が外枠72の側方に固定されている。第2旋回体75は辺75a,75b,75cをもつ。第2旋回体75は、第2旋回軸5を中心とする旋回軌跡に沿って円弧状に延設された第2ガイド溝77をもつ。更に図5に示すように、第1旋回体74が内枠71の側方に固定されている。第1旋回体74は第2旋回体75の上側に位置しており、辺74a,74b,74cをもつ。第1旋回体74は、第1旋回軸3を中心とする旋回軌跡に沿って円弧状に延設された第1ガイド溝76をもつ。

【0043】

なお、本実施形態によれば、図4に示すように、第1ガイド溝76の外周側の縁壁76wには、第1ピニオンギヤ43が回転しつつ噛み合うラック歯78が形成されている。第2ガイド溝77のうち外周側の縁壁77wには、第2ピニオンギヤ63が回転しつつ噛み合うラック歯78が形成されている。図4から理解できるように、ピニオンギヤ43,63がラック歯78に噛み合いつつ回転すると、ガイド溝76,77の上側の始端部76i,77iから下側の終端部76e,77eまでガイド溝76,77に沿って移動できる。ガイド溝76,77のうち外周側の縁壁76w,77wにラック歯78が形成されているため、ピニオンギヤ43,63の保持性を高め、動力伝達性を確保するのに貢献できる。

【0044】

次に、溶鋼の鋳込みについて説明を加える。まず、図5に示すように、炉体2の保持室20に溶鋼が保持された状態で、炉体2の中心線27が鉛直方向に沿って配向するように、炉体2は待機している。誘導加熱コイル220が給電されて保持室20の溶鋼が加熱されていても良いし、されていなくても良い。この場合、図5に示すように、第2ピニオンギヤ63は、第2ガイド溝77のラック歯78に噛み合いつつ第2ガイド溝77の上側の始端部77iに位置する。同様に、第1ピニオンギヤ43は、第1ガイド溝76のラック歯78に噛み合いつつ第1ガイド溝76の上側の始端部76iに位置する。

【0045】

装置1はこの待機状態から旋回前期に移行する。この場合、まず、上側の第1旋回駆動源4の駆動を停止させた状態で、下側の第2旋回駆動源6を回転駆動させて第2ピニオンギヤ63をこれのギヤ中心線63cの回りで回転させる。この場合、第2ピニオンギヤ63がその高さ位置に保持されている状態で、第2ガイド溝77の第2ラック歯78に噛み合いつつギヤ中心線63cの回りで回転する。このため、下側の第2旋回体75は、下側の第2旋回軸5の第2軸線50を旋回中心として出鋼方向(矢印A方向)に向けて上側に旋回する(図6参照)。この場合、第2ピニオンギヤ63は、定位置に維持された状態でギヤ中心線63cの回りでラック歯78と噛み合いつつ回転するため、第2ガイド溝77および第2旋回体75は、出鋼方向(矢印A方向)に向けて一体的に上側に旋回する(図6参照)。このように第2旋回体75は持ち上がるため、第2旋回体75のガイド溝77の終端部77eは第2ピニオンギヤ63に至る(図6参照)。

【0046】

このように旋回前期においては、図6に示すごとく、第2旋回体75が第2旋回軸5の第2軸線50を旋回中心として出鋼方向(矢印A方向)に旋回する。この場合、第2旋回体75を一体的に保持する外枠72も同方向に旋回する。同様に、図6から理解できるように、外枠72に保持されている内枠71も、更に、内枠71に保持されている炉体2も同方向に同旋回角度で旋回する。このように旋回前期の段階では、第2旋回駆動源6が回転駆動するものの、第1旋回駆動源4が回転駆動していないため、図6に示すように、第1ピニオンギヤ43は第1ガイド溝76の始端部77iに位置したままの状態とされている。

【0047】

次に、装置1は旋回前期から旋回後期に移行する。即ち、第2旋回駆動源6の回転駆動を停止させた状態で、第1旋回駆動源4を回転駆動させる。この結果、第1ピニオンギヤ43がこれのギヤ中心線43cの回りを第1ガイド溝76のラック歯78と噛み合いつつ回転する。この場合、図7に示すように、第1ガイド溝76をもつ第1旋回体74は、第1旋回軸3の第1軸線30を旋回中心として出鋼方向(矢印A方向)に更に上側に向けて旋回する。このため第1ガイド溝76の終端部76eは第1ピニオンギヤ43に至る(図7参照)。

【0048】

この結果、図7に示すように、第1旋回体74をもつ内枠71は、内枠71に保持されている炉体2と共に、第1旋回軸3の第1軸線30を旋回中心として出鋼方向(矢印A方向)に旋回する。この場合、第2旋回駆動源6の回転駆動は停止されているため、第2旋回体75を保持する外枠72は、旋回前期終了時点の旋回位置で停止したままである(図7参照)。このような旋回後期では、外枠72を旋回前期の終了位置に残留させたまま、内枠71の第1旋回体74、ひいては、内枠71に保持されている炉体2は出鋼方向(矢印A方向)に更に旋回する。この結果、炉体2の保持室20に保持されている溶鋼が鋳型100の湯口101に向けて注湯されて鋳込まれる(図7参照)。

【0049】

このような実施形態では、旋回駆動源4,6の駆動力はピニオンギヤ43,63に入力される。ここで、図5から理解できるように、ピニオンギヤ43のギヤ中心線43cと第1旋回軸3の第1軸線30との距離r1が確保される。同様に、ピニオンギヤ63のギヤ中心線63cと第2旋回軸5の第2軸線50との距離r2とが確保される。このように距離r1,r2が確保されるため、旋回モーメントを増加できる。よって、保持室20の溶鋼の重量が重いときであっても、旋回駆動源4,6の駆動力を過剰に増加させずとも良い利点が得られ、旋回駆動源4,6の小型化に貢献できる。

【0050】

図5〜図7に示すように、炉体2のうち鋳型100に対向する領域には凹状の退避部2xが形成されている。退避部2xは炉体2の中心線27に対して傾斜している。このような本実施形態によれば、炉体2を鋳型100に接近させつつ旋回させて出鋼させるときでも、炉体2(退避部2x)が鋳型100に干渉することが抑制される。従って、炉体2を鋳型100に接近させつつ出鋼するのに有利である。

【0051】

(実施形態3)

図8および図9は実施形態3の概念を模式的に示す。本実施形態は実施形態1,2と基本的には同様の構成、同様の作用効果を有するため、図1および図2を準用する。準用する図1および図2(炉体2の中心線27に且つ鉛直方向に沿った断面図)から理解できるように、第1旋回軸3の第1軸線30は、炉体本体22の外周壁面28の第1仮想延長線P1よりも炉体本体22の径方向(矢印D方向)において径内側に位置しており、且つ、炉体本体22の耐火ライニング材21の内周壁面29の第2仮想延長線P2よりも径外側に位置している。実施形態1と同様に、出鋼樋部24は炉体2から斜め上外方に突出しつつ、出鋼樋部24の出鋼先端24eは、炉体本体22の外周壁面28の第1仮想延長線P1よりも径内側に位置しており、且つ、炉体本体22の耐火ライニング材21の内周壁面29の第2仮想延長線P2よりも径外側に位置している。

【0052】

本実施形態によれば、図8および図9から理解できるように、第1旋回軸3の第1軸線30の延長線上には、第1旋回駆動源4が炉体2および外枠72の外側に位置するように設けられている。第2旋回軸5の第2軸線50の延長線上には、第2旋回駆動源6が炉体2および外枠72の外側に位置するように設けられている。第1旋回駆動源4および第2旋回駆動源6は、減速機構付きのモータ装置で形成されている。上記したように第1旋回軸3の第1軸線30の延長線上には第1旋回駆動源4が同軸的に設けられている。第2旋回軸5の第2軸線50の延長線上には第2旋回駆動源6が同軸的に設けられている。このため駆動力伝達のための構造が簡素化される。

【0053】

図9は、炉体2の中心線27が鉛直方向に沿って配向するように炉体2が待機している状態を示す。この場合、装置1はこの待機状態から旋回する。この場合、まず、旋回前期では、第1旋回駆動源4の駆動を停止させた状態で、第2旋回駆動源6を回転駆動させて装置1を旋回前期にさせる。次に装置1は旋回前期から旋回後期に移行する。即ち、第2旋回駆動源6の回転駆動を停止させた状態で、第1旋回駆動源4を回転駆動させる。このように第1旋回駆動源4が回転駆動すると、第1旋回軸3の第1軸線30を旋回中心として出鋼方向(矢印A方向)に旋回する。この場合、第2旋回駆動源6の回転駆動は停止されている。

【0054】

(実施形態4)

図10および図11は実施形態4を示す。本実施形態は実施形態1,2と基本的には同様の構成、同様の作用効果を有する。本実施形態は保持室20の容量が小さな場合に適する。実施形態1と同様に、待機位置を示す図10において、出鋼樋部24は炉体2の上部から斜め上外方に突出している。そして径方向(矢印D方向)において、第1旋回軸3の第1軸線30は、炉体本体22の外周壁面28の第1仮想延長線P1よりも径内側に位置しており、且つ、炉体本体22の耐火ライニング材21の内周壁面29の第2仮想延長線P2よりも径外側に位置している。更に、実施形態1と同様に、待機位置を示す図10によれば、径方向において、出鋼樋部24の出鋼先端24eは、炉体本体22の外周壁面28の第1仮想延長線P1よりも径内側に位置しており、且つ、炉体本体22の耐火ライニング材21の内周壁面29の第2仮想延長線P2よりも径外側に位置している。但し、第2旋回軸5および第2旋回駆動源6は搭載されていない。従って、待機位置から鋳込み位置まで、第1旋回駆動の回転駆動により実施される。尚、炉体2は、溶鋼を保持する保持室20を有する取鍋である。但し、炉体2は、誘導加熱コイルを有していないため、保持室20の溶鋼を積極的に加熱させる機能を有していない。

【0055】

(その他)本発明は上記し且つ図面に示した実施形態のみに限定されるものではなく、要旨を逸脱しない範囲内で適宜変更して実施できる。固定部70は設置面に固定されていても良いし、設置面に沿って搬送される可動式の固定部でも良い。

【符号の説明】

【0056】

1は鋳鋼注湯装置、2は炉体、20は保持室、21は耐火ライニング材、22は炉体本体、24は出鋼樋部、24eは出鋼先端、27は炉体の中心線、28は外周壁面、29は内周壁面、P2は第2仮想延長線、3は第1旋回軸、30は第1軸線、4は第1旋回駆動源、5は第2旋回軸、50は第2軸線、6は第2旋回駆動源、100は鋳型、101は湯口を示す。

【特許請求の範囲】

【請求項1】

鋳鋼の溶鋼を保持する保持室を区画する耐火ライニング材をもつ炉体本体と前記炉体本体から外方に向けて突出すると共に樋長が前記保持室の上面開口の内径の2/3以下に設定された出鋼樋部とをもつ炉体と、

前記炉体を縦方向に沿って旋回させる横方向に沿って配向する第1軸線をもつ第1旋回軸と、

前記第1旋回軸の前記第1軸線を旋回中心として縦方向に沿って前記炉体を旋回させ、旋回させた前記炉体の前記出鋼樋部から溶鋼を鋳型の湯口に対して吐出させる第1旋回駆動源とを具備しており、

前記炉体の中心線が鉛直方向に沿って配向するように前記炉体が配置されている待機状態において、

前記第1旋回軸の前記第1軸線は、前記炉体本体の外周壁面の第1仮想延長線よりも径内側に位置しており、且つ、前記炉体本体の前記耐火ライニング材の内周壁面の第2仮想延長線よりも径外側に位置しており、且つ、

前記出鋼樋部は前記炉体から上方または斜め上外方に突出しつつ、前記出鋼樋部の前記出鋼先端は、前記炉体本体の前記外周壁面の前記第1仮想延長線よりも径内側に位置しており、且つ、前記炉体本体の前記耐火ライニング材の前記内周壁面の前記第2仮想延長線よりも径外側に位置していることを特徴とする鋳鋼注湯装置。

【請求項2】

請求項1において、前記炉体を縦方向に沿って旋回させる横方向に沿って配向する第2軸線をもつと共に旋回前期において前記保持室の前記溶鋼を吐出させずに前記炉体を出鋼方向に向けて旋回させる第2旋回軸が前記炉体本体に設けられており、

旋回前期において前記保持室の前記溶鋼を前記出鋼樋部から出鋼させることなく、前記第2旋回軸を旋回中心として前記炉体を出鋼方向に旋回させ、且つ、

旋回後期において前記第1旋回駆動源は前記第1旋回軸を旋回中心として前記炉体を旋回させつつ前記保持室の前記溶鋼を前記出鋼樋部から前記鋳型の前記湯口に向けて吐出させることを特徴とする鋳鋼注湯装置。

【請求項3】

請求項2において、前記旋回前期において、前記第2旋回軸の前記第2軸線を旋回中心として前記炉体を前記出鋼方向に旋回させる前記第2旋回駆動源が設けられていることを特徴とする鋳鋼注湯装置。

【請求項4】

請求項2または3において、固定部と、前記固定部に前記第2旋回軸を旋回中心として出鋼方向に旋回可能に支持された外枠と、前記外枠に前記第1旋回軸を旋回中心として出鋼方向に旋回可能に支持され前記炉体を保持する内枠とを有することを特徴とする鋳鋼注湯装置。

【請求項1】

鋳鋼の溶鋼を保持する保持室を区画する耐火ライニング材をもつ炉体本体と前記炉体本体から外方に向けて突出すると共に樋長が前記保持室の上面開口の内径の2/3以下に設定された出鋼樋部とをもつ炉体と、

前記炉体を縦方向に沿って旋回させる横方向に沿って配向する第1軸線をもつ第1旋回軸と、

前記第1旋回軸の前記第1軸線を旋回中心として縦方向に沿って前記炉体を旋回させ、旋回させた前記炉体の前記出鋼樋部から溶鋼を鋳型の湯口に対して吐出させる第1旋回駆動源とを具備しており、

前記炉体の中心線が鉛直方向に沿って配向するように前記炉体が配置されている待機状態において、

前記第1旋回軸の前記第1軸線は、前記炉体本体の外周壁面の第1仮想延長線よりも径内側に位置しており、且つ、前記炉体本体の前記耐火ライニング材の内周壁面の第2仮想延長線よりも径外側に位置しており、且つ、

前記出鋼樋部は前記炉体から上方または斜め上外方に突出しつつ、前記出鋼樋部の前記出鋼先端は、前記炉体本体の前記外周壁面の前記第1仮想延長線よりも径内側に位置しており、且つ、前記炉体本体の前記耐火ライニング材の前記内周壁面の前記第2仮想延長線よりも径外側に位置していることを特徴とする鋳鋼注湯装置。

【請求項2】

請求項1において、前記炉体を縦方向に沿って旋回させる横方向に沿って配向する第2軸線をもつと共に旋回前期において前記保持室の前記溶鋼を吐出させずに前記炉体を出鋼方向に向けて旋回させる第2旋回軸が前記炉体本体に設けられており、

旋回前期において前記保持室の前記溶鋼を前記出鋼樋部から出鋼させることなく、前記第2旋回軸を旋回中心として前記炉体を出鋼方向に旋回させ、且つ、

旋回後期において前記第1旋回駆動源は前記第1旋回軸を旋回中心として前記炉体を旋回させつつ前記保持室の前記溶鋼を前記出鋼樋部から前記鋳型の前記湯口に向けて吐出させることを特徴とする鋳鋼注湯装置。

【請求項3】

請求項2において、前記旋回前期において、前記第2旋回軸の前記第2軸線を旋回中心として前記炉体を前記出鋼方向に旋回させる前記第2旋回駆動源が設けられていることを特徴とする鋳鋼注湯装置。

【請求項4】

請求項2または3において、固定部と、前記固定部に前記第2旋回軸を旋回中心として出鋼方向に旋回可能に支持された外枠と、前記外枠に前記第1旋回軸を旋回中心として出鋼方向に旋回可能に支持され前記炉体を保持する内枠とを有することを特徴とする鋳鋼注湯装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−206134(P2012−206134A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−72543(P2011−72543)

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000100805)アイシン高丘株式会社 (202)

【出願人】(000191009)新東工業株式会社 (474)

【出願人】(391020492)藤和電気株式会社 (11)

【出願人】(502165300)富士電機サーモシステムズ株式会社 (33)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000100805)アイシン高丘株式会社 (202)

【出願人】(000191009)新東工業株式会社 (474)

【出願人】(391020492)藤和電気株式会社 (11)

【出願人】(502165300)富士電機サーモシステムズ株式会社 (33)

【Fターム(参考)】

[ Back to top ]