鋼帯の圧延方法

【課題】圧延定常部から尾端部に至るまでの圧延全長において安定した蛇行制御を行うことができる鋼帯の圧延方法を提供する。

【解決手段】任意のi番スタンドと(i+1)番スタンド間において張力測定用ロールで検出される左右差張力が零又は目標値以下となるようにi番スタンドでレベリング制御を行う際に、そのレベリング制御を、下流側のスタンドほど早いタイミングで開始するとともに、レベリング制御を開始したi番スタンドにおいて、i番スタンドと(i+1)番スタンド間の前記左右差張力が零又は目標値以下となった後に、その上流側の(i−1)番スタンドでの前記レベリング制御を開始する。

【解決手段】任意のi番スタンドと(i+1)番スタンド間において張力測定用ロールで検出される左右差張力が零又は目標値以下となるようにi番スタンドでレベリング制御を行う際に、そのレベリング制御を、下流側のスタンドほど早いタイミングで開始するとともに、レベリング制御を開始したi番スタンドにおいて、i番スタンドと(i+1)番スタンド間の前記左右差張力が零又は目標値以下となった後に、その上流側の(i−1)番スタンドでの前記レベリング制御を開始する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タンデム圧延機による鋼帯の圧延方法に関する。

【背景技術】

【0002】

近年、熱間連続圧延等の分野においては、ペアクロスロール圧延機など各種のクラウン制御ミルが実用化された結果、板クラウンのない平坦な鋼帯を安定して製造できるようになってきた。しかしながら、板クラウンが小さくなった分だけ圧延中に鋼帯が蛇行しやすくなり、特に被圧延材(以下、「熱延鋼帯」を例に説明する)の尾端部が尻抜けする際に、熱延鋼帯がサイドガイドに衝突して倒れ込んで圧延される、いわゆる絞り込みが発生するという新たな問題が生じている。仕上圧延機における熱延鋼帯の尾端部通板性向上は、稼動率向上およびロール原単位向上のために、非常に重要な課題である。

【0003】

圧延機における鋼帯の蛇行現象は、一般的に2階積分特性を持つと言われている。図9はその物理的解釈を示したもので、図9(A)は、鋼帯の尾端がワークロールを抜ける瞬間を上方から見た図である。例えば、鋼帯が蛇行した場合、図9(B)に示すように鋼帯が寄った側の圧延荷重が一方よりも高くなるため、ロール開度が一方よりも広くなる。当然、ロールギャップの狭い側は他方よりも薄く圧延されるため、圧延方向に長く伸ばされ、通板速度は他方よりも遅くなる。このため、鋼帯は図9(A)に示すように圧延部を境界にくの字型に折れ曲がることになる。一旦、鋼帯が曲がると、そこから後方の蛇行量は時間とともに増大する。これにより、図9(B)に示すように、板道がロールセンタから外れると、鋼帯が曲がった方向(図9(B)では右方向)のミル伸びが増大してロールギャップが開き、図9(C)に示すように、さらにたわみを助長することで、時間の2乗に比例した蛇行量が発生する。

【0004】

こうした問題を回避するための代表的な鋼帯の蛇行制御技術は、図10に示すように圧延機の圧延荷重の左右差Pdfにより発生する左右ロール開度差Sdfを打ち消すように、比例制御でレベリング修正量SLを動かす蛇行制御(平行剛性制御)である。図10において、αは制御ゲイン(0〜1)、Mは平行剛性である。この蛇行制御技術は、圧延機の圧下装置(スクリュー、油圧シリンダ等)のレベリング修正量SLを、下記の(i)式に従い蛇行を抑制する方向に制御する方法(一般にレベリング操作と呼ぶ)である。なお、下記(i)〜(iii)式において、αは制御ゲイン、Pdfは圧延荷重の左右差(以下、「差荷重Pdf」という)、Sdfは左右ロールの開度差、Mは平行剛性または左右剛性、Lは左右圧下装置間距離、ycは圧延ラインの幅方向中心に対する熱延鋼帯の幅中央のずれ量(以下、単に「蛇行量yc」という)を示す。

【0005】

平行剛性または左右剛性Mは、下記(ii)式に示すように、差荷重Pdfと圧下装置位置での左右ロール開度差Sdfの比で表される。また、蛇行量ycと差荷重Pdfとの関係は、下記(iii)式のように表される。つまり、平行剛性Mが高い圧延機では、差荷重Pdfによる左右ロール開度差Sdfが生じにくいこと、また、下記(iii)式に示す関係から、鋼帯の蛇行量ycによって発生する差荷重Pdfに起因した左右ロール開度差Sdfも生じにくいことになる。

SL=−α(Pdf/M) …(i)

M=Pdf/Sdf …(ii)

yc=(Pdf・L)/2P=(Sdf・L)/(2P・M) …(iii)

【0006】

上記(iii)式に示すように鋼帯の蛇行量ycと差荷重Pdfとは比例関係にあるが、実際の圧延においては、差荷重を発生させる要因が他にも多数存在する。例えば、鋼帯の左右板厚差、左右温度差(≒左右塑性定数差)、圧延機の腐食および磨耗劣化に伴う左右バネ定数差、ワークロールとバックアップロールの平行度ズレによるロール間スラスト力等がそれにあたる。全ての差荷重の要因をモニタするためには、各要因に対応して複数のセンサが必要となり、これに伴う多額の導入コスト、メンテナンスコストが発生する。また、上記(iii)式に示す蛇行量ycは上下ワークロールに挟まれた被圧延領域におけるものであり、例えば、蛇行センサを設ける場合には、必然的にワークロールとの干渉を避けるために、被圧延領域から数メートル退避した位置に設置することが必要となるため、被圧延領域における蛇行量ycを直接測定することは困難である。

【0007】

以上の理由により、複数の差荷重要因の中から蛇行量ycによる差荷重のみを抽出することは事実上困難であり、全ての要因の総和である差荷重Pdfに基づく圧下位置制御を行う必要があった。したがって、圧延時に発生する差荷重Pdfが全て蛇行量ycに起因するものと仮定して蛇行制御を行った場合、他要因による差荷重変動によって圧下位置制御が過制御となり、逆に絞り込みトラブルを助長させてしまうケースが発生するため、現状の制御ゲインαは圧延条件に応じて低めに設定せざるを得ず、このため、尾端蛇行による絞り込みトラブルを完全に解消できないという問題があった。

【0008】

上記技術は、i番スタンド(=自スタンド)での圧延時に発生した尾端蛇行を同i番スタンドにおけるレベリング制御にて蛇行制御する手法であるが、その上流側の(i−1)番スタンドが圧延を完了する前段階(以下、「圧延定常部」という)において、レベリングを最適に設定しておくことで、尾端蛇行を予防することも有効であることは容易に想像できる。

但し、上記技術を応用し、圧延定常部において蛇行量ycによる差荷重Pdfに基づいてレベリングを最適に設定することは現実には困難であった。タンデム圧延の圧延定常部においては、前後スタンドが圧延状態にあることによる鋼帯の拘束に加え、任意のi番スタンド(=自スタンド)前後のスタンド間板張力による蛇行抑制効果が存在する。このため、仮に圧延定常部において、i番スタンドのレベリングが尾端蛇行を誘発する不適な条件であった場合でも、レベリングによる左右非対称性が蛇行量ycとして顕在化しない。このため、不適なレベリング設定が顕在化するのは(i−1)番スタンドの圧延が完了し、尾端蛇行が顕在化した時であるため、顕在化した時にはすでに手遅れとなり、絞りトラブルが発生するケースが多い。また、上述のように、従来技術である差荷重Pdfに基づくレベリング制御は、蛇行量に起因した差荷重に基づくものであり、蛇行が顕在化しない圧延定常部への適用は困難であった。

【0009】

これらを解決する手段として、特許文献1では、圧延ロールと平行な状態に回動自在に支持される張力測定用ロールを任意のi番スタンドと(i+1)番スタンド間に配置し、鋼帯の圧延方向張力によって張力測定用ロールに負荷される鉛直方向の反力について、板幅方向での鉛直方向反力の左右差を検出し、鋼帯の尾端部が(i−2)番スタンドと(i−1)番スタンド間に至る所定の時期より制御安定化所要時間以上前から、その鉛直方向反力の左右差が目標値となるように、i番スタンドにおけるレベリング制御を実施し、さらに前記所定の時期と同時か或いはそれ以降鋼帯の尾端部が(i−1)番スタンドを尻抜けするまでにその制御をロックし、また、尾端部については、従来の差荷重Pdfに基づくレベリング制御を実施するようにした圧延方法が提案されている。また、特許文献2では、板幅方向で複数に分割された張力測定用ロールを用いて、板幅方向の反力分布を検出し、各分割ロールで個別に検出した反力から鋼帯の蛇行量を求めるとともに、検出した反力及び前記蛇行量から鋼帯の板形状を求め、前記蛇行量及び板形状に基づいて鋼帯の蛇行及び形状を制御するようにした圧延方法が提案されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特公平7−96124号公報

【特許文献2】特開2006−346714号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

特許文献1は、少なくとも4スタンドからなる熱間仕上圧延機の最終スタンドを除き且つ上流から3番スタンド以降のスタンドに関するレベリング制御方法を開示し、また、特許文献2は、スタンド数に言及のない圧延機におけるレベリング制御方法を開示するものであるが、スタンドが複数存在するタンデム圧延においては、i番スタンド(=自スタンド)に関するレベリング制御手法だけでなく、複数のスタンド間(特に前後スタンド間)の相互作用を考慮する必要がある。

【0012】

特許文献1の方法では、図11に示すように、下流側の(i+1)番スタンドにおけるレベリングが不適であった場合でも、i番スタンド(=自スタンド)と(i+1)番スタンド間の鋼帯の圧延方向張力によって張力測定用ロールに負荷される鉛直方向反力の左右差が目標値となるように制御するため、i番スタンドのレベリングは下流側の(i+1)番スタンドの不適なレベリングに準ずる方向に制御され、このため、タンデム圧延機群全体としてはむしろ蛇行が誘発されてしまうおそれがある。つまり、従来技術に示されるレベリング制御をi番スタンド(=自スタンド)で適正に実施するには、下流側の(i+1)番スタンドのレベリングが適正であることが前提となるが、特許文献1の方法にはそのような前提がなく、したがって、特許文献1の方法では蛇行トラブルを予防することができず、逆に蛇行トラブルがより誘発され易くなるおそれがある。

また、特許文献2についても、特許文献1と同様、前後スタンドの相互作用には言及しておらず、下流側の(i+1)番スタンドのレベリングが不適である場合には、i番スタンド(=自スタンド)における蛇行を誘発する恐れがある。

【0013】

また、タンデム圧延機の構造に由来する根本的な問題として、タンデム圧延機の最終n番スタンドの下流側には、各種センサ(板厚計、温度計)が設置されることに加え、冷却設備を有する百メートル以上のテーブルロール列が配置されるため、張力測定用ロールの配置は困難であり、このため最終n番スタンドにおいて上記のようなレベリング制御を行うことは困難である。

したがって本発明の目的は、上記のような従来技術の課題を解決し、圧延定常部から尾端部に至るまでの圧延全長において、安定した蛇行制御を行うことができる鋼帯の圧延方法を提供することにある。

【課題を解決するための手段】

【0014】

上記課題を解決するための本発明の特徴は、以下のとおりである。

[1]1〜n番スタンド(但し、n≧3)からなるタンデム圧延機の連続した2以上のスタンド間で、圧延ロールと平行に配置された張力測定用ロールを鋼帯に接触させ、鋼帯の圧延方向張力によって張力測定用ロールに負荷される鉛直方向の反力について、板幅方向での鉛直方向反力の左右差Δf1又は板幅方向での鉛直方向反力分布の左右偏差Δf2を検出し、(i−1)番スタンドでの圧延が完了するまでの任意の時期に、任意のi番スタンドと(i+1)番スタンド間の前記左右差Δf1又は左右偏差Δf2が零又は目標値以下となるように、i番スタンドでレベリング制御を行うとともに、該レベリング制御を(i−1)番スタンドでの圧延が完了するまでに終了させる鋼帯の圧延方法であって、前記レベリング制御を、下流側のスタンドほど早いタイミングで開始するとともに、レベリング制御を開始したi番スタンドにおいて、i番スタンドと(i+1)番スタンド間の前記左右差Δf1又は左右偏差Δf2が零又は目標値以下となった後に、その上流側の(i−1)番スタンドでの前記レベリング制御を開始することを特徴とする鋼帯の圧延方法。

【0015】

[2]上記[1]の圧延方法において、少なくとも、最終n番スタンド、(n−1)番スタンド、(n−2)番スタンドの各間で、張力測定用ロールにより板幅方向での鉛直方向反力の左右差Δf1又は板幅方向での鉛直方向反力分布の左右偏差Δf2を検出し、(n−1)番スタンドと(n−2)番スタンドにおいて、(n−1)番スタンドと最終n番スタンド間、(n−2)番スタンドと(n−1)番スタンド間で、それぞれ前記左右差Δf1又は左右偏差Δf2が零又は目標値以下となるようにレベリング制御を行うことを特徴とする鋼帯の圧延方法。

[3]上記[1]又は[2]の圧延方法において、最終n番スタンドにおいては、(n−1)番スタンドと最終n番スタンド間で張力測定用ロールにより検出された板幅方向での鉛直方向反力の左右差Δf1又は板幅方向での鉛直方向反力分布の左右偏差Δf2を参照し、レベリング制御を行うことを特徴とする鋼帯の圧延方法。

[4]上記[1]〜[3]のいずれかの圧延方法を用いて鋼帯を製造することを特徴とする鋼帯の製造方法。

【発明の効果】

【0016】

本発明によれば、鋼帯の尾端部において蛇行が顕在化する前の圧延定常部の段階においてレベリング設定を最適に実施することができるため、尾端部での蛇行を予防することができ、安定した蛇行制御を行うことで、絞りトラブルを生じることなく鋼帯を安定的に製造することができる。このため薄物の鋼帯の製造においても、良好な鋼帯形状の確保と安定通板を実現することができ、絞りトラブル抑制によるライン稼動率向上およびロール原単位向上を達成しつつ、優れた品質の鋼帯を安定して製造することができる。

【図面の簡単な説明】

【0017】

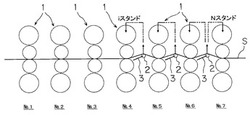

【図1】本発明を熱間仕上圧延機(タンデム圧延機)による熱延鋼帯の圧延に適用した場合の一実施形態を模式的に示すもので、熱間仕上圧延機の側面図

【図2】図1の実施形態において、圧延スタンド間に配置される張力測定用ロールを示す側面図

【図3】図2中のA−A線に沿う矢視図(張力測定用ロールを模式的に示す正面図)

【図4】本発明において使用する張力測定用ロールの他の実施形態を模式的に示す正面図

【図5】本発明の一実施形態における制御開始時のフロー図

【図6】本発明の一実施形態における制御終了時のフロー図

【図7】本発明の効果を説明するための図面

【図8】実施例の従来法と本発明法について、各スタンド間におけるオフセンタ量と差張力を示すチャート図

【図9】蛇行現象の物理的解釈を示す説明図

【図10】蛇行に対する従来の平行剛性制御の考え方を説明するための説明図

【図11】差張力に基づくレベリング制御を行う従来技術において、スタンド毎の制御開始順序を考慮しない場合の問題点を説明するための図面

【発明を実施するための形態】

【0018】

図1〜図3は、本発明を熱間仕上圧延機(タンデム圧延機)による熱延鋼帯の圧延に適用した場合の一実施形態を模式的に示したものであり、図1は熱間仕上圧延機の側面図、図2は圧延スタンド間に配置される張力測定用ロールを示す側面図、図3は図2中のA−A線に沿う矢視図である。

本発明法は、3スタンド以上のタンデム圧延機で行われる鋼帯の圧延を対象とするものであり、本実施形態の熱間仕上圧延機は7基の圧延スタンド1から構成されている。本発明法では、タンデム圧延機の連続した2以上のスタンド間に、張力測定用ロール2を配し、鋼帯張力の板幅方向での左右差を検出する。具体的には、図5に示されるように、圧延ロールと平行に配置された張力測定用ロール2を鋼帯Sに接触させ、鋼帯Sの圧延方向張力によって張力測定用ロール2に負荷される鉛直方向の反力について、板幅方向での鉛直方向反力の左右差Δf1又は板幅方向での鉛直方向反力分布の左右偏差Δf2を検出するものである。

【0019】

張力測定用ロール2は、所謂ルーパーロール式のものであり、パスラインの下方位置に圧延ロールと平行に配置され、保持アーム3により上下方向回動可能に保持されている。この張力測定用ロール2は、鋼帯Sにその板幅方向で接触し、鋼帯Sを下方から押し上げることにより、鋼帯Sの圧延方向張力によって鉛直方向の反力が負荷されるが、この鉛直方向の反力が圧延ロールの作業側と駆動側、すなわち張力測定用ロール2の両端側(板幅方向の両側)でそれぞれ独立に検出され、その差分すなわち鉛直方向反力の左右差Δf1が求められる。作業側・駆動側それぞれの鉛直方向反力を独立して検出する手法としては、張力測定用ロール2のロールチョックにロードセルを設置するロードセル方式、保持アーム3のアーム回転軸周りにトーションバーを設置するトーションバー方式などが一般的であるが、これらに限定されるものではない。なお、本実施形態の張力測定用ロール2は、ロードセル4を用いたロードセル方式を採用している。

【0020】

また、張力測定用ロール2としては、図4に示されるように、ロールが板幅方向で複数のセグメント20に分割され、各セグメント20に負荷される鉛直方向の反力を各セグメント毎に独立に検出でき、これにより板幅方向の鉛直方向反力分布を検出できる機能を有するものでもよい。この張力測定用ロール2では、板幅方向での鉛直方向反力分布の左右偏差Δf2が検出できる。なお、ロールを構成する各セグメント20に作用する板幅方向の鉛直方向反力分布を検出する手法としては、ロードセル方式(例えば、特開平10-314821号公報、特表2003−504211号公報参照)、エアベアリング方式(例えば、特開2004−309142号公報参照)、トルクメータ方式(例えば、特開2006−346714号公報参照)等があるが、いずれの方式でもよい。

【0021】

張力測定用ロール2をどのスタンド間に配置するかは基本的には任意であるが、鋼帯Sの蛇行は下流側スタンド(圧延機後段側のスタンド)で生じやすいので、少なくとも、最終n番スタンド、(n−1)番スタンド、(n−2)番スタンドの各間に張力測定用ロール2を配置し、少なくとも(n−1)番スタンドと(n−2)番スタンドにおいて本発明によるレベリング制御を実施するのが好ましい。

また、7スタンド以上の圧延機の場合には、4番スタンド以降で鋼帯Sの蛇行が生じやすいので、本実施形態では、4番スタンド(=(n−3)番スタンド)、5番スタンド(=(n−2)番スタンド)、6番スタンド(=(n−1)番スタンド)、最終n番スタンドの各間に張力測定用ロール2を配置し、4番スタンド〜6番スタンドの3スタンドにおいて本発明によるレベリング制御を実施するようにしている。

【0022】

本発明法では、任意のi番スタンドと(i+1)番スタンド間において、前記張力測定用ロール2で検出される鉛直方向反力の左右差Δf1又は左右偏差Δf2(以下、説明の便宜上、これらを総称して「差張力Δf」という。)が零又は目標値以下となるように、i番スタンドでレベリング制御(以下、このレベリング制御を、最終nスタンドで行われるレベリング制御と区別する意味で「レベリング制御(L1)」という。)を行うが、このレベリング制御(L1)は、(i−1)番スタンドでの圧延が完了するまでの任意の時期に行われ、且つ(i−1)番スタンドでの圧延が完了するまでに、すなわち鋼帯Sの尾端部が(i−1)番スタンドを抜けるまでに終了する。

【0023】

通常、(i−1)番スタンドにて鋼帯Sの尾端部の圧延を完了する際には、(i−1)番スタンドとi番スタンド間の張力は零となるように制御するのが通常である。これは、(i−1)番スタンドとi番スタンド間において張力が作用した状態で(i−1)番スタンドでの圧延を完了した場合、スタンド間張力が圧延完了に伴い瞬間的に開放されるため、鋼帯Sの尾端部が跳ね上がる等の通板トラブルが生じる恐れがあるからである。したがって、本発明によるスタンド間の差張力Δfを利用したレベリング制御(L1)が適用できる範囲は、必然的にスタンド間張力が安定的に付与されている期間に限られることになり、i番スタンドでのレベリング制御(L1)は、(i−1)番スタンドでの圧延が完了するまでに、すなわち鋼帯Sの尾端部が(i−1)番スタンドを抜けるまでに終了する必要がある。

【0024】

本発明法では、上記レベリング制御(L1)を、下流側のスタンドほど早いタイミングで開始するとともに、レベリング制御(L1)を開始したi番スタンドにおいて、i番スタンドと(i+1)番スタンド間の差張力Δfが零又は目標値以下となった後、すなわちi番スタンドでのレベリング操作量が飽和した後、その上流側の(i−1)番スタンドでの前記レベリング制御(L1)を開始するものである。

ここで、レベリング制御(L1)を行うことができる最も下流側のスタンドは、当然のことながら(n−1)番スタンドである。最終n番スタンドのレべリング制御については後述する。

【0025】

本発明において、レベリング制御(L1)を下流側のスタンド→上流側のスタンドの順で開始するのは、i番スタンドでi番スタンドと(i+1)番スタンド間の差張力Δfに基づくレベリング設定を正しく行うには、(i+1)番スタンドを含む下流側スタンドでのレベリング設定が適正になされることが前提となるからである。すなわち、i番スタンドにおけるレベリング操作を実施した場合、i番スタンド出側での左右板厚差が変化し、その変化点は出側圧延速度で下流側スタンドに伝播する。上流側スタンドにおけるレベリング操作によって下流側スタンド(i+1、i+2、・・)の圧延現象における入力条件が変化する。このため、本発明のようにレベリング制御(L1)を下流側のスタンド→上流側のスタンドの順で開始しない場合(制御開始順序を考慮しない場合)には、i番スタンドでのレベリング制御において、下流側スタンド(i+1、i+2・・)での不適なレベリング設定の影響で正しいレベリング設定ができず、下流側スタンドにおける蛇行挙動を変動させ、結果として、タンデム圧延機全体での蛇行を誘発するおそれがある。これに対して本発明においては、i番スタンドでレベリング制御(L1)を開始する際には、その下流側の(i+1)番スタンド、(i+2)番スタンド・・でのレベリング制御は既に開始され且つレベリング操作量が飽和した状態であるため、これら上流側の条件変化に対応して、タンデム圧延機全体として適正なレベリング制御を実施することができる。

【0026】

また、最終n番スタンドでの圧延は、板厚が薄いという点では蛇行が生じやすいと言えるが、実際にはロールギャップのバランスがさほど崩れておらず、比較的安定である。圧延機が熱延仕上圧延機の場合、仕上圧延機の最終n番スタンドは熱間圧延ラインにおける最終圧延スタンドであり、同スタンド出側においては製品寸法や形状を顧客の要求仕様内に収まるように制御する必要がある。通常、仕上圧延機の出側直近には板幅方向の板厚プロファイルを測定可能なX線厚み計が設置されており、同情報に基づくロールギャップ制御が実施されている。左右のロールギャップのバランス、つまり左右製品板厚差に関しても、直前のスタンドである仕上圧延機の最終n番スタンドにおいて、左右板厚差が解消するようにオペレータがロールギャップのバランス調製を実施することが多い。

【0027】

さらに、最終n番スタンドの下流側は、冷却設備を有する百メートル以上のテーブルロール列、巻取り設備となるが、最終n番スタンドにおけるロールバランスが不適の場合には、板の蛇行が生じ、コイル巻き取り形状が筍状となる品質不良や、巻取り設備に付随するサイドガイドでの先端突っ掛けトラブル等の通板トラブルが発生する。このため、同テーブルロール列における板先端の直進性の観点からも左右ロールギャップのバランス調整を実施するため、仕上圧延機の最終n番スタンドのロールギャップバランスが極端に崩れることは稀である。

したがって、最終n番スタンドでの圧延は、レベリング制御の形態がどのようなものであっても適切な制御がなされていれば、大きな問題はない。しかし、より適切な蛇行制御を行うためには、以下に述べるように(n−1)番スタンドと最終n番スタンド間での差張力Δfを参照し、レベリング制御を行うことが好ましい。

【0028】

最終n番スタンドでの圧延が開始されてから(n−1)番スタンドでの圧延が完了するまでの任意の時期において、最終n番スタンドにおけるロールギャップバランスが極端に崩れている場合、最終n番スタンドのバイト直下ではロールギャップが広い側に板が蛇行しようとする板挙動を、(n−1)番スタンドの圧延バイト部において拘束するため、最終n番スタンドのロールギャップが広い側のスタンド間張力が大きくなる。このため、最終n番スタンドにおいても(n−1)番スタンドと最終n番スタンド間での差張力Δfを解消する方向にロールギャップバランスを修正することができる。

【0029】

但し、最終n番スタンドにおいては、レベリング制御(L1)を、(n−1)番スタンドよりも早いタイミングで開始するとともに、最終n番スタンドの制御ゲインを(n−1)番スタンドの3〜5倍程度大きい値とするのが望ましい。これは、最終n番スタンドと(n−1)番スタンドでそれぞれ同じ左右ロールギャップ差の存在を仮定した場合、一般的には(n−1)番スタンドでのロールギャップ差が差張力Δfに及ぼす影響が、最終n番スタンドでのそれに対して3〜5倍程度大きいことによるものである。

【0030】

また、(n−1)番スタンド以前のレベリング制御と異なり、最終n番スタンドのレベリング制御開始後、前記差張力Δfが零又は目標値以下となった後に、その上流側の(n−1)番スタンドでの前記レベリング制御を開始する、とした制御開始タイミングは適用できない。このため、最終n番スタンドにおけるレベリング制御が飽和するのに十分な所定時間経過した後に、(n−1)番スタンドのレベリング制御を開始する等、時間的なタイムラグを設ければよい。

同手法により、下流側に差張力Δfの測定手段を有さない最終n番スタンドにおいても、上流側(n−1)番スタンドとバランスを取りつつ、ロールギャップを解消する方向に制御可能となる。

【0031】

図5は、本発明の一実施形態における制御開始時のフロー図である。コイラ巻取りが開始されて、スタンド間張力が安定化した後、最終n番スタンドのレベリング制御を開始する。この時、差張力計の故障または制御ゲインチューニング前の過大な設定等により、レベリング制御量が異常に過大となり、逆に通板トラブルを誘発するような事態を防止するため、レベリング操作量にリミッタを設けることが望ましい。同リミッタ値は圧延ラインの操業状況に応じて設定すればよく、同ケースでは500μm程度に設定しておくとよい。所定時間後、(n−1)番スタンド(=6番スタンド)と最終n番スタンド(=7番スタンド)間の差張力Δfが零又は目標値以下となるように(n−1)番スタンドにおけるレベリング制御を開始する。以上の制御により、最終n番スタンド及び(n−1)番スタンドのレベリングは、両スタンド間の差張力Δfが零又は目標値以下となるように適正に制御される。以降、(n−2)番スタンド、(n−3)番スタンドの順で同様のレベリング制御、すなわち、i番スタンド及び(i+1)番スタンド間の差張力Δfが零又は目標値以下となるように、i番スタンドでのレベリング制御を順次開始する。

【0032】

図6は、制御終了時のフロー図であり、本発明においては、スタンド間張力を開放するタイミングよりも早いタイミング、つまり(i−1)番スタンドでの圧延が完了する(すなわち、鋼帯の尾端部が(i−1)番スタンドを抜ける)までのタイミングにおいてi番スタンドでのレベリング制御を終了させる。例えば、(i−2)番スタンドと(i−1)番スタンド間に鋼帯の尾端部が到達したタイミングにおいて、i番スタンドにおけるレベリング制御を終了させる。

【0033】

図7(a),(b)は、本発明によるスタンド毎の制御開始順序を考慮した場合の通板挙動を示す概念図である。図11に示す従来技術のように、制御開始順序を考慮しない場合には、レベリング制御を行うi番スタンドの下流側スタンドでの不適なレベリング設定によって、タンデム圧延機全体の蛇行が助長されるという問題があるのに対し、本発明のように、下流側のスタンドから蛇行制御を開始していくことにより、タンデム圧延機全体のレベリングを適正に制御でき、鋼帯の尾端部における蛇行トラブルを事前に予防することができる。

【0034】

本発明法は、タンデム式の熱間仕上圧延機による熱延鋼帯の圧延に特に好適な方法であるが、その他に、冷間圧延ラインにおける鋼帯の圧延にも適用することができ、熱延鋼帯の圧延と同様、タンデム冷間圧延ラインでの鋼帯の蛇行防止に有効である。特に冷延鋼帯の圧延においては、タンデム圧延機を構成する各スタンド間の単位面積あたりの張力が大きいため、左右ロールギャップ差による板の不安定な挙動が熱延の場合よりも顕在化しにくい。つまり、左右ロールギャップ差の検知手段に乏しいため、ミル定数の変動等、圧延機側の異常によるギャップ差が発生した場合にも検知が遅れ、通板トラブルを誘発する可能性がある。したがって、差張力により圧延時のロールギャップバランスを判定する本発明は、冷間圧延にも大変有効な手段となり得る。

【実施例】

【0035】

タンデム式熱間仕上圧延機において、本発明法と従来法により熱延鋼帯の圧延を行った。本発明法では、熱間仕上圧延機の全7スタンドのうち、3番スタンド〜7番スタンドの各スタンド間(全4箇所のスタンド間)に、張力測定用ロールを配置した。この張力測定用ロールは、作業側・駆動側のロールチョックに設置したロードセルにより、鋼帯の圧延方向張力によって張力測定用ロールに負荷される鉛直方向の反力を作業側・駆動側それぞれ独立に検出し、板幅方向での鉛直方向反力の左右差Δf1を検出することができる。

【0036】

本発明法と従来法(レベリング制御なし)により、同じ操業条件(最終スタンド出側板厚h0=1.2mm、板巾b=1200mm)で連続して2本のコイルの圧延を行った。

本発明法では、コイラ巻取りを開始して、スタンド間張力が安定化した後、6番スタンド−7番スタンド間の作業側・駆動側の左右差Δf1が零となるように7番スタンド(=最終スタンド)のレベリング制御を開始した。7番スタンドにおけるレベリング操作量が飽和した後、6番スタンド−7番スタンド間の左右差Δf1が零となるように、6番スタンドにおけるレベリング制御を開始した。以降、5番スタンド、4番スタンド、3番スタンドの順で同様のレベリング制御、すなわち、i番スタンド及び(i+1)番スタンド間の左右差Δf1が零となるように、i番スタンドでのレベリング制御を順次開始した。また、(i−2)番スタンドと(i−1)番スタンド間に鋼帯の尾端部が到達したタイミングにおいて、i番スタンドにおけるレベリング制御を終了させた。

【0037】

図8に、従来法(図8(A))と本発明法(図8(B))について、最尾端圧延タイミング近傍の各スタンド間におけるオフセンタ量と差張力のデータを示す。スタンド間におけるオフセンタ量は、スタンド間に設置してある板幅検出センサに基づくオフセンタ量であり、板幅検出センサが設置されていないスタンド間については、スタンド間上部に設置したカメラ映像からオフセンタ量を検出した。

【0038】

従来法では、圧延前の圧延機のレベリング零調において、作業側・駆動側の上下ワークロールギャップの左右バランスを調整した上で圧延を開始する。但し、圧延機の機械関連のガタ、腐食等による圧延機剛性の作業側・駆動側の左右差などの様々な左右非対称要因が存在することから、上記レベリング零調はあくまで初期レベリングとしての指標として活用されており、実際の圧延においては、オペレータが先端及び尾端における曲がり及び板形状(片伸び)を目視にて確認し、これらが左右バランスするように経験的にレベリング設定値を決定しているのが現状である。

【0039】

図8(A)に示す従来法(制御なし)では、最終スタンド及び6番スタンドにおいて、鋼帯尾端部は大きく作業側にオフセンタしており、さらに蛇行が発散した場合には、絞りトラブルに至るほどの蛇行状態であった。これに対して、図8(B)に示す本発明法では、蛇行制御を尾端部の前段階にあたる圧延定常部から実施することにより、差張力Δfは各スタンドとも零に漸近するように安定的に制御され、最尾端における蛇行予防効果が確認できた。

【符号の説明】

【0040】

1 圧延スタンド

2 張力測定用ロール

3 保持アーム

4 ロードセル

20 セグメント

S 鋼帯

【技術分野】

【0001】

本発明は、タンデム圧延機による鋼帯の圧延方法に関する。

【背景技術】

【0002】

近年、熱間連続圧延等の分野においては、ペアクロスロール圧延機など各種のクラウン制御ミルが実用化された結果、板クラウンのない平坦な鋼帯を安定して製造できるようになってきた。しかしながら、板クラウンが小さくなった分だけ圧延中に鋼帯が蛇行しやすくなり、特に被圧延材(以下、「熱延鋼帯」を例に説明する)の尾端部が尻抜けする際に、熱延鋼帯がサイドガイドに衝突して倒れ込んで圧延される、いわゆる絞り込みが発生するという新たな問題が生じている。仕上圧延機における熱延鋼帯の尾端部通板性向上は、稼動率向上およびロール原単位向上のために、非常に重要な課題である。

【0003】

圧延機における鋼帯の蛇行現象は、一般的に2階積分特性を持つと言われている。図9はその物理的解釈を示したもので、図9(A)は、鋼帯の尾端がワークロールを抜ける瞬間を上方から見た図である。例えば、鋼帯が蛇行した場合、図9(B)に示すように鋼帯が寄った側の圧延荷重が一方よりも高くなるため、ロール開度が一方よりも広くなる。当然、ロールギャップの狭い側は他方よりも薄く圧延されるため、圧延方向に長く伸ばされ、通板速度は他方よりも遅くなる。このため、鋼帯は図9(A)に示すように圧延部を境界にくの字型に折れ曲がることになる。一旦、鋼帯が曲がると、そこから後方の蛇行量は時間とともに増大する。これにより、図9(B)に示すように、板道がロールセンタから外れると、鋼帯が曲がった方向(図9(B)では右方向)のミル伸びが増大してロールギャップが開き、図9(C)に示すように、さらにたわみを助長することで、時間の2乗に比例した蛇行量が発生する。

【0004】

こうした問題を回避するための代表的な鋼帯の蛇行制御技術は、図10に示すように圧延機の圧延荷重の左右差Pdfにより発生する左右ロール開度差Sdfを打ち消すように、比例制御でレベリング修正量SLを動かす蛇行制御(平行剛性制御)である。図10において、αは制御ゲイン(0〜1)、Mは平行剛性である。この蛇行制御技術は、圧延機の圧下装置(スクリュー、油圧シリンダ等)のレベリング修正量SLを、下記の(i)式に従い蛇行を抑制する方向に制御する方法(一般にレベリング操作と呼ぶ)である。なお、下記(i)〜(iii)式において、αは制御ゲイン、Pdfは圧延荷重の左右差(以下、「差荷重Pdf」という)、Sdfは左右ロールの開度差、Mは平行剛性または左右剛性、Lは左右圧下装置間距離、ycは圧延ラインの幅方向中心に対する熱延鋼帯の幅中央のずれ量(以下、単に「蛇行量yc」という)を示す。

【0005】

平行剛性または左右剛性Mは、下記(ii)式に示すように、差荷重Pdfと圧下装置位置での左右ロール開度差Sdfの比で表される。また、蛇行量ycと差荷重Pdfとの関係は、下記(iii)式のように表される。つまり、平行剛性Mが高い圧延機では、差荷重Pdfによる左右ロール開度差Sdfが生じにくいこと、また、下記(iii)式に示す関係から、鋼帯の蛇行量ycによって発生する差荷重Pdfに起因した左右ロール開度差Sdfも生じにくいことになる。

SL=−α(Pdf/M) …(i)

M=Pdf/Sdf …(ii)

yc=(Pdf・L)/2P=(Sdf・L)/(2P・M) …(iii)

【0006】

上記(iii)式に示すように鋼帯の蛇行量ycと差荷重Pdfとは比例関係にあるが、実際の圧延においては、差荷重を発生させる要因が他にも多数存在する。例えば、鋼帯の左右板厚差、左右温度差(≒左右塑性定数差)、圧延機の腐食および磨耗劣化に伴う左右バネ定数差、ワークロールとバックアップロールの平行度ズレによるロール間スラスト力等がそれにあたる。全ての差荷重の要因をモニタするためには、各要因に対応して複数のセンサが必要となり、これに伴う多額の導入コスト、メンテナンスコストが発生する。また、上記(iii)式に示す蛇行量ycは上下ワークロールに挟まれた被圧延領域におけるものであり、例えば、蛇行センサを設ける場合には、必然的にワークロールとの干渉を避けるために、被圧延領域から数メートル退避した位置に設置することが必要となるため、被圧延領域における蛇行量ycを直接測定することは困難である。

【0007】

以上の理由により、複数の差荷重要因の中から蛇行量ycによる差荷重のみを抽出することは事実上困難であり、全ての要因の総和である差荷重Pdfに基づく圧下位置制御を行う必要があった。したがって、圧延時に発生する差荷重Pdfが全て蛇行量ycに起因するものと仮定して蛇行制御を行った場合、他要因による差荷重変動によって圧下位置制御が過制御となり、逆に絞り込みトラブルを助長させてしまうケースが発生するため、現状の制御ゲインαは圧延条件に応じて低めに設定せざるを得ず、このため、尾端蛇行による絞り込みトラブルを完全に解消できないという問題があった。

【0008】

上記技術は、i番スタンド(=自スタンド)での圧延時に発生した尾端蛇行を同i番スタンドにおけるレベリング制御にて蛇行制御する手法であるが、その上流側の(i−1)番スタンドが圧延を完了する前段階(以下、「圧延定常部」という)において、レベリングを最適に設定しておくことで、尾端蛇行を予防することも有効であることは容易に想像できる。

但し、上記技術を応用し、圧延定常部において蛇行量ycによる差荷重Pdfに基づいてレベリングを最適に設定することは現実には困難であった。タンデム圧延の圧延定常部においては、前後スタンドが圧延状態にあることによる鋼帯の拘束に加え、任意のi番スタンド(=自スタンド)前後のスタンド間板張力による蛇行抑制効果が存在する。このため、仮に圧延定常部において、i番スタンドのレベリングが尾端蛇行を誘発する不適な条件であった場合でも、レベリングによる左右非対称性が蛇行量ycとして顕在化しない。このため、不適なレベリング設定が顕在化するのは(i−1)番スタンドの圧延が完了し、尾端蛇行が顕在化した時であるため、顕在化した時にはすでに手遅れとなり、絞りトラブルが発生するケースが多い。また、上述のように、従来技術である差荷重Pdfに基づくレベリング制御は、蛇行量に起因した差荷重に基づくものであり、蛇行が顕在化しない圧延定常部への適用は困難であった。

【0009】

これらを解決する手段として、特許文献1では、圧延ロールと平行な状態に回動自在に支持される張力測定用ロールを任意のi番スタンドと(i+1)番スタンド間に配置し、鋼帯の圧延方向張力によって張力測定用ロールに負荷される鉛直方向の反力について、板幅方向での鉛直方向反力の左右差を検出し、鋼帯の尾端部が(i−2)番スタンドと(i−1)番スタンド間に至る所定の時期より制御安定化所要時間以上前から、その鉛直方向反力の左右差が目標値となるように、i番スタンドにおけるレベリング制御を実施し、さらに前記所定の時期と同時か或いはそれ以降鋼帯の尾端部が(i−1)番スタンドを尻抜けするまでにその制御をロックし、また、尾端部については、従来の差荷重Pdfに基づくレベリング制御を実施するようにした圧延方法が提案されている。また、特許文献2では、板幅方向で複数に分割された張力測定用ロールを用いて、板幅方向の反力分布を検出し、各分割ロールで個別に検出した反力から鋼帯の蛇行量を求めるとともに、検出した反力及び前記蛇行量から鋼帯の板形状を求め、前記蛇行量及び板形状に基づいて鋼帯の蛇行及び形状を制御するようにした圧延方法が提案されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特公平7−96124号公報

【特許文献2】特開2006−346714号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

特許文献1は、少なくとも4スタンドからなる熱間仕上圧延機の最終スタンドを除き且つ上流から3番スタンド以降のスタンドに関するレベリング制御方法を開示し、また、特許文献2は、スタンド数に言及のない圧延機におけるレベリング制御方法を開示するものであるが、スタンドが複数存在するタンデム圧延においては、i番スタンド(=自スタンド)に関するレベリング制御手法だけでなく、複数のスタンド間(特に前後スタンド間)の相互作用を考慮する必要がある。

【0012】

特許文献1の方法では、図11に示すように、下流側の(i+1)番スタンドにおけるレベリングが不適であった場合でも、i番スタンド(=自スタンド)と(i+1)番スタンド間の鋼帯の圧延方向張力によって張力測定用ロールに負荷される鉛直方向反力の左右差が目標値となるように制御するため、i番スタンドのレベリングは下流側の(i+1)番スタンドの不適なレベリングに準ずる方向に制御され、このため、タンデム圧延機群全体としてはむしろ蛇行が誘発されてしまうおそれがある。つまり、従来技術に示されるレベリング制御をi番スタンド(=自スタンド)で適正に実施するには、下流側の(i+1)番スタンドのレベリングが適正であることが前提となるが、特許文献1の方法にはそのような前提がなく、したがって、特許文献1の方法では蛇行トラブルを予防することができず、逆に蛇行トラブルがより誘発され易くなるおそれがある。

また、特許文献2についても、特許文献1と同様、前後スタンドの相互作用には言及しておらず、下流側の(i+1)番スタンドのレベリングが不適である場合には、i番スタンド(=自スタンド)における蛇行を誘発する恐れがある。

【0013】

また、タンデム圧延機の構造に由来する根本的な問題として、タンデム圧延機の最終n番スタンドの下流側には、各種センサ(板厚計、温度計)が設置されることに加え、冷却設備を有する百メートル以上のテーブルロール列が配置されるため、張力測定用ロールの配置は困難であり、このため最終n番スタンドにおいて上記のようなレベリング制御を行うことは困難である。

したがって本発明の目的は、上記のような従来技術の課題を解決し、圧延定常部から尾端部に至るまでの圧延全長において、安定した蛇行制御を行うことができる鋼帯の圧延方法を提供することにある。

【課題を解決するための手段】

【0014】

上記課題を解決するための本発明の特徴は、以下のとおりである。

[1]1〜n番スタンド(但し、n≧3)からなるタンデム圧延機の連続した2以上のスタンド間で、圧延ロールと平行に配置された張力測定用ロールを鋼帯に接触させ、鋼帯の圧延方向張力によって張力測定用ロールに負荷される鉛直方向の反力について、板幅方向での鉛直方向反力の左右差Δf1又は板幅方向での鉛直方向反力分布の左右偏差Δf2を検出し、(i−1)番スタンドでの圧延が完了するまでの任意の時期に、任意のi番スタンドと(i+1)番スタンド間の前記左右差Δf1又は左右偏差Δf2が零又は目標値以下となるように、i番スタンドでレベリング制御を行うとともに、該レベリング制御を(i−1)番スタンドでの圧延が完了するまでに終了させる鋼帯の圧延方法であって、前記レベリング制御を、下流側のスタンドほど早いタイミングで開始するとともに、レベリング制御を開始したi番スタンドにおいて、i番スタンドと(i+1)番スタンド間の前記左右差Δf1又は左右偏差Δf2が零又は目標値以下となった後に、その上流側の(i−1)番スタンドでの前記レベリング制御を開始することを特徴とする鋼帯の圧延方法。

【0015】

[2]上記[1]の圧延方法において、少なくとも、最終n番スタンド、(n−1)番スタンド、(n−2)番スタンドの各間で、張力測定用ロールにより板幅方向での鉛直方向反力の左右差Δf1又は板幅方向での鉛直方向反力分布の左右偏差Δf2を検出し、(n−1)番スタンドと(n−2)番スタンドにおいて、(n−1)番スタンドと最終n番スタンド間、(n−2)番スタンドと(n−1)番スタンド間で、それぞれ前記左右差Δf1又は左右偏差Δf2が零又は目標値以下となるようにレベリング制御を行うことを特徴とする鋼帯の圧延方法。

[3]上記[1]又は[2]の圧延方法において、最終n番スタンドにおいては、(n−1)番スタンドと最終n番スタンド間で張力測定用ロールにより検出された板幅方向での鉛直方向反力の左右差Δf1又は板幅方向での鉛直方向反力分布の左右偏差Δf2を参照し、レベリング制御を行うことを特徴とする鋼帯の圧延方法。

[4]上記[1]〜[3]のいずれかの圧延方法を用いて鋼帯を製造することを特徴とする鋼帯の製造方法。

【発明の効果】

【0016】

本発明によれば、鋼帯の尾端部において蛇行が顕在化する前の圧延定常部の段階においてレベリング設定を最適に実施することができるため、尾端部での蛇行を予防することができ、安定した蛇行制御を行うことで、絞りトラブルを生じることなく鋼帯を安定的に製造することができる。このため薄物の鋼帯の製造においても、良好な鋼帯形状の確保と安定通板を実現することができ、絞りトラブル抑制によるライン稼動率向上およびロール原単位向上を達成しつつ、優れた品質の鋼帯を安定して製造することができる。

【図面の簡単な説明】

【0017】

【図1】本発明を熱間仕上圧延機(タンデム圧延機)による熱延鋼帯の圧延に適用した場合の一実施形態を模式的に示すもので、熱間仕上圧延機の側面図

【図2】図1の実施形態において、圧延スタンド間に配置される張力測定用ロールを示す側面図

【図3】図2中のA−A線に沿う矢視図(張力測定用ロールを模式的に示す正面図)

【図4】本発明において使用する張力測定用ロールの他の実施形態を模式的に示す正面図

【図5】本発明の一実施形態における制御開始時のフロー図

【図6】本発明の一実施形態における制御終了時のフロー図

【図7】本発明の効果を説明するための図面

【図8】実施例の従来法と本発明法について、各スタンド間におけるオフセンタ量と差張力を示すチャート図

【図9】蛇行現象の物理的解釈を示す説明図

【図10】蛇行に対する従来の平行剛性制御の考え方を説明するための説明図

【図11】差張力に基づくレベリング制御を行う従来技術において、スタンド毎の制御開始順序を考慮しない場合の問題点を説明するための図面

【発明を実施するための形態】

【0018】

図1〜図3は、本発明を熱間仕上圧延機(タンデム圧延機)による熱延鋼帯の圧延に適用した場合の一実施形態を模式的に示したものであり、図1は熱間仕上圧延機の側面図、図2は圧延スタンド間に配置される張力測定用ロールを示す側面図、図3は図2中のA−A線に沿う矢視図である。

本発明法は、3スタンド以上のタンデム圧延機で行われる鋼帯の圧延を対象とするものであり、本実施形態の熱間仕上圧延機は7基の圧延スタンド1から構成されている。本発明法では、タンデム圧延機の連続した2以上のスタンド間に、張力測定用ロール2を配し、鋼帯張力の板幅方向での左右差を検出する。具体的には、図5に示されるように、圧延ロールと平行に配置された張力測定用ロール2を鋼帯Sに接触させ、鋼帯Sの圧延方向張力によって張力測定用ロール2に負荷される鉛直方向の反力について、板幅方向での鉛直方向反力の左右差Δf1又は板幅方向での鉛直方向反力分布の左右偏差Δf2を検出するものである。

【0019】

張力測定用ロール2は、所謂ルーパーロール式のものであり、パスラインの下方位置に圧延ロールと平行に配置され、保持アーム3により上下方向回動可能に保持されている。この張力測定用ロール2は、鋼帯Sにその板幅方向で接触し、鋼帯Sを下方から押し上げることにより、鋼帯Sの圧延方向張力によって鉛直方向の反力が負荷されるが、この鉛直方向の反力が圧延ロールの作業側と駆動側、すなわち張力測定用ロール2の両端側(板幅方向の両側)でそれぞれ独立に検出され、その差分すなわち鉛直方向反力の左右差Δf1が求められる。作業側・駆動側それぞれの鉛直方向反力を独立して検出する手法としては、張力測定用ロール2のロールチョックにロードセルを設置するロードセル方式、保持アーム3のアーム回転軸周りにトーションバーを設置するトーションバー方式などが一般的であるが、これらに限定されるものではない。なお、本実施形態の張力測定用ロール2は、ロードセル4を用いたロードセル方式を採用している。

【0020】

また、張力測定用ロール2としては、図4に示されるように、ロールが板幅方向で複数のセグメント20に分割され、各セグメント20に負荷される鉛直方向の反力を各セグメント毎に独立に検出でき、これにより板幅方向の鉛直方向反力分布を検出できる機能を有するものでもよい。この張力測定用ロール2では、板幅方向での鉛直方向反力分布の左右偏差Δf2が検出できる。なお、ロールを構成する各セグメント20に作用する板幅方向の鉛直方向反力分布を検出する手法としては、ロードセル方式(例えば、特開平10-314821号公報、特表2003−504211号公報参照)、エアベアリング方式(例えば、特開2004−309142号公報参照)、トルクメータ方式(例えば、特開2006−346714号公報参照)等があるが、いずれの方式でもよい。

【0021】

張力測定用ロール2をどのスタンド間に配置するかは基本的には任意であるが、鋼帯Sの蛇行は下流側スタンド(圧延機後段側のスタンド)で生じやすいので、少なくとも、最終n番スタンド、(n−1)番スタンド、(n−2)番スタンドの各間に張力測定用ロール2を配置し、少なくとも(n−1)番スタンドと(n−2)番スタンドにおいて本発明によるレベリング制御を実施するのが好ましい。

また、7スタンド以上の圧延機の場合には、4番スタンド以降で鋼帯Sの蛇行が生じやすいので、本実施形態では、4番スタンド(=(n−3)番スタンド)、5番スタンド(=(n−2)番スタンド)、6番スタンド(=(n−1)番スタンド)、最終n番スタンドの各間に張力測定用ロール2を配置し、4番スタンド〜6番スタンドの3スタンドにおいて本発明によるレベリング制御を実施するようにしている。

【0022】

本発明法では、任意のi番スタンドと(i+1)番スタンド間において、前記張力測定用ロール2で検出される鉛直方向反力の左右差Δf1又は左右偏差Δf2(以下、説明の便宜上、これらを総称して「差張力Δf」という。)が零又は目標値以下となるように、i番スタンドでレベリング制御(以下、このレベリング制御を、最終nスタンドで行われるレベリング制御と区別する意味で「レベリング制御(L1)」という。)を行うが、このレベリング制御(L1)は、(i−1)番スタンドでの圧延が完了するまでの任意の時期に行われ、且つ(i−1)番スタンドでの圧延が完了するまでに、すなわち鋼帯Sの尾端部が(i−1)番スタンドを抜けるまでに終了する。

【0023】

通常、(i−1)番スタンドにて鋼帯Sの尾端部の圧延を完了する際には、(i−1)番スタンドとi番スタンド間の張力は零となるように制御するのが通常である。これは、(i−1)番スタンドとi番スタンド間において張力が作用した状態で(i−1)番スタンドでの圧延を完了した場合、スタンド間張力が圧延完了に伴い瞬間的に開放されるため、鋼帯Sの尾端部が跳ね上がる等の通板トラブルが生じる恐れがあるからである。したがって、本発明によるスタンド間の差張力Δfを利用したレベリング制御(L1)が適用できる範囲は、必然的にスタンド間張力が安定的に付与されている期間に限られることになり、i番スタンドでのレベリング制御(L1)は、(i−1)番スタンドでの圧延が完了するまでに、すなわち鋼帯Sの尾端部が(i−1)番スタンドを抜けるまでに終了する必要がある。

【0024】

本発明法では、上記レベリング制御(L1)を、下流側のスタンドほど早いタイミングで開始するとともに、レベリング制御(L1)を開始したi番スタンドにおいて、i番スタンドと(i+1)番スタンド間の差張力Δfが零又は目標値以下となった後、すなわちi番スタンドでのレベリング操作量が飽和した後、その上流側の(i−1)番スタンドでの前記レベリング制御(L1)を開始するものである。

ここで、レベリング制御(L1)を行うことができる最も下流側のスタンドは、当然のことながら(n−1)番スタンドである。最終n番スタンドのレべリング制御については後述する。

【0025】

本発明において、レベリング制御(L1)を下流側のスタンド→上流側のスタンドの順で開始するのは、i番スタンドでi番スタンドと(i+1)番スタンド間の差張力Δfに基づくレベリング設定を正しく行うには、(i+1)番スタンドを含む下流側スタンドでのレベリング設定が適正になされることが前提となるからである。すなわち、i番スタンドにおけるレベリング操作を実施した場合、i番スタンド出側での左右板厚差が変化し、その変化点は出側圧延速度で下流側スタンドに伝播する。上流側スタンドにおけるレベリング操作によって下流側スタンド(i+1、i+2、・・)の圧延現象における入力条件が変化する。このため、本発明のようにレベリング制御(L1)を下流側のスタンド→上流側のスタンドの順で開始しない場合(制御開始順序を考慮しない場合)には、i番スタンドでのレベリング制御において、下流側スタンド(i+1、i+2・・)での不適なレベリング設定の影響で正しいレベリング設定ができず、下流側スタンドにおける蛇行挙動を変動させ、結果として、タンデム圧延機全体での蛇行を誘発するおそれがある。これに対して本発明においては、i番スタンドでレベリング制御(L1)を開始する際には、その下流側の(i+1)番スタンド、(i+2)番スタンド・・でのレベリング制御は既に開始され且つレベリング操作量が飽和した状態であるため、これら上流側の条件変化に対応して、タンデム圧延機全体として適正なレベリング制御を実施することができる。

【0026】

また、最終n番スタンドでの圧延は、板厚が薄いという点では蛇行が生じやすいと言えるが、実際にはロールギャップのバランスがさほど崩れておらず、比較的安定である。圧延機が熱延仕上圧延機の場合、仕上圧延機の最終n番スタンドは熱間圧延ラインにおける最終圧延スタンドであり、同スタンド出側においては製品寸法や形状を顧客の要求仕様内に収まるように制御する必要がある。通常、仕上圧延機の出側直近には板幅方向の板厚プロファイルを測定可能なX線厚み計が設置されており、同情報に基づくロールギャップ制御が実施されている。左右のロールギャップのバランス、つまり左右製品板厚差に関しても、直前のスタンドである仕上圧延機の最終n番スタンドにおいて、左右板厚差が解消するようにオペレータがロールギャップのバランス調製を実施することが多い。

【0027】

さらに、最終n番スタンドの下流側は、冷却設備を有する百メートル以上のテーブルロール列、巻取り設備となるが、最終n番スタンドにおけるロールバランスが不適の場合には、板の蛇行が生じ、コイル巻き取り形状が筍状となる品質不良や、巻取り設備に付随するサイドガイドでの先端突っ掛けトラブル等の通板トラブルが発生する。このため、同テーブルロール列における板先端の直進性の観点からも左右ロールギャップのバランス調整を実施するため、仕上圧延機の最終n番スタンドのロールギャップバランスが極端に崩れることは稀である。

したがって、最終n番スタンドでの圧延は、レベリング制御の形態がどのようなものであっても適切な制御がなされていれば、大きな問題はない。しかし、より適切な蛇行制御を行うためには、以下に述べるように(n−1)番スタンドと最終n番スタンド間での差張力Δfを参照し、レベリング制御を行うことが好ましい。

【0028】

最終n番スタンドでの圧延が開始されてから(n−1)番スタンドでの圧延が完了するまでの任意の時期において、最終n番スタンドにおけるロールギャップバランスが極端に崩れている場合、最終n番スタンドのバイト直下ではロールギャップが広い側に板が蛇行しようとする板挙動を、(n−1)番スタンドの圧延バイト部において拘束するため、最終n番スタンドのロールギャップが広い側のスタンド間張力が大きくなる。このため、最終n番スタンドにおいても(n−1)番スタンドと最終n番スタンド間での差張力Δfを解消する方向にロールギャップバランスを修正することができる。

【0029】

但し、最終n番スタンドにおいては、レベリング制御(L1)を、(n−1)番スタンドよりも早いタイミングで開始するとともに、最終n番スタンドの制御ゲインを(n−1)番スタンドの3〜5倍程度大きい値とするのが望ましい。これは、最終n番スタンドと(n−1)番スタンドでそれぞれ同じ左右ロールギャップ差の存在を仮定した場合、一般的には(n−1)番スタンドでのロールギャップ差が差張力Δfに及ぼす影響が、最終n番スタンドでのそれに対して3〜5倍程度大きいことによるものである。

【0030】

また、(n−1)番スタンド以前のレベリング制御と異なり、最終n番スタンドのレベリング制御開始後、前記差張力Δfが零又は目標値以下となった後に、その上流側の(n−1)番スタンドでの前記レベリング制御を開始する、とした制御開始タイミングは適用できない。このため、最終n番スタンドにおけるレベリング制御が飽和するのに十分な所定時間経過した後に、(n−1)番スタンドのレベリング制御を開始する等、時間的なタイムラグを設ければよい。

同手法により、下流側に差張力Δfの測定手段を有さない最終n番スタンドにおいても、上流側(n−1)番スタンドとバランスを取りつつ、ロールギャップを解消する方向に制御可能となる。

【0031】

図5は、本発明の一実施形態における制御開始時のフロー図である。コイラ巻取りが開始されて、スタンド間張力が安定化した後、最終n番スタンドのレベリング制御を開始する。この時、差張力計の故障または制御ゲインチューニング前の過大な設定等により、レベリング制御量が異常に過大となり、逆に通板トラブルを誘発するような事態を防止するため、レベリング操作量にリミッタを設けることが望ましい。同リミッタ値は圧延ラインの操業状況に応じて設定すればよく、同ケースでは500μm程度に設定しておくとよい。所定時間後、(n−1)番スタンド(=6番スタンド)と最終n番スタンド(=7番スタンド)間の差張力Δfが零又は目標値以下となるように(n−1)番スタンドにおけるレベリング制御を開始する。以上の制御により、最終n番スタンド及び(n−1)番スタンドのレベリングは、両スタンド間の差張力Δfが零又は目標値以下となるように適正に制御される。以降、(n−2)番スタンド、(n−3)番スタンドの順で同様のレベリング制御、すなわち、i番スタンド及び(i+1)番スタンド間の差張力Δfが零又は目標値以下となるように、i番スタンドでのレベリング制御を順次開始する。

【0032】

図6は、制御終了時のフロー図であり、本発明においては、スタンド間張力を開放するタイミングよりも早いタイミング、つまり(i−1)番スタンドでの圧延が完了する(すなわち、鋼帯の尾端部が(i−1)番スタンドを抜ける)までのタイミングにおいてi番スタンドでのレベリング制御を終了させる。例えば、(i−2)番スタンドと(i−1)番スタンド間に鋼帯の尾端部が到達したタイミングにおいて、i番スタンドにおけるレベリング制御を終了させる。

【0033】

図7(a),(b)は、本発明によるスタンド毎の制御開始順序を考慮した場合の通板挙動を示す概念図である。図11に示す従来技術のように、制御開始順序を考慮しない場合には、レベリング制御を行うi番スタンドの下流側スタンドでの不適なレベリング設定によって、タンデム圧延機全体の蛇行が助長されるという問題があるのに対し、本発明のように、下流側のスタンドから蛇行制御を開始していくことにより、タンデム圧延機全体のレベリングを適正に制御でき、鋼帯の尾端部における蛇行トラブルを事前に予防することができる。

【0034】

本発明法は、タンデム式の熱間仕上圧延機による熱延鋼帯の圧延に特に好適な方法であるが、その他に、冷間圧延ラインにおける鋼帯の圧延にも適用することができ、熱延鋼帯の圧延と同様、タンデム冷間圧延ラインでの鋼帯の蛇行防止に有効である。特に冷延鋼帯の圧延においては、タンデム圧延機を構成する各スタンド間の単位面積あたりの張力が大きいため、左右ロールギャップ差による板の不安定な挙動が熱延の場合よりも顕在化しにくい。つまり、左右ロールギャップ差の検知手段に乏しいため、ミル定数の変動等、圧延機側の異常によるギャップ差が発生した場合にも検知が遅れ、通板トラブルを誘発する可能性がある。したがって、差張力により圧延時のロールギャップバランスを判定する本発明は、冷間圧延にも大変有効な手段となり得る。

【実施例】

【0035】

タンデム式熱間仕上圧延機において、本発明法と従来法により熱延鋼帯の圧延を行った。本発明法では、熱間仕上圧延機の全7スタンドのうち、3番スタンド〜7番スタンドの各スタンド間(全4箇所のスタンド間)に、張力測定用ロールを配置した。この張力測定用ロールは、作業側・駆動側のロールチョックに設置したロードセルにより、鋼帯の圧延方向張力によって張力測定用ロールに負荷される鉛直方向の反力を作業側・駆動側それぞれ独立に検出し、板幅方向での鉛直方向反力の左右差Δf1を検出することができる。

【0036】

本発明法と従来法(レベリング制御なし)により、同じ操業条件(最終スタンド出側板厚h0=1.2mm、板巾b=1200mm)で連続して2本のコイルの圧延を行った。

本発明法では、コイラ巻取りを開始して、スタンド間張力が安定化した後、6番スタンド−7番スタンド間の作業側・駆動側の左右差Δf1が零となるように7番スタンド(=最終スタンド)のレベリング制御を開始した。7番スタンドにおけるレベリング操作量が飽和した後、6番スタンド−7番スタンド間の左右差Δf1が零となるように、6番スタンドにおけるレベリング制御を開始した。以降、5番スタンド、4番スタンド、3番スタンドの順で同様のレベリング制御、すなわち、i番スタンド及び(i+1)番スタンド間の左右差Δf1が零となるように、i番スタンドでのレベリング制御を順次開始した。また、(i−2)番スタンドと(i−1)番スタンド間に鋼帯の尾端部が到達したタイミングにおいて、i番スタンドにおけるレベリング制御を終了させた。

【0037】

図8に、従来法(図8(A))と本発明法(図8(B))について、最尾端圧延タイミング近傍の各スタンド間におけるオフセンタ量と差張力のデータを示す。スタンド間におけるオフセンタ量は、スタンド間に設置してある板幅検出センサに基づくオフセンタ量であり、板幅検出センサが設置されていないスタンド間については、スタンド間上部に設置したカメラ映像からオフセンタ量を検出した。

【0038】

従来法では、圧延前の圧延機のレベリング零調において、作業側・駆動側の上下ワークロールギャップの左右バランスを調整した上で圧延を開始する。但し、圧延機の機械関連のガタ、腐食等による圧延機剛性の作業側・駆動側の左右差などの様々な左右非対称要因が存在することから、上記レベリング零調はあくまで初期レベリングとしての指標として活用されており、実際の圧延においては、オペレータが先端及び尾端における曲がり及び板形状(片伸び)を目視にて確認し、これらが左右バランスするように経験的にレベリング設定値を決定しているのが現状である。

【0039】

図8(A)に示す従来法(制御なし)では、最終スタンド及び6番スタンドにおいて、鋼帯尾端部は大きく作業側にオフセンタしており、さらに蛇行が発散した場合には、絞りトラブルに至るほどの蛇行状態であった。これに対して、図8(B)に示す本発明法では、蛇行制御を尾端部の前段階にあたる圧延定常部から実施することにより、差張力Δfは各スタンドとも零に漸近するように安定的に制御され、最尾端における蛇行予防効果が確認できた。

【符号の説明】

【0040】

1 圧延スタンド

2 張力測定用ロール

3 保持アーム

4 ロードセル

20 セグメント

S 鋼帯

【特許請求の範囲】

【請求項1】

1〜n番スタンド(但し、n≧3)からなるタンデム圧延機の連続した2以上のスタンド間で、圧延ロールと平行に配置された張力測定用ロールを鋼帯に接触させ、鋼帯の圧延方向張力によって張力測定用ロールに負荷される鉛直方向の反力について、板幅方向での鉛直方向反力の左右差Δf1又は板幅方向での鉛直方向反力分布の左右偏差Δf2を検出し、(i−1)番スタンドでの圧延が完了するまでの任意の時期に、任意のi番スタンドと(i+1)番スタンド間の前記左右差Δf1又は左右偏差Δf2が零又は目標値以下となるように、i番スタンドでレベリング制御を行うとともに、該レベリング制御を(i−1)番スタンドでの圧延が完了するまでに終了させる鋼帯の圧延方法であって、

前記レベリング制御を、下流側のスタンドほど早いタイミングで開始するとともに、レベリング制御を開始したi番スタンドにおいて、i番スタンドと(i+1)番スタンド間の前記左右差Δf1又は左右偏差Δf2が零又は目標値以下となった後に、その上流側の(i−1)番スタンドでの前記レベリング制御を開始することを特徴とする鋼帯の圧延方法。

【請求項2】

少なくとも、最終n番スタンド、(n−1)番スタンド、(n−2)番スタンドの各間で、張力測定用ロールにより板幅方向での鉛直方向反力の左右差Δf1又は板幅方向での鉛直方向反力分布の左右偏差Δf2を検出し、(n−1)番スタンドと(n−2)番スタンドにおいて、(n−1)番スタンドと最終n番スタンド間、(n−2)番スタンドと(n−1)番スタンド間で、それぞれ前記左右差Δf1又は左右偏差Δf2が零又は目標値以下となるようにレベリング制御を行うことを特徴とする請求項1に記載の鋼帯の圧延方法。

【請求項3】

最終n番スタンドにおいては、(n−1)番スタンドと最終n番スタンド間で張力測定用ロールにより検出された板幅方向での鉛直方向反力の左右差Δf1又は板幅方向での鉛直方向反力分布の左右偏差Δf2を参照し、レベリング制御を行うことを特徴とする請求項1又は2に記載の鋼帯の圧延方法。

【請求項4】

請求項1〜3のいずれかの圧延方法を用いて鋼帯を製造することを特徴とする鋼帯の製造方法。

【請求項1】

1〜n番スタンド(但し、n≧3)からなるタンデム圧延機の連続した2以上のスタンド間で、圧延ロールと平行に配置された張力測定用ロールを鋼帯に接触させ、鋼帯の圧延方向張力によって張力測定用ロールに負荷される鉛直方向の反力について、板幅方向での鉛直方向反力の左右差Δf1又は板幅方向での鉛直方向反力分布の左右偏差Δf2を検出し、(i−1)番スタンドでの圧延が完了するまでの任意の時期に、任意のi番スタンドと(i+1)番スタンド間の前記左右差Δf1又は左右偏差Δf2が零又は目標値以下となるように、i番スタンドでレベリング制御を行うとともに、該レベリング制御を(i−1)番スタンドでの圧延が完了するまでに終了させる鋼帯の圧延方法であって、

前記レベリング制御を、下流側のスタンドほど早いタイミングで開始するとともに、レベリング制御を開始したi番スタンドにおいて、i番スタンドと(i+1)番スタンド間の前記左右差Δf1又は左右偏差Δf2が零又は目標値以下となった後に、その上流側の(i−1)番スタンドでの前記レベリング制御を開始することを特徴とする鋼帯の圧延方法。

【請求項2】

少なくとも、最終n番スタンド、(n−1)番スタンド、(n−2)番スタンドの各間で、張力測定用ロールにより板幅方向での鉛直方向反力の左右差Δf1又は板幅方向での鉛直方向反力分布の左右偏差Δf2を検出し、(n−1)番スタンドと(n−2)番スタンドにおいて、(n−1)番スタンドと最終n番スタンド間、(n−2)番スタンドと(n−1)番スタンド間で、それぞれ前記左右差Δf1又は左右偏差Δf2が零又は目標値以下となるようにレベリング制御を行うことを特徴とする請求項1に記載の鋼帯の圧延方法。

【請求項3】

最終n番スタンドにおいては、(n−1)番スタンドと最終n番スタンド間で張力測定用ロールにより検出された板幅方向での鉛直方向反力の左右差Δf1又は板幅方向での鉛直方向反力分布の左右偏差Δf2を参照し、レベリング制御を行うことを特徴とする請求項1又は2に記載の鋼帯の圧延方法。

【請求項4】

請求項1〜3のいずれかの圧延方法を用いて鋼帯を製造することを特徴とする鋼帯の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−111592(P2013−111592A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−258361(P2011−258361)

【出願日】平成23年11月26日(2011.11.26)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月26日(2011.11.26)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]